Comment tailler les pierres précieuses ?

Techniques, abrasifs courants et outils utilisés dans le traitement et la taille des pierres précieuses

Introduction :

Cet article complet couvre les éléments essentiels du traitement des pierres précieuses, y compris les abrasifs courants et leurs fonctions, la conception des outils abrasifs fréquemment utilisés et les principes de la taille. Il aborde les techniques de taille, l'équipement, le choix des lames de scie et les subtilités de la technologie de la taille des pierres précieuses. Des calculs de taille aux outils de mesure, il s'agit d'un guide précieux pour tous ceux qui, dans l'industrie de la bijouterie, sont impliqués dans la fabrication et le polissage des pierres précieuses.

Machine à couper les grandes lames et schéma de principe

Table des matières

Section I Abrasifs et outils courants utilisés dans le traitement des pierres précieuses

1. Abrasifs couramment utilisés dans le traitement des pierres précieuses

1.1 Propriétés de base des abrasifs

Les abrasifs sont des matériaux qui jouent un rôle dans le meulage, le polissage et le rodage. Les matériaux granulaires ou en poudre utilisés pour le meulage, le polissage ou l'affûtage des pierres précieuses sont appelés abrasifs.

Les abrasifs sont les principales matières premières qui composent les outils de meulage. Les abrasifs sont des matériaux naturels ou synthétiques ayant une forme granuleuse et une fonction de coupe, et ils doivent posséder les propriétés de base suivantes.

(1) Dureté

La capacité d'un matériau à résister à la pénétration d'objets durs dans sa surface. Au cours du processus de meulage, plus la dureté de l'abrasif est élevée, plus il est facile pour les particules abrasives de couper les pierres précieuses, comme le montre le tableau 3-1.

Tableau 3-1 Dureté de divers abrasifs couramment utilisés dans le traitement des pierres précieuses

| Nom | Microdureté | Dureté Mohs |

|---|---|---|

| Diamant naturel | Légèrement plus élevé que le diamant synthétique | 10 |

| Diamant synthétique | 86000 ~ 106000 | 10 |

| Corindon brun | 19600 ~ 21600 | 9.0 ~ 9.2 |

| Zircon corindon | 14700 | 9.0 ~ 9.2 |

| Carbure de silicium vert | 31000 ~ 34000 | 9.2 ~ 9.3 |

| Carbure de bore | 40000 ~ 45000 | 9.3 ~ 9.5 |

| Carbure de bore cubique | 73000 ~ 100000 | Près de 10 |

| Chrome Corindon | 21600 ~ 22600 | 9.0 ~ 9.3 |

La classification de la dureté de l'abrasif dans le traitement des pierres précieuses est la suivante.

Abrasifs doux : Dureté Mohs 1~5 (craie).

Abrasifs de dureté moyenne : Dureté Mohs 6〜7 (poudre d'agate, oxyde ferrique).

Abrasifs durs : Dureté Mohs 8 à moins de 10 (carbure de silicium, carbure de bore).

Abrasifs super-durs : Dureté Mohs de 10 à près de 10 (diamant, carbure de bore cubique).

(2) La résistance

Les particules abrasives sont résistantes et ne se cassent pas.

(3) La force

Se réfère à la capacité d'un matériau à résister aux dommages. La capacité des particules abrasives à résister aux forces mécaniques ; plus la résistance à la compression est élevée, meilleure est la performance de broyage.

(4) Performance en matière de rupture thermique

Phénomène de rupture des particules abrasives sous l'effet d'une contrainte thermique.

(5) Stabilité chimique

La réduction ou la perte de la capacité de coupe des particules abrasives dans les réactions chimiques.

(6) Uniformité

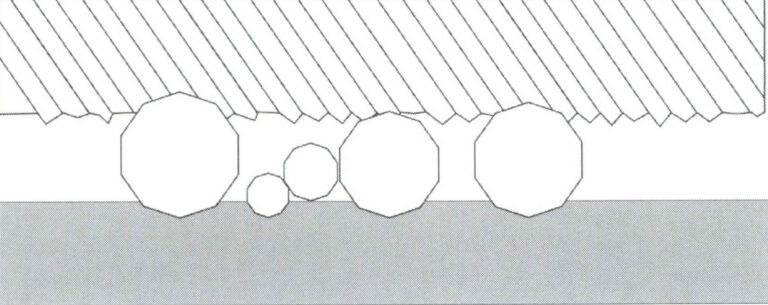

Se réfère au degré d'uniformité de la taille des particules abrasives de la même spécification. La figure 3-1 montre l'impact d'une morphologie inégale des particules sur le broyage.

(7) Auto-affûtage

Les particules abrasives conservent de nouvelles arêtes et pointes acérées après leur rupture.

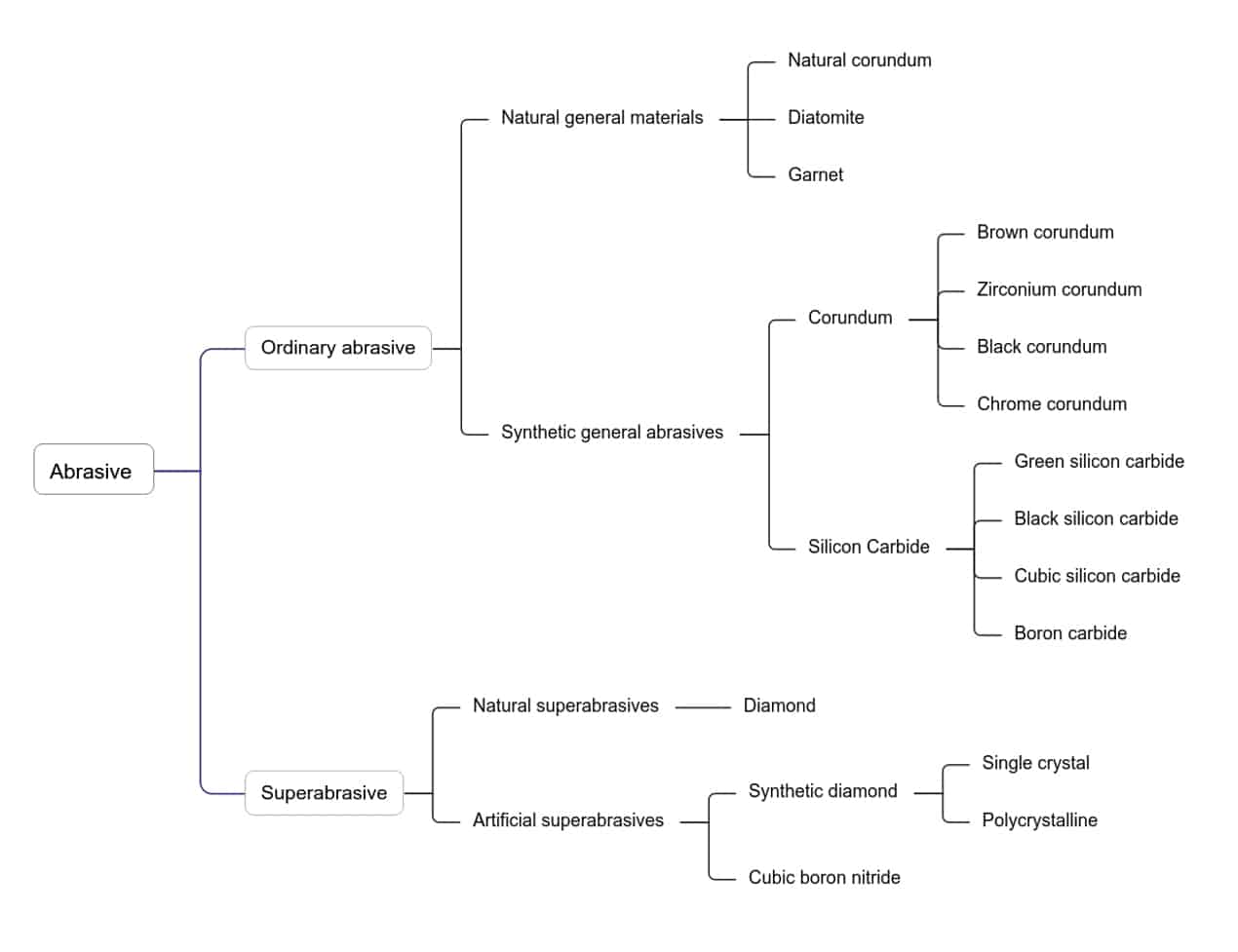

1.2 Classification des abrasifs

1.3 Abrasifs courants utilisés dans le traitement des pierres précieuses

Le modèle d'abrasif est exprimé par la taille des particules ; une taille de particule plus importante indique un abrasif grossier, ce qui donne une surface rugueuse sur la pierre précieuse traitée ; une taille de particule plus petite indique un abrasif fin, ce qui donne une surface lisse sur la pierre précieuse traitée. Les modèles d'abrasifs couramment utilisés dans le traitement des pierres précieuses sont présentés dans le tableau 3-2.

Tableau 3-2 Modèles d'abrasifs couramment utilisés dans le traitement des pierres précieuses

| Classification de la taille des particules | Japon (JIS6002.63) | Chine (GB 1182-71) | ||

| Taille des particules Nombre | Taille des particules (μm) | Taille des particules | Taille des particules ( μm ) | |

| Particule abrasive | 46# | 420-350 | 46# | 400-315 |

| 60# | 290-250 | 60# | 315-250 | |

| 70 # | 250-210 | 70 # | 250-200 | |

| 80# | 210-177 | 80# | 200-160 | |

| 90# | 177-149 | |||

| 100# | 149-125 | 100# | 160-125 | |

| 120# | 125-105 | 120# | 125-100 | |

| 150# | 105-88 | 150# | 100-80 | |

| 180# | 88-73 | 180# | 80-63 | |

| 220# | 73-63 | |||

| 240# | 63-53 | 240# | 63-50 | |

| 280# | 53-44 | 280# | 50-40 | |

| Classification de la taille des particules | Japon (JIS6002.63) | Chine (GB 1182-71) | ||

| Taille des particules Nombre | Taille des particules (μm) | Taille des particules | Taille des particules ( μm ) | |

| Microparticules | 320# | 44-37 | W40 | 40-48 |

| 400# | 37-34 | |||

| 500# | 34-28 | |||

| 600# | 28-24 | W28 | 28-20 | |

| 700# | 24-20 | |||

| 800# | 20-16 | W20 | 20-14 | |

| 1000# | 16-13 | |||

| 1200# | 13-10 | W14 | 14-10 | |

| 1500# | 10-8 | W10 | 10-7 | |

| 2000# | 8-6 | W7 | 7-5 | |

| 2500# | 6-5 | |||

| 3000 # | 5-4 | W5 | 5-3.5 | |

| 4000 # | 4-3 | |||

| W3.5 | 3.5-2.5 | |||

| W2.5 | 2.5-1.5 | |||

| W1.5 | 1. 5-1 | |||

| W1 | 1-0.5 | |||

| W0.5 | ≤ 0.5 | |||

2. Le rôle des abrasifs courants dans le traitement des pierres précieuses

Les abrasifs sont des matériaux importants dans le traitement des pierres précieuses. Les abrasifs sont les principaux matériaux permettant d'effectuer des opérations de meulage. Le choix et la qualité des abrasifs ont une incidence directe sur l'efficacité et la qualité du traitement des pierres précieuses. Les rôles des abrasifs dans le traitement des pierres précieuses sont les suivants.

2.1 Les abrasifs peuvent être utilisés pour fabriquer divers outils et pierres précieuses.

(1) La meule est placée verticalement sur l'anneau extérieur de différentes roues en acier. Différents types ou formes de meules et de disques peuvent être fabriqués pour le meulage des pierres précieuses à l'aide de la méthode d'abrasion par galvanoplastie, comme le montre la figure 3-2.

(2) Il est possible de fabriquer des lames de scie de différentes tailles pour couper les pierres précieuses sur l'anneau extérieur d'un disque métallique en utilisant la méthode d'abrasion par galvanoplastie, comme le montre la figure 3-3.

Figure 3-2 Meule

Figure 3-3 Lame de scie

(3) Les abrasifs sont collés sur des matériaux spécialisés tels que le tissu et le cuir pour créer du papier de verre, comme le montre la figure 3-4.

2.2 Abrasifs pour le traitement direct des pierres précieuses

(1) Les abrasifs peuvent broyer et polir les pierres précieuses dans une machine à polir vibrante. Placez une quantité appropriée de pierres précieuses à traiter avec les abrasifs dans le tonneau vibrant, démarrez la machine pour créer des vibrations qui génèrent une friction entre les pierres précieuses et les abrasifs, obtenant ainsi des effets de meulage et de polissage (figure 3-5).

(2) Des abrasifs peuvent être fixés sur les meules de polissage pour meuler et polir les pierres précieuses. Les pierres précieuses à traiter entrent en contact avec la roue de polissage recouverte d'abrasifs, ce qui génère une friction permettant d'obtenir des effets de meulage et de polissage (figure 3-6).

Figure 3-5 Machine à polir vibrante

Figure 3-6 Roue de polissage

3. Outils abrasifs courants utilisés dans le traitement des pierres précieuses

Les abrasifs sont des outils qui lient des abrasifs de différentes tailles à des liants et à des moules pour créer des formes et des tailles variées. Ils sont utilisés pour le meulage et le polissage et ont une certaine résistance et rigidité.

Dans le traitement des pierres précieuses, les abrasifs sont divisés en abrasifs agglomérés et abrasifs appliqués.

Les abrasifs agglomérés comprennent principalement les lames de scie, les meules diamantées, les disques de meulage diamantés, les têtes de meulage diamantées, le papier de verre, etc.

Les abrasifs appliqués comprennent principalement les disques de polissage, les roues en tissu, les poudres de polissage et les pâtes.

3.1 Outils abrasifs agglomérés

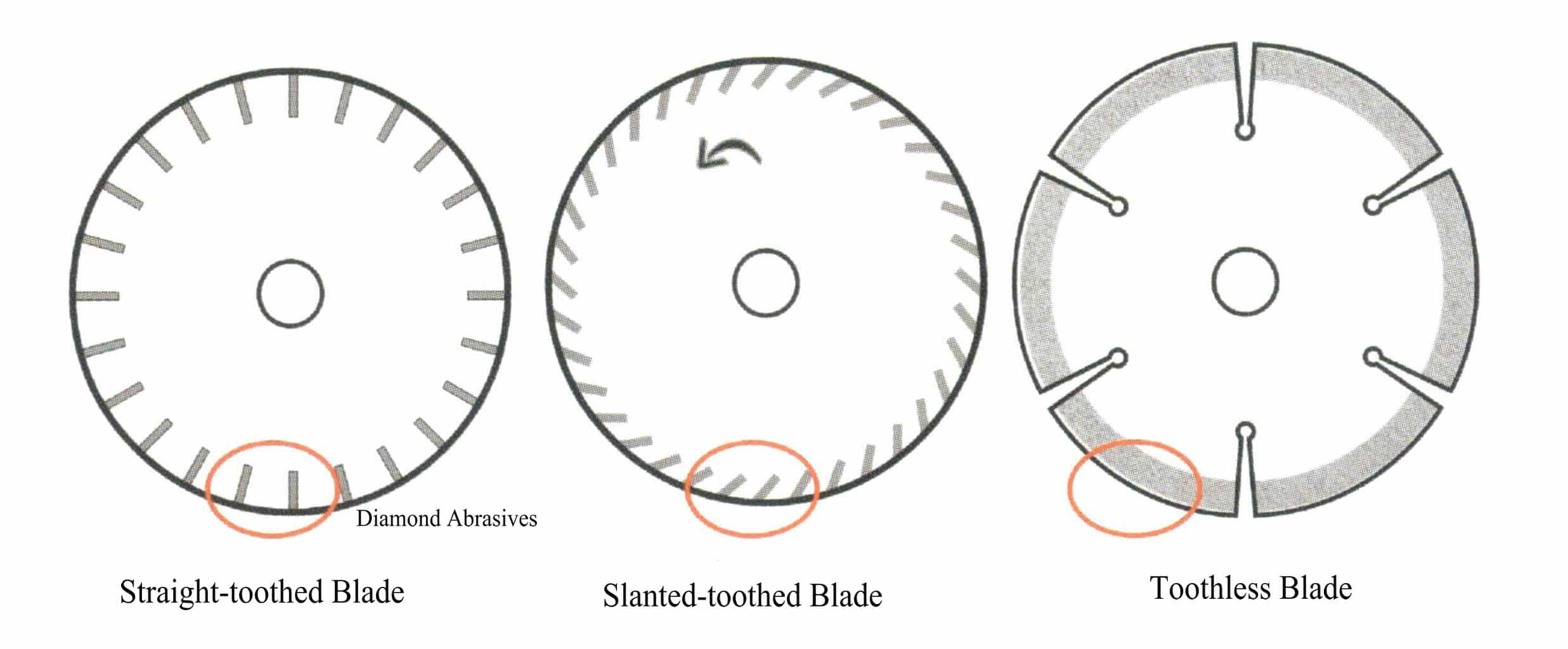

(1) Lames de scie

Il est fabriqué par électrodéposition d'abrasifs sur le diamètre extérieur d'un anneau de substrat métallique.

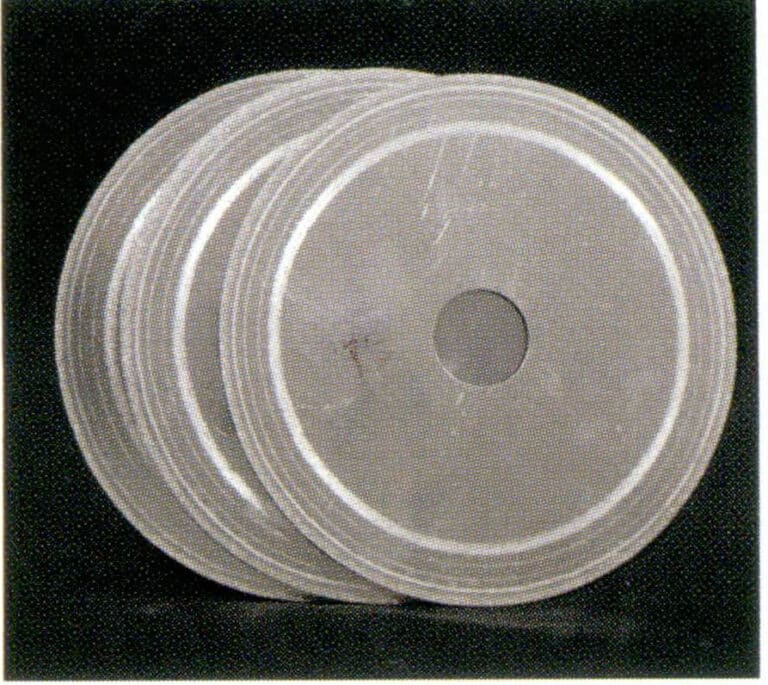

Spécifications courantes des lames de scie pour pierres précieuses : 110 mm, 150 mm, 200 mm, 300 mm, 400 mm, 500 mm. Épaisseur de la lame : 0,18 à 3 mm, comme le montre la figure 3-7.

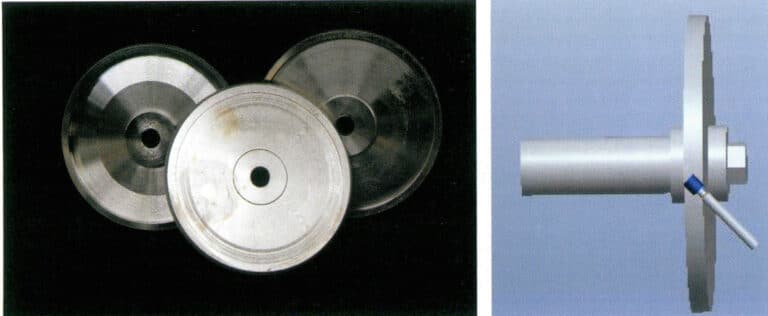

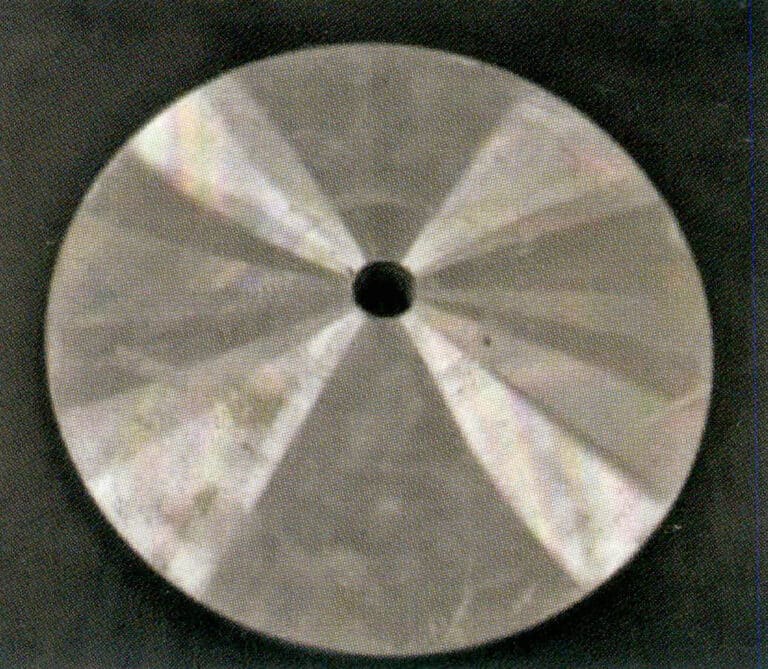

(2) Meule diamantée

① Roue en arc

La forme rectifiée sur la surface de la pierre précieuse est appelée roue en arc si elle est en forme d'arc. Elle est fabriquée en recouvrant la surface du diamètre extérieur d'une roue métallique en forme d'arc avec un abrasif diamanté. La figure 3-8 montre une roue en arc conçue en fonction de la forme du produit.

② Roue droite

La forme linéaire rectifiée sur la surface de la gemme est appelée meule droite, et la meule métallique linéaire est fabriquée en recouvrant la surface du diamètre extérieur d'un matériau abrasif diamanté. La figure 3-9 montre la meule (ou roue lapidaire).

Sélection des meules dans la production : Plus les particules abrasives de la meule sont grossières, plus l'efficacité du meulage des pierres précieuses est élevée, mais la finition de la surface devient plus rugueuse. En fonction de la finesse des particules abrasives, on distingue les meules grossières, les meules moyennement grossières et les meules fines. Les meules grossières sont de 60 à 180 #, les meules moyennement grossières de 220 à 320 # et les meules fines de 400 à 600 #.

Selon le diamètre de la roue, 50-150 #, et selon l'épaisseur de la roue, 5〜50 #.

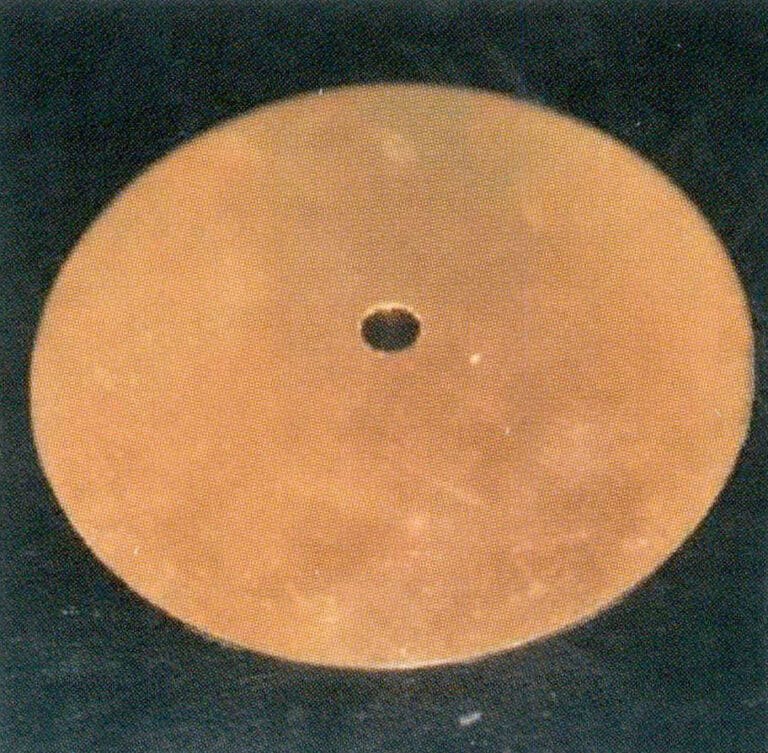

(3) Disque de meulage en diamant

Les abrasifs diamantés de galvanoplastie permettent de déposer le disque de meulage diamanté sur la surface d'un substrat métallique circulaire. Plus les particules abrasives du disque de meulage sont grossières, plus le meulage des pierres précieuses est efficace et plus la surface usinée est rugueuse. Les principaux types de disques de prépolissage diamantés disponibles sur le marché sont les suivants.

① Disque abrasif diamanté ordinaire :

Épaisseur 1,5-2 mm, divisée en disque de sable grossier 120-180 #, disque de sable moyen 220-320 #, disque de sable fin 400~800 #, et disque de sable extra-fin 1000~2000 #, comme le montre la figure 3-10.

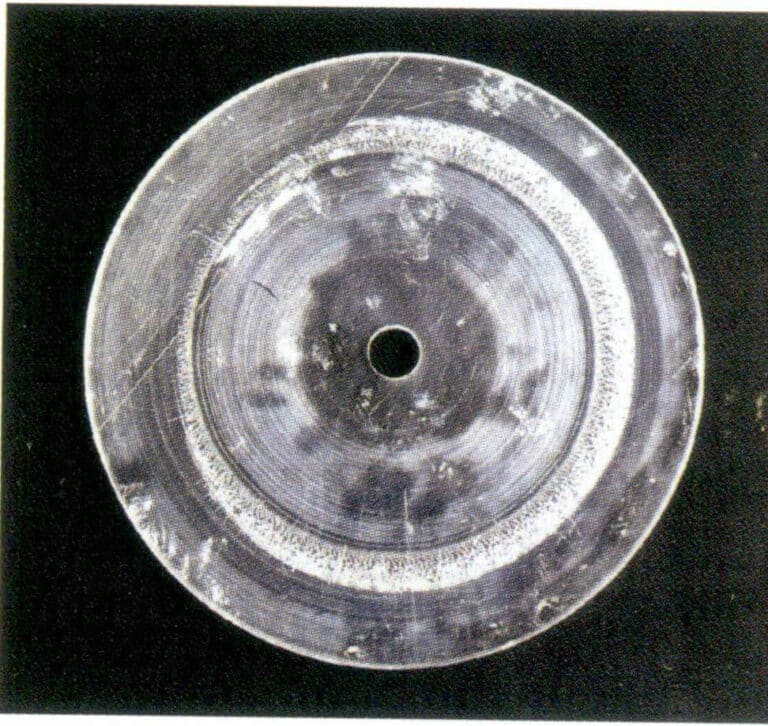

② Disque abrasif mixte :

Pour améliorer l'efficacité du traitement et réduire le nombre de cycles de broyage inverse pendant le traitement des pierres précieuses, un matériau de broyage grossier de 320 # est plaqué sur l'anneau extérieur du disque, et un matériau de broyage fin de 1000 # est plaqué sur l'anneau intérieur pour créer un disque de sable de canard mandarin, comme le montre la figure 3-11.

③ Disque sphérique en forme de diamant :

Des trous sont pratiqués sur la base du disque métallique en fonction de la taille des pierres précieuses à traiter, et des matériaux de meulage diamantés sont déposés par électrolyse sur cette base. La figure 3-12 montre des disques sphériques diamantés avec des trous de différentes tailles et la figure 3-13 présente des exemples de traitement de disques sphériques diamantés.

(4) Têtes de meulage diamantées

L'abrasif diamant est déposé par électrolyse sur des substrats métalliques de différentes formes et tailles, qui peuvent être utilisés pour la sculpture de pierres précieuses. Différentes formes de têtes de meulage sont fabriquées en fonction des exigences du modèle de conception (figure 3-14).

(5) Papier de verre

Le rôle principal du papier de verre dans le traitement des pierres précieuses est le meulage, le polissage et le façonnage.

- Les types de papier de verre comprennent le papier de verre diamanté, le papier de verre diamanté artificiel, le papier de verre, etc. En outre, le papier de verre peut être divisé en deux catégories en fonction de sa résistance à l'eau : le papier de verre pour ponçage à sec et le papier de verre résistant à l'eau, et il doit avoir à la fois des propriétés de ponçage à sec et de résistance à l'eau. Le papier de verre couramment utilisé dans le traitement des pierres précieuses est le papier de verre diamanté et le papier de verre corindon.

- Modèles couramment utilisés:150 #, 280 #, 320 #, 300 #, 500 #, 600 #, 800 #, 1000 #, 1200 #, 1500 #, 2000 # [Le nombre représente la granulométrie, c'est-à-dire le nombre de particules contenues dans la zone lin x lin (lin = 2,54 cm) ], comme le montre la figure 3-15.

(6) L'application d'abrasifs dans la production

Les principes de sélection des outils de meulage sont présentés dans le tableau 3-3.

- En fonction de la taille de la pierre précieuse traitée.

- Selon la forme et la longueur de la pierre précieuse.

Tableau 3-3 Applications des différents outils de meulage dans la production

| Grossier | Moyen | Bien | Extra fin | Tailles courantes | ||

| Diamètre | Épaisseur (mm) | |||||

| Roue lapidaire | 60~180 # | 220~320 # | 400~600 # | ¢ 50~¢ 150 | 5~50 | |

| Plaque de sable | 60~180 # | 220~320 # | 400~800 # | 1000~2000 # | ¢150~¢500 | Épaisseur 1,5~5 |

| Grande pierre brute | Petite pierre brute | |||||

| Broyer des pierres précieuses à partir de ¢10 | Moudre ¢4 à ¢10 gemmes | Broyage ¢3 à ¢4 gemmes | Broyage ¢2〜 ¢3 Pierre précieuse | |||

3.2 Abrasifs revêtus

Le polissage est l'étape la plus importante dans le traitement des pierres précieuses, et l'éclat de la pierre précieuse reflète la qualité du polissage. Une pierre précieuse parfaitement polie peut briller d'un éclat éblouissant. En principe, le polissage des pierres précieuses n'est pas très lié au choix des matériaux des disques de polissage, mais il est très lié à la netteté des arêtes des facettes.

(1) Disque de polissage dur

Les disques de polissage durs sont constitués d'alliages d'une certaine dureté. Les types courants de disques durs utilisés pour le facettage des pierres précieuses comprennent les disques en fonte, souvent utilisés pour polir les diamants ou diverses pierres précieuses de dureté élevée, comme le montre la figure 3-16 ; les disques de polissage composites, avec un anneau extérieur en fonte et un anneau intérieur en divers alliages, couramment utilisés pour polir diverses pierres précieuses de dureté élevée, comme le montre la figure 3-17 ; les disques en alliage de zinc, souvent utilisés pour polir les pierres précieuses d'une dureté supérieure à 7, comme le montre la figure 3-18 : les disques en alliage plomb-étain (disques de polissage à poudre verte), couramment utilisés pour le polissage des pierres précieuses d'une dureté inférieure à 7, comme le polissage des cristaux, des agates, etc., comme le montre la figure 3-19 ; les disques en cuivre, souvent utilisés pour polir les rubis et les saphirs, comme le montre la figure 3-20 ; les disques de polissage à liant de résine abrasive diamantée, comme le montre la figure 3-21.

Figure 3-16 Plateau en fonte

Figure 3-17 Disque de polissage en composite

Figure 3-18 Disque en alliage de zinc

Figure 3-19 Disque en alliage plomb-étain

Figure 3-20 Plaque de cuivre violet

Les caractéristiques des disques de polissage abrasifs diamantés à liant résine sont les suivantes.

- Les abrasifs diamantés mélangés à un liant en résine ne nécessitent pas l'application d'abrasifs de polissage lors du polissage des pierres précieuses ; ils sont refroidis à l'eau pendant l'utilisation, ce qui permet également d'éliminer les résidus de polissage.

- Par rapport aux disques de polissage ordinaires, il n'est pas nécessaire d'ajouter de la poudre de polissage lors du polissage des pierres précieuses. Ce type de disque de polissage peut accélérer l'efficacité du traitement automatisé des pierres précieuses et est couramment utilisé dans les machines automatiques de meulage des pierres précieuses.

- L'inconvénient est qu'il ne peut pas polir les pierres précieuses supérieures à 2A.

(2) Disque de polissage de dureté moyenne

Les disques de polissage fabriqués à partir de matériaux de dureté moyenne sont généralement utilisés pour polir les pierres précieuses d'une dureté inférieure à 6 ; ils ont une grande efficacité de polissage, mais les facettes des pierres précieuses ne sont pas nettes. Les disques de polissage de dureté moyenne les plus courants sont les disques en verre organique (figure 3-22), les disques en plastique (figure 3-23) et les disques en bois (figure 3-24).

Figure 3-22 Plaque acrylique

Figure 3-23 Plaque en plastique

Figure 3-24 Plaque de bois

(3) Tampon de polissage doux

Les tampons de polissage sont fabriqués à partir de matériaux souples. Ils conviennent particulièrement au polissage des pierres précieuses incurvées, lorsque les arêtes vives ne sont pas nécessaires pour les pierres précieuses à facettes. Les matériaux durs peuvent être liés aux pompes de la machine, par exemple en utilisant des tampons souples pour polir le verre, ce qui améliore considérablement l'efficacité du polissage. Le tampon en feutre est illustré dans la figure 3-25, le tampon en cuir dans la figure 3-26, le tampon en toile dans la figure 3-27 et le tampon en polyester dans la figure 3-28.

Figure 3-26 Disque de cuir

Figure 3-27 Disque de toile

Figure 3-28 Disque en polyester

3.3 Application de la poudre et de la pâte de polissage dans les abrasifs revêtus

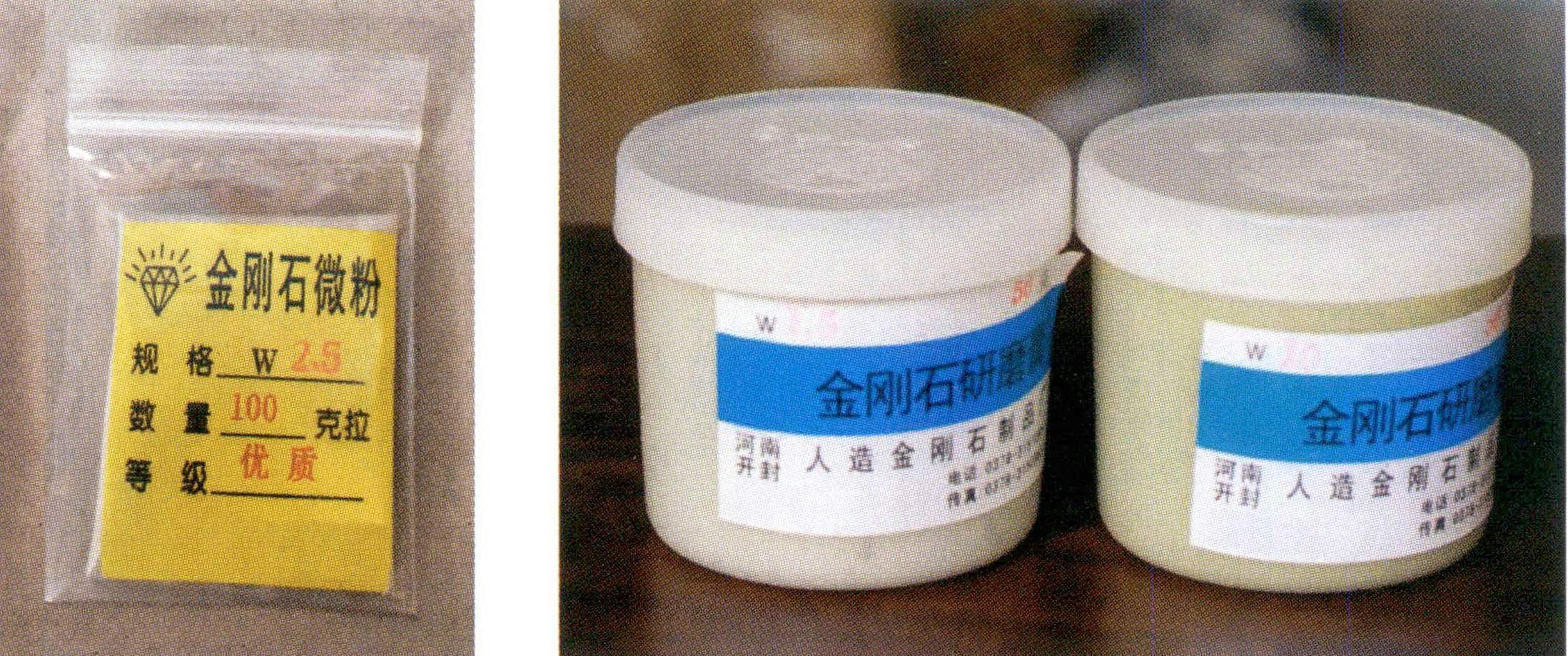

Tous les abrasifs ultrafins peuvent être utilisés comme poudre à polir. La pâte à polir est fabriquée en mélangeant la poudre à polir avec des matériaux tels que la vaseline. Le traitement des pierres précieuses comprend le polissage grossier et le polissage fin. W5-W3.5` Les abrasifs sont utilisés pour le polissage grossier et W2.5 Les produits suivants sont utilisés pour le polissage fin. La figure 3-29 montre qu'il s'agit de la poudre de polissage et de la pâte de polissage. Il existe de nombreux types de poudre de polissage, qui peuvent être sélectionnés en fonction des différents matériaux de traitement. La gamme d'utilisation et les performances sont indiquées dans le tableau 3-4.

Tableau 3-4 Types et utilisations courantes de la poudre de polissage des pierres précieuses

| Nom | Composition chimique | Champ d'application |

|---|---|---|

| Poudre de diamant naturel | C | Le diamant le plus dur et le plus travaillé |

| Poudre de diamant synthétique | C | Dureté légèrement inférieure à la dureté naturelle, polissage de toutes les pierres précieuses |

| Oxyde de chrome Poudre verte | Cr3O3 | Jade, cristal, turquoise, malachite, diverses pierres précieuses, émeraude, pierre de lune, grenat |

| Oxyde d'aluminium Poudre de rubis | Al2O3 | Polissage des pierres précieuses à faible dureté |

| Oxyde de cérium | Ce2O3 | Cristal, Olivine, Aigue-marine, Tourmaline, Fluorite, Verre, Grenat, Agate |

| Silice Terre de diatomées | SiO2 | Rubis, saphir, aigue-marine, corail, ambre |

| Oxyde ferrique Plomb rouge | Fe2 O3 | Pierres précieuses de qualité inférieure, Verre |

4. Conception d'outils de meulage courants pour le traitement des pierres précieuses

Le façonnage des pierres précieuses individuelles est effectué à la main. La production de masse nécessite des machines de façonnage semi-automatiques associées à des meules de façonnage. La courbe du diamètre extérieur de la meule est la courbe de forme du produit fabriqué, comme le montre la figure 3-30. Les figures 3-31 à 3-33 présentent des exemples de différentes formes. La plaque de perles est conçue en fonction de la taille des perles (les tailles de perles couramment utilisées sont de 1 à 10 mm), comme le montre la figure 3-34.

Figure 3-30 Dimensionnement de roues de différentes formes

Figure 3-31 Conception de la roue à cinq étoiles

Figure 3-32 Conception de la roue à fleurs

Figure 3-33 Conception de la roue en forme de cœur

Figure 3-34 Conception de la plaque de bourrelet

Copywrite @ Sobling.Jewelry - Fabricant de bijoux sur mesure, usine de bijoux OEM et ODM

Section II Coupe des matériaux gemmes

1. Principes de coupe des lames de scie diamantées

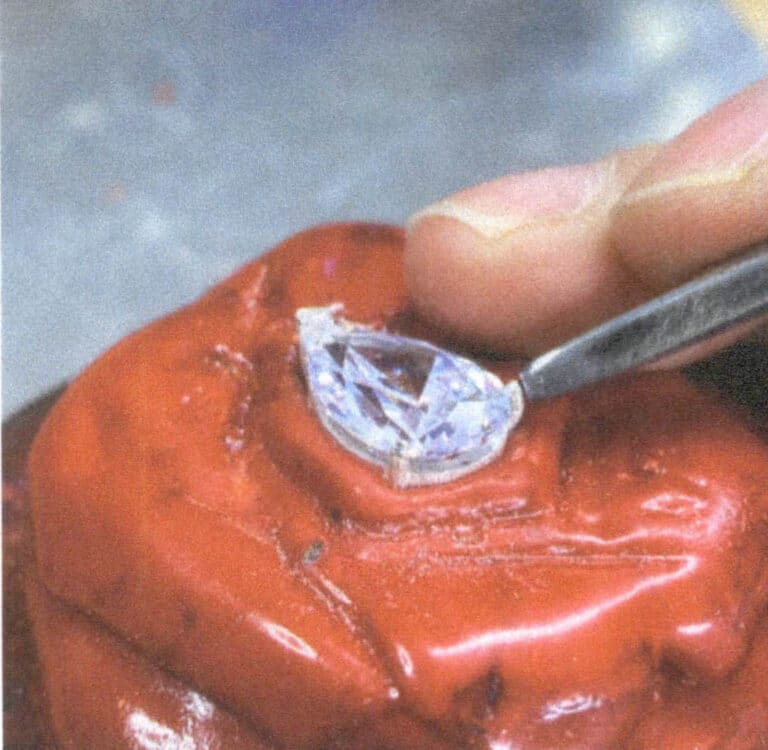

Technologie de traitement des pierres précieuses naturelles : Méthode de fendage des bras et méthode de coupe pour éliminer les fissures et les impuretés - coupe des matières premières - façonnage - collage de la pierre - polissage de la couronne - polissage de la pierre inversée - polissage du pavillon - polissage de la taille - nettoyage, emballage et stockage.

Technologie de traitement des pierres précieuses artificielles : Coupe des matières premières, façonnage, polissage (polissage de la taille et de la table), collage de la pierre, polissage de la couronne, polissage de la pierre inversée, polissage du pavillon, nettoyage, emballage et stockage.

Dans la technologie de traitement des pierres précieuses naturelles et artificielles, la taille est le premier processus après l'acquisition des matières premières. Dans le processus de traitement des pierres précieuses, la taille (communément appelée taille brute) consiste à découper la lame de scie diamantée des pierres précieuses brutes en ébauches de pierre d'une certaine forme, conformément à la conception ou aux exigences du client. L'essence de ce découpage est de diviser de grands matériaux en petits et d'éliminer les impuretés ou les fissures, ce que l'on appelle techniquement la taille.

1.1 Principe de coupe des abrasifs agglomérés

(1) Structure des lames de scie diamantées (figure 4-1)

La structure de la lame de scie diamantée indique qu'elle lie les abrasifs diamantés à l'anneau extérieur du substrat de la lame métallique. Son principe est similaire à celui d'une fine meule diamantée. La dureté et la résistance à la chaleur des diamants de la lame de scie sont très élevées, et chaque particule de diamant peut être considérée comme une petite dent. L'ensemble de la couche de diamant de la lame de scie peut être considéré comme un outil à plusieurs tranchants avec d'innombrables dents.

(2) Principe de la coupe par lame de scie diamantée

Lorsque la lame de scie diamantée fonctionne, les particules de diamant sur la surface ou la face frontale autour de la lame, en contact avec la pierre précieuse lorsque le moteur fait tourner la lame de scie à grande vitesse, sont fermement pressées contre la pierre précieuse par la force d'alimentation, ce qui entraîne la compression et la déformation des deux matériaux. Lorsque la force appliquée par les abrasifs dépasse la force de liaison entre les molécules de la pierre précieuse, certains éclats de pierre précieuse se séparent de l'ensemble du matériau. L'ensemble du processus est une action de "labourage", coupant de fins copeaux, qui sont lavés avec la participation de l'eau, complétant ainsi l'ensemble du processus de taille.

(3) Précautions à prendre lors de l'utilisation des lames de taille des pierres précieuses

① Pourquoi utilise-t-on un liquide de refroidissement lors de la taille des pierres précieuses ?

Pendant la taille, la température moyenne dans la zone de meulage est inférieure à 400℃, et la température à laquelle l'abrasif entre en contact avec la pierre précieuse est de 1000 à 2000℃. Cela crée une contrainte thermique importante dans des zones localisées. Un mauvais refroidissement pendant la taille des pierres précieuses peut provoquer des étincelles et des fissures peuvent apparaître dans le cas de matériaux fragiles. Lors de la coupe, lorsque l'abrasif passe dans la zone de coupe, la température élevée et le contact avec la pression peuvent faire adhérer des débris de pierres précieuses à l'abrasif, ce qui entraîne l'obstruction de la lame de coupe. Lorsque l'adhérence est importante, la lame de scie peut rapidement perdre sa capacité de coupe, ce qui entraîne des fissures dans la pierre précieuse. Pour réduire l'adhérence, il est essentiel de sélectionner et d'utiliser correctement le liquide de refroidissement.

② Pourquoi l'efficacité de coupe d'une nouvelle lame de scie est-elle plus rapide que celle d'une ancienne lame de scie ?

En raison de la disposition irrégulière des abrasifs sur la lame de scie, les lames de scie neuves ont des abrasifs plus tranchants. Après un certain temps de coupe, les arêtes des abrasifs s'émoussent. Les abrasifs émoussés ne sont pas propices à la coupe, ce qui se traduit par une profondeur de coupe très faible et ne peut que créer des rayures à la surface de la pierre précieuse.

1.2 Le principe du découpage avec des abrasifs libres

Le principe de la coupe par grains abrasifs est le même que celui de la coupe par abrasifs fixes, à la différence que les grains abrasifs ne sont pas pressés dans la matrice de la lame de scie à grains abrasifs. Au lieu de cela, la lame de scie rotative transporte les abrasifs collés aux dents depuis la rainure du matériau jusqu'à la zone de coupe. Lors de la taille de pierres précieuses avec des grains abrasifs, les abrasifs adhèrent à la lame de scie en fer et appuient sur la surface de la pierre précieuse, provoquant la formation de petits fragments sur la surface de la pierre précieuse sous l'action de "labourage" des abrasifs. Comme les abrasifs continuent à se déplacer, avec la participation de l'eau, ces fragments sont "extraits" de la pierre précieuse et "repoussés", achevant ainsi le processus de taille.

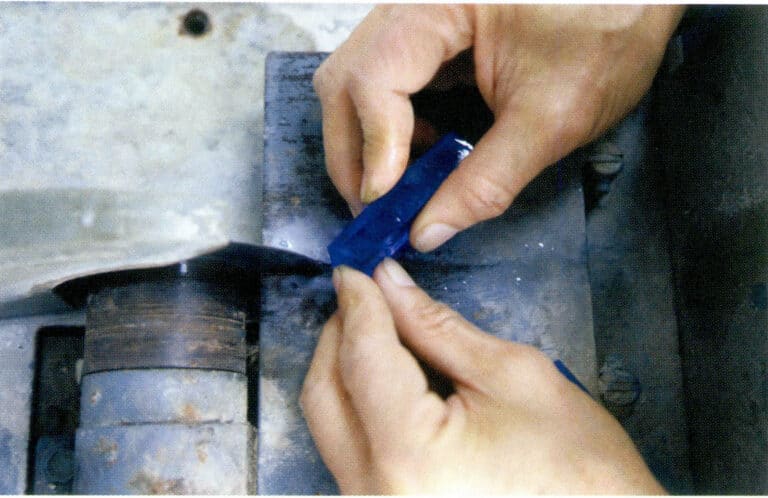

Cette méthode de coupe est encore utilisée dans le traitement des diamants. Son avantage est que la lame de scie est très fine, ce qui permet d'obtenir une petite coupe et donc d'économiser des matières premières. Toutefois, en raison de la lenteur de la coupe, cette méthode n'est plus utilisée pour la taille des pierres précieuses naturelles et synthétiques.

2. Technologie de taille des pierres précieuses naturelles

Les pierres précieuses naturelles ou synthétiques ont un point commun avant la taille et le broyage : elles doivent être taillées pour transformer de grandes pièces de matériau en tailles requises par le client ou selon les spécifications de la commande. Les caractéristiques des pierres précieuses naturelles nécessitent une taille pour maximiser le rendement et éliminer les impuretés, en transformant les matériaux bruts en forme de pierres précieuses grâce à certaines compétences en matière de taille.

2.1 Méthodes de taille des pierres précieuses

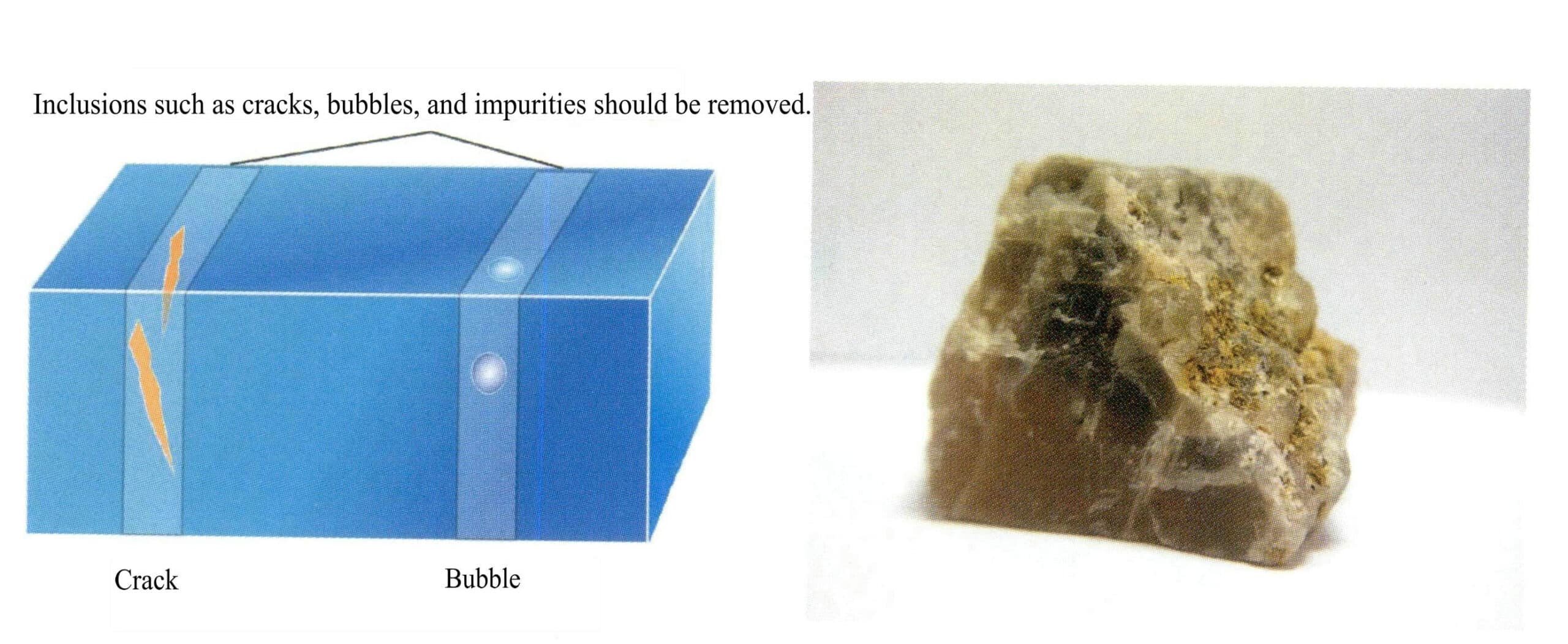

Si la pierre précieuse brute présente des clivages ou des fissures, ceux-ci doivent être éliminés avant le traitement. Supposons que les fissures et les clivages ne soient pas éliminés. Dans ce cas, les situations suivantes peuvent se produire lors de la transformation des produits en pierres précieuses : elles peuvent se fissurer sous l'effet de la contrainte lors du façonnage ou du profilage, se fissurer lors du processus de chauffage des pierres adhésives, se fissurer sous l'effet du frottement et de la chaleur lors du meulage, se fissurer sous l'effet des collisions lors de la transformation, et se fissurer lors du nettoyage.

(1) Méthode de fractionnement

La méthode pour traiter les clivages et les fissures consiste à frapper dans le sens de la fissure ou du clivage avec un marteau pointu ou à frapper avec un couteau et un marteau en forme de coin, comme le montre la figure 4-2.

(2) Méthode de coupe

La méthode d'élimination du clivage, des impuretés des bulles et de la mise en forme initiale - des lames de scie diamantées couramment utilisées, comme le montre la figure 4-3.

2.2 L'objectif de la taille des pierres précieuses

(1) Avant de traiter les pierres précieuses, il est nécessaire de les couper en plusieurs petits morceaux sans fissures le long de la direction de clivage d'origine afin de les concevoir et de les traiter, comme le montre la figure 4-4.

(2) Éliminer les impuretés dues au clivage, aux fissures et aux bulles, en laissant le matériau propre nécessaire sans impuretés ni bulles. Le principe de l'élimination des impuretés est illustré à la figure 4-5.

(3) En fonction de la forme dessinée, éliminer certaines parties inutiles et découper des matériaux de taille appropriée. Le principe de l'enlèvement des chutes d'arêtes est illustré à la figure 4-6.

(4) Utiliser les inclusions des pierres naturelles pour concevoir et tailler des objets artisanaux distinctifs, comme le montre la figure 4-7.

3. Équipement de taille des pierres précieuses couramment utilisé

3.1 Machine à couper les pierres précieuses à lame unique

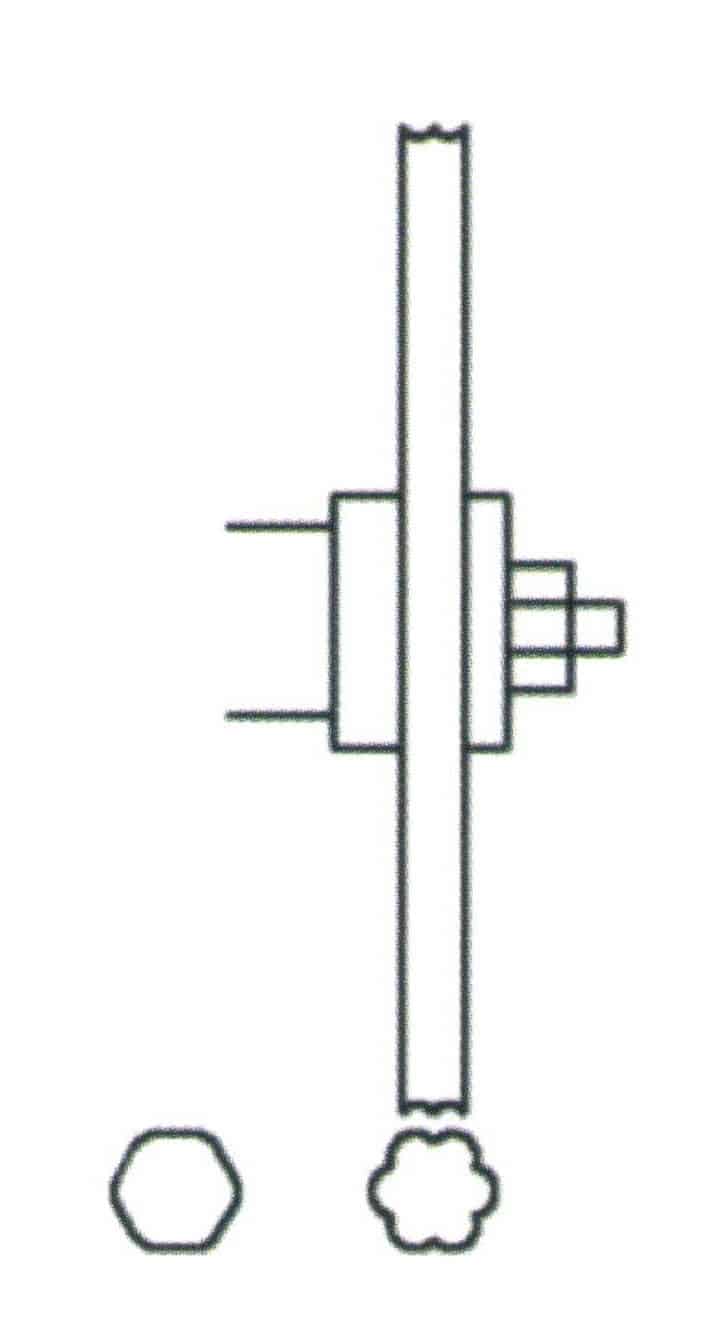

(1) Machine à découper à lame de scie simple et schéma de principe (figure 4-8)

1. Moteur ; 2. grande poulie ; 3. petite poulie ; 4. broche ; 5. lame de scie diamantée ; 6. réservoir d'eau ; 7. châssis.

(2) Structure et principe de l'équipement

La puissance de l'équipement est fournie par le moteur (1) de 250 W, 2800 tr/min, installé sur le cadre (7), la grande poulie (2) du moteur (1) entraîne la petite poulie (3) de la broche (4) par l'intermédiaire d'une courroie trapézoïdale, et sous le changement de vitesse de la poulie, la vitesse de la broche atteint 5600 tr/min. Une lame de scie diamantée (5) est installée à l'autre extrémité de la broche, et la broche (4) est montée sur le panneau du réservoir d'eau (6) par l'intermédiaire d'un manchon de broche. Le panneau du réservoir d'eau (6) est également équipé d'un couvercle étanche et d'un établi pour la machine à tailler les pierres. Lors de la découpe, le matériau brut est placé sur l'établi et poussé vers la lame de scie.

(3) Plage d'application de l'équipement

La machine de découpe à lame unique convient à la découpe de pierres précieuses de moins de 30 mm.

3.2 Machine à tailler les pierres précieuses à lames multiples

(1) Machine à tailler les pierres précieuses à lames multiples et diagramme de principe (figure 4-9)

1. Moteur ; 2. grande poulie ; 3. petite poulie ; 4. arbre ; 5. lame de scie diamantée multilames ; 6. réservoir d'eau ; 7. châssis.

(2) Structure et principe de l'équipement

La machine à découper multilames diffère de la machine à découper monolame par la broche ③ la longueur de la tête de la lame de scie montée est allongée, et la taille de l'extension est conçue en fonction de la longueur du matériau découpé. Il y a une entretoise entre chaque lame de scie, et l'épaisseur de l'entretoise détermine la largeur de coupe.

(3) Plage d'applicabilité de l'équipement.

La machine de découpe multi-lames est adaptée à la production automatisée de grandes quantités de pierres précieuses.

Avec l'installation d'un mécanisme d'alimentation automatique de la lame de scie, l'équipement peut réaliser la découpe automatique de matériaux en feuilles ; avec l'installation de mécanismes d'alimentation automatique pour la découpe de bandes et de granulés, il peut réaliser la découpe de pierres précieuses en bandes et en granulés.

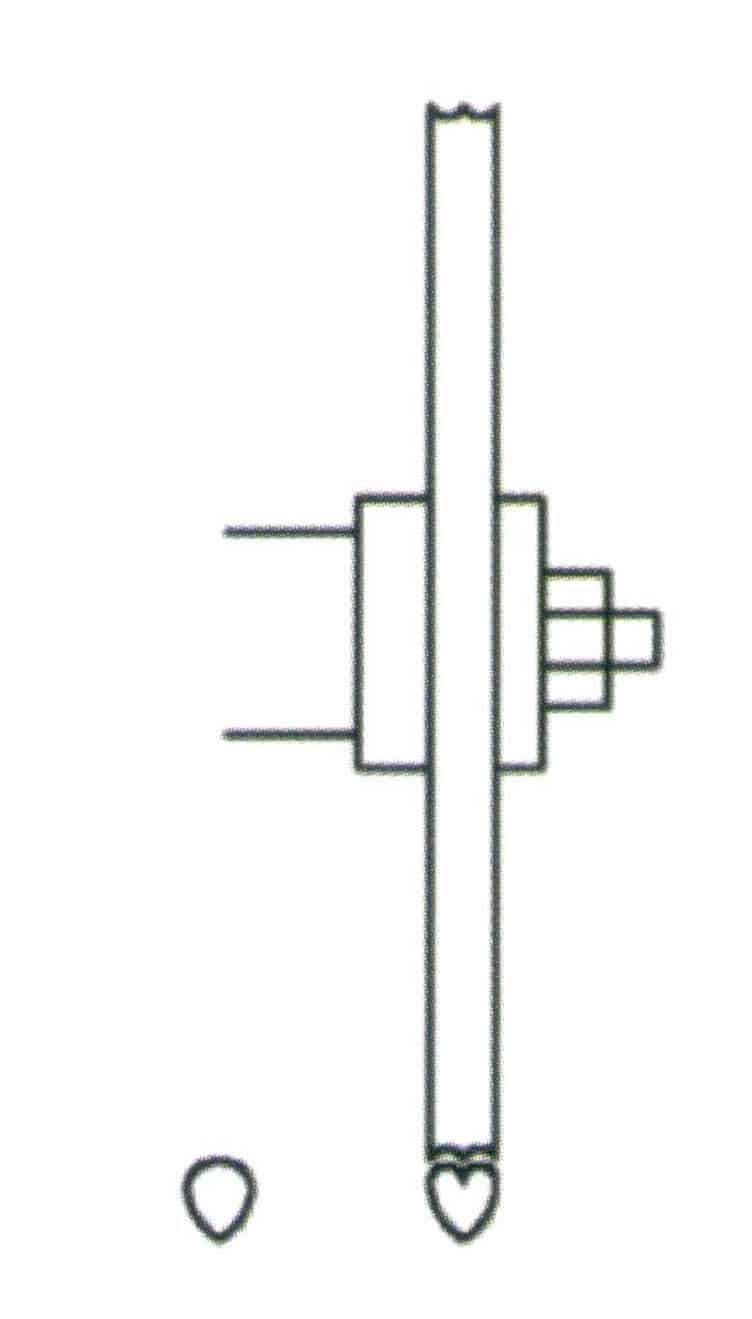

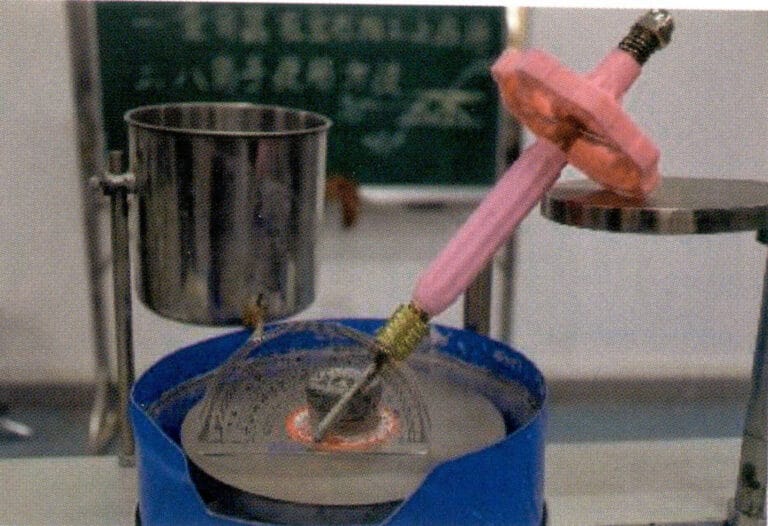

3.3 Machine à tailler les pierres précieuses à grandes lames

(1) Structure et principe de l'équipement (figure 4-10)

1. Petite poulie ; 2. Grande poulie et moteur ; 3. Broche ; 4. Réservoir d'eau ; 5. Châssis ; 6. Volant ; 7. Rails de guidage cylindriques parallèles ; 8. Établi ; 9. Vis ; 10. Poignée ; 11. Vis de serrage du matériau ; 12. Pince de serrage du matériau

Semblable au principe d'une machine de découpe à lame de scie simple. Différence : La machine de découpe à grande lame de scie coupe de grandes pièces de matière première nécessitant une grande puissance d'entrée. La puissance est fournie par un moteur de 550 W installé sur le châssis (5) à une vitesse de 1400 tr/min, et une grande poulie (2) est installée sur l'arbre du moteur, qui entraîne la petite poulie (1) à tourner par l'intermédiaire d'une courroie en V. La petite poulie (1) est installée à l'une des extrémités de la broche (2), et la petite poulie (2) est installée sur l'arbre de la machine. La petite poulie (1) est installée à une extrémité de la broche (3), et une lame de scie est installée à l'autre extrémité. La broche (3) est montée sur le côté du réservoir d'eau (4) par l'intermédiaire d'un siège de roulement, et le réservoir d'eau (4) est soudé au cadre (5). Deux rails de guidage cylindriques parallèles (7) sont également installés sur le réservoir d'eau, et l'établi (8) est monté sur les rails de guidage parallèles (7), qui déplacent l'établi (8) d'avant en arrière par l'intermédiaire de la vis (9) et du volant (6). L'établi (8) est également équipé d'une pince (12) qui serre les matières premières par l'intermédiaire de la vis (11) et de la poignée (10).

Le dispositif a deux types : l'alimentation manuelle et l'alimentation automatique.

(2) Champ d'application de l'équipement.

Cet équipement permet de couper des pierres précieuses de 50 à 200 mm.

3.4 Le rôle du liquide de refroidissement dans la taille des pierres précieuses

La taille des pierres précieuses s'effectue sous la rotation à grande vitesse de lames diamantées, et le processus de taille génère des températures très élevées. S'il n'est pas refroidi à temps, il peut provoquer des fissures dans les matières premières. Les fonctions du liquide de refroidissement sont les suivantes.

- Pour évacuer la chaleur générée par le broyage.

- Pour nettoyer les copeaux produits lors du broyage.

- Action de fissuration en coin : Lorsque les pierres précieuses sont soumises à une action abrasive, des fissures apparaissent à la surface. Le liquide de refroidissement pénètre dans les fissures, créant une pression élevée, ce qui entraîne une action de fissuration en coin.

- Action lubrifiante.

4. Types et sélection des lames de scie pour la taille des pierres précieuses

4.1 Types de lames de scie

Actuellement, trois principaux types de lames de coupe ultraminces diamantées sont disponibles sur le marché.

(1) Disque de coupe ultrafin en diamant lié à la résine

Les micro-poudres de diamant sont collées les unes aux autres à l'aide d'une résine servant de liant. Ce type de disque de coupe ultrafin en diamant a généralement une durée de vie courte, n'est pas très tranchant et est susceptible de dévier.

(2) Disque de coupe ultra-mince en diamant électrodéposé (figure 4-11)

Une couche de micro-poudre de diamant est déposée par électrolyse autour du bord métallique de la lame de scie, ce qui remédie fondamentalement au manque de résistance du substrat ultra-mince et compense certaines lacunes de la méthode de la résine. Il s'agit actuellement d'un disque de coupe couramment utilisé dans le traitement des pierres précieuses.

(3) Disque de coupe ultrafin en diamant lié au métal

Mélangé à de la poudre de métal et à de la micro-poudre de diamant, il se fritte pour se former ; malgré certaines avancées en termes de durée de vie et de résistance globale, son épaisseur ne peut être supérieure à 0,3 mm, et il ne peut être inférieur à 0,3 mm, ce qui est également l'une des raisons pour lesquelles les disques de coupe ultraminces à base de diamant lié à du métal sont coûteux.

4.2 Performances techniques et sélection des lames de scie diamantées

(1) Exigences relatives aux performances techniques des lames de scie

La taille des particules de poudre de diamant sur le bord de coupe de la lame de scie doit être uniforme et bien adhérente, et la planéité de la base de la lame doit être suffisamment bonne pour garantir qu'il n'y a pas de saut pendant la coupe.

(2) Principes de sélection des lames de scie

- Pour les pierres naturelles et les pierres précieuses de petite taille, il est conseillé de choisir des lames de scie avec une base fine et une petite quantité de poudre de diamant, avec une durée de vie courte et des interstices de lame étroits.

- Pour le jade, les pierres précieuses de qualité inférieure et les matériaux de grande taille, il est conseillé de choisir des lames de scie avec une base épaisse et une grande quantité de poudre de diamant, qui ont une durée de vie plus longue et des interstices de lame plus larges.

Les modèles de lame de scie couramment utilisés pour la taille des pierres précieuses sont les suivants : 110 mm, 150 mm, 200 mm, 300 mm, 400 mm, 500 mm. Épaisseur : 0,15-3 mm. Diamètres de trous courants : 25 mm, 20 mm.

5. Techniques et technologies de taille des pierres précieuses

Coffret de taille de pierres artificielles

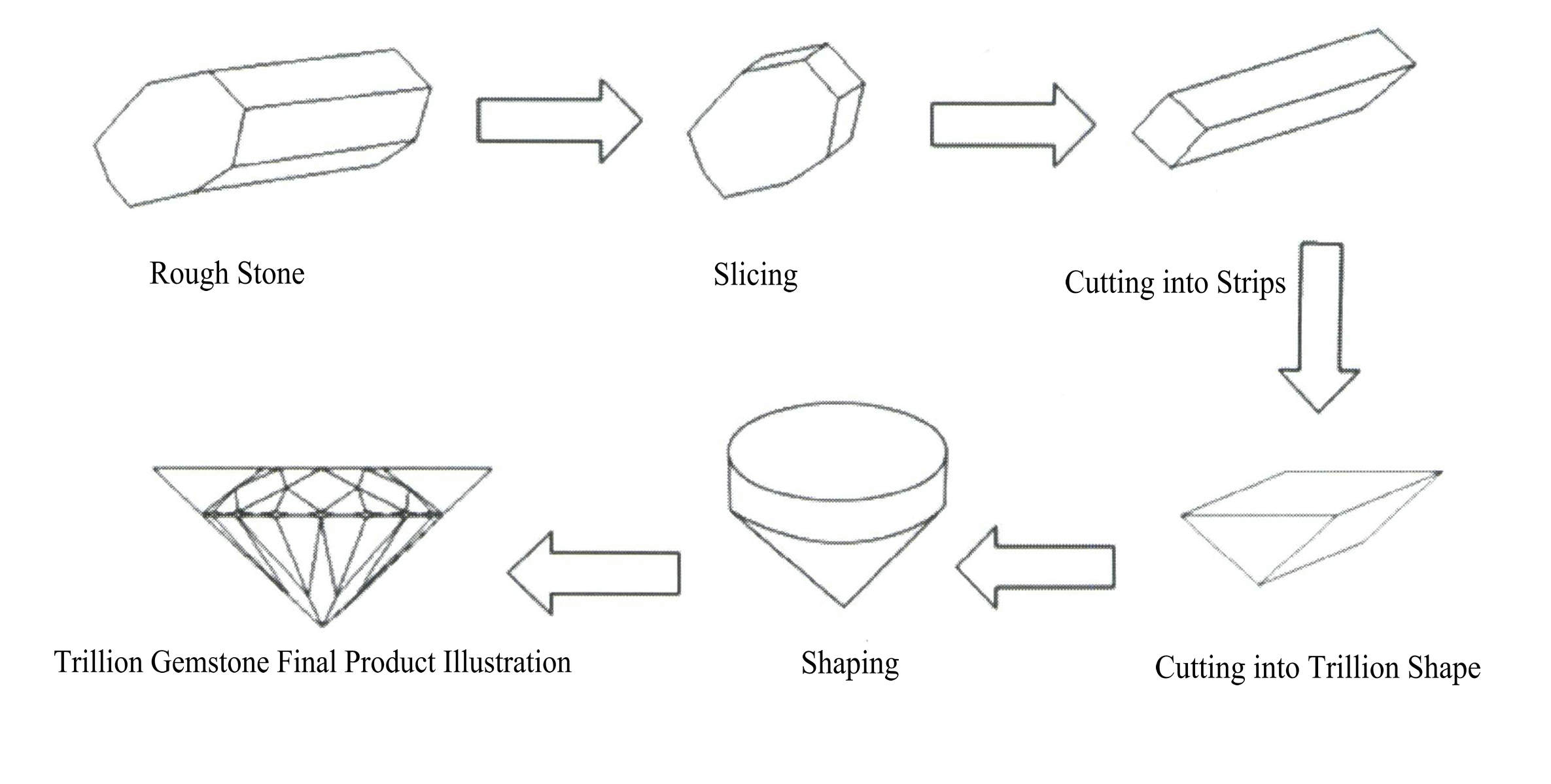

(1) Processus de découpe des tuiles triangulaires

Le processus principal de découpe des carreaux triangulaires consiste à trancher, couper des bandes et découper des particules triangulaires dans une certaine forme, comme le montre la figure 4-12. Les déchets de pierre produits à partir des tuiles triangulaires sont illustrés à la figure 4-13.

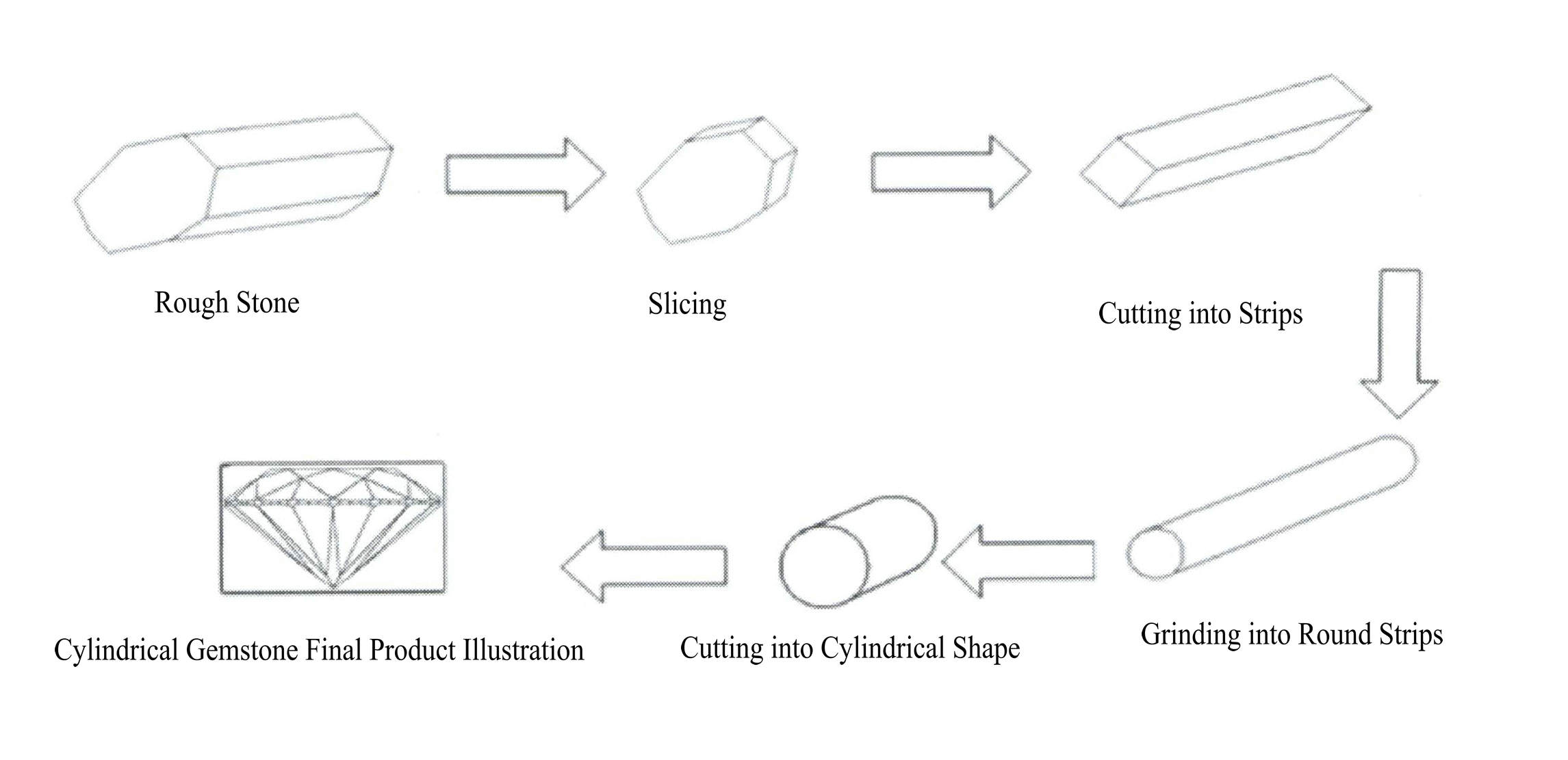

(2) Flux du processus de découpe du flanc de cylindre

Le processus principal de découpe des ébauches de cylindre est le suivant : tranchage - découpe de bandes - rectification de barres rondes - découpe de particules de cylindre, comme le montre la figure 4-14. L'ébauche de cylindre coupée terminée est illustrée à la figure 4-15.

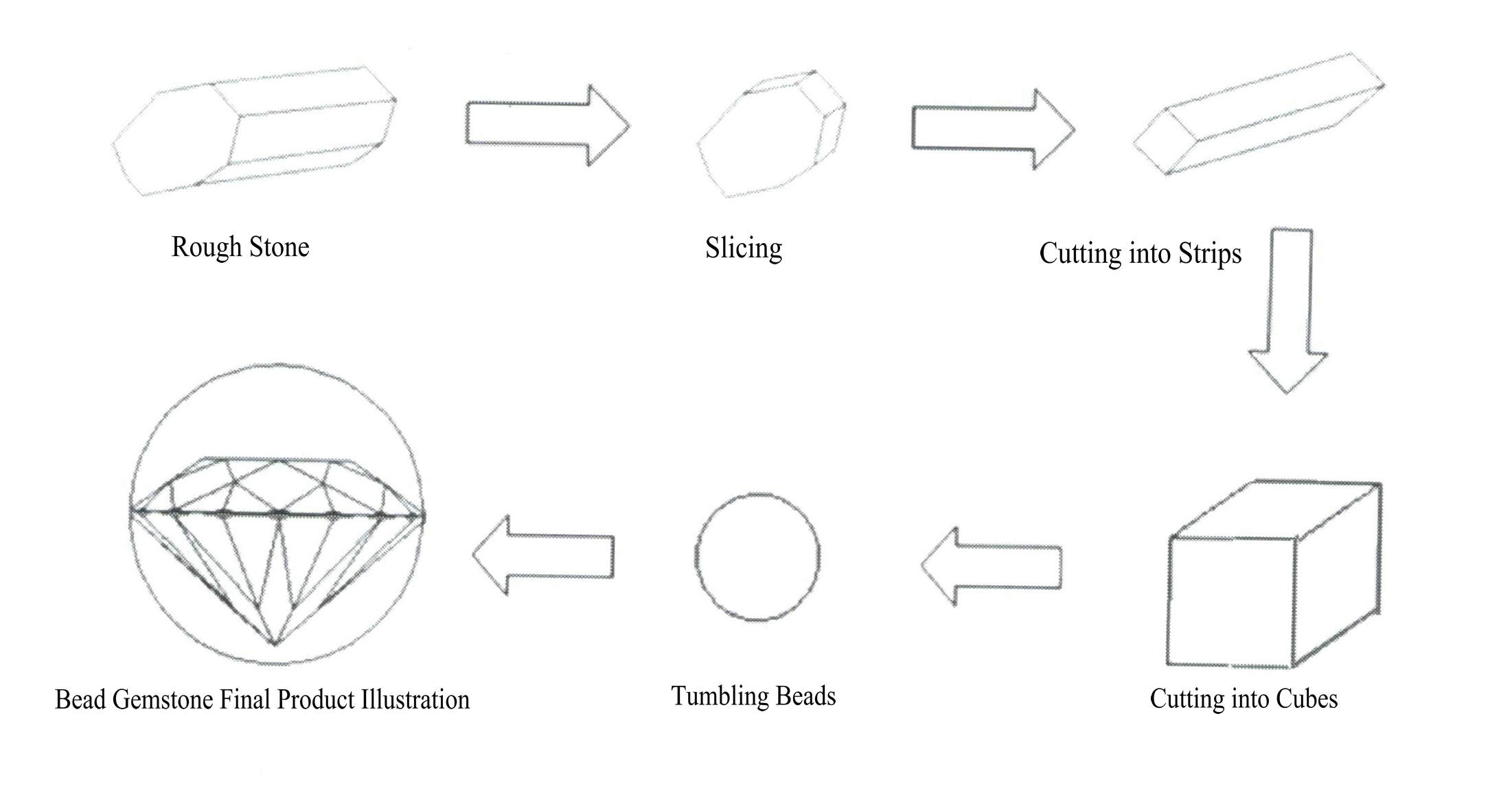

(3) Processus de découpe des perles arrondies

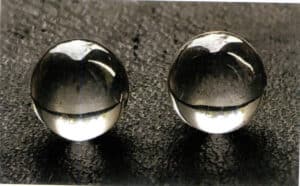

Le processus principal de la technologie de découpe de perles rondes consiste à trancher - couper des bandes - couper des cubes en un lot de perles rondes, comme le montre la figure 4-16. Les perles rondes découpées sont illustrées à la figure 4-17.

6. Calcul des dimensions de taille des pierres précieuses

6.1 Calcul et exigences relatives aux dimensions de coupe des gemmes

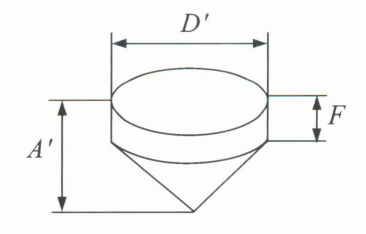

Le concepteur détermine la taille des produits finis en pierres précieuses en fonction de la taille du bijou. Au cours de la transformation proprement dite, chaque étape doit également réserver des marges de transformation, comme dans le processus de taille de la pierre, le processus de façonnage de la pierre, le processus de polissage de la taille et de la table de la pierre, le processus de meulage et de polissage de la pierre précieuse, etc. Le tableau 4-1 énumère les données relatives à la technologie de taille des pierres précieuses synthétiques, en détaillant les tolérances de traitement pour chaque étape, qui peuvent également servir de référence pour les pierres précieuses naturelles.

Tableau 4-1 Données relatives à la technologie de coupe pour les produits synthétiques à base de zircone cubique

| Légende |

|

|

|

||||

| Diamètre D | Taille du produit | Taille de la pierre | Taille de la pierre semi-finie | ||||

| Hauteur totale A | Hauteur de la couronne B | Largeur de la bande C | Hauteur totale A' | Largeur D' | Hauteur totale A' | Hauteur au-dessus de la ceinture F | |

| 2 | 1.2〜1.3 | 0. 46 | 0.04 | 1. 5〜1. 6 | 2.3 | 1. 5〜1. 6 | 0.53 |

| 2.25 | 1. 35〜1. 46 | 0.52 | 0.045 | 1. 65〜1. 76 | 2.6 | 1. 65〜1. 76 | 0.60 |

| 2.5 | 1. 5〜1. 63 | 0.58 | 0.5 | 1. 8〜1. 93 | 2.8 | 1. 8〜1. 93 | 0.66 |

| 2.75 | 1. 65〜1. 79 | 0.63 | 0.055 | 1. 95〜2. 09 | 3.1 | 1. 95〜2. 09 | 0. 72 |

| 3 | 1. 8〜1. 95 | 0.69 | 0.06 | 2. 1〜2. 25 | 3.4 | 2. 1〜2. 25 | 0.8 |

| 3.5 | 2. 1〜2. 28 | 0.81 | 0.07 | 2. 4〜2. 58 | 3. 8〜4 | 2. 4〜2. 58 | 0.93 |

| 4 | 2. 4〜2. 6 | 0.92 | 0.08 | 2. 7〜2. 9 | 4. 3〜4. 5 | 2. 7〜2. 9 | 1.05 |

| 4.5 | 2. 7〜2. 93 | 1.04 | 0.09 | 3〜3. 32 | 4. 8〜5. | 3〜3. 32 | 1.15 |

| 5 | 3〜3. 35 | 1.15 | 0.1 | 3. 3〜3. 55 | 5. 3〜5. 5 | 3. 3〜3. 55 | 1.2 |

| 5.25 | 3. 15〜3. 41 | 1.2 | 0.105 | 3. 45〜3. 71 | 5. 55〜5. 75 | 3. 45〜3. 71 | 1.36 |

| 5.5 | 3. 3〜3. 58 | 1.27 | 0.11 | 3. 6〜3. 88 | 5.8 〜6 | 3. 6〜3. 88 | 1.45 |

| 6 | 3. 6〜3. 9 | 1.38 | 0.12 | 3. 9〜4. 2 | 6. 3〜6. 5 | 3. 9〜4. 2 | 1.55 |

| 7 | 4. 2〜4. 55 | 1.61 | 0.14 | 4. 5〜4. 85 | 7. 3〜7. 5 | 4. 5〜4. 85 | 1.0 |

| 8 | 4. 8〜5. 2 | 1.84 | 0.02 | 5. 1〜5. 5 | 8.3〜 8.5 | 5. 1〜5. 5 | 1.92 |

Note : Ce tableau est calculé sur la base de matériaux en zircone cubique synthétique ; d'autres matériaux peuvent être référencés.

6.2 Rendement de la taille des pierres précieuses

Dans la production des entreprises, le coût des pierres précieuses dépend principalement du rendement et du coût du polissage. Les pierres précieuses naturelles sont calculées en fonction du nombre de pierres brutes extraites par kilogramme de matière première. La taille des pierres précieuses naturelles nécessite l'élimination des fissures et des impuretés, avec des rendements variant de 5% à 30%. Le rendement de la taille manuelle dépend principalement du niveau de compétence du tailleur de pierre, tandis que le rendement de la taille mécanisée dépend principalement de la performance de l'équipement. Le rendement de la taille manuelle des pierres précieuses est calculé en fonction du nombre de pièces de la même spécification qui peuvent être taillées à partir d'un kilogramme de matière première (tableau 4-2).

Tableau 4-2 Taux d'extraction combiné de l'outil de coupe en zircone cubique

Unité : Grain/kg

| Spécifications circulaires | Quantité | Spécifications irrégulières (mm x mm ) | Quantité |

|---|---|---|---|

| ¢1 | 23000 | 2x4 | 3000 |

| ¢1.5 | 13000 | 3x5 | 1500 |

| ¢ 2 | 7000 | 4x6 | 1200 |

| ¢ 2.5 | 5000 | 5x7 | 800 |

| ¢ 3 | 3200 | 6x8 | 550 |

| ¢ 3.5 | 2400 | 7x9 | 400 |

| ¢ 4 | 1700 | 8 x 10 | 290 |

| ¢ 4.5 | 1500 | 9 x 11 | 210 |

| ¢ 5 | 1300 | 10 x 12 | 160 |

| ¢ 5.5 | 870 | 12 x 14 | 100 |

7. Outils de mesure courants pour la transformation des pierres précieuses

7.1 Structure et utilisation du pied à coulisse

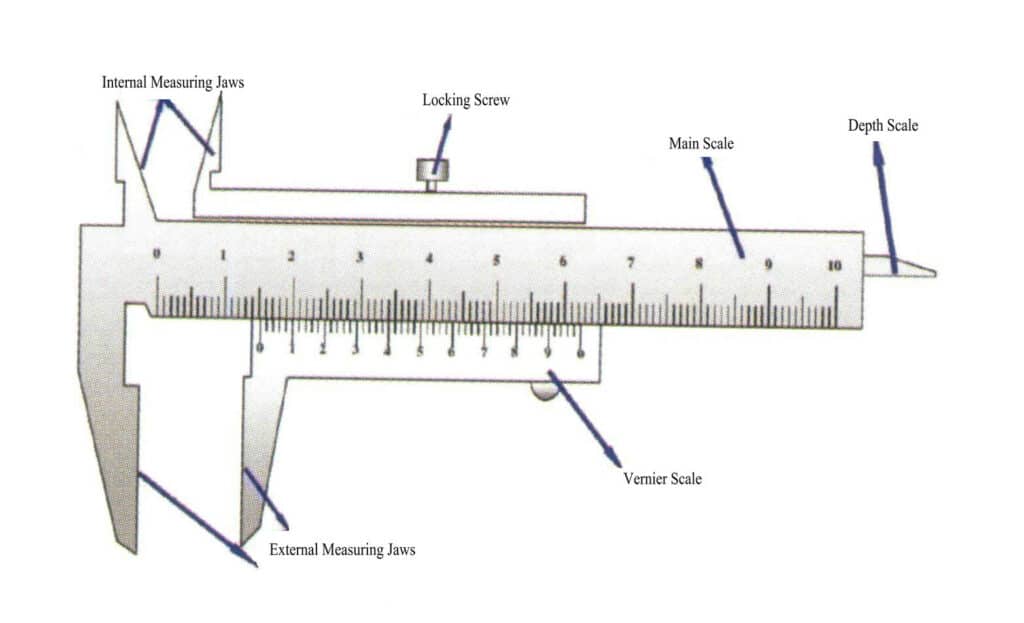

(1) Structure du pied à coulisse (figure 4-18)

Le pied à coulisse se compose d'une échelle principale, d'une échelle coulissante, d'une jauge de profondeur, d'une vis de blocage, de mâchoires de mesure externes et de mâchoires de mesure internes.

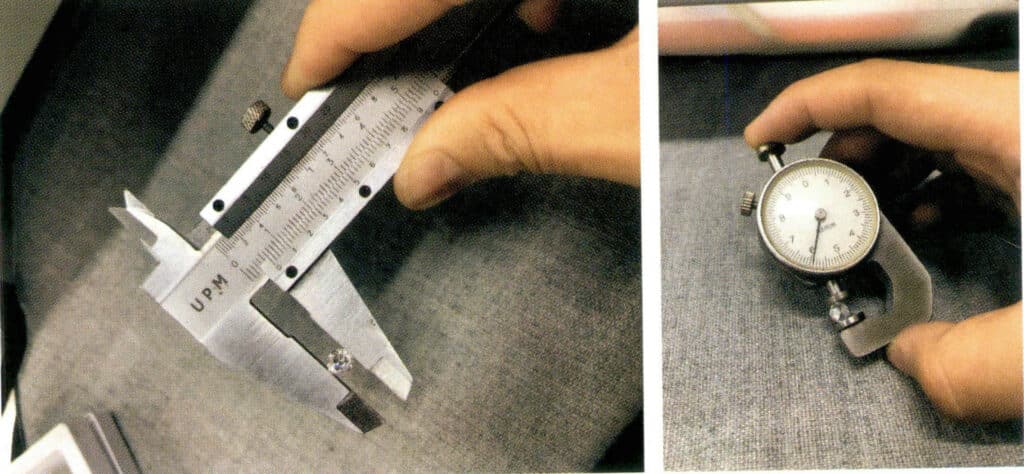

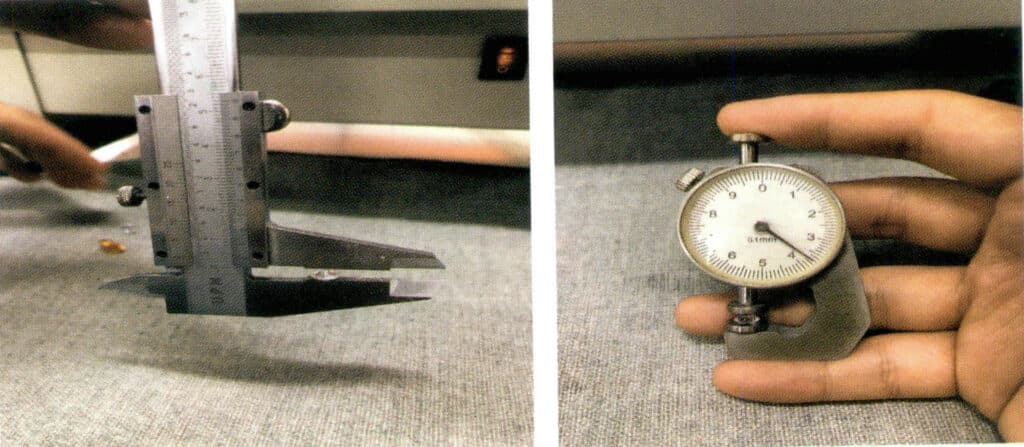

(2) Utilisation du pied à coulisse dans le traitement des pierres précieuses

Mesurer les diamètres intérieur et extérieur de la gemme, comme le montre la figure 4-19. Mesurez la profondeur, la hauteur et diverses autres mesures, comme le montre la figure 4-20.

(3) Lecture du pied à coulisse et erreur de mesure

L'échelle principale et l'échelle de vernier sont toutes deux graduées. Si l'on prend l'exemple d'un pied à coulisse d'une précision de 0,1 mm, la plus petite division de l'échelle principale est de 1 mm, et l'échelle du vernier comporte dix petites divisions égales, d'une longueur totale de 9 mm, chaque division étant de 0,9 mm, ce qui diffère de la plus petite division de l'échelle principale de 0,1 mm. Lorsque les mâchoires de mesure sont fermées, les lignes de graduation zéro de l'échelle principale et du vernier s'alignent, la première ligne de graduation différant de 0,1 mm, la deuxième ligne de graduation différant de 0,2 mm et la 10e ligne de graduation différant de 1 mm, ce qui signifie que la 10e ligne de graduation du vernier s'aligne exactement sur la ligne de graduation de 9 mm de l'échelle principale.

(4) Précautions à prendre lors de l'utilisation d'un pied à coulisse

- Un pied à coulisse est un outil de mesure de précision et doit être manipulé avec précaution pour éviter les collisions ou les chutes de hauteur. Il ne convient pas pour mesurer des objets rugueux afin d'éviter d'endommager les mâchoires de mesure et, lorsqu'il n'est pas utilisé, il doit être stocké dans un endroit sec pour éviter la rouille.

- Lors de la mesure, desserrez d'abord les vis de fixation et n'appliquez pas de force excessive lorsque vous déplacez le pied à coulisse. Les deux mâchoires de mesure ne doivent pas être trop serrées lors du serrage de l'objet à mesurer, mais l'objet ne doit pas bouger à l'intérieur des mâchoires.

- Lors de la lecture de la mesure, la ligne de visée doit être perpendiculaire à l'échelle. Si une lecture fixe est nécessaire, le pied à coulisse peut être fixé au corps de la balance à l'aide de vis de fixation afin d'éviter tout glissement.

- Lors des mesures réelles, la même longueur doit être mesurée plusieurs fois et la valeur moyenne doit être prise en compte pour éliminer les erreurs aléatoires.

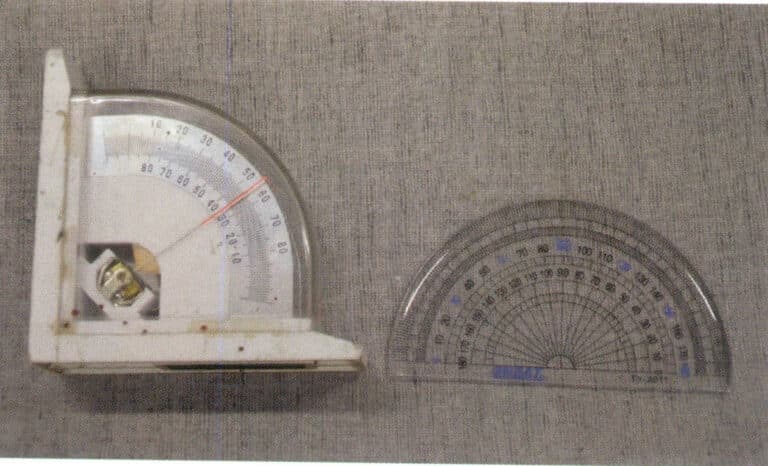

7.2 Outils de mesure d'angle

L'angle de conception de la pierre précieuse est mesuré à l'aide d'outils de mesure de l'angle au cours du traitement de la pierre précieuse. Les outils de mesure couramment utilisés sont les rapporteurs à aiguille magnétique et les outils de mesure d'angle (figure 4-21).

(1) Comment utiliser le rapporteur à pointeur magnétique ?

Insérez une tige de fer non adhésive dans la main octogonale, puis placez la main octogonale sur la plate-forme de levage de la machine à pierres précieuses. Réglez la hauteur de la plate-forme de levage jusqu'à ce que le rapporteur indique l'angle de polissage prévu pour la pierre précieuse, comme le montre la figure 4-22.

(2) Comment utiliser un rapporteur ?

Un rapporteur standard est illustré à la figure 4-23. Alignez le centre du rapporteur sur l'axe central de la tige de fer, puis placez la poignée octogonale sur la plate-forme de levage de la machine à pierres précieuses et réglez la hauteur de la plate-forme de levage jusqu'à ce que l'axe central de la tige de fer corresponde à l'angle prévu pour la pierre précieuse.

8. Exemples d'entreprises de taille de pierres précieuses

(1) Coupe d'une seule lame de pierres précieuses Exemple (figure 4-24)

Tutoriel vidéo sur la taille des pierres précieuses à une seule lame

(2) Exemples de taille multi-lames de pierres précieuses

Tutoriel vidéo sur la taille des pierres précieuses à plusieurs lames

2 réponses

Me gustó mucho el artículo sobre el trabajo con Gemas, Muy instructivo, gracias.

Saludos desde Córdoba, Argentina.

Muchas Gracias.

Olá Córdoba, Fico feliz por saber que este artigo é útil para si. Desejo-lhe sempre boa sorte.