¿Cómo se tallan las piedras preciosas?

Técnicas, abrasivos comunes y herramientas utilizadas en el procesado y corte de gemas

Introducción:

Este exhaustivo artículo cubre los aspectos esenciales del procesamiento de piedras preciosas, incluidos los abrasivos más comunes y sus funciones, el diseño de las herramientas abrasivas más utilizadas y los principios del corte. Profundiza en las técnicas de corte, el equipamiento, la selección de la hoja de sierra y los entresijos de la tecnología de corte de gemas. Desde el cálculo del tamaño hasta las herramientas de medición, es una guía valiosa para cualquier persona del sector de la joyería que se dedique a la elaboración y el pulido de piedras preciosas.

Máquina de corte de cuchillas grandes y diagrama esquemático

Índice

Sección I Abrasivos y herramientas habituales en el tratamiento de gemas

1. Abrasivos comúnmente utilizados en el procesamiento de piedras preciosas

1.1 Propiedades básicas de los abrasivos

Los abrasivos son materiales que intervienen en el esmerilado, el pulido y el bruñido. Los materiales granulares o en polvo utilizados para esmerilar, pulir o bruñir piedras preciosas se denominan abrasivos.

Los abrasivos son las principales materias primas que componen las herramientas de rectificado. Los abrasivos son materiales naturales o sintéticos con forma granular y función de corte, y deben poseer las siguientes propiedades básicas.

(1) Dureza

Capacidad de un material para resistir la penetración de objetos duros en su superficie. Durante el proceso de esmerilado, cuanto mayor es la dureza del abrasivo, más fácil es que las partículas abrasivas corten piedras preciosas, como se muestra en la Tabla 3-1.

Tabla 3-1 Dureza de diversos abrasivos utilizados habitualmente en el tratamiento de piedras preciosas

| Nombre | Microdureza | Dureza Mohs |

|---|---|---|

| Diamante natural | Ligeramente superior al diamante sintético | 10 |

| Diamante sintético | 86000 ~ 106000 | 10 |

| Corindón marrón | 19600 ~ 21600 | 9.0 ~ 9.2 |

| Corindón circón | 14700 | 9.0 ~ 9.2 |

| Carburo de silicio verde | 31000 ~ 34000 | 9.2 ~ 9.3 |

| Carburo de boro | 40000 ~ 45000 | 9.3 ~ 9.5 |

| Carburo de boro cúbico | 73000 ~ 100000 | Cerca del 10 |

| Cromo Corindón | 21600 ~ 22600 | 9.0 ~ 9.3 |

La clasificación de la dureza de los abrasivos en el tratamiento de gemas es la siguiente.

Abrasivos blandos: Dureza Mohs 1~5 (tiza).

Abrasivos de dureza media: Dureza Mohs 6〜7 (polvo de ágata, óxido férrico).

Abrasivos duros: Dureza Mohs de 8 a menos de 10 (carburo de silicio, carburo de boro).

Abrasivos superduros: Dureza Mohs de 10 a próxima a 10 (diamante, carburo de boro cúbico).

(2) Resistencia

El rendimiento de las partículas abrasivas que son resistentes y no se rompen.

(3) Fuerza

Se refiere a la capacidad de un material para resistir daños. Capacidad de las partículas abrasivas para soportar fuerzas mecánicas; cuanto mayor sea la resistencia a la compresión, mejor será el rendimiento de desbaste.

(4) Comportamiento de la fractura térmica

Fenómeno de rotura de partículas abrasivas bajo tensión térmica.

(5) Estabilidad química

Reducción o pérdida de la capacidad de corte de las partículas abrasivas en reacciones químicas.

(6) Uniformidad

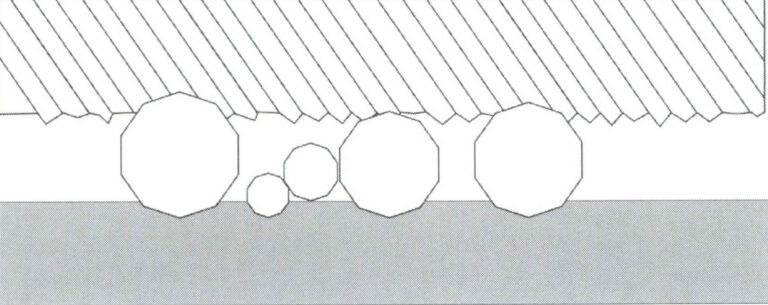

Se refiere al grado de uniformidad en el tamaño de las partículas abrasivas de la misma especificación. La Figura 3-1 muestra el impacto de la morfología desigual de las partículas en el rectificado.

(7) Autoafilado

Las partículas abrasivas siguen teniendo bordes y puntas afiladas después de romperse.

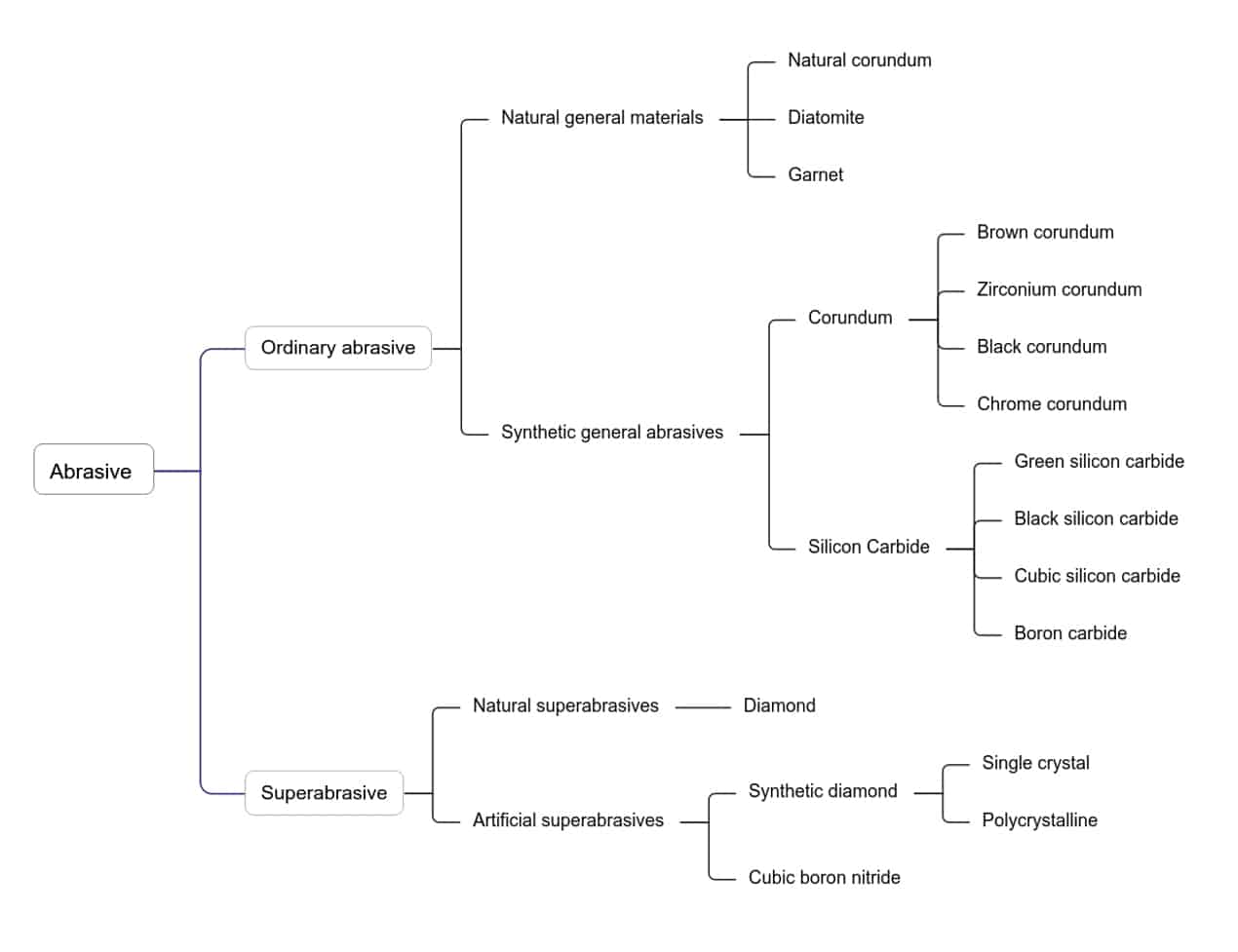

1.2 Clasificación de los abrasivos

1.3 Abrasivos comunes utilizados en el tratamiento de piedras preciosas

El modelo de los abrasivos se expresa por el tamaño de las partículas; un tamaño de partícula mayor indica un abrasivo grueso, que da lugar a una superficie áspera en la piedra preciosa procesada; un tamaño de partícula menor indica un abrasivo fino, que da lugar a una superficie lisa en la piedra preciosa procesada. En la Tabla 3-2 se muestran los modelos de abrasivos más comunes utilizados en el procesamiento de piedras preciosas.

Tabla 3-2 Modelos de abrasivos comunes utilizados en el tratamiento de gemas

| Clasificación granulométrica | Japón (JIS6002.63) | China (GB 1182-71) | ||

| Número de partículas | Tamaño de las partículas (μm) | Número de partículas | Tamaño de las partículas ( μm ) | |

| Partícula abrasiva | 46# | 420-350 | 46# | 400-315 |

| 60# | 290-250 | 60# | 315-250 | |

| 70 # | 250-210 | 70 # | 250-200 | |

| 80# | 210-177 | 80# | 200-160 | |

| 90# | 177-149 | |||

| 100# | 149-125 | 100# | 160-125 | |

| 120# | 125-105 | 120# | 125-100 | |

| 150# | 105-88 | 150# | 100-80 | |

| 180# | 88-73 | 180# | 80-63 | |

| 220# | 73-63 | |||

| 240# | 63-53 | 240# | 63-50 | |

| 280# | 53-44 | 280# | 50-40 | |

| Clasificación granulométrica | Japón (JIS6002.63) | China (GB 1182-71) | ||

| Número de partículas | Tamaño de las partículas (μm) | Número de partículas | Tamaño de las partículas ( μm ) | |

| Micropartículas | 320# | 44-37 | W40 | 40-48 |

| 400# | 37-34 | |||

| 500# | 34-28 | |||

| 600# | 28-24 | W28 | 28-20 | |

| 700# | 24-20 | |||

| 800# | 20-16 | W20 | 20-14 | |

| 1000# | 16-13 | |||

| 1200# | 13-10 | W14 | 14-10 | |

| 1500# | 10-8 | W10 | 10-7 | |

| 2000# | 8-6 | W7 | 7-5 | |

| 2500# | 6-5 | |||

| 3000 # | 5-4 | W5 | 5-3.5 | |

| 4000 # | 4-3 | |||

| W3.5 | 3.5-2.5 | |||

| W2.5 | 2.5-1.5 | |||

| W1.5 | 1. 5-1 | |||

| W1 | 1-0.5 | |||

| W0.5 | ≤ 0.5 | |||

2. El papel de los abrasivos comunes en el tratamiento de las gemas

Los abrasivos son materiales importantes en el tratamiento de gemas. Los abrasivos son los principales materiales que pueden realizar operaciones de rectificado. La elección y la calidad de los abrasivos afectan directamente a la eficacia y la calidad del tratamiento de las gemas. Las funciones de los abrasivos en el procesamiento de gemas son las siguientes.

2.1 Los abrasivos pueden utilizarse para fabricar diversas piedras preciosas y herramientas

(1) La muela abrasiva se coloca verticalmente en el anillo exterior de diferentes muelas de acero. Se pueden fabricar varios tipos o formas de muelas y discos para el esmerilado de piedras preciosas utilizando el método abrasivo de electrodeposición, como se muestra en la Figura 3-2.

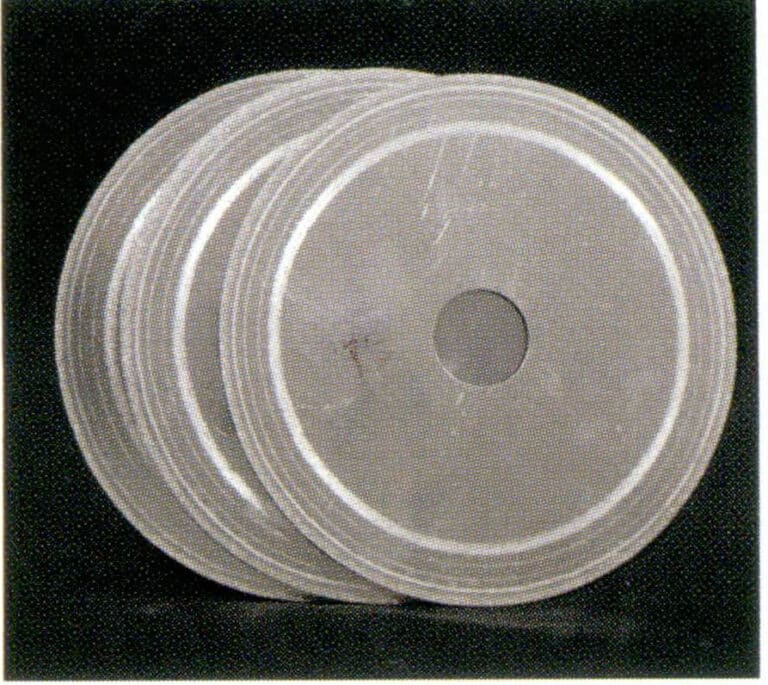

(2) Se pueden fabricar hojas de sierra de varios tamaños para cortar piedras preciosas en el anillo exterior de un sustrato de disco metálico utilizando el método abrasivo de galvanoplastia, como se muestra en la figura 3-3.

Figura 3-2 Muela abrasiva

Figura 3-3 Hoja de sierra

(3) Los abrasivos se adhieren a materiales especializados, como tela y cuero, para crear papel de lija, como se muestra en la Figura 3-4.

2.2 Abrasivos para el tratamiento directo de piedras preciosas

(1) Los abrasivos pueden esmerilar y pulir piedras preciosas en una pulidora vibratoria. Coloque una cantidad adecuada de piedras preciosas para procesar junto con los abrasivos en el barril vibratorio, arranque la máquina para crear vibraciones que generen fricción entre las piedras preciosas y los abrasivos, logrando efectos de esmerilado y pulido (Figura 3-5).

(2) Los abrasivos pueden acoplarse a ruedas de pulido para desbastar y pulir piedras preciosas. Las piedras preciosas que se van a procesar entran en contacto con la rueda de pulido recubierta de abrasivos, generando fricción para conseguir efectos de esmerilado y pulido (Figura 3-6).

Figura 3-5 Máquina pulidora vibratoria

Figura 3-6 Disco de tela para pulir

3. Herramientas abrasivas comunes utilizadas en el tratamiento de gemas

Los abrasivos son herramientas que unen abrasivos de distintos tamaños de partícula con aglutinantes y moldes para crear diversas formas y tamaños. Se utilizan para lijar y pulir y tienen cierta resistencia y rigidez.

En el tratamiento de gemas, los abrasivos se dividen en abrasivos aglomerados y abrasivos revestidos.

Los abrasivos aglomerados incluyen principalmente discos de sierra, muelas abrasivas de diamante, discos abrasivos de diamante, cabezas abrasivas de diamante, papel de lija, etc.

Los abrasivos revestidos incluyen principalmente discos de pulir, ruedas de tela, polvo de pulir y pasta.

3.1 Herramientas abrasivas aglomeradas

(1) Hojas de sierra

Se fabrica mediante electrodeposición de abrasivos en el diámetro exterior de un anillo de sustrato metálico.

Especificaciones comunes de las hojas de sierra para piedras preciosas: 110 mm, 150 mm, 200 mm, 300 mm, 400 mm, 500 mm. Espesor de la hoja 0,18- 3 mm, como se muestra en la Figura 3-7.

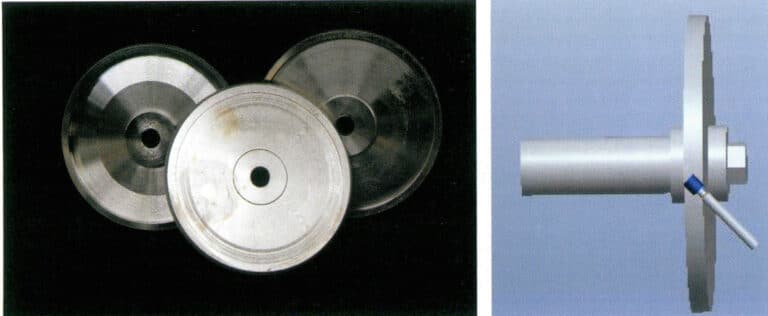

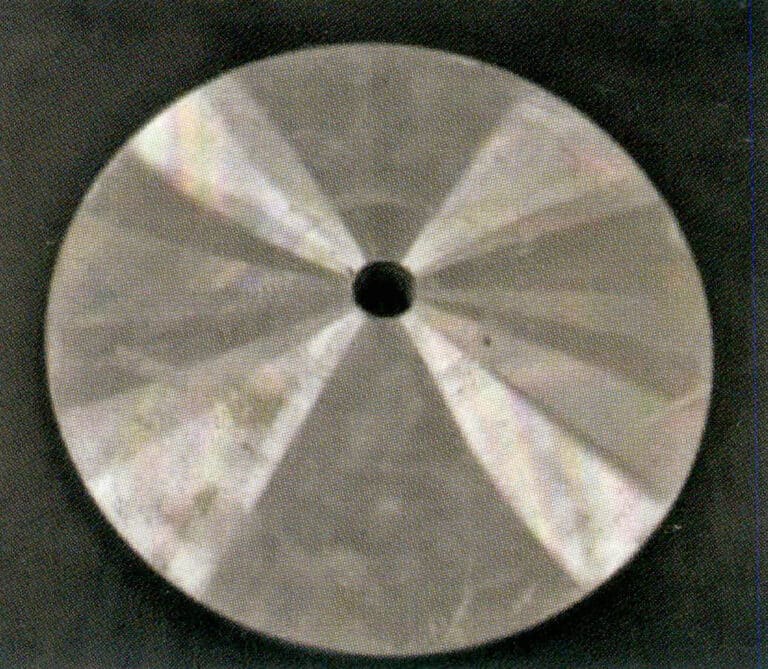

(2) Muela de diamante

① Rueda de arco

La forma rectificada en la superficie de la piedra preciosa se denomina rueda de arco si tiene forma de arco. Se fabrica recubriendo la superficie del diámetro exterior de una rueda metálica en forma de arco con abrasivo de diamante. La rueda de arco diseñada según la forma del producto se muestra en la figura 3-8.

② Rueda recta

La forma lineal rectificada en la superficie de la gema se denomina muela recta, y la muela metálica lineal se fabrica recubriendo la superficie del diámetro exterior con material abrasivo de diamante. La figura 3-9 muestra la muela abrasiva (o rueda lapidaria).

Selección de muelas abrasivas en la producción: Cuanto más gruesas sean las partículas abrasivas de la muela, mayor será la eficacia del rectificado de gemas, pero el acabado de la superficie será más rugoso. Según la finura de las partículas abrasivas, existen muelas abrasivas gruesas, muelas abrasivas medianamente gruesas y muelas abrasivas finas. Muelas de afinado grueso 60-180 #, muelas de afinado medio grueso 220-320 #, muelas de afinado fino 400-600 #.

Según el tamaño del diámetro de la rueda, 50-150 #, y según el grosor de la rueda, 5〜50 #.

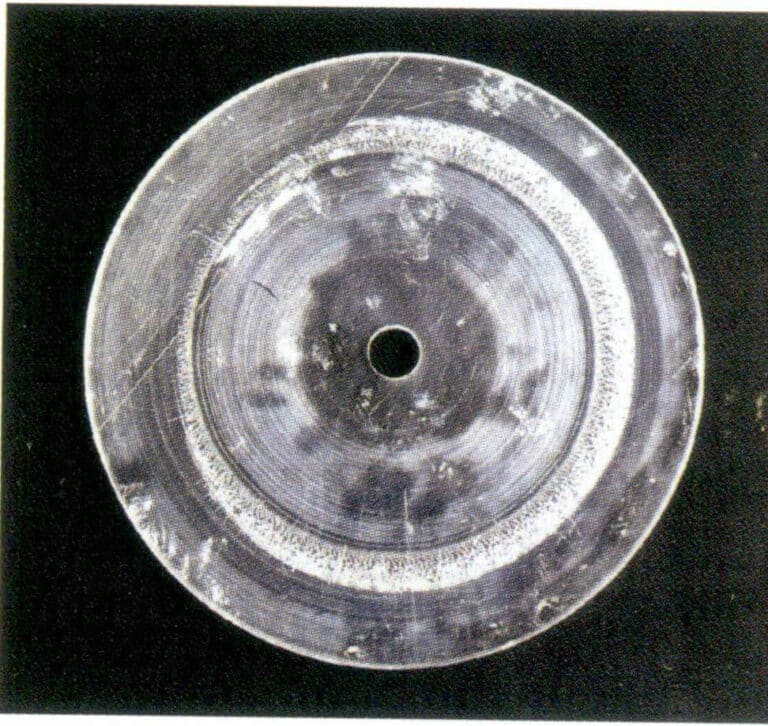

(3) Disco abrasivo de diamante

Los abrasivos de diamante electrodepositados hacen que el disco abrasivo de diamante se adhiera a la superficie de un sustrato metálico circular. Cuanto más gruesas sean las partículas abrasivas del disco de esmerilado, más eficaz será el esmerilado de las piedras preciosas y más rugosa será la superficie mecanizada. Los principales tipos de discos abrasivos de diamante existentes en el mercado son los siguientes.

① Disco abrasivo de diamante ordinario:

Espesor 1,5-2 mm, dividido en disco de arena gruesa 120-180 #, disco de arena media 220-320 #, disco de arena fina 400~800 #, y disco de arena extrafina 1000~2000 #, como se muestra en la Figura 3-10.

② Disco de desbaste mixto:

Para mejorar la eficiencia del procesado y reducir el número de ciclos de esmerilado inverso durante el procesado de la gema, se recubre un material de esmerilado grueso de 320 # en el anillo exterior del disco, y un material de esmerilado fino de 1000 # en el anillo interior para crear un disco de arena de pato mandarín, tal y como se muestra en la Figura 3-11.

③ Disco esférico de diamante:

En la base del disco metálico se hacen hoyos según el tamaño de las piedras preciosas que se procesan, y sobre ellos se galvanoplastifican los materiales de diamante para esmerilado. La Figura 3-12 muestra discos esféricos de diamante con diferentes tamaños de picaduras, y la Figura 3-13 muestra ejemplos de procesamiento de discos esféricos de diamante.

(4) Cabezales de rectificado de diamante

El abrasivo de diamante se galvaniza sobre sustratos metálicos de diferentes formas y tamaños, que pueden utilizarse para tallar piedras preciosas. Se fabrican varias formas de cabezales de esmerilado según los requisitos del patrón de diseño (Figura 3-14).

(5) Papel de lija

El papel principal del papel de lija en el procesamiento de piedras preciosas es el esmerilado, el pulido y el moldeado.

- Los tipos de papel de lija incluyen papel de lija de diamante, papel de lija de diamante artificial, papel de lija de vidrio, etc. Además, el papel de lija puede dividirse en dos categorías en función de su resistencia al agua: papel de lija para lijado en seco y papel de lija resistente al agua, y debe tener tanto propiedades de lijado en seco como de resistencia al agua. El papel de lija comúnmente utilizado en el procesamiento de piedras preciosas es el papel de lija de diamante y el papel de lija de corindón.

- Modelos de uso común:150 #, 280 #, 320 #, 300 #, 500 #, 600 #, 800 #, 1000 #, 1200 #, 1500 #, 2000 # [El número representa el tamaño de grano, que se refiere al número de partículas contenidas en el área de lin x lin (lin = 2,54 cm) ], como se muestra en la Figura 3-15.

(6) La aplicación de abrasivos en la producción

Los principios de selección de las herramientas de rectificado se muestran en la Tabla 3-3.

- Según el tamaño de la piedra preciosa que se procese.

- Según la forma y la longitud de la piedra preciosa.

Tabla 3-3 Aplicaciones de diversas herramientas de rectificado en la producción

| Grueso | Medio | Fino | Extrafino | Tamaños comunes | ||

| Diámetro | Espesor (mm) | |||||

| Rueda Lapidaria | 60~180 # | 220~320 # | 400~600 # | ¢ 50~¢ 150 | 5~50 | |

| Placa de arena | 60~180 # | 220~320 # | 400~800 # | 1000~2000 # | ¢150~¢500 | Espesor 1,5~5 |

| Gran piedra en bruto | Pequeña piedra en bruto | |||||

| Moler gemas por encima de ¢10 | Moler gemas de ¢4 a ¢10 | Moler ¢3 a ¢4 gemas | Moler ¢2〜 ¢3 Piedra preciosa | |||

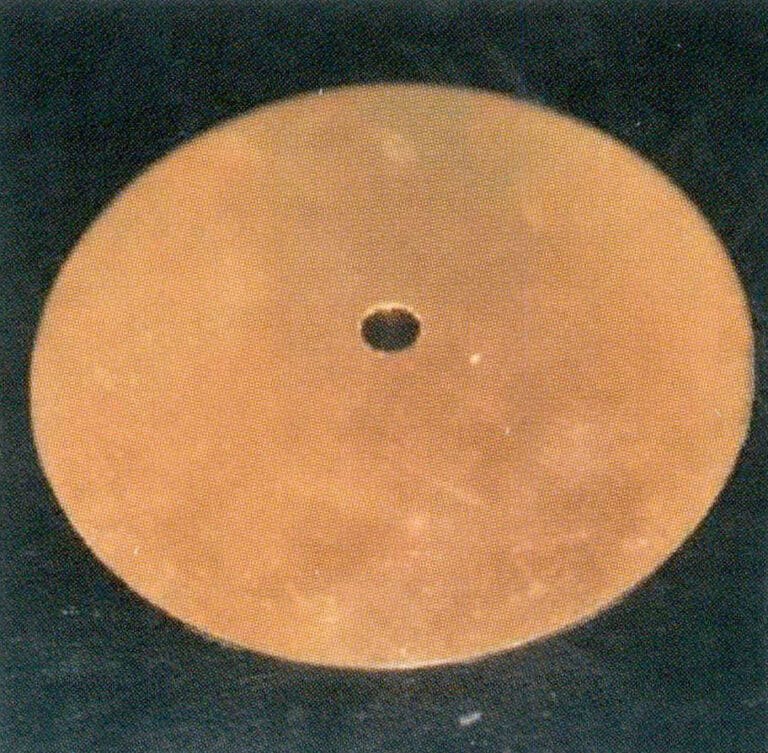

3.2 Abrasivos revestidos

El pulido es el paso más importante en el procesamiento de piedras preciosas, y el brillo de la piedra refleja la calidad del pulido. Una piedra preciosa perfectamente pulida puede brillar con un fulgor deslumbrante. En principio, el pulido de las piedras preciosas no está muy relacionado con la elección de los materiales de los discos de pulido, pero sí con la nitidez de los bordes de las facetas.

(1) Disco de pulido duro

Los discos de pulir duros están hechos de aleaciones con una cierta dureza. Los tipos comunes de discos duros utilizados en el facetado de piedras preciosas incluyen discos de hierro fundido, a menudo utilizados para pulir diamantes o diversas piedras preciosas de alta dureza, como se muestra en la Figura 3-16; discos de pulido compuestos, con un anillo exterior de hierro fundido y un anillo interior de diversas aleaciones, comúnmente utilizados para pulir diversas piedras preciosas de alta dureza, como se muestra en la Figura 3-17; discos de aleación de zinc, a menudo utilizados para pulir piedras preciosas con una dureza superior a 7, como se muestra en la Figura 3-18: discos de aleación de plomo-estaño (discos de pulido de polvo verde), utilizados habitualmente para pulir piedras preciosas con una dureza inferior a 7, como el pulido de cristales, ágatas, etc., como se muestra en la Figura 3-19; discos de cobre, utilizados a menudo para pulir rubíes y zafiros, como se muestra en la Figura 3-20; discos de pulido con aglomerante de resina abrasiva de diamante, como se muestra en la Figura 3-21.

Figura 3-16 Bandeja de hierro fundido

Figura 3-17 Disco de pulido de composite

Figura 3-18 Disco de aleación de zinc

Figura 3-19 Disco de aleación de plomo y estaño

Figura 3-20 Placa de cobre púrpura

Las características de los discos abrasivos de diamante para pulido con aglomerante de resina son las siguientes.

- Los abrasivos de diamante mezclados en un aglutinante de resina no requieren la aplicación de abrasivos de pulido al pulir piedras preciosas; se enfrían con agua durante su uso, lo que también ayuda a lavar los residuos del pulido.

- En comparación con los discos de pulido ordinarios, no es necesario añadir polvo de pulido cuando se pulen piedras preciosas; este tipo de disco de pulido puede acelerar la eficacia del procesamiento automatizado de piedras preciosas y se utiliza comúnmente en máquinas automáticas de pulido de piedras preciosas.

- La desventaja es que no puede pulir piedras preciosas por encima de 2A.

(2) Disco de pulir de dureza media

Los discos de pulido fabricados con materiales de dureza media se utilizan habitualmente para pulir piedras preciosas con una dureza inferior a 6; tienen una gran eficacia de pulido, pero las facetas de las piedras preciosas no están afiladas. Los discos de pulido de dureza media más comunes son los discos de vidrio orgánico (figura 3-22), los discos de plástico (figura 3-23) y los discos de madera (figura 3-24).

Figura 3-22 Placa acrílica

Figura 3-23 Placa de plástico

Figura 3-24 Placa de madera

(3) Almohadilla pulidora suave

Las almohadillas de pulido están fabricadas con materiales blandos. Especialmente adecuados para pulir piedras preciosas curvadas, donde no se requieren bordes afilados para las piedras preciosas facetadas. Los materiales duros se pueden unir con bombas de máquina, por ejemplo, utilizando almohadillas blandas para pulir vidrio, lo que mejora enormemente la eficacia del pulido. La almohadilla de fieltro se muestra en la Figura 3-25, la almohadilla de cuero en la Figura 3-26, la almohadilla de lona en la Figura 3-27 y la almohadilla de poliéster en la Figura 3-28.

Figura 3-26 Disco de cuero

Figura 3-27 Disco de lona

Figura 3-28 Disco de poliéster

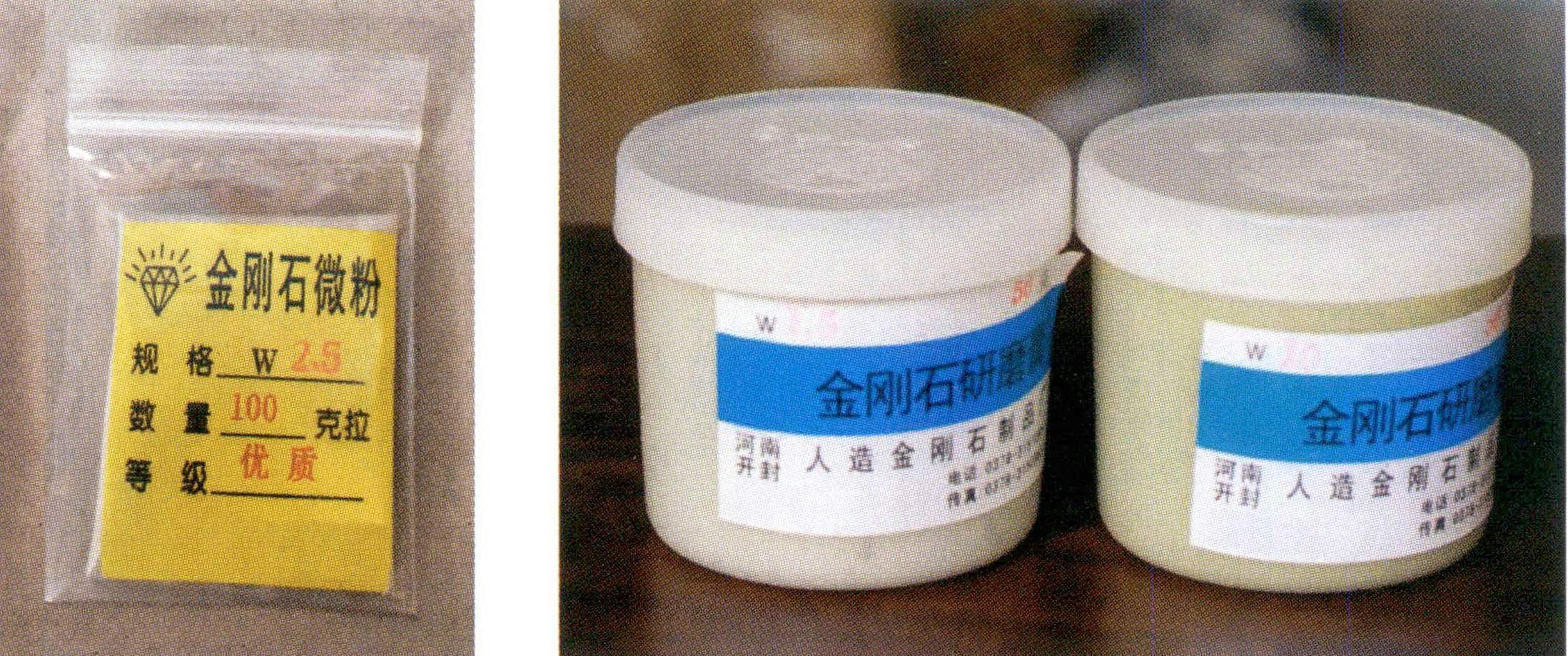

3.3 Aplicación del polvo y la pasta de pulir en abrasivos revestidos

Todos los abrasivos ultrafinos pueden utilizarse como polvo de pulir. La pasta de pulir se fabrica mezclando polvo de pulir con materiales como vaselina. El tratamiento de gemas incluye el pulido grueso y el pulido fino. W5-W3.5` Los abrasivos se utilizan para el pulido basto, y W2.5 los siguientes se utilizan para el pulido fino. La figura 3-29 muestra que se trata de polvo de pulir y pasta de pulir. Hay muchos tipos de polvo de pulido, que pueden seleccionarse según los diferentes materiales de procesamiento. El rango de uso y el rendimiento se muestran en la Tabla 3-4.

Tabla 3-4 Tipos y usos comunes del polvo para pulir gemas

| Nombre | Composición química | Ámbito de aplicación |

|---|---|---|

| Polvo de diamante natural | C | El diamante más duro y procesado |

| Polvo de diamante sintético | C | Dureza ligeramente inferior a la natural, pulido de todas las gemas |

| Óxido de cromo Polvo verde | Cr3O3 | Jade, cristal, turquesa, malaquita, piedras preciosas diversas, esmeralda, piedra lunar, granate |

| Óxido de aluminio Polvo de rubí | Al2O3 | Pulido de gemas de baja dureza |

| Óxido de cerio | Ce2O3 | Cristal, olivino, aguamarina, turmalina, fluorita, vidrio, granate, ágata |

| Sílice Tierra de diatomeas | SiO2 | Rubí, zafiro, aguamarina, coral, ámbar |

| Óxido férrico Plomo rojo | Fe2 O3 | Piedras preciosas de baja calidad, Vidrio |

4. Diseño de herramientas de rectificado comunes para el tratamiento de gemas

La elaboración de formas individuales de piedras preciosas se hace a mano. La producción en serie requiere máquinas de tallado semiautomáticas junto con muelas de tallado. La curva del diámetro exterior de la muela es la curva de forma del producto fabricado, como se muestra en la Figura 3-30. En las Figuras 3-31 a 3-33 se muestran ejemplos de diversas formas. En las figuras 3-31 a 3-33 se muestran ejemplos de diversas formas. La placa de talón se diseña de acuerdo con el tamaño de los talones (los tamaños de talón comúnmente utilizados son de 1 a 10 mm), como se muestra en la Figura 3-34.

Figura 3-30 Dimensionado de ruedas de distintas formas

Figura 3-31 Diseño de la rueda de cinco estrellas

Figura 3-32 Diseño de la rueda de flores

Figura 3-33 Diseño de la rueda en forma de corazón

Figura 3-34 Diseño de la placa de talón

Copywrite @ Sobling.Jewelry - Fabricante de joyería personalizada, fábrica de joyería OEM y ODM

Sección II Corte de gemas

1. Principios de corte de las hojas de sierra de diamante

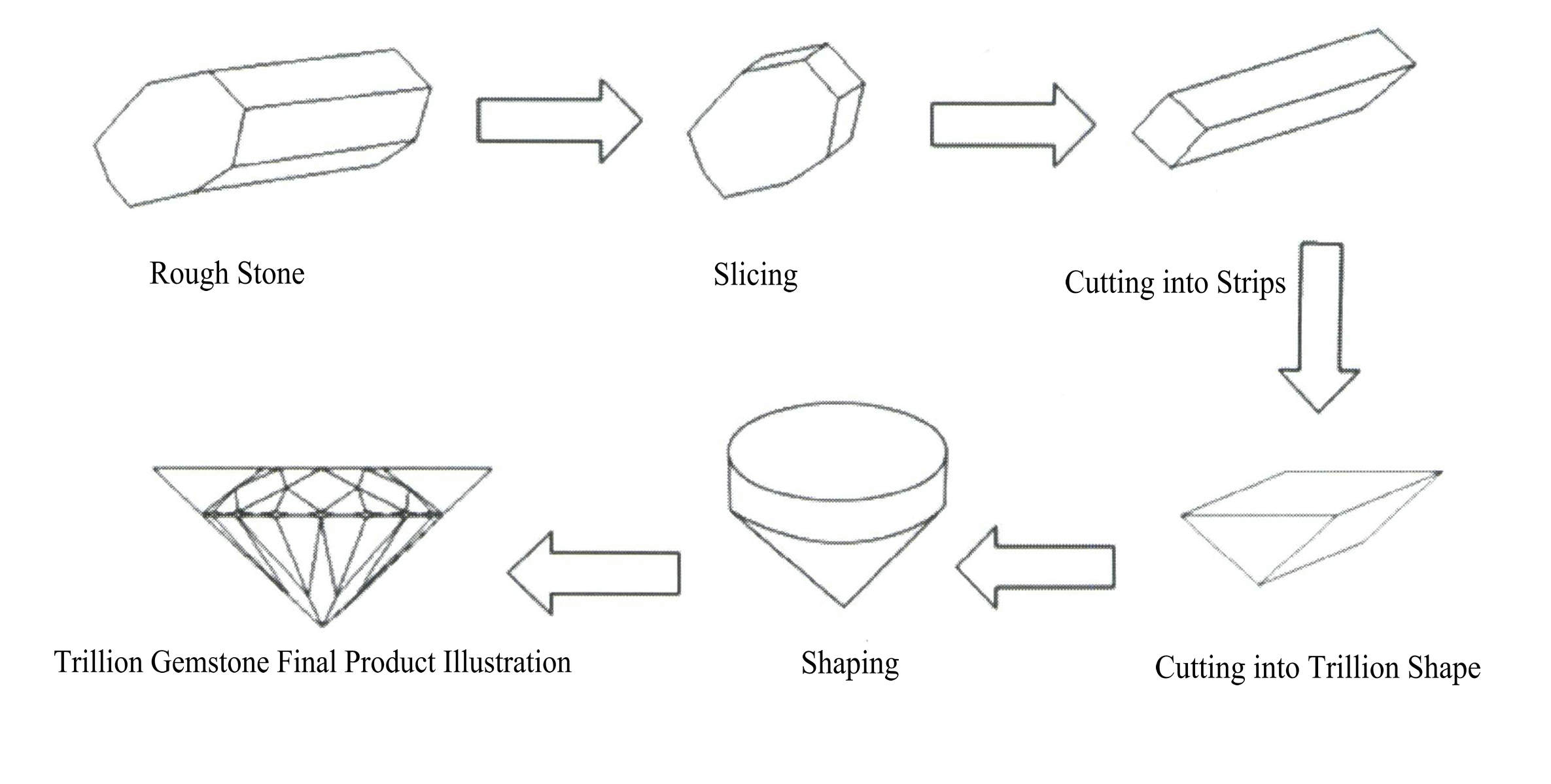

Tecnología de procesamiento de piedras preciosas naturales: Método de división del brazo y método de corte para eliminar grietas e impurezas-corte de la materia prima-formado-pegado de la piedra-pulido de la corona-pulido inverso de la piedra-pulido del pabellón-pulido de la cintura-limpieza, embalaje y almacenamiento.

Tecnología de procesamiento de piedras preciosas artificiales: Corte de la materia prima-formación-pulido (pulido de la cintura y de la mesa)-encolado de la piedra-pulido de la corona-reverso de la piedra-pulido del pabellón-limpieza, embalaje y almacenamiento.

Desde el punto de vista de la tecnología de procesamiento de piedras preciosas naturales y artificiales, el corte es el primer proceso tras la obtención de las materias primas. El corte en el proceso de transformación de piedras preciosas (comúnmente conocido como corte de forma en bruto) se refiere al corte de la hoja de sierra de diamante de los materiales de piedras preciosas en bruto en piezas en bruto de piedra de una forma determinada de acuerdo con el diseño o los requisitos del cliente. La esencia de este corte es dividir los materiales grandes en pequeños y eliminar las impurezas o grietas, lo que técnicamente se denomina tallado.

1.1 Principio de corte de los abrasivos aglomerados

(1) Estructura de las hojas de sierra diamantadas (Figura 4-1)

La estructura de la hoja de sierra diamantada indica que adhiere abrasivos diamantados al anillo exterior del sustrato metálico de la hoja. Su principio es similar al de una fina muela de diamante. La dureza y la resistencia al calor de los diamantes de la hoja de sierra son muy altas, y cada partícula de diamante puede verse como un pequeño diente. Toda la capa de diamante de la hoja de sierra puede considerarse como una herramienta de múltiples filos con innumerables dientes.

(2) Principio de corte de la hoja de sierra de diamante

Cuando la hoja de sierra de diamante está en funcionamiento, las partículas de diamante de la superficie o de la cara extrema alrededor de la hoja, en contacto con el material de la piedra preciosa a medida que el motor impulsa la hoja de sierra para que gire a gran velocidad, son presionadas fuertemente contra el material de la piedra preciosa por la fuerza de avance, haciendo que ambos se compriman y deformen. Cuando la fuerza aplicada por los abrasivos supera la fuerza de unión entre las moléculas del material de la piedra preciosa, algunas virutas de piedra preciosa se separarán de todo el material. Todo el proceso es una acción de "arado", cortando las virutas finas, que se lavan con la participación del agua, completando todo el proceso de corte.

(3) Precauciones de uso de las cuchillas para cortar gemas

① ¿Por qué se utiliza refrigerante al cortar materiales de piedras preciosas?

Durante el corte, la temperatura media en la zona de esmerilado es de 400℃, y la temperatura a la que el abrasivo entra en contacto con la gema es de 1000-2000℃. Esto crea un estrés térmico significativo en áreas localizadas. Un enfriamiento deficiente durante el corte de piedras preciosas puede provocar chispas, y pueden aparecer grietas en los materiales frágiles de las piedras preciosas. Al cortar, cuando el abrasivo pasa por la zona de corte, la alta temperatura y la presión de contacto pueden hacer que los restos de piedras preciosas se adhieran al abrasivo, lo que provoca la obstrucción de la cuchilla de corte. Cuando la adherencia es grave, la hoja de sierra de corte puede perder rápidamente su capacidad de corte, provocando grietas en la piedra preciosa. Para reducir la adherencia, es esencial seleccionar y utilizar correctamente el refrigerante.

② ¿Por qué la eficacia de corte de una hoja de sierra nueva es más rápida que la de una hoja de sierra vieja?

Debido a la disposición irregular de los abrasivos en la hoja de sierra, las hojas de sierra nuevas tienen abrasivos más afilados. Después de cortar durante un tiempo, los bordes de los abrasivos se desafilan. Los abrasivos desafilados no favorecen el corte, lo que da lugar a una profundidad de corte muy reducida, y sólo pueden crear arañazos en la superficie del material de la piedra preciosa.

1.2 El principio del corte con abrasivos sueltos

El principio de corte del corte de grano abrasivo es el mismo que el del corte de abrasivo fijo, con la diferencia de que los granos abrasivos no se presionan en la matriz de la hoja de sierra de corte de grano abrasivo. En su lugar, la hoja de sierra giratoria transporta los abrasivos adheridos a los dientes desde la ranura del material hasta la zona de corte. Al cortar piedras preciosas con granos abrasivos, los abrasivos se adhieren a la hoja de sierra de hierro y presionan contra la superficie de la piedra preciosa, haciendo que se formen pequeños fragmentos en la superficie de la piedra preciosa bajo la acción de "arado" de los abrasivos. A medida que los abrasivos continúan moviéndose, con la participación del agua, estos fragmentos son "excavados" de la piedra preciosa y "empujados", completando el proceso de corte.

Este método de corte se sigue utilizando en el procesamiento de diamantes. Su ventaja es que la hoja de sierra es muy fina, lo que da lugar a un corte pequeño, con el consiguiente ahorro de materias primas. Sin embargo, debido a la lentitud del corte, este método ya no se utiliza para cortar piedras preciosas naturales y sintéticas.

2. Tecnología de corte para materiales de piedras preciosas naturales

Los materiales de las piedras preciosas naturales o sintéticas comparten un punto en común antes del corte y el tallado; necesitan ser cortados para transformar grandes piezas de material en tamaños requeridos por el cliente o según las especificaciones del pedido. Las características de las piedras preciosas naturales exigen el corte para maximizar el rendimiento y eliminar las impurezas, transformando los materiales en bruto en la forma de piedras preciosas mediante ciertas habilidades de corte.

2.1 Métodos de corte del material de las piedras preciosas

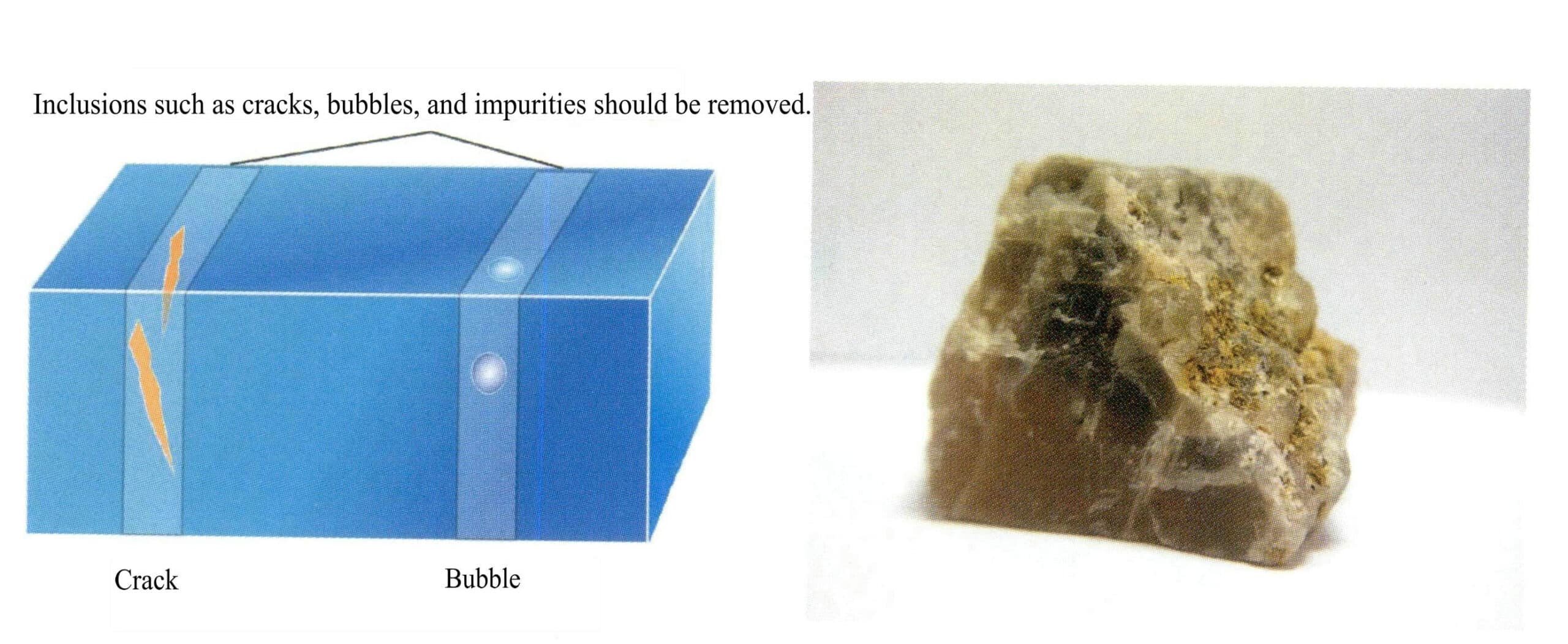

Si hay fisuras o grietas en el material en bruto de la gema, deben eliminarse antes del procesamiento. Supongamos que no se eliminan las grietas y hendiduras. En ese caso, pueden producirse las siguientes situaciones durante el procesamiento de los productos de piedras preciosas: pueden agrietarse debido a la tensión durante el desbastado o el contorneado, agrietarse durante el proceso de calentamiento de las piedras adhesivas, agrietarse debido a la fricción y el calor durante el pulido, agrietarse debido a colisiones durante el procesamiento y agrietarse durante la limpieza.

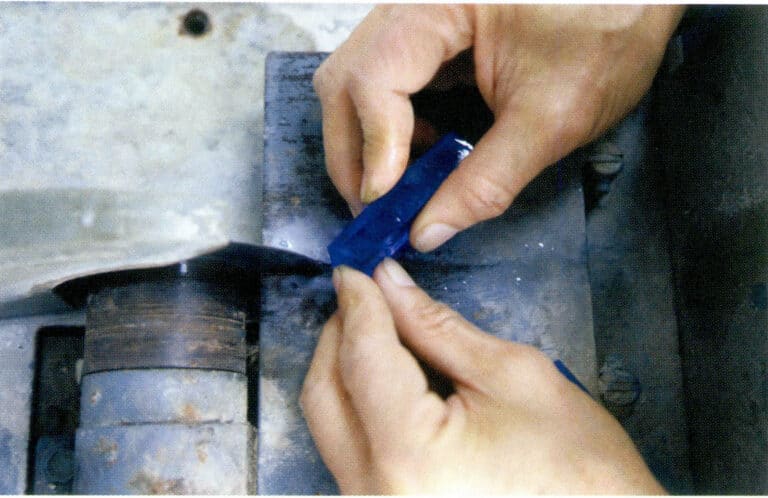

(1) Método de división

El método para manipular hendiduras y grietas consiste en golpear a lo largo de la dirección de la grieta o hendidura con un martillo puntiagudo o golpear con un cuchillo en forma de cuña y un martillo, como se muestra en la Figura 4-2.

(2) Método de corte

El método para eliminar la hendidura, las impurezas de las burbujas y la conformación inicial: hojas de sierra de diamante de uso común, como se muestra en la figura 4-3.

2.2 El objetivo de la talla de piedras preciosas

(1) Antes de procesar las piedras preciosas, es necesario cortarlas en varios trozos pequeños sin grietas a lo largo de la dirección de clivaje original para diseñarlas y procesarlas, como se muestra en la figura 4-4.

(2) Eliminar las impurezas de hendiduras, grietas y burbujas, dejando el material limpio necesario sin impurezas ni burbujas. El principio del corte de eliminación de impurezas se muestra en la Figura 4-5.

(3) De acuerdo con la forma diseñada, elimine algunas partes innecesarias y recorte tamaños de material cualificados. En la Figura 4-6 se muestra el principio del corte de recortes de bordes.

(4) Utilizar las inclusiones de las piedras naturales para diseñar y tallar artesanías distintivas, como se muestra en la figura 4-7.

3. Equipo de corte de gemas de uso común

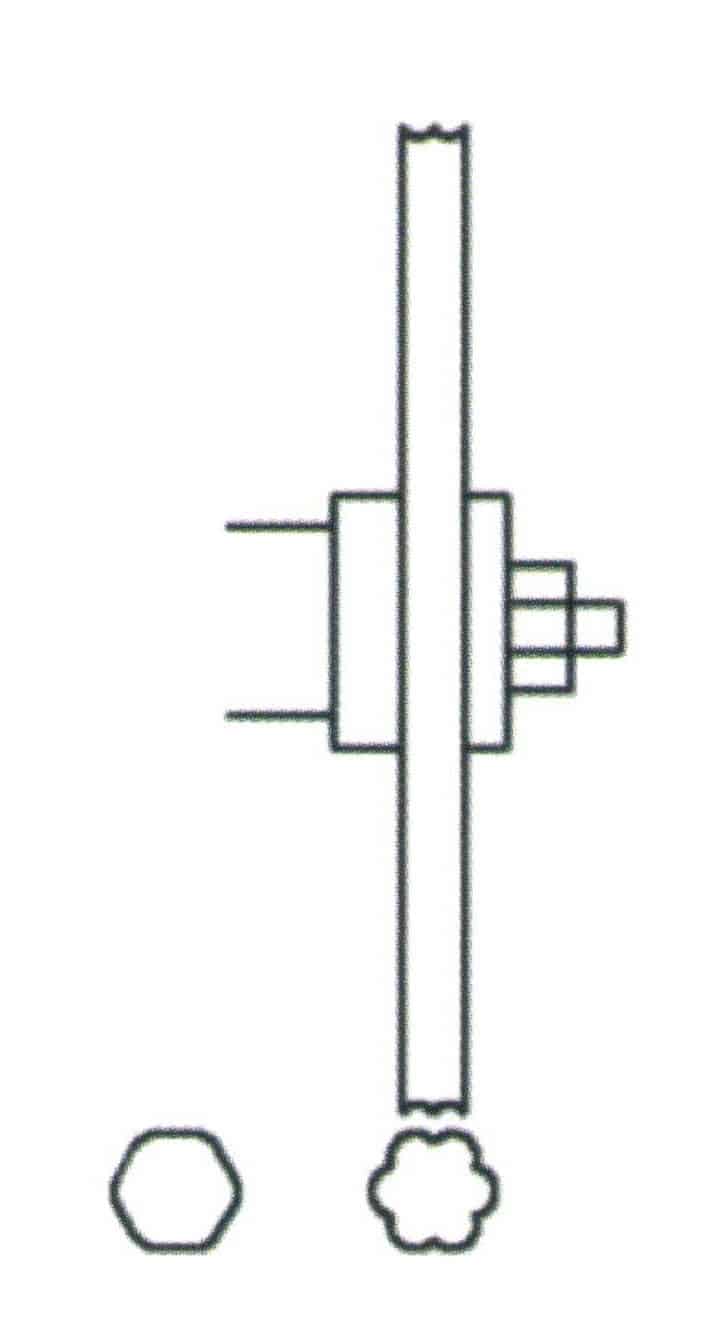

3.1 Máquina de corte de gemas de una sola cuchilla

(1) Máquina de corte con una sola hoja de sierra y diagrama esquemático (Figura 4-8)

1. Motor; 2. Polea grande; 3. Polea pequeña; 4. Eje; 5. Hoja de sierra de diamante; 6. Depósito de agua; 7. Bastidor

(2) Estructura y principio del equipo

La potencia del equipo es emitida por el motor (1) de 250 W, 2800 r/min, instalado en el bastidor (7), la polea grande (2) del motor (1) acciona la polea pequeña (3) del husillo (4) a través de una correa trapezoidal, y bajo el cambio de velocidad de la polea, la velocidad del husillo alcanza 5600 r/min. Una hoja de sierra de diamante (5) está instalada en el otro extremo del husillo, y el husillo (4) está montado en el panel del tanque de agua (6) a través de un manguito de husillo. El panel del tanque de agua (6) también está equipado con una cubierta impermeable y un banco de trabajo para la máquina de corte de piedra. Al cortar materiales, la materia prima se coloca en el banco de trabajo y se empuja hacia la hoja de sierra.

(3) Gama de aplicaciones del equipo

La cortadora de una sola hoja es adecuada para cortar piedras preciosas de menos de 30 mm.

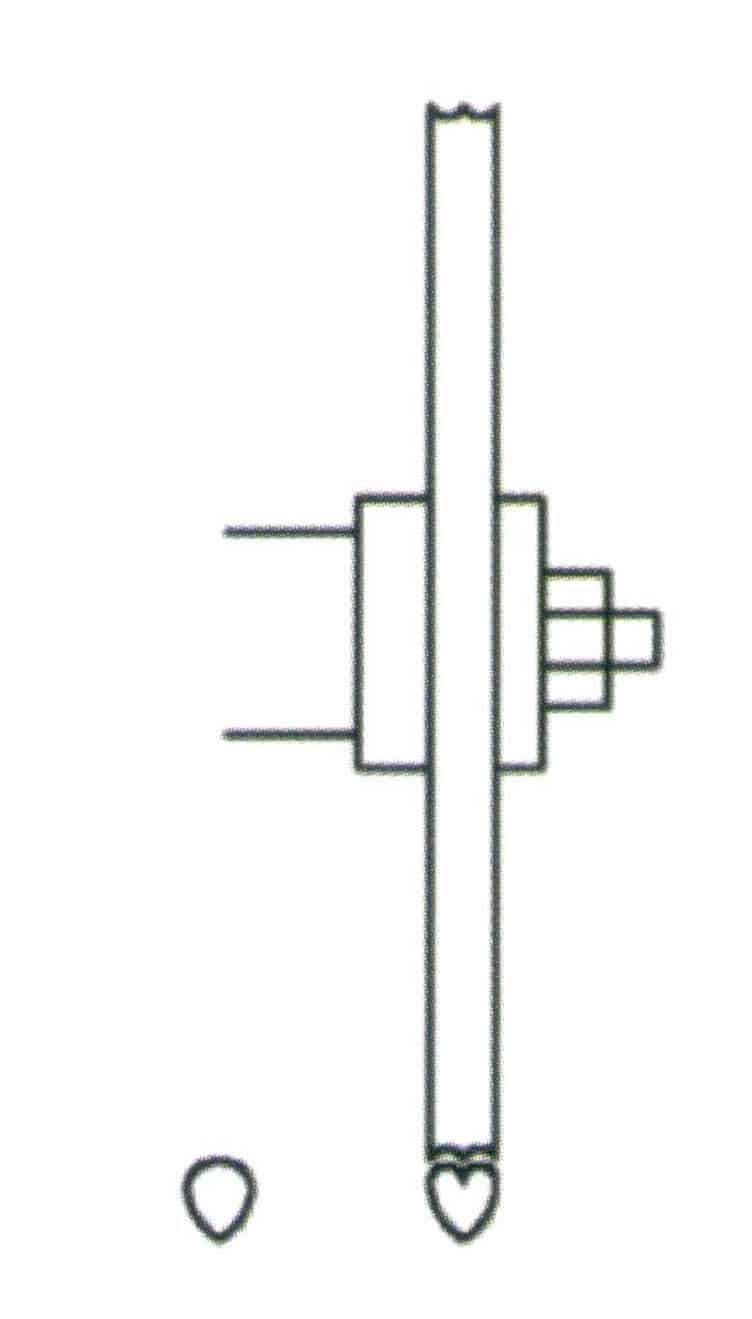

3.2 Máquina cortadora de piedras preciosas con hoja de sierra múltiple

(1) Máquina de corte de piedras preciosas con hoja de sierra múltiple y diagrama de principio (Figura 4-9)

1. Motor; 2. Polea grande; 3. Polea pequeña; 4. Eje; 5. Hoja de sierra de diamante multihoja; 6. Depósito de agua; 7. Bastidor

(2) Estructura y principio del equipo

La máquina de corte multihoja difiere de la máquina de corte de una sola hoja en el husillo ③ la longitud de la cabeza de la hoja de sierra montada se extiende, y el tamaño de extensión está diseñado de acuerdo con la longitud del material cortado. Hay un espaciador entre cada hoja de sierra, y el espesor del espaciador determina el ancho de corte.

(3) Rango de aplicabilidad del equipo.

La cortadora multicuchilla es adecuada para la producción automatizada de corte de grandes cantidades de productos de piedras preciosas.

Con la instalación de un mecanismo de alimentación automática de hojas de sierra, el equipo puede completar el corte automático de materiales en láminas; con la instalación de mecanismos de alimentación automática de corte en tiras y corte en gránulos, puede completar el corte de piedras preciosas en tiras y gránulos.

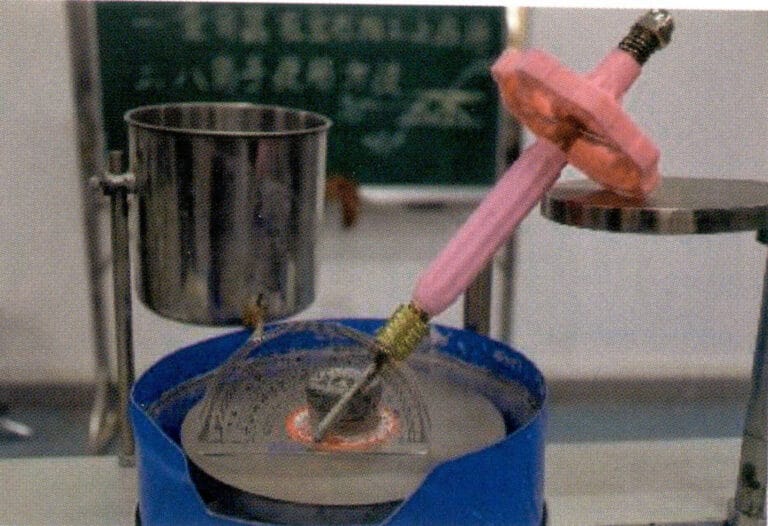

3.3 Máquina cortadora de piedras preciosas de cuchilla grande

(1) Estructura y principio del equipo (Figura 4-10)

1. Polea pequeña; 2. Polea grande y motor; 3. Husillo; 4. Depósito de agua; 5. Bastidor; 6. Volante; 7. Guías cilíndricas paralelas; 8. Banco de trabajo; 9. Tornillo; 10. Empuñadura; 11. Tornillo de sujeción del material; 12. Tenazas de sujeción del material.

Similar al principio de una máquina de corte con una sola hoja de sierra. Diferencia: La cortadora de hoja de sierra grande corta grandes piezas de materia prima con grandes requisitos de potencia de entrada. La potencia es suministrada por un motor de 550 W instalado en el bastidor (5) con una velocidad de 1400r/min, y una polea grande (2) está instalada en el eje del motor, que acciona la polea pequeña (1) para girar a través de una correa trapezoidal. La polea pequeña (1) está instalada en un extremo del eje (3), y una hoja de sierra está instalada en el otro extremo. El husillo (3) está montado en el lateral del depósito de agua (4) a través de un asiento de cojinete, y el depósito de agua (4) está soldado al bastidor (5). Dos rieles guía cilíndricos paralelos (7) también están instalados en el tanque de agua, y el banco de trabajo (8) está montado en los rieles guía paralelos (7), que mueve el banco de trabajo (8) hacia adelante y hacia atrás a través del tornillo (9) y el volante (6). El banco de trabajo (8) también está equipado con pinzas de sujeción de material (12) que sujetan las materias primas a través del tornillo de sujeción de material (11) y el mango (10).

El dispositivo tiene dos tipos: alimentación manual y alimentación automática.

(2) Ámbito de aplicación del equipo.

Este equipo es adecuado para cortar materiales de gemas de 50-200 mm.

3.4 El papel del refrigerante en el corte de piedras preciosas

El corte de piedras preciosas se realiza bajo la rotación a alta velocidad de discos de corte de diamante, y el proceso de corte genera temperaturas muy elevadas. Si no se enfría a tiempo, puede provocar grietas en las materias primas. Las funciones del refrigerante son las siguientes.

- Para evacuar el calor generado por la molienda.

- Para limpiar las virutas producidas durante la molienda.

- Acción de agrietamiento en cuña: Cuando las piedras preciosas se someten a una acción abrasiva, aparecen grietas en la superficie. El refrigerante penetra en las grietas, creando una alta presión, lo que provoca una acción de agrietamiento en cuña.

- Acción lubricante.

4. Tipos y selección de hojas de sierra para cortar piedras preciosas

4.1 Tipos de hojas de sierra

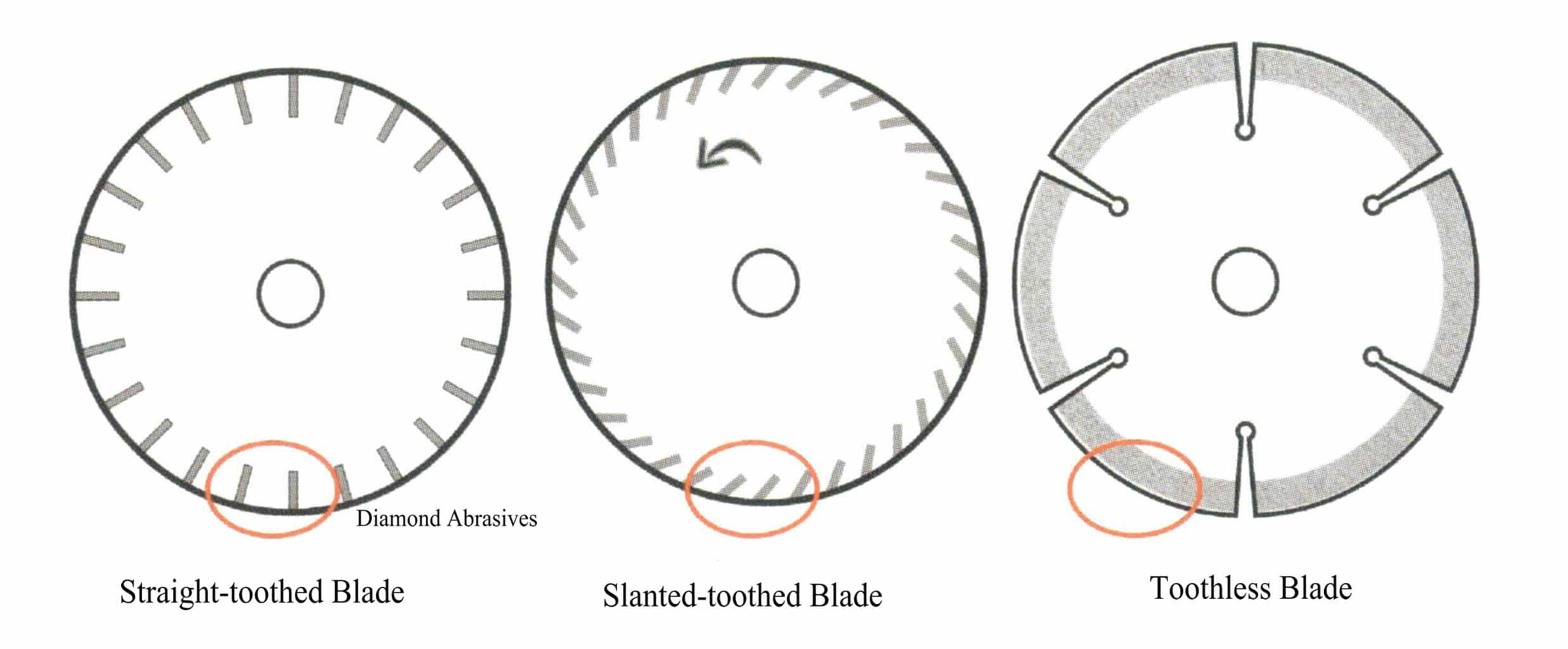

Actualmente existen en el mercado tres tipos principales de discos de corte ultrafinos de diamante.

(1) Disco de corte ultrafino de diamante ligado con resina

Utilizando resina como aglutinante, se une el micropolvo de diamante. Este tipo de disco de corte ultrafino de diamante suele tener una vida útil corta, no es muy afilado y es propenso a desviarse.

(2) Disco de corte ultrafino de diamante galvanizado (Figura 4-11)

Se galvanoplastia una capa de micropolvo de diamante alrededor del borde metálico del disco de sierra, lo que resuelve fundamentalmente la deficiencia de resistencia del sustrato ultrafino y compensa algunas deficiencias del método de la resina. Actualmente es un disco de corte muy utilizado en el tratamiento de piedras preciosas.

(3) Disco de corte ultrafino de diamante con liga metálica

Mezclado con polvo metálico y micropolvo de diamante, se sinteriza para formarse; aunque se han producido algunos avances en la vida útil y la resistencia general, su grosor sólo puede ser superior a 0,3 mm, y no se puede fabricar por debajo de 0,3 mm, que es también una de las razones por las que los discos de corte ultrafinos de diamante con liga metálica son caros.

4.2 Prestaciones técnicas y selección de discos de corte diamantados

(1) Requisitos de rendimiento técnico de la hoja de sierra

El tamaño de las partículas de polvo de diamante en el filo de corte de la hoja de sierra debe ser uniforme y estar firmemente adherido, y la planitud de la base de la hoja debe ser lo suficientemente buena como para garantizar que no se produzcan saltos durante el corte.

(2) Principios de selección de las hojas de sierra

- Para piedras preciosas y gemas naturales de partículas pequeñas, es aconsejable elegir hojas de sierra con una base fina y una pequeña cantidad de polvo de diamante con una vida útil corta y espacios estrechos entre las hojas.

- Para jade, piedras preciosas de baja calidad y materiales de gran tamaño, es aconsejable elegir hojas de sierra con una base gruesa y una gran cantidad de polvo de diamante, que tienen una vida útil más larga y amplios espacios entre hojas.

Los modelos de hoja de sierra comúnmente utilizados para el corte de piedras preciosas son :¢110mm, ¢150mm, ¢200mm, ¢300mm, ¢400mm, ¢500mm. Espesor 0,15-3 mm. Diámetros de agujero comunes ¢25mm, ¢20mm.

5. Técnicas y tecnología de tallado de gemas

Estuche para tallar gemas artificiales

(1) Flujo del proceso de corte de baldosas triangulares

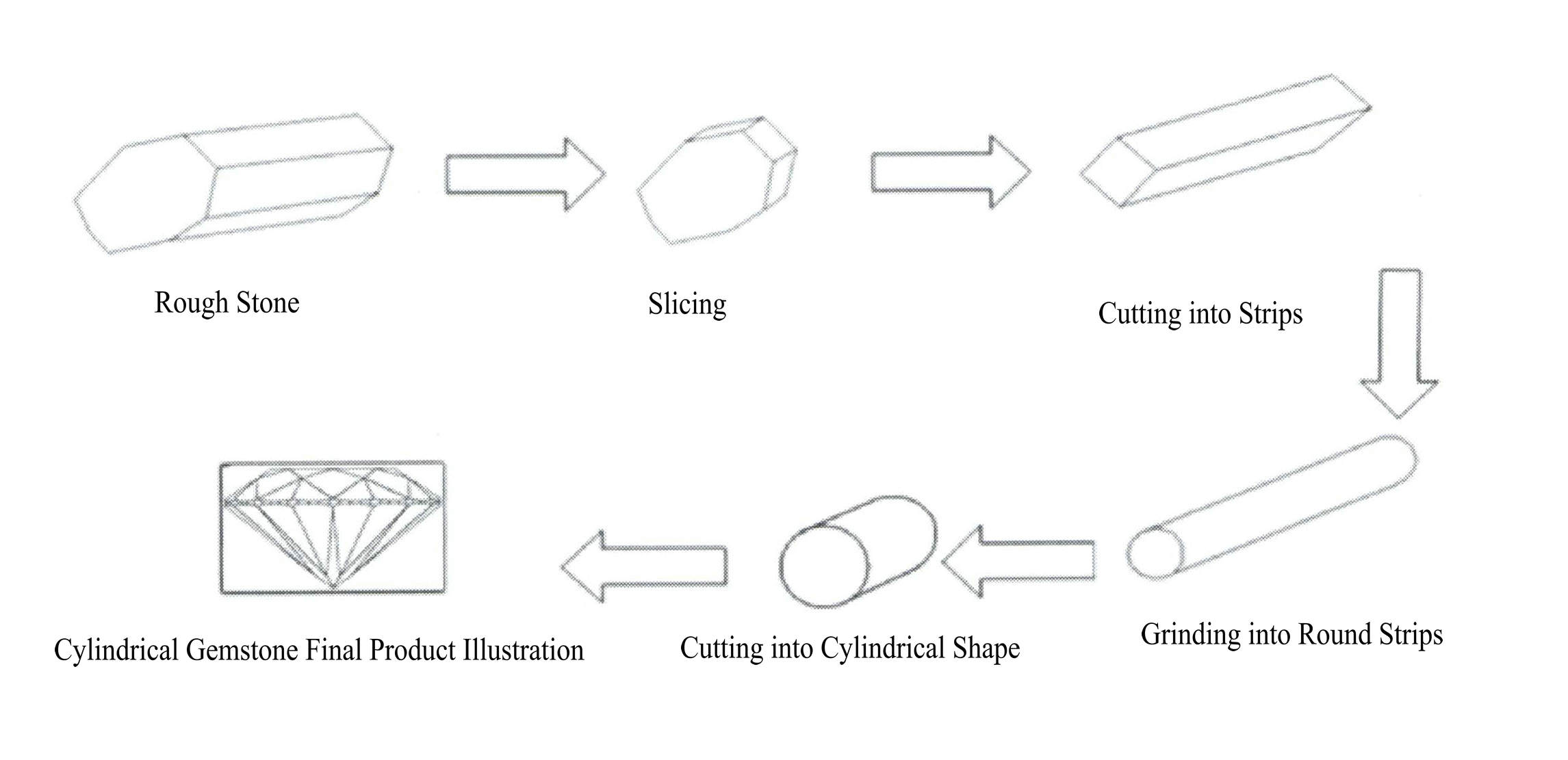

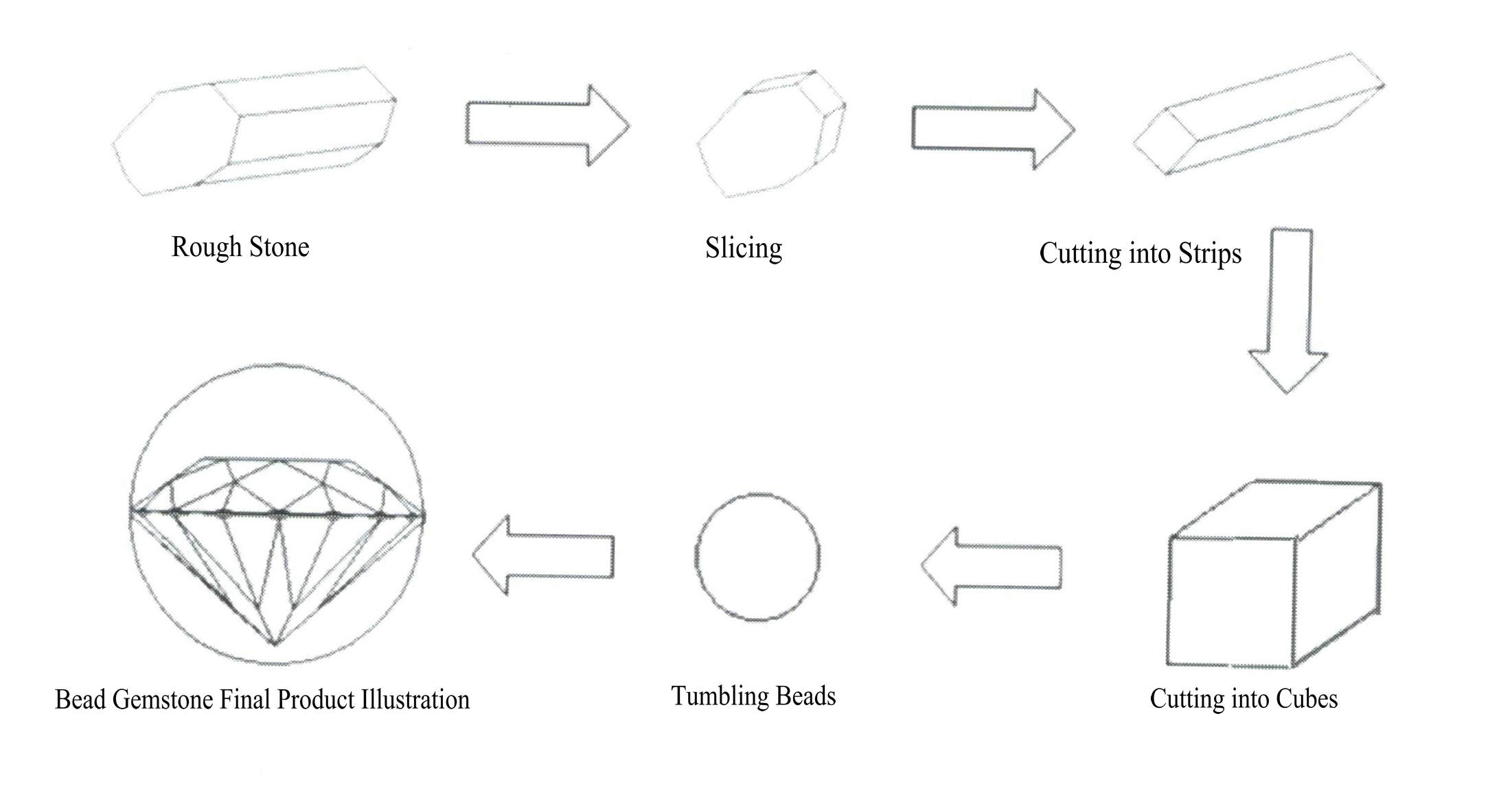

El proceso principal del corte de baldosas triangulares consiste en rebanar, cortar tiras y cortar partículas triangulares con una forma determinada, como se muestra en la Figura 4-12. Los residuos de piedra producidos a partir del material de baldosas triangulares se muestran en la Figura 4-13.

(2) Flujo del proceso de corte del cilindro en bruto

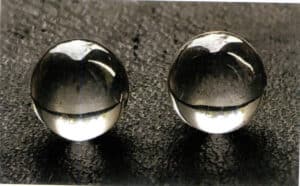

El proceso principal de corte de piezas brutas de cilindro es el corte - corte de tiras - rectificado de barras redondas - corte de partículas de cilindro, como se muestra en la Figura 4-14. En la Figura 4-15 se muestra la pieza bruta de cilindro cortada.

(3) Flujo del proceso de corte de cuentas redondeadas en bruto

El proceso principal de la tecnología de corte de cuentas redondas en bruto consiste en rebanar - cortar tiras - cortar cubos en un lote de cuentas redondas, como se muestra en la Figura 4-16. Las cuentas redondas cortadas se muestran en la Figura 4-17.

6. Cálculo de las dimensiones de corte de las gemas

6.1 Cálculo y requisitos de las dimensiones de corte de las gemas

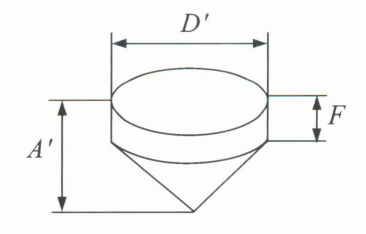

El diseñador determina el tamaño de los productos acabados con piedras preciosas en función del tamaño de la joya. Durante el proceso de elaboración, cada paso debe reservar márgenes de procesamiento, como en el proceso de corte de la piedra, el proceso de moldeado de la piedra, el proceso de pulido de la cintura y la mesa de la piedra, el proceso de esmerilado y pulido de la piedra preciosa, etc. La Tabla 4-1 enumera los datos de la tecnología de corte para los productos de piedras preciosas sintéticas, detallando los márgenes de procesamiento para cada paso, que también se pueden consultar para las piedras preciosas naturales.

Tabla 4-1 Datos de la tecnología de corte de los productos de óxido de circonio cúbico sintético

| Leyenda |

|

|

|

||||

| Diámetro D | Tamaño del producto | Tamaño de corte de la piedra | Tamaño de la piedra semiacabada | ||||

| Altura total A | Altura de la corona B | Anchura del cinturón C | Altura total A' | Anchura D' | Altura total A' | Altura por encima de la faja F | |

| 2 | 1.2〜1.3 | 0. 46 | 0.04 | 1. 5〜1. 6 | 2.3 | 1. 5〜1. 6 | 0.53 |

| 2.25 | 1. 35〜1. 46 | 0.52 | 0.045 | 1. 65〜1. 76 | 2.6 | 1. 65〜1. 76 | 0.60 |

| 2.5 | 1. 5〜1. 63 | 0.58 | 0.5 | 1. 8〜1. 93 | 2.8 | 1. 8〜1. 93 | 0.66 |

| 2.75 | 1. 65〜1. 79 | 0.63 | 0.055 | 1. 95〜2. 09 | 3.1 | 1. 95〜2. 09 | 0. 72 |

| 3 | 1. 8〜1. 95 | 0.69 | 0.06 | 2. 1〜2. 25 | 3.4 | 2. 1〜2. 25 | 0.8 |

| 3.5 | 2. 1〜2. 28 | 0.81 | 0.07 | 2. 4〜2. 58 | 3. 8〜4 | 2. 4〜2. 58 | 0.93 |

| 4 | 2. 4〜2. 6 | 0.92 | 0.08 | 2. 7〜2. 9 | 4. 3〜4. 5 | 2. 7〜2. 9 | 1.05 |

| 4.5 | 2. 7〜2. 93 | 1.04 | 0.09 | 3〜3. 32 | 4. 8〜5. | 3〜3. 32 | 1.15 |

| 5 | 3〜3. 35 | 1.15 | 0.1 | 3. 3〜3. 55 | 5. 3〜5. 5 | 3. 3〜3. 55 | 1.2 |

| 5.25 | 3. 15〜3. 41 | 1.2 | 0.105 | 3. 45〜3. 71 | 5. 55〜5. 75 | 3. 45〜3. 71 | 1.36 |

| 5.5 | 3. 3〜3. 58 | 1.27 | 0.11 | 3. 6〜3. 88 | 5.8 〜6 | 3. 6〜3. 88 | 1.45 |

| 6 | 3. 6〜3. 9 | 1.38 | 0.12 | 3. 9〜4. 2 | 6. 3〜6. 5 | 3. 9〜4. 2 | 1.55 |

| 7 | 4. 2〜4. 55 | 1.61 | 0.14 | 4. 5〜4. 85 | 7. 3〜7. 5 | 4. 5〜4. 85 | 1.0 |

| 8 | 4. 8〜5. 2 | 1.84 | 0.02 | 5. 1〜5. 5 | 8.3〜 8.5 | 5. 1〜5. 5 | 1.92 |

Nota: Esta tabla está calculada a partir de materiales de circonio cúbico sintético; se pueden tomar como referencia otros materiales.

6.2 Rendimiento del corte de piedras preciosas

En la producción empresarial, el coste de los productos de piedras preciosas depende principalmente del rendimiento y del coste del pulido. Las piedras preciosas naturales se calculan en función del número de piedras en bruto extraídas por kilogramo de materia prima. El corte de piedras preciosas naturales requiere la eliminación de grietas e impurezas, con rendimientos que varían entre 5% y 30%. El rendimiento del corte manual depende principalmente del nivel de habilidad del cortador de piedra, mientras que el rendimiento del corte mecanizado depende principalmente del rendimiento del equipo. Los equipos de corte por hilo tienen el mayor rendimiento, seguidos de las máquinas de corte multihoja, y el rendimiento del corte manual de piedras preciosas se calcula en función de cuántas piezas de la misma especificación se pueden cortar a partir de un kilogramo de materia prima (Tabla 4-2).

Tabla 4-2 Tasa de extracción combinada de la herramienta de corte de óxido de circonio cúbico

Unidad: Grano/kg

| Especificaciones circulares | Cantidad | Especificaciones irregulares (mm x mm ) | Cantidad |

|---|---|---|---|

| ¢1 | 23000 | 2x4 | 3000 |

| ¢1.5 | 13000 | 3x5 | 1500 |

| ¢ 2 | 7000 | 4x6 | 1200 |

| ¢ 2.5 | 5000 | 5x7 | 800 |

| ¢ 3 | 3200 | 6x8 | 550 |

| ¢ 3.5 | 2400 | 7x9 | 400 |

| ¢ 4 | 1700 | 8 x 10 | 290 |

| ¢ 4.5 | 1500 | 9 x 11 | 210 |

| ¢ 5 | 1300 | 10 x 12 | 160 |

| ¢ 5.5 | 870 | 12 x 14 | 100 |

7. Herramientas de medición habituales para el tratamiento de gemas

7.1 Estructura y uso del calibre Vernier

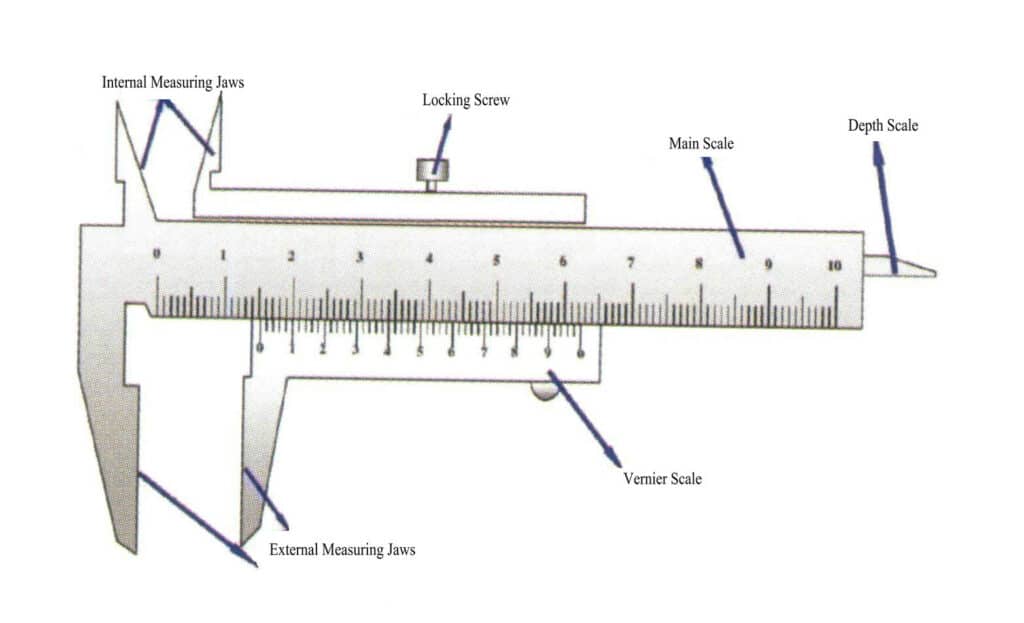

(1) Estructura del Calibre Vernier (Figura 4-18)

El calibrador Vernier consta de una escala principal, una escala deslizante, un medidor de profundidad, un tornillo de bloqueo, mordazas de medición externas y mordazas de medición internas.

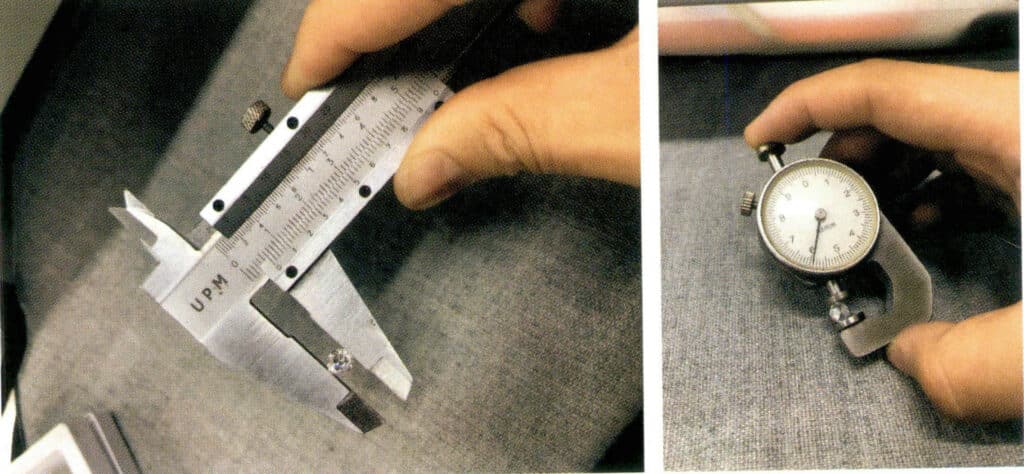

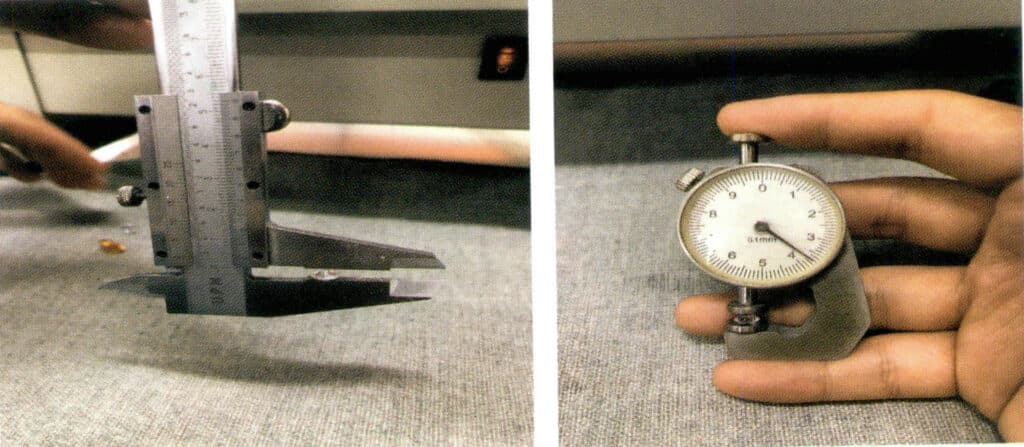

(2) Utilización del calibrador Vernier en el tratamiento de gemas

Mida los diámetros interior y exterior de la gema, como se muestra en la Figura 4-19. Mida la profundidad, la altura y otras mediciones diversas, como se muestra en la Figura 4-20.

(3) Lectura del pie de rey y error de medición

Tanto la escala principal como la escala de nonio tienen graduaciones. Tomando como ejemplo un calibre vernier con una precisión de 0,1 mm, la división más pequeña de la escala principal es de 1 mm, y la escala vernier tiene diez pequeñas divisiones iguales, con una longitud total de 9 mm, siendo cada división de 0,9 mm, que difiere de la división más pequeña de la escala principal en 0,1 mm. Cuando las mordazas de medición están cerradas, las líneas de graduación cero de la escala principal y del nonio se alinean, con su primera línea de graduación difiriendo en 0,1 mm, la segunda línea de graduación difiriendo en 0,2 mm, y la décima línea de graduación difiriendo en 1 mm, lo que significa que la décima línea de graduación del nonio se alinea exactamente con la línea de graduación de 9 mm de la escala principal.

(4) Precauciones de uso del calibrador

- Un calibre es una herramienta de medición de precisión y debe manejarse con cuidado para evitar choques o caídas desde alturas. No es adecuado para medir objetos rugosos para evitar daños en las mordazas de medición y, cuando no se utilice, debe guardarse en un lugar seco para evitar que se oxide.

- Al medir, afloje primero los tornillos de fijación y no aplique una fuerza excesiva al mover el calibre. Las dos mordazas de medición no deben estar demasiado apretadas al sujetar el objeto a medir, pero el objeto no debe moverse dentro de las mordazas.

- Al leer la medida, la línea de visión debe ser perpendicular a la escala. Si se necesita una lectura fija, el calibre puede fijarse al cuerpo de la escala con tornillos de fijación para evitar que se deslice.

- Durante las mediciones reales, la misma longitud debe medirse varias veces y debe tomarse el valor medio para eliminar los errores aleatorios.

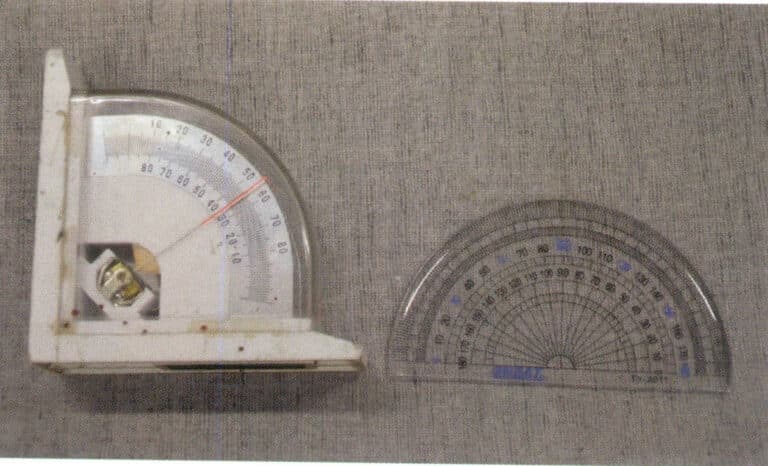

7.2 Herramientas de medición de ángulos

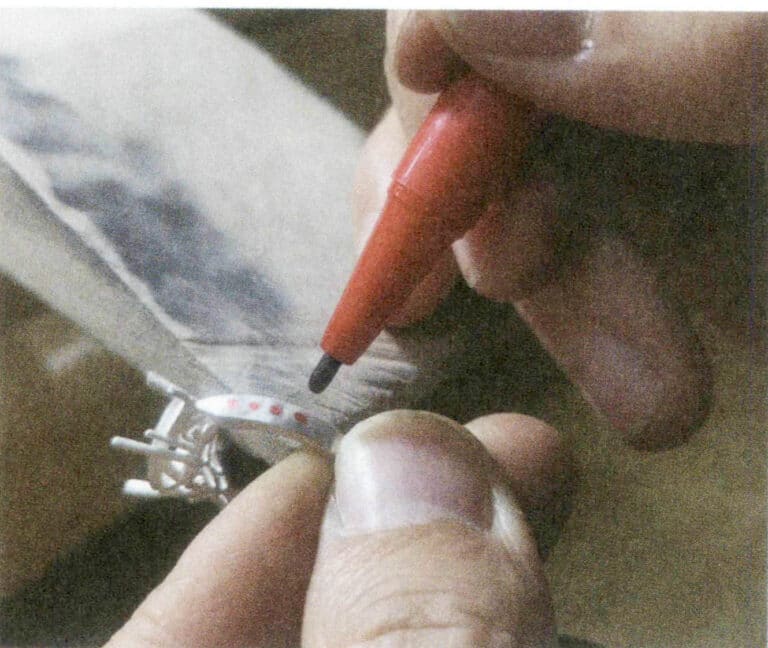

El ángulo de diseño de la gema se mide utilizando herramientas de medición de ángulos durante el procesamiento de la gema. Las herramientas de medición más utilizadas son los transportadores magnéticos y las herramientas de medición de ángulos (Figura 4-21).

(1) Cómo utilizar el transportador de puntero magnético

Inserte una varilla de hierro no adhesiva en la mano octogonal y, a continuación, coloque la mano octogonal en la plataforma de elevación de la máquina para piedras preciosas. Ajuste la altura de la plataforma de elevación hasta que el transportador indique el ángulo de pulido diseñado para la piedra preciosa, como se muestra en la Figura 4-22.

(2) Cómo utilizar un transportador

En la figura 4-23 se muestra un transportador estándar. Alinee el centro del transportador con la línea central de la barra de hierro, luego coloque el mango octogonal en la plataforma de elevación de la máquina de gemas, y ajuste la altura de la plataforma de elevación hasta que el eje central de la barra de hierro coincida con el ángulo diseñado para la gema.

8. Ejemplos de producción empresarial de tallado de gemas

(1) Ejemplo de corte con una sola cuchilla de materiales de piedras preciosas (Figura 4-24)

Vídeo tutorial de corte de gemas con una sola cuchilla

(2) Ejemplos de corte de piedras preciosas con varias cuchillas

Vídeo tutorial de corte de gemas con varias cuchillas

2 comentarios

Me gustó mucho el artículo sobre el trabajo con Gemas, Muy instructivo, gracias.

Saludos desde Córdoba, Argentina.

Muchas Gracias.

Olá Córdoba, Fico feliz por saber que este artigo é útil para si. Desejo-lhe sempre boa sorte.