Cara Membuat Karya Perhiasan Ringan Dengan Elektroforming

Proses Pembentukan Listrik: Dari Pengecoran hingga Perawatan Permukaan

Proses elektroforming adalah teknologi pencetakan elektro-deposisi dan teknik kerajinan baru yang diperkenalkan dalam industri pengolahan dan pembuatan perhiasan. Proses ini berasal dari Amerika Serikat pada tahun 1960-an dan pertama kali diluncurkan pada Pameran Perhiasan Basel di Swiss pada tahun 1984, termasuk teknologi electroforming emas 18K dan perhiasan yang dibentuk secara elektro. Proses electroforming mengendapkan logam atau paduan seperti emas, perak, dan tembaga ke permukaan model melalui elektrolisis dan kemudian menghilangkan model untuk membentuk produk perhiasan berongga dan ringan dengan volume yang besar. Ini mengkompensasi ketidakmampuan pengecoran lilin yang hilang untuk menghasilkan coran berdinding tipis. Ini mengatasi cacat stamping mekanis yang tidak dapat memproduksi produk perhiasan bervolume besar dengan detail yang jelas. Dibandingkan dengan pengecoran lilin yang hilang, teknologi ini memiliki lapisan logam yang sangat tipis, secara signifikan mengurangi berat produk dengan tetap mempertahankan volume yang sama, secara efektif menurunkan biaya produksi, dan meningkatkan daya saing produk perhiasan. Teknologi ini juga dapat membuat perhiasan seri melengkung yang trendi dan berbagai gaya perhiasan baru dengan permukaan yang mulus.

Teknologi elektroforming memanfaatkan efek gabungan dari berbagai komponen kimia, kecepatan pengoperasian peralatan, suhu, intensitas arus, dan ukuran coran untuk menghasilkan produk perhiasan berlubang. Oleh karena itu, dalam proses operasi teknis pekerjaan produksi, tidak seperti proses manual lainnya, sangat penting untuk secara ketat mengikuti panduan parameter teknis dan menggabungkannya dengan pengalaman produksi praktis. Sikap kerja yang teliti dan ketat secara ilmiah diperlukan untuk meningkatkan tingkat operasional dalam pekerjaan produksi dan mencapai hasil yang tinggi dari produk perhiasan elektroformed yang berkualitas.

Proses elektroforming yang khas terutama terdiri dari langkah-langkah produksi yang saling terkait, termasuk memahat pola cetakan, menyalin cetakan, menyuntikkan lilin ke dalam cetakan, penyelesaian cetakan lilin, mengoleskan pasta, elektroforming, finishing, menghilangkan lilin, dan memoles.

Diagram Skematik Struktur Elektroforming

Daftar Isi

Bagian I Prinsip Kerja Pengecoran Elektrolitik

1. Prinsip Kerja Pengecoran Elektrolitik

2. Struktur Dasar Teknologi Elektroforming

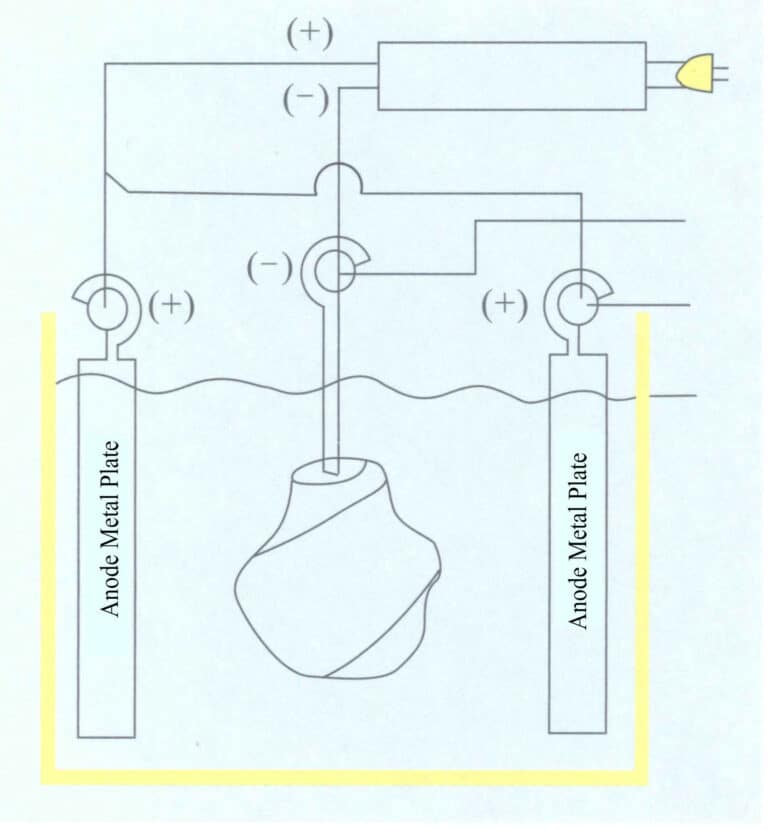

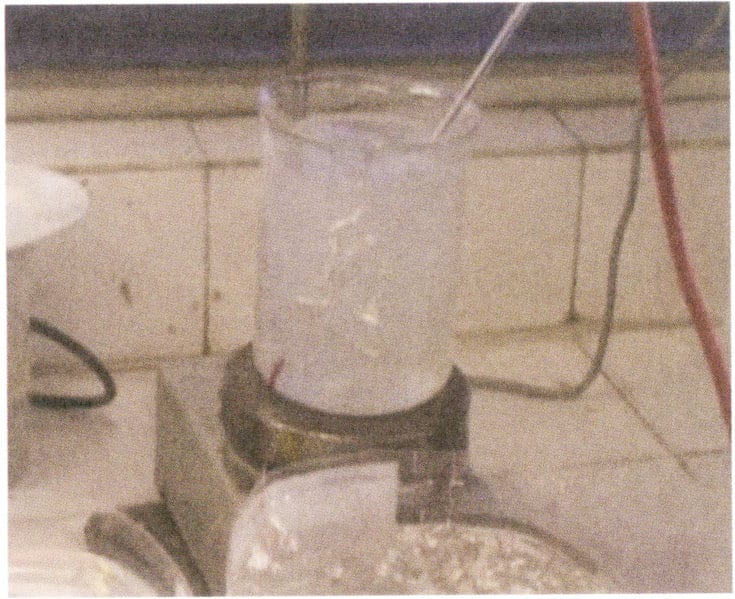

Struktur dasar elektroforming dapat dibagi menjadi empat bagian, termasuk catu daya, tangki elektrolisis, sirkuit, mekanisme tambahan, dan reagen (lihat Gambar 9-1).

(1) Catu Daya. Mengubah catu daya 220 V menjadi catu daya arus searah melalui peralatan rektifikasi. Katoda dan anoda dipasang di dalam tangki elektrolisis.

(2) Tangki elektrolit. Gunakan wadah yang tahan korosi seperti tangki glasir dan tangki PVC.

(3) Sirkuit. Benda kerja yang akan dicetak secara elektrolit dihubungkan ke katoda, dan anoda dihubungkan ke pelat logam dari ion logam yang diperlukan dalam elektrolit, membentuk sirkuit dalam sel elektrolit.

(4) Mekanisme dan reagen tambahan. Filter, mixer, garam logam, asam, basa, dan reagen kimia lainnya diperlukan untuk menyiapkan elektrolit.

Gambar 9-1 Diagram Skematik Struktur Elektroforming

Bagian II Pembuatan Cetakan Lilin

1. Memahat Pola

Model lilin biasanya dibuat dari lilin perhiasan sebagai bahan bakunya, menggunakan teknik seperti relief tinggi, relief rendah, kerawang, dan ukiran garis untuk membuat pola lilin.

(1) Alat Utama

Penggiling poros fleksibel gantung listrik, pengering rambut listrik, solder listrik, lampu meja, berbagai spesifikasi pisau ukir, jangka sorong, penggores, kikir dengan berbagai bentuk dan spesifikasi, set kotak, pinset, dll.

(2) Bahan Utama

Lilin perhiasan, tanah liat keras yang diukir halus, tanah berbasis kayu, bubuk gipsum, bensin, amplas, dll.

(3) Desain Kerajinan

Desain didasarkan pada kebutuhan klien, mengkonseptualisasikan pola yang ideal. Pada saat yang sama, perlu mempertimbangkan aspek primer dan sekunder dari subjek dan tema, kesulitan prosedur pemrosesan dan teknik elektroforming, volume dan kualitas ideal benda kerja yang diproses, dan faktor-faktor lain untuk memenuhi permintaan klien akan perhiasan dan karya seni dekoratif yang menampilkan figur, tanaman, hewan, lanskap, dll.

(4) Ukiran Kasar Awal

Proses ukiran kasar awal melibatkan penggunaan alat pahat untuk memahat bahan lilin menjadi bentuk tertentu sesuai dengan persyaratan gambar desain dan kondisi proses untuk menentukan bentuk dasarnya. Ini adalah tahap kasar awal dari proses ukiran, dan prinsip-prinsip dasarnya adalah sebagai berikut.

① Biarkan bagian tepi ketika melihat permukaan, gunakan kotak alih-alih lingkaran. "Sisakan bagian tepi saat melihat permukaan" adalah langkah dalam proses mengukir kerajinan. Saat mengukir, pertama-tama kita harus melihat objek yang akan diukir sebagai benda geometris, dan dengan terus menerus mengukir benda geometris, bagi permukaan yang besar menjadi permukaan yang lebih kecil yang mendekati bentuk minimum. Sebagai contoh, ketika mengukir kepala seseorang, seseorang dapat melihat kepala sebagai prisma persegi panjang dan kemudian membaginya menjadi permukaan yang lebih kecil sesuai dengan struktur kepala dan wajah.

② Mengukir bagian yang kosong dan menyisakan bagian yang padat. Selama proses pemahatan, adalah hal yang umum untuk melihat beberapa area tubuh manusia yang menonjol, yang digariskan oleh pakaian, yang merupakan bagian yang kokoh, sering kali merupakan titik tertinggi. Sebaliknya, beberapa area yang tersembunyi terkubur di dalam pakaian, yaitu bagian yang kosong. Bagian yang padat harus diubah secara minimal atau dibiarkan tidak tersentuh, sedangkan bagian yang kosong menjadi fokus pemrosesan, membuat bagian yang padat menonjol; oleh karena itu, ini disebut mengukir bagian yang kosong dan meninggalkan bagian yang padat.

③ Mulailah dari yang dangkal, lalu masuk lebih dalam. Poin utamanya adalah menguraikan kontur umum dan struktur gambar tiga dimensi pada bidang ketika menggambarkan detail produk. Seseorang dapat melanjutkan ke kedalaman yang lebih besar, hanya setelah mengecek keakuratan proporsi dan bentuknya.

④ Sisakan bahan untuk ukiran. Sisakan sebagian bahan berlebih di tempat yang sesuai untuk memungkinkan modifikasi lebih lanjut.

Leher pendek dan bahu tinggi. Ini juga merupakan metode menyisakan bahan untuk ukiran.

(5) Ukiran Halus, Hiasan yang Teliti

Ukiran halus dilakukan setelah ukiran awal blanko, mengatasi berbagai kekurangan dari proses sebelumnya dan memastikan permukaan cetakan lilin halus dan halus. Teknik kerajinan utama mereka meliputi sketsa halus, pemosisian dan pemangkasan yang tepat, serta hiasan halus.

(1) Membuat sketsa halus. Ini berarti menggambar garis yang lebih detail pada bagian awal. Contohnya, mata, tangan, telinga, dan kaki seseorang; kelopak dan daun bunga, dll.

② Pemosisian dan pemangkasan yang tepat. Setelah menyelesaikan sketsa halus, Anda bisa memperdalam pekerjaan, menyempurnakan dan merinci bagian-bagian bagian yang kosong, serta memperindah garis-garis dekoratif.

③ Hiasan yang halus. Hal ini terutama melibatkan pengecekan dan perbaikan segala kekurangan yang terlewatkan pada proses sebelumnya. Setelah cetakan lilin dihias, residu permukaan dibersihkan dengan bensin, dan cetakan lilin pun selesai dibuat.

(6) Teknik Ukiran

Teknik ukiran pada umumnya mencakup kategori berikut ini.

(1) Ukiran bulat tiga dimensi. Saat ini, sebagian besar cetakan lilin dibuat dengan menggunakan teknik ukiran bundar tiga dimensi, yang memerlukan ukiran detail pada sisi depan dan belakang, sedangkan relief dasar hanya perlu diukir pada satu sisi.

② Relief tinggi. Relief tinggi relatif tebal, dengan jarak yang cukup jauh antara titik yang paling tebal dan yang paling tipis, sebagian mendekati ketebalan pahatan bundar. Relief tinggi ini sering dipasangkan dengan relief dangkal sebagai latar belakang untuk menyoroti tema, mengontraskan pemandangan yang jauh dan dekat.

③ Kelegaan yang dangkal. Jarak antara titik paling tebal dan paling rendahnya relatif kecil, dengan sedikit fluktuasi dan efek tiga dimensi yang tidak jelas.

④ Ukiran garis. TTeknik ini mengekspresikan gambar melalui garis, yang dapat dibagi menjadi intaglio dan relief. Intaglio mengacu pada alur ukiran pada permukaan datar untuk mengekspresikan karakteristik pola. Relief, di sisi lain, menggunakan garis-garis yang ditinggikan untuk mengekspresikan karakteristik pola, di mana prosesnya melibatkan pengawetan area yang bergaris sambil menurunkan sisanya dengan pahat untuk menyoroti bagian garis.

⑤ Kerawang (ukiran berongga). Teknik ini melibatkan pemahatan "dasar" atau latar belakang pola tertentu dengan pahat, untuk menciptakan efek yang halus dan tembus pandang. Mengenai metode ekspresi, terdapat perspektif titik dan fokus.

2. Salin Cetakan, Memotong Cetakan

Cetakan lilin (juga dikenal sebagai pola lilin) yang telah lulus standar ukiran di atas adalah sampel dalam produksi massal. Sampel harus direplikasi ke dalam cetakan karet untuk mencapai produksi massal.

(1) Peralatan dan Perlengkapan Utama

Mesin getaran vakum, beberapa ember dan baskom plastik, cakram yang berputar, sekop datar, sikat, dan sarung tangan.

(2) Bahan Utama

1300 silikon impor, 627 lem dalam negeri, bahan pengawet, dan amplas bekas.

(3) Poin-poin Penting dari Proses Operasi

Gulung amplas bekas menjadi bentuk silinder sesuai dengan ukuran template, jepit dengan stapler, posisikan pola di atas papan serat, lalu pasang amplas yang sudah digulung di sekeliling bagian luar pola. Tuang silikon dan bahan pengawet ke dalam baskom lem dan aduk rata. Rasio silikon dan bahan pengawet adalah 10: 1. Waktu pencampuran: lem tipe 627 adalah 15 〜25 menit, silikon tipe 1300 adalah 30 〜45 menit. Jarak tertentu harus diberikan antara pola dan tabung amplas, umumnya lebih dari 7 mm, tetapi tidak boleh terlalu tebal untuk menghindari peningkatan jumlah silikon yang digunakan. Pasang tabung amplas pada permukaan kaca, sedot silikon yang sudah tercampur, masukkan ke dalam tabung amplas (Gbr. 9-2), lalu sedot lagi. Umumnya, disuntikkan 1/2 terlebih dahulu dan kemudian direkatkan sesuai dengan situasi sebenarnya setelah disedot oleh mesin vakum. Setelah mengisi gel silika, masukkan ke dalam mesin vakum, dan letakkan silinder amplas di tempat yang sesuai dan stabil untuk penyedotan terakhir. Gel silika domestik dapat dikeringkan secara alami dalam waktu sekitar lima jam, sedangkan gel silika impor membutuhkan 8 ~ 12 jam untuk dikeringkan secara alami.

Di atas adalah metode umum untuk Copy Mold, sedangkan Copy Mold produk besar agak berbeda. Konsumsi bahan Cetakan Salinan silikon untuk produk besar tinggi, biayanya tinggi, dan karena volumenya yang besar, sulit untuk menyedot debu, sehingga kualitasnya sulit dijamin. Oleh karena itu, biasanya dilakukan dengan mengoleskan lem pada pola dan kemudian menyalinnya dengan plester.

Fiksasikan pola pada cakram, gunakan kuas untuk mengaplikasikan silikon yang sudah disiapkan pada templat, dan secara cermat memeriksa apakah ada bagian yang terlewatkan atau ada gelembung. Jika ditemukan gelembung, harus segera ditangani. Setelah lapisan pertama memenuhi syarat, ulangi penyikatan dua kali, hingga mencapai ketebalan 3〜5 mm (tergantung pada ukuran pola). Gunakan tanah liat minyak untuk mengisi cekungan dan lubang yang lebih besar. Kemudian, campurkan air secukupnya dengan gips untuk menyiapkan bubur gips, dan gunakan spatula datar serta tangan (memakai sarung tangan karet) untuk mengikis dan meratakan gips pada cetakan, dengan ketebalan sekitar 20〜30 mm (tergantung ukuran pola). Saat mengikis dan meratakan, tergantung pada kerumitan bentuk pola, pecahkan menjadi beberapa bagian untuk produksi: yang sederhana menjadi dua bagian, yang rumit menjadi 3 ~ 4 bagian, atau beberapa bagian untuk memudahkan pelepasan cetakan silikon dan pola sebagai standar. Setelah membuat lapisan luar cetakan gips, perlu mengoleskan lilin lantai di pinggirannya dan kemudian membuat bagian lain, memastikannya tidak saling menempel agar mudah dibongkar. Setelah seluruh pekerjaan cetakan salinan selesai, cetakan harus dibiarkan mengering secara alami. Gunakan palu karet untuk merobohkan lapisan plester untuk dibongkar, kemudian gunakan pisau bedah untuk memotong lapisan silikon pada posisi yang tepat untuk menghilangkan polanya. Tutup cetakan silikon yang sudah dipotong, gunakan cetakan pembongkaran plester untuk menahan dan memperbaiki cetakan silikon, dan kencangkan dengan garis lem dan selotip; pekerjaan Cetakan Salinan yang besar kemudian selesai.

Apabila memotong cetakan, pilihlah bagian yang mudah diperbaiki, sehingga lebih mudah menyelesaikan (mengikis) cetakan lilin. Hindari memotong fitur wajah apabila mencetak patung figur atau patung hewan. Setelah memotong cetakan, periksa kualitas cetakan silikon untuk mengetahui, apakah ada gelembung dan apakah cetakan silikon saling menyatu dengan erat.

Salin video cetakan karet cetakan

3. Injeksi Cetakan Lilin

Menyuntikkan lilin ke dalam cetakan silikon menciptakan cetakan lilin untuk produksi massal, yang dikenal sebagai injeksi cetakan lilin.

(1) Peralatan dan Perlengkapan Utama

Silinder pemanas listrik, oven, mesin penggetar vakum, pinset, sendok besi, kompresor udara, cetakan karet.

(2) Bahan Utama

Model 13360 lilin perhiasan.

(3) Poin-poin Penting dari Proses Pengoperasian

Gunakan udara bertekanan untuk meniup kotoran di dalam cetakan karet, letakkan cetakan karet di dalam oven listrik untuk memanaskan terlebih dahulu selama 5 menit, biarkan suhu cetakan karet mencapai 60 ~ 65 ℃, dan hilangkan kelembapan (yang dapat mengurangi timbulnya gelembung selama injeksi lilin). Keluarkan cetakan karet dari oven, tutup, dan pastikan sambungannya tertutup rapat, kencangkan dengan karet gelang. Gunakan sendok besi untuk menyendok air lilin dari silinder pemanas listrik dan tuangkan ke dalam cetakan karet yang telah disegel (Gbr. 9-3), lalu letakkan di mesin penggetar vakum untuk menyedot debu selama 1~2 menit, keluarkan suplemen lilin, dan sedot debu lagi selama 1~2 menit. Setelah menyelesaikan injeksi lilin, suplemen lilin, dan pekerjaan vakum, letakkan cetakan karet di atas meja kerja untuk mendinginkan secara alami. Setelah lubang injeksi lilin mengeras, letakkan cetakan karet di dalam baskom plastik yang berisi air dingin untuk mempercepat pemadatan lilin. Waktu pemadatan tergantung pada volume lilin, umumnya lebih dari 30 menit dan terkadang hingga 1 hari. Setelah cetakan lilin di dalam cetakan karet benar-benar mengeras, kendurkan karet gelang dan selotip, buka cetakan karet, dan keluarkan cetakan lilin yang sudah terbentuk.

4. Memodifikasi Cetakan Lilin

Proses memodifikasi cetakan lilin yang dibentuk oleh injeksi lilin untuk memperbaiki cacat, mempercantik permukaannya, dan memenuhi persyaratan desain disebut finishing model lilin. Permukaan cetakan lilin setelah selesai harus halus, bebas dari kotoran, dan memenuhi persyaratan teknis dari proses pembentukan listrik. Jika pola lilin individu perlu dimodifikasi selama proses penyelesaian cetakan lilin, pola tersebut harus dikerjakan ulang kembali ke tahap ukiran lilin.

(1) Alat Utama

Pisau ukir, pisau pengikis lilin, pisau bedah, solder listrik, lampu meja, pinset, bensin, lampu alkohol, kuas, dll.

(2) Penyelesaian Pola Lilin

Modifikasi cetakan lilin untuk memenuhi persyaratan teknis produksi dari proses elektroformasi. Gunakan model lilin (asli) untuk mereplikasi cetakan karet, dan bila dalam jumlah besar, operasikan sesuai dengan proses model lilin → model perak → model karet.

(3) Mengikis Cetakan Lilin (menyelesaikan lilin)

Mengacu ke model aslinya, gunakan pengikis lilin atau pisau bedah untuk mengikis kilatan, bekas lilin, sariawan, dll., dari cetakan lilin, sehingga seluruh permukaan cetakan lilin menjadi indah dan mulus (Gbr. 9-4). Gunakan solder listrik untuk menitikkan lilin untuk mengisi lubang kecil dan cacat lainnya pada cetakan lilin atau menyambungkan beberapa komponen lilin. Bersihkan permukaan cetakan lilin dengan bensin agar mengkilap dan halus (Gbr 9-5).

Gambar 9-4 Menyelesaikan lilin

Gambar 9-5 Membersihkan cetakan lilin

(4) Mengukir Karakter

Tandai warna, ukuran huruf, dll., pada cetakan lilin yang disiapkan untuk electroforming. Posisi karakter ukiran tidak boleh memengaruhi estetika dan tidak boleh bertentangan dengan lubang dan pin penyisipan yang sudah dipesan untuk pasca-pemrosesan. Bersihkan cetakan stempel pengetikan dengan bensin, kemudian stempelkan pada cetakan lilin. Jangan menekan terlalu keras saat mencap untuk mencegah cetakan lilin berubah bentuk; tekniknya harus benar (Gbr. 9-6). Setelah dicap, bersihkan cetakan stempel pengetikan dengan bensin, kemudian cap pada cetakan lilin berikutnya. Setelah mencap, periksa dengan hati-hati apakah ada gerinda di tempat pencapan; jika ada, kikis perlahan dengan pisau bedah atau seka dengan bola kapas yang telah dibasahi bensin agar permukaannya bersih dan bebas debu. Perhatikan, bahwa bensin tidak boleh terlalu lama berada di area stamping cetakan lilin, karena akan cepat kering; kalau tidak, stempel akan pudar, sehingga memengaruhi efek stamping.

Video penyelesaian cetakan lilin

Video injeksi lilin dan finishing lilin

Bagian III Elektroforming Berongga

1. Memasukkan Batang Gantung

Untuk memfasilitasi elektroformasi tangki pengecoran, batang penggantung harus dimasukkan ke dalam cetakan lilin untuk mencapai fiksasi dan konduktivitas.

(1) Alat Utama

Batang gantung dengan berbagai bentuk, besi solder listrik, lampu alkohol, pisau bedah.

(2) Poin-poin Penting dari Proses Pengoperasian

Pasang mata bor pada penggiling poros fleksibel gantung listrik, lalu bor lubang pada posisi yang sesuai di tengah dasar cetakan lilin, masukkan batang gantung besi yang sesuai ke dalam lubang yang dibor, lalu gunakan besi solder listrik untuk menitikkan lilin, menyegel, dan mengencangkan batang yang dimasukkan dengan lilin, dan menghaluskan lilin penyegel (Gambar 9-7). Atau, pilih batang gantung yang benar, panaskan dengan lampu alkohol dan langsung masukkan ke posisi yang sesuai di bagian tengah dasar cetakan lilin. Kemudian, gunakan besi solder listrik untuk menandai lilin, menutup dan mengencangkan lilin pada titik penyisipan batang untuk mencegah cetakan lilin jatuh selama pembentukan listrik dalam silinder pengecoran, dan kemudian mengikis lilin penyegelan dengan lancar.

Memasang video batang gantung

2. Oleskan Pasta Perak (Lapisan Konduktif)

Karena cetakan lilin bukanlah bahan konduktif, lapisan pasta perak yang seragam harus diaplikasikan ke permukaan cetakan lilin. Selama proses pengeringan alami foil perak, aseton pelarut menguap, membentuk lapisan konduktif yang sangat tipis pada permukaan cetakan lilin, sehingga mempersiapkan pembentukan listrik di dalam silinder pengecoran.

(1) Peralatan dan Perlengkapan Utama

Lemari es, pengaduk magnetik, pisau bedah, sikat, gelas kimia, berbagai mata bor, dan kompas.

(2) Bahan Utama

2001TP5Pasta perak, 4-metil-2-pentanon (C6H12O) .

(3) Poin-poin Penting dari Proses Operasi

Saringan yang lebih halus harus digunakan untuk menyaring pasta perak untuk menghilangkan zat-zat yang lebih kasar di dalam pasta perak. Kemudian, sekitar 300 ml pasta perak harus dituangkan ke dalam gelas kimia yang berisi magnet dan ditempatkan di tengah-tengah pengaduk magnet. Setelah pengaduk magnet dinyalakan, magnet di dalam gelas kimia akan berputar dengan cepat untuk mengaduk dan menjaga pasta perak dalam keadaan seragam, sehingga permukaannya tidak bersisik. Jika pasta perak dalam gelas kimia menjadi terlalu kental, keton harus ditambahkan untuk pengenceran. Gunakan kuas untuk mencelupkan ke dalam pasta perak dan melapisi permukaan cetakan lilin secara merata (Gbr. 9-8). Minyak perak harus menutupi sambungan antara cetakan lilin dan batang penggantung besi, dan pasta perak pada batang besi tidak boleh terlalu tinggi, idealnya sekitar 3 mm. Pada suhu kamar, pasta perak akan mengoksidasi dan menumpuk debu. Oleh karena itu, pasta perak harus disimpan di lemari es. Pasta perak harus mempertahankan konsentrasi tertentu, idealnya dengan penampilan yang halus dan putih pada permukaan sampel lilin. Kuas harus dibersihkan secara teratur dengan pengencer pasta perak untuk menghindari masalah perekatan.

Melapisi video pasta perak

3. Membuka Lubang yang Dicadangkan

4. Persiapan sebelum Memasukkan ke dalam Tangki

(1) Memeriksa dan Memperbaiki Cetakan Lilin

Periksa, apakah ada area pada cetakan lilin yang tidak memiliki pasta perak atau manik-manik perak kecil. Jika ada, maka harus segera diperbaiki; jika tidak, akan menyebabkan masalah seperti lubang dan manik-manik pada permukaan cetakan setelah dikeluarkan dari cetakan.

(2) Penimbangan

① Alat Utama. Timbangan elektronik, beberapa baki plastik.

② Titik operasi utama. Sesuaikan timbangan elektronik untuk memastikan timbangan stabil dan sesuai. Setelah menambahkan batang penggantung besi ke cetakan lilin, letakkan di atas timbangan elektronik untuk ditimbang dan catat datanya dalam "Formulir Catatan Produksi" yang sesuai (Gbr. 9-9).

Persiapan sebelum Memasukkan ke dalam Tangki video

(3) Periksa dan Perbaiki Indikator Larutan Elektroforming dan Peralatan

Sebelum benda kerja mulai dielektroforming, perlu untuk memeriksa berbagai indikator teknis dengan cermat sesuai dengan dokumen teknis seperti "Peran Aditif dan Standar Penambahan", "Poin-poin Penting Teknologi Elektroforming (Parameter)", dan "Standar Stok Emas dan Perak dalam Silinder Pengecoran". Jika ada indikator yang tidak memenuhi persyaratan teknis, indikator tersebut harus segera diperbaiki. Hanya jika semua indikator teknis produksi terpenuhi, barulah elektroforming benda kerja dapat dilanjutkan? Jika tidak, tingkat cacat atau tingkat skrap akan meningkat.

(4) Metode untuk Mengoreksi Berbagai Indikator Teknis

(1) Metode untuk menambah garam emas (emas kalium sianida). Apabila garam emas tidak mencukupi dalam larutan elektroforming, kristalisasi lapisan elektroforming akan lebih halus. Namun demikian, efisiensi katoda menurun, batas atas kerapatan arus katoda yang diijinkan menurun, lapisan elektroforming rentan terbakar, dan kadang-kadang warna lapisan elektroforming tampak lebih terang. Meningkatkan kandungan garam emas dalam larutan elektroforming akan meningkatkan batas atas kerapatan arus yang diijinkan, meningkatkan efisiensi arus, dan bermanfaat untuk kilap lapisan elektroforming. Namun demikian, apabila kandungan garam emas dalam larutan elektroforming terlalu tinggi, lapisan elektroforming menjadi kasar, dan warnanya cenderung menjadi gelap dan memerah.

Untuk setiap 1 g emas murni yang dielektroforming, diperlukan 1,47 g emas kalium sianida (dengan kandungan emas 68,3%), dan 1 mL suplemen emas untuk elektroforming. Umumnya, yang terbaik adalah mempertahankan kandungan emas dalam larutan elektroforming pada 20 g/L.

Contoh: Dalam tangki elektroforming, 20 ornamen liontin harus dielektroforming, masing-masing menghasilkan 11 g emas. Jumlah garam emas yang harus ditambahkan ke dalam tangki elektroforming adalah = (20 x 11) 十 0,683 = 322,1 g (garam emas).

1 L air murni dapat melarutkan 500 g garam emas. Pertama, masukkan garam emas ke dalam gelas kimia, lalu tambahkan air murni dengan suhu 90℃ dalam jumlah yang sesuai, dan aduk hingga larut sepenuhnya. Tuangkan larutan garam emas yang telah dilarutkan secara merata ke dalam tangki pengecoran. Bilas gelas kimia dengan air murni, dan tuangkan air bilasan ke dalam tangki elektroforming.

② Metode untuk menambahkan suplemen. Metode untuk menambahkan suplemen meliputi dua jenis berikut ini.

Metode 1: Metode ini cocok apabila jumlah benda kerja di dalam tangki sedikit.

Jumlah aditif yang ditambahkan ditentukan oleh jumlah garam emas yang ditambahkan; untuk setiap 500 g garam emas, 341 mL aditif harus ditambahkan. Aditif ditambahkan ke larutan elektroforming dalam dua batch; jumlah aditif yang diperlukan ditambahkan saat menambahkan garam emas, dan kemudian 1/2 ditambahkan selama elektroforming. Menambahkan aditif dalam dua batch dapat membuat larutan elektroforming lebih seragam, kecepatan pengecoran cenderung rata-rata, dan bermanfaat untuk menghitung waktu untuk memulai tangki.

Metode 2: Metode ini cocok apabila jumlah benda kerja di dalam tangki banyak.

Jumlah aditif yang ditambahkan ditentukan berdasarkan berat emas yang dicetak; yaitu, untuk setiap 1 g emas yang dicetak, 0,7 mL aditif ditambahkan. Aditif biasanya ditambahkan dalam dua batch, dengan 1/2 dari jumlah aditif yang dibutuhkan ditambahkan sebelum pengecoran masuk ke dalam tangki. Setelah pengecoran dikeluarkan dari tangki, berat aktual dari cetakan emas dikurangi dengan berat aditif yang ditambahkan akan memberikan jumlah aditif yang akan ditambahkan lagi setelah dikeluarkan dari tangki.

Contoh: Berat yang direncanakan dari cetakan emas untuk pengecoran adalah 100 g. Sebelum cetakan dimasukkan ke dalam tangki, 50 mL aditif harus ditambahkan. Setelah dikeluarkan dari tangki, berat sebenarnya dari cetakan emas adalah 102 g, sehingga jumlah aditif yang harus ditambahkan lagi setelah dikeluarkan dari tangki adalah (102 - 50) = 52 (mL).

③ Kepadatan cairan pengecoran. Dalam produksi industri, densitas larutan biasanya dinyatakan dalam derajat Baume. Derajat Baume adalah metode yang menunjukkan konsentrasi larutan, yang dinamai menurut nama ahli kimia Prancis Antoine Baume. Biasanya, hidrometer Baume dicelupkan ke dalam larutan yang diukur, dan pembacaan yang diperoleh adalah derajat Baume. Persamaan berikut ini dapat mengekspresikan hubungan antara derajat Baume dan densitas: Derajat Baume =C-C÷D. Di mana C adalah konstanta 144,3, D adalah densitas.

Sebagai contoh, derajat Baume air murni adalah 0°Be'. Jika densitas larutan elektroforming dalam tangki elektroforming lebih besar daripada air sebesar 10%, maka derajat Baume larutan elektroforming adalah 13°Be'.

Mengukur densitas cairan pengecoran: Bersihkan hidrometer dengan air murni, masukkan ke dalam larutan elektroforming, tunggu hingga stabil, kemudian baca data pada hidrometer dan catat. Hidrometer harus dibersihkan dengan air murni setelah digunakan. Selama produksi normal, kepadatan larutan elektroforming harus dipertahankan pada 10〜20 derajat Baume, dengan 10 derajat Baume menjadi optimal saat membuka tangki. Setiap perusahaan memiliki formulasi yang berbeda untuk larutan elektroforming, dan persyaratan untuk derajat Baume mungkin sedikit berbeda. Benda kerja pasir kawat memiliki persyaratan yang lebih tinggi untuk kepadatan larutan elektroforming; jika derajat Baume terlalu tinggi, maka akan mempengaruhi efek bulu halus kawat, dan pada saat ini, air murni harus digunakan untuk mengencerkan dan menyesuaikan derajat Baume larutan elektroforming.

Suhu. Suhu adalah salah satu faktor penting yang memengaruhi kisaran kerapatan arus dan penampilan produk.

Dengan meningkatkan suhu, dapat memperbesar kisaran densitas arus katodik yang diijinkan. Namun demikian, jika suhunya terlalu tinggi, hal ini dapat membuat lapisan elektroforming menjadi kasar, khususnya bagian atas, mudah berubah menjadi merah, dan pada kasus yang parah, dapat menjadi gelap, hitam, berubah bentuk, atau retak. Ketika suhu rendah, kisaran kerapatan arus katodik menyusut, dan lapisan elektroforming dapat menjadi rapuh dan menggelembung saat dibakar. Oleh karena itu, selama proses produksi, dampak suhu pada lapisan electroforming tidak dapat diabaikan. Karena pemasok yang berbeda memiliki formulasi yang berbeda untuk solusi electroforming, persyaratan suhu juga dapat bervariasi.

⑤ nilai pH. Nilai pH dalam larutan elektroforming adalah indikator kontrol kualitas yang umum digunakan. Mengukur dan menyesuaikan nilai pH larutan secara akurat adalah kunci untuk memastikan kualitas komponen yang dibentuk secara elektro. Jika nilai pH terlalu tinggi, cacat seperti lubang pasir dan bintik-bintik kasar dapat terjadi; jika nilai pH terlalu rendah, hal ini dapat menyebabkan area pada pengecoran kekurangan serbuk emas, sehingga menghasilkan warna merah tua. Apakah nilai pH terlalu tinggi atau terlalu rendah, kekerasan lapisan elektroforming akan menurun.

Metode untuk mengukur nilai pH larutan elektroforming terutama mencakup metode kertas pH dan metode alat ukur. Saat menggunakan kertas pH untuk mengukur nilai pH larutan elektroforming, celupkan salah satu ujung kertas ke dalam larutan yang akan diuji selama 5 detik, kemudian keluarkan kertas dan bandingkan dengan bagan warna standar untuk menentukan kisaran nilai pH larutan. Metode ini sederhana dan cocok untuk pemantauan di tempat, tetapi akurasinya relatif buruk.

Alat ukur biasanya digunakan untuk mendeteksi secara akurat nilai pH larutan elektroforming. Metode pengoperasian spesifiknya adalah menghidupkan daya, menekan sakelar uji, dan memeriksa apakah alat ukur berfungsi secara normal.

Masukkan tabung reaksi alat ukur ke dalam tangki pengecoran (2,5 cm di bawah permukaan larutan), sekitar 3〜5 menit, untuk mengukur nilai pH dan mencatat angkanya. Setelah pengujian, matikan daya dan bersihkan tabung reaksi.

Jika nilai pH tinggi, larutan penyesuaian asam dalam jumlah yang sesuai dapat ditambahkan ke larutan elektroforming.

Apabila nilai pH rendah, larutan kalium hidroksida dengan konsentrasi 10% dapat digunakan untuk penyesuaian.

⑥ Penentuan densitas arus. Kepadatan arus adalah salah satu variabel operasional selama pembentukan listrik, dan setiap larutan pembentukan listrik memiliki kisaran kepadatan arus yang dapat menghasilkan lapisan pembentukan listrik yang baik. Umumnya, ketika kerapatan arus katoda terlalu rendah, efek polarisasi katoda kecil, dan butiran kristalisasi lapisan elektroformasi relatif kasar. Oleh karena itu, kerapatan arus katoda yang sangat rendah jarang digunakan dalam produksi. Dengan meningkatnya kerapatan arus katoda, efek polarisasi katoda juga meningkat, dan kristalisasi lapisan yang dibentuk secara elektro menjadi lebih halus dan lebih padat. Namun demikian, densitas arus pada katoda tidak boleh terlalu tinggi dan tidak boleh melebihi batas atas yang diijinkan. Jika melebihi batas atas yang diijinkan karena kekurangan ion logam yang parah di dekat katoda, lapisan logam yang berbentuk seperti cabang dapat muncul di ujung dan tonjolan katoda, atau lapisan pengecoran longgar yang berbentuk seperti spons dapat terbentuk di seluruh permukaan katoda. Oleh karena itu, ukuran densitas arus memiliki dampak yang signifikan pada kualitas produk yang dibentuk secara elektro.

Rumus untuk menentukan densitas arus: Kerapatan arus = Arus÷ Luas permukaan cetakan lilin (Satuan: A / dm2 )

Pengukuran luas permukaan cetakan lilin: Tempelkan kertas perekat di seluruh sampel lilin yang dibentuk oleh cetakan injeksi, pastikan kertas perekat tidak tumpang-tindih. Lepaskan kertas perekat dan tempelkan pada kertas grafik untuk menghitung luasnya. Jumlahkan dan catat luas permukaan cetakan lilin yang digunakan untuk ditempatkan ke dalam tangki elektroforming. Klasifikasikan dan catat luas area yang diukur setiap kali sesuai dengan nomor cetakan lilin dalam tabel ringkasan untuk referensi selama produksi berulang.

⑦ Penyesuaian densitas arus. Dalam proses produksi electroforming, kerapatan arus terutama disesuaikan dengan menyesuaikan ukuran arus.

Sebagai contoh, Area cetakan lilin dalam tangki pengecoran adalah 10,56dm2dan kerapatan arus yang diinginkan adalah 0,45 A/dm2sehingga arus yang disesuaikan adalah 4,747 A. Rumus perhitungan: 10,56 x 0,45 = 4,747 (A).

Aturan umum untuk pengaruh densitas arus pada komponen yang dibentuk secara elektro adalah sebagai berikut: Kepadatan arus untuk benda kerja pasir air pada umumnya adalah 0,4〜0,8 A/dm2kerapatan arus untuk benda kerja pasir garis umum adalah 0,25〜0,6 A/dm2kerapatan arus untuk benda kerja perak pada umumnya adalah 0,5〜1,0 A/dm2.

Jika kerapatan arus terlalu rendah, permukaan produk yang diampelas dan berbondong-bondong tidak akan menunjukkan garis yang jelas, dan lapisannya akan relatif halus; permukaan produk pasir air tidak akan cukup halus, sehingga menghasilkan manik-manik, dan lapisan yang dibentuk secara elektro akan memiliki warna kusam dan tidak bersemangat. Lapisan elektroformed akan menjadi lembut, gelap, dan kasar jika kerapatan arusnya terlalu tinggi. Pada kasus yang parah, mungkin agak rapuh, dengan kemungkinan adanya endapan kotoran logam lainnya, yang menyebabkan penampilan coklat atau hitam pada permukaan casting. Selama produksi, sangat penting untuk memonitor situasi saat ini, memeriksa berbagai parameter proses, dan mengambil tindakan tepat waktu untuk menyesuaikan jika kerapatan arus melebihi kisaran yang diperlukan.

⑧ Bersihkan larutan elektroforming. Berbagai kotoran yang tercampur akan memengaruhi struktur, penampilan, kemampuan las, dan konduktivitas larutan elektroforming. Ketika kotoran logam tercampur, maka akan sangat sulit untuk dihilangkan. Dalam larutan elektroforming, jika ada sejumlah kecil ion natrium, dapat dengan mudah menyebabkan pasivasi anoda, dan seiring waktu, larutan elektroforming juga dapat berubah menjadi coklat. Oleh karena itu, selama produksi, penting untuk mengelola dengan hati-hati dan memastikan kebersihan larutan electroforming. Untuk membersihkan larutan elektroforming, pertama, gunakan pompa filtrasi untuk mempertahankan filtrasi biasa, menjaga larutan pengecoran tetap murni, dan mengganti elemen filter secara teratur; kedua, cegah debu dan kotoran dari area kerja agar tidak jatuh ke dalam tangki pengecoran, karena kotoran dan debu kecil sekalipun dapat menimbulkan risiko kualitas; ketiga, perhatikan perawatan mesin air murni, dan larang keras penambahan dan penggunaan air murni di bawah standar; keempat, saring larutan elektroforming dengan karbon aktif setiap enam bulan sekali atau secara teratur.

Video Pra-perawatan Elektroforming

Copywrite @ Sobling.Jewelry - Produsen perhiasan khusus, pabrik perhiasan OEM dan ODM

5. Elektroforming setelah Ditempatkan di dalam Tangki

(1) Menempatkan Cetakan Lilin di dalam Tangki

Sebelum cetakan lilin ditempatkan ke dalam tangki, permukaannya harus dibersihkan dengan air bersih untuk menghilangkan debu; jika tidak, pengecoran dapat mengalami perforasi karena debu. Area dengan banyak ceruk pada cetakan lilin harus menghadap ke jaring logam di dalam silinder pengecoran untuk memastikan kecepatan pengecoran yang seragam di ceruk dan menjaga keseragaman lapisan yang dibentuk secara elektro. Jika tidak, kecepatan pengecoran di ceruk akan lambat, menghasilkan lapisan pengecoran tipis setelah melepas tangki, yang dapat menyebabkan perforasi setelah penggilingan dan penghilangan lilin.

(2) Pengamatan dan Penanganan

Saat memulai operasi pembentukan listrik, penting untuk meningkatkan pengamatan dan pengadukan untuk mencegah gelembung menempel pada permukaan cetakan lilin, yang dapat memengaruhi integritas lapisan pembentukan listrik dan menghindari perforasi. Selama pemrosesan, lepaskan cetakan lilin dan batang penggantung dari pelat katoda dan pindahkan ke dalam larutan elektroforming untuk menghilangkan gelembung pada cetakan lilin.

(3) Penanganan Situasi Pengangkatan dan Penempatan Cetakan di Tengah Jalan

Selama proses electroforming, jika ada situasi khusus, seperti pemadaman listrik atau menambahkan pasta perak, benda kerja harus dikeluarkan dari tangki dan direndam dalam air murni. Jika waktu tinggal terlalu lama sebelum kembali ke tangki, maka harus dibersihkan dan dihilangkan lemaknya untuk mencegah lapisan elektroforming membentuk interlayer, yang dapat menggelembung saat terkena suhu tinggi.

(4) Menimbang dan Menghitung Kecepatan Pengecoran

Untuk mengontrol kecepatan pengecoran bagian atas dan berat pengecoran, perlu menimbang pengecoran selama proses electroforming. Jumlah penimbangan tergantung pada situasi tertentu, umumnya 1〜2 kali. Penimbangan dapat dilakukan sekali sekitar 4〜7 jam setelah cetakan dijatuhkan, dan waktu elektroforming untuk pengecoran biasanya memakan waktu beberapa jam.

Penimbangan: Keluarkan casting dari silinder casting, cuci dengan air bersih, lalu timbang dengan timbangan elektronik yang telah dikalibrasi, catat nomornya di "Formulir Catatan Produksi" yang sesuai. Selama penimbangan, jika ada produk yang digumpal dan diampelas menunjukkan minyak perak yang hilang atau adanya manik-manik emas, gunakan pisau bedah untuk mengikis manik-manik emas dan segera oleskan kembali pasta perak ke area yang memiliki pasta perak yang hilang sebelum mengembalikannya ke tangki elektroformasi.

Hitung kecepatan pengecoran dan perkirakan waktu mulai silinder:

Kualitas yang diharapkan = kualitas pengecoran + kualitas yang dibutuhkan

Kualitas pengecoran = kualitas penimbangan - kualitas pengecoran

Kecepatan pengecoran = berat pengecoran / waktu pengecoran elektro (Satuan: g/jam)

Waktu pengecoran yang diperlukan (waktu pengangkatan cetakan) = (kualitas yang diharapkan - kualitas pengecoran yang sudah ada) / kecepatan pengecoran

Contoh: Kualitas pengecoran suatu produk adalah 36,6 g, dan berat emas berlapis yang diperlukan (berat emas bersih) adalah 30 g. Setelah 6 jam di dalam tangki, produk tersebut dikeluarkan dan ditimbang, sehingga menghasilkan berat 45,4 g.

Solusi: Kualitas yang diharapkan: 36,6 + 30 = 66,6 g

Kualitas pengecoran: 45,4 - 36,6 = 8,8 g

Kecepatan pengecoran: 8,8 ÷ 6 ≈ 1,47 g/jam

Waktu yang diperlukan untuk pengecoran ulang: (30 - 8,8) ÷ 1,47 ≈ 14,4 jam

Pada waktu pengangkatan yang diharapkan, keluarkan cetakan untuk ditimbang. Jika kualitasnya memenuhi kisaran yang disyaratkan, Anda dapat mengangkat cetakan. Setelah dibersihkan dan dikeringkan, timbang lagi, lepaskan batang penggantung dari cetakan, catat, dan serahkan ke proses selanjutnya.

Elektroforming setelah ditempatkan di dalam tangki

Bagian IV Perawatan Permukaan

1. Penyelesaian

Perlakuan awal pada permukaan pengecoran untuk menghilangkan gerinda (biasanya digunakan untuk benda kerja pasir air).

(1) Alat Utama

Penggiling poros fleksibel gantung listrik, satu set senter, kikir pipih, kikir setengah bulat, amplas, tang hidung jarum, tang hidung pipih, dll.

(2) Poin-poin Penting dari Proses Pengoperasian

Lakukan pemolesan pasir, finishing amplas, dan perbaikan permukaan coran (benda kerja pasir air) (Gbr. 9-11).

Menyelesaikan video

2. Penghapusan Lilin, Penghapusan Pasta Perak

Lepaskan lilin dan pasta perak (lapisan konduktif) dari dalam pengecoran, menjadikan pengecoran sebagai badan logam yang lengkap dan pengecoran kerajinan perhiasan yang berongga dan berlapis-lapis.

(1) Peralatan Utama, Peralatan

Pembersih ultrasonik (tipe luapan), mesin penghilang lilin, oven pembakaran listrik, pelindung Hanlin, obor las, pinset, saringan jala (plastik), pistol bertekanan udara, baki besi, saringan baja tahan karat, dll.

(2) Bahan Utama

Larutan penghilang lilin, asam nitrat.

(3) Poin-poin Penting dari Proses Operasi

(1) Penghapusan lilin. Pertama, letakkan benda kerja dalam baki saringan baja tahan karat di dalam tungku tahan api pada suhu 100 ~ 150 ℃, dengan baki besi di bawahnya untuk menangkap lilin. Panggang selama 20 ~ 30 menit untuk mengekstrak lilin dari benda kerja (lilin dapat disaring dan digunakan kembali). Keluarkan benda kerja selagi panas, kocok perlahan untuk menuangkan lilin yang belum dipanggang, bungkus dengan kantong plastik dengan menyisakan lubang ventilasi, dan letakkan di saringan plastik. Gunakan mesin penghilang lilin ultrasonik untuk menghilangkan sisa lilin, dan setelah lilin dihilangkan, keluarkan benda kerja dan tuangkan air di dalamnya. Tempatkan larutan penghilang lilin ke dalam mesin penghilang lilin (rasio larutan penghilang lilin dengan air adalah 1:20), dan sesuaikan suhunya sehingga larutan penghilang lilin berada di atas titik leleh (80〜100 ℃) atau titik didih lilin. Tempatkan casting ke dalam mesin penghilang lilin (untuk jumlah kecil, penanak nasi dapat digunakan) untuk menghilangkan lilin, dengan waktu kerja sekitar 5 ~ 10 menit. Lindungi benda kerja yang telah diampelas dan diampelas dengan kain katun dan gantung di mesin penghilang lilin dengan menggunakan tali kain katun, dan gunakan sumpit (dibungkus dengan kain katun) untuk mengangkat pengecoran untuk menuangkan lilin, sehingga larutan lilin dapat mengalir keluar dari lubang bagian bawah pengecoran. Ulangi hingga air yang mengalir dari casting jernih (lihat Gambar 9-12). Tempatkan casting di dalam pembersih ultrasonik untuk membersihkannya dan menghilangkan sisa kotoran; waktu pembersihan adalah 3〜5 menit. Bilas permukaan casting dengan air keran, gunakan kompresor udara untuk mengeringkan tetesan air di dalam dan di luar casting, dan biarkan di atas meja kerja untuk mengering secara alami.

Misalkan persyaratan ketebalan untuk bagian yang dibentuk secara elektro sangat tipis untuk menghindari deformasi selama penggerindaan. Dalam hal ini, benda kerja yang diampelas dan diampelas secara elektroformed harus digiling terlebih dahulu dan kemudian dihilangkan lilinnya, sedangkan benda kerja pasir air dapat dihilangkan lilinnya terlebih dahulu dan kemudian digiling. Setelah lilin dihilangkan, benda kerja yang berbondong-bondong dan diampelas harus dibakar dengan obor, sedangkan benda kerja pasir air harus ditempatkan di tungku tahan. Perhatian khusus harus diberikan saat menangani benda kerja yang diampelas dan diampelas. Tidak boleh bertabrakan dengan benda apa pun; bahkan tabrakan kecil pun akan menimbulkan cacat yang tidak dapat diperbaiki. Saat menempatkan benda kerja yang telah diampelas dan diampelas, gunakan kain untuk melindungi benda kerja tersebut, letakkan masing-masing pada posisinya tanpa tumpang tindih.

Setelah penghilangan lilin, letakkan benda kerja perak yang dibentuk secara elektro dalam tungku tahan pada suhu 300 ~ 400 ℃ selama 30 menit. Tujuannya adalah untuk membakar lilin, minyak, dan air penghilang lilin yang tersisa pada benda kerja perak dan untuk menghilangkan tekanan internal. Jika warnanya lebih gelap, sebaiknya direbus dalam air tawas atau dibakar dengan obor (nyala api tidak boleh terlalu kuat, dan benda kerja perak tidak boleh dipanaskan dengan warna merah, karena dapat menyebabkan lapisan perak retak). Tujuannya adalah untuk membakar lilin, minyak, dan air penghilang lilin yang tersisa pada benda kerja perak, dan untuk memutihkan warnanya, membentuk lapisan pasif yang meningkatkan ketahanan oksidasi permukaan perak.

② Hapus pasta perak. Lepaskan pasta perak (lapisan konduktif) yang diaplikasikan sebelum pembentukan listrik (benda kerja logam).

Poin-poin penting dari proses operasi: Tuangkan asam nitrat pekat dengan konsentrasi 65% 〜68% ke dalam panci Hanlin, dan letakkan di atas tungku listrik untuk dipanaskan. Ketika asam nitrat mencapai titik didihnya, masukkan casting yang sudah disiapkan ke dalam asam nitrat hingga mendidih. Waktu pengerjaan tergantung pada ukuran pengecoran dan ketebalan pasta perak, umumnya direbus selama 45 ~ 60 menit sampai tidak ada asap kuning yang keluar, di mana pasta perak di dalam benda kerja dapat dihilangkan (lihat Gambar 9-13). Selama proses perebusan, aduk perlahan benda kerja beberapa kali dengan batang kaca untuk mendorong reaksi kimia antara pasta perak dan asam nitrat (karena asam nitrat bereaksi dengan pasta perak menghasilkan perak nitrat yang dapat larut). Kadang-kadang, asam nitrat dari dalam pengecoran dituangkan keluar, dan pasta perak di dalam pengecoran akan dihilangkan bersama dengan asam nitrat. Setelah menghilangkan pasta perak, pengecoran harus dicuci beberapa kali dengan air bersih, dibersihkan secara menyeluruh dengan mesin pembersih ultrasonik, dan dihembuskan dengan senapan angin untuk menghilangkan tetesan air di dalam dan di luar pengecoran.

Asam nitrat sangat korosif, jadi harus berhati-hati selama pengoperasian, dan sarung tangan pelindung khusus harus dipakai. Asam nitrat mudah menguap; setelah menggunakannya 3 ~ 5 kali, isi ulang atau ganti berdasarkan jumlah dan kemurnian asam nitrat.

Video penghilangan lilin dan pasta perak

3. Pencelupan Asam

Melalui proses pencelupan asam, kotoran dan bintik-bintik dari permukaan pengecoran dihilangkan.

Masukkan asam klorida dengan konsentrasi 36% ~ 38% ke dalam kotak Hanlin, dan gunakan obor las untuk memanaskan pengecoran hingga berubah menjadi merah, dengan area yang berlubang-lubang kecil menghadap ke atas. Saat mengetsa, pertama-tama rendam sebagian pengecoran ke dalam asam, dan setelah mendengar suara, rendam seluruh bagian selama sekitar 3 detik sebelum mengeluarkannya dan membilasnya dengan air.

4. Kelelahan

5. Peledakan pasir

Efek permukaan pasir dihasilkan pada area tertentu pada bagian yang dibentuk secara elektro.

(1) Peralatan Utama

Mesin sandblasting air, mesin sandblasting kering, dan pistol udara.

(2) Bahan Utama

Pasir kuarsa (pasir kasar 2#, pasir kering, pasir kaca, dll.).

(3) Poin-poin Penting dari Proses Operasi

Tutup area yang tidak terkena sandblasting dengan selotip, dan semprotkan pasir kasar atau halus sesuai kebutuhan. Sandblasting dibagi menjadi sandblasting kering dan sandblasting basah. Permukaan yang diproses dengan sandblasting kering lebih kasar, sedangkan permukaan yang diproses dengan sandblasting basah lebih halus. Sandblasting basah melibatkan penambahan air dalam jumlah yang sesuai pada material pasir untuk menciptakan campuran pasir-air, mengurangi gaya tumbukan material pasir pada permukaan benda kerja, sehingga membuat garis-garis pasir pada permukaan benda kerja menjadi lebih seragam.

Sebelum melakukan sandblasting pada benda kerja, buka tutup spiral tangki serbuk pasir pada mesin sandblasting dan tambahkan pasir kuarsa sesuai kebutuhan, pastikan jumlah pasir tidak melebihi garis timbangan. Setelah menambahkan pasir, kencangkan tutupnya dan sambungkan catu daya. Sesuaikan pengukur tekanan mesin sandblasting antara 400〜600kPa. Sesuaikan tekanan air antara 100〜 dan 500kPa. Kenakan sarung tangan karet, pegang benda kerja dengan satu tangan dan pistol sandblasting dengan tangan yang lain, injak sakelar daya, dan arahkan nosel sandblasting ke benda kerja untuk menyemprot secara merata (Gbr. 9-14). Periksa jarak secara visual dan amati efek pasir, lakukan penyemprotan sampai persyaratan terpenuhi.

Bersihkan benda kerja sandblasting dengan air panas, gunakan pistol udara (udara bertekanan) untuk meniup tetesan air pada benda kerja, lalu gunakan pengering rambut untuk mengeringkannya.

Tekanan udara dan air selama sandblasting harus dikontrol dalam kisaran yang ditentukan. Jika tekanan udara terlalu tinggi, maka dapat dengan mudah memperbesar lubang pasir, dan permukaan pasir dapat berkerut; jika tekanan udara terlalu rendah, maka permukaan pasir akan menjadi lebih tipis dan tidak mengkilap, sehingga mempengaruhi efek sandblasting.

Video peledakan pasir

6. Pemolesan

Memoles area tertentu pada coran dapat membuat produk tampak lebih menarik dan mempesona.

(1) Peralatan dan Perlengkapan Utama

Tungku listrik vakum, pengering rambut listrik, obor, pengepres baja, pengepres batu akik, kikir, pinset.

(2) Bahan Utama

Gleditsia sinensis

(3) Poin-poin Penting dari Proses Operasi

Sebelum memoles, celupkan ke dalam asam, bilas dengan air bersih dan periksa permukaan pengecoran apakah ada noda. Jika ada noda, gosok dengan sikat gigi yang dicelupkan ke dalam air mata kayu (jika tidak dibersihkan dengan benar, gunakan pembersih uap). Pengepres baja digunakan untuk mencerahkan permukaan pengecoran, dan pisau poles batu akik digunakan untuk mengulangi area yang ditekan oleh baja untuk meningkatkan kilau dan vitalitas pengecoran (Gbr. 9-15). Setelah pekerjaan pemolesan selesai, bersihkan permukaan benda kerja dengan air bersih, lalu letakkan di baki aluminium yang dilapisi kain lembut tanpa tumpang tindih, dan gunakan pengering rambut untuk mengeringkannya.

Video pemolesan

7. Perendaman Agen Pelindung

Tujuan utamanya adalah untuk meningkatkan perlindungan permukaan benda kerja dan mencegah perubahan warna pada benda kerja perak.

(1) Peralatan Utama

Tangki elektroplating lengan kait.

(2) Bahan Utama

Konsentrat AQ-10.

(3) Poin-poin Penting dari Proses Operasi

Kocok konsentrat AQ-10 sebelum digunakan. Untuk menyiapkan 100 L larutan, campurkan konsentrat 5〜10L (8 L adalah yang optimal), suhu kerja 35〜45 ℃ (40 ℃ adalah yang terbaik), waktu pencelupan 1~5 menit (3 menit adalah yang terbaik). Jumlah larutan yang disiapkan tergantung pada kebutuhan produksi.

Letakkan benda kerja yang akan direndam dalam bahan pelindung di rak gantung, masukkan ke dalam tangki penghilang lemak kimiawi dan penghilang lemak elektro untuk membersihkan minyak permukaan selama 1〜2 menit; bersihkan dalam tangki air bersih; kemudian letakkan di dalam tangki air bersih yang sudah dipanaskan dengan suhu sekitar 60℃ untuk pembersihan, sedikit dipanaskan; rendam dalam tangki bahan pelindung selama 2〜3 menit (Gbr. 9-16). Keluarkan benda kerja dari tangki bahan pelindung dan celupkan ke dalam air bersih sebanyak 3〜5 kali. Setelah dibersihkan, gunakan kompresor udara untuk mengeringkan tetesan air di dalam dan di luar benda kerja, kemudian gunakan pengering rambut untuk mengeringkannya, dan terakhir, masukkan ke dalam oven listrik untuk mengeringkannya.

Perendaman video agen pelindung

Video Perawatan Permukaan