Le guide ultime pour fabriquer des alliages d'or K utilisés pour la joaillerie

Un guide complet des propriétés et des caractéristiques des alliages d'or K

Introduction:

Maîtrisez l'art de la bijouterie en or K grâce à notre guide, qui contient 70 termes clés définissant l'art de l'alliage d'or. Découvrez l'équilibre parfait entre Au-Ag, Au-Cu, Au-Ni et Au-Pd pour obtenir les couleurs et la résistance souhaitées. Apprenez les aspects techniques de la composition des alliages, essentiels pour la coulée, la résistance à la corrosion et la sécurité de la peau. En parcourant les subtilités de la sélection des charges d'or K, notre guide éclaire le chemin vers la création de pièces durables et visuellement étonnantes. De la prévention des fractures fragiles dans l'or rouge K à l'affinage de la blancheur de l'or blanc K, nous fournissons des solutions aux défis de production courants. Améliorez vos prouesses en matière de joaillerie grâce à nos conseils d'experts, en fusionnant la tradition et l'innovation pour une élégance intemporelle.

Table des matières

Section Ⅰ Alliage des matériaux de remplissage en or et en or K

1. Alliage de l'or

Depuis l'Antiquité, l'or est devenu essentiel en raison de sa belle couleur, de son excellente stabilité chimique et de ses performances en matière de formage. Bijoux et accessoires. Les bijoux en or pur présentent des avantages tels que leur faible volume, leur valeur élevée et leur portabilité. Ils conservent bien leur valeur et ont des fonctions décoratives, ce qui fait qu'ils sont appréciés par les différents groupes ethniques de notre pays tout au long de l'histoire. Toutefois, la texture de l'or pur est trop molle, ce qui le rend impropre au façonnage et au sertissage, de sorte que les bijoux traditionnels en or pur sont relativement monotones et se déforment ou s'usent facilement.

Avec l'évolution des attitudes des consommateurs, la préférence des gens pour les bijoux en or ne porte plus seulement sur la qualité du matériau, mais plutôt sur sa forme décorative et la diversité de ses couleurs, ce qui a favorisé le développement des alliages d'or K. Le développement des alliages d'or K vise à améliorer les propriétés mécaniques, telles que la résistance et la dureté de l'or, à répondre aux exigences sensorielles des utilisateurs et à réduire les coûts des matériaux. En ajoutant une certaine proportion d'éléments d'alliage à l'or pur pour créer de l'or K de qualité correspondante, les bijoux en or K fabriqués avec un alliage d'or comme matériau de base, ou les bijoux en or K incrustés de diverses pierres précieuses, excellent en termes de couleur, de qualité et de style par rapport aux bijoux en or pur. Grâce à l'amélioration continue de la conception et de la technologie de traitement, les bijoux en or K gagnent une plus grande part de marché grâce à leur créativité personnalisée et artistique.

L'or K possède différentes qualités qui varient en termes de propriétés physiques, de propriétés chimiques, de propriétés mécaniques et de performances des processus en raison des divers types et proportions d'éléments d'alliage ajoutés. Les systèmes d'alliage de base standard pour l'or de bijouterie comprennent l'alliage Au-Ag, l'alliage Au-Cu, l'alliage Au-Ni et d'autres systèmes d'alliage binaires, ainsi que l'alliage Au-Ag-Cu, Ag-Ni-Cu et d'autres systèmes d'alliage ternaires.

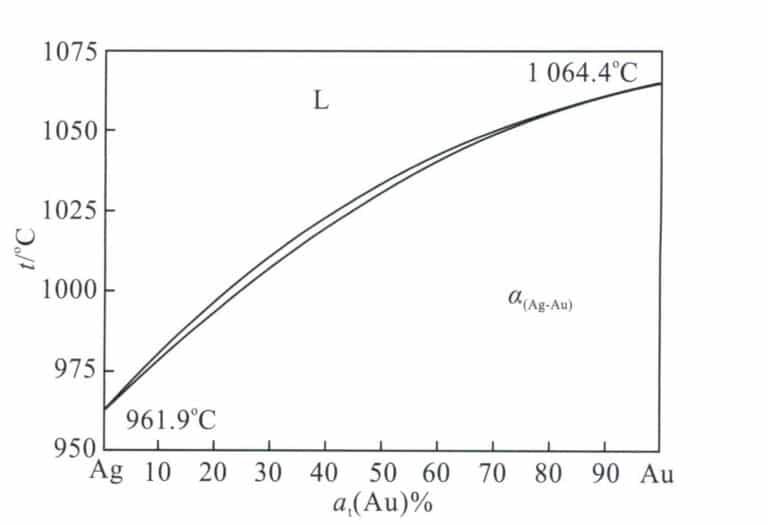

1.1 Alliage Au-Ag

Le diagramme de phase de l'alliage binaire Au-Ag est illustré à la figure 3-9. Les deux peuvent se dissoudre à l'infini à l'état liquide et à l'état solide. L'ajout d'argent à l'or abaisse son point de fusion. Le point de fusion diminue continuellement à mesure que la teneur en argent augmente, avec un écart de température minime entre les lignes de liquidus et de solidus. Par conséquent, cet alliage présente de bonnes performances de coulée, ce qui contribue à garantir la qualité des pièces de joaillerie coulées.

L'ajout d'argent à l'or peut en éclaircir la couleur et lui donner une teinte jaune verdâtre. Étant donné que l'argent et l'or ont une structure cristalline cubique à faces centrées et que leurs rayons atomiques sont presque identiques, l'effet de renforcement de l'argent sur l'or n'est pas très important. Si l'on prend l'exemple de l'or 18K dont la composition est de 75%Au-25%Ag, sa dureté recuite n'est que de HV32 et sa résistance à la traction n'est que de 185 MPa, ce qui indique une résistance et une dureté relativement faibles. Cependant, l'allongement peut encore atteindre 36%, ce qui témoigne d'une bonne flexibilité et d'une bonne aptitude au travail à froid. C'est pourquoi l'alliage Au-Ag est souvent utilisé pour développer l'or jaune K pour les bijoux.

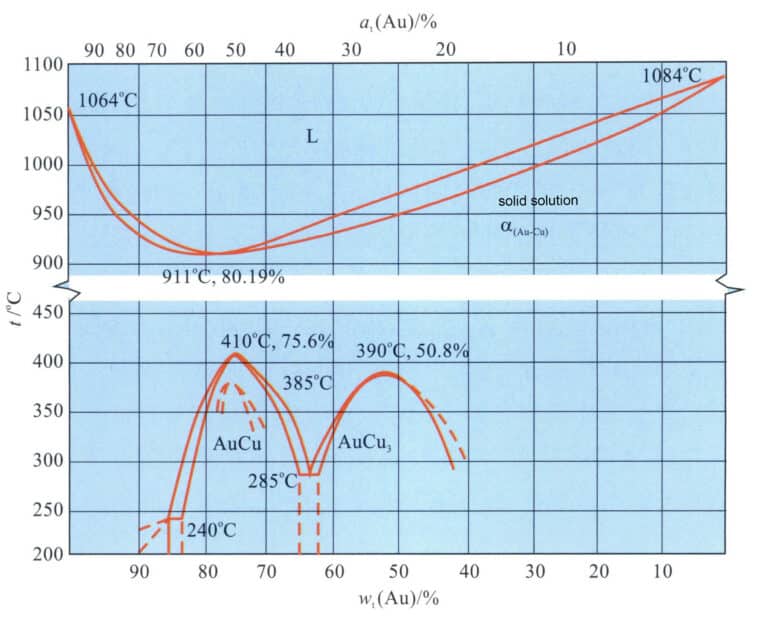

1.2 Alliage Au-Cu

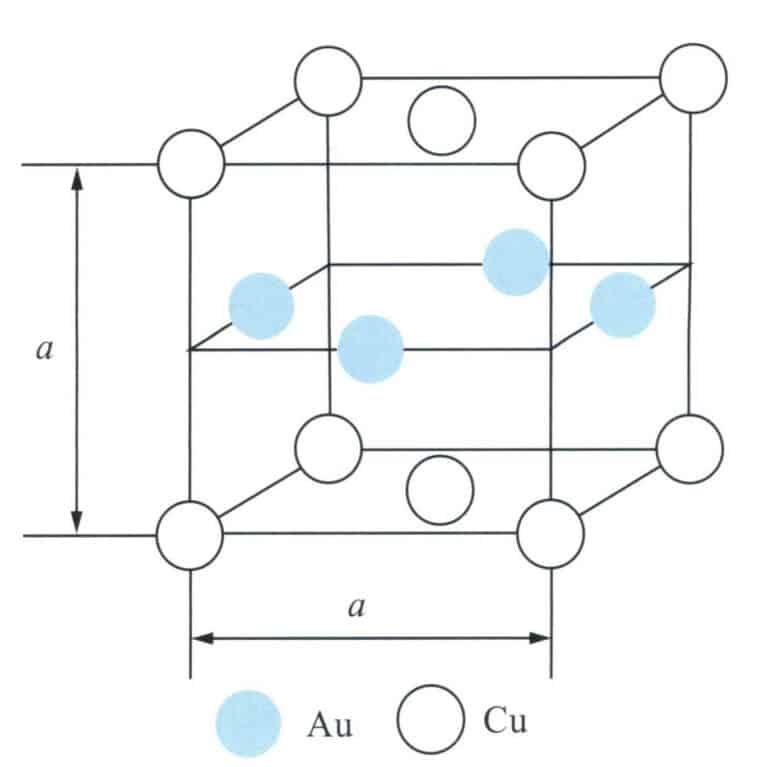

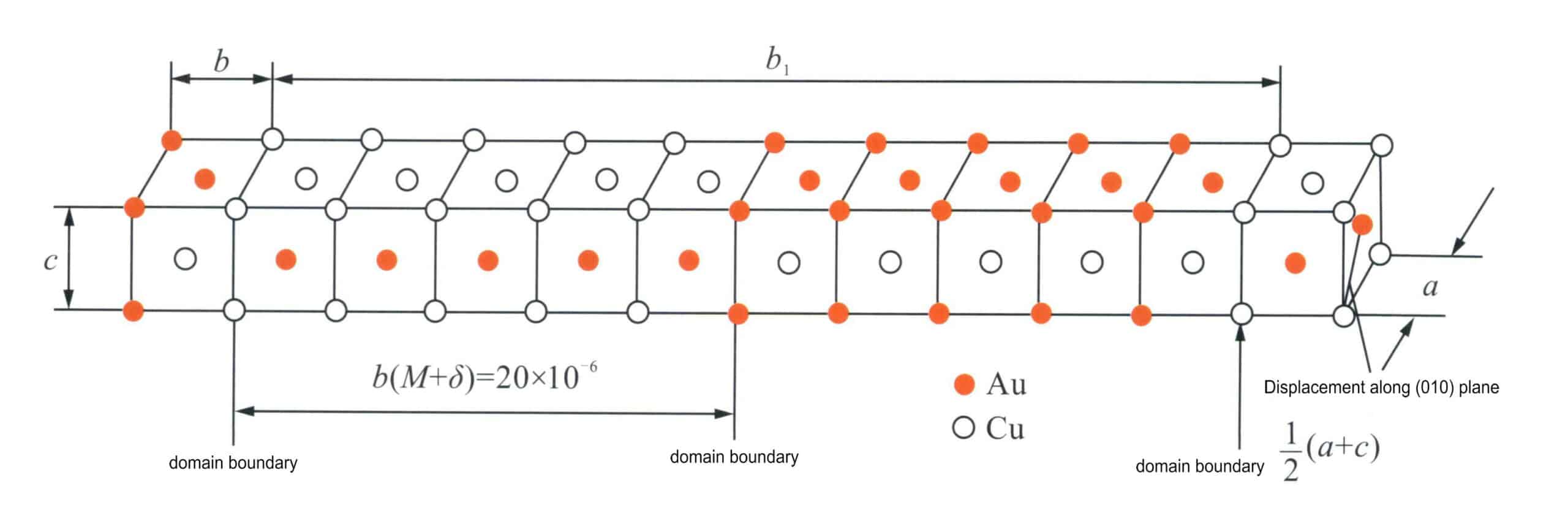

Le diagramme de phase d'un alliage binaire est illustré à la figure 3-10. Les deux peuvent être infiniment solubles à l'état liquide. Lorsque la teneur en cuivre augmente, le point de fusion de l'alliage diminue rapidement, et lorsque la teneur en cuivre dépasse 20%, le point de fusion de l'alliage augmente à nouveau progressivement. L'intervalle de cristallisation de solidification de l'alliage Au-Cu est faible, en particulier dans la plage de teneur en cuivre de 15% à 25%, où l'intervalle de cristallisation de l'alliage est presque nul, ce qui lui confère une bonne performance de coulée et une faible tendance au rétrécissement. Après solidification, l'alliage est une solution solide unique dans la région à haute température. Au cours du processus de refroidissement continu, une transformation d'ordre se produit dans l'environnement à température moyenne, formant l'alliage AuCu [wt (Au) = 75.6%] et la phase intermédiaire AuCu3[wt(Au) = 50.8%].

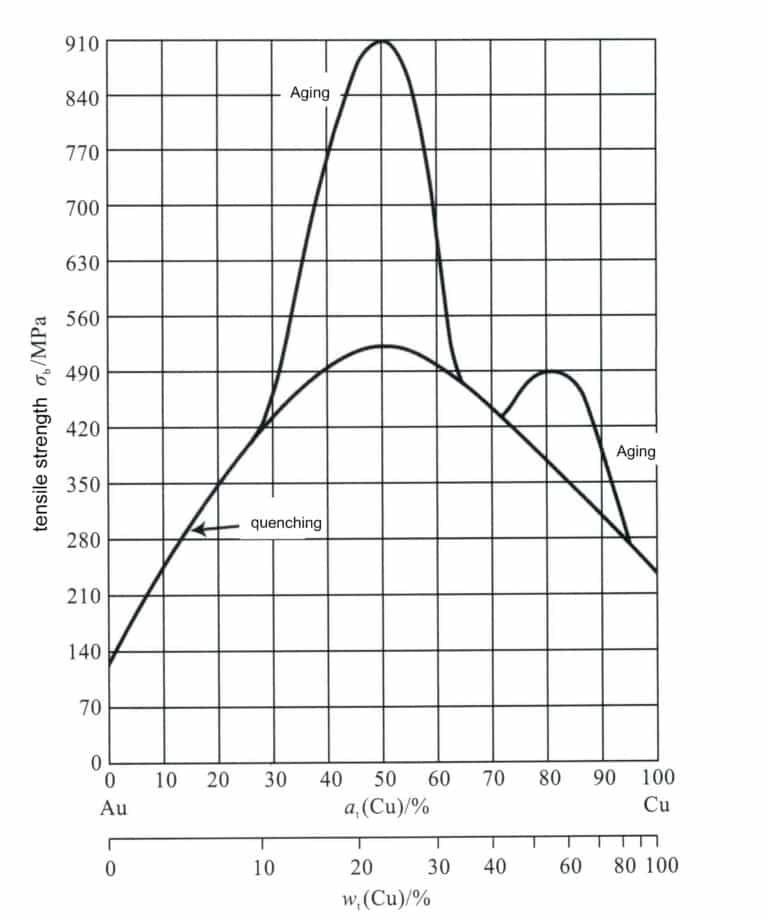

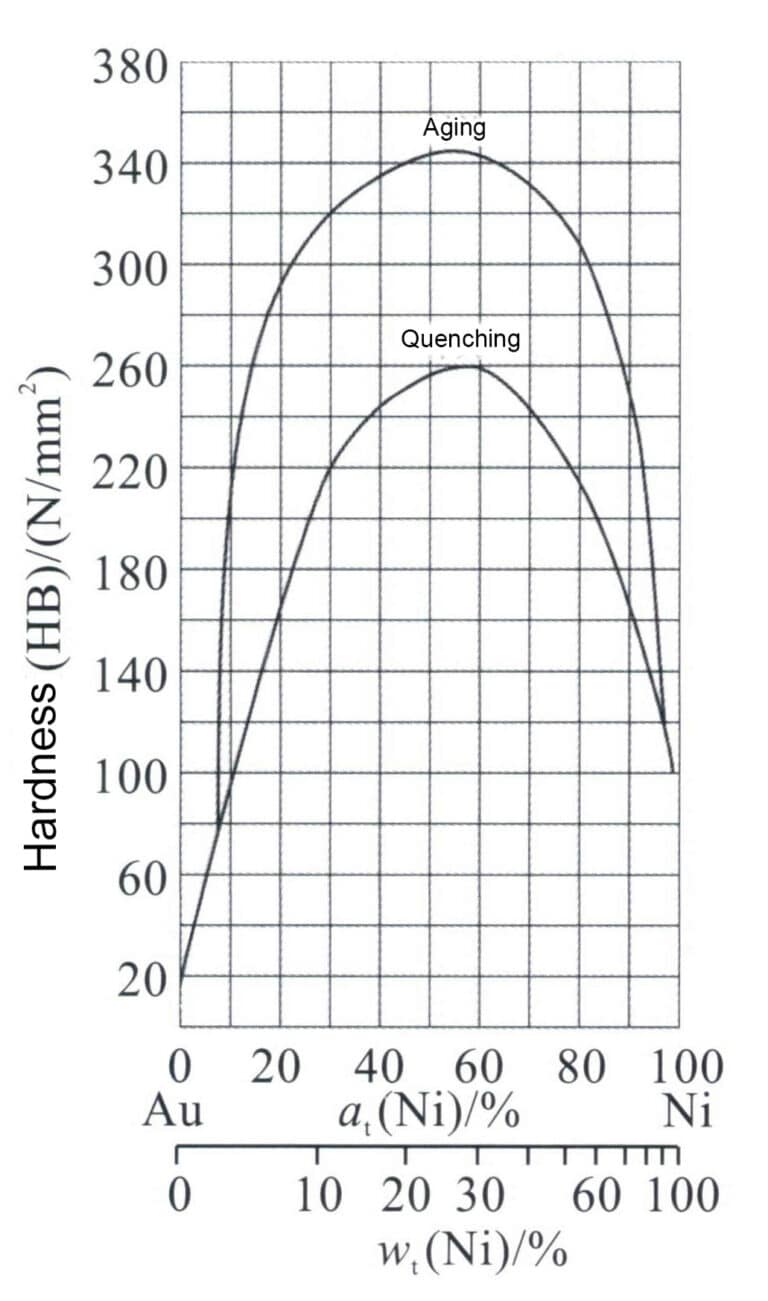

La composition chimique de l'alliage Au-Cu a un impact significatif sur ses propriétés mécaniques. Lorsque la teneur en cuivre augmente, la résistance de l'alliage en solution solide (trempé) augmente rapidement, atteignant un maximum autour de 25%Cu, et une augmentation supplémentaire de la teneur en cuivre entraîne une diminution rapide de la résistance (Figure 3-11). Le Cu est un élément de renforcement efficace pour l'or K couramment utilisé. Le processus de traitement thermique affecte aussi considérablement les propriétés mécaniques de l'alliage Au-Cu. Si l'on prend l'exemple de l'or 18K avec une composition de 75%Au-25%Cu, sa dureté en solution solide est de HV165 et sa résistance à la traction est de 514 MPa. Après un traitement de vieillissement, la phase ordonnée formée dans l'alliage peut augmenter sa résistance à la traction jusqu'à environ 910 MPa et sa dureté jusqu'à environ HV200. Cependant, la flexibilité diminue et l'alliage devient cassant, ce qui ne favorise pas le traitement par déformation à froid.

L'ajout de cuivre à l'or modifie sa couleur vers le rouge, ce qui en fait le principal élément d'alliage de l'or rouge K. Le cuivre est également souvent utilisé dans l'or K et l'or blanc K pour améliorer les propriétés mécaniques et de traitement de l'alliage.

1.3 Alliage Au-Ni

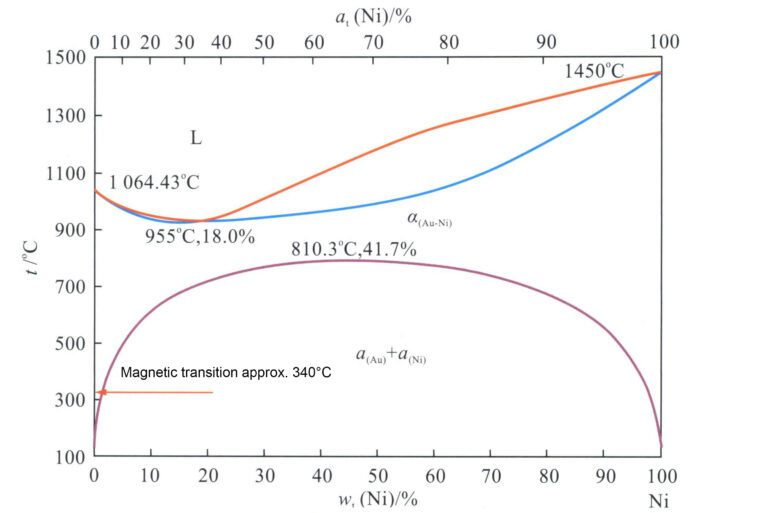

Le diagramme de phase de l'alliage binaire Au-Ni est illustré à la figure 3-12. Une certaine quantité de nickel ajoutée à l'or abaisse le point de fusion de l'alliage, le point de fusion atteignant son niveau le plus bas à une teneur en nickel de 18%, soit environ 955℃, et l'alliage présente un intervalle de cristallisation minimal, ce qui est bénéfique pour l'amélioration de la performance de coulée de l'alliage.

Figure 3-12 Diagramme de phase de l'alliage binaire Au-Ni

L'alliage Au-Ni est une solution solide monophasée à haute température. La solution solide se décompose en une structure biphasée lorsque la température descend en dessous d'un certain point. Grâce à cette caractéristique, le traitement de vieillissement de l'alliage Au-Ni peut améliorer de manière significative la résistance et la dureté du matériau (figure 3-13).

L'ajout de nickel à l'or en éclaircit la couleur ; lorsque la teneur en nickel atteint un certain niveau, l'alliage présente une couleur gris-blanc proche du platine, ce qui en fait l'un des éléments de blanchiment les plus efficaces de l'or blanc K. Cependant, le nickel est un élément sensibilisant, et lorsque son taux de libération dépasse un certain seuil, il risque de provoquer des allergies cutanées.

Figure 3-13 Effet du traitement thermique sur la dureté de l'alliage Au-Ni

1.4 Alliage Au-Pd

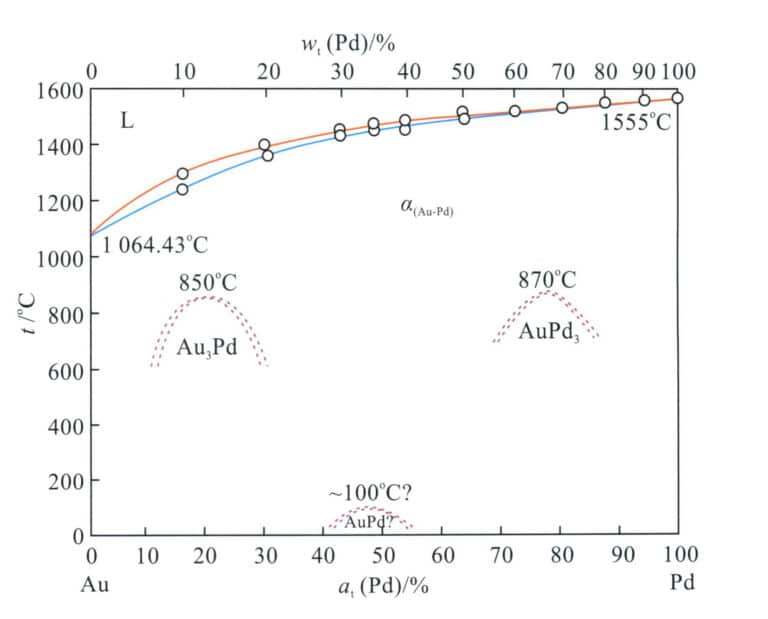

Le diagramme de phase de l'alliage binaire est illustré à la figure 3-14. L'ajout de palladium à l'or augmente le point de fusion de l'alliage, et à mesure que la teneur en palladium augmente, les températures du liquidus et du solidus de l'alliage continuent d'augmenter. À l'extrémité riche en or, l'intervalle de cristallisation est relativement grand, atteignant environ 51℃ lorsque la teneur en palladium est d'environ 17% (at), diminuant progressivement vers l'extrémité riche en palladium. L'alliage a une structure de solution solide unique à haute température, et pendant le processus de refroidissement, les alliages avec une gamme de composition spécifique subiront une transformation d'ordre et un ordre de formation Au3Pd et AuPd3 phase ordonnée, qui améliore la résistance et la dureté de l'alliage mais réduit sa ductilité et sa flexibilité.

Globalement, le point de fusion de l'alliage Au-Pd est relativement élevé, ce qui accroît la difficulté de la coulée. La dureté de l'alliage Au-Pd en solution solide n'est pas élevée, mais il a une bonne ductilité, ce qui est bénéfique pour le traitement de la déformation à froid. Le palladium a un bon effet de blanchiment sur l'or et constitue l'un des systèmes d'alliage de base pour l'or blanc K ; toutefois, le prix élevé du palladium entraîne une augmentation du coût des matériaux.

2. K Matériaux de remplissage en or

L'or K est un alliage composé d'une certaine proportion d'alliages intermédiaires ajoutés à l'or pur, communément appelés matériaux de remplissage dans l'industrie de la bijouterie. Dans les bijoux sertis, les qualités d'or K les plus courantes sont 8K -10K, 14K et 18K ; par couleur, il y a l'or jaune K, l'or blanc K et l'or rouge K, entre autres. Par conséquent, l'utilisation de matériaux de remplissage dans les bijoux en or K est courante, et la qualité des matériaux de remplissage a une incidence directe sur la qualité des bijoux.

Lorsque les bijouteries produisent des bijoux en or K, elles mélangent de l'or pur avec des matériaux de remplissage achetés. Les performances des matériaux de remplissage fournis par différents fournisseurs peuvent parfois varier de manière significative ; même la même qualité de matériau de remplissage provenant du même fournisseur peut connaître des fluctuations de performances, ce qui affecte la production des entreprises de joaillerie. Lors de la sélection des matériaux de remplissage de l'or K, les facteurs suivants doivent être pris en compte.

2.1 Propriétés physiques

L'effet décoratif de la surface des bijoux en or K est important. Pour les bijoux en or K, lors de la sélection des matériaux de remplissage, il convient de prêter attention à l'impact de la densité, de la couleur, du magnétisme, du point de fusion et d'autres aspects des matériaux de remplissage sur les bijoux en or K.

(1) Densité.

La gamme des éléments d'alliage sélectionnés pour les matériaux de remplissage est assez large, et chaque élément d'alliage a sa masse atomique et sa densité correspondante. La densité de l'or K formulé avec différentes compositions de matériaux de remplissage varie. Pour un bijou d'un volume et d'une qualité fixes, les matériaux de faible densité peuvent réduire le poids du bijou et le coût du produit.

(2) Couleur.

Pour les bijoux en or K, la couleur est une propriété physique fondamentale. Les alliages d'or décoratifs sont généralement divisés en deux catégories principales basées sur la couleur : les alliages d'or colorés et les alliages d'or blanc. En modifiant le rapport de composition de l'alliage de la charge, il est possible d'obtenir différents matériaux d'alliage d'or colorés. L'or coloré K le plus couramment utilisé comprend trois séries : L'or K, l'or blanc K et l'or rouge K, dont les charges typiques sont illustrées à la figure 3-15. En outre, ces dernières années, quelques matériaux d'apport en or K de couleur unique ont également été développés à l'étranger, qui peuvent former des composés intermétalliques colorés, complexes et fragiles avec l'or.

(a) Remplisseur d'or K

(b) Remplissage en or blanc K

(c) K rouge or filler

Figure 3-15 Diverses couleurs de charges d'or K pour la bijouterie

(3) Le magnétisme.

Les bijoux en or K, comme les bijoux en métal précieux, veulent généralement que l'alliage présente autre chose que du magnétisme pour éviter que les consommateurs ne doutent de l'authenticité du matériau. L'or n'est pas magnétique ; les bijoux en or K contiennent de nombreux autres éléments métalliques. Lorsque le matériau de remplissage contient des composants magnétiques tels que le Fe, le Co, le Ni et le Ga, il peut faire en sorte que le matériau en or K présente du magnétisme. Par exemple, l'or blanc K utilise généralement du nickel comme élément de blanchiment. La figure 3-13 montre que l'alliage est une solution solide monophasée en dessous de la ligne de solidus et au-dessus d'une certaine température. Lorsqu'il est lentement refroidi à une température spécifique, la séparation des phases commence, formant une région biphasée. Lorsque la température descend à environ 340℃, une transition magnétique se produit et l'alliage présente un certain degré de magnétisme.

(4) Point de fusion.

La plupart des bijoux en or K sont fabriqués à l'aide de la technologie de moulage en gypse. En raison de la mauvaise stabilité thermique à haute température du gypse, une décomposition thermique se produit lorsque la température atteint 1200℃, libérant du SO2 ce qui provoque l'apparition de pores dans la pièce coulée. Si le moule en gypse n'est pas entièrement grillé, laissant du carbone résiduel à l'intérieur du moule, ou si le métal liquide est fortement oxydé, formant une grande quantité d'oxyde de cuivre, cette température de décomposition sera considérablement abaissée. Par conséquent, pour garantir la sécurité du moulage en plâtre, il est nécessaire de contrôler le point de fusion de l'alliage. En général, les points de fusion de l'or K et de l'or rouge K se situent autour de 900℃, et l'utilisation du moulage en plâtre ne pose pas de problème. Cependant, pour l'or blanc K, en raison de l'utilisation de Ni, Pd à point de fusion élevé comme élément de blanchiment, le point de fusion de l'alliage est plus élevé que celui de l'or K et de l'or rouge K, ce qui pose un risque de décomposition thermique du moule en gypse. Lorsque la teneur en Ni, Pd est très élevée, le moule en plâtre ne peut plus garantir la qualité de la production, ce qui nécessite une poudre de coulée liée à l'acide phosphorique coûteuse, ce qui augmente indubitablement les coûts et les difficultés de production.

2.2 Propriétés chimiques

Pour les bijoux, la stabilité chimique est essentielle. La stabilité chimique des bijoux en or K se reflète principalement dans leur résistance au ternissement et à la corrosion, qui est étroitement liée aux matériaux de remplissage utilisés dans l'or K. La résistance à la corrosion des alliages d'or K varie en fonction de leur composition. La résistance à la corrosion des alliages d'or K varie en fonction de leur composition ; en général, l'or K de haute pureté permet d'améliorer sa résistance à la corrosion. Par exemple, l'or 18K -22K présente une bonne résistance à la corrosion dans les acides inorganiques simples ordinaires, et l'or 14K présente également une bonne résistance à la corrosion. L'or 14K présente également une bonne résistance à la corrosion. Cependant, il lixivie le cuivre et l'argent de la surface dans des conditions d'acidité forte. Les alliages d'or inférieurs à 9K ne résistent pas à la corrosion par les acides forts et ternissent et se décolorent dans les environnements défavorables. Le ternissement et la décoloration sont les résultats combinés de la composition chimique des alliages, des processus chimiques, des facteurs environnementaux et de la microstructure. Dans l'or K de faible pureté, lorsque la composition du matériau de remplissage est favorable à l'amélioration du potentiel de l'or K, à la formation d'un film protecteur dense et à l'amélioration de la microstructure de l'alliage, il est encore possible d'obtenir des alliages présentant d'excellentes propriétés chimiques et une bonne résistance à la décoloration. Parmi les trois principales séries d'or K, l'or rouge K a tendance à ternir en surface en raison de sa teneur élevée en cuivre, et des éléments d'alliage bénéfiques doivent être utilisés dans ses matériaux d'apport pour l'améliorer.

2.3 Propriétés mécaniques

Pour conserver longtemps leur éclat, les bijoux en or K doivent améliorer la dureté de l'alliage afin de répondre aux exigences de résistance à l'usure ; certains composants structurels des bijoux, tels que les épingles à oreille, les crochets d'oreille, les broches, les ressorts, etc. Cependant, la dureté de l'or lui-même peut être plus élevée, ce qui rend difficile le respect des exigences en matière d'incrustation. L'un des objectifs de l'or K est d'améliorer la résistance, la dureté, la ténacité et d'autres propriétés mécaniques du matériau. Parmi les trois ors K typiques, l'or blanc K blanchi au nickel a une résistance et une dureté plus élevées, avec une élasticité plus excellente, ce qui nécessite un équilibre entre résistance, dureté et flexibilité ; l'or rouge K peut subir une transition de commande et perdre de sa flexibilité, ce qui nécessite des ajustements et des améliorations dans la composition du matériau de remplissage et dans le processus de fabrication.

2.4 Performances du processus

La composition du matériau d'apport doit tenir compte des exigences de performance des différentes techniques de traitement. Par exemple, la méthode de fusion peut affecter la résistance à l'oxydation de l'alliage ; le même alliage peut donner des résultats incohérents lorsqu'il est fondu à l'aide d'un chalumeau, d'un chauffage par induction dans l'atmosphère, ou d'une atmosphère protectrice ou d'un vide. En outre, la production de bijoux peut utiliser différentes méthodes de traitement telles que le moulage, l'estampage et le soudage, chacune ayant des exigences de performance différentes pour l'or K, ce qui détermine la sélection et la quantité d'éléments d'alliage dans le matériau d'apport. Lors de la conception de la composition du matériau d'apport, l'opérabilité de l'alliage doit être pleinement prise en compte afin d'éviter les problèmes opérationnels causés par une gamme de traitement trop étroite. Les performances de transformation concernent principalement des aspects tels que les performances de coulée, les performances de traitement plastique, les performances de polissage, les performances de soudage et les performances de recyclage.

(1) Performance de la coulée.

La performance de coulée de l'alliage a un impact significatif sur la qualité de la surface du bijou coulé. La qualité de la coulée de l'alliage peut être évaluée sous plusieurs aspects, notamment la fluidité du métal en fusion, la tendance au retrait et à la porosité, et la tendance à la fissuration thermique pendant la déformation. L'or K utilisé pour la coulée doit avoir un faible intervalle de cristallisation, une faible tendance à l'oxydation, une bonne fluidité et une bonne capacité de remplissage. Il ne doit pas former rapidement des fissures de retrait et de déformation dispersées, ce qui permet d'obtenir des bijoux coulés ayant une forme complète, des contours précis, une cristallisation dense et une structure saine.

(2) Performance de traitement de la plasticité.

La technologie de traitement de la plasticité a de nombreuses applications dans la production de bijoux en or K. Outre l'utilisation de machines d'étirage et de laminage pour fabriquer des feuilles, des fils et des tuyaux, elle est également fréquemment utilisée pour former des bijoux, comme le tournage sur des machines-outils, l'estampage avec des machines d'estampage et le pressage hydraulique. Pour garantir la qualité des produits de transformation de la plasticité, il est essentiel de formuler correctement et de respecter strictement les spécifications du processus opérationnel, ainsi que la performance inhérente à la transformation de la plasticité du matériau, qui a un impact décisif. Les matériaux en or K doivent présenter de bonnes performances en matière de traitement de la plasticité, en particulier lors d'opérations telles que l'étirage, le laminage, l'emboutissage et le pressage hydraulique, où la dureté de l'alliage ne doit pas être trop élevée et où la vitesse d'écrouissage de l'alliage doit ralentir pour faciliter l'opération ; le matériau doit également présenter une bonne flexibilité. Dans le cas contraire, il est susceptible de se fissurer.

(3) Performance de polissage.

Les bijoux ont des exigences explicites en matière de qualité de surface, et la plupart d'entre eux doivent être polis pour obtenir une brillance semblable à celle d'un miroir. Pour ce faire, il faut non seulement exécuter correctement les opérations de polissage, mais aussi prêter attention aux propriétés de l'alliage lui-même. Par exemple, la pièce doit avoir une structure dense avec des grains raffinés et uniformes, exempts de défauts tels que les pores et les inclusions. Si les grains de la pièce sont grossiers et qu'il y a des défauts tels que des retassures ou des pores, des phénomènes tels que la peau d'orange, les dépressions de polissage et les queues de comète peuvent rapidement se produire. Les rayures et les queues de comète peuvent également apparaître rapidement en présence d'inclusions rigides.

(4) Performance en matière de réutilisation.

Le rendement du processus de moulage des bijoux n'est généralement que d'environ 50%, voire moins. Chaque coulée apporte une grande quantité de systèmes de carottes et de déchets à réutiliser. Les entreprises de bijouterie, sur la base des coûts de production et de l'efficacité, espèrent toujours utiliser autant de matériaux recyclés que possible. En raison des inévitables problèmes de volatilisation, d'oxydation et d'absorption de gaz au cours du processus de fusion de l'alliage, la composition de l'alliage changera dans une certaine mesure à chaque coulée, ce qui affectera la qualité métallurgique de l'alliage et les performances de la coulée. La dégradation des performances de l'alliage au cours du processus de réutilisation est étroitement liée non seulement au processus opérationnel, mais aussi aux performances inhérentes de réutilisation de l'alliage, qui dépendent principalement de la tendance de l'alliage à l'absorption de gaz et à l'oxydation, ainsi que de sa réactivité avec les creusets et les matériaux de coulée. Plus la tendance à l'absorption de gaz et à l'oxydation est faible, plus la réactivité avec les creusets et les matériaux de coulée est faible, et meilleures sont les performances de réutilisation.

(5) Performance de soudage.

Lors de la fabrication de bijoux, il est souvent nécessaire de diviser la pièce en plusieurs petites parties simples pour une production séparée, puis de souder ces petites parties ensemble. Pour obtenir une bonne qualité de soudure, il faut non seulement utiliser correctement la soudure, mais aussi évaluer les performances de soudure de l'or K. Si la pièce soudée présente une bonne conductivité thermique, la chaleur ne s'accumulera pas rapidement sur le site de soudage pendant le processus de chauffage. Cependant, elle sera rapidement transmise à l'ensemble de la pièce, ce qui n'est pas propice à la fusion de la soudure. Supposons que l'or K ait tendance à s'oxyder pendant le chauffage. Dans ce cas, la couche d'oxyde formée réduira la mouillabilité de la soudure, l'empêchant de pénétrer dans le cordon de soudure et entraînant des problèmes tels qu'une soudure faible, une fausse soudure et une mauvaise soudure.

2.5 Sécurité

Les bijoux qui entrent en contact direct avec le corps humain pendant une longue période doivent considérer la sécurité comme l'un des facteurs critiques dans le choix des matériaux de bijouterie. Les éléments nocifs pour le corps humain, tels que le Cd, le Pb et les éléments radioactifs, doivent être évités dans les matériaux de remplissage. En outre, les réactions allergiques causées par le contact des bijoux avec la peau doivent également être minimisées ; par exemple, les bijoux en or K qui utilisent le Ni comme élément de blanchiment risquent de provoquer des allergies cutanées. C'est pourquoi la Commission européenne et certains autres pays ont fixé des limites strictes au taux de libération du Ni dans les bijoux, ce qui signifie que les bijoux contenant du Ni doivent respecter les normes en vigueur concernant les taux de libération du Ni.

2.6 Facteurs économiques

L'or K est un alliage composé d'or et de matériaux d'apport. Le prix des matériaux d'apport est l'un des facteurs critiques affectant les coûts de production, en particulier pour l'or K à faible teneur en carats, qui nécessite de nombreux matériaux d'apport pour l'alliage. Par conséquent, lors de la sélection des éléments d'alliage pour les matériaux d'apport, il convient d'opter pour des matériaux largement disponibles et bon marché, et d'éviter ou de minimiser les métaux précieux onéreux afin de réduire le coût de l'or K.

Section II K or jaune

L'or jaune K fait référence à l'alliage d'or jaune, connu en anglais sous le nom de karat yellow gold, communément représenté par KY dans l'industrie de la bijouterie, comme 18KY et 14KY. L'or jaune est un alliage d'or de couleur traditionnelle qui occupe depuis longtemps une place importante dans les matériaux de bijouterie en or jaune. Toutefois, depuis les années 1990, avec la popularité des bijoux blancs, la proportion de bijoux en or K a progressivement diminué.

Certains fabricants utilisent même l'or K pour fabriquer des ébauches de bijoux qu'ils recouvrent ensuite de rhodium (Rh) pour remplacer les bijoux en or blanc K.

1. L'organisation et la performance de l'or jaune K dans le système Au-Ag-Cu

L'alliage Au-Ag-Cu est le système d'alliage de base de l'or K, qui détermine largement ses performances. Ag et Cu sont les principaux éléments d'alliage de l'or jaune K. Au cours de la production, une certaine quantité de Zn et une petite quantité d'autres composants sont souvent ajoutés pour améliorer les performances de l'alliage. Les différents ratios d'éléments d'alliage ont un impact sur les propriétés physiques, les propriétés chimiques, les propriétés mécaniques et les performances des matériaux de l'or jaune K.

1.1 Propriétés physiques de l'or jaune K dans le système Au-Ag-Cu

(1) Couleur.

Dans le système Au-Ag-Cu de l'or K, la couleur des alliages d'or K est étroitement liée à leur composition. L'ajustement du ratio d'Ag, de Cu et d'autres éléments d'alliage dans les alliages permet d'obtenir différentes couleurs d'alliages d'or K.

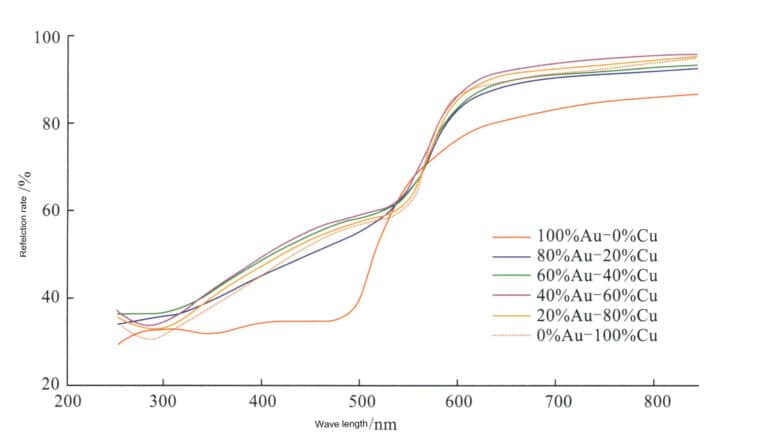

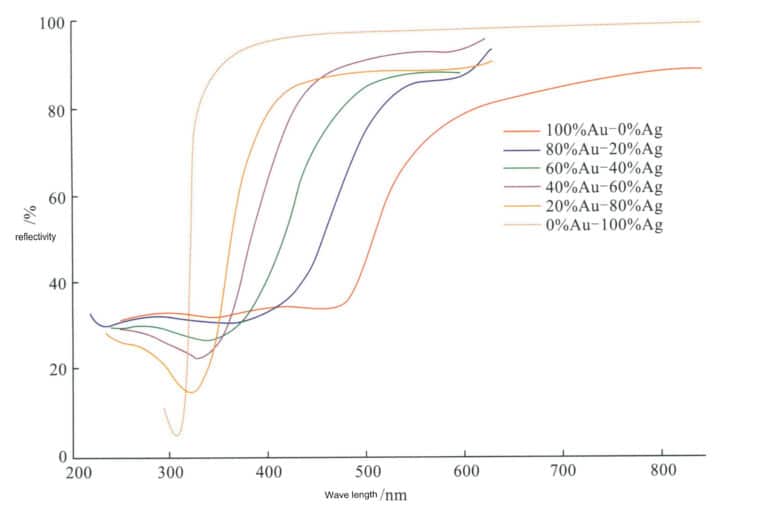

Avec l'augmentation de la teneur en Cu, l'énergie de transition électronique de l'alliage diminue et la courbe de réflectance se déplace vers une énergie plus basse, augmentant de manière significative la réflectance dans la bande de lumière rouge ( 640 -750 nm ) (Figure 3-16), ce qui entraîne une augmentation progressive de l'indice de rouge des alliages K or.

Avec l'augmentation de la teneur en Ag, l'énergie de transition électronique de l'alliage Au-Ag augmente, et la courbe de réflectivité de l'Au migre presque parallèlement à une puissance plus élevée. En conséquence, non seulement les bandes de lumière rouge et jaune du spectre visible sont fortement réfléchies, mais même les bandes verte, bleue et violette sont fortement réfléchies, ce qui conduit finalement à une réflexion solide sur l'ensemble du spectre visible (figure 3-17). Cela entraîne un élargissement de la bande interdite et une augmentation progressive de l'indice de verdure de l'alliage d'or K. L'amélioration de la réflectivité est bénéfique pour l'environnement. L'amélioration de la réflectivité est bénéfique lorsque la teneur en Ag de l'alliage est élevée.

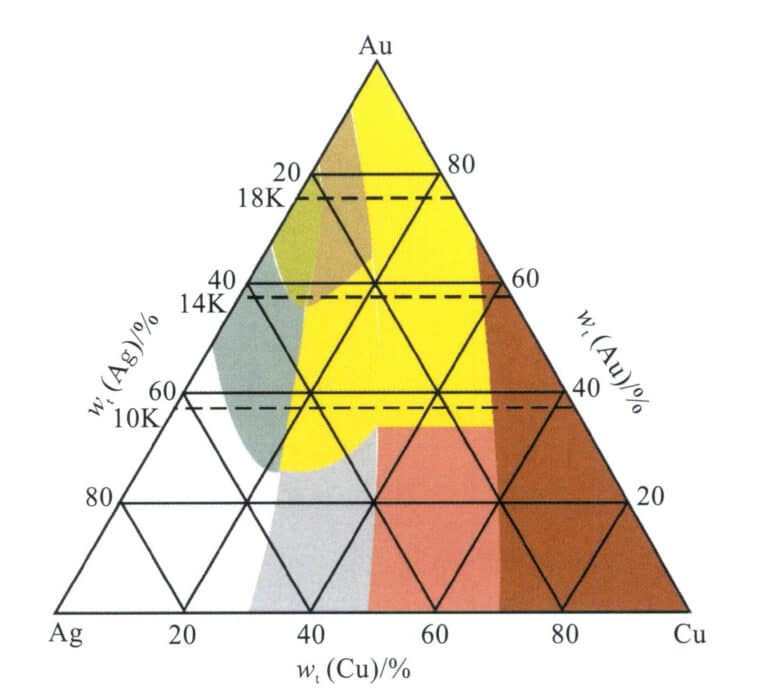

En raison de l'influence globale de l'Ag et du Cu sur la couleur des alliages d'or, l'alliage Au-Ag-Cu présente des couleurs et des tons riches (figure 3-18). L'alliage riche en Au apparaît jaune doré, l'alliage riche en Ag semble blanc et l'alliage riche en Cu apparaît rouge. Lorsque l'on ajoute de l'Ag à l'Au, à mesure que la teneur en Ag augmente, la couleur de l'alliage passe progressivement du jaune au jaune verdâtre, au jaune verdâtre clair, au blanc clair et enfin au blanc. Lorsque l'on ajoute du Cu à l'Au, au fur et à mesure que la teneur en Cu augmente, la couleur de l'alliage passe progressivement du jaune au jaune rougeâtre, au rose et enfin au rouge.

Pour une qualité spécifique d'or jaune K, l'ajout de Zn fait pencher la couleur de l'alliage d'or K vers le jaune rougeâtre clair ou le jaune foncé.

(2) Densité.

Sa densité théorique est également constante pour l'or K avec une composition fixe. Étant donné que les ébauches de bijoux coulés ne peuvent pas être denses pendant le processus de production, il n'est pas approprié d'utiliser la dureté de coulée pour expliquer quantitativement l'impact des ratios d'éléments d'alliage. Cependant, la différence entre la densité de coulée et la densité théorique peut encore refléter indirectement la densité de la pièce coulée, et la quantité nécessaire de matériaux peut être calculée sur la base du rapport entre la densité de l'alliage et la densité du moule en cire.

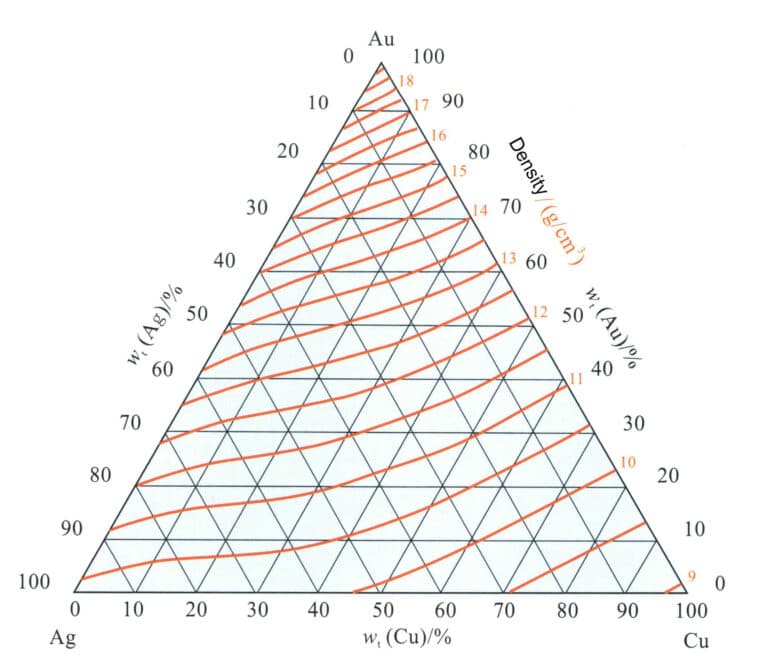

Les différents rapports des éléments d'alliage auront un impact particulier sur la densité des matériaux en or K. La correspondance entre la densité des alliages ternaires et leur composition chimique (figure 3-19) montre que les lignes pleines représentent les lignes de contour de la densité de l'alliage, qui s'inclinent vers l'axe Au-Ag, ce qui indique que Cu a un impact plus important sur la densité de l'alliage que Ag. Lorsque la teneur de l'alliage augmente, la densité de l'alliage augmente également de manière correspondante ; pour les alliages à forte teneur en Au, les courbes de niveau sont parallèles. Pour l'or K de même qualité, la valeur de la densité augmente avec la teneur en Ag et les courbes de niveau de la densité se déplacent progressivement vers des valeurs plus élevées.

L'or K est souvent allié au Zn en tant qu'élément d'alliage, et lorsque la teneur en Zn augmente, la densité de l'alliage diminue dans une certaine mesure.

(3) Point de fusion.

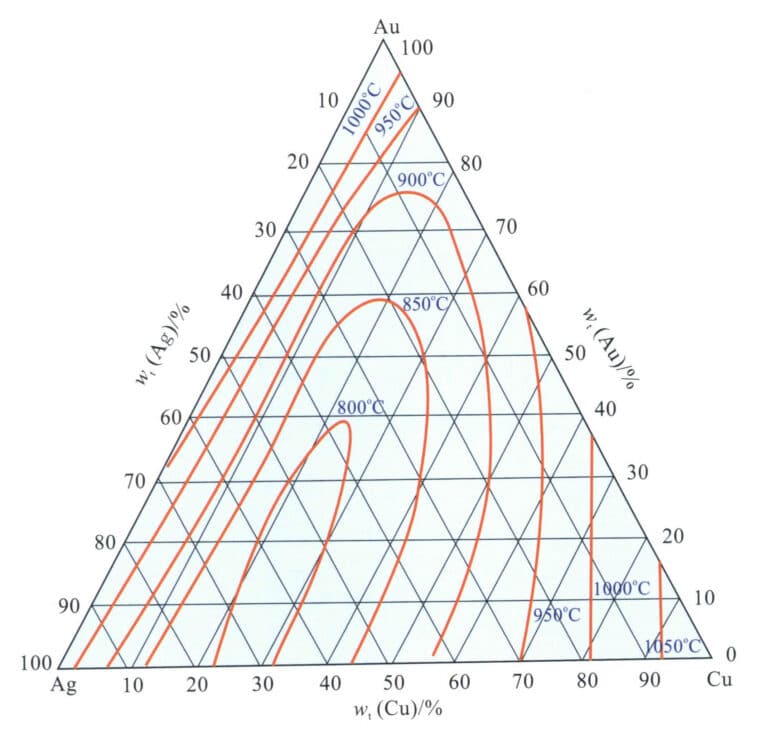

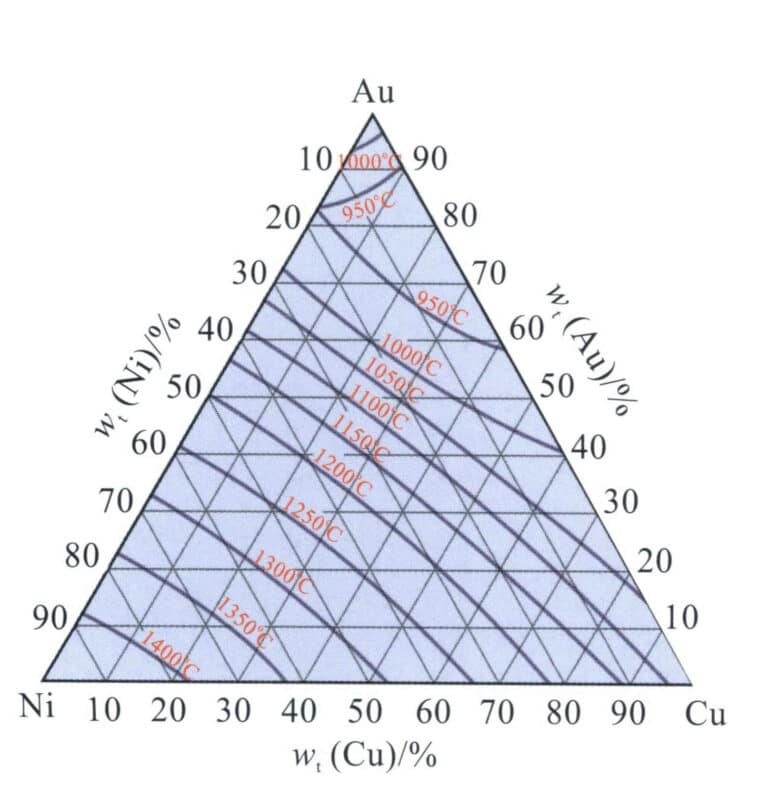

La figure 3-20 montre la projection sur le plan du contour de température de la ligne de liquidus de l'alliage Au-Ag-Cu. À mesure que la teneur de l'alliage augmente, sa température de liquidus augmente continuellement ; l'ajout combiné d'Ag et de Cu entraîne une diminution du point de fusion de l'alliage, formant une région en forme de dôme de contours de point de fusion s'ouvrant vers la ligne de coordonnées Ag-Cu, le point de fusion le plus bas tombant à environ 750℃ lorsque la teneur de l'alliage est relativement faible.

(4) Microstructure.

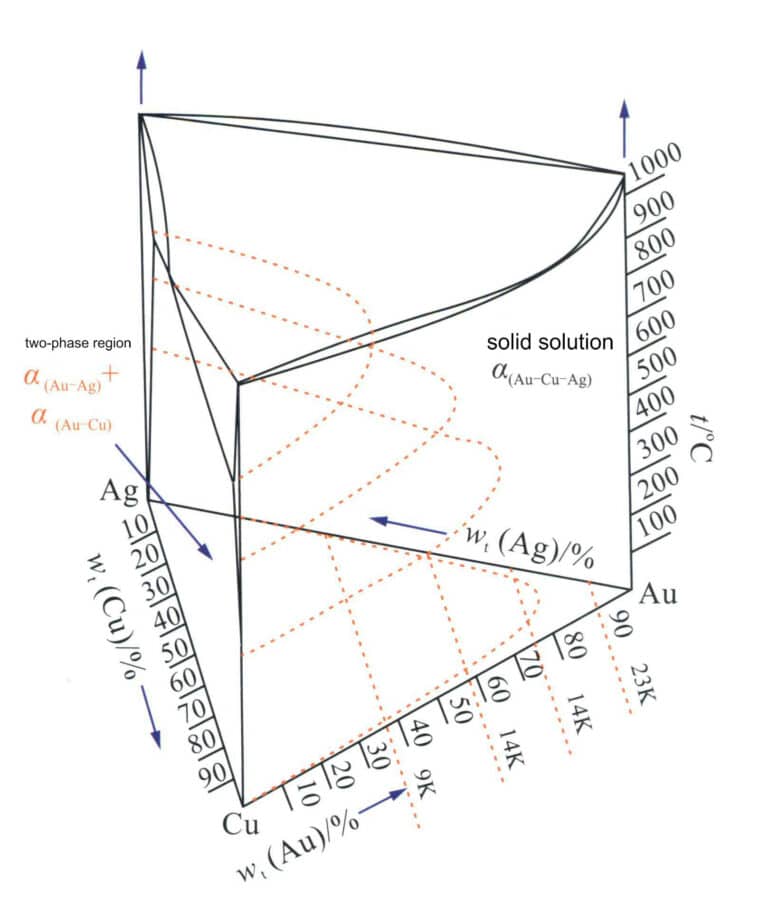

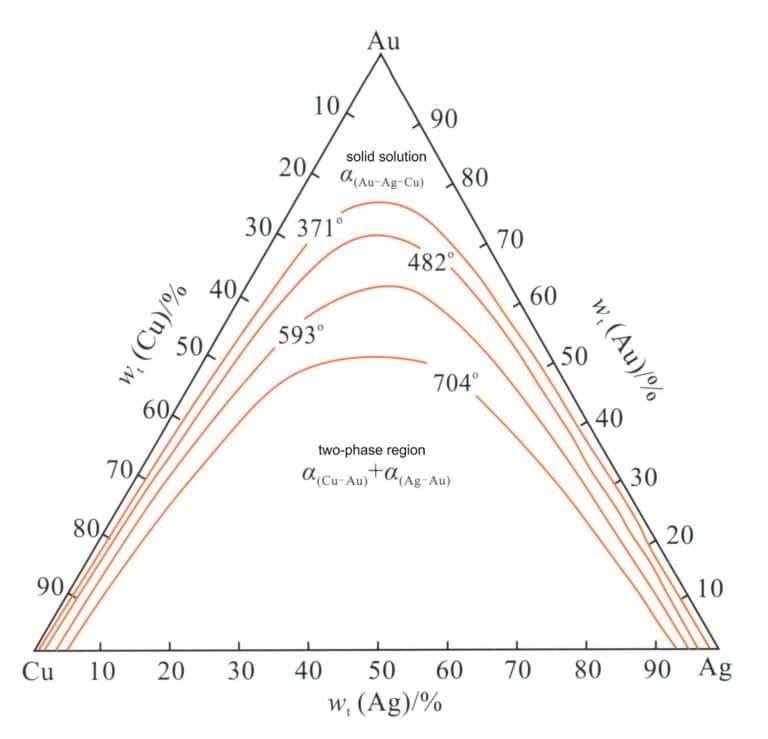

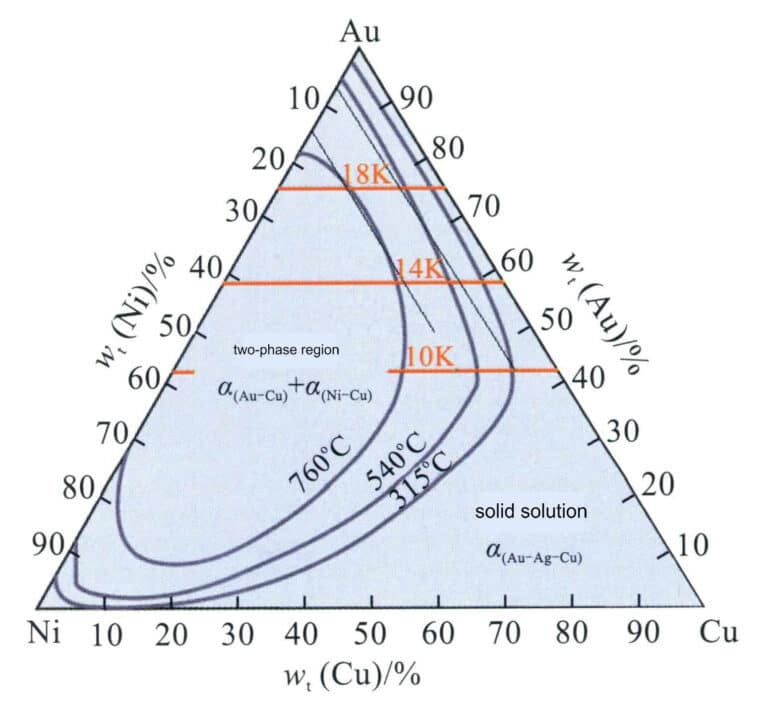

Le diagramme de phase de l'alliage Au-Ag-Cu (figure 3-21) montre que ses trois composants, Au, Ag et Cu, peuvent former trois types d'alliages binaires. Le premier est l'alliage binaire Au-Ag, qui est complètement miscible à l'état liquide et solide ; le deuxième est l'alliage binaire Ag-Cu, un alliage eutectique typique où la solubilité de l'Ag et du Cu à température ambiante est très faible ; le troisième est l'alliage binaire Au-Cu, qui se dissout complètement pour former une solution solide continue dans la région à haute température. Une transformation d'ordre se produit lors d'un refroidissement lent en dessous de 410℃, formant des alliages AuCu3 et des phases ordonnées AuCu. Par conséquent, dans le système d'alliage ternaire Au-Ag-Cu, il existe des phases riches en Ag et riches en Cu dérivées du système eutectique Ag-Cu, et une région biphasée non miscible se développe plus profondément à mesure que la teneur en Au augmente. Cette région apparaît comme un arc vers le coin riche en Ag dans le plan de projection (Figure 3-22), ce qui indique que la structure de l'alliage ternaire Au-Ag-Cu est liée au rapport entre les éléments d'alliage Ag et Cu.

Figure 3-21 Diagramme de phase de l'alliage Au-Ag-Cu

Figure 3-22 Au-Ag-Cu Région biphasée isotherme de l'alliage projection de la limite de la phase solide à température ambiante (D'après William S. Rapson, 1990)

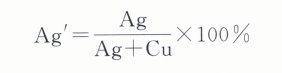

Pour faciliter l'analyse, la teneur en Ag et en Cu est exprimée en termes de ratio de conversion Ag, c'est-à-dire :

Dans la formule, Ag et Cu représentent respectivement les fractions de masse d'Ag et de Cu dans l'alliage Au-Ag-Cu.

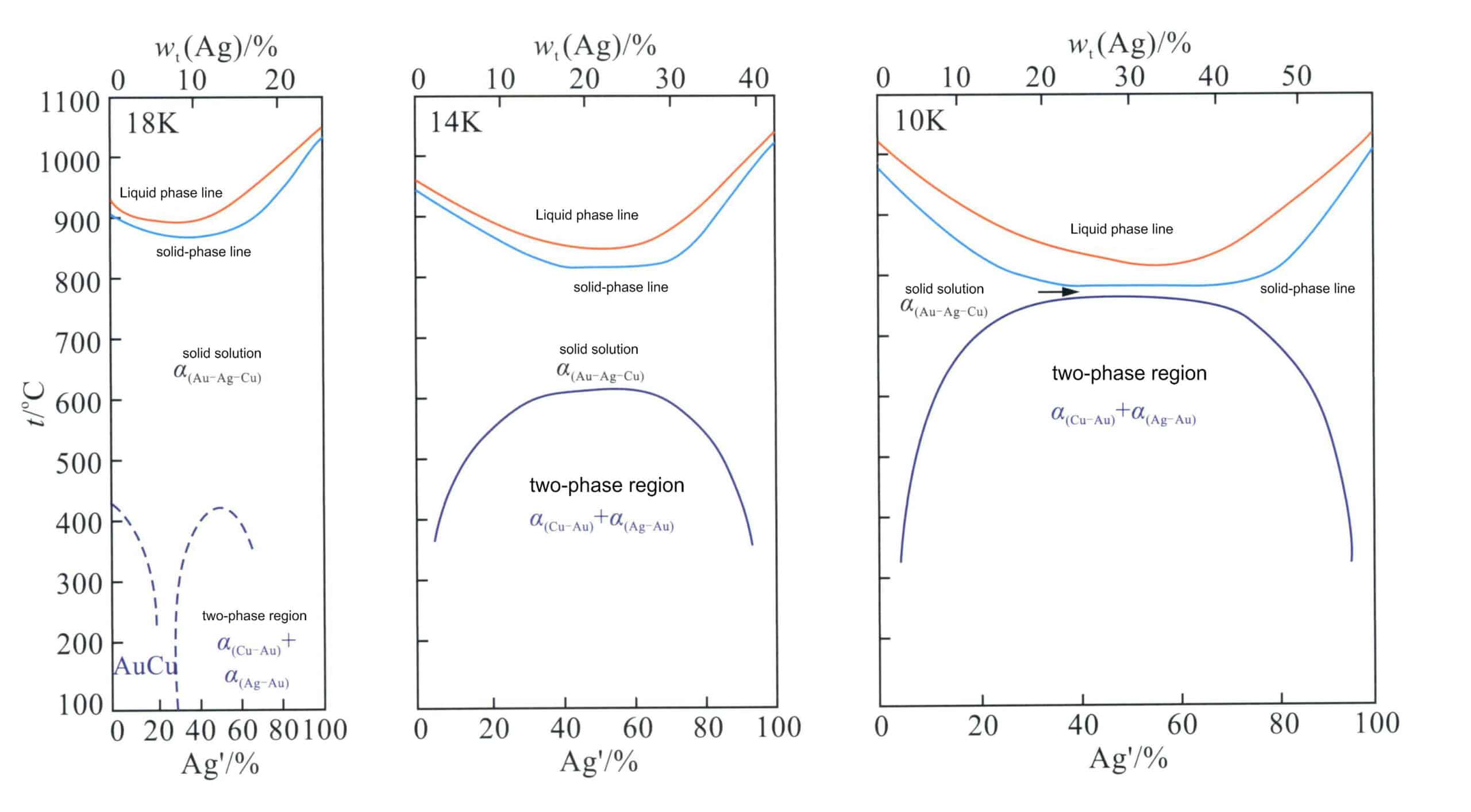

En utilisant Ag' comme coordonnée de composition, les sections longitudinales correspondant aux trois couleurs 18K 14K et 10K de la figure 3-19 sont transformées en diagrammes de section quasi binaires (figure 3-23).

Figure 3-23 Au-Ag-Cu Coupe transversale longitudinale quasi-binaire de l'alliage (D'après William S. Rapson, 1990)

En fonction de l'Ag' et des régions où se produit la séparation de phase, les alliages peuvent être divisés en différents types ; par exemple, les alliages 18K Au-Ag-Cu ont trois types typiques.

Type I : Ag' est de 0%-20%, une riche région de phase d'alliage de Cu, une solution solide unique à haute température, et subit une transformation de mise en ordre à basse température.

Type II : Ag' est 20%-75%, une solution solide unique à haute température, et se décompose en deux phases non miscibles à basse température.

Type III : Ag'>75%, une solution solide unique à haute et basse température.

Au-Ag-Cu Lorsque du Zn et d'autres éléments d'alliage sont ajoutés au système K-or, l'étendue de la région biphasée non miscible peut être réduite lorsque la teneur en Zn atteint un certain niveau, ce qui rend la région biphasée plus étroite et plus courte.

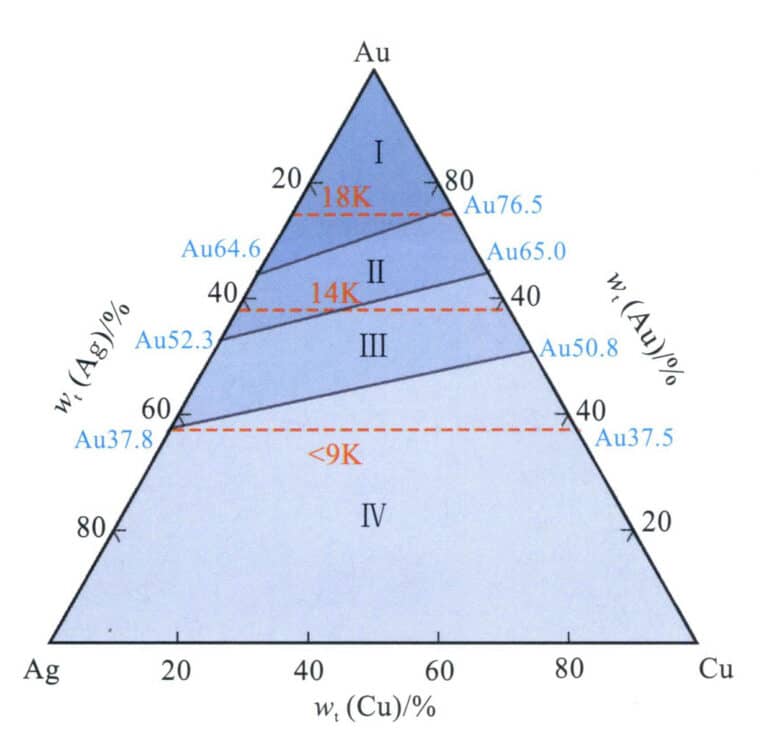

1.2 Résistance à la corrosion de l'or Au-Ag-Cu K

La résistance à la corrosion des alliages Au-Ag-Cu peut être divisée en quatre régions (figure 3-24). Les alliages de la région I ont une qualité supérieure et une bonne résistance à la corrosion, capable de résister à la corrosion d'acides inorganiques simples ; la résistance à la corrosion des alliages de la région II est inférieure à celle de la région I, mais leur résistance à la corrosion reste relativement bonne, avec seulement une légère corrosion dans les acides solides ; les alliages de la région III sont encore plus réduits, souffrant d'une forte corrosion par les acides. Les alliages de la région IV ont une résistance relativement faible et sont sujets à l'assombrissement et à la décoloration. L'ajout d'une certaine quantité d'éléments d'alliage {{1}} à l'or K Au-Ag-Cu de faible qualité permet d'améliorer sa résistance à la corrosion.

Les alliages de la région III ont une résistance encore plus faible et souffrent d'une forte corrosion acide. Les alliages de la région IV ont une résistance relativement faible et sont susceptibles de s'assombrir et de se décolorer. L'ajout d'une certaine quantité d'éléments d'alliage Zn, Si et Pd à l'or K Au-Ag-Cu de qualité inférieure permet d'améliorer sa résistance à la corrosion.

Figure 3-24 Résistance à la corrosion de l'alliage Au-Ag-Cu (d'après Ning Yuantao et al., 2013)

1.3 Propriétés mécaniques de l'or Au-Ag-Cu K

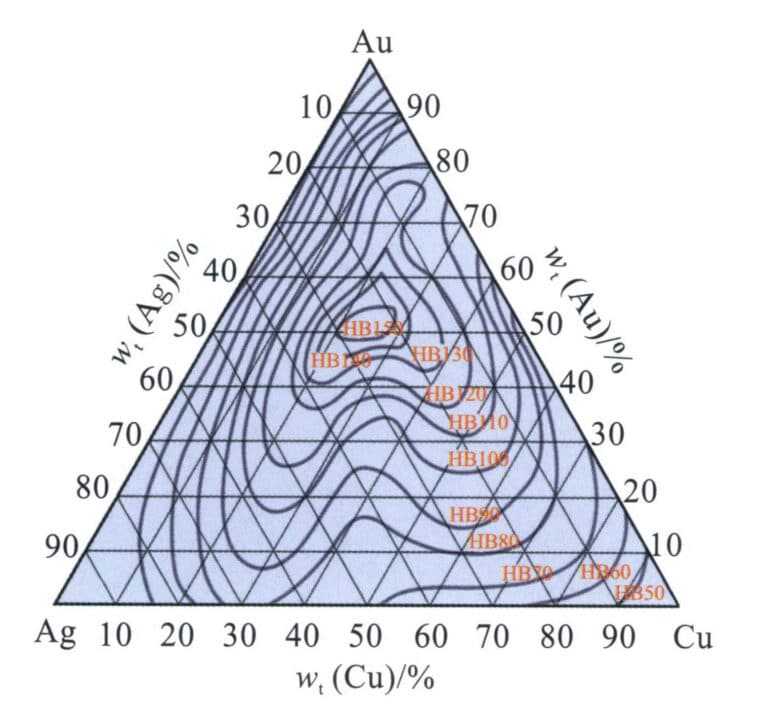

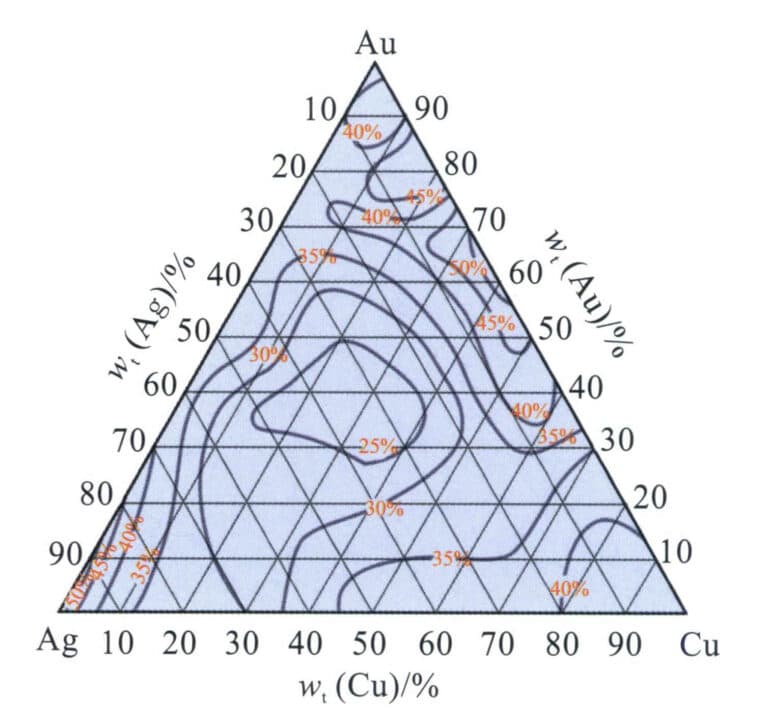

Dans l'alliage Au-Ag-Cu, la proportion d'Ag et de Cu a un impact significatif sur les propriétés mécaniques de l'alliage. Des alliages de différentes compositions ont été trempés après avoir été maintenus à 740℃, et la dureté et l'allongement à l'état de solution solide ont été testés. La dureté de l'alliage 50%Au-30%Ag-20%Cu est la plus élevée, atteignant HB150, tandis que l'allongement est le plus faible, seulement 25%, alors que les alliages proches des trois coins ont une dureté plus faible et un allongement plus élevé (Figure 3-25, Figure 3-26).

Figure 3-25 Dureté Brinell de l'alliage Au-Ag-Cu à l'état de solution solide

Figure 3-26 Allongement de l'alliage Au-Ag-Cu à l'état de solution solide

Les différences dans les propriétés mécaniques des alliages avec différents composants se reflètent également dans l'impact du traitement thermique sur ces alliages. Si l'on prend l'exemple de l'alliage Au-Ag-Cu 18KY, lorsque la composition de l'alliage se situe dans la gamme des alliages de type I, le vieillissement de l'alliage en solution solide à basse température entraîne une transformation de l'ordre qui renforce la résistance, augmente la dureté de l'alliage mais réduit son élasticité et sa flexibilité. Lorsqu'il se situe dans la gamme des alliages de type II, le traitement de vieillissement peut provoquer une séparation de phase dans l'alliage, améliorant son renforcement et sa dureté, ce qui donne une dureté modérée. Toutefois, lorsque l'alliage se situe dans la gamme des alliages de type III, le traitement de vieillissement ne peut être effectué et la dureté de l'alliage peut être plus élevée.

Pour les alliages quaternaires Au-Ag-Cu-Zn, le rôle du Zn peut légèrement réduire la dureté de l'alliage et le volume de la région de phase solide non miscible dans le diagramme de phase ternaire Au-Ag-Cu.

1.4 Performance du procédé de fabrication de l'or Au-Ag-Cu K

L'or Au-Ag-Cu K a un point de fusion relativement bas, ce qui le rend adapté à la coulée de précision à l'aide de moules en gypse. Lorsque des éléments d'alliage tels que le Zn Si sont ajoutés à l'alliage, ils peuvent encore améliorer la fluidité du métal en fusion et réduire la tendance à l'oxydation, améliorant ainsi les performances de la coulée.

L'or Au-Ag-Cu K présente une bonne flexibilité à l'état de solution solide, une dureté relativement faible et une bonne aptitude à la déformation à froid, qui peut être traitée à l'aide de techniques de déformation à froid telles que le laminage, l'étirage et le forgeage. Pour les alliages qui subissent des transformations d'ordre et des séparations de phase, il est essentiel de contrôler la méthode de refroidissement pendant le recuit intermédiaire afin d'éviter de réduire la ductilité et la flexibilité.

2. Qualités et propriétés typiques de l'or K pour la décoration

L'utilisation de l'or K a une longue histoire et il s'agit d'un alliage d'or relativement mature. Une série de couleurs a été développée pour répondre aux exigences des différentes techniques de traitement de l'or K décoratif, dont beaucoup ont été commercialisées, ce qui permet aux entreprises de choisir en fonction des besoins du marché. Le tableau 3-10 présente quelques nuances typiques d'or K décoratif et leurs propriétés.

Tableau 3-10 Teneurs et propriétés typiques de l'or K pour la décoration

| La pureté | Contenu du composant/% | Couleur | Température de fusion | Densité/ (g/cm3) | Dureté molle HV / (N/mm)2) | Taux d'élongation souple /% | |||

|---|---|---|---|---|---|---|---|---|---|

| La pureté | Wt(Au) | Poids (Ag) | Poids (Cu) | Wt (Zn) | Couleur | Température de fusion | Densité/ (g/cm3) | Dureté molle HV / (N/mm)2) | Taux d'élongation souple /% |

| 22K | 917 | 55 | 28 | - | Jaune | 995 ~ 1020 | 17.9 | 52 | |

| 22K | 917 | 32 | 51 | - | Jaune foncé | 964 ~ 982 | 17.8 | 70 | 30 |

| 18K | 750 | 160 | 90 | - | Jaune clair | 895 ~ 920 | 15.6 | 135 | 35 |

| 18K | 750 | 125 | 125 | - | Jaune | 885 ~ 895 | 15.45 | 150 | 40 |

| 18K | 750 | 14.1 | 10 | 0.9 | Jaune | 887 ~ 920 | 14.99 | 130 | - |

| 14K | 585 | 300 | 115 | - | Jaune | 820 ~ 885 | 14.05 | 150 | 17 |

| 14K | 585 | 265 | 150 | - | Jaune clair | 835 ~ 850 | 13.85 | 175 | 30 |

| 14K | 585 | 205 | 210 | - | Jaune clair | 830 ~ 835 | 13.65 | 190 | 25 |

| 10K | 417 | 120 | 375 | 88 | Jaune | 778 ~ 860 | 11.42 | 120 (État de fonte) | - |

| 9K | 375 | 65 | 450 | 110 | Rouge et jaune | 835 ~ 908 | 10.91 | 105 (État de la fonte) | - |

3. Problèmes courants dans la fabrication de bijoux en or K

Par rapport aux deux autres couleurs d'or K, les matériaux en or K bénéficient d'un savoir-faire artisanal relativement plus mature dans la fabrication de bijoux. Toutefois, l'or K rencontre encore souvent des problèmes dans le processus de production, qui se reflètent principalement dans les aspects suivants.

3.1 Questions relatives à la couleur de l'or K

Dans la plupart des cas, l'or K utilise directement sa couleur inhérente sans autre dépôt électrolytique sur la surface, ce qui exige que la couleur de l'alliage réponde aux exigences du client et maintienne la stabilité et la brillance de la surface au fil du temps. Il existe actuellement sur le marché des dizaines de modèles d'alliages d'or K, tous classés comme jaunes. Cependant, la perception réelle de la couleur varie considérablement : jaune foncé, jaune clair, jaune verdâtre, jaune rougeâtre et jaune bleuté. Les bijoux jaunes 14 carats présentent trois couleurs : jaune bleuté, jaune clair et jaune rougeâtre (figure 3-27). Il n'est pas rare que des entreprises reçoivent des plaintes de clients, voire des retours, en raison d'écarts de couleur au cours de la production. La couleur de l'alliage dépend de sa composition et des conditions de contrôle.

3.2 Problèmes liés à la surface dendritique de l'or K

Le point de fusion de l'or K est inférieur à celui de l'or 24K, mais les surfaces dendritiques sont rarement observées dans les bijoux en or 24K lors de la coulée à la cire perdue. En revanche, les bijoux en or K (en particulier l'or K de qualité inférieure) présentent parfois des surfaces dendritiques. La raison en est que les alliages d'or K ont une plage de solidification spécifique et que leur processus de cristallisation prend souvent une forme dendritique, formant un cadre dendritique qui s'imbrique, laissant un métal fondu résiduel entre les dendrites. Supposons que le métal en fusion ne mouille pas le moule. Dans ce cas, la décomposition du gypse peut produire du dioxyde de soufre, repoussant le métal fondu résiduel loin de la surface et laissant derrière lui le cadre dendritique. Il en résulte une structure de surface dendritique typique. La pratique de la production montre que pour l'or K à faible teneur, la formation d'une grande quantité d'oxyde de cuivre ou d'oxyde de zinc et les températures élevées de la coulée ou du moule augmentent la probabilité de décomposition du gypse, ce qui facilite la formation d'une surface dendritique.

3.3 La question des inclusions dans l'or K

Cu et Zn sont les principaux éléments d'alliage de l'or K et sont susceptibles de s'oxyder pendant la fusion, formant des inclusions d'oxyde. Le problème des inclusions causé par le Zn est particulièrement important ; il forme des oxydes plus facilement que le Cu en présence d'oxygène, et ses oxydes ne s'agrègent pas facilement en scories liquides, mais apparaissent plutôt sous forme de poudre, flottant à la surface du métal fondu et restant dans le métal fondu. Par conséquent, une fois que l'oxyde de zinc est formé, il reste dans le matériau, provoquant des vides et des défauts de surface, qui se manifestent macroscopiquement par des inclusions en forme de pattes de chat (Figure 3-28).

Section III K Or blanc

L'or blanc K, ou or blanc, est un alliage d'or blanc communément appelé or blanc karat en anglais et est souvent représenté comme KW dans l'industrie de la bijouterie, tel que 18KW et 14KW. L'or blanc K était autrefois utilisé comme substitut du platine, avec des avantages tels qu'une plus grande résistance et une meilleure performance de coulée, et a été largement utilisé dans les bijoux sertis, devenant un matériau important parmi les alliages d'or décoratifs, occupant une position critique parmi les matériaux d'or K colorés.

1. Blanchiment de l'or et classement de l'or blanc K

L'or apparaît jaune doré et il faut ajouter des éléments d'alliage ayant des effets blanchissants pour qu'il apparaisse blanc. Parmi tous les éléments métalliques présents dans la nature, à l'exception de quelques éléments comme Au et Cu, la plupart des éléments métalliques sont blancs ou gris. Par conséquent, l'ajout d'autres métaux aura un effet blanchissant sur l'alliage d'or dans une certaine mesure. Le tableau 3-11 énumère les capacités de blanchiment de l'or de certains éléments d'alliage et leurs principaux inconvénients lorsqu'ils sont utilisés comme éléments de blanchiment. Le tableau 3-11 montre qu'il n'y a pas beaucoup de métaux qui peuvent servir efficacement d'éléments de blanchiment pour l'or blanc K et répondre aux exigences du processus de production conventionnel pour les bijoux. Les éléments tels que Ni, Pd, Fe et Mn ont de fortes capacités de blanchiment de l'or et sont les principaux agents de blanchiment à ce jour.

Tableau 3-11 Capacités de blanchiment et principaux inconvénients des éléments d'alliage pour l'or (d'après Bagnoud et al., 1996)

| Élément | Capacité de blanchiment | Principaux inconvénients |

|---|---|---|

| Ag | Général | Cause de la décoloration de l'alliage lorsque la teneur est élevée |

| Pd | Très bon | Coût élevé, augmentation du point de fusion de l'alliage |

| Pt | Pd Similaire à Pd | Coût plus élevé que le Pd |

| Ni | Bon | Sensibilisant cutané |

| Cr | Faible | Allergène cutané |

| Co | Faible | Allergène cutané |

| En | Faible | Détérioration des performances de traitement lorsque la teneur est élevée |

| Sn | Faible | Détérioration des performances de traitement lorsque la teneur est élevée |

| Zn | Faible | Lorsque la teneur est élevée, l'alliage se volatilise fortement, ce qui rend le recyclage difficile. |

| Al | Faible | Détérioration des performances de traitement |

| Ti | Faible | Détérioration des performances de traitement |

| V | Faible | Toxique, détériore les performances de traitement, très réactif, difficile à réutiliser |

| Ta, Nb | Faible | Très réactif, difficile à réutiliser |

| Fe | Bon | Faible solubilité dans l'Au, l'alliage présente un ferromagnétisme en présence de phases précipitées, ce qui nuit à la résistance à la corrosion. Teneur supérieure à 10% Lorsque l'alliage est trop dur, il détériore les performances de traitement et est sujet à l'oxydation pendant la coulée. |

| Mn | Bon | La réactivité est forte et la transformation est difficile lorsque la teneur dépasse 10%. |

Des méthodes de remplissage différentes peuvent entraîner des variations de couleur pour des alliages d'or de même finesse. Pour assurer une bonne communication entre l'offre et la demande, le Manufacturing Jewelers and Suppliers of America (MJSA) a collaboré avec le World Gold Council pour définir la catégorie de couleur de l'or blanc K après avoir testé les couleurs d'échantillons de 10KW, 14KW et 18KW à l'aide du système de coordonnées des couleurs CIELab. Il a défini que la valeur de l'indice de jaune de l'"or blanc K" devait être inférieure à 32 ; si cette valeur est dépassée, l'or blanc K ne peut pas être appelé ainsi. La valeur de l'indice de jaune est divisée en trois niveaux : Niveau 1, Niveau 2 et Niveau 3, comme le montre le tableau 3-12.

3-12 La qualité de la couleur blanche de l'or blanc K

| Grade de couleur | YI Indice jaune YI | Degré de blancheur | Placage de rhodium |

|---|---|---|---|

| Niveau 1 | YI< 19 | Très blanc | Pas de besoin |

| Niveau 2 | 19≤YI ≤24.5 | Les blancs sont meilleurs | Peut être plaqué ou non |

| Niveau 3 | 24.5 < YI ≤ 32 | Pauvre | Doit être plaqué |

L'utilisation de cet indicateur de classement de l'or blanc permet aux fournisseurs, aux fabricants et aux vendeurs de déterminer quantitativement les exigences en matière de couleur de l'or blanc K.

2. Catégories et caractéristiques de l'or blanc K

En fonction des éléments de blanchiment utilisés, l'or blanc K peut être grossièrement divisé en quatre catégories : l'or blanc K au nickel, l'or blanc K au palladium, l'or blanc K au nickel + palladium et l'or blanc K à faible teneur en nickel ou sans nickel (faible teneur en palladium). Selon les statistiques des instituts de recherche étrangers, les deux premières catégories représentent 76% et 15% du marché des bijoux en or blanc K, tandis que les dernières représentent 7% et 2%.

2.1 Nickel K or blanc

En raison de son faible prix et de son bon effet de blanchiment, le nickel est traditionnellement utilisé comme agent de blanchiment pour l'or. Parmi tous les ors blancs K commerciaux, l'or blanc K au nickel domine le marché.

La teneur en Ni affecte directement l'effet de blanchiment de l'or blanc K. Les alliages d'or avec une teneur en Ni de 9% -12% sont presque blancs, et au fur et à mesure que la teneur en Ni diminue, la couleur jaune de l'alliage augmente. Lorsque la teneur en Ni est inférieure à 5%, la blancheur de l'alliage diminue considérablement et la couleur devient jaunâtre.

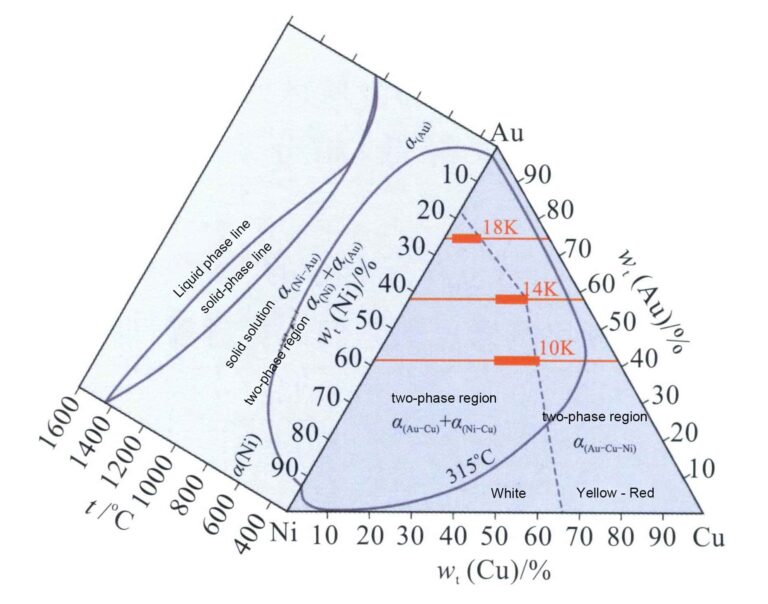

Le diagramme de phase de l'alliage binaire Au-Ni de la figure 3-12 montre que l'alliage Au-Ni est une solution solide continue à haute température et qu'il peut se décomposer en phases riches en Au et riches en Ni à basse température, ce qui augmente la dureté de l'alliage. L'or blanc Nickel K à forte teneur en Ni présente une mauvaise usinabilité et est généralement formé à l'aide du processus de moulage à la cire perdue. L'ajout de Cu peut améliorer l'usinabilité de l'alliage. Ainsi, l'alliage Au-Ni-Cu est le système d'alliage de base le plus couramment utilisé pour la bijouterie. La projection de la ligne limite de décomposition de phase de l'alliage ternaire Au-Ni-Cu sur le plan (Figure 3-29) montre que lorsque la teneur en Cu augmente, la région de décomposition en deux phases du système d'alliage binaire Au-Ni s'étend au système ternaire. Lorsque la température diminue, la zone de décomposition de la phase s'étend.

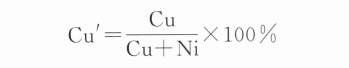

L'organisation des alliages ternaires Au-Ni-Cu est liée au rapport entre Ni et Cu, et afin de faciliter l'analyse, les rapports convertis de Cu et Ni ont été utilisés pour refléter leurs quantités relatives, à savoir

Dans la formule, Cu Ni représente la fraction de masse, respectivement. Plus la valeur de Cu est faible, plus la teneur en Ni est élevée ; plus la valeur de Cu est importante, plus la teneur en Ni est faible.

La figure 3-30 montre la coupe longitudinale quasi-binaire de l'alliage avec Au-Ni-Cu' comme coordonnées composantes et des couleurs de 18K, 14K et 10K. On constate que la structure de l'alliage est une solution solide monophasée uniquement lorsque la valeur de Cu' dépasse 80% ; en dessous de cette valeur, une région biphasée non miscible apparaît. Lorsque la couleur de l'alliage diminue, le point de fusion de l'alliage augmente continuellement, l'intervalle de cristallisation de la solidification s'élargit et la plage de la région biphasée à l'état solide s'étend également.

La relation entre la température de liquidus de l'alliage Au-Ni-Cu et la composition est illustrée à la figure 3-31 ; lorsque la teneur en Ni augmente, le point de fusion de l'alliage augmente également, ce qui indique que les performances de coulée de l'alliage se détériorent.

La relation entre la couleur de l'alliage Au-Ni-Cu et la composition est illustrée dans la figure 3-32. La ligne en pointillé indique la limite entre le blanc et le jaune ou le rouge. Plus la teneur en Ni augmente, plus la blancheur de l'alliage augmente. Sa teneur en Ni ne doit pas être inférieure à une valeur spécifique pour obtenir une certaine blancheur de l'alliage. Pour les alliages 18K, 14K et les trois couleurs de 10K, les alliages correspondant au segment de ligne noire en gras dans la figure peuvent être utilisés pour la fabrication de bijoux.

La résistance et la dureté de l'alliage de la série Au-Ni-Cu sont élevées, mais son usinabilité pourrait être meilleure que celle de l'alliage de la série Au-Ag-Cu. Lors de la séparation des phases de l'or à basse température, la dureté de la phase riche en Ni est beaucoup plus élevée que celle de la phase riche en Au. Les deux phases se déforment à des vitesses différentes lorsque le matériau est laminé ou étiré. Le métal mou de la phase riche en Au se déforme plus facilement que le métal dur de la phase riche en Ni. Lorsqu'il est traité jusqu'à un certain point, des contraintes apparaissent entre les deux phases, ce qui affecte la flexibilité de l'alliage et réduit ses performances en matière de déformation à froid.

Pour améliorer les performances de l'alliage Au-Ni-Cu, le Zn est souvent choisi comme élément de blanchiment auxiliaire pour compenser l'effet chromatique causé par l'ajout de Cu et renforcer l'effet de blanchiment du Ni. Il peut également servir de désoxydant pour le moulage à la cire perdue, améliorant ainsi les performances de traitement. Cependant, la volatilisation du Zn au cours du processus de fusion réduit la ductilité de l'alliage et pose des difficultés particulières pour le recyclage de l'alliage.

2.2 Palladium K or blanc

Le nickel risque de provoquer des allergies cutanées ; c'est pourquoi l'or blanc au palladium K, dont le Pd est le principal élément blanchissant, est une catégorie vitale largement utilisée en Europe.

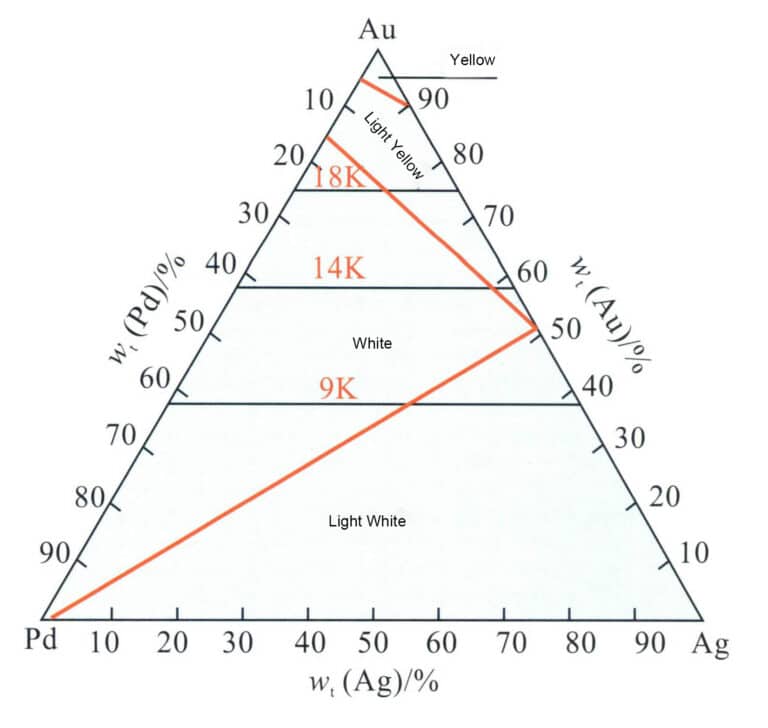

Le Pd est un élément du groupe du platine qui a une bonne capacité de blanchiment de l'or, ce qui permet aux alliages de présenter une couleur gris-blanc chaude avec un toucher agréable. En raison du prix élevé du palladium, l'Ag est souvent utilisé comme élément de blanchiment secondaire. Au-Pd-Ag L'alliage ternaire est le système d'alliage de base de l'or blanc au palladium K, et la relation entre sa couleur et sa composition est illustrée dans la figure 3-33. La teneur en Pd doit atteindre une valeur spécifique pour présenter une meilleure couleur blanche. Pour les trois couleurs standard 18K, 14K et 9K, la teneur doit être choisie dans la zone de la ligne de démarcation. Si l'on prend l'exemple de l'or blanc 18K, lorsque la teneur en Pd est de 10%-13%, il présente une excellente couleur blanche et ne nécessite pas de rhodiage.

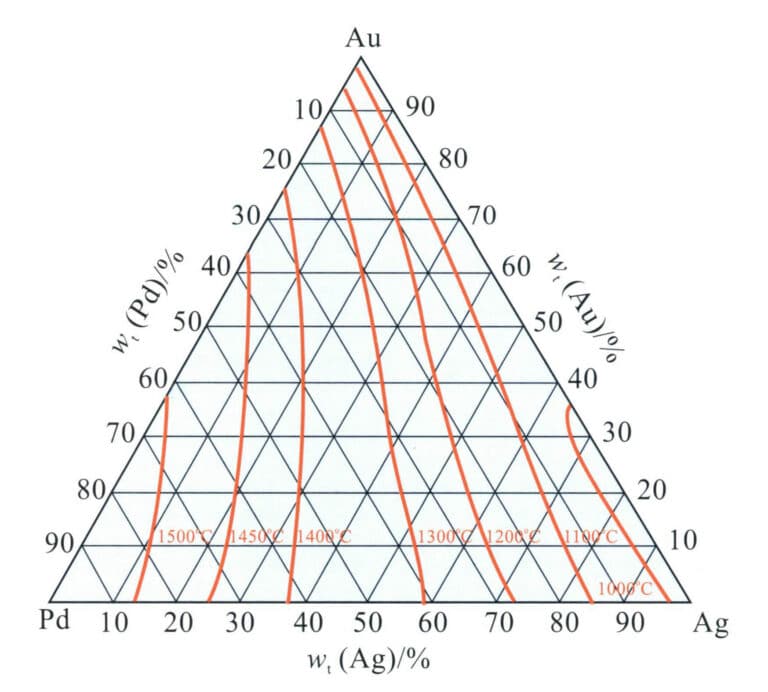

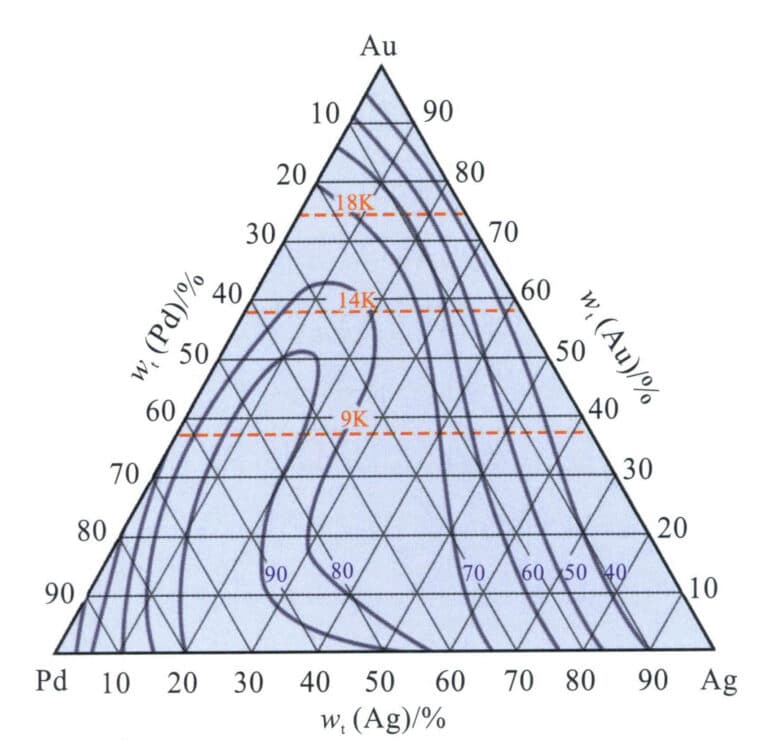

Contrairement aux alliages Au-Ni-Cu, les alliages Au-Pd-Ag sont des solutions monosolides dans toute la gamme de composition et ne présentent pas de séparation de phase. La distribution de la température de liquidus des alliages Au-Pd-Ag est illustrée à la figure 3-34. L'ajout de palladium à l'or augmente le point de fusion de l'alliage et, à mesure que la teneur en Pd augmente, le point de fusion de l'alliage continue à s'élever. Cela augmente la difficulté de coulée de l'alliage. Lorsque la teneur en palladium est très élevée, les procédés conventionnels de moulage en plâtre peuvent facilement entraîner des défauts de porosité dans les pièces coulées en raison de la décomposition thermique de la poudre de moulage en plâtre.

La distribution des contours de dureté recuits pour les alliages Au-Pd-Ag est illustrée à la figure 3-35. Sa dureté est similaire à celle des alliages Au-Ag-Cu, mais nettement inférieure à celle des alliages Au-Ni-Cu. En même temps, cet alliage est une structure de solution solide unique et continue à température ambiante, ce qui lui confère une excellente usinabilité et le rend adapté au laminage, à la gravure, à l'incrustation et à d'autres opérations.

Comme Pd Ag appartient à tous les éléments de métaux précieux, Au-Pd-Ag présente une bonne résistance à la corrosion. L'ajout d'une quantité appropriée d'autres éléments d'alliage à cet alliage peut encore améliorer ses performances à certains égards.

2.3 Or blanc Nickel-Palladium K

Ce type d'or blanc K contient à la fois du Ni et du Pd, en utilisant le Ni comme élément de blanchiment de base et en limitant sa teneur pour la réduire. Pour compenser la capacité de blanchiment insuffisante, une quantité appropriée de Pd est ajoutée à l'alliage, ce qui permet à l'alliage d'atteindre une blancheur suffisante tout en ayant une bonne capacité de traitement et, en même temps, d'éviter le problème des coûts de matériaux excessivement élevés lorsque le Pd est utilisé uniquement comme élément de blanchiment primaire.

2.4 Or blanc au palladium K sans nickel (faible)

Compte tenu de la toxicité potentielle du nickel pour la peau humaine, de nombreux pays et régions ont établi des réglementations sur le taux de libération de nickel des matériaux de bijouterie, encourageant ainsi la recherche et le développement de matériaux d'or blanc sans nickel. Outre l'or blanc au palladium utilisant le Pd comme élément de blanchiment, le développement de matériaux autres que le Ni Pd est également en cours. La préparation d'or blanc K de qualité moyenne à élevée avec des éléments d'alliage n'a pas été satisfaisante ; dans de nombreux cas, une quantité considérable de Pd doit encore être ajoutée pour obtenir de bons résultats. Jusqu'à présent, seuls quelques systèmes d'alliage ont été appliqués commercialement, avec des éléments ajoutés tels que le Pt, le Fe, le Mn et d'autres. Le Pt est un excellent agent de blanchiment pour l'Au, mais il est aussi souvent utilisé avec le Pd, qui a une longue histoire d'application dans les alliages dentaires. L'or blanc 18K contenant 10%Pt, 10%Pd, 3%Cu, et 2%Zn a été commercialisé dans l'industrie de la bijouterie, et en raison de la teneur élevée en Pt et Pd, il est assez cher. Le Fe a été étudié comme second agent de blanchiment. Cependant, une grande quantité de Pd doit également être ajoutée pour maintenir la couleur et l'aptitude au traitement de l'alliage, en particulier pour les alliages à faible indice K (tels que le 14K). Le système Au-Fe est une structure biphasique, ce qui entraîne des problèmes de dureté et de corrosion pour l'alliage. Le Mn est un agent de blanchiment prometteur pour l'or K ; lorsque sa teneur est élevée, une meilleure blancheur peut être obtenue, mais l'alliage est assez fragile et nécessite toujours une certaine quantité de Pd pour améliorer ses performances. L'or blanc au manganèse K est sujet à l'oxydation et doit être fondu dans une atmosphère neutre ou réductrice. Lorsque l'on utilise un chalumeau pour la fusion, on peut choisir de l'hydrogène gazeux, car il peut consommer l'oxygène autour du métal. La couleur de l'or blanc au manganèse K peut atteindre les niveaux deux et trois, et la galvanoplastie est nécessaire pour obtenir une couleur satisfaisante. Il a tendance à se décolorer au contact de produits chimiques. La galvanoplastie est donc essentielle.

Dans les alliages d'or blanc à faible indice K (tels que 8K, 9K et 10K), l'utilisation d'une forte teneur en Ag comme agent de blanchiment peut donner au produit une apparence blanche. Ces alliages sont relativement souples et ont une bonne flexibilité, et une quantité appropriée de Pd, Cu, Zn ou Ni peut être ajoutée pour améliorer leur performance. Cependant, les quantités de Cu et de Zn doivent être contrôlées pour éviter d'affecter la couleur de l'alliage. Ces alliages ont une mauvaise résistance à la corrosion et sont susceptibles de rouiller en raison de réactions chimiques avec le soufre présent dans l'atmosphère.

3. Exigences de performance de l'or blanc K

Pour les bijoutiers, le choix de matériaux d'apport appropriés garantit la qualité des produits et a un impact significatif sur les coûts de production. De multiples aspects doivent être pris en compte de manière globale pour obtenir des performances idéales des matériaux de bijouterie en or blanc K.

3.1 Couleur et résistance à la corrosion

Comme l'or blanc K doit avoir au moins une couleur blanche, il doit répondre aux exigences de base de YI < 32 et améliorer la blancheur de l'alliage autant que possible sans affecter de manière significative ses performances. L'alliage doit également avoir une réflectivité élevée afin d'obtenir une meilleure luminosité lors du polissage. L'alliage présente une bonne résistance à la décoloration terne et à la corrosion.

3.2 Point de fusion et volatilité

Un point de fusion bas est bénéfique pour la fonte et le moulage. Le point de fusion des matériaux de l'or blanc K est généralement plus élevé que celui de l'or K, en particulier pour les matériaux présentant une bonne blancheur, une teneur élevée en éléments de blanchiment et, par conséquent, un point de fusion plus élevé. Les alliages ayant un point de fusion élevé nécessitent des températures de coulée plus élevées, ce qui présente un risque de décomposition thermique du gypse dans les processus de coulée de précision du gypse. En revanche, l'utilisation de moules en céramique avec de la poudre de coulée liée à l'acide phosphorique augmente les coûts de production, l'efficacité et la difficulté. Par conséquent, pour les bijoux fabriqués par coulée de précision, il est conseillé de choisir des alliages dont le point de fusion est approprié, idéalement inférieur à 1050℃. L'ajout de Zn à l'alliage permet d'abaisser le point de fusion, mais une teneur excessive en Zn peut augmenter la volatilité pendant le processus de coulée, ce qui affecte la qualité et la réutilisabilité du produit.

3.3 Structure des grains

Les matériaux de l'or blanc K doivent permettre d'obtenir des structures de grains fines et denses, ce qui contribue à améliorer l'effet de polissage de l'alliage et à réduire la probabilité de défauts ponctuels complexes.

3.4 Dureté et usinabilité

Les alliages d'or blanc K doivent avoir une dureté appropriée à la coulée et au recuit, de bonnes propriétés mécaniques et une bonne aptitude à l'écrouissage, un écrouissage pas trop fort, une faible tendance à la fissuration thermique pendant le recuit et une faible tendance à la fissuration par corrosion sous contrainte.

3.5 Conformité avec le nickel K Les matériaux en or blanc doivent être conformes aux normes de la directive correspondante.

Pour les matériaux en alliage d'or blanc K blanchi au nickel, les exigences de la directive sur le nickel doivent être respectées et le taux de libération du nickel ne doit pas dépasser la norme.

3.6 Répondre aux exigences de protection de l'environnement et de réduction des coûts

Lors de la sélection des éléments d'alliage, les sources complètes de matériaux, les prix bas et le respect de l'environnement sont pris en compte pour réduire les coûts des alliages et améliorer la rentabilité.

Il convient de noter que l'importance relative des diverses caractéristiques de performance change en fonction de l'application des matériaux et qu'il est souvent difficile de satisfaire simultanément à toutes les exigences susmentionnées. Il faut parfois faire des compromis entre ces exigences pour obtenir le meilleur effet d'optimisation possible.

4. Composition et performance de l'or blanc Some K

Les types d'or blanc K disponibles sur le marché sont divers et présentent des différences de performance spécifiques. Dans l'ensemble, pour améliorer les performances de traitement ou réduire les coûts des matériaux, la plupart des ors blancs K commerciaux font certaines concessions en termes de blancheur, apparaissant souvent gris-blanc, et nécessitent généralement un rhodiage. Même les alliages d'une blancheur très élevée ne peuvent être comparés à la couleur de la couche de rhodium, c'est pourquoi ils subissent souvent un rhodiage de leur surface. Les tableaux 3-13 et 3-14 présentent les performances de certains alliages d'or blanc au nickel K et au palladium K, respectivement.

Tableau 3-13 Composition et propriétés de certains types d'or blanc au nickel K

| La pureté | Composition chimique (poids)/% | Dureté HV/(N/mm2) | Résistance à la traction (état d'incendie) /MPa | Température de la ligne de liquidus /℃ | Température de la ligne Solidus /℃ | |||||

|---|---|---|---|---|---|---|---|---|---|---|

| La pureté | Au | Ni | Cu | Zn | Ag | État de la fonte | État de travail à froid (70%) | Résistance à la traction (état d'incendie) /MPa | Température de la ligne de liquidus /℃ | Température de la ligne Solidus /℃ |

| 18K | 75 | 11 | 9.5 | 4.5 | - | 307 | 307 | 716 | 950 | 913 |

| 18K | 75 | 7.4 | 14 | 3.6 | - | 291 | 291 | 623 | 943 | 913 |

| 18K | 75 | 6.6 | 15.4 | 3 | - | 187 | 288 | 607 | 946 | 922 |

| 18K | 75 | 5 | 17 | 3 | - | 182 | 276 | 623 | 939 | 915 |

| 18K | 75 | 4 | 17 | 3 | - | 184 | 268 | 612 | 921 | 898 |

| 14K | 58.5 | 11 | 25.5 | 5 | - | 169 | 306 | 747 | 986 | 956 |

| 14K | 58.5 | 8.3 | 28.2 | 5 | - | 145 | 286 | 665 | 987 | 947 |

| 14K | 58.5 | 6.5 | 28.4 | 6.6 | - | 153 | 278 | 706 | 965 | 924 |

| 9K | 37.5 | 10 | 37 | 13.5 | 2 | 127 | 258 | 642 | 923 | 887 |

| 9K | 37.5 | - | 5.5 | 5.5 | 52 | 118 | 189 | 400 | 885 | 874 |

Tableau 3-14 Composition et performance d'une partie de l'or blanc au palladium K

| La pureté | Composition chimique (poids)/% | Dureté HV/ (N/mm2) | Température de la ligne de liquidus /℃ | |||||

|---|---|---|---|---|---|---|---|---|

| La pureté | Au | Pd | Ag | Cu | Zn | Ni | Dureté HV/ (N/mm2) | Température de la ligne de liquidus /℃ |

| 18K | 75 | 20 | 5 | - | - | - | 100 | 1350 |

| 18K | 75 | 15 | 10 | - | - | - | 100 | 1300 |

| 18K | 75 | 10 | 15 | - | - | - | 80 | 1250 |

| 18K | 75 | 10 | 10.5 | 3.5 | 0.1 | 0.9 | 95 | 1150 |

| 18K | 75 | 6.4 | 9.9 | 5.1 | 3.5 | 1.1 | 140 | 1040 |

| 18K | 75 | 15 | - | 3.0 | - | 7.0 | 180 | 1150 |

| 14K | 58.3 | 20 | 6 | 14.5 | 1 | - | 160 | 1095 |

| 14K | 58.3 | 5 | 32.5 | 3 | 1 | - | 100 | 1100 |

| 10K | 41.7 | 28 | 8.4 | 20.5 | 1.4 | - | 160 | 1095 |

| 9K | 37.5 | - | 52 | 4.9 | 4.2 | 1.4 | 85 | 940 |

5. Problèmes courants liés aux matériaux de bijouterie en nickel K white gold

Dans la fabrication des bijoux en or blanc K, le nickel est un élément d'alliage qui est à la fois peu coûteux et qui peut rehausser l'éclat du bijou. L'or blanc au nickel a une bonne couleur et de bonnes propriétés physiques et mécaniques, ce qui en fait le matériau de bijouterie le plus utilisé parmi l'or blanc au nickel. Cependant, l'or blanc de nickel rencontre souvent des problèmes lors de la production et de l'utilisation, ce qui nuit à la santé des consommateurs et cause de nombreux problèmes aux entreprises de fabrication de bijoux. Les principaux problèmes liés à l'or blanc K au nickel sont les suivants.

5.1 L'allergie au nickel

De nombreux faits ont prouvé que le nickel a des effets allergiques et toxiques potentiels sur la peau humaine, ce qui peut entraîner une allergie au nickel. L'allergie au Ni fait référence à la réaction allergique qui se produit lorsque des bijoux en or blanc K entrent en contact prolongé avec la peau humaine, provoquant la dissolution du Ni dans l'alliage sous l'action de la sueur et la libération d'ions Ni. Ces ions Ni peuvent pénétrer dans la peau et se combiner avec des protéines spécifiques, entraînant des réactions allergiques. Ses particules peuvent provoquer des éruptions cutanées et des inflammations localisées, entraînant de l'eczéma, des démangeaisons (figure 3-36), voire des ulcérations, ce qui nuit gravement à la santé et à l'apparence de l'homme (Rushforth, 2000). Une fois qu'une personne a développé une réaction allergique au Ni, elle subira cette réaction pour le reste de sa vie.

Selon les statistiques, environ 10% -15% des femmes et 2% des hommes en Europe ont des réactions allergiques au nickel métal, ce qui est plus élevé que dans d'autres parties du monde. En réponse, la Commission européenne a activement abordé ce problème en publiant la directive 94/27/CE sur le nickel en 1999, qui réglemente la vente et l'importation de certains produits soupçonnés de libérer du nickel métal dans une certaine mesure lors d'un contact avec la peau. Pour les bijoux qui entrent en contact prolongé avec la peau, le taux maximal de libération de nickel est limité à 0,5 g/cm.2 / semaine. Deux normes d'essai, EN1811 et EN12472, ont été spécifiquement développées pour simuler des objets avec et sans revêtement, en testant le taux de libération du nickel dans des conditions spécifiques de temps, de température et de sueur artificielle. Par la suite, en raison du taux de sensibilisation encore élevé du nickel, des révisions plus strictes ont été effectuées, conduisant à la publication de la directive sur le nickel 2004/96/CE et de la norme d'essai de libération du nickel EN/811:2011, qui a éliminé la valeur d'ajustement pour les taux de libération du nickel. Sur la base des effets de la mise en œuvre de la directive, la Commission européenne a renforcé la directive sur le nickel à deux reprises. Des pays comme le Royaume-Uni, le Japon et la Chine ont également établi des exigences correspondantes en matière de libération de nickel pour l'or blanc K. La directive sur le nickel n'interdit pas l'utilisation de matériaux à base de nickel, mais limite les taux de libération de nickel des alliages et des matériaux. Lorsqu'ils produisent des bijoux en or blanc K, les fabricants de bijoux doivent d'abord déterminer s'il existe des restrictions sur la libération de nickel dans le pays ou la région du client et choisir les matériaux d'apport appropriés en conséquence. Il est à noter qu'une grande partie des matériaux d'apport pour l'or blanc K disponibles sur le marché ne peuvent pas passer le test du taux de libération du nickel.

5.2 Problèmes de couleur

L'or blanc K est un matériau alternatif pour les bijoux en platine, nécessitant une bonne blancheur. C'est pourquoi la plupart des bijoux en or blanc K sont plaqués au rhodium en surface. Généralement, le temps de placage du rhodium est très court, communément appelé "placage flash", ce qui donne une couche mince qui s'efface après une certaine période d'utilisation, exposant la couleur d'origine du métal de base. Dans de nombreux cas, la couleur de l'or blanc K contraste fortement avec la couleur du placage, ce qui suscite des plaintes ou des doutes de la part des clients. En outre, pendant longtemps, l'industrie de la bijouterie a principalement utilisé des méthodes qualitatives pour décrire les couleurs des alliages, ce qui a souvent donné lieu à des litiges entre les bijoutiers et les clients en raison de jugements incohérents.

5.3 Questions magnétiques

L'or lui-même n'est pas magnétique, mais l'or blanc au nickel K peut parfois présenter un certain degré de magnétisme. Cela suscite souvent des doutes et des plaintes de la part des consommateurs, qui pensent que la pureté du matériau doit être améliorée et que le matériau est mélangé avec du Fe et d'autres éléments. Par conséquent, l'or blanc au nickel K, en tant que métal précieux destiné à la décoration, ne doit généralement pas présenter de magnétisme dans la plupart des cas.

Dans la nature, le Fe est un élément métallique magnétique bien connu, mais il existe également d'autres éléments qui présentent un magnétisme, tels que le Co, le Ni et le Ga. Le magnétisme d'une substance dépend non seulement de sa composition, mais aussi de sa microstructure. Des éléments identiques mais ayant des structures différentes ou se trouvant dans des plages de température différentes peuvent parfois présenter des différences de magnétisme. Dans le cas du système d'alliage Au-Ni-Cu, la séparation des phases se produit dans une plage de température spécifique, formant une phase riche en Ni et une phase riche en Au, tandis que la phase riche en Ni peut présenter un certain degré de magnétisme.

5.4 Mauvaises performances de traitement

La capacité de travail à froid des bijoux en or blanc est une représentation globale de diverses propriétés mécaniques. Les bijoux en or blanc K sont principalement conçus avec des pierres précieuses enchâssées, et la résistance à la déformation à froid du matériau est un facteur essentiel qui influe sur la facilité de l'opération d'enchâssement. Supposons que la rigidité et la limite d'élasticité du matériau soient trop élevées. Dans ce cas, il devient difficile de maintenir les griffes ou les arêtes métalliques contre les pierres précieuses pendant l'enrobage, ce qui complique la fixation de ces dernières, qui peuvent même être endommagées pendant le processus d'enrobage. Les griffes métalliques (clous) peuvent facilement se briser pendant l'incrustation si la résistance du matériau est insuffisante. Dans la production de bijoux, les matériaux subissent souvent des processus de déformation à froid tels que le laminage, l'étirage et l'estampage. Si la ductilité du matériau est faible, des fissures sont susceptibles de se produire. Les performances de déformation à froid de l'or blanc nickel K sont nettement moins bonnes que celles de l'or K, et des problèmes tels que des fissures de traitement ou des ruptures surviennent souvent au cours de la production.

5.5 Problèmes de fissuration par corrosion sous contrainte

Il arrive fréquemment que des consommateurs perdent des pierres précieuses à cause de griffes cassées lorsqu'ils portent des bijoux en or blanc nickelé, principalement en raison de fissures de corrosion sous contrainte dans l'or blanc nickelé, qui apparaissent souvent sur les griffes estampées. Diverses tensions peuvent se produire lors du laminage, de l'emboutissage, du soudage et de l'encastrement des griffes. Si des mesures ne sont pas prises pour éliminer ces contraintes internes, des contraintes résiduelles se formeront dans le bijou. Le tableau 3-15 énumère les causes possibles de la formation de contraintes résiduelles sur les griffes.

Tableau 3-15 Causes et conséquences de la formation de contraintes résiduelles dans les griffes

| Processus opérationnel | Causes des contraintes résiduelles | Conséquences possibles liées au stress |

|---|---|---|

| Soudage des griffes sur l'anneau | Température excessive des griffes pendant le soudage | Les tensions et les fissures sur les griffes ne sont généralement pas visibles à l'œil nu. |

| Souder la griffe à l'anneau | La vitesse de chauffe de la griffe pendant le soudage est trop rapide | Les contraintes thermiques peuvent provoquer des fractures |

| Souder la griffe à l'anneau (fissures d'étanchement) | La trempe de la pièce est trop précoce après le soudage | Le refroidissement externe est rapide, tandis que le refroidissement central est lent, ce qui conduit à une contraction thermique incohérente, provoquant des tensions et des fissures dans la griffe de l'insert. |

| Création de piqûres sur la griffe d'insertion | La surchauffe est due à un mauvais fonctionnement | Provoque des fractures fragiles et des fissures dans le sertissage de la broche. |

| Pressez la pince sur la surface de la pierre précieuse. | Provoque des changements dans la structure du grain de la monture. | Génère des microfissures sous contrainte résiduelle et éventuellement des fractures. |

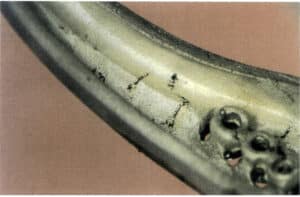

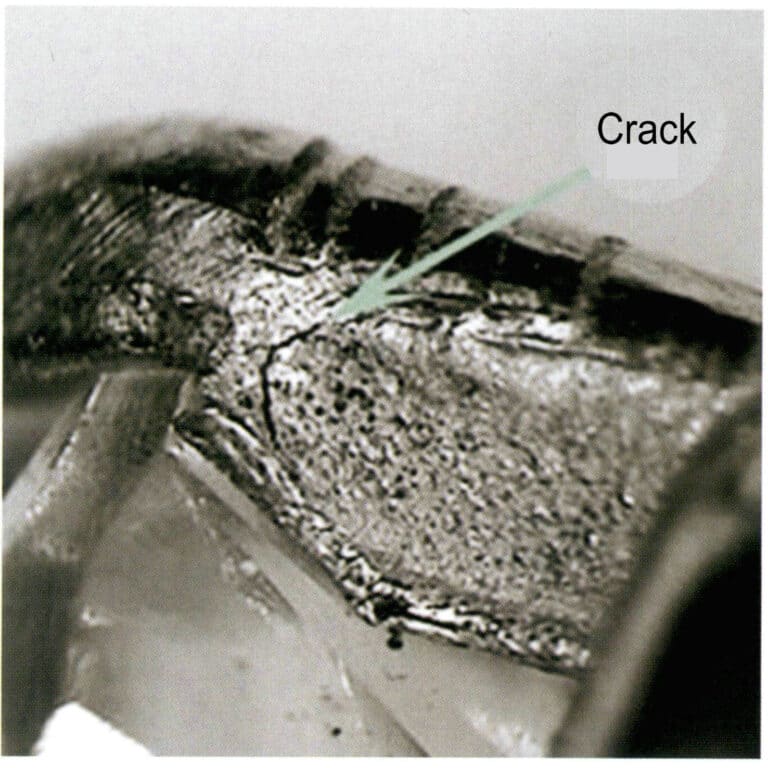

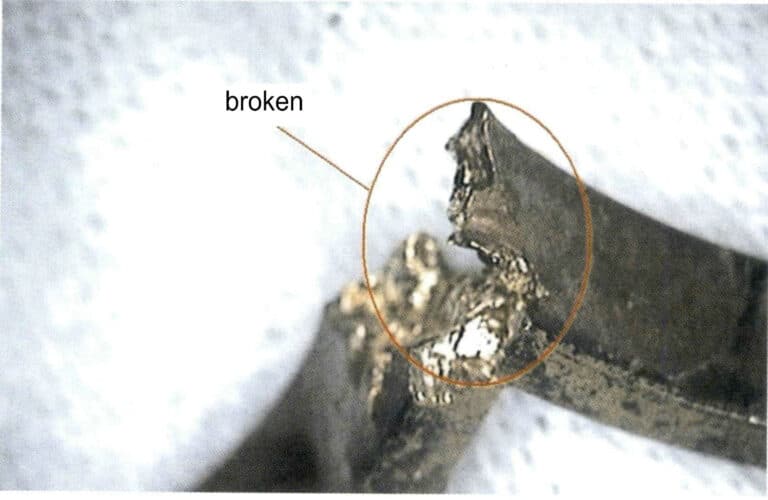

D'une part, les contraintes résiduelles réduisent le potentiel d'électrode de l'alliage, diminuant la résistance à la corrosion du matériau, alors que la tige elle-même est relativement mince, ce qui peut même entraîner des fissures de corrosion sous contrainte ; d'autre part, les contraintes résiduelles peuvent provoquer des microfissures (apparentes ou latentes), comme le montre la figure 3-37.

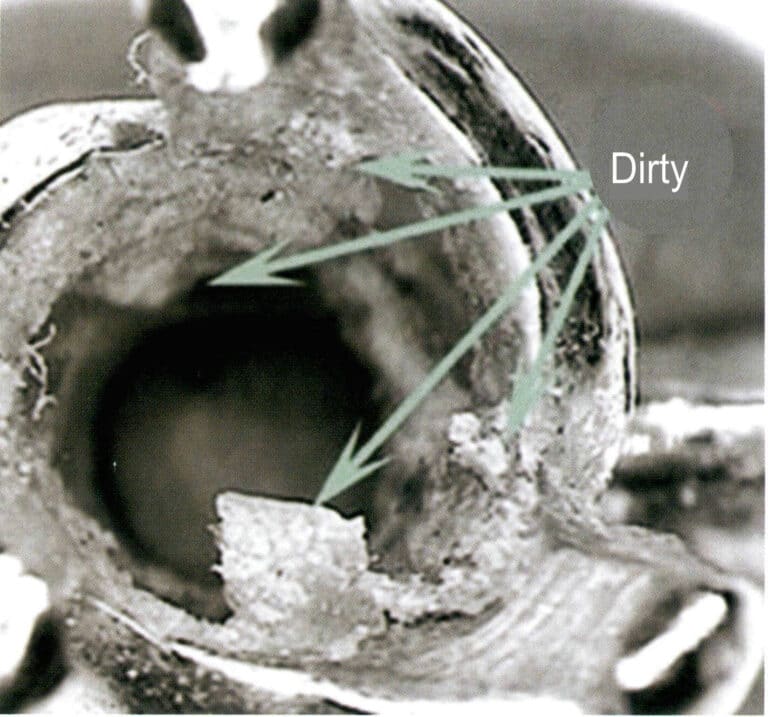

Ces microfissures ne sont pas faciles à détecter ; ce sont souvent des endroits où s'accumulent des produits corrosifs. Lors de l'utilisation d'un bijou, la saleté, telle que le sébum, les pellicules de peau et la poussière, adhère généralement à l'intérieur des griffes (figure 3-38). Lorsque le bijou entre en contact avec divers milieux corrosifs, tels que la sueur humaine, l'eau du robinet, le chlore des piscines et différents sels, ce sébum, ces écailles de peau peuvent facilement absorber des liquides corrosifs ou des sels résiduels. Sous ces milieux corrosifs, les zones à forte contrainte deviennent des zones anodiques, entraînant une corrosion électrochimique qui fragilise le matériau et peut aller jusqu'à la rupture. Plus la concentration du milieu corrosif est élevée, plus le temps de contact est long, plus la température est élevée et plus les broches sont fines, plus l'affaiblissement des broches est rapide, ce qui aggrave la corrosion fissurante sous contrainte et conduit à la rupture.

Pour prévenir efficacement la fissuration par corrosion sous contrainte de l'or blanc au nickel K, il est nécessaire de donner la priorité aux matériaux qui ne sont pas très sensibles à la corrosion sous contrainte. Lors de la production, il faut s'efforcer d'éliminer les contraintes résiduelles et les microfissures dans le matériau. En cours d'utilisation, il est également essentiel de nettoyer régulièrement le bijou afin de réduire l'accumulation de milieux corrosifs dans les zones sensibles.

5.6 Défauts de coulée

La coulée de l'or blanc nickel K présente des difficultés spécifiques par rapport à l'or K et aux alliages d'argent. Les entreprises rencontrent souvent des défauts de coulée au cours de la production, tels que des trous de sable, des points durs, des trous de gaz, des cavités de retrait (porosité) et des fissures à chaud, parmi lesquels les points durs et les problèmes de retrait de gaz sont les plus importants.

(1) Questions relatives aux points durs

Un point dur désigne la présence d'un corps étranger d'une très grande dureté à la surface ou à l'intérieur des pièces de bijouterie en nickel K or blanc, communément appelé sable d'acier ou crasse d'or (figure 3-39). Il s'agit d'un défaut complexe typique que l'on trouve dans le nickel platine.

Les pièces moulées de bijouterie présentant des points durs présentent souvent de graves rayures lors du polissage, ce qui rend très difficile l'obtention d'une surface brillante. Ce problème n'est généralement découvert qu'au stade du polissage final, ce qui oblige les entreprises de fabrication de bijoux à consacrer beaucoup de main-d'œuvre aux réparations, en particulier pour les petits points durs dispersés. Les points prennent souvent beaucoup de temps ; en fin de compte, le bijou est mis au rebut parce qu'il est difficile de le réparer de manière satisfaisante.

Les points durs proviennent principalement des aspects suivants :

Ni ségrégation.

Ce phénomène est principalement dû à une fusion incomplète et à un brassage inégal. En raison du point de fusion élevé du nickel et de sa densité inférieure à celle de l'or, si le temps de fusion est trop court ou si l'agitation n'est pas effectuée avec soin, une ségrégation du nickel est susceptible de se produire, entraînant la formation de points complexes.

Formation de Ni2Composés intermédiaires du Si.

Ce phénomène se produit lorsque le Si de l'alliage réagit avec le Ni et que le Ni2Le Si est un composé intermétallique dense à dureté élevée. Plus la teneur en Si de l'alliage est élevée, plus la probabilité que le Ni2Si. La présence de dioxyde de soufre dans le métal en fusion exacerbe la réaction entre Ni et Si.

L'oxydation du Si forme le SiO2.