ジュエリーに使用されるK金合金の究極ガイド

K金合金の特性と特徴の総合ガイド

はじめに

金合金の芸術性を定義する70の重要な用語が満載のガイドで、Kゴールドジュエリーの技術をマスターしましょう。Au-Ag、Au-Cu、Au-Ni、Au-Pdの完璧なバランスを発見し、希望の色と強度を実現しましょう。鋳造、耐食性、皮膚の安全性にとって重要な合金組成の専門的な知識を身につけましょう。Kゴールドのフィラー選びの複雑さをナビゲートするこのガイドは、耐久性があり、見た目に美しい作品を作るための道を照らします。Kレッドゴールドの脆性破壊の防止から、Kホワイトゴールドの白さの精製まで、一般的な製造上の課題に対する解決策を提供します。伝統と革新を融合させ、時代を超越したエレガンスを実現する私たちの専門的な洞察で、あなたのジュエリー作りの才能を高めてください。

目次

セクション I 金とK金充填材の合金化

1.金の合金化

古来より金は、その美しい色、優れた化学的安定性、成形加工性能により、なくてはならないものとなっている。ジュエリーやアクセサリーの素材純金で作られたジュエリーは、体積が小さく、価値が高く、携帯しやすいなどの利点があり、価値の保持や装飾的な機能が優れているため、歴史を通じてわが国の様々な民族に愛されてきた。しかし、純金は質感が柔らかすぎるため、成形やセッティングに不向きであり、その結果、伝統的な純金ジュエリーは比較的単調で、変形や摩耗しやすい。

消費者の意識の変化に伴い、人々のゴールド・ジュエリーに対する嗜好は、もはや素材の品質だけでなく、装飾的な形状や色の多様性により重点を置くようになり、K金合金の開発が促進されている。K金合金の開発は、金の強度や硬度などの機械的特性を向上させ、ユーザーの感覚的な要求を満たし、材料コストを削減することを目的としている。純金に一定の割合の合金元素を加えることで、それに見合った品質のK金を作り出し、金合金を基材としたK金ジュエリーや、様々な宝石をはめ込んだK金象嵌ジュエリーは、純金ジュエリーに比べて、色、品質、スタイルに優れています。デザインと加工技術の絶え間ない向上により、Kゴールドジュエリーは個性的で芸術的な創造性でより大きな市場シェアを獲得している。

Kゴールドは、添加される合金元素の様々な種類と割合により、物理的特性、化学的特性、機械的特性、加工性能が異なる様々な品質を持っています。宝飾用金の標準的な基合金系には、Au-Ag合金、Au-Cu合金、Au-Ni合金、その他の2元合金系、Au-Ag-Cu合金、Ag-Ni-Cu合金、その他の3元合金系があります。

1.1 Au-Ag合金

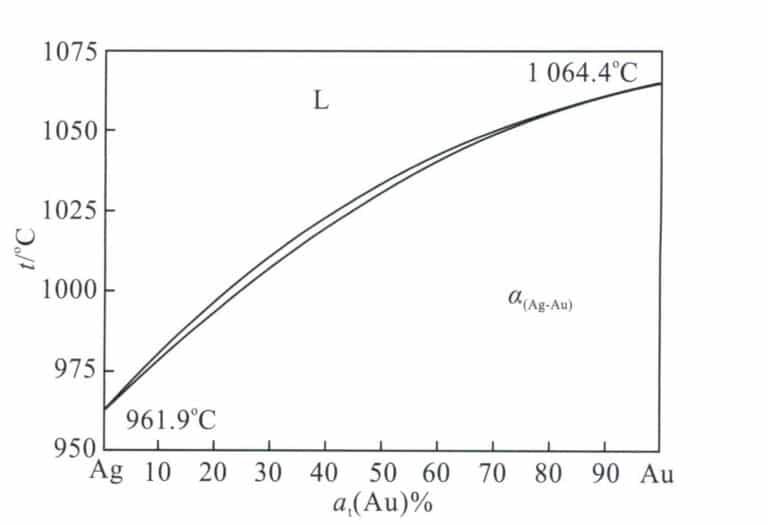

Au-Ag二元合金相図を図3-9に示す。どちらも液体状態でも固体状態でも無限に溶解する。金に銀を加えると融点が下がる。融点は銀の含有量が増加するにつれて連続的に低下し、液相線と固相線の間にはわずかな温度差がある。そのため、この合金は鋳造性に優れ、宝飾品の鋳造品の品質を保証するのに役立ちます。

金に銀を加えると色が薄くなり、緑黄色方向に変化する。銀と金は面心立方晶系の結晶構造を持ち、原子半径もほぼ同じであるため、銀の金に対する強化効果は顕著ではない。75%Au-25%Ag組成の18金を例にとると、アニール硬度はHV32、引張強度は185MPaに過ぎず、強度と硬度が相対的に低いことがわかる。しかし、伸びは36%に達し、良好な柔軟性と冷間加工性を示す。従って、Au-Ag合金はしばしば宝飾用Kイエローゴールドの開発に使用される。

1.2 Au-Cu合金

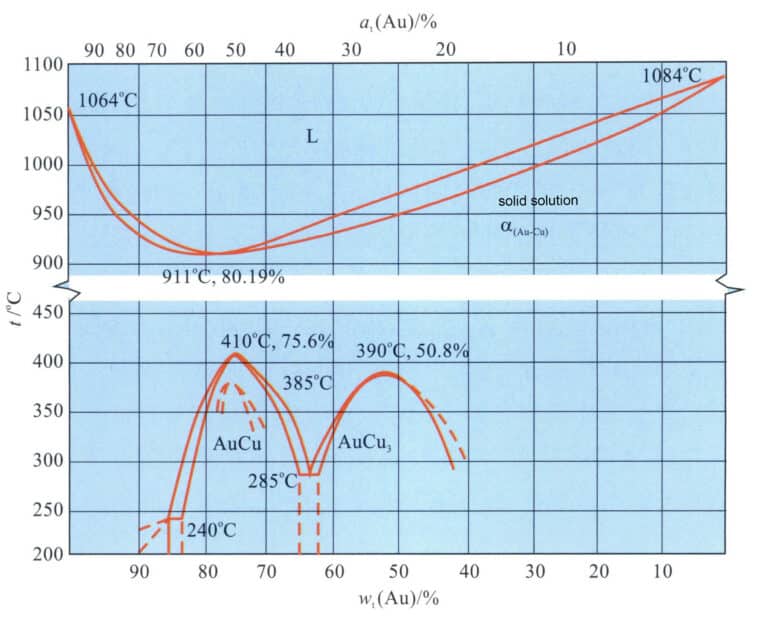

二元合金相図を図3-10に示す。両者は液体状態では無限に溶解しうる。銅含有量が増加するにつれて、合金の融点は急速に低下し、銅含有量が20%を超えると、合金の融点は再び徐々に上昇する。Au-Cu合金の凝固結晶化間隔は小さく、特に銅含有量が15%から25%の範囲では合金の結晶化間隔はほとんどなく、このため鋳造性がよく、収縮傾向も低い。凝固後、合金は高温領域では単一固溶体である。冷却を続けると、中温領域で秩序変態が起こり、AuCu [wt (Au)=75.6%]の中間相と、AuCu3[wt(Au)= 50.8%]の中間相。

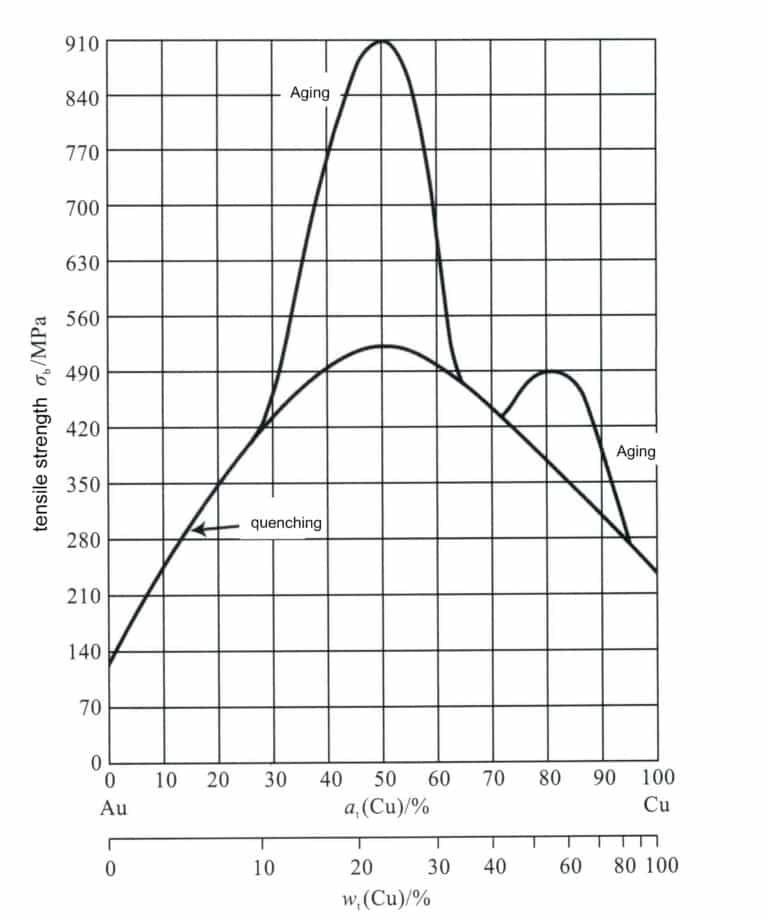

Au-Cu合金の化学組成は、その機械的特性に大きな影響を与えます。銅の含有量が増加するにつれて、固溶体(急冷)合金の強度は急速に増加し、25%Cu付近でピークに達し、さらに銅の含有量を増加させると強度は急速に低下する(図3-11)。Cuは一般に使用されるK金にとって効果的な強化元素である。熱処理工程もAu-Cu合金の機械的性質に大きな影響を与える。組成75%Au-25%Cuの18K金を例にとると、固溶体硬度はHV165、引張強さは514MPaである。時効処理後、合金中に形成される秩序相により、引張強さは約910MPa、硬度はHV200程度まで向上する。それでも、柔軟性は低下し、合金は脆くなり、冷間変形加工には不向きである。

金に銅を加えると、その色は赤色に変化し、Kレッドゴールドの主な合金元素となる。銅はまた、合金の機械的特性や加工特性を向上させるために、しばしばKゴールドやKホワイトゴールドに使用されます。

1.3 Au-Ni合金

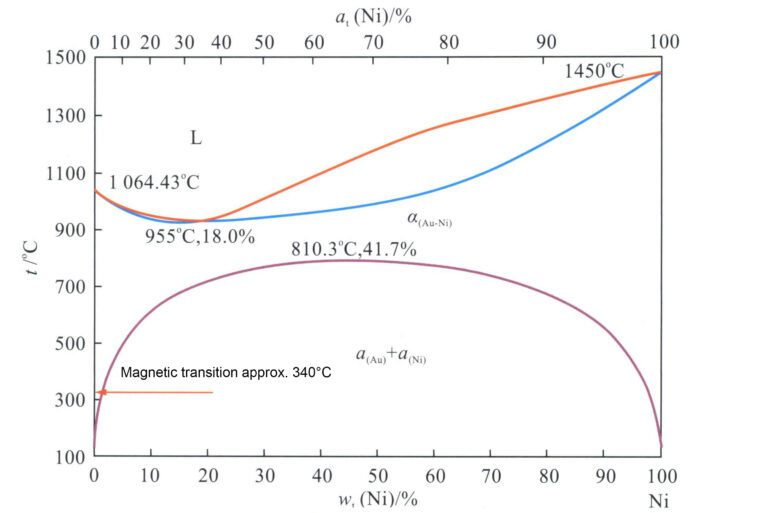

Au-Niの二元合金相図を図3-12に示す。金に一定量のニッケルを添加すると合金の融点が低下し、ニッケル含有量18%で融点が最も低くなり、約955℃となり、合金の結晶化間隔が最小となり、合金の鋳造性能の向上に有利となる。

図3-12 Au-Ni二元合金相図

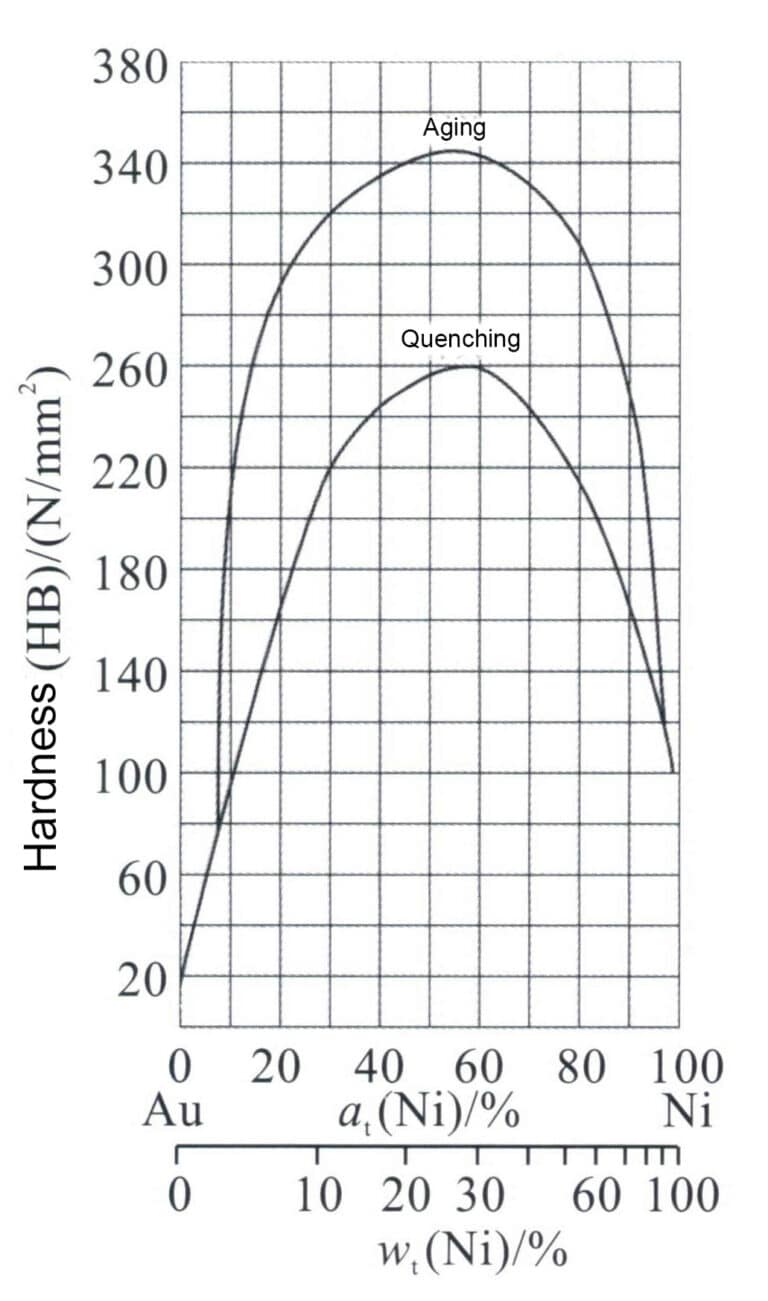

Au-Ni合金は高温では単相の固溶体である。この固溶体は、ある温度以下になると二相構造に分解する。この性質を利用して、Au-Ni合金を時効処理すると、材料の強度と硬度を大幅に向上させることができる(図3-13)。

ニッケル含有量があるレベルに達すると、合金はプラチナに近い灰白色を呈し、Kホワイトゴールドにおいて最も効果的な漂白元素のひとつとなる。しかし、Niは感作性元素であり、その放出率がある閾値を超えると、皮膚アレルギーを引き起こす危険性がある。

図 3-13 Au-Ni 合金の硬度に及ぼす熱処理工程の影響

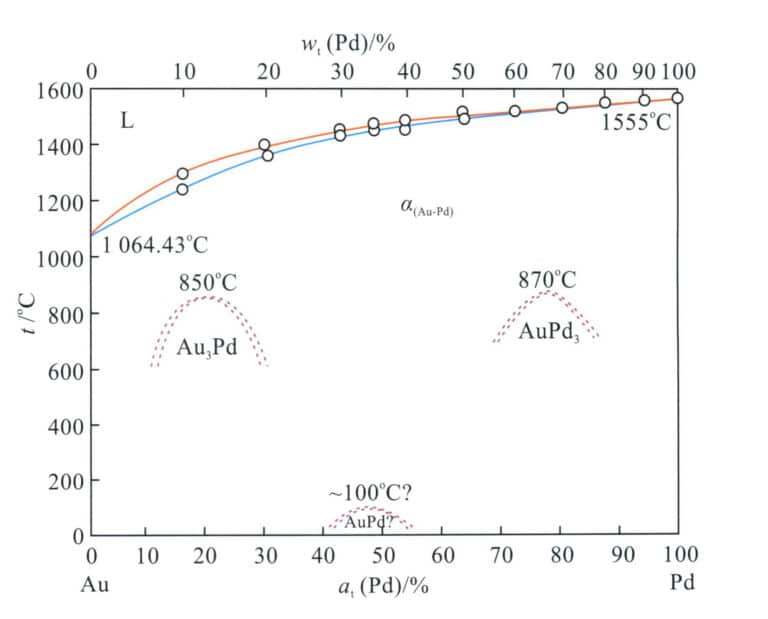

1.4 金パラジウム合金

二元合金相図を図3-14に示す。金にパラジウムを添加すると合金の融点が上昇し、パラジウム含有量が増加するにつれて、合金の液相線温度と固相線温度は上昇を続ける。金リッチ端では、結晶化間隔は比較的大きく、パラジウム含有量が約17%(at)のときに約51℃に達し、パラジウムリッチ端に向かって徐々に低下する。この合金は高温では単一の固溶体構造をしており、冷却過程で特定の組成範囲の合金は秩序変態を起こし、Au3Pd相とAuPd3 秩序相は、合金の強度と硬度を向上させるが、延性と柔軟性を低下させる。

全体として、Au-Pd合金の融点は比較的高く、鋳造の難易度を高めている。固溶体のAu-Pd合金の硬度は高くないが、延性がよく、冷間変形加工に有利である。パラジウムは金の漂白効果が高く、Kホワイトゴールドのベース合金系のひとつであるが、パラジウムの価格が高いため、材料コストの上昇につながる。

2.Kゴールド充填材

Kゴールドは、純金に一定の割合で中間合金を加えた合金で、ジュエリー業界では一般的に充填材と呼ばれています。一般的なKゴールドのグレードは、8K~10K、14K、18Kなどがあり、色別ではKイエローゴールド、Kホワイトゴールド、Kレッドゴールドなどがあります。従って、Kゴールド・ジュエリーに充填材を使用することは一般的であり、充填材の品質はジュエリーの品質に直接影響します。

ジュエリー会社がKゴールド・ジュエリーを製造する場合、純金と購入した充填材を混ぜ合わせる。異なる供給業者から提供される充填材の性能は時に大きく異なることがあり、同じ供給業者から提供される同じグレードの充填材であっても、性能に変動が生じ、宝飾品会社の生産に影響を与えることがある。Kゴールドの充填材を選択する際には、以下の要素を考慮する必要があります。

2.1 物理的特性

Kゴールドジュエリーの表面装飾効果は大きい。Kゴールドジュエリーの場合、充填材料を選択する際には、充填材料の密度、色、磁性、融点などがKゴールドジュエリーに与える影響に注意を払う必要があります。

(1) 密度。

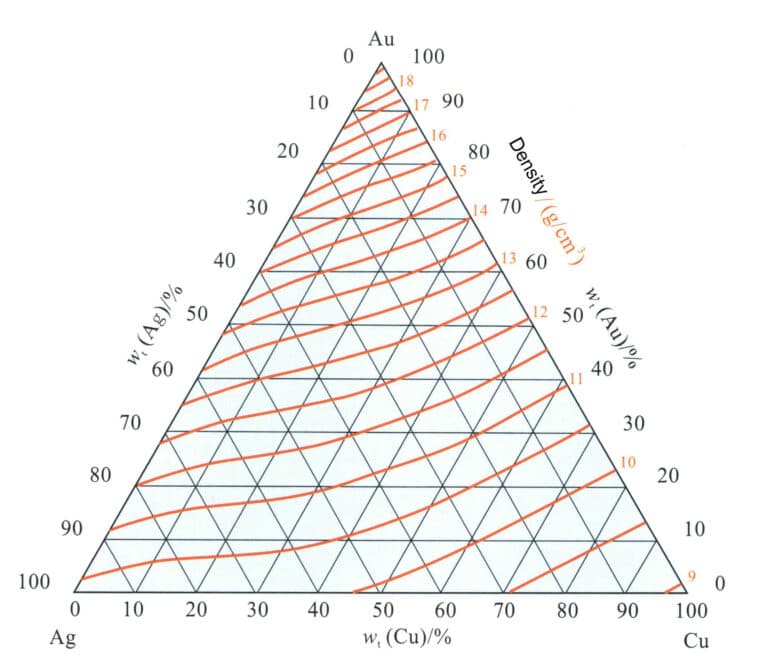

充填材料として選択される合金元素の範囲は非常に広く、各合金元素はその原子質量と対応する密度を持つ。異なる組成の充填材を配合したKゴールドの密度は様々です。一定の体積とグレードを持つジュエリーの場合、低密度の材料はジュエリーの重量を減らし、製品のコストを下げることができます。

(2) 色。

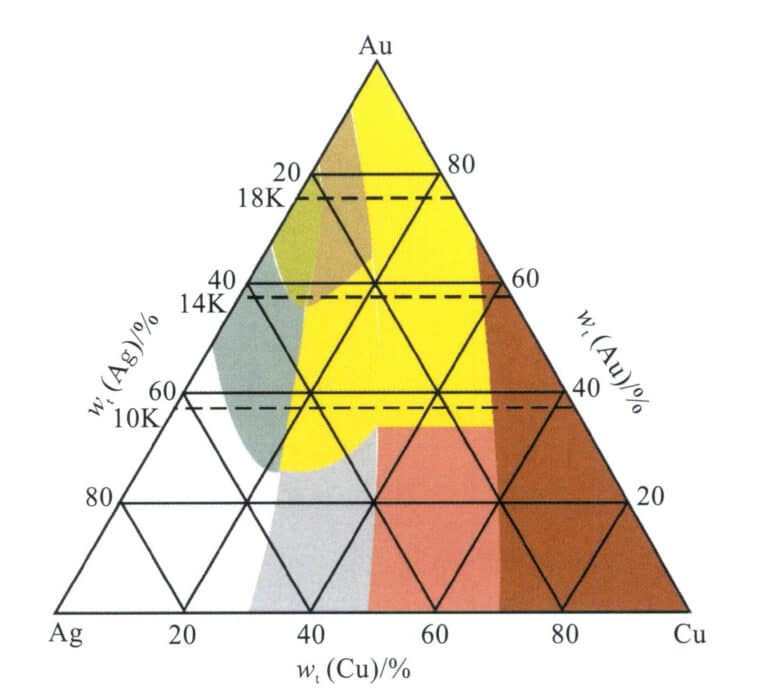

Kゴールドジュエリーにとって、色は基本的な物理的特性です。装飾用金合金は、一般的に色によって、着色金合金と白色金合金の2つに大別されます。フィラーの合金組成比を変えることによって、異なる色の金合金材料を得ることができます。最も一般的に使用されている有色K金には3つのシリーズがあります:K金、K白金、K赤金の3シリーズがあり、代表的なフィラーは図3-15に示す通りである。加えて、近年、海外では、金とユニークな着色、複雑、脆い金属間化合物を形成することができるいくつかのユニークな着色K金フィラー材料も開発されている。

(a) K金フィラー

(b) Kホワイトゴールドフィラー

(c) Kレッドゴールドフィラー

図3-15 ジュエリー用の様々な色のKゴールド・フィラー

(3) 磁気。

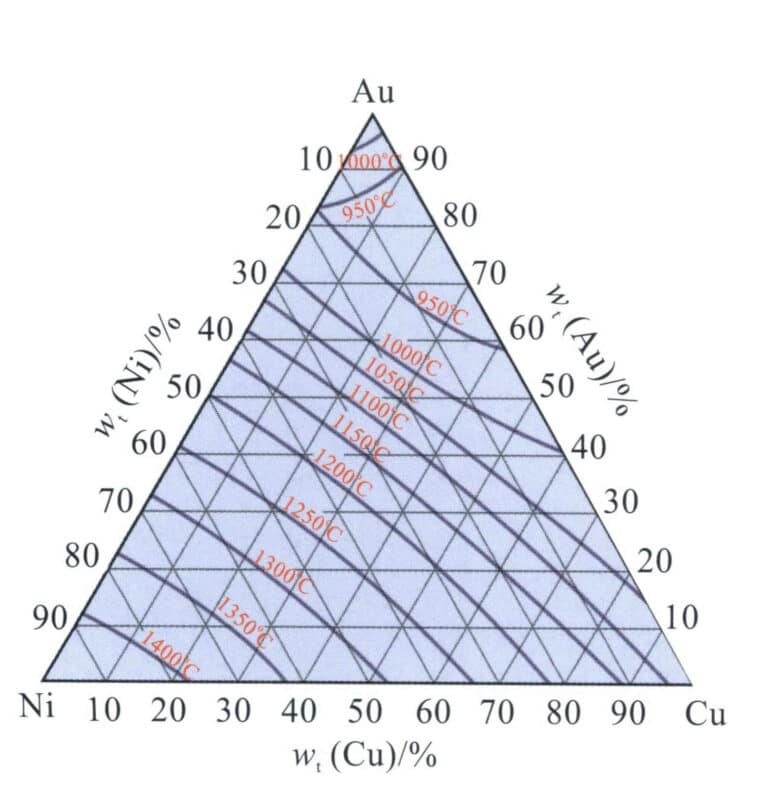

Kゴールド・ジュエリーは、貴金属ジュエリーとして、一般的に、消費者がその素材の真正性を疑うことを避けるために、合金が磁気以外の何かを示すことを望みます。金には磁性はなく、Kゴールド・ジュエリーには他の多くの金属元素が含まれています。充填材がFe、Co、Ni、Gaなどの磁性成分を含む場合、Kゴールド素材が磁性を示すことがあります。例えば、Kホワイトゴールドには、漂白元素として一般的にニッケルが使用されています。図3-13は、合金が固相線以下、ある温度以上で単相固溶体であることを示している。特定の温度までゆっくり冷却すると、相分離が始まり、二相領域が形成される。温度が約340℃まで下がると磁気転移が起こり、合金はある程度の磁性を示す。

(4) 融点。

Kゴールドジュエリーの多くは石膏鋳造技術で製造されている。石膏は高温での熱安定性が悪いため、1200℃を超えると熱分解が起こり、SO2が発生する。2 ガスが発生し、鋳物に気孔が発生する。石膏鋳型が完全に焙焼されずに鋳型内に残留炭素が残ったり、金属液の酸化が激しく酸化銅が多量に生成したりすると、この分解温度が著しく低下する。したがって、石膏鋳型鋳造の安全性を確保するためには、合金の融点の管理が必要である。一般的にK金、K赤金の融点は900℃前後であり、石膏鋳型の使用は問題ありません。しかし、Kホワイトゴールドの場合、漂白元素として高融点のNi、Pdを使用しているため、合金の融点がKゴールドやKレッドゴールドよりも高くなり、石膏鋳型が熱分解する危険性があります。Ni、Pdの含有量が非常に高い場合、石膏鋳型はもはや生産品質を保証することができず、高価なリン酸結合鋳造粉を必要とし、間違いなく生産コストと困難を増加させる。

2.2 化学的性質

ジュエリーにとって、化学的安定性は不可欠です。Kゴールドジュエリーの化学的安定性は、主に変色や腐食に対する耐性に反映され、これはKゴールドに使用される充填材と密接な関係があります。Kゴールド合金の耐食性は組成によって異なります。一般的に、高純度のKゴールドは耐食性を向上させるのに有益です。例えば、18K -22K金は通常の単一無機酸に対して良好な耐食性を持ち、14K金も良好な耐食性を持ちます。それでも、強い酸の条件下では表面から銅や銀が溶出します。9K以下の金合金は強い酸による腐食に耐性がなく、劣悪な環境では変色や変質を起こします。しかし、K金素材に含まれる貴金属の含有量だけが変色に影響するわけではなく、変色や変質は合金素材の化学組成、化学プロセス、環境要因、微細構造の複合的な結果なのです。低純度のK金では、充填材の組成がK金の電位を向上させ、緻密な保護膜を形成し、合金の微細構造を改善するのに有利な場合、優れた化学的特性と良好な耐変色性を有する合金を得ることが依然として可能である。3つの主要なK金シリーズのうち、Kレッドゴールドは銅の含有量が多いため表面が変色しやすく、その改善のためには有益な合金元素をそのフィラー材料に利用する必要がある。

2.3 機械的特性

Kゴールドジュエリーは、高い光沢を長期間維持するために、耐摩耗性の要求を満たすために合金の硬度を向上させる必要があります。イヤピン、イヤーフック、ブローチ、バネなど、ジュエリーの構造部品の一部は、良好な弾性を必要とし、また合金の硬度を向上させる必要があります。しかし、金そのものの硬度強度が高くなる可能性があり、象嵌の要件を満たすことは困難である。K金の目的の一つは、材料の強度、硬度、靭性、その他の機械的特性を高めることである。代表的な3種類のK金のうち、ニッケル漂白したKホワイトゴールドは、強度と硬度が高く、弾力性に優れるため、強度、硬度、柔軟性のバランスが求められる。Kレッドゴールドは、秩序転移を起こし、柔軟性が失われる可能性があるため、充填材の組成や製造工程の調整や改良が必要となる。

2.4 プロセス・パフォーマンス

充填材の組成設計は、さまざまな加工技 術の性能要件を十分に考慮する必要があ る。例えば、溶融方法は合金の耐酸化性に影響を与え、同じ合金をトーチ、大気中での誘導加熱、保護雰囲気や真空中で溶融すると、一貫性のない結果が得られることがあります。さらに、宝飾品の製造では、鋳造、スタンピング、溶接などの異なる加工方法を利用することができ、それぞれK金に対する要求性能が異なるため、充填材中の合金元素の選択と量が決定されます。充填材の組成を設計する際には、加工範囲が狭すぎることに起因する操作上の問題を避けるために、合金の加工操作性を十分に考慮する必要があります。加工性とは、主に鋳造性、塑性加工性、研磨性、溶接性、リサイクル性などである。

(1) キャスティングパフォーマンス。

合金の鋳造性能は、鋳造された宝飾品の表面品質に大きく影響します。合金の鋳造性能の良し悪しは、溶湯の流動性、収縮や気孔の発生傾向、変形時の熱亀裂の発生傾向など、いくつかの側面から評価することができます。鋳造に使用されるK金は、晶出間隔が小さく、酸化傾向が低く、流動性が良好で、充填性能が高いことが望ましい。このことは、完全な形状、正確な輪郭、緻密な結晶化、健全な構造を持つ鋳造ジュエリーを得ることを助長する。

(2) 可塑性処理性能。

塑性加工技術は、Kゴールドジュエリーの製造に多くの応用がある。シート、ワイヤー、パイプの製造に延伸圧延機を使用するほか、工作機械での旋盤加工、スタンピングマシンでのプレス加工、油圧プレス加工など、ジュエリーの成形にも頻繁に使用されています。塑性加工製品の品質を確保するためには、素材本来の塑性加工性能が決定的な影響を与えるだけでなく、正しく配合し、作業工程仕様を厳守することが不可欠です。特に、絞り、圧延、スタンピング、油圧プレスのような加工では、合金の硬度が高すぎてはならず、加工を容易にするために合金の加工硬化速度を遅くする必要があります。そうでなければ、割れやすくなる。

(3) 研磨性能。

宝飾品には表面品質に対する明確な要求があり、ほとんどの宝飾品は鏡のような輝きを得るために研磨されなければなりません。そのためには、研磨作業を正しく行うだけでなく、合金自体の特性にも注意を払う必要があります。例えば、気孔や介在物のような欠陥がなく、精製された均一な結晶粒を持つ緻密な組織を持つ被加工物でなければなりません。ワークの結晶粒が粗く、収縮や気孔のような欠陥があると、オレンジピール、研磨窪み、コメットテールのような現象がすぐに発生する可能性がある。また、硬い介在物がある場合も、キズやコメットテール欠陥がすぐに発生する可能性があります。

(4)再利用性能。

鋳造ジュエリーの歩留まりは一般的に50%程度か、それ以下である。鋳造のたびに、再利用のためのスプルーシステムや廃材が大量に発生します。宝飾メーカーは、生産コストと効率を考慮し、できるだけ多くのリサイクル材料を使用したいと常に考えている。合金の溶解過程における揮発、酸化、ガス吸収の避けられない問題のため、合金は、鋳造のたびに合金の組成がある程度変化し、合金の冶金学的品質と鋳造性能に影響を与える。再利用過程における合金の性能低下は、操業過程だけでなく、合金の固有の再利用性能にも密接に関係しており、それは主に合金のガス吸収と酸化の傾向、およびるつぼや鋳造材料との反応性に依存する。ガス吸収と酸化の傾向が小さければ小さいほど、るつぼや鋳造材料との反応性が低くなり、再利用性能が向上する。

(5) 溶接性能。

ジュエリーの製作では、多くの場合、ワークをいくつかの単純な小さなパーツに分割して別々に製作し、これらの小さなパーツを溶接する必要があります。良い溶接品質を得るためには、はんだを正しく使用することに加えて、K金の溶接性能を評価することも必要です。被溶接物の熱伝導率が高ければ、加熱プロセス中に溶接部位に熱がすぐに蓄積することはない。それでも、熱はすぐにワーク全体に伝導し、はんだの溶融には不利になる。仮にK金が加熱中に酸化しやすいとしよう。その場合、形成された酸化被膜がはんだの濡れ性を低下させ、溶接部へのはんだの浸透を妨げ、弱溶着、誤溶着、溶接不良などの問題を引き起こす。

2.5 安全性

長時間人体に直接触れるジュエリーは、安全性を考慮した素材選びが重要である。カドミウム、鉛、放射性元素など、人体に有害な元素は、フィラー素材には使用しない。また、ジュエリーが皮膚に接触することによるアレルギー反応も最小限に抑える必要がある。例えば、Niを漂白成分として使用したKゴールドのジュエリーは、皮膚アレルギーを引き起こす危険性がある。そのため、欧州委員会をはじめとするいくつかの国では、ジュエリーに含まれるNiの放出率に厳しい制限を設けている。つまり、Niを含むジュエリーは、Niの放出率に関する関連基準を満たさなければならない。

2.6 経済的要因

K金は、金とその充填材から作られる合金である。特に低カラットのK金では、合金のために多くの充填材を必要とするため、充填材の価格は製造コストに影響する重要な要因の一つである。従って、充填材用の合金元素を選択する際には、広く調達された安価な材料に従うべきであり、高価な貴金属はK金のコストを下げるために避けるか最小限に抑えるべきである。

セクション II K イエローゴールド

Kイエローゴールドとは、英語でカラット・イエローゴールドと呼ばれるイエローゴールド合金のことで、ジュエリー業界では一般的に18KYや14KYなどのKYと表されます。Kゴールドは伝統的な色の金合金で、長い間、Kゴールドのジュエリー素材の中で重要な位置を占めてきました。しかし、1990年代以降、ホワイト・ジュエリーの人気に伴い、Kゴールド・ジュエリーの割合は徐々に減少しています。

とはいえ、K金は加工・製造特性が比較的優れているため、宝飾業界では今でも広く使われており、K金を使って宝飾品のブランクを作り、それをロジウム(Rh)でメッキしてKホワイトゴールドの宝飾品に置き換えるメーカーもあるほどだ。

1.Au-Ag-Cu系におけるKイエローゴールドの組織と性能

Au-Ag-Cu合金はK金のベースとなる合金系で、K金の性能を大きく左右する。AgとCuはK金の主な合金元素であり、製造時には合金の性能を向上させるために、一定量のZnと少量の他の成分がしばしば添加されます。合金元素の比率の違いは、黄金素材の物理的性質、化学的性質、機械的性質、加工性能に影響を与えます。

1.1 Au-Ag-Cu系におけるKイエローゴールドの物理的性質

(1) 色。

Au-Ag-Cu系のK金では、K金合金の色はその組成と密接に関係している。合金中のAg、Cu、および他の合金元素の比率を調整することで、K金合金の異なる色を得ることができる。

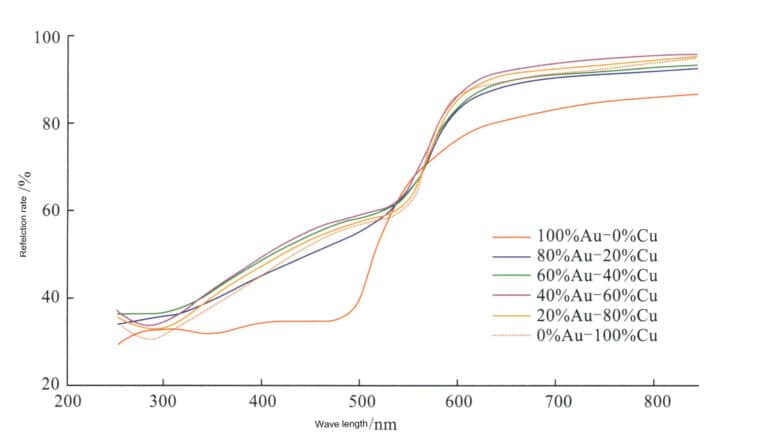

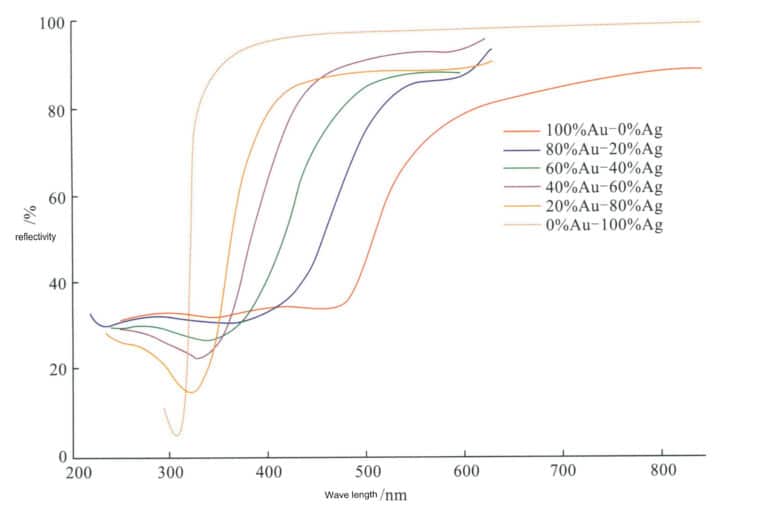

Cu含有量の増加に伴い、合金の電子遷移エネルギーが減少し、反射率曲線が低エネルギー側にシフトするため、赤色光帯域(640 -750 nm)の反射率が著しく増加し(図3-16)、その結果、K金合金の赤色指数が徐々に増加する。

Ag含有量の増加に伴い、Au-Ag合金の電子遷移エネルギーが増加し、Auの反射率曲線は高出力側にほぼ平行移動する。その結果、可視スペクトルの赤色と黄色の光帯域が強く反射されるだけでなく、緑色、青色、紫色の光帯域までもが強く反射され、最終的には可視スペクトル全体にわたってしっかりと反射されるようになる(図3-17)。これによりバンドギャップが広がり、K金合金の緑色指数が徐々に上昇する。反射率の改善は、合金のAg含有量が高い場合に有益である。

金合金の色に及ぼすAgとCuの包括的な影響により、Au-Ag-Cu合金は豊かな色と色調を示す(図3-18)。Auを多く含む合金は黄金色に、Agを多く含む合金は白色に、Cuを多く含む合金は赤色に見える。AuにAgを添加すると、Agの含有量が増加するにつれて、合金の色は黄色から緑がかった黄色、薄い緑がかった黄色、薄い白色へと徐々に変化し、最後には白色になる。AuにCuを添加すると、Cuの含有量が増加するにつれて、合金の色は黄色から赤みがかった黄色、ピンク色、そして最終的には赤色に徐々に変化する。

特定の品位のKイエローゴールドの場合、Znを添加すると、Kゴールド合金の色は淡い赤みがかった黄色や濃い黄色に傾きます。

(2) 密度。

理論密度も一定の組成のK金では一定です。鋳造された宝飾品のブランクは製造工程で密度を上げることができないため、鋳造硬度を用いて合金元素比の影響を定量的に説明することは適切ではありません。しかし、鋳造密度と理論密度との差は、依然として間接的に鋳造品の密度を反映することができ、合金密度とワックスモールド密度との比に基づいて必要な材料量を計算することができます。

合金元素の比率の違いは、K金材料の密度に特に影響を与える。三元合金の密度とその化学組成の対応(図3-19)は、実線が合金密度の等高線を表し、Au-Ag軸に向かって傾いており、CuがAgよりも合金密度に大きな影響を与えることを示している。合金の品位が高くなるにつれて、合金の密度もそれに応じて高くなり、Auを多く含む合金の場合、等高線は平行になります。同じ品位のK金では、Ag含有量が増加するにつれて密度値が増加し、密度の等高線は徐々に高い値にシフトする。

K金は合金元素としてZnと合金化されることが多く、Zn含有量が増加すると、合金の密度はある程度低下する。

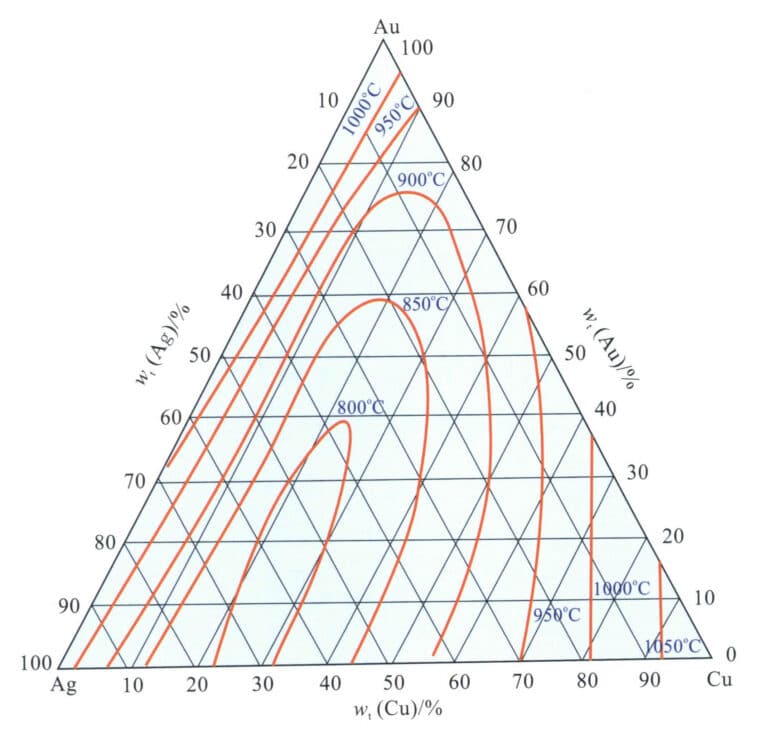

(3) 融点。

図3-20は、Au-Ag-Cu合金の液相線温度コンターを平面に投影したものである。合金品位が高くなるにつれて、その液相線温度は連続的に上昇する。AgとCuの複合添加によって合金の融点は低下し、Ag-Cu座標線に向かって開口する融点等高線のドーム状領域が形成され、合金品位が比較的低い場合には最低融点は750℃付近まで低下する。

(4)微細構造。

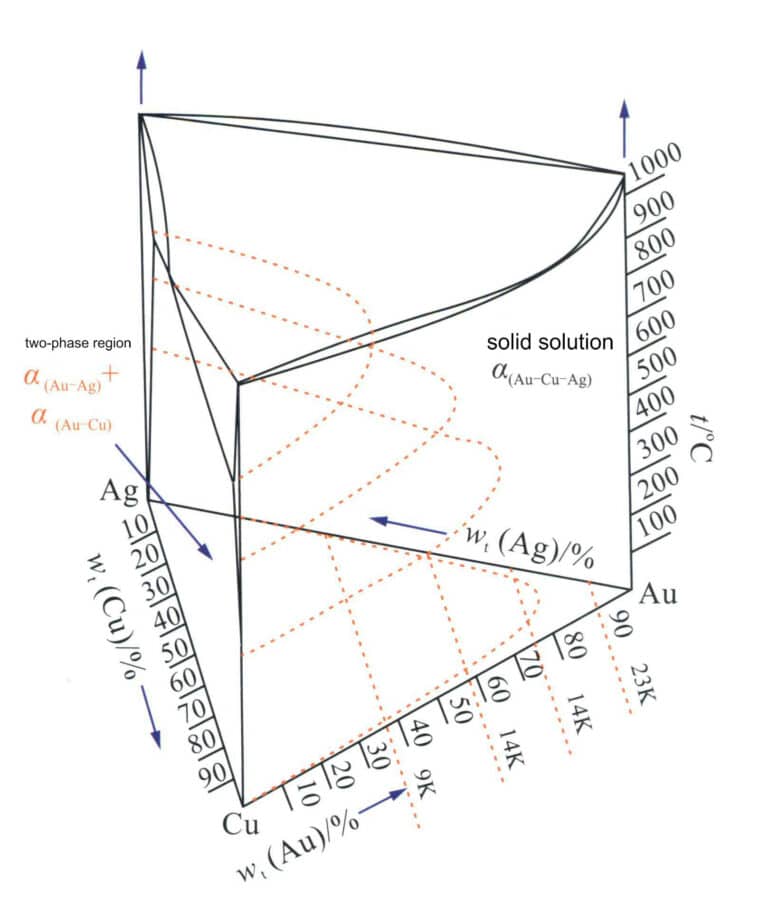

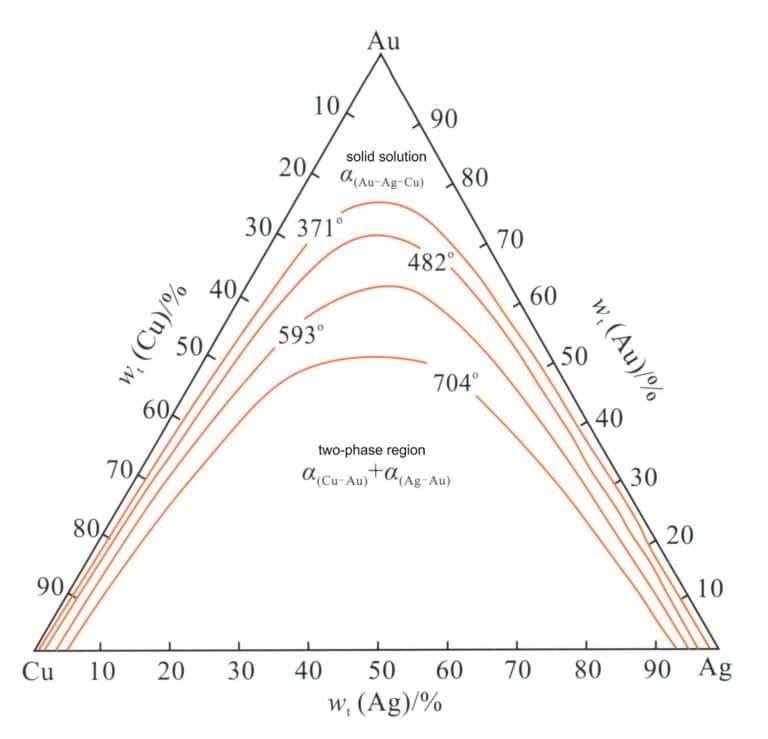

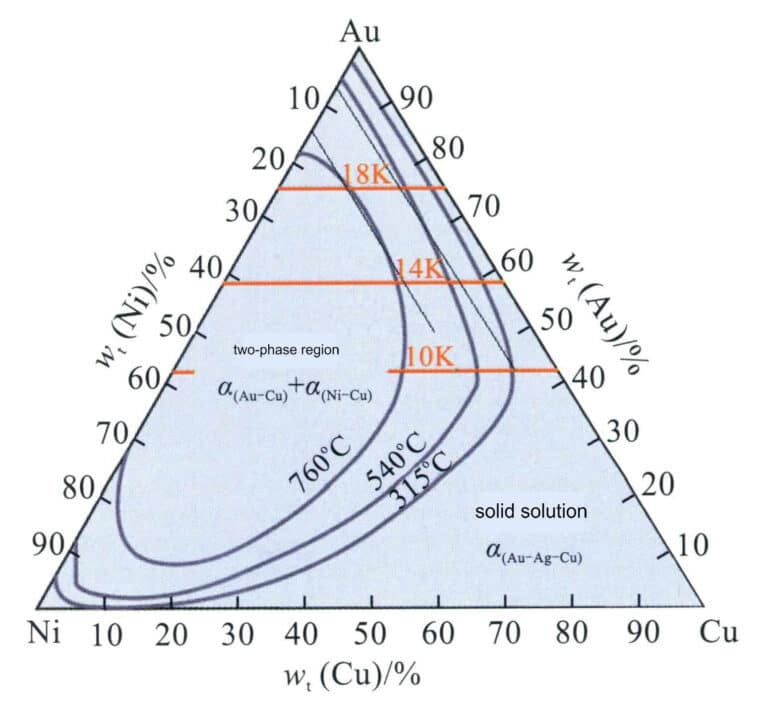

Au-Ag-Cu合金の相図(図3-21)は、Au、Ag、Cuの3成分が3種類の二元合金を形成することを示している。一つはAu-Agの二元合金で、液体状態でも固体状態でも完全に混和する。もう一つはAg-Cuの二元合金で、室温でのAgとCuの溶解度は非常に小さく、典型的な共晶合金である。410℃以下に徐冷すると秩序変態が起こり、AuCu3 とAuCu秩序相が存在する。したがって、Au-Ag-Cu三元合金系では、Ag-Cu共晶系から派生したAgリッチ相とCuリッチ相が存在し、Au含有量の増加とともに非混和性の二相領域が深く発達する。この領域は、投影面においてAgに富むコーナーに向かってアーチ状に現れ(図3-22)、Au-Ag-Cu三元合金の構造が合金元素AgとCuの比率に関係していることを示している。

図3-21 Au-Ag-Cu合金の相図

図3-22 室温における固相境界のAu-Ag-Cu合金投影図の等温二相領域 (William S. Rapson, 1990による)

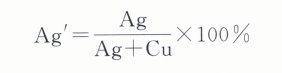

分析を容易にするため、AgとCuの含有量は換算比Agで表した:

式中、AgとCuはそれぞれAu-Ag-Cu合金中のAgとCuの質量分率を表す。

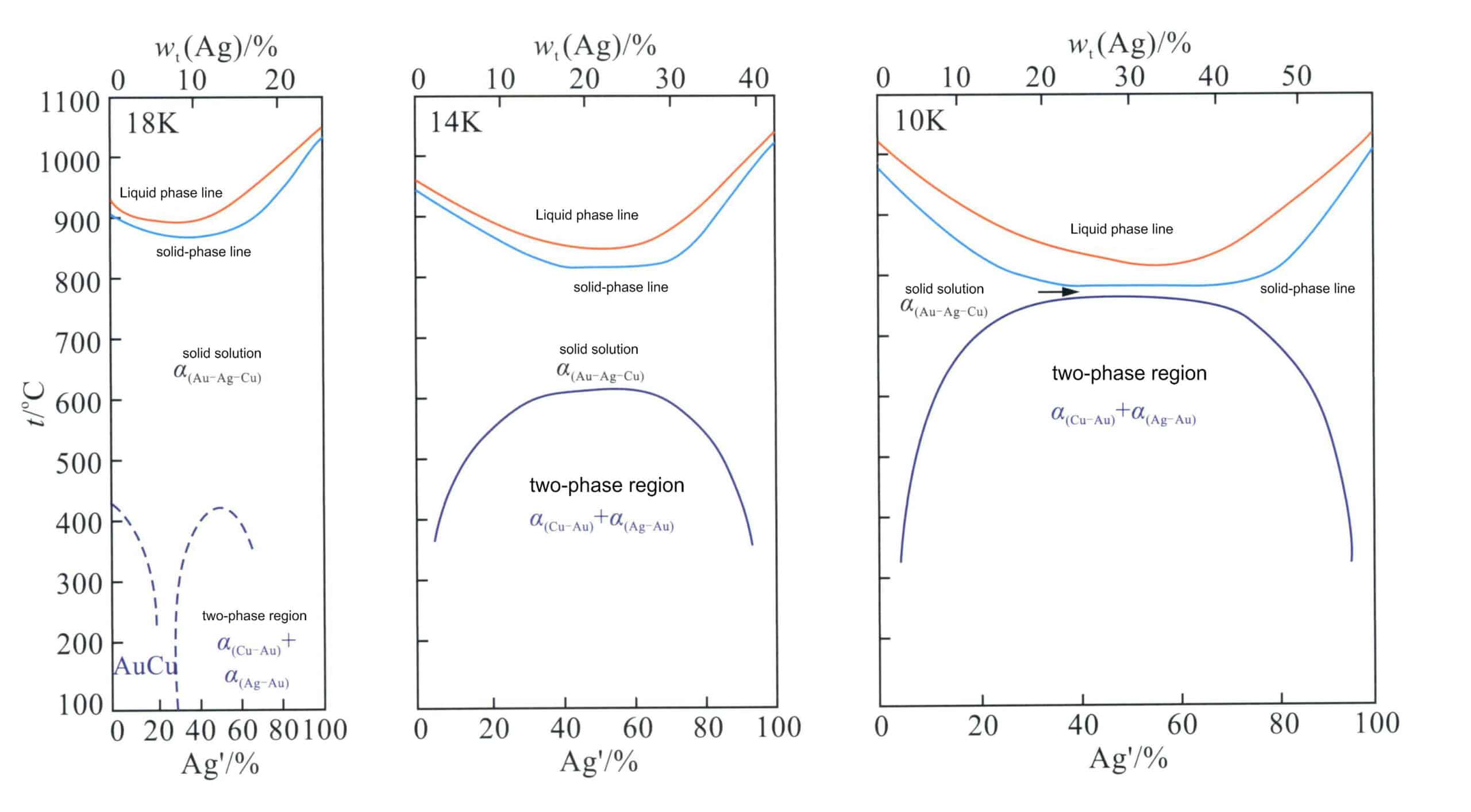

Ag'を組成座標として、図3-19の18K 14K 10Kの3色に対応する縦断面を準2値断面図にした(図3-23)。

図3-23 Au-Ag-Cu合金の準二元縦断面(William S. Rapson, 1990による)

Ag'と相分離が起こる領域によって、合金は異なるタイプに分けられる。例えば、18K Au-Ag-Cu合金には3つの典型的なタイプがある。

タイプI:Ag'は0%~20%、リッチなCu合金相領域、高温では単一固溶体、低温では秩序変態を起こす。

タイプII:Ag'は20%~75%で、高温では単一の固溶体であり、低温では非混和性の2相に分解する。

タイプIII:Ag'>75%、高温でも低温でも単一固溶体。

Au-Ag-Cu K金系にZnや他の合金元素を添加した場合、Zn含有量があるレベルに達すると非混和二相領域の範囲が狭くなり、二相領域が短くなることがある。

1.2 Au-Ag-Cu K金の耐食性

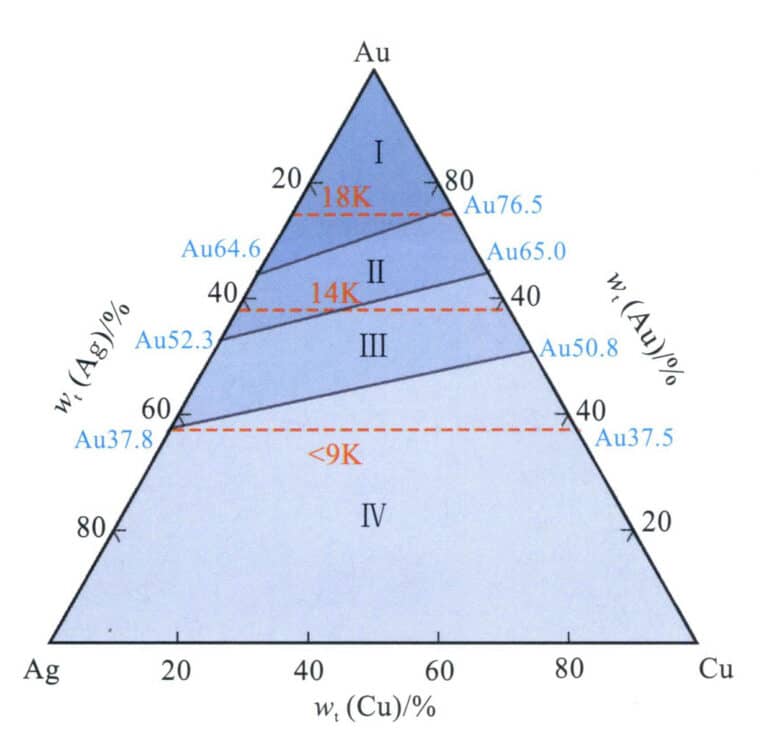

Au-Ag-Cu合金の耐食性は4つの領域に分けられる(図3-24)。領域Ⅰの合金はグレードが高く耐食性が良好で、単一無機酸の腐食に耐える。領域Ⅱの合金の耐食性は領域Ⅰより劣るが、それでも比較的良好な耐食性を有し、固体の酸でわずかに腐食する程度である。領域Ⅲの合金はさらに低下し、強酸腐食に悩まされる。領域IVの合金は比較的耐食性が劣り、黒ずみや変色を起こしやすい。低品位のAu-Ag-Cu K金に一定量の{{1}}合金元素を添加すると、耐食性の改善に役立ちます。

しかし、それでも比較的良好な耐食性を有し、固体酸中ではわずかな腐食しか生じない。領域IIIの合金はさらに耐食性が低下し、強い酸腐食に悩まされる。領域IVの合金は耐食性が比較的劣り、黒ずみや変色を起こしやすい。低品位のAu-Ag-Cu K金に一定量のZn、Si、Pd合金元素を添加すると、耐食性の改善に役立つ。

図3-24 Au-Ag-Cu合金の耐食性(Ning Yuantao et al.)

1.3 Au-Ag-Cu K金の機械的特性

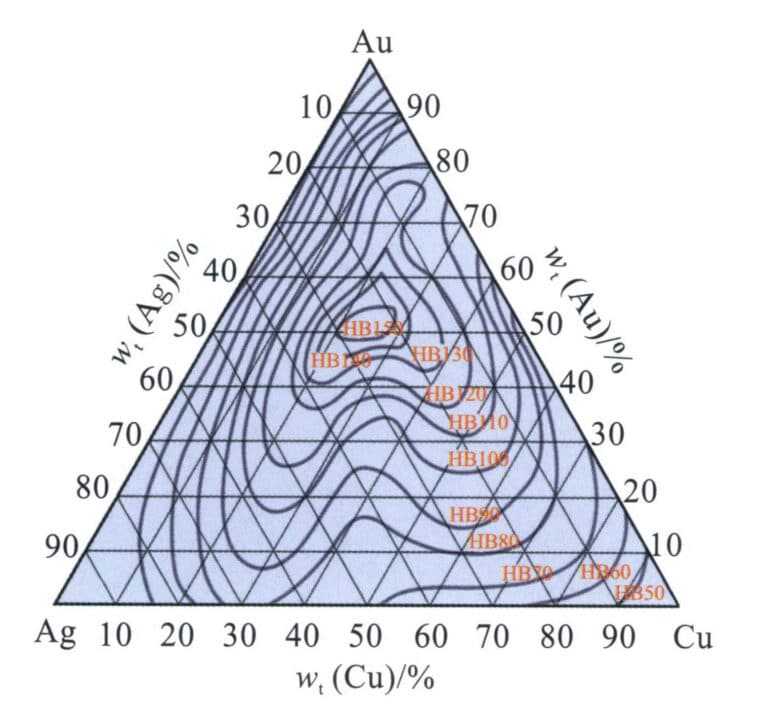

Au-Ag-Cu合金では、AgとCuの割合が合金の機械的特性に大きく影響する。組成の異なる合金を740℃に保持した後急冷し、固溶状態での硬さと伸びを試験した。硬さは50%Au-30%Ag-20%Cu合金が最も高くHB150に達するが、伸びは25%と最も低く、三隅に近い合金は硬さが低く伸びが高い(図3-25、図3-26)。

図 3-25 固溶状態における Au-Ag-Cu 合金のブリネル硬さ

図 3-26 固溶状態における Au-Ag-Cu 合金の伸び

成分の異なる合金の機械的性質の違いは、熱処理の影響にも反映される。Au-Ag-Cu系18KY合金を例にとると、合金組成がタイプI合金の範囲内にある場合、固溶体合金を低温で時効処理すると、強度を高める秩序変態が起こり、合金の硬度は向上するが、弾性と柔軟性は低下する。タイプII合金の範囲内であれば、時効処理によって合金の相分離が起こり、強度と硬度が向上し、中程度の硬度になる。しかし、タイプIII合金の範囲内では、時効処理を行うことができず、合金の硬度はより高くなる可能性がある。

Au-Ag-Cu-Zn四元系合金では、Znの役割は合金の硬度をわずかに低下させ、Au-Ag-Cu三元系相図における非混和固相領域の体積を減少させる。

1.4 Au-Ag-Cu K金のプロセス性能

Au-Ag-Cu K金は融点が比較的低く、石膏鋳型を用いた精密鋳造に適している。また、Zn Siなどの合金元素を添加すると、溶湯の流動性がさらに向上し、酸化しにくくなるため、鋳造性が向上する。

Au-Ag-Cu K金は固溶体状態で良好な柔軟性を有し、硬度は比較的低く、冷間加工性は良好で、圧延、延伸、鍛造などの冷間加工技術を使用して加工することができる。秩序変態や相分離を起こす合金の場合、延性や柔軟性を低下させないためには、中間焼鈍時の冷却方法の制御が不可欠である。

2.装飾用K金の代表的な品位と性質

K金の使用には長い歴史があり、比較的成熟した金合金である。装飾用K金の様々な加工技 術の要求を満たすために、一連の色が開発され、その多 くは商品化されており、企業は市場のニーズに応じて 選択することができる。表3-10に、装飾用K金の代表的な品位とその特性を示す。

表3-10 装飾用K金の代表的な品位と性質

| 純度 | 成分含有率 | カラー | 溶解温度 | 密度/ (g/cm3) | 軟質硬度 HV /(N/mm2) | ソフトエロンゲーション率 | |||

|---|---|---|---|---|---|---|---|---|---|

| 純度 | 金 | 重量(Ag) | 重量(銅) | 重量(Zn) | カラー | 溶解温度 | 密度/ (g/cm3) | 軟質硬度 HV /(N/mm2) | ソフトエロンゲーション率 |

| 22K | 917 | 55 | 28 | - | イエロー | 995 ~ 1020 | 17.9 | 52 | |

| 22K | 917 | 32 | 51 | - | ディープ・イエロー | 964 ~ 982 | 17.8 | 70 | 30 |

| 18K | 750 | 160 | 90 | - | ライトイエロー | 895 ~ 920 | 15.6 | 135 | 35 |

| 18K | 750 | 125 | 125 | - | イエロー | 885 ~ 895 | 15.45 | 150 | 40 |

| 18K | 750 | 14.1 | 10 | 0.9 | イエロー | 887 ~ 920 | 14.99 | 130 | - |

| 14K | 585 | 300 | 115 | - | イエロー | 820 ~ 885 | 14.05 | 150 | 17 |

| 14K | 585 | 265 | 150 | - | ライトイエロー | 835 ~ 850 | 13.85 | 175 | 30 |

| 14K | 585 | 205 | 210 | - | ライトイエロー | 830 ~ 835 | 13.65 | 190 | 25 |

| 10K | 417 | 120 | 375 | 88 | イエロー | 778 ~ 860 | 11.42 | 120(キャスト状態) | - |

| 9K | 375 | 65 | 450 | 110 | 赤と黄 | 835 ~ 908 | 10.91 | 105(キャスティング状態) | - |

3.Kゴールド・ジュエリー製作における一般的な問題

他の2色のKゴールド素材に比べ、Kゴールド素材はジュエリー製造において比較的成熟した職人技を持っています。しかし、Kゴールドは製造工程でしばしば問題に直面します。

3.1 Kゴールドの色の問題

ほとんどの場合、K金は表面に電気メッキを施さずに本来の色を直接使用するため、合金の色が顧客の要求を満たし、時間の経過とともに安定性と表面の明るさを維持する必要がある。現在、数十種類のK金合金のモデルが市場に出回っており、すべて黄色に分類されている。それでも、実際の色の感じ方は、濃い黄色、薄い黄色、緑がかった黄色、赤みを帯びた黄色、青みがかった黄色など、大きく異なります。14Kイエロー・ジュエリーの場合、青みがかったイエロー、淡いイエロー、赤みがかったイエローの3色が表示される(図3-27)。製造時の色のズレが原因で、顧客からクレームを受けたり、返品されたりすることも珍しくありません。合金の色はその組成に依存し、また検査条件にも関係する。

3.2 K金の樹枝状表面の問題点

Kゴールドの融点は24Kゴールドの融点よりも低いが、インベストメント鋳造の際に24Kゴールドのジュエリーに樹枝状の表面が見られることはほとんどない。対照的に、K金(特に低品位のK金)のジュエリー鋳造品には樹枝状の表面が見られることがある。その理由は、K金合金は特定の凝固範囲を持っており、その結晶化過程では樹枝状に成長することが多く、樹枝状の骨格を形成して相互に結合し、樹枝状の間に残留溶湯を残すからである。溶湯が鋳型を濡らさないとする。その場合、石膏の分解によって二酸化硫黄ガスが発生し、残留溶湯を表面から押し退け、樹枝状骨格を残すことができる。その結果、典型的な樹枝状の表面構造が生じる。生産慣行によると、低品位のK金では、多量の酸化銅または酸化亜鉛の形成と、鋳造または鋳型の温度が高いと、石膏が分解する可能性が高くなり、樹枝状の表面が形成されやすくなる。

3.3 K金のインクルージョン問題

CuとZnはK金の主な合金元素であり、製錬中に酸化されやすく、酸化物系介在物を形成する。Znによる介在物問題は特に顕著で、酸素の存在下でCuよりも容易に酸化物を形成し、その酸化物は液体スラグに凝集しにくく、代わりに粉末として現れ、溶湯の表面に浮き上がったり、溶湯内に留まったりする。その結果、一旦酸化亜鉛が形成されると、材料中に留ま り、空隙や表面欠陥の原因となり、巨視的には猫の手状の介在物 として現れる(図3-28)。

セクション III K ホワイトゴールド

Kホワイトゴールド、またはホワイトゴールドは、英語で一般的にカラット・ホワイトゴールドと呼ばれる白い金合金で、宝飾業界では18KWや14KWといったKWで表されることが多い。Kホワイトゴールドは、かつてプラチナの代替品として使用され、強度が高く、鋳造性が良いなどの利点があり、セットジュエリーに広く使用され、装飾金合金の中でも重要な素材となり、カラーKゴールド素材の中でも重要な位置を占めています。

1.金の漂白とKホワイトゴールドのホワイトグレーディング

金は黄金色に見えるので、白く見せるためには漂白効果のある合金元素を加えなければならない。自然界に存在するすべての金属元素のうち、AuやCuのような一部の元素を除き、ほとんどの金属元素は白色または灰色に見える。従って、他の金属を添加すれば、金合金をある程度白くする効果がある。表3-11に、いくつかの合金元素の金に対する漂白能力と、漂白元素として使用した場合の主な欠点を示す。表3-11から、Kホワイトゴールドの漂白元素として効果的に機能し、従来の宝飾品の製造工程の要件を満たすことができる金属は多くないことがわかる。Ni、Pd、Fe、Mnのような元素は金に対して強い漂白能力を持ち、現在までの主な漂白剤となっている。

表3-11 金に対する合金元素の漂白能力と主な欠点(Bagnoud et al.)

| エレメント | 漂白能力 | 主なデメリット |

|---|---|---|

| アグ | 一般 | 含有量が多い場合、合金の変色を引き起こす。 |

| 博士号 | 非常に良い | 高コスト、合金融点の上昇 |

| 白金 | Pd Pdに類似 | Pdより高コスト |

| ニー | グッド | 皮膚感作性物質 |

| Cr | 弱い | 皮膚アレルゲン |

| Co | 弱い | 皮膚アレルゲン |

| で | 弱い | 含有量が多いと処理能力が低下する |

| スナップ | 弱い | 含有量が多いと処理能力が低下する |

| 亜鉛 | 弱い | 含有量が多いと合金の揮発が激しく、リサイクルが難しくなる。 |

| アル | 弱い | 加工性能の低下 |

| ティ | 弱い | 加工性能の低下 |

| V | 弱い | 毒性、加工性能の劣化、高反応性、再利用困難 |

| Ta, Nb | 弱い | 反応性が高く、再利用が難しい |

| フェ | グッド | Auへの溶解性が低く、析出相が存在すると強磁性を示し、耐食性を損なう。含有量が10%を超えると、硬すぎて加工性が悪くなり、鋳造時に酸化しやすくなる。 |

| ムン | グッド | 反応性が強く、10%を超えると加工が困難になる。 |

充填方法が異なると、同じ細さの金合金でも色のばらつきが生じることがあります。需要と供給の間の良好なコミュニケーションを確保するために、MJSA(Manufacturing Jewelers and Suppliers of America)はワールド・ゴールド・カウンシルと協力し、CIELabカラー座標系を用いて10KW、14KW、18KWのサンプルの色をテストした後、Kホワイトゴールドのカラーグレードを定義しました。Kホワイトゴールド」の黄色度指数値は32未満であるべきで、この値を超えるとKホワイトゴールドとは呼べないと定義されました。黄色度指数値は3段階に分けられる:表3-12に示すように、レベル1、レベル2、レベル3に分けられる。

3-12 Kホワイトゴールドの白色等級

| カラーグレード | YIイエローインデックスYI | 白人度 | ロジウムめっき |

|---|---|---|---|

| レベル1 | YI< 19 | とても白い | 必要ない |

| レベル2 | 19≦YI≦24.5 | 白の方が良い | メッキの有無 |

| レベル3 | 24.5 < YI ≤ 32 | 貧しい | メッキが必要 |

このホワイトグレーディングの指標を使うことで、サプライヤー、製造業者、販売業者は、Kホワイトゴールドに要求される色を定量的に判断することができます。

2.Kホワイトゴールドの分類と特徴

Kホワイトゴールドは、使用されている漂白元素によって、ニッケルKホワイトゴールド、パラジウムKホワイトゴールド、ニッケル+パラジウムKホワイトゴールド、低ニッケル(低パラジウム)Kホワイトゴールドの4種類に大別される。海外の研究機関の統計によると、Kホワイトゴールドジュエリー市場のうち、前者2種で76%、後者2種で15%を占めている。

2.1 ニッケルKホワイトゴールド

Niは価格が安く、漂白効果が高いため、伝統的にAuの漂白剤として使用されてきた。市販されているKホワイトゴールドの中では、ニッケルKホワイトゴールドが市場を独占している。

Ni含有量はKホワイトゴールドの漂白効果に直接影響する。Ni含有量が9%~12%のAu合金はほぼ白色で、Ni含有量が徐々に減少するにつれて、合金の黄色みが増加する。Ni含有量が5%を下回ると、合金の白色度は著しく低下し、黄色味を帯びる。

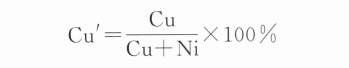

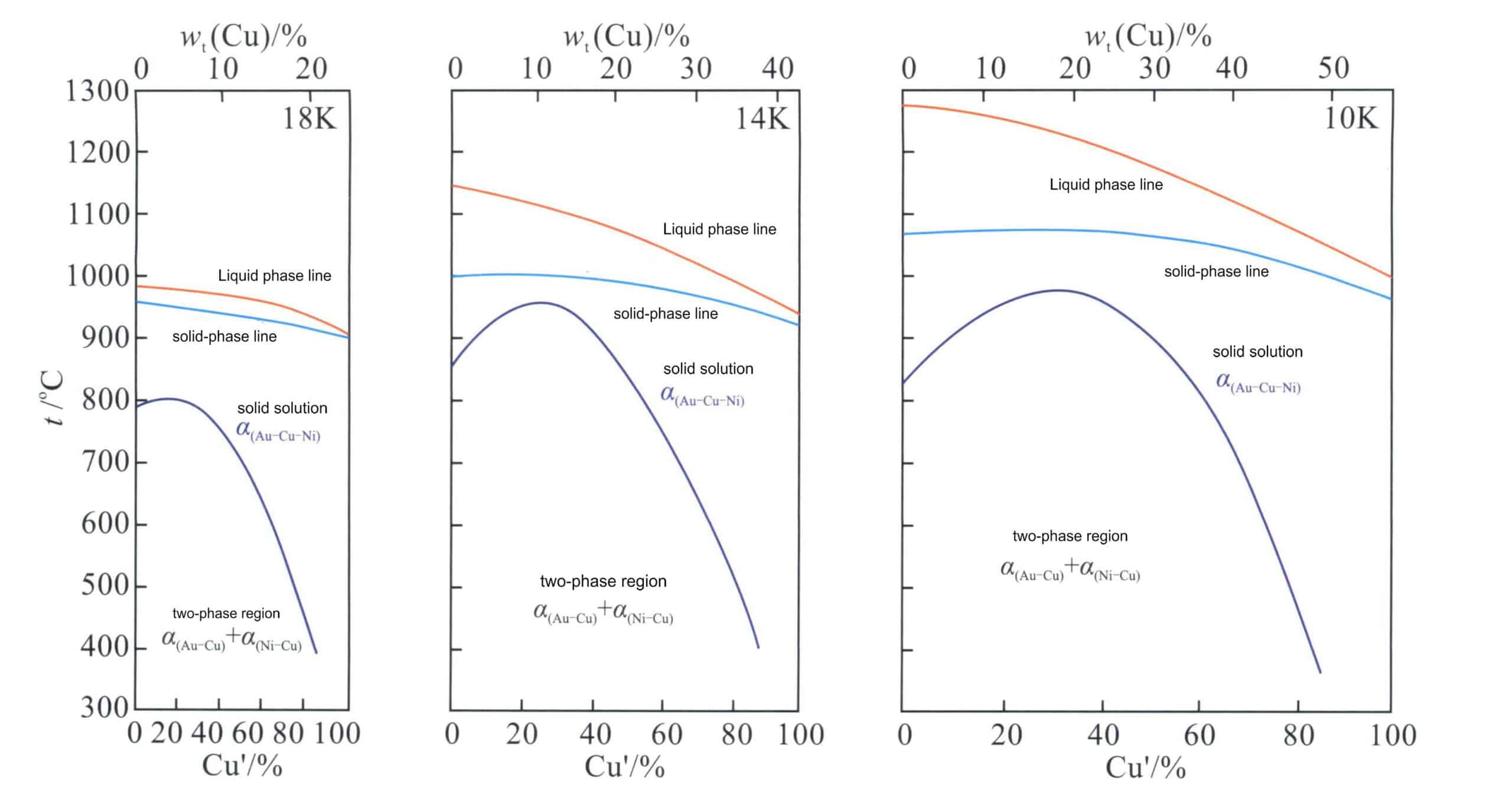

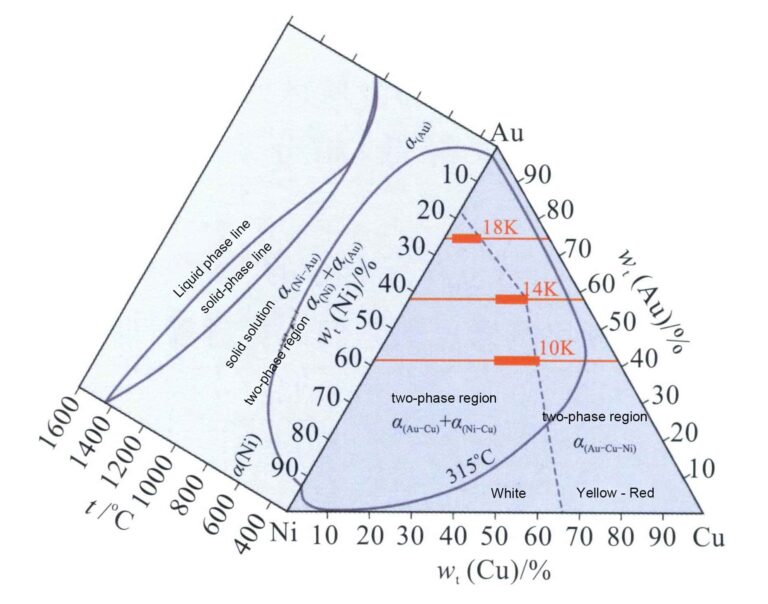

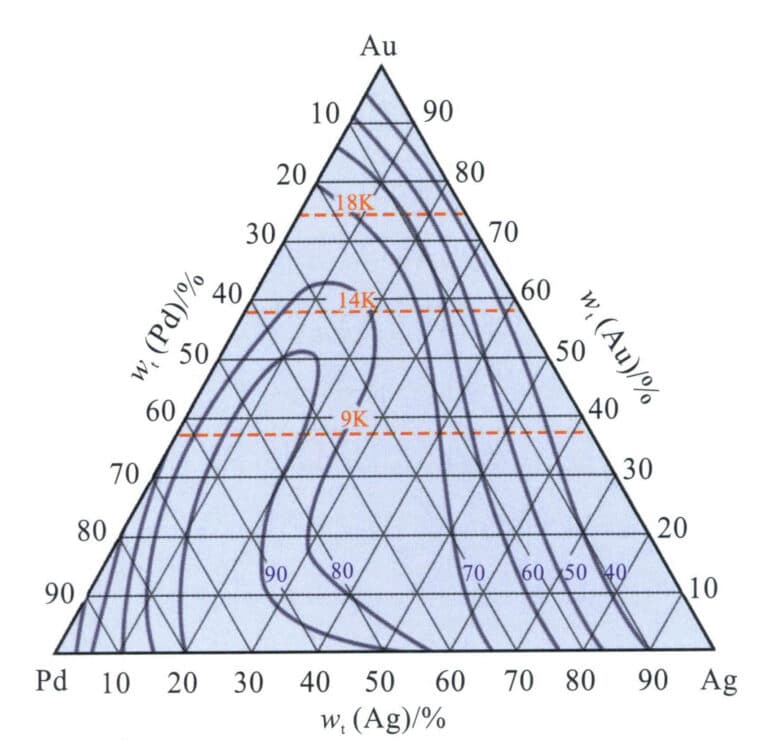

図3-12のAu-Ni二元合金相図から、Au-Ni合金は高温では連続した固溶体であり、低温ではAuリッチ相とNiリッチ相に分解し、合金の硬度を高めることがわかる。Ni含有量の高いニッケルKホワイトゴールドは被削性が悪く、一般にインベストメント鋳造法で形成される。Cuを添加することで、合金の被削性を向上させることができる。従って、Au-Ni-Cu合金は、宝飾用Kホワイトゴールドに最も一般的に使用される基合金系である。Au-Ni-Cu三元合金の相分解境界線の平面上への投影(図3-29)は、Cu含有量が増加するにつれて、Au-Ni二元合金系の二相分解領域が三元系に広がることを示している。温度が下がると、相分解領域の範囲が広がる。

Au-Ni-Cu三元合金の組織は、NiとCuの比率に関係しており、分析を容易にするために、CuとNiの相対量を反映する換算比率を用いた。

式中、Cu Niはそれぞれ質量分率を表す。Cuの値が小さいほどNiの含有量が多く、Cuの値が大きいほどNiの含有量が少ない。

図3-30は、Au-Ni-Cu'を成分座標とし、色を18K、14K、10Kとした合金の準二元縦断面図である。Cu'が80%を超えると単相固溶体になり、それ以下では二相の非混和領域が現れる。合金の色が下がるにつれて、合金の融点は連続的に上昇し、凝固結晶化間隔が広がり、固相二相領域の範囲も拡大する。

Au-Ni-Cu合金の液相線温度と組成の関係を図3-31に示すが、Niの含有量が多くなると合金の融点も上昇し、鋳造性が悪くなることがわかる。

Au-Ni-Cu合金の色と組成の関係を図3-32に示す。破線は白色と黄色または赤色の境界を示す。Ni含有量が増加するにつれて、合金の白色度は増加する。合金の白色度を一定にするためには、Niの含有量は特定の値以下であってはならない。18K、14K、10Kの3色については、図中の太い黒線分に相当する合金を宝飾品製造に使用することができる。

Au-Ni-Cu系合金の強度と硬度は高いが、加工性はAu-Ag-Cu系合金よりも優れている。低温での金の相分離では、Niリッチ相の硬度はAuリッチ相の硬度よりはるかに高い。この2つの相は、材料が圧延または延伸されると、異なる速度で変形する。Auリッチ相の柔らかい金属は、Niリッチ相の硬い金属よりも変形しやすい。ある程度まで加工すると、2つの相の間に応力が現れ、合金の柔軟性に影響を与え、冷間加工性能を低下させる。

Au-Ni-Cu合金の性能を向上させるために、Znはしばしば補助的な白色化元素として選択され、Cu添加による色調効果を補い、Niの白色化効果を高める。また、インベストメント鋳造の脱酸剤としても機能し、加工性能を向上させることができる。しかし、製錬過程でのZnの揮発は合金の延性を低下させ、合金のリサイクルに特に困難をもたらす。

2.2 パラジウムKホワイトゴールド

Niは皮膚アレルギーを引き起こす危険性があるため、Pdを主な美白元素とするパラジウムKホワイトゴールドは、ヨーロッパで広く使用されている重要なカテゴリーである。

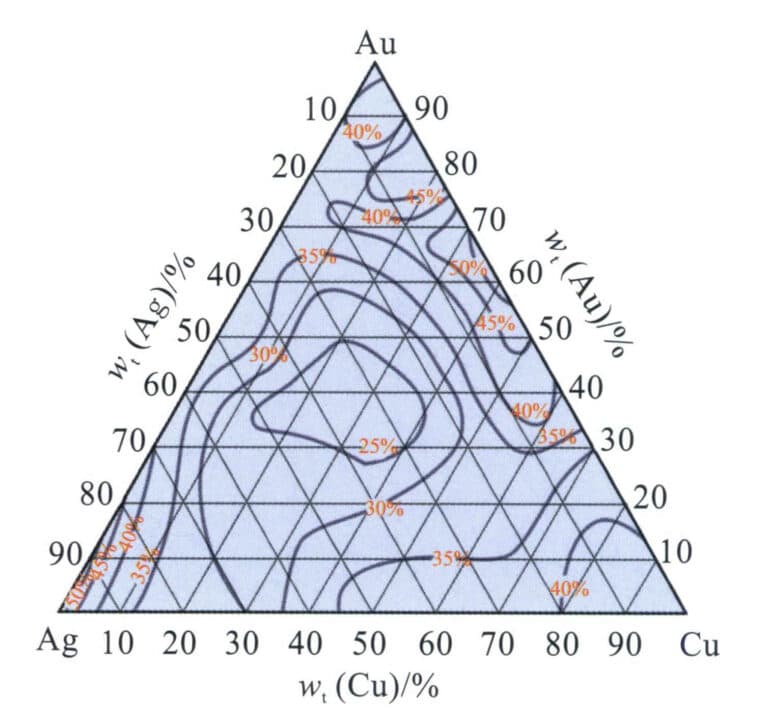

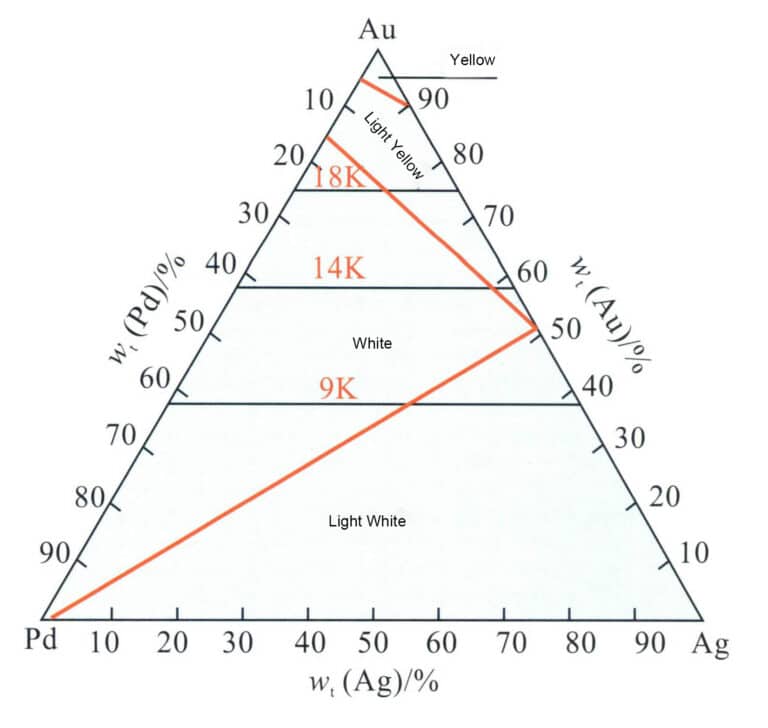

パラジウムは白金族元素の一種で、金に対する漂白能力が高く、合金を心地よい感触の温かみのある灰白色にすることができる。パラジウムの価格が高いため、銀はしばしば二次漂白元素として使用される。Au-Pd-Ag三元合金はパラジウムK白金の基本合金系であり、その色と組成の関係は図3-33の通りである。より良い白色を呈するためには、Pdの含有量が特定の値に達する必要がある。標準的な18K、14K、9Kの3色の場合、含有量は境界線領域内で選択されるべきである。18Kホワイトゴールドを例にとると、Pd含有量が10%~13%の場合、白色に優れ、ロジウムめっきの必要がない。

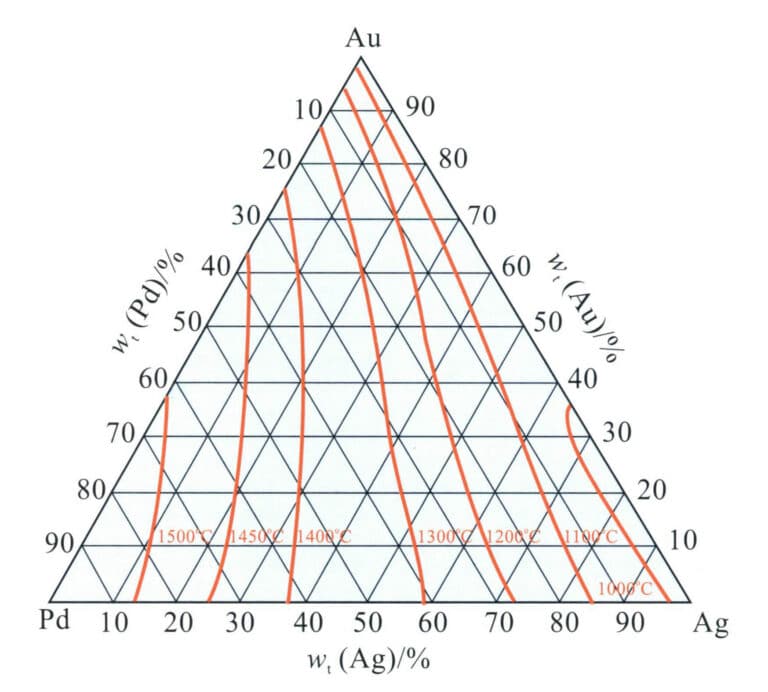

Au-Ni-Cu合金と異なり、Au-Pd-Ag合金は全組成範囲にわたって単一固溶体であり、相分離を示さない。Au-Pd-Ag合金の液相線温度分布を図3-34に示す。金にパラジウムを添加すると合金の融点が上昇し、パラジウム含有量が増加するにつれて合金の融点は上昇し続ける。これは合金の鋳造の難易度を高める。パラジウム含有量が非常に高い場合、従来の石膏鋳型鋳造法では、石膏鋳造粉末の熱分解により、鋳物にポロシティ欠陥が生じやすくなる。

Au-Pd-Ag合金の焼鈍硬度等高線分布を図3-35に示す。その硬さはAu-Ag-Cu合金の硬さに類似しており、Au-Ni-Cu合金の硬さより著しく低い。同時に、この合金は室温で単一の連続固溶体構造であるため、優れた被削性を示し、圧延、彫刻、象嵌などの加工に適している。

Pd Agは貴金属元素に属するため、Au-Pd-Agは良好な耐食性を有する。この合金に適切な量の他の合金元素を添加することで、特定の側面においてその性能をさらに向上させることができる。

2.3 ニッケル・パラジウムKホワイトゴールド

このタイプのKホワイトゴールドは、NiとPdの両方を含み、Niをベース漂白元素として使用し、その含有量を抑える。 低ニッケルアレルギーのリスクと合金の加工性能の向上;不十分な漂白能力を補うために、適切な量のPdが合金に添加され、合金は良好な加工性能を持ちながら十分な白色度を達成することができ、同時に、Pdを主な漂白元素としてのみ使用した場合の材料コストが過度に高くなるという問題を回避することができる。

2.4 ニッケルフリー(低)パラジウムKホワイトゴールド

Niの皮膚に対する毒性の可能性を考慮し、多くの国や地域で宝飾素材のNi放出率に関する規制が設けられ、NiフリーのKホワイトゴールド素材の研究開発が進められている。Pdを漂白元素とするパラジウムKホワイトゴールドに加え、Ni Pd以外の素材の開発も進められている。合金元素を用いた中・高品質のKホワイトゴールドの調製は満足のいくものではなく、多くの場合、良好な結果を得るためには、まだかなりの量のPdを添加する必要がある。これまでのところ、Pt、Fe、Mnなどを添加した合金系が商業的に応用されているにすぎない。PtはAuの白色化剤として優れているが、歯科用合金への応用の歴史が長いPdと併用されることも多い。Pt10%、Pd10%、Cu3%、Zn2%を含む18Kホワイトゴールドが宝飾業界で商品化されているが、PtとPdの含有量が多いため、かなり高価である。Feは第二の美白剤として研究されている。それでも、特に低K数合金(14Kなど)の場合、合金の色と加工性を維持するために多量のPdも添加しなければならない。Au-Fe系は二相構造であり、合金の硬度と腐食の問題を引き起こす。MnはK金の有望な白色化剤であり、その含有量が多い場合、より良い白色度が得られるが、合金はかなり脆く、その性能を向上させるためには、やはり一定量のPdが必要である。マンガンKホワイトゴールドは酸化しやすいので、中性または還元性雰囲気で溶解しなければならない。溶融にトーチを使用する場合は、金属周辺の酸素を消費することができる水素ガスを選択することができます。マンガンKホワイトゴールドの発色は2~3レベルに達することがあり、満足のいく発色を得るには電気メッキが必要である。化学薬品に触れると変色しやすい。そのため、電気メッキは不可欠である。

K数の低い白金合金(8K、9K、10Kなど)では、白色化剤としてAgを多く含有させると、製品を白く見せることができる。これらの合金は比較的軟らかく、柔軟性に優れており、適量のPd、Cu、Zn、Niを添加することで性能を向上させることができる。それでも、CuとZnの量は合金の色に影響を与えないようにコントロールしなければならない。これらの合金は耐食性に劣り、大気中の硫黄との化学反応により錆びやすい。

3.Kホワイトゴールドの性能要件

ジュエリー会社にとって、適切な充填材を選択することは、製品の品質を保証し、製造コストに大きく影響します。Kホワイトゴールドの宝飾材料から理想的な性能を得るためには、複数の側面を総合的に考慮する必要があります。

3.1 色と耐食性

Kホワイトゴールドは少なくとも白色でなければならないため、YI < 32という基本的な条件を満たし、合金の性能に大きな影響を与えることなく、可能な限り白色度を向上させなければならない。この合金はまた、研磨の際により良い輝きを得るために高い反射率を持つ必要がある。この合金は、くすんだ変色や腐食に対して良好な耐性を持つ。

3.2 融点と揮発性

融点が低いと、製錬や鋳造に有利である。K白金素材の融点は通常、K金素材の融点よりも高く、特に白色度が良好で、漂白元素の含有量が多く、したがって融点が高い素材の融点は、K金素材の融点よりも高い。融点の高い合金は注湯温度を高くする必要があり、石膏の精密鋳造工程では石膏が熱分解する危険性がある。一方、リン酸結合鋳造粉を用いたセラミック鋳型を使用すると、製造コスト、効率、難易度が高くなる。そのため、精密鋳造で作るジュエリーは、融点が1050℃以内の合金を選ぶことが望ましい。合金にZnを添加すると融点を下げることができるが、Znが過剰になると鋳造時の揮発性が高くなり、製品の品質や再利用性に影響する。

3.3 粒構造

Kホワイトゴールドの素材は、微細で緻密な粒子構造を得るのに役立つはずであり、これは合金の研磨効果を向上させ、複雑なスポット欠陥の可能性を減らすのに役立つ。

3.4 硬度と被削性

Kホワイトゴールド合金材料は、適切な鋳造時および焼鈍時の硬さ、良好な機械的特性、冷間加工性能、過度に強すぎない加工硬化、焼鈍時の熱亀裂の発生傾向の低さ、応力腐食割れの発生傾向の低さを備えていなければならない。

3.5 ニッケルKホワイトゴールドの適合性 ニッケルKホワイトゴールドの適合性 ニッケルKホワイトゴールドの適合性 ニッケルKホワイトゴールドの適合性

ニッケル漂白されたKホワイトゴールド合金素材については、ニッケル指令の要件を満たす必要があり、ニッケル放出率は基準を超えてはならない。

3.6 環境保護とコスト削減の要求に応える

合金元素の選択においては、合金コストを削減し、費用対効果を向上させるために、包括的な材料供給源、低価格、環境への配慮が踏襲される。

様々な性能特性の相対的な重要性は、材料の用途によって変化することに留意する必要があり、上記の要件をすべて同時に満たすことはしばしば困難である。可能な限り最良の最適化効果を得るためには、これらの要件の間で妥協しなければならないこともある。

4.Kホワイトゴールドの組成と性能

市場に供給されるKホワイトゴールドの種類は多様で、特定の性能の違いがある。全体として、加工性能を向上させるため、あるいは材料コストを削減するために、市販のKホワイトゴールドのほとんどは、白色度において一定の譲歩をしており、しばしば灰白色に見え、通常はロジウムめっきを必要とする。白色度が非常に高い合金であっても、ロジウム層の色と比較することはできないため、表面にもロジウムめっきが施されることが多い。表3-13と表3-14に、ニッケルKホワイトゴールドとパラジウ ムKホワイトゴールドの性能をそれぞれ示す。

表3-13 ニッケルKホワイトゴールドの組成と性質

| 純度 | 化学組成(wt)/%。 | 硬度 HV/(N/mm2) | 引張強さ(火災状態)/MPa | 液相線温度 | 固相線温度 | |||||

|---|---|---|---|---|---|---|---|---|---|---|

| 純度 | オー | ニー | 銅 | 亜鉛 | アグ | キャスト | 冷間加工状態(70) | 引張強さ(火災状態)/MPa | 液相線温度 | 固相線温度 |

| 18K | 75 | 11 | 9.5 | 4.5 | - | 307 | 307 | 716 | 950 | 913 |

| 18K | 75 | 7.4 | 14 | 3.6 | - | 291 | 291 | 623 | 943 | 913 |

| 18K | 75 | 6.6 | 15.4 | 3 | - | 187 | 288 | 607 | 946 | 922 |

| 18K | 75 | 5 | 17 | 3 | - | 182 | 276 | 623 | 939 | 915 |

| 18K | 75 | 4 | 17 | 3 | - | 184 | 268 | 612 | 921 | 898 |

| 14K | 58.5 | 11 | 25.5 | 5 | - | 169 | 306 | 747 | 986 | 956 |

| 14K | 58.5 | 8.3 | 28.2 | 5 | - | 145 | 286 | 665 | 987 | 947 |

| 14K | 58.5 | 6.5 | 28.4 | 6.6 | - | 153 | 278 | 706 | 965 | 924 |

| 9K | 37.5 | 10 | 37 | 13.5 | 2 | 127 | 258 | 642 | 923 | 887 |

| 9K | 37.5 | - | 5.5 | 5.5 | 52 | 118 | 189 | 400 | 885 | 874 |

表3-14 パラジウムKホワイトゴールドの一部の組成と性能

| 純度 | 化学組成(wt)/%。 | 硬度 HV/ (N/mm2) | 液相線温度 | |||||

|---|---|---|---|---|---|---|---|---|

| 純度 | オー | 博士号 | アグ | 銅 | 亜鉛 | ニー | 硬度 HV/ (N/mm2) | 液相線温度 |

| 18K | 75 | 20 | 5 | - | - | - | 100 | 1350 |

| 18K | 75 | 15 | 10 | - | - | - | 100 | 1300 |

| 18K | 75 | 10 | 15 | - | - | - | 80 | 1250 |

| 18K | 75 | 10 | 10.5 | 3.5 | 0.1 | 0.9 | 95 | 1150 |

| 18K | 75 | 6.4 | 9.9 | 5.1 | 3.5 | 1.1 | 140 | 1040 |

| 18K | 75 | 15 | - | 3.0 | - | 7.0 | 180 | 1150 |

| 14K | 58.3 | 20 | 6 | 14.5 | 1 | - | 160 | 1095 |

| 14K | 58.3 | 5 | 32.5 | 3 | 1 | - | 100 | 1100 |

| 10K | 41.7 | 28 | 8.4 | 20.5 | 1.4 | - | 160 | 1095 |

| 9K | 37.5 | - | 52 | 4.9 | 4.2 | 1.4 | 85 | 940 |

5.ニッケルKホワイトゴールドジュエリー素材によくある問題

Kホワイトゴールドジュエリーの製造において、Niは安価でジュエリーの輝きを高めることができる合金元素である。ニッケルKホワイトゴールドは、色合いと物理的・機械的特性が良く、Kホワイトゴールドの中で最も広く使用されているジュエリー素材です。しかし、ニッケルKホワイトゴールドは、製造時や使用時にしばしば問題が発生し、消費者の健康を害し、宝飾品製造会社に多くのトラブルを引き起こしています。ニッケルKホワイトゴールドの主な問題点は以下の通りです。

5.1 ニッケルアレルギー問題

多くの事実が、Niが人間の皮膚に対して潜在的なアレルギー作用と毒性作用を持っており、Niアレルギーを引き起こす可能性があることを証明している。Niアレルギーとは、Kホワイトゴールドのジュエリーが人間の皮膚と長時間接触することによって、合金中のNiが汗の作用で溶解し、Niイオンを放出することによって起こるアレルギー反応を指す。このNiイオンは皮膚に浸透して特定のタンパク質と結合し、アレルギー反応を引き起こす。その粒子は、皮膚に発疹や局所的な炎症を引き起こし、湿疹、かゆみ(図3-36)、さらには潰瘍を引き起こし、人の健康や外見に深刻な影響を与える(Rushforth, 2000)。一度Niアレルギー反応を起こすと、その人は一生この反応を経験することになる。

統計によると、ヨーロッパでは女性の約10%~15%、男性の約2%が金属ニッケルに対してアレルギー反応を示しており、これは世界の他の地域よりも高い。これに対し、欧州委員会は1999年にニッケル指令94/27/ECを発布し、この問題に積極的に取り組みました。この指令は、皮膚に接触した際にニッケル金属がある程度放出される疑いのある特定の製品の販売と輸入を規制するものです。皮膚に長時間接触するジュエリーの場合、ニッケル の最大放出量は0.5g/cmに制限されています。2 / 週間)。EN1811とEN12472の2つの試験規格は、コーティングの有無に関係なく、特定の時間、温度、人工汗の条件下でのニッケル溶出率を試験するために特別に開発されました。その後、ニッケルの感作率が依然として高いことから、より厳格な改正が行われ、ニッケル指令2004/96/ECとニッケル溶出試験規格EN/811:2011が発行され、ニッケル溶出率の調整値が廃止されました。この指令の施行後の影響に基づき、欧州委員会はニッケル指令を2度強化した。英国、日本、中国などの国々も、Kホワイトゴールドに対応するニッケル放出要件を定めています。ニッケル指令は、ニッケル材料の使用を禁止するものでは ありませんが、合金や材料のニッケル放出率を制限するも のです。Kホワイトゴールドジュエリーを製造する場合、ジュエ リーメーカーはまず、顧客の国や地域でニッケルの溶 出に関する規制があるかどうかを確認し、それに応じて適切 な充填材を選択する必要があります。注目すべきことに、市販されているKホワイトゴールドの充填材のかなりの部分は、ニッケル金属離脱率のテストに合格することができません。

5.2 色の問題

Kホワイトゴールドはプラチナ・ジュエリーの代替素材であり、優れた白さが要求されます。そのため、ほとんどのKホワイトゴールドジュエリーは、表面にロジウムメッキが施されています。通常、ロジウムメッキの時間は非常に短く、一般的に「フラッシュ・メッキ」と呼ばれ、その結果、一定期間使用すると皮膜が剥がれ落ち、地金本来の色が露出します。多くの場合、Kホワイトゴールドの色とメッキの色のコントラストが大きく、顧客からのクレームや疑念につながる。また、宝飾業界では長い間、合金の色を表現するのに主に定性的な方法を用いてきたため、判断の不一致から宝飾会社と顧客との間で紛争になることがしばしばあった。

5.3 磁気問題

金自体に磁性はないが、ニッケルKホワイトゴールドは、時にある程度の磁性を示すことがある。このため、消費者からは、素材の純度を上げる必要がある、Feなどが混ざっているのではないか、などの疑念やクレームが出ることが多い。したがって、ニッケルKホワイトゴールドは、装飾用貴金属素材として、一般的にほとんどの場合、合金が磁性を示すことを望んでいない。

自然界では、Feはよく知られた磁性金属元素であり、それ以外にもCo、Ni、Gaなど、磁性を示す元素がいくつかある。物質が磁性を示すかどうかは、その組成だけでなく微細構造にも依存する。同じ元素でも構造が異なったり、温度範囲が異なったりすると、磁性に違いが出ることがある。Au-Ni-Cu合金系の場合、特定の温度範囲で相分離が起こり、リッチNi相とリッチAu相が形成されるが、リッチNi相はある程度の磁性を示すことがある。

5.4 処理性能の問題

Kゴールド・ジュエリーの冷間加工性能は、様々な機械的特性を総合的に表しています。Kホワイトゴールドジュエリーは、主に宝石を埋め込むデザインであり、素材の冷間加工性能は、埋め込み作業のしやすさに影響する重要な要素です。素材の剛性と降伏強度が高すぎるとします。その場合、宝石を埋め込む際に金属の爪やエッジを宝石に当てることが難しくなり、宝石を固定することが難しくなり、埋め込む際に破損してしまう可能性さえあります。素材の靭性が不十分な場合、埋め込み中に金属の爪(クギ)が折れやすくなる。ジュエリーの製造では、素材に圧延、絞り、プレスなどの冷間変形加工を施すことが多い。材料の延性が低いと、割れが発生しやすい。ニッケルKホワイトゴールドの冷間加工性能は、Kゴールドの冷間加工性能よりも著しく劣り、製造中に加工割れや破損などの問題が発生することが多い。

5.5 応力腐食割れ問題

ニッケルKホワイトゴールドを埋め込んだジュエリーを着用中に、爪が破損して宝石を紛失した消費者の事例が頻繁に発生しています。主な原因は、ニッケルKホワイトゴールドの応力腐食割れで、プレス加工された爪によく発生します。爪の圧延、型押し、溶接、埋め込み時に様々な応力が発生します。これらの内部応力を除去する対策を講じないと、ジュエリーに残留応力が形成されます。表3-15に、ツメの残留応力形成の原因として考えられるものを示す。

表 3-15 爪の残留応力形成の原因と結果

| 運営プロセス | 残留応力の原因 | ストレスに関連する可能性のある結果 |

|---|---|---|

| リングに爪を溶接する | 溶接時のツメの過度の温度 | ツメのストレスや亀裂は通常、肉眼では見えない。 |

| 爪をリングに溶接する | 溶接中の爪の加熱速度が速すぎる。 | 熱応力は骨折の原因となる |

| 爪をリングに溶接する(クエンチング・クラック) | 溶接後のワークの急冷が早すぎる。 | 外部冷却は速く、中央冷却は遅いため、熱収縮が一定せず、インサートクローに応力とクラックが発生する。 |

| 挿入爪にピットを作る | 不適切な操作によるオーバーヒート | プロングセッティングの脆性破壊とクラックの原因 |

| プロングクランプを宝石の表面に押し付ける。 | プロング・セッティングの結晶粒構造の変化を引き起こす | 残留応力によるマイクロクラックの発生と最終的な破壊 |

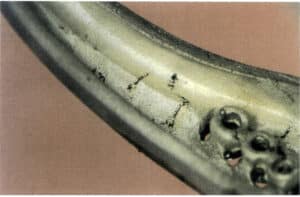

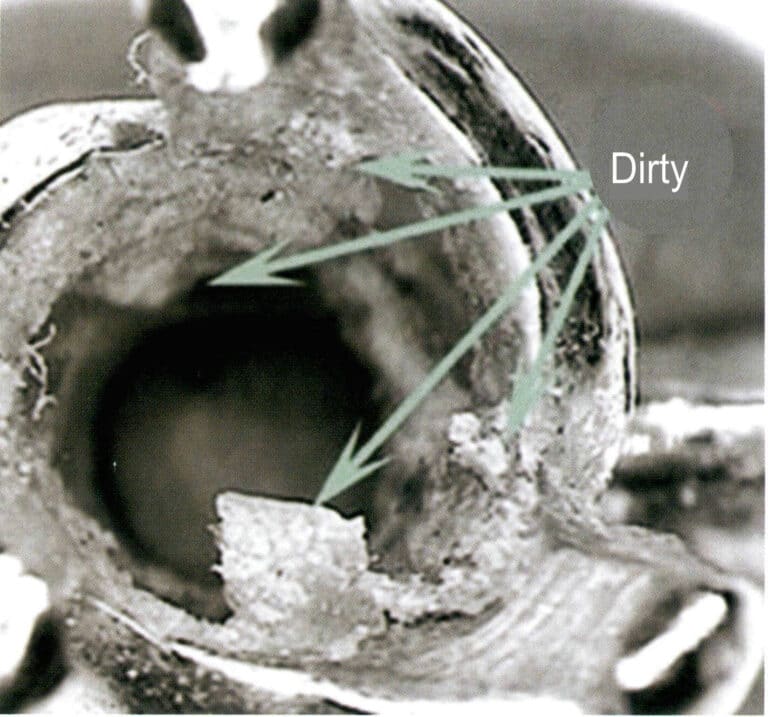

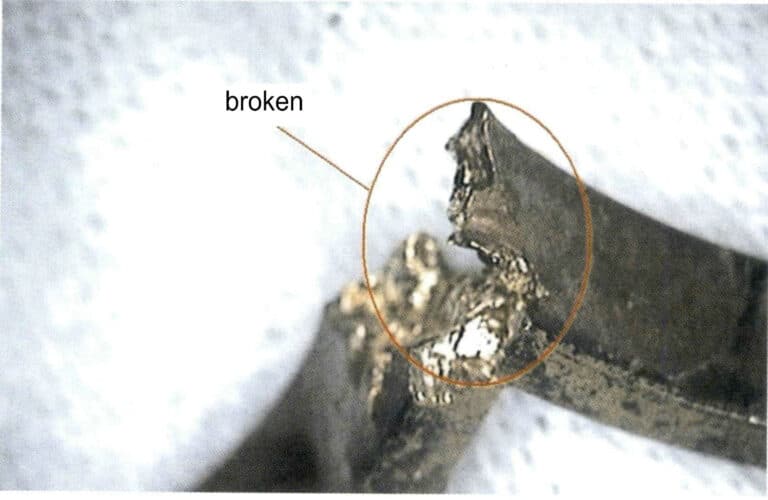

一方では、残留応力は合金の電極電位を低下させ、材料の耐食性を低下させるが、プロング自体は比較的薄いため、応力腐食割れの原因になることさえある。他方では、残留応力は、図3-37に示すように、微小亀裂(露出または潜在)を引き起こす可能性がある。

このような微細な亀裂を発見することは容易ではなく、腐食性媒体が蓄積する場所であることが多い。ジュエリーを使用していると、通常、皮脂、皮膚片、ほこりなどの汚れが爪の内側に付着します(図3-38)。ジュエリーが人の汗、水道水、プールの塩素、塩類など、さまざまな腐食媒体と接触すると、この皮脂や皮膚片が腐食性の液体や残留塩類を吸収しやすくなります。このような腐食性媒体の下では、応力の高い部分が陽極ゾーンとなり、電気化学的腐食を引き起こし、材料を弱くし、破損させることさえある。腐食性媒体の濃度が高ければ高いほど、接触時間が長ければ長いほど、温度が高ければ高いほど、そしてプロングが薄ければ薄いほど、プロングの弱体化は早く起こり、応力腐食割れを悪化させ、破損に至る。

ニッケルKホワイトゴールドの応力腐食割れを効果的に防止するためには、応力腐食に対する感受性が高くない材料を優先する必要がある。製造時には、材料の残留応力や微小クラックをなくす努力をする必要がある。また、ジュエリーの使用中は、定期的にクリーニングを行い、敏感な部分に腐食性媒体が蓄積するのを抑えることが不可欠です。

5.6 鋳造欠陥の問題

ニッケルKホワイトゴールドの鋳造は、Kゴールドや銀合金に比べて特有の難しさがあります。企業は生産中に、砂穴、ハードスポット、ガス穴、収縮空洞(ポロシティ)、ホットクラックなどの鋳造欠陥にしばしば遭遇しますが、中でもハードスポットとガス収縮の問題が顕著です。

(1) ハードスポット問題

ハードスポットとは、ニッケルKホワイトゴールド 宝石鋳造品の表面や内部に非常に硬度の高い異物 が存在することを指し、一般に砂鉄や金のドロス として知られています(図3-39)。これはニッケル・プラチナに見られる典型的な複合 欠陥である。

硬い斑点がある宝飾鋳造品は、しばしば研磨中にひどい傷を示し、明るい表面を達成することが非常に困難になる。この問題は通常、最終研磨段階で初めて発見されるため、ジュエリー製造会社は、特に小さく分散したハードスポットの修理に多くの労力を費やすことを余儀なくされる。修理に多くの時間がかかるため、最終的にジュエリーはスクラップになってしまいます。

ハードポイントは主に次のような点から来る:

ニ隔離。

これは主に、不完全な溶融と不均一な攪拌が原因である。Niは融点が高く、金よりも密度が低いため、溶解時間が短すぎたり、攪拌が注意深く行われなかったりすると、Niの偏析が起こりやすくなり、複雑な点が形成される。

Niの形成2Si中間化合物。

これは、合金中のSiがNiと反応し、Niが生成されるときに起こる。2Siは高硬度の緻密な金属間化合物である。合金中のSi含有量が高いほど、Niの含有量が高くなる可能性が高くなる。2Siが現れる。溶湯中に二酸化硫黄ガスが存在すると、NiとSiの反応を悪化させる。

Siの酸化はSiOを形成する。2.

Siを含むニッケル-白金合金を製錬する際、酸化性雰囲気や過度に高い製錬温度で行うと、Siの強い反応性によって優先的に酸化され、SiO2特に、るつぼ内に少量の金属液が残っている場合。その後の製錬は直接行われるため、Siの酸化がより激しくなる。

穀物微細化剤の分離。

ニッケルK白金にIr、Co、希土類元素を添加すると、高融点 の不均一核が形成され、核の数が増えて結晶粒が精 錬される。これらの元素の合金化は比較的やっかいで、不適切な製錬温度、時間、操作工程は、偏析ややっかいな斑点の形成につながりやすい。

外部からの複雑な異物の混入。

これには、汚染された材料の使用や異物を運ぶ製錬用具など、さまざまな側面が含まれる。

従って、生産時には、複雑なスポット欠陥の影響を受けにくい材料を優先的に使用することが不可欠である。鋳造工程では、原料や製錬用具・設備の管理を強化し、合理的な作業工程仕様を確立し、厳格に実施することが必要である。

(2) 空気収縮の問題

結晶の核生成と成長は、金属の凝固において現れる。合金の多成分の性質と熱流動の影響により、金属の初期結晶成長は樹枝状形状を示すことが多く、樹枝状の間に残留溶湯が存在する。溶融金属が鋳型を濡らさなかったり、外気圧があったりすると、残留溶融金属は表面から押し流され、樹枝状の骨格を残し、典型的な空気収縮ポロシティ欠陥を形成する(図3-40)。

空気収縮ポロシティ欠陥の形成は、合金の特性と鋳造プロセスに密接に関連している。Kゴールドジュエリーのロストワックス鋳造では、鋳型を形成する粉末材料を鋳造するためのバインダーとして、一般的に石膏が使用される。石膏の主成分はCaSO4比較的熱安定性に劣る。高温で熱分解を起こし、二酸化硫黄を空気中に放出するため、鋳造された宝飾品に気孔や収縮などの欠陥が生じる。ニッケルKホワイトゴールドの場合、Niは合金の融点を上昇させるため、合金を高温で鋳造する必要があり、主に合金の溶解過程で著しい酸化が起こり、CuOやZnOなどの物質が形成されると、石膏が分解する可能性が高くなる。これにより、石膏の分解温度がさらに低下し、鋳物に空気収縮巣が発生しやすくなる。

したがって、ニッケルKホワイトゴールドジュエリーを鋳造する際には、合理的な溶解と鋳造工程の仕様を確立する必要がある。

セクション Ⅳ K レッドゴールド

Kレッドゴールドは、英語でカラット・レッドゴールドと呼ばれる赤い色の金合金で、ジュエリー業界では一般的に18KRや14KRなどのKRと呼ばれています。Kゴールド・ジュエリーの素材シリーズの中でも、Kレッドゴールドは、鮮やかなKイエローゴールドや光沢のあるKホワイトゴールドに比べ、そのエレガントで高級感のある色合いから、今日の国際的なジュエリー業界の流行となっています。業界関係者は、この素材にその独特の色からロマンチックな名前を付け、人類の永遠の愛のテーマを表す「ローズゴールド」と呼んでいる。カルティエ、シャネル、ピアジェ、ティトーニ、ジャガー・ルクルト、ジラール・ペルゴなど、国際的に有名なジュエリー・ブランドや時計ブランドがこぞってローズゴールドのジュエリーや時計のシリーズを発表し、Kレッドゴールドは世界的に人気のあるKゴールド・ジュエリーのテーマ素材のひとつとなっている。中国では伝統的に赤色を好む風習があるため、ローズゴールドは市場でさらに好まれており、急速に発展している。

1.Kレッドゴールド・ジュエリーの特性に及ぼす合金元素の影響

1.1 合金元素がKレッドゴールド・ジュエリーの色に与える影響

すべての既知の化学元素の中で、Cuは赤く見える唯一の元素であり、K赤金の最も基本的で主要な合金元素である。図3-15のAu-Ag-Cuの合金カラーゾーン図によると、Cuの含有量が多いほどK金の色は赤くなります。18Kレッドゴールドを例にとると、Cuが唯一の合金元素である場合、Kレッドゴールドのジュエリーの赤色は最も良いですが、合金の輝度値は最も低くなります。異なる合金元素の比率は、主にKレッドゴールドのジュエリーの色に影響を与えます。AgとZnのような白色の合金元素を添加した後、Kレッドゴールドの色に漂白効果があり、合金の赤色は徐々に薄くなりますが、輝度は高くなります。AgとZnの含有量の合計が7%まで増加し、Cuの含有量が18%程度まで減少すると、合金の色はピンク色になり、一般に "ローズゴールド "として知られている。AgとZnの合計含有量が10%に増加し、Cuの含有量が15%前後に減少すると、合金の色は黄色に変わります。従って、18Kレッドゴールドの場合、ある程度の赤味を出すためには、合金中のCu含有量は15%以下でなければならず、そうでなければKレッドゴールドと分類することはできない。14Kレッドゴールドの場合、Au含有量が減るので、Cu含有量は多少下げることができるが、27%以下でなければならない。

1.2 Kレッドゴールドの構造に及ぼす合金元素の影響

KレッドゴールドはAu-Ag-Cu合金系をベースとしており、Cu含有量が非常に高い。AgとCu含有量Agの換算比によると、KレッドゴールドのAgは非常に小さく、Au-Ag-Cu合金のタイプIに属する。この合金は高温では単一固溶体である。温度が特定の値まで下がると、合金の様々な組成に基づいて異なる中間相が生じる。これらの中間相は、短距離秩序、あるいは長距離秩序を示す原子配列によって特徴づけられる。

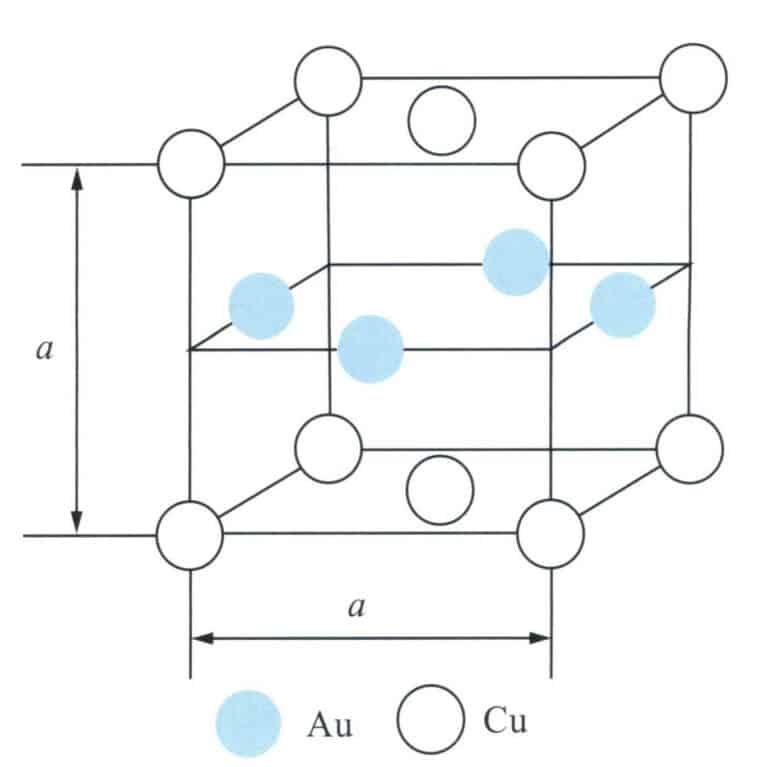

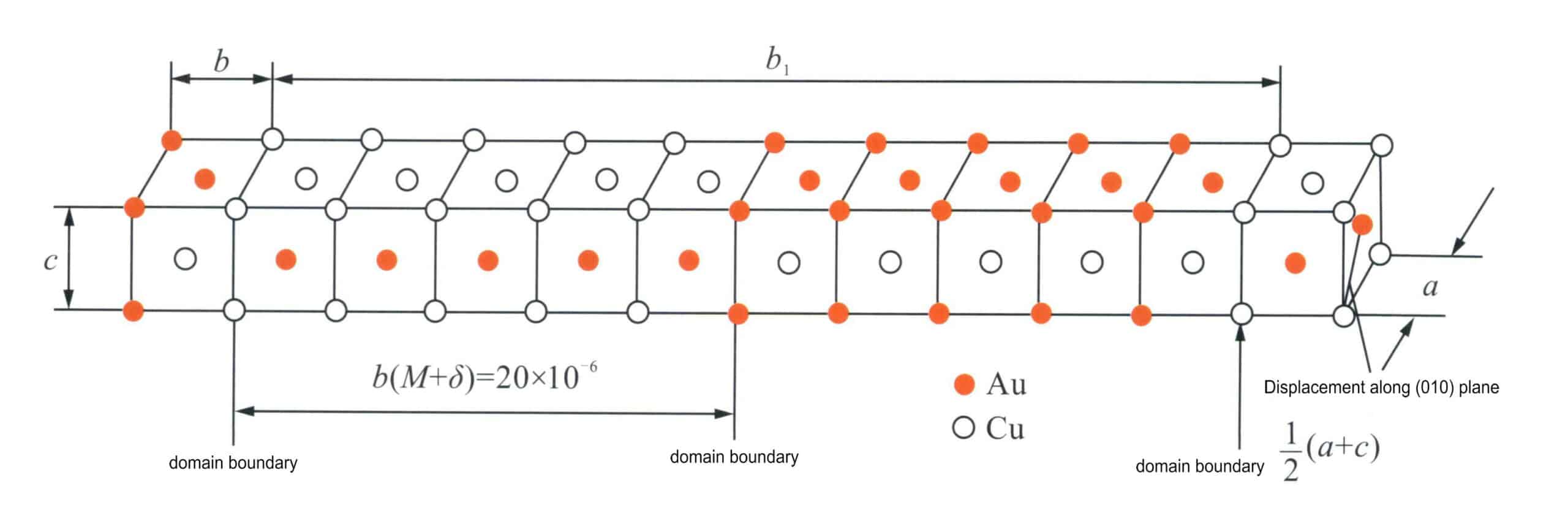

典型的な秩序構造には、CuAu I型、CuAu II型、CuAu II型がある。3図3-11のAu-Cu二元系相図から、CuAu I型秩序構造とCuAu II型秩序構造は、CuAuと同等の組成範囲で形成されることがわかる。図3-11のAu-Cu二元系相図では、CuAu I型の秩序構造とCuAu II型の秩序構造がCuAuと同等の組成範囲で生じ、前者は385℃以下で形成される。Cu原子とAu原子は001結晶面上に層状に配置され、一方の層は全てAu原子で構成され、隣接する層は全てCu原子で構成されている(図3-41)。

a.格子定数

銅原子のサイズが小さいため、元の面心立方格子は歪んで c/a = 0.93 の正方格子となり、後者は 385℃から 410℃の間に形成され、斜方晶格子の長周期構造となる。その単位セルは、10個のCuAuI単位セルをbに沿って平行に並べたものと等価である。5個の小さな単位セルが終わると、(001)面の原子の種類が変わり、最初はAu原子だけで構成されていた面がCu原子になる。一方、元々Cu原子で構成されていた面は、全てAu原子になるため、拡張されたユニットセルの中間点に反相ドメイン境界ができます(図3-42)。第三のタイプは、Cu3Auはゆっくりと390℃以下に冷却された。形成された構造では、Au原子とCu原子は整然と配置され、Au原子は面心立方ユニットセルの角に位置し、Cu原子は面心位置を占める。原子比は3:1であり、その結果Cu3Au I型規則構造。秩序構造の形態にかかわらず、秩序構造はAu-Cu合金の機械的特性に大きな影響を与える。格子歪みと秩序化ドメイン境界の存在は、材料の塑性変形に対する抵抗を増大させ、合金の強度と硬度を著しく向上させるが、材料の柔軟性をかなり低下させ、合金が明らかな脆さを示すようになる。

a,b,c, 格子定数; b1.横方向に並んだ10個のCuAu Iユニットセル;

M.超格子の半周期、δ. 水平方向(左から右)に発生するわずかな膨張。

Kレッドゴールドの組成は、秩序転移の感度と転移の程度に大きく影響する。秩序転移は比較的広い範囲の組成で起こりうるが、最高の秩序度は、対応する組成比がこれらの秩序構造を満たす場合にのみ達成される。合金組成が理想的な組成比から外れたとする。その場合、完全に秩序化された固溶体は形成できず、部分的に秩序化された固溶体のみが形成され、それによって合金の性能がある程度向上する。したがって、Kレッドゴールドの組成を設計する際には、単純にCu元素を合金化するのではなく、他の合金元素を一定量添加して、Au、Cuの原子比を理想組成から逸脱させる必要がある。Cu成分の減少は合金の赤色を若干弱めるが、合金の加工性能と製造工程中の制御性には有益である。

1.3 K赤金の鋳造性能に及ぼす合金元素の影響

KレッドゴールドはCu含有量が高いため、鋳造時に酸化介在物、気孔、収縮などの欠陥が発生しやすい。したがって、Kレッドゴールドの鋳造性能を向上させるのに役立ついくつかの合金元素、例えばZn、Si、希土類などを添加することがしばしば必要となる。これらはKレッドゴールドの脱酸剤として作用し、溶湯を浄化し、製錬品質を向上させ、充填能力を高め、製品の表面粗さを低減し、溶湯と鋳型の反応を最小限に抑え、より明るい鋳肌を得ることに寄与する。

1.4 Kレッドゴールドの加工性能に及ぼす合金元素の影響

合金組成の異なるKレッドゴールドは、鋳造硬度に大きな違いがある。一般的にCu含有量が多い合金ほど鋳造硬度が高くなります。18Kレッドゴールドを例にとると、Cu含有量が18%の場合、鋳造硬度は通常HV170以下であるが、Cu含有量が21%を超えると、初期硬度はHV210を超えることがある。これは、KレッドゴールドではCuの強化効果が優勢であることを示している。

Kレッドゴールドの加工性能は、主に合金組成と組織状態に依存する。鋳造条件下での直接圧延は割れを生じやすい。加工硬化率はCu含有量と密接な関係があり、Cu含有量が低い場合は、比較的直線的な加工硬化率を示す。Cu含有量があるレベルまで増加すると、加工硬化速度は初期段階では比較的平坦になる。対照的に、合金は後工程で急速に硬化し、柔軟性に影響を与える。

1.5 Kレッドゴールドの耐食性に及ぼす合金元素の影響

Kレッドゴールドは主にCuを合金元素として使用する。Cuは貴金属である金よりも化学的安定性が低く、酸素や硫黄などと反応してCuOやCuSを生成しやすい。Auの含有量を増やすことは、Kレッドゴールドの変色性能を向上させるのに役立ちます。高品質のKレッドゴールドは、低品質のKレッドゴールドよりも汗による変色に対する耐性が高い。しかし、Au含有量だけがくすみや変色に対する耐性を決定する要因ではありません。くすみや変色は、化学的プロセス、環境、組織構造の複合的な結果である。Kレッドゴールド合金にいくつかの酸素活性元素を添加すると、合金表面に緻密な透明酸化膜を形成することができ、これもKレッドゴールドのくすみや変色に対する耐性を高めることにつながる可能性がある。

2.Kレッドゴールドフィラーの選択

合金の組成はその性能に決定的な役割を果たす。K赤金フィラーを選択する際には、合金の要求性能から出発し、以下の側面に注目する必要がある:

(1) カラーアスペクト。

優れた赤色と良好な輝度を持つべきである。さらに、この合金は、保管中や使用中に変色しにくく、耐くすみ性に優れていなければならない。

(2) 合金は微細な結晶粒と緻密な組織を持ち、良好な機械的特性を示すこと。

Kレッドゴールドの秩序転移によってしばしば起こる脆性破壊に対処するためには、合金組成を設計する際に、最高度の秩序を形成する理想的な組成比を避けるべきである。

(3)合金の異なる加工技術への適応性とプロセスの操作性は、狭すぎる加工範囲に起因する操作上の問題を回避する。

(4)合金元素の選択においては、合金コストを削減するために、幅広い材料源、低コスト、環境への優しさという原則に従う。

3.Kゴールドの組成と特性

宝飾品市場のさまざまな色のKゴールドの需要に応えるため、業界は一連のピンク・レッドのKゴールドを開発し、さまざまな製造工程の要件に基づいて、鋳造と冷間加工の両方に適したKゴールドを開発した。いくつかのK金の組成と特性を表3-16に示す。

表3-16 K金の特性

| 純度 | 化学組成(wt)/%。 | 融点 | 密度/ (g/cm3) | ソフト硬度 HV/(N/mm2) | カラー | |||

|---|---|---|---|---|---|---|---|---|

| 純度 | オー | アグ | 銅 | 亜鉛 | 融点 | 密度 (g/cm3) | 軟質硬度 HV/(N/mm2) | カラー |

| 18K | 750 | 90 | 160 | - | 880 ~ 885 | 15.3 | 160 | ピンク |

| 18K | 750 | 45 | 205 | - | 855 ~ 890 | 15.15 | 165 | レッド |

| 14K | 585 | 100 | 277 | 38 | 810 ~ 880 | 13.25 | 148 | ピンク |

| 14K | 585 | 90 | 325 | - | 850 ~ 885 | 13.30 | 160 | レッド |

4.Kレッドゴールド・ジュエリーのよくある問題

Kレッドゴールドのジュエリーは、製造中や使用中に以下のような様々な問題にしばしば遭遇する。

4.1 脆性破壊の問題

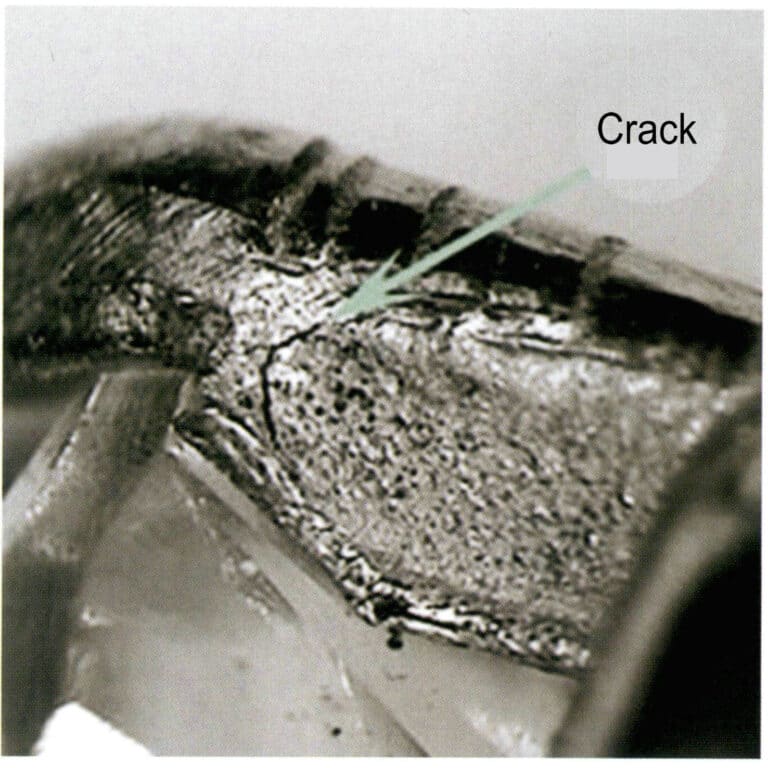

Kレッドゴールド・ジュエリーの脆性破壊の問題は、ジュエリー製造会社がKレッドゴールド・ジュエリーを製造する際に頻繁に遭遇する顕著な問題である。この亀裂の典型的な形態は、18KR材で従来のKレッドゴールドの充填材を使用したもので、鋳造後にこのような亀裂が複数回発生し、亀裂の近傍には塑性変形がなく、典型的な脆性破壊現象を呈している図3-43。

実践によると、レッドKゴールド合金ジュエリーの脆性破壊は14KRと18KRの両方で発生し、脆性破壊は特に18KRで顕著である。また、鋳造の冷却過程だけでなく、その後の焼きなましや溶接、さらには石留めのファイヤーラッカーの冷却過程でも脆性破壊が生じます。そのため、わずかな外力や衝撃でジュエリーが破損することがあります。脆性がひどくなると、適切な貴金属合金の延性・塑性特性とは異なり、乾いた小枝のように簡単に折れてしまい、宝飾品製造企業に大きなトラブルと加工上の困難をもたらす。

Kレッドゴールド・ジュエリーの脆性破壊の主な要因は以下の通りである:

(1) 合金組成の影響。

図3-11の二元合金相図を見ると、Cu含有量が30%以上80%以下の場合、鋳造後の鋳造工程において、温度が410℃以上になると、Au-Cu二元合金は完全に溶解する。温度が410℃以下になると、合金の組成の違いにより、異なる程度の秩序変態が生じ、材料の柔軟性が低下し、合金が脆くなる。従って、修理用のKレッドゴールドを選ぶ際には、比較的秩序変態の程度が低い材料を選ぶことが望ましい。

(2) 冷却速度の影響。

他の金属素材と同様に、Kレッドゴールド素材も高温から低温への冷却過程で熱応力が発生し、特に急冷時には大きな熱応力が発生しやすく、ジュエリーの変形やひび割れにつながる可能性が高くなります。そのため、KゴールドやKホワイトゴールドのジュエリーを加工する際には、熱応力を軽減するために徐冷法が一般的に採用されている。しかし、この方法をKレッドゴールドのジュエリーに用いると、秩序変態によってジュエリーに組織応力が発生しやすくなる。Kレッドゴールドの無秩序から秩序への移行は瞬時に起こるものではなく、原子の移動と再配列に依存するプロセスである。原子の拡散と移動には時間がかかるため、Kレッドゴールドを臨界変態温度以上の温度から室温まで急速に冷却すると、秩序化過程の発生が抑制され、高温でも無秩序状態が維持される可能性があることがわかる。

従って、Kレッドゴールドの加工では、熱応力を減らすために徐冷法を採用するだけでは不十分で、重要なのは熱応力と構造応力の合計を最小限に抑えることである。また、ジュエリーの成型工程では、装飾品の補修溶接や部品同士の溶接が必要になることが多く、ジュエリーをセットする際には、まず装飾品をファイヤーラッカーで固定することが想定されるが、その際にはワークを加熱する必要がある。鋳造時に秩序変態が生じなかったとしても、加熱後の徐冷や臨界温度以下の温度を一定時間維持するなどの後加工では、やはり秩序変態が生じる。したがって、K赤金鋳物のその後の加工では、加熱温度範囲と加熱後の冷却速度に注意する必要がある。レーザー溶接は、合金が加熱された後に秩序化した固溶体を形成することに起因する脆性破壊のリスクを回避するために、条件が許せば、装飾品の小さな砂穴や溶接接続点を修復することができる。

(3) 変形過程の影響。

宝飾品製造では、機械的なスタンピングや油圧プレスによる成形が一般的です。合金材料がすでにある程度の秩序変態を起こしている場合、材料の柔軟性は大きく影響を受ける。変形の過程で加工硬化の影響と組み合わさると、亀裂を誘発する可能性がある。したがって、Kレッドゴールドを加工する場合、インゴットは均一な単相固溶体を形成するために溶体化処理を受ける必要がある。加工中、材料は加工硬化を起こし、材料の柔軟性を低下させるので、加工中に発生する応力を除去するための中間焼鈍処理が必要である。

4.2 色の問題

Kレッドゴールド・ジュエリーの場合、全体的に期待されるのは、合金が良い赤色を持つことである。よく知られているように、すべての既知の化学元素の中で、金色に見えるAu、赤っぽく見えるCu、淡紅色に見えるBi、淡黄色に見えるCeのような少数の金属元素だけが着色しており、他の金属元素はほとんどが灰白色か銀白色です。Cuは金の機械的性質に大きな影響を与えるため、Cuは赤色K金を実現するための最も基本的で主要な合金元素である。Cuの含有量が多いほど、Kゴールドは赤くなります。

ジュエリーの場合、一般的に使用される純度は18Kと14Kである。単にAu-Cuの二元合金である場合、合金はややくすんだ赤色を呈し、鋳造中に酸化介在物を生成しやすい。鋳造後の冷却過程では、秩序変態を起こしやすく、合金の脆さにつながります。

より良い加工と鋳造性能を得るために、Cu以外の他の合金元素がK金に添加されることが多く、その結果、赤色が比較的薄くなることがある。ジュエリーの表面にKゴールドの層を電気めっきする企業もあるが、これは明るく均一なローズレッド色を実現し、優れた装飾効果をもたらす。しかし、メッキが剥がれると、色のコントラストが生じやすくなり、外観に影響を与えます。

4.3 くすみと変色の問題

Kゴールドのジュエリーは、しばらく使ったり置いたりするとくすんだり変色したりして、最初の輝きや光沢が失われる傾向があります。

18KRを例に、人工汗に浸して腐食試験を行い、試験前後の色座標値を測定し、その変化と色差値を計算すると、表3-17のようになる。腐食時間が長くなるにつれて、明度値L*は連続的に減少していることがわかる。対照的に、a*値とb*値は上昇し、色差は徐々に増加する。これは、合金の表面が徐々にくすみ、色が徐々に黄色や赤色に変わっていくことを示している。腐食の初期24時間では、合金の明度と彩度の値の変化速度は比較的速く、特に黄青指数は急速に変化する。24時間後、色座標の変化は安定する。

表3-17 人工汗に異なる時間浸した18KRの色座標値とその変化

| 浸漬時間 | L* | a* | b* | △L* | △a * | △b* | 色差 △E |

|---|---|---|---|---|---|---|---|

| 0時間 | 85.97 | 9.6 | 18.15 | 0.00 | 0.00 | 0.00 | 0.00 |

| 24時間 | 85.56 | 10.04 | 19.48 | -0.41 | 0.44 | 1.33 | 1.46 |

| 48時間 | 85.31 | 10.29 | 19.75 | -0.66 | 0.69 | 1.6 | 1.86 |

| 72時間 | 85.24 | 10.43 | 19.82 | -0.73 | 0.83 | 1.67 | 2.00 |

K金の黒ずみや変色は材料特性と密接に関係しており、もちろん製造工程や使用条件とも関係している。K金の中には、少量の合金元素を添加することで、合金材料に対する耐食性を向上させ、黒ずみや変色に対する耐性を効果的に高めることができるものがあります。そのようなK金は、製造時に優先されるべきです。

セクションV 装飾金はんだ

1.装飾用金はんだの性能要件

溶接はジュエリー製造において最も一般的に使用されるプロセスである。ゴールド・ジュエリーの場合、主な溶接方法は融接とロウ付けです。溶融溶接では、圧力をかけずにワークピースの界面を加熱して溶融状態にし、溶接を完了させます。24Kゴールド・ネックレスのような高純度のゴールド・ジュエリーの溶接では、溶接部分の色の品質を確保するために、一般的に融接が直接使用されます。ろう付けは、ワークピースより融点の低い金属材料をフィラーとして使用し、ワークピースとフィラーをフィラーの融点以上、ワークピースの融点未満の温度に加熱することで、液体フィラーがワークピースを濡らし、界面のギャップを埋め、ワークピースと原子拡散を行い、溶接を完了させる。ろう付けは、ほとんどの宝飾品溶接工程で広く使用されており、フィラーは溶接品質を確保するための基礎となる。いわゆるフィラーとは、ジュエリーの部品の接続点をしっかりと埋めてワークを接合するために使用される材料を指す。装飾用金ろうは、金をベースとし、溶接充填のために他の合金元素を添加した合金材料であり、ゴールドジュエリーの不可欠な構成要素でもあります。

金宝飾用ろう材には、一般に以下の要件が適用される:

(1)はんだ中の金の含有量は、要求される色の品質を確保するために、ジュエリーと一致していなければならない。

(2) はんだは、良好な溶接性能を有するべきである。

はんだの溶融範囲は比較的小さく、溶融後の流動性がよく、金属本体をよく濡らすため、溶接しやすく、小さな継ぎ目にも浸透しやすい。溶接部は緻密な組織を持ち、金属本体とよく結合し、気孔や介在物などの欠陥が生じにくい。

(3) はんだは、良好な物理的および化学的特性を有していなければならない。

色や耐食性など、溶接金属体と同等のものでなければならない。

(4)宝飾品の溶接は、溶接箇所が分散していることが多いため、組み立てを完了し、全体の欠陥を修復するためには、複数回の溶接が必要となる。そのためには、はんだの融点が金属本体の最低融点よりも低いことが要求されるだけでなく、はんだが融点の異なる一連のはんだで構成されていることも必要である。後続の溶接では、はんだの融点は前のはんだの融点より低くなければならず、このため、業界では一般に高はんだ、中はんだ、低はんだと呼ばれるものを形成する必要がある。

(5) はんだは、良好な機械的特性と加工性能を持つべきである。

宝飾業界では、はんだを薄板状に圧延したり、細線状に引き延ばしたりして使用することが多いため、溶接部で脆性破壊を起こさないよう、はんだには良好な冷間変形特性と溶接部の金属体に近い機械的特性が要求される。

(6)はんだは、カドミウムや鉛のような有害元素を避け、安全でフレンドリーです。

Cdは、Kゴールドジュエリーはんだの伝統的な合金元素であり、Au-Ag-Cu系合金の融点を効果的に下げ、はんだの流動性と充填能力を向上させることができます。Cd含有はんだの機械的特性は優れている。しかし、溶融するとすぐに人体に有害なCdOヒュームを発生するため、接触毒性があり、使用を制限する必要がある。国家標準「宝飾品中の有害元素の限度に関する規定」(GB 28480-2012)およびEU RoHS指令(2005/618/EC)(1)によると、金宝飾品用はんだ中の有害元素の総含有量は、標準が規定する最大限度、すなわちCr(6価)、Hg、Pb含有量が1000mg/kg以下、Cd含有量が100mg/kg以下、Ni放出量が0.2/ug/(cm2週間)。

2.Kゴールド・ジュエリーはんだの処方

Kゴールドジュエリーのはんだは、Au-Ag-CuまたはAu-Ag-Cu-Zn系合金から調製されます。Au-Ag-Cu系合金はんだを使用することにより、はんだ合金の組成がKゴールドジュエリー合金と同じになり、組成と色の一貫性が保たれます。

ただし、はんだ合金の融点はK金宝飾合金の融点よりも低くなければならないため、Au-Ag-Cu系合金中のAgとCuの比率を調整して、はんだの融点を下げる必要がある。さらに融点を下げる必要があれば、Zn、Sn、In、Gaなどの低融点合金元素を添加することができる。中でもZnは溶解度が33.5%(at)、Au、In、Gaでは12%(a)前後である。t)であり、Snの極限溶解度は6.8%(at).従って、AuにIn、Ga、Snを少量添加することにより、合金の液相温度を著しく低下させることができるが、添加量が多すぎると固相線が低下し、溶融範囲が拡大し、悪影響を及ぼす。表3-18にK金はんだの組成と融点範囲を示す。

表3-18 K金はんだ合金の組成と溶融範囲

| 純度 | はんだタイプ | 化学組成(wt)/%。 | 固相線温度 | 液相線温度 | 融点 | |||||

|---|---|---|---|---|---|---|---|---|---|---|

| 純度 | はんだタイプ | オー | アグ | 銅 | 亜鉛 | で | ガ | 固相線温度 | 液相線温度 | 融点 |

| 9K | 低温 | 37.5 | 31.88 | 18.13 | 8.12 | 3.12 | 1.25 | 637 | 702 | 65 |

| 9K | 高温 | 37.5 | 29.38 | 19.38 | 10.62 | 2.5 | 0.62 | 658 | 721 | 63 |

| 14K | 低温 | 58.34 | 13.33 | 15.00 | 8.75 | 4.58 | - | 669 | 741 | 72 |

| 14K | 中温 | 58.34 | 14.49 | 14.25 | 9.17 | 3.75 | - | 660 | 745 | 85 |

| 14K | 高温 | 58.34 | 14.16 | 14.58 | 10.00 | 2.92 | - | 668 | 748 | 80 |

| 18K | 低温 | 75.00 | 6.25 | 8.50 | 5.50 | 4.75 | - | 730 | 765 | 35 |

| 18K | 中温 | 75.00 | 5.75 | 9.50 | 6.00 | 3.75 | - | 682 | 767 | 85 |

| 18K | 高温 | 75.00 | 5.25 | 12.25 | 6.50 | 1.00 | - | 792 | 829 | 37 |

| 22K | 低温 | 91.80 | 2. 40 | 2.00 | 1.00 | 2.80 | - | 850 | 890 | 40 |

| 22K | 中温 | 91.80 | 3.00 | 2.60 | 1.00 | 1.60 | - | 895 | 920 | 25 |

| 22K | 高温 | 91.80 | 4.20 | 3.00 | 1.00 | - | - | 940 | 960 | 20 |

3.ニッケルK白金はんだ合金の調製

ニッケルKホワイトゴールドはんだの種類と量は比較的少なく、主に以下の合金系で構成されている:

(1) Au-Cu-Ni-Zn系合金。

ニッケル18Kホワイトゴールドはんだは、主にAu-Niシリーズの低融点合金成分に基づいています。しかし、ほとんどのホワイトKゴールド・ジュエリーの場合、Au-Ni系はんだ合金の融点は以下の通りです。

それでも比較的高いため、はんだとして直接使用するには適さない。はんだの融点を下げるためにZnを加えたり、加工性を向上させるためにCuを加えたりして、Au-Cu-Ni-Znはんだ合金を形成する必要がある。

(2) Au-Ag-Cu-Ni-Zn合金。

金含有量の低い白K金はんだは、はんだ合金としてAg含有量を増やすためにNiとZnを漂白剤として使用したAu-Ag-Cu-Ni-Zn合金を使用することができます。

一般的なAu-Cu-Ni-Zn系またはAu-Ag-Cu-Ni-Zn系のKホワイトゴールド宝飾用はんだの処方を表3-19に示す。市販のはんだには、はんだシート、はんだワイヤー、はんだパウダー、はんだペーストなどがあります。図3-44に典型的なK金はんだシートを示す。

表3-19 一般的なニッケルKホワイトゴールド製宝飾用はんだの処方

| はんだの外観 | 化学組成(wt)/%。 | 溶融温度範囲 | |||||

|---|---|---|---|---|---|---|---|

| はんだの外観 | オー | アグ | 銅 | ニー | 亜鉛 | 溶融温度範囲 | |

| 18K | 75.00 | - | 1.00 | 16.50 | 7.50 | 888 ~ 902 | |

| 18K | 75.00 | - | 6.50 | 12.00 | 6.50 | 803 ~ 834 | |

| 14K | 58.33 | 15.75 | 11.00 | 5.00 | 9.92 | 800 ~ 833 | |

| 14K | 58.33 | 15.75 | 5.00 | 5.00 | 15.92 | 707 ~ 729 | |

| 10K | 41.67 | 30.13 | 15.10 | 12.00 | 1.10 | 800 ~ 832 | |

| 10K | 41.67 | 28.10 | 14.10 | 10.00 | 6.13 | 736 ~ 784 | |

| 8K | 33.30 | 42.00 | 10.00 | 5.00 | 9.70 | 721 ~ 788 | |