Takılarda Kullanılan K Altın Alaşımlarının İşlenmesine Yönelik Nihai Kılavuz

K Altın Alaşımlarının Özellikleri ve Niteliklerine İlişkin Kapsamlı Bir Kılavuz

Giriş:

Altın alaşım sanatını tanımlayan 70 anahtar terimle dolu rehberimizle K altın takı sanatında ustalaşın. İstediğiniz renkleri ve gücü elde etmek için Au-Ag, Au-Cu, Au-Ni ve Au-Pd'nin mükemmel dengesini keşfedin. Döküm, korozyon direnci ve cilt güvenliği için çok önemli olan alaşım bileşiminin teknik özelliklerini kucaklayın. K altın dolgu maddesi seçiminin inceliklerinde gezinen kılavuzumuz, dayanıklı ve görsel olarak çarpıcı parçalar yaratma yolunu aydınlatıyor. K kırmızı altındaki kırılgan kırılmaları önlemekten K beyaz altının beyazlığını rafine etmeye kadar, yaygın üretim zorlukları için çözümler sunuyoruz. Zamansız bir zarafet için geleneği yenilikle birleştiren uzman görüşlerimizle mücevher yapımındaki hünerinizi geliştirin.

İçindekiler

Bölüm Ⅰ Altın ve K Altın Dolgu Malzemelerinin Alaşımlandırılması

1. Altın Alaşımlama

Antik çağlardan beri altın, güzel rengi, mükemmel kimyasal kararlılığı ve şekillendirme işlemi performansı nedeniyle vazgeçilmez hale gelmiştir. Takı ve aksesuar malzemeleri. Saf altından yapılan takılar, küçük hacim, yüksek değer ve taşınabilirlik gibi avantajlara sahiptir ve tarih boyunca ülkemizdeki çeşitli etnik gruplar tarafından sevilmesini sağlayan iyi değer tutma ve dekoratif işlevlere sahiptir. Bununla birlikte, saf altının dokusu çok yumuşaktır, bu da onu şekillendirme ve ayarlama için uygun hale getirmez, bu da geleneksel saf altın takıların nispeten monoton olmasına ve kolayca deforme olmasına veya aşınmasına neden olur.

Tüketici tutumlarındaki değişimle birlikte, insanların altın takı tercihi artık sadece malzemenin kalitesiyle ilgili değil, daha çok dekoratif şekli ve renk çeşitliliğine odaklanmış ve bu da K altın alaşımlarının geliştirilmesini teşvik etmiştir. K altın alaşımlarının geliştirilmesi, altının mukavemet ve sertlik gibi mekanik özelliklerini iyileştirmeyi, kullanıcıların duyusal gereksinimlerini karşılamayı ve malzeme maliyetlerini azaltmayı amaçlamaktadır. Saf altına belirli bir oranda alaşım elementleri eklenerek uygun kalitede K altın yaratılmasıyla, temel malzeme olarak altın alaşımıyla yapılan K altın takılar veya çeşitli değerli taşlarla süslenmiş K altın kakma takılar, saf altın takılara kıyasla renk, kalite ve stil açısından üstünlük sağlar. Tasarım ve işleme teknolojisinin sürekli gelişmesiyle, K altın takılar kişiselleştirilmiş ve sanatsal yaratıcılığıyla daha büyük bir pazar payı kazanmaktadır.

K altın, eklenen alaşım elementlerinin çeşitli türleri ve oranlarına bağlı olarak fiziksel özellikler, kimyasal özellikler, mekanik özellikler ve işlem performansı açısından değişen farklı niteliklere sahiptir. Kuyumluk altın için standart temel alaşım sistemleri Au-Ag alaşımı, Au-Cu alaşımı, Au-Ni alaşımı ve diğer ikili alaşım sistemlerinin yanı sıra Au-Ag-Cu, Ag-Ni-Cu ve diğer üçlü alaşım sistemlerini içerir.

1.1 Au-Ag Alaşımı

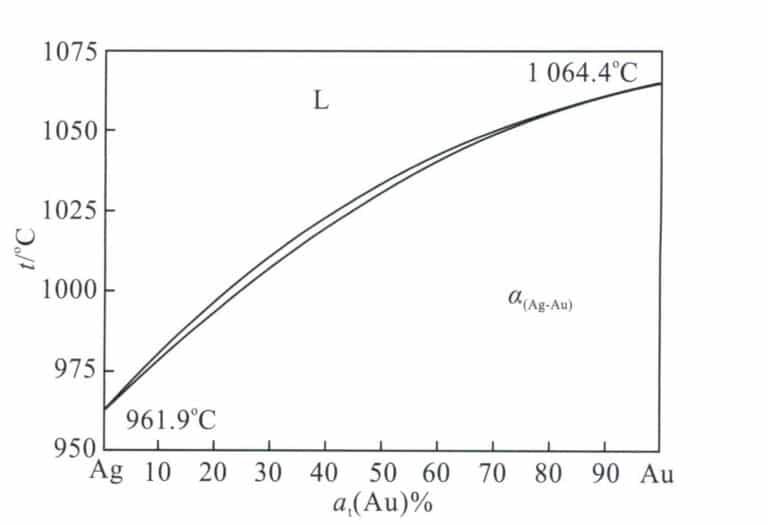

Au-Ag ikili alaşım faz diyagramı Şekil 3-9'da gösterilmiştir. Her ikisi de hem sıvı hem de katı halde sonsuza kadar çözünebilir. Altına gümüş eklenmesi erime noktasını düşürür. Gümüş içeriği arttıkça erime noktası sürekli olarak düşer ve likidus ile solidus çizgileri arasında küçük bir sıcaklık boşluğu oluşur. Bu nedenle, bu alaşım mücevher dökümlerinin kalitesini sağlamaya yardımcı olan iyi bir döküm performansına sahiptir.

Altına gümüş eklenmesi rengini açabilir ve yeşilimsi sarı bir yöne çevirebilir. Gümüş ve altın yüz merkezli kübik kristal yapıya sahip olduğundan ve atomik yarıçapları neredeyse aynı olduğundan, gümüşün altın üzerindeki güçlendirici etkisi belirgin değildir. Örnek olarak 75%Au-25%Ag bileşimli 18K altın ele alındığında, tavlanmış sertliği yalnızca HV32'dir ve çekme mukavemeti yalnızca 185 MPa'dır, bu da nispeten düşük mukavemet ve sertliğe işaret eder. Bununla birlikte, uzama hala 36 %'ye ulaşabilir, bu da iyi esneklik ve soğuk çalışma performansı gösterir. Bu nedenle, Au-Ag alaşımı genellikle mücevherat için K sarı altın geliştirmek için kullanılır.

1.2 Au-Cu Alaşımı

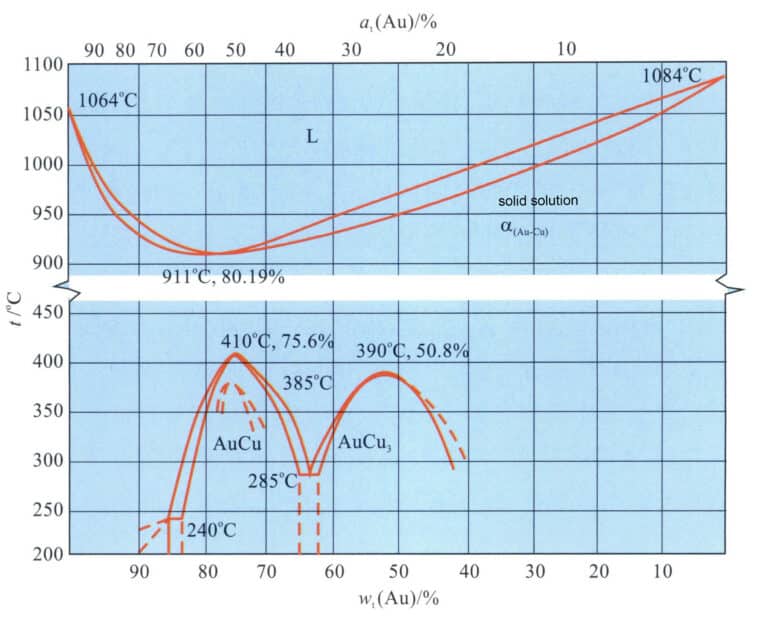

İkili alaşım faz diyagramı Şekil 3-10'da gösterilmektedir. Bu ikisi sıvı halde sonsuza kadar çözünebilir. Bakır içeriği arttıkça, alaşımın erime noktası hızla düşer ve bakır içeriği 'yi aştığında, alaşımın erime noktası kademeli olarak tekrar artar. Au-Cu alaşımının katılaşma kristalleşme aralığı, özellikle alaşımın kristalleşme aralığının neredeyse hiç olmadığı 15 % ila 25 % bakır içeriği aralığında küçüktür, bu da ona iyi bir döküm performansı ve düşük bir büzülme eğilimi verir. Katılaşmadan sonra, alaşım yüksek sıcaklık bölgesinde tek bir katı çözeltidir. Devam eden soğutma işlemi sırasında, orta sıcaklık ortamında bir düzen dönüşümü meydana gelir ve AuCu [wt (Au) = 75.6%] ara fazı ve AuCu3[wt(Au) = 50,8%] ara faz.

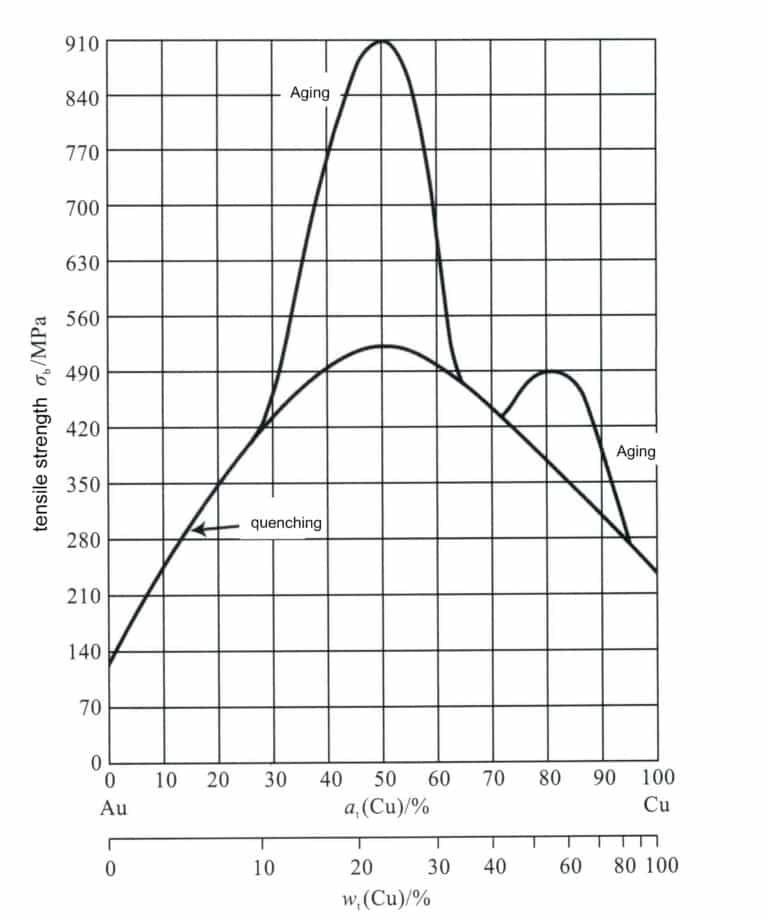

Au-Cu alaşımının kimyasal bileşimi mekanik özelliklerini önemli ölçüde etkiler. Bakır içeriği arttıkça, katı çözelti (su verilmiş) alaşımının mukavemeti hızla artar, 25 % Cu civarında zirve yapar ve bakır içeriğinin daha da artması mukavemetin hızla düşmesine neden olur (Şekil 3-11). Cu, yaygın olarak kullanılan K altın için etkili bir güçlendirme elementidir. Isıl işlem süreci de Au-Cu alaşımının mekanik özelliklerini önemli ölçüde etkiler. Örnek olarak 75%Au-25%Cu bileşimli 18K altın ele alındığında, katı çözelti sertliği HV165 ve çekme mukavemeti 514 MPa'dır. Yaşlandırma işleminden sonra, alaşımda oluşan düzenli faz, gerilme mukavemetini yaklaşık 910 MPa'ya ve sertliği yaklaşık HV200'e çıkarabilir. Yine de esneklik azalır ve alaşım kırılgan hale gelir, soğuk deformasyon işlemi için elverişsizdir.

Altına bakır eklenmesi rengini kırmızıya doğru değiştirerek K kırmızı altının birincil alaşım elementi haline getirir. Bakır ayrıca K altın ve K beyaz altında alaşımın mekanik ve işleme özelliklerini geliştirmek için sıklıkla kullanılır.

1.3 Au-Ni Alaşımı

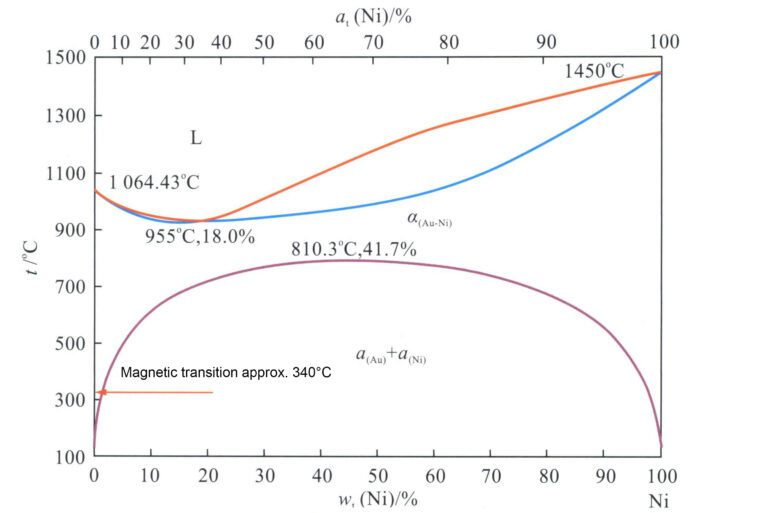

Au-Ni ikili alaşım faz diyagramı Şekil 3-12'de gösterilmektedir. Altına eklenen belirli bir miktar nikel, alaşımın erime noktasını düşürür, erime noktası en düşük seviyeye 18 % nikel içeriğinde, yaklaşık 955 ℃'de ulaşır ve alaşımın döküm performansını iyileştirmek için faydalı olan minimum kristalleşme aralığına sahiptir.

Şekil 3-12 Au-Ni İkili Alaşım Faz Diyagramı

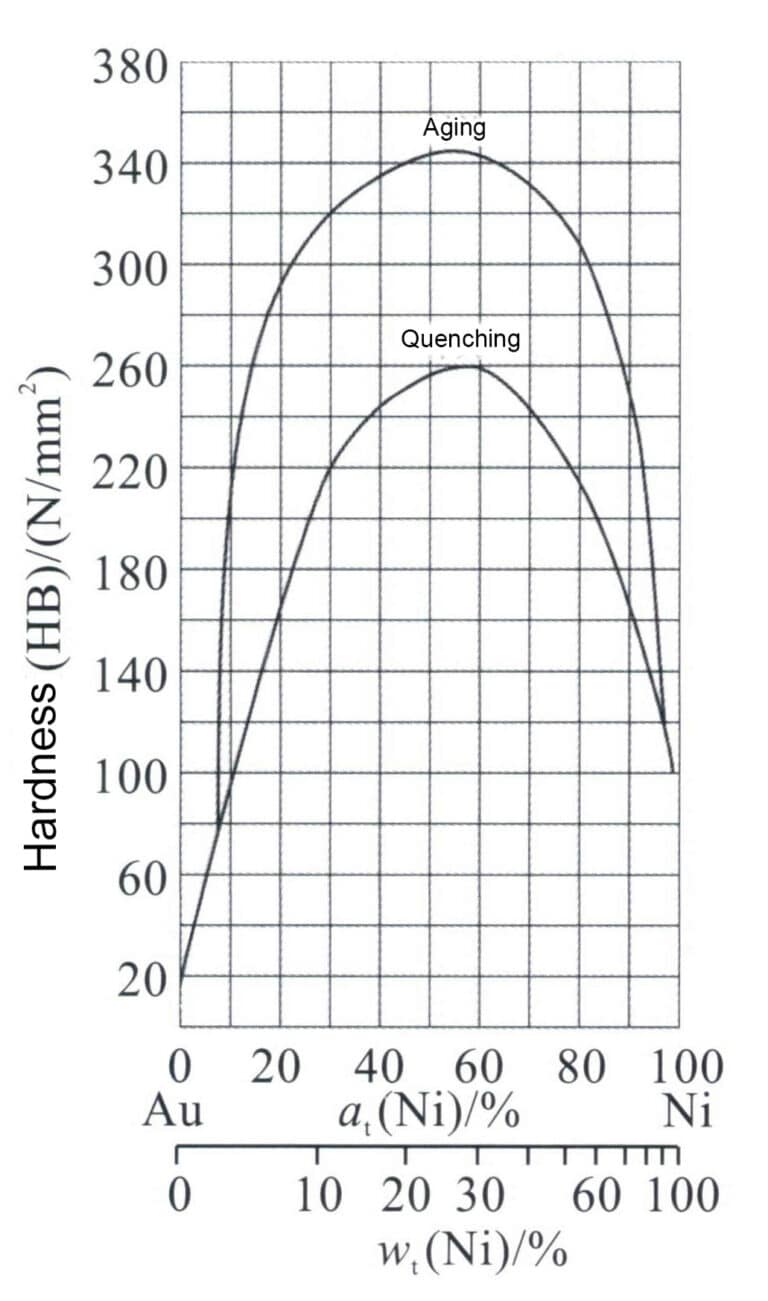

Au-Ni alaşımı yüksek sıcaklıklarda tek fazlı bir katı çözeltidir. Sıcaklık belirli bir noktanın altına düştüğünde katı çözelti iki fazlı bir yapıya ayrışır. Bu özellikten yararlanarak, Au-Ni alaşımının yaşlandırma işlemi malzemenin mukavemetini ve sertliğini önemli ölçüde artırabilir (Şekil 3-13).

Altına nikel eklenmesi rengini açar; nikel içeriği belirli bir seviyeye ulaştığında, alaşım platine yakın grimsi beyaz bir renk sunar ve bu da onu K beyaz altındaki en etkili ağartma elementlerinden biri haline getirir. Ancak Ni hassaslaştırıcı bir elementtir ve salınım oranı belirli bir eşiği aştığında cilt alerjilerine neden olma riski vardır.

Şekil 3-13 Isıl işlem sürecinin Au-Ni alaşım sertliği üzerindeki etkisi

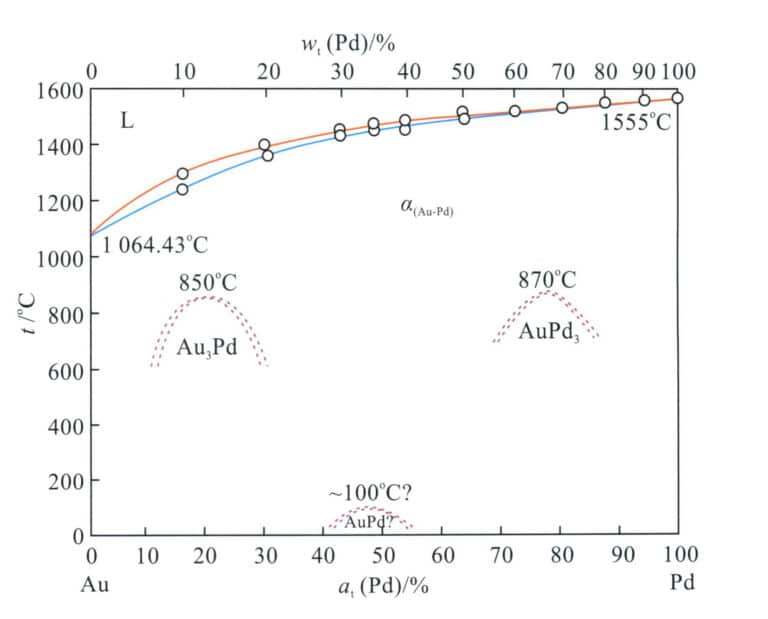

1.4 Au-Pd Alaşımı

İkili alaşım faz diyagramı Şekil 3-14'te gösterilmektedir. Altına paladyum eklenmesi alaşımın erime noktasını artırır ve paladyum içeriği arttıkça alaşımın likidus ve solidus sıcaklıkları yükselmeye devam eder. Altın bakımından zengin uçta, kristalleşme aralığı nispeten büyüktür ve paladyum içeriği yaklaşık 17 % (at) olduğunda yaklaşık 51 ℃'ye ulaşır ve paladyum bakımından zengin uca doğru kademeli olarak azalır. Alaşım yüksek sıcaklıklarda tek bir katı çözelti yapısına sahiptir ve soğutma işlemi sırasında, belirli bir bileşim aralığına sahip alaşımlar bir düzen dönüşümü ve oluşum düzeninden geçecektir Au3Pd fazı ve AuPd3 alaşımın mukavemetini ve sertliğini artıran ancak sünekliğini ve esnekliğini azaltan sıralı faz.

Genel olarak, Au-Pd alaşımının erime noktası nispeten yüksektir ve döküm zorluğunu artırır. Katı çözelti Au-Pd alaşımının sertliği yüksek değildir, ancak soğuk deformasyon işlemi için faydalı olan iyi bir sünekliğe sahiptir. Paladyumun altın üzerinde iyi bir ağartma etkisi vardır ve K beyaz altın için temel alaşım sistemlerinden biridir; ancak paladyumun yüksek fiyatı malzeme maliyetlerinin artmasına neden olur.

2. K Altın dolgu malzemeleri

K altın, kuyumculuk sektöründe genellikle dolgu malzemesi olarak adlandırılan, saf altına belirli bir oranda eklenen ara alaşımlardan oluşan bir alaşımdır. Kuyumculukta yaygın K altın sınıfları arasında 8K -10K, 14K ve 18K; renklerine göre ise K sarı altın, K beyaz altın ve K kırmızı altın bulunmaktadır. Bu nedenle, K altın takılarda dolgu malzemelerinin kullanımı yaygındır ve dolgu malzemelerinin kalitesi takının kalitesini doğrudan etkiler.

Kuyumculuk şirketleri K altın takı üretirken saf altın ile satın aldıkları dolgu malzemelerini karıştırırlar. Farklı tedarikçiler tarafından sağlanan dolgu malzemelerinin performansı bazen önemli ölçüde farklılık gösterebilir; aynı tedarikçiden alınan aynı sınıf dolgu malzemesi bile performans dalgalanmaları yaşayabilir ve kuyumculuk şirketlerinin üretimini etkileyebilir. K altın dolgu malzemelerini seçerken aşağıdaki faktörler göz önünde bulundurulmalıdır.

2.1 Fiziksel özellikler

K altın takıların yüzey dekoratif etkisi önemlidir. K altın takılar için dolgu malzemeleri seçilirken, dolgu malzemelerinin yoğunluğu, rengi, manyetizması, erime noktası ve diğer özelliklerinin K altın takılar üzerindeki etkisine dikkat edilmelidir.

(1) Yoğunluk.

Dolgu malzemeleri için seçilen alaşım elementlerinin aralığı oldukça geniştir ve her alaşım elementinin atomik kütlesi ve buna karşılık gelen yoğunluğu vardır. Farklı dolgu malzemesi bileşimleriyle formüle edilen K altının yoğunluğu değişir. Sabit bir hacme ve dereceye sahip bir mücevher parçası için, düşük yoğunluklu malzemeler mücevherin ağırlığını azaltabilir ve ürünün maliyetini düşürebilir.

(2) Renk.

K altın takılar için renk, temel bir fiziksel özelliktir. Dekoratif altın alaşımları genellikle renklerine göre iki ana kategoriye ayrılır: renkli altın alaşımları ve beyaz altın alaşımları. Dolgu maddesinin alaşım bileşim oranı değiştirilerek farklı renklerde altın alaşım malzemeleri elde edilebilir. En yaygın olarak kullanılan renkli K altın üç seri içerir: K altın, K beyaz altın ve K kırmızı altın, tipik dolgu maddeleri Şekil 3-15'te gösterilmiştir. Buna ek olarak, son yıllarda yurtdışında, altın ile benzersiz renkli, karmaşık ve kırılgan metaller arası bileşikler oluşturabilen birkaç benzersiz renkli K altın dolgu malzemesi de geliştirilmiştir.

(a) K altın dolgu maddesi

(b) K beyaz altın dolgu maddesi

(c) K kırmızı altın dolgu maddesi

Şekil 3-15 Takılar için çeşitli renklerde K altın dolgu maddeleri

(3) Manyetizma.

K altın takılar, değerli metal takılar gibi, tüketicinin malzemenin orijinalliği konusunda şüphe duymasını önlemek için genellikle alaşımın manyetizmadan başka bir şey sergilemesini ister. Altın manyetik değildir; K altın takılar başka birçok metalik element içerir. Dolgu malzemesi Fe, Co, Ni ve Ga gibi manyetik bileşenler içerdiğinde, K altın malzemenin manyetizma sergilemesine neden olabilir. Örneğin, K beyaz altın genellikle ağartma elementi olarak nikel kullanır. Şekil 3-13, alaşımın solidus çizgisinin altında ve belirli bir sıcaklığın üzerinde tek fazlı katı bir çözelti olduğunu göstermektedir. Belirli bir sıcaklığa kadar yavaşça soğutulduğunda, faz ayrımı başlar ve iki fazlı bir bölge oluşur. Sıcaklık yaklaşık 340°C'ye düştüğünde, manyetik bir geçiş meydana gelir ve alaşım belirli bir derecede manyetizma gösterir.

(4) Erime Noktası.

K altın takıların çoğu alçı kalıp döküm teknolojisi kullanılarak üretilmektedir. Alçıtaşının yüksek sıcaklıktaki termal kararlılığının zayıf olması nedeniyle, sıcaklık 1200°C'ye ulaştığında termal ayrışma meydana gelir ve SO2 gazı, dökümün gözenekler oluşturmasına neden olur. Alçı kalıp tamamen kavrulmazsa, kalıbın içinde artık karbon kalırsa veya metal sıvı ciddi şekilde oksitlenerek büyük miktarda bakır oksit oluşturursa, bu ayrışma sıcaklığı önemli ölçüde düşecektir. Bu nedenle, alçı kalıp dökümünün güvenliğini sağlamak için alaşımın erime noktasının kontrol edilmesi gereklidir. Genel olarak, K altın ve K kırmızı altının erime noktaları 900 ℃ civarındadır ve alçı kalıp dökümünün kullanılması iyi olacaktır. Bununla birlikte, K beyaz altın için, ağartma elementi olarak yüksek erime noktalı Ni, Pd kullanımı nedeniyle, alaşımın erime noktası K altın ve K kırmızı altından daha yüksektir ve bu da alçı kalıbın termal ayrışma riskini oluşturur. Ni, Pd içeriği çok yüksek olduğunda, alçı kalıp artık üretim kalitesini garanti edemez, bu da şüphesiz üretim maliyetlerini ve zorlukları artıran maliyetli fosforik asit bağlı döküm tozu gerektirir.

2.2 Kimyasal Özellikler

Mücevherat için kimyasal stabilite esastır. K altın takıların kimyasal kararlılığı esas olarak kararmaya ve korozyona karşı direncine yansır ve bu da K altında kullanılan dolgu malzemeleriyle yakından ilgilidir. K altın alaşımlarının korozyon direnci bileşime göre değişir; genel olarak, yüksek saflıkta K altın korozyon direncini artırmak için faydalıdır. Örneğin, 18K -22K altın sıradan tek inorganik asitlerde iyi korozyon direncine sahiptir ve 14K altın da iyi korozyon direncine sahiptir. Yine de, güçlü asit koşulları altında yüzeyden bakır ve gümüş sızdıracaktır. 9K'nın altındaki altın alaşımları güçlü asit korozyonuna karşı dirençli değildir ve kötü ortamlarda kararır ve renk değiştirir. Bununla birlikte, K altın malzemelerdeki değerli metallerin içeriği kararmayı etkileyen tek faktör değildir; kararma ve renk değişikliği alaşım malzemelerinin kimyasal bileşimi, kimyasal süreçler, çevresel faktörler ve mikro yapının birleşik sonuçlarıdır. Düşük saflıktaki K altınında, dolgu malzemesinin bileşimi K altınının potansiyelini geliştirmek, yoğun bir koruyucu film oluşturmak ve alaşımın mikro yapısını iyileştirmek için uygun olduğunda, mükemmel kimyasal özelliklere ve renk bozulmasına karşı iyi dirence sahip alaşımlar elde etmek hala mümkündür. Üç ana K altın serisi arasında K kırmızı altın, yüksek bakır içeriği nedeniyle yüzey kararmasına eğilimlidir ve iyileştirme için dolgu malzemelerinde faydalı alaşım elementleri kullanılmalıdır.

2.3 Mekanik Özellikler

Uzun süre yüksek parlaklığı korumak için, K altın takıların aşınma direnci gereksinimlerini karşılamak üzere alaşımın sertliğini artırması gerekir; kulak iğneleri, kulak kancaları, broşlar, yaylar vb. gibi takıların bazı yapısal bileşenleri iyi esneklik gerektirir ve ayrıca alaşımın sertliğini artırması gerekir. Bununla birlikte, altının sertlik mukavemeti daha yüksek olabilir, bu da kakma gereksinimlerini karşılamayı zorlaştırır. K altınının amaçlarından biri malzemenin mukavemetini, sertliğini, tokluğunu ve diğer mekanik özelliklerini geliştirmektir. Üç tipik K altın arasında, nikel ile ağartılmış K beyaz altın daha yüksek mukavemet ve sertliğe sahiptir, daha mükemmel esnekliğe sahiptir ve mukavemet, sertlik ve esneklik arasında bir denge gerektirir; K kırmızı altın, dolgu malzemesinin bileşiminde ve üretim sürecinde ayarlamalar ve iyileştirmeler gerektirecek şekilde bir sıralama geçişine uğrayabilir ve esnekliğini kaybedebilir.

2.4 Süreç Performansı

Dolgu malzemesinin bileşim tasarımı, farklı işleme tekniklerinin performans gereksinimlerini tam olarak dikkate almalıdır. Örneğin, eritme yöntemi alaşımın oksidasyon direncini etkileyebilir; aynı alaşım bir torç, atmosferde indüksiyonla ısıtma veya koruyucu bir atmosfer veya vakum kullanılarak eritildiğinde tutarsız sonuçlar verebilir. Ayrıca, mücevher üretiminde döküm, damgalama ve kaynak gibi farklı işleme yöntemleri kullanılabilir; bunların her biri K altın için farklı performans gereksinimlerine sahiptir ve dolgu malzemesindeki alaşım elementlerinin seçimini ve miktarını belirler. Dolgu malzemesinin bileşimi tasarlanırken, çok dar bir işleme aralığının neden olduğu operasyonel sorunları önlemek için alaşımın proses işlerliği tamamen göz önünde bulundurulmalıdır. İşleme performansı temel olarak döküm performansı, plastik işleme performansı, parlatma performansı, kaynak performansı ve geri dönüşüm performansı gibi hususları içerir.

(1) Döküm Performansı.

Alaşımın döküm performansı, dökülen mücevherin yüzey kalitesini önemli ölçüde etkiler. Alaşımın döküm performansının kalitesi, erimiş metalin akışkanlığı, büzülme ve gözeneklilik eğilimi ve deformasyon sırasında termal çatlama eğilimi dahil olmak üzere çeşitli yönlerden değerlendirilebilir. Döküm için kullanılan K altın küçük bir kristalleşme aralığına, düşük bir oksidasyon eğilimine, iyi bir akışkanlığa ve dolum performansına sahip olmalıdır. Hızlı bir şekilde dağınık büzülme ve deformasyon çatlakları oluşturmamalıdır, bu da tam şekle, hassas konturlara, yoğun kristalleşmeye ve sağlam yapıya sahip döküm takılar elde etmeye yardımcı olur.

(2) Plastisite işleme performansı.

Plastisite işleme teknolojisinin K altın takı üretiminde birçok uygulaması vardır. Levha, tel ve boru yapmak için çekme ve haddeleme makinelerini kullanmanın yanı sıra, takım tezgahlarında tornalama, damgalama makineleriyle damgalama ve hidrolik presleme gibi takı oluşturmak için de sıklıkla kullanılır. Plastisite işleme ürünlerinin kalitesini sağlamak için, doğru formüle etmek ve operasyonel süreç spesifikasyonlarının yanı sıra belirleyici bir etkiye sahip olan malzemenin doğal Plastisite işleme performansına sıkı sıkıya bağlı kalmak esastır. K altın malzemelerin, özellikle alaşımın sertliğinin çok yüksek olmaması ve işlemi kolaylaştırmak için alaşımın iş sertleşme hızının yavaşlaması gereken çekme, haddeleme, damgalama ve hidrolik presleme gibi işlemler sırasında iyi Plastisite işleme performansına sahip olması gerekir; malzeme aynı zamanda iyi bir esnekliğe sahip olmalıdır. Aksi takdirde çatlama eğilimi gösterir.

(3) Parlatma performansı.

Takıların yüzey kalitesi için belirgin gereksinimleri vardır ve çoğu takı ayna benzeri bir parlaklık elde etmek için cilalanmalıdır. Bu sadece cilalama işlemlerinin doğru şekilde yapılmasını değil, aynı zamanda alaşımın özelliklerine de dikkat edilmesini gerektirir. Örneğin, iş parçası, gözenekler ve kalıntılar gibi kusurlardan arındırılmış, rafine ve düzgün taneli yoğun bir yapıya sahip olmalıdır. İş parçasının taneleri kaba ise ve büzülme veya gözenekler gibi kusurlar varsa, portakal kabuğu, parlatma çöküntüleri ve kuyruklu yıldız kuyrukları gibi olaylar hızla ortaya çıkabilir. Sert inklüzyonlar varsa çizikler ve kuyruklu yıldız kuyruğu kusurları da hızla ortaya çıkabilir.

(4) Yeniden kullanılabilirlik performansı.

Döküm kuyumculuk işleminin verimi genellikle sadece civarında veya daha da düşüktür. Her döküm, yeniden kullanım için büyük miktarda yolluk sistemi ve atık malzeme getirir. Kuyumculuk şirketleri, üretim maliyetleri ve verimlilik temelinde, her zaman mümkün olduğunca çok geri dönüştürülmüş malzeme kullanmayı umarlar. Alaşımın eritme işlemi sırasında kaçınılmaz olan buharlaşma, oksidasyon ve gaz emilimi sorunları nedeniyle, alaşım, alaşımın bileşimi her dökümde bir dereceye kadar değişecek ve alaşımın metalurjik kalitesini ve döküm performansını etkileyecektir. Yeniden kullanım süreci sırasında alaşımın performansının düşmesi, yalnızca operasyonel süreçle değil, aynı zamanda alaşımın doğal yeniden kullanılabilirlik performansıyla da yakından ilgilidir; bu da esas olarak alaşımın gaz emme ve oksidasyon eğiliminin yanı sıra potalar ve döküm malzemeleriyle reaktivitesine bağlıdır. Gaz emme ve oksidasyon eğilimi ne kadar az olursa, potalar ve döküm malzemeleriyle reaktivite o kadar düşük olur ve yeniden kullanılabilirlik performansı o kadar iyi olur.

(5) Kaynak performansı.

Mücevher yapımı sırasında, iş parçasını ayrı üretim için birkaç basit küçük parçaya bölmek ve ardından bu küçük parçaları birbirine kaynaklamak genellikle gereklidir. İyi bir kaynak kalitesi elde etmek için, lehimi doğru kullanmanın yanı sıra, K altınının kaynak performansını da değerlendirmek gerekir. Kaynaklı parça iyi bir termal iletkenliğe sahipse, ısıtma işlemi sırasında kaynak bölgesinde ısı hızla birikmeyecektir. Yine de, kısa süre içinde tüm iş parçası boyunca iletilecektir, bu da lehimin erimesine elverişli değildir. K altınının ısıtma sırasında oksidasyona eğilimli olduğunu varsayalım. Bu durumda, oluşan oksit tabakası lehimin ıslanabilirliğini azaltacak, kaynak dikişine nüfuz etmesini önleyecek ve zayıf kaynak, yanlış kaynak ve zayıf kaynak gibi sorunlara yol açacaktır.

2.5 Güvenlik

İnsan vücuduyla uzun süre doğrudan temas eden takılar, takı malzemelerinin seçiminde güvenliği kritik faktörlerden biri olarak dikkate almalıdır. Dolgu malzemelerinde Cd, Pb ve radyoaktif elementler gibi insan vücuduna zararlı elementlerden kaçınılmalıdır. Ayrıca, takıların ciltle temas etmesinden kaynaklanan alerjik reaksiyonlar da en aza indirilmelidir; örneğin, ağartma elementi olarak Ni kullanılan K altın takıların cilt alerjilerine yol açma riski vardır. Bu nedenle, Avrupa Komisyonu ve diğer bazı ülkeler takılardaki Ni salınım oranına katı sınırlar getirmiştir, yani Ni içeren takıların Ni salınım oranlarına ilişkin ilgili standartları karşılaması gerekmektedir.

2.6 Ekonomik Faktörler

K altın, altın ve dolgu malzemelerinden yapılan bir alaşımdır. Dolgu malzemelerinin fiyatı, özellikle alaşım için çok sayıda dolgu malzemesi gerektiren düşük ayarlı K altın için üretim maliyetlerini etkileyen kritik faktörlerden biridir. Bu nedenle, dolgu malzemeleri için alaşım elementleri seçilirken, yaygın olarak tedarik edilen ve ucuz malzemeler takip edilmeli ve K altının maliyetini düşürmek için pahalı değerli metallerden kaçınılmalı veya en aza indirilmelidir.

Bölüm II K Sarı Altın

K sarı altın, İngilizce'de karat sarı altın olarak bilinen ve kuyumculuk sektöründe genellikle KY olarak temsil edilen, 18KY ve 14KY gibi sarı altın alaşımını ifade eder. K altın, K altın takı malzemelerinde uzun süredir önemli bir konuma sahip olan geleneksel bir renk altın alaşımıdır. Ancak 1990'lardan bu yana beyaz takıların popüler olmasıyla birlikte K altın takıların oranı giderek azalmıştır.

Bununla birlikte, K altının nispeten mükemmel işleme ve üretim özellikleri nedeniyle, kuyumculuk endüstrisinde hala yaygın olarak kullanılmaktadır ve hatta bazı üreticiler mücevher boşlukları yapmak için K altın kullanmakta ve daha sonra K beyaz altın takıların yerini almak üzere bunları rodyum (Rh) ile kaplamaktadır.

1. K sarı altının Au-Ag-Cu sistemindeki organizasyonu ve performansı

Au-Ag-Cu alaşımı, K altınının performansını büyük ölçüde belirleyen temel alaşım sistemidir. Ag ve Cu, K altının ana alaşım elementleridir ve üretim sırasında alaşımın performansını artırmak için genellikle belirli miktarda Zn ve az miktarda diğer bileşenler eklenir. Alaşım elementlerinin farklı oranları, K sarı altın malzemelerinin fiziksel özelliklerini, kimyasal özelliklerini, mekanik özelliklerini ve proses performansını etkiler.

1.1 Au-Ag-Cu sistemindeki K sarı altının fiziksel özellikleri

(1) Renk.

K altının Au-Ag-Cu sisteminde, K altın alaşımlarının rengi bileşimleriyle yakından ilişkilidir. Alaşımlardaki Ag, Cu ve diğer alaşım elementlerinin oranının ayarlanmasıyla farklı renklerde K altın alaşımları elde edilebilir.

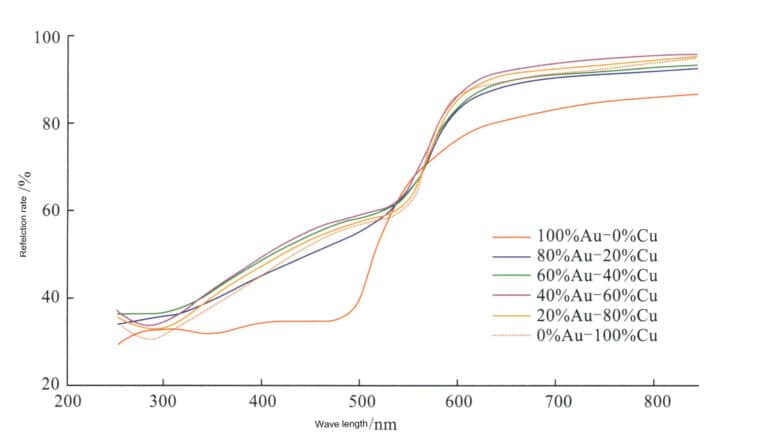

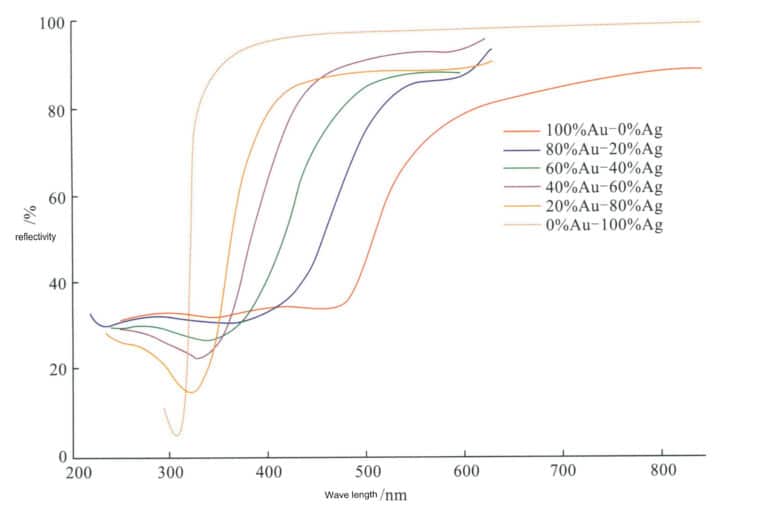

Cu içeriğinin artmasıyla alaşımın elektronik geçiş enerjisi azalır ve yansıma eğrisi daha düşük enerjiye doğru kayarak kırmızı ışık bandındaki (640-750 nm) yansımayı önemli ölçüde artırır (Şekil 3-16), bu da K altın alaşımlarının kırmızı indeksinde kademeli bir artışa neden olur.

Ag içeriğindeki artışla birlikte Au-Ag alaşımının elektronik geçiş enerjisi artar ve Au'nun yansıtma eğrisi neredeyse daha yüksek güce paralel olarak göç eder. Sonuç olarak, görünür spektrumdaki kırmızı ve sarı ışık bantları güçlü bir şekilde yansıtılmakla kalmaz, aynı zamanda yeşil, mavi ve mor bantlar bile güçlü bir şekilde yansıtılır ve sonuçta tüm görünür spektrum boyunca katı yansımaya yol açar (Şekil 3-17). Bu durum bant aralığının genişlemesine neden olur ve K altın alaşımının yeşil indeksi kademeli olarak artar. Alaşımın Ag içeriği yüksek olduğunda yansıtıcılığın iyileştirilmesi faydalıdır.

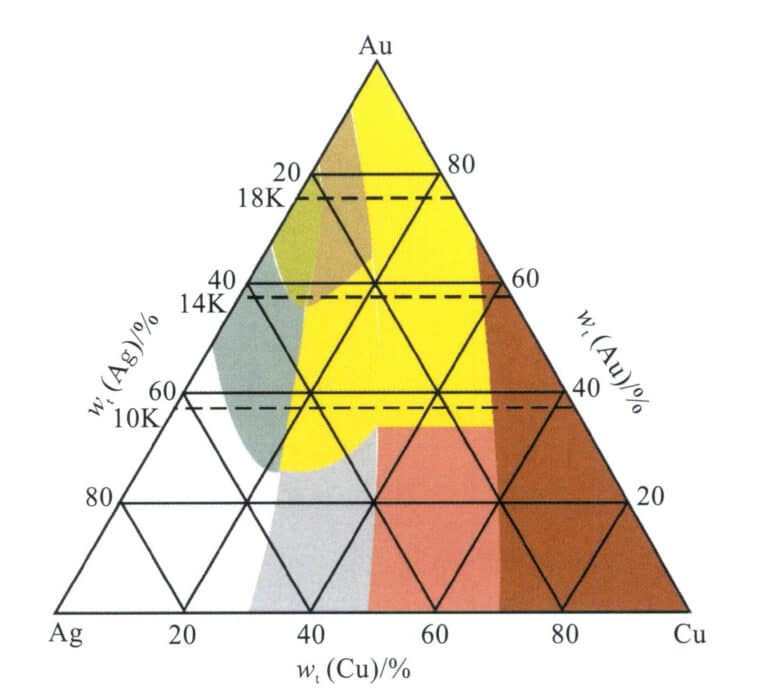

Ag ve Cu'nun altın alaşımlarının rengi üzerindeki kapsamlı etkisinden etkilenen Au-Ag-Cu alaşımı zengin renkler ve tonlar sergiler (Şekil 3-18). Au bakımından zengin alaşım altın sarısı, Ag bakımından zengin alaşım beyaz ve Cu bakımından zengin alaşım kırmızı görünür. Au'ya Ag eklendiğinde, Ag içeriği arttıkça, alaşımın rengi kademeli olarak sarıdan yeşilimsi sarıya, açık yeşilimsi sarıya, açık beyaza ve son olarak beyaza dönüşür. Au'ya Cu eklendiğinde, Cu içeriği arttıkça, alaşımın rengi kademeli olarak sarıdan kırmızımsı sarıya, pembeye ve son olarak kırmızıya değişir.

Belirli bir K sarı altın sınıfı için, Zn eklenmesi K altın alaşımının renginin açık kırmızımsı sarı veya koyu sarıya doğru eğilmesine neden olur.

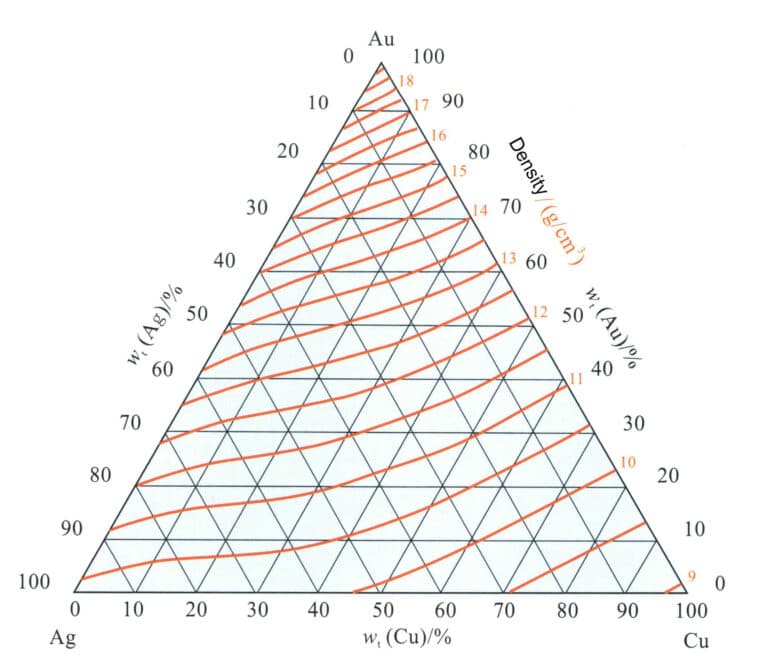

(2) Yoğunluk.

Teorik yoğunluğu da sabit bir bileşime sahip K altın için sabittir. Döküm mücevher boşlukları üretim sürecinde yoğun olamayacağından, alaşım elementi oranlarının etkisini nicel olarak açıklamak için döküm sertliğini kullanmak uygun değildir. Bununla birlikte, döküm yoğunluğu ile teorik yoğunluk arasındaki fark yine de döküm parçanın yoğunluğunu dolaylı olarak yansıtabilir ve gerekli malzeme miktarı alaşım yoğunluğunun mum kalıp yoğunluğuna oranına göre hesaplanabilir.

Farklı alaşım elementleri oranlarının K altın malzemelerin yoğunluğu üzerinde belirli bir etkisi olacaktır. Üçlü alaşımların yoğunluğu ile kimyasal bileşimleri arasındaki uyum (Şekil 3-19), düz çizgilerin Au-Ag eksenine doğru eğimli olan alaşım yoğunluğu kontur çizgilerini temsil ettiğini ve Cu'nun alaşım yoğunluğu üzerinde Ag'den daha önemli bir etkiye sahip olduğunu göstermektedir. Alaşımın derecesi arttıkça, alaşımın yoğunluğu da buna bağlı olarak artar; yüksek Au içeriğine sahip alaşımlar için kontur çizgileri paraleldir. Aynı derecedeki K altın için, Ag içeriği arttıkça yoğunluk değeri artar ve yoğunluk kontur çizgileri kademeli olarak daha yüksek değerlere kayar.

K altın genellikle alaşım elementi olarak Zn ile alaşımlandırılır ve Zn içeriği arttıkça alaşımın yoğunluğu bir dereceye kadar azalır.

(3) Erime noktası.

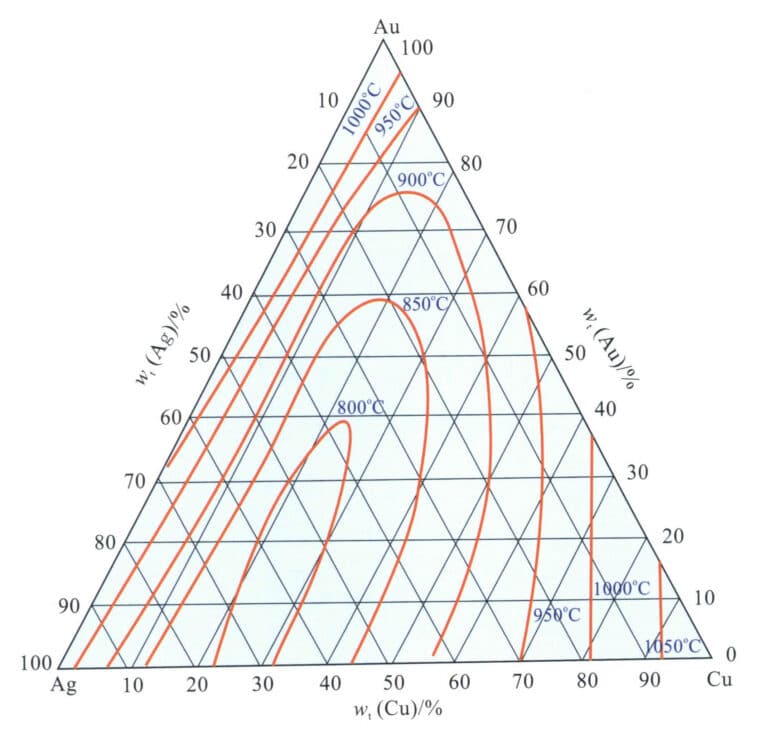

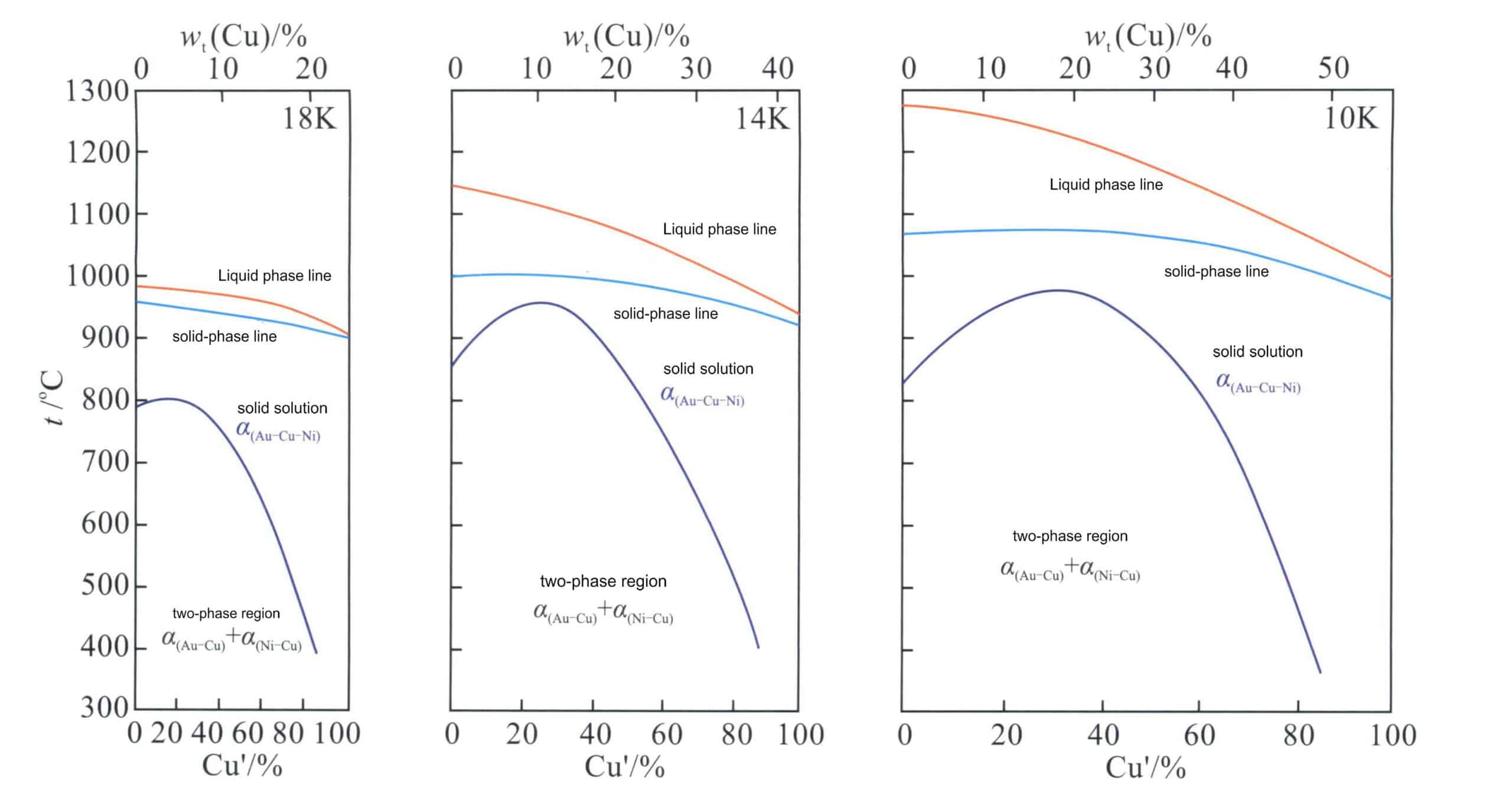

Şekil 3-20, Au-Ag-Cu alaşımının likidus hattı sıcaklık konturunun düzlem üzerindeki izdüşümünü göstermektedir. Alaşım derecesi arttıkça, likidus sıcaklığı sürekli olarak yükselir; Ag ve Cu'nun birlikte eklenmesi, alaşımın erime noktasının düşmesine neden olarak, Ag-Cu koordinat çizgisine doğru açılan erime noktası konturlarının kubbe şeklinde bir bölgesini oluşturur ve alaşım derecesi nispeten düşük olduğunda en düşük erime noktası yaklaşık 750 ℃'ye düşer.

(4) Mikroyapı.

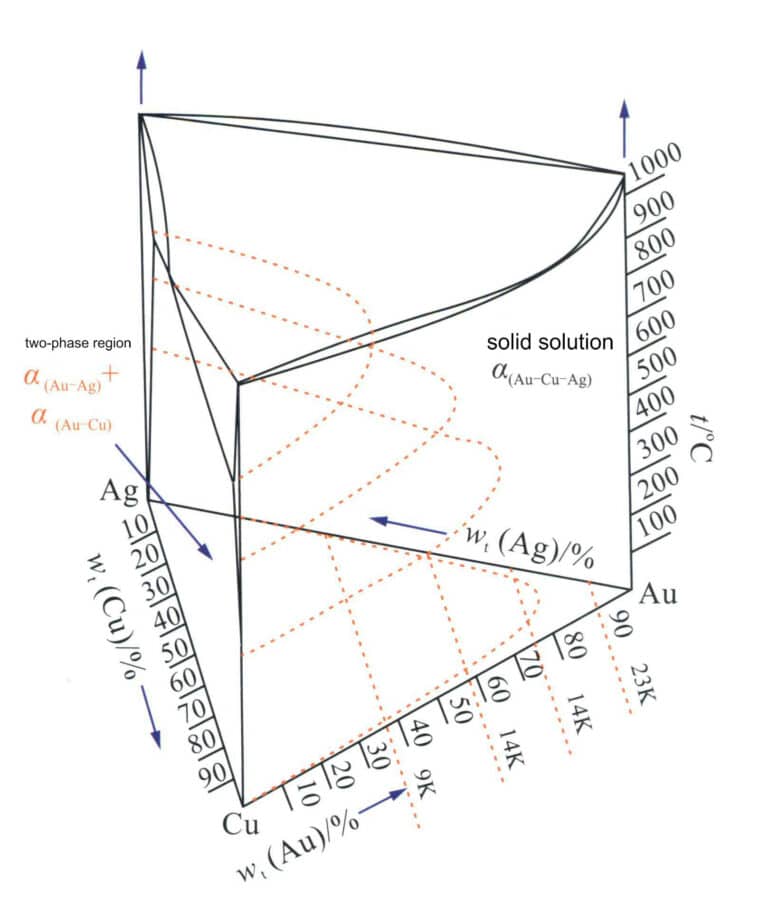

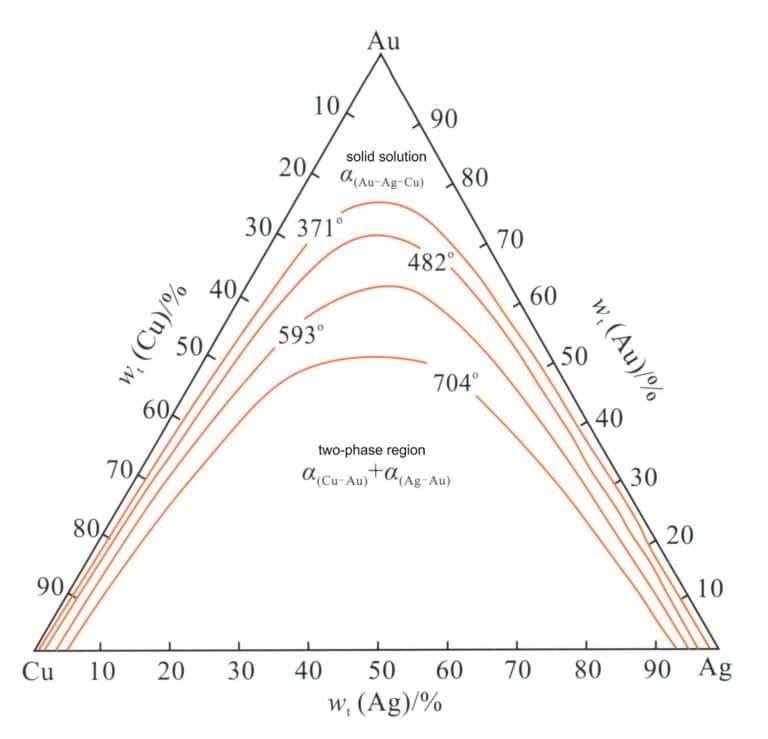

Au-Ag-Cu alaşımının faz diyagramı (Şekil 3-21), üç bileşeni olan Au, Ag ve Cu'nun üç tür ikili alaşım oluşturabileceğini göstermektedir. Bunlardan biri, hem sıvı hem de katı halde tamamen karışabilen Au-Ag ikili alaşımıdır; diğeri, Ag ve Cu'nun oda sıcaklığında çözünürlüğü çok küçük olan tipik bir ötektik alaşım olan Ag-Cu ikili alaşımıdır; bir diğeri ise, yüksek sıcaklık bölgesinde sürekli bir katı çözelti oluşturmak için tamamen çözünen Au-Cu ikili alaşımıdır. Bir düzen dönüşümü 410°C'nin altında yavaş soğutma üzerine meydana gelir ve AuCu oluşturur3 ve AuCu sıralı fazları. Bu nedenle, Au-Ag-Cu üçlü alaşım sisteminde, Ag-Cu ötektik sisteminden türetilen Ag-zengin ve Cu-zengin fazlar mevcuttur ve Au içeriği arttıkça karışmayan iki fazlı bir bölge daha derinde gelişir. Bu bölge izdüşüm düzleminde Ag-zengin köşeye doğru bir kemer şeklinde görünür (Şekil 3-22), bu da Au-Ag-Cu üçlü alaşımının yapısının Ag ve Cu alaşım elementlerinin oranıyla ilişkili olduğunu gösterir.

Şekil 3-21 Au-Ag-Cu alaşımının faz diyagramı

Şekil 3-22 Au-Ag-Cu Alaşımın izotermal iki fazlı bölgesi oda sıcaklığında katı faz sınırının izdüşümü (William S. Rapson'a göre, 1990)

Analiz kolaylığı için, Ag ve Cu içeriği Ag dönüşüm oranı cinsinden ifade edilir, yani:

Formülde Ag ve Cu sırasıyla Au-Ag-Cu alaşımındaki Ag ve Cu kütle oranlarını temsil etmektedir.

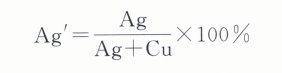

Ag' bileşim koordinatı olarak kullanılarak, Şekil 3-19'daki 18K 14K ve 10K üç renge karşılık gelen boylamsal kesitler yarı ikili kesit diyagramları haline getirilir (Şekil 3-23).

Şekil 3-23 Au-Ag-Cu Quasi-binary alaşımının uzunlamasına kesiti (William S. Rapson, 1990'a göre)

Ag' ve faz ayrımının gerçekleştiği bölgelere göre alaşımlar farklı tiplere ayrılabilir; örneğin, 18K Au-Ag-Cu alaşımlarının üç tipik tipi vardır.

Tip I: Ag' 0%-20%, zengin bir Cu alaşım fazı bölgesi, yüksek sıcaklıklarda tek bir katı çözelti ve düşük sıcaklıklarda bir düzen dönüşümü geçirir.

Tip II: Ag' 20 % -75 %, yüksek sıcaklıklarda tek bir katı çözeltidir ve düşük sıcaklıklarda iki karışmaz faza ayrışır.

Tip III: Ag'>75%, yüksek ve düşük sıcaklıklarda tek bir katı çözelti.

Au-Ag-Cu K altın sistemine Zn ve diğer alaşım elementleri eklendiğinde, Zn içeriği belirli bir seviyeye ulaştığında karışmayan iki fazlı bölgenin aralığı azalabilir ve iki fazlı bölgeyi daha dar ve kısa hale getirebilir.

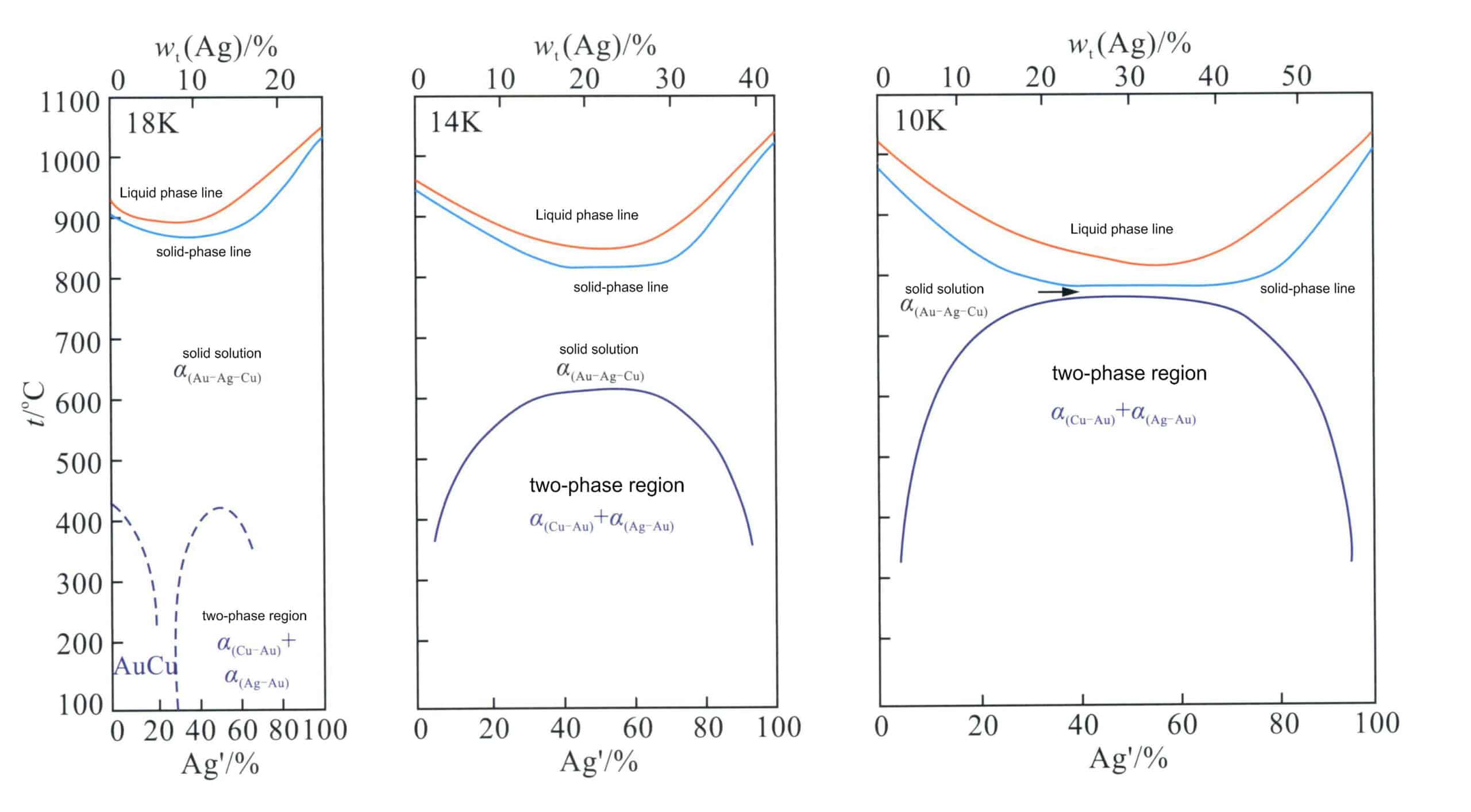

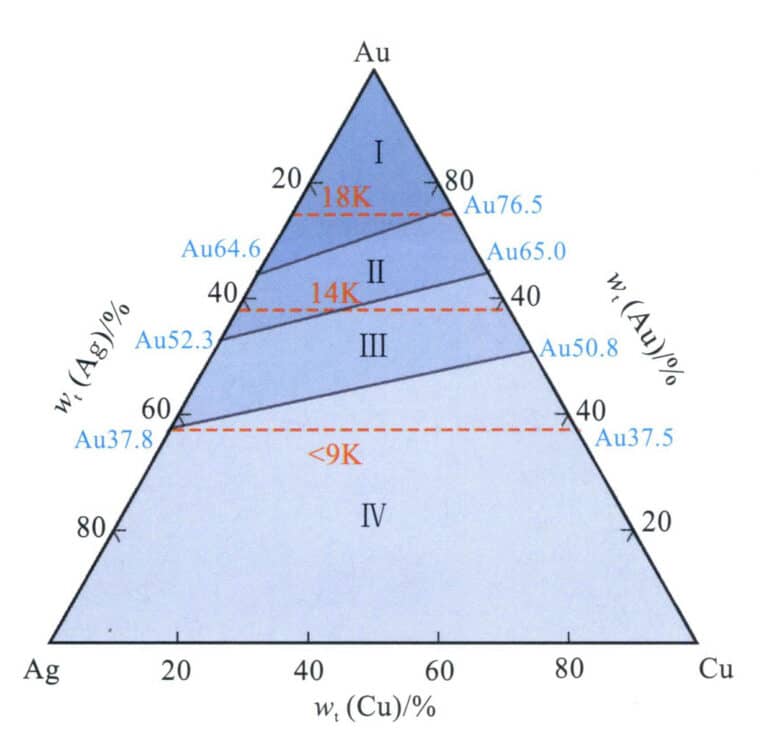

1.2 Au-Ag-Cu K altının korozyon direnci

Au-Ag-Cu alaşımlarının korozyon direnci dört bölgeye ayrılabilir (Şekil 3-24). Bölge I'deki alaşımlar daha yüksek dereceli ve iyi korozyon direncine sahiptir, tek inorganik asitlerin korozyonuna dayanabilir; Bölge II'deki alaşımların korozyon direnci Bölge I'inkinden daha düşüktür, ancak yine de nispeten iyi korozyon direncine sahiptir, katı asitlerde sadece hafif korozyon vardır; Bölge III alaşımları daha da azalır ve güçlü asit korozyonuna maruz kalır. Bölge IV alaşımları nispeten zayıf dirence sahiptir ve kararma ve renk bozulmasına eğilimlidir. Düşük dereceli Au-Ag-Cu K altına belirli miktarda {{1}} alaşım elementi eklemek korozyon direncini artırmaya yardımcı olur.

Bununla birlikte, katı asitlerde sadece hafif korozyon ile nispeten iyi korozyon direncine sahiptir; Bölge III alaşımları daha da azalır ve güçlü asit korozyonuna maruz kalır. Bölge IV alaşımları nispeten zayıf dirence sahiptir ve kararma ve renk bozulmasına eğilimlidir. Düşük dereceli Au-Ag-Cu K altına belirli miktarda Zn, Si ve Pd alaşım elementleri eklemek korozyon direncini artırmaya yardımcı olur.

Şekil 3-24 Au-Ag-Cu Alaşımının korozyon direnci (Ning Yuantao vd., 2013'e göre)

1.3 Au-Ag-Cu K altının mekanik özellikleri

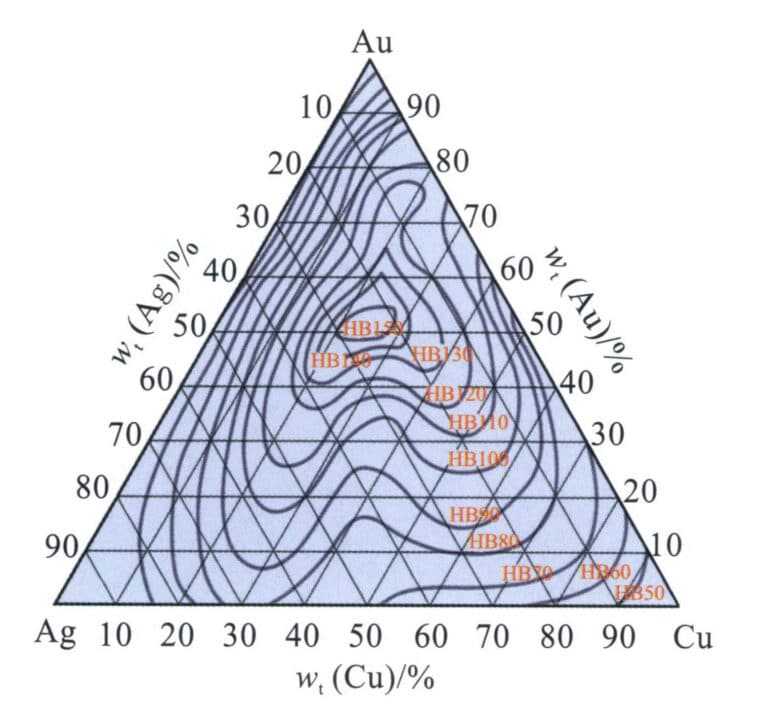

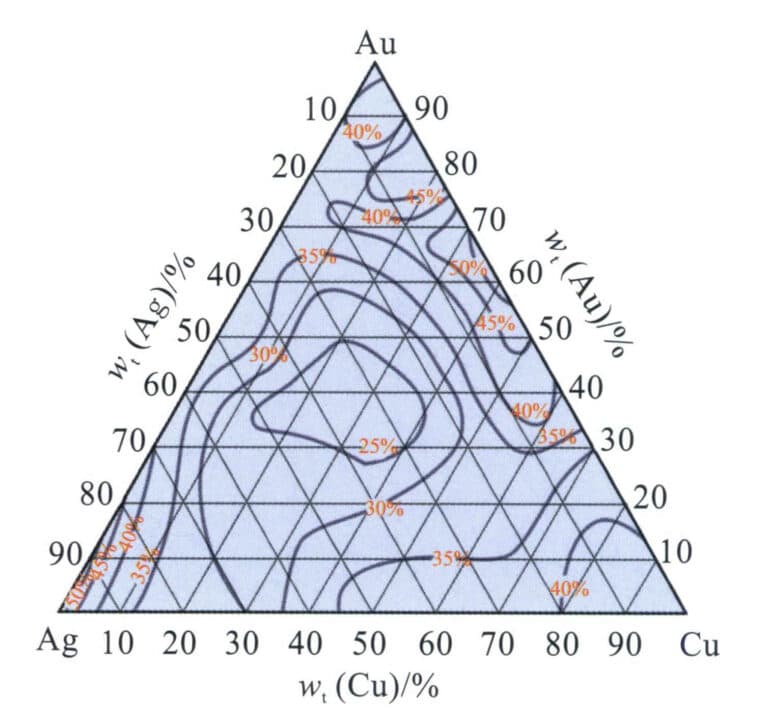

Au-Ag-Cu alaşımında, Ag ve Cu oranı alaşımın mekanik özelliklerini önemli ölçüde etkiler. Farklı bileşimlere sahip alaşımlar 740°C'de tutulduktan sonra su verilmiş ve katı çözelti halindeki sertlik ve uzama test edilmiştir. 50%Au-30%Ag-20%Cu alaşımının sertliği en yüksek olup HB150'ye ulaşırken, uzama en düşük olup sadece 25% iken, üç köşeye yakın alaşımlar daha düşük sertliğe ve daha yüksek uzamaya sahiptir (Şekil 3-25, Şekil 3-26).

Şekil 3-25 Au-Ag-Cu alaşımının katı çözelti halindeki Brinell sertliği

Şekil 3-26 Au-Ag-Cu alaşımının katı çözelti halindeki uzaması

Farklı bileşenlere sahip alaşımların mekanik özelliklerindeki farklılıklar, ısıl işlemin bunlar üzerindeki etkisine de yansır. Au-Ag-Cu 18KY örnek olarak alındığında, alaşım bileşimi Tip I alaşımlar aralığında olduğunda, katı çözelti alaşımının düşük sıcaklıklarda yaşlandırılması, mukavemeti artıran, alaşımın sertliğini artıran ancak elastikiyetini ve esnekliğini azaltan bir düzen dönüşümüne yol açar. Tip II alaşımlar aralığında olduğunda, yaşlandırma işlemi alaşımda faz ayrışmasına neden olabilir, güçlenmesini ve sertliğini artırarak orta sertlikle sonuçlanır. Ancak, Tip III alaşımlar aralığında yaşlandırma işlemi yapılamaz ve alaşımın sertliği daha yüksek olabilir.

Au-Ag-Cu-Zn dörtlü alaşımları için, Zn'nin rolü alaşımın sertliğini ve Au-Ag-Cu üçlü faz diyagramındaki karışmayan katı faz bölgesinin hacmini hafifçe azaltabilir.

1.4 Au-Ag-Cu K altınının proses performansı

Au-Ag-Cu K altın nispeten düşük bir erime noktasına sahiptir, bu da onu alçı kalıplar kullanılarak hassas döküm için uygun hale getirir. Alaşıma Zn Si gibi alaşım elementleri eklendiğinde, erimiş metalin akışkanlığını daha da artırabilir ve oksidasyon eğilimini azaltabilir, böylece döküm performansını artırabilir.

Au-Ag-Cu K altın, katı çözelti halinde iyi esnekliğe, nispeten düşük sertliğe ve haddeleme, çekme ve dövme gibi soğuk işleme teknikleri kullanılarak işlenebilen iyi soğuk işleme performansına sahiptir. Sıralama dönüşümleri ve faz ayrımı geçiren alaşımlar için, ara tavlama sırasında soğutma yöntemini kontrol etmek, sünekliği ve esnekliği azaltmaktan kaçınmak için çok önemlidir.

2. Dekorasyon için K Altının Tipik Sınıfları ve Özellikleri

K altın kullanımı uzun bir geçmişe sahiptir ve nispeten olgun bir altın alaşımıdır. Dekoratif K altın için farklı işleme tekniklerinin gereksinimlerini karşılamak üzere bir dizi renk geliştirilmiş ve bunların birçoğu ticarileştirilerek şirketlerin pazar ihtiyaçlarına göre seçim yapmalarına olanak sağlanmıştır. Tablo 3-10 bazı tipik dekoratif K altın sınıflarını ve özelliklerini listelemektedir.

Tablo 3-10 Dekorasyon için K Altının Tipik Kaliteleri ve Özellikleri

| Saflık | Bileşen içeriği/% | Renk | Erime sıcaklığı | Yoğunluk/ (g/cm3) | Yumuşak sertlik HV / (N/mm2) | Yumuşak uzama oranı /% | |||

|---|---|---|---|---|---|---|---|---|---|

| Saflık | Wt(Au) | Ağırlık (Ag) | Ağırlık (Cu) | Ağırlık (Zn) | Renk | Erime sıcaklığı | Yoğunluk/ (g/cm3) | Yumuşak sertlik HV / (N/mm2) | Yumuşak uzama oranı /% |

| 22K | 917 | 55 | 28 | - | Sarı | 995 ~ 1020 | 17.9 | 52 | |

| 22K | 917 | 32 | 51 | - | Koyu Sarı | 964 ~ 982 | 17.8 | 70 | 30 |

| 18K | 750 | 160 | 90 | - | Açık Sarı | 895 ~ 920 | 15.6 | 135 | 35 |

| 18K | 750 | 125 | 125 | - | Sarı | 885 ~ 895 | 15.45 | 150 | 40 |

| 18K | 750 | 14.1 | 10 | 0.9 | Sarı | 887 ~ 920 | 14.99 | 130 | - |

| 14K | 585 | 300 | 115 | - | Sarı | 820 ~ 885 | 14.05 | 150 | 17 |

| 14K | 585 | 265 | 150 | - | Açık Sarı | 835 ~ 850 | 13.85 | 175 | 30 |

| 14K | 585 | 205 | 210 | - | Açık Sarı | 830 ~ 835 | 13.65 | 190 | 25 |

| 10K | 417 | 120 | 375 | 88 | Sarı | 778 ~ 860 | 11.42 | 120 (Döküm Durumu) | - |

| 9K | 375 | 65 | 450 | 110 | Kırmızı ve Sarı | 835 ~ 908 | 10.91 | 105 (Döküm Durumu) | - |

3. K Altın Takı Yapımında Sık Karşılaşılan Sorunlar

K altın malzemelerin diğer iki rengiyle karşılaştırıldığında, K altın malzemeler mücevher yapımında nispeten daha olgun bir işçiliğe sahiptir. Bununla birlikte, K altın üretim sürecinde hala sıklıkla sorunlarla karşılaşmaktadır ve bu sorunlar temel olarak aşağıdaki hususlarda kendini göstermektedir.

3.1 K Altının Renk Sorunları

Çoğu durumda, K altın, yüzeyde daha fazla elektrokaplama yapmadan doğrudan kendi doğal rengini kullanır; bu da alaşımın renginin müşteri gereksinimlerini karşılamasını ve zaman içinde stabilite ve yüzey parlaklığını korumasını gerektirir. Şu anda piyasada hepsi sarı olarak sınıflandırılan düzinelerce K altın alaşımı modeli bulunmaktadır. Yine de gerçek renk algısı, koyu sarı, açık sarı, yeşilimsi sarı, kırmızımsı sarı ve mavimsi sarı gibi büyük farklılıklar gösterir. 14 ayar sarı mücevher üç renk gösterir: mavimsi sarı, açık sarı ve kırmızımsı sarı (Şekil 3-27). Şirketlerin üretim sırasında renk sapmaları nedeniyle müşteri şikayetleri ve hatta iadeler alması nadir değildir. Alaşımın rengi bileşimine bağlıdır ve ayrıca muayene koşullarıyla da ilgilidir.

3.2 K altının dendritik yüzeyi ile ilgili sorunlar

K altının erime noktası 24 ayar altından daha düşüktür, ancak 24 ayar altın takılarda hassas döküm sırasında dendritik yüzeyler nadiren görülür. Buna karşılık, K altın (özellikle düşük dereceli K altın) takı dökümleri bazen dendritik yüzeyler sergiler. Bunun nedeni, K altın alaşımlarının belirli bir katılaşma aralığına sahip olması ve kristalleşme süreçlerinin genellikle dendritik bir şekilde büyümesi, dendritler arasında artık erimiş metal bırakarak birbirine kenetlenen dendritik bir çerçeve oluşturmasıdır. Erimiş metalin kalıbı ıslatmadığını varsayalım. Bu durumda, alçıtaşının ayrışması sülfür dioksit gazı üreterek artık erimiş metali yüzeyden uzaklaştırabilir ve dendritik çerçeveyi geride bırakabilir. Bu da tipik bir dendritik yüzey yapısıyla sonuçlanır. Üretim pratiği, düşük dereceli K altın için büyük miktarda bakır oksit veya çinko oksit oluşumunun ve yüksek döküm veya kalıp sıcaklıklarının alçıtaşının ayrışma olasılığını artırdığını ve dendritik bir yüzey oluşturmayı kolaylaştırdığını göstermektedir.

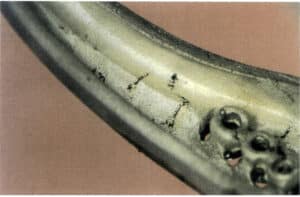

3.3 K altınındaki inklüzyonlar sorunu

Cu ve Zn, K altının ana alaşım elementleridir ve ergitme sırasında oksit inklüzyonları oluşturarak oksidasyona yatkındırlar. Zn'nin neden olduğu inklüzyon sorunu özellikle belirgindir; oksijen varlığında Cu'dan daha kolay oksit oluşturur ve oksitleri kolayca sıvı cüruf halinde toplanmaz, bunun yerine hem erimiş metalin yüzeyine yüzen hem de erimiş metalin içinde kalan toz olarak görünür. Sonuç olarak, çinko oksit bir kez oluştuğunda malzemenin içinde kalarak makroskopik olarak kedi pençesi şeklinde inklüzyonlar şeklinde görülen boşluklara ve yüzey kusurlarına neden olur (Şekil 3-28).

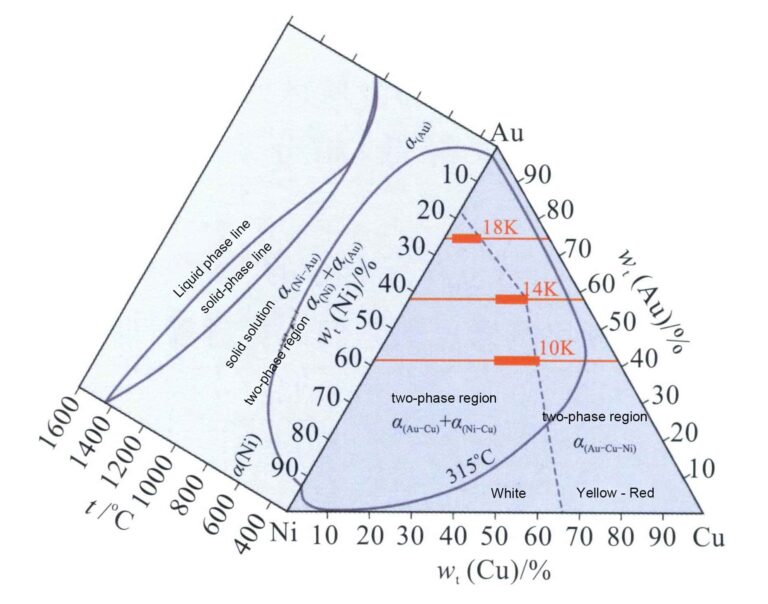

Bölüm III K Beyaz altın

K beyaz altın veya beyaz altın, İngilizce'de genellikle karat beyaz altın olarak adlandırılan ve kuyumculuk endüstrisinde genellikle 18KW ve 14KW gibi KW olarak temsil edilen bir beyaz altın alaşımıdır. K beyaz altın, bir zamanlar daha yüksek mukavemet ve daha iyi döküm performansı gibi avantajlarla platin yerine kullanılmış ve dekoratif altın alaşımları arasında önemli bir malzeme haline gelerek renkli K altın malzemeler arasında kritik bir konuma sahip olarak set takılarda yaygın olarak kullanılmıştır.

1. Altının ağartılması ve K beyaz altının beyaz derecelendirilmesi

Altın altın sarısı görünür ve beyaz görünmesi için ağartma etkisi olan alaşım elementleri eklenmelidir. Doğadaki tüm metalik elementler arasında, Au ve Cu gibi birkaç element dışında, çoğu metalik element beyaz veya gri görünür. Bu nedenle, diğer metallerin eklenmesi altın alaşımı üzerinde bir dereceye kadar beyazlatıcı bir etkiye sahip olacaktır. Tablo 3-11 bazı alaşım elementlerinin altın için ağartma kabiliyetlerini ve ağartma elementi olarak kullanıldıklarında başlıca dezavantajlarını listelemektedir. Tablo 3-11'den, K beyaz altın için ağartma elementi olarak etkili bir şekilde hizmet edebilecek ve mücevherat için geleneksel üretim süreci gereksinimlerini karşılayabilecek çok fazla metal olmadığı görülebilir. Ni, Pd, Fe ve Mn gibi elementler altın için güçlü ağartma yeteneklerine sahiptir ve bugüne kadarki ana ağartma maddeleridir.

Tablo 3-11 Altın için alaşım elementlerinin ağartma yetenekleri ve başlıca dezavantajları (Bagnoud vd., 1996'ya göre)

| Element | Ağartma özelliği | Ana Dezavantajlar |

|---|---|---|

| Ag | Genel | İçerik yüksek olduğunda alaşımın renginin solmasına neden olur |

| Pd | Çok iyi | Yüksek maliyet, alaşım erime noktasını yükseltir |

| Pt | Pd Pd'ye benzer | Pd'den daha yüksek maliyet |

| Ni | İyi | Cilt hassaslaştırıcı |

| Cr | Zayıf | Cilt alerjeni |

| Co | Zayıf | Cilt alerjeni |

| İçinde | Zayıf | İçerik yüksek olduğunda işleme performansını bozar |

| Sn | Zayıf | İçerik yüksek olduğunda işleme performansını bozar |

| Zn | Zayıf | İçerik yüksek olduğunda, alaşım ciddi şekilde buharlaşarak geri dönüşümü zorlaştırır. |

| Al | Zayıf | İşleme performansında bozulma |

| Ti | Zayıf | İşleme performansında bozulma |

| V | Zayıf | Zehirli, işleme performansını bozar, yüksek reaktif, yeniden kullanımı zor |

| Ta, Nb | Zayıf | Yüksek reaktif, yeniden kullanımı zor |

| Fe | İyi | Au'da düşük çözünürlüğe sahip olan alaşım, çökelti fazları mevcut olduğunda ferromanyetizma sergileyerek korozyon direncine zarar verir. İçerik 'u aştığında Alaşım çok sert olduğunda, işleme performansını bozar ve döküm sırasında oksidasyona eğilimlidir |

| Mn | İyi | Reaktivite güçlüdür ve içerik 'u aştığında işlenmesi zordur |

Farklı dolum yöntemleri aynı incelikteki altın alaşımları için renk farklılıklarına neden olabilir. Arz ve talep arasında iyi bir iletişim sağlamak için Amerika İmalat Kuyumcuları ve Tedarikçileri (MJSA), CIELab renk koordinat sistemini kullanarak 10KW, 14KW ve 18KW örneklerinin renklerini test ettikten sonra K beyaz altının renk derecesini tanımlamak için Dünya Altın Konseyi ile işbirliği yaptı. "K beyaz altın "ın sarılık indeks değerinin 32'den az olması gerektiğini tanımlamıştır; bu değerin aşılması K beyaz altın olarak adlandırılamayacağı anlamına gelmektedir. Sarılık indeks değeri üç seviyeye ayrılmıştır: Tablo 3-12'de gösterildiği gibi Seviye 1, Seviye 2 ve Seviye 3.

3-12 K beyaz altının beyaz renk derecesi

| Renk sınıfı | YI Sarı Endeks YI | Beyazlık Derecesi | Rodyum Kaplama |

|---|---|---|---|

| Seviye 1 | YI< 19 | Çok Beyaz | Gerek yok |

| Seviye 2 | 19≤YI ≤24,5 | Beyaz daha iyi | Kaplanabilir veya kaplanmayabilir |

| Seviye 3 | 24.5 < YI ≤ 32 | Zayıf | Kaplanmış olmalı |

Bu beyaz derecelendirme göstergesini kullanmak tedarikçilerin, üreticilerin ve satıcıların K beyaz altının renk gereksinimlerini nicel olarak belirlemelerine olanak tanır.

2. K beyaz altının kategorileri ve özellikleri

Kullanılan ağartma elementlerine göre K beyaz altın kabaca dört kategoriye ayrılabilir: nikel K beyaz altın, paladyum K beyaz altın, nikel + paladyum K beyaz altın ve düşük veya nikelsiz (düşük) paladyum K beyaz altın. Yabancı araştırma kurumlarının istatistiklerine göre, ilk iki kategori K beyaz altın takı pazarının ve 'ini oluştururken, ikincisi %7 ve %2'sini oluşturmaktadır.

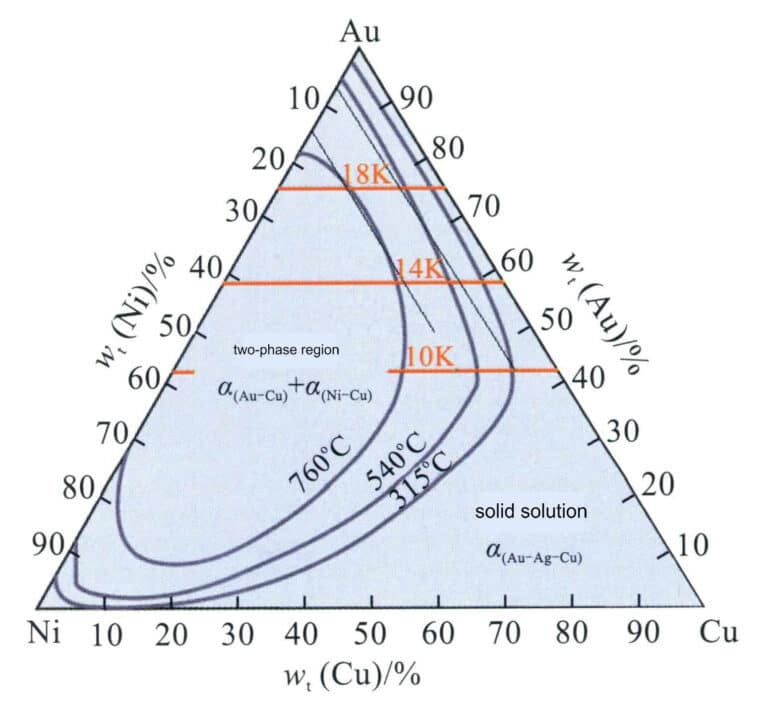

2.1 Nikel K beyaz altın

Düşük fiyatı ve iyi ağartma etkisi nedeniyle Ni geleneksel olarak Au için bir ağartma maddesi olarak kullanılmıştır. Tüm ticari K beyaz altınlar arasında nikelli K beyaz altın piyasaya hakimdir.

Ni içeriği K beyaz altının ağartma etkisini doğrudan etkiler. 9% -12%Ni içeriğine sahip Au alaşımları neredeyse beyazdır ve Ni içeriği kademeli olarak azaldıkça alaşımın sarılığı artar. Ni içeriği %5'in altında olduğunda, alaşımın beyazlığı önemli ölçüde azalır ve renk sarımsı hale gelir.

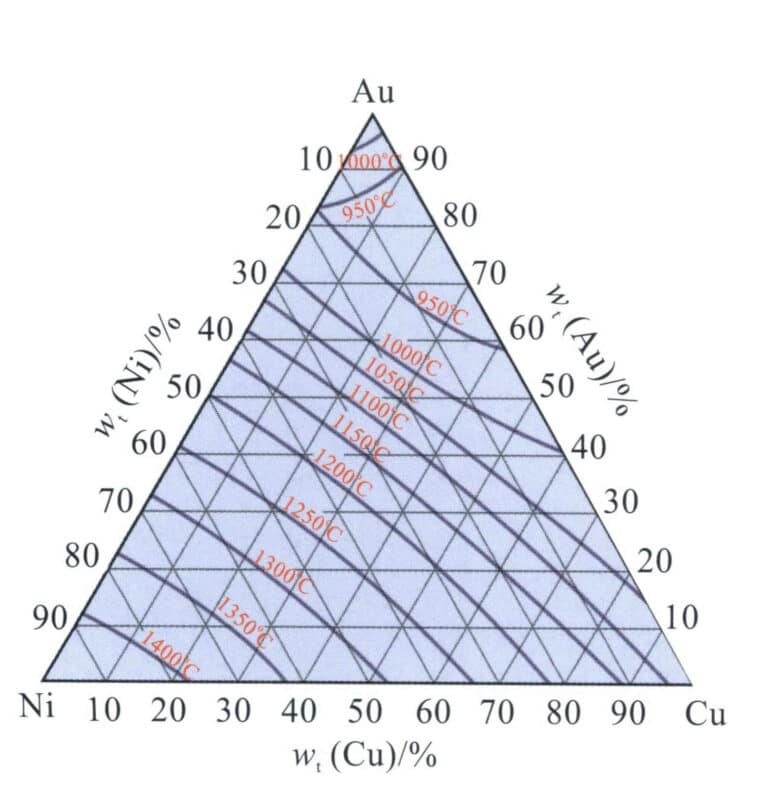

Şekil 3-12'deki Au-Ni ikili alaşım faz diyagramından, Au-Ni alaşımının yüksek sıcaklıklarda sürekli bir katı çözelti olduğu ve düşük sıcaklıklarda Au bakımından zengin ve Ni bakımından zengin fazlara ayrışarak alaşımın sertliğini arttırdığı görülebilir. Yüksek Ni içerikli Nikel K beyaz altın zayıf işlenebilirliğe sahiptir ve genellikle hassas döküm işlemi kullanılarak oluşturulur. Cu eklenmesi alaşımın işlenebilirliğini artırabilir. Bu nedenle, Au-Ni-Cu alaşımı mücevher K beyaz altın için en yaygın kullanılan temel alaşım sistemidir. Au-Ni-Cu üçlü alaşımının faz ayrışma sınır çizgisinin düzlem üzerindeki izdüşümü (Şekil 3-29), Cu içeriği arttıkça Au-Ni ikili alaşım sisteminin iki fazlı ayrışma bölgesinin üçlü sisteme doğru genişlediğini göstermektedir. Sıcaklık azaldıkça, faz ayrışma bölgesinin aralığı genişler.

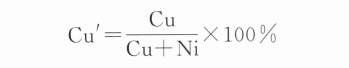

Au-Ni-Cu üçlü alaşımlarının organizasyonu Ni ve Cu oranıyla ilişkilidir ve analizi kolaylaştırmak için, Cu ve Ni'nin dönüştürülmüş oranları göreceli miktarlarını yansıtmak için kullanılmıştır, yani

Formülde, Cu Ni sırasıyla kütle fraksiyonunu temsil etmektedir. Cu değeri ne kadar küçükse, Ni içeriği o kadar yüksektir; Cu değeri ne kadar büyükse, Ni içeriği o kadar düşüktür.

Şekil 3-30, Au-Ni-Cu' bileşen koordinatları ve 18K, 14K ve 10K renkleri ile alaşımın yarı ikili uzunlamasına kesitini göstermektedir. Alaşım yapısının sadece Cu' değeri 80% değerini aştığında tek fazlı bir katı çözelti olduğu görülebilir; bu değerin altında iki fazlı karışmayan bir bölge ortaya çıkar. Alaşım rengi azaldıkça, alaşımın erime noktası sürekli olarak artar, katılaşma kristalleşme aralığı genişler ve katı haldeki iki fazlı bölgenin aralığı da genişler.

Au-Ni-Cu alaşımının sıvılaşma sıcaklığı ile bileşim arasındaki ilişki Şekil 3-31'de gösterilmektedir; Ni içeriği arttıkça alaşımın erime noktası da yükselmekte, bu da alaşımın döküm performansının kötüleştiğini göstermektedir.

Au-Ni-Cu alaşımının rengi ile bileşim arasındaki ilişki Şekil 3-32'de gösterilmektedir. Kesikli çizgi beyaz ile sarı veya kırmızı arasındaki sınırı göstermektedir. Ni içeriği arttıkça alaşımın beyazlığı da artar. Alaşım için belirli bir beyazlık elde etmek için Ni içeriği belirli bir değerden düşük olmamalıdır. 18K, 14K ve üç renk 10K için, şekildeki kalın siyah çizgi segmentine karşılık gelen alaşımlar mücevher yapımında kullanılabilir.

Au-Ni-Cu serisi alaşımın mukavemeti ve sertliği yüksektir, ancak işlenebilirliği Au-Ag-Cu serisi alaşımdan daha iyi olabilir. Altının düşük sıcaklıklardaki faz ayrımında, Ni-zengin fazın sertliği Au-zengin fazınkinden çok daha yüksektir. Malzeme haddelendiğinde veya çekildiğinde iki faz farklı oranlarda deforme olur. Au-zengini fazın yumuşak metali, Ni-zengini fazın sert metaline göre daha kolay deforme olur. Belirli bir dereceye kadar işlendiğinde, iki faz arasında gerilim ortaya çıkar ve alaşımın esnekliğini etkileyerek soğuk işleme performansını düşürür.

Au-Ni-Cu alaşımının performansını artırmak için Zn, Cu eklenmesinin neden olduğu kromatik etkiyi telafi etmek ve Ni'nin beyazlatma etkisini artırmak için genellikle yardımcı bir beyazlatma elemanı olarak seçilir. Ayrıca hassas döküm için bir deoksidizer görevi görerek işleme performansını artırabilir. Bununla birlikte, eritme işlemi sırasında Zn'nin uçması alaşımın sünekliğini azaltır ve alaşımın geri dönüşümü için özel zorluklar ortaya çıkarır.

2.2 Paladyum K beyaz altın

Ni, cilt alerjilerine neden olma riski taşır; bu nedenle, önde gelen beyazlatma elementi Pd olan paladyum K beyaz altın, Avrupa'da yaygın olarak kullanılan önemli bir kategoridir.

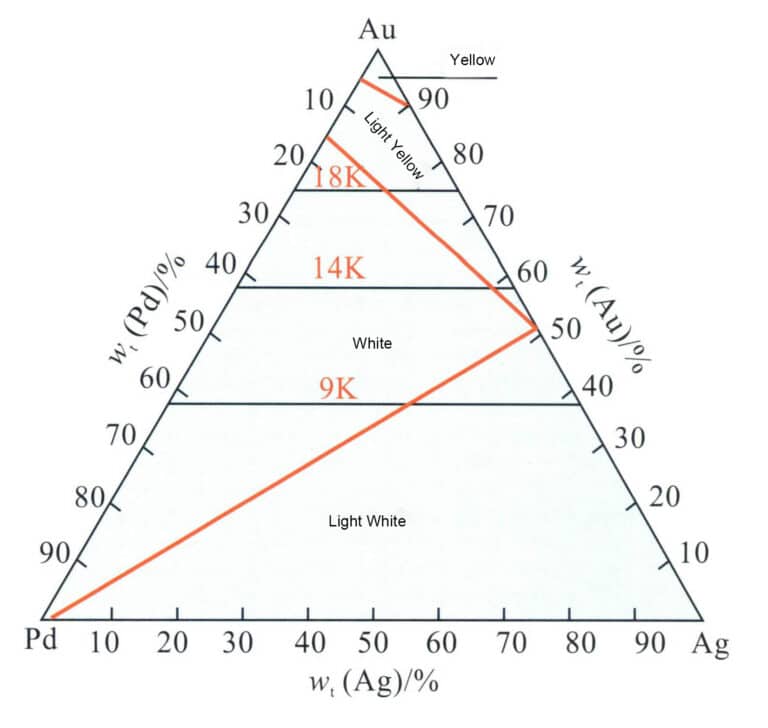

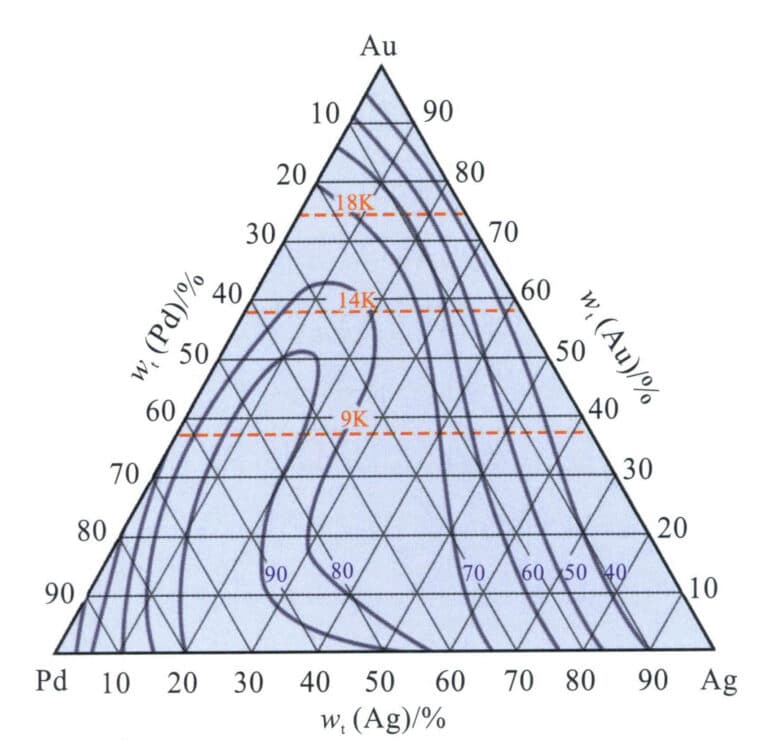

Pd, altın için iyi bir ağartma kabiliyetine sahip bir platin grubu elementidir ve alaşımların rahat bir hisle sıcak gri-beyaz bir renk sunmasını sağlar. Paladyumun yüksek fiyatı nedeniyle, Ag genellikle ikincil bir ağartma elementi olarak kullanılır. Au-Pd-Ag Üçlü alaşım, paladyum K beyaz altının temel alaşım sistemidir ve rengi ile bileşimi arasındaki ilişki Şekil 3-33'te gösterilmiştir. Daha iyi bir beyaz renk sunmak için Pd içeriği belirli bir değere ulaşmalıdır. Standart 18K, 14K ve 9K için, üç renk, içerik sınır çizgisi alanı içinde seçilmelidir. Örnek olarak 18 ayar beyaz altını ele alırsak, Pd içeriği 10%-13% olduğunda, mükemmel beyaz renge sahiptir ve rodyum kaplama gerektirmez.

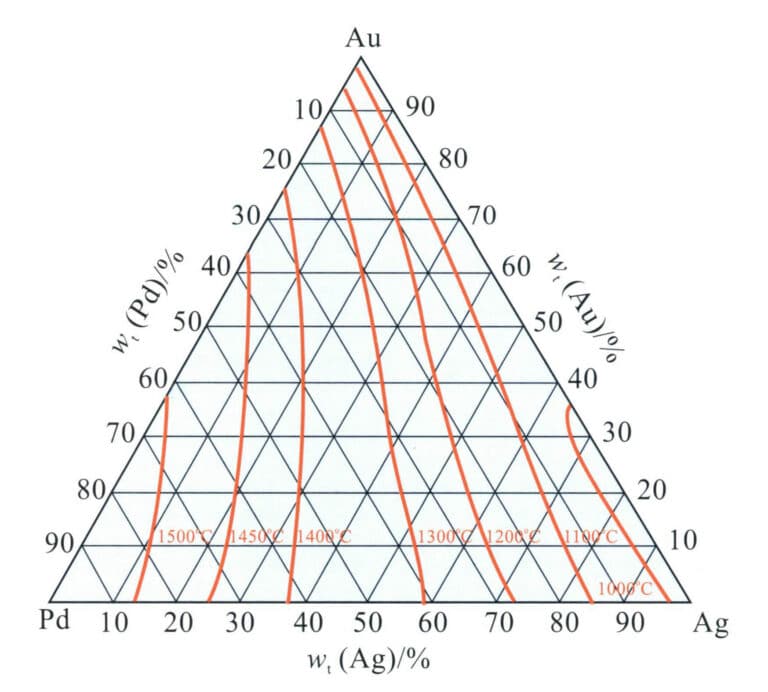

Au-Ni-Cu alaşımlarının aksine, Au-Pd-Ag alaşımları tüm bileşim aralığı boyunca tek-katı çözeltilerdir ve faz ayrımı göstermezler. Au-Pd-Ag alaşımlarının likidus sıcaklık dağılımı Şekil 3-34'te gösterilmiştir. Altına paladyum eklenmesi alaşımın erime noktasını yükseltir ve Pd içeriği arttıkça alaşımın erime noktası yükselmeye devam eder. Bu da alaşımın döküm zorluğunu artırır. Paladyum içeriği çok yüksek olduğunda, geleneksel alçı kalıp döküm işlemleri, alçı döküm tozunun termal ayrışması nedeniyle dökümlerde kolayca gözeneklilik kusurlarına yol açabilir.

Au-Pd-Ag alaşımları için tavlanmış sertlik konturlarının dağılımı Şekil 3-35'te gösterilmektedir. Sertliği Au-Ag-Cu alaşımlarınınkine benzer, Au-Ni-Cu alaşımlarınınkinden önemli ölçüde daha düşüktür. Aynı zamanda, bu alaşım oda sıcaklığında tek bir sürekli katı çözelti yapısıdır, bu nedenle mükemmel işlenebilirlik sergileyerek haddeleme, oyma, kakma ve diğer işlemler için uygun hale getirir.

Pd Ag tüm değerli metal elementlerine ait olduğundan, Au-Pd-Ag iyi bir korozyon direncine sahiptir. Bu alaşıma uygun miktarda diğer alaşım elementlerinin eklenmesi, belirli yönlerden performansını daha da artırabilir.

2.3 Nikel-Paladyum K beyaz altın

Bu tip K beyaz altın hem Ni hem de Pd içerir, Ni temel ağartma elementi olarak kullanılır ve içeriğini azaltmak için sınırlandırılır. Düşük nikel alerjisi riski ve alaşımın işleme performansının iyileştirilmesi; yetersiz ağartma kabiliyetini telafi etmek için, alaşıma uygun miktarda Pd eklenir, bu da alaşımın iyi işleme performansına sahipken yeterli beyazlığa ulaşmasını sağlar ve aynı zamanda Pd yalnızca birincil ağartma elemanı olarak kullanıldığında aşırı yüksek malzeme maliyetleri sorununu önler.

2,4 Nikel içermeyen (düşük) paladyum K beyaz altın

Ni'nin insan cildine potansiyel toksisitesi göz önüne alındığında, birçok ülke ve bölge kuyumculuk malzemelerinin nikel salınım oranına ilişkin düzenlemeler getirerek nikel içermeyen K beyaz altın malzemelerinin araştırılmasını ve geliştirilmesini teşvik etmiştir. Ağartma elementi olarak Pd kullanan paladyum K beyaz altına ek olarak, Ni Pd dışındaki malzemelerin geliştirilmesi de devam etmektedir. Alaşım elementleri ile orta ila yüksek kaliteli K beyaz altının hazırlanması tatmin edici olmamıştır; çoğu durumda, iyi sonuçlar elde etmek için hala önemli miktarda Pd eklenmesi gerekmektedir. Şimdiye kadar, Pt, Fe, Mn ve diğerlerini içeren ilave elementlerle sadece birkaç alaşım sistemi ticari olarak uygulanmıştır. Pt, Au için mükemmel bir beyazlatma maddesidir ancak diş alaşımlarında uzun bir uygulama geçmişine sahip olan Pd ile de sıklıkla kullanılır. 10%Pt, 10%Pd, 3%Cu ve 2%Zn içeren 18 ayar beyaz altın kuyumculuk sektöründe ticarileştirilmiştir ve yüksek Pt ve Pd içeriği nedeniyle oldukça pahalıdır. Fe ikinci bir beyazlatma maddesi olarak çalışılmıştır. Yine de, özellikle düşük K sayılı alaşımlar (14K gibi) için alaşımın rengini ve işlenebilirliğini korumak için büyük miktarda Pd de eklenmelidir. Au-Fe sistemi, alaşım için sertlik ve korozyon sorunlarına neden olan bifazik bir yapıdır. Mn, K altın için umut verici bir beyazlatma maddesidir; içeriği yüksek olduğunda daha iyi beyazlık elde edilebilir, ancak alaşım oldukça kırılgandır ve performansını artırmak için hala belirli miktarda Pd gerektirir. Manganez K beyaz altın oksidasyona yatkındır ve nötr veya indirgeyici bir atmosferde eritilmelidir. Eritme için bir torç kullanıldığında, metalin etrafındaki oksijeni tüketebileceğinden hidrojen gazı seçilebilir. Manganez K beyaz altının rengi iki ve üçüncü seviyelere ulaşabilir ve tatmin edici bir renk elde etmek için elektrokaplama gereklidir. Kimyasallarla temas ettiğinde rengi solmaya eğilimlidir. Bu nedenle elektrokaplama şarttır.

Düşük K sayılı beyaz altın alaşımlarında (8K, 9K ve 10K gibi), beyazlatıcı madde olarak yüksek miktarda Ag kullanılması ürünün beyaz görünmesini sağlayabilir. Bu alaşımlar nispeten yumuşaktır ve iyi bir esnekliğe sahiptir ve performanslarını artırmak için uygun miktarda Pd, Cu, Zn veya Ni eklenebilir. Yine de, Cu ve Zn miktarları alaşımın rengini etkilememek için kontrol edilmelidir. Bu alaşımların korozyon direnci zayıftır ve atmosferdeki sülfür ile kimyasal reaksiyonlar nedeniyle paslanmaya eğilimlidir.

3. K beyaz altının Performans Gereksinimleri

Kuyumculuk şirketleri için uygun dolgu malzemelerinin seçimi ürün kalitesini sağlar ve üretim maliyetlerini önemli ölçüde etkiler. K beyaz altın takı malzemelerinden ideal performans elde etmek için birden fazla husus kapsamlı bir şekilde değerlendirilmelidir.

3.1 Renk ve Korozyon Direnci

K beyaz altının en azından beyaz bir renge sahip olması gerektiğinden, YI < 32 temel gereksinimlerini karşılamalı ve performansını önemli ölçüde etkilemeden alaşımın beyazlığını mümkün olduğunca iyileştirmelidir. Alaşım ayrıca parlatma sırasında daha iyi parlaklık elde etmek için yüksek bir yansıtıcılığa sahip olmalıdır. Alaşım donuk renk değişimine ve korozyona karşı iyi bir dirence sahiptir.

3.2 Erime Noktası ve Uçuculuk

Düşük erime noktası eritme ve döküm için faydalıdır. K beyaz altın malzemelerinin erime noktası genellikle K altınınkinden daha yüksektir, özellikle de iyi beyazlığa, yüksek ağartma elementi içeriğine ve dolayısıyla daha yüksek erime noktasına sahip malzemeler için. Yüksek erime noktasına sahip alaşımlar daha yüksek dökme sıcaklıkları gerektirir ve bu da alçı hassas döküm işlemlerinde alçının termal ayrışması riskini doğurur. Buna karşılık, fosforik asit bağlı döküm tozu ile seramik kalıpların kullanılması üretim maliyetlerini, verimliliği ve zorluğu artırır. Bu nedenle, hassas döküm kullanılarak yapılan mücevherler için, ideal olarak 1050 ℃ içinde uygun erime noktalarına sahip alaşım malzemelerin seçilmesi tavsiye edilir. Alaşıma Zn eklemek erime noktasını düşürmeye yardımcı olur, ancak aşırı Zn içeriği döküm işlemi sırasında uçuculuğu artırarak ürün kalitesini ve yeniden kullanılabilirliği etkileyebilir.

3.3 Tane Yapısı

K beyaz altın malzemeleri, alaşımın parlatma etkisini iyileştirmeye yardımcı olan ve karmaşık nokta kusurları olasılığını azaltan ince ve yoğun tane yapıları elde etmeye elverişli olmalıdır.

3.4 Sertlik ve İşlenebilirlik

K beyaz altın alaşımlı malzemeler uygun döküm ve tavlama sertliğine, iyi mekanik özelliklere ve soğuk işleme performansına, aşırı güçlü iş sertleşmesine, tavlama sırasında düşük termal çatlama eğilimine ve düşük gerilme korozyonu çatlaması eğilimine sahip olmalıdır.

3.5 Nikel K ile uyumluluk Beyaz altın malzemeler ilgili direktif standartlarını karşılamalıdır.

Nikel ile ağartılmış K beyaz altın alaşımlı malzemeler için nikel direktifinin gereklilikleri karşılanmalı ve nikel salınım oranı standardı aşmamalıdır.

3.6 Çevre koruma ve maliyet azaltma gereksinimlerinin karşılanması

Alaşım elementlerinin seçiminde, alaşım maliyetlerini düşürmek ve maliyet etkinliğini artırmak için kapsamlı malzeme kaynakları, düşük fiyatlar ve çevre dostu olma özellikleri takip edilir.

Çeşitli performans özelliklerinin göreceli öneminin malzemelerin uygulanmasıyla değiştiği ve yukarıdaki tüm gereklilikleri aynı anda karşılamanın genellikle zor olduğu unutulmamalıdır. Bazen, mümkün olduğunca en iyi optimizasyon etkisini elde etmek için bu gereksinimler arasında tavizler verilmelidir.

4. Bazı K beyaz altının bileşimi ve performansı

Piyasada tedarik edilen K beyaz altın türleri, belirli performans farklılıkları ile çeşitlilik göstermektedir. Genel olarak, işleme performansını artırmak veya malzeme maliyetlerini düşürmek için, çoğu ticari K beyaz altın beyazlıktan belirli ödünler verir, genellikle grimsi beyaz görünür ve genellikle rodyum kaplama gerektirir. Çok yüksek beyazlığa sahip alaşımlar bile rodyum tabakasının rengiyle karşılaştırılamaz, bu nedenle genellikle yüzeylerinde de rodyum kaplamaya tabi tutulurlar. Tablo 3-13 ve 3-14 sırasıyla bazı nikel K beyaz altın ve paladyum K beyaz altının performansını listelemektedir.

Tablo 3-13 Bazı Nikel K beyaz altının Bileşimi ve Özellikleri

| Saflık | Kimyasal bileşim (ağırlıkça)/% | Sertlik HV/(N/mm2) | Çekme dayanımı (Yangın durumu) /MPa | Liquidus hattı Sıcaklık /℃ | Solidus Hat Sıcaklığı /℃ | |||||

|---|---|---|---|---|---|---|---|---|---|---|

| Saflık | Au | Ni | Cu | Zn | Ag | Döküm Durumu | Soğuk çalışma durumu (70 %) | Çekme dayanımı (Yangın durumu) /MPa | Liquidus hattı Sıcaklık /℃ | Solidus Hat Sıcaklığı /℃ |

| 18K | 75 | 11 | 9.5 | 4.5 | - | 307 | 307 | 716 | 950 | 913 |

| 18K | 75 | 7.4 | 14 | 3.6 | - | 291 | 291 | 623 | 943 | 913 |

| 18K | 75 | 6.6 | 15.4 | 3 | - | 187 | 288 | 607 | 946 | 922 |

| 18K | 75 | 5 | 17 | 3 | - | 182 | 276 | 623 | 939 | 915 |

| 18K | 75 | 4 | 17 | 3 | - | 184 | 268 | 612 | 921 | 898 |

| 14K | 58.5 | 11 | 25.5 | 5 | - | 169 | 306 | 747 | 986 | 956 |

| 14K | 58.5 | 8.3 | 28.2 | 5 | - | 145 | 286 | 665 | 987 | 947 |

| 14K | 58.5 | 6.5 | 28.4 | 6.6 | - | 153 | 278 | 706 | 965 | 924 |

| 9K | 37.5 | 10 | 37 | 13.5 | 2 | 127 | 258 | 642 | 923 | 887 |

| 9K | 37.5 | - | 5.5 | 5.5 | 52 | 118 | 189 | 400 | 885 | 874 |

Tablo 3-14 Paladyum K beyaz altın parçasının bileşimi ve performansı

| Saflık | Kimyasal bileşim (ağırlıkça)/% | Sertlik HV/ (N/mm2) | Liquidus hattı Sıcaklık /℃ | |||||

|---|---|---|---|---|---|---|---|---|

| Saflık | Au | Pd | Ag | Cu | Zn | Ni | Sertlik HV/ (N/mm2) | Liquidus hattı Sıcaklık /℃ |

| 18K | 75 | 20 | 5 | - | - | - | 100 | 1350 |

| 18K | 75 | 15 | 10 | - | - | - | 100 | 1300 |

| 18K | 75 | 10 | 15 | - | - | - | 80 | 1250 |

| 18K | 75 | 10 | 10.5 | 3.5 | 0.1 | 0.9 | 95 | 1150 |

| 18K | 75 | 6.4 | 9.9 | 5.1 | 3.5 | 1.1 | 140 | 1040 |

| 18K | 75 | 15 | - | 3.0 | - | 7.0 | 180 | 1150 |

| 14K | 58.3 | 20 | 6 | 14.5 | 1 | - | 160 | 1095 |

| 14K | 58.3 | 5 | 32.5 | 3 | 1 | - | 100 | 1100 |

| 10K | 41.7 | 28 | 8.4 | 20.5 | 1.4 | - | 160 | 1095 |

| 9K | 37.5 | - | 52 | 4.9 | 4.2 | 1.4 | 85 | 940 |

5. Nikel K Beyaz Altın Takı Malzemeleri ile İlgili Yaygın Sorunlar

K beyaz altın takı üretiminde Ni, hem ucuz hem de takının parlaklığını artırabilen bir alaşım elementidir. Nikel K beyaz altın iyi renk ve fiziksel-mekanik özelliklere sahiptir, bu da onu K beyaz altın arasında en yaygın kullanılan takı malzemesi yapar. Ancak nikel K beyaz altın, üretim ve kullanım sırasında tüketici sağlığına zarar veren ve mücevher üreticisi şirketler için birçok sıkıntıya neden olan sorunlarla sıklıkla karşılaşır. Nikel K beyaz altınla ilgili başlıca sorunlar aşağıdaki hususları içermektedir.

5.1 Nikel alerjisi sorunu

Ni'nin insan cildi üzerinde Ni alerjisine yol açabilecek potansiyel alerjik ve toksik etkileri olduğu birçok gerçekle kanıtlanmıştır. Ni alerjisi, K beyaz altın takılar insan cildiyle uzun süreli temas ettiğinde, alaşımdaki Ni'nin terin etkisiyle çözünmesine ve Ni iyonlarının açığa çıkmasına neden olan alerjik reaksiyonu ifade eder. Bu Ni iyonları cilde nüfuz edebilir ve belirli proteinlerle birleşerek alerjik reaksiyonlara yol açabilir. Parçacıkları deride kızarıklıklara ve lokal iltihaplanmaya neden olarak egzama, kaşıntı (Şekil 3-36) ve hatta ülserasyonla sonuçlanabilir ve insan sağlığını ve görünümünü ciddi şekilde etkileyebilir (Rushforth, 2000). Bir kişi bir kez Ni alerjik reaksiyonu geliştirdiğinde, hayatının geri kalanında bu reaksiyonu yaşayacaktır.

İstatistiklere göre, Avrupa'daki kadınların yaklaşık -15'i ve erkeklerin %2'si nikel metaline karşı alerjik reaksiyon göstermektedir ve bu oran dünyanın diğer bölgelerine göre daha yüksektir. Buna karşılık olarak Avrupa Komisyonu, 1999 yılında, ciltle temas ettiğinde bir dereceye kadar nikel metali saldığından şüphelenilen belirli ürünlerin satışını ve ithalatını düzenleyen 94/27/EC sayılı Nikel Direktifini yayınlayarak bu konuyu aktif bir şekilde ele almıştır. Cilde uzun süreli temas eden takılar için maksimum nikel salınım oranı 0,5 g/cm ile sınırlandırılmıştır.2 / hafta. İki test standardı, EN1811 ve EN12472, belirli bir zaman, sıcaklık ve yapay ter koşullarında nikel salınım oranını test ederek kaplamalı ve kaplamasız nesneleri simüle etmek için özel olarak geliştirilmiştir. Daha sonra, nikelin hala yüksek hassasiyet oranı nedeniyle, 2004/96/EC sayılı Nikel Direktifi ve nikel salım oranları için ayarlama değerini ortadan kaldıran EN/811:2011 nikel salım testi standardının yayınlanmasına yol açan daha katı revizyonlar yapılmıştır. Direktifin uygulanmasından sonraki etkilere dayanarak, Avrupa Komisyonu Nikel Direktifini iki kez sıkılaştırmıştır. İngiltere, Japonya ve Çin gibi ülkeler de K beyaz altın için ilgili nikel salınım gerekliliklerini belirlemiştir. Nikel Direktifi nikel malzemelerin kullanımını yasaklamamakta ancak alaşımların ve malzemelerin nikel salınım oranlarını kısıtlamaktadır. K beyaz altın takı üretirken, takı üreticilerinin öncelikle müşterinin ülkesinde veya bölgesinde nikel salınımına ilişkin kısıtlamalar olup olmadığını belirlemesi ve buna göre uygun dolgu malzemelerini seçmesi gerekir. Özellikle, piyasada bulunan K beyaz altın dolgu malzemelerinin önemli bir kısmı nikel metal salınım oranı testini geçemez.

5.2 Renk sorunları

K beyaz altın, iyi beyazlık gerektiren platin takılar için alternatif bir malzemedir. Bu nedenle, çoğu K beyaz altın takının yüzeyi rodyum ile kaplanır. Tipik olarak, rodyum kaplama süresi çok kısadır, genellikle "flaş kaplama" olarak adlandırılır ve bir süre kullanıldıktan sonra aşınarak ana metalin orijinal rengini ortaya çıkaran ince bir tabaka ile sonuçlanır. Çoğu durumda, K beyaz altının rengi kaplamanın rengiyle önemli ölçüde tezat oluşturmakta ve bu da müşteri şikayetlerine veya şüphelerine yol açmaktadır. Ayrıca, kuyumculuk sektörü uzun bir süre boyunca alaşım renklerini tanımlamak için çoğunlukla nitel yöntemler kullanmış, bu da tutarsız yargılar nedeniyle kuyumculuk şirketleri ve müşteriler arasında sık sık anlaşmazlıklara neden olmuştur.

5.3 Manyetik Sorunlar

Altının kendisi manyetik değildir, ancak nikel K beyaz altın bazen belirli bir derecede manyetizma sergileyebilir. Bu durum, genellikle malzeme saflığının iyileştirilmesi gerektiğine ve malzemenin Fe ve diğerleriyle karıştırıldığına inanan tüketicilerin şüphe ve şikayetlerine neden olur. Bu nedenle, nikel K beyaz altın, dekorasyon için değerli bir metal malzeme olarak, genellikle alaşımın çoğu durumda manyetizma sergilemesini istemez.

Doğada, Fe iyi bilinen bir manyetik metal elementtir ve bunun yanı sıra Co, Ni ve Ga gibi manyetizma sergileyen birkaç başka element de vardır. Bir maddenin manyetizma gösterip göstermediği sadece bileşimine değil aynı zamanda mikro yapısına da bağlıdır. Aynı olan ancak farklı yapılara sahip olan veya çeşitli sıcaklık aralıklarında bulunan elementler bazen manyetizmada farklılıklar gösterebilir. Au-Ni-Cu alaşım sistemi söz konusu olduğunda, belirli bir sıcaklık aralığında faz ayrımı meydana gelir, zengin bir Ni fazı ve zengin bir Au fazı oluştururken, zengin Ni fazı belirli bir derecede manyetizma sergileyebilir.

5.4 Düşük İşleme Performansı Sorunları

K altın takıların soğuk çalışma performansı, çeşitli mekanik özelliklerin kapsamlı bir temsilidir. K beyaz altın takılar çoğunlukla gömülü değerli taşlarla tasarlanır ve malzemenin soğuk işleme performansı gömme işleminin kolaylığını etkileyen önemli bir faktördür. Malzemenin sertliğinin ve akma dayanımının çok yüksek olduğunu varsayalım. Bu durumda, gömme işlemi sırasında metal tırnakları veya kenarları değerli taşlara karşı tutmak zorlaşır, bu da onları sabitlemeyi zorlaştırır ve hatta gömme işlemi sırasında hasar görebilir. Malzemenin sertliği yetersizse metal tırnaklar (çiviler) gömme sırasında kolayca kırılabilir. Mücevher üretiminde malzemeler genellikle haddeleme, çekme ve damgalama gibi soğuk deformasyon işlemlerinden geçer. Malzemenin sünekliği zayıfsa, çatlakların oluşması muhtemeldir. Nikel K beyaz altının soğuk işleme performansı K altından önemli ölçüde daha kötüdür ve üretim sırasında genellikle işleme çatlakları veya kırılma gibi sorunlar ortaya çıkar.

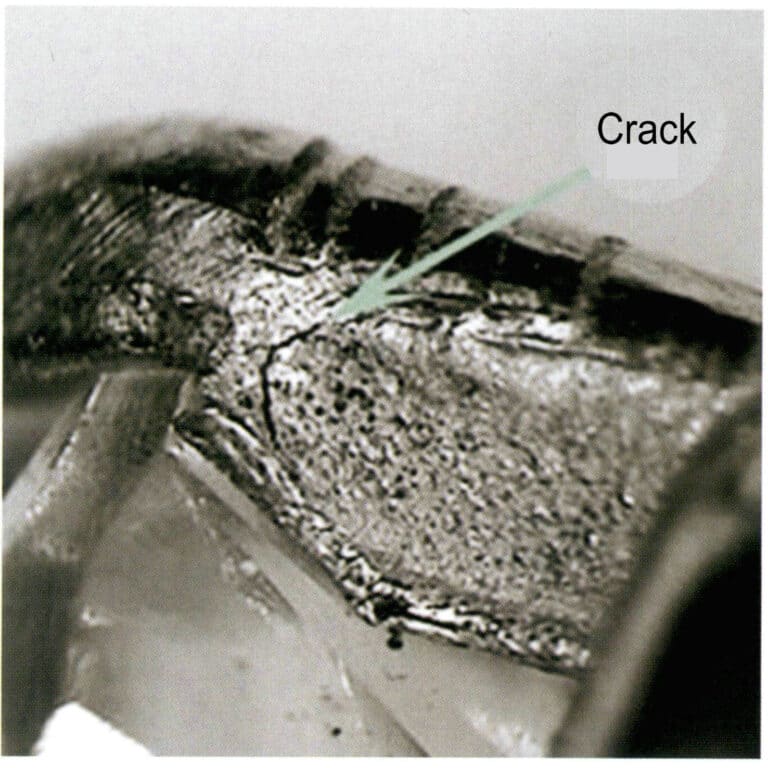

5.5 Gerilme korozyonu çatlaması sorunları

Tüketicilerin nikel K beyaz altın gömülü takı takarken kırılan tırnaklar nedeniyle değerli taşlarını kaybettikleri sıkça görülen bir durumdur ve bu durum genellikle damgalı tırnaklarda görülen nikel K beyaz altındaki stres korozyonu çatlaklarından kaynaklanır. Haddeleme, damgalama, kaynaklama ve pençelerin gömülmesi sırasında çeşitli gerilmeler meydana gelebilir. Bu iç gerilimleri ortadan kaldırmak için önlem alınmazsa, takıda artık gerilimler oluşacaktır. Tablo 3-15 pençe artık gerilimi oluşumunun olası nedenlerini listelemektedir.

Tablo 3-15 Pençelerde artık gerilme oluşumunun nedenleri ve sonuçları

| İşletim süreci | Artık stresin nedenleri | Stresle ilgili olası sonuçlar |

|---|---|---|

| Halka üzerine kaynak pençeleri | Kaynak sırasında pençelerin aşırı ısınması | Pençelerdeki gerilme ve çatlaklar genellikle çıplak gözle görülemez |

| Tırnağı halkaya kaynaklayın | Kaynak sırasında pençenin ısıtma hızı çok yüksek | Termal stres kırılmalara neden olabilir |

| Tırnağı halkaya kaynaklayın (Söndürme çatlakları) | Kaynaktan sonra iş parçasının su verme işleminin çok erken olması | Dış soğutma hızlıyken merkezi soğutma yavaştır, bu da tutarsız termal daralmaya yol açarak kesici uç pençesinde gerilme ve çatlaklara neden olur |

| Ekleme tırnağında çukurlar oluşturma | Yanlış çalışma nedeniyle aşırı ısınma meydana gelir | Çatal ayarında kırılgan kırılmaya ve çatlaklara neden olur |

| Çatal kelepçeyi değerli taşın yüzeyine bastırın | Çatal ayarının tane yapısında değişikliklere neden olur | Artık gerilimli mikro çatlaklar ve nihai kırılma oluşturur |

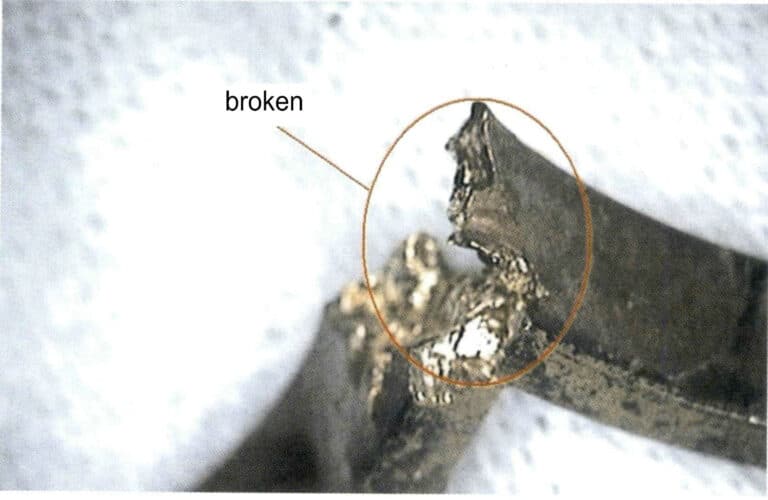

Bir yandan, artık gerilim alaşımın elektrot potansiyelini düşürerek malzemenin korozyon direncini azaltırken, çatalın kendisi nispeten incedir ve bu da gerilme korozyonu çatlaklarına bile yol açabilir; diğer yandan, artık gerilim Şekil 3-37'de gösterildiği gibi mikro çatlaklara (açık veya gizli) neden olabilir.

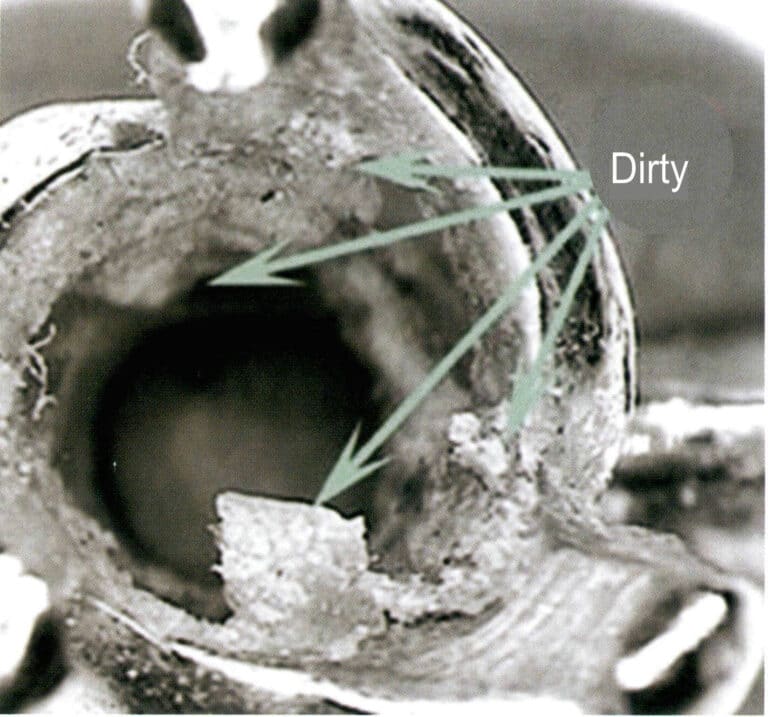

Bu mikro çatlakları tespit etmek kolay değildir; bunlar genellikle aşındırıcı maddelerin biriktiği yerlerdir. Takı kullanımı sırasında sebum, deri pulları ve toz gibi kirler genellikle çatalların iç kısmına yapışır (Şekil 3-38). Takılar insan teri, musluk suyu, yüzme havuzlarındaki klor ve farklı tuzlar gibi çeşitli aşındırıcı ortamlarla temas ettiğinde, bu sebum, deri pulları aşındırıcı sıvıları veya artık tuzları kolayca emebilir. Bu aşındırıcı ortamlar altında, yüksek gerilime sahip alanlar anot bölgeleri haline gelir ve malzemeyi zayıflatan ve hatta kırılmasına neden olabilen elektrokimyasal korozyona yol açar. Korozif ortamın konsantrasyonu ne kadar yüksek, temas süresi ne kadar uzun, sıcaklık ne kadar yüksek ve çatal uçlar ne kadar ince olursa, çatal uçların zayıflaması o kadar hızlı gerçekleşir, stres korozyon çatlağını şiddetlendirir ve arızaya yol açar.

Nikel K beyaz altının stres korozyon çatlamasını etkili bir şekilde önlemek için, stres korozyonuna karşı çok hassas olmayan malzemelere öncelik vermek gerekir. Üretim sırasında malzemedeki artık gerilimi ve mikro çatlakları ortadan kaldırmak için çaba gösterilmelidir. Kullanım sırasında, hassas bölgelerde korozif ortam birikimini azaltmak için takıların düzenli olarak temizlenmesi de önemlidir.

5.6 Döküm Hatası Sorunları

Nikel K beyaz altın dökümünün K altın ve gümüş alaşımlarına kıyasla kendine özgü zorlukları vardır. İşletmeler üretim sırasında kum delikleri, sert noktalar, gaz delikleri, büzülme boşlukları (gözeneklilik) ve sıcak çatlaklar gibi döküm hatalarıyla sıklıkla karşılaşırlar; bunlar arasında sert noktalar ve gaz büzülme sorunları daha belirgindir.

(1) Zor Nokta Sorunları

Sert nokta, nikel K beyaz altın takı dökümlerinin yüzeyinde veya içinde, genellikle çelik kumu veya altın cürufu olarak bilinen, çok yüksek sertliğe sahip yabancı bir nesnenin varlığını ifade eder (Şekil 3-39). Bu, nikel platinde bulunan tipik bir karmaşık nokta kusurudur.

Sert noktalara sahip mücevher dökümleri genellikle parlatma sırasında ciddi çizikler sergiler ve parlak bir yüzey elde etmeyi çok zorlaştırır. Bu sorun genellikle sadece son cilalama aşamasında fark edilir ve mücevher imalat şirketlerini, özellikle küçük, dağınık sert noktalar için onarımlara çok fazla emek harcamaya zorlar. Noktalar genellikle çok zaman alır; sonuçta, tatmin edici bir şekilde onarılması zor olduğu için mücevher hurdaya çıkarılır.

Sert noktalar temel olarak aşağıdaki hususlardan kaynaklanmaktadır:

Ni ayrımı.

Bunun başlıca nedeni eksik erime ve düzensiz karıştırmadır. Ni'nin yüksek erime noktası ve altından daha düşük yoğunluğu nedeniyle, erime süresi çok kısaysa veya karıştırma dikkatli yapılmazsa, Ni ayrışması meydana gelebilir ve bu da karmaşık noktaların oluşmasına neden olur.

Ni oluşumu2Si ara bileşikleri.

Bu, alaşımdaki Si Ni ile reaksiyona girdiğinde ve Ni2Si yüksek sertlikte yoğun bir intermetalik bileşiktir. Alaşımdaki Si içeriği ne kadar yüksekse, Ni oluşma olasılığı da o kadar yüksektir.2Si ortaya çıkıyor. Erimiş metalde sülfür dioksit gazı bulunduğunda, Ni ve Si arasındaki reaksiyonu şiddetlendirir.

Si oksidasyonu SiO oluşturur2.

Si içeren nikel-platin alaşımları eritildiğinde, oksitleyici bir atmosferde veya aşırı yüksek eritme sıcaklıklarında ise, Si'nin güçlü reaktivitesi tercihli oksidasyona yol açarak SiO2özellikle potada az miktarda metal sıvı kaldığında. Sonraki eritme işlemi doğrudan gerçekleştirilir ve Si'nin daha şiddetli bir şekilde oksitlenmesine neden olur.

Tane inceltme maddelerinin ayrıştırılması.

Nikel K beyaz altına Ir, Co ve REE eklenmesi yüksek erime noktalı heterojen çekirdekler oluşturarak çekirdek sayısını artırabilir ve taneleri rafine edebilir. Bu elementlerin alaşım haline getirilmesi nispeten zordur ve uygun olmayan ergitme sıcaklığı, süresi ve işletim süreçleri kolayca ayrışmaya ve zorlu noktaların oluşmasına yol açabilir.

Dışarıdan karışan karmaşık yabancı nesneler.

Bu, kirlenmiş malzemelerin kullanılması ve yabancı cisimler taşıyan eritme aletleri gibi birçok yönü içerir.

Bu nedenle, üretim sırasında, karmaşık nokta kusurlarına karşı hassas olmayan malzemelere öncelik vermek esastır. Döküm sürecinde, hammadde ve eritme araç ve ekipmanlarının yönetimini güçlendirmek, makul işletim süreci spesifikasyonları oluşturmak ve bunları sıkı bir şekilde uygulamak gerekir.

(2) Hava büzülmesi sorunu

Kristallerin çekirdeklenmesi ve büyümesi metallerin katılaşmasında kendini gösterir. Alaşımların çok bileşenli yapısı ve termal akışın etkisi nedeniyle, metallerin ilk kristal büyümesi genellikle dendritik şekiller sergiler ve dendritler arasında artık erimiş metal bulunur. Erimiş metal kalıbı ıslatmazsa veya harici Hava basıncı varsa, artık erimiş metal yüzeyden uzağa itilir ve arkasında dendritik bir iskelet bırakarak tipik bir Hava büzülme gözenekliliği kusuru oluşturur (Şekil 3-40).

Hava çekmesi porozite kusurlarının oluşumu, alaşımın özellikleri ve döküm işlemi ile yakından ilgilidir. K altın takıların kayıp mum dökümünde, alçı genellikle kalıbı oluşturmak üzere toz malzemeyi dökmek için bağlayıcı olarak kullanılır. Ana alçı bileşeni CaSO4nispeten zayıf termal stabiliteye sahip bir malzemedir. Yüksek sıcaklıklarda termal ayrışmaya uğrar ve kükürt dioksit Hava salarak mücevher dökümlerinde gözenekler ve Hava büzülmesi gibi kusurlara yol açar. Nikel K beyaz altın için, Ni alaşımın erime noktasını yükselttiğinden, alaşımın daha yüksek sıcaklıklarda dökülmesi gerekir, bu da alçı ayrışması olasılığını artırır, özellikle alaşım eritme işlemi sırasında önemli oksidasyon meydana geldiğinde, CuO ve ZnO gibi maddeler oluşturur. Bu durum alçıtaşının ayrışma sıcaklığını daha da düşürerek dökümlerde Hava büzülme gözenekliliğinin oluşmasını kolaylaştırır.

Bu nedenle, nikel K beyaz altın takı dökümü yaparken, makul eritme ve döküm işlemi spesifikasyonları oluşturmak gerekir.

Bölüm Ⅳ K kırmızı altın

K kırmızı altın, İngilizce'de karat kırmızı altın olarak bilinen, kuyumculuk sektöründe genellikle KR olarak adlandırılan, 18KR ve 14KR gibi kırmızı renkli bir altın alaşımıdır. K altın takı malzemesi serileri arasında K kırmızı altın, canlı K sarı altın ve parlak K beyaz altınla karşılaştırıldığında zarif ve lüks rengi nedeniyle günümüzün uluslararası kuyumculuk endüstrisinde moda bir trend haline gelmiştir. Sektördeki uzmanlar bu malzemeye, eşsiz rengine dayanarak romantik bir isim vermiş ve insanlığın ebedi aşk temasını temsil eden "gül altın" olarak adlandırmışlardır. Cartier, Chanel, Piaget, Titoni, Jaeger-LeCoultre ve Girard-Perregaux gibi uluslararası üne sahip birçok mücevher ve saat markası, birden fazla gül altın mücevher ve saat serisi piyasaya sürerek K kırmızı altını dünya çapında popüler K altın mücevher teması malzemelerinden biri haline getirmiştir. Çin'de kırmızıyı tercih eden geleneksel gelenekler nedeniyle, pembe altın pazarda daha da fazla rağbet görmüş ve hızla gelişmiştir.

1. Alaşım Elementlerinin K Kırmızı Altın Takıların Özellikleri Üzerindeki Etkisi

1.1 Alaşım elementlerinin K kırmızı altın takıların rengi üzerindeki etkisi

Bilinen tüm kimyasal elementler arasında Cu kırmızı görünen tek elementtir, bu da onu K kırmızı altının en temel ve birincil alaşım elementi yapar. Şekil 3-15'teki Au-Ag-Cu alaşım renk bölgesi diyagramına göre, Cu içeriği ne kadar yüksekse, K altın rengi o kadar kırmızı olur. Örnek olarak 18K kırmızı altın alındığında, Cu tek alaşım elementi olduğunda, K kırmızı altın takıların kırmızı rengi en iyisidir, ancak alaşımın parlaklık değeri en düşüktür. Farklı alaşım elementi oranları esas olarak K kırmızı altın takıların rengini etkileyecektir. Ag ve Zn gibi beyaz tonlu alaşım elementleri eklendikten sonra, K kırmızı altının rengi üzerinde bir ağartma etkisi olacak, alaşımın kırmızı rengini kademeli olarak açacak, ancak parlaklığını artıracaktır. Ag ve Zn'nin toplam içeriği %7'ye yükseldiğinde ve Cu içeriği civarına düştüğünde, alaşımın rengi genellikle "gül altın" olarak bilinen pembe görünür. Ag ve Zn'nin toplam içeriği 'a çıktığında ve Cu içeriği yaklaşık 'e düştüğünde, alaşımın rengi sarıya döner. Bu nedenle, 18 ayar kırmızı altın için, belirli bir kırmızılık derecesi elde etmek için alaşımdaki Cu içeriği 'ten düşük olmamalıdır; aksi takdirde alaşım K kırmızı altın olarak sınıflandırılamaz; 14 ayar kırmızı altın için, Au içeriği azaltıldığından, Cu içeriği bir miktar düşürülebilir, ancak 'den düşük olmamalıdır.

1.2 Alaşım elementlerinin K kırmızı altının yapısı üzerindeki etkisi

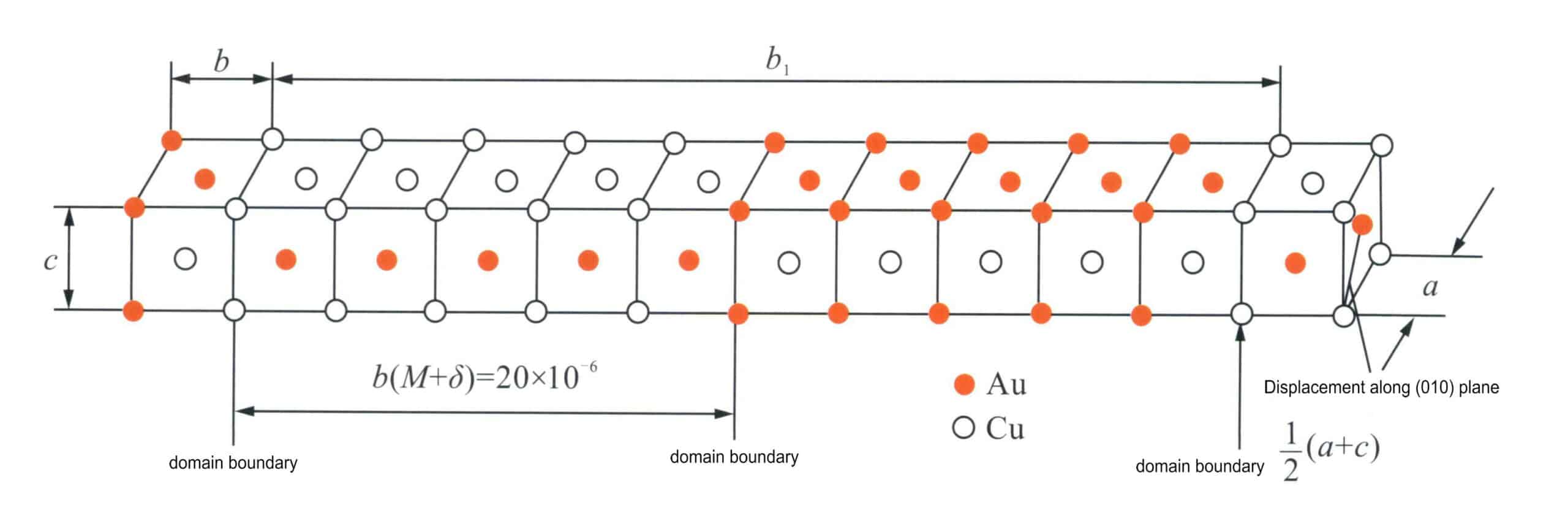

K kırmızı altın, çok yüksek Cu içeriğine sahip Au-Ag-Cu alaşım sistemine dayanmaktadır. Ag ve Cu içeriğinin dönüşüm oranına göre, K kırmızı altının Ag'si çok küçüktür ve Au-Ag-Cu alaşımında tip I'e aittir. Bu alaşım yüksek sıcaklıklarda tek bir katı çözeltidir. Sıcaklık belirli bir değere düştüğünde, alaşımın çeşitli bileşimlerine bağlı olarak farklı ara fazlar ortaya çıkacaktır. Bu ara fazlar, malzeme metalürjisinde bir düzen dönüşümü olan kısa menzilli ve hatta uzun menzilli düzen sergileyen atomik düzenlemelerle karakterize edilir.

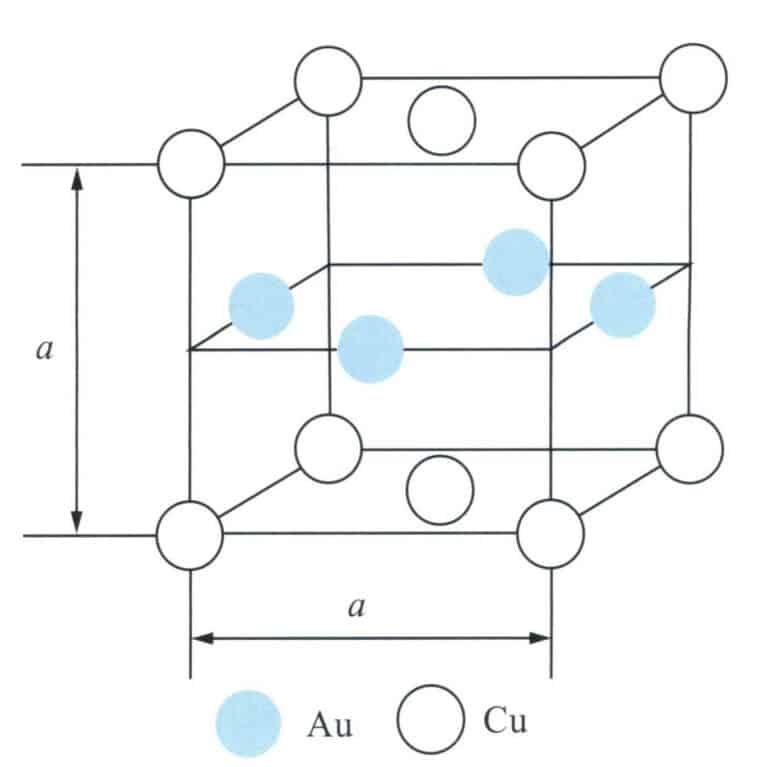

Tipik sıralı yapılar arasında CuAu I tipi, CuAu II tipi ve Cu3Au I tipi, farklı bileşim aralıklarında ve sıcaklık aralıklarında meydana gelir. Şekil 3-11'deki ikili faz diyagramı Au-Cu, CuAu I tipi düzenli yapının ve CuAu II tipi düzenli yapının CuAu'ya eşdeğer bileşim aralığında meydana geldiğini ve ilkinin 385°C'nin altında oluştuğunu göstermektedir. Cu atomları ve Au atomları 001 kristal düzleminde katmanlar halinde düzenlenmiştir; bir katman tamamen Au atomlarından oluşurken, bitişik katman tamamen Cu atomlarından oluşur (Şekil 3-41)

a. Kafes sabiti

Cu atomlarının daha küçük boyutta olması nedeniyle, orijinal yüz merkezli kübik kafes c/a = 0,93'lük bir tetragonal kafes oluşturacak şekilde bozulur; ikincisi 385℃ ile 410℃ arasında oluşur ve ortorombik kafesli uzun periyotlu bir yapıyı temsil eder. Birim hücresi, 10 CuAu I birim hücresinin b boyunca paralel olarak hizalanmasına eşdeğerdir. Beş küçük birim hücreden sonra, (001) düzlemindeki atomların türü değişir, yani başlangıçta tamamen Au atomlarından oluşan düzlem Cu atomlarına dönüşür. Buna karşılık, başlangıçta Cu atomlarından oluşan düzlem tamamen Au atomlarına dönüşür ve böylece genişletilmiş birim hücrenin yarı noktasında bir anti-faz alan sınırı oluşturur (Şekil 3-42). Üçüncü tip, Cu'ya eşdeğer bir bileşime sahip bir alaşımdır3Au yavaşça 390°C'nin altına kadar soğutulmuştur. Oluşan yapıda Au ve Cu atomları düzenli bir şekilde dizilmiş olup, Au atomları yüz merkezli kübik birim hücrenin köşelerinde yer alırken, Cu atomları yüz merkezli pozisyonları işgal etmektedir. Atomik oran 3:1'dir, bu da Cu3Au I-tipi sıralı yapı. Düzenli yapının şekli ne olursa olsun, Au-Cu alaşımlarının mekanik özelliklerini önemli ölçüde etkiler. Kafes distorsiyonunun ve düzenli alan sınırlarının varlığı, malzemenin Plastisite deformasyonuna karşı direncini artırarak alaşımın mukavemetini ve sertliğini önemli ölçüde artırır, ancak malzemenin esnekliğini önemli ölçüde azaltarak alaşımın belirgin bir kırılganlık sergilemesine neden olur.

a,b,c, Kafes sabiti; b1. 10 CuAu I birim hücresi yatay yönde yan yana dizilmiştir;

M. Süper kafesin yarı periyodu; δ. Yatay yönde oluşan hafif genişleme (soldan sağa)

K kırmızı altının bileşimi, düzen geçişine olan hassasiyeti ve geçiş derecesini önemli ölçüde etkiler. Düzen geçişleri nispeten geniş bir bileşim aralığında gerçekleşebilse de, en yüksek düzen derecesi yalnızca ilgili bileşim oranları bu düzenli yapıları karşıladığında elde edilir. Alaşım bileşiminin ideal bileşim oranından saptığını varsayalım. Bu durumda, tamamen düzenli bir katı çözelti oluşturamaz, sadece kısmen düzenli bir çözelti oluşturabilir ve böylece alaşımın performansını belirli bir ölçüde artırabilir. Bu nedenle, K kırmızı altın bileşimi tasarlanırken, alaşım için sadece Cu elementleri kullanılmamalı, Au, Cu atomik oranının ideal bileşimden sapmasını sağlamak için belirli miktarda başka alaşım elementleri de eklenmelidir. Cu bileşenlerinin azaltılması alaşımın kırmızı rengini biraz zayıflatsa da, alaşımın işleme performansı ve üretim süreci sırasında kontrol edilebilirlik açısından faydalıdır.

1.3 Alaşım elementlerinin K kırmızı altının döküm performansı üzerindeki etkisi

K kırmızı altındaki yüksek Cu içeriği, onu döküm sırasında oksidasyon inklüzyonları, gözenekler ve büzülme gibi kusurlara eğilimli hale getirir. Bu nedenle, K kırmızı altına döküm performansını iyileştirmeye yardımcı olan Zn, Si, nadir toprak elementleri vb. gibi bazı alaşım elementlerinin eklenmesi genellikle gereklidir. K kırmızı altın için deoksidizör görevi görebilir, erimiş metali saflaştırabilir, eritme kalitesini artırabilir, doldurma kapasitesini artırabilir, ürünlerin yüzey pürüzlülüğünü azaltabilir ve erimiş metal ile kalıp arasındaki reaksiyonu en aza indirebilir, bu da daha parlak bir döküm yüzeyi elde etmeye yardımcı olur.

1.4 Alaşım Elementlerinin K Kırmızı Altının İşleme Performansı Üzerindeki Etkisi

Farklı alaşım bileşimlerine sahip K kırmızı altın, döküm sertliğinde önemli ölçüde farklılık gösterir. Genel olarak, daha yüksek Cu içeriğine sahip alaşımlar daha yüksek döküm sertliğine sahiptir. Örnek olarak 18K kırmızı altın ele alındığında, Cu içeriği 18 % olduğunda, döküm sertliği genellikle HV170'in altındayken, Cu içeriği 21 %'i aştığında, ilk sertlik HV210'u aşabilir. Bu, K kırmızı altınında Cu'nun güçlendirici etkisinin baskın olduğunu gösterir.

K kırmızı altının işleme performansı esas olarak alaşım bileşimine ve organizasyonel duruma bağlıdır. Döküm koşulları altında doğrudan haddeleme çatlamaya eğilimlidir. İş sertleşme oranı Cu içeriği ile yakından ilişkilidir; Cu içeriği düşük olduğunda, nispeten doğrusal bir iş sertleşme oranı gösterir. Cu içeriği belirli bir seviyeye yükseldikçe, iş sertleşme oranı erken işleme aşamalarında nispeten düz görünür. Buna karşılık, alaşım ilerleyen aşamalarda hızla sertleşerek esnekliği etkiler.

1.5 Alaşım Elementlerinin K Kırmızı Altının Korozyon Direnci Üzerindeki Etkisi

K kırmızı altın esas olarak alaşım elementi olarak Cu kullanır. Cu, asil metal altından daha zayıf kimyasal stabiliteye sahiptir ve CuO veya CuS oluşturarak oksijen, sülfür vb. ile reaksiyona girmeye eğilimlidir. Au içeriğinin artırılması K kırmızı altının renk değiştirme performansının iyileştirilmesine yardımcı olur. Yüksek kaliteli K kırmızısı altın, düşük kaliteli K kırmızısı altına kıyasla terden kaynaklanan renk bozulmasına karşı daha iyi bir dirence sahiptir. Ancak, Au içeriği donukluğa ve renk değişimine karşı direnci belirleyen tek faktör değildir. Donukluk ve renk değişimi kimyasal süreçlerin, çevrenin ve organizasyon yapısının birleşik sonuçlarıdır. K kırmızı altın alaşımına bazı oksijen aktif elementlerin eklenmesi, alaşım yüzeyinde yoğun bir şeffaf oksit filmi oluşturabilir ve bu da K kırmızı altının donuklaşmaya ve renk değişimine karşı daha iyi direnç göstermesini sağlayabilir.

2. K kırmızı altın dolgu maddesi seçimi