Ghidul final pentru fabricarea aliajelor de aur K utilizate pentru bijuterii

Un ghid cuprinzător al proprietăților și caracteristicilor aliajelor de aur K

Introducere:

Stăpânește meșteșugul bijuteriilor din aur K cu ghidul nostru, plin cu 70 de termeni cheie care definesc arta aliajului de aur. Descoperiți echilibrul perfect de Au-Ag, Au-Cu, Au-Ni și Au-Pd pentru a obține culorile și rezistența dorite. Îmbrățișați detaliile tehnice ale compoziției aliajului, cruciale pentru turnare, rezistența la coroziune și siguranța pielii. Ghidul nostru luminează calea către crearea unor piese durabile și uluitoare din punct de vedere vizual, navigând printre complexitățile selecției umpluturii din aur K. De la prevenirea fracturilor fragile în aurul roșu K la rafinarea albului aurului alb K, oferim soluții pentru provocările comune de producție. Îmbunătățiți-vă aptitudinile de creator de bijuterii cu ajutorul cunoștințelor noastre de specialitate, îmbinând tradiția cu inovația pentru o eleganță atemporală.

Tabla de conținut

Secțiunea Ⅰ Alierea materialelor de umplere din aur și aur K

1. Alierea aurului

Din cele mai vechi timpuri, aurul a devenit esențial datorită culorii sale frumoase, stabilității chimice excelente și performanței procesului de formare. Bijuterii și materiale accesorii. Bijuteriile din aur pur au avantaje precum volumul mic, valoarea ridicată și portabilitatea, și au o bună retenție a valorii și funcții decorative, ceea ce le face iubite de diferite grupuri etnice din țara noastră de-a lungul istoriei. Cu toate acestea, aurul pur are o textură prea moale, ceea ce îl face nepotrivit pentru modelare și fixare, ceea ce face ca bijuteriile tradiționale din aur pur să fie relativ monotone și ușor de deformat sau purtat.

Odată cu schimbarea atitudinii consumatorilor, preferința oamenilor pentru bijuteriile din aur nu se mai referă doar la calitatea materialului, ci se concentrează mai degrabă pe forma decorativă și diversitatea culorilor, ceea ce a promovat dezvoltarea aliajelor de aur K. Dezvoltarea aliajelor de aur K vizează îmbunătățirea proprietăților mecanice, precum rezistența și duritatea aurului, satisfacerea cerințelor senzoriale ale utilizatorilor și reducerea costurilor materialelor. Prin adăugarea unei anumite proporții de elemente de aliere la aurul pur pentru a crea aur K de calitate corespunzătoare, bijuteriile din aur K realizate cu aliaj de aur ca material de bază sau bijuteriile din aur K încrustate cu diverse pietre prețioase excelează în ceea ce privește culoarea, calitatea și stilul în comparație cu bijuteriile din aur pur. Odată cu îmbunătățirea continuă a designului și a tehnologiei de prelucrare, bijuteriile din aur K câștigă o cotă de piață mai mare prin creativitatea lor personalizată și artistică.

Aurul K are calități diferite care variază în ceea ce privește proprietățile fizice, proprietățile chimice, proprietățile mecanice și performanța procesului datorită diferitelor tipuri și proporții de elemente de aliere adăugate. Sistemele standard de aliaj de bază pentru aurul pentru bijuterii includ aliajul Au-Ag, aliajul Au-Cu, aliajul Au-Ni și alte sisteme de aliaj binare, precum și Au-Ag-Cu, Ag-Ni-Cu și alte sisteme de aliaj ternare.

1.1 Aliaj Au-Ag

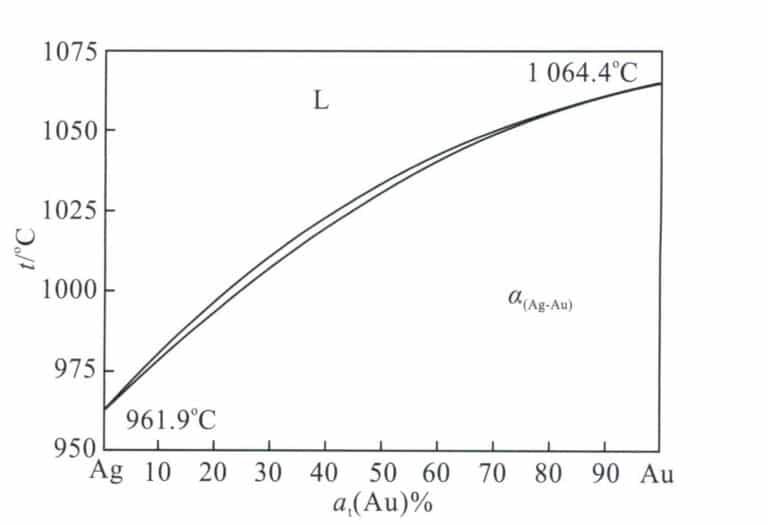

Diagrama de fază a aliajului binar Au-Ag este prezentată în figura 3-9. Ambele se pot dizolva la infinit atât în stare lichidă, cât și solidă. Adăugarea argintului la aur îi scade punctul de topire. Punctul de topire scade continuu pe măsură ce conținutul de argint crește, cu un mic decalaj de temperatură între liniile liquidus și solidus. Prin urmare, acest aliaj are performanțe bune de turnare, ceea ce contribuie la asigurarea calității pieselor turnate pentru bijuterii.

Adăugarea argintului la aur îi poate ușura culoarea și o poate schimba într-o direcție galben-verzuie. Deoarece argintul și aurul au o structură cristalină cubică centrată pe față și razele lor atomice sunt aproape aceleași, efectul de întărire al argintului asupra aurului nu este proeminent. Luând ca exemplu aurul de 18K cu o compoziție de 75%Au-25%Ag, duritatea sa recoaptă este de numai HV32, iar rezistența la tracțiune este de numai 185 MPa, ceea ce indică o rezistență și o duritate relativ scăzute. Cu toate acestea, alungirea poate ajunge la 36%, demonstrând o bună flexibilitate și performanță de lucru la rece. Prin urmare, aliajul Au-Ag este adesea utilizat pentru a dezvolta aur galben K pentru bijuterii.

1.2 Aliaj Au-Cu

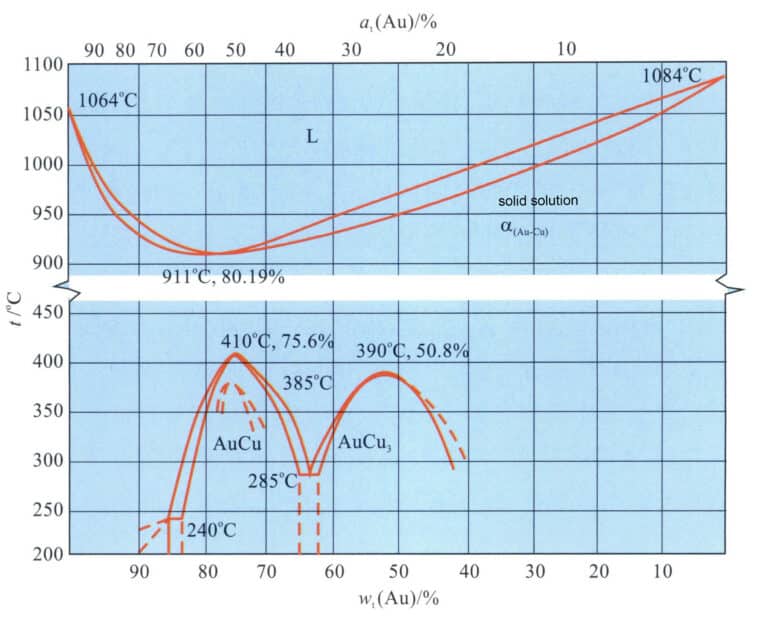

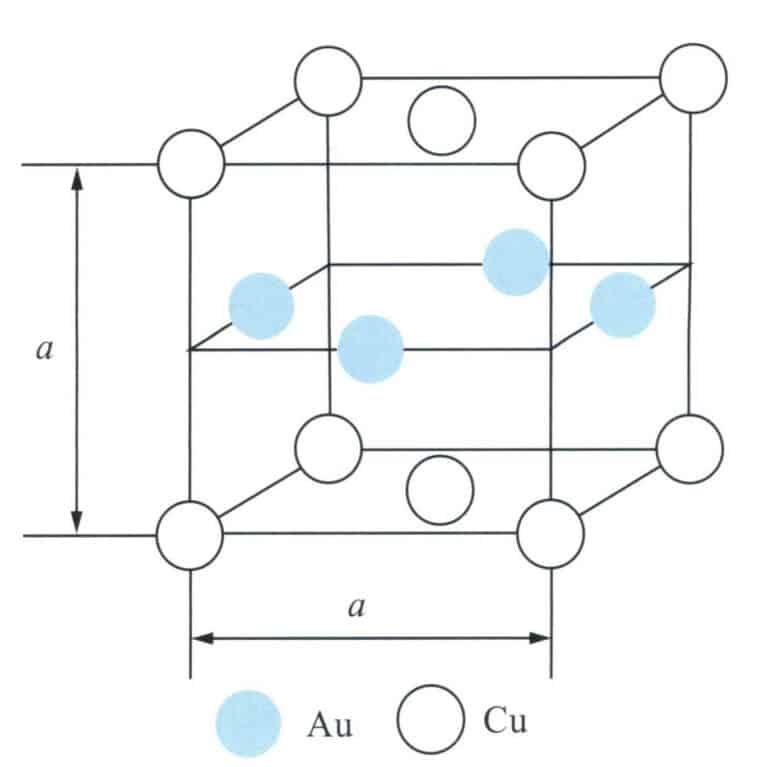

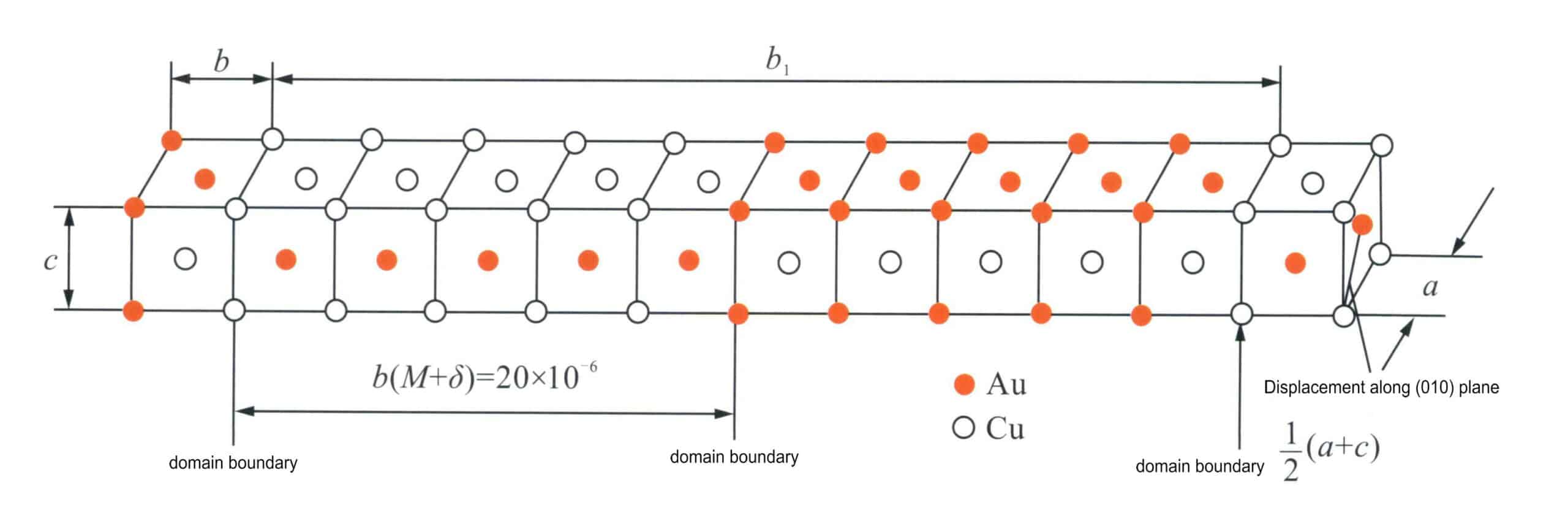

Diagrama de fază a aliajelor binare este prezentată în figura 3-10. Cele două pot fi infinit de solubile în stare lichidă. Pe măsură ce conținutul de cupru crește, punctul de topire al aliajului scade rapid, iar când conținutul de cupru depășește 20%, punctul de topire al aliajului crește din nou treptat. Intervalul de cristalizare la solidificare al aliajului Au-Cu este mic, în special în intervalul de conținut de cupru de la 15 la 25 de grade, unde intervalul de cristalizare al aliajului este aproape nul, ceea ce îi conferă o bună performanță de turnare și o tendință scăzută de contracție. După solidificare, aliajul este o soluție solidă unică în regiunea de temperatură ridicată. În timpul procesului de răcire continuă, are loc o transformare de ordonare în mediul de temperatură medie, formând AuCu [wt (Au) = 75,6%] și faza intermediară AuCu3[wt(Au) = 50,8%] fază intermediară.

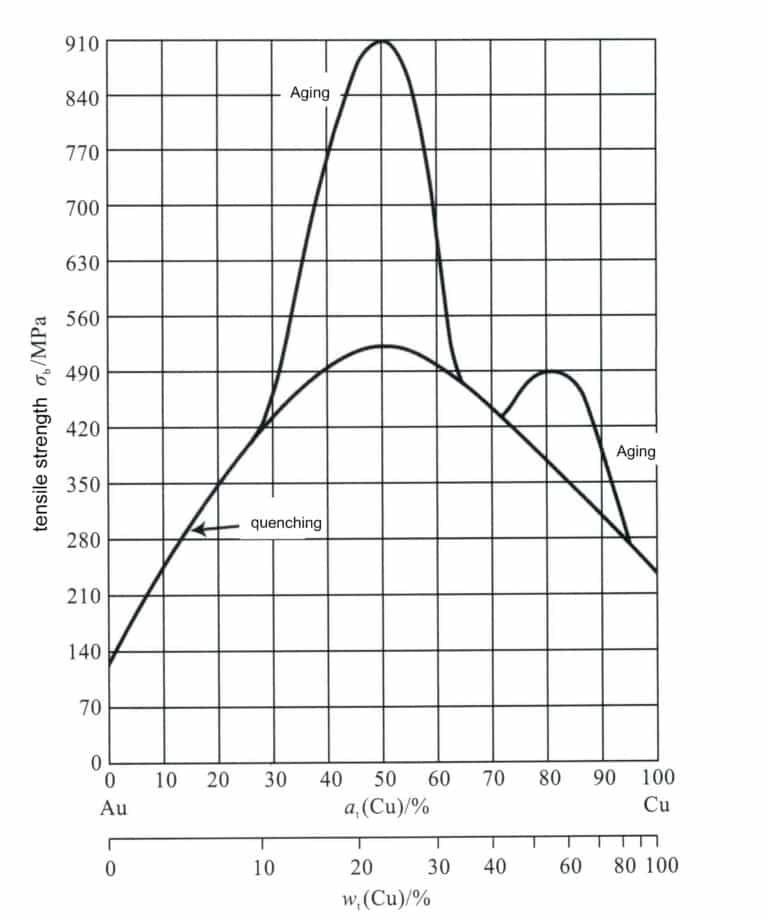

Compoziția chimică a aliajului Au-Cu are un impact semnificativ asupra proprietăților sale mecanice. Pe măsură ce conținutul de cupru crește, rezistența aliajului în soluție solidă (stins) crește rapid, atingând un maxim în jurul valorii de 25%Cu, iar creșterea în continuare a conținutului de cupru determină scăderea rapidă a rezistenței (figura 3-11). Cu este un element de întărire eficient pentru aurul K utilizat în mod obișnuit. Procesul de tratament termic afectează, de asemenea, în mod dramatic proprietățile mecanice ale aliajului Au-Cu. Luând ca exemplu aurul 18K cu compoziția 75%Au-25%Cu, duritatea sa în soluție solidă este HV165, iar rezistența sa la tracțiune este de 514 MPa. După tratamentul de îmbătrânire, faza ordonată formată în aliaj îi poate crește rezistența la tracțiune la aproximativ 910 MPa și duritatea la aproximativ HV200. Cu toate acestea, flexibilitatea scade, iar aliajul devine fragil, nefavorabil pentru prelucrarea prin deformare la rece.

Adăugarea cuprului la aur îi schimbă culoarea spre roșu, devenind astfel principalul element de aliere al aurului roșu K. De asemenea, cuprul este adesea utilizat în aurul K și în aurul alb K pentru a îmbunătăți proprietățile mecanice și de prelucrare ale aliajului.

1.3 Aliaj Au-Ni

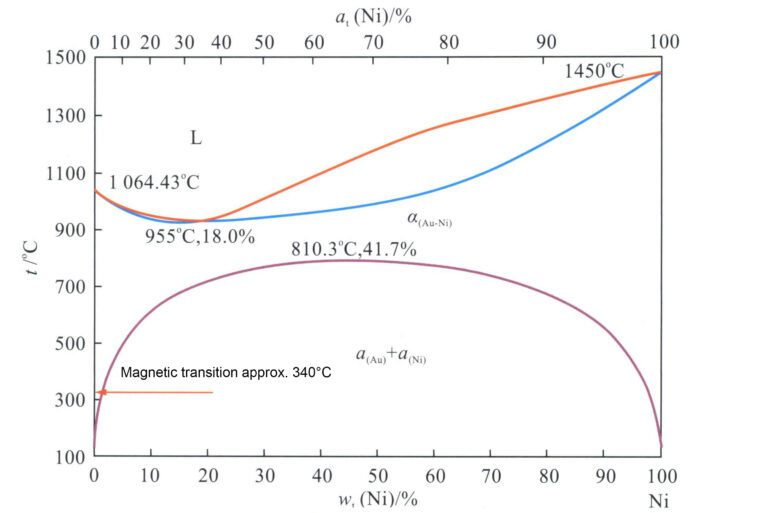

Diagrama de fază a aliajului binar Au-Ni este prezentată în figura 3-12. O anumită cantitate de nichel adăugată aurului scade punctul de topire al aliajului, punctul de topire atingând cel mai scăzut nivel la un conținut de nichel de 18%, aproximativ 955 ℃, iar aliajul are un interval de cristalizare minim, ceea ce este benefic pentru îmbunătățirea performanței de turnare a aliajului.

Figura 3-12 Diagrama de fază a aliajelor binare Au-Ni

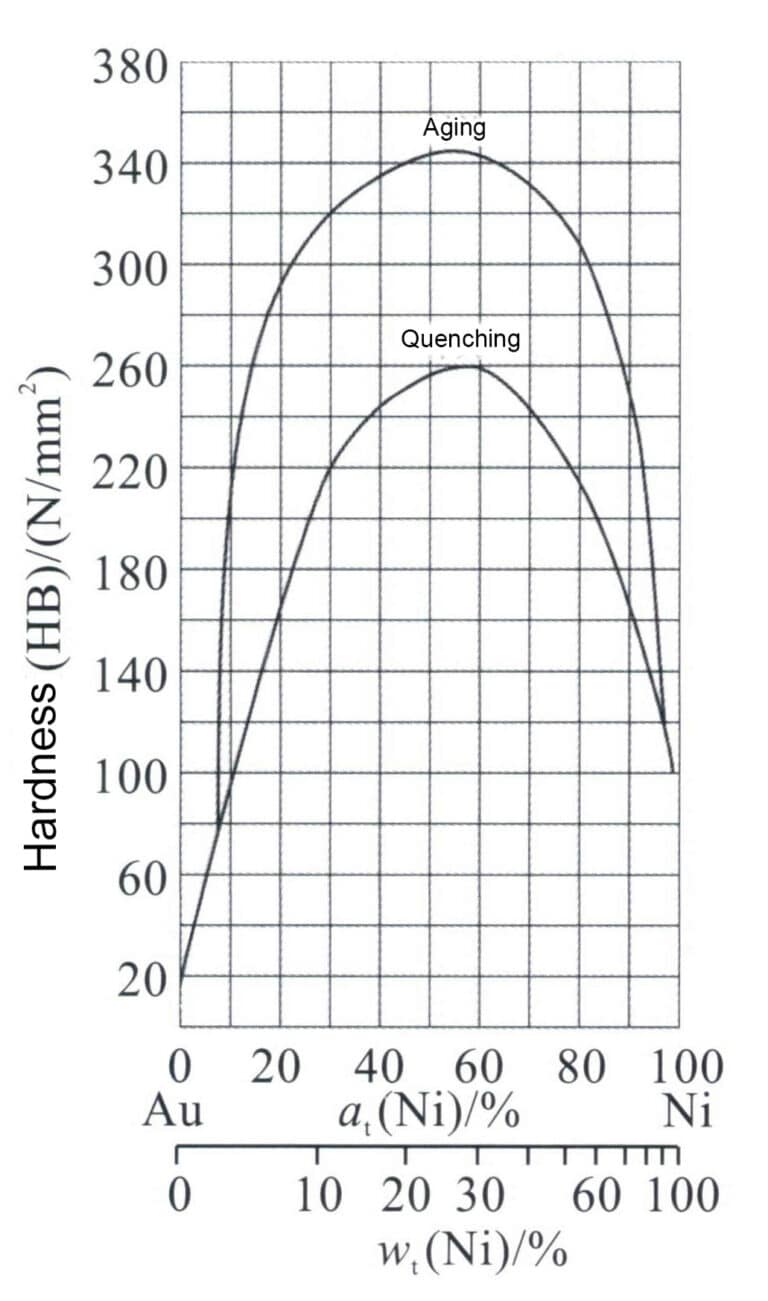

Aliajul Au-Ni este o soluție solidă monofazică la temperaturi ridicate. Soluția solidă se descompune într-o structură bifazică atunci când temperatura scade sub un anumit punct. Utilizând această caracteristică, tratamentul de îmbătrânire a aliajului Au-Ni poate spori semnificativ rezistența și duritatea materialului (figura 3-13).

Adăugarea de nichel la aur îi luminează culoarea; atunci când conținutul de nichel atinge un anumit nivel, aliajul prezintă o culoare alb-cenușie apropiată de cea a platinei, ceea ce îl face unul dintre cele mai eficiente elemente de albire în aurul alb K. Cu toate acestea, Ni este un element sensibilizant, iar atunci când rata sa de eliberare depășește un anumit prag, există riscul de a provoca alergii cutanate.

Figura 3-13 Efectul procesului de tratament termic asupra durității aliajului Au-Ni

1.4 Aliaj Au-Pd

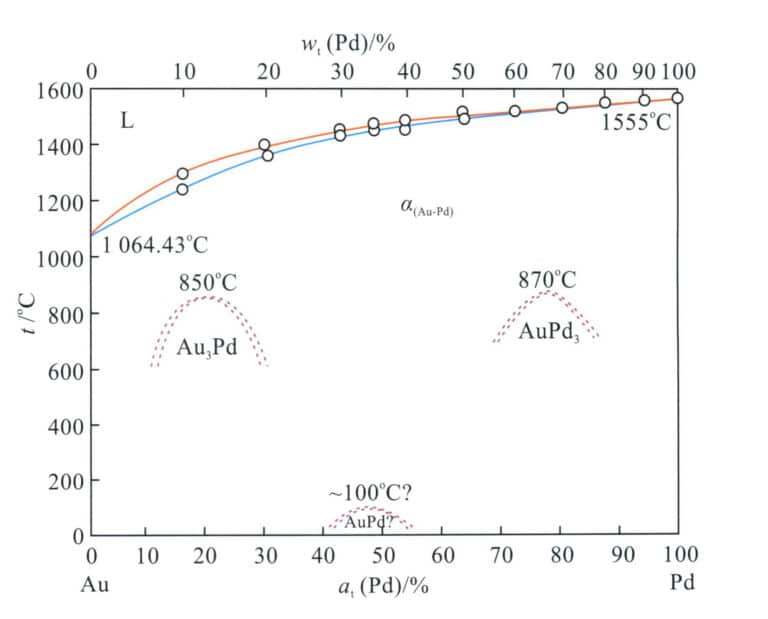

Diagrama de fază a aliajului binar este prezentată în figura 3-14. Adaosul de paladiu la aur crește punctul de topire al aliajului și, pe măsură ce conținutul de paladiu crește, temperaturile lichidus și solidus ale aliajului continuă să crească. La capătul bogat în aur, intervalul de cristalizare este relativ mare, ajungând la aproximativ 51 ℃ atunci când conținutul de paladiu este de aproximativ 17 % (at), scăzând treptat spre capătul bogat în paladiu. Aliajul are o structură de soluție solidă unică la temperaturi ridicate, iar în timpul procesului de răcire, aliajele cu un anumit interval de compoziție vor suferi o transformare de ordonare și formare a ordinului Au3faza Pd și AuPd3 faza ordonată, care îmbunătățește rezistența și duritatea aliajului, dar îi reduce ductilitatea și flexibilitatea.

În general, punctul de topire al aliajului Au-Pd este relativ ridicat, sporind dificultatea turnării. Duritatea aliajului Au-Pd în soluție solidă nu este ridicată, dar are o ductilitate bună, ceea ce este benefic pentru prelucrarea prin deformare la rece. Paladiul are un efect de albire bun asupra aurului și este unul dintre sistemele de aliaje de bază pentru aurul alb K; cu toate acestea, prețul ridicat al paladiului duce la creșterea costurilor materialelor.

2. K Materiale de umplere cu aur

Aurul K este un aliaj compus dintr-o anumită proporție de aliaje intermediare adăugate la aurul pur, denumite în mod obișnuit materiale de umplere în industria bijuteriilor. În cazul seturilor de bijuterii, clasele comune de aur K includ 8K -10K, 14K și 18K; în funcție de culoare, există aur galben K, aur alb K și aur roșu K, printre altele. Prin urmare, utilizarea materialelor de umplere în bijuteriile din aur K este predominantă, iar calitatea materialelor de umplere afectează în mod direct calitatea bijuteriilor.

Atunci când companiile de bijuterii produc bijuterii din aur K, acestea amestecă aurul pur cu materiale de umplere achiziționate. Performanțele materialelor de umplere furnizate de diferiți furnizori pot varia uneori semnificativ; chiar și aceeași calitate a materialului de umplere de la același furnizor poate prezenta fluctuații de performanță, afectând producția companiilor de bijuterii. La selectarea materialelor de umplere din aur K, trebuie luați în considerare următorii factori.

2.1 Proprietăți fizice

Efectul decorativ de suprafață al bijuteriilor din aur K este semnificativ. Pentru bijuteriile din aur K, la selectarea materialelor de umplere, trebuie acordată atenție impactului densității, culorii, magnetismului, punctului de topire și altor aspecte ale materialelor de umplere asupra bijuteriilor din aur K.

(1) Densitatea.

Gama de elemente de aliaj selectate pentru materialele de umplere este destul de largă, iar fiecare element de aliaj are masa sa atomică și densitatea corespunzătoare. Densitatea aurului K formulat cu diferite compoziții de materiale de umplere variază. Pentru o bijuterie cu un volum și o calitate fixe, materialele cu densitate redusă pot reduce greutatea bijuteriei și costul produsului.

(2) Culoare.

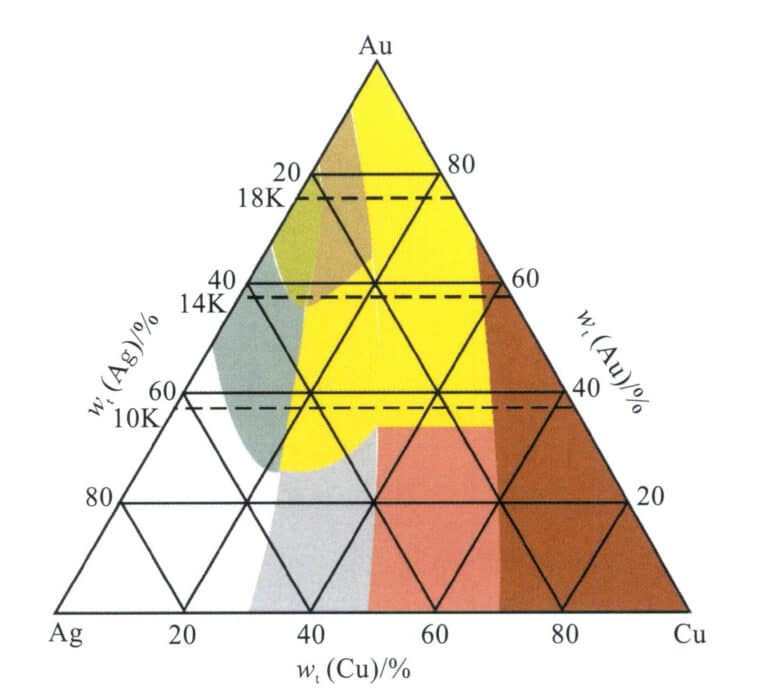

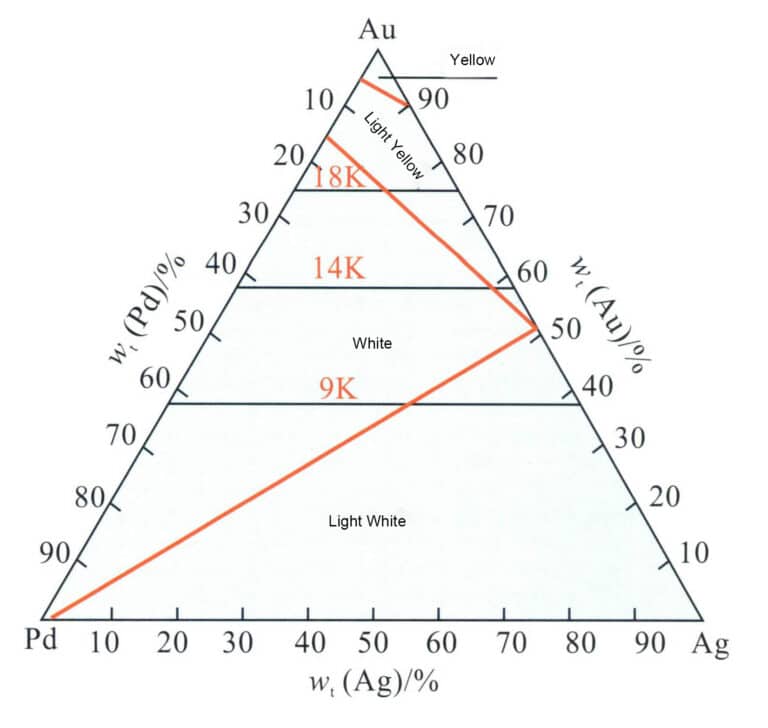

Pentru bijuteriile din aur K, culoarea este o proprietate fizică fundamentală. Aliajele decorative de aur sunt în general împărțite în două categorii principale pe baza culorii: aliaje de aur colorate și aliaje de aur alb. Prin modificarea raportului compoziției aliajului de umplere, se pot obține materiale din aliaj de aur de diferite culori. Cel mai frecvent utilizat aur K colorat include trei serii: Aur K, aur alb K și aur roșu K, cu umpluturi tipice prezentate în figura 3-15. În plus, în ultimii ani, în străinătate au fost dezvoltate și câteva materiale de umplutură unice din aur K colorat, care pot forma compuși intermetalici cu aur de o culoare unică, complexă și fragilă.

(a) umplutură de aur K

(b) umplutură de aur alb K

(c) umplutură de aur roșu K

Figura 3-15 Diverse umpluturi de aur K colorate pentru bijuterii

(3) Magnetism.

Bijuteriile din aur K, ca și bijuteriile din metale prețioase, doresc în general ca aliajul să prezinte altceva decât magnetism pentru a evita îndoielile consumatorilor cu privire la autenticitatea materialului. Aurul nu este magnetic; bijuteriile din aur K conțin multe alte elemente metalice. Atunci când materialul de umplutură conține componente magnetice precum Fe, Co, Ni și Ga, acesta poate face ca materialul din aur K să prezinte magnetism. De exemplu, aurul alb K utilizează în mod obișnuit nichel ca element de albire. Figura 3-13 arată că aliajul este o soluție solidă monofazică sub linia solidus și peste o anumită temperatură. Când se răcește lent la o anumită temperatură, începe separarea fazelor, formând o regiune bifazică. Când temperatura scade la aproximativ 340 ℃, are loc o tranziție magnetică, iar aliajul prezintă un anumit grad de magnetism.

(4) Punctul de topire.

Majoritatea bijuteriilor din aur K sunt produse folosind tehnologia de turnare a matrițelor din gips. Datorită stabilității termice scăzute la temperaturi ridicate a ghipsului, descompunerea termică are loc atunci când temperatura atinge 1200 ℃, eliberând SO2 gaz, ceea ce determină formarea de pori în ghips. Dacă matrița de gips nu este prăjită în întregime, lăsând carbon rezidual în interiorul matriței, sau dacă lichidul metalic este puternic oxidat, formând o cantitate mare de oxid cupric, această temperatură de descompunere va fi semnificativ scăzută. Prin urmare, pentru a asigura siguranța turnării matriței de gips, este necesar să se controleze punctul de topire al aliajului. În general, punctele de topire ale aurului K și ale aurului roșu K sunt în jur de 900 ℃, iar utilizarea turnării cu matriță de gips va fi în regulă. Cu toate acestea, pentru aurul alb K, datorită utilizării Ni, Pd cu punct de topire ridicat ca element de albire, punctul de topire al aliajului este mai mare decât cel al aurului K și al aurului roșu K, ceea ce prezintă un risc de descompunere termică a formei de gips. Atunci când conținutul de Ni, Pd este foarte ridicat, matrița de gips nu mai poate garanta calitatea producției, necesitând o pulbere de turnare costisitoare legată cu acid fosforic, ceea ce, fără îndoială, crește costurile de producție și dificultățile.

2.2 Proprietăți chimice

Pentru bijuterii, stabilitatea chimică este esențială. Stabilitatea chimică a bijuteriilor din aur K se reflectă în principal în rezistența la pătare și coroziune, care este strâns legată de materialele de umplutură utilizate în aurul K. Rezistența la coroziune a aliajelor de aur K variază în funcție de compoziție; în general, aurul K de înaltă puritate este benefic pentru îmbunătățirea rezistenței sale la coroziune. De exemplu, aurul 18K -22K are o bună rezistență la coroziune în acizi anorganici obișnuiți, iar aurul 14K are, de asemenea, o bună rezistență la coroziune. Cu toate acestea, el va leviga cupru și argint de la suprafață în condiții de aciditate puternică. Aliajele de aur sub 9K nu sunt rezistente la coroziunea acidă puternică și se vor păta și decolora în medii sărace. Cu toate acestea, conținutul de metale prețioase din materialele din aur K nu este singurul factor care afectează pătarea; pătarea și decolorarea sunt rezultatele combinate ale compoziției chimice, proceselor chimice, factorilor de mediu și microstructurii materialelor din aliaj. În cazul aurului K de puritate scăzută, atunci când compoziția materialului de umplutură este favorabilă îmbunătățirii potențialului aurului K, formării unui film protector dens și îmbunătățirii microstructurii aliajului, este încă posibil să se obțină aliaje cu proprietăți chimice excelente și o bună rezistență la decolorare. Dintre cele trei serii principale de aur K, aurul roșu K este predispus la pătarea suprafeței datorită conținutului său ridicat de cupru, iar elementele de aliere benefice trebuie să fie utilizate în materialele sale de umplutură pentru îmbunătățire.

2.3 Proprietăți mecanice

Pentru a menține o strălucire ridicată pentru o perioadă lungă de timp, bijuteriile din aur K trebuie să îmbunătățească duritatea aliajului pentru a îndeplini cerințele de rezistență la uzură; unele componente structurale ale bijuteriilor, cum ar fi ace pentru urechi, cârlige pentru urechi, broșe, arcuri etc., necesită o bună elasticitate și, de asemenea, trebuie să îmbunătățească duritatea aliajului. Cu toate acestea, duritatea aurului în sine ar putea fi mai mare, ceea ce face dificilă îndeplinirea cerințelor pentru incrustații. Unul dintre scopurile aurului K este de a îmbunătăți rezistența, duritatea, tenacitatea și alte proprietăți mecanice ale materialului. Dintre cele trei tipuri tipice de aur K, aurul alb K albit cu nichel are o rezistență și o duritate mai mari, cu o elasticitate mai excelentă, necesitând un echilibru între rezistență, duritate și flexibilitate; aurul roșu K poate suferi o tranziție de ordonare și își poate pierde flexibilitatea, necesitând ajustări și îmbunătățiri ale compoziției materialului de umplere și ale procesului de fabricație.

2.4 Performanța procesului

Proiectarea compoziției materialului de umplutură trebuie să ia în considerare pe deplin cerințele de performanță ale diferitelor tehnici de prelucrare. De exemplu, metoda de topire poate afecta rezistența la oxidare a aliajului; același aliaj poate da rezultate inconsecvente atunci când este topit folosind o torță, încălzirea prin inducție în atmosferă sau o atmosferă de protecție sau vid. În plus, producția de bijuterii poate utiliza diferite metode de prelucrare, cum ar fi turnarea, ștanțarea și sudarea, fiecare cu cerințe diferite de performanță pentru aurul K, determinând selecția și cantitatea de elemente de aliaj din materialul de umplutură. Atunci când se proiectează compoziția materialului de umplutură, trebuie să se țină seama pe deplin de operabilitatea aliajului în procesul de prelucrare, pentru a evita problemele operaționale cauzate de o gamă de prelucrare prea restrânsă. Performanța de prelucrare cuprinde în principal aspecte precum performanța de turnare, performanța de prelucrare plastică, performanța de lustruire, performanța de sudare și performanța de reciclare.

(1) Performanța de turnare.

Performanța de turnare a aliajului are un impact semnificativ asupra calității suprafeței bijuteriilor turnate. Calitatea performanței de turnare a aliajului poate fi evaluată din mai multe puncte de vedere, inclusiv fluiditatea metalului topit, tendința de contracție și porozitate și tendința de fisurare termică în timpul deformării. Aurul K utilizat pentru turnare trebuie să aibă un interval de cristalizare mic, o tendință scăzută de oxidare, o fluiditate bună și o performanță de umplere. Nu trebuie să formeze rapid fisuri dispersate de contracție și deformare, ceea ce favorizează obținerea de bijuterii turnate cu formă completă, contururi precise, cristalizare densă și structură solidă.

(2) Performanța procesării plasticității.

Tehnologia de prelucrare a plasticității are multe aplicații în producerea bijuteriilor din aur K. În plus față de utilizarea mașinilor de trasare și laminare pentru a produce foi, fire și țevi, este, de asemenea, frecvent utilizată pentru a forma bijuterii, cum ar fi strunjirea pe mașini-unelte, ștanțarea cu mașini de ștanțare și presarea hidraulică. Pentru a asigura calitatea produselor de prelucrare a plasticității, este esențial să se formuleze corect și să se respecte cu strictețe specificațiile proceselor operaționale, precum și performanța inerentă de prelucrare a plasticității materialului, care are un impact decisiv. Materialele din aur K trebuie să aibă performanțe bune de prelucrare a plasticității, în special în timpul operațiilor de tragere, laminare, ștanțare și presare hidraulică, unde duritatea aliajului nu trebuie să fie prea mare, iar viteza de întărire a aliajului trebuie să încetinească pentru a facilita operațiile; materialul trebuie să aibă, de asemenea, o bună flexibilitate. În caz contrar, acesta este predispus la fisurare.

(3) Performanța de lustruire.

Bijuteriile au cerințe explicite privind calitatea suprafeței, iar majoritatea bijuteriilor trebuie lustruite pentru a obține o strălucire ca de oglindă. Acest lucru necesită nu numai executarea corectă a operațiilor de lustruire, ci și atenție la proprietățile aliajului în sine. De exemplu, piesa de prelucrat trebuie să aibă o structură densă, cu granule rafinate și uniforme, fără defecte precum pori și incluziuni. Dacă boabele piesei de prelucrat sunt grosiere și există defecte precum contracții sau pori, pot apărea rapid fenomene precum coaja de portocală, depresiuni de lustruire și cozi de cometă. De asemenea, zgârieturile și defectele de coadă de cometă pot apărea rapid dacă există incluziuni rigide.

(4) Performanța de reutilizare.

Randamentul procesului de turnare a bijuteriilor este, în general, de numai aproximativ 50% sau chiar mai mic. Fiecare turnare aduce o cantitate mare de sistem sprue și materiale reziduale pentru reutilizare. Companiile de bijuterii, pe baza costurilor de producție și a eficienței, speră întotdeauna să utilizeze cât mai multe materiale reciclate. Datorită problemelor inevitabile de volatilizare, oxidare și absorbție a gazelor în timpul procesului de topire a aliajului, aliajul, compoziția aliajului se va schimba într-o anumită măsură cu fiecare turnare, afectând calitatea metalurgică a aliajului și performanța de turnare. Degradarea performanței aliajului în timpul procesului de reutilizare este strâns legată nu numai de procesul operațional, ci și de performanța inerentă de reutilizare a aliajului, care depinde în principal de tendința aliajului de absorbție a gazelor și de oxidare, precum și de reactivitatea sa cu creuzetele și materialele de turnare. Cu cât tendința de absorbție și oxidare a gazelor este mai mică, cu atât reactivitatea cu creuzetele și materialele de turnare este mai scăzută și cu atât performanțele de reutilizare sunt mai bune.

(5) Performanța sudării.

În timpul fabricării bijuteriilor, este adesea necesar să se împartă piesa de prelucrat în mai multe părți mici simple pentru producția separată și apoi să se sudeze aceste părți mici împreună. Pentru a obține o bună calitate a sudării, pe lângă utilizarea corectă a lipiturii, este, de asemenea, necesar să se evalueze performanța de sudare a aurului K. Dacă piesa sudată are o conductivitate termică bună, căldura nu se va acumula rapid la locul sudării în timpul procesului de încălzire. Cu toate acestea, ea va fi curând condusă în întreaga piesă de prelucrat, ceea ce nu favorizează topirea lipiturii. Să presupunem că aurul K este predispus la oxidare în timpul încălzirii. În acest caz, stratul de oxid format va reduce umectabilitatea lipiturii, împiedicând-o să pătrundă în punctul de sudură și ducând la probleme precum sudarea slabă, sudarea falsă și sudarea slabă.

2.5 Siguranță

Bijuteriile care intră în contact direct cu corpul uman pentru o perioadă lungă de timp trebuie să ia în considerare siguranța ca unul dintre factorii critici în alegerea materialelor de bijuterii. Elementele nocive pentru corpul uman, cum ar fi Cd, Pb și elementele radioactive, trebuie evitate în materialele de umplutură. În plus, reacțiile alergice cauzate de contactul bijuteriilor cu pielea ar trebui, de asemenea, reduse la minimum; de exemplu, bijuteriile din aur K care utilizează Ni ca element de albire prezintă riscul de a provoca alergii cutanate. Prin urmare, Comisia Europeană și alte câteva țări au stabilit limite stricte privind rata de eliberare a Ni în bijuterii, ceea ce înseamnă că bijuteriile care conțin Ni trebuie să îndeplinească standardele relevante privind ratele de eliberare a Ni.

2.6 Factori economici

Aurul K este un aliaj format din aur și materialele sale de umplutură. Prețul materialelor de umplutură este unul dintre factorii critici care afectează costurile de producție, în special pentru aurul K cu carate mici, care necesită multe materiale de umplutură pentru aliere. Prin urmare, atunci când se selectează elementele de aliere pentru materialele de umplutură, ar trebui să se opteze pentru materiale de proveniență largă și ieftine, iar metalele prețioase scumpe ar trebui evitate sau reduse la minimum pentru a reduce costul aurului K.

Secțiunea II K Aur galben

Aurul galben K se referă la aliajul de aur galben, cunoscut în engleză ca aur galben karat, reprezentat în mod obișnuit ca KY în industria bijuteriilor, cum ar fi 18KY și 14KY. Aurul K este un aliaj de aur de culoare tradițională care a deținut o poziție importantă în materialele de bijuterii din aur K pentru o lungă perioadă de timp. Cu toate acestea, începând cu anii 1990, odată cu popularitatea bijuteriilor albe, proporția de bijuterii din aur K a scăzut treptat.

Cu toate acestea, datorită proprietăților relativ excelente de prelucrare și fabricare ale aurului K, acesta este încă utilizat pe scară largă în industria bijuteriilor, iar unii producători folosesc chiar aurul K pentru a face bijuterii brute și apoi le plachează cu rodiu (Rh) pentru a înlocui bijuteriile din aur alb K.

1. Organizarea și performanța aurului galben K în sistemul Au-Ag-Cu

Aliajul Au-Ag-Cu este sistemul de aliaj de bază al aurului K, care determină în mare măsură performanța acestuia. Ag și Cu sunt principalele elemente de aliere ale aurului K, iar în timpul producției, o anumită cantitate de Zn și o cantitate mică de alte componente sunt adesea adăugate pentru a îmbunătăți performanța aliajului. Diferitele proporții ale elementelor de aliere influențează proprietățile fizice, chimice, mecanice și performanțele proceselor materialelor din aur galben K.

1.1 Proprietățile fizice ale aurului galben K în sistemul Au-Ag-Cu

(1) Culoare.

În sistemul Au-Ag-Cu al aurului K, culoarea aliajelor de aur K este strâns legată de compoziția lor. Prin ajustarea raportului de Ag, Cu și alte elemente de aliere din aliaje se pot obține diferite culori ale aliajelor de aur K.

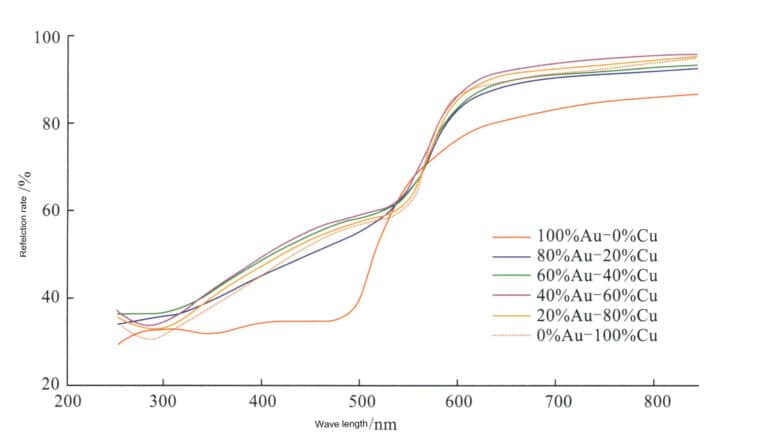

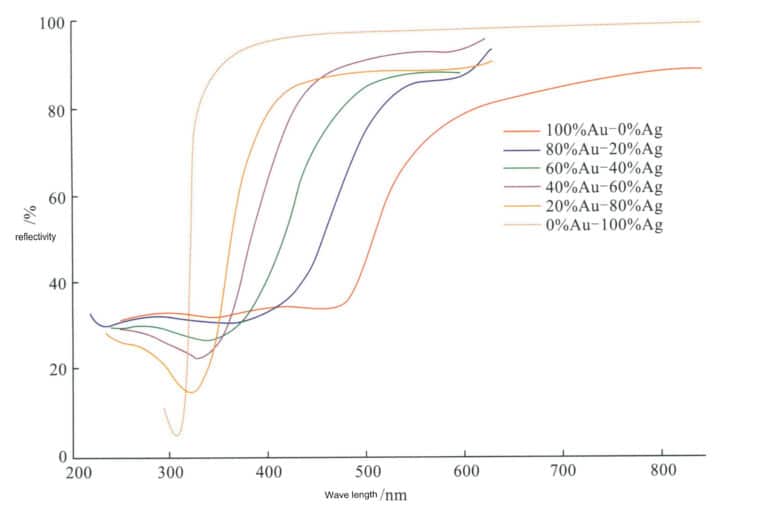

Odată cu creșterea conținutului de Cu, energia de tranziție electronică a aliajului scade, iar curba reflectanței se deplasează spre o energie mai mică, crescând semnificativ reflectanța în banda luminii roșii ( 640 -750 nm ) (figura 3-16), ceea ce duce la o creștere treptată a indicelui roșu al aliajelor de aur K.

Odată cu creșterea conținutului de Ag, energia de tranziție electronică a aliajului Au-Ag crește, iar curba de reflectivitate a Au migrează aproape paralel cu o putere mai mare. Ca urmare, nu numai benzile de lumină roșie și galbenă din spectrul vizibil sunt puternic reflectate, dar și benzile verde, albastră și violetă sunt puternic reflectate, conducând în cele din urmă la o reflexie solidă în întregul spectru vizibil (figura 3-17). Acest lucru determină lărgirea intervalului de bandă, iar indicele verde al aliajului de aur K crește treptat. Îmbunătățirea reflexivității este benefică atunci când conținutul de Ag din aliaj este ridicat.

Afectat de influența globală a Ag și Cu asupra culorii aliajelor de aur, aliajul Au-Ag-Cu prezintă culori și tonuri bogate (figura 3-18). Aliajul bogat în Au pare galben auriu, aliajul bogat în Ag pare alb, iar aliajul bogat în Cu pare roșu. Atunci când Ag este adăugat la Au, pe măsură ce conținutul de Ag crește, culoarea aliajului se schimbă treptat de la galben la galben verzui, galben verzui deschis, alb deschis și, în cele din urmă, alb. Atunci când Cu este adăugat la Au, pe măsură ce conținutul de Cu crește, culoarea aliajului trece treptat de la galben la galben roșiatic, roz și, în cele din urmă, la roșu.

Pentru o anumită calitate de aur galben K, adăugarea de Zn face ca culoarea aliajului de aur K să încline spre galben-roșcat deschis sau galben intens.

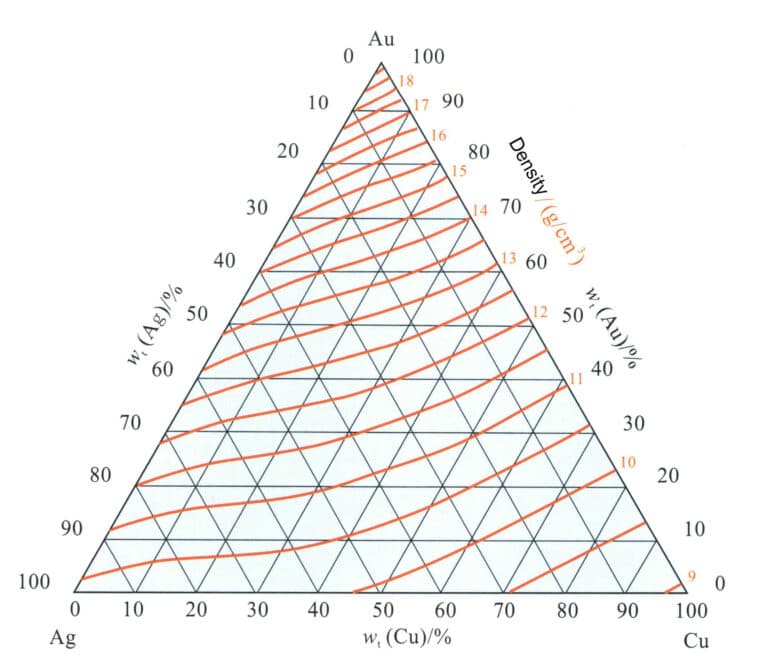

(2) Densitate.

Densitatea sa teoretică este, de asemenea, constantă pentru aurul K cu o compoziție fixă. Deoarece piesele brute de bijuterii turnate nu pot fi dense în timpul procesului de producție, nu este adecvat să se utilizeze duritatea de turnare pentru a explica cantitativ impactul raporturilor elementelor de aliaj. Cu toate acestea, diferența dintre densitatea de turnare și densitatea teoretică poate reflecta indirect densitatea piesei turnate, iar cantitatea necesară de materiale poate fi calculată pe baza raportului dintre densitatea aliajului și densitatea matriței de ceară.

Raporturile diferite ale elementelor de aliere vor avea un impact deosebit asupra densității materialelor de aur K. Corespondența dintre densitatea aliajelor ternare și compoziția lor chimică (figura 3-19) arată că liniile continue reprezintă liniile de contur ale densității aliajului, care se înclină spre axa Au-Ag, indicând că Cu are un impact mai semnificativ asupra densității aliajului decât Ag. Pe măsură ce calitatea aliajului crește, crește și densitatea aliajului; pentru aliajele cu un conținut ridicat de Au, liniile de contur sunt paralele. Pentru aurul K de aceeași calitate, pe măsură ce conținutul de Ag crește, valoarea densității crește, iar liniile de contur ale densității se deplasează treptat către valori mai mari.

Aurul K este adesea aliat cu Zn ca element de aliere, iar pe măsură ce conținutul de Zn crește, densitatea aliajului scade într-o anumită măsură.

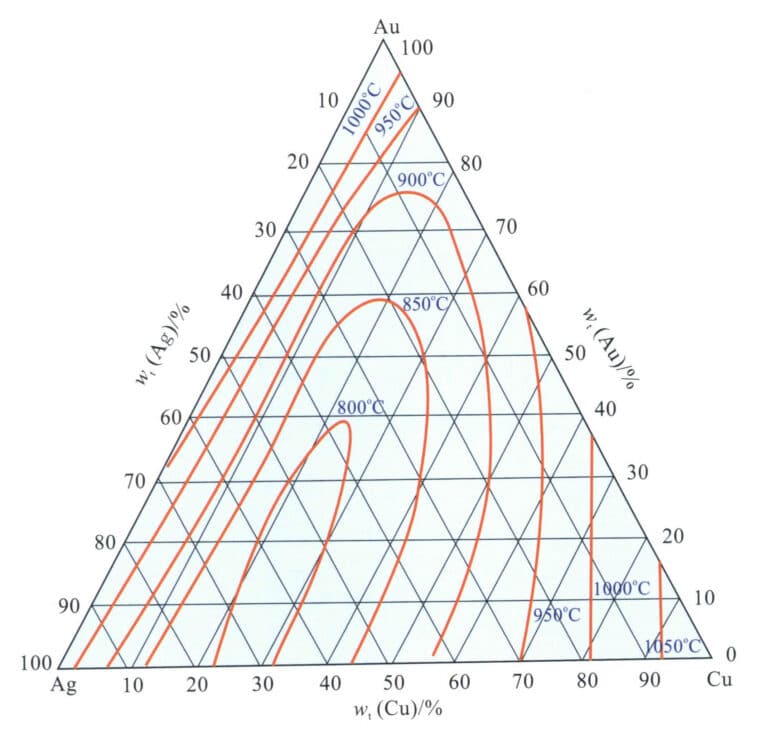

(3) Punct de topire.

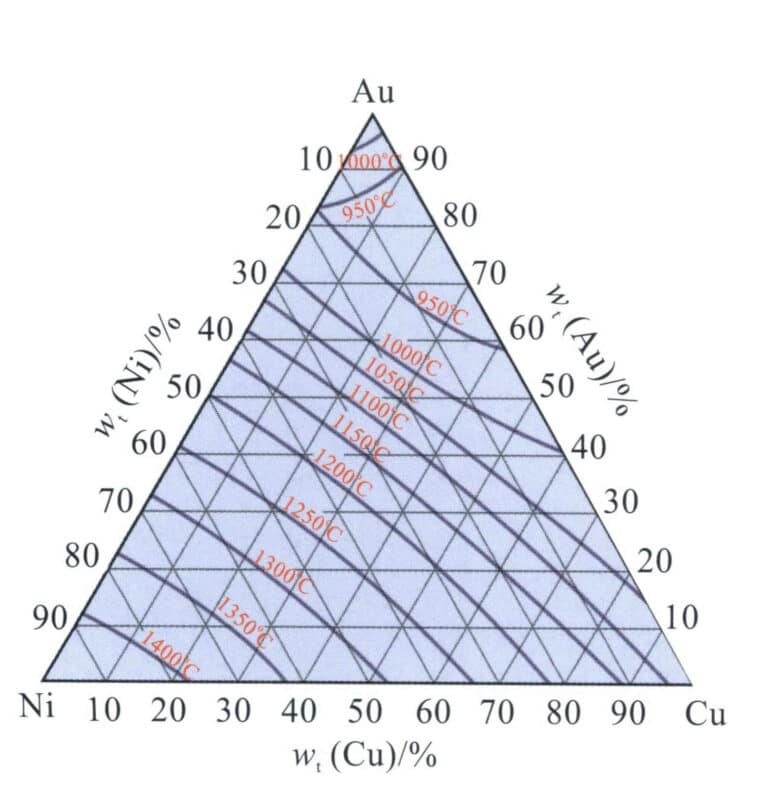

Figura 3-20 prezintă proiecția pe plan a conturului temperaturii liniei liquidus a aliajului Au-Ag-Cu. Pe măsură ce calitatea aliajului crește, temperatura lichidului său crește continuu; adăugarea combinată de Ag și Cu determină scăderea punctului de topire al aliajului, formând o regiune în formă de dom a contururilor punctului de topire care se deschid spre linia de coordonate Ag-Cu, cu cel mai scăzut punct de topire care scade la aproximativ 750 ℃ atunci când calitatea aliajului este relativ scăzută.

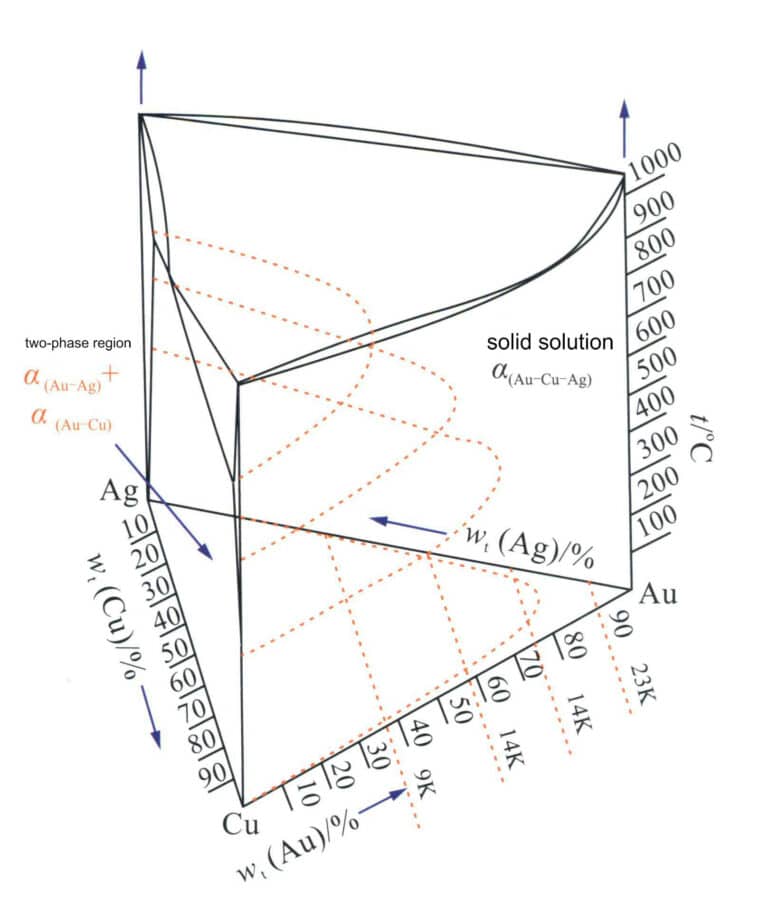

(4) Microstructura.

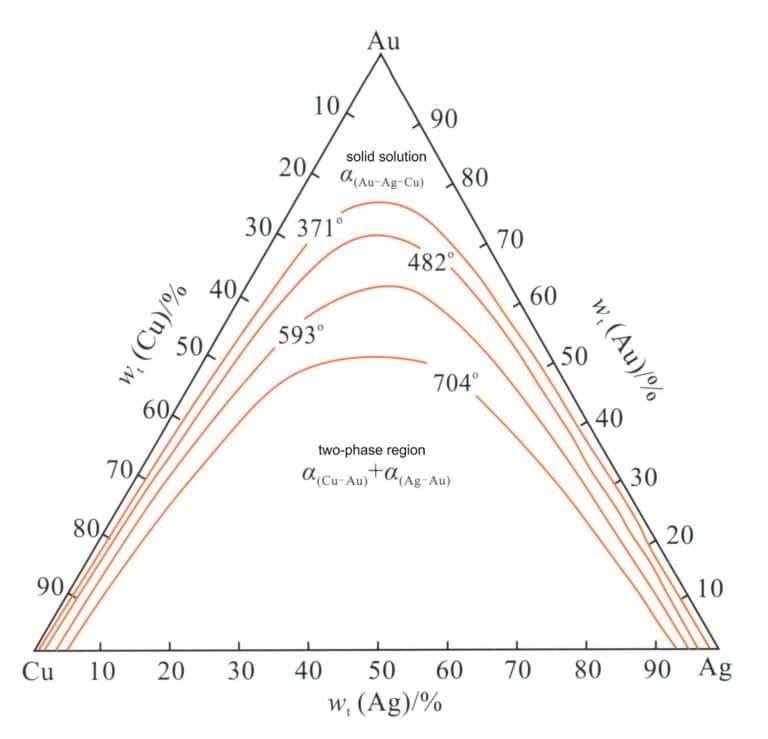

Diagrama de fază a aliajului Au-Ag-Cu (figura 3-21) arată că cele trei componente ale sale, Au, Ag și Cu, pot forma trei tipuri de aliaje binare. Unul este aliajul binar Au-Ag, care este complet miscibil atât în stare lichidă, cât și în stare solidă; altul este aliajul binar Ag-Cu, un aliaj eutectic tipic cu solubilitatea Ag și Cu la temperatura camerei foarte mică; un alt tip este aliajul binar Au-Cu, care se dizolvă complet pentru a forma o soluție solidă continuă în regiunea temperaturilor ridicate. O transformare de ordonare are loc la răcirea lentă sub 410 ℃, formând AuCu3 și fazele ordonate AuCu. Prin urmare, în sistemul de aliaj ternar Au-Ag-Cu, există faze bogate în Ag și bogate în Cu derivate din sistemul eutectic Ag-Cu, iar o regiune de două faze nemiscibile se dezvoltă mai adânc pe măsură ce conținutul de Au crește. Această regiune apare ca un arc spre colțul bogat în Ag în planul de proiecție (figura 3-22), indicând că structura aliajului ternar Au-Ag-Cu este legată de raportul dintre elementele de aliere Ag și Cu.

Figura 3-21 Diagrama de fază a aliajului Au-Ag-Cu

Figura 3-22 Au-Ag-Cu Regiune izotermă bifazică a aliajului proiecție a limitei de fază solidă la temperatura camerei (Conform William S. Rapson, 1990)

Pentru a facilita analiza, conținutul de Ag și Cu este exprimat în funcție de raportul de conversie Ag, adică:

În formulă, Ag și Cu reprezintă fracțiunile de masă ale Ag și Cu în aliajul Au-Ag-Cu, respectiv.

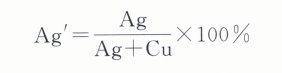

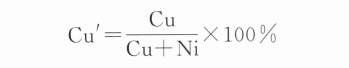

Folosind Ag' ca coordonată compozițională, secțiunile longitudinale corespunzătoare celor trei culori 18K 14K și 10K din figura 3-19 sunt transformate în diagrame de secțiune cvasi-binare (figura 3-23).

Figura 3-23 Au-Ag-Cu Secțiune longitudinală cvasi-binară a aliajului (Conform William S. Rapson, 1990)

În funcție de Ag' și de regiunile în care are loc separarea fazelor, aliajele pot fi împărțite în diferite tipuri; de exemplu, aliajele 18K Au-Ag-Cu au trei tipuri tipice.

Tipul I: Ag' este 0%-20%, o regiune bogată în faze de aliaj de Cu, o soluție solidă unică la temperaturi ridicate și suferă o transformare de ordonare la temperaturi scăzute.

Tipul II: Ag' este 20%-75%, o soluție solidă unică la temperaturi ridicate și se descompune în două faze nemiscibile la temperaturi scăzute.

Tipul III: Ag'>75%, o singură soluție solidă la temperaturi ridicate și scăzute.

Au-Ag-Cu Atunci când Zn și alte elemente de aliere sunt adăugate la sistemul de aur K, intervalul regiunii bifazice nemiscibile poate fi redus atunci când conținutul de Zn atinge un anumit nivel, făcând regiunea bifazică mai îngustă și mai scurtă.

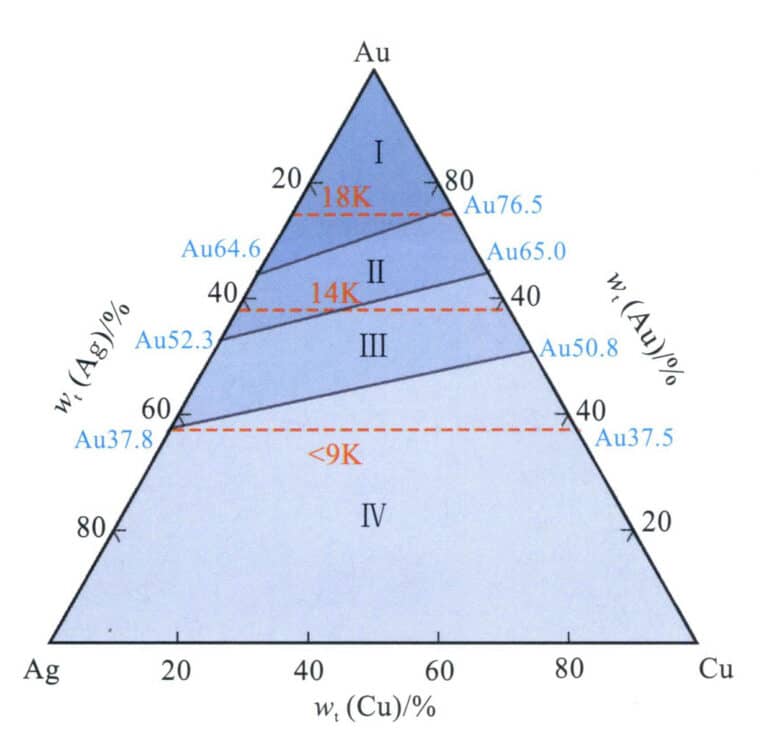

1.2 Rezistența la coroziune a aurului Au-Ag-Cu K

Rezistența la coroziune a aliajelor Au-Ag-Cu poate fi împărțită în patru regiuni (figura 3-24). Aliajele din regiunea I au un grad superior și o bună rezistență la coroziune, fiind capabile să reziste la coroziunea acizilor anorganici simpli; rezistența la coroziune a aliajelor din regiunea II este inferioară celei din regiunea I, dar are totuși o rezistență la coroziune relativ bună, cu doar o ușoară coroziune în acizi solizi; aliajele din regiunea III sunt și mai reduse, suferind de coroziune acidă puternică. Aliajele din Regiunea IV au o rezistență relativ scăzută și sunt predispuse la întunecare și decolorare. Adăugarea unei anumite cantități de {{1}} elemente de aliere la aurul Au-Ag-Cu K de calitate inferioară contribuie la îmbunătățirea rezistenței sale la coroziune.

Cu toate acestea, are o rezistență relativ bună la coroziune, cu doar o ușoară coroziune în acizi solizi; aliajele din regiunea III sunt și mai reduse, suferind de o puternică coroziune acidă. Aliajele din regiunea IV au o rezistență relativ scăzută și sunt predispuse la întunecare și decolorare. Adăugarea unei anumite cantități de elemente de aliere Zn, Si și Pd la aurul Au-Ag-Cu K de calitate inferioară contribuie la îmbunătățirea rezistenței sale la coroziune.

Figura 3-24 Rezistența la coroziune a aliajului Au-Ag-Cu (conform Ning Yuantao et al., 2013)

1.3 Proprietățile mecanice ale aurului Au-Ag-Cu K

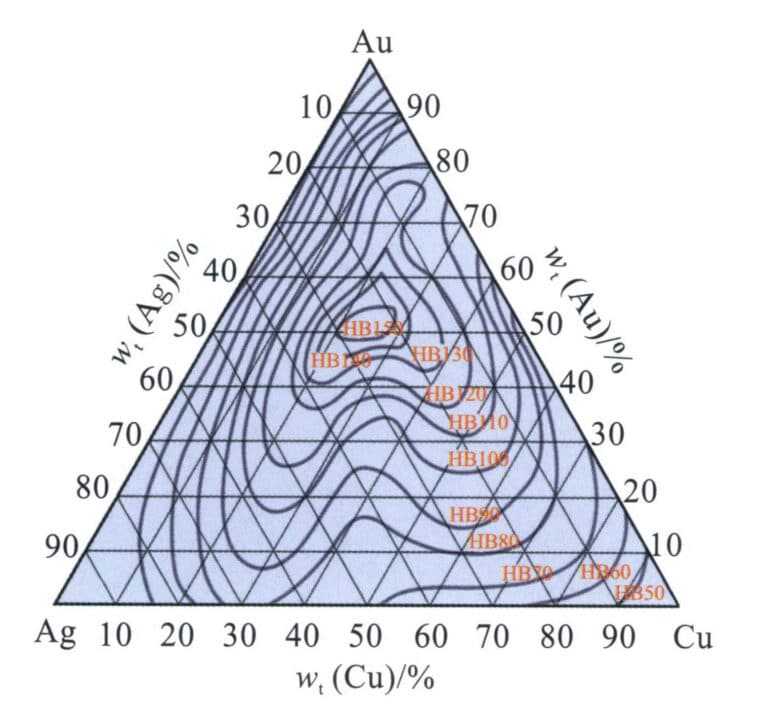

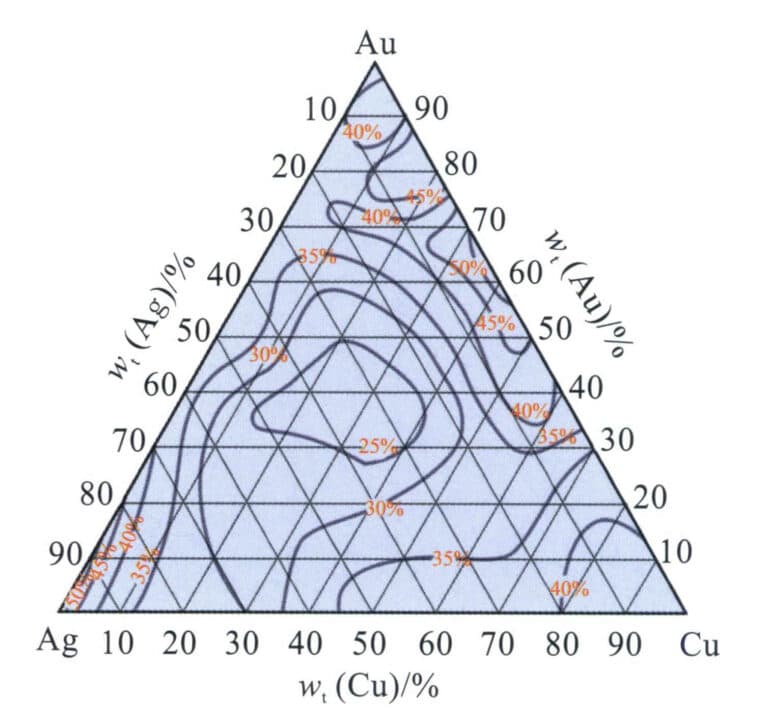

În aliajul Au-Ag-Cu, proporția de Ag și Cu influențează semnificativ proprietățile mecanice ale aliajului. Aliaje cu compoziții diferite au fost stinse după ce au fost menținute la 740 ℃ și au fost testate duritatea și alungirea în starea de soluție solidă. Duritatea aliajului 50%Au-30%Ag-20%Cu este cea mai mare, atingând HB150, în timp ce alungirea este cea mai mică, de numai 25%, în timp ce aliajele din apropierea celor trei colțuri au duritate mai mică și alungire mai mare (figura 3-25, figura 3-26).

Figura 3-25 Duritatea Brinell a aliajului Au-Ag-Cu în stare de soluție solidă

Figura 3-26 Alungirea aliajului Au-Ag-Cu în stare de soluție solidă

Diferențele dintre proprietățile mecanice ale aliajelor cu diferite componente se reflectă și în impactul tratamentului termic asupra acestora. Luând ca exemplu Au-Ag-Cu 18KY, atunci când compoziția aliajului se încadrează în gama aliajelor de tip I, îmbătrânirea aliajului în soluție solidă la temperaturi scăzute duce la o transformare de ordonare care îmbunătățește rezistența, crește duritatea aliajului, dar îi reduce elasticitatea și flexibilitatea. Atunci când se încadrează în gama aliajelor de tip II, tratamentul de îmbătrânire poate provoca separarea fazelor în aliaj, îmbunătățind întărirea și duritatea acestuia, rezultând o duritate moderată. Cu toate acestea, în cazul aliajelor de tipul III, tratamentul de îmbătrânire nu poate fi efectuat, iar duritatea aliajului poate fi mai mare.

Pentru aliajele cuaternare Au-Ag-Cu-Zn, rolul Zn poate reduce ușor duritatea aliajului și volumul regiunii de fază solidă nemiscibilă în diagrama de fază ternară Au-Ag-Cu.

1.4 Performanța procesului de aur Au-Ag-Cu K

Aurul Au-Ag-Cu K are un punct de topire relativ scăzut, ceea ce îl face potrivit pentru turnarea de precizie cu ajutorul matrițelor de gips. Atunci când în aliaj se adaugă elemente de aliere, cum ar fi Zn Si, acesta poate îmbunătăți și mai mult fluiditatea metalului topit și poate reduce tendința de oxidare, îmbunătățind astfel performanța de turnare.

Aurul Au-Ag-Cu K are o bună flexibilitate în stare de soluție solidă, o duritate relativ scăzută și performanțe bune de prelucrare la rece, putând fi prelucrat prin tehnici de prelucrare la rece precum laminarea, tragerea și forjarea. Pentru aliajele care suferă transformări de ordonare și separarea fazelor, controlul metodei de răcire în timpul recoacerii intermediare este esențial pentru a evita reducerea ductilității și flexibilității.

2. Calități și proprietăți tipice ale aurului K pentru decorare

Utilizarea aurului K are o istorie îndelungată și este un aliaj de aur relativ matur. Au fost dezvoltate o serie de culori pentru a satisface cerințele diferitelor tehnici de prelucrare a aurului K decorativ, dintre care multe au fost comercializate, permițând companiilor să aleagă în funcție de nevoile lor de piață. Tabelul 3-10 enumeră câteva grade tipice de aur K decorativ și proprietățile acestora.

Tabelul 3-10 Calități și proprietăți tipice ale aurului K pentru decorare

| Puritate | Conținutul componentei/% | Culoare | Temperatura de topire | Densitate/ (g/cm3) | Duritate moale HV / (N/mm2) | Rata de alungire moale /% | |||

|---|---|---|---|---|---|---|---|---|---|

| Puritate | Wt(Au) | Wt (Ag) | Wt (Cu) | Wt (Zn) | Culoare | Temperatura de topire | Densitate/ (g/cm3) | Duritate moale HV / (N/mm2) | Rata de alungire moale /% |

| 22K | 917 | 55 | 28 | - | Galben | 995 ~ 1020 | 17.9 | 52 | |

| 22K | 917 | 32 | 51 | - | Galben închis | 964 ~ 982 | 17.8 | 70 | 30 |

| 18K | 750 | 160 | 90 | - | Galben deschis | 895 ~ 920 | 15.6 | 135 | 35 |

| 18K | 750 | 125 | 125 | - | Galben | 885 ~ 895 | 15.45 | 150 | 40 |

| 18K | 750 | 14.1 | 10 | 0.9 | Galben | 887 ~ 920 | 14.99 | 130 | - |

| 14K | 585 | 300 | 115 | - | Galben | 820 ~ 885 | 14.05 | 150 | 17 |

| 14K | 585 | 265 | 150 | - | Galben deschis | 835 ~ 850 | 13.85 | 175 | 30 |

| 14K | 585 | 205 | 210 | - | Galben deschis | 830 ~ 835 | 13.65 | 190 | 25 |

| 10K | 417 | 120 | 375 | 88 | Galben | 778 ~ 860 | 11.42 | 120 (stare de turnare) | - |

| 9K | 375 | 65 | 450 | 110 | Roșu și galben | 835 ~ 908 | 10.91 | 105 (Starea de turnare) | - |

3. Probleme comune în confecționarea bijuteriilor din aur K

În comparație cu celelalte două culori ale materialelor din aur K, materialele din aur K au un meșteșug relativ mai matur în fabricarea bijuteriilor. Cu toate acestea, aurul K încă se confruntă adesea cu probleme în procesul de producție, care se reflectă în principal în următoarele aspecte.

3.1 Probleme de culoare ale aurului K

În cele mai multe cazuri, aurul K utilizează direct culoarea sa inerentă, fără electroplacare suplimentară pe suprafață, ceea ce necesită ca culoarea aliajului să îndeplinească cerințele clienților și să mențină stabilitatea și luminozitatea suprafeței în timp. În prezent, pe piață există zeci de modele de aliaj de aur K, toate clasificate ca fiind galbene. Totuși, percepția reală a culorii variază foarte mult, cum ar fi galben intens, galben deschis, galben-verzui, galben-roșcat și galben-albăstrui. Bijuteriile galbene de 14K prezintă trei culori: galben albăstrui, galben deschis și galben roșiatic (figura 3-27). Nu este neobișnuit ca întreprinderile să primească reclamații din partea clienților sau chiar returnări din cauza abaterilor de culoare din timpul producției. Culoarea aliajului depinde de compoziția sa și este, de asemenea, legată de condițiile de inspecție.

3.2 Probleme cu suprafața dendritică a aurului K

Punctul de topire al aurului K este mai scăzut decât cel al aurului de 24K, dar suprafețele dendritice sunt rareori observate în bijuteriile din aur de 24K în timpul turnării pentru investiții. În schimb, bijuteriile turnate din aur K (în special aur K de calitate inferioară) prezintă uneori suprafețe dendritice. Motivul este că aliajele de aur K au un interval de solidificare specific, iar procesul lor de cristalizare crește adesea într-o formă dendritică, formând un cadru dendritic care se interconectează, lăsând metal topit rezidual între dendrite. Să presupunem că metalul topit nu udă matrița. În acest caz, descompunerea gipsului poate produce dioxid de sulf gazos, împingând metalul topit rezidual departe de suprafață și lăsând în urmă structura dendritică. Rezultă astfel o structură de suprafață dendritică tipică. Practica de producție arată că, pentru aurul K de calitate inferioară, formarea unei cantități mari de oxid de cupru sau de oxid de zinc și temperaturile ridicate de turnare sau de turnare cresc probabilitatea descompunerii gipsului, facilitând formarea unei suprafețe dendritice.

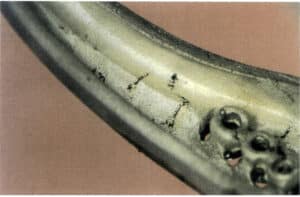

3.3 Problema incluziunilor în aurul K

Cu și Zn sunt principalele elemente de aliere din aurul K și sunt predispuse la oxidare în timpul topiturii, formând incluziuni de oxizi. Problema incluziunilor cauzate de Zn este deosebit de importantă; acesta formează oxizi mai ușor decât Cu în prezența oxigenului, iar oxizii săi nu se agregă ușor în zgură lichidă, ci apar sub formă de pulbere, plutind atât la suprafața metalului topit, cât și rămânând în metalul topit. Ca urmare, odată ce se formează oxidul de zinc, acesta va rămâne în material, provocând goluri și defecte de suprafață, manifestate macroscopic ca incluziuni în formă de labă de pisică (figura 3-28).

Secțiunea III K Aur alb

Aurul alb K, sau aurul alb, este un aliaj de aur alb denumit în mod obișnuit aur alb karat în limba engleză și este adesea reprezentat ca KW în industria bijuteriilor, cum ar fi 18KW și 14KW. Aurul alb K a fost folosit cândva ca înlocuitor al platinei, cu avantaje cum ar fi o rezistență mai mare și o performanță mai bună de turnare, și a fost utilizat pe scară largă în bijuterii set, devenind un material semnificativ printre aliajele de aur decorative, ocupând o poziție critică printre materialele de aur colorate K.

1. Albirea aurului și clasificarea în alb a aurului alb K

Aurul apare galben-auriu, iar elementele de aliere cu efecte de albire trebuie adăugate pentru a-l face să apară alb. Dintre toate elementele metalice din natură, cu excepția câtorva elemente precum Au și Cu, majoritatea elementelor metalice apar albe sau gri. Prin urmare, adăugarea altor metale va avea un efect de albire asupra aliajului de aur într-o anumită măsură. Tabelul 3-11 enumeră capacitățile de albire ale unor elemente de aliere pentru aur și principalele lor dezavantaje atunci când sunt utilizate ca elemente de albire. Din tabelul 3-11, se poate observa că nu există multe metale care pot servi în mod eficient ca elemente de albire pentru aurul alb K și care să îndeplinească cerințele procesului de producție convențional pentru bijuterii. Elemente precum Ni, Pd, Fe și Mn au capacități puternice de albire pentru aur și sunt principalii agenți de albire până în prezent.

Tabelul 3-11 Capacitatea de albire și principalele dezavantaje ale elementelor de aliere pentru aur (conform Bagnoud et al., 1996)

| Element | Capacitatea de albire | Principalele dezavantaje |

|---|---|---|

| Ag | Generalități | Cauzează decolorarea aliajului atunci când conținutul este ridicat |

| Pd | Foarte bun | Cost ridicat, crește punctul de topire al aliajului |

| Pt | Pd Similar cu Pd | Cost mai ridicat decât Pd |

| Ni | Bun | Sensibilizator cutanat |

| Cr | Slab | Alergen cutanat |

| Co | Slab | Alergen cutanat |

| În | Slab | Deteriorarea performanțelor de procesare atunci când conținutul este ridicat |

| Sn | Slab | Deteriorarea performanțelor de procesare atunci când conținutul este ridicat |

| Zn | Slab | Când conținutul este ridicat, aliajul se volatilizează serios, făcând reciclarea dificilă. |

| Al | Slab | Deteriorarea performanței de prelucrare |

| Ti | Slab | Deteriorarea performanței de prelucrare |

| V | Slab | Toxic, deteriorează performanțele de prelucrare, foarte reactiv, dificil de reutilizat |

| Ta, Nb | Slab | Foarte reactiv, dificil de reutilizat |

| Fe | Bun | Solubilitate scăzută în Au, aliajul prezintă feromagnetism atunci când sunt prezente faze precipitate, deteriorând rezistența la coroziune. Conținutul depășește 10% Atunci când aliajul este prea dur, acesta deteriorează performanța de prelucrare și este predispus la oxidare în timpul turnării |

| Mn | Bun | Reactivitatea este puternică și procesarea este dificilă atunci când conținutul depășește 10% |

Diferitele metode de umplere pot duce la variații de culoare pentru aliajele de aur de aceeași finețe. Pentru a asigura o bună comunicare între cerere și ofertă, Manufacturing Jewelers and Suppliers of America (MJSA) a colaborat cu World Gold Council pentru a defini gradul de culoare al aurului alb K după testarea culorilor eșantioanelor de 10KW, 14KW și 18KW utilizând sistemul de coordonate cromatice CIELab. Acesta a definit că valoarea indicelui de gălbui al "aurului alb K" trebuie să fie mai mică de 32; depășirea acestei valori înseamnă că nu poate fi numit aur alb K. Valoarea indicelui de gălbui este împărțită în trei niveluri: Nivelul 1, nivelul 2 și nivelul 3, după cum se arată în tabelul 3-12.

3-12 Gradul de culoare albă al aurului alb K

| Grad de culoare | YI Indicele galben YI | Gradul de albire | Placare cu rodiu |

|---|---|---|---|

| Nivelul 1 | YI< 19 | Foarte alb | Nu este nevoie |

| Nivelul 2 | 19≤YI ≤24.5 | Albul este mai bun | Poate fi placat sau nu |

| Nivelul 3 | 24.5 < YI ≤ 32 | Slabă | Trebuie să fie placate |

Utilizarea acestui indicator de clasificare a albului permite furnizorilor, producătorilor și vânzătorilor să determine cantitativ cerințele de culoare ale aurului alb K.

2. Categorii și caracteristici ale aurului alb K

Pe baza elementelor de albire utilizate, aurul alb K poate fi împărțit în patru categorii: aur alb K cu nichel, aur alb K cu paladiu, aur alb K cu nichel + paladiu și aur alb K cu conținut scăzut sau fără nichel (conținut scăzut) de paladiu. Conform statisticilor instituțiilor de cercetare străine, primele două categorii reprezintă 76 % și 15 % din piața bijuteriilor din aur alb K, în timp ce ultimele reprezintă 7 % și 2 %.

2.1 Nichel K aur alb

Datorită prețului său scăzut și a efectului său bun de albire, Ni a fost utilizat în mod tradițional ca agent de albire pentru Au. Dintre toate rezervele comerciale de aur alb K, aurul alb K cu nichel domină piața.

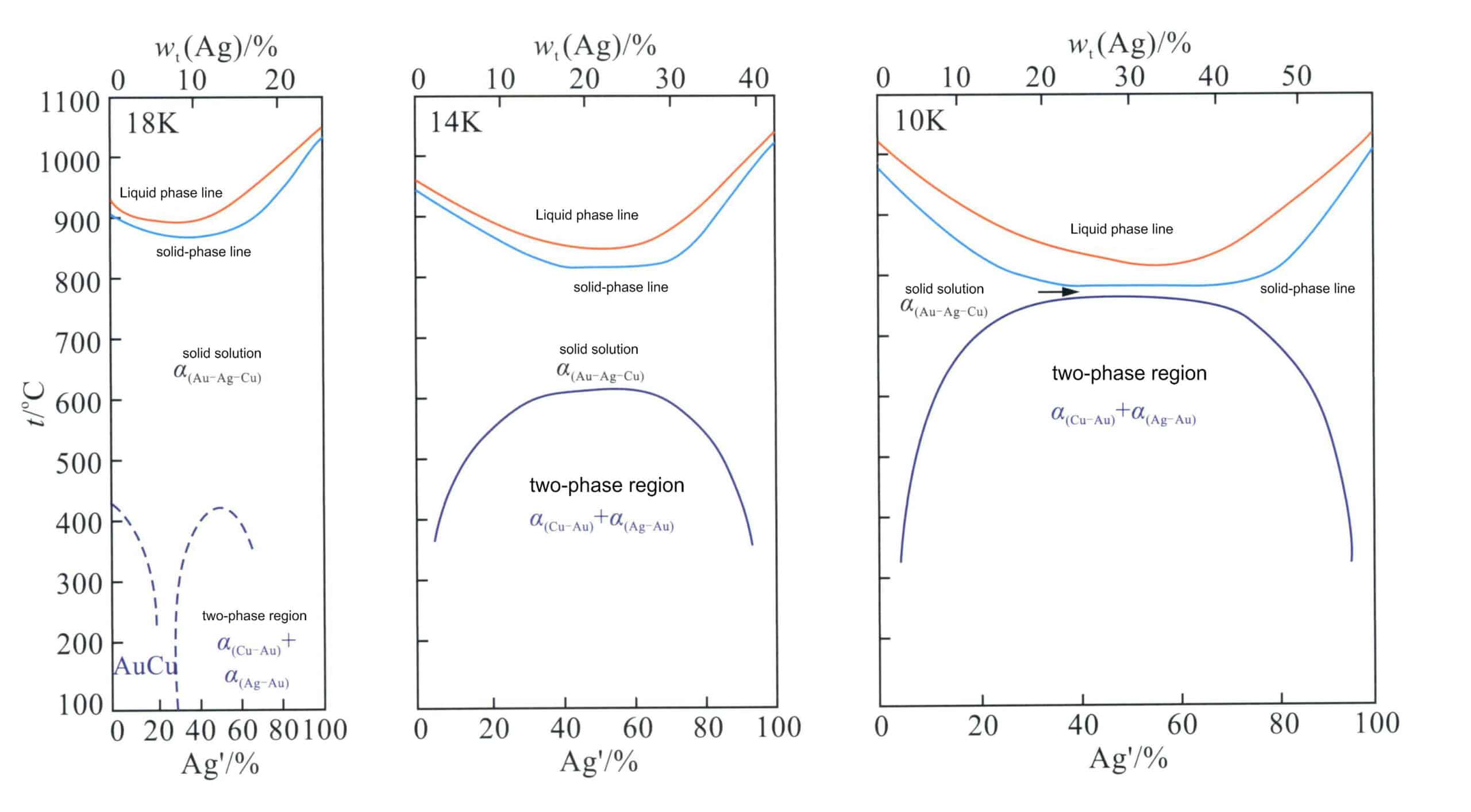

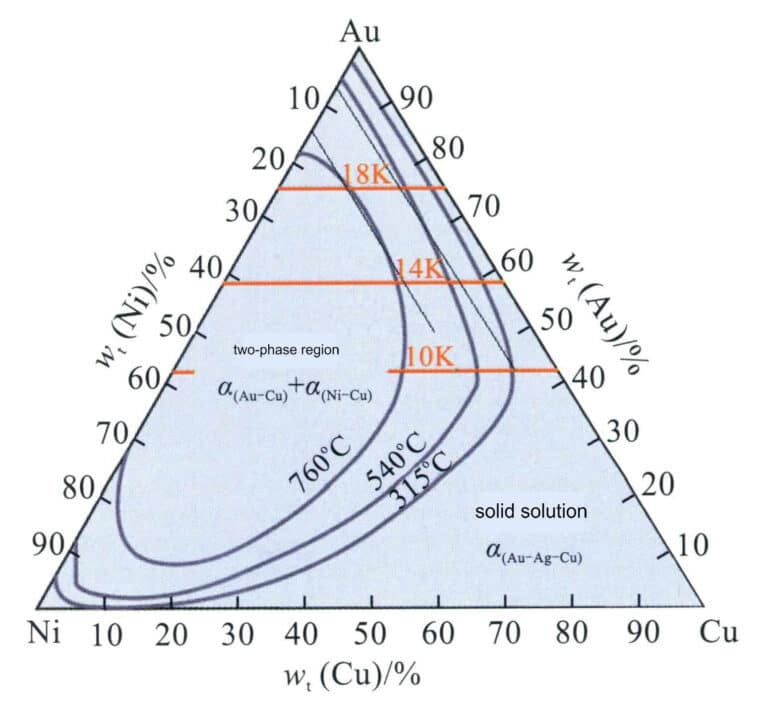

Conținutul de Ni afectează în mod direct efectul de albire al aurului alb K. Aliajele de aur cu un conținut de Ni de 9-12 sunt aproape albe, iar pe măsură ce conținutul de Ni scade treptat, culoarea gălbuie a aliajului crește. Atunci când conținutul de Ni este mai mic de 5%, albul aliajului scade semnificativ, iar culoarea devine gălbuie.

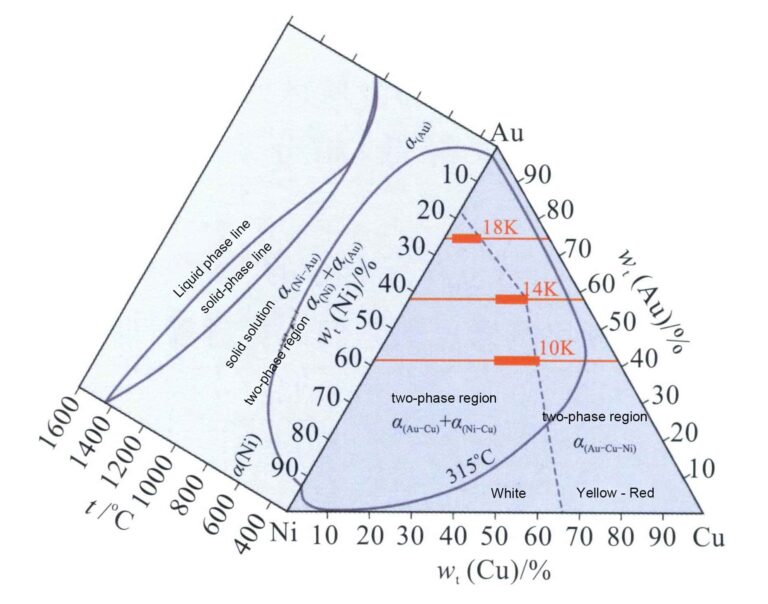

Din diagrama de fază a aliajului binar Au-Ni din figura 3-12, se poate observa că aliajul Au-Ni este o soluție solidă continuă la temperaturi ridicate și se poate descompune în faze bogate în Au și bogate în Ni la temperaturi scăzute, crescând duritatea aliajului. Aurul alb Nichel K cu un conținut ridicat de Ni are o prelucrabilitate redusă și se formează în general prin procedeul de turnare prin investiții. Adăugarea de Cu poate îmbunătăți prelucrabilitatea aliajului. Astfel, aliajul Au-Ni-Cu este cel mai frecvent utilizat sistem de aliaj de bază pentru bijuterii K aur alb. Proiecția liniei limită de descompunere a fazelor aliajului ternar Au-Ni-Cu pe plan (figura 3-29) arată că, pe măsură ce conținutul de Cu crește, regiunea de descompunere în două faze a sistemului de aliaj binar Au-Ni se extinde în sistemul ternar. Pe măsură ce temperatura scade, intervalul regiunii de descompunere a fazelor se extinde.

Organizarea aliajelor ternare Au-Ni-Cu este legată de raportul dintre Ni și Cu, iar pentru a facilita analiza, au fost utilizate rapoartele convertite ale Cu și Ni pentru a reflecta cantitățile lor relative, și anume.

În formulă, Cu Ni reprezintă fracția de masă, respectiv. Cu cât valoarea Cu este mai mică, cu atât conținutul de Ni este mai mare; cu cât valoarea Cu este mai semnificativă, cu atât conținutul de Ni este mai mic.

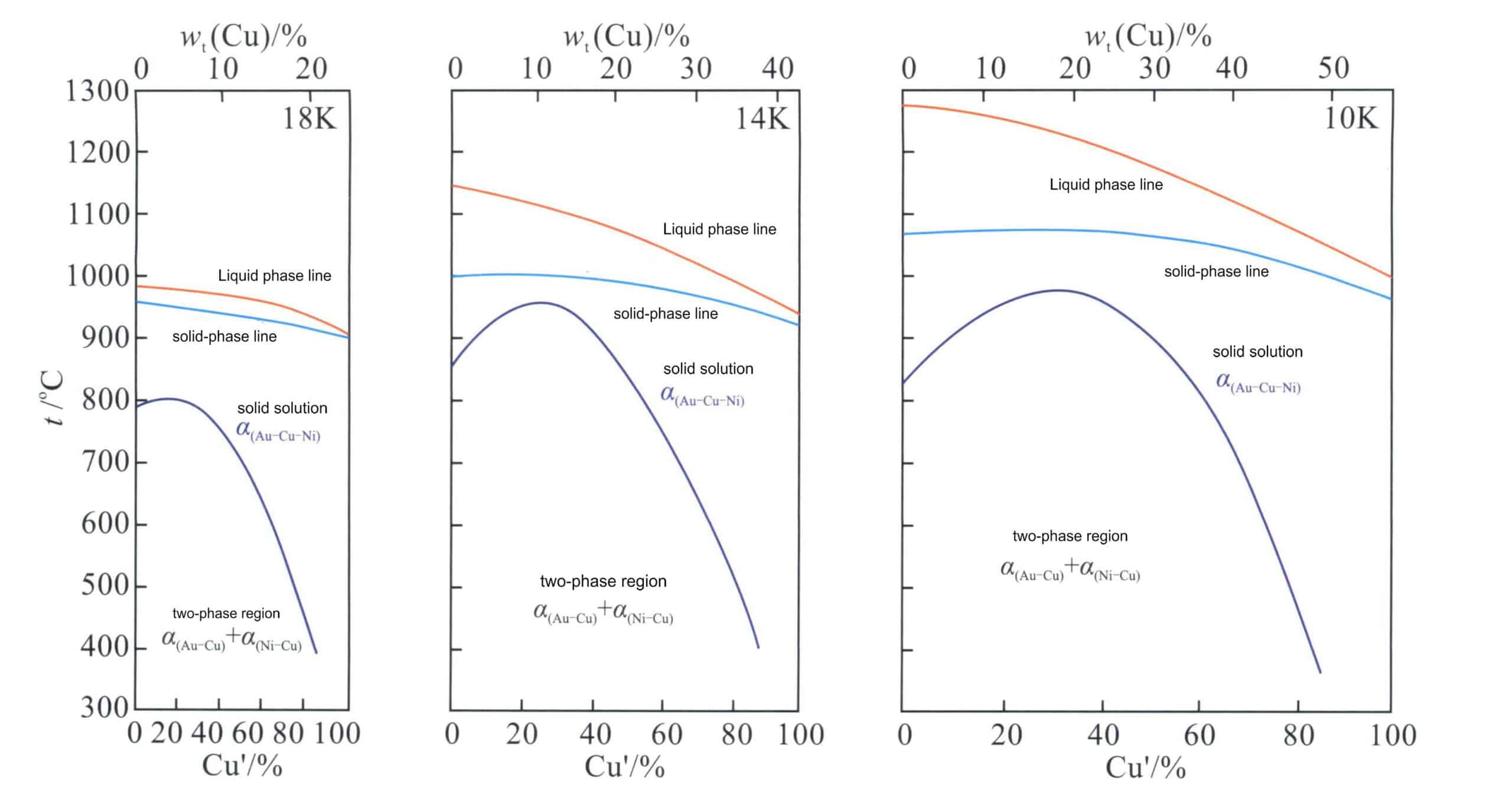

Figura 3-30 prezintă secțiunea transversală longitudinală cvasi-binară a aliajului cu Au-Ni-Cu' ca coordonate componente și culori de 18K, 14K și 10K. Se poate observa că structura aliajului este o soluție solidă monofazică numai atunci când valoarea Cu' depășește 80%; sub această valoare, apare o regiune imiscibilă bifazică. Pe măsură ce culoarea aliajului scade, punctul de topire al aliajului crește continuu, intervalul de solidificare-cristalizare se lărgește, iar intervalul regiunii bifazice în stare solidă se extinde, de asemenea.

Relația dintre temperatura lichidului aliajului Au-Ni-Cu și compoziție este prezentată în figura 3-31; pe măsură ce conținutul de Ni crește, crește și punctul de topire al aliajului, ceea ce indică deteriorarea performanței de turnare a aliajului.

Relația dintre culoarea aliajului Au-Ni-Cu și compoziție este prezentată în figura 3-32. Linia punctată indică limita dintre alb și galben sau roșu. Pe măsură ce conținutul de Ni crește, albul aliajului crește. Conținutul său de Ni nu trebuie să fie mai mic decât o anumită valoare pentru a obține o anumită albire a aliajului. Pentru 18K, 14K și trei culori de 10K, aliajele corespunzătoare segmentului de linie neagră bold din figură pot fi utilizate pentru fabricarea bijuteriilor.

Rezistența și duritatea aliajului din seria Au-Ni-Cu sunt ridicate, dar prelucrabilitatea sa poate fi mai bună decât cea a aliajului din seria Au-Ag-Cu. În cazul separării fazelor de aur la temperaturi scăzute, duritatea fazei bogate în Ni este mult mai mare decât cea a fazei bogate în Au. Cele două faze se deformează la viteze diferite atunci când materialul este laminat sau tras. Metalul moale al fazei bogate în Au este mai ușor de deformat decât metalul dur al fazei bogate în Ni. La o anumită prelucrare, apar tensiuni între cele două faze, ceea ce afectează flexibilitatea aliajului și îi reduce performanțele de prelucrare la rece.

Pentru a îmbunătăți performanța aliajului Au-Ni-Cu, Zn este adesea ales ca element auxiliar de albire pentru a compensa efectul cromatic cauzat de adăugarea Cu și pentru a spori efectul de albire al Ni. Acesta poate servi, de asemenea, ca un deoxidant pentru turnarea sub presiune, îmbunătățind performanța de prelucrare. Cu toate acestea, volatilizarea Zn-ului în timpul procesului de topire reduce ductilitatea aliajului și ridică dificultăți deosebite pentru reciclarea aliajului.

2.2 Paladiu K aur alb

Ni prezintă riscul de a provoca alergii cutanate; prin urmare, aurul alb paladiu K, cu Pd ca principal element de albire, este o categorie vitală utilizată pe scară largă în Europa.

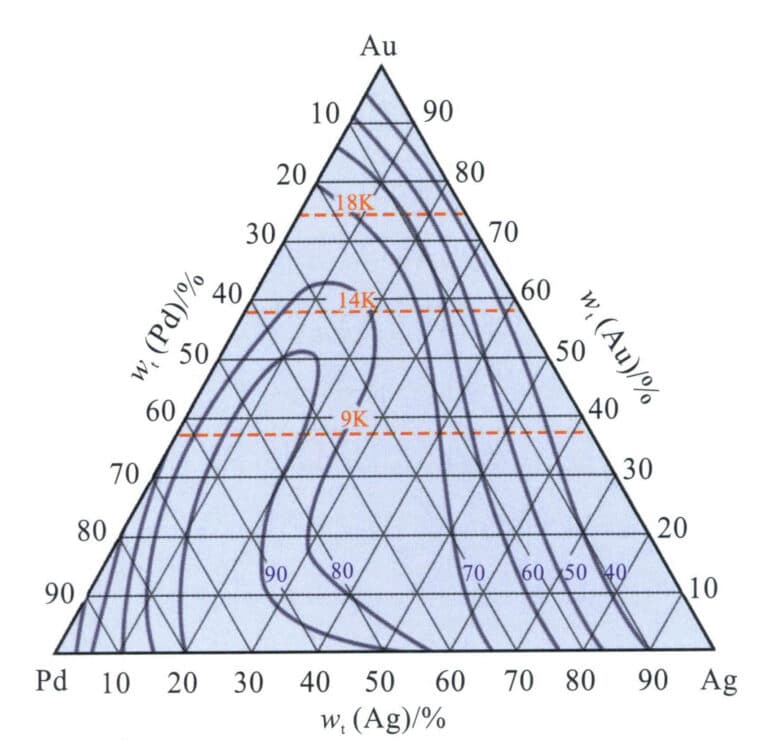

Pd este un element din grupul platinei cu o bună capacitate de albire a aurului, permițând aliajelor să prezinte o culoare caldă gri-alb cu o senzație plăcută. Datorită prețului ridicat al paladiului, Ag este adesea utilizat ca element secundar de albire. Au-Pd-Ag Aliajul ternar este sistemul de aliere de bază al aurului alb de paladiu K, iar relația dintre culoarea și compoziția sa este prezentată în figura 3-33. Conținutul de Pd trebuie să atingă o anumită valoare pentru a prezenta o culoare albă mai bună. Pentru cele trei culori standard 18K, 14K și 9K, conținutul trebuie ales în zona liniei de demarcație. Luând ca exemplu aurul alb de 18K, atunci când conținutul de Pd este de 10%-13%, acesta are o culoare albă excelentă și nu necesită placare cu rodiu.

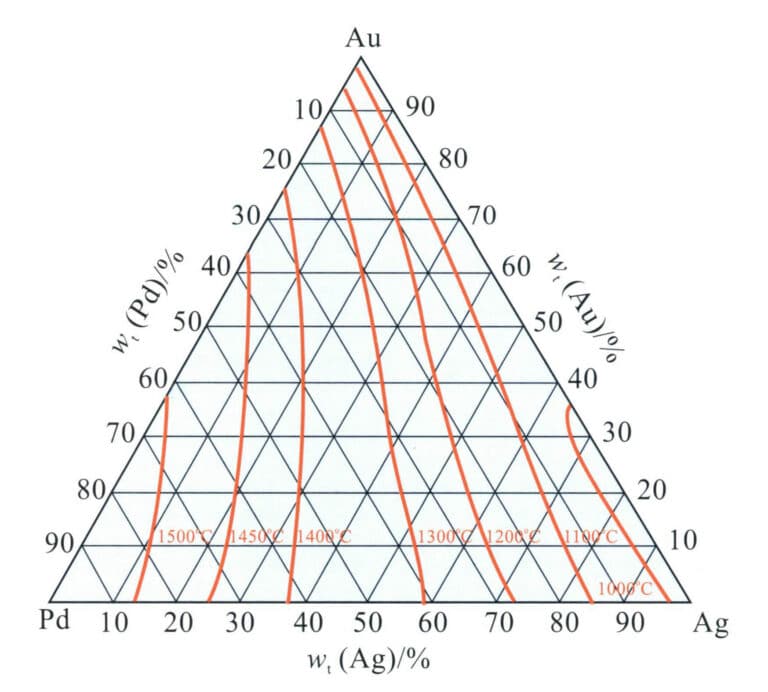

Spre deosebire de aliajele Au-Ni-Cu, aliajele Au-Pd-Ag sunt soluții solide unice în întregul interval de compoziție și nu prezintă separare de fază. Distribuția temperaturii liquidus a aliajelor Au-Pd-Ag este prezentată în figura 3-34. Adăugarea de paladiu la aur crește punctul de topire al aliajului, iar pe măsură ce conținutul de Pd crește, punctul de topire al aliajului continuă să crească. Acest lucru crește dificultatea de turnare a aliajului. Atunci când conținutul de paladiu este foarte ridicat, procesele convenționale de turnare în matrițe de gips pot duce cu ușurință la apariția unor defecte de porozitate în piesele turnate din cauza descompunerii termice a pulberii de turnare din gips.

Distribuția contururilor durității la recoacere pentru aliajele Au-Pd-Ag este prezentată în figura 3-35. Duritatea sa este similară cu cea a aliajelor Au-Ag-Cu, semnificativ mai mică decât cea a aliajelor Au-Ni-Cu. În același timp, acest aliaj este o structură unică de soluție solidă continuă la temperatura camerei, prezentând astfel o prelucrabilitate excelentă, ceea ce îl face potrivit pentru laminare, gravură, încrustare și alte operații.

Deoarece Pd Ag aparține tuturor elementelor din metale prețioase, Au-Pd-Ag are o bună rezistență la coroziune. Adăugarea unei cantități adecvate de alte elemente de aliere la acest aliaj poate îmbunătăți și mai mult performanțele sale în anumite aspecte.

2.3 Nichel-Paladiu K aur alb

Acest tip de aur alb K conține atât Ni, cât și Pd, folosind Ni ca element de albire de bază și limitând conținutul său pentru a-l reduce. Pentru a compensa capacitatea insuficientă de albire, se adaugă o cantitate adecvată de Pd în aliaj, ceea ce permite aliajului să obțină o albire suficientă, având în același timp o bună performanță de prelucrare și evitând în același timp problema costurilor excesiv de ridicate ale materialelor atunci când Pd este utilizat exclusiv ca element de albire primar.

2.4 Aur alb K fără nichel (scăzut) paladiu

Având în vedere toxicitatea potențială a Ni pentru pielea umană, multe țări și regiuni au stabilit reglementări privind rata de eliberare a nichelului din materialele de bijuterii, promovând cercetarea și dezvoltarea de materiale de aur alb K fără nichel. În plus față de aurul alb K cu paladiu care utilizează Pd ca element de albire, este în curs de dezvoltare și alte materiale decât Ni Pd. Prepararea aurului alb K de calitate medie și înaltă cu elemente de aliere nu a fost satisfăcătoare; în multe cazuri, pentru a obține rezultate bune, trebuie adăugată o cantitate considerabilă de Pd. Până în prezent, doar câteva sisteme de aliaj au fost aplicate comercial, cu elemente adăugate, inclusiv Pt, Fe, Mn și altele. Pt este un excelent agent de albire pentru Au, dar este adesea utilizat și cu Pd, care are o lungă istorie de aplicare în aliajele dentare. Aurul alb 18K care conține 10%Pt, 10%Pd, 3%Cu și 2%Zn a fost comercializat în industria bijuteriilor și, datorită conținutului ridicat de Pt și Pd, este destul de scump. Fe a fost studiat ca un al doilea agent de albire. Totuși, trebuie adăugată și o cantitate mare de Pd pentru a menține culoarea și prelucrabilitatea aliajului, în special pentru aliajele cu număr K scăzut (cum ar fi 14K). Sistemul Au-Fe este o structură bifazică, care cauzează probleme de duritate și coroziune pentru aliaj. Mn este un agent de albire promițător pentru aurul K; atunci când conținutul său este ridicat, se poate obține o albire mai bună, dar aliajul este destul de fragil și necesită încă o anumită cantitate de Pd pentru a-și îmbunătăți performanța. Aurul alb cu mangan K este predispus la oxidare și trebuie topit într-o atmosferă neutră sau reducătoare. Atunci când se utilizează o torță pentru topire, se poate alege hidrogenul gazos, deoarece acesta poate consuma oxigenul din jurul metalului. Culoarea aurului alb cu mangan K poate atinge nivelurile doi și trei și este necesară galvanizarea pentru a obține o culoare satisfăcătoare. Este predispus la decolorare atunci când intră în contact cu substanțe chimice. Prin urmare, electroplacarea este esențială.

În cazul aliajelor de aur alb cu număr K scăzut (cum ar fi 8K, 9K și 10K ), utilizarea unui conținut ridicat de Ag ca agent de albire poate face ca produsul să pară alb. Aceste aliaje sunt relativ moi și au o bună flexibilitate, iar o cantitate adecvată de Pd, Cu, Zn sau Ni poate fi adăugată pentru a le îmbunătăți performanța. Totuși, cantitățile de Cu și Zn trebuie controlate pentru a nu afecta culoarea aliajului. Aceste aliaje au o rezistență scăzută la coroziune și sunt predispuse la ruginire din cauza reacțiilor chimice cu sulful din atmosferă.

3. Cerințe de performanță ale aurului alb K

Pentru companiile de bijuterii, alegerea materialelor de umplutură adecvate asigură calitatea produselor și are un impact semnificativ asupra costurilor de producție. Mai multe aspecte trebuie luate în considerare în mod cuprinzător pentru a obține performanța ideală din materialele de aur alb K pentru bijuterii.

3.1 Culoare și rezistență la coroziune

Deoarece aurul alb K trebuie să aibă cel puțin o culoare albă, acesta trebuie să îndeplinească cerințele de bază ale YI < 32 și să îmbunătățească albul aliajului cât mai mult posibil, fără a afecta semnificativ performanța acestuia. De asemenea, aliajul trebuie să aibă o reflectivitate ridicată pentru a obține o luminozitate mai bună în timpul lustruirii. Aliajul are o bună rezistență la decolorarea mată și la coroziune.

3.2 Punctul de topire și volatilitatea

Un punct de topire scăzut este benefic pentru topire și turnare. Punctul de topire al materialelor de aur alb K este, de obicei, mai mare decât cel al aurului K, în special pentru materialele cu o bună albire, un conținut ridicat de elemente de albire și, prin urmare, un punct de topire mai ridicat. Aliajele cu puncte de topire ridicate necesită temperaturi de turnare mai ridicate, ceea ce prezintă un risc de descompunere termică a gipsului în procesele de turnare de precizie a gipsului. În schimb, utilizarea matrițelor ceramice cu pulbere de turnare legată cu acid fosforic crește costurile de producție, eficiența și dificultatea. Prin urmare, pentru bijuteriile realizate cu ajutorul turnării de precizie, este recomandabil să se aleagă materiale din aliaj cu puncte de topire adecvate, în mod ideal între 1050 ℃. Adăugarea de Zn la aliaj ajută la scăderea punctului de topire, dar conținutul excesiv de Zn poate crește volatilitatea în timpul procesului de turnare, afectând calitatea și reutilizarea produsului.

3.3 Structura grăunților

Materialele din aur alb K ar trebui să favorizeze obținerea unor structuri de granulație fine și dense, ceea ce contribuie la îmbunătățirea efectului de lustruire al aliajului și reduce probabilitatea apariției defectelor punctuale complexe.

3.4 Duritate și prelucrabilitate

Materialele din aliaj de aur alb K ar trebui să aibă o duritate adecvată la turnare și recoacere, proprietăți mecanice bune și performanțe de prelucrare la rece, o întărire la lucru nu prea puternică, o tendință scăzută de fisurare termică în timpul recoacerii și o tendință scăzută de fisurare prin coroziune sub tensiune.

3.5 Conformitatea cu Nichel K Materialele din aur alb trebuie să respecte standardele directivei relevante.

Pentru materialele din aliaj de aur alb K alb albite cu nichel, trebuie respectate cerințele directivei privind nichelul, iar rata de eliberare a nichelului nu trebuie să depășească standardul.

3.6 Respectarea cerințelor privind protecția mediului și reducerea costurilor

În selectarea elementelor de aliere, sunt urmărite sursele complete de materiale, prețurile scăzute și respectarea mediului pentru a reduce costurile aliajului și a îmbunătăți rentabilitatea.

Trebuie remarcat faptul că importanța relativă a diferitelor caracteristici de performanță se modifică în funcție de aplicarea materialelor, iar îndeplinirea simultană a tuturor cerințelor de mai sus este adesea o provocare. Uneori, trebuie făcute compromisuri între aceste cerințe pentru a obține cel mai bun efect de optimizare posibil.

4. Compoziția și performanța unor K aur alb

Tipurile de aur alb K furnizate pe piață sunt diverse, cu diferențe specifice de performanță. În general, pentru a îmbunătăți performanțele de prelucrare sau pentru a reduce costurile materialelor, majoritatea aurului alb K comercial face anumite concesii în ceea ce privește albul, având adesea un aspect alb-cenușiu, și necesită de obicei placare cu rodiu. Chiar și aliajele cu un alb foarte ridicat nu pot fi comparate cu culoarea stratului de rodiu, astfel încât acestea sunt adesea supuse, de asemenea, unui placare cu rodiu pe suprafața lor. Tabelele 3-13 și 3-14 prezintă performanțele unor aliaje de nichel K aur alb și, respectiv, de paladiu K aur alb.

Tabelul 3-13 Compoziția și proprietățile unor nichel K aur alb

| Puritate | Compoziție chimică (greutate)/% | Duritate HV/(N/mm2) | Rezistența la tracțiune (stare de incendiu) /MPa | Temperatura liniei Liquidus /℃ | Temperatura liniei Solidus /℃ | |||||

|---|---|---|---|---|---|---|---|---|---|---|

| Puritate | Au | Ni | Cu | Zn | Ag | Stat de turnare | Stare de lucru la rece (70%) | Rezistența la tracțiune (stare de incendiu) /MPa | Temperatura liniei Liquidus /℃ | Temperatura liniei Solidus /℃ |

| 18K | 75 | 11 | 9.5 | 4.5 | - | 307 | 307 | 716 | 950 | 913 |

| 18K | 75 | 7.4 | 14 | 3.6 | - | 291 | 291 | 623 | 943 | 913 |

| 18K | 75 | 6.6 | 15.4 | 3 | - | 187 | 288 | 607 | 946 | 922 |

| 18K | 75 | 5 | 17 | 3 | - | 182 | 276 | 623 | 939 | 915 |

| 18K | 75 | 4 | 17 | 3 | - | 184 | 268 | 612 | 921 | 898 |

| 14K | 58.5 | 11 | 25.5 | 5 | - | 169 | 306 | 747 | 986 | 956 |

| 14K | 58.5 | 8.3 | 28.2 | 5 | - | 145 | 286 | 665 | 987 | 947 |

| 14K | 58.5 | 6.5 | 28.4 | 6.6 | - | 153 | 278 | 706 | 965 | 924 |

| 9K | 37.5 | 10 | 37 | 13.5 | 2 | 127 | 258 | 642 | 923 | 887 |

| 9K | 37.5 | - | 5.5 | 5.5 | 52 | 118 | 189 | 400 | 885 | 874 |

Tabelul 3-14 Compoziția și performanțele unei părți de aur alb cu paladiu K

| Puritate | Compoziție chimică (greutate)/% | Duritate HV/ (N/mm2) | Temperatura liniei Liquidus /℃ | |||||

|---|---|---|---|---|---|---|---|---|

| Puritate | Au | Pd | Ag | Cu | Zn | Ni | Duritate HV/ (N/mm2) | Temperatura liniei Liquidus /℃ |

| 18K | 75 | 20 | 5 | - | - | - | 100 | 1350 |

| 18K | 75 | 15 | 10 | - | - | - | 100 | 1300 |

| 18K | 75 | 10 | 15 | - | - | - | 80 | 1250 |

| 18K | 75 | 10 | 10.5 | 3.5 | 0.1 | 0.9 | 95 | 1150 |

| 18K | 75 | 6.4 | 9.9 | 5.1 | 3.5 | 1.1 | 140 | 1040 |

| 18K | 75 | 15 | - | 3.0 | - | 7.0 | 180 | 1150 |

| 14K | 58.3 | 20 | 6 | 14.5 | 1 | - | 160 | 1095 |

| 14K | 58.3 | 5 | 32.5 | 3 | 1 | - | 100 | 1100 |

| 10K | 41.7 | 28 | 8.4 | 20.5 | 1.4 | - | 160 | 1095 |

| 9K | 37.5 | - | 52 | 4.9 | 4.2 | 1.4 | 85 | 940 |

5. Probleme comune cu materialele de bijuterii din nichel K aur alb

În fabricarea bijuteriilor din aur alb K, Ni este un element de aliaj care este atât ieftin, cât și care poate spori strălucirea bijuteriilor. Aurul alb K cu nichel are o culoare și proprietăți fizico-mecanice bune, ceea ce îl face cel mai utilizat material de bijuterii din aurul alb K. Cu toate acestea, aurul alb de nichel K întâmpină adesea probleme în timpul producției și utilizării, ceea ce dăunează sănătății consumatorilor și cauzează multe probleme companiilor producătoare de bijuterii. Principalele probleme ale aurului alb K cu nichel includ următoarele aspecte.

5.1 Problema alergiilor la nichel

Multe fapte au demonstrat că Ni are efecte alergice și toxice potențiale asupra pielii umane, ceea ce poate duce la alergie la Ni. Alergia la Ni se referă la reacția alergică care apare atunci când bijuteriile din aur alb K intră în contact prelungit cu pielea umană, provocând dizolvarea Ni din aliaj sub acțiunea transpirației și eliberarea de ioni Ni. Acești ioni de Ni pot pătrunde în piele și se pot combina cu proteine specifice, ducând la reacții alergice. Particulele sale pot provoca erupții cutanate și inflamații localizate, rezultând eczeme, mâncărimi (figura 3-36) și chiar ulcerații, afectând grav sănătatea și aspectul uman (Rushforth, 2000). Odată ce o persoană dezvoltă o reacție alergică Ni, ea va experimenta această reacție pentru tot restul vieții sale.

Conform statisticilor, aproximativ 10 - 15 femei și 2 bărbați din Europa au reacții alergice la nichel metalic, ceea ce este mai mult decât în alte părți ale lumii. Ca răspuns, Comisia Europeană a abordat în mod activ această problemă prin emiterea Directivei 94/27/CE privind nichelul în 1999, care reglementează vânzarea și importul anumitor produse suspectate că eliberează nichel metalic într-o anumită măsură la contactul cu pielea. Pentru bijuteriile care vin în contact prelungit cu pielea, rata maximă de eliberare a nichelului este limitată la 0,5 g / cm2 / săptămână. Două standarde de testare, EN1811 și EN12472, au fost dezvoltate special pentru a simula obiecte cu și fără acoperiri, testând rata de eliberare a nichelului în condiții specifice de timp, temperatură și transpirație artificială. Ulterior, din cauza ratei încă ridicate de sensibilizare la nichel, au fost efectuate revizuiri mai stricte, care au condus la emiterea Directivei 2004/96/CE privind nichelul și a standardului de testare a eliberării de nichel EN/811:2011, care a eliminat valoarea de ajustare pentru ratele de eliberare a nichelului. Pe baza efectelor de după punerea în aplicare a directivei, Comisia Europeană a înăsprit de două ori Directiva privind nichelul. Țări precum Regatul Unit, Japonia și China au stabilit, de asemenea, cerințe corespunzătoare privind eliberarea de nichel pentru aurul alb K. Directiva privind nichelul nu interzice utilizarea materialelor din nichel, ci restricționează ratele de eliberare a nichelului din aliaje și materiale. Atunci când produc bijuterii din aur alb K, producătorii de bijuterii trebuie mai întâi să stabilească dacă există restricții privind eliberarea nichelului în țara sau regiunea clientului și să aleagă materialele de umplutură adecvate în consecință. În special, o parte considerabilă a materialelor de umplutură din aur alb K disponibile pe piață nu pot trece testul privind rata de eliberare a nichelului metalic.

5.2 Probleme legate de culoare

Aurul alb K este un material alternativ pentru bijuteriile din platină, necesitând o albire bună. Prin urmare, majoritatea bijuteriilor din aur alb K sunt placate cu rodiu pe suprafață. De obicei, timpul de placare cu rodiu este foarte scurt, denumit în mod obișnuit "placare rapidă", rezultând un strat subțire care se șterge după o perioadă de utilizare, expunând culoarea originală a metalului de bază. În multe cazuri, culoarea aurului alb K contrastează semnificativ cu culoarea placării, ceea ce conduce la reclamații sau îndoieli din partea clienților. În plus, pentru o lungă perioadă de timp, industria bijuteriilor a utilizat în principal metode calitative pentru a descrie culorile aliajelor, ceea ce a dus adesea la litigii între companiile de bijuterii și clienți din cauza unor judecăți inconsecvente.

5.3 Probleme magnetice

Aurul în sine nu este magnetic, dar aurul alb nichel K poate prezenta uneori un anumit grad de magnetism. Acest lucru ridică adesea îndoieli și reclamații din partea consumatorilor, care cred că puritatea materialului trebuie îmbunătățită și că materialul este amestecat cu Fe și altele. Prin urmare, nichelul K aur alb, ca material metalic prețios pentru decorare, în general nu dorește ca aliajul să prezinte magnetism în majoritatea cazurilor.

În natură, Fe este un element metalic magnetic bine cunoscut și, în afară de acesta, există și alte câteva elemente care prezintă magnetism, cum ar fi Co, Ni și Ga. Dacă o substanță prezintă magnetism depinde nu numai de compoziția sa, ci și de microstructura sa. Elementele care sunt identice, dar au structuri diferite sau se află în diferite intervale de temperatură pot prezenta uneori diferențe de magnetism. În cazul sistemului de aliaje Au-Ni-Cu, separarea fazelor are loc într-un anumit interval de temperatură, formând o fază bogată în Ni și o fază bogată în Au, în timp ce faza bogată în Ni poate prezenta un anumit grad de magnetism.

5.4 Probleme legate de performanța slabă de procesare

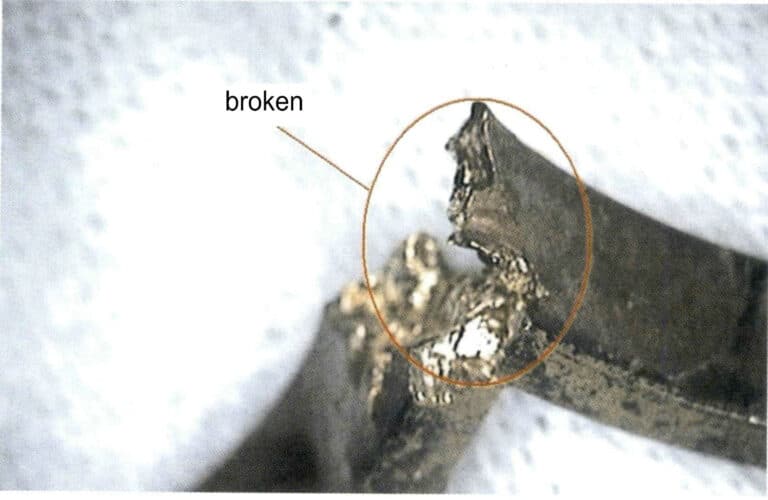

Performanța de lucru la rece a bijuteriilor din aur K este o reprezentare cuprinzătoare a diferitelor proprietăți mecanice. Bijuteriile din aur alb K sunt proiectate în principal cu pietre prețioase încorporate, iar performanța de prelucrare la rece a materialului este un factor esențial care afectează ușurința operațiunii de încorporare. Să presupunem că rigiditatea și limita de curgere a materialului sunt prea ridicate. În acest caz, devine dificil să se mențină ghearele sau marginile metalice împotriva pietrelor prețioase în timpul încorporării, ceea ce face dificilă fixarea acestora, care se pot chiar deteriora în timpul procesului de încorporare. Ghearele metalice (cuiele) se pot rupe cu ușurință în timpul încorporării dacă rezistența materialului este insuficientă. În producția de bijuterii, materialele sunt adesea supuse unor procese de deformare la rece, cum ar fi laminarea, tragerea și ștanțarea. Dacă ductilitatea materialului este slabă, este probabil să apară fisuri. Performanța de prelucrare la rece a aurului alb cu nichel K este semnificativ mai slabă decât cea a aurului K, iar probleme precum fisurile de prelucrare sau ruperea apar adesea în timpul producției.

5.5 Probleme legate de fisurarea prin coroziune sub tensiune

Există cazuri frecvente de consumatori care pierd pietre prețioase din cauza unor gheare rupte în timp ce poartă bijuterii încorporate din aur alb Nichel K, cauzate în principal de fisuri de coroziune sub tensiune în aurul alb Nichel K, care apar adesea pe ghearele ștanțate. În timpul laminării, ștanțării, sudării și încorporării ghearelor pot apărea diverse tensiuni. Dacă nu se iau măsuri pentru eliminarea acestor tensiuni interne, se vor forma tensiuni reziduale în bijuterii. Tabelul 3-15 enumeră cauzele posibile ale formării tensiunilor reziduale pe gheare.

Tabelul 3-15 Cauze și consecințe ale formării tensiunilor reziduale în gheare

| Procesul de operare | Cauzele stresului rezidual | Posibile consecințe legate de stres |

|---|---|---|

| Sudarea ghearelor pe inel | Temperatura excesivă a ghearelor în timpul sudării | Tensiunea și fisurile de pe gheare nu sunt de obicei vizibile cu ochiul liber |

| Se sudează gheara la inel | Viteza de încălzire a ghearei în timpul sudării este prea mare | Stresul termic poate provoca fracturi |

| Se sudează gheara la inel (fisuri de stingere) | Stingerea piesei de prelucrat este prea timpurie după sudare | Răcirea externă este rapidă, în timp ce răcirea centrală este lentă, ceea ce duce la o contracție termică inconsecventă, cauzând apariția stresului și a fisurilor în gheara de inserție |

| Crearea de gropi pe gheara de inserție | Supraîncălzirea apare din cauza funcționării necorespunzătoare | Provoacă fracturi fragile și fisuri în montură |

| Apăsați clema de prindere pe suprafața pietrei prețioase | Provoacă modificări ale structurii de granulație a monturii cu prong | Generează microcrăpături de tensiune reziduală și eventual fracturi |

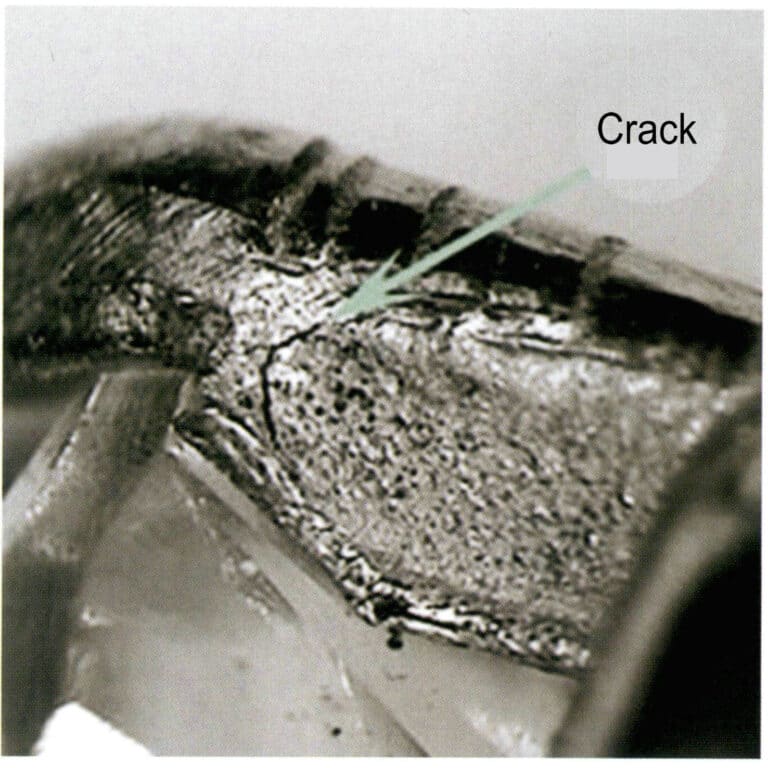

Pe de o parte, tensiunea reziduală reduce potențialul de electrod al aliajului, diminuând rezistența la coroziune a materialului, în timp ce prongul în sine este relativ subțire, ceea ce poate duce chiar la fisuri de coroziune sub tensiune; pe de altă parte, tensiunea reziduală poate provoca microfisuri (expuse sau latente), după cum se arată în figura 3-37.

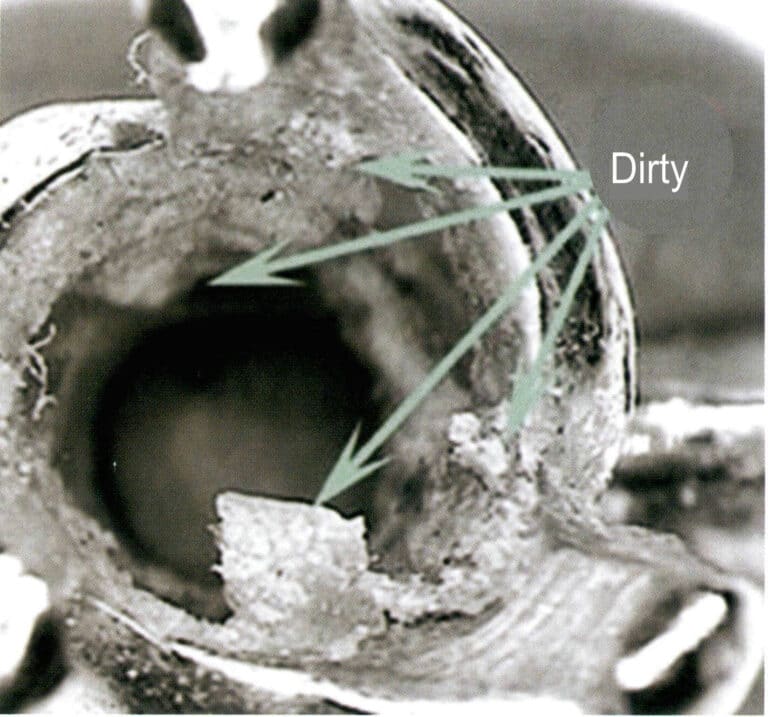

Aceste microfisuri nu sunt ușor de detectat; ele sunt adesea locuri în care se acumulează medii corozive. În timpul utilizării bijuteriilor, murdăria, cum ar fi sebumul, scamele de piele și praful, aderă de obicei la partea interioară a vârfurilor (Figura 3-38). Atunci când bijuteriile intră în contact cu diverse medii corozive, cum ar fi transpirația umană, apa de la robinet, clorul din piscine și diferite săruri, acest sebum, fulgi de piele pot absorbi cu ușurință lichide corozive sau săruri reziduale. Sub aceste medii corozive, zonele cu tensiuni ridicate devin zone anodice, ceea ce duce la coroziune electrochimică, care slăbește materialul și poate chiar provoca ruperea acestuia. Cu cât concentrația mediului coroziv este mai mare, cu cât timpul de contact este mai lung, cu cât temperatura este mai ridicată și cu cât prismele sunt mai subțiri, cu atât slăbirea prismelor se produce mai rapid, exacerbând fisurarea prin coroziune sub tensiune și ducând la rupere.

Pentru a preveni eficient fisurarea prin coroziune sub tensiune a aurului alb nichel K, este necesar să se acorde prioritate materialelor care nu sunt foarte sensibile la coroziunea sub tensiune. În timpul producției, ar trebui depuse eforturi pentru a elimina tensiunile reziduale și microfisurile din material. În timpul utilizării, este, de asemenea, esențială curățarea periodică a bijuteriilor pentru a reduce acumularea de medii corozive în zonele sensibile.

5.6 Probleme legate de defectele de turnare

Turnarea aurului alb de nichel K prezintă dificultăți specifice în comparație cu aurul K și aliajele de argint. Întreprinderile se confruntă adesea cu defecte de turnare în timpul producției, cum ar fi găuri de nisip, puncte dure, găuri de gaz, cavități de contracție (porozitate) și fisuri la cald, printre care punctele dure și problemele de contracție de gaz sunt mai importante.

(1) Probleme punctuale dificile

O pată dură se referă la prezența unui obiect străin cu duritate foarte mare pe suprafața sau în interiorul pieselor turnate pentru bijuterii din nichel K aur alb, cunoscut în mod obișnuit ca nisip de oțel sau zgură de aur (figura 3-39). Acesta este un defect tipic de pată complexă întâlnit în nichel platină.

Piesele turnate de bijuterii cu pete dure prezintă adesea zgârieturi severe în timpul lustruirii, ceea ce face foarte dificilă obținerea unei suprafețe strălucitoare. Această problemă este de obicei descoperită doar în etapa finală de lustruire, forțând companiile producătoare de bijuterii să cheltuiască multă muncă pentru reparații, în special pentru punctele dure mici și dispersate. Punctele necesită adesea mult timp; în cele din urmă, bijuteriile sunt casate pentru că este greu de reparat în mod satisfăcător.

Punctele tari provin în principal din următoarele aspecte:

Ni segregare.

Acest lucru este cauzat în principal de topirea incompletă și de agitarea neuniformă. Datorită punctului de topire ridicat al Ni și densității sale mai mici decât aurul, dacă timpul de topire este prea scurt sau agitarea nu este făcută cu atenție, este posibil să apară segregarea Ni, ceea ce duce la formarea de puncte complexe.

Formarea de Ni2Compuși intermediari Si.

Acest lucru se întâmplă atunci când Si din aliaj reacționează cu Ni, iar Ni2Si este un compus intermetalic dens cu duritate ridicată. Cu cât este mai mare conținutul de Si în aliaj, cu atât este mai mare probabilitatea de apariție a Ni2Apariția Si. Atunci când dioxidul de sulf gazos este prezent în metalul topit, acesta exacerbează reacția dintre Ni și Si.

Oxidarea Si formează SiO2.

La topirea aliajelor de nichel-platină care conțin Si, în cazul în care acestea se află într-o atmosferă oxidantă sau la temperaturi de topire excesiv de ridicate, reactivitatea puternică a Si conduce la oxidarea preferențială, facilitând formarea SiO2, în special atunci când în creuzet rămâne o cantitate mică de lichid metalic. Topirea ulterioară se realizează direct, ducând la o oxidare mai severă a Si.

Segregarea agenților de rafinare a granulelor.

Adăugarea de Ir, Co și REE la nichelul K aur alb poate forma nuclee eterogene cu punct de topire ridicat, crescând numărul de nuclee și rafinând granulele. Alierea acestor elemente este relativ delicată, iar temperatura de topire, timpul și procesele de operare necorespunzătoare pot duce cu ușurință la segregare și la formarea de puncte dificile.

Obiecte străine complexe amestecate din exterior.

Acest lucru include mai multe aspecte, cum ar fi utilizarea materialelor contaminate și a uneltelor de topire care transportă obiecte străine.

Prin urmare, în timpul producției, este esențial să se acorde prioritate materialelor care nu sunt sensibile la defecte punctuale complexe. În procesul de turnare, este necesar să se consolideze gestionarea materiilor prime și a instrumentelor și echipamentelor de topire, să se stabilească specificații rezonabile ale procesului de operare și să se pună în aplicare cu strictețe.

(2) Problema contracției aerului

Nuclearea și creșterea cristalelor se manifestă în solidificarea metalelor. Datorită naturii multi-componente a aliajelor și a influenței fluxului termic, creșterea inițială a cristalelor de metale prezintă adesea forme dendritice, cu metal topit rezidual între dendrite. În cazul în care metalul topit nu udă matrița sau există o presiune externă a aerului, metalul topit rezidual va fi îndepărtat de suprafață, lăsând în urmă un schelet dendritic, formând un defect tipic de porozitate de contracție a aerului (figura 3-40).

Formarea defectelor de porozitate din contracția aerului este strâns legată de proprietățile aliajului și de procesul de turnare. În turnarea cu ceară pierdută a bijuteriilor din aur K, gipsul este în general utilizat ca liant pentru a turna materialul pulverulent pentru a forma matrița. Principala componentă a gipsului este CaSO4, un material cu stabilitate termică relativ scăzută. Acesta suferă o descompunere termică la temperaturi ridicate și eliberează dioxid de sulf în aer, ceea ce duce la apariția unor defecte cum ar fi porii și contracția aerului în piesele turnate de bijuterii. Pentru aurul alb cu nichel K, deoarece Ni crește punctul de topire al aliajului, acesta trebuie turnat la temperaturi mai ridicate, ceea ce crește probabilitatea de descompunere a gipsului, în principal atunci când are loc o oxidare semnificativă în timpul procesului de topire a aliajului, formând substanțe precum CuO și ZnO. Acest lucru scade și mai mult temperatura de descompunere a gipsului, facilitând dezvoltarea porozității de contracție a aerului în piesele turnate.

Prin urmare, la turnarea bijuteriilor din nichel K aur alb, este necesar să se stabilească specificații rezonabile pentru procesul de topire și turnare.

Secțiunea Ⅳ K aur roșu

Aurul roșu K este un aliaj de aur de culoare roșie, cunoscut în engleză ca aur roșu karat, denumit în mod obișnuit KR în industria bijuteriilor, cum ar fi 18KR și 14KR. Printre seriile de materiale de bijuterii din aur K, aurul roșu K a devenit o tendință la modă în industria internațională a bijuteriilor de astăzi datorită culorii sale elegante și luxoase, în comparație cu aurul galben K vibrant și aurul alb K strălucitor. Specialiștii din industrie au dat acestui material un nume romantic bazat pe culoarea sa unică, numindu-l "aur roz", reprezentând tema eternă a iubirii umanității. Multe mărci de bijuterii și ceasuri de renume internațional, precum Cartier, Chanel, Piaget, Titoni, Jaeger-LeCoultre și Girard-Perregaux, au lansat mai multe serii de bijuterii și ceasuri din aur roz, făcând din aurul roșu K unul dintre materialele populare pentru tematica bijuteriilor din aur K la nivel mondial. Datorită obiceiurilor tradiționale care favorizează culoarea roșie în China, aurul roz a câștigat și mai multă favoare pe piață și s-a dezvoltat rapid.

1. Impactul elementelor de aliere asupra proprietăților bijuteriilor din aur roșu K

1.1 Impactul elementelor de aliaj asupra culorii bijuteriilor din aur roșu K