Comment faire de l'injection de cire pour bijoux et créer des modèles de moulage en cire pour bijoux ?

Les principes de base et les compétences opérationnelles pour 5 tâches typiques

Dans le processus de coulée de bijoux à la cire perdue, la qualité du moule en cire influe directement sur la qualité des bijoux coulés. Pour obtenir des moules en cire de haute qualité, la cire doit avoir un point de fusion modéré, un faible taux de rétrécissement, une certaine résistance et ténacité, et un minimum de cendres résiduelles. Les méthodes de fabrication des moules en cire comprennent l'injection de cire sous vide, l'injection de cire automatique, l'injection de cire sur une ligne de production entièrement automatique et l'injection de cire dans des moules en métal. La qualité d'un moule en cire est généralement évaluée sous quatre aspects : la forme et la taille, la qualité de l'apparence, la qualité interne et les propriétés mécaniques. Il est essentiel de s'assurer de la qualité du moule en cire et il est strictement interdit d'utiliser des moules en cire non qualifiés pour faire pousser des arbres à motifs en cire, car cela peut entraîner des coûts de traitement de production inutiles et des pertes de métaux précieux. Les principaux facteurs influençant la qualité du moule en cire sont la qualité du moule en caoutchouc, la qualité de la cire, la température de la cire liquide, la pression de l'air d'injection de la cire et les techniques de serrage et de démoulage du moule.

Ce projet permet aux étudiants de maîtriser les principes de base et les compétences opérationnelles de l'injection de cire sous vide, de l'injection de cire automatique, de l'injection de cire sur une ligne de production entièrement automatique, de l'injection de cire dans un moule métallique et de la finition d'un moule en cire, grâce à cinq tâches typiques et à des exercices d'approfondissement après la classe.

Perles de cire de différentes couleurs

Table des matières

Section I Injection de cire sous vide

1. Connaissances de base

1.1 Cire pour le moulage de bijoux à la cire perdue

Dans le processus de moulage des bijoux, la qualité du moule en cire influe directement sur la qualité de l'ébauche du bijou. Pour obtenir un bon moule en cire pour bijoux, le matériau du moule en cire doit présenter les propriétés suivantes.

(1) Le point de fusion du matériau du moule en cire doit être modéré, avec une certaine plage de température de fusion, une fluidité appropriée après la fusion, ne pas être facilement ramolli ou déformé, et facile à souder.

(2) Pour garantir la précision dimensionnelle du moule en cire pour bijoux, le taux de rétrécissement du matériau du moule en cire doit être faible, généralement inférieur à 1%.

(3) Le matériau du moule en cire doit avoir une dureté de surface suffisante à température ambiante pour garantir l'absence d'usure de la surface pendant les processus de coulée à la cire perdue.

(4) Pour que le moule en cire puisse être retiré du moule en caoutchouc sans se plier ni se casser et qu'il puisse reprendre automatiquement sa forme initiale après le retrait, le matériau du moule en cire doit avoir une bonne résistance, une bonne flexibilité et une bonne élasticité, avec une résistance à la flexion supérieure à 8MPa.

(5) La composition doit peu changer pendant le chauffage et les résidus de cendres doivent être minimes pendant la combustion.

Les composants de base du moule en cire sont la cire, la graisse, les résines naturelles, les résines synthétiques et d'autres additifs. La cire sert de matrice, une petite quantité de graisse sert de lubrifiant et l'ajout de diverses résines peut durcir le moule en cire et le rendre élastique tout en améliorant la brillance de sa surface. L'ajout de résine à la paraffine peut empêcher la croissance des cristaux de paraffine, ce qui permet d'affiner le grain et d'augmenter la résistance.

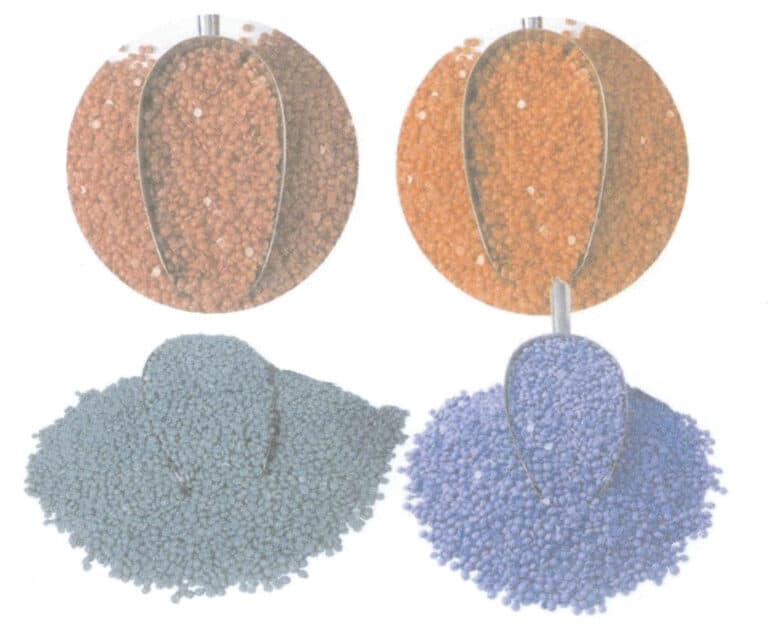

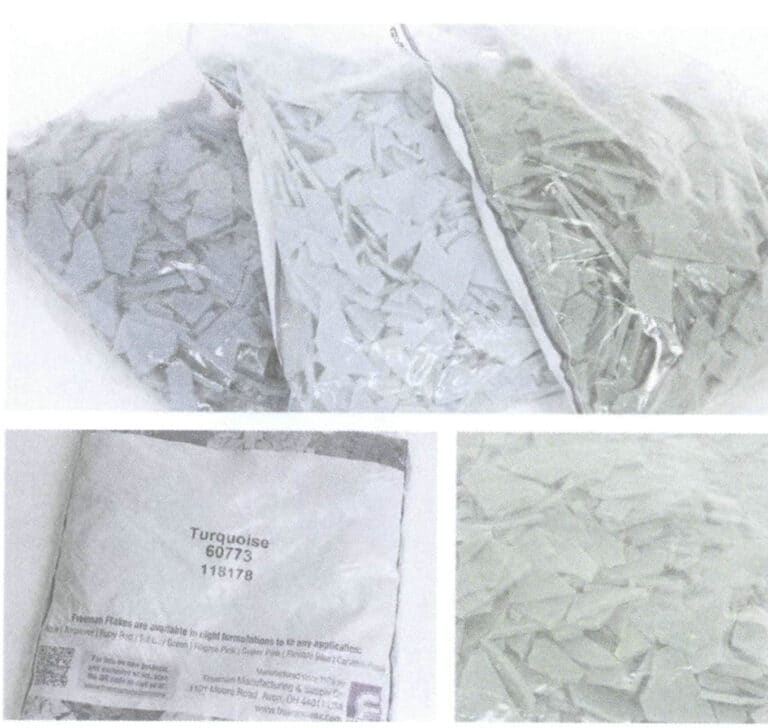

Actuellement, les types de cire les plus populaires pour la bijouterie se présentent sous différentes formes, telles que des perles, des feuilles, des tubes, des fils et des blocs. Les matériaux en cire utilisés pour la fabrication des moules en cire se présentent le plus souvent sous forme de perles et de feuilles, avec des couleurs telles que le bleu, le vert, le rouge et d'autres, comme le montrent les figures 3-1 et 3-2. La température de fusion de la cire est d'environ 60℃, et la température de la cire d'injection est de 70~75℃. Lorsque l'on choisit la cire pour le canal central et la cire pour le moule, elles doivent être aussi différentes que possible. Le point de fusion de la cire pour le canal central doit être légèrement inférieur à celui de la cire pour le moule afin d'éviter l'expansion de la cire liquide dans la coulée pendant le déparaffinage, ce qui pourrait entraîner des fissures.

Figure 3-1 Perles de cire de différentes couleurs

Figure 3-2 Feuilles de cire de différentes couleurs

1.2 Principaux équipements et outils pour la fabrication des moules en cire

Tableau 3-1 Paramètres d'injection de cire pour différentes structures

| Structure de la cire | Température /℃ | Temps d'injection de la cire /s | Pression d'injection de la cire /kPa |

|---|---|---|---|

| Plus de surfaces planes, structure simple | 70 〜 73 | 2 | 50 〜 80 |

| Les murs sont minces, il y a de nombreuses positions de pose de pierres et les brèches sont étroites. | 73 〜 75 | 2 | 100 〜 150 |

| Bracelet | 73 〜 75 | 4 | 60 ~ 100 |

1.3 Injection de cire

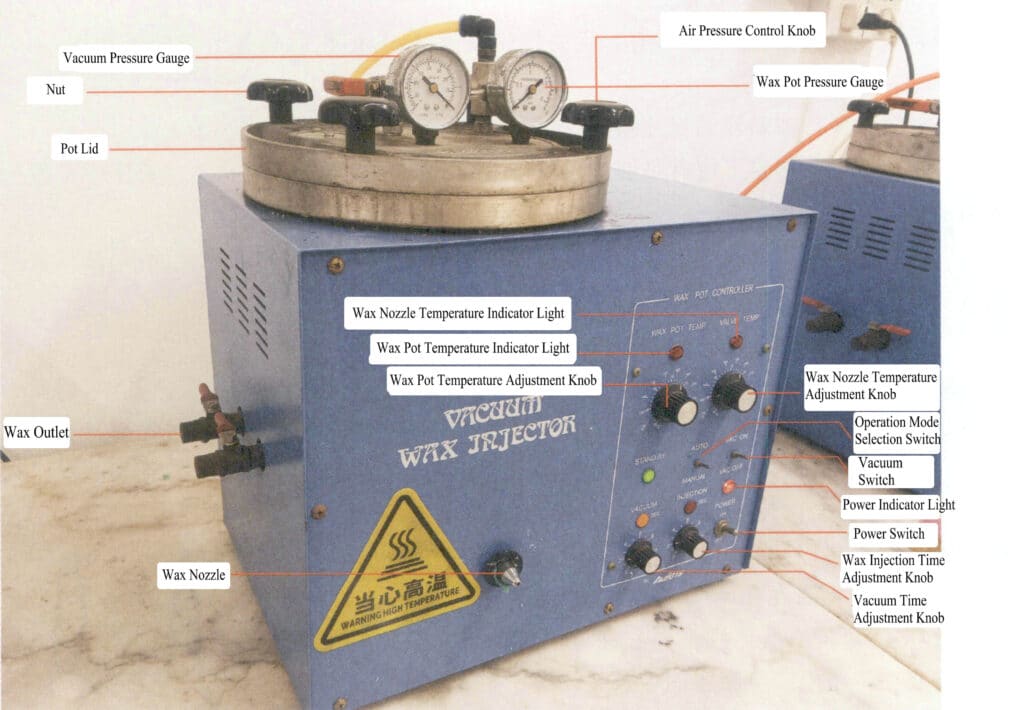

L'injection de la cire se fait à l'aide d'une machine qui chauffe et met sous pression la cire fondue dans le moule. L'équipement couramment utilisé aujourd'hui est un injecteur de cire sous vide. Son principe de fonctionnement consiste à évacuer l'air du moule avant d'injecter la cire, en utilisant la pression de l'air pour injecter la cire fondue dans le moule. L'avantage de l'injection de cire sous vide est qu'elle présente de bonnes propriétés de remplissage, permettant de remplir même des moules en cire mince, et qu'elle réduit l'apparition de bulles d'air dans le moule en cire.

La cire placée dans le réservoir doit rester propre. Si la cire contient de la poussière ou des impuretés à sa surface, elle peut facilement obstruer la valve, entraînant une fuite continue de la cire par la buse d'injection. Par conséquent, si l'on soupçonne la présence de débris étrangers dans la cire ou si l'on utilise de la cire recyclée, il faut la chauffer à une température appropriée, la laisser fondre et la filtrer à travers plusieurs couches de gaze avant de l'utiliser. Le chauffage et le régulateur de température de l'injecteur de cire permettent de s'assurer que la cire liquide atteint et maintient une certaine température. En règle générale, la température de l'injecteur de cire doit être maintenue entre 70 et 75 °C, ce qui garantit une fluidité suffisante de la cire liquide. Si la température est trop basse, la cire liquide ne remplira pas correctement la cavité du moule, ce qui donnera des moules en cire incomplets ; inversement, si la température de la cire liquide est trop élevée, elle risque de déborder des coutures du moule ou de l'orifice d'injection, ce qui entraînera facilement la formation de bavures ou des blessures aux doigts.

1.4 Taille de l'anneau du moule en cire pour anneau

La "taille de bague" est un terme professionnel utilisé dans l'industrie de la bijouterie, qui fait référence à la taille d'une bague basée sur le diamètre intérieur et la circonférence intérieure de la bague, classés en différents numéros de taille de bague. Il s'agit d'un nombre sans dimension qui ne peut être directement assimilé à des mesures spécifiques. Les systèmes de numérotation des tailles de bagues utilisés dans les différents pays varient (tableau 3-2), les systèmes les plus courants étant la taille de Hong Kong, la taille américaine et la taille japonaise, chacune correspondant à des diamètres et des circonférences différents.

Tableau 3-2 Comparaison des numéros de bagues dans différents pays

| Chine | États-Unis | Royaume-Uni | Japon | Allemagne | France | Suisse |

|---|---|---|---|---|---|---|

| 9 | 5 | J1/2 | 9 | 15.75 | 49 | 9 |

| 12 | 6 | L1/2 | 12 | 16.5 | 51.5 | 11.5 |

| 14 | 7 | 0 | 14 | 17.25 | 54 | 14 |

| 16 | 8 | Q | 16 | 18 | 56.5 | 16.5 |

| 18 | 9 | S | 18 | 19 | 59 | 19 |

| 20 | 10 | T1/2 | 20 | 20 | 61.5 | 21.5 |

| 23 | 11 | V1/2 | 23 | 20.75 | 64 | 24 |

| 25 | 12 | T | 25 | 21.25 | 66.5 | 27.5 |

La mesure de la taille d'une bague comporte deux aspects : la mesure de la circonférence du doigt à l'endroit où la bague est portée afin de déterminer la taille de la bague. Les méthodes et les normes d'indication de la taille des bagues varient d'un pays ou d'une région à l'autre, avec une marge de tolérance de ±0,5 mm. Les méthodes courantes de mesure de la taille des bagues sont les suivantes ①Porter directement la bague : En essayant différentes bagues pour trouver celle qui vous convient le mieux, mesurez son diamètre intérieur ou sa circonférence intérieure et comparez-la au tableau des tailles de bagues pour confirmer la taille. ②Utilisation d'un calibreur de bagues : Un baguier est un outil professionnel permettant de mesurer la taille d'une bague, qui peut aider à déterminer la taille en l'essayant. ③Utilisation d'un fil de coton ou d'une bande de papier pour entourer le doigt, déterminer la longueur et la comparer avec le tableau des tailles de bagues pour confirmer la taille.

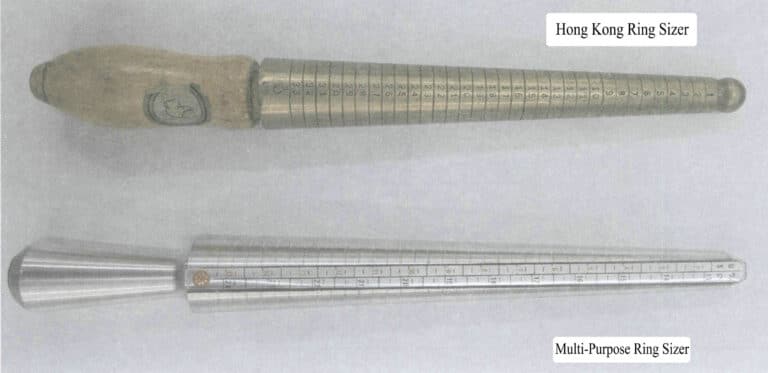

L'autre consiste à mesurer la taille de la main pour le moule en cire de l'anneau, ce qui peut être fait à l'aide d'un calibreur d'anneau. Le calibreur d'anneaux est conique et comporte des numéros de taille d'anneaux correspondants, comme le montre la figure 3-4.

1.5 Évaluation de la qualité des moules en cire

La production de moules en cire est un élément clé du moulage des bijoux, et la qualité du moule en cire a une incidence considérable sur les produits de joaillerie. Il est essentiel de s'assurer de la qualité du moule en cire et il est strictement interdit d'utiliser des moules en cire non qualifiés pour les modèles en cire, car cela peut entraîner des coûts de traitement de production inutiles et des pertes de métaux précieux.

La qualité d'un moule en cire est généralement évaluée à partir des quatre aspects suivants.

(1) Forme et taille. Le moule en cire doit refléter fidèlement la forme du modèle original, sans déformation apparente, répondre aux exigences de taille, être résistant au ramollissement et à la déformation, et être facile à souder.

(2) Qualité de l'aspect. La surface du moule en cire doit être lisse, fine et propre, sans rétrécissement, fissure, décollement, bosse ou autre défaut apparent.

(3) Qualité interne. Le moule en cire doit être dense, sans bulles apparentes à l'intérieur et avec un minimum de résidus de cendres lorsqu'il est brûlé.

(4) Propriétés mécaniques. Le moule en cire doit avoir une bonne résistance, une bonne flexibilité et une bonne élasticité, avec une dureté de surface suffisante à température ambiante pour éviter l'usure de la surface pendant les autres processus de la fonte à cire perdue ; lorsqu'il est retiré du moule en caoutchouc, le moule en cire doit pouvoir se plier sans se briser et reprendre sa forme initiale par la suite. Lorsque les arbres en cire sont plantés, le moule en cire doit être fermement soudé au noyau et ne pas se détacher facilement.

2. Mise en œuvre des tâches

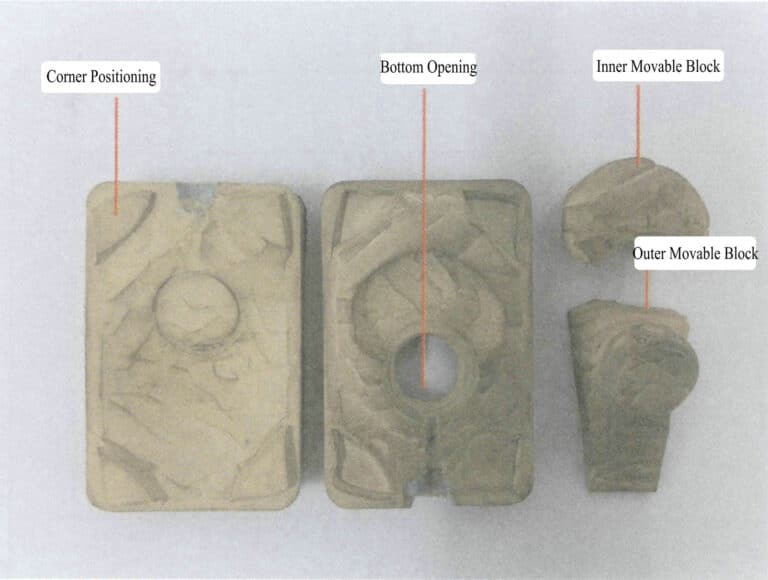

Cette tâche utilise un moule à anneau interne avec des pièces mobiles intégrées et un injecteur de cire sous vide pour produire des moules en cire, la structure interne du moule étant illustrée à la figure 3-5.

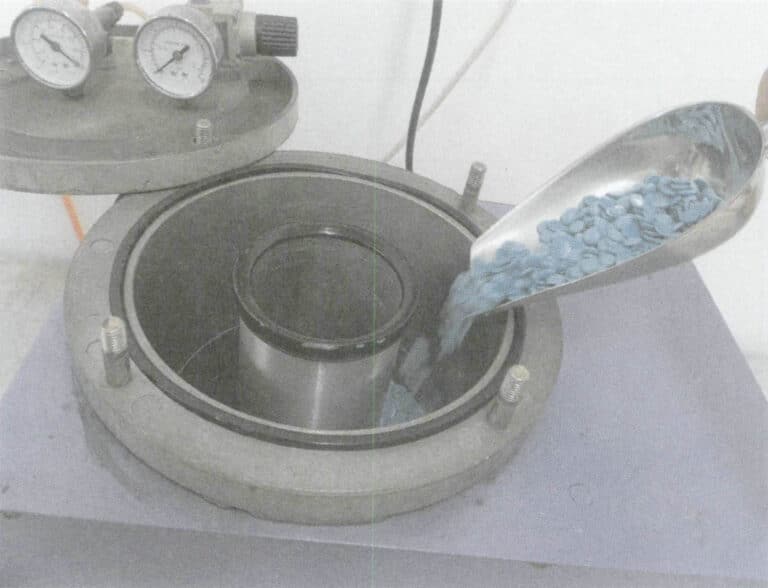

(1) Préparation de la cire

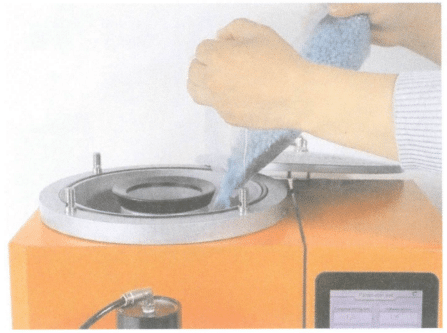

Activez l'interrupteur de l'injecteur de cire à vide, réglez la température du réservoir de cire et de la buse d'injection au maximum, puis dévissez les quatre boutons noirs situés sur le couvercle supérieur de l'injecteur et ajoutez des billes de cire dans le réservoir de cire, comme illustré à la figure 3-6. La quantité ajoutée doit être supérieure à la ligne de capacité minimale du réservoir. Une fois que toutes les billes de cire ont fondu, recouvrez le couvercle et serrez les quatre boutons en diagonale.

Figure 3-5 Structure interne du moule annulaire

Figure 3-6 Préparation de la cire

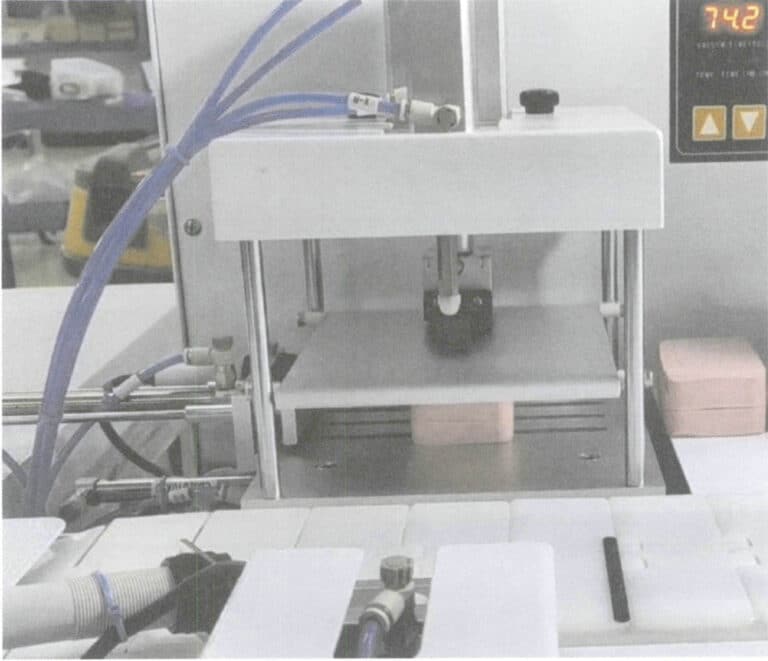

(2) Paramètres de réglage

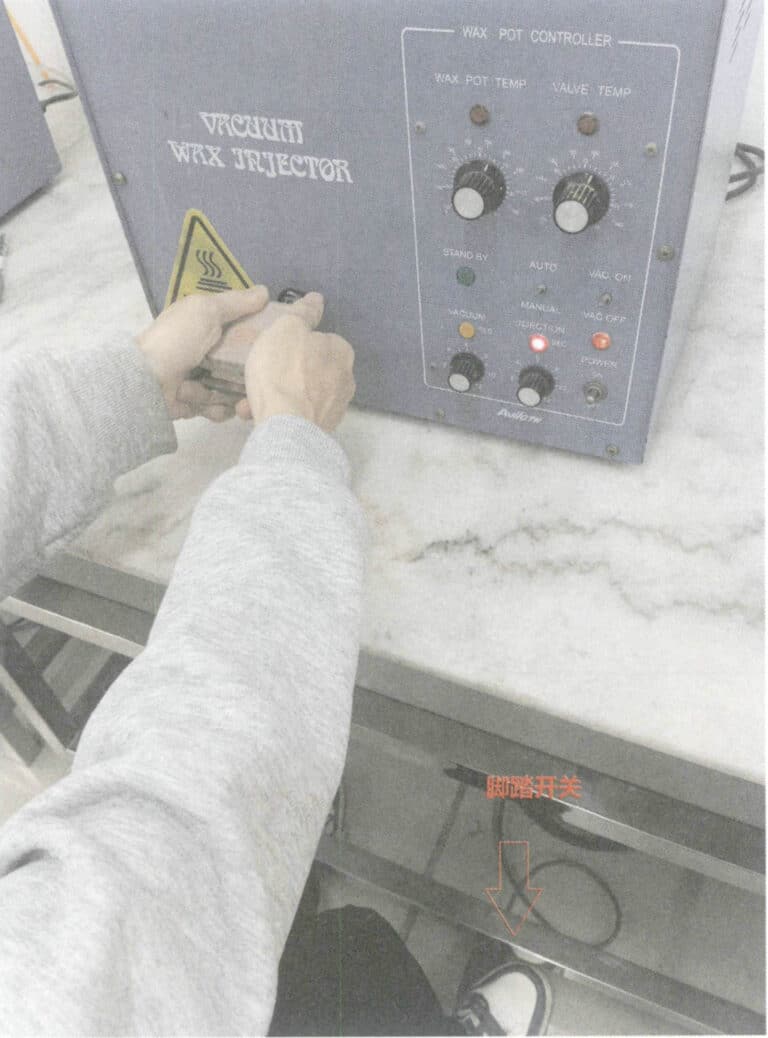

Régler la température du réservoir de cire et de la buse d'injection à 73℃ (maintenir au chaud pendant 10 min), et régler le temps de vide et d'injection à 2s respectivement, activer le compresseur d'air et la pompe à vide, tourner la soupape de pression dans le sens des aiguilles d'une montre jusqu'à 0,6kg/cm2 (lecture rouge), et ouvrir la soupape de vide, comme illustré à la figure 3-7.

(3) Injection de cire

Avant d'injecter la cire, ouvrez le moule, vérifiez son intégrité et sa propreté, et utilisez un pistolet à air pour éliminer tout résidu dans la cavité. Nettoyez soigneusement les copeaux de cire. Vaporisez une petite quantité d'agent de démoulage (ou saupoudrez un peu de talc) dans les zones les plus petites et les plus complexes du moule afin de faciliter le démoulage de la cire. Utilisez ensuite des pinces en acrylique pour fixer fermement le moule, en veillant à ce que la répartition de vos doigts exerce une pression uniforme sur le moule. Alignez la carotte du moule avec la buse d'injection de cire et poussez fermement dans le sens horizontal pour le maintenir stable, comme le montre la figure 3-8. Appuyez doucement sur la pédale de commande de l'injecteur de cire, puis relâchez-la. Lorsque le voyant lumineux de l'injecteur de cire passe du jaune au rouge, puis du rouge au vert, cela indique que le processus d'injection de cire est terminé (le temps est de 3 à 4 secondes). À ce stade, le moule peut être éloigné de la buse d'injection de cire et placé dans l'ordre sur la table pour refroidir.

(4) Retrait du moule en cire

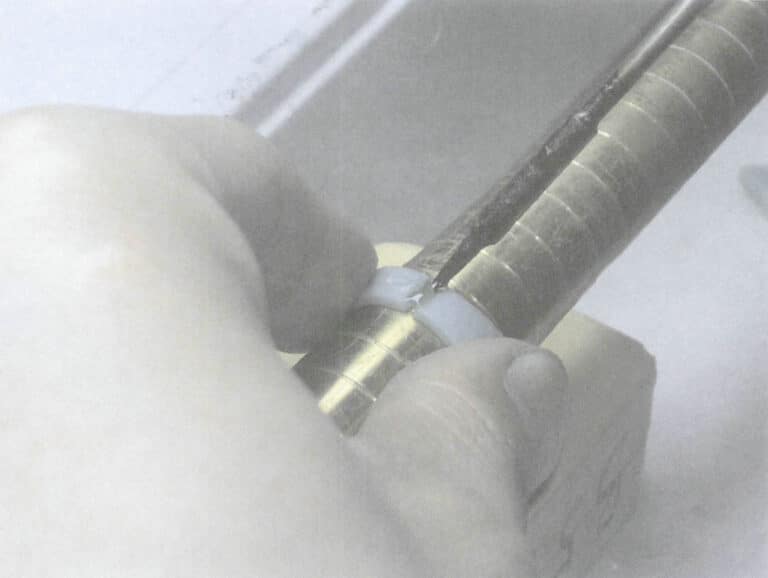

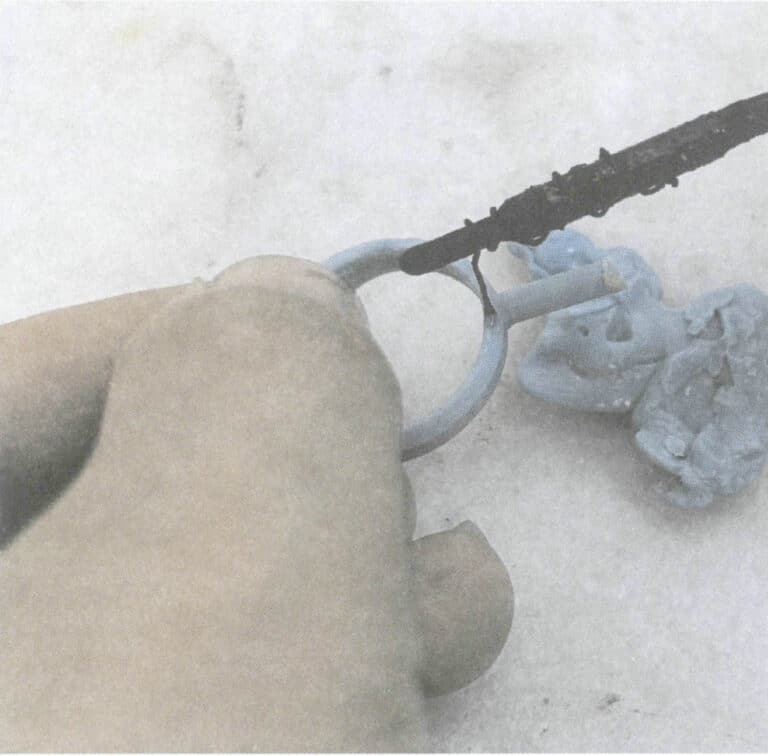

Après l'injection continue de 6 à 8 moules, le moule en cire peut être retiré. Avant de retirer le moule en cire, retirez d'abord la pièce mobile extérieure, puis la pièce mobile intérieure, pliez doucement le moule pour dégager les petites pièces telles que la lunette et la tête, puis retirez doucement le moule en cire, comme le montre la figure 3-9. Lorsque vous retirez le moule, faites attention à votre technique afin d'éviter une force excessive qui pourrait casser ou déformer le moule en cire.

Section II Injection automatique de cire

1. Connaissances de base

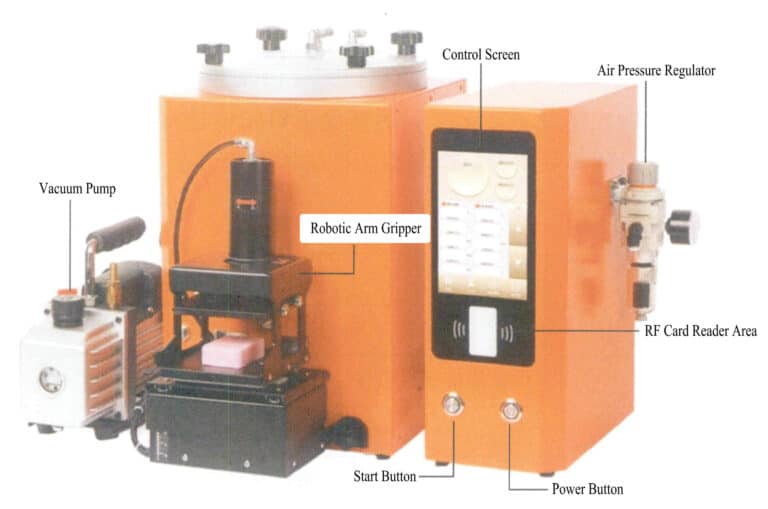

(1) Injecteur automatique de cire sous vide

Dans la production par injection de cire, les opérateurs définissent généralement les paramètres manuellement et l'injection de cire est réalisée à l'aide de moules portatifs. Cette méthode est peu automatisée et peu efficace et ne permet pas d'automatiser la production. L'injecteur de cire automatique est développé sur la base des injecteurs de cire traditionnels. Par rapport aux machines traditionnelles, l'injecteur automatique de cire est équipé de pinces robotisées, d'écrans tactiles et de dispositifs de détection RFID (identification par radiofréquence). Une zone de lecture des cartes RFID est installée sur le panneau de commande et des cartes d'identification sont placées sur les moules. Les données d'injection de cire pour chaque moule sont stockées dans la puce de la machine. Il suffit de placer la carte d'identification du moule sur la zone de lecture des cartes pendant l'injection pour que les données soient automatiquement lues. Les paramètres d'injection sont directement affichés sur l'écran tactile, ce qui élimine la nécessité d'une saisie manuelle ou d'une sélection des paramètres à chaque fois, ainsi que l'obligation d'enregistrer les données sur le moule, ce qui rend l'opération précise et intuitive, comme le montre la figure 3-10. Les opérateurs n'ont pas besoin de tenir la pince ; la machine peut aligner automatiquement la buse d'injection de cire, ce qui se traduit par une meilleure stabilité de la qualité du moule en cire et une plus grande efficacité de la production.

(2) Le principe de l'injection secondaire de cire

L'injection secondaire de cire vise à réduire les défauts liés au retrait du moule en cire. En général, la pression de l'injection secondaire de cire doit être supérieure à celle de l'injection primaire de cire, ce qui permet à la cire liquide de compenser le rétrécissement du moule en cire avant qu'elle ne se solidifie complètement. Les paramètres de l'injection secondaire de cire, tels que le temps d'injection, la pression du moule et le temps de maintien du moule, doivent être définis en fonction de la structure du moule en silicone, comme indiqué dans le tableau 3-6.

Tableau 3-6 Réglage des paramètres d'injection de cire

| Paramètres | Définition des exigences |

|---|---|

| Température du réservoir de cire/℃ | Utilisé pour faire fondre la cire, le point de fusion est 5〜8℃ plus élevé que celui de la cire. |

| Température de la buse d'injection de cire /℃ | Pour que le liquide de cire s'écoule en douceur hors du réservoir, la température doit généralement être supérieure de 2〜3℃ à celle du réservoir de cire. |

| Pression d'alimentation en gaz externe/kPa | La valeur fixe est généralement de 400 kPa ; aucun réglage n'est nécessaire. |

| Temps d'extraction du vide/s | Retirer l'air de la cavité du moule et l'ajuster en fonction de la structure du moule, par exemple 2〜4s. |

| Première pression d'injection de cire/kPa | Linéairement lié au débit de sortie de la cire, 0〜200kPa. |

| Temps de la première injection de cire/s | Ajuster en fonction de la quantité de cire requise, par exemple 2〜4s. |

| Deuxième pression d'injection de cire/kPa | En général, elle doit être supérieure à la pression de la première injection de cire. |

| Deuxième temps d'injection de la cire/s | Ajuster en fonction de la situation réelle, par exemple 2~4s, en tenant compte du temps de solidification de la cire. |

| Pression de moulage/kPa | Plus la pression est élevée, plus l'étanchéité est bonne et plus le moule en caoutchouc se déforme facilement ; inversement, plus la pression est faible, moins l'étanchéité est bonne et plus le moule en cire produit facilement des bavures. La plage de réglage de la pression de moulage est de 30〜235kPa. |

| Pression du moule d'injection et de poussée/kPa | En règle générale, elle doit être inférieure à la pression de moulage. |

| Temps de maintien du moulage/s | Une fois l'injection de cire terminée, le temps de maintien du bras robotisé dans le moule est de 2〜4s. |

2. Mise en œuvre des tâches

Cette tâche consiste à utiliser un moule creux filigrane et un injecteur de cire automatique pour produire des moules en cire.

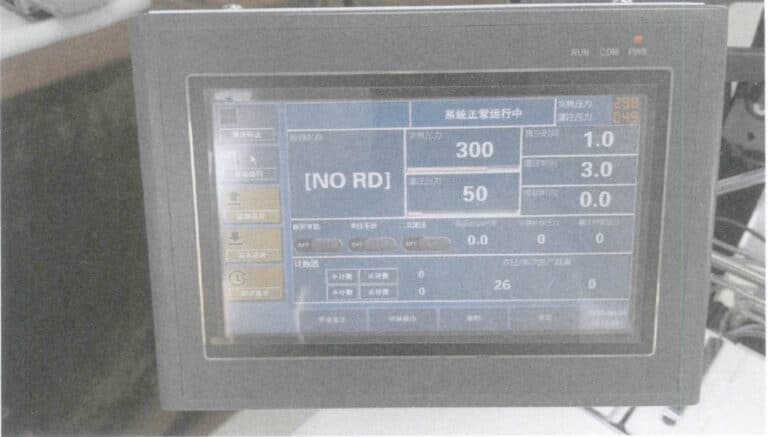

(1) Réglage des paramètres du système

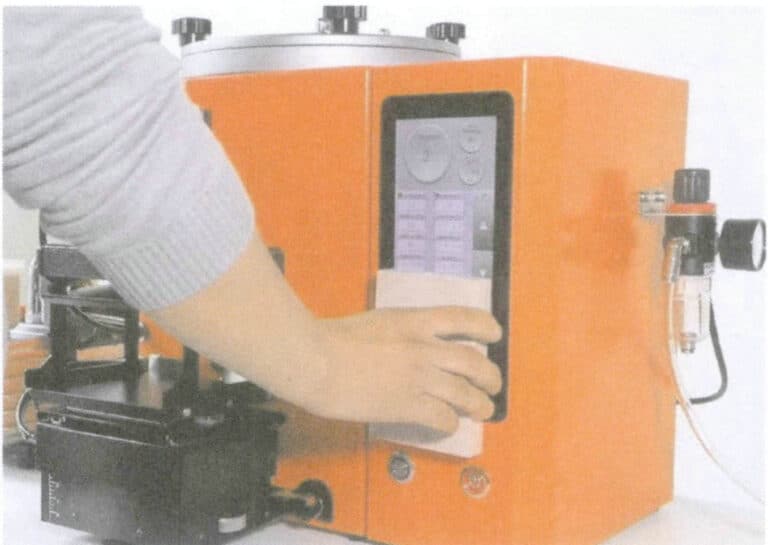

Tout d'abord, démarrez le compresseur d'air et la pompe à vide, puis activez l'interrupteur de l'injecteur de cire et réglez les paramètres du système sur l'écran LCD - le temps de démarrage du moule est de 1,0 s, le temps de démarrage du moule à pousser est de 1,0 s, le temps de démarrage de l'injection de cire est de 0,5 s, comme illustré à la figure 3-12.

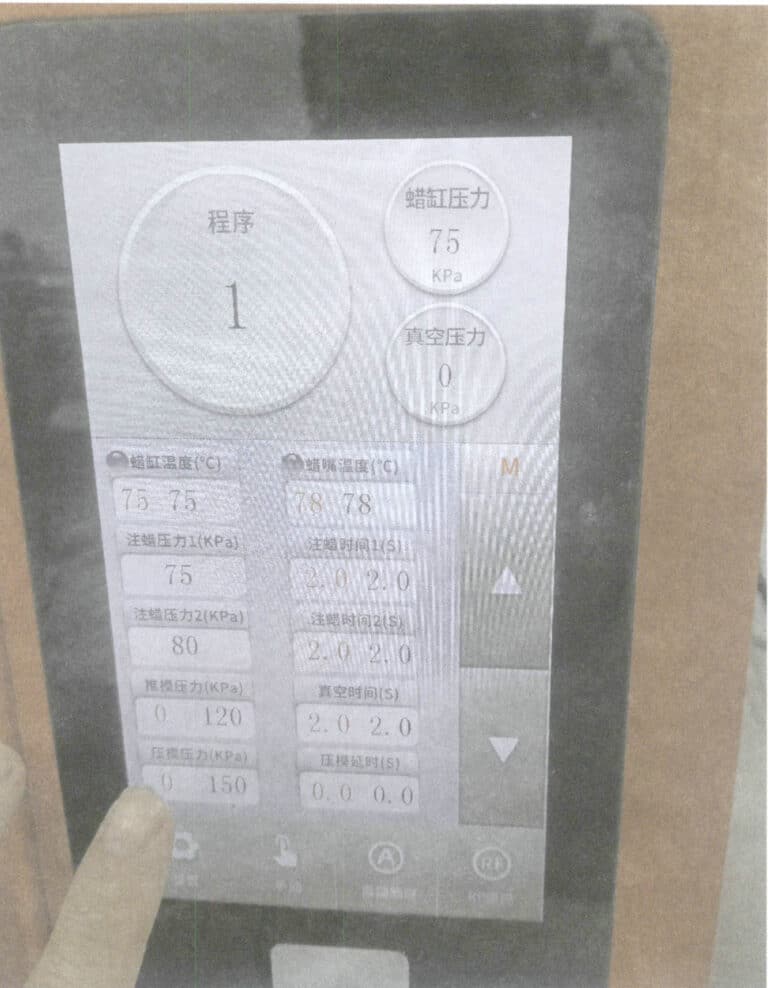

(2) Réglage des paramètres du programme

Régler les paramètres du programme en fonction de la structure interne du moule : la température de la buse de cire est de 78℃, la température du réservoir de cire est de 75℃, le temps de vide est de 2,0 s, le temps d'injection de cire est de 2,0 s, la pression du moule est de 150kPa, la pression du moule de poussée est de 120kPa, la pression de la première injection de cire est de 75kPa, la pression de la deuxième injection de cire est de 80kPa, comme le montre la figure 3-13.

(3) Ajout de cire

Commencez par dévisser en diagonale les quatre boutons noirs situés sur le couvercle supérieur de l'injecteur de cire et ajoutez des billes de cire dans le réservoir de cire, comme illustré à la figure 3-14. La quantité ajoutée doit être supérieure à la ligne de capacité minimale du réservoir. Une fois que toutes les billes de cire ont fondu, recouvrez le couvercle et serrez les quatre boutons en diagonale.

(4) Saisie des paramètres RF

Après avoir saisi les données (correspondant aux paramètres du programme de moulage en cire) dans la zone de l'écran tactile, cliquez sur le bouton "Entrée". Lorsque la saisie est réussie, le système émet un signal sonore.

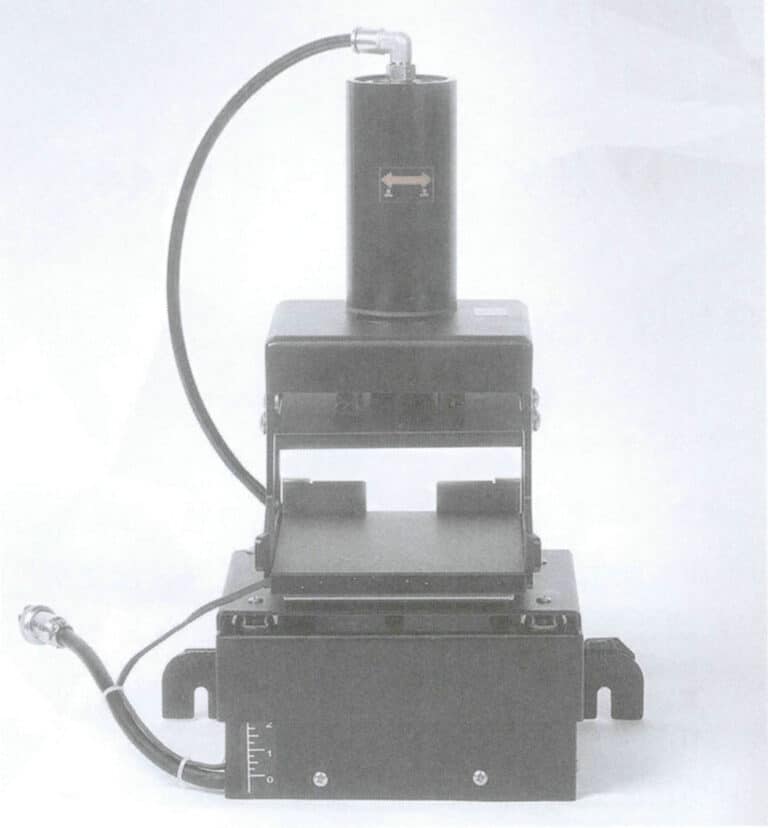

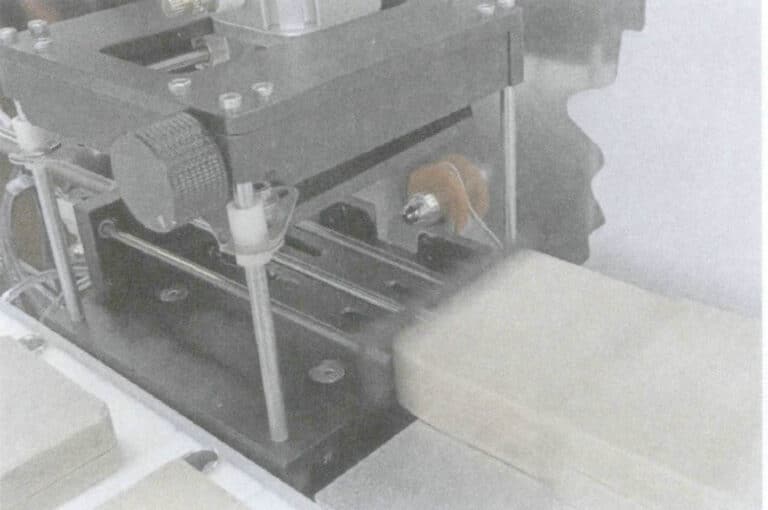

(5) Réglage de la hauteur de la fixation du bras robotique

Un cadran à bascule se trouve sous le côté droit de la fixation du bras robotique. En tournant le cadran dans le sens inverse des aiguilles d'une montre, le bras robotique s'élève ; en le tournant dans le sens des aiguilles d'une montre, le bras robotique s'abaisse. Observez si la buse d'injection de cire est alignée avec l'ouverture du moule. Si elle n'est pas alignée, la hauteur du moule peut être réglée en tournant la molette, comme le montre la figure 3-15.

(6) Injection de cire

Avant d'injecter la cire, ouvrez le moule, vérifiez son intégrité et sa propreté et éliminez tout résidu de cire dans la cavité. Réglez la hauteur de la pince du bras robotisé, sélectionnez le mode d'injection de cire à détection automatique, placez la carte d'identification du moule sur la zone de lecture de la carte RF et récupérez les paramètres d'injection de cire préenregistrés, comme le montre la figure 3-16. Le moule est ensuite placé dans la pince du bras robotisé, comme le montre la figure 3-17.

Figure 3-16 Paramètres d'injection de cire pour la lecture de la carte RF

Figure 3-17 Placer le moule dans la pince du bras robotique

(7) Retrait du moule en cire

Avant de retirer le moule en cire, ouvrez-le, pliez-le doucement pour détacher les petites pièces, telles que la lunette et la tête, et retirez délicatement le moule en cire, comme illustré à la figure 3-18. Lorsque vous retirez le moule, faites attention à votre technique afin d'éviter toute force excessive qui pourrait briser ou déformer le moule en cire. Après avoir retiré le moule en cire, il faut l'inspecter soigneusement.

Section III Ligne de production entièrement automatique pour l'injection de cire

1. Connaissances de base

2. Mise en œuvre des tâches

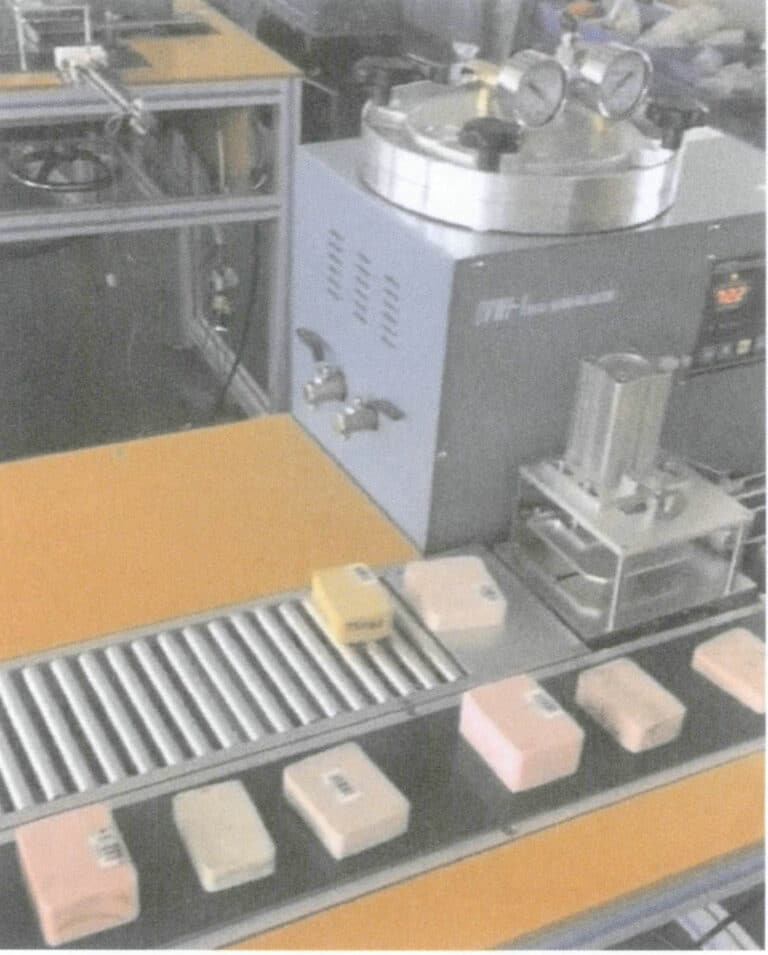

Cette tâche utilise une ligne de production par injection de cire entièrement automatisée et dix styles différents de moules à fond ouvert pour créer des moules en cire.

(1) Réglage des paramètres d'injection de la cire à l'aide de l'écran tactile

Mettez l'appareil sous tension, réglez la hauteur de la pince du bras robotique, vérifiez que le tapis roulant et le système de refroidissement fonctionnent correctement et réglez les paramètres relatifs à l'injection de cire à l'aide de l'écran tactile, comme illustré à la figure 3-20.

(2) Mise en place du moule en caoutchouc avec le code-barres sur la bande transporteuse

Apposez les codes-barres correspondants sur 10 modèles différents de moules en caoutchouc, puis placez-les sur le tapis roulant à une certaine distance, comme le montre la figure 3-21.

(3) Démarrage du programme d'injection automatique de cire

Démarrer le mode automatique ; le processus spécifique d'injection de cire est le suivant.

① Le scanner scanne automatiquement le code-barres du moule pour obtenir les paramètres d'injection de cire correspondants, comme le montre la figure 3-22.

Figure 3-21 Placez le moule sur le tapis roulant du moule

Figure 3-22 Numérisation du code-barres

② Envoyer automatiquement le moule vers le dispositif de centrage ; le vérin de poussée du bras robotique pousse le moule vers le dispositif de centrage, centrant ainsi le moule, comme le montre la figure 3-23.

③ Ajustement automatique des paramètres d'injection de cire en fonction des paramètres du code-barres.

④ Démarrer l'injection de cire ; le cylindre de pression vers le bas du dispositif d'injection appuie sur le moule, le cylindre de poussée déplace le moule jusqu'à la position d'injection de cire et, une fois le vide réalisé, l'injection de cire commence, comme le montre la figure 3-24.

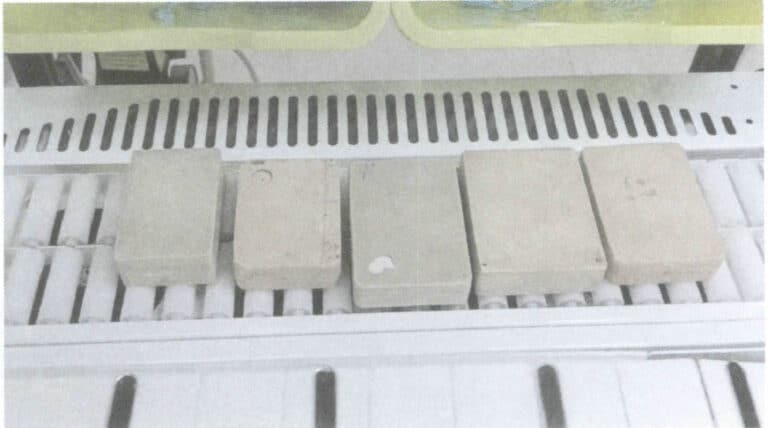

⑤ Après l'injection de la cire, le cylindre de poussée se rétracte automatiquement, le cylindre de pression descendante se rétracte et le dispositif de fixation est libéré. En revanche, le cylindre du dispositif pousse le moule en caoutchouc sur le dispositif de démoulage, le dispositif de démoulage descend et le moule en caoutchouc sort automatiquement de la bande transporteuse et est refroidi de force, comme le montrent les figures 3-25 et 3-26.

Figure 3-25 Les moules sortent automatiquement de la bande transporteuse

Figure 3-26 Refroidissement du moule

(4) Retrait du moule en cire

Avant de retirer le moule en cire, il faut d'abord ouvrir le moule en caoutchouc par le bas ou retirer les pièces mobiles. Pliez doucement le moule en caoutchouc pour dégager les petites pièces, telles que la lunette et la tête, puis retirez le moule en cire avec précaution. Lors du retrait du moule, faites attention à la technique afin d'éviter une force excessive qui pourrait casser ou déformer le moule en cire. Après le démoulage, le moule en cire doit être soigneusement inspecté. Après le démoulage, les pièces mobiles extraites et l'ouverture du fond doivent être replacées dans leur position d'origine dans le moule en caoutchouc, en veillant à ce qu'elles soient alignées avec précision et sans déviation. Ensuite, il faut aligner les quatre coins des deux moitiés du moule en caoutchouc et les replacer sur le tapis roulant en vue de la prochaine injection de cire.

Copywrite @ Sobling.Jewelry - Fabricant de bijoux sur mesure, usine de bijoux OEM et ODM

Section IV : Injection de cire dans les moules métalliques

1. Connaissances de base

1.1 Avantages et inconvénients des moules en caoutchouc

1.2 Caractéristiques de l'injection de cire dans les moules à métaux

1.3 Injecteur de cire pour moules métalliques

1.4 Moules métalliques pour bijoux

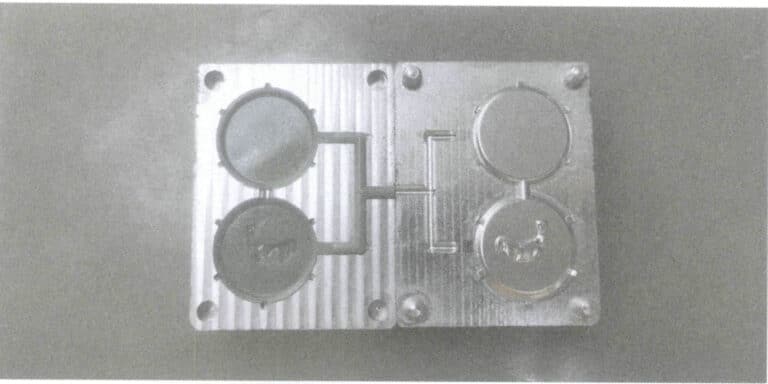

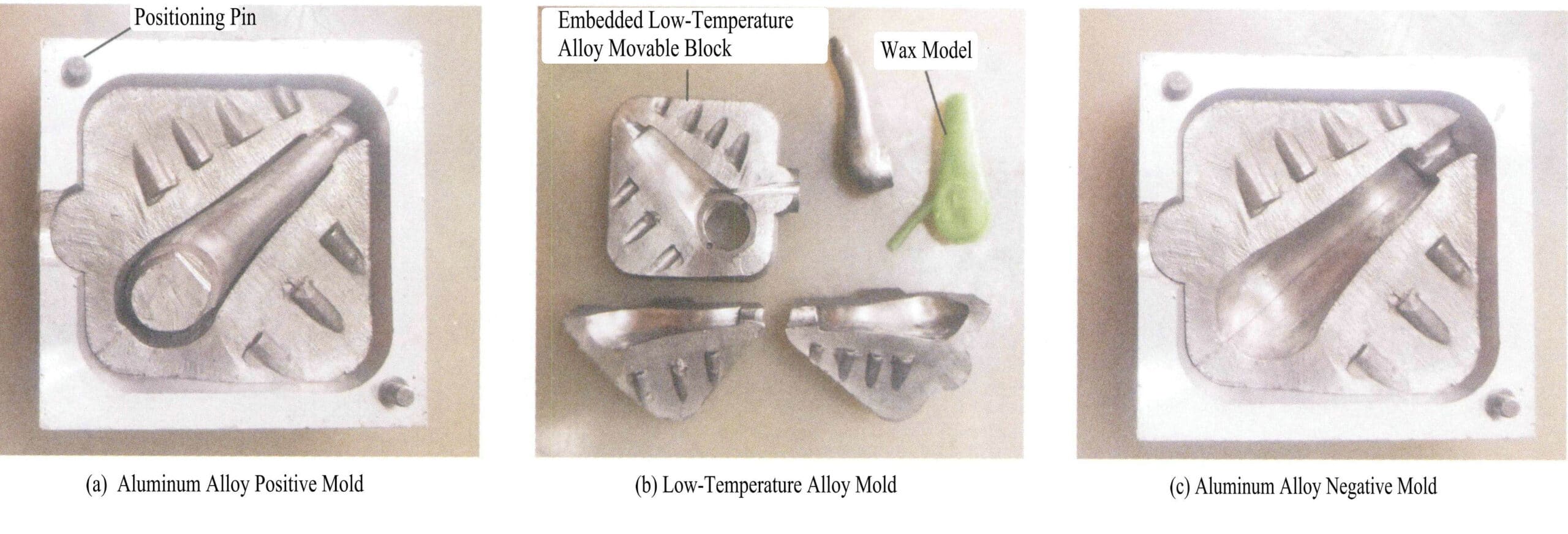

Les moules pour bijoux en métal sont généralement classés par matériau : moules en alliage d'aluminium, moules en alliage d'aluminium noyé dans un alliage à basse température, moules en acier creux pour bijoux en cire soluble à l'eau et moules en caoutchouc de silicone doublés d'alliage d'aluminium pour bijoux. Selon les dessins de conception, les moules sont traités à l'aide d'une machine de gravure CNC (commande numérique par ordinateur), généralement en moules mâles et femelles, avec des goupilles de positionnement laissées aux quatre coins pour faciliter l'alignement et la séparation des moules.

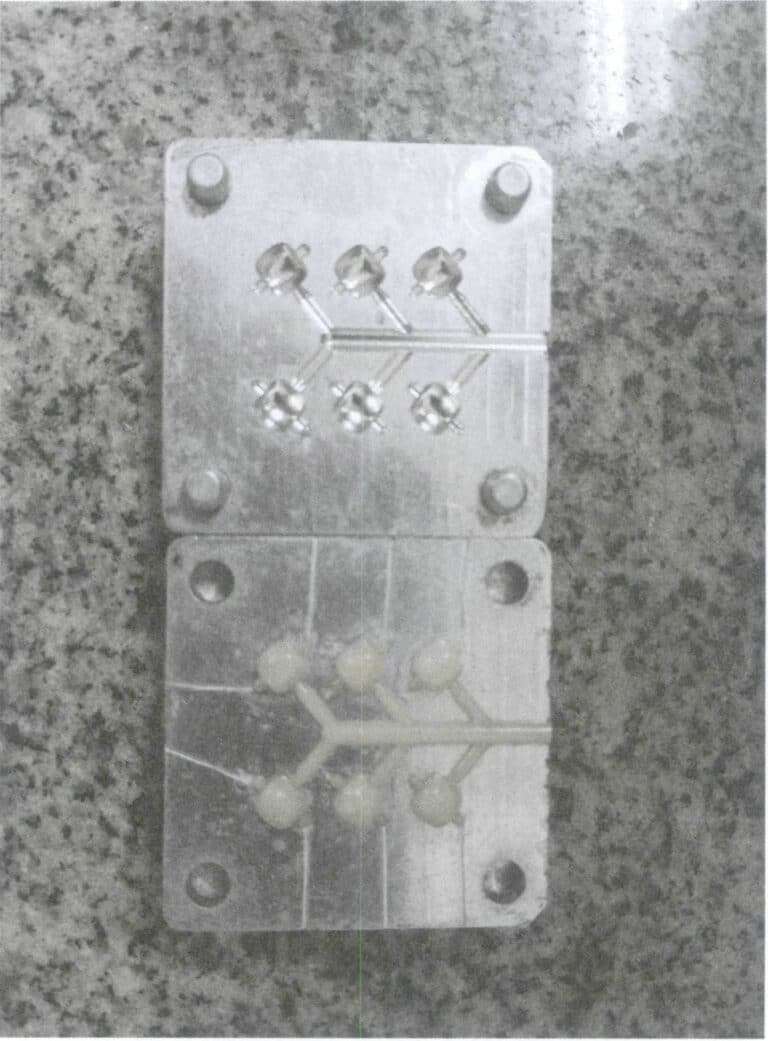

(1) Moule en alliage d'aluminium

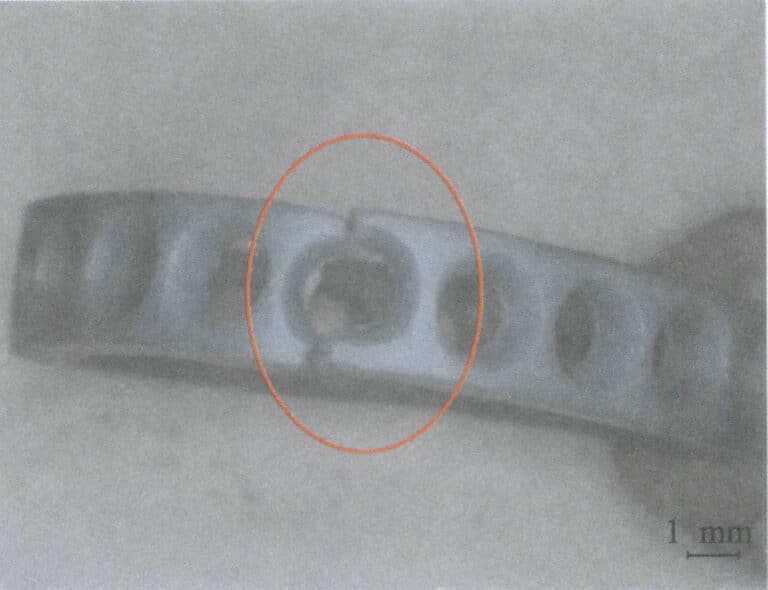

Ce type de moule est fabriqué en alliage d'aluminium et la cavité d'injection de la cire, le canal d'injection de la cire, les broches de positionnement et les trous de positionnement sont traités par CNC, comme le montre la figure 3-28.

(2) Moule en alliage d'aluminium encastré dans un alliage à basse température

Ce type de moule utilise un alliage d'aluminium pour fabriquer le cadre du moule et un alliage à basse température pour créer le module de formage, qui est encastré dans le cadre du moule en alliage d'aluminium, comme le montre la figure 3-29.

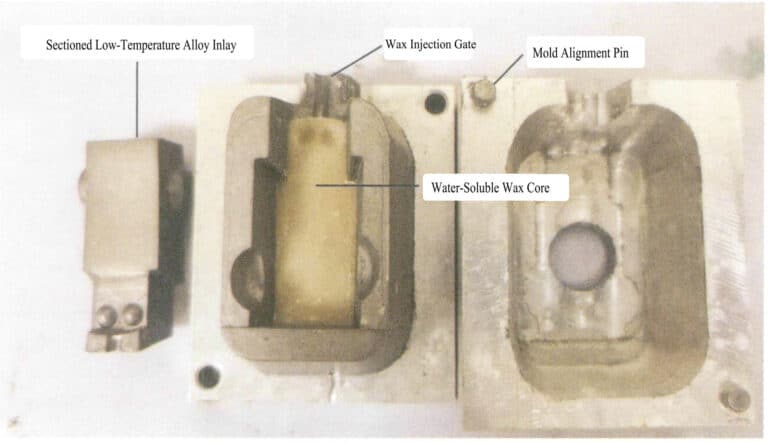

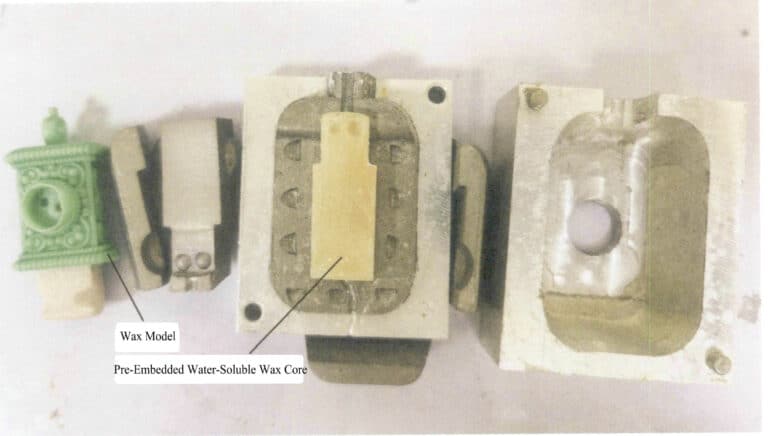

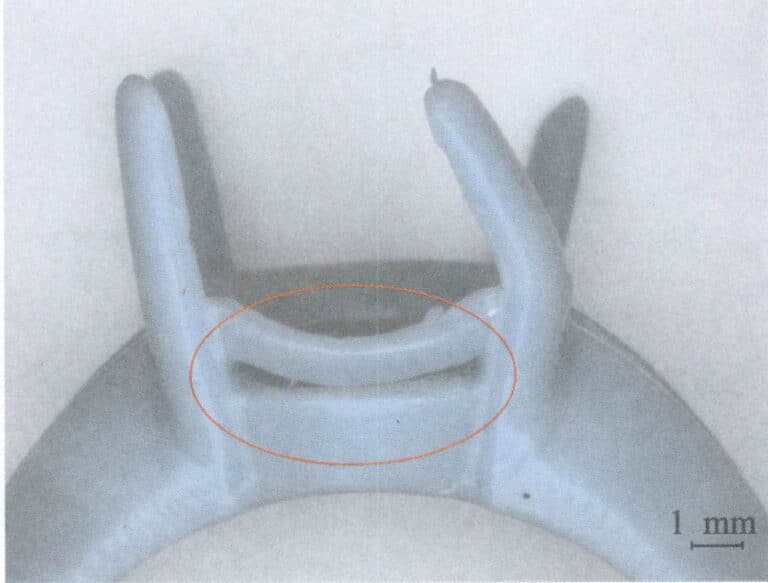

(3) Moule en acier pour bijoux creux en cire soluble à l'eau

Certains accessoires de bijouterie présentent des motifs creux complexes et des structures en maille qui nécessitent une sculpture tridimensionnelle. Si des moules traditionnels en acier sont utilisés pour l'assemblage des segments, puis soudés pendant la production du moule en cire, ce dernier présentera inévitablement des coutures, des points de soudure et des marques de positionnement, ce qui affectera directement l'apparence du bijou. En outre, le moule en cire est susceptible de se déformer, ce qui rend difficile la garantie de la qualité des accessoires. En utilisant des moules en acier pour bijoux creux en cire soluble à l'eau, un noyau de cire soluble à l'eau peut être incorporé dans les zones creuses avant l'injection de la cire. Une fois la cire injectée, le moule en cire enveloppe complètement le noyau en cire soluble dans l'eau (figures 3-30, 3-31). Le moule en cire est ensuite trempé dans une solution aqueuse acide et, une fois que le noyau de cire soluble dans l'eau est complètement dissous, un moule en cire creux complet peut être obtenu.

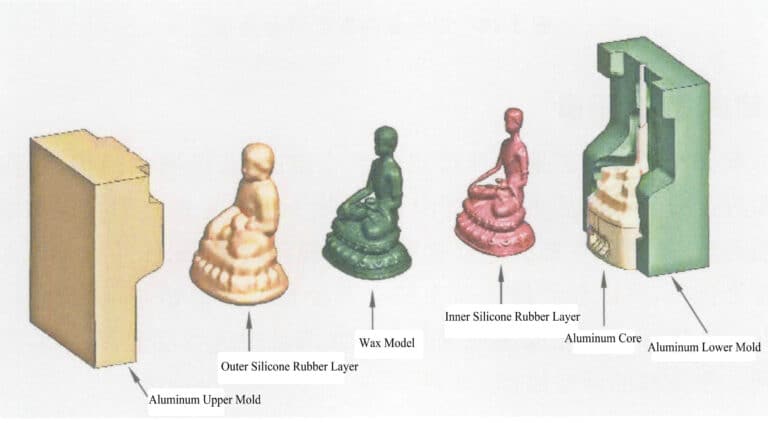

(4) Alliage d'aluminium doublure intérieure Moule à bijoux en caoutchouc de silicone

Le caoutchouc de silicone est parfois ajouté à l'intérieur du moule métallique pour certaines pièces en cire à parois fines, facilement déformables et complexes qui nécessitent un moule complet, comme les statues de Bouddha et les accessoires de bijouterie creux. L'ensemble du moule est divisé en un moule supérieur en aluminium, une couche extérieure en caoutchouc silicone, un modèle en cire, une couche intérieure en caoutchouc silicone, un noyau en aluminium et un moule inférieur en aluminium, comme le montre l'illustration 3-32. Ainsi, les composants du moule ne sont pas compliqués, ce qui facilite le démontage et réduit les lignes de couture du moule. Le caoutchouc de silicone utilisé étant assez spécial, le modèle en cire produit se rétrécit moins que celui fabriqué avec des moules en caoutchouc de silicone.

2. Mise en œuvre des tâches

Pour fabriquer des moules en cire, cette tâche utilise des moules creux en acier pour bijoux, solubles dans l'eau, et des injecteurs de cire en métal.

(1) Travail de préparation

① Tout d'abord, allumez l'interrupteur du système d'injection de cire et réglez le temps d'injection sur 6 secondes (le temps doit généralement être réglé en fonction de la structure interne du moule).

Méthode d'utilisation : Mettre en marche l'interrupteur du système d'injection de cire (à ce moment-là, la tige d'injection de cire s'enfonce une fois ; veiller à ce qu'aucun corps étranger ne tombe dans la trémie).

② Allumer l'interrupteur du système de chauffage, régler la température à 75℃, ajouter les billes de cire, préchauffer pendant 30 minutes, et ne procéder à l'injection de cire qu'après la fonte complète des billes de cire.

Méthode de fonctionnement : Appuyer d'abord sur la touche SET ; la température peut être réglée lorsque l'affichage numérique PV clignote. A droite du régulateur de température se trouvent les touches numériques de réglage de la température et les touches "augmentation, diminution, gauche, droite".

③ Valve de régulation de la pression : Utilisée pour ajuster la pression de l'air pendant l'injection de la cire.

Méthode d'utilisation : Tirer doucement sur le couvercle rotatif ; le tourner vers la gauche augmente la pression d'air, et le tourner vers la droite diminue la pression d'air, comme le montre la figure 3-33. Il est recommandé de régler la pression d'air entre 0,4 et 0,6 Mpa. Les pressions d'air varient en fonction de la taille des moules métalliques.

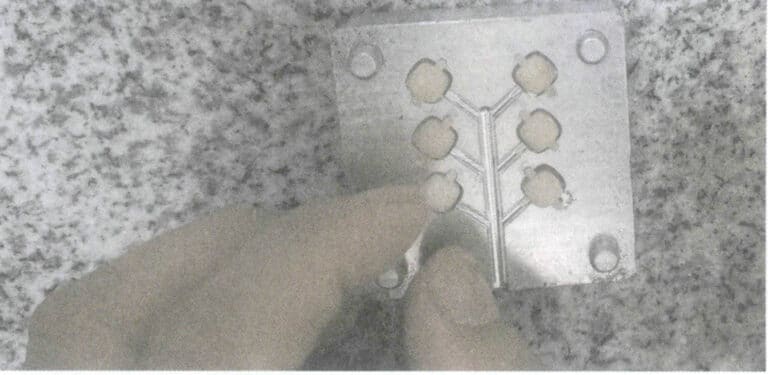

(2) Production de noyaux de cire solubles dans l'eau

Les noyaux de cire hydrosolubles traditionnels sont fabriqués à partir d'urée, qui a une certaine odeur et est corrosive. Le principal composant du matériau actuel des noyaux de cire hydrosoluble est le polymère, qui ne contient pas d'urée, est respectueux de l'environnement, n'est pas corrosif pour la peau des travailleurs de la production et n'a pas d'odeur. La méthode de production des noyaux de cire hydrosoluble consiste à injecter de la cire hydrosoluble fondue dans le moule. Une fois que la cire hydrosoluble a refroidi et s'est solidifiée, le moule est ouvert pour retirer le noyau solide de cire hydrosoluble, comme le montre la figure 3-34.

(3) Vérification du moule

Ouvrez d'abord le moule métallique et vérifiez qu'il n'y a pas de copeaux de cire ou de poussière. Après l'avoir nettoyé à l'aide d'un pistolet à air comprimé, vaporisez-le d'un agent de démoulage, comme le montre la figure 3-35.

(4) Incorporation du noyau de cire soluble dans l'eau

Placez le noyau de cire soluble dans l'eau sur la fente de positionnement à l'intérieur du moule métallique (figure 3-36) et fermez-la après l'avoir correctement positionné.

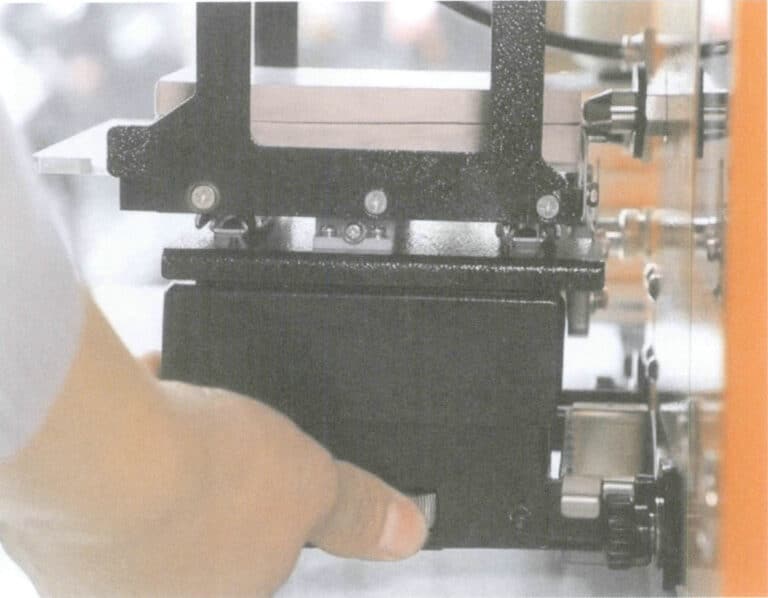

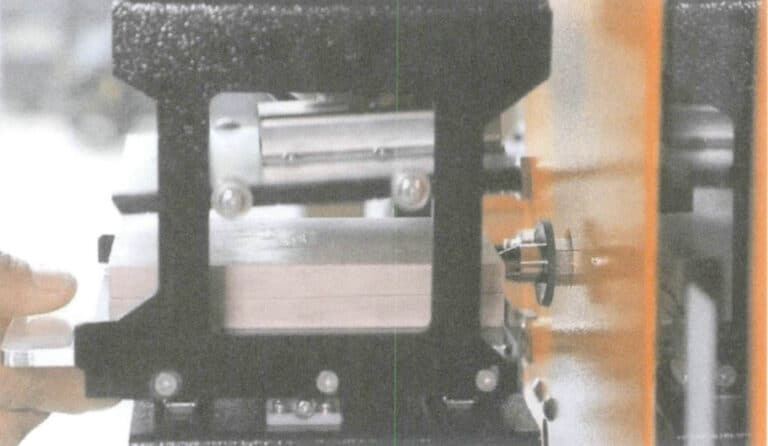

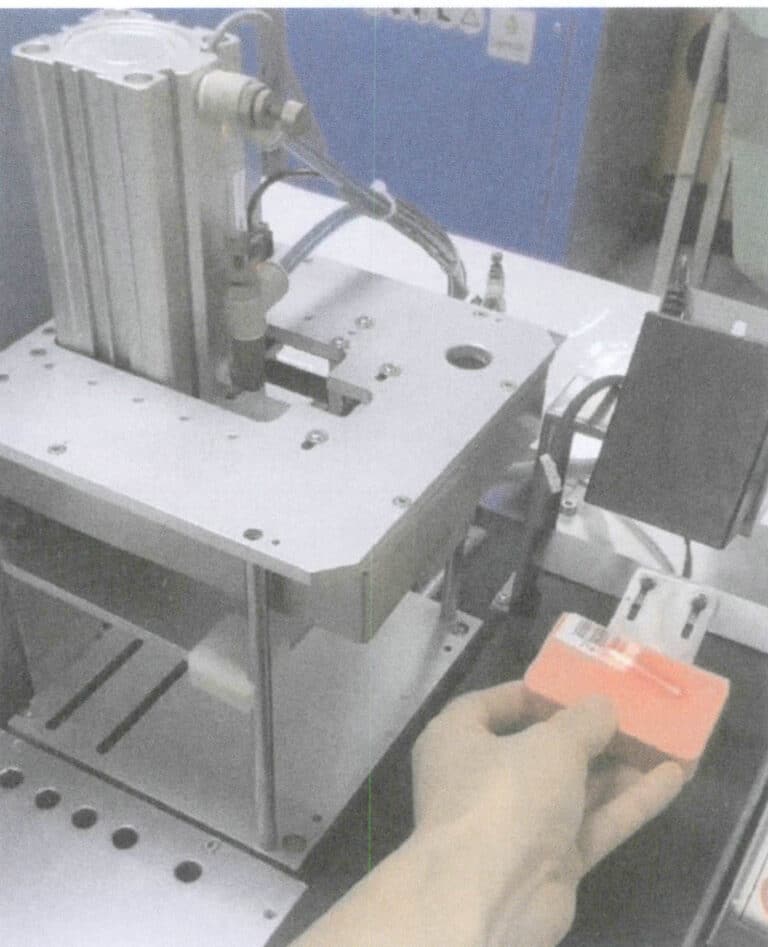

(5) Fixation du moule

Serrez le moule métallique dans la mâchoire plate de l'étau, desserrez la vis de réglage de la hauteur d'injection de cire, réglez la hauteur du canon d'injection de cire de façon à ce que la buse d'injection de cire se trouve à 5~10 mm du bord supérieur du moule, puis resserrez-la. Ensuite, desserrez la vis de fixation de l'étau, déplacez l'étau d'avant en arrière pour aligner l'entrée de cire du moule avec la buse d'injection de cire, comme illustré à la figure 3-37.

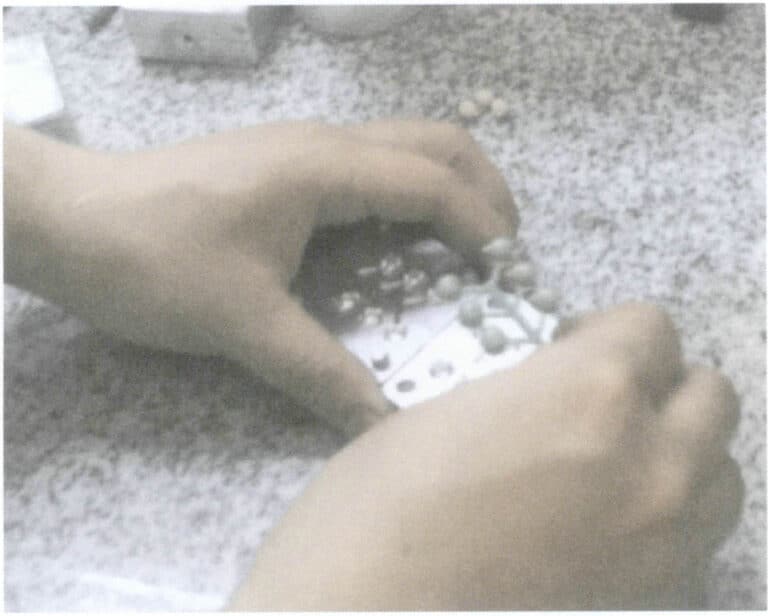

(6) Injection de cire et retrait du moule de cire

Appuyez sur l'interrupteur d'injection de cire pour démarrer l'injection. Une fois que le moule en cire a refroidi et s'est solidifié, tapez doucement sur les deux côtés pour le détacher, puis retirez le moule en cire, comme illustré à la Figure 3-38. Si la cire ne remplit pas correctement le moule, réglez la température de chauffage, la durée d'injection et la pression d'air sur les paramètres appropriés en fonction de l'état de remplissage du moule en cire.

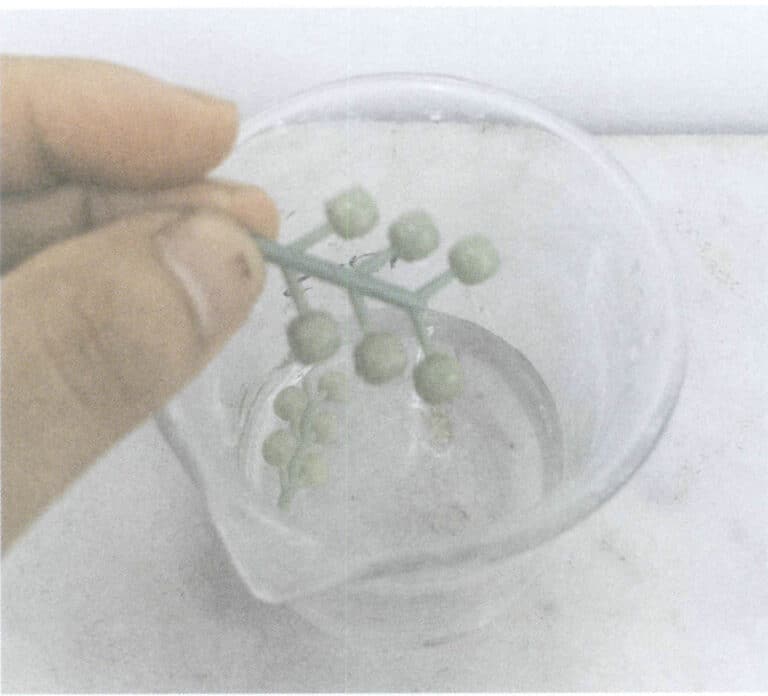

(7) Dissolution du noyau de cire soluble dans l'eau

Trempez le moule en cire dans une solution aqueuse acide pour dissoudre le noyau de cire soluble dans l'eau (figure 3-39). Attendez que le noyau de cire soluble dans l'eau soit complètement dissous. Après la dissolution, nettoyez le moule en cire.

Figure 3-38 Retirer le moule en cire

Figure 3-39 Dissoudre le noyau de cire soluble dans l'eau

Section V Découpe des moules en cire

1. Connaissances de base

1.1 Méthodes de découpage des moules en cire

Figure 3-40 Moule en cire polie

Figure 3-41 Moule en cire soudé

1.2 Défauts courants des moules en cire pour bijoux

(1) Formation de l'éclair (figure 3-42)

Description du défaut : Des bords fins ou des bavures apparaissent sur la pièce en cire. S'ils ne sont pas enlevés, ils augmentent la charge de travail de nettoyage des ébauches de coulée, la probabilité de fissuration de l'ébauche et la perte de métal précieux. Cela conduit à la formation d'une bavure dans le moule en cire. Les causes peuvent inclure les aspects suivants.

① La pression d'air de l'injecteur de cire est trop élevée. Les bijoux sont relativement délicats et nécessitent une pression d'air comprimé pour injecter la cire liquide dans la cavité du moule. La pression d'injection de la cire liquide dépend de la pression de l'air ; si la pression de l'air est trop élevée, le moule en caoutchouc peut s'ouvrir au niveau du plan de joint, ce qui provoque un éclair.

② La température de la cire liquide est trop élevée. La fluidité de la cire liquide est étroitement liée à sa viscosité, qui dépend largement de la température. Plus la température de la cire liquide est élevée, plus la viscosité est faible, plus la fluidité est bonne et plus la cire liquide pénètre facilement dans les rainures du moule, ce qui entraîne la formation de bavures.

③ La force de serrage des deux côtés du moule est trop faible. Le moule comprend deux moitiés ou plusieurs parties, assemblées lors de l'injection de la cire et serrées fermement sur le dessus et le dessous pour former une cavité fermée. Si la force de serrage est insuffisante, la cire liquide peut facilement écarter le moule sous l'effet de la pression de l'air extérieur, ce qui provoque un éclair.

④ Le moule n'est pas coupé correctement, le moule est déformé ou le moule a une grande élasticité. Lorsque les différentes parties du moule ne se ferment pas hermétiquement, une bavure se produit.

Il convient donc d'adopter des solutions appropriées.

① Diminuer la pression d'air de l'injecteur de cire. En général, les échantillons de cire présentant de nombreuses surfaces planes et des formes simples utilisent une pression d'air comprise entre 50 et 80 kPa ; les échantillons de cire présentant des parois minces, de nombreuses positions de pose de pierres et des espaces étroits utilisent une pression d'air comprise entre 100 et 150 kPa.

② Diminuer la température de la cire liquide de manière appropriée. Pour les pièces courantes, le contrôle de la température de la cire liquide entre 70~75℃ peut assurer sa fluidité.

③ Augmentez la force de serrage des deux côtés du moule. Faites attention à la technique pendant l'opération ; utilisez les deux mains pour serrer fermement le moule dans le dispositif de fixation, en veillant à ce que la répartition des doigts applique une pression uniforme sur le moule. Lors du processus d'injection de la cire, le moule doit être fermement serré et ne doit pas se détacher.

④ Vérifier la qualité de la découpe du moule et l'état de déformation du moule. Utilisez du caoutchouc de haute qualité pour presser le moule, car il présente une bonne résistance au vieillissement et peut conserver sa souplesse et son élasticité pendant longtemps. Lors du pressage du moule, ajustez raisonnablement les paramètres du processus et ne fixez pas une pression ou une température de pressage excessivement élevée, ni un temps de vulcanisation trop long.

(2) Défauts du moule de cire (figure 3-43)

Description du défaut : Certaines parties du moule en cire ne sont pas entièrement formées ou présentent des lignes de fermeture à froid, des marques d'écoulement, une délamination, etc. Les causes possibles des défauts des moules en cire peuvent être classées en six catégories.

① Faible pression d'air dans l'injecteur de cire. En raison d'une force motrice externe insuffisante, l'écoulement de la cire est obstrué, ce qui ralentit le remplissage. Lorsque la cire ne peut pas fusionner, des défauts apparaissent.

② Faible température de la cire. Il n'y a pas assez de chaleur pour maintenir l'écoulement de la cire.

③ Le moule en caoutchouc est trop serré. Pour certaines pièces à parois minces, une force de serrage excessive sur le moule en caoutchouc réduira l'épaisseur de la paroi de la cavité du moule, ce qui augmentera la difficulté de remplissage et de formage.

④ La buse d'injection de cire de l'injecteur de cire est bloquée. À ce moment-là, la quantité de cire liquide éjectée est faible, ce qui prolonge le temps nécessaire pour que la cire liquide remplisse la cavité du moule.

⑤ Il y a un problème avec le moule. Les gaz internes ne peuvent pas s'échapper, formant une contre-pression de remplissage qui empêche le remplissage en douceur de la cire liquide.

⑥ La température du moule est trop basse, ce qui fait qu'il absorbe une grande quantité de chaleur du liquide de cire et que le liquide de cire entrant perd rapidement sa fluidité.

Les solutions correspondantes sont les suivantes.

① Augmenter la pression d'air de l'injecteur de cire ; c'est la méthode la plus utilisée et elle est très efficace pour les pièces complexes et délicates.

② Augmenter la température de la cire liquide. L'augmentation de la température de la cire liquide, sans en altérer la qualité, améliorera sa fluidité et lui permettra de rester plus longtemps à l'état liquide.

③ Réduire de manière appropriée la pression des deux côtés du moule. Le moule étant relativement mou et élastique, la force de serrage doit être raisonnable pour éviter la déformation de la cavité du moule.

④ Dégager la buse d'injection de cire. La buse d'injection de cire est un petit canal qui peut facilement se boucher si la cire n'est pas propre ou contient des impuretés. La cire recyclée doit être filtrée pour éliminer les impuretés avant d'être utilisée.

⑤ Ouvrir les conduites d'aération dans les angles morts à l'intérieur du moule en caoutchouc pour permettre au gaz de s'échapper en douceur et éviter de générer une contre-pression de remplissage.

⑥ Lorsque le temps est trop froid, il faut d'abord préchauffer le moule en caoutchouc pour qu'il atteigne une certaine température avant d'injecter la cire.

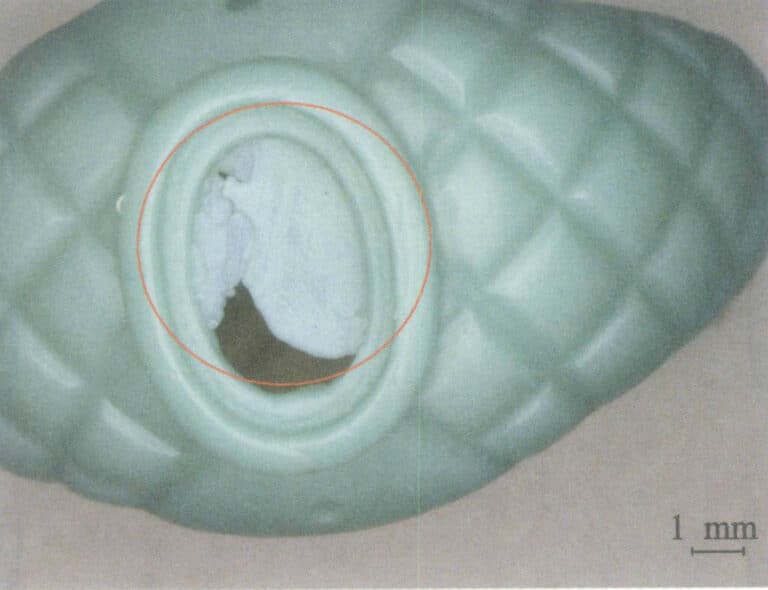

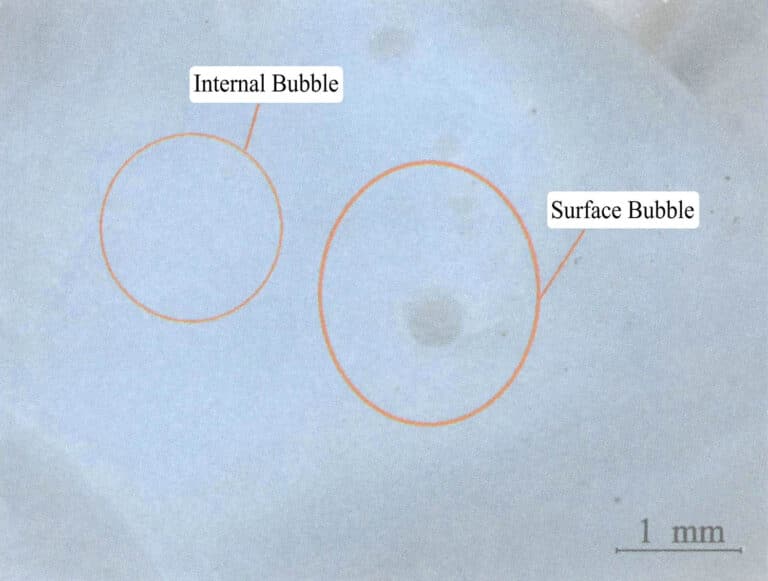

(3) Apparition de bulles dans le moule en cire (figure 3-44)

Description du défaut : Il y a des bulles à la surface ou à l'intérieur de la pièce en cire, et la couleur de la zone des bulles est sensiblement plus claire que la zone environnante à la lumière. La question de savoir si les bulles présentes dans le moule en cire affecteront le moulage dépend de la structure du moulage et de la position des bulles. Si les bulles sont exposées à la surface du moule en cire, elles provoqueront sans aucun doute des trous dans le moulage à cet endroit ; si les bulles sont situées sous la surface du moule en cire, il est possible qu'elles se rompent pendant le processus de mise sous vide du moule en plâtre, auquel cas les bulles n'auront aucun impact sur la qualité du moulage. Les raisons de l'apparition de bulles dans le moule en cire peuvent comprendre les cinq aspects suivants.

① La pression d'air de l'injecteur de cire est trop élevée. Pendant le processus d'injection de la cire, la cire liquide remplit la cavité du moule de manière turbulente, ce qui peut piéger l'air et produire des bulles.

② La quantité de cire dans l'injecteur de cire doit être plus importante. Lorsque la surface de la cire liquide est au même niveau que la sortie de cire, voire en dessous, le gaz contenu dans le réservoir de cire est injecté dans la cavité du moule en même temps que la cire liquide.

③ La température de la cire liquide est trop élevée. À ce moment, la cire liquide absorbe une grande quantité de gaz, qui se condense pour former des bulles.

④ L'entrée de cire du moule en caoutchouc n'est pas alignée avec la buse de cire de l'injecteur de cire. Pendant l'injection, l'air pénètre dans le moule en caoutchouc par le côté en même temps que la cire liquide.

⑤ Le moule en caoutchouc n'a pas de conduites d'aération ou les conduites d'aération sont obstruées. Si le gaz de la cavité du moule en caoutchouc ne peut pas être évacué en douceur, il sera piégé dans la cire liquide ou restera dans les angles morts, formant des bulles.

Les solutions correspondantes sont les suivantes.

① Ajustez la pression d'air de l'injecteur de cire pour que la cire liquide se remplisse en douceur, sans qu'elle soit trop élevée.

② Augmenter la quantité de cire dans l'injecteur de cire, en veillant à ce que le volume de la cire liquide soit supérieur à 2/1 de la capacité de la machine.

③ Contrôler la température de la cire liquide dans la bonne fourchette.

④ Aligner l'entrée de cire du moule en silicone avec la buse d'injection de cire de l'injecteur de cire et presser fermement, sans laisser d'espace.

⑤ Créez des conduites d'aération sur le moule en silicone et vérifiez régulièrement les conduites d'aération pour qu'elles restent dégagées.

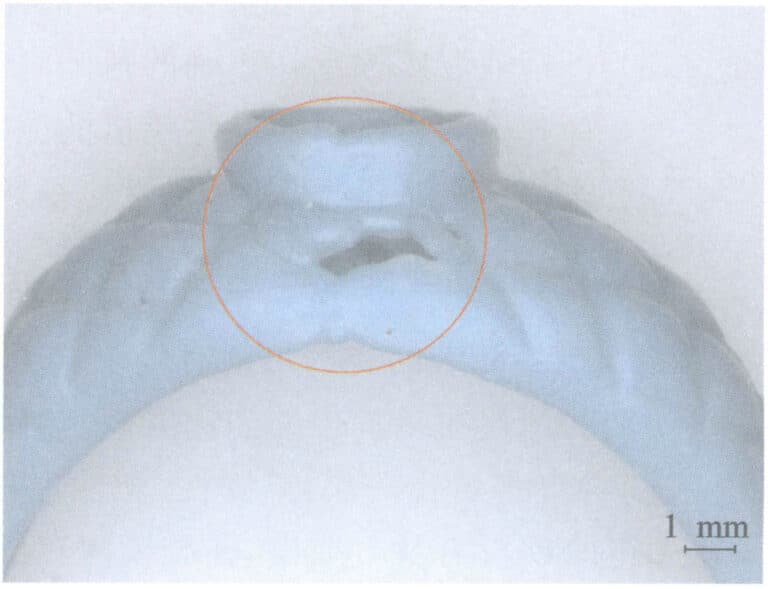

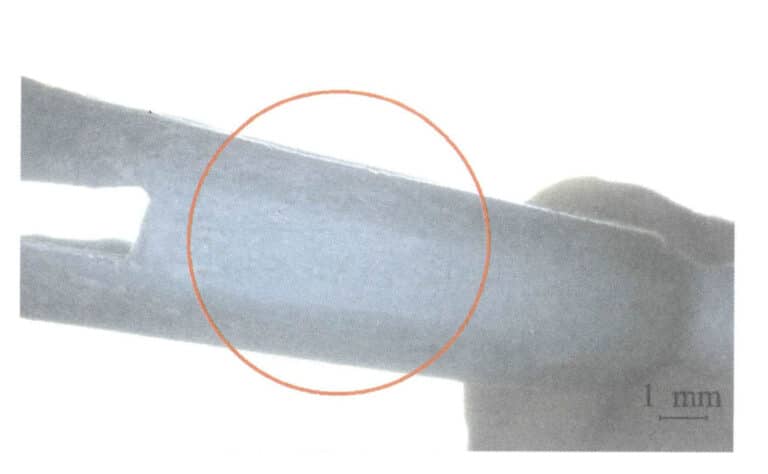

(4) Certaines zones du moule en cire peuvent présenter des fissures ou se briser complètement (figure 3-45).

Les raisons de la rupture du moule en cire peuvent comprendre les cinq aspects suivants.

① La proportion de cire réutilisée dans la cire doit être réduite. La cire est composée de paraffine, d'acide stéarique et de divers additifs. Chaque fois qu'elle est fondue et injectée, ses performances se détériorent, son élasticité et sa plasticité diminuent également, ce qui augmente sa fragilité.

② Le moule en cire n'a pas été retiré à temps et a été conservé trop longtemps dans le moule en caoutchouc. La fragilité du moule en cire est liée à la température. Si le moule est retiré après un intervalle approprié suivant l'injection de cire, le moule en cire conserve la chaleur résiduelle et a une meilleure flexibilité ; s'il est laissé trop longtemps dans le moule en caoutchouc, la température du moule en cire devient trop basse, ce qui augmente sa fragilité et le rend susceptible de se briser.

③ L'utilisation d'une cire de mauvaise qualité ou d'une cire trop dure entraîne une faible ténacité, ce qui facilite la rupture sous l'effet du stress.

④ Une mauvaise découpe du moule en caoutchouc rend le démoulage difficile.

⑤ La méthode de démoulage à la cire est simple et grossière.

Les solutions correspondantes sont les suivantes.

① Réduire l'utilisation de cire recyclée, en veillant à ce que la cire neuve représente plus de 60% de la cire totale de la machine.

② Retirer le moule en cire rapidement après l'injection afin d'éviter une fragilité accrue et une rupture potentielle dues à un stockage prolongé.

③ Passer à une cire de haute qualité ou à une cire plus douce.

④ Améliorer la méthode de découpe du moule en caoutchouc et, si nécessaire, découper davantage les zones obstruées.

⑤ Soyez prudent lors de l'opération de démoulage.

(5) Déformation du moule en cire (figure 3-46)

Les causes de la déformation des moules en cire peuvent comprendre les quatre aspects suivants.

① Retirer le moule en cire du moule en caoutchouc trop tôt après le cirage, alors que la résistance à la déformation du moule en cire est faible et qu'il se déforme facilement.

② La cire utilisée est trop molle. La résistance à la déformation de la cire molle est faible, surtout à haute température, ce qui la rend susceptible de se déformer.

③ Le moule en caoutchouc n'est pas correctement aligné, ce qui entraîne un désalignement et une déformation après l'injection de la cire.

④ La structure du moule en cire est déraisonnable, manque de support efficace et se déforme facilement lors du démoulage.

Les solutions correspondantes sont les suivantes.

① Après l'injection de la cire, il faut laisser refroidir le moule en cire dans le moule en caoutchouc pendant un certain temps avant de le retirer. Pour les bijoux ordinaires, il faut laisser le moule en cire refroidir pendant une minute après l'injection avant de le démouler. Pour les bijoux à parois épaisses, le moule en caoutchouc peut être immergé dans de l'eau froide afin d'accélérer la solidification et le refroidissement du moule en cire et de réduire ainsi le temps de démoulage.

② Choisissez des cires plus dures. La température varie selon les régions et les saisons. Pendant les saisons à haute température, vous pouvez choisir des matériaux de cire plus résistants au ramollissement et à la déformation.

③ Mettre en place des dispositifs de positionnement efficaces et veiller à ce que la position du moule soit correcte lors de l'injection de la cire.

④ Pour les pièces délicates et creuses, des points d'appui doivent être ajoutés au modèle original afin d'améliorer la résistance du moule en cire à la déformation.

(6) Surface rugueuse du moule en cire (figure 3-47)

La surface rugueuse du moule en cire peut s'expliquer par les quatre aspects suivants.

① Avant l'injection de la cire, une trop grande quantité de talc ou d'agent de démoulage a été utilisée sur le moule en caoutchouc. Si le moule en caoutchouc n'est pas nettoyé régulièrement, ces impuretés s'accumulent progressivement, ce qui rend la surface du moule en cire rugueuse.

② Utilisation de cire recyclée non nettoyée. Lorsque des particules sont mélangées à la cire recyclée, elles sont également injectées dans le moule en cire, formant des zones rugueuses dispersées. Lorsque ces particules sont transférées à la surface du moulage, le résultat est encore pire.

③ L'environnement dans lequel le moule en cire est placé doit être plus propre, et il a été laissé trop longtemps, ce qui a entraîné une forte accumulation de poussière à la surface.

④ Après l'épilation à la cire, des résidus de cire restent sur la surface de la pièce en cire.

Les solutions correspondantes sont les suivantes.

① L'utilisation d'agents de démoulage ou de talc doit être appropriée afin d'éviter l'utilisation simultanée de talc et d'agents de démoulage lors de l'application de la cire. Lors de l'utilisation du moule en silicone, il est important de vérifier régulièrement et de nettoyer les parois de la cavité intérieure.

② S'assurer de la qualité du matériau de la cire ; en cas d'utilisation de cire recyclée, celle-ci doit être nettoyée au préalable.

③ Veiller à la propreté du lieu de travail ; lorsque de la poussière ou des copeaux de cire résiduels s'accumulent à la surface du moule en cire, celui-ci doit d'abord être nettoyé. Une solution de nettoyage neutre d'une concentration de 0,2~0,3% peut être préparée pour laver le moule en cire dans de l'eau savonneuse, en utilisant une brosse douce pour enlever la graisse et la poussière de surface, puis en le rinçant à l'eau claire.

2. Mise en œuvre des tâches

Cette tâche consiste à utiliser des outils tels que le fer à souder électrique, le couteau chirurgical et le calibreur d'anneaux pour découper et modifier les moules en cire présentant des défauts tels que des éclats, des bulles, des déformations et de petits trous.

(1) Travail de préparation

Allumez le fer à souder électrique et réglez sa température. Remplir une tasse en verre de 100 ml avec de l'eau chaude de 40~50℃, et préparer la jauge à anneaux, le couteau chirurgical et le papier de verre 1200 #.

(2) Découpage du moule en cire

① Utilisez un couteau chirurgical ou un grattoir pour éliminer les bavures de cire et autres défauts. Faites attention à la force et à la technique lorsque vous coupez le long de la surface du moule en cire pour éviter de l'endommager, et lissez la surface avant de la polir avec du papier de verre.

② Utilisez un fer à souder électrique trempé dans la cire pour réparer les trous de sable, les bulles et les défauts à la surface de l'échantillon de cire, puis polissez-le avec du papier de verre.

③ Pour les pièces en cire dont les petits trous sont obstrués, vous pouvez utiliser une aiguille en acier ou un fer à souder électrique pour percer les trous.

④ Vous pouvez corriger les moules en cire déformés dans de l'eau chaude de 40~50℃.

(3) Modification de la taille de l'anneau du moule de cire pour anneau

Insérez l'échantillon de cire pour anneau dans le calibreur d'anneau correspondant et coupez-le à partir du milieu. Si vous devez augmenter la taille de l'anneau, utilisez un fer à souder électrique pour ajouter de la cire à l'endroit où l'anneau correspond à la taille requise, puis lissez-le avec un scalpel (figure 3-48) ; si vous devez réduire la taille de l'anneau, coupez la partie excédentaire de la tige de l'anneau à l'endroit où elle correspond à la taille requise, soudez-la avec un fer à souder électrique, puis ajustez la forme avec un scalpel pour qu'elle corresponde à celle du corps de l'anneau.