¿Cómo hacer inyección de cera para joyería y hacer modelos de fundición de cera para joyería?

Los principios básicos y las habilidades operativas para 5 tareas típicas

En el proceso de fundición de joyas a la cera perdida, la calidad del molde de cera afecta directamente a la calidad de las piezas fundidas de joyería. Para obtener moldes de cera de alta calidad, el material de cera debe tener un punto de fusión moderado, un bajo índice de contracción, cierta resistencia y tenacidad, y un mínimo de cenizas residuales. Los métodos para fabricar moldes de cera incluyen la inyección de cera al vacío, la inyección de cera automática, la inyección de cera en línea de producción totalmente automática y la inyección de cera en moldes metálicos. La calidad de un molde de cera se evalúa generalmente desde cuatro aspectos: forma y tamaño, calidad de apariencia, calidad interna y propiedades mecánicas. Garantizar la calidad del molde de cera es crucial, y el uso de moldes de cera no cualificados para cultivar árboles de patrones de cera está estrictamente prohibido, ya que esto puede reducir los costes de procesamiento de producción innecesarios y las pérdidas de metales preciosos. Los principales factores que afectan a la calidad del molde de cera son la calidad del molde de caucho, la calidad del material de cera, la temperatura del líquido de cera, la presión del aire de inyección de cera y las técnicas de sujeción y extracción del molde.

Este proyecto permite a los estudiantes dominar los principios básicos y las habilidades operativas de la inyección de cera al vacío, la inyección de cera automática, la inyección de cera en línea de producción totalmente automática, la inyección de cera en moldes metálicos y el acabado de moldes de cera a través de cinco tareas típicas y ejercicios de ampliación después de clase.

Perlas de cera de diferentes colores

Índice

Sección I Inyección de cera al vacío

1. Conocimientos previos

1.1 Cera para la fundición a la cera perdida en joyería

En el proceso de fundición de joyas, la calidad del molde de cera afecta directamente a la calidad de la pieza en bruto de joyería. Para obtener un buen molde de cera de joyería, el material del molde de cera debe tener las siguientes propiedades.

(1) El punto de fusión del material del molde de cera debe ser moderado, con un cierto rango de temperatura de fusión, una fluidez adecuada tras la fusión, que no se ablande ni deforme fácilmente y que sea fácil de soldar.

(2) Para garantizar la precisión dimensional del molde de cera para joyería, la tasa de contracción del material del molde de cera debe ser pequeña, generalmente inferior a 1%.

(3) El material del molde de cera debe tener suficiente dureza superficial a temperatura ambiente para garantizar que no se produzca desgaste de la superficie durante los procesos de fundición a la cera perdida.

(4) Para asegurar que el molde de cera pueda ser retirado del molde de caucho sin doblarse ni romperse y pueda volver automáticamente a su forma original después de retirarlo, el material del molde de cera debe tener buena resistencia, flexibilidad y elasticidad, con una resistencia a la flexión superior a 8MPa.

(5) Debe haber pocos cambios en la composición durante el calentamiento y mínimos residuos de ceniza durante la combustión.

Los componentes básicos del material del molde de cera incluyen cera, grasa, resinas naturales, resinas sintéticas y otros aditivos. Entre ellos, la cera sirve de matriz, una pequeña cantidad de grasa actúa como lubricante y la adición de diversas resinas puede endurecer el molde de cera y hacerlo elástico, al tiempo que mejora el brillo de su superficie. Añadir resina a la parafina puede impedir el crecimiento de los cristales de parafina, refinando así el grano y aumentando su resistencia.

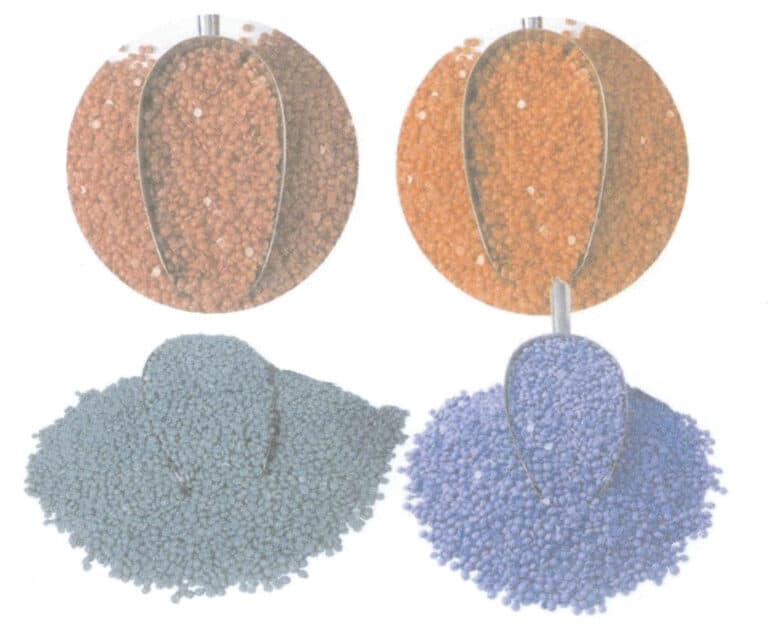

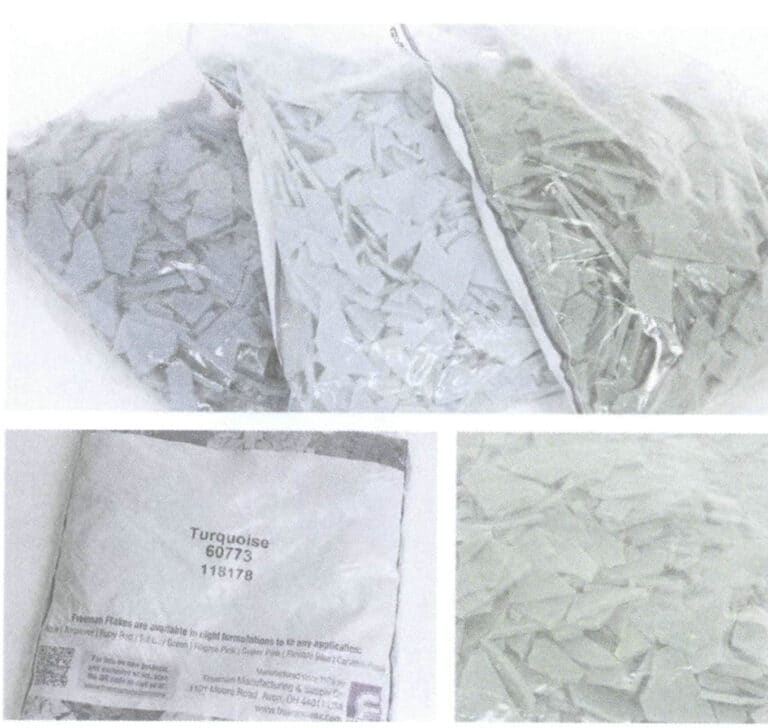

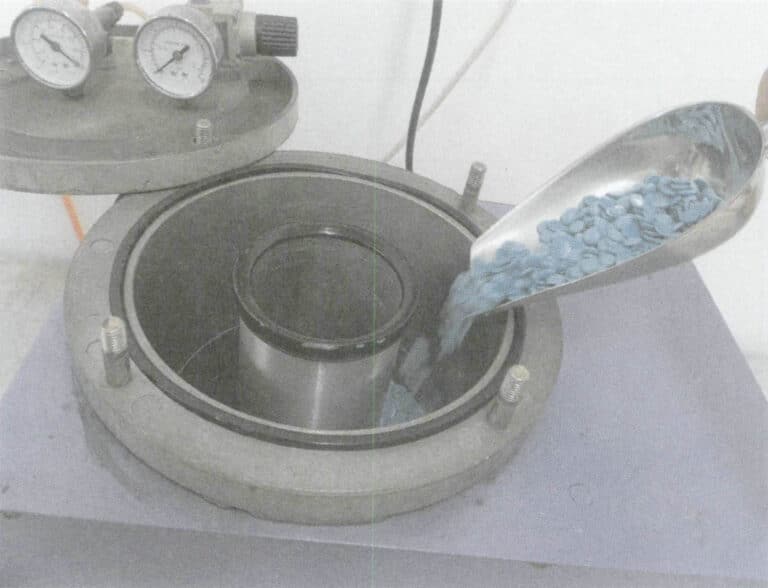

Actualmente, los tipos más populares de cera para joyería se presentan en diversas formas, como cuentas, láminas, tubos, alambres y bloques. Los materiales de cera utilizados para hacer moldes de cera son más comúnmente en forma de perlas y hojas, con colores que incluyen azul, verde, rojo, y otros, como se muestra en las Figuras 3-1 y 3-2. La temperatura de fusión de la cera es de alrededor de 60℃, y la temperatura de la cera de inyección es de 70~75℃. Al seleccionar la cera para el canal central y la cera para el molde, deben ser tan diferentes como sea posible. El punto de fusión de la cera para el canal central debe ser ligeramente inferior al de la cera para el molde para evitar la expansión del líquido de cera en la fundición durante el desparafinado, lo que podría provocar grietas.

Figura 3-1 Perlas de cera de diferentes colores

Figura 3-2 Láminas de cera de diferentes colores

1.2 Principales equipos y herramientas para fabricar moldes de cera

Tabla 3-1 Parámetros de inyección de cera para diferentes estructuras

| Estructura de la cera | Temperatura /℃ | Tiempo de inyección de cera /s | Presión de inyección de cera /kPa |

|---|---|---|---|

| Superficies más planas, estructura sencilla | 70 〜 73 | 2 | 50 〜 80 |

| Las paredes son finas, hay muchas posiciones de colocación de piedras y los huecos son estrechos. | 73 〜 75 | 2 | 100 〜 150 |

| Pulsera | 73 〜 75 | 4 | 60 ~ 100 |

1.3 Inyección de cera

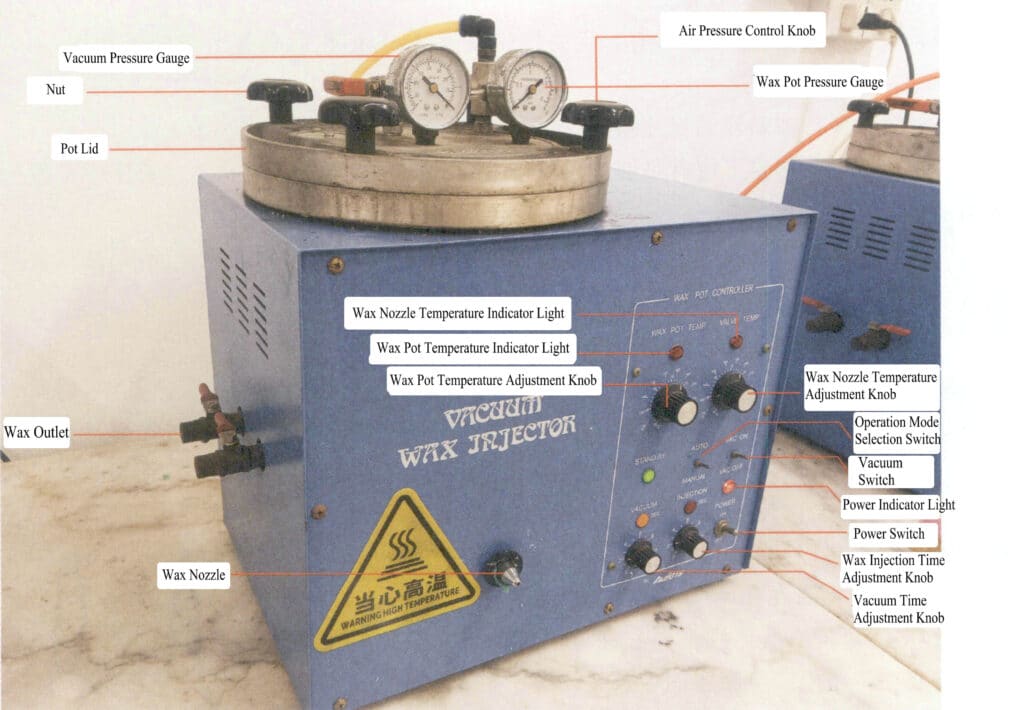

La inyección de cera se realiza con una máquina que calienta y presuriza la cera fundida en el molde. El equipo que se utiliza habitualmente en la actualidad es una inyectora de cera al vacío. Su principio de funcionamiento consiste en evacuar el aire del molde antes de inyectar la cera, utilizando la presión del aire para inyectar la cera fundida en el molde. La ventaja de la inyección de cera al vacío es que tiene buenas propiedades de llenado, lo que permite llenar incluso moldes de cera finos, y reduce la aparición de burbujas de aire en el molde de cera.

El material de cera colocado en el depósito de cera debe mantenerse limpio. Si la cera contiene polvo o tiene impurezas en su superficie, puede obstruir fácilmente la válvula, provocando fugas continuas de cera por la boquilla de inyección. Por lo tanto, si hay sospecha de restos extraños en la cera o se utiliza cera reciclada, debe calentarse a una temperatura adecuada, dejar que se derrita y filtrarse a través de varias capas de gasa antes de su uso. El calentador y el controlador de temperatura del inyector de cera pueden garantizar que el líquido de cera alcance y mantenga una temperatura determinada. Normalmente, la temperatura del inyector de cera debe mantenerse entre 70~75 °C, lo que garantiza que el líquido de cera tenga suficiente fluidez. Si la temperatura es demasiado baja, el líquido de cera no llenará correctamente la cavidad del molde, lo que dará lugar a moldes de cera incompletos; por el contrario, si la temperatura del líquido de cera es demasiado alta, puede desbordarse por las costuras del molde o por el puerto de inyección, formando fácilmente rebabas o lesionando los dedos.

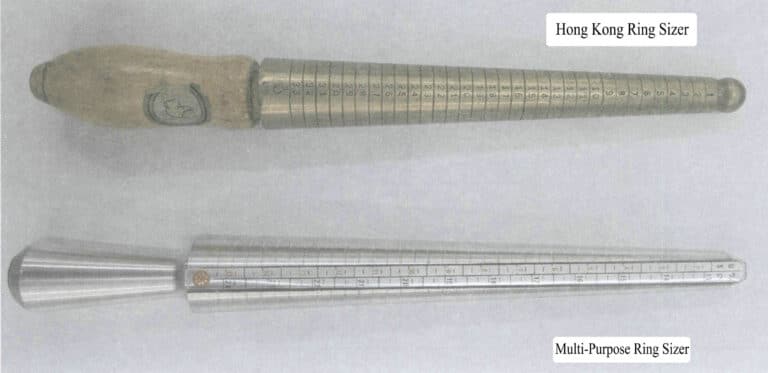

1.4 Tamaño del molde de cera para anillos

"Talla de anillo" es un término profesional de la industria joyera que hace referencia a la talla de un anillo basada en el diámetro interior y la circunferencia interior del anillo, clasificada en diferentes números de talla de anillo. Es un número adimensional y no puede equipararse directamente a medidas específicas. Los sistemas de numeración de tallas de anillos utilizados en los distintos países varían (Tabla 3-2), siendo los más utilizados la talla de Hong Kong, la talla americana y la talla japonesa, cada una de las cuales corresponde a diámetros y circunferencias diferentes.

Cuadro 3-2 Comparación de los números de las tallas de los anillos en distintos países

| China | Estados Unidos | Reino Unido | Japón | Alemania | Francia | Suiza |

|---|---|---|---|---|---|---|

| 9 | 5 | J1/2 | 9 | 15.75 | 49 | 9 |

| 12 | 6 | L1/2 | 12 | 16.5 | 51.5 | 11.5 |

| 14 | 7 | 0 | 14 | 17.25 | 54 | 14 |

| 16 | 8 | Q | 16 | 18 | 56.5 | 16.5 |

| 18 | 9 | S | 18 | 19 | 59 | 19 |

| 20 | 10 | T1/2 | 20 | 20 | 61.5 | 21.5 |

| 23 | 11 | V1/2 | 23 | 20.75 | 64 | 24 |

| 25 | 12 | T | 25 | 21.25 | 66.5 | 27.5 |

Medir la talla de un anillo implica dos aspectos: medir la circunferencia del dedo donde se lleva el anillo para determinar la talla del mismo. Los métodos y normas para indicar la talla de los anillos varían según el país o la región, con un margen de tolerancia permitido de ±0,5 mm. Los métodos habituales para medir la talla del anillo son: ① Llevando directamente el anillo: Probándose diferentes anillos para encontrar el que mejor le quede, mida su diámetro interior o circunferencia interior y compárelo con la tabla de tallas de anillos para confirmar la talla. Utilizando un medidor de anillos: Un medidor de anillos es una herramienta profesional para medir la talla del anillo, que puede ayudar a determinar la talla probándoselo. ③Utilizando un hilo de algodón o una tira de papel para envolver el dedo, determine la longitud y compárela con la tabla de tallas de anillos para confirmar la talla.

La otra es medir el tamaño de la mano para el molde de cera para anillos, que puede medirse utilizando un medidor de anillos. El medidor de anillos es cónico y tiene los números correspondientes a la talla del anillo, como se muestra en la figura 3-4.

1.5 Evaluación de la calidad de los moldes de cera

La producción de moldes de cera es un eslabón clave en la fundición de joyas, y la calidad del molde de cera influye significativamente en los productos de joyería. Garantizar la calidad del molde de cera es crucial, y el uso de moldes de cera no cualificados para los árboles de patrones de cera está estrictamente prohibido, ya que esto puede reducir los costes de procesamiento de producción innecesarios y las pérdidas de metales preciosos.

La calidad de un molde de cera suele evaluarse a partir de los cuatro aspectos siguientes.

(1) Forma y tamaño. El molde de cera debe reflejar fielmente la forma del modelo original, sin deformaciones evidentes, cumplir los requisitos de tamaño, ser resistente al reblandecimiento y la deformación, y ser fácil de soldar.

(2) Calidad del aspecto. La superficie del molde de cera debe ser lisa, fina y limpia, sin contracción superficial evidente, grietas, descamación, protuberancias u otros defectos.

(3) Calidad interna. El molde de cera debe ser denso, sin burbujas evidentes en el interior y con un mínimo de residuos de ceniza al quemarse.

(4) Propiedades mecánicas. El molde de cera debe tener buena resistencia, flexibilidad y elasticidad, con suficiente dureza superficial a temperatura ambiente para evitar el desgaste de la superficie durante otros procesos de fundición a la cera perdida; cuando se extrae del molde de caucho, el molde de cera debe poder doblarse sin romperse y volver a su forma original después. Cuando se plantan árboles con patrones de cera, el molde de cera debe estar firmemente soldado al núcleo y no caerse fácilmente.

2. Ejecución de tareas

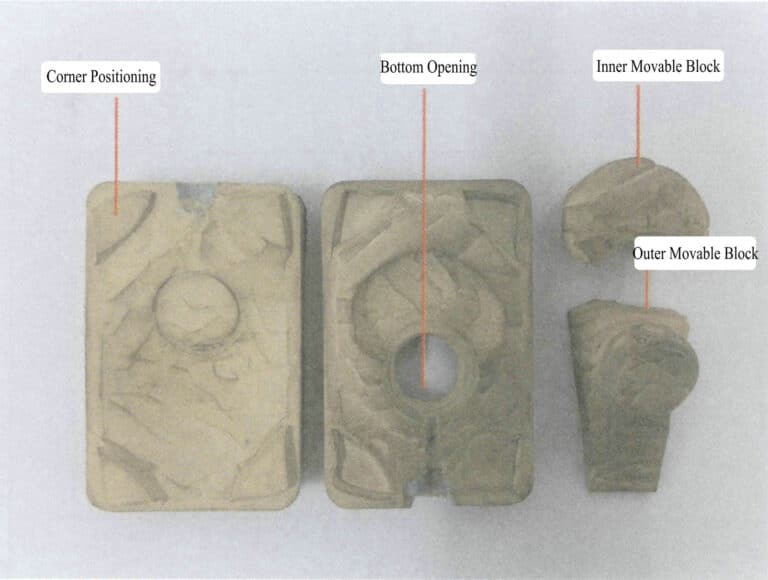

Esta tarea utiliza un molde de anillo interno con piezas móviles incrustadas y un inyector de cera al vacío para producir moldes de cera, con la estructura interna del molde mostrada en la Figura 3-5.

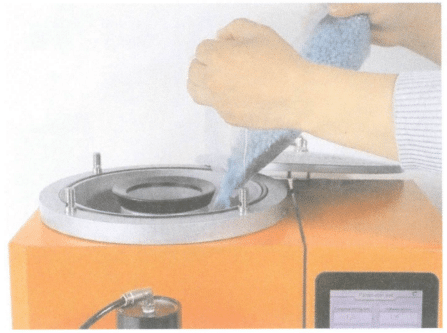

(1) Preparación del material de cera

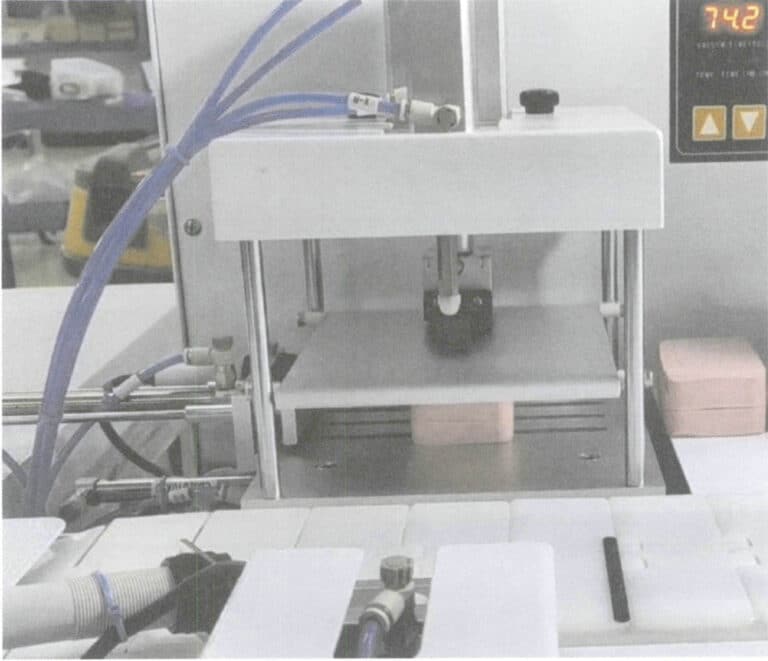

Encienda el interruptor del inyector de cera al vacío, ajuste la temperatura del depósito de cera y de la boquilla de inyección al máximo y, a continuación, desenrosque los cuatro pomos negros de la tapa superior del inyector y añada perlas de cera al depósito de cera, tal como se muestra en la Figura 3-6. La cantidad añadida debe estar por encima de la línea de capacidad mínima del depósito. Una vez fundidas todas las perlas de cera, tape la parte superior y apriete los cuatro pomos en diagonal.

Figura 3-5 Estructura interna del molde anular

Figura 3-6 Preparación del material de cera

(2) Ajuste de los parámetros

Ajustar la temperatura del tanque de cera y la boquilla de inyección a 73℃ (mantener caliente durante 10 min), y ajustar el vacío y el tiempo de inyección a 2s respectivamente, activar el compresor de aire y la bomba de vacío, girar la válvula de presión en el sentido de las agujas del reloj a 0,6kg/cm2 (lectura roja) , y abrir la válvula de vacío, como se muestra en la Figura 3-7.

(3) Inyección de cera

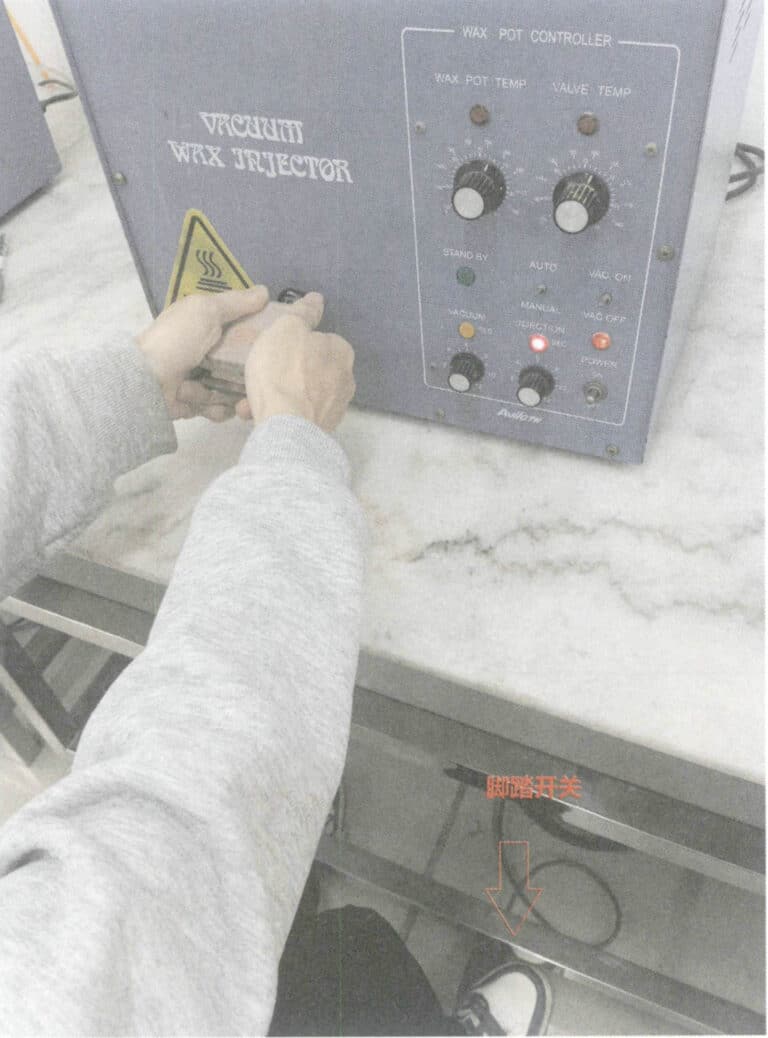

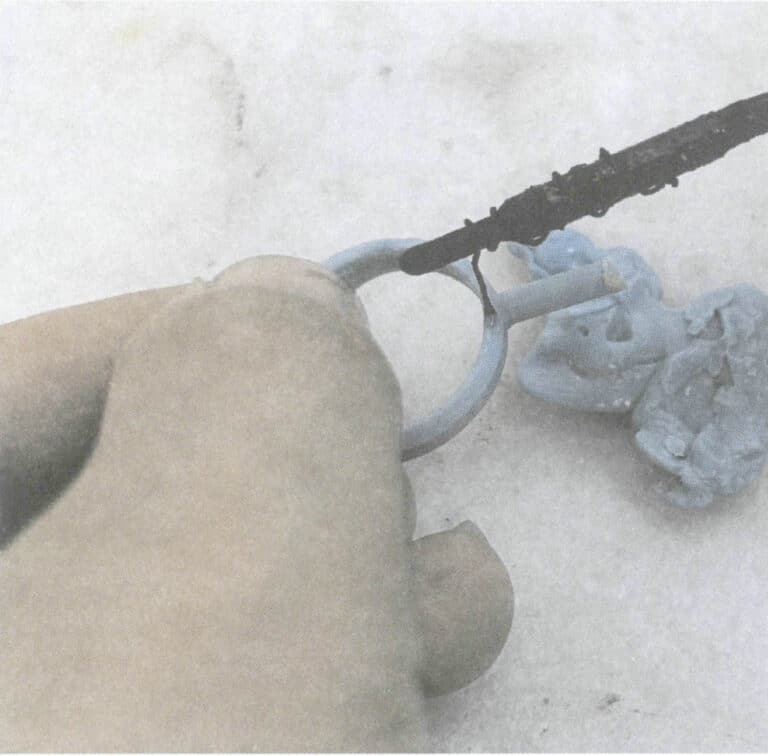

Antes de inyectar la cera, abra el molde, compruebe su integridad y limpieza, y utilice una pistola de aire para eliminar cualquier residuo en la cavidad. Limpie bien las virutas de cera. Rocíe una pequeña cantidad de agente desmoldeante (o espolvoree un poco de polvos de talco) en las zonas más pequeñas y complejas del molde para facilitar la extracción del molde de cera. A continuación, utilice pinzas acrílicas para sujetar firmemente el molde, asegurándose de que la distribución de los dedos aplique una presión uniforme sobre el molde. Alinee el bebedero del molde con la boquilla de inyección de cera y empuje firmemente en dirección horizontal para mantenerlo fijo, como se muestra en la figura 3-8. Pise suavemente el interruptor de pedal del inyector de cera y, a continuación, suéltelo. Cuando la luz indicadora del inyector de cera cambia de amarillo a rojo y luego de rojo a verde, indica que el proceso de inyección de cera se ha completado (el tiempo es de 3~4s). En este momento, el molde puede alejarse del inyector de cera y colocarse en orden sobre la mesa para que se enfríe.

(4) Retirada del molde de cera

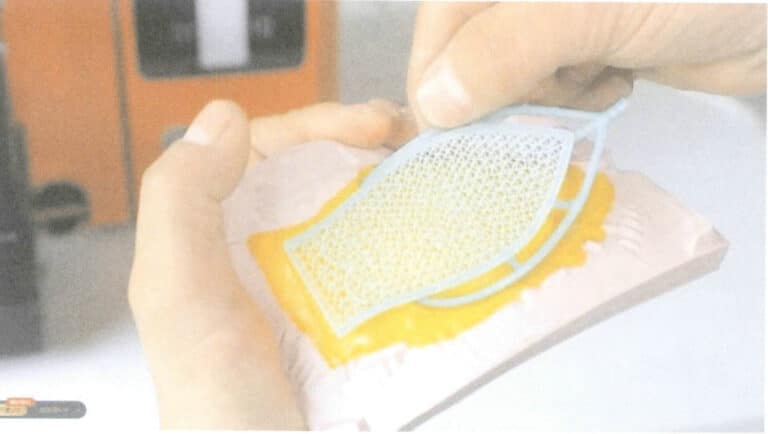

Después de inyectar continuamente 6~8 moldes, se puede extraer el molde de cera. Antes de extraer el molde de cera, retire primero la pieza móvil exterior, luego extraiga la pieza móvil interior, doble suavemente el molde para aflojar las piezas pequeñas, como el bisel y el cabezal, y luego extraiga suavemente el molde de cera, como se muestra en la figura 3-9. Al extraer el molde, tenga cuidado con la técnica para evitar aplicar una fuerza excesiva que pueda romper o deformar el molde de cera.

Sección II Inyección automática de cera

1. Conocimientos previos

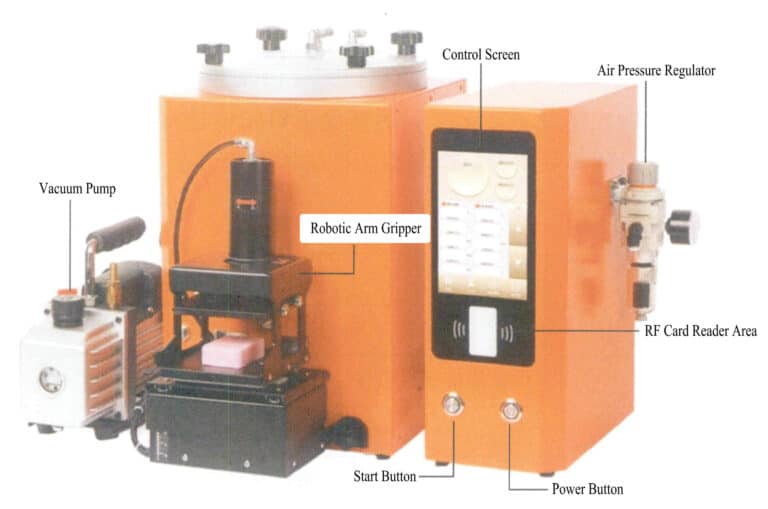

(1) Inyector automático de cera al vacío

En la producción por inyección de cera, los operarios suelen establecer los parámetros manualmente y la inyección de cera se realiza con moldes manuales. Este método tiene una baja automatización y eficiencia y no puede lograr la automatización de la producción. El inyector de cera automático se desarrolla a partir de los inyectores de cera tradicionales. En comparación con las máquinas tradicionales, la inyectora de cera automática cuenta con pinzas robóticas, pantallas táctiles y dispositivos de detección RFID (identificación por radiofrecuencia). En el panel de control hay una zona de lectura de tarjetas RFID y las tarjetas de identificación están en los moldes. Los datos de inyección de cera de cada molde se almacenan en el chip de la máquina. Basta con colocar la tarjeta de identificación del molde en la zona de lectura de tarjetas durante la inyección para que los datos se lean automáticamente. Los parámetros de inyección se visualizan directamente en la pantalla táctil, eliminando la necesidad de introducción manual o selección de parámetros cada vez y sin necesidad de grabarlos en el molde, por lo que resulta preciso e intuitivo, como se muestra en la Figura 3-10. Los operarios no necesitan sujetar la pinza; la máquina puede alinear automáticamente la boquilla de inyección de cera, lo que se traduce en una mayor estabilidad de la calidad del molde de cera y una mayor eficiencia de producción.

(2) El principio de la inyección secundaria de cera

La inyección secundaria de cera tiene por objeto reducir los defectos relacionados con la contracción del molde de cera. Generalmente, la presión para la inyección secundaria de cera debe ser mayor que la de la inyección primaria de cera, permitiendo que el líquido de cera compense la contracción en el molde de cera antes de que se solidifique completamente. Los parámetros para la inyección secundaria de cera, como el tiempo de inyección, la presión del molde y el tiempo de mantenimiento del molde, deben establecerse de acuerdo con la estructura del molde de silicona, como se muestra en la Tabla 3-6.

Tabla 3-6 Ajuste de los parámetros de inyección de cera

| Parámetro | Establecimiento de requisitos |

|---|---|

| Temperatura del depósito de cera/℃ | Se utiliza para fundir material de cera, el punto de fusión es 5〜8℃ superior al de la cera. |

| Temperatura de la boquilla de inyección de cera /℃ | Para que el líquido de cera fluya sin problemas fuera del depósito, la temperatura debe ser generalmente 2〜3℃ superior a la del depósito de cera. |

| Presión externa de suministro de gas/kPa | El valor fijo suele ser 400 kPa; no es necesario ajustarlo. |

| Tiempo de extracción en vacío/s | Retire el aire de la cavidad del molde y ajústelo según la estructura del molde, como 2〜4s. |

| Primera presión de inyección de cera/kPa | Linealmente relacionado con el flujo de salida de cera, 0〜200kPa. |

| Tiempo de inyección de la primera cera | Ajustar según la cantidad de cera requerida, como 2〜4s. |

| Segunda presión de inyección de cera/kPa | Generalmente, debe ser superior a la primera presión de inyección de cera. |

| Segundo tiempo de inyección de cera/s | Ajustar según la situación real, por ejemplo 2~4s, prestando atención al tiempo de solidificación de la cera. |

| Presión de moldeo/kPa | Cuanto mayor sea la presión, mejor será la hermeticidad y más fácilmente se deformará el molde de caucho; por el contrario, cuanto menor sea la presión, peor será la hermeticidad y más fácilmente producirá destellos el molde de cera. El rango para ajustar la presión de moldeo es de 30〜235kPa. |

| Presión del molde de inyección y empuje/kPa | Generalmente, debe ser menor que la presión de moldeo. |

| Tiempo de espera de moldeo/s | Una vez finalizada la inyección de cera, el tiempo de retención de moldeo del brazo robótico es de 2〜4s. |

2. Ejecución de tareas

Esta tarea consiste en utilizar un molde hueco de filigrana y una inyectora de cera automática para producir moldes de cera.

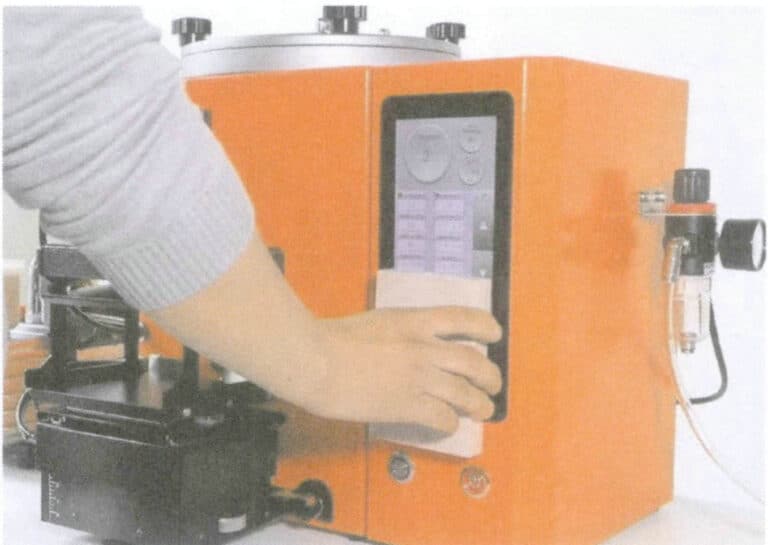

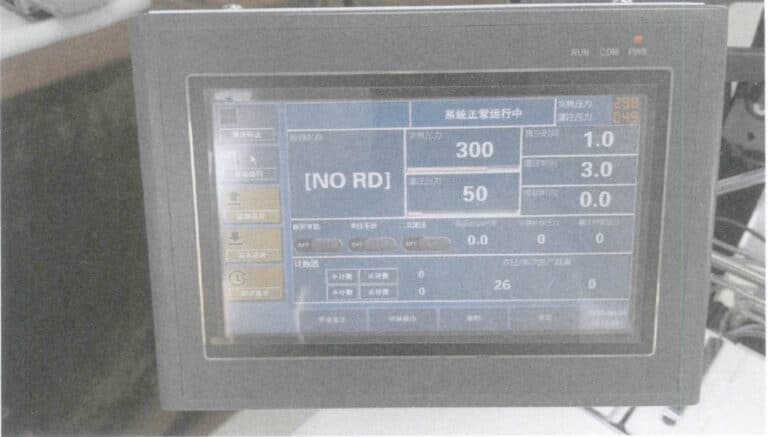

(1) Ajuste de los parámetros del sistema

Primero, encienda el compresor de aire y la bomba de vacío, luego encienda el interruptor del inyector de cera, y ajuste los parámetros del sistema en la pantalla LCD-el tiempo de inicio del molde es de 1.0 s, el tiempo de inicio del molde de empuje es de 1.0 s, el tiempo de inicio de la inyección de cera es de 0.5 s, como se muestra en la Figura 3-12.

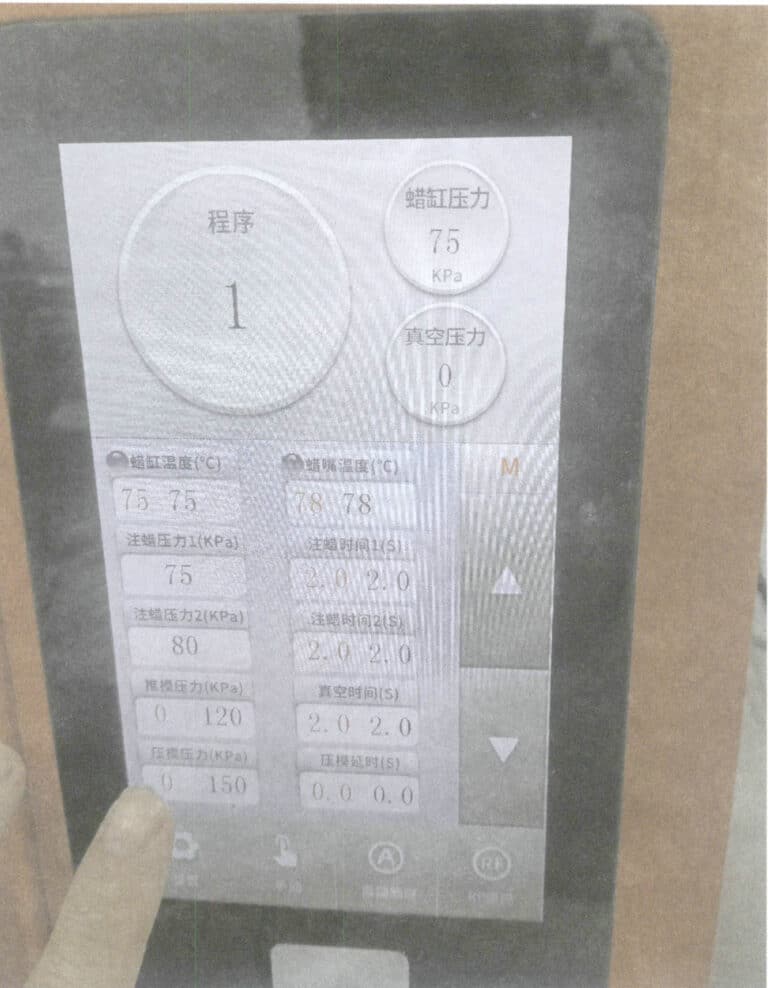

(2) Ajuste de los parámetros del programa

Establezca los parámetros del programa de acuerdo con la estructura interna del molde: la temperatura de la boquilla de cera es 78℃, la temperatura del tanque de cera es 75℃, el tiempo de vacío es 2.0 s, el tiempo de inyección de cera es 2.0 s, la presión del molde es 150kPa, la presión del molde de empuje es 120kPa, la primera presión de inyección de cera es 75kPa, la segunda presión de inyección de cera es 80kPa, como se muestra en la Figura 3-13.

(3) Añadir material de cera

En primer lugar, desenrosque en diagonal los cuatro pomos negros de la tapa superior del inyector de cera y añada perlas de cera al depósito de cera, tal como se muestra en la figura 3-14. La cantidad añadida debe estar por encima de la línea de capacidad mínima del depósito. Una vez fundidas todas las perlas de cera, tape la parte superior y apriete los cuatro pomos en diagonal.

(4) Introducción de parámetros RF

Tras introducir los datos (correspondientes a los parámetros del programa del molde de cera) en la zona de la pantalla táctil, pulse el botón "Introducir". Cuando la introducción se haya realizado correctamente, el sistema emitirá un sonido de aviso.

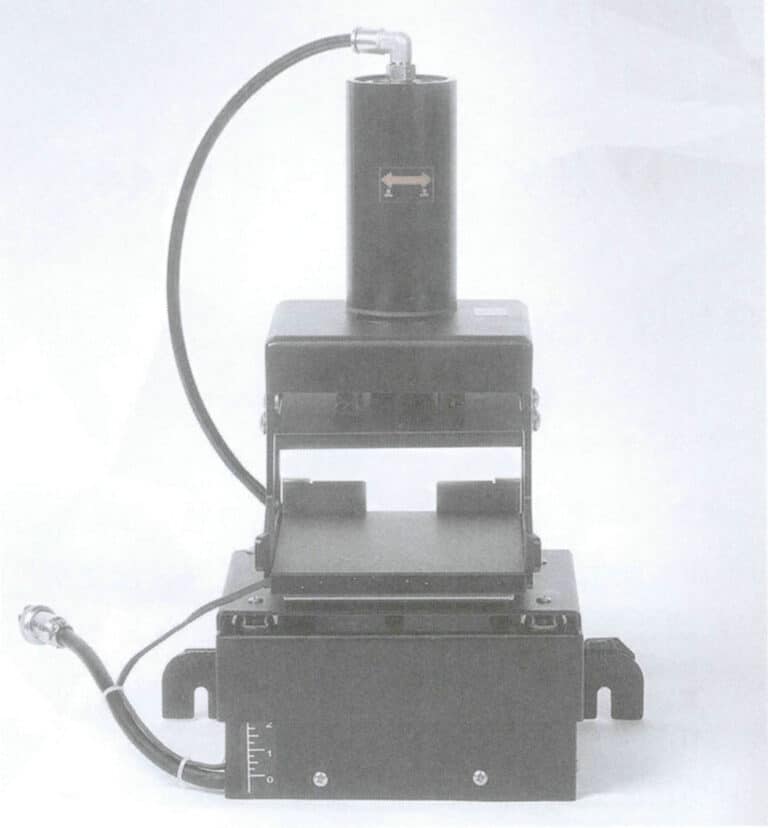

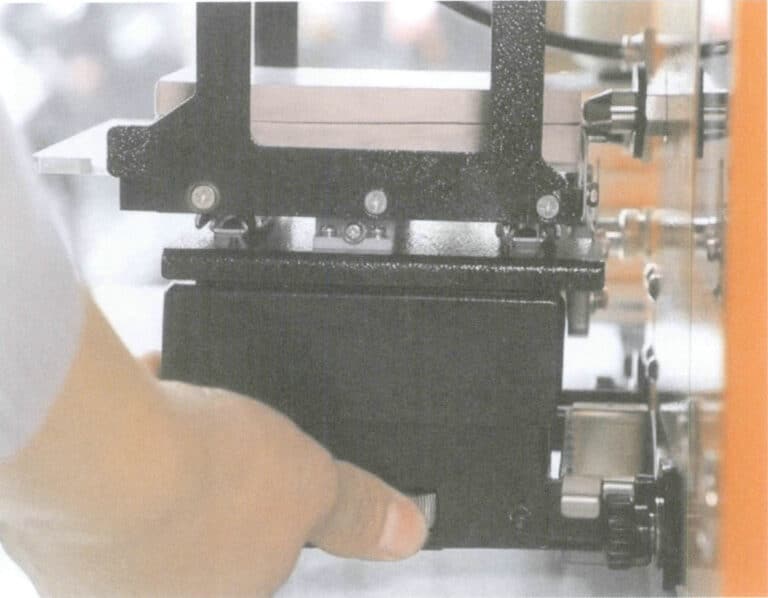

(5) Ajuste de la altura del soporte del brazo robótico

Debajo del lado derecho de la fijación del brazo robótico hay un dial de palanca. Girando el dial en el sentido contrario a las agujas del reloj se eleva el brazo robótico; girándolo en el sentido de las agujas del reloj se baja el brazo robótico. Observe si la boquilla de inyección de cera está alineada con la abertura del molde. Si no está alineada, puede ajustarse la altura del molde girando el dial, como se muestra en la figura 3-15.

(6) Inyección de cera

Antes de inyectar la cera, abra el molde, compruebe su integridad y limpieza, y limpie cualquier residuo de cera que haya quedado en la cavidad. Ajuste la altura de la pinza del brazo robótico, seleccione el modo de inyección de cera de detección automática, coloque la tarjeta de identificación del molde en la zona de lectura de tarjetas de radiofrecuencia y recupere los parámetros de inyección de cera prealmacenados, como se muestra en la Figura 3-16. A continuación, se coloca el molde en la pinza del brazo robótico, como se muestra en la Figura 3-17.

Figura 3-16 Parámetros de inyección de cera de lectura de tarjetas RF

Figura 3-17 Colocar el molde en la pinza del brazo robótico

(7) Retirada del molde de cera

Antes de extraer el molde de cera, ábralo, dóblelo suavemente para aflojar las piezas pequeñas, como el bisel y el cabezal, y extraiga con cuidado el molde de cera, como se muestra en la figura 3-18. Al extraer el molde, tenga cuidado con la técnica para evitar una fuerza excesiva que podría hacer que el molde de cera se rompiera o deformara. Después de extraer el molde de cera, debe inspeccionarlo cuidadosamente.

Sección III Línea de producción totalmente automática de inyección de cera

1. Conocimientos previos

2. Ejecución de tareas

Esta tarea utiliza una línea de producción de inyección de cera totalmente automatizada y diez estilos diferentes de moldes de fondo abierto para crear moldes de cera.

(1) Ajuste de los parámetros de inyección de cera a través de la pantalla táctil

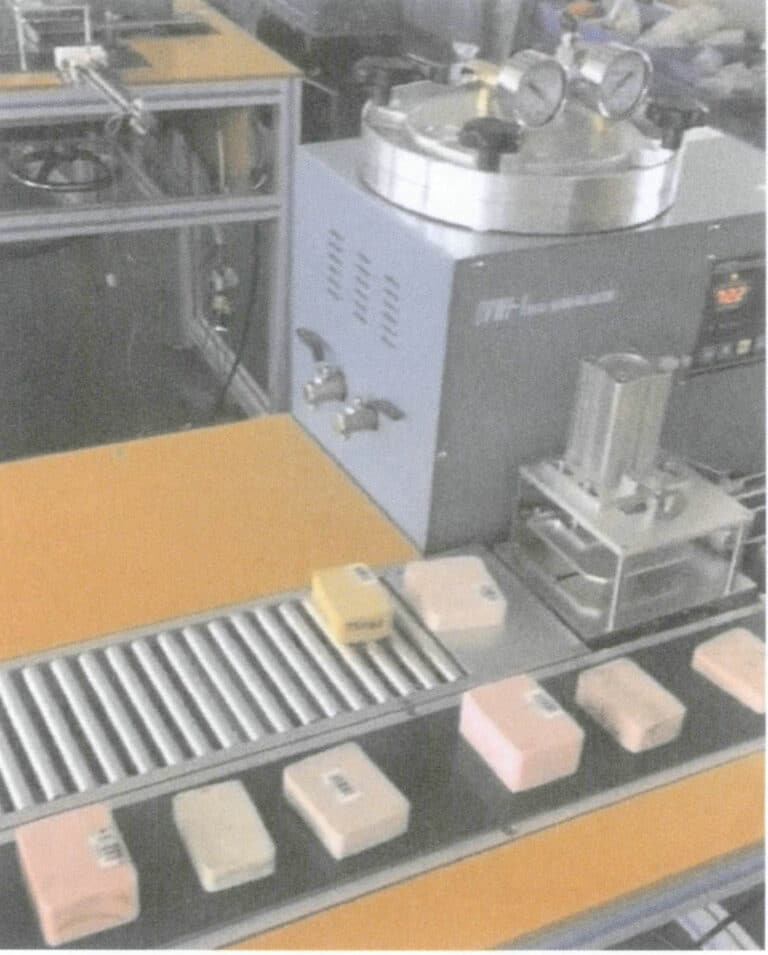

Encienda el equipo, ajuste la altura de la pinza del brazo robótico, compruebe si la cinta transportadora y el sistema de refrigeración funcionan correctamente y configure los parámetros relacionados con la inyección de cera a través de la pantalla táctil, como se muestra en la Figura 3-20.

(2) Colocación del molde de goma con el código de barras en la cinta transportadora

Pegue los códigos de barras correspondientes a 10 estilos diferentes de moldes de caucho y, a continuación, colóquelos en la cinta transportadora a cierta distancia, como se muestra en la Figura 3-21.

(3) Inicio del programa automático de inyección de cera

Inicie el modo automático; el proceso específico de inyección de cera es el siguiente.

① El escáner escaneará automáticamente el código de barras del molde para obtener los parámetros de inyección de cera correspondientes, como se muestra en la Figura 3-22.

Figura 3-21 Colocar el molde en la cinta transportadora de moldes

Figura 3-22 Escaneado del código de barras

② Enviar automáticamente el molde a la fijación; el cilindro de empuje del brazo robótico empujará el molde a la fijación de centrado, centrando el molde, como se muestra en la Figura 3-23.

③ Ajuste automáticamente los parámetros de inyección de cera en función de los parámetros del código de barras.

④ Iniciar la inyección de cera; el cilindro de presión hacia abajo en el accesorio de inyección presiona el molde, el cilindro de empuje mueve el molde a la posición de inyección de cera, y después de completar el vacío, comienza la inyección de cera, como se muestra en la Figura 3-24.

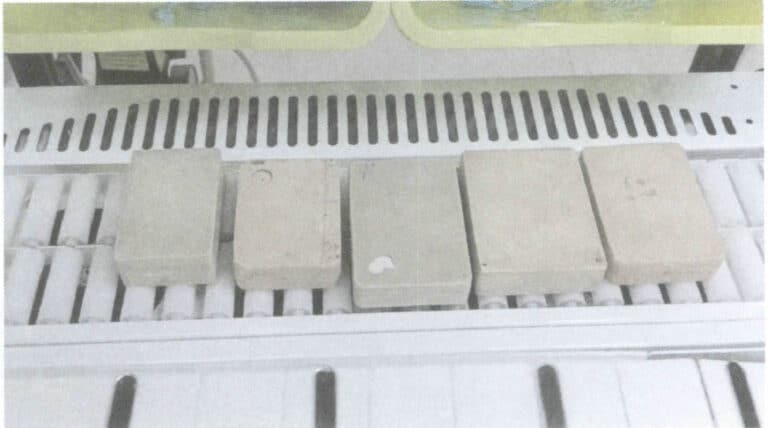

⑤ Después de la inyección de cera, el cilindro de empuje se retrae automáticamente, el cilindro de presión descendente se retrae y el dispositivo de fijación se libera. Por el contrario, el cilindro de la fijación empuja el molde de caucho sobre el dispositivo de desmoldeo de liberación, el dispositivo de desmoldeo de liberación desciende, y el molde de caucho sale automáticamente de la cinta transportadora y se enfría a la fuerza, como se muestra en las Figuras 3-25 y 3-26.

Figura 3-25 Los moldes salen automáticamente de la cinta transportadora

Figura 3-26 Refrigeración del molde

(4) Retirada del molde de cera

Antes de retirar el molde de cera, primero debe abrirse el molde de goma por la parte inferior, o extraer las piezas móviles. Doble suavemente el molde de goma para aflojar las piezas pequeñas, como el bisel y el cabezal, y luego retire con cuidado el molde de cera. Al retirar el molde, preste atención a la técnica para evitar una fuerza excesiva que podría romper o deformar el molde de cera. Después de extraer el molde de cera, debe inspeccionarse cuidadosamente. Tras el desmoldeo, las piezas móviles extraídas y la abertura inferior deben volver a sus posiciones originales en el molde de caucho, garantizando una alineación precisa sin desviaciones. A continuación, se alinean las cuatro esquinas de las dos mitades del molde de caucho y se vuelven a colocar en la cinta transportadora para preparar la siguiente inyección de cera.

Copywrite @ Sobling.Jewelry - Fabricante de joyería personalizada, fábrica de joyería OEM y ODM

Sección IV Inyección de cera en moldes metálicos

1. Conocimientos previos

1.1 Ventajas y desventajas de los moldes de caucho

1.2 Características de la inyección de cera en moldes metálicos

1.3 Inyector de cera para moldes metálicos

1.4 Moldes metálicos para joyería

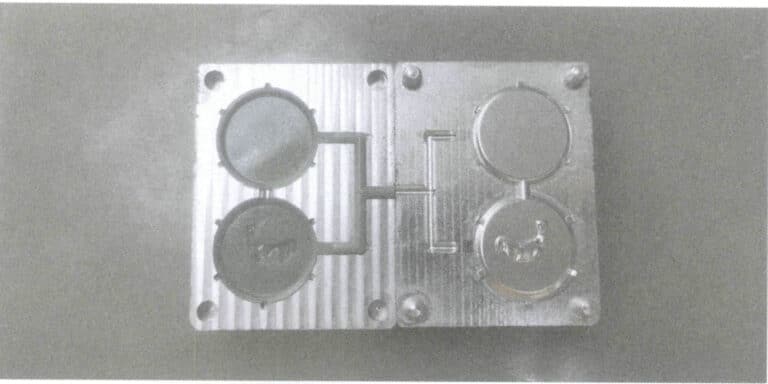

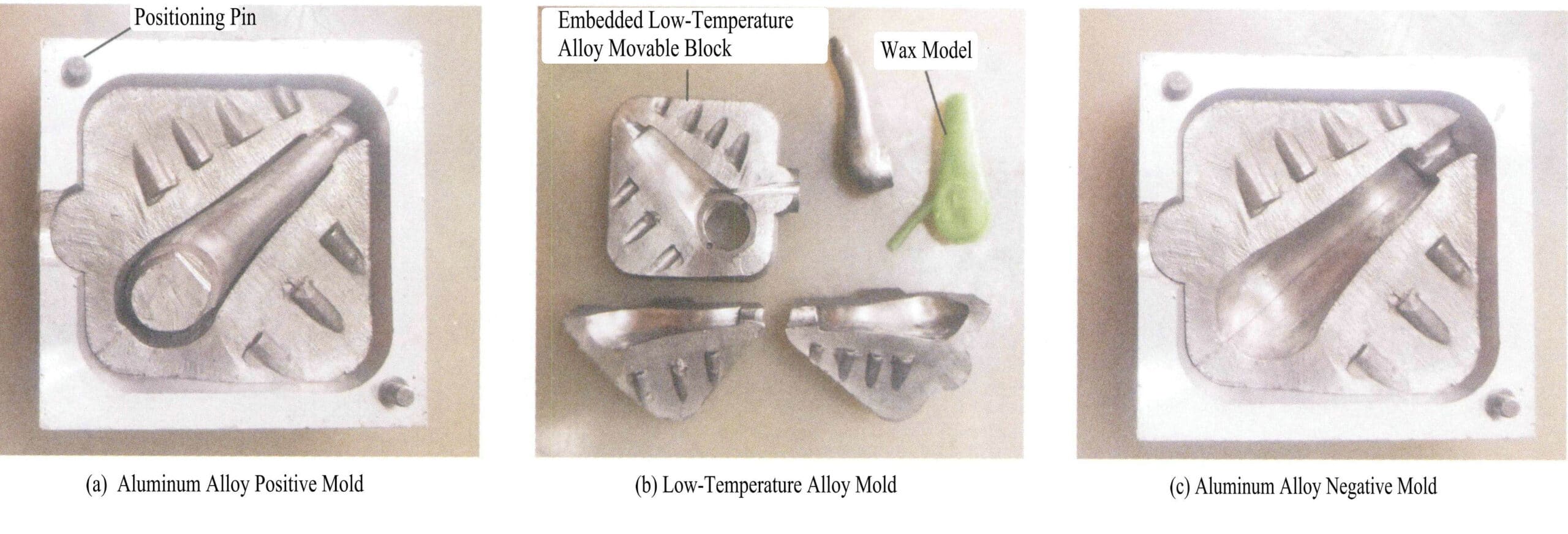

Los moldes metálicos para joyería se suelen clasificar por materiales en moldes de aleación de aluminio, moldes de aleación de aluminio incrustada de baja temperatura, moldes de acero hueco para joyería de cera soluble en agua y moldes de joyería de caucho de silicona revestido de aleación de aluminio. De acuerdo con los planos de diseño, los moldes se procesan utilizando una máquina de grabado CNC (control numérico por ordenador), generalmente procesados en moldes macho y hembra, con pasadores de posicionamiento dejados en las cuatro esquinas para facilitar la alineación y separación de los moldes.

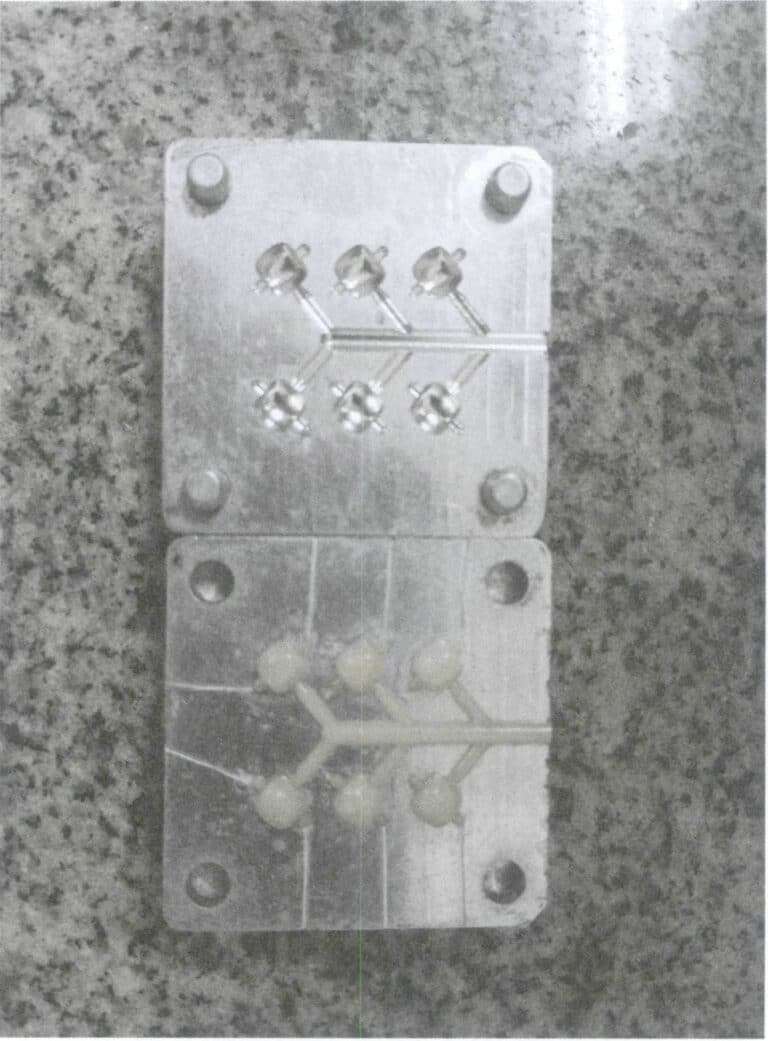

(1) Molde de aleación de aluminio

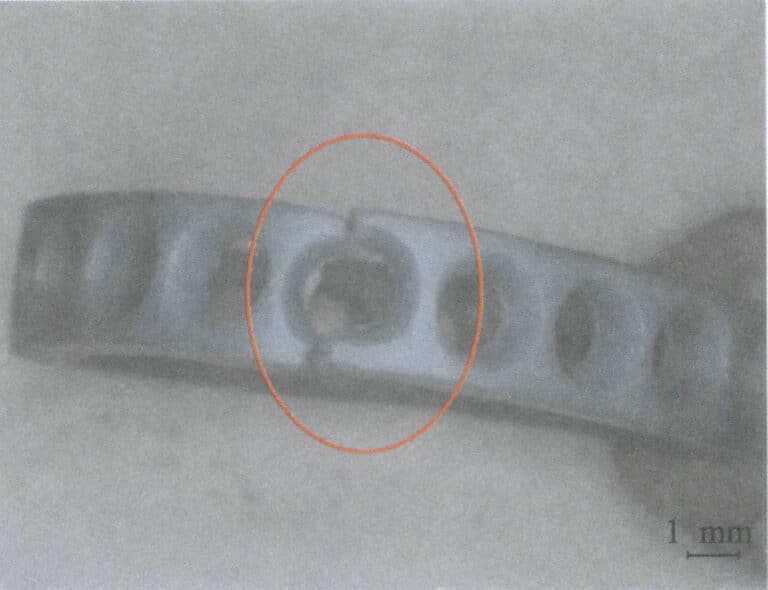

Este tipo de molde está hecho de aleación de aluminio, y la cavidad de inyección de cera, el canal de inyección de cera, los pasadores de posicionamiento y los orificios de posicionamiento se procesan mediante CNC, como se muestra en la Figura 3-28.

(2) Molde de aleación de aluminio incrustado de baja temperatura

Este tipo de molde utiliza una aleación de aluminio para fabricar el armazón del molde y una aleación de baja temperatura para crear el módulo de conformado, que se incrusta en el armazón del molde de aleación de aluminio, como se muestra en la Figura 3-29.

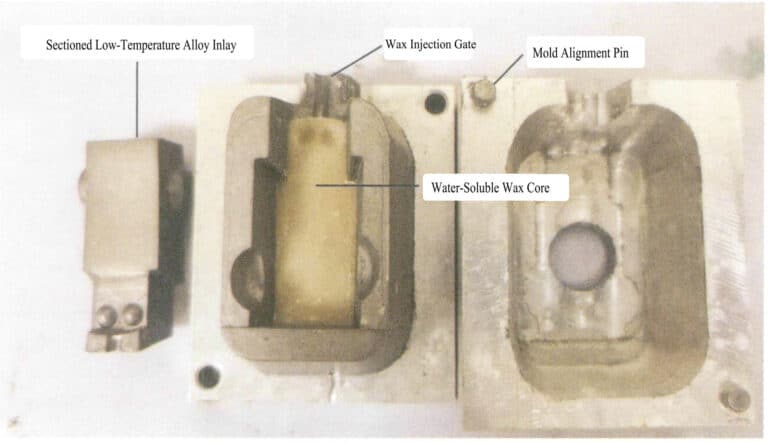

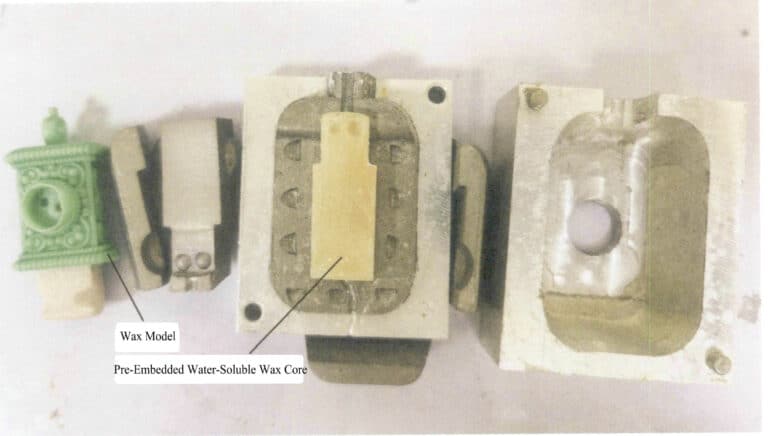

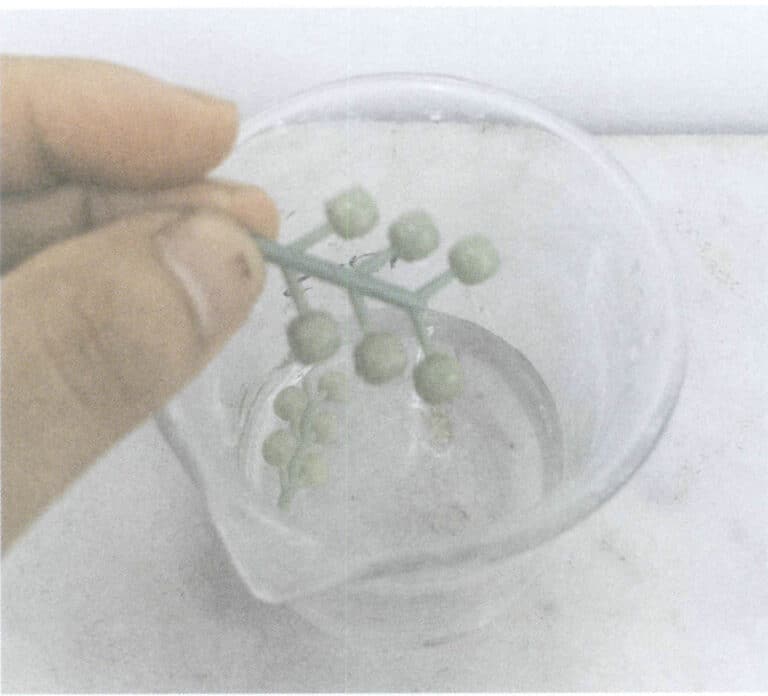

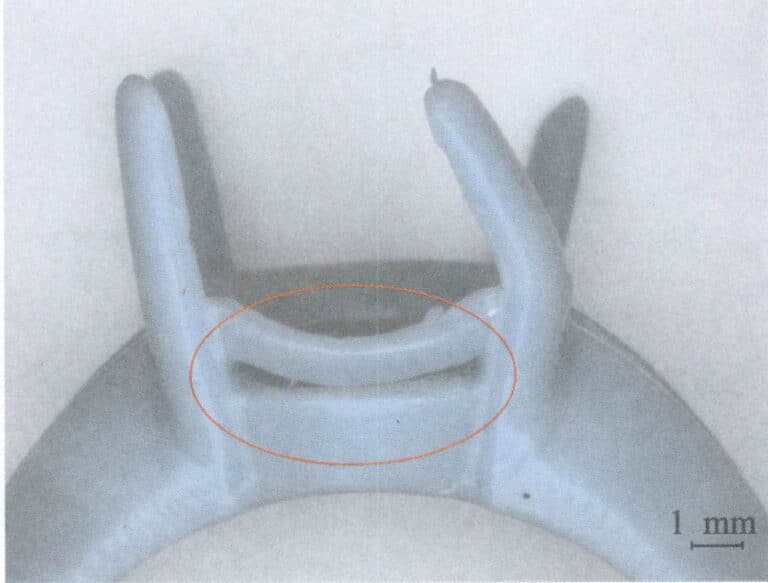

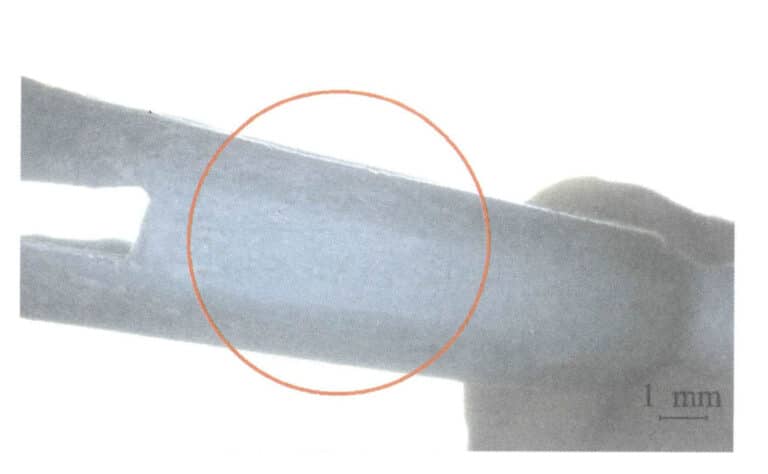

(3) Molde de acero para joyería hueca de cera soluble en agua

Algunos productos de accesorios de joyería tienen intrincados diseños huecos y estructuras de malla que requieren un tallado tridimensional. Si se utilizan moldes de acero tradicionales para el ensamblaje segmentado y luego se sueldan durante la producción del molde de cera, éste tendrá inevitablemente costuras, puntos de soldadura y marcas de posicionamiento, que afectan directamente al aspecto de la joya. Además, el molde de cera es propenso a deformarse, lo que dificulta garantizar la calidad de los accesorios. Mediante el uso de moldes de acero para joyas huecas de cera soluble en agua, se puede incrustar un núcleo de cera soluble en agua en las zonas huecas antes de la inyección de cera. Una vez inyectada la cera, el molde de cera envuelve completamente el núcleo de cera soluble en agua (Figuras 3-30, 3-31). A continuación, el molde de cera se sumerge en una solución acuosa ácida, y una vez que el núcleo de cera soluble en agua se disuelve completamente, se puede obtener un molde de cera hueco completo.

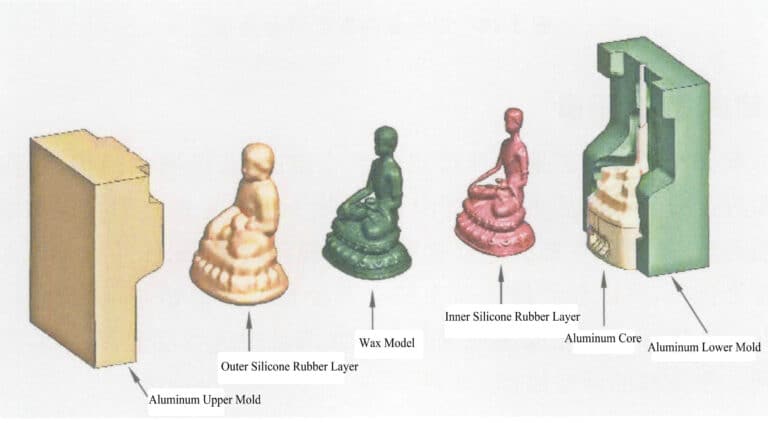

(4) Aleación de aluminio forro interior de caucho de silicona molde de joyería

El material de caucho de silicona se añade a veces dentro del molde de metal para algunas piezas de cera de paredes finas, fácilmente deformables y complejas que requieren un molde completo, como las estatuas de Buda y los accesorios de joyería huecos. Todo el conjunto del molde se divide en un molde superior de aluminio, una capa exterior de caucho de silicona, un modelo de cera, una capa interior de caucho de silicona, un núcleo de aluminio y un molde inferior de aluminio, como se muestra en la figura 3-32. Esto asegura que los componentes del molde no sean complicados, facilitando el desmontaje y reduciendo las líneas de costura del molde. Dado que el caucho de silicona utilizado es bastante especial, el modelo de cera producido se encogerá menos que el fabricado con moldes de caucho de silicona.

2. Ejecución de tareas

Para hacer moldes de cera, en esta tarea se utilizan moldes de acero huecos de joyería de cera soluble en agua e inyectores de cera metálicos.

(1) Trabajo de preparación

① En primer lugar, encienda el interruptor del sistema de inyección de cera y ajuste el tiempo de inyección a 6 segundos (por lo general, el tiempo debe ajustarse en función de la estructura interna del molde).

Método de funcionamiento: Encienda el interruptor del sistema de inyección de cera (en este momento, la varilla de inyección de cera presionará hacia abajo una vez; tenga cuidado de que no caiga ningún objeto extraño en la tolva).

② Encienda el interruptor del sistema de calefacción, ajuste la temperatura a 75℃, añada perlas de cera, precaliente durante 30 minutos y solo proceda a la inyección de cera una vez que las perlas de cera se hayan derretido por completo.

Método de funcionamiento: En primer lugar, pulse la tecla SET; la temperatura se puede ajustar cuando la pantalla digital PV parpadea. A la derecha del regulador de temperatura se encuentran las teclas numéricas de ajuste de la temperatura y las teclas "aumentar, disminuir, izquierda, derecha".

③ Válvula reguladora de presión: Se utiliza para ajustar la presión del aire durante la inyección de cera.

Método de funcionamiento: Tire suavemente hacia arriba de la cubierta giratoria; girándola hacia la izquierda aumenta la presión de aire, y girándola hacia la derecha disminuye la presión de aire, como se muestra en la Figura 3-33. Se recomienda ajustar la presión de aire a 0,4~0,6Mpa. Los diferentes tamaños de moldes metálicos requieren diferentes presiones de aire.

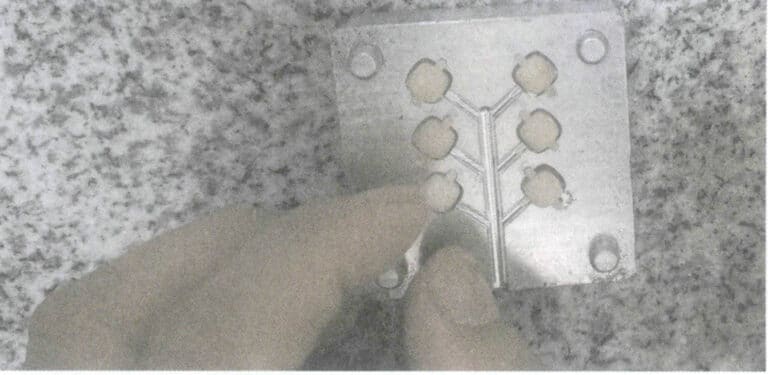

(2) Producción de núcleos de cera solubles en agua

Los núcleos de cera solubles en agua tradicionales se fabrican con urea, que tiene cierto olor y es corrosiva. El principal componente del actual material de los núcleos de cera soluble en agua es el polímero, que no contiene urea, es respetuoso con el medio ambiente, no es corrosivo para la piel de los trabajadores de producción y no tiene olor. El método para producir núcleos de cera soluble en agua consiste en inyectar cera soluble en agua fundida en el molde. Después de que la cera soluble en agua se enfríe y solidifique, se abre el molde para extraer el núcleo sólido de cera soluble en agua, como se muestra en la figura 3-34.

(3) Comprobación del molde

En primer lugar, abra el molde metálico y compruebe si hay virutas de cera o polvo. Después de soplarlo para limpiarlo con una pistola de aire, rocíelo con un agente desmoldante, como se muestra en la Figura 3-35.

(4) Incrustación del núcleo de cera hidrosoluble

Coloque el núcleo de cera hidrosoluble en la ranura de posicionamiento dentro del molde metálico (Figura 3-36) y ciérrela después de colocarlo correctamente.

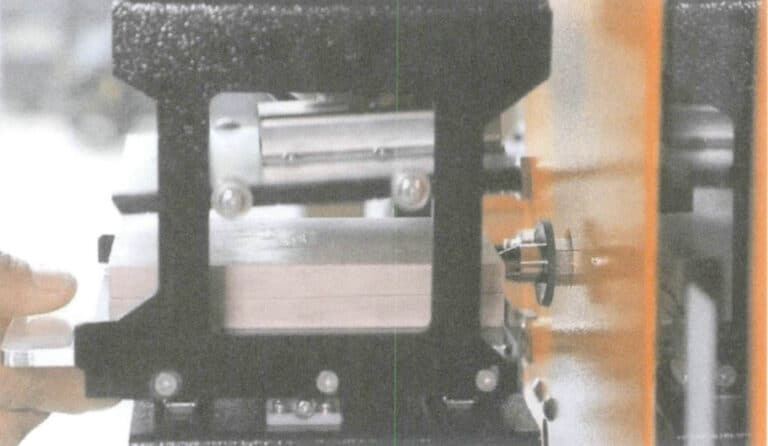

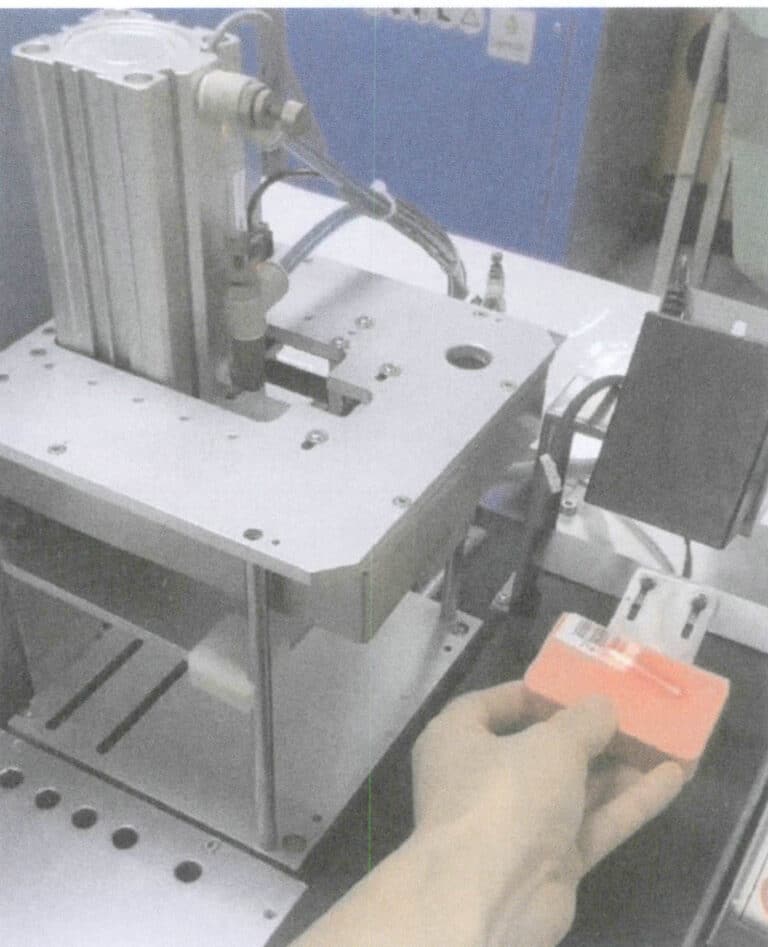

(5) Fijación del molde

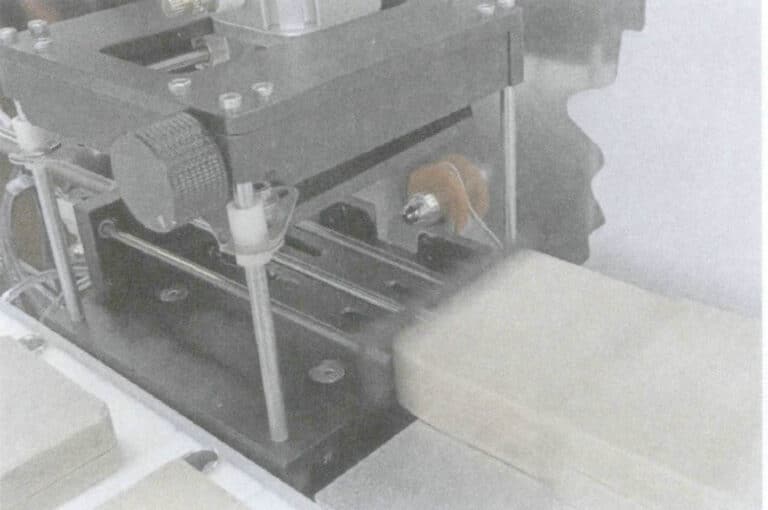

Sujete el molde metálico en la mordaza plana del tornillo de banco, afloje el tornillo de ajuste de la altura de inyección de cera, ajuste la altura del cilindro de inyección de cera de modo que la boquilla de inyección de cera esté a 5~10 mm del borde superior del molde y, a continuación, apriételo. A continuación, afloje el tornillo de fijación del tornillo de banco, mueva el tornillo de banco hacia adelante y hacia atrás para alinear la entrada de cera del molde con la boquilla de inyección de cera, como se muestra en la Figura 3-37.

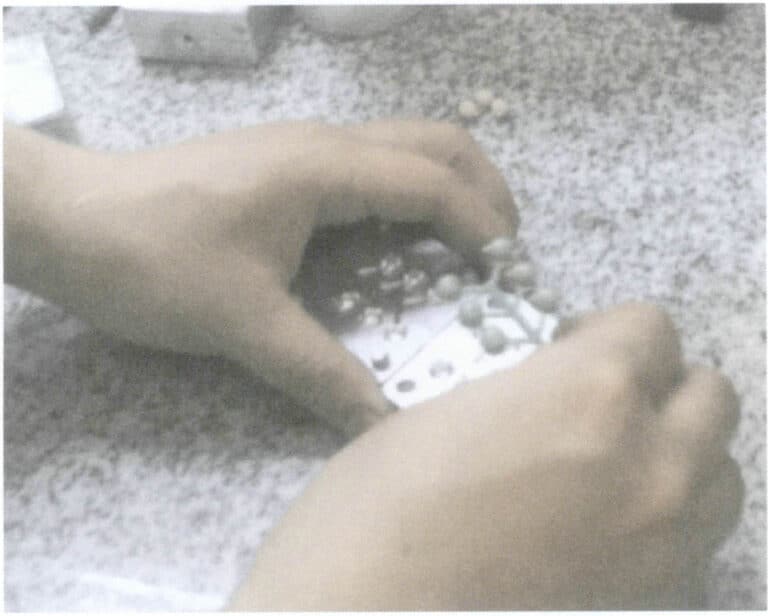

(6) Inyección de cera y retirada del molde de cera

Pulse el interruptor de inyección de cera para iniciar la inyección. Después de que el molde de cera se enfríe y solidifique, golpee suavemente ambos lados para aflojarlo y, a continuación, retire el molde de cera, como se muestra en la Figura 3-38. Si la cera no llena el molde correctamente, ajuste la temperatura de calentamiento, el tiempo de inyección y la presión de aire a los parámetros adecuados en función del estado de llenado del molde de cera.

(7) Disolución del núcleo de cera hidrosoluble

Sumerja el molde de cera en una solución acuosa ácida para disolver el núcleo de cera soluble en agua (figura 3-39). Espere hasta que el núcleo de cera soluble en agua se disuelva por completo. Una vez disuelto, limpie el molde de cera.

Figura 3-38 Retirar el molde de cera

Figura 3-39 Disolver el núcleo de cera hidrosoluble

Sección V Recorte de moldes de cera

1. Conocimientos previos

1.1 Métodos para recortar moldes de cera

Figura 3-40 Molde de cera pulido

Figura 3-41 Molde de cera soldado

1.2 Defectos comunes en los moldes de cera para joyería

(1) Formación de Flash (Figura 3-42)

Descripción del defecto: El exceso de cera hace que aparezcan bordes finos o rebabas en la pieza de cera. Si no se eliminan, aumentará la carga de trabajo de limpieza de las piezas en bruto de fundición, la probabilidad de que se produzcan grietas en la pieza en bruto y la pérdida de metal precioso. Esto conduce a la formación de una rebaba en el molde de cera. Las causas pueden incluir los siguientes aspectos.

① La presión de aire del inyector de cera es demasiado alta. Las piezas de joyería son relativamente delicadas y requieren presión de aire comprimido para inyectar el líquido de cera en la cavidad del molde. La presión de inyección del líquido de cera depende de la presión de aire; si la presión de aire es demasiado alta, puede hacer que el molde de goma se abra en la línea de separación, lo que provocaría un destello.

② La temperatura del líquido de cera es demasiado alta. La fluidez del líquido de cera está estrechamente relacionada con su viscosidad, que depende en gran medida de la temperatura. Cuanto mayor sea la temperatura del líquido de cera, menor será la viscosidad, mejor será la fluidez y más fácil será que el líquido de cera penetre en las ranuras del molde, lo que provocará la formación de flash.

③ La fuerza de cierre en ambos lados del molde es demasiado pequeña. El molde se compone de dos mitades o varias piezas, que se ensamblan durante la inyección de cera y se sujetan firmemente en la parte superior e inferior para formar una cavidad cerrada. Si la fuerza de cierre es insuficiente, el líquido de la cera puede separar fácilmente el molde bajo la presión del aire exterior, lo que produciría una llamarada.

④ El molde no está bien cortado, el molde está deformado o el molde tiene una gran elasticidad. Cuando las distintas partes del molde no cierran herméticamente, se produce una llamarada.

Por lo tanto, deben tomarse las soluciones adecuadas.

① Reducir la presión de aire del inyector de cera. Por lo general, las muestras de cera con muchas superficies planas y formas simples utilizan una presión de aire entre 50~80kPa; las muestras de cera con paredes finas, muchas posiciones de engaste de piedras y huecos estrechos utilizan una presión de aire entre 100~150kPa.

② Reduzca adecuadamente la temperatura del líquido de cera. Para piezas comunes, controlar la temperatura del líquido de cera entre 70~75℃ puede asegurar su fluidez.

③ Aumente la fuerza de sujeción en ambos lados del molde. Preste atención a la técnica durante la operación; utilice ambas manos para sujetar firmemente el molde en el accesorio, asegurándose de que la distribución de los dedos aplique presión uniformemente al molde. El proceso de inyección de cera debe mantener el molde bien sujeto y no flojo.

④ Compruebe la calidad del corte del molde y el estado de deformación del mismo. Utilice caucho de alta calidad para prensar el molde, ya que tienen buena resistencia al envejecimiento y pueden mantener la suavidad y elasticidad durante mucho tiempo. Al prensar el molde, ajuste razonablemente los parámetros del proceso, y no establezca una presión de prensado excesivamente alta, una temperatura de prensado o un tiempo de vulcanización demasiado largo.

(2) Defectos del Molde de Cera (Figura 3-43)

Descripción del defecto: Algunas partes del molde de cera no están completamente formadas, o hay líneas de cierre en frío, marcas de flujo, delaminación, etc. Las posibles causas de los defectos de los moldes de cera pueden clasificarse en seis aspectos.

① Baja presión de aire en el inyector de cera. Debido a una fuerza motriz externa insuficiente, se obstruye el flujo de cera, lo que provoca un llenado lento. Cuando la cera no puede fusionarse, se producen defectos.

② Baja temperatura de la cera. No hay suficiente calor para mantener el flujo de la cera.

③ El molde de goma se sujeta con demasiada fuerza. En el caso de algunas piezas de paredes finas, una fuerza de sujeción excesiva sobre el molde de goma reducirá el grosor de la pared de la cavidad del molde, aumentando la dificultad de llenado y conformado.

④ La boquilla de inyección de cera del inyector de cera está bloqueada. En este momento, la cantidad de líquido de cera expulsada es pequeña, lo que prolonga el tiempo para que el líquido de cera llene la cavidad del molde.

⑤ Hay un problema con el molde. Los gases internos no pueden escapar, formando una contrapresión de llenado que dificulta el llenado suave del líquido de cera.

⑥ La temperatura del molde es demasiado baja, lo que provoca que absorba una gran cantidad de calor del líquido de cera, haciendo que el líquido de cera entrante pierda rápidamente su fluidez.

Las soluciones correspondientes son las siguientes.

① Aumentar la presión de aire del inyector de cera; es el método más utilizado y resulta bastante eficaz para piezas complejas y delicadas.

② Aumentar la temperatura del líquido de cera. Aumentar la temperatura del líquido de cera, sin afectar a su calidad, mejorará su fluidez y permitirá que permanezca en estado líquido durante más tiempo.

③ Reducir adecuadamente la presión en ambos lados del molde. El molde es relativamente blando y elástico, por lo que la fuerza de sujeción debe ser manejable para evitar la deformación de la cavidad del molde.

④ Limpie la boquilla de inyección de cera. La boquilla de inyección de cera es un pequeño canal que puede obstruirse fácilmente si el material de cera está sucio o contiene impurezas extrañas. El material de cera reciclado debe filtrarse para eliminar las impurezas antes de su uso.

⑤ Abrir conductos de ventilación en las esquinas muertas del interior del molde de goma para permitir que el gas salga sin problemas y evitar que se genere contrapresión de llenado.

⑥ Cuando haga demasiado frío, precaliente primero el molde de caucho para asegurarse de que alcanza cierta temperatura antes de inyectar la cera.

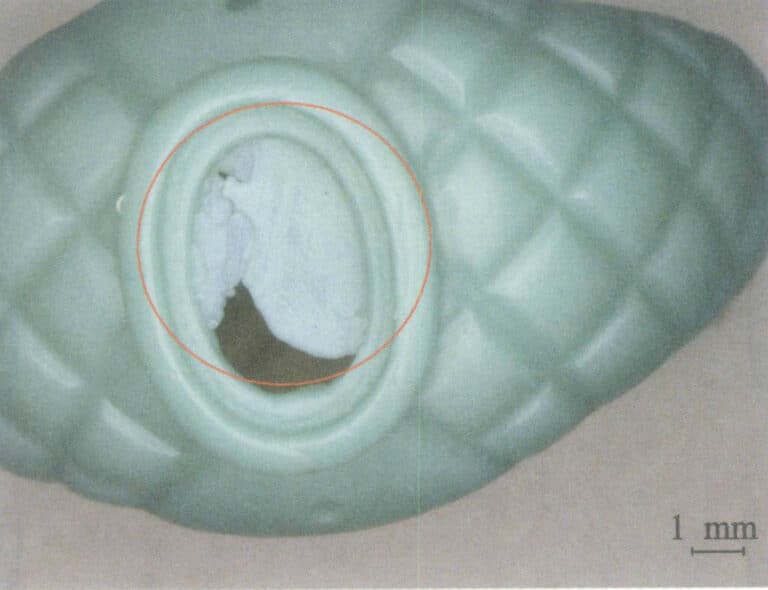

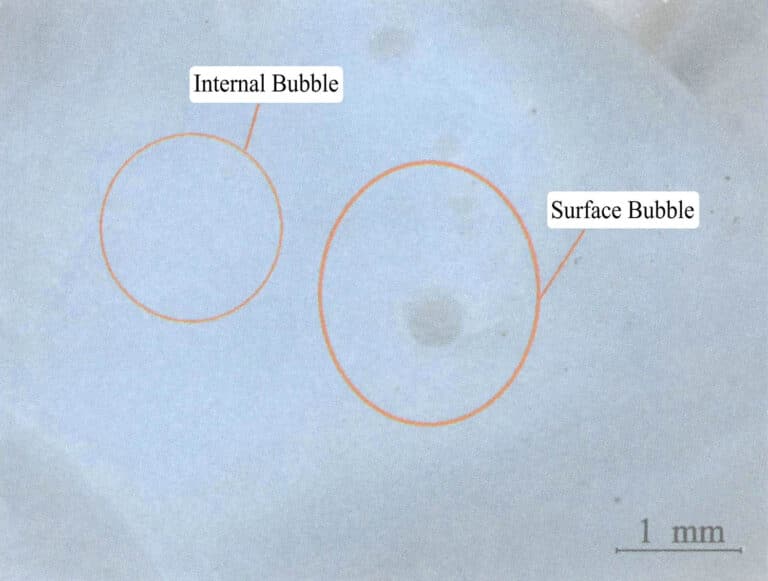

(3) Aparición de burbujas en el molde de cera (Figura 3-44)

Descripción del defecto: Hay burbujas en la superficie o en el interior de la pieza de cera, y el color de la zona con burbujas es notablemente más claro que el de la zona circundante bajo la luz. El hecho de que las burbujas en el molde de cera afecten a la pieza de fundición depende de la estructura de la pieza y de la posición de las burbujas. Si las burbujas están expuestas en la superficie del molde de cera, sin duda causarán agujeros en la pieza fundida en ese lugar; si las burbujas están por debajo de la superficie del molde de cera, existe la posibilidad de que se rompan durante el proceso de vacío del molde de yeso, en cuyo caso las burbujas no tendrán ningún impacto en la calidad de la pieza fundida. Las razones de la aparición de burbujas en el molde de cera pueden incluir los cinco aspectos siguientes.

① La presión de aire del inyector de cera es demasiado alta. Durante el proceso de inyección de cera, el líquido de cera llena turbulentamente la cavidad del molde, lo que puede atrapar aire y producir burbujas.

② La cantidad de cera en el inyector de cera debe ser mayor. Cuando la superficie del líquido de cera esté a nivel o incluso por debajo de la salida de cera, el gas del depósito de cera se inyectará en la cavidad del molde junto con el líquido de cera.

③ La temperatura del líquido de cera es demasiado alta. En ese momento, el líquido de cera absorbe una gran cantidad de gas, que se condensa formando burbujas.

④ La entrada de cera del molde de caucho no está alineada con la boquilla de cera del inyector de cera. Durante la inyección, el aire entra en el molde de caucho desde el lateral junto con el líquido de cera.

⑤ El molde de caucho no tiene líneas de ventilación, o las líneas de ventilación están bloqueadas. Cuando el gas de la cavidad del molde de goma no se puede descargar sin problemas, quedará atrapado en el líquido de cera o permanecerá en esquinas muertas, formando burbujas.

Las soluciones correspondientes son las siguientes.

① Ajuste la presión de aire del inyector de cera para que el líquido de cera se llene suavemente sin necesidad de que sea demasiado alta.

② Aumente la cantidad de cera en el inyector de cera, asegurándose de que el volumen del líquido de cera es superior a 2/1 de la capacidad de la máquina.

③ Controlar la temperatura del líquido de cera dentro del rango correcto.

④ Alinee la entrada de cera del molde de silicona con la boquilla de inyección de cera del inyector de cera y presione firmemente, sin dejar huecos.

⑤ Cree líneas de ventilación en el molde de silicona y compruebe regularmente las líneas de ventilación para mantenerlas despejadas.

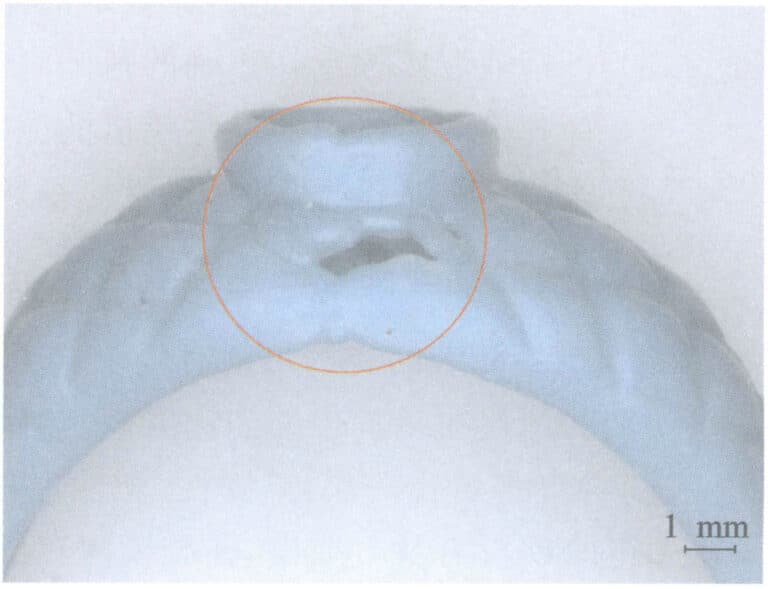

(4) Ciertas Áreas del Molde de Cera Pueden Desarrollar Grietas o Romperse Completamente (Figura 3-45)

Las razones de la rotura del molde de cera pueden incluir los cinco aspectos siguientes.

① Debe reducirse la proporción de cera reutilizada en el material de cera. El material de cera se compone de parafina, ácido esteárico y diversos aditivos. Cada vez que se funde y se inyecta, su rendimiento se deteriora, y su elasticidad y plasticidad también disminuyen, aumentando la fragilidad.

② El molde de cera no se desmoldó a tiempo y se almacenó en el molde de caucho durante demasiado tiempo. La fragilidad del molde de cera está relacionada con la temperatura. Si el molde se extrae después de un intervalo adecuado tras la inyección de cera, el molde de cera conserva el calor residual y tiene mayor flexibilidad; si se deja en el molde de caucho durante demasiado tiempo, la temperatura del molde de cera baja demasiado, lo que aumenta su fragilidad y lo hace propenso a romperse.

③ El uso de cera de mala calidad o demasiado dura tiene como resultado una baja tenacidad, por lo que es fácil que se rompa bajo tensión.

④ El corte incorrecto del molde de goma dificulta la toma del molde.

⑤ El método de desmoldeo con cera es sencillo y tosco.

Las soluciones correspondientes son las siguientes.

① Reducir el uso de cera reciclada, garantizando que la cera nueva represente más de 60% de la cera total de la máquina.

② Retire el molde de cera inmediatamente después de la inyección para evitar una mayor fragilidad y posibles roturas debidas a un almacenamiento prolongado.

③ Cambia a una cera de alta calidad o a una cera más blanda.

④ Mejorar el método de corte del molde de caucho, y cortar más las zonas obstruidas si es necesario.

⑤ Tenga cuidado durante la operación de desmoldeo.

(5) Deformación del molde de cera (Figura 3-46)

Las causas de la deformación del molde de cera pueden incluir los cuatro aspectos siguientes.

① Retirar el molde de cera del molde de caucho demasiado pronto después del encerado, momento en el que la resistencia del molde de cera a la deformación es baja y se deforma con facilidad.

② El material de cera utilizado es demasiado blando. La resistencia a la deformación de la cera blanda es baja, especialmente a altas temperaturas, por lo que es propensa a deformarse.

③ El molde de caucho no está bien alineado, lo que provoca desalineación y deformación tras la inyección de cera.

④ La estructura del molde de cera no es razonable, carece de un soporte eficaz, por lo que es fácil que se deforme durante el desmoldeo.

Las soluciones correspondientes son las siguientes.

① Después de la inyección de cera, el molde de cera debe dejarse enfriar en el molde de caucho durante cierto tiempo antes de retirarlo. El molde de cera debe dejarse durante 1 minuto después de la inyección antes de retirarlo para piezas de joyería en general. En el caso de piezas de paredes gruesas, para acortar el tiempo de desmoldeo, se puede sumergir el molde de caucho en agua fría para acelerar la solidificación y el enfriamiento del molde de cera.

② Elija materiales de cera más duros. La temperatura varía en las distintas regiones y estaciones. En temporadas de altas temperaturas, puedes elegir materiales de cera con mayor resistencia al reblandecimiento y la deformación.

③ Coloque dispositivos de posicionamiento eficaces y asegúrese de que la posición del molde es correcta al inyectar la cera.

④ Para piezas delicadas y huecas, deben añadirse puntos de apoyo al modelo original para mejorar la resistencia del molde de cera a la deformación.

(6) Superficie rugosa del molde de cera (Figura 3-47)

Las posibles razones de la superficie rugosa del molde de cera son los cuatro aspectos siguientes.

① Antes de la inyección de cera, se ha utilizado demasiado talco o desmoldeante en el molde de caucho. Si el molde de caucho no se limpia con regularidad, estas impurezas se acumularán gradualmente, dando lugar a una superficie rugosa en el molde de cera.

② Utilizar cera reciclada sucia. Cuando se mezclan partículas en el material de cera reciclada, también se inyectarán en el molde de cera, formando zonas rugosas dispersas. Cuando estas partículas se transfieren a la superficie de la pieza fundida, el resultado es aún peor.

③ El entorno donde se coloca el molde de cera debe estar más limpio, y se ha dejado durante demasiado tiempo, lo que ha provocado una gran acumulación de polvo en la superficie.

④ Después de recortar la cera, quedan restos de cera en la superficie de la pieza de cera.

Las soluciones correspondientes son las siguientes.

① El uso de agentes desmoldeantes o polvos de talco debe ser adecuado para evitar el uso simultáneo de polvos de talco y agentes desmoldeantes al aplicar la cera. Al utilizar el molde de silicona, es importante comprobar regularmente y limpiar las paredes de la cavidad interior.

② Asegúrese de la calidad del material de cera; si utiliza cera reciclada, debe limpiarla primero.

③ Asegurar la limpieza del lugar de trabajo; cuando se acumula polvo o restos de cera en la superficie del molde de cera, primero hay que limpiarlo. Se puede preparar una solución limpiadora neutra con una concentración de 0,2~0,3% para lavar el molde de cera en agua jabonosa, utilizando un cepillo suave para eliminar la grasa superficial y el polvo, y luego enjuagarlo con agua limpia.

2. Ejecución de tareas

Esta tarea implica el uso de herramientas como el soldador eléctrico, el bisturí y el calibrador de anillos para recortar y modificar moldes de cera con defectos como destellos, burbujas, deformaciones y pequeños orificios.

(1) Trabajo de preparación

Encienda y ajuste la temperatura del soldador eléctrico. Llene un vaso de vidrio de 100 ml con agua caliente de 40~50℃, y prepare el calibrador de anillos, el cuchillo quirúrgico y el papel de lija 1200 #.

(2) Recorte del molde de cera

① Utilice un cuchillo quirúrgico o un raspador para eliminar las rebabas de cera y otros defectos. Tenga cuidado con la fuerza y la técnica al cortar a lo largo de la superficie del molde de cera para evitar dañarlo, y alise la superficie antes de pulirla con papel de lija.

② Utilice un soldador eléctrico sumergido en cera para reparar los agujeros de arena, burbujas y defectos de la superficie de la muestra de cera y, a continuación, púlala con papel de lija.

③ Para las piezas de cera con pequeños agujeros obstruidos, puede utilizar una aguja de acero o un soldador eléctrico para perforar los agujeros.

④ Puede corregir moldes de cera deformados en agua caliente de 40~50℃.

(3) Modificación del tamaño del anillo del molde de cera para anillos

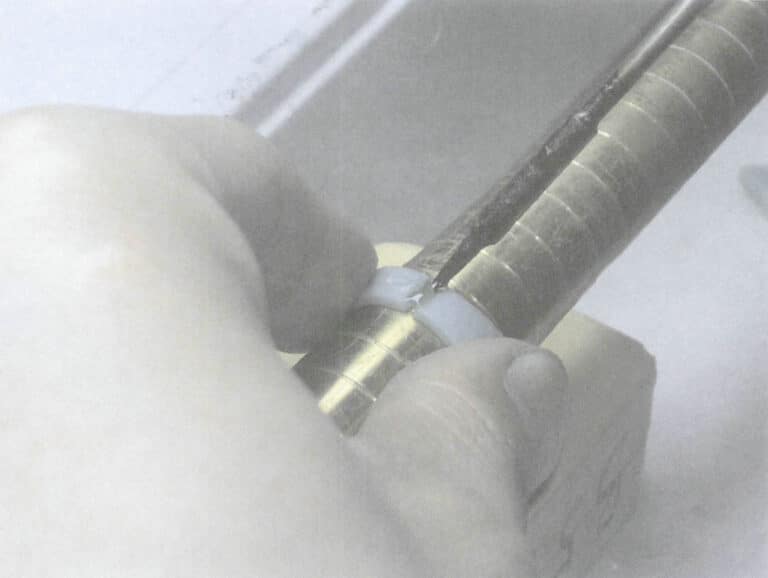

Introduzca la muestra de cera para anillos en el medidor de anillos correspondiente y córtela por la mitad. Si necesita aumentar el tamaño del anillo, utilice un soldador eléctrico para añadir cera en la posición en la que el anillo se encuentra con el tamaño de anillo requerido y, a continuación, alíselo con un bisturí (Figura 3-48); si necesita disminuir el tamaño del anillo, corte la parte sobrante del vástago del anillo en la posición en la que se encuentra con el tamaño de anillo requerido, suéldela con un soldador eléctrico y, a continuación, ajuste la forma con un bisturí para que coincida con el cuerpo del anillo.