Как делать отливку ювелирного воска и изготавливать модели для литья ювелирного воска?

Основные принципы и навыки работы для 5 типичных задач

В процессе литья ювелирных изделий с потерянным воском качество восковой формы напрямую влияет на качество ювелирных отливок. Для получения высококачественных восковых форм восковой материал должен иметь умеренную температуру плавления, низкую скорость усадки, определенную прочность и вязкость, а также минимальную остаточную зольность. Методы изготовления восковых форм включают вакуумное впрыскивание воска, автоматическое впрыскивание воска, полностью автоматическую производственную линию впрыскивания воска и впрыскивание воска в металлическую форму. Качество восковой формы обычно оценивается по четырем аспектам: форма и размер, качество внешнего вида, внутреннее качество и механические свойства. Обеспечение качества восковой формы имеет решающее значение, и использование неквалифицированных восковых форм для выращивания восковых деревьев строго запрещено, так как это может привести к излишним затратам на обработку продукции и потерям драгоценных металлов. Основными факторами, влияющими на качество восковой формы, являются качество резиновой формы, качество воскового материала, температура восковой жидкости, давление воздуха при впрыске воска, а также техника зажима и извлечения формы.

Этот проект позволяет студентам освоить основные принципы и навыки работы с вакуумным впрыском воска, автоматическим впрыском воска, полностью автоматической производственной линией впрыска воска, впрыском воска в металлическую форму и отделкой восковой формы с помощью пяти типовых задач и дополнительных упражнений после занятий.

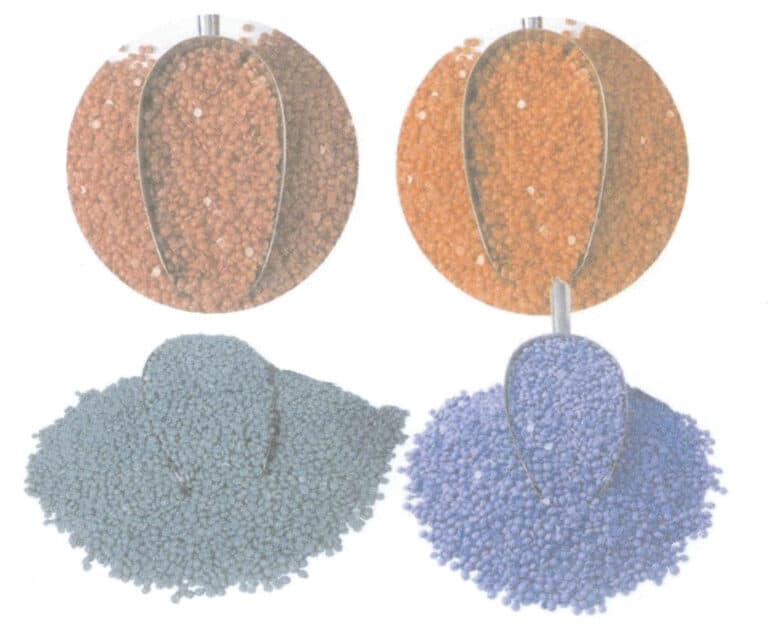

Восковые бусины разных цветов

Оглавление

Раздел I Вакуумная инжекция воска

1. Общие знания

1.1 Воск для литья по выплавляемым моделям ювелирных изделий

В процессе литья ювелирных изделий качество восковой формы напрямую влияет на качество ювелирной заготовки. Чтобы получить хорошую восковую форму для ювелирных изделий, материал восковой формы должен обладать следующими свойствами.

(1) Температура плавления материала восковой формы должна быть умеренной, с определенным диапазоном температур плавления, соответствующей текучестью после плавления, не легко размягчаемой или деформируемой, и легко свариваемой.

(2) Для обеспечения точности размеров ювелирной восковой формы, скорость усадки материала восковой формы должна быть небольшой, обычно менее 1%.

(3) Материал восковой формы должен иметь достаточную поверхностную твердость при комнатной температуре, чтобы исключить износ поверхности в процессе литья с потерей воска.

(4) Для того чтобы восковая форма могла быть удалена из резиновой формы без изгибов и поломок и могла автоматически возвращаться к своей первоначальной форме после удаления, материал восковой формы должен обладать хорошей прочностью, гибкостью и эластичностью, с прочностью на изгиб более 8 МПа.

(5) Состав при нагревании должен изменяться незначительно, а зольные остатки при сжигании должны быть минимальными.

Основными компонентами материала восковой формы являются воск, смазка, натуральные смолы, синтетические смолы и другие добавки. Среди них воск служит матрицей, небольшое количество жира - смазкой, а добавление различных смол упрочняет восковую форму, делает ее эластичной и улучшает блеск поверхности. Добавление смолы в парафин может препятствовать росту кристаллов парафина, тем самым утончая зерно и повышая прочность.

В настоящее время наиболее популярные виды воска для ювелирных изделий выпускаются в различных формах, таких как бусины, листы, трубки, проволока и блоки. Восковые материалы, используемые для изготовления восковых форм, чаще всего имеют форму бусин и листов, цвета которых включают синий, зеленый, красный и другие, как показано на рисунках 3-1 и 3-2. Температура плавления воска составляет около 60℃, а температура воска для инжекции - 70-75℃. При выборе воска для центрального бегунка и воска для пресс-формы они должны быть как можно более разными. Температура плавления воска для центрального бегунка должна быть немного ниже, чем у воска для формы, чтобы избежать расширения восковой жидкости в отливке во время депарафинизации, что может привести к образованию трещин.

Рисунок 3-1 Восковые шарики разных цветов

Рисунок 3-2 Восковые листы разных цветов

1.2 Основное оборудование и инструменты для изготовления восковых форм

Таблица 3-1 Параметры впрыскивания воска для различных структур

| Структура воска | Температура /℃ | Время впрыска воска /с | Давление впрыска парафина /кПа |

|---|---|---|---|

| Больше плоских поверхностей, простая конструкция | 70 〜 73 | 2 | 50 〜 80 |

| Стены тонкие, много мест для установки камней, а промежутки узкие. | 73 〜 75 | 2 | 100 〜 150 |

| Браслет | 73 〜 75 | 4 | 60 ~ 100 |

1.3 Восковая инъекция

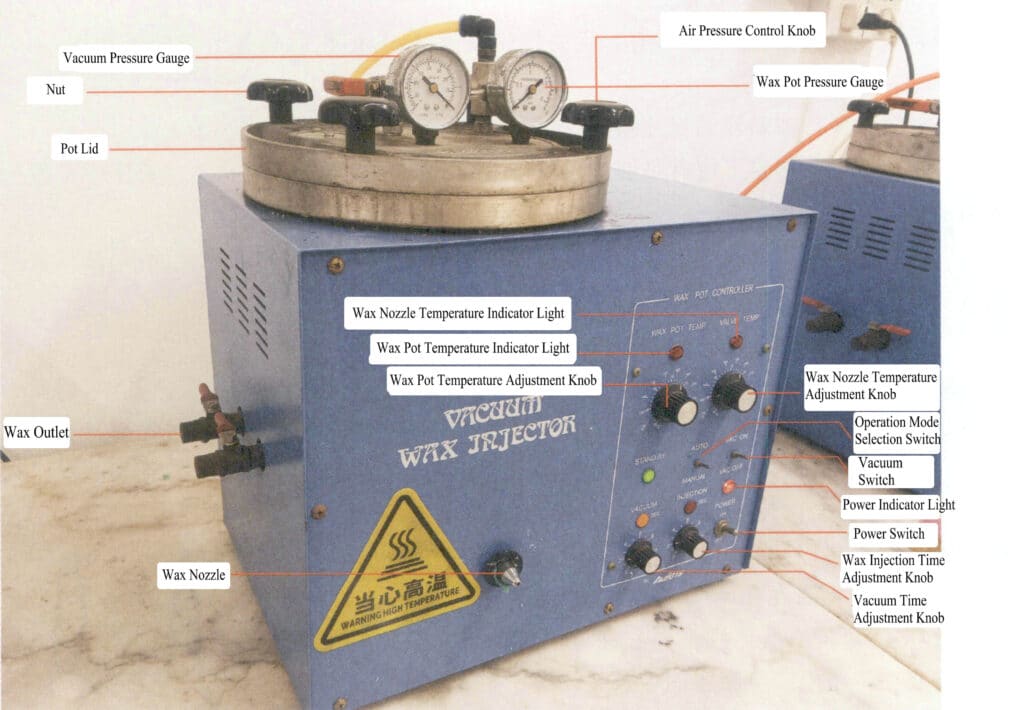

Для впрыска воска используется машина, которая нагревает и подает под давлением расплавленный воск в форму. В настоящее время обычно используется вакуумный восковой инжектор. Принцип его работы заключается в удалении воздуха из формы перед впрыском воска, при этом давление воздуха используется для впрыска расплавленного воска в форму. Преимущество вакуумного впрыска воска заключается в том, что он обладает хорошими заполняющими свойствами, позволяя заполнять даже тонкие восковые формы, и уменьшает появление пузырьков воздуха в восковой форме.

Восковой материал, помещенный в резервуар для воска, должен быть чистым. Если воск содержит пыль или примеси на своей поверхности, он может легко засорить клапан, что приведет к постоянной утечке воска из инжекционного сопла. Поэтому, если есть подозрение на наличие посторонних частиц в воске или используется переработанный воск, его необходимо нагреть до соответствующей температуры, дать расплавиться и отфильтровать через несколько слоев марли перед использованием. Нагреватель и регулятор температуры в инжекторе для воска могут обеспечить достижение и поддержание определенной температуры восковой жидкости. Как правило, температура в инжекторе для воска должна поддерживаться в пределах 70-75 °C, что обеспечивает достаточную текучесть восковой жидкости. Если температура слишком низкая, восковая жидкость не заполнит полость формы должным образом, что приведет к неполноценным восковым формам; и наоборот, если температура восковой жидкости слишком высокая, она может вылиться из швов формы или инжекционного отверстия, легко образуя вспышки или травмируя пальцы.

1.4 Размер кольца в форме для воска

"Размер кольца" - профессиональный термин в ювелирной промышленности, обозначающий размер кольца, основанный на внутреннем диаметре и внутренней окружности кольца, классифицируемый по различным номерам размера кольца. Это безразмерное число, которое не может быть напрямую приравнено к конкретным измерениям. Системы нумерации размеров колец, используемые в разных странах, различны (табл. 3-2), а общепринятые системы включают гонконгский, американский и японский размеры, каждый из которых соответствует разным диаметрам и окружностям.

Таблица 3-2 Сравнение номеров размеров колец в разных странах

| Китай | Соединенные Штаты | Великобритания | Япония | Германия | Франция | Швейцария |

|---|---|---|---|---|---|---|

| 9 | 5 | J1/2 | 9 | 15.75 | 49 | 9 |

| 12 | 6 | L1/2 | 12 | 16.5 | 51.5 | 11.5 |

| 14 | 7 | 0 | 14 | 17.25 | 54 | 14 |

| 16 | 8 | Q | 16 | 18 | 56.5 | 16.5 |

| 18 | 9 | S | 18 | 19 | 59 | 19 |

| 20 | 10 | T1/2 | 20 | 20 | 61.5 | 21.5 |

| 23 | 11 | V1/2 | 23 | 20.75 | 64 | 24 |

| 25 | 12 | T | 25 | 21.25 | 66.5 | 27.5 |

Измерение размера кольца включает в себя два аспекта: измерение окружности пальца, на котором надето кольцо, для определения размера кольца. Методы и стандарты для определения размера кольца зависят от страны или региона, допустимый диапазон отклонений составляет ±0,5 мм. Общепринятыми методами измерения размера кольца являются: ① Непосредственное ношение кольца: Примеряя разные кольца, чтобы найти то, которое подходит лучше всего, измерьте его внутренний диаметр или внутреннюю окружность и сравните с таблицей размеров колец, чтобы подтвердить размер. ② Использование определителя размера кольца: Кольцемер - это профессиональный инструмент для измерения размера кольца, который поможет определить размер, примерив его. ③ С помощью хлопчатобумажной нити или бумажной полоски обмотайте палец, определите длину, а затем сравните ее с таблицей размеров колец, чтобы подтвердить размер.

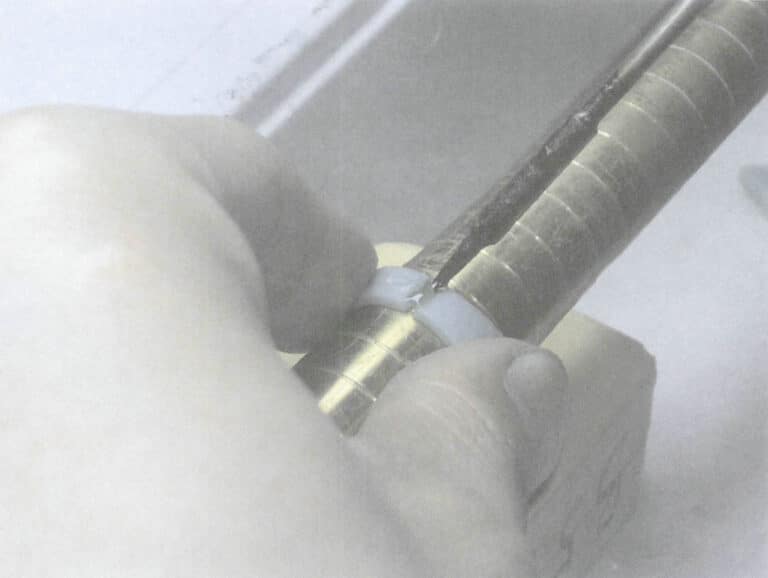

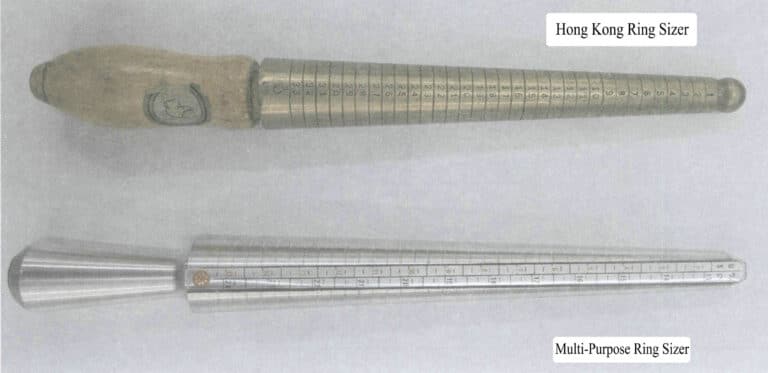

Другой способ - измерить размер руки для восковой формы кольца, который можно определить с помощью кольцемера. Кольцемер имеет коническую форму и соответствующие номера размеров колец, как показано на рис. 3-4.

1.5 Оценка качества восковых форм

Производство восковых форм - ключевое звено в ювелирном литье, и качество восковой формы существенно влияет на ювелирные изделия. Обеспечение качества восковой формы имеет решающее значение, и использование неквалифицированных восковых форм для изготовления восковых моделей строго запрещено, так как это может привести к излишним затратам на обработку продукции и потерям драгоценных металлов.

Качество восковой формы обычно оценивается по следующим четырем аспектам.

(1) Форма и размер. Восковая форма должна точно повторять форму оригинальной модели, не иметь явных деформаций, соответствовать требованиям к размерам, быть устойчивой к размягчению и деформации, а также легко свариваться.

(2) Качество внешнего вида. Поверхность восковой формы должна быть гладкой, тонкой и чистой, без явных усадок, трещин, отслоений, выпуклостей и других дефектов.

(3) Внутреннее качество. Восковая форма должна быть плотной, без явных пузырьков внутри и с минимальным остатком пепла при сжигании.

(4) Механические свойства. Восковая форма должна обладать хорошей прочностью, гибкостью и эластичностью, достаточной твердостью поверхности при комнатной температуре для предотвращения износа поверхности во время других процессов литья по выплавляемым моделям; при извлечении из резиновой формы восковая форма должна быть способна сгибаться, не ломаясь, и возвращаться в исходную форму. При посадке деревьев с восковым рисунком восковая форма должна быть прочно приварена к сердцевине и не должна легко отпадать.

2. Выполнение задачи

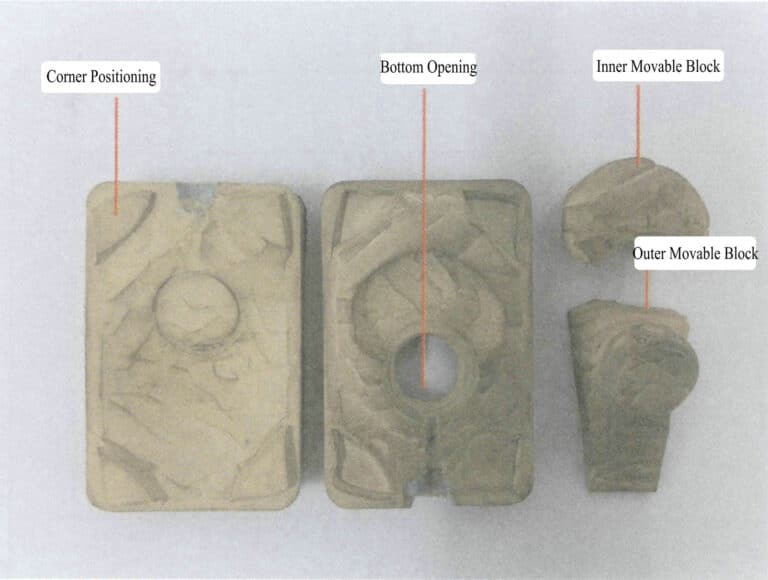

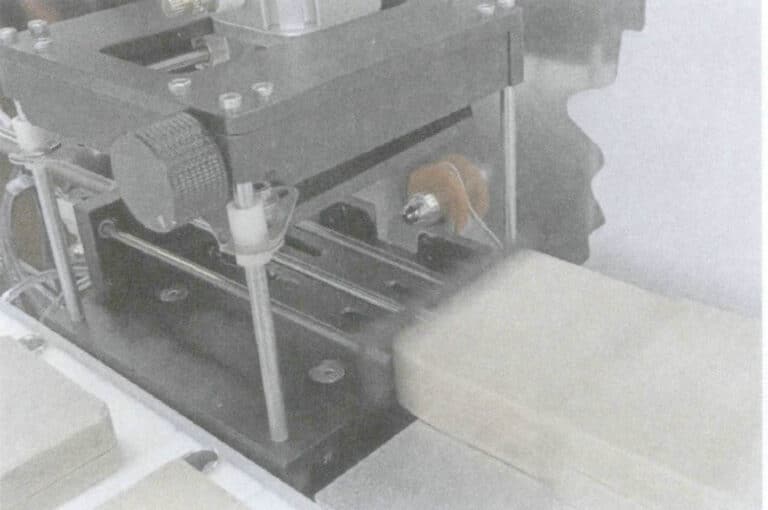

В этом задании для изготовления восковых форм используется внутренняя кольцевая пресс-форма со встроенными подвижными частями и вакуумный инжектор для воска, внутренняя структура которого показана на рисунке 3-5.

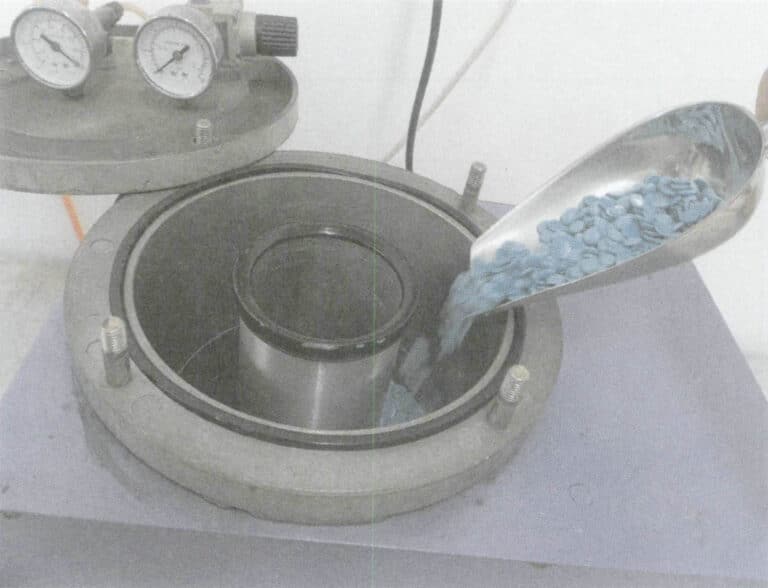

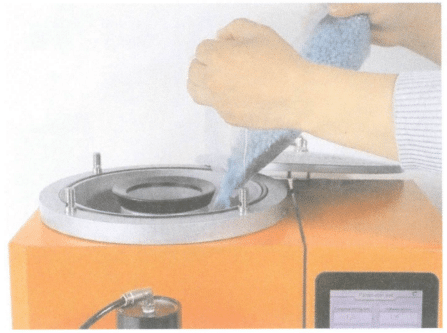

(1) Подготовка воскового материала

Включите выключатель вакуумного инжектора воска, установите максимальную температуру резервуара для воска и инжекционного сопла, затем открутите четыре черные ручки на верхней крышке инжектора и добавьте восковые шарики в резервуар для воска, как показано на рисунке 3-6. Количество добавленных шариков должно быть выше линии минимальной емкости бака. Когда все восковые шарики расплавятся, закройте верхнюю крышку и затяните четыре ручки по диагонали.

Рисунок 3-5 Внутренняя структура кольцевой пресс-формы

Рисунок 3-6 Подготовка воскового материала

(2) Параметры настройки

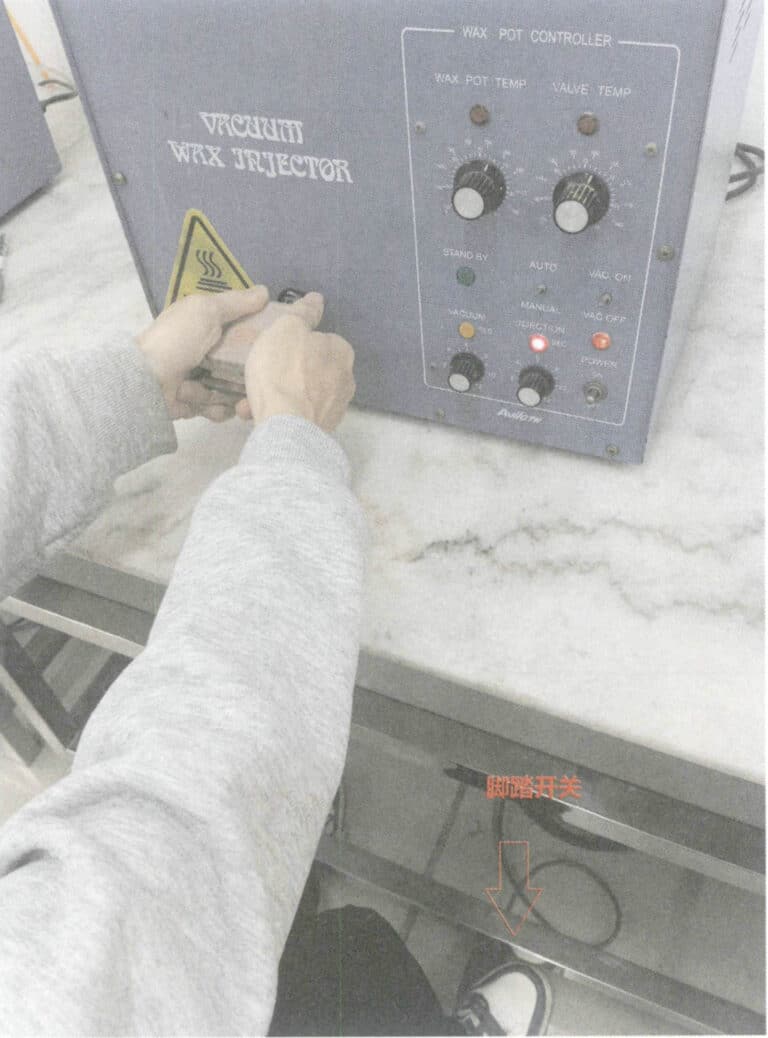

Установите температуру резервуара для воска и инъекционного сопла на 73℃ (держать в тепле в течение 10 минут), установите вакуум и время инъекции на 2 с соответственно, включите воздушный компрессор и вакуумный насос, поверните клапан давления по часовой стрелке до 0,6 кг/см2 (красное показание), и откройте вакуумный клапан, как показано на рисунке 3-7.

(3) Впрыскивание воска

Перед введением воска откройте форму, проверьте ее целостность и чистоту и с помощью воздушного пистолета удалите все остатки в полости. Тщательно очистите форму от восковой стружки. Нанесите небольшое количество разделительного средства (или насыпьте немного талька) на мелкие и сложные участки формы, чтобы облегчить удаление восковой формы. Затем с помощью акриловых зажимов плотно зафиксируйте форму, следя за тем, чтобы пальцы равномерно давили на форму. Совместите литник пресс-формы с соплом для впрыска воска и сильно надавите на него в горизонтальном направлении, чтобы он оставался неподвижным, как показано на рис. 3-8. Аккуратно нажмите на педальный переключатель инжектора воска, а затем отпустите его. Когда индикаторная лампочка инжектора воска изменит цвет с желтого на красный, а затем с красного на зеленый, это означает, что процесс впрыска воска завершен (время составляет 3~4 с). В этот момент пресс-форму можно отодвинуть от сопла для впрыска воска и поставить на стол для охлаждения.

(4) Удаление восковой формы

После непрерывного впрыскивания 6~8 форм восковую форму можно снять. Перед извлечением восковой формы сначала снимите внешнюю подвижную часть, затем извлеките внутреннюю подвижную часть, осторожно согните форму, чтобы ослабить мелкие детали, такие как ободок и головка, а затем осторожно снимите восковую форму, как показано на рисунке 3-9. При снятии формы будьте осторожны с техникой, чтобы избежать чрезмерного усилия, которое может привести к поломке или деформации восковой формы.

Раздел II Автоматическое впрыскивание воска

1. Общие знания

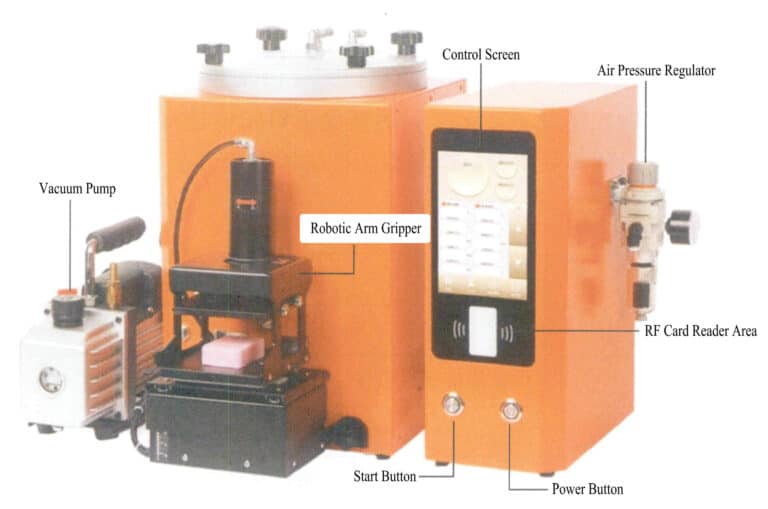

(1) Автоматический вакуумный инжектор для воска

При производстве методом впрыска воска операторы обычно задают параметры вручную, а впрыск воска осуществляется с помощью ручных пресс-форм. Этот метод имеет низкую степень автоматизации и эффективности и не позволяет достичь автоматизации производства. Автоматический инжектор воска разработан на основе традиционных инжекторов воска. По сравнению с традиционными машинами автоматический инжектор воска оснащен роботизированными захватами, сенсорными дисплеями и устройствами радиочастотной идентификации (RFID). На панели управления установлена зона считывания радиочастотных карт, а на пресс-формах - идентификационные карты. Данные о впрыске воска в каждую пресс-форму хранятся в чипе машины. Простое помещение идентификационной карты пресс-формы в зону считывания карт во время впрыска обеспечивает автоматическое считывание данных. Параметры впрыска отображаются непосредственно на сенсорном экране, что устраняет необходимость ручного ввода или выбора параметров каждый раз и не требует записи на пресс-форме, делая процесс точным и интуитивно понятным, как показано на рисунке 3-10. Оператору не нужно удерживать захват; машина может автоматически выравнивать сопло для впрыска воска, что обеспечивает более стабильное качество восковой формы и более высокую эффективность производства.

(2) Принцип впрыскивания вторичного воска

Вторичное впрыскивание воска направлено на уменьшение дефектов, связанных с усадкой восковой формы. Как правило, давление при вторичном впрыске воска должно быть больше, чем при первичном впрыске, что позволяет восковой жидкости компенсировать усадку в восковой форме до полного застывания. Параметры вторичного впрыска воска, такие как время впрыска, давление в форме и время выдержки в форме, должны быть установлены в соответствии со структурой силиконовой формы, как показано в таблице 3-6.

Таблица 3-6 Настройка параметров впрыска воска

| Параметр | Установление требований |

|---|---|

| Температура воскового резервуара/℃ | Используется для плавления восковых материалов, температура плавления на 5 ℃ выше, чем у воска. |

| Температура сопла для впрыска воска /℃ | Для того чтобы восковая жидкость плавно вытекала из резервуара, температура в нем должна быть на 2 ℃ выше, чем в резервуаре с воском. |

| Внешнее давление подачи газа/кПа | Фиксированное значение обычно составляет 400 кПа; регулировка не требуется. |

| Время вакуумной экстракции/с | Удалите воздух из полости формы и отрегулируйте его в соответствии со структурой формы, например, 2〜4s. |

| Давление впрыска первого воска/кПа | Линейно зависит от расхода парафина на выходе, 0〜200 кПа. |

| Время впрыска первого воска/с | Отрегулируйте в соответствии с требуемым количеством воска, например, 2〜4s. |

| Давление впрыска второго воска/кПа | Как правило, оно должно быть больше, чем давление впрыска первого воска. |

| Время впрыска второго воска/с | Отрегулируйте в соответствии с реальной ситуацией, например, 2~4 с, обращая внимание на время застывания воска. |

| Давление формовки/кПа | Чем больше давление, тем лучше герметичность и тем легче деформируется резиновая форма; и наоборот, чем меньше давление, тем хуже герметичность и тем легче восковая форма производит вспышку. Диапазон настройки давления формования составляет 30〜235 кПа. |

| Давление в пресс-форме при впрыске и выталкивании/кПа | Как правило, оно должно быть меньше, чем давление формовки. |

| Время выдержки при формовке/с | После завершения впрыска воска время выдержки роботизированной руки на формовке составляет 2 ∗301C↩4 с. |

2. Выполнение задачи

Это задание предполагает использование филигранной полой формы и автоматического воскового инжектора для изготовления восковых форм.

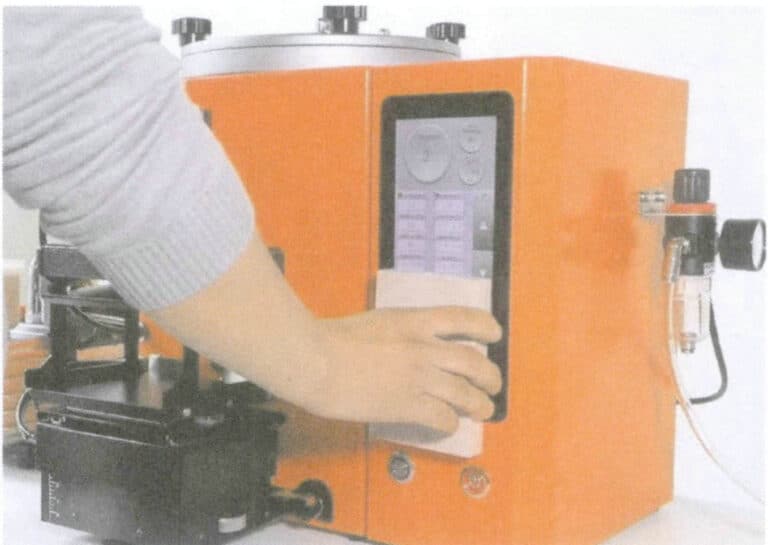

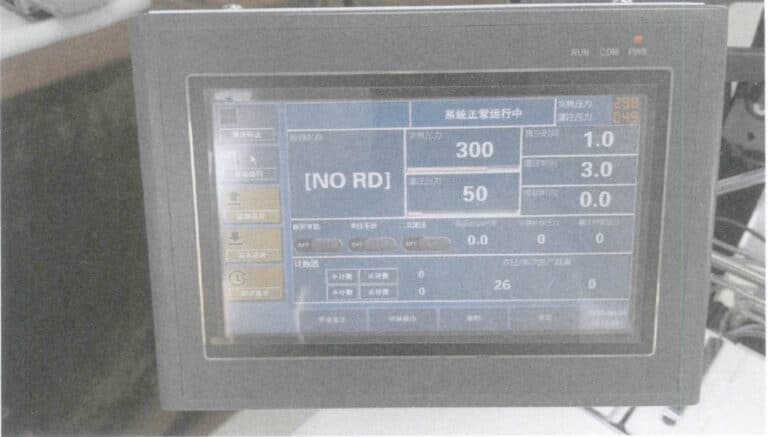

(1) Установка параметров системы

Сначала запустите воздушный компрессор и вакуумный насос, затем включите переключатель инжектора воска и установите параметры системы на ЖК-дисплее: время запуска пресс-формы - 1,0 с, время запуска пресс-формы - 1,0 с, время запуска инжектора воска - 0,5 с, как показано на рис. 3-12.

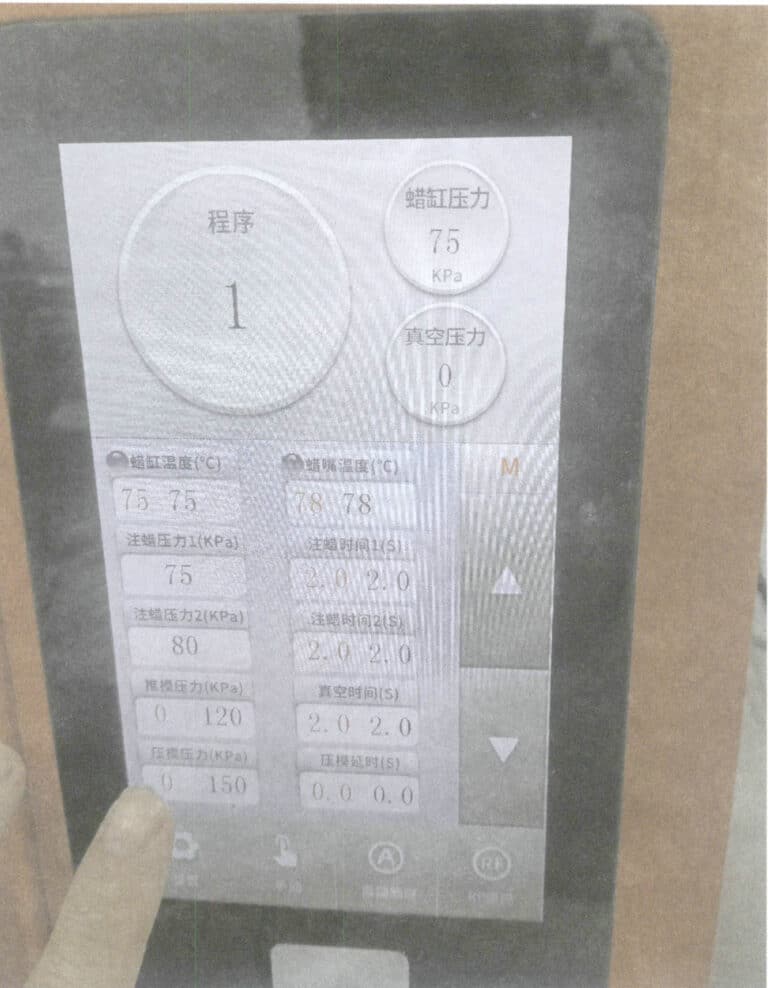

(2) Установка параметров программы

Установите параметры программы в соответствии с внутренней структурой пресс-формы: температура воскового сопла 78℃, температура воскового резервуара 75℃, время вакуума 2,0 с, время впрыска воска 2,0 с, давление в пресс-форме 150 кПа, давление в пресс-форме 120 кПа, давление впрыска первого воска 75 кПа, давление впрыска второго воска 80 кПа, как показано на рисунке 3-13.

(3) Добавление воскового материала

Сначала открутите четыре черные ручки на верхней крышке инжектора воска по диагонали и добавьте восковые шарики в резервуар для воска, как показано на рисунке 3-14. Количество добавленных шариков должно быть выше линии минимального объема бака. Когда все восковые шарики расплавятся, закройте верхнюю крышку и затяните четыре ручки по диагонали.

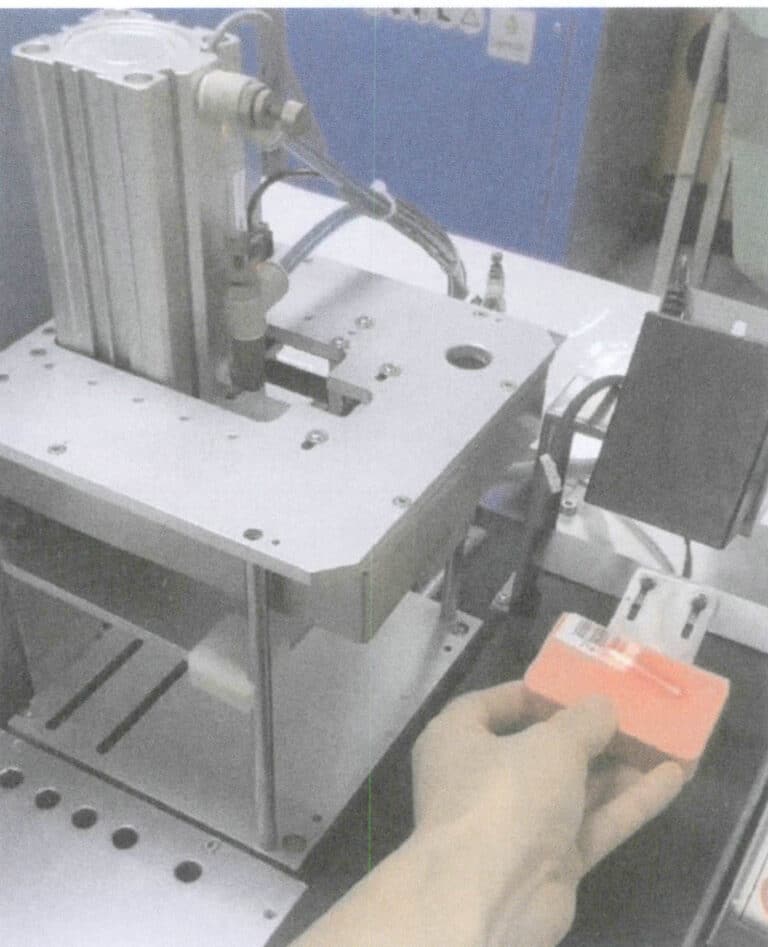

(4) Ввод радиочастотных параметров

После ввода данных (соответствующих параметрам программы восковой формы) в область сенсорного экрана нажмите кнопку "Ввод". При успешном вводе система издаст звуковой сигнал.

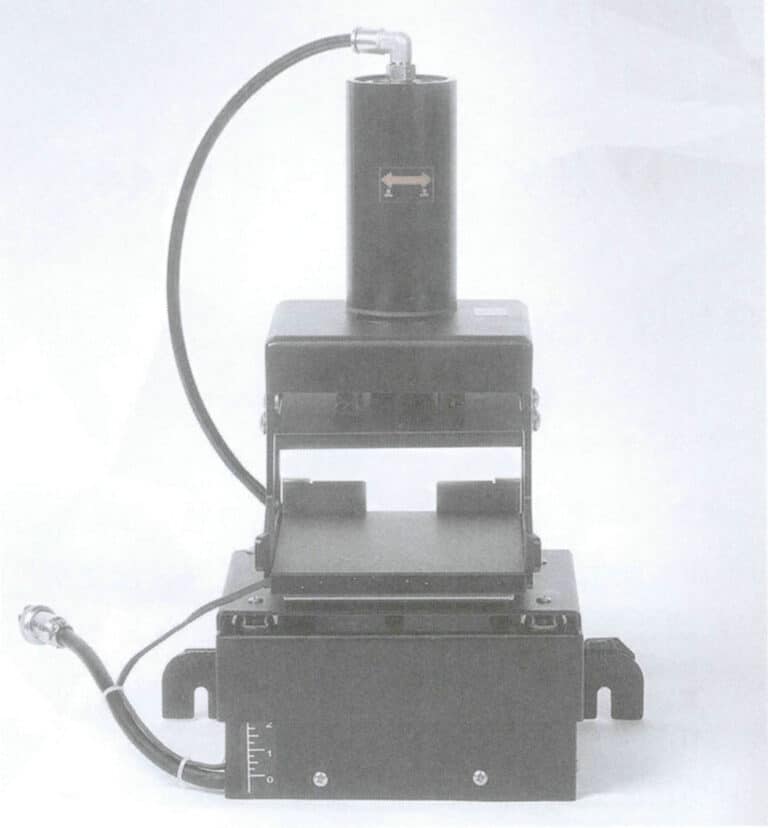

(5) Регулировка высоты крепления роботизированной руки

Под правой стороной крепления роботизированной руки находится тумблер. При повороте диска против часовой стрелки роботизированный манипулятор поднимается, при повороте по часовой стрелке - опускается. Проверьте, совмещено ли сопло для впрыска воска с отверстием пресс-формы. Если оно не выровнено, высоту формы можно отрегулировать поворотом диска, как показано на рис. 3-15.

(6) Впрыскивание воска

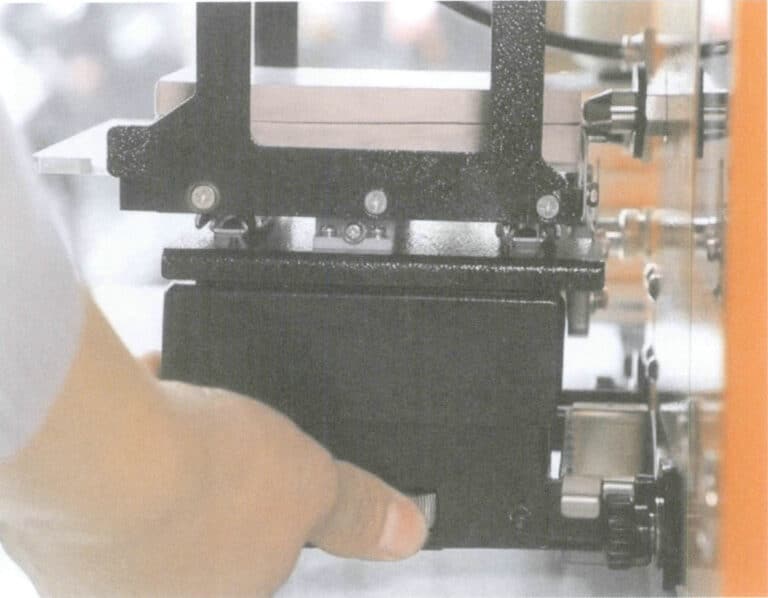

Перед впрыском воска откройте пресс-форму, проверьте ее целостность и чистоту, а также удалите остатки воска, оставшиеся в полости. Отрегулируйте высоту зажима роботизированной руки, выберите режим автоматического впрыска воска, поместите идентификационную карту пресс-формы в зону считывания радиочастотных карт и извлеките предварительно сохраненные параметры впрыска воска, как показано на рисунке 3-16. Затем пресс-форма помещается в зажим роботизированной руки, как показано на рисунке 3-17.

Рисунок 3-16 Параметры впрыска воска для считывания радиочастотных карт

Рисунок 3-17 Поместите пресс-форму в зажим роботизированной руки

(7) Удаление восковой формы

Перед извлечением восковой формы откройте ее, осторожно согните, чтобы ослабить мелкие детали, такие как ободок и головка, и аккуратно извлеките восковую форму, как показано на рисунке 3-18. При извлечении формы будьте осторожны в технике, чтобы избежать чрезмерного усилия, которое может привести к поломке или деформации восковой формы. После снятия восковой формы ее следует тщательно осмотреть.

Раздел III Полностью автоматическая линия по производству восковых инъекций

1. Общие знания

2. Выполнение задачи

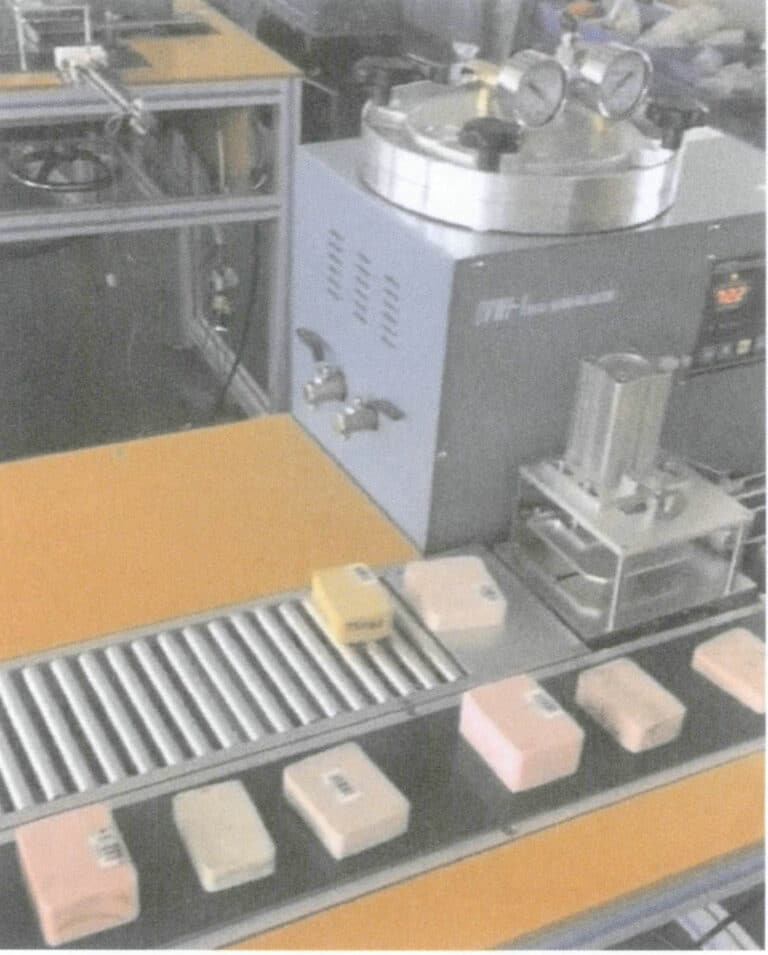

Для выполнения этой задачи используется полностью автоматизированная линия по производству восковых форм и десять различных типов форм с открытым дном для создания восковых форм.

(1) Настройка параметров впрыска воска с помощью сенсорного экрана

Включите питание, отрегулируйте высоту зажима роботизированной руки, проверьте правильность работы конвейерной ленты и системы охлаждения и настройте параметры, связанные с впрыском воска, с помощью сенсорного экрана, как показано на рисунке 3-20.

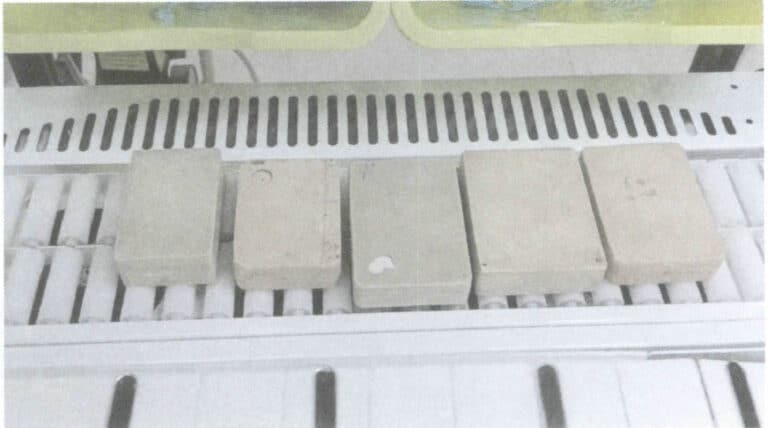

(2) Размещение резиновой формы с нанесенным штрих-кодом на конвейерной ленте

Нанесите соответствующие штрих-коды на 10 резиновых форм разных стилей, а затем поместите их на конвейерную ленту на определенном расстоянии, как показано на рисунке 3-21.

(3) Запуск программы автоматического впрыска воска

Запустите автоматический режим; конкретный процесс впрыска воска выглядит следующим образом.

① Сканер автоматически отсканирует штрих-код на пресс-форме, чтобы получить соответствующие параметры впрыска воска, как показано на рисунке 3-22.

Рисунок 3-21 Поместите пресс-форму на ленту транспортера пресс-формы

Рисунок 3-22 Сканирование штрих-кода

② Автоматически направьте пресс-форму в приспособление; толкающий цилиндр на роботизированной руке подтолкнет пресс-форму к центрирующему приспособлению, центрируя ее, как показано на рис. 3-23.

③ Автоматическая настройка параметров впрыска воска на основе параметров штрих-кода.

④ Начните впрыск воска; цилиндр давления вниз на приспособлении для впрыска прижимает пресс-форму, цилиндр прижима перемещает пресс-форму в положение впрыска воска, и после завершения вакуумирования начинается впрыск воска, как показано на рисунке 3-24.

⑤ После впрыска воска толкающий цилиндр автоматически втягивается, цилиндр давления вниз втягивается, и приспособление освобождается. В отличие от этого, цилиндр на приспособлении толкает резиновую форму на устройство для освобождения формы, устройство для освобождения формы опускается, и резиновая форма автоматически выходит из конвейерной ленты и принудительно охлаждается, как показано на рис. 3-25 и 3-26.

Рисунок 3-25 Выход пресс-форм с конвейерной ленты происходит автоматически

Рисунок 3-26 Охлаждение пресс-формы

(4) Удаление восковой формы

Перед тем как снять восковую форму, необходимо открыть резиновую форму снизу или вытащить подвижные части. Аккуратно согните резиновую форму, чтобы ослабить мелкие детали, такие как ободок и головка, а затем осторожно снимите восковую форму. При извлечении формы обратите внимание на технику, чтобы избежать чрезмерного усилия, которое может сломать или деформировать восковую форму. После удаления восковой формы ее следует тщательно осмотреть. После распалубки извлеченные подвижные части и нижнее отверстие следует вернуть в исходное положение в резиновой форме, обеспечив точное выравнивание без отклонений. Затем выровняйте четыре угла двух половинок резиновой формы и поместите их обратно на конвейерную ленту для подготовки к следующему впрыску воска.

Копирайт @ Sobling.Jewelry - Пользовательские ювелирные изделия производителя, OEM и ODM ювелирный завод

Раздел IV Литье воска в металлические формы

1. Общие знания

1.1 Преимущества и недостатки резиновых форм

1.2 Характеристики воскового впрыска в металлическую форму

1.3 Восковой инжектор для металлических форм

1.4 Металлические формы для ювелирных изделий

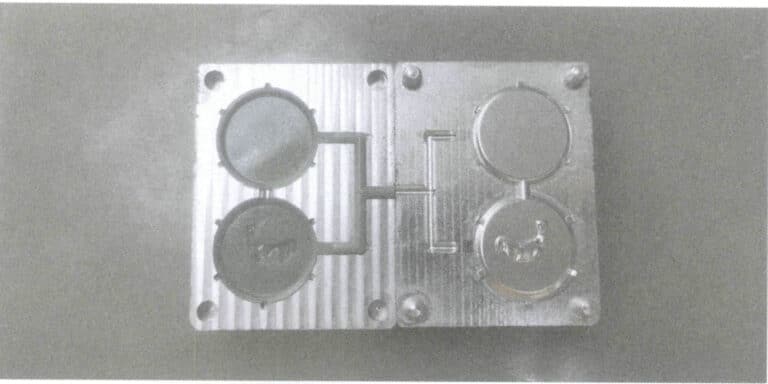

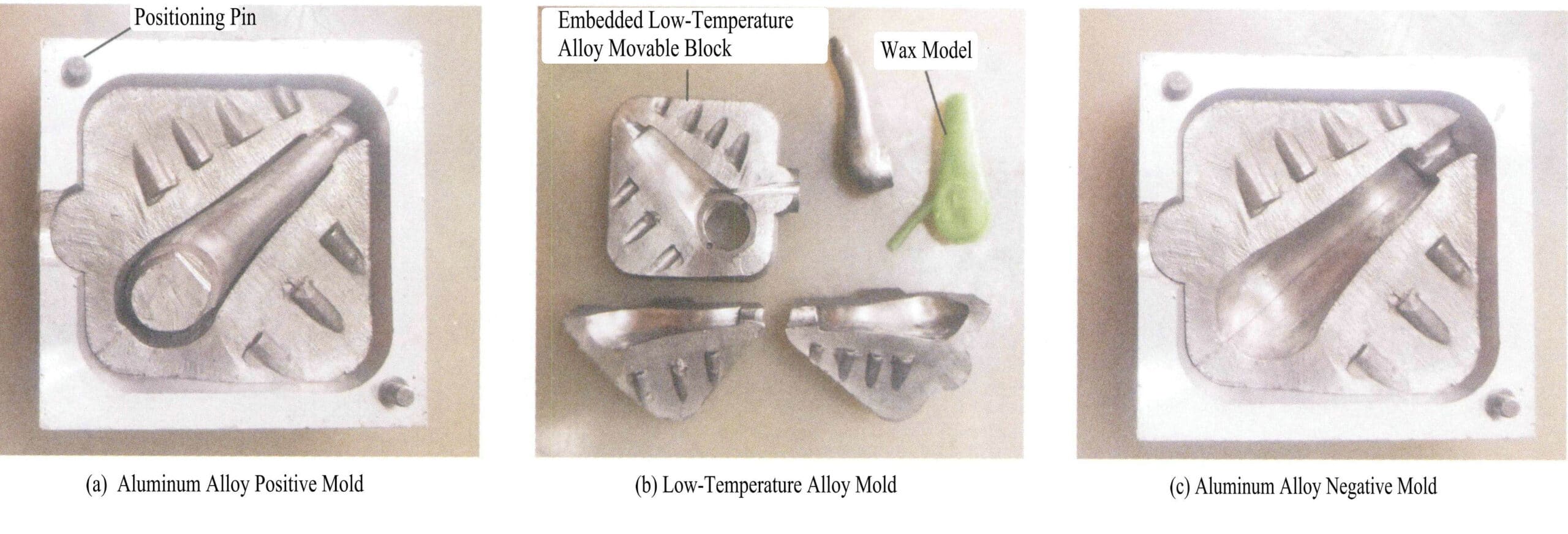

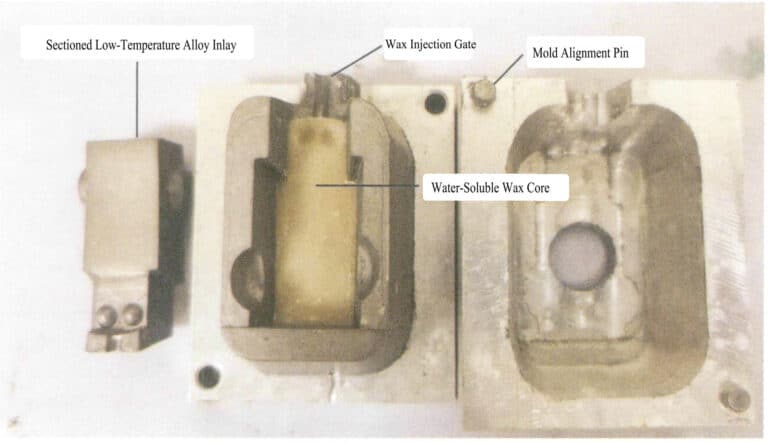

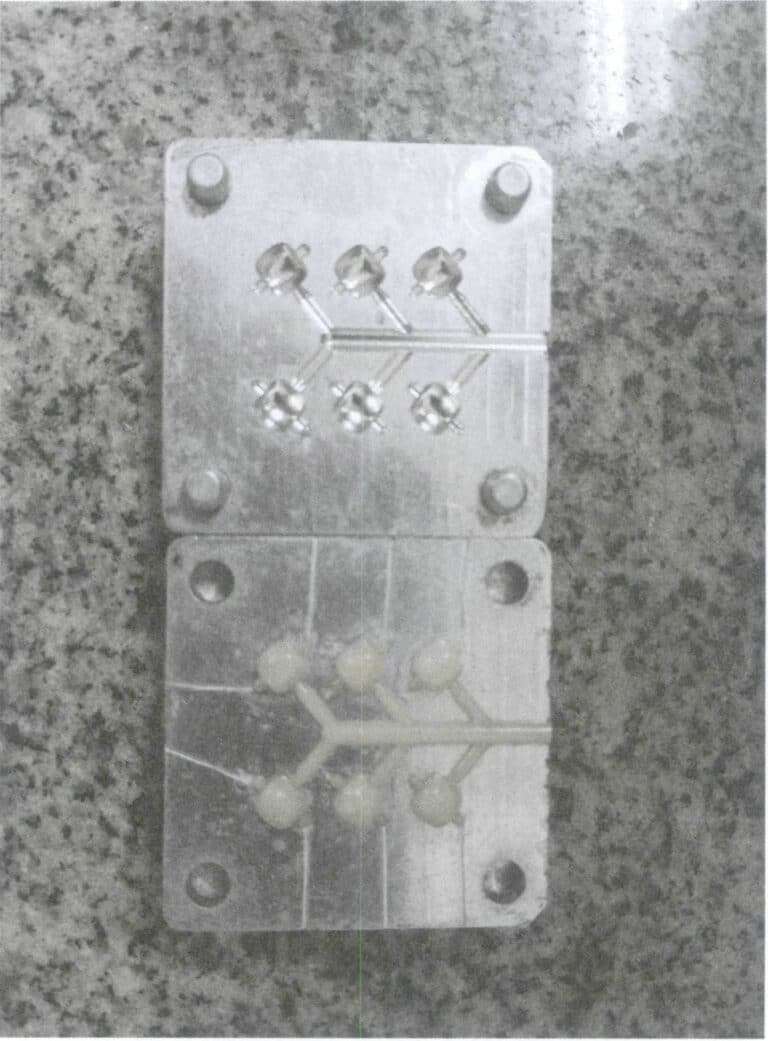

Металлические формы для ювелирных изделий обычно делятся по материалу на формы из алюминиевого сплава, формы из сплава алюминия с вкраплениями низкотемпературного сплава, формы из водорастворимого воска, полые формы из ювелирной стали и формы для ювелирных изделий из силиконовой резины с подкладкой из алюминиевого сплава. В соответствии с проектными чертежами формы обрабатываются на гравировальном станке с ЧПУ (компьютерное числовое управление), как правило, на мужские и женские формы, с позиционирующими штифтами, оставленными на четырех углах для легкого выравнивания и разделения форм.

(1) Форма из алюминиевого сплава

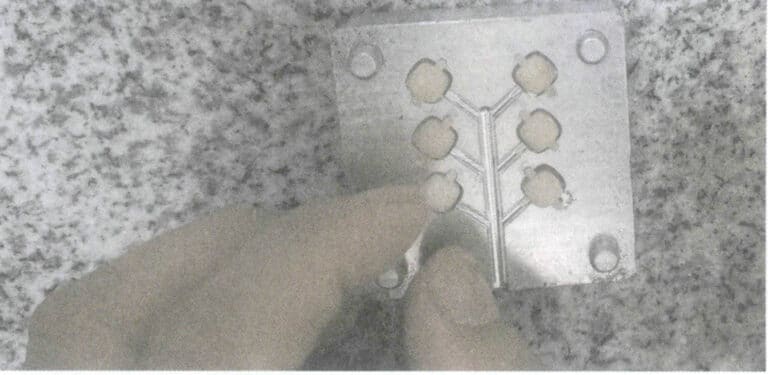

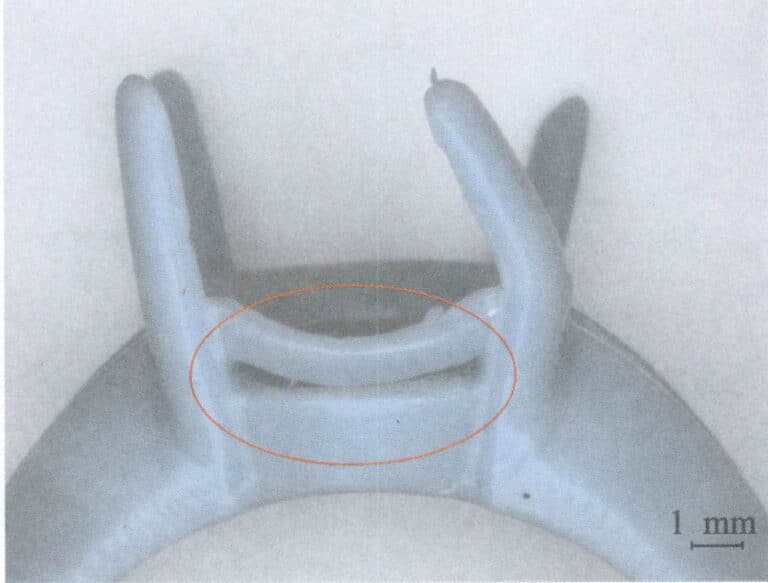

Этот тип пресс-формы изготовлен из алюминиевого сплава, а полость для впрыска воска, канал для впрыска воска, позиционирующие штифты и позиционирующие отверстия обрабатываются с помощью ЧПУ, как показано на рисунке 3-28.

(2) Встраиваемая пресс-форма из низкотемпературного сплава алюминия

В этом типе пресс-формы используется алюминиевый сплав для изготовления рамы пресс-формы и низкотемпературный сплав для создания формующего модуля, который вставляется в раму пресс-формы из алюминиевого сплава, как показано на рисунке 3-29.

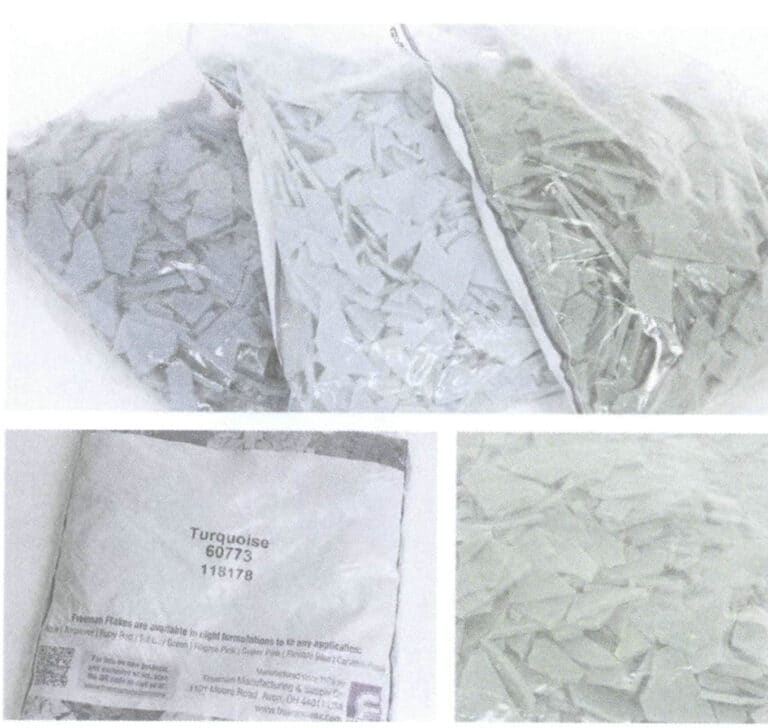

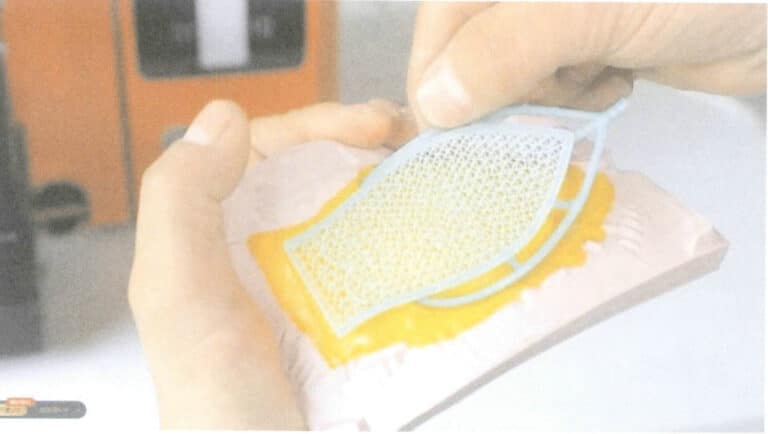

(3) Водорастворимый воск полые ювелирные изделия сталь плесень

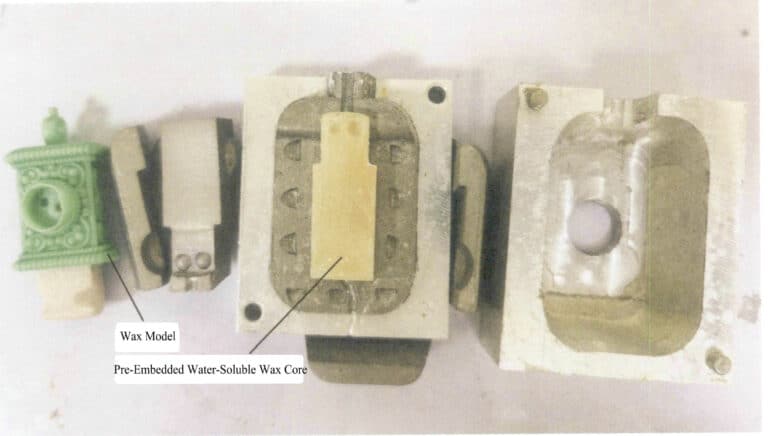

Некоторые ювелирные аксессуары имеют замысловатые полые конструкции и сетчатые структуры, требующие трехмерной резьбы. Если использовать традиционные стальные формы для сегментной сборки, а затем сваривать их при изготовлении восковой формы, то на восковой форме неизбежно появятся швы, места сварки и следы позиционирования, что напрямую влияет на внешний вид украшения. Кроме того, восковая форма склонна к деформации, что затрудняет обеспечение качества аксессуаров. При использовании стальных форм для полых ювелирных изделий с водорастворимым воском в полые участки перед впрыском воска помещается водорастворимый восковой стержень. После впрыскивания воска форма полностью обволакивает водорастворимый восковой стержень (рис. 3-30, 3-31). Затем восковую форму замачивают в кислом водном растворе, и после полного растворения водорастворимого воскового сердечника можно получить готовую полую восковую форму.

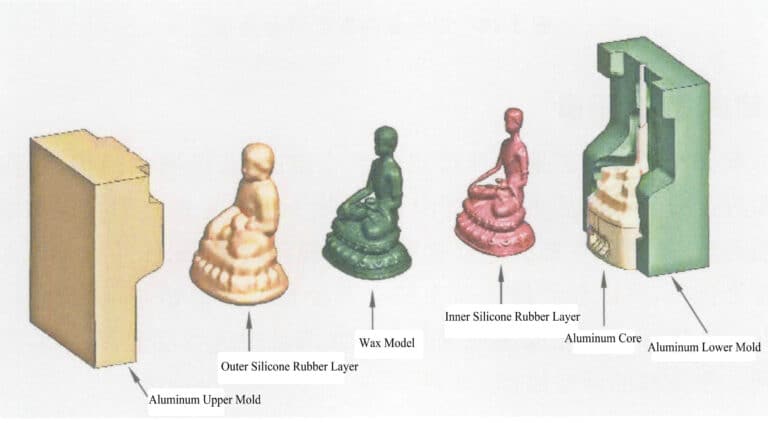

(4) Алюминиевый сплав внутренняя подкладка силиконовая резина ювелирные изделия плесень

Силиконовый каучук иногда добавляют внутрь металлической формы для некоторых тонкостенных, легко деформируемых и сложных восковых изделий, требующих полной формы, например статуй Будды и полых ювелирных аксессуаров. Весь комплект пресс-формы состоит из верхней алюминиевой формы, внешнего слоя силиконовой резины, восковой модели, внутреннего слоя силиконовой резины, алюминиевой сердцевины и нижней алюминиевой формы, как показано на рис. 3-32. Таким образом, компоненты формы не имеют сложной структуры, что облегчает разборку и уменьшает линии швов формы. Поскольку силиконовая резина используется особая, восковая модель дает меньшую усадку, чем модели, изготовленные с использованием форм из силиконовой резины.

2. Выполнение задачи

Для изготовления восковых форм используются водорастворимые восковые полые формы из ювелирной стали и металлические восковые инжекторы.

(1) Подготовительная работа

① Сначала включите переключатель системы впрыска воска и установите время впрыска на 6 секунд (время, как правило, должно быть установлено в соответствии с внутренней структурой формы).

Метод работы: Включите переключатель системы впрыска воска (в это время стержень впрыска воска нажмется один раз; будьте осторожны, чтобы в бункер не попали посторонние предметы).

② Включите переключатель системы нагрева, установите температуру 75℃, добавьте восковые шарики, разогревайте в течение 30 минут и приступайте к впрыскиванию воска только после того, как восковые шарики полностью расплавятся.

Метод работы: Сначала нажмите кнопку SET; температура может быть отрегулирована, когда мигает цифровой дисплей PV. Справа от регулятора температуры находятся цифровые клавиши настройки температуры и клавиши "увеличение, уменьшение, влево, вправо".

③ Клапан регулировки давления: Используется для регулировки давления воздуха во время впрыска воска.

Метод работы: Аккуратно потяните вверх вращающуюся крышку; поворот влево увеличивает давление воздуха, а поворот вправо уменьшает давление воздуха, как показано на рисунке 3-33. Рекомендуется отрегулировать давление воздуха до 0,4~0,6 МПа. Для разных размеров металлических форм требуется разное давление воздуха.

(2) Производство водорастворимых восковых стержней

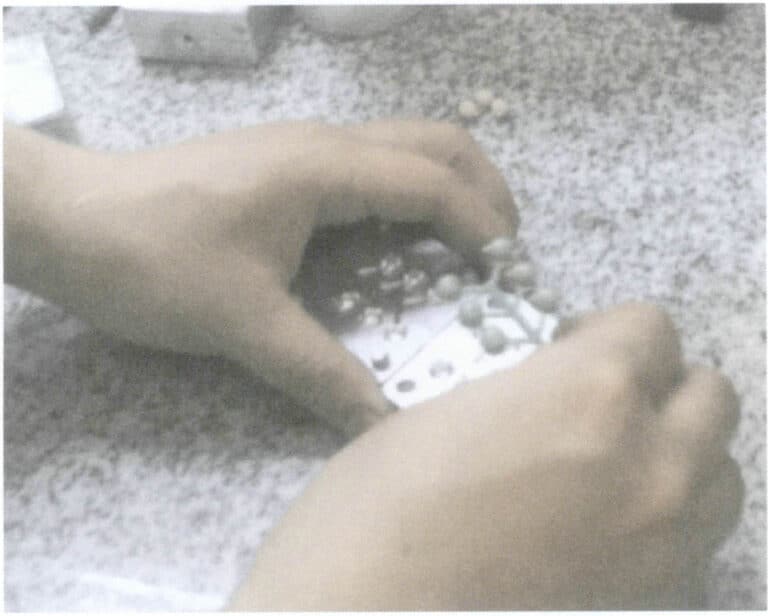

Традиционные водорастворимые восковые сердечники изготавливаются на основе мочевины, которая обладает определенным запахом и едкостью. Основным компонентом современного материала для водорастворимых восковых сердечников является полимер, который не содержит мочевины, является экологически чистым, не вызывает коррозии кожи работников производства и не имеет запаха. Метод производства водорастворимых восковых стержней заключается в том, что в форму впрыскивается расплавленный водорастворимый воск. После того как водорастворимый воск остынет и затвердеет, форму открывают, чтобы извлечь твердый водорастворимый восковой сердечник, как показано на рисунке 3-34.

(3) Проверка пресс-формы

Сначала откройте металлическую форму и проверьте, нет ли в ней восковой стружки или пыли. Продув форму воздухом, нанесите на нее разделительное средство, как показано на рисунке 3-35.

(4) Встраивание сердцевины из водорастворимого воска

Поместите водорастворимый восковой стержень в гнездо для позиционирования внутри металлической формы (Рисунок 3-36) и закройте его после правильного позиционирования.

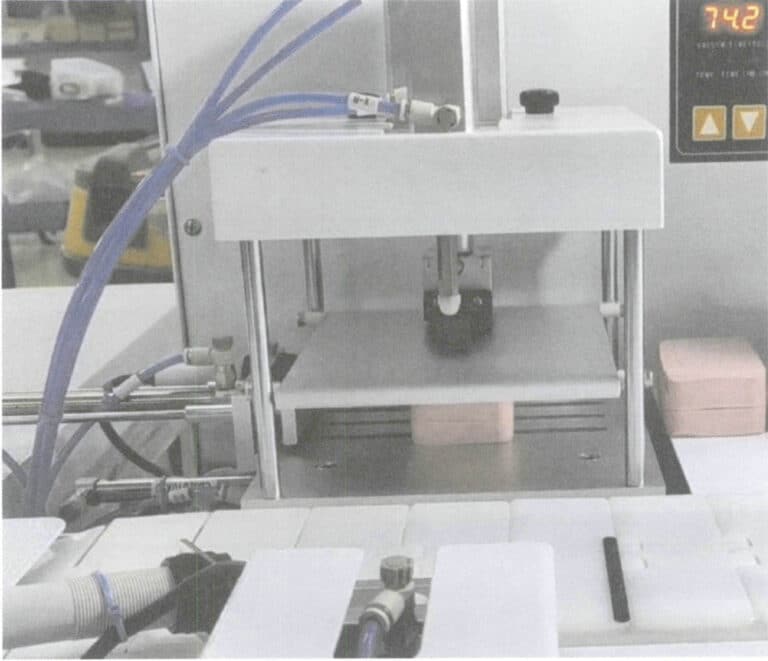

(5) Закрепление формы

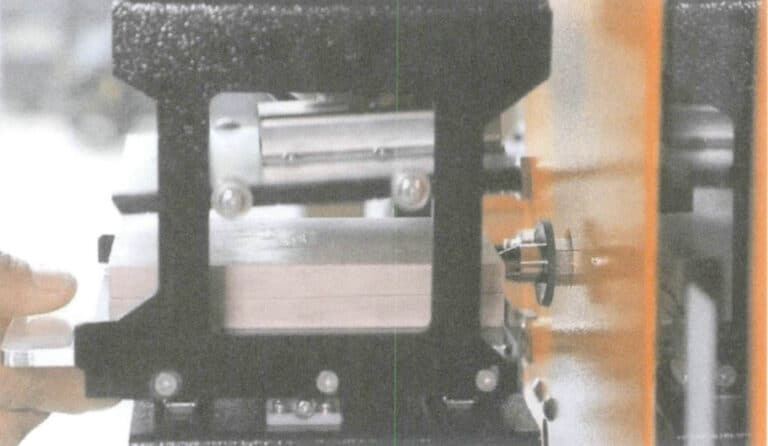

Зажмите металлическую форму в плоских губках тисков, ослабьте винт регулировки высоты впрыска воска, отрегулируйте высоту ствола для впрыска воска так, чтобы сопло для впрыска воска находилось на расстоянии 5~10 мм от верхнего края формы, затем затяните его. Затем ослабьте винт крепления тисков, перемещайте тиски вперед-назад, чтобы совместить входное отверстие для воска в пресс-форме с соплом для впрыска воска, как показано на рисунке 3-37.

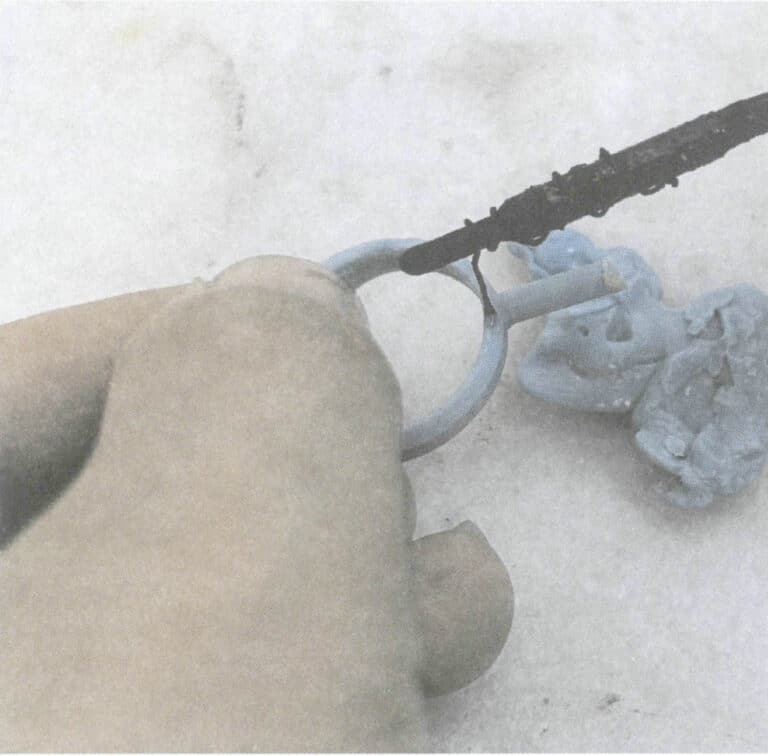

(6) Впрыскивание воска и удаление восковой формы

Нажмите на переключатель впрыска воска, чтобы начать впрыск. После того как форма для воска остынет и затвердеет, осторожно постучите по ней с обеих сторон, чтобы ослабить ее, а затем извлеките форму для воска, как показано на рисунке 3-38. Если воск не заполняет форму должным образом, отрегулируйте температуру нагрева, время впрыска и давление воздуха до подходящих параметров в соответствии с условиями заполнения восковой формы.

(7) Растворение водорастворимой восковой сердцевины

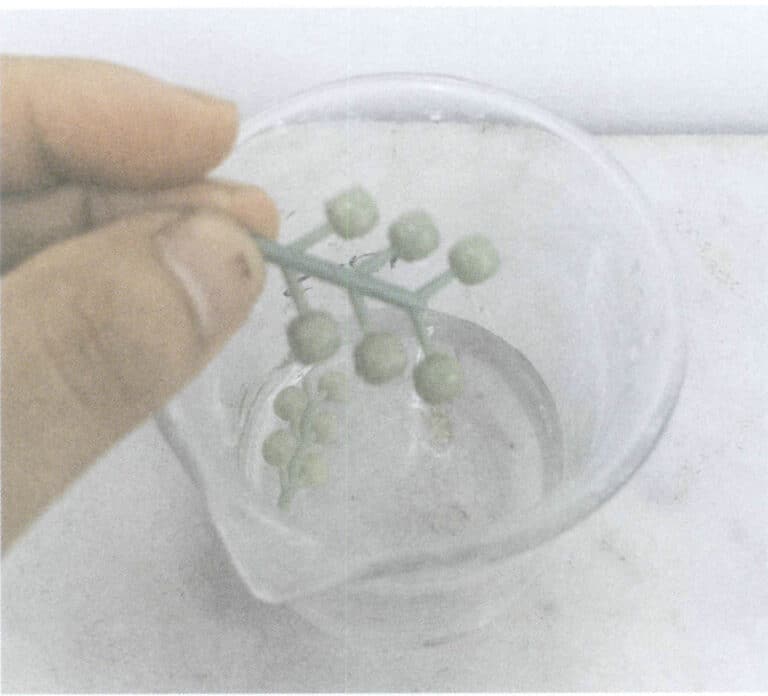

Замочите восковую форму в кислом водном растворе, чтобы растворить водорастворимый восковой стержень (Рисунок 3-39). Подождите, пока водорастворимый восковой стержень полностью растворится. После растворения очистите форму для воска.

Рисунок 3-38 Извлечение восковой формы

Рисунок 3-39 Растворите водорастворимый восковой стержень

Раздел V Обрезка восковой формы

1. Общие знания

1.1 Методы обрезки восковых форм

Рисунок 3-40 Полированная восковая форма

Рисунок 3-41 Сварная восковая форма

1.2 Распространенные дефекты форм для ювелирного воска

(1) Образование вспышки (Рисунок 3-42)

Описание дефекта: На восковой заготовке появляются излишки тонких краев воска или заусенцы. Если их не удалить, это приведет к увеличению трудоемкости очистки литейных заготовок, вероятности образования трещин в заготовке и потере драгоценного металла. Это приводит к образованию вспышки в восковой форме. Причины могут быть следующими.

① Слишком высокое давление воздуха в инжекторе для воска. Ювелирные изделия относительно хрупкие и требуют давления сжатого воздуха для впрыска восковой жидкости в полость формы. Давление впрыска восковой жидкости зависит от давления воздуха; если давление воздуха слишком велико, это может привести к открытию резиновой формы на линии разделения, что приведет к вспышке.

② Слишком высокая температура восковой жидкости. Текучесть восковой жидкости тесно связана с ее вязкостью, которая в значительной степени зависит от температуры. Чем выше температура восковой жидкости, тем ниже ее вязкость, тем лучше текучесть и тем легче восковая жидкость проникает в пазы формы, что приводит к образованию вспышек.

③ Усилие смыкания с обеих сторон формы слишком мало. Пресс-форма состоит из двух половин или нескольких частей, которые собираются во время впрыска воска и плотно смыкаются сверху и снизу, образуя замкнутую полость. Если сила зажима недостаточна, восковая жидкость может легко раздвинуть форму под действием внешнего давления воздуха, что приведет к вспышке.

④ Форма вырезана неправильно, форма деформирована, или форма обладает высокой эластичностью. Если различные части формы не закрываются плотно, возникает вспышка.

Поэтому необходимо принимать соответствующие решения.

① Уменьшите давление воздуха в инжекторе для воска. Как правило, для образцов воска с большим количеством плоских поверхностей и простых форм используется давление воздуха в пределах 50~80 кПа; для образцов воска с тонкими стенками, большим количеством мест для установки камней и узкими зазорами используется давление воздуха в пределах 100~150 кПа.

② Соответствующим образом снижайте температуру восковой жидкости. Для обычных заготовок температура восковой жидкости должна составлять 70-75℃, что обеспечит ее текучесть.

③ Увеличьте усилие зажима с обеих сторон формы. Обратите внимание на технику во время работы; используйте обе руки, чтобы плотно зажать пресс-форму в приспособлении, следя за тем, чтобы распределение пальцев равномерно оказывало давление на пресс-форму. В процессе впрыска воска пресс-форма должна быть плотно зажата и не расшатываться.

④ Проверьте качество резки пресс-формы и состояние ее деформации. Используйте высококачественную резину для прессования пресс-формы, так как она обладает хорошей устойчивостью к старению и может сохранять мягкость и эластичность в течение длительного времени. При прессовании формы разумно регулируйте параметры процесса, не устанавливайте слишком высокое давление прессования, температуру прессования или слишком длительное время вулканизации.

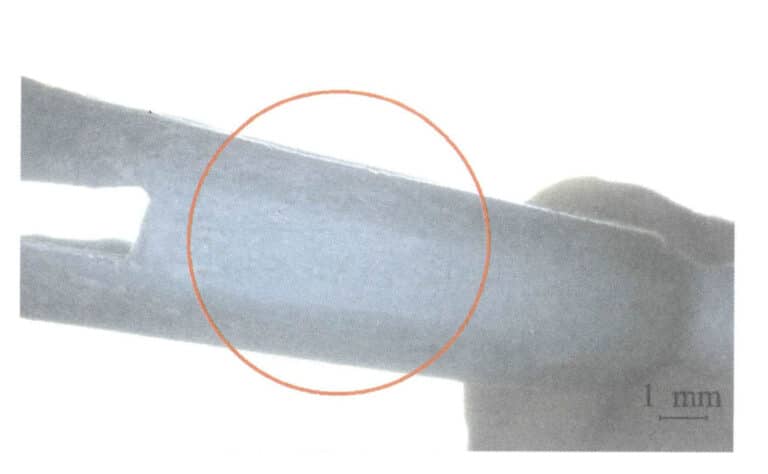

(2) Дефекты восковой формы (Рисунок 3-43)

Описание дефекта: Некоторые части восковой формы не полностью сформированы, или имеются линии холодного затвора, следы течения, расслоение и т.д. Возможные причины дефектов восковых форм можно разделить на шесть аспектов.

① Низкое давление воздуха в инжекторе воска. Из-за недостаточной внешней движущей силы поток воска затрудняется, что приводит к медленному заполнению. Когда воск не может слиться, возникают дефекты.

② Низкая температура воска. Недостаточно тепла для поддержания текучести воска.

③ Резиновая форма зажата слишком туго. Для некоторых тонкостенных заготовок чрезмерное усилие зажима резиновой формы приводит к уменьшению толщины стенок полости формы, что усложняет процесс заполнения и формования.

④ Заблокировано сопло инжектора воска. В это время количество выбрасываемой восковой жидкости невелико, что увеличивает время заполнения полости формы восковой жидкостью.

⑤ Возникла проблема с формой. Внутренние газы не могут выйти, образуя противодавление, которое препятствует плавному заполнению формы восковой жидкостью.

⑥ Слишком низкая температура формы приводит к поглощению большого количества тепла от восковой жидкости, в результате чего поступающая восковая жидкость быстро теряет текучесть.

Соответствующие решения выглядят следующим образом.

① Увеличьте давление воздуха в восковом инжекторе; это самый распространенный метод, который достаточно эффективен для сложных и тонких заготовок.

② Повысьте температуру восковой жидкости. Повышение температуры восковой жидкости, не влияя на ее качество, улучшит ее текучесть и позволит ей дольше оставаться в жидком состоянии.

③ Соответствующим образом уменьшите давление с обеих сторон пресс-формы. Пресс-форма относительно мягкая и эластичная, поэтому усилие зажима должно быть управляемым, чтобы избежать деформации полости пресс-формы.

④ Очистите сопло для впрыска воска. Сопло для впрыска воска представляет собой небольшой канал, который может легко засориться, если восковой материал нечистый или содержит посторонние примеси. Перед использованием переработанный восковой материал должен быть отфильтрован для удаления примесей.

⑤ Откройте вентиляционные линии в мертвых углах внутри резиновой формы, чтобы обеспечить беспрепятственный выход газа и избежать создания противодавления при заполнении.

⑥ Если погода слишком холодная, сначала разогрейте резиновую форму, чтобы она достигла определенной температуры, прежде чем вводить воск.

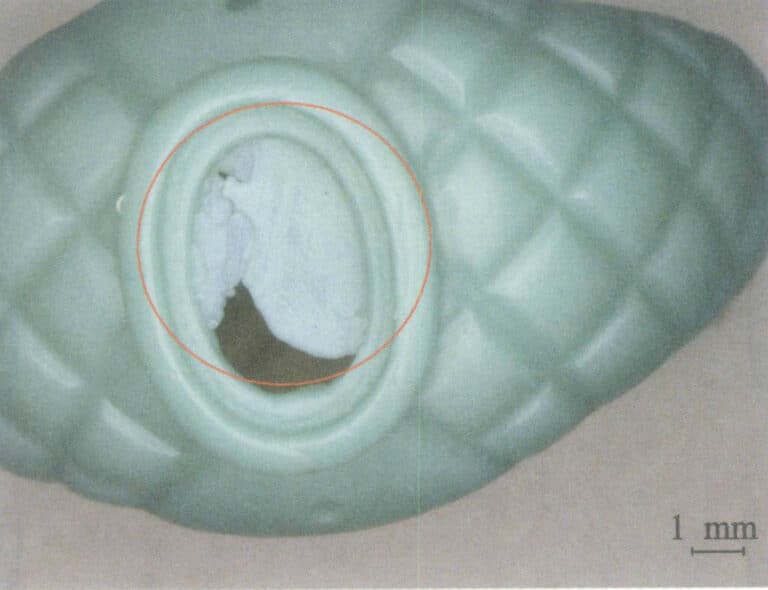

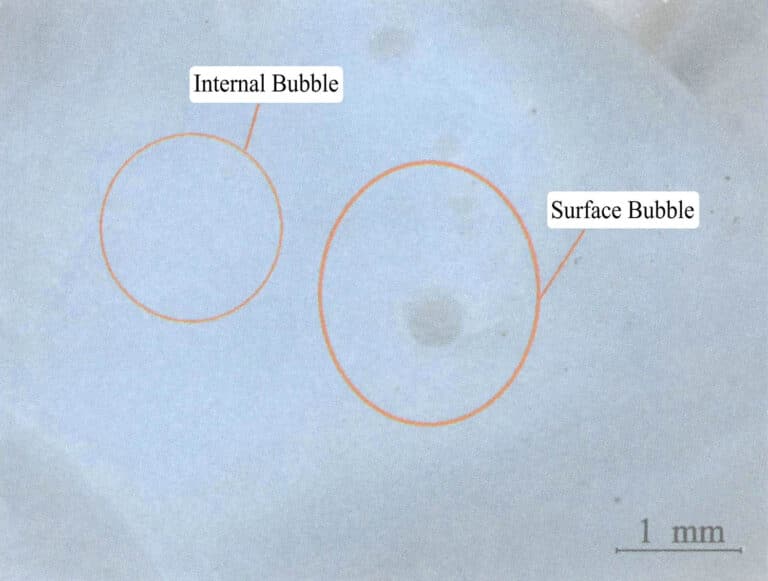

(3) Появление пузырьков в восковой форме (Рисунок 3-44)

Описание дефекта: На поверхности или внутри восковой заготовки есть пузырьки, и при освещении цвет области с пузырьками заметно светлее, чем окружающей области. Повлияют ли пузырьки в восковой форме на отливку, зависит от структуры отливки и расположения пузырьков. Если пузырьки находятся на поверхности восковой формы, они, несомненно, приведут к образованию отверстий в отливке в этом месте; если пузырьки находятся под поверхностью восковой формы, существует вероятность разрыва пузырьков в процессе вакуумирования гипсовой формы, и в этом случае пузырьки не окажут влияния на качество отливки. Причины появления пузырьков в восковой форме могут включать следующие пять аспектов.

① Слишком высокое давление воздуха в инжекторе воска. Во время процесса впрыска воска жидкость турбулентно заполняет полость формы, что может привести к захвату воздуха и образованию пузырьков.

② Количество воска в восковом инжекторе должно быть больше. Когда поверхность восковой жидкости находится на одном уровне с выходным отверстием воскотопки или даже ниже его, газ в резервуаре для воска будет впрыскиваться в полость формы вместе с восковой жидкостью.

③ Температура восковой жидкости слишком высока. В это время восковая жидкость поглощает большое количество газа, который конденсируется, образуя пузырьки.

④ Входное отверстие для воска в резиновой форме не совмещено с соплом инжектора воска. Во время впрыска воздух попадает в резиновую форму сбоку вместе с восковой жидкостью.

⑤ Резиновая форма не имеет вентиляционных линий, или вентиляционные линии заблокированы. Если газ из полости резиновой формы не может беспрепятственно выводиться, он будет задерживаться в восковой жидкости или оставаться в мертвых углах, образуя пузыри.

Соответствующие решения выглядят следующим образом.

① Отрегулируйте давление воздуха в инжекторе для воска так, чтобы жидкость для воска заполнялась плавно и не была слишком высокой.

② Увеличьте количество воска в инжекторе, чтобы объем восковой жидкости составлял более 2/1 от объема машины.

③ Контролируйте температуру восковой жидкости в нужном диапазоне.

④ Совместите входное отверстие для воска в силиконовой форме с соплом инжектора для воска и плотно прижмите, не оставляя зазоров.

⑤ Создайте вентиляционные линии на силиконовой форме и регулярно проверяйте их, чтобы они были чистыми.

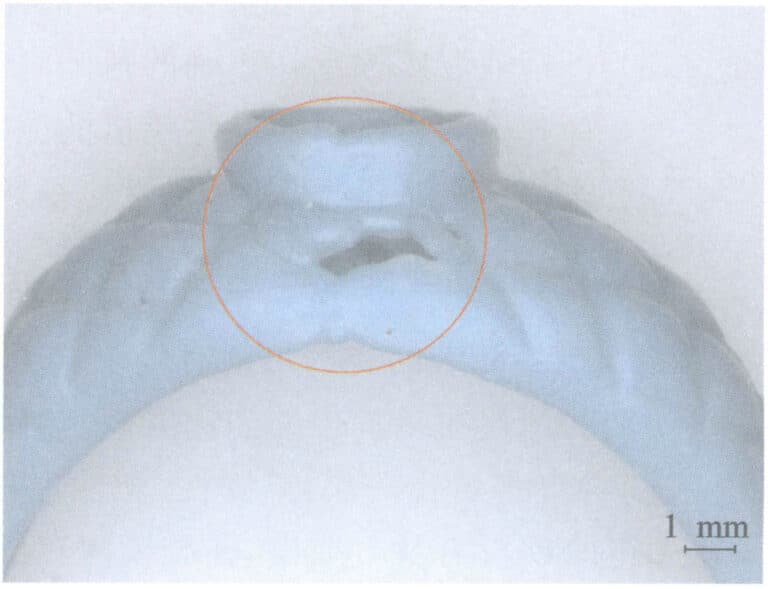

(4) На некоторых участках восковой формы могут появиться трещины или она может полностью разрушиться (Рисунок 3-45)

Причины разрушения восковой формы могут включать следующие пять аспектов.

① Доля повторно используемого воска в восковом материале должна быть снижена. Восковой материал состоит из парафина, стеариновой кислоты и различных добавок. При каждом расплавлении и впрыскивании его характеристики ухудшаются, а эластичность и пластичность снижаются, увеличивая хрупкость.

② Восковая форма не была удалена вовремя и слишком долго хранилась в резиновой форме. Хрупкость восковой формы связана с температурой. Если извлечь форму через соответствующий промежуток времени после впрыска воска, восковая форма сохраняет остаточное тепло и обладает лучшей гибкостью; если оставить ее в резиновой форме на слишком долгое время, температура восковой формы становится слишком низкой, что увеличивает хрупкость и делает ее склонной к разрушению.

③ Использование воска низкого качества или слишком твердого воска приводит к низкой прочности, поэтому он легко ломается под нагрузкой.

④ Неправильная резка резиновой формы затрудняет снятие формы.

⑤ Метод удаления восковых форм прост и груб.

Соответствующие решения выглядят следующим образом.

① Сократите использование переработанного воска, чтобы на новый воск приходилось более 60% от общего количества воска в машине.

② Удаляйте восковую форму сразу после впрыска, чтобы избежать повышенной хрупкости и возможного разрушения в результате длительного хранения.

③ Перейдите на высококачественный или более мягкий воск.

④ Улучшите метод резки резиновой формы и при необходимости дополнительно вырежьте мешающие участки.

⑤ Будьте осторожны при удалении пресс-формы.

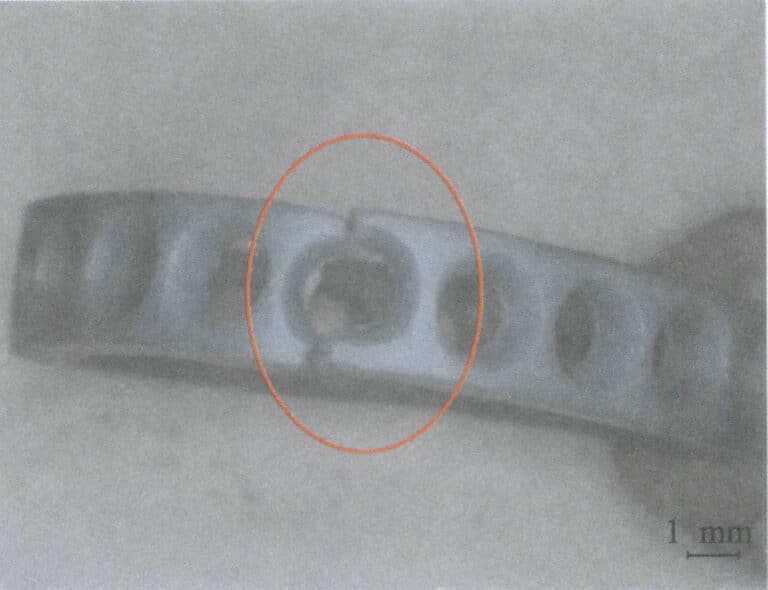

(5) Деформация восковой формы (Рисунок 3-46)

Причины деформации восковой формы могут включать следующие четыре аспекта.

① Удаление восковой формы с резиновой формы слишком рано после нанесения воска, в этот момент устойчивость восковой формы к деформации низкая и она легко деформируется.

② Используемый восковой материал слишком мягкий. Устойчивость к деформации мягкого воска низкая, особенно при высоких температурах, что делает его склонным к деформации.

③ Резиновая форма не выровнена должным образом, что приводит к смещению и деформации после впрыска воска.

④ Структура восковой формы необоснованна, не имеет эффективной поддержки, поэтому легко деформируется при снятии формы.

Соответствующие решения выглядят следующим образом.

① После впрыска воска необходимо дать восковой форме остыть в резиновой форме в течение определенного периода времени перед удалением. Для ювелирных изделий общего назначения восковую форму следует оставить на 1 минуту после впрыска перед извлечением. Для толстостенных изделий, чтобы сократить время снятия формы, резиновую форму можно погрузить в холодную воду, чтобы ускорить застывание и охлаждение восковой формы.

② Выбирайте более твердые восковые материалы. Температура в разных регионах и сезонах различна. В сезоны с высокой температурой можно выбирать восковые материалы с большей устойчивостью к размягчению и деформации.

③ Установите эффективные устройства позиционирования и следите за правильным положением формы при впрыскивании воска.

④ Для тонких и полых заготовок к исходной модели следует добавить точки опоры, чтобы повысить устойчивость восковой формы к деформации.

(6) Шероховатая поверхность восковой формы (Рисунок 3-47)

Возможными причинами шероховатой поверхности восковой формы являются следующие четыре аспекта.

① Перед впрыском воска на резиновую форму насыпали слишком много талька или разделительного средства. Если не проводить регулярную очистку резиновой формы, эти загрязнения будут постепенно накапливаться, что приведет к образованию шероховатой поверхности восковой формы.

② Использование нечистого переработанного воска. Когда твердые частицы примешиваются к переработанному восковому материалу, они также попадают в восковую форму, образуя рассеянные шероховатые участки. Когда эти частицы попадают на поверхность отливки, результат становится еще хуже.

③ Среда, в которой находится восковая форма, должна быть чище, а она оставалась слишком долго, что привело к большому скоплению пыли на поверхности.

④ После обрезки воска на его поверхности остаются остатки воска.

Соответствующие решения выглядят следующим образом.

① Используйте разделительные средства для форм или тальк, чтобы избежать одновременного использования талька и разделительных средств при нанесении воска. При использовании силиконовой формы важно регулярно проверять и очищать стенки внутренней полости.

② Убедитесь в качестве воскового материала; при использовании переработанного воска его необходимо предварительно очистить.

③ Следите за чистотой рабочего места; если на поверхности восковой формы скапливается пыль или остатки восковой крошки, ее необходимо сначала очистить. Можно приготовить нейтральный чистящий раствор с концентрацией 0,2~0,3%, чтобы вымыть восковую форму в мыльной воде, используя мягкую щетку для удаления поверхностного жира и пыли, а затем промыть ее чистой водой.

2. Выполнение задачи

Эта работа включает в себя использование таких инструментов, как электрический паяльник, хирургический нож и кольцевой размер для обрезки и модификации восковых форм с такими дефектами, как вспышки, пузырьки, деформация и небольшие отверстия.

(1) Подготовительная работа

Включите питание и отрегулируйте температуру электрического паяльника. Наполните стеклянный стакан объемом 100 мл горячей водой температурой 40~50℃, подготовьте кольцевой калибр, хирургический нож и наждачную бумагу 1200 #.

(2) Обрезка восковой формы

① Используйте хирургический нож или скребок, чтобы удалить восковой налет и другие дефекты. Будьте осторожны с силой и техникой резки по поверхности восковой формы, чтобы не повредить ее, и сгладьте поверхность перед полировкой наждачной бумагой.

② С помощью электрического паяльника, смоченного в воске, устраните песочные отверстия, пузырьки и дефекты на поверхности воскового образца, а затем отполируйте его наждачной бумагой.

③ Для восковых изделий с маленькими отверстиями, которые заблокированы, вы можете использовать стальную иглу или электрический паяльник, чтобы проколоть отверстия.

④ Вы можете исправить деформированные восковые формы в горячей воде 40~50℃.

(3) Изменение размера кольца в форме для воска

Вставьте образец кольцевого воска в соответствующий кольцевой размерник и разрежьте его от середины. Если вам нужно увеличить размер кольца, используйте электрический паяльник для добавления воска в месте, где кольцо соответствует требуемому размеру, а затем разгладьте его скальпелем (рис. 3-48); если вам нужно уменьшить размер кольца, отрежьте лишнюю часть хвостовика кольца в месте, где он соответствует требуемому размеру кольца, приварите ее электрическим паяльником, а затем подгоните форму скальпелем, чтобы она соответствовала корпусу кольца.