Comment Sobling contrôle-t-elle la qualité des moules à bijoux ?

Inspection de la qualité des moules de fabrication de bijoux et analyse des défauts

Introduction :

Le maître-moule de bijouterie est la première étape du processus de traitement des bijoux. Les méthodes suivantes sont généralement utilisées : premièrement, le maître-moule est fabriqué à la main, c'est-à-dire qu'il est scié, limé, soudé, gravé, etc. pour créer un maître-moule aux arêtes vives, aux lignes claires et à la surface lisse. Deuxièmement, la sculpture d'un modèle en cire à la main, puis sa coulée dans un maître-moule. Troisièmement, diverses méthodes de prototypage rapide sont utilisées pour fabriquer des modèles en cire ou en résine, qui sont ensuite coulés dans des versions en argent ou directement dans des moules maîtres en métal. Dans la production moderne de bijoux, la technologie du prototypage rapide est de plus en plus utilisée pour améliorer l'efficacité de la création de modèles.

La qualité du moule principal pour bijoux a un impact significatif sur l'efficacité de la production, le coût de production et la qualité des produits de bijouterie. Un moule maître de bonne qualité, doté d'une structure raisonnable et d'une surface propre, peut réduire la charge de travail de ce dernier processus. Au contraire, un maître-moule pour bijoux de mauvaise qualité ne peut produire que des produits de qualité inférieure, car les défauts du maître-moule pour bijoux seront fidèlement reproduits sur le produit, ce qui entraînera la mise au rebut d'un lot de produits ou une augmentation de la charge de travail liée aux réparations. Par conséquent, le maître-moule pour bijoux doit garantir que les produits de bijouterie répondent aux exigences de qualité du client, et doit renforcer l'inspection et le test de la qualité du maître-moule.

Table des matières

Section I : Contenu de l'inspection de la qualité du moule-mère

L'inspection de la qualité du moule principal porte principalement sur la forme, la taille, le poids, la structure, la qualité de la surface, la carotte de coulée, etc.

1. Forme

L'exigence la plus essentielle pour un maître-moule de bijouterie est de retrouver l'apparence d'origine, c'est-à-dire que la production du maître-moule doit être strictement conforme aux exigences des dessins de conception ou aux intentions du créateur. Pour y parvenir, l'opérateur doit d'abord utiliser la pensée tridimensionnelle afin d'expérimenter et de comprendre en profondeur les idées et les thèmes du créateur et de prendre en compte l'intégrité, la coordination et l'esthétique du maître-moule.

2. Inspection des dimensions

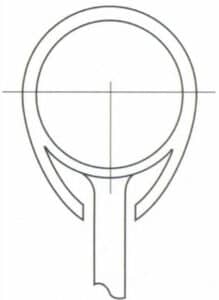

Les différents types de bijoux présentent à la fois des exigences de taille standard et des tailles spécifiques pour chaque type, qui doivent être prises en compte lors de la fabrication de l'échantillon. Si l'on prend l'exemple des bagues, chaque partie a des exigences de taille spécifiques, comme le montre la figure 5-1.

2.1. Anneaux

Taille du doigt : Se réfère au diamètre intérieur de l'anneau, généralement indiqué par le numéro de la taille du doigt.

Largeur de la tige : Se réfère à la largeur de la tige au bas de l'anneau.

Épaisseur de la tige : Se réfère à l'épaisseur de la tige au bas de l'anneau 0,6-0,7 mm

Montures à sertir Épaisseur : L'épaisseur de la pièce sans pierres précieuses sur le bord de la tête. Mesurer à l'aide d'un pied à coulisse ; si le client ne fournit pas d'exigences, 0,6-0,7 mm.

Épaisseur de la broche : L'épaisseur du sertissage des pierres précieuses est mesurée à l'aide d'un pied à coulisse. Si le client n'indique pas d'exigences, une épaisseur de 1-1,2 mm peut être utilisée : 1,5-1,8 mm.

Épaisseur du bord des montures en pierre : l'épaisseur du bord autour de la monture en pierre, telle que l'épaisseur du bord, peut être comprise entre 1,5 et 1,8 mm.

2.2. Collier

Longueur totale : la longueur totale, à l'exclusion de la partie reliée au fermoir. En général, les colliers ont une longueur de 16 à 17 pouces et les bracelets de 6,5 à 7 pouces.

Longueur du lien : la longueur d'un seul lien.

Les exigences relatives à l'épaisseur du corps, à l'épaisseur de la monture et à l'épaisseur du bord de la monture sont similaires à celles des bagues.

2.3. Bracelet

Diamètre intérieur : Se réfère au diamètre intérieur du bracelet, généralement exprimé en numéro de taille.

Largeur : Se réfère à la largeur de la section transversale de la paroi du bracelet.

Les exigences relatives à l'épaisseur du corps, à l'épaisseur du sertissage et à l'épaisseur du sertissage de la pierre sont similaires à celles des bagues.

Les outils d'inspection de la taille du moule principal comprennent des pieds à coulisse, des jauges à anneaux, des pieds à coulisse internes, etc. La taille du moule principal doit être déterminée conformément aux dessins, mais il convient de tenir compte des retraits et des traitements ultérieurs. En d'autres termes, la taille du maître-moule = la taille requise pour le produit x (1+ taux de rétrécissement )+ la marge de transformation.

Il convient de noter que les taux de retrait dans les différentes directions sont différents et que les structures et les matériaux des produits ont également une incidence sur le taux de retrait. La tolérance de traitement doit être déterminée en fonction de la qualité de la surface de la pièce moulée, de la méthode de traitement de surface utilisée et du degré de qualité de surface requis. En règle générale, la tolérance est de 0,1 à 0,6 mm. Lorsque la qualité du moulage est médiocre, qu'un traitement manuel est utilisé et que les exigences en matière de qualité de surface sont élevées, la marge de traitement réservée doit être plus importante.

La pièce moulée présente une bonne densité de surface et un bon état de surface, de sorte que la surépaisseur d'usinage réservée peut être plus faible. Par conséquent, la détermination de la taille du moule principal n'est pas fixe et doit être déterminée en fonction de la situation réelle.

3. Poids

Le poids du moule-mère détermine en grande partie le poids du produit. Lorsque le matériau du moule maître et le matériau du produit sont choisis, il existe une relation proportionnelle approximative entre leurs poids. Par conséquent, le poids du produit peut être contrôlé en contrôlant le poids du maître-moule.

Pour les moules en argent fabriqués à la main, le poids de l'argent peut être directement déterminé par le rapport de proportion entre l'argent et le matériau du produit. Pour les moules en cire sculptés à la main, le poids des moules en cire est généralement contrôlé en premier. Une fois que les moules en cire sont coulés dans des moules maîtres, le poids des moules maîtres est contrôlé en manipulant les moules maîtres et en affinant les détails. La proportion approximative entre la cire et le métal est la suivante :

| Type de métal | 1 gramme Modèle en cire = Poids du métal après la coulée |

|---|---|

| Argent Sterling | 10 grammes |

| Or 24K | 20 grammes |

| Or 18K | 15 grammes |

| Or 14K | 14 grammes |

| Or 10K | 10 grammes |

4. La structure du moule maître

Un moule-maître raisonnablement structuré peut réduire considérablement la charge de travail lors de la production en série et réduire la probabilité de problèmes de qualité ; à l'inverse, lorsque la structure du moule-maître est déraisonnable, on se retrouve souvent dans une situation où la moitié des efforts sont déployés pour un résultat double lors de la production en série. Par conséquent, il convient d'examiner attentivement les opérations de production ultérieures avant de fabriquer le maître-moule et de concevoir la structure correspondante du maître-moule. La structure du maître-moule comprend le corps principal, les composants, les inserts, les accessoires, les pièces jointes, etc.

4.1 Corps principal :

Se réfère à la partie centrale du moule principal.

Composants : Les moules-mères plus complexes, tels que ceux qui présentent des difficultés de fabrication importantes, des problèmes d'assurance qualité et des coûts de production élevés, sont généralement divisés en plusieurs composants pour une production séparée, et ces composants sont ensuite assemblés.

4.2 Insertions :

Il s'agit de petits accessoires encastrés dans le corps du moule principal. Lors de l'assemblage et de la fixation des inserts, le soudage est généralement nécessaire, et il convient de prêter attention à la résistance du soudage et à la quantité de matériaux de soudage utilisés.

4.3 Réglage :

Désigne la base de sertissage des pierres précieuses. Il existe différents types de sertissage, qui doivent être déterminés en fonction des exigences de la commande. La position de la monture, sa taille, la profondeur de la base de sertissage de la pierre, ainsi que la taille et la longueur des griffes auront un impact significatif sur la qualité du sertissage.

4.4 Charnière :

Désigne un dispositif mécanique utilisé pour relier deux éléments et leur permettre de tourner. Les charnières sont souvent utilisées dans les bijoux tels que les boucles d'oreilles, les bracelets et les broches. La flexibilité et la durabilité des mandrins ont une incidence directe sur la fonctionnalité des bijoux.

4.5 Pointes d'oreilles :

Désigne la tige métallique qui passe à travers le trou d'oreille d'une boucle d'oreille, généralement utilisée avec un clip d'oreille. La position, la longueur, l'épaisseur, etc., de la tige d'oreille doivent être déterminées en fonction de la structure du moule principal.

4.6 Fermeture de la boîte avec la langue :

Désigne les accessoires de fixation utilisés dans les parties ouvertes des bracelets, des chaînes de poignet, etc., y compris la languette(spring piece) et la boîte à fermoir utilisée conjointement.

4.7 Accessoires artisanaux :

Désigne certains accessoires qui ne sont pas présents sur le bijou fini mais qui sont ajoutés en raison des exigences du processus de production, tels que des carottes supplémentaires, des patchs, etc. Ces accessoires doivent généralement être retirés à l'issue de processus de production spécifiques.

5. Qualité de la surface du moule principal

La qualité de la surface du maître-moule a un impact significatif sur la qualité du produit, l'efficacité de la production, le coût de production, etc. Un travail supplémentaire sur le maître-moule peut avoir des retombées difficilement mesurables en production, mais certains fabricants ne se rendent souvent pas compte de cette simple vérité. La surface du maître-moule doit être lisse et délicate, sans yeux de sable, trous, rayures ou bords irréguliers visibles.

6. Suprême de coulée

La carotte de coulée est réservée à l'écoulement du métal en fusion dans le processus de coulée. Dans la fonderie de bijoux, le réglage correct de la carotte de coulée est une condition essentielle pour garantir la qualité de la coulée. Des réglages déraisonnables de la carotte de coulée, tels qu'un remplissage insuffisant, un retrait et une porosité, sont directement ou indirectement à l'origine de nombreux défauts courants dans le domaine de la fonderie à la cire perdue. La rationalité du réglage des carottes de coulée est principalement évaluée à partir d'aspects tels que la position, la quantité, la forme, la taille et la méthode de connexion des carottes de coulée.

(1). Lors de la fabrication du maître-moule, la carotte de coulée doit être considérée comme une partie intégrante du maître-moule et soudée au maître-moule avec de la soudure forte. Ces carottes de coulée sont utiles pour le remplissage de cire ou de métal en fusion. S'il n'y a pas de carotte de coulée sur le maître-moule et qu'elle est creusée au hasard sur le moule en caoutchouc à l'aide d'un scalpel, un tel canal est sujet à des turbulences, ce qui n'est pas propice au remplissage.

(2). La carotte de coulée doit être reliée à la partie la plus épaisse de la pièce coulée et l'épaisseur équivalente de sa section doit être supérieure à celle de la pièce coulée. La carotte de coulée ayant pour fonction de compenser le retrait, son temps de solidification doit être plus long que celui de la pièce coulée afin d'éviter les défauts tels que le retrait et les trous de retrait dans la pièce coulée. La méthode de connexion entre la carotte de coulée et la pièce à usiner a également un impact significatif sur la qualité de la coulée. Une connexion à angle droit ou un collet au point de connexion ne favorise pas le remplissage du métal en fusion et peut provoquer des turbulences. Il convient de couler un coin arrondi à la racine de la tige de coulée, à l'endroit où elle se raccorde à la pièce moulée, et de contrôler le rayon du coin. Il est nécessaire d'éviter les coins trop petits pour être efficaces et les coins trop grands qui augmentent les difficultés de nettoyage.

(3). La longueur de la carotte doit être raisonnable. L'écoulement de la cire ou du métal liquide dans le canal de la carotte est un processus de refroidissement progressif. Si la tige de coulée est plus courte, elle favorise le remplissage et peut entraîner des défauts de remplissage. Toutefois, si la longueur de la carotte est trop courte, la pièce à usiner est trop proche du noyau. Dans ce cas, non seulement le nombre de pièces d'un même métal coulé est réduit, mais la possibilité de défauts de retrait dus à un échauffement excessif de la pièce est également accrue.

(4). Le nombre de carottes doit être déterminé en fonction de la structure de la pièce. Si les exigences de remplissage et d'alimentation sont respectées, la réduction du nombre de carottes permet de réduire la charge de travail liée au meulage et au nettoyage et d'améliorer le rendement du processus ; toutefois, si la pièce est relativement fine et complexe ou grande, lorsque plus d'une carotte est nécessaire pour répondre aux exigences, il convient d'utiliser deux carottes ou plus.

(5). La forme de la carotte de coulée. Les sections transversales des carottes de coulée couramment utilisées en production sont circulaires, carrées, triangulaires, etc. Il est recommandé d'utiliser en premier lieu une section circulaire, qui non seulement facilite l'écoulement du métal en fusion, mais réduit également la perte de chaleur, prolongeant ainsi le temps nécessaire pour maintenir le canal et conserver le canal de rétraction. Les tiges de coulée se présentent sous différentes formes, telles que la branche unique, la forme en Y, la forme en V, la forme en crochet, la forme circulaire, etc. et la sélection doit être faite en fonction de l'état réel de la pièce à usiner.

Section II. Personnel et méthodes d'inspection de la qualité

Par rapport aux inspecteurs de la qualité des autres processus de fabrication de bijoux, les exigences et les difficultés des inspecteurs de la qualité des moules-maîtres sont beaucoup plus élevées. Dans le secteur, ils sont communément appelés "visionneurs de modèles" ou "inspecteurs de modèles". Un excellent inspecteur de modèles doit comprendre la conception des bijoux, même s'il n'est pas concepteur de profession, mais il doit avoir une bonne compréhension du travail du concepteur et être capable de comprendre les dessins de conception en 3D. Ils doivent avoir une grande expérience de la fabrication de moules maîtres et maîtriser la structure des moules maîtres en argent, les processus de production des moules maîtres en argent et les exigences de qualité. Ils doivent être familiarisés avec le processus opérationnel du département de fabrication des moules maîtres, avec les liens de production et de traitement de la bijouterie, avoir une longue expérience pratique dans les usines, comprendre parfaitement les processus et le flux de production, avoir une connaissance particulière des matériaux de bijouterie et être capables de prédire les problèmes de production anormaux.

Dans les méthodes de production de bijoux d'aujourd'hui, plusieurs facteurs clés influencent la qualité du moule principal.

L'une d'entre elles est l'examen des dessins de CAO, où les questions liées à la forme du moule principal, à la taille, à la structure et au processus de production des bijoux doivent être soigneusement prises en compte lors de l'élaboration des dessins de CAO. Toutefois, de nombreux dessinateurs de CAO ne sont pas familiarisés avec les processus de production, de sorte que les concepteurs doivent non seulement examiner les dessins de CAO pour comprendre l'esthétique et les formes, mais les examinateurs doivent également procéder à des examens de la structure et des processus et fournir des suggestions de modification et des exigences.

Deuxièmement, il est nécessaire d'inspecter les modèles de prototypage rapide en cire ou en résine pour vérifier s'ils sont intacts ou s'ils présentent des défauts tels que des pièces manquantes, des déformations, des trous de sable, etc. Lorsque de tels défauts sont constatés, il convient de les réparer avant d'organiser la coulée de l'argent. Si les réparations ne sont pas possibles, de nouveaux modèles en cire ou en résine doivent être fabriqués. Les modèles en cire sculptés à la main doivent également être soigneusement inspectés.

Troisièmement, des inspections doivent être effectuées sur les modèles d'argent reproduits, en vérifiant si les modèles d'argent sont intacts ou s'ils présentent des défauts graves et en effectuant des inspections sur les formes, les structures, les assemblages, les dimensions, les processus, la qualité de la surface, etc.

Les moyens d'inspection du moule-maître sont relativement simples. La forme extérieure, la structure, le charme, etc. reposent principalement sur l'observation visuelle. L'inspection des dimensions peut être effectuée à l'aide d'une jauge à anneaux, d'un pied à coulisse, d'un pied à coulisse intérieur, etc. La qualité de la surface peut être vérifiée à l'œil nu et à la loupe.

Section III. Défauts courants du maître-moule

7. Incohérence de la forme

Les moules maîtres pour la bijouterie sont généralement conçus à partir de dessins, d'esquisses ou d'exigences orales du client en ce qui concerne la forme. Une fois le maître-moule terminé, il doit être vérifié par rapport aux dessins ou confirmé par le client.

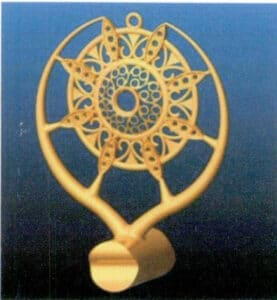

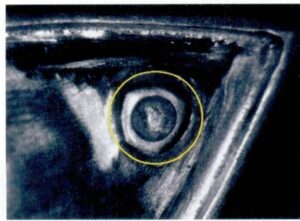

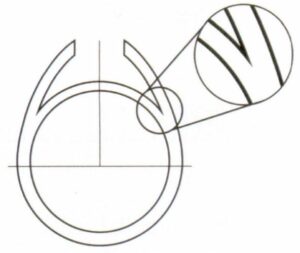

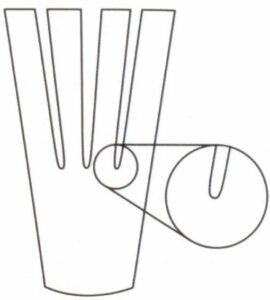

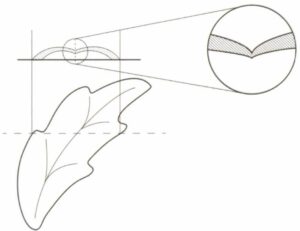

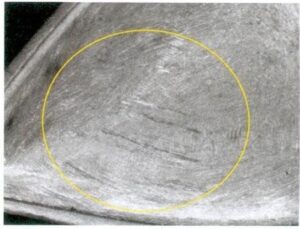

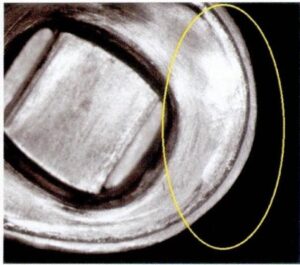

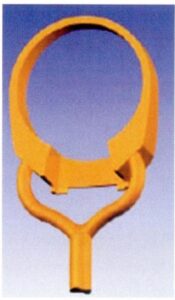

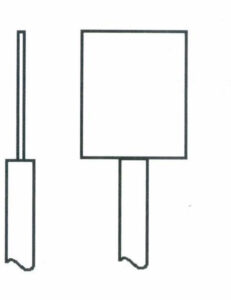

【Cas 5-1】Le bord intérieur de l'anneau nécessite un arc intérieur, comme le montre la figure 5-2.

Analyse :

Les bijoux doivent être confortables à porter. Le bord intérieur de l'anneau nécessite généralement un angle arrondi, mais il est souvent transformé en bord droit au cours de la production.

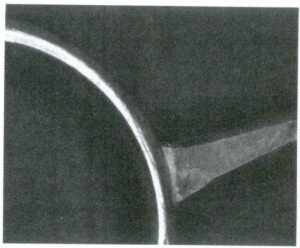

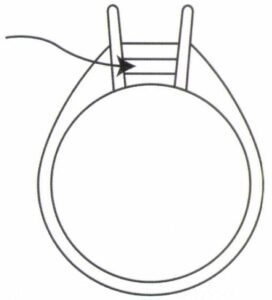

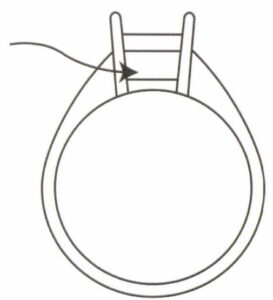

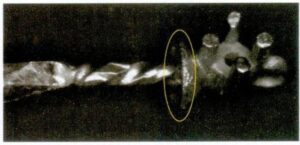

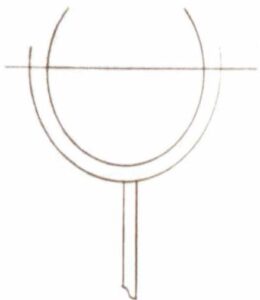

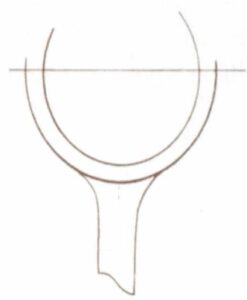

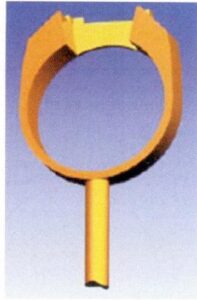

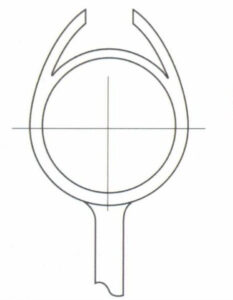

【Cas 5-2】Deformation, comme le montre la figure 5-3.

Analyse :

Les problèmes de déformation du moule principal surviennent souvent au cours de la production, notamment au niveau de la structure du bijou, qui est généralement délicate et a une faible capacité à résister aux forces extérieures. Le matériau du maître-moule, généralement en argent 925, est également un facteur. Par rapport à d'autres matériaux couramment utilisés en bijouterie, tels que l'or K, les alliages de cuivre, etc., les alliages d'argent ont une résistance et une dureté moindres, ce qui entraîne la déformation du maître-moule au cours du processus de production, en particulier pendant le processus de moulage par compression.

Solutions :

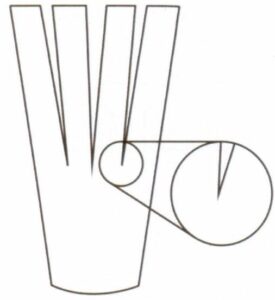

Il existe plusieurs solutions au problème de la déformation du moule-mère. Premièrement, il convient d'apporter les ajustements nécessaires à la structure du maître-moule pour éviter qu'il ne soit trop délicat ou que sa surface plane ne soit trop grande ; deuxièmement, il faut mettre en place des tiges de traction, comme le montre la figure 5-4, pour relier diverses poignées de commande isolées à des tiges de traction, ce qui réduit considérablement la probabilité de déformation des tiges de commande ; troisièmement, il faut choisir des matériaux plus performants pour fabriquer la version en argent. Ces dernières années, certains fabricants de l'industrie ont fait des tentatives fructueuses pour développer des alliages d'argent à haute dureté, améliorant considérablement la résistance et la dureté de l'alliage en ajoutant des éléments d'alliage à l'état de traces et en affinant le processus de fabrication.

[Le moule maître manque de charme, comme le montre la figure 5-5.

Analyse :

Un objet ne doit pas seulement avoir une forme physique, mais aussi un charme ; sinon, il aura besoin d'une vitalité plus vive, en particulier pour certains styles de figurines et d'animaux. Cependant, il n'est pas facile de saisir le charme dans la production du moule de maître. Il faut des compétences artistiques considérables. Souvent, il ne peut être que compris et non expliqué par des mots.

Solutions :

Pour les conceptions d'animaux à partir d'un moule, l'utilisation du dessin par ordinateur pour le prototypage rapide semble souvent mécanique et rigide. Il est conseillé de donner la priorité à la sculpture manuelle de la cire ou d'utiliser le dessin par ordinateur pour créer le modèle primaire du corps, puis de le traiter manuellement.

[Le bord de l'incrustation sur le moule principal n'est pas arrondi, comme le montre la figure 5-6.

Analyse :

Une mauvaise technique de ponçage a transformé le bord de l'incrustation sur le moule principal en un polygone, ce qui ne répond pas à l'exigence d'arrondi.

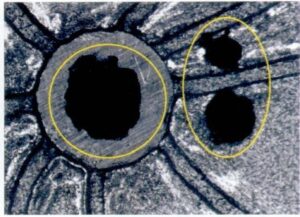

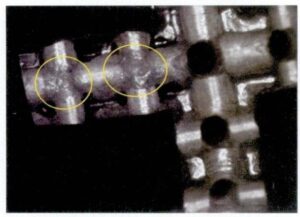

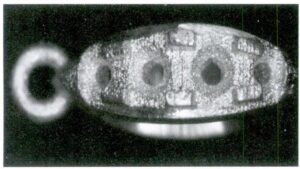

[Le bord du trou sur le moule principal est cassé et manquant, comme le montre la figure 5-7.

Analyse :

Dans cet exemple, après la coulée, les trois trous circulaires présentaient des bords d'effondrement visibles, ce qui a entraîné une déformation importante des trous circulaires. La raison de l'affaissement des bords est étroitement liée à la qualité du moule et au processus de moulage pendant la coulée, pour des raisons spécifiques.

8. Incohérence dimensionnelle

Les bijoux n'ont pas les mêmes exigences strictes en matière de dimensions que les pièces mécaniques, mais lorsqu'il s'agit de les porter, de les sertir et de les assembler, comme la taille de la bague, la taille de l'ouverture du bracelet, la longueur du bracelet, la coordination entre le collier et les anneaux d'attache du pendentif, et la coordination entre l'incrustation et la base, des dimensions précises du moule principal sont nécessaires.

【Case 5-6】La taille de l'attache du pendentif ne correspond pas.

Analyse :

La bague du pendentif présente différentes caractéristiques. Sa taille est généralement déterminée en fonction de la forme, de la taille, de la structure et du matériau du pendentif, ainsi que de la taille de la chaîne correspondante. La taille du trou par lequel la bague du pendentif est enfilée doit permettre à la chaîne de passer sans problème. Dans le cas contraire, des problèmes de port peuvent survenir.

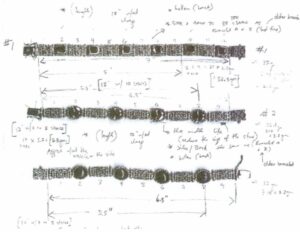

【Cas 5-7】La longueur du bracelet ne répond pas aux exigences du dessin.

Analyse :

La longueur du bracelet est un indicateur essentiel de son confort de port. La taille de chaque maillon doit être déterminée en fonction du nombre de maillons et de la longueur totale du bracelet exigée par le dessin, ainsi que des tolérances de rétrécissement et de traitement. Les dessins des produits de bijouterie sont souvent moins standardisés que ceux de l'industrie de la transformation mécanique. Il faut s'attendre à ce que le dessin soit marqué ou modifié de manière arbitraire. La taille et les exigences structurelles du bracelet de la figure 5-8 sont des exemples typiques. Par conséquent, lors de la fabrication du moule principal, il est nécessaire de lire attentivement les exigences du dessin. En cas de doute, il convient de demander rapidement confirmation au client et de ne pas se baser uniquement sur sa propre compréhension.

[La taille de la monture ne correspond pas à la pierre précieuse, comme le montre la figure 5-9.

Analyse :

Les diamants en forme d'échelle sont une méthode de sertissage couramment utilisée dans les bijoux en diamant. Généralement, plusieurs diamants doivent être disposés dans une monture, ce qui exige que les diamants soient disposés étroitement, en douceur et sans discontinuité, sans espace apparent entre les diamants ou entre les diamants et les extrémités de la monture. Toutefois, si la taille n'est pas contrôlée avec précision lors de la production du moule principal, il peut y avoir un problème d'inadéquation entre la taille de la monture et celle des diamants.

[La taille du réglage de base ne correspond pas aux accessoires, comme le montre la figure 5-10.

Analyse :

Dans la bague illustrée à la figure 5-10, la partie blanche est une agate, assemblée avec la base métallique et sertie, ce qui exige un bon ajustement de la surface de joint sans lacunes apparentes. Cette exigence semble simple, mais il faut du travail pour la garantir dans la production réelle. Lors de la fabrication du moule principal en argent, il est nécessaire d'appréhender avec précision le retrait réel de la base métallique et du sertissage, qui doit être ajusté et confirmé par des expériences.

[La taille des dents dans le moule principal est trop petite, comme le montre la figure 5-11.

Analyse :

Dans les bijoux incrustés, il arrive que, pour obtenir un meilleur effet d'incrustation, les griffes d'incrustation ne soient pas réalisées lors de la fabrication du modèle en cire sur ordinateur (ou du modèle en résine), mais qu'après avoir coulé le moule en argent, les griffes soient réalisées à la main sur le moule en argent. Les griffes d'incrustation destinées à fixer les pierres précieuses doivent avoir une épaisseur et une hauteur minimales, et le rétrécissement du moule, les pertes de traitement ultérieures et d'autres facteurs doivent être pris en compte lors de la fabrication manuelle des griffes sur le moule en argent ; sinon, lors de l'utilisation de ce moule principal pour la production de masse, après des opérations telles que le ponçage, le polissage des griffes et le meulage, certaines griffes risquent d'être trop fragiles et de perdre des pierres.

9. Le poids du moule-mère ne correspond pas

[Le poids du moule maître est trop élevé, comme le montre l'illustration 5-12.

Analyse :

Pour les bijoux en métal précieux, compte tenu du coût et de l'acceptation du marché, il est nécessaire de contrôler le poids du métal. Il faut s'en assurer dès le stade de la fabrication du moule pour respecter les dimensions extérieures et la résistance structurelle du bijou en évidant autant que possible les parties cachées, telles que le dos et les zones concaves, afin de réduire le poids du produit. Dans ce cas, si seul un effet tridimensionnel sur la face avant est requis, les moules peuvent n'être fabriqués qu'à moitié, en évidant la face arrière. Si un effet de sculpture ronde tridimensionnelle est nécessaire, le moule principal peut être fabriqué en deux parties pour l'avant et l'arrière, l'intérieur des deux parties étant évidé. Le dos peut être fabriqué en cage pour réduire considérablement le poids.

10. La structure du maître-moule n'est pas raisonnable

La structure du moule principal a un impact significatif sur le contrôle de la qualité des processus ultérieurs. Une conception déraisonnable du moule principal entraîne facilement des défauts et augmente les difficultés de production et la charge de travail. La conception de la structure du moule maître doit garantir que le produit répond aux exigences dimensionnelles du client et tenir compte de l'opérabilité du processus de production. Voici quelques exemples courants de structures de moules maîtres déraisonnables.

[Le maître-moule n'est pas démonté et les parties internes ne peuvent pas être poncées, comme le montre la figure 5-13.

Analyse :

Le corps principal des boucles d'oreilles est ici en forme de cœur. Pour réduire le poids, de petites cavités en forme de cœur sont découpées de part et d'autre de la forme du cœur, et l'intérieur de la forme du cœur est évidé. Cependant, lors du dessin CAO, l'opérabilité des moules de maintien et du moule pendant la production n'a pas été entièrement prise en compte, ce qui a entraîné la formation de la forme entière du cœur, rendant impossible la manipulation de la cavité intérieure creusée par le moule en argent répliqué. Le moule en caoutchouc et la finition du produit sont, bien entendu, difficiles à réaliser.

Solutions :

Séparez la forme du cœur en deux moitiés et cirez-les séparément. Positionnez les saillies et les rainures sur la surface du joint, comme le montre la figure 5-14. Une fois que les deux moitiés du moule en argent ont été correctement poncées, assemblez-les pour vérifier que le moule est correct, puis fabriquez le moule en caoutchouc séparément.

[Les trous d'incrustation du moule maître sont petits et profonds, comme le montre la figure 5-15.

Analyse :

Ce type de structure de trous d'incrustation n'est pas propice à la production ou à l'effet optique des diamants. Étant donné que les trous d'incrustation petits et profonds ne sont pas faciles à lisser lors de la coulée et qu'ils sont même souvent bloqués, il est difficile de fabriquer des moules et de les polir correctement, et il n'est pas facile de mouler lors de la galvanoplastie, ce qui donne aux diamants un aspect sombre. Il est parfois nécessaire d'appuyer manuellement sur le fond de la pierre pour la rendre brillante, ce qui pourrait être plus efficace.

Solutions :

Les différents styles de taille et de meulage des pierres précieuses ont des épaisseurs correspondantes. Lors de la fabrication des moules, il convient de tenir compte du rapport entre le diamètre et la profondeur des trous d'incrustation. Les incrustations de pierres précieuses doivent être à la fois stables et présenter un bon éclat, c'est pourquoi la taille des trous d'incrustation doit être fixée de manière raisonnable. Étant donné que la stabilité des pierres précieuses dépend uniquement de la position de la base de sertissage et de l'enveloppement du bord métallique, la pierre précieuse située sous la gaine ne touche pas la paroi du trou d'incrustation.

En principe, tant que la profondeur du trou de sertissage dépasse légèrement l'épaisseur de la pierre précieuse. Par conséquent, la partie de la pierre à sertir peut être amincie en creusant le fond, comme le montre la figure 5-16.

[La pièce creuse du moule principal est trop mince, comme le montre la figure 5-17.

Analyse :

Les bijoux ont souvent une structure creuse. Si la partie creuse est conçue pour être trop mince, la partie délicate du moule en caoutchouc pendra, provoquant un balancement lors de l'injection de la cire, ce qui entraînera des défauts tels que le désalignement et le flamboiement. Pendant l'injection de la cire, la partie délicate du moule en caoutchouc peut également se déchirer, ou le plâtre délicat peut se briser pendant la fabrication du moule en plâtre, ce qui entraîne la disparition du trou fin dans la pièce.

Solutions :

La partie creuse dans le moule principal doit être envisagée en combinaison avec le processus de production, en partant du principe qu'elle doit répondre aux exigences de la conception. Dans cet exemple, la partie creuse se trouve sur la paroi intérieure, dans le but de réduire le poids sans affecter l'apparence. Par conséquent, lors de la fabrication des moules, la partie creuse doit être définie comme un arc facilement usinable et les deux positions creuses correspondantes doivent être séparées, comme le montre la figure 5-18. En outre, tout en respectant les exigences de taille de l'incrustation, le fond de l'incrustation annulaire doit être retiré de manière appropriée afin de réduire la profondeur de la partie creuse.

[Le maître-moule présente des angles aigus au niveau des pièces de liaison ou des décorations en creux, comme le montre la figure 5-19.

Analyse :

Cette connexion à angle aigu est à l'origine de plusieurs problèmes : le moule en caoutchouc est susceptible de se déchirer au cours de la production, ce qui se traduit par des bords irréguliers dans le produit final ; le gypse fragile est susceptible de se briser lors de la fabrication du moule en plâtre ; au cours de la coulée, le liquide métallique est susceptible de subir des turbulences. Elle provoque des défauts tels que des pores et des inclusions dans la pièce ; il est difficile de polir l'angle vif, et lorsque le polissage mécanique est utilisé, ces zones sont facilement noyées dans le produit de polissage ; si le point de coulée est mal positionné, la pièce est sujette à la flétrissure du métal.

Solutions :

Modifiez l'angle vif en un angle arrondi, comme le montre la figure 5-20, et déterminez la taille de l'angle arrondi en fonction des exigences de conception.

[Le moule mère présente une ouverture étroite dans la paroi latérale, comme le montre la figure 5-21.

Analyse :

Outre le creusement du fond du bijou dans le moule principal, une couche est généralement ouverte sur les parois latérales de ceux dont les parois latérales sont plus élevées. Dans le cas présent, le serti à griffes de la pierre principale présente également une couche ouverte sur la paroi latérale du serti, ce qui permet non seulement de réduire le poids, mais aussi d'améliorer l'éclat de la pierre précieuse.

Toutefois, lorsque l'ouverture de la couche est étroite, elle ne permet pas de positionner le moule d'injection de cire pendant l'injection de cire, ce qui entraîne une déformation de l'ouverture de la couche, et elle ne permet pas non plus de retirer le modèle en cire du moule en caoutchouc.

Elle ne permet pas non plus de retirer le modèle en cire du moule en caoutchouc lorsque l'ouverture de la couche est étroite.

Solutions :

Élargir correctement l'ouverture entre les couches, comme le montre la figure 5-22.

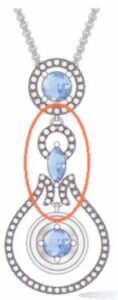

[La partie suspendue du pendentif n'est pas lisse dans son mouvement, comme le montre la figure 5-23.

Analyse :

Dans ce cas, chaque partie du pendentif est reliée par un anneau de saut, ce qui permet à chaque partie du pendentif de se balancer en douceur. Cependant, lors de la fabrication du moule, l'espace insuffisant entre les anneaux de saut permet d'entraver le balancement.

Solutions :

Augmenter l'espace au niveau de la pièce de raccordement de manière appropriée tout en respectant l'esthétique de la conception, en garantissant un espace libre suffisant entre les pièces d'accouplement pour permettre un mouvement adéquat.

[L'épaisseur de la paroi du moule mère varie considérablement, comme le montre la figure 5-24.

Analyse :

Dans ce cas, la pièce en forme de feuille présente les nervures les plus fines au milieu, et les pétales de la feuille sont plus épais des deux côtés, l'épaisseur augmentant au fur et à mesure que l'on s'éloigne de la nervure centrale de la feuille. Pendant la coulée, la partie fine obstrue le canal d'alimentation, ce qui entraîne un rétrécissement de la porosité dans la zone de la paroi épaisse et une détérioration de la qualité de la surface. Parfois, lorsque l'épaisseur de la paroi de la partie mince est trop faible, elle peut se fissurer en raison d'une résistance insuffisante.

Solutions :

Lors de la conception de la structure du moule-maître, essayez d'éviter la structure épais-fin-épais. La partie mince doit avoir une épaisseur nue, et la partie épaisse peut être évidée en ajoutant une arête à l'arrière et en creusant le fond pour réduire la différence d'épaisseur de paroi entre les différentes parties.

[Le trou d'incrustation de la pierre du moule principal n'a pas été percé, comme le montre la figure 5-25.

Analyse :

Pour les pièces qui doivent être incrustées de pierres, les trous d'incrustation des pierres doivent être percés sur le moule principal afin de garantir la constance de la qualité de l'incrustation pendant la production de masse, de réduire la perte de métaux précieux, d'améliorer l'efficacité de la production et d'éviter les incrustations manquantes dans les produits. Il convient d'accorder une plus grande attention à cette question dans le cas d'incrustations denses de plusieurs petites pierres précieuses.

【Cas 5-20】Le diamètre du bouchon de la perle est trop petit, comme le montre la figure 5-26.

Analyse :

La méthode générale de sertissage des perles consiste à percer des trous dans les perles, à appliquer de la colle sur l'épingle métallique et la saillie de la perle, puis à insérer l'épingle dans le trou de la perle et à attendre que la colle durcisse et se fixe. La taille de la saillie de la perle doit être appropriée, couvrant le trou de la perle sans être trop grande pour ne pas créer un rapport disproportionné. Dans ce cas, le diamètre de la saillie de la perle est trop petit, ce qui facilite le débordement de la colle sur la saillie de la perle, augmentant la charge de travail de nettoyage et le risque de rayer la perle.

11. Mauvaise qualité de la surface du moule-mère

La qualité de la surface du moule-mère détermine la qualité de la surface du produit, et le moule-mère doit présenter une surface lisse et propre afin de réduire la charge de travail liée au polissage et à la réparation dans les processus ultérieurs. Les défauts courants de la qualité de la surface des moules maîtres sont les suivants.

【Cas 5-21】Des cicatrices de soudage apparaissent au niveau du site de soudage du maître-moule, comme le montre la figure 5-27.

Analyse :

Dans cet exemple, la griffe de l'anneau est soudée avec la bande de l'anneau, ce qui entraîne de nombreuses cicatrices de soudure non nettoyées sur le site de soudage. Lorsque le moule principal est utilisé pour la production, les cicatrices de soudure sont transférées à chaque pièce, ce qui entraîne un nombre important de retouches. En d'autres termes, ce défaut est reproduit en grande quantité.

Solutions :

Il faut manipuler avec soin le point de soudure et utiliser les outils appropriés pour le polir en douceur et le rendre brillant.

[Cas 5-22] Rayures sur la surface du moule maître, comme le montre la figure 5-28.

Analyse :

La coulée du moule principal nécessite des processus tels que le limage, le ponçage et la fabrication de carottes de coulée afin d'obtenir une surface lisse. Si le traitement préalable est trop lourd pendant le processus de fabrication des moules, il provoquera des rayures profondes difficiles à éliminer lors des processus ultérieurs ou nécessitera une modification de la forme des moules pour les éliminer.

Solutions :

Lors de la fabrication des moules, il convient de suivre un processus de traitement de surface allant de grossier à correct, de choisir les outils appropriés pour chaque processus, de maîtriser la force de l'opération, et le processus suivant doit retraiter la totalité de la surface du processus précédent.

[Le maître-moule a manqué de ponçage au niveau de l'incrustation, comme le montre la figure 5-29.

Analyse :

Dans ce cas, l'incrustation du moule principal a fui, conservant la surface de coulée rugueuse et irrégulière.

[La surface du moule principal présente des trous de sable, comme le montre la figure 5-30.

Analyse :

Dans le processus de coulée, de nombreux facteurs liés au moule principal entraîneront des défauts liés aux trous de sable, notamment le processus de coulée, le moule, les matériaux métalliques, la structure du produit, etc.

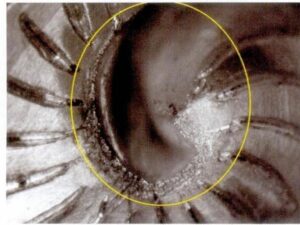

[Le coin mort du maître-moule n'est pas suffisamment poncé, comme le montre la figure 5-31.

Analyse :

Dans ce cas, la racine de la spirale centrale dans le moule principal se trouve dans un angle mort, difficile à atteindre avec des outils ordinaires. Après le ponçage, cette partie reste rugueuse et ne peut être enlevée.

Solutions :

Dans le processus de versionnement des bijoux, en raison des différences structurelles significatives du moule principal, les outils standard conventionnels ne peuvent parfois pas traiter les angles morts, les zones concaves, etc. Un outil spécifique doit être fabriqué par les ouvriers eux-mêmes pour poncer ces zones.

[Les bords du moule maître ne sont pas lisses, comme le montre l'illustration 5-32.

Analyse :

Lors de la finition des bijoux, les bords doivent être lisses et ne pas présenter d'irrégularités d'épaisseur apparentes. Le maître-moule de cet exemple ne répondait pas à cette exigence, car il présentait des bords visibles qui n'étaient pas lisses, ce qui est lié à la technique de l'opérateur.

12. le problème de la carotte de coulée du moule principal

La carotte de coulée n'est pas seulement le canal par lequel le liquide métallique pénètre dans la cavité du moule, mais aussi le canal par lequel le liquide métallique se solidifie et se rétracte pour la coulée. La question de savoir si la carotte de coulée est réglée correctement ou non est liée à la qualité de la coulée, à la densité de la surface, etc. et doit être prise au sérieux. Plusieurs problèmes courants liés à la mise en place de la carotte de coulée du moule principal sont décrits ci-dessous.

[La carotte de coulée est trop petite, comme le montre la figure 5-33.

Analyse :

Lorsque la carotte de coulée est trop petite, la montée du niveau du liquide métallique dans la cavité est lente, ce qui peut entraîner des défauts tels que des défauts incomplets. La force de décapage du liquide métallique sur la paroi du moule est importante, ce qui peut entraîner des défauts tels que des trous de sable et des soufflures. Pendant le processus de solidification de la coulée, le canal de retrait supplémentaire du liquide métallique est bloqué, ce qui peut entraîner des cavités de retrait macroscopiques et un relâchement de retrait microscopique dans la pièce à usiner.

Solutions :

La taille de la carotte de coulée doit être déterminée en fonction des caractéristiques du matériau métallique de coulée, de la taille et des caractéristiques structurelles de la coulée, de la méthode de coulée, etc. D'une manière générale, la section transversale de la carotte de coulée doit être de 70%-150% au niveau de la connexion avec la pièce à usiner. Par conséquent, la carotte de coulée du maître-moule de cet exemple peut être agrandie de manière appropriée, comme le montre la figure 5-34.

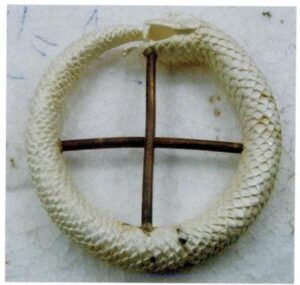

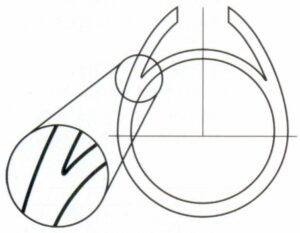

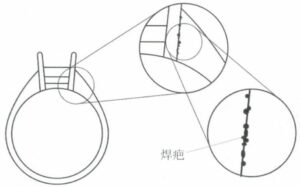

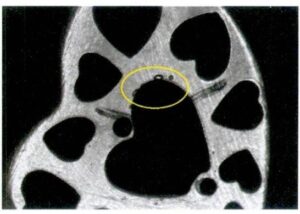

【Cas 5-28】La position de la carotte de coulée ne répond pas aux exigences de remplissage et de rétraction, comme le montre la figure 5-35.

Analyse :

Pour l'anneau, afin de faciliter le polissage ultérieur et de réduire l'impact sur l'apparence, la carotte de coulée est généralement placée au niveau de la tige. Cependant, dans le cas de la bague, les côtés de la tête de la bague sont des structures solides, épaisses et à parois, et ces deux zones se solidifient en dernier ; leur retrait ne peut pas être compensé par un liquide métallique externe, ce qui entraîne une grave porosité de retrait.

Solutions :

Selon le principe général établi par la carotte de coulée, elle doit être placée dans la partie de la coulée où la paroi est la plus épaisse. Si la structure de l'anneau ne permet pas de modifications, l'anneau doit être inversé. Si l'on peut évider l'intérieur de l'anneau tout en conservant la même forme, l'épaisseur des deux parties de la paroi épaisse peut être réduite pour être inférieure à l'épaisseur de la paroi de la poignée de l'anneau. La carotte de coulée peut alors être placée au niveau de la poignée de l'anneau. Comme le montrent les figures 5-36 et 5-37.

[La position de la carotte de coulée est difficile à nettoyer, comme le montre la figure 5-38.

Analyse :

La carotte de coulée est une mesure de processus requise pour le moulage de la coulée, mais pas par la coulée elle-même. Après le moulage, la carotte de coulée doit être retirée. Dans le cas présent, la carotte de coulée est fixée dans la couche intermédiaire de l'anneau, ce qui est difficile à couper. Les outils tels que les limes en acier et le papier de verre sont également difficiles à introduire pendant le modelage, ce qui complique le nettoyage de la carotte de coulée résiduelle.

Solutions :

La carotte de coulée doit être placée autant que possible sur la surface extérieure lisse pour faciliter le nettoyage, comme le montre la figure 5-39.

【Cas 5-30】La tige de coulée est reliée à la pièce moulée à angle droit, comme le montre la figure 5-40.

Analyse :

Lorsque la tige de coulée est reliée à la pièce à un angle droit, des turbulences sont facilement générées dans le métal en fusion pendant le processus de remplissage, ce qui entraîne des problèmes tels que l'emprisonnement de gaz et de laitier, et des nœuds thermiques peuvent se former au niveau de la connexion, ce qui entraîne une porosité de retrait à cet endroit. Si la pression du métal fondu est élevée, la paroi de gypse qui fait face à l'écoulement du métal fondu est facilement érodée et abrasée, ce qui provoque des défauts tels que des inclusions et des trous de sable.

Solutions :

La carotte de coulée doit être reliée à la pièce moulée par un congé, ce qui permet d'assurer un remplissage en douceur du métal en fusion et de réduire l'abrasion de la paroi du moule. La taille du congé doit tenir compte de facteurs tels que la taille de la section transversale de la tige de coulée, l'épaisseur de la paroi de la pièce moulée et la facilité de nettoyage.

【Cas 5-31】Une pièce moulée à paroi mince a une carotte de coulée surdimensionnée, comme le montre la figure 5-41.

Analyse :

Si la température du métal en fusion et du plâtre n'est pas adéquate, la connexion d'une grande tige de coulée à une section mince peut entraîner une contraction et un relâchement de la tige de coulée, qui s'étend à la zone de connexion et provoque le phénomène dit de "reflux".

Solutions :

Régler les tiges de coulée sur les pièces moulées à parois minces afin d'éliminer l'idée fausse selon laquelle des tiges de coulée plus grandes garantissent un remplissage complet. En fait, la capacité de remplissage du métal en fusion dépend non seulement des tiges de coulée, mais aussi de l'écoulement du métal en fusion dans la cavité du moule. Plus la pièce coulée est grande et mince, plus il est facile de la refroidir et de provoquer des défauts liés au remplissage. À ce stade, il ne suffit pas d'augmenter la section transversale de la carotte de coulée pour résoudre le problème. Il est nécessaire d'augmenter le nombre de tiges de coulée et de réduire la distance couverte par chaque tige de coulée dans la cavité du moule, comme le montre la figure 5-42.