Cum controlează Sobling calitatea matrițelor de bijuterii?

Bijuterii Master Mold Inspecția calității și analiza defectelor

Introducere:

Matrița pentru bijuterii este primul proces din procesul de prelucrare a bijuteriilor. Următoarele metode o realizează, în general: în primul rând, matrița master realizată manual, adică prin tăiere cu ferăstrăul, limare, sudare, gravură etc., pentru a crea o matriță master cu margini ascuțite, cu linii clare și suprafețe netede. În al doilea rând, sculptarea manuală a unui model de ceară și apoi turnarea acestuia într-o matriță master. În al treilea rând, se utilizează diverse metode de prototipare rapidă pentru a realiza modele din ceară sau rășină, iar apoi acestea sunt turnate în versiuni de argint sau realizate direct în matrițe din metal. În producția modernă de bijuterii, tehnologia prototipării rapide este din ce în ce mai utilizată pentru a îmbunătăți eficiența realizării modelelor.

Calitatea matriței de bijuterii are un impact semnificativ asupra eficienței producției, costului de producție și calității produselor de bijuterii. O matriță de bijuterii de bună calitate, cu o structură rezonabilă și o suprafață curată, poate reduce volumul de lucru al procesului de prelucrare. Dimpotrivă, o matriță de bijuterii de proastă calitate nu poate produce decât produse inferioare, deoarece defectele matriței de bijuterii vor fi reproduse fidel pe produs, ceea ce va duce la casarea unui lot de produse sau la creșterea volumului de reparații. Prin urmare, matrița de bijuterii trebuie să se asigure că produsele de bijuterii îndeplinesc cerințele de calitate ale clientului din fundație și trebuie să consolideze inspecția și testarea calității matriței.

Tabla de conținut

Secțiunea I: Conținutul inspecției calității matriței

Conținutul principal al inspecției calității matriței principale include forma, dimensiunea, greutatea, structura, calitatea suprafeței, sprue de turnare etc.

1. Forma

Cea mai esențială cerință pentru o matriță de bijuterii este să recupereze aspectul original; adică, producția matriței trebuie să fie strict conformă cu cerințele desenelor de proiectare sau cu intențiile designerului. Pentru a realiza acest lucru, operatorul trebuie să utilizeze mai întâi gândirea tridimensională pentru a experimenta și înțelege profund ideile și temele designerului și, de asemenea, să ia în considerare integritatea, coordonarea și estetica matriței.

2. Inspecția dimensiunilor

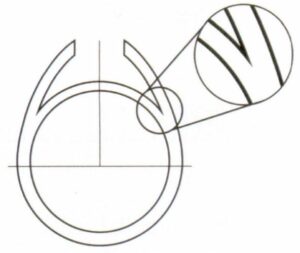

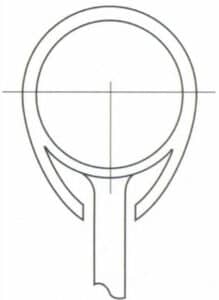

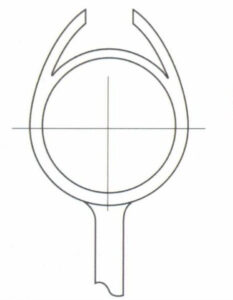

Diferitele tipuri de bijuterii au atât cerințe privind dimensiunile standard, cât și dimensiuni specifice pentru fiecare tip, care trebuie luate în considerare în timpul realizării eșantionului. Luând ca exemplu inelele, fiecare parte are cerințe specifice privind dimensiunea, după cum se arată în figura 5-1.

2.1. Inele

Mărimea degetului: Se referă la diametrul interior al inelului, indicat în general prin numărul mărimii degetului.

Lățimea tijei: Se referă la lățimea tijei la baza inelului.

Grosimea tijei: Se referă la grosimea tijei la baza inelului 0,6-0,7 mm

Montura de montaj Grosime: Grosimea piesei fără pietre prețioase pe marginea capului. Se măsoară cu un calibru; dacă clientul nu furnizează cerințe, 0,6-0,7 mm

Grosimea vârfului: Grosimea monturii prong pentru pietre prețioase se măsoară cu un calibru. Dacă clientul nu furnizează cerințe, se poate utiliza 1-1,2 mm.:1,5-1,8 mm

Grosimea marginii montării pietrei: grosimea marginii din jurul montării pietrei, cum ar fi grosimea marginii, poate fi de 1,5-1,8 mm.

2.2. Colier

Lungimea totală: lungimea totală, cu excepția părții de conectare a închizătoarei. În general, colierele sunt de obicei de 16 până la 17 inci, iar brățările sunt de 6,5 până la 7 inci.

Lungimea legăturii: lungimea unei singure legături.

Cerințele privind grosimea corpului, grosimea monturii și grosimea marginii monturii pietrei sunt similare cu cele pentru inele.

2.3. Brățară

Diametru interior: Se referă la diametrul interior al brățării, exprimat în general în număr de mărime.

Lățime: Se referă la lățimea secțiunii transversale a peretelui brățării.

Cerințele privind grosimea corpului, grosimea monturii și grosimea monturii pietrei sunt similare cu cele pentru inele.

Instrumentele pentru inspectarea dimensiunii matriței principale includ etaloane vernier, calibre inelare, etaloane interne etc. Dimensiunea matriței principale trebuie determinată în conformitate cu desenele, dar trebuie rezervate toleranțele de contracție și de prelucrare ulterioară. Adică, dimensiunea matriței principale = dimensiunea necesară a produsului x (1+ rata de contracție )+ toleranța de prelucrare.

Rețineți că ratele de contracție în direcții diferite sunt diferite, iar diferite structuri de produse și materiale vor afecta, de asemenea, rata de contracție. Indemnizația de prelucrare trebuie determinată în funcție de calitatea suprafeței piesei turnate; metoda de prelucrare a suprafeței utilizată și gradul necesar de calitate a suprafeței. În general, se iau 0,1-0,6 mm inegali. Atunci când calitatea piesei turnate este slabă, se utilizează prelucrarea manuală, iar cerințele privind calitatea suprafeței sunt ridicate, toleranța de prelucrare rezervată ar trebui să fie mai semnificativă.

Piesa turnată are o densitate și o netezime bună a suprafeței, astfel încât toleranța de prelucrare rezervată poate fi mai mică. Prin urmare, determinarea dimensiunii matriței principale nu este fixă și ar trebui să fie determinată în funcție de situația reală.

3. Greutatea

Greutatea matriței determină în mare măsură greutatea produsului. Atunci când materialul matriței și materialul produsului sunt alese, există o relație proporțională aproximativă între greutățile acestora. Prin urmare, greutatea produsului poate fi controlată prin controlul greutății matriței.

Pentru matrițele de argint realizate manual, greutatea argintului poate fi determinată direct prin raportul de proporție dintre argint și materialul produsului. Pentru matrițele de ceară sculptate manual, greutatea matrițelor de ceară este, în general, controlată mai întâi. După ce matrițele de ceară sunt turnate în matrițe master, greutatea matrițelor master este controlată prin manipularea matrițelor master și rafinarea detaliilor. Relația proporțională aproximativă dintre ceară și metal este următoarea:

| Tip metal | 1 gram Model de ceară = Greutatea metalului după turnare |

|---|---|

| Argint Sterling | 10 grame |

| Aur 24K | 20 de grame |

| Aur de 18K | 15 grame |

| Aur de 14K | 14 grame |

| Aur de 10K | 10 grame |

4. Structura matriței master

O matriță master cu o structură rezonabilă poate reduce în mod semnificativ volumul de muncă în timpul producției în masă și poate reduce probabilitatea apariției unor probleme de calitate; dimpotrivă, atunci când structura matriței master nu este rezonabilă, în timpul producției în masă există adesea o situație în care efortul este la jumătate pentru rezultate duble. Prin urmare, înainte de realizarea matriței, ar trebui să se ia în considerare cu atenție operațiunile de producție ulterioare și să se proiecteze structura matriței corespunzătoare. Structura matriței master include corpul principal, componentele, inserțiile, accesoriile, atașamentele de proces etc.

4.1 Corpul principal:

Se referă la partea centrală a matriței.

Componente: Matrițele mai complexe, cum ar fi cele cu dificultăți semnificative de fabricație, probleme de asigurare a calității și costuri ridicate de producție, sunt în general împărțite în mai multe componente pentru producție separată, iar aceste componente sunt apoi asamblate.

4.2 Inserții:

Se referă la accesorii mici încorporate în corpul matriței. La asamblarea și fixarea inserțiilor, este de obicei necesară sudarea, iar atenția trebuie acordată rezistenței sudării și cantității de materiale de sudură utilizate.

4.3 Setare:

Se referă la baza pentru montarea pietrelor prețioase. Există diferite tipuri de monturi, care trebuie stabilite în funcție de cerințele comenzii. Poziția monturii, dimensiunea, adâncimea bazei de fixare a pietrei, precum și dimensiunea și lungimea ghearelor vor avea un impact semnificativ asupra calității monturii.

4.4 Balama:

Se referă la un dispozitiv mecanic utilizat pentru a conecta două componente și a le permite să se rotească. Balamalele sunt adesea utilizate în bijuterii, cum ar fi cercei, brățări și broșe. Flexibilitatea și durabilitatea mandrinelor afectează în mod direct funcționalitatea utilizării bijuteriilor.

4,5 Pin ureche:

Se referă la tija metalică care trece prin gaura urechii la un cercel, utilizată de obicei cu un clip pentru ureche. Poziția, lungimea, grosimea etc. ale acului de ureche trebuie determinate în funcție de structura matriței.

4.6 Închiderea cutiei cu limba:

Se referă la accesoriile de fixare utilizate la părțile de conectare deschise ale brățărilor, lanțurilor de încheietură etc., inclusiv limba (piesa de arc) și cutia de închidere utilizată împreună cu aceasta.

4.7 Accesorii artizanale:

Se referă la unele accesorii care nu sunt prezente pe bijuteriile finite, dar sunt adăugate datorită cerințelor procesului de producție, cum ar fi matrițe suplimentare, patch-uri etc. În general, aceste accesorii trebuie să fie îndepărtate după finalizarea anumitor procese de producție.

5. Calitatea suprafeței matriței

Calitatea suprafeței matriței are un impact semnificativ asupra calității produsului, eficienței producției, costului de producție etc. Munca suplimentară asupra matriței poate aduce beneficii greu de măsurat în producție, dar unii producători nu reușesc adesea să realizeze acest adevăr simplu. Suprafața matriței trebuie să fie netedă și delicată, fără ochi de nisip, găuri, zgârieturi sau margini inegale vizibile.

6. Sprue de turnare

Șanțul de turnare este rezervat ca un canal pentru fluxul de metal topit în procesul de turnare. În turnarea bijuteriilor, setarea corectă a canalului de turnare este o condiție esențială pentru asigurarea calității turnării. Setările nerezonabile ale canalului de turnare, cum ar fi umplerea insuficientă, contracția și porozitatea, cauzează în mod direct sau indirect multe defecte comune în turnarea pentru investiții. Raționalitatea setării canalului de turnare este evaluată în principal din aspecte precum poziția, cantitatea, forma, dimensiunea și metoda de conectare a canalului de turnare.

(1). Atunci când se realizează matrița principală, matrița de turnare trebuie considerată parte integrantă a matriței principale și sudată la matrița principală cu lipire înaltă. Astfel de matrițe de turnare sunt benefice pentru umplerea cu ceară sau metal topit. În cazul în care nu există un canal de turnare pe matrița master și acesta este săpat la întâmplare pe matrița de cauciuc cu un bisturiu, un astfel de canal este predispus la turbulențe, ceea ce nu este favorabil umplerii.

(2). Șnecul de turnare trebuie să fie conectat la partea cea mai groasă a piesei turnate, iar grosimea echivalentă a secțiunii sale trebuie să fie mai mare decât cea a piesei turnate. Deoarece matrița de turnare are rolul de a compensa contracția, timpul său de solidificare trebuie să fie mai târziu decât cel al piesei turnate pentru a evita defecte precum contracția și găurile de contracție în piesă. Metoda de racordare dintre matrița de turnare și piesa de prelucrat are, de asemenea, un impact semnificativ asupra calității piesei turnate. O conexiune în unghi drept sau o gâtuire la punctul de conexiune nu favorizează umplerea cu metal topit și poate provoca turbulențe. Ar trebui turnat un colț rotunjit la rădăcina spirei de turnare, acolo unde aceasta se conectează la piesă, iar raza colțului ar trebui controlată. Este necesar să se evite colțurile care sunt prea mici pentru a fi eficiente și colțurile care sunt prea mari pentru a crește dificultatea de curățare.

(3). Lungimea canalului de scurgere trebuie să fie rezonabilă. Procesul de ceară sau lichid metalic care curge prin canalul de umplere este un proces de răcire treptată. Dacă canalul de scurgere este mai scurt, acesta este favorabil umplerii și poate duce la defecte de umplere. Cu toate acestea, lungimea canalului de scurgere este prea scurtă, ceea ce face ca piesa de prelucrat să fie prea aproape de miez. În acest caz, nu numai că se reduce numărul pieselor de prelucrat dintr-un singur metal turnat, dar crește și posibilitatea apariției defectelor de contracție datorate încălzirii excesive a piesei de prelucrat.

(4). Numărul bucșelor trebuie determinat în funcție de structura piesei de prelucrat. Sub premisa îndeplinirii cerințelor de umplere și alimentare, reducerea numărului de tuburi poate reduce volumul de muncă de șlefuire și curățare și poate îmbunătăți randamentul procesului; cu toate acestea, dacă piesa de prelucrat este relativ subțire și complexă sau mare, atunci când este necesar mai mult de un singur tub pentru a îndeplini cerințele, ar trebui utilizate două sau mai multe tuburi.

(5). Forma canalului de turnare. Formele secțiunilor transversale ale matrițelor de turnare frecvent întâlnite în producție sunt circulare, pătrate, triunghiulare etc. Se recomandă utilizarea în primul rând a unei secțiuni circulare, deoarece aceasta nu numai că facilitează curgerea lină a metalului topit, dar reduce și pierderile de căldură, prelungind timpul necesar pentru menținerea canalului și menținerea canalului de contracție. Canelurile de turnare sunt disponibile în diferite forme, cum ar fi ramificație simplă, în formă de Y, în formă de V, în formă de cârlig, circulară etc., iar selecția trebuie făcută în funcție de starea reală a piesei de prelucrat.

Secțiunea II. Personalul și metodele de inspecție a calității

În comparație cu inspectorii de calitate din alte procese de fabricare a bijuteriilor, cerințele și dificultatea inspectorilor de calitate ai matrițelor sunt mult mai ridicate. Aceștia sunt denumiți în mod obișnuit vizionari de modele sau inspectori de modele în industrie. Un observator de modele excelent trebuie să înțeleagă designul bijuteriilor, chiar dacă nu este designer de profesie, dar ar trebui să aibă o înțelegere clară a muncii designerului și să fie capabil să înțeleagă desenele de design 3D. Ar trebui să aibă o experiență bogată în fabricarea matrițelor și să cunoască bine structura matrițelor de argint, procesele de producție a matrițelor de argint și cerințele de calitate. Să fie familiarizați cu procesul de funcționare a departamentului de fabricare a matrițelor, să fie familiarizați cu legăturile de producție și prelucrare ale fabricării bijuteriilor, să aibă o experiență practică pe termen lung în fabrici, să aibă o înțelegere aprofundată a proceselor și a fluxului de producție, să aibă o cunoaștere deosebită a materialelor de bijuterii și să aibă capacitatea de a prevedea problemele anormale de producție.

Pentru metodele actuale de producție a bijuteriilor, mai mulți factori cheie afectează calitatea matriței.

Una dintre acestea este revizuirea desenelor CAD, unde problemele legate de forma matriței, dimensiunea, structura și procesul de producție a bijuteriilor ar trebui luate în considerare cu atenție atunci când se întocmesc desene CAD. Cu toate acestea, mulți desenatori CAD nu sunt familiarizați cu procesele de producție, astfel încât nu numai designerii trebuie să revizuiască desenele CAD pentru a înțelege estetica și formele, dar revizorii trebuie, de asemenea, să efectueze revizuiri structurale și de proces și să ofere sugestii și cerințe de modificare.

În al doilea rând, este necesar să se inspecteze modelele de ceară sau rășină pentru prototipare rapidă pentru a verifica dacă sunt intacte sau dacă au defecte, cum ar fi părți lipsă, deformări, găuri de nisip etc. În cazul în care se constată astfel de defecte, trebuie efectuate reparații înainte de a organiza turnarea argintului. În cazul în care reparațiile nu sunt posibile, ar trebui realizate noi modele din ceară sau rășină. Modelele de ceară sculptate manual ar trebui, de asemenea, să fie inspectate cu atenție.

În al treilea rând, trebuie efectuate inspecții pe modele de argint reproduse, verificând dacă modelele de argint sunt intacte sau prezintă defecte grave și efectuând inspecții asupra formelor, structurilor, ansamblurilor, dimensiunilor, proceselor, calității suprafețelor etc.

Mijloacele de inspectare a matriței sunt relativ simple. Forma externă, structura, farmecul etc. se bazează în principal pe observarea vizuală. Inspecția dimensiunilor se poate face cu ajutorul unui inel de măsurare, a unui calibru, a unui calibru interior etc. Calitatea suprafeței poate fi verificată cu ochiul liber și cu lupa.

Secțiunea III. Defecte comune ale matriței

7. Inconsecvența formei

Matrițele de bijuterii au, în general, desene de proiectare, schițe sau cerințe verbale ale clientului pentru formă. După ce matrița este finalizată, aceasta trebuie verificată în funcție de desene sau confirmată de client.

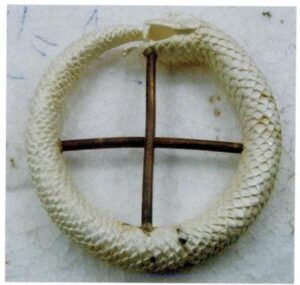

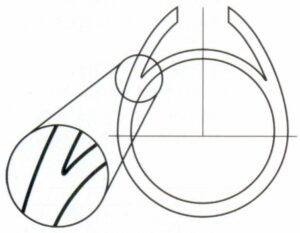

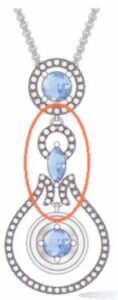

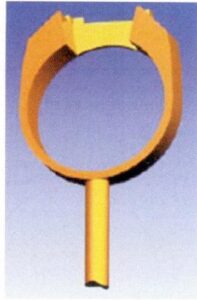

【Cazul 5-1】 Marginea interioară a inelului necesită un arc interior, așa cum se arată în figura 5-2.

Analiză:

Bijuteriile trebuie să ia în considerare confortul purtării. Marginea interioară a inelului necesită, de obicei, un colț rotunjit, dar, adesea, este transformată într-o margine dreaptă în timpul producției.

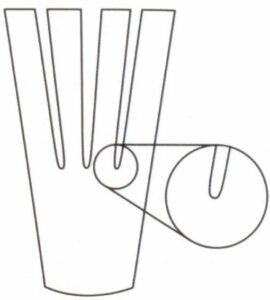

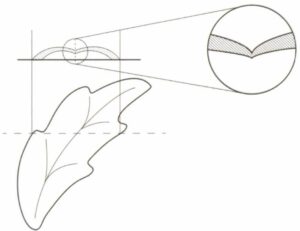

【Cazul 5-2】Deformare, așa cum se arată în Figura 5-3.

Analiză:

Problemele de deformare a matriței apar adesea în producție, inclusiv structura bijuteriilor, care este în general delicată și are o capacitate redusă de a rezista forțelor externe. Materialul matriței, realizat de obicei din argint 925, este, de asemenea, un factor. Comparativ cu alte materiale utilizate în mod obișnuit în bijuterii, cum ar fi aurul K, aliajele de cupru etc., aliajele de argint au o rezistență și o duritate mai scăzute, ceea ce duce la deformarea matriței în timpul procesului de producție, în special în timpul procesului de turnare prin compresie.

Soluții:

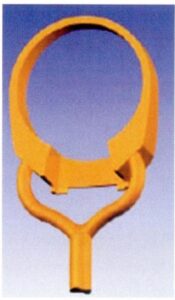

Există mai multe soluții la problema deformării matriței. În primul rând, efectuați ajustările necesare la structura matriței pentru a evita să fie prea delicată sau să aibă o suprafață plană prea mare; în al doilea rând, configurați tije de tracțiune pentru proces, așa cum se arată în figura 5-4, pentru a conecta diverse mânere de operare izolate cu tije de tracțiune, reducând semnificativ probabilitatea deformării tijelor de operare; în al treilea rând, alegeți materiale cu performanțe mai bune pentru a realiza versiunea de argint. În ultimii ani, unii producători din industrie au făcut încercări benefice de a dezvolta aliaje de argint cu duritate ridicată, îmbunătățind în mod semnificativ rezistența și duritatea aliajului prin adăugarea de oligoelemente și rafinarea procesului de fabricație.

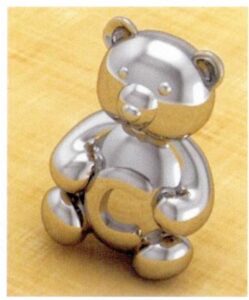

[Cazul 5-3] Matrița principală este lipsită de farmec, după cum se arată în figura 5-5.

Analiză:

O bucată de bunuri ar trebui să aibă nu numai o formă fizică, ci și un farmec; altfel, va avea nevoie de o vitalitate mai vie, în special pentru unele stiluri de figuri și animale. Cu toate acestea, nu este ușor să înțelegeți farmecul în producția de matrițe. Aceasta necesită abilități artistice considerabile. De multe ori, acesta poate fi doar înțeles și nu explicat în cuvinte.

Soluții:

Pentru modelele de animale cu matrițe, utilizarea desenului pe calculator pentru prototiparea rapidă pare adesea mecanică și rigidă. Este recomandabil să se acorde prioritate sculpturii manuale în ceară sau să se utilizeze desenul pe calculator pentru a crea modelul primar al corpului și apoi să-l prelucreze manual.

[Cazul 5-4 ] Marginea inlay de pe matrița principală nu este rotunjită, după cum se arată în figura 5-6.

Analiză:

O tehnică necorespunzătoare în timpul șlefuirii a transformat muchia inlay de pe matrița principală într-un poligon, care nu îndeplinește cerința de rotunjire.

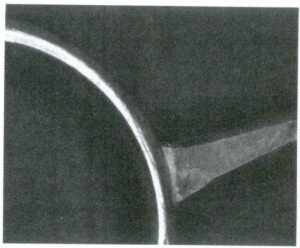

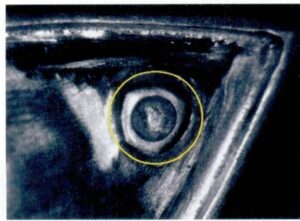

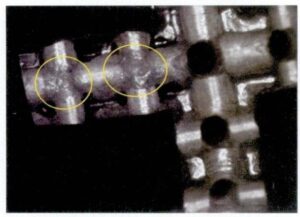

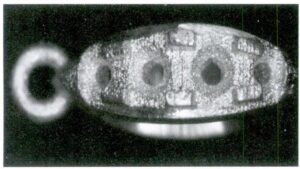

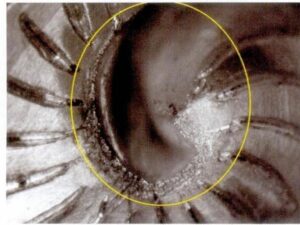

[Cazul 5-5 ] Marginea găurii de pe matrița principală este ruptă și lipsește, după cum se arată în Figura 5-7.

Analiză:

În acest exemplu, după turnare, toate cele trei găuri circulare au prezentat margini de prăbușire vizibile, rezultând o deformare severă a găurilor circulare. Motivul pentru marginea de colaps este strâns legat de calitatea matriței și a procesului de turnare în timpul turnării, din motive specifice.

8. Neconcordanță dimensională

Bijuteriile nu au aceleași cerințe stricte în ceea ce privește dimensiunile ca piesele mecanice, dar atunci când vine vorba de purtare, setare și asamblare, cum ar fi dimensiunea inelului, dimensiunea deschiderii brățării, lungimea brățării, coordonarea dintre colier și inelele pandantiv și coordonarea dintre inlay și bază, sunt necesare dimensiuni exacte ale matriței.

【Cazul 5-6】 Dimensiunea cauțiunii pandantivului nu se potrivește.

Analiză:

Cauțiunea pandantivului are diverse specificații. Dimensiunea sa este în general determinată în funcție de mărimea formei, structura și materialul pandantivului și de dimensiunea lanțului corespunzător. Dimensiunea orificiului prin care este trecută bila pandantivului trebuie să asigure trecerea lină a lanțului. În caz contrar, pot apărea probleme de purtare.

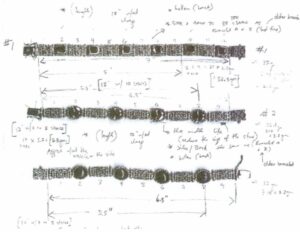

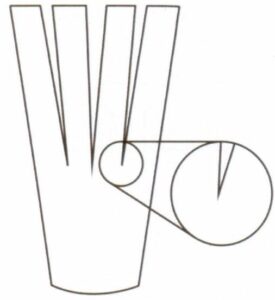

【Cazul 5-7】 Lungimea brățării nu îndeplinește cerințele desenului.

Analiză:

Lungimea brățării este un indicator esențial al confortului său la purtare. Dimensiunea fiecărei verigi trebuie să fie determinată pe baza numărului de verigi și a lungimii totale a brățării cerute de desen, combinate cu toleranțele de contracție și prelucrare. Desenele produselor de bijuterie sunt adesea mai puțin standardizate decât cele din industria prelucrării mecanice. Este de așteptat ca desenul să fie marcat sau modificat arbitrar. Dimensiunile și cerințele structurale ale brățării din figura 5-8 sunt exemple tipice. Prin urmare, atunci când realizați matrița principală, este necesar să citiți cu atenție cerințele din desen. Dacă există îndoieli, întrebați imediat clientul pentru confirmare și nu vă bazați doar pe propria înțelegere.

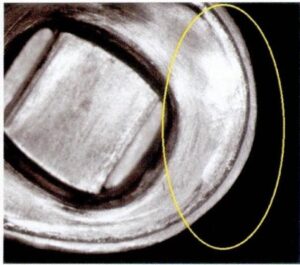

[Cazul 5-8] Dimensiunea monturii nu se potrivește cu piatra prețioasă, așa cum se arată în Figura 5-9.

Analiză:

Diamantele în formă de scară sunt o metodă de montură frecvent utilizată în bijuteriile cu diamante. În general, mai multe diamante trebuie să fie aranjate într-o montură, ceea ce necesită ca diamantele să fie aranjate strâns, lin și fără cusur, fără goluri aparente între diamante sau între diamante și capetele monturii. Cu toate acestea, dacă dimensiunea nu este controlată cu exactitate în timpul producției matriței, poate apărea o problemă de nepotrivire a dimensiunilor între montură și diamante.

[Case 5-9] Dimensiunea setării de bază nu se potrivește cu accesoriile, după cum se arată în Figura 5-10.

Analiză:

În inelul prezentat în figura 5-10, partea albă este din agat, asamblată cu baza metalică de prindere și prindere, ceea ce necesită o bună potrivire a suprafeței de îmbinare fără goluri aparente. Această cerință pare simplă, dar este nevoie de muncă pentru a o asigura în producția reală. Atunci când se realizează matrița de argint, este necesar să se aprecieze cu precizie contracția reală a montării și montării bazei metalice, care trebuie ajustată și confirmată prin experimente.

[Cazul 5-10] Dimensiunea vârfurilor din matrița principală este prea mică, după cum se arată în figura 5-11.

Analiză:

În cazul bijuteriilor încrustate, uneori, pentru a obține un efect de încrustare mai bun, vârfurile de încrustare nu sunt realizate la realizarea modelului de ceară pe calculator (sau a modelului de rășină), ci după turnarea matriței de argint, vârfurile sunt realizate manual pe matrița de argint. Înțepăturile încrustate pentru fixarea pietrelor prețioase trebuie să asigure o grosime și o înălțime minime, iar contracția matriței, pierderile ulterioare de prelucrare și alți factori trebuie luați în considerare la realizarea manuală a înțepăturilor pe matrița de argint; în caz contrar, atunci când se utilizează această matriță pentru producția de masă, după operațiuni precum șlefuirea, lustruirea înțepăturilor și șlefuirea, unele înțepături pot fi prea slabe și predispuse la pierderea pietrei.

9. Greutatea matriței nu se potrivește

[Cazul 5-11] Greutatea matriței este prea mare, așa cum se arată în Figura 5-12.

Analiză:

Pentru bijuteriile din metale prețioase, având în vedere costul și acceptarea pe piață, este necesar să se controleze greutatea metalului. Acest lucru trebuie asigurat încă din etapa de realizare a matrițelor pentru a respecta dimensiunile exterioare ale bijuteriilor și rezistența structurală prin scobirea părților ascunse, cum ar fi spatele și zonele concave, cât mai mult posibil pentru a reduce greutatea produsului. În acest caz, dacă este necesar doar un efect tridimensional pe față, matrițele pot fi realizate doar pe jumătate, scobind spatele. Dacă este necesar un efect de sculptură rotundă tridimensională, designul matriței principale poate fi realizat în două părți pentru față și spate, cu interiorul ambelor părți golit. Spatele poate fi transformat într-un spate cu colivie pentru a reduce semnificativ greutatea.

10. Structura matriței este nerezonabilă

Structura matriței are un impact semnificativ asupra controlului calității proceselor ulterioare. Proiectarea nerezonabilă a matriței principale cauzează cu ușurință defecte și crește dificultatea de producție și volumul de muncă de prelucrare. Proiectarea structurii matriței trebuie să asigure că produsul îndeplinește cerințele dimensionale ale clientului și ia în considerare pe deplin operabilitatea procesului de producție. Iată câteva exemple comune de structuri de matriță nerezonabile.

[Case 5-12] Matrița principală nu este demontată, iar părțile interne nu pot fi șlefuite, după cum se arată în figura 5-13.

Analiză:

Corpul principal al cerceilor, în acest caz, este în formă de inimă. Pentru a reduce greutatea, pe ambele părți ale formei de inimă sunt decupate mici cavități în formă de inimă, iar interiorul formei de inimă este golit. Cu toate acestea, în timpul desenării CAD, operativitatea matrițelor de fixare și a matriței în timpul producției nu a fost pe deplin luată în considerare, ceea ce a dus la formarea întregii forme de inimă, făcând imposibilă manipularea cavității interioare scobite de către matrița de argint reprodusă. Finisarea ulterioară a matriței de cauciuc și a produsului sunt, desigur, dificile.

Soluții:

Separați forma de inimă în două jumătăți și ceruiți-le separat. Setați proeminențele și canelurile de poziționare pe suprafața îmbinării, așa cum se arată în figura 5-14. După ce cele două jumătăți ale matriței argintii sunt șlefuite corespunzător, asamblați-le pentru realizarea &i corectitudinea matriței, iar apoi realizați separat matrița de cauciuc.

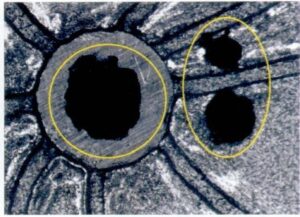

[Cazul 5-13] Găurile de inserție ale matriței din matrița principală sunt mici și adânci, după cum se arată în figura 5-15.

Analiză:

Acest tip de structură a găurilor încrustate nu favorizează producția sau efectul optic al diamantelor. Deoarece găurile de încrustare mici și adânci nu sunt ușor de netezit în timpul turnării și chiar se blochează adesea, este dificil să se realizeze mucegaiul și lustruirea în mod corespunzător și nu este ușor să se mucegăiască în timpul galvanizării, ceea ce face ca diamantele să pară întunecate. Uneori, este necesar să se preseze manual partea de jos a pietrei pentru a o face strălucitoare, ceea ce ar putea fi mai eficient și mai eficace.

Soluții:

Diferitele stiluri de tăiere și șlefuire a pietrelor prețioase au grosimi corespunzătoare. Atunci când se fac matrițe, trebuie luată în considerare relația dintre diametrul și adâncimea găurilor pentru incrustații. Pietrele prețioase încrustate trebuie să fie stabile și să aibă o strălucire bună, astfel încât dimensiunea găurilor de încrustare trebuie să fie stabilită în mod rezonabil. Deoarece stabilitatea pietrelor prețioase depinde doar de poziția bazei de montaj și de înfășurarea marginii metalice, piatra prețioasă de sub brâu nu atinge peretele găurii de incrustare.

În principiu, atâta timp cât adâncimea orificiului de montaj depășește ușor grosimea pietrei prețioase. Prin urmare, piesa de montaj poate fi subțiată prin golirea fundului, după cum se arată în figura 5-16.

[Cazul 5-14] Partea goală a matriței este prea subțire, așa cum se arată în Figura 5-17.

Analiză:

Piesele de bijuterii au adesea o structură goală. Dacă partea goală este proiectată pentru a fi prea subțire, partea delicată a matriței de cauciuc va atârna în jos, provocând oscilații în timpul injecției cu ceară, ducând la defecte cum ar fi nealinierea și strălucirea. În timpul injecției cu ceară, partea delicată a matriței de cauciuc se poate rupe, de asemenea, sau ghipsul delicat se poate rupe în timpul realizării matriței de ipsos, ducând la dispariția găurii subțiri din piesa de prelucrat.

Soluții:

Partea goală din matrița master ar trebui să fie luată în considerare în combinație cu procesul de producție pe baza premisei de a îndeplini cerințele de proiectare. În acest exemplu, partea goală este pe peretele interior, cu scopul de a reduce greutatea fără a afecta aspectul. Prin urmare, la realizarea matrițelor, partea goală ar trebui să fie stabilită ca un arc ușor de prelucrat, iar cele două poziții goale corespunzătoare ar trebui să fie separate, după cum se arată în figura 5-18. În plus, în timp ce se respectă cerințele privind dimensiunea inserției, partea inferioară a inserției inelare trebuie îndepărtată în mod corespunzător pentru a reduce adâncimea părții goale.

[Case 5-15] Matrița principală are unghiuri ascuțite la piesele de legătură sau decorațiuni încastrate, după cum se arată în figura 5-19.

Analiză:

Această conexiune în unghi ascuțit va cauza mai multe probleme: matrița de cauciuc este predispusă la rupere în timpul producției, rezultând margini inegale în produsul final; ghipsul fragil este predispus la rupere atunci când se face matrița de ipsos; în timpul turnării, lichidul metalic este predispus la turbulențe. Cauzează defecte, cum ar fi pori și incluziuni în piesa de prelucrat; este dificil să se lustruiască colțul ascuțit, iar atunci când se utilizează lustruirea mecanică, aceste zone sunt ușor încorporate cu mediile de lustruire; dacă punctul de turnare este poziționat incorect, piesa de prelucrat este predispusă la ofilirea metalului.

Soluții:

Modificați colțul ascuțit într-un colț rotunjit, după cum se arată în figura 5-20, și determinați dimensiunea colțului rotunjit în funcție de cerințele de proiectare.

[Cazul 5-16] Matrița principală are o deschidere îngustă în peretele lateral, după cum se arată în figura 5-21.

Analiză:

În plus față de golirea fundului bijuteriilor în matrița principală, în general se deschide un strat pe pereții laterali ai celor cu pereți laterali mai mari. În acest caz, montura cu gheare a pietrei principale are, de asemenea, un strat deschis pe peretele lateral al monturii, nu numai pentru a reduce greutatea, ci și pentru a îmbunătăți strălucirea pietrei prețioase.

Cu toate acestea, atunci când deschiderea stratului este îngustă, aceasta nu este favorabilă poziționării matriței de injecție de ceară în timpul injecției de ceară, ceea ce duce la deformarea deschiderii stratului și, de asemenea, nu este favorabilă îndepărtării modelului de ceară din matrița de cauciuc.

De asemenea, nu este favorabilă îndepărtarea modelului de ceară din matrița de cauciuc atunci când deschiderea stratului este îngustă.

Soluții:

Amplasați corespunzător deschiderea dintre straturi, așa cum se arată în figura 5-22.

[Case 5-17] Partea de agățare a pandantivului nu se mișcă lin, după cum se arată în Figura 5-23.

Analiză:

În acest caz, fiecare parte de conectare a pandantivului este conectată de un inel de salt, ceea ce necesită ca fiecare parte a pandantivului să se balanseze ușor. Cu toate acestea, în timpul fabricării matriței, din cauza spațiului insuficient dintre inelele de legătură, balansarea este ușor împiedicată.

Soluții:

Creșteți spațiul la partea de conectare în mod corespunzător, respectând în același timp estetica designului, asigurând un spațiu suficient între piesele care se potrivesc pentru a permite o mișcare adecvată.

[Cazul 5-18] Grosimea peretelui matriței principale variază foarte mult, după cum se arată în Figura 5-24.

Analiză:

În acest caz, piesa de prelucrat în formă de frunză are cele mai subțiri nervuri ale frunzei în mijloc, iar petalele frunzei sunt mai groase pe ambele părți, grosimea crescând pe măsură ce se îndepărtează de vena centrală a frunzei. În timpul turnării, partea subțire va obstrucționa canalul de alimentare, ducând la micșorarea porozității în zona peretelui gros și la deteriorarea calității suprafeței. Uneori, atunci când grosimea peretelui la nivelul părții subțiri este prea mică, aceasta se poate fisura din cauza rezistenței insuficiente.

Soluții:

Atunci când proiectați structura matriței principale, încercați să evitați structura gros-subțire-subțire. Partea subțire ar trebui să aibă o grosime goală, iar partea groasă poate fi scobită prin adăugarea unei creste în spate și prin săparea fundului pentru a reduce diferența de grosime a peretelui între diferitele părți.

[Cazul 5-19] Gaura de inserție a pietrei din matrița principală nu a fost găurită, așa cum se arată în figura 5-25.

Analiză:

Pentru piesele care trebuie să fie încrustate cu pietre, găurile pentru încrustarea pietrelor ar trebui să fie găurite pe matrița master pentru a asigura consecvența calității încrustării în timpul producției în masă, pentru a reduce pierderea de metale prețioase, pentru a îmbunătăți eficiența producției și pentru a evita lipsa încrustaturilor în produse. Acest aspect ar trebui să fie abordat cu mai multă atenție în cazul incrustațiilor dense cu mai multe pietre prețioase mici.

【Cazul 5-20】 Diametrul capacului perlei este prea mic, așa cum se arată în Figura 5-26.

Analiză:

Metoda generală de fixare a perlelor este de a face găuri în perle, de a aplica adeziv pe acul metalic și pe proeminența perlei, apoi de a introduce acul în gaura perlei și de a aștepta ca adezivul să se întărească și să se fixeze. Dimensiunea proeminenței perlei trebuie să fie adecvată, acoperind gaura perlei fără a fi prea mare pentru a provoca un raport disproporționat. În acest caz, diametrul proeminenței perlei este prea mic, facilitând revărsarea adezivului pe proeminența perlei, crescând volumul de muncă de curățare și riscul de zgâriere a perlei.

11. Calitate slabă a suprafeței matriței

Calitatea suprafeței matriței determină calitatea suprafeței produsului, iar matrița trebuie să obțină o suprafață netedă și curată pentru a reduce volumul de muncă de lustruire și reparare în procesele ulterioare. Defectele frecvente ale calității suprafeței matriței sunt următoarele.

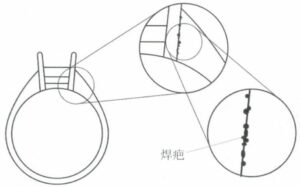

【Cazul 5-21】 Cicatricile de sudură apar la locul sudării matriței principale, așa cum se arată în Figura 5-27.

Analiză:

În acest exemplu, fixarea cu gheare a inelului este sudată împreună cu banda inelului, rezultând multe cicatrici de sudură necurate la locul sudării. Atunci când matrița master este utilizată pentru producție, cicatricile de sudură se vor transfera la fiecare piesă de prelucrat, ceea ce va conduce la o cantitate semnificativă de reprelucrare. Cu alte cuvinte, acest defect este reprodus în cantități mari.

Soluții:

Este necesară manipularea atentă a zonei de sudură, folosind unelte adecvate pentru a o lustrui ușor și strălucitor.

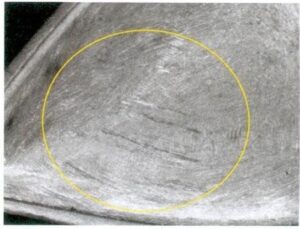

[Cazul 5-22] Zgârieturi pe suprafața matriței, așa cum se arată în Figura 5-28.

Analiză:

Turnarea matriței principale necesită procese cum ar fi limarea, șlefuirea și confecționarea matriței de turnare pentru a obține o suprafață netedă. Dacă tratamentul anterior procesului este prea intens în timpul procesului de fabricare a matrițelor, acesta va provoca zgârieturi adânci care sunt dificil de îndepărtat în procesele ulterioare sau care necesită modificarea formei matrițelor pentru a le îndepărta.

Soluții:

La fabricarea matrițelor, urmați un proces de tratare a suprafeței de la grosier la OK, alegeți instrumentele adecvate pentru fiecare proces, stăpâniți forța de operare, iar procesul ulterior ar trebui să reproceseze întreaga suprafață a procesului anterior.

[Cazul 5-23] Mucegaiului principal i-a lipsit șlefuirea la incrustație, după cum se arată în Figura 5-29.

Analiză:

În acest caz, incrustația matriței principale s-a scurs, păstrând încă suprafața de turnare aspră și neuniformă.

[Cazul 5-24] Există găuri de nisip pe suprafața matriței, așa cum se arată în Figura 5-30.

Analiză:

În procesul de turnare, mulți factori ai matriței principale vor duce la defecte ale găurii de nisip, inclusiv procesul de turnare, matrița, materialele metalice, structura produsului etc.

[Cazul 5-25] Colțul mort al matriței nu este șlefuit suficient, așa cum se arată în Figura 5-31.

Analiză:

În acest caz, rădăcina spiralei centrale din matrița principală aparține unei poziții de colț mort, care este dificil de atins cu unelte obișnuite. După șlefuire, această parte pare încă aspră și nu poate fi îndepărtată.

Soluții:

În procesul de versionare a bijuteriilor, datorită diferențelor structurale semnificative ale matriței principale, uneltele standard convenționale uneori nu pot gestiona colțurile moarte, zonele concave etc. Pentru a șlefui aceste zone, lucrătorii trebuie să creeze ei înșiși un instrument specific.

[Case 5-26 ] Marginile matriței nu sunt netede, așa cum se arată în Figura 5-32.

Analiză:

La finisarea bijuteriilor, marginile trebuie să fie netede, fără grosimi neuniforme aparente. Matrița din acest exemplu nu a îndeplinit această cerință, prezentând margini vizibile care nu erau netede, ceea ce este legat de tehnica operatorului.

12. problema sprue-ului de turnare a matriței principale

Canalul de turnare nu este doar canalul prin care lichidul metalic intră în cavitatea matriței, ci și canalul prin care se completează lichidul metalic care se solidifică și se contractă pentru turnare. Stabilirea rezonabilă sau nu a canalului de turnare este legată de soliditatea turnării, de densitatea suprafeței etc. și trebuie luată în serios. Mai multe probleme comune de fixare a canalului de turnare a matriței sunt următoarele.

[Cazul 5-27 ] Zona de turnare este prea mică, așa cum se arată în Figura 5-33.

Analiză:

Atunci când canalul de turnare este prea mic, creșterea nivelului lichidului metalic în cavitate este lentă, ceea ce poate duce la defecte precum defecte incomplete. Forța de frecare a lichidului metalic pe peretele matriței este mare, ceea ce poate cauza defecte precum găuri de nisip și suflări. În timpul procesului de solidificare a piesei turnate, canalul suplimentar de contracție al lichidului metalic este blocat, ceea ce poate duce la apariția unor cavități macroscopice de contracție și la slăbirea microscopică de contracție în piesă.

Soluții:

Dimensiunea canalului de turnare trebuie determinată pe baza caracteristicilor materialului metalic de turnare, a dimensiunii și a caracteristicilor structurale ale piesei turnate, a metodei de turnare etc. În general, suprafața secțiunii transversale a canalului de turnare ar trebui să fie de 70%-150% la conectarea cu piesa de prelucrat. Prin urmare, canalul de turnare al matriței principale din acest exemplu poate fi mărit în mod corespunzător, după cum se arată în figura 5-34.

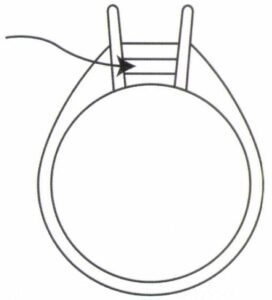

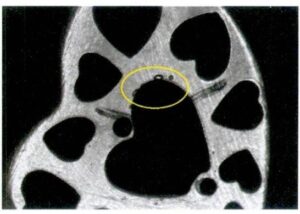

【Cazul 5-28】Poziția canalului de turnare nu îndeplinește cerințele pentru umplere și contracție, după cum se arată în Figura 5-35.

Analiză:

În cazul inelului, pentru a facilita lustruirea ulterioară și pentru a reduce impactul asupra aspectului, canalul de turnare este, în general, fixat la nivelul tijei. Cu toate acestea, în acest caz al inelului, părțile laterale ale capului inelului sunt structuri solide, cu pereți groși, iar aceste două zone se solidifică ultimele; contracția lor nu poate fi compensată de lichidul metalic extern, rezultând o porozitate severă de contracție.

Soluții:

În conformitate cu principiul general stabilit de matrița de turnare, ar trebui să fie așezat în partea de perete gros a turnării. Dacă structura inelului nu permite modificări, inelul trebuie să fie inversat. Ar trebui să se stabilească matrițe de turnare cu suport dublu, conectate respectiv la secțiunea groasă; dacă este permisă golirea interiorului inelului păstrând aceeași formă, grosimea celor două părți de perete gros poate fi redusă pentru a fi mai mică decât grosimea peretelui mânerului inelului. Apoi, matrița de turnare poate fi fixată pe mânerul inelului. După cum se arată în figurile 5-36 și 5-37.

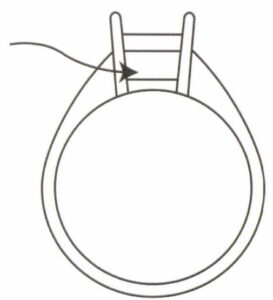

[Case 5-29 ] Poziția canalului de turnare este dificil de curățat, așa cum se arată în Figura 5-38.

Analiză:

Matrița de turnare este o măsură de proces necesară pentru turnare, nu este necesară pentru turnarea în sine. După turnare, matrița de turnare trebuie să fie îndepărtată. Sprue-ul de turnare, în acest caz, este stabilit în stratul intermediar al inelului, care este dificil de tăiat. Uneltele, cum ar fi fișierele de oțel și șmirghelul, sunt, de asemenea, complexe de introdus în timpul modelării, ceea ce face dificilă curățarea sprue-ului de turnare rezidual.

Soluții:

Cartușul de turnare trebuie așezat pe suprafața exterioară netedă cât mai mult posibil pentru o curățare ușoară, așa cum se arată în Figura 5-39.

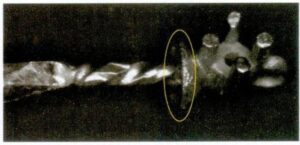

【Cazul 5-30】 Tubul de turnare este conectat la piesă la un unghi drept, așa cum se arată în Figura 5-40.

Analiză:

Atunci când șnecul este conectat la piesa de prelucrat în unghi drept, se generează cu ușurință turbulențe în metalul topit în timpul procesului de umplere, provocând probleme precum prinderea gazului și prinderea zgurii, iar nodurile termice se pot forma la conexiune, ducând la porozitate de contracție în acel loc. În cazul în care presiunea metalului topit este ridicată, peretele de gips care se confruntă cu fluxul de metal topit este ușor erodat și abraziat, cauzând defecte precum incluziuni și găuri de nisip.

Soluții:

Tubul de turnare ar trebui să fie conectat la piesă cu un fileu, care poate face ca umplerea metalului topit să fie lină și poate reduce abraziunea pe peretele matriței. Dimensiunea filetului trebuie să ia în considerare în mod cuprinzător factori precum dimensiunea secțiunii transversale a canalului de turnare, grosimea peretelui piesei turnate și ușurința de curățare.

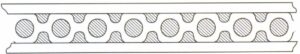

【Cazul 5-31】 O piesă turnată cu pereți subțiri are un canal de turnare supradimensionat, așa cum se arată în Figura 5-41.

Analiză:

Conectarea unui șnec mare la o secțiune subțire, în cazul în care temperatura metalului topit și a gipsului este necorespunzătoare, poate provoca contracția și slăbirea șnecului, care se extinde la zona de conectare și provoacă așa-numitul fenomen de "refulare".

Soluții:

Setarea matrițelor de turnare pe piesele turnate cu pereți subțiri pentru a elimina concepția greșită conform căreia matrițele de turnare mai mari asigură umplerea completă. De fapt, capacitatea de umplere a metalului topit depinde nu numai de canelurile de turnare, ci și de curgerea metalului topit în cavitatea matriței. Cu cât turnarea este mai mare și mai subțire, cu atât este mai ușor să se răcească și să provoace defecte legate de umplere. În acest moment, simpla creștere a secțiunii transversale a canalului de turnare nu va rezolva problema. Este necesar să creșteți numărul de caneluri de turnare și să scurtați intervalul acoperit de fiecare canelură de turnare în cavitatea matriței, după cum se arată în figura 5-42.