Lopullinen opas Crafting K Gold seokset käytetään korut

Kattava opas K kultaseosten ominaisuuksista ja ominaisuuksista

Johdanto:

Hallitse K-kultaisten korujen valmistus oppaamme avulla, joka sisältää 70 keskeistä termiä, jotka määrittelevät kultaseoksen taituruuden. Löydä täydellinen tasapaino Au-Ag, Au-Cu, Au-Ni ja Au-Pd välillä haluttujen värien ja lujuuden saavuttamiseksi. Tutustu metalliseoksen koostumuksen teknisiin yksityiskohtiin, jotka ovat ratkaisevia valun, korroosionkestävyyden ja ihon turvallisuuden kannalta. Oppaamme valaisee K-kullan täyteaineen valinnan monimutkaisuuden avulla tietä kestävien ja visuaalisesti upeiden kappaleiden luomiseen. Tarjoamme ratkaisuja yleisimpiin tuotantohaasteisiin aina K-punakullan hauraiden murtumien estämisestä K-valkokullan valkoisuuden jalostamiseen. Paranna koruntekotaitojasi asiantuntijoiden näkemyksillämme ja yhdistä perinteitä ja innovaatioita ajattoman tyylikkyyden saavuttamiseksi.

Sisällysluettelo

Jakso Ⅰ Kullan ja K-kullan täyteaineiden seostaminen

1. Kullan seostaminen

Muinaisista ajoista lähtien kullasta on tullut välttämätöntä sen kauniin värin, erinomaisen kemiallisen vakauden ja muotoutumisprosessin suorituskyvyn vuoksi. Korut ja lisävarusteiden materiaalit. Puhtaasta kullasta valmistetuilla koruilla on etuja, kuten pieni tilavuus, korkea arvo ja siirrettävyys, ja niillä on hyvä arvon säilyminen ja koristeelliset toiminnot, minkä vuoksi ne ovat olleet maamme eri etnisten ryhmien suosiossa kautta historian. Puhdas kulta on kuitenkin rakenteeltaan liian pehmeää, minkä vuoksi se ei sovellu muotoiluun ja kiinnitykseen, minkä vuoksi perinteiset puhtaan kullan korut ovat suhteellisen yksitoikkoisia ja helposti epämuodostuvia tai kuluvia.

Kuluttajien asenteiden muuttuessa ihmisten mieltymys kultakoruihin ei enää perustu pelkästään materiaalin laatuun, vaan enemmänkin sen koristeelliseen muotoon ja värivalikoimaan, mikä on edistänyt K-kullaseosten kehitystä. K-kullaseosten kehittämisellä pyritään parantamaan kullan mekaanisia ominaisuuksia, kuten lujuutta ja kovuutta, täyttämään käyttäjien aistivaatimukset ja vähentämään materiaalikustannuksia. Lisäämällä tietty osuus seosaineita puhtaaseen kultaan saadaan aikaan laadultaan vastaavaa K-kultaa, jolloin K-kultaiset korut, joiden perusmateriaalina on kultaseos, tai erilaisilla jalokivillä kuoretut K-kultaiset korut erottuvat väriltään, laadultaan ja tyyliltään puhtaasta kullasta valmistetuista koruista. Suunnittelu- ja käsittelytekniikan jatkuvan parantamisen myötä kullankorut saavat yhä suuremman markkinaosuuden yksilöllisen ja taiteellisen luovuutensa ansiosta.

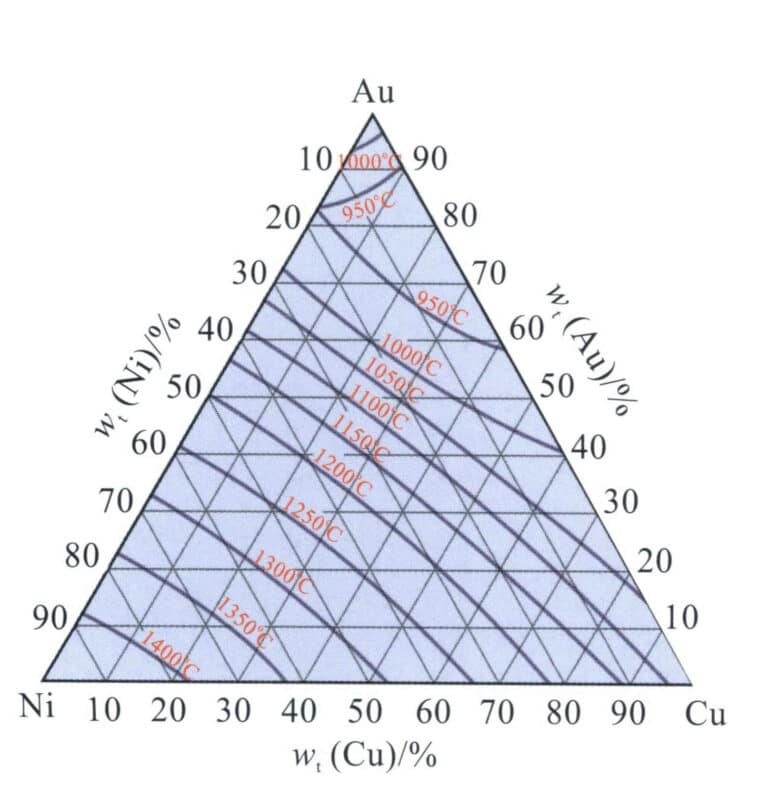

K-kullalla on erilaisia ominaisuuksia, jotka vaihtelevat fysikaalisten, kemiallisten ja mekaanisten ominaisuuksien sekä prosessin suorituskyvyn osalta, koska siihen on lisätty erilaisia seosaineita ja niiden osuuksia. Korukullan tavanomaisia perusseosjärjestelmiä ovat Au-Ag-seos, Au-Cu-seos, Au-Ni-seos ja muut binääriset seosjärjestelmät sekä Au-Ag-Cu, Ag-Ni-Cu ja muut ternääriset seosjärjestelmät.

1.1 Au-Ag-seos

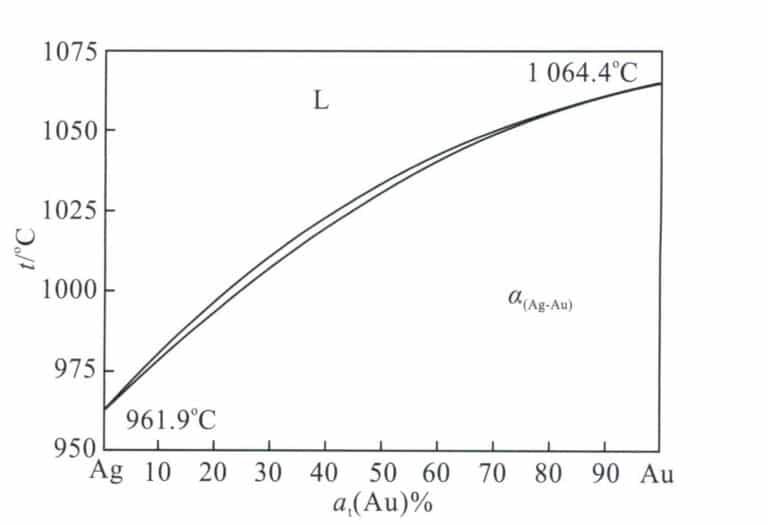

Kuvassa 3-9 on esitetty Au-Ag-binaariseoksen faasidiagrammi. Molemmat voivat liueta loputtomasti sekä nestemäisessä että kiinteässä tilassa. Hopean lisääminen kultaan alentaa sen sulamispistettä. Sulamispiste laskee jatkuvasti hopeapitoisuuden kasvaessa, ja liquidus- ja solidus-viivojen välillä on pieni lämpötilaero. Tämän vuoksi tällä seoksella on hyvä valukyky, mikä auttaa varmistamaan korujen valukappaleiden laadun.

Hopean lisääminen kultaan voi vaalentaa sen väriä ja muuttaa sen vihertävänkeltaiseksi. Koska hopealla ja kullalla on kasvokeskitetty kuutiomainen kiderakenne ja niiden atomisäteet ovat lähes samat, hopean vahvistava vaikutus kultaan ei ole merkittävä. Esimerkiksi 18 karaatin kullan, jonka koostumus on 75%Au-25%Ag, hehkutettu kovuus on vain HV32 ja vetolujuus vain 185 MPa, mikä osoittaa suhteellisen alhaisen lujuuden ja kovuuden. Venymä voi kuitenkin saavuttaa 36%, mikä osoittaa hyvää joustavuutta ja kylmätyöstettävyyttä. Siksi Au-Ag-seosta käytetään usein K-keltaisen kullan kehittämiseen koruja varten.

1.2 Au-Cu-seos

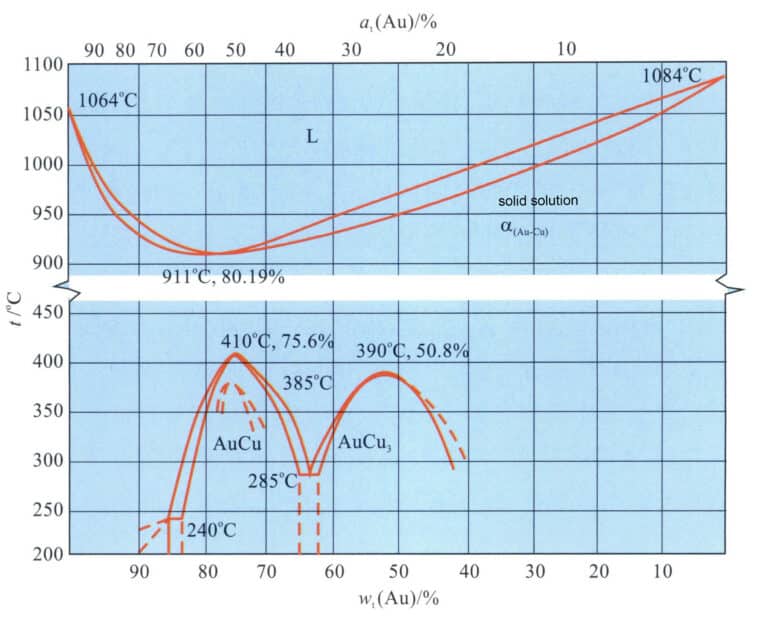

Kuvassa 3-10 on esitetty binääriseoksen faasidiagrammi. Nämä kaksi voivat olla äärettömän liukoisia nestemäisessä tilassa. Kuparipitoisuuden kasvaessa seoksen sulamispiste laskee nopeasti, ja kun kuparipitoisuus ylittää 20%, seoksen sulamispiste nousee vähitellen uudelleen. Au-Cu-seoksen jähmettymiskiteytymisväli on pieni, erityisesti kuparipitoisuusalueella 15% - 25%, jossa seoksen kiteytymisväli on lähes olematon, mikä antaa sille hyvän valutehon ja vähäisen taipumuksen kutistumiseen. Jähmettymisen jälkeen seos on yksi kiinteä liuos korkean lämpötilan alueella. Jäähdytyksen jatkuessa tapahtuu järjestymismuutos keskilämpötilaympäristössä, jolloin muodostuu AuCu [wt (Au) = 75,6%] välivaihe ja AuCu3[wt(Au) = 50,8%] välivaihe.

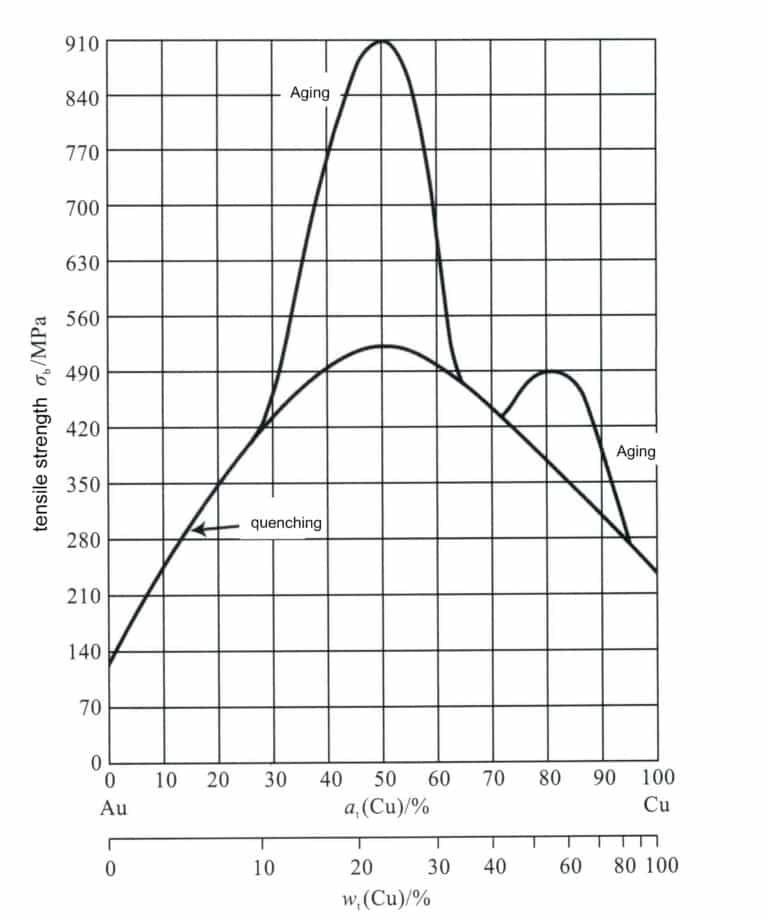

Au-Cu-seoksen kemiallinen koostumus vaikuttaa merkittävästi sen mekaanisiin ominaisuuksiin. Kuparipitoisuuden kasvaessa kiinteän liuoksen (sammutetun) seoksen lujuus kasvaa nopeasti ja saavuttaa huippunsa noin 25 %Cu:n kohdalla, ja kuparipitoisuuden lisääminen edelleen aiheuttaa lujuuden nopean laskun (kuva 3-11). Cu on yleisesti käytetyn K-kullan tehokas lujiteaine. Lämpökäsittelyprosessi vaikuttaa myös dramaattisesti Au-Cu-seoksen mekaanisiin ominaisuuksiin. Kun esimerkkinä on 18K-kulta, jonka koostumus on 75%Au-25%Cu, sen kiinteän liuoksen kovuus on HV165 ja vetolujuus 514 MPa. Ikääntymiskäsittelyn jälkeen seokseen muodostunut järjestäytynyt faasi voi nostaa sen vetolujuuden noin 910 MPa:iin ja kovuuden noin HV200:aan. Joustavuus kuitenkin vähenee, ja seoksesta tulee hauras, mikä on epäedullista kylmämuokkausprosessoinnille.

Kuparin lisääminen kultaan muuttaa sen väriä punaiseksi, joten kupari on K-punakullan tärkein seosaine. Kuparia käytetään usein myös K-kullassa ja K-valkokullassa seoksen mekaanisten ja jalostusominaisuuksien parantamiseksi.

1.3 Au-Ni-seos

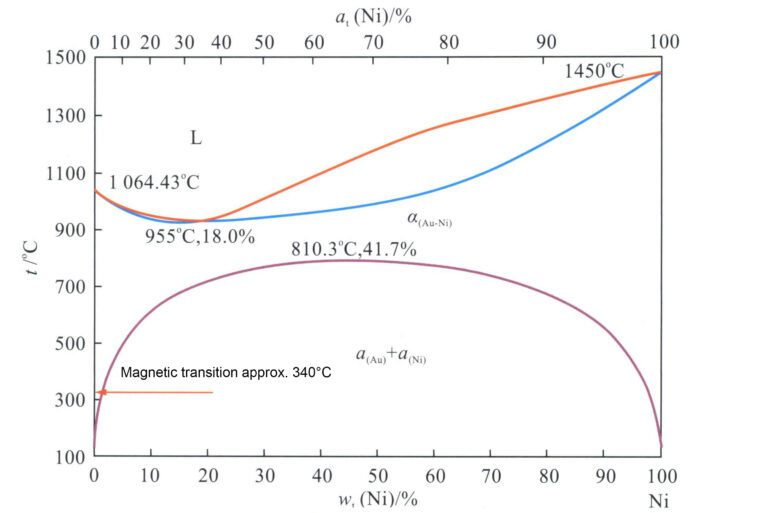

Au-Ni:n binääriseoksen faasidiagrammi on esitetty kuvassa 3-12. Kultaan lisätty tietty määrä nikkeliä alentaa seoksen sulamispistettä, ja sulamispiste on alhaisimmillaan nikkelipitoisuuden ollessa 18%, noin 955 ℃, ja seoksella on minimaalinen kiteytymisväli, mikä on eduksi seoksen valutehon parantamisen kannalta.

Kuva 3-12 Au-Ni binääriseoksen faasikaavio

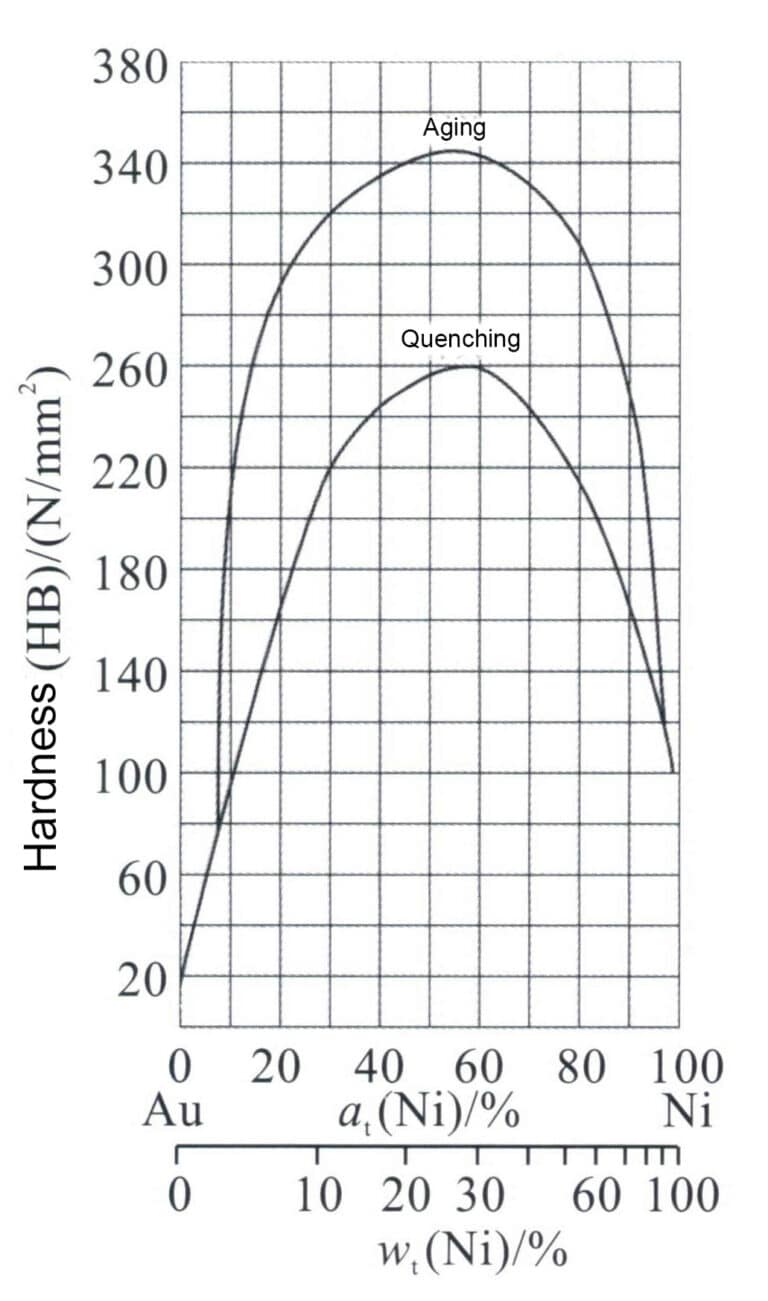

Au-Ni-seos on yksivaiheinen kiinteä liuos korkeissa lämpötiloissa. Kiinteä liuos hajoaa kaksifaasirakenteeksi, kun lämpötila laskee tietyn pisteen alapuolelle. Tätä ominaisuutta hyödyntämällä Au-Ni-seoksen ikääntymiskäsittelyllä voidaan merkittävästi parantaa materiaalin lujuutta ja kovuutta (kuva 3-13).

Nikkelin lisääminen kultaan vaalentaa sen väriä; kun nikkelipitoisuus saavuttaa tietyn tason, metalliseos muuttuu harmaanvalkoiseksi ja lähelle platinaa, mikä tekee siitä yhden tehokkaimmista valkaisuaineista K-valkokullassa. Ni on kuitenkin herkistävä elementti, ja kun sen vapautumisaste ylittää tietyn raja-arvon, on olemassa vaara, että se aiheuttaa ihoallergioita.

Kuva 3-13 Lämpökäsittelyprosessin vaikutus Au-Ni-seoksen kovuuteen.

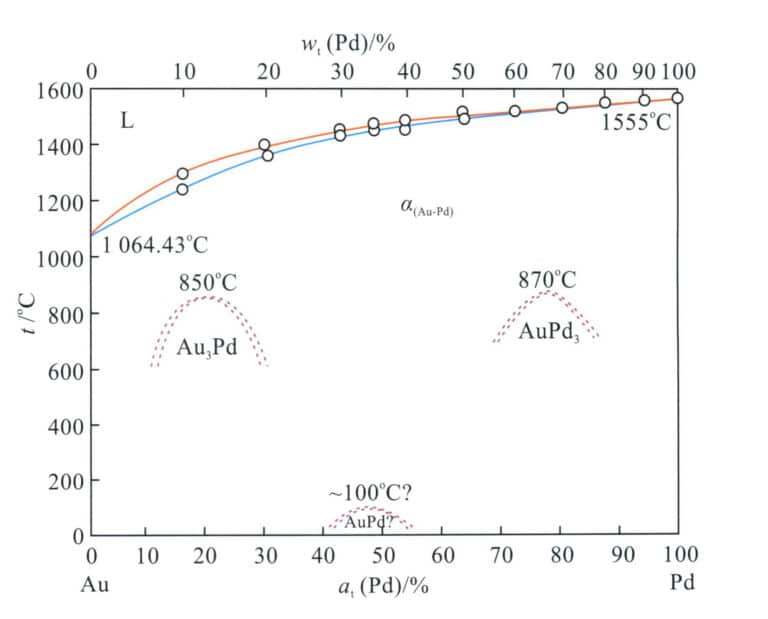

1.4 Au-Pd-seos

Kuvassa 3-14 on esitetty binääriseoksen faasidiagrammi. Palladiumin lisääminen kultaan nostaa seoksen sulamispistettä, ja palladiumpitoisuuden kasvaessa seoksen liquidus- ja soliduslämpötilat nousevat edelleen. Kultarikkaassa päässä kiteytymisväli on suhteellisen suuri, noin 51 ℃, kun palladiumpitoisuus on noin 17% (at), ja se laskee vähitellen kohti palladiumrikkaampaa päätä. Seoksella on yksi kiinteä liuosrakenne korkeissa lämpötiloissa, ja jäähdytysprosessin aikana seokset, joilla on tietty koostumusalue, käyvät läpi järjestysmuutoksen ja muodostumisjärjestyksen Au3Pd-faasi ja AuPd3 järjestetty vaihe, joka parantaa seoksen lujuutta ja kovuutta mutta vähentää sen sitkeyttä ja joustavuutta.

Kaiken kaikkiaan Au-Pd-seoksen sulamispiste on suhteellisen korkea, mikä vaikeuttaa valua. Kiinteän liuoksen Au-Pd-seoksen kovuus ei ole korkea, mutta sillä on hyvä sitkeys, mikä on eduksi kylmämuokkausprosessoinnissa. Palladiumilla on hyvä valkaiseva vaikutus kultaan, ja se on yksi K-valkokullan perusseosjärjestelmistä; palladiumin korkea hinta johtaa kuitenkin materiaalikustannusten nousuun.

2. K Kullan täyttö Materiaalit

K-kulta on seos, joka koostuu tiettyyn osuuteen puhtaaseen kultaan lisätyistä väliseoksista, joita koruteollisuudessa kutsutaan yleisesti täyteaineiksi. Korusarjoissa yleisiä K-kullan laatuluokkia ovat 8K -10K, 14K ja 18K; värin mukaan on olemassa muun muassa K-keltaista kultaa, K-valkokultaa ja K-punakultaa. Täyttömateriaalien käyttö K-kultaisissa koruissa on siis yleistä, ja täyttömateriaalien laatu vaikuttaa suoraan korujen laatuun.

Kun koruyhtiöt valmistavat K-kultaisia koruja, ne sekoittavat puhdasta kultaa ostettuihin täytemateriaaleihin. Eri toimittajien toimittamien täyttömateriaalien suorituskyky voi joskus vaihdella merkittävästi; jopa saman toimittajan samanlaatuisen täyttömateriaalin suorituskyky voi vaihdella, mikä vaikuttaa koruyritysten tuotantoon. K-kullan täyteaineita valittaessa on otettava huomioon seuraavat tekijät.

2.1 Fysikaaliset ominaisuudet

K-kultaisten korujen pinnan koristeellinen vaikutus on merkittävä. K-kultaisten korujen täyteaineita valittaessa on kiinnitettävä huomiota täyteaineiden tiheyden, värin, magnetismin, sulamispisteen ja muiden seikkojen vaikutukseen K-kultaisiin koruihin.

(1) Tiheys.

Täyttömateriaaleihin valittujen seosaineiden valikoima on varsin laaja, ja kullakin seosaineella on atomimassa ja vastaava tiheys. Eri täytemateriaalikoostumuksilla muotoillun K-kullan tiheys vaihtelee. Korun, jonka tilavuus ja laatu on määritelty, pienitiheyksiset materiaalit voivat pienentää korun painoa ja alentaa tuotteen hintaa.

(2) Väri.

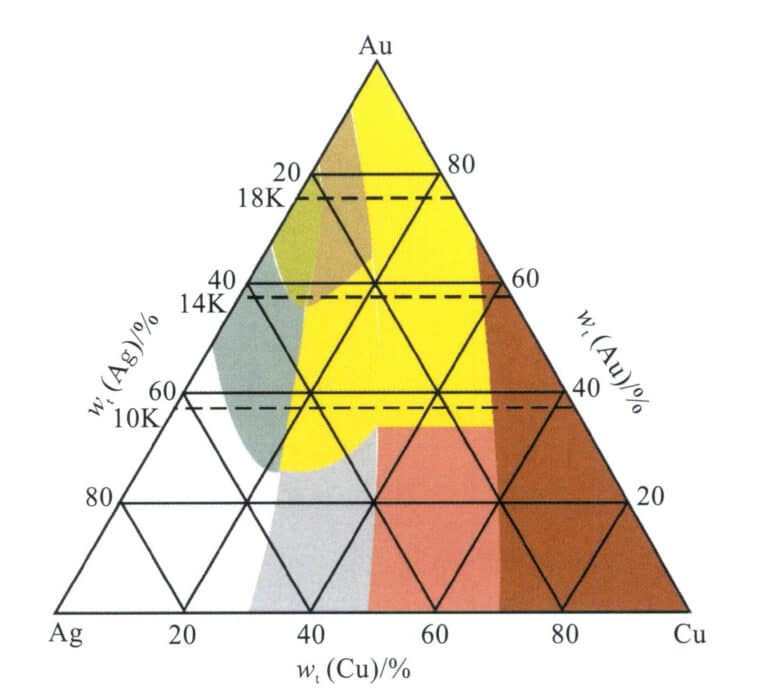

K-kultaisten korujen väri on fyysinen perusominaisuus. Koristeelliset kultaseokset jaetaan värin perusteella yleensä kahteen pääluokkaan: värilliset kultaseokset ja valkokultaseokset. Muuttamalla täyteaineen seoskoostumussuhdetta voidaan saada erivärisiä kultaseosmateriaaleja. Yleisimmin käytetty värillinen K-kulta sisältää kolme sarjaa: K-kulta, K-valkokulta ja K-punakulta, joiden tyypilliset täyteaineet on esitetty kuvassa 3-15. Lisäksi viime vuosina ulkomailla on kehitetty muutamia ainutlaatuisia värillisiä K-kullan täyteaineita, jotka voivat muodostaa kullan kanssa ainutlaatuisia värillisiä, monimutkaisia ja hauraita intermetallikomponentteja.

(a) K-kultainen täyteaine

(b) karaatin valkokultainen täyteaine

(c) K punakultainen täyteaine

Kuva 3-15 Erilaisia värillisiä K-kullan täyteaineita koruihin.

(3) Magnetismi.

K-kultaisissa koruissa, kuten jalometallien koruissa, halutaan yleensä, että metalliseoksessa on jotain muuta kuin magneettisuutta, jotta kuluttajat eivät epäilisi materiaalin aitoutta. Kulta ei ole magneettinen, vaan K-kultaiset korut sisältävät monia muita metallisia elementtejä. Kun täyteaine sisältää magneettisia komponentteja, kuten Fe:tä, Co:ta, Ni:tä ja Ga:ta, se voi saada K-kultakorumateriaalin osoittamaan magneettisuutta. Esimerkiksi K-valkokullassa käytetään yleisesti nikkeliä valkaisuaineena. Kuvasta 3-13 nähdään, että seos on yksivaiheinen kiinteä liuos solidusviivan alapuolella ja tietyn lämpötilan yläpuolella. Kun se jäähdytetään hitaasti tiettyyn lämpötilaan, alkaa faasierottelu, jolloin muodostuu kaksifaasialue. Kun lämpötila laskee noin 340 ℃:iin, tapahtuu magneettinen siirtymä, ja seos osoittaa tiettyä magnetismia.

(4) Sulamispiste.

Suurin osa K-kultaisista koruista valmistetaan kipsivalutekniikalla. Kipsin huonon korkean lämpötilan lämpöstabiilisuuden vuoksi lämpöhajoaminen tapahtuu, kun lämpötila saavuttaa 1200 ℃, jolloin vapautuu SO2 kaasua, joka aiheuttaa valun huokosia. Jos kipsimuotti ei ole kokonaan paahdettu, jolloin muotin sisälle jää hiilen jäännös, tai jos metallineste on voimakkaasti hapettunut, jolloin muodostuu suuri määrä kuparioksidia, tämä hajoamislämpötila laskee huomattavasti. Siksi kipsimuotin valun turvallisuuden varmistamiseksi seoksen sulamispisteen hallinta on välttämätöntä. Yleensä K-kullan ja K-punakullan sulamispisteet ovat noin 900 ℃, ja kipsimuotin valaminen kipsillä on hyvä. Kuitenkin K-valkokullan osalta, koska valkaisuelementtinä käytetään korkean sulamispisteen Ni:tä, Pd:tä, seoksen sulamispiste on korkeampi kuin K-kullan ja K-punakullan, mikä aiheuttaa kipsimuotin lämpöhajoamisen riskin. Kun Ni, Pd-pitoisuus on hyvin korkea, kipsimuotti ei voi enää taata tuotantolaatua, mikä edellyttää kallista fosforihappoon sidottua valujauhetta, mikä epäilemättä lisää tuotantokustannuksia ja vaikeuksia.

2.2 Kemialliset ominaisuudet

Kemiallinen stabiilisuus on korujen kannalta olennaista. K-kultaisten korujen kemiallinen stabiilisuus näkyy pääasiassa niiden vastustuskyvyssä haalistumista ja korroosiota vastaan, mikä liittyy läheisesti kullassa käytettyihin täyteaineisiin. K kultaseosten korroosionkestävyys vaihtelee koostumuksen mukaan; yleisesti ottaen erittäin puhdas k kulta parantaa korroosionkestävyyttä. Esimerkiksi 18 karaatin ja 22 karaatin kullalla on hyvä korroosionkestävyys tavallisissa yksittäisissä epäorgaanisissa hapoissa, ja myös 14 karaatin kullalla on hyvä korroosionkestävyys. Siitä huolimatta sen pinnasta irtoaa kuparia ja hopeaa voimakkaissa happo-olosuhteissa. Alle 9K:n kultaseokset eivät kestä vahvaa happokorroosiota, ja ne himmenevät ja värjäytyvät huonoissa ympäristöissä. Jalometallien pitoisuus K-kultaisissa materiaaleissa ei kuitenkaan ole ainoa tahraantumiseen vaikuttava tekijä; tahraantuminen ja värimuutokset ovat seosmateriaalien kemiallisen koostumuksen, kemiallisten prosessien, ympäristötekijöiden ja mikrorakenteen yhdistettyjä tuloksia. Kun matalapuhtaassa K-kullassa täyteaineen koostumus on suotuisa K-kullan potentiaalin parantamisen, tiheän suojakalvon muodostamisen ja seoksen mikrorakenteen parantamisen kannalta, on edelleen mahdollista saada seoksia, joilla on erinomaiset kemialliset ominaisuudet ja hyvä värjäytymisen kestävyys. Kolmesta tärkeimmästä K-kulta-sarjasta K-punakulta on altis pinnan tahraantumiselle korkean kuparipitoisuutensa vuoksi, ja sen täyteaineissa on hyödynnettävä edullisia seosaineita sen parantamiseksi.

2.3 Mekaaniset ominaisuudet

Jotta K-kultaiset korut säilyttäisivät korkean kiillon pitkään, seoksen kovuutta on parannettava kulutuskestävyysvaatimusten täyttämiseksi; jotkin korujen rakenneosat, kuten korvanapit, korvan koukut, rintaneulat, jouset jne., edellyttävät hyvää elastisuutta ja myös seoksen kovuutta on parannettava. Kullan kovuuslujuus voi kuitenkin olla korkeampi, mikä tekee siitä haastavan täyttää upottamista koskevat vaatimukset. Yksi K-kullan käyttötarkoituksista on parantaa materiaalin lujuutta, kovuutta, sitkeyttä ja muita mekaanisia ominaisuuksia. Kolmesta tyypillisestä K-kullasta nikkelivalkaistulla K-valkokullalla on korkeampi lujuus ja kovuus, ja sen elastisuus on parempi, mikä edellyttää tasapainoa lujuuden, kovuuden ja joustavuuden välillä; K-punakulta saattaa muuttua ja menettää joustavuutta, mikä edellyttää täyteaineen koostumuksen ja valmistusprosessin mukauttamista ja parantamista.

2.4 Prosessin suorituskyky

Täyteaineen koostumuksen suunnittelussa olisi otettava täysin huomioon eri käsittelytekniikoiden suorituskykyvaatimukset. Esimerkiksi sulatusmenetelmä voi vaikuttaa metalliseoksen hapettumiskestävyyteen; sama metalliseos voi antaa ristiriitaisia tuloksia, kun se sulatetaan polttimella, induktiokuumennuksella ilmakehässä tai suojakaasussa tai tyhjiössä. Lisäksi korujen valmistuksessa voidaan käyttää erilaisia käsittelymenetelmiä, kuten valua, leimausta ja hitsausta, joilla kaikilla on erilaiset K-kultaa koskevat suorituskykyvaatimukset ja jotka määräävät seosaineiden valinnan ja määrän täyteaineessa. Täyteaineen koostumusta suunniteltaessa olisi otettava täysin huomioon seoksen prosessikäytettävyys, jotta vältetään liian kapeasta käsittelyalueesta johtuvat toimintaongelmat. Käsittelyn suorituskykyyn liittyy pääasiassa sellaisia näkökohtia kuin valun suorituskyky, muovikäsittelyn suorituskyky, kiillotuksen suorituskyky, hitsauksen suorituskyky ja kierrätyksen suorituskyky.

(1) Casting Performance.

Seoksen valuteho vaikuttaa merkittävästi valettujen korujen pinnanlaatuun. Seoksen valutehon laatua voidaan arvioida useista eri näkökohdista, kuten sulan metallin juoksevuudesta, kutistumis- ja huokoisuusalttiudesta sekä taipumuksesta lämpösäröilyyn muodonmuutoksen aikana. Valamiseen käytettävän K-kullan kiteytymisvälin tulisi olla pieni, hapettumistaipumuksen vähäistä, juoksevuuden hyvä ja täyttökyvyn hyvä. Se ei saisi muodostaa nopeasti hajanaisia kutistumis- ja muodonmuutoshalkeamia, mikä edistää sellaisten valettujen korujen saamista, joilla on täydellinen muoto, tarkat ääriviivat, tiheä kiteytyminen ja terve rakenne.

(2) Plastisuuskäsittelyn suorituskyky.

Plasticity-käsittelytekniikalla on monia sovelluksia K-kultaisten korujen valmistuksessa. Sen lisäksi, että piirustus- ja valssauskoneita käytetään levyjen, lankojen ja putkien valmistukseen, sitä käytetään usein myös korujen muotoiluun, kuten sorvaamiseen työstökoneilla, leimaamiseen leimauskoneilla ja hydrauliseen puristamiseen. Plasticity-käsittelytuotteiden laadun varmistamiseksi on tärkeää muotoilla oikein ja noudattaa tiukasti toiminnallisia prosessin eritelmiä sekä materiaalin luontaista Plasticity-käsittelyn suorituskykyä, jolla on ratkaiseva vaikutus. K-kultamateriaalien on oltava plastisuuskäsittelyn kannalta hyvin toimivia, erityisesti vedon, valssauksen, leimauksen ja hydraulisen puristuksen kaltaisissa toiminnoissa, joissa metalliseoksen kovuus ei saisi olla liian suuri ja metalliseoksen työstökovettumisnopeuden pitäisi hidastua toiminnan helpottamiseksi; materiaalin pitäisi myös olla hyvin joustava. Muuten se on altis halkeilulle.

(3) Kiillotusteho.

Koruille on asetettu selkeät pinnanlaatuvaatimukset, ja useimmat korut on kiillotettava, jotta saavutetaan peilimäinen kiilto. Tämä edellyttää paitsi kiillotustoimenpiteiden oikeaa suorittamista myös huomiota itse metalliseoksen ominaisuuksiin. Työkappaleen rakenteen on esimerkiksi oltava tiivis, ja siinä on oltava hienojakoisia ja tasaisia rakeita, joissa ei ole huokosten ja sulkeumien kaltaisia vikoja. Jos työkappaleen rakeet ovat karkeat ja siinä on vikoja, kuten kutistumia tai huokosia, voi nopeasti esiintyä ilmiöitä, kuten appelsiininkuorta, kiillotusjälkiä ja komeetan pyrstöjä. Naarmuja ja komeetan hännän vikoja voi esiintyä nopeasti myös, jos kappaleessa on jäykkiä sulkeumia.

(4) Uudelleenkäytettävyys.

Valukorujen valuprosessin saanto on yleensä vain noin 50% tai jopa alhaisempi. Jokaisesta valukerrasta syntyy suuri määrä valujälkiä ja jätemateriaaleja uudelleenkäyttöä varten. Tuotantokustannusten ja tehokkuuden perusteella koruyritykset toivovat aina käyttävänsä mahdollisimman paljon kierrätysmateriaalia. Seoksen sulamisprosessin aikana tapahtuvan haihtumisen, hapettumisen ja kaasun imeytymisen väistämättömien ongelmien vuoksi seoksen, seoksen koostumus muuttuu jossain määrin jokaisen valun yhteydessä, mikä vaikuttaa seoksen metallurgiseen laatuun ja valun suorituskykyyn. Seoksen suorituskyvyn heikkeneminen uudelleenkäyttöprosessin aikana liittyy läheisesti paitsi käyttöprosessiin myös seoksen luontaiseen uudelleenkäytettävyyssuorituskykyyn, joka riippuu pääasiassa seoksen taipumuksesta kaasun imeytymiseen ja hapettumiseen sekä sen reaktiivisuudesta upokkaiden ja valumateriaalien kanssa. Mitä pienempi on taipumus kaasun imeytymiseen ja hapettumiseen, sitä pienempi on reaktiivisuus upokkaiden ja valumateriaalien kanssa ja sitä parempi on uudelleenkäytettävyys.

(5) Hitsausteho.

Korujen valmistuksen aikana on usein tarpeen jakaa työkappale useisiin pieniin osiin, jotka valmistetaan erikseen, ja hitsata nämä pienet osat yhteen. Hyvän hitsauslaadun saavuttamiseksi on juotteen oikean käytön lisäksi arvioitava myös K-kullan hitsausteho. Jos hitsattavalla kappaleella on hyvä lämmönjohtavuus, lämpö ei kerry nopeasti hitsauskohtaan lämmitysprosessin aikana. Silti se johdetaan pian koko työkappaleeseen, mikä ei edistä juotteen sulamista. Oletetaan, että K-kulta on altis hapettumiselle kuumennuksen aikana. Tällöin muodostunut oksidikerros vähentää juotteen kostutettavuutta, mikä estää sitä tunkeutumasta hitsaussaumaan ja johtaa esimerkiksi heikkohitsaukseen, väärään hitsaukseen ja huonoon hitsaukseen.

2.5 Turvallisuus

Koruissa, jotka ovat pitkään suorassa kosketuksessa ihmiskehon kanssa, on otettava huomioon turvallisuus yhtenä kriittisenä tekijänä korumateriaalien valinnassa. Täytemateriaaleissa olisi vältettävä ihmiskeholle haitallisia aineita, kuten Cd:tä, lyijyä ja radioaktiivisia aineita. Lisäksi ihon kanssa kosketuksiin joutuvien korujen aiheuttamat allergiset reaktiot olisi myös minimoitava; esimerkiksi K-kultaisissa koruissa, joissa käytetään Ni:tä valkaisuaineena, on riski aiheuttaa ihoallergioita. Siksi Euroopan komissio ja eräät muut maat ovat asettaneet tiukat rajat korujen ni-emissioiden vapautumisnopeudelle, mikä tarkoittaa, että ni-kuitua sisältävien korujen on täytettävä asiaankuuluvat ni-emissioiden vapautumisnopeutta koskevat standardit.

2.6 Taloudelliset tekijät

K-kulta on kullasta ja sen täyteaineista valmistettu seos. Täyteaineiden hinta on yksi tuotantokustannuksiin vaikuttavista kriittisistä tekijöistä erityisesti matalakaratuisen K-kullan osalta, joka vaatii seostamiseen paljon täyteaineita. Siksi täyteaineiden seosaineita valittaessa olisi noudatettava laajalti hankittuja ja edullisia materiaaleja, ja kalliita jalometalleja olisi vältettävä tai minimoitava K-kullan kustannusten alentamiseksi.

Section II K keltainen kulta

K-keltainen kulta tarkoittaa keltakullan seosta, joka tunnetaan englanniksi nimellä karat yellow gold, ja joka on koruteollisuudessa yleisesti edustettuna KY:nä, kuten 18KY ja 14KY. K-kulta on perinteinen värikullan seos, jolla on ollut tärkeä asema K-kultaisissa korumateriaaleissa jo pitkään. Kuitenkin 1990-luvulta lähtien valkoisten korujen suosion myötä K-kultaisten korujen osuus on vähitellen vähentynyt.

K-kullan suhteellisen hyvien käsittely- ja valmistusominaisuuksien vuoksi sitä käytetään kuitenkin edelleen laajalti koruteollisuudessa, ja jotkut valmistajat jopa käyttävät K-kultaa koruaihioiden valmistukseen ja päällystävät ne sitten rodiumilla (Rh) korvatakseen K-valkokultaiset korut.

1. K-keltaisen kullan järjestäytyminen ja toiminta Au-Ag-Cu-systeemissä

Au-Ag-Cu-seos on K-kullan perusseosjärjestelmä, joka määrittää pitkälti sen suorituskyvyn. Ag ja Cu ovat K-kullan tärkeimmät seosaineet, ja valmistuksen aikana niihin lisätään usein tietty määrä Zn:ää ja pieni määrä muita komponentteja seoksen suorituskyvyn parantamiseksi. Seosaineiden erilaiset suhteet vaikuttavat K-keltaisen kullan materiaalien fysikaalisiin ominaisuuksiin, kemiallisiin ominaisuuksiin, mekaanisiin ominaisuuksiin ja prosessin suorituskykyyn.

1.1 Keltaisen K-kullan fysikaaliset ominaisuudet Au-Ag-Cu-systeemissä

(1) Väri.

K-kullan Au-Ag-Cu -järjestelmässä K-kullaseosten väri liittyy läheisesti niiden koostumukseen. Säätämällä Ag:n, Cu:n ja muiden seosaineiden suhdetta seoksissa voidaan saada aikaan erilaisia värejä K-kullaseoksille.

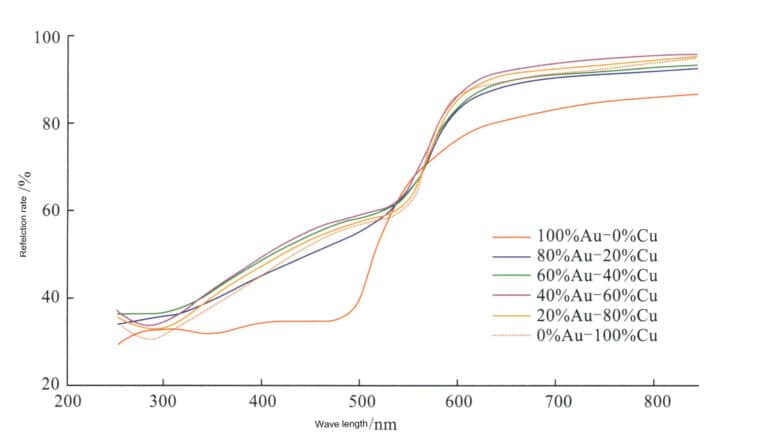

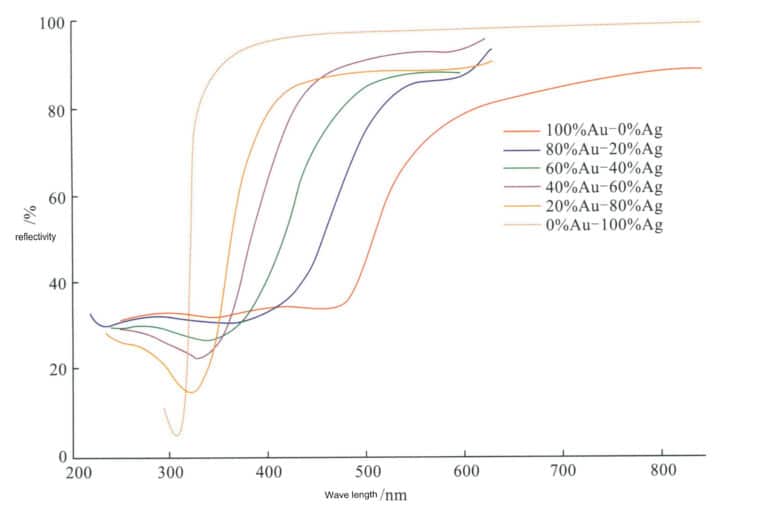

Cu-pitoisuuden kasvaessa seoksen elektroninen siirtymäenergia pienenee ja heijastuskäyrä siirtyy kohti matalampaa energiaa, mikä lisää merkittävästi heijastuskykyä punaisen valon kaistalla ( 640-750 nm ) (kuva 3-16), mikä johtaa K-kullaseosten punaisen indeksin asteittaiseen kasvuun.

Ag-pitoisuuden kasvaessa Au-Ag-seoksen elektroninen siirtymäenergia kasvaa, ja Au:n heijastuskäyrä kulkee lähes samansuuntaisesti suuremmalla teholla. Tämän seurauksena näkyvän spektrin punaiset ja keltaiset valokaistat heijastuvat voimakkaasti, mutta myös vihreät, siniset ja violetit kaistat heijastuvat voimakkaasti, mikä johtaa lopulta kiinteään heijastukseen koko näkyvän spektrin alueella (kuva 3-17). Tämä saa aikaan sen, että kaistaläpimitta laajenee, ja K-kullaseoksen vihreä indeksi kasvaa vähitellen. Heijastuskyvyn parantaminen on hyödyllistä, kun seoksen Ag-pitoisuus on korkea.

Ag:n ja Cu:n kokonaisvaltainen vaikutus kultaseosten väriin vaikuttaa siihen, että Au-Ag-Cu-seoksessa on runsaasti värejä ja sävyjä (kuva 3-18). Runsaasti Au:ta sisältävä seos näyttää kullankeltaiselta, runsaasti Ag:tä sisältävä seos näyttää valkoiselta ja runsaasti Cu:ta sisältävä seos näyttää punaiselta. Kun Au:hun lisätään Ag:tä, Ag-pitoisuuden kasvaessa seoksen väri muuttuu vähitellen keltaisesta vihertävän keltaiseksi, vaalean vihertävän keltaiseksi, vaalean valkoiseksi ja lopulta valkoiseksi. Kun Au:hun lisätään Cu:ta, Cu-pitoisuuden kasvaessa seoksen väri muuttuu vähitellen keltaisesta punakeltaiseksi, vaaleanpunaiseksi ja lopulta punaiseksi.

Zn:n lisääminen tiettyyn K-keltaisen kullan laatuun aiheuttaa sen, että K-kultaisen metalliseoksen väri muuttuu vaalean punakeltaiseksi tai syvän keltaiseksi.

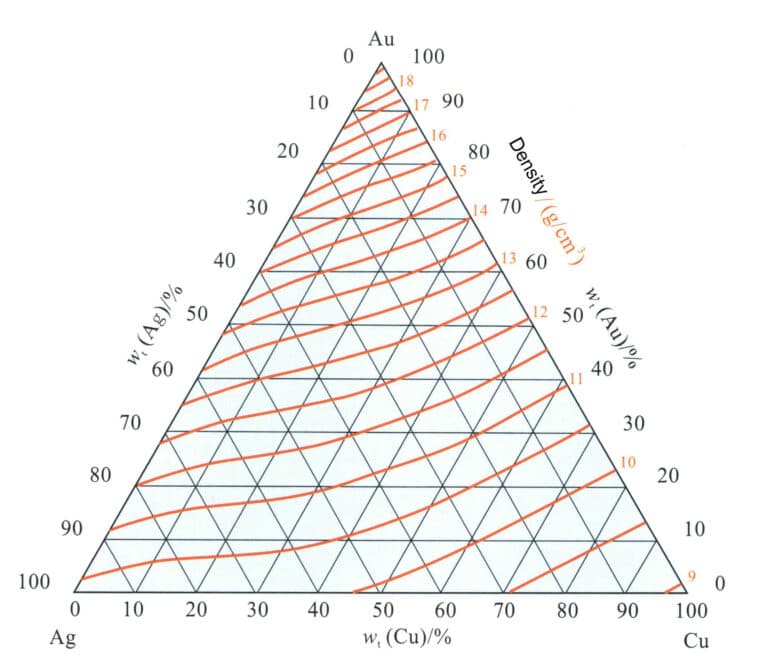

(2) Tiheys.

Sen teoreettinen tiheys on myös vakio kiinteän koostumuksen omaavalle K-kullalle. Koska valetut koruaihiot eivät voi olla tiheitä tuotantoprosessin aikana, ei ole tarkoituksenmukaista käyttää valukovuutta selittämään määrällisesti seosaineiden suhteiden vaikutusta. Valukappaleen tiheyden ja teoreettisen tiheyden välinen ero voi kuitenkin epäsuorasti kuvastaa valukappaleen tiheyttä, ja tarvittava materiaalimäärä voidaan laskea seoksen tiheyden ja vahamuotin tiheyden suhteen perusteella.

Seosaineiden erilaiset suhteet vaikuttavat erityisesti K-kultamateriaalien tiheyteen. Kolmikomponenttiseosten tiheyden ja niiden kemiallisen koostumuksen välinen vastaavuus (kuva 3-19) osoittaa, että yhtenäiset viivat edustavat seoksen tiheyden ääriviivoja, jotka kallistuvat Au-Ag-akselia kohti, mikä osoittaa, että Cu vaikuttaa seoksen tiheyteen merkittävämmin kuin Ag. Seoksen laatuluokan kasvaessa myös seoksen tiheys kasvaa vastaavasti; korkean Au-pitoisuuden omaavissa seoksissa ääriviivat ovat yhdensuuntaiset. Samaa laatuluokkaa olevan K-kullan osalta Ag-pitoisuuden kasvaessa tiheysarvo kasvaa, ja tiheyden ääriviivat siirtyvät vähitellen korkeampiin arvoihin.

K-kultaa seostetaan usein Zn:n kanssa seosaineena, ja Zn-pitoisuuden kasvaessa seoksen tiheys pienenee jonkin verran.

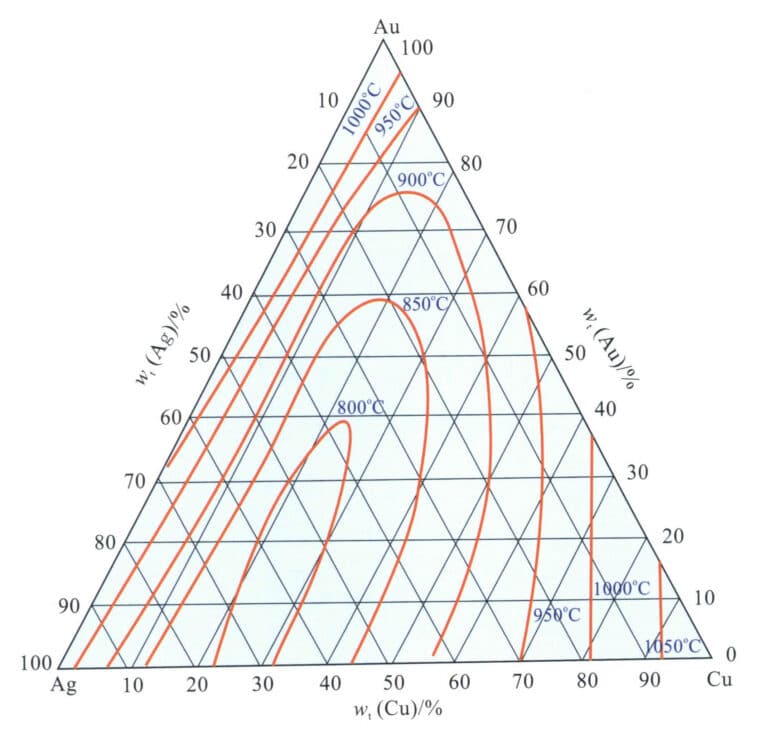

(3) Sulamispiste.

Kuvassa 3-20 on esitetty Au-Ag-Cu-seoksen liquiduslinjan lämpötilakontuurin projektio tasolle. Seoslaadun kasvaessa sen liquiduslämpötila nousee jatkuvasti; Ag:n ja Cu:n yhdistetty lisäys aiheuttaa seoksen sulamispisteen laskun, jolloin muodostuu kupolinmuotoinen alue sulamispisteen ääriviivoista, jotka avautuvat kohti Ag-Cu-koordinaattiviivaa, jolloin alin sulamispiste laskee noin 750 ℃:iin, kun seoslaatu on suhteellisen alhainen.

(4) Mikrorakenne.

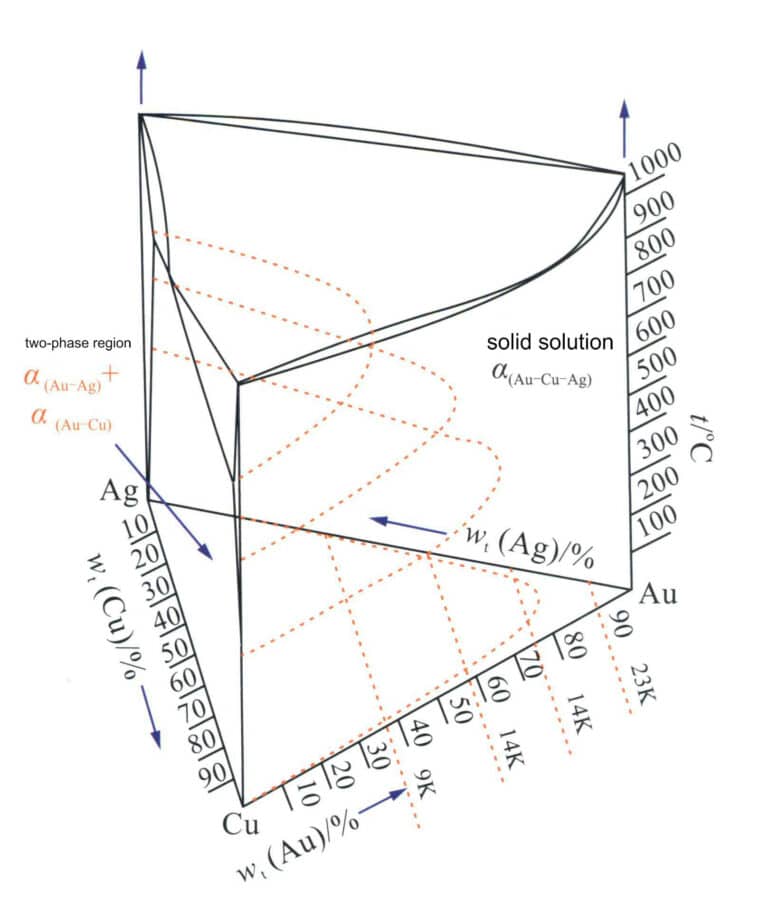

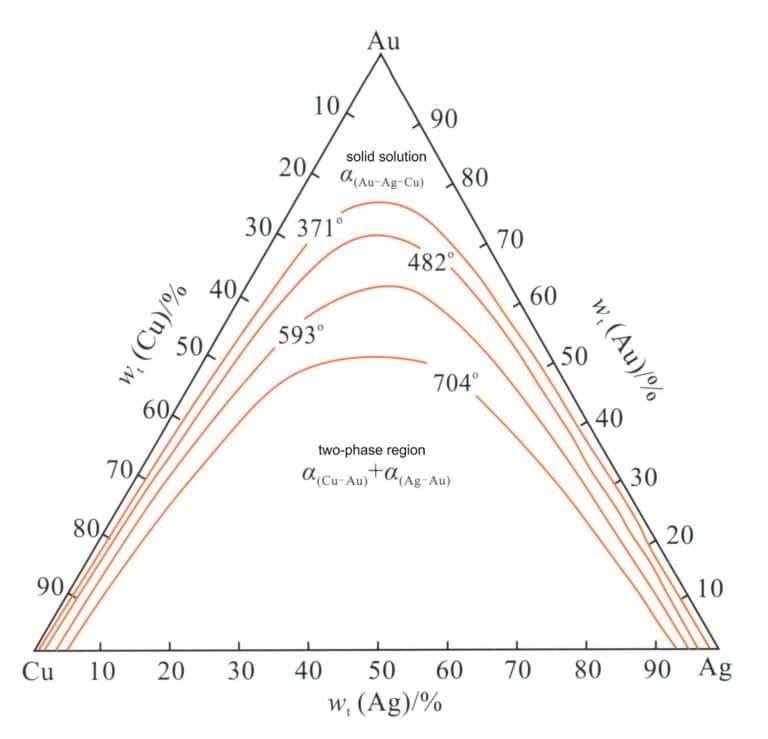

Au-Ag-Cu-seoksen faasidiagrammi (kuva 3-21) osoittaa, että sen kolme komponenttia, Au, Ag ja Cu, voivat muodostaa kolmenlaisia binääriseoksia. Yksi on Au-Ag-binääriseos, joka on täysin sekoittuva sekä nestemäisessä että kiinteässä tilassa; toinen on Ag-Cu-binääriseos, tyypillinen eutektinen seos, jossa Ag:n ja Cu:n liukoisuus huoneenlämmössä on hyvin pieni; toinen tyyppi on Au-Cu-binääriseos, joka liukenee täysin muodostaen jatkuvan kiinteän liuoksen korkean lämpötilan alueella. Järjestymismuutos tapahtuu hitaassa jäähdytyksessä alle 410 ℃, jolloin muodostuu AuCu3 ja AuCu järjestetyt faasit. Näin ollen Au-Ag-Cu-kolmioseosjärjestelmässä on Ag-Cu-eutektisesta järjestelmästä peräisin olevia Ag-rikkaita ja Cu-rikkaita faaseja, ja sekoittumaton kaksifaasialue kehittyy syvemmälle Au-pitoisuuden kasvaessa. Tämä alue näkyy kaarena kohti Ag-rikkaan kulmaa projektiotasossa (kuva 3-22), mikä osoittaa, että Au-Ag-Cu-ternääriseoksen rakenne liittyy seosaineiden Ag ja Cu suhteeseen.

Kuva 3-21 Au-Ag-Cu-seoksen faasidiagrammi.

Kuva 3-22 Au-Ag-Cu Isoterminen kaksifaasialue seoksen projektio kiinteän faasin rajasta huoneenlämmössä. (William S. Rapsonin mukaan, 1990).

Analyysin helpottamiseksi Ag- ja Cu-pitoisuudet ilmaistaan muuntosuhteena Ag, toisin sanoen:

Kaavassa Ag ja Cu edustavat Ag:n ja Cu:n massaosuuksia Au-Ag-Cu-seoksessa.

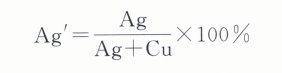

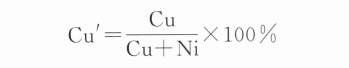

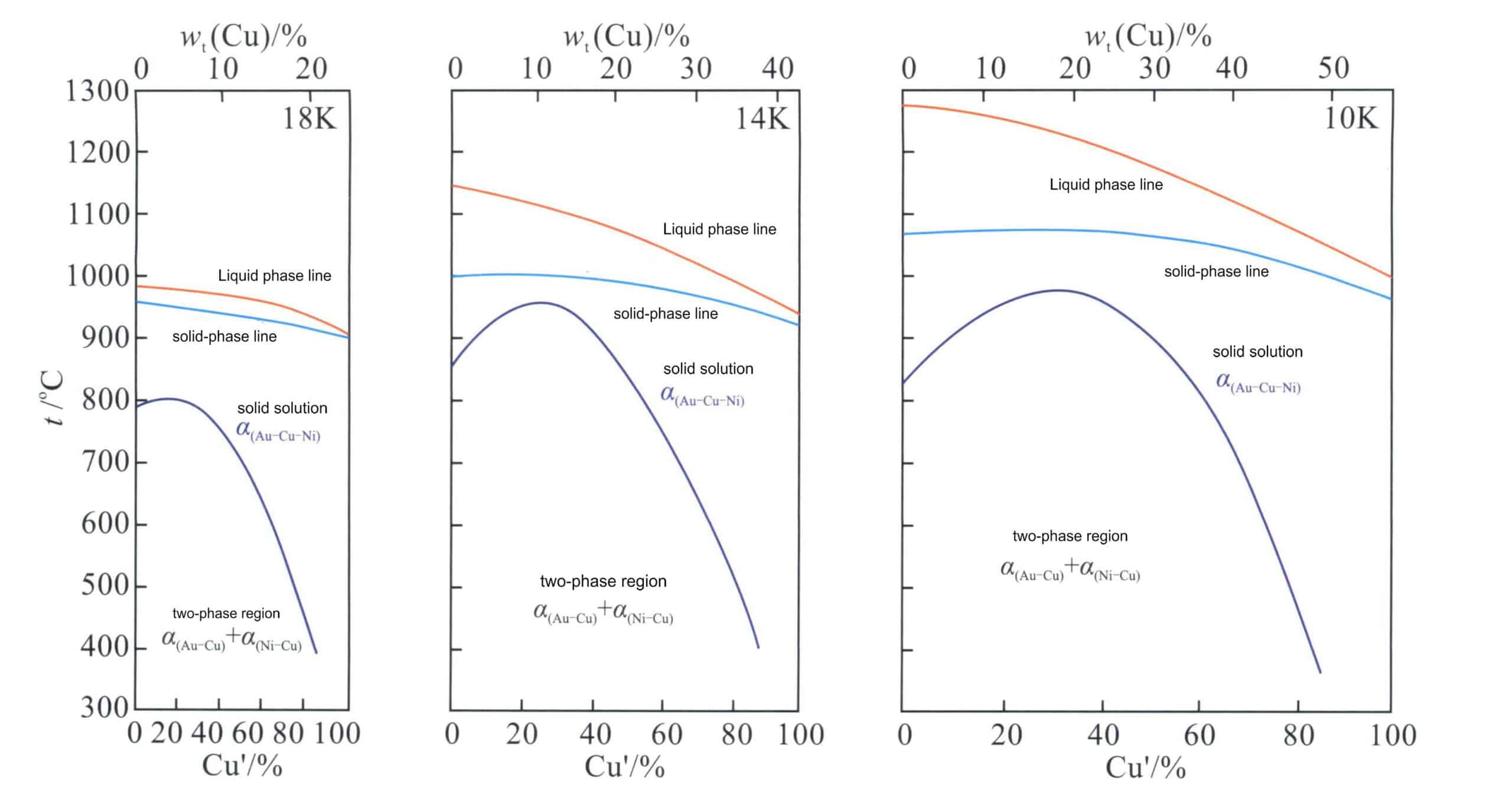

Käyttämällä Ag':ta koostumuskoordinaattina tehdään kuvan 3-19 kolmea väriä 18K 14K ja 10K vastaavista pituussuuntaisista poikkileikkauksista kvasibinaarisia poikkileikkausdiagrammeja (kuva 3-23).

Kuva 3-23 Au-Ag-Cu Kvasibinaarinen pituussuuntainen poikkileikkaus seoksesta (William S. Rapsonin mukaan, 1990).

Seokset voidaan jakaa eri tyyppeihin Ag':n ja niiden alueiden mukaan, joilla faasierottelu tapahtuu; esimerkiksi 18K Au-Ag-Cu -seoksilla on kolme tyypillistä tyyppiä.

Tyyppi I: Ag' on 0%-20%, runsas Cu-seosfaasialue, yksi kiinteä liuos korkeissa lämpötiloissa ja käy läpi järjestymismuunnoksen matalissa lämpötiloissa.

Tyyppi II: Ag' on 20%-75%, yksi kiinteä liuos korkeissa lämpötiloissa ja hajoaa kahdeksi sekoittumattomaksi faasiksi alhaisissa lämpötiloissa.

Tyyppi III: Ag'>75%, yksi kiinteä liuos korkeissa ja matalissa lämpötiloissa.

Au-Ag-Cu Kun K-kultajärjestelmään lisätään Zn:ää ja muita seosaineita, sekoittumattoman kaksifaasialueen laajuus voi pienentyä, kun Zn-pitoisuus saavuttaa tietyn tason, jolloin kaksifaasialue kapenee ja lyhenee.

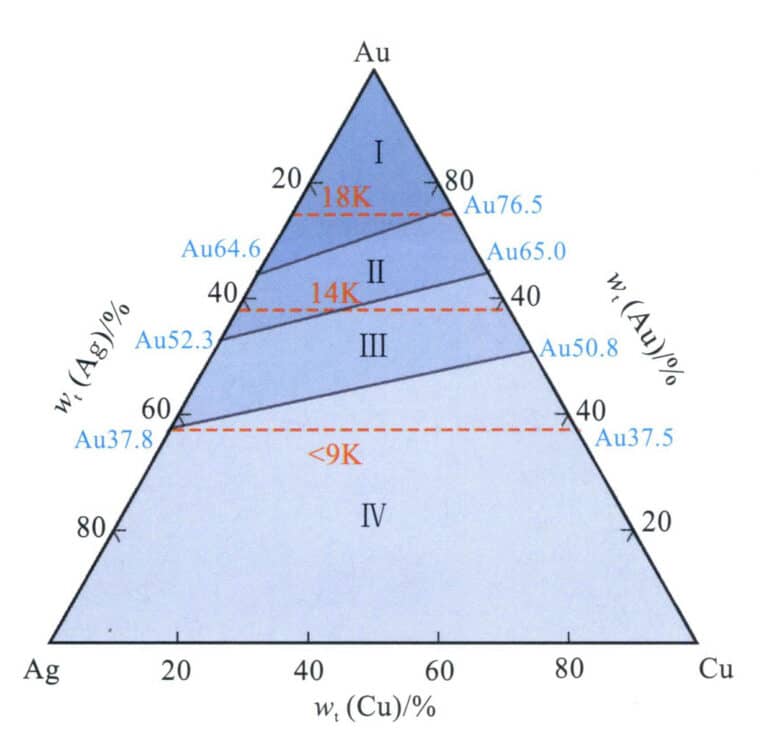

1.2 Au-Ag-Cu K-kullan korroosionkestävyys

Au-Ag-Cu-seosten korroosionkestävyys voidaan jakaa neljään alueeseen (kuva 3-24). Alueen I seosten korroosionkestävyys on korkeampaa luokkaa ja hyvä, ja ne kestävät yksittäisten epäorgaanisten happojen korroosiota; alueen II seosten korroosionkestävyys on alueen I korroosionkestävyyttä heikompi, mutta niiden korroosionkestävyys on silti suhteellisen hyvä ja korroosio kiinteissä hapoissa on vain vähäistä; alueen III seosten korroosionkestävyys heikkenee entisestään, ja ne kärsivät voimakkaasta happojen aiheuttamasta korroosiosta. Alueen IV seokset kestävät suhteellisen huonosti ja ovat alttiita tummumiselle ja värimuutoksille. Tietyn määrän seosaineita lisäämällä heikkolaatuiseen Au-Ag-Cu-K-kultaan voidaan parantaa sen korroosionkestävyyttä.

Sen korroosionkestävyys on kuitenkin edelleen suhteellisen hyvä, ja se korroosioituu vain vähän kiinteissä hapoissa. Alueen III metalliseokset kärsivät edelleen voimakkaasta happokorroosiosta. Alueen IV seokset kestävät suhteellisen huonosti ja ovat alttiita tummumiselle ja värimuutoksille. Tiettyjen Zn-, Si- ja Pd-seosaineiden lisääminen heikkolaatuiseen Au-Ag-Cu-K-kultaan parantaa sen korroosionkestävyyttä.

Kuva 3-24 Au-Ag-Cu-seoksen korroosionkestävyys (Ning Yuantao et al., 2013 mukaan).

1.3 Au-Ag-Cu-K-kullan mekaaniset ominaisuudet

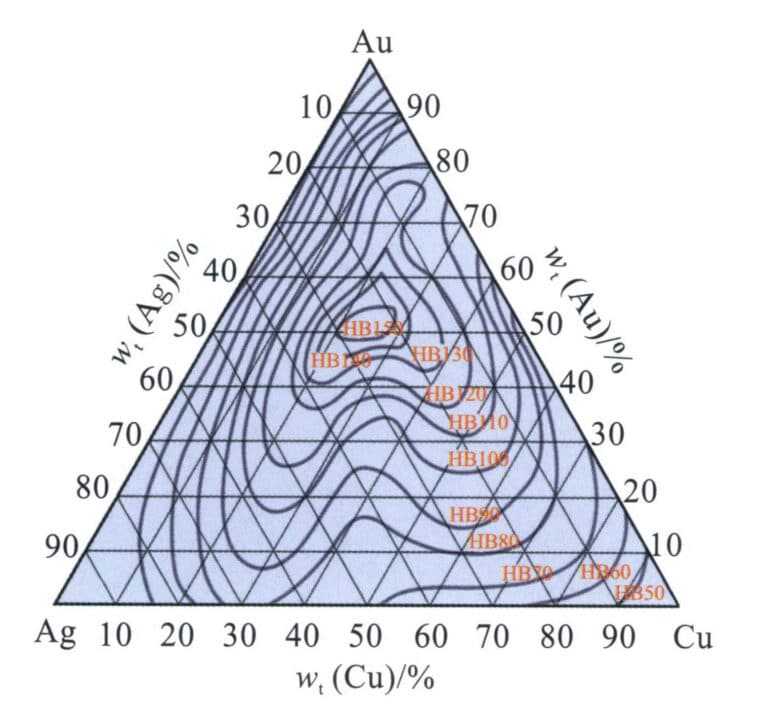

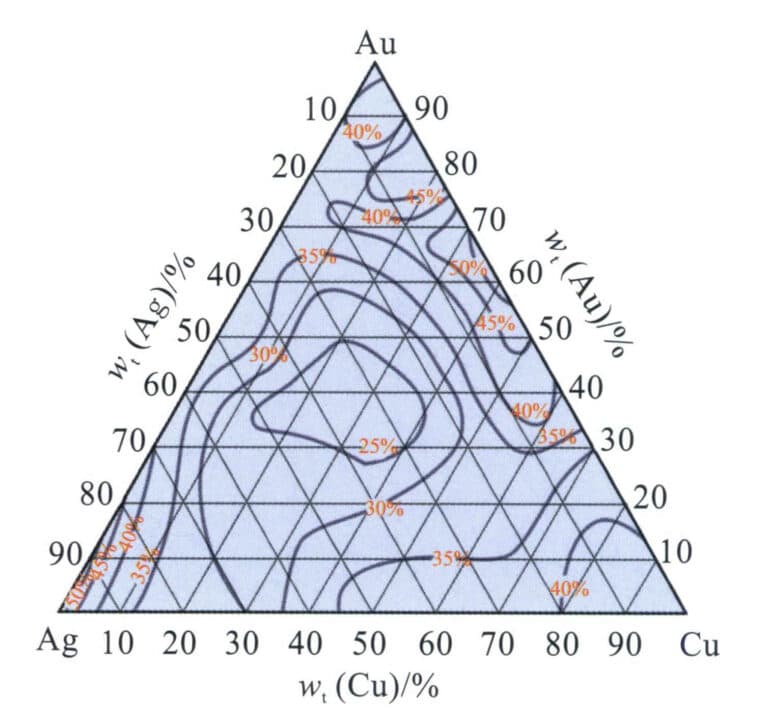

Au-Ag-Cu-seoksessa Ag:n ja Cu:n osuus vaikuttaa merkittävästi seoksen mekaanisiin ominaisuuksiin. Seokset, joiden koostumus oli erilainen, sammutettiin 740 ℃:n lämpötilassa pitämisen jälkeen, ja kovuus ja venymä testattiin kiinteässä liuostilassa. 50%Au-30%Ag-20%Cu-seoksen kovuus on korkein saavuttaen HB150, kun taas venymä on alhaisin, vain 25%, kun taas kolmen kulman lähellä olevilla seoksilla on alhaisempi kovuus ja korkeampi venymä (kuva 3-25, kuva 3-26).

Kuva 3-25 Au-Ag-Cu-seoksen Brinell-kovuus kiinteässä liuostilassa.

Kuva 3-26 Au-Ag-Cu-seoksen venymä kiinteässä liuostilassa.

Eri komponentteja sisältävien seosten mekaanisten ominaisuuksien erot heijastuvat myös lämpökäsittelyn vaikutukseen niihin. Esimerkkinä Au-Ag-Cu 18KY: kun seoksen koostumus on tyypin I seosten alueella, kiinteän liuoksen seoksen vanhentaminen alhaisissa lämpötiloissa johtaa järjestysmuutokseen, joka parantaa lujuutta, lisää seoksen kovuutta mutta vähentää sen kimmoisuutta ja joustavuutta. Kun seos on tyypin II seosten alueella, ikääntymiskäsittely voi aiheuttaa seoksessa faasien erottumisen, mikä parantaa sen lujuutta ja kovuutta, jolloin tuloksena on kohtalainen kovuus. Kun seos on tyypin III seosten alueella, ikääntymiskäsittelyä ei kuitenkaan voida suorittaa, ja seoksen kovuus voi olla suurempi.

Au-Ag-Cu-Zn-kvaternääriseosten osalta Zn:n rooli voi hieman vähentää seoksen kovuutta ja sekoittumattoman kiinteän faasin alueen tilavuutta Au-Ag-Cu-kolmoisessa faasidiagrammissa.

1.4 Au-Ag-Cu-K-kullan prosessin suorituskyky

Au-Ag-Cu K-kullalla on suhteellisen alhainen sulamispiste, joten se soveltuu tarkkuusvaluun kipsimuotteja käyttäen. Kun seokseen lisätään seosaineita, kuten Zn Si, se voi parantaa sulan metallin juoksevuutta entisestään ja vähentää hapettumistaipumusta, mikä parantaa valutehoa.

Au-Ag-Cu-K-kullalla on hyvä joustavuus kiinteässä liuostilassa, suhteellisen alhainen kovuus ja hyvä kylmätyöstökyky, ja sitä voidaan käsitellä kylmätyöstötekniikoilla, kuten valssaamalla, vetämällä ja takomalla. Kun kyseessä ovat seokset, joissa tapahtuu järjestysmuutoksia ja faasien erottumista, jäähdytysmenetelmän hallinta välihehkutuksen aikana on olennaista, jotta vältetään sitkeyden ja joustavuuden heikkeneminen.

2. Tyypilliset K-kullan laadut ja ominaisuudet koristeluun käytettäväksi

K-kullan käytöllä on pitkä historia, ja se on suhteellisen kypsä kultaseos. Koristeellisen K-kullan eri käsittelytekniikoiden vaatimusten täyttämiseksi on kehitetty useita värejä, joista monet on kaupallistettu, jolloin yritykset voivat valita markkinatarpeidensa mukaan. Taulukossa 3-10 luetellaan joitakin tyypillisiä koristeellisen K-kullan laatuja ja niiden ominaisuuksia.

Taulukko 3-10 Tyypilliset koristelussa käytettävän K-kullan laadut ja ominaisuudet

| Puhtaus | Komponentin sisältö/% | Väri | Sulamislämpötila | Tiheys/ (g/cm3) | Pehmeä kovuus HV / (N/mm)2) | Pehmeä venymä Nopeus /% | |||

|---|---|---|---|---|---|---|---|---|---|

| Puhtaus | Wt(Au) | Paino (Ag) | Paino (Cu) | Wt (Zn) | Väri | Sulamislämpötila | Tiheys/ (g/cm3) | Pehmeä kovuus HV / (N/mm)2) | Pehmeä venymä Nopeus /% |

| 22K | 917 | 55 | 28 | - | Keltainen | 995 ~ 1020 | 17.9 | 52 | |

| 22K | 917 | 32 | 51 | - | Syvän keltainen | 964 ~ 982 | 17.8 | 70 | 30 |

| 18K | 750 | 160 | 90 | - | Vaaleankeltainen | 895 ~ 920 | 15.6 | 135 | 35 |

| 18K | 750 | 125 | 125 | - | Keltainen | 885 ~ 895 | 15.45 | 150 | 40 |

| 18K | 750 | 14.1 | 10 | 0.9 | Keltainen | 887 ~ 920 | 14.99 | 130 | - |

| 14K | 585 | 300 | 115 | - | Keltainen | 820 ~ 885 | 14.05 | 150 | 17 |

| 14K | 585 | 265 | 150 | - | Vaaleankeltainen | 835 ~ 850 | 13.85 | 175 | 30 |

| 14K | 585 | 205 | 210 | - | Vaaleankeltainen | 830 ~ 835 | 13.65 | 190 | 25 |

| 10K | 417 | 120 | 375 | 88 | Keltainen | 778 ~ 860 | 11.42 | 120 (Valettu tila) | - |

| 9K | 375 | 65 | 450 | 110 | Punainen ja keltainen | 835 ~ 908 | 10.91 | 105 (Valettu tila) | - |

3. Yleiset ongelmat K-kultaisten korujen valmistuksessa

Verrattuna kahteen muuhun K-kullan väriseen materiaaliin, K-kullan materiaaleilla on suhteellisen kypsempi käsityötaito korujen valmistuksessa. K-kulta kohtaa kuitenkin edelleen usein ongelmia tuotantoprosessissa, jotka heijastuvat pääasiassa seuraaviin seikkoihin.

3.1 K-kullan värikysymykset

Useimmissa tapauksissa K-kulta käyttää suoraan luontaista väriään ilman lisäpinnoitusta pinnalla, mikä edellyttää, että metalliseoksen väri täyttää asiakkaan vaatimukset ja säilyttää vakauden ja pinnan kirkkauden ajan myötä. Tällä hetkellä markkinoilla on kymmeniä K-kullan seosmalleja, jotka kaikki luokitellaan keltaisiksi. Silti todellinen värin havaitseminen vaihtelee suuresti, kuten syvän keltainen, vaaleankeltainen, vihertävän keltainen, punertava keltainen ja sinertävän keltainen. 14 karaatin keltaisissa koruissa näkyy kolme väriä: sinertävänkeltainen, vaaleankeltainen ja punakeltainen (kuva 3-27). Ei ole harvinaista, että yritykset saavat asiakasvalituksia tai jopa palautuksia, jotka johtuvat värivirheistä tuotannon aikana. Seoksen väri riippuu sen koostumuksesta ja liittyy myös tarkastusolosuhteisiin.

3.2 K-kullan dendriittiseen pintaan liittyvät kysymykset

K-kullan sulamispiste on alempi kuin 24-kultaisen kullan, mutta 24-kultaisissa koruissa on harvoin dendriittisiä pintoja, jotka syntyvät sijoitusvalun aikana. Sitä vastoin K-kullan (erityisesti heikkolaatuisen K-kullan) koruvalussa on joskus dendriittipintoja. Syynä on se, että K-kullaseoksilla on tietty jähmettymisalue, ja niiden kiteytymisprosessi kasvaa usein dendriittiseen muotoon muodostaen dendriittisen kehikon, joka lukittuu toisiinsa jättäen dendriittien väliin jäännössulaa. Oletetaan, että sula metalli ei kostuta muottia. Tällöin kipsin hajoaminen voi tuottaa rikkidioksidikaasua, joka työntää jäljellä olevan sulan metallin pois pinnalta ja jättää jälkeensä dendriittisen kehikon. Tuloksena on tyypillinen dendriittinen pintarakenne. Tuotantokäytäntö osoittaa, että alhaisen K-kullan osalta kupari- tai sinkkioksidin suuri määrä ja korkeat valu- tai muottilämpötilat lisäävät kipsin hajoamisen todennäköisyyttä, jolloin dendriittisen pinnan muodostuminen on helpompaa.

3.3 K-kullan sulkeumia koskeva kysymys

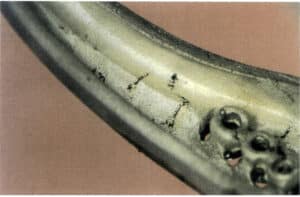

Cu ja Zn ovat K-kullan tärkeimmät seosaineet, ja ne ovat alttiita hapettumaan sulatuksen aikana muodostaen oksidisulkeumia. Zn:n aiheuttama sulkeumaongelma on erityisen merkittävä; se muodostaa hapen läsnäollessa oksideja helpommin kuin Cu, eivätkä sen oksidit pääse helposti pakkautumaan nestemäiseksi kuonaksi, vaan ne esiintyvät jauheena, joka sekä kelluu sulan metallin pinnalle että jää sulan metallin sisään. Tämän seurauksena, kun sinkkioksidia on muodostunut, se jää materiaaliin aiheuttaen tyhjät tilat ja pintavirheitä, jotka ilmenevät makroskooppisesti kissantassun muotoisina sulkeumina (kuva 3-28).

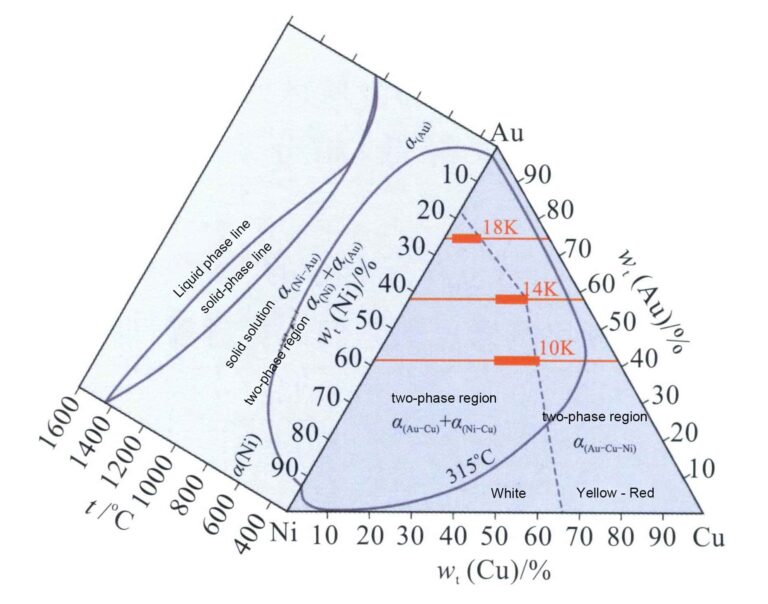

Pääluokka III K Valkokulta

K-valkokulta eli valkokulta on valkokullan seos, josta käytetään englanniksi yleisesti nimitystä karat-valkokulta, ja se esitetään koruteollisuudessa usein muodossa KW, kuten 18KW ja 14KW. K-valkokultaa käytettiin aikoinaan platinan korvikkeena, jolla oli etuja, kuten suurempi lujuus ja parempi valukyky, ja sitä on käytetty laajalti asetetuissa koruissa, ja siitä on tullut merkittävä materiaali koristeellisten kultaseosten joukossa, ja se on kriittisessä asemassa värillisten K-kultamateriaalien joukossa.

1. Kullan valkaisu ja valkean K-valkokullan valkeusluokittelu

Kulta näyttää kullankeltaiselta, ja siihen on lisättävä valkaisevaikutteisia seosaineita, jotta se näyttäisi valkoiselta. Luonnossa esiintyvistä metallisista alkuaineista, lukuun ottamatta muutamia alkuaineita, kuten Au ja Cu, suurin osa näyttää valkoiselta tai harmaalta. Siksi muiden metallien lisääminen valkaisee jossain määrin kultaseosta. Taulukossa 3-11 luetellaan joidenkin seosaineiden valkaisukyky kultaa kohtaan ja niiden tärkeimmät haitat valkaisuelementteinä käytettäessä. Taulukosta 3-11 voidaan nähdä, että ei ole monia metalleja, jotka voivat toimia tehokkaasti valkaisuelementteinä K-valkokullalle ja täyttää korujen tavanomaisen tuotantoprosessin vaatimukset. Sellaisilla alkuaineilla kuin Ni, Pd, Fe ja Mn on vahva valkaisukyky kullalle, ja ne ovat tähän mennessä tärkeimmät valkaisuaineet.

Taulukko 3-11 Kullan seosaineiden valkaisukyky ja tärkeimmät haitat (Bagnoud et al., 1996 mukaan).

| Elementti | Valkaisukyky | Tärkeimmät haitat |

|---|---|---|

| Ag | Yleistä | Aiheuttaa metalliseoksen värjäytymistä, kun pitoisuus on korkea. |

| Pd | Erittäin hyvä | Korkeat kustannukset, nostaa seoksen sulamispistettä |

| Pt | Pd Samanlainen kuin Pd | Korkeammat kustannukset kuin Pd |

| Ni | Hyvä | Ihon herkistävä aine |

| Cr | Heikko | Ihon allergeeni |

| Co | Heikko | Ihon allergeeni |

| Osoitteessa | Heikko | Heikentää käsittelytehoa, kun pitoisuus on korkea. |

| Sn | Heikko | Heikentää käsittelytehoa, kun pitoisuus on korkea. |

| Zn | Heikko | Kun pitoisuus on korkea, seos haihtuu vakavasti, mikä vaikeuttaa kierrätystä. |

| Al | Heikko | Käsittelyn suorituskyvyn heikkeneminen |

| Ti | Heikko | Käsittelyn suorituskyvyn heikkeneminen |

| V | Heikko | Myrkyllinen, heikentää käsittelytehoa, erittäin reaktiivinen, vaikea uudelleenkäyttää. |

| Ta, Nb | Heikko | Erittäin reaktiivinen, vaikea käyttää uudelleen |

| Fe | Hyvä | Seos liukenee heikosti Au:han, ja seoksessa esiintyy ferromagnetismia, kun saostumafaaseja on läsnä, mikä heikentää korroosionkestävyyttä. Pitoisuus ylittää 10% Kun seos on liian kova, se huonontaa käsittelyominaisuuksia ja on altis hapettumiselle valun aikana. |

| Mn | Hyvä | Reaktiivisuus on voimakasta ja käsittely on vaikeaa, kun pitoisuus on yli 10%. |

Erilaiset täyttömenetelmät voivat aiheuttaa värivaihteluita saman hienoainespitoisuuden omaavissa kultaseoksissa. Tarjonnan ja kysynnän välisen hyvän kommunikaation varmistamiseksi Manufacturing Jewelers and Suppliers of America (MJSA) teki yhteistyötä World Gold Councilin kanssa määritelläkseen K-valkokullan väriluokan sen jälkeen, kun se oli testannut 10KW, 14KW ja 18KW näytteiden värit CIELab-värikoordinaattijärjestelmän avulla. Se määritteli, että "K-valkokullan" keltaisuusindeksin arvon pitäisi olla alle 32. Jos tämä arvo ylittyy, sitä ei voida kutsua K-valkokullaksi. Keltasävyindeksin arvo on jaettu kolmeen tasoon: Taso 1, taso 2 ja taso 3, kuten taulukossa 3-12 esitetään.

3-12 Valkoisen valkokullan valkoinen väriluokka

| Väriluokka | YI Keltainen indeksi YI | Valkoisuuden aste | Rodium pinnoitus |

|---|---|---|---|

| Taso 1 | YI< 19 | Erittäin valkoinen | Ei tarvitse |

| Taso 2 | 19≤YI ≤24,5 | Valkoinen on parempi | Voidaan päällystää tai olla päällystämättä |

| Taso 3 | 24,5 < YI ≤ 32 | Huono | On pinnoitettava |

Tämän valkoisen luokitusindikaattorin avulla toimittajat, valmistajat ja myyjät voivat määrittää kvantitatiivisesti K-valkokullan värivaatimukset.

2. K-valkokullan luokat ja ominaisuudet

Käytettyjen valkaisuelementtien perusteella K-valkokulta voidaan jakaa karkeasti neljään luokkaan: nikkeli-K-valkokulta, palladium-K-valkokulta, nikkeli+palladium-K-valkokulta ja vähäinen tai ei lainkaan nikkeliä (vähäinen) palladium-K-valkokulta. Ulkomaisten tutkimuslaitosten tilastojen mukaan kaksi ensimmäistä luokkaa muodostavat 76% ja 15% K-valkokultaisten korujen markkinoista, kun taas jälkimmäisten osuus on 7% ja 2%.

2.1 Nikkeli K valkokulta

Halvan hintansa ja hyvän valkaisevaikutuksensa vuoksi Ni:tä on perinteisesti käytetty Au:n valkaisuaineena. Kaikista kaupallisista K-valkokullasta nikkeli-K-valkokulta hallitsee markkinoita.

Ni-pitoisuus vaikuttaa suoraan K-valkokullan valkaisevaikutukseen. Au-seokset, joissa on 9-12 Ni-pitoisuus, ovat lähes valkoisia, ja kun Ni-pitoisuus vähitellen pienenee, seoksen keltaisuus lisääntyy. Kun Ni-pitoisuus on alle 5%, seoksen valkoisuus vähenee merkittävästi ja väri muuttuu kellertäväksi.

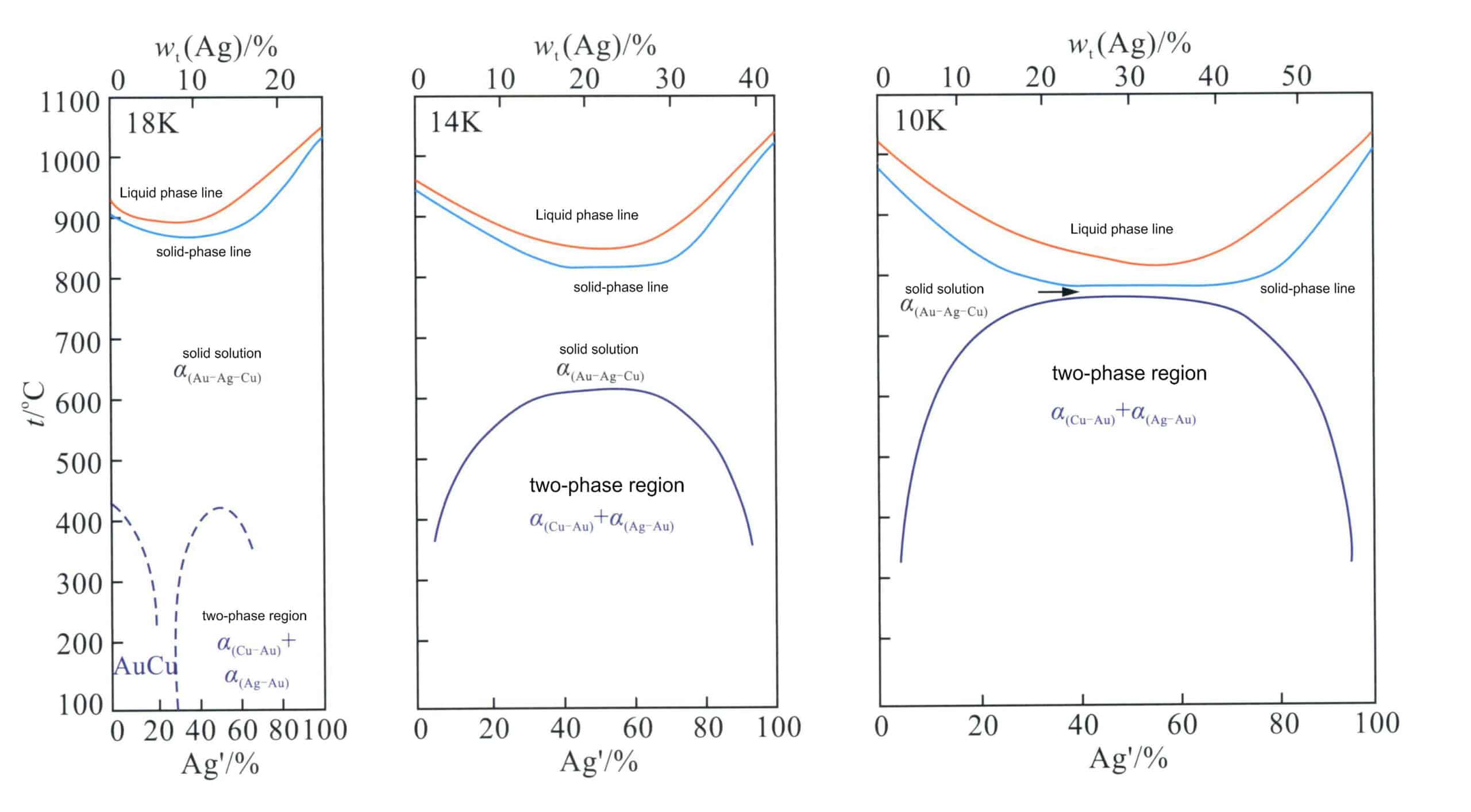

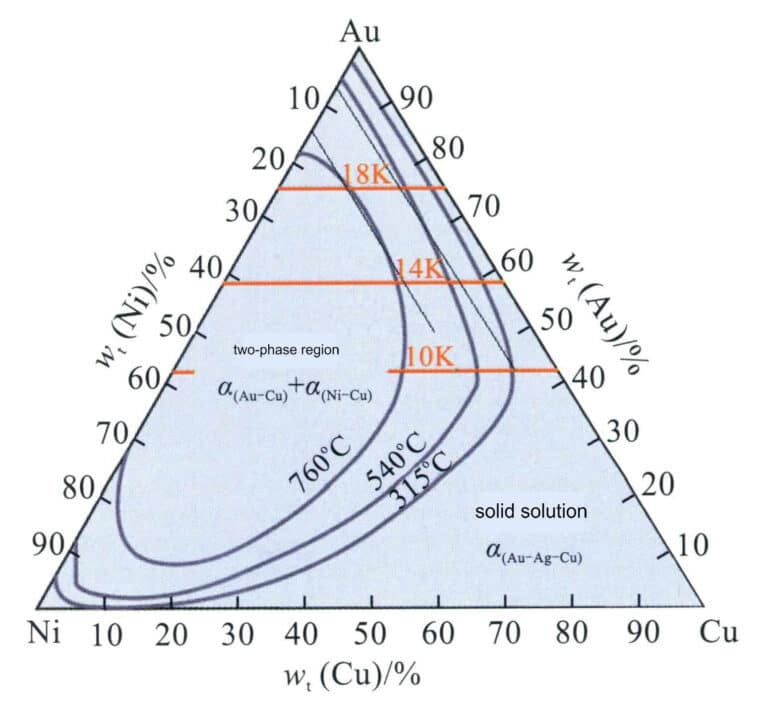

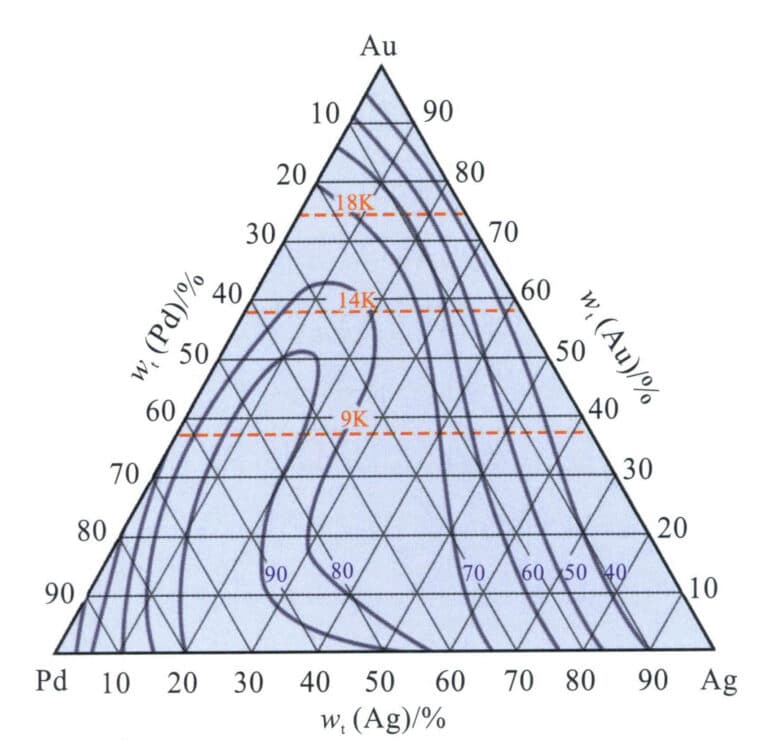

Kuvassa 3-12 esitetystä Au-Ni-binaariseoksen faasidiagrammista nähdään, että Au-Ni-seos on jatkuva kiinteä liuos korkeissa lämpötiloissa ja voi hajota Au-rikkaisiin ja Ni-rikkaisiin faaseihin alhaisissa lämpötiloissa, mikä lisää seoksen kovuutta. Korkean Ni-pitoisuuden omaava nikkeli-K-valkokulta on huonosti työstettävissä, ja se muodostetaan yleensä tarkkuusvalumenetelmällä. Cu:n lisääminen voi parantaa seoksen työstettävyyttä. Näin ollen Au-Ni-Cu-seos on yleisimmin käytetty perusseosjärjestelmä korujen K-valkokultaan. Au-Ni-Cu-ternääriseoksen faasihajoamisrajan projektio tasolle (kuva 3-29) osoittaa, että Cu-pitoisuuden kasvaessa Au-Ni-binaarisen seossysteemin kaksivaiheinen hajoamisalue ulottuu ternääriseen systeemiin. Lämpötilan laskiessa faasin hajoamisalueen alue laajenee.

Au-Ni-Cu-ternääriseosten järjestäytyminen liittyy Ni:n ja Cu:n suhteeseen, ja analyysin helpottamiseksi käytettiin Cu:n ja Ni:n muunnettuja suhdelukuja, jotka kuvastavat niiden suhteellisia määriä, ts.

Kaavassa Cu Ni edustaa vastaavasti massaosuutta. Mitä pienempi Cu:n arvo on, sitä suurempi on Ni-pitoisuus; mitä merkittävämpi Cu:n arvo on, sitä pienempi on Ni-pitoisuus.

Kuvassa 3-30 on esitetty seoksen kvasibinaarinen pitkittäispoikkileikkaus, jossa Au-Ni-Cu' on komponenttikoordinaatisto ja värit ovat 18K, 14K ja 10K. Voidaan nähdä, että seosrakenne on yksifaasinen kiinteä liuos vain, kun Cu' -arvo ylittää 80%; tämän arvon alapuolella esiintyy kaksifaasinen sekoittumaton alue. Seoksen värin laskiessa seoksen sulamispiste nousee jatkuvasti, jähmettymisen kiteytymisväli laajenee ja myös kiinteän tilan kaksifaasialueen alue laajenee.

Au-Ni-Cu-seoksen liquiduslämpötilan ja koostumuksen välinen suhde on esitetty kuvassa 3-31. Ni-pitoisuuden kasvaessa myös seoksen sulamispiste nousee, mikä osoittaa, että seoksen valukyky heikkenee.

Au-Ni-Cu-seoksen värin ja koostumuksen välinen suhde on esitetty kuvassa 3-32. Katkoviiva osoittaa valkoisen ja keltaisen tai punaisen välisen rajan. Ni-pitoisuuden kasvaessa seoksen valkoisuus lisääntyy. Sen Ni-pitoisuus ei saisi olla tiettyä arvoa alhaisempi, jotta seokselle saavutettaisiin tietty valkoisuus. 18K:n, 14K:n ja 10K:n kolmen värin osalta voidaan käyttää korujen valmistukseen seoksia, jotka vastaavat kuvassa lihavoitua mustaa viivasegmenttiä.

Au-Ni-Cu-sarjan seoksen lujuus ja kovuus ovat korkeat, mutta sen työstettävyys voisi olla parempi kuin Au-Ag-Cu-sarjan seoksen. Kullan faasierottelussa alhaisissa lämpötiloissa Ni-rikkaan faasin kovuus on paljon suurempi kuin Au-rikkaan faasin. Nämä kaksi faasia deformoituvat eri nopeudella, kun materiaalia valssataan tai vedetään. Au-rikkaan faasin pehmeä metalli on suoraviivaisempi deformoitua kuin Ni-rikkaan faasin kova metalli. Kun seosta käsitellään tiettyyn rajaan asti, näiden kahden faasin väliin syntyy jännitystä, joka vaikuttaa seoksen joustavuuteen ja heikentää sen kylmämuokkauskykyä.

Au-Ni-Cu-seoksen suorituskyvyn parantamiseksi Zn valitaan usein ylimääräiseksi valkaisuelementiksi, jolla kompensoidaan Cu-lisäyksen aiheuttamaa kromaattista vaikutusta ja tehostetaan Ni-valkaisuvaikutusta. Se voi myös toimia hapenpoistoaineena tarkkuusvalussa, mikä parantaa käsittelytehoa. Zn:n haihtuminen sulatusprosessin aikana vähentää kuitenkin seoksen sitkeyttä ja aiheuttaa erityisiä vaikeuksia seoksen kierrätyksessä.

2.2 Palladium K-valkokulta

Ni aiheuttaa ihoallergioiden riskin, joten palladium-K-valkokulta, jossa Pd on johtava valkaiseva elementti, on Euroopassa laajalti käytetty elintärkeä luokka.

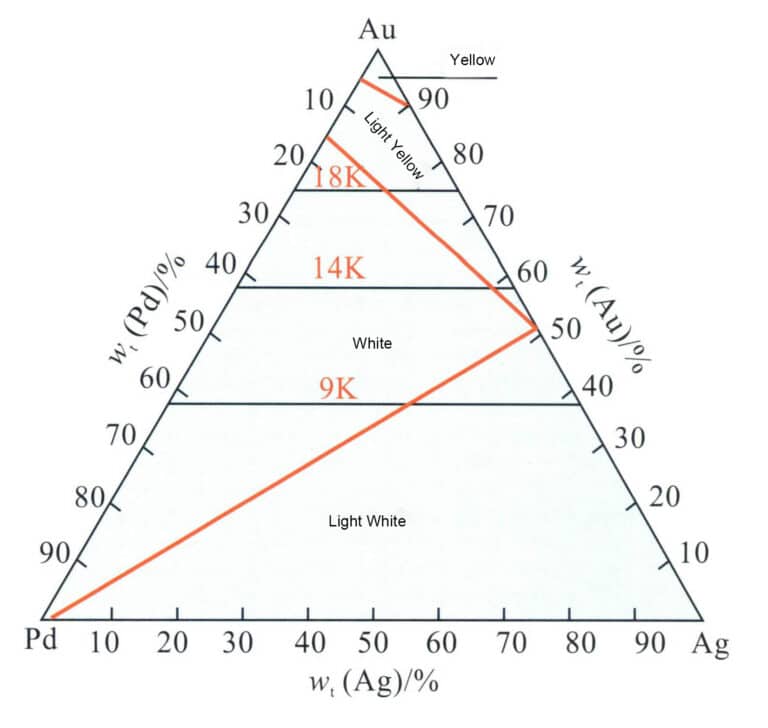

Pd on platinaryhmän alkuaine, jolla on hyvä valkaisukyky kultaa kohtaan, minkä ansiosta seokset saavat lämpimän harmaanvalkoisen värin, joka tuntuu miellyttävältä. Palladiumin korkean hinnan vuoksi Ag:tä käytetään usein toissijaisena valkaisuelementtinä. Au-Pd-Ag Ternääriseos on palladium-K-valkokullan perusseosjärjestelmä, ja sen värin ja koostumuksen välinen suhde on esitetty kuvassa 3-33. Pd-pitoisuuden on saavutettava tietty arvo, jotta valkoinen väri olisi parempi. Standardin 18K, 14K ja 9K, kolme väriä, pitoisuus on valittava rajalinjan sisällä. Esimerkkinä 18 karaatin valkokulta, jonka Pd-pitoisuus on 10%-13%, saa erinomaisen valkoisen värin, eikä se vaadi rodiumpinnoitusta.

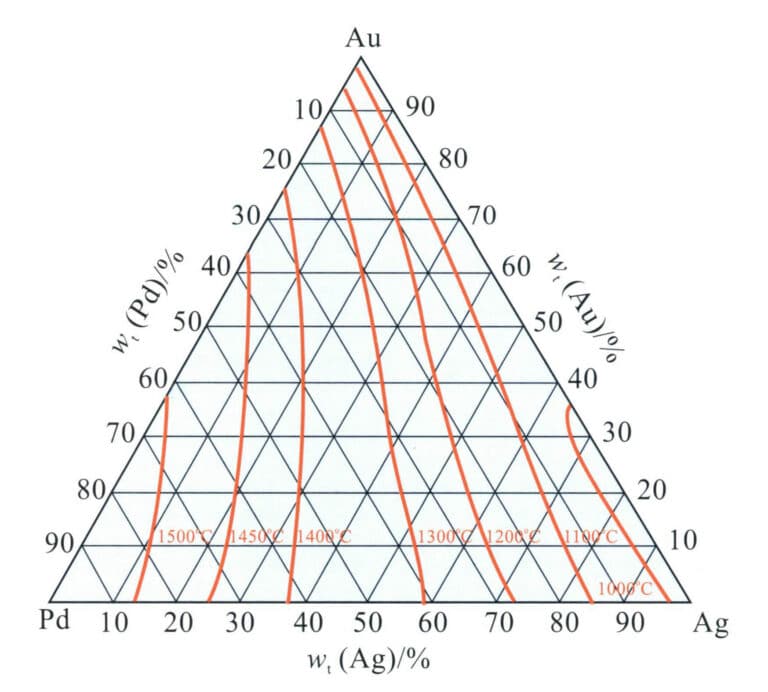

Toisin kuin Au-Ni-Cu-seokset, Au-Pd-Ag-seokset ovat yhden kiinteän aineen liuoksia koko koostumusalueella, eikä niissä tapahdu faasierottelua. Au-Pd-Ag-seosten liquiduslämpötilajakauma on esitetty kuvassa 3-34. Palladiumin lisääminen kultaan nostaa seoksen sulamispistettä, ja Pd-pitoisuuden kasvaessa seoksen sulamispiste jatkaa nousuaan. Tämä lisää seoksen valuvaikeutta. Kun palladiumpitoisuus on hyvin korkea, tavanomaiset kipsimuotin valuprosessit johtavat helposti huokoisuusvirheisiin valukappaleissa kipsivalujauheen termisen hajoamisen vuoksi.

Au-Pd-Ag-seosten hehkutetun kovuuden jakauma on esitetty kuvassa 3-35. Sen kovuus on samanlainen kuin Au-Ag-Cu-seosten, mutta huomattavasti alhaisempi kuin Au-Ni-Cu-seosten. Samalla tämä metalliseos on huoneenlämmössä yhtenäinen jatkuva kiinteä liuosrakenne, joten se on erinomaisesti työstettävissä, joten se soveltuu valssaukseen, kaiverrukseen, upotukseen ja muihin toimenpiteisiin.

Koska Pd Ag kuuluu kaikkiin jalometallialkuaineisiin, Au-Pd-Ag on korroosionkestävyydeltään hyvä. Kun tähän seokseen lisätään sopiva määrä muita seosaineita, voidaan sen suorituskykyä parantaa edelleen tietyiltä osin.

2.3 Nikkeli-Palladium K-valkokulta

Tämäntyyppinen K-valkokulta sisältää sekä Ni:tä että Pd:tä, mutta siinä käytetään Ni:tä perusvalkaisuelementtinä ja rajoitetaan sen pitoisuuden vähentämistä. nikkeliallergian riskiä ja parantaa seoksen käsittelyominaisuuksia; riittämättömän valkaisukyvyn kompensoimiseksi seokseen lisätään sopiva määrä Pd:tä, jolloin seos saavuttaa riittävän valkoisuuden, mutta sen käsittelyominaisuudet ovat hyvät, ja samalla vältetään liian korkeiden materiaalikustannusten ongelma, kun Pd:tä käytetään pelkästään ensisijaisena valkaisuelementtinä.

2.4 Nikkelitön (vähäinen) palladium K-valkokulta

Koska nikkelin mahdollinen myrkyllisyys ihmisen iholle on mahdollista, monet maat ja alueet ovat laatineet korumateriaalien nikkelipäästöjä koskevia säännöksiä ja edistäneet nikkelittömien valkokultaisten K-materiaalien tutkimusta ja kehittämistä. Pd:tä valkaisuelementtinä käyttävän palladium-K-valkokullan lisäksi kehitteillä on myös muita materiaaleja kuin Ni-Pd. Keskitasoisen ja korkealaatuisen K-valkokullan valmistaminen seosaineilla ei ole ollut tyydyttävää; monissa tapauksissa on vielä lisättävä huomattava määrä Pd:tä hyvien tulosten saavuttamiseksi. Toistaiseksi kaupallisesti on käytetty vain muutamia seosjärjestelmiä, joihin on lisätty muun muassa Pt:tä, Fe:tä ja Mn:ää. Pt on erinomainen valkaisuaine Au:lle, mutta sitä käytetään usein myös yhdessä Pd:n kanssa, jota on pitkään käytetty hammaslääketieteellisissä seoksissa. Koruteollisuudessa on kaupallistettu 18 karaatin valkokultaa, joka sisältää 10 %Pt:tä, 10 %Pd:tä, 3 %Cu:ta ja 2 %Zn:ää, ja suuren Pt- ja Pd-pitoisuuden vuoksi se on melko kallista. Fe:tä on tutkittu toisena valkaisuaineena. Silti myös Pd:tä on lisättävä suuri määrä seoksen värin ja käsiteltävyyden säilyttämiseksi, erityisesti matalan K-luvun seoksissa (kuten 14K). Au-Fe-järjestelmä on kaksifaasinen rakenne, mikä aiheuttaa seoksen kovuus- ja korroosio-ongelmia. Mn on lupaava valkaisuaine K-kultaan; kun sen pitoisuus on korkea, voidaan saavuttaa parempi valkoisuus, mutta seos on melko hauras ja vaatii edelleen tietyn määrän Pd:tä suorituskyvyn parantamiseksi. Mangaani-K-valkokulta on altis hapettumiselle, ja se on sulatettava neutraalissa tai pelkistävässä ilmakehässä. Kun sulatukseen käytetään polttimoa, voidaan valita vetykaasu, koska se voi kuluttaa hapen metallin ympäriltä. Mangaani-K-valkokullan väri voi nousta tasoille kaksi ja kolme, ja tyydyttävän värin saavuttamiseksi tarvitaan galvanointia. Se on altis värimuutoksille joutuessaan kosketuksiin kemikaalien kanssa. Siksi galvanointi on välttämätöntä.

Matalan K-luvun valkokullaseoksissa (kuten 8K, 9K ja 10K ) korkea Ag-pitoisuus valkaisuaineena voi saada tuotteen näyttämään valkoiselta. Nämä seokset ovat suhteellisen pehmeitä ja joustavia, ja niihin voidaan lisätä sopiva määrä Pd:tä, Cu:ta, Zn:ää tai Ni:tä niiden suorituskyvyn parantamiseksi. Cu- ja Zn-määriä on kuitenkin valvottava, jotta ne eivät vaikuta seoksen väriin. Näiden seosten korroosionkestävyys on heikko, ja ne ovat alttiita ruostumaan ilmakehän rikin kanssa tapahtuvien kemiallisten reaktioiden vuoksi.

3. K-valkokullan suorituskykyvaatimukset

Koruyrityksille sopivien täyteaineiden valinta varmistaa tuotteiden laadun ja vaikuttaa merkittävästi tuotantokustannuksiin. K-valkokultaisten korumateriaalien ihanteellisen suorituskyvyn saavuttamiseksi on otettava huomioon useita näkökohtia kokonaisvaltaisesti.

3.1 Väri ja korroosionkestävyys

Koska K-valkokullan on oltava vähintään valkoista, sen on täytettävä perusvaatimukset YI < 32 ja parannettava seoksen valkoisuutta mahdollisimman paljon ilman, että se vaikuttaa merkittävästi sen suorituskykyyn. Seoksella olisi myös oltava korkea heijastuskyky, jotta saavutetaan parempi kirkkaus kiillotuksen aikana. Seoksella on hyvä vastustuskyky tylsää värimuutosta ja korroosiota vastaan.

3.2 Sulamispiste ja haihtuvuus

Alhainen sulamispiste on eduksi sulatuksessa ja valussa. K-valkokultaisten materiaalien sulamispiste on yleensä korkeampi kuin K-kullan sulamispiste, erityisesti sellaisten materiaalien osalta, joilla on hyvä valkoisuus, korkea valkaisuainepitoisuus ja siten korkeampi sulamispiste. Seokset, joilla on korkea sulamispiste, vaativat korkeampia valulämpötiloja, mikä aiheuttaa kipsin lämpöhajoamisen riskin kipsin tarkkuusvaluprosesseissa. Sitä vastoin fosforihappoon sidottua valujauhetta sisältävien keraamisten muottien käyttö lisää tuotantokustannuksia, tehokkuutta ja vaikeuttaa tuotantoa. Siksi tarkkuusvalulla valmistetuille koruille on suositeltavaa valita seosmateriaaleja, joiden sulamispisteet ovat sopivia, mieluiten 1050 ℃:n sisällä. Zn:n lisääminen seokseen auttaa alentamaan sulamispistettä, mutta liiallinen Zn-pitoisuus voi lisätä haihtumista valuprosessin aikana, mikä vaikuttaa tuotteen laatuun ja uudelleenkäytettävyyteen.

3.3 Rakeiden rakenne

K-valkokullan materiaalien tulisi edistää hienojen ja tiheiden raerakenteiden syntymistä, mikä parantaa metalliseoksen kiillotusvaikutusta ja vähentää monimutkaisten pistevikojen todennäköisyyttä.

3.4 Kovuus ja työstettävyys

K-valkokullan seosmateriaaleilla on oltava sopiva valettu ja hehkutettu kovuus, hyvät mekaaniset ominaisuudet ja kylmätyöstökyky, ei liian voimakasta työkarkaisua, alhainen taipumus lämpöhalkeiluun hehkutuksen aikana ja alhainen taipumus jännityskorroosiohalkeiluun.

3.5 Nikkeli K -valkokultamateriaalien vaatimustenmukaisuuden tulisi täyttää asiaa koskevat direktiivistandardit.

Nikkelillä valkaistujen K-valkokullan seosmateriaalien on täytettävä nikkelidirektiivin vaatimukset, eikä nikkelin vapautumisnopeus saa ylittää standardia.

3.6 Ympäristönsuojelua ja kustannusten vähentämistä koskevien vaatimusten täyttäminen

Seosaineita valittaessa noudatetaan kattavia materiaalilähteitä, alhaisia hintoja ja ympäristöystävällisyyttä seosainekustannusten alentamiseksi ja kustannustehokkuuden parantamiseksi.

On huomattava, että eri suorituskykyominaisuuksien suhteellinen merkitys muuttuu materiaalien käytön myötä, ja usein on haastavaa täyttää kaikki edellä mainitut vaatimukset samanaikaisesti. Joskus näiden vaatimusten välillä on tehtävä kompromisseja, jotta saavutetaan mahdollisimman suuri optimointivaikutus.

4. Joidenkin K valkokullan koostumus ja suorituskyky

Markkinoilla myytävät K-valkokullatyypit ovat erilaisia, ja niiden suorituskyvyssä on erityisiä eroja. Yleisesti ottaen jalostustehokkuuden parantamiseksi tai materiaalikustannusten alentamiseksi useimmat kaupalliset K-valkokultajalokivet tekevät tiettyjä myönnytyksiä valkoisuuden suhteen, ja ne näyttävät usein harmaanvalkoisilta, ja ne vaativat yleensä rodiumpinnoituksen. Jopa seokset, joiden valkeus on erittäin korkea, eivät ole verrattavissa rodiumkerroksen väriin, joten myös niiden pinnat pinnoitetaan usein rodiumilla. Taulukoissa 3-13 ja 3-14 luetellaan joidenkin nikkeli-K-valkokullan ja palladium-K-valkokullan suorituskyky.

Taulukko 3-13 Joidenkin nikkeli-K-valkokullan koostumus ja ominaisuudet

| Puhtaus | Kemiallinen koostumus (wt)/% | Kovuus HV/(N/mm)2) | Vetolujuus (palotilassa) /MPa | Liquidus-linja Lämpötila / ℃ | Soliduslinjan lämpötila /℃ | |||||

|---|---|---|---|---|---|---|---|---|---|---|

| Puhtaus | Au | Ni | Cu | Zn | Ag | Valettu valtio | Kylmätyötila (70%) | Vetolujuus (palotilassa) /MPa | Liquidus-linja Lämpötila / ℃ | Soliduslinjan lämpötila /℃ |

| 18K | 75 | 11 | 9.5 | 4.5 | - | 307 | 307 | 716 | 950 | 913 |

| 18K | 75 | 7.4 | 14 | 3.6 | - | 291 | 291 | 623 | 943 | 913 |

| 18K | 75 | 6.6 | 15.4 | 3 | - | 187 | 288 | 607 | 946 | 922 |

| 18K | 75 | 5 | 17 | 3 | - | 182 | 276 | 623 | 939 | 915 |

| 18K | 75 | 4 | 17 | 3 | - | 184 | 268 | 612 | 921 | 898 |

| 14K | 58.5 | 11 | 25.5 | 5 | - | 169 | 306 | 747 | 986 | 956 |

| 14K | 58.5 | 8.3 | 28.2 | 5 | - | 145 | 286 | 665 | 987 | 947 |

| 14K | 58.5 | 6.5 | 28.4 | 6.6 | - | 153 | 278 | 706 | 965 | 924 |

| 9K | 37.5 | 10 | 37 | 13.5 | 2 | 127 | 258 | 642 | 923 | 887 |

| 9K | 37.5 | - | 5.5 | 5.5 | 52 | 118 | 189 | 400 | 885 | 874 |

Taulukko 3-14 Palladium-K-valkokullan osan koostumus ja teho

| Puhtaus | Kemiallinen koostumus (wt)/% | Kovuus HV/ (N/mm)2) | Liquidus-linja Lämpötila / ℃ | |||||

|---|---|---|---|---|---|---|---|---|

| Puhtaus | Au | Pd | Ag | Cu | Zn | Ni | Kovuus HV/ (N/mm)2) | Liquidus-linja Lämpötila / ℃ |

| 18K | 75 | 20 | 5 | - | - | - | 100 | 1350 |

| 18K | 75 | 15 | 10 | - | - | - | 100 | 1300 |

| 18K | 75 | 10 | 15 | - | - | - | 80 | 1250 |

| 18K | 75 | 10 | 10.5 | 3.5 | 0.1 | 0.9 | 95 | 1150 |

| 18K | 75 | 6.4 | 9.9 | 5.1 | 3.5 | 1.1 | 140 | 1040 |

| 18K | 75 | 15 | - | 3.0 | - | 7.0 | 180 | 1150 |

| 14K | 58.3 | 20 | 6 | 14.5 | 1 | - | 160 | 1095 |

| 14K | 58.3 | 5 | 32.5 | 3 | 1 | - | 100 | 1100 |

| 10K | 41.7 | 28 | 8.4 | 20.5 | 1.4 | - | 160 | 1095 |

| 9K | 37.5 | - | 52 | 4.9 | 4.2 | 1.4 | 85 | 940 |

5. Yleisiä ongelmia nikkeli K valkokulta korut materiaalit

K-valkokultaisten korujen valmistuksessa Ni on seosaine, joka on sekä edullinen että korujen kirkkautta lisäävä elementti. Nikkelillä K-valkokullalla on hyvät väri- ja fysikaalis-mekaaniset ominaisuudet, minkä vuoksi se on K-valkokullan yleisimmin käytetty korumateriaali. Nikkeli-K-valkokultaan liittyy kuitenkin usein ongelmia tuotannon ja käytön aikana, mikä vahingoittaa kuluttajien terveyttä ja aiheuttaa monia ongelmia koruja valmistaville yrityksille. Nikkeli-K-valkokullan tärkeimmät ongelmat ovat seuraavat.

5.1 Nikkeliallergia

Monet seikat ovat osoittaneet, että Ni:llä on mahdollisia allergisia ja myrkyllisiä vaikutuksia ihmisen ihoon, mikä voi johtaa Ni-allergiaan. Ni allergia viittaa allergiseen reaktioon, joka ilmenee, kun K-valkokulta korut joutuvat pitkäaikaiseen kosketukseen ihmisen ihon kanssa, jolloin seoksen sisältämä Ni liukenee hien vaikutuksesta ja vapauttaa Ni-ioneja. Nämä Ni-ionit voivat tunkeutua ihoon ja yhdistyä tiettyihin proteiineihin, mikä johtaa allergisiin reaktioihin. Sen hiukkaset voivat aiheuttaa iholle ihottumaa ja paikallisia tulehduksia, jotka johtavat ihottumaan, kutinaan (kuva 3-36) ja jopa haavaumiin, mikä vaikuttaa vakavasti ihmisen terveyteen ja ulkonäköön (Rushforth, 2000). Kun ihminen saa Ni-allergisen reaktion, hän kokee tätä reaktiota koko loppuelämänsä ajan.

Tilastojen mukaan noin 10% -15% naisista ja 2% miehistä Euroopassa reagoi allergisesti nikkelimetalliin, mikä on enemmän kuin muualla maailmassa. Euroopan komissio puuttui aktiivisesti tähän ongelmaan antamalla vuonna 1999 nikkelidirektiivin 94/27/EY, jolla säännellään tiettyjen sellaisten tuotteiden myyntiä ja tuontia, joiden epäillään vapauttavan nikkelimetallia jossain määrin ihokosketuksessa. Pitkään ihokosketukseen joutuvien korujen osalta nikkelin enimmäispäästön määrä on rajoitettu 0,5 g/cm².2 / viikko. Kaksi testistandardia, EN1811 ja EN12472, kehitettiin erityisesti simuloimaan esineitä, joissa on pinnoitteet ja joissa ei ole pinnoitteita, ja testaamaan nikkelin vapautumisnopeutta tietyssä ajassa, lämpötilassa ja keinotekoisissa hikiolosuhteissa. Koska nikkelin herkistymisaste on edelleen korkea, tehtiin myöhemmin tiukempia tarkistuksia, jotka johtivat nikkelidirektiivin 2004/96/EY antamiseen ja nikkelin vapautumisasteen testausstandardiin EN/811:2011, jossa poistettiin nikkelin vapautumisasteen säätöarvo. Direktiivin täytäntöönpanon jälkeisten vaikutusten perusteella Euroopan komissio on tiukentanut nikkelidirektiiviä kahdesti. Maat, kuten Yhdistynyt kuningaskunta, Japani ja Kiina, ovat myös asettaneet vastaavat nikkelin vapautumista koskevat vaatimukset K-valkokullalle. Nikkelidirektiivi ei kiellä nikkelimateriaalien käyttöä, mutta se rajoittaa seosten ja materiaalien nikkelin vapautumisnopeuksia. K-valkokultaisia koruja valmistettaessa korujen valmistajien on ensin määritettävä, onko asiakkaan maassa tai alueella nikkelin vapautumista koskevia rajoituksia, ja valittava sen mukaan sopivat täyteaineet. Huomattavaa on, että huomattava osa markkinoilla saatavilla olevista K-valkokultaisista täyteaineista ei läpäise nikkelin vapautumisnopeustestiä.

5.2 Värikysymykset

K-valkokulta on vaihtoehtoinen materiaali platinakoruille, jotka vaativat hyvää valkoisuutta. Siksi useimmat K-valkokultaiset korut on pinnoitettu rodiumilla. Yleensä rodiumpinnoitus kestää hyvin lyhyen ajan, jota kutsutaan yleisesti "pikapinnoitukseksi", ja tuloksena on ohut kerros, joka kuluu pois käytön jälkeen ja paljastaa perusmetallin alkuperäisen värin. Monissa tapauksissa K-valkokullan väri eroaa merkittävästi pinnoituksen väristä, mikä johtaa asiakkaiden valituksiin tai epäilyihin. Lisäksi koruteollisuus on pitkään käyttänyt pääasiassa kvalitatiivisia menetelmiä metalliseosten värien kuvaamiseen, mikä on usein johtanut riitoihin koruyritysten ja asiakkaiden välillä epäjohdonmukaisten arvioiden vuoksi.

5.3 Magneettiset kysymykset

Kulta itsessään ei ole magneettinen, mutta nikkeli-K-valkokulta voi joskus olla jossain määrin magneettinen. Tämä herättää usein epäilyksiä ja valituksia kuluttajissa, jotka uskovat, että materiaalin puhtautta on parannettava ja että materiaaliin on sekoitettu Fe:tä ja muita aineita. Siksi nikkeli-K-valkokultaa koristeeksi käytettävänä jalometallimateriaalina ei yleensä haluta, että seos osoittaa useimmissa tapauksissa magnetismia.

Luonnossa Fe on tunnettu magneettinen metallialkuaine, ja sen lisäksi myös muutamat muut alkuaineet, kuten Co, Ni ja Ga, ovat magneettisia. Se, onko aineessa magneettisuutta, riippuu sen koostumuksen lisäksi myös sen mikrorakenteesta. Alkuaineilla, jotka ovat samoja, mutta joilla on erilainen rakenne tai jotka ovat eri lämpötila-alueilla, voi joskus esiintyä eroja magnetismissa. Au-Ni-Cu-seossysteemin tapauksessa faasierottelu tapahtuu tietyllä lämpötila-alueella muodostaen rikkaan Ni-faasin ja rikkaan Au-faasin, kun taas rikkaassa Ni-faasissa voi esiintyä jonkinasteista magnetismia.

5.4 Huonot prosessointisuorituskykyongelmat

K kultakorujen kylmäkäsittelyn suorituskyky on kattava esitys erilaisista mekaanisista ominaisuuksista. K-valkokultaiset korut suunnitellaan pääasiassa upotetuilla jalokivillä, ja materiaalin kylmäkäsittelyn suorituskyky on olennainen tekijä, joka vaikuttaa upottamisen helppouteen. Oletetaan, että materiaalin jäykkyys ja myötölujuus ovat liian suuret. Tällöin metallikynsiä tai -reunoja on vaikea pitää jalokiviä vasten upottamisen aikana, jolloin niiden kiinnittäminen on vaikeaa ja ne voivat jopa vahingoittua upottamisprosessin aikana. Metallikynnet (naulat) voivat helposti murtua upottamisen aikana, jos materiaalin sitkeys on riittämätön. Korujen valmistuksessa materiaaleille tehdään usein kylmiä muodonmuutosprosesseja, kuten valssausta, vetoa ja leimausta. Jos materiaalin sitkeys on heikko, halkeamia syntyy todennäköisesti. Nikkeli-K-valkokullan kylmämuokkauskestävyys on huomattavasti huonompi kuin K-kullan, ja tuotannon aikana syntyy usein ongelmia, kuten käsittelyhalkeamia tai murtumia.

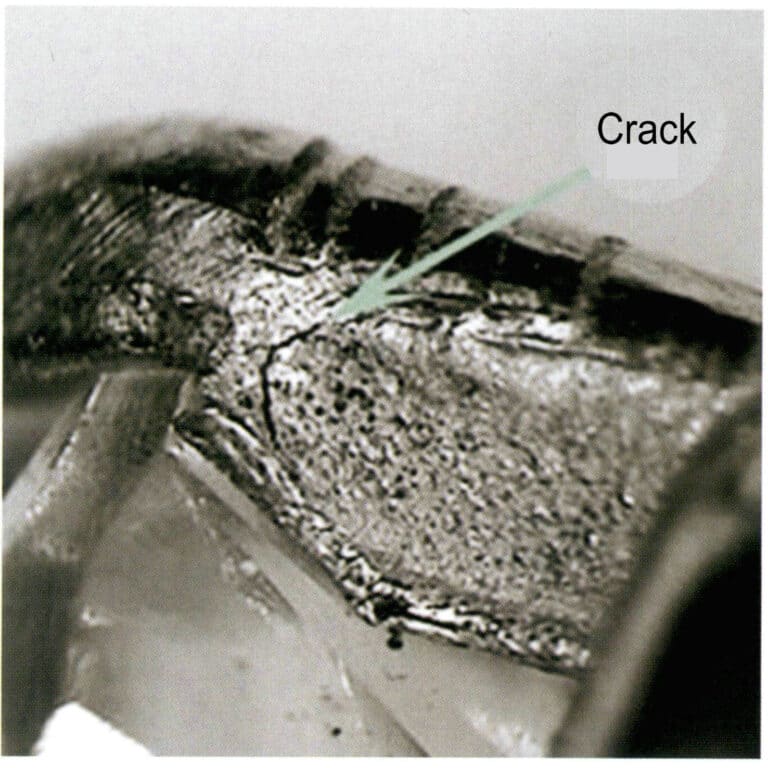

5.5 Jännityskorroosiohalkeiluun liittyvät ongelmat

Kuluttajat menettävät usein jalokiviä katkenneiden kynsien vuoksi, kun he käyttävät nikkelivalkokultaan upotettuja koruja, mikä johtuu pääasiassa nikkelivalkokullan jännityskorroosiohalkeamista, joita esiintyy usein leimatuissa kynsissä. Erilaisia jännityksiä voi esiintyä valssauksen, leimauksen, hitsauksen ja kynsien upottamisen aikana. Jos näiden sisäisten jännitysten poistamiseksi ei ryhdytä toimenpiteisiin, koruun muodostuu jäännösjännityksiä. Taulukossa 3-15 on lueteltu mahdollisia syitä kynnen jäännösjännitysten muodostumiseen.

Taulukko 3-15 Jäännösjännityksen muodostumisen syyt ja seuraukset kynsissä.

| Toimintaprosessi | Jäännösjännityksen syyt | Mahdolliset stressiin liittyvät seuraukset |

|---|---|---|

| Kynsien hitsaaminen renkaaseen | Kynsien liiallinen lämpötila hitsauksen aikana | Kynsien rasitukset ja halkeamat eivät yleensä näy paljain silmin. |

| Hitsaa kynsi renkaaseen | Kouran lämmitysnopeus hitsauksen aikana on liian nopea. | Lämpöjännitys voi aiheuttaa murtumia |

| Hitsaa kynsi renkaaseen (sammutushalkeamat). | Työkappaleen sammuttaminen on liian aikaista hitsauksen jälkeen. | Ulkoinen jäähdytys on nopeaa, kun taas keskusjäähdytys on hidasta, mikä johtaa epäjohdonmukaiseen lämpösupistukseen, mikä aiheuttaa stressiä ja halkeamia insertin kynsissä. |

| Kuoppien luominen sisäkynteen | Ylikuumeneminen johtuu virheellisestä toiminnasta | Aiheuttaa haurasta murtumista ja halkeamia piikkiasennossa. |

| Paina piikkipuristin jalokiven pintaan. | Aiheuttaa muutoksia piikkiasetuksen raerakenteessa. | synnyttää jäännösjännityksen aiheuttamia mikrosäröjä ja lopulta murtumia. |

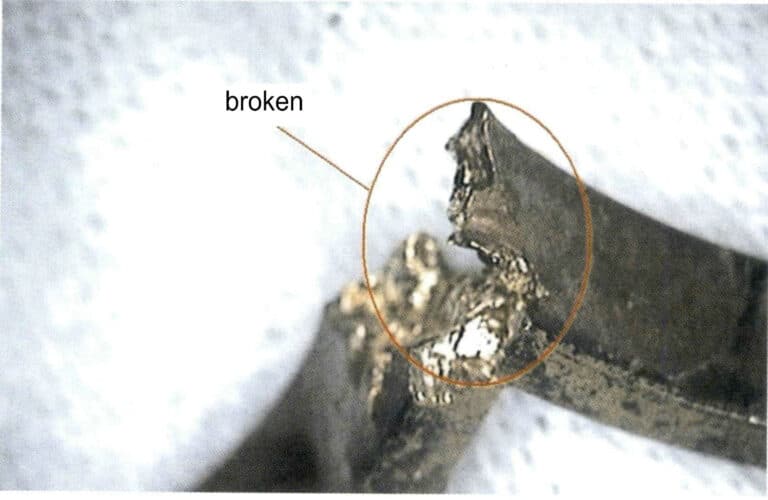

Yhtäältä jäännösjännitys pienentää seoksen elektrodipotentiaalia, mikä heikentää materiaalin korroosionkestävyyttä, kun taas itse piikki on suhteellisen ohut, mikä voi jopa johtaa jännityskorroosiohalkeamiin; toisaalta jäännösjännitys voi aiheuttaa mikrosäröjä (näkyviä tai piileviä), kuten kuvassa 3-37 on esitetty.

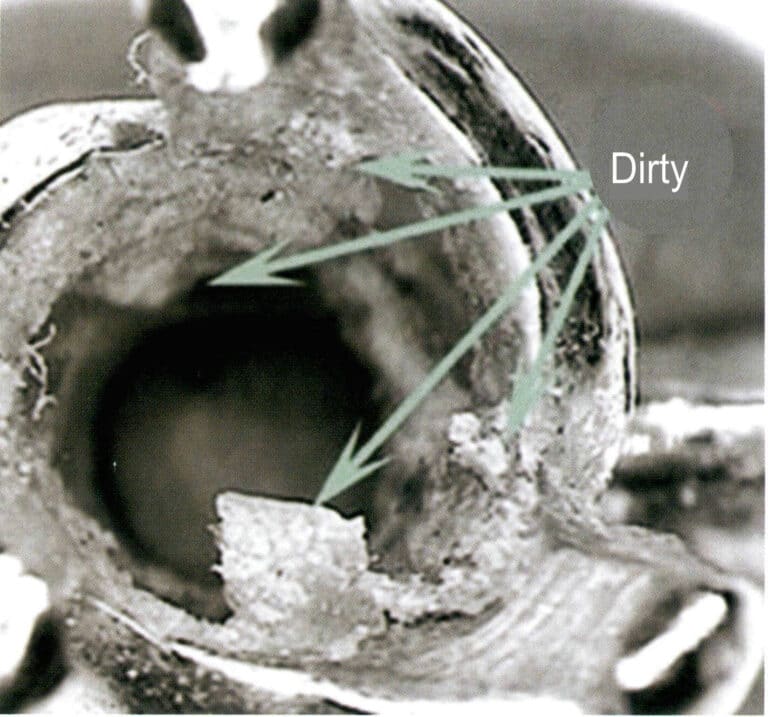

Näitä mikrosäröjä ei ole helppo havaita, sillä niihin kertyy usein syövyttäviä aineita. Korujen käytön aikana piikkien sisäpuolelle tarttuu yleensä likaa, kuten talia, ihohiutaleita ja pölyä (kuva 3-38). Kun korut joutuvat kosketuksiin erilaisten syövyttävien väliaineiden, kuten ihmisen hien, vesijohtoveden, uima-altaiden kloorin ja erilaisten suolojen kanssa, tämä tali, Ihon hiutaleet voi helposti imeä syövyttäviä nesteitä tai suolajäämiä. Näissä syövyttävissä väliaineissa alueet, joissa on suuri jännitys, muuttuvat anodialueiksi, mikä johtaa sähkökemialliseen korroosioon, joka heikentää materiaalia ja voi jopa aiheuttaa sen rikkoutumisen. Mitä suurempi on syövyttävän väliaineen pitoisuus, mitä pidempi kosketusaika, mitä korkeampi lämpötila ja mitä ohuemmat piikit ovat, sitä nopeammin piikkien heikkeneminen tapahtuu, mikä pahentaa jännityskorroosiohalkeilua ja johtaa rikkoutumiseen.

Jotta nikkeli-K-valkokullan jännityskorroosiohalkeilua voitaisiin ehkäistä tehokkaasti, on asetettava etusijalle materiaalit, jotka eivät ole erittäin herkkiä jännityskorroosiolle. Tuotannon aikana olisi pyrittävä poistamaan materiaalin jäännösjännitykset ja mikrosäröt. Käytön aikana on myös tärkeää puhdistaa korut säännöllisesti, jotta korroosiota aiheuttavien aineiden kertyminen herkille alueille vähenee.

5.6 Valuvirheitä koskevat kysymykset

Nikkeli-K-valkokullan valussa on erityisiä vaikeuksia verrattuna K-kulta- ja hopeaseoksiin. Yritykset törmäävät tuotannon aikana usein valuvirheisiin, kuten hiekkareikiin, koviin pisteisiin, kaasureikiin, kutistumishalkeamiin (huokoisuuteen) ja kuumahalkeamiin, joista kovia pisteitä ja kaasun kutistumista koskevat ongelmat ovat merkittävämpiä.

(1) Hard Spot -kysymykset

Kovalla kohdalla tarkoitetaan vierasta esinettä, jolla on erittäin suuri kovuus nikkeli-K-valkokulta-korujen valukappaleiden pinnalla tai sisäpuolella ja joka tunnetaan yleisesti teräshiekkana tai kultakuona (kuva 3-39). Tämä on tyypillinen nikkeliplatinassa esiintyvä monimutkainen laikkuvika.

Korujen valukappaleissa, joissa on kovia kohtia, on usein voimakkaita naarmuja kiillotuksen aikana, jolloin kiiltävän pinnan saaminen on hyvin vaikeaa. Tämä ongelma havaitaan yleensä vasta viimeisessä kiillotusvaiheessa, jolloin korujen valmistusyritykset joutuvat käyttämään paljon työvoimaa korjauksiin, erityisesti pienten, hajallaan olevien kovien pisteiden korjaamiseen. Kohdat vievät usein paljon aikaa; lopulta koru romutetaan, koska sitä on vaikea korjata tyydyttävästi.

Kovia pisteitä saadaan pääasiassa seuraavista syistä:

Ni segregaatio.

Tämä johtuu pääasiassa epätäydellisestä sulamisesta ja epätasaisesta sekoittamisesta. Ni-hiilen korkean sulamispisteen ja kultaa alhaisemman tiheyden vuoksi, jos sulamisaika on liian lyhyt tai jos sekoittamista ei tehdä huolellisesti, Ni-hiilen erottuminen on todennäköistä, mikä johtaa monimutkaisten pisteiden muodostumiseen.

Ni2Si-väliyhdisteet.

Tämä tapahtuu, kun seoksessa oleva Si reagoi Ni:n kanssa ja Ni2Si on erittäin kova ja tiheä intermetallinen yhdiste. Mitä korkeampi Si-pitoisuus seoksessa on, sitä suurempi on todennäköisyys, että Ni2Si ilmestyy. Kun sulassa metallissa on rikkidioksidikaasua, se pahentaa Ni- ja Si-reaktiota.

Si:n hapettuminen muodostaa SiO2.

Kun Si:tä sisältäviä nikkeli-platinaseoksia sulatetaan hapettavassa ilmakehässä tai liian korkeissa sulatuslämpötiloissa, Si:n voimakas reaktiivisuus johtaa ensisijaiseen hapettumiseen, jolloin siitä muodostuu helposti SiO2erityisesti silloin, kun upokkaaseen on jäänyt pieni määrä metallinestettä. Tämän jälkeen sulatus tapahtuu suoraan, jolloin Si hapettuu voimakkaammin.

Jyvänpuhdistusaineiden erottelu.

Irin, Co:n ja REE:n lisääminen nikkeli-K-valkokultaan voi muodostaa korkealla sulamispisteellä olevia heterogeenisia ytimiä, jolloin ytimien määrä kasvaa ja rakeet jalostuvat. Näiden alkuaineiden seostaminen on suhteellisen hankalaa, ja vääränlainen sulatuslämpötila, -aika ja toimintaprosessit voivat helposti johtaa segregaatioon ja hankalien pisteiden muodostumiseen.

Monimutkaisia vieraita esineitä, jotka ovat sekoittuneet ulkopuolelta.

Tähän sisältyy useita näkökohtia, kuten saastuneiden materiaalien käyttö ja vieraita esineitä sisältävien sulatustyökalujen käyttö.

Siksi tuotannon aikana on tärkeää asettaa etusijalle materiaalit, jotka eivät ole herkkiä monimutkaisille pistevirheille. Valuprosessissa on vahvistettava raaka-aineiden ja sulatustyökalujen ja -laitteiden hallintaa, laadittava kohtuulliset toimintaprosessin eritelmät ja pantava ne tiukasti täytäntöön.

(2) Ilman kutistumisongelma

Kiteiden muodostuminen ja kasvu ilmenee metallien jähmettymisessä. Metalliseosten monikomponenttisen luonteen ja lämpövirtauksen vaikutuksen vuoksi metallien kiteiden alkukasvu on usein dendriittistä, ja dendriittien välissä on jäljellä sulaa metallia. Jos sula metalli ei kostuta muottia tai jos muotissa on ulkoinen ilmanpaine, jäännössula työntyy pois pinnalta jättäen jälkeensä dendriittisen luurangon ja muodostaen tyypillisen ilmakutistumishuokosvian (kuva 3-40).

Air shrinkage -huokoisuusvirheiden muodostuminen liittyy läheisesti seoksen ominaisuuksiin ja valuprosessiin. K-kultaisten korujen hukkavahavalussa kipsia käytetään yleensä sideaineena jauhemateriaalin valamiseen muotin muodostamiseksi. Tärkein kipsikomponentti on CaSO4, joka on suhteellisen huonosti lämpöstabiili materiaali. Se hajoaa korkeissa lämpötiloissa ja vapauttaa rikkidioksidia Air, mikä johtaa virheisiin, kuten huokosiin ja Airin kutistumiseen korujen valukappaleissa. Nikkeli-K-valkokullan osalta, koska Ni nostaa seoksen sulamispistettä, seos on valettava korkeammissa lämpötiloissa, mikä lisää kipsin hajoamisen todennäköisyyttä, lähinnä silloin, kun seoksen sulamisprosessin aikana tapahtuu merkittävää hapettumista, jolloin muodostuu CuO:n ja ZnO:n kaltaisia aineita. Tämä laskee edelleen kipsin hajoamislämpötilaa, jolloin valukappaleisiin kehittyy helpommin ilmakutistumahuokoset.

Siksi, kun valetaan nikkeli K valkokulta koruja, on tarpeen laatia kohtuulliset sulatus- ja valuprosessin määrittelyt.

jakso Ⅳ K punainen kultaa

K-punakulta on punavärinen kultaseos, joka tunnetaan englanniksi nimellä karat-punakulta, josta käytetään koruteollisuudessa yleisesti nimitystä KR, kuten 18KR ja 14KR. K-kullan korumateriaalisarjojen joukossa K-punakullasta on tullut nykypäivän kansainvälisessä koruteollisuudessa muodikas trendi sen tyylikkään ja ylellisen värin vuoksi verrattuna elinvoimaiseen K-keltaiseen kultaan ja kiiltävään K-valkokultaan. Alan sisäpiiriläiset ovat antaneet tälle materiaalille sen ainutlaatuisen värin perusteella romanttisen nimen "ruusukulta", joka edustaa ihmiskunnan rakkauden ikuista teemaa. Monet kansainvälisesti tunnetut koru- ja kellomerkit, kuten Cartier, Chanel, Piaget, Titoni, Jaeger-LeCoultre ja Girard-Perregaux, ovat lanseeranneet useita sarjoja ruusukultaisia koruja ja kelloja, mikä tekee K-punakullasta yhden suosituimmista K-kultaisten korujen teemamateriaaleista maailmanlaajuisesti. Koska Kiinassa perinteiset tavat suosivat punaista kultaa, ruusukulta on saanut entistä enemmän markkinasuosiota ja kehittynyt nopeasti.

1. Seosaineiden vaikutus K-punakultaisten korujen ominaisuuksiin.

1.1 Seosaineiden vaikutus K-punakultaisten korujen väriin

Kaikista tunnetuista kemiallisista alkuaineista Cu on ainoa alkuaine, joka näkyy punaisena, joten se on K-punakullan peruselementti ja ensisijainen seosaine. Kuvassa 3-15 esitetyn Au-Ag-Cu-seoksen värivyöhykekaavion mukaan K-kullan väri on sitä punaisempi, mitä suurempi Cu-pitoisuus on. Kun esimerkkinä on 18 karaatin punakulta, kun Cu on ainoa seosaine, K-punakultaisten korujen punainen väri on paras, mutta seoksen kirkkausarvo on alhaisin. Erilaiset seosaineiden suhteet vaikuttavat pääasiassa K-punakultaisten korujen väriin. Kun valkoisen sävyisiä seosaineita, kuten Ag:tä ja Zn:ää, on lisätty, K-punakullan väriin kohdistuu valkaiseva vaikutus, joka vähitellen vaalentaa seoksen punaista väriä mutta lisää sen kirkkautta. Kun Ag:n ja Zn:n kokonaispitoisuus nousee 7%:iin ja Cu-pitoisuus laskee noin 18%:iin, seoksen väri muuttuu vaaleanpunaiseksi, jota kutsutaan yleisesti "ruusukullaksi". Kun Ag:n ja Zn:n kokonaispitoisuus nousee 10%:een ja Cu-pitoisuus laskee noin 15%:een, seoksen väri muuttuu keltaiseksi. Tämän vuoksi 18 karaatin punaisen kullan osalta tietyn punaisuuden saavuttamiseksi seoksen Cu-pitoisuus ei saisi olla alle 15%; muutoin seosta ei voida luokitella K-punaiseksi kullaksi. 14 karaatin punaisen kullan osalta Cu-pitoisuutta voidaan alentaa jonkin verran, koska Au-pitoisuutta on vähennetty, mutta se ei saisi olla alle 27%.

1.2 Seosaineiden vaikutus K-punakullan rakenteeseen

K-punakulta perustuu seosjärjestelmään Au-Ag-Cu, jossa on erittäin korkea Cu-pitoisuus. Ag- ja Cu-pitoisuuden Ag muuntosuhteen mukaan K-punakullan Ag-pitoisuus on hyvin pieni, ja se kuuluu Au-Ag-Cu-seoksen tyyppiin I. Tämä seos on korkeissa lämpötiloissa yksi kiinteä liuos. Kun lämpötila laskee tiettyyn arvoon, syntyy erilaisia välivaiheita seoksen eri koostumusten perusteella. Näille välivaiheille on ominaista atomijärjestelyt, joissa on lyhyen tai jopa pitkän kantaman järjestys, mikä on materiaalimetallurgian järjestysmuutos.

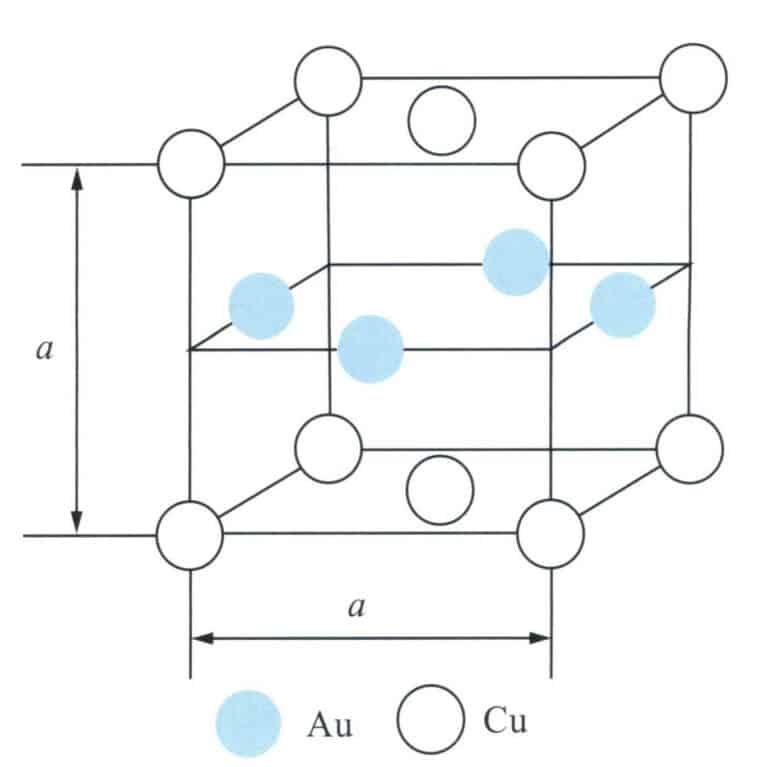

Tyypillisiä järjestäytyneitä rakenteita ovat CuAu I-tyyppi, CuAu II-tyyppi ja Cu3Au I -tyyppiä, joita esiintyy eri koostumusalueilla ja lämpötilaväleillä. Kuvassa 3-11 esitetty binäärinen faasidiagrammi Au-Cu osoittaa, että CuAu I -tyyppinen järjestäytynyt rakenne ja CuAu II -tyyppinen järjestäytynyt rakenne esiintyvät CuAu:ta vastaavalla koostumusalueella, ja ensin mainittu muodostuu alle 385 ℃:n lämpötilassa. Cuatomit ja Au-atomit on järjestetty kerroksiksi 001-kidetasolle, ja yksi kerros koostuu kokonaan Au-atomeista, kun taas viereinen kerros koostuu kokonaan Cu-atomeista (kuva 3-41).

a. Ristikkovakio

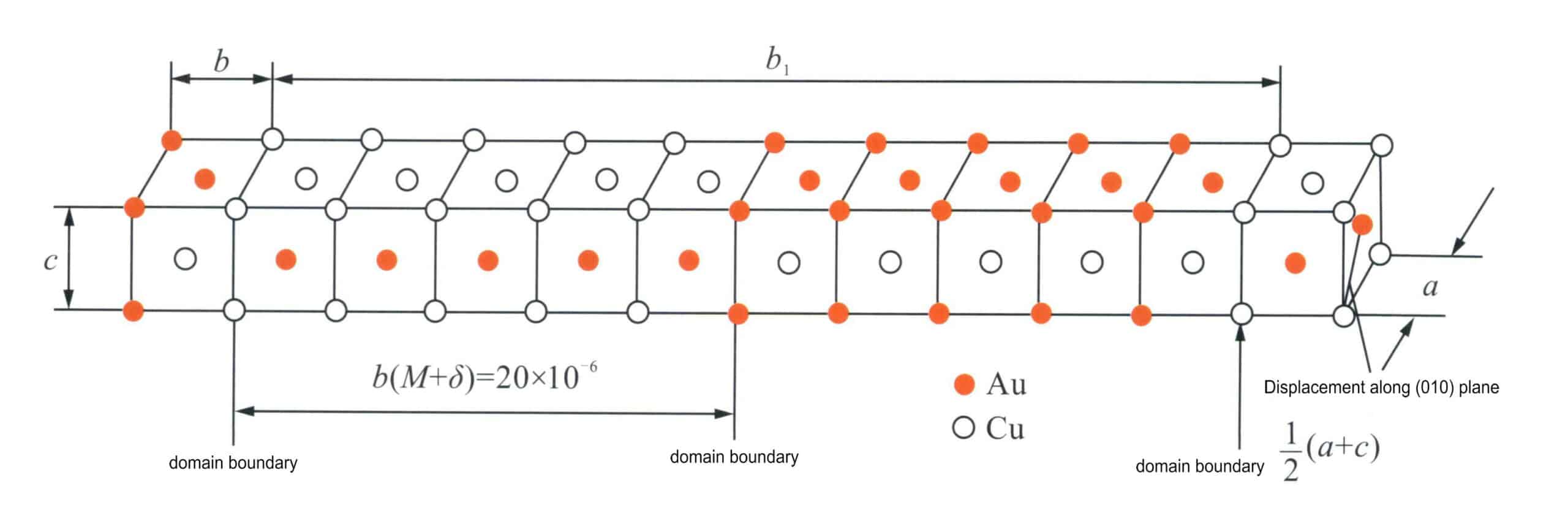

Cuatomien pienemmän koon vuoksi alkuperäinen kasvokeskitetty kuutioristikko vääristyy muodostaen tetragonaalisen ristikon, jonka c/a = 0,93; jälkimmäinen muodostuu 385 ℃:n ja 410 ℃:n välille, mikä edustaa pitkäjaksoista rakennetta, jossa on ortorombinen ristikko. Sen yksikkösolu vastaa 10 CuAu I -yksikkösolun kohdistamista yhdensuuntaisesti b:n suuntaisesti. Viiden pienen yksikkösolun jälkeen (001)-tason atomien tyyppi muuttuu, eli alun perin kokonaan Au-atomeista koostunut taso muuttuu Cu-atomeiksi. Sitä vastoin alun perin Cu-atomeista koostuneesta tasosta tulee kokonaan Au-atomeja, jolloin laajennetun yksikkösolun puoliväliin syntyy antifaasialueiden raja (kuva 3-42). Kolmas tyyppi on seos, jonka koostumus vastaa Cu3Au jäähdytettiin hitaasti alle 390 ℃:n lämpötilaan. Muodostuneessa rakenteessa Au- ja Cu-atomit on järjestetty järjestyksessä siten, että Au-atomit sijaitsevat kasvokeskittyneen kuutiollisen yksikkösolun kulmissa, kun taas Cu-atomit ovat kasvokeskittyneissä paikoissa. Atomisuhde on 3:1, jolloin Cu3Au I-tyypin järjestetty rakenne. Riippumatta järjestäytyneen rakenteen muodosta se vaikuttaa merkittävästi Au-Cu-seosten mekaanisiin ominaisuuksiin. Ristikkovääristymien ja järjestäytyneiden toimialuerajojen läsnäolo lisää materiaalin plastisen muodonmuutoksen kestävyyttä, mikä parantaa merkittävästi seoksen lujuutta ja kovuutta, mutta vähentää huomattavasti materiaalin joustavuutta, mikä johtaa seoksen selvään haurauteen.

a,b,c, ristikkovakio; b1. 10 CuAu I -yksikkösolua, jotka on sijoitettu vierekkäin vaakasuunnassa;

M. Superlatticen puolijakso; δ. Vaakasuunnassa syntyvä lievä laajeneminen (vasemmalta oikealle).

K-punakullan koostumus vaikuttaa merkittävästi herkkyyteen järjestyssiirtymälle ja siirtymäasteeseen. Vaikka järjestäytymissiirtymiä voi tapahtua suhteellisen laajalla koostumusalueella, korkein järjestäytymisaste saavutetaan vain silloin, kun vastaavat koostumussuhteet vastaavat näitä järjestäytyneitä rakenteita. Oletetaan, että seoksen koostumus poikkeaa ihanteellisesta koostumussuhteesta. Tällöin se ei voi muodostaa täysin järjestäytynyttä kiinteää liuosta, vaan ainoastaan osittain järjestäytynyttä, jolloin seoksen suorituskyky paranee jossain määrin. Siksi K-punakullan koostumusta suunniteltaessa ei pitäisi yksinkertaisesti käyttää Cu:n seosaineita seosaineena, vaan lisätä tietty määrä muita seosaineita, jotta Au:n ja Cu:n atomisuhde poikkeaisi ihanteellisesta koostumuksesta. Vaikka Cu-komponenttien vähentäminen heikentää hieman seoksen punaista väriä, se on eduksi seoksen käsittelytehokkuudelle ja hallittavuudelle tuotantoprosessin aikana.

1.3 Seosaineiden vaikutus K-punakullan valutehoon

K-punakullan korkea Cu-pitoisuus altistaa sen virheille, kuten hapettumissulkeumille, huokosille ja kutistumiselle valun aikana. Siksi on usein tarpeen lisätä joitakin seosaineita, jotka auttavat parantamaan K-punakullan valutehoa, kuten Zn:tä, Si:tä, harvinaisia maametalleja jne. Ne voivat toimia K-punakullan hapettumisen poistajina, puhdistaa sulan metallin, parantaa sulatuslaatua, parantaa täyttökapasiteettia, vähentää tuotteiden pinnankarheutta ja minimoida sulan metallin ja muotin välisen reaktion, mikä edistää kirkkaamman valupinnan saamista.

1.4 Seoselementtien vaikutus K-punakullan jalostuskykyyn

Eri seoskoostumuksia sisältävän K-punakullan valukovuus eroaa merkittävästi toisistaan. Yleisesti ottaen seoksilla, joissa on suurempi Cu-pitoisuus, on suurempi valukovuus. Esimerkkinä 18K-punakullasta voidaan todeta, että kun Cu-pitoisuus on 18%, valukovuus on yleensä alle HV170, kun taas kun Cu-pitoisuus on yli 21%, alkukovuus voi ylittää HV210. Tämä osoittaa, että Cu:n vahvistava vaikutus K-punakullassa on hallitseva.

K-punakullan käsittelyteho riippuu pääasiassa seoksen koostumuksesta ja organisatorisesta tilasta. Suoravalssaus valuolosuhteissa on altis halkeilulle. Työkarkaisunopeus liittyy läheisesti Cu-pitoisuuteen; kun Cu-pitoisuus on alhainen, työkarkaisunopeus on suhteellisen lineaarinen. Kun Cu-pitoisuus nousee tiettyyn tasoon, työstökarkaisunopeus näyttää suhteellisen tasaiselta käsittelyn alkuvaiheessa. Sitä vastoin seos kovettuu nopeasti myöhemmissä vaiheissa, mikä vaikuttaa joustavuuteen.

1.5 Seosaineiden vaikutus K-punakullan korroosionkestävyyteen