Lo que debe saber sobre la prefusión de metales en el proceso de fundición de joyas

Técnicas y habilidades de mezcla de ingredientes, fusión con soplete y fusión por inducción

Los materiales de aleación para joyería se fabrican mezclando metales puros y aleaciones intermedias según la composición requerida. Cuando los metales puros y las aleaciones intermedias se funden y vierten directamente, es fácil que se produzcan problemas como una composición desigual, grandes pérdidas y defectos como agujeros. Deben prefundirse en la producción para crear una composición uniforme adecuada para la carga del horno. Entre los métodos habituales de prefusión de aleaciones para joyería se encuentran la fusión con soplete y la fusión por inducción. El metal fundido se convierte en lingotes o perlas, descomponiendo los lingotes para materiales de fundición de joyería, mientras que las perlas pueden utilizarse directamente.

Este proyecto le permite dominar los principios básicos y las habilidades operativas de la mezcla de ingredientes, la fusión con soplete y la fusión por inducción a través de tres tareas de ampliación típicas y posteriores a la clase.

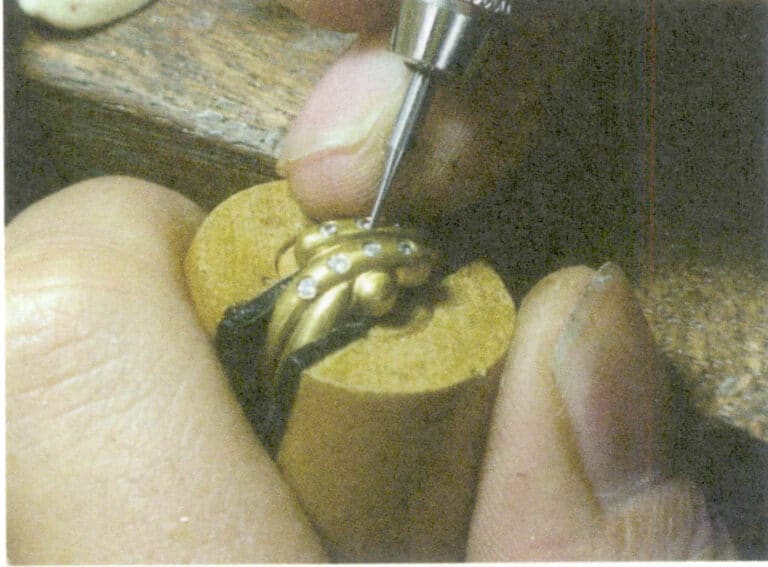

Antorchas para fundir

Índice

Sección I Preparación del material

1. Conocimientos previos

1.1 Tipos de materiales metálicos para joyería

Los materiales tradicionales de joyería consisten principalmente en metales preciosos como el oro, la plata, el platino y sus aleaciones. Los metales preciosos son metales valiosos entre los metales coloreados que tienen alta densidad, baja producción y altos precios, como el oro (Au), la plata (Ag), el rutenio (Ru), el rodio (Rh), el paladio (Pd), el osmio (Os), el iridio (Ir) y el platino (Pt).

Con la mejora del nivel de vida, la joyería ha pasado de centrarse en la conservación del valor y la apreciación a hacer hincapié en la moda y las funciones decorativas. Las categorías de materiales de aleación de joyería se han diversificado cada vez más, con materiales de metales no preciosos como el cobre, el acero inoxidable, el paladio, el cobalto y las aleaciones de zinc que se utilizan ampliamente en la producción de joyas.

(1) Oro y sus aleaciones

El oro tiene un bello color, buena estabilidad química y posee un gran valor estético y coleccionable, así como funciones de conservación y apreciación del valor. También tiene una excelente ductilidad y se ha utilizado como material decorativo y de moneda para joyas, artesanía y monedas conmemorativas desde la antigüedad. El punto de fusión del oro es de 1063 ℃, y su densidad a temperatura ambiente es de 19,3 g/cm3, lo que le confiere una notable sensación de peso.

La calidad del oro se refiere a la pureza del oro, es decir, al contenido mínimo de calidad del oro. Tradicionalmente, existen tres métodos para expresar la calidad del oro: el método del porcentaje, el método de las milésimas y el método del número K. El método del porcentaje expresa el contenido de oro en porcentaje (%); el método de la milésima expresa el contenido de oro en partes por mil (‰); el método del número K procede de la palabra inglesa karat, que es el símbolo unitario reconocido internacionalmente para calcular la pureza o calidad del oro, abreviado como K.

La calidad del oro se divide en 24 partes, siendo la pureza máxima del oro puro de 24 K y la pureza mínima de 1 K. Teóricamente, la pureza del oro puro es de 100%, que puede calcularse a partir de 24K=100% para obtener 1K=4,16666666------%. Dado que el valor porcentual de 1 K es un decimal que se repite infinitamente, los distintos países y regiones tienen normativas ligeramente diferentes sobre el valor de 1 K.

Según la calidad del oro, el oro de joyería puede dividirse a grandes rasgos en dos categorías: oro puro y oro K. Actualmente, en términos de contenido de oro, existen principalmente tres tipos de materiales utilizados para fabricar joyas de oro puro en el mercado chino: "oro de cuatro nueves", con una calidad de 99,99%, que es oro de 24 K; "oro de tres nueves", con una calidad de 99,9%, comúnmente conocido como "oro 999"; y "oro de dos nueves", con una calidad de 99%, comúnmente conocido como "oro de nueve nueves" u "oro puro".

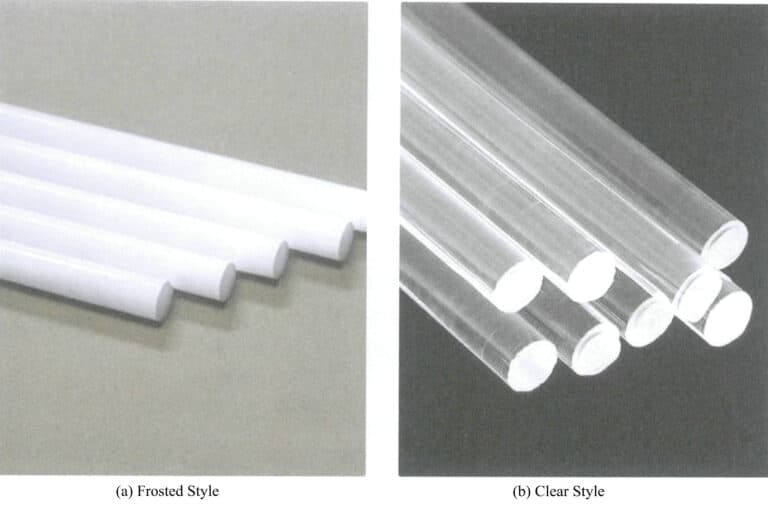

El oro puro tiene poca resistencia y dureza, por lo que añadir una cierta proporción de aleaciones intermedias al oro puro para formar oro K de la calidad correspondiente puede aumentar la resistencia y dureza del oro, haciendo del oro K una opción popular para la joyería a nivel internacional. Estas aleaciones intermedias añadidas al oro puro o a otros metales preciosos se conocen comúnmente como "material de relleno", y existen varios tipos en el mercado. La figura 6-1 muestra el aspecto de varios materiales típicos del oro de joyería.

Tabla 6-1 Calidades de oro más comunes para joyería en distintos países y regiones

| País o región | Grado común de oro | Contenido mínimo de oro correspondiente |

|---|---|---|

| China | Oro de 24 quilates, 18 quilates | 24K gold:99.9%;18K:75.0% |

| India | 22K | 91.6% |

| Países árabes | 21K | 87.5% |

| Reino Unido | Principalmente 9K, con una pequeña cantidad de 22K y 18K | 9K:37.5%;22K:91.6%;18K:75.0% |

| Alemania | 8K,14K | 8K:33.3%;14K:58.5% |

| Estados Unidos | 14K,18K | 14K:58.5%;18K:75.0% |

| Italia, Francia | 18K | 75.0% |

| Rusia | 9K〜18K | 37,5%〜75,0% |

| Estados Unidos | 10K〜18K | 41,6%〜75,0% |

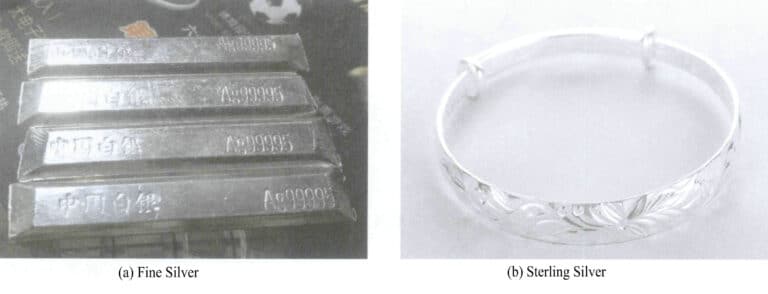

(2) Plata y sus aleaciones

La plata se utiliza mucho en joyería. Su reflectividad a la luz visible es de 94%, lo que la convierte en la más alta de todos los elementos metálicos. La plata tiene un punto de fusión de 960,8℃ y una densidad de 10,49 g/kg.cm3 a temperatura ambiente.

La plata para joyería se clasifica en dos categorías principales en función de su pureza: plata fina y plata de ley. La primera tiene un contenido de plata superior a 99%. En cambio, la segunda tiene varias purezas típicas, siendo la más utilizada la plata 925, que tiene cierta dureza y ductilidad, lo que la hace adecuada para fabricar anillos, collares, broches, horquillas y otras joyas, y es propicia para el engaste de piedras preciosas. Además, a veces también se utilizan la plata 950 y la plata 980. En la figura 6-2 se muestra el aspecto típico de la plata pura y de las aleaciones de plata para joyería.

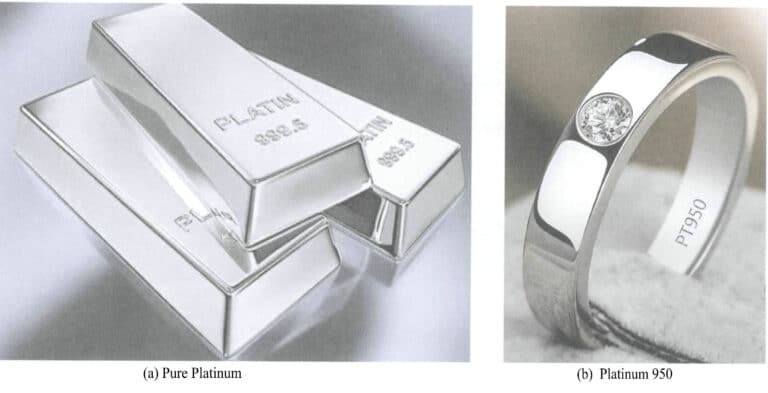

(3) Platino y sus aleaciones

El punto de fusión del platino es de 1768,3℃, y su densidad a temperatura ambiente es de 21,45 g/kg.cm3El platino tiene un peso superior al del oro, aproximadamente el doble que el de la plata, lo que le confiere una notable sensación de pesadez. El platino tiene una alta reflectividad en todo el espectro de luz visible, y la reflectividad aumenta gradualmente con la longitud de onda, por lo que aparece de color blanco grisáceo.

El platino puede adsorber gases, especialmente hidrógeno. La capacidad del platino para adsorber hidrógeno está relacionada con su estado físico; el negro de platino (un polvo muy fino de platino metálico) puede adsorber hidrógeno equivalente a 502 veces su volumen.

El platino tiene una excelente resistencia a la oxidación y a la corrosión. El ácido clorhídrico, el ácido nítrico, el ácido sulfúrico y los ácidos orgánicos no reaccionan con el platino a temperatura ambiente. El carbono puede disolverse en el platino a altas temperaturas, y la solubilidad aumenta con la temperatura. El carbono precipita al enfriarse, haciendo que el platino se vuelva quebradizo, fenómeno conocido como envenenamiento por carbono. Por lo tanto, cuando se funde platino, no se pueden utilizar crisoles de grafito; normalmente se utilizan crisoles de corindón o de óxido de plomo, y la fusión se realiza al vacío o bajo protección de gas inerte.

Las joyas de platino pueden dividirse en dos categorías: joyas de platino puro sin piedras preciosas y joyas de aleación de platino con piedras preciosas. El platino puro es blando y, debido a las limitaciones de resistencia del material, las piedras preciosas no suelen engarzarse al fabricar joyas. La adición de elementos de aleación al platino puede aumentar su resistencia. Se utilizan muchos elementos metálicos para alear el platino, y los efectos fortalecedores de los distintos elementos de aleación sobre el platino varían significativamente. La cantidad añadida del mismo elemento de aleación también puede tener efectos diferentes. En la figura 6-3 se muestra el aspecto típico de las joyas de platino puro y de aleación de platino.

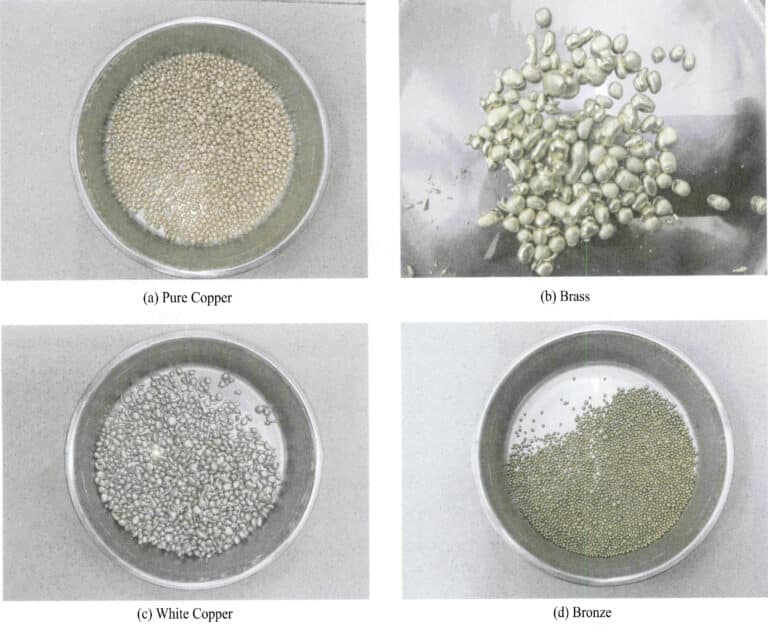

(4) Cobre y sus aleaciones

En la joyería popular, sobre todo en la de imitación y en muchas piezas de artesanía, se utilizan materiales de cobre y aleaciones de cobre para su producción.

El cobre puro es un metal de color rojo rosado. Tras formar una película de óxido en su superficie, adquiere un color rojo púrpura, por lo que se denomina cobre púrpura. Su densidad es de 8,9 g/cm3 y su punto de fusión es de 1083℃.Entre las características del cobre puro destacan su baja dureza, su excelente plasticidad y su capacidad para resistir diversas formas de procesamiento a presión en frío y en caliente, formando alambres, tubos, barras y chapas. La resistencia a la tracción del cobre puro es relativamente baja, lo que lo hace inadecuado como material estructural. Tiene un rendimiento de fundición deficiente y absorbe fácilmente gases como el monóxido de carbono y el dióxido de azufre cuando se funde, formando agujeros de gas.

Existen muchas categorías de aleaciones de cobre. Para las aleaciones de cobre utilizadas en la joyería actual, no existen normas técnicas específicas a nivel nacional o internacional. Normalmente se utilizan aleaciones de cobre industriales, y su aplicación es bastante caótica, lo que afecta a la calidad del producto. Por lo tanto, las aleaciones de cobre para joyería necesitan una mayor normalización. Las principales aleaciones de cobre utilizadas en joyería son el latón, el níquel, la plata y el bronce, con las apariencias típicas que se muestran en la Figura 6-4.

El latón es una aleación a base de cobre con zinc como principal elemento de aleación, llamada así por su habitual color amarillo. El latón tiene un color atractivo, buen acabado y propiedades mecánicas. Es resistente a la corrosión en la atmósfera, el agua dulce y el agua de mar, fácil de cortar y pulir, tiene buena soldabilidad y es barato, por lo que se utiliza ampliamente en la industria de la joyería. Según su composición, el latón puede dividirse en dos categorías principales: latón simple y latón especial. El latón simple es una aleación binaria compuesta de cobre y zinc. El latón especial es una aleación multielemento formada por la adición de elementos como estaño, aluminio, silicio, hierro, manganeso y níquel para mejorar el rendimiento del latón simple. Se denomina según los elementos añadidos, como latón estañado, latón aluminizado, latón manganeso y latón aluminio-manganeso.

El latón se representa generalmente con la letra H, y el número que sigue a la H indica el contenido de cobre de la aleación. Por ejemplo, H68 indica el latón con un contenido de cobre de 68%. ZH representa el latón utilizado para fundición. Entre ellos, los latones H62 y H68 tienen una gran plasticidad y resistencia, buena conformabilidad y un bonito color, parecido al oro de 24 quilates, lo que los convierte en las principales variedades de latón para joyería. El rendimiento del latón está estrechamente relacionado con el contenido de zinc; a medida que aumenta el contenido de zinc, su color cambia gradualmente de rojo púrpura a amarillo, amarillo dorado y blanco. Generalmente, el latón tiene un rango de solidificación menor, por lo que la fluidez del metal líquido es buena, con una excelente capacidad de llenado y una pequeña tendencia a la contracción. Durante la fundición, el zinc genera una gran presión de vapor, lo que elimina eficazmente los gases del líquido de cobre y dificulta que el latón produzca poros. La temperatura de fusión del latón es inferior a la del bronce al estaño, por lo que la fundición resulta más cómoda; puede fundir fácilmente pequeñas piezas de joyería y también se utiliza habitualmente para fundir artesanía de cobre.

El cobre blanco recibe su nombre por su color blanco grisáceo, que se consigue añadiendo al cobre elementos de aleación que producen un efecto blanqueador. La invención del cobre blanco es un logro excepcional de la antigua metalurgia china. El pueblo de Yunnan inventó y produjo el cobre blanco, convirtiéndolo en uno de los más antiguos del mundo, reconocido tanto por los círculos académicos nacionales como internacionales. El cobre blanco producido en la antigua Yunnan era también el más famoso, conocido como "cobre blanco de Yun". Según las investigaciones, ya en las dinastías Qin y Han se fundían monedas de cobre blanco en el reino de Daxia, al oeste de Xinjiang, con un contenido de níquel de 20%. Durante las dinastías Tang y Song, el cobre blanco chino ya se exportaba a la región árabe, donde los persas se referían al cobre blanco como "piedra china". Después del siglo XVI, el cobre blanco chino se vendía en todo el mundo, recibiendo una gran acogida; la Compañía Británica de las Indias Orientales lo exportaba desde Guangzhou y lo vendía en Europa. El término "paktong" es una transliteración de la palabra "cobre blanco" en cantonés, que hace referencia a la aleación de cobre y níquel producida en Yunnan. En los siglos XVII y XVIII, el cobre blanco se introdujo ampliamente en Europa y se consideró un artículo precioso, denominado "plata china" o "cobre blanco chino", que influyó significativamente en los procesos químicos occidentales modernos. En 1823, los hermanos Heninger de Alemania consiguieron reproducir con éxito el cobre blanco de Yunnan. Posteriormente, Occidente inició la producción industrial a gran escala y rebautizó esta aleación como "plata alemana" o "alpaca".

Según su composición química, el cobre blanco puede dividirse en dos categorías principales: cobre blanco simple y cobre blanco complejo. El cobre blanco ordinario es una aleación binaria formada con níquel como elemento de aleación, en la que el cobre y el níquel pueden solidificarse juntos infinitamente, formando una solución sólida continua, lo que significa que, independientemente de sus proporciones, siempre se trata de una aleación α monofásica. Cuando se funde níquel en cobre púrpura y el contenido supera 16%, la aleación resultante se vuelve blanca pura como la plata; cuanto mayor es el contenido de níquel, más blanco es el color. El cobre puro combinado con níquel puede mejorar significativamente la solidez, la resistencia a la corrosión y la dureza del metal. El cobre blanco ordinario se representa generalmente por la letra B, con el número siguiente que indica el contenido de níquel, como B3\0 que indica una aleación de cobre-níquel que contiene 30% Ni. Los modelos incluyen B0.6, B19, B25, B30, etc. El cobre blanco complejo se fabrica añadiendo elementos de aleación como manganeso, hierro, zinc y aluminio al cobre blanco ordinario, representado por la letra B, y los elementos de aleación, como BMn3-12, que indica una aleación de cobre-níquel-manganeso que contiene 3% Ni y 12% Mn. El cobre blanco complejo incluye categorías como el cobre blanco de hierro, el cobre blanco de manganeso, el cobre blanco de zinc y el cobre blanco de aluminio.

El cobre blanco es un material decorativo muy bueno, muy utilizado en la industria joyera, a menudo empleado para fabricar joyas de imitación de plata e imitación de platino. Debido al riesgo de sensibilización del níquel para la piel humana, es necesario desarrollar cobre blanco sin níquel. Los investigadores han utilizado la capacidad del manganeso para blanquear o desteñir el cobre y han aprovechado plenamente sus ventajas para aumentar el brillo de la aleación, reducir el enrojecimiento y mejorar el rendimiento de la fundición, desarrollando una serie de aleaciones blancas de Cu-Mn-Zn sin níquel multielemento, que son blancas como la plata y tienen un buen rendimiento de procesamiento en frío y en caliente.

Bronce es un término general para las aleaciones de cobre distintas del latón y el cobre blanco, y se divide en dos categorías principales: bronce ordinario y bronce especial. El bronce ordinario es una aleación binaria de cobre y estaño, también conocida como bronce de estaño. Sus principales características son una buena resistencia al desgaste, una gran resistencia a la corrosión (pero poca resistencia a los ácidos), suficiente resistencia a la tracción y un cierto grado de plasticidad con una densidad relativamente baja. El grado del bronce está representado por la "Q" inicial del pinyin chino "qing", más el elemento estaño y un número, como QSn6,5-0,4, que indica un contenido de estaño de 6,5% y un contenido de fósforo de 0,4% en el bronce.

El bronce al estaño es un gran invento de la historia de la humanidad; es una aleación de cobre puro con estaño y plomo y la aleación más antigua de la historia de la fundición de metales. La gama de temperaturas de solidificación del bronce de estaño es bastante amplia, hasta 146%. Aunque su fluidez no es ideal, se puede conseguir un buen rendimiento de llenado si se controla bien la temperatura de colada. El metal líquido del bronce al estaño tiene una baja tendencia a oxidarse, y el proceso de fundición es sencillo. Las piezas de fundición de paredes delgadas utilizan un método de colada superior vertical, e incluso con una gran gota de colada, hay menos impurezas oxidadas en el interior de las piezas de fundición. La tasa de contracción del bronce al estaño es menor que la del latón, lo que evita una deformación por contracción significativa, garantizando así la forma y la precisión dimensional de las piezas fundidas. La solidificación del metal líquido de bronce al estaño sigue un método de solidificación pastoso, que generalmente no provoca cavidades de contracción concentradas, pero puede dar lugar a una contracción dispersa. Cuanto más gruesa es la pared de la pieza fundida, mayor es la tendencia a la contracción; por el contrario, cuanto más fina es la pared, más densa es la estructura metálica y mejores son las propiedades mecánicas. El estaño-bronce tiende a agrietarse en caliente, por lo que deben tomarse medidas preventivas contra el agrietamiento en caliente en el proceso de fundición. El metal líquido del estaño-bronce tiende a absorber gas, por lo que hay que controlar la temperatura y el tiempo de la aleación durante el proceso de fusión.

(5) Acero inoxidable

Acero inoxidable es un término general para designar el acero con cierta estabilidad química en soluciones como la atmósfera, el agua, los ácidos, los álcalis, las sales u otros medios corrosivos. En general, se denomina acero inoxidable al acero resistente a la corrosión por medios débiles como la atmósfera, el vapor y el agua. En cambio, el acero resistente a la corrosión por medios corrosivos ácidos, alcalinos y salinos se denomina acero resistente a la corrosión o resistente a los ácidos. El acero inoxidable es resistente a la oxidación pero no necesariamente a la corrosión, mientras que el acero resistente a la corrosión suele tener una buena resistencia a la oxidación.

Varios elementos determinan principalmente el rendimiento y la microestructura del acero inoxidable. En la actualidad se conocen más de 100 elementos químicos, entre los cuales los que afectan significativamente al rendimiento y la estructura del acero inoxidable son el carbono, el cromo, el níquel, el manganeso, el nitrógeno, el sodio, el niobio, el molibdeno, el cobre, el aluminio, el silicio, el titanio, el circonio, el boro y más de una docena más. La adición de estos elementos provoca cambios en la estructura interna del acero, lo que le confiere propiedades especiales. El acero inoxidable puede dividirse en tres categorías en función de la composición de la aleación: acero inoxidable al cromo, acero inoxidable al cromo-níquel y acero inoxidable al cromo-manganeso-nitrógeno. En función de la microestructura (estructura metalográfica), puede dividirse en acero inoxidable ferrítico, acero inoxidable martensítico, acero inoxidable austenítico y otros aceros inoxidables dúplex.

El acero inoxidable utilizado para joyería incluye varios grados típicos, como 304, 304L, 316 y 316L. El acero inoxidable 304 es un acero inoxidable versátil con un punto de fusión de 1454℃ y una densidad de 8 g/kg.cm3. Se utiliza ampliamente para equipos y componentes que requieren un buen rendimiento general (resistencia a la corrosión y conformabilidad). Su variante es el acero inoxidable 304L bajo en carbono. El acero inoxidable 316 tiene un punto de fusión de 1398% y una densidad de 8g/cm3. Su resistencia a la corrosión localizada en entornos marinos e industriales químicos es significativamente mejor que la del acero inoxidable 304. Entre ellas, las variantes del acero inoxidable 316 incluyen el acero inoxidable 316L de bajo contenido en carbono, el acero inoxidable 316N de alta resistencia que contiene nitrógeno y el acero inoxidable 316F fácil de cortar y rico en azufre. Como material de joyería, es mejor elegir el acero inoxidable 316L para garantizar una buena resistencia a la corrosión, como se muestra en la Figura 6-5.

(6) Aleación de titanio

El hierro tiene excelentes propiedades, como baja densidad, alta resistencia específica, alta temperatura y resistencia a la corrosión. Las aleaciones de hierro son buenos materiales para fabricar carcasas de motores de cohetes, satélites artificiales y naves espaciales, por lo que se ha ganado el apodo de "metal espacial". Gracias a su gran resistencia a la corrosión y a su gran estabilidad, el escandio no provoca reacciones alérgicas tras un contacto prolongado con el ser humano, y es el único metal que no afecta a los nervios autónomos ni al gusto humanos. Tiene aplicaciones médicas únicas y se le llama "metal bioamigable". El talio tiene un tono gris plateado, como se muestra en la Figura 6-6. Tiene un buen rendimiento en el pulido de espejos. Se comporta bien en el pulido espejo, el trefilado y el arenado, lo que lo convierte en uno de los metales decorativos más adecuados, además de los metales preciosos, utilizados con frecuencia en el diseño de joyería moderna en el extranjero.

La densidad del sodio puro es de 4,51 g/kg.cm3El punto de fusión es de 1668℃, y el de ebullición, de 3287℃. Debido al alto punto de fusión del sodio, es necesario fundirlo a altas temperaturas, y sus propiedades químicas se vuelven muy reactivas a altas temperaturas. Por lo tanto, la fundición debe realizarse bajo protección de gas inerte y debe evitarse el uso de materiales que contengan oxígeno, lo que impone elevados requisitos a los equipos y procesos de fundición.

1.2 El color de los materiales metálicos

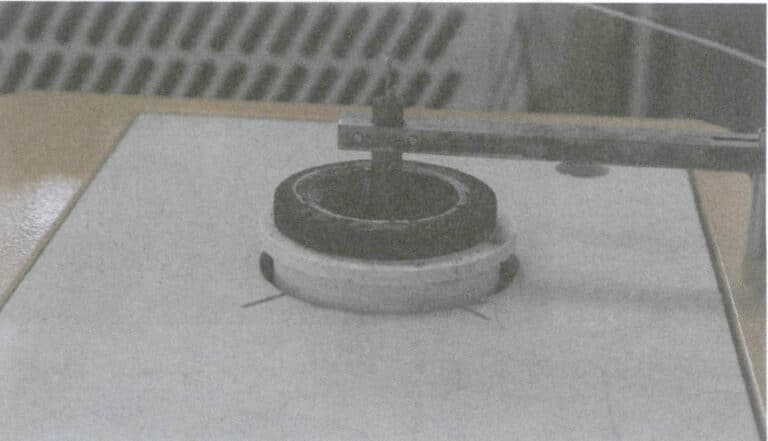

1.3 Balanza electrónica

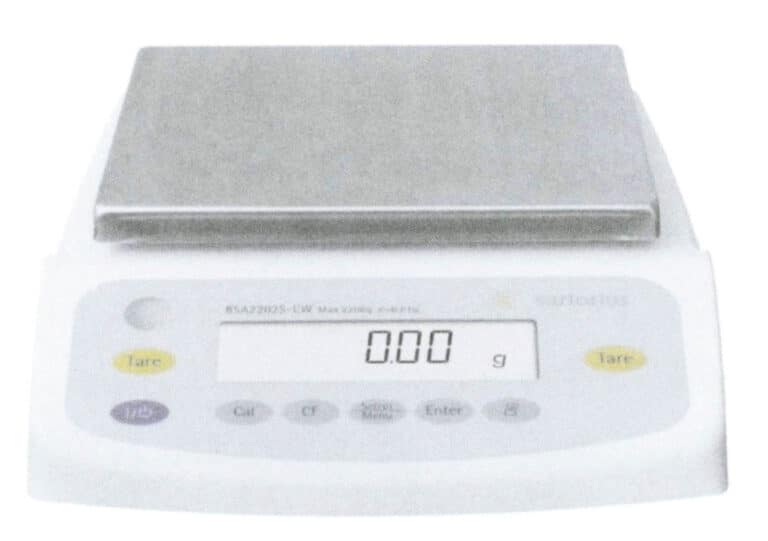

La calidad de la joyería suele ser muy ligera. Se trata de piedras preciosas y metales preciosos, por lo que los instrumentos utilizados para la detección de la calidad requieren una gran precisión y deben obtener los resultados deseados de forma rápida y fiable durante la producción. Los instrumentos de pesaje mecánicos tradicionales no pueden cumplir estos requisitos, por lo que actualmente se utilizan balanzas electrónicas para pesar. Las balanzas electrónicas utilizan el principio de la fuerza electromagnética, equilibrando el peso de un objeto. Conectan el plato de pesaje a una bobina alimentada por un campo magnético. Cuando el objeto a pesar se coloca en el plato, la fuerza gravitatoria descendente genera una fuerza electromagnética en la bobina que es igual en magnitud pero opuesta en dirección al peso del objeto a pesar. En este punto, el sensor emite una señal eléctrica, que se rectifica y amplifica, modificando la corriente en la bobina hasta que ésta vuelve a su posición original. La intensidad de esta corriente es proporcional al peso del objeto que se pesa. El peso, producido por la masa del material, se visualiza después de que la señal eléctrica generada pase por el sistema analógico. En comparación con las balanzas mecánicas, las balanzas electrónicas tienen las características de una rápida velocidad de pesaje, una alta resolución, una buena fiabilidad, un funcionamiento sencillo y diversas funciones.

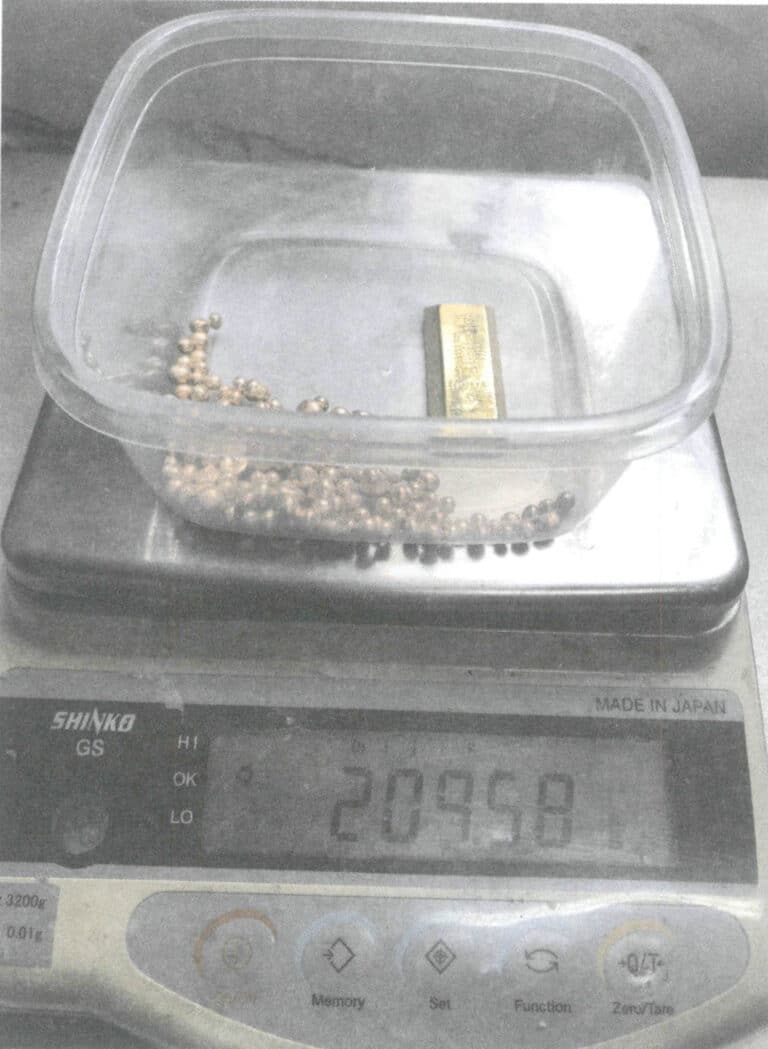

La precisión de la balanza utilizada para pesar ingredientes suele ser de 0,01 g, con un rango determinado por la necesidad, comúnmente de 3200 g, como se muestra en la Figura 6-7. Cuando se utilice una balanza electrónica, debe colocarse sobre un banco de trabajo estable para evitar vibraciones, corrientes de aire y luz solar; antes de utilizarla, la burbuja del nivel debe ajustarse a la posición central; cuando se pesen artículos corrosivos, deben colocarse en un recipiente sellado para evitar la corrosión de la balanza electrónica; no sobrecargue la balanza durante el pesaje para evitar daños. La balanza electrónica debe calibrarse periódicamente de acuerdo con las normas del departamento de metrología y ser gestionada y mantenida por personal designado para garantizar que se encuentra en condiciones óptimas. El contenido principal de la calibración periódica incluye la sensibilidad y discriminación de la báscula, el error máximo permitido en cada punto de carga (error lineal de pesaje), la repetibilidad, la carga excéntrica o el error de esquina, la función de equilibrado, etc. Tras la calibración, debe emitirse un certificado o etiqueta de calibración basado en los resultados reales de la calibración.

1.4 La finura y el control de los materiales de metales preciosos

En el caso de las joyas de metales preciosos, la pureza (es decir, la finura) de los metales preciosos siempre ha sido una preocupación clave para los consumidores. Diferentes países o regiones han establecido normas para la finura de las joyas de metales preciosos, exigiendo que las joyas de una determinada finura garanticen el contenido mínimo correspondiente.

La pureza de los materiales de los accesorios de joyería debe ser coherente con la del cuerpo principal. Debido a los requisitos de resistencia y elasticidad, se permiten accesorios con una pureza ligeramente inferior. Aun así, deben cumplir los requisitos mínimos, como joyas de oro con una finura no inferior a 22 K, joyas de platino con un contenido de platino no inferior a 950‰ y joyas de paladio con un contenido de paladio no inferior a 900‰. El contenido en oro, platino o paladio de los accesorios utilizados no debe ser inferior a ; el contenido en plata de los accesorios de joyería de plata de ley no debe ser inferior al 925‰.

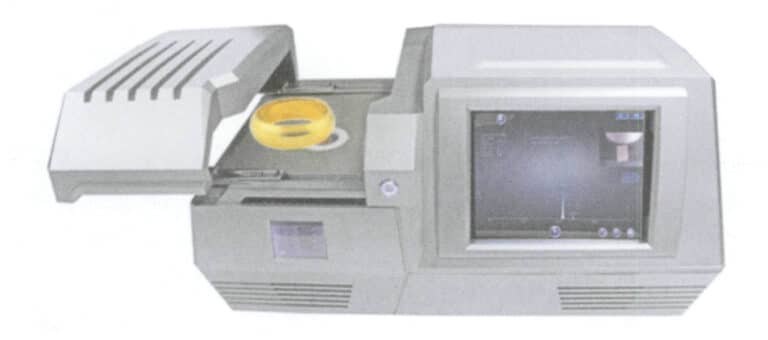

El contenido de oro, plata, platino y otros metales preciosos en los materiales de joyería puede detectarse mediante métodos de análisis químico o espectroscopia de fluorescencia de rayos X (Figura 6-8). El análisis químico es un método de prueba destructivo con un ciclo más largo y una precisión relativamente alta; la espectroscopia de fluorescencia de rayos X es un método de prueba no destructivo que es conveniente, rápido y ampliamente utilizado en el control de calidad durante la producción de joyas.

El principio básico del análisis de fluorescencia de rayos X es similar al de las sondas de electrones, que determina la longitud de onda (o energía) y la intensidad de las líneas espectrales de rayos X características emitidas por la muestra excitada. El análisis de fluorescencia de rayos X es similar a éste, pero difiere de las sondas de electrones en que la luz incidente es de rayos X. La muestra irradiada absorbe los rayos X primarios y se excita para emitir rayos X secundarios. Varios rayos X secundarios se denominan fluorescencia de rayos X, y mediante la determinación de la longitud de onda (o energía) y la intensidad de estas líneas espectrales características, se puede determinar el contenido de los elementos.

Existen varios métodos para detectar elementos impuros en materiales de joyería de metales preciosos. Por lo general, primero hay que disolver el material y después analizarlo mediante espectrometría de absorción atómica de llama, espectrometría de emisión atómica por plasma de corriente continua, espectrometría de plasma acoplado inductivamente, espectrometría de masas y otros métodos.

En la producción de joyas, además de detectar el contenido medio global de los materiales, a veces es necesario utilizar sondas electrónicas, espectrómetros, etc., para centrarse en una parte específica de la muestra y realizar pruebas localizadas. Por ejemplo, si una pieza de joyería presenta defectos como fracturas o puntos duros en una zona determinada, pueden utilizarse sondas para analizar la composición de esas zonas. Esto es especialmente importante en la práctica, ya que muchos elementos de impureza perjudiciales tienden a segregarse en los límites de los granos, las zonas de distorsión de la red, etc., lo que hace que el contenido de elementos de impureza en esas zonas sea muchas veces superior al contenido medio, lo que puede provocar problemas de calidad del producto.

1.5 Herramientas de división de materiales

Figura 6-9 Cortapernos

Figura 6-10 Máquina de prensado mecánico

2. Ejecución de tareas

En esta tarea se utilizan lingotes de oro puro y oro rosa de 18 quilates para los parches.

(1) Preparación de las materias primas

Debido a su gran tamaño, el lingote de oro puro debe dividirse en trozos más pequeños para poder pesarlo con precisión y fundirlo en el horno. Las cortadoras de pernos grandes pueden cortar el lingote de oro puro en trozos más pequeños de 30mm×30mm, como se muestra en la Figura 6-11. Sujete las cizallas lateralmente durante la operación, con un extremo fijo en el suelo y el otro levantado para abrir las mordazas. Coloque el lingote de oro en las mordazas, determine la posición de corte y aplique fuerza hacia abajo en el mango superior para cortar. Si no se corta de una sola vez, se puede dar la vuelta al lingote de oro y cortarlo de nuevo en la posición de corte original, repitiendo este proceso hasta que se corte. Tenga en cuenta que los dedos no deben colocarse dentro del alcance de las mordazas durante la operación.

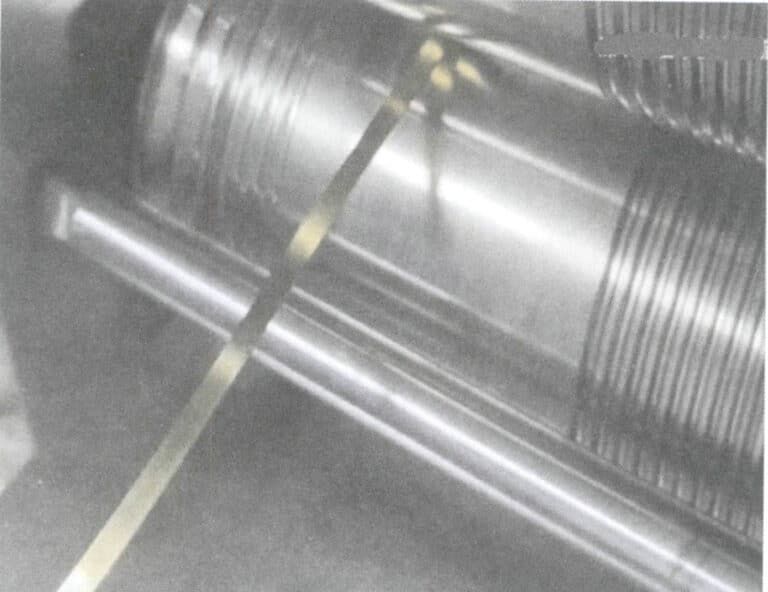

También se puede utilizar un laminador para adelgazar el grosor del lingote de oro puro y, a continuación, se pueden utilizar pequeñas cizallas para cortar la lámina de oro en trozos pequeños, como se muestra en la figura 6-12.

Figura 6-11 Corte de material con cizallas grandes

Figura 6-12 Corte de material con una prensa de laminación

(2) Materiales de mezcla

Para el oro rosa de 18 quilates, la finura mínima es un contenido en oro de 75%. Para evitar posibles fluctuaciones en la composición durante la producción, que causan el riesgo de calidad inferior, las empresas establecerán normas de control interno durante el proceso de formulación, mezclando según el contenido de oro de 75,2%~76,0%, es decir, en la formulación de 100g de materiales nuevos, añadiendo 75,2~76,0 gramos de oro puro por cada 100 gramos de material nuevo, con el resto como material de relleno, como se muestra en la Figura 6-13.

(3) Fin de los trabajos

Después de mezclar los ingredientes, presentar los materiales de metales preciosos, apagar la balanza electrónica y limpiar el lugar de trabajo.

Sección II Fusión con soplete

1. Conocimientos previos

1.1 Punto de fusión e intervalo de temperatura de fusión de los materiales metálicos para joyería

El punto de fusión se refiere a la temperatura a la que una sustancia pasa de sólido (fusión) a líquido, mientras que la temperatura a la que pasa de líquido a sólido se denomina punto de congelación. En determinadas condiciones ambientales, los puntos de fusión de los metales puros son fijos. Las distintas categorías de materiales metálicos puros suelen tener puntos de fusión diferentes, y las diferencias pueden ser significativas; por ejemplo, el punto de fusión de la plata pura difiere del del platino puro en más de 800℃. Cuando se añaden otros elementos de aleación a materiales metálicos puros para formar materiales de aleación, los átomos de los elementos de aleación entran en la red del material base, provocando la distorsión de la red, lo que aumenta la energía interna global del metal, dando lugar a un punto de fusión que difiere en diversos grados del de los metales puros. Los tipos y cantidades de elementos de aleación añadidos influyen en las diferencias de los puntos de fusión. Cuando los elementos de aleación añadidos son materiales de bajo punto de fusión o pueden sufrir reacciones eutécticas con el material base, el punto de fusión del material de aleación disminuirá. En general, las aleaciones no tienen un punto de fusión fijo, sino que poseen un cierto rango de temperaturas de fusión.

El punto de fusión tiene una importancia orientativa para la producción de joyas de metal. Los materiales metálicos deben prepararse mediante fusión, y la viscosidad y fluidez del metal fundido están estrechamente relacionadas con su temperatura, siendo la temperatura del metal fundido determinada por el punto de fusión de la aleación. La mayoría de los moldeadores de joyas utilizan la fundición a la cera perdida en moldes de yeso. Sin embargo, el yeso tiene poca estabilidad térmica y puede sufrir descomposición térmica a altas temperaturas, lo que provoca defectos como porosidad y agujeros de arena en las piezas fundidas. Por lo tanto, el proceso de fundición de moldes de yeso requiere el punto de fusión de los metales; cuando el punto de fusión de los materiales (como el platino y el paladio) es demasiado alto, este proceso de fundición no es adecuado. En la producción de joyas, los defectos se reparan a menudo soldando o ensamblando componentes, y los puntos de fusión del material base y del material de soldadura son también parámetros importantes del proceso. En general, cuanto más bajo sea el punto de fusión del metal, más fácil será refinarlo, fundirlo y soldarlo.

1.2 Condiciones de fusión

(1) Quemador

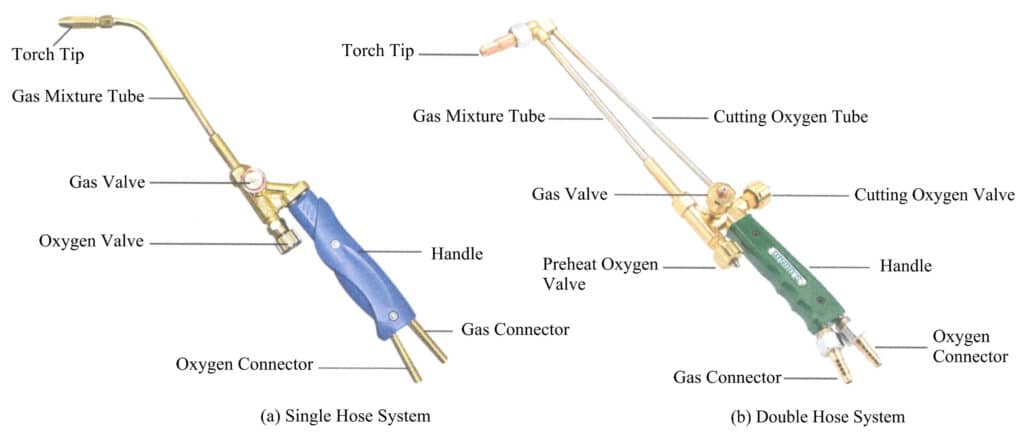

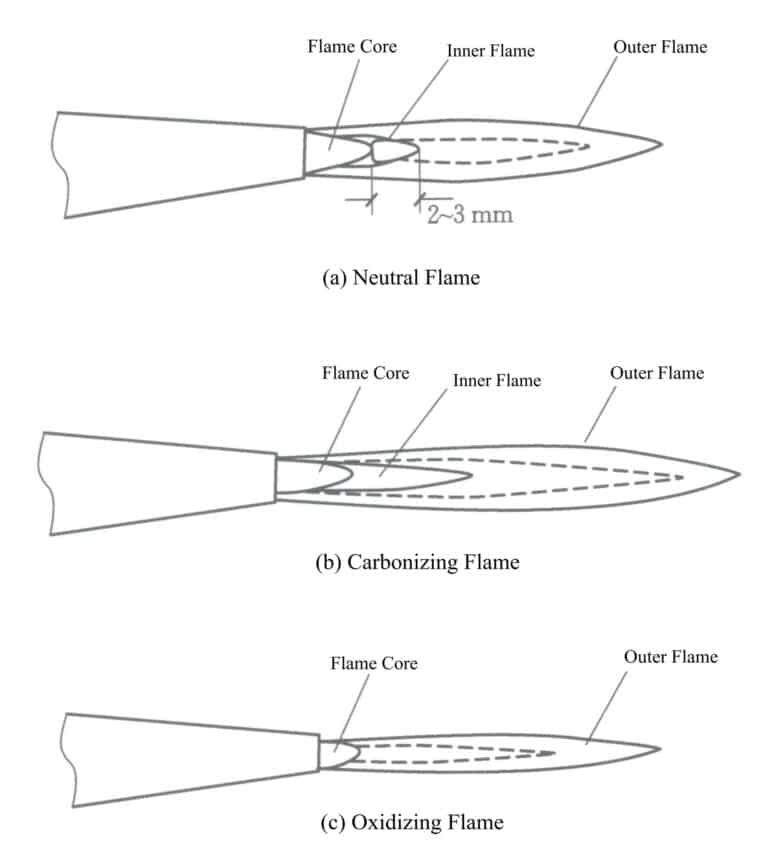

En la fusión se utiliza generalmente el método tradicional de fusión por llama, y el soplete es la herramienta básica para la fusión por llama. Los sopletes utilizados para la fusión son generalmente sopletes de succión divididos en los tipos de tubo simple y de tubo doble, con su forma y componentes mostrados en la Figura 6-14. El soplete de tubo simple es el más comúnmente utilizado, utilizando principalmente gas natural licuado como combustible, adecuado para la fusión. El soplete de tubo único es el más comúnmente utilizado, principalmente utiliza gas natural licuado como combustible, adecuado para fundir materiales de joyería con puntos de fusión medios a bajos como el oro, la plata y el cobre; el soplete de tubo doble utiliza acetileno como combustible, principalmente para fundir aleaciones de joyería de alto punto de fusión como el platino y el paladio. Ajustando materialmente las válvulas de gas y oxígeno, se puede controlar el tamaño, la naturaleza y la forma de la llama.

(2) Gas

Las propiedades y el flujo del gas, así como la pureza y el flujo del oxígeno, afectarán a la naturaleza de la llama. En la producción de joyas, los gases utilizados para fundir materiales metálicos con un soplete son principalmente de dos tipos: acetileno; el otro es gas licuado de petróleo. El acetileno es un compuesto orgánico cuya fórmula química es C2H2, conocido como carburo o gas acetileno. Es el miembro más pequeño de los compuestos alquinos, incoloro a temperatura y presión ambiente, inflamable y presenta riesgo de explosión en estado líquido y sólido o en forma gaseosa a determinadas presiones. Factores como el calor, las vibraciones y las chispas eléctricas pueden desencadenar explosiones, por lo que no pueden almacenarse ni transportarse una vez presurizados y licuados. El gas licuado de petróleo es un subproducto de la explotación de yacimientos petrolíferos o del craqueo del petróleo en las refinerías, y sus principales componentes son el propano (C3H8), butano (C4H10) y otros hidrocarburos menores. A temperatura y presión ambiente, los hidrocarburos que componen el gas licuado de petróleo existen en forma gaseosa, pero cuando se aplica una presión de 0,8~1,5Mpa, se convierten en líquido, lo que lo hace conveniente para su almacenamiento y transporte en botellas. El gas licuado de petróleo forma una mezcla explosiva con el aire o el oxígeno. Sin embargo, el rango de proporciones de la mezcla explosiva es mucho menor que el del acetileno, y su punto de ignición es mayor que el del acetileno, por lo que su uso es más seguro. Las propiedades físicas y químicas de los principales componentes del acetileno y del gas licuado de petróleo se muestran en la Tabla 6-4. Cuando la llama es neutra, la descomposición del propano en la zona del núcleo de la llama es un proceso endotérmico. La descomposición en el núcleo de la llama consume la energía producida por la llama interior, y el calor del núcleo de la llama y de la llama interior representa 9% del calor total, en comparación con sólo 49% del calor del acetileno en la llama interior y en el núcleo de la llama, mientras que la longitud de la llama exterior es 2,3 veces la de la llama exterior de una llama de oxiacetileno. En este momento, el volumen de la llama exterior es grande, y el alcance es amplio, pero la temperatura es muy baja. Por lo tanto, la longitud de la llama debe ajustarse aumentando la proporción de oxígeno precalentado para que la combustión de la llama exterior pase a formar parte del proceso de combustión por difusión atmosférica premezclada.

Tabla 6-4 Propiedades físicas y químicas de los principales componentes del acetileno y del gas licuado de petróleo

| Indicador | Acetileno | Propano | Butano |

|---|---|---|---|

| Fórmula molecular | C2H2 | C3H8 | C4H10 |

| Peso molecular | 26 | 44 | 58 |

| Densidad(15,6℃)/(kg-m -3) | 1.099 | 1.818 | 2.460 |

| Densidad relativa respecto al aire(15,6℃) | 0.906 | 1.520 | 2.010 |

| Poder calorífico total/(kJ-kg-1) | 50 208 | 51 212 | 49 380 |

| Consumo de oxígeno de la llama neutra/m3 | 2.5 | 5 | 6.5 |

| Temperatura de llama neutra (con combustión de oxígeno) /℃ | 3100 | 2520 | - |

| Velocidad de combustión de la llama (con combustión de oxígeno) /(m - s-1) | 8 | 4 | - |

| Temperatura de ignición a 0,1 MPa (en oxígeno) /℃ | 416〜440 | 490〜570 | 610 |

(3) Cilindro de gas

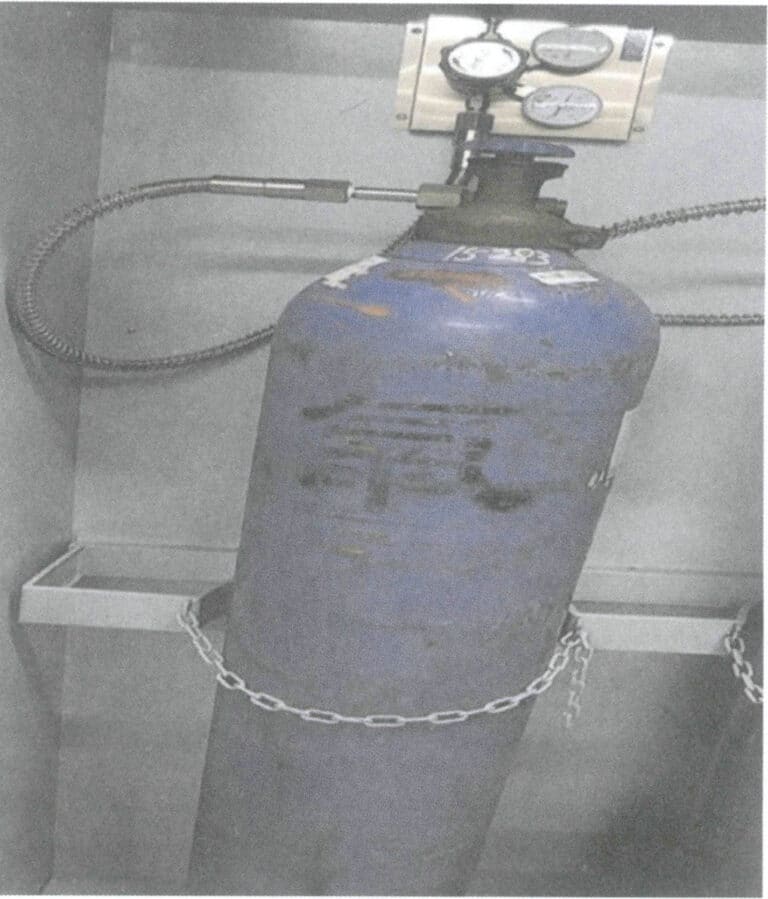

En la producción de joyas, los gases utilizados principalmente para la fusión con soplete son el gas licuado de petróleo y el acetileno, con oxígeno como oxidante. Todos ellos deben almacenarse y transportarse en bombonas de gas.

Una botella de oxígeno es un recipiente especializado de alta presión para almacenar y transportar oxígeno, normalmente fabricado con acero al carbono de alta calidad o acero estructural de baja aleación, laminado en recipientes cilíndricos sin soldadura, como se muestra en la Figura 6-16. El volumen de la botella más común es de 40 L, con una presión interna de oxígeno de 15 MPa, capaz de almacenar 6m3 de oxígeno. El volumen de botella comúnmente utilizado es de 40 L, con una presión interna de oxígeno de 15MPa, capaz de almacenar 6m3 de oxígeno. Antes de salir de fábrica, además de las estrictas inspecciones de todos los componentes de la botella de oxígeno, también se requiere una prueba hidrostática del cuerpo de la botella, generalmente a una presión de prueba de 1,5 veces la presión de trabajo. En la parte superior esférica del cuerpo de la botella, una marca clara indica el número de la botella, la presión de trabajo, la presión de prueba, la fecha de la próxima prueba, el sello del inspector, el sello del departamento de inspección del fabricante, la capacidad y el peso de la botella, el fabricante y la fecha de fabricación, etc. Además, la botella de oxígeno debe someterse a inspecciones periódicas de la superficie interna y externa y a pruebas hidrostáticas durante su uso. La superficie de la botella de oxígeno es de color azul cielo, con la palabra "Oxygen" marcada en pintura negra.

La bombona de acetileno es un recipiente especial para almacenar y transportar gas acetileno. Su forma es similar a la de una bombona de oxígeno. Su construcción es más compleja que la de una bombona de oxígeno, principalmente porque el acetileno no puede comprimirse en una bombona de gas normal a alta presión, sino que debe utilizar la propiedad del acetileno de disolverse en acetona. En primer lugar, se rellena la botella de acero con materiales porosos como el amianto, lo que permite que el material poroso absorba la acetona y, a continuación, se comprime el acetileno para su almacenamiento y transporte. El cuerpo del cilindro de acetileno está hecho de acero estructural al carbono de alta calidad o de acero estructural de baja aleación mediante laminado y soldadura. El volumen del cilindro de acetileno es de 40 L, y generalmente, puede disolver 6~7kg de acetileno. La presión de trabajo del cilindro de acetileno es de 1.5MPa, y la presión para la prueba hidráulica es de 6MPa. La superficie del cilindro de acetileno es blanca, marcada con las palabras rojas "Acetileno" y "Manténgase alejado del fuego", y la manguera de goma de gas es generalmente negra, como se muestra en la Figura 6-17.

El cilindro de gas licuado de petróleo es un contenedor especial para almacenar gas licuado de petróleo. Dependiendo del uso y método, la capacidad de almacenamiento del cilindro varía en múltiples especificaciones, incluyendo 10kg, 15kg y 36kg. El cilindro está hecho de acero 16Mn, A3 o acero al carbono de alta calidad No. 20. La presión máxima de trabajo del cilindro es de 1.6MPa, y la presión para la prueba hidráulica es de 3MPa. Después de pasar la prueba, el cilindro también necesita mostrar un contenido similar en su placa de identificación de metal como en la superficie del cilindro de oxígeno. El color de la superficie del cilindro no está limitado, y tiene las palabras "Gas Licuado de Petróleo", como se muestra en la Figura 6-18.

Figura 6-17 Cilindro de acetileno

Figura 6-18 Cilindro de gas licuado de petróleo

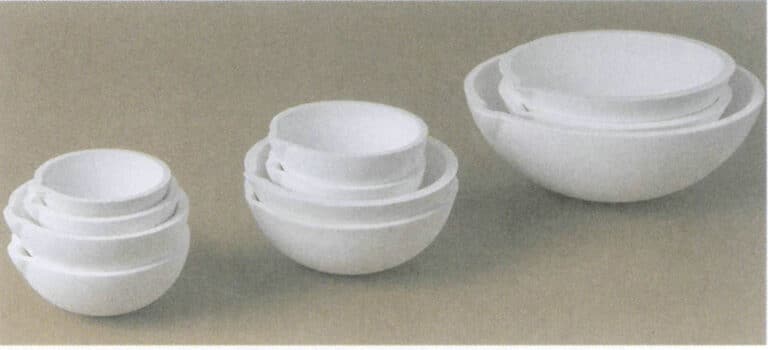

(4) Crisoles y accesorios

Los principales tipos de crisoles para oxicorte son los de arcilla y los de cuarzo de gran pureza. El primero no resiste bien las altas temperaturas ni los choques térmicos, por lo que es propenso a agrietarse y a que el metal fundido invada la pared interior del crisol. Por ello, en la actualidad se utiliza con menos frecuencia, siendo el cuarzo de gran pureza la opción principal. Los crisoles de fundición de cuarzo pueden utilizarse para fundir metales como oro, plata, platino y cobre, fabricados con cuarzo fundido seleccionado como materia prima principal, con un contenido de SiO2 superior a 99%, producido mediante una moderna tecnología de procesamiento de cerámica, capaz de soportar altas temperaturas de 1800℃, resistente a la corrosión, y de gran resistencia, con una resistencia a la compresión a temperatura normal superior a 70MPa, tiene una fuerte resistencia al choque térmico, y no se agrieta incluso después de múltiples enfriamientos rápidos bajo 1100℃, lo que resulta en una larga vida útil. El crisol es generalmente en forma de cuenco, con un pico de vertido redondeado para facilitar el vertido, por lo que es difícil que el metal fundido se derrame. El crisol viene en varias especificaciones, como se muestra en la Figura 6-19.

(5) Agente fundente

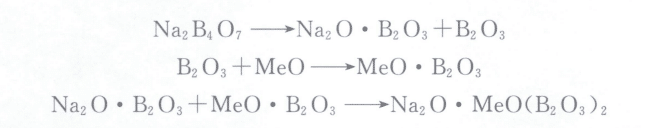

Generalmente, se espolvorea un pequeño agente fundente sobre su superficie cuando el metal se aproxima a la fusión. No sólo ayuda a fundir, sino que también forma una capa protectora en la superficie del metal fundido para evitar la oxidación y recoge la escoria en la superficie del metal fundido. El bórax, que es tetraborato de sodio decahidratado (Na2B4O7-10H2O). Es un buen fundente para fundir aleaciones de joyería como oro, plata y cobre. Tiene un punto de fusión bajo y pierde su agua cristalina, por lo que se convierte en una sustancia porosa cuando se calcina a 320℃. Tras el calentamiento y la fusión, tiene buena fluidez, cubre la superficie del metal fundido, evita la absorción de gases y la oxidación del metal, y puede separar el anhídrido bórico (B2O3). El anhídrido bórico es extremadamente inestable a altas temperaturas y reacciona violentamente con los óxidos metálicos cuando se separa. La ecuación de reacción química es la siguiente

Copywrite @ Sobling.Jewelry - Fabricante de joyería personalizada, fábrica de joyería OEM y ODM

1.3 Depósito de aceite

1.4 Precauciones de seguridad

(1) Precauciones de seguridad para botellas de oxígeno

Las botellas de oxígeno deben transportarse utilizando vehículos específicos, y no deben transportarse botellas de oxígeno, acetileno u otros gases inflamables. Al cargarlas, las botellas de oxígeno deben ir provistas de tapones y anillos de goma antivibraciones, colocadas en plano en la misma dirección y aseguradas para evitar colisiones entre botellas y vibraciones fuertes. Está prohibido hacer rodar las botellas de oxígeno por el suelo.

En las zonas de producción, la distancia entre las botellas de oxígeno y los generadores de acetileno, materiales inflamables u otras fuentes de llamas abiertas no debe ser, por lo general, inferior a 10 metros. Cuando las condiciones ambientales no lo permitan, deberá garantizarse que la distancia no sea inferior a 5 metros, y deberán adoptarse medidas de protección adicionales. Las bombonas de gas deben colocarse en posición vertical y fijarse con soportes para evitar que vuelquen cuando se utilicen.

Al instalar un reductor de presión en la válvula de la botella, se debe apretar la tuerca que conecta con la abertura de la válvula para evitar que se caiga al abrir el gas, y el cuerpo debe evitar la dirección de descarga de gas de la válvula. Está prohibido apretar el tornillo de la válvula de la botella mientras esté bajo presión o utilizar métodos como golpear el tornillo de ajuste del reductor de presión para manipular las botellas con fugas.

En verano, es importante evitar que las bombonas de gas queden expuestas a la luz solar. Cuando se utilicen al aire libre, deben instalarse refugios o cubiertas temporales. Además, debe evitarse la radiación directa de fuentes de calor a alta temperatura para evitar que el gas del interior de la bombona se expanda y provoque una explosión.

Antes de instalar un reductor de presión en la válvula de la botella, se debe abrir la válvula y soplar las impurezas de la salida de gas. A continuación, la válvula debe cerrarse suavemente. Después de instalar el reductor de presión, la válvula debe abrirse lentamente; abrirla demasiado rápido puede causar fácilmente que el reductor de presión se incendie o explote. Las válvulas de las botellas de oxígeno, los reductores de presión de oxígeno, los sopletes, las mangueras de oxígeno, etc., tienen estrictamente prohibido contaminar sustancias inflamables y aceites para evitar incendios o explosiones.

El oxígeno de la botella de gas no debe agotarse por completo; debe dejarse al menos 0,1~0,2Mpa de gas residual para identificar la naturaleza del gas durante el rellenado de oxígeno y evitar que el aire o los gases combustibles fluyan de nuevo a la botella de oxígeno. La botella de gas debe colocarse en una zona bien ventilada, lejos de fuentes de calor y equipos eléctricos.

Durante el uso de la botella de oxígeno, deben realizarse inspecciones periódicas según el "Reglamento sobre la supervisión técnica de seguridad de las botellas de gas" (TSG R0006-2014). Los cilindros no conformes no deben ser utilizados.

(2) Precauciones de seguridad para botellas de acetileno

Las bombonas de acetileno no deben someterse a vibraciones ni impactos fuertes para evitar el riesgo de explosión. Las bombonas de acetileno deben mantenerse en posición vertical durante su uso y no deben tumbarse para evitar la salida de acetona, que podría provocar combustión y explosión. La conexión entre el regulador de acetileno y la válvula de la bombona de acetileno debe ser segura, y su uso en caso de fuga de gas está estrictamente prohibido. Al abrir la válvula de la bombona de acetileno, debe hacerse lentamente, y la válvula no debe girarse más de 1,5 vueltas; por lo general, sólo se necesitan 3/4 de vuelta. La temperatura de la superficie del cilindro de acetileno no debe superar los 40℃, ya que la solubilidad del acetileno en la acetona disminuye a altas temperaturas, provocando un rápido aumento de la presión en el interior del cilindro. El acetileno del cilindro no debe agotarse por completo; debe quedar al menos 0,03MPa de gas. La válvula de la botella debe estar bien cerrada para evitar fugas.

(3) Precauciones de seguridad para botellas de gas licuado de petróleo

Los cilindros de gas licuado de petróleo producidos por fabricantes regulares con certificados de calificación del producto deben ser seleccionados e inspeccionados periódicamente. Está estrictamente prohibido utilizar botellas no cualificadas o no inspeccionadas durante un periodo prolongado. Las botellas de gas licuado de petróleo deben manipularse con cuidado y está prohibido golpearlas o chocar con ellas. Después de conectar la botella al soplete, compruebe si hay fugas de gas en el regulador de presión y en las conexiones de la manguera con agua jabonosa antes del primer uso. Si se detecta una fuga, debe repararse inmediatamente. La válvula de la botella se abre en el sentido de las agujas del reloj y se cierra en sentido contrario; no las confunda. Los cilindros deben utilizarse en posición vertical y está terminantemente prohibido colocarlos en posición horizontal o boca abajo. Las botellas no deben utilizarse en la misma habitación que otras llamas abiertas. Se prohíbe estrictamente exponer las botellas a la luz solar y no deben colocarse en zonas con temperaturas excesivamente altas. Las botellas deben almacenarse en armarios a prueba de explosiones para garantizar la circulación de aire en la parte inferior. Si se detecta una fuga de gas durante el uso, debe cerrarse inmediatamente la válvula de la botella y abrirse las ventanas y puertas para su ventilación. Las mangueras deben evitar el contacto con objetos a alta temperatura y la radiación térmica y, por lo general, deben sustituirse cada dos años.

(4) Precauciones de seguridad para las operaciones de fusión

Los operarios deben recibir una formación especializada y cumplir estrictamente los procedimientos operativos, utilizando equipos de protección durante las operaciones. Asimismo, cerca de la zona de fusión debe haber equipos de extinción de incendios y dispositivos de respuesta de emergencia ante fugas en cantidad y tipo adecuados. Está estrictamente prohibido fumar en el lugar de trabajo.

Compruebe la potencia antes de conectar la manguera de gas cuando utilice un soplete de aspiración. El método de comprobación consiste en conectar sólo la manguera de oxígeno, abrir la válvula de gas y (precalentar) la válvula de oxígeno del soplete y colocar un dedo sobre la entrada de gas del soplete. Si se siente succión, indica una buena potencia de succión. A continuación, compruebe si el gas fluye normalmente desde la manguera de gas antes de conectar la manguera de gas al soplete.

Antes de encender el soplete, compruebe si hay fugas de gas en las conexiones y en cada válvula de gas. Una vez abiertas las válvulas de oxígeno y de gas, no bloquee la boquilla del soplete con las manos u otros objetos para evitar que el oxígeno vuelva a fluir hacia el sistema de suministro de gas, lo que podría provocar un petardeo.

Al encender, abra primero la válvula de gas, y después de que se encienda, abra la válvula de oxígeno para ajustar la llama. Si se detectan señales de petardeo, se puede cerrar inmediatamente la válvula de oxígeno para apagar la llama. El inconveniente es que al principio se produce humo negro. Si primero se abre ligeramente la válvula de oxígeno, luego se abre la válvula de gas y después se produce la ignición, se puede evitar el humo negro. Sin embargo, en el entorno de trabajo de un soplete de succión, si hay una fuga de gas dentro del soplete o la boquilla está bloqueada, es probable que se produzca un retroceso de llama. Antes del encendido, el soplete debe estar ligeramente orientado hacia abajo para evitar que la llama lesione el cuerpo después del encendido. Para el encendido debe utilizarse una pistola de encendido especial o un encendedor. Un soplete encendido no puede colocarse casualmente sobre la pieza de trabajo o el suelo.

Una vez que se produce el petardeo, debe cerrarse inmediatamente la válvula de gas, seguida de la válvula de oxígeno. Cuando cese el petardeo, suelte el regulador de presión, y sólo después de identificar la causa del petardeo podrá intentarse de nuevo el encendido. Antes del encendido, se debe soplar el humo y la ceniza de la manguera y del tubo de gas mixto del soplete, y se debe colocar el soplete en agua para que se enfríe.

Al extinguir un soplete monotubo de succión, primero debe cerrarse la válvula de oxígeno y luego la válvula de gas. En el caso de un soplete de succión de doble tubo, primero debe cerrarse la válvula de oxígeno de corte, después la válvula de gas y, por último, la válvula de oxígeno de precalentamiento.

Cuando el soplete no esté en uso, no debe colocarse en un pozo, zanja, debajo de una pieza de trabajo o encerrado en una caja de herramientas para evitar fugas de gas de la válvula debido a un sellado deficiente, que podría mezclarse con el aire y provocar una explosión al encontrarse con chispas. Al final de cada jornada de trabajo, deben desmontarse el regulador de presión y el soplete, y deben cerrarse las válvulas de la botella de gas y del conducto de gas.

2. Ejecución de tareas

Esta tarea utiliza un soplete, gas licuado de petróleo y oxígeno para fundir platino de 18 K.

(1) Trabajo de preparación

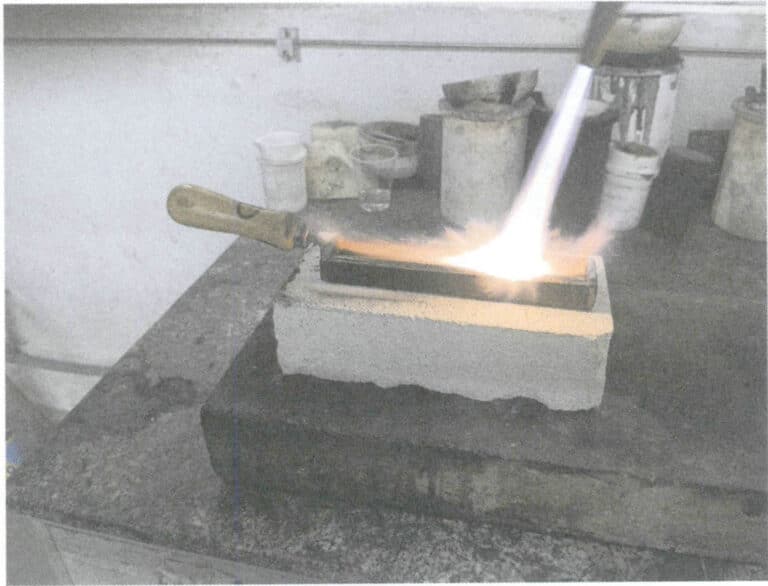

Limpie el tanque de aceite utilizado para el vertido, asegurándose de que no haya agua, residuos metálicos, impurezas o escoria mezclados en el tanque. Según el tamaño requerido del lingote, coloque los bloques de acero utilizados para ajustar el tamaño del lingote en el tanque de aceite, y precaliente el tanque de aceite a unos 200℃ con un soplete. Vierta una pequeña cantidad de aceite vegetal en el tanque, con una profundidad de unos 3 mm, como se muestra en la Figura 6-23, para que después de verter el metal fundido, la superficie superior del metal fundido pueda sumergirse en aceite, reduciendo la oxidación en la superficie del lingote.

(2) Ajuste de la llama

Conecte el soplete y, de acuerdo con las normas de seguridad de funcionamiento, abra las válvulas de alivio de presión de las botellas de gas y oxígeno. Abra la válvula de precalentamiento de oxígeno para expulsar cualquier impureza en la línea de gas del soplete, luego cierre el oxígeno, abra una pequeña cantidad de gas, encienda el gas con un encendedor, y luego aumente el flujo de gas mientras aumenta también el flujo de oxígeno, alternando entre ambos hasta que la llama del soplete tenga una estructura de llama exterior, llama interior y núcleo de llama, acompañada de un sonido perceptible de flujo de aire.

(3) Fundición de oro puro

Apunta la llama exterior hacia el material de oro para calentarlo, y cuando el oro puro empiece a fundirse, espolvorea una cucharadita de polvo de bórax sobre el oro puro, continuando el calentamiento hasta que el oro puro esté completamente fundido.

(4) Fusión del material de relleno

Retire la llama, añada el material de relleno del material del horno en el oro puro fundido y, a continuación, dirija la llama hacia el material metálico para calentarlo. Para proteger eficazmente el metal fundido y reducir la oxidación de los elementos metálicos, se requiere una llama neutra amarilla, y espolvorear 1~2 cucharadas de polvo de bórax sobre la superficie del metal fundido. Utilizar una varilla de vidrio para agitar el metal fundido, comprobando si el material de relleno está completamente fundido mientras se agita continuamente el metal fundido para acelerar la fusión del material de relleno y garantizar una composición y temperatura uniformes, y dejar que la escoria fluya hacia la pared del crisol, como se muestra en la Figura 6-24.

(5) Vertido del lingote

Observar el estado de la superficie del metal fundido; cuando esté brillante como un espejo, levantar con cuidado el crisol y hacer girar suavemente el metal fundido para observar su viscosidad y fluidez. Inclina ligeramente el crisol hacia la boquilla de vertido mientras mueves la llama para calentar la boquilla. Apunte la boquilla del crisol hacia un extremo de la cubeta de aceite, e incline aún más el crisol para permitir que el metal fundido fluya suavemente hacia la cubeta de aceite, mientras que a lo largo de la cubeta de aceite para mover el crisol de manera uniforme para acortar la trayectoria de flujo del metal fundido en la cubeta. Después de que el metal fundido se vierta limpiamente, utilice el soplete para calentar la superficie superior del lingote hacia adelante y hacia atrás una o dos veces, haciendo que la superficie superior del lingote sea más lisa y densa después de la solidificación, como se muestra en la Figura 6-25. Compruebe si quedan perlas de metal residuales en la pared interior del crisol; si es así, utilice el soplete para fundir las perlas de metal, soplarlas hacia la boquilla y recuperarlas. Una vez finalizada la fundición, cierre las válvulas de oxígeno y gas y apague la llama.

(6) Desmontar el lingote

Espere a que el lingote se solidifique y se enfríe por debajo de 300℃; a continuación, extráigalo con unas tenazas y sumérjalo en agua. Limpie la superficie del lingote con detergente y séquelo con un secador de pelo. Utilice unas tijeras para cortar el lingote en trozos pequeños y poder dosificarlo e introducirlo en el horno.

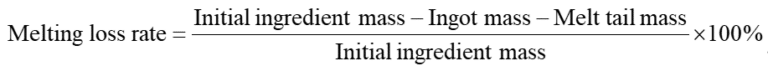

(7) Calcular la tasa de pérdidas

Utilice una balanza electrónica para pesar los lingotes cortados y las colas de fusión y calcule la tasa de pérdida de fusión en función de la masa del lote inicial.

(8) Comprobación de la finura

Seleccionar al azar un segmento de lingote de fundición, utilizar un espectrómetro de fluorescencia de rayos X para detectar el contenido de oro, determinar si la calidad del lingote cumple las normas y evaluar su uniformidad.

(9) Fin de los trabajos

Una vez finalizada la tarea de prefusión, entregue todos los materiales, cierre las bombonas de gas licuado de petróleo y de oxígeno, guarde adecuadamente el soplete y los tubos de gas en el lugar designado, apague las fuentes de energía relacionadas y limpie el lugar de trabajo.

Sección III Fusión por inducción

1. Conocimientos previos

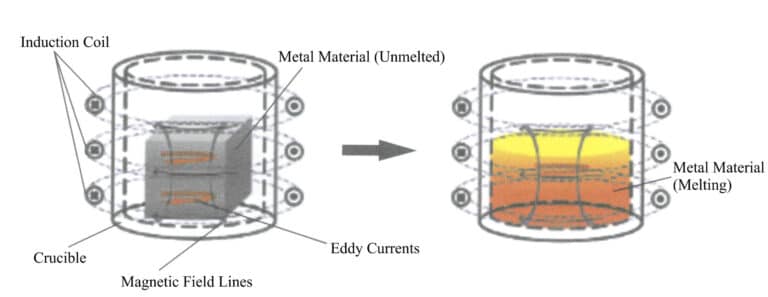

1.1 Principio de la fusión por inducción

Durante el proceso de fusión por inducción, la distribución de la corriente inducida en el metal es desigual, siendo la densidad de corriente más alta en la superficie de la carga y disminuyendo hacia el interior, lo que da lugar al denominado efecto piel. El efecto piel está estrechamente relacionado con la frecuencia de la corriente; cuanto mayor sea la frecuencia de la corriente, más pronunciado será el efecto piel. Cuando la capacidad del crisol es grande, el efecto piel severo es perjudicial para la fusión. Por lo tanto, existe una cierta correspondencia entre la capacidad del crisol y la frecuencia de la corriente. En el caso de los materiales con puntos de fusión más bajos, como el oro, la plata y el cobre, la cantidad de fusión suele ser relativamente grande, utilizándose principalmente la potencia de inducción de frecuencia media, mientras que en el caso de los materiales de platino con puntos de fusión altos, la cantidad de fusión única es pequeña, utilizándose a menudo la potencia de inducción de frecuencia alta.

En la fusión por inducción, el líquido metálico genera un efecto electrodinámico bajo la acción del campo electromagnético, promoviendo la circulación del líquido metálico y produciendo un efecto de agitación electromagnética, beneficioso para la uniformidad de la temperatura y la composición del líquido metálico, así como para el ascenso de inclusiones no metálicas en el líquido metálico. Cuanto menor sea la frecuencia de la corriente, mayor será el efecto de agitación electromagnética.

1.2 Horno de fusión de inducción

Durante la fusión, el metal se calienta por inducción y luego se conduce a la escoria, por lo que la temperatura de la escoria es relativamente baja, y la estructura del tipo de horno determina que el baño de fusión y la interfase sean pequeños. Estos factores no afectan a las reacciones físicas y químicas entre el baño de fusión y la escoria. Por lo tanto, el efecto de refinado a través de la escoria en la fusión por inducción no es bueno, y es aconsejable utilizar mejores materias primas para la fusión.

Para los materiales de joyería que utilizan metales base como elementos de aleación, especialmente los que contienen metales reactivos como el hierro y las tierras raras, la fusión directa en la atmósfera puede provocar fácilmente pérdidas por oxidación y reducir la calidad metalúrgica. Por ello, añadir medidas de protección de vacío basadas en la fusión por inducción es un método ampliamente adoptado en la industria, que consiste en evacuar primero la cámara de fusión antes de fundir, y después calentar y fundir en vacío o llenar la cámara con gases protectores como argón puro o nitrógeno puro tras la evacuación. Esto puede reducir en gran medida las pérdidas por oxidación de los elementos metálicos reactivos, disminuir la cantidad de gas absorbido por el metal fundido, reducir el contenido de gases e inclusiones no metálicas en el metal fundido y mejorar la calidad metalúrgica.

1.3 Granulador

1.4 Crisol de fusión

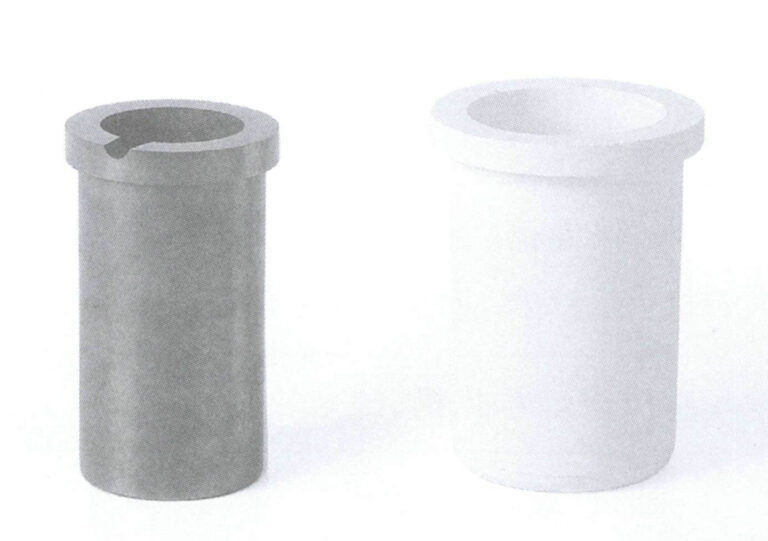

En función de las propiedades de los materiales de joyería y del método de vertido del metal fundido, pueden utilizarse distintos materiales y estructuras de crisoles para la fusión. Los requisitos de los materiales de crisol en la fusión se centran principalmente en aspectos como la refractariedad, la densidad, la estabilidad térmica y la reactividad con el metal fundido. Los materiales de crisol más comunes incluyen dos categorías: grafito y cerámica.

(1) Crisol de grafito

Los crisoles de grafito se utilizan ampliamente en la fundición de joyas, ya que se caracterizan por su alta refractariedad, buena conductividad térmica, alta eficiencia térmica, bajo índice de expansión térmica, buena resistencia al choque térmico y resistencia a la erosión por escoria, lo que proporciona un cierto efecto protector sobre el metal fundido y consigue una mejor calidad metalúrgica. Los crisoles de grafito son adecuados para fundir materiales como oro, plata y cobre, y el metal fundido presenta una buena no humectabilidad en su superficie, lo que evita la adherencia. Los crisoles de grafito son conductores, y cuando la corriente de inducción pasa a través de ellos, el grafito genera calor debido a su resistencia, ayudando en la transferencia de calor a los materiales metálicos. El grafito se oxida cuando se calienta, por lo que se necesita una cubierta exterior de cuarzo durante la fusión, como se muestra en la Figura 6-29; la cubierta exterior de cuarzo proporciona un cierto efecto protector. Para los crisoles utilizados para verter, el fondo está cerrado; para los crisoles de vertido inferior, el fondo tiene aberturas, utilizando un tapón de grafito para controlar la apertura y cierre del orificio de vertido inferior.

La calidad de los crisoles de grafito está relacionada con su material, densidad y otros factores. Los crisoles fabricados con grafito de gran pureza son densos, se oxidan uniformemente cuando se calientan, tienen una larga vida útil y no son propensos a la adherencia de metales, lo que se traduce en una baja pérdida de metales preciosos; los fabricados con grafito ordinario tienen partículas gruesas, densidad desigual, una vida útil más corta y una alta pérdida de metales preciosos. Durante la producción debe darse prioridad a los crisoles de grafito de alta pureza.

(2) Crisol de cerámica

Cuando se funde platino, paladio, acero inoxidable y otras aleaciones de joyería, los crisoles de grafito no son adecuados porque estos materiales metálicos reaccionan con el carbono; deben utilizarse crisoles cerámicos. Para cumplir los requisitos de fusión, los crisoles cerámicos deben tener un buen rendimiento en cuanto a refractariedad, densidad, resistencia al choque térmico y reactividad con el metal fundido. Actualmente, los más utilizados en la industria son los crisoles de cuarzo. Dependiendo de la cantidad de fusión y del método de vertido, los crisoles vienen en varias estructuras y especificaciones, como se muestra en la Figura 6-30.

1.5 Atmósfera de fusión

2. Ejecución de tareas

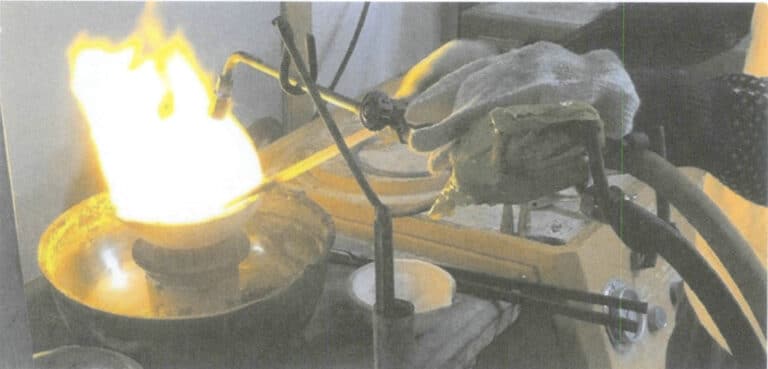

Se utilizó un granulador de fusión por inducción para producir perlas de oro de 18 KY.

(1) Trabajo de preparación

Envuelva la pared exterior del crisol de grafito con algodón aislante térmico, luego inserte el crisol en la cubierta exterior de cuarzo, compruebe el ajuste de los dos, asegurándose de que el crisol de grafito no se tambalea, como se muestra en la Figura 6-31, luego coloque el crisol en la bobina de inducción.

Inserte el termopar en el orificio central de la varilla de tapón de grafito y, a continuación, coloque la varilla de tapón en el crisol. Encienda el compresor de aire, active el cilindro, presione firmemente la varilla de tapón y selle completamente el orificio de vertido inferior del crisol, como se muestra en la Figura 6-32.

Figura 6-31 Coloque el crisol de grafito en la cubierta exterior de cuarzo

Figura 6-32 Instalación de la varilla del tapón de grafito

(2) Fundición de oro puro

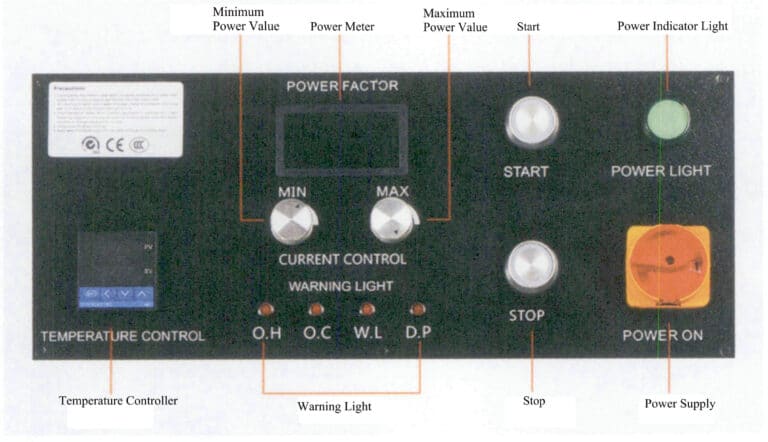

Ajuste la temperatura a 1150 ℃ utilizando el controlador de temperatura del salpicadero del equipo, y ajuste el mando de control de corriente al mínimo. Utilice la tolva de carga para añadir el lingote de oro puro en el crisol y, a continuación, pulse el botón "Start". Ajuste la corriente en el sentido de las agujas del reloj, y la potencia de calentamiento se mostrará en la pantalla LCD, como se muestra en la Figura 6-34. Nota: No ajuste la potencia al máximo simultáneamente para evitar el sobrecalentamiento.

(3) Fusión del material de relleno

Añada el material de relleno al metal fundido cuando el oro puro esté completamente fundido. Después de que el material de relleno se derrita completamente, fije la temperatura a 1050℃ en el indicador del control de la temperatura para mantener esa temperatura por 1~2 min y para revolver a fondo.

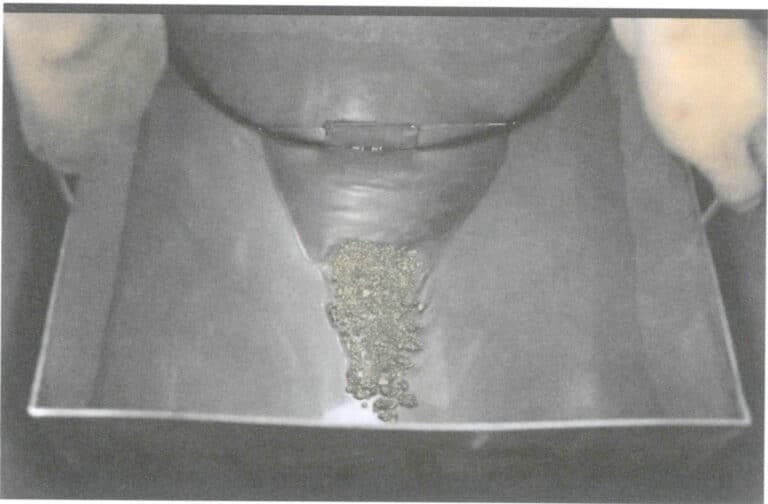

(4) Vertido y granulación

Abrir la varilla del tapón, dejando que el metal fundido se filtre en la cubeta de granulación. Al enfriarse en agua fría, el líquido fluye en pequeñas gotas debido a las fuerzas de vaporización, ebullición y cavitación del agua fría circundante. Las gotitas forman gránulos bajo la acción de la tensión superficial, como se muestra en la Figura 6-35 y en el Vídeo 6-1.

Vídeo 6-1 Granulación de agua

(5) Perlas de secado

Retire la tolva receptora del barril de granulación; hay fugas de agua por el hueco. Saque las perlas del barril de granulación, como se muestra en la Figura 6-36 y en el Vídeo 6-2. Coloque las perlas en el horno de secado para que se sequen.

Vídeo 6-2 Extracción de cuentas

(6) Cálculo de la tasa de pérdidas

Retire el metal residual del crisol, pese las perlas y el metal residual por separado, compare con la cantidad de materiales utilizados y calcule la tasa de pérdida.

(7) Comprobación de la pureza

Tome muestras aleatorias de las perlas y utilice un espectrómetro de fluorescencia de rayos X para comprobar la pureza.

(8) Fin de los trabajos

Una vez finalizada la tarea de prefusión, presente todos los materiales. Mantenga el enfriador en la posición de encendido hasta que la temperatura del granulador de fusión por inducción se muestre por debajo de 100℃; entonces, puede apagar el enfriador. Apague el compresor de aire y la fuente de alimentación relacionada. Almacene varias herramientas en el lugar designado y limpie el equipo y el lugar de trabajo.