Was Sie über das Vorschmelzen von Metall im Schmuckgussverfahren wissen müssen

Techniken und Fertigkeiten zum Mischen von Zutaten, Schmelzen mit dem Brenner und Schmelzen durch Induktion

Die Legierungsmaterialien für Schmuck werden durch Mischen von reinen Metallen und Zwischenlegierungen je nach der gewünschten Zusammensetzung hergestellt. Wenn reine Metalle und Zwischenlegierungen direkt geschmolzen und gegossen werden, kann es leicht zu Problemen wie ungleichmäßiger Zusammensetzung, starkem Verlust und Defekten wie Löchern kommen. Sie müssen in der Produktion vorgeschmolzen werden, um eine einheitliche, für die Beschickung des Ofens geeignete Zusammensetzung zu erhalten. Gängige Verfahren zum Vorschmelzen von Schmucklegierungen sind das Brennerschmelzen und das Induktionsschmelzen. Das geschmolzene Metall wird zu Barren oder Perlen verarbeitet, wobei die Barren für Schmuckgussmaterialien zerlegt werden, während die Perlen direkt verwendet werden können.

Dieses Projekt ermöglicht es Ihnen, die grundlegenden Prinzipien und operativen Fertigkeiten des Mischens von Zutaten, des Schmelzens mit dem Brenner und des Induktionsschmelzens anhand von drei typischen Aufgaben und Erweiterungen nach dem Unterricht zu erlernen.

Fackeln zum Schmelzen

Inhaltsübersicht

Abschnitt I Materialvorbereitung

1. Hintergrundwissen

1.1 Arten von Metallmaterialien für Schmuck

Traditionelle Schmuckmaterialien bestehen hauptsächlich aus Edelmetallen wie Gold, Silber, Platin und deren Legierungen. Edelmetalle sind wertvolle Metalle unter den Farbmetallen, die eine hohe Dichte, eine geringe Produktion und hohe Preise haben. Dazu gehören Gold (Au), Silber (Ag), Ruthenium (Ru), Rhodium (Rh), Palladium (Pd), Osmium (Os), Iridium (Ir) und Platin (Pt).

Mit der Verbesserung des Lebensstandards hat sich der Schwerpunkt beim Schmuck von der Werterhaltung und Wertschätzung hin zur Betonung der modischen und dekorativen Funktion verlagert. Die Kategorien der Schmucklegierungen sind immer vielfältiger geworden, wobei Nichtedelmetallmaterialien wie Kupfer, Edelstahl, Palladium, Kobalt und Zinklegierungen in der Schmuckherstellung weit verbreitet sind.

(1) Gold und seine Legierungen

Gold hat eine schöne Farbe, eine gute chemische Stabilität und besitzt einen hohen ästhetischen Wert, einen hohen Sammlerwert sowie eine Werterhaltungs- und Wertschätzungsfunktion. Es hat auch eine ausgezeichnete Duktilität und wird seit der Antike als Schmuck- und Währungsmaterial für Schmuck, Kunsthandwerk und Gedenkmünzen verwendet. Der Schmelzpunkt von Gold liegt bei 1063 ℃, und seine Dichte bei Raumtemperatur beträgt 19,3 g/cm3, was ihm ein spürbar schweres Gefühl verleiht.

Die Goldqualität bezieht sich auf die Reinheit des Goldes, d. h. auf den Mindestqualitätsgehalt des Goldes. Traditionell gibt es drei Methoden, um die Qualität von Gold auszudrücken: die Prozentmethode, die Tausendstelmethode und die K-Zahl-Methode. Die Prozentmethode drückt den Goldgehalt in Prozent (%) aus; die Tausendstelmethode drückt den Goldgehalt in Teilen pro Tausend (‰) aus; die K-Nummern-Methode kommt vom englischen Wort karat, dem international anerkannten Einheitssymbol für die Berechnung der Reinheit oder Qualität von Gold, abgekürzt als K.

Die Qualität von Gold wird in 24 Teile unterteilt, wobei die höchste Reinheit reines Gold bei 24 K und die niedrigste Reinheit bei 1 K ist. Theoretisch beträgt die Reinheit von reinem Gold 100%, was aus 24K=100% berechnet werden kann, um 1K=4,16666666------% zu erhalten. Da der prozentuale Wert von 1 K eine sich unendlich wiederholende Dezimalzahl ist, gibt es in verschiedenen Ländern und Regionen leicht abweichende Vorschriften für den Wert von 1 K.

Je nach Qualität des Goldes kann Schmuckgold grob in zwei Kategorien unterteilt werden: reines Gold und K-Gold. Derzeit gibt es auf dem chinesischen Markt hauptsächlich drei Arten von Materialien, die zur Herstellung von reinem Goldschmuck verwendet werden: "Vier-Negativ-Gold" mit einer Qualität von 99,99%, also 24-K-Gold; "Drei-Negativ-Gold" mit einer Qualität von 99,9%, gemeinhin bekannt als "999er Gold"; und "Zwei-Negativ-Gold" mit einer Qualität von 99%, gemeinhin bekannt als "Neun-Negativ-Gold" oder "reines Gold".

Reines Gold hat eine geringe Festigkeit und Härte, so dass die Zugabe eines bestimmten Anteils von Zwischenlegierungen zu reinem Gold, um K-Gold der entsprechenden Qualität zu bilden, die Festigkeit und Zähigkeit von Gold erhöhen kann, so dass K-Gold international eine beliebte Wahl für Schmuck ist. Diese Zwischenlegierungen, die reinem Gold oder anderen Edelmetallen zugesetzt werden, werden allgemein als "Füllmaterial" bezeichnet, und auf dem Markt sind verschiedene Typen erhältlich. Abbildung 6-1 zeigt das Aussehen verschiedener typischer Schmuckgoldmaterialien.

Tabelle 6-1 Gängige Goldqualitäten für Schmuck in verschiedenen Ländern und Regionen

| Land oder Region | Üblicher Goldgehalt | Entsprechender Mindestgoldgehalt |

|---|---|---|

| China | 24K Gold, 18K | 24K gold:99.9%;18K:75.0% |

| Indien | 22K | 91.6% |

| Arabische Länder | 21K | 87.5% |

| Vereinigtes Königreich | Hauptsächlich 9K, mit einer kleinen Menge von 22K und 18K | 9K:37.5%;22K:91.6%;18K:75.0% |

| Deutschland | 8K,14K | 8K:33.3%;14K:58.5% |

| Vereinigte Staaten | 14K,18K | 14K:58.5%;18K:75.0% |

| Italien, Frankreich | 18K | 75.0% |

| Russland | 9K〜18K | 37.5%〜75.0% |

| Vereinigte Staaten | 10K〜18K | 41.6%〜75.0% |

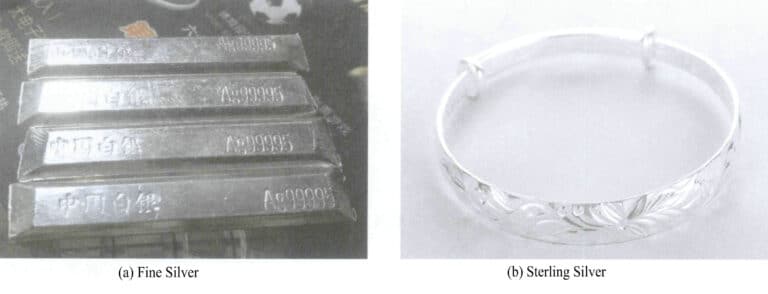

(2) Silber und seine Legierungen

Silber ist in der Schmuckherstellung weit verbreitet und hat mit einem Reflexionsvermögen von 94% für sichtbares Licht das höchste aller metallischen Elemente. Silber hat einen Schmelzpunkt von 960,8℃ und eine Dichte von 10,49 g/cm3 bei Raumtemperatur.

Silber in Schmuckqualität wird je nach Reinheit in zwei Hauptkategorien eingeteilt: Feinsilber und Sterlingsilber. Ersteres hat einen Silbergehalt von über 99%. Im Gegensatz dazu gibt es für Sterlingsilber mehrere typische Reinheitsgrade, wobei 925er Silber am weitesten verbreitet ist, da es eine gewisse Härte und Dehnbarkeit aufweist, wodurch es sich für die Herstellung von Ringen, Halsketten, Broschen, Haarnadeln und anderen Schmuckstücken eignet und sich gut zum Einfassen von Edelsteinen eignet. Darüber hinaus werden manchmal auch 950er Silber und 980er Silber verwendet. Das typische Aussehen von reinem Silber und Silberlegierungen für Schmuckstücke ist in Abbildung 6-2 dargestellt.

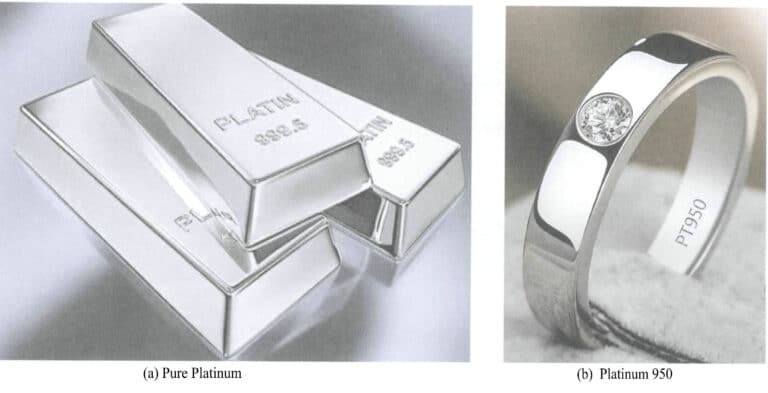

(3) Platin und seine Legierungen

Der Schmelzpunkt von Platin liegt bei 1768,3℃, und seine Dichte bei Raumtemperatur beträgt 21,45 g/cm3Das Gewicht von Platin ist höher als das von Gold und etwa doppelt so hoch wie das von Silber, was ihm ein spürbar schweres Gefühl verleiht. Platin hat ein hohes Reflexionsvermögen über das gesamte Spektrum des sichtbaren Lichts, das mit der Wellenlänge allmählich zunimmt und dadurch grau-weiß erscheint.

Platin kann Gase, insbesondere Wasserstoff, adsorbieren. Die Fähigkeit von Platin, Wasserstoff zu adsorbieren, hängt mit seinem physikalischen Zustand zusammen; Platinschwarz (ein sehr feines Pulver aus metallischem Platin) kann das 502-fache seines Volumens an Wasserstoff adsorbieren.

Platin hat eine ausgezeichnete Oxidations- und Korrosionsbeständigkeit. Chlorwasserstoffsäure, Salpetersäure, Schwefelsäure und organische Säuren reagieren bei Raumtemperatur nicht mit Platin. Kohlenstoff kann sich bei hohen Temperaturen in Platin lösen, und die Löslichkeit nimmt mit der Temperatur zu. Beim Abkühlen fällt der Kohlenstoff aus und macht Platin spröde, ein Phänomen, das als Kohlenstoffvergiftung bekannt ist. Daher können beim Schmelzen von Platin keine Graphittiegel verwendet werden; in der Regel werden Korund- oder Bleioxidtiegel eingesetzt, und das Schmelzen erfolgt unter Vakuum oder Schutzgas.

Platinschmuck lässt sich in zwei Kategorien unterteilen: reiner Platinschmuck ohne Edelsteine und Schmuck aus Platinlegierungen mit Edelsteinen. Reines Platin ist weich, und aufgrund der begrenzten Materialstärke werden bei der Herstellung von Schmuck normalerweise keine Edelsteine eingesetzt. Durch das Hinzufügen von Legierungselementen zu Platin kann dessen Festigkeit erhöht werden. Zum Legieren von Platin werden viele Metallelemente verwendet, und die verstärkende Wirkung der verschiedenen Legierungselemente auf Platin ist sehr unterschiedlich. Auch die Menge desselben Legierungselements kann zu unterschiedlichen Verstärkungseffekten führen. Das typische Aussehen von Schmuck aus reinem Platin und Platinlegierungen ist in Abbildung 6-3 dargestellt.

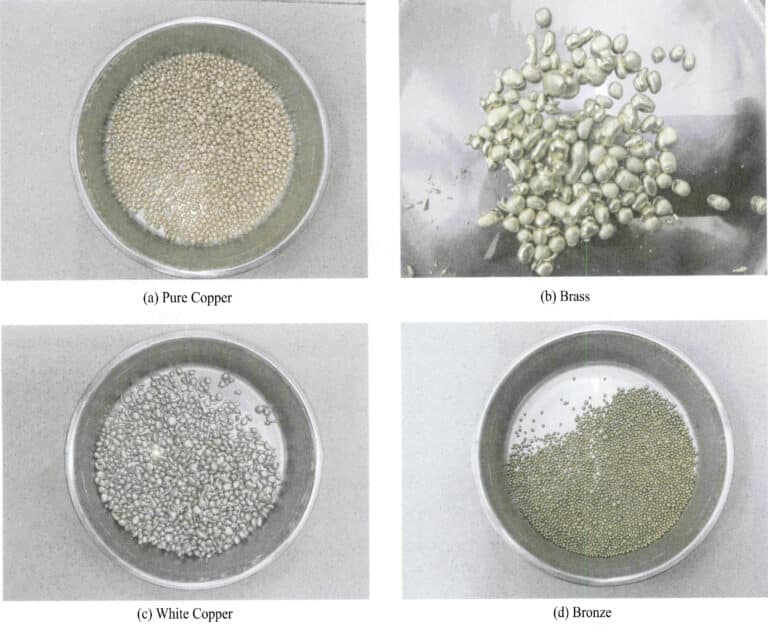

(4) Kupfer und seine Legierungen

In populärem Schmuck, insbesondere in Kunstschmuck und vielen kunsthandwerklichen Stücken, werden Kupfer und Kupferlegierungen verwendet.

Reines Kupfer ist ein rosarotes Metall. Nach der Bildung einer Oxidschicht auf seiner Oberfläche erscheint es purpurrot; daher wird es Purpurkupfer genannt. Seine Dichte beträgt 8,9 g/cm3, und sein Schmelzpunkt liegt bei 1083℃. Zu den Eigenschaften von reinem Kupfer gehören eine geringe Härte, eine ausgezeichnete Verformbarkeit und die Fähigkeit, verschiedenen Formen von Heiß- und Kaltdruckverarbeitung standzuhalten und Drähte, Rohre, Stangen und Bleche zu bilden. Die Zugfestigkeit von reinem Kupfer ist relativ gering, so dass es sich nicht als Konstruktionsmaterial eignet. Es lässt sich schlecht gießen und absorbiert beim Schmelzen leicht Gase wie Kohlenmonoxid und Schwefeldioxid, wodurch Gaslöcher entstehen.

Es gibt viele Kategorien von Kupferlegierungen. Für die Kupferlegierungen, die heute in der Schmuckherstellung verwendet werden, gibt es weder auf nationaler noch auf internationaler Ebene spezifische technische Normen. In der Regel werden industrielle Kupferlegierungen verwendet, und die Anwendung ist recht chaotisch, was die Produktqualität beeinträchtigt. Daher müssen Kupferlegierungen für Schmuck weiter genormt werden. Die wichtigsten Kupferlegierungen, die für Schmuck verwendet werden, sind Messing, Nickel, Silber und Bronze, deren typisches Aussehen in Abbildung 6-4 dargestellt ist.

Messing ist eine Legierung auf Kupferbasis mit Zink als Hauptlegierungselement, benannt nach seiner gelben Farbe. Messing hat eine attraktive Farbe, eine gute handwerkliche Verarbeitung und gute mechanische Eigenschaften. Es ist korrosionsbeständig in der Atmosphäre, in Süß- und Meerwasser, lässt sich leicht schneiden und polieren, ist gut schweißbar und preiswert, weshalb es in der Schmuckindustrie weit verbreitet ist. Auf der Grundlage der Zusammensetzung von Messing kann in zwei Hauptkategorien unterteilt werden: einfaches Messing und Sondermessing. Einfaches Messing ist eine binäre Legierung, die aus Kupfer und Zink besteht. Sondermessing ist eine Legierung mit mehreren Elementen, die durch Hinzufügen von Elementen wie Zinn, Aluminium, Silizium, Eisen, Mangan und Nickel gebildet wird, um die Leistung von einfachem Messing zu verbessern. Sie wird nach den zugesetzten Elementen benannt, z. B. Zinnmessing, Aluminiummessing, Manganmessing und Aluminium-Mangan-Messing.

Messing wird im Allgemeinen mit dem Buchstaben H bezeichnet, und die Zahl nach dem H gibt den Kupfergehalt der Legierung an. Zum Beispiel steht H68 für Messing mit einem Kupfergehalt von 68%. ZH steht für Messing, das zum Gießen verwendet wird. Die Messingsorten H62 und H68 zeichnen sich durch eine hohe Plastizität und Festigkeit, gute Formbarkeit und eine schöne Farbe aus, die an 24-karätiges Gold erinnert, was sie zu den wichtigsten Messingsorten für Schmuck macht. Die Leistungsfähigkeit von Messing hängt eng mit dem Zinkgehalt zusammen; mit steigendem Zinkgehalt ändert sich die Farbe allmählich von violett-rot zu gelb, goldgelb und weiß. Im Allgemeinen hat Messing einen geringeren Erstarrungsbereich, so dass das flüssige Metall gut fließfähig ist und eine ausgezeichnete Füllfähigkeit sowie eine geringe Neigung zur Schrumpfung aufweist. Beim Schmelzen erzeugt Zink einen hohen Dampfdruck, der die Gase aus der Kupferflüssigkeit effektiv entfernt und die Porenbildung bei Messing erschwert. Die Schmelztemperatur von Messing ist niedriger als die von Zinnbronze, was das Gießen erleichtert; es können leicht kleine Schmuckstücke gegossen werden, und es wird auch häufig für das Gießen von Kupferhandwerk verwendet.

Weißkupfer ist nach seiner grau-weißen Farbe benannt, die durch die Zugabe von Legierungselementen erreicht wird, die einen Bleicheffekt auf Kupfer haben. Die Erfindung von Weißkupfer ist eine herausragende Leistung der alten chinesischen Metallurgie. Das Volk von Yunnan erfand und produzierte Weißkupfer und ist damit eines der frühesten weltweit, was sowohl von inländischen als auch von internationalen akademischen Kreisen anerkannt wird. Das im alten Yunnan hergestellte Weißkupfer war auch das berühmteste, bekannt als "Yun-Weißkupfer". Forschungen zufolge wurden bereits in der Qin- und Han-Dynastie im Königreich Daxia westlich von Xinjiang weiße Kupfermünzen mit einem Nickelgehalt von 20% gegossen. Während der Tang- und Song-Dynastien wurde chinesisches Weißkupfer bereits in den arabischen Raum exportiert, wo die Perser Weißkupfer als "chinesischen Stein" bezeichneten. Nach dem 16. Jahrhundert wurde chinesisches Weißkupfer weltweit verkauft und fand großen Anklang; es wurde von Guangzhou aus exportiert und von der britischen East India Company in Europa verkauft. Der Begriff "paktong" ist eine Transliteration des Wortes "weißes Kupfer" im Kantonesischen und bezieht sich auf die in Yunnan hergestellte Kupfer-Nickel-Legierung. Im 17. und 18. Jahrhundert wurde Weißkupfer in großem Umfang nach Europa eingeführt und als kostbares Gut angesehen, das als "chinesisches Silber" oder "chinesisches Weißkupfer" bezeichnet wurde und die modernen westlichen chemischen Verfahren maßgeblich beeinflusste. Im Jahr 1823 gelang es den Gebrüdern Heninger in Deutschland, Weißkupfer aus Yunnan zu reproduzieren. Daraufhin begann der Westen mit der industriellen Großproduktion und nannte diese Legierung "deutsches Silber" oder "Neusilber".

Je nach chemischer Zusammensetzung lässt sich Weißkupfer in zwei Hauptkategorien unterteilen: einfaches Weißkupfer und komplexes Weißkupfer. Einfaches Weißkupfer ist eine binäre Legierung mit Nickel als Legierungselement, bei der Kupfer und Nickel unendlich oft zusammen erstarren können und eine kontinuierliche feste Lösung bilden, was bedeutet, dass es sich unabhängig von ihren Anteilen immer um eine α-Einphasenlegierung handelt. Wenn Nickel in violettes Kupfer eingeschmolzen wird und der Gehalt 16% übersteigt, wird die resultierende Legierung rein weiß wie Silber; je höher der Nickelgehalt, desto weißer die Farbe. Reines Kupfer in Kombination mit Nickel kann die Festigkeit, Korrosionsbeständigkeit und Härte des Metalls erheblich verbessern. Gewöhnliches Weißkupfer wird im Allgemeinen mit dem Buchstaben B bezeichnet, wobei die nachfolgende Zahl den Nickelgehalt angibt, z. B. B3\0 für eine Kupfer-Nickel-Legierung mit 30% Ni. Zu den Modellen gehören B0.6, B19, B25, B30 usw. Komplexes Weißkupfer wird durch Hinzufügen von Legierungselementen wie Mangan, Eisen, Zink und Aluminium zu gewöhnlichem Weißkupfer hergestellt, dargestellt durch den Buchstaben B und die Legierungselemente, z. B. BMn3-12, das eine Kupfer-Nickel-Mangan-Legierung mit 3% Ni und 12% Mn angibt. Komplexes Weißkupfer umfasst Kategorien wie Eisenweißkupfer, Manganweißkupfer, Zinkweißkupfer und Aluminiumweißkupfer.

Weißkupfer ist ein sehr gutes Dekorationsmaterial, das in der Schmuckindustrie weit verbreitet ist und häufig zur Herstellung von Silber- und Platinimitaten verwendet wird. Aufgrund des Sensibilisierungsrisikos von Nickel für die menschliche Haut besteht die Notwendigkeit, nickelfreies Weißkupfer zu entwickeln. Die Forscher haben sich die Fähigkeit von Mangan zunutze gemacht, Kupfer zu bleichen oder auszubleichen, und seine Vorteile bei der Erhöhung des Legierungsglanzes, der Verringerung der Rötung und der Verbesserung der Gießleistung voll ausgeschöpft, indem sie eine Reihe nickelfreier weißer Cu-Mn-Zn-Legierungen mit mehreren Elementen entwickelt haben, die silberweiß sind und eine gute Heiß- und Kaltverarbeitungsleistung aufweisen.

Bronze ist ein allgemeiner Begriff für andere Kupferlegierungen als Messing und Weißkupfer und wird in zwei Hauptkategorien unterteilt: gewöhnliche Bronze und Spezialbronze. Gewöhnliche Bronze ist eine binäre Legierung aus Kupfer und Zinn, die auch als Zinnbronze bezeichnet wird. Zu ihren wichtigsten Eigenschaften gehören eine gute Verschleißfestigkeit, eine hohe Korrosionsbeständigkeit (aber eine geringe Säurebeständigkeit), eine ausreichende Zugfestigkeit und eine gewisse Plastizität bei relativ geringer Dichte. Die Güteklasse von Bronze wird durch das anfängliche "Q" des chinesischen Pinyin "qing" sowie das Element Zinn und eine Zahl angegeben, z. B. QSn6,5-0,4, was einen Zinngehalt von 6,5% und einen Phosphorgehalt von 0,4% in der Bronze bedeutet.

Zinnbronze ist eine großartige Erfindung in der Geschichte der Menschheit; sie ist eine Legierung aus reinem Kupfer mit Zinn und Blei und die früheste Legierung in der Geschichte des Metallgusses. Der Erstarrungstemperaturbereich von Zinnbronze ist recht groß und reicht bis zu 146%. Obwohl die Fließfähigkeit nicht ideal ist, kann eine gute Füllleistung erzielt werden, wenn die Gießtemperatur gut kontrolliert wird. Das flüssige Metall von Zinnbronze neigt nur wenig zur Oxidation, und das Gießverfahren ist einfach. Bei dünnwandigen Gussstücken wird ein vertikales Gießverfahren von oben angewandt, und selbst bei einem großen Gießtropfen gibt es weniger oxidierte Verunreinigungen im Inneren der Gussstücke. Die Schrumpfungsrate von Zinnbronze ist geringer als die von Messing, was eine erhebliche Schrumpfungsverformung verhindert und somit die Form- und Maßgenauigkeit der Gussteile gewährleistet. Die Erstarrung des flüssigen Zinnbronze-Metalls erfolgt nach einem pastenartigen Erstarrungsverfahren, das im Allgemeinen keine konzentrierten Lunker verursacht, aber zu einer verstreuten Schrumpfung führen kann. Je dicker die Wand des Gussstücks ist, desto größer ist die Neigung zur Schrumpfung; umgekehrt gilt: je dünner die Wand, desto dichter ist das Metallgefüge und desto besser sind die mechanischen Eigenschaften. Zinnbronze neigt zur Heißrissbildung, so dass bereits beim Gießen Maßnahmen gegen Heißrissbildung getroffen werden müssen. Das flüssige Metall von Zinnbronze neigt dazu, Gas zu absorbieren, daher müssen die Temperatur und die Zeit der Legierung während des Schmelzprozesses kontrolliert werden.

(5) Rostfreier Stahl

Nichtrostender Stahl ist ein allgemeiner Begriff für Stahl mit einer gewissen chemischen Beständigkeit in Lösungen wie Atmosphäre, Wasser, Säuren, Laugen, Salzen oder anderen korrosiven Medien. Im Allgemeinen wird Stahl, der gegen Korrosion durch schwache Medien wie Atmosphäre, Dampf und Wasser beständig ist, als rostfreier Stahl bezeichnet. Im Gegensatz dazu wird Stahl, der gegen Korrosion durch saure, alkalische und salzhaltige korrosive Medien beständig ist, als korrosionsbeständiger oder säurebeständiger Stahl bezeichnet. Rostfreier Stahl ist rostbeständig, aber nicht unbedingt korrosionsbeständig, während korrosionsbeständiger Stahl im Allgemeinen eine gute Rostbeständigkeit aufweist.

Die Leistung und das Gefüge von nichtrostendem Stahl werden hauptsächlich durch verschiedene Elemente bestimmt. Gegenwärtig sind mehr als 100 chemische Elemente bekannt, darunter Kohlenstoff, Chrom, Nickel, Mangan, Stickstoff, Natrium, Niob, Molybdän, Kupfer, Aluminium, Silizium, Titan, Zirkonium, Bor und mehr als ein Dutzend anderer Elemente, die die Leistung und das Gefüge von nichtrostendem Stahl wesentlich beeinflussen. Die Zugabe dieser Elemente führt zu Veränderungen in der inneren Struktur des Stahls und verleiht ihm dadurch besondere Eigenschaften. Rostfreier Stahl lässt sich anhand der Legierungszusammensetzung in drei Kategorien einteilen: rostfreier Chromstahl, rostfreier Chrom-Nickel-Stahl und rostfreier Chrom-Mangan-Stickstoff-Stahl. Auf der Grundlage der Mikrostruktur (metallographische Struktur) kann er in ferritischen rostfreien Stahl, martensitischen rostfreien Stahl, austenitischen rostfreien Stahl und anderen nichtrostenden Duplexstahl unterteilt werden.

Der für Schmuck verwendete nichtrostende Stahl umfasst mehrere typische Sorten, wie 304, 304L, 316 und 316L. Edelstahl 304 ist ein vielseitiger rostfreier Stahl mit einem Schmelzpunkt von 1454℃ und einer Dichte von 8g/cm3. Er wird häufig für Geräte und Bauteile verwendet, die eine gute Gesamtleistung (Korrosionsbeständigkeit und Verformbarkeit) erfordern. Seine Variante ist der kohlenstoffarme rostfreie Stahl 304L. Der rostfreie Stahl 316 hat einen Schmelzpunkt von 1398% und eine Dichte von 8g/cm3. Seine Beständigkeit gegen örtliche Korrosion in der Schifffahrt und in der chemischen Industrie ist deutlich besser als die des Edelstahls 304. Zu den Varianten des rostfreien Stahls 316 gehören der kohlenstoffarme rostfreie Stahl 316L, der stickstoffhaltige hochfeste rostfreie Stahl 316N und der schwefelhaltige, leicht zu schneidende rostfreie Stahl 316F. Als Schmuckmaterial ist es am besten, rostfreien Stahl 316L zu wählen, um eine gute Korrosionsbeständigkeit zu gewährleisten (siehe Abbildung 6-5).

(6) Titan-Legierung

Eisen hat hervorragende Eigenschaften wie geringe Dichte, hohe spezifische Festigkeit, hohe Temperatur- und Korrosionsbeständigkeit. Eisenlegierungen eignen sich gut für die Herstellung von Gehäusen für Raketentriebwerke, künstliche Satelliten und Raumfahrzeuge, was ihnen den Spitznamen "Weltraummetall" einbrachte. Aufgrund seiner starken Korrosionsbeständigkeit und hohen Stabilität verursacht Scandium bei langfristigem Kontakt mit dem Menschen keine allergischen Reaktionen und ist das einzige Metall, das die autonomen Nerven und den Geschmack des Menschen nicht beeinträchtigt. Es hat einzigartige medizinische Anwendungen und wird als "biofreundliches Metall" bezeichnet. Thallium hat einen silbergrauen Farbton, wie in Abbildung 6-6 dargestellt. Es eignet sich gut zum Hochglanzpolieren, Drahtziehen und Sandstrahlen und ist damit neben den Edelmetallen eines der am besten geeigneten Dekorationsmetalle, das im Ausland häufig für modernes Schmuckdesign verwendet wird.

Die Dichte von reinem Natrium beträgt 4,51 g/cm3Der Schmelzpunkt liegt bei 1668℃, und der Siedepunkt bei 3287℃. Aufgrund des hohen Schmelzpunkts von Natrium muss es bei hohen Temperaturen erschmolzen werden, und seine chemischen Eigenschaften werden bei hohen Temperaturen sehr reaktiv. Daher muss das Schmelzen unter Schutzgas erfolgen, und die Verwendung sauerstoffhaltiger Materialien muss vermieden werden, was hohe Anforderungen an die Schmelzanlagen und -verfahren stellt.

1.2 Die Farbe von Metallwerkstoffen

1.3 Elektronische Waage

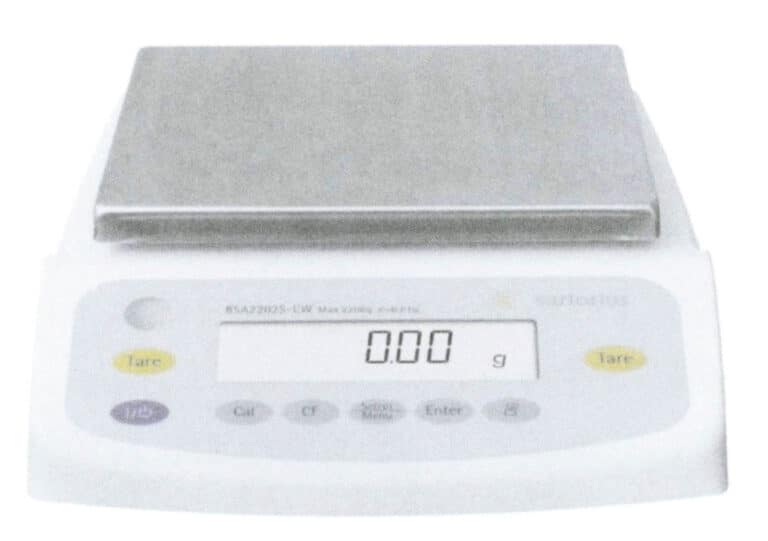

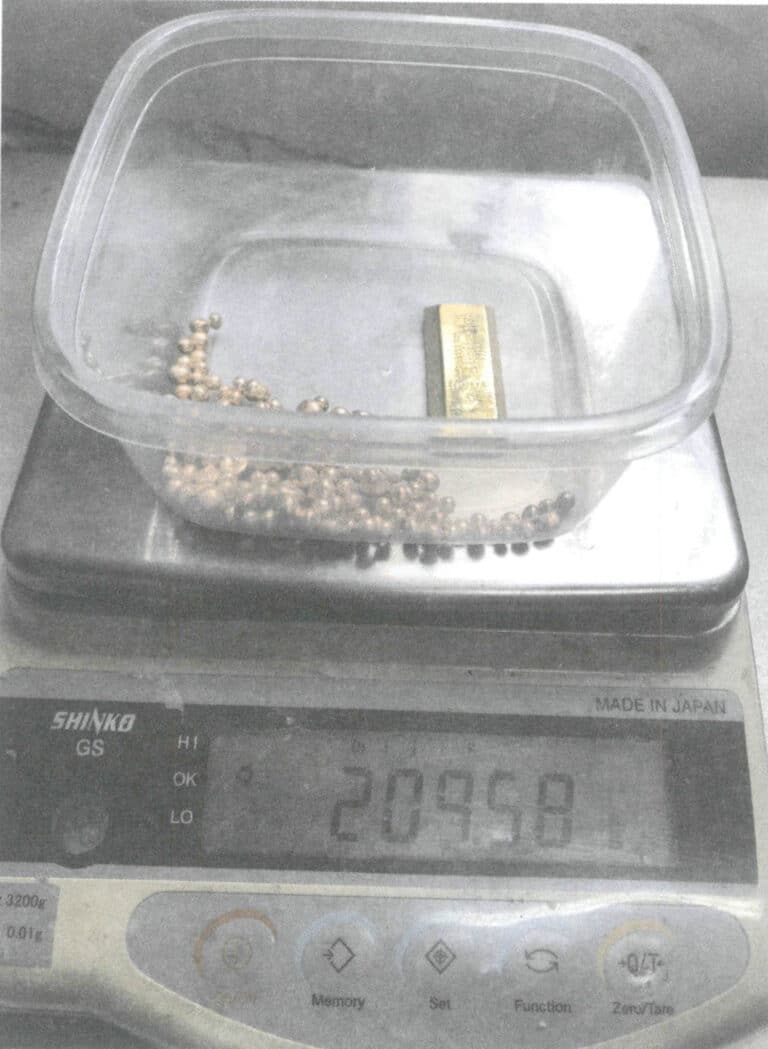

Die Qualität von Schmuck ist im Allgemeinen sehr leicht. Da es sich um Edelsteine und Edelmetalle handelt, müssen die zur Qualitätsbestimmung verwendeten Instrumente sehr präzise sein und während der Produktion schnell und zuverlässig die gewünschten Ergebnisse liefern. Herkömmliche mechanische Waagen können diese Anforderungen nicht erfüllen, so dass heute elektronische Waagen zum Wiegen eingesetzt werden. Elektronische Waagen machen sich das Prinzip der elektromagnetischen Kraft zunutze und gleichen das Gewicht eines Gegenstands aus. Sie schließen die Waagschale an eine stromführende Spule an, die sich in einem Magnetfeld befindet. Wenn der zu wiegende Gegenstand auf die Waagschale gelegt wird, erzeugt die nach unten gerichtete Schwerkraft eine elektromagnetische Kraft in der Spule, die gleich groß, aber entgegengesetzt zum Gewicht des zu wiegenden Gegenstands ist. An diesem Punkt gibt der Sensor ein elektrisches Signal aus, das gleichgerichtet und verstärkt wird, wodurch sich der Strom in der Spule ändert, bis sie in ihre ursprüngliche Position zurückkehrt. Die Stärke dieses Stroms ist proportional zum Gewicht des zu wiegenden Objekts. Das Gewicht, das sich aus der Masse des Materials ergibt, wird dann angezeigt, nachdem das erzeugte elektrische Signal das analoge System durchlaufen hat. Im Vergleich zu mechanischen Waagen zeichnen sich elektronische Waagen durch eine schnelle Wägegeschwindigkeit, hohe Auflösung, hohe Zuverlässigkeit, einfache Bedienung und vielfältige Funktionen aus.

Die Genauigkeit der Waage, die zum Wiegen von Zutaten verwendet wird, beträgt in der Regel 0,01 g, mit einem Bereich, der je nach Bedarf festgelegt wird, in der Regel 3200 g, wie in Abbildung 6-7 dargestellt. Wenn eine elektronische Waage verwendet wird, sollte sie auf einer stabilen Werkbank stehen, um Vibrationen, Luftströmungen und Sonnenlicht zu vermeiden; vor der Verwendung sollte die Libelle der Waage auf die mittlere Position eingestellt werden; beim Wiegen von ätzenden Gegenständen sollten diese in einem versiegelten Behälter aufbewahrt werden, um eine Korrosion der elektronischen Waage zu vermeiden; überlasten Sie die Waage während des Wiegens nicht, um Schäden zu vermeiden. Die elektronische Waage sollte in regelmäßigen Abständen gemäß den Vorschriften des Eichamtes geeicht und von ausgewiesenem Personal verwaltet und gewartet werden, um sicherzustellen, dass sie sich in optimalem Zustand befindet. Zu den wichtigsten Aspekten der regelmäßigen Kalibrierung gehören die Empfindlichkeit und Unterscheidungsfähigkeit der Waage, der maximal zulässige Fehler an jedem Lastpunkt (linearer Wägefehler), die Wiederholbarkeit, die exzentrische Last oder der Eckenfehler, die Ausgleichsfunktion usw. Nach der Kalibrierung sollte ein Kalibrierungszertifikat oder -etikett auf der Grundlage der tatsächlichen Kalibrierungsergebnisse ausgestellt werden.

1.4 Die Feinheit und Kontrolle von Edelmetallmaterialien

Bei Edelmetallschmuck ist der Reinheitsgrad (d. h. der Feingehalt) von Edelmetallen für die Verbraucher seit jeher ein wichtiges Kriterium. Verschiedene Länder oder Regionen haben Normen für den Feingehalt von Edelmetallschmuck festgelegt und verlangen, dass Schmuck mit einem bestimmten Feingehalt den entsprechenden Mindestgehalt garantiert.

Der Reinheitsgrad der Materialien für Schmuckzubehör sollte mit dem des Hauptteils übereinstimmen. Aufgrund der Anforderungen an Festigkeit und Elastizität ist Zubehör mit einem etwas geringeren Reinheitsgrad zulässig. Es muss jedoch die Mindestanforderungen erfüllen, wie z. B. Goldschmuck mit einem Feingehalt von mindestens 22 K, Platinschmuck mit einem Platingehalt von mindestens 950‰ und Palladiumschmuck mit einem Palladiumgehalt von nicht weniger als 900‰. Der Gold-, Platin- oder Palladiumgehalt des verwendeten Zubehörs darf nicht unter 925‰ liegen; der Silbergehalt von Schmuckzubehör aus Sterlingsilber darf nicht unter 925‰ liegen.

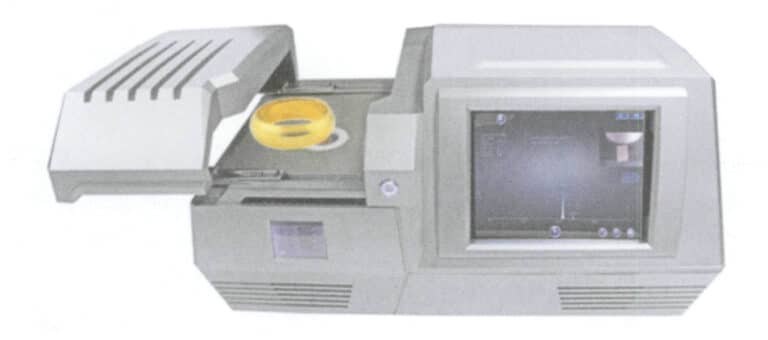

Der Gehalt an Gold, Silber, Platin und anderen Edelmetallen in Schmuckmaterialien kann mit chemischen Analysemethoden oder Röntgenfluoreszenzspektroskopie nachgewiesen werden (Abbildung 6-8). Die chemische Analyse ist eine zerstörende Prüfmethode mit einem längeren Zyklus und relativ hoher Präzision; die Röntgenfluoreszenzspektroskopie ist eine zerstörungsfreie Prüfmethode, die bequem und schnell ist und bei der Qualitätskontrolle während der Schmuckherstellung weit verbreitet ist.

Das Grundprinzip der Röntgenfluoreszenzanalyse ähnelt dem der Elektronensonden, die die Wellenlänge (oder Energie) und Intensität der charakteristischen Röntgenspektrallinien bestimmen, die von der angeregten Probe emittiert werden. Die Röntgenfluoreszenzanalyse ist dem ähnlich, unterscheidet sich aber von der Elektronensonde dadurch, dass das einfallende Licht Röntgenstrahlung ist. Die bestrahlte Probe absorbiert die primäre Röntgenstrahlung und wird zur Emission von sekundärer Röntgenstrahlung angeregt. Verschiedene sekundäre Röntgenstrahlen werden als Röntgenfluoreszenz bezeichnet, und durch die Bestimmung der Wellenlänge (oder Energie) und Intensität dieser charakteristischen Spektrallinien kann der Gehalt der Elemente bestimmt werden.

Es gibt verschiedene Methoden zum Nachweis von Verunreinigungen in Edelmetallschmuck. Im Allgemeinen muss das Material zunächst aufgelöst und dann mit Hilfe der Flammen-Atomabsorptionsspektrometrie, der Gleichstrom-Plasma-Atomemissionsspektrometrie, der induktiv gekoppelten Plasmaspektrometrie, der Massenspektrometrie und anderer Methoden analysiert werden.

Bei der Schmuckherstellung ist es manchmal notwendig, neben der Ermittlung des durchschnittlichen Gesamtgehalts der Materialien elektronische Sonden, Spektrometer usw. zu verwenden, um einen bestimmten Teil der Probe lokal zu untersuchen. Weist ein Schmuckstück beispielsweise in einem bestimmten Bereich Defekte wie Brüche oder harte Stellen auf, können Sonden verwendet werden, um die Zusammensetzung dieser Bereiche zu analysieren. Dies ist in der Praxis besonders wichtig, da viele schädliche Verunreinigungselemente dazu neigen, sich an Korngrenzen, in Bereichen mit Gitterverzerrungen usw. abzuscheiden, was dazu führt, dass der Gehalt an Verunreinigungselementen in diesen Bereichen um ein Vielfaches höher ist als der durchschnittliche Gehalt, was zu Problemen mit der Produktqualität führen kann.

1.5 Werkzeuge zur Materialtrennung

Bild 6-9 Bolzenschneider

Abbildung 6-10 Power Press Maschine

2. Aufgabe Durchführung

Bei dieser Aufgabe werden reine Goldbarren und 18-karätiges Roségold für die Ausbesserung verwendet.

(1) Vorbereitung von Rohstoffen

Aufgrund der Größe des reinen Goldbarrens muss dieser in kleinere Stücke zerlegt werden, damit er genau gewogen und im Ofen geschmolzen werden kann. Große Bolzenschneider können den reinen Goldbarren in kleinere Stücke von 30 mm x 30 mm zerschneiden, wie in Abbildung 6-11 dargestellt. Halten Sie die Bolzenschneider während des Betriebs seitlich, wobei ein Ende auf dem Boden aufliegt und das andere angehoben wird, um die Backen zu öffnen. Legen Sie den Goldbarren in die Backen, bestimmen Sie die Schnittposition und drücken Sie den oberen Griff nach unten, um zu schneiden. Wenn der Goldbarren nicht in einem Zug durchgeschnitten wird, kann er umgedreht und an der ursprünglichen Schnittposition erneut durchgeschnitten werden. Beachten Sie, dass sich die Finger während des Betriebs nicht im Bereich der Backen befinden sollten.

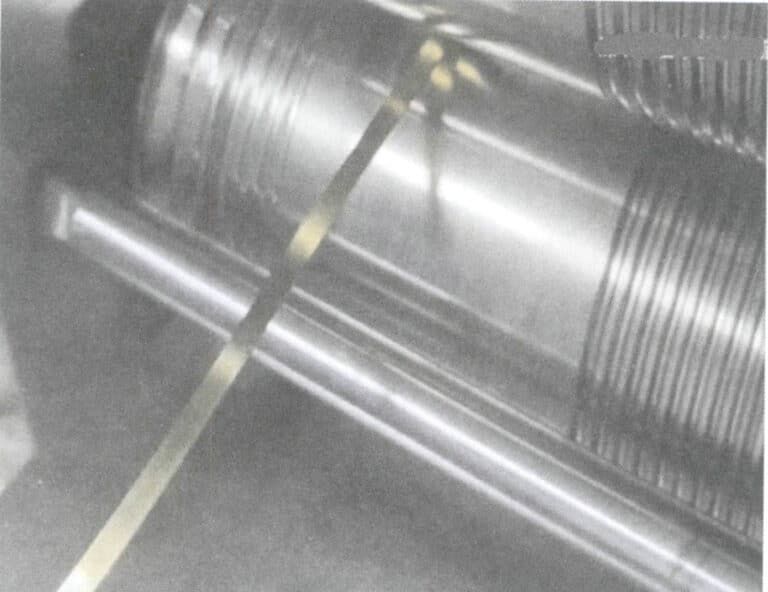

Ein Walzwerk kann auch verwendet werden, um die Dicke des reinen Goldbarrens zu verringern, und dann können kleine Bolzenschneider verwendet werden, um das Goldblech in kleine Stücke zu schneiden, wie in Abbildung 6-12 gezeigt.

Abbildung 6-11 Schneiden von Material mit großen Bolzenschneidern

Bild 6-12 Schneiden von Material mit einer Walzpresse

(2) Mischen von Materialien

Für 18-karätiges Roségold gilt ein Mindestfeingehalt von 75%. Um mögliche Schwankungen in der Zusammensetzung während der Produktion zu vermeiden, die das Risiko einer minderwertigen Qualität mit sich bringen, werden die Unternehmen interne Kontrollstandards während des Formulierungsprozesses einführen und entsprechend dem Goldgehalt von 75,2%~76,0% mischen, d. h. bei der Formulierung von 100 g neuen Materialien 75,2~76,0 g reines Gold pro 100 g neuen Materials hinzufügen, wobei der Rest als Füllmaterial dient, wie in Abbildung 6-13 dargestellt.

(3) Ende der Arbeit

Nach dem Mischen der Zutaten reichen Sie die Edelmetallmaterialien ein, schalten die elektronische Waage aus und reinigen den Arbeitsplatz.

Abschnitt II Brennerschmelzen

1. Hintergrundwissen

1.1 Schmelzpunkt und Schmelztemperaturbereich von metallischen Schmuckwerkstoffen

Der Schmelzpunkt bezeichnet die Temperatur, bei der ein Stoff vom festen Zustand (Schmelzen) in den flüssigen Zustand übergeht, während die Temperatur, bei der er vom flüssigen in den festen Zustand übergeht, als Gefrierpunkt bezeichnet wird. Unter bestimmten Umgebungsbedingungen sind die Schmelzpunkte von reinen Metallen festgelegt. Verschiedene Kategorien reiner Metalle haben im Allgemeinen unterschiedliche Schmelzpunkte, und die Unterschiede können beträchtlich sein; so unterscheidet sich beispielsweise der Schmelzpunkt von reinem Silber von dem von reinem Platin um mehr als 800℃. Wenn reinen Metallwerkstoffen andere Legierungselemente zugesetzt werden, um Legierungswerkstoffe zu bilden, dringen die Atome der Legierungselemente in das Gitter des Grundmaterials ein und verursachen eine Gitterverzerrung, die die innere Gesamtenergie des Metalls erhöht und zu einem Schmelzpunkt führt, der sich in unterschiedlichem Maße von dem reiner Metalle unterscheidet. Art und Menge der zugesetzten Legierungselemente beeinflussen die Unterschiede im Schmelzpunkt. Handelt es sich bei den zugesetzten Legierungselementen um Werkstoffe mit niedrigem Schmelzpunkt oder können sie eutektische Reaktionen mit dem Grundwerkstoff eingehen, sinkt der Schmelzpunkt des Legierungsmaterials. Im Allgemeinen haben Legierungen keinen festen Schmelzpunkt, sondern weisen einen bestimmten Bereich von Schmelztemperaturen auf.

Der Schmelzpunkt ist für die Herstellung von Metallschmuck von entscheidender Bedeutung. Metallische Werkstoffe müssen durch Schmelzen vorbereitet werden, und die Viskosität und Fließfähigkeit des geschmolzenen Metalls hängen eng mit seiner Temperatur zusammen, wobei die Temperatur des geschmolzenen Metalls durch den Schmelzpunkt der Legierung bestimmt wird. Für die Schmuckherstellung wird meist Gipsform-Feinguss verwendet. Gips hat jedoch eine schlechte thermische Stabilität und kann sich bei hohen Temperaturen thermisch zersetzen, was zu Defekten wie Porosität und Sandlöchern in den Gussstücken führt. Daher erfordert das Gipsformgussverfahren den Schmelzpunkt von Metallen; wenn der Schmelzpunkt von Materialien (wie Platin und Palladium) zu hoch ist, ist dieses Gussverfahren ungeeignet. In der Schmuckherstellung werden Defekte oft durch Schweißen oder Zusammenfügen von Komponenten behoben, und die Schmelzpunkte des Grundmaterials und des Schweißmaterials sind ebenfalls wichtige Prozessparameter. Im Allgemeinen gilt: Je niedriger der Schmelzpunkt des Metalls ist, desto leichter lässt es sich veredeln, gießen und schweißen.

1.2 Schmelzbedingungen

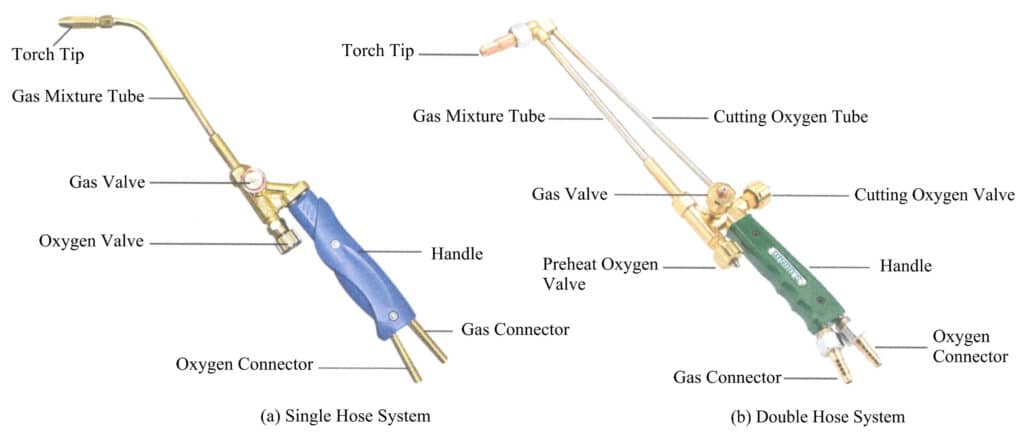

(1) Brenner

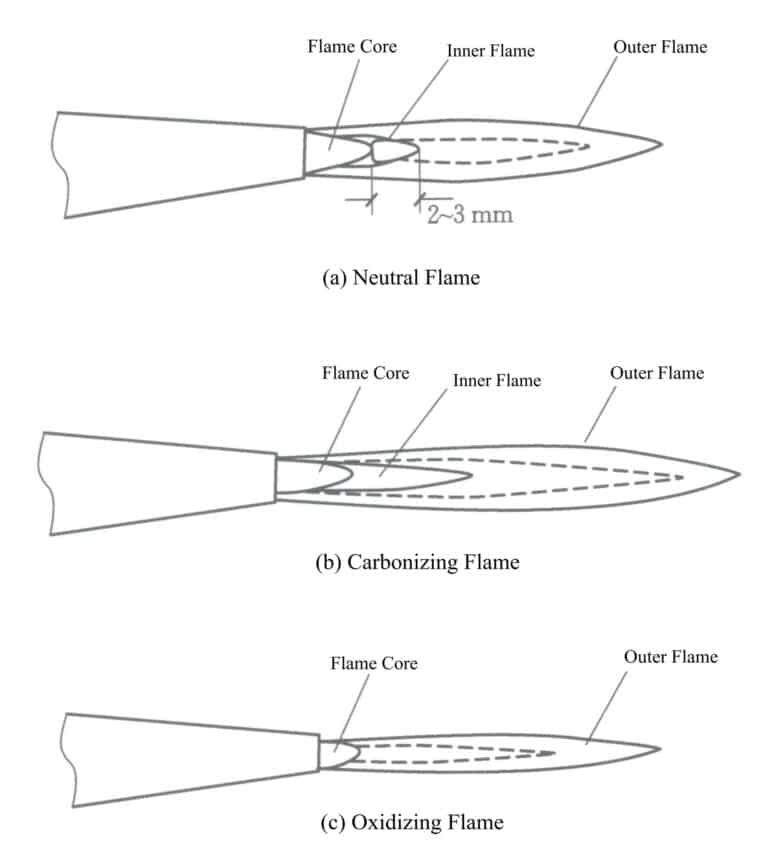

Das Schmelzen erfolgt im Allgemeinen nach dem traditionellen Flammschmelzverfahren, und der Brenner ist das grundlegende Werkzeug für das Flammschmelzen. Die zum Schmelzen verwendeten Brenner sind in der Regel Saugbrenner, die in Einrohr- und Doppelrohrbrenner unterteilt werden, deren Form und Bestandteile in Abbildung 6-14 dargestellt sind. Der Einrohrbrenner ist der am häufigsten verwendete Brenner, der meist verflüssigtes Erdgas als Brennstoff verwendet und zum Schmelzen von Schmuckmaterialien mit mittlerem bis niedrigem Schmelzpunkt wie Gold, Silber und Kupfer geeignet ist; der Doppelrohrbrenner verwendet Acetylen als Brennstoff und dient hauptsächlich zum Schmelzen von Schmucklegierungen mit hohem Schmelzpunkt wie Platin und Palladium. Die Größe, Beschaffenheit und Form der Flamme lässt sich durch das Einstellen der Gas- und Sauerstoffventile steuern.

(2) Gas

Die Eigenschaften und der Durchfluss des Gases sowie die Reinheit und der Durchfluss des Sauerstoffs beeinflussen die Art der Flamme. In der Schmuckherstellung werden zum Schmelzen von Metallwerkstoffen mit einem Brenner hauptsächlich zwei Arten von Gasen verwendet: Acetylen und Flüssiggas (Liquefied Petroleum Gas). Acetylen ist eine organische Verbindung mit der folgenden chemischen Formel C2H2auch bekannt als Karbid oder Acetylengas. Es ist das kleinste Mitglied der Alkinverbindungen, bei Raumtemperatur und -druck farblos, brennbar und stellt in flüssigem und festem Zustand oder unter bestimmten Drücken in gasförmigem Zustand eine Explosionsgefahr dar. Faktoren wie Hitze, Erschütterungen und elektrische Funken können Explosionen auslösen, weshalb es nicht gelagert oder transportiert werden darf, nachdem es unter Druck gesetzt und verflüssigt wurde. Flüssiggas ist ein Nebenprodukt der Erschließung von Erdölfeldern oder des Crackens von Erdöl in Raffinerien und besteht hauptsächlich aus Propan (C3H8), Butan (C4H10), und einige andere kleinere Kohlenwasserstoffe. Bei Raumtemperatur und -druck liegen die Kohlenwasserstoffe, aus denen Flüssiggas besteht, in gasförmiger Form vor, aber bei einem Druck von 0,8 bis 1,5 MPa werden sie flüssig, was die Lagerung und den Transport in Flaschen erleichtert. Flüssiggas bildet mit Luft oder Sauerstoff ein explosives Gemisch. Der Bereich der explosiven Mischungsverhältnisse ist jedoch viel kleiner als der von Acetylen, und der Zündpunkt liegt höher als der von Acetylen, so dass es sicherer zu verwenden ist. Die physikalischen und chemischen Eigenschaften der Hauptbestandteile von Acetylen und Flüssiggas sind in Tabelle 6-4 aufgeführt. Bei neutraler Flamme ist die Zersetzung von Propan im Bereich des Flammenkerns ein endothermischer Prozess. Die Zersetzung im Flammenkern verbraucht die von der inneren Flamme erzeugte Energie, und die Wärme des Flammenkerns und der inneren Flamme macht 9% der Gesamtwärme aus, verglichen mit nur 49% der Wärme des Acetylens in der inneren Flamme und im Flammenkern, während die Länge der äußeren Flamme 2,3-mal so lang ist wie die der äußeren Flamme einer Acetylen-Sauerstoff-Flamme. Zu diesem Zeitpunkt ist das Volumen der äußeren Flamme groß und die Reichweite ist groß, aber die Temperatur ist sehr niedrig. Daher sollte die Flammenlänge durch Erhöhung des Anteils an vorgewärmtem Sauerstoff angepasst werden, um die Verbrennung der äußeren Flamme in den Prozess der vorgemischten atmosphärischen Diffusionsverbrennung zu integrieren.

Tabelle 6-4 Physikalische und chemische Eigenschaften der Hauptbestandteile von Acetylen und Flüssiggas

| Indikator | Acetylen | Propan | Butan |

|---|---|---|---|

| Molekulare Formel | C2H2 | C3H8 | C4H10 |

| Molekulargewicht | 26 | 44 | 58 |

| Dichte(15.6℃)/(kg-m -3) | 1.099 | 1.818 | 2.460 |

| Relative Dichte zu Luft(15,6℃) | 0.906 | 1.520 | 2.010 |

| Gesamtheizwert/(kJ-kg)-1) | 50 208 | 51 212 | 49 380 |

| Sauerstoffverbrauch der neutralen Flamme/m3 | 2.5 | 5 | 6.5 |

| Neutrale Flammentemperatur (bei Sauerstoffverbrennung) /℃ | 3100 | 2520 | - |

| Brenngeschwindigkeit der Flamme (bei Sauerstoffverbrennung) /(m - s-1) | 8 | 4 | - |

| Entzündungstemperatur bei 0,1 MPa (in Sauerstoff) /℃ | 416〜440 | 490〜570 | 610 |

(3) Gasflasche

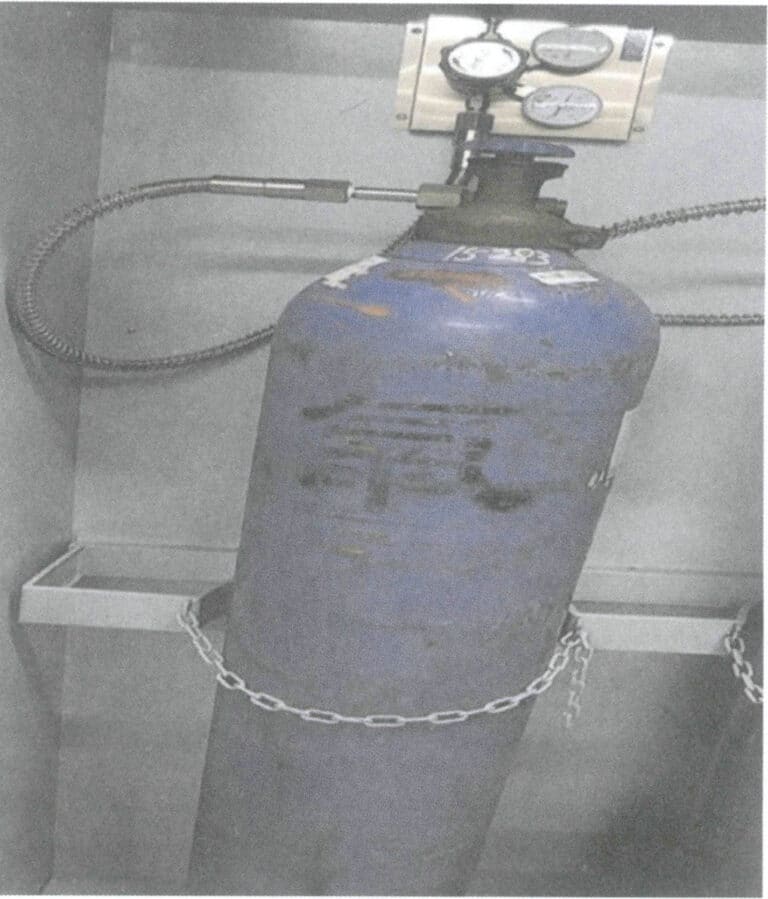

In der Schmuckherstellung werden zum Schmelzen von Fackeln hauptsächlich Flüssiggas und Acetylen mit Sauerstoff als Oxidationsmittel verwendet. Sie alle müssen in Gasflaschen gelagert und transportiert werden.

Eine Sauerstoffflasche ist ein spezieller Hochdruckbehälter für die Lagerung und den Transport von Sauerstoff, der in der Regel aus hochwertigem Kohlenstoffstahl oder niedrig legiertem Baustahl hergestellt und zu nahtlosen zylindrischen Behältern gewalzt wird, wie in Abbildung 6-16 dargestellt. Die üblicherweise verwendete Flasche hat ein Volumen von 40 Litern und einen Sauerstoff-Innendruck von 15 MPa und kann 6 m3 Sauerstoff speichern. Bevor die Sauerstoffflasche das Werk verlässt, ist neben einer strengen Prüfung aller Komponenten der Sauerstoffflasche auch eine hydrostatische Prüfung des Flaschenkörpers erforderlich, im Allgemeinen bei einem Prüfdruck, der dem 1,5-fachen des Arbeitsdrucks entspricht. Auf dem oberen kugelförmigen Teil des Flaschenkörpers ist eine deutliche Markierung angebracht, auf der die Flaschennummer, der Arbeitsdruck, der Prüfdruck, das Datum der nächsten Prüfung, der Stempel des Prüfers, der Stempel der Kontrollabteilung des Herstellers, Fassungsvermögen und Gewicht der Flasche, der Hersteller und das Herstellungsdatum usw. angegeben sind. Darüber hinaus muss die Sauerstoffflasche während des Gebrauchs regelmäßig einer inneren und äußeren Oberflächenkontrolle und einer Wasserdruckprüfung unterzogen werden. Die Oberfläche der Sauerstoffflasche ist himmelblau und mit dem Wort "Oxygen" in schwarzer Farbe gekennzeichnet.

Die Acetylenflasche ist ein spezieller Behälter für die Lagerung und den Transport von Acetylengas. Sie hat eine ähnliche Form wie eine Sauerstoffflasche. Ihre Konstruktion ist komplizierter als die einer Sauerstoffflasche, vor allem weil Acetylen nicht unter hohem Druck in eine normale Gasflasche gepresst werden kann, sondern die Eigenschaft des Acetylens, sich in Aceton zu lösen, ausnutzen muss. Zunächst werden poröse Materialien wie Asbest in die Stahlflasche gefüllt, so dass das poröse Material Aceton absorbieren kann, und dann wird das Acetylen für Lagerung und Transport komprimiert. Der Körper der Acetylenflasche wird durch Walzen und Schweißen aus hochwertigem Kohlenstoffbaustahl oder niedrig legiertem Baustahl hergestellt. Das Volumen der Acetylenflasche ist 40 L, und im Allgemeinen kann sie 6~7kg Acetylen auflösen. Der Arbeitsdruck der Acetylenflasche beträgt 1,5MPa, und der Druck für den hydraulischen Test beträgt 6MPa. Die Oberfläche der Acetylenflasche ist weiß und mit den roten Worten "Acetylen" und "Keep Away from Fire" gekennzeichnet, und der Gummigasschlauch ist im Allgemeinen schwarz, wie in Abbildung 6-17 gezeigt.

Die Flüssiggasflasche ist ein spezieller Behälter für die Lagerung von Flüssiggas. Je nach Verwendungszweck und -methode variiert die Speicherkapazität der Flasche in mehreren Spezifikationen, darunter 10 kg, 15 kg und 36 kg. Die Flasche wird aus 16Mn, A3-Stahl oder hochwertigem Kohlenstoffstahl Nr. 20 hergestellt. Der maximale Arbeitsdruck des Zylinders beträgt 1,6 MPa, und der Druck für die hydraulische Prüfung beträgt 3 MPa. Nach bestandener Prüfung muss der Zylinder auf seinem Metallschild den gleichen Inhalt aufweisen wie die Oberfläche des Sauerstoffzylinders. Die Farbe der Flaschenoberfläche ist nicht begrenzt, und sie trägt die Aufschrift "Liquefied Petroleum Gas" (Flüssiggas), wie in Abbildung 6-18 dargestellt.

Abbildung 6-17 Acetylenflasche

Abbildung 6-18 Flüssiggasflasche

(4) Tiegel und Zubehör

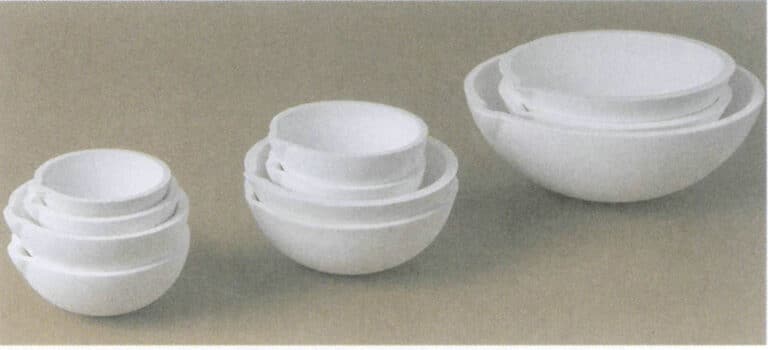

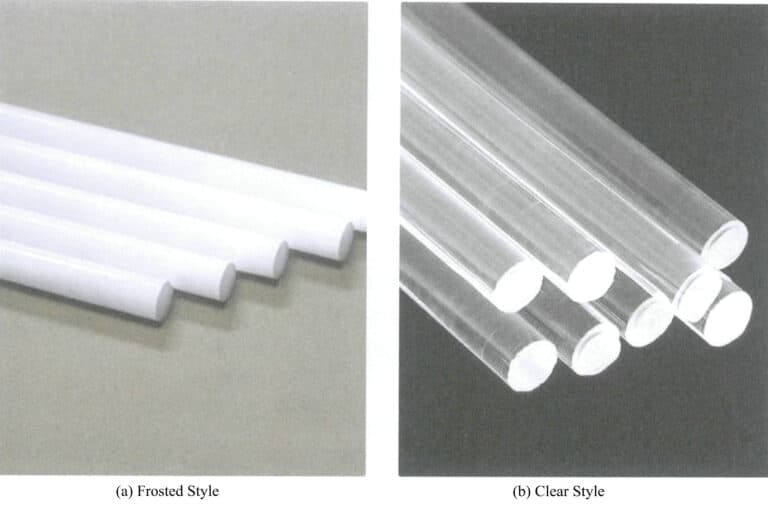

Die Haupttypen von Tiegeln für das autogene Schmelzen sind auf Tonbasis und auf Basis von hochreinem Quarz. Erstere haben eine schlechte Hochtemperatur- und Temperaturwechselbeständigkeit, so dass sie anfällig für Risse sind, die dazu führen, dass geschmolzenes Metall in die Innenwand des Tiegels eindringt. Daher wird er heute seltener verwendet, während hochreiner Quarz die erste Wahl ist. Quarzschmelztiegel können zum Schmelzen von Metallen wie Gold, Silber, Platin und Kupfer verwendet werden. Sie werden aus ausgewähltem Quarzglas als Hauptrohstoff hergestellt, haben einen SiO2-Gehalt von mehr als 99%, werden mit moderner keramischer Verarbeitungstechnologie hergestellt, können hohen Temperaturen von 1800℃ standhalten, sind korrosionsbeständig und haben eine hohe Festigkeit, mit einer Druckfestigkeit bei normaler Temperatur von mehr als 70MPa, sie haben eine hohe Temperaturwechselbeständigkeit und brechen auch nach mehrfachem schnellem Abschrecken unter 1100℃ nicht, was zu einer langen Lebensdauer führt. Der Tiegel ist in der Regel schalenförmig und hat eine abgerundete Ausgusstülle, die das Ausgießen erleichtert und ein Verschütten des geschmolzenen Metalls erschwert. Der Tiegel ist in verschiedenen Ausführungen erhältlich, wie in Abbildung 6-19 dargestellt.

(5) Flussmittel

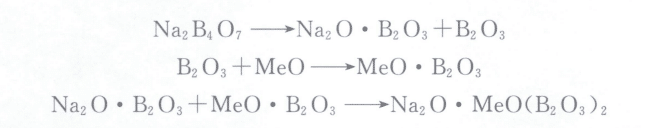

Wenn sich das Metall dem Schmelzen nähert, wird in der Regel ein kleines Flussmittel auf seine Oberfläche gestreut. Es unterstützt nicht nur das Schmelzen, sondern bildet auch eine Schutzschicht auf der Oberfläche des geschmolzenen Metalls, um Oxidation zu verhindern, und sammelt die Schlacke auf der Oberfläche des geschmolzenen Metalls. Borax, das Natriumtetraborat-Decahydrat (Na2B4O7-10H2O). Es ist ein gutes Flussmittel zum Schmelzen von Schmucklegierungen wie Gold, Silber und Kupfer. Es hat einen niedrigen Schmelzpunkt und verliert sein kristallines Wasser, wodurch es zu einer porösen Substanz wird, wenn es auf 320℃ gebrannt wird. Nach dem Erhitzen und Schmelzen hat es eine gute Fließfähigkeit, bedeckt die Oberfläche des geschmolzenen Metalls, verhindert die Gasabsorption und Metalloxidation und kann Borsäureanhydrid abscheiden (B2O3). Borsäureanhydrid ist bei hohen Temperaturen äußerst instabil und reagiert bei der Trennung heftig mit Metalloxiden. Die chemische Reaktionsgleichung lautet wie folgt:

Copywrite @ Sobling.Jewelry - Hersteller von kundenspezifischem Schmuck, OEM- und ODM-Schmuckfabrik

1.3 Öltank

1.4 Sicherheitsvorkehrungen

(1) Sicherheitsvorkehrungen für Sauerstoffflaschen

Sauerstoffflaschen sollten mit speziellen Fahrzeugen transportiert werden, und Sauerstoffflaschen, Acetylenflaschen oder andere brennbare Gase sollten nicht transportiert werden. Beim Beladen sollten die Sauerstoffflaschen mit Kappen und vibrationsdämpfenden Gummiringen versehen, flach in dieselbe Richtung gelegt und gesichert werden, um Zusammenstöße zwischen den Flaschen und starke Vibrationen zu vermeiden. Es ist verboten, die Sauerstoffflaschen auf dem Boden zu rollen.

In Produktionsbereichen sollte der Abstand zwischen Sauerstoffflaschen und Acetylengeneratoren, brennbaren Materialien oder anderen Quellen offener Flammen im Allgemeinen nicht weniger als 10 Meter betragen. Wenn die Umgebungsbedingungen dies nicht zulassen, sollte sichergestellt werden, dass der Abstand nicht weniger als 5 Meter beträgt, und es sollten zusätzliche Schutzmaßnahmen getroffen werden. Die Gasflaschen sollten senkrecht aufgestellt und mit Halterungen gesichert werden, um ein Umkippen während der Benutzung zu verhindern.

Bei der Installation eines Druckminderers auf dem Flaschenventil muss die Mutter, die mit der Ventilöffnung verbunden ist, fest angezogen werden, um zu verhindern, dass sie beim Öffnen des Gases abfällt, und der Körper sollte die Richtung des Gasauslasses des Ventils vermeiden. Es ist verboten, die Schraube des Flaschenventils unter Druck anzuziehen oder Methoden wie das Schlagen auf die Einstellschraube des Druckminderers zu verwenden, um undichte Flaschen zu behandeln.

Im Sommer ist es wichtig, die Gasflaschen vor Sonneneinstrahlung zu schützen. Bei der Verwendung im Freien sollten vorübergehende Unterstände oder Abdeckungen aufgestellt werden. Außerdem sollte die direkte Strahlung von Hochtemperaturwärmequellen vermieden werden, um zu verhindern, dass sich das Gas im Inneren der Flasche ausdehnt und eine Explosion verursacht.

Vor der Installation eines Druckminderers am Flaschenventil sollte das Ventil geöffnet und Verunreinigungen im Gasauslass ausgeblasen werden. Dann sollte das Ventil vorsichtig geschlossen werden. Nach der Installation des Druckminderers sollte das Ventil langsam geöffnet werden; wird es zu schnell geöffnet, kann der Druckminderer leicht Feuer fangen oder explodieren. Sauerstoffflaschenventile, Sauerstoffdruckminderer, Lötlampen, Sauerstoffschläuche usw. dürfen nicht mit brennbaren Stoffen und Ölen verunreinigt werden, um Brände oder Explosionen zu vermeiden.

Der Sauerstoff in der Gasflasche darf nicht vollständig verbraucht werden; es sollten mindestens 0,1~0,2 MPa Restgas verbleiben, um die Art des Gases während des Nachfüllens von Sauerstoff zu identifizieren und um zu verhindern, dass Luft oder brennbare Gase in die Sauerstoffflasche zurückfließen. Die Gasflasche sollte in einem gut belüfteten Bereich, entfernt von Wärmequellen und elektrischen Geräten, aufgestellt werden.

Während der Verwendung der Sauerstoffflasche sollten regelmäßige Inspektionen gemäß den "Vorschriften für die sicherheitstechnische Überwachung von Gasflaschen" (TSG R0006-2014) durchgeführt werden. Nicht konforme Flaschen dürfen nicht verwendet werden.

(2) Sicherheitsvorkehrungen für Acetylenflaschen

Acetylenflaschen sollten keinen starken Erschütterungen und Stößen ausgesetzt werden, um die Gefahr einer Explosion zu vermeiden. Acetylenflaschen müssen während des Gebrauchs aufrecht gehalten werden und dürfen nicht abgelegt werden, um das Ausströmen von Aceton zu verhindern, was zu einer Verbrennung und Explosion führen könnte. Die Verbindung zwischen dem Acetylenregler und dem Acetylenflaschenventil muss sicher sein, und die Verwendung bei Gasaustritt ist streng verboten. Das Öffnen des Acetylenflaschenventils sollte langsam erfolgen, und das Ventil sollte nicht mehr als 1,5 Umdrehungen gedreht werden; im Allgemeinen sind nur 3/4 Umdrehungen erforderlich. Die Oberflächentemperatur der Acetylenflasche sollte 40℃ nicht überschreiten, da die Löslichkeit von Acetylen in Aceton bei hohen Temperaturen abnimmt, was zu einem schnellen Druckanstieg in der Flasche führt. Das Acetylen in der Flasche darf nicht vollständig verbraucht werden; es müssen mindestens 0,03 MPa Gas übrig bleiben. Das Flaschenventil sollte fest verschlossen sein, um ein Auslaufen zu verhindern.

(3) Sicherheitsvorkehrungen für Flüssiggasflaschen

Flüssiggasflaschen, die von regulären Herstellern mit Produktqualifikationszertifikaten hergestellt werden, sollten ausgewählt und regelmäßig überprüft werden. Die Verwendung nicht qualifizierter oder über einen längeren Zeitraum nicht überprüfter Flaschen ist streng verboten. Flüssiggasflaschen sollten vorsichtig gehandhabt werden, und es ist verboten, gegen die Flaschen zu stoßen oder sie anzustoßen. Prüfen Sie nach dem Anschluss der Flasche an den Brenner vor dem ersten Gebrauch mit Seifenwasser, ob am Druckregler und an den Schlauchverbindungen Gaslecks vorhanden sind. Wird ein Leck festgestellt, sollte es umgehend repariert werden. Das Flaschenventil öffnet sich im Uhrzeigersinn und schließt sich gegen den Uhrzeigersinn; verwechseln Sie die Ventile nicht. Gasflaschen müssen aufrecht verwendet werden und dürfen nicht horizontal oder auf dem Kopf stehend aufgestellt werden. Gasflaschen dürfen nicht im selben Raum wie andere offene Flammen verwendet werden. Gasflaschen dürfen nicht dem Sonnenlicht ausgesetzt werden und sollten nicht in Bereichen mit übermäßig hohen Temperaturen gelagert werden. Gasflaschen sollten in explosionsgeschützten Schränken gelagert werden, um die Luftzirkulation am Boden zu gewährleisten. Wird während des Gebrauchs ein Gasaustritt festgestellt, ist das Flaschenventil sofort zu schließen, und Fenster und Türen sind zur Belüftung zu öffnen. Schläuche sollten den Kontakt mit Hochtemperaturgegenständen und Wärmestrahlung vermeiden und in der Regel alle zwei Jahre ausgetauscht werden.

(4) Sicherheitsvorkehrungen für Schmelzvorgänge

Die Bediener müssen speziell geschult werden und sich strikt an die Betriebsverfahren halten und während des Betriebs Schutzkleidung tragen. In der Nähe des Schmelzbereichs sollten außerdem geeignete Arten und Mengen von Feuerlöschgeräten und Leckage-Notfallvorrichtungen vorhanden sein. Das Rauchen ist am Arbeitsplatz strengstens verboten.

Prüfen Sie die Leistung, bevor Sie den Gasschlauch anschließen, wenn Sie einen Saugbrenner verwenden. Die Methode zur Überprüfung besteht darin, nur den Sauerstoffschlauch anzuschließen, das Gasventil und das Sauerstoffventil am Brenner zu öffnen (vorzuheizen) und einen Finger auf den Gaseinlass des Brenners zu legen. Wenn ein Sog zu spüren ist, deutet dies auf eine gute Saugleistung hin. Prüfen Sie dann, ob das Gas normal aus dem Gasschlauch fließt, bevor Sie den Gasschlauch an den Brenner anschließen.

Prüfen Sie vor dem Zünden des Brenners die Anschlüsse und jedes Gasventil auf Gaslecks. Nach dem Öffnen der Sauerstoff- und Gasventile darf die Brennerdüse nicht mit den Händen oder anderen Gegenständen blockiert werden, um zu verhindern, dass Sauerstoff in das Gasversorgungssystem zurückfließt, was eine Fehlzündung verursachen könnte.

Beim Anzünden zuerst das Gasventil öffnen und nach dem Anzünden das Sauerstoffventil öffnen, um die Flamme zu regulieren. Wenn Anzeichen für eine Rückzündung festgestellt werden, kann das Sauerstoffventil sofort geschlossen werden, um die Flamme zu löschen. Der Nachteil ist, dass anfangs schwarzer Rauch entsteht. Wenn zuerst das Sauerstoffventil leicht geöffnet wird, dann das Gasventil geöffnet wird und dann die Zündung erfolgt, kann schwarzer Rauch vermieden werden. Wenn jedoch in der Arbeitsumgebung eines Saugbrenners ein Gasleck im Brenner vorhanden oder die Düse verstopft ist, kann es zu einer Rückzündung kommen. Vor dem Anzünden sollte der Brenner leicht nach unten gerichtet werden, um zu verhindern, dass die Flamme nach dem Anzünden den Körper verletzen kann. Zum Anzünden sollte eine spezielle Zündpistole oder ein Feuerzeug verwendet werden. Eine brennende Fackel darf nicht einfach auf das Werkstück oder den Boden gelegt werden.

Sobald eine Fehlzündung auftritt, sollte das Gasventil sofort geschlossen werden, gefolgt vom Sauerstoffventil. Nach Beendigung der Fehlzündung ist der Druckregler zu lösen, und erst nachdem die Ursache der Fehlzündung festgestellt wurde, kann ein neuer Zündversuch unternommen werden. Vor dem Zünden sollten der Rauch und die Asche im Schlauch und in der Mischgasleitung des Brenners ausgeblasen und der Brenner zum Abkühlen in Wasser gelegt werden.

Beim Löschen eines Einrohr-Saugbrenners sollte zuerst das Sauerstoffventil und dann das Gasventil geschlossen werden. Bei einem Doppelrohr-Saugbrenner sollte zuerst das Schneidsauerstoffventil, dann das Gasventil und schließlich das Vorwärmsauerstoffventil geschlossen werden.

Wenn der Brenner nicht in Gebrauch ist, sollte er nicht in einer Grube, einem Graben, unter einem Werkstück oder in einem Werkzeugkasten aufbewahrt werden, um zu verhindern, dass aufgrund einer schlechten Abdichtung Gas aus dem Ventil entweicht, das sich mit Luft vermischen und beim Auftreffen auf Funken eine Explosion verursachen könnte. Am Ende eines jeden Arbeitstages sollten der Druckregler und der Brenner demontiert und die Ventile der Gasflasche und der Gasleitung geschlossen werden.

2. Aufgabe Durchführung

Bei dieser Aufgabe werden ein Brenner, Flüssiggas und Sauerstoff verwendet, um 18 K Platin zu schmelzen.

(1) Vorbereitungsarbeiten

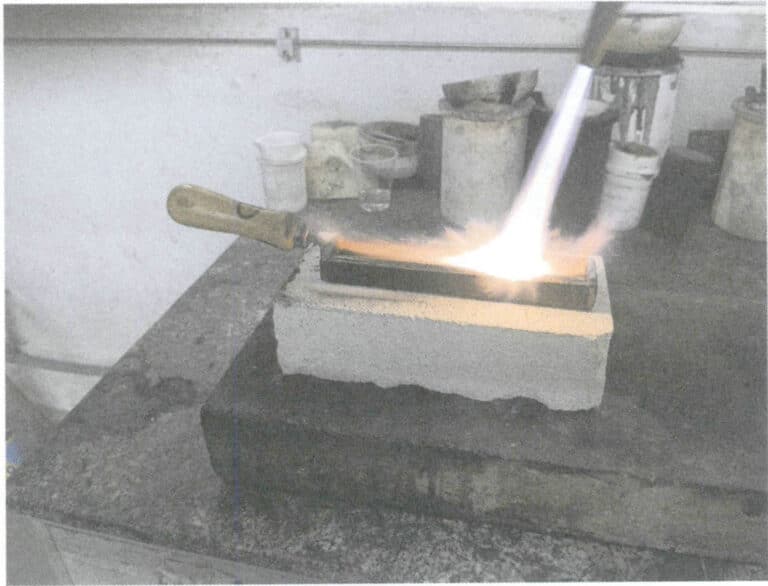

Reinigen Sie den Öltank, der zum Gießen verwendet wird, und stellen Sie sicher, dass sich kein Wasser, Metallabfälle, Verunreinigungen oder Schlacke im Tank befinden. Legen Sie die Stahlblöcke, die zur Einstellung der Barrengröße verwendet werden, entsprechend der gewünschten Größe des Barrens in den Öltank und heizen Sie den Öltank mit einem Brenner auf etwa 200℃ vor. Gießen Sie eine kleine Menge Pflanzenöl in den Tank, mit einer Tiefe von etwa 3 mm, wie in Abbildung 6-23 gezeigt, so dass nach dem Eingießen des geschmolzenen Metalls die Oberseite des geschmolzenen Metalls in Öl getaucht werden kann, wodurch die Oxidation auf der Oberfläche des Barrens verringert wird.

(2) Einstellen der Flamme

Schließen Sie den Brenner an und öffnen Sie gemäß den Sicherheitsvorschriften die Überdruckventile der Gas- und Sauerstoffflaschen. Öffnen Sie das Vorwärmsauerstoffventil, um Verunreinigungen aus der Gasleitung des Brenners zu entfernen, schließen Sie dann den Sauerstoff, öffnen Sie eine kleine Menge Gas, zünden Sie das Gas mit einem Feuerzeug an und erhöhen Sie dann den Gasfluss, während Sie gleichzeitig den Sauerstofffluss erhöhen, und zwar abwechselnd, bis die Flamme des Brenners eine äußere Flamme, eine innere Flamme und eine Flammenkernstruktur aufweist, begleitet von einem spürbaren Luftstromgeräusch.

(3) Reines Gold schmelzen

Richten Sie die äußere Flamme auf das Goldmaterial, um es zu erhitzen, und wenn das reine Gold zu schmelzen beginnt, streuen Sie einen kleinen Löffel Boraxpulver auf das reine Gold und erhitzen es weiter, bis das reine Gold vollständig geschmolzen ist.

(4) Schmelzen des Füllstoffs

Entfernen Sie die Flamme, geben Sie das Füllmaterial aus dem Ofenmaterial in das geschmolzene reine Gold und richten Sie dann die Flamme auf das Metallmaterial, um es zu erhitzen. Um das geschmolzene Metall wirksam zu schützen und die Oxidation der Metallelemente zu verringern, ist eine gelbe, neutrale Flamme erforderlich, und streuen Sie 1-2 Löffel Boraxpulver auf die Oberfläche des geschmolzenen Metalls. Verwenden Sie einen Glasstab, um das geschmolzene Metall zu rühren, und überprüfen Sie, ob das Füllmaterial vollständig geschmolzen ist, während Sie das geschmolzene Metall kontinuierlich rühren, um das Schmelzen des Füllmaterials zu beschleunigen und eine gleichmäßige Zusammensetzung und Temperatur zu gewährleisten, und lassen Sie die Schlacke an die Wand des Tiegels fließen, wie in Abbildung 6-24 dargestellt.

(5) Gießen des Barrens

Beobachten Sie den Zustand der Oberfläche des geschmolzenen Metalls; wenn sie spiegelglatt ist, heben Sie den Tiegel vorsichtig an und schwenken Sie das geschmolzene Metall vorsichtig, um seine Viskosität und Fließfähigkeit zu beobachten. Kippen Sie den Tiegel leicht in Richtung der Ausgusstülle, während Sie die Flamme bewegen, um die Tülle zu erhitzen. Richten Sie die Tülle des Tiegels auf ein Ende der Ölwanne und kippen Sie den Tiegel weiter, damit das geschmolzene Metall gleichmäßig in die Ölwanne fließen kann, während Sie den Tiegel entlang der Ölwanne gleichmäßig bewegen, um den Fließweg des geschmolzenen Metalls in der Wanne zu verkürzen. Nachdem das geschmolzene Metall sauber gegossen wurde, erhitzen Sie die Oberseite des Barrens mit dem Brenner ein- bis zweimal hin und her, damit die Oberseite des Barrens nach dem Erstarren glatter und dichter wird, wie in Abbildung 6-25 dargestellt. Überprüfen Sie, ob sich an der Innenwand des Schmelztiegels noch Metallperlen befinden; ist dies der Fall, schmelzen Sie die Metallperlen mit dem Brenner, blasen sie zum Ausguss und sammeln sie auf. Nach Beendigung des Schmelzvorgangs sind die Sauerstoff- und Gasventile zu schließen und die Flamme zu löschen.

(6) Zerlegen Sie den Barren

Bitte warten Sie, bis der Barren erstarrt und auf unter 300℃ abgekühlt ist, nehmen Sie dann den Barren mit einer Zange heraus und schrecken Sie ihn in Wasser ab. Reinigen Sie die Oberfläche des Barrens mit einem Reinigungsmittel und trocknen Sie ihn dann mit einem Haartrockner. Verwenden Sie eine Schere, um den Barren in kleine Stücke zu schneiden, damit Sie ihn bequem dosieren und in den Ofen einführen können.

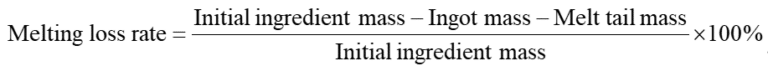

(7) Berechnen Sie die Verlustrate

Verwenden Sie eine elektronische Waage, um die geschnittenen Barren und die Schmelzrückstände zu wiegen und die Schmelzverlustrate auf der Grundlage der Masse der Anfangscharge zu berechnen.

(8) Prüfung des Feingehalts

Wählen Sie nach dem Zufallsprinzip ein Gussbarrensegment aus und verwenden Sie ein Röntgenfluoreszenzspektrometer, um den Goldgehalt zu bestimmen, festzustellen, ob die Qualität des Barrens den Normen entspricht, und seine Gleichmäßigkeit zu bewerten.

(9) Ende der Arbeit

Nach Abschluss der Vorschmelzarbeiten sind alle Materialien abzugeben, die Flüssiggas- und Sauerstoffflaschen zu schließen, der Brenner und die Gasleitungen ordnungsgemäß an dem dafür vorgesehenen Ort zu lagern, die entsprechenden Stromquellen abzuschalten und der Arbeitsplatz zu reinigen.

Abschnitt III Induktionsschmelzen

1. Hintergrundwissen

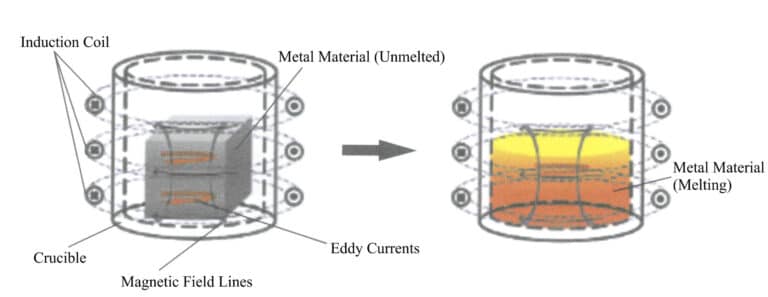

1.1 Das Prinzip des Induktionsschmelzens

Während des Induktionsschmelzprozesses ist die Verteilung des induzierten Stroms im Metall ungleichmäßig, wobei die Stromdichte an der Oberfläche der Ladung am höchsten ist und zum Inneren hin abnimmt, was zum so genannten Skin-Effekt führt. Der Skin-Effekt steht in engem Zusammenhang mit der Stromfrequenz; je höher die Stromfrequenz, desto ausgeprägter ist der Skin-Effekt. Wenn die Tiegelkapazität groß ist, wirkt sich ein starker Skineffekt nachteilig auf das Schmelzen aus. Daher besteht ein gewisser Zusammenhang zwischen Tiegelkapazität und Stromfrequenz. Bei Materialien mit niedrigerem Schmelzpunkt, wie Gold, Silber und Kupfer, ist die Schmelzmenge im Allgemeinen relativ groß, wobei hauptsächlich Induktionsstrom mit mittlerer Frequenz verwendet wird, während bei Platinmaterialien mit hohem Schmelzpunkt die einzelne Schmelzmenge gering ist und häufig Induktionsstrom mit hoher Frequenz verwendet wird.

Beim Induktionsschmelzen erzeugt die Metallflüssigkeit unter der Einwirkung des elektromagnetischen Feldes einen elektrodynamischen Effekt, der die Zirkulation der Metallflüssigkeit fördert und einen elektromagnetischen Rühreffekt erzeugt, der für die Gleichmäßigkeit der Temperatur und der Zusammensetzung der Metallflüssigkeit sowie für das Aufsteigen von nichtmetallischen Einschlüssen in der Metallflüssigkeit von Vorteil ist. Je niedriger die Stromfrequenz ist, desto stärker ist der elektromagnetische Rühreffekt.

1.2 Induktionsschmelzofen

Beim Schmelzen wird das Metall durch Induktion erhitzt und dann in die Schlacke geleitet, so dass die Temperatur der Schlacke relativ niedrig ist und die Struktur des Ofentyps bestimmt, dass das Schmelzbad und die Schnittstelle klein sind. Diese Faktoren haben keinen Einfluss auf die physikalischen und chemischen Reaktionen zwischen dem Schmelzbad und der Schlacke. Daher ist der Veredelungseffekt durch die Schlacke beim Induktionsschmelzen nicht gut, und es ist ratsam, bessere Rohstoffe zum Schmelzen zu verwenden.

Bei Schmuckmaterialien, die unedle Metalle als Legierungselemente enthalten, insbesondere bei solchen, die reaktive Metalle wie Eisen und seltene Erden enthalten, kann das direkte Schmelzen an der Atmosphäre leicht zu Oxidationsverlusten und einer verminderten metallurgischen Qualität führen. Eine in der Industrie weit verbreitete Methode ist daher der Einsatz von Vakuumschutzmaßnahmen beim Induktionsschmelzen. Dabei wird die Schmelzkammer vor dem Schmelzen evakuiert und nach dem Evakuieren im Vakuum erhitzt und geschmolzen oder mit Schutzgasen wie reinem Argon oder reinem Stickstoff gefüllt. Dadurch lassen sich die Oxidationsverluste reaktiver Metallelemente erheblich reduzieren, die vom geschmolzenen Metall absorbierte Gasmenge verringern, der Gehalt an Gasen und nichtmetallischen Einschlüssen im geschmolzenen Metall senken und die metallurgische Qualität verbessern.

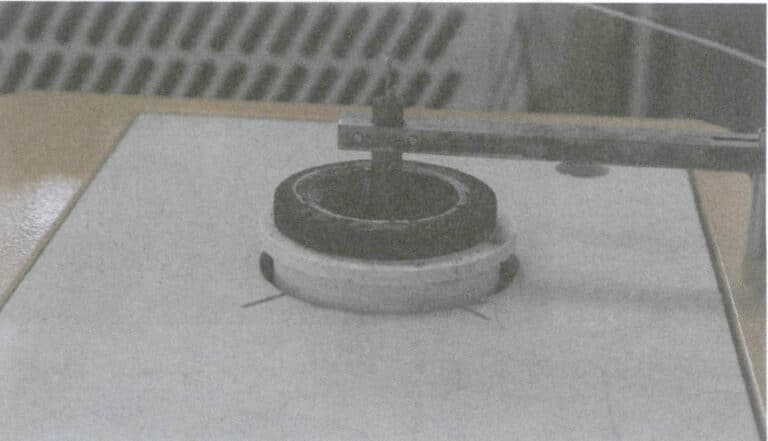

1.3 Granulator

1.4 Schmelztiegel

Je nach den Eigenschaften der Schmuckmaterialien und der Methode zum Gießen des geschmolzenen Metalls können unterschiedliche Materialien und Strukturen von Tiegeln für das Schmelzen verwendet werden. Die Anforderungen an Tiegelmaterialien für das Schmelzen konzentrieren sich hauptsächlich auf Aspekte wie Feuerfestigkeit, Dichte, thermische Stabilität und Reaktivität mit geschmolzenem Metall. Zu den gängigen Tiegelmaterialien gehören zwei Kategorien: Graphit und Keramik.

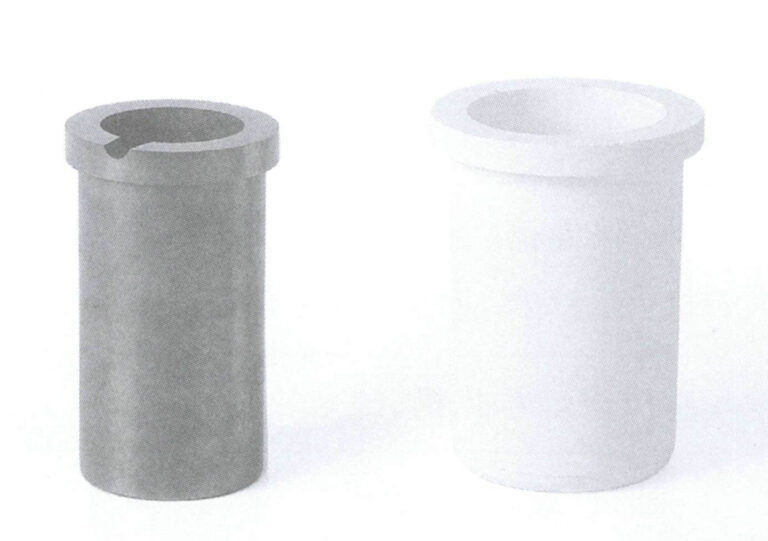

(1) Graphit-Tiegel

Graphittiegel werden häufig im Schmuckguss verwendet und zeichnen sich durch hohe Feuerfestigkeit, gute Wärmeleitfähigkeit, hohen thermischen Wirkungsgrad, geringe thermische Ausdehnung, gute Temperaturwechselbeständigkeit und Widerstandsfähigkeit gegen Schlackenerosion aus, wodurch eine gewisse Schutzwirkung auf das geschmolzene Metall erzielt und eine bessere metallurgische Qualität erreicht wird. Graphittiegel eignen sich für das Schmelzen von Materialien wie Gold, Silber und Kupfer, wobei das geschmolzene Metall eine gute Nicht-Benetzbarkeit an der Oberfläche aufweist, die ein Anhaften verhindert. Graphittiegel sind leitfähig, und wenn der Induktionsstrom hindurchfließt, erzeugt der Graphit aufgrund seines Widerstands Wärme und unterstützt so die Wärmeübertragung auf die Metallmaterialien. Graphit oxidiert beim Erhitzen, so dass beim Schmelzen eine Außenhülle aus Quarz erforderlich ist, wie in Abbildung 6-29 dargestellt; die Außenhülle aus Quarz hat eine gewisse Schutzwirkung. Bei Tiegeln, die zum Gießen verwendet werden, ist der Boden geschlossen; bei Tiegeln, die von unten gegossen werden, hat der Boden Öffnungen, wobei ein Graphitstopfen verwendet wird, um das Öffnen und Schließen der unteren Gießöffnung zu steuern.

Die Qualität von Graphit-Tiegeln hängt von ihrem Material, ihrer Dichte und anderen Faktoren ab. Tiegel aus hochreinem Graphit sind dicht, oxidieren beim Erhitzen gleichmäßig, haben eine lange Lebensdauer und neigen nicht zum Anhaften von Metallen, was zu geringen Edelmetallverlusten führt; Tiegel aus gewöhnlichem Graphit haben grobe Partikel, ungleichmäßige Dichte, kürzere Lebensdauer und hohe Edelmetallverluste. Tiegel aus hochreinem Graphit sollten bei der Produktion bevorzugt werden.

(2) Keramischer Schmelztiegel

Zum Schmelzen von Platin, Palladium, Edelstahl und anderen Schmucklegierungen sind Graphittiegel nicht geeignet, da diese Metalle mit Kohlenstoff reagieren; es müssen Keramiktiegel verwendet werden. Um den Schmelzanforderungen gerecht zu werden, müssen keramische Tiegel gute Eigenschaften in Bezug auf Feuerfestigkeit, Dichte, Temperaturwechselbeständigkeit und Reaktivität mit geschmolzenem Metall aufweisen. Die derzeit in der Industrie am häufigsten verwendeten Tiegel sind Quarztiegel. Je nach Schmelzmenge und Gießverfahren gibt es Tiegel mit verschiedenen Strukturen und Spezifikationen, wie in Abbildung 6-30 dargestellt.

1.5 Schmelzatmosphäre

2. Aufgabe Durchführung

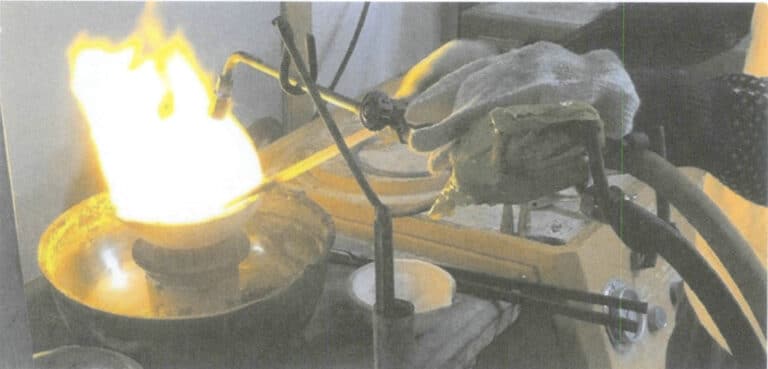

Ein Induktionsschmelzgranulator wurde zur Herstellung von 18 KY-Goldkugeln verwendet.

(1) Vorbereitungsarbeiten

Die Außenwand des Graphittiegels mit Wärmeisolierwatte umwickeln, dann den Tiegel in die Quarzaußenschale einsetzen, den Sitz der beiden Teile überprüfen und sicherstellen, dass der Graphittiegel nicht wackelt (siehe Abbildung 6-31), dann den Tiegel in die Induktionsspule einsetzen.

Stecken Sie das Thermoelement in das mittlere Loch des Graphitstabs und setzen Sie den Stab in den Tiegel. Schalten Sie den Luftkompressor ein, aktivieren Sie den Zylinder, drücken Sie den Stopfenstab fest und dichten Sie die untere Ausgussöffnung des Tiegels vollständig ab, wie in Abbildung 6-32 gezeigt.

Abbildung 6-31 Setzen Sie den Graphit-Tiegel in die Quarz-Außenschale

Bild 6-32 Einbau der Graphitstopfenstange

(2) Reines Gold schmelzen

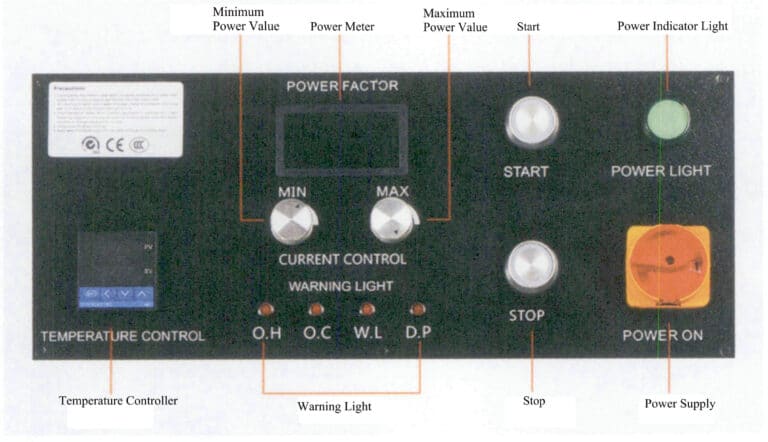

Stellen Sie die Temperatur mit dem Temperaturregler auf dem Armaturenbrett des Geräts auf 1150 ℃ ein, und stellen Sie den Stromregler auf das Minimum. Verwenden Sie den Einfülltrichter, um den reinen Goldbarren in den Schmelztiegel zu geben, und drücken Sie dann die Taste "Start". Stellen Sie den Strom im Uhrzeigersinn ein, und die Heizleistung wird auf dem LCD-Bildschirm angezeigt, wie in Abbildung 6-34 dargestellt. Hinweis: Stellen Sie die Leistung nicht gleichzeitig auf Maximum, um eine Überhitzung zu vermeiden.

(3) Schmelzen des Füllstoffs

Fügen Sie das Füllmaterial zum geschmolzenen Metall hinzu, wenn das reine Gold vollständig geschmolzen ist. Nachdem das Füllmaterial vollständig geschmolzen ist, stellen Sie die Temperatur auf 1050℃ am Temperaturregler ein und halten Sie diese Temperatur 1~2 Minuten lang aufrecht und rühren Sie gründlich um.

(4) Gießen und Granulieren

Öffnen Sie die Stopfenstange und lassen Sie das geschmolzene Metall in den Granulierkübel austreten. Beim Abschrecken in kaltem Wasser fließt die Flüssigkeit aufgrund der Verdampfungs-, Siede- und Kavitationskräfte des umgebenden kalten Wassers in kleine Tröpfchen. Die Tröpfchen bilden unter der Wirkung der Oberflächenspannung ein Granulat, wie in Abbildung 6-35 und Video 6-1 gezeigt.

Video 6-1 Wassergranulierung

(5) Trocknungsperlen

Entfernen Sie den Aufnahmetrichter vom Granulierzylinder; aus dem Spalt tritt Wasser aus. Nehmen Sie die Perlen aus dem Granulierzylinder heraus, wie in Abbildung 6-36 und Video 6-2 gezeigt. Legen Sie die Perlen zum Trocknen in den Trockenofen.

Video 6-2 Extraktion von Perlen

(6) Berechnung der Verlustrate

Entfernen Sie das Restmetall aus dem Tiegel, wiegen Sie die Perlen und das Restmetall getrennt, vergleichen Sie sie mit der Menge der verwendeten Materialien und berechnen Sie die Verlustrate.

(7) Prüfung der Reinheit

Nehmen Sie eine zufällige Probe der Perlen und prüfen Sie die Reinheit mit einem Röntgenfluoreszenzspektrometer.

(8) Ende der Arbeit

Legen Sie nach Abschluss des Vorschmelzvorgangs alle Materialien ein. Lassen Sie die Kältemaschine eingeschaltet, bis die Temperatur des Induktionsschmelzgranulators unter 100 °C liegt; dann können Sie die Kältemaschine ausschalten. Schalten Sie den Luftkompressor und die zugehörige Stromversorgung aus. Lagern Sie die verschiedenen Werkzeuge an dem dafür vorgesehenen Ort und reinigen Sie die Ausrüstung und den Arbeitsplatz.