Yang Perlu Anda Ketahui Tentang Pra-peleburan Logam dalam proses pengecoran perhiasan

Teknik dan Keterampilan untuk pencampuran bahan, peleburan dengan obor, dan peleburan dengan induksi

Bahan paduan untuk perhiasan dibuat dengan mencampurkan logam murni dan paduan antara menurut komposisi yang diperlukan. Ketika logam murni dan paduan antara langsung dilebur dan dituang, akan mudah menimbulkan masalah seperti komposisi yang tidak merata, kehilangan yang parah, dan cacat seperti lubang. Mereka harus dilebur terlebih dahulu dalam produksi untuk menciptakan komposisi seragam yang sesuai untuk pengisian tungku. Metode umum untuk paduan perhiasan pra-peleburan meliputi peleburan obor dan peleburan induksi. Logam yang dilebur dibuat menjadi batangan atau manik-manik, menguraikan batangan untuk bahan pengecoran perhiasan, sedangkan manik-manik dapat digunakan secara langsung.

Proyek ini memungkinkan Anda untuk menguasai prinsip-prinsip dasar dan keterampilan operasional pencampuran bahan, peleburan dengan obor, dan peleburan induksi melalui tiga tugas ekstensi tipikal dan pasca-kelas.

Obor untuk meleleh

Daftar Isi

Bagian I Persiapan Materi

1. Latar Belakang Pengetahuan

1.1 Jenis-jenis bahan logam perhiasan

Bahan perhiasan tradisional terutama terdiri dari logam mulia seperti emas, perak, platinum, dan paduannya. Logam mulia mengacu pada logam berharga di antara logam berwarna yang memiliki kepadatan tinggi, produksi rendah, dan harga tinggi, yang meliputi emas (Au), perak (Ag), rutenium (Ru), rhodium (Rh), paladium (Pd), osmium (Os), iridium (Ir), dan platina (Pt).

Dengan peningkatan standar hidup, perhiasan telah bergeser dari fokus pada pelestarian nilai dan apresiasi menjadi penekanan pada fungsi fesyen dan dekoratif. Kategori bahan paduan perhiasan telah menjadi semakin beragam, dengan bahan logam non-mulia seperti tembaga, baja tahan karat, paladium, kobalt, dan paduan seng banyak digunakan dalam produksi perhiasan.

(1) Emas dan Paduannya

Emas memiliki warna yang indah, stabilitas kimiawi yang baik, dan memiliki nilai estetika dan nilai koleksi yang tinggi, serta fungsi pelestarian nilai dan apresiasi. Emas juga memiliki keuletan yang sangat baik dan telah digunakan sebagai bahan dekoratif dan mata uang untuk perhiasan, kerajinan tangan, dan koin peringatan sejak zaman kuno. Titik leleh emas adalah 1063 ℃, dan kepadatannya pada suhu kamar adalah 19,3 g / cm3, memberikan kesan berat yang nyata.

Kualitas emas mengacu pada kemurnian emas, yaitu kandungan kualitas minimum emas. Secara tradisional, ada tiga metode untuk menyatakan kualitas emas: metode persentase, metode seperseribu, dan metode angka K. Metode persentase menyatakan kandungan emas dalam persentase (%); metode seperseribu menyatakan kandungan emas dalam bagian per seribu (‰); metode angka K berasal dari kata karat dalam bahasa Inggris, yang merupakan simbol satuan yang diakui secara internasional untuk menghitung kemurnian atau kualitas emas, yang disingkat K.

Kualitas emas dibagi menjadi 24 bagian, dengan kemurnian tertinggi adalah emas murni pada 24 K dan kemurnian terendah pada 1 K. Secara teoritis, kemurnian emas murni adalah 100%, yang dapat dihitung dari 24K = 100% untuk mendapatkan 1K = 4,16666666 ------%. Karena nilai persentase 1 K adalah desimal yang berulang tanpa batas, negara dan wilayah yang berbeda memiliki peraturan yang sedikit berbeda tentang nilai 1 K.

Menurut kualitas emas, emas perhiasan secara kasar dapat dibagi menjadi dua kategori: emas murni dan emas K. Saat ini, dalam hal kandungan emas, terutama ada tiga jenis bahan yang digunakan untuk membuat perhiasan emas murni di pasar Cina: "emas empat-sembilan," dengan kualitas 99,99%, yang merupakan emas 24 K; "emas tiga-sembilan," dengan kualitas 99,9%, umumnya dikenal sebagai "emas 999"; dan "emas dua-sembilan," dengan kualitas 99%, umumnya dikenal sebagai "emas sembilan-sembilan" atau "emas murni."

Emas murni memiliki kekuatan dan kekerasan yang rendah, sehingga menambahkan proporsi tertentu dari paduan perantara ke emas murni untuk membentuk emas K dengan kualitas yang sesuai dapat meningkatkan kekuatan dan ketangguhan emas, membuat emas K menjadi pilihan yang populer untuk perhiasan di dunia internasional. Paduan antara yang ditambahkan ke emas murni atau logam mulia lainnya umumnya dikenal sebagai "bahan pengisi", dan berbagai jenis tersedia di pasar. Gambar 6-1 menunjukkan penampilan beberapa bahan emas perhiasan yang khas.

Tabel 6-1 Kadar Emas Umum untuk Perhiasan di Berbagai Negara dan Wilayah

| Negara atau Wilayah | Kelas Emas Umum | Kandungan emas minimum yang sesuai |

|---|---|---|

| Cina | Emas 24 karat, 18 karat | 24K gold:99.9%;18K:75.0% |

| India | 22K | 91.6% |

| Negara-negara Arab | 21K | 87.5% |

| Inggris Raya | Sebagian besar 9K, dengan sejumlah kecil 22K dan 18K | 9K:37.5%;22K:91.6%;18K:75.0% |

| Jerman | 8K, 14K | 8K:33.3%;14K:58.5% |

| Amerika Serikat | 14K, 18K | 14K:58.5%;18K:75.0% |

| Italia, Prancis | 18K | 75.0% |

| Rusia | 9K〜18K | 37.5%〜75.0% |

| Amerika Serikat | 10K〜18K | 41.6%〜75.0% |

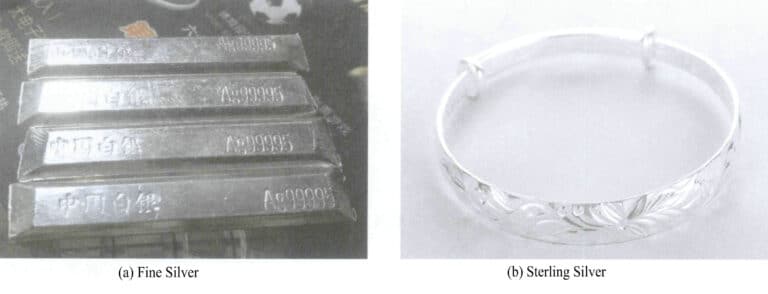

(2) Perak dan Paduannya

Perak banyak digunakan dalam produksi perhiasan, dengan daya pantul cahaya tampak sebesar 94%, menjadikannya yang tertinggi di antara semua elemen logam. Perak memiliki titik leleh 960,8 ℃ dan densitas 10,49 g/cm3 pada suhu kamar.

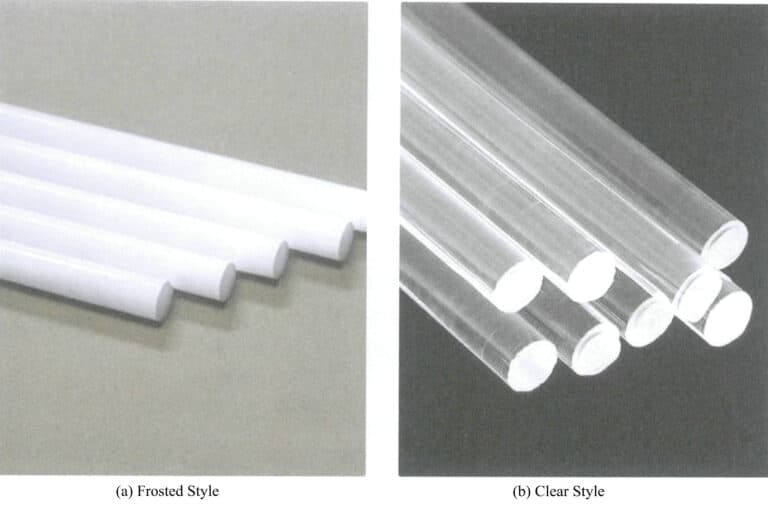

Perak untuk perhiasan diklasifikasikan ke dalam dua kategori utama berdasarkan kemurniannya: perak murni dan perak sterling. Yang pertama memiliki kandungan perak di atas 99%. Sebaliknya, yang terakhir memiliki beberapa kemurnian yang khas, yang paling banyak digunakan adalah perak 925, yang memiliki kekerasan dan keuletan tertentu, sehingga cocok untuk membuat cincin, kalung, bros, jepit rambut, dan perhiasan lainnya, dan kondusif untuk pengaturan batu permata. Selain itu, 950 perak dan 980 perak kadang-kadang juga digunakan. Tampilan khas perak murni dan paduan perak untuk perhiasan ditunjukkan pada Gambar 6-2.

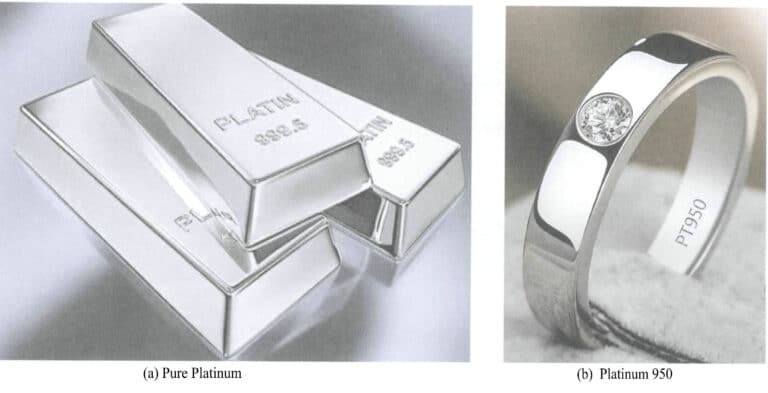

(3) Platinum dan Paduannya

Titik leleh platina adalah 1768,3 ℃, dan densitasnya pada suhu kamar adalah 21,45 g/cm3yang lebih tinggi daripada emas, sekitar dua kali lipat dari perak, sehingga memberikan kesan berbobot yang kentara. Platinum memiliki daya pantul yang tinggi pada seluruh spektrum cahaya tampak, dan daya pantulnya secara bertahap meningkat seiring dengan panjang gelombang, sehingga tampak putih keabu-abuan.

Platinum dapat menyerap gas, terutama hidrogen. Kemampuan platinum untuk menyerap hidrogen terkait dengan keadaan fisiknya; platinum hitam (serbuk yang sangat halus dari logam platinum) dapat menyerap hidrogen yang setara dengan 502 kali volumenya.

Platinum memiliki ketahanan oksidasi dan ketahanan korosi yang sangat baik. Asam klorida, asam nitrat, asam sulfat, dan asam organik tidak bereaksi dengan platina pada suhu kamar. Karbon dapat larut dalam platina pada suhu tinggi, dan kelarutannya meningkat seiring dengan suhu. Karbon mengendap pada saat pendinginan, membuat platina rapuh, sebuah fenomena yang dikenal sebagai keracunan karbon. Oleh karena itu, ketika melebur platina, cawan lebur grafit tidak dapat digunakan; cawan lebur korundum atau timbal oksida biasanya digunakan, dan peleburan dilakukan di bawah vakum atau perlindungan gas inert.

Perhiasan platinum dapat dibagi menjadi dua kategori: perhiasan platinum murni tanpa batu permata dan perhiasan paduan platinum dengan batu permata. Platinum murni bersifat lembut, dan karena keterbatasan kekuatan material, batu permata biasanya tidak dipasang saat membuat perhiasan. Menambahkan elemen paduan pada platinum dapat meningkatkan kekuatannya. Banyak elemen logam yang digunakan untuk paduan platinum, dan efek penguatan elemen paduan yang berbeda pada platinum sangat bervariasi. Jumlah elemen paduan yang sama yang ditambahkan juga dapat menyebabkan efek penguatan yang berbeda-beda. Penampilan khas perhiasan platinum murni dan paduan platinum ditunjukkan pada Gambar 6-3.

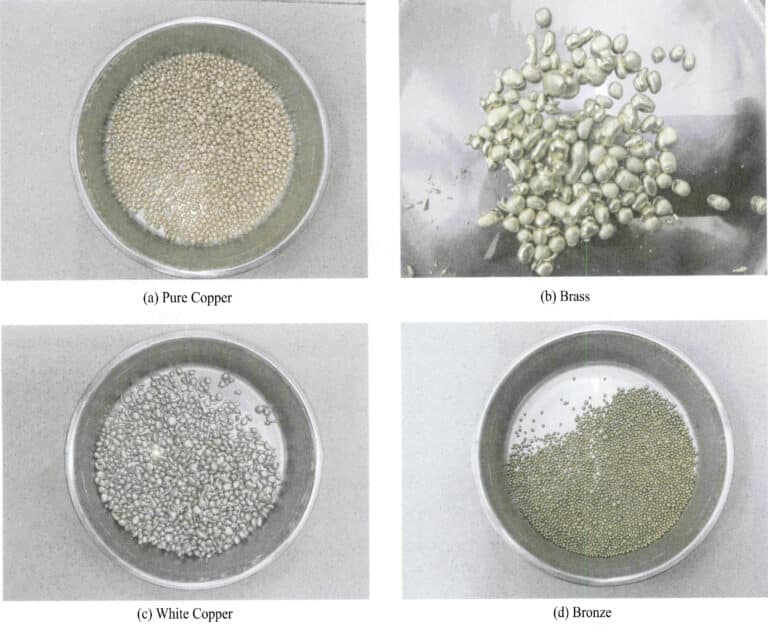

(4) Tembaga dan Paduannya

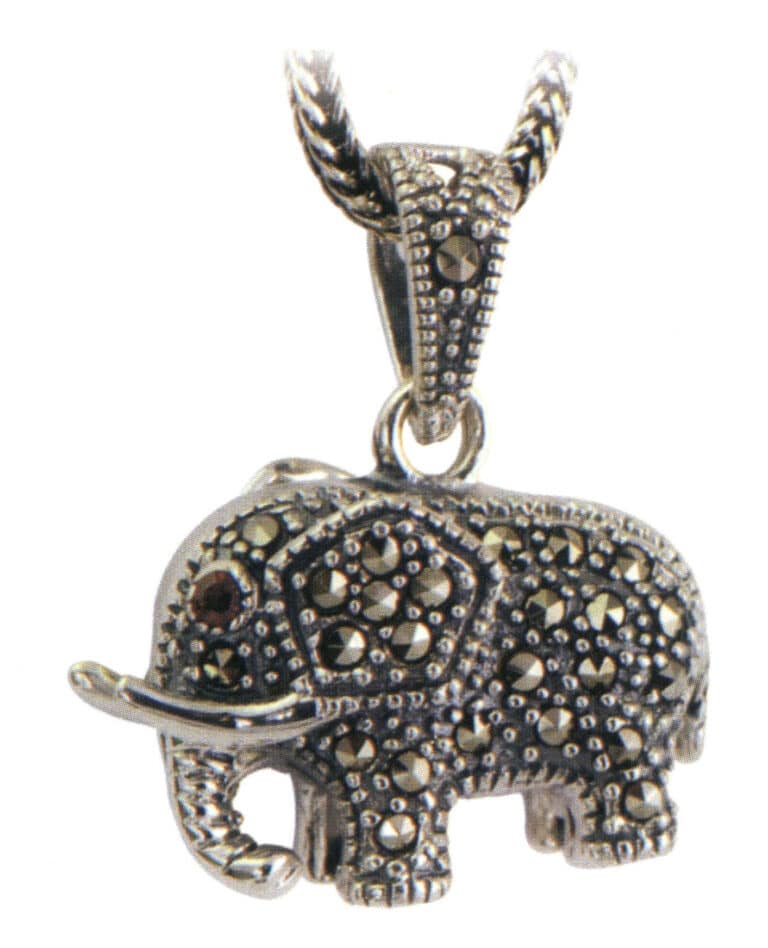

Pada perhiasan populer, khususnya pada perhiasan imitasi dan banyak karya kerajinan, bahan tembaga dan paduan tembaga digunakan untuk produksi.

Tembaga murni adalah logam berwarna merah jambu. Setelah membentuk lapisan oksida pada permukaannya, tampak berwarna merah keunguan; oleh karena itu, disebut tembaga ungu. Kepadatannya adalah 8,9 g / cm3, dan titik lelehnya adalah 1083 ℃ Karakteristik tembaga murni meliputi kekerasan rendah, plastisitas yang sangat baik, dan kemampuan untuk menahan berbagai bentuk pemrosesan tekanan panas dan dingin, membentuk kabel, pipa, batangan, dan lembaran. Kekuatan tarik tembaga murni relatif rendah, sehingga tidak cocok sebagai bahan struktural. Ini memiliki kinerja pengecoran yang buruk dan mudah menyerap gas seperti karbon monoksida dan sulfur dioksida ketika meleleh, membentuk lubang gas.

Ada banyak kategori paduan tembaga. Untuk paduan tembaga yang digunakan dalam perhiasan saat ini, tidak ada standar teknis khusus di dalam negeri atau internasional. Nilai paduan tembaga industri biasanya digunakan, dan aplikasinya cukup kacau, sehingga mempengaruhi kualitas produk. Oleh karena itu, paduan tembaga untuk perhiasan membutuhkan standardisasi lebih lanjut. Paduan tembaga utama yang digunakan untuk perhiasan adalah kuningan, nikel, perak, dan perunggu, dengan tampilan tipikal yang ditunjukkan pada Gambar 6-4.

Kuningan adalah paduan berbasis tembaga dengan seng sebagai elemen paduan utama, dinamai demikian karena warnanya yang kuning. Kuningan memiliki warna yang menarik, pengerjaan yang baik, dan sifat mekanis. Kuningan tahan korosi di atmosfer, air tawar, dan air laut, mudah dipotong dan dipoles, memiliki kemampuan las yang baik, dan murah, sehingga banyak digunakan dalam industri perhiasan. Berdasarkan komposisi kuningan dapat dibagi menjadi dua kategori utama: kuningan sederhana dan kuningan khusus. Kuningan sederhana adalah paduan biner yang terdiri dari tembaga dan seng. Kuningan khusus adalah paduan multi-elemen yang dibentuk dengan menambahkan unsur-unsur seperti timah, aluminium, silikon, besi, mangan, dan nikel untuk meningkatkan kinerja kuningan sederhana. Dinamakan sesuai dengan elemen yang ditambahkan, seperti kuningan timah, kuningan aluminium, kuningan mangan, dan kuningan aluminium-mangan.

Kuningan pada umumnya diwakili oleh huruf H, dan angka yang mengikuti H menunjukkan kandungan tembaga dari paduan tersebut. Contohnya, H68 menunjukkan kuningan dengan kandungan tembaga 68%. ZH mewakili kuningan yang digunakan untuk pengecoran. Diantaranya, kuningan H62 dan H68 memiliki plastisitas dan kekuatan yang tinggi, sifat mampu bentuk yang baik, dan warna yang indah, menyerupai emas 24K, menjadikannya jenis kuningan utama untuk perhiasan. Kinerja kuningan sangat erat kaitannya dengan kandungan seng; ketika kandungan seng meningkat, warnanya berangsur-angsur berubah dari merah keunguan menjadi kuning, kuning keemasan, dan putih. Umumnya, kuningan memiliki rentang pemadatan yang lebih kecil, sehingga fluiditas logam cairnya bagus, dengan kemampuan pengisian yang sangat baik dan kecenderungan penyusutan yang kecil. Selama peleburan, seng menghasilkan tekanan uap yang besar, yang secara efektif menghilangkan gas dari cairan tembaga dan menyulitkan kuningan untuk menghasilkan pori-pori. Suhu leleh kuningan lebih rendah daripada perunggu timah, membuat pengecoran lebih nyaman; dapat dengan mudah membuat perhiasan kecil dan juga biasa digunakan untuk membuat kerajinan tembaga.

Tembaga putih dinamakan demikian karena warnanya yang putih keabu-abuan, yang diperoleh dengan menambahkan elemen paduan yang menghasilkan efek pemutihan pada tembaga. Penemuan tembaga putih merupakan pencapaian luar biasa dalam metalurgi Tiongkok kuno. Orang-orang Yunnan menemukan dan memproduksi tembaga putih, menjadikannya salah satu yang paling awal di dunia, yang diakui oleh kalangan akademis domestik dan internasional. Tembaga putih yang diproduksi di Yunnan kuno juga merupakan yang paling terkenal, yang dikenal sebagai "tembaga putih Yun." Menurut penelitian, pada awal dinasti Qin dan Han, koin tembaga putih dicetak di Kerajaan Daxia di sebelah barat Xinjiang, dengan kandungan nikel 20%. Selama dinasti Tang dan Song, tembaga putih Tiongkok sudah diekspor ke wilayah Arab, di mana orang Persia menyebut tembaga putih sebagai "batu Tiongkok". Setelah abad ke-16, tembaga putih Tiongkok dijual ke seluruh dunia dan mendapat pujian yang luas; tembaga putih diekspor dari Guangzhou dan dijual di Eropa oleh British East India Company. Istilah "paktong" adalah transliterasi dari kata "tembaga putih" dalam bahasa Kanton, yang mengacu pada paduan tembaga-nikel yang diproduksi di Yunnan. Pada abad ke-17 dan ke-18, tembaga putih diperkenalkan secara luas ke Eropa dan dianggap sebagai barang berharga, yang disebut sebagai "perak Tiongkok" atau "tembaga putih Tiongkok", yang secara signifikan memengaruhi proses kimia Barat modern. Pada tahun 1823, Heninger bersaudara di Jerman berhasil meniru tembaga putih Yunnan. Setelah itu, Barat memulai produksi industri berskala besar dan menamai paduan ini sebagai "perak Jerman" atau "perak nikel".

Menurut komposisi kimianya, tembaga putih dapat dibagi menjadi dua kategori utama: tembaga putih sederhana dan tembaga putih kompleks. Tembaga putih biasa adalah paduan biner yang dibentuk dengan nikel sebagai elemen paduan, di mana tembaga dan nikel dapat mengeras tanpa batas, membentuk larutan padat yang terus menerus, yang berarti bahwa terlepas dari proporsinya, itu selalu merupakan paduan fase tunggal α. Ketika nikel dilebur menjadi tembaga ungu dan kandungannya melebihi 16%, paduan yang dihasilkan menjadi putih bersih seperti perak; semakin tinggi kandungan nikel, semakin putih warnanya. Tembaga murni yang dikombinasikan dengan nikel dapat secara signifikan meningkatkan kekuatan, ketahanan korosi, dan kekerasan logam. Tembaga putih biasa umumnya diwakili oleh huruf B, dengan angka berikut yang menunjukkan kandungan nikel, seperti B3\0 yang menunjukkan paduan tembaga-nikel yang mengandung 30% Ni. Modelnya meliputi B0.6, B19, B25, B30, dll. Tembaga putih kompleks dibuat dengan menambahkan elemen paduan seperti mangan, besi, seng, dan aluminium ke tembaga putih biasa, yang diwakili oleh huruf B, dan elemen paduan, seperti BMn3-12, yang menunjukkan paduan tembaga-nikel-mangan yang mengandung 3% Ni dan 12% Mn. Tembaga putih kompleks mencakup kategori seperti tembaga putih besi, tembaga putih mangan, tembaga putih seng, dan tembaga putih aluminium.

Tembaga putih adalah bahan dekoratif yang sangat bagus, banyak digunakan dalam industri perhiasan, sering digunakan untuk membuat perhiasan perak imitasi dan platinum imitasi. Karena risiko sensitisasi nikel pada kulit manusia, ada kebutuhan untuk mengembangkan tembaga putih bebas nikel. Para peneliti telah memanfaatkan kemampuan mangan untuk memutihkan atau memudarkan tembaga dan sepenuhnya memanfaatkan keunggulannya dalam meningkatkan kecerahan paduan, mengurangi kemerahan, dan meningkatkan kinerja pengecoran, mengembangkan serangkaian paduan Cu-Mn-Zn putih bebas nikel multi-elemen, yang berwarna putih keperakan dan memiliki kinerja pemrosesan panas dan dingin yang baik.

Perunggu adalah istilah umum untuk paduan tembaga selain kuningan dan tembaga putih, dan dibagi menjadi dua kategori utama: perunggu biasa dan perunggu khusus. Perunggu biasa adalah paduan biner tembaga dan timah, juga dikenal sebagai perunggu timah. Karakteristik utamanya meliputi ketahanan aus yang baik, ketahanan korosi yang tinggi (tetapi ketahanan asam yang buruk), kekuatan tarik yang cukup, dan tingkat plastisitas tertentu dengan kepadatan yang relatif rendah. Tingkat perunggu diwakili oleh "Q" awal dari pinyin Cina "qing", ditambah elemen timah dan angka, seperti QSn6.5-0.4, yang menunjukkan kandungan timah 6.5% dan kandungan fosfor 0.4% dalam perunggu.

Perunggu timah adalah penemuan besar dalam sejarah manusia; ini adalah paduan tembaga murni dengan timah dan timbal dan merupakan paduan paling awal dalam sejarah pengecoran logam. Kisaran suhu pemadatan perunggu timah cukup besar, hingga 146%. Meskipun fluiditasnya tidak ideal, kinerja pengisian yang baik dapat dicapai jika suhu penuangan dikontrol dengan baik. Logam cair perunggu timah memiliki kecenderungan rendah untuk teroksidasi, dan proses pengecorannya sederhana. Pengecoran berdinding tipis menggunakan metode penuangan atas vertikal, dan bahkan dengan tetesan penuangan yang besar, terdapat lebih sedikit kotoran yang teroksidasi di dalam coran. Tingkat penyusutan perunggu timah lebih kecil dari pada kuningan, yang mencegah deformasi penyusutan yang signifikan, sehingga memastikan keakuratan bentuk dan dimensi coran. Pemadatan logam cair perunggu timah mengikuti metode pemadatan seperti pasta, yang umumnya tidak menyebabkan rongga penyusutan terkonsentrasi tetapi dapat menyebabkan penyusutan yang tersebar. Semakin tebal dinding pengecoran, semakin besar kecenderungan penyusutannya; sebaliknya, semakin tipis dindingnya, semakin padat struktur logamnya, dan semakin baik sifat mekaniknya. Perunggu timah cenderung retak panas, jadi tindakan pencegahan terhadap retak panas harus dilakukan dalam proses pengecoran. Logam cair perunggu timah cenderung menyerap gas, sehingga suhu dan waktu paduan selama proses peleburan harus dikontrol.

(5) Baja Tahan Karat

Baja tahan karat adalah istilah umum untuk baja dengan stabilitas kimia tertentu dalam larutan seperti atmosfer, air, asam, alkali, garam, atau media korosif lainnya. Secara umum, baja yang tahan terhadap korosi dari media yang lemah seperti atmosfer, uap, dan air disebut baja tahan karat. Sebaliknya, baja yang tahan terhadap korosi dari media korosif asam, basa, dan garam disebut baja tahan korosi atau baja tahan asam. Baja tahan karat memiliki ketahanan terhadap karat tetapi belum tentu tahan korosi, sedangkan baja tahan korosi umumnya memiliki ketahanan karat yang baik.

Berbagai elemen terutama menentukan kinerja dan struktur mikro baja tahan karat. Saat ini, ada lebih dari 100 elemen kimia yang diketahui, di antaranya elemen yang secara signifikan mempengaruhi kinerja dan struktur baja tahan karat termasuk karbon, kromium, nikel, mangan, nitrogen, natrium, niobium, molibdenum, tembaga, aluminium, silikon, titanium, zirkonium, boron, dan lebih dari selusin elemen lainnya. Penambahan elemen-elemen ini menyebabkan perubahan struktur internal baja, sehingga memberikan sifat khusus pada baja. Baja tahan karat dapat dibagi menjadi tiga kategori berdasarkan komposisi paduan: baja tahan karat kromium, baja tahan karat kromium-nikel, dan baja tahan karat kromium-mangan-nitrogen. Berdasarkan struktur mikro (struktur metalografi), baja tahan karat dapat dibagi menjadi baja tahan karat feritik, baja tahan karat martensitik, baja tahan karat austenitik, dan baja tahan karat dupleks lainnya.

Baja tahan karat yang digunakan untuk perhiasan mencakup beberapa kualitas umum, seperti 304, 304L, 316, dan 316L. Baja tahan karat 304 adalah baja tahan karat serbaguna dengan titik leleh 1454 ℃ dan massa jenis 8g/cm3. Baja ini banyak digunakan untuk peralatan dan komponen yang membutuhkan kinerja keseluruhan yang baik (ketahanan korosi dan kemampuan bentuk). Variannya adalah baja tahan karat 304L rendah karbon. Baja tahan karat 316 memiliki titik leleh 1398% dan kepadatan 8g/cm3. Ketahanannya terhadap korosi lokal di lingkungan industri kelautan dan kimia jauh lebih baik daripada baja tahan karat 304. Di antaranya, varian baja tahan karat 316 meliputi baja tahan karat rendah karbon 316L, baja tahan karat berkekuatan tinggi yang mengandung nitrogen 316N, dan baja tahan karat yang kaya sulfur dan mudah dipotong 316F. Sebagai bahan perhiasan, yang terbaik adalah memilih baja tahan karat 316L untuk memastikan ketahanan korosi yang baik, seperti yang ditunjukkan pada Gambar 6-5.

(6) Paduan Titanium

Besi memiliki sifat yang sangat baik seperti kepadatan rendah, kekuatan spesifik yang tinggi, suhu tinggi, dan ketahanan terhadap korosi. Paduan besi adalah bahan yang baik untuk membuat selongsong mesin roket, satelit buatan, dan pesawat ruang angkasa, sehingga mendapat julukan "logam ruang angkasa." Karena ketahanan korosi yang kuat dan stabilitas yang tinggi, skandium tidak menyebabkan reaksi alergi setelah kontak jangka panjang dengan manusia, dan merupakan satu-satunya logam yang tidak mempengaruhi saraf otonom dan rasa manusia. Skandium memiliki aplikasi medis yang unik dan disebut sebagai "logam yang ramah lingkungan." Talium memiliki warna abu-abu keperakan, seperti yang ditunjukkan pada Gambar 6-6. Logam ini bekerja dengan baik dalam pemolesan cermin, penarikan kawat, dan peledakan pasir, menjadikannya salah satu logam dekoratif yang paling sesuai selain logam mulia, yang sering digunakan dalam desain perhiasan modern di luar negeri.

Kepadatan natrium murni adalah 4,51 g/cm3titik lelehnya adalah 1668 ℃, dan titik didihnya adalah 3287 ℃. Karena titik leleh natrium yang tinggi, natrium perlu dilebur pada suhu tinggi, dan sifat kimianya menjadi sangat reaktif pada suhu tinggi. Oleh karena itu, peleburan harus dilakukan di bawah perlindungan gas inert, dan penggunaan bahan yang mengandung oksigen harus dihindari, yang membebankan persyaratan tinggi pada peralatan dan proses peleburan.

1.2 Warna Bahan Logam

1.3 Timbangan Elektronik

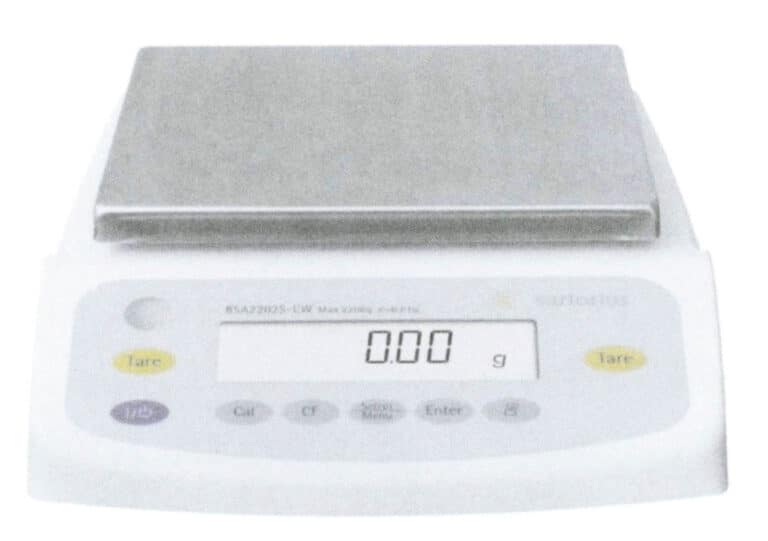

Kualitas perhiasan pada umumnya sangat ringan. Ini melibatkan batu permata dan logam mulia, sehingga instrumen yang digunakan untuk mendeteksi kualitas memerlukan presisi tinggi dan harus dengan cepat dan andal mendapatkan hasil yang diinginkan selama produksi. Instrumen penimbangan mekanis tradisional tidak dapat memenuhi persyaratan ini, dan timbangan elektronik sekarang digunakan untuk menimbang. Timbangan elektronik memanfaatkan prinsip gaya elektromagnetik untuk menyeimbangkan berat suatu benda. Timbangan ini menghubungkan panci timbangan ke kumparan bertenaga dalam medan magnet. Ketika benda yang akan ditimbang diletakkan di atas panci, gaya gravitasi ke bawah menghasilkan gaya elektromagnetik pada kumparan yang besarnya sama namun berlawanan arah dengan berat benda yang ditimbang. Pada titik ini, sensor mengeluarkan sinyal listrik, yang diluruskan dan diperkuat, mengubah arus dalam kumparan sampai kembali ke posisi semula. Kekuatan arus ini sebanding dengan berat benda yang ditimbang. Berat yang dihasilkan oleh massa bahan, kemudian ditampilkan setelah sinyal listrik yang dihasilkan melewati sistem analog. Dibandingkan dengan timbangan mekanis, timbangan elektronik memiliki karakteristik kecepatan penimbangan yang cepat, resolusi tinggi, keandalan yang baik, pengoperasian yang sederhana, dan fungsi yang beragam.

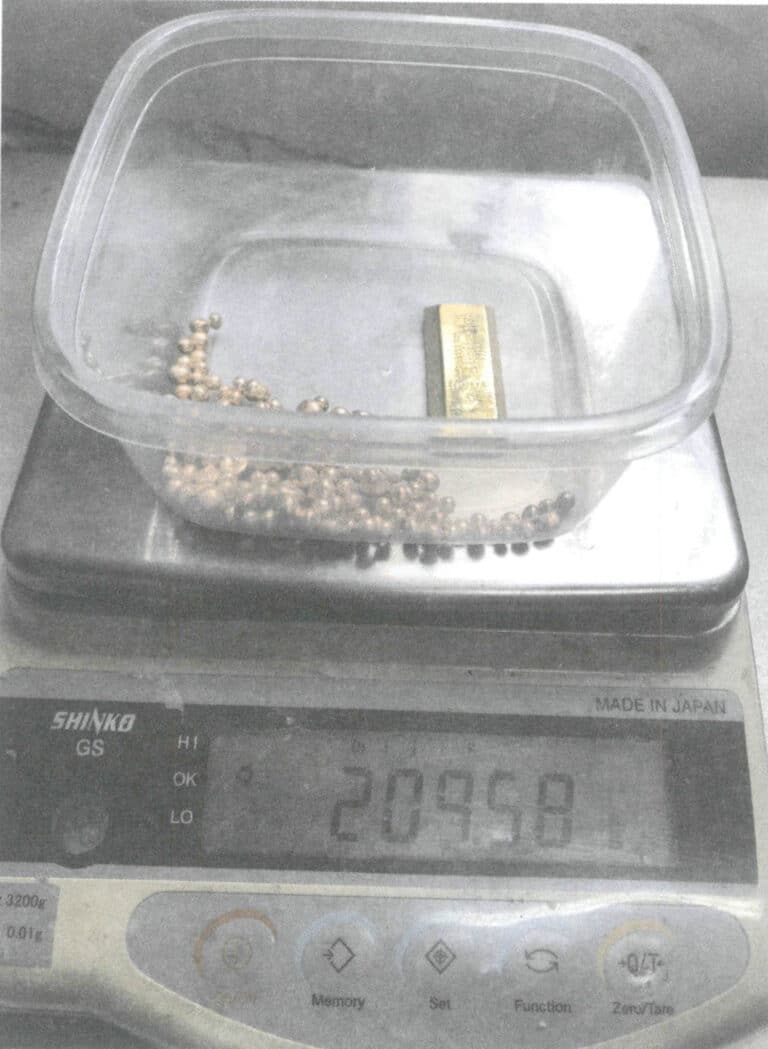

Ketepatan timbangan yang digunakan untuk menimbang bahan umumnya 0,01 g, dengan kisaran yang ditentukan oleh kebutuhan, umumnya 3200 g, seperti yang ditunjukkan pada Gambar 6-7. Saat menggunakan timbangan elektronik, timbangan harus diletakkan di atas meja kerja yang stabil untuk menghindari getaran, arus udara, dan sinar matahari; sebelum digunakan, gelembung level harus disesuaikan ke posisi tengah; saat menimbang barang korosif, barang tersebut harus ditempatkan dalam wadah tertutup untuk menghindari korosi pada timbangan elektronik; jangan membebani timbangan secara berlebihan saat menimbang untuk mencegah kerusakan. Timbangan elektronik harus dikalibrasi secara berkala sesuai dengan peraturan departemen metrologi dan dikelola serta dipelihara oleh petugas yang ditunjuk untuk memastikan kondisinya optimal. Isi utama kalibrasi berkala meliputi sensitivitas dan diskriminasi timbangan, kesalahan maksimum yang diperbolehkan pada setiap titik beban (kesalahan linier penimbangan), pengulangan, beban eksentrik atau kesalahan sudut, fungsi penyeimbangan, dll. Setelah kalibrasi, sertifikat atau label kalibrasi harus dikeluarkan berdasarkan hasil kalibrasi yang sebenarnya.

1.4 Kehalusan dan Kontrol Bahan Logam Mulia

Untuk perhiasan logam mulia, kemurnian (yaitu, kehalusan) logam mulia selalu menjadi perhatian utama konsumen. Berbagai negara atau wilayah telah menetapkan standar untuk kehalusan perhiasan logam mulia, yang mengharuskan perhiasan dengan tingkat kehalusan tertentu menjamin kandungan minimum yang sesuai.

Kemurnian bahan untuk aksesori perhiasan harus konsisten dengan bodi utama. Karena persyaratan kekuatan dan elastisitas, aksesori dengan kemurnian yang sedikit lebih rendah diperbolehkan. Namun, tetap harus memenuhi persyaratan minimum, seperti perhiasan emas dengan kehalusan tidak kurang dari 22 K, perhiasan platinum dengan kandungan platinum tidak kurang dari 950 ‰, dan perhiasan paladium dengan kandungan paladium tidak kurang dari 900 ‰. Kandungan emas, platinum, atau paladium pada aksesori yang digunakan tidak boleh kurang dari; kandungan perak pada aksesori perhiasan perak sterling tidak boleh kurang dari 925‰.

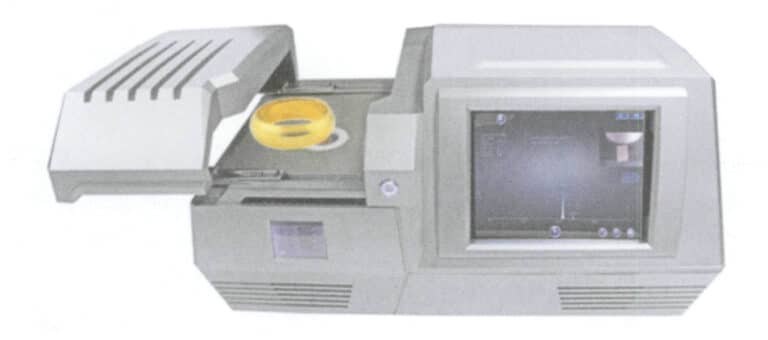

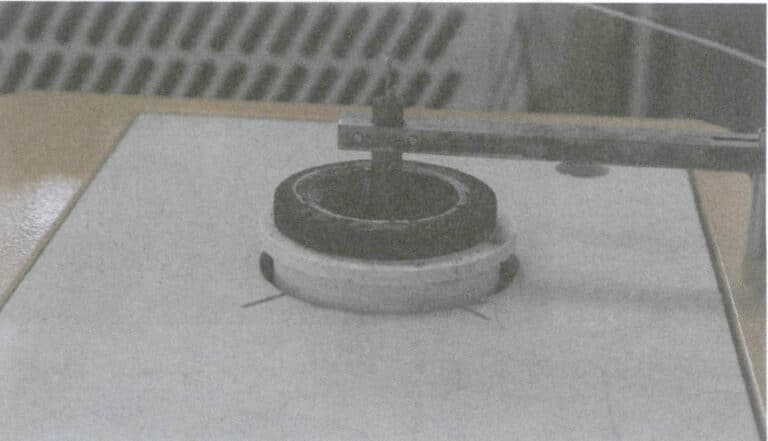

Kandungan emas, perak, platinum, dan logam mulia lainnya dalam bahan perhiasan dapat dideteksi dengan menggunakan metode analisis kimia atau spektroskopi fluoresensi sinar-X (Gambar 6-8). Analisis kimia adalah metode pengujian yang merusak dengan siklus yang lebih panjang dan presisi yang relatif tinggi; spektroskopi fluoresensi sinar-X adalah metode pengujian non-destruktif yang nyaman, cepat, dan banyak digunakan dalam kontrol kualitas selama produksi perhiasan.

Prinsip dasar analisis fluoresensi sinar-X mirip dengan probe elektron, yang menentukan panjang gelombang (atau energi) dan intensitas garis spektrum sinar-X yang dipancarkan oleh sampel yang tereksitasi. Analisis fluoresensi sinar-X mirip dengan hal ini, tetapi berbeda dengan probe elektron karena cahaya yang datang adalah sinar-X. Sampel yang disinari menyerap sinar-X primer dan tereksitasi untuk memancarkan sinar-X sekunder. Berbagai sinar-X sekunder disebut sebagai fluoresensi sinar-X, dan dengan menentukan panjang gelombang (atau energi) dan intensitas garis spektral karakteristik ini, kandungan elemen dapat ditentukan.

Beberapa metode tersedia untuk mendeteksi elemen pengotor dalam bahan perhiasan logam mulia. Umumnya, bahan harus dilarutkan terlebih dahulu dan kemudian dianalisis menggunakan spektrometri serapan atom nyala, spektrometri emisi atom plasma arus searah, spektrometri plasma yang digabungkan secara induktif, spektrometri massa, dan metode lainnya.

Dalam produksi perhiasan, selain mendeteksi kandungan rata-rata keseluruhan bahan, terkadang perlu menggunakan probe elektronik, spektrometer, dll., untuk memfokuskan pada bagian tertentu dari sampel untuk pengujian lokal. Misalnya, jika sebuah perhiasan memiliki cacat seperti patahan atau bintik-bintik keras di area tertentu, probe dapat digunakan untuk menganalisis komposisi area tersebut. Hal ini sangat penting dalam praktiknya karena banyak elemen pengotor yang berbahaya cenderung memisahkan diri pada batas butir, area distorsi kisi, dll., yang mengakibatkan kandungan elemen pengotor di area tersebut berkali-kali lipat lebih tinggi daripada kandungan rata-rata, yang dapat menyebabkan masalah kualitas produk.

1.5 Alat Pemisah Material

Gambar 6-9 Pemotong baut

Gambar 6-10 Mesin press daya

2. Pelaksanaan Tugas

Tugas ini menggunakan batangan emas murni dan emas mawar 18K untuk menambal.

(1) Persiapan Bahan Baku

Karena ukurannya yang besar, batangan emas murni harus dipecah menjadi potongan-potongan yang lebih kecil untuk penimbangan dan peleburan yang akurat di dalam tungku. Pemotong baut besar dapat memotong batangan emas murni menjadi potongan-potongan yang lebih kecil berukuran 30 mm × 30 mm, seperti yang ditunjukkan pada Gambar 6-11. Pegang pemotong baut secara menyamping selama pengoperasian, dengan salah satu ujungnya dipasang di tanah dan ujung lainnya diangkat untuk membuka rahangnya. Tempatkan batangan emas ke dalam rahang, tentukan posisi pemotongan, dan tekan ke bawah pada gagang atas untuk memotong. Jika tidak terpotong sekaligus, batangan emas dapat dibalik dan dipotong lagi pada posisi pemotongan semula, ulangi proses ini sampai terpotong. Perhatikan bahwa jari tidak boleh ditempatkan dalam jangkauan rahang selama pengoperasian.

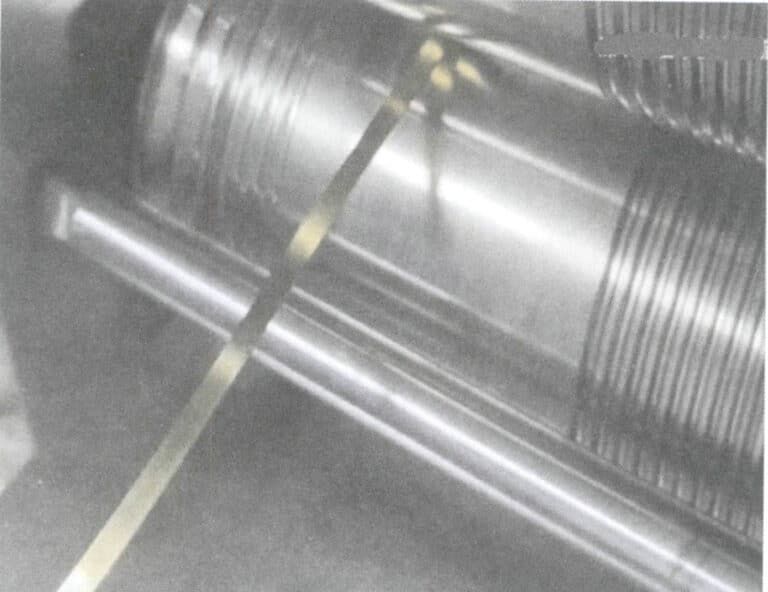

Penggilingan giling juga dapat digunakan untuk menipiskan ketebalan batangan emas murni, dan kemudian pemotong baut kecil dapat digunakan untuk memotong lembaran emas menjadi potongan-potongan kecil, seperti yang ditunjukkan pada Gambar 6-12.

Gambar 6-11 Memotong bahan dengan pemotong baut besar

Gambar 6-12 Memotong bahan dengan mesin penggulung

(2) Bahan Pencampur

Untuk emas mawar 18K, tingkat kehalusan minimum adalah kandungan emas 75%. Untuk menghindari potensi fluktuasi komposisi selama produksi, yang menyebabkan risiko kualitas di bawah standar, perusahaan akan menetapkan standar kontrol internal selama proses formulasi, pencampuran sesuai dengan kandungan emas 75.2% ~ 76.0%, yaitu, dalam formulasi 100g bahan baru, menambahkan 75.2 ~ 76.0 gram emas murni per 100 gram bahan baru, dan sisanya sebagai bahan pengisi, seperti yang ditunjukkan pada Gambar 6-13.

(3) Akhir Pekerjaan

Setelah mencampur bahan, serahkan bahan logam mulia, matikan timbangan elektronik, dan bersihkan tempat kerja.

Bagian II Peleburan Obor

1. Latar Belakang Pengetahuan

1.1 Titik Leleh dan Kisaran Suhu Leleh Bahan Logam Perhiasan

Titik leleh mengacu pada suhu di mana suatu zat bertransisi dari padat (meleleh) menjadi cair, sedangkan suhu di mana zat tersebut bertransisi dari cair menjadi padat disebut titik beku. Dalam kondisi lingkungan tertentu, titik leleh logam murni adalah tetap. Berbagai kategori bahan logam murni umumnya memiliki titik leleh yang berbeda-beda, dan perbedaannya bisa signifikan; misalnya, titik leleh perak murni berbeda dengan platina murni lebih dari 800 ℃. Ketika elemen paduan lainnya ditambahkan ke bahan logam murni untuk membentuk bahan paduan, atom-atom elemen paduan memasuki kisi bahan dasar, menyebabkan distorsi kisi, yang meningkatkan energi internal logam secara keseluruhan, yang mengarah ke titik leleh yang berbeda dalam berbagai tingkat dari logam murni. Jenis dan jumlah elemen paduan yang ditambahkan memengaruhi perbedaan titik leleh. Ketika elemen paduan yang ditambahkan adalah bahan dengan titik leleh rendah atau dapat mengalami reaksi eutektik dengan bahan dasar, maka titik leleh bahan paduan akan menurun. Secara umum, paduan tidak memiliki titik leleh yang tetap tetapi memiliki kisaran suhu leleh tertentu.

Titik leleh merupakan hal yang sangat penting untuk produksi perhiasan logam. Bahan logam perlu disiapkan melalui peleburan, dan viskositas serta fluiditas logam cair terkait erat dengan suhunya, dengan suhu logam cair ditentukan oleh titik leleh paduan. Sebagian besar pembentukan perhiasan menggunakan pengecoran investasi cetakan gipsum. Namun, gipsum memiliki stabilitas termal yang buruk dan dapat mengalami dekomposisi termal pada suhu tinggi, yang menyebabkan cacat seperti porositas dan lubang pasir pada coran. Oleh karena itu, proses pengecoran cetakan gipsum membutuhkan titik leleh logam; ketika titik leleh bahan (seperti platina dan paladium) terlalu tinggi, proses pengecoran ini tidak cocok. Dalam produksi perhiasan, cacat sering kali diperbaiki dengan mengelas atau merakit komponen menjadi satu, dan titik leleh bahan dasar dan bahan las juga merupakan parameter proses yang penting. Secara umum, semakin rendah titik leleh logam, semakin mudah untuk menghaluskan, menuang, dan mengelas.

1.2 Kondisi Peleburan

(1) Pembakar

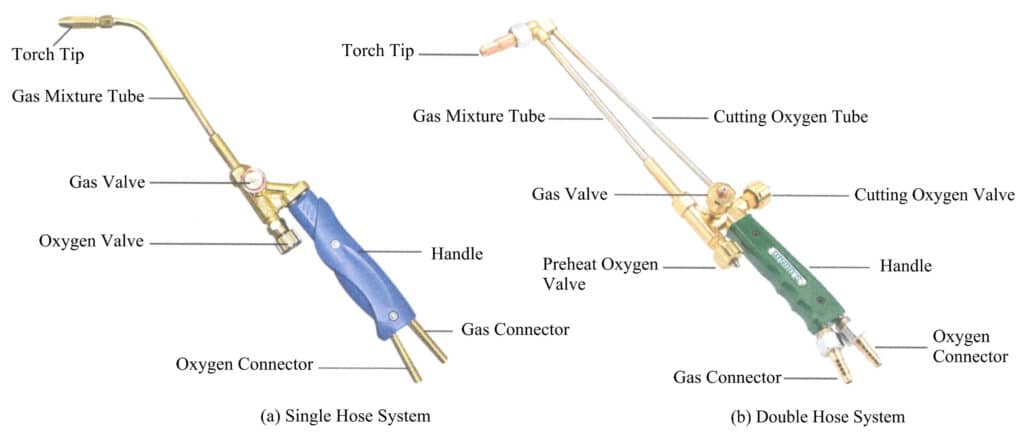

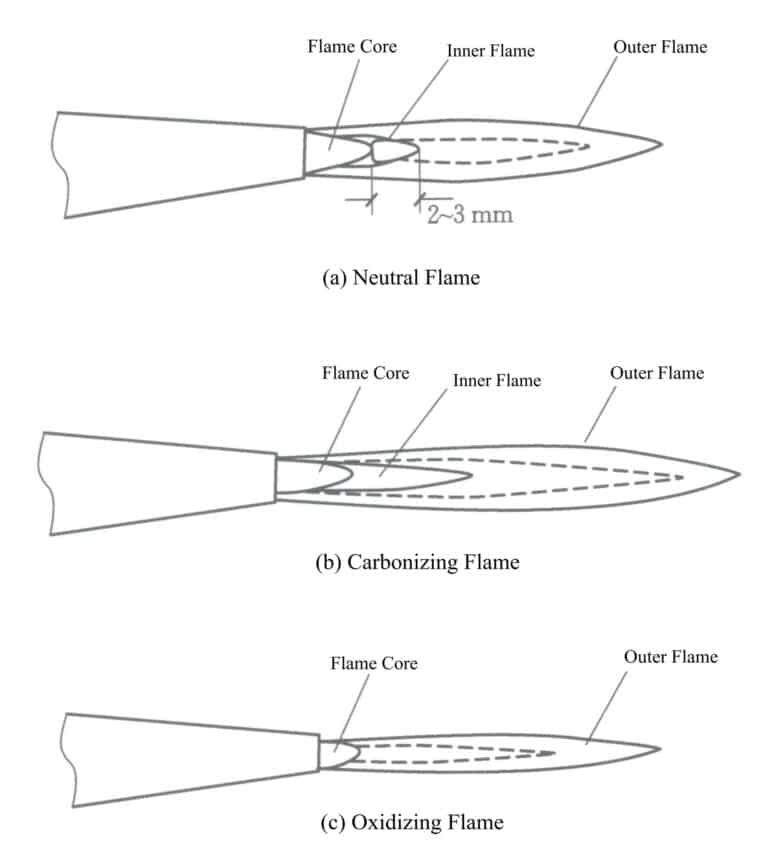

Peleburan umumnya menggunakan metode peleburan api tradisional, dan obor adalah alat dasar untuk peleburan api. Obor yang digunakan untuk peleburan umumnya adalah obor tipe hisap yang dibagi menjadi tipe tabung tunggal dan tabung ganda, dengan bentuk dan komponennya ditunjukkan pada Gambar 6-14. Obor tabung tunggal adalah yang paling umum digunakan, sebagian besar menggunakan gas alam cair sebagai bahan bakar, cocok untuk melelehkan bahan perhiasan dengan titik leleh sedang hingga rendah seperti emas, perak, dan tembaga; obor tabung ganda menggunakan asetilena sebagai bahan bakar, terutama untuk melelehkan paduan perhiasan bertitik leleh tinggi seperti platinum dan paladium. Dengan menyesuaikan katup gas dan oksigen secara material, ukuran, sifat, dan bentuk nyala api dapat dikontrol.

(2) Gas

Sifat dan aliran gas, serta kemurnian dan aliran oksigen, akan memengaruhi sifat nyala api. Dalam produksi perhiasan, gas yang digunakan untuk melelehkan bahan logam dengan obor, terutama mencakup dua jenis: asetilena; dan yang lainnya adalah gas minyak cair. Asetilena adalah senyawa organik dengan rumus kimia C2H2dikenal sebagai gas karbida atau asetilena. Ini adalah anggota terkecil dari senyawa alkuna, tidak berwarna pada suhu dan tekanan kamar, mudah terbakar, dan menimbulkan risiko ledakan dalam bentuk cair dan padat atau dalam bentuk gas pada tekanan tertentu. Faktor-faktor seperti panas, getaran, dan percikan listrik dapat memicu ledakan, sehingga tidak dapat disimpan atau diangkut setelah diberi tekanan dan dicairkan. Gas minyak cair adalah produk sampingan dari pengembangan ladang minyak atau perengkahan minyak bumi di kilang, dengan komponen utamanya adalah propana (C3H8), butana (C4H10), dan beberapa hidrokarbon kecil lainnya. Pada suhu dan tekanan kamar, hidrokarbon yang membentuk gas minyak cair ada dalam bentuk gas, tetapi ketika tekanan 0,8 ~ 1,5Mpa diterapkan, hidrokarbon tersebut berubah menjadi cair, sehingga nyaman untuk disimpan dan diangkut dalam botol. Gas minyak cair membentuk campuran yang mudah meledak dengan udara atau oksigen. Namun, kisaran rasio campuran bahan peledak jauh lebih kecil daripada asetilena, dan titik penyalaannya lebih tinggi daripada asetilena, sehingga lebih aman untuk digunakan. Sifat fisik dan kimia dari komponen utama asetilena dan gas minyak cair ditunjukkan pada Tabel 6-4. Ketika nyala api netral, penguraian propana di area inti nyala api adalah proses endotermik. Dekomposisi dalam inti nyala mengkonsumsi energi yang dihasilkan oleh nyala api bagian dalam, dan panas inti nyala dan nyala api bagian dalam menyumbang 9% dari total panas, dibandingkan dengan hanya 49% panas asetilena dalam nyala api bagian dalam dan inti nyala, sedangkan panjang nyala api bagian luar 2,3 kali lipat dari nyala api bagian luar nyala api oksi-asetilena. Pada saat ini, volume nyala api luar besar, dan jangkauannya lebar, tetapi suhunya sangat rendah. Oleh karena itu, panjang nyala api harus disesuaikan dengan meningkatkan proporsi oksigen yang dipanaskan terlebih dahulu agar pembakaran nyala api luar menjadi bagian dari proses pembakaran difusi atmosfer yang telah dicampur sebelumnya.

Tabel 6-4 Sifat Fisik dan Kimia dari Komponen Utama Asetilena dan Liquefied Petroleum Gas

| Indikator | Asetilena | Propana | Butana |

|---|---|---|---|

| Rumus molekul | C2H2 | C3H8 | C4H10 |

| Berat molekul | 26 | 44 | 58 |

| Kepadatan (15,6 ℃) / (kg-m -3) | 1.099 | 1.818 | 2.460 |

| Kepadatan relatif terhadap udara (15,6 ℃) | 0.906 | 1.520 | 2.010 |

| Nilai kalor total / (kJ-kg)-1) | 50 208 | 51 212 | 49 380 |

| Konsumsi oksigen dari nyala api netral/m3 | 2.5 | 5 | 6.5 |

| Suhu nyala api netral (dengan pembakaran oksigen)/℃ | 3100 | 2520 | - |

| Kecepatan pembakaran api (dengan pembakaran oksigen) / (m - s)-1) | 8 | 4 | - |

| Suhu pengapian pada 0,1 MPa (dalam oksigen)/℃ | 416〜440 | 490〜570 | 610 |

(3) Tabung Gas

Dalam produksi perhiasan, gas yang terutama digunakan untuk peleburan obor adalah gas minyak cair dan asetilena, dengan oksigen sebagai pengoksidasi. Semuanya harus disimpan dan diangkut dalam tabung gas.

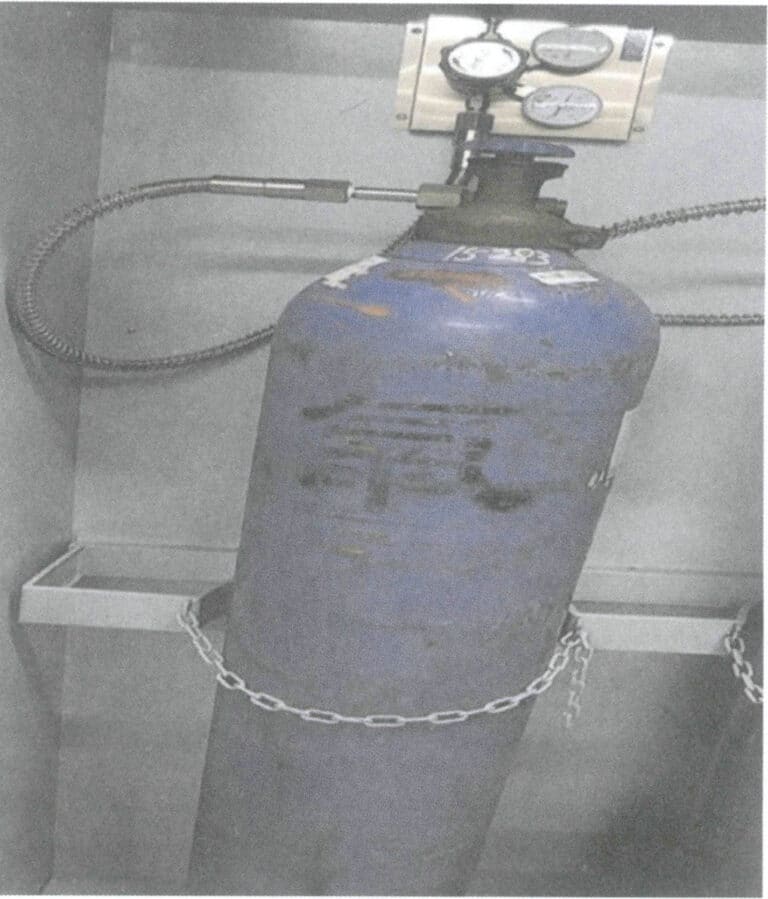

Tabung oksigen adalah wadah bertekanan tinggi khusus untuk menyimpan dan mengangkut oksigen, biasanya terbuat dari baja karbon berkualitas tinggi atau baja struktural paduan rendah, yang digulung menjadi wadah silinder tanpa sambungan, seperti yang ditunjukkan pada Gambar 6-16. Volume silinder yang umum digunakan adalah 40 L, dengan tekanan oksigen internal 15MPa, yang mampu menyimpan 6m3 oksigen. Sebelum meninggalkan pabrik, selain pemeriksaan ketat terhadap semua komponen tabung oksigen, uji hidrostatis badan tabung juga diperlukan, umumnya pada tekanan uji 1,5 kali tekanan kerja. Di bagian bola atas badan silinder, tanda yang jelas menunjukkan nomor silinder, tekanan kerja, tekanan uji, tanggal pengujian berikutnya, stempel inspektur, stempel departemen inspeksi pabrik, kapasitas dan berat silinder, pabrik, dan tanggal pembuatan, dll. Selain itu, tabung oksigen harus menjalani pemeriksaan permukaan internal dan eksternal secara teratur serta uji hidrostatis selama penggunaan. Permukaan tabung oksigen berwarna biru langit, dengan tulisan "Oksigen" yang ditandai dengan cat hitam.

Tabung asetilena adalah wadah khusus untuk menyimpan dan mengangkut gas asetilena. Bentuknya mirip dengan tabung oksigen. Konstruksinya lebih rumit daripada tabung oksigen, terutama karena asetilena tidak dapat dikompresi ke dalam tabung gas biasa pada tekanan tinggi, tetapi harus memanfaatkan sifat asetilena yang larut dalam aseton. Pertama, bahan berpori seperti asbes diisi ke dalam silinder baja, sehingga memungkinkan bahan berpori menyerap aseton, dan kemudian asetilena dikompresi untuk penyimpanan dan transportasi. Badan silinder asetilena terbuat dari baja struktural karbon berkualitas tinggi atau baja struktural paduan rendah melalui penggulungan dan pengelasan. Volume silinder asetilena adalah 40 L, dan umumnya dapat melarutkan asetilena 6 ~ 7kg. Tekanan kerja silinder asetilena adalah 1,5MPa, dan tekanan untuk uji hidrolik adalah 6MPa. Permukaan silinder asetilena berwarna putih, ditandai dengan tulisan merah "Asetilena" dan "Jauhkan dari Api", dan selang gas karet umumnya berwarna hitam, seperti yang ditunjukkan pada Gambar 6-17.

Tabung gas minyak cair adalah wadah khusus untuk menyimpan gas minyak cair. Tergantung pada penggunaan dan metodenya, kapasitas penyimpanan tabung bervariasi dalam beberapa spesifikasi, termasuk 10kg, 15kg, dan 36kg. Silinder terbuat dari baja 16Mn, baja A3 atau baja karbon berkualitas tinggi No. 20. Tekanan kerja maksimum silinder adalah 1,6MPa, dan tekanan untuk uji hidrolik adalah 3MPa. Setelah lulus uji, silinder juga harus menampilkan konten yang sama pada papan nama logamnya seperti pada permukaan silinder oksigen. Warna permukaan silinder tidak dibatasi, dan terdapat tulisan "Liquefied Petroleum Gas", seperti yang ditunjukkan pada Gambar 6-18.

Gambar 6-17 Silinder Asetilena

Gambar 6-18 Tabung Gas Minyak Cair

(4) Cawan dan Aksesori

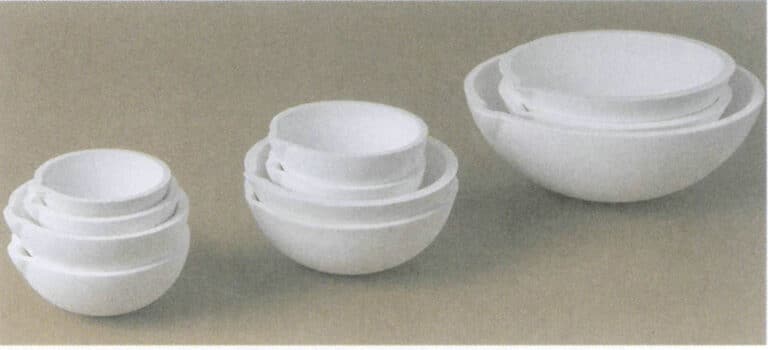

Jenis utama cawan lebur untuk peleburan bahan bakar oksi adalah berbahan dasar tanah liat dan berbahan dasar kuarsa dengan kemurnian tinggi. Jenis yang pertama memiliki ketahanan terhadap suhu tinggi dan goncangan termal yang buruk, sehingga rentan terhadap keretakan, yang menyebabkan logam cair menyerbu dinding bagian dalam wadah. Oleh karena itu, sekarang ini lebih jarang digunakan, dan kuarsa dengan kemurnian tinggi menjadi pilihan utama. Crucible peleburan kuarsa dapat digunakan untuk melebur logam seperti emas, perak, platina, dan tembaga, terbuat dari kuarsa leburan pilihan sebagai bahan baku utama, kandungan SiO2 lebih besar dari 99%, diproduksi dengan menggunakan teknologi pemrosesan keramik modern, mampu menahan suhu tinggi 1800 ℃, tahan terhadap korosi, dan memiliki kekuatan tinggi, dengan kuat tekan suhu normal di atas 70MPa, memiliki ketahanan goncangan termal yang kuat, dan tidak retak bahkan setelah beberapa kali pendinginan cepat di bawah 1100 ℃, menghasilkan masa pakai yang lama. Wadah umumnya berbentuk mangkuk, dengan cerat tuang bulat agar mudah dituang, sehingga logam cair sulit tumpah. Wadah tersedia dalam berbagai spesifikasi, seperti yang ditunjukkan pada Gambar 6-19.

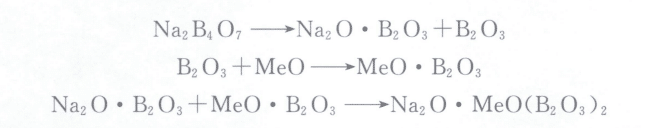

(5) Agen Fluks

Agen fluks kecil biasanya ditaburkan pada permukaannya ketika logam mendekati peleburan. Bahan ini tidak hanya membantu peleburan, tetapi juga membentuk lapisan pelindung pada permukaan logam cair untuk mencegah oksidasi dan mengumpulkan terak pada permukaan logam cair. Boraks, yang merupakan natrium tetraborat dekahidrat (Na2B4O7-10H2O). Ini adalah zat fluks yang baik untuk melebur paduan perhiasan seperti emas, perak, dan tembaga. Ia memiliki titik leleh yang rendah dan kehilangan air kristalnya, menyebabkannya menjadi zat berpori ketika dikalsinasi hingga 320 ℃. Setelah dipanaskan dan dilebur, ia memiliki fluiditas yang baik, menutupi permukaan logam cair, mencegah penyerapan gas dan oksidasi logam, dan dapat memisahkan anhidrida borat (B2O3). Borat anhidrida sangat tidak stabil pada suhu tinggi dan bereaksi keras dengan oksida logam ketika dipisahkan. Persamaan reaksi kimianya adalah sebagai berikut:

Copywrite @ Sobling.Jewelry - Produsen perhiasan khusus, pabrik perhiasan OEM dan ODM

1.3 Tangki Minyak

1.4 Tindakan Pencegahan Keselamatan

(1) Tindakan Pencegahan Keselamatan untuk Silinder Oksigen

Tabung oksigen harus diangkut menggunakan kendaraan khusus, dan tabung oksigen, tabung asetilena, atau gas mudah terbakar lainnya tidak boleh diangkut. Saat memuat, tabung oksigen harus dilengkapi dengan tutup dan cincin karet anti-getaran, diletakkan mendatar ke arah yang sama, dan diamankan untuk menghindari benturan antar tabung dan getaran yang parah. Dilarang menggulingkan tabung oksigen di atas tanah.

Di area produksi, jarak antara tabung oksigen dan generator asetilena, bahan yang mudah terbakar, atau sumber api terbuka lainnya umumnya tidak boleh kurang dari 10 meter. Jika kondisi lingkungan tidak memungkinkan, harus dipastikan bahwa jaraknya tidak kurang dari 5 meter, dan tindakan perlindungan tambahan harus dilakukan. Tabung gas harus ditempatkan secara vertikal dan diamankan dengan braket untuk mencegahnya terjungkal saat digunakan.

Saat memasang peredam tekanan pada katup silinder, mur yang menghubungkan ke bukaan katup harus dikencangkan untuk mencegahnya jatuh saat gas dibuka, dan bodi harus menghindari arah keluarnya gas katup. Dilarang mengencangkan sekrup katup silinder saat berada di bawah tekanan atau menggunakan metode seperti memukul sekrup penyetelan peredam tekanan untuk menangani silinder yang bocor.

Di musim panas, penting untuk mencegah tabung gas dari paparan sinar matahari. Ketika digunakan di luar ruangan, tempat penampungan atau penutup sementara harus disiapkan. Selain itu, radiasi langsung dari sumber panas bersuhu tinggi harus dihindari untuk mencegah gas di dalam tabung mengembang dan menyebabkan ledakan.

Katup harus dibuka sebelum memasang peredam tekanan pada katup silinder, dan kotoran di saluran keluar gas harus dibuang. Kemudian, katup harus ditutup dengan lembut. Setelah memasang peredam tekanan, katup harus dibuka secara perlahan; membukanya terlalu cepat dapat dengan mudah menyebabkan peredam tekanan terbakar atau meledak. Katup tabung oksigen, pengurang tekanan oksigen, obor las, selang oksigen, dll., Dilarang keras mencemari zat dan minyak yang mudah terbakar untuk mencegah kebakaran atau ledakan.

Oksigen dalam tabung gas tidak boleh sepenuhnya habis; setidaknya 0,1 ~ 0,2Mpa sisa gas harus dibiarkan untuk mengidentifikasi sifat gas selama pengisian ulang oksigen dan untuk mencegah udara atau gas yang mudah terbakar mengalir kembali ke dalam tabung oksigen. Tabung gas harus ditempatkan di tempat yang berventilasi baik, jauh dari sumber panas dan peralatan listrik.

Selama penggunaan tabung oksigen, inspeksi rutin harus dilakukan sesuai dengan "Peraturan tentang Pengawasan Teknis Keselamatan Tabung Gas" (TSG R0006-2014). Tabung yang tidak sesuai tidak boleh digunakan.

(2) Tindakan Pencegahan Keselamatan untuk Silinder Asetilena

Tabung asetilena tidak boleh terkena getaran dan benturan keras untuk menghindari risiko ledakan. Tabung asetilena harus dijaga agar tetap tegak selama digunakan dan tidak boleh diletakkan untuk mencegah keluarnya aseton, yang dapat menyebabkan pembakaran dan ledakan. Sambungan antara regulator asetilena dan katup tabung asetilena harus aman, dan dilarang keras menggunakannya jika terjadi kebocoran gas. Saat membuka katup silinder asetilena, harus dilakukan secara perlahan, dan katup tidak boleh diputar lebih dari 1,5 putaran; umumnya, hanya 3/4 putaran yang diperlukan. Suhu permukaan silinder asetilena tidak boleh melebihi 40 ℃, karena kelarutan asetilena dalam aseton menurun pada suhu tinggi, menyebabkan peningkatan tekanan yang cepat di dalam silinder. Asetilena di dalam silinder tidak boleh habis seluruhnya; setidaknya 0,03MPa gas harus disisakan. Katup silinder harus ditutup rapat untuk mencegah kebocoran.

(3) Tindakan Pencegahan Keselamatan untuk Tabung Gas Minyak Cair

Tabung gas LPG yang diproduksi oleh produsen reguler yang memiliki sertifikat kualifikasi produk harus dipilih dan diperiksa secara teratur. Dilarang keras menggunakan tabung yang tidak memenuhi syarat atau yang tidak diperiksa dalam jangka waktu lama. Tabung gas LPG harus ditangani dengan hati-hati, dan dilarang mengetuk atau menabrak tabung. Setelah menyambungkan tabung ke obor, periksa kebocoran gas pada pengatur tekanan dan sambungan selang dengan air sabun sebelum penggunaan pertama. Jika ditemukan kebocoran, perbaikan harus segera dilakukan. Katup tabung membuka searah jarum jam dan menutup berlawanan arah jarum jam; jangan sampai tertukar. Silinder harus digunakan dengan posisi tegak dan dilarang keras untuk diletakkan secara horizontal atau terbalik. Silinder tidak boleh digunakan di ruangan yang sama dengan api terbuka lainnya. Silinder dilarang keras terpapar sinar matahari dan tidak boleh ditempatkan di tempat yang bersuhu terlalu tinggi. Tabung harus disimpan di dalam lemari tahan ledakan untuk memastikan sirkulasi udara di bagian bawah. Jika terdeteksi adanya kebocoran gas saat digunakan, katup tabung harus segera ditutup, dan jendela serta pintu harus dibuka untuk ventilasi. Selang harus menghindari kontak dengan benda bersuhu tinggi dan radiasi panas dan umumnya harus diganti setiap dua tahun.

(4) Tindakan Pencegahan Keselamatan untuk Operasi Peleburan

Operator harus menjalani pelatihan khusus dan secara ketat mematuhi prosedur operasi, serta mengenakan alat pelindung diri selama operasi. Jenis dan jumlah peralatan pemadam kebakaran yang sesuai dan perangkat tanggap darurat kebocoran juga harus dilengkapi di dekat area peleburan. Dilarang keras merokok di tempat kerja.

Periksa daya sebelum menyambungkan selang gas apabila menggunakan senter hisap. Cara memeriksanya yaitu, sambungkan hanya selang oksigen, buka katup gas dan (panaskan terlebih dahulu) katup oksigen pada senter, lalu letakkan jari di atas saluran masuk gas senter. Jika terasa ada hisapan, ini mengindikasikan daya isap yang baik. Kemudian, periksa apakah gas mengalir secara normal dari selang gas sebelum menghubungkan selang gas ke senter.

Sebelum menyalakan obor, periksa kebocoran gas pada sambungan dan setiap katup gas. Setelah katup oksigen dan gas dibuka, jangan halangi nosel senter dengan tangan atau benda lain untuk mencegah oksigen mengalir kembali ke sistem pasokan gas, yang dapat menyebabkan bumerang.

Saat menyalakan, pertama-tama buka katup gas, dan setelah menyala, buka katup oksigen untuk menyesuaikan nyala api. Jika terdeteksi adanya tanda-tanda bumerang, katup oksigen dapat segera ditutup untuk memadamkan api. Kelemahannya, asap hitam dihasilkan di awal. Jika katup oksigen dibuka sedikit terlebih dahulu, kemudian katup gas dibuka, dan kemudian terjadi penyalaan, asap hitam dapat dihindari. Namun demikian, di lingkungan kerja senter tipe hisap, jika terjadi kebocoran gas di dalam senter atau nosel tersumbat, kemungkinan besar akan terjadi bumerang. Sebelum penyalaan, senter harus diarahkan sedikit ke bawah untuk mencegah nyala api melukai tubuh setelah penyalaan. Pistol penyalaan khusus atau korek api harus digunakan untuk penyalaan. Obor yang menyala tidak boleh diletakkan sembarangan di atas benda kerja atau tanah.

Setelah terjadi serangan balik, katup gas harus segera ditutup, diikuti oleh katup oksigen. Setelah serangan balik berhenti, lepaskan pengatur tekanan, dan hanya setelah mengidentifikasi penyebab serangan balik, penyalaan dapat dicoba lagi. Sebelum penyalaan, asap dan abu dalam selang dan pipa gas campuran obor harus dihembuskan, dan obor harus ditempatkan di dalam air untuk mendinginkannya.

Saat memadamkan obor tabung tunggal tipe hisap, katup oksigen harus ditutup terlebih dahulu, kemudian katup gas. Untuk senter tabung ganda tipe hisap, katup oksigen pemotong harus ditutup terlebih dahulu, kemudian katup gas, dan terakhir katup oksigen pemanasan awal.

Saat obor tidak digunakan, jangan meletakkannya di dalam lubang, parit, di bawah benda kerja, atau dikunci di dalam kotak peralatan untuk mencegah kebocoran gas dari katup karena penyegelan yang buruk, yang dapat bercampur dengan udara dan menyebabkan ledakan saat terkena percikan api. Pada akhir setiap hari kerja, pengatur tekanan dan senter harus dibongkar, dan katup tabung gas dan saluran gas harus ditutup.

2. Pelaksanaan Tugas

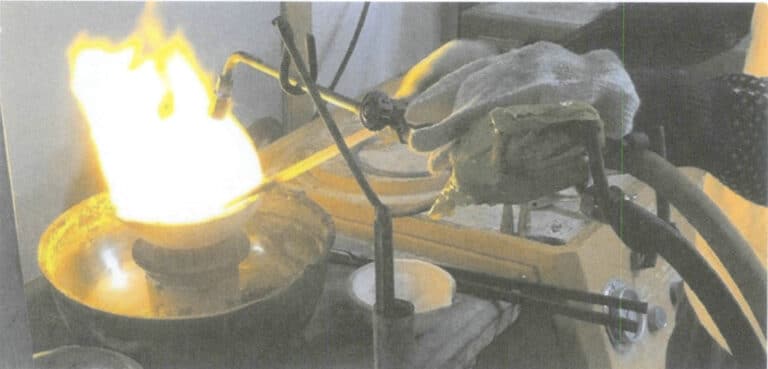

Tugas ini menggunakan obor, gas minyak cair, dan oksigen untuk melebur platina 18 K.

(1) Pekerjaan Persiapan

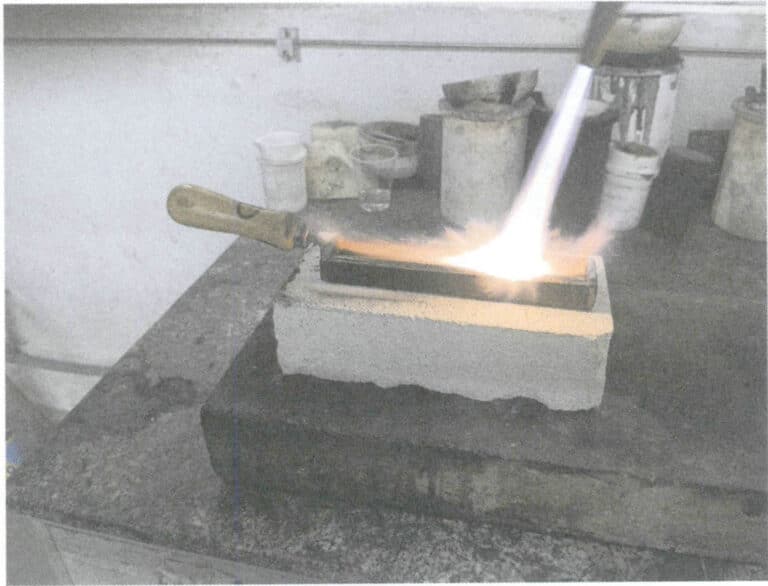

Bersihkan tangki oli yang digunakan untuk menuangkan, pastikan tidak ada air, limbah logam, kotoran, atau terak yang tercampur di dalam tangki. Menurut ukuran ingot yang diperlukan, letakkan balok baja yang digunakan untuk menyesuaikan ukuran ingot di dalam tangki minyak, dan panaskan tangki minyak hingga sekitar 200℃ dengan obor. Tuangkan sedikit minyak sayur ke dalam tangki, dengan kedalaman sekitar 3 mm, seperti yang ditunjukkan pada Gambar 6-23, sehingga setelah menuangkan logam cair, permukaan atas logam cair dapat terendam minyak, mengurangi oksidasi pada permukaan ingot.

(2) Menyesuaikan Nyala Api

Sambungkan obor, dan menurut peraturan operasi keselamatan, buka katup pelepas tekanan pada tabung gas dan oksigen. Buka katup oksigen pemanasan awal untuk mengeluarkan kotoran di saluran gas obor, lalu tutup oksigen, buka sedikit gas, nyalakan gas dengan korek api, lalu tingkatkan aliran gas sekaligus tingkatkan aliran oksigen, bergantian di antara keduanya hingga nyala api dari obor memiliki api luar, api dalam, dan struktur inti nyala api, disertai suara aliran udara yang nyata.

(3) Peleburan Emas Murni

Arahkan api bagian luar ke bahan emas untuk memanaskannya, dan ketika emas murni mulai meleleh, taburkan sesendok kecil bubuk boraks ke atas emas murni, lanjutkan memanaskannya hingga emas murni benar-benar meleleh.

(4) Melelehkan bahan pengisi

Matikan api, tambahkan bahan pengisi dari bahan tungku ke dalam lelehan emas murni, lalu arahkan api ke bahan logam untuk memanaskannya. Untuk melindungi logam cair secara efektif dan mengurangi oksidasi elemen logam, diperlukan nyala api netral berwarna kuning, dan taburkan 1 ~ 2 sendok bubuk boraks ke permukaan logam cair. Gunakan batang kaca untuk mengaduk logam cair, periksa apakah bahan pengisi benar-benar meleleh sambil terus mengaduk logam cair untuk mempercepat peleburan bahan pengisi dan memastikan komposisi dan suhu yang seragam, dan biarkan terak mengalir ke dinding wadah, seperti yang ditunjukkan pada Gambar 6-24.

(5) Menuangkan Ingot

Amati kondisi permukaan logam cair; apabila permukaannya cerah seperti cermin, angkat wadah dengan hati-hati dan putar perlahan logam cair untuk mengamati viskositas dan fluiditasnya. Miringkan wadah sedikit ke arah cerat penuangan sambil menggerakkan api untuk memanaskan cerat. Arahkan cerat wadah ke salah satu ujung palung minyak, dan selanjutnya miringkan wadah agar logam cair mengalir dengan lancar ke dalam palung minyak sementara di sepanjang palung minyak untuk menggerakkan wadah secara merata untuk memperpendek jalur aliran logam cair di dalam palung. Setelah logam cair dituang dengan bersih, gunakan obor untuk memanaskan permukaan atas ingot bolak-balik satu hingga dua kali, sehingga permukaan atas ingot menjadi lebih halus dan padat setelah dipadatkan, seperti yang ditunjukkan pada Gambar 6-25. Periksa apakah ada manik-manik logam yang tersisa di dinding bagian dalam wadah; jika ada, gunakan obor untuk melebur manik-manik logam, tiup ke arah cerat, dan ambil kembali. Setelah peleburan selesai, tutup katup oksigen dan gas, lalu matikan api.

(6) Bongkar Ingot

Tunggu hingga ingot mengeras dan dingin di bawah 300℃, lalu gunakan tang untuk mengeluarkan ingot dan mendinginkannya di dalam air. Bersihkan permukaan ingot dengan deterjen, lalu keringkan dengan pengering rambut. Gunakan gunting untuk memotong ingot menjadi potongan-potongan kecil agar mudah ditumpuk dan dimasukkan ke dalam tungku.

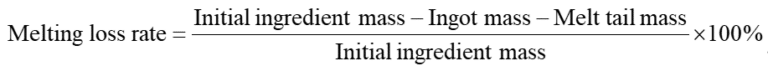

(7) Hitung Tingkat Kerugian

Gunakan timbangan elektronik untuk menimbang ingot yang telah dipotong dan tailing yang telah dilebur, lalu hitung tingkat kehilangan peleburan berdasarkan massa batch awal.

(8) Menguji Kehalusan

Pilih secara acak segmen ingot pengecoran, gunakan spektrometer fluoresensi sinar-X untuk mendeteksi kandungan emas, tentukan apakah kualitas ingot memenuhi standar, dan nilai keseragamannya.

(9) Akhir Pekerjaan

Setelah menyelesaikan tugas pra-peleburan, serahkan semua bahan, tutup tabung gas cair dan oksigen, simpan obor dan pipa gas dengan benar di lokasi yang ditentukan, matikan sumber listrik terkait, dan bersihkan tempat kerja.

Bagian III Peleburan Induksi

1. Latar Belakang Pengetahuan

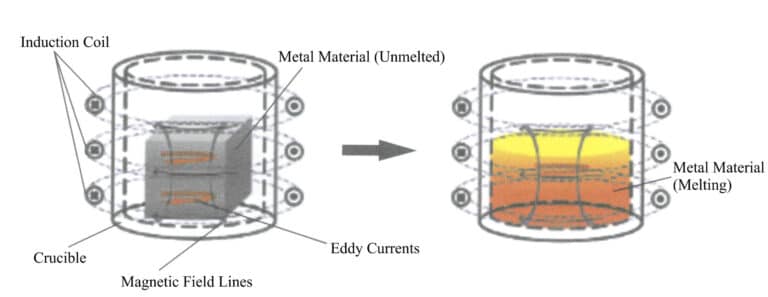

1.1 Prinsip Peleburan Induksi

Selama proses peleburan induksi, distribusi arus induksi dalam logam tidak merata, dengan kerapatan arus paling tinggi di permukaan muatan dan menurun ke arah interior, sehingga menghasilkan apa yang disebut efek kulit. Efek kulit berkaitan erat dengan frekuensi arus; semakin tinggi frekuensi arus, semakin jelas efek kulitnya. Apabila kapasitas wadah besar, efek kulit yang parah akan merusak peleburan. Oleh karena itu, ada korespondensi tertentu antara kapasitas wadah dan frekuensi arus. Untuk bahan dengan titik leleh yang lebih rendah, seperti emas, perak, dan tembaga, jumlah leleh umumnya relatif besar, terutama menggunakan daya induksi frekuensi menengah, sedangkan untuk bahan platina dengan titik leleh tinggi, jumlah leleh tunggal kecil, sering menggunakan daya induksi frekuensi tinggi.

Dalam peleburan induksi, cairan logam menghasilkan efek elektrodinamis di bawah aksi medan elektromagnetik, mendorong sirkulasi cairan logam dan menghasilkan efek pengadukan elektromagnetik, yang bermanfaat untuk keseragaman suhu dan komposisi cairan logam, serta untuk naiknya inklusi non-logam di dalam cairan logam. Semakin rendah frekuensi saat ini, semakin kuat efek pengadukan elektromagnetiknya.

1.2 Tungku Peleburan Induksi

Selama peleburan, logam dipanaskan dengan induksi dan kemudian dialirkan ke terak, sehingga suhu terak relatif rendah, dan struktur jenis tungku menentukan bahwa kolam cair dan antarmuka kecil. Faktor-faktor ini tidak mempengaruhi reaksi fisik dan kimia antara kolam cair dan terak. Oleh karena itu, efek pemurnian melalui terak dalam peleburan induksi tidak baik, dan disarankan untuk menggunakan bahan baku yang lebih baik untuk peleburan.

Untuk bahan perhiasan yang menggunakan logam dasar sebagai elemen paduan, terutama yang mengandung logam reaktif seperti besi dan tanah jarang, peleburan langsung di atmosfer dapat dengan mudah menyebabkan kerugian oksidasi dan penurunan kualitas metalurgi. Oleh karena itu, menambahkan langkah-langkah perlindungan vakum berdasarkan peleburan induksi adalah metode yang diadopsi secara luas di industri, yang melibatkan pertama-tama mengevakuasi ruang peleburan sebelum peleburan, dan kemudian memanaskan dan meleleh dalam ruang hampa atau mengisi ruang dengan gas pelindung seperti argon murni atau nitrogen murni setelah evakuasi. Hal ini dapat sangat mengurangi kerugian oksidasi elemen logam reaktif, mengurangi jumlah gas yang diserap oleh logam cair, menurunkan kandungan gas dan inklusi non-logam dalam logam cair, dan meningkatkan kualitas metalurgi.

1.3 Granulator

1.4 Wadah Peleburan

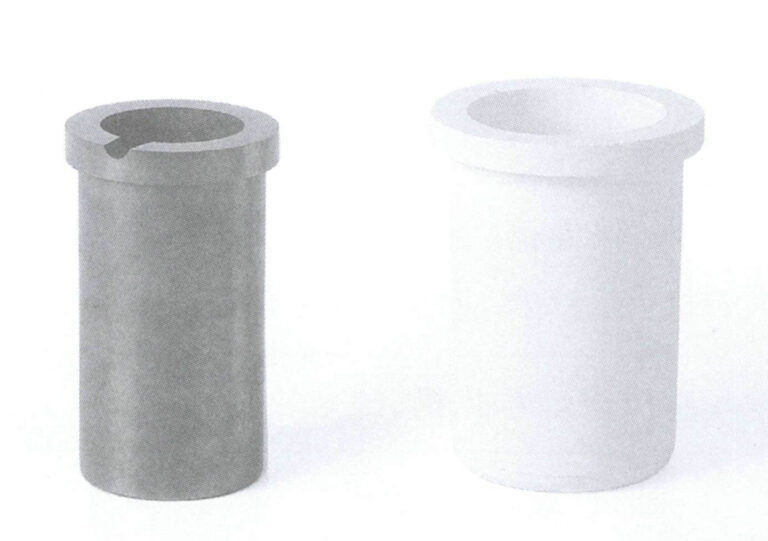

Tergantung pada sifat bahan perhiasan dan metode penuangan logam cair, berbagai bahan dan struktur cawan lebur dapat digunakan untuk peleburan. Persyaratan untuk bahan wadah dalam peleburan terutama berfokus pada aspek-aspek seperti refraktori, densitas, stabilitas termal, dan reaktivitas dengan logam cair. Bahan wadah yang umum mencakup dua kategori: grafit dan keramik.

(1) Wadah Grafit

Crucible grafit banyak digunakan dalam pengecoran perhiasan, menampilkan refraktori tinggi, konduktivitas termal yang baik, efisiensi termal yang tinggi, tingkat ekspansi termal yang rendah, ketahanan guncangan termal yang baik, dan ketahanan terhadap erosi terak, memberikan efek perlindungan tertentu pada logam cair dan mencapai kualitas metalurgi yang lebih baik. Crucible grafit cocok untuk melelehkan bahan seperti emas, perak, dan tembaga, dengan logam cair yang menunjukkan sifat tidak basah yang baik pada permukaannya, mencegah adhesi. Crucible grafit bersifat konduktif, dan ketika arus induksi melewatinya, grafit menghasilkan panas karena ketahanannya, membantu perpindahan panas ke bahan logam. Grafit akan teroksidasi apabila dipanaskan, sehingga diperlukan kulit luar kuarsa selama peleburan, seperti ditunjukkan pada Gambar 6-29; kulit luar kuarsa memberikan efek perlindungan tertentu. Untuk krusibel yang digunakan untuk menuang, bagian bawahnya tertutup; untuk krusibel tuang bawah, bagian bawahnya memiliki bukaan, dengan menggunakan sumbat grafit untuk mengontrol pembukaan dan penutupan lubang tuang bawah.

Kualitas cawan lebur grafit terkait dengan bahan, densitas, dan faktor lainnya. Cawan lebur yang terbuat dari grafit dengan kemurnian tinggi bersifat padat, teroksidasi secara seragam saat dipanaskan, memiliki masa pakai yang lama, dan tidak mudah melekat pada logam, sehingga menghasilkan kehilangan logam mulia yang rendah; cawan lebur yang terbuat dari grafit biasa memiliki partikel yang kasar, kerapatan yang tidak merata, masa pakai yang lebih pendek, dan kehilangan logam mulia yang tinggi. Cawan lebur grafit dengan kemurnian tinggi harus diprioritaskan selama produksi.

(2) Wadah Keramik

Saat melebur platinum, paladium, baja tahan karat, dan paduan perhiasan lainnya, cawan lebur grafit tidak cocok karena bahan logam ini akan bereaksi dengan karbon; cawan lebur keramik harus digunakan. Untuk memenuhi persyaratan peleburan, cawan lebur keramik harus berkinerja baik dalam hal refraktori, kepadatan, ketahanan goncangan termal, dan reaktivitas dengan logam cair. Saat ini, yang paling banyak digunakan di industri adalah cawan lebur kuarsa. Tergantung pada jumlah peleburan dan metode penuangan, cawan lebur tersedia dalam berbagai struktur dan spesifikasi, seperti yang ditunjukkan pada Gambar 6-30.

1.5 Suasana Pencairan

2. Pelaksanaan Tugas

Granulator peleburan induksi digunakan untuk menghasilkan manik-manik emas 18 KY.

(1) Pekerjaan Persiapan

Bungkus kapas isolasi termal di sekitar dinding luar wadah grafit, kemudian masukkan wadah ke dalam kulit luar kuarsa, periksa kecocokan keduanya, pastikan wadah grafit tidak goyah, seperti yang ditunjukkan pada Gambar 6-31, kemudian letakkan wadah ke dalam koil induksi.

Masukkan termokopel ke dalam lubang tengah batang steker grafit, lalu letakkan batang steker ke dalam wadah. Nyalakan kompresor udara, aktifkan silinder, tekan batang steker dengan kuat, dan tutup rapat lubang penuangan bagian bawah wadah, seperti yang ditunjukkan pada Gambar 6-32.

Gambar 6-31 Tempatkan wadah grafit ke dalam kulit luar kuarsa

Gambar 6-32 Pasang batang steker grafit

(2) Peleburan Emas Murni

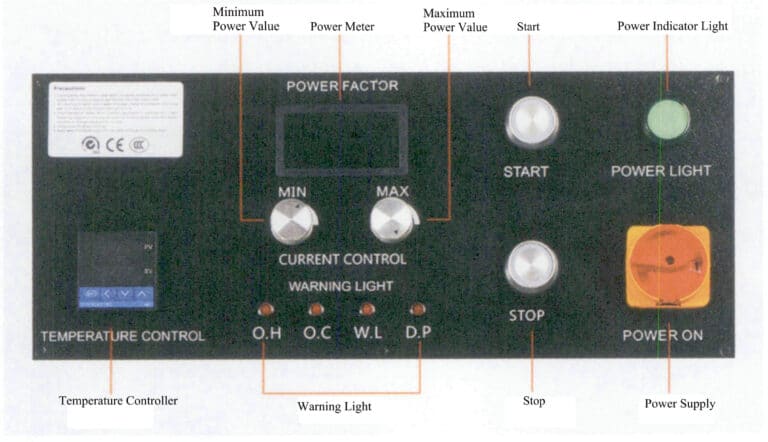

Atur suhu ke 1150 °C dengan menggunakan pengontrol suhu pada dasbor peralatan, dan sesuaikan kenop kontrol arus ke minimum. Gunakan hopper pengisian untuk menambahkan batangan emas murni ke dalam wadah, lalu tekan tombol "Start". Sesuaikan arus searah jarum jam, dan daya pemanasan akan ditampilkan pada layar LCD, seperti yang ditunjukkan pada Gambar 6-34. Catatan: Jangan mengatur daya ke maksimum secara bersamaan untuk menghindari panas berlebih.

(3) Melelehkan bahan pengisi

Tambahkan bahan pengisi ke dalam logam cair setelah emas murni benar-benar meleleh. Setelah bahan pengisi meleleh sepenuhnya, atur suhu ke 1050 ℃ pada pengukur pengatur suhu untuk mempertahankan suhu tersebut selama 1 ~ 2 menit dan aduk rata.

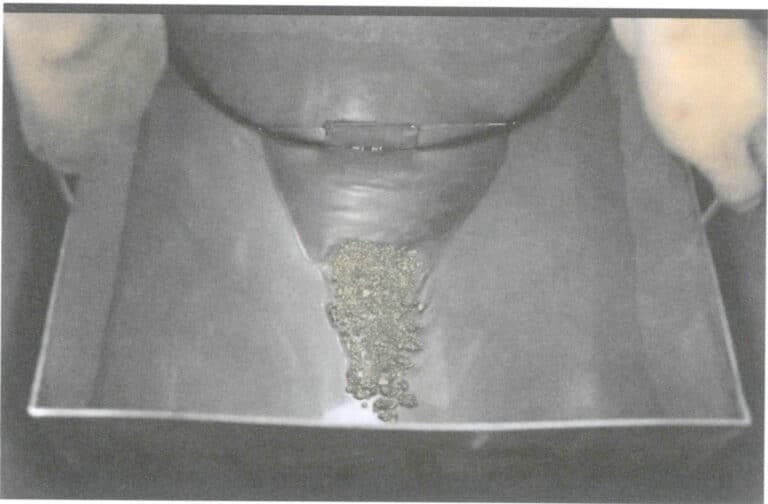

(4) Penuangan dan Granulasi

Buka batang sumbat, biarkan logam cair bocor ke dalam ember granulasi. Saat mendinginkan ke dalam air dingin, cairan mengalir menjadi tetesan kecil karena penguapan, pendidihan, dan gaya kavitasi air dingin di sekitarnya. Tetesan membentuk butiran di bawah aksi tegangan permukaan, seperti yang ditunjukkan pada Gambar 6-35 dan Video 6-1.

Video 6-1 Granulasi air

(5) Manik-manik Pengeringan

Lepaskan hopper penerima dari tong granulasi; air bocor dari celahnya. Keluarkan manik-manik dari tong granulasi, seperti yang ditunjukkan pada Gambar 6-36 dan Video 6-2. Tempatkan manik-manik di dalam oven pengering untuk dikeringkan.

Video 6-2 Mengekstraksi manik-manik

(6) Menghitung Tingkat Kerugian

Keluarkan sisa logam dari wadah, timbang manik-manik dan sisa logam secara terpisah, bandingkan dengan jumlah bahan yang digunakan, dan hitung tingkat kehilangannya.

(7) Menguji Kemurnian

Ambil sampel secara acak dari manik-manik dan gunakan spektrometer fluoresensi sinar-X untuk menguji kemurniannya.

(8) Akhir Pekerjaan

Setelah tugas pra-peleburan selesai, masukkan semua bahan. Biarkan chiller dalam posisi hidup hingga suhu granulator peleburan induksi ditunjukkan di bawah 100℃; kemudian, Anda dapat mematikan chiller. Matikan kompresor udara dan catu daya terkait. Simpan berbagai alat di lokasi yang ditentukan dan bersihkan peralatan dan tempat kerja.