Guía definitiva para fabricar aleaciones de oro K para joyería

Guía completa de las propiedades y características de las aleaciones de oro K

Introducción:

Domine el arte de la joyería en oro K con nuestra guía, repleta de 70 términos clave que definen el arte de las aleaciones de oro. Descubra el equilibrio perfecto entre Au-Ag, Au-Cu, Au-Ni y Au-Pd para conseguir los colores y la resistencia deseados. Conozca los tecnicismos de la composición de las aleaciones, cruciales para la fundición, la resistencia a la corrosión y la seguridad de la piel. Navegando por los entresijos de la selección del relleno de oro K, nuestra guía ilumina el camino hacia la creación de piezas duraderas y visualmente impresionantes. Desde la prevención de fracturas frágiles en el oro rojo K hasta el refinamiento de la blancura del oro blanco K, ofrecemos soluciones para los retos de producción más comunes. Mejore su destreza en la fabricación de joyas con nuestros conocimientos expertos, fusionando la tradición con la innovación para lograr una elegancia atemporal.

Índice

Sección Ⅰ Aleación de oro y materiales de relleno de oro K

1. Aleación del oro

Desde la antigüedad, el oro se ha convertido en un material esencial por su bello color, su excelente estabilidad química y el rendimiento de su proceso de conformación. Materiales para joyas y accesorios. Las joyas de oro puro tienen ventajas como su pequeño volumen, su alto valor y su portabilidad, y además conservan bien su valor y sus funciones decorativas, por lo que han sido muy apreciadas por diversos grupos étnicos de nuestro país a lo largo de la historia. Sin embargo, el oro puro tiene una textura demasiado blanda, que lo hace inadecuado para moldear y engastar, lo que hace que las joyas tradicionales de oro puro sean relativamente monótonas y se deformen o desgasten con facilidad.

Con el cambio de actitud de los consumidores, la preferencia de la gente por las joyas de oro ya no se centra sólo en la calidad del material, sino más bien en su forma decorativa y la diversidad de colores, lo que ha impulsado el desarrollo de las aleaciones de oro K. El desarrollo de aleaciones de oro K tiene como objetivo mejorar las propiedades mecánicas, como la resistencia y la dureza del oro, satisfacer los requisitos sensoriales de los usuarios y reducir los costes de material. Al añadir una determinada proporción de elementos de aleación al oro puro para crear oro K de la calidad correspondiente, las joyas de oro K fabricadas con aleación de oro como material base, o las joyas de oro K con incrustaciones engastadas con diversas piedras preciosas, destacan en color, calidad y estilo en comparación con las joyas de oro puro. Con la mejora continua del diseño y la tecnología de procesamiento, las joyas de oro K están ganando una mayor cuota de mercado gracias a su creatividad personalizada y artística.

El oro K tiene diferentes calidades que varían en propiedades físicas, propiedades químicas, propiedades mecánicas y rendimiento del proceso debido a los diversos tipos y proporciones de elementos de aleación añadidos. Los sistemas de aleación base estándar para el oro de joyería incluyen la aleación Au-Ag, la aleación Au-Cu, la aleación Au-Ni y otros sistemas de aleación binarios, así como los sistemas de aleación Au-Ag-Cu, Ag-Ni-Cu y otros sistemas de aleación ternarios.

1.1 Aleación Au-Ag

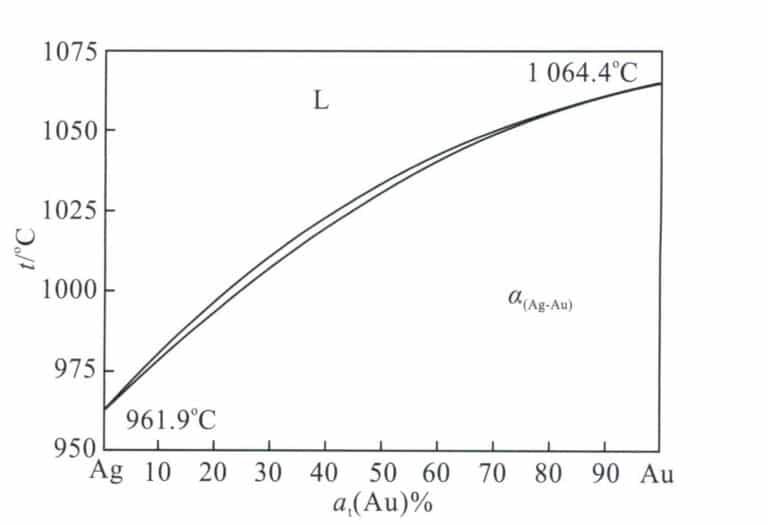

En la Figura 3-9 se muestra el diagrama de fases de la aleación binaria Au-Ag. Ambos pueden disolverse infinitamente tanto en estado líquido como sólido. La adición de plata al oro disminuye su punto de fusión. El punto de fusión disminuye continuamente a medida que aumenta el contenido de plata, con una pequeña diferencia de temperatura entre las líneas liquidus y solidus. Por lo tanto, esta aleación tiene un buen rendimiento de fundición, lo que ayuda a garantizar la calidad de las piezas fundidas de joyería.

Añadir plata al oro puede aclarar su color y cambiarlo a un amarillo verdoso. Como la plata y el oro tienen una estructura cristalina cúbica centrada en la cara y sus radios atómicos son casi iguales, el efecto fortalecedor de la plata sobre el oro no es prominente. Tomando como ejemplo el oro de 18 quilates con una composición de 75%Au-25%Ag, su dureza recocida es sólo HV32, y su resistencia a la tracción es de sólo 185 MPa, lo que indica una resistencia y dureza relativamente bajas. Sin embargo, el alargamiento aún puede alcanzar el 36%, lo que muestra una buena flexibilidad y rendimiento de trabajo en frío. Por lo tanto, la aleación Au-Ag se utiliza a menudo para desarrollar el oro amarillo K para joyería.

1.2 Aleación Au-Cu

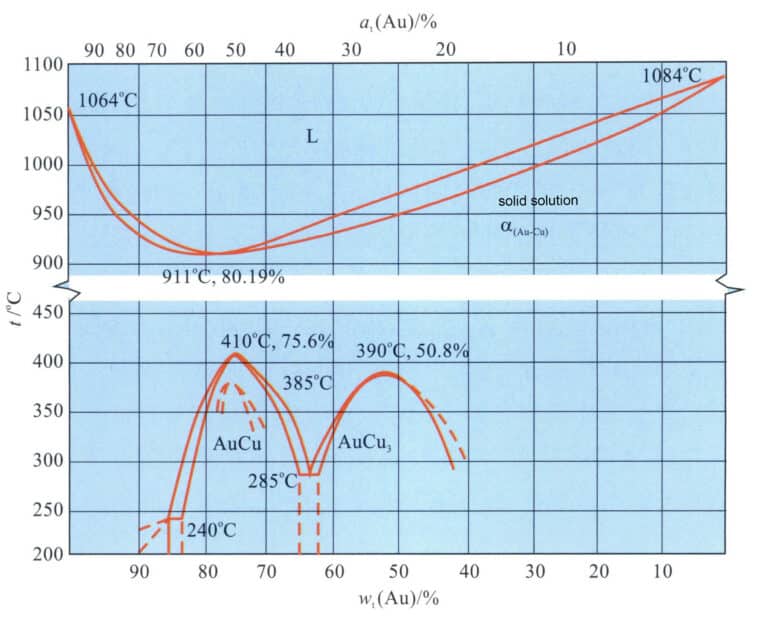

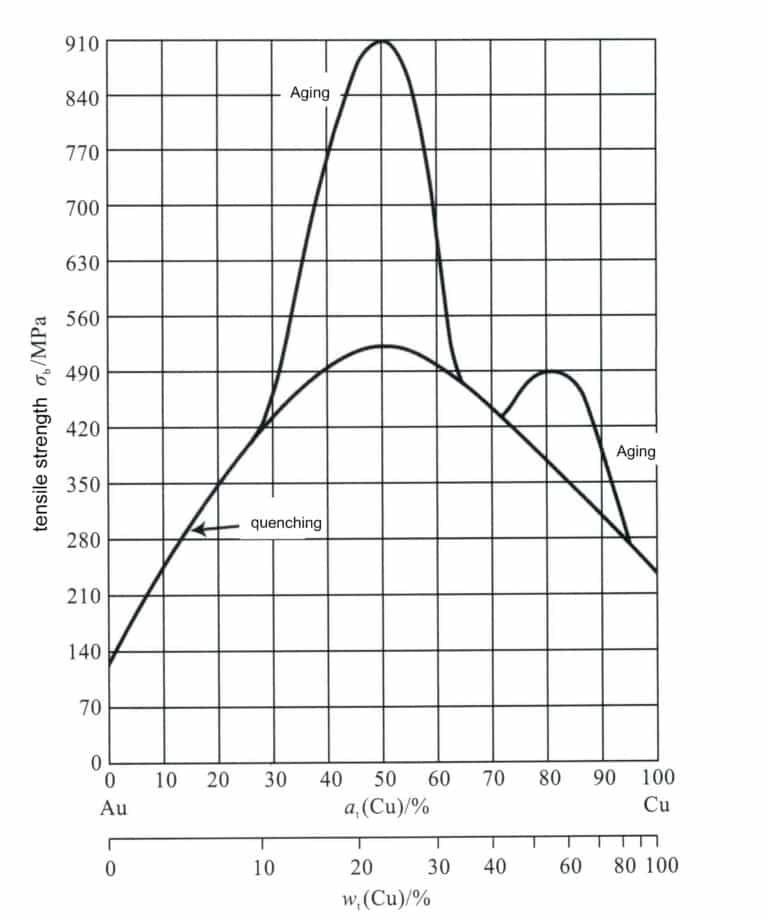

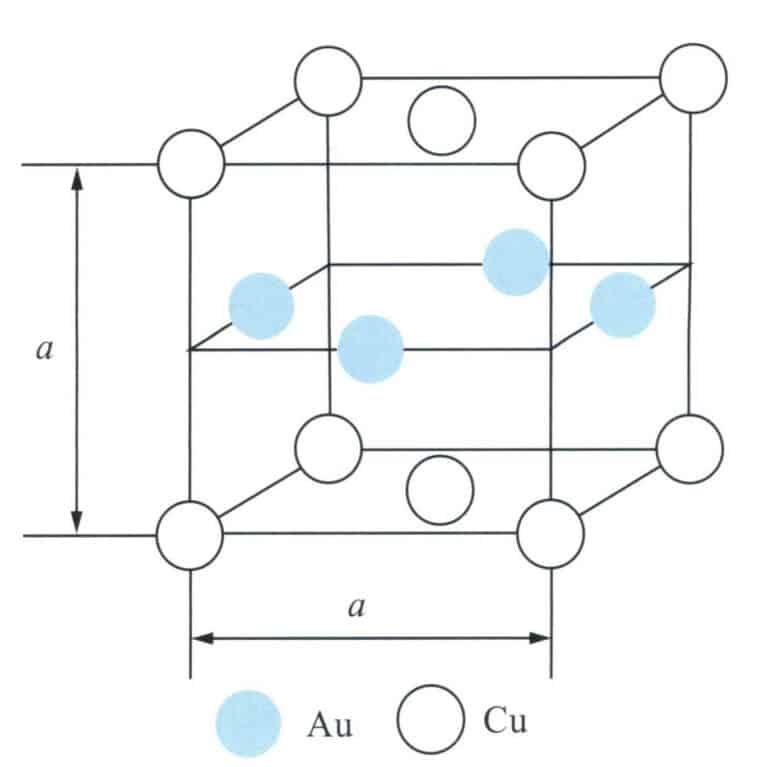

El diagrama de fases de la aleación binaria se muestra en la Figura 3-10. Ambas pueden ser infinitamente solubles en estado líquido. A medida que aumenta el contenido de cobre, el punto de fusión de la aleación disminuye rápidamente, y cuando el contenido de cobre supera el 20%, el punto de fusión de la aleación vuelve a aumentar gradualmente. El intervalo de cristalización de solidificación de la aleación Au-Cu es pequeño, especialmente en el rango de contenido de cobre de 15% a 25%, donde el intervalo de cristalización de la aleación es casi nulo, lo que le confiere un buen rendimiento de fundición y una baja tendencia a la contracción. Tras la solidificación, la aleación es una única solución sólida en la región de alta temperatura. Durante el proceso de enfriamiento continuado, se produce una transformación de orden en el entorno de temperatura media, formándose el AuCu [wt (Au) = 75,6%] y la fase intermedia AuCu3[wt(Au) = 50,8%] fase intermedia.

La composición química de la aleación Au-Cu influye significativamente en sus propiedades mecánicas. A medida que aumenta el contenido de cobre, la resistencia de la aleación en solución sólida (templada) aumenta rápidamente, alcanzando un máximo en torno al 25%Cu, y un aumento adicional del contenido de cobre hace que la resistencia disminuya rápidamente (Figura 3-11). El Cu es un elemento de refuerzo eficaz para el oro K de uso común. El proceso de tratamiento térmico también afecta drásticamente a las propiedades mecánicas de la aleación Au-Cu. Tomando como ejemplo el oro de 18 quilates con una composición de 75%Au-25%Cu, su dureza en solución sólida es HV165, y su resistencia a la tracción es de 514 MPa. Tras el tratamiento de envejecimiento, la fase ordenada que se forma en la aleación puede aumentar su resistencia a la tracción a unos 910 MPa y su dureza a unos HV200. Aun así, la flexibilidad disminuye y la aleación se vuelve quebradiza, desfavorable para el procesamiento por deformación en frío.

Añadir cobre al oro cambia su color hacia el rojo, convirtiéndolo en el principal elemento de aleación del oro rojo K. El cobre también se utiliza a menudo en el oro K y el oro blanco K para mejorar las propiedades mecánicas y de procesamiento de la aleación.

1.3 Aleación Au-Ni

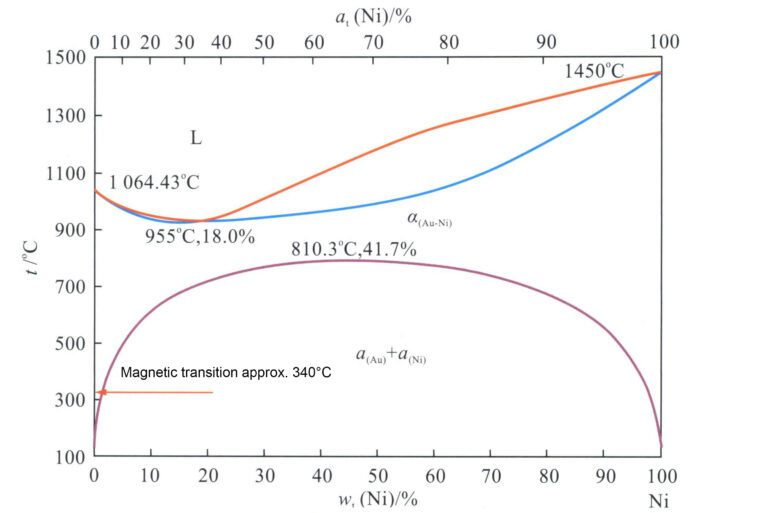

En la figura 3-12 se muestra el diagrama de fases de la aleación binaria Au-Ni. Una cierta cantidad de níquel añadida al oro reduce el punto de fusión de la aleación, alcanzando el punto de fusión más bajo con un contenido de níquel del 18%, aproximadamente 955℃, y la aleación tiene un intervalo de cristalización mínimo, lo que es beneficioso para mejorar el rendimiento de fundición de la aleación.

Figura 3-12 Diagrama de fases de la aleación binaria Au-Ni

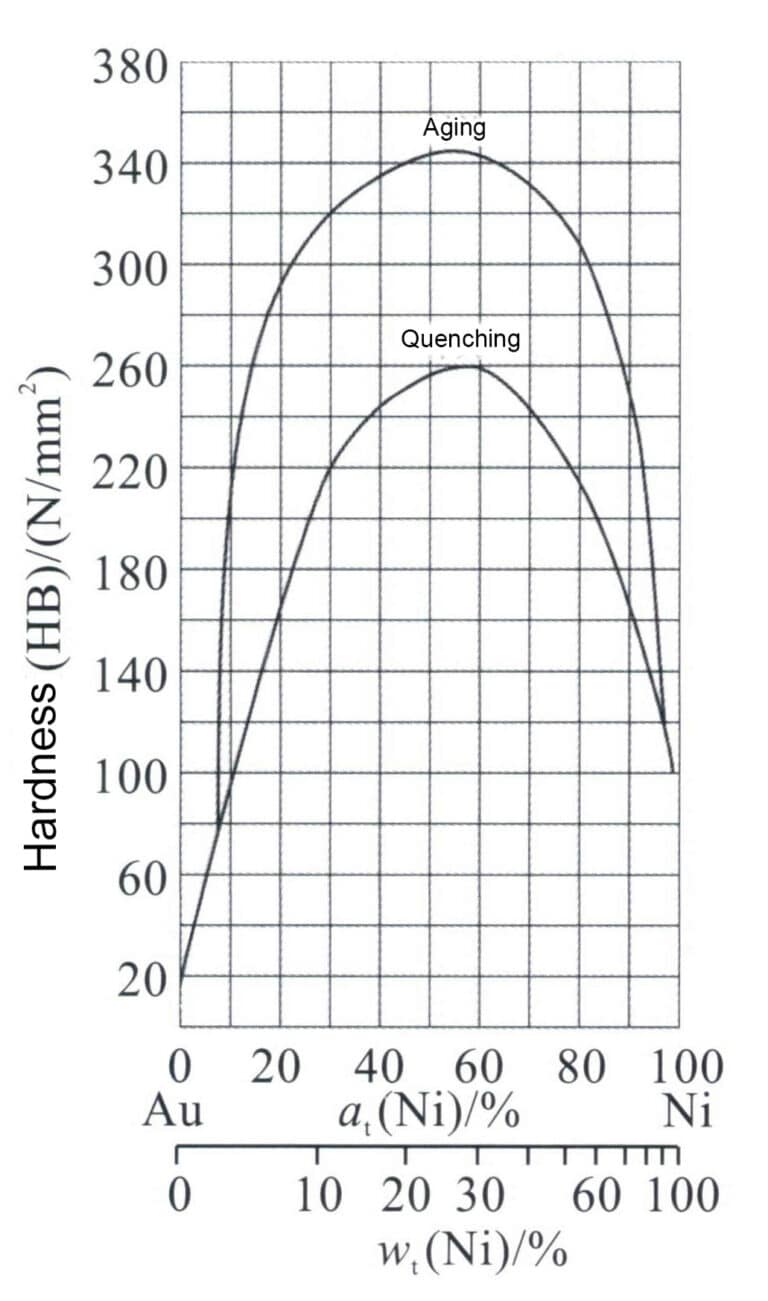

La aleación Au-Ni es una solución sólida monofásica a altas temperaturas. La solución sólida se descompone en una estructura bifásica cuando la temperatura desciende por debajo de un cierto punto. Utilizando esta característica, el tratamiento de envejecimiento de la aleación Au-Ni puede mejorar significativamente la resistencia y la dureza del material (Figura 3-13).

Añadir níquel al oro aclara su color; cuando el contenido de níquel alcanza cierto nivel, la aleación presenta un color blanco grisáceo cercano al del platino, lo que lo convierte en uno de los elementos blanqueadores más eficaces en el oro blanco K. Sin embargo, el Ni es un elemento sensibilizante, y cuando su tasa de liberación supera un determinado umbral, existe el riesgo de provocar alergias cutáneas.

Figura 3-13 Efecto del proceso de tratamiento térmico sobre la dureza de la aleación Au-Ni

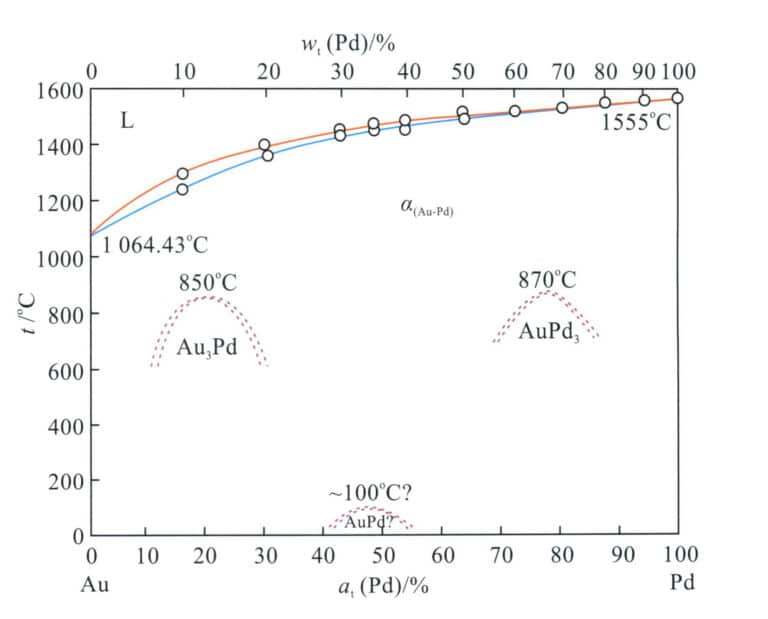

1.4 Aleación Au-Pd

En la figura 3-14 se muestra el diagrama de fases de la aleación binaria. La adición de paladio al oro aumenta el punto de fusión de la aleación y, a medida que aumenta el contenido de paladio, las temperaturas de liquidus y solidus de la aleación siguen aumentando. En el extremo rico en oro, el intervalo de cristalización es relativamente grande, alcanzando alrededor de 51℃ cuando el contenido de paladio es de alrededor de 17% (at), disminuyendo gradualmente hacia el extremo rico en paladio. La aleación tiene una estructura de solución sólida única a altas temperaturas, y durante el proceso de enfriamiento, las aleaciones con un intervalo de composición específico sufrirán una transformación de ordenación y un orden de formación Au3Pd y AuPd3 que mejora la resistencia y la dureza de la aleación, pero reduce su ductilidad y flexibilidad.

En general, el punto de fusión de la aleación Au-Pd es relativamente alto, lo que aumenta la dificultad de fundición. La dureza de la aleación Au-Pd en solución sólida no es alta, pero tiene buena ductilidad, lo que es beneficioso para el procesamiento por deformación en frío. El paladio tiene un buen efecto blanqueador sobre el oro y es uno de los sistemas de aleación base para el oro blanco K; sin embargo, el elevado precio del paladio conlleva un aumento de los costes de material.

2. K Materiales de relleno de oro

El oro K es una aleación compuesta por una cierta proporción de aleaciones intermedias añadidas al oro puro, comúnmente denominadas materiales de relleno en la industria de la joyería. En la joyería, los grados de oro K más comunes incluyen 8K -10K, 14K y 18K; por color, hay oro amarillo K, oro blanco K y oro rojo K, entre otros. Por lo tanto, el uso de materiales de relleno en la joyería de oro K es frecuente, y la calidad de los materiales de relleno afecta directamente a la calidad de la joya.

Cuando las empresas joyeras fabrican joyas de oro K, mezclan oro puro con materiales de relleno comprados. En ocasiones, el rendimiento de los materiales de relleno suministrados por distintos proveedores puede variar significativamente; incluso el mismo grado de material de relleno del mismo proveedor puede experimentar fluctuaciones de rendimiento, lo que afecta a la producción de las empresas de joyería. A la hora de seleccionar materiales de relleno de oro K, deben tenerse en cuenta los siguientes factores.

2.1 Propiedades físicas

El efecto decorativo de la superficie de las joyas de oro K es significativo. Para la joyería de oro K, al seleccionar los materiales de relleno, se debe prestar atención al impacto de la densidad, el color, el magnetismo, el punto de fusión y otros aspectos de los materiales de relleno en la joyería de oro K.

(1) Densidad.

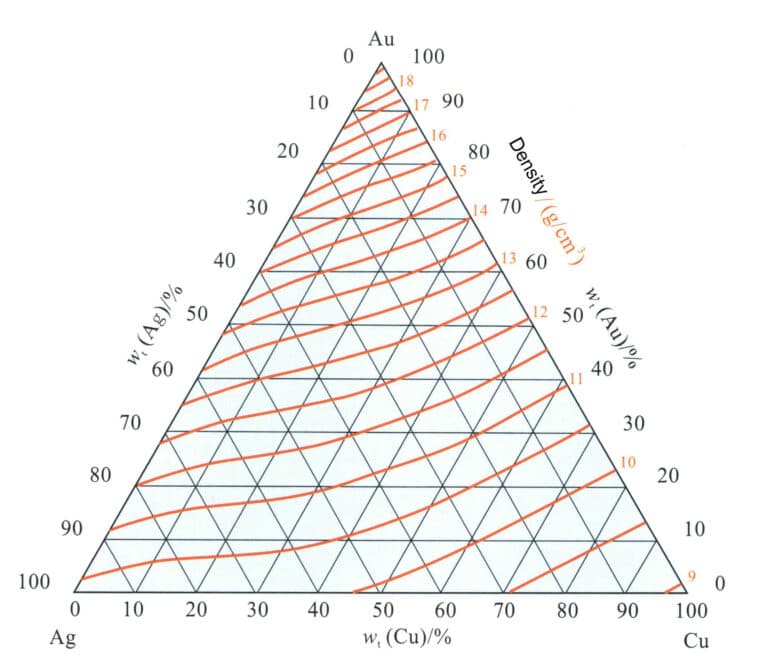

La gama de elementos de aleación seleccionados para los materiales de relleno es bastante amplia, y cada elemento de aleación tiene su masa atómica y su densidad correspondiente. La densidad del oro K formulado con distintas composiciones de materiales de relleno varía. Para una pieza de joyería con un volumen y un grado fijos, los materiales de baja densidad pueden reducir el peso de la joya y disminuir el coste del producto.

(2) Color.

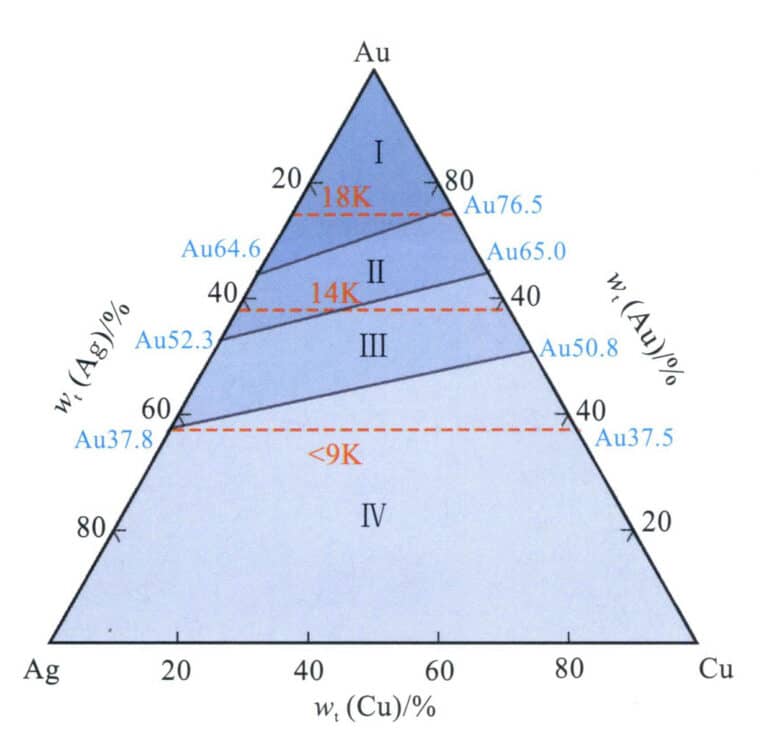

Para las joyas de oro K, el color es una propiedad física fundamental. Las aleaciones decorativas de oro se dividen generalmente en dos categorías principales basadas en el color: aleaciones de oro de color y aleaciones de oro blanco. Cambiando la proporción de composición de la aleación del relleno, se pueden obtener materiales de aleación de oro de diferentes colores. El oro K de color más utilizado incluye tres series: K oro, K oro blanco y K oro rojo, con rellenos típicos mostrados en la Figura 3-15. Además, en los últimos años, también se han desarrollado en el extranjero algunos materiales de relleno de oro K de colores únicos, que pueden formar compuestos intermetálicos de colores únicos, complejos y quebradizos con el oro.

(a) Relleno de oro K

(b) Relleno de oro blanco K

(c) Relleno de oro rojo K

Figura 3-15 Rellenos de oro K de distintos colores para joyería

(3) Magnetismo.

Las joyas de oro K, al igual que las joyas de metales preciosos, generalmente desean que la aleación muestre algo distinto al magnetismo para evitar dudas al consumidor sobre la autenticidad del material. El oro no es magnético; las joyas de oro K contienen muchos otros elementos metálicos. Cuando el material de relleno contiene componentes magnéticos como Fe, Co, Ni y Ga, puede hacer que el material de oro K muestre magnetismo. Por ejemplo, el oro blanco K utiliza comúnmente níquel como elemento blanqueador. La figura 3-13 muestra que la aleación es una solución sólida monofásica por debajo de la línea de solidus y por encima de una cierta temperatura. Cuando se enfría lentamente a una temperatura específica, comienza la separación de fases, formando una región bifásica. Cuando la temperatura desciende a unos 340℃, se produce una transición magnética, y la aleación muestra cierto grado de magnetismo.

(4) Punto de fusión.

La mayoría de las joyas de oro K se fabrican con la tecnología de fundición en molde de yeso. Debido a la escasa estabilidad térmica del yeso a altas temperaturas, la descomposición térmica se produce cuando la temperatura alcanza los 1200℃, liberando SO2 gas, lo que hace que la fundición desarrolle poros. Si el molde de yeso no está totalmente tostado, dejando carbono residual dentro del molde, o si el líquido metálico está muy oxidado, formando una gran cantidad de óxido cúprico, esta temperatura de descomposición se reducirá significativamente. Por lo tanto, para garantizar la seguridad de la fundición en molde de yeso, es necesario controlar el punto de fusión de la aleación. En general, los puntos de fusión del oro K y el oro rojo K están alrededor de 900 ℃, y el uso de moldes de yeso estará bien. Sin embargo, en el caso del oro blanco K, debido al uso de Ni, Pd de alto punto de fusión como elemento blanqueador, el punto de fusión de la aleación es superior al del oro K y el oro rojo K, lo que supone un riesgo de descomposición térmica del molde de yeso. Cuando el contenido de Ni, Pd es muy alto, el molde de yeso ya no puede garantizar la calidad de la producción, por lo que es necesario utilizar un costoso polvo de colada aglomerado con ácido fosfórico, lo que sin duda aumenta los costes y las dificultades de producción.

2.2 Propiedades químicas

Para la joyería, la estabilidad química es esencial. La estabilidad química de las joyas de oro K se refleja principalmente en su resistencia al deslustre y a la corrosión, que está estrechamente relacionada con los materiales de relleno utilizados en el oro K. La resistencia a la corrosión de las aleaciones de oro K varía con la composición; en general, el oro K de gran pureza es beneficioso para mejorar su resistencia a la corrosión. Por ejemplo, el oro de 18K -22K tiene una buena resistencia a la corrosión en ácidos inorgánicos simples ordinarios, y el oro de 14K también tiene una buena resistencia a la corrosión. Aun así, lixiviará cobre y plata de la superficie en condiciones de ácido fuerte. Las aleaciones de oro de menos de 9 quilates no son resistentes a la corrosión por ácidos fuertes y se empañan y decoloran en ambientes pobres. Sin embargo, el contenido de metales preciosos en los materiales de oro K no es el único factor que afecta al deslustre; el deslustre y la decoloración son los resultados combinados de la composición química de los materiales de aleación, los procesos químicos, los factores ambientales y la microestructura. En el oro K de baja pureza, cuando la composición del material de relleno es favorable para mejorar el potencial del oro K, formar una película protectora densa y mejorar la microestructura de la aleación, aún es posible obtener aleaciones con excelentes propiedades químicas y buena resistencia a la decoloración. Entre las tres series principales de oro K, el oro rojo K es propenso a la decoloración superficial debido a su alto contenido en cobre, y para mejorarlo deben utilizarse elementos de aleación beneficiosos en sus materiales de aportación.

2.3 Propiedades mecánicas

Para mantener un alto brillo durante mucho tiempo, las joyas de oro K necesitan mejorar la dureza de la aleación para cumplir los requisitos de resistencia al desgaste; algunos componentes estructurales de las joyas, como alfileres de oreja, ganchos de oreja, broches, muelles, etc., requieren una buena elasticidad y también necesitan mejorar la dureza de la aleación. Sin embargo, la dureza del oro en sí podría ser mayor, lo que dificultaría el cumplimiento de los requisitos para la incrustación. Uno de los objetivos del oro K es mejorar la resistencia, dureza, tenacidad y otras propiedades mecánicas del material. Entre los tres oros K típicos, el oro blanco K blanqueado con níquel tiene mayor resistencia y dureza, con una elasticidad más excelente, lo que requiere un equilibrio entre resistencia, dureza y flexibilidad; el oro rojo K puede sufrir una transición de ordenación y perder flexibilidad, lo que requiere ajustes y mejoras en la composición del material de relleno y el proceso de fabricación.

2.4 Rendimiento del proceso

El diseño de la composición del material de aportación debe tener plenamente en cuenta los requisitos de rendimiento de las distintas técnicas de procesamiento. Por ejemplo, el método de fusión puede afectar a la resistencia a la oxidación de la aleación; la misma aleación puede dar resultados inconsistentes cuando se funde utilizando un soplete, calentamiento por inducción en la atmósfera, o una atmósfera protectora o vacío. Además, la producción de joyas puede utilizar diferentes métodos de procesamiento, como la fundición, el estampado y la soldadura, cada uno de ellos con diferentes requisitos de rendimiento para el oro K, lo que determina la selección y la cantidad de elementos de aleación en el material de aportación. A la hora de diseñar la composición del material de aportación, debe tenerse muy en cuenta la operatividad del proceso de la aleación para evitar problemas operativos causados por un rango de procesamiento demasiado estrecho. El rendimiento del procesamiento incluye principalmente aspectos como el rendimiento de la fundición, el rendimiento del procesamiento de plásticos, el rendimiento del pulido, el rendimiento de la soldadura y el rendimiento del reciclado.

(1) Rendimiento del casting.

El rendimiento de fundición de la aleación influye significativamente en la calidad de la superficie de la joya fundida. La calidad del rendimiento de fundición de la aleación puede evaluarse desde varios aspectos, como la fluidez del metal fundido, la tendencia a la contracción y la porosidad, y la tendencia al agrietamiento térmico durante la deformación. El oro K utilizado para la fundición debe tener un intervalo de cristalización pequeño, una baja tendencia a la oxidación, buena fluidez y rendimiento de llenado. No debe formar rápidamente grietas dispersas de contracción y deformación, lo que favorece la obtención de joyas fundidas con forma completa, contornos precisos, cristalización densa y estructura sólida.

(2) Rendimiento del procesamiento de la plasticidad.

La tecnología de procesamiento de plasticidad tiene muchas aplicaciones en la producción de joyas de oro K. Además de utilizar maquinaria de estirado y laminado para fabricar láminas, alambres y tubos, también se utiliza con frecuencia para formar joyas, como el torneado en máquinas herramienta, el estampado con máquinas troqueladoras y el prensado hidráulico. Para garantizar la calidad de los productos de transformación de plasticidad, es esencial formular correctamente y cumplir estrictamente las especificaciones del proceso operativo, así como el rendimiento inherente de transformación de plasticidad del material, que tiene un impacto decisivo. Se requiere que los materiales de oro K tengan un buen rendimiento de procesamiento de plasticidad, especialmente durante operaciones como trefilado, laminado, estampado y prensado hidráulico, en las que la dureza de la aleación no debe ser demasiado alta y la velocidad de endurecimiento por deformación de la aleación debe disminuir para facilitar la operación; el material también debe tener una buena flexibilidad. De lo contrario, es propenso a agrietarse.

(3) Rendimiento de pulido.

La joyería tiene requisitos explícitos de calidad superficial, y la mayoría de las joyas deben pulirse para conseguir un brillo de espejo. Esto requiere no sólo la correcta ejecución de las operaciones de pulido, sino también prestar atención a las propiedades de la propia aleación. Por ejemplo, la pieza debe tener una estructura densa con granos refinados y uniformes, sin defectos como poros e inclusiones. Si los granos de la pieza son gruesos y hay defectos como contracción o poros, pueden producirse rápidamente fenómenos como piel de naranja, depresiones de pulido y colas de cometa. Los arañazos y los defectos de cola de cometa también pueden aparecer rápidamente si hay inclusiones rígidas.

(4) Rendimiento de reutilización.

El rendimiento del proceso de joyería de fundición suele ser sólo de alrededor del 50% o incluso inferior. Cada colada conlleva una gran cantidad de sistema de bebederos y materiales de desecho para su reutilización. Las empresas de joyería, basándose en los costes de producción y la eficiencia, siempre esperan utilizar la mayor cantidad posible de material reciclado. Debido a los inevitables problemas de volatilización, oxidación y absorción de gas durante el proceso de fusión de la aleación, la composición de la aleación cambiará en cierta medida con cada colada, afectando a la calidad metalúrgica de la aleación y al rendimiento de la colada. La degradación del rendimiento de la aleación durante el proceso de reutilización está estrechamente relacionada no sólo con el proceso operativo, sino también con el rendimiento inherente de reutilización de la aleación, que depende principalmente de la tendencia de la aleación a la absorción de gas y a la oxidación, así como de su reactividad con los crisoles y los materiales de colada. Cuanto menor sea la tendencia a la absorción de gas y a la oxidación, menor será la reactividad con los crisoles y los materiales de fundición, y mejor será el rendimiento de reutilización.

(5) Rendimiento de la soldadura.

Durante la fabricación de joyas, a menudo es necesario dividir la pieza de trabajo en varias piezas pequeñas sencillas para fabricarlas por separado y, a continuación, soldar estas piezas pequeñas entre sí. Para conseguir una buena calidad de soldadura, además de utilizar correctamente la soldadura, también es necesario evaluar el rendimiento de soldadura del oro K. Si la pieza soldada tiene una buena conductividad térmica, el calor no se acumulará rápidamente en el lugar de la soldadura durante el proceso de calentamiento. Aun así, pronto se conducirá por toda la pieza, lo que no favorece la fusión de la soldadura. Supongamos que el oro K es propenso a la oxidación durante el calentamiento. En ese caso, la capa de óxido formada reducirá la humectabilidad de la soldadura, impidiendo que penetre en el cordón de soldadura y provocando problemas como soldaduras débiles, falsas soldaduras y soldaduras deficientes.

2.5 Seguridad

Las joyas que entran en contacto directo con el cuerpo humano durante mucho tiempo deben considerar la seguridad como uno de los factores críticos a la hora de elegir los materiales de joyería. En los materiales de relleno deben evitarse los elementos nocivos para el cuerpo humano, como el Cd, el Pb y los elementos radiactivos. Además, también deben minimizarse las reacciones alérgicas provocadas por el contacto de las joyas con la piel; por ejemplo, las joyas de oro K que utilizan Ni como elemento blanqueador presentan el riesgo de provocar alergias cutáneas. Por ello, la Comisión Europea y algunos otros países han establecido límites estrictos para la tasa de liberación de Ni en joyería, lo que significa que las joyas que contienen Ni deben cumplir las normas pertinentes relativas a las tasas de liberación de Ni.

2.6 Factores económicos

El oro K es una aleación hecha de oro y sus materiales de relleno. El precio de los materiales de relleno es uno de los factores críticos que afectan a los costes de producción, especialmente en el caso del oro K de bajo quilataje, que requiere muchos materiales de relleno para su aleación. Por lo tanto, a la hora de seleccionar los elementos de aleación para los materiales de relleno, deben seguirse materiales baratos y de amplia procedencia, y deben evitarse o minimizarse los metales preciosos caros para reducir el coste del oro K.

Sección II K Oro Amarillo

El oro amarillo K se refiere a la aleación de oro amarillo, conocida en inglés como karat yellow gold, comúnmente representada como KY en la industria de la joyería, como 18KY y 14KY. El oro K es una aleación de oro de color tradicional que ha ocupado una posición importante en los materiales de joyería de oro K durante mucho tiempo. Sin embargo, desde la década de 1990, con la popularidad de la joyería blanca, la proporción de joyas de oro K ha disminuido gradualmente.

No obstante, debido a las propiedades relativamente excelentes de procesamiento y fabricación del oro K, éste se sigue utilizando ampliamente en la industria de la joyería, y algunos fabricantes incluso utilizan el oro K para fabricar piezas en bruto de joyería y luego las chapan con rodio (Rh) para sustituir las joyas de oro blanco K.

1. La organización y el rendimiento del oro amarillo K en el sistema Au-Ag-Cu.

La aleación Au-Ag-Cu es el sistema de aleación base del oro K, que determina en gran medida su rendimiento. La Ag y el Cu son los principales elementos de aleación del oro K, y durante la producción se suelen añadir una cierta cantidad de Zn y una pequeña cantidad de otros componentes para mejorar el rendimiento de la aleación. Las diferentes proporciones de los elementos de aleación influyen en las propiedades físicas, químicas, mecánicas y de proceso de los materiales de oro amarillo K.

1.1 Las propiedades físicas del oro amarillo K en el sistema Au-Ag-Cu

(1) Color.

En el sistema Au-Ag-Cu del oro K, el color de las aleaciones de oro K está estrechamente relacionado con su composición. Ajustando la proporción de Ag, Cu y otros elementos de aleación en las aleaciones se pueden obtener diferentes colores de aleaciones de oro K.

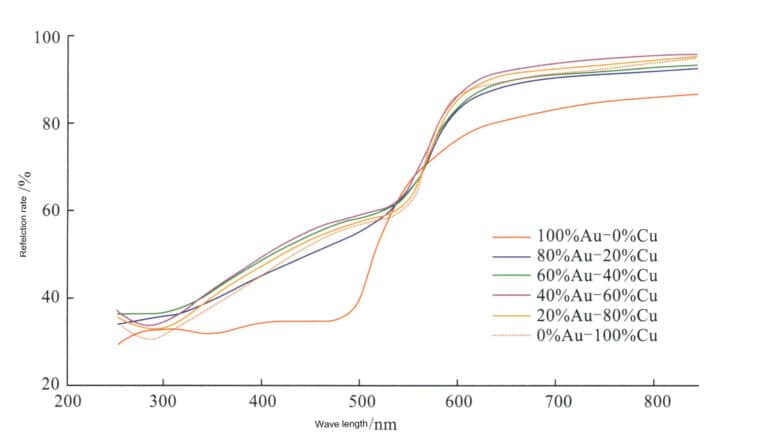

Con el aumento del contenido de Cu, la energía de transición electrónica de la aleación disminuye, y la curva de reflectancia se desplaza hacia una energía más baja, aumentando significativamente la reflectancia en la banda de luz roja ( 640 -750 nm ) (Figura 3-16), lo que resulta en un aumento gradual del índice rojo de las aleaciones de oro K.

Con el aumento del contenido de Ag, la energía de transición electrónica de la aleación Au-Ag aumenta, y la curva de reflectividad del Au casi migra paralelamente a mayor potencia. Como resultado, no sólo se reflejan fuertemente las bandas de luz roja y amarilla en el espectro visible, sino que incluso se reflejan fuertemente las bandas verde, azul y violeta, dando lugar en última instancia a una reflexión sólida en todo el espectro visible (Figura 3-17). Esto hace que el bandgap se ensanche y el índice verde de la aleación de oro K aumente gradualmente. La mejora de la reflectividad es beneficiosa cuando el contenido en Ag de la aleación es elevado.

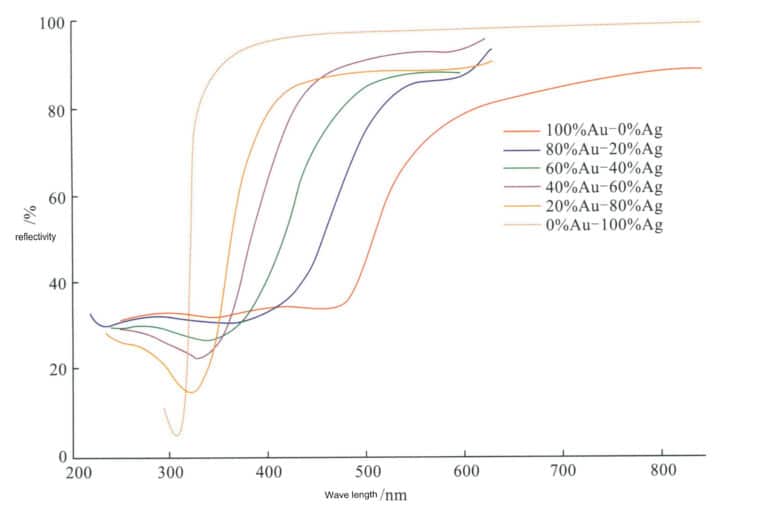

Afectada por la influencia integral de la Ag y el Cu en el color de las aleaciones de oro, la aleación Au-Ag-Cu muestra colores y tonos ricos (Figura 3-18). La aleación rica en Au parece amarillo dorado, la aleación rica en Ag parece blanca y la aleación rica en Cu parece roja. Cuando se añade Ag al Au, a medida que aumenta el contenido de Ag, el color de la aleación cambia gradualmente de amarillo a amarillo verdoso, amarillo verdoso claro, blanco claro y, finalmente, a blanco. Cuando se añade Cu al Au, a medida que aumenta el contenido de Cu, el color de la aleación cambia gradualmente de amarillo a amarillo rojizo, rosa y, finalmente, a rojo.

Para un grado específico de oro amarillo K, la adición de Zn hace que el color de la aleación de oro K se incline hacia el amarillo rojizo claro o el amarillo intenso.

(2) Densidad.

Su densidad teórica también es constante para el oro K con una composición fija. Dado que las piezas en bruto de joyería fundidas no pueden ser densas durante el proceso de producción, no es apropiado utilizar la dureza de fundición para explicar cuantitativamente el impacto de las proporciones de elementos de aleación. Sin embargo, la diferencia entre la densidad de fundición y la densidad teórica puede reflejar indirectamente la densidad de la pieza fundida, y la cantidad necesaria de materiales puede calcularse basándose en la relación entre la densidad de la aleación y la densidad del molde de cera.

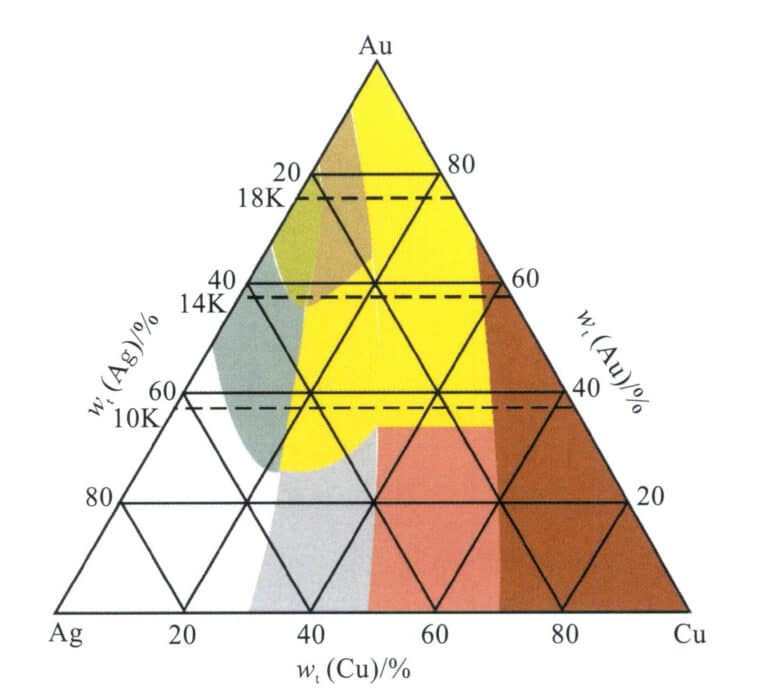

Las diferentes proporciones de elementos de aleación tendrán un impacto particular en la densidad de los materiales de oro K. La correspondencia entre la densidad de las aleaciones ternarias y su composición química (Figura 3-19) muestra que las líneas sólidas representan las curvas de nivel de la densidad de la aleación, que se inclinan hacia el eje Au-Ag, lo que indica que el Cu tiene un impacto más significativo en la densidad de la aleación que la Ag. A medida que aumenta el grado de la aleación, también aumenta correspondientemente la densidad de la aleación; para las aleaciones con un alto contenido de Au, las curvas de nivel son paralelas. Para el oro K del mismo grado, a medida que aumenta el contenido de Ag, aumenta el valor de la densidad, y las curvas de nivel de la densidad se desplazan gradualmente hacia valores más altos.

El oro K suele alearse con Zn como elemento de aleación, y a medida que aumenta el contenido de Zn, la densidad de la aleación disminuye en cierta medida.

(3) Punto de fusión.

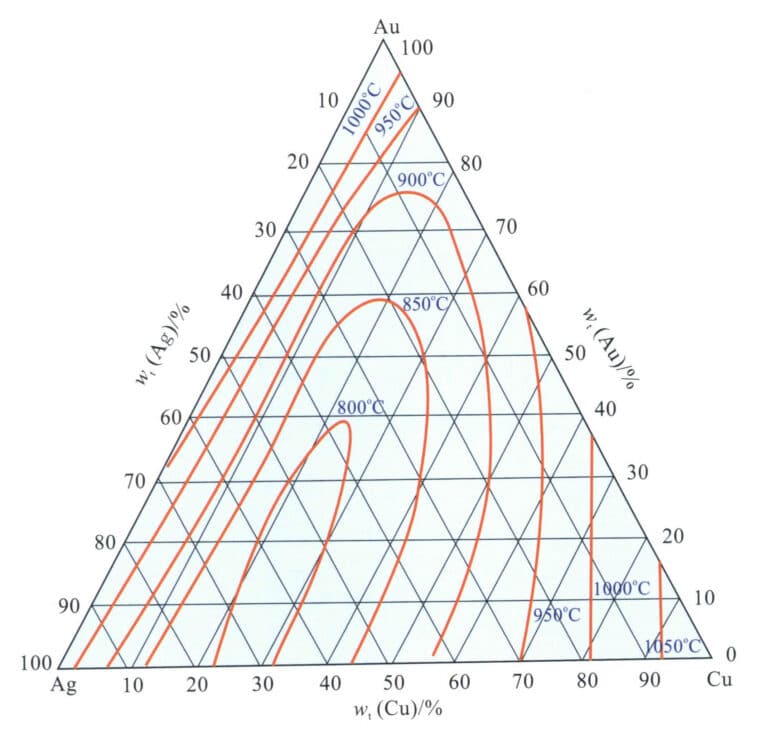

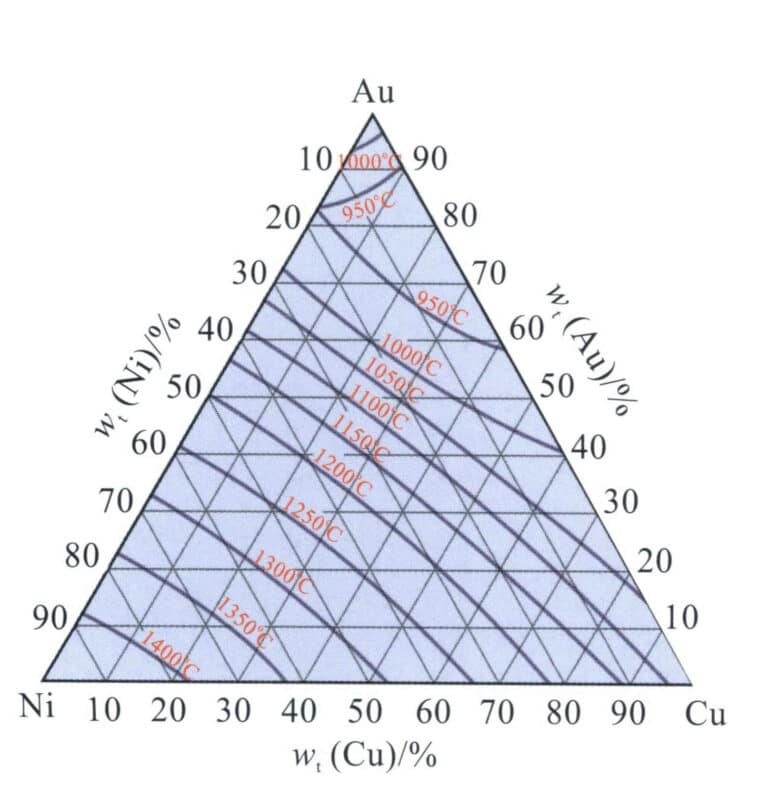

La figura 3-20 muestra la proyección del contorno de temperatura de la línea de liquidus de la aleación Au-Ag-Cu sobre el plano. A medida que aumenta el grado de aleación, su temperatura de liquidus aumenta continuamente; la adición combinada de Ag y Cu hace que el punto de fusión de la aleación disminuya, formando una región en forma de cúpula de contornos de punto de fusión que se abren hacia la línea de coordenadas Ag-Cu, con el punto de fusión más bajo cayendo a alrededor de 750℃ cuando el grado de aleación es relativamente bajo.

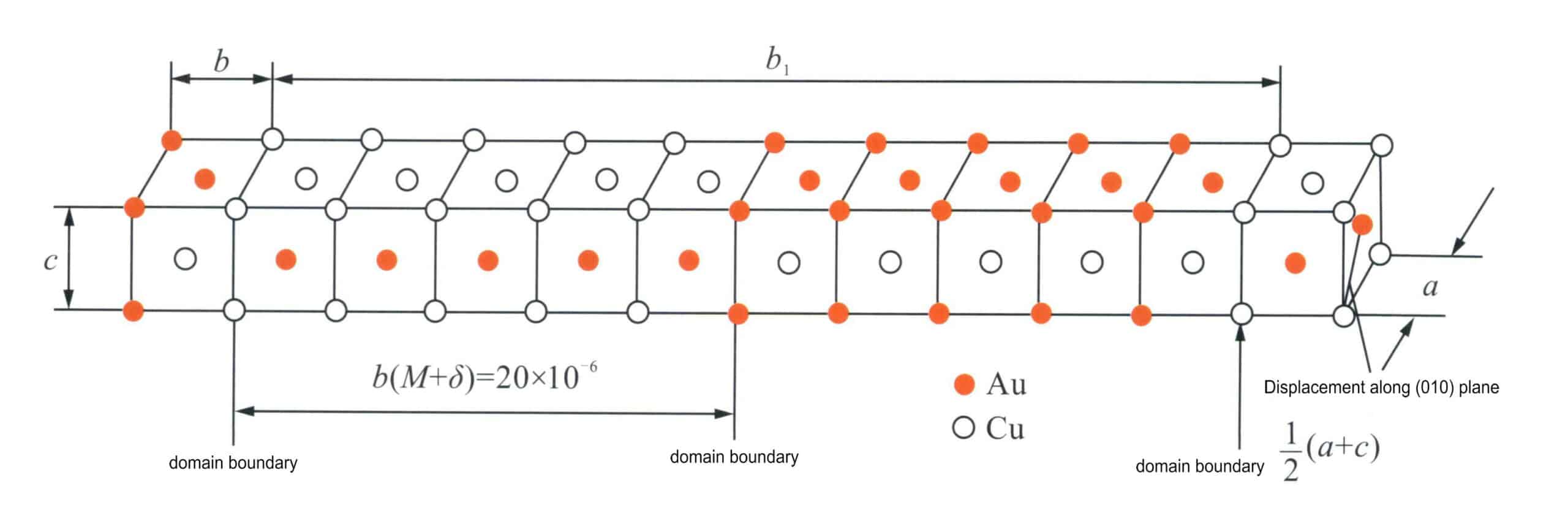

(4) Microestructura.

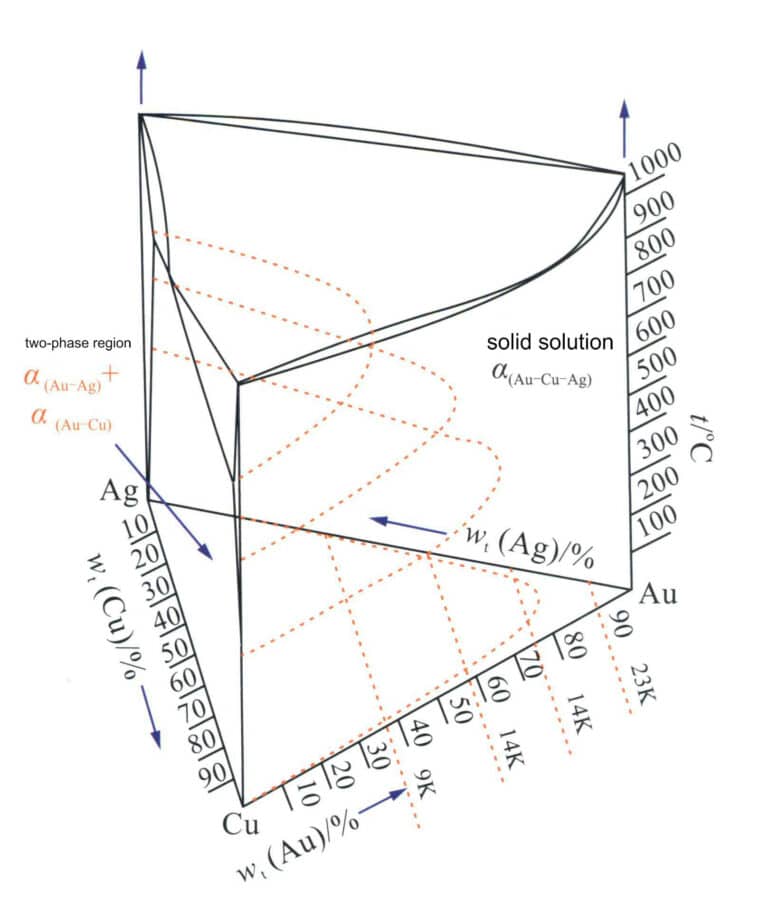

El diagrama de fases de la aleación Au-Ag-Cu (Figura 3-21) muestra que sus tres componentes, Au, Ag y Cu, pueden formar tres tipos de aleaciones binarias. Uno es la aleación binaria Au-Ag, que es completamente miscible tanto en estado líquido como sólido; otro es la aleación binaria Ag-Cu, una aleación eutéctica típica con una solubilidad de Ag y Cu a temperatura ambiente muy pequeña; otro tipo es la aleación binaria Au-Cu, que se disuelve completamente para formar una solución sólida continua en la región de alta temperatura. Al enfriarse lentamente por debajo de 410℃ se produce una transformación de ordenación que forma AuCu3 y fases ordenadas AuCu. Por lo tanto, en el sistema de aleación ternario Au-Ag-Cu, existen fases ricas en Ag y ricas en Cu derivadas del sistema eutéctico Ag-Cu, y se desarrolla una región de dos fases inmiscible más profunda a medida que aumenta el contenido de Au. Esta región aparece como un arco hacia la esquina rica en Ag en el plano de proyección (Figura 3-22), lo que indica que la estructura de la aleación ternaria Au-Ag-Cu está relacionada con la proporción de elementos de aleación Ag y Cu.

Figura 3-21 Diagrama de fases de la aleación Au-Ag-Cu

Figura 3-22 Au-Ag-Cu Región bifásica isotérmica de la aleación proyección del límite de la fase sólida a temperatura ambiente (Según William S. Rapson, 1990)

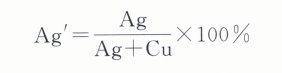

Para facilitar el análisis, el contenido de Ag y Cu se expresa en términos de la relación de conversión Ag, es decir:

En la fórmula, Ag y Cu representan las fracciones másicas de Ag y Cu en la aleación Au-Ag-Cu, respectivamente.

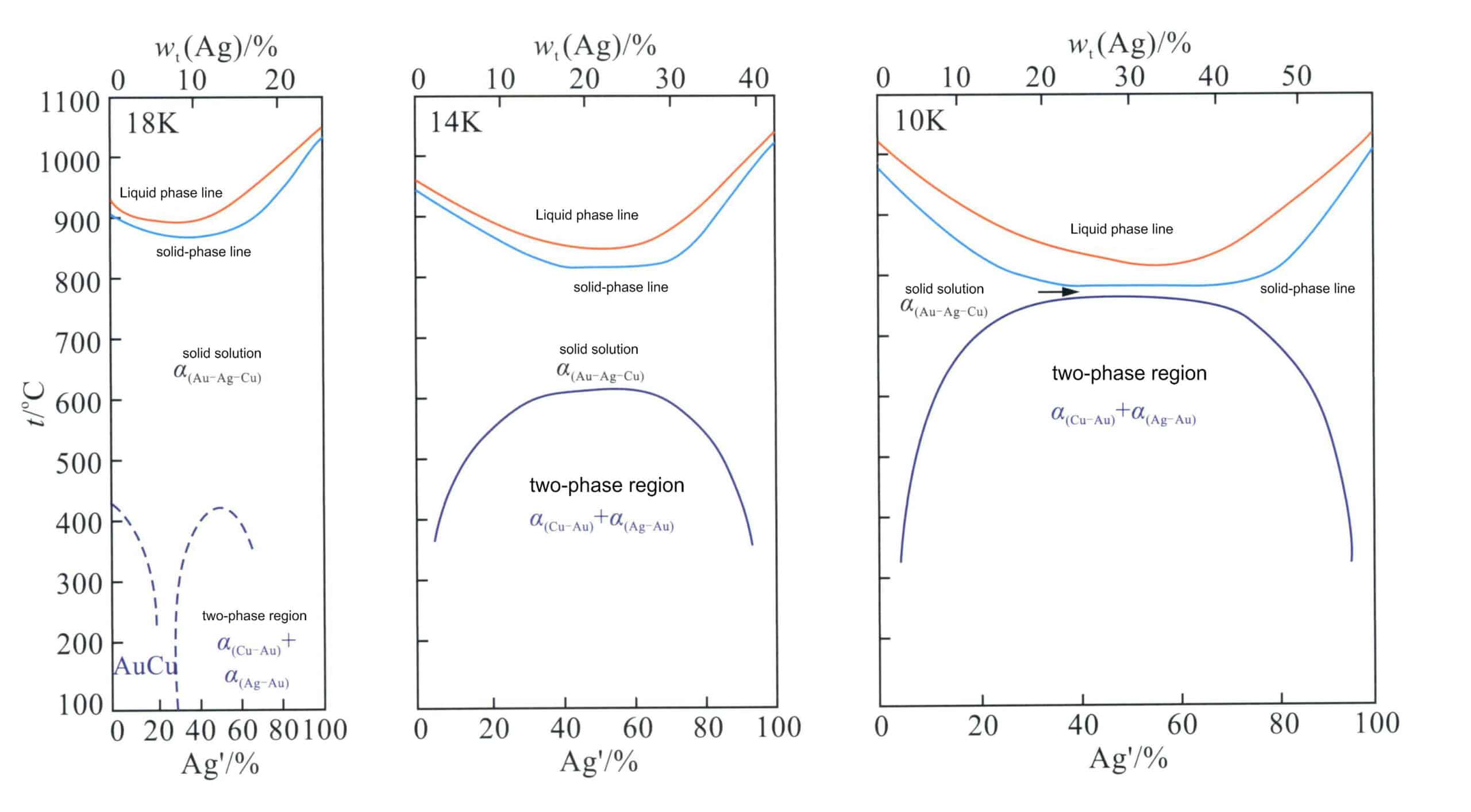

Utilizando Ag' como coordenada de composición, las secciones longitudinales correspondientes a 18K 14K y 10K tres colores de la Figura 3-19 se convierten en diagramas de sección cuasi-binarios (Figura 3-23).

Figura 3-23 Sección longitudinal cuasi-binaria de la aleación Au-Ag-Cu (Según William S. Rapson, 1990)

Según la Ag' y las regiones donde se produce la separación de fases, las aleaciones pueden dividirse en diferentes tipos; por ejemplo, las aleaciones 18K Au-Ag-Cu tienen tres tipos típicos.

Tipo I: Ag' es 0%-20%, una región rica en fases de aleación de Cu, una única solución sólida a altas temperaturas, y sufre una transformación de orden a bajas temperaturas.

Tipo II: Ag' es 20%-75%, una única solución sólida a altas temperaturas, y se descompone en dos fases inmiscibles a bajas temperaturas.

Tipo III: Ag'>75%, una única solución sólida a altas y bajas temperaturas.

Au-Ag-Cu Cuando se añaden Zn y otros elementos de aleación al sistema de oro K, el rango de la región bifásica inmiscible puede reducirse cuando el contenido de Zn alcanza cierto nivel, haciendo que la región bifásica sea más estrecha y corta.

1.2 Resistencia a la corrosión del oro Au-Ag-Cu K

La resistencia a la corrosión de las aleaciones Au-Ag-Cu puede dividirse en cuatro regiones (Figura 3-24). Las aleaciones de la región I tienen un grado superior y una buena resistencia a la corrosión, capaces de soportar la corrosión de ácidos inorgánicos simples; la resistencia a la corrosión de las aleaciones de la región II es inferior a la de la región I, pero sigue teniendo una resistencia a la corrosión relativamente buena, con sólo una ligera corrosión en ácidos sólidos; las aleaciones de la región III son aún más reducidas, sufriendo una fuerte corrosión ácida. Las aleaciones de la Región IV tienen una resistencia relativamente pobre y son propensas al oscurecimiento y la decoloración. La adición de cierta cantidad de elementos de aleación {{1}} al oro de baja calidad Au-Ag-Cu K ayuda a mejorar su resistencia a la corrosión.

Sin embargo, sigue teniendo una resistencia a la corrosión relativamente buena, con sólo una ligera corrosión en ácidos sólidos; las aleaciones de la Región III se reducen aún más, sufriendo una fuerte corrosión ácida. Las aleaciones de la región IV tienen una resistencia relativamente pobre y son propensas al oscurecimiento y la decoloración. La adición de una cierta cantidad de elementos de aleación de Zn, Si y Pd al oro de baja calidad Au-Ag-Cu K ayuda a mejorar su resistencia a la corrosión.

Figura 3-24 Resistencia a la corrosión de la aleación Au-Ag-Cu (Según Ning Yuantao et al., 2013)

1.3 Propiedades mecánicas del oro Au-Ag-Cu K

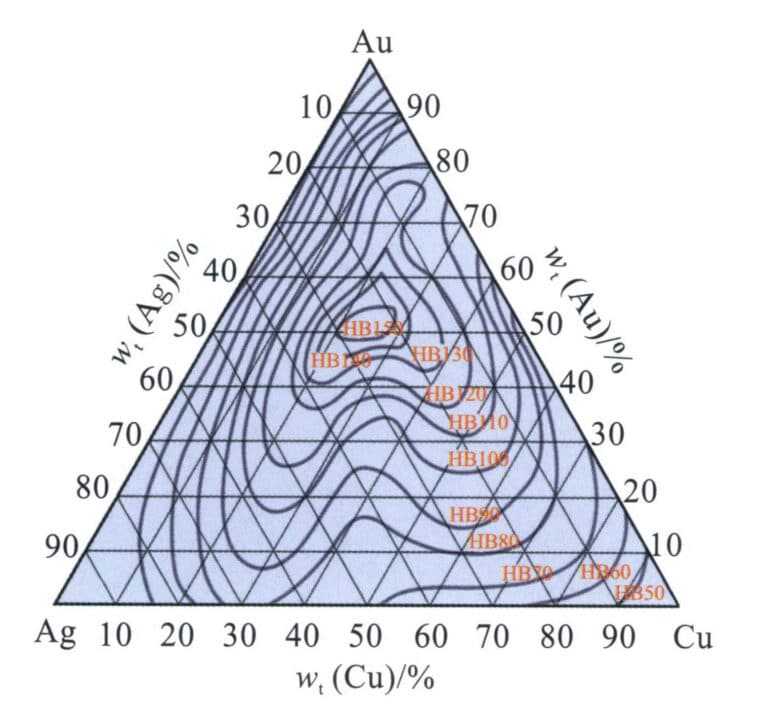

En la aleación Au-Ag-Cu, la proporción de Ag y Cu influye significativamente en las propiedades mecánicas de la aleación. Aleaciones con diferentes composiciones se templaron después de ser mantenidas a 740℃, y se probaron la dureza y el alargamiento en el estado de solución sólida. La dureza de la aleación 50%Au-30%Ag-20%Cu es la más alta, alcanzando HB150, mientras que el alargamiento es el más bajo, sólo 25%, mientras que las aleaciones cerca de las tres esquinas tienen menor dureza y mayor alargamiento (Figura 3-25, Figura 3-26).

Figura 3-25 Dureza Brinell de la aleación Au-Ag-Cu en estado de solución sólida

Figura 3-26 Alargamiento de la aleación Au-Ag-Cu en estado de solución sólida

Las diferencias en las propiedades mecánicas de las aleaciones con distintos componentes también se reflejan en el impacto del tratamiento térmico sobre ellas. Tomando como ejemplo Au-Ag-Cu 18KY, cuando la composición de la aleación se encuentra dentro del rango de las aleaciones de Tipo I, el envejecimiento de la aleación en solución sólida a bajas temperaturas provoca una transformación de orden que mejora la resistencia, aumentando la dureza de la aleación pero reduciendo su elasticidad y flexibilidad. Cuando se encuentra dentro del rango de las aleaciones de Tipo II, el tratamiento de envejecimiento puede provocar la separación de fases en la aleación, mejorando su resistencia y dureza, dando lugar a una dureza moderada. Sin embargo, cuando se encuentra dentro del rango de las aleaciones de Tipo III, el tratamiento de envejecimiento no puede realizarse, y la dureza de la aleación podría ser mayor.

Para las aleaciones cuaternarias Au-Ag-Cu-Zn, el papel del Zn puede reducir ligeramente la dureza de la aleación y el volumen de la región de fase sólida inmiscible en el diagrama de fases ternario Au-Ag-Cu.

1.4 El rendimiento del proceso del oro Au-Ag-Cu K

El oro Au-Ag-Cu K tiene un punto de fusión relativamente bajo, lo que lo hace adecuado para la fundición de precisión utilizando moldes de yeso. Cuando se añaden a la aleación elementos de aleación como Zn Si, se puede mejorar aún más la fluidez del metal fundido y reducir la tendencia a la oxidación, mejorando así el rendimiento de la fundición.

El oro Au-Ag-Cu K tiene una buena flexibilidad en estado de solución sólida, una dureza relativamente baja y un buen comportamiento en el trabajo en frío, que puede procesarse mediante técnicas de trabajo en frío como el laminado, el estirado y la forja. Para las aleaciones que sufren transformaciones de orden y separación de fases, es esencial controlar el método de enfriamiento durante el recocido intermedio para evitar reducir la ductilidad y la flexibilidad.

2. Calidades y propiedades típicas del oro K para decoración

El uso del oro K tiene una larga historia y es una aleación de oro relativamente madura. Se han desarrollado una serie de colores para satisfacer los requisitos de las distintas técnicas de procesamiento del oro K decorativo, muchos de los cuales se han comercializado, lo que permite a las empresas elegir en función de sus necesidades de mercado. La Tabla 3-10 enumera algunos grados típicos de oro K decorativo y sus propiedades.

Tabla 3-10 Calidades y propiedades típicas del oro K para decoración

| Pureza | Contenido del componente/% | Color | Temperatura de fusión | Densidad/ (g/cm3) | Dureza blanda HV / (N/mm2) | Tasa de elongación blanda /% | |||

|---|---|---|---|---|---|---|---|---|---|

| Pureza | Wt(Au) | Peso (Ag) | Peso (Cu) | Peso (Zn) | Color | Temperatura de fusión | Densidad/ (g/cm3) | Dureza blanda HV / (N/mm2) | Tasa de elongación blanda /% |

| 22K | 917 | 55 | 28 | - | Amarillo | 995 ~ 1020 | 17.9 | 52 | |

| 22K | 917 | 32 | 51 | - | Amarillo intenso | 964 ~ 982 | 17.8 | 70 | 30 |

| 18K | 750 | 160 | 90 | - | Amarillo claro | 895 ~ 920 | 15.6 | 135 | 35 |

| 18K | 750 | 125 | 125 | - | Amarillo | 885 ~ 895 | 15.45 | 150 | 40 |

| 18K | 750 | 14.1 | 10 | 0.9 | Amarillo | 887 ~ 920 | 14.99 | 130 | - |

| 14K | 585 | 300 | 115 | - | Amarillo | 820 ~ 885 | 14.05 | 150 | 17 |

| 14K | 585 | 265 | 150 | - | Amarillo claro | 835 ~ 850 | 13.85 | 175 | 30 |

| 14K | 585 | 205 | 210 | - | Amarillo claro | 830 ~ 835 | 13.65 | 190 | 25 |

| 10K | 417 | 120 | 375 | 88 | Amarillo | 778 ~ 860 | 11.42 | 120 (Estado de fundición) | - |

| 9K | 375 | 65 | 450 | 110 | Rojo y amarillo | 835 ~ 908 | 10.91 | 105 (Estado del reparto) | - |

3. Problemas comunes en la fabricación de joyas de oro K

En comparación con los otros dos colores de materiales de oro K, los materiales de oro K tienen una artesanía relativamente más madura en la fabricación de joyas. Sin embargo, el oro K sigue encontrando a menudo problemas en el proceso de producción, que se reflejan principalmente en los siguientes aspectos.

3.1 Cuestiones de color del oro K

En la mayoría de los casos, el oro K utiliza directamente su color inherente sin galvanoplastia adicional en la superficie, lo que requiere que el color de la aleación cumpla los requisitos del cliente y mantenga la estabilidad y el brillo de la superficie con el paso del tiempo. En la actualidad, existen en el mercado docenas de modelos de aleación de oro K, todos clasificados como amarillos. Sin embargo, la percepción real del color varía mucho, como el amarillo intenso, el amarillo claro, el amarillo verdoso, el amarillo rojizo y el amarillo azulado. Las joyas amarillas de 14 quilates presentan tres colores: amarillo azulado, amarillo claro y amarillo rojizo (Figura 3-27). No es raro que las empresas reciban quejas de los clientes o incluso devoluciones debido a desviaciones de color durante la producción. El color de la aleación depende de su composición y también está relacionado con las condiciones de inspección.

3.2 Problemas con la superficie dendrítica del oro K

El punto de fusión del oro K es inferior al del oro 24K, pero las superficies dendríticas rara vez se observan en las joyas de oro 24K durante la fundición a la cera perdida. En cambio, las piezas de oro K (especialmente las de oro K de baja calidad) presentan a veces superficies dendríticas. La razón es que las aleaciones de oro K tienen un rango de solidificación específico, y su proceso de cristalización a menudo crece en forma dendrítica, formando un entramado dendrítico que se entrelaza, dejando metal fundido residual entre las dendritas. Supongamos que el metal fundido no moja el molde. En ese caso, la descomposición del yeso puede producir gas de dióxido de azufre, empujando el metal fundido residual lejos de la superficie y dejando atrás el entramado dendrítico. Esto da lugar a una estructura superficial dendrítica típica. La práctica de producción demuestra que, en el caso del oro K de baja ley, la formación de una gran cantidad de óxido de cobre u óxido de zinc y las altas temperaturas de colada o del molde aumentan la probabilidad de descomposición del yeso, lo que facilita la formación de una superficie dendrítica.

3.3 La cuestión de las inclusiones en el oro K

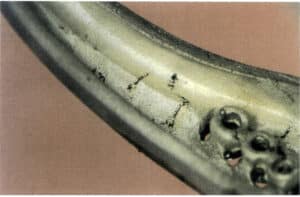

El Cu y el Zn son los principales elementos de aleación del oro K y son propensos a oxidarse durante la fundición, formando inclusiones de óxidos. El problema de las inclusiones causado por el Zn es especialmente destacado; forma óxidos más fácilmente que el Cu en presencia de oxígeno, y sus óxidos no se agregan fácilmente en escoria líquida, sino que aparecen en forma de polvo, tanto flotando en la superficie del metal fundido como permaneciendo dentro de éste. Como resultado, una vez formado el óxido de cinc, permanecerá en el material, causando huecos y defectos superficiales, manifestados macroscópicamente como inclusiones en forma de pata de gato (Figura 3-28).

Sección III K Oro blanco

El oro blanco K, u oro blanco, es una aleación de oro blanco comúnmente denominada oro blanco de quilates en inglés y que a menudo se representa como KW en la industria de la joyería, como 18KW y 14KW. El oro blanco K se utilizó en su día como sustituto del platino, con ventajas como una mayor resistencia y un mejor rendimiento de fundición, y se ha utilizado ampliamente en joyería engastada, convirtiéndose en un material importante entre las aleaciones de oro decorativas, ocupando una posición crítica entre los materiales de oro K de color.

1. El blanqueo del oro y la graduación del oro blanco K

El oro es de color amarillo dorado y para que parezca blanco hay que añadirle elementos de aleación con efectos blanqueadores. Entre todos los elementos metálicos de la naturaleza, excepto unos pocos como el Au y el Cu, la mayoría de los elementos metálicos son blancos o grises. Por lo tanto, la adición de otros metales tendrá un efecto blanqueador sobre la aleación de oro hasta cierto punto. La Tabla 3-11 enumera las capacidades blanqueadoras de algunos elementos de aleación para el oro y sus principales inconvenientes cuando se utilizan como elementos blanqueadores. De la Tabla 3-11 se desprende que no hay muchos metales que puedan servir eficazmente como elementos blanqueadores para el oro blanco K y cumplir los requisitos del proceso de producción convencional para joyería. Elementos como el Ni, el Pd, el Fe y el Mn tienen una gran capacidad blanqueadora para el oro y son los principales agentes blanqueadores hasta la fecha.

Tabla 3-11 Capacidad de blanqueo y principales inconvenientes de los elementos de aleación para el oro (según Bagnoud et al., 1996)

| Elemento | Capacidad de blanqueo | Principales desventajas |

|---|---|---|

| Ag | General | Provoca la decoloración de la aleación cuando el contenido es elevado |

| Pd | Muy buena | Alto coste, aumenta el punto de fusión de la aleación |

| Pt | Pd Similar a Pd | Mayor coste que el Pd |

| Ni | Bien | Sensibilizante cutáneo |

| Cr | Débil | Alérgeno cutáneo |

| Co | Débil | Alérgeno cutáneo |

| En | Débil | Deteriora el rendimiento del procesado cuando el contenido es alto |

| Sn | Débil | Deteriora el rendimiento del procesado cuando el contenido es alto |

| Zn | Débil | Cuando el contenido es elevado, la aleación se volatiliza gravemente, lo que dificulta su reciclado. |

| Al | Débil | Deterioro del rendimiento de procesamiento |

| Ti | Débil | Deterioro del rendimiento de procesamiento |

| V | Débil | Tóxico, deteriora el rendimiento del procesado, altamente reactivo, difícil de reutilizar |

| Ta, Nb | Débil | Altamente reactivo, difícil de reutilizar |

| Fe | Bien | Baja solubilidad en Au, la aleación presenta ferromagnetismo cuando hay fases precipitadas, perjudicando la resistencia a la corrosión. Contenido superior al 10% Cuando la aleación es demasiado dura, deteriora el rendimiento de procesamiento y es propensa a la oxidación durante la fundición. |

| Mn | Bien | La reactividad es fuerte y la transformación es difícil cuando el contenido supera el 10%. |

Diferentes métodos de llenado pueden dar lugar a variaciones de color para aleaciones de oro de la misma finura. Para garantizar una buena comunicación entre la oferta y la demanda, la Manufacturing Jewelers and Suppliers of America (MJSA) colaboró con el World Gold Council para definir el grado de color del oro blanco K tras probar los colores de muestras de 10KW, 14KW y 18KW utilizando el sistema de coordenadas de color CIELab. Definió que el valor del índice de amarillez del "oro blanco K" debe ser inferior a 32; superar este valor significa que no puede denominarse oro blanco K. El valor del índice de amarillez se divide en tres niveles: Nivel 1, Nivel 2 y Nivel 3, como se muestra en la Tabla 3-12.

3-12 El grado de color blanco del oro blanco K

| Grado de color | YI Índice amarillo YI | Grado de blancura | Chapado en rodio |

|---|---|---|---|

| Nivel 1 | YI< 19 | Muy blanco | No es necesario |

| Nivel 2 | 19≤YI ≤24,5 | El blanco es mejor | Se puede chapar o no |

| Nivel 3 | 24,5 < YI ≤ 32 | Pobre | Debe estar chapado |

El uso de este indicador de graduación del blanco permite a proveedores, fabricantes y vendedores determinar cuantitativamente los requisitos de color del oro blanco K.

2. Categorías y características del oro blanco K

En función de los elementos blanqueadores utilizados, el oro blanco K puede dividirse a grandes rasgos en cuatro categorías: oro blanco K de níquel, oro blanco K de paladio, oro blanco K de níquel + paladio, y oro blanco K de bajo o ningún níquel (bajo) paladio. Según las estadísticas de instituciones de investigación extranjeras, las dos primeras categorías representan el 76% y el 15% del mercado de joyas de oro blanco K, mientras que las últimas representan el 7% y el 2%.

2,1 Níquel K oro blanco

Debido a su bajo precio y a su buen efecto blanqueador, el Ni se ha utilizado tradicionalmente como agente blanqueador del Au. Entre todo el oro blanco K comercial, el oro blanco K de níquel domina el mercado.

El contenido de Ni afecta directamente al efecto blanqueador del oro blanco K. Las aleaciones de Au con un contenido de 9% -12%Ni son casi blancas, y a medida que el contenido de Ni disminuye gradualmente, aumenta la amarillez de la aleación. Cuando el contenido de Ni es inferior al 5%, la blancura de la aleación disminuye significativamente, y el color se vuelve amarillento.

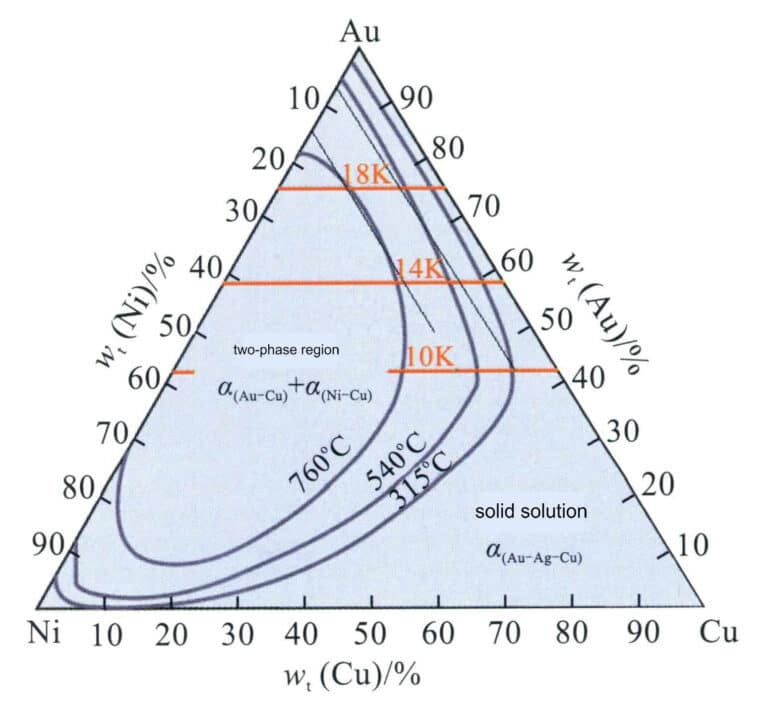

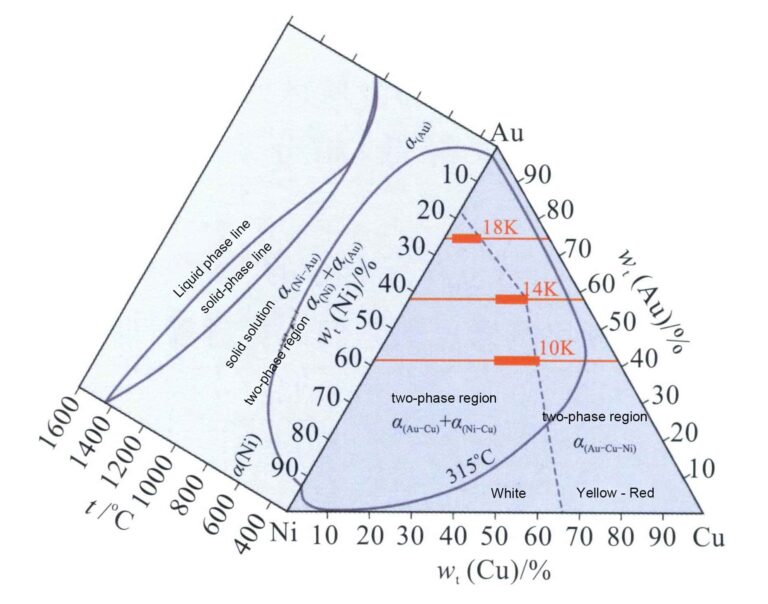

En el diagrama de fases de la aleación binaria Au-Ni de la figura 3-12 se observa que la aleación Au-Ni es una solución sólida continua a altas temperaturas y puede descomponerse en fases ricas en Au y ricas en Ni a bajas temperaturas, lo que aumenta la dureza de la aleación. El oro blanco de níquel K con alto contenido en Ni tiene una mala maquinabilidad y se forma generalmente mediante el proceso de fundición a la cera perdida. La adición de Cu puede mejorar la maquinabilidad de la aleación. Así pues, la aleación Au-Ni-Cu es el sistema de aleación base más utilizado para la joyería K oro blanco. La proyección de la línea límite de descomposición de fases de la aleación ternaria Au-Ni-Cu sobre el plano (Figura 3-29) muestra que a medida que aumenta el contenido de Cu, la región de descomposición bifásica del sistema de aleación binaria Au-Ni se extiende al sistema ternario. A medida que disminuye la temperatura, se amplía el rango de la región de descomposición de fases.

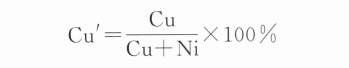

La organización de las aleaciones ternarias Au-Ni-Cu está relacionada con la proporción de Ni y Cu, y para facilitar el análisis, se utilizaron las proporciones convertidas de Cu y Ni para reflejar sus cantidades relativas, es decir.

En la fórmula, Cu Ni representa la fracción de masa, respectivamente. Cuanto menor sea el valor de Cu, mayor será el contenido de Ni; cuanto más significativo sea el valor de Cu, menor será el contenido de Ni.

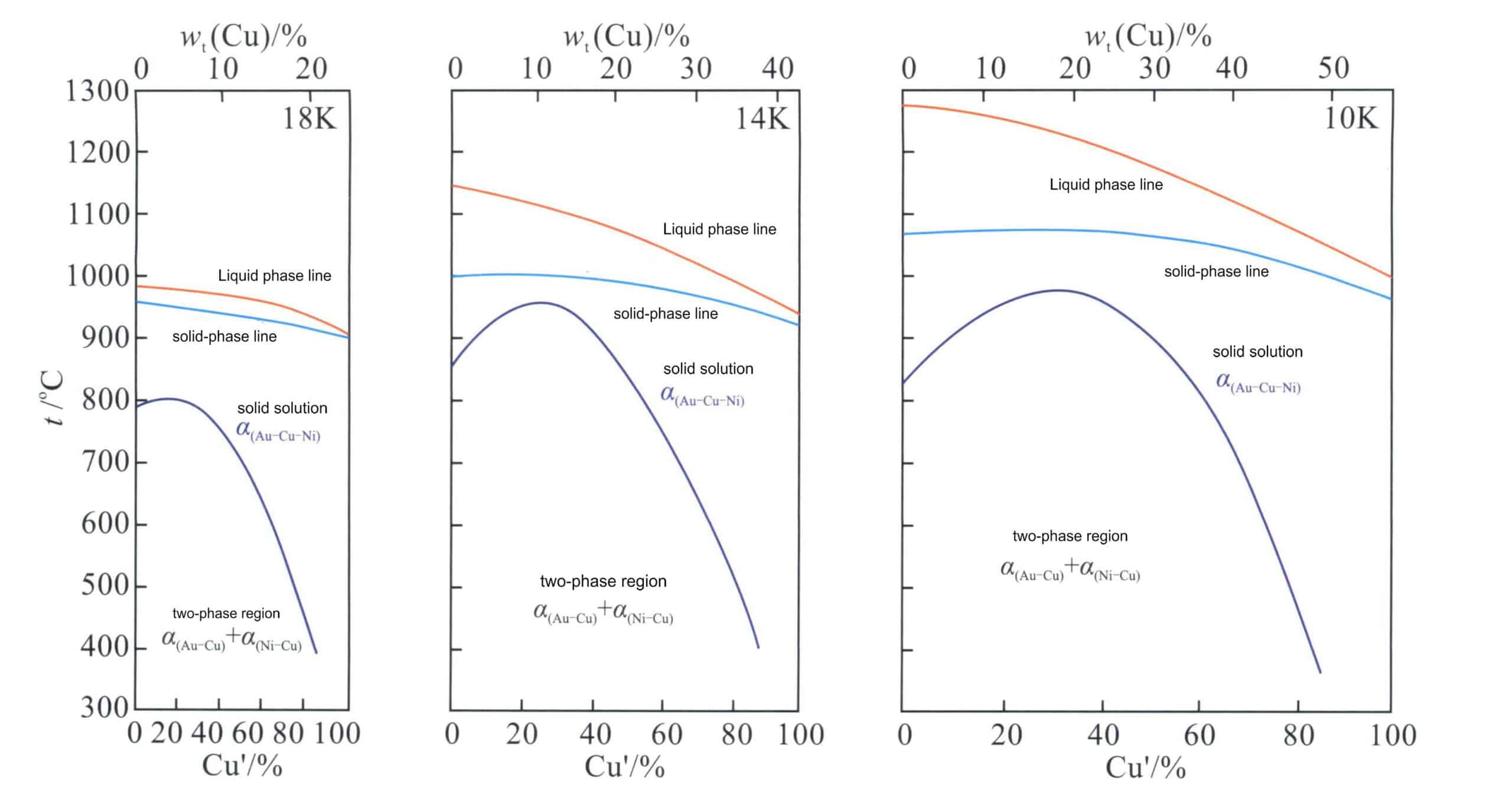

La figura 3-30 muestra la sección longitudinal cuasi-binaria de la aleación con Au-Ni-Cu' como coordenadas componentes y colores de 18K, 14K y 10K. Se puede observar que la estructura de la aleación es una solución sólida monofásica sólo cuando el valor de Cu' supera el 80%; por debajo de este valor, aparece una región bifásica inmiscible. A medida que el color de la aleación disminuye, el punto de fusión de la aleación aumenta continuamente, el intervalo de cristalización de solidificación se amplía, y el rango de la región de dos fases en estado sólido también se expande.

La relación entre la temperatura de fusión de la aleación Au-Ni-Cu y la composición se muestra en la Figura 3-31; a medida que aumenta el contenido de Ni, también aumenta el punto de fusión de la aleación, lo que indica que se deteriora el rendimiento de fundición de la aleación.

En la Figura 3-32 se muestra la relación entre el color de la aleación Au-Ni-Cu y la composición. La línea discontinua indica el límite entre el blanco y el amarillo o el rojo. A medida que aumenta el contenido de Ni, aumenta la blancura de la aleación. Su contenido en Ni no debe ser inferior a un valor específico para conseguir una determinada blancura de la aleación. Para 18K, 14K y tres colores de 10K, las aleaciones correspondientes al segmento de línea negra en negrita de la figura pueden utilizarse para la fabricación de joyas.

La resistencia y la dureza de la aleación de la serie Au-Ni-Cu son elevadas, pero su maquinabilidad podría ser mejor que la de la aleación de la serie Au-Ag-Cu. En la separación de fases del oro a bajas temperaturas, la dureza de la fase rica en Ni es mucho mayor que la de la fase rica en Au. Las dos fases se deforman a velocidades diferentes cuando el material se lamina o se estira. El metal blando de la fase rica en Au se deforma más fácilmente que el metal duro de la fase rica en Ni. Cuando se procesan hasta cierto punto, aparecen tensiones entre las dos fases, lo que afecta a la flexibilidad de la aleación y reduce su rendimiento en el trabajo en frío.

Para mejorar el rendimiento de la aleación Au-Ni-Cu, a menudo se elige el Zn como elemento blanqueador auxiliar para compensar el efecto cromático causado por la adición de Cu y potenciar el efecto blanqueador del Ni. También puede servir como desoxidante para la fundición a la cera perdida, mejorando el rendimiento de la transformación. Sin embargo, la volatilización del Zn durante el proceso de fundición reduce la ductilidad de la aleación y plantea dificultades particulares para su reciclaje.

2,2 Paladio K oro blanco

El Ni supone un riesgo de provocar alergias cutáneas; por ello, el oro blanco de paladio K, con el Pd como principal elemento blanqueador, es una categoría vital muy utilizada en Europa.

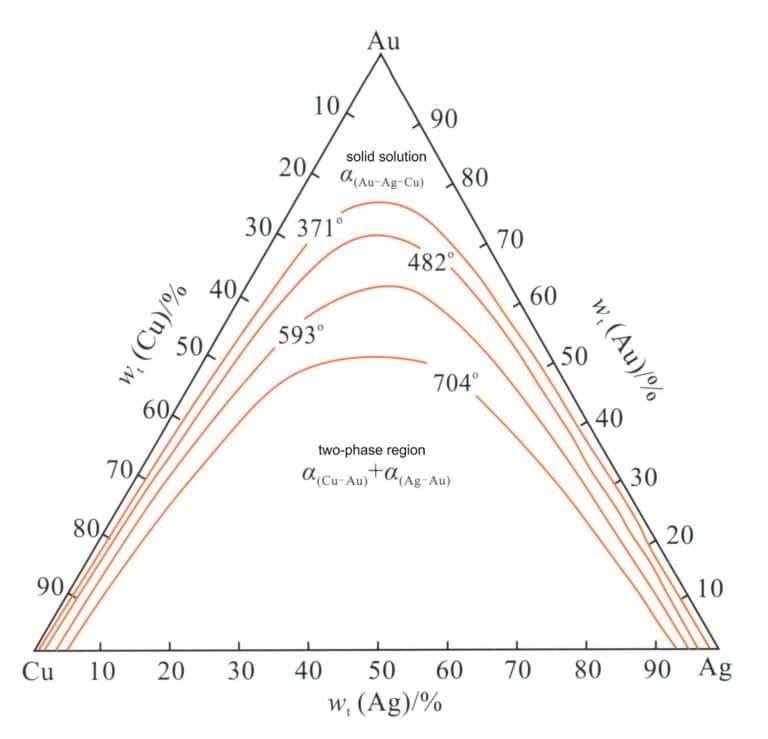

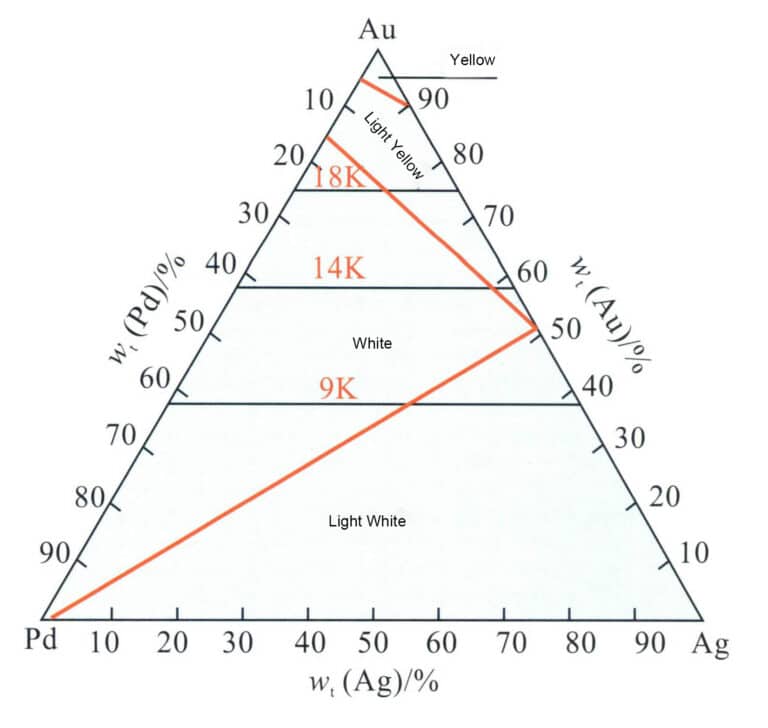

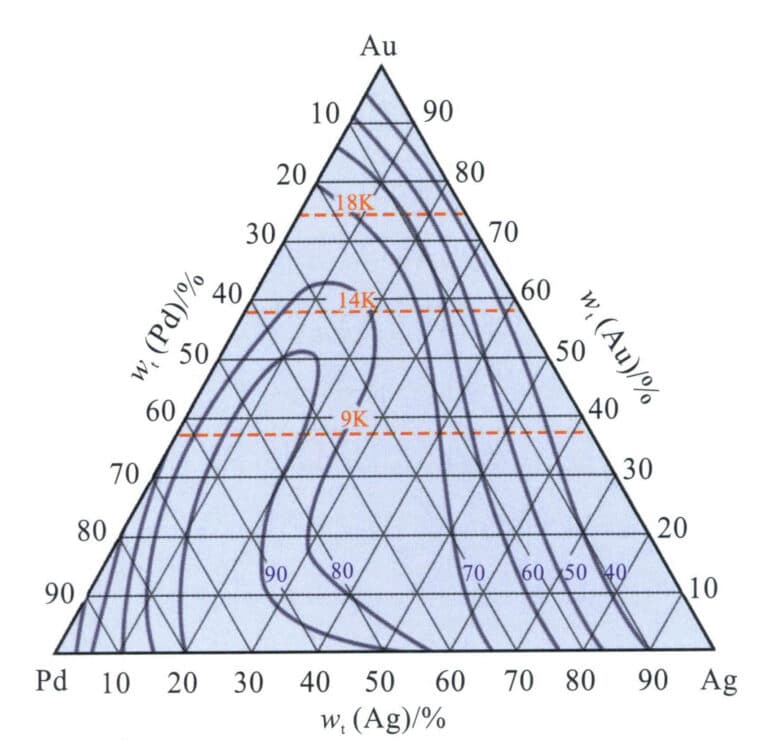

El Pd es un elemento del grupo del platino con una buena capacidad blanqueadora del oro, lo que permite que las aleaciones presenten un cálido color blanco grisáceo con un tacto agradable. Debido al elevado precio del paladio, la Ag se utiliza a menudo como elemento blanqueador secundario. Au-Pd-Ag La aleación ternaria es el sistema de aleación base de paladio K oro blanco, y la relación entre su color y composición se muestra en la Figura 3-33. El contenido de Pd debe alcanzar un valor específico para presentar un mejor color blanco. Para los tres colores estándar 18K, 14K y 9K, el contenido debe elegirse dentro de la zona de la línea límite. Tomando como ejemplo el oro blanco de 18K, cuando el contenido de Pd es de 10%-13%, presenta un excelente color blanco y no requiere el baño de rodio.

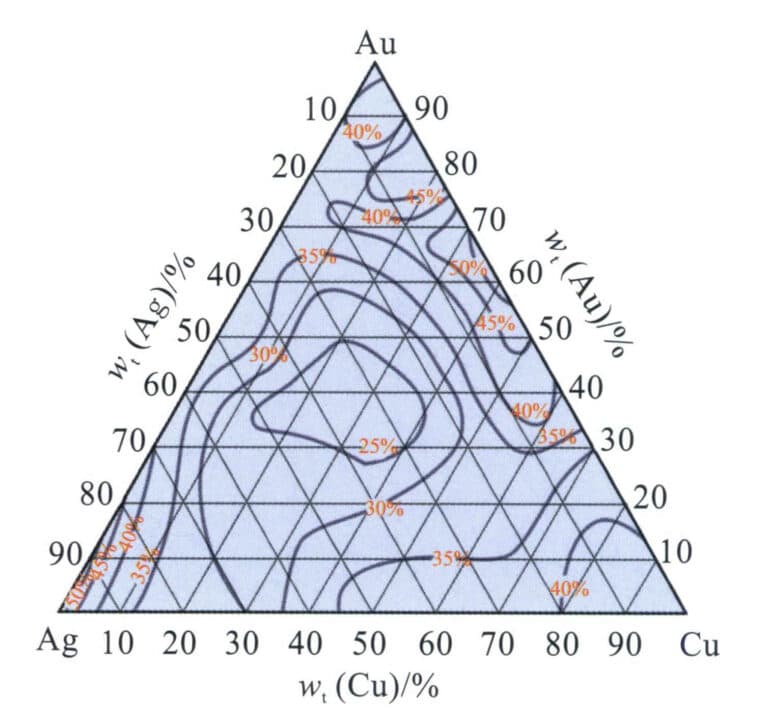

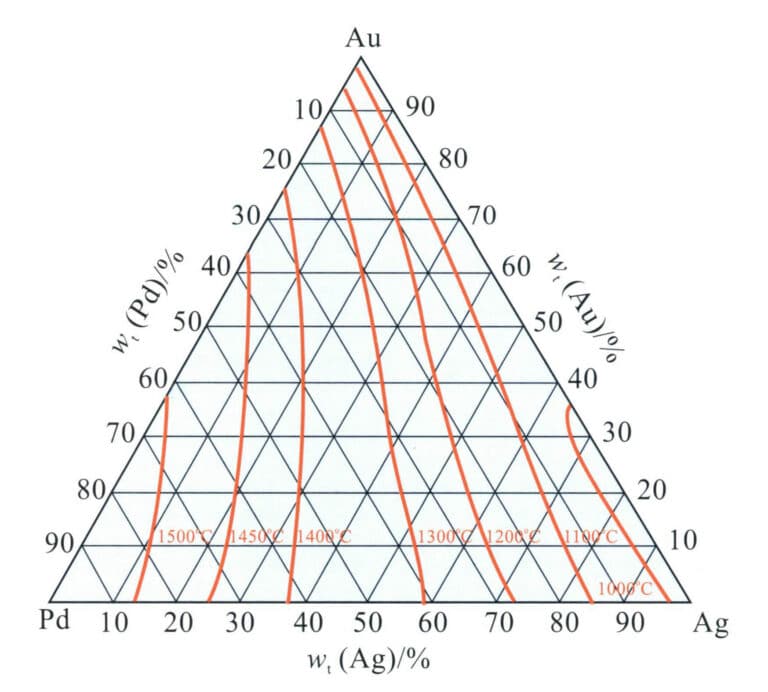

A diferencia de las aleaciones Au-Ni-Cu, las aleaciones Au-Pd-Ag son soluciones monosólidas en todo el rango de composición y no muestran separación de fases. La distribución de la temperatura de liquidus de las aleaciones Au-Pd-Ag se muestra en la Figura 3-34. La adición de paladio al oro aumenta la temperatura de fusión de la aleación. La adición de paladio al oro aumenta el punto de fusión de la aleación, y a medida que aumenta el contenido de Pd, el punto de fusión de la aleación sigue aumentando. Esto aumenta la dificultad de fundición de la aleación. Cuando el contenido de paladio es muy alto, los procesos convencionales de fundición en molde de yeso pueden provocar fácilmente defectos de porosidad en las piezas fundidas debido a la descomposición térmica del polvo de fundición de yeso.

En la Figura 3-35 se muestra la distribución de los contornos de dureza recocida para las aleaciones Au-Pd-Ag. Su dureza es similar a la de las aleaciones Au-Ag-Cu, significativamente inferior a la de las aleaciones Au-Ni-Cu. Al mismo tiempo, esta aleación es una única estructura de solución sólida continua a temperatura ambiente, mostrando así una excelente maquinabilidad, haciéndola adecuada para laminado, grabado, incrustación y otras operaciones.

Dado que el Pd Ag pertenece a todos los elementos de metales preciosos, el Au-Pd-Ag presenta una buena resistencia a la corrosión. La adición de una cantidad adecuada de otros elementos de aleación a esta aleación puede mejorar aún más su rendimiento en determinados aspectos.

2,3 Níquel-Paladio K oro blanco

Este tipo de oro blanco K contiene tanto Ni como Pd, utilizando Ni como elemento blanqueador de base y limitando su contenido para reducirlo. El riesgo de baja alergia al níquel y la mejora del rendimiento de procesamiento de la aleación; para compensar la insuficiente capacidad de blanqueo, se añade a la aleación una cantidad adecuada de Pd, lo que permite que la aleación alcance una blancura suficiente al tiempo que tiene un buen rendimiento de procesamiento y, al mismo tiempo, evita el problema de los costes de material excesivamente elevados cuando el Pd se utiliza únicamente como elemento blanqueador primario.

2,4 Sin níquel (bajo) paladio K oro blanco

Dada la toxicidad potencial del Ni para la piel humana, muchos países y regiones han establecido normativas sobre el índice de liberación de níquel de los materiales de joyería, promoviendo la investigación y el desarrollo de materiales de oro blanco K sin níquel. Además del oro blanco K de paladio que utiliza Pd como elemento blanqueador, también está en marcha el desarrollo de materiales distintos del Ni Pd. La preparación de oro blanco K de calidad media a alta con elementos de aleación no ha sido satisfactoria; en muchos casos, sigue siendo necesario añadir una cantidad considerable de Pd para obtener buenos resultados. Hasta ahora, sólo se han aplicado comercialmente unos pocos sistemas de aleación, con elementos añadidos como Pt, Fe, Mn y otros. El Pt es un excelente agente blanqueador para el Au, pero también se utiliza a menudo con Pd, que tiene una larga historia de aplicación en aleaciones dentales. El oro blanco de 18 quilates que contiene 10%Pt, 10%Pd, 3%Cu y 2%Zn se ha comercializado en la industria de la joyería y, debido al alto contenido de Pt y Pd, es bastante caro. El Fe se ha estudiado como segundo agente blanqueador. Aún así, también hay que añadir una gran cantidad de Pd para mantener el color y la procesabilidad de la aleación, especialmente para aleaciones con bajo número K (como 14K). El sistema Au-Fe es una estructura bifásica, lo que provoca problemas de dureza y corrosión en la aleación. El Mn es un agente blanqueador prometedor para el oro K; cuando su contenido es alto, se puede conseguir una mayor blancura, pero la aleación es bastante quebradiza y sigue necesitando una cierta cantidad de Pd para mejorar su rendimiento. El oro blanco de manganeso K es propenso a la oxidación y debe fundirse en una atmósfera neutra o reductora. Si se utiliza un soplete para la fusión, puede optarse por gas hidrógeno, ya que puede consumir el oxígeno que rodea al metal. El color del oro blanco de manganeso K puede alcanzar los niveles dos y tres, por lo que es necesaria la galvanoplastia para conseguir un color satisfactorio. Es propenso a la decoloración en contacto con productos químicos. Por lo tanto, la galvanoplastia es esencial.

En las aleaciones de oro blanco de bajo número K (como 8K, 9K y 10K ), el uso de un alto contenido de Ag como agente blanqueador puede hacer que el producto parezca blanco. Estas aleaciones son relativamente blandas y tienen buena flexibilidad, y puede añadirse una cantidad adecuada de Pd, Cu, Zn o Ni para mejorar su rendimiento. Aún así, las cantidades de Cu y Zn deben controlarse para evitar que afecten al color de la aleación. Estas aleaciones tienen poca resistencia a la corrosión y son propensas a oxidarse debido a las reacciones químicas con el azufre de la atmósfera.

3. Requisitos de rendimiento del oro blanco K

Para las empresas de joyería, la elección de materiales de relleno adecuados garantiza la calidad del producto y repercute significativamente en los costes de producción. Para obtener el rendimiento ideal de los materiales de joyería de oro blanco K, deben tenerse en cuenta múltiples aspectos de forma exhaustiva.

3.1 Color y resistencia a la corrosión

Como el oro blanco K debe tener al menos un color blanco, debe cumplir los requisitos básicos de YI < 32 y mejorar la blancura de la aleación tanto como sea posible sin afectar significativamente a su rendimiento. La aleación también debe tener una alta reflectividad para lograr un mejor brillo durante el pulido. La aleación tiene una buena resistencia a la decoloración mate y a la corrosión.

3.2 Punto de fusión y volatilidad

Un punto de fusión bajo es beneficioso para la fundición y el moldeado. El punto de fusión de los materiales de oro blanco K suele ser más alto que el del oro K, especialmente en el caso de materiales con una buena blancura, un alto contenido de elementos blanqueadores y, por tanto, un punto de fusión más alto. Las aleaciones con puntos de fusión elevados requieren temperaturas de colada más altas, lo que supone un riesgo de descomposición térmica del yeso en los procesos de fundición de precisión. Por el contrario, el uso de moldes cerámicos con polvo de colada aglomerado con ácido fosfórico aumenta los costes de producción, la eficiencia y la dificultad. Por lo tanto, para la joyería hecha usando el bastidor de la precisión, es recomendable elegir los materiales de la aleación con los puntos de fusión convenientes, idealmente dentro de 1050℃. Añadir Zn a la aleación ayuda a bajar el punto de fusión, pero un contenido excesivo de Zn puede aumentar la volatilidad durante el proceso de fundición, afectando a la calidad del producto y a su reutilización.

3.3 Estructura del grano

Los materiales de oro blanco K deben propiciar la obtención de estructuras de grano fino y denso, lo que ayuda a mejorar el efecto de pulido de la aleación y reduce la probabilidad de defectos puntuales complejos.

3.4 Dureza y maquinabilidad

Los materiales de aleación de oro blanco K deben tener una dureza adecuada en estado fundido y recocido, buenas propiedades mecánicas y un buen comportamiento en el trabajo en frío, un endurecimiento por deformación no demasiado fuerte, una baja tendencia al agrietamiento térmico durante el recocido y una baja tendencia al agrietamiento por corrosión bajo tensión.

3.5 Conformidad con el níquel K Los materiales de oro blanco deben cumplir las normas de la directiva correspondiente.

Para los materiales de aleación de oro blanco K blanqueados con níquel, deben cumplirse los requisitos de la directiva sobre el níquel, y el índice de liberación de níquel no debe superar la norma.

3.6 Cumplir los requisitos de protección del medio ambiente y reducción de costes

A la hora de seleccionar los elementos de aleación, se tienen en cuenta las fuentes de materiales, los precios bajos y el respeto al medio ambiente para reducir los costes de aleación y mejorar la rentabilidad.

Hay que tener en cuenta que la importancia relativa de las distintas características de rendimiento cambia con la aplicación de los materiales, y a menudo es difícil cumplir todos los requisitos anteriores simultáneamente. A veces, hay que hacer concesiones entre estos requisitos para conseguir el mejor efecto de optimización posible.

4. Composición y rendimiento de algunos K de oro blanco

Los tipos de oro blanco K que se ofrecen en el mercado son diversos, con diferencias específicas de rendimiento. En general, para mejorar el rendimiento del procesamiento o reducir los costes de material, la mayoría del oro blanco K comercial hace ciertas concesiones en cuanto a blancura, apareciendo a menudo de color blanco grisáceo, y suele requerir el baño de rodio. Incluso las aleaciones con una blancura muy elevada no pueden compararse con el color de la capa de rodio, por lo que a menudo también se someten a un baño de rodio en sus superficies. En las Tablas 3-13 y 3-14 se enumeran las prestaciones de algunas aleaciones de níquel K oro blanco y paladio K oro blanco, respectivamente.

Tabla 3-13 Composición y propiedades de algunos níquel K oro blanco

| Pureza | Composición química (peso)/% | Dureza HV/(N/mm2) | Resistencia a la tracción ( Estado de combustión) /MPa | Línea de líquido Temperatura /℃ | Temperatura de la línea Solidus /℃ | |||||

|---|---|---|---|---|---|---|---|---|---|---|

| Pureza | Au | Ni | Cu | Zn | Ag | Estado del reparto | Estado de trabajo en frío (70%) | Resistencia a la tracción ( Estado de combustión) /MPa | Línea de líquido Temperatura /℃ | Temperatura de la línea Solidus /℃ |

| 18K | 75 | 11 | 9.5 | 4.5 | - | 307 | 307 | 716 | 950 | 913 |

| 18K | 75 | 7.4 | 14 | 3.6 | - | 291 | 291 | 623 | 943 | 913 |

| 18K | 75 | 6.6 | 15.4 | 3 | - | 187 | 288 | 607 | 946 | 922 |

| 18K | 75 | 5 | 17 | 3 | - | 182 | 276 | 623 | 939 | 915 |

| 18K | 75 | 4 | 17 | 3 | - | 184 | 268 | 612 | 921 | 898 |

| 14K | 58.5 | 11 | 25.5 | 5 | - | 169 | 306 | 747 | 986 | 956 |

| 14K | 58.5 | 8.3 | 28.2 | 5 | - | 145 | 286 | 665 | 987 | 947 |

| 14K | 58.5 | 6.5 | 28.4 | 6.6 | - | 153 | 278 | 706 | 965 | 924 |

| 9K | 37.5 | 10 | 37 | 13.5 | 2 | 127 | 258 | 642 | 923 | 887 |

| 9K | 37.5 | - | 5.5 | 5.5 | 52 | 118 | 189 | 400 | 885 | 874 |

Cuadro 3-14 Composición y rendimiento de la parte de paladio K oro blanco

| Pureza | Composición química (peso)/% | Dureza HV/ (N/mm2) | Línea de líquido Temperatura /℃ | |||||

|---|---|---|---|---|---|---|---|---|

| Pureza | Au | Pd | Ag | Cu | Zn | Ni | Dureza HV/ (N/mm2) | Línea de líquido Temperatura /℃ |

| 18K | 75 | 20 | 5 | - | - | - | 100 | 1350 |

| 18K | 75 | 15 | 10 | - | - | - | 100 | 1300 |

| 18K | 75 | 10 | 15 | - | - | - | 80 | 1250 |

| 18K | 75 | 10 | 10.5 | 3.5 | 0.1 | 0.9 | 95 | 1150 |

| 18K | 75 | 6.4 | 9.9 | 5.1 | 3.5 | 1.1 | 140 | 1040 |

| 18K | 75 | 15 | - | 3.0 | - | 7.0 | 180 | 1150 |

| 14K | 58.3 | 20 | 6 | 14.5 | 1 | - | 160 | 1095 |

| 14K | 58.3 | 5 | 32.5 | 3 | 1 | - | 100 | 1100 |

| 10K | 41.7 | 28 | 8.4 | 20.5 | 1.4 | - | 160 | 1095 |

| 9K | 37.5 | - | 52 | 4.9 | 4.2 | 1.4 | 85 | 940 |

5. Problemas comunes con los materiales de joyería de níquel K oro blanco

En la fabricación de joyas de oro blanco K, el Ni es un elemento de aleación a la vez barato y capaz de realzar el brillo de la joya. El níquel K oro blanco tiene buen color y propiedades físico-mecánicas, por lo que es el material de joyería más utilizado entre los K oro blanco. Sin embargo, el níquel K oro blanco suele tener problemas durante su producción y uso, lo que perjudica la salud de los consumidores y causa muchos problemas a las empresas fabricantes de joyas. Los principales problemas del oro blanco de níquel K incluyen los siguientes aspectos.

5.1 Problema de alergia al níquel

Muchos hechos han demostrado que el Ni tiene potenciales efectos alérgicos y tóxicos sobre la piel humana, que pueden provocar alergia al Ni. La alergia al Ni se refiere a la reacción alérgica que se produce cuando las joyas de oro blanco K entran en contacto prolongado con la piel humana, lo que provoca que el Ni de la aleación se disuelva bajo la acción del sudor y libere iones de Ni. Estos iones de Ni pueden penetrar en la piel y combinarse con proteínas específicas, provocando reacciones alérgicas. Sus partículas pueden hacer que la piel desarrolle erupciones e inflamaciones localizadas, dando lugar a eccemas, picores (Figura 3-36) e incluso ulceraciones, lo que afecta gravemente a la salud y al aspecto físico de las personas (Rushforth, 2000). Una vez que una persona desarrolla una reacción alérgica al Ni, experimentará esta reacción durante el resto de su vida.

Según las estadísticas, aproximadamente el 10% -15% de las mujeres y el 2% de los hombres en Europa tienen reacciones alérgicas al níquel metal, lo que es más alto que en otras partes del mundo. En respuesta, la Comisión Europea abordó activamente este problema publicando en 1999 la Directiva 94/27/CE sobre el níquel, que regula la venta e importación de determinados productos sospechosos de liberar níquel metal en cierta medida al entrar en contacto con la piel. Para las joyas que entran en contacto prolongado con la piel, la tasa máxima de liberación de níquel se limita a 0,5 g / cm2 / semana. Dos normas de ensayo, EN1811 y EN12472, se desarrollaron específicamente para simular objetos con y sin revestimiento, probando la tasa de liberación de níquel en unas condiciones específicas de tiempo, temperatura y sudor artificial. Posteriormente, debido a la todavía elevada tasa de sensibilización del níquel, se realizaron revisiones más estrictas, que condujeron a la publicación de la Directiva 2004/96/CE sobre el níquel y la norma de ensayo de liberación de níquel EN/811:2011, que eliminó el valor de ajuste para las tasas de liberación de níquel. Basándose en los efectos tras la aplicación de la directiva, la Comisión Europea ha endurecido la Directiva sobre el níquel en dos ocasiones. Países como el Reino Unido, Japón y China también han establecido los correspondientes requisitos de liberación de níquel para el oro blanco K. La Directiva del Níquel no prohíbe el uso de materiales de níquel, sino que restringe los índices de liberación de níquel de las aleaciones y los materiales. A la hora de producir joyas de oro blanco K, los fabricantes de joyas deben determinar primero si existen restricciones sobre la liberación de níquel en el país o región del cliente y elegir los materiales de relleno adecuados en consecuencia. En particular, una parte considerable de los materiales de relleno de oro blanco K disponibles en el mercado no pueden superar la prueba de índice de liberación de níquel metálico.

5.2 Problemas de color

El oro blanco K es un material alternativo a las joyas de platino, que requiere una buena blancura. Por ello, la mayoría de las joyas de oro blanco K se chapan con rodio en la superficie. Normalmente, el tiempo de chapado en rodio es muy corto, lo que se conoce como "chapado instantáneo", y el resultado es una capa delgada que se desgasta tras un periodo de uso, dejando al descubierto el color original del metal base. En muchos casos, el color del oro blanco K contrasta significativamente con el color del chapado, lo que provoca quejas o dudas de los clientes. Además, durante mucho tiempo, la industria joyera ha utilizado principalmente métodos cualitativos para describir los colores de las aleaciones, lo que a menudo ha dado lugar a disputas entre las empresas joyeras y los clientes debido a juicios incoherentes.

5.3 Problemas magnéticos

El oro en sí no es magnético, pero el oro blanco de níquel K puede mostrar a veces cierto grado de magnetismo. Esto suele suscitar dudas y quejas de los consumidores, que creen que es necesario mejorar la pureza del material y que éste está mezclado con Fe y otros. Por lo tanto, el níquel K oro blanco, como material de metales preciosos para decoración, no suele querer que la aleación exhiba magnetismo en la mayoría de los casos.

En la naturaleza, el Fe es un elemento metálico magnético muy conocido y, además de él, hay algunos otros elementos que también presentan magnetismo, como el Co, el Ni y el Ga. Que una sustancia muestre magnetismo depende no sólo de su composición, sino también de su microestructura. Los elementos que son iguales pero tienen estructuras diferentes o se encuentran en distintos rangos de temperatura pueden mostrar a veces diferencias de magnetismo. En el caso del sistema de aleación Au-Ni-Cu, la separación de fases se produce dentro de un rango de temperatura específico, formando una fase rica en Ni y una fase rica en Au, mientras que la fase rica en Ni puede mostrar cierto grado de magnetismo.

5.4 Problemas de rendimiento del procesamiento

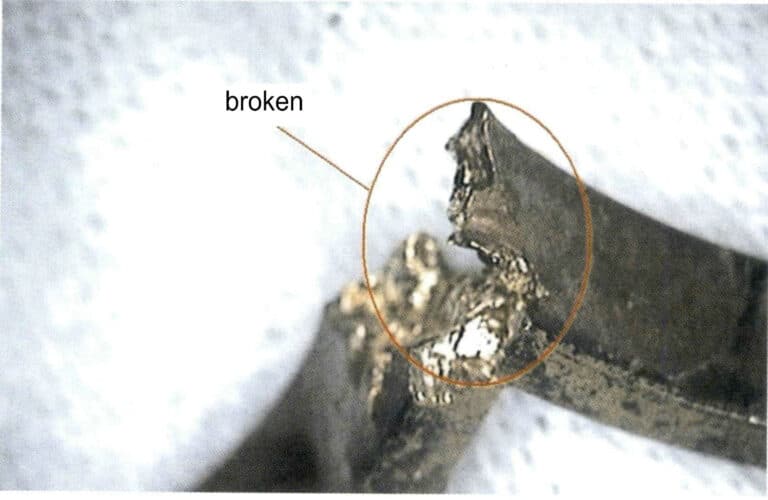

El rendimiento de trabajo en frío de las joyas de oro K es una representación completa de varias propiedades mecánicas. Las joyas de oro blanco K se diseñan principalmente con piedras preciosas incrustadas, y el rendimiento de trabajo en frío del material es un factor esencial que afecta a la facilidad de la operación de incrustación. Supongamos que la rigidez y el límite elástico del material son demasiado altos. En ese caso, resulta difícil sujetar las garras o los bordes metálicos contra las piedras preciosas durante la incrustación, lo que dificulta su fijación, que puede incluso dañarse durante el proceso de incrustación. Las garras metálicas (clavos) pueden romperse fácilmente durante la incrustación si la dureza del material es insuficiente. En la producción de joyas, los materiales suelen someterse a procesos de deformación en frío como el laminado, el estirado y el estampado. Si la ductilidad del material es escasa, es probable que se produzcan grietas. El rendimiento del trabajo en frío del oro blanco de níquel K es significativamente peor que el del oro K, y durante la producción suelen surgir problemas como grietas o roturas durante el proceso.

5.5 Problemas de agrietamiento por corrosión bajo tensión

Son frecuentes los casos de consumidores que pierden piedras preciosas por rotura de garras al llevar joyas incrustadas de níquel K oro blanco, causadas principalmente por grietas por corrosión bajo tensión en el níquel K oro blanco, que suelen aparecer en garras estampadas. Durante el laminado, el estampado, la soldadura y la incrustación de las garras pueden producirse diversas tensiones. Si no se toman medidas para eliminar estas tensiones internas, se formarán tensiones residuales en la joya. La tabla 3-15 enumera las posibles causas de la formación de tensiones residuales en las garras.

Cuadro 3-15 Causas y consecuencias de la formación de tensiones residuales en las garras

| Proceso operativo | Causas de la tensión residual | Posibles consecuencias relacionadas con el estrés |

|---|---|---|

| Soldadura de las garras en el anillo | Temperatura excesiva de las garras durante la soldadura | Las tensiones y grietas en las garras no suelen ser visibles a simple vista |

| Soldar la garra al anillo | La velocidad de calentamiento de la garra durante la soldadura es demasiado rápida | El estrés térmico puede causar fracturas |

| Soldar la garra al anillo (grietas de enfriamiento) | El enfriamiento de la pieza es demasiado temprano después de la soldadura | El enfriamiento externo es rápido, mientras que el enfriamiento central es lento, lo que provoca una contracción térmica incoherente, causando tensiones y grietas en la garra del inserto. |

| Creación de fosas en la garra de inserción | El sobrecalentamiento se produce debido a un funcionamiento incorrecto | Provoca una fractura frágil y grietas en el engaste de la púa |

| Presionar la pinza sobre la superficie de la gema. | Provoca cambios en la estructura del grano del engaste | Genera microfisuras de tensión residual y fractura eventual |

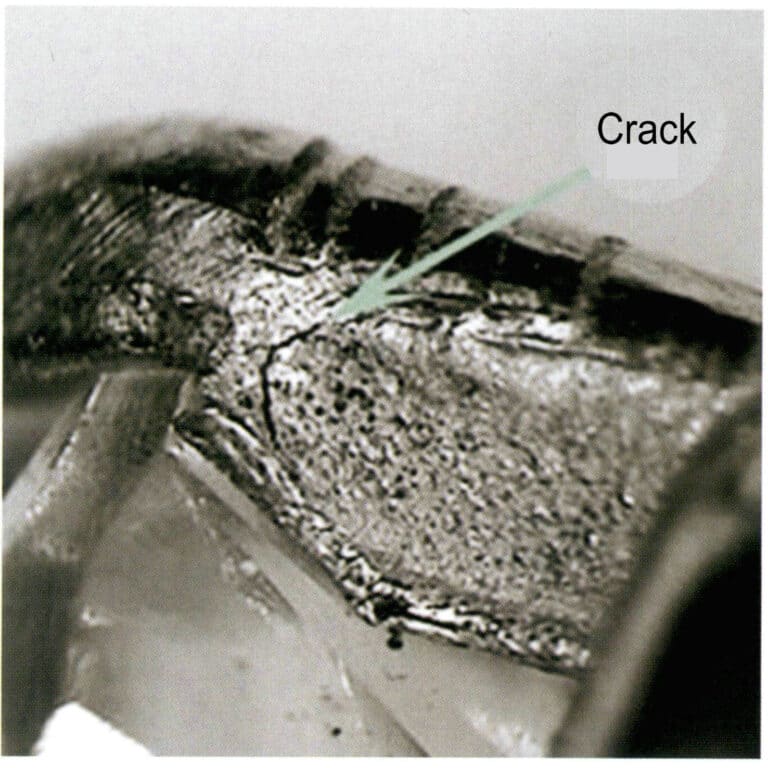

Por un lado, la tensión residual reduce el potencial de electrodo de la aleación, disminuyendo la resistencia a la corrosión del material, mientras que la propia punta es relativamente delgada, lo que puede incluso provocar grietas por corrosión bajo tensión; por otro lado, la tensión residual puede provocar microfisuras (expuestas o latentes), como se muestra en la Figura 3-37.

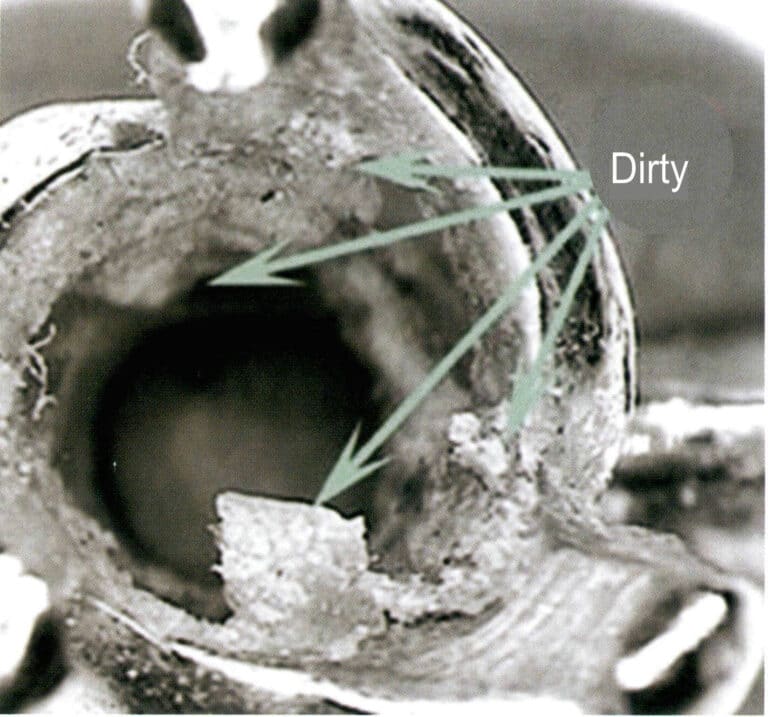

Estas microfisuras no son fáciles de detectar; suelen ser lugares donde se acumulan medios corrosivos. Durante el uso de las joyas, la suciedad, como el sebo, las escamas de piel y el polvo, suele adherirse al interior de las púas (figura 3-38). Cuando las joyas entran en contacto con diversos medios corrosivos, como el sudor humano, el agua del grifo, el cloro de las piscinas y diferentes sales, este sebo, las escamas de piel pueden absorber fácilmente líquidos corrosivos o sales residuales. Bajo estos medios corrosivos, las zonas de alta tensión se convierten en zonas anódicas, lo que provoca una corrosión electroquímica que debilita el material y puede incluso provocar su rotura. Cuanto mayor es la concentración del medio corrosivo, más largo es el tiempo de contacto, más alta la temperatura y más delgadas son las puntas, más rápido se produce el debilitamiento de las puntas, lo que agrava la fisuración por corrosión bajo tensión y conduce al fallo.

Para prevenir eficazmente el agrietamiento por corrosión bajo tensión del níquel K oro blanco, es necesario dar prioridad a los materiales que no sean muy sensibles a la corrosión bajo tensión. Durante la producción, hay que esforzarse por eliminar las tensiones residuales y las microfisuras del material. Durante el uso, también es esencial limpiar regularmente las joyas para reducir la acumulación de medios corrosivos en las zonas sensibles.

5.6 Defectos de fundición

La fundición de oro blanco de níquel K presenta dificultades específicas en comparación con las aleaciones de oro K y plata. Las empresas suelen encontrar defectos de fundición durante la producción, como agujeros de arena, puntos duros, agujeros de gas, cavidades de contracción (porosidad) y grietas calientes, entre los que destacan los puntos duros y los problemas de contracción por gas.

(1) Cuestiones difíciles

Una mancha dura se refiere a la presencia de un objeto extraño con una dureza muy alta en la superficie o en el interior de las piezas fundidas de joyería de níquel K oro blanco, comúnmente conocido como arena de acero o escoria de oro (Figura 3-39). Se trata de un defecto de mancha compleja típico del níquel platino.

Las piezas fundidas de joyería con puntos duros suelen presentar arañazos graves durante el pulido, lo que dificulta mucho conseguir una superficie brillante. Este problema no suele descubrirse hasta la fase final del pulido, lo que obliga a las empresas de fabricación de joyas a gastar mucha mano de obra en reparaciones, especialmente en el caso de puntos duros pequeños y dispersos. Los puntos suelen llevar mucho tiempo; al final, la joya se desecha porque es difícil repararla satisfactoriamente.

Los puntos duros proceden principalmente de los siguientes aspectos:

Ni segregación.

Esto se debe principalmente a una fusión incompleta y a una agitación desigual. Debido al elevado punto de fusión del Ni y a su menor densidad que el oro, si el tiempo de fusión es demasiado corto o la agitación no se realiza con cuidado, es probable que se produzca segregación de Ni, lo que dará lugar a la formación de puntos complejos.

Formación de Ni2Compuestos intermedios de Si.

Esto ocurre cuando el Si de la aleación reacciona con el Ni, y el Ni2El Si es un compuesto intermetálico denso de alta dureza. Cuanto mayor sea el contenido de Si en la aleación, mayor será la probabilidad de que el Ni2Aparición de Si. Cuando el gas dióxido de azufre está presente en el metal fundido, exacerba la reacción entre Ni y Si.

La oxidación del Si forma SiO2.

Cuando se funden aleaciones de níquel-platino que contienen Si, si se encuentran en una atmósfera oxidante o a temperaturas de fundición excesivamente altas, la fuerte reactividad del Si conduce a una oxidación preferente, lo que facilita la formación de SiO2especialmente cuando queda una pequeña cantidad de líquido metálico en el crisol. La fundición posterior se realiza directamente, lo que provoca una oxidación más severa del Si.

Segregación de los agentes de refinamiento del grano.

La adición de Ir, Co y REE al oro blanco de níquel K puede formar núcleos heterogéneos de alto punto de fusión, aumentando el número de núcleos y refinando los granos. La aleación de estos elementos es relativamente delicada, y una temperatura de fundición, un tiempo y unos procesos operativos inadecuados pueden provocar fácilmente la segregación y la formación de puntos delicados.

Complejos objetos extraños mezclados desde el exterior.

Esto incluye múltiples aspectos, como el uso de materiales contaminados y herramientas de fundición portadoras de objetos extraños.

Por lo tanto, durante la producción, es esencial dar prioridad a los materiales que no sean sensibles a defectos puntuales complejos. En el proceso de fundición, es necesario reforzar la gestión de las materias primas y las herramientas y equipos de fundición, establecer especificaciones razonables del proceso operativo y aplicarlas estrictamente.

(2) Problema de contracción por aire