Cómo crear obras maestras de joyería ligera con electroconformado

Proceso de electroconformado: De la fundición al tratamiento de superficies

El proceso de electroconformado es una tecnología de moldeado por electrodeposición y una nueva técnica artesanal introducida en la industria de elaboración y fabricación de joyas. Se originó en Estados Unidos en la década de 1960 y se lanzó por primera vez en la Exposición de Joyería de Basilea (Suiza) en 1984, incluyendo la tecnología de electroconformado de oro de 18 quilates y la joyería electroconformada. El proceso de electroconformado deposita metales o aleaciones como el oro, la plata y el cobre en la superficie de un modelo mediante electrólisis y, a continuación, retira el modelo para formar productos de joyería huecos, ligeros y de gran volumen. Compensa la incapacidad de la fundición a la cera perdida para producir piezas de fundición de paredes finas. Soluciona los defectos del estampado mecánico que no puede fabricar productos de joyería de gran volumen con detalles claros. En comparación con la fundición a la cera perdida, tiene una capa de metal muy fina, lo que reduce significativamente el peso del producto manteniendo el mismo volumen, reduciendo eficazmente los costes de producción y mejorando la competitividad de los productos de joyería. Con esta tecnología también se pueden crear joyas en serie curvadas especiales de moda y varios estilos nuevos de joyería con superficies sin juntas.

La tecnología de electroconformado utiliza los efectos combinados de varios componentes químicos, la velocidad de funcionamiento del equipo, la temperatura, la intensidad de la corriente y el tamaño de las piezas fundidas para producir productos de joyería hueca. Por lo tanto, en el proceso de operación técnica del trabajo de producción, a diferencia de otros procesos manuales, es esencial seguir estrictamente la orientación de los parámetros técnicos y combinarla con la experiencia práctica de producción. Es necesaria una actitud de trabajo meticulosa y científicamente rigurosa para mejorar los niveles operativos en el trabajo de producción y lograr un alto rendimiento de productos de joyería electroformada cualificados.

El proceso típico de electroconformado consta principalmente de pasos de producción interrelacionados, como esculpir el patrón del molde, copiar el molde, inyectar cera en el molde, acabado del molde de cera, aplicación de pasta, electroconformado, acabado, desparafinado y pulido.

Diagrama esquemático de la estructura de electroconformado

Índice

Sección I Principio de funcionamiento de la fundición electrolítica

1. Principio de funcionamiento de la fundición electrolítica

2. Estructura básica de la tecnología de electroconformado

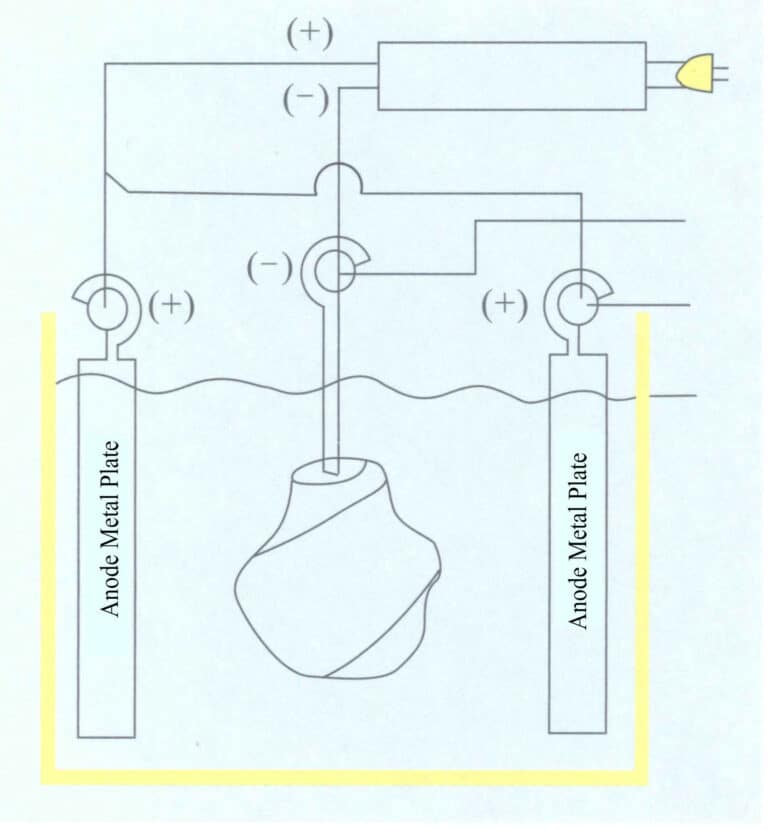

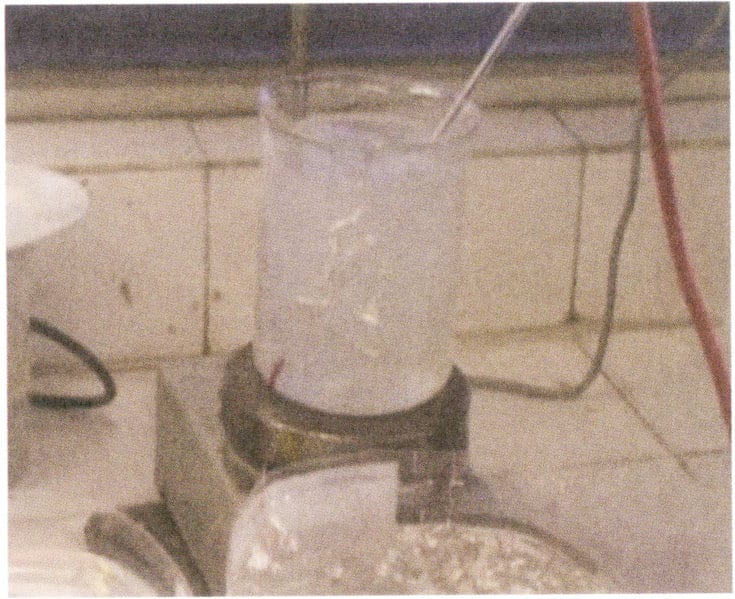

La estructura básica del electroconformado puede dividirse en cuatro partes, que incluyen la fuente de alimentación, la cuba de electrólisis, el circuito, los mecanismos auxiliares y los reactivos (véase la Figura 9-1).

(1) Fuente de alimentación. Convierte una fuente de alimentación de 220 V en una fuente de alimentación de corriente continua mediante un equipo de rectificación. El cátodo y el ánodo se colocan en la cuba de electrólisis.

(2) Cubas electrolíticas. Utilice recipientes resistentes a la corrosión, como tanques de esmalte y tanques de PVC.

(3) Circuito. Las piezas a fundir electrolíticamente se conectan al cátodo, y el ánodo se conecta a las placas metálicas de los iones metálicos necesarios en el electrolito, formando un circuito en la célula electrolítica.

(4) Mecanismos auxiliares y reactivos. Para preparar el electrolito se necesitan filtros, mezcladores, sales metálicas, ácidos, bases y otros reactivos químicos.

Figura 9-1 Diagrama esquemático de la estructura de electroconformado

Sección II Fabricación de moldes de cera

1. Esculpir el patrón

Los modelos de cera se suelen fabricar con cera de joyería como materia prima, utilizando técnicas como el altorrelieve, el bajorrelieve, el calado y la talla lineal para crear patrones de cera.

(1) Herramientas principales

Amoladora eléctrica de eje flexible colgante, secador de pelo eléctrico, soldador eléctrico, lámpara de escritorio, cuchillos de tallar de diversas especificaciones, calibradores, trazadores, limas de diversas formas y especificaciones, escuadras de juego, pinzas, etc.

(2) Materiales principales

Cera de joyería, arcilla dura para tallado fino, tierra de madera, yeso en polvo, gasolina, papel de lija, etc.

(3) Diseño artesanal

El diseño se basa en los requisitos del cliente, conceptualizando el patrón ideal. Al mismo tiempo, es necesario tener en cuenta los aspectos primarios y secundarios del asunto y el tema, la dificultad de los procedimientos de procesamiento y las técnicas de electroconformado, el volumen y la calidad ideales de la pieza procesada, y otros factores para satisfacer las demandas del cliente de piezas de joyería y arte decorativo con figuras, plantas, animales, paisajes, etc.

(4) Tallado inicial

El proceso inicial de tallado en bruto consiste en utilizar herramientas de tallado para esculpir el material de cera y darle una forma determinada según los requisitos del dibujo del diseño y las condiciones del proceso para determinar su forma básica. Se trata de la fase inicial del proceso de talla en bruto, cuyos principios básicos son los siguientes.

① Deja bordes al ver superficies, usando cuadrados en lugar de círculos. "Dejar bordes al ver superficies" es un paso del proceso de talla artesanal. Al tallar, primero hay que ver el objeto que se va a tallar como un cuerpo geométrico y, tallando continuamente el cuerpo geométrico, dividir las superficies grandes en superficies más pequeñas que se acerquen a la forma mínima. Por ejemplo, al tallar la cabeza de una persona, se puede ver la cabeza como un prisma rectangular y luego dividirla en superficies más pequeñas de acuerdo con la estructura de la cabeza y la cara.

② Tallar los huecos y dejar los sólidos. Durante el proceso de talla, es habitual ver algunas zonas salientes del cuerpo humano perfiladas por la ropa, que son las partes sólidas, a menudo los puntos altos. A la inversa, algunas zonas hundidas están enterradas dentro de la ropa, los vacíos. Las partes sólidas deben alterarse mínimamente o dejarse intactas, mientras que los huecos son el centro del tratamiento, haciendo que destaquen las partes sólidas; de ahí que se denomine esculpir los huecos y dejar los sólidos.

③ Empieza poco a poco y luego profundiza. Lo principal es esbozar los contornos generales y la estructura de la imagen tridimensional en el plano al representar los detalles del producto. Sólo se puede pasar a una mayor profundidad tras comprobar la exactitud de las proporciones y las formas.

④ Deja material para tallar. Deje algo de material sobrante en los lugares apropiados para permitir modificaciones posteriores.

⑤ Cuello corto y hombros altos. También es un método de dejar material para tallar.

(5) Tallado fino, embellecimiento meticuloso

El tallado fino se realiza tras el tallado inicial de la pieza en bruto, subsanando diversas deficiencias de los procesos anteriores y garantizando que la superficie del molde de cera quede lisa y pulida. Sus principales técnicas artesanales incluyen el esbozo fino, la colocación y el recorte precisos, y el embellecimiento fino.

① Dibujo fino. Esto significa dibujar contornos más detallados en la pieza inicial. Por ejemplo, los ojos, las manos, las orejas y los pies de una persona; los pétalos y las hojas de las flores, etc.

② Posicionamiento y recorte precisos. Tras completar el boceto fino, se puede profundizar en el trabajo, afinando y detallando las partes de la pieza en blanco y embelleciendo las líneas decorativas.

③ Finos adornos. Se trata principalmente de comprobar y reparar las deficiencias pasadas por alto en procesos anteriores. Una vez embellecido el molde de cera, se lavan los residuos de la superficie con gasolina y se termina un molde de cera completo.

(6) Técnicas de talla

Las técnicas de talla suelen incluir las siguientes categorías.

① Talla redonda tridimensional. En la actualidad, la mayoría de los moldes de cera se realizan mediante la técnica de la talla redonda tridimensional, que requiere un tallado detallado tanto en la cara anterior como en la posterior, mientras que el bajorrelieve sólo necesita tallarse en una cara.

② Alto relieve. El altorrelieve es relativamente grueso, con una distancia considerable entre los puntos más gruesos y los más finos, aproximándose en algunos casos al grosor de la talla redonda. Este altorrelieve suele ir emparejado con relieves poco profundos como fondo para resaltar el tema, contrastando las vistas lejanas y cercanas.

③ Relieve poco profundo. La distancia entre su punto más grueso y el más bajo es relativamente pequeña, con poca fluctuación y un efecto tridimensional poco claro.

④ Tallado en línea. Tsta técnica expresa imágenes a través de líneas, que pueden dividirse en calcografía y relieve. La calcografía consiste en tallar surcos en una superficie plana para expresar las características del motivo. El relieve, por su parte, utiliza líneas en relieve para expresar las características del motivo, y el proceso consiste en conservar las zonas rayadas mientras se rebaja el resto con un cincel para resaltar las porciones de línea.

⑤ Calado (talla hueca). Esta técnica consiste en tallar la "base" o fondo de ciertos motivos con un cincel, creando un efecto delicado y translúcido. En cuanto a los métodos de expresión, existen perspectivas puntuales y focales.

2. Molde de copia, molde de corte

El molde de cera (también conocido como patrón de cera ) que ha superado las normas de talla anteriores es una muestra en la producción en serie. La muestra debe replicarse en un molde de caucho para lograr la producción en serie.

(1) Principales equipos y herramientas

Máquina de vibración por vacío, varios cubos y cubetas de plástico, discos giratorios, palas planas, cepillos y guantes.

(2) Materiales principales

1300 silicona importada, 627 cola nacional, agente de curado y papel de lija de desecho.

(3) Puntos clave del proceso operativo

Enrolle el papel de lija usado en una forma cilíndrica de acuerdo con el tamaño de la plantilla, grápelo con una grapadora, coloque la plantilla en el tablero de fibra y, a continuación, fije el papel de lija enrollado alrededor del exterior de la plantilla. Vierta la silicona y el agente de curado en el recipiente del pegamento y mézclelos bien. La proporción de silicona y agente de curado es de 10: 1 . Tiempo de mezcla: el pegamento tipo 627 es de 15 〜25 min, la silicona tipo 1300 es de 30 〜45 min. Debe dejarse cierta distancia entre el patrón y el tubo de lija, generalmente más de 7 mm, pero no debe ser demasiado gruesa para evitar aumentar la cantidad de silicona utilizada. Fije el tubo de lija sobre una superficie de cristal, aspire la silicona mezclada, inyéctela en el tubo de lija (figura 9-2) y vuelva a aspirar. Generalmente, se inyecta 1/2 primero y luego se pega según la situación real después de aspirar con una máquina de vacío. Después de llenar el gel de sílice, póngalo en la máquina de vacío, y ponga el cilindro de papel de lija en el lugar apropiado y estable para el último aspirado. El gel de sílice doméstico puede secarse de forma natural en unas cinco horas, mientras que el gel de sílice importado necesita 8~12 horas para secarse de forma natural.

Lo anterior es un método general para Copy Mold, mientras que el Copy Mold de productos grandes es algo diferente. El consumo de materiales de moldeado de silicona para productos grandes es elevado, el coste es alto y, debido al gran volumen, es difícil aspirar, por lo que la calidad es difícil de garantizar. Por lo tanto, se suele aplicar pegamento al patrón y luego se copia con yeso.

Fije el patrón en el disco, utilice un pincel para aplicar la silicona preparada en la plantilla y compruebe cuidadosamente que no haya zonas omitidas ni burbujas. Si se detectan burbujas, deben eliminarse rápidamente. Una vez calificada la primera capa, repita el cepillado dos veces, alcanzando un grosor de 3 〜5 mm (dependiendo del tamaño del patrón). Utilice arcilla de aceite para rellenar depresiones y agujeros más grandes. A continuación, mezcle una cantidad adecuada de agua con yeso para preparar la lechada de yeso, y utilice una espátula plana y las manos (con guantes de goma) para raspar y extender el yeso sobre la plantilla, con un grosor de unos 20 〜30 mm (dependiendo del tamaño del patrón). Al raspar y extender, dependiendo de la complejidad de la forma del patrón, divídalo en varias partes para la producción: los simples en dos piezas, los complejos en 3 ~ 4 piezas, o varias piezas para facilitar la extracción del molde de silicona y el patrón como estándar. Después de hacer la capa exterior de un molde de yeso, es necesario aplicar cera para pisos en la periferia y luego hacer otra pieza, asegurándose de que no se peguen entre sí para facilitar el desmontaje. Una vez terminado todo el trabajo de Copy Mold, debe dejarse secar al aire de forma natural. Utilice un martillo de goma para eliminar la capa de escayola para el desmontaje y, a continuación, utilice un bisturí para cortar la capa de silicona en las posiciones adecuadas para retirar el patrón. Cierre el molde de silicona cortado, utilice un molde de desmontaje de escayola para sujetar y fijar el molde de silicona, y fíjelo con líneas de pegamento y cinta adhesiva; el trabajo del molde de copia grande estará entonces terminado.

Al cortar el molde, elija zonas que sean fáciles de reparar, lo que facilitará el acabado (raspado) del molde de cera. Evite cortar a través de los rasgos faciales cuando moldee para figuras o estatuas de animales. Después de cortar el molde, compruebe la calidad del molde de silicona para ver si hay burbujas y si los moldes de silicona encajan bien.

Vídeo de moldes de caucho Copy Mold

3. Inyección de moldes de cera

La inyección de cera en el molde de silicona crea moldes de cera para la producción en serie, lo que se conoce como inyección en molde de cera.

(1) Principales equipos y herramientas

Cilindro calentador eléctrico, horno, máquina vibradora de vacío, pinzas, cuchara de hierro, compresor de aire, molde de caucho.

(2) Materiales principales

Cera para joyas modelo 13360.

(3) Puntos clave del proceso operativo

Use aire comprimido para soplar las impurezas dentro del molde de caucho, coloque el molde de caucho en el horno eléctrico para precalentarlo durante 5 minutos, permitiendo que la temperatura del molde de caucho alcance 60 ~ 65℃, y eliminar la humedad (que puede reducir la generación de burbujas durante la inyección de cera). Retire el molde de goma del horno, ciérrelo y asegúrese de que las juntas estén completamente selladas, asegurándolo con una banda elástica. Utilice una cuchara de hierro para recoger el agua de cera del cilindro de calentamiento eléctrico y viértala en el molde de goma sellado (Figura 9-3), luego colóquelo en la máquina vibradora de vacío para aspirar 1 〜2 min, saque el suplemento de cera y vuelva a aspirar 1 〜2 min. Después de completar la inyección de cera, suplemento de cera, y el trabajo de vacío, coloque el molde de goma en el banco de trabajo para enfriar de forma natural. Una vez que se solidifique el puerto de inyección de cera, coloque el molde de caucho en una palangana de plástico llena de agua fría para acelerar la solidificación de la cera. El tiempo de solidificación depende del volumen de la cera, generalmente más de 30 minutos y a veces hasta 1 día. Una vez que el molde de cera dentro del molde de caucho esté completamente solidificado, afloje la banda elástica y la cinta adhesiva, abra el molde de caucho y saque el molde de cera formado.

4. Modificación de moldes de cera

El proceso de modificación del molde de cera formado por inyección de cera para reparar defectos, embellecer su superficie y cumplir los requisitos de diseño se denomina acabado del modelo de cera. La superficie del molde de cera tras el acabado debe ser lisa, estar libre de impurezas y cumplir los requisitos técnicos del proceso de electroconformado. Si es necesario modificar algún modelo de cera durante el proceso de acabado del molde de cera, hay que volver a la fase de tallado en cera.

(1) Herramientas principales

Cuchillo para trinchar, cuchillo para raspar cera, cuchillo quirúrgico, soldador eléctrico, lámpara de escritorio, pinzas, gasolina, lámpara de alcohol, cepillo, etc.

(2) Acabado con patrón de cera

Modificar el molde de cera para satisfacer los requisitos técnicos de producción del proceso de electroconformado. Utilice el modelo de cera (original) para replicar el molde de caucho, y cuando en grandes cantidades, operar de acuerdo con el proceso de la cera model→ plata model→ modelo de caucho.

(3) Raspado de la cera (acabado de la cera) Molde

Tomando como referencia el modelo original, utilice un raspador de cera o un bisturí para raspar las rebabas, marcas de cera, bebederos, etc., del molde de cera, dejando toda la superficie del molde de cera bonita y lisa (figura 9-4). Utilice un soldador eléctrico para hacer puntos de cera para rellenar pequeños agujeros y otros defectos en el molde de cera o conectar varios componentes de cera. Limpie la superficie del molde de cera con gasolina para que quede brillante y lisa (Figura 9-5).

Figura 9-4 Acabado de la cera

Figura 9-5 Limpieza del molde de cera

(4) Caracteres de grabado

Marque el color, el tamaño de letra, etc., en el molde de cera preparado para el electroconformado. La posición de los caracteres grabados no debe afectar a la estética y no debe entrar en conflicto con los orificios reservados y las clavijas de inserción para el procesamiento posterior. Limpie el molde del sello tipográfico con gasolina y, a continuación, estampe sobre el molde de cera. No aplique demasiada fuerza al estampar para evitar que el molde de cera se deforme; la técnica debe ser correcta (Figura 9-6). Después de estampar, limpie el molde con gasolina y estampe en el siguiente molde de cera. Después de estampar, compruebe cuidadosamente si hay rebabas en el lugar de estampación; si las hay, raspe suavemente con un bisturí o limpie con un algodón empapado en gasolina para mantener la superficie limpia y sin polvo. Tenga en cuenta que la gasolina no debe permanecer demasiado tiempo en la zona de estampación del molde de cera; debe secarse rápidamente; de lo contrario, el sello se decolorará, afectando al efecto de estampación.

Vídeo de acabado de moldes de cera

Vídeo de inyección de cera y acabado con cera

Sección III Electroconformado hueco

1. Inserción de la barra de suspensión

Para facilitar la electroformación de la cuba de colada, debe introducirse una varilla colgante en el molde de cera para lograr la fijación y la conductividad.

(1) Herramientas principales

Varillas colgantes de varias formas, soldador eléctrico, lámpara de alcohol, cuchillo quirúrgico.

(2) Puntos clave del proceso operativo

Instale la broca en la amoladora eléctrica de eje flexible colgante, luego perfore un agujero en la posición adecuada en el centro de la base del molde de cera, inserte la varilla colgante de hierro adecuada en el agujero perforado, luego use el soldador eléctrico para puntear cera, sellar y apretar la varilla insertada con cera, y alise la cera de sellado (Figura 9-7). Alternativamente, elija la varilla para colgar correcta, caliéntela con una lámpara de alcohol e insértela directamente en la posición adecuada en el centro de la base del molde de cera. A continuación, utilice un soldador eléctrico para puntear la cera, selle y apriete la cera en el punto de inserción de la varilla para evitar que el molde de cera se caiga durante la electroformación en el cilindro de fundición, y luego raspe la cera de sellado suavemente.

Vídeo de instalación de la barra de colgar

2. Aplicar pasta de plata (capa conductora)

Dado que el molde de cera no es un material conductor, debe aplicarse una capa uniforme de pasta de plata a la superficie del molde de cera. Durante el proceso de secado natural de la lámina de plata, la acetona del disolvente se evapora, formando una capa conductora muy fina en la superficie del molde de cera, preparándose así para la electroformación en el cilindro de fundición.

(1) Principales equipos y herramientas

Nevera, agitador magnético, bisturí, cepillo, vaso de precipitados, diferentes fresas y una brújula.

(2) Materiales principales

2001TP5Pasta de plata, 4-metil-2-pentanona (C6H12O) .

(3) Puntos clave del proceso operativo

Se debe utilizar un tamiz más fino para filtrar la pasta de plata y eliminar las sustancias más gruesas que contenga. A continuación, se vierten unos 300 ml de pasta de plata en un vaso de precipitados que contenga un imán y se coloca en el centro de un agitador magnético. Una vez encendido el agitador magnético, el imán del vaso girará rápidamente para agitar y mantener la pasta de plata en un estado uniforme, evitando que la superficie se vuelva escamosa. Si la pasta de plata en el vaso de precipitados se vuelve demasiado espesa, se debe añadir un poco de cetona para diluirla. Utilice un pincel para sumergir la pasta de plata y cubrir uniformemente la superficie del molde de cera (figura 9-8). El aceite de plata debe cubrir la unión entre el molde de cera y la varilla de hierro para colgar, y la pasta de plata sobre la varilla de hierro no debe ser demasiado alta, lo ideal son unos 3 mm. A temperatura ambiente, la pasta de plata se oxidará y acumulará polvo. Por lo tanto, la pasta de plata debe guardarse en el frigorífico. La pasta de plata debe mantener una cierta concentración, idealmente con un aspecto liso y blanco en la superficie de la muestra de cera. El pincel debe limpiarse regularmente con diluyente de pasta de plata para evitar problemas de adherencia.

Vídeo de pasta de plata

3. Apertura de orificios reservados

4. Preparación antes de colocar en el tanque

(1) Comprobación y reparación de moldes de cera

Compruebe si en alguna zona del molde de cera falta pasta de plata o hay pequeñas perlas de plata. Si los hay, deben repararse rápidamente; de lo contrario, aparecerán agujeros y perlas en la superficie de la pieza una vez desmoldada.

(2) Pesaje

① Herramientas principales. Balanza electrónica, varias bandejas de plástico.

② Puntos clave de funcionamiento. Ajuste la balanza electrónica para asegurarse de que es estable y adecuada. Después de añadir la varilla colgante de hierro al molde de cera, colóquela en la balanza electrónica para pesarla y anote los datos en el "Formulario de registro de producción" correspondiente (Figura 9-9).

Vídeo sobre los preparativos antes de colocarlo en el depósito

(3) Comprobar y corregir la solución de electroconformado y los indicadores del equipo

Antes de iniciar el electroconformado de la pieza, es necesario comprobar cuidadosamente varios indicadores técnicos de acuerdo con documentos técnicos como "El papel de los aditivos y las normas de adición", "Puntos clave de la tecnología de electroconformado (parámetros)" y "Normas para el stock de oro y plata en cilindros de fundición". Si alguno de los indicadores no cumple los requisitos técnicos, debe corregirse con prontitud. Sólo cuando se cumplan todos los indicadores técnicos de producción podrá procederse al electroconformado de la pieza. De lo contrario, aumentará la tasa de defectos o de desechos.

(4) Métodos de corrección de diversos indicadores técnicos

① Método de suplementación de sal de oro (oro cianurado potásico). Cuando la sal de oro es insuficiente en la solución de electroconformado, la cristalización de la capa electroconformada es más fina. Aún así, la eficiencia del cátodo disminuye, el límite superior permisible de densidad de corriente del cátodo disminuye, la capa electroformada es propensa a quemarse, y a veces el color de la capa electroformada parece más claro. El aumento del contenido de sal de oro en la solución de electroconformado eleva el límite superior admisible de densidad de corriente, mejora la eficiencia de la corriente y es beneficioso para el brillo de la capa electroconformada. Sin embargo, cuando el contenido de sal de oro en la solución de electroconformado es demasiado alto, la capa electroconformada se vuelve áspera, y el color es propenso a oscurecerse y enrojecerse.

Por cada 1 g de oro puro electroformado, se necesitan 1,47 g de cianuro potásico de oro (con un contenido de oro de 68,3% ), y 1 mL de suplemento de oro para electroformación. Generalmente, es mejor mantener el contenido de oro en la solución de electroformado en 20 g/L.

Ejemplo: En una cuba de electroconformado se deben electroconformar 20 adornos colgantes que funden 11 g de oro cada uno. La cantidad de sal de oro que debe suplementarse en el tanque de electroconformado es =(20 x 11)十 0,683 = 322,1 g (sal de oro).

1 L de agua pura puede disolver 500 g de sal de oro. En primer lugar, coloque la sal de oro en un vaso de precipitados, a continuación, añadir 90℃ una cantidad adecuada de agua pura, y revuelva hasta que esté completamente disuelto. Vierta la solución de sal de oro disuelta uniformemente en el tanque de fundición. Enjuague el vaso de precipitados con agua pura, y verter el agua de enjuague en el tanque de electroformación.

② Método para añadir suplementos. Los métodos para añadir suplementos incluyen los dos tipos siguientes.

Método 1: Este método es adecuado cuando la cantidad de piezas en el depósito es pequeña.

La cantidad de aditivo que se añade viene determinada por la cantidad de sal de oro suplementada; por cada 500 g de sal de oro, deben añadirse 341 mL de aditivo. El aditivo se añade a la solución de electroconformado en dos tandas; la cantidad necesaria de aditivo se añade al suplementar la sal de oro, y luego se añade 1/2 durante el electroconformado. Añadir el aditivo en dos tandas puede hacer que la solución de electroformación sea más uniforme, la velocidad de colada tiende a ser media, y es beneficioso para calcular el tiempo de puesta en marcha del tanque.

Método 2: Este método es adecuado cuando la cantidad de piezas en el tanque es grande.

La cantidad de aditivo que se añade se determina en función del peso de la colada de oro; es decir, por cada 1 g de oro colado, se añaden 0,7 ml de aditivo. El aditivo suele añadirse en dos tandas, añadiendo la mitad de la cantidad prevista de aditivo necesaria antes de que la colada caiga en el tanque. Después de sacar la pieza fundida del tanque, el peso real de la pieza fundida de oro menos el peso del aditivo añadido da la cantidad de aditivo que debe añadirse de nuevo después de sacarla del tanque.

Ejemplo: El peso previsto del molde de oro para la colada es de 100 g. Antes de colocar el molde en el tanque, deben añadirse 50 mL de aditivo. Después de sacarlo del tanque, el peso real del molde de oro es de 102 g, por lo que la cantidad de aditivo que debe añadirse de nuevo después de sacarlo del tanque debe ser (102 - 50) = 52( mL).

③ Densidad del líquido de colada. En la producción industrial, la densidad de una solución suele expresarse en grados Baume. El grado Baume es un método para indicar la concentración de una solución, que debe su nombre al químico francés Antoine Baume. Normalmente, se sumerge un hidrómetro Baume en la solución medida, y la lectura obtenida es el grado Baume. La siguiente ecuación puede expresar la relación entre el grado Baume y la densidad: Grado Baume =C-C÷D. Donde C es una constante 144,3, D es la densidad.

Por ejemplo, el grado Baume del agua pura es 0°Be'. Si la densidad de la solución de electroconformado en el tanque de electroconformado es mayor que la del agua en 10%, entonces el grado Baume de la solución de electroconformado es 13°Be'.

Medición de la densidad del líquido de colada: Limpiar el hidrómetro con agua pura, introducirlo en la solución de electroformación, esperar a que se estabilice y, a continuación, leer los datos en el hidrómetro y registrarlos. El hidrómetro debe limpiarse con agua pura después de cada uso. Durante la producción normal, la densidad de la solución de electroconformado debe mantenerse a 10 〜20 grados Baume, siendo 10 grados Baume la óptima al abrir el depósito. Diferentes empresas tienen diferentes formulaciones para las soluciones de electroconformado, y los requisitos para los grados Baume pueden variar ligeramente. Las piezas de trabajo de arena de alambre tienen requisitos más altos para la densidad de la solución de electroconformado; si el grado Baume es demasiado alto, afectará al efecto de pelusa del alambre, y en este momento, debe utilizarse agua pura para diluir y ajustar el grado Baume de la solución de electroconformado.

④ Temperatura. La temperatura es uno de los factores importantes que afectan al rango de densidad de corriente y al aspecto del producto.

Aumentar la temperatura puede ampliar el rango admisible de densidad de corriente catódica. Aún así, si la temperatura es demasiado alta, puede hacer que la capa de electroconformado sea rugosa, especialmente la parte superior, se enrojezca fácilmente y, en casos graves, puede volverse oscura, negra, deformarse o agrietarse. Cuando la temperatura es baja, el rango de densidad de corriente catódica se reduce, y la capa de electroconformado puede volverse quebradiza y burbujeante al quemarse. Por lo tanto, durante el proceso de producción, no se puede ignorar el impacto de la temperatura en la capa de electroconformado. Debido a que los distintos proveedores tienen diferentes formulaciones para las soluciones de electroconformado, los requisitos de temperatura también pueden variar.

⑤ Valor de pH. El valor del pH en la solución de electroconformado es un indicador de control de calidad muy utilizado. Medir y ajustar con precisión el valor de pH de la solución es clave para garantizar la calidad de las piezas electroconformadas. Cuando el valor de pH es demasiado alto, pueden producirse defectos como agujeros de arena y puntos ásperos; cuando el valor de pH es demasiado bajo, pueden aparecer zonas en la pieza fundida sin polvo de oro, lo que da lugar a un color rojo oscuro. Tanto si el valor de pH es demasiado alto como si es demasiado bajo, la dureza de la capa de electroconformado disminuirá.

Los métodos para medir el valor del pH de la solución de electroconformado incluyen principalmente el método del papel pH y el método del instrumento de medición. Cuando se utiliza papel de pH para medir el valor de pH de la solución de electroconformado, se sumerge un extremo del papel en la solución que se va a probar durante 5 segundos, luego se retira el papel y se compara con una carta de colores estándar para determinar el rango de valor de pH de la solución. Este método es sencillo y adecuado para el control in situ, pero su precisión es relativamente escasa.

Normalmente se utiliza un instrumento de medición para detectar con precisión el valor de pH de la solución de electroformación. El método de funcionamiento específico consiste en conectar la alimentación, pulsar el interruptor de prueba y comprobar si el instrumento de medición funciona con normalidad.

Coloque el tubo de ensayo del instrumento de medición en el tanque de colada (2,5 cm por debajo de la superficie de la solución), aproximadamente 3 〜5 min, para medir el valor de pH y registrar el número. Después de la prueba, desconecte la alimentación y limpie el tubo de ensayo.

Si el valor de pH es elevado, puede añadirse a la solución de electroformación una cantidad adecuada de solución de ajuste de ácido.

Cuando el valor del pH es bajo, puede utilizarse una solución de hidróxido potásico con una concentración de 10% para ajustarlo.

⑥ Determinación de la densidad de corriente. La densidad de corriente es una de las variables operativas durante el electroconformado, y cada solución de electroconformado tiene un rango de densidad de corriente que puede producir una buena capa de electroconformado. Generalmente, cuando la densidad de corriente catódica es demasiado baja, el efecto de polarización catódica es pequeño y los granos de cristalización de la capa electroformada son relativamente gruesos. Por lo tanto, las densidades de corriente catódica muy bajas rara vez se utilizan en la producción. A medida que aumenta la densidad de corriente del cátodo, también aumenta el efecto de polarización del cátodo, y la cristalización de la capa electroformada se hace más fina y densa. Sin embargo, la densidad de corriente en el cátodo no puede ser demasiado alta y no debe superar el límite superior permitido. Si supera el límite superior permitido debido a la grave falta de iones metálicos cerca del cátodo, puede aparecer una capa metálica con forma de ramas en las puntas y protuberancias del cátodo, o puede formarse una capa de fundición suelta con forma de esponja en toda la superficie del cátodo. Por lo tanto, el tamaño de la densidad de corriente tiene un impacto significativo en la calidad de los productos electroformados.

La fórmula para determinar la densidad de corriente Densidad de corriente = Corriente÷Superficie del molde de cera (Unidad: A/dm2 )

Medición de la superficie del molde de cera: Pegue papel adhesivo por toda la muestra de cera formada por moldeo por inyección, asegurándose de que el papel adhesivo no se superponga. Retire el papel adhesivo y péguelo en papel cuadriculado para calcular el área. Sumar y registrar la superficie del molde de cera utilizado para ser introducido en la cuba de electroconformado. Clasifique y registre el área medida cada vez según el número del molde de cera en una tabla resumen para referencia durante la producción repetida.

⑦ Ajuste de la densidad de corriente. En el proceso de producción de electroconformado, la densidad de corriente se ajusta principalmente ajustando el tamaño de la corriente.

Por ejemplo, El área del molde de cera en la cuba de colada es de 10,56dm2y la densidad de corriente deseada es de 0,45 A/dm2por lo que la corriente ajustada es de 4,747 A. Fórmula de cálculo: 10,56 x 0,45 = 4,747 (A).

Las reglas generales para la influencia de la densidad de corriente en las piezas electroformadas son las siguientes: La densidad de corriente para piezas generales de agua-arena es de 0,4 〜0,8 A/dm2; la densidad de corriente para piezas de línea general-arena es de 0,25 〜0,6 A/dm2; la densidad de corriente para piezas de plata en general es de 0,5 〜1,0 A/dm2.

Si la densidad de corriente es demasiado baja, la superficie del producto lijado y flocado no mostrará líneas claras, y la capa será relativamente lisa; la superficie del producto lijado con agua no será lo suficientemente lisa, lo que dará lugar a la aparición de perlas, y la capa electroformada tendrá un color apagado y sin brillo. La capa electroformada será blanda, oscura y áspera si la densidad de corriente es demasiado alta. En casos graves, puede ser ligeramente quebradiza, con la posibilidad de que se depositen otras impurezas metálicas, lo que dará lugar a un aspecto marrón o negro común en la superficie de la pieza fundida. Durante la producción, es esencial vigilar de cerca la situación actual, comprobar diversos parámetros del proceso y tomar las medidas oportunas para ajustar si la densidad de corriente supera el rango requerido.

⑧ Limpie la solución de electroconformado. Las distintas impurezas mezcladas afectarán a la estructura, el aspecto, la soldabilidad y la conductividad de la solución de electroconformado. Cuando se mezclan impurezas metálicas, son muy difíciles de eliminar. En la solución de electroconformado, si hay pequeñas cantidades de iones de sodio, puede causar fácilmente la pasivación del ánodo y, con el tiempo, la solución de electroconformado también puede volverse marrón. Por lo tanto, durante la producción, es importante manejar con cuidado y garantizar la limpieza de la solución de electroconformado. Para limpiar la solución de electroconformado, en primer lugar, utilizar una bomba de filtración para mantener una filtración regular, mantener la solución de colada pura, y sustituir el elemento filtrante con regularidad; en segundo lugar, evitar que el polvo y las impurezas de la zona de trabajo caigan en el tanque de colada, ya que incluso las pequeñas impurezas y el polvo pueden suponer riesgos para la calidad; en tercer lugar, prestar atención al mantenimiento de la máquina de agua pura, y prohibir estrictamente la adición y el uso de agua pura de calidad inferior; en cuarto lugar, filtrar la solución de electroconformado con carbón activado una vez cada seis meses o con regularidad.

Vídeo de pretratamiento de electroconformado

Copywrite @ Sobling.Jewelry - Fabricante de joyería personalizada, fábrica de joyería OEM y ODM

5. Electroformado después de la colocación en el tanque

(1) Colocación del molde de cera en el depósito

Antes de colocar el molde de cera en el tanque, la superficie debe limpiarse con agua pura para eliminar el polvo; de lo contrario, la colada puede desarrollar perforaciones debido al polvo. Las zonas con muchos rebajes en el molde de cera deben orientarse hacia la malla metálica del interior del cilindro de colada para garantizar una velocidad de colada uniforme en los rebajes y mantener la uniformidad de la capa electroformada. De lo contrario, la velocidad de colada en los rebajes será lenta, lo que dará lugar a una capa de colada fina después de retirar el depósito, lo que puede dar lugar a perforaciones después del esmerilado y la eliminación de la cera.

(2) Observación y manipulación

Al iniciar la operación de electroconformado, es importante aumentar la observación y la agitación para evitar que las burbujas se adhieran a la superficie del molde de cera, lo que podría afectar a la integridad de la capa de electroconformado y evitar la perforación. Durante el proceso, retire el molde de cera y la varilla colgante de la placa catódica e introdúzcalos en la solución de electroconformado para eliminar las burbujas en el molde de cera.

(3) Manejo de situaciones de elevación y colocación de moldes intermedios

Durante el proceso de electroconformado, si se producen situaciones especiales, como cortes de corriente o adición de pasta de plata, la pieza debe sacarse de la cuba y sumergirse en agua pura. Si el tiempo de permanencia es demasiado largo antes de volver a la cuba, hay que limpiarla y desengrasarla para evitar que la capa de electroconformado forme capas intermedias, que pueden burbujear al exponerse a altas temperaturas.

(4) Pesaje y cálculo de la velocidad de colada

Para controlar la velocidad de colada superior y el peso de la colada, es necesario pesar la colada durante el proceso de electroconformado. El número de pesadas depende de la situación específica, generalmente 1〜2 veces. El pesaje puede realizarse una vez alrededor de 4〜7h después de soltar el molde, y el tiempo de electroformado de las piezas fundidas suele durar varias horas.

Pesaje: Retire la pieza fundida del cilindro de fundición, lávela con agua pura y, a continuación, pésela en una balanza electrónica calibrada, anotando el número en el correspondiente "Formulario de registro de producción". Durante el pesaje, si alguno de los productos flocados y lijados presenta falta de pasta de plata o presencia de perlas de oro, utilice un bisturí para raspar las perlas de oro y vuelva a aplicar rápidamente pasta de plata en las zonas con falta de pasta de plata antes de devolverlo a la cuba de electroconformado.

Calcular la velocidad de colada y estimar el tiempo de arranque del cilindro:

Calidad esperada = calidad de colada + calidad requerida

Calidad de colada= calidad de pesada - calidad de colada

Velocidad de colada= peso de colada/tiempo de electrocolada (Unidad: g/h )

Tiempo de colada necesario (tiempo de elevación del molde)= (calidad esperada - calidad ya colada)/velocidad de colada

Ejemplo: La calidad de colada de un producto es de 36,6 g, y el peso de oro galvánico requerido (peso neto de oro) es de 30 g. Tras 6 horas en el tanque, se saca y se pesa, resultando un peso de 45,4 g.

Solución: Calidad esperada: 36,6 + 30 = 66,6 g

Calidad de colada: 45,4 - 36,6 = 8,8 g

Velocidad de colada: 8,8 ÷ 6 ≈ 1,47 g/h

Tiempo necesario para la refundición: (30 - 8,8)÷1,47 ≈ 14,4 h

A la hora prevista de elevación, saque el molde para pesarlo. Si la calidad cumple los requisitos, puede levantar el molde. Después de limpiar y secar, vuelva a pesar, retire la varilla colgante de la pieza fundida, regístrela y pásela al siguiente proceso.

Electroformado tras la colocación en el tanque

Sección IV Tratamiento de superficies

1. Acabado

Tratamiento preliminar de la superficie de la pieza fundida para eliminar rebabas (comúnmente utilizado para piezas con arena de agua).

(1) Herramientas principales

Amoladora eléctrica de eje flexible colgante, un juego de sopletes, limas planas, limas de media caña, papel de lija, alicates de punta, alicates de punta plana, etc.

(2) Puntos clave del proceso operativo

Realizar el pulido con arena, el acabado con papel de lija y la reparación de la superficie de piezas de fundición (piezas con arena al agua) (Figuras 9-11).

Vídeo de acabado

2. Eliminación de cera, eliminación de pasta de plata

Retire la cera y la pasta de plata (capa conductora) del interior de la pieza fundida, convirtiendo la pieza en un cuerpo metálico completo y en una pieza hueca de joyería artesanal de varias capas.

(1) Equipo principal, herramientas

Limpiador ultrasónico (tipo rebosadero), máquina para eliminar la cera, horno eléctrico de quemado, protección Hanlin, soplete, pinzas, tamiz de malla (plástico), pistola de aire a presión, bandeja de hierro, tamiz de acero inoxidable, etc.

(2) Materiales principales

Solución desparafinante, ácido nítrico.

(3) Puntos clave del proceso operativo

① Eliminación de la cera. En primer lugar, coloque la pieza en una bandeja de tamiz de acero inoxidable dentro de un horno de resistencia a 100 〜150℃, con una bandeja de hierro debajo para recoger la cera. Hornear a 20 ~ 30 min para extraer la cera de la pieza (la cera puede filtrarse y reutilizarse). Retire la pieza de trabajo mientras está caliente, agítela suavemente para verter la cera no horneada, envuélvala en una bolsa de plástico dejando un orificio de ventilación y colóquela en un colador de plástico. Utilice una máquina de eliminación de cera por ultrasonidos para eliminar la cera residual y, una vez eliminada la cera, retire la pieza y vierta el agua de su interior. Coloque la solución de eliminación de cera en la máquina de eliminación de cera (la proporción de solución de eliminación de cera y agua es de 1:20 ), y ajuste la temperatura para que la solución de eliminación de cera esté por encima del punto de fusión (80 〜100℃) o punto de ebullición de la cera. Coloque la pieza fundida en la máquina de eliminación de cera (para pequeñas cantidades, se puede utilizar una olla arrocera) para la eliminación de cera, con un tiempo de trabajo de unos 5 ~ 10 min. Proteger la pieza flocada y lijada con un paño de algodón y colgarla en la máquina de eliminación de cera utilizando correas de tela de algodón, y utilizar palillos (envueltos en tela de algodón) para levantar la pieza fundida para verter la cera, dejando que la solución de cera fluya por el orificio inferior de la pieza fundida. Repita la operación hasta que el agua que fluye de la pieza fundida sea transparente (véanse las figuras 9-12). Coloque la pieza de fundición en un limpiador ultrasónico para limpiarla y eliminar cualquier resto de suciedad; el tiempo de limpieza es de 3 〜5 min. Enjuague la superficie de la pieza fundida con agua del grifo, utilice un compresor de aire para secar las gotas de agua dentro y fuera de la pieza fundida, y déjela en el banco de trabajo para que se seque al aire de forma natural.

Supongamos que el espesor requerido para la pieza electroformada es muy fino para evitar deformaciones durante el rectificado. En ese caso, la pieza electroconformada flocada y lijada se debe rectificar primero y después eliminar la cera, mientras que la pieza de arena con agua se puede eliminar primero la cera y después rectificar. Una vez eliminada la cera, la pieza flocada y lijada debe quemarse con un soplete, mientras que la pieza de arena de agua debe colocarse en un horno de resistencia. Hay que tener especial cuidado al manipular la pieza flocada y lijada. No debe chocar con ningún objeto; incluso un choque leve creará defectos que no se pueden reparar. Al colocar la pieza flocada y lijada, utilice un paño para amortiguarlas, colocando cada una en su posición sin que se solapen.

Después del descerado, coloque las piezas de plata electroformadas en un horno de resistencia a 300 ~ 400℃ durante 30 minutos. El propósito es quemar la cera, el aceite y el agua de descerado que quedan en las piezas de plata y eliminar la tensión interna. Si el color es más oscuro, debe hervirse en agua de alumbre o quemarse con un soplete (la llama no debe ser demasiado fuerte, y la pieza de trabajo de plata no debe calentarse al rojo vivo, ya que podría agrietarse la capa de plata). El objetivo es quemar la cera, el aceite y el agua de descerado que quedan en las piezas de plata y blanquear su color, formando una película de pasivación que mejora la resistencia a la oxidación de la superficie de plata.

② Retire la pasta de plata. Eliminar la pasta de plata (capa conductora) aplicada antes del electroconformado (pieza metálica).

Puntos clave del proceso de operación: Vierta ácido nítrico concentrado con una concentración de 65% 〜68% en la olla Hanlin, y colóquela en el horno eléctrico para calentar. Cuando el ácido nítrico alcance su punto de ebullición, introduzca la pieza de fundición preparada en el ácido nítrico para que hierva. El tiempo de trabajo depende del tamaño de la pieza fundida y del grosor de la pasta de plata; por lo general, se hierve durante 45~60 min hasta que no se emite humo amarillo, momento en el que se puede retirar la pasta de plata del interior de la pieza (véase la figura 9-13). Durante el proceso de ebullición, agite suavemente la pieza unas cuantas veces con una varilla de vidrio para promover la reacción química entre la pasta de plata y el ácido nítrico (ya que el ácido nítrico reacciona con la pasta de plata para producir nitrato de plata soluble). En ocasiones, el ácido nítrico del interior de la pieza de fundición se vierte, y la pasta de plata del interior de la pieza de fundición se eliminará junto con el ácido nítrico. Después de eliminar la pasta de plata, la pieza de fundición debe lavarse varias veces con agua limpia, limpiarse a fondo con una máquina de limpieza por ultrasonidos y secarse con una pistola de aire para eliminar las gotas de agua del interior y el exterior de la pieza de fundición.

El ácido nítrico es altamente corrosivo, por lo que debe tenerse cuidado durante la operación, y deben usarse guantes de protección especializados. El ácido nítrico es volátil; después de utilizarlo 3 ~ 5 veces, reponga o sustituya en función de la cantidad y pureza del ácido nítrico.

Vídeo de eliminación de cera y pasta de plata

3. Inmersión en ácido

Mediante el proceso de inmersión en ácido, se eliminan la suciedad y las manchas de la superficie de la pieza fundida.

Coloque ácido clorhídrico con una concentración de 36% ~ 38% en la caja Hanlin, y utilice un soplete para calentar la pieza fundida hasta que se vuelva roja, con las zonas con pequeños agujeros hacia arriba. Al grabar, sumerja primero una parte de la pieza fundida en el ácido y, tras oír un sonido, sumerja toda la pieza durante unos 3 segundos antes de sacarla y enjuagarla con agua.

4. Burnout

5. Chorro de arena

Se produce un efecto de superficie de arena en zonas específicas de las piezas electroformadas.

(1) Equipo principal

Arenadora de agua, arenadora en seco y pistola de aire.

(2) Materiales principales

Arena de cuarzo (arena gruesa 2#, arena seca, arena de vidrio, etc.).

(3) Puntos clave del proceso operativo

Selle las zonas no arenadas con cinta adhesiva y pulverice arena gruesa o fina según sea necesario. El arenado se divide en arenado en seco y arenado en húmedo. La superficie tratada con chorro de arena seco es más gruesa, mientras que la tratada con chorro de arena húmedo es más fina. El arenado en húmedo consiste en añadir una cantidad adecuada de agua al material arenoso para crear una mezcla de arena y agua, lo que reduce la fuerza de impacto del material arenoso sobre la superficie de la pieza y hace que las líneas de arena en la superficie de la pieza sean más uniformes.

Antes de chorrear la pieza, desenrosque la tapa en espiral del depósito de arena en polvo de la máquina de chorreado y añada arena de cuarzo según sea necesario, asegurándose de que la cantidad de arena no supere la línea de escala. Después de añadir la arena, apriete el tapón y conecte la fuente de alimentación. Ajuste el manómetro de la arenadora entre 400 〜600kPa. Ajuste la presión del agua entre 100〜 y 500kPa. Póngase guantes de goma, sujete la pieza de trabajo con una mano y la pistola de chorro de arena con la otra, accione el interruptor de encendido y apunte la boquilla de chorro de arena hacia la pieza de trabajo para pulverizar uniformemente (Figura 9-14). Compruebe visualmente la distancia y observe el efecto de la arena, pulverizando hasta que se cumplan los requisitos.

Limpie la pieza arenada con agua caliente, utilice una pistola de aire (aire comprimido) para eliminar las gotas de agua de la pieza y, a continuación, utilice un secador de pelo para secarla.

La presión del aire y del agua durante el arenado debe controlarse dentro del rango especificado. Si la presión de aire es demasiado alta, puede agrandar fácilmente los agujeros de arena, y la superficie de la arena puede arrugarse; si la presión de aire es demasiado baja, la superficie de la arena será más fina y tendrá poco brillo, lo que afectará al efecto del arenado.

Vídeo de arenado

6. Pulido

Pulir ciertas zonas de las piezas fundidas puede hacer que el producto parezca más vistoso y deslumbrante.

(1) Principales equipos y herramientas

Horno eléctrico de vacío, secador de pelo eléctrico, soplete, prensa de acero, prensa de ágata, lima, pinzas.

(2) Materiales principales

Gleditsia sinensis

(3) Puntos clave del proceso operativo

Antes de pulir, sumérjalo en ácido, aclárelo con agua limpia y compruebe si hay manchas en la superficie de la pieza fundida. Si hay manchas, se frota con un cepillo de dientes humedecido en agua de ojos de madera (si no se limpia bien, se utiliza un limpiador de vapor). Se utiliza una prensa de acero para abrillantar la superficie de la pieza fundida, y un cuchillo bruñidor de ágata para repetir las zonas presionadas por el acero y realzar el brillo y la vitalidad de la pieza fundida (figura 9-15). Una vez terminado el trabajo de pulido, se limpia la superficie de la pieza con agua limpia, se coloca plana en una bandeja de aluminio forrada con un paño suave sin superponer y se seca con un secador de pelo.

Vídeo de pulido

7. Inmersión del agente protector

El objetivo principal es mejorar la protección de la superficie de la pieza y evitar que la plata de la pieza se decolore.

(1) Equipo principal

Tanque de galvanoplastia de brazo de gancho.

(2) Materiales principales

Concentrado AQ-10.

(3) Puntos clave del proceso operativo

Agitar el concentrado AQ-10 antes de su uso. Para preparar 100 L de solución, mezclar 5〜10L de concentrado (8 L es lo óptimo), temperatura de trabajo 35 〜45℃ ( 40℃ es lo mejor), tiempo de inmersión 1 ~ 5 min (3 min es lo mejor). La cantidad de solución preparada depende de las necesidades de producción.

Coloque la pieza a sumergir en el agente protector en el estante colgante, póngala en el tanque de desengrase químico y electro desengrase para limpiar el aceite superficial durante 1 〜2 min de tiempo; limpie en un tanque de agua pura; luego colóquela en un tanque de agua limpia calentada a unos 60℃ para limpiar, ligeramente calentada; sumerja en el tanque de agente protector 2 〜3 min (Figura 9-16). Saque la pieza del tanque de agente protector y sumérjala en agua pura 3〜5 veces. Después de la limpieza, utilice un compresor de aire para secar las gotas de agua dentro y fuera de la pieza de trabajo, luego utilice un secador de pelo para secarla y, por último, colóquela en el horno eléctrico para que se seque.

Vídeo de inmersión del agente protector

Vídeo sobre tratamiento de superficies