Wie Sie Ihren Schmuck mit Oberflächenbehandlungstechniken aufwerten können

Oberflächenbehandlungen für Schmuck meistern: Vom Polieren bis zum Nano-Sprühen

Bei der Oberflächenbehandlung von Schmuck handelt es sich um eine technische Behandlung, bei der verschiedene Methoden wie physikalische, chemische, elektrochemische und mechanische Verfahren eingesetzt werden, um die Textur, die Farbe und die Haptik der Oberfläche von Schmuckstücken zu verändern, Korrosion zu verhindern, die Dekoration zu verschönern und die Lebensdauer zu verlängern. Es bereichert die dekorative Wirkung von Accessoire-Produkten erheblich, erweitert die Möglichkeiten des Accessoire-Designs, präsentiert einen lebendigeren und vielfältigeren Stil für Schmuck und bietet den Verbrauchern eine individuellere Auswahl. Es verbessert den Oberflächeneffekt, die Lebensdauer und den wirtschaftlichen Mehrwert von Accessoire-Produkten erheblich.

Es gibt viele Arten von Oberflächenbehandlungsverfahren für modernen Modeschmuck. Zu den am häufigsten verwendeten Methoden gehören Polieren, Galvanisieren, chemisches Beschichten, chemische elektrochemische Konversionsfilme, physikalische Gasphasenabscheidung, Emaille, Epoxidharz und Nano-Spritzen.

Schwimmende Beschichtung Farboptionen

Inhaltsübersicht

Abschnitt I Poliertechnik

1. Mechanisches Polieren

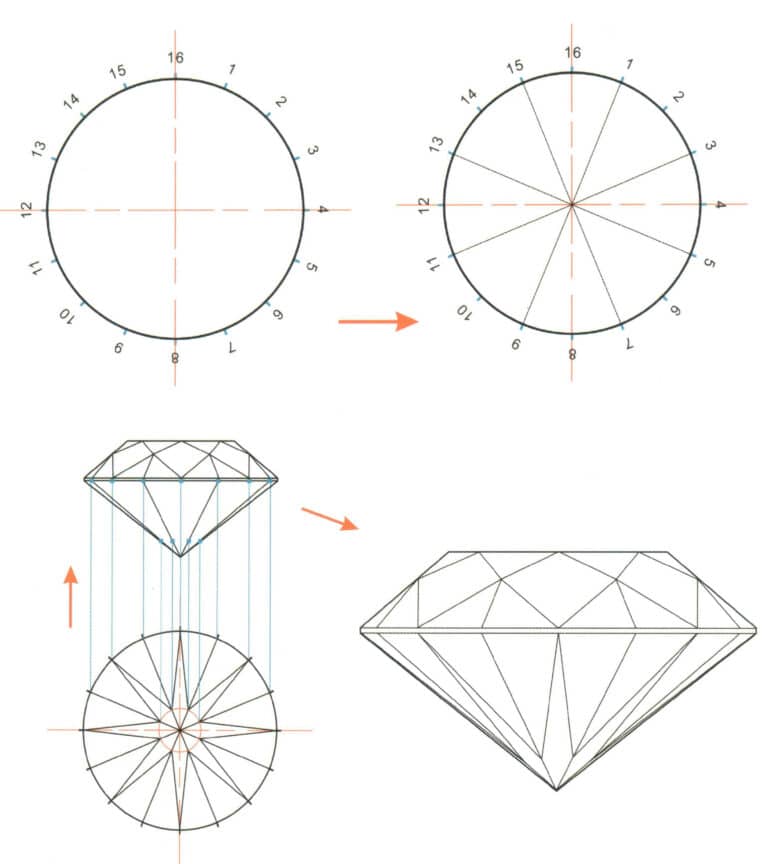

Beim mechanischen Polieren wird die Oberfläche von Schmuckstücken mit Hilfe von Poliermaschinen und Schleifkörpern bearbeitet. Zu den gängigen Methoden des mechanischen Polierens gehören die folgenden Kategorien.

(1) Polierscheibe aus Stoff

Das Polieren mit Stoffscheiben erfolgt mit einer auf einer Maschine montierten Polierscheibe. Die Polierpaste wird in regelmäßigen Abständen auf die Arbeitsfläche der Polierscheibe aufgetragen. Im Gegensatz dazu wird die Oberfläche des zu bearbeitenden Werkstücks kraftvoll gegen die Arbeitsfläche der Polierscheibe gedrückt, die sich mit hoher Geschwindigkeit dreht. Mit Hilfe der Fasern der Polierscheibe und der Polierpaste erhält die Oberfläche des zu bearbeitenden Werkstücks ein spiegelähnliches Aussehen (Abbildung 11-1). Gegenwärtig wird allgemein angenommen, dass das Prinzip von Poliermaschinen mit Tuchscheiben darin besteht, dass die hohe Temperatur, die durch die Reibung zwischen der mit hoher Geschwindigkeit rotierenden Polierscheibe und der Oberfläche des zu bearbeitenden Werkstücks erzeugt wird, eine plastische Verformung der Werkstückoberfläche bewirken kann, wodurch die mikroskopisch kleinen Vertiefungen auf der Oberfläche des zu bearbeitenden Werkstücks ausgefüllt werden; gleichzeitig kann die beim Polieren erzeugte hohe Temperatur auch schnell eine sehr dünne Oxidschicht auf der Oberfläche des zu bearbeitenden Werkstücks bilden. Beim Entfernen dieser Oxidschicht wird die freigelegte Substratoberfläche erneut oxidiert. Der Prozess wird in diesem Zyklus fortgesetzt, bis der Poliervorgang abgeschlossen ist und eine ebene und glatte Oberfläche entsteht.

(2) Vibrationspolieren

Es ist mit einem Vibrationsmotor in der vibrierenden Scheibe der vibrierenden Poliermaschine installiert, und die vibrierende Scheibe ist mit der Basis durch vibrierende Federn verbunden. Wenn die vibrierende Schleifmaschine gestartet wird, erzeugt der Vibrationsmotor eine starke Erregungskraft, die die Schleifkörper in der vibrierenden Scheibe in drei Richtungen in Bewegung versetzt: vertikale Vibration, Kippen von innen nach außen und spiralförmige Drehung im Uhrzeigersinn, wodurch ein Schleifeffekt auf der Oberfläche des Schmuckstücks entsteht, um eine polierte Oberfläche zu erzielen (Abbildung 11-2).

Abbildung 11-1 Polieren mit Stoffscheiben

Abbildung 11-2 Vibrationspolieren

(3) Walzenpolieren

Sein Funktionsprinzip ist wie folgt: Vier Sechskantrollen sind gleichmäßig am Umfang des Drehkörpers angebracht. Die Rollen drehen sich mit dem rotierenden Körper, während sie sich unter der Einwirkung des Kettenradsystems (in entgegengesetzter Richtung) ebenfalls um ihre Achse drehen. Die Planetenbewegung der Walzen bewirkt, dass das Material im Inneren der Walzen aufgrund der Zentrifugalkraft immer auf einer Seite der Außenwand der Walzen verbleibt, wodurch eine Fließschicht auf der Oberfläche entsteht. Innerhalb dieser Fließschicht erzeugen die Schleifsteine und die Werkstücke eine Relativbewegung, die einen feinen Schnitt und Druck auf die Oberfläche des Werkstücks ausübt, wodurch eine polierte Oberfläche auf dem Werkstück erzielt wird (Abbildung 11-3).

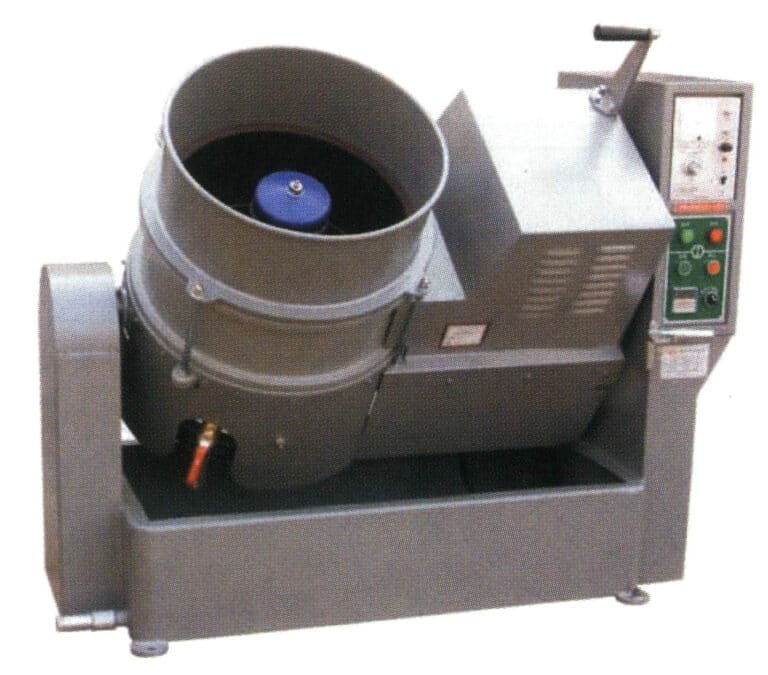

(4) Vortex-Polieren

Das Funktionsprinzip ist: Durch die Zentrifugalkraft, die durch die Hochgeschwindigkeitsdrehung des unteren Drehtellers erzeugt wird, entsteht eine starke Reibung zwischen dem Werkstück und dem Schleifmittel unter der Einwirkung einer festen Rille, die einen spiralförmigen Wirbel bildet, der eine Hochgeschwindigkeits-Rotationsreibung und ein spiralförmiges Umdrehen des Werkstücks und des Schleifmittels verursacht. Auf diese Weise werden die polierten Schmuckstücke in sehr kurzer Zeit entgratet und gleichmäßig poliert, wodurch ein idealer Poliereffekt erzielt wird. Die Basis der Poliermaschine ist eine rotierende Scheibe in einem Behälter, wobei die Oberseite des Behälters offen ist und die Wände des Behälters sich nicht drehen. Der Spalt zwischen dem Behälter und der Scheibe kann weniger als 0,05 mm betragen, so dass auch feinste Walnussschalenpartikel verwendet werden können (Abbildung 11-4).

Bild 11-3 Walzenpolieren

Abbildung 11-4 Vortex-Polieren

(5) Schleppendes Polieren

Bei der Bearbeitung wird das Werkstück über das Poliermedium gezogen, während es sich nicht bewegt. Jedes Werkstück hat seine eigene Auflageposition, die Oberflächen zwischen den Werkstücken kommen nicht in Berührung, wodurch Oberflächenbeschädigungen vermieden werden. Im Vergleich zu herkömmlichen Poliermethoden wird eine größere Relativbewegung und eine stärkere Bearbeitungskraft erzeugt, was die Bearbeitungszeit erheblich verkürzt. Es hat große Vorteile für schwere Werkstücke. Das Schlepppolierverfahren eignet sich besonders für schwere Ringe, Spangen und Uhrengehäuse und ist auch für viele andere Werkstücke geeignet, die an festen Halterungen aufgehängt werden können (Abbildung 11-5).

Tabelle 11-1 Merkmale der verschiedenen Polierverfahren

| Methoden des Polierens | Poliermittel | Schleifmittel | Vorteile | Benachteiligungen | Geeignete Werkstücke |

|---|---|---|---|---|---|

| Vibrationspolieren | Holzspäne, Porzellanstücke, Walnussschalenteilchen, Maismehl, Stahlkugeln | Keramik, Kunststoff | Billige, große Artikel, Stanzteile | Aufgrund der langen Bearbeitungszeit, des geringen Drucks, der Vertiefungen und der geringen Glätte ist es unmöglich, bei der Trockenbearbeitung optimale Ergebnisse zu erzielen. | Kleine Kette, Mechanikerkette |

| Polieren von Fässern | Holzwürfel, Holznadel, Walnussschalenteilchen, Maismehl, Stahlkugel | Keramik, Kunststoff | Günstige | Lange Verarbeitungszeit, unbequeme Verarbeitung, die Oberfläche ist staubig, die Oberfläche ist gedrückt | Verschiedene Schmuckstücke |

| Vortex-Polieren | Walnussschalenteile, Porzellanstücke, Kunststoff | Keramik, Kunststoff | Mit hoher Effizienz und kurze Bearbeitungszeit, die Maschine vervollständigt die 70% Arbeitsbelastung, weniger Prozesse, sauberen Schmuck, einfache Handhabung, hohe Oberflächenqualität | Er kann nur leichte Werkstücke (maximal 20 g) bearbeiten und ist nicht in der Lage, kleine Edelsteinketten zu fassen. | Die meisten Schmuckstücke, Industrieprodukte und Uhrengehäuse |

| Schleppen polieren | Walnussschalenpartikel | Walnussschale Granulat | Sie kann große, schwere Werkstücke ohne Stöße oder Kollisionen polieren, mit kurzer Bearbeitungszeit, einfacher Handhabung und hoher Oberflächenqualität | Kein Nassschleifen | Verschiedene Schmuckstücke, die auf einem Regal befestigt werden können |

2. Chemisches Polieren

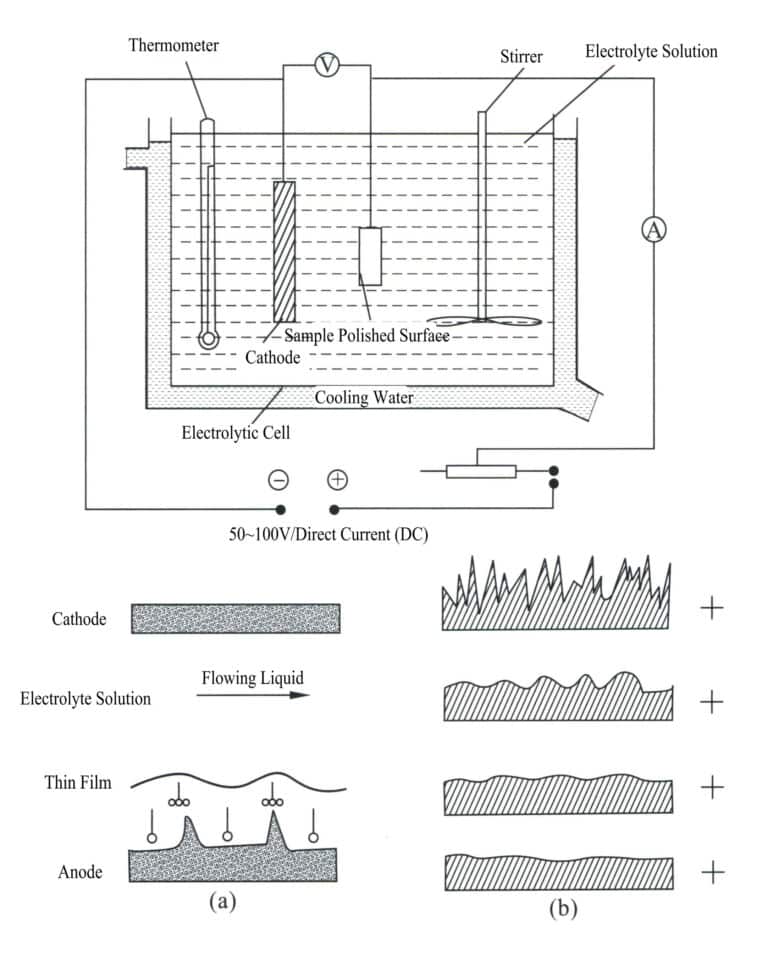

3. Elektrochemisches Polieren

Abschnitt II Galvanisierungsverfahren

1. Grundkenntnisse der Galvanotechnik für Schmuck

(1) Arten der Galvanisierung für Schmuck

Je nach Zweck der Beschichtung lassen sich galvanische Beschichtungen für Schmuck in Schutzbeschichtungen und dekorative Beschichtungen unterteilen.

- Schützende Beschichtungen. Der Hauptzweck besteht darin, Metallkorrosion zu verhindern. Gängige Beschichtungen wie verzinkte Schichten und Zinnschichten gehören zu dieser Kategorie. Schwarze Metalle werden in der Regel durch verzinkte Schichten unter allgemeinen atmosphärischen Bedingungen geschützt, während Zinnschichten im Allgemeinen zum Schutz schwarzer Metalle verwendet werden, die mit organischen Säuren in Berührung kommen.

- Dekorative Beschichtungen. In erster Linie für dekorative Zwecke, aber auch mit einem gewissen Schutzniveau. Verbundwerkstoffbeschichtungen bestehen meist aus mehreren Schichten, da es schwierig ist, eine einzige Beschichtung zu finden, die die Anforderungen an dekorative Beschichtungen erfüllt. In der Regel wird zunächst eine Grundschicht auf das Substrat aufgebracht, gefolgt von einer Oberflächenschicht, und manchmal wird auch eine Zwischenschicht aufgebracht. Galvanisch abgeschiedene Edelmetalle und Goldimitate sind beispielsweise weit verbreitet, insbesondere bei wertvollem Schmuck und Kleinschmuck, und haben ein relativ hohes Einsatz- und Produktionsvolumen. Hauptsächlich handelt es sich um galvanisch abgeschiedene Edelmetalle und verschiedene Legierungen.

Je nach der elektrochemischen Beziehung zwischen der Beschichtung und dem Substratmetall während der Korrosion kann die dekorative Galvanisierung in anodische und kathodische Beschichtungen unterteilt werden.

- Anodische Beschichtung. Bezieht sich auf die Beschichtung, die als Anode fungiert und sich zuerst auflöst, wenn sich eine Korrosionsmikrobatterie mit dem Substratmetall bildet, wie z. B. eine Verzinkung auf Eisen. Diese Art von Beschichtung bietet nicht nur einen mechanischen Schutz für das Substrat, sondern auch einen chemischen Schutz.

- Kathodische Beschichtung. Bezieht sich auf die Beschichtung, die als Kathode wirkt, wenn sie eine Korrosionsmikrobatterie mit dem Substratmetall bildet. Zum Beispiel Zinnbeschichtung auf Eisen. Diese Art von Beschichtung kann das Substrat nur mechanisch schützen; sobald die Beschichtung beschädigt ist, kann sie das Substrat nicht mehr schützen und beschleunigt die Korrosionsrate des Substrats.

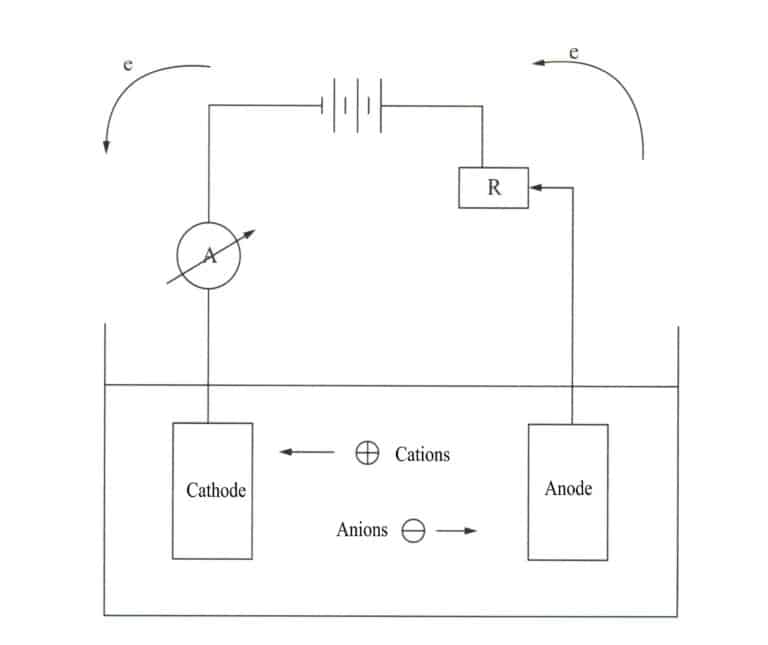

(2) Der grundlegende Prozess der Metallgalvanisierung

Die elektrolytische Abscheidung ist ein elektrochemischer und Redox-Prozess. Bei der galvanischen Abscheidung fungiert das Metallteil als Kathode, das zu beschichtende Metall oder die Legierung als lösliche Anode, oder es wird ein Titangitter als unlösliche Anode verwendet, das an den Minus- und Pluspol der Stromversorgung angeschlossen und in einen Elektrolyten getaucht wird, der die Beschichtungsbestandteile enthält. Unter der Einwirkung des Stroms bildet sich auf der Oberfläche des Ornaments eine Abscheidungsschicht (Abbildung 11-7).

Bei der Galvanisierung von Metallen wird das Metall oder seine komplexen Ionen an der Kathode zu Metall reduziert. Da das galvanisierte Metall eine kristalline Struktur wie gewöhnliche Metalle hat, wird das Galvanisierungsverfahren auch als Elektrokristallisationsverfahren bezeichnet. Er umfasst die folgenden drei Schritte.

- Stoffaustauschprozess. Metallionen oder Metallkomplexionen werden kontinuierlich durch Diffusion, Konvektion und Elektromigration aus dem Elektrolyten an die Elektrodenoberfläche transportiert.

- Elektrochemisches Verfahren. Metallionen oder Metallkomplexionen dehydrieren und adsorbieren an der Oberfläche der Kathode, um Strom freizusetzen und zu Metallatomen zu reduzieren.

- Kristallisationsprozess. Die Metallatome ordnen sich an der Kathode an, um Metallkristalle einer bestimmten Form zu bilden, und die Kristallisation erfolgt in der Regel durch Keimbildung und Wachstum.

Die Feinheit der Kristalle wird durch die Keimbildungsrate und die Wachstumsrate bestimmt. Ist die Keimbildungsrate schneller als die Wachstumsrate, werden mehr Kristalle gebildet, was zu feineren und dichteren Körnern führt; umgekehrt werden die Körner gröber.

2. Galvanisiertes Kupfer und Kupferlegierungen

Der Kupferüberzug ist rosa, gleichmäßig und zart, mit unterschiedlichen Schattierungen je nach Verfahren. In der Galvanotechnik ist die Verkupferung weit verbreitet, vor allem als Grund- und Zwischenschicht, und kann auch als Oberflächenschicht verwendet werden, wie z. B. bei der Imitationsvergoldung.

Zu den derzeit verwendeten Kupferbeschichtungsverfahren gehören hauptsächlich Cyanid-, saures Sulfat- und Pyrophosphat-Kupferbeschichtung. Die cyanidische Verkupferungslösung ist hochgiftig, verschmutzt die Umwelt stark, schadet der menschlichen Gesundheit und wurde als zu eliminierendes Verfahren eingestuft. Darüber hinaus wurden in den letzten Jahren auch die Aminosulfonatverkupferung, die organische Aminkupferung, die Citrat-Tartrat-Verkupferung und die HEDP-Verkupferung entwickelt und angewendet.

In den 1970er Jahren konzentrierte sich die Forschung darauf, die Cyanid-Galvanik durch eine Nicht-Cyanid-Galvanik zu ersetzen, was zu Pyrophosphat- und Sulfat-Kupferbeschichtungen führte. Diese konnten jedoch nicht direkt auf Stahlsubstrate als Grundschicht aufgebracht werden.

2.1 Verkupfern mit Sulfat

Die Verkupferung mit Sulfat ist weit verbreitet in der dekorativen Schutzgalvanisierung, der Kunststoffgalvanisierung und der Dickverkupferung für die Galvanoplastik von Leiterplatten. Es kann in zwei Typen unterteilt werden: eine Lösung mit hohem Kupfergehalt und niedrigem Säuregehalt, die für die Galvanisierung von Teilen verwendet wird und eine glatte und glänzende Beschichtung mit guter Zähigkeit aufweist; die andere Lösung mit hohem Säuregehalt und niedrigem Kupfergehalt, die für die Galvanisierung von Leiterplatten verwendet wird und eine ausgezeichnete Dispersion und Deckkraft aufweist, wodurch sie sich sehr gut für die Beschichtung von Löchern eignet und eine gleichmäßige und feine Beschichtung aufweist.

(1) Hauptbestandteile der Galvanisierungslösung

① Kupfersulfat. Es ist das wichtigste Salz, das das notwendige Cu2+ für die galvanische Abscheidung. Wenn die Konzentration zu niedrig ist, wird die Obergrenze der Stromdichte reduziert, die Abscheidegeschwindigkeit verringert und der Glanz der Beschichtung beeinträchtigt. Wenn die Konzentration zu hoch ist, wird es die Dispersion Fähigkeit der Beschichtung Lösung zu reduzieren, und aufgrund der Löslichkeitsgrenze von Kupfersulfat, Kupfersulfat Kristalle ausfallen, mit 180~220g/L angemessen.

② Schwefelsäure. Seine Hauptfunktion besteht darin, die Leitfähigkeit der Lösung zu erhöhen. Wenn die Konzentration zu niedrig ist, führt dies zu einer unvollständigen Oxidation des Anodenkupfers, wodurch Cu2O, was zu "Kupferpulver" oder Graten in der Beschichtung führt. Gleichzeitig nimmt die Dispersionsfähigkeit der Beschichtungslösung ab. Wenn die Schwefelsäurekonzentration angemessen ist, ist der Stromdichtebereich der Beschichtung groß, die Beschichtung ist glänzend und die Nivellierfähigkeit erreicht optimale Ergebnisse. Ist die Schwefelsäurekonzentration zu hoch, beeinträchtigt dies den Glanz und die Nivellierung der Beschichtung.

③ Chlorid-Ionen. Sie sind Anodenaktivatoren, die zur normalen Auflösung der Anode beitragen können und die Bildung von Cu+Sie verbessern den Glanz und die Nivellierbarkeit der Beschichtung und verringern die inneren Spannungen in der Beschichtung. Ist die Chloridionenkonzentration zu niedrig, führt dies zur Bildung dendritischer Beschichtungen, wobei der Hochstrombereich zum Verbrennen neigt und die Beschichtung wahrscheinlich Grübchen oder Nadellöcher entwickelt. Ist die Chloridionenkonzentration zu hoch, bildet sich auf der Anodenoberfläche ein weißer, gelartiger Film, und egal, wie viel Aufheller zugegeben wird, die Beschichtung wird nicht hell sein. Die geeignete Chloridionenkonzentration liegt bei 40~100ml/L.

④ Zusatzstoffe. Eine ausgezeichnete Kombination von Additiven kann stabile Beschichtungslösungen, hohe Produktqualifikationsraten und eine hohe Arbeitseffizienz erzeugen. Derzeit sind viele Zusatzstoffe und ihre Materialien auf dem Markt erhältlich. Die Anforderungen an Zusatzstoffe sind je nach Art der Beschichtung unterschiedlich. Bei dekorativen Beschichtungen wird beispielsweise mehr Wert auf den Glanz, die Geschwindigkeit und die Nivellierung der Beschichtung gelegt; bei dekorativen Schutzbeschichtungen liegt der Schwerpunkt eher auf der Nivellierung und der Flexibilität der Beschichtung; bei der Beschichtung von Leiterplatten sind u. a. eine hervorragende Leistung im Niederstrombereich, eine gleichmäßige Verteilung der Beschichtung und die Verformbarkeit der Beschichtung erforderlich. Kupferbeschichtungsadditive bestehen hauptsächlich aus vier Teilen: Träger, Aufheller, Verlaufsmittel und Benetzungsmittel.

- Spediteur: Ein guter Träger kann die Wirksamkeit von Aufhellern und Egalisierern maximieren. Träger werden meist aus Tensiden formuliert, und es ist unmöglich, die beste Wirkung mit einem einzigen Material zu erzielen, wie z. B. Polyetherverbindungen, anionische Tetraetherverbindungen von Ethylendiamin usw.

- Aufheller und Ausgleichsmittel: Organische Polysulfidverbindungen, organische Polysulfide, organische Polysulfidsulfonate, organische Farbstoffe usw. haben in Kombination mit Trägerstoffen aufhellende und egalisierende Wirkungen. Beide Wirkungen können in ein und demselben Material auftreten, wobei sich die Farbstoffe mehr auf die Einebnungsfähigkeit konzentrieren.

- Benetzungsmittel: können die Benetzungswirkung der Beschichtungslösung verbessern. Üblich sind nichtionische oder anionische Tenside, wie Polyethylenglykol, OP-Emulgatoren usw. Bei glänzendem saurem Kupfer wird mit Luft gerührt und es können nur schaumarme Netzmittel verwendet werden.

(2) Elektrodenreaktion bei der Verkupferung mit Schwefelsäure

Kathode: Cu2+ + 2e=Cu φ0Cu2+/Cu = +0.34V

Cu2+ + e=Cu+ φ0Cu2+/Cu+ = +0.17V

Cu+ + e=Cu φ0Cu+/Cu = +0.51V

Aufgrund des Standard-Elektrodenpotentials von Cu2+ viel positiver als Wasserstoff ist, wird an der Kathode kein Wasserstoffgas freigesetzt, aber wenn es nicht ausreichend reduziert wird, erscheint es als Cu+. Aus der Perspektive des Standardelektrodenpotentials ist die Reaktion der Reduktion zu Cu wahrscheinlicher, und die Reduktion von Cu führt zu einer rauen Beschichtung, die vermieden werden sollte.

Anode: Die Kupferanode in schwefelsaurer Lösung löst sich in der Anode auf und liefert die in der Beschichtungslösung benötigten Kupferionen, nämlich: Cu-2e=Cu2+.

Zur gleichen Zeit wie Cu2+ erzeugt wird, wird es zwangsläufig erzeugt Cu+und zwar: Cu-e=Cu+. Wenn Cu+ erscheint und tritt in die Lösung ein; wenn genügend Schwefelsäure und Luft in der Lösung vorhanden sind, wird Cu+ oxidiert werden kann, nämlich:4Cu++O2+4H+=4Cu2++2H2O, Wenn die Konzentration der Schwefelsäure in der Lösung nicht ausreicht, wird Cu+ hydrolysieren wird, nämlich:2Cu++2H2O=2CuOH+2H+=Cu2O+H2O. Zu diesem Zeitpunkt wird Cu2O lagert sich durch Elektrophorese auf der Kathode ab und erzeugt Grate. Aufgrund der Instabilität von Cu+können auch Disproportionierungsreaktionen auftreten, nämlich:2Cu+=Cu2++Cu, und das erzeugte Cu lagert sich ebenfalls durch Elektrophorese auf der Beschichtung ab und erzeugt Kupferpulver, Grate und Rauheit. Daher wird während des Galvanisierungsprozesses das Aussehen von Cu+ sollte so weit wie möglich vermieden werden; die Verwendung phosphorhaltiger Kupferanoden und das Umrühren der Beschichtungslösung mit Luft können das Problem lösen.

2.2 Pyrophosphat-Kupferbeschichtung

Kupferbeschichtungen mit Pyrophosphat können nicht direkt auf Eisen- und Zinksubstrate aufgebracht werden. Es wird meist auf Zinklegierungssubstraten vor der sauren Sulfatverkupferung verwendet, um das Substrat vor starker Säurekorrosion zu schützen und die Qualität der Beschichtungskombination zu gewährleisten. Es wird auch bei der Metallisierung von Kunststoffen verwendet, aber seine Anwendung bei der Galvanisierung von Eisenwaren ist begrenzt.

Die hellen phosphorsauren Kupferbeschichtungskristalle haben eine gute Dispersions- und Deckungsfähigkeit. Die kathodische Stromausbeute ist hoch, aber bei langfristiger Verwendung kann es zu Phosphatansammlungen kommen, die die Abscheidungsrate verringern.

(1) Hauptbestandteile der Galvanisierungslösung

- Kupferpyrophosphat. Es ist das Hauptsalz der Beschichtungslösung und liefert Kupferionen. Ein zu geringer Kupfergehalt verringert die Stromdichte, was zu einem schlechten Glanz und einer ungleichmäßigen Beschichtung führt; ein zu hoher Kupfergehalt verringert die kathodische Polarisation und führt zu einer rauen Beschichtung. Der Kupfergehalt in der Beschichtungslösung muss in einem bestimmten Verhältnis zum Kaliumpyrophosphat gehalten werden.

- Kaliumpyrophosphat. Es ist der Hauptkomplexbildner, und bei einem pH-Wert von 8 ist die Hauptform des Komplexes [Cu(P2O7)2]6-unter Beibehaltung von [P2O74-]:[Cu2+]=7~8 in der Beschichtungslösung ist relativ angemessen; ist das Verhältnis zu groß, führt dies zu einer verringerten Stromausbeute, zu Nadellöchern in der Beschichtung und zu einer Trübung der Beschichtungslösung.

- Zitronensäure amin. Es ist ein Hilfskomplexbildner und Anodendepolarisator. Es kann die Anodenauflösung verbessern, die Dispersionsfähigkeit der Beschichtungslösung erhöhen und den Glanz der Beschichtung steigern. Bei zu geringem Gehalt ist die Anodenauflösung schlecht, die Dispersionsfähigkeit der Beschichtungslösung nimmt ab, und es entsteht "Kupferpulver". Im Allgemeinen liegt der geeignete Gehalt bei 10~30g/L.

(2) Elektrodenreaktion bei der Verkupferung mit Pyrophosphat

Kathodische Reaktion:[Cu(P2O7)2]6- + 2e6- = Cu + 2P2O74-

2H2O + e = H2 + 2OH–

Anodische Reaktion:Cu + 2P2O74- -2e = [Cu(P2O7)2]6-

Wenn die Anode passiviert wird, wird Sauerstoff freigesetzt:4OH– - 4e = O2 + 2H2O

Wenn die anodische Oxidation unvollständig ist, wird Cu + auftritt: Cu - e = Cu+

Die letzten beiden Reaktionen müssen sorgfältig überwacht werden, um ihr Auftreten zu verhindern.

2.3 Imitationsgold-Galvanisierung

In den letzten Jahren hat die Entwicklung der dekorativen Galvanotechnik in den Bereichen Bauwesen, Eisenwaren, Beleuchtung und Ziergegenstände dazu geführt, dass die Imitationsvergoldung weit verbreitet ist.

(1) Hauptkategorien der Imitationsgold-Galvanisierung

Die Imitationsvergoldung kann aus Kupfer-Zink-, Kupfer-Zinn- oder Kupfer-Zinn-Zink-Legierungen hergestellt werden, oder es kann durch Nachbearbeitung von Kupfer-Zink-Legierungen ein realistischer Goldeffekt erzielt werden. Mit dem Goldimitationseffekt können Farben wie 18K, 4K und Roségold erzielt werden. Kupfer-Zinn-Legierungen (Bronze) können je nach Zinngehalt in drei Kategorien unterteilt werden: Bronze mit niedrigem Zinngehalt (5%~15%), die rosa bis goldgelb erscheint; Bronze mit mittlerem Zinngehalt (15%~40%), die gelb erscheint; und Bronze mit hohem Zinngehalt (40%~50%), die silberweiß erscheint.

Die goldähnliche Beschichtung hat eine sehr kurze Galvanisierungszeit, und ihr Glanz hängt hauptsächlich von der darunter liegenden Schicht ab, die in der Regel auf einer glänzenden Nickelschicht oder einer anderen weißen und glänzenden Beschichtung aufgebracht ist. Messingbeschichtungen können auch als dekorative dünne Goldschicht sowie als Schutz- und Schmierschicht dienen. Da Messing an der Luft zu Verfärbungen neigt, muss es bei der Verwendung als Oberflächenschicht oder als Unterlage für eine dünne Goldschicht einer Antiverfärbungsbehandlung unterzogen werden, z. B. durch Besprühen mit einer organischen Beschichtung oder durch Beschichten mit kathodischer Elektrophoresefarbe. Um Hautallergien gegen Nickel in der Schmuckbeschichtung zu vermeiden, kann in den letzten Jahren eine weiße Kupfer-Zink-Legierung als minderwertiger Ersatz für die Vernickelung verwendet werden, und sie kann auch als Basis für Chrom und für weiße und erforderliche weiße Beschichtungen in Spielzeugmetalldekorationen dienen.

Der Schlüssel zur Erzielung einer Legierung durch die gleichzeitige Abscheidung zweier Metalle liegt darin, dass ihre Abscheidungspotenziale nahe beieinander liegen müssen und die kathodische Polarisation sicherstellen muss, dass sich die beiden Metalle im gewünschten Verhältnis abscheiden. Die in der Cyanidlösung vorhandenen Komplexionen sind hauptsächlich Cu(CN)32- und Zn(CN)42-. Die Stabilität von Kupfercyanid-Ionen ist viel höher als die von Zinkcyanid-Ionen, und die kathodische Polarisation von Kupfer ist viel größer als die von Zink. Um eine Beschichtung zu erhalten, die den Anforderungen entspricht, müssen daher das Gesamtcyanid, das freie Cyanid, das Kupfer-Zink-Verhältnis, der pH-Wert und Faktoren wie Temperatur, Stromdichte und Rühren streng kontrolliert werden.

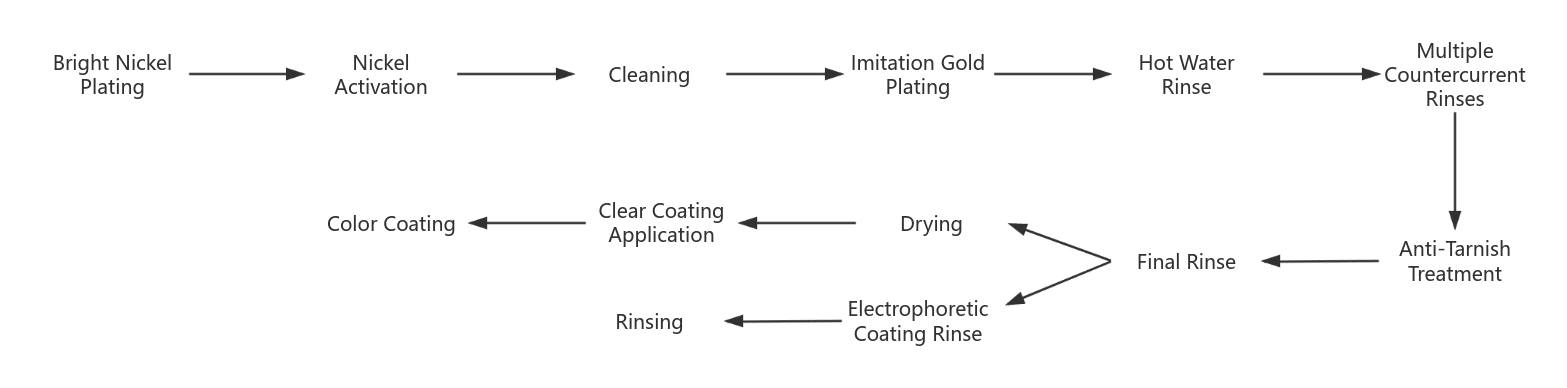

(2) Imitationsgold-Galvanik-Prozessablauf

Bei der Vergoldung von Kupferlegierungen gibt es zwei große Herausforderungen: Zum einen muss der Glanz der Beschichtung erhalten und eine Verfärbung der Kupferlegierung verhindert werden, zum anderen muss ein realistischer Effekt erzielt werden. Daher sind ein angemessener Galvanisierungsprozess und die Nachbehandlung von entscheidender Bedeutung. Das übliche Galvanisierungsverfahren für Imitationsgold ist wie folgt:

- Bevor das Werkstück mit Glanznickel beschichtet wird, muss es einer Vorbehandlung unterzogen werden. Die Glanzvernickelung hat schließlich einen weißlichen Ton, der den Glanz der Goldimitatschicht verstärken kann.

- Die Nickelaktivierung zielt darauf ab, die Passivierungsschicht auf der Glanznickeloberfläche zu entfernen, um die Haftfestigkeit mit der Oberflächenschicht zu verbessern. Das Verfahren umfasst eine kathodische Behandlung in der Elektroentfettungslösung für 3~5 Minuten, gefolgt von einer Aktivierung mit 5% Schwefelsäure nach dem Spülen mit Wasser und gründlichem Spülen, bevor es in den Tank für die Imitationsvergoldung kommt.

- Nach der galvanischen Vergoldung wird die Werkstückoberfläche mit heißem Wasser gereinigt und im Gegenstromverfahren abgespült.

- Antiverfärbungsbehandlung, die verhindern soll, dass sich die Beschichtung nach dem Waschen verfärbt. Zu den üblichen Passivierungsverfahren gehören Kaliumdichromat oder Benzotriazol.

- Die kathodische Elektrophorese wird mit einer kathodischen Acrylfarbe oder mit transparenten Beschichtungen wie Acryllacken behandelt oder mit transparenten organischen Silikonbeschichtungen besprüht oder getaucht.

- Färbung mit Lack oder Farbe. Um einen realistischen Goldimitationseffekt zu erzielen und die Unzulänglichkeiten des Farbtons der Goldimitation auszugleichen, kann eine transparente Beschichtung in Goldfarbe aufgetragen werden.

3. Galvanisiertes Nickel

3.1 Glanznickel

Glanznickel ist eine der heute am häufigsten verwendeten Beschichtungen. Sie basiert auf Wattnickel, dem Additive zugesetzt werden, um eine glänzende und glatte Vernickelung zu erzielen.

(1) Hauptbestandteile der Galvanisierungslösung

① Nickel. Die Quellen für Nickel-Ionen können Nickelsulfat, Nickelchlorid, Nickel-Aminosulfonat usw. sein. Nickelionen sind der Hauptbestandteil der Beschichtungslösung, im Allgemeinen mit einem Gehalt von 52~70g/L. Eine hohe Konzentration von Nickelionen ermöglicht eine höhere Stromdichte. Sie verbessert die Abscheidungsrate, aber wenn die Konzentration zu hoch ist, nimmt die Dispersionsfähigkeit der Beschichtungslösung ab, was dazu führen kann, dass in Bereichen mit geringer Stromstärke keine Beschichtung erfolgt. Ist die Nickelionenkonzentration zu niedrig, sinkt die Abscheidungsrate, und in schweren Fällen kann der Hochstrombereich verbrannt werden.

② Puffer. Borsäure ist der beste Puffer in der Nickel-Plating-Lösung, und seine minimale effektive Konzentration ist nicht weniger als 30g/L; in der Regel, wobei in der Beschichtung Lösung ist angemessen 40~50g/L. Borsäure kann auch die kathodische Polarisation erhöhen, die Leitfähigkeit der Lösung verbessern und die mechanischen Eigenschaften der Beschichtung verbessern.

③ Benetzungsmittel. Während des Galvanisierungsprozesses wird an der Kathode Wasserstoff freigesetzt. Netzmittel können die Oberflächenspannung der Galvanisierungslösung herabsetzen und so die Benetzungswirkung der Lösung auf der Oberfläche des Werkstücks erhöhen, was es den während der Galvanisierung entstehenden Wasserstoffblasen erschwert, auf der Kathodenoberfläche zu verbleiben, und so die Bildung von Nadellöchern und Unreinheiten verhindert. Netzmittel bestehen aus Tensiden, die sich in hochschäumende und niedrigschäumende Netzmittel unterteilen lassen. Zu den stark schäumenden Netzmitteln gehört Natriumdodecylsulfat, während zu den schwach schäumenden Netzmitteln Natriumdiethylhexylsulfat gehört.

④ Aufhellende Mittel. Einschließlich primärer Aufheller, sekundärer Aufheller und Hilfsaufheller.

- Primärer Aufheller: Seine Hauptfunktion besteht darin, die Korngröße zu verfeinern und die Empfindlichkeit der Beschichtungslösung gegenüber Metallverunreinigungen zu verringern. Bei einer allgemeinen Dosierung von etwa 1~10g/L enthält eine Nickelschicht etwa 0,03%S. Typische primäre Aufheller sind Saccharin, Diphenylsulfoniumammonium (BB1), Toluolsulfoniumammonium, Benzolsulfonsäure, 1,3,6-Naphthalinsulfonsäure, Benzolsulfonsäure und Benzolsulfonsäure-Natrium (BSS), usw.

- Sekundäre Glanzbildner verleihen der Beschichtung einen spürbaren Glanz, führen aber auch zu Spannungen und Sprödigkeit in der Beschichtung und machen sie empfindlich gegenüber Verunreinigungen. Die Dosierung muss streng kontrolliert werden, und wenn sie in Verbindung mit primären Aufhellern verwendet werden, können sie eine vollständig glänzende Beschichtung erzeugen. Typische sekundäre Aufheller sind 1,4-Butandiol, Propargylalkohol, Hexanol, Pyridin, Thioharnstoff usw.

- Hilfsglanzbildner: Sie tragen zur Aufhellung der Beschichtung bei, verbessern die Deckfähigkeit der Beschichtung und verringern die Empfindlichkeit der Beschichtungslösung gegenüber Metallverunreinigungen. Typische Aufheller sind Natriumallylsulfonat, Natriumvinylsulfonat, Natriumpropargylsulfonat usw.

⑤ Vernickelte Rohstoffadditive. Verschiedene Zwischenprodukte werden auf der Grundlage ihrer jeweiligen Leistungsmerkmale kombiniert, so dass mehrere Typen entstehen.

- Badezusatz (Weichmacher): besteht hauptsächlich aus Primär- und Hilfsglanzmitteln.

- Aufheller (Hauptaufheller): Besteht aus einer oder mehreren Verbindungen, wobei der Hauptbestandteil ein sekundärer Aufheller ist, der durch andere Bestandteile ergänzt wird.

- Tenside: Es gibt zwei Arten: mit geringem Schaum und mit hohem Schaum.

- Reinigungsmittel: z. B. Eisen-, Kupfer- und Zinkentferner, Mittel zur Positionierung in niedrigen Zonen usw.

(2) Elektrodenreaktion

Kathode: Ni2+ + 2e = Ni 2H+ + 2e = H2

Anode: Ni = Ni2+ + 2e 4OH– = 2H2O + O2 + 4e

3.2 Galvanisch Schwarz Nickel und Gunmetal Satin

Schwarz- und Rotgussnickel (schwarzer Perlglanz) wird hauptsächlich für optische Beschichtungen und dekorative antike Beschichtungen verwendet, die im Allgemeinen auf glänzende Nickel-, Kupfer-, Bronze- und Zinkbeschichtungen aufgetragen werden und deren Dicke 2μm nicht überschreitet. Diese Art der Beschichtung ist hart und spröde, mit schlechter Korrosionsbeständigkeit, und die Oberfläche der Beschichtung muss mit Lack geschützt werden.

Das Auftreten von schwarzen und Rotgussfarben ist auf die unterschiedlichen Schwärzungsmaterialien in der Beschichtungslösung zurückzuführen. Die schwarze Nickelschicht enthält einen höheren Anteil an nichtmetallischen Phasen, wie z. B. zinkhaltige schwarze Nickelschichten, die im Allgemeinen einen Massenanteil an Nickel von 40%~60%, Zink von 20%~30%, Schwefel von 10%~15% und organischen Stoffen von etwa 10% aufweisen und somit eine Mischung aus Nickel, Zink, Nickelsulfid, Zinksulfid und organischen Stoffen darstellen.

Die Arbeitstemperatur der Beschichtungslösung, der pH-Wert und die Stromdichte beeinflussen die Dunkelheit der Beschichtung. Wenn die Beschichtung nicht dunkel ist oder Farben aufweist oder gelb erscheint, prüfen Sie zunächst die Leitfähigkeit und dann, ob die Stromstärke zu hoch oder zu niedrig ist; wenn die Temperatur zu hoch ist, prüfen Sie, ob die Konzentrationen von Thiocyanat, Zinksulfat, Ammoniummolybdat usw. in der Beschichtungslösung unzureichend sind.

3.3 Galvanisch abgeschiedenes Perlnickel

Perlnickel (Satin-Nickel) hat eine feine Kristallisation, geringe Porosität, geringe innere Spannungen, gute Korrosionsbeständigkeit und einen weichen Ton. Es hinterlässt bei Berührung mit der Hand keine Spuren, wird in der dekorativen Galvanik geschätzt und geliebt, ist als Chrom-, Silber- und Goldbasisschicht weit verbreitet und kann direkt für Oberflächenschichten verwendet werden, insbesondere in Anwendungen wie Uhren und Schmuck.

Das Hauptverfahren der Satin-Nickel-Galvanisierung besteht darin, der Galvanisierungslösung bestimmte organische Substanzen wie Anionen und amphotere Substanzen hinzuzufügen, die unter elektrolytischen Bedingungen Ausscheidungen mit einem Durchmesser ähnlich dem von kolloidalen Partikeln bilden. Diese Ausscheidungen lagern sich zusammen mit Nickel auf der Kathode ab und erzeugen eine satinierte Nickelbeschichtung mit Perlglanz. Durch die Wahl der Art und Konzentration der Zusätze kann der Durchmesser der Ausscheidungen gesteuert werden. Das Perlnickelverfahren besteht fast ausschließlich aus patentierten kommerziellen Zusatzstoffen.

Der bei Perlnickel häufig auftretende Fehler sind "helle Flecken", die durch Entfernen von Verunreinigungen und gründliches Umrühren der Galvanisierungslösung vor der Verwendung behoben werden können.

4. Elektroplattiertes Silber und Silberlegierungen

Das Elementsymbol für Silber ist Ag, die relative Atommasse ist 107,9; das Standardelektrodenpotential ist 0,799 V, und das elektrochemische Äquivalent ist 4,025/(A.h)

Beschichtungen aus Silber und Silberlegierungen haben eine ausgezeichnete Leitfähigkeit, einen geringen Übergangswiderstand, eine gute Lötbarkeit sowie starke reflektierende und dekorative Eigenschaften. Sie werden häufig für Geschirr, Musikinstrumente, Schmuck und andere dekorative Beschichtungen verwendet.

Die versilberte Schicht reagiert mit dem Schwefel in der Luft und bildet Silberoxid und schwarzes Silbersulfid. Sie kann sich auch leicht schwarz verfärben, wenn sie mit schwefelhaltigen Materialien wie Kunststoffen und Gummi in Berührung kommt, und der Sauerstoff in der Luft trägt zur Dunkelfärbung bei. Die Verfärbung der versilberten Schicht beeinträchtigt das Aussehen der Bauteile erheblich und wirkt sich auf die Lötbarkeit und die elektrische Leistung der Beschichtung aus.

Versilberungslösungen basieren immer noch hauptsächlich auf der Cyanid-Versilberung, die eine feine, rein weiße Schicht mit guter Dispersion und Deckkraft erzeugt und relativ stabil ist. Es hat jedoch einen hohen Zyanidgehalt und ist hochgiftig. Sowohl auf nationaler als auch auf internationaler Ebene wurden Forschungsarbeiten zu nicht-cyanidischen Versilberungsverfahren durchgeführt, und es gibt inzwischen kommerzielle Angebote, wie z. B. die NS-Versilberung, die Niacin-Versilberung, die Thiosulfat-Versilberung, die Dibutyrylimid-Versilberung und die Imidazol-Sulfonsäure-Versilberung, um nur einige zu nennen. Die Versilberung ohne Cyanid hat sich nur langsam weiterentwickelt, da sie weniger empfindlich ist als die Cyanid-Versilberung, weniger einfach zu warten und die Versorgung mit Rohstoffen uneinheitlich ist.

4.1 Versilberung mit Cyanid

Vom ersten Versilberungspatent im Jahr 1840 bis heute hat die Cyanidversilberung eine mehr als 160-jährige Geschichte. Die Cyanidversilberung hat bei der Erzeugung von Silberüberzügen immer eine dominierende Rolle gespielt. Mit der Entwicklung der Cyanidversilberung in den 1970er Jahren wurden Aufheller eingeführt, die direkt eine glänzende Silberschicht aus der Beschichtungslösung abscheiden, wodurch der Polierprozess entfällt, die Effizienz verbessert und eine große Menge Silber eingespart wird. Die Glanzversilberung hat sich zur Hauptströmung der Cyanidversilberung entwickelt.

(1) Hauptbestandteile der Cyanid-Silberbeschichtungslösung

① Silber. Es ist das Hauptsalz in der Beschichtungslösung und liegt in Form von Silbercyanidkomplexionen vor. Die Quelle des Silbers kann AgNO3, AgCl, AgCN, KAg(CN)2aber AgNO3 und AgCl wird am besten in AgCN oder KAg(CN) umgewandelt2und dann in die Beschichtungslösung gegeben. Der Ag-Gehalt in der Beschichtungslösung wird bei 20-40 g/l gehalten. Ist die Silberkonzentration zu hoch, kristallisiert die Beschichtung grob und erscheint gelb; ist die Silberkonzentration zu niedrig, ist der Stromdichtebereich zu eng, und die Abscheidungsrate nimmt ab.

② Kaliumcyanid. Es ist ein Komplexbildner; neben der Komplexbildung mit Ag ist eine bestimmte Menge an freiem Kaliumcyanid für die Stabilität der Beschichtungslösung, die normale Auflösung der Anode und die Dispersionsfähigkeit der Beschichtungslösung von Vorteil. Die Angaben beziehen sich im Allgemeinen auf das freie KCN. Ist die Konzentration zu hoch, ist die Abscheidungsrate der Beschichtungslösung langsam; ist die Konzentration zu niedrig, neigt die Beschichtungsschicht zum Vergilben, und die Silberanode wird leicht passiviert, was zu einer langsamen Abscheidungsrate führt.

③ Kaliumhydroxid, Kaliumcarbonat. Es kann die Leitfähigkeit der Beschichtungslösung verbessern, die Dispersionsfähigkeit der Beschichtungslösung unterstützen und den Glanz der Beschichtung erhöhen.

④ Natriumtartrat. Es kann die Polarisierung der Anode verringern, die Passivierung verhindern und die Auflösung der Silberanode fördern.

⑤ Aufhellende Mittel. Durch die Zugabe von Aufhellern kann eine vollständig glänzende Beschichtung erreicht und der Stromdichtebereich erweitert werden, doch müssen für Silberbeschichtungen, die für unterschiedliche Zwecke verwendet werden, geeignete Aufheller ausgewählt werden. Bei dekorativen Beschichtungen sind die Anforderungen an die Schichtdicke nicht hoch, aber die Anforderungen an die Farbe der Beschichtung (Weißgrad und Helligkeit) sind besonders hoch, so dass metallhaltige Zusätze nicht verwendet werden können. Bei funktionellen Beschichtungen für elektrische und elektronische Anwendungen sind die Anforderungen an die Schichtdicke und die elektrische Leistung höher, und einige berücksichtigen die Härteanforderungen der Beschichtung, so dass der Zusatz von Metallsalzen wie Kaliumantimonat möglich ist.

Nichtmetallische Aufheller enthalten oft Schwefel, der einen hellen weißen Silberüberzug erzeugen kann, aber ihre Lebensdauer ist nicht lang genug. Sie zersetzen sich, wenn sie nicht rechtzeitig in der Beschichtungslösung verwendet werden. Metallische Aufheller wie Antimon, Selen, Tellur, Kobalt und Nickel können die Helligkeit der Beschichtung verbessern und die Härte erhöhen, so dass sie sich besser für die Hartversilberung eignen.

(2) Elektrodenreaktion bei der Cyanidversilberung

Kathode:

Das Silbercyanidkomplex-Ion wird direkt an der Kathode reduziert: Ag(CN)2- + e = Ag + 2CN–

Unerwünschte Reaktion: 2H2O + 2e = H2 + 2OH–

Anode:

Verwendung einer löslichen Silberanode: Ag + 2CN– = Ag(CN)2- + e

Bei Verwendung unlöslicher Anoden:4OH– = 2H2O + O2 + 4e

Die Stromausbeute der Cyanidversilberung ist hoch, wobei sowohl die Kathoden- als auch die Anodenstromausbeute nahe bei 100% liegt.

4.2 Verfärbung der Silberbeschichtung

Wenn versilberter Schmuck an der Luft liegt oder längere Zeit benutzt wird, kommt er mit schädlichen Gasen oder schwefelhaltigen Stoffen in der Luft in Kontakt, wodurch die Beschichtung korrodiert und sich verfärbt, was das Aussehen des Schmucks stark beeinträchtigt. Die Hauptgründe hierfür sind die folgenden.

- Die versilberte Schicht selbst kann in einer feuchten, sulfidhaltigen Atmosphäre leicht reagieren und vergilben, in schweren Fällen kann sie sich schwarz färben.

- Unsachgemäße Durchführung des Versilberungsprozesses. Unzureichende Reinigung nach der Beschichtung hinterlässt Spuren von Silbersalzen auf der Oberfläche, und dieses ionisierte Silber neigt zu Verfärbungen. Die Beschichtungslösung ist mit Metallionen wie Kupfer, Eisen und Zink verunreinigt oder nicht rein genug, was zu einer geringen Reinheit der Beschichtungsschicht führt. Unsachgemäßes Arbeiten führt zu einer rauen Beschichtung mit hoher Porosität. Oberflächen mit hoher Porosität sind anfällig für die Ansammlung von Feuchtigkeit und korrosiven Medien.

- Unsachgemäße Verpackung und Lagerung nach der Versilberung. Zu den Gründen für die Verfärbung gehören vor allem: Erstens wird versilberter Schmuck direkt dem Licht ausgesetzt, wodurch Silberatome durch ultraviolette Strahlen beeinträchtigt werden und sich in Silberionen umwandeln, was die Verfärbungsgeschwindigkeit beschleunigt; zweitens ist die Lagerung in einer feuchten Umgebung mit hohen Temperaturen anfällig für Verfärbungen; drittens kann eine schlechte Versiegelung der Verpackung dazu führen, dass die Verpackungsmaterialien mit der Silberbeschichtung reagieren.

4.3 Verfahren zur Behandlung der Silberschicht gegen Entfärbung

Um zu verhindern, dass sich die Silberschicht verfärbt, werden bei der Herstellung häufig Passivierungsverfahren angewandt, zu denen typischerweise folgende Methoden gehören: chemische Passivierung, elektrochemische Passivierung, Eintauchen in verfärbungshemmende Mittel, galvanische Beschichtung mit Edelmetallen und Eintauchen in organische Schutzfilme.

(1) Chemische Passivierung

Nach dem gründlichen Waschen mit Wasser sollten die beschichteten Teile, die nicht glanzversilbert wurden, sofort mit Chromsäure behandelt werden.

- Behandlung mit Chromsäure. Chromsäureanhydrid:80~85g/L; Natriumchlorid:15~20g/L; Temperatur: Raumtemperatur; Zeit: 5~15 Sekunden. Nach der Chromsäurebehandlung bildet sich ein relativ lockerer gelber Film auf der Oberfläche der Silberbeschichtung.

- Abbeizverfahren. Ammoniakwasser: 300~500ml/L; Raumtemperatur; Zeit: 20~30 Sekunden.

- Idemitsu. Salpetersäure oder Salzsäure Massenanteil von 5%~10%; Raumtemperatur; Zeit: 5~20 Sekunden. Nachdem die Versilberungsschicht die oben genannten Prozesse durchlaufen hat, wird sie chemisch gepinnt, um bessere Ergebnisse zu erzielen. Die chemische Passivierungsschicht ist sehr dünn, was sich kaum auf den Kontaktwiderstand auswirkt. Die Passivierungsfilmstruktur ist jedoch nicht dicht genug, und ihre Fähigkeit, Verfärbungen zu verhindern, ist nicht stark genug, so dass als nächstes eine elektrochemische Passivierung durchgeführt werden kann.

(2) Elektrochemische Passivierung

Sie kann nach der chemischen Passivierung oder direkt nach der Glanzversilberung erfolgen. Dabei wird die Silberschicht als Kathode und nichtrostender Stahl als Anode verwendet. Durch die Elektrolyse bildet sich auf der Oberfläche der Silberschicht ein relativ dichter, nadelförmiger Film, der eine höhere Beständigkeit gegen Verfärbungen aufweist als der chemische Passivierungsfilm. Wenn die chemische Passivierung mit der Elektrolyse kombiniert wird, ist die Wirkung noch besser.

(3) Schutzmittel für das Eintauchen in elektrische Kontakte

Lösen Sie das Schutzmittel in einem organischen Lösungsmittel auf und lassen Sie es 1~2 Minuten bei einer bestimmten Temperatur einwirken, was eine schützende Wirkung auf die Oberfläche hat.

(4) Galvanisieren von Edelmetallen

Elektroplattiertes Gold, Rhodium, Palladium, Palladium-Nickel-Legierung (80% ), Dicke 0,1~0,2μm.

(5) Organische Schutzfolie

Die Dicke beträgt im Allgemeinen mehr als 5 μm, und die Schutzwirkung ist besser. Transparente Schutzschichten auf Acryl- oder Silikonbasis können getaucht (gespritzt) oder kathodisch elektrophoretisch aufgetragen werden. Zu den Anforderungen an den organischen Schutzfilm gehören vor allem eine gute Schichtdichte, eine hohe Transparenz, eine Schichthärte von mindestens HV4 und eine gute Haftung auf dem Substrat.

5. Galvanisch abgeschiedenes Gold und Goldlegierungen

Die relative Atommasse von Gold beträgt 197, das Standardelektrodenpotenzial von einwertigem Gold ist +1,68 V, das elektrochemische Äquivalent von dreiwertigem Gold ist +1,5 V und das elektrochemische Äquivalent von Au+ beträgt 7,357 g/(A.h) und das elektrochemische Äquivalent von Au3+ beträgt 2,44977 g/(A.h).

Gold hat eine extrem hohe chemische Stabilität und wird von Salzsäure, Schwefelsäure, Salpetersäure, Flusssäure oder Laugen nicht angegriffen. Die elektrische Leitfähigkeit von Gold ist die zweithöchste nach Silber und Kupfer. Die Wärmeleitfähigkeit von Gold ist 70% so hoch wie die von Silber, und Gold hat eine ausgezeichnete Duktilität. Aufgrund seiner chemischen Stabilität, seiner Leitfähigkeit und seiner guten Lötbarkeit wird Gold häufig in der Dekorationsindustrie verwendet.

Eine dekorative Vergoldung wird im Allgemeinen für handwerklichen Schmuck verwendet, wobei die Beschichtung eine gute Farbe, einen guten Glanz, eine hohe Verschleißfestigkeit und keine Verfärbung aufweisen muss. Der Reinheitsgrad der Beschichtung kann in reines Gold und K-Gold unterteilt werden, wobei reines Gold einen Goldgehalt von über 99,9% hat und die üblicherweise verwendeten K-Gold-Typen 22K, 18K und 14K umfassen. Die Dicke der Beschichtung kann in Dünn- und Dickgold unterteilt werden, wobei Dünngold direkt auf Substrate wie Nickel, Kupfer und Bronze aufgebracht werden kann, während Dickgold zunächst eine Grundschicht erfordert.

Die Vergoldung begann im frühen 19. Jahrhundert mit dem Auftauchen von Patenten für Vergoldungsanwendungen in den späten 1840er Jahren auf der Grundlage von alkalischen Lösungen auf Cyanidbasis. Aufgrund der extremen Toxizität von Cyanid wurde sowohl im Inland als auch international kontinuierlich an der Entwicklung cyanidfreier und cyanidarmer Vergoldungslösungen geforscht, was zur Entwicklung der sauren reinen Vergoldung, der sauren Hartvergoldung, der neutralen Vergoldung und der Vergoldung ohne Cyanid führte. Die Vergoldungslösungen lassen sich in vier Typen unterteilen: alkalisches Cyanid, saures Niedercyanid, neutrales Niedercyanid und Nichtcyanid. Insgesamt weisen cyanidarme und cyanidfreie Vergoldungslösungen im Vergleich zu alkalisch-cyanidhaltigen Vergoldungslösungen noch gewisse Lücken in Bezug auf Stabilität und Vergoldungseffekte auf.

5.1 Cyanidvergoldung

(1) Alkalische Cyanidvergoldung

① Die Hauptbestandteile der alkalischen Cyanid-Goldbeschichtungslösung. Alkalische Cyanid-Goldplattierungslösung hat eine gute Dispersionsfähigkeit, ist eine stabile Plattierungslösung, ist einfach zu bedienen und zu warten und kann leicht verschiedene Legierungselemente wie Cu, Ni, Co, Ag, Cd usw. enthalten, um Goldlegierungen mit verschiedenen Farbtönen zu erzeugen. So kann z. B. durch Zugabe von Nickel eine leicht weißliche Goldfarbe erzielt werden, durch Zugabe von Cu und Cd entsteht Roségold, und durch Zugabe von Ag kann eine hellgrüne Goldbeschichtung entstehen. Durch Steuerung der Konzentration der Legierungselemente in der Beschichtungslösung und der Arbeitsbedingungen kann fast jeder gewünschte Farbton der Vergoldung erzielt werden. Die Porosität der Cyanidvergoldung ist relativ hoch, und ihre Verschleiß- und Korrosionsbeständigkeit ist gering. Aufgrund des hohen Zyanidgehalts in der Vergoldung ist ihre Verwendung in den letzten Jahren deutlich zurückgegangen; in der Schmuckindustrie ist die Zyanidvergoldung jedoch nach wie vor die gängigste Art. Die Hauptbestandteile der alkalischen Zyanidvergoldungslösung sind wie folgt

- Kaliumgoldcyanid (enthält 68,3% Gold). Es ist das Hauptsalz in der Galvanisierungslösung und die Quelle für das Gold in der Galvanisierungsschicht. Ist der Au-Gehalt zu niedrig, erscheint die Beschichtung rot und rau. Die Qualität von Kaliumgoldcyanid ist sehr wichtig, und man sollte bei der Auswahl und Verwendung darauf achten. Kaliumgoldcyanid sollte in deionisiertem Wasser aufgelöst werden, bevor es der Galvanisierungslösung zugesetzt wird.

- Kaliumcyanid (Natriumcyanid). Es ist ein Komplexbildner, der die Beschichtungslösung stabilisieren kann und einen normalen Ablauf des Elektrodenprozesses ermöglicht. Ist der Gehalt zu niedrig, wird die Beschichtungslösung instabil, was zu einer rauen Beschichtung mit schlechter Farbe führt.

- Phosphat. Es ist ein Puffer, der die Galvanisierungslösung stabilisiert und den Glanz der Beschichtung verbessert.

- Karbonat. Es handelt sich dabei um ein Leitsalz, das die Leitfähigkeit der Galvanisierungslösung und ihre Dispersionsfähigkeit verbessern kann. Wenn jedoch beim Öffnen des Tanks kein Karbonat hinzugefügt wird und die Lösung alkalisch ist, wird mit der Zeit CO2 aus der Luft reichern sich in der Beschichtungslösung an. Wenn sich zu viele Karbonate ansammeln, kann dies dazu führen, dass die Beschichtung rau wird und Flecken entstehen.

- Die Legierungszusammensetzung Cu, Ni, Co, Ag und Cd wird meist mit Cyanidsalzen zugesetzt, und es gibt auch solche, die mit EDTA-Salzen zugesetzt werden. Ihre Konzentrationen müssen genau kontrolliert werden, um 14K-, 16K-, 18K- und 23K-Legierungsüberzüge mit unterschiedlichen Anteilen zu erhalten. Darüber hinaus können 16K-Gold-Silber-Überzüge und 18K-Gold-Kupfer-Cadmium-Überzüge als Zwischenschichten in Dickvergoldungskombinationen verwendet und auf die erforderliche Dicke beschichtet werden.

② Elektrodenreaktion bei der alkalischen Cyanid-Vergoldung. Das wichtigste Salz in der Cyanid-Goldbeschichtungslösung ist Kaliumgoldcyanid KAu(CN)2. Das Cyanidkomplex-Ion Au(CN)2– befindet sich in der Lösung und wird an der Kathode entladen, wodurch eine Goldschicht entsteht.

Kathode:[Au(CN)2]– + e = Au + 2CN–

Unerwünschte Reaktion:2H+ + 2e = H2

Anode:

Verwendung einer löslichen Silberanode: Au + 2CN– - e = [Au(CN)2]–

Bei Verwendung unlöslicher Anoden:2H2O - 4e = 4H+ + O2

Ein Teil der CN– das in der Lösung verbleibt, wird durch den Sauerstoff im ursprünglichen Ökosystem oxidiert, und zu den möglichen Produkten gehören CNO–COO–, CO32-, NH3(CN)2usw., die sich in der Lösung anreichern und zu Schadstoffen werden.

(2) Saure Cyanidvergoldung

Die Grundlage für eine saure Mikrocyanid-Vergoldungslösung ist, dass sich Goldcyanid-Komplexionen bei einem pH-Wert von 3,1 nicht zersetzen. Der pH-Wert der sauren Vergoldungslösung liegt bei 3,5 bis 5,5. Der reine Goldüberzug ist glänzend, gleichmäßig, zart und hat einen gelblich-roten Farbton. Durch Zugabe der Legierungselemente Co, Ni, Sb, Cu, Cd und anderer zur Vergoldungslösung werden Goldlegierungen hergestellt, die den Anforderungen der Dekorationsindustrie an verschiedene Farbtöne entsprechen, wie z. B. die 22,5-23,5 Goldschichten von 1N14, 2N18, 3N.

In der Produktion wird die saure Vergoldung hauptsächlich in zwei Arten unterteilt: Dünngold und Dickgold. Die Dünnvergoldung umfasst Vorvergoldung und Ziergold. Die Vorvergoldung erfordert eine ausgezeichnete Haftung auf dem Substrat und der Goldschicht, während die Vorvergoldungslösung eine Verunreinigung der Dickvergoldungslösung verhindert. Bei Ziergold kann es sich um reines Gold oder eine Goldlegierung handeln, je nach den Anforderungen an das Aussehen. Zu den Dickvergoldungslösungen gehören normale und Hochgeschwindigkeitsvergoldungslösungen. Die Vergoldungslösung kann je nach Bedarf auf die gewünschte Dicke gebracht werden. Die Hauptbestandteile der sauren Cyanid-Vergoldungslösung sind wie folgt:

- Kaliumcyanid. Bei ausreichendem Gehalt kann das Hauptsalz einen hellen, feinkristallinen Goldüberzug erzeugen. Ein zu geringer Gehalt führt zu einem engen Stromdichtebereich, der Überzug erscheint rot, rau und weist eine hohe Porosität auf.

- Zitrat. Es hat komplexierende, assoziierende und puffernde Wirkung. Ist die Konzentration zu hoch, sinkt die Stromausbeute und die Lösung neigt zur Alterung; ist die Konzentration zu niedrig, ist die Dispersionsfähigkeit der Beschichtungslösung schlecht.

- Phosphat. Ein Puffermittel, das die Beschichtungslösung stabilisieren und den Glanz der Beschichtung verbessern kann.

- Kobalt, Nickel, Antimon, Kupfer, Kadmium, Silber usw. sind Legierungselemente, die die Härte und das Aussehen der Beschichtung verbessern können, und ihre Konzentration sollte streng kontrolliert werden.

5.2 Cyanidfreie Vergoldung

In den 1960er Jahren wurde die cyanidfreie Vergoldung in der Produktion eingesetzt, mit Beschichtungslösungen, die Sulfite, Thiosulfate, Halogenide, Bernsteinsäure usw. enthielten, wobei die am weitesten verbreitete Lösung die Sulfitbeschichtung mit [Au(SO3)2]3- als das komplexe Anion.

Die Eigenschaften der Sulfit-Plattierungslösung sind: die Plattierungslösung hat eine gute Dispersion und Deckfähigkeit, die Plattierungsschicht hat eine gute Nivellierung und Duktilität (die Dehnung kann 70%~90% erreichen), kann Spiegelglanz erreichen, und die Reinheit der Plattierungsschicht ist hoch, mit guter Schweißbarkeit. Schnelle Sedimentationsrate, wenige Poren. Die Beschichtung hat eine gute Haftung auf Nickel, Kupfer und Silbermetallen.

Der Nachteil der Sulfit-Beschichtungslösung ist, dass ihre Stabilität nicht so gut ist wie die der Zyanid-Beschichtungslösung und dass die Verschleißfestigkeit von Hartgold schlecht ist. Derzeit hat dieses Verfahren einen geringen Marktanteil, aber es hat Potenzial.

6. Galvanische Beschichtung von Rhodium

Rhodiumbeschichtungen sind silbrig-weiß, haben einen starken Oberflächenglanz, sind unempfindlich gegen korrosive Gase wie Kohlendioxid und Sulfide in der Atmosphäre und weisen eine hohe Stabilität gegenüber Säuren und Basen sowie eine hohe Korrosionsbeständigkeit auf. Die Härte der Rhodiumbeschichtung ist zehnmal so hoch wie die der Silberbeschichtung und weist eine gute Verschleißfestigkeit auf. Als dekorative Rhodiumschicht hat sie eine leicht bläuliche Tönung in Weiß, einen hellen Glanz, ist verschleißfest und hat eine hohe Härte, was sie zur hochwertigsten dekorativen Beschichtung macht. Aufgrund der hohen Härte und Sprödigkeit von Rhodium kann eine zu dicke Beschichtung leicht abblättern. Daher ist es bei allgemeinem Modeschmuck üblich, vor der Rhodiumbeschichtung zunächst Silber, Palladium oder Nickel als Grundschicht aufzubringen.

Die Rhodiumbeschichtungslösung enthält Sulfate, Phosphate oder Aminosulfonate, die am häufigsten verwendeten Sulfate. Die Beschichtungslösung ist leicht zu pflegen, hat eine hohe Stromausbeute und eine schnelle Abscheidungsgeschwindigkeit, wodurch sie für die Schmuckverarbeitung geeignet ist.

(1) Hauptbestandteile der Rhodium-Sulfat-Beschichtungslösung

- Rhodium-Sulfat. Es ist das Hauptsalz der Beschichtungslösung und kann bei entsprechendem Rhodiumgehalt eine feinkristalline, glänzende Beschichtung erzeugen. Wenn der Gehalt zu hoch ist, wird die Beschichtung nicht weiß und rau sein; wenn der Gehalt zu niedrig ist, wird die Beschichtung gelb werden und schlechte Helligkeit haben. Im Allgemeinen wird der Rhodiumgehalt zwischen 1,6~2,2.g/L kontrolliert.

- Schwefelsäure. Seine Hauptfunktion besteht darin, die Stabilität der Beschichtungslösung aufrechtzuerhalten und die Leitfähigkeit zu erhöhen, und ein geringer Schwefelsäuregehalt beeinträchtigt den Glanz der Beschichtung.

(2) Elektrodenreaktion der Rhodiumbeschichtung

Anodische Reaktion:4OH - 4e = 2H2O + O2 ↑

Kathodische Reaktion: Rh2+ + 2e = Rh

Kathodische Nebenreaktion:2H+ + 2e = H2 ↑

Abschnitt III Chemischer Beschichtungsprozess

1. Merkmale der chemischen Beschichtung

Im Vergleich zum Galvanisieren hat das chemische Beschichten folgende Vorteile.

(1) Die stromlose Beschichtung eignet sich für verschiedene Substratmaterialien, darunter Metalle, Halbleiter und nichtmetallische Materialien.

(2) Die Dicke der chemischen Beschichtung ist gleichmäßig und konsistent, unabhängig von der Form oder der Komplexität des Werkstücks; solange geeignete technische Maßnahmen ergriffen werden, kann eine gleichmäßige Beschichtung auf dem Werkstück erzielt werden.

(3) Bei der autokatalytischen chemischen Beschichtung können Beschichtungen beliebiger Dicke erzielt werden, und sogar Galvanoformung ist möglich. Die durch chemische Beschichtung erhaltenen Schichten haben ausgezeichnete chemische, mechanische und magnetische Eigenschaften (z. B. dichte Schichten und hohe Härte).

Die chemische Beschichtung hat jedoch auch einige Nachteile: Erstens ist die Lebensdauer der chemischen Beschichtungslösung relativ kurz, zweitens ist die Beschichtungsgeschwindigkeit langsam, und nur unterhalb der kritischen Beschichtungsgeschwindigkeit kann die Beschichtungsqualität garantiert werden.

2. Das Prinzip der chemischen Beschichtung

Die chemische Beschichtung ist ein Verfahren zur Metallabscheidung, bei dem Metallionen auf der Metalloberfläche durch Selbstkatalyse mit geeigneten Reduktionsmitteln in der Lösung reduziert werden. Es handelt sich um eine chemische Redoxreaktion mit Elektronenübertragung und einen chemischen Abscheidungsprozess ohne externe Energiequelle. Diese Art der chemischen Abscheidung kann in drei Kategorien unterteilt werden.

(1) Ersatzplattierung

Legen Sie ein Metall mit stark reduzierenden Eigenschaften (das Substrat, das zu beschichtende Werkstück) in eine Lösung eines anderen Metallsalzes mit stark oxidierenden Eigenschaften. Das Substratmetall wirkt als starkes Reduktionsmittel, und die von ihm abgegebenen Elektronen werden von den Metallionen in der Lösung aufgenommen, die sich auf der Substratoberfläche ablagern und eine Beschichtung bilden. Dieses Verfahren wird auch als Immersionsbeschichtung bezeichnet. Zum Beispiel Kupferverdrängungssilber, wobei das Kupferwerkstück als Substrat das Silber aus der Lösung verdrängt und die abgeschiedene Silberschicht die Kupferoberfläche bedeckt. Die Reduktionsreaktion stoppt sofort, wenn die Oberfläche vollständig bedeckt ist, was zu einer sehr dünnen Beschichtung führt. Da die Reaktion auf der Korrosion des Substratmetalls beruht, ist die Haftfestigkeit der Beschichtung auf dem Substrat relativ gering. Es gibt nicht viele Systeme, die sich in Bezug auf das Substrat und die Beschichtungslösung für die Tauchbeschichtung eignen, so dass die Anwendung dieses Verfahrens begrenzt ist.

(2) Kontaktplattierung

Nachdem das zu vergoldende Metall mit einem anderen Hilfsmetall in Berührung gekommen ist, wird es in eine Lösung aus Metallsalzen getaucht, wobei das Potenzial des Hilfsmetalls niedriger sein sollte als das des abgeschiedenen Metalls. Nachdem das metallische Werkstück und das Hilfsmetall in die Lösung eingetaucht sind, bilden sie eine Primärbatterie, wobei das Hilfsmetall aufgrund seiner starken Aktivität die Anode ist, die sich auflöst und Elektronen abgibt. Das metallische Werkstück ist dagegen die Kathode, bei der die Metallionen in der Lösung reduziert werden und sich als Metallschicht auf dem Werkstück ablagern. Diese Methode ist für die praktische Anwendung unbedeutend, kann aber für die chemische Abscheidung auf nicht katalytisch aktiven Substraten verwendet werden.

(3) Reduktionsmethode

Zunächst enthält die chemische Beschichtungslösung Metallionen für die Beschichtung, und dann werden Elektronen, die von einem geeigneten Reduktionsmittel bereitgestellt werden, hinzugefügt, um die Metallionen zu reduzieren und eine Metallschicht abzuscheiden. Diese chemische Beschichtungsreaktion muss in Bezug auf die Geschwindigkeit gut kontrolliert werden, da sonst die Abscheidung in der gesamten Lösung sinnlos wird. Bei der Reduktionsmethode wird eine Metallschicht auf einer aktiven Oberfläche mit katalytischen Eigenschaften abgeschieden. Aufgrund der selbstkatalytischen Fähigkeit der abgeschiedenen Schicht während des Abscheidungsprozesses kann sich bei dieser Technik kontinuierlich eine Schicht mit einer bestimmten Dicke abscheiden, die einen praktischen Wert hat, was die eigentliche Bedeutung des "chemischen Abscheidungsprozesses" ist. Die Methode der Metallabscheidung mit Hilfe eines Reduktionsmittels auf einer selbstkatalytisch aktiven Oberfläche ist das einzige Nassabscheidungsverfahren, das die Galvanisierung ersetzen kann.

3. Chemische Vergoldung

Die chemische Vergoldung lässt sich in eine reduzierende und eine verdrängende Variante unterteilen, je nachdem, ob ein Reduktionsmittel in der Beschichtungslösung verwendet wird. Die reduzierende Lösung für die chemische Vergoldung enthält Goldsalz, Komplexbildner, Reduktionsmittel, pH-Puffer und andere Zusatzstoffe. Die Reaktion nutzt das Reduktionsmittel, um Gold zu reduzieren, das dann gleichmäßig auf dem Substrat abgeschieden wird, um die gewünschte Dicke zu erreichen. Im Allgemeinen kann eine dickere Goldschicht mit einer Dicke von etwa 1μm abgeschieden werden. Die chemische Goldbeschichtung durch Verdrängung erfolgt ohne externes Reduktionsmittel. Aufgrund des Potenzialunterschieds zwischen den Metallen kann ein aktiveres Metall ein weniger aktives Metall durch eine Verdrängungsreaktion aus der Lösung verdrängen. Bei der Verdrängungsvergoldung auf einem Nickelsubstrat beispielsweise kann Nickel aufgrund des Potenzialunterschieds zwischen Gold und Nickel das Gold aus der Beschichtungslösung auf die Oberfläche der Nickelschicht verdrängen. Das Standardpotenzial von Gold beträgt 1,68 V, während das Standardpotenzial von Nickel nur -0,25 V beträgt, was auf einen erheblichen Potenzialunterschied hinweist. Wenn das Nickelsubstrat in die Lösung für die Verdrängungsvergoldung getaucht wird, kommt es zu einer Verdrängungsreaktion, und die Nickeloberfläche wird schnell durch eine Goldschicht ersetzt. Allerdings haben die Goldatome ein größeres Volumen, was zu einer relativ lockeren Anordnung auf der Nickeloberfläche mit vielen Poren führt. Daher kommt es bei der anschließenden Vergoldung mit zunehmender Dauer zu weiteren Verdrängungsreaktionen der Goldionen in der Beschichtungslösung mit den Nickelatomen durch die Poren auf der Oberfläche der Goldschicht.

(1) Zusammensetzung und Prozessbedingungen der chemischen Goldbeschichtungslösung

Die chemische Vergoldungslösung enthält Goldionenverbindungen (d. h. Goldsalze), Komplexbildner, pH-Puffer, Reduktionsmittel, Stabilisatoren und andere Hauptbestandteile.

① Goldsalze und Komplexbildner. Geeignete Goldionenverbindungen sind z. B. cyanidische Goldsalze KAu(CN)2, KAu(CN)4wasserlösliche Goldverbindungen HAuCl4KAuCl4, NH4AuCl4, Na3Au(SO3)2, Na3Au(S2O3)2und Goldverbindungen Au(OH)3 mit geringerer Löslichkeit. Sie können allein oder in Kombination verwendet werden. Die Goldionenkonzentration beträgt im Allgemeinen 0,001~0,1mol/L. Liegt die Goldionenkonzentration unter 0,001mol/L, können keine praktikablen Goldabscheidungsraten erzielt werden; liegt die Goldionenkonzentration über 0,1mol/L, bilden sich wahrscheinlich Goldausscheidungen, und die Goldverbindungen können ihre Rolle bei der chemischen Beschichtung nicht vollständig ausüben, was zu einer wirtschaftlich ungünstigen Goldverschwendung führt. Die Zugabe von Komplexbildnern zur Beschichtungslösung zielt darauf ab, Komplexe mit den Metallkomponenten in der Lösung zu bilden und gleichzeitig als Puffer zu fungieren, um Änderungen des pH-Werts der Beschichtungslösung zu unterdrücken. Zu den verfügbaren Komplexbildnern gehören EDTA-2Na, K2SO3, Na2SO3, K2S2O3 und andere.

② Reduktionsmittel und Zusatzstoffe. Zu den wichtigsten Reduktionsmitteln, die derzeit in der Forschung verwendet werden, gehören unter anderem Dimethylaminboran (DMAB), Natriumhypophosphit, Hydrazin, Borhydride, Hydrazinboran, Thioharnstoff, Natriumascorbat und Titantrichlorid.

③ Prozessbedingungen. Der pH-Wert der Beschichtungslösung liegt im Allgemeinen bei 5 bis 9, wobei der optimale Bereich bei 6 bis 8 liegt. Ein niedrigerer pH-Wert verbessert die Haftung der Goldbeschichtung, aber zu niedrige pH-Werte können leicht schädliche Gase und Korrosion erzeugen. Ein hoher pH-Wert macht die Beschichtungslösung stark alkalisch, wodurch die Beschichtung auf der Oberfläche des beschichteten Gegenstands aufgelöst werden kann. Je nach Art und Konzentration der Goldionenverbindungen und der Komplexbildner sollten die alkalischen Lösungen NaOH, KOH, NH4OH oder anorganische Säurelösungen H2SO4, H3PO4, H3BO3 um den pH-Wert der Beschichtungslösung einzustellen. Die Galvanisierungstemperatur liegt im Allgemeinen bei 50-90 °C, am besten bei 60-85 °C. Eine niedrigere Betriebstemperatur ist besonders geeignet für Gegenstände, die nicht hitzebeständig sind, und sie kann auch Energie sparen und einen sicheren Betrieb gewährleisten.

(2) Cyanid-freie chemische Vergoldung

Entwicklung einer zyanidfreien chemischen Vergoldung, die CN– in der Vergoldungslösung mit nicht-cyanidischen Alternativen ist eine wichtige Richtung in der chemischen Goldbeschichtung. Sie stellt einen bedeutenden Fortschritt gegenüber der Cyanidvergoldung dar und hat in den letzten Jahren sowohl im In- als auch im Ausland eine beachtliche Entwicklung erfahren. Zu den derzeitigen cyanidfreien Vergoldungslösungen gehören vor allem die Sulfitvergoldung, die Thiosulfatvergoldung, die Halogenidvergoldung und die Thiocyanatvergoldung, von denen die Sulfitvergoldung den besseren praktischen Wert hat. Im Folgenden wird hauptsächlich das System der Sulfitvergoldung vorgestellt.

Sulfit-System: Im Jahr 1842 wurde Sulfitgoldsalz erstmals als Goldquelle für die cyanidfreie galvanische Vergoldung verwendet; später wurde es in chemischen Vergoldungslösungen eingesetzt, die als Sulfitvergoldungslösungen bezeichnet werden. Zu den in diesen Goldplattierungslösungen verwendeten Reduktionsmitteln gehören u. a. Natriumhypophosphit, Formaldehyd, Hydrazin, Borhydride, DMAB, Natriumascorbat, Thioharnstoff und seine Derivate sowie Phenylverbindungen. Um eine praktikable cyanidfreie Goldbeschichtungslösung zu erhalten, muss der Beschichtungslösung eine geringe Menge an Stabilisatoren zugesetzt werden, wie z. B. EDTA, Triethanolamin, NTA, Benzotriazol, 2-Mercaptobenzothiazol usw. Diese Zusätze können mit den einwertigen Goldionen im Sulfitgoldsalz komplexe Chelatbildner bilden und so die Stabilität der Beschichtungslösung verbessern.

4. Chemische Vernickelung

Die chemisch vernickelte Schicht ist unabhängig von der Schichtdicke und der Form des Teils und zeichnet sich durch hohe Härte, gute Verschleißfestigkeit, natürliche Schmierfähigkeit und hervorragende Korrosionsbeständigkeit aus, weshalb sie auch als "Designerschicht" bezeichnet wird. Konstrukteure können je nach den für die Teile erforderlichen Eigenschaften geeignete Optionen für das Beschichtungssystem finden.

Zusammensetzung und Prozessbedingungen der chemischen Vernickelungslösung

Die chemische Vernickelungslösung ist entscheidend für die Stabilität des chemischen Beschichtungsprozesses und die Qualität der Beschichtung. Seit der Entwicklung der chemischen Beschichtung wurden viele Arten von Beschichtungslösungen entwickelt. Die am häufigsten verwendete Lösung kombiniert Nickelsulfat als Hauptsalz und Natriumhypophosphit als Reduktionsmittel mit geeigneten zusätzlichen Komponenten zur Anpassung der Stabilität, Komplexierung und anderer Eigenschaften.

(1) Nickelsalze. Es gibt hauptsächlich zwei Arten: Nickelsulfat und Nickelchlorid. Wenn die Konzentration der Nickelsalze während des Beschichtungsprozesses zu niedrig ist, ist die Reaktionsgeschwindigkeit langsam, was die Bildung einer Beschichtungsschicht erschwert. Eine zu hohe Konzentration führt dazu, dass einige Nickelionen in der Beschichtungslösung frei sind, was die Stabilität der Lösung verringert, was leicht zu einer rauen Beschichtung führen und sogar die Zersetzung der Beschichtungslösung auslösen kann. Daher ist es wichtig, einen angemessenen Gehalt an Nickelsalzen in der Beschichtungslösung aufrechtzuerhalten und den Nickelsalzgehalt während des Prozesses genau zu analysieren und angemessen zu ergänzen.

(2) Reduktionsmittel. Das übliche Reduktionsmittel ist Natriumhypophosphit. Die Rolle des Reduktionsmittels besteht darin, die Dehydrierung zu katalysieren, um lebendige primäre Wasserstoffatome für die Reduktion der Nickel-Ionen zu metallischem Nickel zu liefern. Der Gehalt des Reduktionsmittels hat einen erheblichen Einfluss auf die Abscheidungsrate; eine Erhöhung der Konzentration des Reduktionsmittels kann die Abscheidungsrate beschleunigen, aber die Konzentration des Reduktionsmittels sollte nicht zu hoch sein. Andernfalls neigt die Beschichtungslösung zur Selbstzersetzung, was die Stabilität der Beschichtungslösung zerstört, und die Abscheidungsrate wird ebenfalls einen Grenzwert erreichen.

(3) Komplexbildner. Zu den üblicherweise verwendeten Komplexbildnern gehören Glykolsäure, Apfelsäure, Weinsäure, Zitronensäure und Milchsäure. Die Zugabe von Komplexbildnern steuert die Ablagerungsrate von Nickelionen. Bei der Zugabe von Komplexbildnern muss die Fähigkeit, alle Nickelionen zu komplexieren, und die Abscheidungsrate der Beschichtungslösung berücksichtigt werden, um ein angemessenes Verhältnis der Komponenten aufrechtzuerhalten. Komplexbildner können die Konzentration freier Ionen und das Gleichgewichtspotenzial in der Lösung verringern und gleichzeitig an der Oberfläche der beschichteten Teile adsorbieren, die Oberflächenaktivität der beschichteten Teile erhöhen und die Freisetzung von Wasserstoffionen aus Hypophosphit beschleunigen. Die Verwendung von zusammengesetzten Komplexbildnern kann die Stabilität der Beschichtungslösung und die Abscheidungsrate wirksam verbessern und die Oberfläche der Beschichtung glänzend und dicht machen.

(4) pH-Wert-Einstellmittel und Puffer. Der pH-Wert der Beschichtungslösung hat einen erheblichen Einfluss auf die Abscheidungsrate, die Verwendung des Reduktionsmittels und die Beschichtungsleistung. Da H+ ein Nebenprodukt der Reduktionsreaktion ist, sinkt der pH-Wert der Beschichtungslösung mit fortschreitender Reaktion. Daher ist die Einstellung und Kontrolle des pH-Werts während der chemischen Beschichtung von entscheidender Bedeutung. pH-Wert-Einstellmittel sind in der Regel NaOH, KOH oder alkalische Verbindungen wie Karbonate, Ammoniak usw. Wenn der pH-Wert gesenkt werden muss, müssen anorganische oder organische Säuren zugesetzt werden. Die Zugabe von Puffern verhindert eine Instabilität der Abscheidungsrate, die durch drastische Änderungen des pH-Werts während der Abscheidungsreaktion verursacht wird. Die Anionen des Puffers verbinden sich zu schwachen Säuremolekülen mit sehr geringer Ionisierung und kontrollieren so die drastischen Änderungen des pH-Werts der Beschichtungslösung.

(5) Stabilisatoren. Während des Beschichtungsprozesses bilden sich in der Beschichtungslösung aus verschiedenen Gründen unweigerlich aktive kristalline Kerne, die die Lösung zersetzen und versagen lassen. Durch die Zugabe von Stabilisatoren können diese aktiven kristallinen Kerne vergiftet werden, wodurch sie ihre selbstkatalytische Wirkung verlieren und die Zersetzung der Beschichtungslösung verhindert wird. Stabilisatoren sind zu einem technischen Geheimnis im chemischen Vernickelungsprozess geworden. Zu den üblichen Stabilisatoren gehören Blei-Ionen, Zinnsulfide usw.

(6) Projektträger. Der Zusatz von Komplexbildnern zur chemischen Vernickelungslösung führt im Allgemeinen zu einer Verringerung der Abscheidungsrate. Bei übermäßiger Zugabe kann die Abscheidungsrate sehr langsam oder sogar unbrauchbar werden. Um die Abscheidungsrate zu erhöhen, werden der Beschichtungslösung häufig geringe Mengen organischer Säuren zugesetzt, die als Promotoren bezeichnet werden.

(7) Temperatur. Die Temperatur ist der wichtigste Parameter, der die Abscheidungsrate der chemischen Vernickelung beeinflusst. Die katalytische Reaktion der chemischen Vernickelung kann in der Regel nur unter Heizbedingungen erfolgen, und viele einzelne Reaktionsschritte der chemischen Vernickelung zeigen nur eine signifikante Abscheiderate über 50℃. Die Betriebstemperatur der sauren Beschichtungslösung für chemische Nickel-Phosphor-Legierungen liegt im Allgemeinen bei etwa 85-95 °C, während allgemeine alkalische chemische Beschichtungslösungen in einem moderaten Temperaturbereich abscheiden können. Mit steigender Temperatur beschleunigt sich die Abscheidungsrate. Eine Erhöhung der Temperatur der Galvanisierungslösung beschleunigt jedoch den Anstieg des Hypophosphits und macht die Galvanisierungslösung instabil. Während des Betriebs sollte die Galvanisierungslösung gleichmäßig umgerührt werden, und es sollte darauf geachtet werden, dass eine lokale Überhitzung der Galvanisierungslösung vermieden wird und eine stabile Arbeitstemperatur aufrechterhalten wird, um eine starke Selbstzersetzung der Galvanisierungslösung und nachteilige Folgen wie eine Delaminierung der Beschichtung zu vermeiden.

(8) pH-Wert. Mit steigendem pH-Wert der Galvanisierungslösung beschleunigt sich die Abscheidungsrate, und die Löslichkeit von Phosphit nimmt ab, was leicht zur Selbstzersetzung der Galvanisierungslösung führen kann. Angenommen, der pH-Wert der Beschichtungslösung ist zu hoch. In diesem Fall beschleunigt sich die Reaktion der Oxidation von Hypophosphit zu Phosphit, und die katalytische Reaktion verwandelt sich in eine spontane Reaktion, wodurch die Beschichtungslösung schnell versagt. Mit steigendem pH-Wert nimmt der Phosphorgehalt in der Beschichtung ab. Wenn der pH-Wert zu niedrig ist, kann die Reaktion nicht ablaufen, z. B. in sauren Beschichtungslösungen, wenn der pH-Wert<3 ist, ist es nicht einfach, eine Beschichtung aus einer Nickel-Phosphor-Legierung aufzubringen.

(9) Die Wirkung des Rührens. Der Diffusionsprozess beeinflusst den chemischen Vernickelungsprozess, und das Rühren der chemischen Beschichtungslösung trägt dazu bei, die Übertragungsrate der Reaktanten auf die Werkstückoberfläche zu erhöhen und gleichzeitig die Entfernung der Reaktionsprodukte zu erleichtern. Im Wesentlichen verändert das Rühren die chemische Zusammensetzung und den pH-Wert innerhalb der Diffusionsschicht an der Grenzfläche Werkstück/Lösung. Zu den Rührmethoden gehören mechanisches Rühren, magnetisches Rühren, Ultraschalldispersion und chemische Dispersionsmethoden. Wenn die chemische Vernickelung unter Wärmebedingungen durchgeführt wird, kann die große Menge an freigesetztem Wasserstoffgas einen "Selbstrühreffekt" erzeugen. Das mechanische Rühren ist einfach und leicht umzusetzen, da es im Allgemeinen externe Scher- und Stoßkräfte einsetzt, um die Partikel vollständig im Medium zu dispergieren; es ist jedoch nicht in der Lage, die gesamte Beschichtungslösung, insbesondere am Boden des Becherglases, effektiv zu rühren. Beim magnetischen Rühren wird ein magnetischer Rotor verwendet, um die Galvanisierungslösung durch Rotation zu rühren. Es ist sehr effektiv für das Rühren der Lösung am Boden, was es für zusammengesetzte Galvanisierungslösungen mit absetzenden Partikeln vorteilhaft macht. Allerdings erwärmen Magnetrührer in der Regel nur den Boden des Galvanisierungsbehälters, und diese Heizmethode kann leicht zu einer lokalen Überhitzung der Bodenlösung führen, was die Stabilität der Galvanisierungslösung und die Leistung der Beschichtung beeinträchtigen kann. Die Ultraschalldispergierung ist in den letzten Jahren weithin anerkannt und effektiv, da sie die hohe Energie des Ultraschalls und den Kavitationseffekt nutzt, um aggregierte Mikropartikel für die Dispergierung zu zerkleinern. Aufgrund der immensen Energie des Ultraschalls sollte diese Dispersion jedoch während der Beschichtung intermittierend angewendet werden. Bessere Ergebnisse lassen sich erzielen, wenn sie durch eine gewisse Intensität des mechanischen Rührens ergänzt werden.

5. Chemische Verkupferung

Die chemische Verkupferungstechnologie wird hauptsächlich auf nichtmetallischen Oberflächen wie Kunststoffen und Holz für dekorative Gegenstände angewendet. Ob für dekorative oder funktionelle Kunststoffgalvanisierung, die meisten erfordern eine chemische Verkupferung, um eine gut leitende Grundschicht zu gewährleisten und eine gute Beschichtung zu erzielen. Im Vergleich zu anderen Methoden der Metallisierung von Kunststoffoberflächen ist die chemische Verkupferung die wirtschaftlichste und einfachste Methode.

(1) Übliche Methoden der chemischen Verkupferung

Die chemische Verkupferungslösung besteht hauptsächlich aus Kupfersalzen, Reduktionsmitteln, Komplexbildnern, Stabilisatoren, Einstellmitteln und anderen Komponenten. Die derzeit weit verbreitete chemische Verkupferungslösung verwendet Kupfersulfat als Hauptsalz und Formaldehyd als Reduktionsmittel und besteht hauptsächlich aus zwei Teilen: eine Lösung, die Kupfersulfat, Kaliumnatriumtartrat, Natriumhydroxid, Natriumcarbonat und Nickelchlorid enthält; die andere Lösung enthält das Reduktionsmittel Formaldehyd. Diese beiden Lösungen müssen im Voraus getrennt zubereitet und dann zur Verwendung gemischt werden. In alkalischen Lösungen liegt Formaldehyd hauptsächlich in Form von Methylenglykol und seinen Anionen vor. Bei der chemischen Verkupferung kommt es zu einer raschen Disproportionierungsreaktion des Formaldehyds, bei der seine Redoxprodukte entstehen und die zu einer vorzeitigen Alterung der Beschichtungslösung führt. Da in der Galvanisierungslösung keine Koordinationsmittel vorhanden sind, kann nur eine geringe Menge dieser Oxide aufgelöst werden, während sich der größte Teil weiterhin anreichert. Eine typische Formel für die Galvanisierungslösung und die Arbeitsbedingungen sind 5 g/L Kupfersulfat, 25 g/L Kaliumnatriumtartrat, 7 g/L Natriumhydroxid, 10 ml/L Formaldehyd und 20-30 Sekunden Zeit.

(2) Chemische Verkupferung auf nichtmetallischen Oberflächen

Mit der Ausweitung des Anwendungsbereichs der chemischen Verkupferung ist auch die Technologie der chemischen Verkupferung auf nichtmetallischen Oberflächen allmählich ausgereift. So wurde beispielsweise die maskenlose Herstellung von Kupferverbindungsdrähten auf Keramiksubstraten durch die Kombination von Lasermikroätztechnik und chemischer Verkupferung erreicht. Auf dieser Grundlage wurde ein chemisches Verkupferungsverfahren entwickelt, das ohne katalytische Aktivierung auf die Oberflächen von nichtmetallischen Werkstoffen wie Keramik angewendet werden kann. Diese Methode vereinfacht den chemischen Verkupferungsprozess, hat eine gute Beschichtungsleistung, eine stabile Beschichtungslösung und eine hohe Beschichtungsgeschwindigkeit; außerdem spart sie Edelmetalle und reduziert die Produktionskosten. Die chemische Metallbeschichtung ist eine der wichtigsten Methoden zur Metallisierung von Kunststoffoberflächen.

Nachdem der Kunststoff metallisiert wurde, kann er durch chemische Beschichtung oder Galvanisierung weiterverarbeitet werden, um Kunststoffprodukte mit Verschleißfestigkeit, Hitzebeständigkeit, thermischer Stabilität und speziellen Funktionen zu erhalten.