Hogyan emeljük ékszereinket a felületkezelési technikákkal

Az ékszerek felületkezelésének elsajátítása: A polírozástól a nanoszórásig

Az ékszerek felületkezelési folyamata olyan technikai kezelés, amely különböző módszereket alkalmaz, például fizikai, kémiai, elektrokémiai és mechanikai módszereket, hogy megváltoztassa a tartozék felületének textúráját, színét és tapintását, megakadályozza a korróziót, megszépítse a díszítést és meghosszabbítsa az élettartamát. Nagymértékben gazdagítja a kiegészítő termékek dekoratív hatását, kiszélesíti a kiegészítő tervezés rendelkezésre álló eszközeit, élénkebb és változatosabb stílust mutat az ékszerek számára, és személyre szabottabb választási lehetőséget biztosít a fogyasztók számára. Jelentősen javítja a kiegészítő termékek felületi hatását, élettartamát és gazdasági hozzáadott értékét.

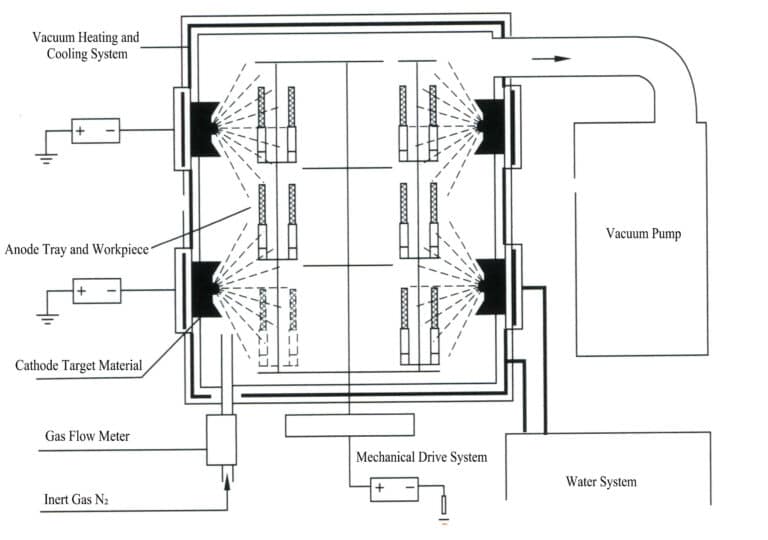

A modern, népszerű ékszerek felületkezelési eljárásainak számos típusa létezik, a leggyakrabban használt módszerek közé tartozik a polírozás, galvanizálás, kémiai galvanizálás, kémiai elektrokémiai konverziós filmek, fizikai gőzfázisú leválasztás, zománc, epoxigyanta és a felületi nanoszóró.

Úszás Plating színválaszték

Tartalomjegyzék

I. szakasz Polírozási technológia

1. Mechanikus polírozás

A mechanikai polírozás az ékszerek felületének polírozógépek és csiszolóanyagok segítségével történő kezelése. A mechanikus polírozás gyakori módszerei a következő kategóriákba tartoznak.

(1) Ruhás kerék polírozás

A szövetkerekes polírozás egy gépre szerelt polírozó kerékkel történik. A polírozókorong munkafelületére időszakosan polírozópasztát visznek fel. Ezzel szemben a megmunkálandó munkadarab felületét erőteljesen a polírozó kerék nagy sebességű forgási állapotban lévő munkafelületéhez nyomják. A polírozókorong szálai és a polírozópaszta segítségével a megmunkálandó munkadarab felülete tükörszerű megjelenést ér el (11-1. ábra). Jelenleg általánosan elfogadott nézet, hogy a szövetkerekes polírozógépek elve az, hogy a nagy sebességgel forgó polírozó kerék és a megmunkálandó munkadarab felülete közötti súrlódás által létrehozott magas hőmérséklet a munkadarab felületének plasztikus deformációját okozhatja, kitöltve a megmunkálandó munkadarab felületén lévő mikroszkopikus mélyedéseket; ugyanakkor a polírozás során létrehozott magas hőmérséklet gyorsan egy nagyon vékony oxidfilmréteget is kialakíthat a megmunkálandó munkadarab felületén. Ennek az oxidfilmrétegnek az eltávolításakor a szabaddá tett hordozófelület ismét oxidálódik. A folyamat ebben a ciklusban folytatódik a polírozás befejezéséig, amelynek eredményeként sima és sima felületet kapunk.

(2) Vibrációs polírozás

A vibráló polírozógép vibráló tárcsájába egy vibráló motor van beépítve, és a vibráló tárcsa vibráló rugókon keresztül kapcsolódik az alaphoz. Amikor a vibrációs csiszológépet elindítják, a vibrációs motor erős gerjesztő erőt generál, amely a vibrációs korongban lévő csiszolóközeget arra készteti, hogy három irányban mozgást hozzon létre: függőleges rezgés, befelé-kifelé fordulás és spirális forgás az óramutató járásával megegyező irányban, ezáltal csiszoló hatást hoz létre az ékszer felületén a polírozott felület elérése érdekében (11-2. ábra ).

11-1. ábra Ruhás kerék polírozás

11-2. ábra Vibrációs polírozás

(3) Hengeres polírozás

Működési elve a következő: Négy hatszögletű görgő egyenletesen van felszerelve a forgó test kerületére. A görgők a forgó testtel együtt forognak, miközben a lánckerékrendszer hatására (ellentétes irányban) a tengelyük körül is forognak. A görgők bolygó mozgása miatt a görgők belsejében lévő anyag a centrifugális erő hatására mindig a görgők külső falának egyik oldalán marad, így a felületen egy áramlási réteg keletkezik. Ezen az áramlási rétegen belül a köszörűkövek és a munkadarabok relatív mozgást hoznak létre, finom vágást és nyomást végeznek a munkadarab felületén, ezáltal csiszolt felületet érnek el a munkadarabon (11-3. ábra).

(4) Vortex polírozás

Működési elve a következő: az alsó forgótányér nagysebességű forgása által generált centrifugális erő felhasználásával erős súrlódás keletkezik a munkadarab és a csiszolóanyag között egy rögzített horony hatására, spirális örvényműködést képezve, ami nagysebességű forgási súrlódást és a munkadarab és a csiszolóanyag spirális átfordulását okozza. Ez lehetővé teszi, hogy a polírozott ékszerekről nagyon rövid idő alatt eltávolítsák a súrlódásokat és egyenletesen polírozzák, ideális polírozási hatást elérve. A polírozógép alapja egy tartályban lévő forgó tárcsa, a tartály teteje nyitott, a tartály falai nem forognak. A tartály és a tárcsa közötti rés kisebb lehet, mint 0,05 mm, ami lehetővé teszi a legfinomabb dióhéj részecskék használatát (11-4. ábra).

11-3. ábra Hengeres polírozás

11-4. ábra Vortex polírozás

(5) Húzás polírozás

Munka közben a munkadarabot a polírozóközeg fölött húzza, miközben az nem mozog. Minden munkadarabnak saját alátámasztási pozíciója van, a munkadarabok közötti felületek nem érintkeznek, így megelőzhető a felületi sérülés. A hagyományos polírozási módszerekhez képest nagyobb relatív mozgást és erősebb megmunkálási erőt hoz létre, jelentősen csökkentve a megmunkálási időt. Nagy előnyei vannak a nehéz munkadarabok esetében. A húzópolírozási módszer különösen alkalmas nehéz gyűrűk, kapcsok és óraházak megmunkálására, és számos más, rögzített konzolokra függeszthető munkadarabhoz is alkalmazható (11-5. ábra).

11-1. táblázat A különböző polírozási eljárások jellemzői

| Polírozási módszerek | Polírozóközeg | Csiszolóközeg | Előnyök | Hátrányok | Megfelelő munkadarab |

|---|---|---|---|---|---|

| Vibrációs polírozás | Faforgács, porcelándarabok, dióhéj részecskék, kukoricaliszt, acélgolyók | Kerámia, műanyag | Olcsó, nagy tételek, bélyegzett alkatrészek | A hosszú feldolgozási idő, az alacsony nyomás, a bemélyedések és a gyenge simasági hatás miatt a száraz feldolgozás során lehetetlen ideális eredményt elérni. | Kis lánc, mechanika lánc |

| Hordó polírozás | fakocka, fatű, dióhéj részecskék, kukoricaliszt, acélgolyó | Kerámia, műanyag | Olcsó | Hosszú feldolgozási idő, kényelmetlen feldolgozás, a felület poros, a felületet nyomják | Különböző ékszerek |

| Vortex polírozás | Dióhéj részecskék, porcelándarabok, műanyag | Kerámia, műanyag | Nagy hatékonysággal és rövid feldolgozási idővel a gép elvégzi a 70% munkaterhelést, kevesebb folyamatot, tiszta ékszereket, könnyű kezelhetőséget, magas felületi minőséget. | Csak könnyű munkadarabokat tud kezelni (legfeljebb 20 g), és nem képes a kis láncos drágakőfoglalatok megmunkálására. | A legtöbb ékszer, ipari termék és óratok tokjai |

| Húzás polírozás | Dióhéj részecskék | Dióhéj Granulátum | Nagyméretű, nehéz munkadarabok csiszolására alkalmas ütközés vagy ütközés nélkül, rövid megmunkálási idővel, könnyű kezelhetőséggel és magas felületi minőséggel. | Nincs nedves őrlés | Különböző ékszerdarabok, amelyek egy polcra rögzíthetők |

2. Kémiai polírozás

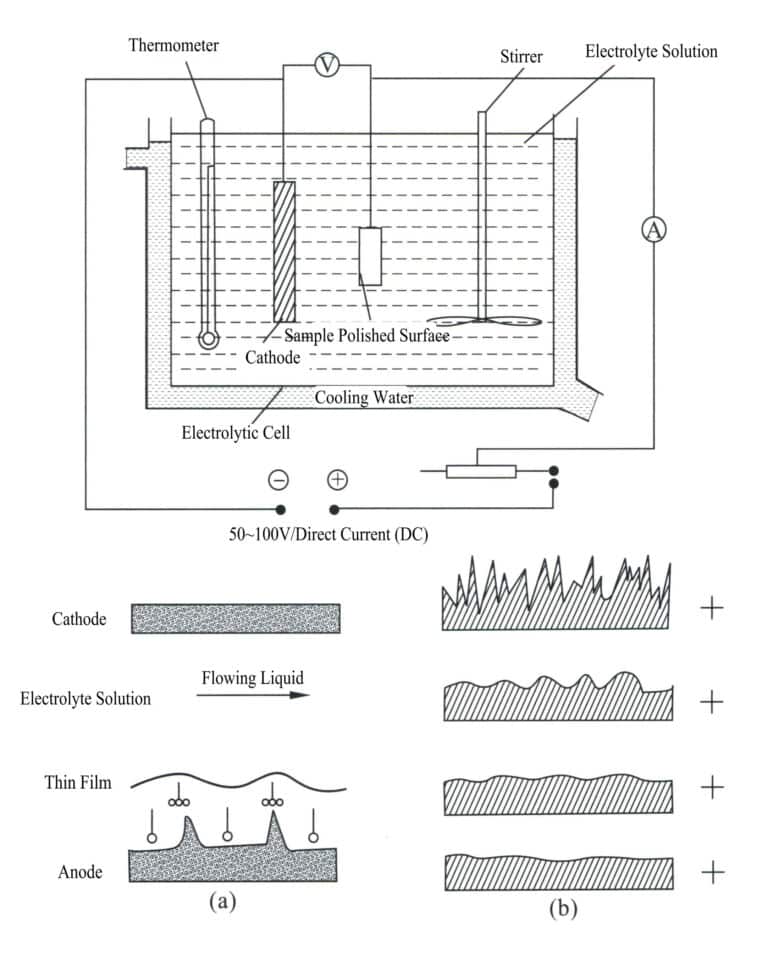

3. Elektrokémiai polírozás

II. szakasz Galvanizálási eljárás

1. Alapvető ismeretek az ékszerek galvanizálásáról

(1) Az ékszerek galvanizálásának típusai

A bevonat célja szerint az ékszerek galvanizálása védőbevonatokra és dekoratív bevonatokra osztható.

- Védőbevonatok. A fő cél a fém korróziójának megakadályozása. Az általánosan használt bevonatok, mint például a horganyzott és az ónozott rétegek ebbe a kategóriába tartoznak. A fekete fémeket általában horganyzott rétegek védik általános légköri körülmények között, míg az ónrétegeket általában a szerves savakkal érintkező fekete fémek védelmére használják.

- Dekoratív bevonatok. Elsősorban dekorációs célokra, de bizonyos szintű védelemmel is. A kompozit bevonatok többnyire több réteget alkotnak, mivel nehéz olyan egyetlen bevonatot találni, amely megfelel a dekoratív bevonatokkal szemben támasztott követelményeknek. Jellemzően először egy alapréteget visznek fel a hordozóra, majd egy felületi réteget, és néha egy közbenső réteget is. Például a galvanizált nemesfémek és az arany utánzat galvanizálása széles körben használatos, különösen néhány értékes ékszerben és kis hardver ékszerekben, viszonylag nagy felhasználási és gyártási volumennel. Főként galvanizált nemesfémeket és különböző ötvözeteket foglal magában.

A korrózió során a bevonat és a hordozó fém közötti elektrokémiai kapcsolat szerint a dekoratív galvanizálás anódos és katódos bevonatokra osztható.

- Anódos bevonat. Arra a bevonatra utal, amely anódként működik, és először oldódik fel, amikor a hordozó fémmel korróziós mikroakkumulátor alakul ki, például cinkbevonat vasra. Az ilyen típusú bevonat nemcsak mechanikai védelmet nyújt a szubsztrátumnak, hanem kémiai védelmet is.

- Katódos bevonat. A bevonat katódként viselkedik, amikor korróziós mikroakkumulátort képez a hordozó fémmel. Például ónozás vasra. Az ilyen típusú bevonat csak mechanikai védelmet tud nyújtani a hordozónak; ha a bevonat megsérül, nem védi a hordozót, és felgyorsítja a hordozó korrózióját.

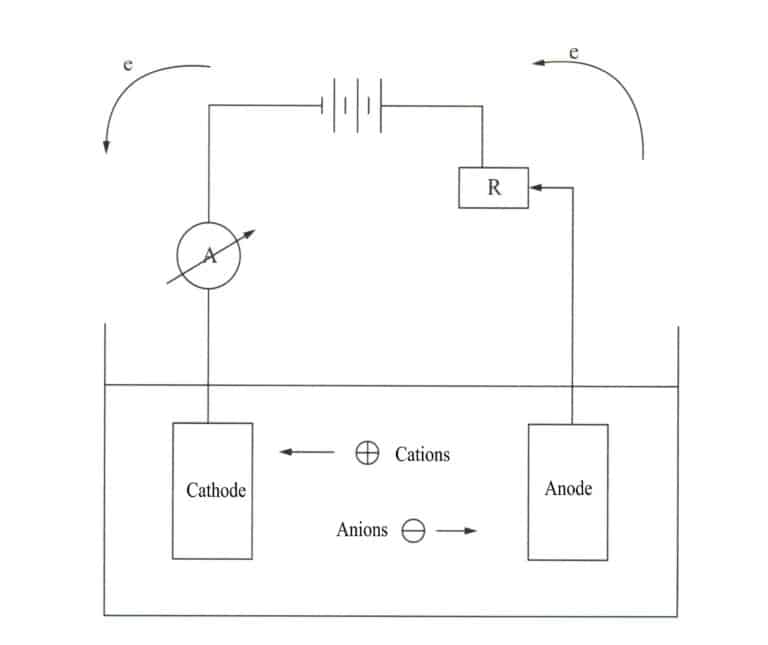

(2) A fém galvanizálás alapvető folyamata

Az elektroleválasztás elektrokémiai és redoxi folyamat. Az elektrolízis során a fémkomponens katódként, a bevonandó fém vagy ötvözet oldható anódként, vagy oldhatatlan anódként egy titánhálót használnak, amelyet a tápegység negatív és pozitív csatlakozójához csatlakoztatnak, és a bevonandó komponenseket tartalmazó elektrolitba merítenek. Az áram hatására a díszítés felületén egy leválasztó réteg keletkezik (11-7. ábra).

A fém galvanizálási folyamat a fémet vagy annak komplex ionjait a katódon fémmé redukálja. Mivel a galvanizált fém a közönséges fémekhez hasonlóan kristályos szerkezetű, a galvanizálási eljárást elektrokristályosítási eljárásnak is nevezik. A következő három lépést foglalja magában.

- Tömegátadási folyamat. A fémionok vagy fémkomplex ionok folyamatosan az elektród felszínére kerülnek az elektrolitból olyan lépéseken keresztül, mint a diffúzió, a konvekció és az elektromigráció.

- Elektrokémiai folyamat. A fémionok vagy fémkomplex ionok dehidratálódnak és adszorbeálódnak a katód felületén, hogy elektromos áramot szabadítsanak fel, és fématomokká redukálódjanak.

- Kristályosítási folyamat. A katódon a fématomok úgy rendeződnek el, hogy bizonyos alakú fémkristályokat képeznek, és a kristályosodás általában magképződés és növekedés során történik.

A kristályok finomságát a magképződés és a növekedés sebessége határozza meg. Ha a magképződés sebessége gyorsabb, mint a növekedés sebessége, akkor több kristály keletkezik, ami finomabb és sűrűbb szemcséket eredményez; fordítva, a szemcsék durvábbak lesznek.

2. Galvanizált réz és rézötvözetek

A rézbevonat rózsaszínű, egyenletes és finom, az eljárástól függően különböző árnyalatokkal. A galvanizálásban a rézbevonatot széles körben használják, főként alaprétegként és közbenső rétegként, és felületi rétegként is használható, például aranyozás utánzása.

A jelenleg használt rézbevonási eljárások közé tartozik a cianidos, a savas szulfátos és a pirofoszfátos rézbevonás. Ezek közül a cianidos rézbevonó oldat erősen mérgező, súlyosan szennyezi a környezetet, károsítja az emberi egészséget, és a megszüntetendő eljárások közé sorolták. Ezenkívül az amino-szulfonátos rézbevonat, a szerves amin rézbevonat, a citrát-tartarátos rézbevonat és a HEDP rézbevonat is fejlődött és alkalmazásra került az elmúlt években.

Az 1970-es években a kutatás a cianidos galvanizálás cianidmentes galvanizálással való felváltására összpontosított, ami a pirofoszfátos és szulfátos rézbevonathoz vezetett. Ezek azonban még mindig nem voltak közvetlenül acél szubsztrátokra alaprétegként galvanizálhatók.

2.1 Rézbevonat szulfáttal

A szulfátos rézbevonatot széles körben használják a védő dekoratív galvanizálásban, a műanyag galvanizálásban és a nyomtatott áramköri lapok galvanizálásához szükséges vastag rézbevonatban. Két típusra osztható: az egyik az alkatrészek galvanizálásához használt magas rézsavas, alacsony savtartalmú galvanizáló oldat, amely sima és fényes bevonattal rendelkezik, jó szívóssággal; a másik a nyomtatott áramköri lapok galvanizálásához használt magas savtartalmú, alacsony rézsavas galvanizáló oldat, amely kiváló diszperziós és fedőképességgel rendelkezik, így nagyon alkalmas lyukak galvanizálására, egyenletes és finom bevonattal.

(1) A galvanizáló oldat fő összetevői

① Réz-szulfát. Ez a fő só, amely biztosítja a szükséges Cu2+ elektrolízishez. Ha a koncentráció túl alacsony, az csökkenti az áramsűrűség felső határát, csökkenti a leválasztási sebességet, és befolyásolja a bevonat fényességét. Ha a koncentráció túl magas, akkor csökkenti a galvanizáló oldat diszperziós képességét, és a réz-szulfát oldhatósági határa miatt a réz-szulfát kristályok kicsapódnak, és 180 ~ 220 g / L megfelelő.

② Kénsav. Fő funkciója az oldat vezetőképességének növelése. Ha a koncentráció túl alacsony, az anód rézének nem teljes oxidációjához vezet, és Cu2O, ami "rézport" vagy göröngyöket eredményez a bevonatban. Ezzel egyidejűleg a galvanizáló oldat diszpergáló képessége csökken. Ha a kénsav koncentrációja megfelelő, a bevonat áramsűrűség-tartománya széles, a bevonat fényes, és a kiegyenlítő képesség optimális eredményt ér el. Ha a kénsav koncentrációja túl magas, az befolyásolja a bevonat fényességét és szintezését.

③ Kloridionok. Ezek anódaktivátorok, amelyek segíthetnek az anód normális feloldásában, gátolják a Cu+, javítja a bevonat fényességét és kiegyenlítő képességét, és csökkenti a belső feszültséget a bevonatban. Ha a kloridion-koncentráció túl alacsony, az dendritikus bevonatok kialakulásához vezet, a nagyáramú terület hajlamos az égésre, és a bevonaton valószínűleg gödrök vagy lyukak keletkeznek. Ha a kloridion-koncentráció túl magas, az anód felületén fehér, gélszerű filmréteg jelenik meg, és bármennyi fényesítőt adunk hozzá, a bevonat nem lesz fényes. A megfelelő kloridion-koncentráció 40 ~ 100 ml/l.

④ Adalékanyagok. Az adalékanyagok kiváló kombinációja stabil galvanizálási oldatokat, magas termékminősítési arányokat és nagy munkahatékonyságot eredményezhet. Jelenleg számos adalékanyag és anyaguk került kereskedelmi forgalomba. Az adalékanyagokkal szemben támasztott követelmények a galvanizálás típusától függően változnak. Például a dekoratív bevonatok nagyobb hangsúlyt fektetnek a bevonat fényességére, sebességére és egyenletességére; a dekoratív védőbevonatok inkább a bevonat egyenletességére és rugalmasságára; az áramköri lapok bevonatai többek között kiváló alacsony áramzónás teljesítményt, egyenletes bevonateloszlást és a bevonat alakíthatóságát igénylik. A rézbevonat-adalékanyagok főként négy részből állnak: hordozók, fényesítők, kiegyenlítőszerek és nedvesítőszerek.

- Hordozó: Egy jó hordozó maximalizálhatja a fényesítő és kiegyenlítő szerek hatékonyságát. A hordozókat többnyire felületaktív anyagokból állítják össze, és lehetetlen a legjobb hatást egyetlen anyaggal elérni, például poliéter vegyületek, etiléndiamin tetraéter anionos vegyületek stb. segítségével.

- Világosító és kiegyenlítő szerek: A szerves poliszulfidvegyületek, szerves poliszulfidok, szerves poliszulfid-szulfonátok, szerves színezékek stb. hordozókkal kombinálva fényesítő és kiegyenlítő hatásúak. Mindkét hatás megjelenhet ugyanabban az anyagban, a színezékek inkább a kiegyenlítő képességre összpontosítanak.

- Nedvesítőszerek: javíthatja a galvanizáló oldat nedvesítő hatását. Általában nemionos vagy anionos felületaktív anyagokat, például polietilénglikolt, OP emulgeálószereket stb. használnak. A fényes savas réz légkeverést használ, és csak alacsony habzású nedvesítőszereket választhat.

(2) A rézbevonat kénsavval történő elektródreakciója

Katód: Cu2+ + 2e=Cu φ0Cu2+/Cu = +0.34V

Cu2+ + e=Cu+ φ0Cu2+/Cu+ = +0.17V

Cu+ + e=Cu φ0Cu+/Cu = +0.51V

A Cu2+ mivel sokkal pozitívabb, mint a hidrogén, a hidrogéngáz nem szabadul fel a katódon, de ha nem redukálódik eléggé, akkor Cu+. A szabványos elektródpotenciál szempontjából a Cu redukciós reakciója nagyobb valószínűséggel következik be, és a Cu redukciója durva bevonatot eredményez, amit el kell kerülni.

Anód: A kénsavas oldatban lévő rézanód anódoldódáson megy keresztül, amely biztosítja a galvanizáló oldatban szükséges rézionokat, nevezetesen: Cu-2e=Cu2+.

A Cu2+ keletkezik, akkor elkerülhetetlenül keletkezik Cu+nevezetesen: Cu-e=Cu+. Amikor Cu+ Megjelenik és belép az oldatba; ha elegendő kénsav és levegő van az oldatban, a Cu+ oxidálható, nevezetesen:4Cu++O2+4H+=4Cu2++2H2O, Ha a kénsav koncentrációja az oldatban nem elegendő, a Cu+ hidrolizálódik, nevezetesen:2Cu++2H2O=2CuOH+2H+=Cu2O+H2O. Ebben az időben a Cu2O elektroforézis útján lerakódik a katódon, és göröngyök keletkeznek. A Cu+, disproporciós reakciók is előfordulhatnak, nevezetesen:2Cu+=Cu2++Cu, és a keletkező Cu elektroforézissel szintén lerakódik a bevonaton, rézport, súrlódást és érdességet eredményezve. Ezért a galvanizálási folyamat során a Cu+ a lehető legjobban el kell kerülni; a foszfortartalmú rézanódok használata és a galvanizáló oldat levegővel történő keverése megoldhatja a problémát.

2.2 Pirofoszfátos rézbevonat

A pirofoszfáttal történő rézbevonás közvetlenül nem vonható be vas- és cinkalátétekre. Leginkább cinkötvözet hordozókon alkalmazzák savas szulfátos rézbevonat előtt, hogy megvédjék a hordozót az erős savas korróziótól és biztosítsák a bevonatkombináció minőségét. A műanyag fémezés galvanizálási folyamataiban is használják, de a hardver galvanizálásában való alkalmazása korlátozott.

A fényes foszforsavas rézbevonatú kristályok jó diszperziós és fedőképességgel rendelkeznek. A katódáram hatékonysága magas, de a hosszú távú használat foszfátfelhalmozódáshoz vezethet, ami csökkenti a lerakódási sebességet.

(1) A galvanizáló oldat fő összetevői

- Réz-pirofoszfát. Ez a galvanizáló oldat fő sója, amely rézionokat szolgáltat. Ha a réztartalom túl alacsony, csökkenti az áramsűrűséget, ami a bevonat gyenge fényét és egyenletességét eredményezi; ha a réztartalom túl magas, csökkenti a katódos polarizációt, ami durva bevonatot eredményez. A galvanizáló oldat réztartalmát a kálium-pirofoszfáttal egy bizonyos arányban kell tartani.

- Kálium-pirofoszfát. Ez a fő komplexképző, és ha a pH-érték 8, a komplex fő formája a [Cu(P2O7)2]6-, fenntartva [P2O74-]:[Cu2+]=7~8 a galvanizáló oldatban viszonylag megfelelő; ha az arány túl nagy, akkor csökken az áram hatékonysága, lyukak keletkeznek a bevonatban, és a galvanizáló oldat hajlamos a zavarosságra.

- Citromsav-amin. Ez egy segédkomplexképző szer és anóddepolarizátor. Javíthatja az anód oldódását, fokozhatja a galvanizáló oldat diszperziós képességét és növelheti a bevonat fényességét. Ha a tartalma túl alacsony, az anód oldódása gyenge lesz, a galvanizáló oldat diszperziós képessége csökken, és "rézpor" keletkezik. Általában a megfelelő tartalom 10 ~ 30 g/l körül van.

(2) A rézbevonat pirofoszfáttal történő elektródreakciója

Katódos reakció:[Cu(P2O7)2]6- + 2e6- = Cu + 2P2O74-

2H2O + e = H2 + 2OH–

Anódos reakció: Cu + 2P2O74- -2e = [Cu(P2O7)2]6-

Az anód passziválásakor oxigén szabadul fel:4OH– - 4e = O2 + 2H2O

Ha az anódos oxidáció nem teljes, a Cu + történik: Cu - e = Cu+

Az utóbbi két reakciót gondosan figyelemmel kell kísérni, hogy megelőzzük a kialakulását.

2.3 Arany utánzat galvanizálása

Az elmúlt években a dekoratív galvanizálás fejlődése miatt az építőiparban, a hardverekben, a világításban és a dísztárgyakban széles körben használták az aranyozás utánzatát.

(1) Az arany utánzat galvanizálás fő kategóriái

Az aranyozás utánzata készülhet réz-cink, réz-ón vagy réz-ón-cink ötvözetekből, illetve a réz-cink ötvözetek utólagos feldolgozása képes reális aranyhatás létrehozására. Az arany utánzat hatása olyan színeket érhet el, mint a 18K, 4K és a rózsaarany. A réz-ón ötvözetek (bronz) óntartalom alapján három kategóriába sorolhatók: alacsony óntartalmú bronz, 5%~15% óntartalommal, amely rózsaszíntől aranysárgáig terjedő színű; közepes óntartalmú bronz, 15%~40% óntartalommal, amely sárga színű; és magas óntartalmú bronz, 40%~50% óntartalommal, amely ezüstfehér színű.

Az aranyszerű bevonat galvanizálási ideje nagyon rövid, és csillogása elsősorban az alatta lévő, általában fényes nikkelrétegre vagy más fehér és fényes bevonatra felvitt rétegre támaszkodik. A sárgaréz bevonat szolgálhat dekoratív vékony aranyréteg alapjául, valamint védő- és kenőrétegként is. A sárgaréz hajlamos a levegőn történő elszíneződésre, ezért elszíneződésgátló kezelésnek kell alávetni, ha felületi rétegként vagy vékony aranyréteg alapjaként használják, például szerves bevonattal permetezik vagy katódos elektroforetikus festékkel vonják be. Az utóbbi években az ékszerbevonatoknál a nikkelre való bőrallergia megelőzése érdekében a fehér réz-cink ötvözet a nikkelezés alacsony minőségű helyettesítőjeként használható, és a krómozás és a fehér és a szükséges fehér bevonatok alapjaként is szolgálhat a játékfém díszítésekben.

A két fém egyidejű együttes lerakódása révén történő ötvözet előállításának kulcsa az, hogy a lerakódási potenciáljuknak közel kell lennie egymáshoz, és a katódos polarizációnak biztosítania kell, hogy a két fém a kívánt arányban rakódjon le. A cianidos galvanizálási oldatban jelen lévő komplexionok főként Cu(CN)32- és Zn(CN)42-. A réz-cianidionok stabilitása sokkal nagyobb, mint a cink-cianidionoké, és a réz katódos polarizációja sokkal nagyobb, mint a cinké. Ezért a követelményeknek megfelelő bevonat eléréséhez szigorúan ellenőrizni kell az összes cianidot, a szabad cianidot, a réz-cink arányt, a pH-értéket és olyan tényezőket, mint a hőmérséklet, az áramsűrűség és a keverés.

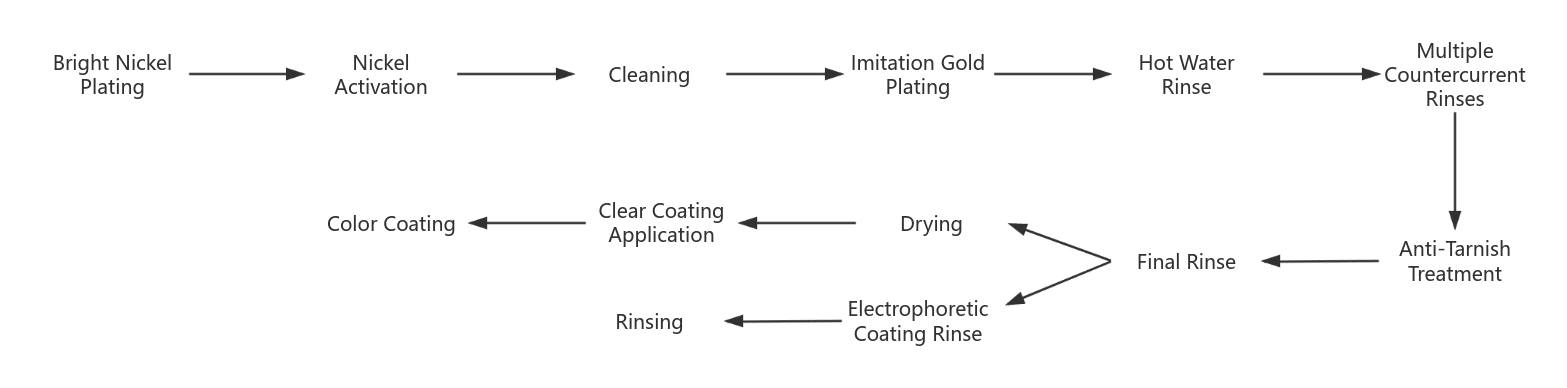

(2) Arany utánzat galvanizálási folyamat folyamata

A rézötvözet-aranyozás utánzása két fő kihívást jelent: az egyik az, hogy hogyan lehet fenntartani a bevonat csillogását és megakadályozni a rézötvözet-aranyozás elszíneződését; a másik pedig az, hogy hogyan lehet reális hatást elérni. Ezért az ésszerű galvanizálási folyamat és az utókezelés kulcsfontosságúvá válik. Az általánosan használt arany utánzat galvanizálási eljárás a következő:

- Mielőtt a munkadarabot fényes nikkellel bevonjuk, előkezelésen kell átesnie. A fényes nikkelezés végül fehéres tónusú, ami fokozhatja az aranyutánzat fényét.

- A nikkelaktiválás célja a fényes nikkelfelületen lévő passziváló réteg eltávolítása a felületi réteggel való kötés szilárdságának javítása érdekében. A módszer magában foglalja az elektro-zsírtalanító oldatban történő katódos kezelést 3~5 percig, majd a vízzel való öblítés után 5% kénsavval történő aktiválást és alapos öblítést, mielőtt belépne az aranyozás utánzó tartályba.

- A galvanizált arany utánzat bevonat után a munkadarab felületét forró vízzel tisztítják, és ellenáramú mosással öblítik.

- Elszíneződésgátló kezelés, amelynek célja, hogy megakadályozza a bevonat elszíneződését mosás után. Az általános passziválási eljárások közé tartozik a kálium-dikromát vagy a benzotriazol.

- A katódos elektroforézist akril típusú katódos elektroforézisfestékkel vagy átlátszó bevonatokkal, például akril típusú lakkal kezelik, vagy szerves szilíciumból készült átlátszó bevonatokkal permetezik vagy mártják.

- Lakk vagy festék színezés. A valósághű aranyutánzat megjelenésének megteremtése és az aranyutánzat tónusának hiányosságainak ellensúlyozása érdekében aranyszínű átlátszó bevonatot lehet alkalmazni.

3. Galvanizált nikkel

3.1 Fényes nikkel

A fényes nikkel ma az egyik legszélesebb körben használt bevonat. Alapja a wattnikkel, amelyhez adalékanyagokat adnak a fényes és sima nikkelbevonat elérése érdekében.

(1) A galvanizáló oldat fő összetevői

① Nikkel. A nikkelionok forrásai lehetnek nikkel-szulfát, nikkel-klorid, nikkel-aminoszulfonát stb. A nikkelionok a galvanizáló oldat fő összetevői, általában 52 ~ 70 g/l tartalommal. A nikkelionok magas koncentrációja nagyobb áramsűrűséget tesz lehetővé. Ez javítja a leválasztási sebességet, de ha a koncentráció túl magas, a galvanizáló oldat diszperziós képessége csökken, ami ahhoz vezethet, hogy az alacsony áramú területeken nem történik galvanizálás. Ha a nikkelionok koncentrációja túl alacsony, a leválasztási sebesség csökken, és súlyos esetben a nagyáramú terület megéghet.

② Puffer. A bórsav a legjobb puffer a nikkelbevonó oldatban, és minimális hatékony koncentrációja nem kevesebb, mint 30 g / l; általában a bevonóoldatban megfelelően 40~50g/L. A bórsav fokozhatja a katódos polarizációt, javíthatja az oldat vezetőképességét és javíthatja a bevonat mechanikai tulajdonságait.

③ Nedvesítőszerek. A galvanizálási folyamat során a katódon hidrogén szabadul fel. A nedvesítőszerek csökkenthetik a galvanizáló oldat felületi feszültségét, növelve az oldat nedvesítő hatását a munkadarab felületén, megnehezítve a galvanizálás során keletkező hidrogénbuborékok katódfelületen maradását, ezáltal megakadályozva a tűlyukak és hibák kialakulását. A nedvesítőszerek felületaktív anyagokból állnak, amelyeket magas habzású nedvesítőszerekre és alacsony habzású nedvesítőszerekre lehet osztályozni. A magas habzású nedvesítőszerek közé tartozik a nátrium-dodecil-szulfát, míg az alacsony habzású nedvesítőszerek közé a nátrium-dietilhexil-szulfát.

④ Világosító szerek. Beleértve az elsődleges fényesítőszereket, a másodlagos fényesítőszereket és a segédfehérítőszereket.

- Elsődleges fényesítőszer: A fő funkciója a szemcseméret finomítása és a galvanizáló oldat fémszennyeződésekre való érzékenységének csökkentése, általános adagolással körülbelül 1 ~ 10 g / l, egy nikkelbevonatú réteg, amely körülbelül 0,03%S-t tartalmaz. A tipikus elsődleges fényesítők közé tartozik a szacharin, a difenilszulfoniumammónium (BB1), a toluolszulfoniumammónium, a benzolszulfonsav, az 1,3,6-naftalinszulfonsav, a benzolszulfonsav és a benzolszulfonsav-nátrium (BSS) stb.

- A másodlagos fényesítők észrevehető fényt kölcsönöznek a bevonatnak, de feszültséget és törékenységet is okoznak a bevonatban, valamint érzékenyek a szennyeződésekre. Az adagolást szigorúan ellenőrizni kell, és az elsődleges fényesítőkkel együtt alkalmazva teljesen fényes bevonatot eredményezhetnek. A tipikus másodlagos fényesítők közé tartozik az 1,4-butándiol, a propargyilalkohol, a hexanol, a piridin, a tiokarbamid stb.

- Segédfehérítők: Segítenek a bevonat fényesítésében, javítják a bevonat fedőképességét, és csökkentik a galvanizáló oldat érzékenységét a fémszennyeződésekkel szemben. Tipikus segédfehérítők közé tartozik a nátrium-alil-szulfonát, nátrium-vinil-szulfonát, nátrium-propargyl-szulfonát stb.

⑤ Nikkelezett áruadalékok. A különböző intermediereket teljesítményjellemzőik alapján kombinálják, így többféle típus keletkezik.

- Fürdőindító (lágyítószer): főként elsődleges és segédfehérítő anyagokból áll.

- Világosítószer (fő világosítószer): Egy vagy több vegyületből áll, a fő komponens egy másodlagos fényesítőszer, amelyet más komponensek egészítenek ki.

- Tenzidek: Két típus létezik: alacsony és magas habzású.

- Tisztítószerek: például vas-, réz- és cinkeltávolítók, alacsony zónás pozicionálószerek stb.

(2) Elektródareakció

Katód: Ni2+ + 2e = Ni 2H+ + 2e = H2

Anód: Ni = Ni2+ + 2e 4OH– = 2H2O + O2 + 4e

3.2 Galvanizált fekete nikkel és lőfém szatén

A fekete és pisztolymetál nikkel (fekete gyöngyház) bevonatot elsősorban optikai bevonatokhoz és dekoratív antik bevonatokhoz használják, általában fényes nikkel, réz, bronz és cink bevonatokra, legfeljebb 2μm vastagságban. Ez a bevonattípus kemény és rideg, rossz korrózióállóságú, és a bevonat felületét lakkozással kell védeni.

A fekete és a pisztolyfém szín megjelenése a galvanizáló oldatban lévő különböző feketítő anyagoknak köszönhető. A fekete nikkelbevonatú réteg nagyobb mennyiségű nemfémes fázist tartalmaz, mint például a cinktartalmú fekete nikkelbevonat, amelynek általában 40%~60% nikkel, 20%~30% cink, 10%~15% kén és 10% körüli szerves anyag tömeghányada van, így nikkel, cink, nikkel-szulfid, cink-szulfid és szerves anyag keveréke.

A galvanizáló oldat üzemi hőmérséklete, a pH-érték és az áramsűrűség mind befolyásolják a bevonat sötétségét. Ha a bevonat nem sötét, vagy színes vagy sárgának tűnik, először ellenőrizze a vezetőképességet, majd ellenőrizze, hogy az áram nem túl magas vagy túl alacsony-e. Ha a hőmérséklet túl magas, majd ellenőrizze, hogy a galvanizáló oldatban lévő tiocianát, cink-szulfát, ammónium-molibdát stb. koncentrációja nem elégséges-e. A bevonat nem sötét, vagy színezett, vagy sárgának tűnik.

3.3 Galvanizált gyöngynikkel

A gyöngynikkel (szaténnikkel) finom kristályosodással, alacsony porozitással, alacsony belső feszültséggel, jó korrózióállósággal és lágy hangszínnel rendelkezik. Kézzel érintve nem hagy nyomokat, a dekoratív galvanizálásban megbecsülik és szeretik, széles körben használják króm, ezüst és arany alaprétegként, és közvetlenül használható felületi rétegek készítésére, különösen olyan alkalmazásokban, mint az órák és ékszerek.

A szaténnikkel galvanizálás fő folyamata az, hogy a galvanizáló oldathoz bizonyos szerves anyagokat, például anionokat és amfoter anyagokat adnak, amelyek elektrolitikus körülmények között a kolloid részecskékhez hasonló átmérőjű csapadékot képeznek. Ezek a csapadékok a katódon lévő nikkelnel együtt lerakódnak, és gyöngyházfényű szaténnikkel bevonatot eredményeznek. Az adalékanyagok típusának és koncentrációjának megválasztásával a csapadékok átmérője szabályozható. A gyöngyháznikkel-eljárás szinte teljes egészében szabadalmaztatott kereskedelmi adalékanyagokból áll.

A gyöngynikkelben gyakran előforduló hiba a "fényes foltok", amelyek a szennyeződések eltávolításával és a galvanizáló oldat használat előtti alapos felkeverésével orvosolhatók.

4. Galvanizált ezüst és ezüstöt tartalmazó ötvözetek

Az ezüst elemszimbóluma Ag, relatív atomtömege 107,9; a standard elektródpotenciál 0,799 V, az elektrokémiai egyenérték pedig 4,025/(A.h).

Az ezüst és ezüstöt tartalmazó bevonatok kiváló vezetőképességgel, alacsony érintkezési ellenállással, forraszthatósággal, valamint erős fényvisszaverő és dekoratív tulajdonságokkal rendelkeznek. Széles körben használják őket asztali edényekben, hangszerekben, ékszerekben és egyéb dekoratív bevonatként.

Az ezüstözött réteg reakcióba lép a levegőben lévő kénnel, ezüst-oxidot és fekete ezüst-szulfidot képezve. A kéntartalmú anyagokkal, például műanyagokkal és gumival érintkezve is könnyen megfeketedik, és a levegő oxigénje is hozzájárul a sötétedéshez. Az ezüstözött réteg elszíneződése súlyosan befolyásolja az alkatrészek megjelenését, és hatással van a bevonat forraszthatóságára és elektromos teljesítményére.

Az ezüstözési oldatok még mindig főként a cianidos ezüstözésen alapulnak, amely finom, tiszta fehér réteget eredményez, jó diszperziós és fedőképességgel, és az eljárás viszonylag stabil. Azonban magas a cianidtartalma és erősen mérgező. Hazai és nemzetközi kutatásokat is folytattak a nem cianidos ezüstözési eljárásokkal kapcsolatban, és ma már kereskedelmi forgalomban kaphatóak olyan eljárások, mint például az NS-ezüstözés, a niacin-ezüstözés, a tioszulfát-ezüstözés, a dibutiril-imid-ezüstözés és az imidazol-szulfonsav-ezüstözés. A nem cianidos ezüstözés lassan fejlődött a cianidos ezüstözésnél kevésbé finom megjelenés, a kevésbé kényelmes karbantartás és a következetlen nyersanyagellátás miatt.

4.1 Cianidos ezüstözés

Az 1840-es első ezüstözési szabadalomtól napjainkig a cianidos ezüstözés több mint 160 éves múltra tekint vissza. A cianidos ezüstözés mindig is meghatározó volt az ezüstözés generációjában. A cianidos ezüstözés kifejlesztése az 1970-es években bevezette a fényesítőket, amelyek közvetlenül a galvanizáló oldatból fényes ezüstréteget vontak le, kiküszöbölve a polírozási folyamatot, javítva a hatékonyságot és nagy mennyiségű ezüstöt megtakarítva. A fényes ezüstözés vált a cianidos ezüstözés főáramává.

(1) A cianidos ezüstözési oldat fő összetevői

① Ezüst. Ez a galvanizáló oldat fő sója, amely ezüst-cianid komplex ionokként létezik. Az ezüst forrása lehet AgNO3, AgCl, AgCN, KAg(CN)2, de az AgNO3 és az AgCl a legjobban átalakítható AgCN vagy KAg(CN)2, majd hozzáadjuk a galvanizáló oldathoz. Az Ag-t a galvanizáló oldatban 20 ~ 40 g/l-en tartjuk. Ha az ezüstkoncentráció túl magas, a bevonat durván kikristályosodik és sárgának tűnik; ha az ezüstkoncentráció túl alacsony, az áramsűrűség-tartomány túl szűk, és a lerakódási sebesség csökken.

② Kálium-cianid. Ez egy komplexképző szer; az Ag-val való komplexképzés mellett bizonyos mennyiségű szabad kálium-cianid előnyös a galvanizáló oldat stabilitása, az anód normál oldódása és a galvanizáló oldat diszperziós képessége szempontjából. Az adatok általában többnyire a szabad KCN-re vonatkoznak. Ha a koncentrációja túl magas, a galvanizáló oldat leválasztási sebessége lassú; ha a koncentráció túl alacsony, a galvanizáló réteg hajlamos a sárgulásra, és az ezüst anód könnyen passziválódik, ami lassú leválasztási sebességet eredményez.

③ Kálium-hidroxid, kálium-karbonát. Javíthatja a galvanizáló oldat vezetőképességét, segítheti a galvanizáló oldat diszperziós képességét, és fokozhatja a bevonat fényességét.

④ Nátrium-tartarát. Csökkentheti az anód polarizációját, megakadályozhatja a passziválást és elősegítheti az ezüst anód oldódását.

⑤ Világosító szerek. Fényesítőszerek hozzáadásával teljesen fényes bevonat érhető el, és bővíthető az áramsűrűség-tartomány, de a különböző célokra használt ezüstbevonatokhoz megfelelő fényesítőszereket kell kiválasztani. A dekoratív bevonatok esetében a vastagsági követelmény nem magas, de a bevonat színével (fehérség és fényesség) szemben támasztott követelmények különösen magasak, így nem alkalmas fémtartalmú adalékanyagok használata. Az elektromos és elektronikus alkalmazásokban használt funkcionális bevonatok esetében a bevonat vastagságára és elektromos teljesítményére vonatkozó követelmények magasabbak, és egyesek figyelembe vehetik a bevonat keménységi követelményeit, ami lehetővé teszi fémsók, például kálium-antimonát hozzáadását.

A nem fémes fényesítők gyakran tartalmaznak ként, ami fényes fehér ezüstbevonatot eredményezhet, de élettartamuk nem elég hosszú. Bomlani fog, ha nem használják fel azonnal a galvanizáló oldatban. A fémes fehérítők, mint például az antimon, szelén, tellúr, kobalt és nikkel, javíthatják a bevonat fényességét és növelhetik a keménységet, így alkalmasabbak a kemény ezüstözésre.

(2) A cianidos ezüstbevonat elektróda reakciója

Katód:

Az ezüst-cianid komplexion közvetlenül a katódon redukálódik: Ag(CN)2- + e = Ag + 2CN–

Nemkívánatos reakció: 2H2O + 2e = H2 + 2OH–

Anód:

Oldható ezüst anód használata: Ag + 2CN– = Ag(CN)2- + e

Oldhatatlan anódok használata esetén:4OH– = 2H2O + O2 + 4e

A cianidos ezüstbevonás áramhatásfoka magas, mind a katód, mind az anód áramhatásfoka megközelíti az 100% értéket.

4.2 Az ezüstbevonat elszíneződése

Az ezüstözött ékszerek, ha a levegőbe kerülnek vagy hosszabb ideig használják őket, a levegőben lévő káros gázokkal vagy kéntartalmú anyagokkal érintkeznek, ami a bevonat korrodálódását és elszíneződését okozza, ami súlyosan befolyásolja az ékszer megjelenését. Ennek fő okai a következők.

- Maga az ezüstözött réteg könnyen reakcióba léphet, és szulfidokat tartalmazó nedves légkörben sárgává, súlyos esetben pedig feketévé válhat.

- Az ezüstözési folyamat helytelen működése. A galvanizálás utáni nem megfelelő tisztítás nyomokban ezüstsókat hagy a felületen, és ez az ionizált ezüst hajlamos az elszíneződésre. A galvanizáló oldat szennyezett vagy nem elég tiszta fémionokkal, például réz-, vas- és cinkionokkal, ami a galvanizáló réteg alacsony tisztaságát eredményezi. A nem megfelelő működés nagy porozitású, durva galvanizálóréteghez vezet. A nagy porozitású felületek hajlamosak a nedvesség és a korróziós közegek felhalmozódására.

- Nem megfelelő csomagolás és tárolás az ezüstözést követően. Az elszíneződés okai főként a következők: először is, az ezüstözött ékszerek közvetlenül fénynek vannak kitéve, ami az ezüst atomokat az ultraibolya sugarak hatására ezüstionokká alakulnak át, ami felgyorsítja az elszíneződés sebességét; másodszor, a nedves és magas hőmérsékletű környezetben történő tárolás hajlamos az elszíneződésre; harmadszor, a csomagolás rossz lezárása miatt a csomagolóanyagok reakcióba léphetnek az ezüstözéssel.

4.3 Ezüstözött réteg elszíneződés elleni kezelési folyamat

Az ezüstréteg elszíneződésének megakadályozása érdekében a gyártás során gyakran alkalmaznak ezüstréteg-passziválási eljárásokat, amelyek jellemzően a következő módszereket foglalják magukban: kémiai passziválás, elektrokémiai passziválás, elszíneződésgátló szerekbe való merítés, nemesfémekkel történő galvanizálás és szerves védőfilmekbe való merítés.

(1) Kémiai passziválás

Az alapos vizes mosás után a nem fényes ezüsttel bevont részeket azonnal krómsavval kell kezelni.

- Krómsavas kezelés. Krómanhidrid:80~85g/L; nátrium-klorid:15~20g/L; hőmérséklet: szobahőmérséklet; idő: 5~15 másodperc. A krómsavas kezelés után az ezüstbevonat felületén viszonylag laza sárga filmréteg képződik.

- Leválasztási folyamat. Ammóniás víz: Szobahőmérsékleten; idő: 20~30 másodperc.

- Idemitsu. Salétromsav vagy sósav tömegfrakciója 5%~10%; szobahőmérséklet; idő: 5~20 másodperc. Miután az ezüstbevonat a fenti folyamatokon átesett, a jobb eredmények elérése érdekében kémiai tűzésnek vetik alá. A kémiai passziváló filmréteg nagyon vékony, ami kevés hatással van az érintkezési ellenállásra. Mégis, a passziváló filmszerkezet nem elég sűrű, és az elszíneződés megakadályozására való képessége nem erős, ezért az elektrokémiai passziválás végezhető el ezután.

(2) Elektrokémiai passziválás

Ez történhet kémiai passziválás után vagy közvetlenül a fényes ezüstözést követően. Az ezüstözési réteget katódként, a rozsdamentes acélt pedig anódként használja. Az elektrolízis révén az ezüstréteg felületén egy viszonylag sűrű, tűszerű filmréteg képződik, amely az elszíneződéssel szemben nagyobb ellenállással rendelkezik, mint a kémiai passziváló film. Ha a kémiai passziválást elektrolízissel kombinálják, a hatás még jobb.

(3) Merülő elektromos érintésvédő szer

Oldja fel a védőanyagot szerves oldószerben, és áztassa 1~2 percig bizonyos hőmérsékleten, ami védő hatást fejt ki a felületre.

(4) Nemesfémek galvanizálása

Galvanizált arany, ródium, palládium, palládium-nikkel ötvözet (80% ), vastagsága 0,1 ~ 0,2μm.

(5) Szerves védőfólia

A vastagság általában 5μm felett van, és a védőhatás jobb. Az akril vagy szilikon alapú átlátszó védőbevonatok lehetnek merített (permetezett) vagy katódos elektroforetikus akril elektroforetikus festék. A szerves védőfóliával szemben támasztott követelmények közé tartozik elsősorban a jó bevonatsűrűség, a nagy átlátszóság, a bevonat legalább HV4-es keménysége és a jó tapadás a hordozóhoz.

5. Galvanizált arany és aranyötvözetek

Az arany relatív atomtömege 197, az egyértékű arany standard elektródpotenciálja +1,68 V, a háromértékű arany elektrokémiai egyenértéke +1,5 V, az Au+ 7,357 g/(A.h) és az Au elektrokémiai egyenértéke3+ 2,44977g/(A.h).

Az arany rendkívül nagy kémiai stabilitással rendelkezik, és nem korrodálja a sósav, a kénsav, a salétromsav, a fluorsav és a lúgok. Az arany elektromos vezetőképessége az ezüst és a réz után a második. Az arany hővezető képessége 70% az ezüstének, és az arany kiváló alakíthatósággal rendelkezik. Kémiai stabilitása, vezetőképessége és jó forraszthatósága miatt az aranyat széles körben használják a díszítőiparban.

A dekoratív aranybevonatot általában kézműves ékszerekhez használják, amelyeknél a bevonatnak jó színűnek, csillogónak, kopásállónak és elszíneződésmentesnek kell lennie. A bevonat tisztasága tiszta aranyra és K-aranyra osztható, a tiszta arany aranytartalma 99,9% feletti, és az általánosan használt K-arany típusok, köztük a 22K, 18K és 14K. A bevonat vastagsága vékony aranyra és vastag aranyra osztható, a vékony arany közvetlenül bevonható olyan hordozókra, mint a nikkel, a réz és a bronz, míg a vastag aranyhoz először egy alaprétegre van szükség.

Az aranyozás a 19. század elején kezdődött, az 1840-es évek végén jelentek meg az aranyozási alkalmazásokra vonatkozó szabadalmak, amelyek cianid alapú lúgos galvanizáló oldatokon alapultak. A cianid rendkívüli mérgező hatása miatt mind hazai, mind nemzetközi szinten folyamatos kutatás folyt a cianidmentes és alacsony cianidtartalmú aranyozó oldatok kifejlesztésére, ami a savas tiszta aranyozás, a savas kemény aranyozás, a semleges aranyozás és a cianidmentes aranyozás megjelenéséhez vezetett. Az aranyozó oldatok négy típusra oszthatók: lúgos cianid, savas, alacsony cianidtartalmú, semleges, alacsony cianidtartalmú és nem cianidtartalmú. Összességében az alacsony cianidtartalmú és a cianidmentes aranyozó oldatok még mindig rendelkeznek bizonyos hiányosságokkal a stabilitás és a galvanizálási hatás tekintetében a lúgos cianidos aranyozó oldatokhoz képest.

5.1 Cianidos aranyozás

(1) Lúgos cianidos aranyozás

① A lúgos cianidos aranyozó oldat fő összetevői. Az lúgos cianidos aranyozó oldat jó diszpergálási képességgel rendelkezik, stabil galvanizáló oldat, könnyen kezelhető és karbantartható, és könnyen beépíthetők különböző ötvözetelemek, például Cu, Ni, Co, Ag, Cd stb., különböző színárnyalatú aranyötvözetek előállításához. Például nikkel hozzáadásával enyhén fehér aranyszínt, Cu és Cd hozzáadásával rózsaszín aranyat, Ag hozzáadásával pedig világoszöld aranyozást lehet elérni. A galvanizáló oldatban lévő ötvözetelemek koncentrációjának és a munkakörülményeknek a szabályozásával szinte bármilyen kívánt színárnyalatú aranyozás elérhető. A cianidos aranyozás porozitása viszonylag nagy, kopás- és korrózióállósága pedig gyenge. Az aranyozás magas cianidtartalma miatt az utóbbi években jelentősen csökkent a használata; az ékszeriparban azonban továbbra is a cianidos aranyozás a legelterjedtebb típus. A lúgos cianidos aranyozó oldat fő összetevői a következők.

- Kálium-aranycianid (68,3% aranytartalommal ). Ez a galvanizáló oldat fő sója és a galvanizáló réteg aranyforrása. A galvanizáló réteg vörös és érdes lesz, ha az Au-tartalom túl alacsony. A kálium-arany-cianid minősége nagyon fontos, és gondosan kell eljárni a kiválasztása és használata során. A kálium-arany-cianidot ionmentesített vízben kell feloldani, mielőtt a galvanizáló oldathoz adjuk.

- Kálium-cianid (nátrium-cianid). Ez egy komplexképző szer, amely stabilizálhatja a galvanizáló oldatot, és lehetővé teszi az elektródfolyamat normális lefolyását. Ha a tartalma túl alacsony, a galvanizáló oldat instabillá válik, ami durva, rossz színű bevonatot eredményez.

- Foszfát. Ez egy puffer, amely stabilizálja a galvanizáló oldatot és javítja a bevonat fényét.

- Karbonát. Ez egy vezető só, amely javíthatja a galvanizáló oldat vezetőképességét és fokozhatja a diszperziós képességét. Ha azonban a tartály megnyitásakor nem adunk hozzá karbonátot, és az oldat lúgos, idővel a CO2 a levegőből a galvanizáló oldatban felhalmozódik. Ha a karbonátok felhalmozódása túlzott mértékű, akkor a bevonat érdessé válhat és foltok keletkezhetnek.

- A Cu, Ni, Co, Ag és Cd ötvözet összetételét többnyire cianid sókkal adják hozzá, és vannak olyanok is, amelyeket EDTA sókkal adnak hozzá. Koncentrációjukat megfelelően kell szabályozni, hogy különböző arányú 14K, 16K, 18K és 23K ötvözetbevonatokat kapjunk. Ezenkívül a 16K arany-ezüst bevonatok és a 18K arany-réz-kadmium bevonatok a vastag aranyozási kombinációkban köztes rétegként használhatók, és a kívánt vastagságig bevonhatók.

② A lúgos cianidos aranyozás elektródreakciója. A cianidos aranyozó oldat fő sója a kálium-arany-cianid KAu(CN)2. A cianid komplex ion Au(CN)2– az oldatban van, és a katódon kiürül, aranybevonatot hozva létre.

Katód: [Au(CN)2]– + e = Au + 2CN–

Nemkívánatos reakció: 2H+ + 2e = H2

Anód:

Oldható ezüst anód használata: Au + 2CN– - e = [Au(CN)2]–

Oldhatatlan anódok használata esetén:2H2O - 4e = 4H+ + O2

A CN egy része– az oldatban maradó oxigént a kezdeti ökoszisztémában lévő oxigén oxidálja, és a lehetséges termékek közé tartozik a CNO–, COO–, CO32-, NH3, (CN)2stb., amelyek felhalmozódnak az oldatban és szennyező anyagokká válnak.

(2) savas cianidos aranybevonási folyamat

A savas mikrocianidos aranybevonó oldat alapja, hogy az arany cianidkomplex ionok 3,1 pH-nál nem bomlanak le. A savas aranyozó oldat pH-ja 3,5~5,5. A tiszta aranyozás fényes, egyenletes, finom, sárgásvörös árnyalatú. A Co, Ni, Sb, Cu, Cd és egyéb ötvöző elemek hozzáadásával a galvanizáló oldathoz olyan aranyötvözeteket állítanak elő, amelyek megfelelnek a díszítőipar különböző árnyalatokra vonatkozó követelményeinek, mint például a 22,5~23,5 aranybevonatú 1N14, 2N18, 3N rétegek.

A gyártás során a savas aranyozás főleg két típusra oszlik: vékony arany és vastag arany. A vékony aranyozás magában foglalja az előaranyozást és a dekoratív aranyat. Az előaranyozáshoz kiváló tapadás szükséges a hordozóhoz és az aranyréteghez, míg az előaranyozó oldat megakadályozza a vastagaranyozó oldat szennyeződését. A dekoratív arany lehet tiszta arany vagy aranyötvözet, a megjelenési követelményektől függően. A vastagaranyozó oldatok közé tartoznak a közönséges és a nagysebességű aranyozó oldatok. A galvanizáló oldat szükség szerint a kívánt vastagságúra galvanizálható. A savas cianidos aranyozó oldat fő összetevői a következők:

- Kálium-cianid. Elegendő tartalom esetén a fő só fényes, finoman kristályos aranyozásra képes. Elégtelen tartalom szűk áramsűrűség-tartományt eredményez, a bevonat vörösnek, érdesnek és nagy porozitásúnak tűnik.

- Citrát. Komplexképző, asszociáló és pufferelő hatású. Ha a koncentráció túl magas, csökken az áram hatékonysága, és az oldat hajlamos az öregedésre; ha a koncentráció túl alacsony, a galvanizáló oldat diszperziós képessége gyenge.

- Foszfát. Pufferanyag, amely stabilizálhatja a galvanizáló oldatot és javíthatja a bevonat fényét.

- A kobalt, nikkel, antimon, réz, kadmium, ezüst stb. olyan ötvözőelemek, amelyek javíthatják a bevonat keménységét és megjelenését, és koncentrációjukat szigorúan ellenőrizni kell.

5.2 Nem cianidos aranyozás

Az 1960-as években a gyártás során cianidmentes aranyozást alkalmaztak, szulfitokat, tioszulfátokat, halogenideket, a-szuccinsavat stb. tartalmazó galvanizáló oldatokkal, de a legelterjedtebb a szulfitos galvanizáló oldat volt [Au(SO3)2]3- mint komplex anion.

A szulfit galvanizáló oldat jellemzői a következők: a galvanizáló oldat jó diszperziós és fedőképességgel rendelkezik, a galvanizáló réteg jó kiegyenlítődéssel és képlékenységgel rendelkezik (a nyúlás elérheti a 70% ~ 90%), tükörfényt érhet el, és a galvanizáló réteg tisztasága magas, jó hegeszthetőséggel. Gyors ülepedési sebesség, kevés pórus. A bevonat jó tapadással rendelkezik a nikkel, réz és ezüst fémekhez.

A szulfit bevonóoldat hátránya, hogy stabilitása nem olyan jó, mint a cianidos bevonóoldaté, és a kemény arany kopásállósága gyenge. Jelenleg ennek az eljárásnak kicsi a piaci részesedése, de van benne potenciál.

6. Ródium galvanizálása

A ródium bevonat ezüstfehér, a felülete erősen fényes, a légkörben lévő korrozív gázok, például szén-dioxid és szulfidok nem hatnak rá, valamint savakkal és bázisokkal szemben nagy stabilitással rendelkezik, és erős korrózióállóságot mutat. A ródiumbevonat keménysége tízszerese az ezüstbevonaténak, jó kopásállósággal. Díszítő ródiumrétegként enyhén kékes árnyalatú fehér, fényes csillogású, kopásálló és nagy keménységű, így ez a legmagasabb minőségű díszítő bevonat. A ródium nagy keménysége és törékenysége miatt, ha a bevonat túl vastag, könnyen leválhat. Ezért az általános divatékszereknél a ródiumozás előtt általában először ezüstöt, palládiumot vagy nikkelt tesznek alaprétegként.

A ródiumbevonó oldat szulfátokat, foszfátokat vagy aminosulfonátokat tartalmaz, a leggyakrabban használt szulfátokat. A galvanizáló oldat könnyen karbantartható, nagy áramerősségű és gyors lerakódási sebességgel rendelkezik, így alkalmas ékszerfeldolgozásra.

(1) A ródium-szulfát bevonóoldat fő összetevői

- Ródium-szulfát. Ez a galvanizáló oldat fő sója, és ha a ródiumtartalom megfelelő, akkor finom kristályos fényes bevonatot tud előállítani. Ha a tartalom túl magas, a bevonat nem lesz fehér és durva; ha a tartalom túl alacsony, a bevonat sárgulni fog és gyenge fényerejű lesz. Általában a ródiumtartalmat 1,6~2,2 g/l között szabályozzák.

- Kénsav. Fő funkciója a galvanizáló oldat stabilitásának fenntartása és a vezetőképesség növelése, és az alacsony kénsavtartalom befolyásolja a galvanizáló réteg fényességét.

(2) A ródium bevonat elektróda reakciója

Anódos reakció:4OH - 4e = 2H2O + O2 ↑

Katódos reakció: Rh2+ + 2e = Rh

Katódos oldalreakció: 2H+ + 2e = H2 ↑

III. szakasz Kémiai galvanizálási eljárás

1. A kémiai galvanizálás jellemzői

A galvanizálással összehasonlítva a kémiai galvanizálás a következő előnyökkel rendelkezik.

(1) Az elektrosztatikus bevonatolás különböző hordozóanyagokra, többek között fémekre, félvezetőkre és nem fémes anyagokra alkalmas.

(2) A kémiai bevonat vastagsága egyenletes és következetes, függetlenül a munkadarab alakjától vagy összetettségétől; amíg megfelelő műszaki intézkedéseket tesznek, a munkadarabon egységes bevonat érhető el.

(3) Az autokatalitikus kémiai galvanizálás esetén bármilyen vastagságú bevonat készíthető, és még elektroformázás is lehetséges. A kémiai galvanizálással nyert bevonatok kiváló kémiai, mechanikai és mágneses tulajdonságokkal rendelkeznek (például sűrű bevonat és nagy keménység).

A kémiai galvanizálásnak azonban van néhány hátránya is: először is, a kémiai galvanizáló oldat élettartama viszonylag rövid; másodszor, a galvanizálás sebessége lassú, és csak a kritikus galvanizálási sebesség alatt garantálható a bevonat minősége.

2. A kémiai galvanizálás elve

A kémiai galvanizálás egy olyan fémleválasztási eljárás, amelyben a fémionok az oldatban lévő megfelelő redukálószerekkel önkatalízis útján redukálódnak a fémfelületen. Ez egy kémiai redoxireakció, amely elektronátvitellel és külső energiaforrás nélküli kémiai leválasztási folyamattal jár. Ez a fajta kémiai leválasztás három kategóriába sorolható.

(1) Cserélhető bevonat

Egy erősen redukáló tulajdonságokkal rendelkező fémet (a szubsztrátumot, a bevonandó munkadarabot) helyezzen egy másik, erősen oxidáló tulajdonságokkal rendelkező fémsó oldatába. A hordozó fém erős redukálószerként viselkedik, és az általa leadott elektronokat az oldatban lévő fémionok befogadják, és bevonatot képezve lerakódnak a hordozó felületén. Ezt az eljárást merítéses galvanizálásnak is nevezik. Például réz kiszorító ezüstözés, ahol a réz munkadarab mint hordozó kiszorítja az ezüstöt az oldatból, és a lerakódott ezüstréteg befedi a rézfelületet. A redukciós reakció azonnal leáll, amikor teljesen beborítja, így nagyon vékony bevonat keletkezik. Mivel a reakció a hordozó fém korrózióján alapul, a bevonat kötési szilárdsága a hordozóhoz viszonylag gyenge. A merítéses galvanizáláshoz nem sok olyan rendszer létezik, amely a szubsztrát és a galvanizáló oldat szempontjából alkalmas, ezért az eljárás alkalmazása korlátozott.

(2) érintkezési bevonat

Miután az aranyozandó fém egy másik segédfémmel érintkezik, fémsók oldatába merítik, és a segédfém potenciáljának alacsonyabbnak kell lennie, mint a lerakott fémé. Miután a fém munkadarab és a segédfém az oldatba merült, primer akkumulátort alkotnak, ahol a segédfém erős aktivitása miatt anódként működik, feloldja és felszabadítja az elektronokat. Ezzel szemben a fém munkadarab a katód, ahol az oldatban lévő fémionok redukálódnak és fémrétegként rakódnak le a munkadarabra. Ennek a módszernek nincs jelentősége a gyakorlati alkalmazásban, de nem katalitikusan aktív hordozókon történő kémiai galvanizálás beindítására használható.

(3) Csökkentési módszer

Először a kémiai galvanizáló oldat fémionokat tartalmaz a bevonathoz, majd megfelelő redukálószer által biztosított elektronokat adnak hozzá a fémionok redukciójához, hogy a fémbevonat lerakódjon. Ezt a kémiai galvanizálási reakciót a sebesség szempontjából jól szabályozni kell; ellenkező esetben a lerakódás az egész oldatban értelmetlenné válik. A redukciós módszer során egy katalitikus képességű aktív felületre helyezzük le a fémbevonatot. A lerakott rétegnek a galvanizálás során fellépő önkatalitikus képessége miatt ez a technika folyamatosan képes lerakódni, hogy egy bizonyos vastagságú, gyakorlati értékkel bíró bevonatot képezzen, ami a "kémiai galvanizálás" eljárás valódi jelentése. A fémek redukálószerrel történő lerakódásának önkatalitikus aktív felületen történő elérésének módszere az egyetlen olyan nedves lerakódási eljárás, amely helyettesítheti a galvanizálást.

3. Kémiai aranyozás

A kémiai aranyozás redukáló és kiszorító típusra osztható, attól függően, hogy használnak-e redukálószert a galvanizáló oldatban. A redukáló típusú kémiai aranyozó oldat tartalmaz aranysót, komplexképző anyagot, redukálószert, pH-puffert és egyéb adalékanyagokat. A reakciója a redukálószert használja az arany redukciójára, amelyet aztán egyenletesen helyezünk el a hordozón a kívánt vastagság elérése érdekében. Általában vastagabb, körülbelül 1μm vastagságú aranyréteget lehet lerakni. A kiszorító típusú kémiai aranyozás külső redukálószer nélkül történik. A fémek közötti potenciálkülönbség miatt egy aktívabb fém kiszoríthat egy kevésbé aktív fémet az oldatból egy kiszorítási reakció révén. Például a nikkelszubsztráton történő kiszorító aranyozás során az arany és a nikkel közötti potenciálkülönbség lehetővé teszi, hogy a nikkel kiszorítsa az aranyat a galvanizáló oldatból a nikkelréteg felületére. Az arany standard potenciálja 1,68 V, míg a nikkel standard potenciálja csak -0,25 V, ami jelentős potenciálkülönbséget jelez. Amikor a nikkelszubsztrátot az elmozdító aranybevonó oldatba merítik, elmozdulási reakció következik be, és a nikkelfelületet gyorsan egy aranyréteg váltja fel. Az aranyatomok azonban nagyobb térfogattal rendelkeznek, ami viszonylag laza elrendeződést eredményez a nikkelfelületen, sok pórussal. Ezért az ezt követő aranyba merítés során az idő előrehaladtával a galvanizáló oldatban lévő aranyionok az aranyréteg felületén lévő pórusokon keresztül továbbra is kiszorítási reakciókat folytatnak a nikkelatomokkal.

(1) A kémiai aranyozó oldat összetétele és technológiai feltételei

A kémiai aranyozó oldat aranyion-vegyületeket (azaz aranysókat), komplexképző anyagokat, pH-puffereket, redukálószereket, stabilizátorokat és egyéb fő komponenseket tartalmaz.

① Arany sók és komplexképző anyagok. Az alkalmas aranyion-vegyületek közé tartoznak a cianidos aranysók KAu(CN)2, KAu(CN)4, vízben oldódó aranyvegyületek HAuCl4, KAuCl4, NH4AuCl4, Na3Au(SO3)2, Na3Au(S2O3)2, és az aranyvegyületek Au(OH)3 alacsonyabb oldhatósággal. Ezek önmagukban vagy kombinációban is használhatók. Az aranyion-koncentráció általában 0,001~0,1mol/L. Ha az aranyion-koncentráció 0,001mol/L alatt van, nem érhető el gyakorlati aranybevonási sebesség; ha az aranyion-koncentráció 0,1mol/L felett van, valószínűleg aranycsapadékok képződnek, és az aranyvegyületek nem tudják teljes mértékben kifejteni szerepüket a kémiai galvanizálásban, ami az arany pazarlásához vezet, ami gazdaságilag kedvezőtlen. A komplexképző anyagok hozzáadása a galvanizáló oldathoz azt a célt szolgálja, hogy komplexeket képezzen az oldatban lévő fémkomponensekkel, miközben pufferként hatva elnyomja a galvanizáló oldat pH-értékének változását. A rendelkezésre álló komplexképző anyagok közé tartozik az EDTA-2Na, a K2SO3, Na2SO3, K2S2O3 és mások.

② Redukálószerek és adalékanyagok. A kutatásban jelenleg használt fő redukálószerek közé tartozik többek között a dimetil-amin-borán (DMAB), nátrium-hipofoszfit, hidrazin, bórhidridek, hidrazin-borán, tiourea, nátrium-aszkorbát és titán-triklorid.

③ Folyamatfeltételek. A galvanizáló oldat pH-értéke általában 5~9, az optimális tartomány 6~8. Az alacsonyabb pH-érték javítja az aranybevonat tapadását, de a túl alacsony pH-értékek könnyen káros gázokat és korróziót eredményezhetnek. A magas pH-érték erősen lúgossá teszi a galvanizáló oldatot, ami feloldhatja a bevonatot a galvanizált tárgy felületén. Az aranyion-vegyületek és komplexképző anyagok típusától és koncentrációjától függően célszerű lúgos oldatokat NaOH, KOH, NH4OH vagy szervetlen savas oldatok H2SO4, H3PO4, H3BO3 a galvanizáló oldat pH-értékének beállításához. A galvanizálási hőmérséklet általában 50 ~ 90 ℃, a legjobb 60 ~ 85 ℃. Az alacsonyabb üzemi hőmérséklet különösen alkalmas a nem hőálló tárgyakhoz, továbbá energiát takaríthat meg és biztonságos működést biztosíthat.

(2) cianidmentes kémiai aranyozás

A cianidmentes kémiai aranyozás kifejlesztése, amely a CN– az aranyozó oldatban a nem cianidos alternatívákkal történő aranyozás fontos iránya a kémiai aranyozásban. Ez jelentős előrelépést jelent a cianidos aranyozáshoz képest, és az elmúlt években jelentős hazai és nemzetközi fejlődésen ment keresztül. A jelenlegi cianidmentes aranyozási megoldások közé tartozik elsősorban a szulfit aranyozás, a tioszulfát aranyozás, a halogén aranyozás és a tiocianát aranyozás, amelyek közül a szulfit aranyozás jobb gyakorlati értékkel bír. A következőkben főként a szulfit aranyozási rendszert mutatjuk be.

Szulfit rendszer: Később a szulfitos aranymetálási oldatokban alkalmazták, amelyeket szulfitos aranymetálási oldatoknak neveztek. Az ebben az aranyozó oldatban használt redukálószerek közé tartozik többek között a nátrium-hipofoszfit, a formaldehid, a hidrazin, a bórhidridek, a DMAB, a nátrium-aszkorbát, a tiokarbamid és származékai, valamint a fenilvegyületek. Ahhoz, hogy gyakorlati cianidmentes aranyozó oldatot kapjunk, kis mennyiségű stabilizátort kell hozzáadni a galvanizáló oldathoz, mint például EDTA, trietanolamin, NTA, benzotriazol, 2-merkaptobenzotiazol stb. Ezek az adalékanyagok komplex kelátképző anyagokat képezhetnek a szulfit aranysó egyértékű aranyionjaival, ezáltal javítva a galvanizáló oldat stabilitását.

4. Kémiai nikkelezés

A kémiai nikkelbevonatú réteg független a bevonat vastagságától és az alkatrész alakjától, és nagy keménységgel, jó kopásállósággal, természetes kenőképességgel és kiváló korrózióállósággal rendelkezik, ezért "a tervező bevonataként" ismert. A tervezők az alkatrészekhez szükséges tulajdonságok alapján találhatnak megfelelő lehetőségeket a bevonatrendszerben.

A kémiai nikkelezési oldat összetétele és technológiai feltételei

A kémiai nikkelezési oldat döntő fontosságú a kémiai galvanizálási folyamat stabilitása és a bevonat minősége szempontjából. A kémiai nikkelezés kifejlesztése óta sokféle galvanizálási oldatot fejlesztettek ki. Ezek közül a leggyakrabban használt oldat a nikkel-szulfátot fő sóként és a nátrium-hipofoszfitot redukálószerként kombinálja, valamint a stabilitás, a komplexképződés és egyéb tulajdonságok beállításához megfelelő további komponenseket.

(1) Nikkelsók. Elsősorban két típusa van: nikkel-szulfát és nikkel-klorid. A galvanizálási folyamat során, ha a nikkelsók koncentrációja túl alacsony, a reakció sebessége lassú, ami megnehezíti a galvanizáló réteg kialakulását. Ha a koncentráció túl magas, akkor a nikkelionok egy része szabadon marad a galvanizáló oldatban, ami csökkenti az oldat stabilitását, ami könnyen durva galvanizáló réteget eredményezhet, és akár a galvanizáló oldat bomlását is kiválthatja. Ezért lényeges a nikkelsók megfelelő tartalmának fenntartása a galvanizáló oldatban, valamint a nikkelsótartalom pontos elemzése és megfelelő kiegészítése a folyamat során.

(2) Redukálószer. A leggyakoribb redukálószer a nátrium-hipofoszfit. A redukálószer szerepe a dehidrogénezés katalizálása, hogy élénk primer hidrogénatomokat biztosítson a nikkelionok fémes nikkellyé történő redukciójához. A redukálószer tartalma jelentősen befolyásolja a lerakódás sebességét; a redukálószer koncentrációjának növelése felgyorsíthatja a lerakódás sebességét, de a redukálószer koncentrációja nem lehet túl magas. Ellenkező esetben a galvanizáló oldat hajlamos az önbomlásra, ami tönkreteszi a galvanizáló oldat stabilitását, és a leválasztási sebesség is eléri a határértéket.

(3) Komplexképző anyagok. A leggyakrabban használt komplexképző anyagok közé tartozik a glikolsav, az almasav, a borkősav, a citromsav és a tejsav. A komplexképző anyagok hozzáadása szabályozza a nikkelionok lerakódási sebességét. A komplexképző anyagok hozzáadásakor figyelembe kell venni az összes nikkelion komplexképző képességét és a galvanizáló oldat lerakódási sebességét, hogy az összetevők megfelelő arányát fenntartsák. A komplexképző szerek csökkenthetik a szabad ionok koncentrációját és az oldat egyensúlyi potenciálját, miközben adszorbeálódnak a bevonatolt alkatrészek felületén, fokozzák a bevonatolt alkatrészek felületi aktivitását és felgyorsítják a hidrogénionok felszabadulását a hipofoszfitból. A kompozit komplexképző szerek használata hatékonyan javíthatja a galvanizáló oldat stabilitását és a lerakódási sebességet, valamint fényessé és sűrűvé teheti a bevonat felületét.

(4) pH-érték-beállítószerek és pufferek. A galvanizáló oldat pH-értéke jelentős hatással van a leválasztási sebességre, a redukálószer-felhasználásra és a bevonat teljesítményére. Mivel a H+ a redukciós reakció mellékterméke, a reakció előrehaladtával a galvanizáló oldat pH-értéke csökken. Ezért a kémiai galvanizálás során a pH-érték beállítása és szabályozása kulcsfontosságú. A pH-érték-beállítószerek általában NaOH, KOH vagy lúgos vegyületek, például karbonátok, ammónia stb. Ha a pH-értéket csökkenteni kell, szervetlen vagy szerves savakat kell hozzáadni. A pufferek hozzáadása megakadályozza a lerakódási sebesség instabilitását, amelyet a pH-érték drasztikus változása okoz a lerakódási reakció során. A puffer anionjai nagyon alacsony ionizációjú gyenge savmolekulákká egyesülnek, így szabályozzák a galvanizáló oldat pH-értékének drasztikus változásait.

(5) Stabilizátorok. A galvanizálási folyamat során a galvanizáló oldatban különböző okokból elkerülhetetlenül aktív kristályos magok képződnek, amelyek az oldat bomlását és meghibásodását okozzák. Stabilizátorok hozzáadásával ezeket az aktív kristályos magokat meg lehet mérgezni, elveszítve önkatalitikus hatásukat, így megakadályozva a galvanizáló oldat bomlását. A stabilizátorok a kémiai nikkelezési eljárás technikai titkává váltak. A gyakori stabilizátorok közé tartoznak az ólomionok, ónszulfidok stb.

(6) Támogatók. A komplexképző anyagok hozzáadása a kémiai nikkelezési oldathoz általában a leválasztási sebesség csökkenéséhez vezet. Túlzott mennyiségű hozzáadás esetén a leválasztási sebesség nagyon lassúvá vagy akár használhatatlanná is válhat. A leválasztási sebesség növelése érdekében gyakran kis mennyiségű szerves savakat adnak a galvanizáló oldathoz, és ezeket a szerves savakat promótereknek nevezik.

(7) Hőmérséklet. A kémiai nikkelezés leválasztási sebességét befolyásoló legfontosabb paraméter a hőmérséklet. A kémiai nikkelezés katalitikus reakciója általában csak melegítési körülmények között érhető el, és a kémiai nikkelezés számos egyes reakciólépése csak 50 ℃ felett mutat jelentős lerakódási sebességet. A kémiai nikkel-foszfor ötvözet savas galvanizáló oldatának működési hőmérséklete általában 85 ~ 95 ℃ körül van, míg az általános lúgos kémiai galvanizáló oldatok mérsékelt hőmérsékleti tartományban képesek lerakódni. A hőmérséklet növekedésével a lerakódási sebesség felgyorsul. A galvanizáló oldat hőmérsékletének emelése azonban felgyorsítja a hipofoszfit növekedését, ami a galvanizáló oldatot instabillá teszi. Működés közben a galvanizáló oldatot egyenletesen kell keverni, és ügyelni kell a galvanizáló oldat helyi túlmelegedésének megakadályozására, stabil üzemi hőmérsékletet fenntartva a galvanizáló oldat súlyos önbomlásának és káros következményeinek, például a bevonat leválásának elkerülése érdekében.

(8) pH-érték. A galvanizáló oldat pH-értékének növekedésével a lerakódás sebessége felgyorsul, és a foszfit oldhatósága csökken, ami könnyen a galvanizáló oldat önbomlásához vezethet. Tegyük fel, hogy a galvanizáló oldat pH-értéke túl magas. Ebben az esetben a foszfittá oxidálódó hipofoszfit reakciója felgyorsul, és a katalitikus reakció spontán reakcióvá alakul, ami a galvanizáló oldat gyors tönkremenetelét okozza. A pH-érték növekedésével a bevonat foszfortartalma csökken. Ha a pH-érték túl alacsony, a reakció nem tud lezajlani, például savas galvanizáló oldatokban, amikor a pH-érték<3, nem könnyű nikkel-foszforötvözet bevonatot lerakni.

(9) A keverés hatása. A diffúziós folyamat befolyásolja a kémiai nikkelezés folyamatát, és a kémiai galvanizáló oldat keverése segít növelni a reaktánsok átjutási sebességét a munkadarab felületére, miközben megkönnyíti a reakciótermékek eltávolítását is. A keverés lényegében megváltoztatja a kémiai összetételt és a pH-értéket a diffúziós rétegben a munkadarab és az oldat határfelületén. A keverési módszerek közé tartozik a mechanikus keverés, a mágneses keverés, az ultrahangos diszperzió és a kémiai diszperziós módszerek. Továbbá, ha a kémiai nikkelezést fűtési körülmények között végzik, a felszabaduló nagy mennyiségű hidrogéngáz "önkeverő" hatást hozhat létre. Ezek közül a mechanikus keverés egyszerű és könnyen megvalósítható, általában külső nyíró- és ütőerőt használ a részecskék teljes diszpergálására a közegben; azonban nem kezeli hatékonyan a galvanizáló oldat általános keverését, különösen a főzőpohár alján. A mágneses keverés egy mágneses rotor segítségével a galvanizáló oldat forgatásával keverést hoz létre. Ez nagyon hatékony az oldat alján történő felkeverésére, így előnyös a leülepedő részecskéket tartalmazó összetett galvanizálási oldatok esetében. A mágneses keverők azonban jellemzően csak a galvanizáló tartály alját melegítik, és ez a fűtési módszer könnyen okozhatja az alsó oldat helyi túlmelegedését, ami hátrányosan befolyásolhatja a galvanizáló oldat stabilitását és a bevonat teljesítményét. Az ultrahangos diszpergálás az utóbbi években széles körben elismert és hatékony, az ultrahang nagy energiáját és kavitációs hatását kihasználva az aggregált mikroszemcsék diszpergálás céljából történő összetörésére. Az ultrahang hatalmas energiája miatt azonban ezt a diszperziót szakaszosan kell alkalmazni a galvanizálás során. Jobb eredmények érhetők el, ha bizonyos intenzitású mechanikus keveréssel egészítik ki.

5. Kémiai rézbevonat

A kémiai rézbevonási technológiát főként nem fémes felületeken, például műanyagokon és faanyagokon alkalmazzák dekorációs tárgyakban. Akár dekoratív, akár funkcionális műanyag galvanizáláshoz, a legtöbb esetben kémiai rézbevonatra van szükség a jó vezető alapréteg biztosítása és a jó bevonat elérése érdekében. A műanyag felületek fémezésének más módszereivel összehasonlítva a kémiai rézbevonat a leggazdaságosabb és legegyszerűbb módszer.

(1) A kémiai rézbevonat gyakori módszerei

A kémiai rézbevonó oldat főként rézsókból, redukálószerekből, komplexképző anyagokból, stabilizátorokból, beállítószerekből és egyéb összetevőkből áll. Jelenleg a széles körben használt kémiai rézbevonó oldat fő sóként réz-szulfátot és redukálószerként formaldehidet használ, amely főként két részből áll: az egyik egy réz-szulfátot, kálium-nátrium-tartarátot, nátrium-hidroxidot, nátrium-karbonátot és nikkel-kloridot tartalmazó oldat; a másik egy redukálószert, formaldehidet tartalmazó oldat. Ezt a két oldatot külön-külön kell előzetesen elkészíteni, majd használat előtt összekeverni. Lúgos oldatokban a formaldehid főként metilénglikol és anionjai formájában létezik. A kémiai rézbevonási folyamat során a formaldehid gyorsan disproporciós reakcióba lép, melynek során redoxi termékei keletkeznek, és a bevonóoldat idő előtti öregedéséhez vezetnek. Mivel a galvanizáló oldatban nincsenek koordinálószerek, ezeknek az oxidoknak csak kis része oldódik fel, míg a legtöbb továbbra is felhalmozódik. Egy tipikus galvanizáló oldat képlete és munkakörülményei: 5g/L rézszulfát, 25g/L kálium-nátrium-tartarát, 7g/L nátrium-hidroxid, 10ml/L formaldehid, és 20~30 másodperc idő.

(2) Kémiai rézbevonat nem fémes felületeken

A kémiai rézbevonat alkalmazási területének bővülésével fokozatosan kiforrott a nem fémes felületeken történő kémiai rézbevonat technológia is. Például a kerámia hordozókon a réz összekötő huzalok maszk nélküli előállítását a lézeres mikro-kefélési technológia és a kémiai bevonatolás kombinálásával valósították meg. Ezen az alapon a kémiai rézbevonási módszert továbbfejlesztették, és katalitikus aktiválás nélkül alkalmazták nem fémes anyagok, például kerámiák felületén. Ez a módszer leegyszerűsíti a kémiai rézbevonási folyamatot, jó bevonási teljesítményt, stabil bevonóoldatot és gyors bevonási sebességet biztosít; emellett nemesfémeket takarít meg és csökkenti a gyártási költségeket. A kémiai fémesítés a műanyag felületek fémesítésének egyik fő módszere.

Miután a műanyagot fémesítették, tovább lehet dolgozni kémiai bevonással vagy galvanizálással, hogy kopásállósággal, hőállósággal, hőstabilitással és különleges funkciókkal rendelkező műanyag termékeket kapjunk.

A kémiai rézbevonatot a faanyagok felületkezelésére is alkalmazzák, és a kezelt anyagok jobb dekoratív és korrózióálló tulajdonságokkal rendelkeznek, ami növelheti a termékek hozzáadott értékét. Japán az elmúlt években bizonyos előrelépést ért el a fa rézbevonási és aranybevonási eljárások kutatásában. A kezelt tárgyak főként az általánosan használt fafajok, például a japán cédrus fája, a vizsgálati anyagok pedig faforgács és kis szögletes faanyagok. A kezelési folyamat először a vizsgálati anyagok ultrahangos kezelését jelenti vizes és szerves oldószeres merülőoldatokban, zsírtalanítást és a galvanizáló filmet akadályozó összetevők eltávolítását, majd a gyantacsatornák lezárását polietilén-glikol-toluol oldattal, a katalizátor felhelyezését, végül a kémiai galvanizálás elvégzését, amely több szárítási lépést igényel.

A kémiai rézbevonási eljárás jelentős fejlődése ellenére a következő szempontok még további fejlesztésre szorulnak: a kémiai rézbevonás stabilitása és a bevonási sebesség közötti kapcsolat; a kémiai rézbevonás kinetikai vizsgálata többkomplex rendszerekben; az adalékanyagok hatása a bevonat teljesítményére; a bevonat mikroszerkezete és a hordozó felületi morfológiája közötti kapcsolat; a formaldehid alternatívái stb.

Copywrite @ Sobling.Jewelry - Egyedi ékszergyártó, OEM és ODM ékszergyár

6. Kémiai bevonatolás Példa: Levélerek galvanizálása

A levélvénás galvanizálás, más néven levéldíszítés galvanizálás, először kiválasztja a művészi, kemény és sűrű erezetű leveleket. A klorofill eltávolítása után, hogy a levél erezetét feltárja, felületi fémezésnek és galvanizáló feldolgozásnak vetik alá.

Ezeket a leveleket úgy alakították ki és dolgozták fel, hogy megőrizzék eredeti, valósághű megjelenésüket, és tükrözzék a galvanizálás utáni eleganciát és luxust (11-8. ábra).

A leveles vénás dekoratív galvanizálás fő folyamatai három részre oszthatók: leveles vénás kezelés, felületi fémezés (kémiai galvanizálás) és dekoratív galvanizálás.

(1) Levélvénás kezelés

A frissen szedett leveleket lúgos vizes oldatba kell áztatni, hogy a klorofillt eltávolítsák, és a felületükön viszonylag ép, természetes levél erezetű legyen. Az áztatóoldatot nátrium-hidroxiddal készítik. Több napos áztatás után a klorofill eltávolítható, de ez a módszer hosszú időt vesz igénybe, és a korrózió mértéke nehezen ellenőrizhető. Némi nátrium-karbonát hozzáadása a nátrium-hidroxid-oldathoz és forralásig való melegítése gyorsan eltávolítja a klorofillt, a levelek zöldből sárgászöldre változnak ideálisan. A főtt levelek mosása után, ha az ereken még mindig maradnak nyomokban klorofill, egy puha kefével óvatosan végig kell súrolni az ereket, biztosítva, hogy az erek szabványként épek maradjanak.

(2) Felületi metallizálás

A felületi fémezés olyan kezelési módszer, amely az általános nem fémes anyagok felületét vezetőképessé teszi, előkészítve a következő galvanizálási lépést, amely érzékenyítéssel, aktiválással, redukcióval és kémiai galvanizálással érhető el. A kémiai nikkelezés a levélerek felületét teszi vezetővé, az alapképlet és a folyamat feltételei 26~28g/L nikkelszulfát, 35g/L nátrium-hipofoszfit, 20g/L citromsav és egyéb megfelelő mennyiségek. A működési folyamat feltételei a 4,6~4,8-as pH-érték és a 90 ℃-os hőmérséklet.

(3) Dekoratív galvanizálás

A fényes rézbevonat után a középtávú gyártás elvégezhető: a ponthegesztés segítségével konfigurálhatók a függesztett alkatrészek, például a pozicionáló csapok, horgok és egyéb akasztók. A lógó alkatrészek anyaga általában finom lila rézhuzal. A ponthegesztés előtt a finom rézhuzalt rövid időre (kevesebb mint 30 másodpercre) áztassa savas oldatba, majd fedje be forraszanyaggal a ponthegesztéshez.

(4) Fényes galvanizált nikkel

A nikkelezési eljárás, amelyet elsősorban a réz- és aranybevonat behatolásának megakadályozására használnak, az előzőre utal.

(5) Galvanizált arany

Végül a felületre vastag aranyozás kerül.

IV. szakasz Kémiai és elektrokémiai konverziós filmes eljárás a népszerű ékszerekhez

A kémiai és elektrokémiai konverziós filmtechnológia olyan technika, amely kémiai vagy elektrokémiai eszközökkel hozza a fémet kapcsolatba egy meghatározott kémiai kezelőoldattal, ezáltal olyan réteget képez a fémfelületen, amely jó tapadással rendelkezik, és képes megvédeni az alapfémet a víz és más korróziós közegek hatásaitól, javíthatja a szerves bevonatok tapadását és öregedési ellenállását, vagy dekoratív tulajdonságokat kölcsönözhet a felületnek.

Az ékszeriparban széles körben alkalmazzák a kémiai és elektrokémiai konverziós filmtechnológiát, amely színes filmeket vagy interferenciafilmeket képez a felület átalakításával, különböző dekoratív színek és felületi színező hatások létrehozásával, az anyagok megjelenésének javításával és a korrózióállóság fokozásával. Ez magában foglalja a réz ékszerek, rozsdamentes acél ékszerek, titán ékszerek, alumínium ékszerek és ezüst ékszerek felületi színező kezelését.

1. A réz és rézötvözet díszek kémiai színezési folyamata

A rézötvözet színezést elsősorban kézműves ékszerekhez alkalmazzák. A legtöbb rézvegyület intenzív színekkel rendelkezik, és a réz és ötvözeteinek felületén a kémiai színezés révén a dekoratív színek szinte a teljes színspektrumot lefedik. Jelenleg a piac által elfogadott és ipari méretekben előállítható színezékek elsősorban a zöld (rézkarbonát), a fekete (rézszulfid), a kék (alkáli réz-ammónia komplex), a fekete (rézoxid) és a vörös (rézoxid).

(1) A felületi színezés kémiai reakciómechanizmusa

A réz és ötvözeteinek felületi színezése a fémes réz és a színező oldat kölcsönhatása, amely oxidréteget, szulfidréteget és egyéb vegyületfilmeket képez a fém felületén. Különböző színezőformulák és feltételek megválasztásával különböző színezőhatások érhetők el. Például a kénalapú oldatok, amelyek felhasználhatók, magukban foglalják a szulfidokat (pl. kálium-szulfid, ammónium-szulfid stb.), nátrium-tioszulfátot, poliszulfidokat (pl. kálium-perszulfát) stb. A színező elv a kénnek a rézzel történő jellegzetes reakcióján alapul, amelynek során rézszulfid keletkezik, és különböző reakciókörülmények és a képletben lévő egyéb komponensek részvétele mellett olyan színek képződhetnek, mint a fekete, barna, sötét antikréz, kék és lila. A réznek az ammóniával és a krómmal való kölcsönhatása, valamint a képletben lévő egyéb ionok részvétele különböző reakciókörülmények között szintén különböző színezőhatásokat eredményezhet. Az oxidálószerek hozzáadása a színezési képlethez elősegítheti a reakciót, de a túlzott oxidálószerek befolyásolhatják az oxidfilm minőségét.

(2) A réz kémiai színezési folyamata

- A szín antik réz. Merítse a tiszta rezet vagy a rézzel bevont díszeket (a rézbevonat vastagságának nagyobbnak kell lennie, mint 5μm) az alábbi színezőoldatba, és folyamatosan rázza. Gyorsan megbarnul és idővel mélyülni fog. Amikor elér egy bizonyos vastagságot, az oxigén elkezd kicsapódni; ekkor ki kell venni, meg kell tisztítani és meg kell szárítani a polírozáshoz, vagy a színezett darabot bőrdarabkákkal lehet dörzsölni egy dobban. A domború rész felületi rétegét lecsiszolják, hogy az eredeti rézszín egy része láthatóvá váljon. Az alkatrészek a domború és a homorú felületek között a világosból a sötétbe való színátmenetet mutatnak, ami elegáns antik stílust eredményez. Ezt az antik színárnyalatot a nemzetközi piacon a kézműves dísztárgyaknál kedvelik. Az antik rézszín elérésének tipikus eljárási specifikációja 40~120g/L bázikus rézkarbonát, 200ml/L ammónia, 5~15 percig szobahőmérsékleten történő reakció.

- Réz színezés kék. Választható rézszínező kék eljárás: 130 g/l réz-szulfát, 13 g/l ammónium-klorid, 30 ml/l ammónia és 10 ml/l ecetsav néhány percig reagálnak szobahőmérsékleten.

- Réz színezés zöld. Választható réz színezés zöld technológiai sémák: 32g/L kalcium-klorid, 32g/L réz-nitrát, 32g/L ammónium-klorid, néhány percig 100 ℃ alatt reagáljon.

- Réz színezés ősi zöld. Választható réz színezés ősi zöld folyamat specifikációi: 5~10g/L kénsav brokát, 10~15g/L ammónium-szulfát, 25~30g/L nátrium-tioszulfát, víz 200 ml, reagáljon néhány percig 30~50 ℃ alatt.

- Réz színezés barna. Opcionális réz színező barna folyamat specifikációk: 10 percig reagáljon 95 ~ 100 ℃ alatt.

- Réz színezés aranysárga. Választható réz színező aranysárga eljárás sémái: 0,8g/L kálium-szulfid, 1g/L ammónium-szulfid, 0,3g/L bárium-szulfid, 4g/L nátrium-szulfid, 0,13g/L kálium-permanganát és 0,7g/L hidrogén-peroxid néhány percig reagálnak szobahőmérsékleten.

- Réz színezés vörös. Választható rézvörös eljárás: 25g/L réz-szulfát, 200g/L nátrium-klorid, 5~10 percig reagáljon 50 ℃ alatt.

- Réz színezés fekete. Választható rézfeketedési folyamatok: 5~12,5g/L kálium-szulfid és 20~200g/L ammónium-klorid, amelyek néhány percig reagálnak szobahőmérsékleten.

(3) A rézötvözetek kémiai színezési folyamata

A sárgarézzel való színezés viszonylag egyszerű, a rézötvözeteket a bronz, az alumínium és a szalagbronz követi. A rézötvözetek kémiai színezését széles körben használják a kézműves ékszerekben.

- Rézötvözet színezés vörös. Választható rézötvözet vörös technológiai sémák: 2g/L vas-nitrát, 2g/L nátrium-szulfit, reagáljon néhány percig 75 ℃ alatt.

- Rézötvözet színezés narancssárga. Választható rézötvözet narancssárga folyamatok: 25g/L nátrium-hidroxid és 50g/L réz-karbonát, amelyek néhány percig 60 ~ 75 ℃ alatt reagálnak.

- Rézötvözet színezés barna. Választható eljárás a barna rézötvözethez: 12,5 g/l bárium-szulfid, néhány percig 50 ℃ alatt reagálva.

- Rézötvözet színező csokoládé színű. Választható eljárások a csokoládé színű rézötvözethez: 25g/L rézszulfát, 25g/L ammónium-nikkel-szulfát, 25g/L kálium-klorát, néhány percig 100 ℃ alatt reagáljon.

- Rézötvözet színezés ősi zöld színű. Választható eljárások a rézötvözet ősi zöld színének eléréséhez: 350g/L ammónium-klorid, 200g/L réz-acetát, néhány percig 100 ℃ alatt reagáljon.