Wie wird ein Edelstein geschliffen?

Techniken, gängige Schleifmittel und Werkzeuge für die Edelsteinbearbeitung und das Schneiden von Edelsteinmaterialien

Einleitung:

Dieser umfassende Artikel behandelt die Grundlagen der Edelsteinbearbeitung, einschließlich gängiger Schleifmittel und ihrer Funktionen, der Konstruktion häufig verwendeter Schleifwerkzeuge und der Grundsätze des Schneidens. Er befasst sich mit Schneidetechniken, Ausrüstung, der Auswahl von Sägeblättern und den Feinheiten der Edelsteinschneidetechnik. Von Größenberechnungen bis hin zu Messwerkzeugen ist es ein wertvoller Leitfaden für alle, die in der Schmuckindustrie mit der Bearbeitung und dem Polieren von Edelsteinen zu tun haben.

Schneidemaschine mit großen Messern und schematische Darstellung

Inhaltsübersicht

Abschnitt I Gemeinsame Schleifmittel und Werkzeuge für die Edelsteinbearbeitung

1. Häufig verwendete Schleifmittel in der Edelsteinbearbeitung

1.1 Grundlegende Eigenschaften von Schleifmitteln

Schleifmittel sind Materialien, die beim Schleifen, Polieren und Honen eine Rolle spielen. Die körnigen oder pulverförmigen Materialien, die zum Schleifen, Polieren oder Abziehen von Edelsteinen verwendet werden, heißen Schleifmittel.

Schleifmittel sind die wichtigsten Rohstoffe, aus denen Schleifwerkzeuge bestehen. Schleifmittel sind natürliche oder synthetische Materialien mit körniger Form und Schneidefunktion, die die folgenden grundlegenden Eigenschaften aufweisen sollten.

(1) Härte

Die Fähigkeit eines Materials, dem Eindringen von harten Gegenständen in seine Oberfläche zu widerstehen. Je größer die Härte des Schleifmittels beim Schleifen ist, desto leichter können die Schleifpartikel Edelsteine schneiden, wie in Tabelle 3-1 dargestellt.

Tabelle 3-1 Härte verschiedener Schleifmittel, die üblicherweise bei der Edelsteinbearbeitung verwendet werden

| Name | Mikrohärte | Mohs-Härte |

|---|---|---|

| Natürlicher Diamant | Etwas höher als synthetischer Diamant | 10 |

| Synthetischer Diamant | 86000 ~ 106000 | 10 |

| Brauner Korund | 19600 ~ 21600 | 9.0 ~ 9.2 |

| Zirkon-Korund | 14700 | 9.0 ~ 9.2 |

| Grünes Siliziumkarbid | 31000 ~ 34000 | 9.2 ~ 9.3 |

| Borkarbid | 40000 ~ 45000 | 9.3 ~ 9.5 |

| Kubisches Borkarbid | 73000 ~ 100000 | Fast 10 |

| Chromkorund | 21600 ~ 22600 | 9.0 ~ 9.3 |

Die Klassifizierung der Schleifmittelhärte in der Edelsteinbearbeitung ist wie folgt.

Weiche Schleifmittel: Mohs-Härte 1~5 (Kreide).

Mittelharte Schleifmittel: Mohs-Härte 6〜7 (Achatpulver, Eisenoxid).

Harte Schleifmittel: Mohs-Härte 8 bis weniger als 10 (Siliziumkarbid, Borkarbid).

Superharte Schleifmittel: Mohs-Härte 10 bis nahe 10 (Diamant, kubisches Borkarbid).

(2) Zähigkeit

Die Leistung der Schleifpartikel ist zäh und bricht nicht.

(3) Stärke

Bezieht sich auf die Fähigkeit eines Materials, Schäden zu widerstehen. Die Fähigkeit von Schleifpartikeln, mechanischen Kräften zu widerstehen; je höher die Druckfestigkeit, desto besser die Schleifleistung.

(4) Thermische Bruchsicherheit

Das Phänomen des Zerbrechens von Schleifpartikeln unter thermischer Belastung.

(5) Chemische Stabilität

Die Verringerung oder der Verlust der Schneidfähigkeit von Schleifpartikeln bei chemischen Reaktionen.

(6) Gleichmäßigkeit

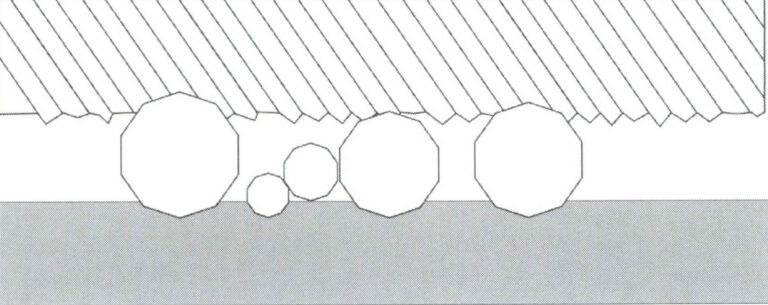

Bezieht sich auf den Grad der Gleichförmigkeit der Größe von Schleifpartikeln mit derselben Spezifikation. Abbildung 3-1 zeigt die Auswirkungen einer ungleichmäßigen Partikelmorphologie auf das Schleifen.

(7) Selbstschärfung

Die Schleifpartikel haben auch nach dem Brechen noch neue scharfe Kanten und Spitzen.

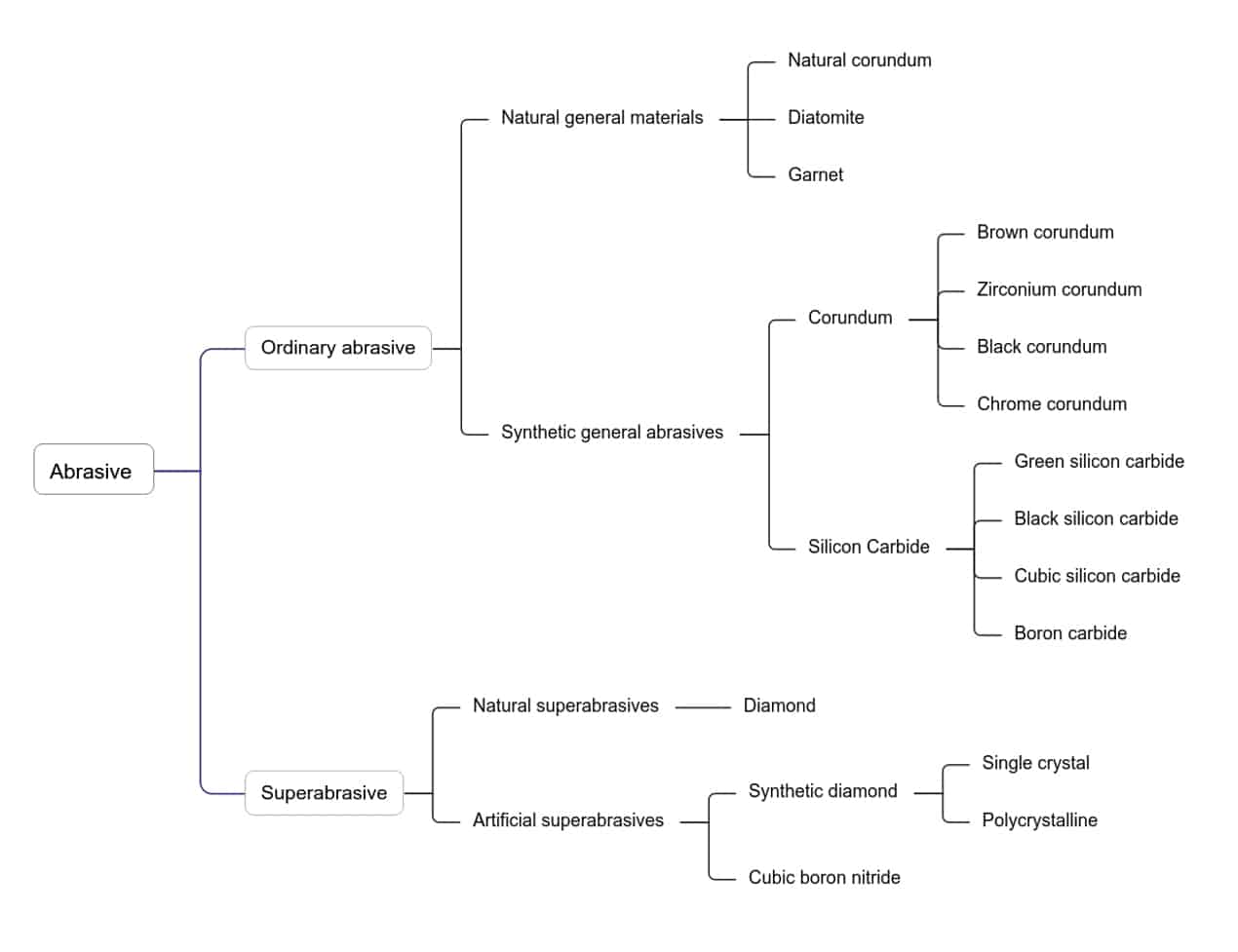

1.2 Klassifizierung von Schleifmitteln

1.3 Übliche Schleifmittel für die Edelsteinbearbeitung

Das Modell der Schleifmittel wird durch die Partikelgröße ausgedrückt; eine größere Partikelgröße deutet auf ein grobes Schleifmittel hin, das zu einer rauen Oberfläche des bearbeiteten Edelsteins führt; eine kleinere Partikelgröße deutet auf ein feines Schleifmittel hin, das zu einer glatten Oberfläche des bearbeiteten Edelsteins führt. Die in der Edelsteinbearbeitung verwendeten Schleifmittelmodelle sind in Tabelle 3-2 aufgeführt.

Tabelle 3-2 Gängige Schleifmittelmodelle für die Edelsteinbearbeitung

| Klassifizierung der Partikelgröße | Japan (JIS6002.63) | China (GB 1182-71) | ||

| Partikelgröße Anzahl | Partikelgröße (μm) | Anzahl der Partikel Größe | Partikelgröße ( μm ) | |

| Abrasive Partikel | 46# | 420-350 | 46# | 400-315 |

| 60# | 290-250 | 60# | 315-250 | |

| 70 # | 250-210 | 70 # | 250-200 | |

| 80# | 210-177 | 80# | 200-160 | |

| 90# | 177-149 | |||

| 100# | 149-125 | 100# | 160-125 | |

| 120# | 125-105 | 120# | 125-100 | |

| 150# | 105-88 | 150# | 100-80 | |

| 180# | 88-73 | 180# | 80-63 | |

| 220# | 73-63 | |||

| 240# | 63-53 | 240# | 63-50 | |

| 280# | 53-44 | 280# | 50-40 | |

| Klassifizierung der Partikelgröße | Japan (JIS6002.63) | China (GB 1182-71) | ||

| Partikelgröße Anzahl | Partikelgröße (μm) | Anzahl der Partikel Größe | Partikelgröße ( μm ) | |

| Mikropartikel | 320# | 44-37 | W40 | 40-48 |

| 400# | 37-34 | |||

| 500# | 34-28 | |||

| 600# | 28-24 | W28 | 28-20 | |

| 700# | 24-20 | |||

| 800# | 20-16 | W20 | 20-14 | |

| 1000# | 16-13 | |||

| 1200# | 13-10 | W14 | 14-10 | |

| 1500# | 10-8 | W10 | 10-7 | |

| 2000# | 8-6 | W7 | 7-5 | |

| 2500# | 6-5 | |||

| 3000 # | 5-4 | W5 | 5-3.5 | |

| 4000 # | 4-3 | |||

| W3.5 | 3.5-2.5 | |||

| W2.5 | 2.5-1.5 | |||

| W1.5 | 1. 5-1 | |||

| W1 | 1-0.5 | |||

| W0.5 | ≤ 0.5 | |||

2. Die Rolle gängiger Schleifmittel bei der Edelsteinbearbeitung

Schleifmittel sind wichtige Materialien in der Edelsteinbearbeitung. Schleifmittel sind die wichtigsten Materialien, mit denen Schleifvorgänge durchgeführt werden können. Die Auswahl und Qualität der Schleifmittel wirkt sich direkt auf die Effizienz und Qualität der Bearbeitung von Edelsteinen aus. Schleifmittel spielen bei der Bearbeitung von Edelsteinen die folgende Rolle.

2.1 Schleifmittel können zur Herstellung verschiedener Edelsteine und Werkzeuge verwendet werden

(1) Die Schleifscheibe wird senkrecht auf den äußeren Ring verschiedener Stahlscheiben gesetzt. Für das Schleifen von Edelsteinen mit dem galvanischen Schleifverfahren können verschiedene Arten oder Formen von Schleifscheiben hergestellt werden, wie in Abbildung 3-2 dargestellt.

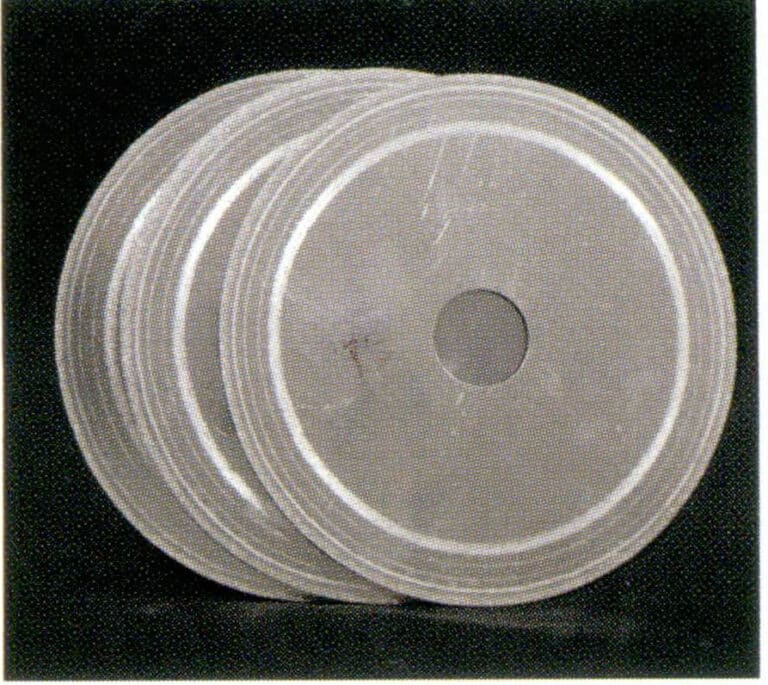

(2) Zum Schneiden von Edelsteinen auf dem Außenring eines Metallplattensubstrats können Sägeblätter in verschiedenen Größen hergestellt werden, wie in Abbildung 3-3 gezeigt.

Abbildung 3-2 Schleifscheibe

Abbildung 3-3 Sägeblatt

(3) Schleifmittel werden auf spezielle Materialien wie Stoff und Leder geklebt, um Schleifpapier zu erzeugen, wie in Abbildung 3-4 dargestellt.

2.2 Schleifmittel für die direkte Bearbeitung von Edelsteinen

(1) Schleifmittel können Edelsteine in einer vibrierenden Poliermaschine schleifen und polieren. Legen Sie eine angemessene Menge der zu bearbeitenden Edelsteine zusammen mit den Schleifmitteln in die vibrierende Trommel, starten Sie die Maschine, um Vibrationen zu erzeugen, die Reibung zwischen den Edelsteinen und den Schleifmitteln erzeugen und Schleif- und Poliereffekte erzielen (Abbildung 3-5).

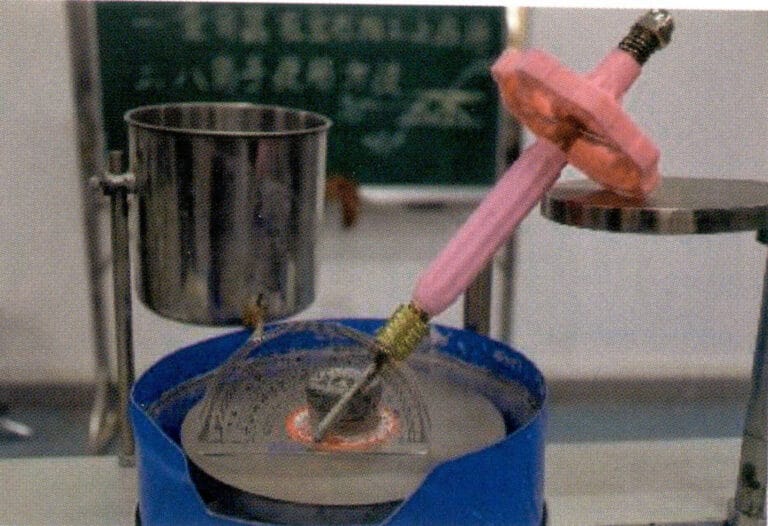

(2) Schleifmittel können an Polierscheiben angebracht werden, um Edelsteine zu schleifen und zu polieren. Die zu bearbeitenden Edelsteine kommen mit der mit Schleifmitteln beschichteten Polierscheibe in Berührung und erzeugen Reibung, um Schleif- und Poliereffekte zu erzielen (Abbildung 3-6).

Abbildung 3-5 Vibrationspoliermaschine

Bild 3-6 Poliertuchscheibe

3. Übliche Schleifwerkzeuge für die Edelsteinbearbeitung

Schleifmittel sind Werkzeuge, die Schleifmittel verschiedener Korngrößen mit Bindemitteln und Formen verbinden, um verschiedene Formen und Größen zu erzeugen. Sie werden zum Schleifen und Polieren verwendet und haben eine bestimmte Festigkeit und Steifigkeit.

In der Edelsteinbearbeitung werden Schleifmittel in gebundene und beschichtete Schleifmittel unterteilt.

Zu den gebundenen Schleifmitteln gehören vor allem Sägeblätter, Diamantschleifscheiben, Diamantschleifköpfe, Schleifpapier usw.

Zu den beschichteten Schleifmitteln gehören vor allem Polierscheiben, Stoffräder, Polierpulver und -pasten.

3.1 Gebundene Schleifmittel Werkzeuge

(1) Sägeblätter

Er wird durch galvanische Abscheidung von Schleifmitteln auf den Außendurchmesser eines Metallrings hergestellt.

Übliche Spezifikationen für Edelsteinsägeblätter: 110 mm, 150 mm, 200 mm, 300 mm, 400 mm, 500 mm. Blattdicke 0,18 - 3 mm, wie in Abbildung 3-7 dargestellt.

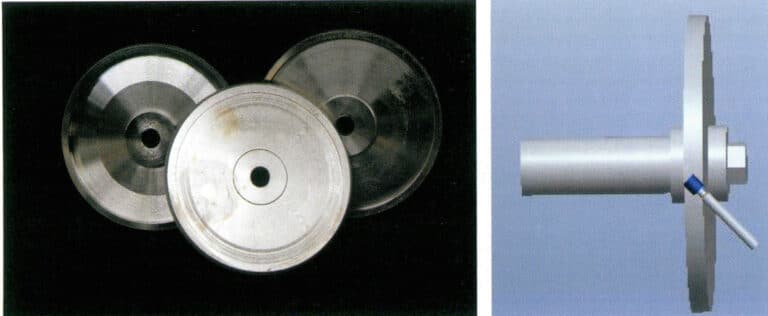

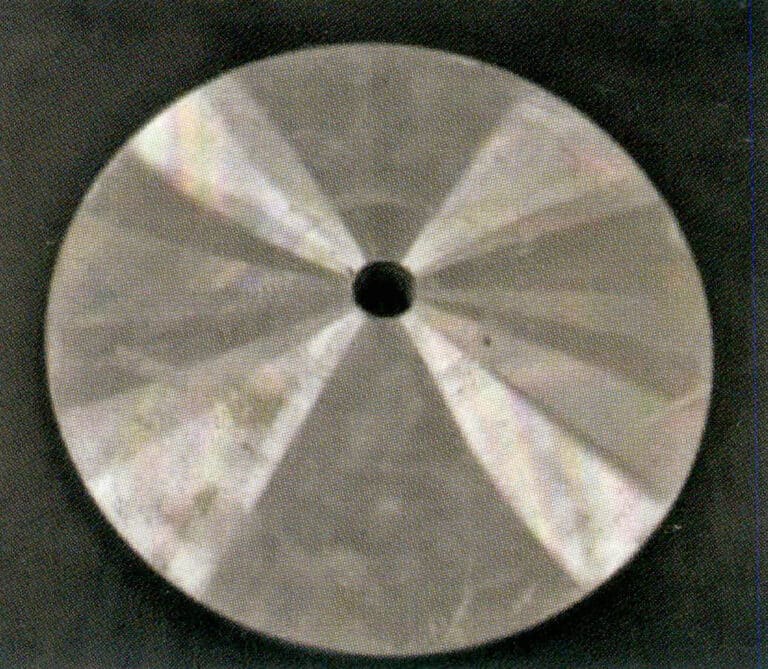

(2) Diamant-Schleifscheibe

① Bogenrad

Die auf der Oberfläche des Edelsteins geschliffene Form wird als Bogenscheibe bezeichnet, wenn sie bogenförmig ist. Sie wird hergestellt, indem der äußere Durchmesser einer bogenförmigen Metallscheibe mit Diamantschleifmittel beschichtet wird. Die nach der Produktform gestaltete Bogenscheibe ist in Abbildung 3-8 dargestellt.

② Gerades Rad

Die lineare Form, die auf der Oberfläche des Edelsteins geschliffen wird, wird als gerade Scheibe bezeichnet, und die lineare Metallscheibe wird durch Beschichtung der Oberfläche des Außendurchmessers mit Diamantschleifmaterial hergestellt. Abbildung 3-9 zeigt die Schleifscheibe (oder Lapidarscheibe).

Auswahl der Schleifscheiben in der Produktion: Je gröber die Schleifpartikel auf der Schleifscheibe sind, desto höher ist die Effizienz des Edelsteinschleifens, aber die Oberfläche wird rauer. Je nach der Feinheit der Schleifpartikel gibt es grobe Schleifscheiben, mittelgrobe Schleifscheiben und feine Schleifscheiben. Grobe Schleifscheiben 60-180 #, mittelgrobe Schleifscheiben 220-320 #, feine Schleifscheiben 400-600 #.

Je nach Durchmesser des Rades 50-150 # und je nach Dicke des Rades 5〜50 #.

(3) Diamant-Schleifscheibe

Galvanische Diamantschleifmittel bringen die Diamantschleifscheibe auf die Oberfläche eines runden Metallsubstrats auf. Je gröber die Schleifpartikel auf der Schleifscheibe sind, desto effizienter ist das Schleifen von Edelsteinen und desto rauer ist die bearbeitete Oberfläche. Die wichtigsten Arten von Diamantschleifscheiben auf dem Markt sind folgende.

① Gewöhnliche Diamantschleifscheibe:

Dicke 1,5-2 mm, unterteilt in grobe Sandscheibe 120-180 #, mittlere Sandscheibe 220-320 #, feine Sandscheibe 400~800 # und extrafeine Sandscheibe 1000~2000 #, wie in Abbildung 3-10 gezeigt.

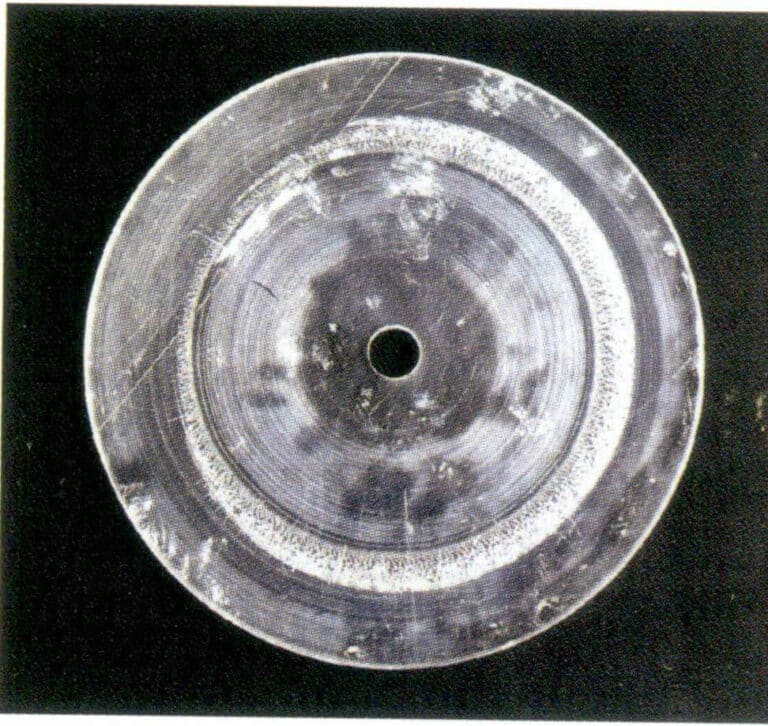

② Gemischte Schleifscheibe:

Um die Verarbeitungseffizienz zu verbessern und die Anzahl der Rückwärtsschleifzyklen während der Edelsteinverarbeitung zu reduzieren, wird ein 320 # grobes Schleifmaterial auf den äußeren Ring der Scheibe und ein 1000 # feines Schleifmaterial auf den inneren Ring aufgetragen, um eine Mandarinenten-Sandscheibe zu schaffen, wie in Abbildung 3-11 gezeigt.

③ Kugelförmige Diamantscheibe:

Je nach Größe der zu bearbeitenden Edelsteine werden auf dem Metallträger der Scheibe Vertiefungen angebracht und Diamantschleifmittel aufgalvanisiert. Abbildung 3-12 zeigt kugelförmige Diamantscheiben mit unterschiedlich großen Vertiefungen, und Abbildung 3-13 zeigt Beispiele für die Bearbeitung kugelförmiger Diamantscheiben.

(4) Diamant-Schleifköpfe

Diamantschleifmittel werden auf Metallsubstrate verschiedener Formen und Größen galvanisch aufgetragen, die für die Edelsteinbearbeitung verwendet werden können. Je nach den Anforderungen an das Designmuster werden verschiedene Formen von Schleifköpfen hergestellt (Abbildung 3-14).

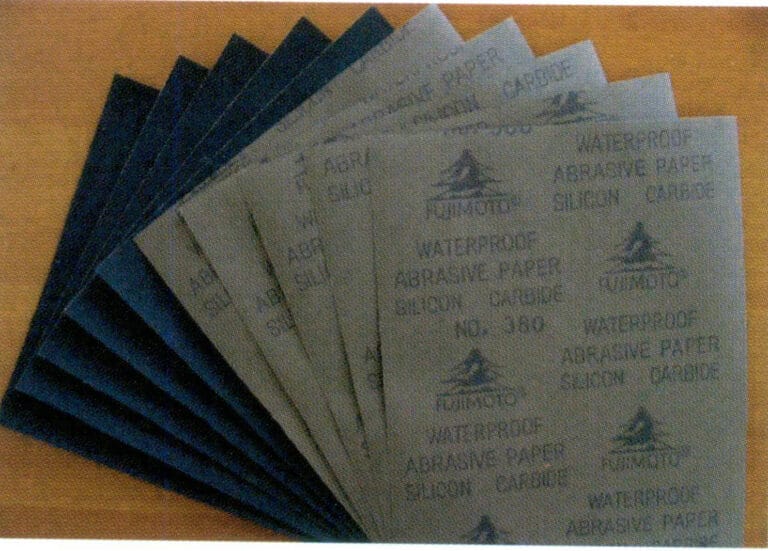

(5) Schleifpapier

Die Hauptaufgabe von Schleifpapier bei der Edelsteinbearbeitung ist das Schleifen, Polieren und Formen.

- Zu den Arten von Schleifpapier gehören Diamantschleifpapier, künstliches Diamantschleifpapier, Glasschleifpapier usw. Darüber hinaus kann Schleifpapier aufgrund seiner Wasserbeständigkeit in zwei Kategorien eingeteilt werden: trockenes Schleifpapier und wasserbeständiges Schleifpapier, das sowohl trocken schleifende als auch wasserbeständige Eigenschaften haben muss. Das in der Edelsteinbearbeitung häufig verwendete Schleifpapier ist Diamant- und Korundschleifpapier.

- Häufig verwendete Modelle: 150 #, 280 #, 320 #, 300 #, 500 #, 600 #, 800 #, 1000 #, 1200 #, 1500 #, 2000 # [Die Zahl steht für die Korngröße, die sich auf die Anzahl der Partikel bezieht, die in der Fläche von lin x lin (lin = 2,54 cm) enthalten sind], wie in Abbildung 3-15 dargestellt.

(6) Die Verwendung von Schleifmitteln in der Produktion

Die Grundsätze für die Auswahl von Schleifwerkzeugen sind in Tabelle 3-3 dargestellt.

- Je nach Größe des zu bearbeitenden Edelsteins.

- Je nach Form und Länge des Edelsteins.

Tabelle 3-3 Anwendungen verschiedener Schleifwerkzeuge in der Produktion

| Grob | Mittel | Fein | Extra fein | Übliche Größen | ||

| Durchmesser | Dicke (mm) | |||||

| Lapidarisches Rad | 60~180 # | 220~320 # | 400~600 # | ¢ 50~¢ 150 | 5~50 | |

| Sandblech | 60~180 # | 220~320 # | 400~800 # | 1000~2000 # | ¢150~¢500 | Dicke 1,5~5 |

| Großer rauer Stein | Kleiner rauer Stein | |||||

| Edelsteine über ¢10 schleifen | ¢4 bis ¢10 Edelsteine schleifen | Schleifen Sie ¢3 bis ¢4 Edelsteine | Schleifen ¢2〜 ¢3 Edelstein | |||

3.2 Beschichtete Schleifmittel

Das Polieren ist der wichtigste Schritt bei der Bearbeitung von Edelsteinen, und der Glanz des Edelsteins spiegelt die Qualität des Polierens wider. Ein perfekt geschliffener Edelstein kann mit strahlender Brillanz funkeln. Im Prinzip hat das Polieren von Edelsteinen nicht viel mit der Wahl des Materials der Polierscheibe zu tun, wohl aber mit der Schärfe der Facettenkanten.

(1) Harte Polierscheibe

Harte Polierscheiben werden aus Legierungen mit einer bestimmten Härte hergestellt. Zu den beim Facettieren von Edelsteinen häufig verwendeten harten Scheiben gehören Gusseisenscheiben, die häufig zum Polieren von Diamanten oder verschiedenen Edelsteinen mit hoher Härte verwendet werden (siehe Abbildung 3-16); zusammengesetzte Polierscheiben mit einem Außenring aus Gusseisen und einem Innenring aus verschiedenen Legierungen, die häufig zum Polieren verschiedener Edelsteine mit hoher Härte verwendet werden (siehe Abbildung 3-17); Scheiben aus Zinklegierungen, die häufig zum Polieren von Edelsteinen mit einer Härte über 7 verwendet werden (siehe Abbildung 3-18): Scheiben aus Blei-Zinn-Legierungen (Polierscheiben aus grünem Pulver), die üblicherweise zum Polieren von Edelsteinen mit einer Härte unter 7 verwendet werden, z. B. zum Polieren von Kristallen, Achaten usw., wie in Abbildung 3-19 dargestellt; Kupferscheiben, die häufig zum Polieren von Rubinen und Saphiren verwendet werden, wie in Abbildung 3-20 dargestellt; Diamantschleifscheiben mit Kunstharzbindung, wie in Abbildung 3-21 dargestellt.

Abbildung 3-16 Gusseisenwanne

Abbildung 3-17 Komposit-Polierscheibe

Abbildung 3-18 Zinklegierungsscheibe

Abbildung 3-19 Scheibe aus Blei-Zinn-Legierung

Abbildung 3-20 Violette Kupferplatte

Die Eigenschaften von Diamantschleifscheiben mit Kunstharzbindung sind wie folgt.

- Diamantschleifmittel, die in einem Harzbindemittel gemischt sind, erfordern beim Polieren von Edelsteinen keine Poliermittel; sie werden während der Anwendung mit Wasser gekühlt, was auch das Abwaschen von Polierrückständen erleichtert.

- Im Vergleich zu gewöhnlichen Polierscheiben muss beim Polieren von Edelsteinen kein Polierpulver zugegeben werden. Diese Art von Polierscheibe kann die Effizienz der automatischen Edelsteinbearbeitung beschleunigen und wird häufig in automatischen Edelsteinschleifmaschinen verwendet.

- Der Nachteil ist, dass er keine Edelsteine über 2A polieren kann.

(2) Polierscheibe mittlerer Härte

Polierscheiben aus Materialien mittlerer Härte werden üblicherweise zum Polieren von Edelsteinen mit einer Härte von weniger als 6 verwendet; sie haben eine hohe Polierwirkung, aber die Facetten der Edelsteine sind nicht scharf. Zu den gebräuchlichen Polierscheiben mittlerer Härte gehören organische Glasscheiben (Abbildung 3-22), Kunststoffscheiben (Abbildung 3-23) und Holzscheiben (Abbildung 3-24).

Abbildung 3-22 Acrylplatte

Abbildung 3-23 Kunststoffplatte

Abbildung 3-24 Holzplatte

(3) Weiches Polierpad

Polierpads sind aus weichen Materialien hergestellt. Sie eignen sich besonders für das Polieren von gewölbten Edelsteinen, bei denen keine scharfen Kanten für facettierte Edelsteine erforderlich sind. Harte Materialien können mit Maschinenpumpen verbunden werden, z. B. können weiche Pads zum Polieren von Glas verwendet werden, was die Poliereffizienz erheblich verbessert. Das Filzpad ist in Abbildung 3-25 dargestellt, das Lederpad in Abbildung 3-26, das Segeltuchpad in Abbildung 3-27 und das Polyesterpad in Abbildung 3-28.

Abbildung 3-26 Lederscheibe

Abbildung 3-27 Segeltuchscheibe

Abbildung 3-28 Polyesterscheibe

3.3 Anwendung von Polierpulver und Polierpaste in beschichteten Schleifmitteln

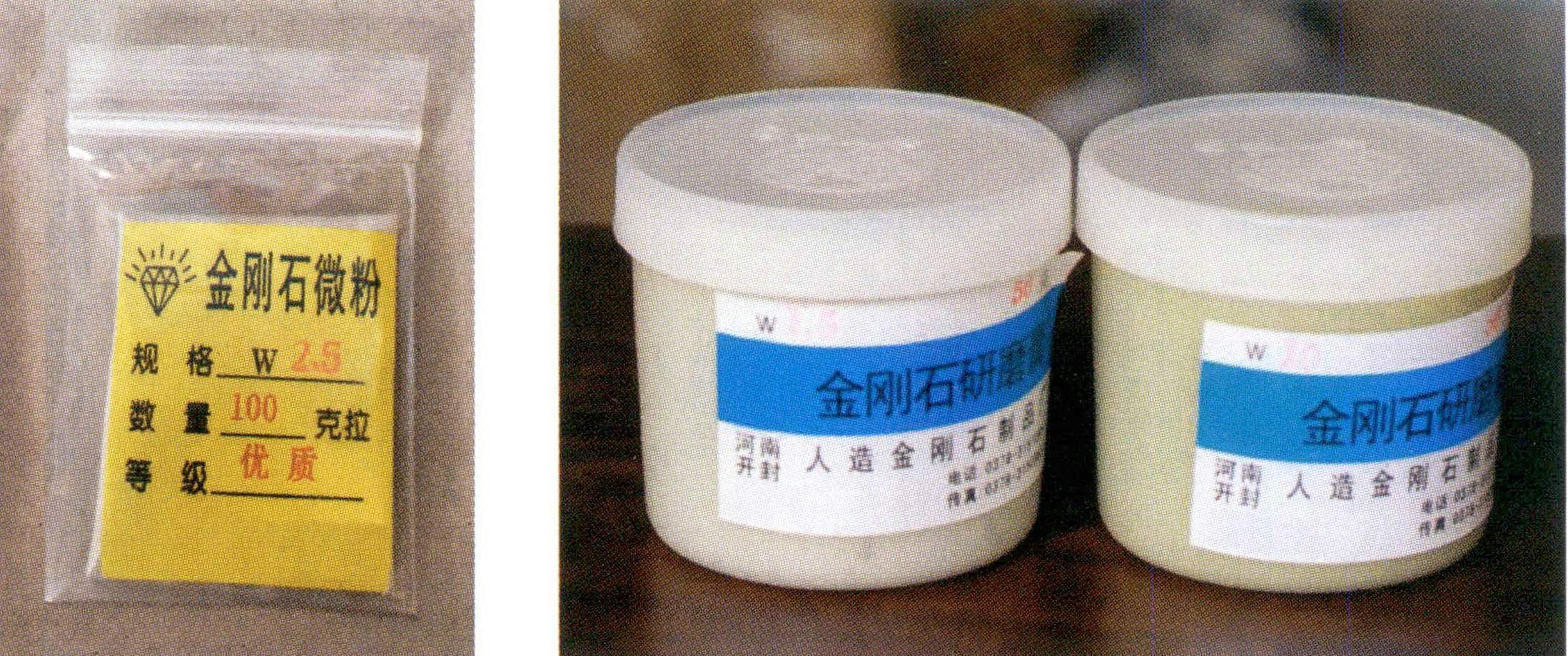

Alle ultrafeinen Schleifmittel können als Polierpulver verwendet werden. Polierpaste wird durch Mischen von Polierpulver mit Materialien wie Vaseline hergestellt. Die Bearbeitung von Edelsteinen umfasst das Grobpolieren und das Feinpolieren. W5-W3.5` Schleifmittel werden zum Grobpolieren verwendet, und W2.5 Für das Feinpolieren werden die folgenden Materialien verwendet. Abbildung 3-29 zeigt, dass es sich dabei um Polierpulver und Polierpaste handelt. Es gibt viele Arten von Polierpulver, die je nach den verschiedenen Bearbeitungsmaterialien ausgewählt werden können. Der Einsatzbereich und die Leistung sind in Tabelle 3-4 aufgeführt.

Tabelle 3-4 Übliche Arten und Verwendungen von Edelsteinpolierpulver

| Name | Chemische Zusammensetzung | Umfang der Anwendung |

|---|---|---|

| Natürliches Diamantpulver | C | Der härteste, verarbeitete Diamant |

| Synthetisches Diamantpulver | C | Etwas geringere Härte als natürlich, Polieren aller Edelsteine |

| Chromoxid Grünes Pulver | Cr3O3 | Jade, Kristall, Türkis, Malachit, verschiedene Edelsteine, Smaragd, Mondstein, Granat |

| Aluminiumoxid Rubin-Pulver | Al2O3 | Polieren von Edelsteinen niedriger Härte |

| Cerium-Oxid | Ce2O3 | Kristall, Olivin, Aquamarin, Turmalin, Fluorit, Glas, Granat, Achat |

| Kieselerde Kieselgur | SiO2 | Rubin, Saphir, Aquamarin, Koralle, Bernstein |

| Eisenoxid Mennige | Fe2 O3 | Geringwertige Edelsteine, Glas |

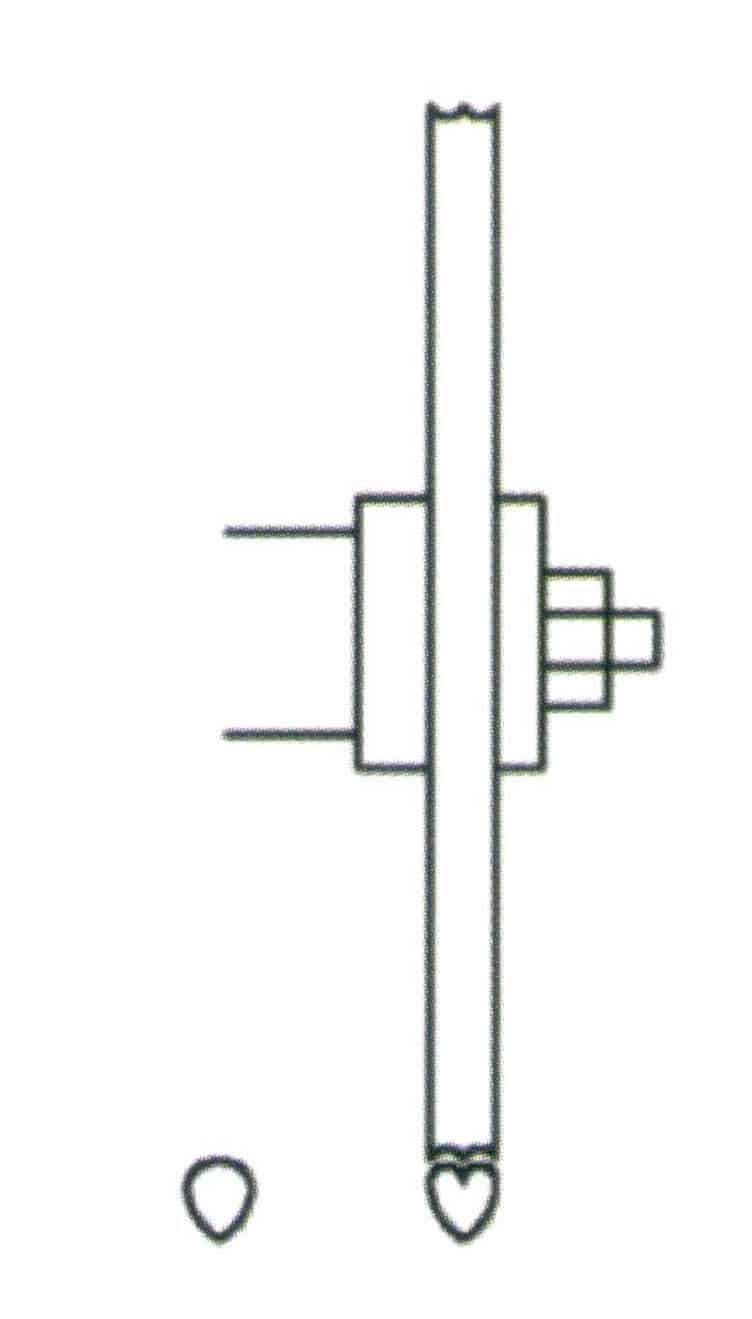

4. Konstruktion gängiger Schleifwerkzeuge für die Edelsteinbearbeitung

Die Bearbeitung von einzelnen Edelsteinformen erfolgt von Hand. Die Massenproduktion erfordert halbautomatische Formgebungsmaschinen in Verbindung mit Formgebungsscheiben. Die Kurve des Außendurchmessers der Schleifscheibe ist die Formkurve des hergestellten Produkts, wie in Abbildung 3-30 dargestellt. Beispiele für verschiedene Formen sind in den Abbildungen 3-31 bis 3-33 dargestellt. Die Wulstplatte wird entsprechend der Größe der Wülste gestaltet (üblicherweise werden Wulstgrößen von 1 bis 10 mm verwendet), wie in Abbildung 3-34 dargestellt.

Abbildung 3-30 Größenbestimmung von Rädern verschiedener Formen

Abbildung 3-31 Design des Fünfsternrades

Abbildung 3-32 Aufbau des Blumenrades

Abbildung 3-33 Design des herzförmigen Rades

Abbildung 3-34 Aufbau der Wulstplatte

Copywrite @ Sobling.Jewelry - Hersteller von kundenspezifischem Schmuck, OEM- und ODM-Schmuckfabrik

Abschnitt II Schneiden von Edelsteinmaterialien

1. Grundsätze des Schneidens mit Diamantsägeblättern

Technologie zur Verarbeitung natürlicher Edelsteine: Armspaltung und Schneiden zur Entfernung von Rissen und Verunreinigungen - Schneiden des Rohmaterials - Formen - Kleben des Steins - Polieren der Krone - Umdrehen des Steins - Polieren des Pavillons - Polieren der Taille - Reinigen, Verpacken und Lagern.

Technologie der Verarbeitung künstlicher Edelsteine: Schneiden des Rohmaterials - Formen - Polieren (Taille und Tischpolieren) - Kleben des Steins - Polieren der Krone - Umkehren des Steins - Polieren des Pavillons - Reinigen, Verpacken und Lagern.

In der Verarbeitungstechnik von natürlichen und künstlichen Edelsteinen ist das Schleifen der erste Prozess nach der Beschaffung der Rohstoffe. Das Schneiden in der Edelsteinverarbeitung (allgemein als Rohformschneiden bekannt) bezieht sich auf das Schneiden des Diamantsägeblattes von Edelsteinrohmaterialien in Steinrohlinge einer bestimmten Form entsprechend dem Design oder den Kundenanforderungen. Das Wesen dieses Schneidens besteht darin, große Materialien in kleine zu unterteilen und Verunreinigungen oder Risse zu entfernen, was technisch als Schneiden bezeichnet wird.

1.1 Schneidprinzip von gebundenen Schleifmitteln

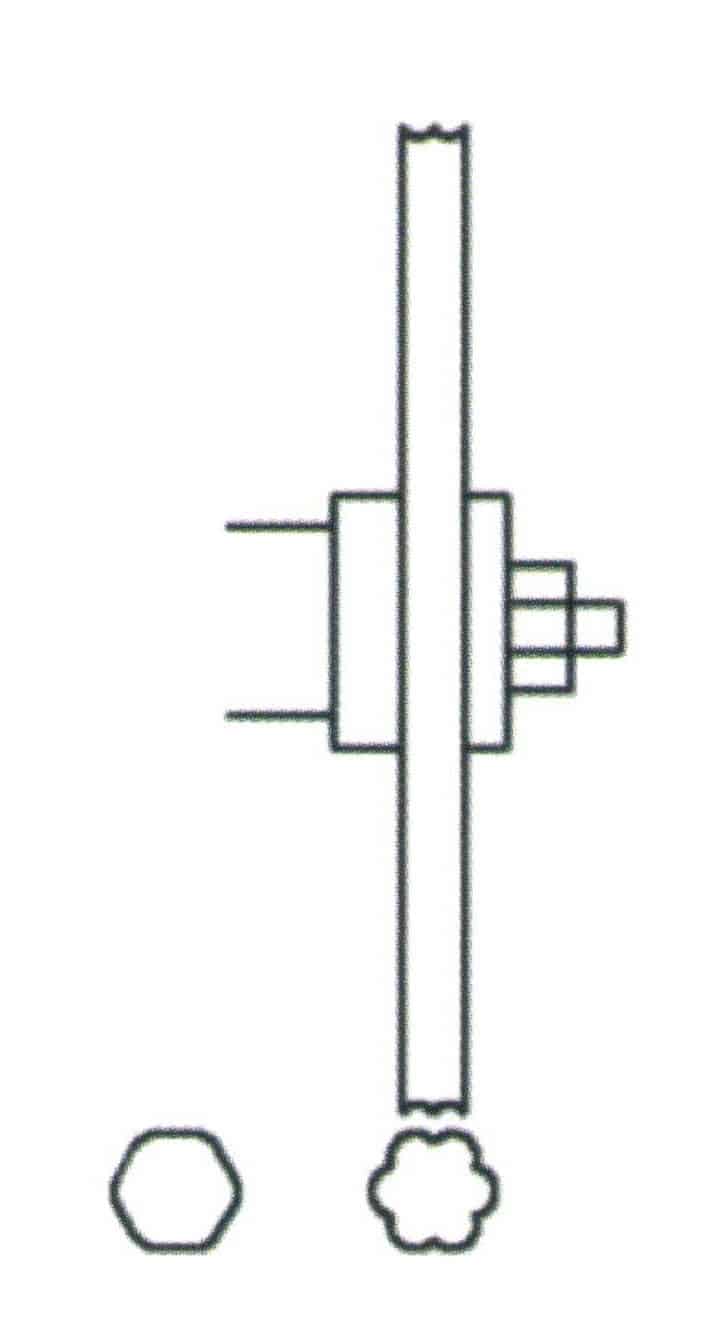

(1) Aufbau von Diamantsägeblättern (Abbildung 4-1)

Die Struktur des Diamantsägeblatts weist darauf hin, dass die Diamantschleifmittel mit dem Außenring des Metallsubstrats des Sägeblatts verbunden sind. Das Prinzip ist ähnlich wie bei einer dünnen Diamantschleifscheibe. Die Härte und Hitzebeständigkeit der Diamanten auf dem Sägeblatt ist sehr hoch, und jedes Diamantpartikel kann als kleiner Zahn gesehen werden. Die gesamte Diamantschicht des Sägeblatts kann als mehrschneidiges Werkzeug mit unzähligen Zähnen betrachtet werden.

(2) Prinzip der Diamant-Sägeblätter schneiden

Wenn das Diamantsägeblatt in Betrieb ist, werden die Diamantpartikel auf der Oberfläche oder der Stirnfläche um das Sägeblatt herum, die mit dem Edelsteinmaterial in Kontakt kommen, wenn der Motor das Sägeblatt mit hoher Geschwindigkeit dreht, durch die Vorschubkraft fest gegen das Edelsteinmaterial gepresst, wodurch beide komprimiert und verformt werden. Wenn die von den Schleifmitteln ausgeübte Kraft die Bindungskraft zwischen den Molekülen des Edelsteinmaterials übersteigt, werden einige Edelsteinsplitter vom Gesamtmaterial getrennt. Der gesamte Prozess ist ein "Pflügen", bei dem feine Späne abgetrennt werden, die unter Beteiligung von Wasser weggespült werden, wodurch der gesamte Schleifprozess abgeschlossen wird.

(3) Vorsichtsmaßnahmen bei der Verwendung von Edelsteinschneideklingen

① Warum wird beim Schneiden von Edelsteinmaterialien ein Kühlmittel verwendet?

Während des Schneidens liegt die durchschnittliche Temperatur im Schleifbereich bei 400℃, und die Temperatur, bei der das Schleifmittel den Edelstein berührt, beträgt 1000-2000℃. Dies führt zu erheblichen thermischen Spannungen in bestimmten Bereichen. Eine unzureichende Kühlung beim Edelsteinschneiden kann zu Funkenbildung führen, und bei spröden Edelsteinmaterialien können Risse entstehen. Wenn beim Schneiden das Schleifmittel den Schneidbereich durchläuft, können die hohe Temperatur und der Druckkontakt dazu führen, dass Edelsteinreste am Schleifmittel haften bleiben, was zum Verstopfen des Schneidmessers führt. Bei starker Anhaftung kann das Sägeblatt schnell seine Schneidfähigkeit verlieren, was zu Rissen im Edelstein führt. Um die Anhaftung zu verringern, ist es wichtig, das Kühlmittel richtig auszuwählen und zu verwenden.

② Warum schneidet ein neues Sägeblatt schneller als ein altes Sägeblatt?

Aufgrund der ungleichmäßigen Anordnung der Schleifmittel auf dem Sägeblatt haben neue Sägeblätter schärfere Schleifmittel. Nach einer gewissen Zeit des Schneidens werden die Kanten der Schleifmittel stumpf. Stumpfe Schleifmittel sind für das Schneiden nicht förderlich, was zu einer sehr geringen Schnitttiefe führt und nur Kratzer auf der Oberfläche des Edelsteinmaterials erzeugen kann.

1.2 Das Prinzip des Schneidens mit losen Schleifmitteln

Das Schneidprinzip des Schleifkornschneidens ist das gleiche wie beim Schneiden mit festem Schleifmittel, mit dem Unterschied, dass die Schleifkörner nicht in die Matrix des Schleifkornschneid-Sägeblatts gepresst werden. Stattdessen befördert das rotierende Sägeblatt die an den Zähnen haftenden Schleifmittel aus der Materialrille in den Schnittbereich. Beim Schneiden von Edelsteinen mit Schleifkörnern bleiben die Schleifmittel am Eisensägeblatt haften und drücken gegen die Edelsteinoberfläche, so dass sich unter der "Pflugwirkung" der Schleifmittel kleine Bruchstücke auf der Edelsteinoberfläche bilden. Während sich die Schleifmittel weiter bewegen, werden diese Fragmente unter Beteiligung von Wasser aus dem Edelstein "ausgegraben" und "weggeschoben", wodurch der Schleifvorgang abgeschlossen wird.

Diese Methode wird auch heute noch bei der Bearbeitung von Diamanten eingesetzt. Ihr Vorteil ist, dass das Sägeblatt sehr dünn ist, was zu einem kleinen Schnitt führt und somit Rohstoffe spart. Aufgrund der geringen Schnittleistung wird diese Methode jedoch nicht mehr zum Schneiden von natürlichen und synthetischen Edelsteinen verwendet.

2. Schleiftechnik für natürliche Edelsteinmaterialien

Natürliche oder synthetische Edelsteinmaterialien haben vor dem Schneiden und Schleifen einen gemeinsamen Punkt: Sie müssen geschnitten werden, um große Materialstücke in die vom Kunden gewünschte Größe oder nach den Spezifikationen des Auftrags zu bringen. Die Eigenschaften natürlicher Edelsteine erfordern das Schneiden, um die Ausbeute zu maximieren und Verunreinigungen zu entfernen, wobei das Rohmaterial durch bestimmte Schneidetechniken in die Form von Edelsteinen gebracht wird.

2.1 Schleifmethoden für Edelsteinmaterial

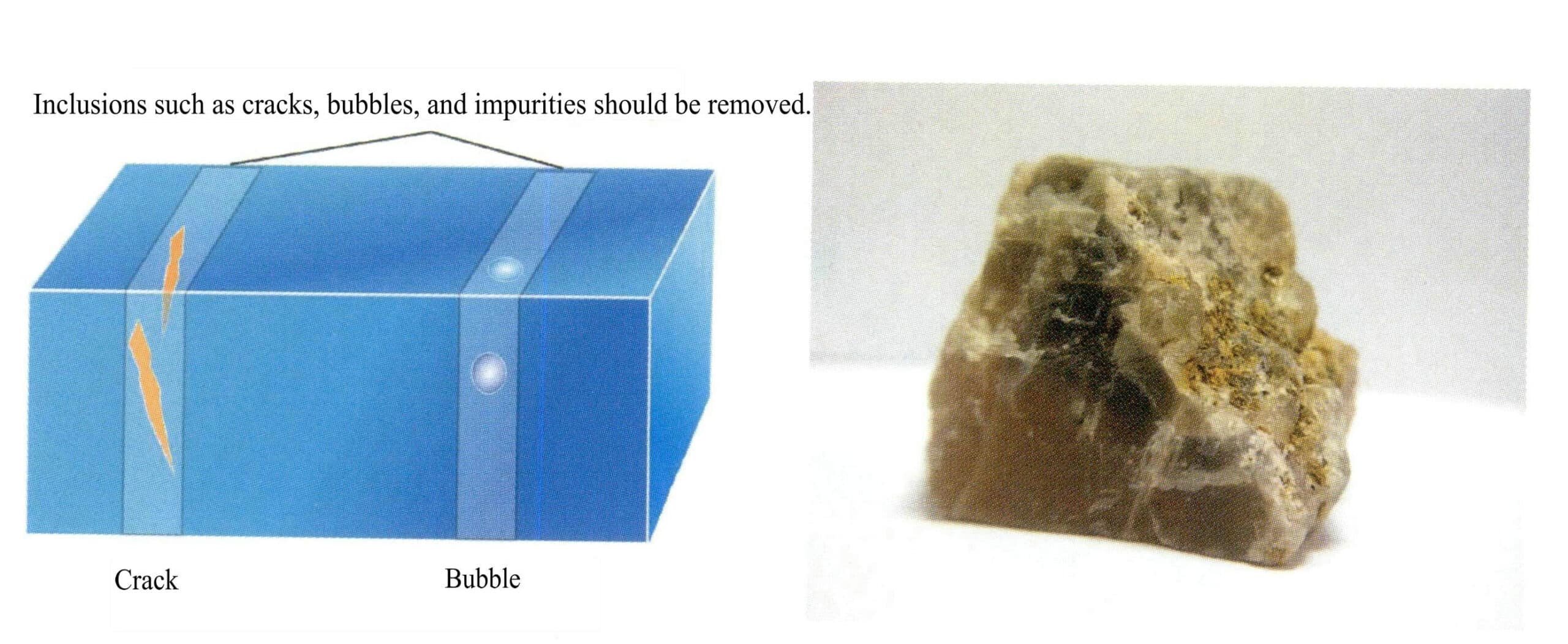

Wenn das Rohmaterial des Edelsteins Spaltungen oder Risse aufweist, müssen diese vor der Verarbeitung entfernt werden. Angenommen, die Risse und Spaltungen werden nicht entfernt. In diesem Fall kann es bei der Verarbeitung von Edelsteinprodukten zu folgenden Situationen kommen: Risse aufgrund von Spannungen bei der groben Formgebung oder Konturierung, Risse beim Erhitzen von Klebesteinen, Risse aufgrund von Reibung und Hitze beim Schleifen, Risse aufgrund von Kollisionen bei der Verarbeitung und Risse beim Reinigen.

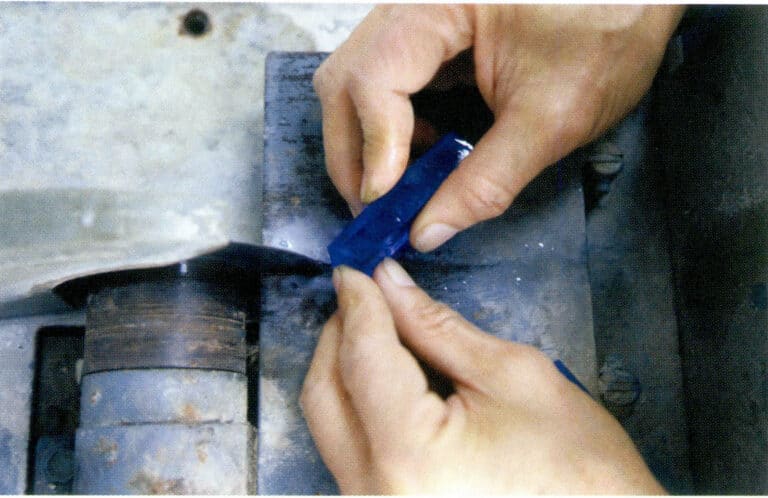

(1) Splitting-Verfahren

Die Methode zur Bearbeitung von Spalten und Rissen besteht darin, mit einem spitzen Hammer entlang der Richtung des Risses oder der Spalte zu schlagen oder mit einem keilförmigen Messer und einem Hammer zu schlagen, wie in Abbildung 4-2 dargestellt.

(2) Schnittverfahren

Die Methode zur Entfernung von Spalt- und Blasenverunreinigungen und zur ersten Formgebung - üblicherweise verwendete Diamantsägeblätter, wie in Abbildung 4-3 dargestellt.

2.2 Der Zweck des Edelsteinschleifens

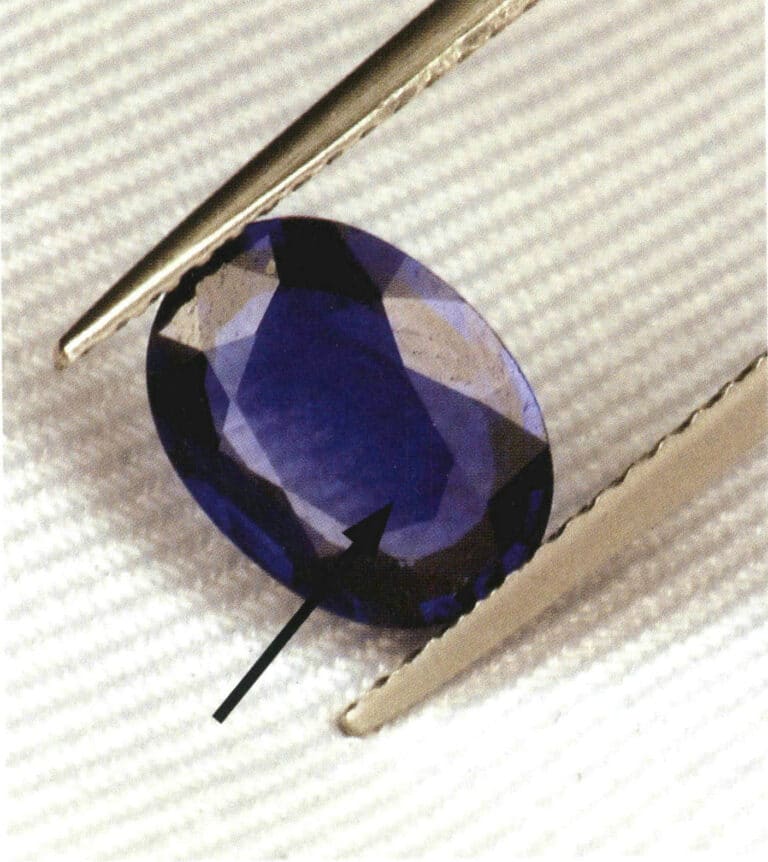

(1) Vor der Bearbeitung von Edelsteinen ist es notwendig, sie in mehrere kleine Stücke ohne Risse entlang der ursprünglichen Spaltrichtung zu schneiden, um sie zu entwerfen und zu bearbeiten, wie in Abbildung 4-4 gezeigt.

(2) Entfernen von Spalt-, Riss- und Blasenverunreinigungen, so dass das erforderliche saubere Material ohne Verunreinigungen und Blasen übrig bleibt. Das Prinzip des Schneidens zur Entfernung von Verunreinigungen ist in Abbildung 4-5 dargestellt.

(3) Entsprechend der entworfenen Form, entfernen Sie einige unnötige Teile und schneiden Sie geeignete Materialgrößen aus. Das Prinzip des Schneidens von Kantenresten ist in Abbildung 4-6 dargestellt.

(4) Nutzen Sie die Einschlüsse von Natursteinen, um unverwechselbare Kunstwerke zu entwerfen und zu schneiden, wie in Abbildung 4-7 gezeigt.

3. Häufig verwendete Edelsteinschneidegeräte

3.1 Einblatt-Edelsteinschneidemaschine

(1) Einzelne Sägeblattschneidemaschine und schematische Darstellung (Abbildung 4-8)

1. Motor; 2. große Riemenscheibe; 3. kleine Riemenscheibe; 4. Spindel; 5. Diamantsägeblatt; 6. Wassertank; 7. Rahmen

(2) Aufbau und Prinzip der Ausrüstung

Die Leistung des Geräts wird von einem Motor (1) mit 250 W und 2800 U/min abgegeben, der auf dem Rahmen (7) installiert ist. Die große Riemenscheibe (2) des Motors (1) treibt die kleine Riemenscheibe (3) der Spindel (4) über einen Keilriemen an, und durch die Drehzahländerung der Riemenscheibe erreicht die Spindelgeschwindigkeit 5600 U/min. Am anderen Ende der Spindel ist ein Diamantsägeblatt (5) angebracht, und die Spindel (4) ist über eine Spindelhülse an der Platte des Wassertanks (6) befestigt. Die Wassertankplatte (6) ist außerdem mit einer wasserdichten Abdeckung und einer Werkbank für die Steinschneidemaschine ausgestattet. Beim Schneiden von Materialien wird das Rohmaterial auf die Werkbank gelegt und in Richtung des Sägeblatts geschoben.

(3) Anwendungsbereich der Ausrüstung

Die Ein-Sägeblatt-Schneidemaschine ist für das Schneiden von Edelsteinen unter 30 mm geeignet.

3.2 Multi-Säge Klinge Edelstein Schneiden Maschine

(1) Multi-Sägeblatt-Edelstein-Schneidemaschine und Prinzipskizze (Abbildung 4-9)

1. Motor; 2. große Riemenscheibe; 3. kleine Riemenscheibe; 4. Spindel; 5. Multiblatt-Diamantsägeblatt; 6. Wassertank; 7. Rahmen

(2) Aufbau und Funktionsweise der Ausrüstung

Die Mehrblatt-Sägemaschine unterscheidet sich von der Einblatt-Sägemaschine durch die Spindel ③ die Länge des Kopfes des montierten Sägeblatts wird verlängert, und die Größe der Verlängerung wird entsprechend der Länge des geschnittenen Materials ausgelegt. Zwischen jedem Sägeblatt befindet sich ein Abstandshalter, und die Dicke des Abstandshalters bestimmt die Schnittbreite.

(3) Anwendungsbereich der Geräte.

Die Mehrklingen-Schneidemaschine eignet sich für die automatisierte Produktion großer Mengen von Edelsteinprodukten.

Mit der Installation eines automatischen Sägeblatt-Zuführungsmechanismus kann die Anlage das automatische Schneiden von Plattenmaterialien abschließen; mit der Installation von automatischen Zuführungsmechanismen zum Schneiden von Streifen und Granulat kann sie das Schneiden von Edelsteinen in Streifen und Granulat abschließen.

3.3 Große Klinge Edelstein Schneiden Maschine

(1) Aufbau und Prinzip der Ausrüstung (Abbildung 4-10)

1. Kleine Riemenscheibe; 2. große Riemenscheibe und Motor; 3. Spindel; 4. Wassertank; 5. Rahmen; 6. Handrad; 7. parallele zylindrische Führungsschienen; 8. Werkbank; 9. Schraube; 10. Handgriff; 11. Materialspannschraube; 12. Materialspannzange

Ähnlich dem Prinzip einer Einblatt-Sägemaschine. Der Unterschied: Der große Sägeblattschneider schneidet große Rohmaterialstücke mit hohem Leistungsbedarf. Die Leistung wird von einem auf dem Rahmen (5) installierten 550-W-Motor mit einer Drehzahl von 1400 U/min abgegeben, und eine große Riemenscheibe (2) ist auf der Motorwelle installiert, die die kleine Riemenscheibe (1) über einen Keilriemen antreibt. Die kleine Riemenscheibe (1) ist an einem Ende der Spindel (3) angebracht, und am anderen Ende ist ein Sägeblatt angebracht. Die Spindel (3) ist über einen Lagersitz an der Seite des Wassertanks (4) befestigt, und der Wassertank (4) ist mit dem Rahmen (5) verschweißt. Zwei parallele zylindrische Führungsschienen (7) sind ebenfalls auf dem Wassertank installiert, und die Werkbank (8) ist auf den parallelen Führungsschienen (7) montiert, die die Werkbank (8) durch die Schraube (9) und das Handrad (6) hin und her bewegt. Die Werkbank (8) ist außerdem mit einer Materialklemmzange (12) ausgestattet, die das Rohmaterial über die Materialklemmschraube (11) und den Griff (10) festklemmt.

Es gibt zwei Arten von Geräten: manuelle Zuführung und automatische Zuführung.

(2) Anwendungsbereich des Geräts.

Dieses Gerät eignet sich zum Schneiden von 50-200 mm großen Edelsteinmaterialien.

3.4 Die Rolle des Kühlmittels beim Schleifen von Edelsteinen

Das Schneiden von Edelsteinen erfolgt unter der Hochgeschwindigkeitsrotation von Diamantschneideblättern, und der Schneidevorgang erzeugt sehr hohe Temperaturen. Wenn nicht rechtzeitig gekühlt wird, kann dies zu Rissen in den Rohstoffen führen. Die Funktionen des Kühlmittels sind wie folgt.

- Um die beim Schleifen entstehende Wärme abzuführen.

- Zum Reinigen der beim Schleifen anfallenden Späne.

- Rissbildung durch Keil: Wenn Edelsteine einer abrasiven Wirkung ausgesetzt sind, entstehen Risse an der Oberfläche. Das Kühlmittel dringt in die Risse ein und erzeugt einen hohen Druck, der zu Keilrissen führt.

- Schmierende Wirkung.

4. Arten und Auswahl von Sägeblättern zum Schneiden von Edelsteinen

4.1 Arten von Sägeblättern

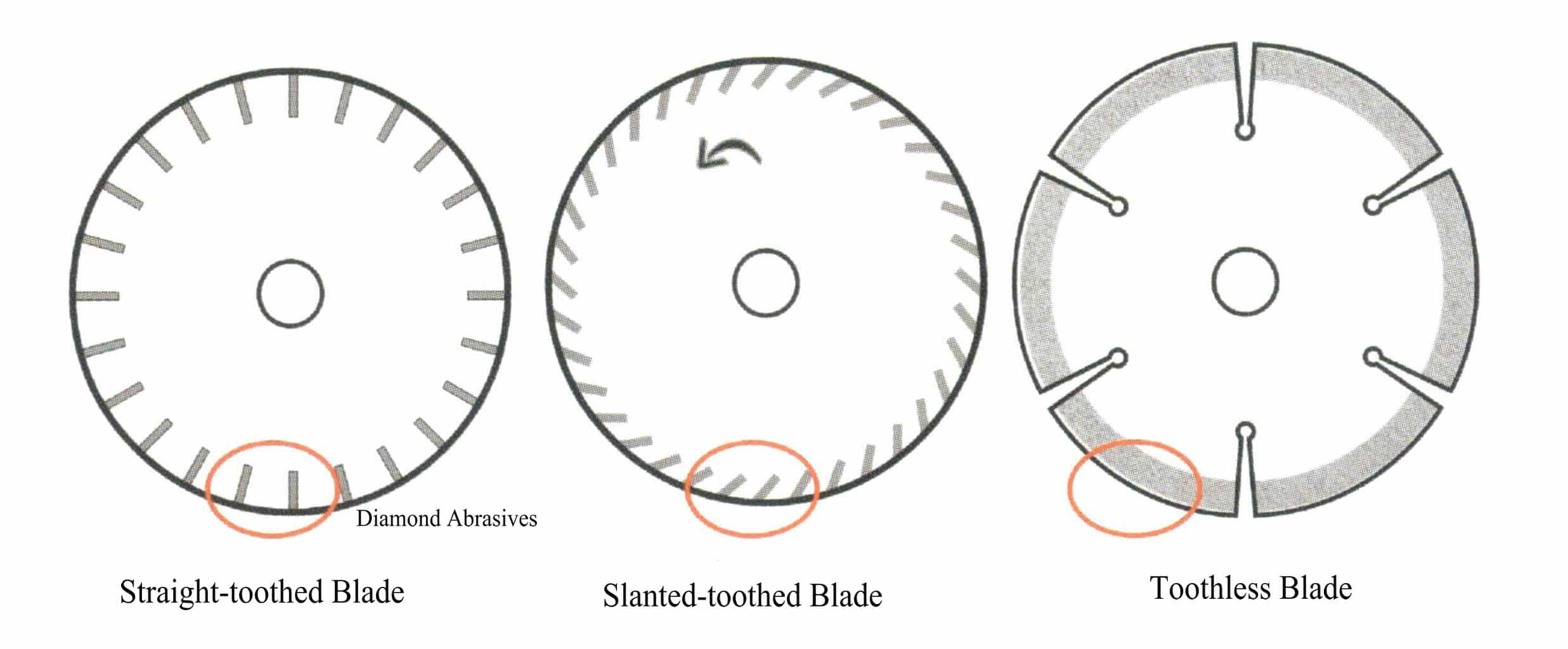

Derzeit sind drei Haupttypen von ultradünnen Diamanttrennscheiben auf dem Markt erhältlich.

(1) Kunstharzgebundene ultradünne Diamanttrennscheibe

Mit Harz als Bindemittel wird das Diamant-Mikropulver miteinander verbunden. Diese ultradünnen Diamant-Trennscheiben haben im Allgemeinen eine kurze Lebensdauer, sind nicht sehr scharf und neigen zu Abweichungen.

(2) Galvanisch beschichtete ultradünne Diamant-Trennscheibe (Abbildung 4-11)

Eine Schicht aus Diamant-Mikropulver wird galvanisch auf die Metallkante des Sägeblatts aufgebracht, wodurch die Festigkeitsmängel des ultradünnen Substrats im Wesentlichen behoben und einige Mängel der Harzmethode ausgeglichen werden. Sie ist derzeit eine häufig verwendete Trennscheibe in der Edelsteinbearbeitung.

(3) Metallgebundene ultradünne Diamanttrennscheibe

Es wird mit Metallpulver und Diamant-Mikropulver gemischt und gesintert; obwohl es einige Durchbrüche bei der Lebensdauer und der Gesamtfestigkeit gibt, kann seine Dicke nur über 0,3 mm und nicht unter 0,3 mm hergestellt werden, was auch einer der Gründe ist, warum metallgebundene ultradünne Diamanttrennscheiben teuer sind.

4.2 Technische Leistung und Auswahl von Diamanttrennsägeblättern

(1) Anforderungen an die technische Leistungsfähigkeit von Sägeblättern

Die Partikelgröße des Diamantpulvers auf der Schneidkante des Sägeblatts muss gleichmäßig und fest haften, und die Ebenheit der Blattbasis muss gut genug sein, um sicherzustellen, dass es beim Schneiden nicht zu Sprüngen kommt.

(2) Grundsätze für die Auswahl von Sägeblättern

- Für kleinteilige Natur- und Edelsteine ist es ratsam, Sägeblätter mit einer dünnen Unterlage und einer geringen Menge an Diamantpulver zu wählen, die eine kurze Lebensdauer und enge Blattspalten aufweisen.

- Bei Jade, minderwertigen Edelsteinen und großen Materialien ist es ratsam, Sägeblätter mit einer dicken Basis und einer großen Menge an Diamantpulver zu wählen, die eine längere Lebensdauer und einen größeren Sägespalt haben.

Häufig verwendete Sägeblattmodelle für das Schneiden von Edelsteinen sind: 110 mm, 150 mm, 200 mm, 300 mm, 400 mm und 500 mm. Dicke 0,15-3 mm. Übliche Lochdurchmesser ¢25mm, ¢20mm.

5. Techniken und Technologie des Edelsteinschleifens

Koffer für künstliche Edelsteine

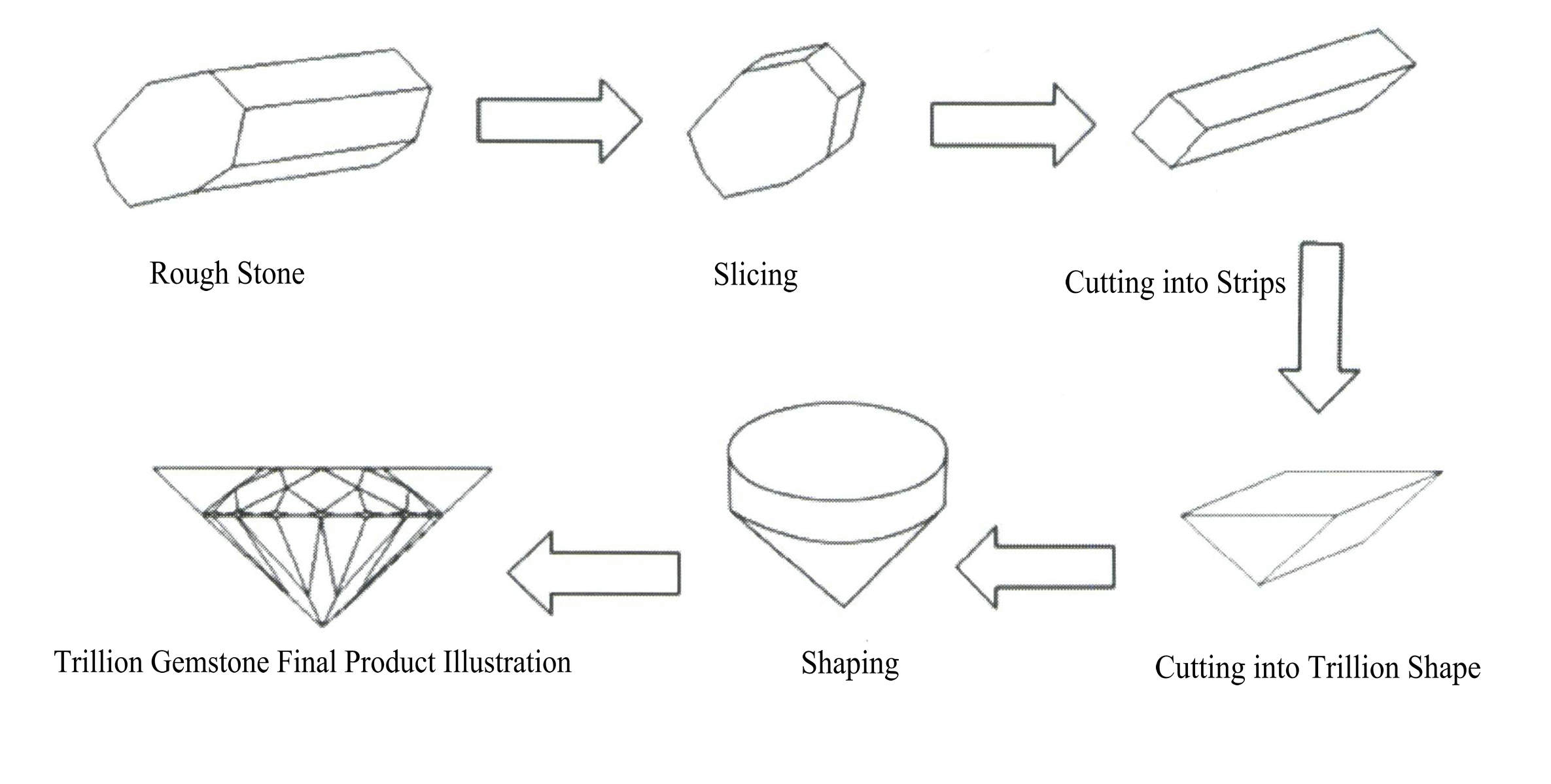

(1) Prozessablauf beim Schneiden von Dreiecksfliesen

Der Hauptprozess beim Schneiden von Dreiecksziegeln ist das Schneiden von Scheiben, Streifen und Dreieckspartikeln in eine bestimmte Form, wie in Abbildung 4-12 dargestellt. Abbildung 4-13 zeigt die Steinabfälle, die aus dem Material der Dreiecksfliesen entstehen.

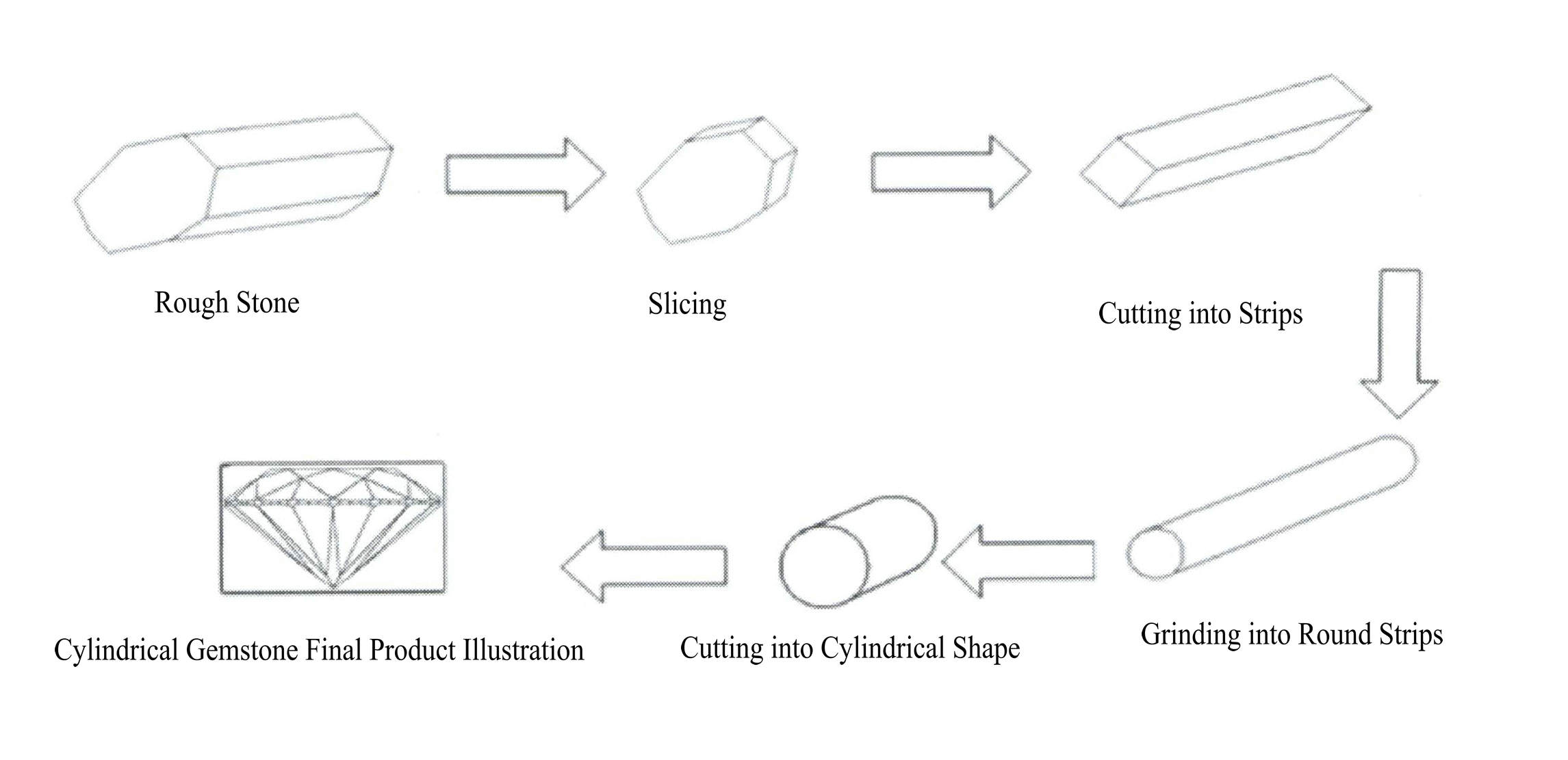

(2) Prozessablauf beim Schneiden von Zylinderrohlingen

Der Hauptprozess beim Schneiden von Zylinderrohlingen ist das Trennen - Schneiden von Streifen - Schleifen von Rundstäben - Schneiden von Zylinderpartikeln, wie in Abbildung 4-14 dargestellt. Der fertig geschnittene Zylinderrohling ist in Abbildung 4-15 dargestellt.

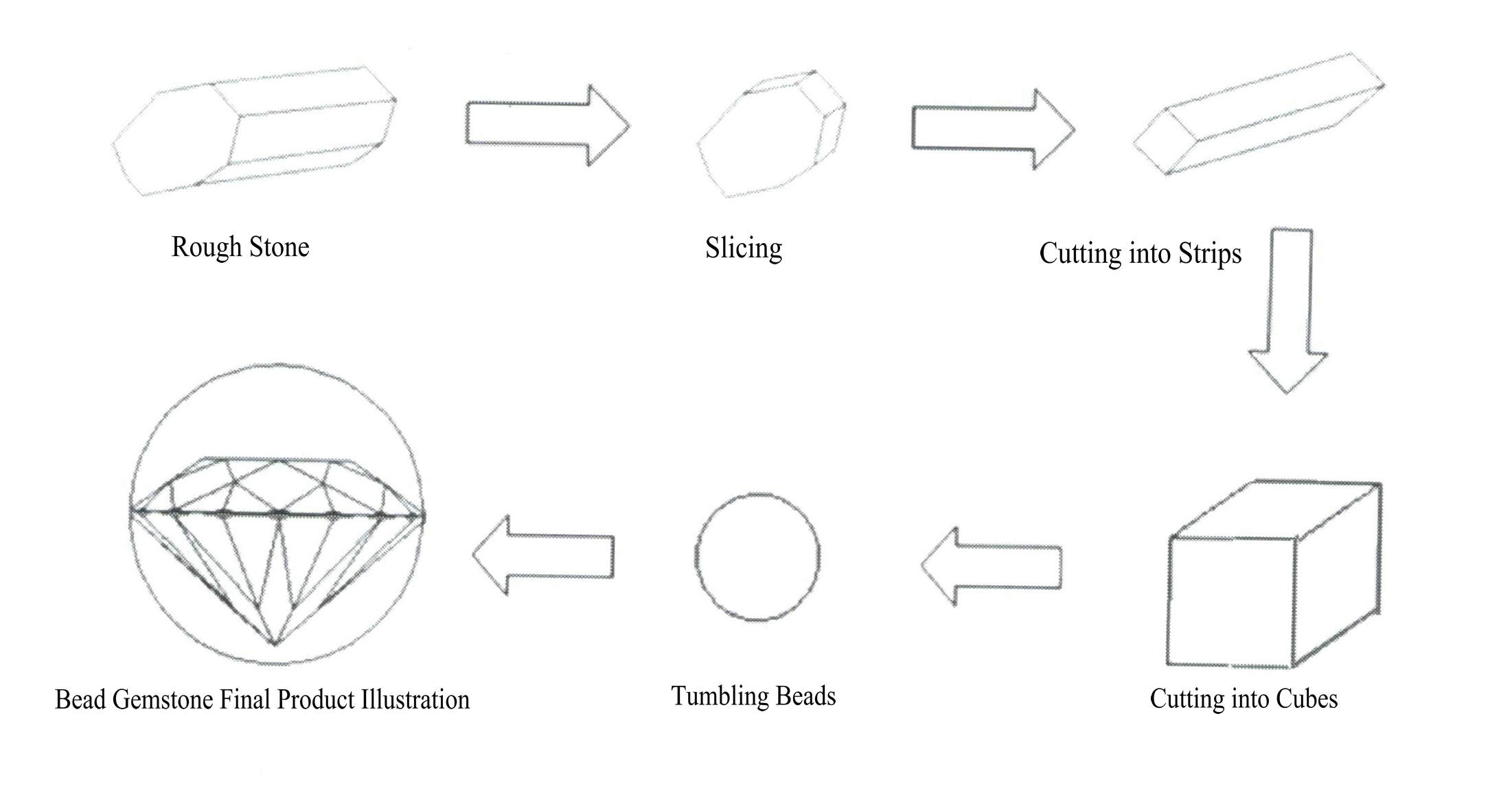

(3) Abgerundete Perlen Rohling Schneiden Prozess Flow

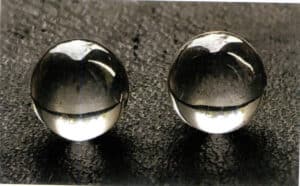

Der Hauptprozess beim Schneiden von Rundperlenrohlingen ist das Schneiden von Scheiben, Streifen und Würfeln in eine Charge von Rundperlen, wie in Abbildung 4-16 dargestellt. Die fertig geschnittenen runden Perlen sind in Abbildung 4-17 dargestellt.

6. Berechnung der Abmessungen des Edelsteinschnitts

6.1 Berechnung und Anforderungen für Edelsteinschnittmaße

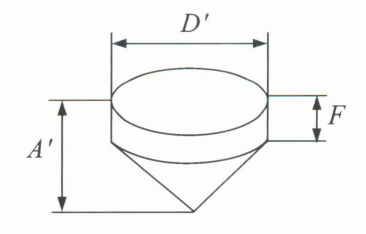

Der Designer bestimmt die Größe der fertigen Edelsteinprodukte auf der Grundlage der Größe des Schmuckstücks. Bei der eigentlichen Verarbeitung müssen in jedem Schritt Bearbeitungszugaben reserviert werden, z. B. beim Schneiden der Steine, beim Formen der Steine, beim Polieren der Steintaille und der Tischplatte, beim Schleifen und Polieren der Edelsteine usw. In Tabelle 4-1 sind die schneidetechnischen Daten für synthetische Edelsteinprodukte aufgelistet, wobei die Bearbeitungszugaben für jeden Schritt detailliert aufgeführt sind und auch für natürliche Edelsteine herangezogen werden können.

Tabelle 4-1 Schneidtechnische Daten für synthetische kubische Zirkoniumdioxidprodukte

| Legende |

|

|

|

||||

| Durchmesser D | Größe des Produkts | Steinschliff Größe | Halbfertiger Stein Größe | ||||

| Gesamthöhe A | Kronenhöhe B | Breite des Gürtels C | Gesamthöhe A' | Breite D' | Gesamthöhe A' | Oberhalb des Gürtels Höhe F | |

| 2 | 1.2〜1.3 | 0. 46 | 0.04 | 1. 5〜1. 6 | 2.3 | 1. 5〜1. 6 | 0.53 |

| 2.25 | 1. 35〜1. 46 | 0.52 | 0.045 | 1. 65〜1. 76 | 2.6 | 1. 65〜1. 76 | 0.60 |

| 2.5 | 1. 5〜1. 63 | 0.58 | 0.5 | 1. 8〜1. 93 | 2.8 | 1. 8〜1. 93 | 0.66 |

| 2.75 | 1. 65〜1. 79 | 0.63 | 0.055 | 1. 95〜2. 09 | 3.1 | 1. 95〜2. 09 | 0. 72 |

| 3 | 1. 8〜1. 95 | 0.69 | 0.06 | 2. 1〜2. 25 | 3.4 | 2. 1〜2. 25 | 0.8 |

| 3.5 | 2. 1〜2. 28 | 0.81 | 0.07 | 2. 4〜2. 58 | 3. 8〜4 | 2. 4〜2. 58 | 0.93 |

| 4 | 2. 4〜2. 6 | 0.92 | 0.08 | 2. 7〜2. 9 | 4. 3〜4. 5 | 2. 7〜2. 9 | 1.05 |

| 4.5 | 2. 7〜2. 93 | 1.04 | 0.09 | 3〜3. 32 | 4. 8〜5. | 3〜3. 32 | 1.15 |

| 5 | 3〜3. 35 | 1.15 | 0.1 | 3. 3〜3. 55 | 5. 3〜5. 5 | 3. 3〜3. 55 | 1.2 |

| 5.25 | 3. 15〜3. 41 | 1.2 | 0.105 | 3. 45〜3. 71 | 5. 55〜5. 75 | 3. 45〜3. 71 | 1.36 |

| 5.5 | 3. 3〜3. 58 | 1.27 | 0.11 | 3. 6〜3. 88 | 5.8 〜6 | 3. 6〜3. 88 | 1.45 |

| 6 | 3. 6〜3. 9 | 1.38 | 0.12 | 3. 9〜4. 2 | 6. 3〜6. 5 | 3. 9〜4. 2 | 1.55 |

| 7 | 4. 2〜4. 55 | 1.61 | 0.14 | 4. 5〜4. 85 | 7. 3〜7. 5 | 4. 5〜4. 85 | 1.0 |

| 8 | 4. 8〜5. 2 | 1.84 | 0.02 | 5. 1〜5. 5 | 8.3〜 8.5 | 5. 1〜5. 5 | 1.92 |

Hinweis: Diese Tabelle wurde auf der Grundlage synthetischer kubischer Zirkoniumdioxid-Materialien berechnet; andere Materialien können herangezogen werden.

6.2 Ausbeute beim Schleifen von Edelsteinen

In der betrieblichen Produktion hängen die Kosten für Edelsteinprodukte hauptsächlich von der Ausbeute und den Kosten für das Polieren ab. Natürliche Edelsteine werden auf der Grundlage der Anzahl der pro Kilogramm Rohmaterial geförderten Rohsteine berechnet. Beim Schleifen natürlicher Edelsteine müssen Risse und Verunreinigungen entfernt werden, wobei die Ausbeute zwischen 5% und-30% schwankt. Die Ausbeute beim manuellen Schleifen hängt in erster Linie von den Fähigkeiten des Steinschleifers ab, während die Ausbeute beim maschinellen Schleifen hauptsächlich von der Leistung der Geräte abhängt. Die Ausbeute beim manuellen Schleifen von Edelsteinen wird danach berechnet, wie viele Stücke der gleichen Spezifikation aus einem Kilogramm Rohmaterial geschnitten werden können (Tabelle 4-2).

Tabelle 4-2 Kombinierte Abbaurate des kubischen Zirkoniumdioxid-Schneidwerkzeugs

Einheit: Körner/kg

| Kreisförmige Spezifikationen | Menge | Unregelmäßige Angaben (mm x mm ) | Menge |

|---|---|---|---|

| ¢1 | 23000 | 2x4 | 3000 |

| ¢1.5 | 13000 | 3x5 | 1500 |

| ¢ 2 | 7000 | 4x6 | 1200 |

| ¢ 2.5 | 5000 | 5x7 | 800 |

| ¢ 3 | 3200 | 6x8 | 550 |

| ¢ 3.5 | 2400 | 7x9 | 400 |

| ¢ 4 | 1700 | 8 x 10 | 290 |

| ¢ 4.5 | 1500 | 9 x 11 | 210 |

| ¢ 5 | 1300 | 10 x 12 | 160 |

| ¢ 5.5 | 870 | 12 x 14 | 100 |

7. Gängige Messwerkzeuge für die Edelsteinbearbeitung

7.1 Aufbau und Verwendung des Messschiebers

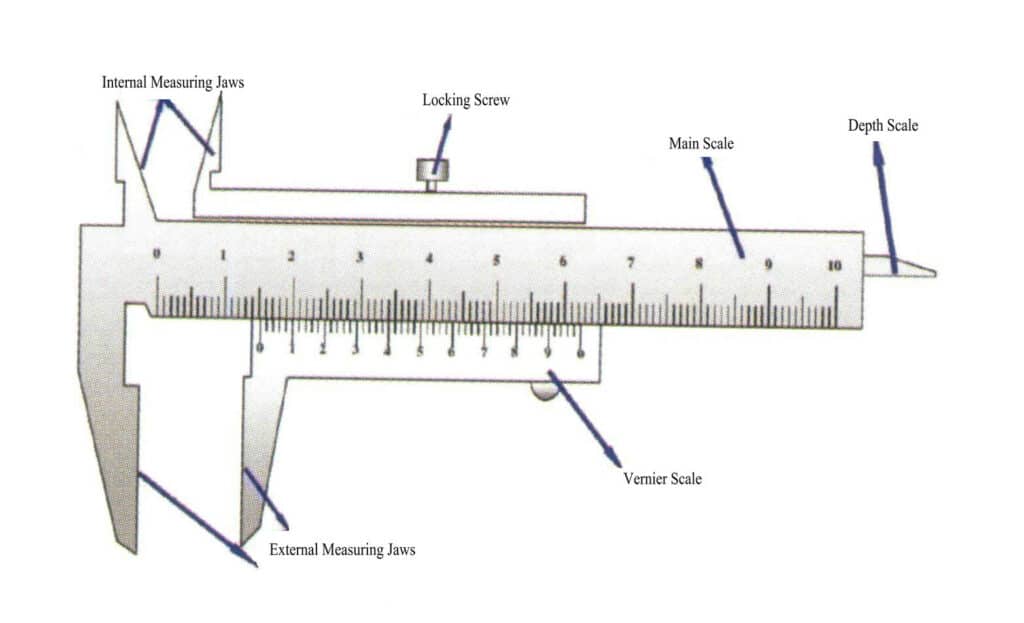

(1) Aufbau des Messschiebers (Abbildung 4-18)

Der Messschieber besteht aus einer Hauptskala, einer Schiebeskala, einem Tiefenmesser, einer Feststellschraube, äußeren Messbacken und inneren Messbacken.

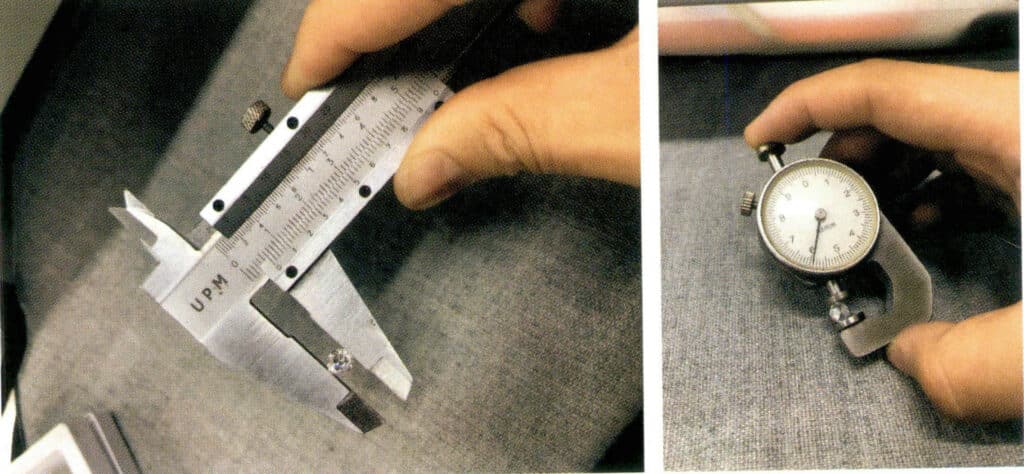

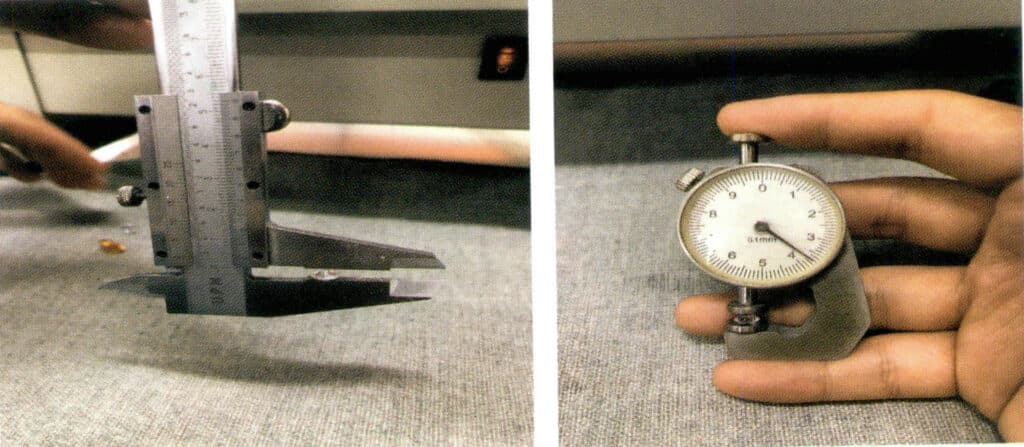

(2) Verwendung des Messschiebers in der Edelsteinbearbeitung

Messen Sie den Innen- und Außendurchmesser des Edelsteins, wie in Abbildung 4-19 dargestellt. Messen Sie die Tiefe, die Höhe und verschiedene andere Messungen, wie in Abbildung 4-20 dargestellt.

(3) Ablesen des Messschiebers und Messfehler

Sowohl die Hauptskala als auch die Nonius-Skala haben Teilungen. Bei einem Messschieber mit einer Genauigkeit von 0,1 mm beträgt die kleinste Teilung der Hauptskala 1 mm, und die Nonius-Skala hat zehn kleine gleiche Teilungen mit einer Gesamtlänge von 9 mm, wobei jede Teilung 0,9 mm beträgt und sich von der kleinsten Teilung der Hauptskala um 0,1 mm unterscheidet. Bei geschlossenen Messbacken fluchten die Nullteilstriche der Hauptskala und des Nonius, wobei der erste Teilstrich um 0,1 mm, der zweite Teilstrich um 0,2 mm und der zehnte Teilstrich um 1 mm voneinander abweichen, d. h. der zehnte Teilstrich des Nonius fluchtet genau mit dem 9 mm-Teilstrich der Hauptskala.

(4) Vorsichtsmaßnahmen bei der Verwendung eines Messschiebers

- Ein Messschieber ist ein Präzisionsmesswerkzeug und sollte vorsichtig gehandhabt werden, um Zusammenstöße oder Stürze aus der Höhe zu vermeiden. Er eignet sich nicht zum Messen von rauen Gegenständen, um eine Beschädigung der Messbacken zu vermeiden, und sollte bei Nichtgebrauch an einem trockenen Ort gelagert werden, um Rost zu vermeiden.

- Lösen Sie beim Messen zunächst die Befestigungsschrauben und wenden Sie beim Bewegen des Messschiebers keine übermäßige Kraft an. Die beiden Messbacken sollten beim Einspannen des zu messenden Objekts nicht zu fest sein, aber das Objekt sollte sich nicht in den Backen bewegen.

- Beim Ablesen des Messwerts sollte die Sichtlinie senkrecht zur Skala verlaufen. Wenn eine feste Ablesung erforderlich ist, kann der Messschieber mit Befestigungsschrauben am Skalenkörper befestigt werden, um ein Verrutschen zu verhindern.

- Bei den tatsächlichen Messungen sollte dieselbe Länge mehrmals gemessen und der Durchschnittswert ermittelt werden, um Zufallsfehler auszuschließen.

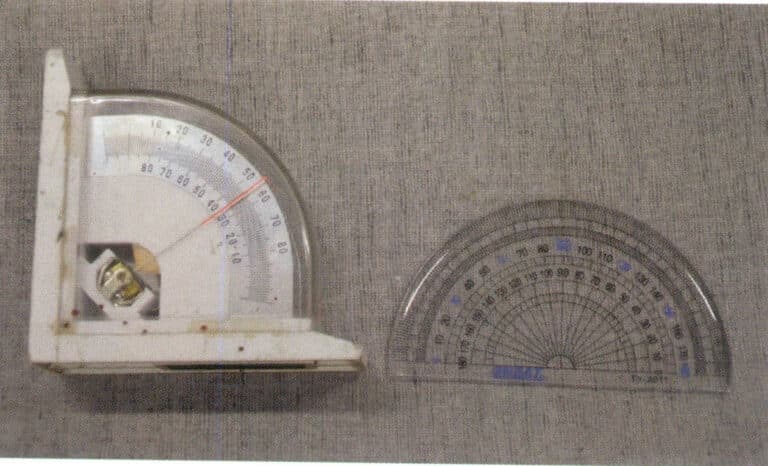

7.2 Werkzeuge zur Winkelmessung

Der Designwinkel des Edelsteins wird während der Edelsteinbearbeitung mit Winkelmessgeräten gemessen. Zu den häufig verwendeten Messwerkzeugen gehören magnetische Zeiger-Winkelmesser und Winkelmessgeräte (Abbildung 4-21).

(1) Verwendung des magnetischen Zeiger-Winkelmessers

Stecken Sie einen nicht klebenden Eisenstab in die achteckige Hand und setzen Sie die achteckige Hand auf die Hebeplattform der Edelsteinmaschine. Stellen Sie die Höhe der Hebeplattform ein, bis der Winkelmesser den für den Edelstein vorgesehenen Polierwinkel anzeigt, wie in Abbildung 4-22 dargestellt.

(2) Wie man einen Winkelmesser benutzt

Ein Standard-Winkelmesser ist in Abbildung 4-23 dargestellt. Richten Sie die Mitte des Winkelmessers an der Mittellinie der Eisenstange aus, setzen Sie dann den achteckigen Griff auf die Hebeplattform der Edelsteinmaschine und stellen Sie die Höhe der Hebeplattform ein, bis die Mittelachse der Eisenstange mit dem für den Edelstein vorgesehenen Winkel übereinstimmt.

8. Beispiele für die Produktion von Edelsteinschleifereien

(1) Beispiel für das Schneiden von Edelsteinmaterialien mit einer Klinge (Abbildung 4-24)

Tutorial-Video zum Schneiden von Edelsteinen mit einer Klinge

(2) Beispiele für das Schneiden von Edelsteinen mit mehreren Klingen

Tutorial-Video zum Schneiden von Edelsteinen mit mehreren Klingen

2 Antworten

Me gustó mucho el artículo sobre el trabajo con Gemas, Muy instructivo, gracias.

Saludos desde Córdoba, Argentinien.

Muchas Gracias.

Olá Córdoba, Fico feliz por saber que este artigo é útil para si. Desejo-lhe sempre boa sorte.