كيف تصنع قالب المجوهرات الرئيسي؟

دليل المطلعين على تقنيات وعمليات صناعة قوالب المجوهرات الرئيسية

مقدمة:

صناعة القوالب هي "مصدر" عملية تصنيع المجوهرات. يجب أن يتم تحويل جميع أنماط المجوهرات التي يصممها قسم التصميم إلى قوالب من قبل قسم التشكيل قبل أن يتم إنتاجها بكميات كبيرة. الجانب الأكثر أهمية في عملية قولبة المجوهرات هو "الإخلاص للقالب الرئيسي للمجوهرات"، وهذا يعني أن إنتاج نسخة القالب الرئيسي للمجوهرات يجب أن يلتزم بدقة بمتطلبات رسومات التصميم. ولتحقيق ذلك، يجب على المُشغِّل أولاً استخدام التفكير ثلاثي الأبعاد للتعرف بعمق على أفكار المصمم وموضوعاته وفهمها مع مراعاة التكامل العام لنسخة القالب الرئيسي للمجوهرات وتنسيقها وجمالياتها وقابليتها للتشغيل وجودة سطحها. وتؤثر جودة القالب تأثيراً مباشراً على صعوبة المعالجة اللاحقة وجودة المنتج النهائي.

في الوقت الحالي، تشمل الطرق الرئيسية لقولبة المجوهرات القوالب الفضية المصنوعة يدوياً، وقوالب الشمع المنحوتة يدوياً، والقولبة الميكانيكية. تُعد القوالب الفضية المصنوعة يدوياً حرفة تقليدية، ومع سعي الناس المستمر نحو الكمال، تتغير أنماط التصميم باستمرار، مما يؤدي إلى تحديثات وتحسينات مستمرة في عملية تشكيل القوالب الفضية المصنوعة يدوياً. وفي الوقت نفسه، مع التطور المستمر للعلوم والتكنولوجيا والاحتياجات العملية للمؤسسات لتحسين كفاءة الإنتاج وتقليل تكاليف الإنتاج، تشكلت تدريجياً عمليات صب جديدة مثل قوالب الشمع المنحوتة يدوياً والقولبة الميكانيكية.

وبوجه عام، عندما تتلقى شركة مجوهرات طلبية عميل تتطلب التشكيل، يقوم الموظفون الفنيون أولاً بفهم متطلبات العميل ومدى تعقيد قطعة العمل ودورة الإنتاج والكمية بناءً على الطلب ثم يحددون عملية التشكيل المقابلة.

جدول المحتويات

القسم Ⅰ عملية القالب الفضي المصنوع يدوياً

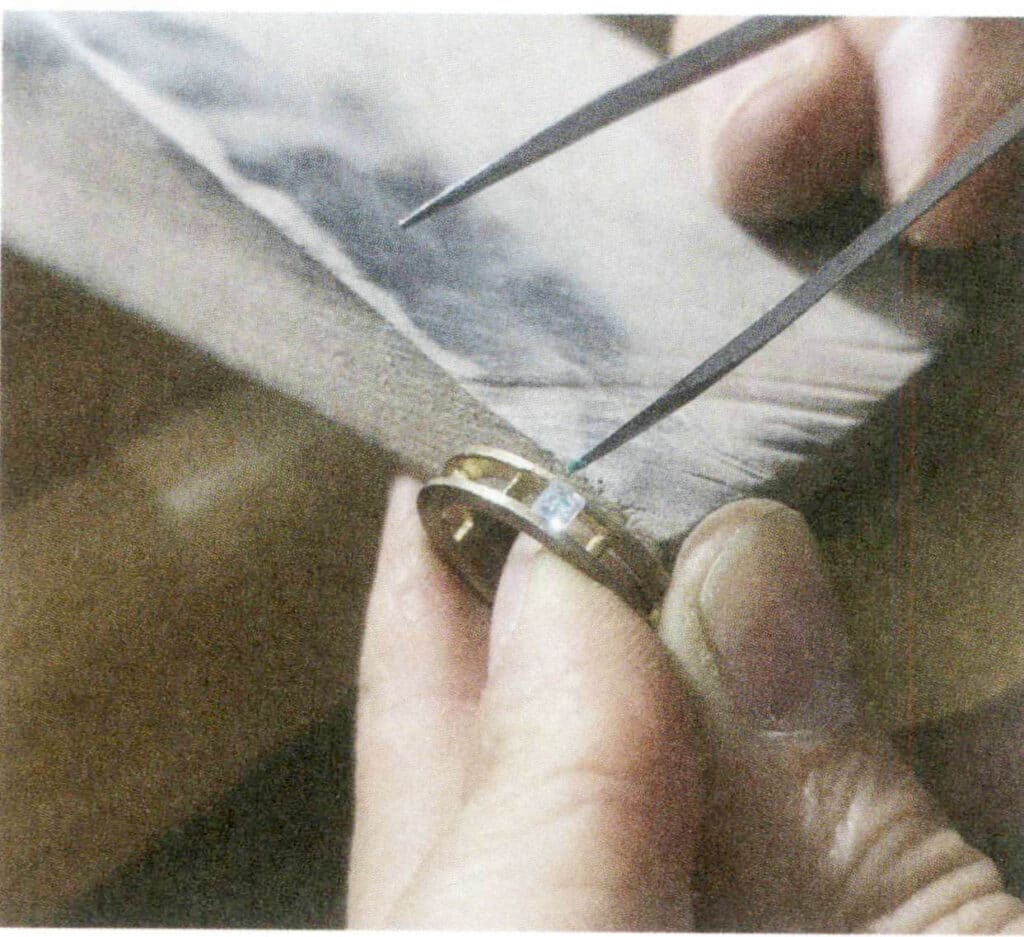

تشير القوالب الفضية المصنوعة يدوياً إلى صناعة قوالب فضية يدوية إلى صناعة قوالب فضية أصلية حادة الحواف وواضحة المعالم وناعمة السطح باستخدام سبائك الفضة من خلال طرق النشر والبرد واللحام والإزميل. ومن هذا المنظور، فإن صناعة قوالب الفضة يدوياً تشبه عملية إنتاج المجوهرات يدوياً. ومع ذلك، بالمقارنة مع الإنتاج اليدوي العام، فإن صناعة القوالب الفضية تتطلب حرفية أعلى. فهي تتطلب أن يكون السطح والأجزاء المجوفة والجزء الخلفي من القالب الفضي خاليًا من العيوب، وأن يكون هيكل كل جزء معقولاً، وأن تكون أبعاد ترصيعات الأحجار الكريمة دقيقة. كما يتطلب بعضها أيضاً معالجة مسبقة لمناطق الترصيع، مثل حفر الجدار الداخلي للإطار لترصيع الأحجار الكريمة، أو إنشاء شوكات حول الثقوب لترصيع الأحجار الكريمة، أو حفر الجدار الداخلي للقناة لترصيع الأحجار الكريمة. ولذلك، فإن صناعة القوالب الفضية هي العملية التي تتطلب أعلى متطلبات الحرفية في إنتاج المجوهرات، وتعتمد جودة مخرجات القالب بالكامل على المهارات اليدوية لصانع القوالب.

1. استخدام الأدوات

كرة هوائية، مسدس لحام، مسدس لحام، مكواة حلقة، عصا بحجم اليد، منشار مقوس، شفرات منشار (موديلات مختلفة)، مكواة حفرة، مبرد (كبير، متوسط، صغير)، مبرد مثلث، مبرد مربع، مبرد منزلق (كبير، متوسط، صغير)، مقص، ورق صنفرة، فرجار داخلي، فرجار ذو رنيه (رنيه)، عمود مرن، أسنان

المخرز، والمخرز الكروي، والمخرز الكروي، ومخرز المظلة، ومخرز الحفر، وفرشاة الشعر، وبلاط اللحام، ولوح الخط، ومكبس الأقراص، إلخ.

2. تدفق العملية

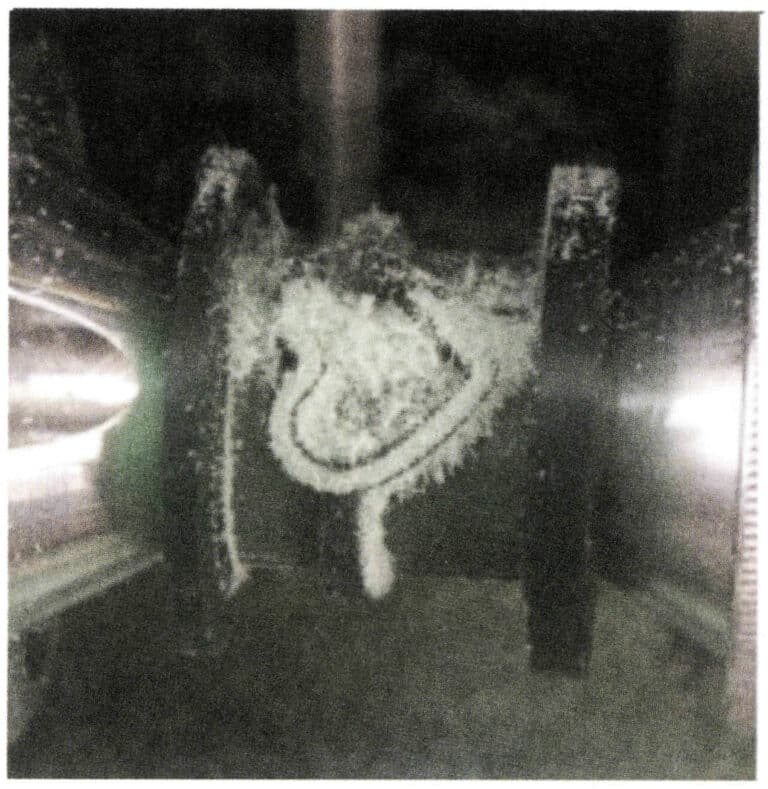

على عكس النحت اليدوي بالشمع والنحت بالشمع بالكمبيوتر، عادةً ما ينطوي الإنتاج اليدوي للقوالب الرئيسية للمجوهرات الفضية على تقسيم قطعة العمل إلى عدة أجزاء، ومعالجة كل جزء على حدة، ثم لحام المكونات النهائية بمسدس لحام لتشكيل قالب رئيسي كامل للمجوهرات الفضية. وبالنسبة للقوالب الفضية الرئيسية للمجوهرات الفضية ذات الهياكل الأكثر تعقيداً، يتم استخدام طرق مثل الطمس وتكون العملية العامة كما يلي

(1) أولاً، قم بتفكيك القالب الرئيسي المعقّد في رسم تصميم المجوهرات إلى عدة أجزاء وأنتج كل جزء، مثل الترصيعات المختلفة، وأوراق الأزهار، وأسلاك الأزهار، ورؤوس الأزهار، والهياكل العظمية، وما إلى ذلك، مسبقًا لاستخدامها لاحقًا.

(2) قم بإعداد قطعة من لوح نحاسي (أو لوح خشبي أو لوح ألومنيوم أو لوح بلاستيكي)، وقم بتكويم الصلصال على شكل نصف كروي على اللوح النحاسي (يجب أن يكون قطر نصف الكرة الأرضية مساوياً لفص الخاتم).

(3) أولاً، قم بضغط ترصيع الحجر الرئيسي في الصلصال، مع التأكد من أن العمق مناسب؛ فلا ينبغي أن يكون عميقاً جداً أو ضحلاً جداً. ثم، اضغطي ترصيع الحجر الجانبي في الصلصال وفقًا للرسم، مع ترتيبها بدقة. اضغط على الأوراق وأسلاك الزهور والإطار في الصلصال وفقاً للرسم مع ترتيبها بدقة. أدخل مخالب الترصيعات المختلفة في الفجوات بين الترصيعات المختلفة والمكونات الأخرى، مع التأكد من أنها متساوية مع الترصيعات المقابلة. انتبه إلى تناسق المخالب؛ يجب أن يكون طولها أطول قليلاً من الأبعاد الموضحة في الرسم (إذا لم يكن إعداد المخلب، يمكن حذف هذه الخطوة).

(4) قم بلف قطعة من صفيحة حديدية مقاس 50 مم × 50 مم × 0.4 مم في أسطوانة، ثم قم بلحامها (أو قم بتثبيتها بشريط لاصق)، وأدخلها في الطين المحيط بالمكونات المرتبة. اسكب ملاط الجص المحضر ببطء على طول الجدار الداخلي للأسطوانة مع ملئه حتى عمق الأسطوانة. اتركه في درجة حرارة الغرفة لمدة 2-3 ساعات، وبعد أن يتصلب الجص بشكل طبيعي، اقلب الأسطوانة الجصية رأسًا على عقب، وأزل الطين بعناية، ثم قم بتنظيف الفجوات برفق بفرشاة مغموسة في البنزين.

(5) قم بتجفيف البنزين المتبقي في الهواء ولحام الجزء الخلفي المكشوف من نموذج القالب الرئيسي للمجوهرات. بينما لا يزال ساخنًا بعد اللحام، ضع أسطوانة الجص في الماء البارد "لغسل" الجص؛ استخدم إبرة فولاذية لانتقاء القطع الكبيرة المتبقية من الجص، وانقع نموذج القالب الرئيسي للمجوهرات في حمض الكبريتيك المخفف لمدة 10 دقائق، ثم اشطفه وجففه بمجفف الشعر.

(6) افحص الجزء الأمامي من نموذج القالب الرئيسي للمجوهرات بحثًا عن أي لحامات ضعيفة أو لحامات مفقودة أو تشوه. إذا تم العثور على أي منها، فيجب إصلاحها وتصحيحها. بمجرد تصحيحها، قم بقص المخالب الزائدة (على كلا الجانبين).

(7) قم بلحام خطوط ذرب مفردة أو مزدوجة أو ثلاثية وفقًا لحجم وتعقيد النموذج الفضي وبرد طبقات اللحام.

(8) قم ببرد النموذج الفضي بالكامل وصقله وتلميعه حتى يصبح السطح لامعًا ونظيفًا، وتكون الأنماط متناسقة والخطوط ناعمة، ثم انتقل إلى العملية التالية لقولبة المطاط وحقن الشمع.

الملاحظات: وضع النموذج هو الخطوة الأكثر أهمية في عملية إنتاج النموذج الفضي. يؤثر وضع الشكل السيئ تأثيرًا مباشرًا على الجودة الكلية لقطعة العمل. يجب على المشغلين الاستفادة الكاملة من خيالهم استنادًا إلى رسومات الطلب، وتصور التأثير ثلاثي الأبعاد بعد الشكل السيئ، وتعديل الشكل السيئ باستمرار باستخدام تقنياتهم الماهرة لضمان أن يكون هيكل الشكل السيئ دقيقًا ومتعدد الطبقات وله إحساس قوي ثلاثي الأبعاد، وأن يكون حيويًا وواقعيًا.

القسم الثاني عملية النماذج الشمعية المنحوتة يدوياً بالشمع

1. مقدمة عن مواد الشمع المستخدمة في النحت اليدوي.

1.1 خواص مواد الشمع

الشمع هو المادة الأساسية لنماذج الشمع المنحوتة يدوياً. تُستخدم أنواع مختلفة من الشمع في صناعة المجوهرات، ولكن القليل منها فقط مناسب للنحت. فمعظم مواد الشمع إما هشة للغاية أو لينة للغاية، مما يجعل من الصعب نحتها بالطرق التقليدية. يتم أخذ خمسة جوانب في الاعتبار بشكل أساسي لتقييم ما إذا كانت مادة الشمع مناسبة للنحت أم لا، وهي: الصلابة والقوة والمتانة والتجانس ونقطة الانصهار.

يجب أن تكون مادة الشمع المستخدمة في النحت ذات صلابة كافية لنحت تفاصيل الأنماط الدقيقة.

نظرًا لأن سمك المجوهرات يكون رقيقًا بشكل عام، حيث يبلغ سمك بعض القطع أقل من 0.3 مم، يجب أن تتمتع مادة الشمع المستخدمة في النحت بالقوة والصلابة الكافية حتى لا يتشوه الشمع الرقيق أو ينكسر.

كما يجب أن تكون مادة الشمع ذات كثافة موحدة، ويجب أن تكون سماكة جدار الشمع متناسقة لضمان أن تكون الأنماط على نموذج الشمع بنفس الوضوح. عادةً ما تكون طريقة الحكم على سُمك الجدار بسيطة: امسك نموذج الشمع أمام الضوء لترى ما إذا كان اللون هو نفسه في كل مكان. عندما تكون سماكة الجدار مختلفة، ستختلف الألوان. ومع ذلك، عندما تكون كثافة مادة الشمع غير متساوية، حتى إذا كانت سماكة الجدار متماثلة، فقد تظهر ألوان مختلفة، مما قد يؤدي إلى سوء تقدير أثناء التشغيل.

بالنسبة لأنماط الشمع المستخدمة مباشرةً في الصب الاستثماري، يجب أيضًا أن تذوب مادة الشمع بسهولة أثناء عملية التحميص، وأن يكون تمددها الحراري منخفضًا، وأن تترك أقل قدر من البقايا بعد التحميص.

تشمل العلامات التجارية المعروفة في مجال صناعة مواد النحت بالشمع فيريس ومات وكير.

1.2 تصنيف مواد الشمع

نظرًا للاختلافات في الأداء وخصائص المعالجة، يتم استخدام فئات مختلفة من مواد الشمع للنحت، والتي عادةً ما يتم تصنيفها وفقًا للصلابة والشكل والغرض.

(1) التصنيف حسب الصلابة.

بناءً على اختلاف صلابة شمع النحت، ينقسم بشكل عام إلى ثلاث فئات: شمع عالي الصلابة، وشمع متوسط الصلابة، وشمع ناعم. ولسهولة التمييز، يمثلها اللون الأخضر والأرجواني والأزرق. على سبيل المثال، خصائص الأنواع الثلاثة من شمع النحت هي كالتالي: شمع نحت ماركة فيريس.

شمع أخضر: يتميز هذا الشمع بأعلى صلابة وأقل مرونة ونعومة. الشمع الأخضر هو شمع النحت الأكثر استخدامًا، وهو قادر على نحت الزوايا الحادة والتفاصيل المعقدة في نماذج الشمع. يمكن معالجته بسماكة أقل من 0.2 مم، ويحافظ على شكله بشكل جيد دون أن يتشوه بسهولة، كما يمكن صقله حتى يصبح ناعمًا مثل الزجاج. ونظراً لقلة صلابته، فإن الشمع الأخضر عرضة للتشقق عند نحت الأسطح المنحنية الكبيرة والرقيقة. وتبلغ درجة حرارة انصهار الشمع الأخضر 230 درجة فهرنهايت (110 درجة مئوية)، وعندما يذوب، يتحول على الفور إلى سائل بدلاً من أن يصبح سائلاً ببطء بعد مرحلة اللزوجة. ولإنشاء القوام السطحي، يمكن تقطيع الشمع الأخضر بسهولة باستخدام مناشير الشمع المختلفة، وسكاكين النحت، ومبردات الشمع، ومبردات الشمع، وماكينات النحت.

شمع أرجواني: يتميز الشمع الأرجواني بصلابة متوسطة ومرونة جيدة ونعومة وهو مناسب لصنع نماذج الشمع ذات الهياكل الأكثر تعقيدًا. تبلغ درجة حرارة انصهاره 225 درجة فهرنهايت (107 ℃). عند ذوبان الشمع الأرجواني، يصبح أولاً لزجاً قبل أن يتحول إلى سائل، وتتغير لزوجته أثناء الذوبان ويصبح أكثر ليونة، مما يجعله أقل قدرة على الاحتفاظ بالنماذج الدقيقة.

شمع أزرق: يتميز الشمع الأزرق بأقل صلابة وهو ناعم جداً، مما يجعله مناسباً لصنع نماذج الشمع العامة ذات الهياكل البسيطة، خاصةً للأعمال ذات الأسطح الدائرية أو المنحنية. من الأفضل نحت الشمع الأزرق بالسكين، لأنه لا ينتج مسحوق الشمع مثل الشمع الأخضر أو يتقشر مثل الشمع الأرجواني. يذوب الشمع الأزرق عند درجة حرارة 220 درجة فهرنهايت (104 درجة فهرنهايت) ولكنه لا يتحول إلى سائل متدفق، فهو يحافظ على لزوجة معينة. الشمع الأزرق مناسب جدًا لنسخ الأنماط السطحية للنماذج الرئيسية، ولكنه غير مناسب لصنع أنماط دقيقة جدًا وليس للمعالجة بعمود مرن.

(2) التصنيف حسب الشكل والاستخدام.

من حيث الشكل، هناك مواد الشمع الكتل والصفائح والألواح والأنابيب والشرائط والخطوط الشمعية؛ ولتسهيل استخدام الإنتاج وتوفير وقت المعالجة وتقليل فقد مادة الشمع، هناك أيضًا العديد من مواد الشمع مسبقة التشكيل أو ملحقات الشمع المتاحة للاختيار، مثل شمع الخواتم وشمع الأساور وشمع التطعيم وشمع المخلب وشمع المخلب وغيرها من الشموع المساعدة في التشكيل. يوضح الجدول 2-1 أشكال وخصائص واستخدامات مواد الشمع المختلفة وخصائصها واستخداماتها.

الجدول 2-1 مواد الشمع شائعة الاستخدام للنحت اليدوي

| فئة مواد الشمع | الشكل | الخصائص | نطاق التطبيق |

|---|---|---|---|

| الشمع الصلب (طوب الشمع، صفائح الشمع، إلخ) |

|

صلابة عالية، وأداء معالجة ممتاز، ومناسبة جدًا للنحت | نماذج الشمع لنحت المجوهرات والحلي والحرف اليدوية |

| شمع ناعم |

|

صلابة منخفضة، وسهلة الثني والتشوه، ويمكن تشكيلها بحرية | إكسسوارات محاكاة حيوية مع تصميمات الخطوط، مثل أوراق النباتات والكروم وأنسجة أجنحة الحشرات |

| شمع الخاتم |

|

يتضمن تصميم الحلقات منصات مستديرة نقية ومنصات على شكل حرف "U"، بنوعيها الصلبة والمفرغة على حد سواء، مما يوفر وقت المعالجة. | صنع الخواتم الرجالية والخواتم النسائية |

| سوار الشمع |

|

يمكن استخدامها لصنع الأساور الدائرية والبيضاوية والمربعة، مما يوفر وقت المعالجة | صنع الأساور |

| شمع التطعيم |

|

معايير الشكل والحجم، قوة جيدة، ليس من السهل كسرها | ترصيع قياسي من الأحجار الكريمة |

| شمع المخلب |

|

تتمتع بمرونة جيدة، ويمكن ثنيها، وليس من السهل كسرها | إعداد المخلب والشكل الخطي |

2. الأدوات الشائعة للشمع المنحوت يدوياً

البوصلة، الفرجار، الفرجار، مسطرة مثلثة، منشار مقوس، منشار مقوس، شفرة منشار شمعي متخصص، مخرطة صغيرة، ظرف، مخرطة صغيرة، مخرطة مثلثة (محلية الصنع)، إزميل مسطح، مشرط، مبرد دائري (كبير، متوسط، صغير)، مبرد مسطح (كبير، متوسط، صغير)، مبرد مسطح (كبير، متوسط، صغير)، مكواة لحام كهربائية، مبرد أوراق الخيزران، عمود مرن، مخرطة حفر، مخرطة كروية، مخرطة أسنان، مخرطة مظلة، مخرطة تلميع كبيرة، مخرطة موجية، فرشاة شعر، ورق صنفرة، مسوي حجم الحلقات، مسوي حجم الحلقات، مسوي داخلي.

3. العملية الأساسية للشمع المنحوت يدوياً

العملية الأساسية لصنع قالب الشمع المنحوت يدوياً هي كالتالي.

مراجعة قائمة المواد → نحت الفراغات الخشنة → تشكيل التفاصيل الدقيقة → تشكيل التفاصيل الدقيقة → تجويف الظهر القفصي → فتح موضع الإعداد → نموذج الشمع المعدل

3.1 مراجعة قائمة المواد

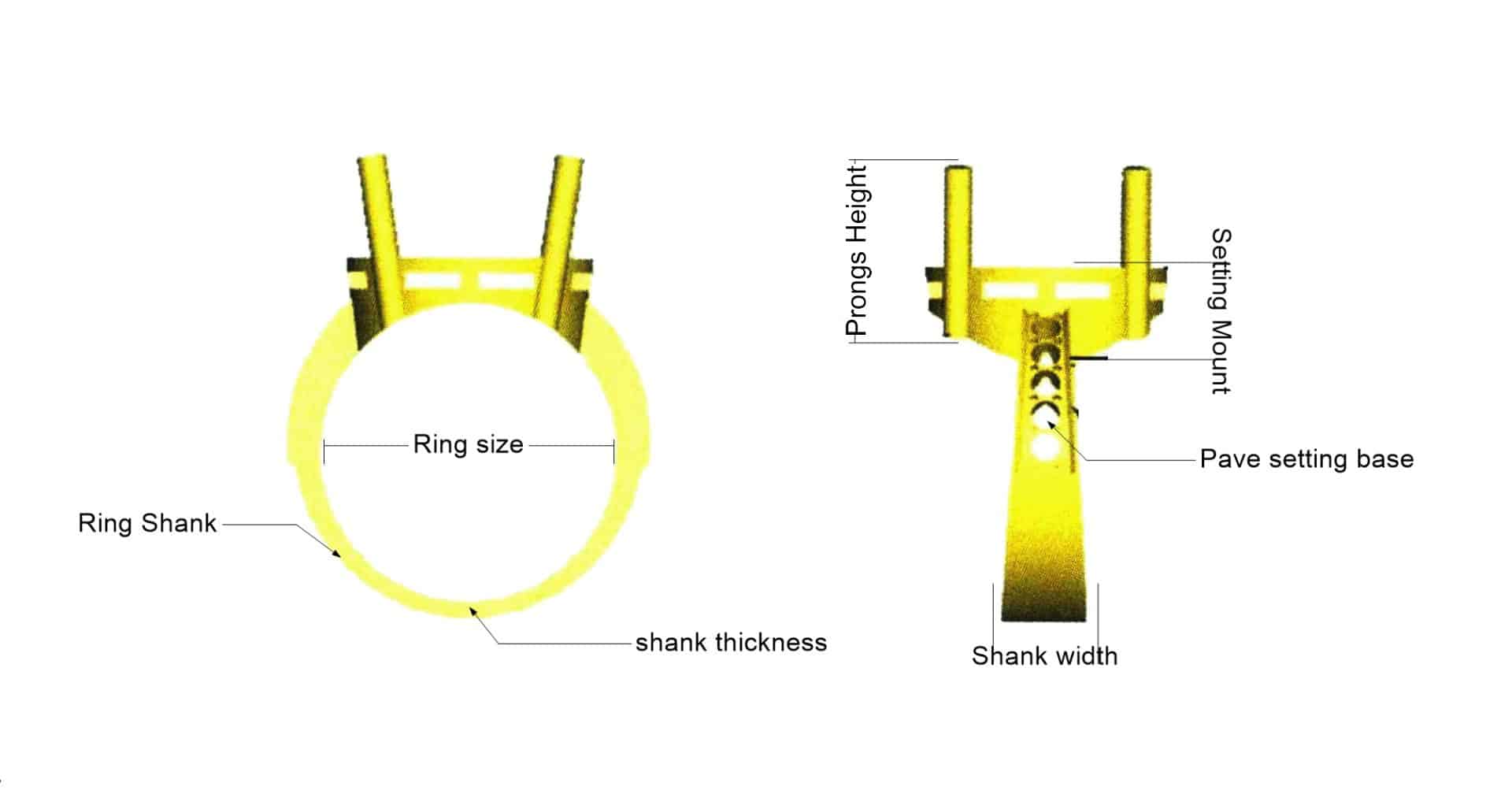

مراجعة قائمة المواد عندما يتلقى موظفو الإنتاج الطلب، يجب أن يفهموا أولاً متطلبات العميل بناءً على الطلب، مثل الحجم وحجم الأحجار الكريمة ووزن الشمع المحدد. لذلك، من الضروري فهم المعاني المحددة للمصطلحات التالية.

(1) مقاس الخاتم. يجب قياس القطر الداخلي للخاتم، الذي يقاس عادةً بمقاسات الولايات المتحدة وهونغ كونغ، باستخدام جهاز قياس حجم الخاتم.

(2) عرض النطاق الترددي. يشير إلى عرض الحلقة عند أدنى نقطة لها.

(3) سمك السيقان. يشير إلى سمك الحلقة عند أدنى نقطة لها.

(4) ارتفاع الحافة. يشير إلى الارتفاع الرأسي لحافة رأس الحلقة.

(5) الارتفاع الجانبي. يشير إلى الارتفاع الكلي من جانب حوامل الإعداد، والذي يجب قياسه باستخدام الفرجار.

(6) سُمك الجزء الأملس. يشير إلى سُمك المنطقة المحيطة بحوامل الترصيع بدون أحجار مرصّعة. يقاس بفرجار داخلي، وعادة ما يقاس من 0.6 إلى 0.7 مم ما لم يكن لدى العميل متطلبات خاصة.

(7) سُمك موضع الشوكة. يشير إلى سُمك الموضع الذي يتم فيه ترصيع الأحجار، والذي يجب قياسه بفرجار داخلي. إذا لم يقدم العميل المتطلبات، يمكن اعتباره 1 ~ 1.2 مم.

(8) سمك الحافة المرصّعة بالحجر. يشير إلى السماكة حول موضع ترصيع الحجر في حوامل الترصيع، والتي يمكن اعتبارها 1.1-1.3 مم.

للاطلاع على موقع المصطلحات المذكورة أعلاه، انظر الشكل 2-1.

(9) حجم الحجر الكريم. يشير إلى أبعاد الحجر الكريم. تأتي بعض الطلبات مرفقة بالأحجار الكريمة، ويمكن أن يتم الترصيع بناءً على الحجم الفعلي؛ وإذا كان الطلب لا يتضمن أحجاراً فيجب تحديد نطاق حجم الحجر الكريم وفقاً للرمز.

(10) وزن الشمع. يشير هذا إلى جودة منتج الشمع بعد نحته يدوياً، وهو ما يمكن أن يتحكم في جودة قالب الفضة وقطعة العمل.

في الظروف العادية، تكون نسبة الشمع إلى المعدن كما يلي:

الشمع : الفضة = 1 : 10;

الشمع : الذهب الخالص = 1 : 20;

شمع : 18 ك ي = 1 : 15;

الشمع : 18 كيلو وات = 1 : 15.5;

الشمع : 14 كيلو وات = 1 : 14.5;

شمع : 14 ك ي = 1 : 14;

الشمع : 10 كيلو وات = 1 : 10.5;

الشمع: 10 ك ي= 1:10

(تشير KY إلى سبيكة الذهب الأصفر، وتشير KW إلى سبيكة الذهب الأبيض، مثل 14 KY تشير إلى سبيكة ذهب أصفر عيار 14 قيراط، و18 KW تشير إلى سبيكة ذهب أبيض عيار 18 قيراط).

حدد مادة الشمع المناسبة لقطعة العمل بناءً على الأبعاد المذكورة أعلاه. يجب أن يكون الحجم الكلي لمادة الشمع أكبر من الحجم الكلي لقطعة العمل. بالنسبة لقطع الشغل العادية، يمكن قياس الحجم الكلي مباشرةً من الرسم باستخدام الفرجار أو الفرجار، وتكبيره قليلاً بناءً على بساطة وشكل الرسم، ثم وضع علامة على الخط على مادة الشمع، والقطع على طول الخط المحدد بالأدوات المناسبة. مواد الشمع المختلفة لها طرق قطع مختلفة: عند قطع طوب الشمع الصلب، يمكن استخدام منشار الخشب أو المنشار المعدني؛ أما بالنسبة لمقاطع الشمع الصلبة الصغيرة، فيمكن استخدام منشار القوس المجهز بشفرات منشار الشمع؛ وعند قطع الشمع الناعم، نظرًا لقوامه الناعم ولزوجته العالية، فمن السهل أن يلتصق بشفرة المنشار عند استخدام شفرة المنشار، لذا فإن استخدام شفرة السكين للقطع أكثر ملاءمة.

الاحتياطات هي كما يلي.

(1) عند قطع الشمع الصلب، إذا كانت سرعة القطع سريعة جدًا، فلن تتبدد الحرارة في الوقت المناسب، مما يتسبب في التصاق نشارة الشمع ببعضها البعض وكذلك بشفرة المنشار، مما يجعل القطع صعبًا وحتى كسر شفرة المنشار. لذلك، انتبه إلى القوة والسرعة عند القطع، ولا تسعى فقط وراء السرعة.

(2) من السهل جدًا تشويهه عند قطع الشمع الناعم بسبب صلابته المنخفضة. لذلك، من الأفضل وضع الشمع الناعم على دعامة مسطحة عند القطع. من الأفضل الانتهاء من قطع مادة الشمع قبل عمل الأنماط للشمع الناعم مع الأنماط. بالإضافة إلى ذلك، يجب أن تكون الأدوات المستخدمة حادة، كما يجب تقليل الزاوية بين الشفرة وسطح قطعة الشمع إلى الحد الأدنى لمنع تمزق أو تجعد مادة الشمع أثناء عملية القطع.

(3) نظرًا لأنه سيكون هناك قدر معين من استهلاك مادة الشمع أثناء المعالجة الفعلية، ولمراعاة انكماش الصب، فمن الضروري ترك مساحة كافية عند القطع، بشكل عام حوالي 15% من المنتج النهائي. وبالإضافة إلى ذلك، لاحظ أنه عند إقران الخواتم والقلادات والأقراط، تختلف أحجام حوامل الترصيع؛ وعمومًا، يكون الخاتم والقلادة أكبر بمقدار 0.3 مم من الأقراط.

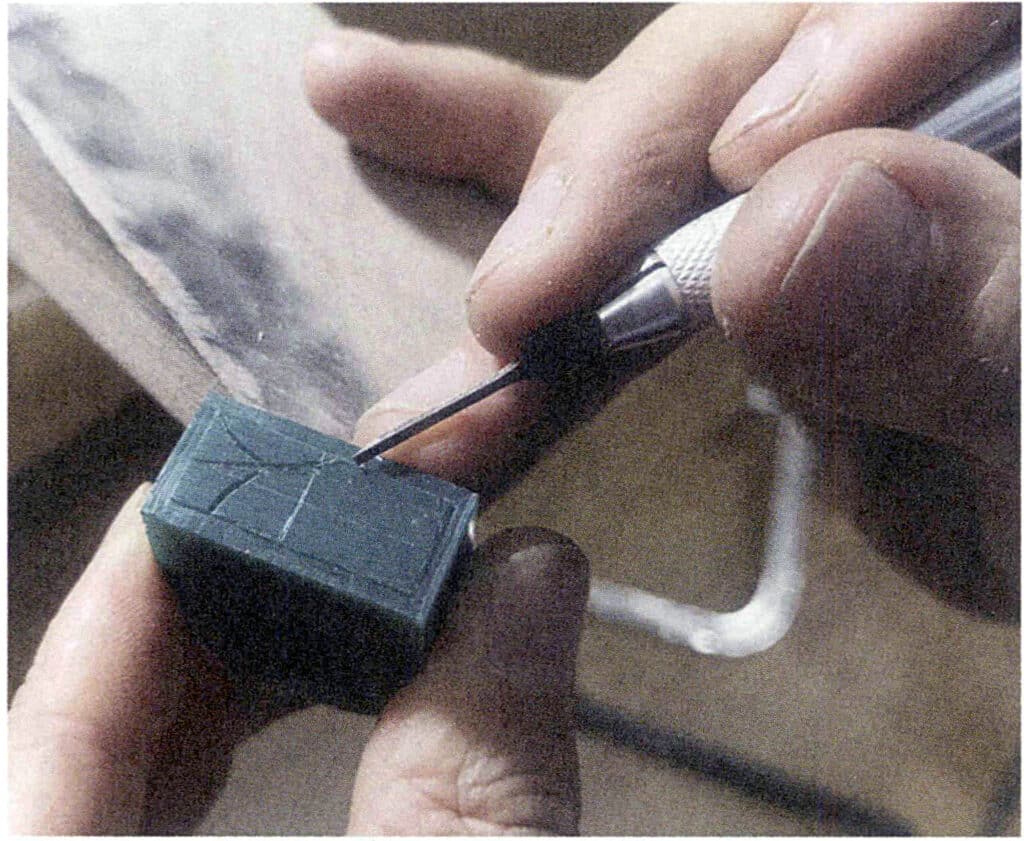

3.2 اقتطاع الفراغات الخشنة

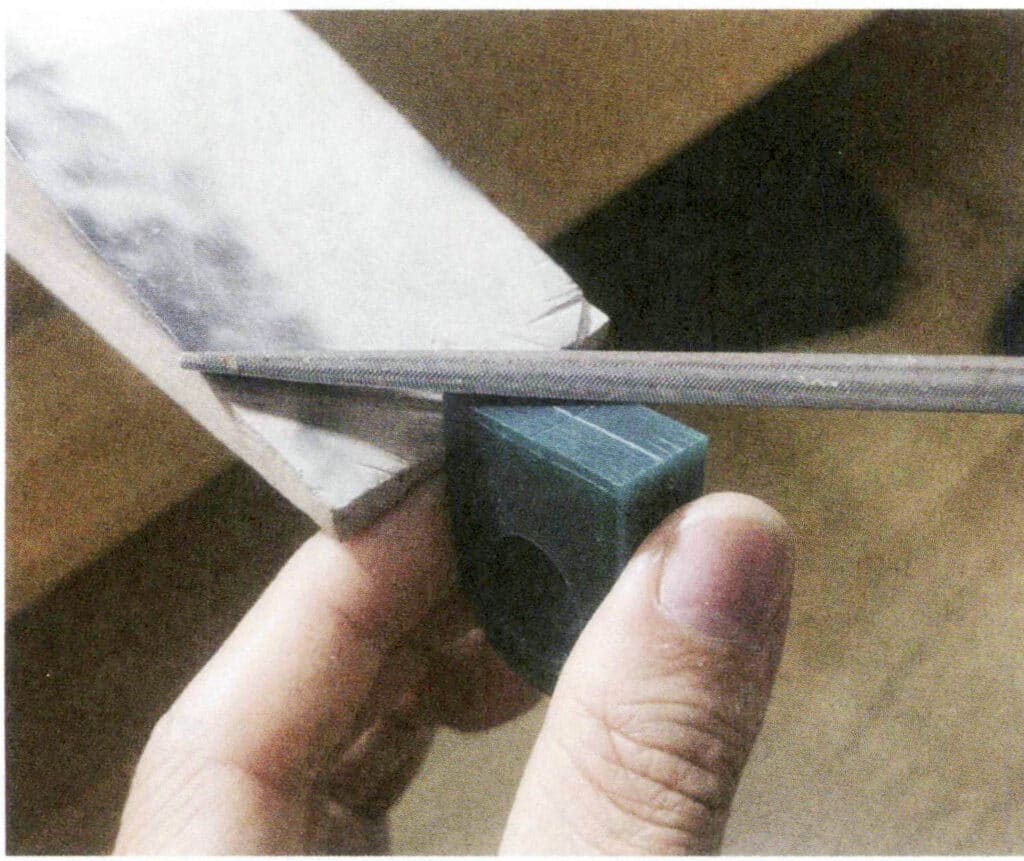

استخدم بوصلة ومثلث لرسم الخطوط الرئيسية على المادة، بما في ذلك الخطوط الداخلية والخارجية. استخدم شفرة منشار سميكة لخياطة الأجزاء الزائدة على طول الخطوط المرسومة، وقم بتثبيت نتوءات الخراطة على العمود المرن للمعالجة الأولية، وإنشاء مخطط تقريبي. ثم قم بالتبديل إلى شفرات الأسنان لتنعيم العلامات العميقة والنتوءات التي تركتها الشفرة أخيرًا، استخدم مبردًا لإزالة العلامات التي تتركها شفرات الأسنان، مما يجعل السطح أملس.

إذا ظهر على الشمع أثناء المعالجة علامات فقدان الحواف أو الزوايا أثناء المعالجة، استخدم مكواة لحام كهربائية مغموسة في الشمع لملء الفراغات. عند إضافة الشمع، يُرجى الانتباه إلى درجة حرارة مكواة اللحام، حيث يجب ألا تبقى في نفس الوضع لفترة طويلة.

3.3 تشكيل التفاصيل الدقيقة

استنادًا إلى الفراغ الخام، قم بزيادة صقل الفراغ الخام لجعل نموذج الشمع بأكمله أكثر دقة وجمالاً وأكثر تماشيًا مع متطلبات التصميم، وتشكيل تفاصيل دقيقة.

أولاً، تأخذ البوصلة أبعاد كل جزء من نموذج الشمع وترسم بعض الخطوط المساعدة. بعد ذلك، ووفقًا للخطوط المساعدة، يتم استخدام مبردات الخراطة لإزالة الشمع الزائد ومبردات الأسنان لتنعيم العلامات الخشنة التي خلفتها العملية السابقة. واعتمادًا على نموذج الشمع، يمكنك أيضًا استخدام الأجزاء المسطحة من الملفات ذات الأحجام المختلفة مباشرةً لتنعيم السطح أو الحافة الخارجية لنموذج الشمع. استخدم ملاعق مختلفة لتسطيح أي زوايا أو أجزاء بارزة على نموذج الشمع، وصقلها باستخدام مشرط. استخدم العديد من المبردات الملساء لتنعيم نموذج الشمع الكلي. يتميّز مبرد أوراق الخيزران بملمس أنعم، لذا يتم استخدامه كخطوة أخيرة، مما ينتج عنه تأثير أفضل لنموذج الشمع بعد هذه العملية.

عند التصنيع، يجب الانتباه إلى أن نموذج الشمع يجب أن يكون أكبر من رسمه بحوالي 3%، مع الاحتفاظ بالفاقد أثناء القالب والانكماش أثناء الصب.

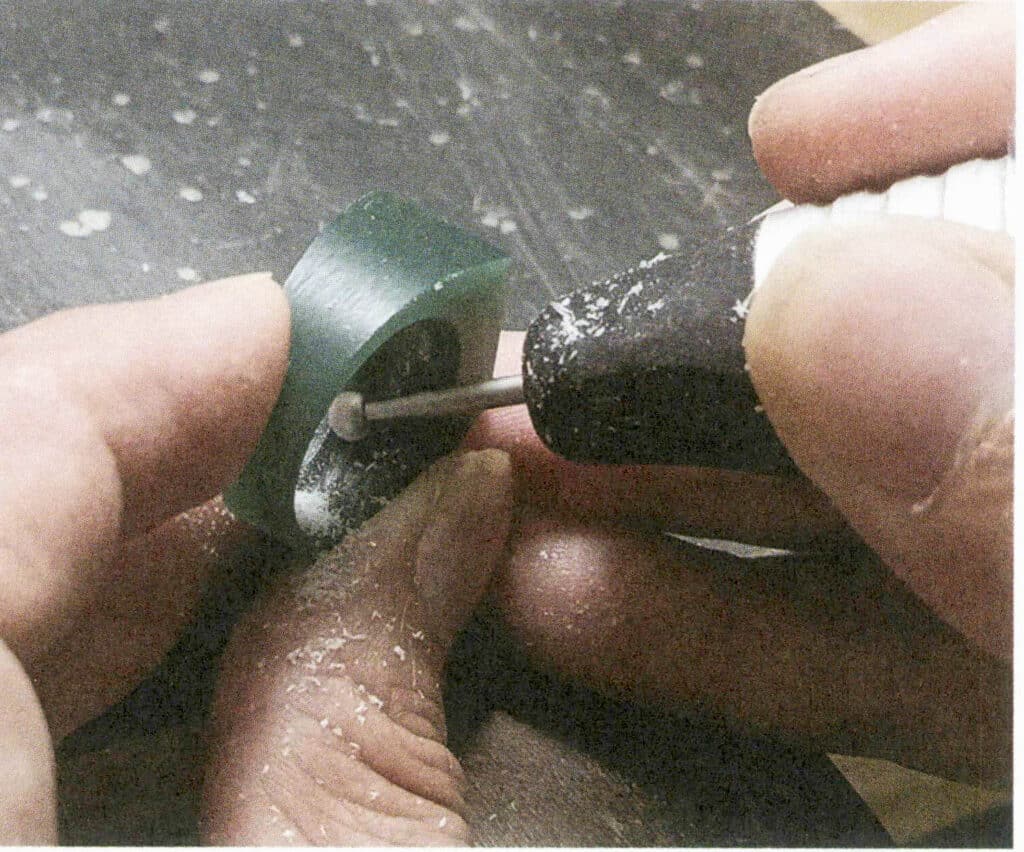

3.4 قفص خلفي مجوف

الغرض من تجويف الظهر المجوف هو تقليل وزن قطعة العمل. قم بتركيب المخرز الكروي ومخرز العجلة على العمود المرن، واستخدم المخرز الكروي لإزالة مادة الشمع الزائدة من أسفل حوامل الترصيع أو الدائرة الداخلية لساق الحلقة. بشكل عام، يبلغ سُمك القاعدة لترصيع الشق 1.1 مم؛ أما بالنسبة للترصيع المعدني المصقول وترصيع الإطار، فيبلغ 0.7 مم؛ وبالنسبة لترصيع الإطار الكامل وترصيع القناة، فيبلغ 1.6 مم. بعد ذلك، استخدم مبراً للأسنان، أو مبراً للحفر، أو سكيناً، وما إلى ذلك، لقص الإطار في الجزء السفلي من نموذج الشمع. أثناء عملية القطع في القفص الخلفي، استخدم بشكل متكرر الفرجار الداخلي لقياس الأبعاد في موضع المعدن المصقول (في إشارة إلى المناطق السطحية الملساء من الفراغ المعدني للمجوهرات المعدنية باستثناء حافة الترصيع والزخارف الزهرية وساق الخاتم، إلخ)، وموضع ترصيع الشق وموضع ترصيع القناة، وما إلى ذلك، لمنع الانحرافات.

3.5 فتح موضع الإعداد

وفقاً لحجم الحجر الكريم وأبعاده، افتح موضع ترصيع الحجر الكريم وفقاً لطريقة الترصيع. بالنسبة لترصيع القناة والترصيع الكامل للإطار، اختر أداة الحفر المناسبة بناءً على شكل الحجر الكريم وحجمه، وقم بحفر ثقوب في مواضع الأحجار الكريمة المحددة، ثم استخدم أداة حفر الأسنان أو المبرد الصغير أو السكين وما إلى ذلك للتشذيب. يمكن أيضًا استخدام مبراة الأسنان لفتح موضع الحجر مباشرة.

3.6 نموذج الشمع المعدل

نموذج الشمع المعدل هو تعديل بعض التفاصيل التي تنشأ في عملية النحت بالشمع لجعل نموذج الشمع المنتج أكثر تماشيًا مع متطلبات الطلب (قطعة العمل). عند تعديل نموذج الشمع، يجب ملاحظة النقاط التالية.

(1) جودة عينة الشمع. يتم ضبط وزن الشمع وفقًا لمتطلبات الطلب لجودة منتج المجوهرات، حيث يمكن تحديد جودة المعدن المستخدم من خلال حساب نسبة الشمع إلى كتلة المعادن المختلفة. وتتمثل طريقة التحكم في جودة عينات الشمع بشكل أساسي في زيادة وزن الشمع أو إنقاصه عن طريق تعديل قاعدة الشمع.

(2) أبعاد كل جزء. يجب أن تكون جميع الأبعاد متسقة مع البيانات الواردة في رسومات الطلب؛ وفي حالة عدم وجود أبعاد، يمكن استخدام الأبعاد المشتركة لتحديدها.

(3) يجب تنسيق العلاقة بين الجودة والحجم.

4. عملية النحت اليدوي بالشمع للمجوهرات النموذجية

4.1 عملية نحت خواتم الذهب الخالص بالشمع

تستخدم خواتم الذهب الخالص بشكل أساسي الحرفية البارزة الضحلة، ويكون تدفق العملية الرئيسية على النحو التالي.

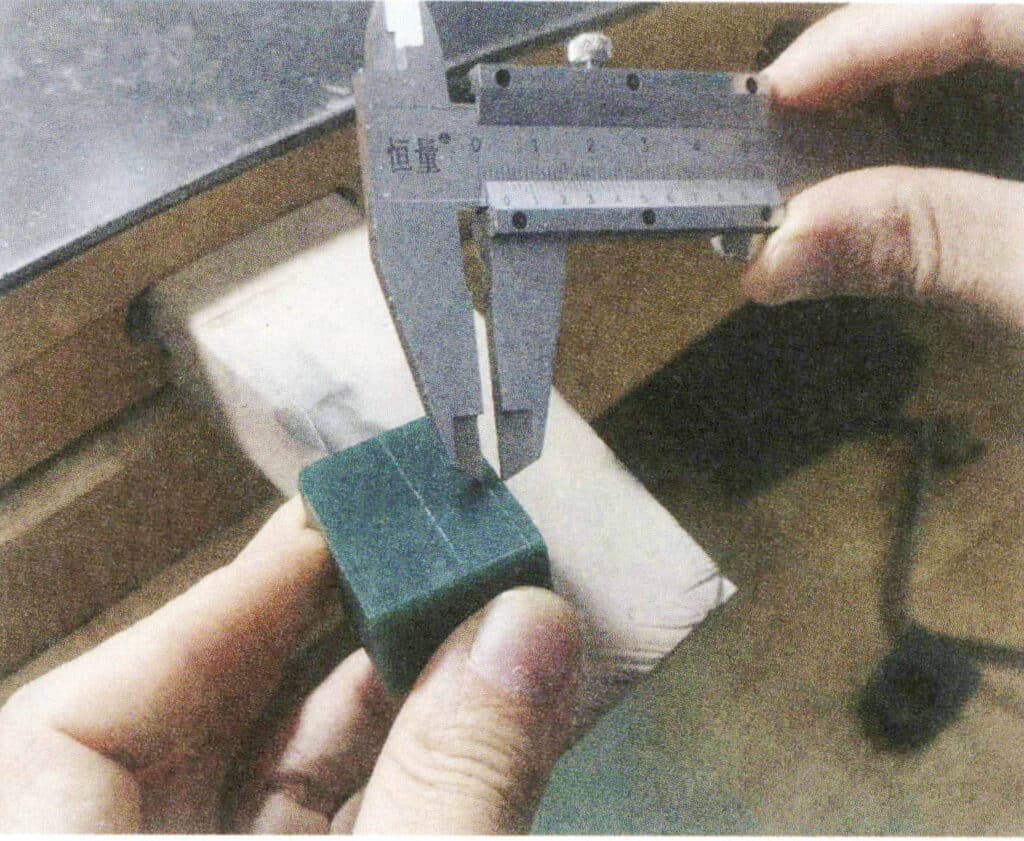

(1) وفقًا لمواصفات وأبعاد النموذج، قم بقياس الأبعاد باستخدام الفرجار، وارسم الخطوط، واستخدم منشارًا لقطع كتلة الشمع المطلوبة (الشكل 2-2).

(2) ضع كتلة الشمع المنشور على مبرد لتنعيمه، بحيث يكون ثلاثة أوجه بزاوية قائمة، حيث يكون المنظر الأمامي والمنظر العلوي بزاوية قائمة، والمنظر الأمامي والمنظر الجانبي (الأيسر أو الأيمن) بزاوية قائمة، والمنظر العلوي والمنظر الجانبي بزاوية قائمة (شكل 2-3).

الشكل 2-2 نشر الشمع

الشكل 2-3 كتلة الشمع

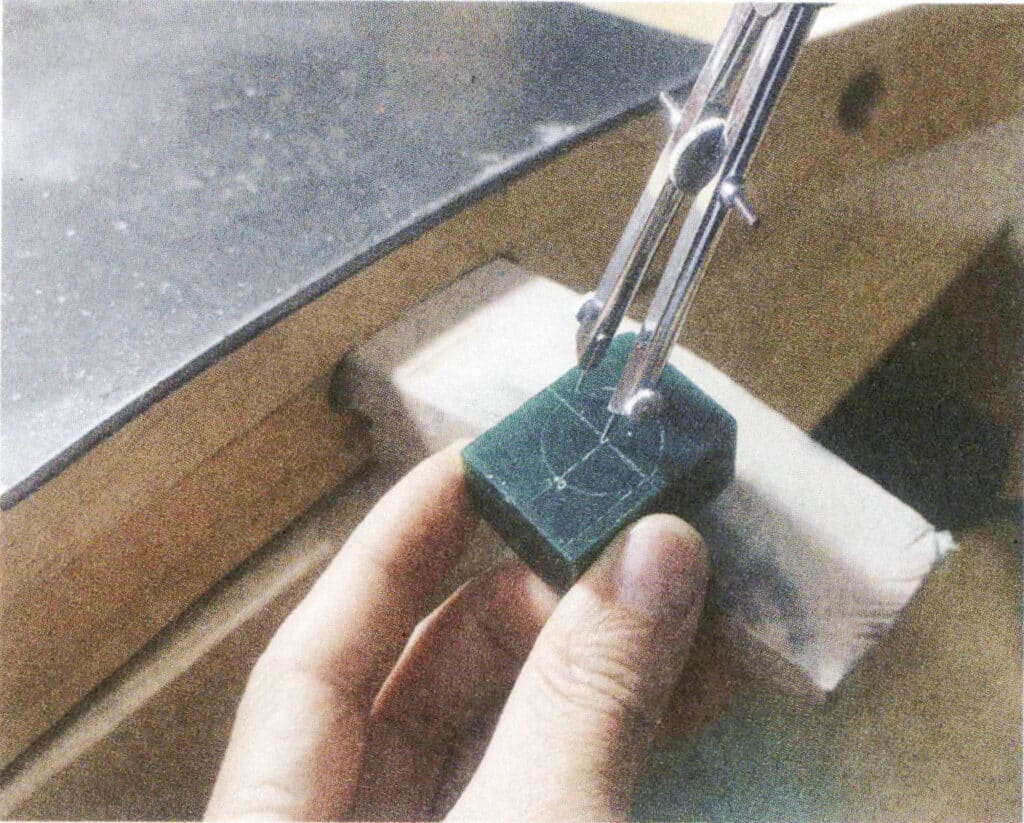

(3) بعد صقل الأوجه الثلاثة ذات الزاوية القائمة، استخدم الفرجار لرسم الخط الرأسي المركزي (بما في ذلك الجزء العلوي والخلفي) والخط الأفقي لارتفاع قاعدة الحلقة على طول حافة الزاوية القائمة (الشكل 2-4).

(4) استخدم البوصلة مع الخط الأفقي لقاعدة الحلقة ونقطة الارتكاز العمودية المركزية كنقطة بداية، ومع نصف قطر بوصة اليد عند النقطة الواقعة على الخط العمودي كمركز، ارسم الخط القوسي لبوصة اليد (بما في ذلك الظهر، الشكل 2-5).

الشكل 2-4 خط الأساس للرسم.

الشكل 2-5 خط معالجة الرسم 2-5

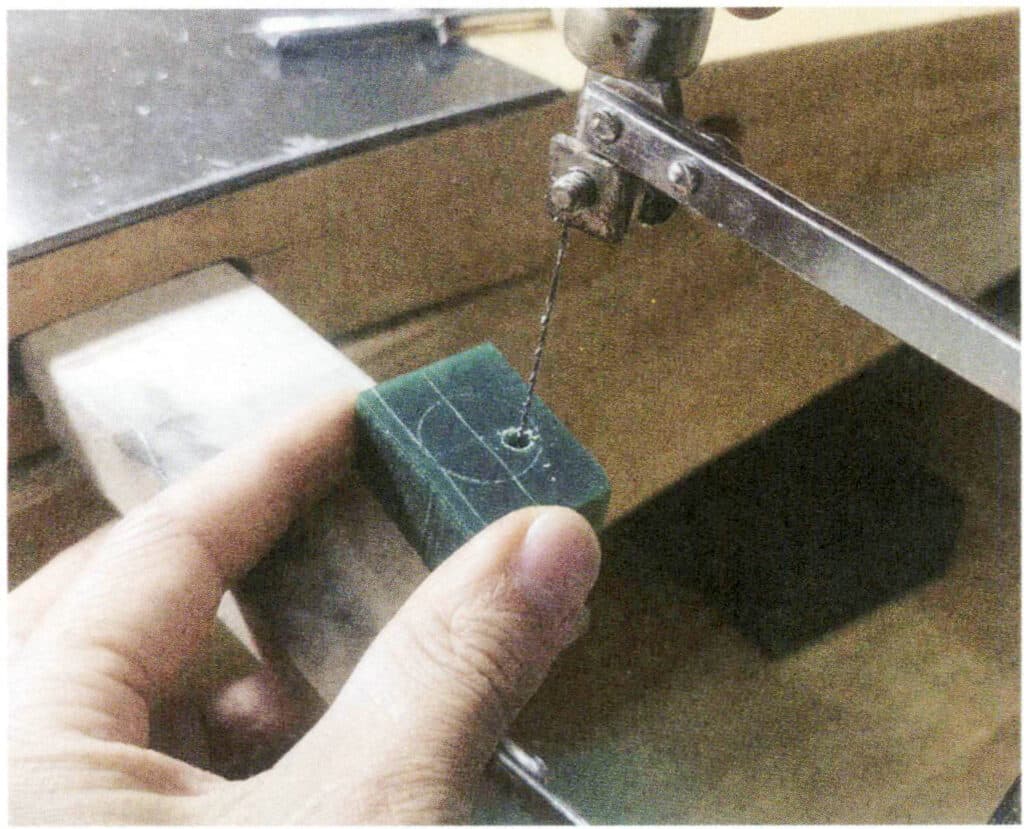

(5) حفر ثقب صغير على الجانب الداخلي للقوس، وتمرير شفرة المنشار من خلاله، واستخدام منشار مساعد لقطع ثقب بحجم اليد على طول الخط الداخلي للقوس (الشكل 2-6).

(6) استخدم نتوءات ماكينة الشمع لقص الحافة الدائرية الداخلية، ثم استخدم أداة كشط أنبوب مخرطة الشمع ذات العصا الدائرية لكشط قراءة المقياس بالحجم اليدوي، مما يجعل كلا الجانبين بنفس الحجم (الشكل 2-7).

الشكل 2-6 ثقب المنشار اليدوي

الشكل 2-7 تدوير فتحة يد الكشط الدوارة

(7) استخدم مخرز العمود المرن لتشكيل الشكل الخارجي للحلقة، واستخدم مبردًا لجعل الحافتين اليمنى واليسرى متماثلتين، وقم بتنعيم الحافة السفلية (الشكل 2-8).

(8) استخدم الفرجار لرسم خط الوسط على الجانب، واضبط عرض قاعدة الخاتم والحافة السفلية، وقم بخياطة الحافتين الجانبيتين باستخدام مبرد ماكينة الخياطة. إذا كان الخاتم الرجالي يحتوي على حواف مستقيمة مائلة مزدوجة، ضعه على مبرد لصقله في شكل مائل ومتماثل. احرص على الحفاظ على الشكل العام للخاتم واستخدم مبرد شمع صغير لتصحيحه، مع التأكد من أن الجوانب الأربعة متناسقة ومتناسقة.

(9) استخدم إبرة الظرف لرسم النمط (الحروف أو الأشكال أو التصاميم) على قاعدة الحلقة (وجه الحلقة)، واستخدم سكيناً مائلاً أو سكيناً متوسط الحجم لنحت خط الحدود الداخلية ونقش الحروف وتحديد خط الحدود الخارجية (الشكل 2-9). استخدم سكينًا جانبيًا لتفريغ الفجوات بين حواف الإطار وحواف الحروف (حواف الشكل)، ثم استخدم سكينًا مسطح القاع لإنهاء الجزء السفلي.

الشكل 2-8 إصلاح الشكل 2-8

الشكل 2-9 النمط المنحوت

(10) لاحظ وجه الخاتم من بعيد، واستخدم سكينًا لتصحيح الأحرف والأشكال، وصقلها بعناية، مما يجعل طبقات قطعة الشمع واضحة، والصورة حية وحيوية، مع منحنيات ناعمة وخطوط رفيعة مستديرة.

(11) بعد التأكد من الدقة الإجمالية للحلقة، استخدم المخرز لتفريغ الشمع من القاع الداخلي إلى قاعدة الحلقة (الشكل 2-10). اترك حافة الجدار 1 مم، مع ترك حافة الجدار 1 مم، مع ترك السمك المتبقي 0.5 ~ 0.8 مم، مع التأكد من أن سمك الجدار متجانس، وتجنب أن يكون رقيقًا جدًا ويتسبب في حدوث ثقب أو سميكًا جدًا ويزيد من الوزن.

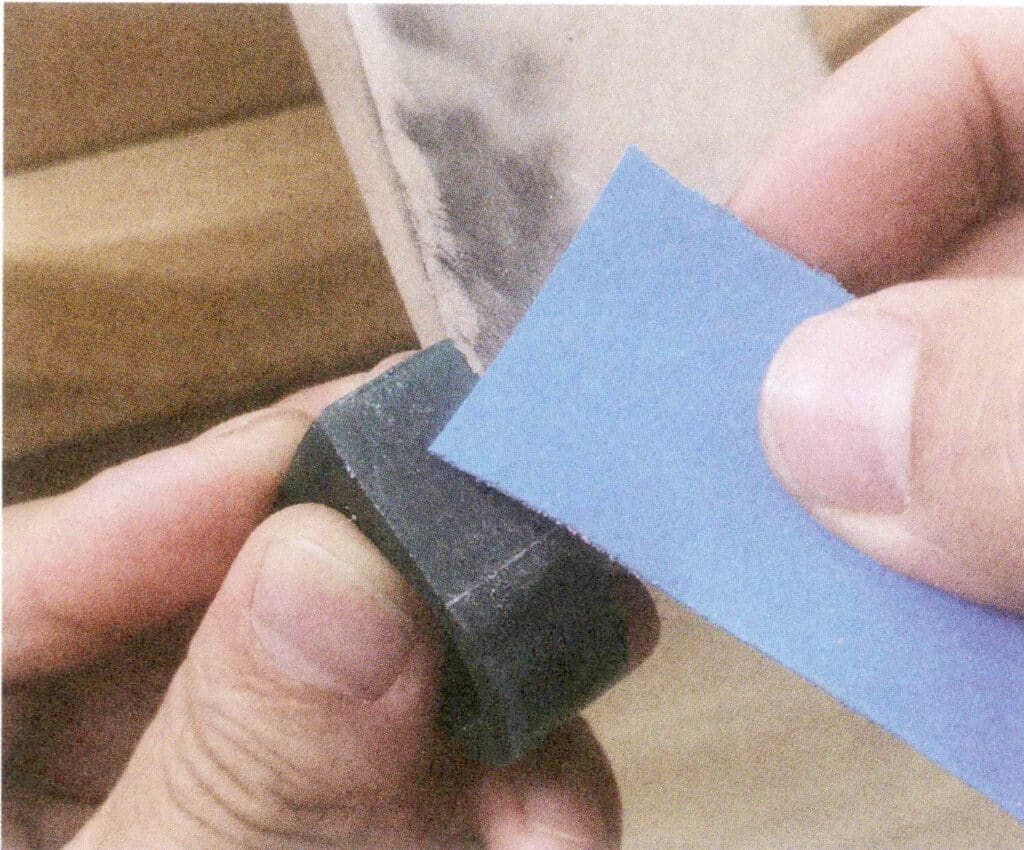

(12) استخدم سكين النحت لكشط الخدوش السطحية، ثم استخدم ورق الصنفرة 400#-600 # للطحن الخشن، ثم ورق الصنفرة 800# ~ 1200# للطحن الناعم (الشكل 2-11).

(13) امسح الأجزاء المشمعة بالصودا الكاوية أو الغاز الأبيض.

الشكل 2-10 التفريغ

الشكل 2-11 تلميع ورق الصنفرة

4.2 قيراط 4.2 قيراط عملية نحت القلادة من الذهب بالشمع

غالباً ما تستخدم المعلّقات تقنية النحت شبه الدائري، وهي مزيج من النحت الدائري والنحت البارز. وتتم العملية الرئيسية على النحو التالي.

(1) قص قطعة من الشمع مناسبة في الحجم والسمك مقارنة بالتصميم (أكبر قليلاً من الأبعاد المحفوظة في الرسم) وتنعيمها لنسخ واجهة التصميم.

(2) انسخ النمط على سطح الشمع.

(3) استخدم منشارًا مقوسًا لتتبع خط الكنتور ورؤية الشكل.

(4) قم بنحت المخطط بسكين أو استخدم نتوءات ماكينة الخياطة لغرز المخطط، واستخدم مبردًا لصقل الشكل.

(5) يتم استخدام مخرز عمود مرن أو سكين مسطح لكشط مستويات الارتفاع وفقًا لمتطلبات السماكة.

(6) استخدم سكينًا لنحت الشكل الخام للنمطين الرئيسي والثانوي (الشكل 2-12).

(7) لاحظ الشكل العام لنموذج الشمع، وقم بإجراء تعديلات على المناطق الموضعية ثم قم بتنقيحه في فراغ دقيق (الشكل 2-13).

الشكل 2-12 شكل نحت خشن

الشكل 2-13 تقليم الفراغ الخام

(8) تضييق خط الحافة السفلية للجسم (الشكل 2-14).

(9) قم بتفريغ الجزء السفلي، مع ترك سمك 1 مم لضمان سمك موحد في جميع الأنحاء.

(10) استخدم مشرطًا لإنشاء طبقة (نمط) في موضع "الحافة الجانبية" وإنشاء نافذة مسطحة (الشكل 2-15) حيث لا يوجد نمط.

(11) استخدم سكين النحت لكشط الخدوش السطحية، ثم استخدم ورق الصنفرة 400#-600# للصنفرة الخشنة، وأخيرًا، استخدم ورق الصنفرة 800#-1200 # للصنفرة الناعمة.

(12) امسح الأجزاء المشمعة بالصودا الكاوية أو الغاز الأبيض.

الشكل 2-14 إصلاح "حافة الإمساك

الشكل 2-15 يفتح الطبقة

4.3 عملية النحت بالشمع للقلائد

تستخدم القلادة بشكل أساسي تقنيات النحت المجوفة، التي تنتمي إلى النحت السطحي أحادي الجانب، باستخدام الفراغ لإبراز وضوح مخطط النمط (التصميم). وتتم العملية الرئيسية على النحو التالي.

(1) استخدم لوح شمع بسماكة 15 ~ 20 مم لنشر الشكل الرئيسي.

(2) قسّم قطع توصيل الامتداد الأيمن والأيسر إلى أقسام وانشرها بالترتيب حسب الحجم.

(3) يمكن اختيار النصف الأخير من السلسلة في النصف الأخير من السلسلة اختيار أصغر قسم ونسخه باستخدام طرق الصب.

(4) تعامل مع كل قطعة على حدة بعد تقسيم السلسلة إلى العدد المطلوب من القطع.

(5) احفر ثقبًا صغيرًا في مساحة النمط (التصميم) واستخدم منشارًا دقيقًا للقطع على طول الحافة الزخرفية.

(6) انحت الطبقات من أعلى نقطة في الجسم الرئيسي إلى أدنى نقطة في شكل قوس.

(7) الجسم الرئيسي محفور في المقام الأول بخطوط دائرية، مع تعليق الخطوط عند الحواف، مما يخلق تأثيرًا ثلاثي الأبعاد.

(8) القلادة متصلة، والعقد متصلة، مع سلاسة الارتفاع الرئيسي تدريجياً.

(9) استخدم سكين النحت لكشط الخدوش السطحية، ثم استخدم ورق الصنفرة 400#-600# للصنفرة الخشنة، ثم استخدم ورق الصنفرة 800#-1200# للصنفرة الناعمة.

(10) امسح الأجزاء المشمعة بالصودا الكاوية أو الغاز الأبيض.

فيديو نموذج الشمع المنحوت يدوياً

القسم الثالث عملية صناعة القوالب الرئيسية للمجوهرات الميكانيكية

في السنوات الأخيرة، ركزت صناعة معالجة المجوهرات بشكل متزايد على إدخال تقنيات التكنولوجيا الفائقة. فعلى سبيل المثال، مكّنت المعالجة باستخدام الحاسب الآلي والنماذج الأولية السريعة من تحقيق الميكنة في معالجة المجوهرات، ولم يعد الاعتماد على العمليات اليدوية فقط. وعلاوة على ذلك، تتمتع إصدارات القوالب الرئيسية للمجوهرات المعالجة بمزايا مثل التناسق العالي والأبعاد الدقيقة وانخفاض التكاليف وتوفير الوقت.

يمكن تقسيم عملية صنع القالب الرئيسي الميكانيكي للمجوهرات إلى نوعين بناءً على طريقة التنفيذ: نوع التكديس والنوع التنازلي، وهما يتوافقان مع تقنية النماذج الأولية السريعة والنحت الآلي لنسخة القالب الرئيسي للمجوهرات من التقنية.

1. مبادئ تقنية النماذج الأولية السريعة

تقنية النماذج الأولية السريعة (RP) هي ابتكار عالي التقنية تم تطويره في التسعينيات. منذ أن تم إدخال أول آلة تشكيل تجارية في عام 1988، تم الترويج لتكنولوجيا النماذج الأولية السريعة وتطبيقها بسرعة في أنشطة تطوير المنتجات الجديدة لمؤسسات التصنيع في البلدان المتقدمة، مما أدى إلى تقصير دورة البحث والتطوير للمنتجات الجديدة بشكل كبير، وضمان الوقت اللازم لوصول المنتجات الجديدة إلى السوق وزيادة معدل نجاح تطوير المنتجات الجديدة، وبالتالي تعزيز القدرة التنافسية للمنتجات في السوق وقدرة الشركات على الاستجابة السريعة لتغيرات السوق. كما حظيت هذه التكنولوجيا الثورية الجديدة باهتمام وتركيز كبيرين من شركات معالجة المجوهرات وتم تطبيقها والترويج لها بسرعة في الصناعة.

1.1 مبادئ تقنية النماذج الأولية السريعة

تقنية النماذج الأولية السريعة هي تقنية تصنيع جديدة تم تطويرها استنادًا إلى التصميم بمساعدة الحاسوب والتصنيع بمساعدة الحاسوب والتحكم العددي بالحاسوب وتكنولوجيا الليزر والمواد الجديدة. وهي تعتمد على مبادئ التجزئة والتكديس، حيث يتم تجزئة نموذج التصميم بمساعدة الحاسوب للجزء بطريقة معينة إلى أسطح وخطوط ونقاط منفصلة قابلة للمعالجة، ثم يتم استخدام وسائل فيزيائية أو كيميائية لتكديس هذه الأسطح المنفصلة ومقاطع الخطوط والنقاط لتشكيل الشكل الكلي للجزء. تتضمن الطريقة المحددة تقطيع نموذج التصميم بمساعدة الحاسوب ثلاثي الأبعاد للجزء إلى طبقات بعد تحويل الشكل، والحصول على الأشكال الكنتورية ثنائية الأبعاد للمقطع العرضي لكل طبقة. ووفقًا لهذه الأشكال الكنتورية يقوم شعاع الليزر بشكل انتقائي بتصلب طبقات من الراتنج السائل الحساس للضوء، أو تقطيع طبقات من الورق أو الصفائح المعدنية، أو تجليد طبقات من مواد المسحوق، وكذلك رش طبقات من المواد اللاصقة أو المواد البلاستيكية الحرارية بشكل انتقائي باستخدام مصدر نفاث، وتشكيل الأشكال الكنتورية المستوية لكل مقطع عرضي، وتجميعها تدريجيًا في جزء ثلاثي الأبعاد. وتختلف تقنية النماذج الأولية السريعة عن طرق المعالجة "الطرح" التقليدية، التي تزيل المواد الزائدة من قطعة عمل أكبر لتحقيق شكل الجزء المطلوب. وبدلاً من ذلك، فإنها تعتمد طريقة معالجة "مضافة" جديدة، حيث يتم أولاً صنع طبقة من "الصفائح الرقيقة الخشنة" باستخدام نقاط وخطوط، ثم يتم تكديس طبقات متعددة من الصفائح الرقيقة الخشنة تدريجياً لتشكيل أجزاء معقدة الشكل. ويتمثل المبدأ الأساسي لتقنية النماذج الأولية السريعة في تحليل المعالجة المعقدة ثلاثية الأبعاد إلى تكديس معالجة بسيطة ثنائية الأبعاد. ومن ثم، يُطلق عليها أيضًا "التصنيع الطبقي".

1.2 مزايا تقنية النماذج الأولية السريعة

في عملية تطوير عينة المنتج التقليدية، يحتاج المصممون أولاً إلى تكوين صورة ثلاثية الأبعاد لمتطلبات المستخدم في أذهانهم ثم تحويلها إلى رسومات هندسية ثنائية الأبعاد، والتي يجب تحويلها لاحقاً إلى عينات أو نماذج ثلاثية الأبعاد بواسطة المعالجات. وعند الحاجة إلى إجراء تعديلات على المنتج، يجب تكرار عملية التحويل من ثلاثي الأبعاد إلى ثنائي الأبعاد عدة مرات. ولذلك، تعتمد عملية تصميم عينة المنتج التقليدية وعملية التطوير نهجاً متدرجاً خطوة بخطوة، وغالباً ما تستغرق وقتاً طويلاً وتطيل دورة تطوير المنتج.

تدمج تقنية النماذج الأولية السريعة مفهوم الهندسة المتزامنة وتحل مشكلة تحليل المنتجات والتحقق منها بسرعة وبشكل بديهي في التصميم الهندسي. وهذا يسمح بالتوليد المباشر لنماذج مجسّمة ثلاثية الأبعاد دون الحاجة إلى أي رسومات أو خطوات هندسية وسيطة. وبالتالي، فإنه يتمتع بالمزايا الواضحة التالية.

(1) تقصر دورة تطوير المنتجات الجديدة بشكل كبير وتقلل من الوقت اللازم للتسويق.

(2) يقلل من تكاليف البحث والتطوير للمنتجات الجديدة.

(3) زيادة معدل نجاح عمليات إطلاق المنتجات الجديدة لأول مرة.

(4) يدعم تنفيذ الهندسة المتزامنة (المتزامنة).

(5) دعم الابتكار التكنولوجي وتحسين تصميم مظهر المنتج.

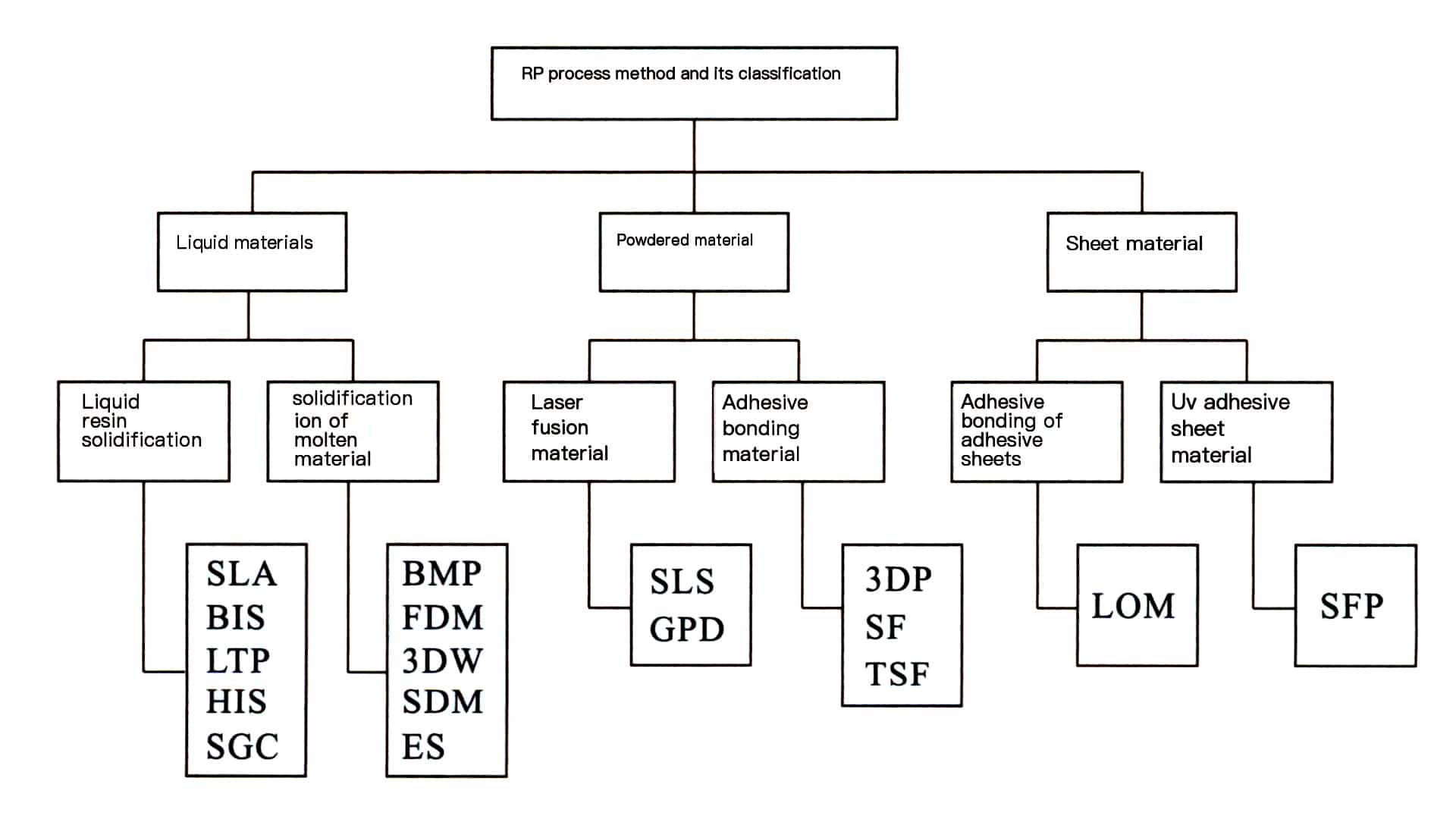

2. الطرق الرئيسية لتكنولوجيا النماذج الأولية السريعة

منذ إطلاق أول آلة تجارية للنماذج الأولية السريعة لجيش تحرير السودان من قبل شركة 3D Systems في الولايات المتحدة في عام 1988، كان هناك أكثر من اثني عشر نظام تشكيل مختلف (الشكل 2-16). تشمل الطرق النموذجية SLA و SLS و LOM و FDM.

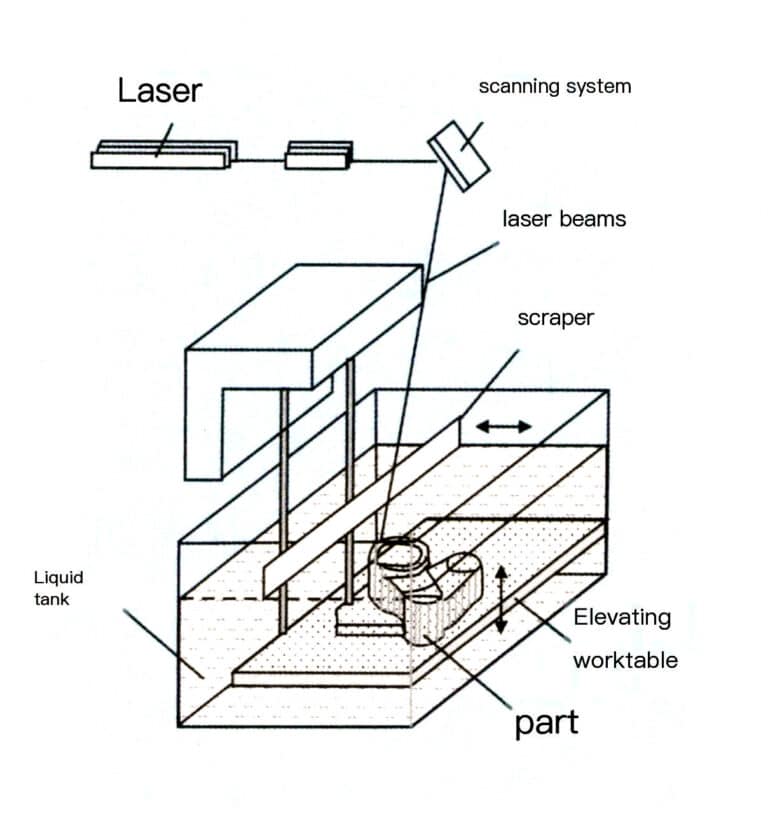

2.1 تشكيل المعالجة بالليزر (SLA)

تستخدم طريقة التشكيل هذه الراتنج الحساس للضوء كمادة خام. وتحت تحكم الكمبيوتر، يقوم ليزر الأشعة فوق البنفسجية بمسح سطح الراتنج السائل الحساس للضوء نقطة تلو الأخرى وفقًا لبيانات المقطع العرضي لكل طبقة من الجزء، مما يجعل الراتنج طبقة رقيقة في المنطقة الممسوحة ضوئيًا تخضع لتفاعل البلمرة الضوئية وتتصلب، مما يشكل طبقة رقيقة من الجزء؛ وبعد معالجة طبقة واحدة، تنزل طاولة العمل، ويتم وضع طبقة جديدة من الراتنج السائل على سطح الراتنج المعالج سابقًا للطبقة التالية من المسح والمعالجة. تلتصق الطبقة المعالجة حديثًا بإحكام بالطبقة السابقة، ويتكرر ذلك حتى يكتمل النموذج الأولي للجزء بالكامل. يوضح الشكل 2 ¬17 مبدأ طريقة SLA.

وتتمثل خصائص طريقة SLA في الدقة العالية، وجودة السطح الجيدة، ومعدل استخدام المواد الذي يصل إلى ما يقرب من 100%، وهي قادرة على إنتاج أجزاء ذات أشكال معقدة بشكل خاص (مثل الأجزاء المجوفة) والتفاصيل الدقيقة (مثل المجوهرات والحرف اليدوية، إلخ). أما العيوب فتتمثل في أن المعدات باهظة الثمن نسبيًا، والعمر الافتراضي لأنبوب الليزر محدود؛ وأنواع المواد المتاحة محدودة، ويجب أن تكون من الراتنج الحساس للضوء، وهو ما يلوث البيئة أيضًا؛ ويجب تصميم هياكل الدعم لضمان إمكانية وضع كل جزء هيكلي من النموذج الأولي بشكل موثوق أثناء عملية التشكيل.

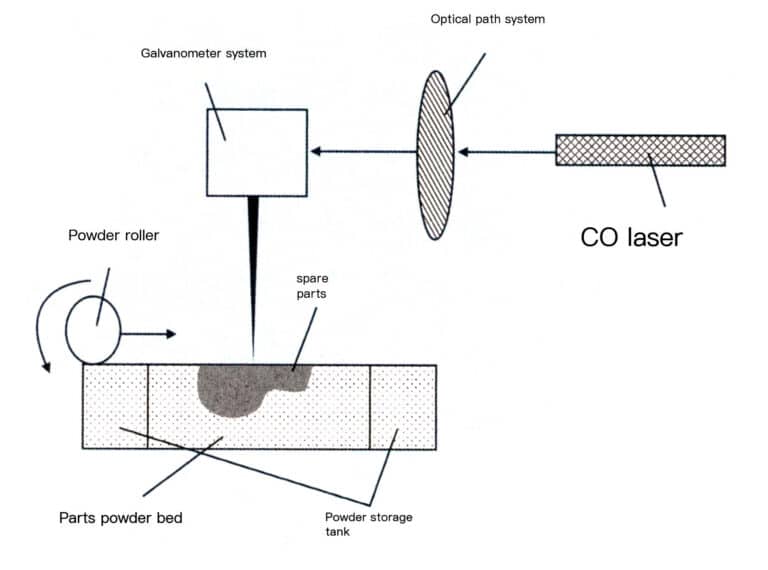

2.2 التلبيد الانتقائي بالليزر (SLS)

تشبه هذه التقنية تقنية SLA إلى حد كبير تقنية SLA، حيث تستخدم شعاع ليزر لمسح كل طبقة من المواد، ولكن الليزر في SLS هو ثاني أكسيد الكربون2 الليزر، والقولبة بالمادة التي يتم طحنها بالمسحوق. أثناء الإنتاج، يتم تسخين المسحوق إلى أقل من ذلك بقليل. يتحكم شعاع الليزر في درجة حرارة نقطة الانصهار لتسخين المسحوق، مما يجعله يصل إلى درجة حرارة التلبيد، وبالتالي يتصلب ويترابط مع الطبقة السابقة. وفي الوقت الحالي، تشمل المواد المستخدمة في التلبيد بشكل أساسي شمع الصب القياسي واللدائن الحرارية الهندسية القياسية وغيرها. يظهر مبدأ طريقة SLS في الشكل 2-18.

وتتمثل ميزة طريقة SLS في أنها لا تحتاج إلى دعم، حيث يتم ضغط المسحوق. وتتمثل عيوبها في أن الماكينات باهظة الثمن نسبيًا، وسطح الأجزاء المنتجة خشن، والمعالجة اللاحقة أكثر إزعاجًا، وكثافة الأجزاء المشكلة يمكن أن تكون أفضل. الوقت الإجمالي للتشكيل مماثل لوقت تشكيل جيش تحرير السودان.

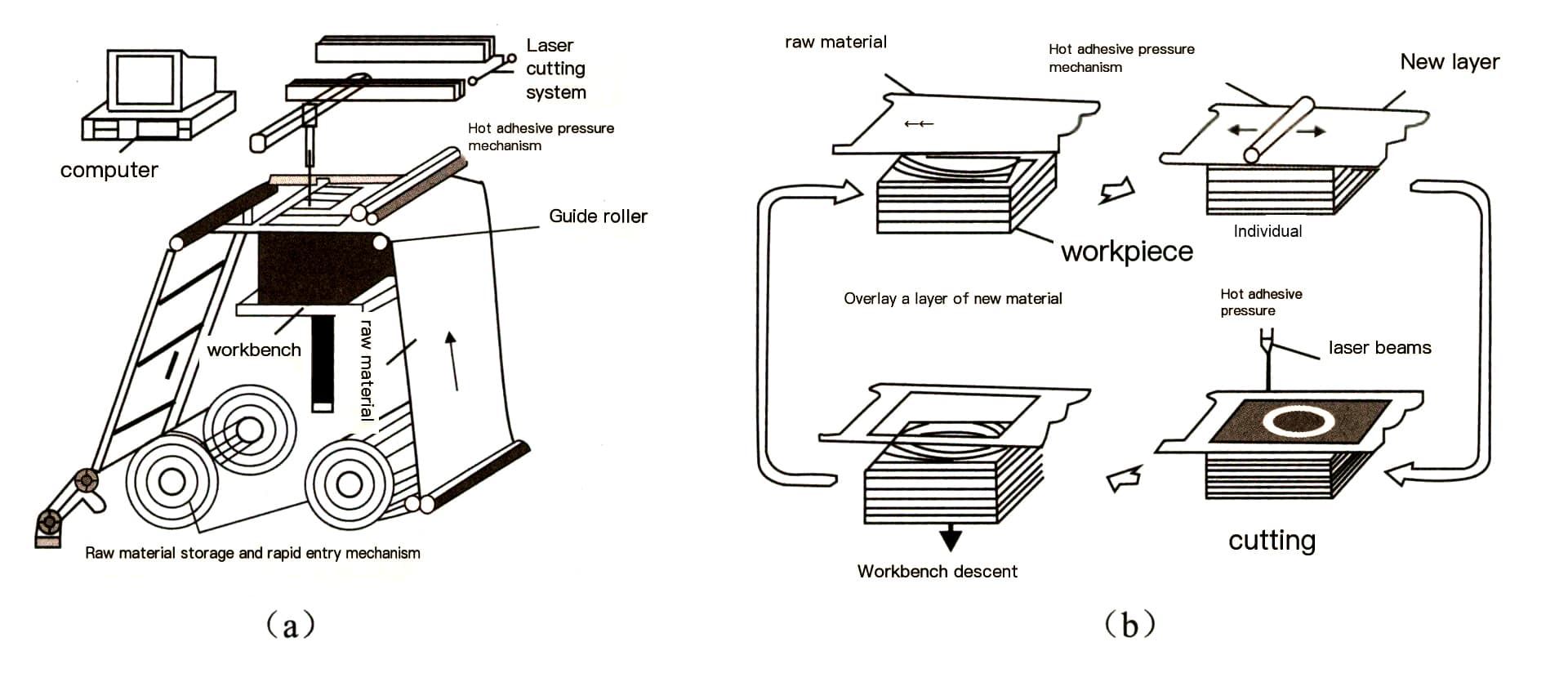

2.3 تصنيع الأجسام المصفحة بالليزر (LOM)

تقوم طريقة تشكيل LOM بقطع المواد الرقيقة (مثل الورق والرقائق المعدنية) بناءً على المعلومات الهندسية للطبقات للأجزاء، وتربط الطبقات التي تم الحصول عليها بالتتابع في كيان ثلاثي الأبعاد. يتم استخدام ليزر بقدرة معينة للقطع بشكل عام؛ أولاً، يتم وضع طبقة من المواد الرقيقة، ثم يقوم الليزر بقطع شكل هذه الطبقة تحت تحكم الكمبيوتر، ويتم تقطيع الأجزاء غير الأجزاء إلى أجزاء ذات شكل معين لإزالتها. بعد الانتهاء من هذه الطبقة، يتم وضع طبقة أخرى من المادة الرقيقة ثم تُستخدم أسطوانة ساخنة للضغط على المادة اللاصقة ومعالجتها، مما يؤدي إلى ربط الطبقة الموضوعة حديثًا بالشكل الذي تم تشكيله بالفعل قبل القطع. تزيد هذه التقنية بشكل كبير من سرعة تشكيل النموذج بسبب قصر وقت القطع بالليزر المطلوب لكل طبقة، مما يجعلها مناسبة لتصنيع النماذج كبيرة الحجم، وتستخدم بشكل أساسي في التصنيع السريع للنماذج الأولية للمنتجات الجديدة أو النماذج أو القوالب الخشبية للصب. يظهر مبدأ طريقة LOM في الشكل 2-19.

وتتمثل مزايا طريقة LOM في سرعة التشكيل، وعدم الحاجة إلى هياكل الدعم، وسهولة الاستخدام. وتتمثل العيوب في أن النموذج الأولي عرضة لامتصاص الرطوبة ويجب طلاؤه أو الخضوع لعمليات أخرى بعد المعالجة على الفور؛ ولا يمكن بناء أشكال وهياكل معقدة للنماذج الأولية الدقيقة.

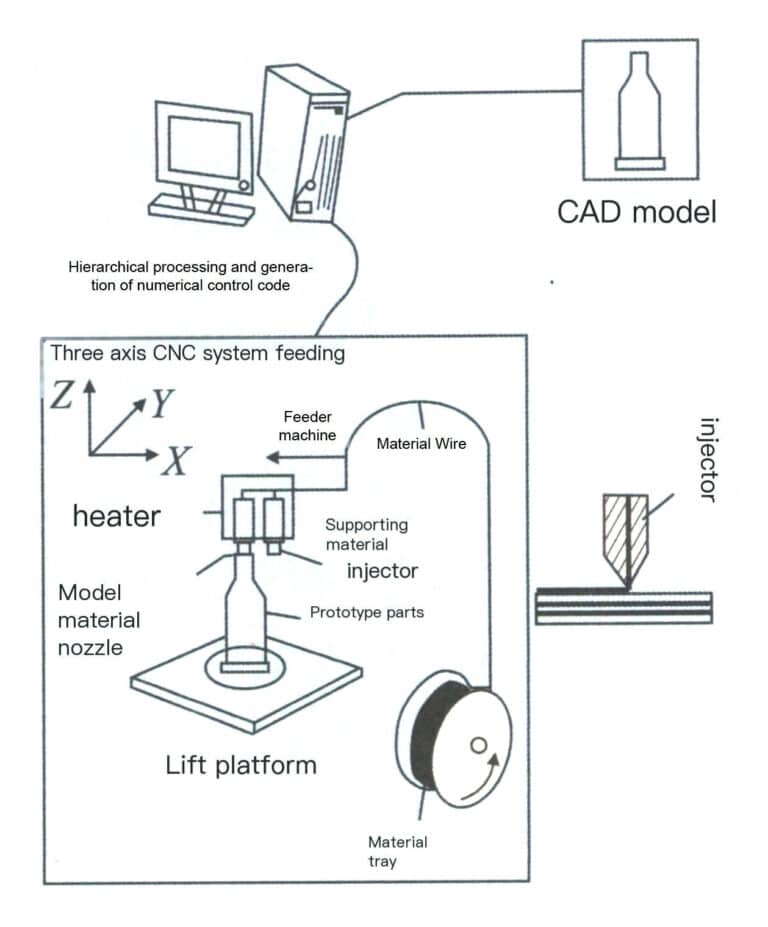

2.4 نمذجة الترسيب المنصهر (FDM)

تستخدم طريقة التشكيل بالتراكم بالذوبان طريقة التراص بالذوبان لملء مادة النموذج شبه المنصهر وفقًا لنمط حركة معين. ويكمن مفتاح تقنية FDM في تكديس مادة التشكيل بالذوبان. تتحرك فوهة معدات FDM تحت تحكم الكمبيوتر لتكديس الأجزاء حسب الحاجة، ويتم بثق مادة التشكيل من الفوهة في حالة شبه منصهرة. ومن خلال التحكم الدقيق في درجة حرارة انصهار مادة التشكيل ودرجة حرارة بيئة العمل تبدأ مادة التشكيل شبه المنصهرة المبثوقة من الفوهة في التصلب لحظة خروجها من الفوهة. تملأ الفوهة طبقات رقيقة من المقاطع العرضية بسماكة معينة ثم تكدس الكيان ثلاثي الأبعاد لأجزاء التشكيل في اتجاه الارتفاع. يظهر مبدأ التشكيل في الشكل 2-20.

تكون النماذج المصنوعة باستخدام تقنية FDM قريبة جدًا من المواد الفعلية من حيث الأداء والمظهر، وبالتالي لها مزايا فريدة في تصنيع النماذج المفاهيمية والتحقق من وظائف المنتج مع مجموعة واسعة من التطبيقات بشكل متزايد.

نسخ الكتابة على مجوهرات سوبلينج - مصنع مجوهرات حسب الطلب، مصنع مجوهرات OEM و ODM

3. تقنيات النماذج الأولية السريعة الرئيسية المستخدمة في صناعة المجوهرات

في صناعة المجوهرات، تشمل تقنيات النماذج الأولية السريعة في صناعة المجوهرات بشكل أساسي طريقتَي SLA و FDM. ومن بين هذه التقنيات، فإن الممثل النموذجي لطريقة SLA هو آلة التصميم بمساعدة الحاسوب MEIKO التي طورتها شركة MEIKO اليابانية، كما أن آلة النماذج الأولية السريعة Envision TEC Prefactory التي أطلقتها شركة Envision TEC الألمانية تعتمد أيضًا على مبدأ مماثل. والممثل النموذجي لطريقة FDM هو سلسلة طابعات الشمع التي تنتجها شركة Solidscape الأمريكية.

3.1 ماكينة التصميم بمساعدة الحاسوب MEIKO

تتمتع آلة التصميم بمساعدة الحاسوب الخاصة بالمجوهرات التي طورتها شركة ميكو بتاريخ معين ومعدل استخدام مرتفع في صناعة معالجة المجوهرات. ويستخدم هذا الطراز الراتنج الحساس للضوء كمادة للنموذج، باستخدام أشعة الليزر فوق البنفسجية لمعالجة الراتنج، وتشكيل النماذج الأولية من خلال المسح الضوئي والتكديس طبقة تلو الأخرى. وقد أطلقت الشركة أحدث طراز MEIKO LCV-700 (الشكل 2-21).

تتميز ماكينة MEIKO بالمزايا التالية.

(1) يقبل البيانات من تصميمات التصميم بمساعدة الحاسوب ثلاثية الأبعاد (تنسيقات JSD وDXF وSTL)، ويفسر بيانات NC التي ينتجها برنامج CAM، ويستخدم الليزر منخفض الطاقة للمسح الضوئي، ويكدس الطبقات بعد معالجة الراتنج لإنشاء أجسام مادية ثلاثية الأبعاد بسرعة ودقة.

(2) يستخدم راتينج عالي الحساسية ومتخصص للنمذجة الدقيقة، مع لزوجة منخفضة وعدم تلوث وأقل انكماش.

(3) يمكن استخدام النماذج الأولية من الراتنج مباشرةً لإنشاء قوالب مطاطية.

(4) يتم التحكم فيها بالكامل بواسطة الكمبيوتر، وقادرة على إنتاج نماذج مختلفة متعددة في وقت واحد. يمكن إنجاز الأشكال التي يصعب إكمالها يدوياً، مما يقلل إلى حد كبير من العيوب التي قد تنشأ أثناء النماذج الأولية اليدوية ويضمن تطابق النموذج مع بيانات التصميم بشكل متسق.

(5) يمكن أن تصل الدقة إلى 0.01 مم، مع ثبات عالٍ وسهولة في التنضيد والتشغيل.

(6) يمكن وضع المعدات المدمجة في مكتب نموذجي.

إجراءات تشغيل ماكينة الإصدار الأول من MEIKO هي كما يلي.

(1) الأعمال التحضيرية قبل البدء.

- تحويل بيانات التصميم ثلاثي الأبعاد CAD إلى بيانات NC وتوصيل كابل ماكينة النماذج الأولية باستخدام الحاسب الآلي بشكل آمن بالمنفذ التسلسلي للكمبيوتر.

- تحقق مما إذا كان مستوى الراتينج في حاوية الراتينج عند خط المقياس الأدنى؛ إذا لم يكن كذلك، أضف الراتينج إلى الخط المرجعي الأوسط، ونظف أي راتينج متساقط، وأغلق باب غرفة المعالجة بإحكام.

(2) ابدأ (2) ابدأ.

- اضبط المفتاح الرئيسي للطابعة على وضع التشغيل، وقم بتوصيل الطاقة، وستظهر شاشة LCD للطابعة مطالبة.

- افتح باب طاقة الليزر في أسفل اليمين وقم بتوصيل طاقة الليزر؛ في هذا الوقت، يحتاج الليزر إلى التحضير لفترة من الوقت، حوالي 15 إلى 20 دقيقة. عندما تطلب شاشة LCD "الليزر نشط"، يكون الإعداد قد اكتمل.

- اضغط على زر إعادة تعيين الأصل على لوحة تحكم الطابعة؛ ستعود منصة الراتنج ورأس الليزر إلى الأصل. عندما تطالب شاشة LCD "بدء التشكيل"، تدخل الطابعة في حالة العمل.

(3) عملية المعالجة.

- انقل بيانات CNC إلى الطابعة عبر الكمبيوتر، مع إنشاء دعامة الراتنج أولاً.

- يمسح ليزر الأشعة فوق البنفسجية سطح الراتينج السائل الحساس للضوء نقطة تلو الأخرى وفقًا لبيانات المقطع العرضي لكل

- طبقة من قطعة العمل، مما يؤدي إلى معالجة طبقة الراتنج الرقيقة في المنطقة الممسوحة ضوئيًا.

- بعد معالجة طبقة واحدة، تنزل طاولة العمل، ويتم وضع طبقة جديدة من الراتنج السائل على سطح الراتنج المعالج سابقًا للطبقة التالية من المسح والمعالجة.

- كرر هذه العملية حتى اكتمال النموذج الأولي لقطعة العمل بالكامل. لاحظ أنه يجب عدم فتح باب حجرة المعالجة أثناء العملية؛ وإلا فستتوقف المعالجة ولا يمكن الاستمرار فيها.

- عند اكتمال المعالجة، سيصدر جرس الطابعة ثلاثة أصوات صفير للإشارة إلى انتهاء المعالجة؛ اضغط على زر إعادة تعيين الأصل.

- بمجرد أن يعود رأس الليزر والمنصة إلى الأصل، افتح باب غرفة المعالجة لسحب المنصة للخارج، وضعها على وسادة قماشية ناعمة مُعدّة مسبقًا، وأغلقها لمنع دخول الضوء.

- اكشط قالب الراتنج المعالج برفق باستخدام ملعقة مسطحة، مع الحرص على عدم خدش المنصة. يجب عدم إجراء هذه العملية أثناء تركيب المنصة لتجنب إتلاف دقة الطابعة.

- قم بتنظيف الراتنج المعالج على المنصة جيدًا؛ إذا التصق بها الكثير، استخدم الكحول لتنظيفها وتأمين المنصة على رف المنصة.

- استخدم الملقط لالتقاط قالب الراتنج المكشوط ووضعه في دورق مملوء بالكحول لشطفه، مع الحرص على عدم تجاوز وقت الشطف.

- يوضع قالب الراتنج المشطوف تحت مصباح الأشعة فوق البنفسجية لمدة 1-2 ساعة للمعالجة الثانوية. بالنسبة للمنتجات الأكبر حجماً، اقلبها لضمان المزيد من التعريض المتساوي. بعد معالجة نموذج الراتنج بالكامل، تحقق من جودة النموذج؛ يجب إصلاح أي عيوب قبل الضغط على القالب المطاطي.

(4) الإغلاق.

- تأكد من أن رأس الليزر والمنصة قد عادا إلى نقطة الأصل؛ وإلا فاضغط على زر إعادة مسح الأصل.

- تأكد من أن باب غرفة المعالجة مغلق ومقفل.

- قم بإيقاف تشغيل الليزر ومفتاح الإمداد بالطاقة الرئيسي.

- قم بضبط المفتاح الرئيسي لماكينة صنع قوالب المجوهرات الرئيسية على وضع OFF، وقم بفصل التيار الكهربائي، وأوقف تشغيل مفتاح إمداد الطاقة غير المنقطع.

3.2 آلة النماذج الأولية السريعة Envision TEC Perfactory الألمانية

في عام 2004، أطلقت شركة Envision TEC الألمانية آلة Envision TEC Perfactory للنماذج الأولية السريعة (الشكل 2 ¬22). ويستخدم هذا الطراز تقنية الإسقاط الرقمي للصور DLP، ويستخدم نظام الإسقاط رقاقة DMD الأكثر تقدمًا، والتي تحتوي على 1.3 مليون مرآة متناهية الصغر مرتبة بانتظام، كل منها بحجم 1/5 شعرة. يتم ضبط كل مرآة متناهية الصغر وفقًا للصورة ويتم التحكم فيها بواسطة محركات دقيقة فردية لضبط الزاوية وإصدار الضوء لإسقاط الصورة. يقوم النظام بتحويل معلومات المقاطع العرضية للنموذج ثلاثي الأبعاد إلى صورة نقطية يتم إسقاطها على الراتنج من خلال رقاقة DMD، مما يؤدي إلى معالجتها وتشكيلها. أثناء عملية التشكيل، يمكن اختيار مواد الراتنج المختلفة؛ الراتنج الأحمر ذو صلابة أعلى ومناسب للقوالب؛ أما الراتنج الأصفر فله نقطة انصهار منخفضة نسبيًا، ومناسب للصب المباشر (التشكيل).

تتميز ماكينة النماذج الأولية السريعة Envision TEC Perfactory بالعديد من المزايا البارزة.

(1) سرعة تشكيل سريعة وكفاءة عالية. تستخدم مبادئ الإسقاط للتشكيل، لذلك لا تتغير سرعة التشكيل بغض النظر عن حجم قطعة العمل. بالمقارنة مع ماكينات النماذج الأولية السريعة الأخرى، يتطلب هذا الطراز أقصر وقت عمل، وهو ما يتضح بشكل خاص أثناء الإنتاج الضخم. على سبيل المثال، يمكن إنتاج عشرة نماذج أولية من الخواتم النسائية في وقت واحد في 3/i.

(2) دقة نموذج عالية وتشطيب سطح جيد. تصل دقة X/Y إلى 35 ميكرومتر، مع حد أدنى لسُمك الطبقة يبلغ 25 ميكرومتر.

(3) انخفاض تكلفة الاستخدام: فهو لا يستخدم الليزر في المعالجة والتشكيل، ولكنه يستخدم بدلاً من ذلك مصابيح رخيصة جدًا للإضاءة. كما أن النظام بأكمله لا يحتوي على أجزاء حقن، وبالتالي يتجنب المشاكل الشائعة المتعلقة بانسداد أنبوب الليزر أو تلفه الموجودة في أنظمة التشكيل الأخرى، مما يقلل من تكاليف الصيانة ويوفر الوقت.

(4) يمكن للنموذج استنساخ قوالب الشمع باستخدام قالب ضغط أو صبها مباشرةً في شكلها.

(5) الماكينة مدمجة الحجم، وذات متطلبات بيئية منخفضة، ومناسبة للبيئات المكتبية العامة، وغير سامة، وذات استهلاك منخفض للطاقة.

3.3 طابعات الشمع من سلسلة Solidscape الأمريكية

من بين ماكينات النماذج الأولية السريعة المستخدمة في صناعة تجهيز المجوهرات، فإن سلسلة طابعات الشمع التي تنتجها شركة سوليدسكيب في الولايات المتحدة، والتي تعتمد على طريقة FDM، لها قيمة عملية وتجارية كبيرة. وكان الطراز الأول هو الطراز Maker II، ومع التحسينات المختلفة التي أُدخلت عليه خصيصًا لصناعة المجوهرات، فإن أحدث الطرازات التي تم تقديمها هي T66 Benchtop II وT612 Benchtop II (الشكل 2-23). تتفوق سلسلة T المحسّنة في السرعة والجودة التي تحسنت بشكل كبير مقارنةً بالماضي.

(1) الهيكل الأساسي لطابعة الشمع T66.

يمكن تقسيم ماكينة النماذج الأولية السريعة T66 إلى جزأين رئيسيين: البرمجيات والأجهزة. يتألف الجزء البرمجي بشكل أساسي من برنامج Quick Slice، الذي يحدده المشغل فيما يتعلق بالبيانات ذات الطبقات، ويقوم بتقطيع نموذج الكمبيوتر ثلاثي الأبعاد حسب الحاجة. بعد المعالجة، يقوم بإنشاء ملفات قيادة الجهاز استنادًا إلى معلمات المواد والمسار المحددة، والتي تقود نظام الأجهزة من خلال الواجهة. تتألف أجهزة الجهاز بشكل أساسي من ثلاثة أنظمة رئيسية: (1) نظام التحكم العددي ثلاثي الإحداثيات الذي يتألف من نظام منصة عمل يتحرك على طول الإحداثي z ونظام فوهة في اتجاهات x-y. (2) يتألف نظام إمداد المواد لمواد التشكيل من نظامين يعتمدان على البيانات يتحكمان في مادة النموذج ومواد الدعم، على التوالي، ويقودان المواد وفقًا لمعلمات البيانات المحددة أثناء معالجة البرنامج، ويشكلان طبقات التعبئة بمعدل تدفق وسرعة معينين. (3) يحافظ نظام التحكم في درجة الحرارة، الذي يتحكم في درجة حرارة انصهار المواد ودرجة حرارة بيئة العمل، عادةً على درجة حرارة مواد التشكيل أعلى من درجة حرارة التصلب ودرجة حرارة بيئة العمل عند 16-27 درجة مئوية.

(2) خصائص عملية تشكيل ماكينة حقن الشمع T66 لماكينة حقن الشمع T66.

وتستخدم النماذج الأولية المصنوعة من T66 شمع المجوهرات كمادة يمكن استخدامها مباشرةً في الصب بالشمع المفقود. تتمتع النماذج الأولية المنتجة بشكل عام بنعومة سطح جيدة ودقة أبعاد عالية. لا حاجة للدعم، حيث يقوم برنامج عمل النماذج الذي يأتي مع T66 بحساب موضع الدعامات تلقائيًا، وإنشاءها أثناء عملية التشكيل. تلتف الدعامات حول النموذج، وبمجرد اكتمال التشكيل، يقوم الشمع المنصهر بإذابة الدعامات، مما ينتج عنه نموذج شمع مجوهرات. لذلك، من حيث أداء المواد والمظهر، فهي قريبة جداً من المنتج الفعلي. وهي تتمتع بمزايا فريدة من نوعها في تصنيع النماذج التصورية والتحقق من وظائف المنتج، مما يوسع نطاق تطبيقها. ومع ذلك، فإن الماكينة لديها أيضًا مجالات تحتاج إلى التحسين، مثل أن سرعة الإنتاج أبطأ نسبيًا مقارنةً بطرق SLA، والفوهة عرضة للانسداد والتلف، وتكاليف الصيانة المرتفعة.

(3) عملية ماكينة رش الشمع T66 التي تتعامل مع مجوهرات القالب الرئيسي للمجوهرات.

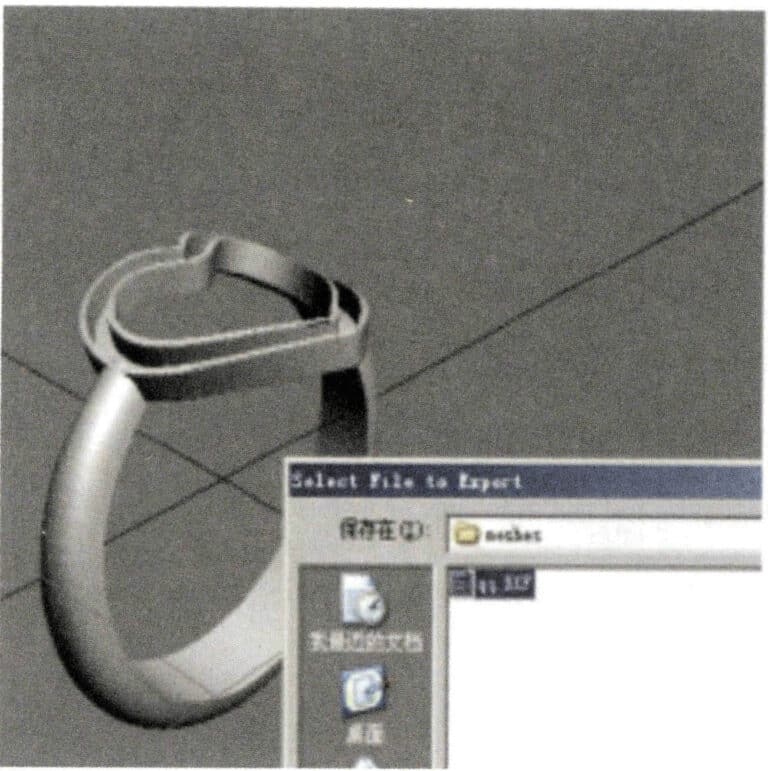

- استخدم برنامج CAD لتصميم المجوهرات لإنشاء رسم ثلاثي الأبعاد للمجوهرات.

- تحويل ملف الرسم إلى تنسيق ملف STL يمكن معالجته بواسطة برنامج النماذج الأولية السريعة.

- يضع برنامج معالجة بيانات النماذج الأولية السريعة طبقات النموذج (تقطيع الأشكال المقطعية على كل خط كفاف). (4) معالجة كل مقطع عرضي لتحديد المناطق والأشكال التي تحتاج إلى دعم وتشكيل الدعامات.

- املأ كل مقطع عرضي بالمعلمات المناسبة لإنشاء طبقة رقيقة بسماكة معينة تحت حركة الفوهة.

- نقل بيانات قيادة الجهاز المعالجة إلى ماكينة رش الشمع لبدء معالجة النماذج الأولية السريعة. تستخدم ماكينة رش الشمع شمعًا خاصًا بالمجوهرات كمادة للنموذج، وعادةً ما تستخدم نوعين من الشمع: أحدهما شمع أحمر، وهو شمع ذو درجة انصهار أقل ويستخدم للدعامات الخارجية؛ والآخر شمع أخضر، وهو شمع ذو درجة انصهار أعلى ويستخدم لتشكيل النموذج. في كل مرة تقوم فيها الفوهة بالمسح الضوئي، تقوم بترسيب طبقة من الشمع، ثم تتحرك الكاشطة المجاورة لتسوية السطح العلوي للنموذج، مما يضمن أن يكون ارتفاع كل طبقة متناسقًا. وكلما قلّت سماكة كل طبقة، زادت دقة السطح، ولكن الأمر يستغرق وقتًا أطول، مما يقلل من الكفاءة؛ وكلما زادت سماكة كل طبقة، زادت السرعة ولكن قد تظهر خطوات على السطح، مما يؤثر على الدقة ونعومة السطح.

- بمجرد الانتهاء من معالجة النموذج بالكامل، يتم إزالة قطعة الشمع ووضعها في غرفة تسخين لخبزها، بحيث تكون درجة الحرارة أعلى من درجة انصهار الشمع الأحمر ولكن أقل من درجة انصهار الشمع الأخضر، مما يتسبب في ذوبان الشمع الأحمر بينما يظل الشمع الأخضر دون تغيير. بعد ذلك يتم تنظيف النموذج بالشمع الأحمر المذاب في محلول تنظيف خاص لإزالة أي بقايا شمع أحمر، وبعد تجفيفه، يتم الحصول على قطعة شمع أخضر كاملة، والتي يمكن استخدامها مباشرةً في الصب الاستثماري.

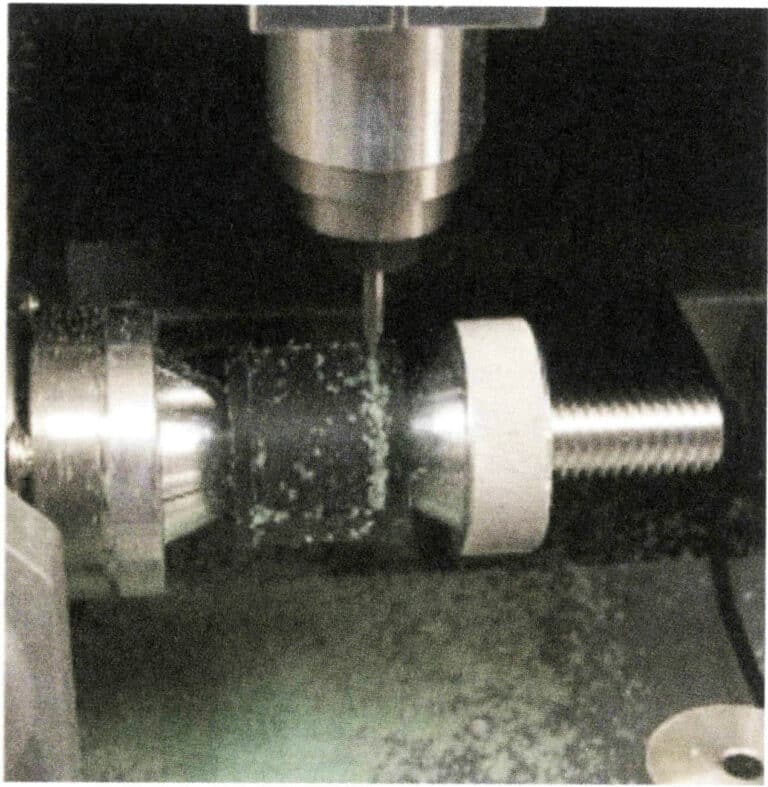

4. العملية الأصلية للنحت باستخدام الحاسب الآلي الرقمي

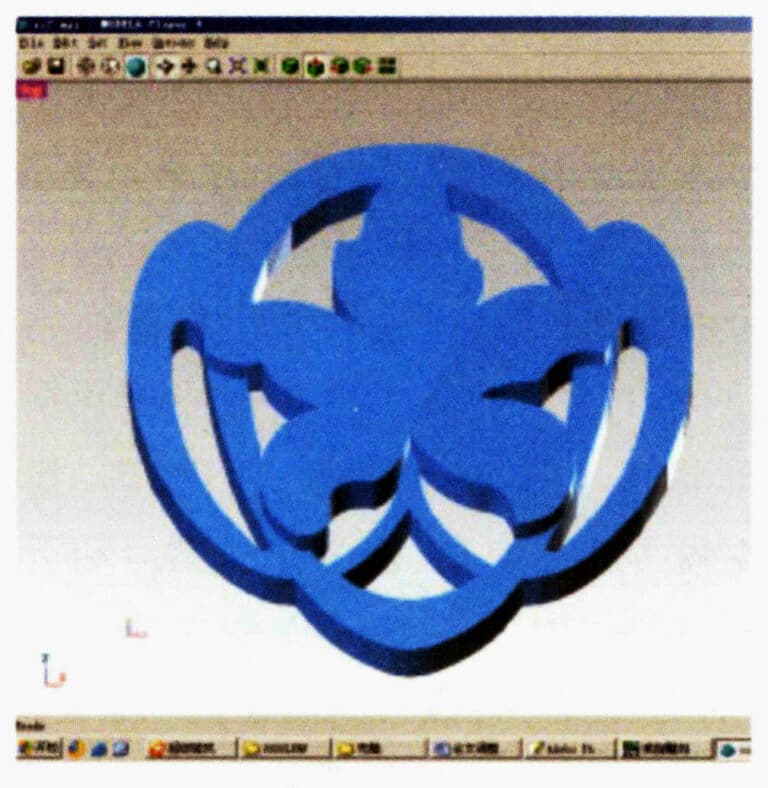

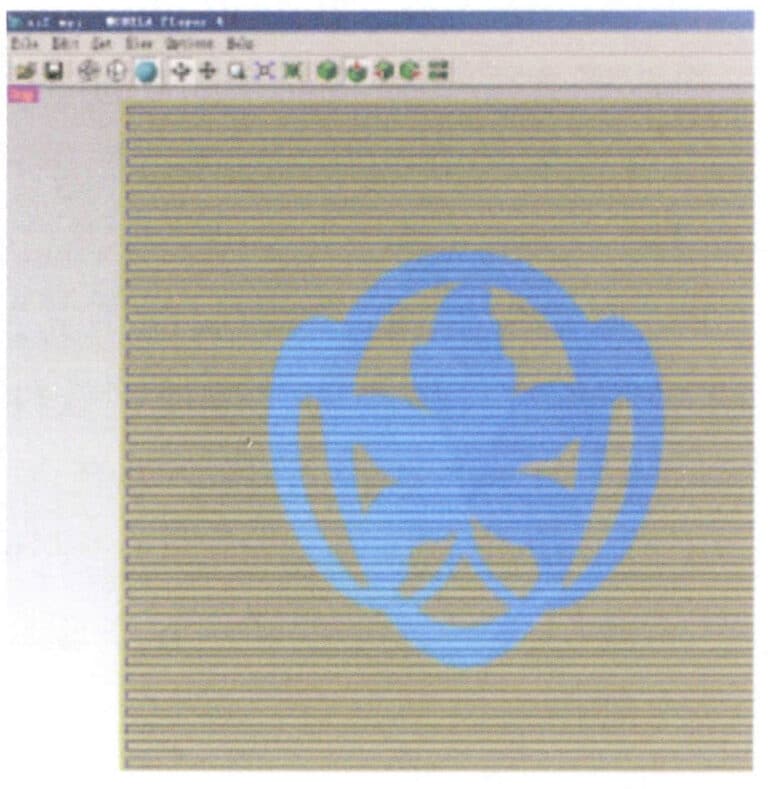

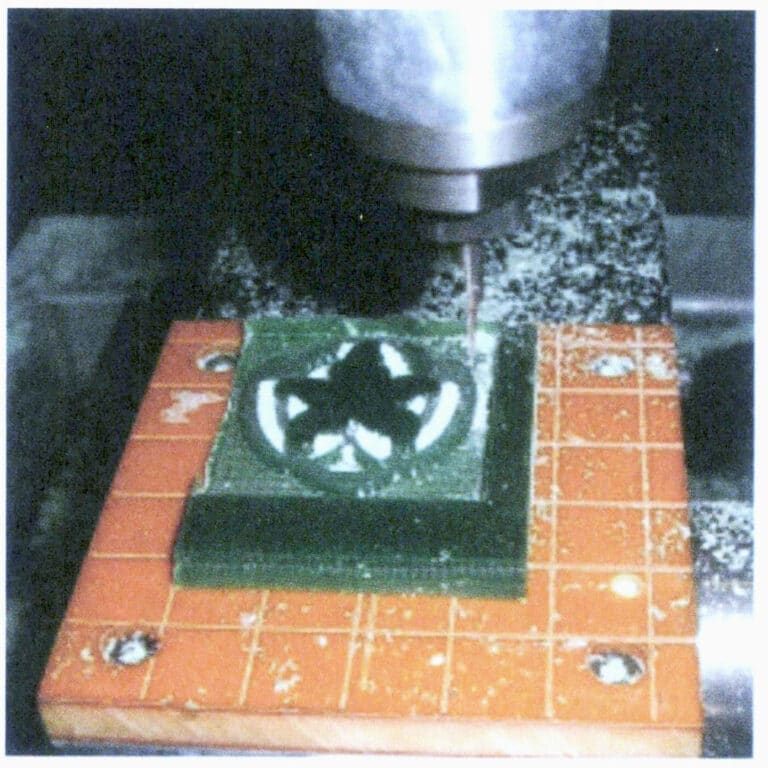

تنطوي عملية النحت باستخدام الحاسب الآلي على استخدام معدات ماكينات لنحت المواد وإزالة الأجزاء غير الضرورية للحصول على مجوهرات القالب الرئيسي للمجوهرات. تستخدم هذه العملية بشكل أساسي ماكينات النقش باستخدام الحاسب الآلي الصغيرة، والتي يمكنها معالجة الراتنج والبلاستيك ومواد الشمع ومعالجة المواد المعدنية مباشرةً. كما أنها ماهرة في معالجة الهياكل غير المنتظمة ويمكنها إنشاء أشكال وتركيبات معقدة ثلاثية الأبعاد. ماكينات النقش باستخدام الحاسب الآلي المستخدمة في تشكيل المجوهرات صغيرة الحجم، وتشمل الموديلات النموذجية ماكينات بكين جينغدياو كارفر300، وماكينة النقش على المجوهرات الفرنسية جابار IS200، وماكينة النقش على المجوهرات اليابانية Roland Jwx-10. تتعرف ماكينات النقش عادةً على تنسيقات بيانات برامج CAD المختلفة، مثل Solidworks أو Teehgem أو ArtCam أو JCAD3 أو Jewel CAD الشائعة. ومع ذلك، ونظرًا للطبيعة الخاصة للأدوات المستخدمة في نقش قطع وتشكيل المجوهرات، هناك ضوابط صغيرة جدًا للزاوية ومعدل التغذية، ويمكن أن يحقق استخدام برنامج Type3 دقة معالجة أفضل.

4.1 العملية الأصلية للنحت باستخدام الحاسب الآلي بنظام التحكم الرقمي

وفقًا للتصاميم الهيكلية المختلفة لمختلف الحليّ، يمكن تقسيم النقش الميكانيكي إلى نوعين: النقش المسطح والنقش الدوار.

(1) نقش مسطح.

يشير النقش المسطح إلى النقش على جانب واحد من مادة الشمع، ويستخدم بشكل عام لنحت الحلي على شكل نقوش بارزة، مثل المعلقات والدبابيس وغيرها من الإكسسوارات المسطحة في المجوهرات. إذا أخذنا ماكينة النقش على المجوهرات Roland Jwx-10 كمثال، فإن الخطوات هي كما يلي:

- أنشئ نموذج مجوهرات في برنامج النمذجة ثلاثية الأبعاد واحفظه بتنسيق ملف DXF أو STL.

- قم بتثبيت مادة الشمع على طاولة النقش بماكينة النقش، وشغِّل ماكينة النقش، واضبط أصل الأداة.

- افتح برنامج الحفر، وحدد "ملف-اختيار ميكانيكي"، وقم بإيقاف تشغيل المحور الدوّار في الخيارات، واستورد ملف النموذج إلى برنامج الحفر.

- المعالجة السطحية، بشكل أساسي لتنعيم سطح مادة الشمع؛ إذا كان السطح قد تم تنعيمه بالفعل، يمكن تخطي هذه العملية.

- تشير المعالجة الخشنة إلى استخدام أداة كبيرة لنحت فراغ مادة الشمع. وبصفة عامة، تكون المجوهرات صغيرة نسبيًا، ويمكن استخدام أداة مدببة بحجم 0.5 مم للمعالجة الخشنة.

- التشطيب هو خطوة إكمال الزخرفة، وعادةً ما يتم ذلك باستخدام أداة بحجم 0.2 مم.

- قم بإزالة قطعة الشمع المنقوشة من على طاولة النقش وصقلها إلى منتج نهائي.

يوضح الشكل 2-24 العمليات الرئيسية للنقش المسطح في الشكل 2-24.

(أ) النمذجة

(ب) حساب مسار القطع

(ج) النقش

(د) فراغ تقريبي

الشكل 2-24 العملية الرئيسية للنحت المسطح

وتجدر الإشارة إلى أنه نظرًا لطريقة المعالجة الميكانيكية لقطع الحديد التي تستخدمها ماكينة نحت الشمع، لا يمكن نحت بعض المناطق بنجاح دفعة واحدة وتحتاج إلى تعديل يدوي. أثناء عملية النحت، لضمان تمتع قالب الشمع بالقوة الميكانيكية الكافية، يجب ترك شمع إضافي على قالب الشمع كدعم. بعد الانتهاء من النحت، يجب إزالة الشمع الداعم يدويًا، ويجب تعديل المناطق الداعمة بشكل مناسب. عند نحت الخاتم، لا يمكن نحت المنطقة السفلية، وبعد اكتمال قالب الشمع، يلزم القيام بعمل يدوي لتفريغ الجزء السفلي.

(2) النحت الدوراني.

يشير النحت الدوراني بشكل عام إلى نحت الحلقات، وتحقيق النحت الدائري تحت محرك محور دوار. وتتم الخطوات على النحو التالي:

- أنشئ نموذجًا للمجوهرات في برنامج النمذجة ثلاثية الأبعاد واحفظه بتنسيق ملف DXF أو STL.

- قم بتثبيت مادة الشمع على المحور الدوّار، وشغّل ماكينة النحت، واستخدم وظيفة الضبط التلقائي للأداة لضبط موضع الأصل.

- افتح برنامج النحت، وحدد "ملف-اختيار ميكانيكي"، وافتح المحور الدوّار في الخيارات، واستورد ملف النموذج إلى برنامج النحت.

- تتوافق المعالجة السطحية والمعالجة الخشنة والمعالجة الدقيقة والتعديل مع النحت المسطح.

يوضح الشكل 2-25 العملية الرئيسية للنقش الدوراني في الشكل 2-25.

(أ) ملف الإخراج

(ب) النقش

(ج) التشطيب

(د) التشذيب

الشكل 2-25 العملية الرئيسية للنقش الدوّار

4.2 مزايا وعيوب النسخ الأصلية المنحوتة آلياً

(1) المزايا.

إن آلات نحت المجوهرات الأصلية هي أجهزة ميكانيكية آلية، وتتمتع القطع الأصلية المنحوتة آلياً بمزايا كبيرة مقارنة بالنحت اليدوي من حيث كفاءة العمل والدقة وتعديل النموذج. وينعكس ذلك بشكل رئيسي في الجوانب التالية:

- كفاءة معالجة عالية. في ظل نفس ساعات العمل وبنفس المهارات في التشغيل، فإن عدد المنتجات التي تتم معالجتها بواسطة آلة النقش لا يمكن تحقيقه بواسطة العمل اليدوي. وفي الوقت نفسه، يمكن لآلة النقش أن تعمل دون رقابة، مما يوفر الموارد البشرية ويقلل التكاليف.

- دقة جيدة. بشكل عام، يكون نحت المجوهرات دقيقًا جدًا وله أشكال منتظمة. يتميز النحت اليدوي بهامش خطأ أكبر ودقة أقل، في حين أن النحت الميكانيكي يمكن أن يحقق دقة تصل إلى 0.1 مم، وهو ما يتجاوز قدرة الإنسان. إن مزايا آلة النقش واضحة للغاية خاصة في نحت الأشكال الهندسية والنصوص، خاصة في نحت الأشكال الهندسية والنصوص. في معالجة المجوهرات، يمكن أن تؤدي ماكينات النقش إلى تقليل الهدر وجودة أكثر دقة بعد التشكيل.

- تعديل النموذج الملائم.

يسمح النحت الميكانيكي بمعاينة النموذج على الكمبيوتر؛ إذا كانت هناك انحرافات، يمكن تعديلها على الفور. بالنسبة لتعديلات الحجم، لا يلزم سوى تعديل المعلمات على الكمبيوتر. وعلى النقيض من ذلك، يعد تعديل المنحوتات اليدوية أكثر صعوبة ويفتقر إلى الدقة الكافية.

(2) العيوب.

تنعكس عيوب النحت الأصلي الميكانيكي بشكل أساسي في الجوانب التالية:

- إن عملية النحت بالشمع هي تقنية تشكيل يمكن أن تقوم بالنحت الإضافي والطرح على حد سواء. ومع ذلك، لا يمكن استخدام القالب الرئيسي لنحت المجوهرات بالشمع الميكانيكي إلا في النحت. لا يمكن أن تتراكم في مساحة ثلاثية الأبعاد، مما يعني أن آلة النحت يمكنها فقط أداء النحت الطرحي على المواد ولا يمكنها أداء النحت الإضافي. يضعف هذا من القوة التعبيرية للنحت الميكانيكي بالشمع ويستهلك أيضًا المزيد من المواد.

- يكون شكل النسخة الأصلية الميكانيكية عموماً جامداً تماماً ويفتقر إلى المرونة. لا تنتج النسخ الأصلية المصنوعة يدويًا مربعات أو دوائر قياسية جدًا، ولكن العمل يتمتع بحس البساطة. يجعل النحت الميكانيكي جميع المربعات والأسطح المنحنية قريبة من المعايير الرقمية، مما يؤدي إلى إحساس بالصلابة.

- آلات النحت مناسبة فقط لأشكال المجوهرات العادية والبسيطة.

نظرًا لقيود البرامج والأجهزة مجتمعة، يصعب على ماكينات النحت إكمال المجوهرات بشكل مستقل مع التحولات المكانية الكبيرة ثلاثية الأبعاد والقوام الغني. بشكل عام، تقوم ماكينة النحت أولاً بنحت الشكل الخام، ثم يتم إكمال التفاصيل يدوياً.

فيديو كتلة النحت الميكانيكي

القسم الرابع المعالجة اللاحقة للقالب الرئيسي للمجوهرات

بعد اكتمال القالب الرئيسي للمجوهرات، يجب إجراء المعالجة اللاحقة المقابلة بناءً على مادة القالب الرئيسي للمجوهرات، وطريقة نسخ القالب، وهيكل المنتج، وما إلى ذلك، قبل أن يمكن استخدامه للإنتاج.

1. المعالجة اللاحقة للشمع (قوالب الراتنج)

بالنسبة لقوالب الشمع والراتنج، إذا تم استخدام مطاط مبركن بدرجة حرارة عالية للقولبة، فيجب أولاً صبها في قالب فضي رئيسي للمجوهرات؛ أما إذا تم استخدام مطاط مبركن بدرجة حرارة الغرفة، فيمكن استخدامه مباشرةً لاستنساخ القالب.

نظرًا لأن قالب الشمع (الراتنج) يحتوي على بعض التركيبات التي لا يمكن صنعها مباشرة، فيجب إضافتها بعد صب القالب الفضي.

1.1 إعادة صياغة القالب الفضي

بعد أن يتم تأهيل قالب الشمع (الراتنج)، يجب إرساله إلى قسم القوالب ليتم صبها في قالب فضي (صب الفضة). ويرجع سبب اختيار الفضة كمادة للقالب بشكل أساسي إلى أن الفضة غير مكلفة نسبيًا، كما أن أداءها مستقر تمامًا. وفي الوقت نفسه، فإن الذهب باهظ الثمن، وسيتأكسد النحاس ويتحول إلى اللون الأسود أثناء عملية التشكيل، مما يؤثر على جودة القالب المطاطي.

1.2 تلميع وصنفرة القالب الرئيسي للمجوهرات

ضبط سطح القالب الفضي المصبوب من الشمع المنحوت وإتمام بعض العمليات التي لا يمكن إتمامها عن طريق صب الشمع المنحوت يدوياً، وتشمل بشكل أساسي الخطوات التالية

(1) قطع ذرب الصب.

لاحظ وحدد موضع البرغي واستخدم كماشة القطع لقطع البرغي على طول قطعة العمل، واستخدم مبرد لتنعيم المنطقة التي تم قطع البرغي فيها.

(2) التشكيل.

يهدف التشكيل إلى تزيين القالب الرئيسي للمجوهرات الفضية بعد قص القالب الرئيسي للمجوهرات الفضية بعد قطع الذراع، مما يجعل مظهره أكثر تجانسًا وسلاسة. انتبه إلى الأمور التالية:

- راقب ما إذا كانت قطعة العمل بها أي تشوه؛ إذا كان هناك تشوه، استخدم كماشة ذات أنف مثقوبة أو كماشة مسطحة الأنف لتصحيحه. استخدم صفيحة حديدية مسطحة ومطرقة مطاطية لتقويم قالب المجوهرات الفضي الرئيسي إذا لزم الأمر. يمكن وضع الخاتم على مغزل الخاتم، وأثناء النقر على الجزء العلوي من المغزل بمطرقة، اضغط على الخاتم بيدك لأسفل وتحقق من وجود فجوات بين الاثنين. إذا كانت هناك فجوات، انقر برفق على منطقة الفجوات بالمقبض الخشبي للمطرقة واضبطها باستمرار.

- تحقق من وجود ثقب رملي؛ إذا كان هناك أي ثقب، استخدم مسدس لحام لملء الثقوب وبرد منطقة اللحام بسلاسة. تحقق أيضًا من وجود نتوءات وحواف حادة؛ في حالة وجودها، قم بتركيب مبرد على عمود مرن وقم بتلميع النتوءات والحواف الحادة التي لا يمكن بردها بمبرد عادي.

- استخدم مبرداً ناعماً لصقل المناطق التي تم صقلها، ثم استخدم ورق صنفرة ناعم لتلميع العلامات المتبقية، واستخدم قرص صنفرة مستدير لزيادة تنعيم الأخاديد والانخفاضات. ابدأ بورق صنفرة خشن 400 حبة خشنة، ثم استخدم ورق صنفرة أدق 800 حبة.

- استخدم ورق الصنفرة للصنفرة على طول شكل قطعة العمل، وأخيراً، قم بتثبيت أدوات مناسبة مثل أعواد ورق الصنفرة ذات الحبيبات 1200 وأقراص الصنفرة على العمود المرن للحصول على تشطيب مسطح وناعم ولامع على قطعة العمل بأكملها.

اعتبارات مهمة أثناء التشكيل:

- يجب فحص الحلقة التي تم إصلاحها باستخدام مغزل الخاتم للتأكد من أنها تفي بالحجم المطلوب. فإذا كان كبيراً جداً، يجب قطع الجزء الزائد من الساق ثم لحامه، وإذا كان صغيراً جداً، يجب قطع الساق وإضافة لحام فضي أو قطعة فضية في مكان القطع.

- عند البرش باستخدام مبرد مسطح أو أملس، تأكد من الحفاظ على الأسطح المسطحة مسطحة ومستقيمة وصحيحة، وأن الأسطح المنحنية يتم برشها بحركة منحنية، مع الضغط بشكل متساوٍ أثناء البرش.

- اختر الملف المناسب بناءً على الانحناء الداخلي للحلقة.

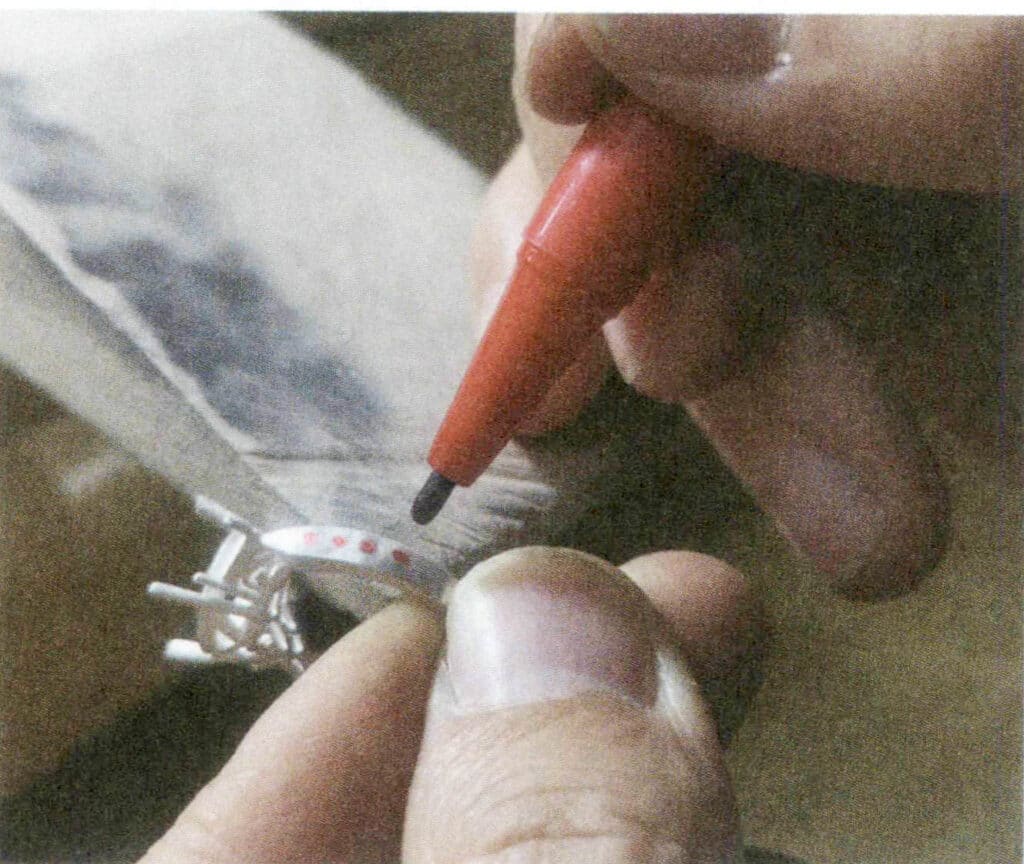

(3) لحام حوامل الإعداد.

يتم إنتاج مواد لحام حوامل الترصيع، مثل الأسلاك الفضية وأنابيب الفضة، بشكل عام من خلال التصنيع الآلي. وطريقة لحام الترصيع هي:

- قم بنشر دائرة بارتفاع معين من أحد طرفي الأنبوب وفقًا لمتطلبات التصميم، واستخدم مبرد وورق صنفرة لتنعيم وتلميع الحلقة الفضية المقطوعة.

- استخدم كماشة القطع لتقطيع السلك الفضي إلى شرائح صغيرة حسب الحاجة، وبرد الأطراف المقطوعة بسلاسة باستخدام مبرد.

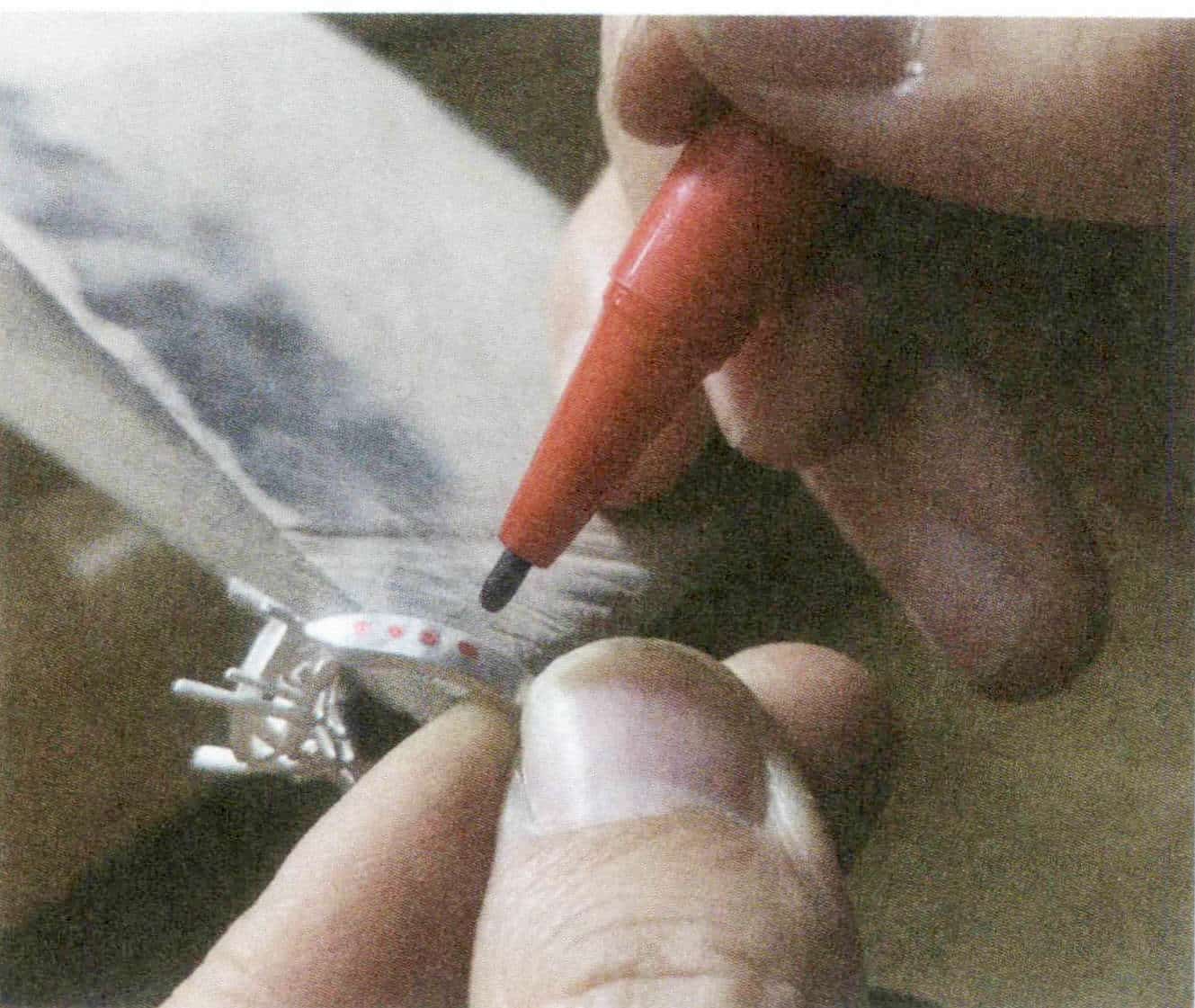

- استخدم قلماً زيتياً لتحديد موضع ترصيع الحجر على الحلقة الأنبوبية، ثم استخدم منشاراً مقوساً أو مبرداً دائرياً لإنشاء أخاديد ضحلة على الحلقة الأنبوبية، أو استخدم مبرداً مسطحاً لتسطيح أحد طرفي السلك الفضي.

- قم بتقطيع قطع اللحام إلى جزيئات صغيرة، وأشعل الشعلة، وأمسك السلك المقطوع بالملاقط، وقم بتسخينه حتى يحمر، ثم اغمسه في كمية صغيرة من البوراكس، واستخدم مسدس اللحام لإذابة جزيئات اللحام الفضية المقطوعة إلى حبة صغيرة. استخدم السلك الفضي المغطى بالبوراكس لالتقاطه، وأضف كمية صغيرة من مسحوق التدفق، وضعها في الأخدود الضحل. صوِّب لهب مسدس اللحام على نقطة التوصيل بين السلك والحلقة حتى يضيء باللون الأحمر. ستذوب قطعة اللحام في حالة سائلة تحت تأثير مسحوق التدفق والبوراكس ودرجة الحرارة المرتفعة، مما يؤدي إلى لحام السلك الفضي بإحكام بالحلقة.

- اقطع أي ارتفاع زائد وفقاً للارتفاع المطلوب للشوكات. اضبط المسافة بين الشوكات لتتناسب مع حجم الحجر وأبعاده.

- قم بغلي الترصيع النهائي في ماء الشبة لتنظيفه، ثم استخدم أداة ثقب الكوب لتدوير الشوكات.

عند لحام الإعداد، يجب ملاحظة المسائل التالية:

- يجب أن تكون المسافات بين المخالب موزعة بالتساوي، ويجب أن تكون المخالب متماسكة وثابتة.

- أثناء عملية اللحام، يجب أن تكون كمية اللحام قابلة للتحكم؛ فالكثير من اللحام سيؤثر على الشكل العام لقطعة العمل، مما يجعل العمليات اللاحقة صعبة التعامل معها، بينما سيؤدي القليل جدًا إلى لحام ضعيف.

- يجب تحديد سُمك المخالب بناءً على حجم الحجر وأبعاده؛ على سبيل المثال، يستخدم الترصيع ذو الأربعة مخالب مقاس 2 مم بشكل عام سلك فضي مقاس 0.7 مم للمخالب؛ أما الترصيع ذو الأربعة مخالب مقاس 3 مم فيستخدم بشكل عام سلك فضي مقاس 0.8 مم للمخالب.

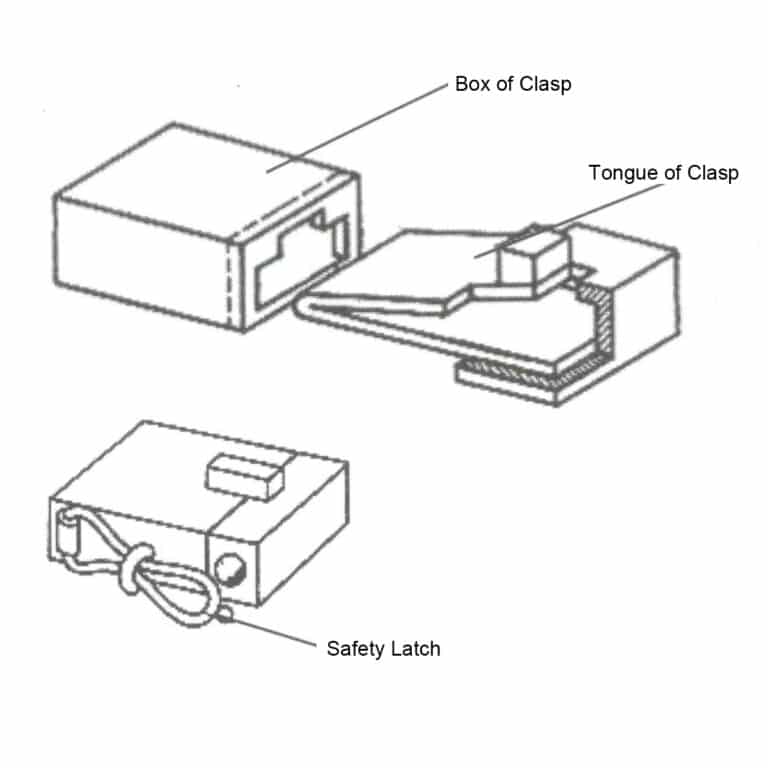

(4) صنع لسان المشبك وصندوق المشبك للسلسلة.

بالنسبة للمجوهرات من نوع السلسلة، من الضروري عمل لسان قفل وصندوق قفل، والذي يجب ضبطه لفتحه وإغلاقه بسلاسة. يتم شرح ثلاثة مفاهيم هنا: لسان المشبك وصندوق المشبك والمزلاج الآمن. والمصطلحات الثلاثة هي مصطلحات عامية في الصناعة، حيث يشير لسان المشبك إلى القطعة المعدنية الزنبركية المستخدمة في مزلاج الخزنة من نوع الصندوق الذي يشبه لسان البطة، ويشير صندوق المشبك إلى الصندوق المستخدم للسان المشبك، ويشير المزلاج الآمن إلى المشبك الذي يثبت صندوق المشبك واللسان على جانب المشبك لمنع انفصالهما (الشكل 2-26).

اصنع لسان المشبك:

اختر صفيحة فضية بعرض معيّن، بسماكة 0.5 مم بشكل عام، وقم بطيها، ثم قم بإزالة النتوءات والثقوب الرملية من أجزاء مختلفة من الصفيحة الفضية، وقم بتلميعها حتى تصبح لامعة قبل لحامها على القطعة الفضية.

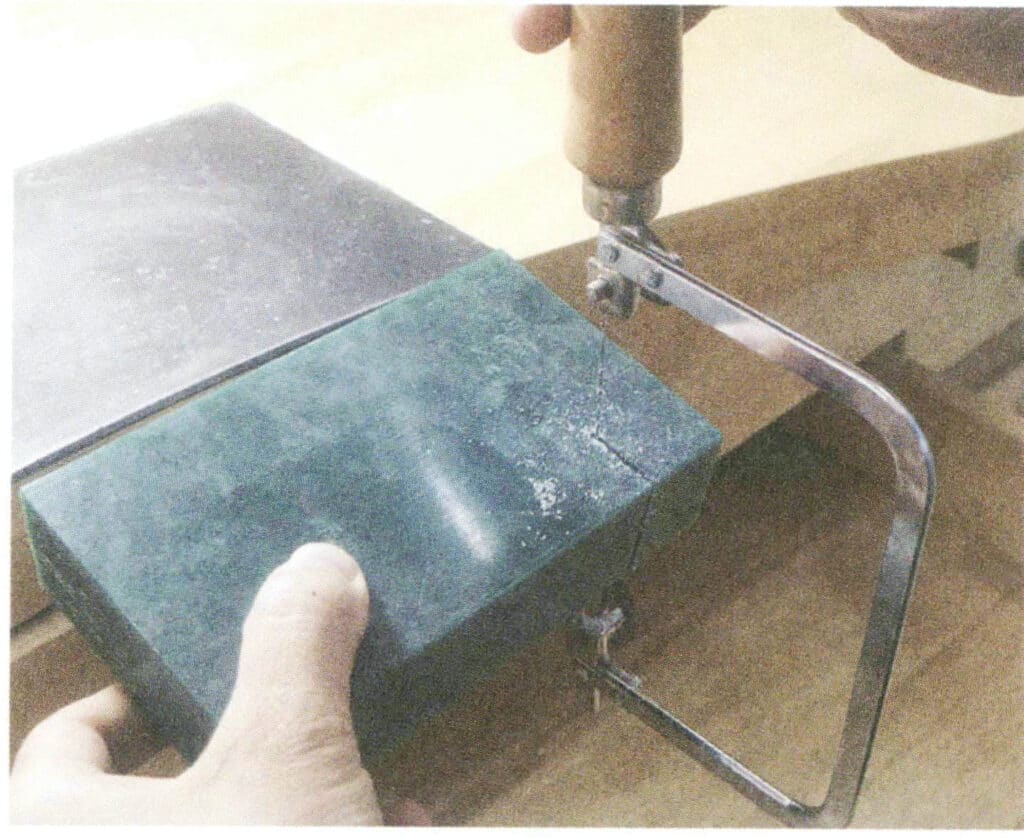

اصنع صندوق المشبك:

في الطرف الآخر من القالب الفضي الرئيسي للمجوهرات الفضية، اصنع شكل صندوق باستخدام صفيحة فضية، ثم استخدم منشار مقوس لفتح تجويف حسب الحاجة، مع لحام قطعة توقف عند كل طرف من الفتحة. استخدم مبراة أسنان لتنظيف النتوءات والحواف الحادة داخل الصندوق، واستخدم مبرد مسطح صغير ومبرد مربع صغير لتنعيم الفتحة.

التعديل:

يشير ذلك إلى ضبط الملاءمة بين لسان المشبك وصندوق المشبك لضمان سلاسة التشغيل. العملية الأساسية هي:

- أدخل لسان المشبك في صندوق المشبك، مع اتخاذ موضع مناسب في وسط اللسان.

- شكّل قطعتين من الفضة على شكل حرف "T" وقم بلحمهما معاً كما هو مطلوب لإنشاء زر.

- قم بلحام هذا الزر في الموضع المركزي المخصص لتشكيل لسان مشبك قابل للضغط.

- ضع لسان المشبك مرة أخرى في صندوق المشبك للتعديل، مما يسمح له بالتحرك بحرية للداخل والخارج. ومع ذلك، من المهم ملاحظة أنه لا يمكن سحب لسان المشبك للخارج عند عدم الضغط على الزر.

(5) العملية التشغيلية المحددة لصناعة الأقراط الدائرية.

بالنسبة للأقراط الخطافية من الضروري إنشاء أنبوب (في إشارة إلى الأنبوب المستخدم لإدخال الدبوس) ودبابيس الأذن. وتتم عملية التصنيع على النحو التالي.

صنع الأنبوب

قم بتلميع الأقراط المصبوبة للحصول على لمسة نهائية ناعمة. استخدم منشاراً لقطع الأقراط في الموقع المحدد؛ استخدم مبرد دائري صغير لإنشاء نصف دائرة على حواف القطع. اختر أنبوب فضي مطابق للمواصفات وقم بتقطيعه إلى ثلاثة أقسام. استخدم مبرداً أو ورق صنفرة أو ما إلى ذلك لإزالة علامات المنشار من الأنبوب ولحمه في المواضع المناسبة. اختر سلكاً فضياً يتطابق مع موضع ثقب الأنبوب الفضي وأدخله في ثقب الأنبوب ليكون بمثابة الجزء المتحرك من القرط. استخدم مبرد وورق صنفرة لتنعيم هذا الجزء وتلميعه.

صنع دبابيس الأذن:

استخدم منشاراً لقطع الطرف الآخر من القرط وإزالة الجزء الزائد؛ استخدم ماكينة كبس لضغط صفيحة فضية بالسماكة المطلوبة، ثم قم بخياطة قطعتين بالمنشار واستخدم مبرداً لتشكيل قطع الفضة المنشورة على شكل نصفين من الفضة على شكل نصف دائرة تفي بمتطلبات الحجم; استخدام مسدس لحام للحام للحام نصفي الدائرتين المبردتين على سطحي القطع في موضع دبوس الأذن، ولحام سلك فضي بالحجم المطلوب في وسط نصف الدائرة في أحد طرفي القرط ليكون بمثابة دبوس الأذن؛ وبناءً على حجم دبوس الأذن، قم بإنشاء ثقب بالمواصفات المناسبة على نصف الدائرة في الطرف الآخر باستخدام مثقاب ومثقاب كروي، وقم بإصلاح الثقب باستخدام مثقاب أسنان ومثقاب ماسي.

المسائل التي يجب الانتباه إليها عند صنع دبابيس الأذن: يجب أن تكون المسافة بين الطرفين عند إدخال مسمار الأذن في الثقب بين 5 مم. يجب أن يكون موضع المفصلة على درجة معينة من المرونة، لا أن تكون فضفاضة ولا ضيقة. يجب ألا تظهر نقاط اللحام في موضع مسمار الأذن أي ظواهر ملتوية أو مائلة.

2. المعالجة اللاحقة للقالب الرئيسي للمجوهرات الفضية

2.1 ضبط موضع الحجر

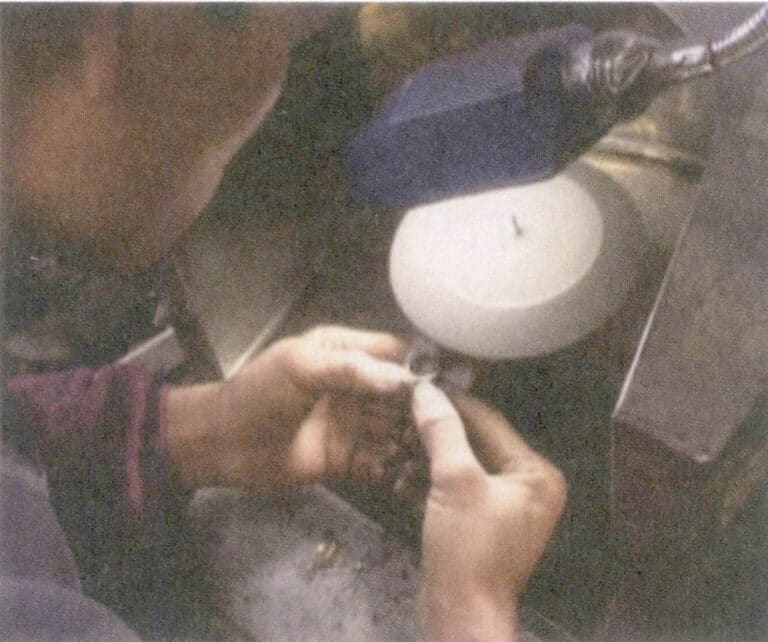

بعد تأهيل شكل وحجم وجودة قالب المجوهرات الفضي الرئيسي، بالنسبة للمجوهرات المرصعة بالأحجار الكريمة، من الضروري تحديد موضع الحجر (الشكل 2-27) وتثبيت موضع الحجر (الشكل 2-28) على قالب المجوهرات الفضي الرئيسي، والتحقق من محاذاة الحجر الكريم مع الحوامل المرصعة. إذا لم تتم المحاذاة، فيجب إجراء تعديلات على حوامل الترصيع في قالب المجوهرات الفضي الرئيسي حتى تتوافق حوامل الأحجار مع المتطلبات.

الشكل 2-27 موضع الحجر القياسي

الشكل 2-28 موضع حجر المعايرة

2.2 سبرو (أي خط الصب)

تم تصميم الذرب لترك قناة لتدفق المعدن المنصهر أثناء عملية الصب. في صب المجوهرات، يعد الإعداد الصحيح للذراع شرطًا أساسيًا لضمان جودة الصب. وتنتج العديد من العيوب في الصب بالشمع المفقود بشكل مباشر أو غير مباشر عن الإعدادات غير الصحيحة للذراع، مثل عدم كفاية الحشو والانكماش وثقوب الهواء، وهي عيوب شائعة.

في صب المجوهرات، نظرًا لعدم ضبط أي رافعة لتعويض انكماش قطعة العمل، تعمل الذريبة كقناة للمعدن المنصهر لملء القالب ويجب أن تقوم أيضًا بمهمة تعويض انكماش المعدن المنصهر المتصلب في القالب. ولذلك، يجب أن يتبع إعداد الذرب بعض المبادئ الأساسية.

يجب أن تكون فوهة ذرب المدخل دائرية لتقليل مساحة السطح وخفض سرعة التبريد. يجب أن يسمح الذرب للمعدن المنصهر بالتدفق بسهولة في تجويف القالب وأن يكون بمثابة خزان كافٍ للانكماش الحجمي الناجم عن تصلب الصب. يجب أن يتصلب الذرب في وقت متأخر عن الصب لتجنب تكوين تجاويف الانكماش.

(1) موضع السبرو. يجب أن يتصل الذرب بالجزء الأكثر سمكًا من الصب. ومع استيفاء متطلبات الملء والتعويض عن الانكماش، يجب وضعه في موضع يؤثر على الحد الأدنى من الصقل السطحي.

(2) عدد السبرو. يتنوع عدد الذربات، بما في ذلك المفردة والمزدوجة والمتعددة. تعتمد كمية الذرب على حجم قطعة العمل وترتبط مباشرةً بهيكلها. بالنسبة لقطع الشغل الصغيرة ذات ترتيب معين من سمك الجدار، يتم استخدام ذرب واحد بشكل عام؛ أما بالنسبة لقطع الشغل المتوسطة ذات نقاط سمك الجدار الرئيسية المشتتة، غالبًا ما يتم استخدام ذرب مزدوج أو حتى ذرب متعدد، كما هو الحال في الحلقات المتوسطة الحجم والأساور الكبيرة النموذجية، لضمان الملء الكامل والتعويض الجيد للانكماش. بالنسبة للذرب الفرعي، من المهم التأكد من أن مساحة المقطع العرضي للذرب الرئيسي كافية لتوفير ما يكفي من المعدن المنصهر للذرب الفرعي الثانوي.

(3) شكل الذرب. بالنسبة للحجم نفسه، تكون مساحة سطح الشكل الأسطواني أصغر من مساحة سطح الشكل المربع، مما يقلل من معدل التبريد ويطيل وقت تصلب الذربة، مما يسهل تدفق المعدن المنصهر في تجويف القالب. بالإضافة إلى ذلك، تسهل الذرب الدائري التدفق السلس للمعدن المنصهر.

(4) حجم الذرب.يجب أن يضمن الذرب امتلاء تجويف القالب ويمكن أن يكون بمثابة حوض معدني كافٍ لتعويض الانكماش الحجمي الذي يحدث أثناء تصلب الصب. ولذلك، يجب ألا يقل قطر الذرب عن سُمك قطعة العمل، ويجب أن يكون طول الذرب مناسبًا لضمان تصلب الذرب في وقت متأخر عن الصب، وتجنب تكوين تجاويف ومسامات انكماشية.

(5) طريقة توصيل الذرب بقطعة العمل. يجب أن يتصل الذرب بقطعة العمل بزوايا مستديرة، مما يسمح للمعدن المنصهر بالملء بسلاسة ويقلل من تآكل جدار القالب. من المهم تجنب التعنق عند نقطة توصيل الذراع، حيث يمكن أن يسبب ذلك انسدادًا ويؤثر على عملية ملء المعدن المنصهر.