¿Cómo hacer un molde maestro de joyería?

Guía de información privilegiada sobre técnicas y procesos de fabricación de moldes maestros de joyería

Introducción:

La fabricación de moldes es la "fuente" del proceso de fabricación de joyas. Todos los estilos de joyas diseñados por el departamento de diseño deben ser convertidos en plantilla por el departamento de moldeado antes de que puedan ser producidos en serie. El aspecto más importante del moldeado de joyas es la "fidelidad al molde maestro de joyería", lo que significa que la producción de la versión del molde maestro de joyería debe cumplir estrictamente los requisitos de los planos de diseño. Para lograrlo, el operario debe utilizar primero el pensamiento tridimensional para experimentar y comprender en profundidad las ideas y los temas del diseñador, al tiempo que tiene en cuenta la integridad general, la coordinación, la estética, la operabilidad y la calidad de la superficie de la versión del molde maestro de joyería. La calidad del moldeado afecta directamente a la dificultad de procesamiento de los procedimientos posteriores y a la calidad del producto acabado.

En la actualidad, los principales métodos de moldeado de joyas son los moldes de plata hechos a mano, los moldes de cera tallados a mano y el moldeado mecánico. Los moldes de plata hechos a mano son una artesanía tradicional, y como la gente busca continuamente la perfección, los patrones de diseño cambian constantemente, lo que lleva a continuas actualizaciones y mejoras en el proceso de moldeado de plata hecho a mano. Al mismo tiempo, con el continuo desarrollo de la ciencia y la tecnología y las necesidades prácticas de las empresas para mejorar la eficiencia de la producción y reducir los costes de producción, se han ido formando gradualmente nuevos procesos de moldeo, como los moldes de cera tallados a mano y el moldeo mecánico.

Por lo general, cuando una empresa de joyería recibe un pedido de un cliente que requiere moldeo, el personal técnico primero entiende los requisitos del cliente y la complejidad de la pieza, el ciclo de producción y la cantidad en función del pedido y, a continuación, determina el proceso de moldeo correspondiente.

Índice

Sección Ⅰ Proceso del molde de plata hecho a mano

Los moldes de plata hechos a mano se refieren a la creación de originales de bordes afilados, claramente definidos y de superficie lisa utilizando aleación de plata mediante métodos de aserrado, limado, soldadura y cincelado. Desde esta perspectiva, la fabricación manual de moldes de plata es similar al proceso de producción manual de joyas. Sin embargo, en comparación con la producción manual general, la fabricación de moldes de plata requiere una mayor destreza artesanal. Requiere que la superficie, las partes huecas y la parte posterior del molde de plata sean impecables, que la estructura de cada parte sea razonable y que las dimensiones de los engarces de las piedras preciosas sean exactas. Algunos también requieren un tratamiento previo de las zonas de engaste, como el ranurado de la pared interior del bisel para las piedras engastadas, la creación de garras alrededor de los agujeros para las piedras engastadas con garras o el ranurado de la pared interior del canal para las piedras engastadas con canal. Por lo tanto, la fabricación de moldes de plata es el proceso con mayores requisitos artesanales en la producción de joyas, y la calidad del resultado del molde depende totalmente de las habilidades manuales del fabricante de moldes.

1. Uso de herramientas

Bola de viento, pistola de soldar, anilla de hierro, palo de mano, sierra de arco, hojas de sierra (varios modelos), hierro de foso, lima (grande, mediana, pequeña), lima triangular, lima cuadrada, lima deslizante (grande, mediana, pequeña), tijeras, papel de lija, calibrador interno, calibrador vernier, eje flexible, dientes

fresas, fresas de bola, fresas paraguas, fresas de taladro, cepillo de pelo, baldosa de soldadura, tablero de línea, prensa de tabletas, etc.

2. Flujo del proceso

A diferencia del tallado manual en cera y del tallado en cera por ordenador, la producción manual de moldes maestros para joyería de plata suele implicar la división de una pieza de trabajo en varias partes, el procesamiento de cada parte por separado y, a continuación, la soldadura de los componentes acabados con una pistola de soldadura para formar un molde maestro para joyería de plata completo. Para los moldes maestros de joyería de plata con estructuras más complejas, se utilizan métodos como el blanking, y el proceso general es el siguiente.

(1) En primer lugar, descomponga el complejo molde maestro del dibujo de diseño de la joya en varias partes y produzca cada una de ellas, como varios engarces, hojas florales, alambres florales, cabezas florales, esqueletos, etc., por adelantado para su uso posterior.

(2) Prepara un trozo de placa de cobre (o tabla de madera, placa de aluminio, placa de plástico), y amontona la arcilla en forma semiesférica sobre la placa de cobre (el diámetro de la semiesfera debe ser equivalente a la banda del anillo).

(3) En primer lugar, presione el engaste de la piedra principal en la arcilla, asegurándose de que la profundidad es la adecuada; no debe ser ni demasiado profunda ni demasiado superficial. A continuación, presiona el engaste de la piedra lateral en la arcilla según el dibujo, colocándolas ordenadamente. Presiona las hojas, los alambres de las flores y el armazón en la arcilla según el dibujo, colocándolos ordenadamente. Inserta las garras de los distintos engarces en los huecos entre los distintos engarces y otros componentes, asegurándote de que queden al ras de los engarces correspondientes. Presta atención a la simetría de las garras; su longitud debe ser ligeramente superior a las dimensiones indicadas en el dibujo (si no se trata de un engaste con garras, este paso puede omitirse).

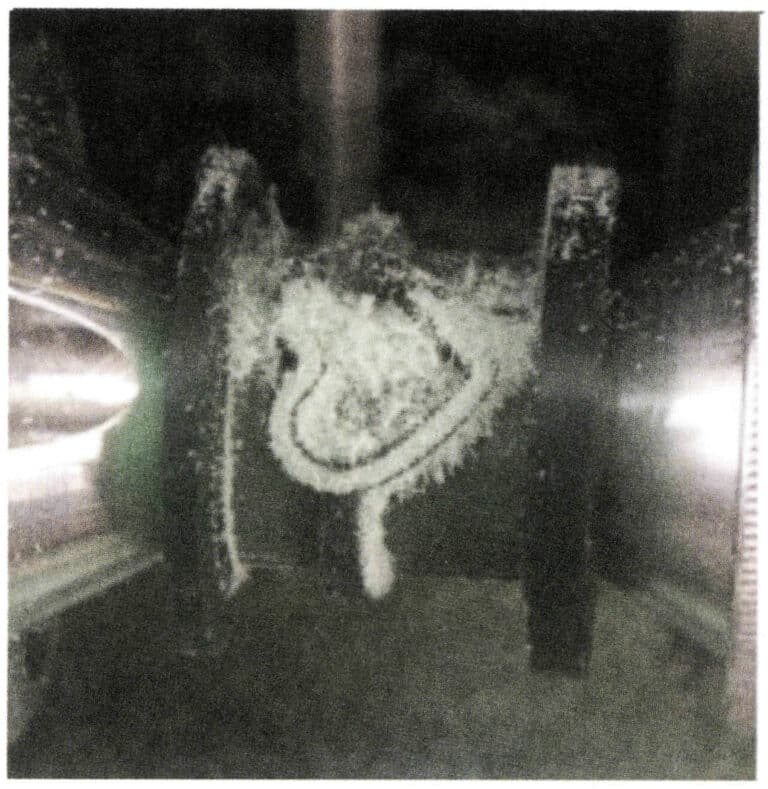

(4) Enrolle un trozo de chapa de hierro de 50 mm x 50 mm x 0,4 mm en forma de cilindro, suéldelo (o fíjelo con cinta adhesiva) e introdúzcalo en la arcilla que rodea los componentes dispuestos. Vierta lentamente la lechada de yeso preparada a lo largo de la pared interior del cilindro, llenándolo hasta cerca de la profundidad del cilindro. Déjelo a temperatura ambiente durante 2-3 horas y, cuando el yeso se solidifique de forma natural, dé la vuelta al cilindro de yeso, retire con cuidado la arcilla y limpie los huecos con un cepillo humedecido en gasolina.

(5) Seque al aire la gasolina residual y suelde la parte posterior expuesta del modelo de molde maestro de joyería. Cuando aún esté caliente después de soldar, coloque el cilindro de yeso en agua fría para "lavar" el yeso; utilice una aguja de acero para extraer los trozos grandes de yeso restantes y sumerja el modelo de molde maestro de joyería en ácido sulfúrico diluido durante 10 minutos, luego enjuáguelo y séquelo con un secador de pelo.

(6) Compruebe si hay soldaduras débiles, faltas de soldadura o deformaciones en la parte delantera del modelo de molde maestro de joyería. Si se encuentra alguna, debe repararse y corregirse. Una vez corregido, recorte el exceso de garras (en ambos lados).

(7) Suelde líneas de bebederos simples, dobles o triples según el volumen y la complejidad del modelo plateado y lime los cordones de soldadura.

(8) Lime, lije y pula todo el modelo de plata hasta que la superficie esté brillante y limpia, los patrones sean simétricos y las líneas suaves; a continuación, pase al siguiente proceso de moldeado de caucho e inyección de cera.

Notas: La colocación del modelo es el paso más crítico en el proceso de producción de modelos de plata. La colocación de una mala forma afecta directamente a la calidad general de la pieza. Los operarios deben utilizar al máximo su imaginación basándose en los dibujos del pedido, concebir el efecto tridimensional después de la mala forma y ajustar continuamente la mala forma con sus técnicas cualificadas para garantizar que la estructura de la mala forma sea precisa, estratificada, tenga un fuerte sentido tridimensional y sea vívida y realista.

Sección II Proceso del modelo de cera tallado a mano

1. Introducción a los materiales de cera utilizados para la talla a mano.

1.1 Propiedades de los materiales de cera

La cera es el material básico de los modelos de cera tallados a mano. En la industria joyera se utilizan varios tipos de cera, pero sólo unos pocos son adecuados para el tallado. La mayoría de los materiales de cera son demasiado quebradizos o blandos, por lo que resultan difíciles de tallar con los métodos convencionales. Para evaluar si un material de cera es adecuado para la talla, se tienen en cuenta principalmente cinco aspectos: dureza, resistencia, tenacidad, uniformidad y punto de fusión.

El material de cera utilizado para tallar debe tener la dureza suficiente para esculpir los detalles de los motivos finos.

Dado que el grosor de las joyas suele ser fino, con algunas piezas de menos de 0,3 mm, el material de cera utilizado para tallar debe tener suficiente resistencia y dureza para que la fina cera no se deforme ni se rompa.

El material de cera también debe tener una densidad uniforme, y el grosor de la pared de la cera debe ser consistente para garantizar que los dibujos del modelo de cera tengan la misma claridad. El método para juzgar el grosor de las paredes suele ser sencillo: mire el modelo de cera al trasluz para ver si el color es el mismo en todas partes. Cuando el grosor de la pared es diferente, los colores varían. Sin embargo, cuando la densidad del material de cera es desigual, aunque el grosor de la pared sea el mismo, puede presentar colores diferentes, lo que podría dar lugar a una apreciación errónea durante la operación.

Para los modelos de cera utilizados directamente en la fundición a la cera perdida, el material de cera también debe fundirse fácilmente durante el proceso de tostado, tener una baja expansión térmica y dejar un residuo mínimo después del tostado.

Entre las marcas de materiales de cera para talla más conocidas del sector figuran Ferris, Matt y Kerr.

1.2 Clasificación de los materiales de cera

Debido a las diferencias de rendimiento y características de procesamiento, se utilizan varias categorías de materiales de cera para el tallado, que suelen clasificarse según su dureza, forma y finalidad.

(1) Clasificación por dureza.

En función de la diferente dureza de la cera para tallar, suele dividirse en tres categorías: cera de dureza alta, cera de dureza media y cera blanda. Para facilitar la distinción, los colores verde, morado y azul las representan. Por ejemplo, las características de los tres tipos de cera para tallar son las siguientes: Cera para tallar marca Ferris.

Cera verde: Esta cera tiene la mayor dureza y la menor elasticidad y blandura. La cera verde es la cera para esculpir más utilizada, capaz de esculpir ángulos agudos y detalles intrincados en modelos de cera. Puede procesarse hasta un grosor inferior a 0,2 mm, manteniendo bien su forma sin deformarse fácilmente, y pulirse hasta alcanzar una suavidad como la del vidrio. Debido a su menor dureza, la cera verde es propensa a agrietarse cuando se tallan superficies curvas grandes y finas. La temperatura de fusión de la cera verde es de 230°F (110℃), y cuando se funde, se convierte inmediatamente en líquido en lugar de hacerlo lentamente tras una fase viscosa. Para crear texturas superficiales, la cera verde puede cortarse y limarse fácilmente con diversas sierras de cera, cuchillos de tallar, limas de cera y fresas de máquina.

Cera púrpura: La cera morada tiene una dureza media, buena elasticidad y suavidad, y es adecuada para hacer modelos de cera con estructuras más complejas. La temperatura de fusión es de 225°F(107℃). Cuando la cera morada se funde, primero se vuelve viscosa antes de convertirse en líquida, y su viscosidad cambia durante la fusión, volviéndose más blanda, lo que la hace menos capaz de sostener patrones finos.

Cera azul: La cera azul tiene la dureza más baja y es muy blanda, lo que la hace adecuada para hacer modelos generales de cera con estructuras sencillas, especialmente para trabajos con superficies circulares o curvas. La cera azul se talla mejor con un cuchillo, ya que no produce polvo de cera como la cera verde ni escamas como la cera morada. La cera azul se funde a 220°F (104℃), pero no se convierte en un líquido fluido; mantiene cierta viscosidad. La cera azul es muy conveniente para copiar patrones de superficie de modelos maestros, pero no es adecuada para hacer patrones muy finos y no es para procesar con un eje flexible.

(2) Clasificación por forma y uso.

En términos de forma, existen materiales de cera en bloque, en lámina, en tubo, en tira y en línea; para facilitar el uso de la producción, ahorrar tiempo de procesamiento y reducir la pérdida de material de cera, también existen varios materiales de cera preformados o accesorios de cera disponibles para su selección, como cera para anillos, cera para brazaletes, cera para incrustaciones, cera para garras y otras ceras auxiliares para modelar. Las formas, características y usos de varios materiales de cera se muestran en la Tabla 2-1.

Tabla 2-1 Materiales de cera utilizados habitualmente para la talla manual

| Cera Categoría de material | Forma | Características | Ámbito de aplicación |

|---|---|---|---|

| Cera dura (ladrillos de cera, láminas de cera, etc.) |

|

Alta dureza, excelente rendimiento de procesamiento, muy adecuado para el tallado | Modelos de cera para tallar joyas, adornos y manualidades |

| Cera blanda |

|

Baja dureza, fácil de doblar y deformar, puede moldearse libremente | Accesorios biomiméticos con diseños de líneas, como hojas de plantas, enredaderas y texturas de alas de insectos. |

| Cera anular |

|

El diseño de los anillos incluye plataformas redondas puras y en forma de "U", con tipos macizos y huecos, lo que ahorra tiempo de procesamiento. | Fabricación de anillos para hombre y anillos para mujer |

| Pulsera de cera |

|

Puede utilizarse para hacer pulseras redondas, ovaladas y cuadradas, ahorrando tiempo de procesamiento | Hacer pulseras |

| Cera para incrustaciones |

|

Estándares de forma y tamaño, buena resistencia, no fácil de romper | Incrustación estándar de piedras preciosas |

| Cera para garras |

|

Tiene buena elasticidad, se puede doblar, no es fácil de romper | Engaste en garra y forma lineal |

2. Herramientas comunes para la cera tallada a mano

Compás, calibre, regla triangular, sierra de arco, hoja de sierra de cera especializada, torno pequeño, mandril, fresas triangulares (caseras), cincel plano, bisturí, lima redonda (grande, mediana, pequeña), lima plana (grande, mediana, pequeña), soldador eléctrico, lima de hoja de bambú, eje flexible, fresas de taladro, fresas de bola, fresas de dientes, fresas de paraguas, fresas de pulido grandes, fresas onduladas, cepillo de pelo, papel de lija, cepillo de tamaño de anillos, calibre interno, etc.

3. Proceso básico de la cera tallada a mano

El proceso básico para hacer un molde de cera tallado a mano es el siguiente.

Revisar la lista de materiales → Tallar las piezas en bruto → Dar forma a los detalles finos → Ahuecar la espalda enjaulada → Abrir la posición de ajuste → Modelo de cera modificado.

3.1 Revisar la lista de materiales

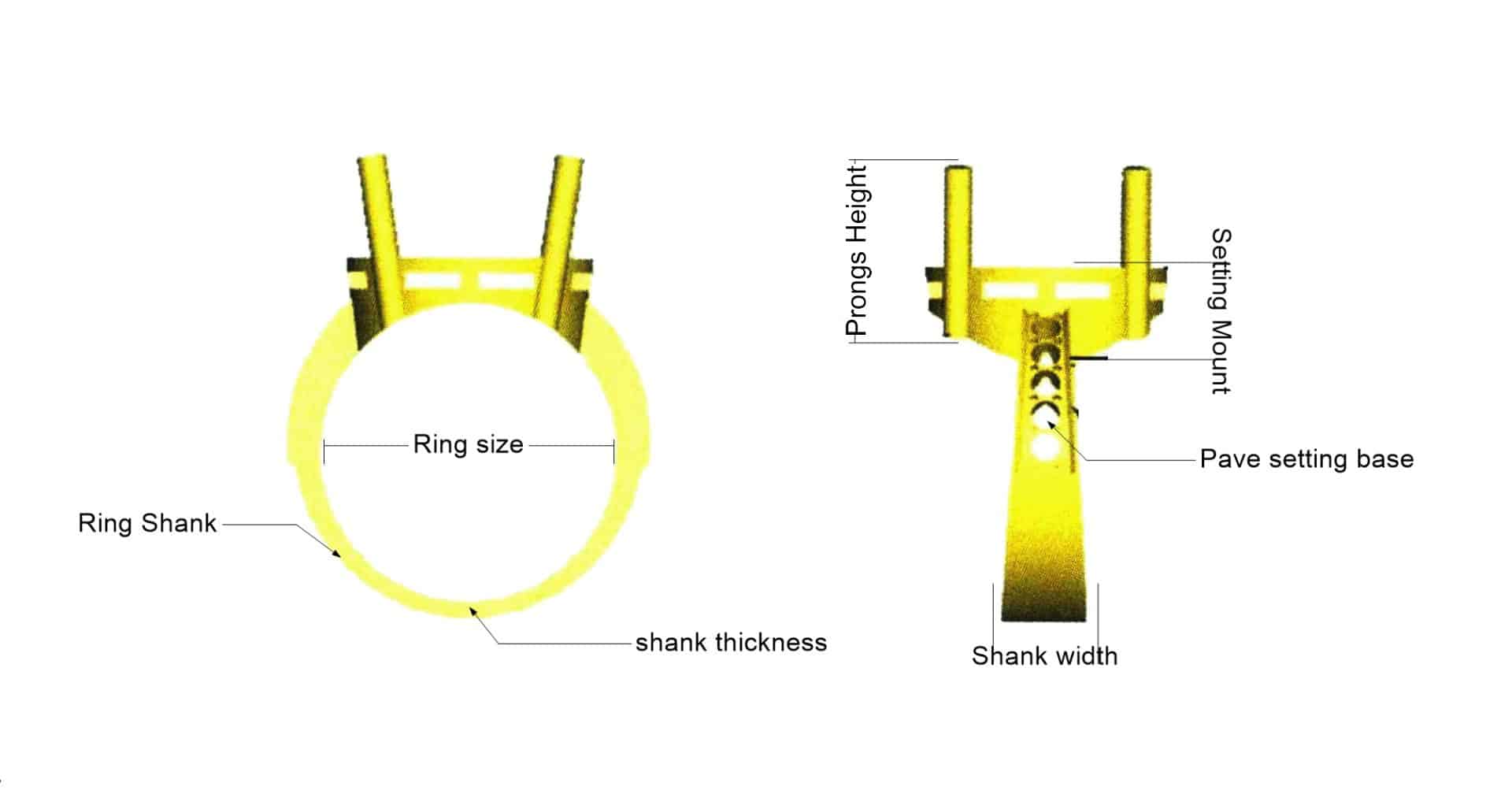

Revisar la lista de materiales Cuando el personal de producción recibe el pedido, primero debe comprender los requisitos del cliente basados en el pedido, como el tamaño, el tamaño de las piedras preciosas y el peso de cera especificado. Por lo tanto, es esencial comprender los significados específicos de los siguientes términos.

(1) Tamaño del anillo. El diámetro interior del anillo, que suele medirse en las tallas de EE.UU. y Hong Kong, debe medirse con un medidor de anillos.

(2) Ancho de banda. Se refiere a la anchura del anillo en su punto más bajo.

(3) Grosor del vástago. Se refiere al grosor del anillo en su punto más bajo.

(4) Altura del borde. Se refiere a la altura vertical del borde de la cabeza del anillo.

(5) Altura lateral. Se refiere a la altura total desde el lateral de los soportes de ajuste, que debe medirse con un calibre.

(6) Grosor de la parte lisa. Se refiere al grosor de la zona alrededor de las monturas de engaste sin piedras incrustadas. Se mide con un calibre interno y suele ser de 0,6-0,7 mm, a menos que el cliente tenga requisitos especiales.

(7) Grosor de la posición de las puntas. Se refiere al grosor de la posición en la que se incrustan las piedras, que debe medirse con un calibre interno. Si el cliente no ha proporcionado requisitos, puede tomarse como 1 ~ 1,2 mm.

(8) Grosor del borde de incrustación de la piedra. Se refiere al grosor alrededor de la posición de incrustación de la piedra de las monturas de engaste, que puede ser de 1,1-1,3 mm.

Para la ubicación de los términos anteriores, véase la Figura 2-1.

(9) Tamaño de la gema. Se refiere a las dimensiones de la piedra preciosa. Algunos pedidos vienen con piedras incluidas, y el engaste puede realizarse en función del tamaño real; si el pedido no incluye piedras, el intervalo de tamaño de la piedra preciosa debe determinarse según el código.

(10) Peso de la cera. Se refiere a la calidad del producto de cera después de tallarlo a mano, que puede controlar la calidad del molde de plata y de la pieza de trabajo.

En circunstancias normales, la proporción de cera y metal es la siguiente:

cera : plata = 1 : 10;

cera : oro puro = 1 : 20;

cera : 18KY = 1 : 15;

cera : 18KW = 1 : 15,5;

cera : 14KW = 1 : 14,5;

cera : 14KY = 1 : 14;

cera : 10KW = 1 : 10,5;

cera : 10KY= 1:10

(KY se refiere a la aleación de oro amarillo, KW se refiere a la aleación de oro blanco, como 14 KY se refiere a la aleación de oro amarillo de 14 K, 18 KW se refiere a la aleación de oro blanco de 18 K).

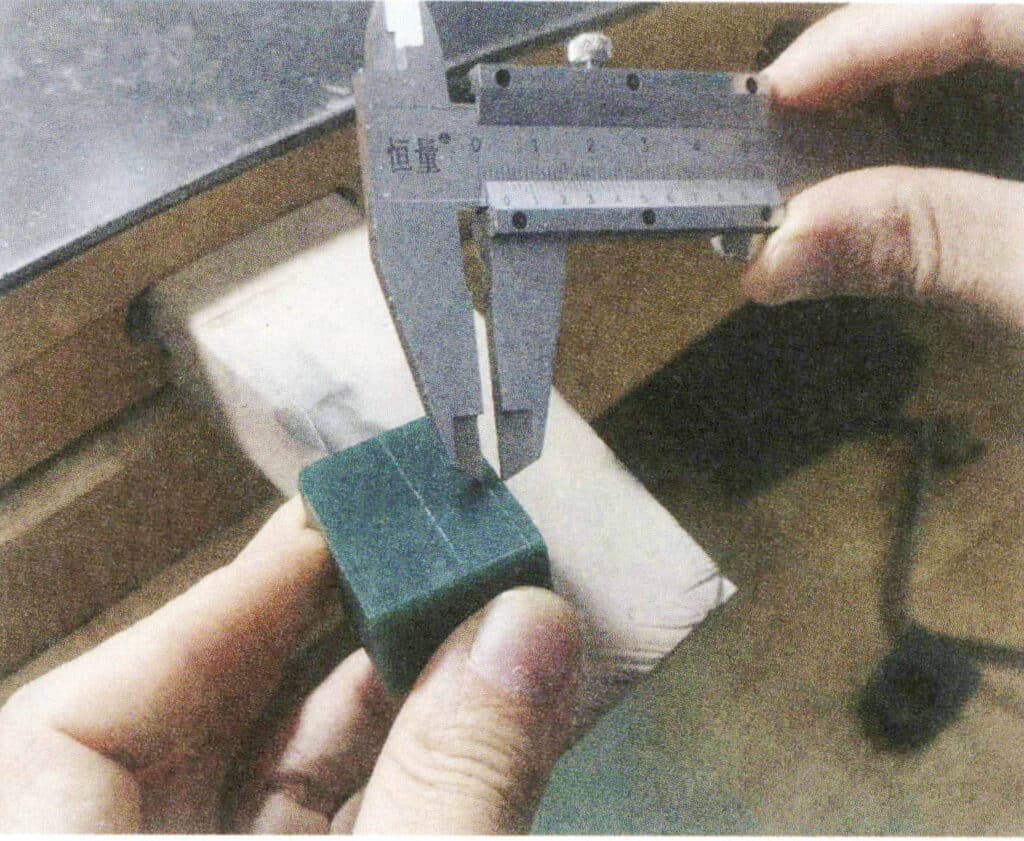

Seleccione un material de cera adecuado para la pieza en función de las dimensiones anteriores. El tamaño total del material de cera debe ser mayor que el tamaño total de la pieza. En el caso de piezas regulares, la dimensión total puede medirse directamente a partir del dibujo con un pie de rey o un compás, ampliándola ligeramente en función de la sencillez y la forma del dibujo, marcando después la línea en el material de cera y cortando a lo largo de la línea marcada con las herramientas adecuadas. Los diferentes materiales de cera tienen diferentes métodos de corte: cuando se cortan ladrillos de cera dura, se puede utilizar una sierra de madera o una sierra de metal; para pequeños perfiles de cera dura, se puede utilizar una sierra de arco equipada con hojas de sierra para cera; cuando se corta cera blanda, debido a su textura blanda y alta pegajosidad, es fácil que se pegue a la hoja de sierra cuando se utiliza una hoja de sierra, por lo que es más conveniente utilizar una hoja de cuchillo para cortar.

Las precauciones son las siguientes.

(1) Al cortar cera dura, si la velocidad de corte es demasiado rápida, el calor no se disipará a tiempo, haciendo que las virutas de cera se peguen entre sí y también a la hoja de sierra, dificultando el corte e incluso rompiendo la hoja de sierra. Por lo tanto, preste atención a la fuerza y la velocidad al cortar, y no persiga únicamente la velocidad.

(2) Es muy fácil deformar la cera blanda al cortarla debido a su baja dureza. Por lo tanto, lo mejor es colocar la cera blanda sobre un soporte plano al cortarla. Es mejor terminar de cortar el material de cera antes de hacer los patrones para cera blanda con patrones. Además, las herramientas utilizadas deben estar afiladas y el ángulo entre la cuchilla y la superficie de la pieza de cera debe reducirse al mínimo para evitar que el material de cera se rasgue o arrugue durante el proceso de corte.

(3) Dado que se producirá un cierto consumo del material de cera durante el procesamiento real, y para tener en cuenta la contracción de la fundición, es necesario dejar un margen suficiente al cortar, generalmente alrededor de 15% del producto acabado. Además, tenga en cuenta que cuando se emparejan anillos, colgantes y pendientes, los tamaños de las monturas de engaste difieren; por lo general, el anillo y el colgante son 0,3 mm más grandes que los pendientes.

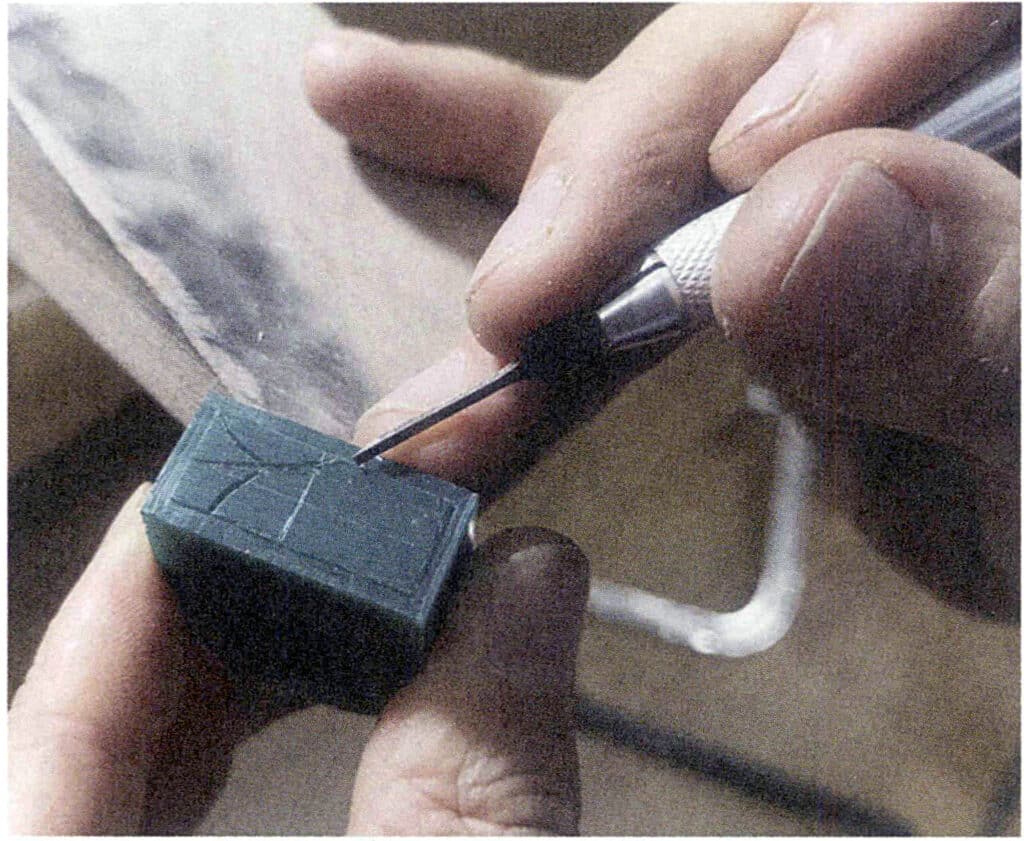

3.2 Tallar las piezas en bruto

Utilice un compás y un triángulo para trazar las líneas principales sobre el material, incluidos los contornos interior y exterior. Utilice una hoja de sierra gruesa para coser las partes sobrantes a lo largo de las líneas trazadas, instale las fresas de torneado en el eje flexible para el procesamiento preliminar y cree un contorno aproximado. A continuación, cambie a una fresa dentada para alisar las marcas profundas y las rebabas dejadas por la hoja Por último, utilice una lima para eliminar las marcas que deja la fresa dentada, dejando la superficie lisa.

Si, durante el proceso, la cera acciteethly muestra signos de falta de bordes o esquinas, utilice un soldador eléctrico sumergido en cera para rellenar los huecos. Cuando añada cera, preste atención a la temperatura del soldador, ya que no debe permanecer demasiado tiempo en la misma posición.

3.3 Encofrado de detalles

A partir de la pieza en bruto, se perfecciona para que todo el modelo de cera sea más delicado, más bello y más acorde con los requisitos del diseño, formando detalles finos.

En primer lugar, un compás toma las dimensiones de cada parte del modelo de cera y traza unas líneas auxiliares. A continuación, de acuerdo con las líneas auxiliares, utiliza las fresas de torneado para eliminar el exceso de cera y las fresas dentadas para alisar las marcas ásperas dejadas por el proceso anterior. En función del modelo de cera, también puedes utilizar directamente las partes planas de limas de distintos tamaños para alisar la superficie o el borde exterior del modelo de cera. Utiliza varias espátulas para aplanar las esquinas o partes salientes del modelo de cera, y afina con un bisturí. Utilice varias limas lisas para alisar todo el modelo de cera. La lima de hoja de bambú tiene la textura más fina, por lo que se utiliza como paso final, lo que da como resultado un mejor efecto para el modelo de cera después de este proceso.

Durante la fabricación, tenga en cuenta que el modelo de cera debe ser mayor que su dibujo en unos 3%, reservados para la pérdida durante el molde y la contracción durante la fundición.

3.4 Espalda enjaulada hueca

El propósito de ahuecar el lomo enjaulado es reducir el peso de la pieza de trabajo. Instale las fresas de bola y las fresas de muela en el eje flexible, y utilice las fresas de bola para eliminar el exceso de material de cera de la parte inferior de los soportes de engaste o del círculo interior del vástago del anillo. Generalmente, el grosor de la base para el engaste con puntas es de 1,1 mm; para el engaste de metal pulido y bisel, es de 0,7 mm; para el engaste de bisel completo y engaste de canal, es de 1,6 mm. A continuación, utilice una fresa dentada, una fresa de taladro, un cuchillo, etc., para recortar el marco en la parte inferior del modelo de cera. Durante el proceso de corte de la parte posterior de la jaula, utilice con frecuencia calibradores internos para medir las dimensiones en la posición de metal pulido (refiriéndose a las áreas de superficie lisa de la pieza en bruto de joyería de metal, excluyendo el borde de engaste, las decoraciones florales, el vástago del anillo, etc.), la posición de engaste de la púa, la posición de engaste del canal, etc., para evitar desviaciones.

3.5 Abrir la posición de ajuste

Según el tamaño y las dimensiones de la piedra preciosa, abra la posición de engaste de la piedra de acuerdo con el método de engaste. Para el engaste en canal y el engaste en bisel completo, seleccione las fresas adecuadas en función de la forma y el tamaño de la gema, perfore agujeros en las posiciones designadas para la piedra y, a continuación, utilice una fresa dentada, una lima pequeña, un cuchillo, etc., para el recorte. También se puede utilizar una fresa dentada para abrir directamente la posición de la piedra.

3.6 Modelo de cera modificado

El modelo de cera modificado es un ajuste de algunos detalles que surgen en el proceso de tallado en cera para que el modelo de cera producido se ajuste más a los requisitos del pedido (pieza de trabajo). Al modificar el modelo de cera, deben tenerse en cuenta los siguientes puntos.

(1) Calidad de la muestra de cera. El peso de la cera se ajusta en función de los requisitos del pedido en cuanto a la calidad del producto de joyería, ya que la calidad del metal utilizado puede determinarse calculando la relación entre la cera y la masa de los distintos metales. El método para controlar la calidad de las muestras de cera consiste principalmente en aumentar o disminuir el peso de la cera modificando la base de cera.

(2) Dimensiones de cada pieza. Todas las cotas deben coincidir con los datos de los planos del pedido; si no hay cotas, se pueden utilizar cotas comunes para determinarlas.

(3) Hay que coordinar la relación entre calidad y tamaño.

4. El proceso de tallado a mano en cera de las joyas típicas

4.1 El proceso de tallado en cera de los anillos de oro macizo

Los anillos de oro macizo utilizan principalmente la artesanía en relieve poco profundo, y el flujo principal del proceso es el siguiente.

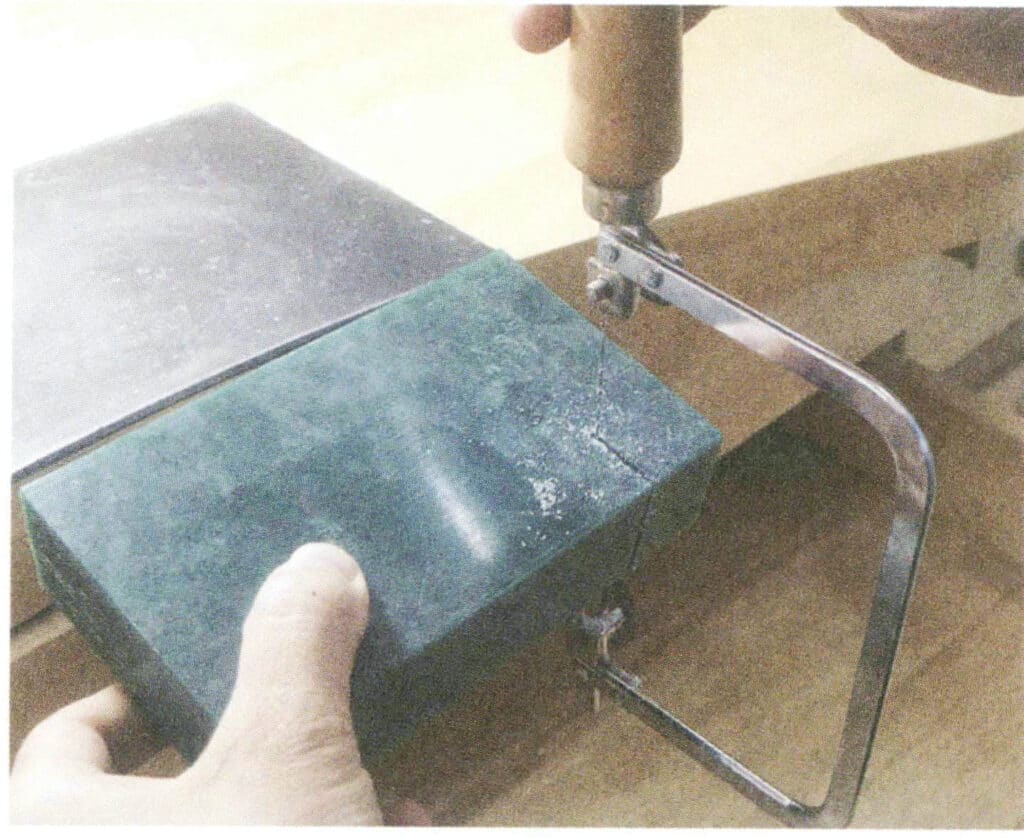

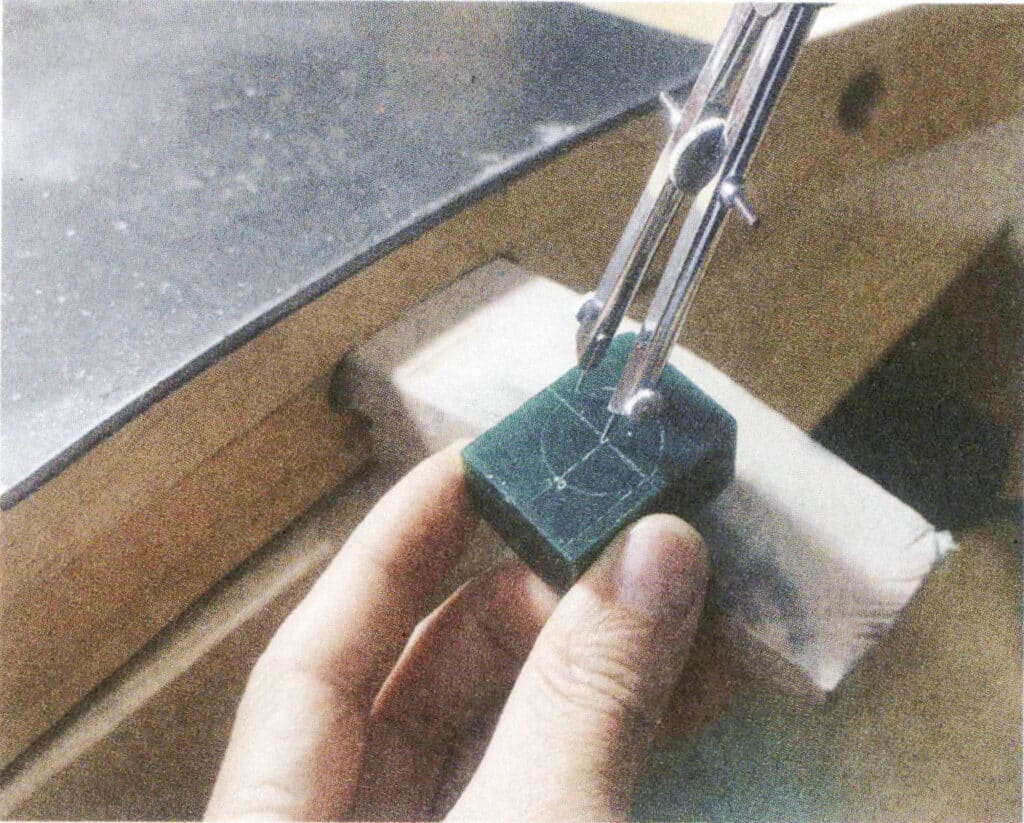

(1) De acuerdo con las especificaciones y dimensiones del patrón, mida las dimensiones con un calibre, trace líneas y utilice una sierra de arco para cortar el bloque de cera necesario (Figura 2-2).

(2) Coloque el bloque de cera aserrado sobre una lima para alisarlo, creando tres caras en ángulo recto, en las que la vista frontal y la vista superior formen ángulos rectos, la vista frontal y la vista lateral (izquierda o derecha) formen ángulos rectos, y la vista superior y la vista lateral formen ángulos rectos (figura 2-3).

Figura 2-2 Cera para serrar

Figura 2-3 Bloque de cera

(3) Una vez pulidas las tres caras en ángulo recto, utilice un calibre para trazar la línea vertical central (incluyendo la parte superior y posterior) y la línea horizontal de la altura de la base del anillo a lo largo del borde en ángulo recto (Figura 2-4).

(4) Utilice un compás con la línea horizontal de la base del anillo y el punto focal vertical central como punto de partida, y con el radio de una pulgada de mano en el punto de la línea vertical como centro, dibuje la línea de arco de la pulgada de mano (incluido el dorso, figura 2-5).

Figura 2-4 Línea de base del dibujo.

Figura 2-5 Línea de procesamiento de dibujos

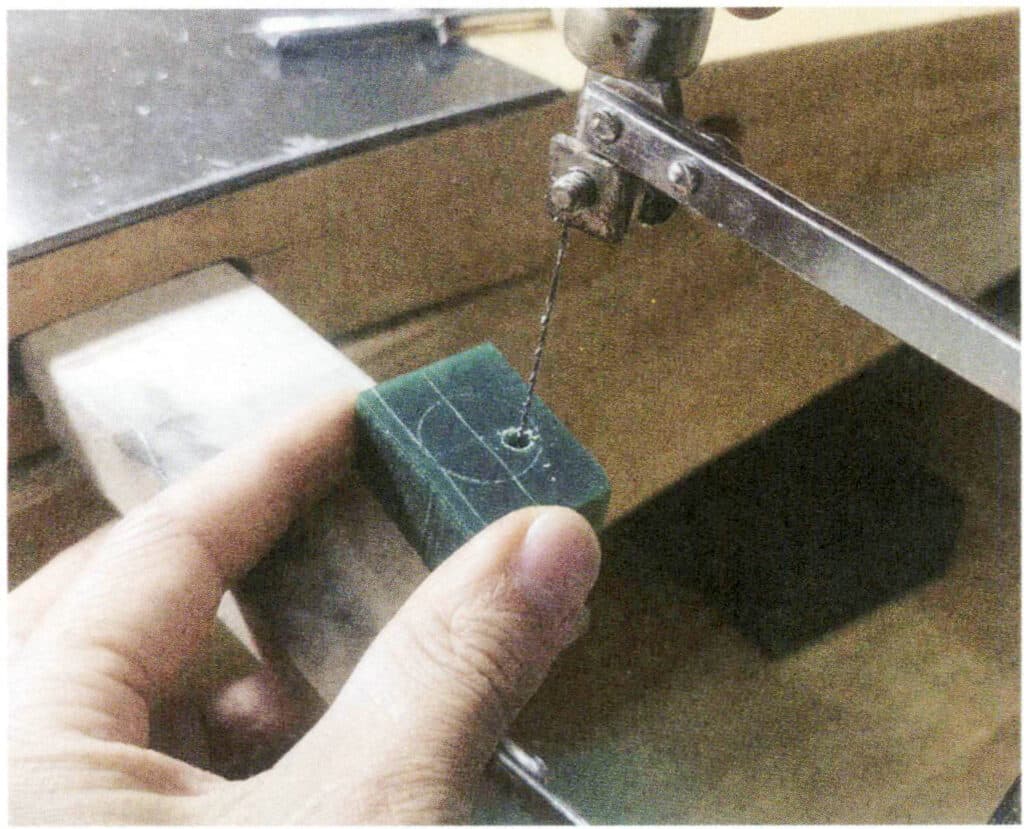

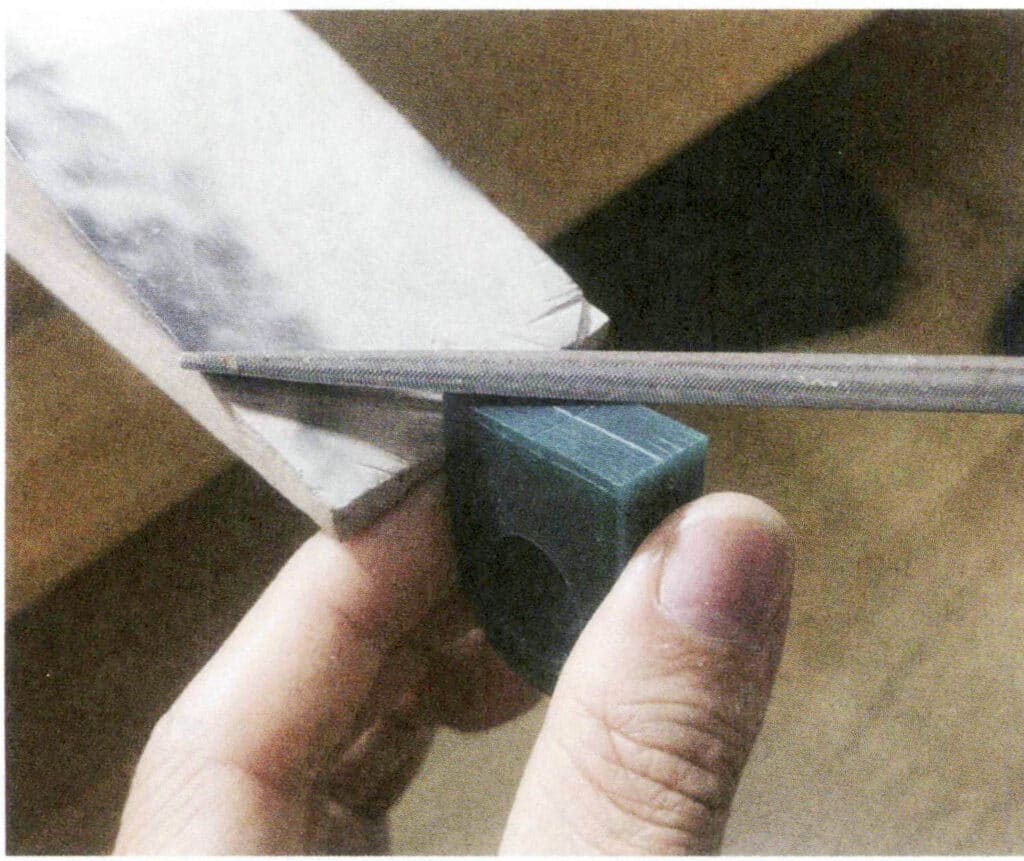

(5) Taladre un pequeño orificio en el lado interior del arco, pase la hoja de sierra y utilice una sierra de calar para cortar un orificio del tamaño de una mano a lo largo de la línea interior del arco (Figura 2-6).

(6) Utilice las fresas de una máquina de cera para recortar el borde circular interior y, a continuación, utilice un escariador de tubos Wax Ring Stick Reamer Tube Sizer para raspar la lectura de la escala del tamaño de la mano, haciendo que ambos lados tengan el mismo tamaño (Figura 2-7).

Figura 2-6 Agujero manual de la sierra

Figura 2-7 Orificio de la mano rascadora giratoria

(7) Utilice una fresa de eje flexible para moldear la forma exterior del anillo, utilice una lima para que los bordes izquierdo y derecho sean simétricos y alise el borde inferior (Figura 2-8).

(8) Utilice calibradores para dibujar la línea central en el lateral, fije la anchura de la base del anillo y del borde inferior, y cosa los dos bordes laterales con una fresa de máquina de coser. Si el anillo de hombre tiene bordes rectos de doble inclinación, colóquelo sobre una lima para rectificarlo y darle una forma diagonal y simétrica. Tenga cuidado de mantener la forma general del anillo y utilice una pequeña lima de cera para corregirla, asegurándose de que los cuatro lados queden limpios y simétricos.

(9) Utilice una aguja de mandril para dibujar el patrón (letras, formas o diseños) en la base del anillo (cara del anillo), y utilice una cuchilla diagonal o una cuchilla de tamaño medio para tallar la línea del borde interior, grabar las letras y perfilar la línea del borde exterior (Figura 2-9). Utilice una cuchilla lateral para ahuecar los huecos entre el marco y los bordes de las letras (bordes de la forma) y, a continuación, utilice una cuchilla de base plana para terminar la parte inferior.

Figura 2-8 Reparación de formas

Figura 2-9 Patrón tallado

(10) Observe la cara del anillo desde lejos, utilice un cuchillo para corregir los caracteres y las formas, y refínelos cuidadosamente, haciendo que las capas de la pieza de cera sean claras, la imagen viva y vívida, con curvas suaves y líneas finas y redondeadas.

(11) Después de confirmar la precisión general del anillo, utilice una fresa para ahuecar la cera desde el fondo interior hasta la base del anillo (Figura 2-10). Deje un borde de pared de 1 mm, con el grosor restante de 0,5 ~ 0,8 mm, asegurándose de que el grosor de la pared sea uniforme, evitando que sea demasiado fino y provoque perforaciones o demasiado grueso y aumente el peso.

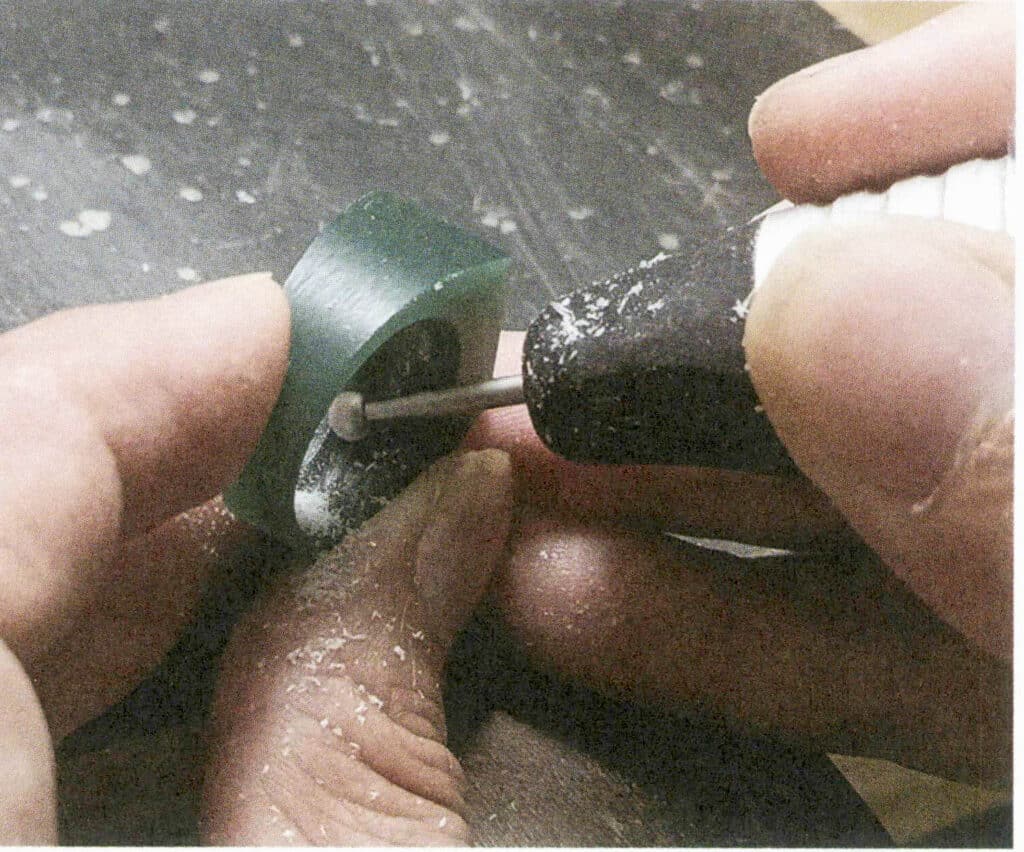

(12) Utilice un cuchillo de tallar para raspar los arañazos de la superficie, luego utilice papel de lija 400#-600 #s para el esmerilado grueso, y luego papel de lija 800# ~ 1200# para el esmerilado fino (Figura 2-11).

(13) Limpie las partes enceradas con sosa cáustica o Gas Blanco.

Figura 2-10 Ahuecado

Figura 2-11 Pulido con papel de lija

4.2 Colgante de oro de K Proceso de tallado en cera

Los colgantes suelen utilizar una técnica de talla semicircular, que es una combinación de talla redonda y talla en relieve. El proceso principal es el siguiente.

(1) Corte un trozo de cera de tamaño y grosor adecuados en comparación con el diseño (ligeramente mayor que las dimensiones reservadas en el dibujo) y alíselo para copiar el anverso del diseño.

(2) Copie el patrón en la superficie de cera.

(3) Utilice una sierra de arco para seguir la línea del contorno y serrar la forma.

(4) Tallar el contorno con un cuchillo o utilizar una fresa de máquina de coser para coser el contorno, y utilizar una lima para afinar la forma.

(5) Se utiliza una fresa de eje flexible o una cuchilla plana para raspar los niveles de altura según los requisitos de espesor.

(6) Utilice un cuchillo para tallar la forma aproximada de los patrones principal y secundario (Figura 2-12).

(7) Observe la forma general del modelo de cera, realice ajustes en las zonas locales y, a continuación, refínelo hasta obtener una pieza en bruto fina (figura 2-13).

Figura 2-12 Forma de tallado en bruto

Figura 2-13 Recorte de la pieza en bruto

(8) Estreche la línea del borde inferior del cuerpo (Figura 2-14).

(9) Ahuecar el fondo, dejando un grosor de 1 mm para garantizar un grosor uniforme en toda la superficie.

(10) Utilice un bisturí para crear una capa (patrón) en la posición del "borde lateral" y cree una ventana plana (Figura 2-15) donde no haya patrón.

(11) Utilice un cuchillo de tallar para raspar los arañazos de la superficie, luego utilice papel de lija 400#-600# para el lijado grueso y, por último, utilice papel de lija 800#-1200 # para el lijado fino.

(12) Limpie las partes enceradas con sosa cáustica o Gas Blanco.

La figura 2-14 repara el "borde de agarre

La Figura 2-15 abre la capa

4.3 Proceso de talla en cera para collares

El collar utiliza principalmente técnicas de talla hueca, perteneciente a la talla superficial de una sola cara, utilizando el vacío para resaltar la claridad del contorno del dibujo (diseño). El proceso principal es el siguiente.

(1) Utilice una lámina de cera de 15 ~ 20 mm de grosor para serrar la forma principal.

(2) Divida las piezas de unión de las extensiones izquierda y derecha en secciones y serrúchelas por orden de tamaño.

(3) La última mitad de la cadena puede elegir la sección más pequeña y copiarse mediante métodos de fundición.

(4) Manipule cada pieza individualmente Después de dividir la cadena en el número necesario de piezas.

(5) Taladre un pequeño agujero en el espacio del patrón (diseño) y utilice una sierra fina para cortar a lo largo del borde decorativo.

(6) Tallar capas desde el punto más alto del cuerpo principal hasta el más bajo en forma de arco.

(7) El cuerpo principal está grabado principalmente con líneas circulares, con las líneas suspendidas en los bordes, lo que crea un efecto tridimensional.

(8) El collar es continuo, con la altura principal gradualmente suave.

(9) Utilice un cuchillo de tallar para raspar los arañazos de la superficie, luego utilice papel de lija 400#-600# para el lijado grueso, seguido de papel de lija 800#-1200# para el lijado fino.

(10) Limpie las partes enceradas con sosa cáustica o Gas Blanco.

Vídeo del modelo de cera tallado a mano

Sección III Joyería mecánica Proceso maestro de fabricación de moldes

En los últimos años, la industria de procesamiento de joyas ha hecho cada vez más hincapié en la introducción de tecnologías de alta tecnología. Por ejemplo, el procesamiento CNC y la creación rápida de prototipos han permitido que el procesamiento de joyas alcance la mecanización, dejando de depender únicamente de las operaciones manuales. Además, las versiones de moldes maestros de joyería de las joyas procesadas tienen ventajas como alta simetría, dimensiones precisas, costes más bajos y ahorro de tiempo.

El proceso mecánico de fabricación de moldes maestros de joyería puede dividirse en dos tipos en función del método de aplicación: tipo apilamiento y tipo decremental, que corresponden a la tecnología de prototipado rápido y a la versión de tallado a máquina del molde maestro de joyería de la tecnología.

1. Principios de la tecnología de prototipado rápido

La tecnología de prototipado rápido (RP) es una innovación de alta tecnología desarrollada en la década de 1990. Desde que se introdujo la primera máquina de moldeo comercial en 1988, la tecnología RP se ha promovido y aplicado rápidamente en las actividades de desarrollo de nuevos productos de las empresas manufactureras de los países desarrollados, acortando significativamente el ciclo de I+D de nuevos productos, garantizando el tiempo de comercialización de los nuevos productos y aumentando la tasa de éxito del desarrollo de nuevos productos, mejorando así de forma efectiva la competitividad de los productos en el mercado y la capacidad de las empresas para responder rápidamente a los cambios del mercado. Esta nueva tecnología revolucionaria también ha recibido gran atención y atención por parte de las empresas de procesamiento de joyas y se ha aplicado y promovido rápidamente en la industria.

1.1 Principios de la tecnología de prototipado rápido

La tecnología de prototipado rápido es una nueva tecnología de fabricación desarrollada a partir del diseño asistido por ordenador, la fabricación asistida por ordenador, el control numérico por ordenador, la tecnología láser y los nuevos materiales. Se basa en los principios de discretización y apilamiento, en los que el modelo CAD de la pieza se discretiza de una determinada manera en superficies discretas, líneas y puntos procesables y, a continuación, se utilizan medios físicos o químicos para apilar estas superficies discretas, segmentos de líneas y puntos para formar la forma general de la pieza. El método específico consiste en cortar el modelo CAD tridimensional de la pieza en capas tras la conversión del formato, obteniendo las formas de contorno bidimensionales de la sección transversal de cada capa. De acuerdo con estas formas de contorno, un rayo láser solidifica selectivamente capas de resina fotosensible líquida, corta capas de papel o láminas de metal, o sinteriza capas de materiales en polvo, así como rocía selectivamente capas de materiales adhesivos o termoplásticos utilizando una fuente de chorro, formando las formas de contorno planas de cada sección transversal, y apilándolas gradualmente en una pieza tridimensional. La tecnología de prototipado rápido difiere de los métodos tradicionales de procesamiento "sustractivo", que eliminan el material sobrante de una pieza mayor para conseguir la forma deseada. En su lugar, adopta un nuevo método de procesamiento "aditivo", en el que primero se crea una capa de "chapa fina rugosa" mediante puntos y líneas y, a continuación, se apilan gradualmente varias capas de chapa fina rugosa para formar piezas de formas complejas. El principio básico de la tecnología de prototipado rápido es descomponer el procesamiento tridimensional complejo en el apilamiento de procesamiento bidimensional simple. De ahí que también se denomine "fabricación por capas".

1.2 Ventajas de la tecnología de prototipado rápido

En el proceso tradicional de desarrollo de muestras de productos, los diseñadores tienen que formarse primero una imagen tridimensional de los requisitos del usuario en su mente y luego convertirla en dibujos de ingeniería bidimensionales, que más tarde los procesadores deben convertir en muestras o modelos tridimensionales. Cuando es necesario modificar el producto, este proceso de conversión de tridimensional a bidimensional debe repetirse varias veces. Por tanto, el proceso tradicional de diseño y desarrollo de muestras de productos adopta un enfoque paso a paso, lo que a menudo lleva mucho tiempo y alarga el ciclo de desarrollo del producto.

La tecnología de prototipado rápido integra el concepto de ingeniería concurrente, resolviendo el problema de analizar y verificar de forma rápida e intuitiva los productos en el diseño de ingeniería. Permite generar directamente modelos sólidos tridimensionales sin necesidad de dibujos o pasos intermedios de ingeniería. Así, presenta las siguientes ventajas evidentes.

(1) Acorta considerablemente el ciclo de desarrollo de nuevos productos y reduce el plazo de comercialización.

(2) Reduce los costes de investigación y desarrollo de nuevos productos.

(3) Aumenta la tasa de éxito en el lanzamiento de nuevos productos.

(4) Admite la aplicación de ingeniería sincrónica (concurrente).

(5) Apoyar la innovación tecnológica y mejorar el diseño del aspecto de los productos.

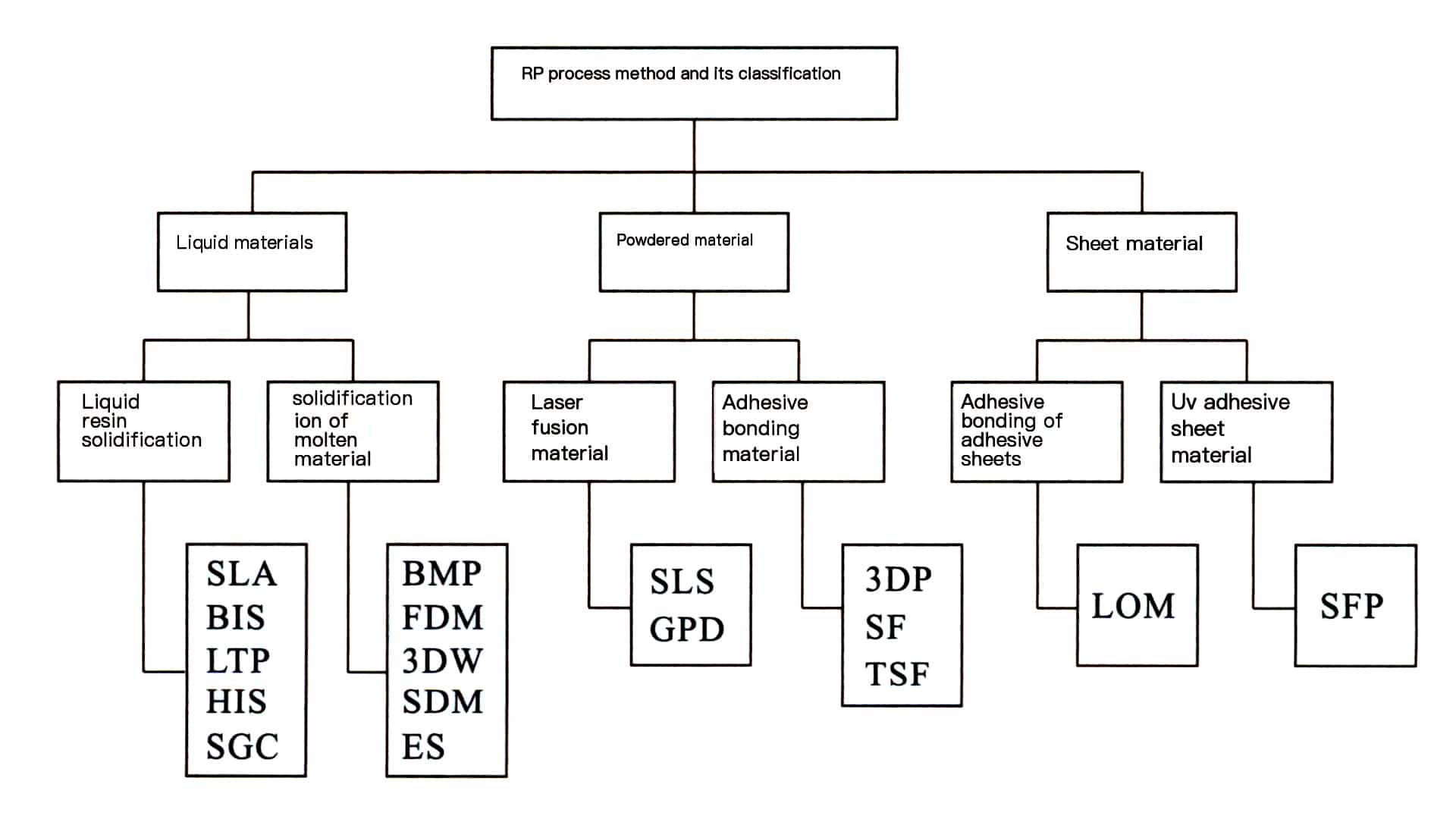

2. Principales métodos de la tecnología de prototipado rápido

Desde que 3D Systems lanzó la primera máquina comercial de prototipado rápido SLA en Estados Unidos en 1988, ha habido más de una docena de sistemas de conformado diferentes (Figura 2-16). Los métodos típicos incluyen SLA, SLS, LOM y FDM.

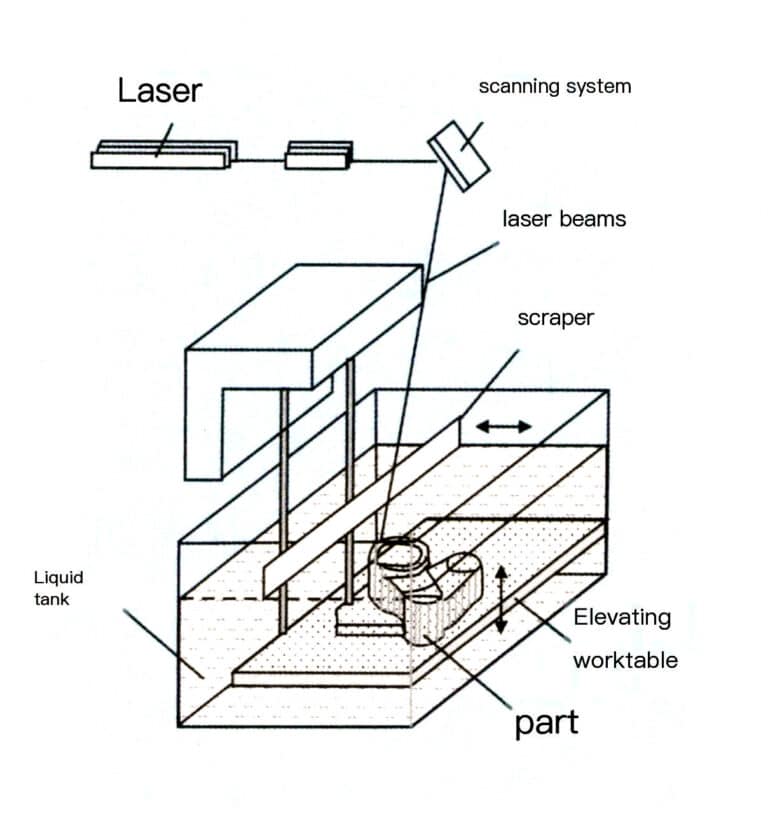

2.1 Conformado por curado láser (SLA)

Este método de moldeo utiliza resina fotosensible como materia prima. Bajo control informático, un láser UV escanea la superficie de la resina fotosensible líquida punto por punto de acuerdo con los datos de la sección transversal de cada capa de la pieza, haciendo que la resina se convierta en una fina capa en la zona escaneada para sufrir una reacción de fotopolimerización y solidificarse, formando una fina capa de la pieza; después de que se cure una capa, el banco de trabajo desciende, y se aplica una nueva capa de resina líquida sobre la superficie de resina previamente curada para la siguiente capa de escaneado y curado. La capa recién curada se adhiere firmemente a la capa anterior, lo que se repite hasta completar todo el prototipo de la pieza. El principio del método SLA se muestra en la figura 2¬17.

Las características del método SLA son una gran precisión, una buena calidad superficial y un índice de utilización del material cercano a 100%, capaz de producir piezas con formas especialmente complejas (como piezas huecas) y detalles finos (como joyas, artesanía, etc.). Los inconvenientes son que el equipo es relativamente caro, y la vida útil del tubo láser es limitada; los tipos de materiales disponibles son limitados, y deben ser de resina fotosensible, que además contamina el medio ambiente; deben diseñarse estructuras de soporte para garantizar que cada parte estructural del prototipo pueda colocarse de forma fiable durante el proceso de moldeo.

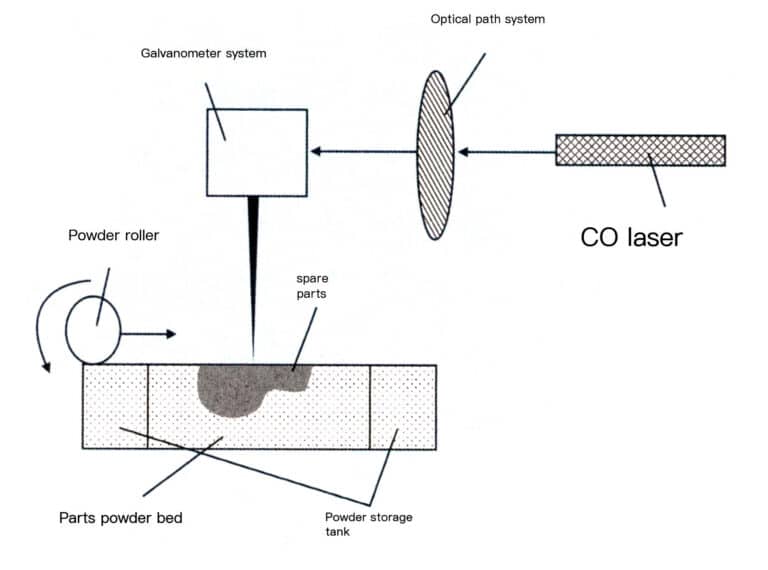

2.2 Sinterizado selectivo por láser (SLS)

Esta tecnología es muy similar a la SLA, ya que utiliza un rayo láser para escanear cada capa de material, pero el láser de la SLS es de CO2 láser, y el moldeo con el material en polvo. Durante la producción, el polvo se precalienta hasta justo por debajo. El rayo láser controla la temperatura del punto de fusión para calentar el polvo, llevándolo a la temperatura de sinterización, solidificándolo así y uniéndolo a la capa anterior. En la actualidad, los materiales utilizados para la sinterización incluyen principalmente cera de colada estándar, termoplásticos de ingeniería estándar, etc. El principio del método SLS se muestra en la Figura 2-18.

La ventaja del método SLS es que no requiere soporte, ya que el polvo se compacta. Las desventajas son que las máquinas son relativamente caras, la superficie de las piezas producidas es rugosa, el postprocesado es más problemático y la densidad de las piezas formadas podría ser mejor. El tiempo total de conformado es similar al de la SLA.

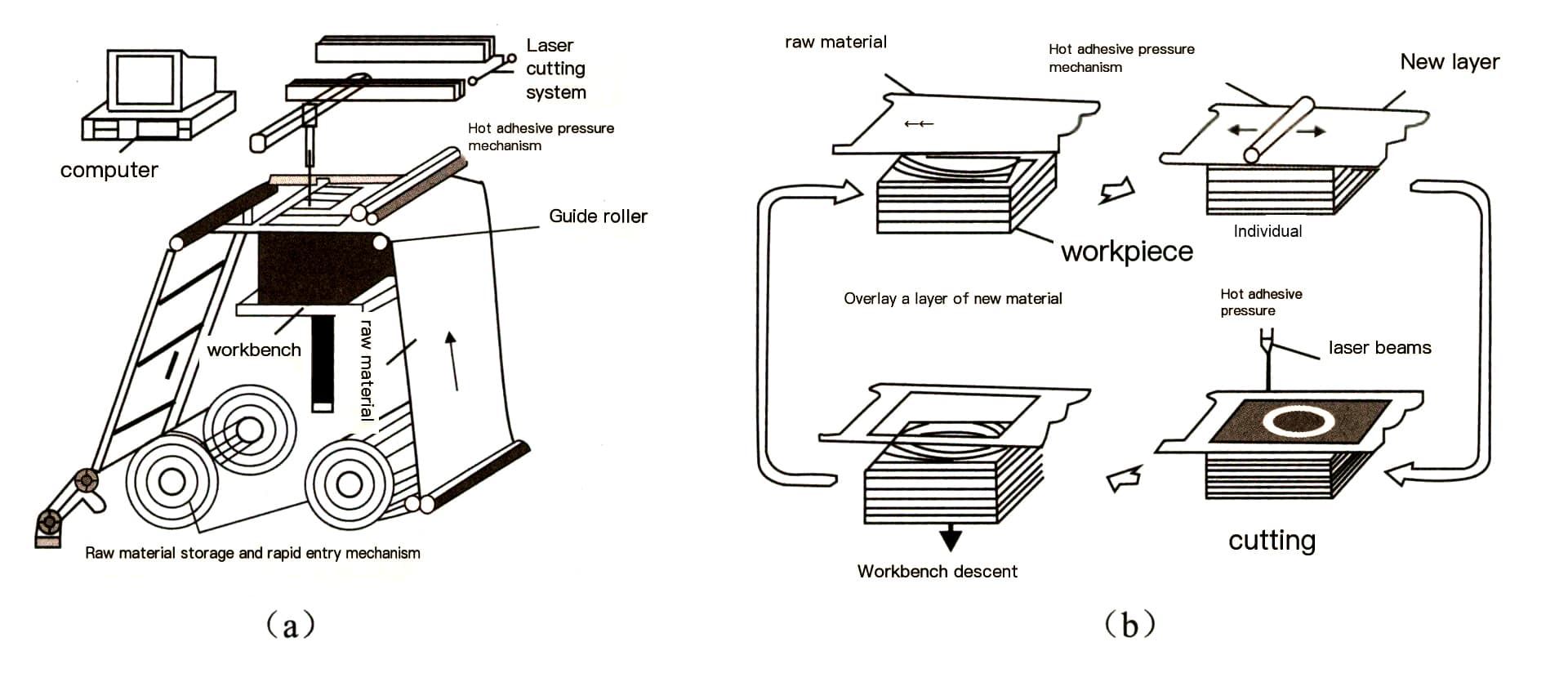

2.3 Fabricación de objetos laminados por láser (LOM)

El método de conformado LOM corta materiales finos (como papel y láminas metálicas) basándose en la información geométrica por capas de las piezas, uniendo secuencialmente las capas obtenidas en una entidad tridimensional. Generalmente se utiliza un láser de cierta potencia para el corte; primero se coloca una capa de material fino, después el láser recorta el perfil de esta capa bajo control informático, y las partes que no son piezas se cortan en fragmentos de una forma determinada para su eliminación. Después de completar esta capa, se coloca otra capa de material fino y se utiliza un rodillo caliente para presionar y curar el adhesivo, uniendo la capa recién colocada a la forma ya formada antes de cortarla. Esta tecnología aumenta significativamente la velocidad de conformado del modelo debido al corto tiempo de corte por láser necesario para cada capa, lo que la hace adecuada para la fabricación de modelos de gran tamaño, utilizados principalmente para la fabricación rápida de prototipos de nuevos productos, modelos o moldes de madera para fundición. El principio del método LOM se muestra en la figura 2-19.

Las ventajas del método LOM son la rapidez de conformado, la ausencia de estructuras de soporte y la facilidad de uso. Las desventajas son que el prototipo es propenso a la absorción de humedad y debe pintarse o someterse a otro tratamiento posterior inmediatamente; no puede construir formas y estructuras complejas para prototipos finos.

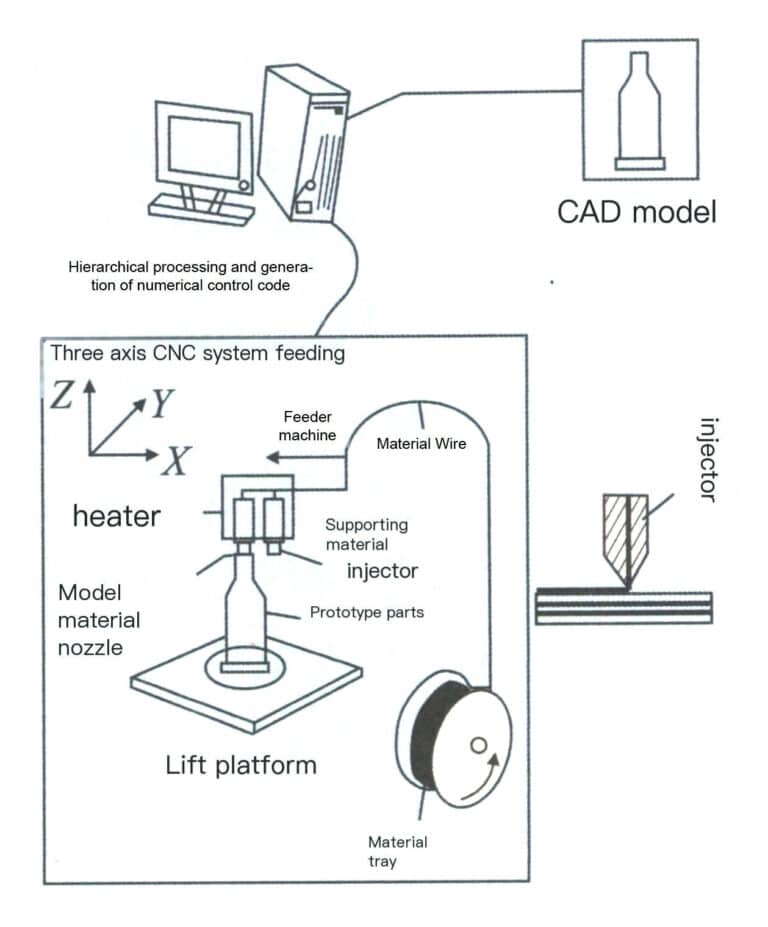

2.4 Modelado por deposición fundida (FDM)

El método de conformado por acumulación de fusión utiliza un enfoque de apilamiento por fusión para rellenar el material semifundido del modelo de acuerdo con un determinado patrón de movimiento. La clave de la tecnología FDM reside en el apilamiento por fusión del material de conformado. La boquilla del equipo FDM se mueve bajo control informático para apilar las piezas según sea necesario, y el material de conformado se extruye de la boquilla en estado semifundido. Al controlar con precisión la temperatura de fusión del material de conformado y la temperatura del entorno de trabajo, el material de conformado semifundido extruido de la boquilla comienza a solidificarse en el momento en que sale de la boquilla. La boquilla llena capas finas de secciones transversales con un grosor determinado y, a continuación, apila la entidad tridimensional de las piezas conformadas en la dirección de la altura. El principio de conformado se muestra en la Figura 2-20.

Los modelos fabricados con tecnología FDM son muy parecidos a los materiales reales en cuanto a rendimiento y aspecto, por lo que presentan ventajas únicas para fabricar modelos conceptuales y verificar las funciones de los productos con una gama de aplicaciones cada vez más amplia.

Copywrite @ Sobling.Jewelry - Fabricante de joyería personalizada, fábrica de joyería OEM y ODM

3. Principales tecnologías de prototipado rápido utilizadas en la industria joyera

En la industria de fabricación de joyas, las tecnologías de prototipado rápido incluyen principalmente los métodos SLA y FDM. Entre ellos, un representante típico del método SLA es la máquina de diseño asistido por ordenador MEIKO, desarrollada por la empresa japonesa MEIKO, y la máquina de prototipado rápido Envision TEC Prefactory, lanzada por la empresa alemana Envision TEC, también se basa en un principio similar. Un representante típico del método FDM es la serie de impresoras de cera fabricadas por la empresa estadounidense Solidscape.

3.1 Máquina de diseño asistido por ordenador MEIKO

La máquina de diseño asistido por ordenador específica para joyería desarrollada por MEIKO tiene una cierta historia y un alto índice de uso en la industria de procesamiento de joyería. Este modelo utiliza resina fotosensible como material modelo, utilizando láseres ultravioleta para curar la resina, formando prototipos mediante escaneado y apilado capa a capa. La empresa ha lanzado el último modelo LCV-700 de MEIKO (Figura 2-21).

La máquina MEIKO presenta las siguientes ventajas.

(1) Acepta datos de diseños CAD en 3D (formatos JSD, DXF, STL), interpreta datos NC producidos por software CAM, utiliza láseres de baja potencia para escanear y apila capas tras el curado de la resina para crear objetos físicos en 3D con rapidez y precisión.

(2) Utiliza resina especializada de alta sensibilidad para modelado fino, con baja viscosidad, sin contaminación y mínima contracción.

(3) Los prototipos de resina pueden utilizarse directamente para crear moldes de caucho.

(4) Totalmente controlado por ordenador, capaz de producir varios modelos diferentes simultáneamente. Se pueden lograr formas difíciles de completar manualmente, lo que reduce en gran medida los defectos que pueden surgir durante la creación manual de prototipos y garantiza que el modelo coincida con los datos de diseño de forma coherente.

(5) La precisión puede alcanzar 0,01 mm, con alta estabilidad y fácil composición y operación.

(6) El equipo compacto puede colocarse en una oficina típica.

Los procedimientos de funcionamiento de la máquina MEIKO de primera edición son los siguientes.

(1) Trabajo preparatorio antes de empezar.

- Convierta los datos de diseño CAD 3D en datos NC y conecte de forma segura el cable CNC de la máquina de prototipos al puerto serie del ordenador.

- Compruebe si el nivel de resina en el recipiente de resina está en la línea de escala mínima; si no es así, añada resina hasta la línea de referencia central, limpie la resina que gotee y cierre bien la puerta de la cámara de procesamiento.

(2) Comienza.

- Coloque el interruptor principal de la impresora en la posición ON, conecte la alimentación y la pantalla LCD de la impresora mostrará un mensaje.

- Abra la puerta de alimentación del láser en la parte inferior derecha y conecte la alimentación del láser; en este momento, el láser necesita prepararse durante un tiempo, aproximadamente 15 ~ 20 min. Cuando la pantalla LCD indique "láser activo", la preparación habrá finalizado.

- Pulse el botón de reinicio del origen en el panel de control de la impresora; la plataforma de resina y el cabezal láser volverán al origen. Cuando la pantalla LCD indique "Empezar a formar", la impresora entrará en estado de trabajo.

(3) Operación de tratamiento.

- Transfiera los datos CNC a la impresora a través del ordenador, creando primero el soporte de resina.

- El láser UV escanea la superficie de la resina fotosensible líquida punto por punto según los datos transversales de cada

- de la pieza, curando la fina capa de resina en la zona escaneada.

- Una vez curada una capa, el banco de trabajo desciende y se aplica una nueva capa de resina líquida a la superficie de resina previamente curada para la siguiente capa de escaneado y curado.

- Repita este proceso hasta completar todo el prototipo de la pieza. Tenga en cuenta que la puerta de la cámara de procesamiento no debe abrirse durante la operación; de lo contrario, el procesamiento se interrumpirá y no podrá continuar.

- Cuando finalice el procesamiento, el zumbador de la impresora emitirá tres pitidos para indicar el final del procesamiento; pulse el botón de reinicio de origen.

- Una vez que el cabezal láser y la plataforma hayan vuelto al origen, abra la puerta de la cámara de procesamiento para sacar la plataforma, colóquela sobre una almohadilla de tela suave preparada y ciérrela para evitar que entre la luz.

- Raspe suavemente el molde de resina curada con una espátula plana, con cuidado de no rayar la plataforma. Esta operación no debe realizarse mientras la plataforma está instalada para evitar dañar la precisión de la impresora.

- Limpie bien la resina curada de la plataforma; si se ha adherido demasiado, utilice alcohol para limpiarla y fije la plataforma en el soporte.

- Utilice unas pinzas para recoger el molde de resina raspado y colóquelo en un vaso de precipitados lleno de alcohol para enjuagarlo, teniendo cuidado de no sobrepasar el tiempo de enjuague.

- Coloque el molde de resina enjuagado bajo una lámpara UV durante 1-2h de curado secundario. Para productos más grandes, déles la vuelta para garantizar una exposición más uniforme. Una vez que el modelo de resina esté completamente curado, compruebe la calidad del modelo; cualquier defecto debe repararse antes de prensar el molde de caucho.

(4) Apagado.

- Confirme que el cabezal láser y la plataforma han vuelto al origen; en caso contrario, pulse el botón de reexploración del origen.

- Confirme que la puerta de la cámara de procesamiento esté cerrada y bloqueada.

- Apague el láser y la fuente de alimentación del interruptor principal.

- Coloque el interruptor principal de la máquina de fabricación de moldes Jewelry Master en la posición OFF, corte el suministro eléctrico y apague el interruptor del sistema de alimentación ininterrumpida.

3.2 Alemania Máquina de prototipado rápido Envision TEC Perfactory

En 2004, la empresa alemana Envision TEC lanzó la máquina de prototipado rápido Envision TEC Perfactory (Figura 2¬22). Este modelo utiliza la tecnología de proyección de imágenes digitales DLP, y el sistema de proyección emplea el chip DMD más avanzado, que contiene 1,3 millones de microespejos intercalados dispuestos regularmente, cada uno del tamaño de 1/5 de cabello. Cada microespejo se ajusta en función de la imagen y es controlado por micromotores individuales para ajustar el ángulo, emitiendo luz para proyectar la imagen. El sistema convierte la información del perfil transversal del modelo tridimensional en una imagen de mapa de bits, que se proyecta sobre la resina a través de un chip DMD, haciendo que se cure y se forme. Durante el proceso de formación, pueden seleccionarse diferentes materiales de resina; la resina roja tiene una mayor dureza y es adecuada para moldes; la resina amarilla tiene un punto de fusión relativamente bajo, adecuado para la fundición directa (moldeo).

La máquina de prototipado rápido Envision TEC Perfactory tiene muchas ventajas destacables.

(1) Rápida velocidad de conformado y alta eficiencia. Utiliza principios de proyección para el conformado, por lo que la velocidad de conformado no cambia independientemente del tamaño de la pieza de trabajo. En comparación con otras máquinas de prototipado rápido, este modelo requiere el menor tiempo de trabajo, lo que resulta especialmente evidente durante la producción en masa. Por ejemplo, producir diez prototipos de anillos de mujer puede hacerse simultáneamente en la 3/i.

(2) Alta precisión del modelo y buen acabado superficial. La resolución X/Y alcanza los 35 um, con un grosor de capa mínimo de 25 um.

(3) Bajo coste de uso: no utiliza láseres para el curado y el conformado, sino bombillas muy baratas para la iluminación. Además, todo el sistema carece de piezas de inyección, por lo que se evitan los problemas habituales de obstrucción o daños en el tubo láser que se dan en otros sistemas de conformado, lo que reduce los costes de mantenimiento y ahorra tiempo.

(4) El modelo puede replicar moldes de cera utilizando un molde a presión o moldearse directamente.

(5) La máquina es compacta, tiene bajos requisitos medioambientales, es adecuada para entornos de oficina generales, no es tóxica y tiene un bajo consumo de energía.

3.3 Impresoras de cera americanas de la serie Solidscape

Entre las máquinas de prototipado rápido utilizadas en la industria de procesamiento de joyas, la serie de impresoras de cera producidas por Solidscape en Estados Unidos, basadas en el método FDM, tiene una practicidad y un valor comercial significativos. El primer modelo fue el Model Maker II, y con varias mejoras realizadas específicamente para la industria de la joyería, los últimos modelos introducidos son el T66 Benchtop II y el T612 Benchtop II (Figura 2-23). La serie T mejorada destaca por la velocidad y la calidad han mejorado significativamente en comparación con el pasado.

(1) Estructura básica de la impresora de cera T66.

La máquina de prototipado rápido T66 puede dividirse en dos partes principales: software y hardware. La parte de software se compone principalmente de Quick Slice, que el operador especifica en relación con los datos estratificados, cortando el modelo informático tridimensional según sea necesario. Tras el procesamiento, genera los archivos de accionamiento del dispositivo en función de los parámetros de material y trayectoria dados, que accionan el sistema de hardware a través de la interfaz. El hardware del dispositivo consta principalmente de tres sistemas principales: (1) El sistema de control numérico de tres coordenadas comprende un sistema de plataforma de trabajo que se mueve a lo largo de la coordenada z y un sistema de boquilla en las direcciones x-y. (2) El sistema de suministro de material para los materiales de conformado se compone de dos sistemas accionados por datos que controlan el material modelo y el material de soporte, respectivamente, accionando los materiales de acuerdo con los parámetros de datos determinados durante el procesamiento del software, formando capas de relleno a un caudal y velocidad determinados. (3) El sistema de control de temperatura, que controla la temperatura de fusión de los materiales y la temperatura del entorno de trabajo, por lo general mantiene la temperatura de los materiales de conformación aproximadamente i℃ superior a la temperatura de solidificación y la temperatura del entorno de trabajo a 16-27℃.

(2) Características del proceso de conformado de la máquina de inyección de cera T66.

Los prototipos fabricados con T66 utilizan cera de joyería como material, que puede utilizarse directamente para la fundición a la cera perdida. Los prototipos producidos suelen tener una buena suavidad superficial y una gran precisión dimensional. No se necesita ningún soporte, ya que el software Model works que viene con la T66 calcula automáticamente la posición de los soportes, creándolos durante el proceso de conformado. Los soportes envuelven el modelo y, una vez finalizado el conformado, la cera fundida disuelve los soportes, dando como resultado un modelo de cera de joyería. Por lo tanto, en términos de rendimiento y aspecto del material, es muy parecido al producto real. Tiene ventajas únicas para fabricar modelos conceptuales y verificar las funciones del producto, lo que amplía su campo de aplicación. Sin embargo, la máquina también tiene aspectos que deben mejorarse, como la velocidad de producción, relativamente más lenta en comparación con los métodos SLA, la boquilla, propensa a atascarse y dañarse, y los elevados costes de mantenimiento.

(3) El proceso de la máquina de pulverización de cera T66 manipulación de la joyería del molde maestro.

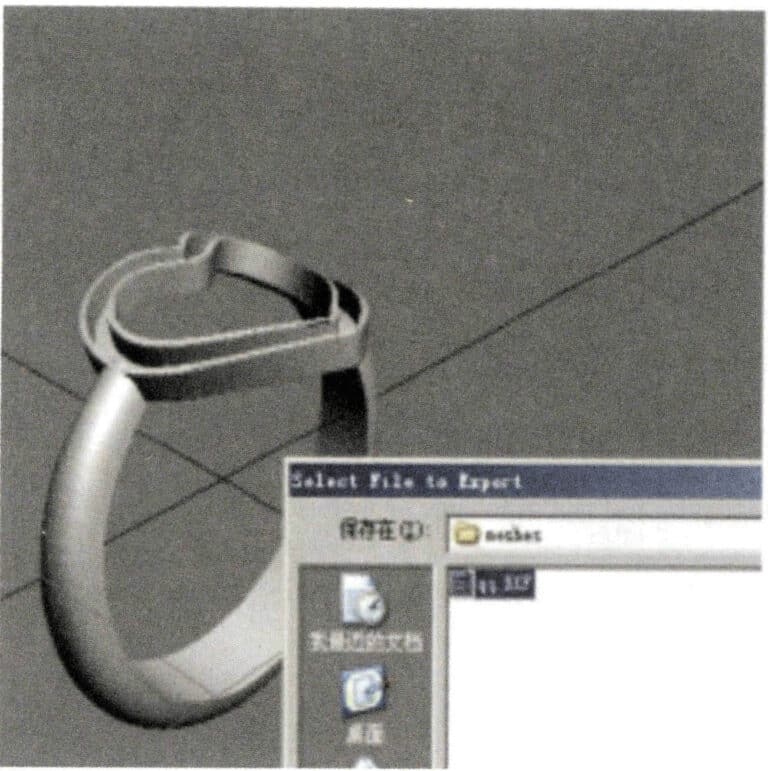

- Utilizar software de diseño CAD de joyas para crear un gráfico tridimensional de la joya.

- Convierta el archivo gráfico en un formato de archivo STL que pueda ser procesado por un software de prototipado rápido.

- El software de procesamiento de datos de prototipado rápido estratifica el modelo (cortando las formas transversales en cada línea de contorno). (4) Procesar cada sección transversal para identificar las áreas y formas que necesitan soporte y formar los soportes.

- Rellene cada sección transversal con los parámetros adecuados para crear una capa fina de un grosor determinado bajo el movimiento de la boquilla.

- Transfiera los datos de conducción del dispositivo procesado a la máquina de pulverización de cera para iniciar el procesamiento rápido de prototipos. La máquina de pulverización de cera utiliza cera específica para joyería como material del modelo, y suele emplear dos tipos de cera: uno es cera roja, que tiene un punto de fusión más bajo y se utiliza para los soportes exteriores; el otro es cera verde, que tiene un punto de fusión más alto y se utiliza para formar el modelo. Cada vez que la boquilla escanea, deposita una capa de cera y, a continuación, el rascador adyacente se desplaza para nivelar la superficie superior del modelo, garantizando que la altura de cada capa sea uniforme. Cuanto menor es el grosor de cada capa, mayor es la precisión de la superficie, pero se tarda más, lo que reduce la eficacia; cuanto mayor es el grosor de cada capa, mayor es la velocidad, pero pueden aparecer escalones en la superficie, lo que afecta a la precisión y a la suavidad de la superficie.

- Una vez procesado todo el modelo, se retira la pieza de cera y se coloca en una cámara de calentamiento para hornearla, con la temperatura por encima del punto de fusión de la cera roja pero por debajo del de la cera verde, lo que provoca que la cera roja se funda mientras que la cera verde permanece inalterada. A continuación, el modelo con cera roja fundida se limpia en una solución de limpieza especial para eliminar cualquier resto de cera roja y, tras secarlo con un soplado, se obtiene una pieza completa de cera verde, que puede utilizarse directamente para la fundición a la cera perdida.

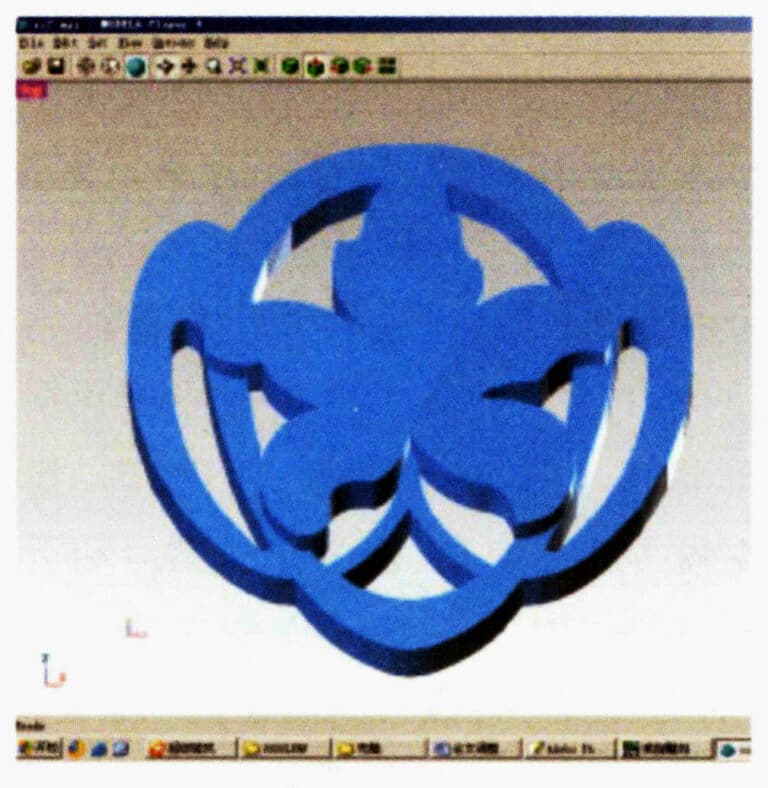

4. Tallado CNC Proceso original

El proceso de tallado CNC implica el uso de equipos de máquinas para tallar materiales y eliminar las partes innecesarias para obtener el molde maestro de joyería. Este proceso utiliza principalmente pequeñas máquinas de grabado CNC, que pueden procesar materiales de resina, plástico y cera y procesar directamente materiales metálicos. Es hábil en el procesamiento de estructuras irregulares y puede crear complejos perfiles tridimensionales y texturas. Las máquinas de grabado CNC utilizadas para la formación de joyas son pequeñas, con modelos típicos que incluyen la Beijing Jingdiao Carver300, la Gabar IS200 de Francia y la máquina de grabado de joyas Roland Jwx-10 de Japón. Las máquinas de grabado suelen reconocer varios formatos de datos de software CAD, como los habituales Solidworks, Teehgem, ArtCam, JCAD3 o Jewel CAD. Sin embargo, debido a la naturaleza especial de las herramientas utilizadas en el grabado de corte y conformado de joyas, los controles de ángulo y velocidad de avance son bastante reducidos, y utilizando el software Type3 se puede lograr una mayor precisión de procesamiento.

4.1 Proceso original de talla CNC

Según los distintos diseños estructurales de los diversos ornamentos, el grabado mecánico puede dividirse en dos tipos: grabado plano y grabado rotativo.

(1) Grabado plano.

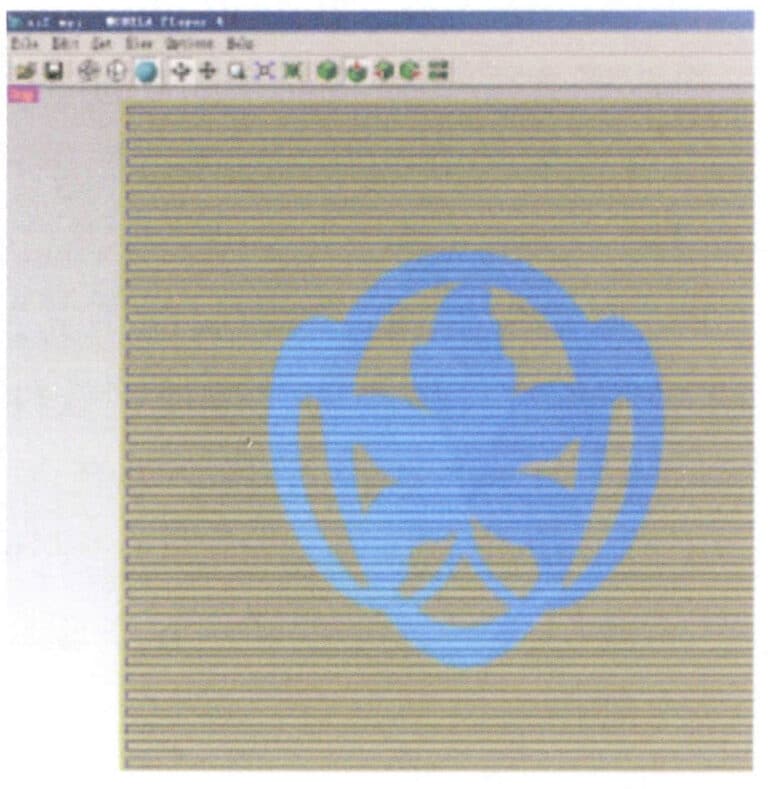

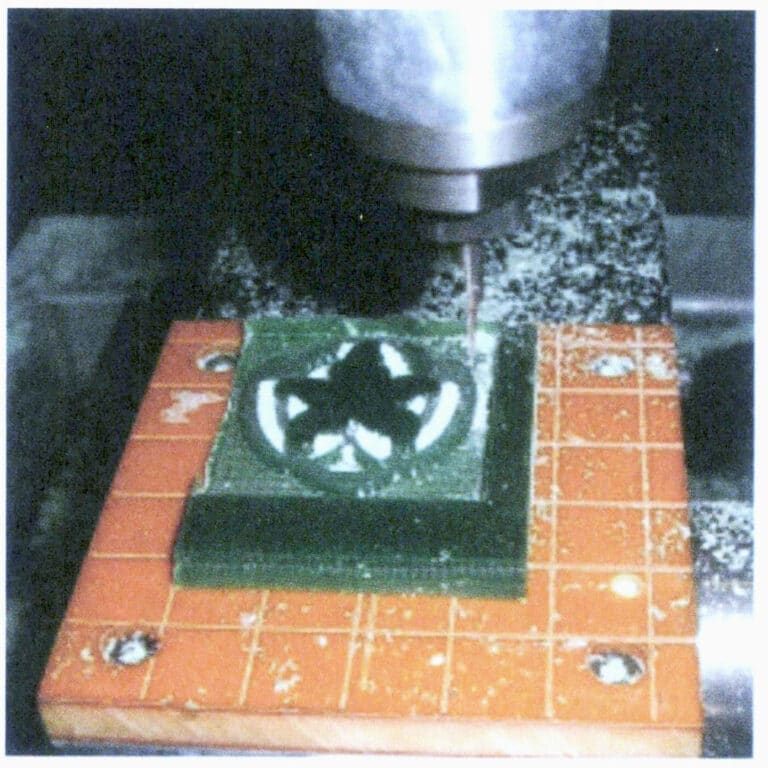

El grabado plano se refiere al grabado en un lado del material de cera, generalmente utilizado para tallar adornos en relieve, como colgantes, broches y otros accesorios planos en joyería. Tomando como ejemplo la máquina de grabado de joyas Roland Jwx-10, los pasos son los siguientes:

- Cree un modelo de joya en un software de modelado 3D y guárdelo en formato de archivo DXF o STL.

- Fije el material de cera en la mesa de grabado de la máquina de grabado, encienda la máquina de grabado y ajuste el origen de la herramienta.

- Abra el software de grabado, seleccione "Archivo-Selección mecánica", desactive el eje de rotación en las opciones e importe el archivo de modelo en el software de grabado.

- Tratamiento de la superficie, principalmente para alisar la superficie del material de cera; si la superficie ya se ha alisado, este proceso puede omitirse.

- El mecanizado en bruto consiste en utilizar una herramienta grande para tallar la pieza en bruto del material de cera. Por lo general, las joyas son relativamente pequeñas, y se puede utilizar una herramienta puntiaguda de 0,5 mm para el procesamiento en bruto.

- El acabado es el paso para completar el adorno, generalmente con una herramienta de 0,2 mm.

- Retire la pieza de cera grabada de la mesa de grabado y refínela hasta convertirla en un producto acabado.

Los principales procesos del grabado plano se muestran en la Figura 2-24.

(a) Modelización

(b) Calcular la trayectoria de corte

(c) Grabado

(d) En blanco

Figura 2-24 Proceso principal del tallado plano

Hay que tener en cuenta que, debido al método mecánico de corte con hierro utilizado por la máquina de tallado en cera, algunas zonas no pueden tallarse con éxito de una sola vez y necesitan un ajuste manual. Durante el proceso de tallado, para garantizar que el molde de cera tenga suficiente resistencia mecánica, es necesario dejar cera adicional sobre el molde de cera como soporte. Una vez terminada la talla, hay que retirar manualmente la cera de soporte y ajustar adecuadamente las zonas de apoyo. Cuando se talla un anillo, la zona inferior no se puede tallar y, una vez terminado el molde de cera, es necesario realizar un trabajo manual para ahuecar la parte inferior.

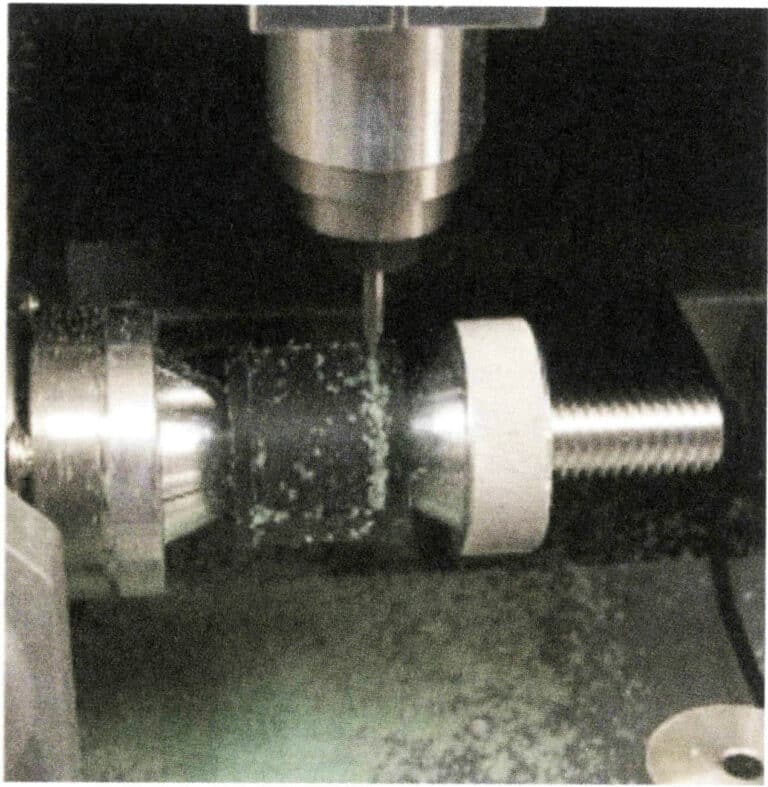

(2) Tallado rotacional.

El tallado rotacional se refiere generalmente al tallado de anillos, consiguiendo un tallado circular bajo el accionamiento de un eje giratorio. Los pasos son los siguientes:

- Cree un modelo de la joya en un software de modelado 3D y guárdelo en formato de archivo DXF o STL.

- Fije el material de cera en el eje de rotación, encienda la máquina de tallado y utilice la función de ajuste automático de la herramienta para fijar la posición de origen.

- Abra el software de tallado, seleccione "Archivo-Selección mecánica", abra el eje de rotación en las opciones e importe el archivo del modelo al software de tallado.

- El tratamiento de la superficie, el desbaste, el tratamiento fino y el ajuste son coherentes con el tallado plano.

El proceso principal del grabado rotativo se muestra en la Figura 2-25.

(a) Fichero de salida

(b) Grabado

(c) Acabado

(d) Recorte

Figura 2-25 Proceso principal del grabado rotativo

4.2 Ventajas e inconvenientes de los originales tallados a máquina

(1) Ventajas.

Las máquinas de tallado de originales de joyería son dispositivos mecánicos automatizados, y los originales tallados a máquina presentan ventajas significativas con respecto al tallado a mano en cuanto a la eficacia del trabajo, la precisión y la modificación del modelo. Esto se refleja principalmente en los siguientes aspectos:

- Alta eficiencia de procesamiento. Bajo las mismas horas de trabajo y con una operación igualmente cualificada, el número de productos procesados por la máquina de grabado es inalcanzable por el trabajo manual. Al mismo tiempo, la máquina de grabado puede funcionar sin supervisión, ahorrando recursos humanos y reduciendo costes.

- Buena precisión. En general, el tallado de joyas es muy fino y tiene formas regulares. El tallado manual tiene un mayor margen de error y menor precisión, mientras que el tallado mecánico puede alcanzar una precisión de hasta 0,1 mm, lo que supera la capacidad humana. Especialmente en el tallado de formas geométricas y texto, las ventajas de la máquina de grabado son muy evidentes. En el procesamiento de joyas, las máquinas de grabado pueden reducir los residuos y mejorar la calidad de la pieza una vez moldeada.

- Cómoda modificación del modelo.

La talla mecánica permite previsualizar el modelo en un ordenador; si hay desviaciones, pueden modificarse rápidamente. Para ajustar el tamaño, sólo es necesario modificar los parámetros en el ordenador. En cambio, la modificación de las tallas manuales es mucho más problemática y carece de la precisión suficiente.

(2) Desventajas.

Las desventajas del tallado mecánico de originales se reflejan principalmente en los siguientes aspectos:

- El proceso de tallado en cera es una técnica de modelado que puede realizar tanto escultura aditiva como sustractiva. Sin embargo, el Molde Maestro de Joyería de talla de cera mecánica sólo puede utilizarse para tallar. No puede acumularse en el espacio tridimensional, lo que significa que la máquina de tallado sólo puede realizar escultura sustractiva en materiales y no puede realizar escultura aditiva. Esto debilita el poder expresivo de la talla de cera mecánica y también consume más materiales.

- La forma del original mecánico suele ser bastante rígida y carece de flexibilidad. Los originales artesanales no producen cuadrados o círculos muy estándar, pero la obra tiene una sensación de simplicidad. La talla mecánica hace que todos los planos y superficies curvas se aproximen a los estándares digitales, lo que da como resultado una sensación de rigidez.

- Las máquinas de tallado sólo son adecuadas para formas de joyas regulares y sencillas.

Debido a las limitaciones combinadas de software y hardware, es difícil que las máquinas de tallado completen de forma independiente joyas con grandes transformaciones espaciales tridimensionales y ricas texturas. Por lo general, la máquina de tallado talla primero la forma aproximada y luego se completan los detalles manualmente.

Vídeo de bloques de tallado mecánico

Sección IV Tratamiento posterior del molde maestro de joyería

Una vez finalizado el molde maestro de joyería, se debe llevar a cabo el posprocesamiento correspondiente en función del material del molde maestro de joyería, el método de copia del molde, la estructura del producto, etc., antes de poder utilizarlo para la producción.

1. Tratamiento posterior de la cera (moldes de resina)

En el caso de los moldes de cera y resina, si se utiliza caucho vulcanizado a alta temperatura para el moldeo, primero debe fundirse en un molde maestro de joyería de plata; si se utiliza caucho vulcanizado a temperatura ambiente, puede utilizarse directamente para replicar el molde.

Como el molde de cera (resina) tiene algunas estructuras que no se pueden hacer directamente, hay que añadirlas después de fundir el molde de plata.

1.1 Refundición del molde de plata

Una vez que el molde de cera (resina) está cualificado, debe enviarse al departamento de moldes para fundirlo en un molde de plata (fundición de plata). La razón de elegir la plata como material para el molde es principalmente que la plata es relativamente barata, y su rendimiento es bastante estable. Al mismo tiempo, el oro es demasiado caro, y el cobre se oxida y se vuelve negro durante el proceso de moldeo, lo que afecta a la calidad del molde de caucho.

1.2 Pulido y lijado del molde maestro de joyería

Ajustar la superficie del molde de plata fundida a partir de la cera tallada y completar algunos procesos que no se pueden terminar con el moldeado de cera tallada a mano, incluyendo principalmente los siguientes pasos.

(1) Cortar el bebedero de fundición.

Observe y determine la posición del bebedero, utilice unos alicates de corte para cortar el bebedero a lo largo de la pieza y utilice una lima para alisar la zona donde se ha cortado el bebedero.

(2) Conformación.

El moldeado tiene por objeto embellecer el molde maestro de joyería de plata después de cortar el bebedero, haciendo que su aspecto sea más uniforme y liso. Preste atención a las siguientes cuestiones:

- Observe si la pieza tiene alguna deformación; si la hay, utilice unos alicates de punta de fresa o de punta plana para corregirla. Si es necesario, utilice una plancha de hierro y un martillo de goma para enderezar el molde maestro de joyería de plata. Coloque el anillo en un mandril para anillos y, mientras golpea la parte superior del mandril con un martillo, presione el anillo con la mano y compruebe si hay huecos entre ambos. Si hay huecos, golpee suavemente la zona del hueco con el mango de madera del martillo y ajuste continuamente.

- Compruebe si hay agujeros de arena; si los hay, utilice una pistola de soldar para rellenar los agujeros y lime suavemente la zona soldada. Compruebe también si hay rebabas y bordes afilados; si los hay, instale una fresa en un eje flexible y pula suavemente las rebabas y bordes afilados que no puedan limarse con una lima normal.

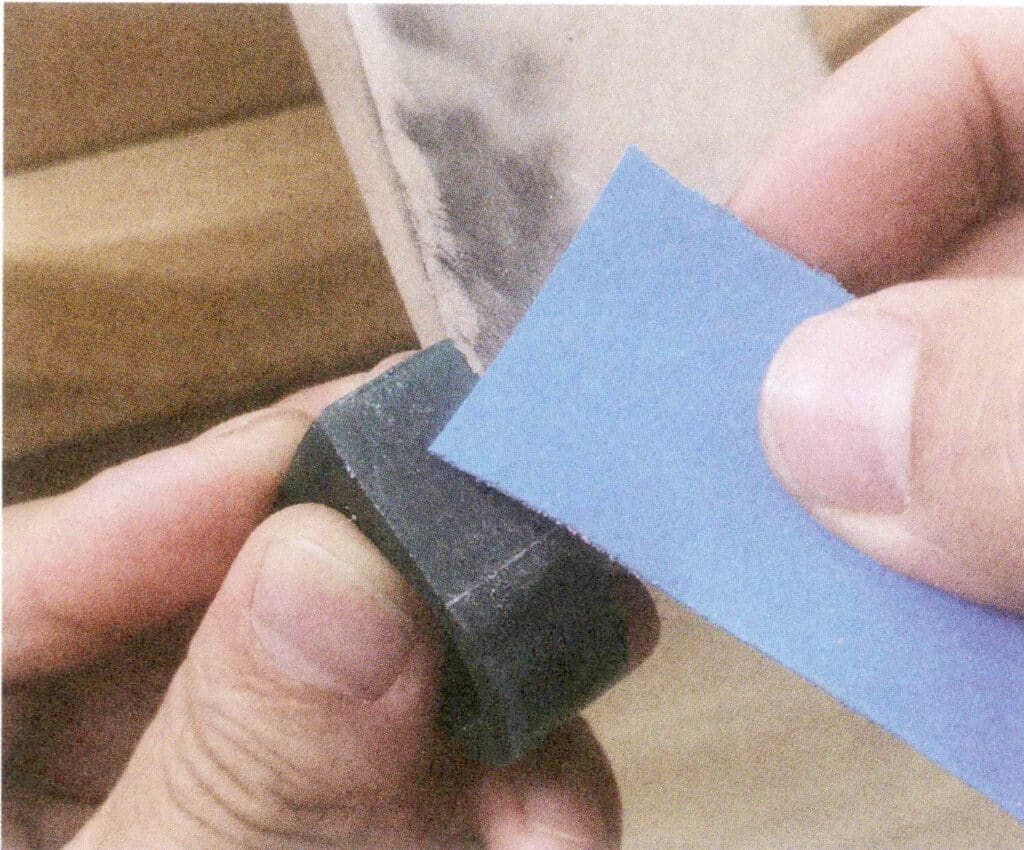

- Utilice una lima lisa para afinar las zonas limadas, luego utilice papel de lija fino para pulir las marcas restantes y utilice un disco de lija redondo para alisar aún más las ranuras y depresiones. Empiece con papel de lija más grueso de grano 400 y, a continuación, utilice papel de lija más fino de grano 800.

- Utilice papel de lija para lijar a lo largo de la forma de la pieza y, por último, instale herramientas adecuadas como palos de lija de grano 1200 y discos de lija en el eje flexible para conseguir un acabado plano, liso y brillante en toda la pieza.

Consideraciones importantes durante el moldeado:

- El anillo reparado debe comprobarse con un mandril para anillos para asegurarse de que cumple el tamaño requerido. Si es demasiado grande, corte la parte sobrante del vástago y luego suéldela; si es demasiado pequeña, corte el vástago y añada soldadura de plata o una pieza de plata en el lugar del corte.

- Al limar con una lima plana o lisa, asegúrese de que las superficies planas se mantienen planas, rectas y rectas y que las superficies curvas se liman con un movimiento curvo, aplicando una presión uniforme mientras se liman.

- Elija la lima adecuada en función de la curvatura interior del anillo.

(3) Soldadura de los soportes de ajuste.

Los materiales para soldar los montajes de ajuste, como el alambre de plata y los tubos de plata, se producen generalmente mediante mecanizado. El método para soldar el engaste es:

- Serrar un círculo de cierta altura a partir de un extremo del tubo según los requisitos del diseño, y utilizar una lima y papel de lija para alisar y pulir el anillo de plata cortado.

- Utiliza unos alicates de corte para cortar el alambre de plata en pequeñas tiras según sea necesario, y lima suavemente los extremos cortados con una lima.

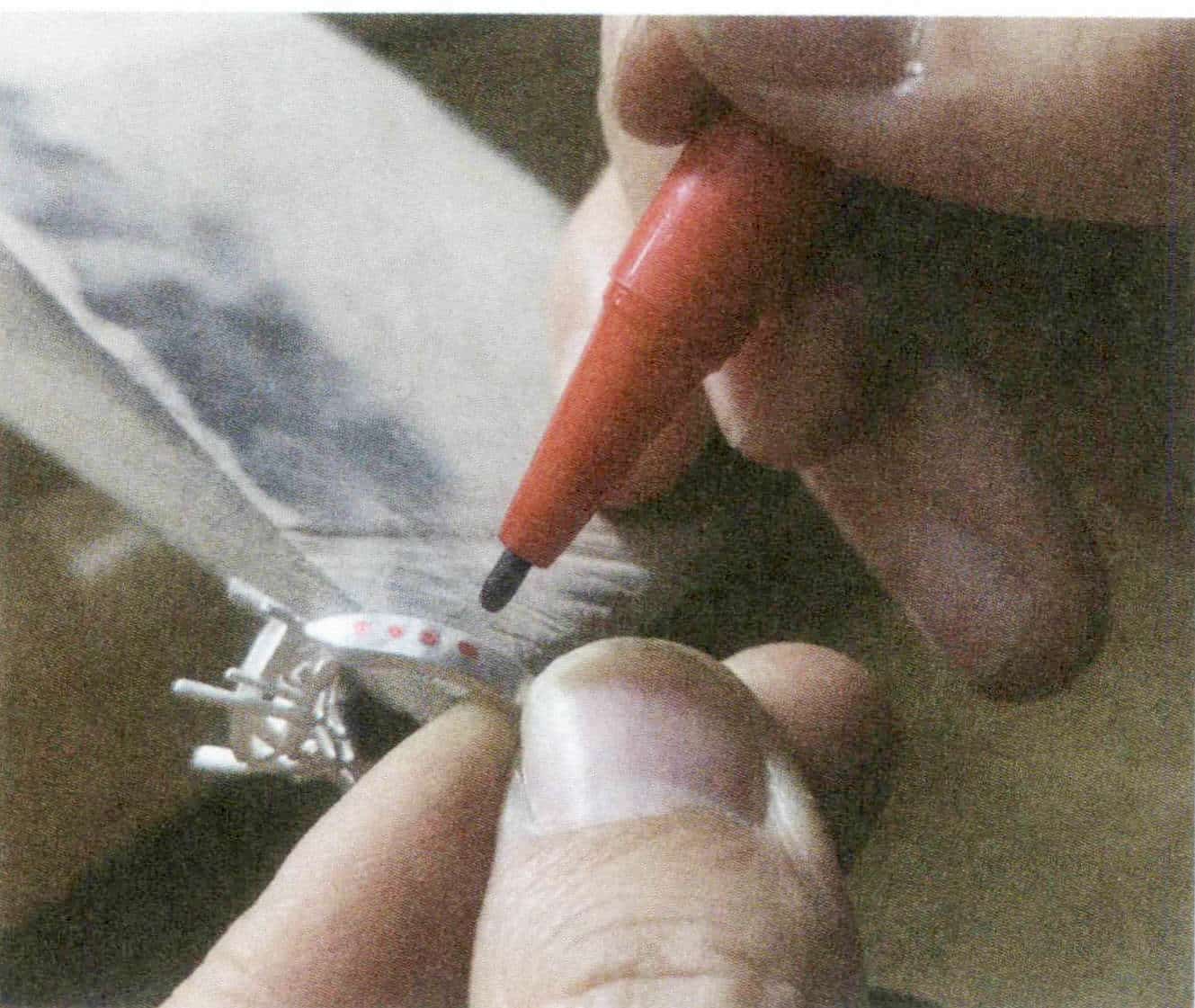

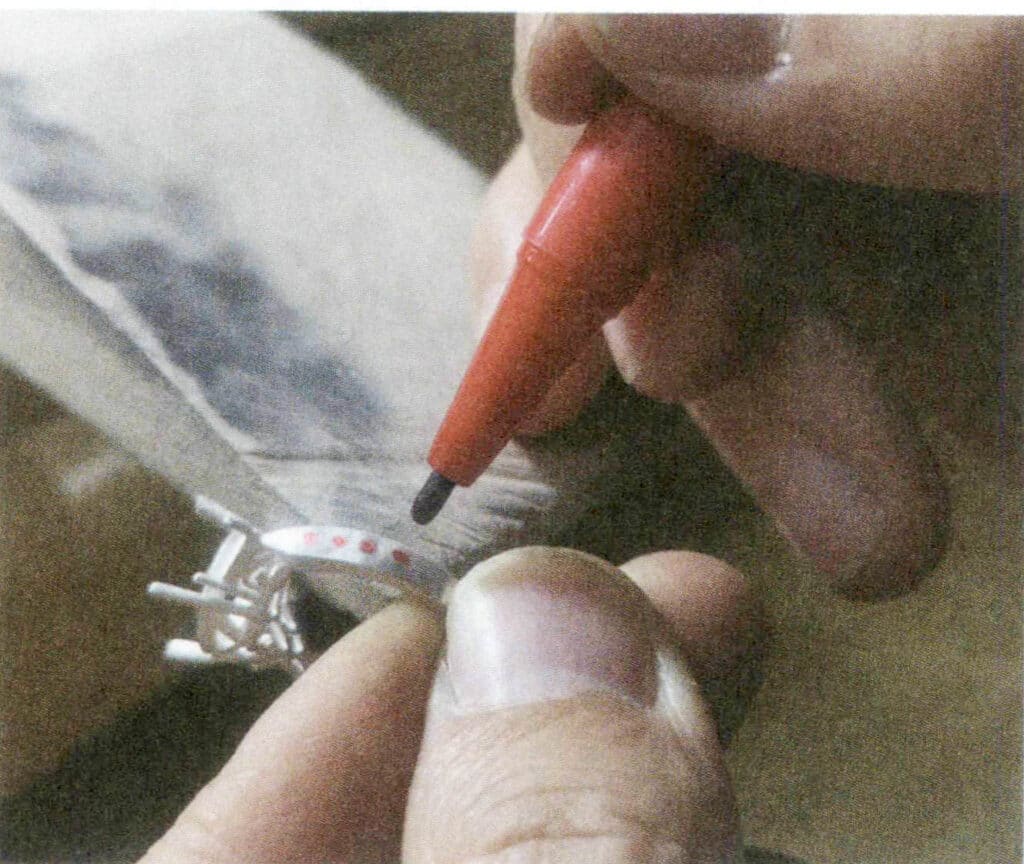

- Utiliza un rotulador de aceite para marcar la posición de engarce de la piedra en el anillo tubular y, a continuación, utiliza una sierra de arco o una lima redonda para crear ranuras poco profundas en el anillo tubular, o bien utiliza una lima plana para aplanar un extremo del alambre de plata.

- Corta las piezas de soldadura en pequeñas partículas, enciende un soplete, sujeta el alambre cortado con unas pinzas, caliéntalo hasta que se ponga rojo, sumérgelo en una pequeña cantidad de bórax y utiliza la pistola de soldar para fundir las partículas de soldadura de plata cortadas en un pequeño cordón. Recoja el hilo de plata recubierto de bórax y añada una pequeña cantidad de polvo fundente, colocándolo en la ranura poco profunda. Apunte la llama de la pistola de soldar al punto de conexión entre el alambre y el anillo hasta que se ilumine en rojo. La pieza de soldadura se fundirá en estado líquido bajo la acción del polvo fundente, el bórax y la alta temperatura, soldando firmemente el alambre de plata al anillo.

- Recorte la altura sobrante en función de la altura necesaria de las garras. Ajuste la distancia entre los dientes según el tamaño y las dimensiones de la piedra.

- Hervir el engastado acabado en agua de alumbre para limpiarlo y, a continuación, utilizar una fresa de taza para redondear las puntas.

Al soldar el ajuste, hay que tener en cuenta las siguientes cuestiones:

- El espacio entre las garras debe estar distribuido uniformemente, y las garras deben ser firmes y estables.

- Durante la soldadura, la cantidad de soldadura debe ser manejable; demasiada soldadura afectará a la forma general de la pieza, dificultando los procesos posteriores, mientras que muy poca dará lugar a una soldadura débil.

- El grosor de las garras debe determinarse en función del tamaño y las dimensiones de la piedra; por ejemplo, un engaste de cuatro garras de 2 mm suele utilizar un alambre de plata de 0,7 mm para las garras; un engaste de cuatro garras de 3 mm suele utilizar un alambre de plata de 0,8 mm para las garras.

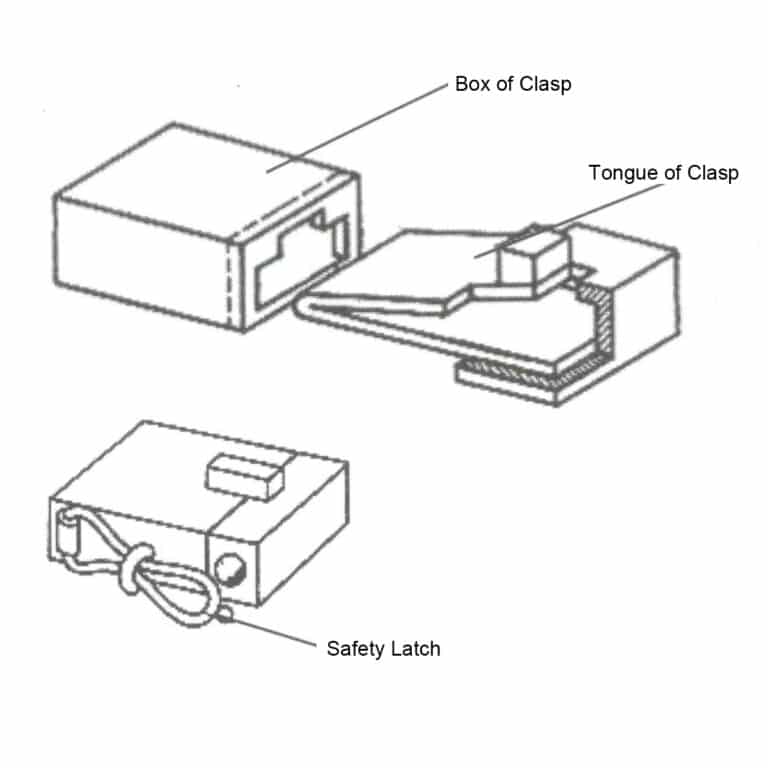

(4) Hacer la lengüeta del cierre y la caja del cierre para la cadena.

Para las joyas con cadena, es necesario fabricar una lengüeta de cierre y una caja de cierre, que deben ajustarse para que se abran y cierren con suavidad. Aquí se explican tres conceptos: lengüeta de cierre, caja de cierre y cierre seguro. Los tres son términos coloquiales en la industria, donde la lengüeta del cierre se refiere a la pieza metálica de resorte utilizada en el cierre seguro tipo caja que se asemeja a la lengüeta de un pato; la caja del cierre se refiere a la caja utilizada para la lengüeta del cierre; el cierre seguro se refiere al cierre que asegura la caja del cierre y la lengüeta en el lado del cierre para evitar que se suelten (Figura 2-26).

Haz la lengüeta del cierre:

Seleccione una lámina de plata de cierta anchura, generalmente con un grosor de 0,5 mm, dóblela y, a continuación, elimine las rebabas y los agujeros de lijado de varias partes de la lámina de plata y púlala hasta que quede brillante antes de soldarla a la pieza de plata.

Haz la caja del broche:

En el otro extremo del molde maestro de joyería de plata, cree una forma de caja con una lámina de plata y, a continuación, utilice una sierra de arco para abrir una hendidura según sea necesario, soldando una pieza de tope en cada extremo de la abertura. Utilice una fresa dentada para limpiar las rebabas y los bordes afilados del interior de la caja; utilice una lima plana pequeña y una lima cuadrada pequeña para alisar la abertura.

Ajuste:

Se trata de ajustar el encaje entre la lengüeta del cierre y la caja del cierre para garantizar un funcionamiento sin problemas. El proceso básico es:

- Introduzca la lengüeta del cierre en la caja del cierre, adoptando una posición adecuada en el centro de la lengüeta.

- Forme dos piezas de plata en forma de "T" y suéldelas entre sí para crear un botón.

- Suelde este botón en la posición central designada para formar una lengüeta de cierre prensable.

- Vuelva a colocar la lengüeta del cierre en la caja del cierre para ajustarla, permitiendo que se mueva libremente hacia dentro y hacia fuera. Sin embargo, es importante tener en cuenta que la lengüeta del cierre no puede extraerse cuando el botón no está pulsado.

(5) El proceso operativo específico para fabricar pendientes de aro.

Para los pendientes de gancho es necesario crear un tubo (en referencia al tubo utilizado para insertar el alfiler) y alfileres de oreja. El proceso de fabricación es el siguiente.

Haciendo el tubo:

Pula los pendientes de fundición para conseguir un acabado liso. Utilice una sierra para cortar los pendientes en el lugar designado; utilice una lima redonda pequeña para crear dos semicírculos en los bordes de corte. Seleccione un tubo de plata que cumpla las especificaciones y córtelo en tres secciones. Utiliza una lima, papel de lija, etc., para eliminar las marcas de sierra del tubo y suéldalo en las posiciones correspondientes. Elija un alambre de plata que coincida con la posición del orificio del tubo de plata e insértelo en el orificio del tubo para que sirva de parte móvil del pendiente. Utiliza una lima y papel de lija para alisar y pulir esta parte.

Hacer alfileres de oreja:

Utilice una máquina de prensar para comprimir una lámina de plata hasta obtener el grosor requerido, luego corte dos piezas con una sierra y utilice una lima para dar forma a las piezas de plata cortadas en dos semicírculos que cumplan los requisitos de tamaño; Utilice una pistola de soldar para soldar los semicírculos limados en las dos superficies de corte de la posición del pasador de la oreja, y suelde un alambre de plata del tamaño requerido en el centro del semicírculo en un extremo del pendiente para que sirva como pasador de la oreja; Dependiendo del tamaño del pasador de la oreja, cree un agujero de la especificación adecuada en el semicírculo en el otro extremo utilizando un taladro y fresas de bola, y repare el agujero con fresas de dientes y fresas de diamante.

Aspectos a los que hay que prestar atención al hacer los alfileres de oreja: La distancia entre los dos extremos cuando se inserta el pasador de oreja en el orificio debe ser de entre 5 mm. La posición de la bisagra debe tener un cierto grado de flexibilidad, ni floja ni tirante. Los puntos de soldadura de la posición del pasador de oreja no deben mostrar ningún fenómeno torcido o inclinado.

2. Tratamiento posterior del molde maestro de joyería de plata

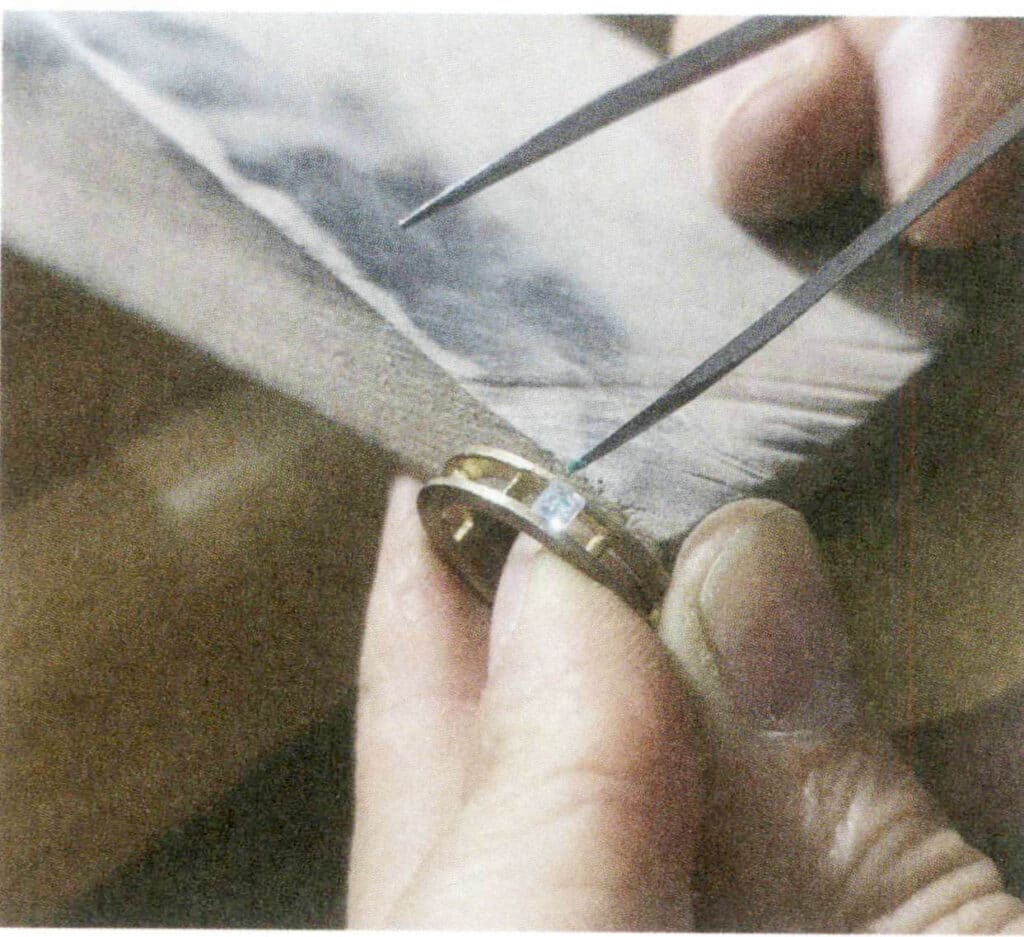

2.1 Ajuste de la posición de la piedra

Después de calificar la forma, el tamaño y la calidad del Molde Maestro para Joyería de plata, para la joyería engastada con piedras preciosas, es necesario determinar la posición de la piedra (Figura 2-27) y engastar la posición de la piedra (Figura 2-28) en el Molde Maestro para Joyería de plata, y comprobar la alineación de la piedra preciosa con las monturas engastadas. Si no se alinean, se deben realizar ajustes en las monturas de engaste del Molde Maestro para Joyería de plata hasta que las monturas de la piedra cumplan con los requisitos.

Figura 2-27 Posición estándar de la piedra

Figura 2-28 Posición de la piedra de calibración

2.2 Colada (es decir, línea de colada)

El bebedero está diseñado para dejar un canal para el flujo del metal fundido durante el proceso de fundición. En la fundición de joyas, el ajuste correcto del bebedero es una condición fundamental para garantizar la calidad de la fundición. Muchos defectos de la fundición a la cera perdida se deben directa o indirectamente a un ajuste inadecuado del bebedero, como el llenado insuficiente, la contracción y los agujeros de aire, que son defectos comunes.