Como fazer o molde mestre de jóias?

Guia interno para técnicas e processos de fabricação de moldes de mestre de jóias

Introdução:

O fabrico de moldes é a "fonte" do processo de fabrico de jóias. Todos os estilos de jóias concebidos pelo departamento de design têm de ser transformados em modelos pelo departamento de moldagem antes de poderem ser produzidos em massa. O aspeto mais importante da moldagem de jóias é a "fidelidade ao molde mestre de jóias", o que significa que a produção da versão do molde mestre de jóias deve respeitar rigorosamente os requisitos dos desenhos do projeto. Para o conseguir, o operador deve, em primeiro lugar, utilizar o pensamento tridimensional para experimentar e compreender profundamente as ideias e os temas do designer, tendo também em conta a integridade geral, a coordenação, a estética, a operacionalidade e a qualidade da superfície da versão do molde mestre de jóias. A qualidade da moldagem afecta diretamente a dificuldade de processamento dos procedimentos subsequentes e a qualidade do produto acabado.

Atualmente, os principais métodos de moldagem de jóias incluem moldes de prata feitos à mão, moldes de cera esculpidos à mão e moldagem mecânica. Os moldes de prata feitos à mão são um ofício tradicional e, como as pessoas procuram continuamente a perfeição, os padrões de design estão em constante mudança, levando a actualizações e melhorias contínuas no processo de moldes de prata feitos à mão. Ao mesmo tempo, com o desenvolvimento contínuo da ciência e da tecnologia e as necessidades práticas das empresas para melhorar a eficiência da produção e reduzir os custos de produção, formaram-se gradualmente novos processos de moldagem, como os moldes de cera esculpidos à mão e a moldagem mecânica.

Geralmente, quando uma empresa de joalharia recebe uma encomenda de um cliente que requer moldagem, a equipa técnica começa por compreender os requisitos do cliente e a complexidade da peça, o ciclo de produção e a quantidade com base na encomenda e, em seguida, determina o processo de moldagem correspondente.

Índice

Secção Ⅰ Processo de molde de prata feito à mão

Os moldes de prata feitos à mão referem-se à criação de originais com arestas vivas, claramente definidas e de superfície lisa, utilizando a liga de prata através de métodos de serragem, limagem, soldadura e cinzelagem. Nesta perspetiva, o fabrico manual de moldes de prata é semelhante ao processo de produção manual de jóias. No entanto, em comparação com a produção manual geral, o fabrico de moldes de prata requer uma maior habilidade. Exige que a superfície, as partes ocas e a parte de trás do molde de prata sejam perfeitas, que a estrutura de cada peça seja razoável e que as dimensões dos encaixes das pedras preciosas sejam exactas. Alguns requerem também o pré-processamento das áreas de engaste, tais como o entalhe da parede interior da luneta para pedras engastadas, a criação de dentes à volta dos orifícios para pedras engastadas, ou o entalhe da parede interior do canal para pedras engastadas. Por conseguinte, o fabrico de moldes de prata é o processo com os mais elevados requisitos artesanais na produção de jóias, e a qualidade da produção do molde depende inteiramente das capacidades manuais do fabricante do molde.

1. Utilização de ferramentas

Bola de vento, pistola de soldar, ferro de engomar, vareta manual, serra de arco, lâminas de serra (vários modelos), ferro de engomar, lima (grande, média, pequena), lima triangular, lima quadrada, lima deslizante (grande, média, pequena), tesoura, lixa, paquímetro interno, paquímetro de vernier, eixo flexível, dentes

brocas, brocas esféricas, brocas de guarda-chuva, brocas de perfuração, escova de cabelo, telha de soldadura, placa de linhas, prensa de comprimidos, etc.

2. Fluxo do processo

Ao contrário do entalhe manual em cera e do entalhe em cera computorizada, a produção manual de moldes para joalharia em prata envolve normalmente a divisão de uma peça de trabalho em várias partes, o processamento de cada parte separadamente e, em seguida, a soldadura dos componentes acabados com uma pistola de soldadura para formar um molde completo para joalharia em prata. Para os Master Moldes para jóias em prata com estruturas mais complexas, são utilizados métodos como o blanking, e o processo geral é o seguinte.

(1) Em primeiro lugar, decompor o molde mestre complexo no desenho de design de jóias em várias partes e produzir cada parte, tais como várias configurações, folhas florais, fios florais, cabeças florais, esqueletos, etc., antecipadamente para utilização posterior.

(2) Prepare uma placa de cobre (ou uma tábua de madeira, uma placa de alumínio, uma placa de plástico) e empilhe o barro numa forma hemisférica na placa de cobre (o diâmetro do hemisfério deve ser equivalente à banda do anel).

(3) Primeiro, pressione o engaste da pedra principal no barro, certificando-se de que a profundidade é adequada; não deve ser demasiado profunda nem demasiado rasa. De seguida, pressione o engaste da pedra lateral no barro de acordo com o desenho, arrumando-os ordenadamente. Pressione as folhas, os fios das flores e a armação no barro, de acordo com o desenho, arrumando-os bem. Insira as garras dos vários engastes nos espaços entre os vários engastes e os outros componentes, certificando-se de que ficam nivelados com os engastes correspondentes. Tenha em atenção a simetria das garras; o seu comprimento deve ser ligeiramente superior às dimensões indicadas no desenho (se não se tratar de um engaste de garra, este passo pode ser omitido).

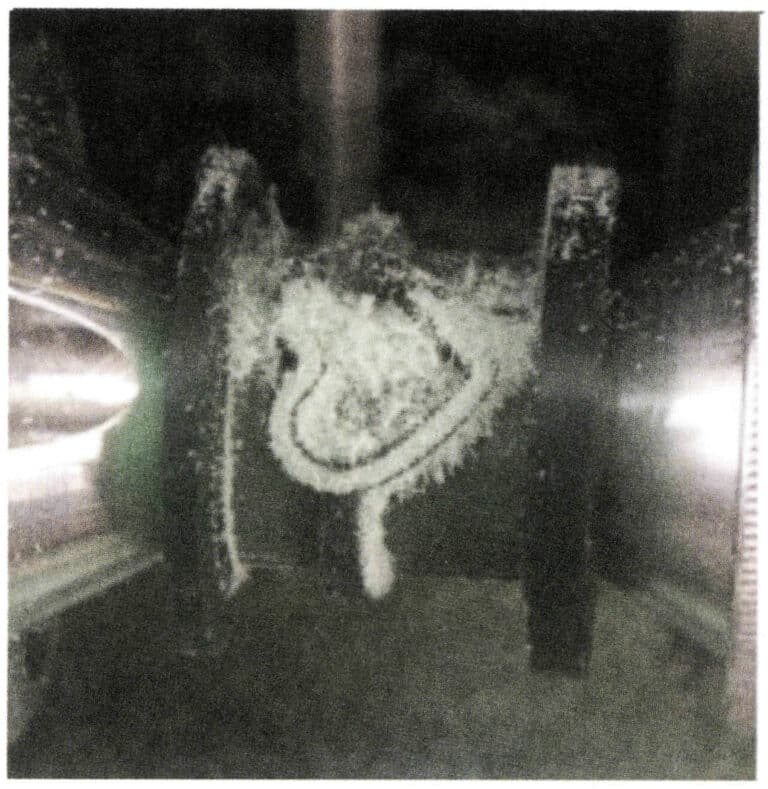

(4) Enrole um pedaço de chapa de ferro de 50 mm x 50 mm x 0,4 mm num cilindro, solde-o (ou fixe-o com fita adesiva) e insira-o na argila que envolve os componentes dispostos. Deite lentamente a pasta de gesso preparada ao longo da parede interior do cilindro, enchendo-a até à profundidade do cilindro. Deixe-o à temperatura ambiente durante 2-3 horas e, depois de o gesso solidificar naturalmente, vire o cilindro de gesso ao contrário, retire cuidadosamente a argila e limpe suavemente os espaços vazios com uma escova embebida em gasolina.

(5) Secar ao ar a gasolina residual e soldar a parte traseira exposta do modelo de molde mestre de jóias. Ainda quente após a soldadura, coloque o cilindro de gesso em água fria para "lavar" o gesso; utilize uma agulha de aço para retirar os restantes pedaços grandes de gesso e mergulhe o modelo de molde de jóias em ácido sulfúrico diluído durante 10 minutos, depois enxagúe-o e seque-o com um secador de cabelo.

(6) Verifique a frente do modelo de molde mestre de jóias para ver se há soldas fracas, soldas perdidas ou deformação. Se forem encontradas, devem ser reparadas e corrigidas. Uma vez corrigido, corte o excesso de garras (em ambos os lados).

(7) Soldar linhas de sprue simples, duplas ou triplas em função do volume e da complexidade do modelo em prata e limar os cordões de soldadura.

(8) Limar, lixar e polir todo o modelo de prata até que a superfície esteja brilhante e limpa, os padrões sejam simétricos e as linhas sejam suaves e, em seguida, passar ao processo seguinte de moldagem de borracha e injeção de cera.

Notas: A colocação do modelo é o passo mais crítico no processo de produção de modelos em prata. A colocação de uma má forma afecta diretamente a qualidade geral da peça de trabalho. Os operadores devem utilizar plenamente a sua imaginação com base nos desenhos da encomenda, conceber o efeito tridimensional após a má forma e ajustar continuamente a má forma com as suas técnicas especializadas para garantir que a estrutura da má forma é precisa, estratificada, tem um forte sentido tridimensional e é vívida e realista.

Secção II Processo do modelo em cera esculpido à mão

1. Introdução aos materiais de cera utilizados na escultura manual.

1.1 Propriedades dos materiais de cera

A cera é o material de base para os modelos de cera esculpidos à mão. Na indústria da joalharia são utilizados vários tipos de cera, mas apenas alguns são adequados para esculpir. A maior parte dos materiais de cera são demasiado frágeis ou macios, o que torna difícil esculpi-los através de métodos convencionais. Cinco aspectos são considerados principalmente para avaliar se um material de cera é adequado para esculpir: dureza, resistência, tenacidade, uniformidade e ponto de fusão.

O material de cera utilizado para esculpir deve ter uma dureza suficiente para esculpir os pormenores de padrões finos.

Uma vez que a espessura das jóias é geralmente fina, com algumas peças a terem uma espessura inferior a 0,3 mm, o material de cera utilizado para esculpir deve ter resistência e dureza suficientes para que a cera fina não se deforme ou parta.

O material de cera também deve ter uma densidade uniforme e a espessura da parede da cera deve ser consistente para garantir que os padrões no modelo de cera tenham a mesma clareza. O método para avaliar a espessura da parede é geralmente simples: segurar o modelo de cera contra a luz para ver se a cor é a mesma em todo o lado. Quando a espessura da parede é diferente, as cores variam. No entanto, quando a densidade do material de cera é desigual, mesmo que a espessura da parede seja a mesma, pode apresentar cores diferentes, o que pode levar a um erro de avaliação durante a operação.

Para os padrões de cera utilizados diretamente na fundição de investimento, o material de cera deve também derreter facilmente durante o processo de torrefação, ter uma baixa expansão térmica e deixar um mínimo de resíduos após a torrefação.

As marcas mais conhecidas de materiais de cera para esculpir da indústria incluem Ferris, Matt e Kerr.

1.2 Classificação dos materiais de cera

Devido às diferenças de desempenho e caraterísticas de processamento, são utilizadas várias categorias de materiais de cera para esculpir, que são normalmente classificadas de acordo com a dureza, forma e objetivo.

(1) Classificação por dureza.

Com base nas diferentes durezas da cera de escultura, esta divide-se geralmente em três categorias: cera de elevada dureza, cera de dureza média e cera macia. Para facilitar a distinção, o verde, o roxo e o azul representam-nas. Por exemplo, as caraterísticas dos três tipos de cera para trinchar são as seguintes Cera para entalhar da marca Ferris.

Cera verde: Esta cera tem a maior dureza e a menor elasticidade e suavidade. A cera verde é a cera de escultura mais utilizada, capaz de esculpir ângulos agudos e pormenores intrincados em modelos de cera. Pode ser processada com uma espessura inferior a 0,2 mm, mantendo a sua forma sem se deformar facilmente, e polida com uma suavidade semelhante à do vidro. Devido à sua menor dureza, a cera verde é suscetível de rachar ao esculpir superfícies curvas grandes e finas. A temperatura de fusão da cera verde é de 230°F(110℃), e quando derrete, transforma-se imediatamente em líquido em vez de se tornar lentamente líquido após uma fase viscosa. Para criar texturas de superfície, a cera verde pode ser facilmente cortada e arquivada usando várias serras de cera, facas de escultura, limas de cera e brocas de máquina.

Cera roxa: A cera roxa tem dureza média, boa elasticidade e suavidade e é adequada para fazer modelos de cera com estruturas mais complexas. A temperatura de fusão é de 225°F(107℃). Quando a cera roxa derrete, ela primeiro se torna viscosa antes de se transformar em líquido, e sua viscosidade muda durante a fusão, tornando-se mais macia, tornando-a menos capaz de manter padrões finos.

Cera azul: A cera azul tem a dureza mais baixa e é muito macia, o que a torna adequada para fazer modelos gerais de cera com estruturas simples, especialmente para trabalhos com superfícies circulares ou curvas. A cera azul é melhor esculpida com uma faca, uma vez que não produz pó de cera como a cera verde ou descama como a cera roxa. A cera azul derrete a 220°F(104℃) mas não se transforma num líquido fluido; mantém uma certa viscosidade. A cera azul é muito conveniente para copiar padrões de superfície de modelos mestre, mas não é adequada para fazer padrões muito finos e não é para processamento com um eixo flexível.

(2) Classificação por forma e utilização.

Em termos de forma, existem materiais de cera em bloco, em folha, em tubo, em tira e em linha; para facilitar a utilização na produção, poupar tempo de processamento e reduzir a perda de material de cera, existem também vários materiais de cera pré-formados ou acessórios de cera disponíveis para seleção, tais como cera para anéis, cera para pulseiras, cera para incrustações, cera para garras e outras ceras auxiliares de moldagem. As formas, caraterísticas e usos de vários materiais de cera são mostrados na Tabela 2-1.

Quadro 2-1 Materiais de cera comummente utilizados para escultura manual

| Categoria de material de cera | Forma | Caraterísticas | Gama de aplicações |

|---|---|---|---|

| Cera dura (tijolos de cera, folhas de cera, etc.) |

|

Elevada dureza, excelente desempenho de processamento, muito adequado para esculpir | Modelos em cera para esculpir jóias, ornamentos e artesanato |

| Cera mole |

|

Baixa dureza, fácil de dobrar e deformar, pode ser moldado livremente | Acessórios biomiméticos com desenhos de linhas, como folhas de plantas, trepadeiras e texturas de asas de insectos |

| Anel de cera |

|

O design para anéis inclui plataformas redondas puras e em forma de "U", com tipos sólidos e ocos, economizando tempo de processamento. | Fabrico de anéis para homem e anéis para mulher |

| Bracelete de cera |

|

Pode ser utilizada para fazer pulseiras redondas, ovais e quadradas, poupando tempo de processamento | Fazer pulseiras |

| Cera para incrustações |

|

Padrões de forma e tamanho, boa resistência, não é fácil de partir | Incrustação padrão de pedras preciosas |

| Cera para garras |

|

Tem boa elasticidade, pode ser dobrado, não é fácil de partir | Ajuste da garra e forma linear |

2. Ferramentas comuns para cera esculpida à mão

Compasso, paquímetro, régua triangular, serra de arco, lâmina de serra de cera especializada, torno pequeno, mandril, brocas triangulares (caseiras), cinzel plano, bisturi, lima redonda (grande, média, pequena), lima plana (grande, média, pequena), ferro de soldar elétrico, lima de folha de bambu, eixo flexível, brocas de perfuração, brocas de bola, brocas de dentes, brocas de guarda-chuva, brocas de polimento grandes, brocas onduladas, escova de cabelo, lixa, plaina de anéis, paquímetro interno, etc.

3. Processo básico de cera esculpida à mão

O processo básico de fabrico de um molde de cera esculpido à mão é o seguinte.

Rever a lista de materiais → Esculpir espaços em bruto → Formar detalhes finos → Esvaziar a parte de trás da gaiola → Abrir a posição de fixação → Modelo de cera modificado

3.1 Revisão da lista de materiais

Rever a lista de materiais Quando a equipa de produção recebe a encomenda, tem de compreender primeiro os requisitos do cliente com base na encomenda, tais como o tamanho, o tamanho das pedras preciosas e o peso de cera especificado. Por conseguinte, é essencial compreender os significados específicos dos seguintes termos.

(1) Tamanho do anel. O diâmetro interior do anel, normalmente medido nos tamanhos dos EUA e de Hong Kong, tem de ser medido com um medidor de anéis.

(2) Largura de banda. Refere-se à largura do anel no seu ponto mais baixo.

(3) Espessura da haste. Refere-se à espessura do anel no seu ponto mais baixo.

(4) Altura do bordo. Refere-se à altura vertical do bordo da cabeça do anel.

(5) Altura lateral. Refere-se à altura total a partir do lado dos suportes de fixação, que deve ser medida com um paquímetro.

(6) Espessura da parte lisa. Refere-se à espessura da área à volta dos suportes de engaste sem pedras incrustadas. Medida com um compasso de calibre interno, geralmente tomada como 0,6-0,7 mm, exceto se o cliente tiver requisitos especiais.

(7) Espessura da posição do pino. Refere-se à espessura da posição onde as pedras são incrustadas, que precisa de ser medida com um compasso de calibre interno. Se o cliente não tiver fornecido requisitos, pode ser considerado como 1 ~ 1,2 mm.

(8) Espessura do bordo da pedra incrustada. Refere-se à espessura à volta da posição da pedra incrustada nos suportes de fixação, que pode ser considerada como 1,1-1,3 mm.

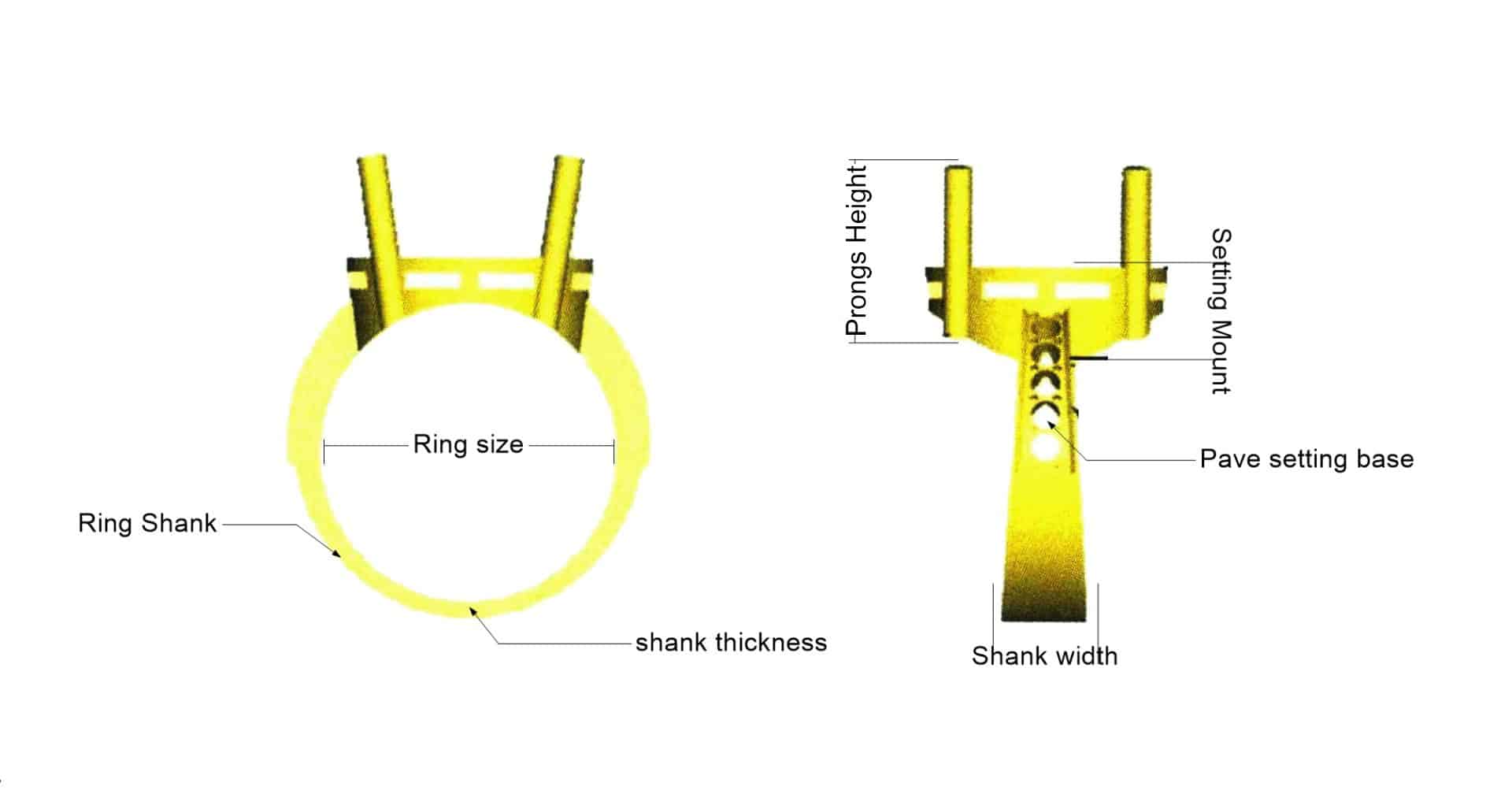

Para a localização dos termos acima, ver Figura 2-1.

(9) Tamanho da pedra preciosa. Refere-se às dimensões da pedra preciosa. Algumas encomendas são acompanhadas de pedras e o engaste pode ser efectuado com base no tamanho real; se a encomenda não incluir pedras, a gama de tamanhos da pedra preciosa deve ser determinada de acordo com o código.

(10) Peso da cera. Refere-se à qualidade do produto de cera depois de o esculpir à mão, o que pode controlar a qualidade do molde de prata e da peça de trabalho.

Em circunstâncias normais, a relação entre a cera e o metal é a seguinte:

cera : prata = 1 : 10;

cera : ouro puro = 1 : 20;

cera : 18KY = 1 : 15;

cera : 18KW = 1 : 15,5;

cera : 14KW = 1 : 14,5;

cera : 14KY = 1 : 14;

cera : 10KW = 1 : 10,5;

cera : 10KY= 1:10

(KY refere-se à liga de ouro amarelo, KW refere-se à liga de ouro branco, por exemplo, 14 KY refere-se à liga de ouro amarelo de 14 K, 18 KW refere-se à liga de ouro branco de 18 K).

Selecionar um material de cera adequado para a peça de trabalho com base nas dimensões acima indicadas. O tamanho total do material de cera deve ser maior do que o tamanho total da peça de trabalho. No caso de peças regulares, a dimensão total pode ser medida diretamente a partir do desenho, utilizando paquímetros ou um compasso, aumentando-a ligeiramente com base na simplicidade e na forma do desenho, marcando depois a linha no material de cera e cortando ao longo da linha marcada com as ferramentas adequadas. Os diferentes materiais de cera têm diferentes métodos de corte: para cortar tijolos de cera dura, pode utilizar-se uma serra para madeira ou uma serra para metal; para pequenos perfis de cera dura, pode utilizar-se uma serra de arco equipada com lâminas de serra para cera; para cortar cera macia, devido à sua textura macia e elevada viscosidade, é fácil aderir à lâmina de serra quando se utiliza uma lâmina de serra, pelo que é mais conveniente utilizar uma lâmina de faca para cortar.

As precauções são as seguintes.

(1) Quando se corta cera dura, se a velocidade de corte for demasiado rápida, o calor não se dissipa a tempo, fazendo com que as aparas de cera se colem umas às outras e também à lâmina de serra, dificultando o corte e até partindo a lâmina de serra. Por isso, preste atenção à força e à velocidade de corte, e não procure apenas a velocidade.

(2) Devido à sua baixa dureza, é muito fácil deformar-se ao cortar a cera mole. Por conseguinte, é preferível colocar a cera mole num suporte plano durante o corte. É preferível acabar de cortar o material de cera antes de fazer os moldes para cera mole com moldes. Além disso, as ferramentas utilizadas devem ser afiadas e o ângulo entre a lâmina e a superfície da peça de cera deve ser minimizado para evitar rasgar ou enrugar o material de cera durante o processo de corte.

(3) Uma vez que o material de cera é consumido durante o processo de fabrico e para ter em conta a contração da fundição, é necessário deixar uma margem suficiente para o corte, geralmente cerca de 15% do produto acabado. Além disso, note-se que, quando os anéis, os pendentes e os brincos são emparelhados, os tamanhos dos suportes de engaste são diferentes; geralmente, o anel e o pendente são 0,3 mm maiores do que os brincos.

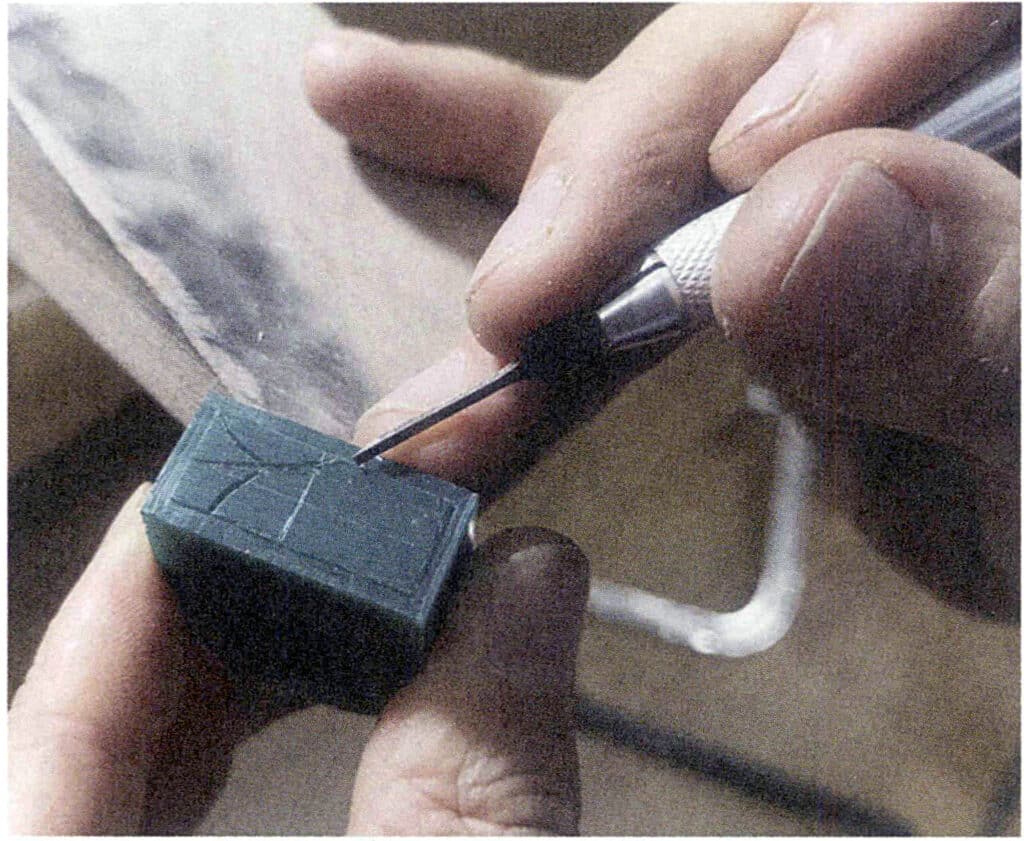

3.2 Esculpir os espaços em bruto

Utilizar um compasso e um triângulo para desenhar as linhas principais no material, incluindo os contornos interiores e exteriores. Utilize uma lâmina de serra grossa para coser as partes em excesso ao longo das linhas desenhadas, instale as brocas de torneamento no eixo flexível para o processamento preliminar e crie um contorno aproximado. Por fim, utilize uma lima para remover as marcas deixadas pelas brocas de dentes, tornando a superfície lisa.

Se, durante o processamento, a cera apresentar sinais de falta de arestas ou cantos, utilize um ferro de soldar elétrico mergulhado em cera para preencher as lacunas. Ao adicionar cera, tenha em atenção a temperatura do ferro de soldar, uma vez que este não deve permanecer na mesma posição durante demasiado tempo.

3.3 Formar detalhes finos

Com base na peça bruta em bruto, aperfeiçoar ainda mais a peça bruta em bruto para tornar todo o modelo de cera mais delicado, mais bonito e mais em conformidade com os requisitos de design, formando pormenores finos.

Primeiro, um compasso toma as dimensões de cada parte do modelo de cera e traça algumas linhas auxiliares. De seguida, de acordo com as linhas auxiliares, utilizar as brocas de torneamento para remover o excesso de cera e as brocas de dente para alisar as marcas ásperas deixadas pelo processo anterior. Dependendo do modelo de cera, também se pode utilizar diretamente as partes planas de limas de diferentes tamanhos para alisar a superfície ou o bordo exterior do modelo de cera. Utilizar várias espátulas para aplanar os cantos ou as partes salientes do modelo de cera e afinar com um bisturi. Utilizar várias limas lisas para alisar todo o modelo de cera. A lima de folha de bambu tem a textura mais fina, pelo que é utilizada como passo final, resultando num melhor efeito para o modelo de cera após este processo.

Ao fazer, tenha em atenção que o modelo de cera deve ser maior do que o seu desenho em cerca de 3%, reservado para a perda durante o molde e o encolhimento durante a fundição.

3.4 Costas ocas em gaiola

O objetivo de escavar a parte traseira da gaiola é reduzir o peso da peça de trabalho. Instale as brocas esféricas e as brocas de roda no eixo flexível e use as brocas esféricas para remover o excesso de material de cera da parte inferior dos suportes de fixação ou do círculo interno da haste do anel. Geralmente, a espessura da base para o engaste do pino é de 1,1 mm; para o engaste do metal polido e do bisel, é de 0,7 mm; para o engaste completo do bisel e do canal, é de 1,6 mm. Em seguida, utilizar uma broca de dentes, broca de perfuração, faca, etc., para aparar a moldura na parte inferior do modelo de cera. Durante o processo de corte, utilize frequentemente paquímetros internos para medir as dimensões na posição do metal polido (referindo-se às áreas de superfície lisa da peça de joalharia de metal, excluindo o rebordo de fixação, decorações florais, haste do anel, etc.), posição de fixação do pino, posição de fixação do canal, etc., para evitar desvios.

3.5 Abrir a posição de regulação

De acordo com o tamanho e as dimensões da pedra preciosa, abra a posição de fixação da pedra de acordo com o método de fixação. Para o ajuste do canal e do bisel completo, selecione as brocas apropriadas com base na forma e tamanho da pedra preciosa, faça furos nas posições designadas da pedra e, em seguida, use uma broca de dentes, uma pequena lima, uma faca, etc., para aparar. As brocas também podem ser utilizadas para abrir diretamente a posição da pedra.

3.6 Modelo de cera modificado

O modelo de cera modificado é um ajustamento de alguns pormenores que surgem no processo de escultura em cera para tornar o modelo de cera produzido mais consentâneo com os requisitos da encomenda (peça de trabalho). Aquando da modificação do modelo de cera, devem ser tidos em conta os seguintes pontos.

(1) Qualidade da amostra de cera. O peso da cera é ajustado de acordo com os requisitos da encomenda para a qualidade do produto de joalharia, uma vez que a qualidade do metal utilizado pode ser determinada através do cálculo da relação entre a cera e a massa dos vários metais. O método de controlo da qualidade das amostras de cera consiste principalmente em aumentar ou diminuir o peso da cera através da modificação da base de cera.

(2) Dimensões de cada peça. Todas as dimensões devem ser coerentes com os dados dos desenhos da encomenda; se não existirem dimensões, podem ser utilizadas dimensões comuns para as determinar.

(3) A relação entre qualidade e dimensão deve ser coordenada.

4. O processo de escultura manual em cera de jóias típicas

4.1 O processo de escultura em cera de anéis de ouro maciço

Os anéis de ouro maciço utilizam principalmente a técnica do relevo raso, e o processo principal é o seguinte

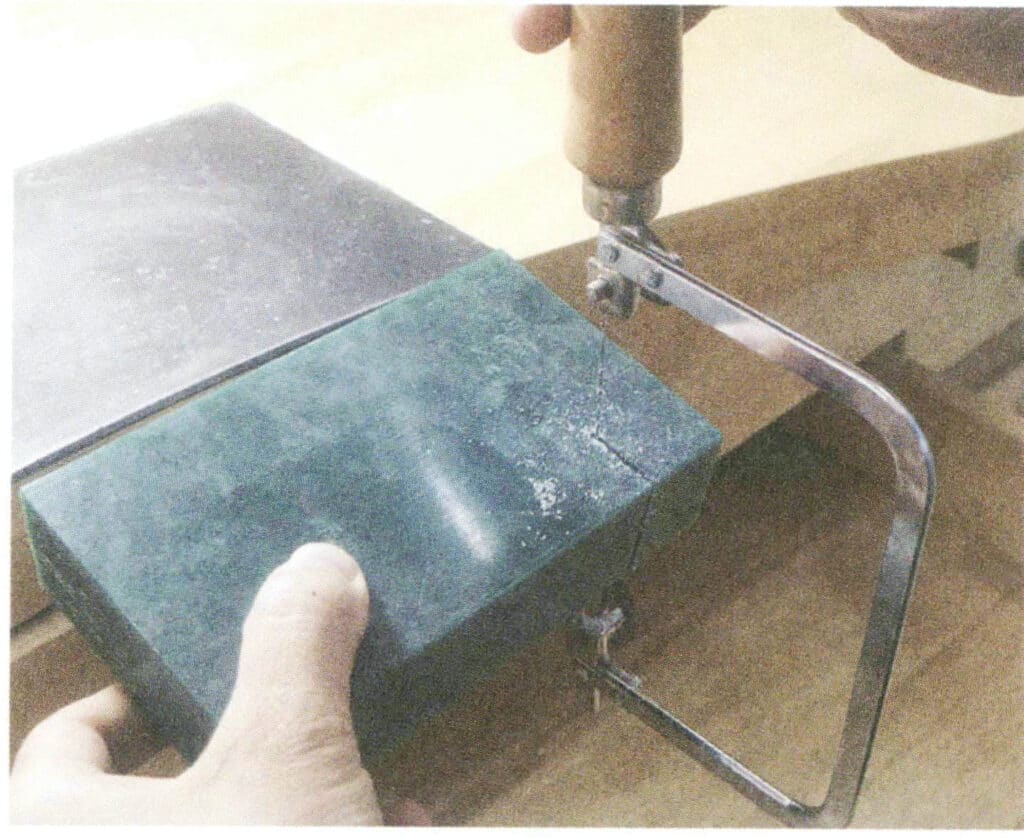

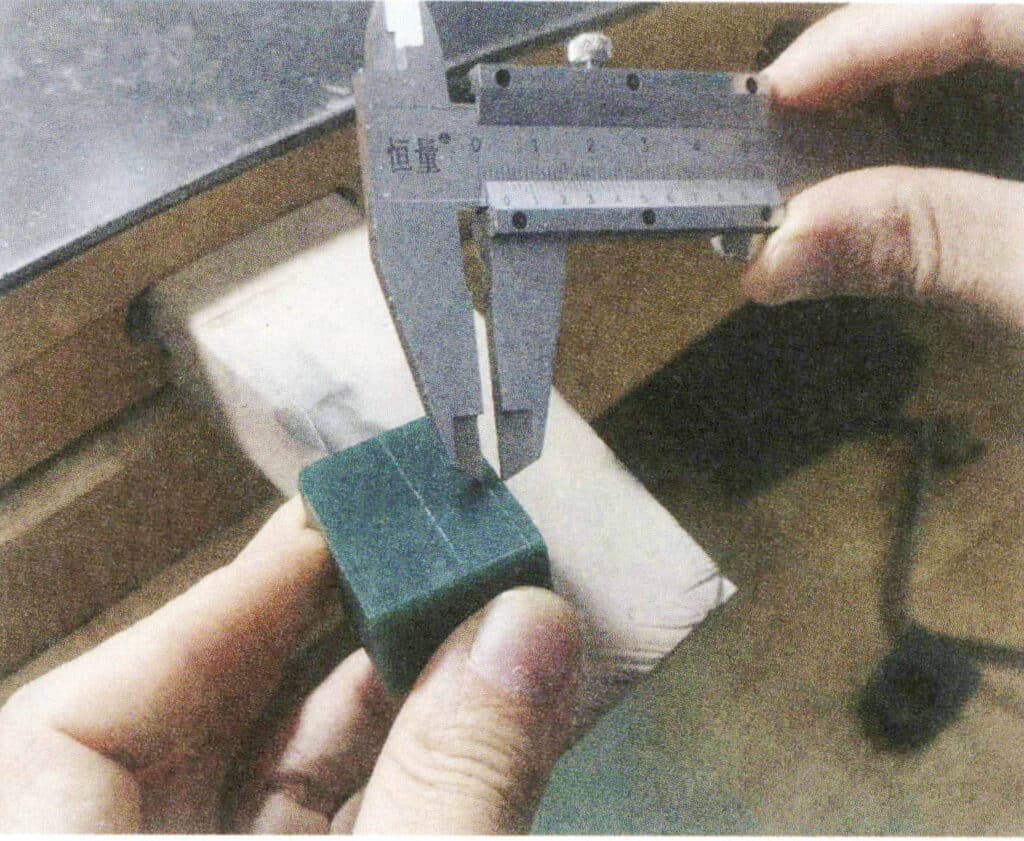

(1) De acordo com as especificações e as dimensões do modelo, medir as dimensões com um compasso de calibre, traçar linhas e utilizar uma serra para cortar o bloco de cera necessário (Figura 2-2).

(2) Colocar o bloco de cera serrado numa lima para o alisar, criando três faces em ângulo reto, em que a vista frontal e a vista superior formam ângulos rectos, a vista frontal e a vista lateral (esquerda ou direita) formam ângulos rectos, e a vista superior e a vista lateral formam ângulos rectos (Figura 2-3).

Figura 2-2 Serrar cera

Figura 2-3 Bloco de cera

(3) Após o polimento das três faces em ângulo reto, utilizar um paquímetro para traçar a linha vertical central (incluindo a parte superior e posterior) e a linha horizontal da altura da base do anel ao longo da aresta do ângulo reto (Figura 2-4).

(4) Utilizar um compasso com a linha horizontal da base do anel e o ponto focal vertical central como ponto de partida, e com o raio de uma polegada de mão no ponto da linha vertical como centro, traçar a linha do arco da polegada de mão (incluindo o verso, Figura 2-5).

Figura 2-4 Linha de base do desenho.

Figura 2-5 Linha de processamento de desenhos

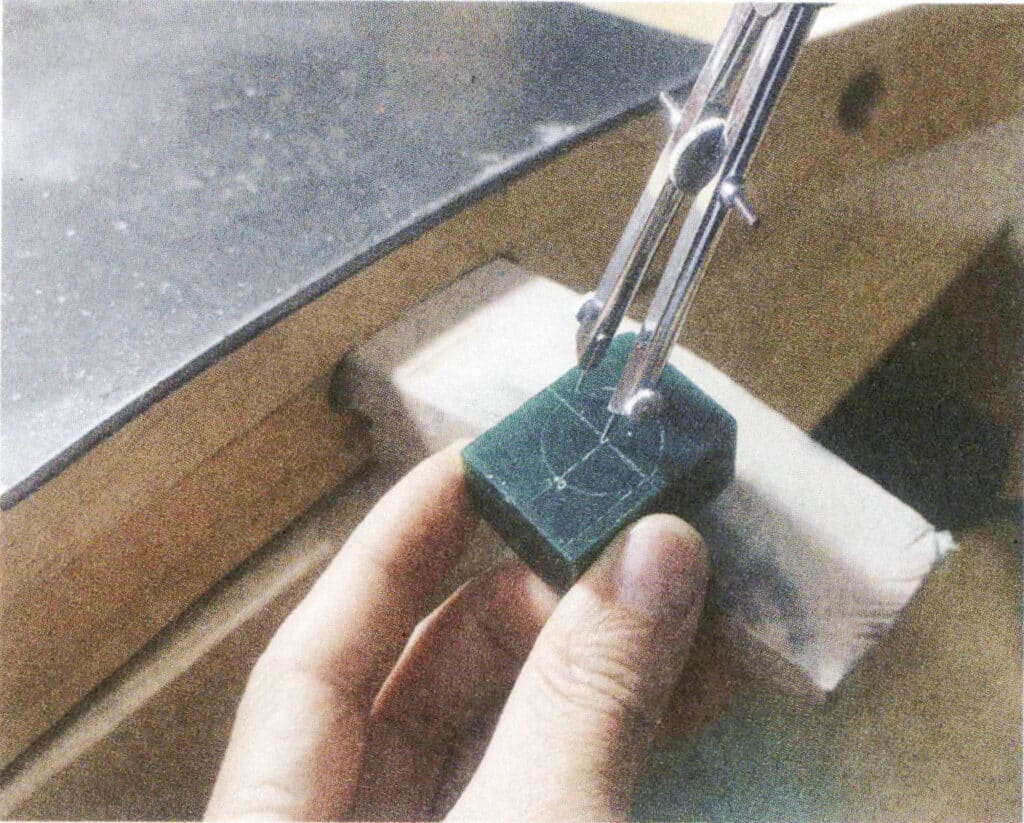

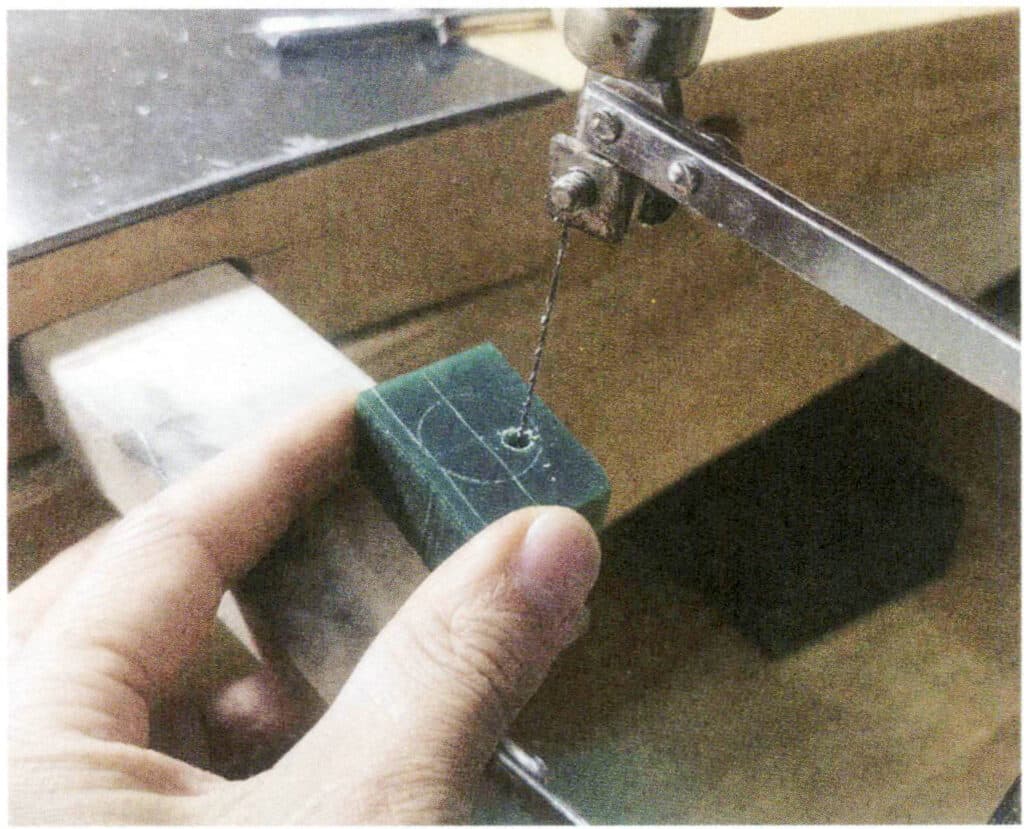

(5) Fazer um pequeno furo no lado interior do arco, passar a lâmina da serra e utilizar uma serra de corte para fazer um furo do tamanho da mão ao longo da linha interior do arco (Figura 2-6).

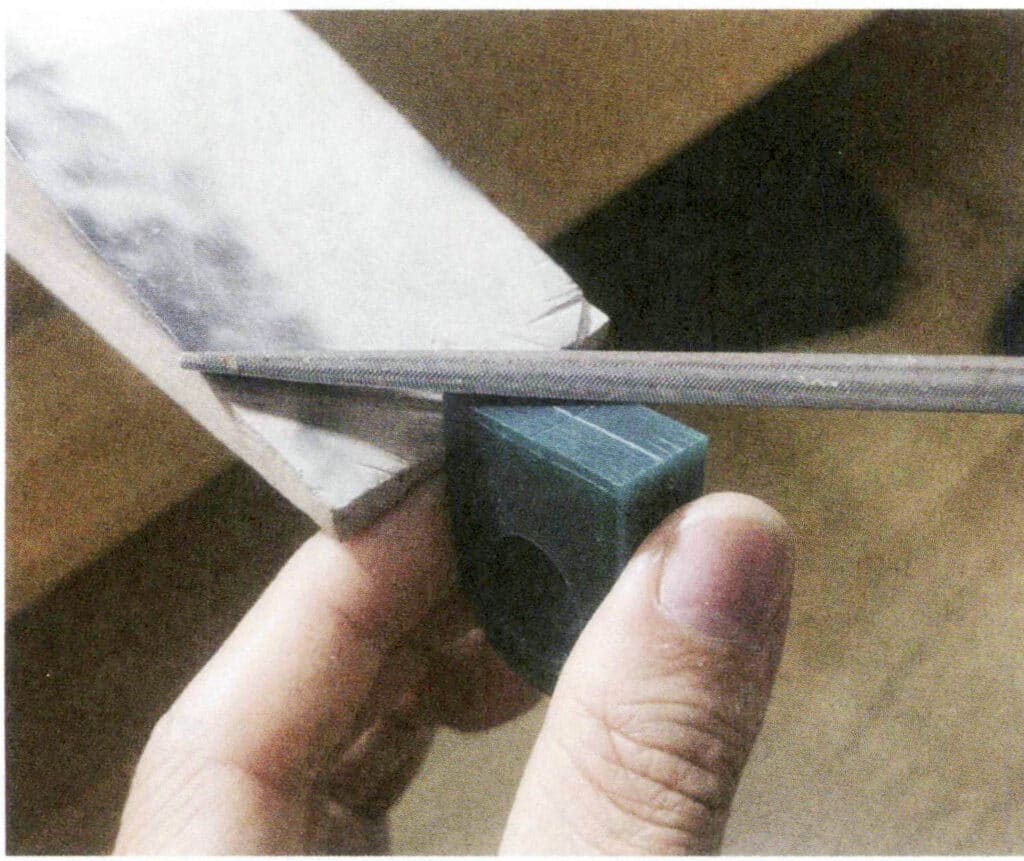

(6) Utilizar uma broca de máquina de cera para aparar o bordo circular interior e, em seguida, utilizar um escareador de tubos com vareta para anéis de cera para raspar a leitura da escala manual, tornando ambos os lados do mesmo tamanho (Figura 2-7).

Figura 2-6 Furo da serra manual

Figura 2-7 Orifício rotativo da mão de raspagem

(7) Utilizar uma broca de veio flexível para moldar a forma exterior do anel, utilizar uma lima para tornar as arestas esquerda e direita simétricas e alisar a aresta inferior (Figura 2-8).

(8) Utilizar um compasso de calibre para traçar a linha central no lado, definir a largura da base do anel e do rebordo inferior e coser os dois rebordos laterais com uma broca de máquina de costura. Se o anel de homem tiver arestas rectas duplamente inclinadas, coloque-o numa lima para o retificar numa forma diagonal e simétrica. Tenha o cuidado de manter a forma geral do anel e utilize uma pequena lima de cera para o corrigir, assegurando que os quatro lados estão limpos e simétricos.

(9) Utilizar uma agulha de mandril para desenhar o padrão (letras, formas ou desenhos) na base do anel (face do anel), e utilizar uma faca diagonal ou uma faca de tamanho médio para esculpir a linha da borda interior, gravar as letras e delinear a linha da borda exterior (Figura 2-9). Utilize uma faca lateral para esvaziar os espaços entre a moldura e as margens das letras (margens da forma) e, em seguida, utilize uma faca de fundo plano para terminar o fundo.

Figura 2-8 Reparação da forma

Figura 2-9 Padrão esculpido

(10) Observar a face do anel à distância, utilizar uma faca para corrigir os caracteres e as formas e afiná-los cuidadosamente, tornando as camadas da peça de cera claras, a imagem viva e vívida, com curvas suaves e linhas finas e arredondadas.

(11) Depois de confirmar a precisão geral do anel, utilizar uma broca para escavar a cera desde o fundo interior até à base do anel (Figura 2-10). Deixar um bordo de parede de 1 mm, com a espessura restante de 0,5 ~ 0,8 mm, assegurando que a espessura da parede é uniforme, evitando que seja demasiado fina e provoque perfuração ou demasiado espessa e aumente o peso.

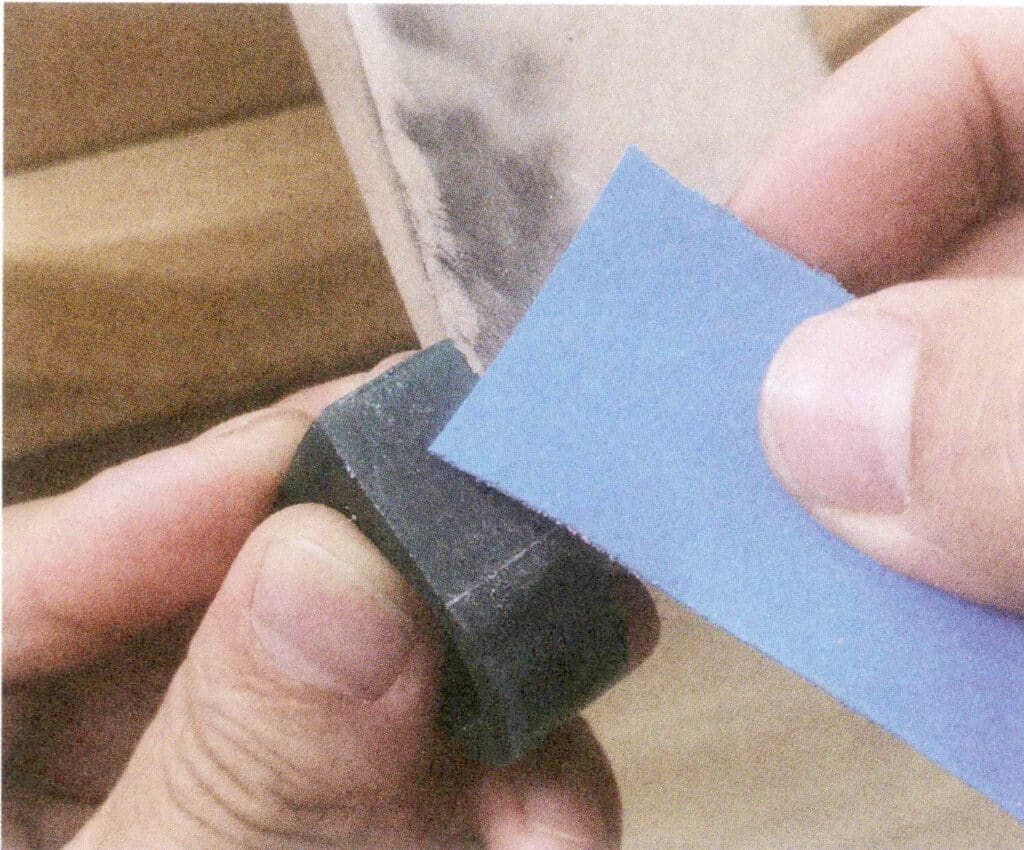

(12) Utilizar uma faca de trinchar para raspar os riscos da superfície e, em seguida, utilizar uma lixa de 400#-600 # para o desbaste grosseiro e uma lixa de 800# ~ 1200# para o desbaste fino (Figura 2-11).

(13) Limpar as partes enceradas com soda cáustica ou gás branco.

Figura 2-10 Esvaziamento

Figura 2-11 Polimento com lixa

4.2 Processo de escultura em cera de pingente de ouro K

Os pendentes utilizam frequentemente uma técnica de entalhe semi-circular, que é uma combinação de entalhe redondo e entalhe em relevo. O fluxo principal do processo é o seguinte.

(1) Cortar um pedaço de cera de tamanho e espessura adequados ao desenho (ligeiramente maior do que as dimensões reservadas no desenho) e alisá-lo para copiar a frente do desenho.

(2) Copiar o modelo sobre a superfície de cera.

(3) Utilizar uma serra de arco para seguir a linha de contorno e serrar a forma.

(4) Esculpir o contorno com uma faca ou utilizar uma broca de máquina de costura para coser o contorno e utilizar uma lima para refinar a forma.

(5) Utiliza-se uma broca de veio flexível ou uma faca plana para raspar os níveis de altura de acordo com os requisitos de espessura.

(6) Utilizar uma faca para esculpir a forma grosseira dos motivos principais e secundários (Figura 2-12).

(7) Observar a forma geral do modelo de cera, fazer ajustamentos nas áreas locais e, em seguida, afiná-lo até obter uma peça fina (Figura 2-13).

Figura 2-12 Forma de entalhe em bruto

Figura 2-13 Aparar a peça bruta

(8) Estreitar a linha do bordo inferior do corpo (Figura 2-14).

(9) Esvaziar o fundo, deixando uma espessura de 1 mm para garantir uma espessura uniforme.

(10) Utilizar um bisturi para criar uma camada (padrão) na posição "borda lateral" e criar uma janela plana (Figura 2-15) onde não há padrão.

(11) Utilizar uma faca de trinchar para raspar os riscos da superfície e, em seguida, utilizar uma lixa 400#-600# para uma lixagem grosseira e, finalmente, utilizar uma lixa 800#-1200 # para uma lixagem fina.

(12) Limpar as partes enceradas com soda cáustica ou gás branco.

A Figura 2-14 repara a "borda de agarrar

A Figura 2-15 abre a camada

4.3 Processo de escultura em cera para colares

O colar utiliza principalmente técnicas de entalhe oco, pertencentes ao entalhe superficial de uma só face, utilizando o vazio para realçar a clareza do contorno do padrão (desenho). O processo principal é o seguinte.

(1) Utilizar uma folha de cera com uma espessura de 15 ~ 20 mm para serrar a forma principal.

(2) Dividir as peças de ligação das extensões esquerda e direita em secções e serrá-las por ordem de tamanho.

(3) A última metade da cadeia pode escolher a secção mais pequena e ser copiada utilizando métodos de fundição.

(4) Tratar cada peça individualmente Depois de dividir a corrente no número necessário de peças.

(5) Fazer um pequeno furo no espaço do padrão (desenho) e utilizar uma serra fina para cortar ao longo do rebordo decorativo.

(6) Esculpir as camadas desde o ponto mais alto do corpo principal até ao ponto mais baixo, em forma de arco.

(7) O corpo principal é gravado principalmente com linhas circulares, com as linhas suspensas nos bordos, criando um efeito tridimensional.

(8) O colar é contínuo, com a altura principal gradualmente suave.

(9) Utilizar uma faca de trinchar para raspar os riscos da superfície e, em seguida, utilizar uma lixa 400#-600# para a lixagem grosseira, seguida de uma lixa 800#-1200# para a lixagem fina.

(10) Limpar as partes enceradas com soda cáustica ou gás branco.

Vídeo do modelo de cera esculpido à mão

Secção III Joalharia mecânica Processo de fabrico do molde principal

Nos últimos anos, a indústria de processamento de jóias tem dado cada vez mais ênfase à introdução de tecnologias de alta tecnologia. Por exemplo, o processamento CNC e a prototipagem rápida permitiram que o processamento de jóias atingisse a mecanização, deixando de depender apenas de operações manuais. Além disso, as versões do molde mestre das jóias processadas têm vantagens como alta simetria, dimensões precisas, custos mais baixos e economia de tempo.

O processo mecânico de fabrico do molde mestre de jóias pode ser dividido em dois tipos, com base no método de implementação: tipo de empilhamento e tipo decremental, que correspondem à tecnologia de prototipagem rápida e à escultura à máquina da versão do molde mestre de jóias da tecnologia.

1. Princípios da tecnologia de prototipagem rápida

A tecnologia de prototipagem rápida (PR) é uma inovação de alta tecnologia desenvolvida na década de 1990. Desde que a primeira máquina de moldagem comercial foi introduzida em 1988, a tecnologia RP foi rapidamente promovida e aplicada nas actividades de desenvolvimento de novos produtos das empresas transformadoras nos países desenvolvidos, encurtando significativamente o ciclo de I&D de novos produtos, assegurando o tempo de colocação no mercado de novos produtos e aumentando a taxa de sucesso do desenvolvimento de novos produtos, aumentando assim efetivamente a competitividade dos produtos no mercado e a capacidade das empresas para responderem rapidamente às mudanças do mercado. Esta nova tecnologia revolucionária também recebeu grande atenção e atenção das empresas de processamento de jóias e foi rapidamente aplicada e promovida na indústria.

1.1 Princípios da tecnologia de prototipagem rápida

A tecnologia de prototipagem rápida é uma nova tecnologia de fabrico desenvolvida com base no design assistido por computador, no fabrico assistido por computador, no controlo numérico por computador, na tecnologia laser e em novos materiais. Baseia-se nos princípios da discretização e do empilhamento, em que o modelo CAD da peça é discretizado de uma determinada forma em superfícies, linhas e pontos discretos processáveis e, em seguida, são utilizados meios físicos ou químicos para empilhar estas superfícies, segmentos de linha e pontos discretos para formar a forma global da peça. O método específico envolve o corte do modelo CAD tridimensional da peça em camadas após a conversão do formato, obtendo-se as formas de contorno bidimensionais da secção transversal de cada camada. De acordo com estas formas de contorno, um raio laser solidifica seletivamente camadas de resina fotossensível líquida, corta camadas de papel ou folhas de metal, ou sinteriza camadas de materiais em pó, bem como pulveriza seletivamente camadas de materiais adesivos ou termoplásticos utilizando uma fonte de jato, formando as formas de contorno planas de cada secção transversal e empilhando-as gradualmente numa peça tridimensional. A tecnologia de prototipagem rápida difere dos métodos tradicionais de processamento "subtrativo", que removem o excesso de material de uma peça de trabalho maior para obter a forma desejada da peça. Em vez disso, adopta um novo método de processamento "aditivo", em que uma camada de "folha fina rugosa" é feita primeiro utilizando pontos e linhas e, em seguida, várias camadas de folha fina rugosa são gradualmente empilhadas para formar peças com formas complexas. O princípio básico da tecnologia de prototipagem rápida consiste em decompor o processamento tridimensional complexo no empilhamento de processamento bidimensional simples. Por isso, é também designada por "fabrico em camadas".

1.2 Vantagens da tecnologia de prototipagem rápida

No processo tradicional de desenvolvimento de amostras de produtos, os designers têm primeiro de formar uma imagem tridimensional dos requisitos do utilizador nas suas mentes e depois convertê-la em desenhos de engenharia bidimensionais, que devem ser posteriormente convertidos em amostras ou modelos tridimensionais pelos processadores. Quando são necessárias alterações ao produto, este processo de conversão tridimensional para bidimensional tem de ser repetido várias vezes. Por conseguinte, o processo tradicional de conceção e desenvolvimento de amostras de produtos adopta uma abordagem passo a passo, o que muitas vezes demora muito tempo e prolonga o ciclo de desenvolvimento do produto.

A tecnologia de prototipagem rápida integra o conceito de engenharia simultânea, resolvendo o problema da análise e verificação rápida e intuitiva de produtos no projeto de engenharia. Permite a geração direta de modelos sólidos tridimensionais sem a necessidade de quaisquer desenhos ou passos intermédios de engenharia. Assim, apresenta as seguintes vantagens óbvias.

(1) Encurta significativamente o ciclo de desenvolvimento de novos produtos e reduz o tempo de chegada ao mercado.

(2) Reduz os custos de investigação e desenvolvimento de novos produtos.

(3) Aumenta a taxa de sucesso do lançamento de novos produtos pela primeira vez.

(4) Suporta a implementação de engenharia síncrona (concorrente).

(5) Apoiar a inovação tecnológica e melhorar a conceção do aspeto dos produtos.

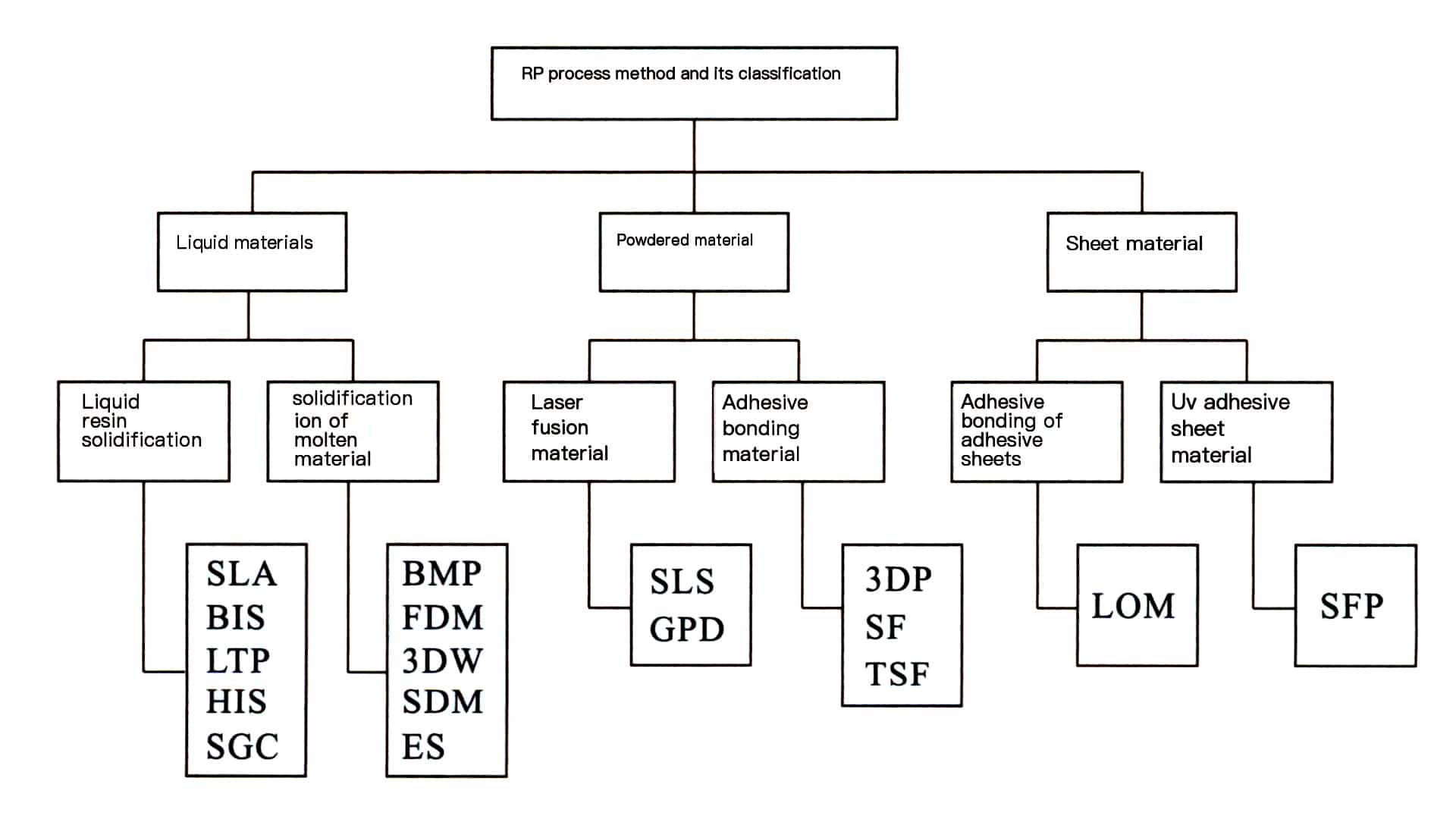

2. Principais métodos da tecnologia de prototipagem rápida

Desde que a primeira máquina comercial de prototipagem rápida SLA foi lançada pela 3D Systems nos Estados Unidos em 1988, houve mais de uma dúzia de sistemas de conformação diferentes (Figura 2-16). Os métodos típicos incluem SLA, SLS, LOM e FDM.

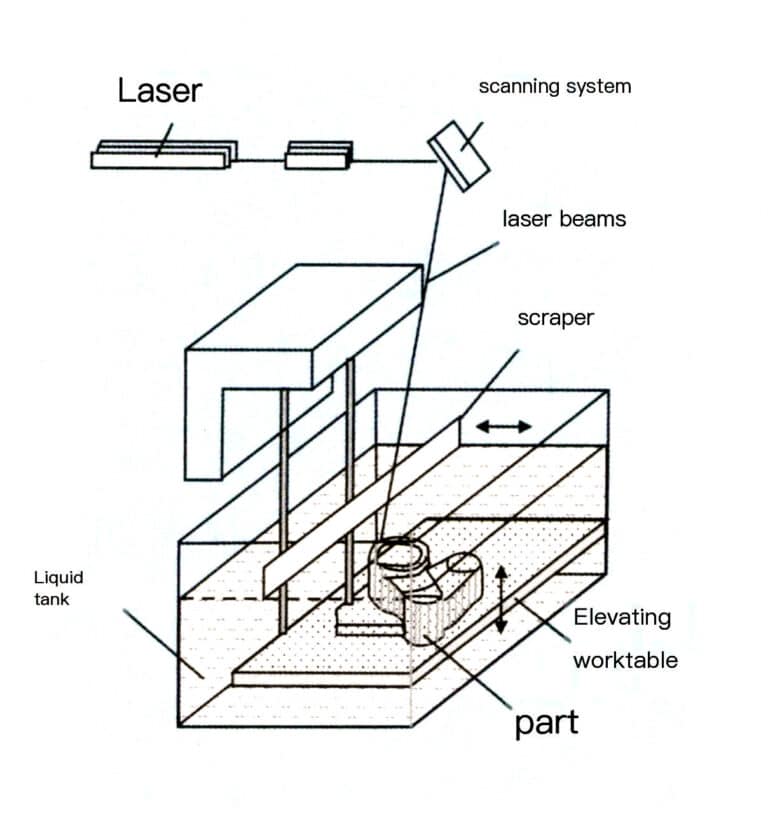

2.1 Conformação por cura a laser (SLA)

Este método de moldagem utiliza resina fotossensível como matéria-prima. Sob controlo informático, um laser UV analisa a superfície da resina fotossensível líquida ponto a ponto, de acordo com os dados da secção transversal de cada camada da peça, fazendo com que a resina se torne uma camada fina na área analisada para sofrer uma reação de fotopolimerização e solidificar, formando uma camada fina da peça; depois de uma camada estar curada, a bancada de trabalho desce e é aplicada uma nova camada de resina líquida na superfície da resina previamente curada para a camada seguinte de análise e cura. A nova camada curada adere firmemente à camada anterior, o que se repete até que todo o protótipo da peça esteja concluído. O princípio do método SLA é apresentado na Figura 2¬17.

As caraterísticas do método SLA são a alta precisão, a boa qualidade da superfície e uma taxa de utilização do material de cerca de 100%, capaz de produzir peças com formas particularmente complexas (como peças ocas) e detalhes finos (como jóias, artesanato, etc.). As desvantagens são que o equipamento é relativamente caro e a vida útil do tubo laser é limitada; os tipos de materiais disponíveis são limitados e têm de ser resina fotossensível, o que também polui o ambiente; as estruturas de suporte têm de ser concebidas para garantir que cada parte estrutural do protótipo possa ser posicionada de forma fiável durante o processo de moldagem.

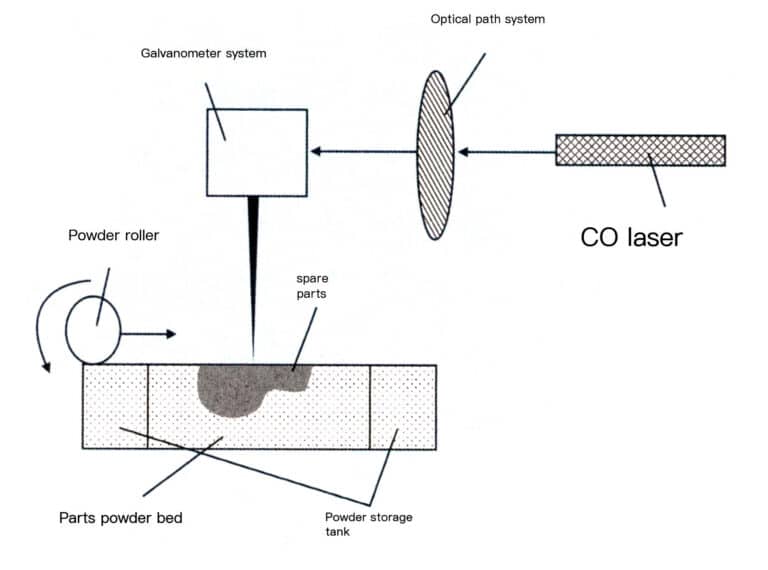

2.2 Sinterização selectiva por laser (SLS)

Esta tecnologia é muito semelhante à SLA, utilizando um feixe de laser para digitalizar cada camada de material, mas o laser na SLS é um feixe de CO2 laser, e a moldagem com o material em pó. Durante a produção, o pó é pré-aquecido a uma temperatura ligeiramente inferior. O raio laser controla a temperatura do ponto de fusão para aquecer o pó, levando-o à temperatura de sinterização, solidificando-o e unindo-o à camada anterior. Atualmente, os materiais utilizados para a sinterização incluem principalmente cera de fundição normalizada, termoplásticos de engenharia normalizados, etc. O princípio do método SLS é apresentado na Figura 2-18.

A vantagem do método SLS é o facto de não necessitar de suporte, uma vez que o pó é compactado. As desvantagens são o facto de as máquinas serem relativamente caras, a superfície das peças produzidas ser rugosa, o pós-processamento ser mais problemático e a densidade das peças formadas poder ser melhor. O tempo total de conformação é semelhante ao da SLA.

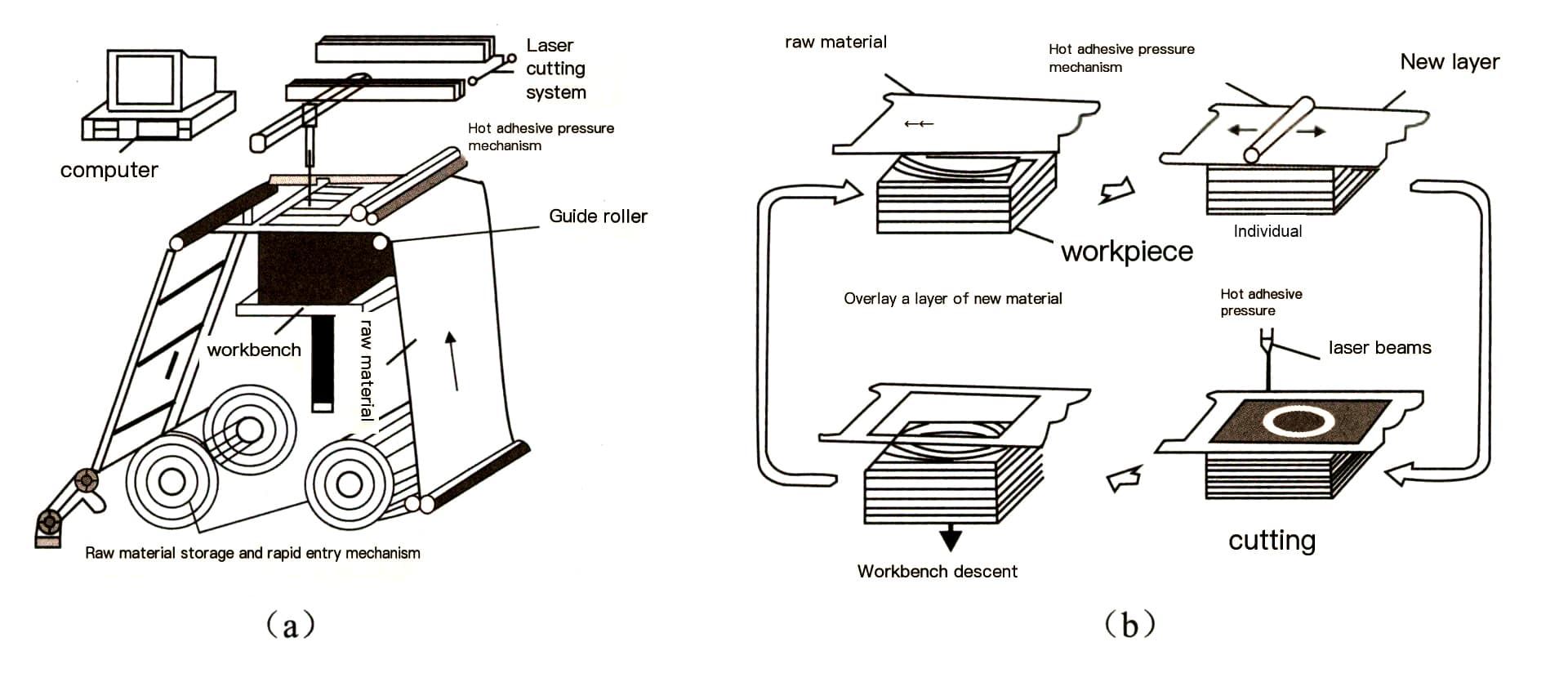

2.3 Fabrico de objectos laminados a laser (LOM)

O método de formação LOM corta materiais finos (como papel e folha metálica) com base na informação geométrica em camadas das peças, unindo sequencialmente as camadas obtidas numa entidade tridimensional. Geralmente, é utilizado um laser com uma determinada potência para o corte; em primeiro lugar, é colocada uma camada de material fino, depois o laser corta o perfil desta camada sob controlo informático e as partes que não são peças são cortadas em fragmentos com uma determinada forma para remoção. Depois de completar esta camada, é colocada outra camada de material fino e é utilizado um rolo aquecido para pressionar e curar o adesivo, colando a camada recém-colocada à forma já formada antes do corte. Esta tecnologia aumenta significativamente a velocidade de formação do modelo devido ao curto tempo de corte a laser necessário para cada camada, tornando-a adequada para o fabrico de modelos de grandes dimensões, utilizados principalmente para o fabrico rápido de protótipos de novos produtos, modelos ou moldes de madeira para fundição. O princípio do método LOM é apresentado na Figura 2-19.

As vantagens do método LOM são a rápida velocidade de conformação, a não necessidade de estruturas de suporte e a facilidade de utilização. As desvantagens são que o protótipo é propenso à absorção de humidade e deve ser imediatamente pintado ou submetido a outro pós-processamento; não pode construir formas e estruturas complexas para protótipos finos.

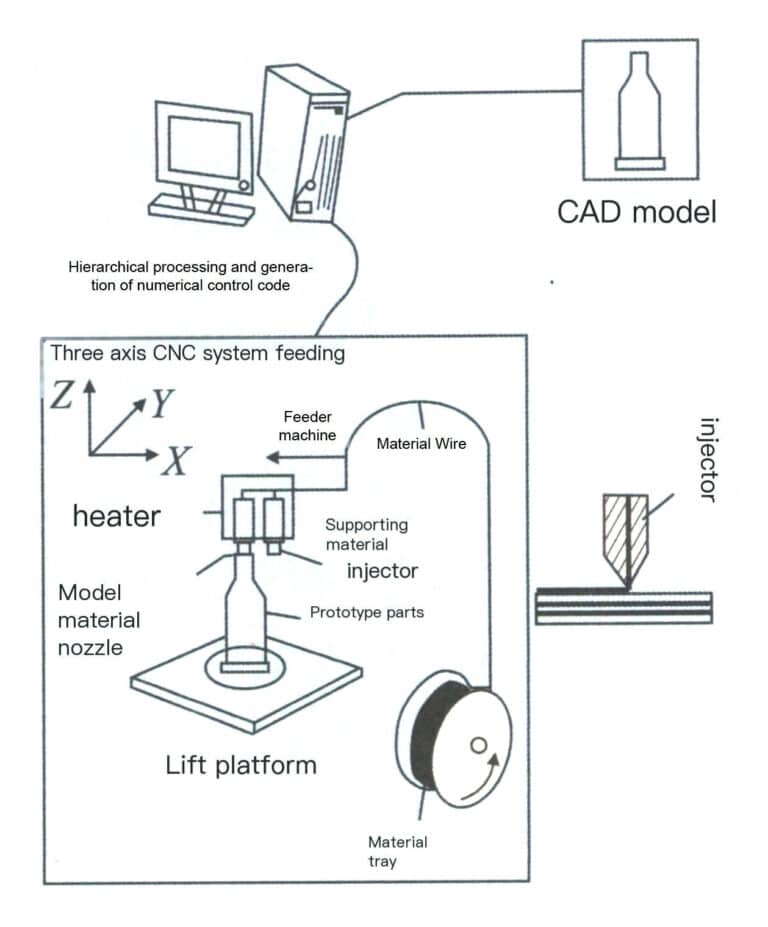

2.4 Modelação por deposição fundida (FDM)

O método de formação por acumulação de fusão utiliza uma abordagem de empilhamento de fusão para preencher o material do modelo semi-fundido de acordo com um determinado padrão de movimento. A chave da tecnologia FDM reside no empilhamento por fusão do material de conformação. O bocal do equipamento FDM move-se sob controlo informático para empilhar as peças conforme necessário, e o material de moldagem é extrudido do bocal num estado semi-fundido. Ao controlar com precisão a temperatura de fusão do material de moldagem e a temperatura do ambiente de trabalho, o material de moldagem semi-fundido extrudido do bocal começa a solidificar no momento em que sai do bocal. O bocal preenche camadas finas de secções transversais com uma certa espessura e, em seguida, empilha a entidade tridimensional das peças de formação na direção da altura. O princípio de conformação é apresentado na Figura 2-20.

Os modelos feitos com a tecnologia FDM estão muito próximos dos materiais reais em termos de desempenho e aparência, tendo assim vantagens únicas no fabrico de modelos conceptuais e na verificação das funções dos produtos com uma gama cada vez mais vasta de aplicações.

Copywrite @ Sobling.Jewelry - Fabricante de jóias personalizadas, fábrica de jóias OEM e ODM

3. Principais tecnologias de prototipagem rápida utilizadas na indústria da joalharia

Na indústria de fabrico de jóias, as tecnologias de prototipagem rápida incluem principalmente os métodos SLA e FDM. Entre eles, um representante típico do método SLA é a máquina de desenho assistido por computador MEIKO, desenvolvida pela empresa japonesa MEIKO, e a máquina de prototipagem rápida Envision TEC Prefactory, lançada pela empresa alemã Envision TEC, também se baseia num princípio semelhante. Um representante típico do método FDM é a série de impressoras de cera produzidas pela empresa americana Solidscape.

3.1 Máquina de desenho assistido por computador MEIKO

A máquina de desenho assistido por computador específica para jóias desenvolvida pela MEIKO tem uma certa história e uma elevada taxa de utilização na indústria de processamento de jóias. Este modelo utiliza resina fotossensível como material de modelo, utilizando lasers ultravioleta para curar a resina, formando protótipos através da digitalização e empilhamento camada a camada. A empresa lançou o mais recente modelo MEIKO LCV-700 (Figura 2-21).

A máquina MEIKO apresenta as seguintes vantagens.

(1) Aceita dados de desenhos CAD 3D (formatos JSD, DXF, STL), interpreta dados NC produzidos por software CAM, utiliza lasers de baixa potência para digitalização e empilha camadas após a cura da resina para criar objectos físicos 3D com rapidez e precisão.

(2) Utiliza resina especializada de alta sensibilidade para modelação fina, com baixa viscosidade, sem poluição e com encolhimento mínimo.

(3) Os protótipos de resina podem ser utilizados diretamente para criar moldes de borracha.

(4) Totalmente controlado por computador, capaz de produzir vários modelos diferentes em simultâneo. As formas que são difíceis de completar manualmente podem ser realizadas, reduzindo consideravelmente os defeitos que podem surgir durante a prototipagem manual e garantindo que o modelo corresponde aos dados do projeto de forma consistente.

(5) A precisão pode atingir 0,01 mm, com elevada estabilidade e fácil composição e operação.

(6) O equipamento compacto pode ser colocado num escritório normal.

Os procedimentos de funcionamento da máquina de primeira edição MEIKO são os seguintes.

(1) Trabalhos preparatórios antes do arranque.

- Converter os dados do desenho CAD 3D em dados NC e ligar de forma segura o cabo CNC da máquina de prototipagem à porta série do computador.

- Verifique se o nível de resina no recipiente de resina está na linha de escala mínima; se não estiver, adicione resina até à linha de referência intermédia, limpe a resina que estiver a pingar e feche bem a porta da câmara de processamento.

(2) Início.

- Colocar o interrutor principal da impressora na posição ON, ligar a alimentação e o LCD da impressora apresentará um aviso.

- Abrir a porta de alimentação do laser no canto inferior direito e ligar a alimentação do laser; neste momento, o laser tem de se preparar durante algum tempo, aproximadamente 15 ~ 20 min. Quando o LCD apresentar a mensagem "o laser está ativo", a preparação está concluída.

- Premir o botão de reposição da origem no painel de controlo da impressora; a plataforma de resina e a cabeça do laser regressam à origem. Quando o LCD apresentar a mensagem "Start forming", a impressora entra no estado de trabalho.

(3) Operação de transformação.

- Transferir os dados CNC para a impressora através do computador, criando primeiro o suporte de resina.

- O laser UV varre a superfície da resina fotossensível líquida ponto a ponto, de acordo com os dados da secção transversal de cada

- da peça de trabalho, curando a fina camada de resina na área digitalizada.

- Após a cura de uma camada, a bancada de trabalho desce e uma nova camada de resina líquida é aplicada à superfície de resina previamente curada para a próxima camada de digitalização e cura.

- Repita este processo até que todo o protótipo da peça de trabalho esteja concluído. Note que a porta da câmara de processamento não deve ser aberta durante a operação; caso contrário, o processamento será interrompido e não poderá continuar.

- Quando o processamento estiver concluído, o sinal sonoro da impressora emitirá três sinais sonoros para indicar o fim do processamento; prima o botão de reposição da origem.

- Quando a cabeça do laser e a plataforma tiverem regressado à origem, abrir a porta da câmara de processamento para retirar a plataforma, colocá-la sobre um pano macio preparado e fechá-la para impedir a entrada de luz.

- Raspar suavemente o molde de resina curada com uma espátula plana, com cuidado para não riscar a plataforma. Esta operação não deve ser efectuada enquanto a plataforma estiver instalada para evitar danificar a precisão da impressora.

- Limpe bem a resina curada na plataforma; se estiver demasiado aderida, utilize álcool para a limpar e fixe a plataforma no suporte da plataforma.

- Utilize uma pinça para apanhar o molde de resina raspado e coloque-o num copo cheio de álcool para enxaguar, tendo o cuidado de não exceder o tempo de enxaguamento.

- Coloque o molde de resina enxaguado sob uma lâmpada UV para uma cura secundária de 1-2 horas. Para produtos maiores, vire-os para garantir uma exposição mais uniforme. Depois de o modelo de resina estar completamente curado, verifique a qualidade do modelo; quaisquer defeitos devem ser reparados antes de pressionar o molde de borracha.

(4) Encerramento.

- Confirmar se a cabeça do laser e a plataforma regressaram à origem; caso contrário, premir o botão de nova leitura da origem.

- Confirme se a porta da câmara de processamento está fechada e trancada.

- Desligar o laser e a fonte de alimentação do interrutor principal.

- Coloque o interrutor principal da máquina de fazer moldes Jewelry Master na posição OFF, corte a alimentação eléctrica e desligue o interrutor da fonte de alimentação ininterrupta.

3.2 Alemanha Máquina de prototipagem rápida Envision TEC Perfactory

Em 2004, a empresa alemã Envision TEC lançou a máquina de prototipagem rápida Envision TEC Perfactory (Figura 2¬22). Este modelo utiliza a tecnologia de projeção de imagens digitais DLP e o sistema de projeção emprega o chip DMD mais avançado, que contém 1,3 milhões de micro-espelhos intercalados regularmente dispostos, cada um com o tamanho de 1/5 de um fio de cabelo. Cada microespelho ajusta-se de acordo com a imagem e é controlado por micromotores individuais para ajustar o ângulo, emitindo luz para projetar a imagem. O sistema converte a informação do perfil transversal do modelo tridimensional numa imagem bitmap, que é projectada na resina através de um chip DMD, provocando a sua cura e formação. Durante o processo de formação, podem ser selecionados diferentes materiais de resina; a resina vermelha tem uma dureza superior e é adequada para moldes; a resina amarela tem um ponto de fusão relativamente baixo, adequado para fundição direta (moldagem).

A máquina de prototipagem rápida Envision TEC Perfactory tem muitas vantagens extraordinárias.

(1) Velocidade de formação rápida e alta eficiência. Utiliza princípios de projeção para a formação, pelo que a velocidade de formação não muda independentemente do tamanho da peça de trabalho. Em comparação com outras máquinas de prototipagem rápida, este modelo requer o tempo de trabalho mais curto, o que é especialmente evidente durante a produção em massa. Por exemplo, a produção de dez protótipos de anéis de senhora pode ser efectuada simultaneamente na 3/i.

(2) Elevada precisão do modelo e bom acabamento da superfície. A resolução X/Y atinge 35 um, com uma espessura mínima de camada de 25 um.

(3) Baixo custo de utilização: não utiliza lasers para a cura e a enformação, mas utiliza lâmpadas muito baratas para a iluminação. Todo o sistema também não tem peças de injeção, evitando assim os problemas comuns de entupimento ou danos no tubo do laser encontrados noutros sistemas de enformação, reduzindo os custos de manutenção e poupando tempo.

(4) O modelo pode reproduzir moldes de cera utilizando um molde de pressão ou ser diretamente moldado.

(5) A máquina é compacta, tem baixos requisitos ambientais, é adequada para ambientes de escritório em geral, não é tóxica e tem baixo consumo de energia.

3.3 Impressoras de cera da série American Solidscape

Entre as máquinas de prototipagem rápida utilizadas na indústria de processamento de jóias, a série de impressoras de cera produzida pela Solidscape nos Estados Unidos, baseada no método FDM, tem uma praticidade e um valor comercial significativos. O modelo inicial era a Model Maker II e, com várias melhorias introduzidas especificamente para a indústria da joalharia, os últimos modelos introduzidos são a T66 Benchtop II e a T612 Benchtop II (Figura 2-23). A série T melhorada destaca-se pela velocidade e qualidade, que melhoraram significativamente em comparação com o passado.

(1) A estrutura básica da impressora de cera T66.

A máquina de prototipagem rápida T66 pode ser dividida em duas partes principais: software e hardware. A parte do software inclui principalmente o Quick Slice, que o operador especifica em relação aos dados em camadas, cortando o modelo de computador tridimensional conforme necessário. Após o processamento, gera os ficheiros de condução do dispositivo com base nos parâmetros de material e de percurso fornecidos, que conduzem o sistema de hardware através da interface. O hardware do dispositivo consiste principalmente em três sistemas principais: (1) O sistema de controlo numérico de três coordenadas inclui um sistema de plataforma de trabalho que se move ao longo da coordenada z e um sistema de bocal nas direcções x-y. (2) O sistema de fornecimento de material para os materiais de moldagem é composto por dois sistemas orientados por dados que controlam o material modelo e o material de suporte, respetivamente, conduzindo os materiais de acordo com os parâmetros de dados determinados durante o processamento do software, formando camadas de enchimento a um determinado caudal e velocidade. (3) O sistema de controle de temperatura, que controla a temperatura de fusão dos materiais e a temperatura do ambiente de trabalho, geralmente mantém a temperatura dos materiais de formação cerca de i ℃ mais alta do que a temperatura de solidificação e a temperatura do ambiente de trabalho em 16-27 ℃.

(2) Caraterísticas do processo de moldagem da máquina de injeção de cera T66.

Os protótipos feitos com T66 utilizam cera de joalharia como material, que pode ser diretamente utilizado para fundição por cera perdida. Os protótipos produzidos têm geralmente uma boa suavidade de superfície e uma elevada precisão dimensional. Não é necessário qualquer suporte, uma vez que o software Model works que acompanha a T66 calcula automaticamente a posição dos suportes, criando-os durante o processo de moldagem. Os suportes envolvem o modelo e, uma vez concluída a moldagem, a cera derretida dissolve os suportes, resultando num modelo de cera para jóias. Por conseguinte, em termos de desempenho e aparência do material, está muito próximo do produto real. Tem vantagens únicas no fabrico de modelos conceptuais e na verificação das funções do produto, alargando a sua gama de aplicações. No entanto, a máquina também tem áreas que precisam de ser melhoradas, tais como a velocidade de produção ser relativamente mais lenta em comparação com os métodos SLA, o bocal ser propenso a entupimento e danos, e os elevados custos de manutenção.

(3) O processo da máquina de pulverização de cera T66 que manipula as jóias do molde mestre de jóias.

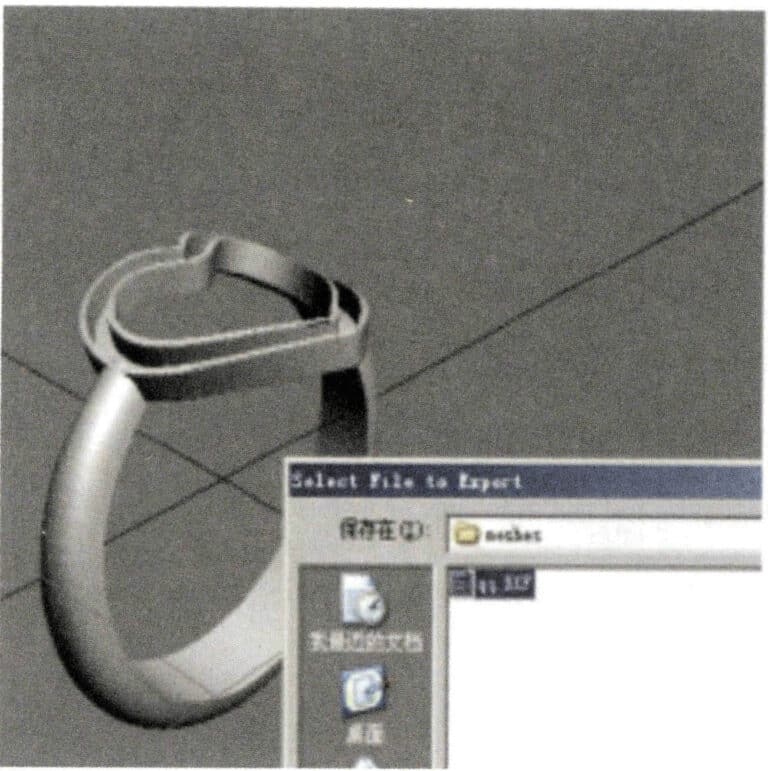

- Utilizar o software de desenho CAD de jóias para criar um gráfico tridimensional da joia.

- Converter o ficheiro gráfico num formato de ficheiro STL que possa ser processado por um software de prototipagem rápida.

- O software de processamento de dados de prototipagem rápida coloca o modelo em camadas (cortando as formas das secções transversais em cada linha de contorno). (4) Processar cada secção transversal para identificar as áreas e formas que necessitam de apoio e formar os apoios.

- Preencher cada secção transversal com os parâmetros adequados para criar uma camada fina de uma determinada espessura sob o movimento do bocal.

- Transferir os dados de condução do dispositivo processado para a máquina de pulverização de cera para iniciar o processamento de prototipagem rápida. A máquina de pulverização de cera utiliza cera específica para jóias como material de modelo, utilizando normalmente dois tipos de cera: um é cera vermelha, que tem um ponto de fusão mais baixo e é utilizada para suportes exteriores; o outro é cera verde, que tem um ponto de fusão mais alto e é utilizada para formar o modelo. Cada vez que o bocal faz a varredura, deposita uma camada de cera e, em seguida, o raspador adjacente move-se para nivelar a superfície superior do modelo, garantindo que a altura de cada camada seja consistente. Quanto menor for a espessura de cada camada, maior é a precisão da superfície, mas demora mais tempo, reduzindo a eficiência; quanto maior for a espessura de cada camada, maior é a velocidade, mas podem aparecer degraus na superfície, afectando a precisão e a suavidade da superfície.

- Uma vez processado todo o modelo, retira-se a peça de cera e coloca-se numa câmara de aquecimento para cozer, com uma temperatura superior ao ponto de fusão da cera vermelha mas inferior ao da cera verde, provocando a fusão da cera vermelha enquanto a cera verde permanece inalterada. O modelo com cera vermelha derretida é então limpo numa solução de limpeza especial para remover qualquer resíduo de cera vermelha e, após secagem com um soprador, obtém-se uma peça completa de cera verde, que pode ser diretamente utilizada para fundição de revestimento.

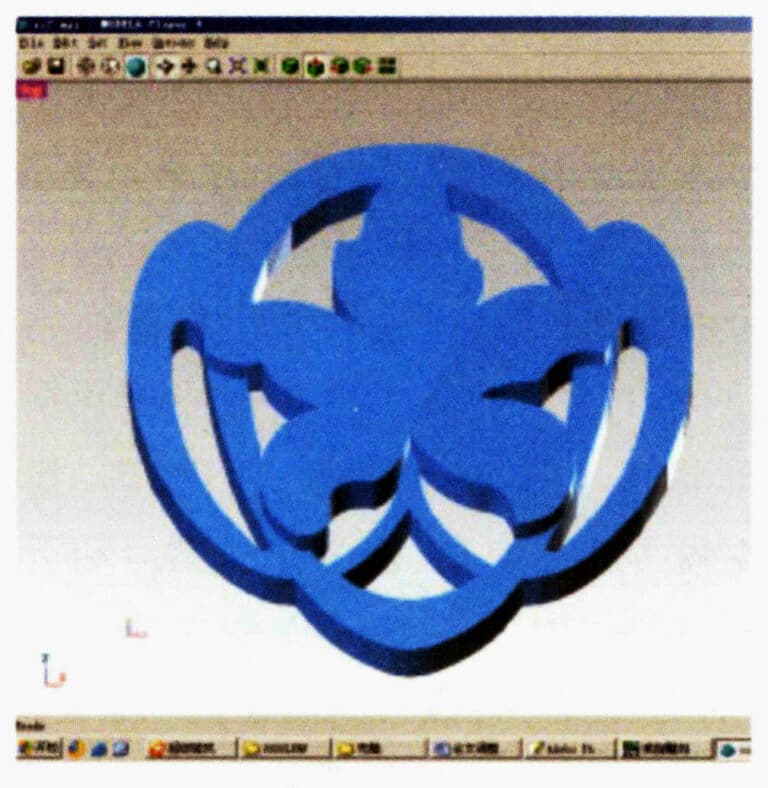

4. Processo original de escultura CNC

O processo de escultura CNC envolve o uso de equipamento de máquina para esculpir materiais e remover partes desnecessárias para obter a joia de molde mestre de jóias. Este processo utiliza principalmente pequenas máquinas de gravação CNC, que podem processar materiais de resina, plástico e cera e processar diretamente materiais metálicos. É hábil no processamento de estruturas irregulares e pode criar perfis e texturas tridimensionais complexos. As máquinas de gravação CNC utilizadas para a formação de jóias são pequenas, com modelos típicos que incluem a Beijing Jingdiao Carver300, a Gabar IS200 de França e a máquina de gravação de jóias Roland Jwx-10 do Japão. As máquinas de gravação reconhecem normalmente vários formatos de dados de software CAD, como o Solidworks comum, Teehgem, ArtCam, JCAD3 ou Jewel CAD. No entanto, devido à natureza especial das ferramentas utilizadas na gravação de corte e conformação de jóias, os controlos de ângulo e de velocidade de avanço são bastante reduzidos e a utilização do software Type3 permite obter uma melhor precisão de processamento.

4.1 Processo original de escultura CNC

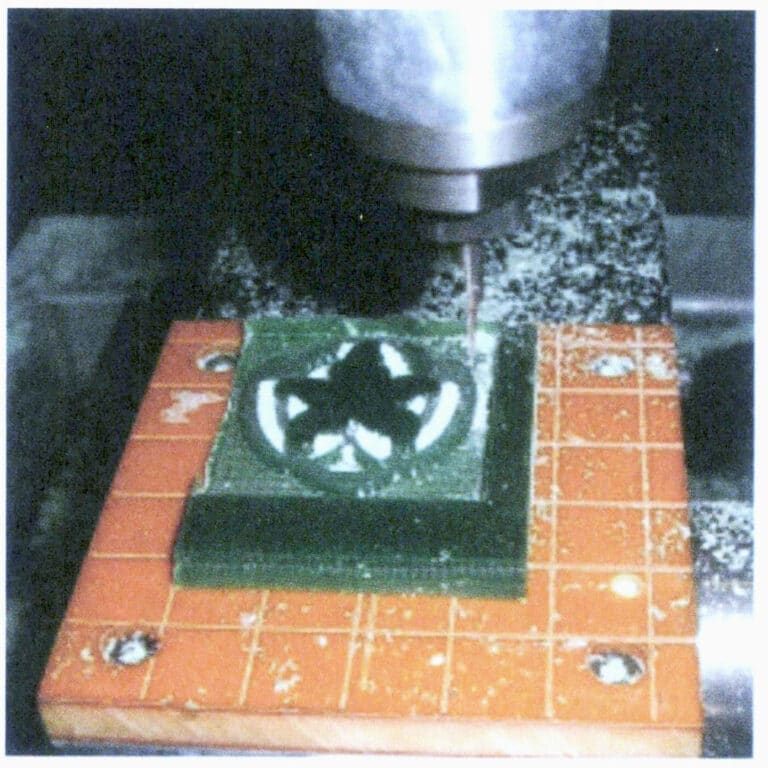

De acordo com as diferentes concepções estruturais de vários ornamentos, a gravação mecânica pode ser dividida em dois tipos: gravação plana e gravação rotativa.

(1) Gravação plana.

A gravação plana refere-se à gravação num dos lados do material de cera, geralmente utilizada para esculpir ornamentos em estilo de relevo, como pingentes, broches e outros acessórios planos em jóias. Tomando como exemplo a máquina de gravação de jóias Roland Jwx-10, os passos são os seguintes:

- Crie um modelo de joia num software de modelação 3D e guarde-o em formato de ficheiro DXF ou STL.

- Fixar o material de cera na mesa de gravação da máquina de gravação, ligar a máquina de gravação e definir a origem da ferramenta.

- Abrir o software de gravação, selecionar "Ficheiro-Seleção Mecânica", desativar o eixo rotativo nas opções e importar o ficheiro do modelo para o software de gravação.

- Tratamento da superfície, principalmente para alisar a superfície do material de cera; se a superfície já tiver sido alisada, este processo pode ser ignorado.

- O processamento grosseiro refere-se à utilização de uma ferramenta grande para esculpir a peça em branco do material de cera. Geralmente, as jóias são relativamente pequenas, e uma ferramenta pontiaguda de 0,5 mm pode ser utilizada para o processamento grosseiro.

- O acabamento é o passo para completar o ornamento, geralmente utilizando uma ferramenta de 0,2 mm.

- Retirar a peça de cera gravada da mesa de gravação e aperfeiçoá-la num produto acabado.

Os principais processos de gravação plana são mostrados na Figura 2-24.

(a) Modelação

(b) Calcular a trajetória de corte

(c) Gravura

(d) Em bruto

Figura 2-24 Processo principal do entalhe plano

Deve notar-se que, devido ao método de processamento mecânico de corte de ferro utilizado pela máquina de esculpir cera, algumas áreas não podem ser esculpidas com êxito de uma só vez e necessitam de ajuste manual. Durante o processo de escultura, para garantir que o molde de cera tem resistência mecânica suficiente, é necessário deixar cera extra no molde de cera como suporte. Após a conclusão da escultura, a cera de suporte deve ser removida manualmente e as áreas de suporte devem ser devidamente ajustadas. Ao esculpir um anel, a área inferior não pode ser esculpida e, após a conclusão do molde de cera, é necessário trabalho manual para esvaziar o fundo.

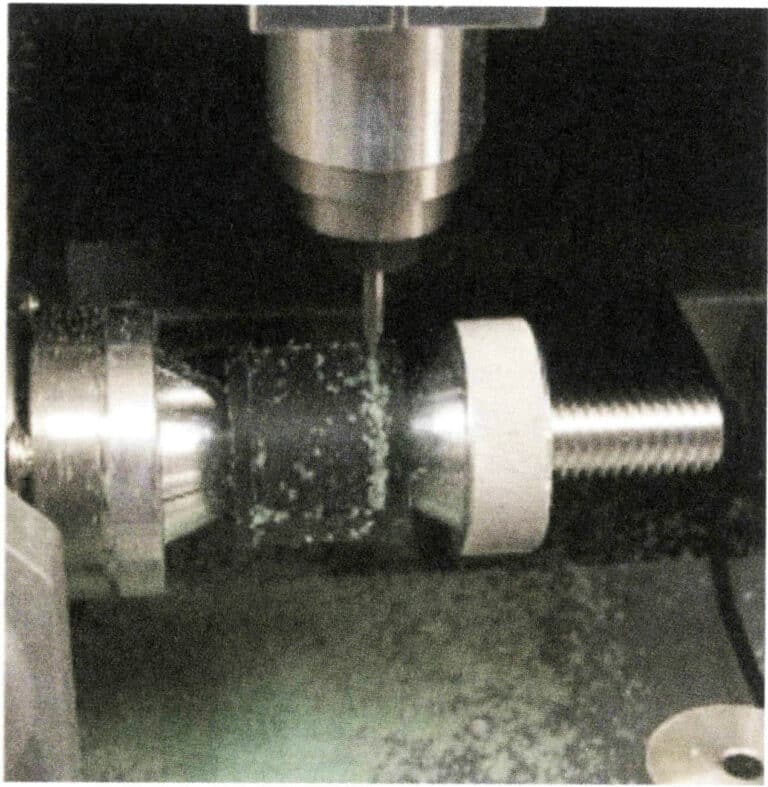

(2) Trinchagem por rotação.

O entalhe rotativo refere-se geralmente ao entalhe de anéis, obtendo-se um entalhe circular sob a ação de um eixo rotativo. As etapas são as seguintes:

- Crie um modelo da joia num software de modelação 3D e guarde-o em formato de ficheiro DXF ou STL.

- Fixar o material de cera no eixo rotativo, ligar a máquina de esculpir e utilizar a função de regulação automática da ferramenta para definir a posição de origem.

- Abra o software de escultura, selecione "Ficheiro-Seleção Mecânica", abra o eixo rotativo nas opções e importe o ficheiro do modelo para o software de escultura.

- O processamento da superfície, o processamento em bruto, o processamento fino e o ajuste são consistentes com o entalhe plano.

O processo principal de gravação rotativa é apresentado na Figura 2-25.

(a) Ficheiro de saída

(b) Gravura

(c) Acabamento

(d) Aparar

Figura 2-25 Processo principal de gravação rotativa

4.2 Vantagens e desvantagens dos originais esculpidos à máquina

(1) Vantagens.

As máquinas de esculpir originais de jóias são dispositivos mecânicos automatizados e os originais esculpidos à máquina apresentam vantagens significativas em relação ao trabalho manual em termos de eficiência, precisão e modificação do modelo. Isto reflecte-se principalmente nos seguintes aspectos:

- Alta eficiência de processamento. Sob as mesmas horas de trabalho e com uma operação igualmente qualificada, o número de produtos processados pela máquina de gravação é inatingível pelo trabalho manual. Ao mesmo tempo, a máquina de gravação pode funcionar sem supervisão, economizando recursos humanos e reduzindo custos.

- Boa precisão. De um modo geral, o entalhe de jóias é muito fino e tem formas regulares. O entalhe manual tem uma margem de erro maior e menor precisão, enquanto o entalhe mecânico pode atingir uma precisão de até 0,1 mm, que está além da capacidade humana. Especialmente na gravação de formas geométricas e texto, as vantagens da máquina de gravação são muito óbvias. No processamento de jóias, as máquinas de gravação podem levar a menos desperdício e a uma qualidade mais precisa após a formação.

- Modificação cómoda do modelo.

O entalhe mecânico permite a pré-visualização do modelo num computador; se existirem desvios, estes podem ser imediatamente modificados. Para ajustar as dimensões, apenas são necessárias alterações de parâmetros no computador. Em contrapartida, a modificação de esculturas manuais é muito mais problemática e carece de precisão suficiente.

(2) Desvantagens.

As desvantagens da escultura original mecânica reflectem-se principalmente nos seguintes aspectos

- O processo de escultura em cera é uma técnica de modelação que pode realizar escultura aditiva e subtractiva. No entanto, o molde mestre de jóias de escultura em cera mecânica só pode ser usado para esculpir. Não pode acumular-se no espaço tridimensional, o que significa que a máquina de esculpir só pode realizar escultura subtractiva em materiais e não pode realizar escultura aditiva. Isto enfraquece o poder expressivo da escultura mecânica em cera e também consome mais materiais.

- A forma do original mecânico é geralmente bastante rígida e carece de flexibilidade. Os originais feitos à mão não produzem quadrados ou círculos muito padronizados, mas o trabalho tem um sentido de simplicidade. O entalhe mecânico faz com que todos os planos e superfícies curvas se aproximem dos padrões digitais, o que resulta numa sensação de rigidez.

- As máquinas de esculpir só são adequadas para formas de jóias regulares e simples.

Devido às limitações combinadas de software e hardware, é difícil para as máquinas de esculpir completar de forma independente jóias com grandes transformações espaciais tridimensionais e texturas ricas. Geralmente, a máquina de esculpir começa por esculpir a forma bruta e, em seguida, os pormenores são completados manualmente.

Vídeo do bloco de trinchar mecânico

Secção IV Pós-processamento do molde mestre de jóias

Após a conclusão do molde mestre de jóias, o pós-processamento correspondente deve ser efectuado com base no material do molde mestre de jóias, no método de cópia do molde, na estrutura do produto, etc., antes de poder ser utilizado para a produção.

1. Pós-processamento de cera (moldes de resina)

Para os moldes de cera e resina, se for utilizada borracha vulcanizada a alta temperatura para a moldagem, esta deve ser primeiro moldada num molde mestre de joalharia em prata; se for utilizada borracha vulcanizada a temperatura ambiente, esta pode ser utilizada diretamente para a replicação do molde.

Uma vez que o molde de cera (resina) tem algumas estruturas que não podem ser feitas diretamente, têm de ser adicionadas após a fundição do molde de prata.

1.1 Reformulação do molde de prata

Depois de o molde de cera (resina) ser qualificado, deve ser enviado para o departamento de moldes para ser fundido num molde de prata (fundição de prata). A razão para escolher a prata como material para o molde deve-se principalmente ao facto de a prata ser relativamente barata e o seu desempenho ser bastante estável. Ao mesmo tempo, o ouro é muito caro e o cobre oxida e fica preto durante o processo de moldagem, afetando a qualidade do molde de borracha.

1.2 Polir e lixar o molde mestre de jóias

Ajustar a superfície do molde de prata fundido a partir da cera esculpida e concluir alguns processos que não podem ser terminados por moldagem de cera esculpida à mão, incluindo principalmente os seguintes passos.

(1) Cortar o jito de fundição.

Observar e determinar a posição do jito, utilizar um alicate de corte para cortar o jito ao longo da peça de trabalho e utilizar uma lima para alisar a área onde o jito foi cortado.

(2) Modelação.

O objetivo da modelação é embelezar o molde mestre de jóias em prata após o corte do jito, tornando o seu aspeto mais uniforme e suave. Preste atenção às seguintes questões:

- Observe se a peça de trabalho apresenta alguma deformação; se houver deformação, utilize um alicate de ponta chata ou de ponta fina para a corrigir. Utilizar uma placa plana de ferro e um martelo de borracha para endireitar o molde mestre de prata para jóias, se necessário. O anel pode ser colocado num mandril para anéis e, enquanto bate no topo do mandril com um martelo, pressione o anel com a mão e verifique se existem espaços entre os dois. Se existirem folgas, bata suavemente na área da folga com o cabo de madeira do martelo e ajuste continuamente.

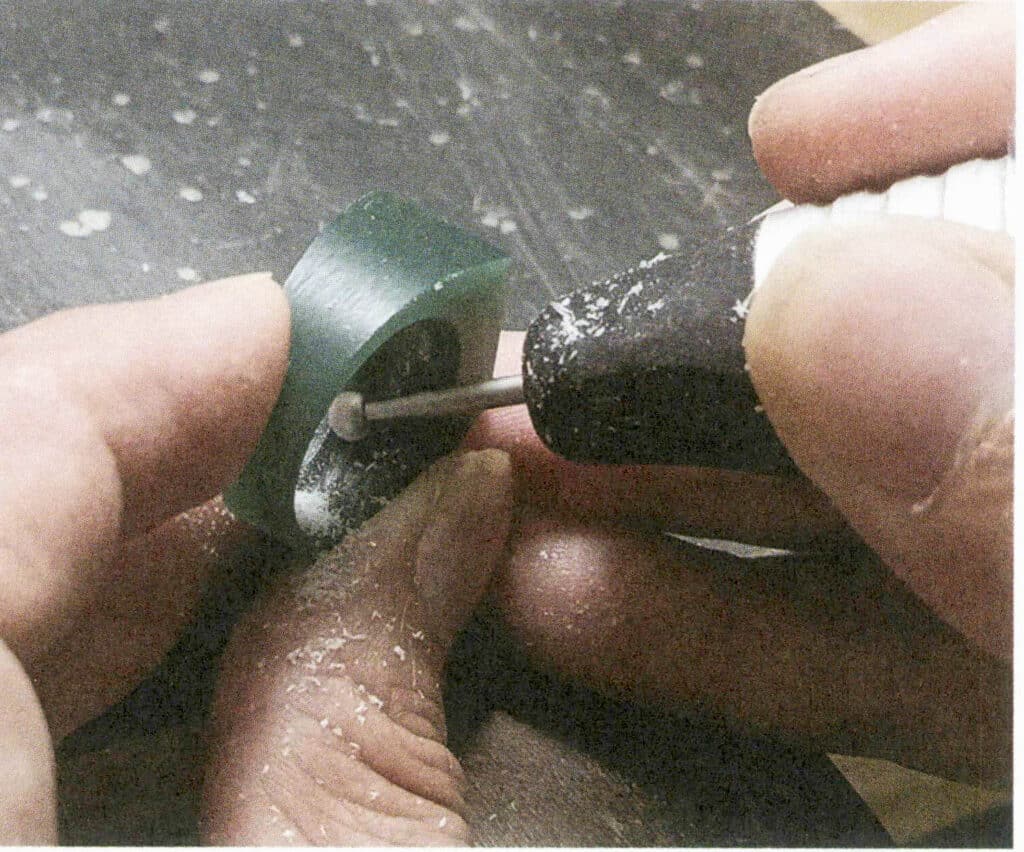

- Verifique se existem buracos de areia; se existirem, utilize uma pistola de soldadura para preencher os buracos e limar suavemente a área de soldadura. Verifique também se existem rebarbas e arestas vivas; se existirem, instale uma broca num veio flexível e polir suavemente as rebarbas e arestas vivas que não podem ser limadas com uma lima normal.

- Utilize uma lima lisa para refinar as áreas que foram limadas, depois utilize uma lixa fina para polir as marcas restantes e utilize um disco de lixa redondo para suavizar ainda mais as ranhuras e depressões. Comece com uma lixa mais grossa de grão 400 e depois utilize uma lixa mais fina de grão 800.

- Utilize uma lixa para lixar ao longo da forma da peça de trabalho e, por fim, instale ferramentas adequadas, como varas de lixa de grão 1200 e discos de lixa no eixo flexível, para obter um acabamento plano, suave e brilhante em toda a peça de trabalho.

Considerações importantes durante a moldagem:

- O anel reparado deve ser verificado com um mandril de anéis para garantir que tem o tamanho necessário. Se for demasiado grande, cortar a parte excedente da haste e depois soldá-la; se for demasiado pequena, cortar a haste e adicionar solda de prata ou uma peça de prata no local do corte.

- Ao limar com uma lima plana ou lisa, certifique-se de que as superfícies planas são mantidas planas, rectas e verdadeiras e que as superfícies curvas são limadas com um movimento curvo, aplicando uma pressão uniforme enquanto lima.

- Escolher a lima adequada em função da curvatura interior do anel.

(3) Soldadura dos suportes de fixação.

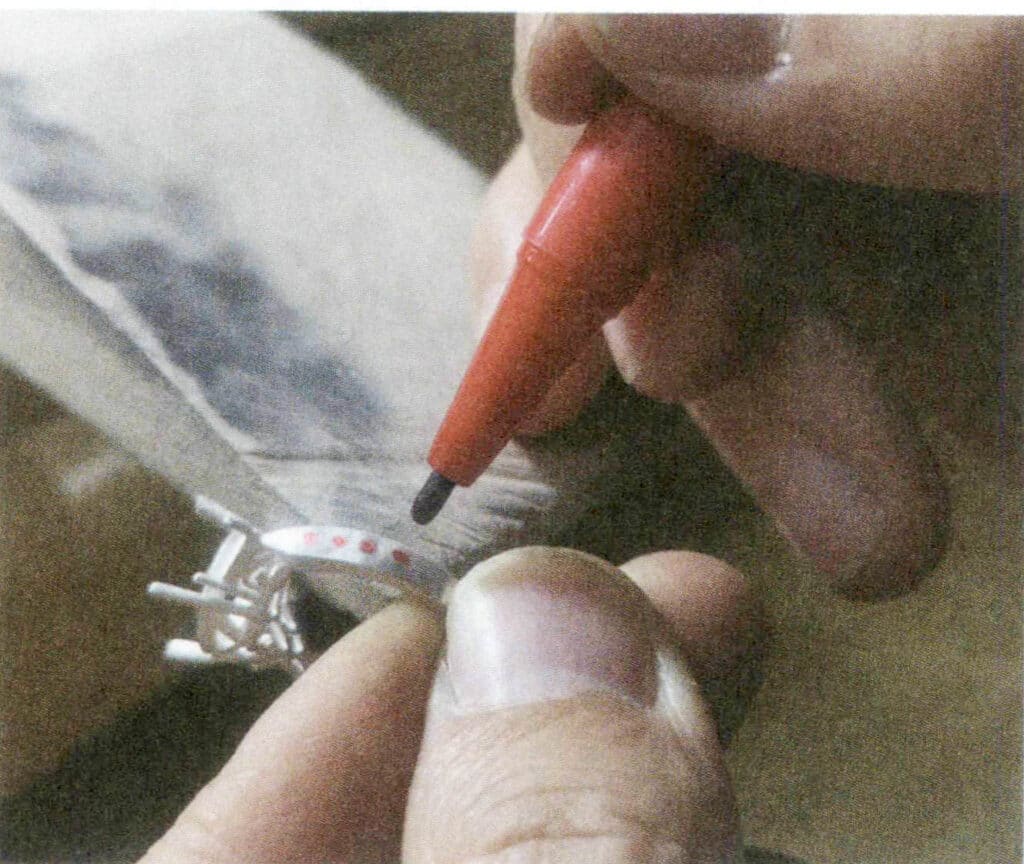

Os materiais para soldar os suportes de fixação, como o fio de prata e os tubos de prata, são geralmente produzidos por maquinagem. O método de soldadura dos suportes de fixação é:

- Serrar um círculo de uma certa altura a partir de uma extremidade do tubo, de acordo com os requisitos do projeto, e utilizar uma lima e uma lixa para alisar e polir o anel de prata cortado.

- Utilize um alicate de corte para cortar o fio de prata em pequenas tiras, conforme necessário, e limar as extremidades cortadas suavemente com uma lima.

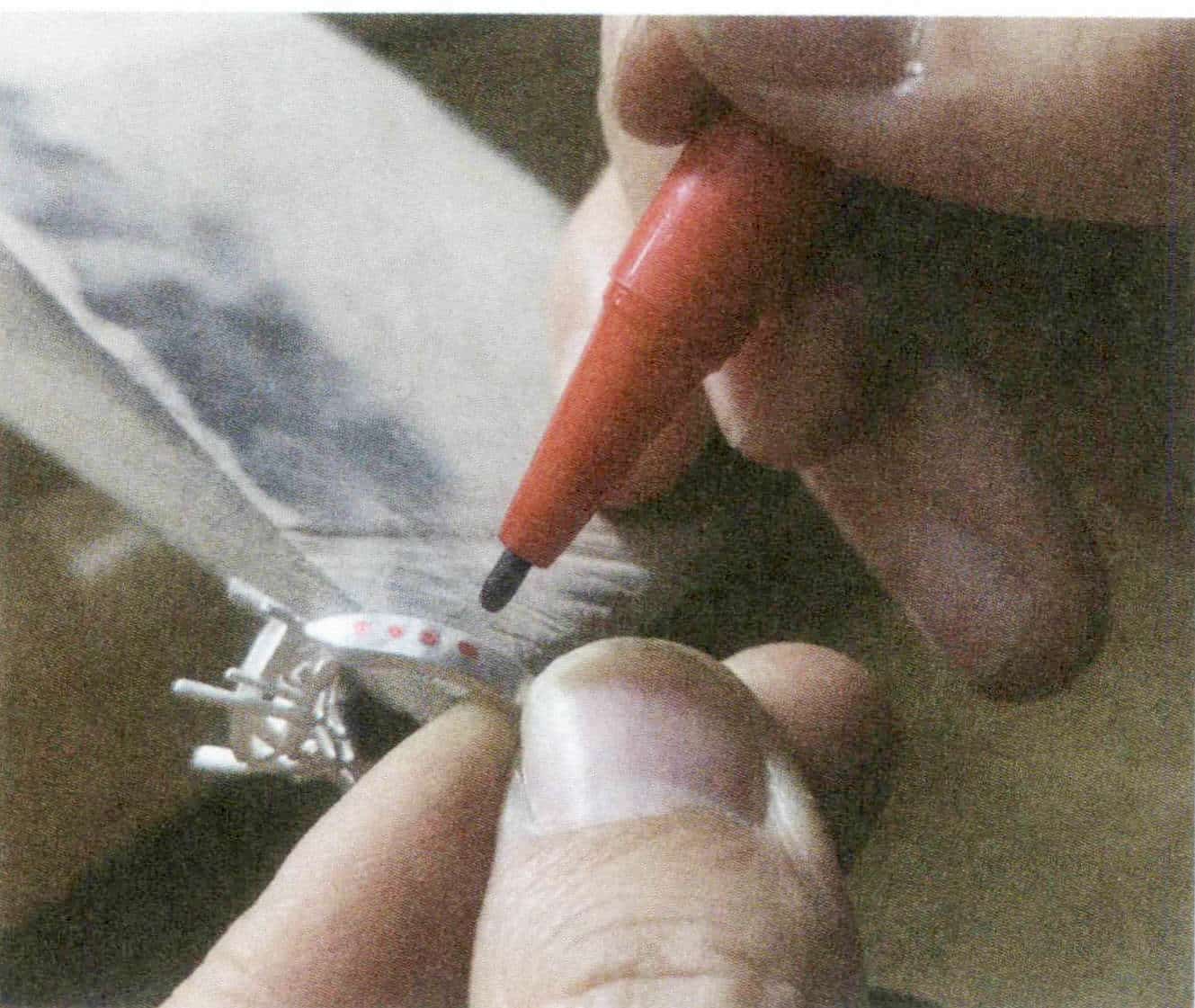

- Utilize uma caneta a óleo para marcar a posição de colocação da pedra no anel tubular e, em seguida, utilize uma serra de arco ou uma lima redonda para criar ranhuras pouco profundas no anel tubular ou utilize uma lima plana para aplanar uma extremidade do fio de prata.

- Corte as peças de soldadura em pequenas partículas, acenda uma tocha, segure o fio cortado com uma pinça, aqueça-o até ficar vermelho, mergulhe-o numa pequena quantidade de bórax e utilize a pistola de soldadura para derreter as partículas de soldadura de prata cortadas num pequeno cordão. Utilizar o fio de prata revestido com bórax para o apanhar e adicionar uma pequena quantidade de pó de fluxo, colocando-o na ranhura pouco profunda. Aponte a chama da pistola de soldadura para o ponto de ligação entre o fio e o anel até este ficar vermelho. A peça de soldadura derreterá até ao estado líquido sob a ação do fluxo em pó, do bórax e da temperatura elevada, soldando firmemente o fio de prata ao anel.

- Cortar o excesso de altura de acordo com a altura necessária das pontas. Ajustar a distância entre as pontas de acordo com o tamanho e as dimensões da pedra.

- Ferver o engaste acabado em água com alúmen para o limpar e, em seguida, utilizar uma broca para arredondar os dentes.

Ao soldar a configuração, devem ser tidas em conta as seguintes questões:

- O espaçamento entre as garras deve ser distribuído uniformemente e as garras devem ser firmes e estáveis.

- Durante a soldadura, a quantidade de solda deve ser manejável; demasiada solda afectará a forma geral da peça de trabalho, tornando os processos subsequentes difíceis de manusear, enquanto que muito pouca solda resultará numa solda fraca.

- A espessura das garras deve ser determinada com base no tamanho e nas dimensões da pedra; por exemplo, um engaste de quatro garras de 2 mm utiliza geralmente um fio de prata de 0,7 mm para as garras; um engaste de quatro garras de 3 mm utiliza geralmente um fio de prata de 0,8 mm para as garras.

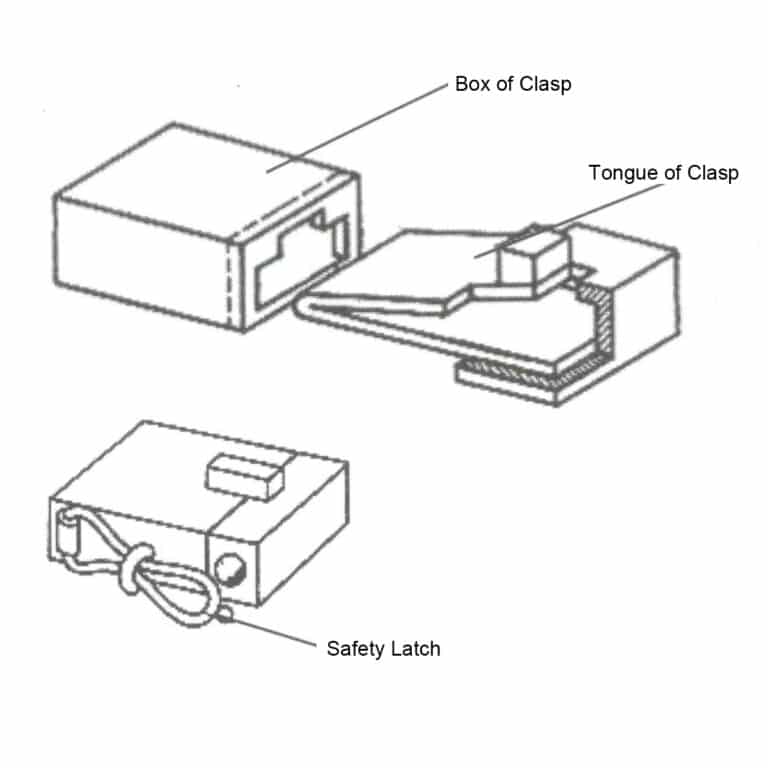

(4) Fazer a lingueta do fecho e a caixa do fecho para a corrente.

Para jóias do tipo corrente, é necessário fazer uma lingueta de fecho e uma caixa de fecho, que devem ser ajustadas para uma abertura e fecho suaves. Aqui são explicados três conceitos: língua do fecho, caixa do fecho e fecho seguro. Os três são termos coloquiais na indústria, em que a lingueta do fecho se refere à peça de mola metálica utilizada no fecho de segurança do tipo caixa, semelhante a uma língua de pato; a caixa do fecho refere-se à caixa utilizada para a lingueta do fecho; o fecho de segurança refere-se ao fecho que fixa a caixa do fecho e a lingueta ao lado do fecho para evitar que se soltem (Figura 2-26).

Fazer a língua do fecho:

Selecionar uma folha de prata de uma determinada largura, geralmente com uma espessura de 0,5 mm, dobrá-la, depois retirar as rebarbas e os buracos de areia de várias partes da folha de prata e poli-la até ficar brilhante antes de a soldar na peça de prata.

Fazer a caixa de fecho:

Na outra extremidade do molde mestre de prata para jóias, crie uma forma de caixa com uma folha de prata, depois use uma serra de arco para abrir um recesso conforme necessário, soldando uma peça de paragem em cada extremidade da abertura. Utilize uma broca de dentes para limpar as rebarbas e as arestas afiadas no interior da caixa; utilize uma pequena lima plana e uma pequena lima quadrada para alisar a abertura.

Ajustamento:

Trata-se de ajustar o encaixe entre a lingueta do fecho e a caixa do fecho para garantir um funcionamento suave. O processo básico é o seguinte:

- Introduzir a lingueta do fecho na caixa do fecho, tomando uma posição adequada no centro da lingueta.

- Forme duas peças de prata em forma de "T" e solde-as como necessário para criar um botão.

- Soldar este botão na posição central designada para formar uma lingueta de fecho que pode ser pressionada.

- Coloque a lingueta do fecho de volta na caixa do fecho para ajuste, permitindo que ela se mova livremente para dentro e para fora. No entanto, é importante notar que a lingueta do fecho não pode ser puxada para fora quando o botão não está premido.

(5) O processo operacional específico de fabrico de brincos de argola.

Para os brincos de gancho, é necessário criar um tubo (referente ao tubo utilizado para inserir o pino) e pinos de orelha. O processo de fabrico é o seguinte.

Fazer o tubo:

Polir os brincos fundidos para obter um acabamento liso. Utilize uma serra para cortar os brincos no local designado; utilize uma pequena lima redonda para criar dois semicírculos nas arestas de corte. Selecione um tubo de prata que corresponda às especificações e corte-o em três secções. Com uma lima, uma lixa, etc., retire as marcas de serra do tubo e solde-o nas posições correspondentes. Escolha um fio de prata que corresponda à posição do orifício do tubo de prata e introduza-o no orifício do tubo para servir de parte móvel do brinco. Utilize uma lima e uma lixa para alisar e polir esta peça.

Fazer alfinetes de orelha:

Utilizar uma serra para cortar a outra extremidade do brinco e remover a parte em excesso; Utilizar uma máquina de prensagem para comprimir uma folha de prata até à espessura necessária, depois coser duas peças com uma serra e utilizar uma lima para moldar as peças de prata serradas em dois semicírculos que satisfaçam os requisitos de tamanho; Utilizar uma pistola de soldadura para soldar os semicírculos limados nas duas superfícies de corte da posição do pino da orelha e soldar um fio de prata com o tamanho necessário no centro do semicírculo numa extremidade do brinco para servir de pino da orelha; Dependendo do tamanho do pino da orelha, criar um orifício com a especificação adequada no semicírculo da outra extremidade utilizando uma broca e brocas esféricas e reparar o orifício com brocas dentadas e brocas de diamante.

Aspectos a ter em conta ao fazer pinos para as orelhas: A distância entre as duas extremidades quando o pino da orelha é inserido no orifício deve ser entre 5 mm. A posição da dobradiça deve ter um certo grau de flexibilidade, nem solta nem apertada. Os pontos de soldadura da posição do pino da orelha não devem apresentar qualquer fenómeno de torção ou inclinação.

2. Pós-processamento do molde mestre de prata para jóias

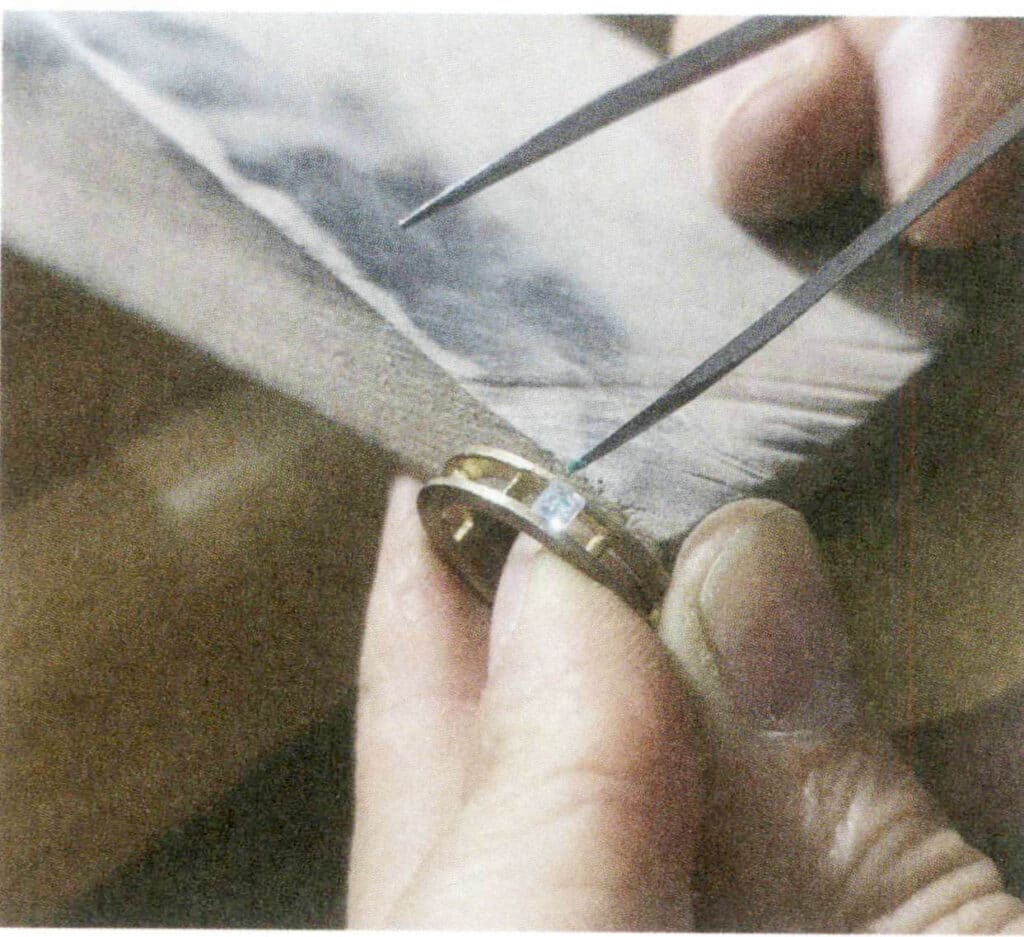

2.1 Definir a posição da pedra

Após a qualificação da forma, tamanho e qualidade do molde mestre de jóias de prata, para jóias engastadas com pedras preciosas, é necessário determinar a posição da pedra (Figura 2-27) e ajustar a posição da pedra (Figura 2-28) no molde mestre de jóias de prata, e verificar o alinhamento da pedra preciosa com os suportes de engaste. Se não estiverem alinhados, devem ser feitos ajustes nos suportes de fixação do molde mestre de jóias de prata até que os suportes de pedra cumpram os requisitos.

Figura 2-27 Posição normal da pedra

Figura 2-28 Posição da pedra de calibração

2.2 Canal de fundição (ou seja, linha de fundição)

O jito é concebido para deixar um canal para o fluxo do metal fundido durante o processo de fundição. Na fundição de jóias, o ajuste correto do jito é uma condição fundamental para garantir a qualidade da fundição. Muitos defeitos na fundição por cera perdida são direta ou indiretamente causados por ajustes inadequados do canal de fundição, tais como enchimento insuficiente, retração e orifícios de ar, que são defeitos comuns.

Na fundição de jóias, uma vez que não é definido um riser para compensar o encolhimento da peça de trabalho, o jito serve como um canal para o metal fundido preencher o molde e deve também assumir a tarefa de compensar o encolhimento do metal fundido em solidificação no molde. Por conseguinte, o ajuste do canal de entrada deve seguir alguns princípios básicos.

A boca do jito de entrada deve ser circular para reduzir a área de superfície e diminuir a velocidade de arrefecimento. O canal de entrada deve permitir que o metal fundido flua facilmente para a cavidade do molde e servir como um reservatório suficiente para a contração de volume causada pela solidificação da peça fundida. O jito deve solidificar mais tarde do que a peça fundida para evitar a formação de cavidades de contração.

(1) Posição do jito. O jito deve ligar-se à parte mais espessa da peça fundida. Ao mesmo tempo que satisfaz os requisitos de enchimento e compensa o encolhimento, deve ser colocado numa posição que afecte minimamente o acabamento da superfície.

(2) O número de jitos. O número de jitos varia, incluindo simples, duplo e múltiplo. A quantidade de jitos depende do tamanho da peça de trabalho e está diretamente relacionada com a sua estrutura. Para peças de trabalho pequenas com uma certa ordem de espessura de parede, é geralmente utilizado um único jito; para peças de trabalho médias com pontos de espessura de parede principal dispersos, são frequentemente utilizados jitos duplos ou mesmo múltiplos, tais como em anéis típicos de tamanho médio e pulseiras grandes, para garantir um enchimento completo e uma boa compensação de retração. Para o jito de ramificação, é importante assegurar que a área da secção transversal do jito principal é suficiente para fornecer metal fundido suficiente ao jito de ramificação secundário.

(3) A forma do jito. Para o mesmo volume, a área de superfície de uma forma cilíndrica é mais pequena do que a de uma forma quadrada, o que pode reduzir a taxa de arrefecimento e prolongar o tempo de solidificação do canal de entrada, facilitando o fluxo do metal fundido para a cavidade do molde. Além disso, os jitos circulares facilitam o fluxo suave do metal fundido.