Bagaimana cara membuat Cetakan Master Perhiasan?

Panduan Orang Dalam untuk Teknik dan Proses Pembuatan Cetakan Perhiasan

Pendahuluan:

Pembuatan cetakan adalah "sumber" dari proses pembuatan perhiasan. Semua gaya perhiasan yang dirancang oleh departemen desain harus dibuat menjadi cetakan oleh departemen pencetakan sebelum dapat diproduksi secara massal. Aspek yang paling penting dari pencetakan perhiasan adalah "kesetiaan pada cetakan master perhiasan," yang berarti bahwa produksi versi cetakan master perhiasan harus benar-benar mematuhi persyaratan gambar desain. Untuk mencapai hal ini, operator harus terlebih dahulu menggunakan pemikiran tiga dimensi untuk merasakan dan memahami ide dan tema perancang secara mendalam sekaligus mempertimbangkan integritas, koordinasi, estetika, pengoperasian, dan kualitas permukaan versi cetakan master perhiasan secara keseluruhan. Kualitas cetakan secara langsung memengaruhi kesulitan pemrosesan prosedur selanjutnya dan kualitas produk jadi.

Saat ini, metode utama pencetakan perhiasan termasuk cetakan perak buatan tangan, cetakan lilin ukiran tangan, dan cetakan mekanis. Cetakan perak buatan tangan adalah kerajinan tradisional, dan karena orang terus mengejar kesempurnaan, pola desain terus berubah, yang mengarah pada pembaruan dan peningkatan berkelanjutan dalam proses cetakan perak buatan tangan. Pada saat yang sama, dengan perkembangan ilmu pengetahuan dan teknologi yang berkelanjutan dan kebutuhan praktis perusahaan untuk meningkatkan efisiensi produksi dan mengurangi biaya produksi, proses pencetakan baru seperti cetakan lilin berukir tangan dan pencetakan mekanis secara bertahap terbentuk.

Umumnya, ketika sebuah perusahaan perhiasan menerima pesanan pelanggan yang membutuhkan pencetakan, staf teknis pertama-tama memahami persyaratan pelanggan dan kompleksitas benda kerja, siklus produksi, dan kuantitas berdasarkan pesanan dan kemudian menentukan proses pencetakan yang sesuai.

Daftar Isi

Bagian Ⅰ Proses Cetakan Perak Buatan Tangan

Cetakan perak buatan tangan mengacu pada pembuatan cetakan asli yang bermata tajam, jelas, dan permukaannya halus dengan menggunakan paduan perak melalui metode penggergajian, pengikiran, pengelasan, dan pemahatan. Dari perspektif ini, membuat cetakan perak secara manual mirip dengan proses produksi perhiasan manual. Namun, dibandingkan dengan produksi manual pada umumnya, membuat cetakan perak membutuhkan keahlian yang lebih tinggi. Hal ini mengharuskan permukaan, bagian berongga, dan bagian belakang cetakan perak tanpa cela, struktur setiap bagian masuk akal, dan dimensi pengaturan batu permata akurat. Sebagian juga memerlukan pra-pemrosesan pada area pengaturan, seperti membuat alur pada dinding bagian dalam bezel untuk batu yang disetel, membuat cabang di sekeliling lubang untuk batu yang disetel dengan cabang, atau membuat alur pada dinding bagian dalam saluran untuk batu yang disetel dengan saluran. Oleh karena itu, membuat cetakan perak adalah proses dengan persyaratan keahlian tertinggi dalam produksi perhiasan, dan kualitas hasil cetakan sepenuhnya bergantung pada keterampilan manual pembuat cetakan.

1. Penggunaan Alat

Bola angin, pistol las, besi ring, tongkat seukuran tangan, gergaji busur, mata gergaji (berbagai model), besi lubang, kikir (besar, sedang, kecil), kikir segitiga, kikir kotak, kikir geser (besar, sedang, kecil), gunting, amplas, jangka sorong, jangka sorong, poros lentur, gigi

gerinda, gerinda bola, gerinda payung, gerinda bor, sikat rambut, ubin las, papan garis, tablet press, dll.

2. Alur Proses

Tidak seperti ukiran lilin manual dan ukiran lilin komputer, produksi manual Cetakan Induk Perhiasan perak biasanya melibatkan memecah benda kerja menjadi beberapa bagian, memproses setiap bagian secara terpisah, dan kemudian mengelas komponen yang sudah jadi dengan pistol las untuk membentuk Cetakan Induk Perhiasan perak yang lengkap. Untuk Cetakan Master Perhiasan perak dengan struktur yang lebih kompleks, metode seperti blanking digunakan, dan proses umumnya adalah sebagai berikut.

(1) Pertama, uraikan cetakan master yang rumit dalam gambar desain perhiasan menjadi beberapa bagian dan buatlah setiap bagian, seperti berbagai pengaturan, daun bunga, kawat bunga, kepala bunga, kerangka, dll., terlebih dahulu untuk digunakan nanti.

(2) Siapkan sepotong pelat tembaga (atau papan kayu, pelat aluminium, pelat plastik), dan tumpuk tanah liat menjadi bentuk setengah bola di atas pelat tembaga (diameter setengah bola harus setara dengan tali cincin).

(3) Pertama, tekan pengaturan batu utama ke dalam tanah liat, pastikan kedalamannya sesuai; tidak boleh terlalu dalam atau terlalu dangkal. Kemudian, tekan pengaturan batu samping ke dalam tanah liat sesuai dengan gambar, susun dengan rapi. Tekan daun, kawat bunga, dan kerangka ke dalam tanah liat sesuai dengan gambar, susun dengan rapi. Masukkan cakar dari berbagai pengaturan ke dalam celah di antara berbagai pengaturan dan komponen lainnya, pastikan cakarnya rata dengan pengaturan yang sesuai. Perhatikan kesimetrisan cakar; panjangnya harus sedikit lebih panjang daripada dimensi yang ditunjukkan dalam gambar (jika ini bukan pengaturan cakar, langkah ini bisa diabaikan).

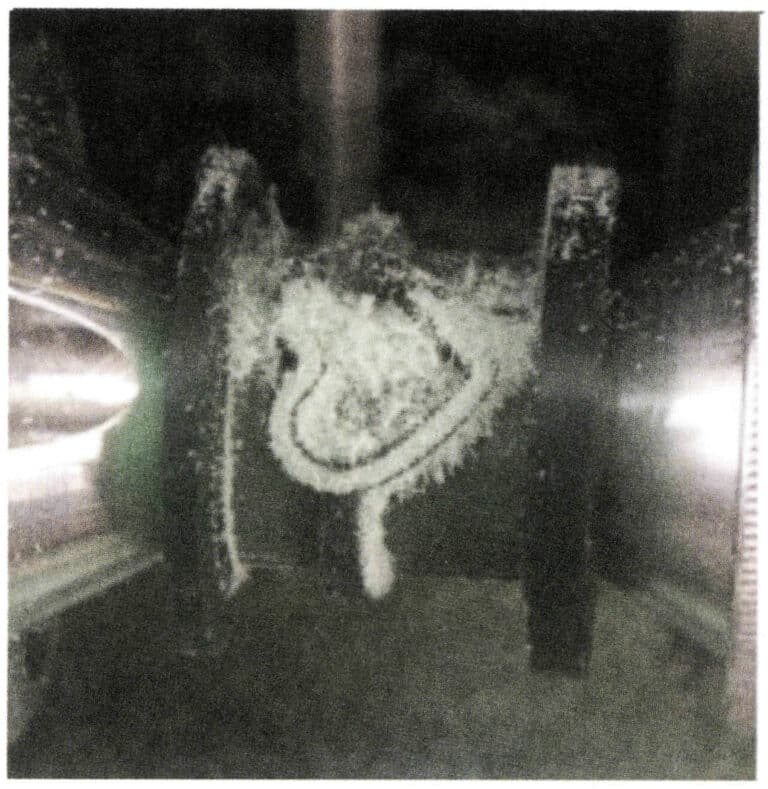

(4) Gulung lembaran besi berukuran 50mm x 50mm x 0,4mm ke dalam silinder, las (atau rekatkan dengan pita perekat), dan masukkan ke dalam tanah liat yang mengelilingi komponen yang telah disusun. Tuangkan bubur gips yang sudah disiapkan secara perlahan-lahan di sepanjang dinding bagian dalam silinder, mengisinya hingga mendekati kedalaman silinder. Biarkan pada suhu kamar selama 2-3 jam, dan setelah plester mengeras secara alami, balikkan silinder plester, keluarkan tanah liat dengan hati-hati, dan sikat perlahan di celah-celahnya hingga bersih dengan sikat yang dicelupkan ke dalam bensin.

(5) Keringkan sisa bensin di udara dan las bagian belakang model cetakan master perhiasan yang terbuka. Selagi masih panas setelah pengelasan, masukkan silinder plester ke dalam air dingin untuk "membersihkan" plester; gunakan jarum baja untuk mengambil sisa plester yang masih besar, dan rendam model cetakan master perhiasan dalam asam sulfat encer selama 10 menit, lalu bilas hingga bersih dan keringkan dengan pengering rambut.

(6) Periksa bagian depan model cetakan master perhiasan untuk mengetahui adanya pengelasan yang lemah, pengelasan yang terlewat, atau perubahan bentuk. Jika ditemukan, maka harus diperbaiki dan dikoreksi. Setelah benar, potong cakar yang berlebih (di kedua sisi).

(7) Las garis sariawan tunggal, ganda, atau tiga kali lipat sesuai dengan volume dan kerumitan model perak dan kikir lapisan las.

(8) Kikir, amplas, dan poles seluruh model perak hingga permukaannya cerah dan bersih, polanya simetris, dan garis-garisnya halus, kemudian lanjutkan ke proses berikutnya untuk pencetakan karet dan injeksi lilin.

Catatan: Menempatkan model adalah langkah paling kritis dalam proses produksi model perak. Penempatan bentuk yang buruk secara langsung mempengaruhi kualitas keseluruhan benda kerja. Operator harus sepenuhnya memanfaatkan imajinasi mereka berdasarkan gambar pesanan, memahami efek tiga dimensi setelah bentuk buruk, dan terus menyesuaikan bentuk buruk dengan teknik terampil mereka untuk memastikan bahwa struktur bentuk buruk akurat, berlapis, memiliki kesan tiga dimensi yang kuat, dan jelas serta realistis.

Bagian II Proses Model Lilin Ukiran Tangan

1. Pengenalan bahan lilin yang digunakan untuk ukiran tangan.

1.1 Sifat-sifat Bahan Lilin

Lilin adalah bahan dasar untuk model lilin yang diukir dengan tangan. Berbagai jenis lilin digunakan dalam industri perhiasan, tetapi hanya sedikit yang cocok untuk mengukir. Sebagian besar bahan lilin terlalu rapuh atau lunak, sehingga sulit untuk diukir dengan metode konvensional. Ada lima aspek yang terutama dipertimbangkan untuk mengevaluasi apakah suatu bahan lilin cocok untuk mengukir: kekerasan, kekuatan, ketangguhan, keseragaman, dan titik leleh.

Bahan lilin yang digunakan untuk mengukir harus memiliki kekerasan yang memadai untuk mengukir detail pola yang halus.

Karena ketebalan perhiasan pada umumnya tipis, dengan beberapa bagian memiliki ketebalan kurang dari 0,3 mm, maka bahan lilin yang digunakan untuk mengukir harus memiliki kekuatan dan ketangguhan yang memadai agar lilin yang tipis itu tidak berubah bentuk atau pecah.

Bahan lilin juga harus memiliki kerapatan yang seragam, dan ketebalan dinding lilin harus konsisten untuk memastikan bahwa pola pada model lilin memiliki kejernihan yang sama. Metode untuk menilai ketebalan dinding biasanya sederhana: pegang model lilin di depan cahaya untuk melihat, apakah warnanya sama di semua tempat. Apabila ketebalan dinding berbeda, warnanya akan bervariasi. Namun demikian, apabila kerapatan bahan lilin tidak merata, meskipun ketebalan dindingnya sama, namun dapat menampilkan warna yang berbeda, yang dapat menyebabkan kesalahan penilaian selama pengoperasian.

Untuk pola lilin yang langsung digunakan dalam pengecoran investasi, bahan lilin juga harus mudah meleleh selama proses pemanggangan, memiliki ekspansi termal yang rendah, dan meninggalkan residu yang minimal setelah pemanggangan.

Merek-merek bahan lilin ukiran yang terkenal di industri ini termasuk Ferris, Matt, dan Kerr.

1.2 Klasifikasi bahan lilin

Karena perbedaan dalam performa dan karakteristik pemrosesan, berbagai kategori bahan lilin digunakan untuk mengukir, yang biasanya diklasifikasikan menurut kekerasan, bentuk, dan tujuannya.

(1) Klasifikasi berdasarkan kekerasan.

Berdasarkan kekerasan lilin ukiran yang berbeda-beda, secara umum dibagi ke dalam tiga kategori: lilin dengan kekerasan tinggi, lilin dengan kekerasan sedang, dan lilin lembut. Untuk memudahkan pembedaan, warna hijau, ungu, dan biru mewakilinya. Sebagai contoh, karakteristik ketiga jenis lilin ukiran adalah sebagai berikut: Lilin ukiran merek Ferris.

Lilin hijau: Lilin ini memiliki kekerasan tertinggi dan elastisitas serta kelembutan terendah. Green wax adalah lilin ukiran yang paling banyak digunakan, yang mampu mengukir sudut tajam dan detail yang rumit pada model lilin. Lilin ini dapat diproses hingga ketebalan kurang dari 0,2 mm, mempertahankan bentuknya dengan baik tanpa mudah berubah bentuk, dan dipoles hingga halus seperti kaca. Karena ketangguhannya yang lebih rendah, green wax rentan terhadap keretakan apabila mengukir permukaan lengkung yang besar dan tipis. Suhu leleh lilin hijau adalah 230°F (110°C), dan ketika meleleh, lilin ini segera berubah menjadi cairan, bukannya perlahan-lahan menjadi cair setelah tahap kental. Untuk menciptakan tekstur permukaan, lilin hijau dapat dengan mudah dipotong dan dikikir menggunakan berbagai gergaji lilin, pisau ukir, kikir lilin, dan gerinda mesin.

Lilin ungu: Lilin ungu memiliki kekerasan sedang, elastisitas yang baik, dan kelembutan serta cocok untuk membuat model lilin dengan struktur yang lebih rumit. Suhu lelehnya adalah 225°F (107°C). Apabila lilin ungu meleleh, pertama-tama menjadi kental sebelum berubah menjadi cairan, dan viskositasnya berubah sewaktu meleleh, menjadi lebih lembut, sehingga kurang mampu menahan pola yang halus.

Lilin biru: Lilin biru memiliki kekerasan paling rendah dan sangat lembut, sehingga cocok untuk membuat model lilin umum dengan struktur sederhana, khususnya untuk karya dengan permukaan melingkar atau melengkung. Lilin biru paling baik diukir dengan pisau, karena tidak menghasilkan serbuk lilin seperti lilin hijau atau mengelupas seperti lilin ungu. Lilin biru meleleh pada suhu 220°F (104°C), tetapi tidak berubah menjadi cairan yang mengalir; lilin ini mempertahankan kekentalan tertentu. Lilin biru sangat nyaman untuk menyalin pola permukaan model master, tetapi tidak cocok untuk membuat pola yang sangat halus dan tidak untuk diproses dengan poros fleksibel.

(2) Klasifikasi berdasarkan bentuk dan penggunaan.

Dari segi bentuk, ada bahan lilin blok, lembaran, tabung, strip, dan garis; untuk memudahkan penggunaan produksi, menghemat waktu pemrosesan, dan mengurangi kehilangan bahan lilin, ada juga berbagai bahan lilin yang sudah dibentuk sebelumnya atau aksesori lilin yang tersedia untuk dipilih, seperti lilin cincin, lilin gelang, lilin tatahan, lilin cakar, dan lilin pembentuk tambahan lainnya. Bentuk, karakteristik, dan penggunaan berbagai bahan lilin ditunjukkan pada Tabel 2-1.

Tabel 2-1 Bahan lilin yang umum digunakan untuk ukiran manual

| Kategori Bahan Lilin | Bentuk | Karakteristik | Rentang Aplikasi |

|---|---|---|---|

| Lilin Keras (Batu Bata Lilin, Lembaran Lilin, dll.) |

|

Kekerasan tinggi, kinerja pemrosesan yang sangat baik, sangat cocok untuk ukiran | Model lilin untuk mengukir perhiasan, ornamen, dan kerajinan tangan |

| Lilin lembut |

|

Kekerasan rendah, mudah ditekuk dan berubah bentuk, dapat dibentuk dengan bebas | Aksesori biomimetik dengan desain garis, seperti daun tanaman, tanaman merambat, dan tekstur sayap serangga |

| Lilin cincin |

|

Desain untuk cincin mencakup platform berbentuk bulat murni dan "U", dengan tipe solid dan berongga, sehingga menghemat waktu pemrosesan. | Membuat cincin pria dan cincin wanita |

| Lilin gelang |

|

Dapat digunakan untuk membuat gelang bulat, oval, dan persegi, menghemat waktu pemrosesan | Membuat gelang |

| Lilin tatahan |

|

Standar bentuk dan ukuran, kekuatan yang baik, tidak mudah patah | Tatahan batu permata standar |

| Lilin cakar |

|

Memiliki elastisitas yang baik, dapat ditekuk, tidak mudah patah | Pengaturan cakar dan bentuk linier |

2. Alat-alat Umum untuk Ukiran Tangan

Kompas, kaliper, penggaris segitiga, gergaji busur, mata gergaji lilin khusus, mesin bubut kecil, chuck, gerinda segitiga (buatan sendiri), pahat pipih, pisau bedah, kikir bundar (besar, sedang, kecil), kikir pipih (besar, sedang, kecil), solder listrik, kikir daun bambu, poros lentur, gerinda bor, gerinda bola, gerinda gigi, gerinda payung, gerinda poles besar, gerinda gelombang, sikat rambut, amplas, penggerinda cincin, kaliper internal, dan lain-lain.

3. Proses Dasar Lilin Ukiran Tangan

Proses dasar pembuatan cetakan lilin ukiran tangan adalah sebagai berikut.

Tinjau Daftar Bahan → Mengukir bagian kosong yang kasar → Membentuk detail halus → melubangi bagian belakang yang dikurung → Buka posisi pengaturan → Model Lilin yang Dimodifikasi

3.1 Tinjau daftar materi

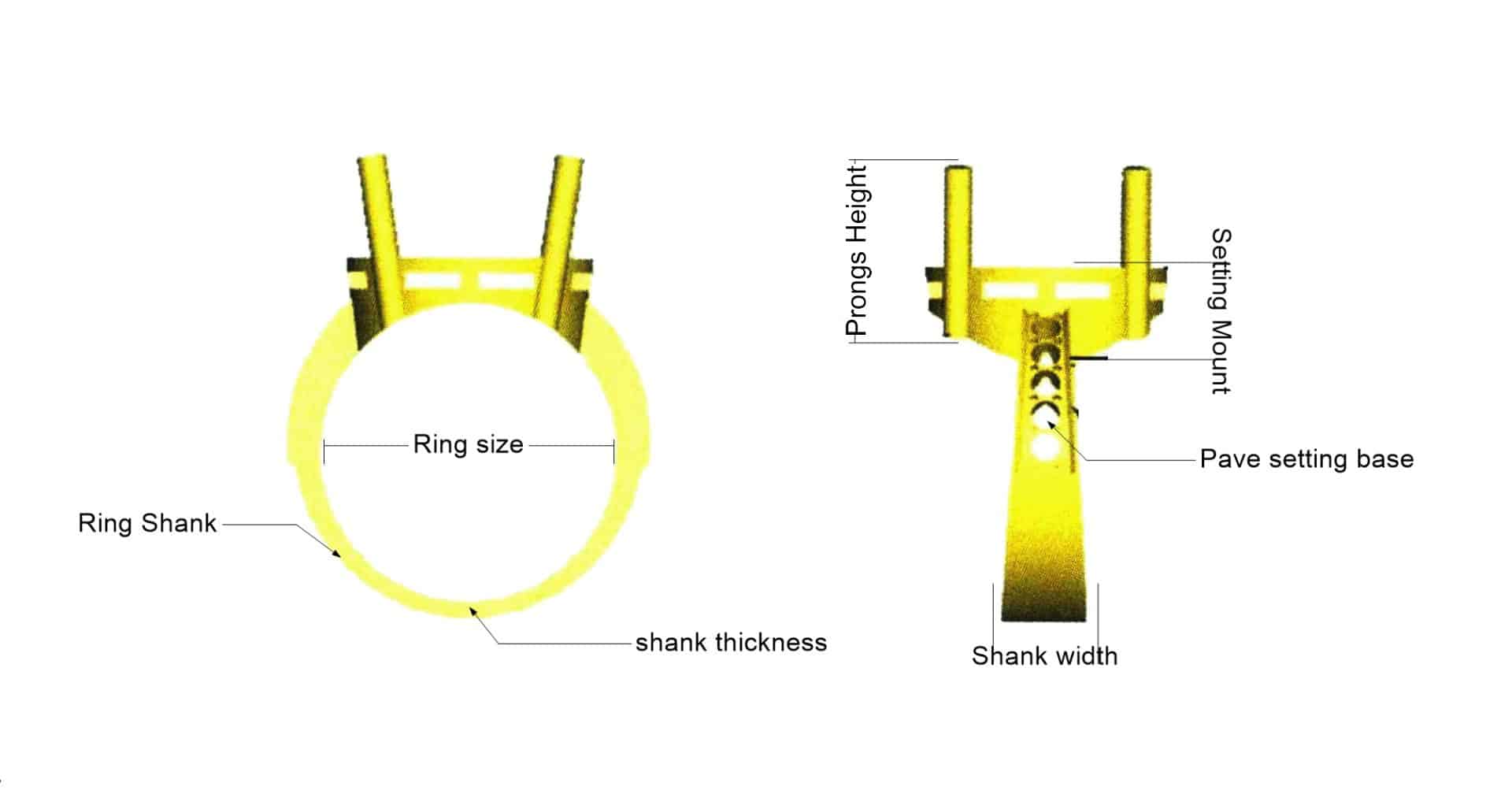

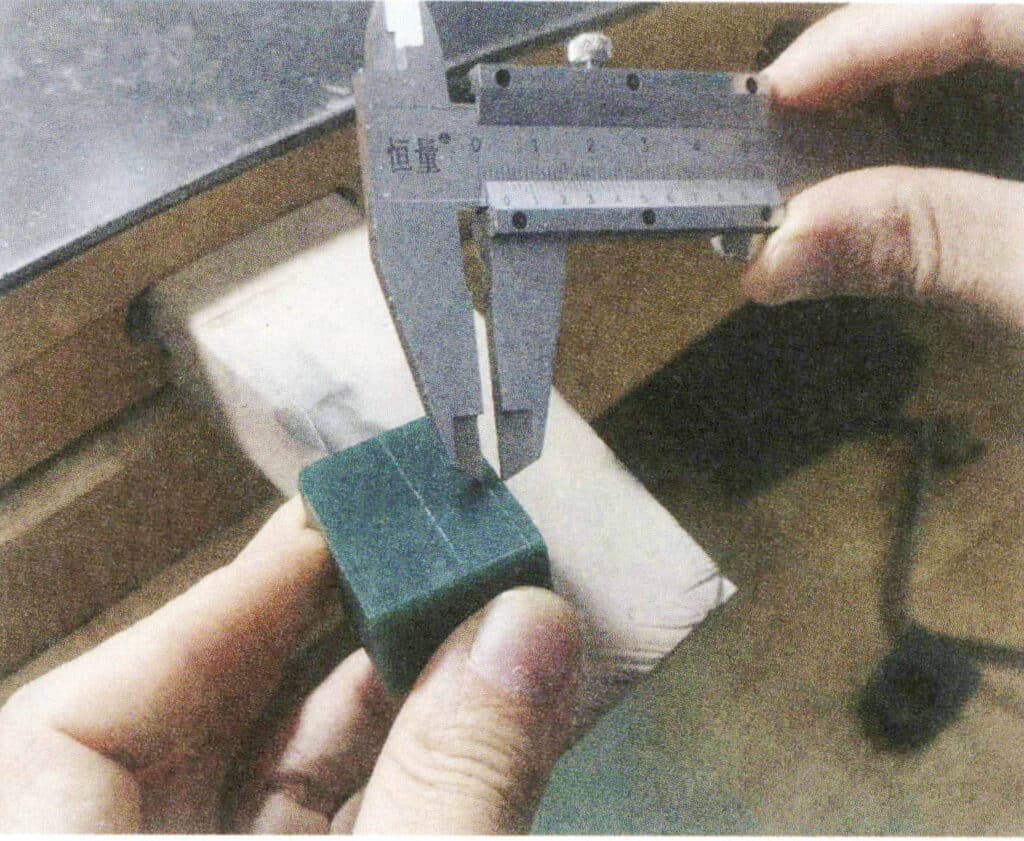

Tinjau daftar bahan ketika staf produksi menerima pesanan, mereka harus terlebih dahulu memahami persyaratan pelanggan berdasarkan pesanan, seperti ukuran, ukuran batu permata, dan berat lilin yang ditentukan. Oleh karena itu, sangat penting untuk memahami arti spesifik dari istilah-istilah berikut ini.

(1) Ukuran cincin. Diameter bagian dalam cincin, biasanya diukur dalam ukuran AS dan Hong Kong, perlu diukur dengan pengukur cincin.

(2) Lebar pita. Mengacu pada lebar cincin pada titik terendahnya.

(3) Ketebalan betis. Mengacu pada ketebalan cincin pada titik terendahnya.

(4) Tinggi tepi. Mengacu pada ketinggian vertikal tepi kepala cincin.

(5) Ketinggian samping. Mengacu ke tinggi total dari sisi dudukan pengaturan, yang perlu diukur dengan kaliper.

(6) Ketebalan bagian yang halus. Mengacu ke ketebalan area di sekeliling dudukan pengaturan tanpa batu hias. Diukur dengan kaliper internal, biasanya diambil 0,6-0,7 mm, kecuali jika pelanggan memiliki persyaratan khusus.

(7) Ketebalan posisi cabang. Mengacu pada ketebalan posisi di mana batu bertatahkan, yang perlu diukur dengan kaliper internal. Jika pelanggan belum memberikan persyaratan, dapat dianggap sebagai 1 ~ 1.2mm.

(8) Ketebalan tepi hias batu. Mengacu ke ketebalan di sekeliling posisi batu hias pada dudukan pengaturan, yang bisa dianggap sebagai 1,1-1,3 mm.

Untuk lokasi istilah-istilah di atas, lihat Gambar 2-1.

(9) Ukuran batu permata. Mengacu pada dimensi batu permata. Beberapa pesanan dilengkapi dengan batu yang terpasang, dan pengaturan dapat dibuat berdasarkan ukuran sebenarnya; jika pesanan tidak termasuk batu, kisaran ukuran batu permata harus ditentukan sesuai dengan kode.

(10) Berat lilin. Hal ini mengacu ke kualitas produk lilin setelah diukir dengan tangan, yang dapat mengontrol kualitas cetakan perak dan benda kerja.

Dalam keadaan normal, rasio lilin terhadap logam adalah sebagai berikut:

lilin : perak = 1 : 10;

lilin : emas murni = 1 : 20;

lilin : 18KY = 1 : 15;

lilin : 18KW = 1 : 15,5;

lilin : 14KW = 1 : 14,5;

lilin : 14KY = 1 : 14;

lilin : 10KW = 1 : 10,5;

lilin: 10KY = 1:10

(KY mengacu pada paduan emas kuning, KW mengacu pada paduan emas putih, seperti 14 KY mengacu pada paduan emas kuning 14 K, 18 KW mengacu pada paduan emas putih 18 K).

Pilih bahan lilin yang sesuai untuk benda kerja berdasarkan dimensi di atas. Ukuran keseluruhan bahan lilin harus lebih besar daripada ukuran keseluruhan benda kerja. Untuk benda kerja biasa, ukuran keseluruhan dapat diukur langsung dari gambar dengan menggunakan kaliper atau kompas, dengan sedikit memperbesarnya berdasarkan kesederhanaan dan bentuk gambar, kemudian menandai garis pada bahan lilin, dan memotong sepanjang garis yang ditandai dengan alat yang sesuai. Bahan lilin yang berbeda memiliki metode pemotongan yang berbeda: saat memotong batu bata lilin keras, gergaji kayu atau gergaji logam dapat digunakan; untuk profil lilin keras kecil, gergaji busur yang dilengkapi dengan mata gergaji lilin dapat digunakan; saat memotong lilin lunak, karena teksturnya yang lembut dan kelengketannya yang tinggi, mudah menempel pada mata gergaji saat menggunakan mata gergaji, jadi menggunakan mata pisau untuk memotong lebih nyaman.

Tindakan pencegahannya adalah sebagai berikut.

(1) Saat memotong lilin yang keras, jika kecepatan potong terlalu cepat, panas tidak akan hilang tepat waktu, menyebabkan serutan lilin saling menempel dan juga pada mata gergaji, sehingga menyulitkan pemotongan dan bahkan mematahkan mata gergaji. Oleh karena itu, perhatikan kekuatan dan kecepatan saat memotong, dan jangan hanya mengejar kecepatan.

(2) Sangat mudah berubah bentuk apabila memotong lilin lunak, karena kekerasannya yang rendah. Oleh karena itu, menempatkan lilin lembut pada penyangga yang rata saat memotong adalah yang terbaik. Lebih baik menyelesaikan pemotongan bahan lilin sebelum membuat pola untuk lilin lunak dengan pola. Selain itu, alat yang digunakan harus tajam, dan sudut antara mata pisau dan permukaan potongan lilin harus diminimalkan untuk mencegah robekan atau kerutan pada bahan lilin selama proses pemotongan.

(3) Karena akan ada sejumlah konsumsi bahan lilin selama pemrosesan aktual, dan untuk memperhitungkan penyusutan pengecoran, maka perlu menyisakan kelonggaran yang cukup saat memotong, umumnya sekitar 15% dari produk jadi. Selain itu, perhatikan bahwa ketika cincin, liontin, dan anting-anting dipasangkan, ukuran dudukan pengaturan berbeda; umumnya, cincin dan liontin lebih besar 0,3 mm dari anting-anting.

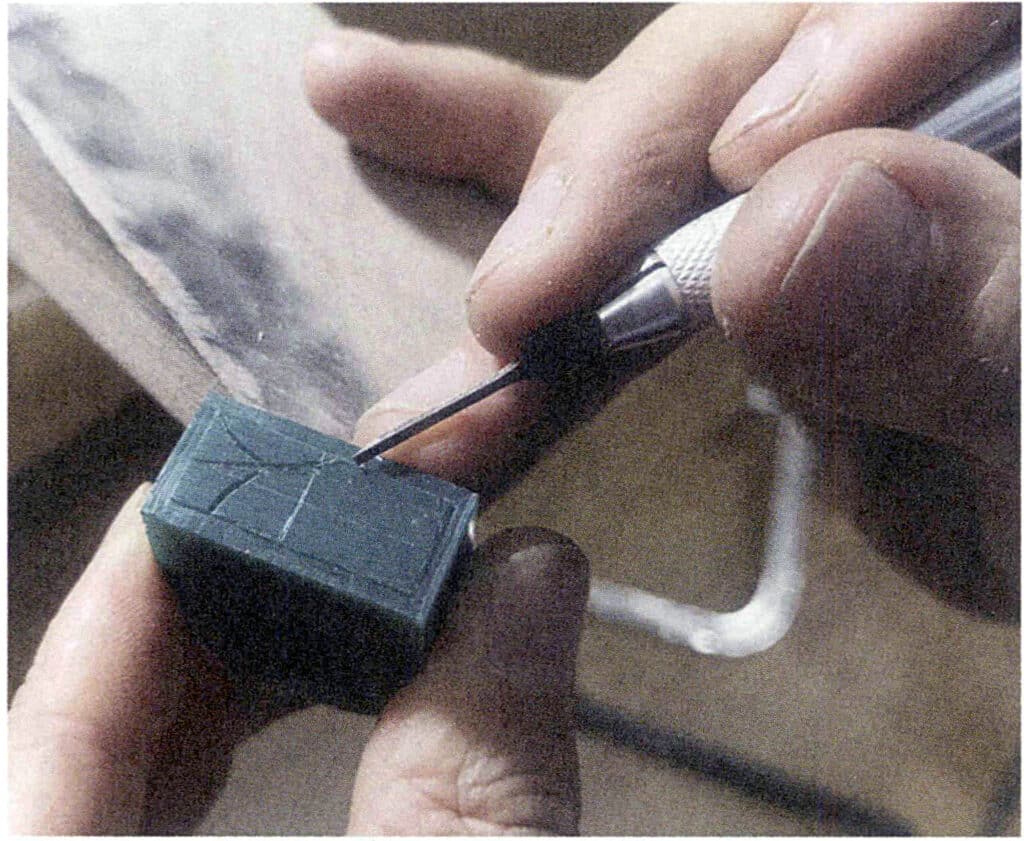

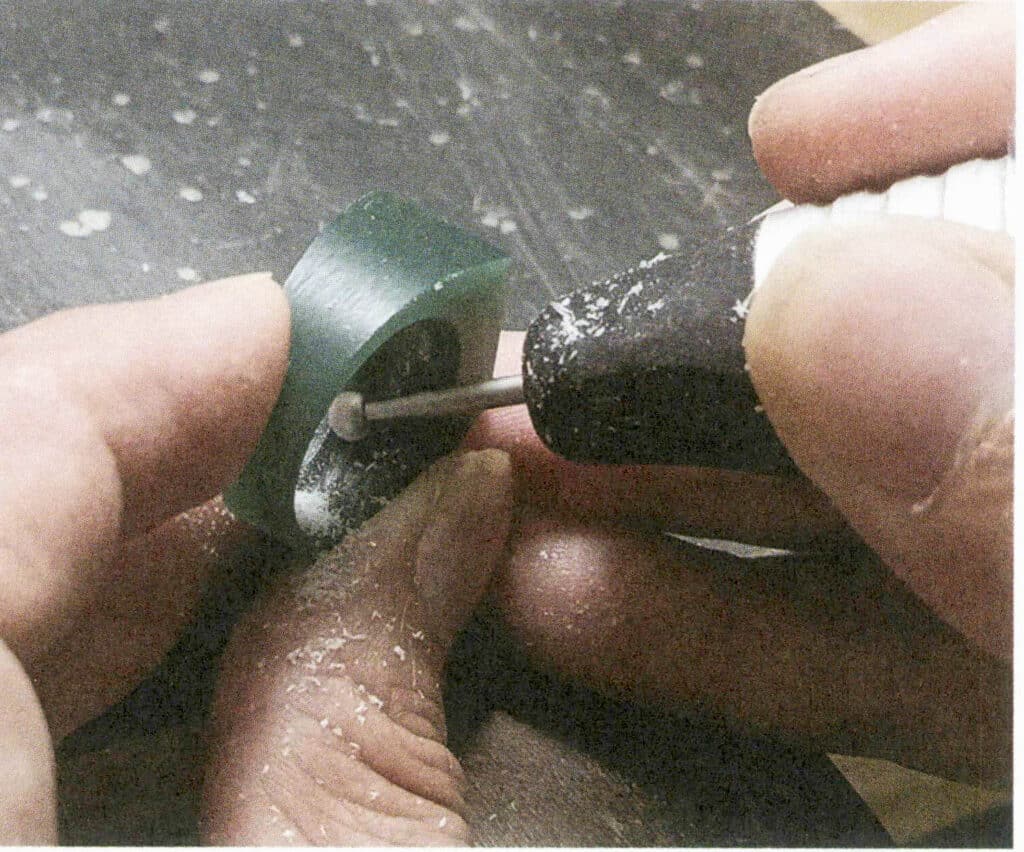

3.2 Mengukir bagian kosong yang kasar

Gunakan kompas dan segitiga untuk menggambar garis utama pada bahan, termasuk kontur bagian dalam dan luar. Gunakan mata gergaji yang tebal untuk menjahit bagian yang berlebih di sepanjang garis yang telah digambar, pasang gerinda pemutar pada poros lentur untuk pemrosesan awal, dan buat garis luar yang kasar. Kemudian beralihlah ke gerinda gigi untuk menghaluskan tanda dalam dan gerinda yang ditinggalkan oleh mata pisau. Terakhir, gunakan kikir untuk menghilangkan tanda yang ditinggalkan gerinda gigi, sehingga permukaannya menjadi halus.

Jika, selama pemrosesan, lilin secara tidak sengaja menunjukkan tanda-tanda tepi atau sudut yang hilang, gunakan solder listrik yang dicelupkan ke dalam lilin untuk mengisi celahnya. Apabila menambahkan lilin, harap perhatikan suhu besi solder, karena jangan sampai berada pada posisi yang sama terlalu lama.

3.3 Membentuk detail yang halus

Berdasarkan blanko kasar, sempurnakan blanko kasar lebih lanjut untuk membuat seluruh model lilin lebih halus, lebih indah, dan lebih sesuai dengan persyaratan desain, membentuk detail yang halus.

Pertama, kompas mengambil dimensi setiap bagian model lilin dan menggambar beberapa garis bantu. Kemudian, menurut garis bantu, gunakan gerinda pemutar untuk menghilangkan kelebihan lilin dan gerinda gigi untuk menghaluskan tanda kasar yang ditinggalkan oleh proses sebelumnya. Tergantung pada model lilin, Anda juga bisa secara langsung menggunakan bagian datar dari kikir yang berbeda ukurannya untuk menghaluskan permukaan atau tepi luar model lilin. Gunakan berbagai spatula untuk meratakan setiap sudut atau bagian yang menonjol pada model lilin, dan sempurnakan dengan pisau bedah. Gunakan berbagai kikir halus untuk menghaluskan model lilin secara keseluruhan. Kikir daun bambu memiliki tekstur yang paling halus, sehingga digunakan sebagai langkah terakhir, menghasilkan efek yang lebih baik untuk model lilin setelah proses ini.

Sewaktu membuat, harap diperhatikan bahwa model lilin harus lebih besar daripada gambarnya, sekitar 3%, yang diperuntukkan bagi penyusutan selama pencetakan dan penyusutan sewaktu pengecoran.

3.4 Melubangi bagian belakang sangkar

Tujuan melubangi bagian belakang sangkar adalah untuk mengurangi berat benda kerja. Pasang ball burs dan wheel burs pada poros fleksibel, dan gunakan ball burs untuk menghilangkan bahan lilin berlebih dari bagian bawah dudukan penyetelan atau lingkaran dalam betis cincin. Umumnya, ketebalan alas untuk pengaturan cabang adalah 1,1 mm; untuk logam yang dipoles dan pengaturan bezel, 0,7 mm; untuk pengaturan bezel penuh dan pengaturan saluran, 1,6 mm. Kemudian, gunakan gerinda gigi, gerinda bor, pisau, dll., untuk merapikan bingkai di bagian bawah model lilin. Selama proses pemotongan bagian belakang yang dikurung, sering-seringlah menggunakan kaliper internal untuk mengukur dimensi pada posisi logam yang dipoles (mengacu ke area permukaan halus perhiasan logam kosong, tidak termasuk tepi pengaturan, dekorasi bunga, betis cincin, dll.), posisi pengaturan cabang, posisi pengaturan saluran, dll., untuk mencegah terjadinya penyimpangan.

3.5 Buka posisi pengaturan

Menurut ukuran dan dimensi batu permata, buka posisi pengaturan batu menurut metode pengaturan. Untuk pengaturan saluran dan pengaturan bezel penuh, pilihlah bor bor yang sesuai berdasarkan bentuk dan ukuran batu permata, bor lubang pada posisi batu yang telah ditentukan, lalu gunakan gerinda gigi, kikir kecil, pisau, dsb., untuk pemangkasan. Gerinda gigi juga bisa digunakan untuk membuka posisi batu secara langsung.

3.6 Model Lilin yang Dimodifikasi

Model lilin yang dimodifikasi adalah penyesuaian beberapa detail yang muncul dalam proses ukiran lilin untuk membuat model lilin yang dihasilkan lebih sesuai dengan persyaratan pesanan (benda kerja). Apabila memodifikasi model lilin, hal-hal berikut ini harus diperhatikan.

(1) Kualitas sampel lilin. Berat lilin disesuaikan dengan persyaratan pesanan untuk kualitas produk perhiasan, karena kualitas logam yang digunakan dapat ditentukan dengan menghitung rasio lilin terhadap massa berbagai logam. Metode untuk mengontrol kualitas sampel lilin terutama untuk menambah atau mengurangi berat lilin dengan memodifikasi dasar lilin.

(2) Dimensi setiap bagian. Semua dimensi harus konsisten dengan data dalam gambar pesanan; jika tidak ada dimensi, dimensi umum dapat digunakan untuk menentukannya.

(3) Hubungan antara kualitas dan ukuran perlu dikoordinasikan.

4. Proses mengukir lilin dengan tangan pada perhiasan yang khas

4.1 Proses ukiran lilin pada cincin emas padat

Cincin emas padat terutama menggunakan pengerjaan relief dangkal, dan alur proses utamanya adalah sebagai berikut.

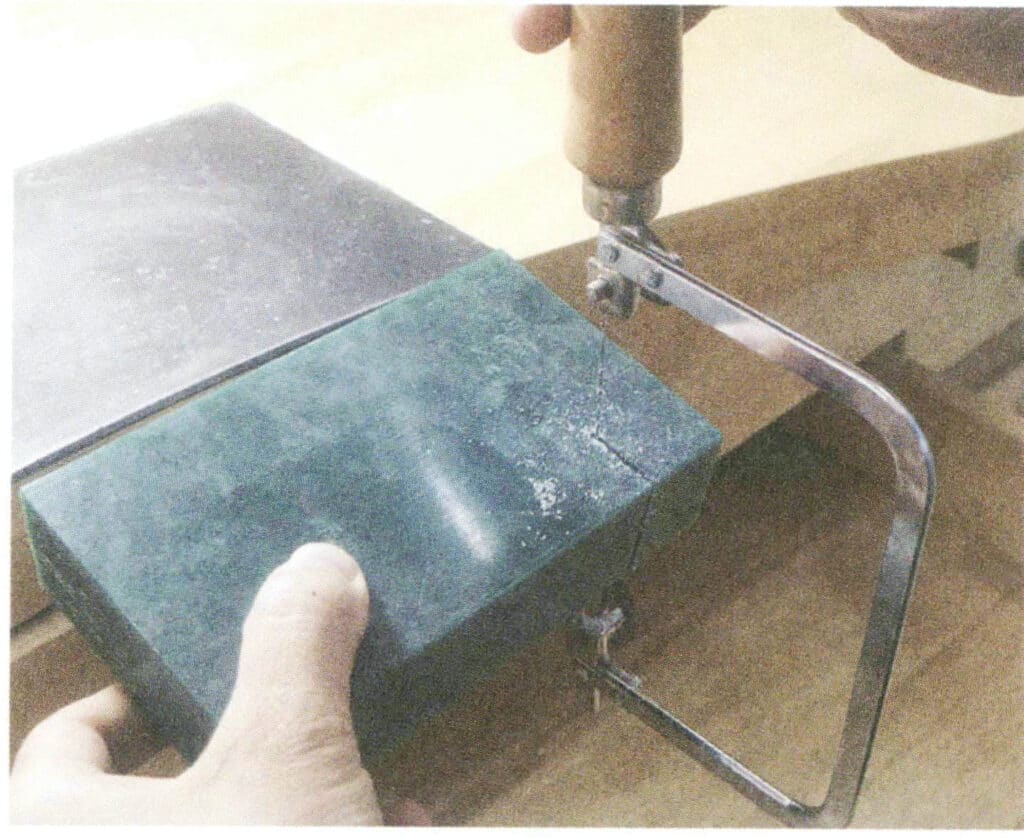

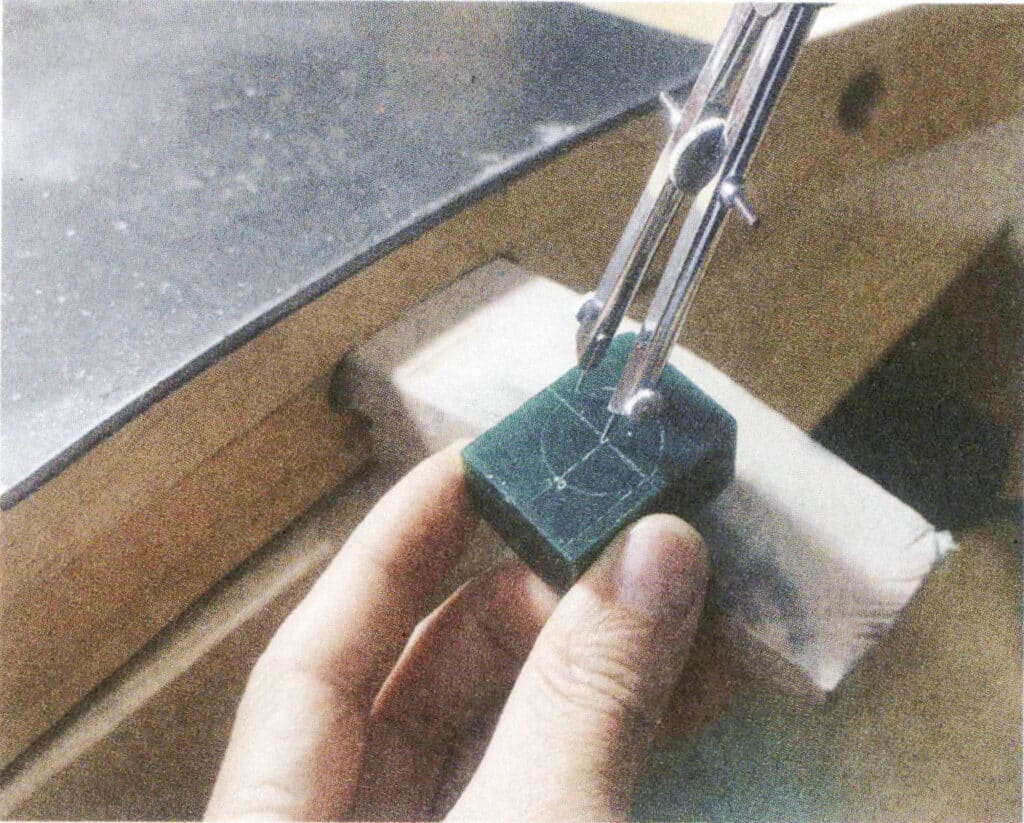

(1) Menurut spesifikasi dan dimensi pola, ukur dimensi dengan kaliper, tarik garis, dan gunakan gergaji besi untuk memotong blok lilin yang diperlukan (Gbr. 2-2).

(2) Tempatkan blok lilin gergajian pada kikir untuk merapikannya, menciptakan tiga wajah bersudut kanan, di mana tampak depan dan tampak atas berada pada sudut siku-siku, tampak depan dan tampak samping (kiri atau kanan) berada pada sudut siku-siku, serta tampak atas dan tampak samping pada sudut siku-siku (Gbr. 2-3).

Gambar 2-2 Menggergaji Lilin

Gambar 2-3 Blok Lilin

(3) Setelah ketiga permukaan siku-siku dipoles, gunakan jangka sorong untuk menggambar garis vertikal tengah (termasuk bagian atas dan belakang) dan garis horizontal tinggi dasar cincin di sepanjang tepi siku-siku (Gbr. 2-4).

(4) Gunakan kompas dengan garis horizontal dasar cincin dan titik fokus vertikal tengah sebagai titik awal, dan dengan jari-jari satu inci tangan pada titik pada garis vertikal sebagai pusatnya, gambarkan garis busur satu inci tangan (termasuk bagian belakang, Gambar 2-5).

Gambar 2-4 menggambar garis dasar.

Gambar 2-5 Menggambar Garis Pemrosesan

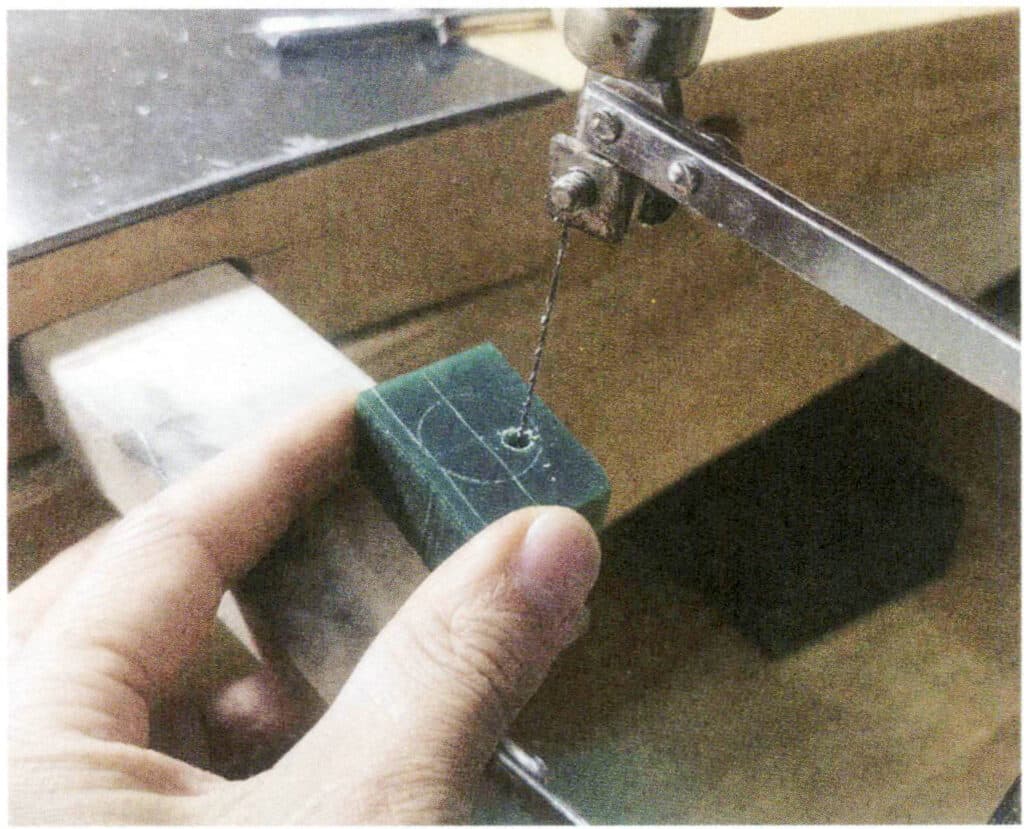

(5) Bor lubang kecil di sisi dalam busur, masukkan mata gergaji, dan gunakan gergaji penahan untuk membuat lubang seukuran tangan di sepanjang garis dalam busur (Gbr. 2-6).

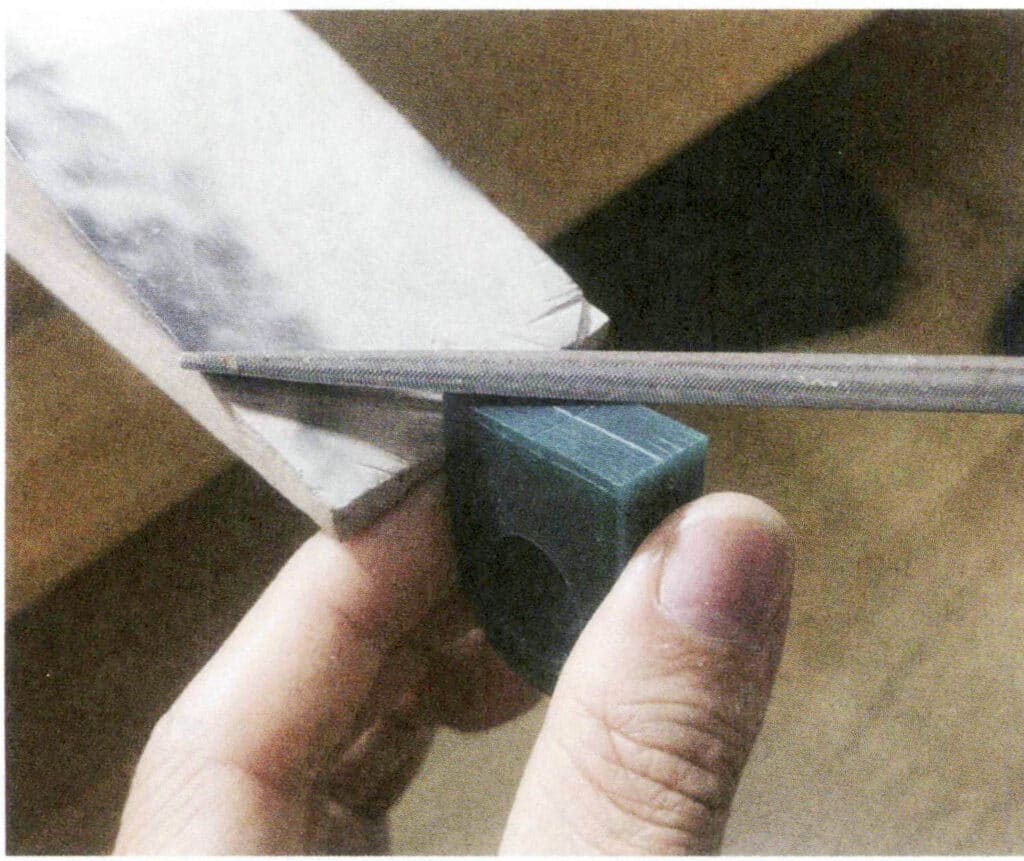

(6) Gunakan gerinda mesin lilin untuk memotong tepi melingkar bagian dalam, kemudian gunakan Wax Ring Stick Reamer Tube Sizer untuk mengikis pembacaan skala seukuran tangan, sehingga kedua sisinya memiliki ukuran yang sama (Gbr. 2-7).

Gambar 2-6 Lubang tangan gergaji

Gambar 2-7 Lubang tangan pengikis yang berputar

(7) Gunakan bur poros lentur untuk membentuk bentuk luar cincin, gunakan kikir untuk membuat tepi kiri dan kanan simetris, dan ratakan tepi bawah (Gbr. 2-8).

(8) Gunakan kaliper untuk menggambar garis tengah pada bagian samping, atur lebar dasar cincin dan tepi bawah, dan jahit kedua tepi samping dengan gerinda mesin jahit. Jika cincin pria memiliki tepi lurus miring ganda, letakkan di atas kikir untuk menggilingnya menjadi bentuk diagonal dan simetris. Berhati-hatilah untuk mempertahankan bentuk keseluruhan cincin dan gunakan kikir lilin kecil untuk memperbaikinya, pastikan keempat sisinya rapi dan simetris.

(9) Gunakan jarum pencekam untuk menggambar pola (huruf, bentuk, atau desain) pada dasar cincin (permukaan cincin), dan gunakan pisau diagonal atau pisau berukuran sedang untuk mengukir garis tepi bagian dalam, mengukir huruf, dan membuat garis tepi bagian luar (Gbr. 2-9). Gunakan pisau samping untuk melubangi celah antara bingkai dan tepi huruf (tepi bentuk), lalu gunakan pisau datar untuk menyelesaikan bagian bawah.

Gambar 2-8 Perbaikan bentuk

Gambar 2-9 Pola Ukiran

(10) Amati permukaan cincin dari kejauhan, gunakan pisau untuk mengoreksi karakter dan bentuknya, lalu sempurnakan secara hati-hati, membuat lapisan potongan lilin tampak jelas, gambarnya hidup dan jelas, dengan lekukan yang mulus dan garis-garis yang tipis serta membulat.

(11) Setelah memastikan keakuratan ring secara keseluruhan, gunakan gerinda untuk melubangi lilin dari bagian bawah dalam ke dasar ring (Gbr. 2-10). Sisakan tepi dinding 1mm, dengan sisa ketebalan 0,5 ~ 0,8mm, pastikan ketebalan dinding seragam, hindari ketebalan yang terlalu tipis dan menyebabkan perforasi, atau terlalu tebal dan menambah berat.

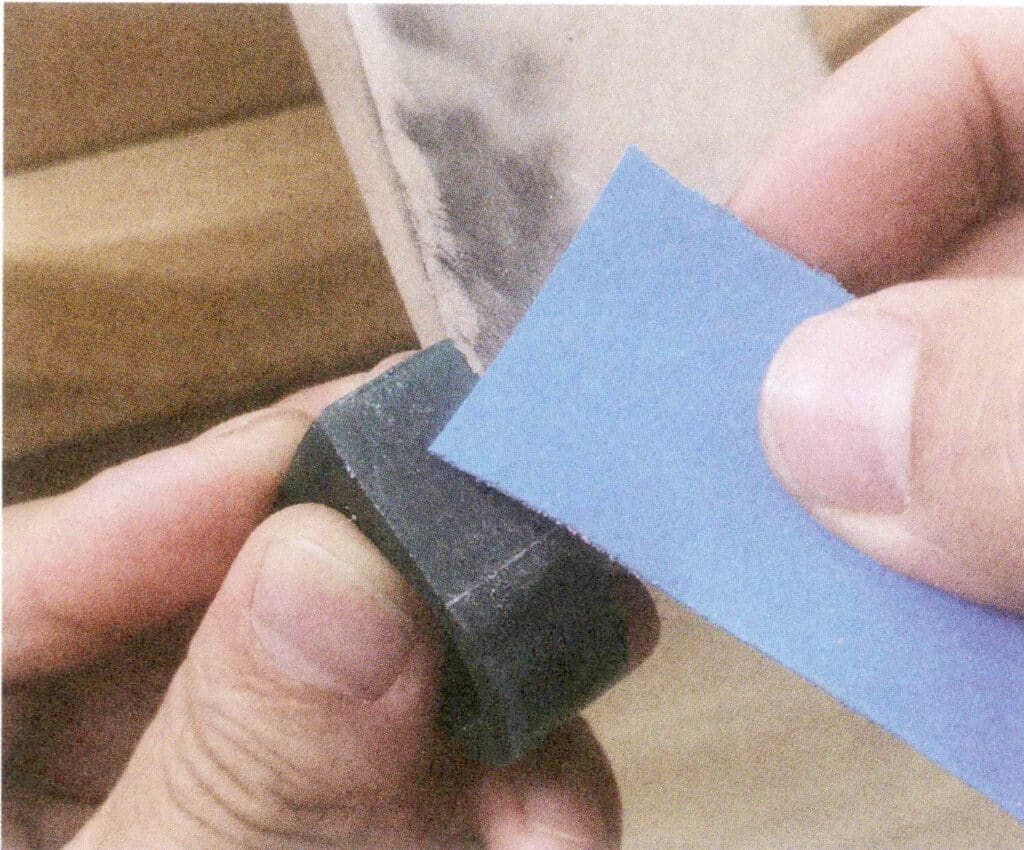

(12) Gunakan pisau ukir untuk mengikis goresan permukaan, lalu gunakan amplas 400#-600 # untuk penggerindaan kasar, dan amplas 800# ~ 1200# untuk penggerindaan halus (Gbr. 2-11).

(13) Seka bagian yang dilapisi lilin dengan soda api atau Gas Putih.

Gambar 2-10 Melubangi

Gambar 2-11 Pemolesan Amplas

4.2 Proses Ukiran Lilin Liontin Emas K

Liontin sering kali menggunakan teknik ukiran setengah lingkaran, yang merupakan kombinasi dari ukiran bulat dan ukiran relief. Alur proses utamanya adalah sebagai berikut.

(1) Potong sepotong lilin yang sesuai dengan ukuran dan ketebalannya dibandingkan dengan desain (sedikit lebih besar daripada dimensi yang disediakan dalam gambar), lalu ratakan untuk menyalin bagian depan desain.

(2) Salin pola pada permukaan lilin.

(3) Gunakan gergaji busur untuk mengikuti garis kontur dan melihat bentuknya.

(4) Ukir garis luar dengan pisau atau gunakan bur mesin jahit untuk menjahit garis luar, dan gunakan kikir untuk menyempurnakan bentuknya.

(5) Gerinda poros fleksibel atau pisau pipih digunakan untuk mengikis tingkat ketinggian sesuai dengan persyaratan ketebalan.

(6) Gunakan pisau untuk mengukir bentuk kasar dari pola utama dan sekunder (Gbr. 2-12).

(7) Amati bentuk keseluruhan model lilin, lakukan penyesuaian pada area setempat, kemudian sempurnakan menjadi blanko yang halus (Gbr. 2-13).

Gambar 2-12 Bentuk ukiran kasar

Gambar 2-13 Memangkas bagian kosong yang kasar

(8) Persempit garis tepi bawah bodi kamera (Gbr 2-14).

(9) Lubangi bagian bawah, sisakan ketebalan 1mm untuk memastikan ketebalan yang seragam di seluruh bagian.

(10) Gunakan pisau bedah untuk membuat lapisan (pola) pada posisi "tepi samping" dan buatlah jendela datar (Gbr 2-15) yang tidak memiliki pola.

(11) Gunakan pisau ukir untuk mengikis goresan pada permukaan, kemudian gunakan amplas 400#-600# untuk pengamplasan kasar, dan terakhir, gunakan amplas 800#-1200 # untuk pengamplasan halus.

(12) Seka bagian yang dilapisi lilin dengan soda api atau Gas Putih.

Gambar 2-14 Memperbaiki "tepi pegangan

Gambar 2-15 Membuka layer

4.3 Proses ukiran lilin untuk kalung

Kalung ini terutama menggunakan teknik ukiran berongga, yang termasuk dalam ukiran dangkal satu sisi, menggunakan kekosongan untuk menyoroti kejelasan garis besar pola (desain). Proses utamanya adalah sebagai berikut.

(1) Gunakan lembaran lilin dengan ketebalan 15 ~ 20mm untuk menggergaji bentuk utama.

(2) Bagilah potongan penghubung ekstensi kiri dan kanan menjadi beberapa bagian dan gergaji sesuai dengan ukurannya.

(3) Paruh terakhir dari rantai dapat memilih bagian terkecil dan disalin dengan menggunakan metode casting.

(4) Tangani setiap bagian satu per satu Setelah membagi rantai ke dalam jumlah bagian yang diperlukan.

(5) Bor lubang kecil pada ruang pola (desain) dan gunakan gergaji halus untuk memotong sepanjang tepi dekoratif.

(6) Ukirlah lapisan dari titik tertinggi badan utama ke titik terendah dalam bentuk busur.

(7) Bodi utama terutama diukir dengan garis-garis melingkar, dengan garis-garis yang menggantung di bagian tepinya, menciptakan efek tiga dimensi.

(8) Kalung ini berkesinambungan, dengan ketinggian utama yang berangsur-angsur halus.

(9) Gunakan pisau ukir untuk mengikis goresan pada permukaan, kemudian gunakan amplas 400#-600# untuk pengamplasan kasar, lalu amplas 800#-1200# untuk pengamplasan halus.

(10) Seka bagian yang dilapisi lilin dengan soda api atau Gas Putih.

Video Model Lilin yang diukir dengan tangan

Bagian III Proses Pembuatan Cetakan Master Perhiasan Mekanis

Dalam beberapa tahun terakhir, industri pemrosesan perhiasan semakin menekankan pada pengenalan teknologi berteknologi tinggi. Sebagai contoh, pemrosesan CNC dan pembuatan prototipe cepat telah memungkinkan pemrosesan perhiasan untuk mencapai mekanisasi, tidak lagi hanya mengandalkan operasi manual. Selain itu, versi cetakan master perhiasan dari perhiasan yang diproses memiliki keunggulan seperti simetri tinggi, dimensi yang tepat, biaya yang lebih rendah, dan penghematan waktu.

Proses pembuatan cetakan master perhiasan mekanis dapat dibagi menjadi dua jenis berdasarkan metode penerapannya: tipe susun dan tipe penurunan, yang sesuai dengan teknologi pembuatan prototipe cepat dan ukiran mesin versi teknologi cetakan master perhiasan.

1. Prinsip-prinsip Teknologi Prototipe Cepat

Teknologi Rapid Prototyping (RP) adalah inovasi teknologi tinggi yang dikembangkan pada tahun 1990-an. Sejak mesin cetak komersial pertama diperkenalkan pada tahun 1988, teknologi RP telah dengan cepat dipromosikan dan diterapkan dalam kegiatan pengembangan produk baru perusahaan manufaktur di negara maju, secara signifikan memperpendek siklus R&D produk baru, memastikan waktu untuk memasarkan produk baru dan meningkatkan tingkat keberhasilan pengembangan produk baru, sehingga secara efektif meningkatkan daya saing produk di pasar dan kemampuan perusahaan untuk merespons dengan cepat terhadap perubahan pasar. Teknologi baru yang revolusioner ini juga mendapat perhatian dan fokus yang besar dari perusahaan pengolahan perhiasan dan dengan cepat diterapkan dan dipromosikan di industri ini.

1.1 Prinsip-prinsip Teknologi Prototipe Cepat

Teknologi Rapid Prototyping adalah teknologi manufaktur baru yang dikembangkan berdasarkan desain berbantuan komputer, manufaktur berbantuan komputer, kontrol numerik komputer, teknologi laser, dan material baru. Hal ini didasarkan pada prinsip-prinsip diskritisasi dan penumpukan, di mana model CAD bagian tersebut didiskritisasi dengan cara tertentu menjadi permukaan, garis, dan titik diskrit yang dapat diproses, dan kemudian cara fisik atau kimia digunakan untuk menumpuk permukaan, segmen garis, dan titik diskrit ini untuk membentuk bentuk keseluruhan bagian tersebut. Metode spesifik melibatkan pemotongan model CAD tiga dimensi dari bagian tersebut menjadi beberapa lapisan setelah konversi format, sehingga memperoleh bentuk kontur dua dimensi dari penampang setiap lapisan. Menurut bentuk kontur ini, sinar laser secara selektif memadatkan lapisan resin fotosensitif cair, memotong lapisan kertas atau lembaran logam, atau mensintesis lapisan bahan bubuk, serta secara selektif menyemprotkan lapisan perekat atau bahan termoplastik menggunakan sumber jet, membentuk bentuk kontur planar setiap penampang, dan secara bertahap menumpuknya menjadi bagian tiga dimensi. Teknologi Rapid Prototyping berbeda dengan metode pemrosesan "subtraktif" tradisional, yang membuang material berlebih dari benda kerja yang lebih besar untuk mencapai bentuk bagian yang diinginkan. Sebaliknya, teknologi ini mengadopsi metode pemrosesan "aditif" baru, di mana lapisan "lembaran tipis kasar" pertama kali dibuat menggunakan titik dan garis, dan kemudian beberapa lapisan lembaran tipis kasar secara bertahap ditumpuk untuk membentuk bagian berbentuk kompleks. Prinsip dasar teknologi Rapid Prototyping adalah menguraikan pemrosesan tiga dimensi yang rumit menjadi penumpukan pemrosesan dua dimensi yang sederhana. Oleh karena itu, ini juga disebut "manufaktur berlapis."

1.2 Keuntungan dari Teknologi Prototipe Cepat

Dalam proses pengembangan sampel produk tradisional, para perancang pertama-tama perlu membentuk gambar tiga dimensi dari persyaratan pengguna dalam pikiran mereka dan kemudian mengubahnya menjadi gambar teknik dua dimensi, yang nantinya harus diubah menjadi sampel atau model tiga dimensi oleh prosesor. Ketika modifikasi pada produk diperlukan, proses konversi tiga dimensi ke dua dimensi ini harus diulang beberapa kali. Oleh karena itu, proses desain dan pengembangan sampel produk tradisional mengadopsi pendekatan langkah demi langkah, yang sering kali memakan waktu lama dan memperpanjang siklus pengembangan produk.

Teknologi prototipe cepat mengintegrasikan konsep rekayasa bersamaan, memecahkan masalah dalam menganalisis dan memverifikasi produk secara cepat dan intuitif dalam desain teknik. Hal ini memungkinkan pembuatan model solid tiga dimensi secara langsung tanpa memerlukan gambar atau langkah rekayasa perantara. Dengan demikian, ini memiliki keuntungan yang jelas sebagai berikut.

(1) Secara signifikan memperpendek siklus pengembangan produk baru dan mengurangi waktu ke pasar.

(2) Menurunkan biaya penelitian dan pengembangan produk baru.

(3) Meningkatkan tingkat keberhasilan peluncuran produk baru untuk pertama kalinya.

(4) Mendukung implementasi rekayasa sinkron (bersamaan).

(5) Mendukung inovasi teknologi dan meningkatkan desain tampilan produk.

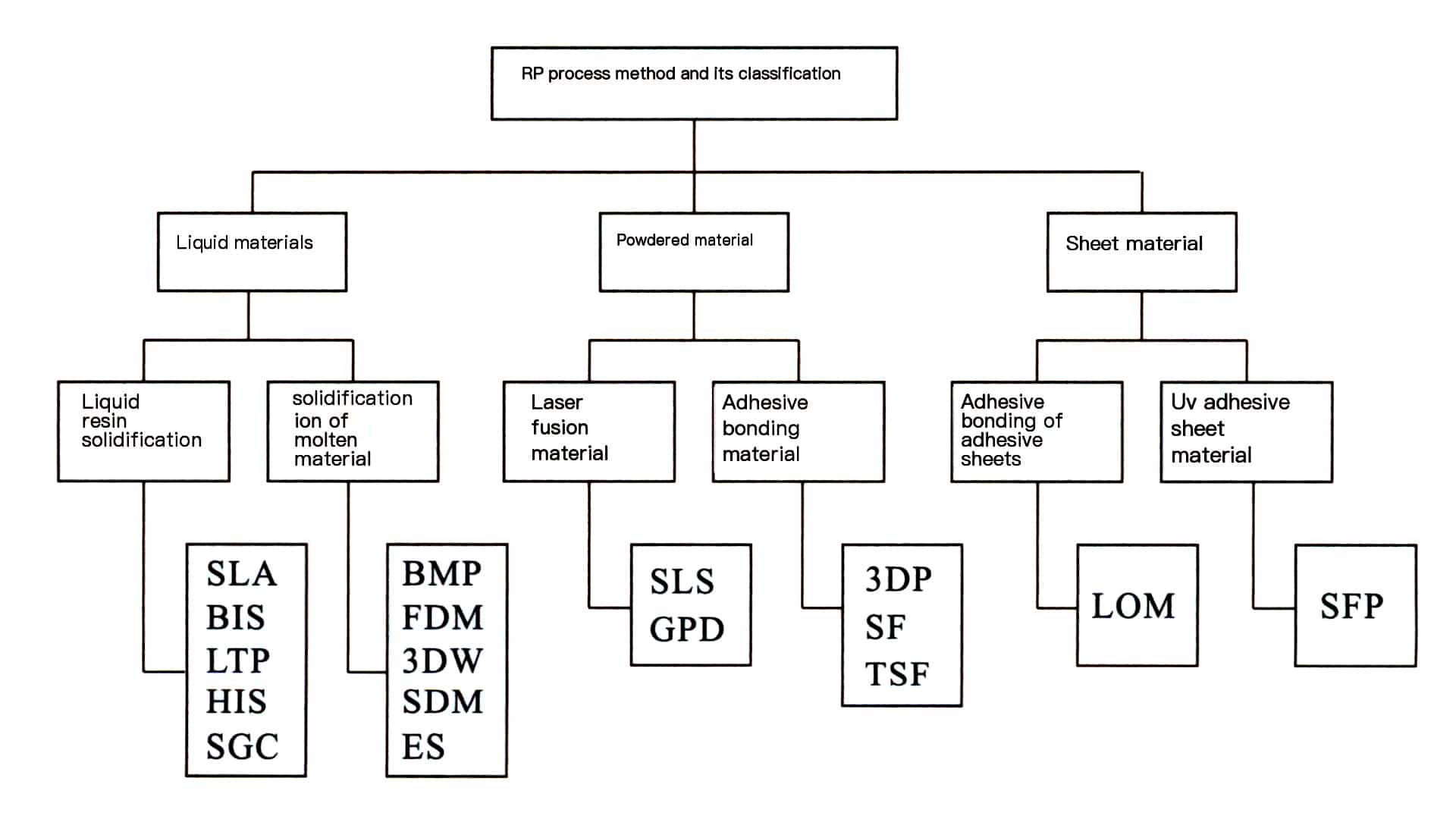

2. Metode utama teknologi pembuatan prototipe cepat

Sejak mesin prototipe cepat SLA komersial pertama diluncurkan oleh 3D Systems di Amerika Serikat pada tahun 1988, telah ada lebih dari selusin sistem pembentukan yang berbeda (Gambar 2-16). Metode yang umum digunakan termasuk SLA, SLS, LOM, dan FDM.

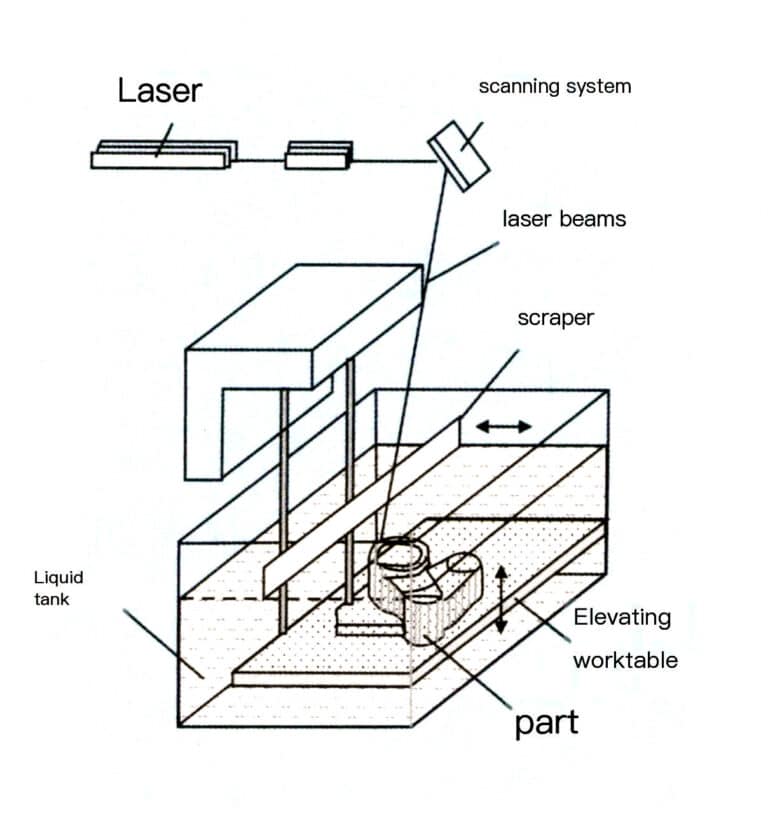

2.1 Pembentukan penyembuhan laser (SLA)

Metode pencetakan ini menggunakan resin fotosensitif sebagai bahan bakunya. Di bawah kendali komputer, laser UV memindai permukaan resin fotosensitif cair titik demi titik sesuai dengan data penampang setiap lapisan bagian, menyebabkan resin menjadi lapisan tipis di area yang dipindai untuk menjalani reaksi fotolimerisasi dan mengeras, membentuk lapisan tipis pada bagian tersebut; setelah satu lapisan diawetkan, meja kerja turun, dan lapisan baru resin cair diaplikasikan pada permukaan resin yang telah diawetkan sebelumnya untuk lapisan pemindaian dan pengawetan berikutnya. Lapisan yang baru diawetkan melekat kuat pada lapisan sebelumnya, yang diulangi sampai seluruh prototipe bagian selesai. Prinsip metode SLA ditunjukkan pada Gambar 2.17.

Karakteristik metode SLA yaitu, presisi tinggi, kualitas permukaan yang bagus, dan tingkat pemanfaatan bahan hampir 100%, mampu menghasilkan komponen dengan bentuk yang khususnya rumit (seperti bagian berongga) dan detail yang halus (seperti perhiasan, kerajinan tangan, dll.). Kekurangannya yaitu, peralatannya relatif mahal, dan masa pakai tabung laser terbatas; jenis bahan yang tersedia terbatas, dan harus resin fotosensitif, yang juga mencemari lingkungan; struktur pendukung harus didesain untuk memastikan bahwa setiap bagian struktural prototipe dapat diposisikan secara andal selama proses pencetakan.

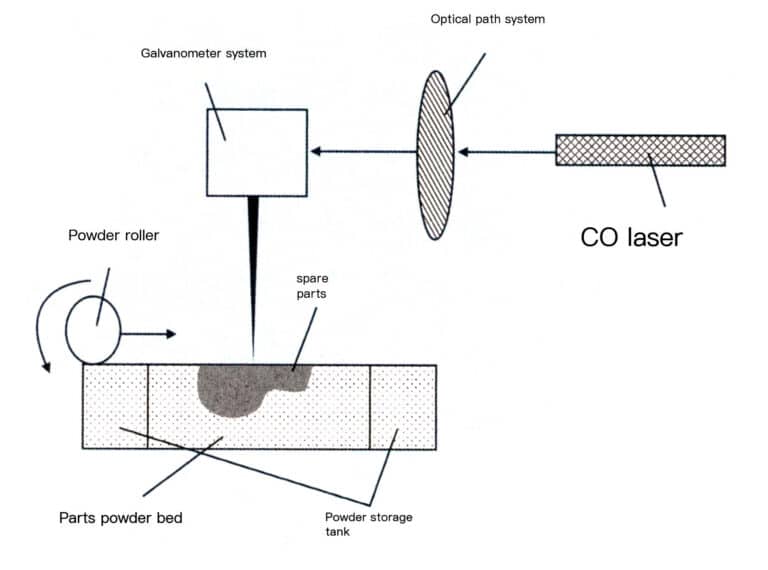

2.2 Sintering laser selektif (SLS)

Teknologi ini sangat mirip dengan SLA, menggunakan sinar laser untuk memindai setiap lapisan material, tetapi laser dalam SLS adalah laser CO2 laser, dan pencetakan dengan bahan yang menjadi bubuk. Selama produksi, bubuk dipanaskan terlebih dahulu hingga tepat di bawahnya. Sinar laser mengontrol suhu titik leleh untuk memanaskan bubuk, membawanya ke suhu sintering, sehingga memadatkan dan mengikatnya dengan lapisan sebelumnya. Saat ini, bahan yang digunakan untuk sintering terutama mencakup lilin pengecoran standar, termoplastik rekayasa standar, dll. Prinsip metode SLS ditunjukkan pada Gambar 2-18.

Keuntungan metode SLS yaitu, tidak memerlukan penyangga, karena serbuknya dipadatkan. Kerugiannya adalah harga mesin yang relatif mahal, permukaan komponen yang dihasilkan kasar, pasca-pemrosesan lebih merepotkan, dan densitas komponen yang terbentuk bisa lebih baik. Total waktu pembentukan mirip dengan SLA.

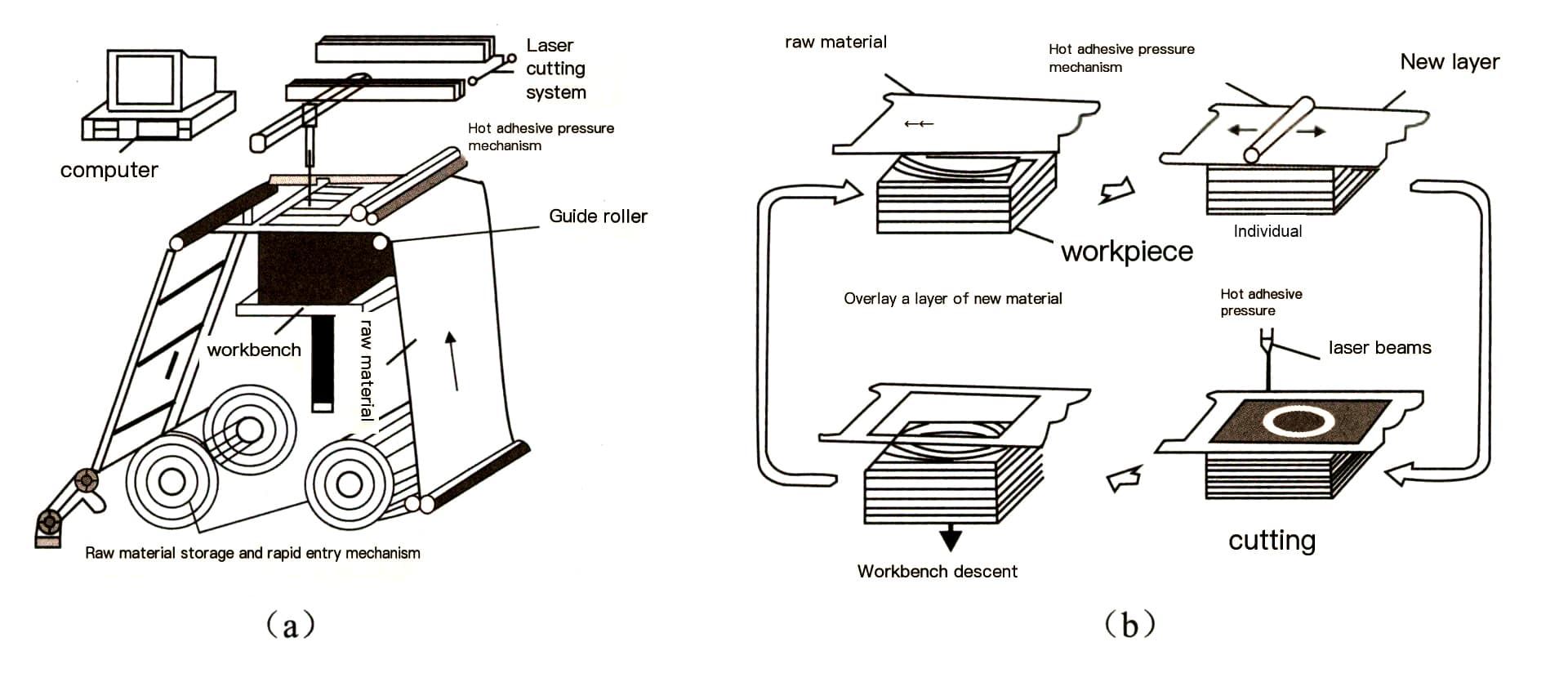

2.3 Manufaktur Objek Berlaminasi Laser (LOM)

Metode pembentukan LOM memotong bahan tipis (seperti kertas dan kertas logam) berdasarkan informasi geometris berlapis dari berbagai bagian, dan secara berurutan menyatukan berbagai lapisan yang diperoleh ke dalam entitas tiga dimensi. Laser dengan daya tertentu pada umumnya digunakan untuk memotong; pertama, lapisan bahan tipis diletakkan, kemudian laser memotong profil lapisan ini di bawah kendali komputer, dan bagian yang bukan bagian, dipotong menjadi fragmen dengan bentuk tertentu untuk dibuang. Setelah menyelesaikan lapisan ini, lapisan lain dari bahan tipis diletakkan, dan roller yang dipanaskan digunakan untuk menekan dan mengeringkan perekat, mengikat lapisan yang baru diletakkan ke bentuk yang sudah terbentuk sebelum dipotong. Teknologi ini secara signifikan meningkatkan kecepatan pembentukan model karena waktu pemotongan laser yang singkat yang diperlukan untuk setiap lapisan, sehingga cocok untuk membuat model berukuran besar, terutama digunakan untuk pembuatan cepat prototipe produk baru, model, atau cetakan kayu untuk pengecoran. Prinsip metode LOM ditunjukkan pada Gambar 2-19.

Keuntungan dari metode LOM adalah kecepatan pembentukan yang cepat, tidak memerlukan struktur pendukung, dan kemudahan penggunaan. Kerugiannya adalah, prototipe rentan terhadap penyerapan kelembapan dan harus segera dicat atau menjalani pasca-pemrosesan lainnya; metode ini tidak dapat membuat bentuk dan struktur yang rumit untuk prototipe yang halus.

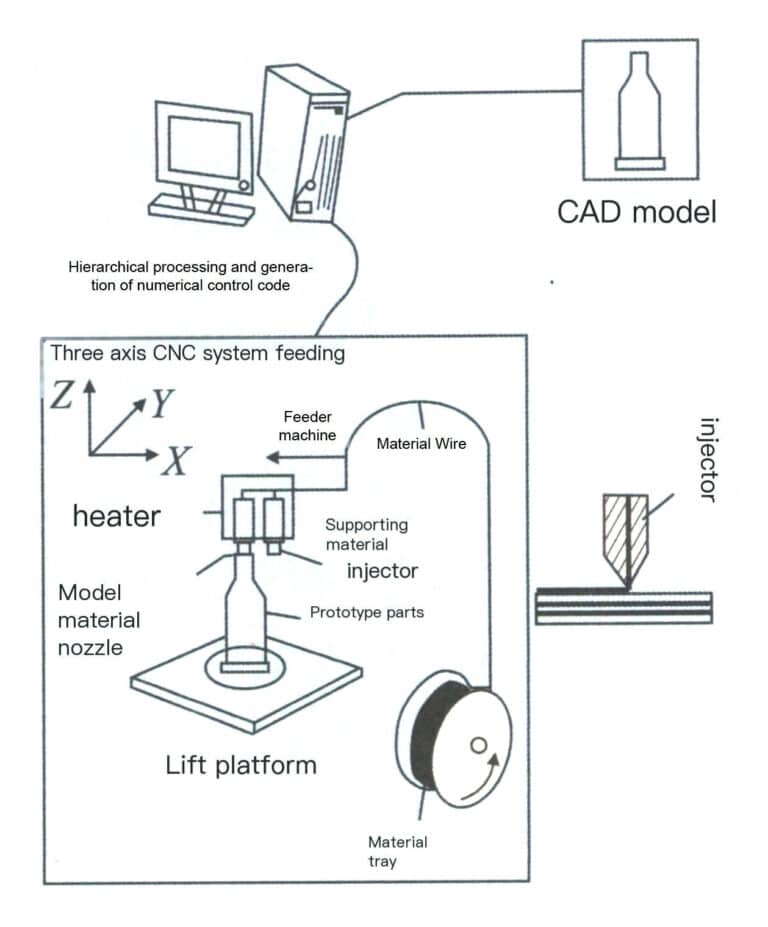

2.4 Pemodelan Deposisi Terpadu (FDM)

Metode pembentukan akumulasi peleburan menggunakan pendekatan penumpukan peleburan untuk mengisi material model semi-leleh sesuai dengan pola gerakan tertentu. Kunci teknologi FDM terletak pada penumpukan peleburan bahan pembentuk. Nosel peralatan FDM bergerak di bawah kendali komputer untuk menumpuk bagian sesuai kebutuhan, dan bahan pembentuk diekstrusi dari nosel dalam keadaan semi-leleh. Dengan mengontrol suhu leleh bahan pembentuk dan suhu lingkungan kerja secara akurat, bahan pembentuk setengah cair yang diekstrusi dari nosel mulai mengeras saat meninggalkan nosel. Nosel mengisi lapisan tipis penampang melintang dengan ketebalan tertentu dan kemudian menumpuk entitas tiga dimensi dari bagian pembentuk ke arah ketinggian. Prinsip pembentukan ditunjukkan pada Gambar 2-20.

Model yang dibuat dengan menggunakan teknologi FDM sangat dekat dengan bahan yang sesungguhnya dari segi performa dan penampilan, sehingga memiliki keunggulan yang unik dalam membuat model konseptual dan memverifikasi fungsi produk dengan cakupan aplikasi yang semakin luas.

Copywrite @ Sobling.Jewelry - Produsen perhiasan khusus, pabrik perhiasan OEM dan ODM

3. Teknologi prototipe cepat utama yang digunakan dalam industri perhiasan

Dalam industri manufaktur perhiasan, teknologi pembuatan prototipe cepat terutama mencakup metode SLA dan FDM. Di antara mereka, perwakilan khas dari metode SLA adalah mesin desain berbantuan komputer MEIKO yang dikembangkan oleh perusahaan Jepang MEIKO, dan mesin prototipe cepat Envision TEC Prefactory yang diluncurkan oleh perusahaan Jerman Envision TEC juga didasarkan pada prinsip yang sama. Perwakilan khas dari metode FDM adalah serangkaian printer lilin yang diproduksi oleh perusahaan Amerika, Solidscape.

3.1 Mesin Desain Berbantuan Komputer MEIKO

Mesin desain berbantuan komputer khusus perhiasan yang dikembangkan oleh MEIKO memiliki sejarah tertentu dan tingkat penggunaan yang tinggi dalam industri pemrosesan perhiasan. Model ini menggunakan resin fotosensitif sebagai bahan model, memanfaatkan laser ultraviolet untuk mengawetkan resin, membentuk prototipe melalui pemindaian dan penumpukan lapis demi lapis. Perusahaan telah meluncurkan model MEIKO LCV-700 terbaru (Gambar 2-21).

Mesin MEIKO memiliki keunggulan sebagai berikut.

(1) Menerima data dari desain CAD 3D (format JSD, DXF, STL), menginterpretasikan data NC yang dihasilkan oleh perangkat lunak CAM, menggunakan laser berdaya rendah untuk pemindaian, dan menumpuk lapisan setelah proses pengawetan resin untuk menciptakan objek fisik 3D secara cepat dan akurat.

(2) Menggunakan resin khusus dengan sensitivitas tinggi untuk pemodelan yang halus, dengan viskositas rendah, tanpa polusi, dan penyusutan yang minimal.

(3) Prototipe resin dapat langsung digunakan untuk membuat cetakan karet.

(4) Sepenuhnya dikendalikan oleh komputer, mampu menghasilkan beberapa model yang berbeda secara simultan. Bentuk yang sulit diselesaikan secara manual, dapat diselesaikan, sehingga sangat mengurangi cacat yang mungkin timbul selama pembuatan prototipe manual dan memastikan bahwa model sesuai dengan data desain secara konsisten.

(5) Presisi bisa mencapai 0,01mm, dengan stabilitas tinggi serta pengaturan huruf dan pengoperasian yang mudah.

(6) Peralatan yang ringkas dapat ditempatkan di kantor pada umumnya.

Prosedur pengoperasian untuk mesin MEIKO edisi pertama adalah sebagai berikut.

(1) Pekerjaan persiapan sebelum memulai.

- Ubah data desain CAD 3D menjadi data NC dan sambungkan kabel CNC dari mesin pembuat prototipe dengan aman ke port serial komputer.

- Periksa apakah level resin dalam wadah resin berada pada garis skala minimum; jika tidak, tambahkan resin ke garis referensi tengah, bersihkan resin yang menetes, dan tutup pintu ruang pemrosesan dengan rapat.

(2) Mulai.

- Tetapkan sakelar utama printer ke posisi ON, sambungkan daya, dan LCD printer akan menampilkan prompt.

- Buka pintu daya laser di kanan bawah dan sambungkan daya laser; pada saat ini, laser perlu dipersiapkan untuk sementara waktu, kira-kira 15 ~ 20 menit. Apabila LCD meminta "laser aktif", persiapan sudah selesai.

- Tekan tombol reset asal pada panel kontrol printer; platform resin dan kepala laser akan kembali ke posisi semula. Apabila LCD meminta "Mulai membentuk," printer memasuki status kerja.

(3) Operasi pemrosesan.

- Transfer data CNC ke printer melalui komputer, pertama-tama membuat penyangga resin.

- Laser UV memindai permukaan resin fotosensitif cair titik demi titik sesuai dengan data penampang masing-masing

- lapisan benda kerja, mengawetkan lapisan resin tipis di area yang dipindai.

- Setelah satu lapisan diawetkan, meja kerja turun, dan lapisan baru resin cair diaplikasikan ke permukaan resin yang sudah diawetkan sebelumnya untuk pemindaian dan pengawetan lapisan berikutnya.

- Ulangi proses ini sampai seluruh prototipe benda kerja selesai. Perhatikan bahwa pintu ruang pemrosesan tidak boleh dibuka selama pengoperasian; jika tidak, pemrosesan akan terganggu dan tidak dapat dilanjutkan.

- Setelah pemrosesan selesai, bel printer akan berbunyi tiga kali bip untuk mengindikasikan akhir pemrosesan; tekan tombol reset asal.

- Setelah kepala laser dan platform kembali ke tempat asal, buka pintu ruang pemrosesan untuk menarik keluar platform, letakkan di atas alas kain lembut yang sudah disiapkan, dan tutup untuk mencegah masuknya cahaya.

- Kikis cetakan resin yang sudah diawetkan secara lembut dengan spatula datar, dan jangan sampai menggores platform. Operasi ini tidak boleh dilakukan sewaktu platform dipasang untuk menghindari kerusakan pada presisi printer.

- Bersihkan resin yang sudah diawetkan pada platform secara menyeluruh; jika terlalu banyak yang menempel, gunakan alkohol untuk membersihkannya dan kencangkan platform pada rak platform.

- Gunakan pinset untuk mengambil cetakan resin yang terkikis dan letakkan dalam gelas kimia yang berisi alkohol untuk dibilas, dan berhati-hatilah agar tidak melebihi waktu pembilasan.

- Tempatkan cetakan resin yang sudah dibilas di bawah lampu UV untuk pengeringan sekunder selama 1-2 jam. Untuk produk yang lebih besar, balikkan cetakan untuk memastikan pencahayaan yang lebih merata. Setelah model resin benar-benar kering, periksa kualitas model; setiap cacat harus diperbaiki sebelum menekan cetakan karet.

(4) Pematian.

- Konfirmasikan bahwa kepala laser dan platform sudah kembali ke asal; jika tidak, tekan tombol pemindaian ulang asal.

- Konfirmasikan bahwa pintu ruang pemrosesan sudah tertutup dan terkunci.

- Matikan laser dan catu daya sakelar utama.

- Atur sakelar utama dari mesin pembuat cetakan Jewelry Master ke posisi OFF, putuskan catu daya, dan matikan sakelar catu daya yang tidak pernah terputus.

3.2 Mesin prototipe cepat Germany Envision TEC Perfactory

Pada tahun 2004, perusahaan Jerman, Envision TEC meluncurkan mesin prototipe cepat Envision TEC Perfactory (Gambar 2.22). Model ini menggunakan teknologi proyeksi gambar digital DLP, dan sistem proyeksi menggunakan chip DMD yang paling canggih, yang berisi 1,3 juta cermin mikro yang tersusun secara teratur, masing-masing seukuran 1/5 helai rambut. Setiap cermin mikro akan menyesuaikan diri menurut gambar dan dikendalikan oleh mikromotor individual untuk menyesuaikan sudut, memancarkan cahaya untuk memproyeksikan gambar. Sistem ini mengubah informasi profil penampang model tiga dimensi menjadi gambar bitmap, yang diproyeksikan ke resin melalui chip DMD, menyebabkannya mengering dan terbentuk. Selama proses pembentukan, bahan resin yang berbeda dapat dipilih; resin merah memiliki kekerasan yang lebih tinggi dan cocok untuk cetakan; resin kuning memiliki titik leleh yang relatif rendah, cocok untuk pengecoran langsung (molding).

Mesin prototipe cepat Envision TEC Perfactory memiliki banyak keunggulan yang luar biasa.

(1) Kecepatan pembentukan yang cepat dan efisiensi yang tinggi. Mesin ini menggunakan prinsip proyeksi untuk pembentukan, sehingga kecepatan pembentukan tidak berubah, berapa pun ukuran benda kerja. Dibandingkan dengan mesin prototipe cepat lainnya, model ini memerlukan waktu kerja terpendek, yang khususnya terlihat jelas selama produksi massal. Contohnya, memproduksi sepuluh prototipe cincin wanita dapat dilakukan secara simultan dalam 3/i.

(2) Akurasi model yang tinggi dan hasil akhir permukaan yang bagus. Resolusi X/Y mencapai 35 um, dengan ketebalan lapisan minimum 25 um.

(3) Biaya penggunaan yang rendah: tidak menggunakan laser untuk pengawetan dan pembentukan, melainkan menggunakan lampu yang sangat murah untuk penerangan. Seluruh sistem ini juga tidak memiliki komponen injeksi, sehingga menghindari masalah umum penyumbatan atau kerusakan pada tabung laser yang ditemukan pada sistem pembentukan lainnya, sehingga mengurangi biaya pemeliharaan dan menghemat waktu.

(4) Model dapat mereplikasi cetakan lilin dengan menggunakan cetakan bertekanan atau langsung dicetak ke dalam bentuk.

(5) Mesin ini ringkas, memiliki persyaratan lingkungan yang rendah, cocok untuk lingkungan kantor umum, tidak beracun, dan memiliki konsumsi daya yang rendah.

3.3 Printer lilin seri Solidscape Amerika

Di antara mesin prototipe cepat yang digunakan dalam industri pengolahan perhiasan, seri printer lilin yang diproduksi oleh Solidscape di Amerika Serikat, berdasarkan metode FDM, memiliki kepraktisan dan nilai komersial yang signifikan. Model awal adalah Model Maker II, dan dengan berbagai perbaikan yang dibuat khusus untuk industri perhiasan, model terbaru yang diperkenalkan adalah T66 Benchtop II dan T612 Benchtop II (Gambar 2-23). Seri T yang telah disempurnakan ini unggul dalam hal kecepatan dan kualitas yang telah meningkat secara signifikan dibandingkan sebelumnya.

(1) Struktur dasar printer lilin T66.

Mesin prototipe cepat T66 dapat dibagi menjadi dua bagian utama: perangkat lunak dan perangkat keras. Bagian perangkat lunak terutama terdiri dari Quick Slice, yang ditentukan oleh operator mengenai data berlapis, mengiris model komputer tiga dimensi sesuai kebutuhan. Setelah diproses, ini menghasilkan file penggerak perangkat berdasarkan parameter material dan jalur yang diberikan, yang menggerakkan sistem perangkat keras melalui antarmuka. Perangkat keras perangkat ini terutama terdiri atas tiga sistem utama: (1) Sistem kontrol numerik tiga koordinat terdiri atas sistem platform kerja yang bergerak di sepanjang koordinat z dan sistem nosel pada arah x-y. (2) Sistem pasokan material untuk material pembentuk terdiri dari dua sistem berbasis data yang masing-masing mengontrol material model dan material pendukung, menggerakkan material sesuai dengan parameter data yang ditentukan selama pemrosesan perangkat lunak, membentuk lapisan pengisian pada laju dan kecepatan aliran tertentu. (3) Sistem kontrol suhu, yang mengontrol suhu leleh bahan dan suhu lingkungan kerja, biasanya menjaga suhu bahan pembentuk sekitar i ℃ lebih tinggi dari suhu pemadatan dan suhu lingkungan kerja pada 16-27 ℃.

(2) Karakteristik proses pembentukan mesin injeksi lilin T66.

Prototipe yang dibuat dengan T66 menggunakan lilin perhiasan sebagai bahannya, yang bisa langsung digunakan untuk pengecoran lilin yang hilang. Prototipe yang dihasilkan pada umumnya memiliki kehalusan permukaan yang baik dan akurasi dimensi yang tinggi. Tidak diperlukan penyangga, karena perangkat lunak Model Work yang disertakan dengan T66 secara otomatis menghitung posisi penyangga, dan membuatnya selama proses pembentukan. Penyangga membungkus model, dan setelah pembentukan selesai, lilin cair melarutkan penyangga, menghasilkan model lilin perhiasan. Oleh karena itu, dari segi performa dan penampilan material, sangat mendekati produk yang sesungguhnya. Ini memiliki keunggulan unik dalam pembuatan model konseptual dan memverifikasi fungsi produk, sehingga memperluas cakupan aplikasinya. Namun, mesin ini juga memiliki area yang perlu ditingkatkan, seperti kecepatan produksi yang relatif lebih lambat dibandingkan dengan metode SLA, nosel yang rentan tersumbat dan rusak, serta biaya perawatan yang tinggi.

(3) Proses mesin penyemprotan lilin T66 yang menangani perhiasan cetakan master perhiasan.

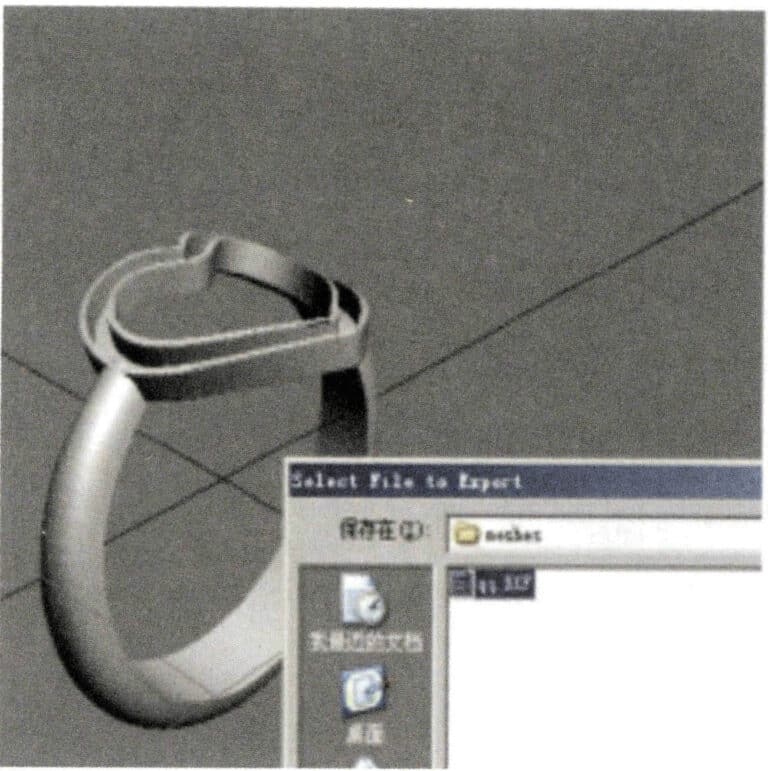

- Gunakan perangkat lunak desain CAD perhiasan untuk membuat grafik tiga dimensi perhiasan.

- Konversi file grafik ke dalam format file STL yang dapat diproses oleh perangkat lunak pembuatan prototipe cepat.

- Perangkat lunak pemrosesan data pembuatan prototipe cepat melapisi model (mengiris bentuk penampang pada setiap garis kontur). (4) Memproses setiap penampang untuk mengidentifikasi area dan bentuk yang membutuhkan dukungan dan membentuk dukungan.

- Isi setiap penampang dengan parameter yang sesuai untuk menciptakan lapisan tipis dengan ketebalan tertentu di bawah gerakan nozzle.

- Mentransfer data penggerak perangkat yang telah diproses ke mesin penyemprot lilin untuk memulai proses pembuatan prototipe secara cepat. Mesin penyemprot lilin menggunakan lilin khusus perhiasan sebagai bahan model, biasanya menggunakan dua jenis lilin: satu lilin merah, yang memiliki titik leleh lebih rendah dan digunakan untuk penyangga luar; yang lainnya adalah lilin hijau, yang memiliki titik leleh lebih tinggi dan digunakan untuk membentuk model. Setiap kali nozzle memindai, nozzle akan mengendapkan lapisan lilin, kemudian pengikis yang berdekatan, bergerak untuk menyamakan permukaan atas model, memastikan ketinggian tiap lapisan konsisten. Semakin kecil ketebalan tiap lapisan, semakin tinggi presisi permukaannya, tetapi memerlukan waktu lebih lama, sehingga mengurangi efisiensi; semakin besar ketebalan tiap lapisan, semakin cepat kecepatannya, tetapi mungkin muncul undakan pada permukaan, yang memengaruhi presisi dan kehalusan permukaan.

- Setelah seluruh model diproses, lepaskan potongan lilin dan letakkan di ruang pemanas untuk dipanggang, dengan suhu di atas titik leleh lilin merah tetapi di bawah suhu lilin hijau, menyebabkan lilin merah meleleh sementara lilin hijau tetap tidak berubah. Model dengan lilin merah yang meleleh kemudian dibersihkan dalam larutan pembersih khusus untuk menghilangkan sisa lilin merah, dan setelah ditiup kering, diperoleh potongan lilin hijau lengkap, yang dapat langsung digunakan untuk pengecoran investasi.

4. Proses Asli Ukiran CNC

Proses ukiran CNC melibatkan penggunaan peralatan mesin untuk mengukir bahan dan membuang bagian yang tidak perlu untuk mendapatkan perhiasan cetakan master perhiasan. Proses ini terutama menggunakan mesin ukiran CNC kecil, yang dapat memproses bahan resin, plastik, dan lilin serta secara langsung memproses bahan logam. Ini terampil dalam memproses struktur yang tidak beraturan dan dapat membuat profil dan tekstur tiga dimensi yang kompleks. Mesin ukiran CNC yang digunakan untuk membentuk perhiasan berukuran kecil, dengan model khas termasuk Beijing Jingdiao Carver300, Gabar IS200 dari Prancis, dan mesin ukiran perhiasan Roland Jwx-10 dari Jepang. Mesin ukiran biasanya mengenali berbagai format data perangkat lunak CAD, seperti Solidworks, Teehgem, ArtCam, JCAD3, atau Jewel CAD. Namun demikian, karena sifat khusus alat yang digunakan dalam pemotongan dan pembentukan ukiran perhiasan, terdapat kontrol sudut dan laju pemakanan yang cukup kecil, dan dengan menggunakan perangkat lunak Type3, dapat mencapai akurasi pemrosesan yang lebih baik.

4.1 Proses Asli Ukiran CNC

Menurut desain struktural yang berbeda dari berbagai ornamen, ukiran mekanis dapat dibagi ke dalam dua jenis: ukiran datar dan ukiran putar.

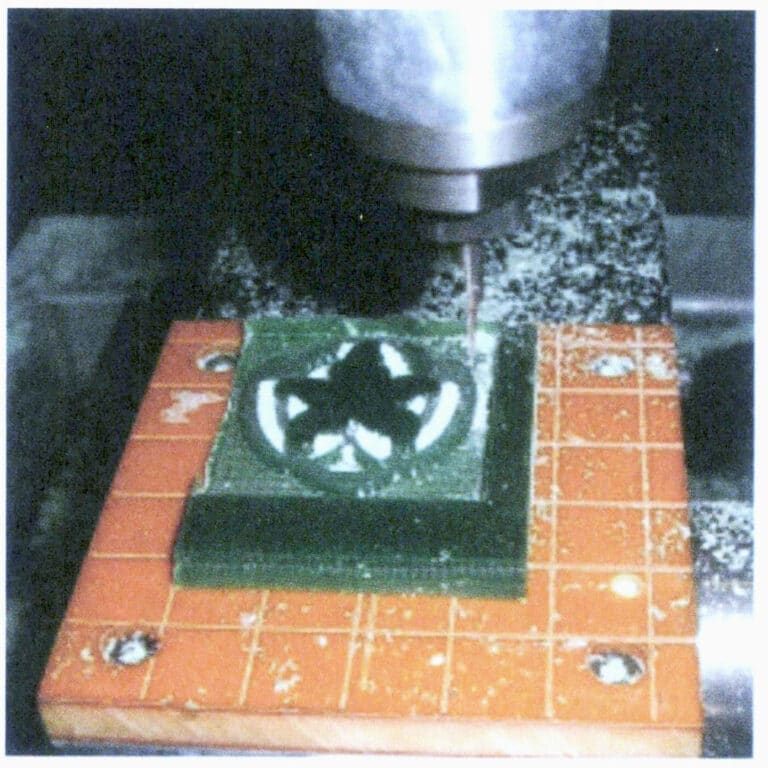

(1) Pengukiran datar.

Pengukiran datar mengacu pada pengukiran pada satu sisi bahan lilin, umumnya digunakan untuk mengukir ornamen bergaya relief, seperti liontin, bros, dan aksesori datar lainnya pada perhiasan. Mengambil contoh mesin ukiran perhiasan Roland Jwx-10, langkah-langkahnya adalah sebagai berikut:

- Buat model perhiasan dalam perangkat lunak pemodelan 3D dan simpan dalam format file DXF atau STL.

- Pasang bahan lilin di atas meja ukiran mesin ukiran, nyalakan mesin ukiran, dan atur asal alat.

- Buka perangkat lunak ukiran, pilih "File-Mechanical Selection," matikan sumbu putar pada opsi, dan impor file model ke dalam perangkat lunak ukiran.

- Pemrosesan permukaan, terutama untuk menghaluskan permukaan bahan lilin; jika permukaannya sudah dihaluskan, proses ini bisa dilewati.

- Pemrosesan kasar mengacu ke penggunaan alat besar untuk mengukir bagian kosong bahan lilin. Pada umumnya, perhiasan relatif kecil, dan alat runcing 0,5 mm dapat digunakan untuk pemrosesan kasar.

- Finishing adalah langkah untuk menyelesaikan ornamen, umumnya menggunakan alat berukuran 0,2 mm.

- Keluarkan potongan lilin yang telah diukir dari meja ukiran dan sempurnakan menjadi produk jadi.

Proses utama pengukiran datar ditunjukkan pada Gambar 2-24.

(a) Pemodelan

(b) Hitung jalur pemotongan

(c) Pengukiran

(d) Kosong kasar

Gambar 2-24 Proses utama ukiran datar

Perlu diperhatikan, bahwa karena metode pemrosesan pemotongan besi mekanis yang digunakan oleh mesin ukiran lilin, sebagian area tidak dapat diukir dengan sukses dalam sekali jalan, dan perlu penyesuaian manual. Selama proses pemahatan, untuk memastikan bahwa cetakan lilin memiliki kekuatan mekanis yang memadai, lilin ekstra harus ditinggalkan pada cetakan lilin sebagai penyangga. Setelah ukiran selesai, lilin pendukung harus dilepas secara manual, dan area pendukung harus disesuaikan secara tepat. Saat mengukir cincin, area bawah tidak dapat diukir, dan setelah cetakan lilin selesai, pekerjaan manual diperlukan untuk melubangi bagian bawah.

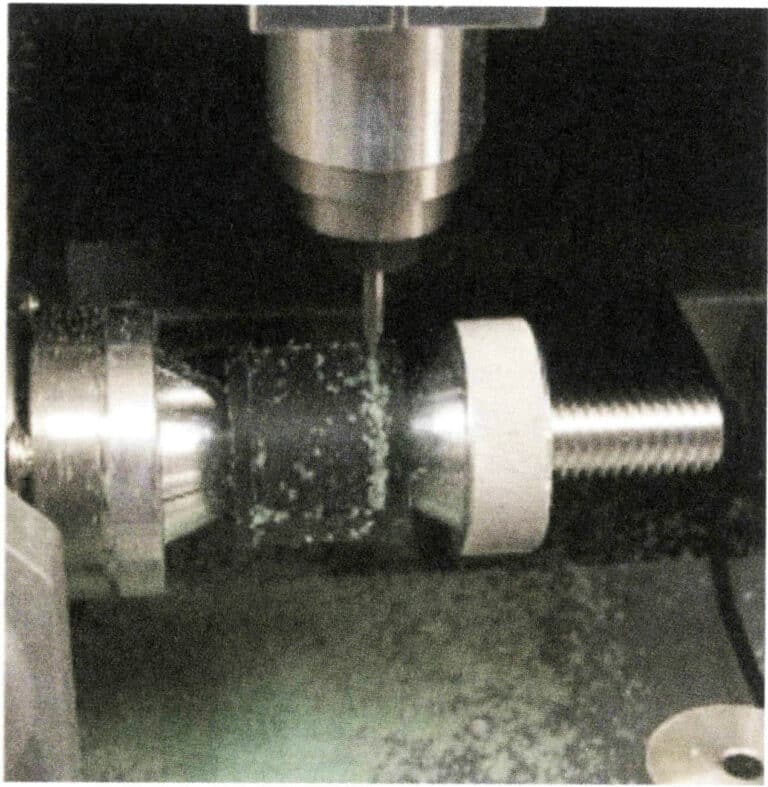

(2) Ukiran rotasi.

Pahatan rotasi pada umumnya mengacu ke pahatan cincin, menghasilkan pahatan melingkar di bawah dorongan sumbu yang berputar. Langkah-langkahnya adalah sebagai berikut:

- Buat model perhiasan dalam perangkat lunak pemodelan 3D dan simpan dalam format file DXF atau STL.

- Pasang bahan lilin pada sumbu putar, nyalakan mesin ukir, dan gunakan fungsi pengaturan alat otomatis untuk menetapkan posisi asal.

- Buka perangkat lunak ukiran, pilih "File-Mechanical Selection," buka sumbu putar dalam opsi, dan impor file model ke dalam perangkat lunak ukiran.

- Pemrosesan permukaan, pemrosesan kasar, pemrosesan halus, dan penyesuaian konsisten dengan ukiran datar.

Proses utama pengukiran rotari ditunjukkan pada Gambar 2-25.

(a) File keluaran

(b) Pengukiran

(c) Penyelesaian

(d) Pemangkasan

Gambar 2-25 Proses utama pengukiran putar

4.2 Keuntungan dan kerugian dari ukiran asli yang diukir dengan mesin

(1) Keuntungan.

Mesin ukiran asli perhiasan adalah perangkat mekanis otomatis, dan ukiran asli yang diukir dengan mesin memiliki keunggulan yang signifikan dibandingkan ukiran tangan dari segi efisiensi kerja, presisi, dan modifikasi model. Hal ini terutama tercermin dalam aspek-aspek berikut ini:

- Efisiensi pemrosesan yang tinggi. Di bawah jam kerja yang sama dan dengan pengoperasian yang sama terampilnya, jumlah produk yang diproses oleh mesin ukiran tidak dapat dicapai oleh tenaga kerja manual. Pada saat yang sama, mesin ukiran dapat beroperasi tanpa pengawasan, menghemat sumber daya manusia dan mengurangi biaya.

- Presisi yang bagus. Secara umum, ukiran perhiasan sangat halus dan memiliki bentuk yang teratur. Ukiran manual memiliki margin kesalahan yang lebih besar dan presisi yang lebih rendah, sedangkan ukiran mekanis dapat mencapai presisi hingga 0,1 mm, yang berada di luar kemampuan manusia. Terutama dalam mengukir bentuk geometris dan teks, keunggulan mesin ukiran sangat jelas. Dalam pemrosesan perhiasan, mesin ukiran dapat mengurangi limbah dan kualitas yang lebih presisi setelah dibentuk.

- Modifikasi model yang nyaman.

Ukiran mekanis memungkinkan pratinjau model pada komputer; jika ada penyimpangan, maka dapat segera dimodifikasi. Untuk penyesuaian ukuran, hanya diperlukan modifikasi parameter pada komputer. Sebaliknya, memodifikasi ukiran manual jauh lebih merepotkan dan kurang presisi.

(2) Kekurangan.

Kerugian ukiran asli mekanis terutama tercermin dalam aspek-aspek berikut ini:

- Proses pahatan lilin adalah teknik pembentukan yang dapat melakukan pahatan aditif dan subtraktif. Namun, cetakan master perhiasan ukiran lilin mekanis hanya dapat digunakan untuk mengukir. Itu tidak dapat menumpuk dalam ruang tiga dimensi, yang berarti bahwa mesin ukiran hanya dapat melakukan pahatan subtraktif pada bahan dan tidak dapat melakukan pahatan aditif. Hal ini melemahkan daya ekspresif dari ukiran lilin mekanis dan juga menghabiskan lebih banyak bahan.

- Bentuk karya asli mekanis pada umumnya cukup kaku dan kurang fleksibel. Karya asli buatan tangan tidak menghasilkan kotak atau lingkaran yang sangat standar, tetapi karyanya memiliki kesan kesederhanaan. Ukiran mekanis membuat semua bidang dan permukaan lengkung mendekati standar digital, sehingga menghasilkan kesan kaku.

- Mesin ukiran hanya cocok untuk bentuk perhiasan yang biasa dan sederhana.

Karena keterbatasan perangkat lunak dan perangkat keras yang digabungkan, sulit bagi mesin ukiran untuk menyelesaikan perhiasan secara mandiri dengan transformasi spasial tiga dimensi yang besar dan tekstur yang kaya. Pada umumnya, mesin ukiran pertama-tama mengukir bentuk kasar, kemudian detailnya diselesaikan secara manual.

Video Blok Ukiran Mekanis

Bagian IV Pasca-Pemrosesan cetakan master perhiasan

Setelah cetakan master perhiasan selesai, pasca-pemrosesan yang sesuai harus dilakukan berdasarkan bahan cetakan master perhiasan, metode penyalinan cetakan, struktur produk, dll., Sebelum dapat digunakan untuk produksi.

1. Pasca-Pemrosesan Lilin (Cetakan Resin)

Untuk cetakan lilin dan resin, jika karet vulkanisir suhu tinggi digunakan untuk pencetakan, pertama-tama harus dicetak ke dalam Cetakan Master Perhiasan perak; jika karet vulkanisir suhu kamar digunakan, dapat digunakan langsung untuk replikasi cetakan.

Karena cetakan lilin (resin) memiliki beberapa struktur yang tidak dapat langsung dibuat, maka harus ditambahkan setelah pengecoran cetakan perak.

1.1 Membuat ulang cetakan perak

Setelah cetakan lilin (resin) memenuhi syarat, cetakan ini harus dikirim ke bagian cetakan untuk dituang ke dalam cetakan perak (pengecoran perak). Alasan memilih perak sebagai bahan cetakan terutama karena perak relatif murah, dan kinerjanya cukup stabil. Pada saat yang sama, emas terlalu mahal, dan tembaga akan teroksidasi dan menjadi hitam selama proses pencetakan, yang mempengaruhi kualitas cetakan karet.

1.2 Memoles dan mengampelas cetakan master perhiasan

Sesuaikan permukaan cetakan perak yang dilemparkan dari lilin ukiran dan selesaikan beberapa proses yang tidak dapat diselesaikan dengan cetakan lilin ukiran tangan, terutama mencakup langkah-langkah berikut ini.

(1) Potong sariawan pengecoran.

Amati dan tentukan posisi sariawan, gunakan tang potong untuk memotong sariawan di sepanjang benda kerja, dan gunakan kikir untuk menghaluskan area tempat sariawan dipotong.

(2) Pembentukan.

Pembentukan bertujuan untuk memperindah Cetakan Induk Perhiasan perak setelah memotong sariawan, membuat penampilannya lebih rata dan halus. Perhatikan hal-hal berikut ini:

- Amati apakah benda kerja mengalami perubahan bentuk; jika ada perubahan bentuk, gunakan tang hidung bur atau tang hidung pipih untuk memperbaikinya. Gunakan pelat datar besi dan palu karet untuk meluruskan Cetakan Induk Perhiasan perak jika perlu. Cincin dapat ditempatkan pada mandrel cincin, dan sambil mengetuk bagian atas mandrel dengan palu, tekan cincin dengan tangan Anda dan periksa apakah ada celah di antara keduanya. Jika ada celah, ketuk area celah secara perlahan dengan gagang kayu palu dan terus sesuaikan.

- Periksa lubang pasir; jika ada, gunakan pistol las untuk mengisi lubang dan kikir area las dengan halus. Selain itu, periksa juga gerinda dan ujung yang tajam; jika ada, pasang gerinda pada poros fleksibel dan poles dengan lembut gerinda dan ujung yang tajam yang tidak dapat dikikir dengan kikir biasa.

- Gunakan kikir halus untuk memperhalus area yang sudah dikikir, kemudian gunakan amplas halus untuk memoles bekas yang tersisa, dan gunakan cakram pengamplasan bundar untuk menghaluskan lekukan dan cekungan. Mulailah dengan amplas 400-grit yang lebih kasar, kemudian gunakan amplas 800-grit yang lebih halus.

- Gunakan amplas untuk mengamplas sepanjang bentuk benda kerja, dan terakhir, pasang alat yang sesuai seperti stik amplas 1200 grit dan cakram pengamplasan pada poros fleksibel untuk mendapatkan hasil akhir yang rata, halus, dan mengkilap pada seluruh benda kerja.

Pertimbangan penting selama pembentukan:

- Ring yang telah diperbaiki harus diperiksa dengan mandrel ring untuk memastikan ukurannya sesuai dengan yang dibutuhkan. Jika terlalu besar, potong bagian yang berlebih dari shank dan kemudian las; jika terlalu kecil, potong shank dan tambahkan solder perak atau sepotong perak di lokasi pemotongan.

- Saat mengikir dengan kikir datar atau halus, pastikan permukaan datar tetap rata, lurus, dan benar, dan permukaan yang melengkung diikir dengan gerakan melengkung, berikan tekanan yang merata saat mengikir.

- Pilih kikir yang sesuai berdasarkan kelengkungan bagian dalam cincin.

(3) Mengelas dudukan pengaturan.

Bahan untuk mengelas dudukan pengaturan, seperti kawat perak dan tabung perak, pada umumnya diproduksi melalui pemesinan. Metode untuk mengelas dudukan pengaturan adalah:

- Gergaji lingkaran dengan ketinggian tertentu dari salah satu ujung tabung sesuai dengan persyaratan desain, dan gunakan kikir dan amplas untuk menghaluskan dan memoles cincin perak yang sudah dipotong.

- Gunakan tang potong untuk memotong kawat perak menjadi potongan-potongan kecil sesuai kebutuhan, dan kikir ujung potongan secara halus dengan kikir.

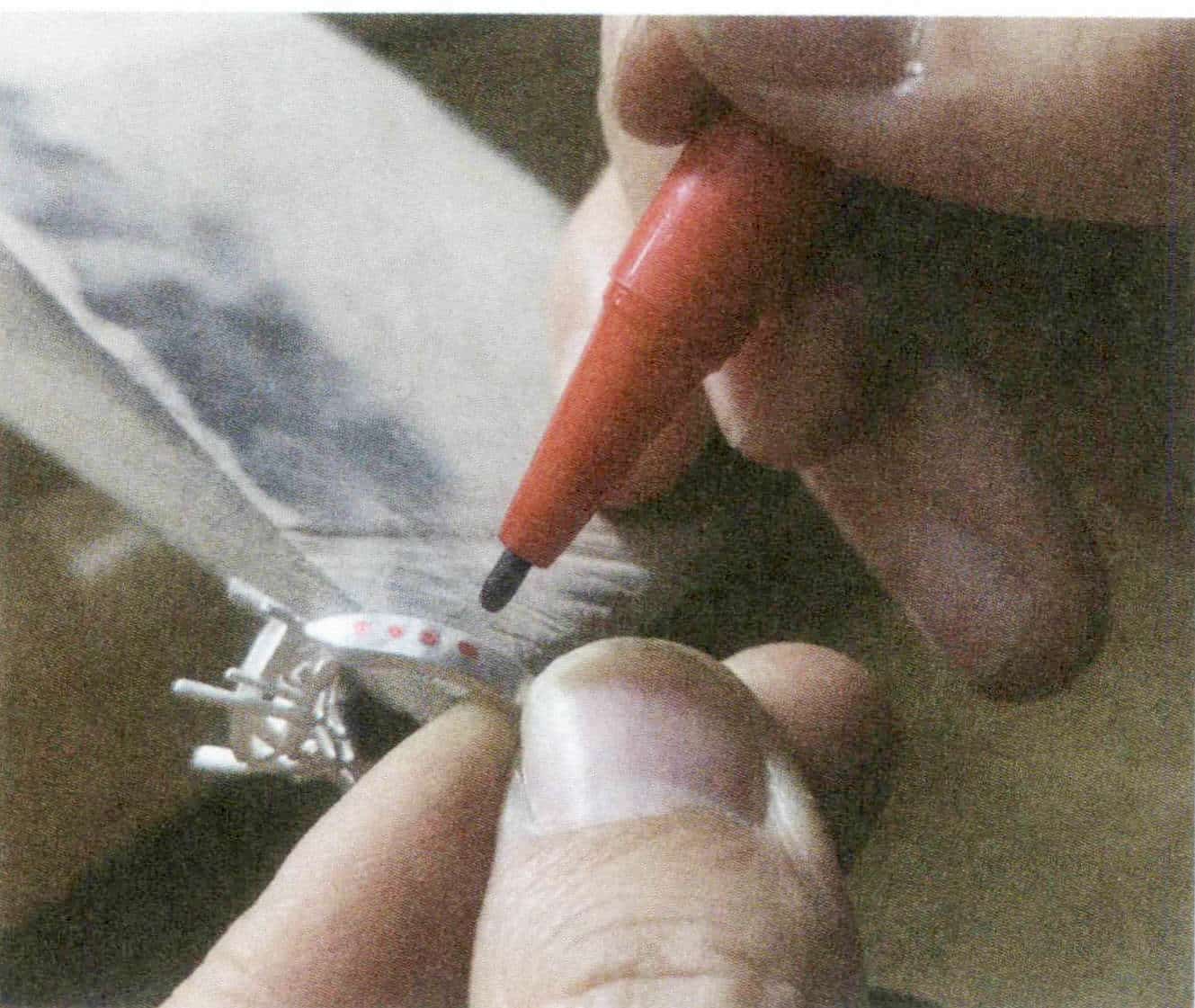

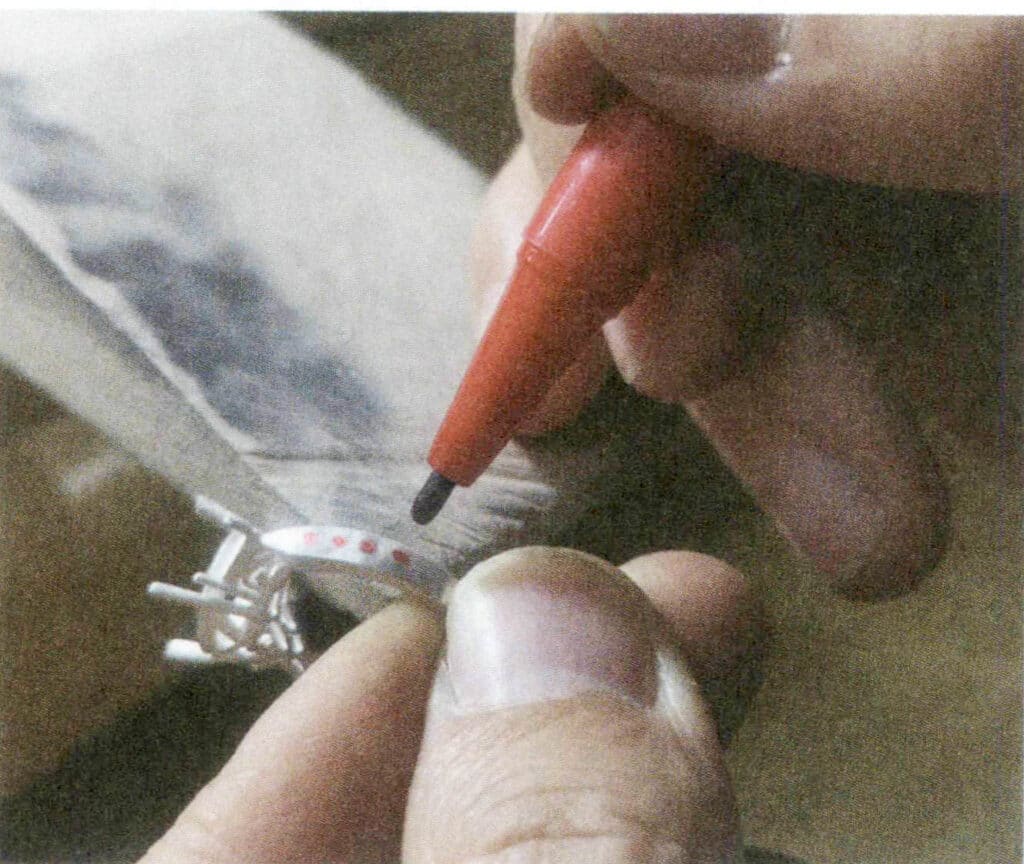

- Gunakan pena minyak untuk menandai posisi pengaturan batu pada cincin tabung, kemudian gunakan gergaji busur atau kikir bundar untuk membuat alur dangkal pada cincin tabung, atau gunakan kikir pipih untuk meratakan salah satu ujung kawat perak.

- Potong potongan las menjadi partikel-partikel kecil, nyalakan obor, pegang kawat yang telah dipotong dengan pinset, panaskan hingga berwarna merah, celupkan ke dalam sedikit boraks, dan gunakan pistol las untuk melelehkan partikel las perak yang telah dipotong menjadi manik-manik kecil. Gunakan kawat perak yang dilapisi dengan boraks untuk mengambilnya, dan tambahkan sedikit bubuk fluks, letakkan di alur yang dangkal. Arahkan api pistol las ke titik sambungan antara kawat dan cincin sampai berwarna merah cerah. Bagian pengelasan akan meleleh menjadi cairan di bawah aksi bubuk fluks, boraks, dan suhu tinggi, mengelas kawat perak dengan erat ke cincin.

- Potong ketinggian yang berlebih sesuai dengan ketinggian cabang yang diperlukan. Sesuaikan jarak antara cabang agar sesuai dengan ukuran dan dimensi batu.

- Rebus pengaturan yang sudah jadi dalam air tawas untuk membersihkannya, kemudian gunakan cup burs untuk membulatkan cabang-cabangnya.

Apabila melakukan pengelasan pengaturan, masalah berikut ini harus diperhatikan:

- Jarak di antara cakar harus merata, dan cakar harus kokoh dan stabil.

- Selama pengelasan, jumlah solder harus dapat diatur; terlalu banyak solder akan memengaruhi bentuk keseluruhan benda kerja, membuat proses selanjutnya sulit ditangani, sementara terlalu sedikit akan menghasilkan lasan yang lemah.

- Ketebalan cakar harus ditentukan berdasarkan ukuran dan dimensi batu; misalnya, pengaturan empat cakar 2mm umumnya menggunakan kawat perak 0,7mm untuk cakarnya; pengaturan empat cakar 3mm umumnya menggunakan kawat perak 0,8mm untuk cakarnya.

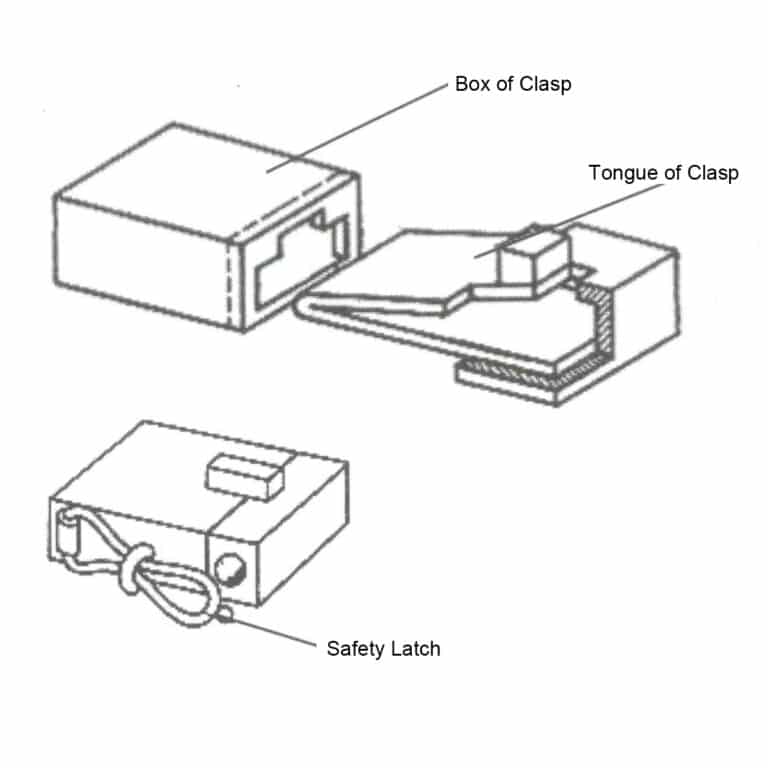

(4) Membuat lidah jepitan dan kotak jepitan untuk rantai.

Untuk perhiasan jenis rantai, perlu membuat lidah jepitan dan kotak jepitan, yang harus disesuaikan agar dapat membuka dan menutup secara mulus. Di sini dijelaskan tiga konsep: lidah jepitan, kotak jepitan, dan kait pengaman. Ketiganya adalah istilah sehari-hari dalam industri, di mana lidah jepitan merujuk pada bagian pegas logam yang digunakan pada kait pengaman tipe kotak yang menyerupai lidah bebek; kotak jepitan merujuk pada kotak yang digunakan untuk lidah jepitan; kait pengaman merujuk pada jepitan yang menahan kotak jepitan dan lidah pada sisi jepitan agar tidak terlepas (Gbr. 2-26).

Buatlah lidah jepitan:

Pilih lembaran perak dengan lebar tertentu, umumnya dengan ketebalan 0,5 mm, lipat, kemudian singkirkan gerinda dan lubang pasir dari berbagai bagian lembaran perak, lalu poles hingga mengkilap sebelum mengelasnya ke potongan perak.

Buatlah kotak jepitan:

Di ujung lain dari cetakan master perhiasan perak, buatlah bentuk kotak dengan lembaran perak, kemudian gunakan gergaji busur untuk membuka ceruk sesuai kebutuhan, laslah bagian penghenti di setiap ujung bukaan. Gunakan gerinda gigi untuk membersihkan gerinda dan ujung-ujung tajam di dalam kotak; gunakan kikir pipih kecil dan kikir persegi kecil untuk menghaluskan bukaan.

Penyesuaian:

Hal ini mengacu pada penyesuaian kesesuaian antara lidah gesper dan kotak gesper untuk memastikan pengoperasian yang mulus. Proses dasarnya adalah:

- Masukkan lidah jepitan ke dalam kotak jepitan, dengan mengambil posisi yang sesuai di bagian tengah lidah.

- Bentuk dua keping perak menjadi bentuk "T" dan las keduanya sesuai kebutuhan untuk membuat kancing.

- Las tombol ini pada posisi tengah yang ditentukan untuk membentuk lidah jepitan yang bisa ditekan.

- Tempatkan kembali lidah jepitan ke dalam kotak jepitan untuk penyesuaian, sehingga memungkinkannya bergerak bebas keluar-masuk. Namun demikian, penting untuk diperhatikan, bahwa lidah jepitan tidak dapat ditarik keluar apabila tombol tidak ditekan.

(5) Proses operasional khusus untuk membuat anting-anting lingkaran.

Untuk anting pengait, Anda perlu membuat tabung (mengacu pada tabung yang digunakan untuk memasukkan peniti) dan peniti telinga. Proses pembuatannya adalah sebagai berikut.

Membuat tabung:

Poles anting-anting cor untuk mendapatkan hasil akhir yang halus. Gunakan gergaji untuk memotong anting-anting di lokasi yang telah ditentukan; gunakan kikir bulat kecil untuk membuat dua setengah lingkaran pada ujung-ujungnya. Pilih tabung perak yang memenuhi spesifikasi dan potong menjadi tiga bagian. Gunakan kikir, amplas, dll., untuk menghilangkan bekas gergaji dari tabung dan mengelasnya pada posisi yang sesuai. Pilih kawat perak yang sesuai dengan posisi lubang tabung perak dan masukkan ke dalam lubang tabung untuk berfungsi sebagai bagian yang dapat digerakkan pada anting-anting. Gunakan kikir dan amplas untuk menghaluskan dan memoles bagian ini.

Membuat peniti telinga:

Gunakan gergaji untuk memotong ujung anting-anting yang lain dan buang bagian yang berlebih; Gunakan mesin press untuk mengompres lembaran perak ke ketebalan yang dibutuhkan, lalu jahit dua bagian dengan gergaji dan gunakan kikir untuk membentuk potongan perak yang telah digergaji menjadi dua setengah lingkaran yang memenuhi persyaratan ukuran; Gunakan pistol las untuk mengelas setengah lingkaran yang diarsipkan ke dua permukaan pemotongan posisi pin telinga, dan las kawat perak dengan ukuran yang diperlukan di tengah setengah lingkaran di salah satu ujung anting-anting untuk berfungsi sebagai pin telinga; Bergantung pada ukuran pin telinga, buat lubang dengan spesifikasi yang sesuai pada setengah lingkaran di ujung yang lain dengan menggunakan bor dan bola, dan perbaiki lubang dengan gerinda gigi dan gerinda berlian.

Hal-hal yang perlu diperhatikan ketika membuat pin telinga: Jarak antara kedua ujungnya apabila ear pin dimasukkan ke dalam lubang, sebaiknya antara 5mm. Posisi engsel harus memiliki tingkat kelenturan tertentu, tidak longgar atau kencang. Titik pengelasan pada posisi ear pin tidak boleh menunjukkan fenomena bengkok atau miring.

2. Pasca-pemrosesan Cetakan Induk Perhiasan perak

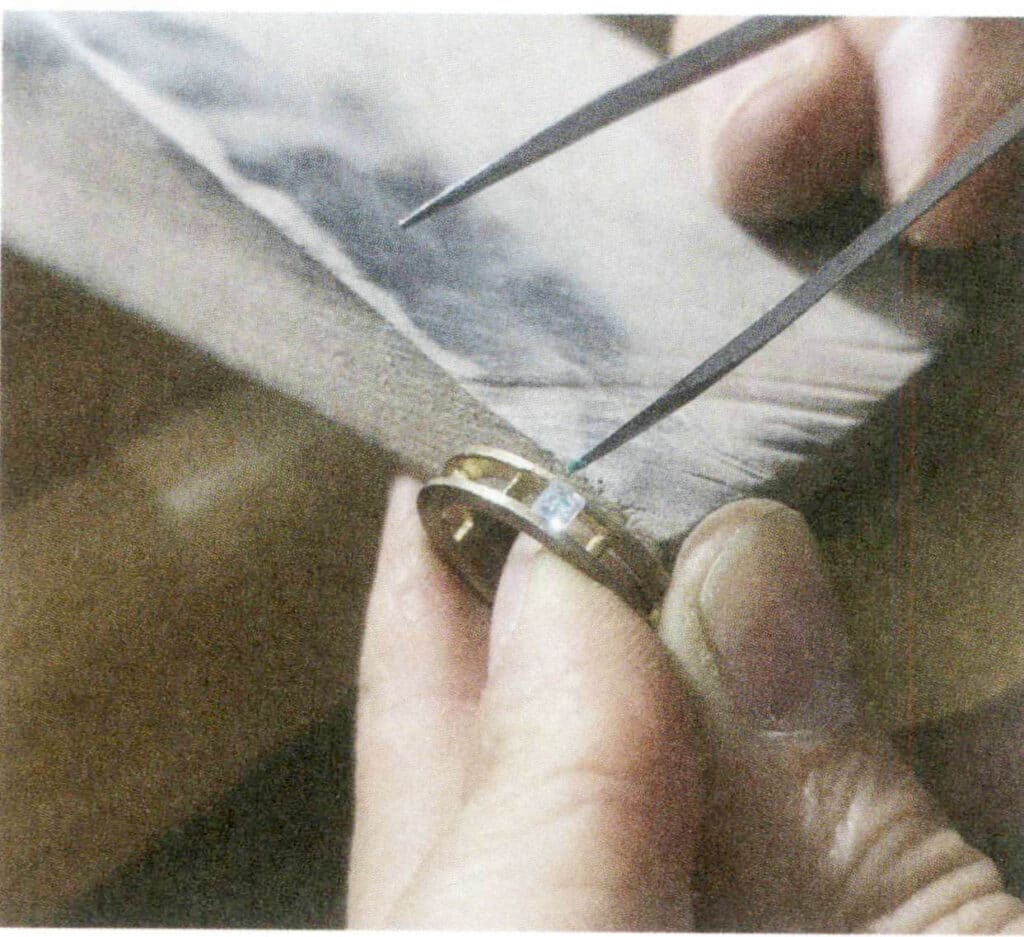

2.1 Menetapkan posisi batu

Setelah bentuk, ukuran, dan kualitas Cetakan Induk Perhiasan perak memenuhi syarat, untuk set perhiasan dengan batu permata, perlu menentukan posisi batu (Gbr. 2-27) dan mengatur posisi batu (Gbr. 2-28) pada Cetakan Induk Perhiasan perak, serta memeriksa kesejajaran batu permata dengan dudukan yang telah diatur. Jika tidak sejajar, penyesuaian harus dilakukan pada dudukan pengaturan Cetakan Master Perhiasan perak sampai dudukan batu memenuhi persyaratan.

Gambar 2-27 Posisi Batu Standar

Gambar 2-28 Posisi Batu Kalibrasi

2.2 Sariawan (yaitu, jalur pengecoran)

Sprue didesain untuk menyisakan saluran bagi aliran logam cair selama proses pengecoran. Dalam pengecoran perhiasan, pengaturan sariawan yang benar adalah kondisi mendasar untuk memastikan kualitas pengecoran. Banyak cacat pada pengecoran lilin yang hilang secara langsung atau tidak langsung disebabkan oleh pengaturan sariawan yang tidak tepat, seperti pengisian yang tidak mencukupi, penyusutan, dan lubang udara, yang merupakan cacat yang umum terjadi.

Dalam pengecoran perhiasan, karena tidak ada riser yang diatur untuk mengimbangi penyusutan benda kerja, maka sariawan berfungsi sebagai saluran bagi logam cair untuk mengisi cetakan dan juga harus melakukan tugas mengimbangi penyusutan logam cair yang mengeras di dalam cetakan. Oleh karena itu, pengaturan sariawan harus mengikuti beberapa prinsip dasar.

Mulut sariawan saluran masuk harus melingkar untuk mengurangi luas permukaan dan menurunkan kecepatan pendinginan. Sprue harus memungkinkan logam cair mengalir dengan mudah ke dalam rongga cetakan dan berfungsi sebagai reservoir yang cukup untuk penyusutan volume yang disebabkan oleh pemadatan pengecoran. Sariawan harus mengeras lebih lambat dari pengecoran untuk menghindari pembentukan rongga penyusutan.

(1) Posisi sariawan. Sariawan harus terhubung ke bagian yang paling tebal dari pengecoran. Meskipun memenuhi persyaratan untuk mengisi dan mengkompensasi penyusutan, sariawan harus ditempatkan pada posisi yang secara minimal mempengaruhi permukaan akhir.

(2) Jumlah sariawan. Jumlah sariawan bervariasi, termasuk satu, dua, dan banyak. Jumlah sariawan tergantung pada ukuran benda kerja dan secara langsung terkait dengan strukturnya. Untuk benda kerja kecil dengan urutan ketebalan dinding tertentu, sariawan tunggal umumnya digunakan; untuk benda kerja sedang dengan titik ketebalan dinding utama yang tersebar, sariawan ganda atau bahkan ganda sering digunakan, seperti pada cincin berukuran sedang dan gelang besar, untuk memastikan pengisian penuh dan kompensasi penyusutan yang baik. Untuk sariawan cabang, penting untuk memastikan bahwa luas penampang sariawan utama cukup untuk menyediakan logam cair yang cukup ke sariawan cabang sekunder.

(3) Bentuk sariawan. Untuk volume yang sama, luas permukaan bentuk silinder lebih kecil daripada bentuk persegi, yang dapat mengurangi laju pendinginan dan memperpanjang waktu pemadatan sariawan, sehingga memudahkan logam cair mengalir ke dalam rongga cetakan. Selain itu, sariawan melingkar memfasilitasi aliran logam cair yang lancar.

(4) Ukuran sariawan.Sprue harus memastikan bahwa rongga cetakan terisi dan dapat berfungsi sebagai kolam logam yang cukup untuk mengimbangi penyusutan volume yang terjadi selama pemadatan pengecoran. Oleh karena itu, diameter sariawan tidak boleh kurang dari ketebalan benda kerja, dan panjang sariawan harus sesuai untuk memastikan bahwa sariawan membeku lebih lambat dari pengecoran, menghindari pembentukan rongga penyusutan dan porositas.

(5) Metode sambungan sariawan ke benda kerja. Sprue harus terhubung ke benda kerja dengan sudut yang membulat, sehingga memungkinkan logam cair terisi dengan lancar dan mengurangi erosi pada dinding cetakan. Penting untuk menghindari leher pada titik sambungan sariawan, karena hal ini dapat menyebabkan penyumbatan dan mempengaruhi proses pengisian logam cair.