Как сделать ювелирный мастер-форму?

Путеводитель по технике и процессам изготовления пресс-форм для ювелирных мастеров

Введение:

Изготовление пресс-форм - это "источник" процесса производства ювелирных изделий. Все ювелирные украшения, разработанные отделом дизайна, должны быть изготовлены по шаблону отделом формовки, прежде чем они попадут в массовое производство. Важнейшим аспектом формовки ювелирных изделий является "верность мастер-форме", то есть производство версии мастер-формы должно строго соответствовать требованиям дизайнерских чертежей. Для этого оператор должен использовать трехмерное мышление, чтобы глубоко прочувствовать и понять идеи и темы дизайнера, а также учесть общую целостность, координацию, эстетику, работоспособность и качество поверхности ювелирной мастер-формы. Качество формовки напрямую влияет на сложность последующих процедур и качество готового изделия.

В настоящее время основными методами литья ювелирных изделий являются ручная работа с серебряными формами, ручная резьба по восковым формам и механическое литье. Ручные серебряные формы - это традиционное ремесло, и поскольку люди постоянно стремятся к совершенству, дизайн моделей постоянно меняется, что приводит к постоянному обновлению и совершенствованию процесса изготовления серебряных форм ручной работы. В то же время, с непрерывным развитием науки и техники и практическими потребностями предприятий в повышении эффективности производства и снижении производственных затрат, постепенно формируются новые процессы формовки, такие как ручная резьба восковых форм и механическая формовка.

Как правило, когда ювелирная компания получает заказ клиента, требующий формовки, технический персонал сначала выясняет требования клиента и сложность изделия, производственный цикл и количество, исходя из заказа, а затем определяет соответствующий процесс формовки.

Оглавление

Раздел Ⅰ Процесс литья серебра ручной работы

Ручное изготовление форм для серебра - это создание оригиналов с острыми краями, четко очерченными и гладкими поверхностями из серебряного сплава с помощью методов пиления, опиливания, сварки и долбления. С этой точки зрения ручное изготовление форм для серебра похоже на процесс ручного производства ювелирных изделий. Однако, по сравнению с обычным ручным производством, изготовление серебряных форм требует более высокого мастерства. Оно требует, чтобы поверхность, полые части и задняя часть серебряной формы были безупречны, чтобы структура каждой части была разумной, а размеры оправы для драгоценных камней - точными. Некоторые из них также требуют предварительной обработки мест оправы, например, рифления внутренней стенки ободка для оправленных камней, создания зубцов вокруг отверстий для камней, украшенных зубцами, или рифления внутренней стенки канала для камней, украшенных каналом. Таким образом, изготовление серебряных форм - это процесс с самыми высокими требованиями к мастерству в ювелирном производстве, и качество выпускаемой формы полностью зависит от мастерства изготовителя.

1. Использование инструментов

Ветряной шар, сварочный пистолет, кольцевой утюг, ручная палка, лучковая пила, пильные диски (различные модели), утюг, напильник (большой, средний, маленький), треугольный напильник, квадратный напильник, раздвижной напильник (большой, средний, маленький), ножницы, наждачная бумага, внутренний штангенциркуль, верньерный штангенциркуль, гибкий вал, зубья

боры, шаровидные боры, зонтичные боры, сверлильные боры, волосяные щетки, сварочные плитки, линейные доски, планшетные прессы и т.д.

2. Технологический поток

В отличие от ручной резьбы по воску и компьютерной резьбы по воску, ручное производство серебряных ювелирных мастер-форм обычно предполагает разбивку заготовки на несколько частей, обработку каждой части отдельно, а затем сварку готовых компонентов с помощью сварочного пистолета для формирования законченной серебряной ювелирной мастер-формы. Для изготовления серебряных ювелирных форм с более сложной структурой используются такие методы, как заготовка, и в целом процесс выглядит следующим образом.

(1) Во-первых, разложите сложную мастер-форму по чертежу ювелирного дизайна на несколько частей и заранее изготовьте каждую часть, например, различные оправы, цветочные листья, цветочные проволоки, цветочные головки, каркасы и т.д., чтобы использовать их в дальнейшем.

(2) Подготовьте кусок медной пластины (или деревянную доску, алюминиевую пластину, пластиковую тарелку) и выложите глину в виде полусферы на медную пластину (диаметр полусферы должен быть равен кольцу).

(3) Сначала вдавите в глину оправу для главного камня, следя за тем, чтобы глубина была подходящей: она не должна быть слишком глубокой или слишком мелкой. Затем вдавите в глину оправу для боковых камней в соответствии с рисунком, располагая их аккуратно. Вдавите в глину листья, цветочную проволоку и каркас в соответствии с рисунком, располагая их аккуратно. Вставьте когти различных настроек в зазоры между ними и другими компонентами, следя за тем, чтобы они были заподлицо с соответствующими настройками. Обратите внимание на симметрию когтей; их длина должна быть чуть больше размеров, указанных на рисунке (если это не когтеточка, этот шаг можно пропустить).

(4) Сверните кусок железного листа 50 мм x 50 мм x 0,4 мм в цилиндр, сварите его (или закрепите клейкой лентой) и вставьте в глину вокруг расставленных компонентов. Медленно залейте приготовленный гипсовый раствор по внутренней стенке цилиндра, заполняя его на всю глубину. Оставьте его при комнатной температуре на 2-3 часа, а после естественного застывания гипса переверните гипсовый цилиндр вверх дном, осторожно выньте глину и аккуратно очистите ее в щелях кисточкой, смоченной в бензине.

(5) Высушите на воздухе остатки бензина и заварите открытую заднюю часть ювелирной мастер-модели. Пока гипс еще горячий после сварки, поместите гипсовый цилиндр в холодную воду, чтобы "смыть" гипс; стальной иглой выковыряйте оставшиеся крупные куски гипса и замочите ювелирную мастер-модель в разбавленной серной кислоте на 10 минут, затем промойте ее и высушите феном.

(6) Проверьте переднюю часть мастер-модели ювелирного изделия на наличие слабых сварных швов, пропущенных швов или деформаций. Если таковые обнаружены, их следует исправить. После исправления обрежьте лишние когти (с обеих сторон).

(7) Сваривайте одинарные, двойные или тройные литники в зависимости от объема и сложности серебряной модели и обрабатывайте сварные швы напильником.

(8) Обработайте всю серебряную модель напильником, наждачной бумагой и отполируйте до тех пор, пока поверхность не станет яркой и чистой, узоры - симметричными, а линии - плавными, после чего приступайте к следующему процессу - литью резины и впрыскиванию воска.

Примечания: Размещение модели - самый ответственный этап в процессе производства серебряных моделей. Размещение плохой формы напрямую влияет на общее качество заготовки. Операторы должны в полной мере использовать свое воображение, основанное на чертежах заказа, представлять себе трехмерный эффект после размещения плохой формы и постоянно корректировать плохую форму с помощью своих искусных методов, чтобы структура плохой формы была точной, многослойной, имела сильное трехмерное ощущение, была яркой и реалистичной.

Раздел II Процесс изготовления восковой модели ручной резьбы

1. Знакомство с восковыми материалами, используемыми для ручной резьбы.

1.1 Свойства восковых материалов

Воск - основной материал для изготовления восковых моделей ручной резьбы. В ювелирной промышленности используются различные виды воска, но лишь некоторые из них подходят для резьбы. Большинство восковых материалов либо слишком хрупкие, либо мягкие, что затрудняет их вырезание обычными методами. Для оценки пригодности воскового материала для резьбы в основном учитываются пять аспектов: твердость, прочность, вязкость, однородность и температура плавления.

Восковой материал, используемый для резьбы, должен обладать достаточной твердостью, чтобы вырезать детали тонких узоров.

Поскольку толщина ювелирных изделий, как правило, тонкая, а толщина некоторых изделий составляет менее 0,3 мм, восковой материал, используемый для резьбы, должен обладать достаточной прочностью и твердостью, чтобы тонкий воск не деформировался и не ломался.

Восковой материал также должен иметь однородную плотность, а толщина стенок воска должна быть одинаковой, чтобы узоры на восковой модели имели одинаковую четкость. Метод определения толщины стенок обычно прост: поднесите восковую модель к свету и посмотрите, везде ли цвет одинаковый. Если толщина стенки разная, то и цвет будет отличаться. Однако если плотность воскового материала неравномерна, то даже при одинаковой толщине стенки могут иметь разный цвет, что может привести к ошибочному суждению во время работы.

Для восковых моделей, непосредственно используемых в литье по выплавляемым моделям, восковой материал также должен легко плавиться в процессе обжига, иметь низкое тепловое расширение и оставлять минимальные остатки после обжига.

Среди известных в отрасли брендов восковых материалов для карвинга - Ferris, Matt и Kerr.

1.2 Классификация восковых материалов

Из-за различий в эксплуатационных и технологических характеристиках для резьбы используются различные категории восковых материалов, которые обычно классифицируются по твердости, форме и назначению.

(1) Классификация по твердости.

В зависимости от степени твердости воск для резьбы принято делить на три категории: воск высокой твердости, воск средней твердости и мягкий воск. Для удобства различения они обозначаются зеленым, фиолетовым и синим цветами. Например, характеристики трех видов воска для резьбы следующие: Воск для резьбы марки Ferris.

Зеленый воск: Этот воск обладает самой высокой твердостью и самой низкой эластичностью и мягкостью. Зеленый воск - самый распространенный воск для резьбы, способный вырезать острые углы и сложные детали в восковых моделях. Он может быть обработан до толщины менее 0,2 мм, хорошо сохраняет форму, не деформируясь, и полируется до гладкости, как стекло. Из-за меньшей прочности зеленый воск склонен к растрескиванию при вырезании больших и тонких криволинейных поверхностей. Температура плавления зеленого воска составляет 230°F (110℃), и когда он плавится, то сразу превращается в жидкость, а не медленно становится жидким после вязкой стадии. Для создания текстуры поверхности зеленый воск можно легко резать и обрабатывать напильником, используя различные пилки для воска, ножи для резьбы, напильники для воска и машинные боры.

Фиолетовый воск: Фиолетовый воск обладает средней твердостью, хорошей эластичностью и мягкостью и подходит для изготовления восковых моделей с более сложной структурой. Температура плавления составляет 225°F (107℃). Когда фиолетовый воск плавится, он сначала становится вязким, а затем превращается в жидкость, и его вязкость меняется во время плавления, становясь более мягкой, что делает его менее способным удерживать тонкие узоры.

Синий воск: Синий воск имеет самую низкую твердость и очень мягок, что позволяет использовать его для изготовления общих восковых моделей с простыми структурами, особенно для работ с круглыми или изогнутыми поверхностями. Синий воск лучше всего вырезать ножом, так как он не образует воскового порошка, как зеленый воск, и не отслаивается, как фиолетовый воск. Синий воск плавится при температуре 220°F (104℃), но не превращается в текучую жидкость; он сохраняет определенную вязкость. Синий воск очень удобен для копирования поверхностных узоров мастер-моделей, но он не подходит для создания очень тонких узоров и не предназначен для обработки гибким валом.

(2) Классификация по форме и использованию.

По форме восковые материалы бывают блочные, листовые, трубчатые, полосовые и линейные; для облегчения производства, экономии времени обработки и сокращения потерь воскового материала существуют также различные восковые материалы предварительной формы или восковые аксессуары, такие как воск для колец, воск для браслетов, воск для инкрустации, воск для когтей и другие вспомогательные восковые материалы для придания формы. Формы, характеристики и применение различных восковых материалов приведены в таблице 2-1.

Таблица 2-1 Часто используемые восковые материалы для ручной резьбы

| Категория воскового материала | Форма | Характеристики | Диапазон применения |

|---|---|---|---|

| Твердый воск (восковые кирпичи, восковые листы и т.д.) |

|

Высокая твердость, отличные характеристики обработки, очень подходит для резьбы | Восковые модели для вырезания украшений, орнаментов и поделок |

| Мягкий воск |

|

Низкая твердость, легко гнется и деформируется, может быть свободно сформирован | Биомиметические аксессуары с линейными рисунками, такими как листья растений, лианы и текстуры крыльев насекомых |

| Кольцо восковое |

|

Дизайн колец включает в себя чистые круглые и U-образные платформы, как сплошные, так и полые, что позволяет экономить время обработки. | Изготовление мужских и женских колец |

| Браслет из воска |

|

Можно использовать для изготовления круглых, овальных и квадратных браслетов, что экономит время обработки. | Изготовление браслетов |

| Воск для инкрустации |

|

Форма и размер соответствуют стандартам, хорошая прочность, нелегко сломать | Стандартная инкрустация драгоценными камнями |

| Воск для когтей |

|

Обладает хорошей эластичностью, может сгибаться, не легко ломается | Установка когтей и линейная форма |

2. Общие инструменты для ручной резьбы по воску

Компас, штангенциркуль, треугольная линейка, лучковая пила, специализированное восковое полотно, небольшой токарный станок, патрон, треугольные боры (самодельные), плоское зубило, скальпель, круглый напильник (большой, средний, маленький), плоский напильник (большой, средний, маленький), электрический паяльник, напильник из бамбукового листа, гибкий вал, боры для сверл, шариковые боры, боры для зубов, зонтичные боры, большие полировочные боры, волновые боры, щетка для волос, наждачная бумага, рубанок для колец, внутренний штангенциркуль и др.

3. Основной процесс ручной резьбы по воску

Основной процесс изготовления восковой формы для ручной резьбы заключается в следующем.

Обзор списка материалов → Вырезание грубых заготовок → Формирование мелких деталей → Выдолбить спинку в клетку → Открыть позицию настройки → Модифицированная восковая модель

3.1 Просмотр списка материалов

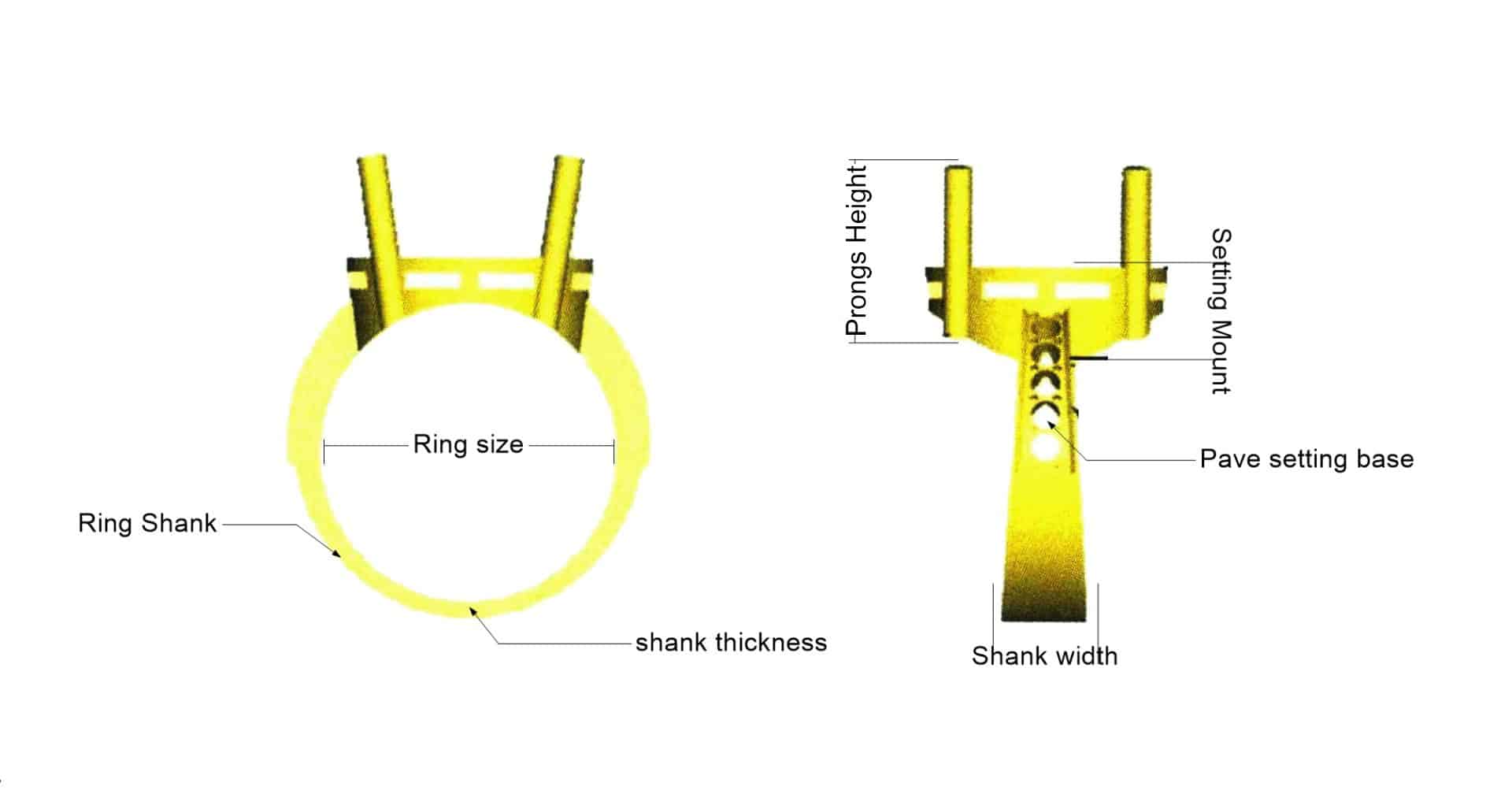

Изучите список материалов Когда производственный персонал получает заказ, он должен сначала понять требования клиента, основанные на заказе, такие как размер, размер драгоценных камней и указанный вес воска. Поэтому важно понимать конкретные значения следующих терминов.

(1) Размер кольца. Внутренний диаметр кольца, обычно измеряемый в американских и гонконгских размерах, должен быть измерен с помощью прибора для измерения размеров колец.

(2) Ширина. Означает ширину кольца в самой нижней точке.

(3) Толщина хвостовика. Означает толщину кольца в самой нижней точке.

(4) Высота кромки. Означает вертикальную высоту края головки кольца.

(5) Боковая высота. Означает общую высоту сбоку от установочных креплений, которую необходимо измерить штангенциркулем.

(6) Толщина гладкой части. Относится к толщине области вокруг закрепки без инкрустированных камней. Измеряется внутренним штангенциркулем, обычно принимается равной 0,6-0,7 мм, если у заказчика нет особых требований.

(7) Толщина штифта. Относится к толщине места инкрустации камней, которая должна быть измерена внутренним штангенциркулем. Если клиент не указал требования, можно принять значение 1 ~ 1,2 мм.

(8) Толщина края инкрустации камня. Относится к толщине вокруг места инкрустации камня в оправу, которая может составлять 1,1-1,3 мм.

Расположение вышеуказанных терминов см. на рис. 2-1.

(9) Размер драгоценного камня. Обозначает размеры драгоценного камня. В некоторых заказах камни прилагаются, и оправа может быть изготовлена в соответствии с реальным размером; если в заказе нет камней, размер драгоценного камня должен быть определен в соответствии с кодом.

(10) Вес воска. Это относится к качеству воскового изделия после ручной резьбы, что позволяет контролировать качество серебряной формы и заготовки.

В обычных условиях соотношение воска и металла следующее:

воск : серебро = 1 : 10;

Воск : чистое золото = 1 : 20;

Воск : 18KY = 1 : 15;

воск : 18 кВт = 1 : 15,5;

воск : 14 кВт = 1 : 14,5;

воск : 14KY = 1 : 14;

воск : 10 кВт = 1 : 10,5;

воск : 10KY= 1:10

(KY относится к сплаву желтого золота, KW относится к сплаву белого золота, например, 14 KY относится к сплаву желтого золота 14 К, 18 KW относится к сплаву белого золота 18 К).

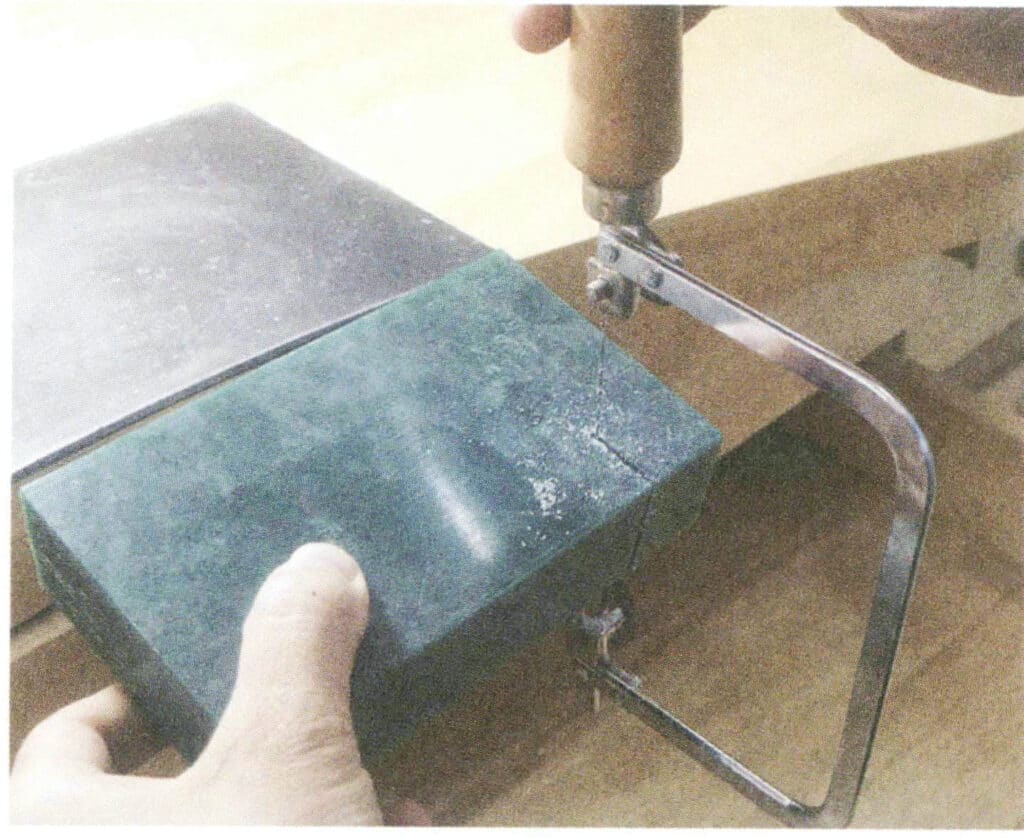

Выберите подходящий восковой материал для заготовки, исходя из указанных выше размеров. Общий размер воскового материала должен быть больше общего размера заготовки. Для обычных заготовок общий размер можно измерить непосредственно по чертежу с помощью штангенциркуля или компаса, немного увеличить его, исходя из простоты и формы чертежа, затем отметить линию на восковом материале и вырезать по отмеченной линии соответствующими инструментами. Различные восковые материалы имеют разные методы резки: при резке кирпичей из твердого воска можно использовать пилу по дереву или металлу; для небольших профилей из твердого воска можно использовать лучковую пилу с пильными дисками для воска; при резке мягкого воска, из-за его мягкой текстуры и высокой липкости, он легко прилипает к пильному диску при использовании пильного диска, поэтому для резки удобнее использовать ножевой диск.

Меры предосторожности следующие.

(1) При резке твердого воска, если скорость резки слишком высока, тепло не успевает рассеиваться, в результате чего стружка воска слипается и прилипает к пильному диску, затрудняя резку и даже ломая пильный диск. Поэтому при резке обращайте внимание на силу и скорость, а не гонитесь только за скоростью.

(2) Из-за низкой твердости мягкого воска его очень легко деформировать при резке. Поэтому при резке лучше всего класть мягкий воск на плоскую подставку. Лучше закончить резку воскового материала перед изготовлением шаблонов для мягкого воска с узорами. Кроме того, используемые инструменты должны быть острыми, а угол между лезвием и поверхностью воскового изделия должен быть минимальным, чтобы предотвратить разрывы или смятие воскового материала в процессе резки.

(3) Поскольку в процессе обработки восковой материал будет расходоваться в определенном количестве, а также для учета усадки отливки, необходимо оставлять достаточный припуск при резке, обычно около 15% готового изделия. Кроме того, обратите внимание, что при парном изготовлении колец, кулонов и серег размеры креплений различаются; как правило, кольца и кулоны на 0,3 мм больше, чем серьги.

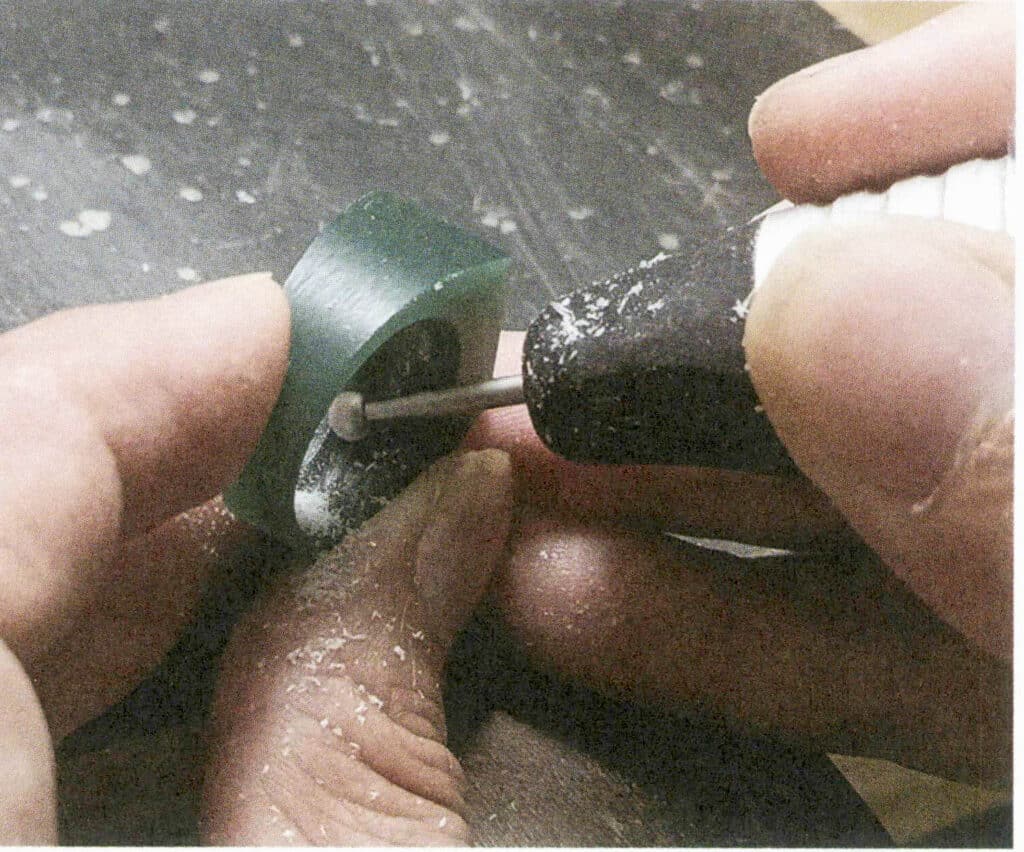

3.2 Вырезание черновых заготовок

С помощью компаса и треугольника нарисуйте на материале основные линии, включая внутренние и внешние контуры. С помощью толстого пильного диска отпилите лишние части по нарисованным линиям, установите токарные боры на гибкий вал для предварительной обработки и создайте грубый контур. Затем переключитесь на зубчатый бор, чтобы сгладить глубокие следы и заусенцы, оставленные лезвием. Наконец, удалите следы, оставленные зубчатым бором, с помощью напильника, чтобы сделать поверхность гладкой.

Если в процессе обработки на воске аккуратно появляются следы отсутствия краев или углов, воспользуйтесь электрическим паяльником, смоченным в воске, чтобы заполнить пробелы. При добавлении воска обращайте внимание на температуру паяльника, так как он не должен оставаться в одном положении слишком долго.

3.3 Формирование мелких деталей

На основе черновой заготовки дорабатывают черновую заготовку, чтобы сделать всю восковую модель более тонкой, более красивой и более соответствующей требованиям дизайна, формируя мелкие детали.

Сначала с помощью компаса определяют размеры каждой части восковой модели и проводят вспомогательные линии. Затем по вспомогательным линиям с помощью токарных боров удаляют излишки воска, а с помощью зубчатых боров сглаживают неровности, оставленные предыдущим процессом. В зависимости от восковой модели вы также можете непосредственно использовать плоские части напильников разного размера для сглаживания поверхности или внешнего края восковой модели. Используйте различные шпатели, чтобы сгладить углы или выступающие части восковой модели, и доработайте их скальпелем. Используйте различные гладкие пилочки, чтобы сгладить всю восковую модель. Напильник из листьев бамбука имеет самую тонкую текстуру, поэтому он используется на заключительном этапе, что позволяет добиться лучшего эффекта для восковой модели после этого процесса.

При изготовлении учтите, что восковая модель должна быть больше своего рисунка примерно на 3%, с запасом на потери при литье и усадку при отливке.

3.4 Выдолбленная спинка в клетку

Цель выемки - уменьшить вес заготовки. Установите шариковые и дисковые боры на гибкий вал и удалите с помощью шариковых боров излишки воскового материала с нижней части установочных креплений или внутренней окружности хвостовика кольца. Как правило, толщина основания для установки штифта составляет 1,1 мм; для установки полированного металла и ободка - 0,7 мм; для установки полного ободка и канала - 1,6 мм. Затем с помощью боров, сверл, ножа и т. д. подрежьте рамку в нижней части восковой модели. Во время процесса обрезки часто используйте штангенциркуль для измерения размеров в положении полированного металла (имеются в виду гладкие участки поверхности металлической заготовки ювелирного изделия, за исключением края закрепки, цветочных украшений, хвостовика кольца и т. д.), в положении закрепки штифта, в положении закрепки канала и т. д., чтобы избежать отклонений.

3.5 Открыть положение настройки

В зависимости от размера и габаритов драгоценного камня, откройте место для закрепления камня в соответствии с методом закрепления. Для закрепки канала или полного ободка выберите подходящее сверло, исходя из формы и размера драгоценного камня, просверлите отверстия в указанных местах, а затем используйте для обрезки зубчатый бор, маленький напильник, нож и т. д. Зубчатый боры также можно использовать для непосредственного открытия камня.

3.6 Модифицированная модель воска

Модифицированная восковая модель - это корректировка некоторых деталей, возникающих в процессе резьбы по воску, чтобы изготовленная восковая модель в большей степени соответствовала требованиям заказа (заготовки). При модификации восковой модели необходимо обратить внимание на следующие моменты.

(1) Качество пробы воска. Вес воска регулируется в соответствии с требованиями заказа к качеству ювелирного изделия, так как качество используемого металла можно определить, рассчитав отношение воска к массе различных металлов. Метод контроля качества восковых проб заключается в основном в увеличении или уменьшении веса воска путем модификации восковой основы.

(2) Размеры каждой детали. Все размеры должны соответствовать данным чертежей заказа; если размеры отсутствуют, для их определения можно использовать общие размеры.

(3) Необходимо согласовать соотношение между качеством и размером.

4. Процесс ручной резьбы по воску типичных ювелирных изделий

4.1 Процесс резьбы по воску массивных золотых колец

Для изготовления массивных золотых колец в основном используется неглубокий рельеф, а основной технологический процесс выглядит следующим образом.

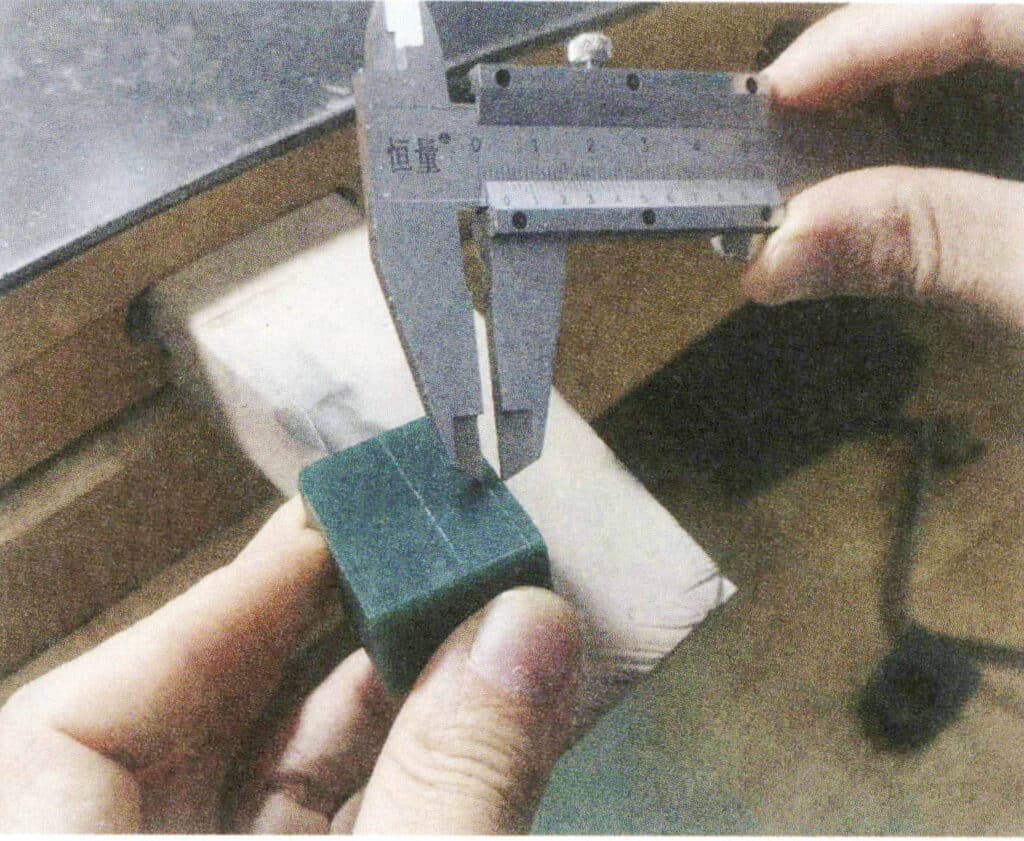

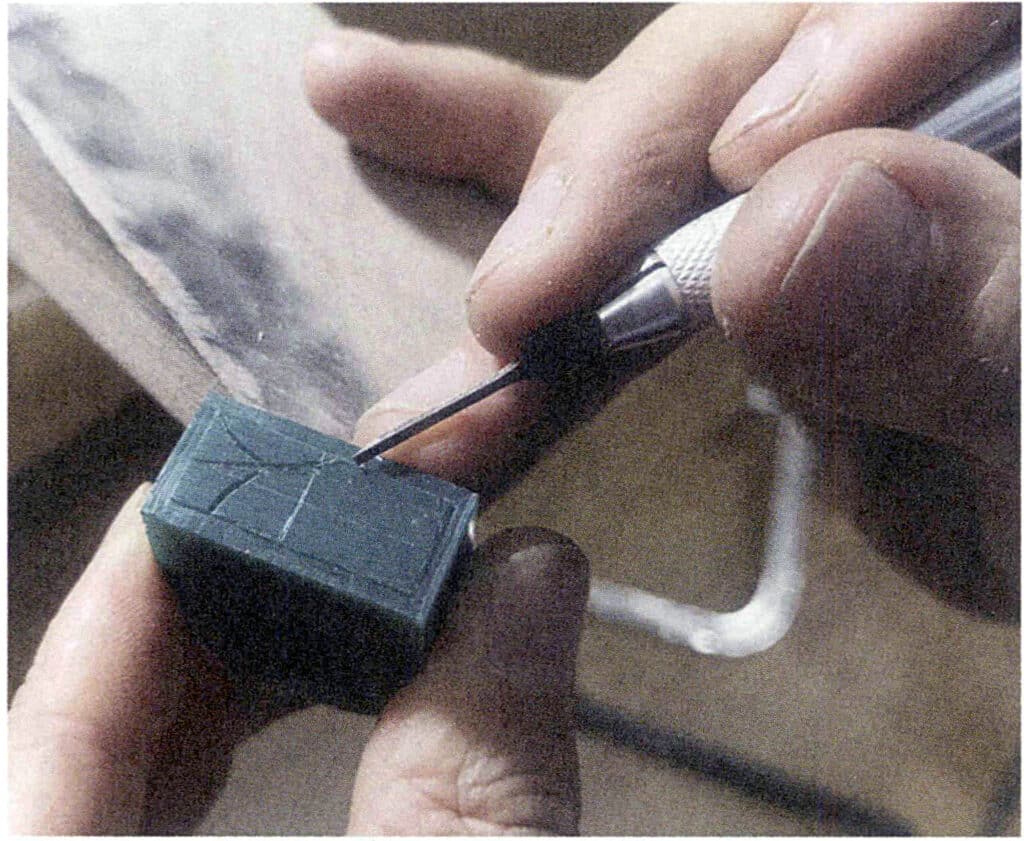

(1) В соответствии со спецификацией и размерами детали измерьте размеры штангенциркулем, начертите линии и с помощью ножовки вырежьте необходимый восковой блок (рис. 2-2).

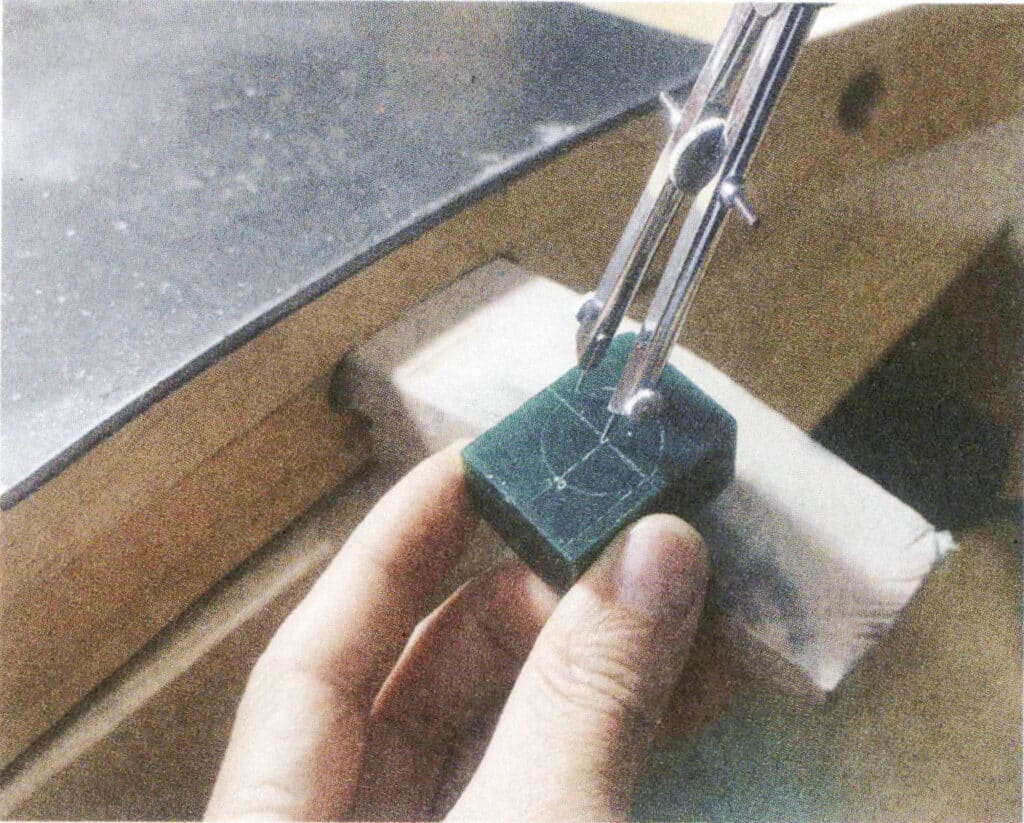

(2) Положите распиленный восковой блок на напильник, чтобы сгладить его, создав три прямоугольные грани, где вид спереди и вид сверху находятся под прямым углом, вид спереди и вид сбоку (слева или справа) находятся под прямым углом, а вид сверху и вид сбоку находятся под прямым углом (рис. 2-3).

Рисунок 2-2 Распиливание воска

Рисунок 2-3 Восковой блок

(3) После того как три прямоугольные грани отполированы, с помощью штангенциркуля проведите центральную вертикальную линию (включая верхнюю и заднюю части) и горизонтальную линию высоты основания кольца вдоль кромки прямого угла (рис. 2-4).

(4) Используя компас с горизонтальной линией основания кольца и центральной вертикальной фокусной точкой в качестве отправной точки, и с радиусом стрелки дюйма в точке на вертикальной линии в качестве центра, проведите дуговую линию стрелки дюйма (включая заднюю часть, Рисунок 2-5).

Рисунок 2-4 Рисуем базовую линию.

Рисунок 2-5 Линия обработки чертежей

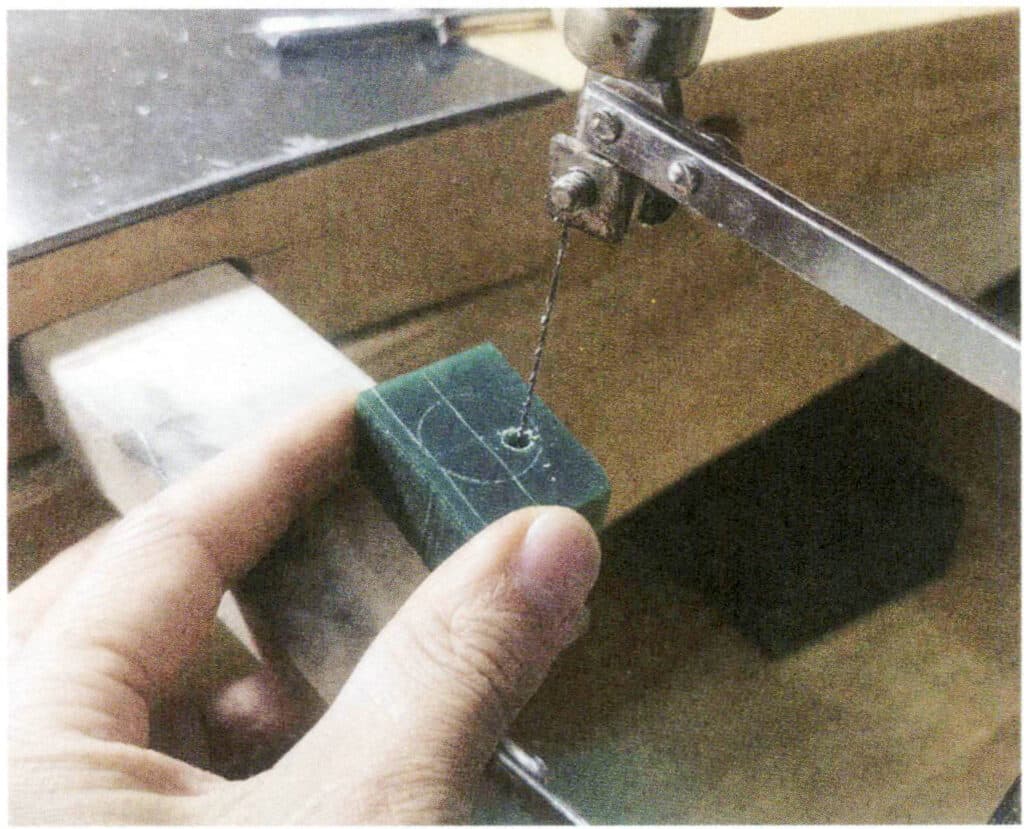

(5) Просверлите небольшое отверстие с внутренней стороны дуги, пропустите через него пильный диск и с помощью торцовочной пилы вырежьте отверстие размером с ладонь вдоль внутренней линии дуги (рис. 2-6).

(6) С помощью боров для воскотопки подровняйте внутренний круговой край, а затем с помощью трубки Wax Ring Stick Reamer Tube Sizer соскоблите показания шкалы ручного размера, сделав обе стороны одинакового размера (рис. 2-7).

Рисунок 2-6 Отверстие для пилы

Рисунок 2-7 Вращающееся отверстие для скребка

(7) С помощью боров для гибкого вала придайте кольцу внешнюю форму, напильником сделайте левый и правый края симметричными и сгладьте нижний край (рис. 2-8).

(8) С помощью штангенциркуля проведите центральную линию на боковой стороне, определите ширину основания и нижнего края кольца и сшейте два боковых края с помощью бородки швейной машины. Если мужское кольцо имеет двойные косые прямые края, положите его на напильник, чтобы отшлифовать до диагональной, симметричной формы. Следите за сохранением общей формы кольца и с помощью маленького воскового напильника подправьте ее, чтобы все четыре стороны были аккуратными и симметричными.

(9) С помощью иглы для патрона нарисуйте узор (буквы, фигуры или рисунки) на основании кольца (лицевая сторона кольца), затем диагональным ножом или ножом среднего размера вырежьте внутреннюю линию границы, выгравируйте буквы и очертите внешнюю линию границы (рис. 2-9). С помощью бокового ножа выдолбите промежутки между рамкой и краями букв (фигурные края), а затем используйте нож с плоским дном для отделки нижней части.

Рисунок 2-8 Восстановление формы

Рисунок 2-9 Резной узор

(10) Наблюдайте за лицевой стороной кольца с расстояния, подправляйте ножом символы и формы, тщательно дорабатывайте их, чтобы слои воскового изделия были четкими, изображение - живым и ярким, с плавными изгибами и тонкими округлыми линиями.

(11) Убедившись в общей точности кольца, используйте боры, чтобы выдолбить воск от внутреннего дна до основания кольца (рис. 2-10). Оставьте край стенки 1 мм, а остальную толщину - 0,5 ~ 0,8 мм, обеспечивая равномерную толщину стенки, избегая слишком тонкой и вызывающей перфорацию или слишком толстой и увеличивающей вес.

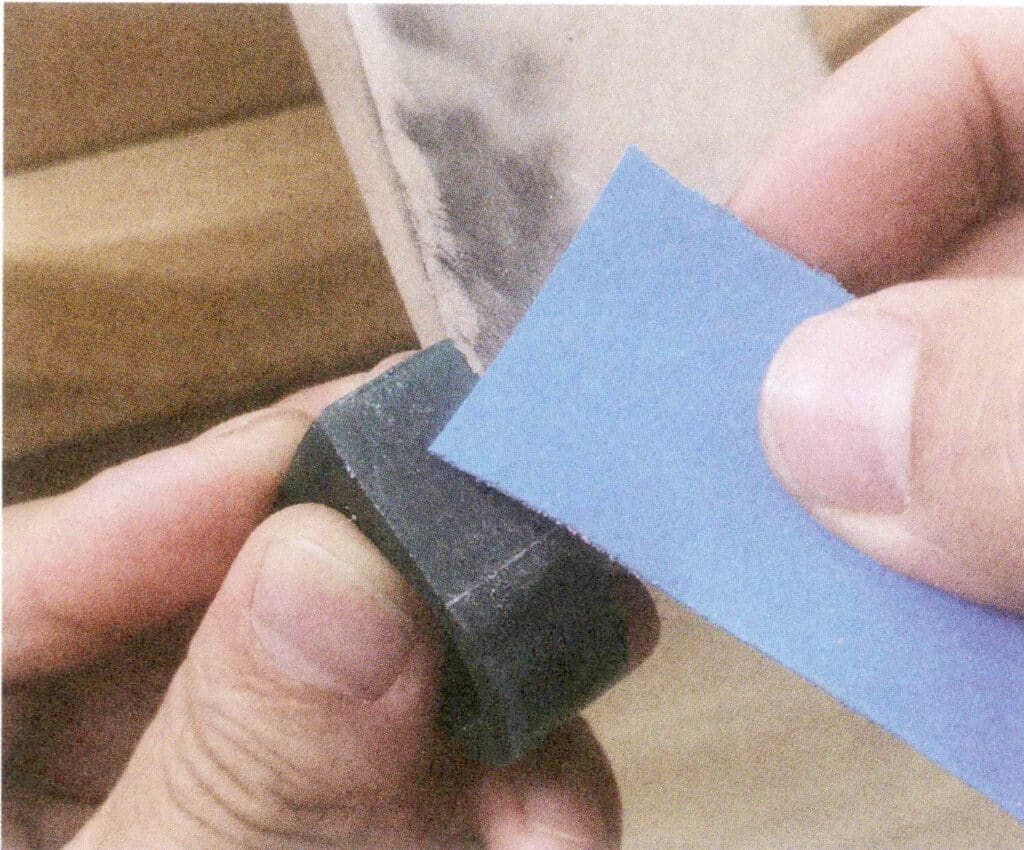

(12) С помощью разделочного ножа соскоблите поверхностные царапины, затем используйте наждачную бумагу 400#-600 # для грубой шлифовки, а затем наждачную бумагу 800# ~ 1200# для тонкой шлифовки (рис. 2-11).

(13) Протрите восковые части каустической содой или белым газом.

Рисунок 2-10 Выемка

Рисунок 2-11 Полировка наждачной бумагой

4.2 Процесс резьбы по воску для золотых подвесок

В кулонах часто используется техника полукруглой резьбы, которая представляет собой сочетание круглой и рельефной резьбы. Основной технологический процесс выглядит следующим образом.

(1) Вырежьте кусок воска, подходящий по размеру и толщине к дизайну (немного больше, чем размеры, указанные на рисунке), и разгладьте его, чтобы скопировать лицевую сторону дизайна.

(2) Скопируйте рисунок на восковую поверхность.

(3) С помощью ножовки проведите по контурной линии и выпилите форму.

(4) Вырежьте контур ножом или прострочите его с помощью боров швейной машины, а затем доработайте форму напильником.

(5) Для зачистки уровней высоты в соответствии с требованиями к толщине используется боры с гибким валом или плоский нож.

(6) С помощью ножа вырежьте грубую форму основной и дополнительной деталей (Рисунок 2-12).

(7) Обратите внимание на общую форму восковой модели, внесите коррективы в локальные участки, а затем доработайте ее до тонкой заготовки (рис. 2-13).

Рисунок 2-12 Форма для грубой резьбы

Рисунок 2-13 Обрезка черновой заготовки

(8) Сузьте линию нижнего края корпуса (Рисунок 2-14).

(9) Выдолбите дно, оставив толщину 1 мм, чтобы обеспечить равномерную толщину по всей поверхности.

(10) С помощью скальпеля создайте слой (узор) на месте "бокового края" и создайте плоское окно (рис. 2-15), где нет узора.

(11) Используйте разделочный нож для удаления поверхностных царапин, затем используйте наждачную бумагу 400#-600# для грубой шлифовки, и, наконец, используйте наждачную бумагу 800#-1200 # для тонкой шлифовки.

(12) Протрите восковые части каустической содой или белым газом.

Рисунок 2-14 Ремонт "захвата края

Рисунок 2-15 открывает слой

4.3 Процесс резьбы по воску для ожерелий

В колье в основном используется техника пустотелой резьбы, относящаяся к односторонней неглубокой резьбе, использующей пустоту для подчеркивания четкости контура узора (рисунка). Основной процесс заключается в следующем.

(1) Используйте восковой лист толщиной 15 ~ 20 мм, чтобы вырезать основную форму.

(2) Разделите соединительные детали левого и правого удлинителей на части и распилите их в порядке возрастания размера.

(3) Вторая половина цепи может выбрать наименьший участок и быть скопирована с помощью методов литья.

(4) Обработайте каждую деталь отдельно После разделения цепочки на необходимое количество деталей.

(5) Просверлите небольшое отверстие в месте расположения узора (рисунка) и с помощью тонкой пилы прорежьте его вдоль декоративного края.

(6) Вырезайте слои от самой высокой точки основного тела до самой нижней в форме дуги.

(7) На основном корпусе выгравированы круговые линии, причем по краям линии приостанавливаются, создавая трехмерный эффект.

(8) Ожерелье непрерывное, основная высота постепенно сглаживается.

(9) Используйте разделочный нож, чтобы соскоблить поверхностные царапины, затем используйте наждачную бумагу 400#-600# для грубой шлифовки, а затем наждачную бумагу 800#-1200# для тонкой шлифовки.

(10) Протрите вощеные части каустической содой или белым газом.

Вырезанная вручную восковая модель Видео

Раздел III Механический ювелирный мастер Процесс изготовления формы

В последние годы в ювелирной промышленности все больше внимания уделяется внедрению высокотехнологичных технологий. Например, обработка на станках с ЧПУ и быстрое прототипирование позволили достичь механизации ювелирной обработки, перестав полагаться исключительно на ручные операции. Кроме того, ювелирные мастер-формы для обработки ювелирных изделий имеют такие преимущества, как высокая симметрия, точные размеры, более низкая стоимость и экономия времени.

Механический процесс изготовления ювелирных мастер-форм можно разделить на два типа по способу реализации: укладочный тип и декрементный тип, которые соответствуют технологии быстрого прототипирования и машинной резьбы ювелирных мастер-форм.

1. Принципы технологии быстрого прототипирования

Технология быстрого прототипирования (Rapid Prototyping, RP) - это высокотехнологичная инновация, разработанная в 1990-х годах. С момента появления первого коммерческого формовочного станка в 1988 году технология RP стала быстро продвигаться и применяться в деятельности по разработке новых продуктов на производственных предприятиях в развитых странах, значительно сокращая цикл НИОКР новых продуктов, обеспечивая время выхода новых продуктов на рынок и увеличивая процент успеха разработки новых продуктов, тем самым эффективно повышая конкурентоспособность продуктов на рынке и способность предприятий быстро реагировать на изменения рынка. Эта революционная новая технология также привлекла большое внимание и внимание компаний, занимающихся обработкой ювелирных изделий, и быстро нашла применение и продвижение в отрасли.

1.1 Принципы технологии быстрого прототипирования

Технология быстрого прототипирования - это новая технология производства, разработанная на основе автоматизированного проектирования, автоматизированного производства, компьютерного числового управления, лазерных технологий и новых материалов. В ее основе лежат принципы дискретизации и укладки, когда CAD-модель детали определенным образом дискретизируется на поддающиеся обработке дискретные поверхности, линии и точки, а затем физическими или химическими средствами укладываются эти дискретные поверхности, сегменты линий и точки, формируя общую форму детали. Конкретный метод включает в себя нарезку трехмерной CAD-модели детали на слои после преобразования формата, получение двухмерных контурных форм сечения каждого слоя. В соответствии с этими контурами лазерный луч избирательно отверждает слои жидкой фоточувствительной смолы, разрезает слои бумаги или металлических листов, спекает слои порошковых материалов, а также избирательно распыляет слои клея или термопластичных материалов с помощью струйного источника, формируя плоские контурные формы каждого сечения, и постепенно складывает их в трехмерную деталь. Технология быстрого прототипирования отличается от традиционных "субтрактивных" методов обработки, при которых из большой заготовки удаляется лишний материал для достижения желаемой формы детали. Вместо этого используется новый "аддитивный" метод обработки, при котором сначала создается слой "чернового тонкого листа" с помощью точек и линий, а затем несколько слоев чернового тонкого листа постепенно укладываются друг на друга, образуя детали сложной формы. Основной принцип технологии быстрого прототипирования - разложение сложной трехмерной обработки на укладку простой двухмерной обработки. Поэтому ее еще называют "многослойным производством".

1.2 Преимущества технологии быстрого прототипирования

В традиционном процессе разработки образцов продукции дизайнерам сначала необходимо сформировать в голове трехмерный образ требований пользователя, а затем преобразовать его в двухмерные инженерные чертежи, которые впоследствии должны быть преобразованы в трехмерные образцы или модели технологами. При необходимости внесения изменений в изделие этот процесс преобразования трехмерных моделей в двухмерные должен повторяться многократно. Таким образом, традиционный процесс проектирования и разработки образцов продукции использует пошаговый подход, что зачастую занимает много времени и увеличивает цикл разработки продукта.

Технология быстрого прототипирования объединяет концепцию параллельного проектирования, решая проблему быстрого и интуитивно понятного анализа и проверки изделий при инженерном проектировании. Она позволяет напрямую генерировать трехмерные твердотельные модели без промежуточных инженерных чертежей и этапов. Таким образом, он обладает следующими очевидными преимуществами.

(1) Значительно сокращает цикл разработки новых продуктов и уменьшает время выхода на рынок.

(2) Снижает затраты на исследования и разработку новых продуктов.

(3) Повышение коэффициента успешности первого запуска новых продуктов.

(4) Поддерживает реализацию синхронного (параллельного) проектирования.

(5) Поддержка технологических инноваций и улучшение дизайна внешнего вида продукции.

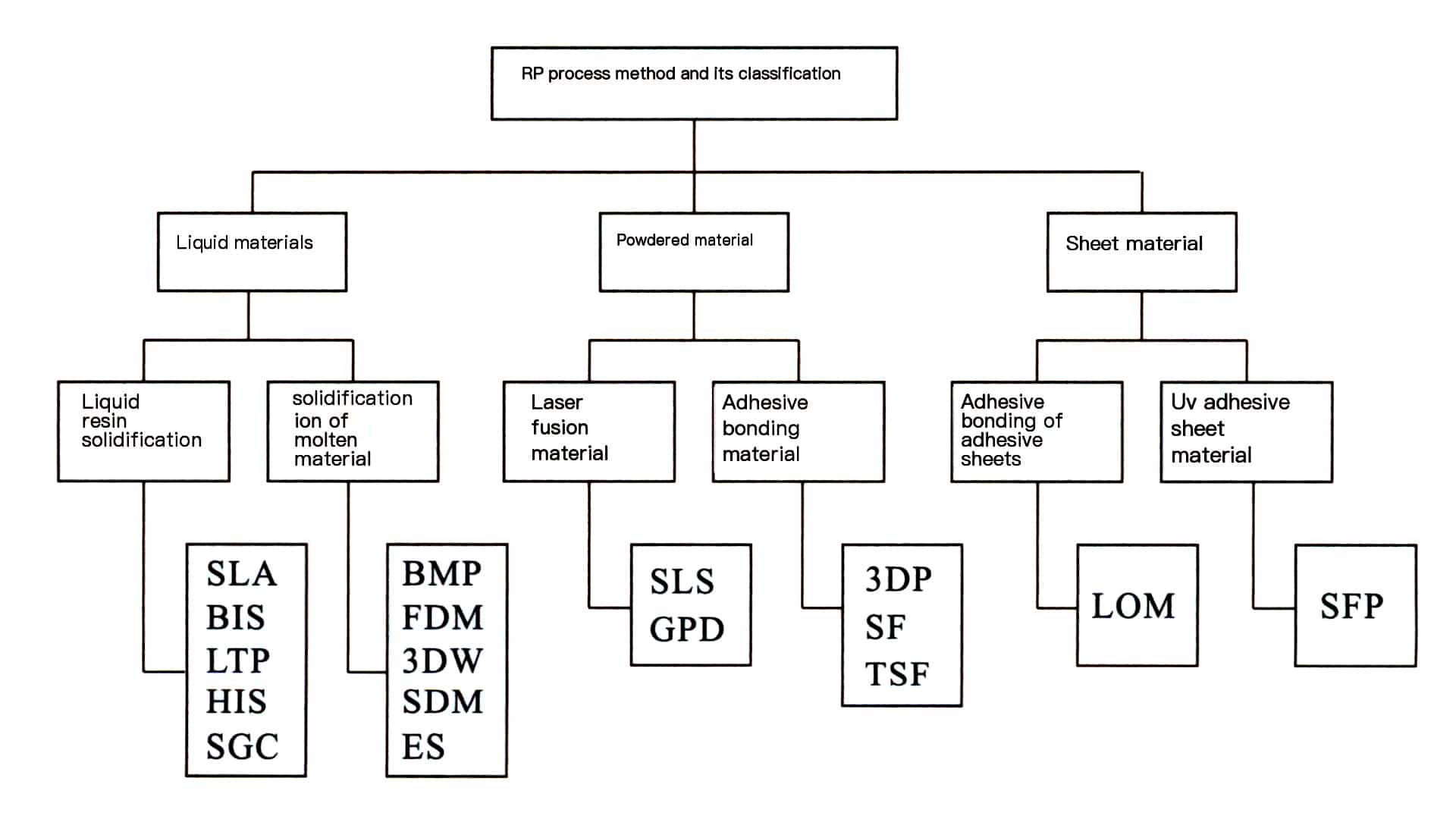

2. Основные методы технологии быстрого прототипирования

С тех пор как в 1988 году компания 3D Systems выпустила в США первый коммерческий станок для быстрого прототипирования SLA, появилось более десятка различных систем формования (рис. 2-16). Типичные методы включают SLA, SLS, LOM и FDM.

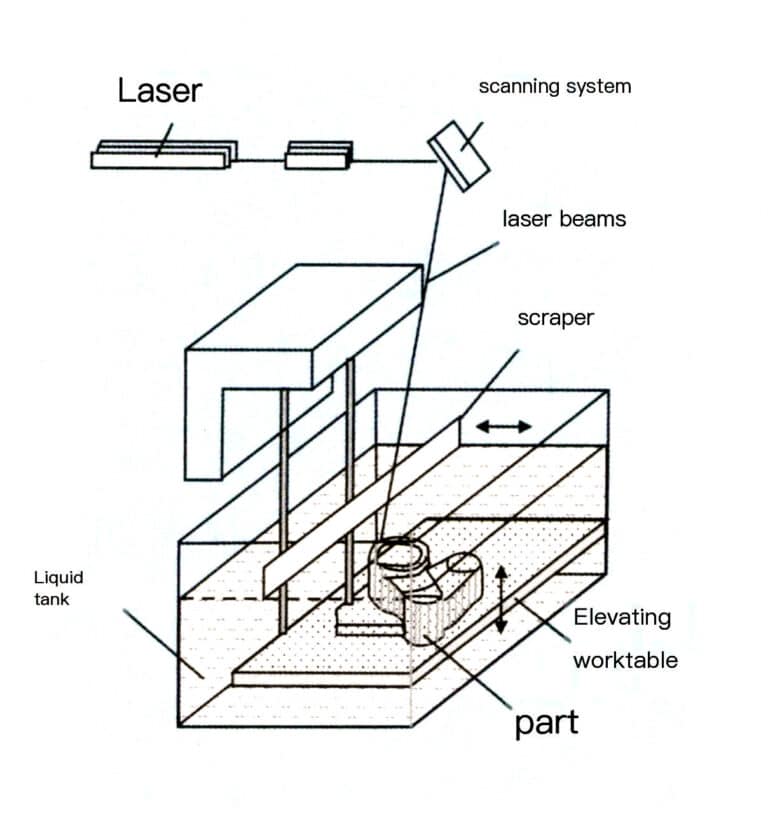

2.1 Формирование с помощью лазерного отверждения (SLA)

При этом методе формования в качестве сырья используется светочувствительная смола. Под управлением компьютера ультрафиолетовый лазер сканирует поверхность жидкой светочувствительной смолы точечно в соответствии с данными поперечного сечения каждого слоя детали, в результате чего смола становится тонким слоем в области сканирования, подвергается реакции фотополимеризации и застывает, образуя тонкий слой детали; после отверждения одного слоя верстак опускается, и на поверхность ранее отвержденной смолы наносится новый слой жидкой смолы для сканирования и отверждения следующего слоя. Новый отвержденный слой прочно сцепляется с предыдущим, и так повторяется до тех пор, пока не будет создан весь прототип детали. Принцип работы метода SLA показан на рисунке 2¬17.

Характеристики метода SLA - высокая точность, хорошее качество поверхности, коэффициент использования материала почти 100%, возможность изготовления деталей особо сложной формы (например, полых деталей) и мелких деталей (например, ювелирных изделий, поделок и т. д.). Недостатки: оборудование относительно дорого, а срок службы лазерной трубки ограничен; типы доступных материалов ограничены, и они должны быть из светочувствительной смолы, которая также загрязняет окружающую среду; необходимо разработать опорные конструкции, чтобы обеспечить надежное позиционирование каждой структурной части прототипа в процессе формовки.

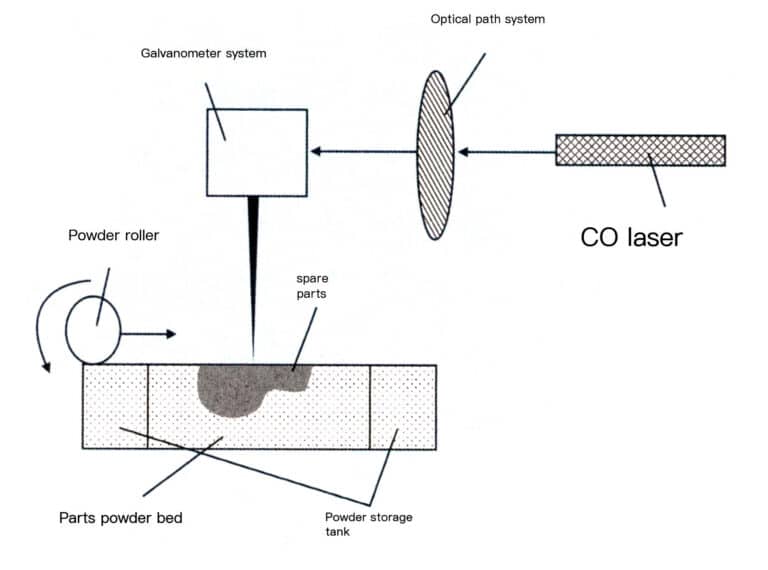

2.2 Селективное лазерное спекание (SLS)

Эта технология очень похожа на SLA, в ней используется лазерный луч для сканирования каждого слоя материала, но лазер в SLS - это CO2 лазера, и формовка с использованием порошкового материала. Во время производства порошок предварительно нагревается до температуры чуть ниже. Лазерный луч контролирует температуру плавления, нагревая порошок, доводя его до температуры спекания, тем самым затвердевая и скрепляя его с предыдущим слоем. В настоящее время для спекания используются в основном такие материалы, как стандартный литейный воск, стандартные инженерные термопласты и т. д. Принцип метода SLS показан на рис. 2-18.

Преимущество метода SLS в том, что он не требует опоры, так как порошок уплотняется. Недостатками являются относительно высокая стоимость оборудования, шероховатая поверхность получаемых деталей, более сложная постобработка, плотность формируемых деталей могла бы быть лучше. Общее время формования аналогично SLA.

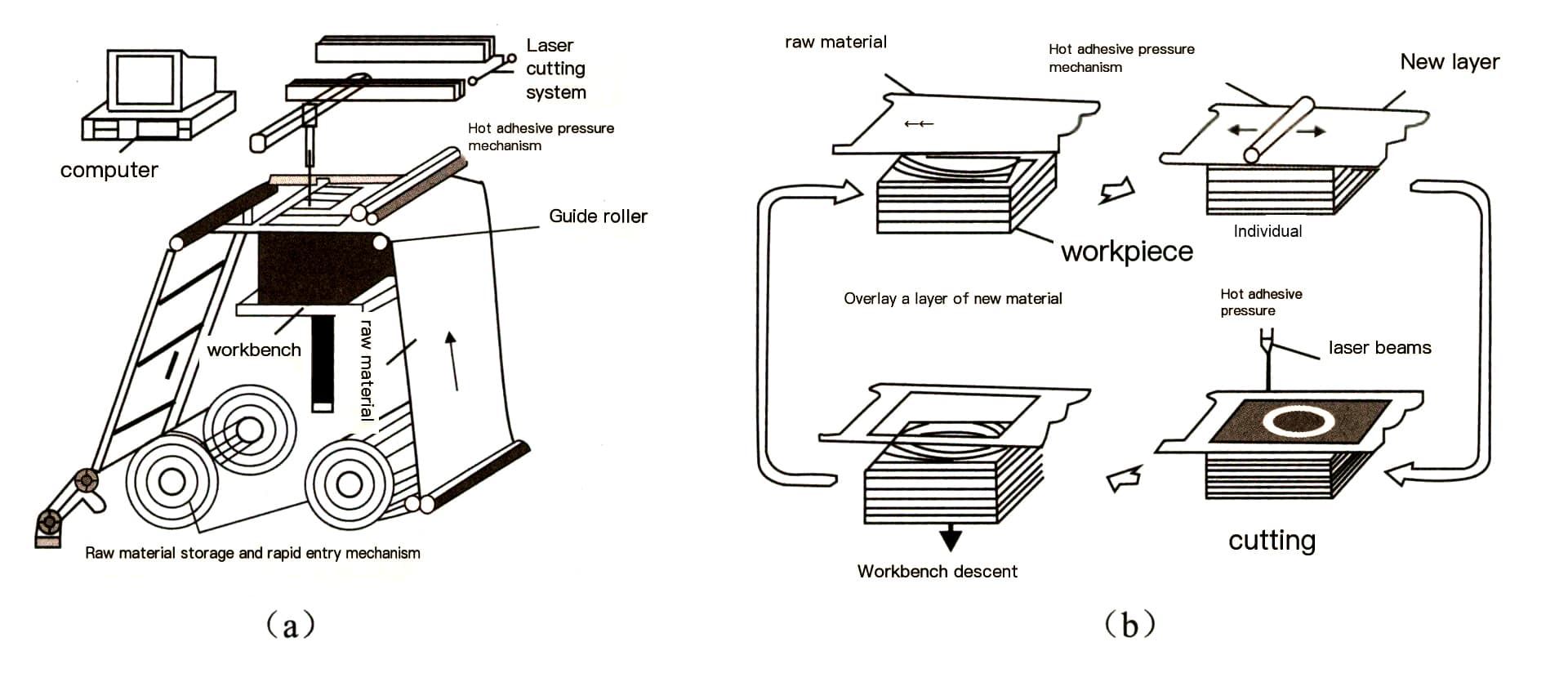

2.3 Производство объектов с лазерным ламинированием (LOM)

Метод формирования LOM режет тонкие материалы (такие как бумага и металлическая фольга) на основе послойной геометрической информации деталей, последовательно соединяя полученные слои в трехмерное целое. Для резки обычно используется лазер определенной мощности; сначала укладывается слой тонкого материала, затем лазер под управлением компьютера вырезает профиль этого слоя, а не входящие в него части разрезаются на фрагменты определенной формы для удаления. После завершения этого слоя укладывается еще один слой тонкого материала, и нагретый вал используется для прессования и полимеризации клея, приклеивая новый слой к уже сформированной форме перед резкой. Эта технология значительно увеличивает скорость формирования модели за счет короткого времени лазерной резки каждого слоя, что делает ее пригодной для изготовления моделей большого размера, в основном используемых для быстрого изготовления прототипов новых изделий, моделей или деревянных форм для литья. Принцип метода LOM показан на рис. 2-19.

Преимуществами метода LOM являются высокая скорость формования, отсутствие необходимости в опорных конструкциях и простота использования. Недостатки: прототип склонен к впитыванию влаги, его необходимо сразу же окрашивать или подвергать другой постобработке; он не может создавать сложные формы и структуры для тонких прототипов.

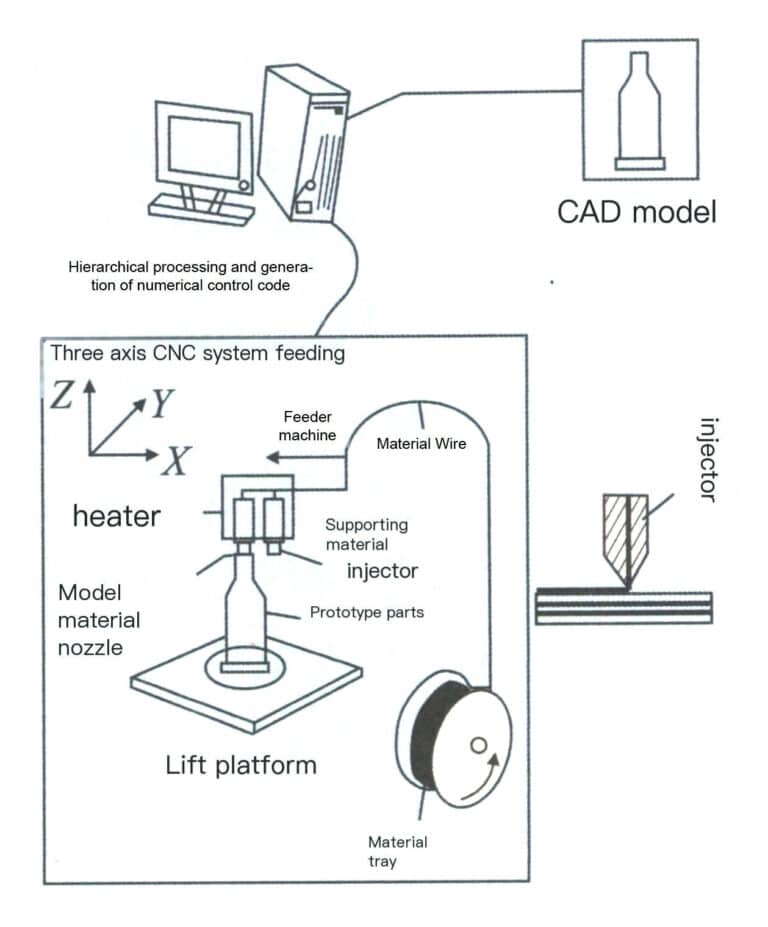

2.4 Моделирование методом плавленого напыления (FDM)

Метод формования с накоплением плавления использует метод укладки плавления для заполнения полурасплавленного материала модели в соответствии с определенной схемой движения. Ключ к технологии FDM лежит в плавящейся укладке формовочного материала. Сопло FDM-оборудования перемещается под управлением компьютера для укладки деталей по мере необходимости, а формовочный материал выдавливается из сопла в полурасплавленном состоянии. Благодаря точному контролю температуры плавления формовочного материала и температуры рабочей среды полурасплавленный формовочный материал, выдавливаемый из сопла, начинает затвердевать сразу же после выхода из сопла. Сопло заполняет тонкие слои поперечных сечений определенной толщины, а затем укладывает трехмерную структуру формуемых деталей в направлении высоты. Принцип формования показан на рис. 2-20.

Модели, изготовленные по технологии FDM, очень близки к реальным материалам по характеристикам и внешнему виду, что дает уникальные преимущества при изготовлении концептуальных моделей и проверке функций изделий с все более широким спектром применения.

Копирайт @ Sobling.Jewelry - Пользовательские ювелирные изделия производителя, OEM и ODM ювелирный завод

3. Основные технологии быстрого прототипирования, используемые в ювелирной промышленности

В ювелирной промышленности технологии быстрого прототипирования в основном включают методы SLA и FDM. Среди них типичным представителем метода SLA является станок автоматизированного проектирования MEIKO, разработанный японской компанией MEIKO, а станок быстрого прототипирования Envision TEC Prefactory, выпущенный немецкой компанией Envision TEC, также основан на аналогичном принципе. Типичным представителем метода FDM является серия восковых принтеров американской компании Solidscape.

3.1 Машина автоматизированного проектирования MEIKO

Разработанный компанией MEIKO станок для автоматизированного проектирования ювелирных изделий имеет определенную историю и высокий уровень использования в ювелирной промышленности. В качестве модельного материала в этой модели используется фоточувствительная смола, ультрафиолетовые лазеры отверждают смолу, формируя прототипы путем послойного сканирования и укладки. Компания выпустила новейшую модель MEIKO LCV-700 (рис. 2-21).

Машина MEIKO обладает следующими преимуществами.

(1) Принимает данные из 3D CAD-проектов (форматы JSD, DXF, STL), интерпретирует данные ЧПУ, созданные программным обеспечением CAM, использует маломощные лазеры для сканирования и укладывает слои после отверждения смолы для быстрого и точного создания физических 3D-объектов.

(2) Используется высокочувствительная, специализированная смола для тонкого моделирования, с низкой вязкостью, без загрязнения и минимальной усадкой.

(3) Прототипы из смолы могут быть непосредственно использованы для создания резиновых форм.

(4) Полностью управляемый компьютер, способный одновременно производить несколько различных моделей. Можно создавать формы, которые трудно выполнить вручную, что значительно снижает количество дефектов, которые могут возникнуть при ручном изготовлении прототипов, и обеспечивает постоянное соответствие модели проектным данным.

(5) Точность может достигать 0,01 мм, высокая стабильность, простота набора и эксплуатации.

(6) Компактное оборудование можно разместить в обычном офисе.

Порядок работы с машиной первого издания MEIKO следующий.

(1) Подготовительные работы перед началом работы.

- Преобразуйте данные 3D CAD-проекта в данные ЧПУ и надежно подключите кабель ЧПУ станка-прототипа к последовательному порту компьютера.

- Проверьте, находится ли уровень смолы в контейнере для смолы на минимальной линии шкалы; если нет, добавьте смолу до средней контрольной линии, уберите капающую смолу и плотно закройте дверь технологической камеры.

(2) Начало.

- Установите главный выключатель принтера в положение ON, подключите питание, и на ЖК-дисплее принтера появится подсказка.

- Откройте дверцу питания лазера в правом нижнем углу и подключите питание лазера; в это время лазер должен подготовиться, примерно 15 ~ 20 минут. Когда на ЖК-дисплее появится надпись "лазер активен", подготовка будет завершена.

- Нажмите кнопку возврата к исходному положению на панели управления принтера; платформа со смолой и лазерная головка вернутся к исходному положению. Когда на ЖК-дисплее появится надпись "Start forming", принтер перейдет в рабочее состояние.

(3) Операция обработки.

- Перенесите данные ЧПУ на принтер через компьютер, предварительно создав опору из смолы.

- Ультрафиолетовый лазер сканирует поверхность жидкой фоточувствительной смолы точечно в соответствии с данными поперечного сечения каждого

- слой заготовки, отверждая тонкий слой смолы в зоне сканирования.

- После отверждения одного слоя верстак опускается, и новый слой жидкой смолы наносится на поверхность ранее отвержденной смолы для следующего слоя сканирования и отверждения.

- Повторяйте этот процесс до тех пор, пока не будет завершен весь прототип заготовки. Обратите внимание, что во время работы нельзя открывать дверь камеры обработки, иначе обработка будет прервана и не сможет быть продолжена.

- По окончании обработки принтер подаст три звуковых сигнала, сигнализирующих об окончании обработки; нажмите кнопку сброса происхождения.

- После того как лазерная головка и платформа вернулись в исходное положение, откройте дверь камеры обработки, чтобы вытащить платформу, положите ее на подготовленную мягкую тканевую прокладку и закройте ее, чтобы предотвратить попадание света.

- Аккуратно соскребите затвердевшую смолу с формы плоским шпателем, стараясь не поцарапать платформу. Эту операцию нельзя выполнять при установленной платформе, чтобы не повредить точность принтера.

- Тщательно очистите платформу от затвердевшей смолы; если она слишком сильно прилипла, используйте спирт для ее очистки и закрепите платформу на стойке платформы.

- С помощью пинцета возьмите соскобленную форму со смолой и поместите ее в стакан, наполненный спиртом, для промывки, стараясь не превысить время промывки.

- Поместите форму с промытой смолой под УФ-лампу на 1-2 часа для вторичного отверждения. Для больших изделий переверните их, чтобы обеспечить более равномерное облучение. После полного отверждения модели из смолы проверьте качество модели; любые дефекты следует устранить до прессования резиновой формы.

(4) Выключение.

- Убедитесь, что лазерная головка и платформа вернулись в исходное положение; в противном случае нажмите кнопку повторного сканирования исходного положения.

- Убедитесь, что дверь камеры обработки закрыта и заблокирована.

- Выключите лазер и главный выключатель питания.

- Установите главный выключатель формовочной машины Jewelry Master в положение OFF, отключите электропитание и выключите выключатель источника бесперебойного питания.

3.2 Германия Envision TEC Perfactory машина быстрого прототипирования

В 2004 году немецкая компания Envision TEC выпустила машину быстрого прототипирования Envision TEC Perfactory (рис. 2¬22). В этой модели используется технология цифровой проекции изображений DLP, а в проекционной системе применен самый современный DMD-чип, содержащий 1,3 миллиона регулярно расположенных чередующихся микрозеркал, каждое из которых размером с 1/5 пряди волос. Каждое микрозеркало настраивается в соответствии с изображением и управляется отдельными микромоторами для регулировки угла, излучая свет для проецирования изображения. Система преобразует информацию о поперечном профиле трехмерной модели в растровое изображение, которое проецируется на смолу через DMD-чип, вызывая ее полимеризацию и формование. В процессе формования можно выбирать различные материалы смолы: красная смола имеет более высокую твердость и подходит для изготовления форм; желтая смола имеет относительно низкую температуру плавления и подходит для прямого литья (формовки).

Машина для быстрого прототипирования Envision TEC Perfactory имеет множество выдающихся преимуществ.

(1) Высокая скорость формования и высокая эффективность. Для формования используется проекционный принцип, поэтому скорость формования не меняется независимо от размера заготовки. По сравнению с другими станками быстрого прототипирования, эта модель требует наименьшего рабочего времени, что особенно заметно при массовом производстве. Например, на 3/i можно одновременно изготовить десять прототипов женских колец.

(2) Высокая точность модели и хорошая обработка поверхности. Разрешение по X/Y достигает 35 мкм, а минимальная толщина слоя составляет 25 мкм.

(3) Низкая стоимость использования: в ней не используются лазеры для отверждения и формования, а вместо них применяются очень дешевые лампы для подсветки. Вся система также не имеет инжекционных деталей, что позволяет избежать распространенных проблем с засорением или повреждением лазерной трубки, характерных для других систем формования, снизить затраты на обслуживание и сэкономить время.

(4) Модель может копировать восковые формы с помощью пресс-формы или непосредственно отливаться в форму.

(5) Машина компактна, имеет низкие требования к окружающей среде, подходит для общих офисных условий, нетоксична и имеет низкое энергопотребление.

3.3 Американские восковые принтеры серии Solidscape

Среди станков быстрого прототипирования, используемых в ювелирной промышленности, серия восковых принтеров, производимых компанией Solidscape в США на основе метода FDM, обладает значительной практичностью и коммерческой ценностью. Ранней моделью был Model Maker II, а с учетом различных усовершенствований, внесенных специально для ювелирной промышленности, последними моделями стали T66 Benchtop II и T612 Benchtop II (рис. 2-23). Усовершенствованная серия T отличается высокой скоростью и качеством, значительно улучшившимися по сравнению с прошлым.

(1) Основная конструкция воскового принтера T66.

Станок для быстрого прототипирования T66 можно разделить на две основные части: программную и аппаратную. Программная часть включает в себя программу Quick Slice, которая задает оператору слои данных, нарезая трехмерную компьютерную модель по мере необходимости. После обработки он генерирует управляющие файлы устройства на основе заданных параметров материала и траектории, которые через интерфейс управляют аппаратной системой. Аппаратная часть устройства состоит в основном из трех основных систем: (1) Система трехкоординатного числового управления включает в себя систему рабочих платформ, перемещающихся по координате z, и систему сопел в направлениях x-y. (2) Система подачи материала для формования состоит из двух систем, управляемых данными, которые контролируют модельный материал и материал поддержки, соответственно, подавая материалы в соответствии с параметрами данных, определенными в процессе обработки программного обеспечения, формируя слои заполнения с определенным расходом и скоростью. (3) Система контроля температуры, которая контролирует температуру плавления материалов и температуру рабочей среды, обычно поддерживает температуру формовочных материалов примерно на i℃ выше температуры застывания, а температуру рабочей среды на уровне 16-27℃.

(2) Характеристика процесса формования на машине для впрыска воска T66.

Прототипы, изготовленные с помощью T66, используют ювелирный воск в качестве материала, который может быть непосредственно использован для литья по выплавляемым моделям. Изготовленные прототипы, как правило, имеют хорошую гладкость поверхности и высокую точность размеров. Опоры не нужны, так как программное обеспечение Model works, поставляемое с T66, автоматически рассчитывает положение опор, создавая их в процессе формовки. Подставки оборачиваются вокруг модели, а по окончании формовки расплавленный воск растворяет подставки, в результате чего получается ювелирная восковая модель. Таким образом, по характеристикам материала и внешнему виду она очень близка к реальному изделию. Он обладает уникальными преимуществами при изготовлении концептуальных моделей и проверке функций изделия, что расширяет сферу его применения. Однако у машины есть и области, требующие улучшения, например, скорость производства относительно ниже, чем у SLA-методов, сопло склонно к засорению и повреждению, а также высокие затраты на обслуживание.

(3) Процесс работы машины для распыления воска T66 с ювелирными мастер-формами.

- Используйте программное обеспечение для проектирования ювелирных изделий CAD, чтобы создать трехмерную графику украшения.

- Преобразуйте графический файл в формат STL, который можно обрабатывать в программах быстрого прототипирования.

- Программное обеспечение для обработки данных быстрого прототипирования наслаивает модель (вырезая поперечные сечения по каждой контурной линии). (4) Обработайте каждое поперечное сечение, чтобы определить области и формы, нуждающиеся в опорах, и сформируйте опоры.

- Заполните каждое сечение с соответствующими параметрами, чтобы создать тонкий слой определенной толщины под движением сопла.

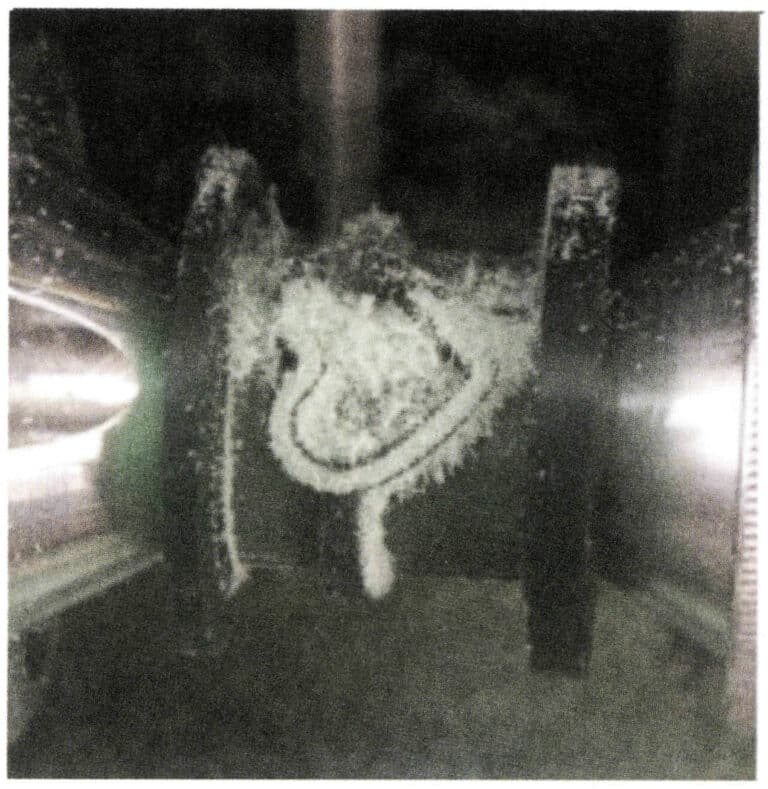

- Передайте обработанные данные о движении устройства на станок для напыления воска, чтобы начать процесс быстрого прототипирования. В качестве материала для моделирования в машине для напыления воска используется ювелирный воск, как правило, двух видов: красный воск с низкой температурой плавления используется для внешних опор, зеленый воск с более высокой температурой плавления используется для формирования модели. Каждый раз, когда сопло сканирует, оно наносит слой воска, а затем соседний скребок перемещается, чтобы выровнять верхнюю поверхность модели, обеспечивая постоянную высоту каждого слоя. Чем меньше толщина каждого слоя, тем выше точность поверхности, но это занимает больше времени, что снижает эффективность; чем больше толщина каждого слоя, тем выше скорость, но на поверхности могут появиться ступеньки, что влияет на точность и гладкость поверхности.

- Когда вся модель будет обработана, снимите восковую заготовку и поместите ее в нагревательную камеру для запекания, температура которой выше температуры плавления красного воска, но ниже температуры плавления зеленого воска, в результате чего красный воск расплавится, а зеленый останется неизменным. Модель с расплавленным красным воском затем очищается в специальном моющем растворе, чтобы удалить остатки красного воска, и после продувки насухо получается цельная зеленая восковая деталь, которая может быть непосредственно использована для литья по выплавляемым моделям.

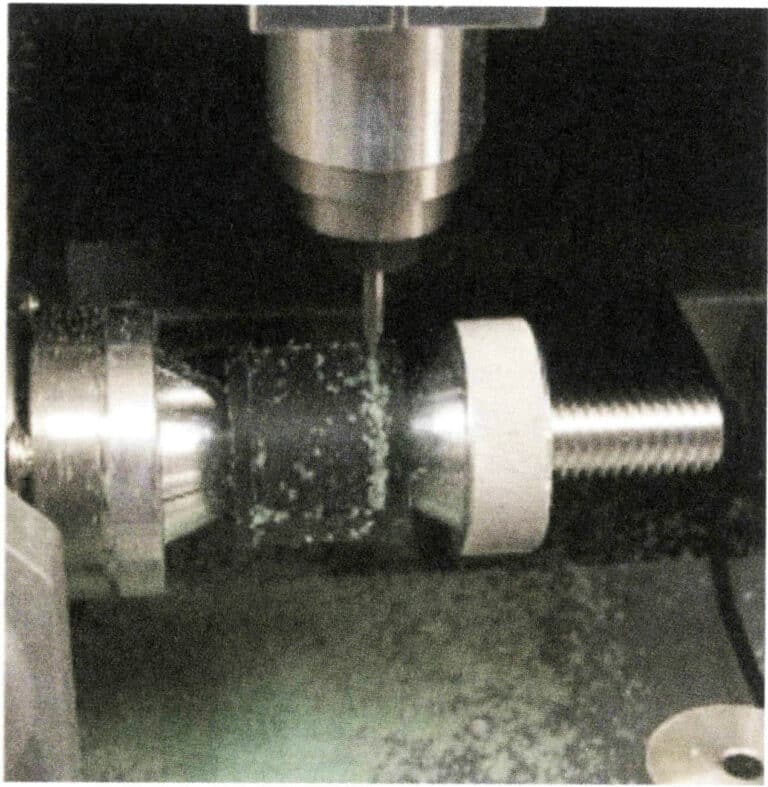

4. Резьба с ЧПУ Оригинальный процесс

Процесс гравировки с ЧПУ включает в себя использование машинного оборудования для вырезания материалов и удаления ненужных частей для получения ювелирной формы мастера. В этом процессе в основном используются небольшие гравировальные станки с ЧПУ, которые могут обрабатывать смолу, пластик, восковые материалы и непосредственно металлические материалы. Они умеют обрабатывать нерегулярные структуры и могут создавать сложные трехмерные профили и текстуры. Гравировальные станки с ЧПУ, используемые для формовки ювелирных изделий, невелики: типичными моделями являются Beijing Jingdiao Carver300, французский Gabar IS200 и японский ювелирный гравировальный станок Roland Jwx-10. Гравировальные станки обычно распознают различные форматы данных программного обеспечения CAD, такие как распространенные Solidworks, Teehgem, ArtCam, JCAD3 или Jewel CAD. Однако из-за особого характера инструментов, используемых в ювелирной резке и формообразующей гравировке, угол и скорость подачи регулируются довольно слабо, и использование программного обеспечения Type3 позволяет добиться более высокой точности обработки.

4.1 Оригинальный процесс резьбы с ЧПУ

В зависимости от конструктивных особенностей различных украшений, механическую гравировку можно разделить на два типа: плоская и ротационная гравировка.

(1) Плоская гравировка.

Плоская гравировка - это гравировка на одной стороне воскового материала, обычно используется для вырезания рельефных украшений, таких как кулоны, броши и другие плоские аксессуары в ювелирных изделиях. Если взять в качестве примера ювелирный гравировальный станок Roland Jwx-10, то шаги будут следующими:

- Создайте модель ювелирного изделия в программе для 3D-моделирования и сохраните ее в формате DXF или STL.

- Закрепите восковой материал на гравировальном столе гравировального станка, включите гравировальный станок и установите исходное положение инструмента.

- Откройте программу для гравировки, выберите "Файл - Механический выбор", отключите поворотную ось в настройках и импортируйте файл модели в программу для гравировки.

- Обработка поверхности, в основном для сглаживания поверхности воскового материала; если поверхность уже была сглажена, этот процесс можно пропустить.

- Грубая обработка подразумевает использование большого инструмента для вырезания заготовки из воскового материала. Как правило, ювелирные изделия относительно невелики, и для грубой обработки можно использовать инструмент с острием 0,5 мм.

- Финишная обработка - это этап завершения орнамента, обычно с использованием инструмента 0,2 мм.

- Снимите выгравированную восковую заготовку с гравировального стола и доработайте ее до готового изделия.

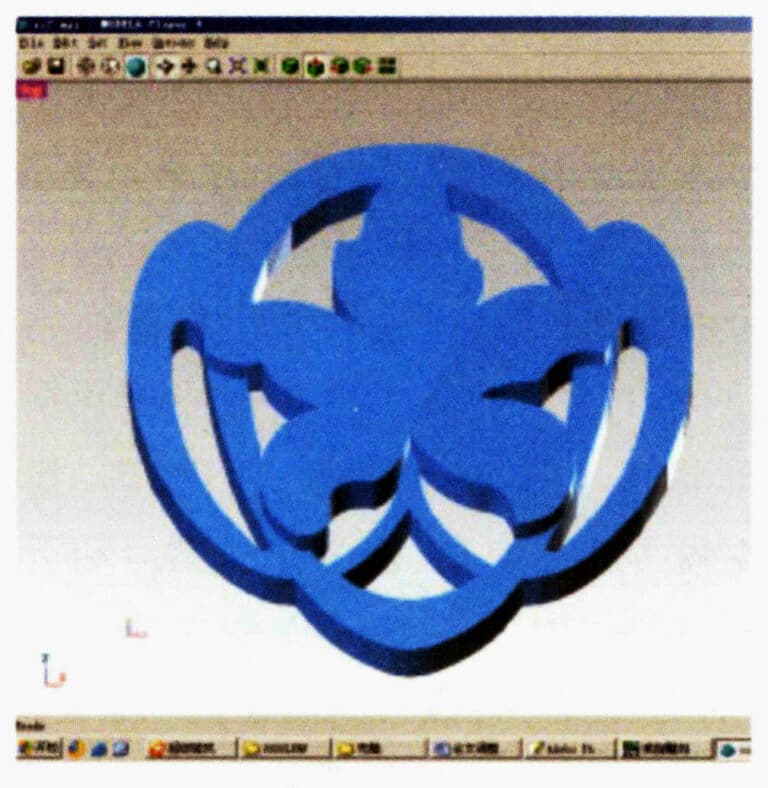

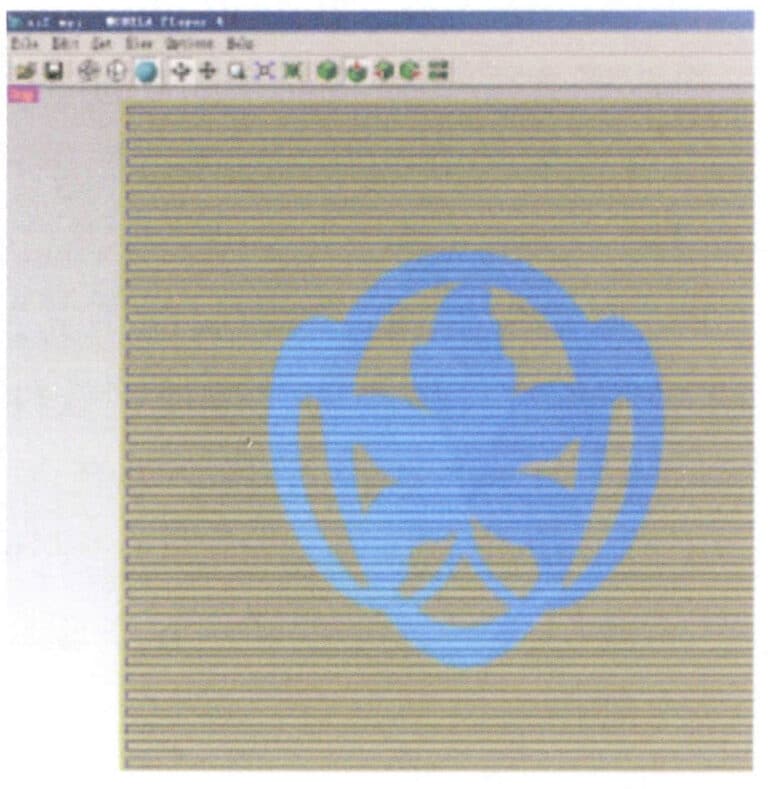

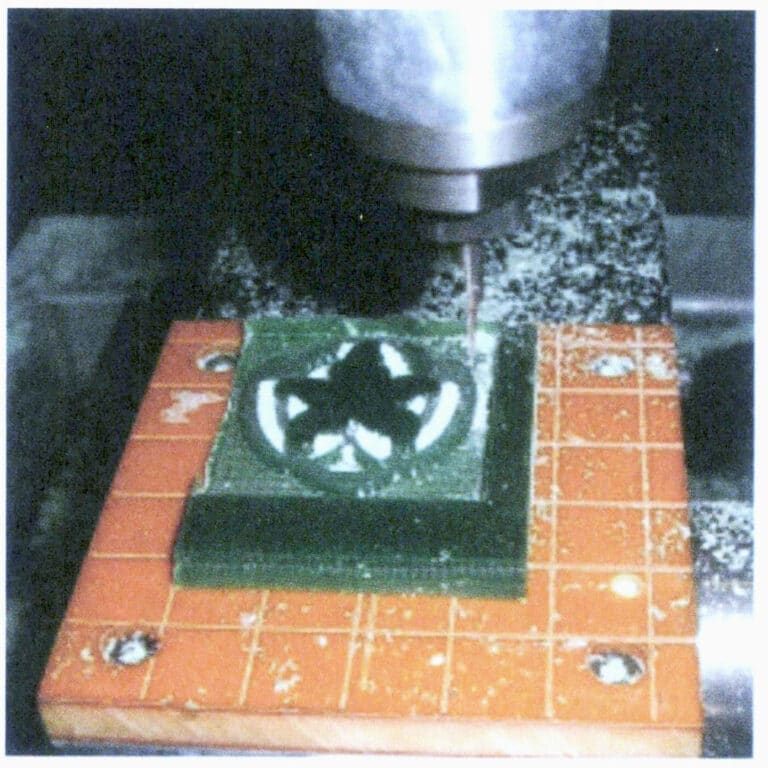

Основные процессы плоской гравировки показаны на рисунке 2-24.

(a) Моделирование

(b) Рассчитайте траекторию резания

(c) Гравировка

(d) Грубая заготовка

Рисунок 2-24 Основной процесс плоской резьбы

Следует отметить, что из-за механического метода обработки железом, используемого в станке для резьбы по воску, некоторые участки не могут быть успешно вырезаны за один проход и требуют ручной корректировки. Во время процесса резьбы, чтобы обеспечить достаточную механическую прочность восковой формы, на ней необходимо оставить дополнительный воск в качестве опоры. После завершения резьбы поддерживающий воск необходимо вручную удалить, а опорные участки соответствующим образом отрегулировать. При резьбе кольца нижняя часть не может быть вырезана, поэтому после завершения работы над восковой формой необходимо вручную выдолбить нижнюю часть.

(2) Ротационная резьба.

Вращательная резьба обычно относится к резьбе по кольцам, достигающей круговой резьбы под действием вращающейся оси. Этапы работы следующие:

- Создайте модель украшения в программе для 3D-моделирования и сохраните ее в формате DXF или STL.

- Закрепите восковой материал на вращающейся оси, включите резную машину и с помощью функции автоматической настройки инструмента задайте исходное положение.

- Откройте программу для резьбы, выберите "Файл - Механический выбор", откройте вращающуюся ось в опциях и импортируйте файл модели в программу для резьбы.

- Обработка поверхности, грубая обработка, тонкая обработка и регулировка соответствуют плоской резьбе.

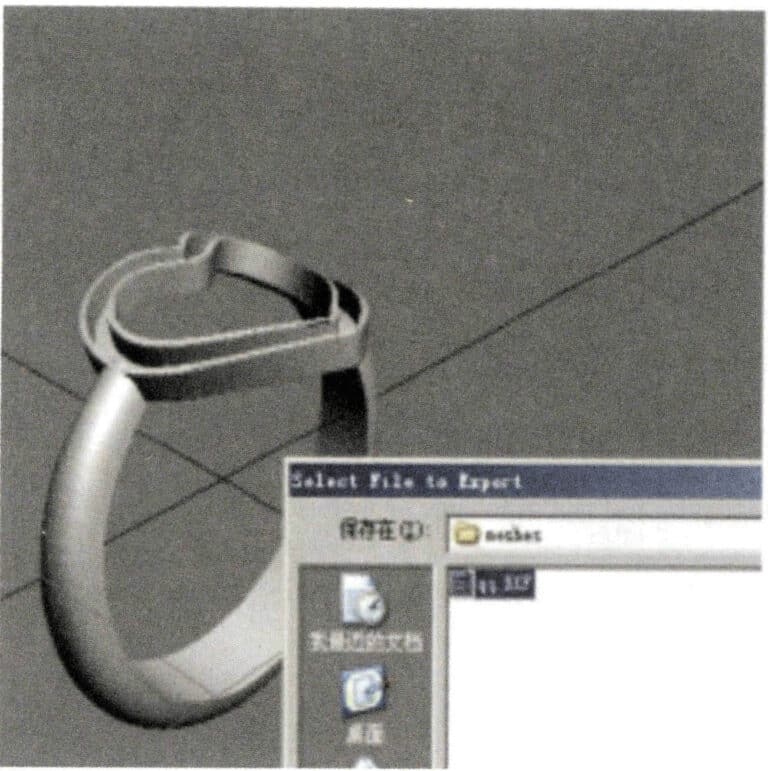

Основной процесс ротационной гравировки показан на рис. 2-25.

(a) Выходной файл

(b) Гравировка

(c) Отделка

(d) Обрезка

Рисунок 2-25 Основной процесс ротационной гравировки

4.2 Преимущества и недостатки оригиналов, вырезанных машинным способом

(1) Преимущества.

Станки для резьбы ювелирных оригиналов - это автоматизированные механические устройства, и оригиналы с машинной резьбой имеют значительные преимущества перед ручной резьбой в плане эффективности работы, точности и модификации модели. В основном это выражается в следующих аспектах:

- Высокая эффективность обработки. При одинаковом рабочем времени и одинаковой квалификации количество изделий, обрабатываемых гравировальным станком, недостижимо при ручном труде. В то же время гравировальный станок может работать без присмотра, что позволяет экономить человеческие ресурсы и сокращать расходы.

- Хорошая точность. Как правило, ювелирная резьба очень тонкая и имеет правильные формы. Ручная гравировка имеет большую погрешность и низкую точность, в то время как механическая гравировка может достигать точности до 0,1 мм, что не под силу человеку. Преимущества гравировального станка очевидны, особенно при вырезании геометрических фигур и текста. При обработке ювелирных изделий гравировальные станки позволяют сократить количество отходов и обеспечить более точное качество после формовки.

- Удобная модификация модели.

Механическая резьба позволяет предварительно просмотреть модель на компьютере; если есть отклонения, их можно оперативно изменить. Для корректировки размера требуется только изменение параметров на компьютере. В отличие от этого, модификация ручной резьбы гораздо более хлопотна и не обладает достаточной точностью.

(2) Недостатки.

Недостатки механической оригинальной резьбы проявляются в основном в следующих аспектах:

- Процесс резьбы по воску - это техника формообразования, которая может выполнять как аддитивную, так и субтрактивную скульптуру. Однако механическая резьба по воску Jewelry Master Mold может быть использована только для резьбы. Он не может накапливаться в трехмерном пространстве, а это значит, что резная машина может выполнять только субтрактивную скульптуру на материалах и не может выполнять аддитивную скульптуру. Это ослабляет выразительные возможности механической резьбы по воску, а также приводит к увеличению расхода материалов.

- Форма механического оригинала, как правило, довольно жесткая и лишена гибкости. Ручные оригиналы не дают очень стандартных квадратов или кругов, но в их работе есть ощущение простоты. При механическом вырезании все плоскости и кривые поверхности приближены к цифровым стандартам, что создает ощущение жесткости.

- Резьбонарезные станки подходят только для обычных и простых форм ювелирных изделий.

Из-за ограничений, связанных с программным и аппаратным обеспечением, карвинговым машинам сложно самостоятельно выполнять ювелирные изделия с большими трехмерными пространственными трансформациями и богатыми текстурами. Как правило, сначала на резном станке вырезается грубая форма, а затем детали дорабатываются вручную.

Видео о механическом карвинговом блоке

Раздел IV Постобработка ювелирной мастер-формы

После того как мастер-форма для ювелирных изделий готова, необходимо провести соответствующую постобработку в зависимости от материала мастер-формы, метода копирования формы, структуры изделия и т.д., прежде чем использовать ее в производстве.

1. Постобработка воска (смоляных форм)

Для пресс-форм из воска и смолы, если для литья используется высокотемпературная вулканизированная резина, она должна быть сначала залита в серебряную ювелирную мастер-форму; если используется вулканизированная резина комнатной температуры, она может быть использована непосредственно для тиражирования пресс-формы.

Поскольку восковая (смоляная) форма имеет некоторые структуры, которые не могут быть изготовлены напрямую, они должны быть добавлены после отливки серебряной формы.

1.1 Переделка серебряной формы

После того как восковая (смоляная) форма прошла квалификацию, ее необходимо отправить в отдел литья для отливки в серебряную форму (серебряное литье). Причина выбора серебра в качестве материала для формы заключается главным образом в том, что серебро относительно недорого, а его характеристики довольно стабильны. В то же время золото слишком дорого, а медь окисляется и чернеет в процессе литья, что негативно сказывается на качестве резиновой формы.

1.2 Полировка и шлифовка мастер-формы для ювелирных изделий

Отрегулируйте поверхность серебряной формы, отлитой из резного воска, и выполните некоторые процессы, которые не могут быть завершены ручной резкой воскового литья, в основном включая следующие шаги.

(1) Вырежьте литник для отливки.

Наблюдайте и определяйте положение литника, используйте плоскогубцы, чтобы разрезать литник вдоль заготовки, и напильник, чтобы сгладить место разреза литника.

(2) Формирование.

Формирование призвано приукрасить серебряный ювелирный мастер-молд после вырезания литника, сделав его внешний вид более ровным и гладким. Обратите внимание на следующие моменты:

- Обратите внимание, нет ли на заготовке деформации; если деформация есть, исправьте ее с помощью плоскогубцев или плоскогубцев. При необходимости выпрямите серебряную форму Jewelry Master Mold с помощью железной плоской пластины и резинового молотка. Кольцо можно поместить на оправку для колец и, постукивая молотком по верхней части оправки, надавить рукой на кольцо и проверить, нет ли между ними зазоров. Если зазоры есть, слегка постучите по месту зазора деревянной ручкой молотка и постоянно подгоняйте.

- Проверьте, нет ли песчаных отверстий; если они есть, заполните их с помощью сварочного пистолета и гладко обработайте область сварки напильником. Также проверьте наличие заусенцев и острых кромок; если они есть, установите боры на гибкий вал и аккуратно отполируйте заусенцы и острые кромки, которые невозможно обработать обычным напильником.

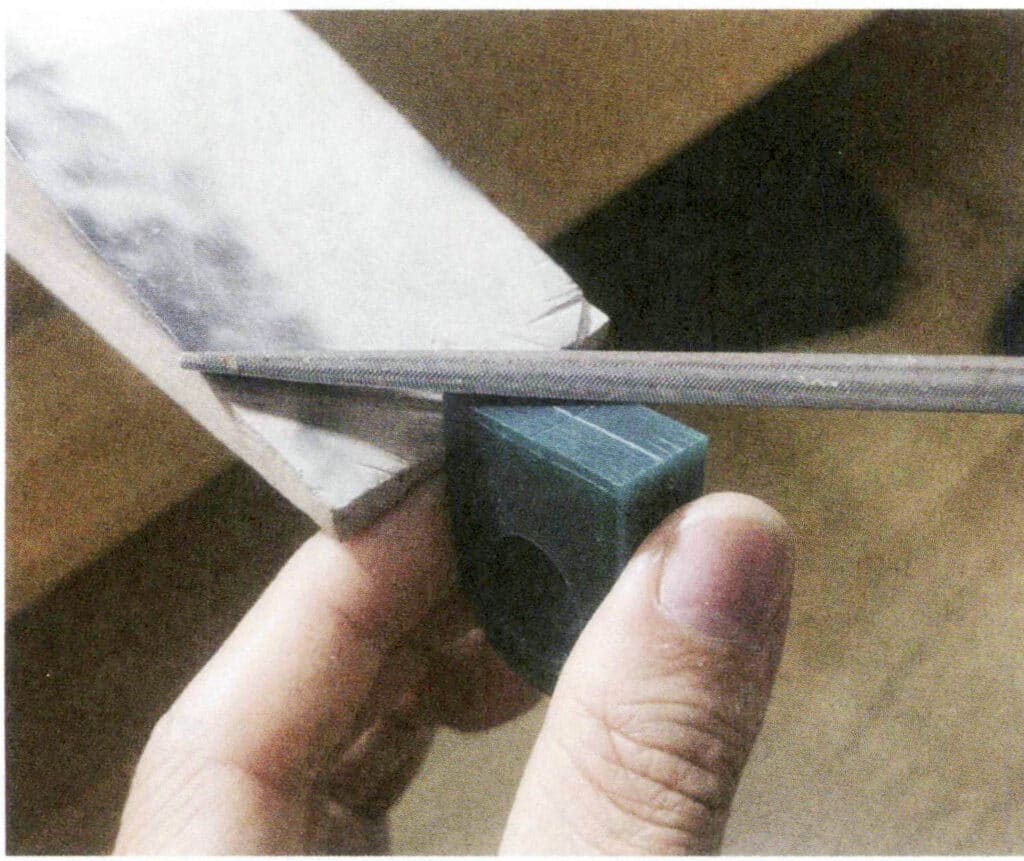

- Гладким напильником обработайте обработанные участки, затем мелкой наждачной бумагой отполируйте оставшиеся следы, а круглым шлифовальным диском еще больше сгладьте канавки и впадины. Начните с более грубой наждачной бумаги с зернистостью 400, затем используйте более мелкую наждачную бумагу с зернистостью 800.

- Используйте наждачную бумагу для шлифовки по форме заготовки и, наконец, установите на гибкий вал подходящие инструменты, такие как палочки с наждачной бумагой зернистостью 1200 и шлифовальные круги, чтобы добиться ровной, гладкой и блестящей поверхности всей заготовки.

Важные моменты при формировании:

- Отремонтированное кольцо необходимо проверить с помощью кольцевой оправки, чтобы убедиться, что оно соответствует требуемому размеру. Если оно слишком большое, отрежьте лишнюю часть хвостовика, а затем приварите его; если оно слишком маленькое, отрежьте хвостовик и добавьте серебряный припой или кусочек серебра в месте среза.

- При опиливании плоским или гладким напильником следите за тем, чтобы плоские поверхности оставались ровными, прямыми и правильными, а изогнутые поверхности опиливались изогнутыми движениями, равномерно надавливая на них при опиливании.

- Выберите подходящий файл в зависимости от внутренней кривизны кольца.

(3) Приваривание установочных креплений.

Материалы для сварки креплений, такие как серебряная проволока и серебряные трубки, обычно изготавливаются путем механической обработки. Метод приварки оправы заключается в следующем:

- Выпилите круг определенной высоты с одного конца трубки в соответствии с требованиями дизайна, а затем с помощью напильника и наждачной бумаги сгладьте и отполируйте вырезанное серебряное кольцо.

- С помощью плоскогубцев разрежьте серебряную проволоку на небольшие полоски, а обрезанные концы гладко обработайте напильником.

- Масляной ручкой отметьте место установки камня на трубчатом кольце, затем пилкой или круглым напильником сделайте неглубокие бороздки на трубчатом кольце или плоским напильником расплющите один конец серебряной проволоки.

- Разрежьте сварочные кусочки на мелкие частицы, зажгите горелку, возьмите разрезанную проволоку пинцетом, нагрейте ее до красна, окуните в небольшое количество буры и с помощью сварочного пистолета расплавьте разрезанные серебряные сварочные частицы в маленькую бусинку. Возьмите серебряную проволоку, покрытую бурой, и добавьте небольшое количество порошка флюса, поместив его в неглубокую канавку. Направьте пламя сварочного пистолета на место соединения проволоки и кольца, пока оно не окрасится в красный цвет. Под действием порошка флюса, буры и высокой температуры сварочная деталь расплавится до жидкого состояния, плотно приварив серебряную проволоку к кольцу.

- Обрежьте лишнюю высоту в соответствии с требуемой высотой штифтов. Отрегулируйте расстояние между зубцами в соответствии с размером и габаритами камня.

- Прокипятите готовую оправу в квасцовой воде, чтобы очистить ее, а затем с помощью чашечного бора скруглите штифты.

При сварке необходимо обратить внимание на следующие моменты:

- Расстояние между когтями должно быть равномерным, а сами когти - крепкими и устойчивыми.

- Во время сварки количество припоя должно быть контролируемым; слишком много припоя повлияет на общую форму заготовки, что затруднит последующие процессы, а слишком мало - приведет к слабому сварному шву.

- Толщина когтей должна определяться в зависимости от размера и габаритов камня; например, в оправе с четырьмя когтями диаметром 2 мм обычно используется серебряная проволока диаметром 0,7 мм; в оправе с четырьмя когтями диаметром 3 мм - серебряная проволока диаметром 0,8 мм.

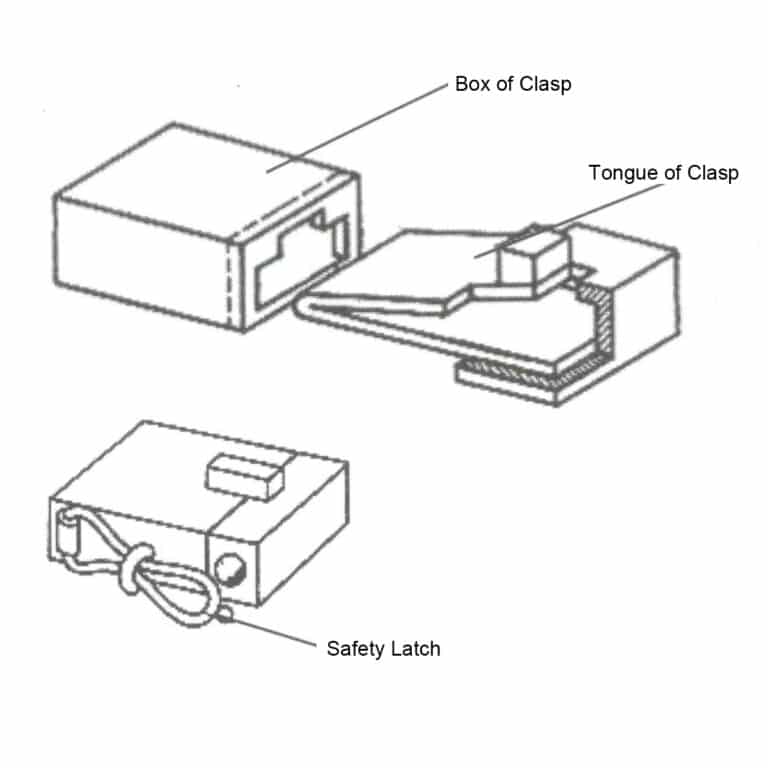

(4) Изготовление язычка застежки и коробочки для цепочки.

Для украшений типа цепочки необходимо сделать язычок застежки и коробку для застежки, которые должны быть отрегулированы для плавного открывания и закрывания. Здесь объясняются три понятия: язычок застежки, коробка застежки и безопасная защелка. Все три понятия являются разговорными терминами в промышленности, где язычок застежки означает металлическую пружинную деталь, используемую в застежках коробчатого типа, напоминающую утиный язык; коробочка застежки означает коробочку, используемую для язычка застежки; безопасная защелка означает застежку, которая фиксирует коробочку застежки и язычок сбоку застежки, чтобы предотвратить их отсоединение (Рисунок 2-26).

Сделайте язычок застежки:

Выберите серебряный лист определенной ширины, как правило, толщиной 0,5 мм, сложите его, затем удалите заусенцы и отверстия от песка с различных частей серебряного листа и отполируйте его до блеска, прежде чем приварить к серебряному изделию.

Сделайте коробку с застежкой:

На другом конце серебряной формы Jewelry Master Mold создайте форму коробочки из серебряного листа, затем с помощью ножовки сделайте углубление, как требуется, приварив ограничитель на каждом конце отверстия. С помощью бора очистите заусенцы и острые края внутри коробки; используйте маленький плоский и маленький квадратный напильник, чтобы сгладить отверстие.

Регулировка:

Это означает регулировку прилегания язычка застежки к коробке застежки для обеспечения плавного хода. Основной процесс заключается в следующем:

- Вставьте язычок застежки в коробку с застежкой, заняв соответствующее положение в центре язычка.

- Сформируйте два серебряных изделия в форме буквы "Т" и сварите их вместе, чтобы получилась пуговица.

- Приварите эту кнопку в указанном центральном положении, чтобы сформировать язычок застежки.

- Поместите язычок застежки обратно в коробку для регулировки, позволяя ему свободно двигаться внутрь и наружу. Однако важно отметить, что язычок застежки не может быть вытянут, если кнопка не нажата.

(5) Конкретный технологический процесс изготовления серег-обручей.

Для изготовления серег-крючков необходимо создать трубку (имеется в виду трубка, используемая для вставки штифта) и штифты. Процесс изготовления выглядит следующим образом.

Изготовление трубки:

Отполируйте литые серьги, чтобы добиться гладкой поверхности. С помощью пилы разрежьте серьги в указанном месте; небольшим круглым напильником создайте два полукруга на режущих кромках. Выберите серебряную трубку, соответствующую спецификации, и разрежьте ее на три части. С помощью напильника, наждачной бумаги и т. д. удалите следы пилы с трубки и приварите ее в соответствующих местах. Выберите серебряную проволоку, соответствующую отверстию серебряной трубки, и вставьте ее в отверстие трубки, чтобы она служила подвижной частью серьги. С помощью напильника и наждачной бумаги сгладьте и отполируйте эту деталь.

Делаем булавки для ушей:

С помощью пилы отрежьте другой конец серьги и удалите лишнюю часть; с помощью пресса сожмите лист серебра до необходимой толщины, затем вырежьте пилой два куска и с помощью напильника придайте отпиленным кускам серебра форму двух полукругов, соответствующих требованиям к размеру; С помощью сварочного пистолета приварить обработанные полукруги к двум режущим поверхностям ушной булавки и приварить серебряную проволоку нужного размера в центр полукруга на одном конце серьги, чтобы она служила ушной булавкой; в зависимости от размера ушной булавки создать отверстие соответствующей спецификации на полукруге на другом конце с помощью сверла и шариковых боров, и отремонтировать отверстие с помощью зубчатого бора и алмазных боров.

Вопросы, на которые следует обратить внимание при изготовлении ушных булавок: Расстояние между двумя концами, когда штифт вставляется в отверстие, должно составлять 5 мм. Положение петли должно обладать определенной степенью гибкости, не быть ни свободным, ни тугим. В местах сварки ушного штифта не должно быть никаких кривых или косых явлений.

2. Постобработка серебряной ювелирной мастер-формы

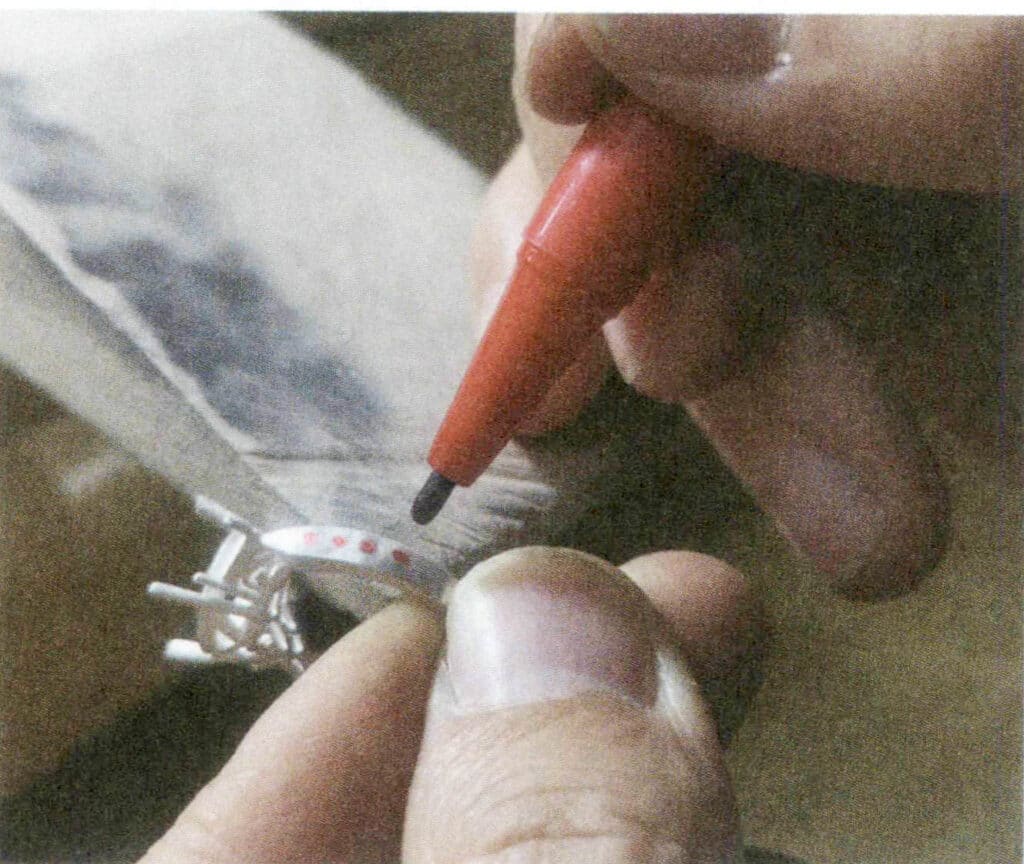

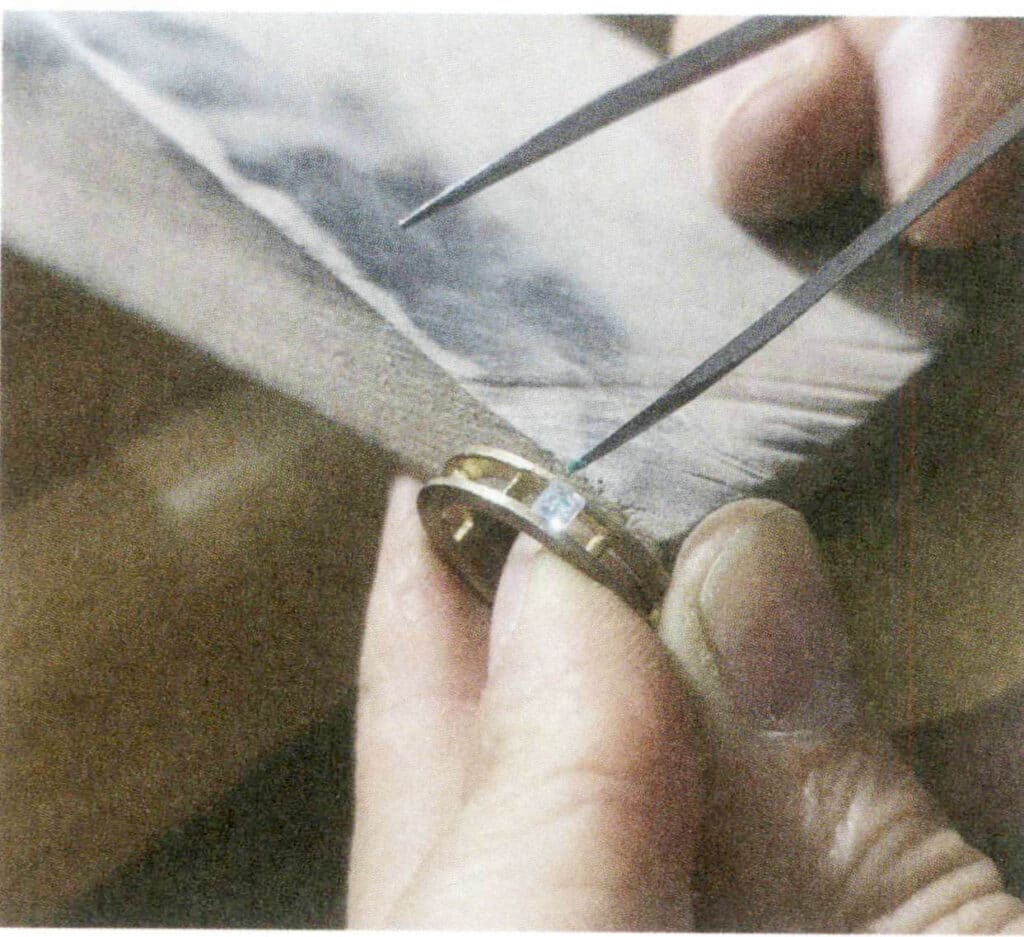

2.1 Установка положения камня

После того как форма, размер и качество серебряного ювелирного мастер-формуляра определены, для украшения с драгоценными камнями необходимо определить положение камня (Рисунок 2-27) и установить камень (Рисунок 2-28) на серебряном ювелирном мастер-формуляре, а также проверить выравнивание драгоценного камня с установленными креплениями. Если они не совпадают, необходимо внести коррективы в закрепительные крепления серебряного ювелирного мастер-формы, пока крепление камня не будет соответствовать требованиям.

Рисунок 2-27 Стандартное положение камня

Рисунок 2-28 Положение калибровочного камня

2.2 Стержень (т.е. линия отливки)

Литник предназначен для того, чтобы оставить канал для потока расплавленного металла в процессе литья. В ювелирном литье правильная установка литника является основополагающим условием для обеспечения качества отливки. Многие дефекты литья по выплавляемым моделям прямо или косвенно связаны с неправильной установкой литника, например, недостаточное заполнение, усадка, воздушные отверстия, которые являются распространенными дефектами.

В ювелирном литье, поскольку стояк не устанавливается для компенсации усадки заготовки, литник служит одновременно каналом для заполнения формы расплавленным металлом, а также должен компенсировать усадку застывающего расплавленного металла в форме. Поэтому установка литника должна осуществляться в соответствии с некоторыми основными принципами.

Входное устье литника должно быть круглым, чтобы уменьшить площадь поверхности и снизить скорость охлаждения. Литник должен обеспечивать легкое поступление расплавленного металла в полость формы и служить достаточным резервуаром для объемной усадки, вызванной затвердеванием отливки. Литник должен затвердевать позже, чем отливка, чтобы избежать образования усадочных полостей.

(1) Положение литника. Литник должен соединяться с самой толстой частью отливки. Удовлетворяя требованиям к заполнению и компенсируя усадку, он должен быть размещен в таком положении, чтобы минимально повлиять на качество поверхности.

(2) Количество литников. Количество литников может быть разным: одинарным, двойным и множественным. Количество литников зависит от размера заготовки и напрямую связано с ее структурой. Для небольших заготовок с определенным порядком толщины стенок обычно используется один литник; для средних заготовок с разрозненными точками основной толщины стенок часто используются двойные или даже множественные литники, как, например, в типичных кольцах среднего размера и больших браслетах, чтобы обеспечить полное заполнение и хорошую компенсацию усадки. Для ответвляющихся литников важно обеспечить, чтобы площадь поперечного сечения основного литника была достаточной для подачи достаточного количества расплавленного металла к вторичным ответвляющимся литникам.

(3) Форма литника. При одинаковом объеме площадь поверхности цилиндрической формы меньше, чем квадратной, что позволяет снизить скорость охлаждения и увеличить время застывания литника, облегчая поступление расплавленного металла в полость формы. Кроме того, круглые литники способствуют плавному течению расплавленного металла.

(4) Размер литника.Литник должен обеспечивать заполнение полости формы и служить достаточным резервуаром металла для компенсации объемной усадки, происходящей во время затвердевания отливки. Поэтому диаметр литника не должен быть меньше толщины заготовки, а длина литника должна быть соответствующей, чтобы литник затвердевал позже отливки, не допуская образования усадочных полостей и пористости.

(5) Способ соединения литника с заготовкой. Литник должен соединяться с заготовкой с закругленными углами, что позволяет расплавленному металлу плавно заполнять форму и уменьшает эрозию стенок формы. Важно избегать образования зазубрин в месте соединения литника, так как это может привести к засорению и повлиять на процесс заполнения формы расплавленным металлом.