Como é que a Sobling inspecciona a qualidade das jóias acabadas?

Inspeção da qualidade da produção de galvanoplastia e análise de defeitos de jóias acabadas

Introdução:

Diferentes empresas de produção de jóias têm diferentes estruturas organizacionais, sendo que a maioria delas integra os processos de polimento de jóias, galvanoplastia ou outros processos de tratamento de superfície após a fundição e fixação no departamento de galvanoplastia. A galvanoplastia pertence ao processo do produto semi-acabado e é o processo final para que os produtos se tornem produtos acabados. Assim, a inspeção de mercadorias abrange tanto as inspecções de produtos semi-acabados como de produtos acabados, com requisitos de inspeção mais elevados. Na produção de jóias, embora cada lote de mercadorias tenha sido inspeccionado e aprovado por inspectores de vários departamentos antes de chegar ao departamento de galvanoplastia, as inspecções são muitas vezes realizadas apenas parcialmente num determinado processo, o que leva a inspecções incompletas e omissões. Por conseguinte, é de esperar que as empresas de produção de jóias enfrentem interrupções e acumulem produtos retrabalhados no departamento de galvanoplastia.

Índice

Secção Ⅰ Inspeção da qualidade da galvanoplastia Conteúdo e métodos

De acordo com os requisitos de decoração da superfície das mercadorias, o processo de produção do departamento de galvanoplastia pode ser dividido em vários tipos:

O primeiro tipo são os produtos de superfície polida que apenas requerem polimento, com o seguinte fluxo de processo: trituração - limpeza - produto acabado.

O segundo tipo é constituído por mercadorias que requerem galvanoplastia de uma só cor, sendo o fluxo do processo o seguinte: trituração - limpeza - galvanoplastia - produto acabado.

O terceiro tipo é constituído por mercadorias que requerem galvanoplastia, jato de areia à superfície, etc., sendo o fluxo geral do processo o seguinte: trituração - limpeza - aplicação de papel de proteção - jato de areia - desengorduramento - gravação - galvanoplastia - produto acabado.

Após a remoção da cera e a limpeza, é estabelecido um controlo de qualidade do polimento, geralmente para um controlo de qualidade do produto semi-acabado, e um controlo de qualidade do produto acabado é estabelecido após a galvanoplastia. Como processo final, o inspetor de qualidade da galvanoplastia deve possuir capacidades de inspeção abrangentes, estar familiarizado com os processos de produção de vários bens e com os procedimentos de trabalho dos departamentos, realizar o trabalho de inspeção de forma ponderada e responsável, inspecionar prontamente os produtos transferidos do processo anterior e fornecer rapidamente feedback sobre quaisquer problemas encontrados ao pessoal relevante; inspecionar rigorosamente a qualidade do produto acabado de acordo com as normas de produto da empresa ou com os requisitos do cliente, controlar rigorosamente a qualidade do produto e impedir que os produtos não conformes saiam da fábrica.

O conteúdo e os métodos de inspeção da qualidade da galvanoplastia são os seguintes

1. Compreender os requisitos da ordem de trabalho de produção.

Depois de o pessoal de controlo de qualidade verificar o número de mercadorias recebidas, deve ler a encomenda para compreender a situação geral do lote de mercadorias, como a qualidade das mercadorias, as inscrições gravadas necessárias, o tamanho das mercadorias (tamanho da mão), os dados da pedra, se precisa de ser esmerilada, lixada, se envolve separação de cores e o efeito desejado das mercadorias. O pessoal do controlo de qualidade deve conhecer as normas gerais de qualidade dos produtos e ter em conta os requisitos de cada cliente.

2. Verificar a qualidade das pedras e a sua colocação.

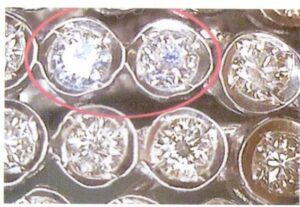

O inspetor de qualidade deve dominar os métodos básicos de identificação de pedras preciosas comuns, comparar os dados da pedra e os requisitos de configuração na encomenda e inspecionar cuidadosamente cada pedra para ver se a qualidade, tamanho, corte, cor, etc., estão de acordo com os requisitos da encomenda. De acordo com as caraterísticas e requisitos dos diferentes métodos de colocação, verifique cuidadosamente a qualidade da colocação para ver se existem problemas como pedras arranhadas, pedras partidas, pedras soltas, pedras inclinadas, pedras desiguais, pedras torcidas e pedras inclinadas, e se os pinos, montagens e pinos são polidos para um brilho brilhante.

3. Verificar o tamanho e as caraterísticas das mercadorias.

Se a encomenda especificar o tamanho das mercadorias, o tamanho real deve ser medido durante a inspeção para verificar se corresponde aos requisitos da encomenda. Verificar se a inscrição está em falta ou incorrecta, se a posição está correta e se a inscrição é clara.

4. Verificar a funcionalidade dos bens.

Por exemplo, ao inspecionar brincos, preste atenção se os pinos das orelhas são direitos, a flexibilidade, a elasticidade e o aperto dos ganchos das orelhas; a função do fecho da pulseira e da dobradiça, se se move suavemente quando usada; se os espaços entre os dois lados são demasiado longos; se a fivela da corrente é flexível; para além de prestar atenção à elasticidade e flexibilidade do pino do fecho do broche, observe também a direção do pino (apertar da direita para a esquerda); a fivela do pendente deve ser flexível e as argolas devem ser redondas.

5. Verificar a qualidade do metal.

Os problemas comuns de qualidade do metal incluem o desgaste do metal, buracos de areia, fissuras no metal, falta de suavidade, resíduos de inclusão de metal e outros defeitos. Quando estes problemas se verificam, é necessário efetuar um novo trabalho. No caso dos produtos de granulação e jato de areia, deve ser feito um lixamento e polimento minuciosos após a granulação e o jato de areia, para que os defeitos de polimento incompletos possam ser ignorados antes da granulação e do jato de areia. Ainda assim, deve assegurar-se que os produtos não apresentam problemas de configuração, tamanho, função de movimento, qualidade do metal, etc., antes do milgrain ou do jato de areia. Após o milgrain, deve verificar-se se os bordos do milgrain são uniformes, se existem pedras partidas ou bordos desmoronados; após o jato de areia, a areia deve estar limpa e no lugar, sem ultrapassar os limites ou formar rugas. Antes da galvanoplastia, verifique novamente se existem pedras soltas, migalhas de cera e migalhas de metal no fundo das pedras e, antes e depois da galvanoplastia, certifique-se de que as mercadorias são mantidas limpas e arrumadas.

6. Inspecionar a qualidade global das mercadorias.

De acordo com os requisitos da encomenda ou das amostras de referência, inspecionar a qualidade geral das mercadorias. Verificar se existem problemas com as linhas, ângulos e níveis dos bordos metálicos, assegurando linhas suaves, ângulos precisos, níveis distintos, redondeza onde deve ser redondo e quadratura onde deve ser quadrado. Os engastes das pedras preciosas devem ser seguros e posicionados corretamente e os orifícios das pedras devem ser transparentes. O teor de metal deve cumprir os requisitos e a superfície e os bordos do metal devem ser lisos, sem deformações, buracos de areia óbvios, fendas murchas ou camadas intermédias limpas. Não devem existir superfícies positivas e negativas na galvanoplastia e não devem estar presentes manchas cinzentas-pretas, amarelas ou neblina na galvanoplastia de ródio.

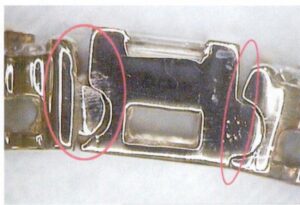

Prestar atenção aos requisitos específicos dos diferentes tipos de produtos. Por exemplo, para os artigos do tipo anel, o tamanho do anel e a haste do anel devem ser consistentes e o tamanho do anel deve ser redondo; para os artigos do tipo brinco, o comprimento do brinco deve corresponder à ordem, os pinos da orelha devem ser rectos, soldados, os laços devem ser assimétricos e os clipes da orelha devem ser flexíveis; para os artigos do tipo pendente, a fiança deve ser adaptável, soldada e os laços devem ser redondos; para os artigos do tipo colar e pulseira, os elos devem ser lisos e os ângulos devem ser consistentes. Uma vez que o metal da corrente é relativamente fino, deve prestar-se especial atenção à existência de sinais de rutura nas articulações móveis. A soldadura da posição ligada deve ser completa e limpa, sem marcas visíveis de soldadura para produtos do tipo bracelete. A função superior deve ser flexível e, quando fechado, o fecho deve tocar-se de perto, sem folgas.

7. Métodos para lidar com os problemas.

Depois de o inspetor identificar os defeitos nas mercadorias, são adoptadas diferentes técnicas em função da gravidade dos problemas. Geralmente, é criada uma equipa de reparação no departamento de galvanoplastia. Para além dos tabuleiros de base metálica com metal murcho, fissuras, falta de suavidade e orifícios de areia, existem também problemas como o tamanho do anel não ser redondo devido a um processamento inadequado, a haste do anel não ser lisa, as dobradiças estarem demasiado soltas ou demasiado apertadas, os fechos não serem macios ou flexíveis, as gravações em falta, as correntes partidas, o polimento excessivo, os tamanhos inconsistentes dos pinos, etc., que podem ser entregues à equipa de reparação para serem refeitos. Todos os problemas devem ser resolvidos antes da galvanoplastia para evitar reparar ou esmerilar os artigos após a galvanoplastia, uma vez que tal pode causar danos significativos nos artigos.

Secção Ⅱ Defeitos comuns de galvanoplastia

As diferentes categorias de jóias têm requisitos de qualidade padrão e requisitos únicos. Em termos de defeitos de galvanoplastia, existe uma distinção entre problemas comuns e problemas específicos de cada categoria.

Parte 1. Defeitos comuns de galvanoplastia em vários tipos de jóias

Estes defeitos podem ser encontrados em vários tipos de jóias, abrangendo principalmente aspectos como a qualidade do metal, a qualidade do engaste, a qualidade da galvanoplastia ou outros efeitos do tratamento de superfície.

1. Jóias Qualidade do metal

O conteúdo e os métodos de inspeção da qualidade da galvanoplastia são os seguintes

【Caso 9-1】O conteúdo não cumpre os requisitos da norma

Descrição do problema:

O material dos bens deve ser metal branco de 18K. Foi utilizado um espetrómetro de fluorescência para testar o conteúdo das mercadorias, e o conteúdo de metal era apenas 74,6%, o que não cumpre o requisito mínimo de 75%.

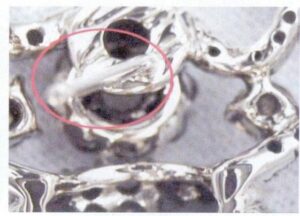

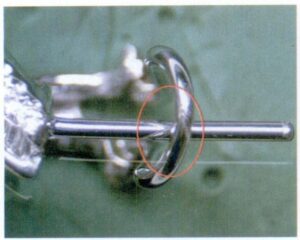

Análise: O conteúdo das jóias com metais preciosos deve cumprir rigorosamente os requisitos da norma. As mercadorias que não cumpram os requisitos de conteúdo não serão expedidas. O processo de fundição determina o conteúdo. Ao formular as ligas, as normas de controlo interno devem ser especificadas com base na situação de perda da nossa fábrica. Por exemplo, o metal 18K não é formulado de acordo com 75%, mas com um ligeiro excesso, formulado de acordo com 75.3% ou 75.5%. Além do processo de fundição, a soldagem no processo de acabamento de jóias também pode afetar a deteção de conteúdo. Quando o material de soldagem usado é menor em conteúdo do que o corpo da mercadoria, isso afetará o conteúdo geral da liga, como mostrado na Figura 9-1. Por conseguinte, a soldadura deve utilizar materiais com o mesmo teor que o corpo.

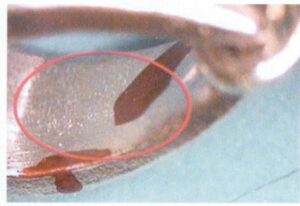

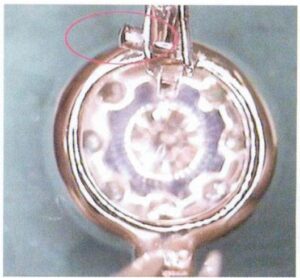

【Caso 9-2】O metal rosa é propenso a descoloração, como mostra a Figura 9-2.

Análise:

Entre as séries de ligas metálicas utilizadas em joalharia, o metal rosa tornou-se uma tendência na atual indústria internacional de joalharia e relojoaria devido à sua cor deslumbrante e elegante. Como metal rosa decorativo, deve ter uma boa cor e brilho rosa, boa resistência ao embotamento e não descolorir facilmente durante o armazenamento e a utilização. No entanto, as jóias em metal rosa têm frequentemente uma cor e descoloração fracas, causando muitos problemas às empresas de produção e aos utilizadores. Nenhum metal rosa descolora, mas as diferentes ligas diferem significativamente no desempenho anti-embaciamento e descoloração no que respeita à tendência e gravidade da descoloração. As empresas de produção devem fazer escolhas razoáveis e efetuar os testes necessários. Podem também utilizar a imersão em suor artificial e testes electroquímicos para inferir a capacidade anti-descoloração da liga.

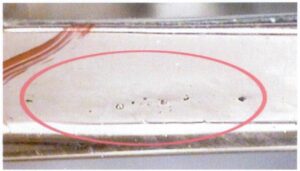

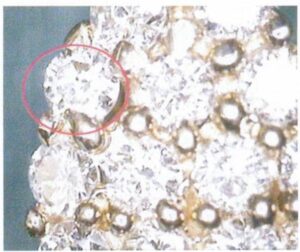

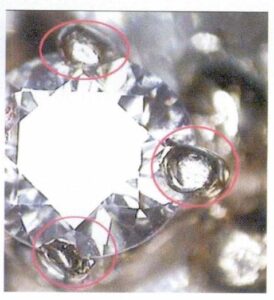

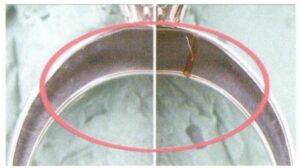

【Caso 9-3】Os furos de areia são expostos depois que as mercadorias são polidas, como mostrado na Figura 9-3.

Análise:

Os furos de areia são formados durante a fundição, mas estão escondidos abaixo da superfície. Os buracos de areia são expostos à superfície quando os produtos são polidos. Nesta altura, os buracos de areia devem ser limpos cuidadosamente para revelar a qualidade do metal e, em seguida, o defeito deve ser soldado. Uma vez que os artigos já têm pedras preciosas engastadas, o laser deve ser utilizado prioritariamente em vez da soldadura por chama para evitar danos térmicos nas pedras preciosas.

A reparação deve ser efectuada quando os furos de areia ficam expostos na superfície após o polimento da peça de trabalho. Para pequenos furos de areia, montar o bastão de areia na rebarbadora durante a reparação, esmerilhar os furos de areia na peça de trabalho com o bastão de areia, polir a peça de trabalho suavemente com lixa e depois polir. No caso de furos de areia maiores, montar a broca para jóias na mó durante a reparação, para esmerilar os furos de areia. Mergulhar em água com ácido bórico, pré-aquecer a peça de trabalho com um maçarico e derreter os grãos de metal utilizados na reparação. Mergulhar as pinças em pérolas metálicas, depois mergulhar em bórax, colocar as pérolas metálicas no local de reparação da peça de trabalho e preencher a depressão. Colocar a peça reparada numa panela com água de alúmen e aquecer a água de alúmen até à ebulição com um maçarico para remover o bórax e outras impurezas da peça. Enxaguar com água limpa e secar com o secador. Lixar a área de reparação com o pau de areia e depois alisar com uma lixa.

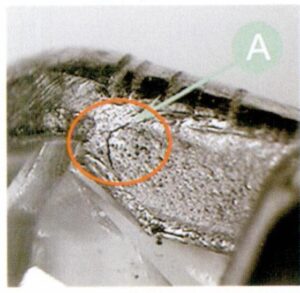

[Caso 9-4] O produto apresenta uma forte contração após o polimento, como mostra a Figura 9-4.

Análise:

A retração é um defeito padrão de qualidade do metal, um defeito de orifício formado no processo de fundição, que afecta significativamente a qualidade da superfície da joia. A contração estende-se frequentemente da superfície para o interior. Apenas a superfície é normalmente polida aquando da fundição e a contração não pode ser eliminada. Mesmo quando se utiliza um bastão de areia, não é fácil compactar. Por conseguinte, a contração é facilmente exposta à superfície após o polimento. É necessário reforçar o controlo do processo de fundição e melhorar a qualidade da fundição para estes defeitos.

【Caso 9-5】Após o polimento, a escória metálica aparece na superfície do metal, como mostra a Figura 9-5.

Descrição do defeito:

Durante o polimento, foram encontrados pontos duros na superfície das jóias, que aparecem visualmente como partículas duras amarelo-acastanhadas, quer em partículas grandes individuais, quer em pequenos aglomerados de partículas semelhantes a montes, vulgarmente conhecidas como escórias metálicas. É difícil polir a superfície do metal até ficar brilhante, resultando em muitas marcas de polimento tipo cauda de cometa.

Análise:

A origem dos defeitos pontuais complexos pode ter origem nos seguintes aspectos:

(1) Segregação do níquel. Manifesta-se frequentemente por saliências relativamente concentradas na superfície das jóias. Estes objectos complexos são causados principalmente por uma fundição incompleta e por uma agitação desigual, resultando na segregação do níquel. Devido ao elevado ponto de fusão e à menor densidade do níquel do que do metal, se o tempo de fusão for demasiado curto ou se a agitação não for feita corretamente, pode ocorrer segregação do níquel, formando pontos duros.

(2) Formação de siliceto de níquel. Estes pontos duros são comuns em ligas que contêm silício. Na fundição de metal branco branqueado com níquel, é frequentemente adicionada uma pequena quantidade de silício para melhorar o desempenho de fundição da liga. Ajuda a aumentar a fluidez da liga e o desempenho de enchimento, reduz a absorção de oxidação da liga, torna a superfície de fundição mais brilhante, reduz a tendência da liga para encolher e melhora o desempenho geral da fundição da liga. No entanto, se o processo for incorreto ou não for manuseado corretamente durante a fundição, é mais provável que ocorram defeitos de pontos complexos de siliceto de níquel nas ligas que contêm níquel e silício.

(3) Oxidação do silício. Quando a liga de níquel-platina contendo silício é fundida numa atmosfera oxidante e a uma temperatura de fusão elevada devido à intensa atividade do silício, este oxida-se preferencialmente, formando rapidamente dióxido de silício, especialmente quando uma pequena quantidade de metal líquido permanece no cadinho. A fusão subsequente é efectuada diretamente, e a oxidação do silício é mais grave. Além disso, o dióxido de silício terá um efeito cumulativo no metal, pelo que, se for utilizado demasiado material reciclado, o problema do endurecimento por lotes surgirá rapidamente após algum tempo.

Ocorre um problema de endurecimento por lotes. O dióxido de silício tem uma densidade reduzida e tende a flutuar para a superfície da peça de trabalho, pelo que aparece frequentemente num dos lados da peça fundida.

(4) Segregação das refinarias de cereais. Os grãos refinados e densos são benéficos para a obtenção de excelentes superfícies polidas em ligas metálicas para joalharia, especialmente ligas de silício. Uma vez que o silício tem um efeito de engrossamento significativo, devem ser tomadas medidas para refinar os grãos. O irídio, o cobalto, os elementos de terras raras, etc., são refinadores de grão normalmente utilizados nas ligas de níquel-platina. Estes podem formar núcleos de cristais heterogéneos de elevado ponto de fusão, aumentar o número de núcleos e assim refinar os grãos. Contudo, a liga destes elementos é relativamente complicada. A temperatura e o tempo de fundição adequados são necessários para os dissolver uniformemente no líquido metálico; caso contrário, pode ocorrer segregação, dando origem a pontos duros.

(5) Inclusão externa de substâncias estranhas complexas. Esta situação é muito abrangente, envolvendo múltiplos aspectos, tais como materiais reciclados, operações de fundição, etc. O mais comum é a contaminação de materiais reciclados, como o pó de revestimento de gesso residual em materiais reciclados. Os principais componentes refractários do pó de revestimento são o quartzo e a cristobalite, sendo o sulfato de cálcio o aglutinante. Devido à fraca estabilidade térmica do sulfato de cálcio, este decompõe-se rapidamente em líquido metálico a alta temperatura, formando gás dióxido de enxofre, o que leva ao aparecimento gradual de bolhas, e o dióxido de enxofre agrava a reação do níquel e do silício para formar siliceto de níquel. Além disso, o dióxido de silício inerente ao pó de revestimento entra no líquido metálico, formando pontos duros de dióxido de silício.

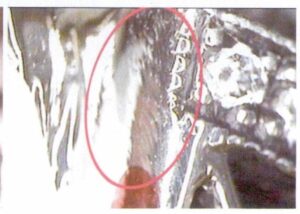

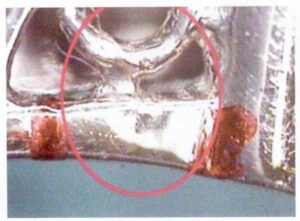

【Caso 9-6】Apareceram fissuras no metal vermelho de 18K, como mostra a Figura 9-6.

Análise:

O metal vermelho 18K é uma liga de metal vermelho composta principalmente de cobre, que sofre uma transformação de ordem a 410 ℃, melhorando significativamente a resistência e a dureza da liga, mas reduzindo bastante a maleabilidade do material. A liga exibirá fragilidade óbvia, e uma leve força externa ou impacto pode causar a fratura da joia. Esta transformação ocorre durante a fase de arrefecimento da fundição e pode acontecer, em certa medida, durante os processos de recozimento ou de soldadura, se o arrefecimento for lento. Para resolver este problema, para além de selecionar as ligas mistas adequadas, quando se trabalha a quente com jóias, é necessário reduzir a tensão térmica total e a tensão estrutural para o nível mais baixo, em vez de adotar apenas um método de arrefecimento lento para reduzir a tensão térmica.

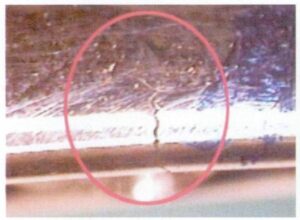

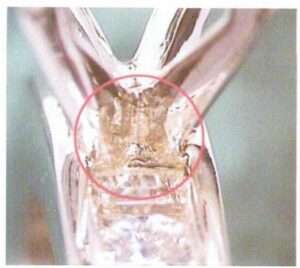

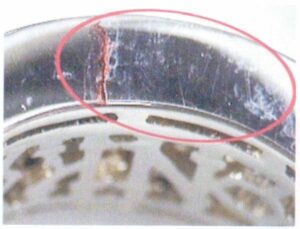

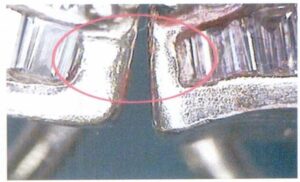

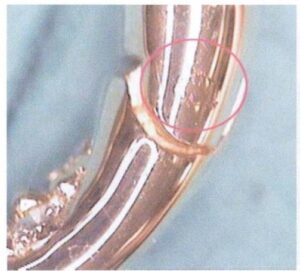

[Caso 9-7] Apareceram fissuras no fundo da malha branca de 18K, como mostra a Figura 9-7.

Análise:

O fundo de malha é um componente montado no anel interior da joia, geralmente delgado. Ao fixá-lo durante a montagem, é por vezes inevitável que se gerem tensões residuais no interior do fundo de malha. Quando a tensão excede a sua resistência, origina fissuras. Algumas fissuras já apareceram durante a fase de fixação da cera e são expostas à superfície após o lixamento e o polimento. Em contrapartida, outras são causadas pela exacerbação das tensões internas durante o lixamento e o polimento, o que leva ao início da fissura.

2. Questões sobre a forma das jóias

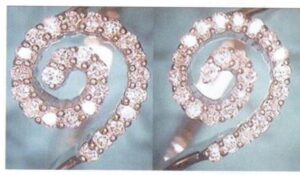

[Caso 9-8] Os produtos finais não seguem a amostra original, como mostra a Figura 9-8, a imagem da esquerda é a amostra e a imagem da direita é o produto final.

Análise: Para os produtos produzidos em lotes, geralmente é feita primeiro uma amostra, confirmada pelo cliente para inspeção e que serve como uma das bases de inspeção para a produção em lotes. Se houver um problema com as mercadorias que precisam de estar em conformidade com a norma durante a produção em lote, o cliente tem o direito de as rejeitar. As razões para as mercadorias não cumprirem as normas são diversas, tais como ordens de produção incorrectas, materiais de molde errados, montagem incorrecta de peças, deformação do produto, etc.

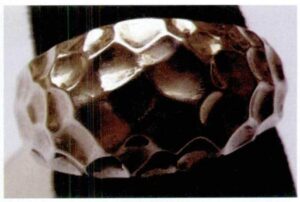

【Caso 9-9】Deformação do produto, conforme mostrado na Figura 9-9.

Análise:

Neste caso, a borda da configuração cigana não é redonda, resultando em deformação óbvia. Para este tipo de problemas, deve prestar-se atenção à correção na lixagem e no polimento das jóias, bem como a uma inspeção reforçada; além disso, devido ao rebordo fino da configuração, deve prestar-se atenção à direção e à intensidade do polimento durante a lixagem e o polimento.

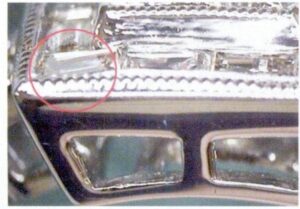

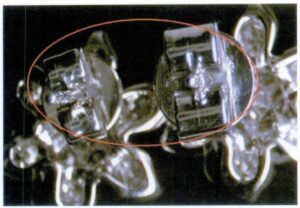

【Caso 9-10 o poste de suporte inferior não seja removido, como mostra a Figura 9-10.

Análise:

Para produtos semelhantes a este caso, a estrutura apresenta vários anéis circulares com intervalos específicos entre eles, exigindo uma boa concentricidade de cada anel. Para reduzir o problema dos anéis circulares excêntricos devido à deformação durante a produção, são adicionados vários suportes inferiores entre os anéis circulares para aumentar a resistência e evitar a deformação. Estes suportes inferiores são apenas medidas de processo para assegurar uma produção sem problemas, e não requisitos do próprio produto. Por conseguinte, os suportes inferiores devem ser retirados quando o produto estiver quase concluído.

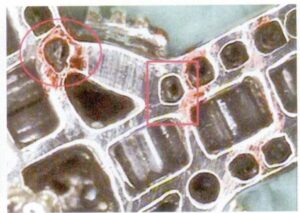

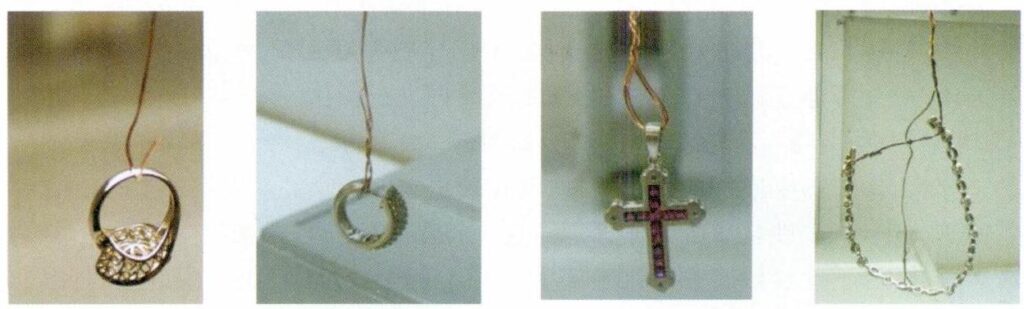

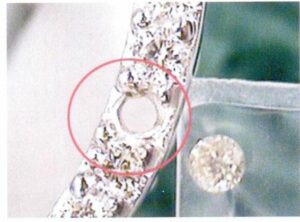

【Casos 9-11】Furo inferior anormal do produto, como mostrado nas Figuras 9-11.

Análise:

O orifício inferior do engaste é uma medida necessária para melhorar as propriedades ópticas do engaste da pedra preciosa, reduzir a quantidade de metal utilizada no produto e aumentar o efeito decorativo do produto. O orifício de fixação inferior deve ser regular e transparente. Neste caso, alguns dos orifícios do fundo apresentam deformações graves, que devem ser modificadas na fase de moagem das jóias em vez de passarem para o departamento de galvanoplastia.

[Caso 9-12] A aresta não é lisa, como mostra a Figura 9-12.

Análise:

Neste caso, a borda metálica do diamante baguete na fase de configuração do canal poderia ser mais suave após o polimento, principalmente devido ao corte desigual da borda na fase de configuração.

[Caso 9-13] O tamanho da aresta não é suave, como mostra a Figura 9-13.

Análise:

Neste caso, as larguras das arestas metálicas em ambos os lados devem ser consistentes, mas a largura de um lado da aresta metálica é significativamente reduzida, e existe um fenómeno de flutuações de onda. As possíveis razões incluem o molde mestre, o molde de cera, a retificação, o polimento e outros processos que podem causar este fenómeno.

[Caso 9-14] Colapso da borda metálica, como mostra a Figura 9-14.

Análise:

Este tipo de problema é mais comum no processo de fabrico de jóias. As razões podem incluir o colapso da borda do molde mestre da joia, danos ou perdas durante a fabricação de cera ou fundição, os produtos sendo danificados durante o molde de retenção, a borda de metal quebrada durante a fixação da pedra e a borda de metal corroída durante o polimento.

3. Problemas de polimento de jóias

[Caso 9-15] O trabalho de polimento é insuficiente, como mostra a Figura 9-15.

Análise:

O trabalho de polimento é insuficiente porque algumas partes do produto não foram completamente polidas, e o estado original da superfície do processo anterior ou os vestígios de processamento ainda precisam de ser mantidos. É mais provável que o problema ocorra nos cantos das extremidades, nas áreas côncavas, nas fendas e noutras áreas do produto, uma vez que estes locais necessitam frequentemente de ferramentas adequadas ou o operador tem tendência para os ignorar.

【Caso 9-16】A inscrição do produto não é clara, como mostra a Figura 9-16.

Análise:

Uma inscrição correta e precisa é essencial para os produtos de joalharia, e as normas nacionais estabeleceram regulamentos claros. Devido à natureza delicada dos produtos de joalharia, a inscrição é relativamente pequena e complexa para ser bem fundida durante a fundição. A inscrição deve ser clara ao fazer o molde, reduzindo a dificuldade de polimento. Se for necessária uma inscrição de alta qualidade, é melhor evitar a fundição e utilizar a gravação a laser após o polimento do produto, para que a inscrição seja delicada e claramente definida.

【Caso 9-17】Perfuração da superfície metálica, como mostra a Figura 9-17.

Análise:

Após o polimento de jóias, ocorreu perfuração na superfície em certas áreas. As razões para este problema incluem a espessura da parede do molde mestre, do modelo de cera ou da peça em bruto fundida ser demasiado fina em determinadas áreas, algumas áreas serem demasiado finas durante o enceramento e algumas áreas serem demasiado finas durante o polimento. Quando a peça em bruto tem defeitos como buracos de areia e inclusões de escória, para obter uma boa superfície

A qualidade do polimento muitas vezes polia vigorosamente estas áreas durante a operação, resultando numa perfuração.

[Caso 9-18] A Figura 9-18 mostra uma superfície metálica irregular.

Análise:

As jóias devem ser lixadas e polidas para se obter uma superfície metálica lisa e altamente brilhante. No entanto, se a operação for incorrecta e a superfície metálica não for lisa durante o polimento, o resultado é o aparecimento de superfícies positivas e negativas. Nesse caso, isso afectará o aspeto e o brilho da superfície.

[Caso 9-19] Polimento excessivo, como mostra a Figura 9-19.

Análise:

Neste caso, ao polir a raiz do pino com uma escova de cerdas, a seleção inadequada do tipo de escova de cerdas, a força excessiva ou o tempo prolongado de polimento podem fazer com que seja removido metal excessivo da raiz, reduzindo significativamente a resistência da fixação do pino, representando um risco de quebra do pino e perda de pedra. As escovas de cerdas existem em diferentes materiais, estruturas e tamanhos. As escovas de cerdas com elevada dureza têm uma força de corte forte, mas é necessário ter cuidado para evitar um polimento excessivo. Ao polir as posições de ajuste, curvatura ou côncavas, altere constantemente o ângulo de polimento, não polir o mesmo ponto durante muito tempo e não polir num único ângulo para evitar o polimento excessivo, que pode causar o colapso da borda, o achatamento dos pinos ou a afiação dos pinos.

[Caso 9-20] Riscos na superfície polida, mostra a Figura 9-20.

Análise:

O objetivo do polimento de jóias é obter um efeito de espelho liso e brilhante na superfície do metal. Devido à baixa dureza de muitos materiais metálicos das jóias, podem ocorrer rapidamente riscos devido à fricção após o polimento. Por conseguinte, é necessário manusear as jóias com cuidado após o polimento e evitar colisões entre produtos ou o contacto com itens como lixas e alfinetes, que podem facilmente causar riscos.

【Caso 9-21】Pouco efeito de polimento eletrolítico

Descrição do problema:

Frequentemente encontrados na produção de jóias Quando se depara com problemas como o amarelecimento das pedras, o escurecimento e o fraco brilho da configuração, confiar no polimento mecânico manual não é apenas demorado e trabalhoso, mas também ineficaz. Por conseguinte, os métodos de polimento químico são amplamente adoptados. O processo de polimento químico utilizado no passado foi o cianeto de potássio + peróxido de hidrogénio, que apresenta um bom efeito de polimento e uma elevada eficiência, mas tem inconvenientes significativos. O cianeto de potássio é uma substância química altamente tóxica, que apresenta riscos significativos para a segurança do ambiente e dos operadores. A utilização de polimento eletrolítico sem cianeto é uma tendência inevitável. No entanto, quando se utiliza o polimento eletrolítico sem cianeto para processar produtos metálicos K, é frequente encontrar-se o problema do fraco efeito de processamento.

Análise:

O princípio básico do polimento eletrolítico é que a peça de trabalho é ligada ao ânodo. Após a eletrificação, forma-se uma película espessa e viscosa com elevada resistividade na superfície com espessura irregular. As micro-protrusões da superfície são finas, com alta densidade de corrente e rápida dissolução do metal, enquanto as micro-depressões são espessas, com baixa densidade de corrente e lenta dissolução do metal. Devido à distribuição desigual da película densa e viscosa e da densidade da corrente, as micro-protrusões diminuem rapidamente e as micro-depressões diminuem lentamente, obtendo-se uma superfície lisa. O processo de dissolução anódica do polimento eletrolítico de metais é bastante complexo, sendo influenciado por muitos factores, tais como as propriedades da superfície do metal, a uniformidade da estrutura metalográfica, a composição do eletrólito, a temperatura da solução electrolítica, a densidade da corrente de funcionamento, o fluxo da solução, o tempo de polimento, a relação entre a área do ânodo e do cátodo, a distância entre os eléctrodos, etc. A variação destes factores afecta diretamente o efeito e a qualidade do polimento. Se a dissolução anódica for desigual, por vezes a superfície processada pode ser pior do que o estado original, ou pode não ter brilho ou apresentar picaduras, corrosão local e outras condições. Por conseguinte, para obter um excelente efeito de polimento eletrolítico, é necessário prestar atenção a vários aspectos:

(1) Seleção da solução de polimento eletrolítico. Ao selecionar uma solução de polimento eletrolítico, é necessário ter em conta os seguintes factores deve haver uma certa quantidade de óxido para dissolver as saliências activas na superfície; deve haver iões complexos suficientes para quelar e precipitar os produtos de dissolução na superfície; e manter a frescura do eletrólito; deve haver uma quantidade suficiente de aniões de grande raio e pequena carga para promover a migração de iões, melhorar a eficiência da dissolução da superfície, aumentar a velocidade e a qualidade do polimento; deve haver viscosidade suficiente para formar uma camada de película viscosa na superfície do ânodo, mais fina nas saliências e mais espessa nas reentrâncias, para garantir a qualidade de polimento da superfície; deve haver uma ampla gama de temperaturas de funcionamento, um desempenho estável da solução, uma longa vida útil; e não deve causar poluição para o ambiente.

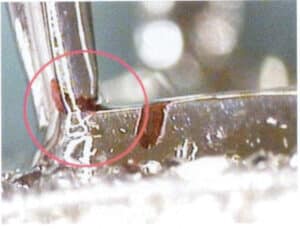

(2) Método de suspensão electrolítica. Antes da suspensão electrolítica, considerar a distância entre os eléctrodos e a posição das peças de trabalho; utilizar blindagem conforme necessário para garantir uma distribuição uniforme das linhas de energia; garantir um bom contacto entre o fio e a peça de trabalho para a condução eléctrica; considerar a descarga atempada dos gases precipitados durante o processo de polimento eletrolítico. A Figura 9-21 mostra os métodos de suspensão de várias peças de trabalho típicas.

(3) Parâmetros do processo eletrolítico. Selecionar razoavelmente a tensão, o tempo, a temperatura, a agitação e outros parâmetros do processo de acordo com a estrutura da peça de trabalho.

(4) Manutenção e recuperação de electrólitos e metais preciosos. Na produção, evitar a entrada de poeiras e detritos no eletrólito; recuperar o metal de duas em duas semanas, limpar a placa do elétrodo e o saco de absorção de metais e remover os cristais do saco do elétrodo; completar rapidamente os reagentes consumidos durante a utilização; quando a quantidade de eletrólise atinge um determinado nível, o eletrólito deve ser renovado.

4. Problemas de configuração de jóias

[Caso 9-22] Cola não removida, como mostra a Figura 9-22.

Análise:

Na operação de engaste, algumas pedras preciosas orgânicas, como as pérolas, o âmbar, etc., são geralmente fixadas com cola. Algumas pedras preciosas são, por vezes, adicionadas com cola nas cavidades de engaste para evitar que as pedras preciosas se desloquem durante o processo de aperto quando se utilizam métodos como o engaste forçado e o engaste de luneta. Se for adicionada demasiada cola, esta irá espremer-se para a base de engaste e escorrer para a superfície da pedra preciosa quando esta for apertada. Deve ser limpo imediatamente após o ajuste; caso contrário, a remoção da cola após a cura da cola será difícil, afetando a aparência da pedra preciosa.

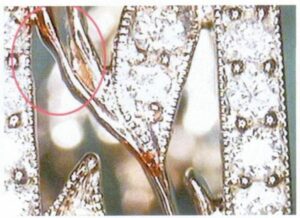

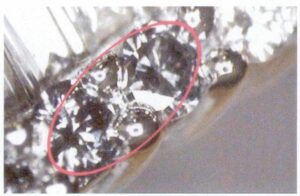

【Caso 9-23】Pedras que caem durante o polimento, como mostra a Figura 9-23.

Análise:

Neste caso, o pendente engastado na luneta sofreu uma perda de diamantes durante o polimento. Durante o polimento, é aplicada pressão sobre a roda para obter o efeito desejado. Isto representa um risco particular para os engastes de pedras preciosas (especialmente alguns métodos de engaste sensíveis). Durante o polimento, deve prestar-se atenção ao controlo da força e do ângulo. Se houver sinais de soltura da pedra preciosa, o polimento deve ser interrompido imediatamente, a pedra preciosa deve ser fixada de novo e, em seguida, a operação pode continuar.

【Caso 9-24】Superfície da pérola riscada, como mostra a Figura 9-24.

Análise:

As pérolas são geralmente engastadas com um pino, em que se faz um furo na pérola, aplica-se cola ao pino, introduz-se no furo da pérola e fixa-se depois de a cola endurecer. Este processo é normalmente organizado como último passo, porque as pérolas são macias e não podem entrar em contacto com soluções químicas corrosivas. Neste caso, os riscos na superfície da pérola devem-se principalmente à utilização de um pano sujo durante a limpeza. Uma vez que as pérolas têm uma dureza inferior à das partículas de pó no ar, a fricção com um pano sujo pode facilmente causar abrasão ou riscos.

Quadro 4-1 Teor máximo admissível de impurezas ASTM B562 em pepitas de ouro puro

Análise:

Neste caso, após o polimento da joia de engaste em pavé, o diamante mais exterior deslocou-se, resultando numa lacuna visível. Isto ocorreu porque a cintura do diamante não foi totalmente fixada durante a colocação, e o diamante soltou-se e deslocou-se durante o polimento.

[Caso 9 - 26] As peças de joalharia são atiradas para longe com grande força no polimento, causando fracturas no diamante, como mostra a Figura 9-26.

Análise:

Ao polir peças de trabalho, é essencial concentrar-se totalmente e evitar pensar noutras coisas enquanto trabalha, especialmente ao polir fendas e cabeças de pinos. Um momento de desatenção pode levar a "voar" (referindo-se ao fenómeno de a peça de trabalho escorregar da mão e voar para longe), resultando em danos nas pedras preciosas, raspagem da peça de trabalho e outras consequências.

[Caso 9-27] Queda de pedras durante a limpeza por ultra-sons, como mostra a Figura 9-27.

Análise:

A limpeza por ultra-sons utiliza o impacto da cavitação para gerar ondas de choque, aplicando força à superfície da peça de trabalho para remover compostos de polimento, ceras e outros contaminantes de óleo para atingir os objectivos de limpeza. Este processo de limpeza também tem impacto nas pedras preciosas engastadas. Podem ocorrer problemas de desprendimento sob a ação contínua das ondas de choque se as pedras preciosas não estiverem bem fixadas.

Também tem impacto na colocação das pedras preciosas. Podem ocorrer problemas de queda de pedras se as pedras preciosas não forem colocadas de forma segura sob a ação contínua de ondas de choque.

【Caso 9-28】 Altura irregular das pedras preciosas, como mostra a Figura 9-28.

Análise:

Ao colocar várias pedras preciosas no canal, a disposição das pedras preciosas deve seguir a borda do metal, ser plana e lisa e não ter alturas irregulares. Quando estas questões são transferidas para o processo de galvanoplastia, o pessoal de reparação deve, em primeiro lugar, repor e polir as pedras preciosas irregulares depois de cumprir os requisitos.

【Caso 9-29】As pedras preciosas escurecem, como mostra a Figura 9-29.

Análise:

Neste caso, os diamantes laterais são engastados com cera de fundição. Após o polimento e a limpeza do produto, dois diamantes parecem estar escuros. Quando os diamantes são retirados, verifica-se que os próprios diamantes não escureceram, o que indica que o efeito visual é a principal causa deste facto. As principais razões para o impacto visual são:

(1) O orifício na parte inferior do engaste é demasiado pequeno. A pedra preciosa deve normalmente absorver e refletir a luz para mostrar um bom brilho e uma cor natural. As pedras preciosas colocadas em bases metálicas dependem da absorção da luz pelo orifício inferior do engaste. Quando o orifício inferior é demasiado pequeno, mais do pavilhão é coberto pelo metal, afectando a absorção de luz da pedra preciosa. Por conseguinte, ao conceber os moldes principais, certifique-se de que o orifício inferior do engaste é de tamanho suficiente. Na fundição em cera, o diâmetro do orifício inferior do engaste é geralmente superior a metade do diâmetro da pedra preciosa, o que é benéfico para a fixação da pedra preciosa durante a fundição.

(2) Mesmo que o tamanho do furo inferior do molde mestre seja suficientemente grande, uma má correspondência entre a posição de ajuste e o diâmetro da pedra preciosa também pode causar um efeito visual. Por isso, antes de colocar a Pedra, é necessário fazer a correspondência e medir a Pedra. Se não for adequado, ajuste primeiro a posição de ajuste e coloque a pedra preciosa no ajuste para calcular a posição. Se o diâmetro da pedra preciosa for maior do que o tamanho da configuração, é necessário usar uma broca de moagem adequada para combinar a posição de configuração com o tamanho da pedra preciosa; depois de definir a pedra, limpe cuidadosamente a parte inferior da configuração.

(3) Ao preparar o molde de investimento com pasta de gesso, se as bolhas de ar aderirem ao fundo da configuração, as bolhas serão substituídas por metal após a fundição, formando contas de metal. Nesta altura, a pedra preciosa parece muitas vezes escura perto da cova de engaste. Os grãos de metal podem ser vistos se a joia estiver virada ao contrário no fundo do engaste. Quando a resistência do gesso é insuficiente, ou a propriedade de humedecimento entre a pedra preciosa e a pasta de gesso é fraca, a pedra preciosa que está a ser coberta por metal irá ocorrer, afectando gravemente a cor e o brilho da pedra preciosa. Para resolver este problema, deve prestar-se atenção à relação água/gesso, ao tempo de aspiração, ao grau de vácuo, à propriedade de humedecimento, etc., ao misturar a pasta de gesso.

【Caso 9-30】Mão de coçar com pino alto, como mostra a Figura 9-30.

Análise:

Quando o pino é demasiado alto, não só afecta o efeito ótico da pedra preciosa como também causa problemas no uso e na utilização, arranhando facilmente as mãos, prendendo a roupa e até fazendo com que a pedra preciosa caia. Por conseguinte, a altura do pino deve ser razoavelmente controlada, e a altura do pino deve ser geralmente ligeiramente inferior à superfície da pedra. Assim, quando a altura do pino é demasiado elevada durante a colocação, utilize um alicate para cortar o pino primeiro, depois limar o pino até à altura adequada para polir o pino, e manter a altura do pino consistente. Depois de cortar o pino, utilize uma lima triangular para limar o pino até à altura ideal para polir o pino e manter a altura do pino consistente. De seguida, utilize uma lima de folha de bambu para aparar o interior do pino para encaixar na pedra e, em seguida, arredondar o exterior para facilitar o polimento e as brocas de copo.

【Caso 9-31】O Prong não é redondo, como mostra a Figura 9-31.

Análise:

Este é um problema deixado no processo de colocação da pedra, que não é cuidadosamente verificado antes do polimento, resultando no facto de o produto acabado continuar a ter o problema de as pontas não serem redondas. É necessário inspecionar os produtos antes do polimento e, se houver um problema com o facto de as pontas não serem redondas, estas devem ser aparadas para ficarem redondas antes do polimento.

【Caso 9-32】A cabeça do pino não é lisa, como mostra a Figura9-32

Análise:

Neste caso, a cabeça do pino de engaste da pedra não é lisa após o polimento, mostrando um fenómeno aparente de "tamponamento". Isto é causado principalmente pelo uso não razoável da broca copo e pela operação incorrecta dos dentes de polimento no processo de fixação da pedra. O furo interno da broca copo deve ser centrado, não inclinado, e a parede interna deve ser lisa e redonda. O orifício deve ser perfurado apenas um pouco fundo ou raso, e a profundidade deve ser determinada de acordo com o comprimento da ponta para o ajuste inverso. O tamanho da cabeça do pino determina o tamanho da broca do copo. Se for demasiado grande ou demasiado profunda, a cabeça do pino não adere à pedra, provocando danos na pedra. Se for demasiado pequena, é fácil pressionar os degraus da cabeça do pino, causando o problema da "tampa".

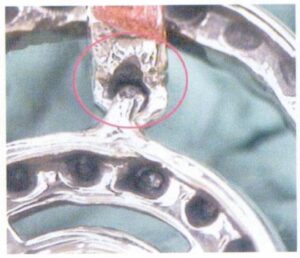

【Caso 9-33】O pino do engaste cigano está partido, como mostra a Figura 9-33

Análise:

A cravação cigana rodeia a gema com um rebordo metálico e coloca-lhe pinos para fixar a gema. Os dentes são geralmente em forma de pá e relativamente finos para obter efeitos ópticos sólidos para a gema. Deve prestar-se especial atenção à intensidade e à direção durante o desbaste e o polimento. Caso contrário, é fácil moer ou partir.

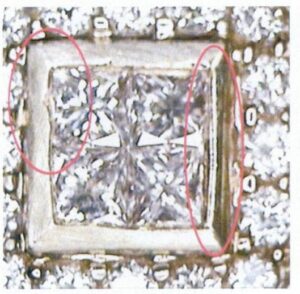

Figura 9-34 Os bordos metálicos da definição do canal estão desiguais está desiguais

Análise:

No diamante de corte princesa da configuração do canal, os diamantes precisam de ser dispostos de forma limpa e uniformemente distribuídos, e as bordas de metal também devem ser consistentes. Neste caso, o problema de tamanhos inconsistentes das bordas de metal é causado principalmente por base de fixação de pedra inconsistente ou bordas de pá. A reparação deve ser efectuada antes do polimento, e deve também prestar-se atenção para garantir que o grau de polimento de cada aresta de ajuste é consistente.

Quadro 4-1 Teor máximo admissível de impurezas ASTM B562 em pepitas de ouro puro

Análise:

Por vezes, o rebordo de engaste da pedra requer a separação dos Prongs e do milgrain, que devem ser separados e não misturados.

5. Questões relacionadas com o revestimento de jóias

【Caso 9-36】A remoção da cera de polimento não está limpa, como mostra a Figura 9-36.

Análise:

Depois de a peça ser polida, a superfície e as fendas ficam cobertas com cera de polimento e várias misturas, que devem ser removidas para limpar a peça.

Quando a remoção da cera não é limpa, ocorrem problemas como a incapacidade de colocar a cor de revestimento e a contaminação da solução de revestimento. Para obter resultados satisfatórios de remoção de cera, devem ser assegurados vários aspectos: Em primeiro lugar, a peça de trabalho deve ser levada para remoção de cera o mais rapidamente possível após o polimento; caso contrário, se permanecer durante muito tempo, a camada de cera residual irá aglomerar-se, aumentando a dificuldade de limpeza; em segundo lugar, a proporção da solução de remoção de cera deve ser razoável, nem demasiado concentrada para reduzir a força de choque, nem demasiado diluída ou utilizada durante demasiado tempo para se tornar ineficaz; em terceiro lugar, o choque ultrassónico deve ser suficientemente forte e o tempo de limpeza deve ser suficiente.

Ao efetuar operações de remoção de cera, pendurar os artigos polidos em cabides. Para produtos que são propensos à perda de pedra, a configuração da pedra deve ficar voltada para cima e mergulhá-los em uma colher contendo água de remoção de cera para remoção de cera; aqueça a água de remoção de cera até a temperatura operacional (60-80 ℃) e ligue as ondas ultrassônicas para remover a sujeira da cera da superfície da peça de trabalho. Para pedras de cristal e diamantes grandes, ajuste a temperatura da água de remoção de cera para cerca de 40 ℃ para evitar danos devido a diferenças significativas de temperatura.

Antes da remoção da cera, os artigos devem ser pré-aquecidos com água pura e depois mergulhados na água de remoção da cera. Após a remoção da cera, não enxaguar imediatamente com água pura à temperatura ambiente; enxaguar primeiro com água pura pré-aquecida e depois proceder à limpeza. Limpe a superfície dos produtos com água pura utilizando um método de enxaguamento em contracorrente de três fases durante 3-5 minutos; inspeccione cuidadosamente a limpeza da superfície, preste atenção se existe sujidade residual de cera no fundo da pedra (padrão) e na configuração da pedra, e repita o processo de remoção de cera, se necessário, até que a sujidade de cera seja completamente removida.

Para alguns artigos difíceis de limpar, devem ser aplicados os seguintes métodos de limpeza: utilizar vapor para espremer a cera e os resíduos de polimento que sobraram do processo de polimento; para os artigos que não podem ser manuseados, utilizar a recolha manual de pinos (ao utilizar pinos manuais, deve ter-se o cuidado de não riscar os artigos). Depois de retirar a cera, enxaguar imediatamente, porque depois de os artigos serem desparafinados por ondas ultra-sónicas, sai uma camada de sujidade oleosa. Suponhamos que esta fica no ar durante um certo período de tempo. Nesse caso, secará e solidificará, dificultando a limpeza, não atingindo o efeito de desparafinação e contaminando a solução metálica.

[A remoção do óleo precisa de ser mais minuciosa, como mostra a Figura 9-37.

Análise:

A limpeza da superfície metálica determina o efeito da galvanoplastia. Se o óleo não for completamente removido e existirem resíduos superficiais de sujidade e pó de óleo, isso dificultará a deposição média de metal, resultando numa deposição lenta da camada de galvanização, o que conduz a problemas como manchas brancas, neblina, amarelecimento, manchas de água, camada de galvanização demasiado fina ou mesmo nenhuma galvanização. O método normalmente utilizado para inspecionar a qualidade da remoção de óleo é o método de humedecimento com água, que se baseia no princípio de que, enquanto houver gordura na superfície da peça de trabalho, esta não pode ser molhada pela água. Inclui principalmente dois tipos: o método de teste de gotas de água, em que a água é largada na superfície da peça de trabalho. Se a água se espalhar uniformemente e formar uma película de água contínua, isso indica que a remoção do óleo está limpa; se se formar uma película de água descontínua e intermitente na superfície da peça de trabalho, isso sugere que o óleo não foi completamente removido.

Um processo de desengorduramento eletrolítico é necessário na produção de jóias para remover completamente o óleo da superfície das peças metálicas. Coloca a peça de trabalho numa solução com uma fórmula específica. Eletrifica-a, realiza o tratamento de eletrólise de acordo com o cátodo primeiro e depois o ânodo, remove as manchas de óleo da superfície e promove a rutura muscular da película de óleo na superfície da peça de trabalho em gotículas de óleo descontínuas com a ação do H2 e O2 depositado no elétrodo, e reforça o processo de desengorduramento através da agitação da solução.

No processo de desengorduramento eletrolítico, é necessário selecionar razoavelmente os parâmetros do processo. A tensão determina a densidade da corrente. Uma densidade de corrente elevada pode aumentar a velocidade de desengorduramento e melhorar a qualidade do desengorduramento de furos profundos. Geralmente, a tensão é selecionada entre 9 e 11 V. O tempo de desengorduramento é determinado pelo tamanho das mercadorias e pelo número de tanques de desengorduramento para um único desengorduramento. No caso das mercadorias de grandes dimensões, o tempo de desengorduramento é de cerca de 100s e, no caso das mercadorias gerais, é de cerca de 60s. O aumento da temperatura pode reduzir a resistência da solução, aumentando assim a condutividade e diminuindo a eficiência. Quando a temperatura é demasiado elevada, o agente desengordurante decompõe-se e volatiliza-se, poluindo o ambiente, e aparece uma camada de manchas de óleo na superfície do eletrólito. Recomenda-se escolher 65 ~ 70 ℃.

A sujidade na superfície da solução de desengorduramento eletrolítico afecta a qualidade do desengorduramento. No processo de reação do desengorduramento eletroquímico, ao decompor as manchas de óleo, são produzidas substâncias como o glicerol e os ésteres de ácido esteárico. Estas substâncias e as manchas de óleo livres que ainda não reagiram com a solução alcalina ficam suspensas na superfície da solução. Quando a peça de trabalho entra e sai da solução, estas substâncias aderem à superfície da peça de trabalho, afectando seriamente a sua qualidade de desengorduramento. É necessário limpar e manter regularmente a superfície da solução de desengorduramento eletrolítico.

Um método inadequado de suspensão da peça de trabalho durante o desengorduramento eletrolítico afectará o efeito de desengorduramento. Quando a peça de trabalho é submetida a desengorduramento eletroquímico, a retenção de gás em certas partes implicará a remoção de manchas de óleo nessas partes, levando a um desengorduramento incompleto. O cátodo pode ser movido durante o desengorduramento, e a peça de trabalho pode ser continuamente agitada para evitar a adsorção de gás. Ao pendurar a peça de trabalho no tanque de desengorduramento, agite-a primeiro na solução alcalina para remover a sujidade aderida à superfície da peça de trabalho quando esta entra em contacto com a superfície da solução alcalina durante o processo de suspensão. Quando a peça de trabalho é retirada do tanque, agitá-la primeiro na solução alcalina e levantá-la rapidamente enquanto a sujidade na superfície do líquido se espalha.

【Caso 9-38】A inspeção da cor do revestimento não é padronizada e o cliente tem objecções aos resultados da inspeção.

Análise:

A cor do revestimento é um indicador essencial da qualidade da galvanoplastia. Muitas fábricas de joalharia são relativamente descuidadas na inspeção da cor do revestimento.

Subjetivamente, os resultados da inspeção não são aceites pelos clientes. Para resolver este problema, devem ser estabelecidos, tanto quanto possível, condições, métodos e procedimentos de inspeção normalizados e acordados por ambas as partes. Atualmente, o método mais utilizado é a produção de amostras de cores de galvanoplastia e a configuração de caixas de luz com temperatura de cor padrão.

Durante o processo de inspeção, o pessoal de controlo de qualidade deve usar luvas finas de algodão branco para testar e verificar se há sujidade ou objectos complexos nas luvas para evitar riscar a superfície do produto quando as luvas entram em contacto com ele. Ligar o interrutor da caixa de luz e ajustar a intensidade da fonte de luz para estabilizar a temperatura da cor no padrão 6500K. Colocar as amostras de cores de galvanoplastia e os produtos a inspecionar na caixa de luz padrão para comparação de cores e inspeção inicial. Mudar a posição do produto e examinar a superfície de diferentes ângulos para verificar se há embaciamento, amarelecimento, riscos, etc.; comparar a cor e a brancura das amostras de galvanoplastia e dos artigos a serem inspeccionados, como se mostra na Figura 9-38.

[Caso 9-39] A cor do banho de ródio não é suficientemente brilhante, como mostra a Figura 9-39.

Quando se procede à galvanoplastia de ródio branco para jóias, é necessário um bom brilho, mas na produção real, o problema do brilho insuficiente da cor é frequentemente encontrado. As principais razões para este problema são as seguintes:

(1) O teor de ródio na solução de revestimento tem de ser aumentado. Sob certas temperaturas e condições de densidade de corrente, a concentração de ródio na solução de revestimento de ródio afecta significativamente a cor do revestimento. Quando o teor de ródio é inferior a 1,0 g/L, o revestimento é vermelho, não tem brilho, permite uma baixa densidade de corrente e tem uma eficiência de corrente muito baixa, o que resulta numa elevada fragilidade das peças revestidas; alguns revestimentos podem rachar. Por conseguinte, é frequentemente necessário adicionar uma solução de sulfato de ródio de alta concentração durante a produção. Com o aumento do teor de ródio, a brancura do revestimento aumenta gradualmente e a eficiência da corrente também aumenta. A brancura não se altera significativamente quando o teor de ródio excede 1,5 g/L. Quando o teor de ródio é superior a 3,0 g/L, as peças galvanizadas são brancas, a velocidade de galvanoplastia é demasiado rápida, o revestimento é irregular e a aderência ao metal de base é fraca. O teor de ródio durante a galvanoplastia é geralmente controlado entre 1,0-2,5 g/L.

(2) A temperatura da solução de revestimento é insuficiente. Quando a temperatura está abaixo de 20 ℃, a eficiência atual é muito baixa, a tensão do revestimento é alta e o revestimento não é brilhante. Com o aumento da temperatura, o valor da densidade de corrente permitida aumenta, a eficiência atual melhora e o estresse do revestimento diminui. No entanto, se a temperatura for demasiado elevada, a solução evapora-se rapidamente e uma grande quantidade de névoa de ácido sulfúrico é arrastada, deteriorando as condições de funcionamento. A galvanoplastia é geralmente realizada em torno de 40 ℃.

(3) Teor excessivo de ácido sulfúrico na solução de revestimento. Os iões de sulfato são os iões complexos primários dos iões de ródio. O aumento da concentração de ácido sulfúrico reforça a complexação do ródio trivalente com iões sulfato, reduzindo a tendência para reacções de deslocamento dos ligandos. No entanto, pode ocorrer uma forte corrosão quando a concentração de ácido sulfúrico é demasiado elevada e a peça de trabalho não está devidamente ligada à terra. A adição de ácido sulfúrico pode aumentar a condutividade e a acidez da solução de revestimento, estabilizando a solução. Geralmente, à medida que o teor de ácido sulfúrico livre na solução de revestimento aumenta, a eficiência da corrente diminui e a tensão do revestimento aumenta. No entanto, quando o teor é demasiado elevado e a peça de trabalho não está corretamente ligada à terra, pode ocorrer uma forte corrosão e pode também aumentar a tensão interna do revestimento, provocando fissuras no revestimento. Quando o teor de ácido sulfúrico é inferior a 15ml/L, a cor do revestimento escurece, pelo que deve ser mantido um determinado teor de ácido sulfúrico.

(4) A insuficiência de aditivos na solução de revestimento provoca a deterioração da solução. Com o aumento do tempo de revestimento de ródio, a cor da solução de revestimento muda de amarelo brilhante para castanho escuro, tornando a solução instável. Isto deve-se principalmente à reação de evolução do oxigénio no ânodo, onde o oxigénio tem uma forte capacidade de oxidação, provocando a deterioração da solução de revestimento. Por conseguinte, a solução de galvanização deve ser frequentemente filtrada com carvão ativado e devem ser adicionados alguns aditivos para melhorar o desempenho da solução de galvanização. Os aditivos, como os agentes de nivelamento, os agentes molhantes e os branqueadores, têm um impacto significativo na solução de galvanização, alterando as propriedades cinéticas dos metais electrodepositados, as propriedades da camada de depósito e do eletrólito, tais como a redução da tensão interna do revestimento, a prevenção da formação de fissuras, a melhoria da resistência à corrosão do revestimento, o que afecta significativamente a brancura das peças galvanizadas, tornando o revestimento fino, liso, brilhante e o eletrólito estável.

[Caso 9-40] A cor branca da Pedra torna-se amarela após o revestimento

Análise:

Neste caso, alguns diamantes do conjunto de jóias em ouro branco de 18K com cravação de pinos parecem amarelados após o banho de ródio. Quando um diamante é retirado e inspeccionado, verifica-se que não ficou amarelo. Por conseguinte, este problema deve ser atribuído à ilusão causada pelo metal que envolve a parte inferior do diamante, que resulta de um revestimento deficiente e do amarelecimento da camada de revestimento. Os factores que afectam o amarelecimento da camada de revestimento incluem uma baixa densidade de corrente catódica, um teor de ródio demasiado baixo, uma camada de revestimento demasiado fina e uma limpeza inadequada da camada de revestimento.

[Caso 9-41] A superfície da joia fica turva após o banho, como mostra a Figura 9-41.

Análise:

Após o banho de ródio na superfície das jóias, aparecem localmente manchas brancas turvas. As possíveis razões para este problema incluem: (1) O desengorduramento inadequado das peças metálicas defeituosas dificulta a deposição média de metal; (2) A qualidade do metal não é densa, existem defeitos de retração, o potencial é baixo nesta área, a velocidade de revestimento é lenta ou difícil de revestir, deve ser reparada antes de voltar a galvanizar; (3) O tempo de galvanização prolongado leva ao escurecimento e ao acinzentamento da camada de galvanização; (4) A densidade de corrente excessiva causará fenómenos escuros e cinzentos na superfície da camada de galvanização, que devem ser controlados dentro do intervalo especificado; (5) Tempo de galvanização prolongado.

[Caso 9-42] A parte inferior do brinco não é banhada e o diamante aparece preto, como mostra a Figura 9-42.

Análise:

O orifício inferior do diamante redondo é demasiado pequeno e a boca do orifício tem uma rebarba. A remoção das migalhas de cera durante o processo de enceramento é complexa, falhando a galvanoplastia. Para resolver este problema, após a colocação da Pedra, a rebarba deve ser totalmente removida, combinada com o processo de polimento eletrolítico para polir cuidadosamente o fundo da Pedra, e limpar bem estas partes antes da galvanoplastia.

[A parte inferior do dorso da gaiola é baça, como mostra a Figura 9-43.

Análise:

A chamada cor baça refere-se à falta de brilho. Neste caso, embora as paredes ocas do fundo de rede tenham sido galvanizadas, não têm brilho em comparação com a superfície do fundo de rede, principalmente porque as paredes ocas não podem ser polidas ou não são polidas durante o polimento.

[Caso 9-44] Mudança de cor durante a remoção do óleo eletrolítico, como mostra a Figura 9-44.

Análise:

Durante a remoção de óleo eletrolítico, quando a peça de trabalho está ligada ao cátodo, a superfície sofre um processo de redução com a evolução do gás hidrogénio. Quando a peça de trabalho está ligada ao ânodo, a superfície sofre um processo de oxidação com a evolução do gás oxigénio. A vantagem da remoção de óleo catódico é a rápida velocidade de remoção de óleo, geralmente não corrói a peça de trabalho, mas é propensa à fragilização por hidrogénio, afectando as propriedades mecânicas do revestimento e causando rapidamente furos; a remoção de óleo anódico não causa fragilização por hidrogénio na matriz, pode remover resíduos de gravura na superfície da peça de trabalho, mas a velocidade de remoção de óleo é.

Um processo relativamente lento fará com que a peça de trabalho sofra um certo grau de corrosão. Uma vez que a corrosão da superfície metálica afectará seriamente o brilho e a deposição do revestimento, o desengorduramento catódico é geralmente utilizado na produção, e o desengorduramento catódico é também utilizado neste exemplo. No entanto, quando a densidade da corrente é demasiado elevada e a peça de trabalho está demasiado próxima do ânodo, a superfície metálica da joia pode entrar em contacto com o oxigénio libertado pelo ânodo, causando oxidação e descoloração.

[Caso 9-45] Revestimento de orifícios e fissuras, como mostra a Figura 9-45.

Análise:

Os orifícios (pinholes) referem-se ao aparecimento de poros delicados na superfície da camada galvanizada, como se fossem picados por um alfinete; são geralmente minúsculos e invisíveis a olho nu, mas podem ser detectados por uma lupa ou por métodos de ensaio. A picada refere-se a depressões não penetrantes na camada galvanizada, sendo a camada galvanizada na parte deprimida mais fina do que a camada de fundição nas outras partes, formando uma depressão. A olho nu, podem ver-se os furos grandes, enquanto os furos pequenos só podem ser detectados após ampliação. Os orifícios e os buracos não só afectam o efeito decorativo do revestimento, como também reduzem o desempenho protetor do revestimento.

A principal razão para a formação de furos e corrosão é o facto de o gás hidrogénio ter evoluído no cátodo durante a galvanoplastia e ter sido adsorvido na superfície da peça galvanizada, dificultando a deposição do metal do revestimento. Se as bolhas de hidrogénio permanecerem na superfície da peça galvanizada durante muito tempo, formam-se buracos; se esperarem pouco tempo, formam-se pites. Muitos factores afectam a formação de furos e de corrosão, tais como a limpeza do pré-tratamento da peça revestida, a acumulação de várias impurezas na solução de revestimento, o teor do agente molhante, o valor do pH, a densidade da corrente catódica, o movimento da peça de trabalho, etc., que afectarão diretamente a adsorção de bolhas de hidrogénio. A análise específica é a seguinte:

(1) Pré-tratamento deficiente. Um desengorduramento inadequado ou um armazenamento incorreto durante o processamento pode levar a que o pó caia na superfície, se misture com a gordura e se torne difícil de remover. Durante o polimento, os materiais abrasivos e as pastas de polimento incrustam-se em micropoços na superfície, tornando-os difíceis de limpar. Formar-se-ão orifícios se estas áreas não puderem ser revestidas continuamente para formar uma camada de revestimento. Formam-se salpicos quando a camada de revestimento só cresce para fora para cobrir o metal, mas é mais fina do que nas áreas limpas.

(3) Influência dos defeitos do substrato. Apesar de parecer intacta a olho nu, a superfície do substrato contém muitos defeitos, como buracos de areia, fissuras e zonas ricas em impurezas, após exame microscópico. Comparados com os átomos metálicos da camada de revestimento, estes defeitos são relativamente importantes em volume. Os orifícios formam-se quando a camada de revestimento não consegue cobrir e selar completamente estes defeitos. Como uma quantidade substancial de átomos de metal da camada de revestimento é consumida para preencher estes defeitos, a camada de revestimento torna-se muito mais fina nos microporos, resultando em manchas finas. O hidrogénio tem um sobrepotencial mais baixo em superfícies rugosas, levando a uma evolução mais grave do hidrogénio durante a galvanoplastia, o que pode gerar mais orifícios e manchas.

(4) Teor insuficiente de agente molhante. O gás hidrogénio precipita-se na superfície da camada de galvanoplastia, dificultando a deposição do metal e provocando orifícios ou manchas. Os agentes molhantes ajudam a reduzir a tensão superficial da solução de galvanoplastia, aumentam a hidrofilicidade da superfície galvanizada, reduzem a adesão das bolhas de hidrogénio e facilitam a sua rápida saída da superfície da peça galvanizada sem retenção.

Controlo inadequado das condições de funcionamento. Uma densidade de corrente catódica excessiva intensifica a evolução do hidrogénio no cátodo. A resistência à fuga das bolhas de hidrogénio aumenta quando a temperatura da solução de revestimento é demasiado baixa. Um valor de pH baixo exacerba a reação lateral de evolução do hidrogénio catódico. Uma velocidade inadequada do movimento da peça de trabalho resulta num movimento relativo mais muscular entre a solução de galvanoplastia e a superfície da peça de trabalho e numa ação de lavagem insuficiente. Esta situação dificulta a saída das bolhas aderentes à superfície da camada de galvanização.

Na produção real, a forma, o grau de dispersão e a localização dos furos e manchas na camada de revestimento podem ser utilizados para determinar os factores de influência. Em seguida, podem ser tomadas medidas específicas para os resolver.

Parte 2. Defeitos de vários tipos de jóias em galvanoplastia

1. Defeitos da galvanoplastia pendente

[A fivela e a argola de salto não podem ser fixadas, como mostra a Figura 9-46.

Análise:

A fivela do pendente deve ser fixada com a argola de salto para garantir a aparência e a utilização regular do pendente. Se não puder ser fixada, é fácil que se incline e seja inflexível quando usada.

【Caso 9-47】A fiança é demasiado pequena e a cadeia é complexa.

Análise:

A fivela é utilizada em conjunto com o colar, exigindo que o colar passe suavemente através da fivela e se mova livremente. Se a fivela for demasiado pequena, mesmo que o colar possa passar através dela, é provável que fique rígido durante a utilização, afectando a experiência de utilização.

Caso 9-48】Defeito na posição de soldadura da fiança

Análise:

Quando se monta a fiança com a argola, a fiança é normalmente aberta em primeiro lugar e a argola é colocada nela e depois soldada na ponta da abertura. A qualidade da soldadura é um aspeto importante que afecta a qualidade do pendente e não são permitidos defeitos de soldadura. No entanto, na produção real, os defeitos de soldadura, tais como poros, inclusões de escória, cordões de soldadura, fissuras, etc., ocorrem frequentemente na posição de soldadura. Estes defeitos não podem ser eliminados durante a retificação e o polimento, exigindo um novo trabalho de lixagem.

【Caso 9-49】O anel de salto não é redondo e o pingente não está alinhado, como mostra a Figura 9-47.

Análise:

A suspensão vertical é um requisito essencial para os pendentes. Neste exemplo, a argola de salto e a janela lateral da luneta estão ligadas. No entanto, devido à forma não circular da argola de salto, os dois não podem ser adequadamente suspensos após a montagem, fazendo com que o pendente se incline para um lado e afectando o aspeto e o conforto de utilização. Ao inspecionar o pendente, preste atenção ao centro de gravidade da vista lateral e ao centro de gravidade da vista frontal do pendente. Ao pendurar o pendente, não deve haver tendência para se inclinar para a frente ou para trás quando visto de cima, e o centro de gravidade geral deve ser vertical quando visto de frente, sem se inclinar.

[Caso 9-50] Encolhimento frouxo na parede interna da fiança, como mostra a Figura 9-48.

Análise:

A fiança tem uma área de superfície relativamente pequena, o que a torna propensa à contração da parede interna durante a fundição. No entanto, devido ao pequeno tamanho da corrente através da posição, a operação é limitada durante a retificação, ou podem ser deixados defeitos de contração devido a negligência. Por isso, é necessário escolher as ferramentas adequadas para o processamento, retrabalhar a área de contração e depois proceder à retificação e lixagem.

【Caso 9-51】Fiança e anel de salto soldados juntos, incapazes de se mover

Análise:

Durante a soldadura, a posição de soldadura deve ser isolada do anel de salto para evitar que o material de soldadura flua para a área de contacto do anel de salto durante o aquecimento, provocando a soldadura entre eles.

2. Defeitos da galvanoplastia de anéis de dedo

【Caso 9-52】Posição incorrecta da inscrição

Análise:

Os clientes especificam geralmente o local da gravação. Se não for especificado, a gravação é normalmente feita num local que não afecte o aspeto da joia. No caso dos anéis, a inscrição é geralmente gravada no círculo interior do anel, mas não deve ser gravada no centro exato do fundo da haste do anel; deve ser ligeiramente descentrada.

【Caso 9-53】A haste do anel é assimétrica, como mostra a Figura 9-49.

Análise:

Para anéis com pedras grandes e únicas, é necessária uma simetria ao longo da linha vertical central em ambos os lados, e a questão da assimetria, neste caso, não deve ocorrer.

【Caso 9-54】O padrão decorativo está deformado, como mostra a Figura 9-50.

Análise:

A delicada decoração floral vazada na parte lateral da haste do anel é suscetível de deformação ou de polimento excessivo devido à força exercida durante o polimento. Prestar atenção às técnicas e à força durante o tempo.

[Caso 9-55] As peças incrustadas ficam inclinadas, como mostra a Figura 9-51.

Análise:

Neste caso, a coroa da cabeça do anel é uma peça embutida. Quando soldada em conjunto com o anel, ocorre uma inclinação aparente. A razão é que os dois orifícios de posicionamento paralelo da coroa estão demasiado próximos e um dos orifícios de posicionamento tem uma folga demasiado grande em relação ao pino de posicionamento, o que resulta num desvio de posicionamento. Para resolver este problema, os dois orifícios de posicionamento paralelo podem ser alterados para orifícios de posicionamento superior e inferior. Tente afastar a distância, e o ajuste entre o furo e o pino deve ser apertado.

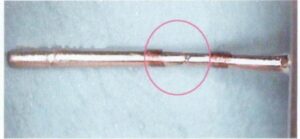

[Caso 9-56] Fratura por corrosão sob tensão do pino do anel de 14 KW, como mostra a Figura 9-52.

Análise:

Neste caso, o material do anel é uma liga de metal branco 14 K contendo níquel. Durante o processo de fabrico, são geradas tensões residuais no pino. Depois de usar o anel durante algum tempo, a tensão residual e o ambiente corrosivo podem causar corrosão sob tensão, levando à fissuração do pino.

A tensão residual refere-se ao sistema de tensão no interior de um objeto sem aplicação de força externa, mantendo o auto-equilíbrio. Trata-se de tensão inerente ou tensão interna. Existem muitas razões para o aparecimento de tensão residual no pino do anel, como se mostra no Quadro 9-1.

Quadro 9-1 Razões para a existência de tensões residuais em anéis de cravação

| Processo de funcionamento | Causas das tensões residuais | Possíveis consequências relacionadas com o stress |

|---|---|---|

| Soldar garras na banda do anel | Velocidade de aquecimento e temperatura excessivas da pinça durante a soldadura | O stress térmico pode causar fracturas |

| Soldadura de anéis ou têmpera após aquecimento | Endurecimento prematuro de peças de trabalho após a soldadura | O arrefecimento rápido do exterior e o arrefecimento lento do centro conduzem a uma contração térmica inconsistente, causando tensões e fissuras nas garras. |

| Definir a posição de fixação das garras | O funcionamento incorreto pode provocar um sobreaquecimento | Provoca fragilidade e fissuras nas unhas |

| Pressionar o alicate de garras sobre a superfície da pedra preciosa | Garras de fixação quando a força é demasiado grande, demasiada flexão, causada pela alteração da organização do grão da garra | Geração de tensões residuais, microfissuras e eventual fratura |

A tensão residual, por um lado, reduz o potencial do elétrodo da liga, diminuindo a resistência à corrosão do material. Ao mesmo tempo, os próprios pinos são relativamente finos e podem mesmo causar fissuras por corrosão sob tensão. Por outro lado, a tensão residual pode levar a microfissuras expostas ou potenciais. Estas microfissuras são difíceis de detetar, servindo frequentemente como locais de acumulação de meios corrosivos. Como as jóias são frequentemente expostas a vários meios corrosivos durante a utilização, como o suor, a água da torneira, o cloro das piscinas, vários sais, etc., o sebo e o pelo tendem a aderir ao interior dos pinos.

Sob a ação destes meios corrosivos, as zonas de tensão elevada tornam-se regiões anódicas, sofrendo corrosão eletroquímica, enfraquecendo o material e provocando mesmo fracturas. Quanto maior for a concentração do meio corrosivo, quanto maior for o tempo de contacto, quanto maior for a temperatura e quanto mais finos forem os pinos, mais rápido será o enfraquecimento dos pinos, agravando a fissuração por corrosão sob tensão e conduzindo à rutura. Para prevenir eficazmente a fissuração por corrosão sob tensão do metal branco de níquel K, devem ser feitos esforços para eliminar a tensão residual e as microfissuras no material durante a produção, e deve prestar-se atenção à limpeza das jóias e à redução da acumulação de meios corrosivos em áreas sensíveis durante a utilização.

【Caso 9-57】A haste do anel é demasiado fina

Análise:

A espessura da haste do anel deve geralmente ser de pelo menos 0,8 mm. Quando é demasiado fina, é fácil de deformar e desconfortável de usar.

[Caso 9-58] O tamanho do anel não cumpre os requisitos.

Análise:

Todos os produtos de anéis acabados devem ser inspeccionados quanto ao tamanho do anel. Quando o tamanho real do anel excede a tolerância padrão de ±1/4, deve ser cortado para o intervalo necessário.

3. Defeitos na galvanoplastia de pulseiras e colares.

[Caso 9-59] Folga excessiva e quebra da corrente, como mostra a Figura 9-53.

Análise:

Para pulseiras e colares, o corpo da corrente deve ser vertical; os elos da corrente devem ser uniformes, flexíveis e sem nós. Se houver um problema de folga excessiva, o corpo da corrente é elementar para dobrar.

[Caso 9-60] lacunas conectadas não uniformes, como mostra a Figura 9-54.

Análise:

A existência de folgas não uniformes afecta o aspeto e torna a corrente pouco resistente ao desgaste.

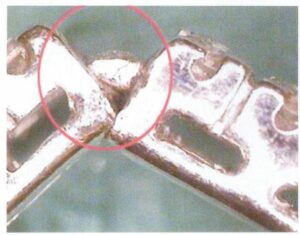

【Caso 9-61】 soldadura incompleta, como mostra a Figura 9-55.

Análise:

A parte soldada desta peça de trabalho é soldada em conjunto, mas ainda não atingiu o grau de fusão firme. A resistência da superfície da junta é escassa, e a separação ocorre na operação de processamento subsequente, o que é típico da falsa soldadura. A essência é que a temperatura da superfície da junta durante a soldadura é demasiado baixa, o tamanho da zona de fusão é demasiado pequeno e pode nem sequer atingir o ponto de fusão. O material de soldadura acumula-se na soldadura e os metais de ambos os lados mal se unem, pelo que parece uma boa soldadura, mas ainda não se fundiu totalmente. Quer se trate de soldadura a laser ou de soldadura por chama, é possível um casamento falso.

Para resolver o problema, os seguintes pontos devem ser observados durante a operação: A peça de trabalho a ser soldada deve ser cuidadosamente limpa, manter a soldadura e o material de soldadura limpos, remover a oxidação, a gordura, o líquido de imersão em ácido residual, os adesivos de polimento residuais, etc. Alinhar cuidadosamente as soldaduras da peça de trabalho, o que ajuda a obter uma área de soldadura forte e limpa, reduzindo a quantidade de trabalho de limpeza. Fixar a peça de trabalho com grampos de corrente, grampos de soldadura, etc., para evitar a deslocação durante a soldadura. Antes de soldar, mergulhar toda a peça de trabalho em álcool de ácido bórico e, em seguida, aquecer ligeiramente a peça de trabalho para formar uma camada protetora de ácido bórico na superfície para evitar a oxidação. A soldadura deve ser bem protegida com ácido bórico, que actua como um fluxo; pode queimar rapidamente, proporcionando uma boa proteção ao material de soldadura e à soldadura. O calor deve ser transferido da peça de trabalho para o material de soldadura durante a soldadura. Não aquecer o material de soldadura intensamente com uma chama e forçá-lo para a soldadura, o que normalmente resulta numa má qualidade da soldadura.

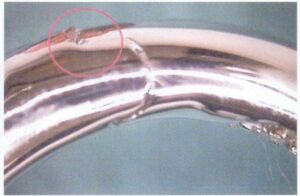

【Caso 9-62】Quebra da corrente, conforme mostrado na Figura 9-56.

Análise:

A corrente é um componente flexível ligado por elos de corrente. A resistência da ligação entre os elos da corrente é crucial para a utilização segura da corrente. Se a força externa sobre a corrente exceder a resistência da ligação, pode provocar a rutura da corrente. O processamento da corrente envolve a fundição, a ligação, a soldadura, a trituração, o polimento, a galvanoplastia, etc. Vários factores influenciam a resistência da ligação entre os elos da corrente.

Impacto da rutura da corrente, por exemplo, a qualidade metalúrgica dos elos da corrente, os métodos de operação de ligação, a qualidade da soldadura, os métodos de trituração e polimento, etc. Se a qualidade metalúrgica dos elos da corrente for má, com defeitos como inclusões e orifícios de areia, isso reduzirá a área efectiva da secção transversal dos elos da corrente, diminuindo a resistência mecânica da corrente; se os elos da corrente forem repetidamente dobrados para a frente e para trás durante a ligação, isso reduzirá a ductilidade dos elos da corrente; se houver defeitos como soldadura incompleta, inclusão de escória durante a soldadura, isso reduzirá a resistência da área de soldadura; se for aplicada uma força excessiva aos elos da corrente durante a trituração e o polimento, causando mesmo o emaranhamento, isso pode facilmente levar à rutura da corrente.

[Caso 9-63] As especificações da corrente não coincidem.

Análise:

O requisito era utilizar uma cadeia cruzada de 1,5 mm de diâmetro, mas foi utilizada uma cadeia óssea de 1,3 mm de diâmetro.

[Caso 9-64] O pendente não está centrado.

Análise:

O comprimento das correntes de ambos os lados deve ser o mesmo para colares com pingentes, com o pingente e o fecho lagosta no centro do colar. No entanto, neste caso, o colar foi produzido com comprimentos de corrente desiguais em ambos os lados, fazendo com que o fecho lagosta se desloque para um dos lados durante o uso.

[Caso 9-65] O comprimento da corrente não cumpre os requisitos, como mostra a Figura 9-57.

Análise:

O comprimento necessário para a bracelete é de 7 polegadas, com uma tolerância de tamanho permitida de ±0,5 polegadas. No entanto, o comprimento efetivo é de apenas 6,25 polegadas, excedendo o intervalo permitido.

[Caso 9 - 66] O cordão de couro não está bem preso e solta-se do fecho do cordão de couro.

Análise: