ジュエリーのマスターモールドを作るには?

インサイダー・ガイド:ジュエリーのマスター金型製作のテクニックとプロセス

はじめに

金型製作はジュエリー製造の「源」である。デザイン部門でデザインされたジュエリーは、量産される前に必ず成型部門で原型を作らなければならない。ジュエリーの成型で最も重要なのは「ジュエリー原型への忠実さ」であり、つまり、ジュエリー原型版の製造はデザイン画の要求事項を厳密に守らなければならない。そのためには、まず立体的な思考で、デザイナーのアイデアやテーマを深く体感し、理解しながら、ジュエリー原型の完成度、コーディネート、美しさ、操作性、表面品質などを総合的に考慮しなければならない。成形の良し悪しは、その後の加工の難易度や完成品の品質に直結する。

現在、ジュエリー成形の主な方法には、手作りの銀型、手彫りのワックス型、機械成形があります。手作りの銀型は伝統的な工芸品であり、人々が絶えず完璧を追求するにつれて、デザインパターンは絶えず変化し、手作りの銀型プロセスの継続的な更新と改善につながる。同時に、科学技術の絶え間ない発展、生産効率の向上と生産コストの削減という企業の現実的なニーズにより、手彫り蝋型や機械成形などの新しい成形プロセスが徐々に形成されてきました。

一般的に、ジュエリー会社が成形を必要とする顧客からの注文を受けると、技術スタッフはまず、顧客の要求と注文に基づくワークの複雑さ、生産サイクル、数量を理解し、対応する成形工程を決定する。

目次

セクションⅠ ハンドメイドシルバーモールドプロセス

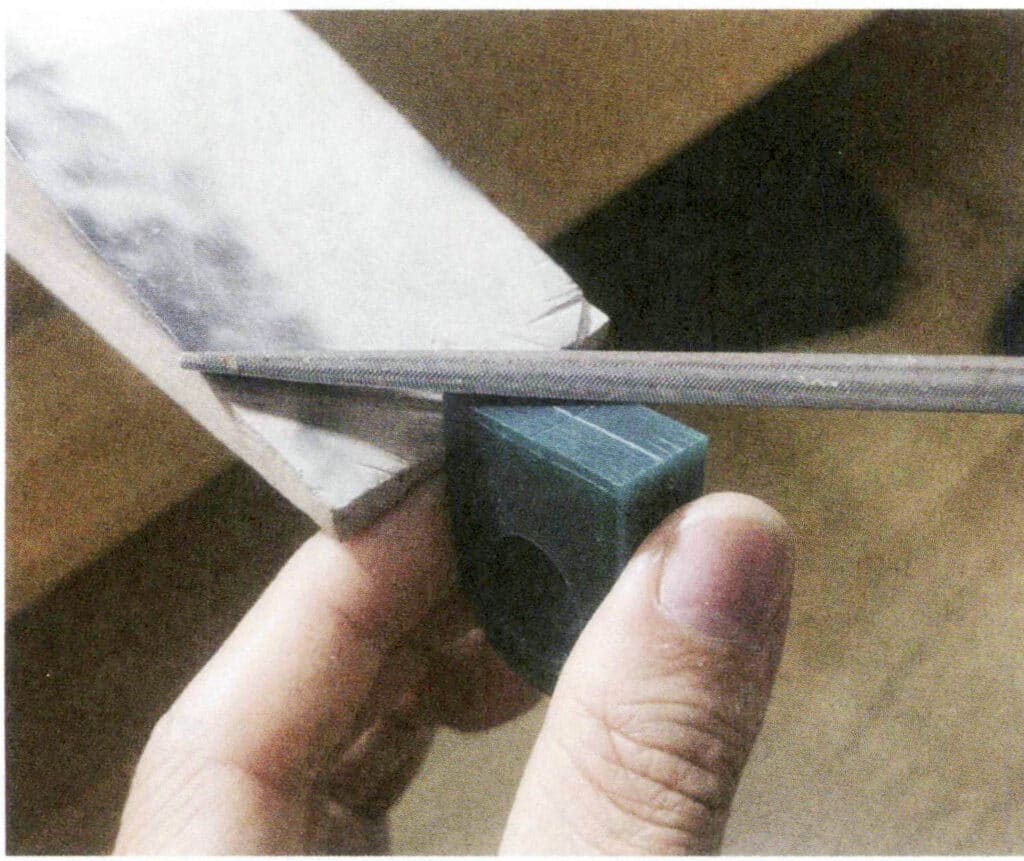

手作りの銀型とは、銀合金を使い、のこぎり、ヤスリ、溶接、ノミ切りなどの方法で、鋭角で輪郭がはっきりした、表面が滑らかなオリジナルを作ることを指す。この点では、手作業による銀型製作は、手作業による宝飾品製作と似ています。しかし、一般的な手作業に比べ、銀型作りはより高度な職人技が要求される。銀型の表面、中空部分、裏面が完璧であること、各パーツの構造が合理的であること、宝石のセッティングの寸法が正確であることなどが要求されます。また、宝石をセットするためにベゼルの内壁に溝を入れたり、プロングセットのために穴の周りにプロングを作ったり、チャンネルセットのためにチャンネルの内壁に溝を入れるなど、セッティング部分の前加工が必要なものもあります。そのため、銀型の製作はジュエリー製作において最も職人技が要求される工程であり、金型の出来栄えはすべて金型職人の手技にかかっているのです。

1.ツールの使用

ウインドボール、溶接ガン、リングアイアン、手のひらサイズの棒、弓のこ、のこぎり刃(各種)、ピットアイアン、やすり(大・中・小)、三角やすり、角やすり、スライドやすり(大・中・小)、はさみ、紙やすり、内キャリパー、ノギス、フレックスシャフト、歯

バース、ボールバーサー、アンブレラバーサー、ドリルバーサー、ヘアブラシ、溶接タイル、ラインボード、タブレットプレスなど。

2.プロセスフロー

手作業による蝋型彫りやコンピューターによる蝋型彫りとは異なり、手作業による銀の宝飾原型の製作は、通常、加工物をいくつかの部品に分解し、各部品を別々に加工し、完成した部品を溶接銃で溶接して銀の宝飾原型を完成させます。より複雑な構造を持つ銀の宝飾原型の場合、ブランキングなどの方法が用いられ、一般的な工程は以下の通りです。

(1) まず、ジュエリーデザイン画の複雑なマスターモールドをいくつかのパーツに分解し、後で使用するために、各種セッティング、フローラルリーフ、フローラルワイヤー、フローラルヘッド、スケルトンなどの各パーツをあらかじめ制作しておく。

(2) 銅板(または木の板、アルミ板、プラスチック板)を用意し、銅板の上に粘土を半球状に積む(半球の直径は指輪のバンドと同じにする)。

(3) まず、主石のセッティングを粘土に押し込み、深すぎず浅すぎず、適切な深さになるようにする。次に、脇石のセッティングを図面通りに粘土に押し込み、きれいに並べる。葉、フラワーワイヤー、骨組みを図面通りに粘土に押し込み、きれいに並べる。各種セッティングのツメを、各種セッティングや他のパーツの隙間に差し込み、対応するセッティングと面一になるようにする。ツメの対称性に注意し、その長さは図面に示された寸法より少し長めにする(ツメのセッティングでない場合は、このステップは省略できる)。

(4) 50mm×50mm×0.4mmの鉄板を円筒状に丸めて溶接し(または粘着テープで固定し)、配置した部材を囲む粘土の中に挿入する。準備した石膏スラリーを円筒の内壁に沿ってゆっくりと流し、円筒の深さ近くまで充填する。室温で2~3時間放置し、石膏が自然に固まったら、石膏の円筒を逆さまにして粘土を注意深く取り除き、ガソリンを浸した刷毛で隙間にそっとブラシをかけてきれいにする。

(5) 残ったガソリンを自然乾燥させ、ジュエリー原型の裏側を溶接する。溶接後まだ熱いうちに、石膏シリンダーを冷水につけて石膏を「洗い落とす」。鋼鉄針で残った大きな石膏片を拾い、希硫酸にジュエリー原型モデルを10分間浸し、きれいに洗い流してドライヤーで乾かす。

(6) ジュエリーのマスターモールド模型の前面に、弱い溶接、溶接漏れ、変形がないかチェックする。見つかった場合は、修理して修正する。修正したら、余分なツメ(両側)を切り落とす。

(7) シルバーモデルの体積と複雑さに応じて、1本、2本、3本のスプルー・ラインを溶接し、溶接の継ぎ目をヤスリで削る。

(8) 表面が明るくきれいになり、模様が左右対称になり、線が滑らかになるまで、銀のモデル全体をヤスリ、サンドペーパーで磨き、次のゴム成形とワックス注入の工程に進む。

注釈 模型の配置は、銀模型の製作工程で最も重要なステップです。不良形状の配置はワーク全体の品質に直接影響する。オペレーターは注文図面に基づいて想像力をフルに活用し、バッドシェイプ後の立体効果を構想し、熟練した技術でバッドシェイプを継続的に調整し、バッドシェイプの構造が正確で、層状で、立体感が強く、生き生きとしてリアルであるようにしなければならない。

セクション II 手彫りワックスモデルの工程

1.ハンドカービングに使用するワックス素材の紹介。

1.1 ワックス材料の特性

ワックスは手彫りワックスモデルの基本材料です。宝飾業界では様々な種類のワックスが使われていますが、彫刻に適しているものは限られています。ほとんどのワックス素材はもろすぎたり、やわらかすぎたりして、従来の方法では彫りにくいのです。硬度、強度、靭性、均一性、融点。

彫刻に使用するワックス素材は、細かい模様の細部を彫り出すのに十分な硬さが必要である。

ジュエリーの厚みは一般的に薄く、0.3mm以下のものもあるため、彫刻に使用するワックス素材には、薄いワックスが変形したり壊れたりしないような十分な強度と靭性が求められます。

ワックス素材は均一な密度を持ち、ワックスの肉厚はワックスモデルの模様が同じ透明度を持つように一定でなければならない。肉厚を判断する方法は簡単で、ワックス模型を光にかざして色がどこでも同じかどうかを見ます。肉厚が違えば色も違ってくる。しかし、ワックス素材の密度が不均一な場合、肉厚が同じでも色が違って見えることがあり、作業中に判断を誤る可能性がある。

インベストメント鋳造に直接使用されるワックスパターンの場合、ワックス材料は焙焼プロセス中に容易に溶け去り、熱膨張が小さく、焙焼後の残留物が最小限であることも要求される。

カービング用ワックスの有名ブランドには、フェリス、マット、カーなどがある。

1.2 ワックス原料の分類

性能と加工特性の違いから、彫金には様々な種類のワックス材料が使用され、通常、硬さ、形状、目的によって分類される。

(1) 硬度による分類。

カービングワックスは硬さの違いによって、高硬度ワックス、中硬度ワックス、ソフトワックスに分けられる。区別しやすいように、緑、紫、青で表している。例えば、3種類のカービングワックスの特徴は次の通りである:フェリスブランドのカービングワックス

緑色のワックス: このワックスは硬度が一番高く、弾性と柔らかさが一番低い。グリーンワックスは最も広く使われているカービングワックスで、ワックスモデルの鋭角や複雑なディテールを彫ることができる。0.2mm以下の厚さに加工することができ、簡単に変形することなく形を維持することができ、ガラスのように滑らかに研磨することができます。グリーンワックスは靭性が低いため、大きく薄い曲面を彫るときに割れやすい。グリーンワックスの溶ける温度は230°F(110℃)であり、溶けるとすぐに液体になり、粘性の段階を経てゆっくりと液体になるのではなく、すぐに液体になる。表面のテクスチャーを作るために、グリーンワックスは様々なワックスソー、カービングナイフ、ワックスヤスリ、マシンバースなどを使って簡単にカットしたりヤスリをかけたりすることができる。

紫色のワックス: 紫色のワックスは中程度の硬さ、弾力性、柔らかさがあり、より複雑な構造のワックスモデルを作るのに適している。溶ける温度は225°F(107℃)である。紫色のワックスが溶ける時、液体になる前にまず粘性があり、溶ける時に粘性が変化して柔らかくなり、細かいパターンを保持することができなくなる。

青いワックス: 青ワックスは最も硬度が低く、とても柔らかいので、単純な構造の一般的なワックス模型、特に円形や曲面のある作品を作るのに適しています。青色ワックスは緑色ワックスのようにワックスの粉が出たり、紫色ワックスのように剥がれたりしないので、ナイフで彫るのに一番適しています。ブルーワックスは220°F(104℃)で溶けるが、流れる液体にはならず、一定の粘度を保つ。ブルーワックスはマスターモデルの表面パターンをコピーするのにとても便利だが、とても細かいパターンを作るのには不向きで、フレックスシャフトで加工するのには向いていない。

(2) 形状と用途による分類。

形状の面では、ブロック、シート、チューブ、ストリップ、ラインワックス材料がある。生産使用を容易にし、加工時間を節約し、ワックス材料の損失を減らすために、リングワックス、ブレスレットワックス、インレイワックス、爪ワックス、その他の補助整形ワックスなど、様々な成形前のワックス材料やワックス付属品も選択可能である。様々なワックス材料の形状、特徴、用途を表2-1に示す。

表2-1 手彫りによく使われるワックス材料

| ワックス素材カテゴリー | 形状 | 特徴 | 適用範囲 |

|---|---|---|---|

| 硬質ワックス(ワックスブリック、ワックスシートなど) |

|

硬度が高く、加工性に優れ、彫刻に適している。 | 宝石、装飾品、工芸品を彫るためのワックスモデル |

| ソフトワックス |

|

硬度が低く、曲げやすく、変形しやすい。 | 植物の葉、つる、昆虫の羽の質感など、ラインデザインのバイオミメティック・アクセサリー |

| リングワックス |

|

リングのデザインには、純円形と "U "字形のプラットフォームがあり、ソリッドタイプと中空タイプの両方があるため、加工時間を節約できる。 | 男性用リングと女性用リングの製作 |

| ブレスレット・ワックス |

|

円形、楕円形、四角形のブレスレットを作ることができ、加工時間を節約できます。 | ブレスレット作り |

| インレイ・ワックス |

|

形およびサイズの標準、よい強さ、壊れること容易ではない | 標準的な宝石インレイ |

| クロー・ワックス |

|

弾力性があり、曲げることができる。 | 爪のセッティングと直線的な形状 |

2.手彫りワックスの一般的な道具

コンパス、ノギス、三角定規、弓ノコギリ、専用蝋ノコ刃、小型旋盤、チャック、三角ノミ(自作)、平ノミ、メス、丸ヤスリ(大・中・小)、平ヤスリ(大・中・小)、電気ハンダゴテ、笹ヤスリ、フレックスシャフト、ドリルバーサー、ボールバーサー、ティースバーサー、アンブレラバーサー、大研磨バーサー、ウェーブバーサー、ヘアブラシ、サンドペーパー、リングサイズカンナ、内径ノギスなど。

3.手彫りワックスの基本工程

手彫りワックス型の基本的な作り方は以下の通り。

素材リストの確認 → ラフブランクの削り出し → 細かいディテールの形成 → カゴ状バックのくり抜き → セッティング位置の開放 → 修正ワックスモデル

3.1 材料リストを見直す

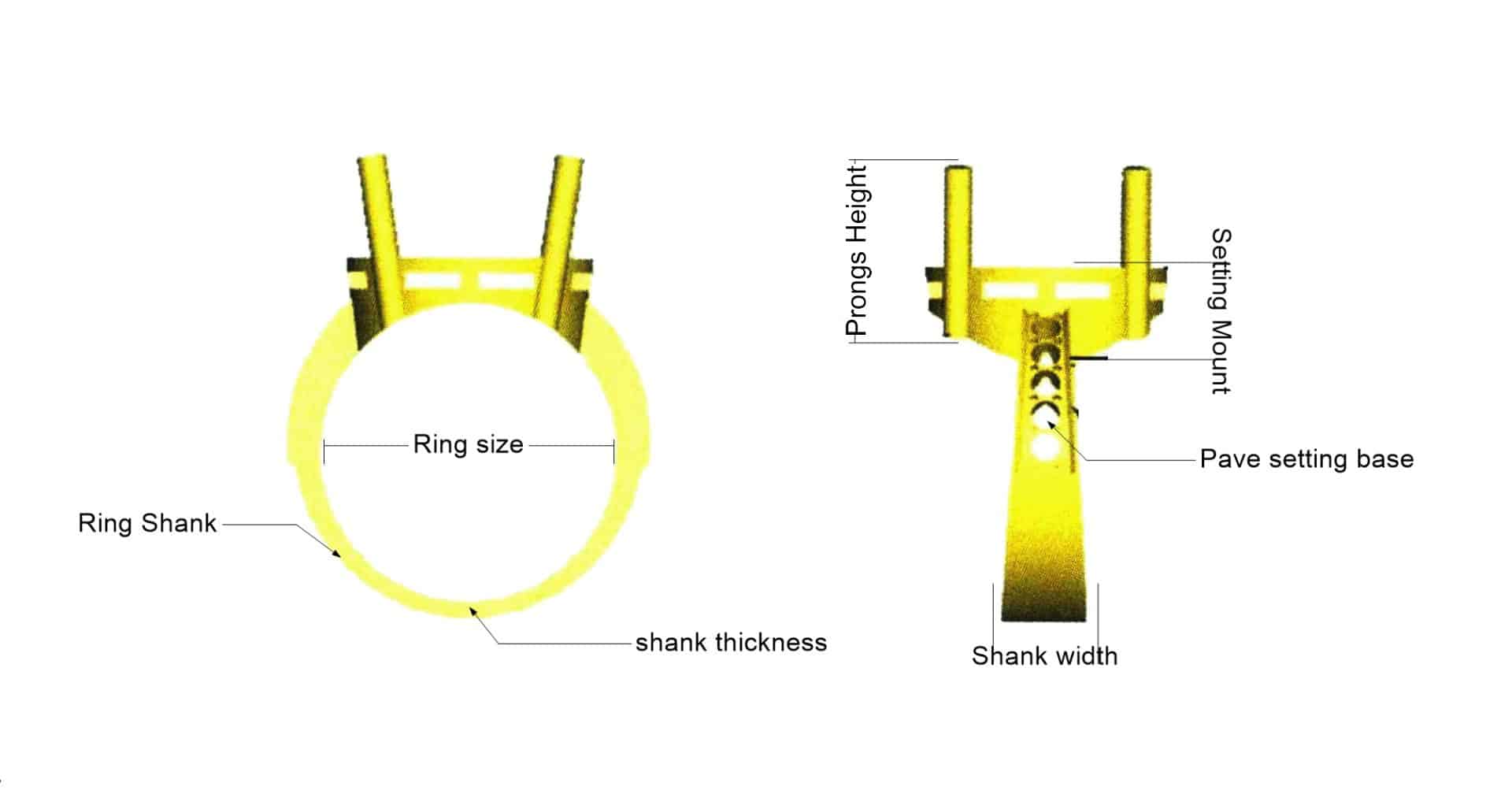

素材リストを確認する 生産スタッフが注文を受けたら、まずサイズ、宝石の大きさ、指定されたワックスの重さなど、注文に基づく顧客の要求を理解しなければならない。したがって、以下の用語の具体的な意味を理解することが不可欠である。

(1) 指輪のサイズ。リングの内径は、通常USサイズと香港サイズで測定されますが、リングサイザーで測定する必要があります。

(2) バンド幅。リングの最も低い位置での幅を指す。

(3) シャンクの厚さ。リングの最も低い位置での厚みを指す。

(4) エッジの高さ。リングのヘッドのエッジの垂直方向の高さを指す。

(5) サイドハイト。セッティングマウントの側面からの全高を指し、ノギスで測定する必要がある。

(6) 平滑部の厚さ。石をはめ込んでいないセッティング・マウント周辺の厚みを指す。内径ノギスで測定し、お客様の特別なご要望がない限り、通常は0.6~0.7mmとします。

(7) プロング位置の厚さ。石をはめ込む位置の厚みを指し、内径ノギスで測定する必要がある。顧客からの要求がない場合は、1~1.2mmとすることができる。

(8) 石のはめ込み端の厚さ。セッティングマウントの石をはめ込む位置の周囲の厚さを指し、1.1~1.3mmとみなすことができる。

上記の用語の位置については、図2-1を参照のこと。

(9) 宝石の大きさ。宝石の寸法を指す。石が付属している注文もあり、実際のサイズに基づいてセッティングを行うことができます。石が付属していない注文の場合、コードに従って宝石のサイズ範囲を決定する必要があります。

(10)ワックスの重さ。これは手彫りした後のワックス製品の品質のことで、銀型とワークの品質をコントロールすることができる。

通常の場合、ワックスと金属の比率は以下の通りである:

蝋:銀=1:10;

蝋:純金=1:20;

ワックス:18KY=1:15;

ワックス:18KW=1:15.5;

ワックス:14KW=1:14.5;

ワックス:14KY=1:14;

ワックス:10KW=1:10.5;

ワックス:10KY=1:10

(KYはイエローゴールド合金、KWはホワイトゴールド合金を指し、例えば14KYは14Kイエローゴールド合金、18KWは18Kホワイトゴールド合金を指す)。

上記の寸法に基づいて、ワークピースに適したワックス材を選択する。ワックス材の全体のサイズはワークピースの全体のサイズより大きくなければならない。普通のワークピースの場合、ノギスやコンパスを使って図面から直接全体の大きさを測り、図面のシンプルさと形状に基づいて少し拡大し、ワックス材料に線をマークし、適切なツールでマークされた線に沿ってカットすることができます。硬いワックスレンガをカットする場合、木工用ノコギリや金属用ノコギリを使うことができる。小さな硬いワックスプロファイルをカットする場合、ワックス用ノコギリの刃が付いた弓のこを使うことができる。柔らかいワックスをカットする場合、柔らかい質感で粘着性が高いため、ノコギリの刃を使うとノコギリの刃にくっつきやすいので、ナイフの刃を使ってカットするほうが便利である。

注意事項は以下の通り。

(1)硬いワックスを切断する時、切断スピードが速すぎると、熱の放散が間に合わず、ワックスの削りカスがくっつき、ノコ刃にもくっつき、切断が難しくなり、ノコ刃が折れることもある。そのため、切断するときは力とスピードに注意し、スピードだけを追求しないでください。

(2)ソフトワックスは硬度が低いのでカットするとき変形しやすい。したがって、ソフトワックスをカットする時、平らな支持体の上に置くのが一番良い。模様のあるソフトワックスの場合、パターンを作る前にワックス材料をカットし終えた方が良い。さらに、使用する道具は鋭利であるべきで、刃物とワックスピースの表面との間の角度は、切断過程でワックス材料が破れたりしわになったりするのを防ぐために最小化されるべきである。

(3)実際の加工では、ワックス原料の消費量がある程度あり、鋳造の収縮を考慮するため、カット時に十分な余裕を持たせる必要があり、一般的には完成品の15%程度です。また、リング、ペンダント、イヤリングがペアになった場合、セッティング台紙の大きさが異なります。

3.2 大まかなブランクを切り出す

コンパスとトライアングルを使って、内輪と外輪の輪郭を含む主線を素材に描く。太いノコギリ刃を使って、引いた線に沿って余分な部分を縫い落とし、予備加工のためにターニング・バーをフレックス・シャフトに取り付け、大まかな輪郭を作る。次に、刃が残した深い跡やバリを平滑にするために、ツースバーサーに持ち替えます。最後に、ツースバーサーが残した跡をヤスリで取り除き、表面を滑らかにします。

加工中、ワックスの端や角が欠けてしまった場合は、ワックスを浸した電気ハンダごてで隙間を埋めてください。ワックスをつけるときは、ハンダごての温度に注意してください。

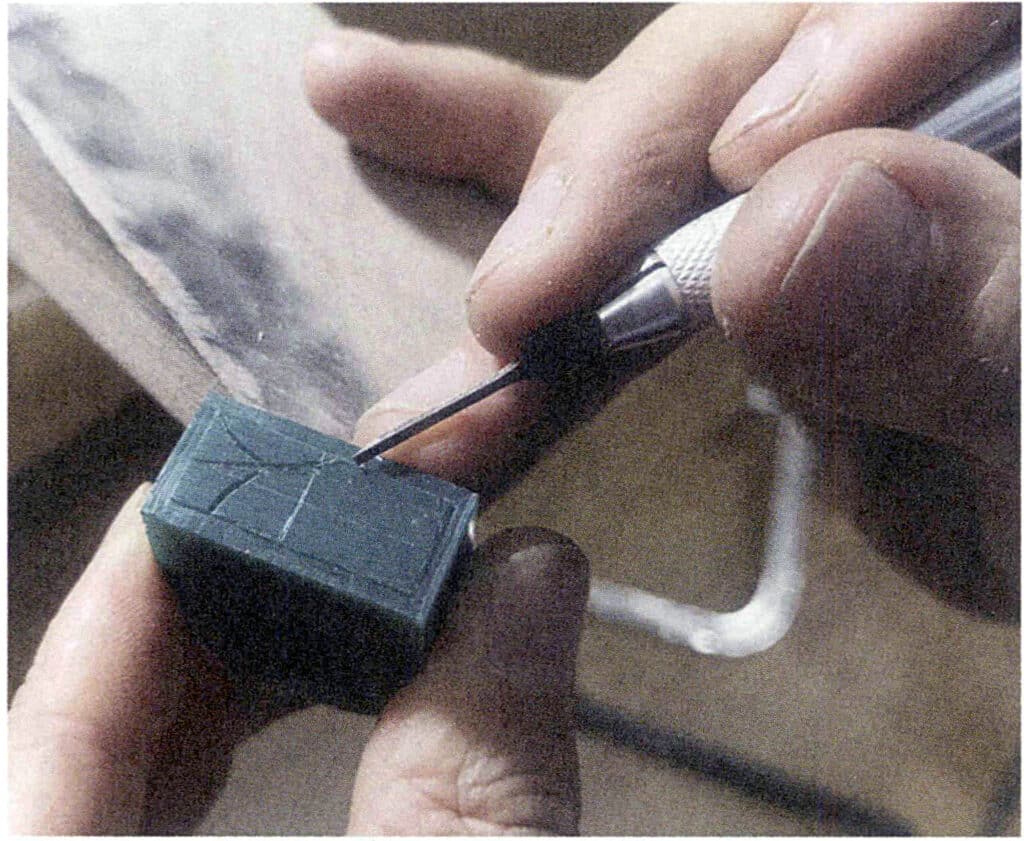

3.3 細部を形成する

ラフブランクをもとに、ワックスモデル全体をより繊細に、より美しく、よりデザイン要求に沿うように、ラフブランクをさらに洗練させ、細かいディテールを形成する。

まず、コンパスでワックスモデルの各部分の寸法を測り、補助線を引く。そして、その補助線に従って、ターニングバーサーで余分なワックスを取り除き、トゥースバーサーで前の工程で残った粗い跡を滑らかにします。ワックスモデルによっては、異なるサイズのヤスリの平らな部分を直接使ってワックスモデルの表面や外縁を滑らかにすることもできます。様々なヘラを使ってワックスモデルの角や出っ張った部分を平らにし、メスで微調整する。様々な滑らかなヤスリを使ってワックスモデル全体を滑らかにします。笹の葉ヤスリは一番きめが細かいので、最後の工程で使う。

作るとき、ワックス模型は図面より3%ほど大きくなければならない。

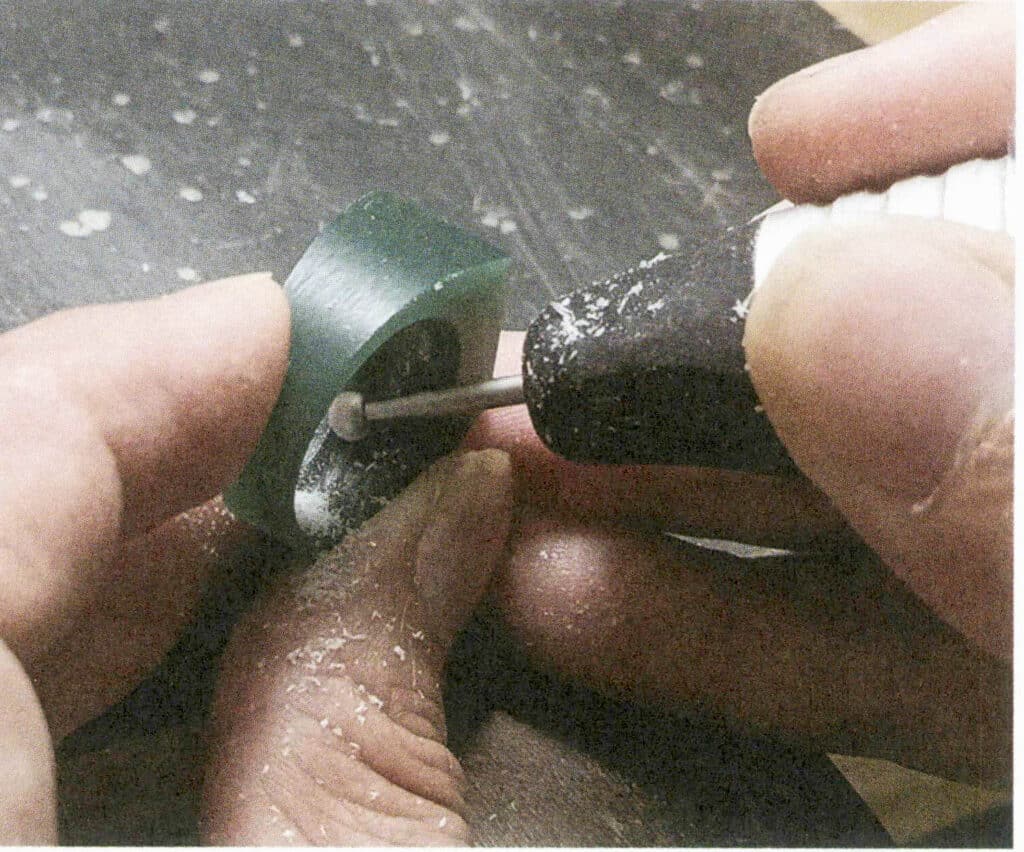

3.4 カゴ状の背中をくり抜く

ケージドバックをくり抜く目的は、ワークの重量を軽減することである。ボールバーサーとホイールバーサーをフレックスシャフトに取り付け、ボールバーサーでセッティングマウントの底部やリングシャンクの内輪の余分なロウ材を除去します。一般的に、プロングセッティングの台座の厚さは1.1mm、ポリッシュメタルとベゼルセッティングの厚さは0.7mm、フルベゼルセッティングとチャンネルセッティングの厚さは1.6mmです。それから、歯、ドリル、ナイフなどを使って、ワックスモデルの底の枠をカットします。カットカゴバックの工程で、頻繁に内キャリパーを使って、研磨された金属の位置(セッティングエッジ、花飾り、リングシャンクなどを除いた金属ジュエリーブランクの滑らかな表面部分を指す)、プロングセッティング位置、チャンネルセッティング位置などの寸法を測定して、偏差を防ぐ。

3.5 セッティングポジションを開ける

宝石の大きさと寸法に応じて、セッティング方法に従って石のセッティング位置を開けます。チャンネルセッティングやフルベゼルセッティングの場合、宝石の形状や大きさに応じて適切なドリルバーを選択し、指定された石の位置に穴を開け、トリミングのために歯のバース、小さなファイル、ナイフなどを使用します。また、ティースバーサーを使用して、石の位置を直接開けることもできます。

3.6 修正ワックス・モデル

修正ワックスモデルとは、ワックス彫刻の過程で発生した細部を調整することで、製作されたワックスモデルを注文の要求(ワークピース)に近づけることです。ワックスモデルを修正する時、次の点に注意しなければならない。

(1)ワックスサンプルの品質使用する金属の品質は、各種金属の質量に対するワックスの比率を計算することによって決定することができるため、ワックス重量は、ジュエリー製品の品質に対する注文の要求に応じて調整される。ワックスサンプルの品質をコントロールする方法は、主にワックスベースを修正することによってワックス重量を増減させることである。

(2) 各部品の寸法。寸法がない場合は、共通寸法を使用して決定することができる。

(3) 品質とサイズの関係を調整する必要がある。

4.典型的なジュエリーの手彫りワックス工程

4.1 金無垢リングのワックス彫刻工程

金無垢の指輪は主に浅浮き彫りの職人技が用いられ、主な工程の流れは以下の通りである。

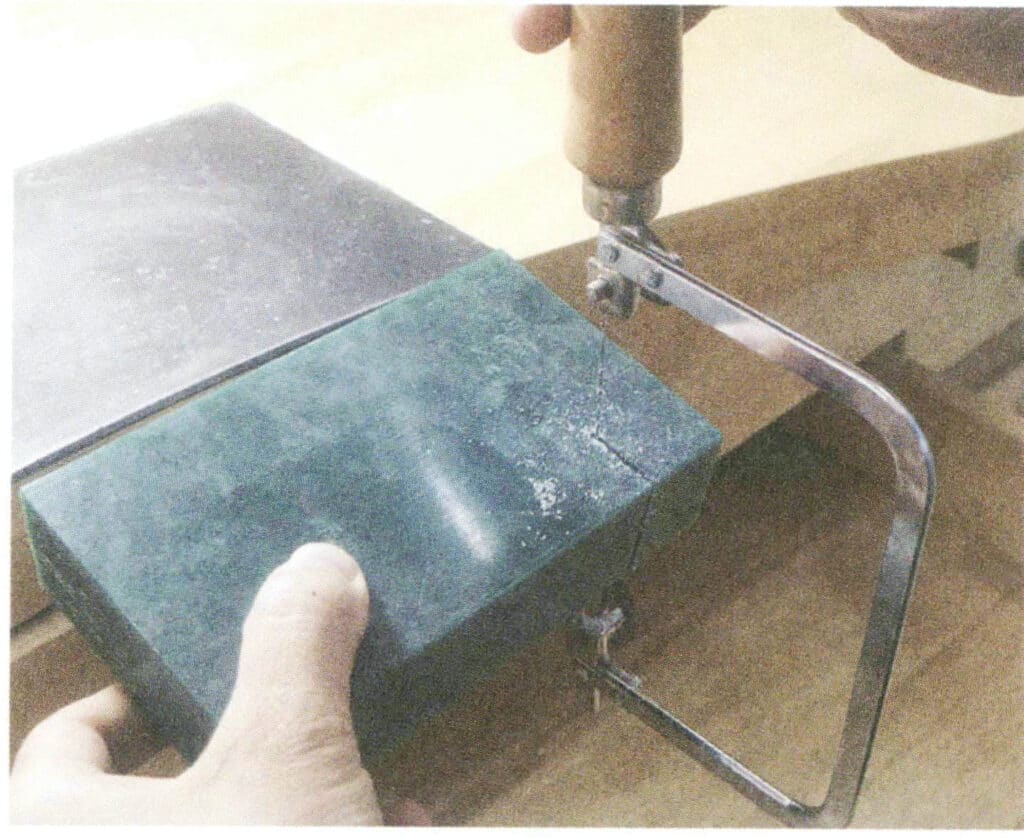

(1) パターンの仕様と寸法に従って、ノギスで寸法を測り、線を引き、金ノコで必要なワックスブロックをカットする(図2-2)。

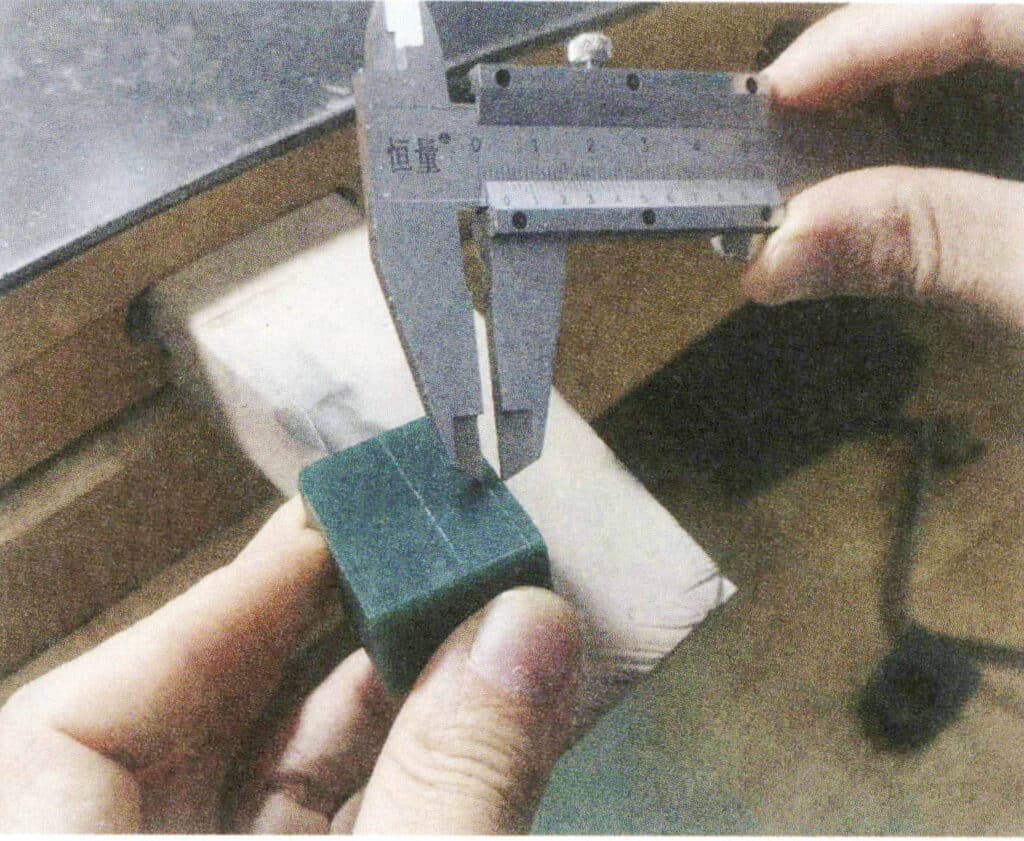

(2) 削ったワックスブロックをヤスリの上に置いて平滑にし、正面図と上面図が直角、正面図と側面図(左右)が直角、上面図と側面図が直角の3つの直角面を作る(図2-3)。

図2-2 ワックスの鋸引き

図2-3 ワックス・ブロック

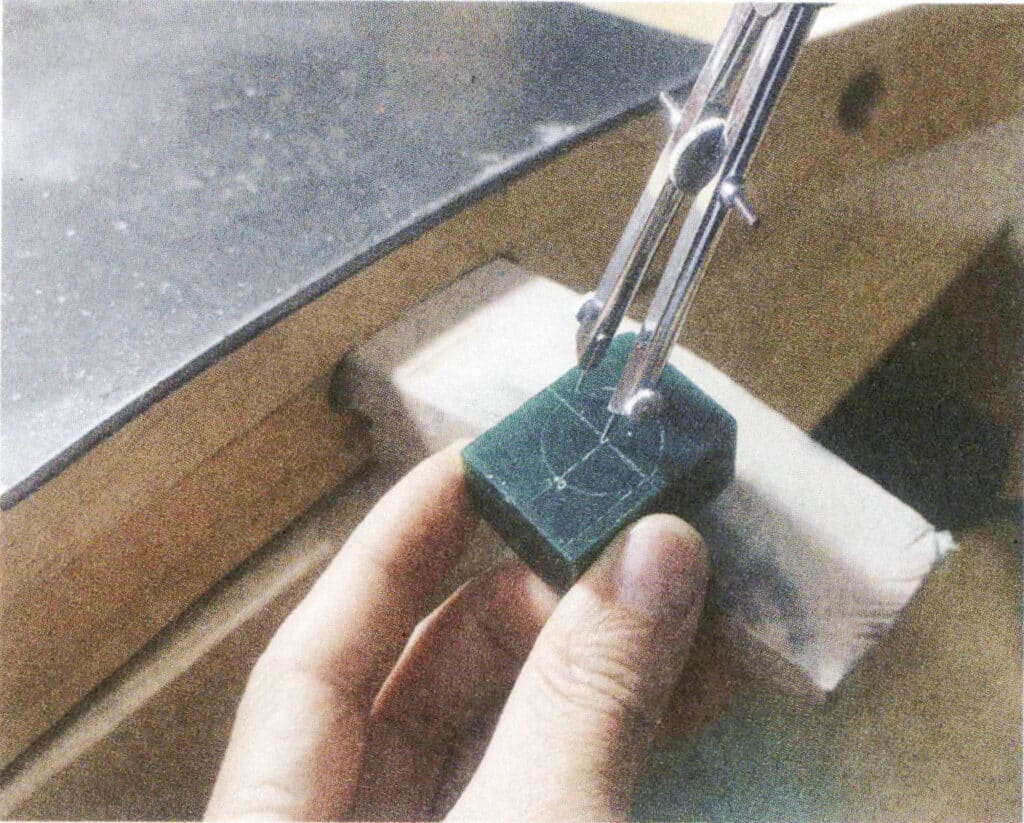

(3) 3つの直角面を研磨した後、ノギスで中央の垂直線(上面と背面を含む)とリングベースの高さの水平線を直角辺に沿って引く(図2-4)。

(4) コンパスでリングベースの水平線と中央の垂直の焦点を原点とし、垂直線上の点の手尺の半径を中心にして、手尺の弧線(背面も含む、図2-5)を描く。

図2-4 ドローベースライン

図 2-5 描画処理ライン

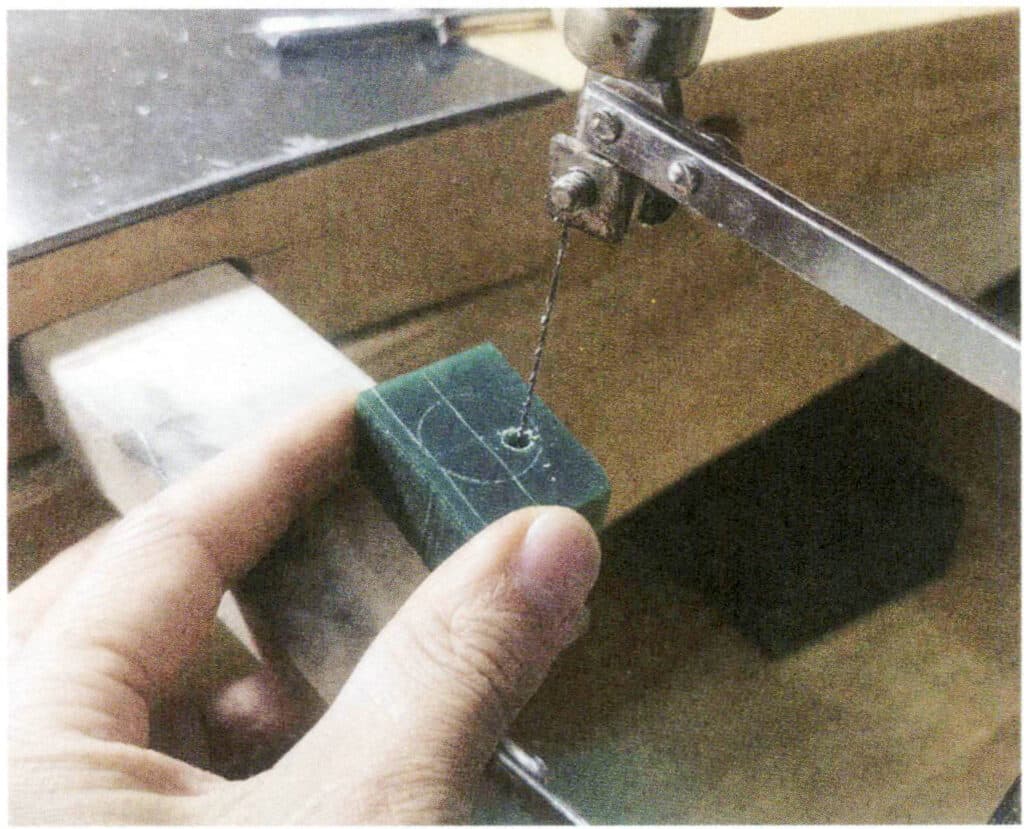

(5) 円弧の内側に小さな穴を開け、鋸刃を通し、コーピング・ソーで円弧の内側の線に沿って手のひらサイズの穴を切り取る(図2-6)。

(6) ワックス・マシン・バーを使って内側の円形のエッジを削り、ワックス・リング・スティック・リーマー・チューブ・サイザーを使って手のひらサイズの目盛りを削り、両面を同じサイズにする(図2-7)。

図2-6 ソーの手穴

図 2-7 回転式掻き出しハンドホール

(7) フレックス・シャフト・バーを使ってリングの外形を整え、ヤスリで左右のエッジを対称にし、下端を滑らかにする(図2-8)。

(8) ノギスで側面に中心線を引き、リング台と底辺の幅を決め、両側縁をミシンバサミで縫う。メンズリングのストレートエッジが二重に斜めになっている場合は、ヤスリにかけ、斜めに左右対称になるように研磨する。リングの全体的な形を維持するように注意し、小さなワックスヤスリを使って修正し、4つの側面がきちんと左右対称になるようにする。

(9) チャック針でリングベース(リング面)に模様(文字、形、デザイン)を描き、斜めナイフや中型ナイフで内側の枠線を彫り、文字を彫り、外側の枠線の輪郭を描く(図2-9)。サイドナイフで枠と文字の縁(シェイプエッジ)の隙間をくり抜き、平底ナイフで底を仕上げる。

図2-8 形状修復

図2-9 彫刻パターン

(10)リングの面を遠くから観察し、ナイフで文字や形を修正し、丹念に磨き上げ、蝋細工の層をはっきりさせ、イメージを生き生きとさせ、滑らかな曲線と細く丸みのある線にする。

(11) 全体的な精度を確認した後、ワックスの内底からリングの根元まで、バーを使ってくり抜きます(図2-10)。肉厚を均一にし、薄すぎて穴が開いたり、厚すぎて重くなったりしないようにします。

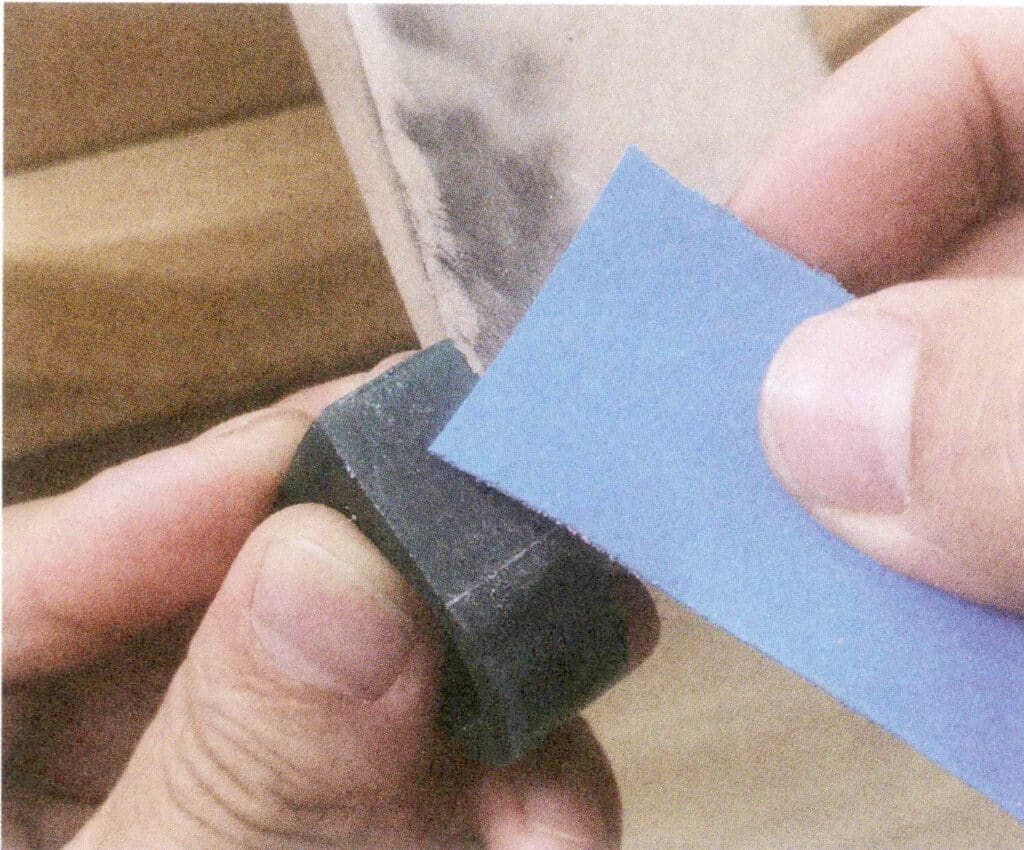

(12) 彫刻刀で表面の傷を削り取り、400#~600 #のサンドペーパーで粗研磨を行い、800#~1200#のサンドペーパーで精研磨を行う(図2-11)。

(13) ワックス部分を苛性ソーダまたはホワイトガスで拭く。

図2-10 くり抜き

図2-11 サンドペーパーによる研磨

4.2 Kゴールド・ペンダントのワックス彫刻プロセス

ペンダントには、丸彫りと浮き彫りを組み合わせた半円彫りの技法がよく使われる。主な工程の流れは以下の通り。

(1)デザインに合った大きさ、厚さのワックスをカットし(図面の寸法より少し大きめ)、デザインの正面を写すように滑らかにする。

(2) 模様をワックスの表面に写す。

(3)弓のこで輪郭線に沿ってノコギリを入れる。

(4) ナイフで輪郭を彫るか、ミシンのバースで縫い、ヤスリで形を整える。

(5)フレックスシャフトバーサーまたはフラットナイフを使用し、厚みの要求に応じて高さレベルを削り取る。

(6) ナイフで主パターンと副パターンの大まかな形を彫り出す(図2-12)。

(7) ワックスモデルの全体的な形状を観察し、局所的な部分を調整した後、微細なブランクに磨き上げる(図2-13)。

図2-12 粗彫りの形状

図2-13 ラフ・ブランクのトリミング

(8) ボディの下端のラインを狭くする(図 2-14)。

(9) 底をくり抜き、1mmの厚みを残し、全体の厚みが均一になるようにする。

(10) メスを使って「サイドエッジ」の位置にレイヤー(パターン)を作り、パターンのない平らな窓(図2-15)を作る。

(11) 彫刻刀で表面の傷を削り、400#~600#のサンドペーパーで粗めに、最後に800#~1200 #のサンドペーパーで細かく研磨する。

(12) ワックス部分を苛性ソーダまたはホワイトガスで拭く。

図2-14は「エッジをつかむ」修理

図 2-15 レイヤーを開く

4.3 ネックレスのワックス彫刻工程

このネックレスは主に中空彫りの技法を用いており、片面浅彫りに属し、模様(デザイン)の輪郭の明瞭さを際立たせるために空虚さを利用している。主な工程は以下の通り。

(1) 厚さ15~20mmのワックスシートを使って、主要な形を切り出す。

(2)左右のエクステンションの連結ピースを分割し、大きさ順にのこぎりで切る。

(3) チェーンの後半は、最小のセクションを選び、鋳造法でコピーすることができる。

(4) チェーンを必要な本数に分けた後、1本ずつ処理する。

(5) 模様(デザイン)のスペースに小さな穴を開け、目の細かいノコギリで飾り縁に沿ってカットする。

(6) 本体の一番高いところから一番低いところまで、弧を描くように層を彫る。

(7)本体には主に円形の線が彫られ、その線は縁で吊り下げられ、立体的な効果を生み出している。

(8) ネックレスは連続しており、主な高さは徐々に滑らかになっている。

(9) 彫刻刀で表面の傷を削り取り、400#~600#のサンドペーパーで粗目、800#~1200#のサンドペーパーで細目に研磨する。

(10) ワックス部分を苛性ソーダまたはホワイトガスで拭く。

手彫りワックスモデル ビデオ

セクション III メカニカル・ジュエリー マスター金型製作工程

近年、宝飾加工業界ではハイテク技術の導入がますます重視されている。例えば、CNC加工やラピッドプロトタイピングにより、ジュエリー加工は機械化を実現し、もはや手作業だけに頼らなくなっている。さらに、加工されたジュエリーのマスターモールド版には、高い対称性、正確な寸法、低コスト、時間の節約などの利点がある。

機械的なジュエリーマスター型製作工程は、実施方法に基づいて2つのタイプに分けることができます:積層型と減少型は、技術のラピッドプロトタイピング技術とジュエリーマスター型のバージョンの機械彫刻に対応しています。

1.ラピッドプロトタイピング技術の原理

ラピッドプロトタイピング(RP)技術は1990年代に開発されたハイテク技術革新である。1988年に最初の商業用成形機が導入されて以来、RP技術は急速に推進され、先進国の製造企業の新製品開発活動に応用され、新製品の研究開発サイクルを大幅に短縮し、新製品の市場投入までの時間を確保し、新製品開発の成功率を高め、市場における製品の競争力と企業の市場変化への迅速な対応能力を効果的に高めている。この画期的な新技術は、宝飾品加工企業からも大きな注目と注目を集め、急速に業界への応用と普及が進んでいる。

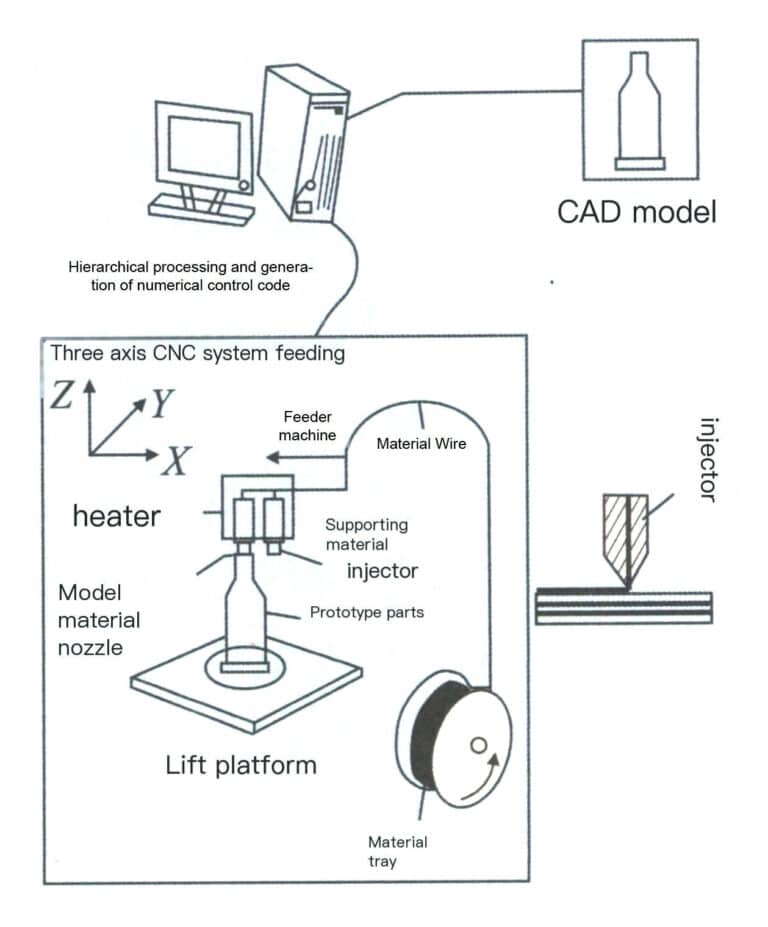

1.1 ラピッドプロトタイピング技術の原理

ラピッドプロトタイピング技術とは、コンピュータ支援設計、コンピュータ支援製造、コンピュータ数値制御、レーザー技術、新素材に基づいて開発された新しい製造技術である。離散化と積層化の原理に基づいており、部品のCADモデルを加工可能な離散的な面、線分、点に一定の方法で離散化し、次に物理的または化学的手段を用いてこれらの離散的な面、線分、点を積層して部品の全体形状を形成する。具体的な方法としては、部品の3次元CADモデルをフォーマット変換後にレイヤーにスライスし、各レイヤーの断面の2次元輪郭形状を得る。この輪郭形状に従って、レーザービームが液状感光性樹脂の層を選択的に固化させたり、紙や金属シートの層を切断したり、粉末材料の層を焼結させたり、ジェットソースを使って接着剤や熱可塑性材料の層を選択的に噴霧したりして、各断面の平面輪郭形状を形成し、徐々に積層して3次元部品にします。ラピッドプロトタイピング技術は、従来の「減法」加工法とは異なり、より大きなワークピースから余分な材料を取り除いて目的の部品形状を実現する。その代わりに新しい「加法的」加工法を採用し、まず「薄板ラフ」の層を点と線で作り、その薄板ラフを少しずつ何層にも重ねて複雑な形状の部品を形成する。ラピッドプロトタイピング技術の基本原理は、複雑な3次元加工を単純な2次元加工の積み重ねに分解することにある。したがって、"積層造形 "とも呼ばれる。

1.2 ラピッドプロトタイピング技術の利点

従来の製品サンプル開発プロセスでは、まず設計者がユーザーの要求を頭の中で3次元のイメージにし、それを2次元の設計図面に変換し、さらにそれを加工者が3次元のサンプルやモデルに変換する必要があった。製品に修正が必要な場合は、この3次元から2次元への変換作業を何度も繰り返さなければならない。そのため、従来の製品サンプルの設計・開発プロセスでは、段階的なアプローチが採用され、多くの場合、長い時間がかかり、製品開発サイクルが延びてしまう。

ラピッドプロトタイピング技術は、コンカレントエンジニアリングの概念を統合し、エンジニアリング設計における製品の迅速かつ直感的な分析と検証の問題を解決します。これは、中間的なエンジニアリング図面やステップを必要とせずに、3次元ソリッドモデルを直接生成することを可能にします。そのため、次のような明らかな利点があります。

(1) 新製品の開発サイクルを大幅に短縮し、市場投入までの時間を短縮する。

(2) 新製品の研究開発費を削減できる。

(3) 新製品発売の初回成功率を高める。

(4) 同期(コンカレント)エンジニアリングの実施をサポートする。

(5) 技術革新を支援し、製品の外観デザインを改善する。

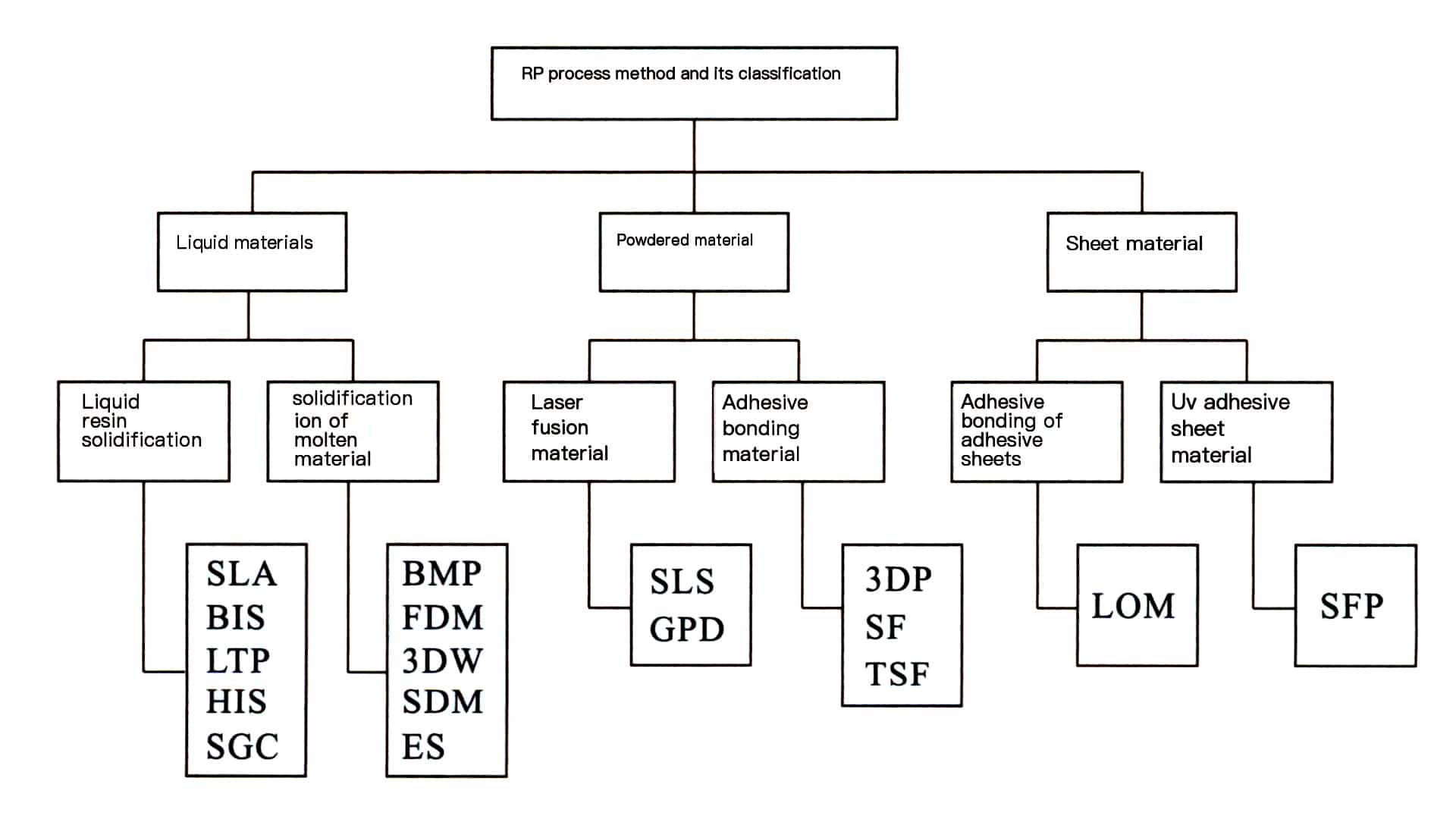

2.ラピッドプロトタイピング技術の主な方法

1988年に米国の3D Systems社が最初の商用SLAラピッドプロトタイピングマシンを発売して以来、十数種類の成形システムが登場している(図2-16)。代表的な方式には、SLA、SLS、LOM、FDMなどがある。

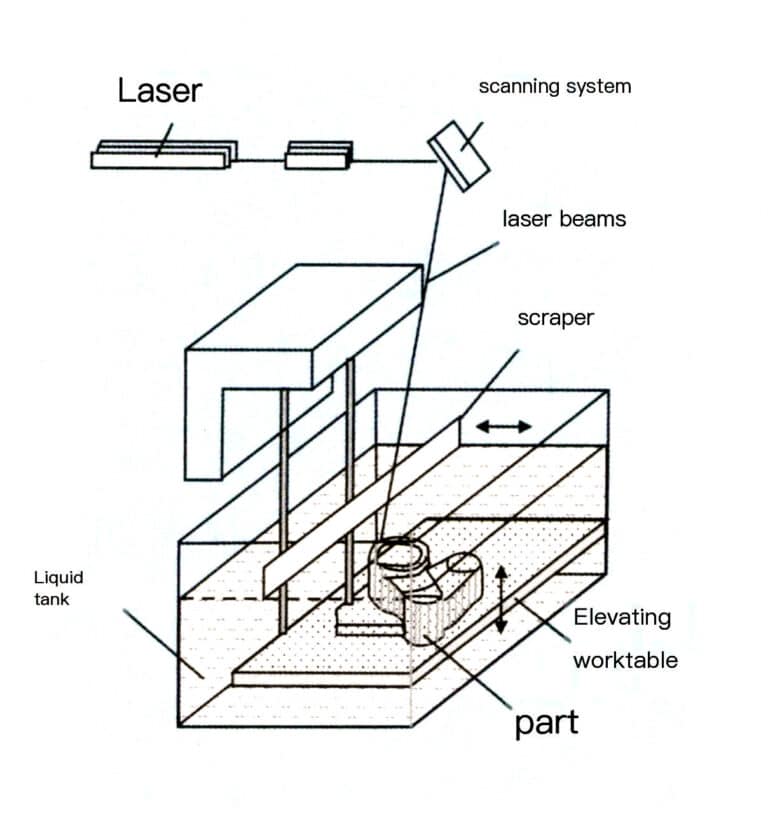

2.1 レーザー硬化成形(SLA)

感光性樹脂を原料とする成形法である。コンピューター制御の下、部品の各層の断面データに従って、液状の感光性樹脂の表面をUVレーザーで点状に走査し、走査した部分の樹脂を薄い層にして光重合反応を起こして固化させ、部品の薄い層を形成する。1つの層が硬化した後、作業台が下降し、次の層の走査と硬化のために、先に硬化した樹脂の表面に新しい液状の樹脂の層を塗布する。新しく硬化した層は前の層にしっかりと接着し、これを部品の原型全体が完成するまで繰り返す。SLA法の原理を図2¬17に示す。

SLA法の特徴は、高精度、良好な表面品質、100%近い材料利用率であり、特に複雑な形状(中空部品など)や細かいディテール(宝飾品、工芸品など)の部品を製造することができる。欠点は、設備が比較的高価で、レーザー管の寿命が限られていること、使用できる材料の種類が限られており、感光性樹脂でなければならず、環境も汚染すること、成形プロセス中に試作品の各構造部分が確実に位置決めできるように支持構造を設計しなければならないことである。

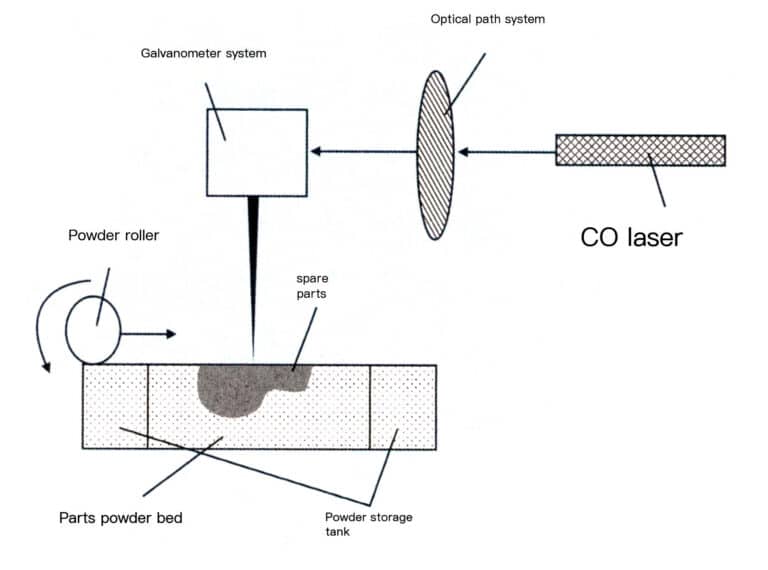

2.2 選択的レーザー焼結(SLS)

この技術はSLAと非常によく似ており、レーザービームを使用して材料の各層をスキャンするが、SLSのレーザーはCO2 レーザーを使用し、粉末化された材料で成形する。製造中、粉末は直下まで予熱される。レーザー光線が融点温度を制御して粉末を加熱し、焼結温度まで持っていくことで、粉末を固化させ、前の層と結合させる。現在、焼結に使用される材料は、主に標準的な鋳造用ワックス、標準的なエンジニアリング熱可塑性プラスチックなどである。SLS法の原理を図2-18に示す。

SLS法の利点は、粉末が圧縮されるため支持体が不要なことである。欠点は、機械が比較的高価であること、製造された部品の表面が粗いこと、後処理が面倒であること、形成された部品の密度がもっと良い可能性があることである。総成形時間はSLAと同様である。

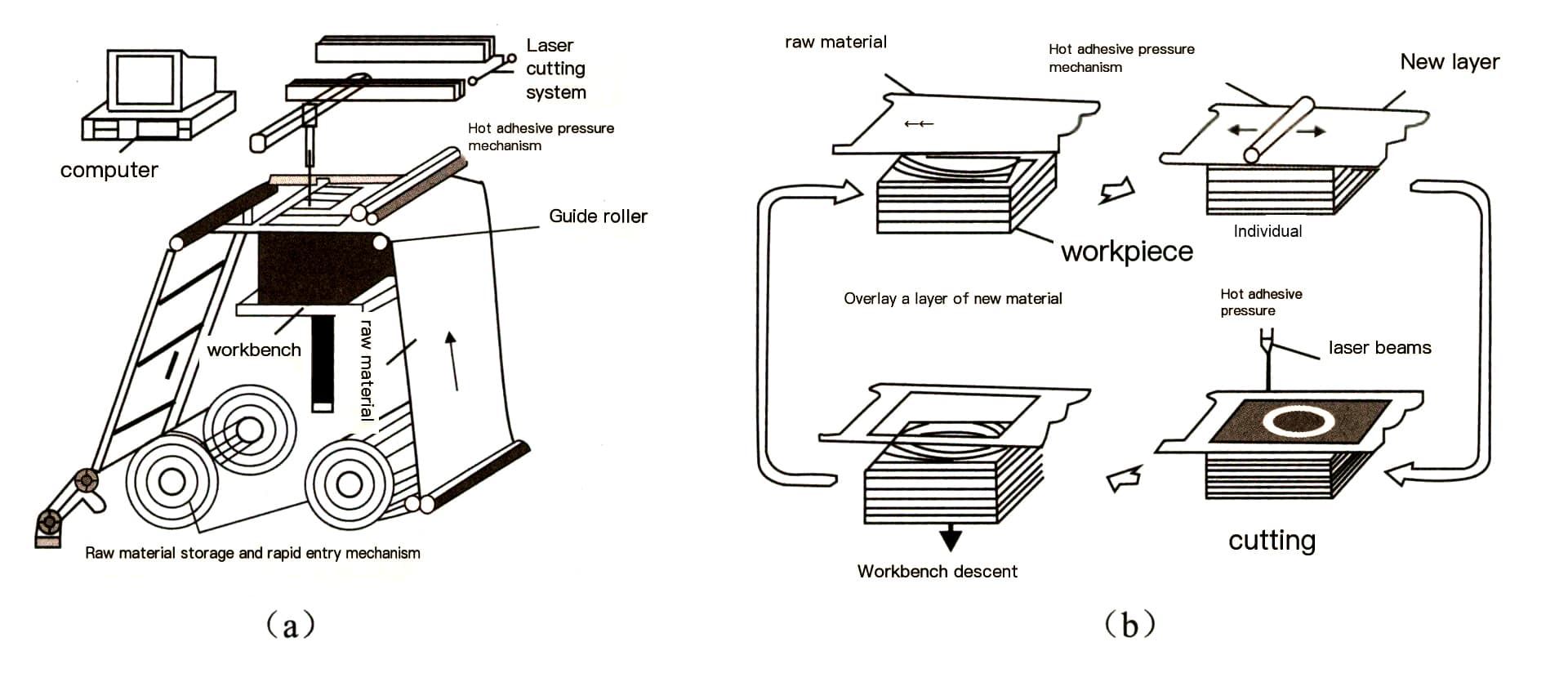

2.3 レーザー積層造形(LOM)

LOM成形法は、部品の積層された形状情報に基づいて薄い材料(紙や金属箔など)を切断し、得られた積層体を順次接合して立体化する方法である。切断には一般的に一定の出力を持つレーザーが用いられ、まず薄い素材の層を敷き、コンピューター制御のもとレーザーでこの層の形状を切り出し、部品以外の部分を一定の形状の断片に切断して除去する。この層が完成した後、別の薄い材料の層が敷かれ、加熱されたローラーで接着剤を押して硬化させ、新しく敷かれた層をすでに形成された形状に接着させてから切断する。この技術は、各層に必要なレーザー切断時間が短いため、模型の成形速度が大幅に向上し、主に新製品の試作品や模型、鋳造用の木型などを迅速に製造する大型模型の製造に適している。LOM法の原理を図2-19に示す。

LOM法の長所は、成形速度が速いこと、支持構造が不要なこと、使いやすいことである。欠点は、試作品が吸湿しやすく、すぐに塗装などの後処理をしなければならないこと、微細な試作品のための複雑な形状や構造を作ることができないことである。

2.4 フューズド・デポジション・モデリング(FDM)

溶融積層造形法は、半溶融状態のモデル材料を一定の移動パターンに従って充填する方法である。FDM技術の鍵は、成形材料の溶融積層にある。FDM装置のノズルがコンピュータ制御で動き、必要に応じてパーツを積層し、半溶融状態の成形材料をノズルから押し出します。成形材料の溶融温度と作業環境温度を正確に制御することで、ノズルから押し出された半溶融状態の成形材料は、ノズルを出た瞬間に固化し始めます。ノズルから押し出された成形材料は、ノズルから出た瞬間に固化を開始し、一定の厚みで断面の薄層を充填し、高さ方向に立体的な成形体を積み重ねていく。成形原理を図2-20に示す。

FDM技術で作られた模型は、性能や外観が実際の素材に非常に近いため、コンセプトモデルの製造や、応用範囲がますます広がっている製品の機能検証において独自の利点があります。

コピーライト @ Sobling.Jewelry - ジュエリー カスタムジュエリーメーカー、OEMおよびODMジュエリー工場

3.宝飾業界で使用されている主なラピッドプロトタイピング技術

宝飾品製造業におけるラピッドプロトタイピング技術には、主にSLA方式とFDM方式がある。SLA方式の代表的なものは、日本のMEIKO社が開発したMEIKOコンピュータ支援設計機であり、ドイツのEnvision TEC社が発売したEnvision TEC Prefactoryラピッドプロトタイピングマシンも同様の原理に基づいている。FDM方式の代表的なものは、アメリカのソリッドスケープ社が製造しているワックスプリンターのシリーズである。

3.1 MEIKOコンピュータ支援設計機

MEIKOが開発したジュエリー専用CADマシンは、ジュエリー加工業界で一定の歴史と高い使用率を誇る。モデル素材に感光性樹脂を使用し、紫外線レーザーで樹脂を硬化させ、層ごとにスキャンして積層することで原型を形成する。このたび、最新機種「MEIKO LCV-700」を発売した(図2-21)。

MEIKOマシンには次のような利点がある。

(1)3次元CAD設計データ(JSD、DXF、STLフォーマット)を受け入れ、CAMソフトウェアで作成されたNCデータを解釈し、低出力レーザーを使用してスキャンし、樹脂硬化後にレイヤーを積層することで、迅速かつ正確に3次元物理オブジェクトを作成します。

(2)高感度の微細造形専用樹脂を使用し、低粘度で汚染がなく、収縮が少ない。

(3)樹脂原型をそのままゴム型にできる。

(4) 完全にコンピュータ制御され、複数の異なるモデルを同時に製作できる。手作業では困難な形状を実現できるため、手作業による試作時に発生しうる不具合を大幅に削減し、設計データとモデルが一貫して一致することを保証します。

(5)精度は0.01mmに達することができ、安定性が高く、植字と操作が容易である。

(6)コンパクトな装置なので、一般的なオフィスに置くことができる。

MEIKO初号機の操作手順は以下の通り。

(1) スタート前の準備作業。

- 3D CAD設計データをNCデータに変換し、プロトタイピングマシンのCNCケーブルをコンピュータのシリアルポートに確実に接続する。

- 樹脂容器内の樹脂レベルが最小目盛線にあるかどうかを確認し、ない場合は、樹脂を中央の基準線まで追加し、垂れた樹脂を清掃し、処理室のドアをしっかりと閉める。

(2) スタート。

- プリンタのメインスイッチをONの位置にセットし、電源を接続すると、プリンタのLCDにプロンプトが表示されます。

- 右下のレーザー電源ドアを開き、レーザー電源を接続します。このとき、レーザーはしばらくの間、約15~20分の準備が必要です。LCDが「レーザーがアクティブです」と表示されたら、準備は完了です。

- プリンタのコントロールパネルにある原点リセットボタンを押すと、樹脂プラットフォームとレーザーヘッドが原点に戻ります。LCDが「成形開始」を促すと、プリンタは作業状態に入ります。

(3) 加工作業。

- CNCデータをコンピューター経由でプリンターに転送し、まず樹脂サポートを作成する。

- UVレーザーは、液状感光性樹脂の表面を、それぞれの断面データに従って点ごとに走査する。

- ワークピースの層を硬化させ、スキャンされた領域の薄い樹脂層を硬化させる。

- 1つの層が硬化した後、作業台は下降し、次の層のスキャンと硬化のために、先に硬化した樹脂表面に新しい液体樹脂の層が塗布される。

- ワークの原型がすべて完成するまで、この作業を繰り返す。なお、作業中に加工室のドアを開けてはならない。開けると加工が中断され、続行できなくなる。

- 処理が完了すると、プリンタのブザーが3回ビープ音を鳴らして処理の終了を知らせますので、原点リセットボタンを押してください。

- レーザーヘッドとプラットフォームが原点に戻ったら、加工室のドアを開けてプラットフォームを引き出し、用意した柔らかい布パッドの上に置き、光が入らないようにドアを閉める。

- プラットフォームに傷をつけないように注意しながら、硬化した樹脂モールドを平らなヘラでそっと削り取る。プリンターの精度を損なわないようにするため、プラットフォームを取り付けたままこの作業を行わないでください。

- プラットフォーム上の硬化した樹脂を十分に清掃する。付着しすぎている場合は、アルコールで清掃し、プラットフォームをプラットフォーム・ラックに固定する。

- ピンセットを使って削った樹脂型をつまみ、アルコールを入れたビーカーに入れてすすぎ、すすぎ時間を超えないように注意する。

- 水洗いした樹脂型をUVランプの下に置き、1~2時間二次硬化させる。大きな製品の場合は、裏返してより均一に照射する。樹脂モデルが完全に硬化したら、モデルの品質をチェックする。欠陥があれば、ゴム型をプレスする前に補修する。

(4) シャットダウン。

- レーザーヘッドとプラットフォームが原点に戻ったことを確認します。そうでなければ、原点再スキャンボタンを押します。

- 処理室のドアが閉まり、ロックされていることを確認する。

- レーザーとメインスイッチの電源を切る。

- ジュエリーマスター金型製作機のメインスイッチをOFFにし、電源を遮断し、無停電電源装置のスイッチをOFFにする。

3.2 ドイツ Envision TEC Perfactory ラピッドプロトタイピングマシン

2004年、ドイツのEnvision TEC社は、Envision TEC Perfactoryラピッドプロトタイピングマシンを発売した(図2¬22)。この機種はDLPデジタル画像投影技術を採用しており、投影システムには最先端のDMDチップが採用されている。DMDチップには130万個の規則正しく配列されたインターリーブ・マイクロミラーが搭載されており、各ミラーは髪の毛の1/5の大きさである。各マイクロミラーは画像に応じて調整され、個々のマイクロモーターによって角度を調整し、発光して画像を投影するように制御される。このシステムは、3次元モデルの断面形状情報をビットマップ画像に変換し、DMDチップを通して樹脂に投影し、樹脂を硬化させて成形する。成形プロセスでは、異なる樹脂材料を選択することができる。赤色の樹脂は硬度が高く、金型に適しており、黄色の樹脂は融点が比較的低く、直接鋳造(成形)に適している。

Envision TEC Perfactoryラピッドプロトタイピングマシンには多くの優れた利点があります。

(1)成形速度が速く、高効率。投影の原理を利用して成形するため、ワークの大きさに関係なく成形速度が変わりません。他のラピッドプロトタイピングマシンに比べ、作業時間が最も短く、特に量産時にその威力を発揮する。例えば、女性用の指輪を10個試作する場合、3/iで同時に行うことができる。

(2) 高いモデル精度と良好な表面仕上げ。X/Y分解能は35 umに達し、最小層厚は25 umである。

(3)低コストの使用:硬化と成形にレーザーを使用せず、代わりに非常に安価な電球を照明に使用する。また、システム全体には射出部品がないため、他の成形システムでよく見られるレーザー管の目詰まりや破損の問題を回避でき、メンテナンスコストの削減と時間の節約につながります。

(4)この模型は、圧力鋳型を使ってワックス鋳型を複製することも、直接鋳造して形にすることもできる。

(5) 機械はコンパクトで、環境要件が低く、一般的なオフィス環境に適しており、無毒で、消費電力が低い。

3.3 アメリカのソリッドスケープシリーズのワックスプリンター

宝飾加工業界で使用されるラピッドプロトタイピングマシンの中でも、FDM方式をベースにした米国ソリッドスケープ社のワックスプリンターシリーズは、実用性・商品価値が高い。初期モデルはModel Maker IIで、宝飾業界向けに様々な改良が加えられ、最新モデルはT66 Benchtop IIとT612 Benchtop IIが登場した(図2-23)。改良されたTシリーズは、スピードに優れ、品質も従来に比べ格段に向上している。

(1) T66ワックスプリンターの基本構造。

T66ラピッドプロトタイピングマシンは、ソフトウェアとハードウェアの2つの主要部分に分けられる。ソフトウェア部分は主にクイックスライスで構成され、オペレーターがレイヤーデータに関して指定し、必要に応じて3次元コンピューターモデルをスライスします。処理後、指定された材料とパスのパラメータに基づいて装置の駆動ファイルを生成し、インターフェイスを介してハードウェアシステムを駆動します。(1)3次元数値制御システムは、z座標に沿って移動する作業プラットフォームシステムと、x-y方向のノズルシステムから構成される。(2) 成形材料供給システムは、モデル材料とサポート材料をそれぞれ制御する2つのデータ駆動システムで構成され、ソフトウェア処理中に決定されたデータパラメーターに従って材料を駆動し、一定の流量と速度で充填層を形成する。(3) 材料の溶融温度と作業環境温度を制御する温度制御システムは、通常、成形材料の温度を凝固温度より約i℃高く保ち、作業環境温度を16~27℃に保つ。

(2) T66ワックス射出成形機の成形工程の特徴。

T66で作られたプロトタイプは、ロストワックス鋳造に直接使用できるジュエリーワックスを材料としている。製作されたプロトタイプは、一般的に表面平滑性が良く、寸法精度が高い。T66に付属するモデルワークスソフトウェアが自動的にサポートの位置を計算し、成形中に作成するため、サポートは必要ありません。サポートはモデルを包み込み、成形が完了すると溶けたワックスがサポートを溶かし、ジュエリーワックスモデルが出来上がる。そのため、素材の性能と外観の点で、実際の製品に非常に近い。コンセプトモデルの製作や製品の機能検証など、独自の利点があり、応用範囲が広がる。しかし、SLA法に比べて生産速度が遅い、ノズルが詰まりやすく破損しやすい、メンテナンスコストが高いなど、改善すべき点もある。

(3)T66ワックススプレーマシンがジュエリーマスターモールドジュエリーを処理するプロセス。

- ジュエリーCADデザインソフトを使って、ジュエリーの立体的なグラフィックを作成する。

- グラフィックファイルをラピッドプロトタイピングソフトウェアで処理できるSTLファイル形式に変換します。

- ラピッドプロトタイピングのデータ処理ソフトでモデルをレイヤー化する(等高線ごとに断面形状をスライスする)。(4) 各断面を加工し、サポートが必要な部分や形状を特定し、サポートを形成する。

- ノズルの動きで一定の厚さの薄い層ができるように、適切なパラメータで各断面を埋める。

- 処理されたデバイスの駆動データをワックス溶射機に転送し、ラピッドプロトタイピング加工を開始する。ワックス溶射機は宝飾品に特化したワックスをモデル材料として使用し、通常2種類のワックスを使用する。1つは融点が低く外側のサポートに使用されるレッドワックスで、もう1つは融点が高くモデルの形成に使用されるグリーンワックスである。ノズルがスキャンするたびにワックスの層が堆積し、隣接するスクレーパーが移動してモデルの上面を均し、各層の高さが一定になるようにする。各層の厚みが小さいほど表面精度は高くなるが、時間がかかるため効率が低下する。各層の厚みが大きいほどスピードは速くなるが、表面に段差が生じる可能性があり、精度と表面の滑らかさに影響する。

- 赤色ワックスの融点以上、緑色ワックスの融点以下の温度で、赤色ワックスを溶かし、緑色ワックスはそのまま残るようにする。赤色ワックスが溶けた模型は、特殊な洗浄液で洗浄され、残った赤色ワックスが取り除かれ、ブロー乾燥後、インベストメント鋳造に直接使用できる完全な緑色ワックスピースが得られる。

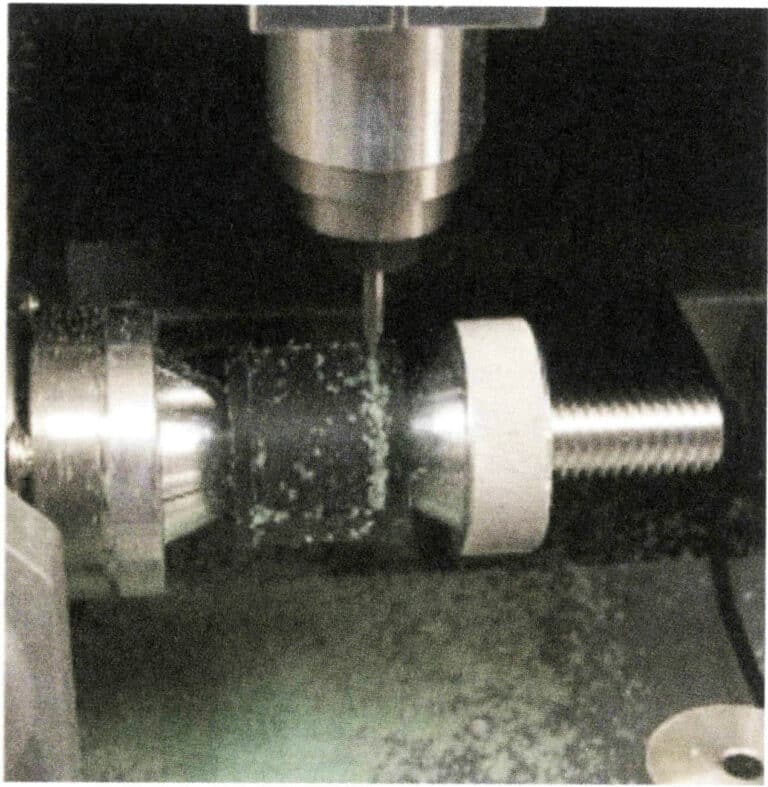

4.CNCカービングオリジナルプロセス

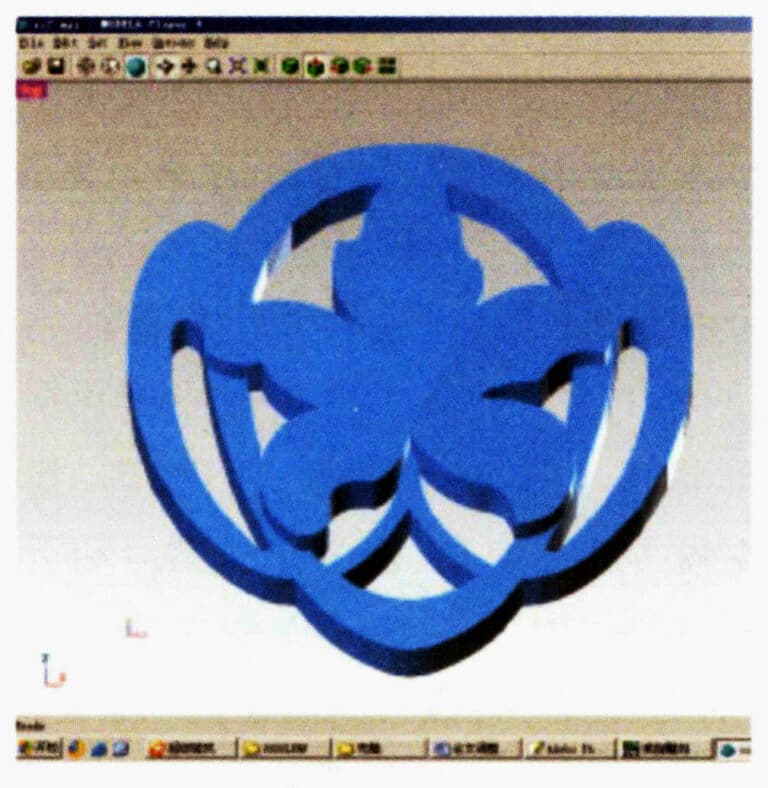

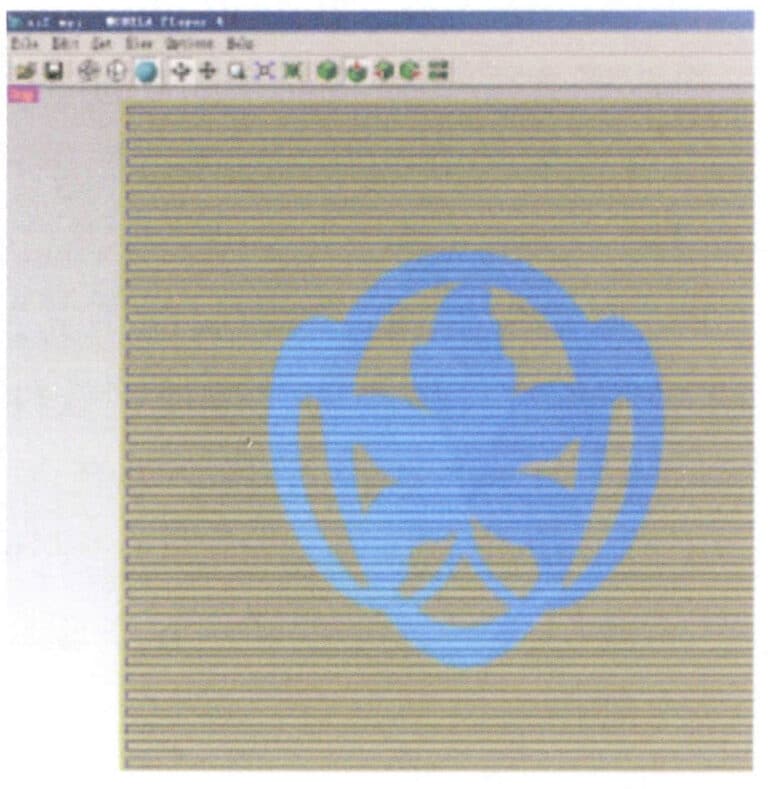

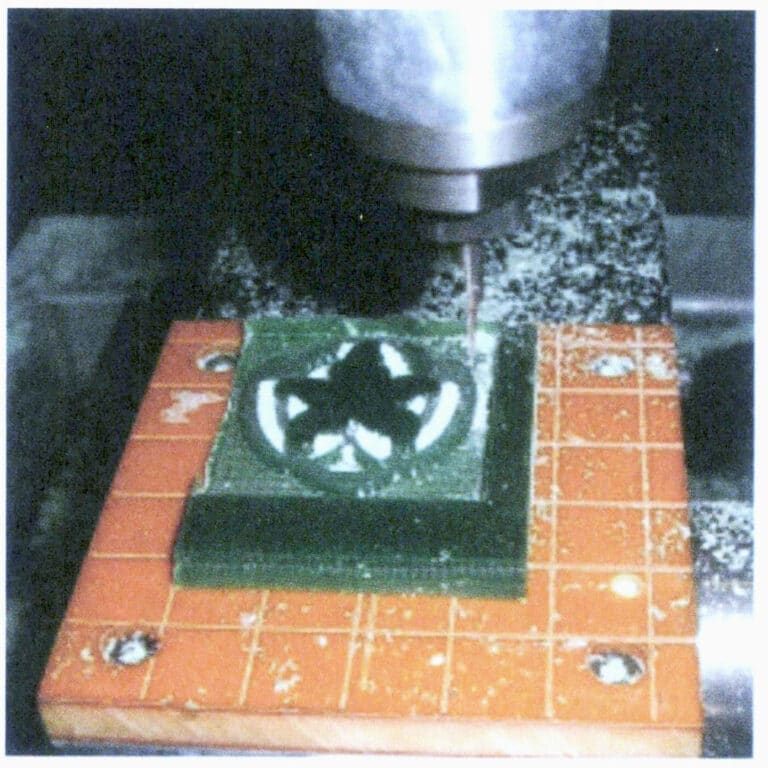

CNC彫刻工程では、機械設備を使って素材を彫刻し、不要な部分を取り除くことでジュエリーの原型となるジュエリーを得る。この工程では主に小型のCNC彫刻機を使用し、樹脂、プラスチック、ワックス素材の加工や金属素材を直接加工することができる。不規則な構造の加工に長けており、複雑な三次元形状やテクスチャーを作り出すことができる。ジュエリーの成形に使用されるCNC彫刻機は小型で、代表的な機種には北京のJingdiao Carver300、フランスのGabar IS200、日本のRoland Jwx-10ジュエリー彫刻機などがある。彫刻機は通常、一般的なSolidworks、Teehgem、ArtCam、JCAD3、Jewel CADなど、さまざまなCADソフトウェアのデータ形式を認識する。しかし、ジュエリーの切断や成形彫刻に使用されるツールの特殊な性質のため、角度や送り速度の制御はかなり小さく、Type3ソフトウェアを使用することで、より優れた加工精度を達成することができる。

4.1 CNCカービングオリジナルプロセス

様々な装飾品の異なる構造設計に従って、機械彫刻は2つのタイプに分けることができます:平らな彫刻と回転彫刻。

(1) 平面彫刻。

平面彫刻とは、ワックス素材の片面に彫刻することで、一般的には、ペンダント、ブローチなどのレリーフスタイルの装飾品やジュエリーの平らなアクセサリーを彫刻するために使用されます。Roland Jwx-10ジュエリー彫刻機を例にとると、手順は次のようになります:

- 3Dモデリングソフトウェアでジュエリーモデルを作成し、DXFまたはSTLファイル形式で保存します。

- ワックス材を彫刻機の彫刻台に固定し、彫刻機の電源を入れ、工具の原点をセットする。

- 彫刻ソフトウェアを開き、「ファイル-機械選択」を選択し、オプションで回転軸をオフにし、モデルファイルを彫刻ソフトウェアにインポートする。

- 表面加工、主にワックス素材の表面を滑らかにする。すでに表面が滑らかにされている場合は、この工程は省略できる。

- 粗加工は大きな工具でワックス素材のブランクを削り出すことです。一般的にジュエリーは比較的小さく、0.5mmの先の尖った工具で粗加工ができる。

- 仕上げはオーナメントを完成させるステップで、一般的には0.2mmの工具を使用する。

- 彫刻されたワックスピースを彫刻台から取り出し、完成品に磨き上げる。

平板彫刻の主な工程を図2-24に示す。

(a) モデリング

(b) 切削経路の計算

(c) 彫刻

(d) ラフ・ブランク

図2-24 平彫りの主な工程

蝋型彫り機の機械的なアイロンカット加工方法によって、一回ではうまく彫れない部分があり、手動で調整する必要があることに注意しなければならない。彫刻中、蝋型に十分な機械的強度を確保するために、蝋型に余分な蝋を支えとして残しておく必要がある。彫り終わった後、ワックスを手作業で取り除き、ワックスを支える部分を適切に調整しなければならない。指輪を彫る場合、底の部分は彫れないので、蝋型が完成した後、手作業で底をくり抜く必要がある。

(2) 回転彫り。

回転彫りとは一般に、回転軸の駆動下で円形彫りを実現するリング彫りのことを指す。その手順は以下の通りである:

- 3Dモデリングソフトウェアでジュエリーのモデルを作成し、DXFまたはSTLファイル形式で保存します。

- ワックス材料を回転軸に固定し、彫刻機の電源を入れ、自動ツールセッティング機能を使って原点位置を設定する。

- 彫刻ソフトを開き、「ファイル-機械選択」を選択し、オプションで回転軸を開き、モデルファイルを彫刻ソフトにインポートする。

- 表面加工、粗加工、微細加工、調整は平彫りに準ずる。

回転彫刻の主な工程を図 2-25 に示す。

(a) 出力ファイル

(b) 彫刻

(c) 仕上げ

(d) トリミング

図 2-25 回転彫刻の主な工程

4.2 機械彫り原画の利点と欠点

(1) 利点。

宝飾原型彫刻機は自動化された機械装置であり、機械彫刻による原型は、作業効率、精度、モデル修正の面で、手彫りよりも大きな利点がある。これは主に次のような点に反映されています:

- 高い加工効率。同じ作業時間、同じ熟練作業で、彫刻機で加工する製品数は、手作業では達成できません。同時に、彫刻機は無人運転が可能で、人的資源を節約し、コストを削減することができます。

- 精度が高い。一般的に、ジュエリー彫刻は非常に繊細で、規則的な形をしています。手彫りは誤差が大きく、精度が低いのに対して、機械彫りは人間の能力を超えた0.1mmまでの精度を達成することができます。特に幾何学的な形状や文字の彫刻では、彫刻機の利点は非常に明白です。ジュエリーの加工では、彫刻機は、より少ない無駄と形成後のより正確な品質につながることができます。

- 便利なモデル変更。

機械彫りでは、コンピューター上でモデルのプレビューが可能であるため、ずれがあればすぐに修正できる。サイズの調整も、コンピューター上でのパラメータ修正だけで済む。一方、手彫りの場合は、修正が非常に面倒で、精度も十分ではない。

(2) デメリット

機械的な原型彫刻の欠点は、主に以下の点に反映されている:

- ワックス彫刻は加法彫刻と減法彫刻の両方ができる造形技法です。しかし、機械式蝋型彫刻Jewelry Master Moldは彫刻しかできない。三次元空間に蓄積することができない。つまり、彫刻機は素材に対して減法彫刻しかできず、加法彫刻ができない。これは機械式蝋型彫刻の表現力を弱め、材料消費も多くなる。

- 機械的なオリジナルの形は一般的に非常に硬く、柔軟性に欠ける。手作りのオリジナルは、あまり標準的な四角や円は作れないが、作品にはシンプルさが感じられる。機械彫りは、すべての平面と曲面をデジタル規格に近づけるため、硬い感触となる。

- カービングマシンは、規則的でシンプルなジュエリーの形状にのみ適しています。

ソフトウェアとハードウェアの複合的な制約により、彫金機械が独立して、大きな三次元空間変形と豊かなテクスチャーを持つジュエリーを完成させることは難しい。一般的には、まず彫金機で大まかな形を彫り出し、細部を手作業で仕上げていく。

メカニカル・カービング・ブロック ビデオ

セクション IV ジュエリー原型の後処理

ジュエリーのマスターモールドが完成した後、それを生産に使用する前に、ジュエリーのマスターモールドの材質、モールドのコピー方法、製品の構造などに基づいて、対応する後処理を行わなければならない。

1.ワックス(樹脂型)の後処理

ワックス型と樹脂型の場合、高温の加硫ゴムを使用する場合は、まずシルバージュエリーのマスターモールドに鋳造する必要があります。

ワックス(樹脂)型には直接作れない構造もあるため、銀型を鋳造した後に追加する必要がある。

1.1 銀の鋳型を作り直す

ワックス(樹脂)の型が適格であることが確認された後、それを金型部門に送り、銀の型に鋳造する(銀鋳造)。鋳型の材料に銀を選ぶのは、銀が比較的安価で、性能がかなり安定していることが主な理由である。同時に、金は高価すぎるし、銅は成形中に酸化して黒く変色し、ゴム型の品質に影響を与える。

1.2 ジュエリー原型の研磨とサンディング

彫った蝋から鋳造した銀型の表面を調整し、手彫りの蝋型では仕上げられないいくつかの工程を完成させる。

(1) 鋳造スプルーをカットする。

スプルーの位置を観察して決め、カッティング・プライヤーでスプルーをワークピースに沿って切断し、ヤスリでスプルーを切断した部分を滑らかにする。

(2) 形を整える。

シェイピングの目的は、スプルーをカットした後のシルバージュエリーのマスターモールドを装飾し、その外観をより均一で滑らかにすることです。以下の点に注意してください:

- ワークピースに変形がないか観察し、変形がある場合は、バーズノーズプライヤーまたはフラットノーズプライヤーを使って修正する。必要であれば、鉄の平板とゴムハンマーでシルバー・ジュエリーのマスターモールドをまっすぐにする。リング・マンドレルの上にリングを置き、マンドレルの上部をハンマーで叩きながら、手でリングを押さえ、両者の間に隙間がないか確認します。隙間がある場合は、ハンマーの木の柄で隙間の部分を軽く叩き、調整を続けます。

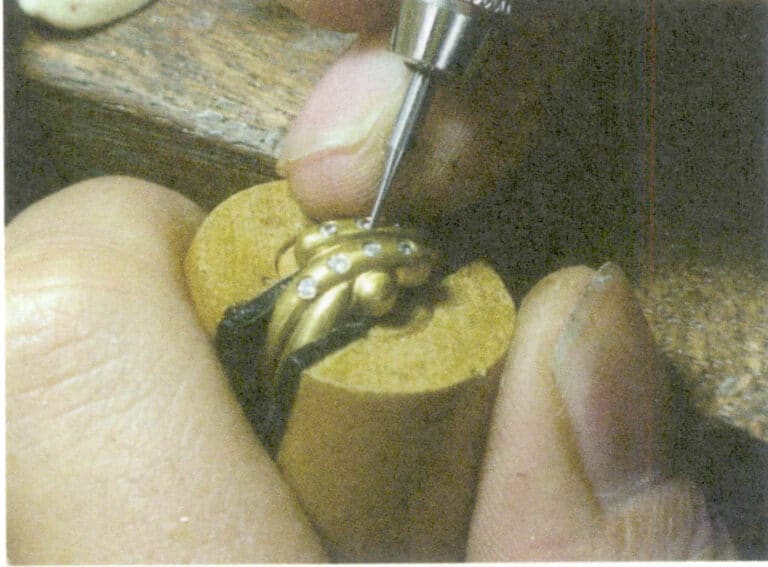

- 砂穴がないかチェックする。穴があれば、溶接ガンを使って穴を埋め、溶接部分を滑らかにヤスリがけする。また、バリや鋭利なエッジがないかチェックする。もしあれば、フレックス・シャフトにバースを取り付け、通常のヤスリでは削れないバリや鋭利なエッジを優しく研磨する。

- 滑らかなヤスリでヤスリ掛けした部分を磨き、次に目の細かいサンドペーパーで残った跡を磨き、丸いサンディング・ディスクで溝や窪みをさらに滑らかにします。最初は400番の粗めのサンドペーパーを使い、次に800番の細かいサンドペーパーを使う。

- サンドペーパーを使ってワークピースの形状に沿ってサンディングし、最後に1200グリットのサンドペーパー・スティックやサンディング・ディスクなどの適切なツールをフレックス・シャフトに取り付けて、ワークピース全体を平らで滑らかで光沢のある仕上げにする。

シェイピング中の重要な考慮事項:

- 修理したリングは、リング・マンドレルで必要なサイズを満たしているか確認する必要がある。大きすぎる場合は、シャンクの余分な部分をカットしてから溶接し、小さすぎる場合は、シャンクをカットしてから、カットした位置に銀はんだまたは銀片を付けます。

- 平ヤスリまたは平滑ヤスリでヤスリをかける場合は、平らな面は平らで、まっすぐで、真直ぐに保つようにし、曲面には、ヤスリをかけながら均等な圧力をかけ、曲線的な動きでヤスリをかけるようにする。

- リングの内側の曲率に基づいて適切なファイルを選択します。

(3) セッティングマウントの溶接。

セッティングマウントを溶接するための材料、例えば銀線や銀管は、一般に機械加工によって製造される。セッティングの溶接方法は

- 設計条件に従ってチューブの一端から一定の高さの円をノコギリで切り出し、ヤスリとサンドペーパーを使って切り出したシルバーリングを滑らかに磨き上げる。

- カッティング・プライヤーでシルバーワイヤーを必要な長さに切り、切り口をヤスリで滑らかに整える。

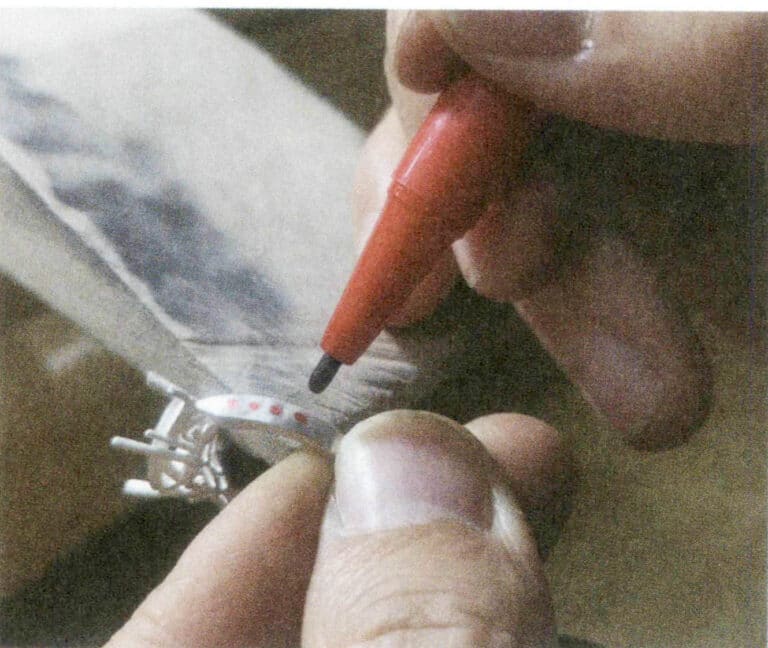

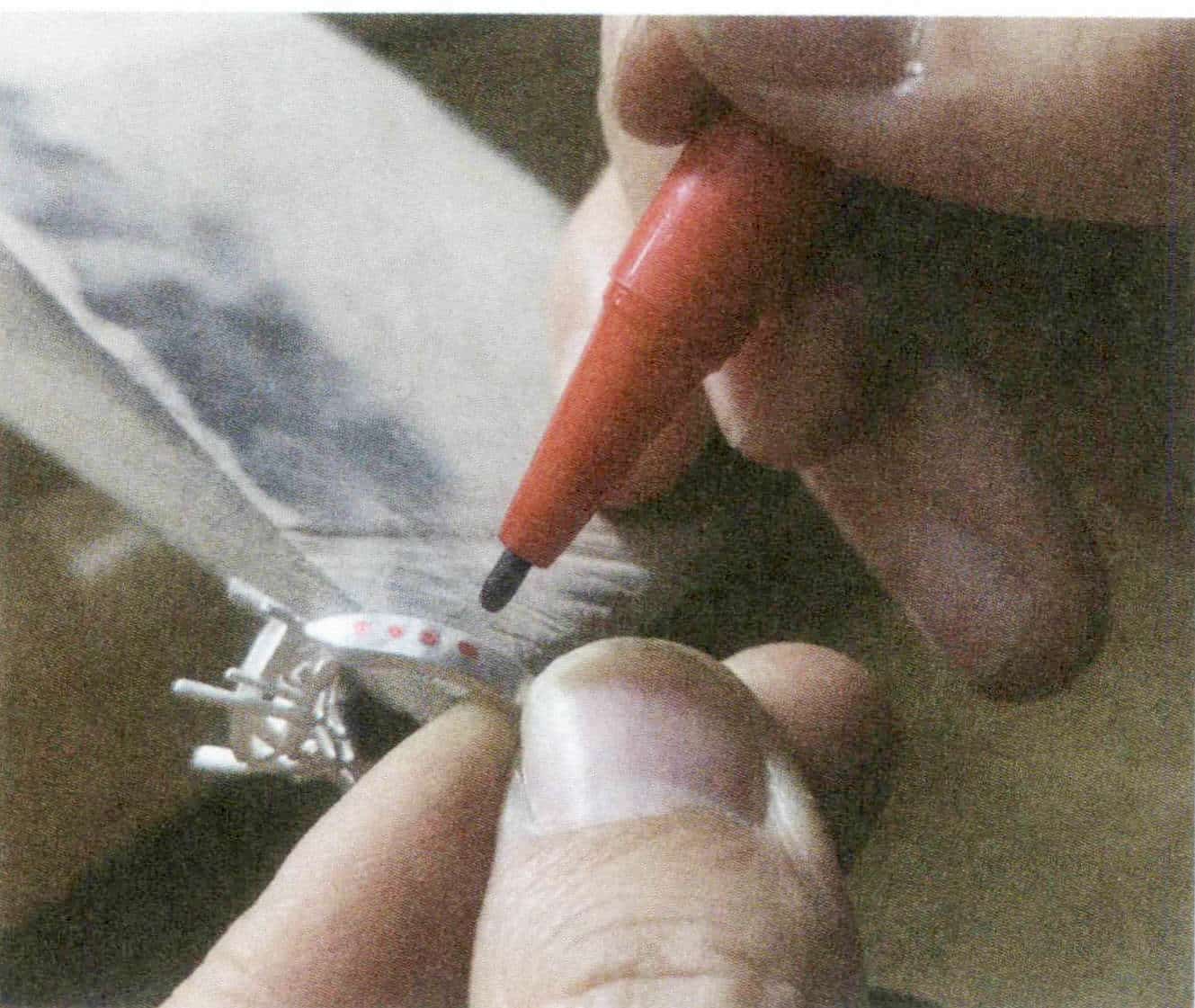

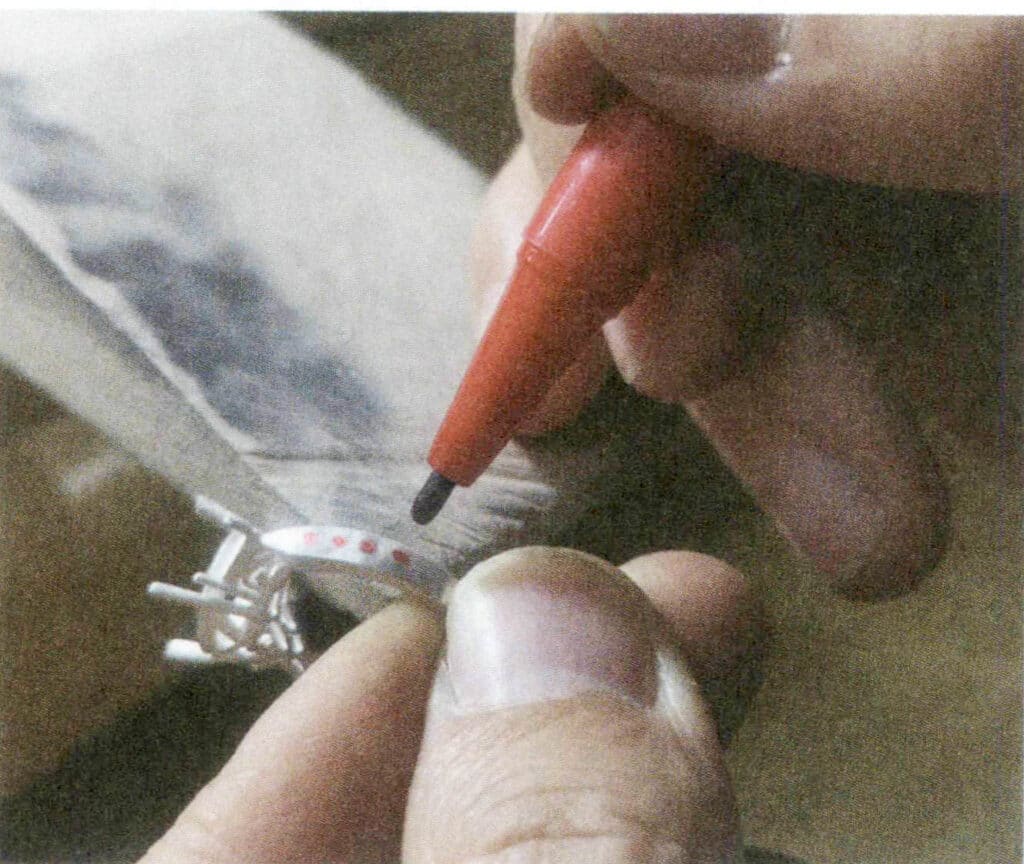

- オイルペンでチューブ・リングの石留め位置に印をつけ、弓のこや丸ヤスリでチューブ・リングに浅い溝を作るか、平ヤスリでシルバー・ワイヤーの一端を平らにする。

- 溶接片を小片にカットし、トーチに点火し、カットしたワイヤーをピンセットで持ち、赤くなるまで熱し、少量のホウ砂に浸し、溶接ガンでカットした銀の溶接粒子を溶かして小さなビードにする。ホウ砂を塗った銀線をつまんで使い、少量のフラックス粉を加えて浅い溝に入れる。溶接ガンの炎をワイヤーとリングの接続点に向け、赤く明るくなるまで加熱する。フラックス粉、ホウ砂、高温の作用で溶接片が液状に溶け、銀線がリングにしっかりと溶接される。

- 必要なプロングの高さに合わせて、余分な高さをカットする。石の大きさや寸法に合わせて、プロング間の距離を調整する。

- 出来上がったセッティングをミョウバン水で煮てきれいにし、カップバーを使ってプロングを丸める。

セッティングを溶接する際には、以下の点に注意しなければならない:

- ツメとツメの間隔が均等で、ツメがしっかりと安定していること。

- 溶接の際、はんだの量は管理しやすいものでなければならない。はんだの量が多すぎると、ワーク全体の形状に影響を与え、その後の工程での取り扱いが難しくなる。

- 例えば、2mmの4本爪セッティングの場合、爪には一般的に0.7mmの銀線を使用し、3mmの4本爪セッティングの場合、爪には一般的に0.8mmの銀線を使用します。

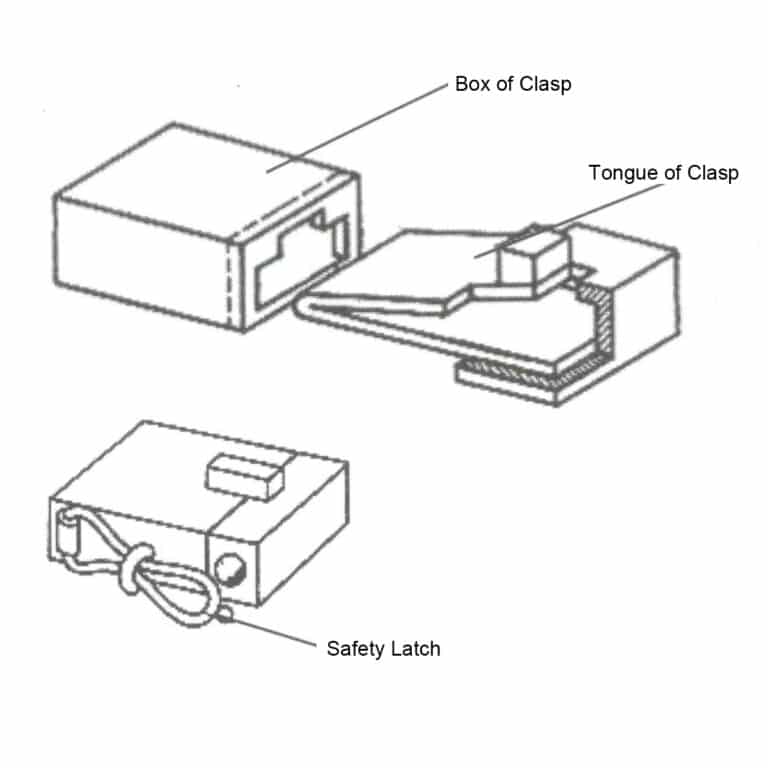

(4)チェーンの留め金ベロと留め金ボックスを作る。

チェーン・タイプのジュエリーの場合、クラスプ・タンとクラスプ・ボックスを作る必要がある。ここでは、クラスプ・タン、クラスプ・ボックス、セーフ・ラッチという3つの概念について説明する。クラスプ・タングとは、ボックス・タイプのセーフ・ラッチに使われる、アヒルの舌に似た金属のバネ片のことで、クラスプ・ボックスとは、クラスプ・タングに使われる箱のことである。

クラスプをベロにする:

一定の幅、一般的には0.5mm厚の銀板を選び、折り曲げてから、銀板の各部のバリや砂穴を取り除き、ピカピカに磨いてから銀片に溶接する。

留め金の箱を作る:

シルバー・ジュエリー・マスター型のもう一方の端に、シルバー・シートでボックスの形を作り、ボウ・ソーで必要に応じて凹みを開け、開口部の両端にストップ・ピースを溶接する。箱の内側のバリや鋭利なエッジを歯のバースで掃除し、小さな平ヤスリと小さな角ヤスリを使って開口部を滑らかにする。

調整:

これは、クラスプのタングとクラスプボックスの間のフィット感を調整し、スムーズな動作を確保することを指します。基本的な工程は

- クラスプのタングをクラスプボックスに挿入し、タングの中央の適当な位置を取る。

- 2枚の銀をT字型にし、必要に応じて溶接してボタンを作る。

- このボタンを指定の中心位置で溶接し、押圧可能なクラスプの舌を形成する。

- クラスプのタンをクラスプボックスに戻し、自由に出し入れできるように調整する。ただし、ボタンが押されていない状態では、クラスプのベロを引き出すことはできないので注意が必要です。

(5) フープピアスの具体的な製造工程。

フック・イヤリングの場合、チューブ(ピンを差し込むための筒のこと)とイヤーピンを作る必要がある。製造工程は以下の通り。

チューブを作る

鋳造したピアスを滑らかに仕上げるために磨く。ノコギリでピアスを指定の位置でカットする。小さな丸ヤスリを使って、切り口に2つの半円を作る。仕様に合った銀の筒を選び、3つに切り分ける。ヤスリや紙やすりなどでノコギリの跡を消し、指定の位置に溶接する。銀のチューブの穴の位置に合う銀のワイヤーを選び、チューブの穴に差し込んでイヤリングの可動部分とする。この部分をヤスリとサンドペーパーで滑らかに磨き上げる。

イヤーピンを作る

プレス機で銀板を必要な厚さに圧縮し、ノコギリで2枚を縫い出し、ヤスリでノコギリで切った銀片を必要な大きさの2つの半円に成形する;溶接ガンを使って、ヤスリで削った半円をイヤピンの位置の2つの切断面に溶接し、イヤリングの一端の半円の中心に必要な大きさの銀線を溶接してイヤピンとする。イヤピンの大きさに応じて、ドリルとボールバーを使ってもう一端の半円に適切な仕様の穴を開け、歯型バースとダイヤモンドバースで穴を修復する。

イヤーピンを作る際の注意点イヤーピンを穴に差し込む際の両端の間隔は5mm以上であること。ヒンジの位置は、ゆるくもきつくもなく、ある程度の柔軟性があること。イヤーピンの溶接位置は、曲がったり斜めになったりしないこと。

2.シルバージュエリー原型の後処理

2.1 石の位置を設定する

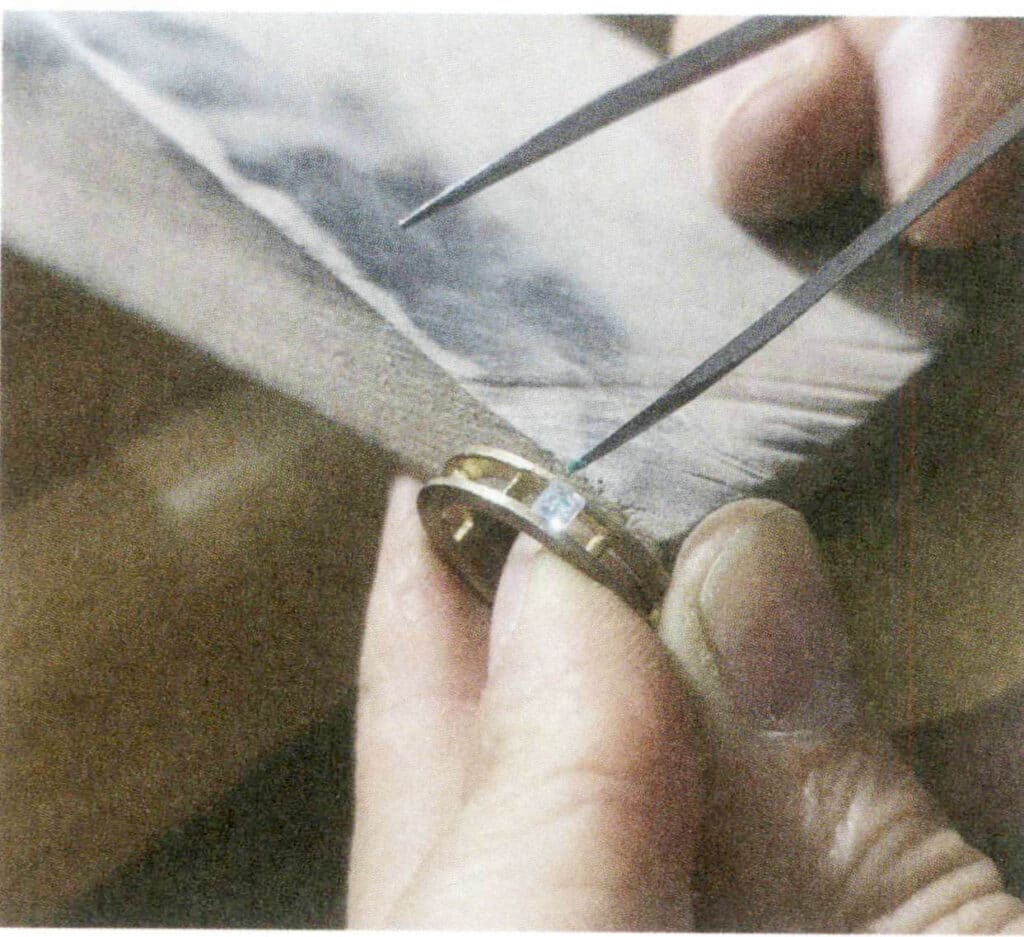

シルバー・ジュエリーのマスター・モールドの形状、サイズ、品質が確認された後、宝石をセットするジュエリーの場合、シルバー・ジュエリーのマスター・モールドに石の位置(図2-27)を決め(図2-28)、石の位置をセットし、セットした台紙と宝石の位置関係を確認する必要があります。もし石と石の位置が合わなければ、銀製宝石用原型のセッティング用台紙を、石が必要な条件を満たすまで調整する必要があります。

図 2-27 標準的な石の位置

図 2-28 校正ストーンの位置

2.2 スプルー(=鋳造ライン)

スプルーは、鋳造工程で溶融金属が流れるための溝を残すように設計されています。宝飾品の鋳造では、スプルーが正しくセットされていることが、鋳造品質を確保するための基本条件です。ロストワックス鋳造における多くの欠陥は、充填不足、収縮、空気穴など、不適切なスプルー設定によって直接的または間接的に引き起こされます。

ジュエリー鋳造では、ワークピースの収縮を補正するための押湯が設定されていないため、スプルーは、溶湯が鋳型に充填されるための流路としての役割を果たすと同時に、鋳型内で凝固する溶湯の収縮を補正する仕事も引き受けなければなりません。したがって、スプルーのセッティングは、いくつかの基本原則に従わなければなりません。

入口スプルー口は、表面積を減らし冷却速度を下げるために円形にする。スプルーは、溶融金属が鋳型のキャビティに容易に流れ込むようにし、鋳物の凝固による体積収縮に対して十分な貯留部として機能する必要があります。引け巣の形成を避けるため、スプルーは鋳物より遅れて凝固することが望ましい。

(1)スプルーの位置。 スプルーは鋳物の最も厚い部分に接続する必要があります。充填の要件を満たし、収縮を補正しながら、表面仕上げに最小限の影響を与える位置に配置する必要があります。

(2) スプルーの数。 スプルーの数は、シングル、ダブル、マルチなど様々である。スプルーの数量はワークの大きさに依存し、その構造に直接関係する。肉厚が一定のオーダーの小さなワークピースでは、一般的に1本のスプルーが使用されます。主な肉厚ポイントが分散している中型ワークピースでは、完全な充填と良好な収縮補償を確保するために、一般的な中型リングや大型ブレスレットのように、2本またはさらに複数のスプルーが使用されることがよくあります。分岐スプルでは、主スプルの断面積が、副スプルに十分な溶湯を供給するのに十分であることが重要です。

(3) スプルの形状。 同じ体積であれば、円筒形状の表面積は四角形状の表面積よりも小さいため、スプルーの冷却速度を低下させ、凝固時間を延長することができ、溶湯が金型キャビティーに流れ込みやすくなる。さらに、円形スプルーは溶湯の流れをスムーズにします。

(4) スプルの大きさ。スプルーは、鋳型の空洞を確実に満たし、鋳物の凝固中に発生する体積収縮を補う十分な金属プールとして機能できなければならない。従って、スプルーの直径はワークピースの厚さより小さくてはならず、スプルーの長さは、スプルーが鋳物より遅れて凝固し、引け巣やポロシティの形成を確実に避けるために適切でなければなりません。

(5) スプルーとワークの接続方法。 スプルーは角を丸くしてワークピースと接続し、溶湯がスムーズに充填されるようにし、金型壁の侵食を抑える。スプルーの接続部でのネッキングは、閉塞を引き起こし、溶湯の充填工程に影響を与える可能性があるため、避けることが重要である。