¿Cómo inspecciona Sobling la calidad de las joyas acabadas?

Inspección de la calidad de la producción galvánica y análisis de defectos de la joyería acabada

Introducción:

Las diferentes empresas de producción de joyas tienen diferentes estructuras organizativas, y la mayoría de ellas integran en el departamento de galvanoplastia el pulido de joyas, la galvanoplastia u otros procesos de tratamiento de superficies después de la fundición y el engaste. La galvanoplastia pertenece al proceso de productos semiacabados y es el proceso final para que los productos se conviertan en productos acabados. Por lo tanto, la inspección de mercancías abarca tanto la inspección de productos semiacabados como la de productos acabados, con mayores requisitos de inspección. En la producción de joyas, aunque cada lote de mercancías ha sido inspeccionado y aprobado por inspectores de varios departamentos antes de llegar al departamento de galvanoplastia, las inspecciones a menudo se llevan a cabo sólo parcialmente en un proceso en particular, lo que lleva a inspecciones incompletas y omisiones. Por lo tanto, es de esperar que las empresas de producción de joyas se enfrenten a interrupciones y acumulen productos reelaborados en el departamento de galvanoplastia.

Índice

Sección Ⅰ Contenido y métodos de la inspección de la calidad de la galvanoplastia

Según los requisitos de decoración de la superficie de las mercancías, el proceso de producción del departamento de galvanoplastia puede dividirse en varios tipos:

El primer tipo son los productos de superficie pulida que sólo requieren pulido, con el siguiente flujo de proceso: rectificado - limpieza - producto acabado.

El segundo tipo son las mercancías que requieren galvanoplastia de un solo color, con el siguiente flujo de proceso: molienda - limpieza - galvanoplastia - producto acabado.

El 3er tipo son los productos que requieren galvanoplastia, chorro de arena superficial, etc., con el siguiente flujo de proceso general: esmerilado - limpieza - aplicación de papel protector - chorro de arena - desengrasado - grabado - galvanoplastia - producto acabado.

Tras la eliminación de la cera y la limpieza, se establece un control de calidad del pulido, que suele pasar a un control de calidad del producto semiacabado, y tras la galvanoplastia se establece un control de calidad del producto acabado. Como proceso final, el inspector de calidad de galvanoplastia debe poseer amplias capacidades de inspección, estar familiarizado con los procesos de producción de diversos bienes y los procedimientos de trabajo departamentales, tomar el trabajo de inspección con consideración y responsabilidad, inspeccionar rápidamente los productos transferidos desde el proceso anterior, y proporcionar rápidamente información sobre cualquier problema encontrado al personal pertinente; inspeccionar estrictamente la calidad del producto terminado de acuerdo con las normas de producto de la empresa o los requisitos del cliente, controlar estrictamente la calidad del producto, y evitar que los productos no conformes salgan de la fábrica.

El contenido y los métodos de inspección de la calidad de la galvanoplastia son los siguientes:

1. Entender los requisitos de la orden de trabajo de producción.

Después de que el personal de control de calidad compruebe el número de productos recibidos, debe leer el pedido para comprender la situación general del lote de productos, como la calidad de los productos, las inscripciones grabadas necesarias, el tamaño de los productos (tamaño de la mano), los datos de la piedra, si necesita rectificado de bordes, lijado, si implica separación de colores y el efecto deseado de los productos. El personal de control de calidad debe conocer las normas generales de calidad de los productos y tener en cuenta los requisitos de cada cliente.

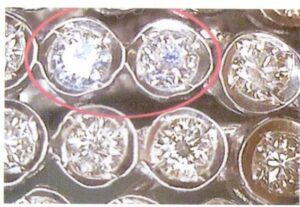

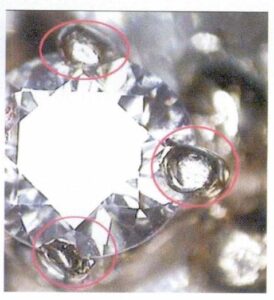

2. Compruebe la calidad de las piedras y el engaste.

El inspector de calidad debe dominar los métodos básicos de identificación de las piedras preciosas comunes, comparar los datos de la piedra y los requisitos de engaste del pedido, e inspeccionar cuidadosamente cada Piedra para comprobar si la calidad, el tamaño, la talla, el color, etc., se ajustan a los requisitos del pedido. De acuerdo con las características y los requisitos de los distintos métodos de engaste, compruebe cuidadosamente la calidad del engaste para ver si hay problemas como piedras rayadas, rotas, sueltas, inclinadas, desiguales, torcidas e inclinadas, y si las puntas, las monturas y las garras tienen un pulido brillante.

3. Compruebe el tamaño y las características de la mercancía.

Si el pedido especifica el tamaño de la mercancía, hay que medir el tamaño real durante la inspección para ver si coincide con los requisitos del pedido. Compruebe si falta la inscripción o es incorrecta, si la posición es correcta y si la inscripción es clara.

4. Compruebe la funcionalidad de la mercancía.

Por ejemplo, al inspeccionar los pendientes, preste atención a si los pasadores de las orejas están rectos, a la flexibilidad, elasticidad y firmeza de los clips de las orejas; a la función del cierre y la bisagra de la pulsera, si se mueve con suavidad al llevarla puesta; si los huecos entre los dos lados son demasiado largos; si la hebilla de la cadena es flexible; además de prestar atención a la elasticidad y flexibilidad del pasador del cierre del broche, fíjese también en la dirección del pasador (abrochar de derecha a izquierda); el cierre del colgante debe ser flexible, y los bucles redondos.

5. Compruebe la calidad del metal.

Entre los problemas habituales de calidad del metal se encuentran el marchitamiento, los agujeros de arena, las grietas, la falta de suavidad, los residuos de inclusiones metálicas y otros defectos. Cuando existen estos problemas, es necesario volver a trabajar. En el caso de los productos milgrain y chorreados con arena, debe realizarse un esmerilado y pulido minuciosos después del milgrain y chorreado con arena para poder ignorar los defectos de pulido incompletos antes del milgrain y chorreado con arena. Aún así, hay que asegurarse de que la mercancía no tenga problemas de ajuste, tamaño, función de movimiento, calidad del metal, etc., antes del milgrain o el arenado. Después del milgrain, hay que prestar atención a si los bordes del milgrain son uniformes, si hay piedras rotas o bordes hundidos; después del arenado, la arena debe estar limpia y en su sitio, sin traspasar los límites ni formar arrugas. Antes de la galvanoplastia, compruebe de nuevo si hay piedras sueltas, migas de cera y migas de metal en el fondo de las piedras, y antes y después de la galvanoplastia, asegúrese de que la mercancía se mantiene limpia y ordenada.

6. Inspeccionar la calidad general de la mercancía.

De acuerdo con los requisitos del pedido o las muestras de referencia, inspeccionar la calidad general de la mercancía. Compruebe si hay algún problema con las líneas, ángulos y niveles de los bordes metálicos, asegurándose de que las líneas sean suaves, los ángulos precisos, los niveles bien definidos, la redondez donde debe ser redonda y la cuadratura donde debe ser cuadrada. Los engarces de las piedras preciosas deben ser seguros y estar colocados correctamente, y los orificios de las piedras deben ser transparentes. El contenido de metal debe cumplir los requisitos, y la superficie y los bordes del metal deben ser lisos, sin deformaciones, agujeros de arena evidentes, grietas marchitas ni intercalaciones limpias. No deben existir superficies positivas y negativas en la galvanoplastia, y no debe haber manchas gris-negras, amarillas ni bruma en el rodiado.

Preste atención a los requisitos específicos de los distintos tipos de artículos. Por ejemplo, en el caso de los artículos tipo anillo, el tamaño y la caña del anillo deben ser coherentes, y el tamaño del anillo debe ser redondo correcto; en el caso de los artículos tipo pendiente, la longitud del pendiente debe coincidir con el pedido, los pasadores de las orejas deben ser rectos, estar soldados, los bucles deben ser asimétricos, y los clips de las orejas deben ser flexibles; en el caso de los artículos tipo colgante, el enganche debe ser adaptable, estar soldado, y los bucles deben ser redondos; en el caso de los artículos tipo collar y pulsera, los eslabones deben ser lisos, y los ángulos deben ser coherentes. Dado que el metal de la cadena es relativamente fino, debe prestarse especial atención a que no haya signos de rotura en las uniones móviles. La soldadura de la posición conectada debe ser completa y limpia, sin marcas perceptibles de soldadura para los productos de tipo brazalete. La función superior debe ser flexible, y al cerrarse, el cierre debe tocarse estrechamente, sin huecos.

7. Métodos para tratar los problemas.

Una vez que el inspector identifica los defectos de la mercancía, se adoptan distintas técnicas en función de la gravedad de los problemas. Por lo general, se crea un equipo de reparación en el departamento de galvanoplastia. Además de las bandejas de base metálica con marchitamiento, grietas, falta de lisura y agujeros de arena, también hay problemas como que el tamaño del anillo no sea redondo debido a un procesamiento inadecuado, que el vástago del anillo no sea liso, que las bisagras estén demasiado sueltas o demasiado apretadas, que los cierres no sean blandos o flexibles, que falten grabados, que las cadenas estén rotas, que el pulido sea excesivo, que el tamaño de las púas sea incoherente, etc., todo lo cual puede entregarse al equipo de reparación para que lo repase. Todos los problemas deben resolverse antes de la galvanoplastia para evitar reparar o rectificar los artículos después de la galvanoplastia, ya que esto puede causar daños importantes a los artículos.

Sección Ⅱ Defectos comunes de la galvanoplastia

Las distintas categorías de joyería tienen tanto requisitos de calidad estándar como requisitos únicos. En cuanto a los defectos de galvanoplastia, hay que distinguir entre problemas comunes y problemas específicos de cada categoría.

Parte 1. Defectos comunes de galvanoplastia en varios tipos de joyas.

Estos defectos pueden encontrarse en diversos tipos de joyas, y abarcan principalmente aspectos como la calidad del metal, la calidad del engaste, la calidad de la galvanoplastia u otros efectos del tratamiento superficial.

1. Joyería Calidad del metal

El contenido y los métodos de inspección de la calidad de la galvanoplastia son los siguientes:

【Caso 9-1】El contenido no cumple los requisitos de la norma.

Descripción del problema:

El material de la mercancía debe ser metal blanco de 18 quilates. Se utilizó un espectrómetro de fluorescencia para comprobar el contenido de la mercancía, y el contenido de metal era solo del 74,6%, lo que no cumple el requisito mínimo del 75%.

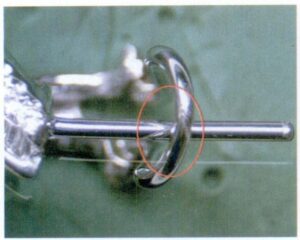

Análisis: El contenido de las joyas de metales preciosos debe cumplir estrictamente los requisitos de la norma. Las mercancías que no cumplan los requisitos de contenido no se enviarán. El proceso de fundición determina el contenido. Al formular las aleaciones, las normas de control interno deben especificarse en función de la situación de pérdida de nuestra fábrica. Por ejemplo, el metal 18K no se formula según 75%, sino con un ligero exceso, formulado según 75,3% o 75,5%. Además del proceso de fundición, la soldadura en el proceso de acabado de joyas también puede afectar a la detección del contenido. Cuando el material de soldadura utilizado tiene un contenido inferior al del cuerpo de la mercancía, afectará al contenido global de la aleación, como se muestra en la figura 9-1. Por lo tanto, en la soldadura deben utilizarse materiales con el mismo contenido que el cuerpo.

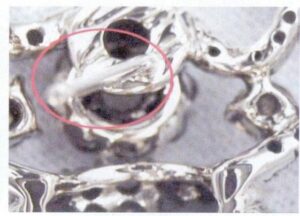

【Caso 9-2】El metal rosa es propenso a la decoloración, como muestra la figura 9-2.

Análisis:

Entre las series de aleaciones metálicas utilizadas en joyería, el metal rosa se ha convertido en una tendencia en la industria internacional actual de la joyería y la relojería debido a su hermoso y elegante color. Como metal rosa decorativo, debe tener un buen color rosa y brillo, buena resistencia a la opacidad y no decolorarse fácilmente durante el almacenamiento y el uso. Sin embargo, las joyas de metal rosa suelen tener un color pobre y decolorarse, lo que causa muchos problemas a las empresas productoras y a los usuarios. Ningún metal rosa se decolora, pero las diferentes aleaciones difieren significativamente en el rendimiento contra la opacidad y la decoloración en cuanto a la tendencia y la gravedad de la decoloración. Las empresas de producción deben tomar decisiones razonables y realizar las pruebas necesarias. También pueden utilizar la inmersión en sudor artificial y las pruebas electroquímicas para inferir la capacidad antidecoloración de la aleación.

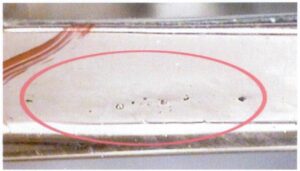

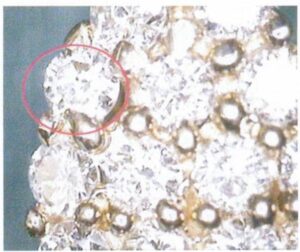

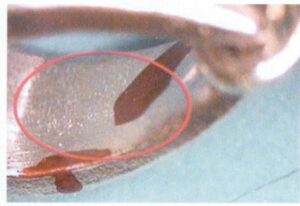

【Caso 9-3】Los agujeros de arena quedan expuestos después de pulir la mercancía, como se muestra en la figura 9-3.

Análisis:

Los agujeros de arena se forman durante la fundición pero quedan ocultos bajo la superficie. Los agujeros de arena quedan expuestos a la superficie cuando se pule la mercancía. En ese momento, los agujeros de arena deben limpiarse a fondo para revelar la calidad del metal y, a continuación, soldar el defecto. Dado que la mercancía ya tiene piedras preciosas engastadas, se debe utilizar prioritariamente el láser en lugar de la soldadura con llama para evitar que el calor dañe las piedras preciosas.

La reparación debe realizarse cuando los agujeros de arena quedan expuestos en la superficie después de pulir la pieza. Para agujeros de arena pequeños, monte la varilla de arena en la amoladora durante la reparación, esmerile los agujeros de arena en la pieza de trabajo con la varilla de arena, pula la pieza de trabajo con papel de lija y luego púlala. Para agujeros de arena más grandes, monte la fresa de joyería en la amoladora de motor durante la reparación para esmerilar los agujeros de arena. Sumerja en agua con ácido bórico, precaliente la pieza de trabajo con un soplete y derrita los granos de metal utilizados para la reparación. Sumerja las pinzas en granos metálicos, luego sumérjalas en bórax, coloque los granos metálicos en el lugar de reparación de la pieza de trabajo y rellene la depresión. Coloque la pieza reparada en una olla llena de agua de alumbre y caliente el agua de alumbre hasta ebullición con un soplete para eliminar el bórax y otras impurezas de la pieza. Aclarar con agua limpia y secar. Aplane la zona reparada con el palo de lija y, a continuación, alísela con papel de lija.

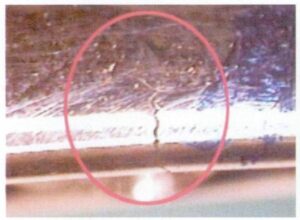

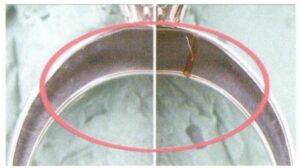

[Caso 9-4] El producto presenta una fuerte contracción después del pulido, como se muestra en la figura 9-4.

Análisis:

La contracción es un defecto estándar de la calidad del metal, un defecto de perforación que se forma en el proceso de fundición y que afecta significativamente a la calidad de la superficie de la joya. La contracción suele extenderse desde la superficie hasta el interior. En la fundición sólo se suele pulir la superficie, por lo que la contracción no puede eliminarse. Incluso cuando se utiliza una barra de lija, no es fácil compactarla. Por lo tanto, la contracción se expone fácilmente a la superficie después del pulido. Es necesario reforzar el control del proceso de fundición y mejorar la calidad de la fundición para tales defectos.

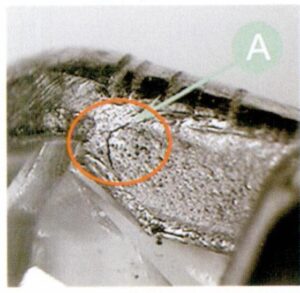

【Caso 9-5】Después del pulido, Aparece escoria metálica en la superficie del metal, como se muestra en la Figura 9-5.

Descripción del defecto:

Durante el pulido se encontraron puntos duros en la superficie de la joya, que aparecían visualmente como partículas duras de color marrón amarillento, bien en grandes partículas individuales o en pequeños grupos de partículas en forma de montura, lo que se conoce comúnmente como escoria metálica. Es difícil pulir la superficie del metal hasta que brille, lo que produce muchas marcas de pulido en forma de cola de cometa.

Análisis:

El origen de los defectos puntuales complejos puede proceder de los siguientes aspectos:

(1) Segregación del níquel. A menudo se manifiesta como protuberancias relativamente concentradas en la superficie de la joya. Estos objetos complejos se deben principalmente a una fundición incompleta y a una agitación desigual, lo que provoca la segregación del níquel. Debido al alto punto de fusión y a la menor densidad del níquel que del metal, si el tiempo de fundición es demasiado corto o la agitación no se realiza correctamente, puede producirse la segregación del níquel, formando puntos duros.

(2) Formación de siliciuro de níquel. Estos puntos duros son frecuentes en las aleaciones que contienen silicio. En la fundición de metal blanco blanqueado con níquel, a menudo se añade una pequeña cantidad de silicio para mejorar el rendimiento de fundición de la aleación. Ayuda a mejorar la fluidez y el rendimiento de llenado de la aleación, a reducir la absorción de oxidación de la aleación, a hacer más brillante la superficie de colada, a reducir la tendencia de la aleación a encogerse y a mejorar el rendimiento general de colada de la aleación. Sin embargo, si el proceso es incorrecto o no se manipula correctamente durante la fundición, es más probable que se produzcan defectos puntuales del complejo siliciuro de níquel en las aleaciones que contienen níquel y silicio.

(3) Oxidación del silicio. Cuando la aleación de níquel-platino que contiene silicio se funde en una atmósfera oxidante y a una temperatura de fusión elevada, debido a la intensa actividad del silicio, éste se oxida preferentemente, formando rápidamente dióxido de silicio, especialmente cuando queda una pequeña cantidad de líquido metálico en el crisol. La fundición posterior se realiza directamente, y la oxidación del silicio es más grave. Además, el dióxido de silicio tendrá un efecto acumulativo en el metal, por lo que si se utiliza demasiado material reciclado, se producirá rápidamente el problema del endurecimiento por lotes al cabo de algún tiempo.

Se produce un problema de endurecimiento por lotes. El dióxido de silicio tiene una densidad pequeña y tiende a flotar en la superficie de la pieza, por lo que suele aparecer en un lado de la pieza fundida.

(4) Segregación de las refinerías de grano. Los granos refinados y densos son beneficiosos para obtener excelentes superficies pulidas en aleaciones metálicas para joyería, especialmente las aleaciones de silicio. Dado que el silicio tiene un importante efecto de engrosamiento, deben tomarse medidas para refinar los granos. El iridio, el cobalto, los elementos de tierras raras, etc., son refinadores de grano de uso común en las aleaciones de níquel y platino. Pueden formar núcleos cristalinos heterogéneos de alto punto de fusión, aumentar el número de núcleos y, por tanto, refinar los granos. Sin embargo, la aleación de estos elementos es relativamente delicada. Se necesitan una temperatura y un tiempo de fundición adecuados para disolverlos en el líquido metálico de manera uniforme; de lo contrario, puede producirse segregación, lo que da lugar a puntos duros.

(5) Inclusión externa de sustancias extrañas complejas. Esta situación es muy amplia y afecta a múltiples aspectos, como los materiales reciclados, las operaciones de fundición, etc. El más común es la contaminación de los materiales reciclados, como el polvo de revestimiento de yeso residual en los materiales reciclados. Los principales componentes refractarios del polvo de revestimiento son el cuarzo y la cristobalita, con sulfato de calcio como aglutinante. Debido a la escasa estabilidad térmica del sulfato de calcio, se descompone rápidamente en el líquido metálico a alta temperatura, formando gas de dióxido de azufre, lo que provoca la aparición gradual de sopladuras, y el dióxido de azufre exacerba la reacción del níquel y el silicio para formar siliciuro de níquel. Además, el dióxido de silicio inherente en el polvo de revestimiento entra en el líquido metálico, formando puntos duros de dióxido de silicio.

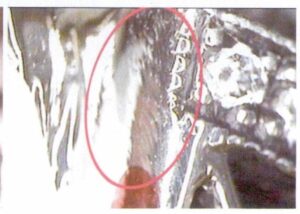

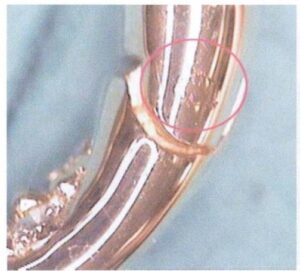

【Caso 9-6】Aparecieron grietas en el metal rojo de 18K, como muestra la figura 9-6.

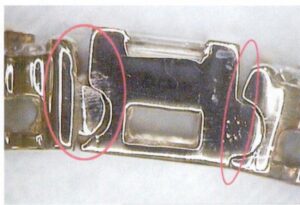

Análisis:

El metal rojo de 18 quilates es una aleación de metal rojo compuesta principalmente de cobre, que sufre una transformación de ordenación a 410℃, lo que mejora significativamente la resistencia y la dureza de la aleación, pero reduce en gran medida la maleabilidad del material. La aleación mostrará una fragilidad evidente, y una ligera fuerza externa o un impacto pueden provocar la fractura de la joya. Esta transformación se produce durante la fase de enfriamiento de la fundición y puede suceder en cierta medida durante los procesos de recocido o soldadura si el enfriamiento es lento. Para resolver este problema, además de seleccionar las aleaciones mixtas adecuadas, cuando se trabaja la joyería en caliente es necesario reducir la tensión térmica total y la tensión estructural al nivel más bajo, en lugar de limitarse a adoptar un método de enfriamiento lento para reducir la tensión térmica.

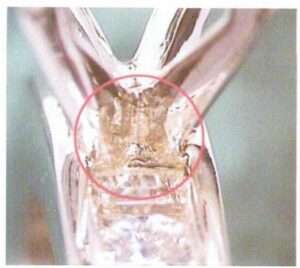

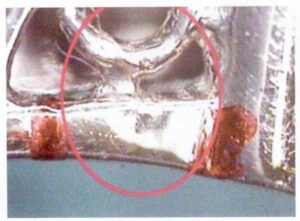

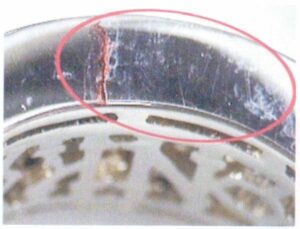

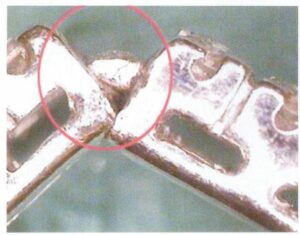

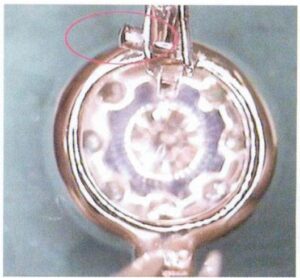

[Caso 9-7] Aparecieron grietas en el fondo de malla blanca de 18K, como se muestra en la figura 9-7.

Análisis:

El fondo de malla es un componente montado en el anillo interior de la joya, generalmente esbelto. Al fijarlo durante el montaje, a veces es inevitable que se generen tensiones residuales en el interior del fondo de malla. Cuando la tensión supera su resistencia, se producen grietas. Algunas grietas ya han aparecido durante la fase de fraguado de la cera y quedan expuestas a la superficie tras el esmerilado y el pulido. En cambio, otras se deben a la exacerbación de la tensión interna durante el esmerilado y el pulido, lo que provoca el inicio de la grieta.

2. Cuestiones de forma de las joyas

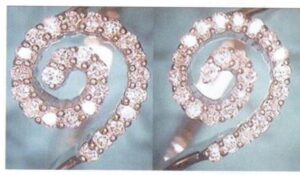

[Caso 9-8] Los productos finales no siguen la muestra original, como se muestra en la Figura 9-8, la imagen de la izquierda es la muestra, y la imagen de la derecha es la muestra.

Análisis: En el caso de los productos fabricados por lotes, se suele hacer primero una muestra, que el cliente confirma para su inspección, y que sirve como una de las bases de inspección para la producción por lotes. Si durante la producción por lotes surge algún problema con las mercancías que deben cumplir las normas, el cliente tiene derecho a rechazarlas. Las razones por las que las mercancías no cumplen las normas son diversas, como órdenes de producción erróneas, materiales de molde equivocados, montaje incorrecto de las piezas, deformación del producto, etc.

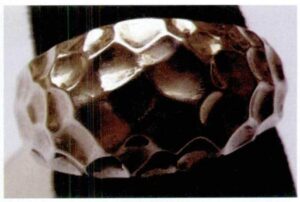

【Caso 9-9】Deformación del producto, como se muestra en la Figura 9-9.

Análisis:

En este caso, el borde del engaste no es redondo, lo que provoca una deformación evidente. Para tales problemas, se debe prestar atención a la corrección en el lijado y pulido de joyas, así como a la inspección reforzada; además, debido al borde delgado del engaste, se debe prestar atención a la dirección e intensidad del pulido durante el lijado y pulido.

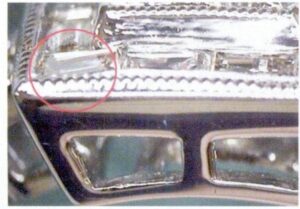

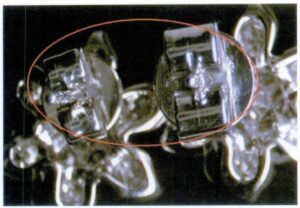

【Caso 9-10 poste de soporte inferior no retirado, como muestra la figura 9-10.

Análisis:

Para productos similares a este caso, la estructura presenta múltiples anillos circulares con huecos específicos entre ellos, lo que requiere una buena concentricidad de cada anillo. Para reducir el problema de los anillos circulares excéntricos debidos a la deformación durante la producción, se añaden varios soportes inferiores entre los anillos circulares para aumentar la resistencia y evitar la deformación. Estos soportes inferiores son sólo medidas de proceso para garantizar una producción sin problemas, no requisitos del producto en sí. Por lo tanto, los soportes inferiores deben retirarse cuando el producto esté casi terminado.

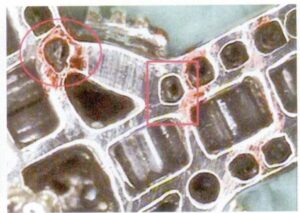

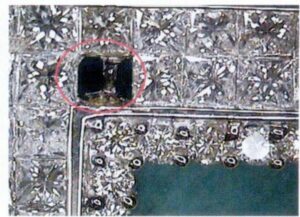

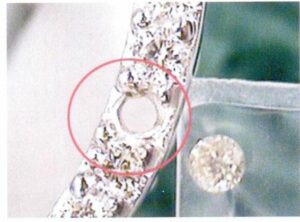

【Casos 9-11】Agujero inferior anormal del producto, como se muestra en las Figuras 9-11.

Análisis:

El orificio inferior del engaste es una medida necesaria para mejorar las propiedades ópticas del engaste de la gema, reducir la cantidad de metal utilizado en el producto y aumentar el efecto decorativo del mismo. El orificio inferior del engaste debe ser regular y transparente. En este caso, algunos de los orificios inferiores presentan graves deformaciones, que deben modificarse en la fase de rectificado de la joya en lugar de pasar al departamento de galvanoplastia.

[Caso 9-12] El borde no es liso, como se muestra en la Figura 9-12.

Análisis:

En este caso, el borde metálico del diamante baguette en la etapa de engaste en canal podría ser más liso después del pulido, debido principalmente al recorte desigual del borde en la etapa de engaste.

[Caso 9-13] El tamaño del borde no es suave, como se muestra en la Figura 9-13.

Análisis:

En este caso, las anchuras de los bordes metálicos de ambos lados deben ser consistentes, pero la anchura de un lado del borde metálico se estrecha significativamente, y se produce un fenómeno de fluctuaciones ondulatorias. Las posibles razones incluyen el molde maestro, molde de cera, esmerilado, pulido, y otros procesos que pueden causarlo.

[Caso 9-14] Colapso del borde metálico, como se muestra en la figura 9-14.

Análisis:

Este tipo de problema es más frecuente en el proceso de fabricación de joyas. Las razones pueden ser el colapso del borde del molde maestro de joyería, daños o pérdidas durante la fabricación de cera o fundición, que la mercancía se dañe durante el molde de sujeción, que el borde metálico se rompa durante el engaste de piedras y que el borde metálico se erosione durante el pulido.

3. Cuestiones de pulido de joyas

[Caso 9-15] El trabajo de pulido es insuficiente, como muestra la figura 9-15.

Análisis:

El trabajo de pulido es insuficiente porque algunas partes del producto no se han pulido a fondo, y todavía hay que conservar el estado original de la superficie o las huellas de procesamiento del proceso anterior. Es más probable que este problema se produzca en las esquinas de los extremos, las zonas cóncavas, las hendiduras y otras zonas del producto, ya que estos lugares suelen necesitar herramientas adecuadas o el operario es propenso a pasarlos por alto.

【Caso 9-16】La inscripción del producto no está clara, como se muestra en la Figura 9-16.

Análisis:

La inscripción correcta y precisa es esencial para los productos de joyería, y las normas nacionales han establecido reglamentos claros. Debido a la naturaleza delicada de los productos de joyería, la inscripción es relativamente pequeña y compleja de moldear sólidamente durante la fundición. La inscripción debe ser clara al hacer el molde, lo que reduce la dificultad de pulido. Si se requiere una inscripción de alta calidad, lo mejor es evitar la fundición y utilizar el grabado por láser después de pulir el producto para que la inscripción sea delicada y esté claramente definida.

【Caso 9-17】Perforación de la superficie metálica, como se muestra en la Figura 9-17.

Análisis:

Tras el pulido de la joya, se producen perforaciones en la superficie en determinadas zonas. Las razones de este problema incluyen el grosor de la pared del molde maestro, modelo de cera o pieza en bruto de fundición demasiado fino en ciertas zonas, algunas zonas demasiado finas al encerar y algunas zonas demasiado finas al pulir. Cuando la pieza en bruto tiene defectos como agujeros de arena e inclusiones de escoria, para obtener una buena superficie

La calidad del pulido suele pulir enérgicamente estas zonas durante el funcionamiento, lo que provoca una perforación.

[Caso 9-18] La figura 9-18 muestra una superficie metálica irregular.

Análisis:

Las joyas deben esmerilarse y pulirse para conseguir una superficie metálica lisa y muy brillante. Sin embargo, supongamos que la operación es incorrecta y la superficie metálica no queda lisa durante el pulido, lo que da lugar a la aparición de superficies positivas y negativas. En ese caso, afectará al aspecto y brillo de la superficie.

[Caso 9-19] Pulido excesivo, como muestra la figura 9-19.

Análisis:

En este caso, al pulir la raíz de la púa con un cepillo de cerdas, una selección inadecuada del tipo de cepillo de cerdas, una fuerza excesiva o un tiempo prolongado de pulido pueden hacer que se elimine demasiado metal de la raíz, reduciendo significativamente la resistencia del engaste de la púa, con el consiguiente riesgo de rotura de la púa y pérdida de la piedra. Los cepillos de cerdas vienen en diferentes materiales, estructuras y tamaños. Los cepillos de cerdas de gran dureza tienen una gran fuerza de corte, pero hay que tener cuidado para evitar el pulido excesivo. Al pulir las posiciones de engaste, curvatura o cóncava, cambie constantemente el ángulo de pulido, no pula el mismo punto durante mucho tiempo y no pula en un solo ángulo para evitar un pulido excesivo, que puede causar el colapso del borde, el aplanamiento de las puntas o el afilado de las puntas.

[Caso 9-20] Arañazos en la superficie pulida, como muestra la figura 9-20.

Análisis:

La finalidad del pulido de joyas es conseguir un efecto de espejo liso y brillante en la superficie metálica. Debido a la baja dureza de muchos materiales metálicos de joyería, pueden producirse arañazos rápidamente debido a la fricción después del Pulido. Por lo tanto, es necesario manipular las joyas con cuidado después del Pulido y evitar choques entre productos o el contacto con elementos como papel de lija y alfileres, que pueden causar arañazos fácilmente.

【Caso 9-21】Poco efecto de pulido electrolítico.

Descripción del problema:

Problemas frecuentes en la producción de joyas Cuando surgen problemas como el amarilleamiento de las piedras, el ennegrecimiento y el escaso brillo del engaste, recurrir al pulido mecánico manual no sólo resulta laborioso y lento, sino también ineficaz. Por ello, los métodos de pulido químico son ampliamente adoptados. El proceso de pulido químico utilizado en el pasado era cianuro de potasio + peróxido de hidrógeno, que se caracteriza por un buen efecto de pulido y alta eficiencia, pero tiene inconvenientes significativos. El cianuro potásico es una sustancia química muy tóxica, que plantea importantes riesgos de seguridad para el medio ambiente y los operarios. El uso del pulido electrolítico sin cianuro es una tendencia inevitable. Sin embargo, cuando se utiliza el pulido electrolítico sin cianuro para procesar productos metálicos K, a menudo se encuentra el problema de un efecto de procesamiento deficiente.

Análisis:

El principio básico del pulido electrolítico es que la pieza se conecta al ánodo. Tras la electrificación, se forma en la superficie una película gruesa y viscosa de alta resistividad con un grosor desigual. Las microprotrusiones de la superficie son finas, con alta densidad de corriente y rápida disolución del metal, mientras que las microdepresiones son gruesas, con baja densidad de corriente y lenta disolución del metal. Debido a la distribución desigual de la película densa y viscosa y de la densidad de corriente, las microprotrusiones disminuyen rápidamente, y las microdepresiones disminuyen lentamente, consiguiéndose una superficie lisa. El proceso de disolución anódica del pulido electrolítico de metales es bastante complejo, influido por muchos factores, como las propiedades superficiales del metal, la uniformidad de la estructura metalográfica, la composición del electrolito, la temperatura de la solución electrolítica, la densidad de corriente de operación, el flujo de la solución, el tiempo de pulido, la relación de área ánodo-cátodo, la distancia entre electrodos, etc. La variación de estos factores afecta directamente al efecto y la calidad del pulido. Si la disolución anódica es desigual, a veces la superficie procesada puede ser peor que la condición original, o puede carecer de brillo o mostrar picaduras, corrosión local, y otras condiciones. Por lo tanto, para conseguir un excelente efecto de pulido electrolítico, hay que prestar atención a varios aspectos:

(1) Selección de la solución de pulido electrolítico. Al seleccionar una solución de pulido electrolítico, deben tenerse en cuenta los siguientes factores: debe haber una cierta cantidad de óxido para disolver las protuberancias activas en la superficie; debe haber suficientes iones complejos para quelar y precipitar los productos de disolución en la superficie; y mantener la frescura del electrolito; debe haber una cantidad suficiente de aniones de radio grande y carga pequeña para promover la migración de iones, mejorar la eficacia de disolución de la superficie, aumentar la velocidad y la calidad del pulido; debe haber suficiente viscosidad para formar una capa de película viscosa en la superficie del ánodo, más fina en las protuberancias y más gruesa en los rebajes, para garantizar la calidad de pulido de la superficie; debe haber una amplia gama de temperaturas de funcionamiento, un rendimiento estable de la disolución, una larga vida útil; y no debe causar contaminación al medio ambiente.

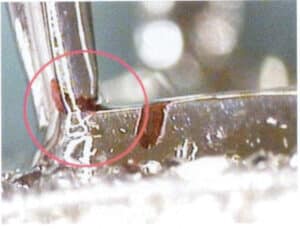

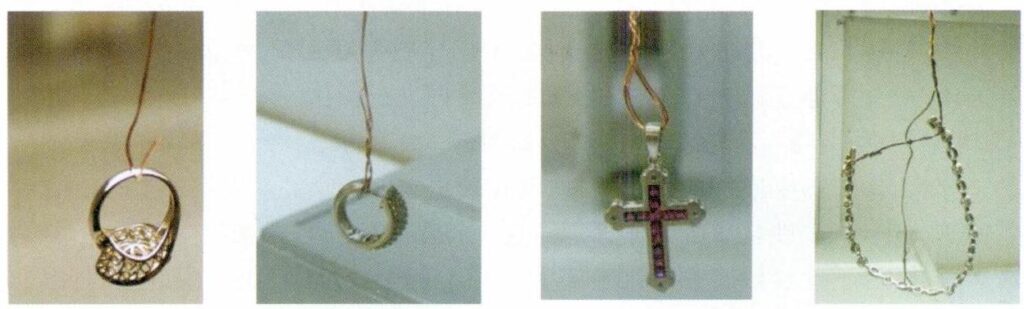

(2) Método de colgado electrolítico. Antes del colgado electrolítico, considere la distancia entre los electrodos y la posición de las piezas de trabajo; utilice apantallamiento según sea necesario para garantizar una distribución uniforme de las líneas eléctricas; asegure un buen contacto entre el alambre y la pieza de trabajo para la conducción eléctrica; considere la descarga oportuna de los gases precipitados durante el proceso de pulido electrolítico. La figura 9-21 muestra los métodos de colgado de varias piezas de trabajo típicas.

(3) Parámetros del proceso electrolítico. Seleccione razonablemente el voltaje, el tiempo, la temperatura, la agitación y otros parámetros del proceso en función de la estructura de la pieza.

(4) Mantenimiento y recuperación de electrolitos y metales preciosos. En la producción, evite que el polvo y los residuos entren en el electrolito; recupere el metal cada dos semanas, limpie la placa del electrodo y la bolsa que absorbe el metal, y elimine los cristales de la bolsa del electrodo; complemente los reactivos consumidos con prontitud durante el uso; cuando la cantidad de electrólisis alcance un determinado nivel, deberá renovar el electrolito.

4. Cuestiones de configuración de joyas

[Caso 9-22] Pegamento no retirado, como se muestra en la Figura 9-22.

Análisis:

En la operación de engaste, algunas gemas orgánicas, como las perlas, el ámbar, etc., se fijan generalmente con pegamento. A veces se añade pegamento en los orificios de engaste para evitar que las gemas se desplacen durante el proceso de apriete cuando se utilizan métodos como el engaste forzado y el engaste en bisel. Si se añade demasiado pegamento, éste se escurrirá hacia la base del engaste y fluirá hacia la superficie de la gema cuando ésta se apriete. Debe limpiarse inmediatamente después del engaste; de lo contrario, será difícil retirar el pegamento una vez curado, lo que afectará al aspecto de la gema.

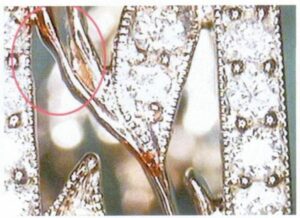

【Caso 9-23】Piedras que se caen durante el Pulido, como muestra la Figura 9-23.

Análisis:

En este caso, el colgante engastado en bisel sufrió una pérdida de diamantes durante el Pulido. Durante el pulido, se aplica presión a la rueda para conseguir el efecto deseado. Esto supone un riesgo particular para los engarces de piedras preciosas (especialmente algunos métodos de engarce sensibles). Al pulir, debe prestarse atención a controlar la fuerza y el ángulo. Si hay indicios de que la piedra preciosa se afloja, el pulido debe detenerse inmediatamente, la piedra preciosa debe volver a fijarse y, a continuación, la operación puede continuar.

【Caso 9-24】Superficie de la perla rayada, como se muestra en la Figura 9-24.

Análisis:

Por lo general, las perlas se engastan con púas: se taladra un agujero en la perla, se aplica pegamento a la púa, se inserta en el agujero de la perla y se fija después de que el pegamento se endurezca. Este proceso suele ser el último paso porque las perlas son blandas y no pueden entrar en contacto con soluciones químicas corrosivas. En este caso, los arañazos en la superficie de la perla se deben principalmente al uso de un paño sucio al limpiarla. Como las perlas tienen una dureza inferior a la de las partículas de polvo del aire, la fricción con un paño sucio puede provocar fácilmente abrasiones o arañazos.

Tabla 4-1 Contenido máximo admisible de impurezas en pepitas de oro puro ASTM B562

Análisis:

En este caso, después de pulir la joya engastada, el diamante más exterior se desplazó, lo que produjo un hueco apreciable. Esto se debió a que la cintura del diamante no estaba totalmente asegurada durante el engaste, y el diamante se aflojó y desplazó durante el pulido.

[Caso 9 - 26] Las piezas de joyería se tiran con gran fuerza en el Pulido, provocando fracturas de diamante, como se muestra en la Figura 9-26.

Análisis:

Al pulir piezas, es esencial concentrarse plenamente y evitar pensar en otras cosas mientras se trabaja, especialmente al pulir huecos y cabezas de puntas. Un momento de falta de atención puede hacer que la pieza "salga volando" (fenómeno por el que la pieza se resbala de la mano y sale volando), lo que puede provocar daños en la piedra preciosa, el desguace de la pieza y otras consecuencias.

[Caso 9-27] Caída de piedras durante la limpieza por ultrasonidos, como se muestra en la figura 9-27.

Análisis:

La limpieza por ultrasonidos utiliza el impacto de la cavitación para generar ondas de choque, aplicando fuerza a la superficie de la pieza para eliminar compuestos de pulido, ceras y otros contaminantes oleosos con el fin de lograr la limpieza. Este proceso de limpieza también afecta a las gemas engastadas. Pueden producirse problemas de desprendimiento bajo la acción continua de las ondas de choque si las piedras preciosas no están bien engarzadas.

También afecta al engaste de la gema. Pueden producirse problemas de caída de las piedras si éstas no están bien engarzadas bajo la acción continua de las ondas de choque.

【Caso 9-28】Altura desigual de las piedras preciosas, como se muestra en la figura 9-28.

Análisis:

Cuando se engarzan varias gemas en un canal, la disposición de las gemas debe seguir el borde del metal, ser plana y lisa, y no tener alturas desiguales. Cuando estos problemas se trasladan al proceso de galvanoplastia, el personal de reparación debe primero reajustar y pulir las piedras preciosas desiguales después de cumplir los requisitos.

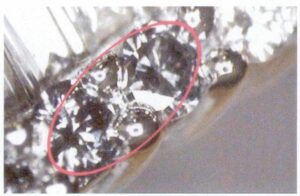

【Caso 9-29】Gemas que se oscurecen, como se muestra en la figura 9-29.

Análisis:

En este caso, los diamantes melee del lateral están engastados con fundición de cera. Tras pulirlo y limpiarlo, dos diamantes aparecen oscurecidos. Al retirarlos, se comprueba que los diamantes en sí no se han oscurecido, lo que indica que la causa principal es el efecto visual. Las principales razones del efecto visual son:

(1) El orificio de la parte inferior del engaste es demasiado pequeño. Normalmente, la piedra preciosa debe absorber y reflejar la luz para mostrar un buen brillo y color natural. Las gemas engarzadas en bases metálicas dependen de la absorción de luz del orificio inferior del engaste. Cuando el orificio inferior es demasiado pequeño, el metal cubre una mayor parte del pabellón, lo que afecta a la absorción de luz de la gema. Por ello, al diseñar los moldes maestros, hay que asegurarse de que el orificio inferior del engaste tenga un tamaño suficiente. En la fundición a la cera, el diámetro del orificio inferior del engaste suele ser superior a la mitad del diámetro de la gema, lo que resulta beneficioso para fijar la gema durante la fundición.

(2) Aunque el tamaño del orificio inferior del molde maestro sea suficientemente grande, una mala correspondencia entre la posición de engaste y el diámetro de la piedra preciosa también puede causar un efecto visual. Por lo tanto, antes de engarzar la piedra, es necesario ajustar y medir la piedra. Si no es adecuada, ajuste primero la posición de engaste y coloque la piedra preciosa en el engaste para calcular la posición. Si el diámetro de la piedra es mayor que el tamaño del engaste, es necesario utilizar una fresa adecuada para ajustar la posición del engaste al tamaño de la piedra; después de engarzar la piedra, limpie cuidadosamente la parte inferior del engaste.

(3) Cuando se prepara el molde de revestimiento con lechada de yeso, si se adhieren burbujas de aire al fondo del engaste, las burbujas serán sustituidas por metal tras la fundición, formando perlas de metal. En este momento, la piedra preciosa suele aparecer oscura cerca de la fosa de engaste. Los granos de metal pueden verse si la joya está boca abajo en el fondo del engaste. Cuando la resistencia del yeso es insuficiente, o la propiedad de humectación entre la piedra preciosa y la lechada de yeso es deficiente, se producirá el recubrimiento de la piedra preciosa por el metal, lo que afectará gravemente al color y al brillo de la piedra preciosa. Para resolver este problema, se debe prestar atención a la relación agua-yeso, tiempo de vacío, grado de vacío, propiedad humectante, etc., al mezclar la lechada de yeso.

【Caso 9-30】Mano de rascado de punta alta, como se muestra en la Figura 9-30.

Análisis:

Cuando la púa es demasiado alta, no sólo afecta al efecto óptico de la gema, sino que también causa problemas al llevarla y usarla, arañando fácilmente las manos, enganchándose en la ropa e incluso haciendo que la gema se caiga. Por lo tanto, la altura de la púa debe ser razonablemente controlada, y la altura de la púa debe ser generalmente ligeramente inferior a la superficie de la piedra. Así, cuando la altura de la púa es demasiado alta durante el engaste, utilice primero unos alicates para cortar la púa, luego lime la púa hasta la altura adecuada para pulir la púa, y mantenga la altura de la púa constante. Después de cortar la punta, utilice una lima triangular para limar la punta hasta la altura ideal para pulir la punta y mantener la altura de la punta constante. A continuación, utilice una lima de hoja de bambú para recortar el interior de la punta y adaptarla a la piedra, y luego redondee el exterior para facilitar el pulido y las fresas de copa.

【Caso 9-31】El Prong no es redondo, como muestra la figura 9-31.

Análisis:

Se trata de un problema que queda en el proceso de engaste de la piedra, que no se comprueba cuidadosamente antes del pulido, lo que hace que el producto acabado siga teniendo el problema de que las puntas no son redondas. Es necesario inspeccionar la mercancía antes de pulirla y, si existe el problema de que las puntas no son redondas, deben recortarse para que sean redondas antes de pulirlas.

【Caso 9-32】La cabeza de la púa no es lisa, como se muestra en la Figura9-32.

Análisis:

En este caso, la cabeza de la punta del engaste de la piedra no es lisa después del pulido, mostrando un aparente fenómeno de "tapado". Esto se debe principalmente al uso poco razonable de la fresa de copa y al funcionamiento incorrecto de las puntas de pulido en el proceso de engaste de la piedra. El agujero interior de la fresa de copa debe estar centrado, no torcido, y la pared interior debe ser lisa y redonda. El orificio debe perforarse sólo un poco profundo o poco profundo, y la profundidad debe determinarse en función de la longitud de la punta para el engaste inverso. El tamaño de la cabeza de la punta determina el tamaño de la fresa. Si es demasiado grande o demasiado profunda, la cabeza de la punta no se adherirá a la piedra, lo que podría dañarla. Si es demasiado pequeña, es fácil presionar la cabeza de la punta, lo que causa el problema del "tapado".

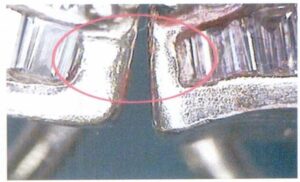

【Caso 9-33】La púa del engaste gitano está rota, como se muestra en la figura9-33.

Análisis:

El engaste gitano rodea la gema con un borde metálico y coloca púas en el borde metálico para fijar la gema. Por lo general, las puntas tienen forma de pala y son relativamente finas para conseguir un buen efecto óptico en la gema. Hay que prestar especial atención a la intensidad y la dirección durante el esmerilado y el pulido. De lo contrario, es fácil esmerilarla o romperla.

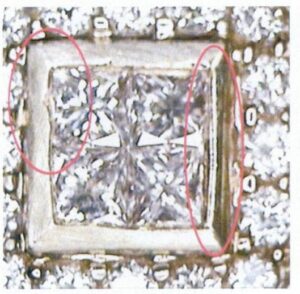

Figura 9-34 Los bordes metálicos del canal de ajuste son desiguales son desiguales

Análisis:

En el diamante talla princesa de engaste en canal, los diamantes deben estar ordenados y distribuidos uniformemente, y los bordes metálicos también deben ser consistentes. En este caso, el problema de la inconsistencia de los tamaños de los bordes metálicos se debe principalmente a la inconsistencia de la base de engaste de la piedra o de los bordes de la pala. La reparación debe hacerse antes del pulido, y también debe prestarse atención a que el grado de pulido de cada borde de engaste sea consistente.

Tabla 4-1 Contenido máximo admisible de impurezas en pepitas de oro puro ASTM B562

Análisis:

A veces, el borde de engaste de la piedra requiere la separación de los Prongs y el milgrain, que deben estar separados y no mezclados.

5. Cuestiones de chapado de joyas

【Caso 9-36】La eliminación de la cera de pulido no es limpia, como se muestra en la Figura 9-36.

Análisis:

Después de pulir la pieza, la superficie y las grietas quedarán cubiertas de cera de pulir y mezclas diversas, que deben retirarse para limpiar la pieza.

Si la eliminación de la cera no es limpia, se producirán problemas como la imposibilidad de poner el color de revestimiento y la contaminación de la solución de revestimiento. Para conseguir unos resultados satisfactorios en la eliminación de la cera, hay que asegurarse de varios aspectos: En segundo lugar, la proporción de la solución de eliminación de cera debe ser razonable, ni demasiado concentrada para reducir la fuerza de choque, ni demasiado diluida o utilizada durante demasiado tiempo para resultar ineficaz; en tercer lugar, el choque ultrasónico debe ser lo suficientemente fuerte, y el tiempo de limpieza debe ser suficiente.

Cuando realice operaciones de eliminación de cera, cuelgue los artículos pulidos en perchas. Para las mercancías que son propensas a la pérdida de piedra, el ajuste de piedra debe mirar hacia arriba, y las sumerge en una cuchara que contiene el agua del retiro de la cera para el retiro de la cera; caliente el agua del retiro de la cera a la temperatura de funcionamiento (60-80℃), y encienda las ondas ultrasónicas para quitar la suciedad de la cera de la superficie del objeto. Para las piedras cristalinas y los diamantes grandes, ajuste la temperatura del agua del retiro de la cera alrededor 40℃ para evitar daño debido a las diferencias de temperatura significativas.

Antes de la eliminación de la cera, los artículos deben precalentarse con agua pura y sumergirse en el agua de eliminación de la cera. Una vez eliminada la cera, no enjuagar inmediatamente con agua pura a temperatura ambiente; enjuagar primero con agua pura precalentada y, a continuación, proceder a la limpieza. Limpie la superficie de los artículos con agua pura utilizando un método de enjuague en contracorriente de tres etapas durante 3-5 minutos; inspeccione cuidadosamente la limpieza de la superficie, preste atención a si hay suciedad residual de cera en el fondo de la piedra (patrón) y el engaste de la piedra, y repita el proceso de eliminación de cera si es necesario hasta que la suciedad de cera se haya eliminado por completo.

Para algunos artículos difíciles de limpiar, se deben aplicar los siguientes métodos de limpieza: utilizar vapor para exprimir algunos residuos de cera y pulido que hayan quedado del proceso de pulido; para los que no se puedan manipular, utilizar la recogida manual con alfileres (al utilizar alfileres manuales, se debe tener cuidado de no rayar los artículos). Una vez eliminada la cera, aclare inmediatamente, ya que después de desparafinar los artículos mediante ondas ultrasónicas, saldrá una capa de suciedad oleosa. Supongamos que permanece en el aire durante cierto tiempo. En ese caso, se secará y solidificará, dificultando la limpieza, no consiguiendo el efecto desparafinador y contaminando la solución metálica.

[Caso 9-37] La eliminación del aceite debe ser más exhaustiva, como se muestra en la Figura 9-37.

Análisis:

La limpieza de la superficie metálica determina el efecto galvánico. Si el aceite no se elimina por completo y quedan residuos superficiales de suciedad de aceite y polvo, se dificultará la deposición media de metal, lo que provocará una deposición lenta de la capa de revestimiento, dando lugar a problemas como manchas blancas, neblina, amarilleamiento, manchas de agua, capa de revestimiento demasiado fina o incluso ausencia de revestimiento. El método utilizado habitualmente para inspeccionar la calidad de la eliminación del aceite es el método de humectación por agua, que se basa en el principio de que mientras haya grasa en la superficie de la pieza, ésta no puede ser humedecida por el agua. Incluye principalmente dos tipos: el método de prueba de gotas de agua, en el que se deja caer agua sobre la superficie de la pieza. Si el agua se extiende uniformemente y forma una película de agua continua, indica que la eliminación del aceite es limpia; si se forma una película de agua discontinua e intermitente en la superficie de la pieza, sugiere que el aceite no se ha eliminado completamente.

En la producción de joyas es necesario un proceso de desengrase electrolítico para eliminar a fondo el aceite de la superficie de las piezas metálicas. Coloca la pieza en una solución con una fórmula específica. La electrifica, realiza el tratamiento de electrólisis según el cátodo primero y el ánodo después, elimina las manchas de aceite de la superficie y promueve el desgarro muscular de la película de aceite de la superficie de la pieza en gotas de aceite discontinuas con la acción del H2 y O2 depositado en el electrodo, y refuerza el proceso de desengrasado agitando la solución.

En el proceso de desengrase electrolítico, es necesario seleccionar razonablemente los parámetros del proceso. El voltaje determina la densidad de corriente. Una densidad de corriente alta puede aumentar en consecuencia la velocidad de desengrase y mejorar la calidad del desengrase de agujeros profundos. Generalmente, el voltaje se selecciona entre 9 y 11 V. El tiempo de desengrase viene determinado por el tamaño de la mercancía y el número de tanques de desengrase para un solo desengrase. En el caso de las mercancías de gran tamaño, es de unos 100 segundos, mientras que en el caso de las mercancías generales, es de unos 60 segundos. Aumentar la temperatura puede reducir la resistencia de la solución, con lo que aumenta la conductividad y disminuye la eficacia. Cuando la temperatura es demasiado alta, el agente desengrasante se descompondrá y volatilizará, contaminando el medio ambiente, y aparecerá una capa de manchas de aceite en la superficie del electrolito. Se recomienda elegir 65 ~70℃.

La suciedad en la superficie de la solución desengrasante electrolítica afectará a la calidad del desengrasado. En el proceso de reacción del desengrase electroquímico, al descomponer las manchas de aceite, se producirán sustancias como glicerol y ésteres de ácido esteárico. Estas sustancias y las manchas de aceite libres que aún no han reaccionado con la solución alcalina quedan suspendidas en la superficie de la solución. Cuando la pieza entre y salga de la solución, se adherirán a la superficie de la pieza, afectando gravemente a su calidad de desengrase. Es necesario limpiar y mantener regularmente la superficie de la solución de desengrase electrolítico.

Un método inadecuado de colgar la pieza durante el desengrase electrolítico afectará al efecto desengrasante. Cuando la pieza de trabajo se somete a desengrase electroquímico, el atrapamiento de gas en ciertas partes implicará la eliminación de manchas de aceite en estas partes, lo que conducirá a un desengrase incompleto. El cátodo puede moverse durante el desengrase, y la pieza de trabajo puede agitarse continuamente para evitar la adsorción de gas. Al colgar la pieza en el tanque de desengrase, agítela primero en la solución alcalina para eliminar la suciedad adherida a la superficie de la pieza cuando entre en contacto con la superficie de la solución alcalina durante el proceso de colgado. Al sacar la pieza del tanque, agítela primero en la solución alcalina y sáquela rápidamente mientras se esparce la suciedad en la superficie del líquido.

【Caso 9-38】La inspección del color del revestimiento no está estandarizada, y el cliente tiene objeciones a los resultados de la inspección.

Análisis:

El color del revestimiento es un indicador esencial de la calidad de la galvanoplastia. Muchas fábricas de joyería son relativamente indiferentes a la hora de inspeccionar el color del revestimiento.

Subjetivamente, los resultados de la inspección no son aceptados por los clientes. Para solucionar este problema, deben establecerse condiciones, métodos y procedimientos de inspección estandarizados en la medida de lo posible y acordados por ambas partes. En la actualidad, el método más utilizado consiste en producir muestras de color de galvanoplastia y configurar cajas de luz de temperatura de color estándar.

Durante el proceso de inspección, el personal de control de calidad debe llevar guantes finos de algodón blanco para realizar las pruebas y comprobar que no haya suciedad ni objetos complejos en los guantes para evitar arañar la superficie del producto cuando los guantes entren en contacto con ella. Encienda el interruptor de la caja de luz y ajuste la intensidad de la fuente de luz para estabilizar la temperatura de color en el estándar 6500K. Coloque las muestras de color de galvanoplastia y los productos a inspeccionar en la caja de luz estándar para la comparación de colores y la inspección inicial. Cambie la posición del producto y examine la superficie desde diferentes ángulos en busca de empañamiento, amarilleamiento, arañazos, etc.; compare el color y la blancura de las muestras de color galvánico y de los productos a inspeccionar, como se muestra en la figura 9-38.

[Caso 9-39] El color del rodiado no es suficientemente brillante, como se muestra en la Figura 9-39.

Cuando se galvanoplastia rodio blanco para joyería, se requiere un buen brillo, pero en la producción real, el problema de brillo insuficiente en el color se encuentra a menudo. Las principales razones de este problema son las siguientes:

(1) Es necesario aumentar el contenido de rodio en la solución de revestimiento. En determinadas condiciones de temperatura y densidad de corriente, la concentración de rodio en la solución de rodiado influye significativamente en el color del revestimiento. Cuando el contenido de rodio es inferior a 1,0 g/L, el revestimiento aparece rojo, carece de brillo, permite una baja densidad de corriente y tiene una eficiencia de corriente muy baja, lo que provoca una gran fragilidad de las piezas revestidas; algunos revestimientos pueden agrietarse. Por lo tanto, a menudo es necesario añadir una solución de sulfato de rodio de alta concentración durante la producción. Con el aumento del contenido de rodio, la blancura del revestimiento aumenta gradualmente, y la eficiencia de la corriente también aumenta. La blancura no cambia significativamente cuando el contenido de rodio supera 1,5 g/L. Cuando el contenido de rodio supera los 3,0 g/L, las piezas recubiertas aparecen blancas, la velocidad de electrodeposición es demasiado rápida, el recubrimiento es desigual y la adherencia al metal base es deficiente. El contenido de rodio durante la galvanoplastia se controla generalmente entre 1,0-2,5 g/L.

(2) La temperatura de la solución de revestimiento es insuficiente. Cuando la temperatura es inferior a 20℃, la eficacia de la corriente es muy baja, la tensión del revestimiento es alta y el revestimiento no es brillante. Con el aumento de la temperatura, el valor de la densidad de corriente admisible aumenta, la eficacia de la corriente mejora y la tensión del revestimiento disminuye. Sin embargo, si la temperatura es demasiado alta, la solución se evapora rápidamente y se arrastra una gran cantidad de niebla de ácido sulfúrico, lo que deteriora las condiciones de funcionamiento. La galvanoplastia se realiza generalmente a unos 40℃.

(3) Contenido excesivo de ácido sulfúrico en la solución de revestimiento. Los iones sulfato son los iones complejos primarios de los iones rodio. El aumento de la concentración de ácido sulfúrico refuerza la complejación del rodio trivalente con los iones sulfato, reduciendo la tendencia a las reacciones de desplazamiento de los ligandos. Sin embargo, puede producirse una fuerte corrosión cuando la concentración de ácido sulfúrico es demasiado elevada y la pieza no está correctamente conectada a tierra. La adición de ácido sulfúrico puede aumentar la conductividad y la acidez de la solución de revestimiento, estabilizando la solución. Generalmente, a medida que aumenta el contenido de ácido sulfúrico libre en la solución de revestimiento, disminuye la eficacia de la corriente y aumenta la tensión del revestimiento. Sin embargo, cuando el contenido es demasiado alto y la pieza no está correctamente conectada a tierra, puede producirse una fuerte corrosión, y también puede aumentar la tensión interna del revestimiento, dando lugar a grietas en el revestimiento. Cuando el contenido de ácido sulfúrico es inferior a 15 ml/L, el color del revestimiento se oscurece, por lo que debe mantenerse un cierto contenido de ácido sulfúrico.

(4) Una cantidad insuficiente de aditivos en la solución de revestimiento provoca su deterioro. Con el aumento del tiempo de revestimiento con rodio, el color de la solución de revestimiento cambia de amarillo brillante a marrón oscuro, lo que hace que la solución sea inestable. Esto se debe principalmente a la reacción de evolución del oxígeno en el ánodo, donde el oxígeno tiene una fuerte capacidad de oxidación, provocando el deterioro de la solución de revestimiento. Por lo tanto, es necesario filtrar con frecuencia la solución de revestimiento de forma adaptativa con carbón activado, y añadir algunos aditivos para mejorar el rendimiento de la solución de revestimiento. Los aditivos, como los agentes de nivelación, los agentes humectantes y los abrillantadores, tienen un impacto significativo en la solución de revestimiento, modificando las propiedades cinéticas de los metales electrodepositados, las propiedades de la capa de depósito y el electrolito, como la reducción de la tensión interna del revestimiento, la prevención de la formación de grietas, la mejora de la resistencia a la corrosión del revestimiento, afectando significativamente a la blancura de las piezas chapadas, haciendo que el revestimiento sea fino, liso, brillante y el electrolito estable.

[Caso 9-40] El color blanco de la Piedra se vuelve amarillo después del chapado

Análisis:

En este caso, algunos diamantes de la joya de oro blanco de 18 quilates con montura de garras aparecen amarillentos tras el baño de rodio. Cuando se retira un diamante y se inspecciona, se comprueba que no se ha vuelto amarillo. Por lo tanto, este problema debe atribuirse a la ilusión causada por el metal que rodea la parte inferior del diamante, resultado de un chapado deficiente y del amarilleamiento de la capa de chapado. Entre los factores que influyen en el amarilleamiento de la capa de metalizado se incluyen una baja densidad de corriente catódica, un contenido demasiado bajo de rodio, una capa de metalizado demasiado fina y una limpieza inadecuada de la capa de metalizado.

[Caso 9-41] La superficie de la joya se enturbia después del chapado, como se muestra en la figura 9-41.

Análisis:

Tras el baño de rodio en la superficie de la joya, aparecen localmente manchas blancas turbias. Las posibles razones de este problema son: (1) Un desengrase inadecuado de las piezas metálicas defectuosas dificulta la deposición media del metal; (2) La calidad del metal no es densa, hay defectos de contracción, el potencial es bajo en esta zona, la velocidad de chapado es lenta o difícil de chapar, debe repararse antes de volver a electrodepositar; (3) Un tiempo de metalizado prolongado provoca el oscurecimiento y agrisamiento de la capa de metalizado; (4) Una densidad de corriente excesiva provocará fenómenos de oscurecimiento y agrisamiento en la superficie de la capa de metalizado, que debe controlarse dentro del rango especificado; (5) Un tiempo de metalizado prolongado.

[Caso 9-42] La parte inferior del pendiente no está chapada, y el diamante aparece negro, como se muestra en la figura 9-42.

Análisis:

El orificio inferior del diamante redondo es demasiado pequeño, y la boca del orificio tiene una rebaba. La eliminación de las rebabas durante el proceso de encerado es compleja, por lo que falla el pulido electrolítico. Para resolver este problema, después de colocar la piedra, la rebaba debe ser eliminado por completo, combinado con el proceso de pulido electrolítico para pulir cuidadosamente la parte inferior de la piedra, y limpiar a fondo estas partes antes de galvanoplastia.

[Caso 9-43] La parte inferior de la espalda enjaulada está embotada, como se muestra en la figura 9-43.

Análisis:

El denominado color apagado se refiere a la falta de brillo. En este caso, aunque las paredes huecas del fondo de malla han sido galvanizadas, carecen de brillo en comparación con la superficie del fondo de malla, principalmente porque las paredes huecas no pueden pulirse o no se pulen a fondo durante el Pulido.

[Caso 9-44] Cambio de color durante la eliminación del aceite electrolítico, como se muestra en la Figura 9-44.

Análisis:

Durante la eliminación electrolítica del aceite, cuando la pieza está conectada al cátodo, la superficie se somete a un proceso de reducción con evolución de hidrógeno gaseoso. Cuando la pieza se conecta al ánodo, la superficie se somete a un proceso de oxidación con oxígeno gaseoso. La ventaja de la eliminación catódica de aceite es la rápida velocidad de eliminación de aceite, generalmente no corroe la pieza de trabajo, pero es propensa a la fragilización por hidrógeno, afectando a las propiedades mecánicas del revestimiento y causando rápidamente agujeros de alfiler; la eliminación anódica de aceite no causa fragilización por hidrógeno en la matriz, puede eliminar residuos de grabado en la superficie de la pieza de trabajo, pero la velocidad de eliminación de aceite es.

Relativamente lento hará que la pieza sufra un cierto grado de corrosión. Dado que la corrosión de la superficie metálica afectará seriamente al brillo y a la deposición del recubrimiento, en la producción se utiliza generalmente el desengrase catódico, y en este ejemplo también se utiliza el desengrase catódico. Sin embargo, cuando la densidad de corriente es demasiado alta y la pieza está demasiado cerca del ánodo, la superficie metálica de la joya puede entrar en contacto con el oxígeno liberado por el ánodo, provocando oxidación y decoloración.

[Caso 9-45] Agujeros y picaduras en el revestimiento, como muestra la figura 9-45.

Análisis:

Los agujeros de alfiler se refieren a la aparición de poros delicados en la superficie de la capa galvanoplástica, como pinchados por un alfiler; suelen ser diminutos e invisibles a simple vista, pero pueden detectarse con lupa o métodos de ensayo. Las picaduras se refieren a depresiones no penetrantes en la capa galvánica, con una capa galvánica en la parte deprimida más fina que la capa de fundición en otras partes, formando una depresión. Las picaduras grandes se ven a simple vista, mientras que las pequeñas sólo se detectan con lupa. Los agujeros de alfiler y las picaduras no sólo afectan al efecto decorativo del revestimiento, sino que también reducen su rendimiento protector.

La razón principal de la formación de agujeros de alfiler y picaduras es que el hidrógeno gaseoso evolucionó en el cátodo durante la galvanoplastia y se adsorbió en la superficie de la pieza chapada, dificultando la deposición del metal del revestimiento. Si las burbujas de hidrógeno permanecen en la superficie de la pieza chapada durante mucho tiempo, se forman pinholes; si esperan poco tiempo, se forman picaduras. Hay muchos factores que afectan a la formación de poros y picaduras, como la limpieza del pretratamiento de la pieza chapada, la acumulación de diversas impurezas en la solución de chapado, el contenido del agente humectante, el valor de pH, la densidad de corriente catódica, el movimiento de la pieza, etc., todos los cuales afectarán directamente a la adsorción de burbujas de hidrógeno. El análisis específico es el siguiente:

(1) Mal tratamiento previo. Un desengrase inadecuado o un almacenamiento incorrecto durante el proceso pueden provocar que el polvo caiga sobre la superficie, se mezcle con la grasa y resulte difícil de eliminar. Durante el pulido, los materiales abrasivos y las pastas de pulido se incrustan en microagujeros de la superficie, dificultando su limpieza. Se formarán agujeros de alfiler si estas zonas no pueden recubrirse continuamente para formar una capa de chapado. Se formarán motas cuando la capa de metalizado sólo crezca hacia el exterior para cubrir el metal pero sea más fina que en las zonas limpias.

(3) Influencia de los defectos del sustrato. A pesar de parecer intacta a simple vista, la superficie del sustrato contiene muchos defectos, como agujeros de arena, grietas y zonas ricas en impurezas al examinarla al microscopio. En comparación con los átomos metálicos de la capa de metalizado, estos defectos tienen un volumen relativamente importante. Se formarán agujeros de alfiler cuando la capa de metalizado no pueda cubrir y sellar completamente estos defectos. Como se consume una cantidad considerable de átomos metálicos de la capa de metalizado para rellenar estos defectos, la capa de metalizado se vuelve mucho más fina en los microporos, lo que da lugar a finas motas. El hidrógeno tiene un menor sobrepotencial en superficies rugosas, lo que provoca una evolución más severa del hidrógeno durante la electrodeposición, que puede generar más microporos y motas.

(4) Contenido insuficiente de agente humectante. El gas hidrógeno se precipita en la superficie de la capa galvánica, dificultando la deposición del metal y provocando agujeros o motas. Los agentes humectantes ayudan a reducir la tensión superficial de la solución galvánica, mejoran la hidrofilia de la superficie galvánica, reducen la adherencia de las burbujas de hidrógeno y facilitan su rápida salida de la superficie de la pieza galvánica sin retención.

Control inadecuado de las condiciones de funcionamiento. Una densidad de corriente catódica excesiva intensifica la evolución del hidrógeno en el cátodo. La resistencia a la salida de burbujas de hidrógeno aumenta cuando la temperatura de la solución de revestimiento es demasiado baja. Un valor de pH bajo agrava la reacción secundaria de evolución catódica del hidrógeno. Una velocidad inadecuada del movimiento de la pieza provoca un movimiento relativo más muscular entre la solución galvánica y la superficie de la pieza y una acción de lavado insuficiente. Dificulta la salida de las burbujas adheridas a la superficie de la capa de revestimiento.

En la producción real, la forma, el grado de dispersión y la ubicación de los agujeros de alfiler y las motas en la capa de revestimiento pueden utilizarse para determinar los factores que influyen. A continuación, pueden adoptarse medidas específicas para solucionarlos.

Parte 2. Defectos de varios tipos de joyas en galvanoplastia

1. Defectos de la galvanoplastia colgante

[Caso 9-46] El enganche y la anilla de salto no pueden sujetarse, como se muestra en la figura 9-46.

Análisis:

El enganche del colgante debe sujetarse con la anilla de seguridad para garantizar la apariencia y el uso regular del colgante. Si no se puede fijar, es fácil que se incline y sea poco flexible al llevarlo.

【Caso 9-47】La fianza es demasiado pequeña, y la cadena es compleja.

Análisis:

La abrazadera se utiliza junto con el collar, por lo que es necesario que el collar pase suavemente a través de la abrazadera y se mueva libremente. Si la abrazadera es demasiado pequeña, aunque el collar pueda pasar a través de ella, tiende a ponerse rígido durante el uso, lo que afecta a la experiencia de uso.

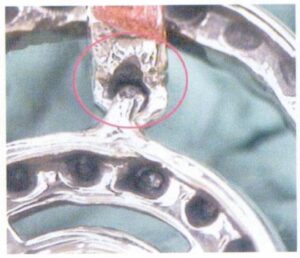

Caso 9-48】Defecto en la posición de soldadura de la fianza.

Análisis:

Al ensamblar el enganche con el anillo, se suele abrir primero el enganche, se introduce en él el anillo de salto y se suelda en la punta de la abertura. La calidad de la soldadura es un aspecto importante que afecta a la calidad del colgante, y no se permiten defectos de soldadura. Sin embargo, en la producción real, los defectos de soldadura como poros, inclusiones de escoria, cordones de soldadura, grietas, etc., se producen a menudo en la posición de soldadura. Estos defectos no pueden eliminarse durante el esmerilado y el pulido, por lo que es necesario volver a lijar.

【Caso 9-49】El anillo de salto no es redondo, y el colgante no está alineado, como se muestra en la Figura 9-47.

Análisis:

La suspensión vertical es un requisito esencial para los colgantes. En este ejemplo, la anilla de salto y la ventana lateral del bisel están unidas. Sin embargo, debido a la forma no circular del anillo de salto, los dos no se pueden suspender adecuadamente después del montaje, haciendo que el colgante se incline hacia un lado y afectando a la apariencia y comodidad de uso. Al inspeccionar el colgante, preste atención al centro de gravedad de la vista lateral y al centro de gravedad de la vista frontal del colgante. Al colgar el colgante, no debe haber tendencia a inclinarse hacia adelante o hacia atrás cuando se mira desde arriba, y el centro de gravedad general debe estar vertical cuando se mira desde el frente, sin inclinarse.

[Caso 9-50] Contracción suelta en la pared interior de la fianza, como se muestra en la figura 9-48.

Análisis:

La fianza tiene una superficie relativamente pequeña, por lo que es propensa a la contracción de la pared interna durante la fundición. Sin embargo, debido al pequeño tamaño de la cadena a través de la posición, la operación es limitada durante el rectificado, o pueden quedar defectos de contracción debido a la negligencia. Por lo tanto, es necesario elegir las herramientas adecuadas para el procesamiento, repasar la zona de contracción y, a continuación, proceder al rectificado y lijado.

【Caso 9-51】Bail y Jump ring soldados, incapaces de moverse.

Análisis:

Al soldar, la posición de soldadura debe estar aislada del anillo de salto para evitar que el material de soldadura fluya a la zona de contacto de la fianza y el anillo de salto durante el calentamiento, provocando que se suelden entre sí.

2. Defectos de la galvanoplastia de anillos

【Caso 9-52】Posición inadecuada de la inscripción.

Análisis:

Por lo general, los clientes especifican dónde grabar. Si no se especifica, el grabado suele hacerse en un lugar que no afecte al aspecto de la joya. En el caso de los anillos, la inscripción suele grabarse en el círculo interior del anillo, pero no debe grabarse en el centro exacto de la parte inferior del vástago del anillo; debe estar ligeramente descentrada.

【Caso 9-53】El vástago del anillo es asimétrico, como muestra la figura 9-49.

Análisis:

En los anillos con engaste de una sola piedra grande, se requiere simetría a lo largo de la línea vertical central en ambos lados, y el problema de la asimetría, en este caso, no debería producirse.

【Caso 9-54】El patrón decorativo se deforma, como se muestra en la Figura 9-50.

Análisis:

La delicada decoración floral ahuecada en el lateral del vástago del anillo es propensa a deformarse o a sobrepulirse debido a la fuerza durante el pulido. Preste atención a las técnicas y a la fuerza al cronometrar.

[Caso 9-55] Las piezas incrustadas se inclinan, como muestra la figura 9-51.

Análisis:

En este caso, la corona de la cabeza del anillo es una pieza incrustada. Cuando se suelda junto con el anillo, se produce una desviación aparente. La razón es que los dos orificios de posicionamiento paralelos de la corona están demasiado cerca, y uno de los orificios de posicionamiento tiene una separación demasiado grande con el pasador de posicionamiento, lo que provoca una desviación de posicionamiento. Para solucionar este problema, los dos orificios de posicionamiento paralelos pueden cambiarse por orificios de posicionamiento superior e inferior. Trate de separar la distancia, y el ajuste entre el agujero y el pasador debe ser apretado.

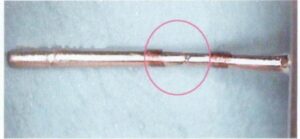

[Caso 9-56] Agrietamiento por Corrosión Bajo Tensión de la Punta del Anillo de 14 KW, como muestra la Figura 9-52.

Análisis:

En este caso, el material del anillo es una aleación de metal blanco 14 K que contiene níquel. Durante el proceso de fabricación se generan tensiones residuales en la púa. Después de llevar el anillo durante algún tiempo, la tensión residual y el ambiente corrosivo pueden causar corrosión bajo tensión, lo que lleva al agrietamiento de la púa.

La tensión residual se refiere al sistema de tensiones dentro de un objeto sin aplicar una fuerza externa, manteniendo el autoequilibrio. Es la tensión inherente o tensión interna. Hay muchas razones para la aparición de la tensión residual en la punta del anillo, como se muestra en la Tabla 9-1.

Tabla 9-1 Causas de las tensiones residuales en los anillos prong-set

| Proceso operativo | Causas de la tensión residual | Posibles consecuencias relacionadas con el estrés |

|---|---|---|

| Soldadura de garras en la banda del anillo | Velocidad de calentamiento y temperatura excesivas de la garra durante la soldadura | El estrés térmico puede causar fracturas |

| Soldadura anular o temple después del calentamiento | Endurecimiento prematuro de las piezas tras la soldadura | El enfriamiento rápido de la parte exterior y el enfriamiento lento del centro provocan una contracción térmica desigual, que causa tensiones y grietas en las garras. |

| Hacer posición de ajuste en las garras | Un funcionamiento inadecuado puede provocar un sobrecalentamiento | Provoca fragilidad y grietas en las garras |

| Apretar las pinzas sobre la superficie de la gema | Garras de la pinza cuando la fuerza es demasiado grande, demasiada flexión, causada por el cambio de organización del grano de la garra. | Generación de tensiones residuales, microfisuras y fractura final |

La tensión residual, por un lado, reduce el potencial de electrodo de la aleación, disminuyendo la resistencia a la corrosión del material. Al mismo tiempo, las propias puntas son relativamente finas y pueden llegar a provocar grietas por corrosión bajo tensión. Por otro lado, la tensión residual puede provocar microfisuras expuestas o potenciales. Estas microfisuras son difíciles de detectar y a menudo sirven de lugares de acumulación de medios corrosivos. Como las joyas están expuestas con frecuencia a diversos medios corrosivos durante su uso, como el sudor, el agua del grifo, el cloro de las piscinas, múltiples sales, etc., el sebo y la caspa tienden a adherirse al interior de las púas.

Bajo la acción de estos medios corrosivos, las zonas de alta tensión se convierten en regiones anódicas, sufriendo corrosión electroquímica, debilitando el material e incluso provocando fracturas. Cuanto mayor es la concentración del medio corrosivo, más largo es el tiempo de contacto, más alta es la temperatura y más delgadas son las puntas, más rápido es el debilitamiento de las puntas, lo que agrava el agrietamiento por corrosión bajo tensión y conduce al fallo. Para prevenir eficazmente el agrietamiento por corrosión bajo tensión del metal blanco de níquel K, hay que esforzarse por eliminar la tensión residual y las microfisuras del material durante la producción, y prestar atención a la limpieza de las joyas y a la reducción de la acumulación de medios corrosivos en las zonas sensibles durante su uso.

【Caso 9-57】Vástago del anillo demasiado delgado.

Análisis:

Por lo general, el grosor del vástago del anillo debe ser de 0,8 mm como mínimo. Cuando es demasiado fino, es fácil que se deforme y resulta incómodo de llevar.

[Caso 9-58] El tamaño del anillo no cumple los requisitos.

Análisis:

Todos los anillos acabados deben ser inspeccionados para comprobar su tamaño. Cuando el tamaño real del anillo supere la tolerancia estándar de ±1/4, deberá recortarse hasta el rango requerido.

3. Defectos en la galvanoplastia de pulseras y collares.

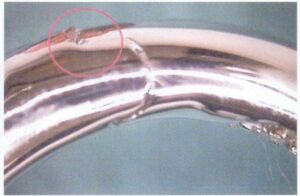

[Caso 9-59] Separación excesiva y rotura de la cadena, como se muestra en la Figura 9-53.

Análisis:

Para pulseras y collares, el cuerpo de la cadena debe ser vertical; los eslabones de la cadena deben ser uniformes, flexibles y sin nudos. Si hay un problema de holgura excesiva, el cuerpo de la cadena es elemental que se doble.

[Caso 9-60] huecos conectados no uniformes, como muestra la Figura 9-54.

Análisis:

Cuando hay huecos conectados no uniformes, afecta a la apariencia y hace que la cadena no sea suave al uso.

【Caso 9-61】 soldadura incompleta, como se muestra en la Figura 9-55.

Análisis:

La parte soldada de esta pieza está soldada, pero aún no ha alcanzado el grado de fusión firme. La resistencia de la superficie de unión es escasa, y se produce una separación en la operación de procesado posterior, lo que constituye una falsa soldadura típica. La esencia es que la temperatura de la superficie de la unión durante la soldadura es demasiado baja, el tamaño de la zona de fusión es demasiado pequeño, y puede que ni siquiera alcance el punto de fusión. El material de soldadura se acumula en la soldadura, y los metales de ambos lados apenas se unen, por lo que parece una buena soldadura pero aún no se ha fusionado completamente. Tanto si se trata de soldadura láser como de llama, es posible que se produzca una boda falsa.