Reçine, Plastik ve Akrilik Süs Takılarını Bu Kadar Benzersiz Kılan Şeyler: Malzemeler, Üretim Süreci ve Bakım

Reçine, Plastik ve Akrilik Takılarda Ustalaşmak: Zanaat, Bakım ve Trendler

Reçine, plastik ve akrilik şu anda aksesuarlar için popüler malzemelerdir. Ucuz olmalarının yanı sıra renkleri ve şekilleri insanların takılara yönelik estetik gereksinimlerini karşılayabilmekte ve birçok değerli metal aksesuarın karşılayamadığı talep boşluğunu doldurabilmektedir.

Reçinenin dokusu hafiflik, yumuşak parlaklık, iyi plastisite, çeşitli şekiller ve efektler, güçlü bir üç boyut hissi ve zengin renklere sahiptir, bu da mücevherlerin canlı renklerini en iyi şekilde sergilemesini sağlar ve kuyumculuk endüstrisinde yaygın olarak kullanılmasına yol açar.

Plastik ucuz bir malzeme izlenimi verir, ancak temel malzeme olarak plastiğin kullanılması, gelişmiş üretim teknolojisi ve yüzey işleme süreçleriyle birleştirilmesi ve çeşitli moda unsurlarının dahil edilmesi, mücevheri hafif, son derece dövülebilir, sağlam ve dayanıklı ve renk açısından zengin hale getirir, böylece piyasada popüler bir ürün haline gelir.

Akrilik, 92% ışık geçirgenliği, iyi yüzey sertliği ve parlaklığı ile yüksek şeffaflığa sahiptir ve "plastik kristal" ve "pigmentlerin kraliçesi" olarak bilinir. Ayrıca mükemmel hava direncine ve iyi işlenebilirliğe sahiptir ve çeşitli şekillerde ürünler haline getirilebilir. Akrilik, alaşım aksesuarlarla sınırlı olmayan desenleri, tasarımları ve renkleriyle yeşim taşına benziyor ve mücevherde bir başka popüler moda haline geliyor.

Plastik bileklik

İçindekiler

Bölüm I Reçine Süsler ve Üretim Teknolojisi

1. Aksesuarlarda Kullanılan Reçineye Giriş

Reçine (Poli) genel olarak ısıtıldığında yumuşayan veya eriyen, yumuşatıldığında dış kuvvet altında akma eğilimi gösteren ve oda sıcaklığında katı, yarı katı veya bazen sıvı olan organik polimerleri ifade eder. Plastik ürünler için bir işleme malzemesi olarak kullanılabilen herhangi bir polimer reçine olarak adlandırılır.

(1) Reçinelerin Sınıflandırılması

Reçineler doğal reçineler ve sentetik reçineler olarak ikiye ayrılabilir. Doğal reçineler, doğadaki bitki ve hayvanların salgılarından elde edilen reçine, kehribar ve gomalak gibi amorf organik maddeleri ifade eder. Sanayide kullanılan reçineler ise genellikle basit organik bileşiklerin veya bazı doğal ürünlerin kimyasal reaksiyonlar yoluyla sentezlenmesinden elde edilen sentetik reçine ürünleridir. Farklı şekillerde sınıflandırılabilen birçok sentetik reçine kategorisi vardır.

- Reçine sentez reaksiyonlarına göre sınıflandırılır. Bu yöntemle reçineler katılma polimerleri ve yoğunlaşma polimerleri olarak ikiye ayrılabilir. Katılma polimerleri, polietilen, polistiren, politetrafloroetilen vb. gibi zincir segmenti yapısı monomerin moleküler formülü ile aynı kimyasal formüle sahip olan katılma polimerizasyon reaksiyonları ile elde edilen polimerleri ifade eder. Kondenzasyon polimerleri, fenolik reçine, polyester reçine, poliamid reçine vb. gibi yapısal birimleri monomerin moleküler formülünden farklı kimyasal formüllere sahip olan kondenzasyon polimerizasyon reaksiyonları ile elde edilen polimerleri ifade eder.

- Reçine moleküler omurgasının bileşimine dayalı sınıflandırma. Bu yöntem reçineleri karbon zincirli polimerler, heterokain polimerler ve temel organik polimerler olarak ayırır. Karbon zincirli polimerler, polietilen ve polistiren gibi ana zinciri karbon atomlarından oluşan polimerleri ifade eder. Heterokain polimerler, ana zinciri formaldehit, poliamid, polisülfon ve polieter gibi karbon, oksijen, nitrojen, sülfür vb. iki veya daha fazla elementten atomlar içeren polimerlerdir. Elemental organik polimerler, ana zinciri mutlaka karbon atomları içermeyen ve esas olarak organosilikon gibi silikon, oksijen, alüminyum, titanyum, bor, kükürt ve fosfor elementlerinden oluşan polimerleri ifade eder. Endüstride yaygın olarak kullanılan polimerizasyon yöntemleri arasında yığın polimerizasyonu, süspansiyon polimerizasyonu, emülsiyon polimerizasyonu ve çözelti polimerizasyonu yer alır.

- Reçinelerin ısıl işlem özelliklerine göre sınıflandırma. Bu yöntem reçineleri iki ana kategoriye ayırır: termoplastik ve termoset reçineler. Isıtılarak eritilebilen, soğutulabilen ve katılaştırılabilen ve tekrarlanabilen reçineler, polivinil klorür reçinesi (PVC), polietilen reçinesi (PE) vb. gibi termoplastik reçineler olarak adlandırılır; ısıtılarak sertleştirildikten sonra geri dönüşümsüz hale gelen, ne çözünebilen ne de eriyebilen katılara dönüşen reçineler, fenolik reçineler, epoksi reçineler, doymamış polyester reçineler vb. gibi termoset reçineler olarak adlandırılır.

El işi takılar için kullanılan reçinelerin tümü ısıyla sertleşen reçinelerdir, esas olarak epoksi reçine ve doymamış polyester reçinedir. "Polyester", "fenolik" ve "epoksi" gibi reçinelerden farklı olarak ester bağları içeren bir polimer bileşiği türüdür. Bu polimer bileşiği, dibazik asitlerin ve dibazik alkollerin polikondenzasyon reaksiyonundan üretilir ve bu polimer bileşiği doymamış çift bağlar içerdiğinde, doymamış polyester olarak adlandırılır. Bu doymamış polyester, polimerizasyon kabiliyetine sahip bir monomerde (genellikle stiren) çözündüğünde ve viskoz bir sıvı haline geldiğinde, doymamış polyester reçinesi (UPR olarak kısaltılır) olarak adlandırılır. Isı veya bir başlatıcının etkisi altında çözünmez ve infüze edilebilir bir polimer ağına dönüşebilen termoset bir reçinedir. Bununla birlikte, bu polimer çok düşük mekanik mukavemete sahiptir ve çoğu uygulamanın gereksinimlerini karşılayamaz. Fiberglas ile güçlendirildiğinde, genellikle "fiber takviyeli plastikler" (FRP olarak kısaltılır) olarak bilinen kompozit bir malzeme haline gelebilir. "Cam çeliğinin" mekanik mukavemeti ve performansı, reçine dökümlere kıyasla büyük ölçüde iyileşmiştir.

(2) Reçinenin Özellikleri

Reçinenin dokusu sıcak ve pürüzsüzdür, yumuşak bir parlaklığa sahiptir, nispeten hafiftir ve şeffaf, yarı şeffaf ve opak dokularda mevcuttur. Aşağıdaki özelliklere sahiptir.

- Hafif ve yüksek mukavemetli.

- İyi korozyon direnci.

- Mükemmel elektrik performansı.

- Eşsiz termal performans, mükemmel bir yalıtım malzemesidir.

- Reçine, altın ve gümüş gibi geleneksel değerli metallerden farklıdır; mükemmel işleme performansına sahiptir, ısıtıldığında yumuşayabilir, şekillendirilmesi kolaydır, tek seferde kalıplanabilir, oda sıcaklığında ve basınçta şekillendirilebilir veya ısı ve basınçla kürlenebilir. Kürleme işlemi sırasında düşük moleküler yan ürünler oluşmaz, bu da nispeten homojen ürünlerin üretilmesine olanak sağlar.

- Malzeme iyi tasarlanabilir, işlenmesi kolaydır ve çeşitli renklere sahiptir.

(3) Reçinenin Teknik Özellikleri

- Görünüş. Reçinenin görünümü şeffaf viskoz bir sıvıdır, berrak ve renksizdir, koyu kehribar rengine dönüşür, renk indeksi genellikle 25 ~ 35'tir.

- Asit değeri. Doymamış polyesterin reaksiyon derecesini gösterir ve aynı zamanda farklı polyester partilerinin kalite dengesini kontrol etmek için önemli bir göstergedir, genellikle 18 ~ 24mgKOH / g'dır.

- Viskozite. Viskozite, akışkanın iç sürtünme olgusunu temsil eden, akışkanın akışa karşı direncinin bir ölçüsüdür. Viskozite nedeniyle, sıvı içinde hareket eden nesneler sürtünme ve basınç farkı direnci yaşar ve bu da mekanik enerji kaybına neden olur (bkz. akış direnci). Viskozitenin büyüklüğü sıvının özelliklerine ve sıcaklığına bağlıdır; sıcaklık arttıkça viskozite hızla azalır. El işi takılarda kullanılan reçinenin viskozitesi genellikle 1350~1600mPa-S'dir.

- Jel süresi. Başlatıcının eklenmesinden reçinenin akışkanlığını kaybettiği jel görünümüne kadar geçen süreye jel süresi denir.

- Kürlenme süresi. Reçine jel halinden sert bir katıya dönüştüğünde, artık daha fazla reaksiyona girmez, bu aynı zamanda olgunlaşma süresi olarak da bilinir.

- Katı içerik. Reçineyi aseton gibi çözücülerde çözündürerek çözücü ve stiren çapraz bağlama birimleri arasında bir reaksiyona neden olur. Kalan kısım orijinal polyesterin ürünüdür ve ağırlığının orijinal ağırlığa oranı katı içeriktir. Genel reçinelerin katı içeriği için referans değer 50%~60%'dir.

- Kırılma indisi. Genellikle refraktometre ile 1,5~1,55 arasında ölçülür.

- Depolama. Reçinenin saklama süresi genellikle 6 aydır ve test yöntemi aşağıdaki gibidir: 250 g reçineyi kapalı bir kaba koyun, 80℃ fırına koyun, reçineyi ışıktan uzak tutun ve her 4 saatte bir kontrol edin. Jel fenomeninin ilk gözlemlendiği zaman reçinenin 80°C'deki saklama ömrüdür, bu da farklı reçinelerin kalite stabilitesini kontrol etmek için uygulanabilir ancak farklı reçinelerin saklama sürelerini karşılaştırmak için uygun değildir.

- Kürlemenin ekzotermik performansı. Reçine kürlemenin ekzotermik performansı genellikle reçine üretiminin işlenebilirliğini ve ürünlerin uygulanabilirliğini karşılayan 80 ~ 85 ℃'dir.

(4) Gerekli Çeşitli Katkı Maddeleri ve Yardımcı Malzemeler

- Kürleme maddesi (sertleştirici olarak da bilinir). Reçineye eklendiğinde, ısıtma koşulları altında serbest radikalleri serbest bırakmak için ayrışır, çapraz bağlanma polimerizasyon reaksiyonunu başlatarak reçinenin sıvıdan katıya geçişine neden olur. Kürleme maddesinin depolanması ortam sıcaklığı ile yakından ilişkilidir; sıcaklık ne kadar yüksek olursa depolama güvenliği de o kadar az stabil olur. Bir kürleme maddesi seçerken, iyi stabiliteye sahip bir ürün seçmek çok önemlidir.

- Hızlandırıcı. Kürleme maddesi yalnızca belirli koşullar altında ayrışabilir ve aktive olabilir ve oda sıcaklığında çok yavaş ayrışır, bu da proses gereksinimlerini karşılayamaz. Bir yandan, kürleme maddesi ısıtılarak termal ayrışmaya uğrayabilir. Öte yandan, çapraz bağlama sürecini başlatmak için bir redoks reaksiyonu yoluyla aktive edilebilir ve hızlandırılabilir. Kürleme maddesini aktive edebilen indirgeyici maddeye hızlandırıcı denir.

- Hızlandırıcı. Organik peroksitleri aktive edebilen bileşikler, ısıtılmadan oda sıcaklığında serbest radikaller oluşturmak üzere ayrışır.

- Yavaş ajan. Reçine, bir kürleme maddesi eklenmeden oda sıcaklığında kademeli olarak polimerize olacak ve etkinliğini kaybedecektir. Bu nedenle, reçinenin depolama süresini uzatmak için yavaşlatıcı bir maddenin (geciktirici olarak da bilinir) eklenmesi gerekir. Prensip, yavaşlatıcının reçinenin çapraz bağlanmasını ve kürlenmesini tetikleyebilecek veya serbest radikallerin aktivitesini zayıflatabilecek serbest radikalleri emmesi ve ortadan kaldırmasıdır.

- Genleştirici madde (çevre dostu reçine). Oda sıcaklığında, sulu faz polimerizasyonu ile hazırlanan su bazlı polyester, ultra ince emülsifikasyon, şekillendirme ve yeniden koruma gibi tekniklerle insan vücudu üzerinde toksik yan etkileri olan ve çevreyi kirleten çevre dostu doymamış polyester genleştirici ve soğutucu maddenin yerini alabilir.

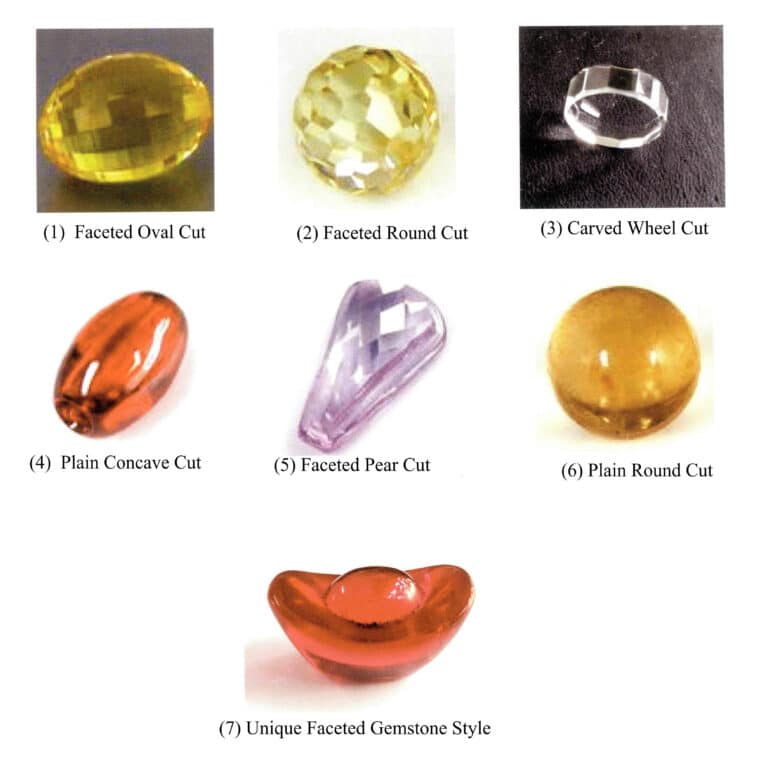

2. Reçine El Sanatları Takı Kategorisi

Aşağıda kısaca tanıtıldığı gibi, reçine el yapımı mücevher endüstrisinde yaygın olarak kullanılmaktadır.

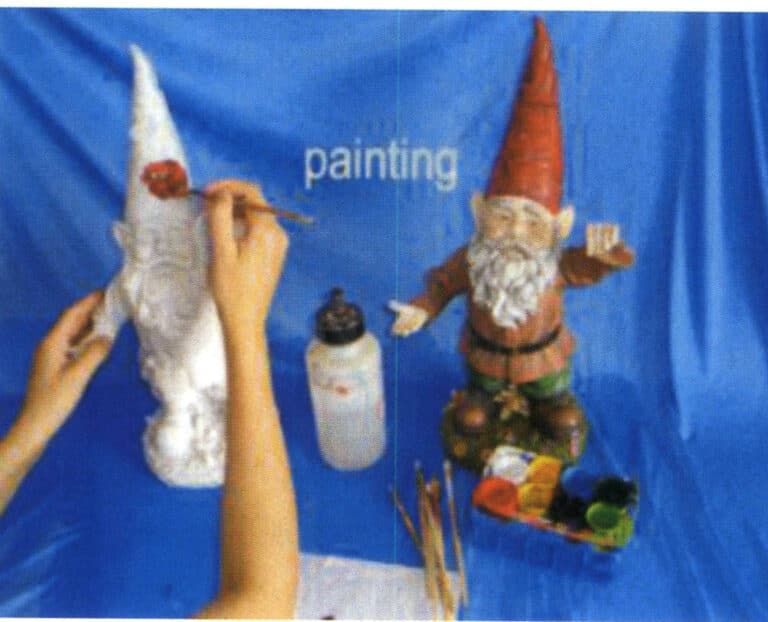

(1) Reçine El Sanatları

Reçine el sanatları, öncelikle reçineden yapılır, yardımcı malzemelerle birleştirilir ve kentsel heykeller, ev dekorasyonları, mobilyalar ve aksesuarlar, resim çerçeveleri, ekranlar ve aydınlatma armatürleri gibi çeşitli estetik açıdan hoş ve gerçeğe yakın figürler, hayvanlar, kuşlar, manzaralar vb. oluşturmak için döküm yoluyla kalıplanır. Yaşam standartlarının sürekli iyileşmesiyle birlikte, reçine el sanatlarına olan talep, özellikle gelişmiş ülkelerde özel bir tercih ve şaşırtıcı bir taleple giderek artmaktadır. Enfes reçine el sanatları, üst düzey oteller ve ofisler için zarif dekorasyonlar ve modaya uygun mobilyalar ve arkadaşlar ve aile arasında değiş tokuş edilen hediyeler olarak hizmet edebilir. İyi çevresel performans ve son derece düşük üretim maliyetleri, geniş gelişme beklentilerini ve alanını belirler. Reçine el sanatları, ülkemizdeki küçük işletme girişimleri için önemli bir endüstri haline gelmektedir.

Reçine el sanatlarının üretim maliyeti düşük, üretim hızı hızlı ve esnekliği güçlüdür. Şekil ne kadar karmaşık olursa olsun, kalıpları kullanarak üretmek sadece birkaç dakika ila on dakikadan fazla sürer ve bakır, altın, gümüş, kristal, akik, mermer, beyaz yeşim, kızılağaç ve daha fazlasını taklit edebilir.

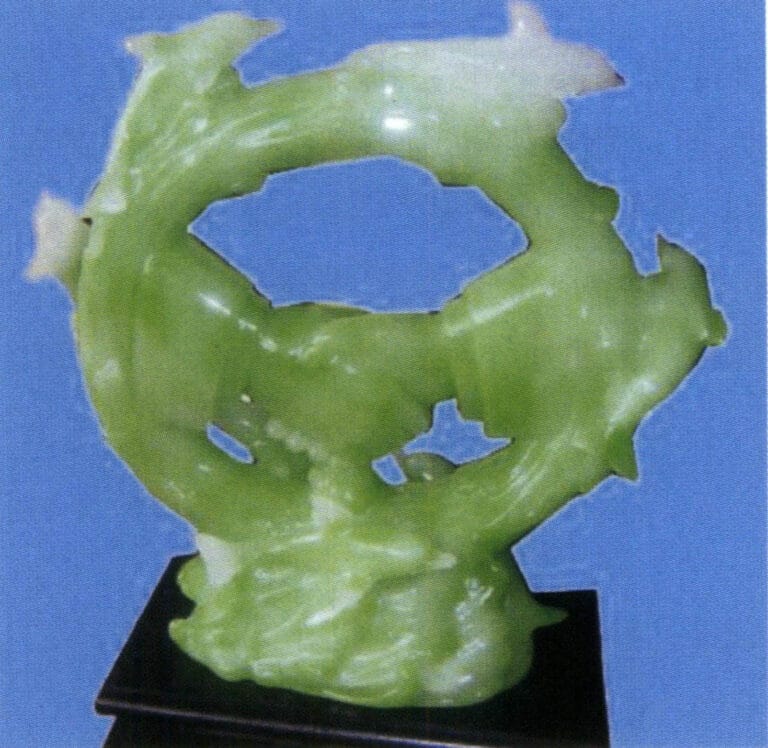

- İmitasyon yeşim reçine el sanatları.

- İmitasyon cam reçine el sanatları.

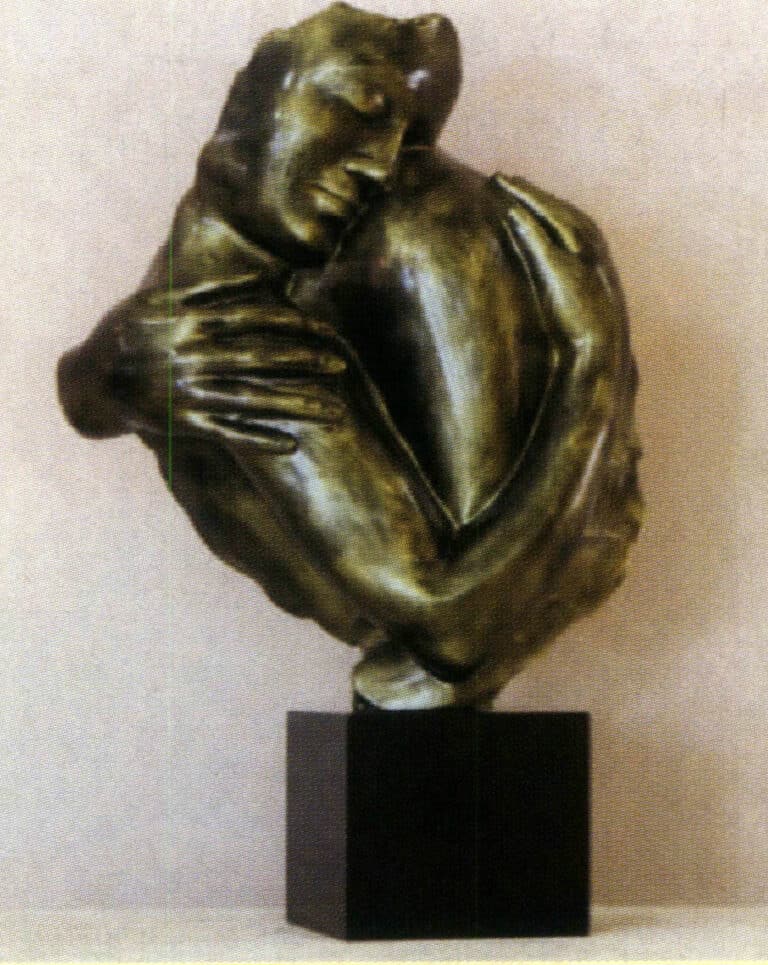

- İmitasyon bronz reçine el sanatları.

- İmitasyon seramik reçine el sanatları.

- Maun reçine el sanatları taklidi.

- Antik tarzda reçine el sanatları.

İmitasyon yeşim reçine el sanatları

İmitasyon renkli cam reçine el sanatları

İmitasyon bronz reçine el sanatları

İmitasyon seramik reçine el sanatları

İmitasyon maun reçine el sanatları

Antik tarz reçine el sanatları

(2) Reçine Takılar

- Reçine yüzük.

- Reçine bileklik.

- Reçine bileklik.

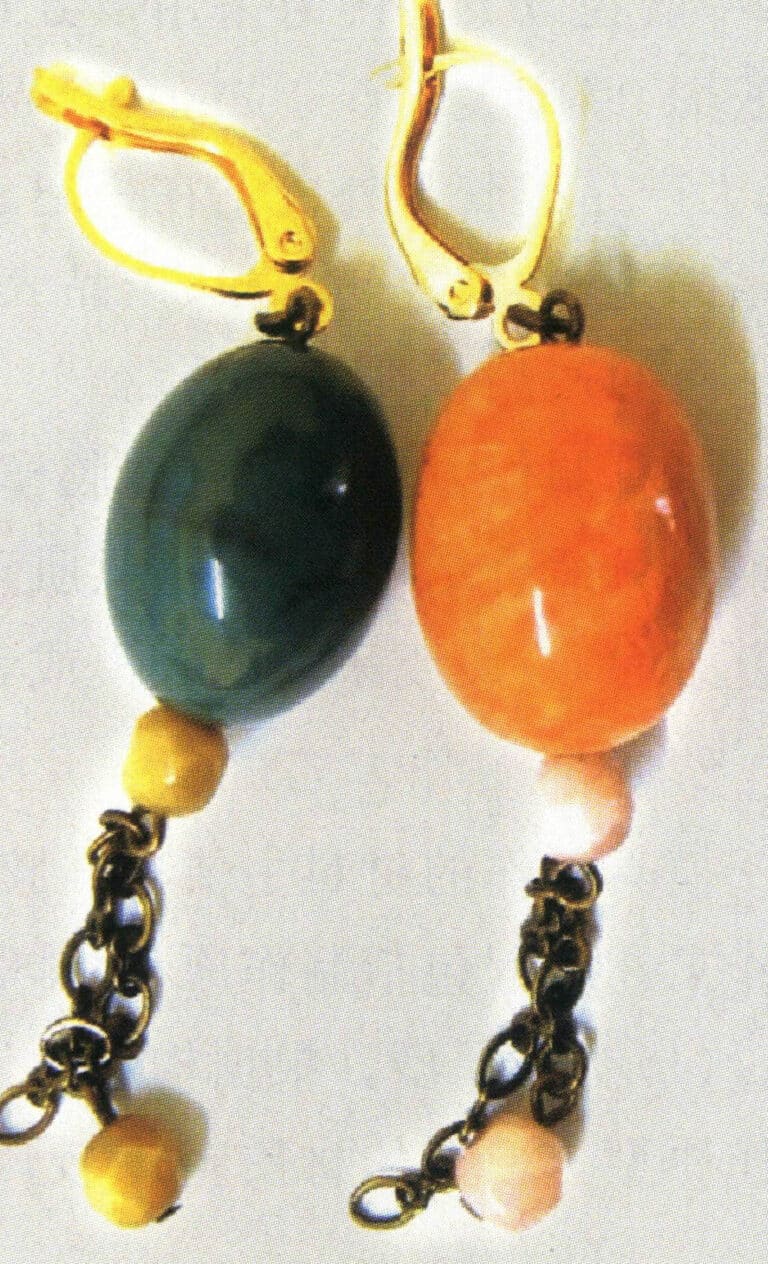

- Reçine küpeler.

- Reçine aksesuarlar.

- Reçine saç tokası.

Yukarıdaki reçine el sanatları ve reçine süs eşyalarının tipik örnekleri aşağıdaki gibidir.

Reçine halkalar

Reçine bileklik

Reçine bilezik

Reçine küpeler

Reçine aksesuarları

Reçine saç tokası

3. Reçine El Sanatları Süslerinin Üretim Süreci

3.1 Kalıp Yapımı

Kalıbın şekli, boyutu, yüzey düzgünlüğü ve kalıptan çıkarma kolaylığı zanaat ürünlerinin kalitesini doğrudan etkiler, bu nedenle kalıp yapımı çok önemli bir üretim sürecidir.

(1) Kalıp Yapma Yöntemi

Bölünmüş kalıplar ve muhafazalı kalıplar gibi kalıp yapım kategorileri vardır. Bölünmüş kalıp, ürünü iki veya daha fazla parçaya bölen bir kalıptır ve genellikle aşağıdaki durumlarda kullanılır: ürün yapısı karmaşık ve kalıptan çıkarılması zor olduğunda; ürün düzenli ve düz olduğunda, deformasyona eğilimli olduğunda ve 5 ~ 6 cm'den daha büyük bir kalınlığa sahip olduğunda. Bölünmüş bir kalıp tipik olarak en az iki parçadan oluşur; küçük ürünler için silikon ve dış kalıp ayrılırken, büyük ürünler için silikon ve dış kalıp birbirine bağlanır. Kaplanmış kalıp, tüm ürün için tek bir parçadan oluşan bir kalıbı ifade eder. Kaplanmış bir kalıbın kullanım koşulları şunlardır: kalıptan çıkarılması kolay olmalıdır; ürün yüzeyi pürüzsüz olmalıdır; kalıp hattının taşınması zor veya hatta etkisizdir; ve üstte daha büyük ve altta daha küçük olan ürünler için ve ayrıca asılı ürünler için.

Ana kalıp yapım yöntemleri arasında silikon kalıplar, fiberglas silikon kalıplar, alçı silikon kalıplar ve fiberglas kalıplar bulunur. Fiberglas kalıplar yalnızca basit ve düzenli yapılara, sığ dokulara ve kolay kalıptan çıkarılmaya sahip ürünler için uygundur. Silikon veya kompozit kalıplar genellikle ürün yapısı daha karmaşık olduğunda kullanılır.

(2) Kalıp Yapımı Süreç Akışı

Kalıp yapımı için ana malzemeler arasında silikon, silikon yağı, sert yağ, sertleştiriciler, alçı, gazlı bez ve lifler bulunur. Kalıp yapım süreci, orijinal bir model oluşturma, dizgi, yağlı kil yığma, kalıbı fırçalama ve kalıbı dökme, astar yapma, kalıbı açma ve bitirme gibi adımları içerir.

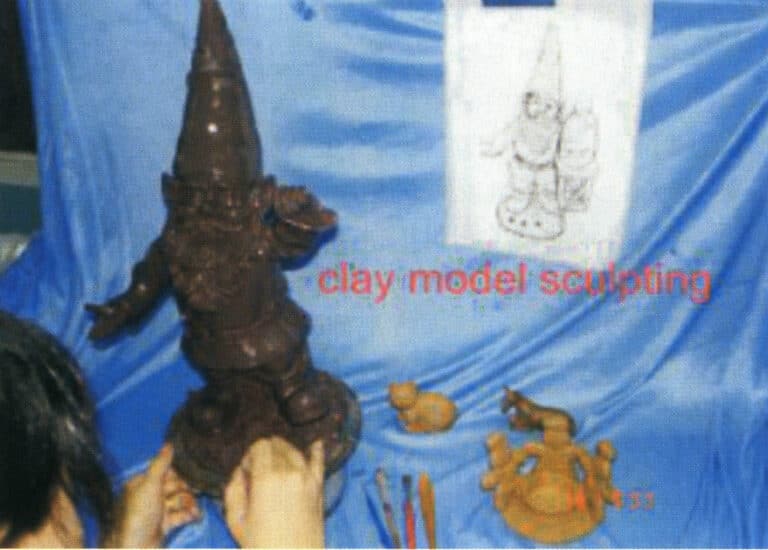

① Orijinal bir model oluşturun. Tasarım planına ve ürünün yapısal özelliklerine dayalı olarak orijinal modeli oluşturmak için uygun malzeme ve süreçlerin kullanılması. Orijinal model için malzeme yelpazesi plastik, seramik, ahşap, metal, reçine, kil vb. dahil olmak üzere oldukça geniştir (Şekil 9-1).

Orijinal modeli yapmak için kullanılan malzeme ne olursa olsun, kalıp çekme, yanma, hava delikleri, deformasyon veya yüzey pürüzlülüğü gibi herhangi bir kalite sorunu olup olmadığını belirlemek için kalıplamadan önce incelenmelidir. Orijinal modelin yüzeyi pürüzlüyse veya kusurluysa, kalıp yapılmadan önce onarılmalıdır; yalnızca pürüzsüz yüzeyli bir orijinal model, net desenlere ve pürüzsüz bir yüzeye sahip bir kalıp üretebilir ve bu da yüksek kaliteli ürünler verir. Hasarlı alanlar kalıp yağı macunu veya hazırlanmış reçine ile onarılabilir ve kuruduktan sonra yaklaşık 1000 kumluk ince zımpara kağıdı ile temiz bir şekilde parlatılmalı ve ardından vernik püskürtülmelidir. Kuruduktan sonra kalıp yapılabilir. Orijinal model sağlam ancak pürüzlü bir yüzeye sahipse, ince zımpara kağıdı ve düzeltme tabancası ile dikkatlice parlatılabilir.

Orijinal modellerde bazen aksesuarlar yapılması gerekir ve aksesuarların konumlandırılması, arayüz konumlarının iyi hizalanmasıyla uygun olmalıdır. Orijinal modelin derinlemesine kalıplanması mümkün olmadığında, modelleme kili eklenebilir ve yanlış hizalanmaya eğilimli alanlara koruyucu bir kalıp bandı tabakası eklenebilir.

② Dizgi. Dizgiye geçmeden önce orijinal model yapısı analiz edilmeli ve dizgiye geçmeden önce uygun kalıp açma yöntemi belirlenmelidir. Taban plakasının boyutu ve açısı, dökme portu, havalandırma portu ve ayırma çizgisi orijinal model boyutlarına göre belirlenmelidir. Taban plakası doğru yerleştirilmelidir, aksi takdirde hafriyat işlemini etkileyecektir. Derz dolgu ağzının konumu uygun olmadığında, beyaz embriyo derz dolgu üretimini etkileyecektir. Proses süslemelerinin görünümü üzerindeki etkisini azaltmak için, genellikle enjeksiyon portunun alt veya arka gibi kolayca görülemeyen yerlere yerleştirilmesi tercih edilir. Derz dolgu portunun boyutu, bulamacın tüm parçalara ulaşabileceği şekilde uygun olmalıdır. Egzoz portunun açıklığı ürünün karmaşıklığına göre seçilmelidir; genellikle, sadece bulamacın kolayca yerine akamadığı durumlarda açılır, çoğunlukla paketlerin açılması için silikon kalıplarda kullanılırken, levha kalıpları genellikle buna ihtiyaç duymaz.

Orijinal model için kaç kalıp açılırsa açılsın, her kalıp teker teker yapılmalıdır. Bir kalıp bittikten sonra diğeri yapılabilir ve bu böyle devam eder. Bir kalıp yapılırken, üstüne yapılacak parçayı ortaya çıkarmak için onun yansıtıcı kalıbı da oluşturulmalıdır. Silikonun her yere akmasını önlemek için, orijinal modelin açıkta kalan kısmının etrafına kil veya ahşap tahtalar kullanılarak bir sınır yapılmalıdır (daha küçük boyutlar için önce kil ve ahşap tahtalar kullanın, ardından daha büyük boyutlar için kil kullanın). Montaj sırasında kalıbın konumunu sabitlemek için yer ayırmak amacıyla kenarlık orijinal modelden daha büyük olmalıdır. Ancak kenarlığın çok büyük olması silikonun boşa harcanmasına yol açacaktır.

Petrol kili birikiyor. Kalıp açma yöntemini ve şeklini aşağıdaki hususları göz önünde bulundurarak seçmek önemlidir: birincisi, kalıp çıkarma kolaylığı; ikincisi, kalıp hattı, özellikle kalıp hattının geçmemesi gereken desenlerin bulunduğu alanlarda, ürünün genel etkisini etkilemeyecek şekilde seçilmelidir; üçüncüsü, ürün kalitesini etkilememelidir; dördüncüsü, sonraki işlemlerin iş yükünü en aza indirmelidir.

Orijinal modelin türüne ve üretim gereksinimlerine göre kalıp çizgisinin yerini belirleyin ve kalıp çizgisinin konumunu orijinal model üzerine renkli kalemlerle çizin. Yağlı kili kalıp çizgisi boyunca yığın haline getirin ve kalınlığı iç kalıbın kalınlığını belirleyecek şekilde yağlı kili dikdörtgen veya kare şeklinde kesin. Ardından kalıp kenarlarını düzeltin; aksi takdirde çok kenarlı bir fenomen ortaya çıkacaktır.

④ Kalıbın fırçalanması ve dökülmesi. Kalıbı fırçalamadan ve dökmeden önce, yağlı kil ile orijinal model arasında boşluk olup olmadığını, yağlı kil yüzeyinin pürüzsüz ve düz olup olmadığını ve yağlı kil üzerinde konumlandırma deliklerinin düzgün açılıp açılmadığını kontrol edin. Yukarıdaki hazırlıkları tamamladıktan sonra, orijinal modeli gazyağı ile temizleyin ve vazelin sürün veya bir ayırıcı madde püskürtün. Pürüzsüz ürünler için, orijinal modeller temiz bir pamuklu bez kullanılarak vazelin ile eşit şekilde kaplanmalı ve 30 dakika boyunca vazelini emmesi beklenmelidir. Ardından, orijinal modelin yüzeyini parlatmak için temiz bir pamuklu bez kullanın. Dokulu ürünler için vazelini eşit şekilde uygulayın. Kalıbın ilk parçasını tamamladıktan sonra, diğer parçayı yapmadan önce orijinal model ve kalıp çizgisindeki yağlı kili temizleyin.

Orijinal modelin farklı türlerine ve üretim gereksinimlerine göre silikon yağı eklenip eklenmeyeceğini, gazlı bez uygulanıp uygulanmayacağını, üst konum eklenip eklenmeyeceğini vb. belirleyin ve sertleştiricinin oranını ve silikon uygulama yöntemini belirleyin.

Silikon orantılı olarak modüle edilir ve sıcaklık sertleştirici miktarını belirler; çok fazlası kalıbın büzülmesini azaltacaktır. Ayarlanan silikon, kalıpta beyaz ürünün kalitesini etkileyebilecek kabarcıklardan kaçınmak için vakumlanmalıdır. Silikon uygulamak için genellikle iki yöntem vardır: Birincisi, orijinal modelin yüzeyine eşit şekilde silikon uygulamak için bir fırçanın kullanıldığı, eşit olmayan kalınlık, kalıp yanması, çekme sorunları veya kalıbın kolay yaşlanmasını önlemek için köşelerin yeterince kaplanmasını sağlayan fırçalama yöntemidir; ikincisi, önce orijinal modelin etrafına bir kenarlığın yerleştirildiği ve daha sonra silikonun kenarlığa döküldüğü ve sertleşmeye bırakıldığı ve ardından kenarlığın çıkarıldığı dökme yöntemidir.

⑤ Astar yapmak. Astar, kullanılan silikon miktarını azaltabilir ve kalıbı destekleyebilir. Astar yapmak için kullanılan malzemeler arasında alçı, fiberglas vb. bulunur. Alçı astar yaparken, kil levhayı çevrelemek için bir kenarlık kullanın. Alçı tabakasının kalınlığını kontrol etmek önemlidir; çok kalın olursa alçı çok ağır olur ve üretimde sıkıntı yaratır, çok ince olursa da çatlamaya meyilli olur. Alçı bulamacını ayarlayın ve bordürün içine dökün; katılaştıktan sonra bordürü çıkarın ve alçı astarı düzeltin. Birden fazla açıklık veya kalıp gerektiren el işleri için her parça tamamlanmalıdır. Kalıbın bir parçasını bitirdikten sonra, dış tahta ve kil çıkarılmalıdır ve daha sonra diğer parçalar ters çevrilerek kalıplanabilir. Kalıbın kaç kez çevrileceği kalite gereksinimlerine göre belirlenmelidir; çok fazla çevrilmesi kolayca kalıp kenarları, büyük kalıp çizgileri ve kalıp deformasyonu gibi sorunlara neden olabilir.

Fiberglas astar, kalıbın ağırlığını etkili bir şekilde azaltarak işi daha kolay hale getirebilir ve bu nedenle yaygın olarak kullanılır. Üretim süreci aşağıdaki gibidir: Fiberglas için özel bir ayırıcı maddeyi orijinal modelin yüzeyine üç kez eşit olarak uygulayın ve bir sonraki katmanı uygulamadan önce ayırıcı maddenin kurumasını bekleyin. Pürüzsüz yüzeyli ürünler için, ayırıcı madde kuruduktan sonra temiz bir pamuklu bezle silin. Ardından, yüzeye ince bir silikon tabakası (jel kat) uygulayın, genellikle üç katman, her katman yaklaşık 0,15 ~ 0,17 mm. Bir önceki katman kuruduktan sonra, oda sıcaklığında her katman için 90 dakikalık bir kürlenme süresi ile bir sonraki katmanı uygulayın. Jel katın toplam kalınlığı yaklaşık 0,5 mm olarak kontrol edilir. Katmanlama, jel kaplama tamamen kürlendiğinde ve yapışkan olmadığında yapılabilir. İlk katmanda yüzey keçesi kullanılır ve tüm kabarcıkları ortadan kaldırmak için katmanı bastırmak için çelik bir rulo kullanılır; kalınlaştırma katmanı fiberglas kumaş ve doymamış reçine kullanır, genellikle kalıbın boyutuna bağlıdır ve kalınlık gereksinimleri 8 ~ 15 mm'dir. Kalıbın dış katmanı, öncelikle ürün deformasyonunu önlemek ve düzensiz kalıpların sabit bir şekilde yerleştirilebilmesini sağlayarak üretim işlemlerini kolaylaştırmak için ahşap bloklarla güçlendirilmiştir. Çerçeve yapısı tamamen kürlendiğinde, kalıp kalıptan çıkarılabilir. İlk olarak, kalıbın kenarlarını düzgün bir şekilde düzeltin, ardından kalıbın ince dikişlerine eşit bir şekilde birden fazla ayırıcı madde yerleştirin, eşit kuvvet uygulayın ve çeşitli parçalara lastik bir çekiçle vurun ve son olarak tamamen demonte edin. Kalıptan çıkardıktan sonra, kalıpta herhangi bir kusur olup olmadığını kontrol edin; kusur varsa, onarım gerekir ve pürüzlü alanların parlatılması gerekir. Ardından ayırıcı maddeyi uygulayın ve vidalarla sabitleyerek yere veya bir depolama rafına düz bir şekilde yerleştirin.

Kalıp açma. Kalıbın boyutuna, yapısına ve üretim gereksinimlerine göre kalıp açma konumunu belirleyin ve orijinal modelin sorunsuz bir şekilde çıkarılabilmesini sağlayın. Uygun olmayan bir kalıp açma konumu üretimde zorluklara yol açabilir.

⑦ Ayarlama. Teknoloji ve malzeme gibi faktörler nedeniyle, bazen kalıpta kabarcıklar ve diğer sorunlar ortaya çıkabilir ve bu da beyaz kötü derz dolgu işlemini ve kalitesini doğrudan etkiler. Bu nedenle, kalıbı ayarlamak ve kabarcıkları doldurmak ve fazla kenarları çıkarmak için makas kullanmak gerekir.

3.2 Döküm ve Şekillendirme

Silikon kalıp yapıldıktan sonra dökme ve şekillendirme işlemi gerçekleştirilebilir. İlk olarak, bulamacı karıştırmak için araç ve malzemeleri hazırlayın ve reçine markası tarafından önerilen orana göre karıştırın. Küçük reçine el sanatları için, taş tozu, renk macunu veya imitasyon mermer ürünleri gibi diğer antika malzemeler, reçine markası ve mermer tozu kullanılarak reçineye eklenebilir; büyük reçine el sanatları genellikle reçine atıkları ile doldurulabilen içi boş kalıplar kullanır. Bulamacı karıştırırken, kalıp boyutuna ve yapılacak ürün sayısına göre reçineyi tartın ve karıştırma kovasına dökün; orana göre, reçineye belirli bir sırayla çeşitli yardımcı malzemeler ve dolgu maddeleri ekleyin. Çalışma sıcaklığı düşükse, daha kolay çalışma için reçine uygun bir viskozite aralığına kadar ısıtılabilir; karışımı tamamen karıştırdıktan sonra, istenen renge göre pigmentler ekleyin. Pigment miktarı, istenen seviyeye ulaşılana kadar çeşide göre ayarlanabilir. Pigmentleri eklerken, önce pigmenti reçine içinde çözün, eşit şekilde karıştırın ve ardından karıştırma kovasına dökün; tamamen karıştırdıktan sonra, karıştırma sırasında oluşan kabarcıkların çoğunu gidermek için vakumlayın. Bir kaşıkla alındığında, hazırlanan karışım yavaşça akacak kadar kalın olmalıdır.

Bulamaç hazırlandıktan sonra dökme işlemleri gerçekleştirilebilir. Öncelikle kalıp düzgün bir şekilde taşınmalı ve gerekli kesici uçlar veya maçalar takılmalıdır. Kalıbın iç yüzeyi iyice temizlenmelidir. Dökerken, bulamacı kalıbın iç duvarının bir tarafından yavaşça kepçelemek için küçük bir kaşık kullanın; doğrudan dökmeyin. Doğal olarak akmasına izin vermek için en yüksek noktadan dökülmelidir, bu da hava kabarcıklarının dışarı itilmesine yardımcı olabilir (Şekil 9-2). Vakumlama, bitmiş üründe hava delikleri oluşma olasılığını da azaltabilir. Dökme sırasında bulamacın kalıbın dış kenarından taşmamasına dikkat edin; taşarsa derhal temizlenmelidir, aksi takdirde daha fazla taşlama ve işleme gerekecektir. Bulamaç kalıba enjekte edildikten sonra belirli bir sıcaklıktaki fırına yerleştirilir veya uygun bir ortamda kürlenir. Belirli bir süre sonra bulamaç katılaşabilir ve şekil alabilir.

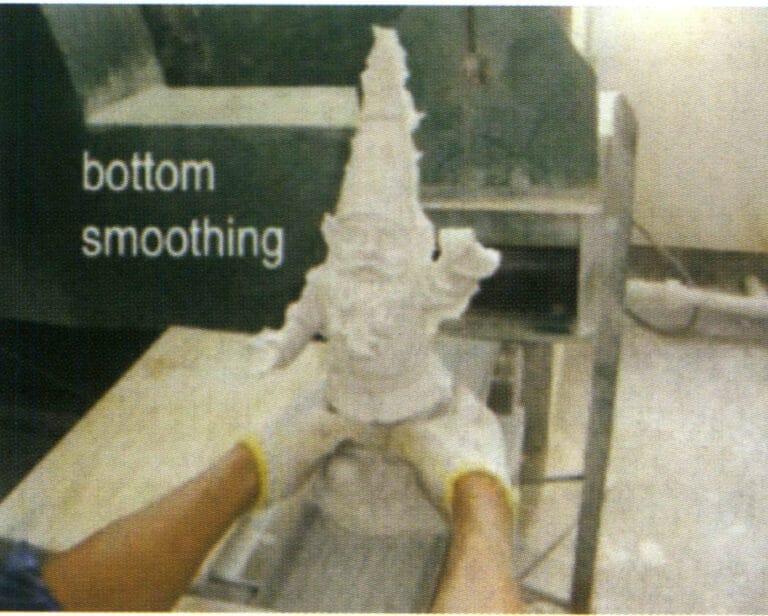

3.3 Zanaat Takılarının Yüzey İşlemleri

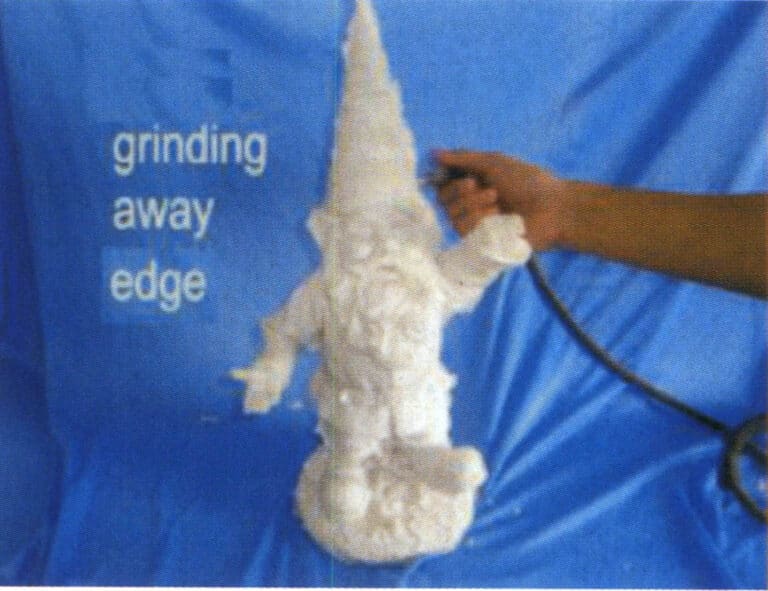

Şekil 9-3 Reçine el sanatlarının tabanının parlatılması

Şekil 9-4 Ham boşluğun kırpılması

Şekil 9-5 Ham işlenmemiş malzemedeki kusurların onarılması

Şekil 9-6 Ham boşluğun parlatılması

Şekil 9-7 Ham boşluğun temizlenmesi

Şekil 9-8 Ham boşluğun renklendirilmesi

4. Reçine Ham Hammadde Üretiminde Sık Karşılaşılan Sorunlar ve Çözümleri

(1) Gözenek

Ham işlenmemiş ürün üretiminde, karmaşık yapılara veya daha küçük enjeksiyon portlarına sahip ince ürünler için, daha büyük vakum direncine sahip ölü köşelerde egzoz deliği bulunmadığında hava delikleri oluşması muhtemeldir. Hava deliklerinin iç boşluğu temizdir; bazıları ürünün yüzeyine maruz kalır ve bazıları cilalamadan sonra ortaya çıkar ve yama için iş yükünü artırır. Hava deliği sorununu çözmek için birkaç yöntem vardır.

- Daha ince bir reçine kullanın veya daha az konsantre bir bulamaç hazırlamak için eklenen dolgu miktarını uygun şekilde azaltın, kabarcık kaçışına karşı direnci azaltın ve üründe kabarcık tutulmasını önleyin.

- Kırmızı ve beyaz malzemelerin miktarını uygun şekilde azaltın, böylece reçinenin ilk kürlenme süresi uzar ve vakumlama sırasında kalıp boşluğundaki havanın boşaltılması için yeterli zaman sağlanır.

- İyi bir vakum etkisi elde etmek için vakum odasındaki vakumun hızlı bir şekilde -0,1MPa'ya ulaşmasını sağlamak üzere vakum pompasında herhangi bir arıza olup olmadığını kontrol edin. Bazı el sanatları üretim fabrikaları, önce -0,1MPa'ya, ardından -0,07MPa'ya ve daha sonra tekrar -0,1MPa'ya vakumlama yöntemini kullanır ve bu da iyi sonuçlar verir.

- Karmaşık yapılara veya daha küçük enjeksiyon portlarına sahip ürünler için kalıp tasarımı, hava delikleri ve ayırma yüzeyinin, köşelerin vb. tasarımı ile ilgili konuları dikkate almalıdır. İyi bir vakum etkisi elde etmek ve hava deliği sorunlarını azaltmak için ek havalandırma tasarımları dahil edilmelidir.

(2) Yağ deliği, iğne deliği

Ham işlenmemiş ürün üretilirken, ürün yüzeyinin altında delikler oluşur. Delik delindiğinde, yağ deliği olarak adlandırılan sıvı bir madde dışarı akar. Delikler küçük gözeneklerle yoğun bir şekilde doluysa ve sıvı bir madde mevcutsa, buna iğne deliği denir.

Yağ delikleri ve iğne delikleri, bulamaçtaki yağlar (vakumlama sırasında bulamacın püskürtülmesini önlemek için) ve incelticiler tarafından üretilir. Bu özellikler bir araya geldiğinde yağ delikleri oluşur. Ancak, daha az yağ ve inceltici bir araya gelmediğinde iğne delikleri oluşur. Bu sorun genellikle daha serin olan sonbahar ve kış mevsimlerinde ortaya çıkar; bulamaç karıştırıldıktan sonra tabakalaşma gösterir. Bu sorunu çözme yöntemleri aşağıdaki gibidir.

- Üretim koşullarında, daha yüksek konsantrasyonlu reçineler kullanın ve bulamacın tabakalaşmasını hafifletmek için eklenen dolgu miktarını azaltın.

- Eklenen beyaz mineral, motor ve diğer yağları sıkı bir şekilde kontrol edin. Ciddi püskürtme yapılmayan koşullarda, mümkün olduğunca az yağ eklemeye çalışın, genellikle ‰ 5'in altında ve ne kadar az olursa o kadar iyi.

- Nem, bulamacın ayrılmasına neden olabileceğinden, taş tozu gibi dolgu maddelerinin nem içeriğine dikkat edin.

- Yağ ekleme zamanlamasını kontrol edin, genellikle posa üretiminden 15~20 dakika önce yağ ekleyin ve eşit şekilde karıştırdıktan sonra kullanın.

- Genellikle kolayca yağ delikleri ve iğne deliği kusurları üreten birçok katman ortaya çıkar. Bu bulamaç daha düşük gereksinimleri olan ürünler için kullanılmalı ve aynı zamanda sorunu çözmek için uygun yöntemleri benimsemek üzere reçine üreticisi ile iletişime geçilmelidir.

(3) Alkali Islatma Sonrası Taş Tozu Görünümü

Ham işlenmemiş ürün üretimi sırasında, ürün alkalide bekletildiğinde dokusunun içinde tozumsu bir madde oluşur; bu durum ürün kalitesini daha da etkiler ve bu sorunun özellikle sonbahardan kışa geçişte ve kış aylarında ortaya çıkması muhtemeldir. Bunun nedeni, ürünün yüzeyindeki reçinenin tam olarak kürlenmemiş olması ve uzun süre alkalide bekletmenin ürünün yüzeyindeki reçineyi aşındırması ve sonuçta ürünün yüzeyinde taş tozu bırakmasıdır. Bu sorunu çözme yöntemleri aşağıdaki gibidir.

- Kürleme maddesi miktarını sıkı bir şekilde kontrol edin. Ürün ciddi şekilde yapışkan bir yüzeye sahip olduğunda, eklenen kürleme maddesi miktarının yeterli olup olmadığını kontrol edin. Yeterli değilse, genellikle 1,5%~2,5% arasında olan kürleme maddesi miktarını artırın. Kürleme maddesi miktarı artırılırsa ve reçine çok hızlı jelleşir ve işlem için zaman kalmazsa, bir miktar yavaş kuruyan reçine karıştırılabilir veya yavaş kuruyan bir madde eklenebilir. Kürleme maddesi miktarı artırılırsa, reçine hala yavaş kurur ve yüzey ciddi şekilde yapışkansa; kürleme maddesinde bir sorun olup olmadığını veya dolgu ve hızlandırıcıda bir sorun olup olmadığını kontrol edin. Soğuk kış aylarında, reçine yavaş jelleşiyorsa, ortam sıcaklığı artırılabilir veya bulamaç bir su banyosunda ısıtılabilir.

- Alkali çözeltinin konsantrasyonunu ve alkali çözeltide bekletme süresini standartlaştırın. İyi ürünler de yüksek konsantrasyonlu bir alkali çözeltide uzun süre bekletildiğinde bu sorunu yaşayabilir. Genel olarak, alkali çözeltinin pH değeri 11~12 arasında kontrol edilmeli ve ıslatma süresi gerektiği gibi sıkı bir şekilde kontrol edilmelidir.

- Düşük konsantrasyonlu reçine kullanmaktan kaçının. Seyreltilmiş reçinenin katı içeriği daha düşük olduğundan, kürlendikten sonra asit ve alkali direnci zayıftır ve alkali ile köpürürken ürünün yüzey reçinesini aşındırmak kolaydır.

(4) Deformasyon

Ham boşlukların üretiminde, asılı parçalara sahip ürünler bükülme ve deformasyon sorunlarına eğilimlidir. Bunun nedeni, ürün içinde reçine kürleme büzülmesinden kaynaklanan eşit olmayan iç gerilimdir ve sonuçta deformasyona yol açar. Bu kusuru gidermek için çeşitli yöntemler vardır.

- Ürünün bükülmesine ve deforme olmasına neden olabilecek daha büyük gerilimlerin oluşmasını önlemek için daha düşük büzülme oranına sahip bir reçine seçin.

- Ürünlerin şekline ve yüzeyine zarar vermeden bükülme deformasyonunu azaltmak için kalıptan çıkarılmış ürünleri katman katman istiflerken büzülmeyi azaltmak amacıyla reçinenin kürlenme hızını yavaşlatmak için kırmızı ve beyaz malzemelerin miktarını uygun şekilde azaltın.

- Büyük partiler ve yüksek gereksinimleri olan ürünler için, deformasyon kusurlarının üstesinden gelmek için ısı yalıtımı ve hızlandırılmış kürleme kullanılabilir. Spesifik yöntem şu şekildedir: iş parçasını 30 ~ 40 ℃ başlangıç sıcaklığında bir yalıtım kutusuna yerleştirin, katman katman istifleyin, üstüne uygun bir ağırlık bastırın, kutunun kapağını kapatın, sıcaklığı 1 saat boyunca 40 ℃'de tutun, ardından sıcaklığı yavaşça 60 ℃'ye yükseltin, 2 saat boyunca koruyun, ardından sıcaklığı yavaşça 80 ℃'ye yükseltin, 2 saat boyunca koruyun ve doğal ve yavaş bir şekilde soğumasına izin verdikten sonra ürün çıkarılabilir. Yukarıdaki işlem parametreleri referans değerlerdir; iç gerilimin yerleri ve büyüklükleri farklı ürünler için değişecektir, bu nedenle işlem parametresi değerleri de farklılık gösterecektir. Değerleri belirlemek için önce küçük parti testleri yapılmalıdır.

- Ürün kalitesi izin verirse dolgu maddesi artırılabilir.

- Ürün deformasyonunu önlemek için takviyeyi artırın.

(5) Çatlama

Ham işlenmemiş parçaların üretimi sırasında, genellikle iki durumda çatlaklar ortaya çıkabilir: Birincisi, esas olarak reçinenin yavaş kürlenmesinden veya yanlış kalıptan çıkarma işleminden kaynaklanan kalıptan çıkarma işlemi sırasında çatlakların meydana gelmesidir; diğeri iseÇatlaklar, ürünlerin kalıptan çıkması ve bir süre bekletilmesinden sonra ortaya çıkar; bu durum nadirdir ancak karmaşık ürün yapılarında kolayca ortaya çıkabilir.

Reçine kürleme işlemi sırasında, hacimsel büzülme olgusu yaşanacak ve reçine kürleme ekzotermik bir işlem olduğundan, termal genleşme ve büzülme de olacaktır. Her iki durumda da bu, kürlenmiş reçine ürünlerinde önemli iç gerilime neden olabilir ve karmaşık yapılara ve önemli boyutsal değişikliklere sahip ürünlerin ince kısımlarında çatlaklara yol açabilir. Bu sorunu çözmek için aşağıdaki alanlarda çaba gösterilmelidir.

- Daha yüksek konsantrasyonlu bir reçine seçin. Genel olarak, reçine üretim formülü sabitlendiğinde, daha yüksek bir reçine konsantrasyonu daha yüksek bir katı içerikle sonuçlanır ve ürünün mukavemetini artırır.

- Çalışma sürecini iyileştirin. Ürünlerdeki iç gerilimi azaltmak için daha yavaş kürlenme hızına sahip reçineler kullanmayı düşünün. Deformasyonu önlemeye yönelik tedbirlere de başvurulabilir: İlk olarak, içi boş ürünler için, sıcaklık artışının neden olduğu yüksek iç hava basıncı nedeniyle çatlamayı önlemek için hava delikleri ayrılmalıdır; altta sızdırmazlık gerektiren ürünler, yalnızca ürün tamamen kürlendikten sonra kapatılabilir. İkinci olarak, kalıp açılırken, esnekliğini artırmak ve sert bir kalıp nedeniyle kalıptan çıkarma sırasında ürünün zarar görmesini önlemek için uygun şekilde silikon yağı ekleyin. Üçüncü olarak, mukavemeti artırmak için demir teller, bambu çubuklar veya lifler gibi takviyeler kolayca çatlayan alanlara yerleştirilmelidir. Dördüncü olarak, ürün tasarımı sırasında, boyutlarda ani değişikliklerden kaçınmaya çalışın ve stres yoğunlaşmasını önlemek için köşelerde yumuşak geçişler kullanın.

- Derz dolgu sırasında harcı homojen hale getirmeye çalışın.

- Formüle 10% yumuşak reçine eklenmesi ürünün tokluğunu artırabilir.

- Kaliteyi sağlarken dolgu miktarını uygun şekilde artırın.

(6) Tabakalaşma

Dolguyu reçineye ekledikten ve karıştırdıktan sonra bir süre bekletin. Karıştırma kovasının yüzeyinde şeffaf bir sıvı tabakası belirir, bu tabakalaşma olarak adlandırılan seyrelticinin ayrılmasıdır, su ayrılması olarak da bilinir. Bu sorunun çözümleri aşağıdaki gibidir.

- Reçine üretiminde stiren monomer ile iyi çapraz bağlanmayan maddelerin miktarı fazladır ve bu da reçinenin kolayca delamine olmasına neden olur.

- Düşük viskozite arayışında, stiren gibi büyük miktarda seyreltici eklenir, bu da reçine bulamacının dolgu maddesi karıştırıldıktan sonra kolayca katmanlara ayrılmasına neden olabilir. Ham hammaddenin üretim maliyeti izin veriyorsa, aşırı düşük viskoziteli reçineler kullanmaktan kaçının.

- Bulamaca beyaz mineral yağ, motor yağı ve diğer yağların eklenmesi reçine delaminasyonunun önemli nedenlerinden biridir. Üretimde düşük viskoziteli reçine kullanılması gerektiğinde, eklenen yağ miktarı sıkı bir şekilde kontrol edilmeli, genellikle reçine miktarının ‰ 5'ini geçmemeli ve bulamaç alınmadan ve iyice karıştırıldıktan sonra kullanılmadan önce 15 ~ 20 dakika içinde eklenmelidir, bu da tabakalaşma olgusunu önemli ölçüde azaltacaktır.

- Taş tozundaki nem doğrudan reçinenin delaminasyonuna neden olabilir. Nemli taş tozu, karıştırma kovasında kabarcıklar yükselmeye devam ederken karıştırma sonrasında büyük miktarda stirenin reçineden ayrılmasına neden olacaktır. Bu noktada, derhal kuru taş tozu ile değiştirilmesi gerekir.

- Bulamaç çok uzun süre bekletilmemelidir.

(7) Su Deseni

Su desenleri, erik yağmuru mevsiminde ve daha serin sıcaklıklarda kolayca oluşabilir. Oluşum nedenleri ve çözümleri aşağıdaki gibidir.

- Havadaki yüksek nem, reçine kürleme ve büzülme işlemi sırasında kalıp boşluğuna hava girmesine neden olur, bu da reçinenin ürün yüzeyinde kürlenmesini engelleyerek filigranlara ve ürün yüzeyinde yapışkan bir his oluşmasına neden olur.

- Taş tozu nemlidir. Taş tozundaki nem reçineye girerek reçineye zarar verir ve reçinenin moleküler kürlenme ve çapraz bağlanma sürecini engelleyerek ürün yüzeyinde su izlerine neden olur. Aşırı nemli taş tozu, karıştırıldıktan ve bir süre bekletildikten sonra katmanlaşma gösterecek ve reçine topaklanmasına yol açacaktır.

- Kürleme maddelerinin ve hızlandırıcıların kalitesizliği. Düşük molekül ağırlıklı maddelerin tam olarak uzaklaştırılmaması nedeniyle, çapraz bağlanma reaksiyonunda reçinenin doymamış çift bağlarını aktive etmek için yeterli serbest radikal oluşmaz. Aynı zamanda, kürleme işlemi sırasında, ekzotermik reaksiyon düşük moleküler ağırlıklı maddelerin dışarı atılmasına neden olarak filigranlara yol açar.

- Yetersiz kürleme maddesi dozajı. Reçinenin kürlenmesi, reçinenin doymamış çift bağları ile çapraz bağlanan yeterli serbest radikaller sayesinde tamamlanır. Yetersiz kürleme maddesi nedeniyle, üretilen serbest radikaller azdır ve doymamış çift bağları büyük miktarlarda aktive edemez, bu da yavaş veya eksik kürleme, filigranlar ve yapışkan bir his ile sonuçlanır.

- Reçine üretim sürecinde, güçlü su emilimine sahip malzemeler büyük miktarlarda kullanılır, bu da reçinenin havadan ve dolgu maddelerinden nemi kolayca emmesine neden olur, böylece reçine kürlenme sürecini etkiler ve ürünlerin yüzeyinde filigranlar oluşturur. Ürün gereksinimlerinin yüksek olduğu veya şekillerin karmaşık olduğu durumlarda, filigran kusurlarının üstesinden gelmek veya azaltmak için yüksek kaliteli reçine seçilmesi tavsiye edilir.

- Sıcaklık düşük olduğunda, reçinenin kürlenme süreci yavaşlar, bu da reçinenin kürlendikten sonra nispeten yumuşak olmasına, ürünün yüzeyinde filigranlar oluşmasına, kalıptan çıkarılmasının zorlaşmasına ve hasara eğilimli olmasına neden olur. Soğuk kış aylarında reçineyi ısıtmak için sıcak su banyosu kullanılabilir ve reçine sıcaklığı 30~40°C'de tutularak reçine kürlenme süreci iyileştirilebilir.

- Yeni kalıp nemlidir ve nem silikon kauçuğun mikro gözeneklerinden içeri girerek boşluğun yüzeyinde yoğunlaşır ve su izlerine neden olur. Yeni kalıp kullanılmadan önce bir fırında kurutulmalı veya güneşte kurutulmalıdır. Özellikle nemli havalarda kalıbı gece boyunca fırına koymak daha etkilidir.

Copywrite @ Sobling.Jewelry - Özel takı üreticisi, OEM ve ODM takı fabrikası

Bölüm II Plastik Süs Eşyaları ve Üretim Teknolojisi

1. Plastik Kullanılan Süslemelere Giriş

1.1 Kuyumculukta Kullanılan Plastiğin Özellikleri

Aksesuarlar için kullanılan plastik, genel temel ve bazı benzersiz özelliklere sahip özel bir mühendislik plastiği uygulamasıdır. Aksesuarlar için plastik aşağıdaki avantajlara sahiptir.

(1) Hafif ve yüksek özgül mukavemet. Plastikler hafiftir, genel yoğunlukları 0,9~2,3g/cm'dir.3sadece 1/8~1/4 çelik ve 1/2 alüminyum civarındayken, çeşitli köpük plastikler daha da düşük yoğunluklara sahiptir, yaklaşık 0,01~0,5 g/cm3. Birim kütle başına hesaplanan mukavemete özgül mukavemet denir ve bazı takviyeli plastikler çeliğe yakın hatta onu aşan özgül mukavemetlere sahiptir. Örneğin, alaşımlı çeliğin çekme mukavemeti 160MPa iken, cam elyaf takviyeli plastikler 170~400Mpa'ya ulaşabilir.

(2) Mükemmel kimyasal stabilite. Plastikler genel asitlere, bazlara, tuzlara ve yağlara karşı metallerden ve bazı inorganik malzemelerden daha iyi korozyon direncine sahiptir. Özellikle, politetrafloroetilenin kimyasal korozyon direnci altından bile daha iyidir ve aqua regia gibi güçlü korozif elektrolitlerin korozyonuna dayanabilir, bu da ona "plastiklerin kralı" unvanını kazandırır.

(3) İyi aşınma direnci. Plastiklerin çoğu mükemmel aşınma direncine ve kendi kendini yağlama özelliklerine sahiptir. Mühendislik plastiklerinden yapılan birçok sürtünmeye dayanıklı parça, plastiklerin bu özelliklerinden yararlanır. Aşınmaya dayanıklı plastiklere belirli katı yağlayıcılar ve dolgu maddeleri eklendiğinde, sürtünme katsayıları azaltılabilir veya aşınma dirençleri daha da iyileştirilebilir.

(4) Işık geçirgenliği ve koruyucu performans. Plastiklerin çoğu şeffaf veya yarı şeffaf ürünler olarak kullanılabilir, bunların arasında polistiren ve akrilik plastikler cam gibi şeffaftır. Organik camın kimyasal adı polimetil metakrilattır ve havacılık camı malzemesi olarak kullanılabilir. Polivinil klorür, polietilen ve polipropilen gibi plastik filmler iyi ışık geçirme özelliklerine sahiptir. Plastikler çeşitli koruyucu özelliklere sahiptir, bu nedenle genellikle koruyucu ambalaj malzemesi olarak kullanılırlar.

(5) İyi dekoratif performans. Plastikler şeffaf ürünler ve çeşitli parlak ve zengin renklerde ürünler haline getirilebilir. Güzel bir parlaklığa ve dayanıklılığa sahiptirler. Çeşitli desenlere, çiçek desenlerine ve üç boyutlu, metalik bir hisse sahip ürünler oluşturmak için gelişmiş baskı, kabartma, elektrokaplama ve hafif altın teknikleriyle yapılabilirler. Dekoratif ürünler, pürüzsüz, parlak yüzeyleri ve net desenleri ile iyi kendi kendini yağlama özelliklerine sahiptir.

(6) İyi işleme performansı. Kalıplama, enjeksiyon ve döküm gibi çeşitli kalıplama yöntemleri kullanılabilir ve çivileme, testere ile kesme, delme, planyalama, kaynaklama ve yapıştırma gibi çeşitli işleme süreçleri daha düşük işleme maliyetleri ile sonuçlanabilir.

Bununla birlikte, aksesuarlar için plastik kullanmanın aşağıdaki dezavantajları da vardır.

(1) Kolay yaşlanma. Plastikler, hava, güneş ışığı, ısı, iyonlaştırıcı radyasyon ve stres gibi çevreden gelen enerjinin etkilerinin yanı sıra oksijen, hava, nem, asitler, bazlar ve tuzlar gibi kimyasal maddelerin ve küf gibi biyolojik faktörlerin etkisiyle bir dizi fiziksel ve kimyasal değişikliğe uğrar. Bu değişiklikler arasında moleküler bozulma (makromoleküler zincirlerin kırılması, mukavemet, elastikiyet, erime noktası, viskozite vb. azalmasına yol açar), çapraz bağlanma (polimerlerin daha sert ve daha kırılgan hale gelmesine neden olur), plastikleştirici göçü ve stabilizatör arızası, sertleşme, kırılganlık, çatlama, renk değişikliği ve hatta tahribat gibi olaylarla sonuçlanır ve plastik yaşlanma olarak adlandırılan işlevsellik kaybına yol açar. Plastik yaşlanması, etki mekanizmalarına bağlı olarak çeşitli şekillerde sınıflandırılabilir.

- Termal yaşlanma. Termal yaşlanma esas olarak plastiklerin işleme, üretim ve kullanım ortamlarında meydana gelir. Anaerobik termal yaşlanma ve termal oksidasyon olarak ikiye ayrılabilir. İlki termal çatlama olarak da bilinir. Makromoleküler zincirlerin kademeli veya rastgele olarak monomerlere depolimerize olduğu veya daha küçük parçalara ayrıldığı ve bazen küçük moleküler maddelerin çıkarıldığı anaerobik yüksek sıcaklık koşulları altında meydana gelir ve plastik makromoleküllerin nispi moleküler kütlesinde bir azalmaya ve malzeme özelliklerinde keskin bir bozulmaya neden olur. İkincisi, oksijenin plastik makromoleküllerin serbest radikalleri üzerinde etkili olduğu ve makromoleküllerin kırılmasına, ayrışmasına ve performansının düşmesine yol açan bir zincirleme reaksiyonu tetiklediği yüksek sıcaklıkta oksijen bakımından zengin koşullar altında meydana gelir.

- Photoaging. Plastiklerin polimer zincirlerindeki C-H bağ enerjisi ve diğer bağlar ultraviyole spektrumuna karşılık gelen enerjiye yakındır, bu nedenle ultraviyole ışık dalgalarının etkisi altında makromoleküler zincirler enerjiyi emebilir ve bozulmaya veya çapraz bağlanmaya uğrayabilir. Özellikle, yüksek oksijen veya ozon koşulları altında, plastik makromoleküllerin yapısındaki belirli fonksiyonel gruplar, oksijen ve ozon ile fotokimyasal reaksiyonlara girebilen ultraviyole ışık tarafından aktive edilir ve polimerik maddelerin ayrışmasına veya çapraz bağlanmasına neden olarak malzeme özelliklerinin bozulmasına yol açar.

- Diğer nedenlerden dolayı yaşlanma. Plastikler ayrıca asitler, bazlar, tuzlar, biyolojik faktörler ve güçlü elektrik alanları nedeniyle de yaşlanmaya maruz kalabilir. Genel olarak, plastikler kimyasal korozyona karşı güçlü bir dirence sahiptir, ancak bazı özel koşullar altında plastikler, kimyasal ortam yaşlanması olarak bilinen hızlı veya yavaş bir şekilde yüzeyden iç kısma doğru hasar görebilir; belirli organizmalar, plastik polimerleri ayrıştıran veya organizmalar için gıdaya dönüştüren belirli asidik maddeler veya biyolojik enzimler salgılayabilir, bu da biyolojik yaşlanma olarak adlandırılan plastik bozulmasına yol açar; güçlü elektrik alanlarının etkisi altında, plastik polimerler termal iyon radyasyonu ve kimyasal ayrışma nedeniyle yalıtımda bir azalma yaşayabilir ve bu da korona yaşlanması olarak bilinen bir fenomen olan elektriksel bozulma hasarına neden olabilir.

Bu nedenle yaşlanma, plastiklerde dayanıklılık hatasının ana şekli ve plastiklerin önemli bir zayıflığıdır. Plastiklerin yaşlanmaya direnme kabiliyetine yaşlanma karşıtı özellikler, atmosferik stabilite veya hava koşullarına dayanıklılık denir. Plastiklerin yaşlanma karşıtı özellikleri, bileşimlerine, yapılarına, doğalarına ve çevresel bozulma faktörlerinin özelliklerine, ayrıca reçine türüne ve katkı maddelerinin özelliklerine bağlıdır. Genel olarak, plastiklerin yaşlanmasını yavaşlatmak için antioksidanlar, ultraviyole emiciler ve termal stabilizatörler gibi yaşlanma karşıtı maddeler eklenebilir.

(2) Yanıcı. Plastikler sadece yanıcı olmakla kalmaz, aynı zamanda yandığında büyük miktarda duman çıkarır ve hatta zehirli gazlar üretebilir. Bununla birlikte, alev geciktiriciler ve inorganik dolgu maddeleri eklemek gibi formülasyonu iyileştirerek, kendi kendine sönen, yanması zor ve hatta yanmayan ürünler yapılabilir. Bununla birlikte, yangın dirençleri hala inorganik malzemelerden daha düşüktür ve kullanım sırasında dikkatli olunmalıdır.

(3) Zayıf ısı direnci. Plastikler genellikle ısıtıldıklarında deformasyon sorunları yaşarlar ve hatta ayrışabilirler, bu nedenle kullanım sırasında sıcaklık limitlerine dikkat edilmelidir.

(4) Düşük sertlik. Plastik, sadece 1/10~1/20 çelik kadar düşük elastik modüle sahip viskoelastik bir malzemedir ve uzun süreli yükleme altında sürünmeye eğilimlidir, yani deformasyon zamanla artar ve sıcaklık ne kadar yüksek olursa deformasyon o kadar hızlı artar. Bununla birlikte, fiber takviyeli plastikler ve bazı yüksek performanslı mühendislik plastikleri gibi kompozit malzemeler, çeliği aşan önemli ölçüde geliştirilmiş mukavemete sahiptir.

1.2 Kuyumculukta Kullanılan Plastiklerin Sınıflandırılması

Genellikle aşağıdaki şekillerde sınıflandırılan plastikler için şu anda kesin bir sınıflandırma bulunmamaktadır.

(1) Plastikler fiziksel ve kimyasal özelliklerine göre aşağıdaki iki türe ayrılabilirler.

Termoplastik: Belirli bir sıcaklık aralığında yumuşatmak için tekrar tekrar ısıtılabilen ve sertleştirmek için soğutulabilen bir plastik türü. Örnekler arasında polietilen plastik ve polivinil klorür plastik bulunur.

Termoset plastikler: Isı veya diğer koşullar altında erimeyen ve çözünmeyen malzemelere dönüşebilen plastikler. Fenolik plastikler, epoksi plastikler vb. gibi.

(2) Plastik kalıplama yöntemine göre beş tipe ayrılabilir.

Kalıplanmış plastik: Genel termoset plastikler gibi kalıplama için kullanılan reçine karışımlarını ifade eder.

Lamine plastik: Yapışkan bir malzeme oluşturmak için katmanlama ve sıcak presleme yoluyla birleştirilebilen reçine emdirilmiş elyaf kumaşı ifade eder.

Enjeksiyon, ekstrüzyon ve şişirme kalıplama plastikleri: genellikle namlu sıcaklığında eriyebilen ve akabilen ve kalıpta hızla sertleşebilen termoset reçine karışımını ifade eder. Genel termoplastik malzemeler gibi.

Döküm plastiği: MC naylon gibi basınçsız veya hafif basınç altında bir kalıba döküldüğünde belirli bir şekle sertleşebilen sıvı reçine karışımıdır.

Reaksiyon enjeksiyon kalıplama plastiği: genellikle basınçlandırılan ve bir kalıp boşluğuna enjekte edilen, poliüretan gibi bitmiş ürünler üretmek için reaksiyona girmelerine ve kürlenmelerine izin veren sıvı hammaddeleri ifade eder.

(3) Plastik yarı mamul ve bitmiş ürünlere göre üç tipe ayrılabilir.

Kalıplama tozu (plastik tozu): esas olarak termoset reçinelerden (fenolik gibi) ve dolgu maddelerinden yapılır, fenolik plastik tozu gibi tamamen karıştırılır, preslenir ve ezilir.

Güçlendirilmiş plastikler: Orijinal reçineye kıyasla önemli ölçüde geliştirilmiş mekanik özelliklerle sonuçlanan, geliştirilmiş malzemeler eklenmiş bir plastik türünü ifade eder.

Köpük plastik: Boydan boya sayısız mikro gözenek içeren bir plastik türü.

1.3 Kuyumculukta Kullanılan Plastik Bileşimi

Plastikler, kendilerini oluşturan bileşenlerin miktarına göre tek bileşenli plastikler ve çok bileşenli plastikler olarak ikiye ayrılabilir. Tek bileşenli plastikler, polimetil metakrilat adı verilen sentetik bir reçineden yapılan "akrilik cam" gibi yalnızca sentetik reçineler içerir. Çok bileşenli plastikler sentetik reçineler, dolgu maddeleri, plastikleştiriciler, kürleme maddeleri, renklendiriciler, stabilizatörler ve diğer katkı maddelerini içerir. Süs eşyaları için kullanılan plastikler genellikle çok bileşenli plastikler kategorisine aittir.

(1) Reçine. Reçine, çok bileşenli plastiklerde 30% ~ 70%'yi oluşturan temel plastik bileşendir, tek bileşenli plastiklerde yaklaşık 100%'yi oluştururken, reçine içeriği neredeyse aynıdır. Reçine esas olarak plastikler, bağlayıcı dolgu maddeleri ve diğer bileşenler için bir bağlayıcı görevi görür. Bu nedenle reçine, plastiklerin özelliklerini belirleyen en önemli faktördür.

(2) Dolgu maddeleri. Katkı maddeleri veya dolgu maddeleri olarak da bilinen bu maddeler, plastik ürünlerin mukavemetini, sertliğini ve ısı direncini artırmak ve maliyetleri düşürmek gibi belirli özelliklerini iyileştirmek için plastik ürünlere eklenen malzemelerdir. Dolgu maddeleri plastiklerin bileşiminde 40%~70%'lik bir paya sahiptir. Yaygın dolgu maddeleri arasında ahşap tozu, talk tozu, diyatomlu toprak, kireçtaşı tozu, alüminyum tozu, karbon siyahı, mika, molibden disülfür, asbest ve cam elyafı bulunur. Bunlar arasında, elyaf dolgu maddeleri plastiklerin yapısal mukavemetini artırabilir; asbest dolgu maddeleri plastiklerin ısı direncini artırabilir; mika dolgu maddeleri plastiklerin elektrik yalıtımını artırabilir; grafit ve disülfit dolgu maddeleri plastiklerin sürtünme ve aşınma direncini artırabilir, vb. Ayrıca, dolgu maddeleri genellikle sentetik reçinelerden daha ucuz olduğundan, dolgu maddelerinin eklenmesi plastiklerin maliyetini düşürebilir.

(3) Plastikleştiriciler. İşleme sırasında plastiklerin plastisitesini ve ürünlerin esnekliğini ve elastikiyetini artırmak için, plastik ürünlerin üretimi ve işlenmesi sırasında az miktarda plastikleştirici eklenmelidir. Plastikleştiriciler genellikle düşük buhar basıncına sahiptir ve düşük moleküler ağırlığa sahip uçucu olmayan organik bileşiklerdir, çoğunlukla esterler ve ketonlardır. Yaygın olarak kullanılanlar arasında dibütil ftalat, dioktil ftalat, dioktil fosfat, dimetil ftalat, adipat ve benzofenon bulunur.

(4) Kürleme maddesi (sertleştirici, olgunlaştırma maddesi). Ana işlevi, belirli sentetik reçinelerin doğrusal yapısını üç boyutlu bir yapıya çapraz bağlamak ve böylece reçineye termoset özellikleri kazandırmaktır. Farklı reçine türleri farklı tipte kürleme maddeleri kullanmalıdır. Heksametilentetramin fenolik reçineler için yaygın olarak kullanılır; aminler, fenolik reçineler ve polimerler epoksi reçineler için yaygın olarak kullanılır ve peroksitler polyester reçineler vb. için yaygın olarak kullanılır.

(5) Stabilizatörler. Birçok plastik ürün, ısı, ışık ve oksijen nedeniyle kalıplama, işleme ve kullanım sırasında erken bozulma, oksidatif zincir parçalanması, çapraz bağlanma ve diğer olaylara maruz kalır ve bu da malzemenin performansını düşürür. Plastik ürünlerin kalitesini stabilize etmek ve hizmet ömürlerini uzatmak için genellikle antioksidanlar (fenolik bileşikler vb.), ışık koruyucu maddeler (karbon siyahı vb.), ultraviyole emiciler (2-hidroksibenzofenon, salisilik asit fenil ester vb.) ve termal stabilizatörler (alüminyum stearat, tribazik kurşun fosfat vb.) gibi çeşitli stabilizatörler eklenir.

(6) Renklendiriciler. Plastik ürünlere belirli renkler ve parlaklık vermek için renklendiriciler eklenebilir. Renklendiriciler, renklendirme ortamındaki çözünürlüklerine göre boyalar ve pigmentler olarak ikiye ayrılır. Boyalar, renklendirilen reçine içinde çözünebilen organik bileşiklerdir; pigmentler genellikle renklendirme ortamında çözünmeyen inorganik bileşiklerdir. Renklendirme kabiliyetleri, matristen önemli ölçüde farklı bir kırılma indisine sahip olan, ışığın bir kısmını emerken diğer bir kısmını yansıtarak görsel bir renk efekti yaratan boyalı ortamdaki yüksek oranda dağılmış partiküllerinden gelir. Pigmentler plastiklere renk verir ve dolgu ve stabilizatör görevi görür.

(7) Aksesuarlar için plastik kullanımı ve kalıplama işleminin ihtiyaçlarına göre, bazen yağlayıcılar, antistatik ajanlar ve antifungal ajanlar eklenir.

2. Plastik takı örnekleri

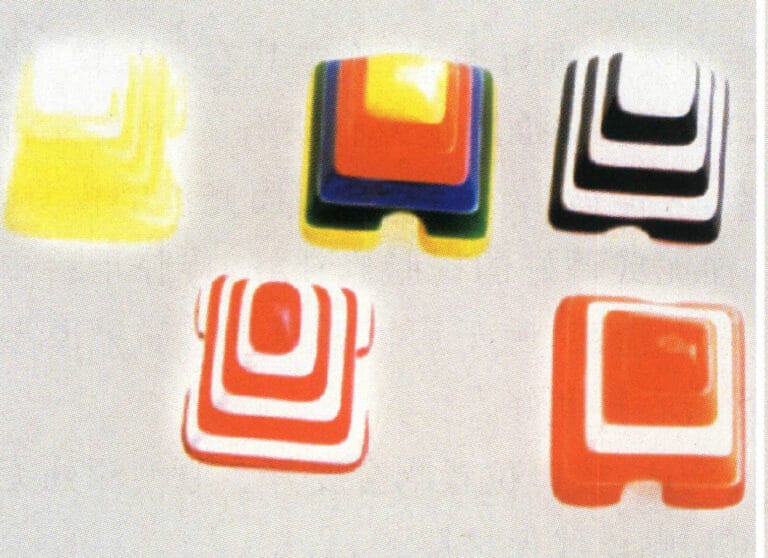

Plastik halka

Plastik bileklik

Plastik kakmalı bileklik

Plastik örgülü halat bileklik

Vakum kaplı plastik kolye

Plastik kolye ucu

Plastik küpeler

Pırlantalı plastik saç tokası

3. Plastik Takı Üretim Süreci

Plastik endüstrisi üç üretim sistemi içerir: plastik hammadde (reçineler veya yarı mamul ürünler ve katkı maddeleri) üretmek, plastik ürünler üretmek ve plastik kalıplama makineleri (kalıplar dahil) üretmek. Proses süsleri esas olarak plastiklerin kalıplama işlemine atıfta bulunur.

Plastik kalıplama işlemi, plastiği plastik ürünlere dönüştürmek için çeşitli süreçleri içeren bir mühendislik teknolojisidir. Dönüşüm süreci sırasında, polimerlerin reolojisi ve fiziksel ve kimyasal özelliklerdeki değişiklikler gibi bir veya birkaç durum meydana gelebilir. Temel olarak üç kategoriye ayrılan birçok plastik kalıplama yöntemi vardır: tek seferlik kalıplama teknolojisi, ikincil kalıplama teknolojisi ve ikincil işleme teknolojisi.

3.1 Plastik Süsler için Tek Seferlik Kalıplama Teknolojisi

Plastik süs eşyalarının tek seferlik kalıplanması, toz, granül, elyaf ve hurda gibi çeşitli plastik hammadde formlarının yanı sıra reçine çözeltileri veya macunlardan istenen şekil ve boyutta ürünler veya yarı mamul ürünler yapma teknolojisini ifade eder. Birçok kalıplama yöntemi vardır ve enjeksiyon, ekstrüzyon, sıkıştırma ve döküm yöntemleri şu anda üretimde yaygın olarak kullanılmaktadır.

(1) Enjeksiyon Kalıplama

Plastik enjeksiyon kalıplama, kalıplama yönüne göre dışbükey ve içbükey kalıplara ayrılan kalıplarda gerçekleştirilir; her birinin güçlü yanları vardır. İlki güçlü bir üç boyutlu etkiye sahip ürünler üretir, ancak üretimi daha zordur; ikincisinin üretimi daha basittir ve daha geniş bir uygulama yelpazesine sahiptir, ancak üç boyutlu etki çok güçlü değildir. Malzemeye dayalı dört tür vardır: metal kalıplar, ahşap kalıplar, fiberglas kalıplar ve alçı kalıplar. Bu dördünün her birinin avantajları vardır: metal kalıplar oldukça esnektir, geniş bir uygulama yelpazesine sahiptir, yüksek hassasiyete sahiptir ve uzun hizmet ömrüne sahiptir, ancak aynı zamanda pahalıdırlar. Ahşap kalıplar esnektir, geniş bir uygulama yelpazesine sahiptir ve uygun maliyetlidir, ancak hizmet ömürleri kısadır. Fiberglas kalıplar ilk iki türün avantajlarını birleştirir ancak üretimi zordur. Alçı kalıplar düşük maliyetlidir, yüksek hassasiyete sahiptir ve iyi bir hizmet ömrüne sahiptir, ancak malzeme kalınlığı konusunda sınırlamaları vardır (genellikle 1 mm'yi geçmez). Bu nedenle, ürünün üretim sürecine ve malzemelerin performansına bağlı olarak doğru kalıbı seçmek önemlidir.

Enjeksiyon kalıplama esas olarak geometrik olarak karmaşık şekiller, hassas boyutlar ve çeşitli uçlarla plastik süsler oluşturabilen termoplastik ve yüksek akışkanlığa sahip termoset plastiklere uygulanır. Şu anda, enjeksiyon ürünleri toplam plastik ürün miktarının yaklaşık 30%'sini oluşturmaktadır. Son yıllarda, reaksiyon enjeksiyonu, iki renkli enjeksiyon ve köpük enjeksiyonu gibi yeni enjeksiyon teknolojilerinin geliştirilmesi ve uygulanması, enjeksiyon kalıplama için daha geniş bir uygulama beklentisi sağlamıştır.

(2) Ekstrüzyon Kalıplama

Ekstrüzyon şekillendirme veya ekstrüzyon kalıplama olarak da bilinen ekstrüzyon kalıplama, ilk olarak bir ekstrüderin (enjeksiyon kalıplama makinesine benzer) haznesine granül veya toz plastik eklenmesini içerir. Ekstrüderin dönen vidası daha sonra malzemeyi ısıtma bölgesine taşır ve burada yavaş yavaş eriyerek viskoz bir akış haline gelir. Ekstrüzyon sisteminin etkisi altında, plastik eriyik, belirli bir şekle sahip bir ekstrüzyon kalıbı (kafa) aracılığıyla istenen kesit şekline sahip sürekli bir profil haline getirilir.

Temel kalıplama süreci, malzemelerin kurutulmasını, ürünlerin kalıplanmasını, şekillendirilmesini ve soğutulmasını, ürünlerin çekilmesini ve kıvrılmasını (veya kesilmesini) ve bazen de son işlemleri içerir.

Ekstrüde plastik parçaların iç yapısı tek tip ve yoğundur, nispeten istikrarlı ve doğru boyutlara sahiptir. Ayrıca, geometrik şekilleri basittir ve kesit şekilleri değişmeden kalır, bu da kalıp yapısını daha basit ve üretimi ve bakımı daha kolay hale getirirken aynı zamanda sürekli şekillendirme, yüksek verimlilik ve düşük maliyetlere izin verir; neredeyse tüm termoplastik plastikler ve az sayıda termoset plastik ekstrüzyon kalıplama ile işlenebilir. Plastik ekstrüzyon ürünleri arasında borular, levhalar, çubuklar, filmler ve çeşitli özel şekilli malzemeler yer almaktadır. Şu anda, tüm termoplastik ürünlerin yaklaşık 50%'si ekstrüzyon kalıplama ile üretilmektedir. Ayrıca ekstrüzyon kalıplama, plastiklerin renklendirilmesi, peletlenmesi ve harmanlanması modifikasyonu için de kullanılabilir.

(3) Sıkıştırmalı Kalıplama

Sıkıştırmalı kalıplama, kalıplanmış malzemenin tek bir şekillendirme işleminde şekillendirilmesini sağlamak için öncelikle dış basınca dayanan bir şekillendirme teknolojisini ifade eder. Sıkıştırma kalıplama, termoset plastikler için yaygın olarak kullanılan en geleneksel plastik işleme yöntemidir. Sıkıştırmalı kalıplama, malzemenin özelliklerine ve işleme ekipmanının özelliklerine ve teknolojisine bağlı olarak kalıp presleme ve laminasyon olarak ikiye ayrılabilir.

Kalıplama, toz, granül, pul veya lifli termoset plastik malzemelerin bir kalıba yerleştirilmesi, ardından kalıbın kapatılması ve kalıp içindeki malzemeyi şekillendirmek ve sertleştirmek için ısı ve basınç uygulanması ve son olarak plastik parçanın kalıptan çıkarılması işlemidir. Kullanılan ekipmanlar arasında hidrolik presler, eğirme makineleri vb. bulunmaktadır.

Lamine kalıplama, reçineye emdirilmiş kağıt, pamuklu kumaş ve cam kumaş gibi tabaka malzemelerin kullanılmasını, ardından istenen kalınlığa kadar tek tek istiflenmesini, bir laminasyon makinesine yerleştirilmesini, ısıtılmasını ve preslenmesini içerir. Bir süre sonra reçine sertleşir ve bir şekil oluşturmak için birbirine bağlanır. Presleme ve kalıplama ekipmanı basittir (ana ekipman bir hidrolik prestir) ve süreç olgunlaşmıştır, bu da onu en eski plastik kalıplama yöntemlerinden biri haline getirir. Yolluk ve geçit gerektirmez, minimum malzeme kaybına sahiptir, geniş bir ürün boyutu yelpazesine sahiptir ve daha büyük ürünleri presleyebilir. Yine de kalıplama döngüsü uzundur, üretim verimliliği düşüktür ve modernize edilmiş üretim elde etmek kolay değildir. Karmaşık şekillere, yoğun takviye nervürlerine ve çok sayıda metal ek parçaya sahip ürünlerin kalıplanması zordur.

(4) Döküm ve Şekillendirme

Döküm teknolojisi statik döküm, santrifüj döküm, dökme film döküm ve rotasyonel kalıplamayı içerir.

Statik döküm, sıvı reçine monomerlerinin veya ön polimerlerin normal basınç altında büyük bir kalıp boşluğuna enjekte edildiği ve ürünlerin polimerizasyon ve kürleme yoluyla oluşturulduğu bir kalıplama yöntemidir. Statik döküm, akrilik tipik bir döküm ürünü olmak üzere çeşitli profiller ve ürünler üretebilir.

Santrifüj döküm, ham maddeleri yüksek hızda dönen bir kalıba ekler, burada merkezkaç kuvveti malzemelerin kalıbı doldurmasına, sertleşmesine ve ürün olarak şekil almasına neden olur. Savurma döküm, büyük çaplı boru ürünleri ve içi boş ürünler üretebilir.

Dökme film dökümü, termoplastik plastiğin bir çözücü içinde çözülerek belirli bir konsantrasyonda bir çözelti hazırlanması ve ardından sürekli dönen bir alt tabaka (genellikle dikişsiz bir paslanmaz çelik şerit) üzerine belirli bir hızda yayılması işlemidir. Isıtma ile çözücü buharlaşarak plastiğin bir film halinde sertleşmesine neden olur ve daha sonra ürünü elde etmek için alt tabakadan sıyrılır.

Rotasyonel kalıplama, ısıtılırken iki dik eksen boyunca sürekli dönen bir kalıba plastik eklenmesidir. Kalıbın içindeki plastik, yerçekimi ve ısı altında boşluk yüzeyini kademeli ve eşit bir şekilde kaplar, erir ve ona yapışır, istenen şekli oluşturur ve soğuyup katılaştıktan sonra ürünü elde eder.

3.2 Plastiklerin İkincil Kalıplama Teknolojisi

Plastiklerin ikincil kalıplanması, ürünün nihai şeklini elde etmek için plastik yarı mamullerin (profiller veya boşluklar gibi) belirli koşullar altında yeniden işlenmesi teknolojisini ifade eder. Şu anda, içi boş şişirme kalıplama, termoform ve filmlerin çift eksenli gerilmesi dahil olmak üzere üretimde çeşitli ikincil kalıplama teknolojileri kullanılmaktadır.

(1) Şişirme Kalıplama

Şişirme kalıplama, kalıp boşluğunda kapalı yarı erimiş bir parisonu içi boş bir ürüne genişletmek için gaz basıncı kullanan, ikincil bir kalıplama tekniği olan içi boş plastik ürünler üretmek için bir yöntemdir. İçi boş şişirme kalıplama, enjeksiyon ve ekstrüzyon şişirme kalıplama olarak ikiye ayrılır.

Enjeksiyon şişirme kalıplama, plastiğin önce enjeksiyon kalıplama kullanılarak tabanlı bir preform haline getirildiği ve ardından boşluğun şişirme kalıplama için bir şişirme kalıbına aktarıldığı bir işlemdir. Ana süreç, enjeksiyon makinesinin erimiş plastiği yüksek basınç altında kalıba enjekte etmesini ve çekirdek kalıp üzerinde uygun boyutlara, şekle ve kaliteye sahip boru şeklinde tabanlı bir preform oluşturmasını içerir. Çekirdek kalıp, bir ucu kapalı, basınçlı havanın açık uçtan girmesine ve tüpün duvarındaki çok sayıda küçük delikten çıkmasına izin veren boru şeklinde bir nesnedir. Preform oluşturulduktan sonra enjeksiyon kalıbı açılır ve çekirdek kalıp üzerinde kalan sıcak preform şişirme kalıbına aktarılır. Kalıp kapatıldıktan sonra, çekirdek kanalına 0,2 ~ 0,7Mpa basınçlı hava üflenir, bu da preformun hemen genişlemesine ve çekirdek kalıptan ayrılmasına, şişirme kalıbının boşluk duvarına sıkıca yapışmasına ve ardından hava basıncı altında soğumasına ve ayarlanmasına neden olur. Son olarak, bitmiş ürünü çıkarmak için kalıp açılır.

Ekstrüzyon şişirme işlemi, doğrudan makine kafasının altına monte edilmiş önceden ayrılmış bir boşlukta asılı duran boru atığının ekstrüderden doğrudan ekstrüzyonunu içerir; asılı boru atığı belirtilen uzunluğa ulaştığında, kalıp hemen kapatılır ve boru atığı kalıbın çentiğinden kesilir; boru atığını kalıp duvarına sıkıca şişirerek şekli oluşturmak için kalıp ayırma yüzeyindeki küçük deliklerden basınçlı hava verilir; basınç korunur ve ürün boşlukta soğuduktan ve katılaştıktan sonra, ürünü çıkarmak için kalıp açılır.

İçi boş şişirme kalıplama için birçok termoplastik malzeme kullanılmakta olup, en yaygın kullanılan hammaddeler genellikle çeşitli sıvı ambalaj kaplarını kalıplamak için kullanılan polietilen, polipropilen, polivinil klorür ve termoplastik polyesterdir.

(2) Termoform

Termoform, termoplastik levhaları yumuşatmak için ısıtmayı ve ardından bunları ürünlere dönüştürmek için gaz, sıvı veya mekanik basınç altında uygun kalıpları veya fikstürleri kullanmayı içeren bir kalıplama yöntemidir. Termoform özellikle ince duvarlı ve geniş yüzey alanlı ürünlerin üretimi için uygundur. Plastik termoform için temel olarak iki kategoriye ayrılan birçok yöntem vardır: sıkıştırmalı kalıplama ve diferansiyel basınçlı kalıplama.

Sıkıştırmalı kalıplama, tek bir kalıp (pozitif veya negatif) veya eşleştirilmiş bir kalıp kullanan, levhaları çeşitli ürünlere şekillendirmek için harici mekanik basınç veya öz ağırlık kullanan bir şekillendirme yöntemidir. Tek seferlik işleme kalıplamasından farklıdır. Bu yöntem tüm termoplastik malzemeler için uygundur.

Diferansiyel basınçlı kalıplama, tek bir kalıp (pozitif veya negatif) veya eşleştirilmiş bir kalıp kullanan veya kalıpsız yapılabilen, ısıtılmış yumuşak bir plastik tabakanın gaz diferansiyel basıncının etkisi altında kalıp yüzeyine bastırıldığı ve soğutulduktan sonra çeşitli ürünlerin oluşturulduğu bir kalıplama yöntemidir. Fark basınçlı şekillendirme vakum ve hava basınçlı kalıplama olarak ikiye ayrılabilir.

(3) Çift Yönlü Germe Kalıplama

Çift yönlü germe işlemi, termoplastik filmlerin veya tabakaların moleküllerini yeniden yönlendirmek için özellikle camsı geçiş sıcaklığının üzerinde gerçekleştirilir. Germe oryantasyonu, cam geçiş sıcaklığı ile polimerin erime noktası arasında gerçekleştirilmelidir ve filmin veya monofilamentin germe yönündeki mekanik özellikleri, yönlendirilmiş germe ve oda sıcaklığına hızlı soğutma sonrasında büyük ölçüde iyileştirilir.

3.3 Plastiklerin İkincil İşleme Teknolojisi

Plastiklerin ikincil olarak işlenmesi, bir kerelik veya ikincil kalıplanmış ürünlerin katı halini korurken nihai ürünler haline gelmek için şekillerini, boyutlarını ve yüzey durumlarını değiştiren bir teknolojidir. Üretimde kullanılan ikincil işleme teknikleri çok çeşitlidir ancak genel olarak üç kategoriye ayrılabilir: talaşlı imalat, bağlantı işleme ve son işlem.

(1) Talaşlı İmalat

Plastikler için kesme ve işleme gibi birçok mekanik işleme yöntemi kullanılabilir.

Kesme, plastik levhaların, çubukların, boruların ve diğer profillerin ve kalıplanmış ürünlerin fazla kısımlarının kesilmesi ve koparılmasına yönelik mekanik işleme yöntemini ifade eder. Plastikler için yaygın kesme yöntemleri arasında delme, kesme ve makaslama yer alır. Elektrikli ısıtma telleri, lazerler, ultrason ve yüksek basınçlı sıvı akışları bazen plastikleri kesmek için kullanılır.

İşleme, bir iş parçasının bir alet kullanılarak işlenmesi sürecidir. Yaygın teknikler arasında parlatma, frezeleme, delme ve diş açma yer alır.

Lazer işleme, plastiklerin ikincil işlenmesinde giderek daha fazla uygulanmaktadır. Lazerler, delme ve kesme en yaygın olanları olmak üzere kesme, delme, oyma ve kaynak için kullanılabilir. Plastiklerin lazerle işlenmesi yüksek verimlilik ve düşük maliyet gibi avantajlara sahiptir. Plastiklerin çoğu lazerlerle kolayca işlenebilir; ancak fenolik ve epoksi gibi termoset plastikler lazer işleme için uygun değildir.

(2) Bağlantı İşlemleri

Bağlantının amacı, plastik parçaları birbirine sabitlemek ve karmaşık bileşenler oluşturmak için plastik parçaları plastik olmayan parçalara bağlamaktır. Plastik bağlantı işleme ilkelerine dayanarak, mekanik bağlantı, sıcak eriyik bağlantı ve yapışkan bağlama olarak ayrılabilir.

Mekanik bağlantı, dişli bağlantılar, perçinleme, geçmeli bağlantılar ve pres-fit bağlantılar gibi mekanik araçlar kullanarak bağlama ve sabitleme yöntemidir. Plastik ve metal parçalar arasındaki bağlantı başta olmak üzere tüm plastik parçalar için uygundur.

Kaynak yöntemi olarak da bilinen sıcak eriyik bağlantısı, eklemi yerel olarak ısıtarak ve eriterek iki parçayı birbirine bağlar, ardından bunları birbirine bastırır ve soğuduktan ve katılaştıktan sonra sıkıca bağlanırlar. Yaygın yöntemler arasında harici ısı temas kaynağı, sıcak hava kaynağı, sürtünme kaynağı, indüksiyon kaynağı, ultrasonik kaynak, yüksek frekanslı kaynak ve plazma kaynağı bulunur. Kaynak sadece termoplastik plastikler için uygundur.

Yapıştırma, aynı tür malzemeler arasındaki kohezif kuvveti veya farklı malzemeler arasındaki yapıştırıcı kuvveti kullanarak bağlı parçalar arasındaki göreceli konumu sabitleme yöntemidir ve yapıştırma olarak da bilinir. Plastik ürünler arasındaki ve plastik ürünler ile diğer malzeme ürünleri arasındaki yapıştırma organik çözücülere ve yapıştırıcılara dayanır. Organik çözücü yapıştırma sadece iyi çözünürlüğe sahip aynı amorf plastik ürünleri bağlamak için uygundur. Yine de, bağlantı alanının mukavemeti genellikle nispeten düşüktür, bu nedenle plastik bağlantı işleminin uygulanması sınırlıdır. Plastik ürünlerin büyük çoğunluğu arasında ve plastik ürünler ile diğer malzeme ürünleri arasında yapıştırma yapıştırıcılar aracılığıyla gerçekleştirilir. Yapıştırıcılar aracılığıyla elde edilen yapıştırmaya yapışkanlı yapıştırma denir. Yapıştırıcılar doğal veya sentetik olabilir, polivinil alkol ve epoksi reçine gibi sentetik polimer yapıştırıcılar yaygın olarak kullanılır. Yapışkanlı yapıştırma yöntemi hem termoplastik hem de termoset plastikler için uygundur.

(3) Bitirme İşlemi

Son işlemin amacı, genellikle aşağıdaki dört yönü içeren plastik süs eşyalarının yüzeyini güzelleştirmektir.

- Mekanik işlem. Yani, çapakları, keskin kenarları, doğru boyutları vb. gidermek için eğe, taşlama ve parlatma gibi araçların kullanılması.

- Kaplama. Bu, yüzeylere boya uygulanmasını, parlaklığı artırmak için çözücüler kullanılmasını, ürün yüzeylerinin desenli filmlerle kaplanmasını vb. içerir.

- Renk uyguluyorum. Buna boyama, baskı ve sıcak damgalama dahildir. Sıcak damgalama, renkli alüminyum tüp tabakasının (veya diğer desenli film tabakasının) ışıklı baskı filminden ısı ve basınç altında süslemenin üzerine aktarılmasını içerir.

- Metal kaplama. Vakum kaplama, elektrokaplama ve kimyasal gümüş kaplama vb. içerir.

Bölüm III Akrilik Süsler ve Üretim Süreci

1. Akrilik Malzemelere Giriş

Akrilikler, genellikle "özel işlem görmüş organik cam" olarak bilinen akrilik asit (esterleri) ve metakrilik asit (esterleri) kimyasal maddeleri için kullanılan genel bir terimdir. Akrilik asidin polimerizasyonu 1872 yılında bilim adamları tarafından keşfedilmiş ve 1937 yılına kadar metakrilik asit esterlerinin endüstriyel üretimi başarılı bir şekilde geliştirilerek büyük ölçekli üretime olanak sağlamıştır.

Akrilik, aşağıdaki hususlarda yansıtılan birçok mükemmel özelliğe sahiptir.

- Akrilik, 92%'ye ulaşan yüksek şeffaflığa ve ışık geçirgenliğine sahiptir, bu da onu şu anda mevcut olan ve "plastik kristal" olarak bilinen en iyi yüksek polimer şeffaf malzeme yapmaktadır. Dahası, belirli bir kalınlıkta bile yüksek şeffaflığı koruyabilir. Ayrıca, bu malzeme iyi bir yüzey sertliğine ve yüzey parlaklığına da sahiptir.

- Yaklaşık 1.15~1.19g/cm yoğunluğu ile hafiftir.3Sıradan camın yarısı ağırlığında ve 43% alüminyumdur.

- Akrilik, özellikle dış mekanlarda hava koşullarına, yaşlanmaya ve asit-baz direncine karşı olağanüstü bir dirence sahiptir, bu da onu diğer plastikler arasında taç haline getirir. Akrilik 73% ultraviyole ışınlarını geçirebilirken, sıradan cam sadece 0.6% ultraviyole ışınlarını geçirebilir. Ultraviyole ışığa maruz kalma altında akrilik, polikarbonata kıyasla daha iyi bir stabiliteye sahiptir.

- Akrilik malzemenin bağıl moleküler kütlesi yaklaşık 2 milyondur. Uzun zincirli bir polimer bileşiğidir ve moleküler zincirler çok esnektir, bu nedenle yüksek mekanik mukavemete ve iyi tokluğa sahiptir, kolayca hasar görmez ve gerilme ve darbe direnci sıradan camdan 7 ~ 18 kat daha yüksektir. Akrilik, termal şoka maruz kaldığında kolayca parçalanmazken, cam hızlı soğutma ve ısıtma sırasında kırılmaya eğilimlidir. Özellikle ısıtılmış ve gerilmiş bazı akriliklerde, moleküler zincir segmentleri çok düzenli bir şekilde düzenlenir ve malzemenin tokluğunu önemli ölçüde artırır. Bu akriliğe bir kanca çakıldığında, çivi içeri girse bile çatlak oluşturmaz.

- Akrilik malzemeler, termal kalıplama (sıkıştırma kalıplama, şişirme kalıplama ve vakumla şekillendirme dahil) ve yapıştırma, kesme, planyalama, delme, gravür, taşlama, serigrafi ve kumlama gibi mekanik işleme yöntemleriyle oluşturulabilen iyi işleme performansına sahiptir. Akriliğin erime noktası yaklaşık 240 ~ 250 ℃ olup camdan çok daha düşüktür ve termal kalıplama işlemini nispeten kolaylaştırır; ısıtıldıktan sonra çeşitli akrilik ürünlere bükülebilir ve preslenebilir. Mikrobilgisayarlarla mekanik olarak kontrol edilen kesme ve oyma, işleme doğruluğunu büyük ölçüde artırır ve geleneksel yöntemlerin elde edemeyeceği desen ve şekillerin oluşturulmasına izin verir. Buna ek olarak, akrilik levhalar benzersiz tasarımlı ürünler üretmek için lazerlerle kesilebilir ve kazınabilir.

- Akrilik iyi basılabilirlik ve oynanabilirliğe sahiptir. Uygun baskı (serigrafi gibi) ve püskürtme teknikleri kullanılarak, akrilik ürünler canlı renkler ve yüksek parlaklık ile ideal yüzey dekorasyon efektleri elde edebilir. Farklı zevklerin bireysel arayışlarını karşılayabilirler.

- Akrilik yüksek oranda onarılabilir, bakımı ve temizliği kolaydır. Yağmur suyu, sabun ve yumuşak bir bezle doğal olarak temizlenebilir veya silinebilir; yumuşak bir dokuya sahiptir ve kışın buzlanma ve ısırma hissi vermez.

Bununla birlikte, akrilik malzemelerin de bazı belirgin eksiklikleri vardır. Oda sıcaklığında sünme özelliklerine sahiptirler ve yük arttıkça ve zaman geçtikçe stres çatlamasına yol açarlar. Akrilik higroskopiktir ve işlenmeden önce kurutulmalıdır. Buna ek olarak, akrilik düşük yüzey sertliğine sahiptir ve çizilmeye eğilimlidir, bu da modifikasyon işlemi gerektirir.

Sıradan organik levhalar veya kompozit levhalar (sandviç levhalar olarak da bilinir) dahil olmak üzere piyasada birçok düşük kaliteli ve ucuz "akrilik" bulunmaktadır. Sıradan organik levhalar, pigmentlerle karıştırılmış sıradan akrilik kırma malzemelerinden yapılır, bu da düşük yüzey sertliği, kolay solma ve ince kumla zımparalandıktan sonra zayıf parlatma ile sonuçlanır. Kompozit levhaların yüzeyinde sadece çok ince bir akrilik tabaka vardır ve ortasında ABS plastik bulunur, bu da onları kullanım sırasında termal genleşme ve büzülme nedeniyle delaminasyona eğilimli hale getirir. Akriliğin orijinalliği, ince renk farklılıklarından ve levhanın enine kesitindeki parlatma etkilerinden anlaşılabilir.

2. Akrilik takı kategorileri

Akrilik bileklik

Akrilik kakmalı yüzük

Akrilik halkalar

Akrilik kolye uçları

Akrilik bileklik

Akrilik kolyeler

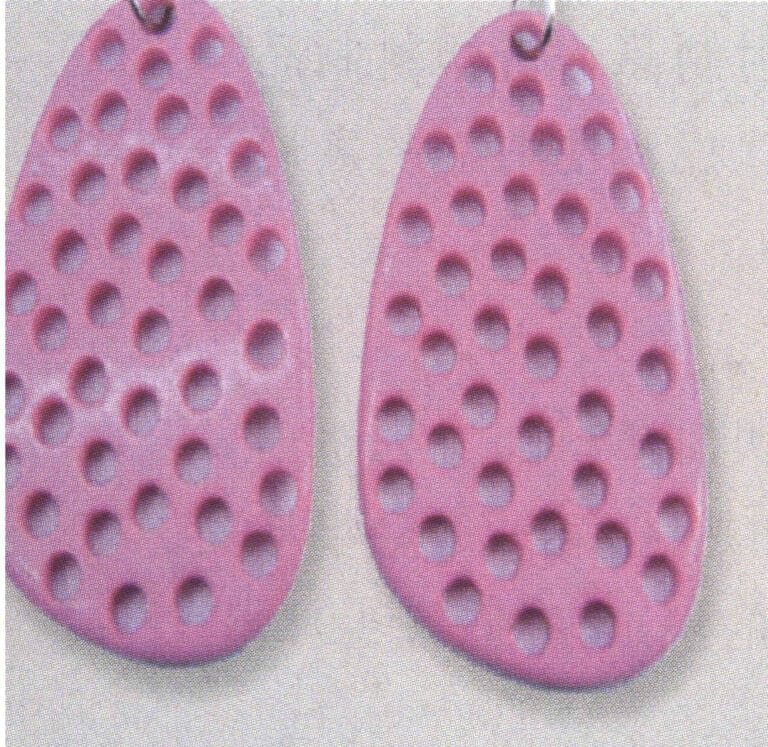

Akrilik küpeler

Akrilik mücevher vitrini

3. Akrilik Takı Üretim Süreci

3.1 Akriliğin El Sanatları Özellikleri

(1) Akrilik polar yan metil grupları içerir, gözle görülür bir higroskopikliğe sahiptir ve su emme oranı genellikle 0.3% ~ 0.4%'dir. Kalıplamadan önce kurutulmalıdır ve kurutma koşulları 4~5 saat boyunca 80~85°C'dir.

(2) Akrilik, kalıplama işleminin sıcaklık aralığında önemli Newtonyen olmayan akışkan özellikleri sergiler; kesme hızı arttıkça erime viskozitesi önemli ölçüde azalır ve eriyik viskozitesi de sıcaklık değişikliklerine karşı çok hassastır. Bu nedenle, akriliğin kalıplama işlemi için, kalıplama basıncını ve sıcaklığını artırmak, eriyik viskozitesini önemli ölçüde azaltarak daha iyi akışkanlık sağlayabilir.

(3) Akriliğin akmaya başladığı sıcaklık yaklaşık 160°C'dir ve ayrışmaya başladığı sıcaklık nispeten geniş bir işleme sıcaklığı aralığı ile 270°C'nin üzerindedir.

(4) Akrilik eriyik viskozitesi nispeten yüksektir ve soğutma hızı da hızlıdır, bu da ürünlerin iç gerilim oluşturmasını kolaylaştırır. Bu nedenle, kalıplama sırasında proses koşullarının sıkı kontrolü gereklidir ve ürünler oluşturulduktan sonra da işlem sonrası gereklidir.

(5) Akrilik, düşük büzülme oranına ve genellikle yaklaşık 0,5% ~ 0,8% gibi sınırlı bir değişim aralığına sahip amorf bir polimerdir, bu da yüksek boyutsal hassasiyete sahip plastik parçaların oluşturulması için faydalıdır.

(6) Akriliğin kesme performansı çok iyidir ve profilleri çeşitli gerekli boyutlarda kolayca işlenebilir.

3.2 Akrilik Takı Şekillendirme Yöntemleri

Akrilik iyi yüzey sertliğine ve parlaklığına, mükemmel işlenebilirliğe sahiptir ve çeşitli süs eşyaları haline getirilebilir. Şekillendirme yöntemleri arasında plastik süs eşyalarının üretim süreçleriyle tutarlı olan döküm, enjeksiyonla şekillendirme, ekstrüzyonla şekillendirme ve ısıyla şekillendirme yer alır.

(1) Döküm Şekillendirme

Döküm şekillendirme, akrilik levhaları, çubukları ve diğer profilleri şekillendirmek, yani yığın polimerizasyon yöntemini kullanarak profiller oluşturmak için kullanılır. Döküm şekillendirmeden sonra, ürünlerin son işleme tabi tutulması gerekir; son işlem koşulları 2 saat boyunca 60°C'de ısı koruması ve 2 saat boyunca 120°C'de ısı korumasıdır.

(2) Enjeksiyon Şekillendirme

Enjeksiyon şekillendirme süspansiyon polimerizasyonundan elde edilen granülleri kullanır ve şekillendirme sıradan pistonlu veya vidalı enjeksiyon şekillendirme makinelerinde gerçekleştirilir. Tablo 9-1 iki makine kullanılarak akrilik enjeksiyon şekillendirme için proses koşullarını göstermektedir. Enjeksiyon kalıplı ürünler ayrıca 70~80°C'de sıcak hava sirkülasyonlu kurutma fırınında gerçekleştirilen iç gerilimi ortadan kaldırmak için son işlem gerektirir. İşlem süresi ürünün kalınlığına bağlıdır ve genellikle yaklaşık 4 saat sürer.

Tablo 9-1 Akrilik Enjeksiyon Şekillendirme için Proses Parametreleri

| Süreç parametreleri | Vidalı enjeksiyon şekillendirme makinesi | Pistonlu enjeksiyon şekillendirme makinesi |

|---|---|---|

| Malzeme tüpünün arkasındaki sıcaklık /℃ | 180 ~ 200 | 180 ~ 200 |

| Malzeme tüpünün ortasındaki sıcaklık/℃ | 190 ~ 230 | |

| Malzeme tüpünün ön tarafındaki sıcaklık/℃ | 180 ~ 210 | 210 ~ 240 |