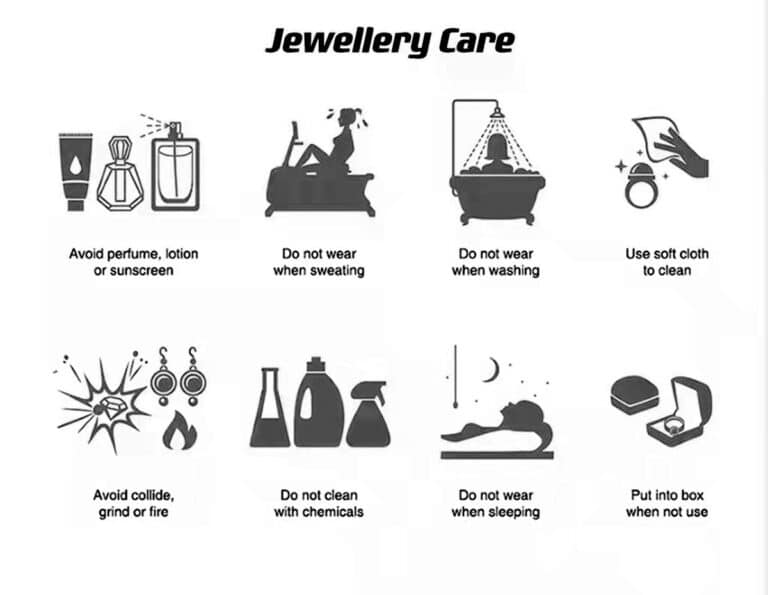

Apa yang Membuat Perhiasan Ornamen Resin, Plastik, dan Akrilik Begitu Unik: Bahan, Proses Produksi, dan Perawatan

Menguasai Perhiasan Resin, Plastik & Akrilik: Kerajinan, Perawatan & Tren

Resin, plastik, dan akrilik saat ini merupakan bahan yang populer untuk aksesori. Bahan-bahan ini tidak mahal, tetapi warna dan bentuknya dapat memenuhi persyaratan estetika orang untuk perhiasan dan mengisi kesenjangan permintaan yang tidak dapat dipenuhi oleh banyak aksesori logam mulia.

Tekstur resin ini ringan, berkilau lembut, plastisitas yang baik, bentuk dan efek yang beragam, kesan tiga dimensi yang kuat, dan warna yang kaya, membuatnya paling baik dalam menampilkan warna-warna perhiasan yang cemerlang, yang menyebabkan penggunaannya secara luas dalam industri perhiasan.

Plastik memberikan kesan sebagai bahan yang murah, tetapi menggunakan plastik sebagai bahan dasar, dikombinasikan dengan teknologi manufaktur dan proses perawatan permukaan yang canggih, dan menggabungkan berbagai elemen mode, membuat perhiasan menjadi ringan, sangat mudah dibentuk, kokoh dan tahan lama, dan kaya akan warna, sehingga menjadi produk yang populer di pasaran.

Akrilik memiliki transparansi yang tinggi, dengan transmisi cahaya 92%, kekerasan dan kilap permukaan yang baik, dan dikenal sebagai "kristal plastik" dan "ratu pigmen". Akrilik juga memiliki ketahanan terhadap cuaca yang sangat baik dan kemampuan proses yang baik, serta dapat dibuat menjadi produk dalam berbagai bentuk. Akrilik terlihat seperti batu giok, dengan pola, desain, dan warna yang tidak dibatasi oleh aksesori paduan, menjadi mode populer lainnya dalam perhiasan.

Gelang plastik

Daftar Isi

Bagian I Ornamen Resin dan Teknologi Produksi

1. Pengenalan Resin yang Digunakan dalam Aksesori

Resin (Poli) umumnya mengacu pada polimer organik yang melunak atau meleleh ketika dipanaskan, cenderung mengalir di bawah kekuatan eksternal ketika dilunakkan, dan berbentuk padat, semi-padat, atau terkadang cair pada suhu kamar. Polimer apa pun yang dapat digunakan sebagai bahan pemrosesan untuk produk plastik disebut sebagai resin.

(1) Klasifikasi Resin

Resin dapat dibagi menjadi resin alami dan resin sintetis. Resin alami mengacu pada zat organik amorf yang diperoleh dari sekresi tanaman dan hewan di alam, seperti damar, damar, dan lak. Resin yang digunakan dalam industri umumnya adalah produk resin sintetis yang diperoleh dari sintesis kimiawi senyawa organik sederhana atau produk alami tertentu melalui reaksi kimia. Ada banyak kategori resin sintetis, yang dapat diklasifikasikan dengan berbagai cara.

- Diklasifikasikan berdasarkan reaksi sintesis resin. Dengan metode ini, resin dapat dibagi menjadi polimer adisi dan polimer kondensasi. Polimer adisi mengacu pada polimer yang diperoleh melalui reaksi polimerisasi adisi, yang struktur segmen rantainya memiliki rumus kimia yang sama dengan rumus molekul monomer, seperti polietilena, polistirena, polytetrafluoroetilena, dll. Polimer kondensasi mengacu pada polimer yang diperoleh melalui reaksi polimerisasi kondensasi, yang unit strukturalnya memiliki rumus kimia yang berbeda dari rumus molekul monomer, seperti resin fenolik, resin poliester, resin poliamida, dll.

- Klasifikasi berdasarkan komposisi tulang punggung molekul resin. Metode ini membagi resin menjadi polimer rantai karbon, polimer heterokain, dan polimer organik unsur. Polimer rantai karbon mengacu pada polimer yang rantai utamanya terdiri dari atom karbon, seperti polietilena dan polistirena. Polimer heterokain adalah polimer yang rantai utamanya terdiri dari atom dari dua atau lebih elemen, termasuk karbon, oksigen, nitrogen, sulfur, dan lain-lain, seperti formaldehida, poliamida, polisulfon, dan polieter. Polimer organik unsur mengacu pada polimer yang rantai utamanya tidak harus mengandung atom karbon dan terutama terdiri dari unsur-unsur silikon, oksigen, aluminium, titanium, boron, belerang, dan fosfor, seperti organosilikon. Metode polimerisasi yang umum digunakan dalam industri meliputi polimerisasi curah, polimerisasi suspensi, polimerisasi emulsi, dan polimerisasi larutan.

- Klasifikasi menurut sifat pemrosesan termal resin. Metode ini membagi resin ke dalam dua kategori utama: resin termoplastik dan resin termoseting. Resin yang dapat dilelehkan dengan pemanasan, didinginkan, dan dipadatkan, serta dapat diulang disebut resin termoplastik, seperti resin polivinil klorida (PVC), resin polietilena (PE), dll.; resin yang, setelah diawetkan dengan pemanasan, menjadi tidak dapat dipulihkan, berubah menjadi padatan yang tidak dapat larut atau meleleh, disebut resin termoseting, seperti resin fenolik, resin epoksi, resin poliester tak jenuh, dll.

Untuk kerajinan perhiasan, resin yang digunakan semuanya adalah resin termoseting, terutama resin epoksi dan resin poliester tak jenuh. "Poliester" adalah jenis senyawa polimer yang mengandung ikatan ester, yang dibedakan dari resin seperti "fenolik" dan "epoksi." Senyawa polimer ini dihasilkan dari reaksi polikondensasi asam dibasa dan alkohol dibasa, dan ketika senyawa polimer ini mengandung ikatan rangkap tak jenuh, maka disebut poliester tak jenuh. Ketika poliester tak jenuh ini larut dalam monomer dengan kemampuan polimerisasi (umumnya stirena) dan menjadi cairan kental, maka disebut sebagai resin poliester tak jenuh (disingkat UPR). Ini adalah resin termoseting yang dapat mengering menjadi jaringan polimer yang tidak larut dan dapat meresap di bawah panas atau aksi inisiator. Namun, polimer ini memiliki kekuatan mekanik yang sangat rendah dan tidak dapat memenuhi persyaratan sebagian besar aplikasi. Ketika diperkuat dengan fiberglass, ia dapat menjadi bahan komposit, umumnya dikenal sebagai "plastik yang diperkuat serat" (disingkat FRP). Kekuatan mekanik dan kinerja "baja kaca" telah sangat meningkat dibandingkan dengan coran resin.

(2) Karakteristik Resin

Tekstur resinnya hangat dan halus, dengan kilau yang lembut, relatif ringan, dan tersedia dalam tekstur transparan, semi-transparan, dan buram. Resin ini memiliki sejumlah properti berikut ini.

- Ringan dan berkekuatan tinggi.

- Ketahanan korosi yang baik.

- Performa listrik yang sangat baik.

- Performa termal yang unik, merupakan bahan isolasi yang sangat baik.

- Resin berbeda dengan logam mulia tradisional seperti emas dan perak; resin memiliki kinerja pemrosesan yang sangat baik, dapat melunak ketika dipanaskan, mudah dibentuk, dapat dicetak sekaligus, dapat dibentuk pada suhu dan tekanan ruangan, atau dapat diawetkan dengan panas dan tekanan. Tidak ada produk sampingan dengan molekul rendah yang dihasilkan selama proses pengawetan, sehingga memungkinkan produksi produk yang relatif seragam.

- Bahan ini memiliki kemampuan desain yang bagus, mudah diproses, dan memiliki beragam warna.

(3) Spesifikasi Teknis Resin

- Penampilan. Penampilan resin adalah cairan kental transparan, jernih dan tidak berwarna, berubah menjadi kuning tua, dengan indeks warna pada umumnya 25 ~ 35.

- Nilai asam. Ini menunjukkan tingkat reaksi poliester tak jenuh dan juga merupakan indikator penting untuk mengontrol keseimbangan kualitas berbagai batch poliester, umumnya pada 18 ~ 24mgKOH / g.

- Viskositas. Viskositas adalah ukuran hambatan fluida terhadap aliran, yang mewakili fenomena gesekan internal fluida. Karena viskositas, benda yang bergerak dalam fluida mengalami hambatan gesekan dan perbedaan tekanan, yang mengakibatkan hilangnya energi mekanis (lihat hambatan aliran). Besarnya viskositas bergantung pada sifat dan suhu cairan; apabila suhu meningkat, viskositas akan menurun secara cepat. Viskositas resin yang digunakan dalam kerajinan perhiasan pada umumnya adalah 1350~1600mPa-S.

- Waktunya gel. Waktu dari penambahan inisiator hingga munculnya gel, ketika resin kehilangan fluiditasnya, disebut waktu gel.

- Waktu pengawetan. Ketika resin berubah dari bentuk gel menjadi padatan yang keras, tidak lagi mengalami reaksi lebih lanjut, ini juga dikenal sebagai waktu pematangan.

- Konten yang padat. Larutkan resin dalam pelarut seperti aseton, menyebabkan reaksi antara pelarut dan unit penghubung silang stirena. Sisanya adalah produk poliester asli, dan rasio bobotnya terhadap bobot aslinya adalah kandungan padatnya. Nilai referensi untuk kandungan padat resin umum adalah 50% ~ 60%.

- Indeks refraksi. Umumnya diukur dengan refraktometer pada 1,5~1,55.

- Penyimpanan. Masa penyimpanan resin umumnya 6 bulan, dan metode pengujiannya adalah sebagai berikut: Tempatkan 250 g resin dalam wadah tertutup, masukkan ke dalam oven bersuhu 80℃, jauhkan resin dari cahaya, dan periksa setiap 4 jam. Waktu ketika fenomena gel pertama kali diamati adalah masa penyimpanan resin pada suhu 80℃, yang berlaku untuk mengontrol stabilitas kualitas resin yang berbeda tetapi tidak cocok untuk membandingkan periode penyimpanan resin yang berbeda.

- Performa pengawetan secara eksotermik. Performa eksotermik pengawetan resin umumnya berada pada suhu 80~85℃ yang memenuhi kemampuan proses produksi resin dan penerapan produk.

(4) Berbagai Bahan Tambahan dan Bahan Tambahan yang Diperlukan

- Bahan pengawet (juga dikenal sebagai pengeras). Ditambahkan ke resin, terurai untuk melepaskan radikal bebas dalam kondisi pemanasan, memulai reaksi polimerisasi ikatan silang, menyebabkan resin memulai transisi dari cair ke padat. Penyimpanan bahan pengawet berkaitan erat dengan suhu lingkungan; semakin tinggi suhunya, semakin tidak stabil keamanan penyimpanannya. Ketika memilih bahan pengawet, memilih produk dengan stabilitas yang baik sangatlah penting.

- Akselerator. Bahan pengawet hanya dapat terurai dan aktif dalam kondisi tertentu, dan terurai sangat lambat pada suhu kamar, yang tidak dapat memenuhi persyaratan proses. Di satu sisi, bahan pengawet dapat mengalami dekomposisi termal dengan pemanasan. Di sisi lain, dapat diaktifkan dan dipercepat melalui reaksi redoks untuk memulai proses pengikatan silang. Agen pereduksi yang dapat mengaktifkan bahan pengawet disebut akselerator.

- Akselerator. Senyawa yang dapat mengaktifkan peroksida organik terurai menghasilkan radikal bebas pada suhu kamar tanpa pemanasan.

- Agen lambat. Resin secara bertahap akan berpolimerisasi pada suhu kamar tanpa menambahkan bahan pengawet, sehingga kehilangan keefektifannya. Oleh karena itu, agen pelambat (juga dikenal sebagai retarder) perlu ditambahkan untuk memperpanjang masa penyimpanan resin. Prinsipnya adalah bahwa zat lambat menyerap dan menghilangkan radikal bebas yang dapat memicu ikatan silang dan pengawetan resin atau melemahkan aktivitas radikal bebas.

- Bahan pengembang (resin yang ramah lingkungan). Poliester berbasis air yang dibuat pada suhu kamar, polimerisasi fase berair dapat menggantikan bahan pemuaian dan pendingin poliester tak jenuh yang ramah lingkungan yang memiliki efek samping beracun pada tubuh manusia dan mencemari lingkungan melalui teknik-teknik seperti emulsifikasi, pembentukan, dan perlindungan ulang yang sangat halus.

2. Kategori Perhiasan Kerajinan Resin

Seperti yang diperkenalkan secara singkat di bawah ini, resin banyak digunakan dalam industri kerajinan perhiasan.

(1) Kerajinan Resin

Kerajinan resin dibuat terutama dari resin, dipadukan dengan bahan tambahan, dan dicetak melalui pengecoran untuk menciptakan berbagai figur, hewan, burung, lanskap, dan lain-lain yang estetis dan seperti aslinya, seperti patung perkotaan, dekorasi rumah, furnitur, dan aksesori, bingkai foto, layar, dan perlengkapan pencahayaan. Dengan peningkatan standar hidup yang terus menerus, permintaan akan kerajinan resin tumbuh semakin kuat, terutama di negara-negara maju dengan preferensi khusus dan permintaan yang mencengangkan. Kerajinan resin yang indah dapat berfungsi sebagai dekorasi yang elegan untuk hotel dan kantor kelas atas serta perabot dan hadiah modis yang dipertukarkan di antara teman dan keluarga. Kinerja lingkungan yang baik dan biaya produksi yang sangat rendah menentukan prospek dan ruang pengembangannya yang luas. Kerajinan resin menjadi industri sorotan bagi para pemula bisnis kecil di negara kita.

Biaya produksi kerajinan resin rendah, kecepatan produksinya cepat, dan fleksibilitasnya kuat. Tidak peduli seberapa rumit bentuknya, hanya perlu beberapa menit hingga lebih dari sepuluh menit untuk memproduksi menggunakan cetakan, dan dapat meniru tembaga, emas, perak, kristal, batu akik, marmer, batu giok putih, kayu merah, dan banyak lagi.

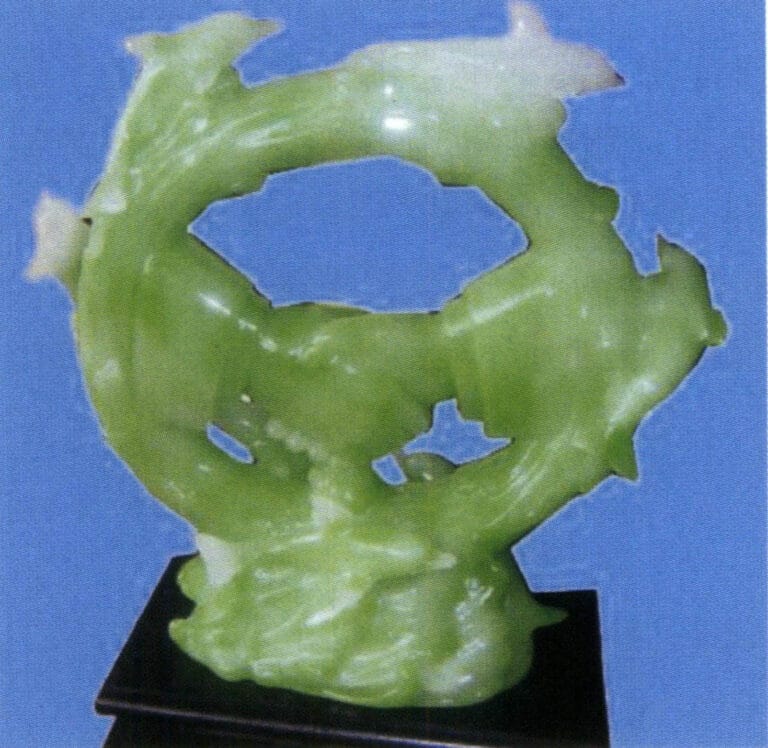

- Kerajinan resin giok imitasi.

- Kerajinan resin kaca imitasi.

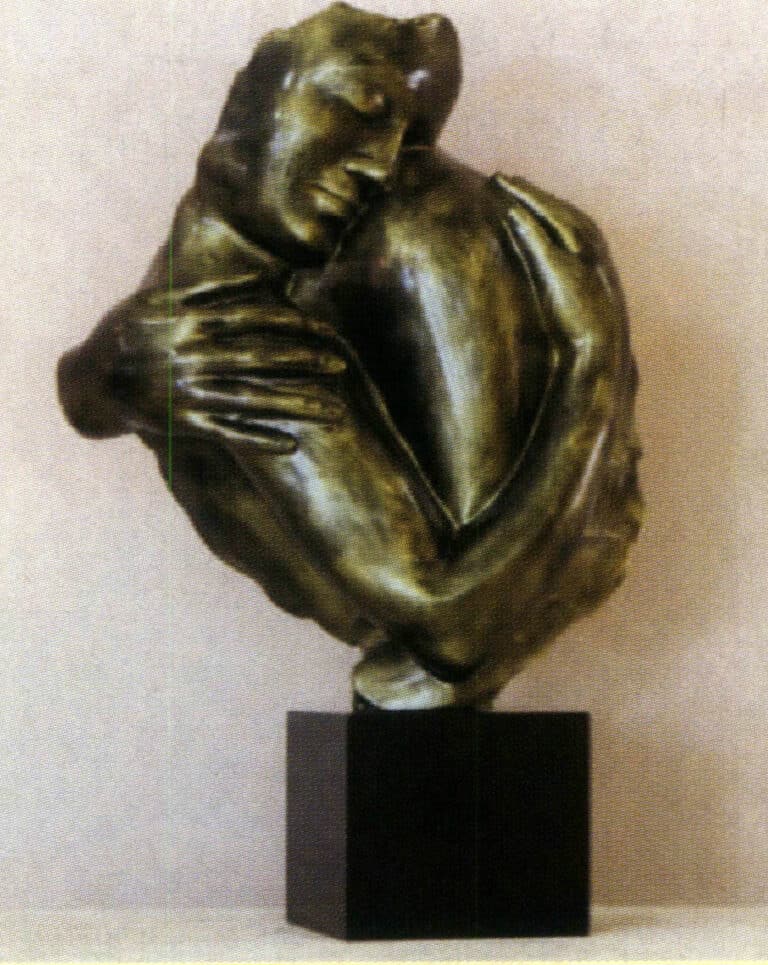

- Kerajinan resin perunggu imitasi.

- Kerajinan resin keramik imitasi.

- Imitasi kerajinan resin mahoni.

- Kerajinan resin bergaya antik.

Kerajinan resin giok imitasi

Kerajinan resin kaca berwarna imitasi

Kerajinan resin perunggu imitasi

Kerajinan resin keramik imitasi

Kerajinan resin mahoni imitasi

Kerajinan resin bergaya antik

(2) Perhiasan Resin

- Cincin resin.

- Gelang resin.

- Gelang resin.

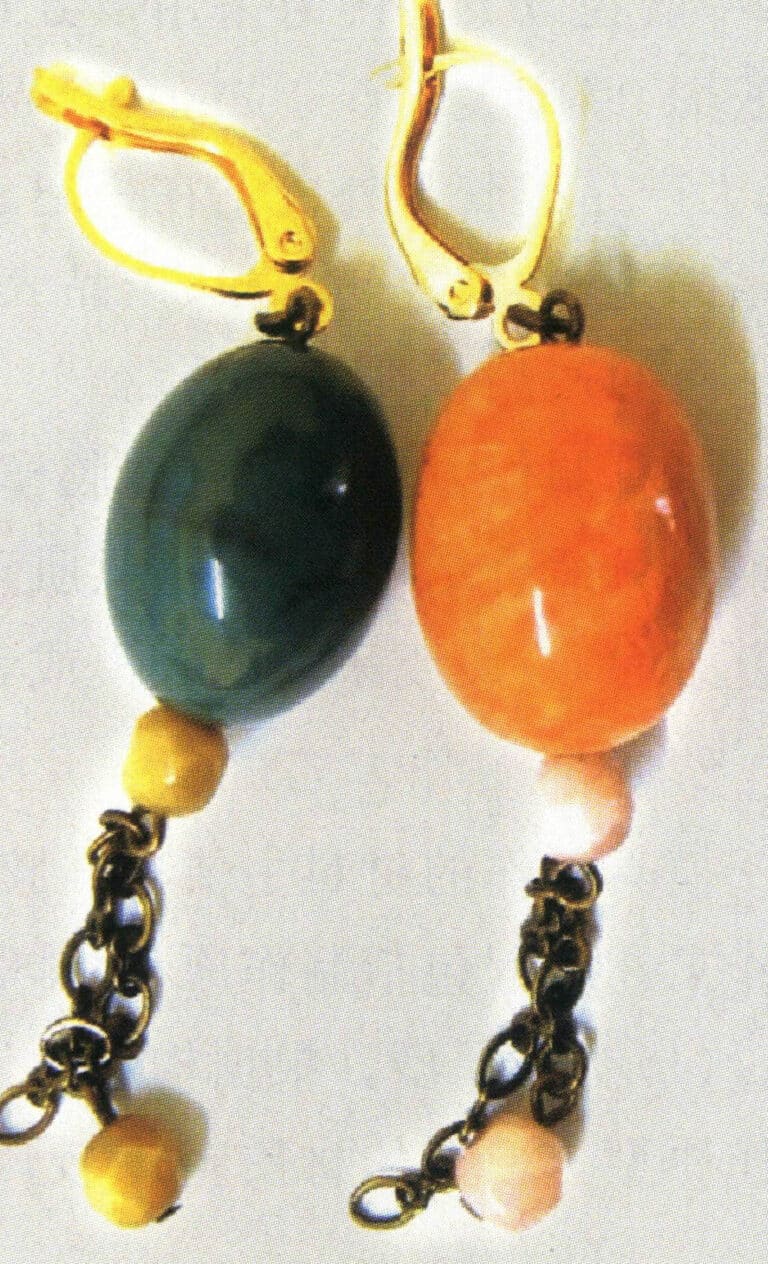

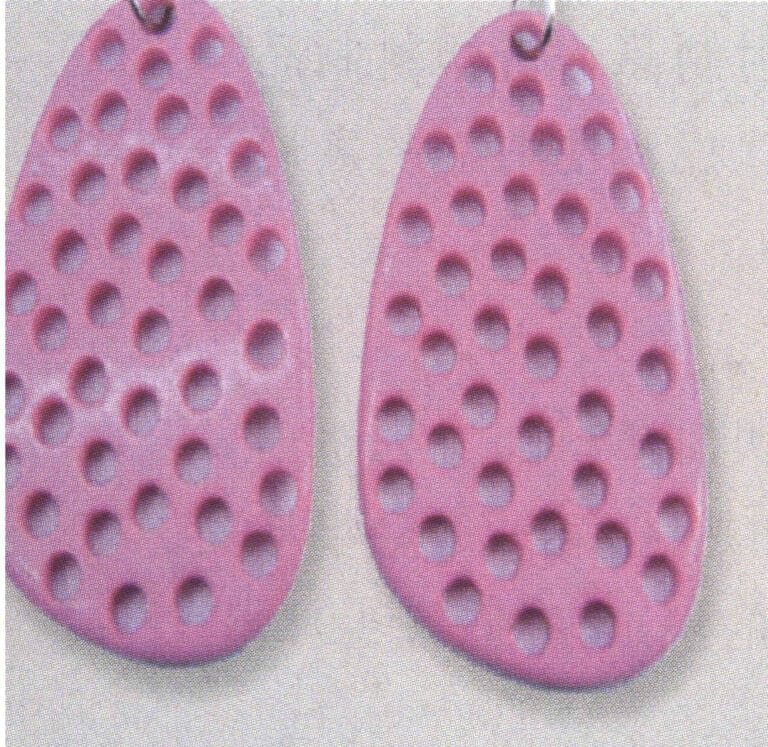

- Anting-anting resin.

- Aksesori resin.

- Jepit rambut resin.

Contoh tipikal kerajinan resin dan ornamen resin di atas adalah sebagai berikut.

Cincin resin

Gelang resin

Gelang resin

Anting-anting resin

Aksesori resin

Jepit rambut resin

3. Proses Produksi Ornamen Kerajinan Resin

3.1 Pembuatan Cetakan

Bentuk, ukuran, kehalusan permukaan, dan kemudahan demolding cetakan secara langsung memengaruhi kualitas produk kerajinan, sehingga pembuatan cetakan adalah proses produksi yang sangat penting.

(1) Metode Pembuatan Cetakan

Ada beberapa kategori pembuatan cetakan, seperti cetakan terbelah dan cetakan terbungkus. Cetakan terpisah adalah cetakan yang membagi produk menjadi dua bagian atau lebih, umumnya digunakan dalam situasi berikut: ketika struktur produk rumit dan sulit untuk dihilangkan; ketika produk teratur dan rata, rentan terhadap deformasi, dan memiliki ketebalan lebih besar dari 5 ~ 6cm. Cetakan terpisah biasanya terdiri dari setidaknya dua bagian; untuk produk kecil, silikon dan cetakan luar dipisahkan, sedangkan silikon dan cetakan luar diikat menjadi satu untuk produk besar. Cetakan terbungkus mengacu pada cetakan yang terdiri dari satu bagian untuk seluruh produk. Kondisi untuk menggunakan cetakan terbungkus adalah: harus mudah untuk dihilangkan; permukaan produk harus halus; penanganan garis cetakan sulit atau bahkan tidak efektif; dan untuk produk yang lebih besar di bagian atas dan lebih kecil di bagian bawah, serta untuk produk yang digantung.

Metode pembuatan cetakan utama meliputi cetakan silikon, cetakan silikon fiberglass, cetakan silikon gipsum, dan cetakan fiberglass. Cetakan fiberglass hanya cocok untuk produk dengan struktur sederhana dan teratur, tekstur dangkal, dan mudah dibentuk. Cetakan silikon atau komposit umumnya digunakan ketika struktur produk lebih kompleks.

(2) Alur Proses Pembuatan Cetakan

Bahan utama untuk pembuatan cetakan termasuk silikon, minyak silikon, minyak keras, pengeras, gipsum, kain kasa, dan serat. Proses pembuatan cetakan meliputi langkah-langkah seperti membuat model asli, penyusunan huruf, penumpukan tanah liat minyak, menyikat cetakan dan menuangkan cetakan, membuat pelapis, membuka cetakan, dan finishing.

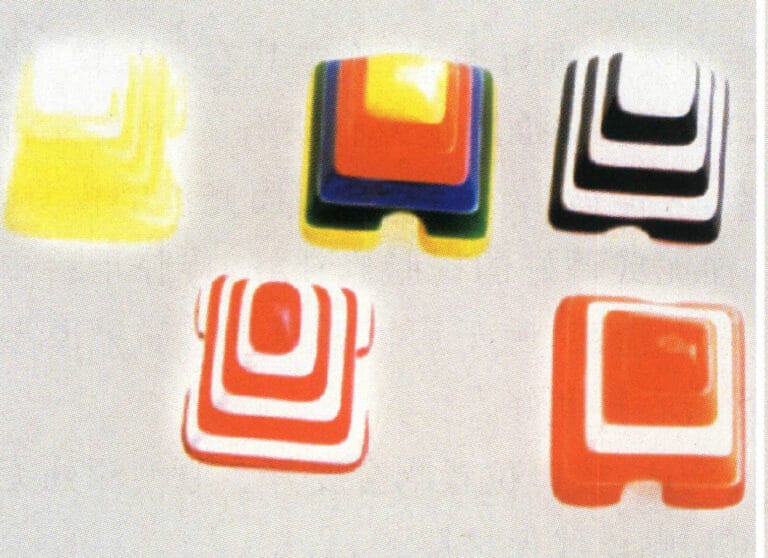

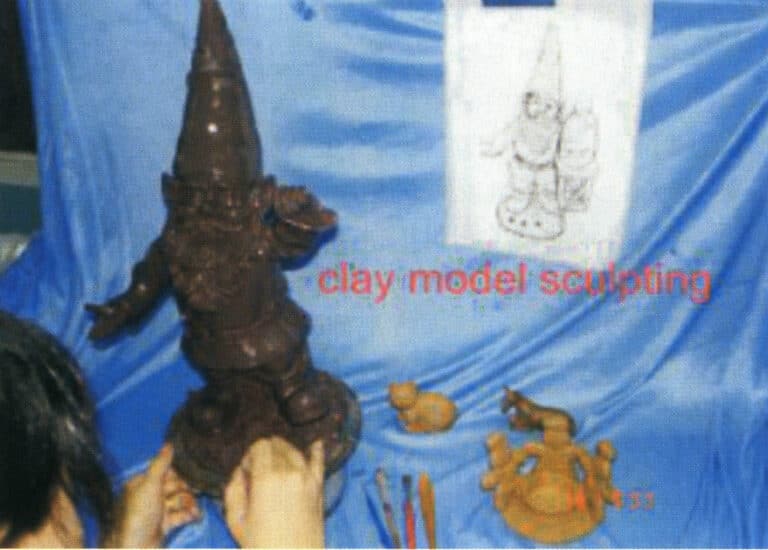

(1) Membuat model asli. Menggunakan bahan dan proses yang sesuai untuk membuat model asli berdasarkan rencana desain dan karakteristik struktural produk. Kisaran bahan untuk model asli cukup luas, termasuk plastik, keramik, kayu, logam, resin, tanah liat, dll. (Gambar 9-1).

Apa pun bahan yang digunakan untuk membuat model asli, harus diperiksa sebelum mencetak untuk menentukan, apakah ada masalah kualitas, seperti cetakan yang tertarik, terbakar, lubang udara, deformasi, atau kekasaran permukaan. Jika permukaan model asli kasar atau memiliki cacat, maka harus diperbaiki sebelum membuat cetakan; hanya model asli yang permukaannya halus yang dapat menghasilkan cetakan dengan pola yang jelas dan permukaan yang halus, yang akan menghasilkan produk berkualitas tinggi. Area yang rusak dapat diperbaiki dengan dempul minyak cetakan atau resin yang sudah disiapkan, dan setelah kering, area tersebut harus dipoles bersih dengan amplas halus sekitar 1000 grit lalu disemprot dengan pernis. Setelah kering, cetakan bisa dibuat. Jika model aslinya masih utuh tetapi permukaannya kasar, maka dapat dipoles secara hati-hati dengan amplas halus dan pistol pemangkas.

Model asli terkadang perlu dibuatkan aksesori, dan pemosisian aksesori harus tepat, dengan posisi antarmuka yang sejajar. Apabila tidak memungkinkan untuk mencetak model asli secara mendalam, tanah liat pemodelan dapat ditambahkan, dan area yang rentan terhadap ketidaksejajaran, dapat menambahkan lapisan pelindung pita cetakan.

② Pengaturan huruf. Sebelum penyusunan huruf, struktur model asli harus dianalisis, dan metode pembukaan cetakan yang sesuai harus ditentukan sebelum melanjutkan penyusunan huruf. Ukuran dan sudut pelat dasar, port penuangan, port ventilasi, dan garis perpisahan harus ditentukan berdasarkan dimensi model asli. Pelat dasar harus ditempatkan dengan benar, jika tidak, maka akan mempengaruhi operasi pekerjaan tanah. Jika posisi port grouting tidak tepat, maka akan mempengaruhi produksi grouting embrio putih. Untuk mengurangi dampaknya pada tampilan ornamen proses, umumnya dipilih untuk mengatur port grouting di tempat-tempat yang tidak mudah terlihat, seperti bagian bawah atau belakang. Ukuran port grouting harus sesuai, dengan premis bahwa bubur dapat menjangkau semua bagian. Pembukaan port pembuangan harus dipilih berdasarkan kompleksitas produk; umumnya hanya dibuka jika bubur tidak mudah mengalir ke tempatnya, sebagian besar digunakan dalam cetakan silikon untuk membuka paket, sedangkan cetakan lembaran umumnya tidak memerlukannya.

Tidak peduli berapa banyak cetakan yang dibuka untuk model aslinya, setiap cetakan harus dibuat satu per satu. Setelah menyelesaikan satu cetakan, cetakan berikutnya bisa dibuat, dan begitu seterusnya. Apabila membuat cetakan, cetakan reflektifnya juga harus dibuat untuk menyingkapkan bagian yang akan dibuat di atasnya. Untuk mencegah silikon mengalir ke mana-mana, perbatasan harus dibuat di sekeliling bagian yang terbuka dari model asli dengan menggunakan tanah liat atau papan kayu (gunakan tanah liat untuk ukuran yang lebih kecil dan papan kayu terlebih dulu, kemudian tanah liat untuk ukuran yang lebih besar). Batasnya harus lebih besar daripada model aslinya untuk mencadangkan ruang untuk memperbaiki posisi cetakan sewaktu perakitan. Namun demikian, jika pinggirannya terlalu besar, ini akan menyebabkan silikon terbuang percuma.

③ Tanah liat minyak yang menumpuk. Penting untuk memilih metode dan bentuk pembukaan cetakan, dengan mempertimbangkan aspek-aspek berikut: pertama, kemudahan penghilangan cetakan; kedua, garis cetakan harus dipilih dengan cara yang tidak mempengaruhi efek keseluruhan produk, terutama di area dengan pola yang tidak boleh dilewati garis cetakan; ketiga, tidak boleh mempengaruhi kualitas produk; keempat, meminimalkan beban kerja proses selanjutnya.

Menurut jenis model asli dan persyaratan produksi, tentukan lokasi garis cetakan dan gambarkan posisi garis cetakan pada model asli dengan pena berwarna. Tumpuk tanah liat minyak di sepanjang garis cetakan dan potong tanah liat minyak menjadi bentuk persegi panjang atau persegi, dengan ketebalan yang menentukan ketebalan cetakan bagian dalam. Kemudian, ratakan tepi cetakan; kalau tidak, ini akan menyebabkan fenomena multi-tepi.

④ Menyikat dan menuangkan cetakan. Sebelum menyikat dan menuangkan cetakan, periksa apakah ada celah antara oil clay dan model aslinya, apakah permukaan oil clay sudah halus dan rata, dan apakah lubang pemosisiannya sudah dibuat dengan benar pada oil clay. Setelah menyelesaikan persiapan di atas, bersihkan model asli dengan minyak tanah dan oleskan petroleum jelly atau semprotkan zat pelepas. Untuk produk yang halus, model asli harus dilapisi dengan petroleum jelly secara merata dengan menggunakan kain katun bersih dan biarkan petroleum jelly menyerap selama 30 menit. Kemudian, gunakan kain katun bersih untuk memoles permukaan model asli. Untuk produk yang memiliki tekstur, oleskan petroleum jelly secara merata. Setelah menyelesaikan bagian pertama dari cetakan, bersihkan oil clay pada model asli dan garis cetakan sebelum membuat bagian lainnya.

Tentukan apakah akan menambahkan minyak silikon, mengoleskan kain kasa, menambahkan posisi atas, dll., berdasarkan berbagai jenis model asli dan persyaratan produksi, dan tentukan rasio pengeras dan metode pengaplikasian silikon.

Silikon dimodulasi secara proporsional, dan suhu menentukan jumlah pengeras; terlalu banyak akan mengurangi penyusutan cetakan. Silikon yang sudah disesuaikan harus disedot untuk menghindari gelembung dalam cetakan, yang bisa memengaruhi kualitas produk putih. Umumnya ada dua metode untuk mengaplikasikan silikon: satu adalah metode menyikat, di mana kuas digunakan untuk mengoleskan silikon secara merata ke permukaan model asli, memastikan bahwa sudut-sudutnya tertutup dengan baik untuk menghindari ketebalan yang tidak rata, pembakaran cetakan, masalah penarikan, atau mudahnya penuaan pada cetakan; yang kedua adalah metode penuangan, di mana batas pertama kali ditempatkan di sekitar model asli, dan kemudian silikon dituangkan ke dalam batas dan dibiarkan mengeras, setelah itu batas tersebut dihilangkan.

⑤ Membuat liner. Liner dapat mengurangi jumlah silikon yang digunakan dan mendukung cetakan. Bahan untuk membuat liner termasuk gipsum, fiberglass, dll. Saat membuat lapisan gipsum, gunakan pembatas untuk melingkupi papan tanah liat. Penting untuk mengontrol ketebalan lapisan gipsum; jika terlalu tebal, gipsum akan terlalu berat dan menyebabkan ketidaknyamanan dalam produksi, dan jika terlalu tipis, rentan retak. Sesuaikan bubur gipsum dan tuangkan ke dalam perbatasan; lepaskan perbatasan dan rapikan lapisan gipsum setelah mengeras. Setiap bagian harus diselesaikan untuk kerajinan yang membutuhkan banyak bukaan atau cetakan. Setelah menyelesaikan satu bagian cetakan, papan luar dan tanah liat harus dilepas, lalu bagian lainnya dapat dicetak dengan membaliknya. Berapa kali membaliknya harus ditentukan berdasarkan persyaratan kualitas; terlalu sering dapat dengan mudah menyebabkan masalah seperti tepi cetakan, garis cetakan yang besar, dan deformasi cetakan.

Liner fiberglass secara efektif dapat mengurangi bobot cetakan, membuat pekerjaan lebih nyaman, dan karenanya banyak digunakan. Proses pembuatannya adalah sebagai berikut: Oleskan zat pelepas khusus untuk fiberglass secara merata pada permukaan model asli sebanyak tiga kali, dan tunggu hingga zat pelepas mengering sebelum mengaplikasikan lapisan berikutnya. Untuk produk dengan permukaan yang halus, seka dengan kain katun bersih setelah bahan pelepas mengering. Kemudian, aplikasikan lapisan tipis silikon (lapisan gel) pada permukaan, umumnya tiga lapis, dengan masing-masing lapisan sekitar 0,15 ~ 0,17 mm. Setelah lapisan sebelumnya mengering, aplikasikan lapisan berikutnya, dengan waktu pengeringan 90 menit untuk setiap lapisan pada suhu kamar. Ketebalan total lapisan gel dikontrol sekitar 0,5 mm. Pelapisan dapat dilakukan apabila lapisan gel sudah benar-benar kering dan tidak lengket. Lapisan pertama menggunakan kain kempa permukaan, dan roller baja digunakan untuk menekan lapisan tersebut untuk menghilangkan semua gelembung; lapisan penebalan menggunakan kain fiberglass dan resin tak jenuh, umumnya berdasarkan ukuran cetakan dan persyaratan ketebalannya adalah 8 ~ 15mm. Lapisan luar cetakan diperkuat dengan balok kayu, terutama untuk mencegah deformasi produk dan untuk memastikan bahwa cetakan yang tidak beraturan dapat ditempatkan dengan mantap, memfasilitasi operasi produksi. Saat struktur rangka benar-benar sembuh, cetakan dapat dibongkar. Pertama, rapikan tepi cetakan dengan rapi, lalu masukkan beberapa bahan pelepas secara merata ke dalam lapisan halus cetakan, berikan kekuatan yang merata dan ketuk berbagai bagian dengan palu karet, dan terakhir, demostrasikan sepenuhnya. Setelah demolding, periksa cetakan apakah ada cacat; jika ada cacat, diperlukan perbaikan, dan area yang kasar perlu dipoles. Kemudian, aplikasikan zat pelepas dan kencangkan dengan sekrup, letakkan di atas tanah atau rak penyimpanan.

⑥ Pembukaan cetakan. Tentukan posisi bukaan cetakan berdasarkan ukuran, struktur, dan persyaratan produksi cetakan, untuk memastikan model asli dapat dilepas dengan mulus. Posisi pembukaan cetakan yang tidak tepat dapat menyebabkan kesulitan dalam produksi.

⑦ Penyesuaian. Karena faktor-faktor seperti teknologi dan bahan, gelembung dan masalah lain kadang-kadang dapat muncul dalam cetakan, yang secara langsung mempengaruhi operasi dan kualitas grouting yang buruk. Oleh karena itu, perlu untuk menyesuaikan cetakan dan mengisi gelembung dan menggunakan gunting untuk menghilangkan tepi yang berlebih.

3.2 Pengecoran dan Pembentukan

Setelah cetakan silikon dibuat, operasi penuangan dan pembentukan dapat dilakukan. Pertama, siapkan alat dan bahan untuk mencampur bubur dan aduk sesuai rasio yang direkomendasikan oleh merek resin. Untuk kerajinan resin kecil, bubuk batu, pasta warna, atau bahan antik lainnya, seperti produk marmer imitasi, dapat ditambahkan ke resin menggunakan merek resin dan bubuk marmer; kerajinan resin besar umumnya menggunakan cetakan berlubang, yang dapat diisi dengan limbah resin. Saat mencampur bubur, timbang resin sesuai dengan ukuran cetakan dan jumlah produk yang akan dibuat, dan tuangkan ke dalam ember pencampur; sesuai dengan rasionya, tambahkan berbagai bahan pembantu dan pengisi dalam urutan tertentu ke resin. Jika suhu pengoperasian rendah, resin dapat dipanaskan hingga kisaran viskositas yang sesuai untuk pengoperasian yang lebih mudah; setelah campuran diaduk rata, tambahkan pigmen sesuai dengan warna yang diinginkan. Jumlah pigmen dapat disesuaikan berdasarkan variasi sampai tingkat yang diinginkan tercapai. Saat menambahkan pigmen, pertama-tama larutkan pigmen ke dalam resin, aduk rata, lalu tuangkan ke dalam ember pencampur; setelah tercampur sempurna, sedot debu untuk menghilangkan sebagian besar gelembung yang dihasilkan selama pengadukan. Apabila disendok dengan sendok, campuran yang sudah disiapkan harus cukup kental untuk mengalir secara perlahan.

Setelah bubur disiapkan, operasi penuangan dapat dilakukan. Pertama, cetakan harus ditangani dengan benar, dan sisipan atau inti yang diperlukan harus dipasang. Permukaan bagian dalam cetakan harus dibersihkan secara menyeluruh. Saat menuangkan, gunakan sendok kecil untuk menyendok bubur secara perlahan dari satu sisi dinding bagian dalam cetakan; jangan menuangkannya secara langsung. Bubur harus dituang dari titik tertinggi agar mengalir secara alami, yang dapat membantu mengeluarkan gelembung udara (Gambar 9-2). Menyedot debu juga dapat mengurangi kemungkinan adanya lubang udara pada produk jadi. Berhati-hatilah agar bubur tidak meluap ke tepi luar cetakan saat menuangkannya; jika tumpah, bubur harus segera dibersihkan, jika tidak maka akan membutuhkan penggilingan dan pemrosesan lebih lanjut. Setelah bubur disuntikkan ke dalam cetakan, bubur tersebut ditempatkan dalam oven pada suhu tertentu atau diawetkan di lingkungan yang sesuai. Setelah jangka waktu tertentu, bubur bisa mengeras dan terbentuk.

3.3 Perawatan Permukaan Perhiasan Kerajinan

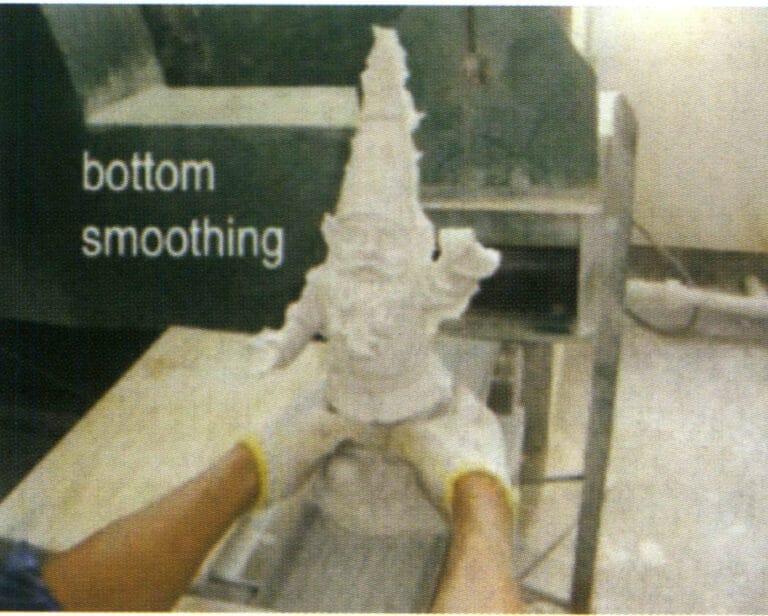

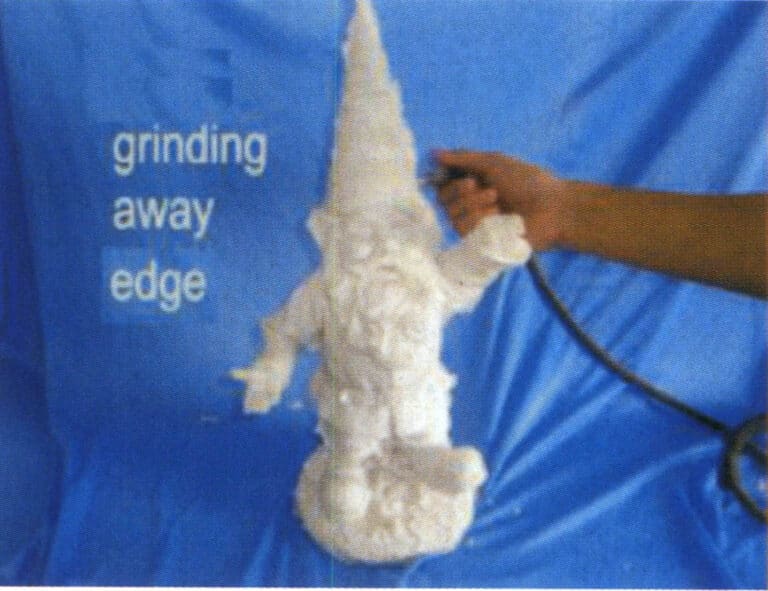

Gambar 9-3 Memoles dasar kerajinan resin

Gambar 9-4 Pemangkasan blanko mentah

Gambar 9-5 Memperbaiki cacat pada blanko mentah

Gambar 9-6 Pemolesan kosong mentah

Gambar 9-7 Pembersihan blanko mentah

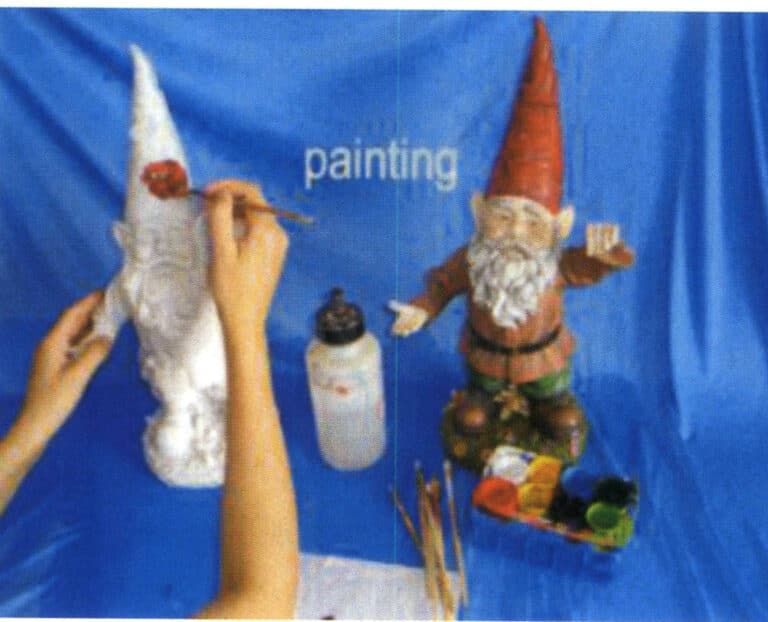

Gambar 9-8 Pewarnaan pada blanko mentah

4. Masalah Umum dan Solusi dalam Produksi Blanko Mentah Resin

(1) Pori-pori

Dalam memproduksi blanko mentah, untuk produk ramping dengan struktur yang rumit atau port injeksi yang lebih kecil, lubang udara kemungkinan besar akan muncul apabila tidak ada lubang pembuangan yang dipasang di sudut-sudut yang mati dengan resistensi vakum yang lebih besar. Rongga bagian dalam lubang udara bersih; sebagian terpapar ke permukaan produk, dan sebagian lagi muncul setelah pemolesan, sehingga menambah beban kerja untuk penambalan. Ada beberapa metode untuk mengatasi masalah lubang udara.

- Gunakan resin yang lebih encer atau kurangi jumlah pengisi yang ditambahkan secara tepat untuk menyiapkan bubur yang tidak terlalu pekat, sehingga mengurangi resistensi terhadap gelembung yang keluar dan menghindari retensi gelembung pada produk.

- Kurangi jumlah bahan merah dan putih secara tepat agar waktu pengeringan awal resin lebih lama, sehingga memungkinkan waktu yang cukup untuk mengevakuasi udara dari rongga cetakan selama pemvakuman.

- Periksa pompa vakum apakah ada kerusakan untuk memastikan bahwa vakum di ruang vakum dapat dengan cepat mencapai -0,1MPa untuk mencapai efek vakum yang baik. Sebagian pabrik produksi kerajinan menggunakan metode penyedotan pertama hingga -0,1MPa, kemudian ke -0,07MPa, lalu menyedot debu lagi hingga -0,1MPa, yang juga memberikan hasil yang bagus.

- Untuk produk dengan struktur yang rumit atau port injeksi yang lebih kecil, desain cetakan harus mempertimbangkan masalah yang berkaitan dengan lubang udara dan desain permukaan perpisahan, sudut, dll. Desain ventilasi tambahan harus digabungkan untuk mencapai efek vakum yang baik dan mengurangi masalah lubang udara.

(2) Lubang minyak, lubang jarum

Dalam memproduksi blanko mentah, lubang muncul di bawah permukaan produk. Apabila lubang tersebut ditembus, zat cair mengalir keluar, yang disebut lubang minyak. Jika lubangnya padat dengan pori-pori kecil dan terdapat zat cair, maka disebut lubang jarum.

Lubang minyak dan lubang kecil dihasilkan oleh minyak (untuk mencegah bubur menyemprot ketika menyedot debu) dan pengencer dalam bubur. Ketika karakteristik ini berkumpul bersama, lubang minyak terbentuk. Namun, lubang kecil dihasilkan ketika lebih sedikit minyak dan pengencer yang tidak berkumpul bersama. Masalah ini umumnya terjadi pada musim gugur dan musim dingin yang lebih dingin; bubur menunjukkan stratifikasi setelah pencampuran. Metode untuk mengatasi masalah ini adalah sebagai berikut.

- Dalam kondisi produksi, gunakan resin dengan konsentrasi yang lebih tinggi dan kurangi jumlah pengisi yang ditambahkan untuk mengurangi stratifikasi bubur.

- Kontrol secara ketat penambahan mineral putih, oli mesin, dan oli lainnya. Dalam kondisi tidak ada penyemprotan yang serius, cobalah menambahkan oli sesedikit mungkin, umumnya di bawah 5 ‰, dan semakin sedikit, semakin baik.

- Perhatikan kadar air pengisi, seperti bubuk batu, karena kelembapan bisa menyebabkan bubur terpisah.

- Kontrol waktu penambahan minyak, umumnya tambahkan minyak 15~20 menit sebelum produksi bubur kertas, dan gunakan setelah diaduk secara merata.

- Banyak lapisan yang muncul, yang umumnya mudah menghasilkan lubang minyak dan cacat lubang jarum. Bubur ini sebaiknya digunakan untuk produk dengan persyaratan yang lebih rendah, dan pada saat yang sama, produsen resin harus dihubungi untuk menerapkan metode yang tepat guna mengatasi masalah ini.

(3) Penampilan Serbuk Batu setelah Perendaman Alkali

Selama produksi blanko mentah, ketika produk direndam dalam alkali, terdapat zat tepung di dalam teksturnya; hal ini semakin memengaruhi kualitas produk, dan masalah ini terutama mungkin terjadi selama transisi dari musim gugur ke musim dingin dan di musim dingin. Alasannya adalah bahwa resin pada permukaan produk belum sepenuhnya sembuh, dan perendaman dalam alkali yang berkepanjangan mengikis resin pada permukaan produk, yang pada akhirnya meninggalkan bubuk batu pada permukaan produk. Metode untuk mengatasi masalah ini adalah sebagai berikut.

- Kontrol jumlah bahan pengawet secara ketat. Apabila produk memiliki permukaan yang sangat lengket, periksa apakah jumlah bahan pengawet yang ditambahkan sudah mencukupi. Jika tidak cukup, tingkatkan jumlah bahan pengawet, yang umumnya antara 1.5% ~ 2.5%. Jika jumlah bahan pengawet ditingkatkan dan resin menjadi gel terlalu cepat, sehingga tidak menyisakan waktu untuk pengoperasian, beberapa resin yang lambat kering dapat dicampur, atau bahan yang lambat kering dapat ditambahkan. Jika jumlah bahan pengawet ditingkatkan, resin masih mengering dengan lambat, dan permukaannya sangat lengket; periksa apakah ada masalah dengan bahan pengawet atau apakah ada masalah dengan pengisi dan akselerator. Di musim dingin, jika resin gel perlahan, suhu sekitar dapat ditingkatkan, atau bubur dapat dipanaskan dalam penangas air.

- Standarisasi konsentrasi larutan alkali dan waktu perendaman dalam larutan alkali. Produk yang bagus, juga bisa mengalami masalah ini apabila direndam dalam waktu lama dalam larutan alkali konsentrasi tinggi. Pada umumnya, nilai pH larutan alkali harus dikontrol antara 11~12, dan waktu perendaman harus dikontrol secara ketat sesuai kebutuhan.

- Cobalah untuk menghindari penggunaan resin dengan konsentrasi rendah. Karena kandungan padat resin yang diencerkan lebih rendah, maka ketahanan asam dan alkali setelah pengawetan menjadi buruk, dan mudah menimbulkan korosi pada resin permukaan produk ketika berbusa dengan alkali.

(4) Deformasi

Dalam memproduksi blanko mentah, produk dengan bagian yang menggantung, rentan terhadap masalah pembengkokan dan deformasi. Hal ini disebabkan oleh tekanan internal yang tidak merata yang dihasilkan oleh penyusutan pengawetan resin di dalam produk, yang pada akhirnya menyebabkan deformasi. Ada beberapa metode untuk mengatasi cacat ini.

- Pilihlah resin dengan tingkat penyusutan yang lebih rendah untuk menghindari tekanan yang lebih besar yang dapat menyebabkan produk bengkok dan berubah bentuk.

- Kurangi jumlah bahan merah dan putih secara tepat untuk memperlambat kecepatan pengeringan resin guna mengurangi penyusutan sambil menumpuk produk yang telah dicetak lapis demi lapis untuk mengurangi deformasi pembengkokan tanpa merusak bentuk dan permukaan produk.

- Untuk produk dengan batch besar dan persyaratan tinggi, isolasi termal, dan pengeringan yang dipercepat dapat digunakan untuk mengatasi cacat deformasi. Metode spesifiknya adalah sebagai berikut: letakkan benda kerja dalam kotak isolasi pada suhu awal 30 ~ 40 ℃, susun lapis demi lapis, dengan beban yang sesuai menekan bagian atas, tutup pintu kotak, pertahankan suhu pada suhu 40 ℃ selama 1 jam, kemudian perlahan-lahan naikkan suhu menjadi 60 ℃, pertahankan selama 2 jam, kemudian perlahan-lahan naikkan suhu menjadi 80 ℃, pertahankan selama 2 jam, dan setelah membiarkannya mendingin secara alami dan perlahan, produk dapat dikeluarkan. Parameter proses di atas adalah nilai referensi; lokasi dan besarnya tekanan internal akan bervariasi untuk produk yang berbeda, sehingga nilai parameter proses juga akan berbeda. Pengujian batch kecil harus dilakukan terlebih dahulu untuk menentukan nilainya.

- Pengisi dapat ditingkatkan jika kualitas produk memungkinkan.

- Tingkatkan penguatan untuk mencegah deformasi produk.

(5) Retak

Selama produksi blanko mentah, retakan terkadang dapat muncul, umumnya dalam dua situasi: pertama, retakan terjadi selama proses demolding, yang terutama disebabkan oleh lambatnya proses pengawetan resin atau demolding yang tidak tepatadalah retakan yang muncul setelah produk mengalami demolding dan dibiarkan selama beberapa waktu; situasi ini jarang terjadi tetapi dapat dengan mudah terjadi pada struktur produk yang kompleks.

Selama proses pengawetan resin, akan terjadi fenomena penyusutan volume, dan karena pengawetan resin merupakan proses eksotermik, maka akan terjadi pula ekspansi dan kontraksi termal. Dalam kedua kasus tersebut, hal ini dapat menyebabkan tekanan internal yang signifikan pada produk resin yang diawetkan, yang menyebabkan keretakan pada bagian tipis produk dengan struktur yang kompleks dan perubahan dimensi yang signifikan. Untuk mengatasi masalah ini, upaya harus dilakukan di bidang-bidang berikut.

- Pilih resin dengan konsentrasi yang lebih tinggi. Secara umum, apabila formula produksi resin ditetapkan, konsentrasi resin yang lebih tinggi menghasilkan kandungan padat yang lebih tinggi, sehingga meningkatkan kekuatan produk.

- Tingkatkan proses operasi. Pertimbangkan untuk menggunakan resin dengan kecepatan pengeringan yang lebih lambat untuk mengurangi tekanan internal pada produk. Langkah-langkah untuk mencegah deformasi juga dapat dirujuk: Pertama, untuk produk berlubang, lubang udara harus disediakan untuk menghindari keretakan karena tekanan udara internal yang tinggi yang disebabkan oleh kenaikan suhu; produk yang memerlukan penyegelan di bagian bawah dapat disegel hanya setelah produk benar-benar kering. Kedua, saat membuka cetakan, tambahkan minyak silikon dengan tepat untuk meningkatkan elastisitasnya dan mencegah kerusakan pada produk selama demolding karena cetakan yang keras. Ketiga, bala bantuan, seperti kawat besi, batang bambu, atau serat, harus ditempatkan di area yang mudah retak untuk meningkatkan kekuatan. Keempat, selama desain produk, cobalah untuk menghindari perubahan dimensi yang tiba-tiba dan gunakan transisi yang mulus di sudut-sudut untuk menghindari konsentrasi tegangan.

- Usahakan untuk membuat nat yang seragam selama pemasangan.

- Menambahkan resin lunak 10% ke dalam formula dapat meningkatkan ketangguhan produk.

- Tingkatkan jumlah pengisi dengan tepat sekaligus memastikan kualitasnya.

(6) Stratifikasi

Setelah menambahkan pengisi ke resin dan mengaduknya, diamkan sebentar. Lapisan cairan transparan muncul pada permukaan ember pencampur, yang merupakan pengencer yang memisahkan, yang disebut sebagai stratifikasi, juga dikenal sebagai pemisahan air. Solusi untuk masalah ini adalah sebagai berikut.

- Jumlah zat yang tidak berikatan silang dengan baik dengan monomer styrene dalam produksi resin cukup banyak, sehingga menyebabkan resin mudah mengelupas.

- Untuk mendapatkan viskositas rendah, sejumlah besar pengencer, seperti styrene, ditambahkan, yang bisa menyebabkan bubur resin mudah terpisah menjadi beberapa lapisan setelah filler dicampurkan. Jika biaya produksi blanko mentah memungkinkan, cobalah untuk menghindari penggunaan resin dengan viskositas yang terlalu rendah.

- Menambahkan oli mineral putih, oli mesin, dan oli lainnya ke dalam bubur adalah salah satu alasan penting terjadinya delaminasi resin. Ketika resin dengan viskositas rendah harus digunakan dalam produksi, jumlah minyak yang ditambahkan harus dikontrol dengan ketat, umumnya tidak melebihi 5 ‰ dari jumlah resin, dan harus ditambahkan dalam waktu 15 ~ 20 menit sebelum bubur diambil dan digunakan setelah pencampuran menyeluruh, yang secara signifikan akan mengurangi fenomena stratifikasi.

- Kelembaban pada bubuk batu dapat secara langsung menyebabkan resin mengelupas. Serbuk batu yang lembap akan menyebabkan sejumlah besar styrene terpisah dari resin setelah pencampuran, sementara gelembung terus naik dalam ember pencampur. Pada titik ini, perlu segera menggantinya dengan bubuk batu kering.

- Bubur tidak boleh dibiarkan terlalu lama.

(7) Pola Air

Pola air dapat dengan mudah terbentuk selama musim hujan plum dan pada suhu yang lebih dingin. Alasan pembentukan dan solusinya adalah sebagai berikut.

- Kelembaban yang tinggi di udara menyebabkan udara masuk ke dalam rongga cetakan selama proses pengawetan dan penyusutan resin, yang menghambat proses pengawetan resin pada permukaan produk, sehingga menghasilkan tanda air dan rasa lengket pada permukaan produk.

- Serbuk batu lembap. Kelembaban dalam bubuk batu masuk ke dalam resin, menyebabkan kerusakan pada resin dan menghalangi proses pengawetan molekul resin dan pengikatan silang, yang menghasilkan tanda air pada permukaan produk. Serbuk batu yang sangat lembap akan menunjukkan lapisan setelah dicampur dan didiamkan selama beberapa waktu, yang menyebabkan penggumpalan resin.

- Kualitas bahan pengawet dan akselerator yang buruk. Karena pembuangan zat dengan berat molekul rendah yang tidak sempurna, tidak ada cukup radikal bebas yang dihasilkan dalam reaksi pengikatan silang untuk mengaktifkan ikatan rangkap tak jenuh resin. Pada saat yang sama, selama proses pengawetan, reaksi eksotermik menyebabkan zat dengan berat molekul rendah dikeluarkan, menghasilkan tanda air.

- Dosis bahan pengawet yang tidak mencukupi. Pengawetan resin selesai karena radikal bebas yang cukup berikatan silang dengan ikatan rangkap tak jenuh resin. Karena bahan pengawet yang tidak mencukupi, radikal bebas yang dihasilkan hanya sedikit, yang tidak dapat mengaktifkan ikatan rangkap tak jenuh dalam jumlah besar, sehingga mengakibatkan pengawetan yang lambat atau tidak sempurna, tanda air, dan rasa lengket.

- Dalam proses produksi resin, bahan dengan daya serap air yang kuat digunakan dalam jumlah besar, menyebabkan resin mudah menyerap kelembapan dari udara dan bahan pengisi, sehingga memengaruhi proses pengawetan resin dan menciptakan tanda air pada permukaan produk. Dalam kasus di mana persyaratan produk tinggi, atau bentuknya rumit, disarankan untuk memilih resin berkualitas tinggi untuk mengatasi atau mengurangi cacat tanda air.

- Ketika suhu rendah, proses pengawetan resin menjadi lambat, sehingga resin menjadi relatif lunak setelah diawetkan, dengan tanda air pada permukaan produk, sehingga sulit untuk dihilangkan jamurnya dan rentan terhadap kerusakan. Pada bulan-bulan musim dingin yang lebih dingin, penangas air panas dapat digunakan untuk memanaskan resin, menjaga suhu resin pada 30 ~ 40 ℃, yang akan meningkatkan proses pengawetan resin.

- Cetakan baru lembap, dan kelembapan menembus melalui pori-pori mikro karet silikon, mengembun pada permukaan blanko dan menyebabkan bekas air. Cetakan baru harus dikeringkan dalam oven atau dijemur di bawah sinar matahari sebelum digunakan. Menempatkan cetakan dalam oven semalaman akan lebih efektif pada cuaca yang sangat lembap.

Copywrite @ Sobling.Jewelry - Produsen perhiasan khusus, pabrik perhiasan OEM dan ODM

Bagian II Ornamen Plastik dan Teknologi Produksi

1. Pengenalan Ornamen yang menggunakan Plastik

1.1 Sifat-sifat Plastik yang digunakan dalam perhiasan

Plastik yang digunakan untuk aksesori adalah aplikasi khusus dari plastik rekayasa, yang memiliki sifat dasar umum dan sifat unik tertentu. Plastik untuk aksesori memiliki keuntungan sebagai berikut.

(1) Ringan dan kekuatan spesifik yang tinggi. Plastik ringan, dengan kepadatan umum 0,9 ~ 2,3 g/cm3hanya sekitar 1/8 ~ 1/4 baja dan sekitar 1/2 aluminium, sementara berbagai plastik busa memiliki kepadatan yang lebih rendah, sekitar 0,01 ~ 0,5 g / cm3. Kekuatan yang dihitung per satuan massa disebut kekuatan spesifik, dan beberapa plastik yang diperkuat memiliki kekuatan spesifik yang mendekati atau bahkan melebihi baja. Sebagai contoh, kekuatan tarik baja paduan adalah 160MPa, sedangkan plastik yang diperkuat serat kaca dapat mencapai 170 ~ 400Mpa.

(2) Stabilitas kimia yang sangat baik. Plastik memiliki ketahanan korosi yang lebih baik terhadap asam, basa, garam, dan lemak secara umum daripada logam dan beberapa bahan anorganik. Secara khusus, ketahanan korosi kimiawi polytetrafluoroethylene bahkan lebih baik daripada emas, dan dapat menahan korosi elektrolit korosif yang kuat seperti aqua regia, sehingga mendapatkan gelar "raja plastik".

(3) Ketahanan aus yang baik. Sebagian besar plastik memiliki ketahanan aus yang sangat baik dan sifat melumasi sendiri. Banyak komponen tahan gesekan yang terbuat dari plastik rekayasa memanfaatkan karakteristik plastik ini. Ketika pelumas dan pengisi padat tertentu ditambahkan ke plastik tahan aus, koefisien gesekannya dapat dikurangi, atau ketahanan ausnya dapat ditingkatkan lebih lanjut.

(4) Transmisi cahaya dan performa perlindungan. Sebagian besar plastik dapat digunakan sebagai produk transparan atau tembus cahaya, di antaranya plastik polistiren dan akrilik yang transparan seperti kaca. Nama kimiawi kaca organik adalah polimetil metakrilat, yang dapat digunakan sebagai bahan kaca penerbangan. Film plastik seperti polivinil klorida, polietilena, dan polipropilena memiliki sifat transmisi cahaya yang baik. Plastik memiliki berbagai sifat pelindung, sehingga sering digunakan sebagai bahan kemasan pelindung.

(5) Performa dekoratif yang bagus. Plastik dapat dibuat menjadi produk transparan dan produk dalam berbagai warna yang cerah dan kaya. Plastik memiliki kilau dan daya tahan yang indah. Mereka dapat dibuat dengan teknik pencetakan canggih, emboss, elektroplating, dan emas ringan untuk menciptakan produk dengan berbagai pola, desain bunga, dan kesan metalik tiga dimensi. Barang-barang dekoratif memiliki sifat melumasi sendiri yang baik, dengan permukaan yang halus, mengkilap dan pola yang jelas.

(6) Performa pemrosesan yang baik. Berbagai metode pencetakan, seperti pencetakan, injeksi, dan pengecoran, dapat digunakan, dan berbagai proses pemesinan, seperti memaku, menggergaji, mengebor, merencanakan, mengelas, dan mengikat, dapat menghasilkan biaya pemrosesan yang lebih rendah.

Namun demikian, menggunakan plastik untuk aksesori, juga memiliki sejumlah kerugian berikut ini.

(1) Mudah mengalami penuaan. Plastik mengalami serangkaian perubahan fisik dan kimiawi akibat pengaruh energi dari lingkungan, seperti udara, sinar matahari, panas, radiasi pengion, dan stres, serta aksi zat kimiawi seperti oksigen, udara, kelembapan, asam, basa, dan garam, dan faktor biologis seperti jamur. Perubahan ini termasuk degradasi molekuler (pemutusan rantai makromolekul, yang menyebabkan berkurangnya kekuatan, elastisitas, titik leleh, viskositas, dll.), Ikatan silang (menyebabkan polimer menjadi lebih keras dan lebih rapuh), migrasi pemlastis, dan kegagalan penstabil, yang mengakibatkan fenomena seperti pengerasan, kerapuhan, keretakan, perubahan warna, dan bahkan kehancuran, yang menyebabkan hilangnya fungsionalitas, yang disebut sebagai penuaan plastik. Penuaan plastik dapat diklasifikasikan ke dalam beberapa bentuk berdasarkan mekanisme kerjanya.

- Penuaan termal. Penuaan termal terutama terjadi di lingkungan pemrosesan, produksi, dan penggunaan plastik. Hal ini dapat dibagi menjadi penuaan termal anaerobik dan oksidasi termal. Yang pertama juga dikenal sebagai retak termal. Ini terjadi di bawah kondisi suhu tinggi anaerobik, di mana rantai makromolekul secara bertahap atau acak terdepolimerisasi menjadi monomer atau pecah menjadi segmen yang lebih kecil, dan kadang-kadang zat molekul kecil dihilangkan, mengakibatkan penurunan massa molekul relatif dari makromolekul plastik dan penurunan tajam dalam sifat material. Yang terakhir ini terjadi di bawah kondisi kaya oksigen suhu tinggi, di mana oksigen bekerja pada radikal bebas makromolekul plastik, memicu reaksi berantai yang mengarah pada pemecahan, penguraian, dan penurunan kinerja makromolekul.

- Photoaging. Energi ikatan C-H dan ikatan lain dalam rantai polimer plastik mendekati energi yang sesuai dengan spektrum ultraviolet, sehingga di bawah aksi gelombang sinar ultraviolet, rantai makromolekul dapat menyerap energi dan mengalami degradasi atau ikatan silang. Secara khusus, dalam kondisi oksigen atau ozon yang tinggi, gugus fungsi tertentu dalam struktur makromolekul plastik diaktifkan oleh sinar ultraviolet, yang dapat mengalami reaksi fotokimia dengan oksigen dan ozon, menyebabkan zat polimer terurai atau ikatan silang, yang menyebabkan kerusakan sifat material.

- Penuaan karena alasan lain. Plastik juga dapat mengalami penuaan karena asam, basa, garam, faktor biologis, dan medan listrik yang kuat. Umumnya, plastik memiliki ketahanan yang kuat terhadap korosi kimiawi, tetapi dalam kondisi khusus tertentu, plastik dapat mengalami kerusakan dari permukaan hingga ke bagian dalam, baik secara cepat maupun lambat, yang dikenal sebagai penuaan medium kimiawi; organisme tertentu dapat mengeluarkan zat asam atau enzim biologis tertentu yang menguraikan polimer plastik atau mengubahnya menjadi makanan bagi organisme, yang menyebabkan degradasi plastik, yang disebut sebagai penuaan biologis; di bawah pengaruh medan listrik yang kuat, polimer plastik dapat mengalami penurunan insulasi akibat radiasi ion termal dan dekomposisi kimiawi, yang mengakibatkan kerusakan akibat kerusakan listrik, sebuah fenomena yang dikenal sebagai penuaan korona.

Oleh karena itu, penuaan adalah bentuk utama kegagalan daya tahan pada plastik dan merupakan kelemahan yang signifikan pada plastik. Kemampuan plastik untuk menahan penuaan disebut sifat anti-penuaan, stabilitas atmosfer, atau ketahanan terhadap cuaca. Sifat anti-penuaan plastik bergantung pada komposisi, struktur, sifat, dan karakteristik faktor degradasi lingkungan, serta jenis resin dan sifat aditif. Umumnya, zat anti-penuaan seperti antioksidan, peredam ultraviolet, dan penstabil termal dapat ditambahkan untuk memperlambat penuaan plastik.

(2) Mudah terbakar. Plastik tidak hanya mudah terbakar tetapi juga menghasilkan asap dalam jumlah besar ketika dibakar dan bahkan dapat menghasilkan gas beracun. Namun, dengan meningkatkan formulasi, seperti menambahkan penghambat api dan pengisi anorganik, produk yang dapat padam sendiri, sulit terbakar, atau bahkan tidak mudah terbakar dapat dibuat. Namun demikian, ketahanan api mereka masih lebih rendah daripada bahan anorganik, dan kehati-hatian harus dilakukan selama penggunaan.

(3) Ketahanan panas yang buruk. Plastik umumnya memiliki masalah dengan deformasi ketika dipanaskan dan bahkan dapat terurai, jadi perhatian harus diberikan pada batas suhu selama penggunaan.

(4) Kekakuan yang rendah. Plastik adalah bahan viskoelastik dengan modulus elastisitas rendah, hanya sebesar 1/10 ~ 1/20 baja, dan cenderung merosot di bawah pembebanan jangka panjang, yang berarti deformasi meningkat seiring waktu, dan semakin tinggi suhunya, semakin cepat pula deformasinya. Namun, material komposit seperti plastik yang diperkuat serat dan plastik rekayasa berkinerja tinggi tertentu telah meningkatkan kekuatan secara signifikan, melebihi baja.

1.2 Klasifikasi Plastik yang digunakan dalam perhiasan

Saat ini tidak ada klasifikasi yang tepat untuk plastik, yang biasanya diklasifikasikan sebagai berikut.

(1) Menurut sifat fisik dan kimia plastik, plastik dapat dibagi menjadi dua jenis berikut.

Termoplastik: Jenis plastik yang bisa dipanaskan berulang kali untuk melunak dan didinginkan untuk mengeras dalam kisaran suhu tertentu. Contohnya termasuk plastik polietilena dan plastik polivinil klorida.

Plastik termoset: Plastik yang dapat mengering menjadi bahan yang tidak meleleh dan tidak larut di bawah panas atau kondisi lainnya. Seperti plastik fenolik, plastik epoksi, dll.

(2) Dapat dibagi menjadi lima jenis menurut metode pencetakan plastik.

Plastik cetakan: mengacu pada campuran resin yang digunakan untuk pencetakan, seperti plastik termoset pada umumnya.

Plastik berlaminasi: mengacu pada kain serat yang diresapi dengan resin, yang dapat dikombinasikan melalui pelapisan dan pengepresan panas untuk membentuk bahan yang kohesif.

Plastik injeksi, ekstrusi, dan blow moulding: umumnya mengacu pada campuran resin termoseting yang dapat meleleh dan mengalir pada suhu laras dan dengan cepat mengeras di dalam cetakan. Seperti bahan termoplastik pada umumnya.

Casting plastic: adalah campuran resin cair yang dapat mengeras menjadi bentuk tertentu ketika dituangkan ke dalam cetakan tanpa atau sedikit tekanan, seperti nilon MC.

Plastik cetakan injeksi reaksi: umumnya mengacu pada bahan baku cair yang diberi tekanan dan diinjeksikan ke dalam rongga cetakan, memungkinkannya bereaksi dan menyembuhkan untuk menghasilkan produk jadi, seperti poliuretan.

(3) Dapat dibagi menjadi tiga jenis menurut produk plastik setengah jadi dan produk jadi.

Bubuk cetakan (bubuk plastik): terutama terbuat dari resin termoseting (seperti fenolik) dan pengisi, dicampur sepenuhnya, ditekan, dan dihancurkan, seperti bubuk plastik fenolik.

Plastik yang diperkuat: mengacu pada jenis plastik yang telah ditambahkan bahan yang disempurnakan, sehingga menghasilkan sifat mekanis yang meningkat secara signifikan dibandingkan dengan resin aslinya.

Plastik busa: Jenis plastik yang mengandung pori-pori mikro yang tak terhitung jumlahnya.

1.3 Komposisi Plastik yang digunakan dalam perhiasan

Plastik dapat dibagi menjadi plastik komponen tunggal dan plastik multi-komponen berdasarkan jumlah komponen penyusunnya. Plastik komponen tunggal hanya mengandung resin sintetis, seperti "kaca akrilik", yang terbuat dari resin sintetis yang disebut polimetil metakrilat. Plastik multi-komponen mengandung resin sintetis, pengisi, pemlastis, bahan pengawet, pewarna, penstabil, dan bahan tambahan lainnya. Plastik yang digunakan untuk ornamen pada umumnya termasuk dalam kategori plastik multi-komponen.

(1) Resin. Resin adalah komponen plastik dasar, terhitung 30% ~ 70% dalam plastik multi-komponen, sementara terhitung hampir 100% dalam plastik komponen tunggal, kandungan resin hampir sama. Resin terutama berfungsi sebagai pengikat plastik, pengisi pengikat, dan komponen lainnya. Oleh karena itu, resin adalah faktor terpenting yang menentukan sifat plastik.

(2) Pengisi. Juga dikenal sebagai aditif atau pengisi, mereka adalah bahan yang ditambahkan ke produk plastik untuk meningkatkan sifat-sifat tertentu, seperti meningkatkan kekuatan, kekerasan, dan ketahanan panas produk plastik dan mengurangi biaya. Pengisi menyumbang 40% ~ 70% dalam komposisi plastik. Pengisi yang umum termasuk bubuk kayu, bubuk bedak, tanah diatom, bubuk batu kapur, bubuk aluminium, karbon hitam, mika, molibdenum disulfida, asbes, dan serat kaca. Diantaranya, pengisi serat dapat meningkatkan kekuatan struktural plastik; pengisi asbes dapat meningkatkan ketahanan panas plastik; pengisi mika dapat meningkatkan isolasi listrik plastik; pengisi grafit dan disulfida dapat meningkatkan ketahanan gesekan dan keausan plastik, dll. Selain itu, karena bahan pengisi umumnya lebih murah daripada resin sintetis, penambahan bahan pengisi dapat mengurangi biaya plastik.

(3) Pemlastis. Untuk meningkatkan plastisitas plastik selama pemrosesan dan fleksibilitas serta elastisitas produk, sejumlah kecil pemlastis harus ditambahkan selama produksi dan pemrosesan produk plastik. Pemlastis biasanya memiliki tekanan uap yang rendah dan merupakan senyawa organik yang tidak mudah menguap dengan berat molekul rendah, terutama ester dan keton. Yang umum digunakan termasuk dibutil ftalat, dioktil ftalat, dioktil fosfat, dimetil ftalat, adipat, dan benzofenon.

(4) Bahan pengawet (pengeras, bahan pematangan). Fungsi utamanya adalah untuk menghubungkan struktur linier resin sintetis tertentu menjadi struktur tiga dimensi, sehingga memberikan sifat termoseting resin. Jenis resin yang berbeda harus menggunakan jenis bahan pengawet yang berbeda. Hexamethylenetetramine biasanya digunakan untuk resin fenolik; amina, resin fenolik, dan polimer biasanya digunakan untuk resin epoksi, dan peroksida biasanya digunakan untuk resin poliester, dll.

(5) Penstabil. Banyak produk plastik mengalami degradasi dini, pemutusan rantai oksidatif, ikatan silang, dan fenomena lain selama pencetakan, pemrosesan, dan penggunaan karena panas, cahaya, dan oksigen, yang memperburuk kinerja material. Untuk menstabilkan kualitas produk plastik dan memperpanjang masa pakai, berbagai penstabil biasanya ditambahkan, seperti antioksidan (senyawa fenolik, dll.), zat pelindung cahaya (karbon hitam, dll.), Peredam ultraviolet (2-hidroksibenzofenon, fenil ester asam salisilat, dll.), Dan penstabil termal (aluminium stearat, timbal timbal fosfat tribasik, dll.).

(6) Pewarna. Untuk memberikan warna dan kilap tertentu pada produk plastik, pewarna dapat ditambahkan. Pewarna dibagi menjadi pewarna dan pigmen berdasarkan kelarutannya dalam media pewarna. Pewarna adalah senyawa organik yang dapat larut dalam resin yang diwarnai; pigmen umumnya merupakan senyawa anorganik yang tidak larut dalam media pewarnaan. Kemampuan pewarnaannya berasal dari partikelnya yang sangat terdispersi dalam media yang diwarnai, yang memiliki indeks refraksi yang berbeda secara signifikan dari matriks, menyerap sebagian cahaya sambil memantulkan bagian lain, menciptakan efek warna visual. Pigmen memberikan pewarnaan pada plastik dan berfungsi sebagai pengisi dan penstabil.

(7) Sesuai dengan kebutuhan penggunaan plastik dan pemrosesan cetakan untuk aksesori, pelumas, agen antistatis, dan agen antijamur terkadang ditambahkan.

2. Contoh perhiasan plastik

Cincin plastik

Gelang plastik

Gelang bertatahkan plastik

Gelang tali plastik yang dikepang

Kalung plastik berlapis vakum

Liontin plastik

Anting-anting plastik

Jepit rambut plastik dengan berlian

3. Proses Produksi Perhiasan Plastik

Industri plastik mencakup tiga sistem produksi: memproduksi bahan baku plastik (resin atau produk setengah jadi dan aditif), memproduksi produk plastik, dan memproduksi mesin cetak plastik (termasuk cetakan). Ornamen proses terutama mengacu ke pemrosesan cetakan plastik.

Pemrosesan cetakan plastik adalah teknologi rekayasa yang melibatkan berbagai proses untuk mengubah plastik menjadi produk plastik. Selama proses transformasi, satu atau beberapa situasi dapat terjadi, seperti reologi polimer dan perubahan sifat fisik dan kimia. Ada banyak metode pencetakan plastik, terutama dibagi menjadi tiga kategori: teknologi pencetakan satu kali, teknologi pencetakan sekunder, dan teknologi pemrosesan sekunder.

3.1 Teknologi Cetakan Satu Kali untuk Ornamen Plastik

Pencetakan ornamen plastik satu kali mengacu ke teknologi pembuatan produk atau produk setengah jadi dengan bentuk dan ukuran yang diinginkan dari berbagai bentuk bahan baku plastik, seperti bubuk, butiran, serat, dan potongan, serta larutan atau pasta resin. Ada banyak metode pencetakan, dan metode injeksi, ekstrusi, kompresi, dan pengecoran saat ini banyak digunakan dalam produksi.

(1) Cetakan Injeksi

Cetakan injeksi plastik dilakukan dalam cetakan yang dibagi menjadi cetakan cembung dan cekung menurut arah cetakan; masing-masing memiliki kekuatannya. Yang pertama menghasilkan produk dengan efek tiga dimensi yang kuat, tetapi lebih sulit untuk dibuat; yang kedua lebih sederhana untuk diproduksi dan memiliki cakupan aplikasi yang lebih luas, tetapi efek tiga dimensinya tidak terlalu kuat. Ada empat jenis berdasarkan bahannya: cetakan logam, cetakan kayu, cetakan fiberglass, dan cetakan gipsum. Masing-masing dari keempatnya memiliki keunggulan: cetakan logam sangat fleksibel, memiliki berbagai macam aplikasi, memiliki presisi tinggi, dan memiliki masa pakai yang lama, tetapi harganya juga mahal. Cetakan kayu fleksibel, memiliki berbagai macam aplikasi, dan hemat biaya, tetapi masa pakainya pendek. Cetakan fiberglass menggabungkan keunggulan dari dua jenis yang pertama, tetapi sulit untuk dibuat. Cetakan gipsum berbiaya rendah, memiliki presisi tinggi, dan memiliki masa pakai yang layak, tetapi memiliki keterbatasan pada ketebalan material (umumnya tidak melebihi 1 mm). Oleh karena itu, penting untuk memilih cetakan yang tepat berdasarkan proses pembuatan produk dan performa bahan.

Cetakan injeksi terutama diterapkan pada plastik termoplastik dan plastik termoseting yang sangat cair, yang dapat membentuk bentuk geometris yang kompleks, dimensi yang tepat, dan ornamen plastik dengan berbagai sisipan. Saat ini, produk injeksi menyumbang sekitar 30% dari jumlah total produk plastik. Dalam beberapa tahun terakhir, pengembangan dan penerapan teknologi injeksi baru, seperti injeksi reaksi, injeksi dua warna, dan injeksi busa, telah memberikan prospek aplikasi yang lebih luas untuk pencetakan injeksi.

(2) Cetakan Ekstrusi

Pencetakan ekstrusi, juga dikenal sebagai pembentukan ekstrusi atau pencetakan ekstrusi, pertama-tama melibatkan penambahan butiran atau bubuk plastik ke dalam hopper ekstruder (mirip dengan mesin cetak injeksi). Sekrup yang berputar dari ekstruder kemudian mengangkut material ke zona pemanasan, di mana material tersebut secara bertahap meleleh ke dalam kondisi aliran yang kental. Di bawah aksi sistem ekstrusi, lelehan plastik dibentuk menjadi profil kontinu dengan bentuk penampang yang diinginkan melalui cetakan ekstrusi (head) dengan bentuk tertentu.

Proses pencetakan dasar meliputi pengeringan bahan, pencetakan, pembentukan, dan pendinginan produk, menarik dan menggulung (atau memotong) produk, dan terkadang pasca-pemrosesan.

Struktur internal komponen plastik yang diekstrusi seragam dan padat, dengan dimensi yang relatif stabil dan akurat. Selain itu, bentuk geometrisnya sederhana, dan bentuk penampang tetap tidak berubah, yang membuat struktur cetakan lebih sederhana dan lebih mudah untuk dibuat dan dipelihara sekaligus memungkinkan pembentukan berkelanjutan, produktivitas tinggi, dan biaya rendah; hampir semua plastik termoplastik dan sejumlah kecil plastik termoseting dapat diproses dengan cetakan ekstrusi. Produk ekstrusi plastik meliputi pipa, lembaran, batang, film, dan berbagai bahan berbentuk khusus. Saat ini, sekitar 50% dari semua produk termoplastik diproduksi dengan cetakan ekstrusi. Selain itu, pencetakan ekstrusi juga dapat digunakan untuk pewarnaan, pelet, dan modifikasi pencampuran plastik.

(3) Cetakan Kompresi

Pencetakan kompresi mengacu pada teknologi pembentukan yang terutama bergantung pada tekanan eksternal untuk mencapai pembentukan bahan cetakan dalam satu proses pembentukan. Pencetakan kompresi adalah metode pemrosesan plastik paling tradisional yang banyak digunakan untuk plastik termoseting. Pencetakan kompresi dapat dibagi menjadi pengepresan cetakan dan laminasi tergantung pada karakteristik material dan fitur serta teknologi peralatan pemrosesan.

Pencetakan adalah proses menempatkan bahan plastik termoseting berbentuk bubuk, butiran, serpihan, atau berserat ke dalam cetakan, kemudian menutup cetakan dan menerapkan panas dan tekanan untuk membentuk dan mengeraskan bahan di dalam cetakan, dan akhirnya mengeluarkan bagian plastik dari cetakan. Peralatan yang digunakan termasuk pengepres hidrolik, mesin pemintal, dll.

Pencetakan laminasi melibatkan penggunaan bahan lembaran seperti kertas, kain katun, dan kain kaca, yang diresapi dalam resin, kemudian ditumpuk satu per satu hingga ketebalan yang diinginkan, ditempatkan dalam mesin laminasi, dipanaskan, dan ditekan. Setelah beberapa waktu, resin akan mengering dan menyatu membentuk suatu bentuk. Peralatan untuk pengepresan dan pencetakan sederhana (peralatan utamanya adalah pengepres hidrolik), dan prosesnya sudah matang, sehingga menjadikannya salah satu metode pencetakan plastik yang paling awal. Tidak memerlukan pelari dan gerbang, memiliki kehilangan material yang minimal, memiliki berbagai macam dimensi produk, dan dapat menekan produk yang lebih besar. Namun demikian, siklus pencetakannya panjang, efisiensi produksi rendah, dan tidak mudah untuk mencapai produksi yang dimodernisasi. Produk dengan bentuk yang rumit, rusuk penguat yang padat, dan banyak sisipan logam sulit dicetak.

(4) Pengecoran dan Pembentukan

Teknologi pengecoran meliputi pengecoran statis, pengecoran sentrifugal, pengecoran film cor, dan pencetakan rotasi.

Pengecoran statis adalah metode pencetakan di mana monomer resin cair atau prapolimer disuntikkan ke dalam rongga cetakan yang besar di bawah tekanan normal, dan produk dibentuk melalui polimerisasi dan pengawetan. Pengecoran statis dapat menghasilkan berbagai profil dan produk, dengan akrilik sebagai produk cor yang khas.

Pengecoran sentrifugal menambahkan bahan mentah ke dalam cetakan berputar berkecepatan tinggi, di mana gaya sentrifugal menyebabkan bahan mengisi cetakan, mengeras, dan terbentuk sebagai produk. Pengecoran sentrifugal dapat menghasilkan produk pipa berdiameter besar dan produk berlubang.

Pengecoran film cor adalah proses pelarutan plastik termoplastik dalam pelarut untuk menyiapkan larutan dengan konsentrasi tertentu, yang kemudian disebarkan pada kecepatan tertentu pada substrat yang terus berputar (biasanya strip baja tahan karat tanpa sambungan). Dengan pemanasan, pelarut menguap, menyebabkan plastik mengeras menjadi film, yang kemudian dikupas dari substrat untuk mendapatkan produk.

Pencetakan rotasi adalah menambahkan plastik ke dalam cetakan, terus berputar di sepanjang dua sumbu tegak lurus sambil dipanaskan. Plastik di dalam cetakan secara bertahap dan merata melapisi permukaan rongga di bawah gravitasi dan panas, meleleh dan melekat padanya, membentuk bentuk yang diinginkan, dan mendapatkan produk setelah pendinginan dan pemadatan.

3.2 Teknologi Cetakan Sekunder Plastik

Pencetakan sekunder plastik mengacu pada teknologi pemrosesan ulang produk setengah jadi plastik (seperti profil atau blanko) dalam kondisi tertentu untuk mendapatkan bentuk akhir produk. Saat ini, beberapa teknologi pencetakan sekunder digunakan dalam produksi, termasuk pencetakan tiup berongga, thermoforming, dan peregangan biaksial film.

(1) Cetakan Tiup

Blow moulding adalah metode untuk membuat produk plastik berongga, yang menggunakan tekanan gas untuk memperluas perbandingan semi-leleh yang tertutup dalam rongga cetakan menjadi produk berongga, sebuah teknik pencetakan sekunder. Cetakan tiup berongga dibagi menjadi cetakan tiup injeksi dan ekstrusi.

Injection blow moulding adalah proses di mana plastik pertama kali dibentuk menjadi bentuk awal dengan dasar menggunakan cetakan injeksi, dan kemudian blanko dipindahkan ke dalam cetakan cetakan tiup untuk cetakan tiup. Proses utama melibatkan mesin injeksi yang menyuntikkan plastik cair ke dalam cetakan di bawah tekanan tinggi, membentuk bentuk awal berbentuk tabung dengan dimensi, bentuk, dan kualitas yang sesuai pada cetakan inti. Cetakan inti adalah benda berbentuk tabung dengan salah satu ujungnya tertutup, memungkinkan udara bertekanan masuk dari ujung yang terbuka dan keluar melalui beberapa lubang kecil di dinding tabung. Setelah bentuk awal terbentuk, cetakan injeksi dibuka, dan bentuk awal panas yang tertinggal di cetakan inti dipindahkan ke cetakan cetakan tiup. Setelah menutup cetakan, udara bertekanan 0,2 ~ 0,7Mpa dihembuskan ke saluran inti, menyebabkan bentuk awal segera mengembang dan terlepas dari cetakan inti, melekat erat pada dinding rongga cetakan cetakan tiup, dan kemudian mendinginkan dan mengatur di bawah tekanan udara. Terakhir, cetakan dibuka untuk mengeluarkan produk jadi.

Proses pencetakan tiup ekstrusi melibatkan ekstrusi langsung limbah pipa dari ekstruder, yang digantung di rongga yang telah dipisahkan sebelumnya yang dipasang tepat di bawah kepala mesin; ketika limbah pipa gantung mencapai panjang yang ditentukan, cetakan segera ditutup, dan limbah pipa dipotong di takik cetakan; udara terkompresi dimasukkan melalui lubang-lubang kecil di permukaan perpisahan cetakan untuk menggembungkan limbah pipa dengan erat ke dinding cetakan untuk membentuk bentuk; tekanan dipertahankan, dan setelah produk mendingin dan membeku di dalam rongga, cetakan dibuka untuk mengeluarkan produk.

Banyak bahan termoplastik yang digunakan untuk cetakan tiup berongga, dengan bahan baku yang paling umum digunakan adalah polietilen, polipropilen, polivinil klorida, dan poliester termoplastik, yang sering digunakan untuk mencetak berbagai wadah kemasan cair.

(2) Thermoforming

Thermoforming adalah metode pencetakan yang melibatkan pemanasan lembaran termoplastik untuk melembutkannya dan kemudian menggunakan cetakan atau perlengkapan yang sesuai di bawah tekanan gas, cairan, atau mekanis untuk membentuknya menjadi produk. Thermoforming sangat cocok untuk membuat produk dengan dinding tipis dan area permukaan yang luas. Ada banyak metode untuk thermoforming plastik, terutama dibagi menjadi dua kategori: pencetakan kompresi dan pencetakan tekanan diferensial.

Pencetakan kompresi adalah metode pembentukan yang menggunakan cetakan tunggal (positif atau negatif) atau cetakan yang cocok, memanfaatkan tekanan mekanis eksternal atau berat sendiri untuk membentuk lembaran menjadi berbagai produk. Ini berbeda dengan pencetakan pemrosesan satu kali. Metode ini cocok untuk semua bahan termoplastik.

Pencetakan tekanan diferensial adalah metode pencetakan yang menggunakan cetakan tunggal (positif atau negatif) atau cetakan yang cocok atau dapat dilakukan tanpa cetakan, di mana lembaran plastik lunak yang dipanaskan ditekan ke permukaan cetakan di bawah aksi tekanan diferensial gas, dan berbagai produk terbentuk setelah pendinginan. Pembentukan tekanan diferensial dapat dibagi menjadi cetakan vakum dan tekanan udara.

(3) Cetakan Peregangan dua arah

Proses peregangan dua arah secara khusus dilakukan di atas suhu transisi kaca untuk mengarahkan kembali molekul film atau lembaran termoplastik. Orientasi peregangan harus dilakukan antara suhu transisi kaca dan titik leleh polimer, dan sifat mekanik film atau monofilamen dalam arah peregangan sangat meningkat setelah peregangan berorientasi dan pendinginan cepat ke suhu kamar.

3.3 Teknologi Pengolahan Sekunder Plastik

Pemrosesan sekunder plastik adalah teknologi yang mengubah bentuk, ukuran, dan kondisi permukaannya menjadi produk akhir dengan tetap mempertahankan kondisi padat dari produk cetakan pertama atau sekunder. Teknik pemrosesan sekunder yang digunakan dalam produksi sangat beragam, tetapi secara umum dapat dibagi menjadi tiga kategori: pemesinan, pemrosesan sambungan, dan pemrosesan akhir.

(1) Pemesinan

Banyak metode pemrosesan mekanis yang dapat digunakan untuk plastik, seperti pemotongan dan pemesinan.

Pemotongan mengacu pada metode pemrosesan mekanis untuk memotong dan memotong bagian berlebih dari lembaran plastik, batang, pipa, dan profil lainnya serta produk cetakan. Metode pemotongan yang umum untuk plastik meliputi pelubangan, penggergajian, dan pemotongan. Kabel pemanas listrik, laser, ultrasound, dan aliran cairan bertekanan tinggi terkadang digunakan untuk memotong plastik.

Pemesinan adalah proses pengerjaan benda kerja dengan menggunakan alat. Teknik yang umum dilakukan meliputi pemolesan, penggilingan, pengeboran, dan penguliran.

Pemrosesan laser semakin banyak diterapkan dalam pemrosesan sekunder plastik. Laser dapat digunakan untuk memotong, mengebor, mengukir, dan mengelas, dengan pengeboran dan pemotongan yang paling umum. Pemrosesan plastik dengan laser memiliki keunggulan seperti efisiensi tinggi dan biaya rendah. Sebagian besar plastik dapat dengan mudah diproses dengan laser; namun, plastik termoseting seperti fenolik dan epoksi tidak cocok untuk pemrosesan laser.

(2) Pemrosesan Koneksi

Tujuan dari sambungan adalah untuk menyatukan komponen plastik dan menyambungkan komponen plastik dengan komponen non-plastik untuk membentuk komponen yang kompleks. Berdasarkan prinsip-prinsip pemrosesan sambungan plastik, sambungan plastik dapat dibagi menjadi sambungan mekanis, sambungan lelehan panas, dan ikatan perekat.

Sambungan mekanis adalah metode penyambungan dan pemasangan dengan menggunakan cara mekanis, seperti sambungan ulir, paku keling, sambungan jepret, dan sambungan press-fit. Metode ini cocok untuk semua komponen plastik, khususnya sambungan antara komponen plastik dan logam.

Sambungan lelehan panas, juga dikenal sebagai metode pengelasan, menghubungkan dua bagian dengan memanaskan dan melelehkan sambungan secara lokal, kemudian menekannya bersama-sama, dan setelah mendinginkan dan mengeras, keduanya terhubung dengan kuat. Metode umum termasuk pengelasan kontak panas eksternal, pengelasan udara panas, pengelasan gesekan, pengelasan induksi, pengelasan ultrasonik, pengelasan frekuensi tinggi, dan pengelasan plasma. Pengelasan hanya cocok untuk plastik termoplastik.

Adhesi adalah metode untuk memperbaiki posisi relatif antara bagian yang terhubung dengan memanfaatkan gaya kohesif antara jenis bahan yang sama atau gaya rekat antara bahan yang berbeda, yang juga dikenal sebagai ikatan. Ikatan antara produk plastik dan antara produk plastik dan produk material lainnya bergantung pada pelarut organik dan perekat. Ikatan pelarut organik hanya cocok untuk menyambungkan produk plastik amorf yang sama dengan kelarutan yang baik. Namun, kekuatan area sambungan umumnya relatif rendah, sehingga aplikasi pemrosesan sambungan plastik terbatas. Ikatan antara sebagian besar produk plastik dan antara produk plastik dan produk material lainnya dicapai melalui perekat. Ikatan yang dicapai melalui perekat disebut ikatan perekat. Perekat dapat bersifat alami atau sintetis, dengan perekat polimer sintetis, seperti polivinil alkohol dan resin epoksi, yang umum digunakan. Metode ikatan perekat cocok untuk plastik termoplastik dan plastik termoseting.

(3) Pemrosesan Akhir

Tujuan pemrosesan finishing adalah untuk mempercantik permukaan ornamen plastik, biasanya mencakup empat aspek berikut ini.

- Penyelesaian mekanis. Yaitu, menggunakan berbagai alat bantu seperti kikir, gerinda, dan pemolesan untuk menghilangkan gerinda, ujung yang tajam, mengoreksi dimensi, dll.

- Pelapisan. Hal ini termasuk mengaplikasikan cat pada permukaan, menggunakan pelarut untuk meningkatkan kecerahan, menutupi permukaan produk dengan film berpola, dll.

- Menerapkan warna. Ini termasuk pengecatan, pencetakan, dan hot stamping. Hot stamping melibatkan pemindahan lapisan tabung aluminium berwarna (atau lapisan film berpola lainnya) dari film cetak ringan ke ornamen di bawah panas dan tekanan.

- Pelapisan logam. Termasuk pelapisan vakum, pelapisan listrik, dan pelapisan perak kimiawi, dll.

Bagian III Ornamen Akrilik dan Proses Produksi

1. Pengenalan Bahan Akrilik

Akrilik merujuk ke istilah umum untuk zat kimia asam akrilik (ester) dan asam metakrilat (ester), yang secara umum dikenal sebagai "kaca organik yang diperlakukan secara khusus." Polimerisasi asam akrilat ditemukan oleh para ilmuwan pada tahun 1872, dan baru pada tahun 1937, industri pembuatan ester asam metakrilat berhasil dikembangkan, sehingga memungkinkan produksi skala besar.

Akrilik memiliki banyak sifat yang sangat baik, yang tercermin dalam aspek-aspek berikut ini.

- Akrilik memiliki transparansi tinggi dan transmisi cahaya mencapai 92%, menjadikannya bahan transparan polimer tinggi terbaik yang tersedia saat ini, yang dikenal sebagai "kristal plastik". Terlebih lagi, bahan ini dapat mempertahankan transparansi yang tinggi, bahkan pada ketebalan tertentu. Selain itu, bahan ini juga memiliki kekerasan permukaan dan kilap permukaan yang bagus.

- Ringan, dengan densitas sekitar 1,15 ~ 1,19 g/cm3setengah dari berat kaca biasa, dan terbuat dari aluminium 43%.

- Akrilik memiliki ketahanan yang luar biasa terhadap cuaca, penuaan, dan ketahanan asam-basa, khususnya di luar ruangan, sehingga menjadikannya sebagai mahkota di antara plastik lainnya. Akrilik dapat memancarkan sinar ultraviolet 73%, sedangkan kaca biasa hanya dapat memancarkan sinar ultraviolet 0,6%. Di bawah paparan sinar ultraviolet, akrilik memiliki stabilitas yang lebih baik dibandingkan dengan polikarbonat.

- Massa molekul relatif bahan akrilik adalah sekitar 2 juta. Ini adalah senyawa polimer rantai panjang, dan rantai molekulnya sangat fleksibel, sehingga memiliki kekuatan mekanik yang tinggi dan ketangguhan yang baik, tidak mudah rusak, dan ketahanan tarik dan benturannya 7 ~ 18 kali lebih tinggi daripada kaca biasa. Akrilik tidak mudah pecah saat mengalami guncangan termal, sedangkan kaca rentan terhadap kerusakan selama pendinginan dan pemanasan yang cepat. Khusus untuk beberapa akrilik yang telah dipanaskan dan diregangkan, segmen rantai molekulnya tersusun sangat teratur, sehingga secara signifikan meningkatkan ketangguhan material. Apabila paku dipakukan ke dalam akrilik ini, tidak akan menimbulkan retakan, meskipun paku tersebut menembusnya.

- Bahan akrilik memiliki kinerja pemrosesan yang baik, yang dapat dibentuk dengan pencetakan termal (termasuk pencetakan kompresi, pencetakan tiup, dan pembentukan vakum) serta dengan metode pemrosesan mekanis seperti pengikatan, penggergajian, perencanaan, pengeboran, pengukiran, penggilingan, sablon, dan peledakan pasir. Titik leleh akrilik sekitar 240 ~ 250 ℃, jauh lebih rendah daripada kaca, membuat pemrosesan pencetakan termal relatif mudah; dapat ditekuk dan ditekan menjadi berbagai produk akrilik setelah dipanaskan. Pemotongan dan pengukiran yang dikontrol secara mekanis dengan komputer mikro sangat meningkatkan akurasi pemrosesan dan memungkinkan pembuatan pola dan bentuk yang tidak dapat dicapai dengan metode tradisional. Selain itu, lembaran akrilik dapat dipotong dan diukir dengan laser untuk menghasilkan produk yang dirancang secara unik.

- Akrilik memiliki kemampuan cetak dan pemutaran yang baik. Dengan menggunakan pencetakan yang tepat (seperti sablon) dan teknik penyemprotan, produk akrilik dapat menghasilkan efek dekorasi permukaan yang ideal dengan warna-warna cerah dan kecerahan yang tinggi. Mereka dapat memenuhi pengejaran selera individu yang berbeda-beda.

- Akrilik sangat mudah diperbaiki, mudah dirawat, dan bersih. Air hujan secara alami dapat dibersihkan atau dilap dengan sabun dan kain lembut; memiliki tekstur yang lembut dan tidak terasa dingin dan menggigit di musim dingin.

Namun demikian, bahan akrilik juga memiliki sejumlah kekurangan yang nyata. Bahan ini memiliki karakteristik mulur pada suhu ruangan, yang menyebabkan retak tegangan seiring dengan bertambahnya beban dan berjalannya waktu. Akrilik bersifat higroskopis dan harus dikeringkan sebelum diproses. Selain itu, akrilik memiliki kekerasan permukaan yang rendah dan rentan terhadap goresan, yang memerlukan perawatan modifikasi.

Banyak "akrilik" berkualitas rendah dan murah yang beredar di pasaran, termasuk papan organik biasa atau papan komposit (juga dikenal sebagai papan sandwich). Papan organik biasa dibuat dari bahan retak akrilik biasa yang dicampur dengan pigmen, sehingga menghasilkan kekerasan permukaan yang rendah, mudah pudar, dan pemolesan yang buruk setelah diampelas dengan pasir halus. Papan komposit hanya memiliki lapisan akrilik yang sangat tipis di permukaannya, dengan plastik ABS di tengahnya, sehingga rentan terhadap delaminasi karena ekspansi dan kontraksi termal selama penggunaan. Keaslian akrilik dapat diidentifikasi dari perbedaan warna yang halus dan efek pemolesan pada penampang papan.

2. Kategori Perhiasan Akrilik

Gelang akrilik

Cincin bertatahkan akrilik

Cincin akrilik

Liontin akrilik

Gelang akrilik

Kalung akrilik

Anting-anting akrilik

Rak pajangan perhiasan akrilik

3. Proses Produksi Perhiasan Akrilik

3.1 Karakteristik Kerajinan dari Akrilik

(1) Akrilik mengandung gugus metil sisi kutub, memiliki higroskopisitas yang nyata, dan tingkat penyerapan air umumnya 0,3% ~ 0,4%. Itu harus dikeringkan sebelum dicetak, dan kondisi pengeringan adalah 80 ~ 85 ℃ selama 4 ~ 5 jam.