Что делает украшения из смолы, пластика и акрила такими уникальными: материалы, процесс производства и уход

Освоение ювелирных изделий из смолы, пластика и акрила: Мастерство, уход и тенденции

Смола, пластик и акрил - популярные в настоящее время материалы для изготовления аксессуаров. Они недороги, но их цвета и формы способны удовлетворить эстетические требования людей к украшениям и заполнить тот пробел в спросе, который не могут удовлетворить многие аксессуары из драгоценных металлов.

Текстура смолы отличается легкостью, мягким блеском, хорошей пластичностью, разнообразием форм и эффектов, сильной трехмерностью и насыщенными цветами, благодаря чему она лучше всего подчеркивает яркие цвета украшений и широко используется в ювелирной промышленности.

Пластик производит впечатление дешевого материала, но использование пластика в качестве основного материала в сочетании с передовыми технологиями производства и процессами обработки поверхности, а также включение различных модных элементов делает украшения легкими, податливыми, прочными и долговечными, богатыми по цвету, что делает их популярными на рынке.

Акрил обладает высокой прозрачностью, со светопропусканием 92%, хорошей поверхностной твердостью и блеском, и известен как "пластиковый кристалл" и "королева пигментов". Он также обладает отличной погодоустойчивостью и хорошей технологичностью, из него можно изготавливать изделия различной формы. Акрил выглядит как нефрит, с узорами, рисунками и цветами, не ограниченными аксессуарами из сплава, становясь еще одной популярной модой в ювелирном деле.

Пластиковый браслет

Оглавление

Раздел I Орнаменты из смолы и технология производства

1. Введение в смолу, используемую в аксессуарах

Смола (Poly) обычно относится к органическим полимерам, которые размягчаются или плавятся при нагревании, склонны к течению под действием внешней силы, когда размягчаются, и являются твердыми, полутвердыми или иногда жидкими при комнатной температуре. Любой полимер, который может быть использован в качестве материала для производства пластмассовых изделий, называется смолой.

(1) Классификация смол

Смолы можно разделить на природные и синтетические. К природным смолам относятся аморфные органические вещества, получаемые из выделений растений и животных в природе, такие как канифоль, янтарь и шеллак. Смолы, используемые в промышленности, - это, как правило, синтетические смолы, получаемые в результате химического синтеза простых органических соединений или некоторых природных продуктов путем химических реакций. Существует множество категорий синтетических смол, которые можно классифицировать по-разному.

- Классифицируются по реакциям синтеза смол. По этому методу смолы можно разделить на аддитивные полимеры и конденсационные полимеры. К аддитивным полимерам относятся полимеры, полученные в результате реакций полимеризации присоединения, структура сегментов цепи которых имеет ту же химическую формулу, что и молекулярная формула мономера, например, полиэтилен, полистирол, политетрафторэтилен и т.д. Конденсационные полимеры - это полимеры, полученные в результате реакций конденсационной полимеризации, структурные единицы которых имеют отличную от молекулярной формулы мономера химическую формулу, например, фенольная смола, полиэфирная смола, полиамидная смола и т.д.

- Классификация основана на составе молекулярной основы смолы. В соответствии с этим методом смолы делятся на полимеры с углеродной цепью, гетероцепные полимеры и элементарные органические полимеры. К полимерам с углеродной цепью относятся полимеры, основная цепь которых состоит из атомов углерода, например полиэтилен и полистирол. Гетероцепные полимеры - это полимеры, основная цепь которых состоит из атомов двух или более элементов, включая углерод, кислород, азот, серу и т. д., такие как формальдегид, полиамид, полисульфон и полиэфир. Элементные органические полимеры относятся к полимерам, основная цепь которых не обязательно содержит атомы углерода и в основном состоит из элементов кремния, кислорода, алюминия, титана, бора, серы и фосфора, например, кремнийорганические полимеры. В промышленности широко используются такие методы полимеризации, как объемная полимеризация, суспензионная полимеризация, эмульсионная полимеризация и полимеризация в растворе.

- Классификация по свойствам термической обработки смол. Этот метод делит смолы на две основные категории: термопластичные и термореактивные. Смолы, которые можно расплавить при нагревании, охладить, затвердеть и повторить, называются термопластичными, например, поливинилхлоридная смола (ПВХ), полиэтиленовая смола (ПЭ) и т.д.; смолы, которые после отверждения при нагревании становятся необратимыми, превращаясь в твердые вещества, которые не растворяются и не плавятся, называются термореактивными, например, фенольные смолы, эпоксидные смолы, ненасыщенные полиэфирные смолы и т.д.

Для изготовления ювелирных изделий используются термореактивные смолы, в основном эпоксидная смола и ненасыщенная полиэфирная смола. "Полиэстер" - это тип полимерного соединения, содержащего сложноэфирные связи, отличающийся от таких смол, как "фенольная" и "эпоксидная". Это полимерное соединение образуется в результате реакции поликонденсации дибазовых кислот и дибазовых спиртов, и когда это полимерное соединение содержит ненасыщенные двойные связи, оно называется ненасыщенным полиэфиром. Когда этот ненасыщенный полиэфир растворяется в мономере, способном к полимеризации (обычно стироле), и превращается в вязкую жидкость, его называют ненасыщенной полиэфирной смолой (сокращенно UPR). Это термореактивная смола, которая может отверждаться в нерастворимую и неплавкую полимерную сеть под воздействием тепла или инициатора. Однако этот полимер обладает очень низкой механической прочностью и не может удовлетворить требованиям большинства применений. При армировании стекловолокном он превращается в композитный материал, широко известный как "пластик, армированный волокном" (сокращенно FRP). Механическая прочность и эксплуатационные характеристики "стеклостали" значительно улучшились по сравнению со смоляными отливками.

(2) Характеристики смолы

Текстура смолы теплая и гладкая, с мягким блеском, относительно легкая по весу, доступна в прозрачной, полупрозрачной и непрозрачной текстурах. Она обладает следующими свойствами.

- Легкий вес и высокая прочность.

- Хорошая коррозионная стойкость.

- Отличные электрические характеристики.

- Уникальные тепловые характеристики, это отличный изоляционный материал.

- Смола отличается от традиционных драгоценных металлов, таких как золото и серебро: она обладает отличными технологическими характеристиками, может размягчаться при нагревании, легко поддается формовке, может быть сформована за один прием, может быть сформирована при комнатной температуре и давлении или отверждена с помощью тепла и давления. В процессе отверждения не образуются низкомолекулярные побочные продукты, что позволяет производить относительно однородные изделия.

- Материал хорошо поддается дизайну, легко обрабатывается и имеет различные цвета.

(3) Технические характеристики смолы

- Внешний вид. По внешнему виду смола представляет собой прозрачную вязкую жидкость, прозрачную и бесцветную, переходящую в темно-янтарный цвет, с цветовым индексом обычно 25~35.

- Кислотное число. Он указывает на степень реакции ненасыщенного полиэфира, а также является важным показателем для контроля баланса качества различных партий полиэфира, обычно составляя 18~24 мгKOH/г.

- Вязкость. Вязкость - это мера сопротивления жидкости течению, представляющая собой явление внутреннего трения жидкости. Из-за вязкости объекты, движущиеся в жидкости, испытывают сопротивление трения и перепада давления, что приводит к потере механической энергии (см. сопротивление потоку). Величина вязкости зависит от свойств и температуры жидкости; при повышении температуры вязкость быстро уменьшается. Вязкость смолы, используемой в ювелирном деле, обычно составляет 1350~1600 мПа-с.

- Время геля. Время от добавления инициатора до появления геля, когда смола теряет текучесть, называется временем гелеобразования.

- Время затвердевания. Когда смола переходит из гелеобразного состояния в твердое, не подвергаясь дальнейшим реакциям, это время также называют временем созревания.

- Твердое содержание. Растворите смолу в растворителях, например в ацетоне, что приведет к реакции между растворителем и стирольными сшивающими элементами. Остаток является продуктом исходного полиэфира, а отношение его веса к исходному весу - содержание твердого вещества. Эталонное значение содержания твердого вещества для смол общего назначения составляет 50%~60%.

- Индекс преломления. Обычно измеряется рефрактометром при 1,5~1,55.

- Хранение. Срок хранения смолы обычно составляет 6 месяцев, а метод тестирования следующий: Поместите 250 г смолы в герметичный контейнер, поставьте его в духовку с температурой 80℃, держите смолу вдали от света и проверяйте каждые 4 часа. Время, когда впервые наблюдается явление геля, является сроком хранения смолы при 80℃, что применимо для контроля стабильности качества различных смол, но не подходит для сравнения сроков хранения различных смол.

- Экзотермические характеристики отверждения. Экзотермические характеристики отверждения смолы обычно составляют 80-85℃, что соответствует технологичности производства смолы и применимости продукции.

(4) Необходимые различные добавки и вспомогательные материалы

- Отвердитель (также известный как отвердитель). Добавленный в смолу, он разлагается с выделением свободных радикалов в условиях нагрева, инициируя реакцию сшивающей полимеризации, в результате чего смола начинает переходить из жидкого состояния в твердое. Хранение отвердителя тесно связано с температурой окружающей среды; чем выше температура, тем менее стабильна безопасность хранения. При выборе отвердителя важно выбрать продукт с хорошей стабильностью.

- Акселератор. Отвердитель может разлагаться и активироваться только при определенных условиях, а при комнатной температуре он разлагается очень медленно, что не соответствует технологическим требованиям. С одной стороны, отверждающий агент может подвергаться термическому разложению при нагревании. С другой стороны, его можно активировать и ускорить с помощью окислительно-восстановительной реакции, чтобы инициировать процесс сшивания. Восстанавливающий агент, который может активировать отверждающий агент, называется ускорителем.

- Акселератор. Соединения, способные активировать органические пероксиды, разлагаются с образованием свободных радикалов при комнатной температуре без нагревания.

- Медленный агент. Без добавления отвердителя смола постепенно полимеризуется при комнатной температуре, теряя свою эффективность. Поэтому для продления срока хранения смолы необходимо добавить замедляющий агент (также известный как ретардер). Принцип действия заключается в том, что замедлитель поглощает и устраняет свободные радикалы, которые могут вызвать сшивание и отверждение смолы, или ослабляет активность свободных радикалов.

- Расширяющий агент (экологически чистая смола). Полиэстер на водной основе, полученный полимеризацией в водной фазе при комнатной температуре, может заменить экологически безопасный ненасыщенный полиэфирный расширяющий и охлаждающий агент, который оказывает токсичное побочное воздействие на организм человека и загрязняет окружающую среду, благодаря таким методам, как сверхтонкое эмульгирование, формование и повторная защита.

2. Категория Ювелирные изделия из смолы

Как будет кратко описано ниже, смола широко используется в ювелирном деле.

(1) Ремесла из смолы

Поделки из смолы изготавливаются в основном из смолы, сочетаются со вспомогательными материалами и отливаются путем литья для создания различных эстетически привлекательных и реалистичных фигур, животных, птиц, пейзажей и т.д., таких как городские скульптуры, украшения для дома, мебель и аксессуары, рамы для картин, экраны и светильники. С постоянным повышением уровня жизни спрос на поделки из смолы становится все более высоким, особенно в развитых странах, где они пользуются особым предпочтением и удивительным спросом. Изысканные изделия из смолы могут служить элегантными украшениями для дорогих отелей и офисов, а также модной мебелью и подарками, которыми обмениваются друзья и близкие. Хорошие экологические характеристики и чрезвычайно низкая себестоимость продукции определяют широкие перспективы и пространство для ее развития. Ремесла из смолы становятся одной из основных отраслей малого бизнеса в нашей стране.

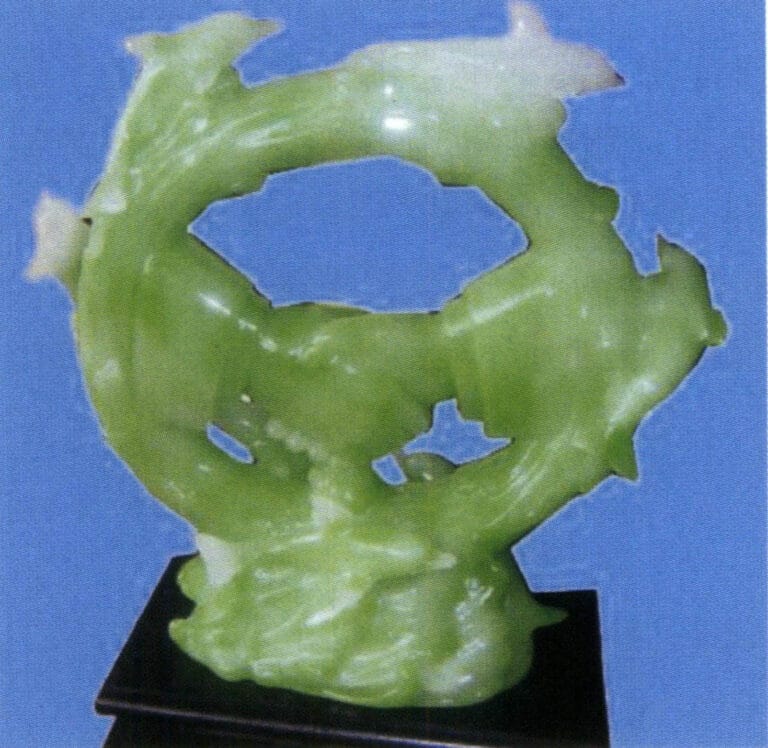

Стоимость производства изделий из смолы низкая, скорость производства быстрая, а гибкость сильная. Независимо от того, насколько сложной является форма, на ее изготовление с помощью пресс-форм уходит от нескольких минут до десяти, и она может имитировать медь, золото, серебро, хрусталь, агат, мрамор, белый нефрит, красное дерево и многое другое.

- Имитация нефритовой смолы.

- Имитация стекла и смолы.

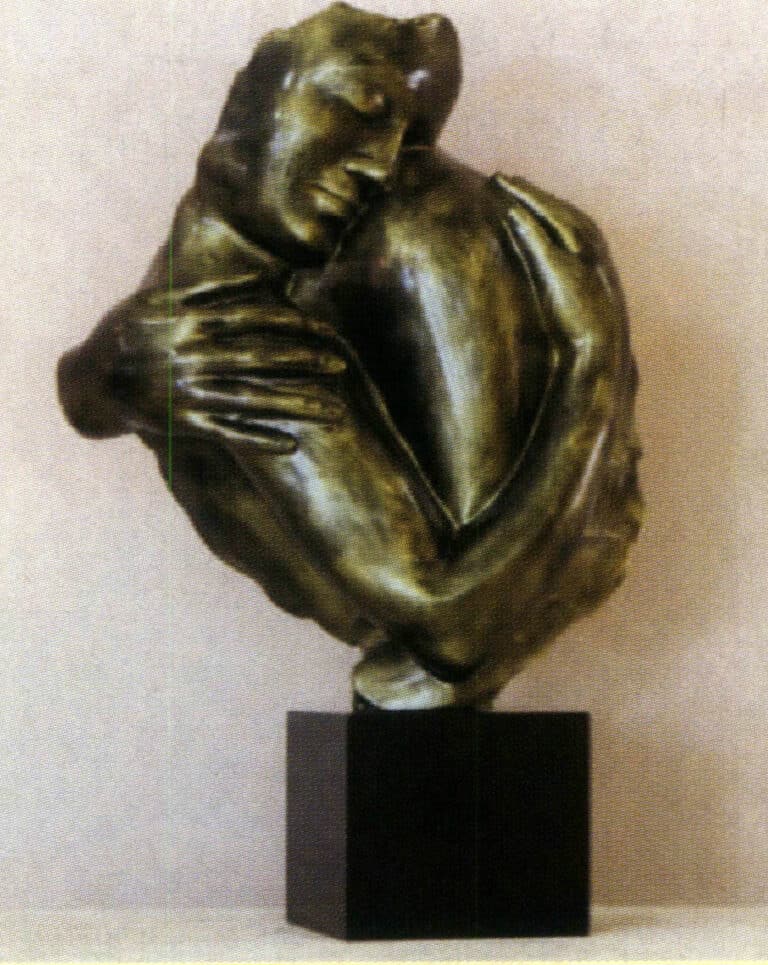

- Имитация бронзовой смолы.

- Имитация керамической смолы.

- Имитация красного дерева из смолы.

- Поделки из смолы в античном стиле.

Имитация нефрита смолы ремесла

Имитация цветных стеклянных поделок из смолы

Имитация бронзовой смолы

Имитация керамических поделок из смолы

Имитация красного дерева со смолой

Поделки из смолы в античном стиле

(2) Украшения из смолы

- Кольцо из смолы.

- Браслет из смолы.

- Браслет из смолы.

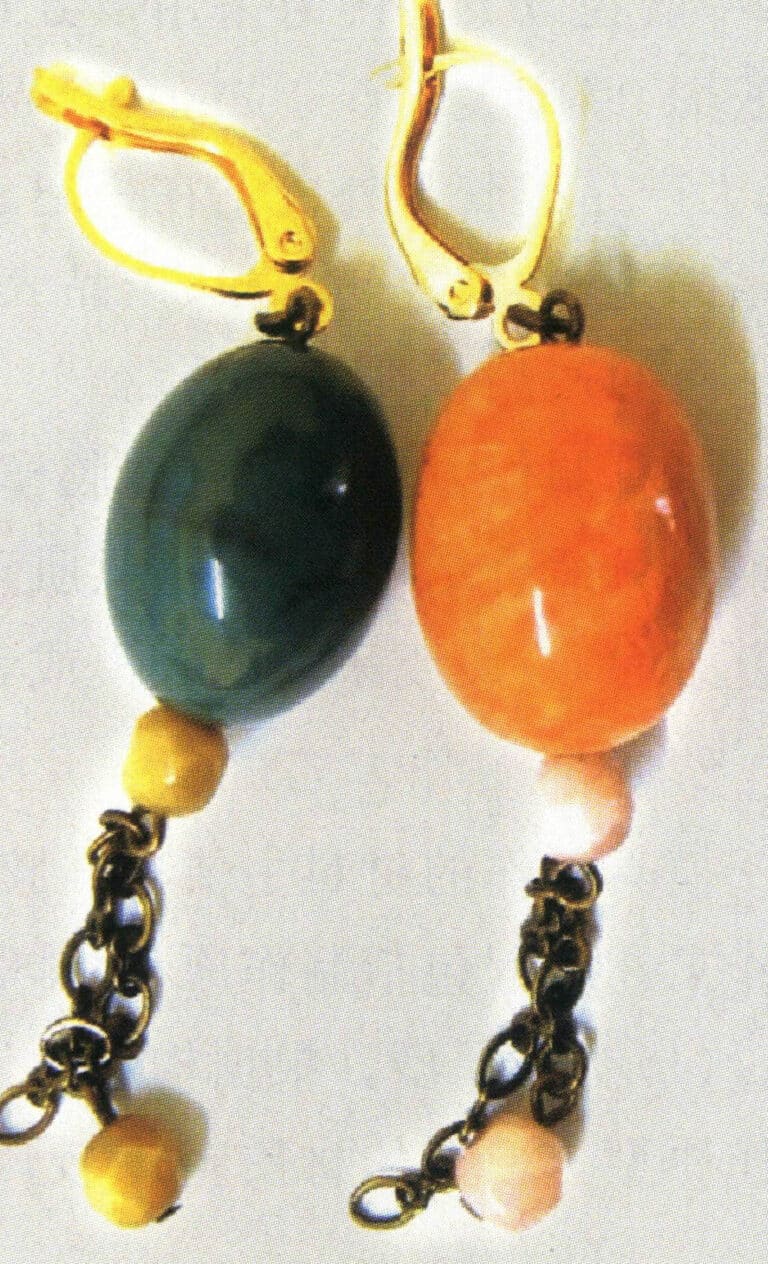

- Серьги из смолы.

- Аксессуары из смолы.

- Заколка из смолы.

Типичными примерами вышеупомянутых поделок из смолы и украшений из смолы являются следующие.

Кольца из смолы

Браслет из смолы

Браслет из смолы

Серьги из смолы

Аксессуары из смолы

Заколка из смолы

3. Процесс производства украшений из смолы

3.1 Изготовление пресс-форм

Форма, размер, гладкость поверхности и легкость распалубки формы напрямую влияют на качество ремесленных изделий, поэтому изготовление формы - очень важный производственный процесс.

(1) Метод изготовления пресс-формы

Существуют такие категории пресс-форм, как разъемные формы и закрытые формы. Разъемная форма - это форма, которая разделяет изделие на две или более частей, обычно используется в следующих ситуациях: когда структура изделия сложная и трудно поддается деформации; когда изделие правильное и плоское, склонное к деформации, и имеет толщину более 5~6 см. Разъемная пресс-форма обычно состоит как минимум из двух частей; для небольших изделий силикон и внешняя пресс-форма разделены, а для крупных изделий силикон и внешняя пресс-форма соединены вместе. Закрытая форма - это форма, состоящая из одной части для всего изделия. Условия использования закрытой формы следующие: она должна легко сниматься с формы; поверхность изделия должна быть гладкой; перемещение линии формы затруднено или даже неэффективно; для изделий, которые больше в верхней части и меньше в нижней, а также для подвесных изделий.

Основные методы изготовления форм включают силиконовые формы, силиконовые формы из стекловолокна, гипсово-силиконовые формы и формы из стекловолокна. Стеклопластиковые формы подходят только для изделий с простой и регулярной структурой, неглубокой текстурой и легкой распалубкой. Силиконовые или композитные формы обычно используются, когда структура изделия более сложная.

(2) Технологический процесс изготовления пресс-формы

Основными материалами для изготовления форм являются силикон, силиконовое масло, твердое масло, отвердители, гипс, марля и волокна. Процесс изготовления формы включает в себя такие этапы, как создание исходной модели, набор текста, накопление масляной глины, чистка формы и заливка формы, изготовление вкладышей, открытие формы и отделка.

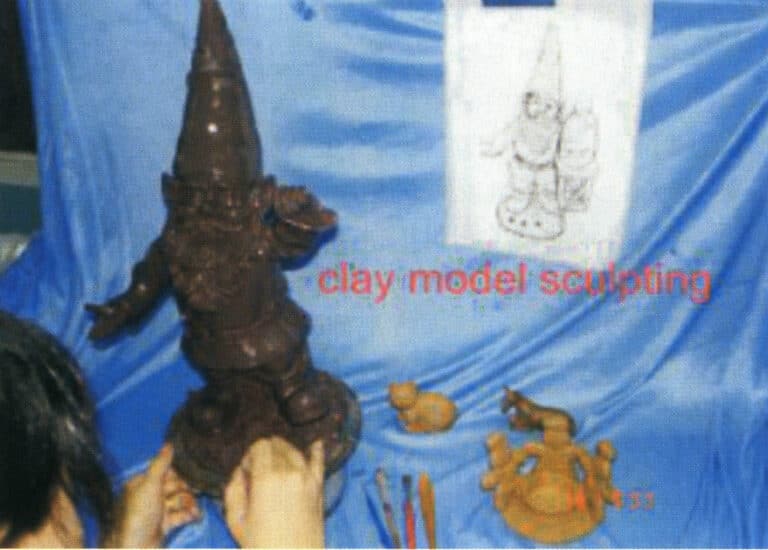

① Создайте оригинальную модель. Использование соответствующих материалов и процессов для создания оригинальной модели на основе плана проектирования и конструктивных характеристик изделия. Диапазон материалов для оригинальной модели довольно широк, включая пластик, керамику, дерево, металл, смолу, глину и т. д. (рис. 9-1).

Независимо от материала, из которого изготовлена оригинальная модель, перед формовкой ее необходимо проверить на предмет наличия проблем с качеством, таких как вытягивание формы, выгорание, воздушные отверстия, деформация или шероховатость поверхности. Если поверхность исходной модели шероховатая или имеет дефекты, ее необходимо отремонтировать перед изготовлением пресс-формы; только из исходной модели с гладкой поверхностью можно изготовить пресс-форму с четким рисунком и гладкой поверхностью, что позволит получить высококачественные изделия. Поврежденные участки можно заделать масляной шпаклевкой или подготовленной смолой, а после высыхания отполировать мелкой наждачной бумагой с зернистостью около 1000, а затем покрыть лаком. После высыхания можно приступать к изготовлению формы. Если оригинальная модель цела, но имеет шероховатую поверхность, ее можно тщательно отполировать с помощью мелкой наждачной бумаги и обрезного пистолета.

Оригинальные модели иногда нуждаются в изготовлении аксессуаров, и их расположение должно быть соответствующим, с хорошим выравниванием мест сопряжения. Если невозможно глубоко вылепить оригинальную модель, можно добавить глину для моделирования, а на участки, подверженные смещению, нанести защитный слой формовочной ленты.

② Набор текста. Перед набором необходимо проанализировать структуру исходной модели и определить подходящий метод раскрытия формы, прежде чем приступать к набору. Размер и угол наклона опорной плиты, заливочного отверстия, вентиляционного отверстия и разделительной линии должны быть определены на основе размеров исходной модели. Плита основания должна быть установлена правильно, в противном случае это повлияет на ход земляных работ. При неправильном расположении отверстия для затирки это повлияет на образование белых зародышей затирки. Чтобы уменьшить его влияние на внешний вид технологического орнамента, обычно предпочитают устанавливать отверстие для затирки в труднодоступных местах, например, внизу или сзади. Размер затирочного отверстия должен быть соответствующим, чтобы раствор мог попасть во все части. Открытие выпускного отверстия следует выбирать в зависимости от сложности изделия; как правило, его открывают только тогда, когда суспензия не может легко стечь на место, в основном оно используется в силиконовых формах для вскрытия упаковок, в то время как листовые формы обычно не требуют его.

Сколько бы форм ни было открыто для оригинальной модели, каждая форма должна быть изготовлена по очереди. После завершения изготовления одной формы можно приступать к изготовлению следующей, и так далее. При изготовлении одной формы необходимо также создать отражающую форму, чтобы сверху была видна изготавливаемая деталь. Чтобы силикон не растекался повсюду, вокруг обнаженной части исходной модели следует сделать бортик из глины или деревянных досок (для маленьких размеров используйте сначала глину, для больших - деревянные доски). Граница должна быть больше, чем исходная модель, чтобы оставить место для фиксации положения формы во время сборки. Однако если граница будет слишком большой, это приведет к тому, что силикон будет потрачен впустую.

③ Нефтяная глина накапливается. Важно выбрать способ и форму раскрытия формы, учитывая следующие аспекты: во-первых, легкость удаления формы; во-вторых, линия формы должна быть выбрана таким образом, чтобы не влиять на общий эффект изделия, особенно в местах с узорами, где линия формы не должна проходить; в-третьих, она не должна влиять на качество изделия; в-четвертых, минимизировать нагрузку на последующие процессы.

В соответствии с типом исходной модели и требованиями производства определите местоположение линии пресс-формы и нарисуйте ее на исходной модели цветными ручками. Насыпьте масляную глину вдоль линии пресс-формы и разрежьте ее на прямоугольные или квадратные формы, толщина которых определяет толщину внутренней формы. Затем сгладьте края формы, иначе возникнет явление многогранности.

④ Чистка и заливка формы. Перед тем как приступить к работе с кистью и залить форму, проверьте, нет ли зазоров между масляной глиной и оригинальной моделью, гладкая ли и ровная ли поверхность масляной глины, правильно ли сделаны на ней отверстия для позиционирования. После завершения вышеуказанных подготовительных работ очистите оригинальную модель керосином и смажьте вазелином или распылите разделительное средство. Для получения гладких изделий оригинальные модели следует равномерно покрыть вазелином с помощью чистой хлопчатобумажной ткани и дать им впитать вазелин в течение 30 минут. Затем с помощью чистой хлопчатобумажной ткани отполируйте поверхность оригинальной модели. Для изделий с текстурой нанесите вазелин равномерно. После изготовления первой части формы очистите масляную глину на исходной модели и линии формы, прежде чем делать другую часть.

Определите, нужно ли добавлять силиконовое масло, применять марлю, добавлять верхнюю позицию и т.д., исходя из различных типов исходной модели и требований производства, а также определите соотношение отвердителя и способ нанесения силикона.

Силикон пропорционально регулируется, а температура определяет количество отвердителя; слишком большое количество приведет к уменьшению усадки формы. Отвержденный силикон необходимо пропылесосить, чтобы избежать образования пузырьков в форме, которые могут повлиять на качество белого изделия. Обычно существует два метода нанесения силикона: первый - метод кисти, при котором кисть используется для равномерного нанесения силикона на поверхность исходной модели, обеспечивая достаточное покрытие углов, чтобы избежать неравномерной толщины, обгорания формы, проблем с вытягиванием или легкого старения формы; второй - метод заливки, при котором сначала устанавливается рамка вокруг исходной модели, затем силикон заливается в рамку и оставляется для застывания, после чего рамка удаляется.

⑤ Изготовление вкладышей. Подложка позволяет уменьшить количество используемого силикона и поддерживает форму. Материалами для изготовления вкладышей служат гипс, стекловолокно и т. д. При изготовлении гипсового вкладыша используйте бортик, чтобы закрыть глиняную доску. Важно контролировать толщину гипсового слоя; если он слишком толстый, гипс будет слишком тяжелым и создаст неудобства в производстве, а если слишком тонкий, он будет склонен к растрескиванию. Разведите гипсовый раствор и залейте его в бордюр; снимите бордюр и обрежьте гипсовую облицовку после ее застывания. Для поделок, требующих нескольких отверстий или форм, необходимо завершить каждую часть. Закончив одну часть формы, удалите внешнюю доску и глину, а затем, перевернув ее, можно лепить другие части. Количество переворачиваний должно определяться исходя из требований к качеству; слишком частое переворачивание может привести к появлению таких проблем, как края формы, большие линии формы и деформация формы.

Стеклопластиковый вкладыш позволяет эффективно снизить вес формы, делая работу более удобной, и поэтому широко используется. Процесс изготовления заключается в следующем: Нанесите специальный разделительный состав для стекловолокна равномерно на поверхность исходной модели три раза и дождитесь высыхания разделительного состава перед нанесением следующего слоя. Для изделий с гладкой поверхностью после высыхания разделительного средства протрите ее чистой хлопчатобумажной тканью. Затем нанесите на поверхность тонкий слой силикона (гелевого покрытия), обычно три слоя, каждый слой около 0,15~0,17 мм. После высыхания предыдущего слоя нанесите следующий слой, время отверждения каждого слоя составляет 90 минут при комнатной температуре. Общая толщина гелевого покрытия контролируется на уровне около 0,5 мм. Нанесение слоев можно производить, когда гелевое покрытие полностью отвердело и не липнет. Для первого слоя используется поверхностный войлок, а стальной валик используется для прессования слоя, чтобы удалить все пузырьки; для утолщающего слоя используется стекловолоконная ткань и ненасыщенная смола, обычно в зависимости от размера формы и требований к толщине 8~15 мм. Внешний слой формы укрепляется деревянными брусками, в первую очередь для предотвращения деформации изделия и обеспечения устойчивого размещения нестандартных форм, что облегчает производственные операции. Когда каркасная конструкция полностью затвердеет, можно приступать к извлечению формы. Сначала аккуратно подровняйте края формы, затем равномерно вставьте несколько разделительных средств в тонкие швы формы, прикладывая равномерное усилие и постукивая по различным частям резиновым молотком, и, наконец, полностью разложите форму. После распалубки проверьте форму на наличие дефектов; если они есть, необходим ремонт, а шероховатые участки нужно отполировать. Затем нанесите разделительный состав и закрепите ее винтами, положив плашмя на землю или стеллаж для хранения.

⑥ Открытие пресс-формы. Определите положение отверстия пресс-формы в зависимости от ее размера, структуры и производственных требований, чтобы обеспечить беспрепятственное извлечение исходной модели. Неправильное положение отверстия пресс-формы может привести к трудностям в производстве.

⑦ Регулировка. Из-за таких факторов, как технология и материалы, в форме иногда могут появляться пузырьки и другие проблемы, что напрямую влияет на работу и качество белой затирки. Поэтому необходимо отрегулировать форму, заполнить пузырьки и с помощью ножниц удалить лишние края.

3.2 Литье и формовка

После изготовления силиконовой формы можно приступать к операциям заливки и формовки. Сначала подготовьте инструменты и материалы для смешивания суспензии и смешайте ее в соответствии с соотношением, рекомендованным маркой смолы. Для небольших поделок из смолы в смолу можно добавить каменный порошок, цветную пасту или любые другие антикварные материалы, например, имитацию мраморных изделий; для больших поделок из смолы обычно используются полые формы, которые можно заполнить отходами смолы. При смешивании суспензии взвесьте смолу в соответствии с размером формы и количеством изделий, которые необходимо изготовить, и вылейте ее в ведро для смешивания; в соответствии с соотношением добавьте в смолу различные вспомогательные материалы и наполнители в определенном порядке. Если рабочая температура низкая, смолу можно нагреть до соответствующего диапазона вязкости для облегчения работы; после полного перемешивания смеси добавьте пигменты в соответствии с желаемым цветом. Количество пигмента можно регулировать в зависимости от сорта, пока не будет достигнут желаемый уровень. При добавлении пигментов сначала растворите пигмент в смоле, равномерно перемешайте, а затем вылейте в ведро для смешивания; после полного перемешивания удалите вакуумом большую часть пузырьков, образовавшихся при перемешивании. При зачерпывании ложкой приготовленная смесь должна быть достаточно густой, чтобы медленно растекаться.

После приготовления суспензии можно приступать к заливке. Сначала необходимо правильно обработать форму и установить необходимые вставки или стержни. Внутренняя поверхность формы должна быть тщательно очищена. При заливке используйте маленькую ложку, чтобы медленно зачерпывать суспензию с одной стороны внутренней стенки формы; не заливайте ее сразу. Суспензию следует заливать с самой высокой точки, чтобы она текла естественным образом, что поможет вытеснить пузырьки воздуха (рис. 9-2). Вакуумирование также может уменьшить вероятность появления воздушных отверстий в готовом изделии. Следите за тем, чтобы суспензия при заливке не переливалась через внешний край формы; если она перелилась, ее следует немедленно убрать, иначе потребуется дальнейшее измельчение и обработка. После того как суспензия залита в форму, ее помещают в печь при определенной температуре или отверждают в подходящей среде. Через определенное время суспензия застывает и принимает нужную форму.

3.3 Обработка поверхности ювелирных изделий

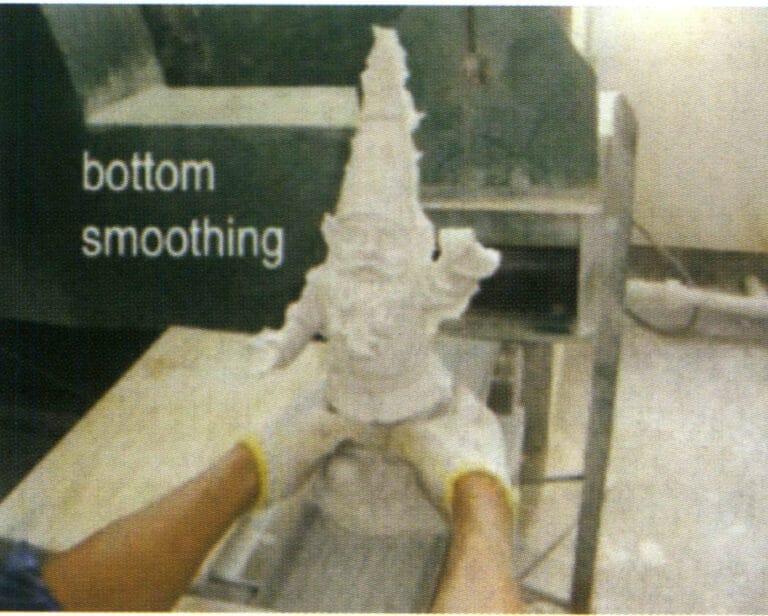

Рисунок 9-3 Полировка основы поделок из смолы

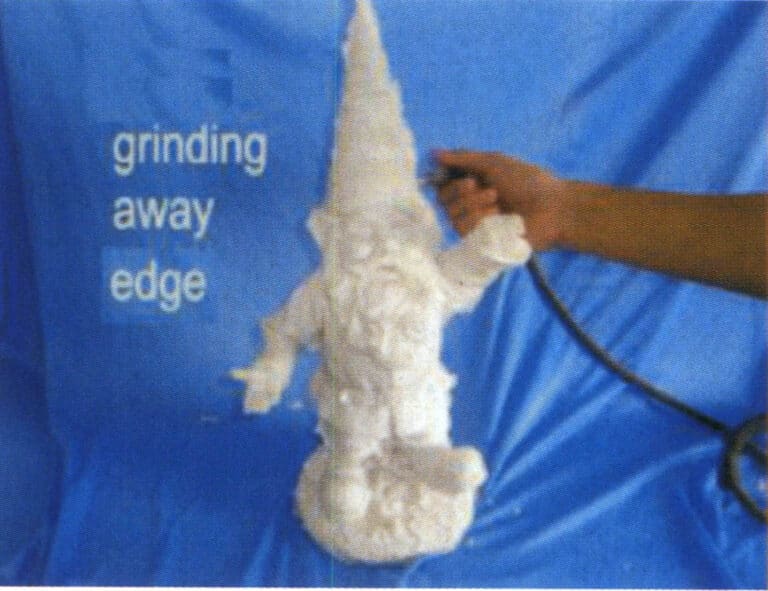

Рисунок 9-4 Обрезка необработанной заготовки

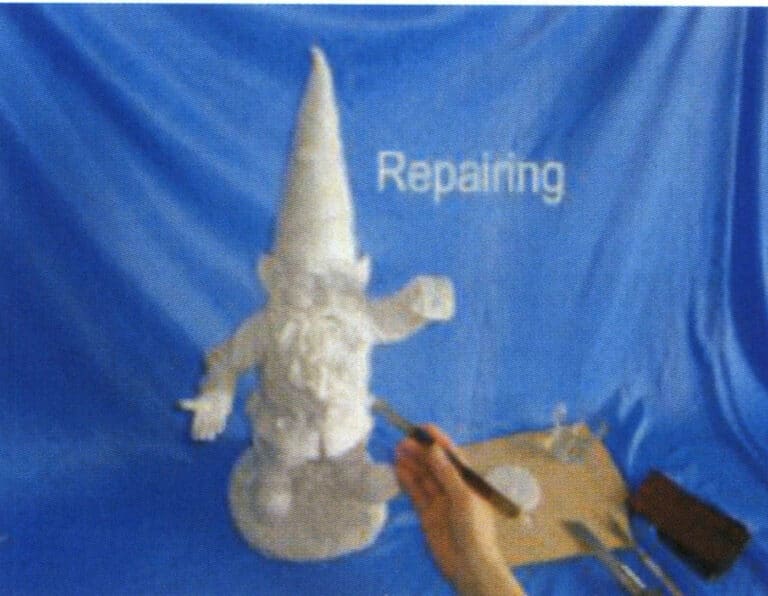

Рисунок 9-5 Исправление дефектов в необработанной заготовке

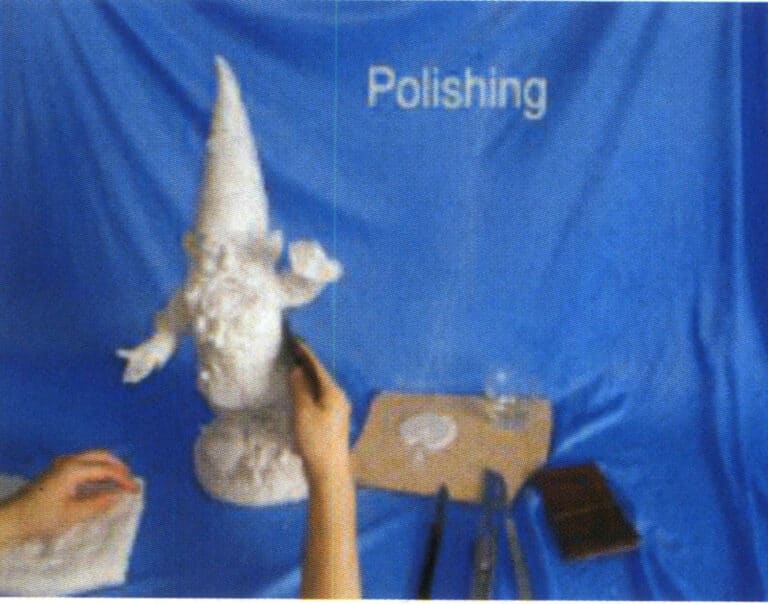

Рисунок 9-6 Полировка необработанной заготовки

Рисунок 9-7 Очистка сырой заготовки

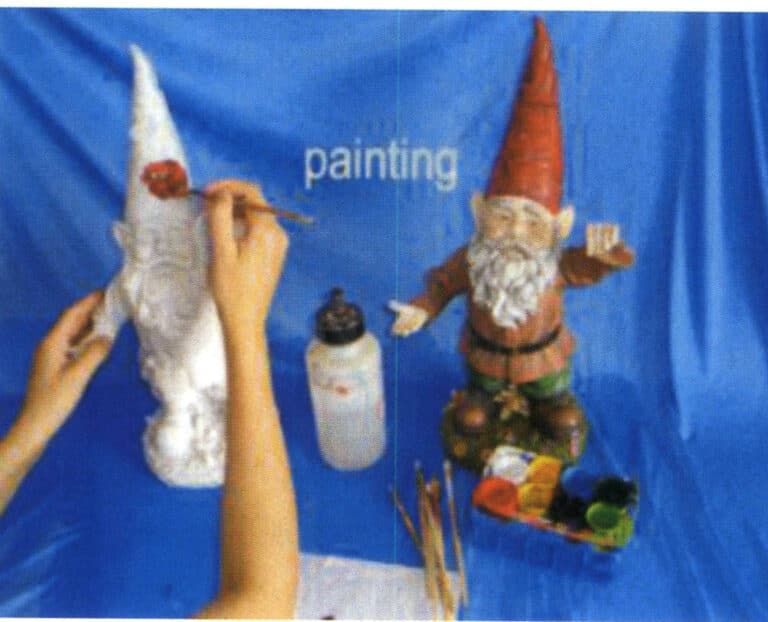

Рисунок 9-8 Раскрашивание на необработанной заготовке

4. Общие проблемы и решения при производстве смоляной заготовки

(1) Поры

При производстве необработанной заготовки для тонких изделий со сложной структурой или меньшими отверстиями для впрыска, скорее всего, появятся воздушные отверстия, если выпускные отверстия не установлены в тупиковых углах с большим вакуумным сопротивлением. Внутренняя полость воздушных отверстий чистая; некоторые из них выходят на поверхность изделия, а некоторые появляются после полировки, увеличивая объем работы по заделке. Существует несколько методов решения проблемы воздушных отверстий.

- Используйте более жидкую смолу или соответствующим образом уменьшите количество добавляемого наполнителя, чтобы приготовить менее концентрированную суспензию, снизив сопротивление выходу пузырьков и избежав их задержки в продукте.

- Соответствующим образом уменьшите количество красных и белых материалов, чтобы начальное время отверждения смолы было более длительным, что даст достаточно времени для удаления воздуха из полости формы во время вакуумирования.

- Проверьте вакуумный насос на наличие неисправностей, чтобы убедиться, что вакуум в вакуумной камере может быстро достичь -0,1 МПа для достижения хорошего вакуумного эффекта. Некоторые фабрики по производству изделий народных промыслов используют метод, при котором сначала вакуумируют до -0,1 МПа, затем до -0,07 МПа, а затем снова вакуумируют до -0,1 МПа, что также дает хорошие результаты.

- Для изделий со сложной структурой или меньшими отверстиями для впрыска при проектировании пресс-формы следует учитывать вопросы, связанные с воздушными отверстиями и дизайном поверхности раздела, углов и т. д. Для достижения хорошего эффекта вакуума и уменьшения проблем с воздушными отверстиями следует предусмотреть дополнительные конструкции вентиляционных отверстий.

(2) Масляное отверстие, штифтовое отверстие

При производстве сырой заготовки под поверхностью изделия появляются отверстия. Когда отверстие прокалывается, из него вытекает жидкое вещество, которое называется масляным отверстием. Если отверстия плотно заполнены крошечными порами и в них присутствует жидкая субстанция, они называются пинхол.

Масляные отверстия и проколы образуются под воздействием масел (для предотвращения разбрызгивания суспензии при вакуумировании) и разбавителей, содержащихся в суспензии. Когда эти компоненты собираются вместе, образуются масляные отверстия. Однако отверстия образуются, когда меньшее количество масел и разбавителей не собирается вместе. Эта проблема обычно возникает в прохладное осеннее и зимнее время года; после смешивания суспензия расслаивается. Методы решения этой проблемы следующие.

- В производственных условиях используйте смолы с более высокой концентрацией и уменьшите количество добавляемого наполнителя, чтобы уменьшить расслоение суспензии.

- Строго контролируйте добавление белых минеральных, моторных и других масел. В условиях отсутствия серьезного распыления старайтесь добавлять как можно меньше масла, обычно ниже 5‰, и чем меньше, тем лучше.

- Обратите внимание на содержание влаги в наполнителях, таких как каменная крошка, так как влага может привести к расслоению суспензии.

- Контролируйте время добавления масел, обычно их добавляют за 15~20 минут до начала производства мякоти, а используют после равномерного перемешивания.

- Появляется множество слоев, которые, как правило, легко приводят к образованию масляных отверстий и точечных дефектов. Эту суспензию следует использовать для продуктов с более низкими требованиями, и в то же время необходимо связаться с производителем смолы, чтобы принять соответствующие методы для решения проблемы.

(3) Внешний вид каменного порошка после замачивания в щелочи

Во время производства сырой заготовки, когда продукт замачивается в щелочи, внутри его текстуры появляется порошкообразное вещество, что еще больше ухудшает качество продукта, и эта проблема особенно часто возникает во время перехода от осени к зиме и зимой. Причина заключается в том, что смола на поверхности изделия не полностью отвердела, а длительное замачивание в щелочи разрушает смолу на поверхности изделия, в результате чего на поверхности изделия остается каменный порошок. Решить эту проблему можно следующими способами.

- Строго контролируйте количество отвердителя. Если продукт имеет сильно липкую поверхность, проверьте, достаточно ли добавлено количество отвердителя. Если его недостаточно, увеличьте количество отвердителя, которое обычно составляет 1,5%~2,5%. Если количество отвердителя увеличено, а смола застывает слишком быстро, не оставляя времени для работы, можно подмешать немного медленно сохнущей смолы или добавить медленно сохнущий агент. Если количество отвердителя увеличено, но смола все равно сохнет медленно, а поверхность сильно липкая; проверьте, есть ли проблема с отвердителем или с наполнителем и ускорителем. Если смола медленно застывает, в холодное зимнее время можно повысить температуру окружающей среды или подогреть суспензию на водяной бане.

- Стандартизируйте концентрацию щелочного раствора и время выдержки в щелочном растворе. Хорошие продукты также могут столкнуться с этой проблемой при длительном замачивании в высококонцентрированном щелочном растворе. Как правило, значение pH щелочного раствора должно контролироваться в пределах 11~12, а время вымачивания должно строго контролироваться по мере необходимости.

- Старайтесь избегать использования смолы с низкой концентрацией. Поскольку содержание твердых частиц в разбавленной смоле ниже, ее устойчивость к кислотам и щелочам после отверждения низкая, и она легко разъедает поверхностную смолу продукта при вспенивании щелочью.

(4) Деформация

При производстве необработанных заготовок изделия с подвесными деталями подвержены проблемам изгиба и деформации. Это происходит из-за неравномерного внутреннего напряжения, возникающего в результате усадки отверждаемой смолы внутри изделия, что в конечном итоге приводит к деформации. Существует несколько методов устранения этого дефекта.

- Выбирайте смолу с меньшим коэффициентом усадки, чтобы избежать возникновения больших напряжений, которые могут привести к изгибу и деформации изделия.

- Соответствующим образом уменьшите количество красных и белых материалов, чтобы замедлить скорость отверждения смолы и уменьшить усадку при укладке расформованных изделий слой за слоем, чтобы уменьшить деформацию при изгибе, не повреждая форму и поверхность изделий.

- Для изделий с большими партиями и высокими требованиями для устранения дефектов деформации можно использовать теплоизоляцию и ускоренное отверждение. Конкретный метод заключается в следующем: поместите изделие в изоляционную коробку при начальной температуре 30~40℃, укладывая их слой за слоем, с подходящим весом, прижимающим верхнюю часть, закройте дверь коробки, поддерживайте температуру 40℃ в течение 1 часа, затем медленно повышайте температуру до 60℃, поддерживайте в течение 2 часов, затем медленно повышайте температуру до 80℃, поддерживайте в течение 2 часов, и после естественного и медленного охлаждения, изделие можно вынуть. Приведенные выше параметры процесса являются справочными значениями; места и величина внутренних напряжений будут отличаться для разных продуктов, поэтому значения параметров процесса также будут отличаться. Для определения значений следует сначала провести испытания небольшой партии.

- Наполнитель можно увеличить, если позволяет качество продукта.

- Увеличьте армирование, чтобы предотвратить деформацию изделия.

(5) Растрескивание

В процессе производства сырых заготовок иногда могут появляться трещины, как правило, в двух ситуациях: первая - трещины возникают в процессе формования, что в основном вызвано медленным отверждением смолы или неправильным формованием; втораяодна из них заключается в том, что трещины появляются после распалубки и оставления изделий на некоторое время; такая ситуация встречается редко, но может легко возникнуть в сложных конструкциях изделий.

В процессе отверждения смолы происходит явление объемной усадки, а поскольку отверждение смолы - это экзотермический процесс, то также происходит тепловое расширение и сжатие. В обоих случаях это может вызвать значительное внутреннее напряжение в изделиях из отвержденной смолы, что приведет к образованию трещин в тонких частях изделий со сложной структурой и значительным изменением размеров. Для решения этой проблемы необходимо приложить усилия в следующих областях.

- Выбирайте смолу с более высокой концентрацией. В общем случае, когда формула производства смолы фиксирована, более высокая концентрация смолы приводит к увеличению содержания твердого вещества, что повышает прочность изделия.

- Усовершенствуйте технологический процесс. Рассмотрите возможность использования смол с более низкой скоростью отверждения, чтобы уменьшить внутреннее напряжение в изделиях. Также можно упомянуть о мерах по предотвращению деформации: Во-первых, для полых изделий следует зарезервировать воздушные отверстия, чтобы избежать растрескивания из-за высокого внутреннего давления воздуха, вызванного повышением температуры; изделия, требующие уплотнения снизу, можно уплотнять только после полного отверждения. Во-вторых, при открытии формы следует добавить силиконовое масло, чтобы повысить ее эластичность и предотвратить повреждение изделия во время формовки из-за жесткой формы. В-третьих, в легко растрескивающиеся места следует поместить армирующие элементы, такие как железная проволока, бамбуковые палочки или волокна, для повышения прочности. В-четвертых, при проектировании изделия старайтесь избегать резких изменений размеров и используйте плавные переходы на углах, чтобы избежать концентрации напряжения.

- При затирке старайтесь сделать затирку однородной.

- Добавление в формулу мягкой смолы 10% позволяет повысить прочность изделия.

- Увеличивайте количество наполнителя в соответствии с требованиями, обеспечивая при этом качество.

(6) Стратификация

После добавления наполнителя в смолу и перемешивания оставьте ее на некоторое время. На поверхности ведра для перемешивания появится слой прозрачной жидкости - это отделяется разбавитель, что называется стратификацией, также известной как водоотделение. Решить эту проблему можно следующим образом.

- При производстве смолы образуется большое количество веществ, которые плохо сшиваются со стирольным мономером, что приводит к легкому расслоению смолы.

- В погоне за низкой вязкостью добавляется большое количество разбавителей, например стирола, что может привести к тому, что после смешивания наполнителя суспензия смолы легко разделится на слои. Если стоимость заготовки позволяет, старайтесь избегать использования смол с чрезмерно низкой вязкостью.

- Добавление в суспензию белого минерального масла, машинного масла и других масел является одной из важных причин расслаивания смолы. Если в производстве необходимо использовать маловязкую смолу, количество добавляемого масла должно строго контролироваться, обычно не превышая 5‰ от количества смолы, и должно добавляться в течение 15~20 минут до отбора суспензии и использоваться после тщательного перемешивания, что значительно уменьшит явление расслоения.

- Влага в каменном порошке может непосредственно вызвать расслаивание смолы. Влажный каменный порошок приведет к тому, что после смешивания большое количество стирола отделится от смолы, а в ведерке для смешивания продолжат подниматься пузырьки. В этот момент необходимо оперативно заменить его сухим каменным порошком.

- Суспензию не следует оставлять надолго.

(7) Водный узор

Водные узоры могут легко образовываться во время сезона сливных дождей и при прохладной температуре. Причины их образования и способы решения следующие.

- Высокая влажность воздуха приводит к попаданию воздуха в полость формы во время процесса отверждения и усадки смолы, что препятствует отверждению смолы на поверхности изделия, в результате чего на поверхности изделия появляются водяные знаки и ощущение липкости.

- Каменный порошок влажный. Влага, содержащаяся в каменном порошке, попадает в смолу, повреждая ее и препятствуя процессу молекулярного отверждения и сшивания смолы, что приводит к появлению водяных знаков на поверхности изделия. Сильно влажный каменный порошок после смешивания и выдерживания в течение некоторого времени образует слои, что приводит к агломерации смолы.

- Низкое качество отвердителей и ускорителей. Из-за неполного удаления низкомолекулярных веществ в реакции сшивания образуется недостаточно свободных радикалов для активации ненасыщенных двойных связей смолы. В то же время в процессе отверждения под действием экзотермической реакции происходит выделение низкомолекулярных веществ, что приводит к образованию водяных знаков.

- Недостаточная дозировка отверждающего агента. Отверждение смолы завершается благодаря достаточному количеству свободных радикалов, сшивающих ненасыщенные двойные связи смолы. При недостаточной дозировке отвердителя образующихся свободных радикалов мало, и они не могут активировать ненасыщенные двойные связи в больших количествах, что приводит к медленному или неполному отверждению, появлению водяных знаков и ощущения липкости.

- В процессе производства смолы в больших количествах используются материалы с сильным водопоглощением, в результате чего смола легко поглощает влагу из воздуха и наполнителей, что влияет на процесс отверждения смолы и создает водяные знаки на поверхности изделий. В случаях, когда к изделиям предъявляются высокие требования или они имеют сложную форму, рекомендуется выбирать высококачественную смолу, чтобы преодолеть или уменьшить дефекты водяного знака.

- При низкой температуре процесс отверждения смолы происходит медленно, в результате чего смола после отверждения становится относительно мягкой, на поверхности изделия остаются водяные пятна, его трудно отформовать и можно повредить. В холодные зимние месяцы для нагрева смолы можно использовать ванну с горячей водой, поддерживая температуру смолы на уровне 30~40℃, что улучшит процесс отверждения смолы.

- Новая форма влажная, влага проникает через микропоры силиконового каучука, конденсируется на поверхности заготовки и образует водяные знаки. Перед использованием новую форму следует высушить в духовке или на солнце. Помещение формы в духовку на ночь будет более эффективным в особо влажную погоду.

Копирайт @ Sobling.Jewelry - Пользовательские ювелирные изделия производителя, OEM и ODM ювелирный завод

Раздел II Пластиковые украшения и технология производства

1. Введение в орнаменты, используемые пластиковые

1.1 Свойства пластика, используемого в ювелирном деле

Пластик для аксессуаров - это особая область применения инженерных пластмасс, обладающая общими базовыми и некоторыми уникальными свойствами. Пластик для аксессуаров обладает следующими преимуществами.

(1) Легкий вес и высокая удельная прочность. Пластмассы легкие, с общей плотностью 0,9~2,3 г/см3только около 1/8~1/4 стали и около 1/2 алюминия, а различные пенопласты имеют еще более низкую плотность, около 0,01~0,5 г/см3. Прочность, рассчитанная на единицу массы, называется удельной прочностью, и некоторые армированные пластики имеют удельную прочность, близкую к прочности стали или даже превышающую ее. Например, прочность на растяжение легированной стали составляет 160 МПа, в то время как прочность армированных стекловолокном пластиков может достигать 170~400 МПа.

(2) Отличная химическая стабильность. Пластмассы обладают лучшей коррозионной стойкостью к общим кислотам, основаниям, солям и жирам, чем металлы и некоторые неорганические материалы. В частности, химическая коррозионная стойкость политетрафторэтилена даже выше, чем у золота, и он может противостоять коррозии сильных агрессивных электролитов, таких как акварегуляр, что дает ему титул "короля пластмасс".

(3) Хорошая износостойкость. Большинство пластмасс обладают отличной износостойкостью и самосмазывающимися свойствами. Многие фрикционные детали, изготовленные из инженерных пластмасс, используют эти свойства пластмасс. При добавлении в износостойкие пластмассы определенных твердых смазочных материалов и наполнителей можно снизить коэффициент трения или повысить износостойкость.

(4) Светопропускание и защитные свойства. Большинство пластмасс могут использоваться в качестве прозрачных или полупрозрачных изделий, среди которых полистирол и акриловые пластмассы прозрачны как стекло. Химическое название органического стекла - полиметилметакрилат, который может использоваться в качестве авиационного стекла. Пластиковые пленки, такие как поливинилхлорид, полиэтилен и полипропилен, обладают хорошими светопропускными свойствами. Пластмассы обладают различными защитными свойствами, поэтому их часто используют в качестве защитных упаковочных материалов.

(5) Хорошие декоративные характеристики. Из пластика можно изготавливать прозрачные изделия и изделия различных ярких и насыщенных цветов. Они обладают красивым блеском и долговечностью. С помощью современных технологий печати, тиснения, гальваники и легкого золочения можно создавать изделия с различными узорами, цветочными орнаментами и трехмерным металлическим блеском. Декоративные изделия обладают хорошими самосмазывающимися свойствами, имеют гладкую, блестящую поверхность и четкий рисунок.

(6) Хорошая производительность обработки. Можно использовать различные методы формовки, такие как литье, впрыск и литье, а различные процессы обработки, такие как гвоздирование, пиление, сверление, строгание, сварка и склеивание, могут привести к снижению стоимости обработки.

Однако использование пластика для изготовления аксессуаров имеет и следующие недостатки.

(1) Легкое старение. Пластмассы претерпевают ряд физических и химических изменений под воздействием энергии окружающей среды, такой как воздух, солнечный свет, тепло, ионизирующее излучение и стресс, а также под действием химических веществ, таких как кислород, воздух, влага, кислоты, основания и соли, и биологических факторов, таких как плесень. Эти изменения включают молекулярную деструкцию (разрыв макромолекулярных цепей, приводящий к снижению прочности, эластичности, температуры плавления, вязкости и т. д.), сшивание (в результате чего полимеры становятся более твердыми и хрупкими), миграцию пластификаторов и разрушение стабилизаторов, что приводит к таким явлениям, как затвердевание, хрупкость, растрескивание, обесцвечивание и даже разрушение, приводящее к потере функциональности, что называется старением пластмассы. Пластическое старение можно классифицировать на несколько форм в зависимости от механизмов его действия.

- Термическое старение. Термическое старение происходит в основном при обработке, производстве и использовании пластмасс. Его можно разделить на анаэробное термическое старение и термическое окисление. Первое также известно как термическое растрескивание. Оно происходит в анаэробных высокотемпературных условиях, при которых макромолекулярные цепи постепенно или случайно деполимеризуются на мономеры или распадаются на более мелкие сегменты, а иногда удаляются мелкие молекулярные вещества, что приводит к уменьшению относительной молекулярной массы макромолекул пластмассы и резкому ухудшению свойств материала. Последнее происходит в высокотемпературных условиях, богатых кислородом, когда кислород воздействует на свободные радикалы макромолекул пластмассы, запуская цепную реакцию, которая приводит к разрушению, распаду и снижению эксплуатационных характеристик макромолекул.

- Фотопечать. Энергия связи C-H и других связей в полимерных цепях пластмасс близка к энергии, соответствующей ультрафиолетовому спектру, поэтому под действием волн ультрафиолетового света макромолекулярные цепи могут поглощать энергию и подвергаться деструкции или сшиванию. В частности, в условиях повышенного содержания кислорода или озона определенные функциональные группы в структуре макромолекул пластмасс активируются ультрафиолетовым светом, которые могут вступать в фотохимические реакции с кислородом и озоном, вызывая разложение или сшивку полимерных веществ, что приводит к ухудшению свойств материала.

- Старение по другим причинам. Пластмассы также могут подвергаться старению под воздействием кислот, оснований, солей, биологических факторов и сильных электрических полей. Как правило, пластмассы обладают сильной устойчивостью к химической коррозии, но при определенных особых условиях пластмассы могут повреждаться от поверхности к внутренним слоям, быстро или медленно, что называется химическим старением среды; некоторые организмы могут выделять особые кислотные вещества или биологические ферменты, которые разлагают полимеры пластмасс или превращают их в пищу для организмов, что приводит к деградации пластмасс, называемой биологическим старением; под воздействием сильного электрического поля полимеры пластмасс могут испытывать снижение изоляции из-за теплового ионного излучения и химического разложения, что приводит к повреждению электрического пробоя, явление, называемое коронным старением.

Поэтому старение является основной формой нарушения долговечности пластмасс и существенным недостатком пластмасс. Способность пластмасс противостоять старению называется антивозрастными свойствами, атмосферной стабильностью или атмосферостойкостью. Антивозрастные свойства пластмасс зависят от их состава, структуры, природы и характеристик факторов деструкции окружающей среды, а также от типа смолы и свойств добавок. Как правило, для замедления старения пластмасс в них добавляют антиоксиданты, поглотители ультрафиолета и термостабилизаторы.

(2) Легковоспламеняющийся. Пластмассы не только горючи, но и выделяют большое количество дыма при горении и даже могут образовывать токсичные газы. Однако, улучшив рецептуру, например, добавив антипирены и неорганические наполнители, можно получить самозатухающие, трудносгораемые или даже негорючие продукты. Тем не менее, их огнестойкость все равно уступает огнестойкости неорганических материалов, поэтому при их использовании следует соблюдать осторожность.

(3) Плохая термостойкость. Пластмассы обычно деформируются при нагревании и даже могут разлагаться, поэтому при их использовании следует обращать внимание на температурные ограничения.

(4) Низкая жесткость. Пластик - вязкоупругий материал с низким модулем упругости, равным лишь 1/10~1/20 модуля упругости стали, и он склонен к ползучести при длительной нагрузке, то есть деформация увеличивается со временем, и чем выше температура, тем быстрее увеличивается деформация. Однако композитные материалы, такие как армированные волокнами пластмассы и некоторые высокоэффективные инженерные пластмассы, обладают значительно более высокой прочностью, превышающей прочность стали.

1.2 Классификация пластика, используемого в ювелирном деле

В настоящее время не существует точной классификации пластмасс, которые обычно классифицируются следующим образом.

(1) В соответствии с физическими и химическими свойствами пластмасс, их можно разделить на следующие два типа.

Термопластик: Тип пластика, который можно многократно нагревать для размягчения и охлаждать для затвердевания в определенном температурном диапазоне. Примеры: полиэтиленовый пластик и поливинилхлоридный пластик.

Термореактивные пластмассы: Пластмассы, которые под воздействием тепла или других условий могут превращаться в неплавкие и нерастворимые материалы. Например, фенольные пластики, эпоксидные пластики и т. д.

(2) Его можно разделить на пять типов в зависимости от метода формовки пластика.

Формованный пластик: относится к смесям смол, используемым для формования, например, к термореактивным пластикам общего назначения.

Ламинированный пластик: относится к волокнистой ткани, пропитанной смолой, которая может быть объединена путем наслоения и горячего прессования для формирования сплошного материала.

Пластмассы для литья под давлением, экструзии и выдувного формования: обычно относятся к смеси термореактивных смол, которые могут плавиться и течь при температуре бочки и быстро затвердевать в форме. Как и общие термопластичные материалы.

Литьевой пластик: это жидкая смесь смол, которая может затвердевать в определенной форме, когда заливается в форму без давления или под небольшим давлением, как, например, нейлон MC.

Реакционно-инжекционное литье пластмасс: обычно относится к жидким сырьевым материалам, которые под давлением впрыскиваются в полость пресс-формы, где они вступают в реакцию и отверждаются для получения готовых изделий, например, полиуретана.

(3) Он может быть разделен на три типа в соответствии с пластиковыми полуфабрикатами и готовыми изделиями.

Формовочный порошок (пластиковый порошок): в основном изготавливается из термореактивных смол (например, фенольных) и наполнителей, полностью смешивается, прессуется и измельчается, например, фенольный пластиковый порошок.

Армированный пластик: относится к типу пластика, в который добавлены улучшенные материалы, что приводит к значительному улучшению механических свойств по сравнению с исходной смолой.

Вспененный пластик: Тип пластика, содержащий бесчисленные микропоры.

1.3 Состав пластика, используемого в ювелирном деле

Пластмассы можно разделить на однокомпонентные и многокомпонентные в зависимости от количества входящих в их состав компонентов. Однокомпонентные пластмассы содержат только синтетические смолы, например, "акриловое стекло", изготовленное из синтетической смолы под названием полиметилметакрилат. Многокомпонентные пластмассы содержат синтетические смолы, наполнители, пластификаторы, отвердители, красители, стабилизаторы и другие добавки. Пластмассы, используемые для изготовления украшений, обычно относятся к категории многокомпонентных пластмасс.

(1) Смола. Смола является основным компонентом пластмассы, составляя 30%~70% в многокомпонентных пластмассах, в то время как в однокомпонентных пластмассах содержание смолы почти такое же, почти 100%. Смола в основном служит связующим для пластмасс, связующим наполнителем и другими компонентами. Поэтому смола является наиболее важным фактором, определяющим свойства пластмасс.

(2) Наполнители. Также известные как добавки или наполнители, они представляют собой материалы, добавляемые в пластмассовые изделия для улучшения определенных свойств, например, повышения прочности, твердости и термостойкости пластмассовых изделий и снижения стоимости. Наполнители составляют 40%~70% в составе пластмасс. К распространенным наполнителям относятся древесная мука, тальк, кизельгур, известняковый порошок, алюминиевая пудра, сажа, слюда, дисульфид молибдена, асбест и стекловолокно. Среди них волокнистые наполнители могут повысить структурную прочность пластмасс; асбестовые наполнители могут повысить теплостойкость пластмасс; слюдяные наполнители могут повысить электроизоляцию пластмасс; графитовые и дисульфидные наполнители могут повысить трение и износостойкость пластмасс и т.д. Кроме того, поскольку наполнители обычно дешевле синтетических смол, добавление наполнителей позволяет снизить стоимость пластмасс.

(3) Пластификаторы. Чтобы повысить пластичность пластмасс в процессе переработки, а также гибкость и эластичность изделий, в процессе производства и переработки пластмассовых изделий необходимо добавлять небольшое количество пластификатора. Пластификаторы обычно имеют низкое давление паров и представляют собой нелетучие органические соединения с низкой молекулярной массой, в основном эфиры и кетоны. Обычно используются дибутилфталат, диоктилфталат, диоктилфосфат, диметилфталат, адипат и бензофенон.

(4) Отверждающий агент (отвердитель, агент для созревания). Его основная функция - сшивать линейную структуру некоторых синтетических смол в трехмерную структуру, тем самым придавая смоле термореактивные свойства. Для разных типов смол следует использовать разные типы отвердителей. Гексаметилентетрамин обычно используется для фенольных смол; амины, фенольные смолы и полимеры - для эпоксидных смол; пероксиды - для полиэфирных смол и т. д.

(5) Стабилизаторы. Многие пластиковые изделия в процессе формования, переработки и использования под воздействием тепла, света и кислорода подвергаются преждевременной деструкции, окислительному расщеплению цепей, сшиванию и другим явлениям, ухудшающим эксплуатационные характеристики материала. Для стабилизации качества пластиковых изделий и продления срока их службы в них обычно добавляют различные стабилизаторы, такие как антиоксиданты (фенольные соединения и др.), светозащитные агенты (сажа и др.), поглотители ультрафиолета (2-гидроксибензофенон, фениловый эфир салициловой кислоты и др.) и термостабилизаторы (стеарат алюминия, трибазовый фосфат свинца и др.).

(6) Красящие вещества. Для придания пластиковым изделиям определенных цветов и блеска в них могут добавляться красители. Красящие вещества делятся на красители и пигменты в зависимости от их растворимости в красящей среде. Красители - это органические соединения, которые могут растворяться в окрашиваемой смоле; пигменты - это, как правило, неорганические соединения, которые не растворяются в красящей среде. Их красящая способность обусловлена наличием высокодисперсных частиц в красящей среде, которые имеют значительно отличающийся от матрицы коэффициент преломления, поглощая часть света и отражая другую часть, создавая визуальный цветовой эффект. Пигменты придают окраску пластмассам, а также служат наполнителями и стабилизаторами.

(7) В соответствии с потребностями использования пластика и обработки пресс-форм для аксессуаров, иногда добавляются смазки, антистатики и противогрибковые агенты.

2. Примеры пластиковых украшений

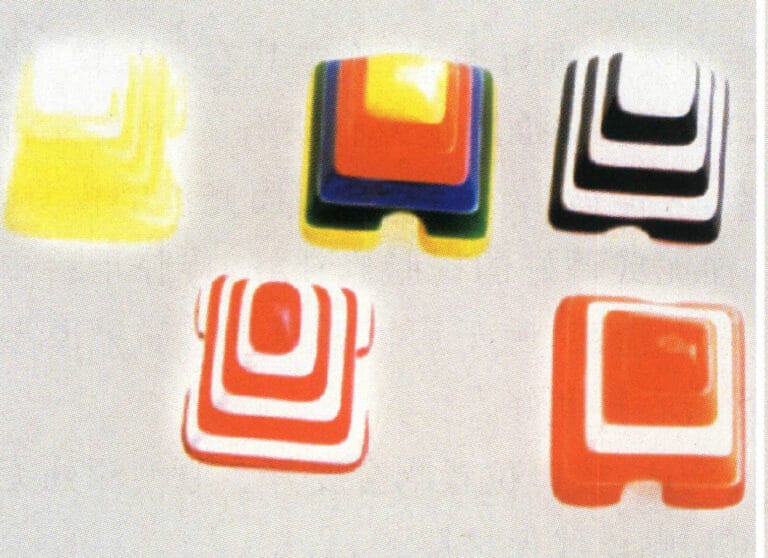

Пластиковое кольцо

Пластиковый браслет

Браслет с пластиковой инкрустацией

Пластиковый плетеный веревочный браслет

Ожерелье из пластика с вакуумным покрытием

Пластиковая подвеска

Пластиковые серьги

Пластиковые заколки для волос с бриллиантами

3. Процесс производства ювелирных изделий из пластмассы

Пластиковая промышленность включает в себя три производственные системы: производство пластикового сырья (смол или полуфабрикатов и добавок), производство изделий из пластмасс и производство оборудования для литья пластмасс (в том числе пресс-форм). Технологические орнаменты в основном относятся к формовочной обработке пластмасс.

Литье пластмасс - это инженерная технология, которая включает в себя различные процессы преобразования пластмассы в изделия из нее. В процессе преобразования может возникнуть одна или несколько ситуаций, таких как реология полимеров и изменение физических и химических свойств. Существует множество методов формования пластмасс, которые в основном делятся на три категории: технология одноразового формования, технология вторичного формования и технология вторичной обработки.

3.1 Технология одноразового формования пластиковых украшений

Единовременное литье пластиковых украшений - это технология изготовления изделий или полуфабрикатов нужной формы и размера из различных видов пластикового сырья, таких как порошок, гранулы, волокна и обрезки, а также смоляные растворы или пасты. Существует множество методов формования, и в настоящее время в производстве широко используются методы инжекции, экструзии, компрессии и литья.

(1) Литье под давлением

Литье пластмасс под давлением осуществляется в пресс-формах, которые делятся на выпуклые и вогнутые в зависимости от направления литья; у каждой из них есть свои преимущества. Первая позволяет получать изделия с сильным трехмерным эффектом, но более сложна в производстве; вторая проще в производстве и имеет более широкий спектр применения, но трехмерный эффект не очень сильный. Существует четыре типа форм по материалу: металлические, деревянные, стекловолоконные и гипсовые. Каждый из этих четырех типов имеет свои преимущества: металлические формы очень гибкие, имеют широкий спектр применения, обладают высокой точностью и долгим сроком службы, но они также дорогие. Деревянные формы гибкие, имеют широкий спектр применения, экономически эффективны, но срок их службы короткий. Стеклопластиковые формы сочетают в себе преимущества первых двух типов, но сложны в производстве. Гипсовые формы недороги, обладают высокой точностью и приличным сроком службы, но имеют ограничения по толщине материала (обычно не более 1 мм). Поэтому важно выбрать правильную пресс-форму, исходя из процесса производства изделия и характеристик материалов.

Литье под давлением применяется в основном к термопластичным и высокотекучим термореактивным пластмассам, из которых можно формировать геометрически сложные формы, точные размеры, а также пластиковые украшения с различными вставками. В настоящее время на долю инжекционных изделий приходится около 30% от общего объема пластиковых изделий. В последние годы разработка и применение новых технологий впрыска, таких как реакционный впрыск, двухцветный впрыск и впрыск пены, обеспечили более широкие перспективы применения литья под давлением.

(2) Экструзионное формование

Экструзионное формование, также известное как экструзионная формовка или экструзионное литье, сначала включает в себя добавление гранулированного или порошкообразного пластика в бункер экструдера (похожего на машину для литья под давлением). Затем вращающийся шнек экструдера переносит материал в зону нагрева, где он постепенно расплавляется до вязкотекучего состояния. Под действием экструзионной системы расплав пластика формируется в непрерывный профиль с желаемой формой поперечного сечения через экструзионную головку (фильеру) определенной формы.

Основной процесс формования включает в себя сушку материалов, формование, придание формы и охлаждение изделий, вытягивание и скручивание (или резку) изделий, а иногда и последующую обработку.

Внутренняя структура экструдированных пластиковых деталей однородна и плотна, имеет относительно стабильные и точные размеры. Кроме того, их геометрические формы просты, а формы поперечного сечения остаются неизменными, что делает конструкцию пресс-формы более простой и легкой в изготовлении и обслуживании, а также обеспечивает непрерывное формование, высокую производительность и низкую стоимость; почти все термопластичные пластмассы и небольшое количество термореактивных пластмасс могут быть переработаны методом экструзионного формования. Продукты экструзии пластмасс включают трубы, листы, стержни, пленки и различные материалы специальной формы. В настоящее время около 50% всех термопластичных изделий производится методом экструзионного формования. Кроме того, экструзионное формование может использоваться для окрашивания, гранулирования и смешивания модифицированных пластмасс.

(3) Компрессионное формование

Компрессионное формование относится к технологии формования, в которой для придания формы формованному материалу в ходе одного процесса формования используется в основном внешнее давление. Компрессионное формование является наиболее традиционным методом переработки пластмасс, широко используемым для термореактивных пластмасс. Компрессионное формование можно разделить на прессование и ламинирование в зависимости от характеристик материала и особенностей технологического оборудования.

Формование - это процесс помещения порошкообразных, гранулированных, чешуйчатых или волокнистых термореактивных пластиковых материалов в форму, затем закрытие формы и приложение тепла и давления для придания формы и затвердевания материала в форме, и, наконец, извлечение пластиковой детали из формы. Используемое оборудование включает в себя гидравлические прессы, прядильные машины и т.д.

Для ламинированного формования используются листовые материалы, такие как бумага, хлопчатобумажная ткань или стеклоткань, которые пропитываются смолой, затем складываются один на другой до нужной толщины, помещаются в ламинирующую машину, нагреваются и прессуются. Через некоторое время смола затвердевает и скрепляется, образуя форму. Оборудование для прессования и формовки простое (основное оборудование - гидравлический пресс), а сам процесс - зрелый, что делает его одним из самых ранних методов формовки пластмасс. Он не требует использования бегунков и литников, имеет минимальные потери материала, широкий диапазон размеров изделий и возможность прессования крупных изделий. Тем не менее, цикл формования длительный, эффективность производства низкая, а модернизировать производство нелегко. Изделия сложной формы, с плотными армирующими ребрами и большим количеством металлических вставок трудно поддаются формовке.

(4) Литье и формовка

Технология литья включает статическое литье, центробежное литье, литье в пленку и ротационное формование.

Статическое литье - это метод формования, при котором жидкие мономеры или преполимеры смолы впрыскиваются в большую полость формы под нормальным давлением, а изделия формируются в результате полимеризации и отверждения. Статическое литье позволяет получать различные профили и изделия, при этом типичным продуктом является акрил.

При центробежном литье сырье помещается в высокоскоростную вращающуюся форму, где под действием центробежной силы материал заполняет форму, затвердевает и принимает форму изделия. Центробежное литье позволяет получать трубную продукцию большого диаметра и полые изделия.

Литье в пленку - это процесс растворения термопластичного пластика в растворителе для получения раствора определенной концентрации, который затем с определенной скоростью наносится на непрерывно вращающуюся подложку (обычно это бесшовная полоса из нержавеющей стали). При нагревании растворитель испаряется, в результате чего пластик затвердевает в пленку, которая затем отделяется от подложки для получения изделия.

Ротационное формование - это добавление пластика в форму, непрерывно вращающуюся вдоль двух перпендикулярных осей при нагреве. Под действием силы тяжести и тепла пластик внутри формы постепенно и равномерно покрывает поверхность полости, плавится и прилипает к ней, образуя желаемую форму, а после охлаждения и застывания получается изделие.

3.2 Технология вторичного формования пластмасс

Вторичное формование пластмасс - это технология переработки пластиковых полуфабрикатов (например, профилей или заготовок) при определенных условиях для получения конечной формы изделия. В настоящее время в производстве используется несколько технологий вторичного формования, в том числе формование с полым выдувом, термоформование и двухосное растяжение пленок.

(1) Выдувное формование

Выдувное формование - это метод производства полых изделий из пластмассы, при котором используется давление газа для расширения полурасплавленной частицы, закрытой в полости формы, в полый продукт, что является вторичным методом формования. Выдувное формование полых изделий подразделяется на инжекционное и экструзионно-выдувное формование.

Инжекционно-выдувное формование - это процесс, при котором пластик сначала формируется в донную заготовку с помощью литья под давлением, а затем заготовка переносится в выдувную форму для формования с раздувом. Основной процесс заключается в том, что инжекционная машина впрыскивает расплавленный пластик в форму под высоким давлением, формируя на стержневой форме трубчатую донную преформу с подходящими размерами, формой и качеством. Стержневая пресс-форма представляет собой трубчатый объект с закрытым концом, позволяющим сжатому воздуху поступать с открытого конца и выходить через множество небольших отверстий в стенке трубки. После того как преформа сформирована, литьевая форма открывается, и горячая преформа, оставшаяся на стержневой форме, переносится в выдувную форму. После закрытия пресс-формы в канал стержня вдувается сжатый воздух под давлением 0,2~0,7 МПа, в результате чего преформа мгновенно расширяется и отделяется от стержня пресс-формы, плотно прилегая к стенке полости выдувной пресс-формы, а затем охлаждается и застывает под давлением воздуха. Наконец, пресс-форма открывается для извлечения готового изделия.

Процесс экструзионно-выдувного формования включает в себя прямую экструзию трубных отходов из экструдера, которые висят в предварительно отделенной полости, установленной непосредственно под головкой машины; когда висящие трубные отходы достигают заданной длины, форма немедленно закрывается, и трубные отходы отрезаются в выемке формы; сжатый воздух подается через небольшие отверстия в поверхности разъема формы для надувания трубных отходов, плотно прилегающих к стенке формы для формирования формы; давление поддерживается, и после охлаждения и застывания продукта в полости, форма открывается для извлечения продукта.

Для полого выдувного формования используется множество термопластичных материалов, среди которых наиболее распространены полиэтилен, полипропилен, поливинилхлорид и термопластичный полиэстер, часто применяемые для формования различных емкостей для упаковки жидкостей.

(2) Термоформование

Термоформовка - это метод формовки, при котором листы термопластика нагреваются для размягчения, а затем с помощью соответствующих форм или приспособлений под давлением газа, жидкости или механическим давлением придается форма изделию. Термоформование особенно подходит для производства изделий с тонкими стенками и большой площадью поверхности. Существует множество методов термоформования пластмасс, которые в основном делятся на две категории: формование сжатием и формование под давлением.

Компрессионное формование - это метод формования, при котором используется одна форма (позитивная или негативная) или совмещенные формы, с использованием внешнего механического давления или собственного веса для придания листам формы различных изделий. Он отличается от формования с однократной обработкой. Этот метод подходит для всех термопластичных материалов.

Формование под перепадом давления - это метод формования с использованием одной формы (положительной или отрицательной) или совмещенной формы, а также без формы, при котором нагретый лист мягкого пластика прижимается к поверхности формы под действием перепада давления газа, а после охлаждения формируются различные изделия. Формование под действием перепада давления можно разделить на вакуумное формование и формование под давлением воздуха.

(3) Двунаправленное растягивающееся формование

Для переориентации молекул термопластичных пленок или листов специально проводится двунаправленный процесс растяжения выше температуры стеклования. Ориентация при растяжении должна осуществляться между температурой стеклования и температурой плавления полимера, а механические свойства пленки или мононити в направлении растяжения значительно улучшаются после ориентированного растяжения и быстрого охлаждения до комнатной температуры.

3.3 Технология вторичной переработки пластмасс

Вторичная переработка пластмасс - это технология, которая изменяет их форму, размер и состояние поверхности для превращения в конечные изделия, сохраняя при этом твердое состояние одноразовых или вторичных формованных изделий. Технологии вторичной переработки, используемые в производстве, разнообразны, но в целом их можно разделить на три категории: механическая обработка, обработка соединений и финишная обработка.

(1) Обработка

Для обработки пластмасс можно использовать многие методы механической обработки, такие как резка и механическая обработка.

Резка - это метод механической обработки, при котором отрезаются и отрезаются лишние части пластиковых листов, стержней, труб и других профилей и формованных изделий. К распространенным методам резки пластмасс относятся штамповка, пиление и срезание. Иногда для резки пластмасс используются электрические нагревательные провода, лазеры, ультразвук и потоки жидкости под высоким давлением.

Обработка - это процесс обработки заготовки с помощью инструмента. К распространенным методам относятся полировка, фрезерование, сверление и нарезание резьбы.

Лазерная обработка находит все большее применение при вторичной обработке пластмасс. Лазеры могут использоваться для резки, сверления, гравировки и сварки, причем сверление и резка являются наиболее распространенными. Лазерная обработка пластмасс имеет такие преимущества, как высокая эффективность и низкая стоимость. Большинство пластмасс легко обрабатываются лазером, однако термореактивные пластмассы, такие как фенол и эпоксидная смола, не подходят для лазерной обработки.

(2) Обработка соединений

Цель соединения - скрепить пластиковые детали между собой и соединить пластиковые детали с непластиковыми, чтобы сформировать сложные компоненты. Исходя из принципов обработки пластиковых соединений, их можно разделить на механическое соединение, соединение горячим расплавом и клеевое соединение.

Механическое соединение - это метод соединения и фиксации с помощью механических средств, таких как резьбовые соединения, заклепки, защелкивающиеся соединения и соединения под давлением. Оно подходит для всех пластиковых деталей, особенно для соединения пластиковых и металлических деталей.

Соединение горячим расплавом, также известное как метод сварки, соединяет две детали путем локального нагрева и расплавления, затем сжимает их вместе, а после охлаждения и застывания они прочно соединяются. К распространенным методам относятся контактная сварка с внешним нагревом, сварка горячим воздухом, сварка трением, индукционная сварка, ультразвуковая сварка, высокочастотная сварка и плазменная сварка. Сварка подходит только для термопластичных пластмасс.

Адгезия - это метод фиксации относительного положения между соединенными деталями за счет использования силы сцепления между однотипными материалами или силы адгезии между различными материалами, также известный как склеивание. Склеивание между пластиковыми изделиями, а также между пластиковыми изделиями и изделиями из других материалов осуществляется с помощью органических растворителей и клеев. Склеивание с помощью органических растворителей подходит только для соединения одинаковых аморфных пластиковых изделий с хорошей растворимостью. При этом прочность области соединения обычно относительно низкая, поэтому применение пластиковых соединений ограничено. Соединение между подавляющим большинством пластиковых изделий, а также между пластиковыми изделиями и изделиями из других материалов достигается с помощью клея. Соединение, достигнутое с помощью клея, называется клеевым соединением. Клеи могут быть натуральными или синтетическими, при этом обычно используются синтетические полимерные клеи, такие как поливиниловый спирт и эпоксидная смола. Метод клеевого соединения подходит как для термопластичных, так и для термореактивных пластмасс.

(3) Финишная обработка

Цель финишной обработки - украсить поверхность пластиковых украшений, обычно она включает следующие четыре аспекта.

- Механическая отделка. То есть с помощью таких инструментов, как напильники, шлифовка и полировка, удаляются заусенцы, острые края, корректируются размеры и т.д.

- Покрытие. Сюда входит нанесение краски на поверхности, использование растворителей для усиления яркости, покрытие поверхностей изделий узорчатыми пленками и т. д.

- Нанесение цвета. К ним относятся роспись, печать и горячее тиснение. Горячее тиснение подразумевает перенос цветного слоя алюминиевой трубки (или другого слоя пленки с рисунком) с пленки для световой печати на орнамент под воздействием тепла и давления.

- Металлическое покрытие. Включает вакуумное покрытие, гальваническое покрытие, химическое серебрение и т.д.

Раздел III Акриловые орнаменты и процесс производства

1. Знакомство с акриловыми материалами

Акрилы - это общий термин для обозначения химических веществ акриловой кислоты (эфиров) и метакриловой кислоты (эфиров), широко известных как "специально обработанное органическое стекло". Полимеризация акриловой кислоты была открыта учеными в 1872 году, и только в 1937 году было успешно разработано промышленное производство эфиров метакриловой кислоты, что позволило наладить крупномасштабное производство.

Акрил обладает множеством превосходных свойств, которые отражены в следующих аспектах.

- Акрил обладает высокой прозрачностью и светопропусканием, достигающим 92%, что делает его лучшим из существующих на сегодняшний день высокополимерных прозрачных материалов, известных как "пластиковый кристалл". Более того, он может сохранять высокую прозрачность даже при определенной толщине. Кроме того, этот материал обладает хорошей твердостью и блеском поверхности.

- Он легкий, с плотностью около 1,15~1,19 г/см3, в два раза меньше веса обычного стекла и составляет 43% из алюминия.

- Акрил обладает исключительной устойчивостью к атмосферным воздействиям, старению и кислотно-основным веществам, особенно на открытом воздухе, что делает его короной среди других пластиков. Акрил способен пропускать 73% ультрафиолетовых лучей, в то время как обычное стекло может пропускать только 0,6% ультрафиолетовых лучей. Под воздействием ультрафиолетовых лучей акрил обладает большей устойчивостью по сравнению с поликарбонатом.

- Относительная молекулярная масса акрилового материала составляет около 2 миллионов. Это длинноцепочечное полимерное соединение, молекулярные цепи которого очень гибкие, поэтому он обладает высокой механической прочностью и хорошей вязкостью, его нелегко повредить, а его сопротивление растяжению и удару в 7~18 раз выше, чем у обычного стекла. Акрил нелегко разбить при тепловом ударе, в то время как стекло склонно к разрушению при быстром охлаждении и нагревании. Особенно в некоторых видах акрила, подвергшихся нагреванию и растяжению, сегменты молекулярной цепи расположены очень упорядоченно, что значительно повышает прочность материала. Когда в такой акрил вбивают гвоздь, он не дает трещин, даже если гвоздь проникает внутрь.

- Акриловые материалы имеют хорошие характеристики обработки, которые могут быть сформированы путем термического формования (включая компрессионное формование, выдувное формование и вакуумное формование), а также с помощью механических методов обработки, таких как склеивание, распиливание, строгание, сверление, гравировка, шлифование, трафаретная печать и пескоструйная обработка. Температура плавления акрила составляет около 240~250℃, что намного ниже, чем у стекла, что делает термическую обработку формовки относительно простой; после нагрева акрил можно сгибать и прессовать в различные изделия. Резка и гравировка с механическим управлением с помощью микрокомпьютеров значительно повышают точность обработки и позволяют создавать узоры и формы, которых невозможно достичь традиционными методами. Кроме того, акриловые листы можно резать и гравировать с помощью лазеров для создания изделий уникального дизайна.

- Акрил обладает хорошей способностью к печати и воспроизведению. Используя соответствующие методы печати (например, трафаретную печать) и напыления, акриловые изделия могут достичь идеальных эффектов декорирования поверхности с живыми цветами и высокой яркостью. Они могут удовлетворить индивидуальное стремление к различным вкусам.