O que torna o aço inoxidável e a liga de titânio ideais para jóias? Informações sobre a produção e tendências do mercado

Fabricação de jóias em aço inoxidável e titânio: Técnicas para Designers Modernos

O aço inoxidável foi inicialmente utilizado em relógios e canetas de luxo da Rolex e de outras marcas de moda bem conhecidas. Este material é resistente, tem uma excelente resistência à corrosão e mantém a sua cor à temperatura ambiente, ao contrário das jóias de prata, que se mancham facilmente, ou das jóias de liga, que podem ser tóxicas devido ao teor de chumbo. Como resultado, é cada vez mais aplicado na indústria da joalharia, tornando-se um material comum para acessórios de moda modernos. As jóias em aço inoxidável apresentam um estilo robusto, minimalista, estável e discreto com um aspeto metálico fresco, ganhando o reconhecimento e o carinho de muitos entusiastas da moda.

O titânio é altamente resistente à corrosão e estável, e o seu tom cinzento-prateado único tem um bom desempenho em acabamentos de alto polimento, acabamento de seda e mate. É um dos metais decorativos mais adequados para além dos metais preciosos e é frequentemente utilizado no design de jóias modernas no estrangeiro. O titânio tem qualidades futuristas, apresentando elegância e permanecendo intemporal. É leve mas excecionalmente forte, o que o torna um material popular para jóias a nível internacional, especialmente preferido por jovens profissionais.

Anel em aço inoxidável

Índice

Secção I Produtos e processos de produção de aço inoxidável

1. Introdução ao aço inoxidável

1.1 Definição de aço inoxidável

O aço inoxidável é um termo geral para o aço com uma certa estabilidade química em soluções como a atmosfera, a água, os ácidos, os álcalis, os sais ou outros meios corrosivos. De um modo geral, o aço resistente à corrosão em meios fracos como a atmosfera, o vapor e a água é designado por aço inoxidável. O aço resistente à corrosão de meios corrosivos ácidos, alcalinos e salinos é designado por aço resistente à corrosão ou aço resistente aos ácidos. O aço inoxidável tem resistência à ferrugem, mas não é necessariamente resistente à corrosão, enquanto o aço resistente à corrosão tem geralmente melhor resistência à ferrugem.

Acredita-se geralmente que a resistência à corrosão do aço inoxidável resulta da formação de uma "película de passivação" na sua superfície sob a ação de meios corrosivos. A capacidade de resistir à corrosão depende da estabilidade da "película de passivação". Esta está relacionada não só com a composição química do aço inoxidável, mas também com o tipo, concentração, temperatura, pressão, caudal do meio corrosivo e outros factores.

O aço inoxidável tem uma boa resistência à corrosão devido à adição de crómio à liga ferro-carbono. Embora outros elementos, como o cobre, o alumínio, o silício, o níquel e o tântalo, também possam melhorar a resistência à corrosão do aço, a sua eficácia é limitada na ausência de crómio. Por conseguinte, o crómio é o elemento mais importante do aço inoxidável. O teor mínimo de crómio necessário para um aço inoxidável com boa resistência à corrosão depende do meio corrosivo. O American Iron and Steel Institute (AISI) define a fronteira entre o aço não inoxidável e outros aços com crómio 4%. A norma industrial japonesa JIS G 0203 estipula que o aço inoxidável é uma liga que contém crómio ou crómio-níquel para melhorar a resistência à corrosão, geralmente com um teor de crómio superior a 11%. A norma alemã DIN e a norma europeia EN10020 especificam que o teor de crómio do aço inoxidável não é inferior a 10,5%. O teor de carbono não é superior a 1,2%. No nosso país, o teor de crómio do aço inoxidável é geralmente definido como não inferior a 12%.

1.2 Elementos de liga comuns do aço inoxidável

Vários elementos determinam principalmente o desempenho e a estrutura do aço inoxidável. Atualmente, existem mais de 100 elementos químicos conhecidos, entre os quais os que têm maior impacto no desempenho e na estrutura do aço inoxidável são o carbono, crómio, níquel, manganês, azoto, titânio, nióbio, molibdénio, cobre, alumínio, silício, zircónio, ítrio, boro e mais de uma dúzia de outros. A adição destes elementos leva a alterações na estrutura interna do aço, conferindo-lhe propriedades especiais. Para aprofundar o nosso conhecimento sobre o aço inoxidável, é necessário compreender primeiro o impacto dos vários elementos no desempenho e na estrutura do aço inoxidável.

(1) Crómio

O crómio é o elemento mais fundamental que determina a resistência à corrosão do aço inoxidável. Em meios oxidantes, o crómio pode formar rapidamente uma camada na superfície do aço que é impermeável e insolúvel ao meio corrosivo, que é uma película de óxido rica em crómio. Esta película de óxido é muito densa e está firmemente ligada ao metal, protegendo o aço de mais oxidação e corrosão por meios externos; o crómio pode também aumentar eficazmente o potencial do elétrodo do aço. Quando o teor de crómio não é inferior a 12,5% átomos, pode causar uma mudança súbita no potencial do elétrodo do aço, passando de um potencial negativo para um potencial positivo do elétrodo. Por conseguinte, pode melhorar significativamente a resistência à corrosão do aço. Quanto mais elevado for o teor de crómio, melhor será a resistência à corrosão do aço. Quando o teor de crómio atinge 25%, 37,5% átomos, ocorrem segundas e terceiras alterações súbitas, conferindo ao aço uma resistência à corrosão ainda maior.

(2) Níquel

O efeito do níquel na resistência à corrosão do aço inoxidável só pode ser plenamente demonstrado quando combinado com o crómio. Isto deve-se ao facto de o aço com baixo teor de carbono e níquel necessitar de um teor de níquel de 24% para atingir uma estrutura austenítica pura (a austenite é uma solução sólida não magnética que contém uma pequena quantidade de carbono em γ-Fe, com uma estrutura cristalina cúbica de face centrada); para alterar significativamente a resistência à corrosão do aço em determinados meios, o teor de níquel deve ser superior a 27%. Por conseguinte, o níquel, por si só, não pode constituir um aço inoxidável. No entanto, ao adicionar 9% de níquel a 18% de aço com crómio, o aço pode atingir uma estrutura austenítica simples à temperatura ambiente, o que pode aumentar a resistência à corrosão do aço a meios não oxidantes (como ácido sulfúrico diluído, ácido clorídrico, ácido fosfórico, etc.) e melhorar o desempenho do processo do aço na soldadura e quinagem a frio.

(3) Manganês e azoto - podem substituir o níquel no aço inoxidável crómio-níquel

O manganês e o azoto desempenham um papel no aço inoxidável, semelhante ao do níquel. O efeito estabilizador do manganês na austenite é comparável ao de 1/2 níquel, enquanto o efeito do azoto é muito maior, cerca de 40 vezes superior ao do níquel. Por conseguinte, o manganês e o azoto podem substituir o níquel para obter uma estrutura austenítica única. No entanto, a adição de manganês reduzirá a resistência à corrosão do aço inoxidável com baixo teor de crómio. Além disso, o aço austenítico com elevado teor de manganês não é fácil de processar. Por conseguinte, o manganês não é utilizado sozinho no aço inoxidável; é apenas utilizado parcialmente para substituir o níquel.

(4) Carbono

O teor e a distribuição do carbono no aço inoxidável influenciam largamente o seu desempenho e estrutura. Por um lado, o carbono é um elemento estabilizador da austenite, com um efeito cerca de 30 vezes superior ao do níquel. O aço inoxidável martensítico com elevado teor de carbono (a martensite é uma solução sólida supersaturada de carbono que se dissolve em α-Fe, que é uma fase metaestável transformada a partir da austenite através de uma mudança de fase sem difusão) pode aceitar totalmente o reforço por têmpera, melhorando significativamente a sua resistência em termos de propriedades mecânicas; por outro lado, devido à forte afinidade entre o carbono e o crómio, o crómio, que ocupa 17 vezes a quantidade de carbono no aço inoxidável, combina-se com ele para formar carboneto de crómio. À medida que o teor de carbono no aço aumenta, mais crómio forma carbonetos com o carbono, reduzindo significativamente a resistência à corrosão do aço. Por conseguinte, do ponto de vista da força e da resistência à corrosão, o papel do carbono no aço inoxidável é contraditório. Em aplicações práticas, para obter resistência à corrosão, o teor de carbono no aço inoxidável é geralmente baixo, na sua maioria cerca de 0,1%. Para aumentar ainda mais a resistência à corrosão do aço, especialmente a sua resistência à corrosão intergranular, é frequentemente utilizado o aço inoxidável de carbono ultra-baixo, com um teor de carbono de 0,03% ou mesmo inferior; no entanto, para o fabrico de rolamentos, molas, ferramentas e outros aços inoxidáveis, é necessário um teor de carbono mais elevado devido à necessidade de elevada dureza e resistência ao desgaste, geralmente entre 0,85%~1,00%, como o aço 9Cr18, etc.

(5) Titânio e nióbio

Quando o aço inoxidável é aquecido a 450 ~ 800 ℃, o teor de cromo perto dos limites do grão geralmente diminui devido à precipitação de carbonetos de cromo nos limites do grão, formando uma zona empobrecida de cromo, o que leva a uma diminuição no potencial do eletrodo perto dos limites do grão, causando assim corrosão eletroquímica, conhecida como corrosão intergranular. Uma ocorrência comum é a corrosão intergranular na zona afetada pelo calor perto das soldaduras. O sódio e o nióbio são elementos fortemente formadores de carbonetos, e a sua afinidade com o carbono é muito maior do que a do crómio. Ao adicionar titânio ou nióbio ao aço, o carbono no aço pode primeiro formar carbonetos com titânio ou nióbio em vez de crómio, assegurando assim que a corrosão intergranular não ocorre devido à depleção de crómio perto dos limites do grão. Por conseguinte, o sódio e o nióbio são frequentemente utilizados para fixar o carbono no aço, aumentar a resistência do aço inoxidável à corrosão intergranular e melhorar o desempenho de soldadura do aço.

A quantidade de titânio ou nióbio a ser adicionada deve ser determinada com base no teor de carbono. Geralmente, o titânio é adicionado cinco vezes o teor de carbono, e o nióbio é oito vezes o teor de carbono.

(6) Molibdénio e cobre

O molibdénio e o cobre podem aumentar a resistência à corrosão do aço inoxidável contra meios corrosivos, como os ácidos sulfúrico e acético. O molibdénio pode também melhorar significativamente a resistência a meios que contenham iões cloreto (como o ácido clorídrico) e ácidos orgânicos. No entanto, o aço inoxidável contendo molibdénio não é adequado para utilização em ácido nítrico, uma vez que a taxa de corrosão do aço inoxidável contendo molibdénio em ácido nítrico 65% em ebulição é o dobro da taxa de corrosão do aço inoxidável sem molibdénio; a adição de cobre ao aço inoxidável cromo-manganês-nitrogénio pode acelerar a corrosão intergranular do aço inoxidável.

O molibdénio impede a obtenção de uma estrutura austenítica única no aço; por conseguinte, no aço que contém molibdénio, o teor de elementos como o níquel e o manganês deve ser correspondentemente aumentado para garantir que o aço tenha uma estrutura austenítica única após o tratamento térmico.

(7) Silício e alumínio

O papel do silício na melhoria da resistência à oxidação do aço ao crómio é significativo. O aço contendo 5% de crómio e 1% de silício pode ter uma resistência à oxidação comparável à do aço ao crómio 12%. Se o aço em 1000 ℃ pode resistir ao produto químico, contendo 0.5% silício precisa 22% do cromo, como a adição de 2.5% para 3% do silício mais tarde, apenas 12% do cromo pode ser. A informação indica que a adição de 2,5% de silício ao aço crómio-níquel Cr15Ni20 pode atingir uma resistência à oxidação comparável à da liga crómio-níquel Cr15Ni60.

A adição de alumínio ao aço com elevado teor de crómio pode também melhorar significativamente a sua resistência à oxidação, e a sua função é semelhante à da adição de silício.

A adição de silício e alumínio ao aço com elevado teor de crómio destina-se a melhorar ainda mais a resistência à oxidação do aço e a poupar crómio.

Embora o silício e o alumínio melhorem significativamente a resistência à oxidação do aço cromado, também têm muitos inconvenientes. O principal problema é que provocam o engrossamento do grão do aço e aumentam a sua tendência para se tornar frágil.

(8) Tungsténio e vanádio

O papel principal do tungsténio e do vanádio no aço é melhorar a sua resistência térmica.

(9) Boro

0,005% O boro (ferrite, que é uma solução sólida de carbono em α-Fe, com uma estrutura cúbica centrada no corpo) adicionado ao aço inoxidável ferrítico com elevado teor de crómio (Cr17Mo2Ti) pode melhorar a resistência à corrosão do aço em ácido acético 65% em ebulição; a adição de quantidades vestigiais (0,006‰~0.007‰) de boro ao aço inoxidável austenítico pode melhorar a plasticidade a quente do aço; o boro tem um bom efeito na melhoria da resistência térmica do aço, aumentando significativamente a resistência térmica do aço inoxidável; o aço inoxidável austenítico cromo-níquel contendo boro tem aplicações especiais na indústria da energia atómica. No entanto, a presença de boro no aço inoxidável pode reduzir a plasticidade e a resistência ao impacto do aço.

Para além dos elementos acima referidos, alguns aços inoxidáveis contêm metais raros e elementos de terras raras para melhorar o seu desempenho. Nos aços inoxidáveis utilizados em aplicações industriais, muitos aços contêm vários a dezenas de elementos de liga ao mesmo tempo. Quando vários elementos coexistem neste corpo unificado de aço inoxidável, a estrutura do aço inoxidável é determinada pela soma das influências dos vários elementos.

A influência de vários elementos na microestrutura do aço inoxidável pode ser amplamente categorizada em dois tipos principais com base na sua semelhança: um tipo consiste em elementos que formam ou estabilizam a austenite, que incluem o carbono, o níquel, o manganês, o azoto e o cobre, sendo o carbono e o azoto os que têm maior efeito; o outro tipo consiste em elementos que formam a ferrite, que incluem o crómio, o tungsténio, o tântalo, o nióbio, o silício, o titânio, o vanádio e o alumínio. Quando comparado com o crómio como referência, o efeito deste tipo de elemento na formação de ferrite é maior para todos os outros elementos do que para o crómio.

Quando estes dois tipos de elementos coexistem no aço inoxidável, a estrutura do aço inoxidável depende dos resultados da sua influência mútua. Se o papel dos elementos que estabilizam a austenite for predominante, a estrutura do aço inoxidável será principalmente austenítica, com pouca ou nenhuma ferrite; se a sua influência não for suficiente para manter a austenite no aço à temperatura ambiente, esta austenite instável sofrerá uma transformação martensítica após o arrefecimento, resultando numa estrutura martensítica; se o papel dos elementos que formam a ferrite se tornar predominante, a estrutura do aço será principalmente ferrítica.

Para além dos factores de processo, o desempenho do aço inoxidável depende principalmente da composição da sua estrutura interna, que é determinada pela soma de vários elementos de liga no aço. Por conseguinte, os elementos de liga determinam, em última análise, o desempenho do aço inoxidável.

1.3 Classificação do aço inoxidável

O aço inoxidável é uma série de aço especial com uma vasta gama. No nosso país, são produzidos mais de 100 tipos de aço inoxidável. Com base nos seus principais componentes de liga, estrutura metalográfica e aplicações industriais primárias, o aço inoxidável pode ser classificado da seguinte forma.

(1) Classificação com base na composição das ligas de aço inoxidável

De acordo com os principais componentes de liga do aço inoxidável, este pode ser dividido nas três categorias seguintes.

① Aço inoxidável cromado. Para além da base de ferro, este tipo de aço inoxidável contém principalmente crómio como elemento de liga. Alguns contêm também um ou mais dos elementos silício, alumínio, tungsténio, molibdénio, níquel, titânio, vanádio e outros, sendo o teor destes elementos no aço de 1%~3%.

② Aço inoxidável cromo-níquel. Para além da base de ferro, este tipo de aço inoxidável contém principalmente crómio e níquel como elementos de liga. Alguns contêm também um ou mais elementos, tais como titânio, silício, molibdénio, alumínio, vanádio e boro, estando estes elementos presentes em quantidades inferiores a 4% a níveis vestigiais.

③ Aço inoxidável cromo-manganês-nitrogénio. Este tipo de aço inoxidável, para além da sua base de ferro, contém principalmente crómio e manganês como elementos de liga. A maioria dos aços contém também azoto abaixo de 0,5%, contendo alguns também um ou vários elementos como o níquel, o silício e o cobre. O teor destes elementos no aço é, respetivamente, apenas inferior a 5%.

(2) Classificação com base na estrutura do aço inoxidável

O aço inoxidável é normalmente dividido em três categorias com base na sua estrutura (organização metalográfica).

① Tipo ferrítico. Ou seja, o aço inoxidável que contém crómio mas não níquel. Este tipo de aço pode ser endurecido até um certo ponto por trabalho a frio, mas não por tratamento térmico. Este tipo de aço é sempre magnético.

② Tipo martensítico. Este tipo de aço inoxidável, com exceção de algumas qualidades que contêm uma pequena quantidade de níquel, contém principalmente apenas crómio. A sua vantagem é que o tratamento térmico pode endurecê-lo. Este tipo de aço é sempre magnético.

③ Tipo austenítico. Ou seja, o aço inoxidável que contém elementos como o crómio, o níquel ou o crómio, o níquel, o manganês ou o crómio, o manganês, o azoto, etc. Este tipo de aço só pode ser endurecido por trabalho a frio; o tratamento térmico só o pode amolecer. No estado recozido, não é magnético. Após o trabalho a frio, alguns podem tornar-se magnéticos.

As três classificações anteriores baseiam-se apenas na estrutura da matriz do aço. Devido à incapacidade dos elementos que estabilizam a austenite e formam a ferrite no aço se equilibrarem mutuamente, as microestruturas actuais do aço inoxidável utilizadas na indústria também incluem martensite-ferrite, austenite-ferrite, austenite-martensite e outros aços inoxidáveis duplex de transição, bem como aço inoxidável com estrutura de martensite-carboneto.

2. Acessórios em aço inoxidável

2.1 Requisitos para os materiais das jóias de aço inoxidável

(1) Propriedades mecânicas

A tecnologia de processamento de plástico tem sido amplamente utilizada na produção de jóias em aço inoxidável. Para além de utilizar maquinaria de trefilagem e laminagem para produzir chapas, fios, tubos e outros perfis, também é frequentemente utilizada para o processamento de formação de jóias, como a utilização de máquinas-ferramentas para acabamento, utilizando uma máquina de estampagem e uma prensa hidráulica para operações hidráulicas. Para garantir a qualidade dos produtos de transformação de plástico, para além da formulação correta e do cumprimento rigoroso das especificações do processo operacional, existem requisitos claros para as propriedades mecânicas dos materiais. As propriedades mecânicas dos materiais reflectem-se principalmente em indicadores como a resistência à tração, o limite de elasticidade, a dureza, o alongamento e a tenacidade. Os materiais em aço inoxidável são necessários para um bom desempenho no processamento de plásticos, especialmente durante operações como estiramento, laminagem, estampagem e prensagem hidráulica. A dureza dos materiais não deve ser demasiado elevada e a taxa de endurecimento por trabalho dos materiais deve ser mais lenta para facilitar a operação; os materiais devem ter boa ductilidade; caso contrário, é provável que ocorram fissuras.

(2) Desempenho de polimento

A joalharia tem requisitos claros para a qualidade da superfície, e a maioria das jóias tem de ser polida para obter um brilho espelhado. Isto requer não só a execução correta do processo de polimento, mas também que as propriedades inerentes ao material tenham um impacto significativo. Por exemplo, a peça de trabalho deve ter uma estrutura densa com grãos finos e uniformes, sem defeitos como poros e inclusões. Se os grãos da peça de trabalho forem grosseiros ou se existirem defeitos de retração ou de poros, é fácil desenvolver casca de laranja, depressões de polimento e fenómenos de cauda de cometa. Do mesmo modo, se existirem inclusões duras, podem ocorrer facilmente riscos e defeitos de cauda de cometa.

Os factores que afectam o desempenho do polimento de jóias de aço inoxidável incluem principalmente os seguintes pontos:

- Defeitos superficiais das matérias-primas, tais como riscos, picaduras e decapagem excessiva.

- Problemas de qualidade da matéria-prima. Se a dureza for demasiado baixa, é difícil obter um polimento brilhante e a superfície é propensa a ficar com uma casca de laranja durante o estiramento profundo, o que afecta a capacidade de polimento. Uma dureza mais elevada resulta geralmente numa melhor capacidade de polimento.

- Os produtos sujeitos a um estiramento profundo podem apresentar pequenos pontos negros nas zonas com deformação significativa, o que pode afetar a qualidade do polimento.

(3) Resistência à corrosão

A resistência à corrosão é muito importante para a joalharia. A resistência à corrosão dos materiais varia com a composição; o 316 tem melhor resistência à corrosão do que o 304, mas a composição não é o único fator que afecta o embaciamento. O embaciamento e a descoloração resultam de uma combinação de composição química, factores ambientais, microestrutura e estado da superfície.

Os testes de corrosão acelerada, que normalmente incluem testes de névoa salina e testes de imersão, são geralmente necessários para determinar a resistência à corrosão das jóias.

(4) Desempenho da fundição

O desempenho de fundição das ligas tem um impacto significativo na qualidade da superfície das jóias fundidas. A qualidade do desempenho da fundição de ligas pode ser avaliada a partir de vários aspectos, incluindo a fluidez do metal fundido, a tendência para a contração e a porosidade e a tendência para a fissuração térmica durante a deformação. O aço inoxidável utilizado para fundição deve ter um intervalo de cristalização mais pequeno e uma baixa tendência para a oxidação devido à absorção de gás, boa fluidez e desempenho de enchimento. Não deve formar facilmente porosidade dispersa ou produzir fissuras de deformação, o que conduz à obtenção de jóias fundidas com forma completa, perfil claro, cristalização densa e estrutura sólida.

(5) Desempenho da reutilização

Para o processo de fundição de jóias, a taxa de rendimento é geralmente apenas de cerca de 50% ou mesmo inferior, e cada fundição gera uma grande quantidade de sistema de gating, materiais de sucata, etc. As empresas de joalharia, com base nos custos de produção e na eficiência, esperam sempre utilizar a maior quantidade possível de material reciclado. Devido aos inevitáveis problemas de volatilização, oxidação e absorção de gases durante o processo de fusão da liga, a composição da liga altera-se em certa medida em cada fundição, afectando a sua qualidade metalúrgica e o desempenho da fundição.

A degradação do desempenho das ligas durante o processo de reciclagem não está apenas relacionada com o processo de funcionamento, mas também intimamente relacionada com o desempenho de reciclagem da própria liga. Depende principalmente da tendência da liga para a oxidação por absorção de gás e da sua reatividade com cadinhos e materiais de fundição. Quanto menor for a tendência para a oxidação por absorção de gás e quanto menor for a reatividade com cadinhos e materiais de fundição, melhor será o desempenho da reciclagem.

(6) Segurança

A segurança dos materiais das jóias é um fator importante que deve ser considerado, uma vez que as jóias estão em contacto direto com o corpo humano durante longos períodos. Os materiais devem evitar a utilização de elementos nocivos como o cádmio, o chumbo e elementos radioactivos. Além disso, deve ser dada atenção para evitar reacções alérgicas causadas pelo contacto com a pele e problemas relacionados com bactérias.

O níquel é um elemento tipicamente sensibilizante que apresenta potenciais reacções alérgicas e danos para a pele humana. As jóias que contêm níquel libertam iões de níquel sensibilizantes durante o uso, causando dermatite de contacto alérgica. Dependendo da gravidade da reação, podem surgir diferentes sintomas. Os doentes com sintomas mais ligeiros podem apresentar reacções apenas nos pontos de contacto entre a joia e a pele, como as orelhas, o pescoço, os pulsos e os dedos, com prurido cutâneo, eritema, erupções cutâneas, bolhas, erosão, exsudação, crostas e descamação, com limites claros das lesões cutâneas que muitas vezes se assemelham à forma da joia. Em contrapartida, os doentes com sintomas mais graves podem apresentar reacções alérgicas sistémicas, começando com vermelhidão e inchaço da pele, seguidos de pequenas pápulas e bolhas. Existe também um risco de carcinogénese e de efeitos teratogénicos. Em resposta à frequência e aos efeitos nocivos das alergias ao níquel, a União Europeia criou o programa Nickel. Diretiva 94/27/CE na década de 1990 e a norma de ensaio de libertação de níquel EN1811:1998. Posteriormente, devido aos níveis ainda elevados de sensibilização ao níquel, as normas foram reforçadas e revistas, levando à emissão da Diretiva 2004/96/CE relativa ao níquel e à norma de ensaio de libertação de níquel EN1811:1998+A1:2008. Em 2011, foi introduzida uma norma de ensaio de libertação de níquel ainda mais rigorosa, a EN1811:2011, que eliminou o valor de ajuste para as taxas de libertação de níquel. Dado que o aço inoxidável cromo-níquel tradicional utiliza uma grande quantidade de níquel como elemento de liga, é essencial avaliar se um material cumpre os requisitos da norma de libertação de níquel antes de o selecionar para utilização como joia.

A investigação mostra que as jóias são propensas a albergar bactérias, especialmente durante o verão, quando a transpiração é mais comum. A pele coberta por jóias não respira facilmente, permitindo que as bactérias proliferem, podendo levar a doenças de pele e infecções. Isto é particularmente grave no caso dos piercings, onde o risco de infeção bacteriana é muito maior do que nas jóias de superfície, uma vez que o piercing é uma ferida cirúrgica. O piercing cria um túnel no interior do tecido sem cobertura epitelial, suportado pela joia posteriormente implantada. O tecido circundante não pode entrar em contacto para cicatrizar e todo o processo de cicatrização envolve a aderência gradual do tecido epitelial em ambas as superfícies ao longo da superfície interna do túnel para formar uma fístula, resultando finalmente num canal epitelial. Durante o processo de cicatrização, se forem encontradas bactérias externas, pode facilmente provocar uma infeção. Por exemplo, quando se fura o lóbulo da orelha, a pele nessa zona é fina, com pouco tecido subcutâneo, e os vasos sanguíneos são finos e superficiais, o que leva a um fluxo sanguíneo lento. Após o piercing, o tecido dérmico fica um pouco danificado. Devido à fricção e ao contacto constantes entre o tecido local danificado e a joia, este é facilmente contaminado por poeiras, bolores, bactérias, etc., provocando uma infeção, que pode causar comichão à volta do orifício do lóbulo da orelha e, em casos graves, vermelhidão, inchaço, pápulas, bolhas, supuração e erosão, podendo mesmo provocar endocardite infecciosa. Dadas as graves consequências do facto de as jóias transportarem bactérias, a Organização Mundial de Saúde recomenda que os profissionais de saúde não usem anéis ou outros acessórios enquanto prestam cuidados hospitalares. Quanto à joia em si, se o seu material tiver boas propriedades antibacterianas, tem, sem dúvida, uma importância significativa na redução ou eliminação de bactérias nas jóias. Uma vez que o aço inoxidável é amplamente utilizado como material de joalharia, especialmente durante o processo de cicatrização de piercings, as hastes de aço inoxidável são maioritariamente utilizadas para expandir o orifício do piercing e evitar que as paredes do piercing se colem. O aço inoxidável tradicional não tem propriedades antibacterianas, pelo que o tratamento de modificação antibacteriana é de grande importância para a segurança da utilização de jóias.

(7) Economia

O preço dos materiais para jóias em aço inoxidável é um fator que afecta os custos de produção. O princípio da seleção de materiais deve ser o de escolher os que têm uma grande oferta e um preço baixo e minimizar ou evitar a utilização de metais preciosos caros para reduzir os custos dos materiais.

2.2 O principal material de aço inoxidável para jóias

(1) Aço inoxidável austenítico cromo-níquel tradicional

Tradicionalmente, a joalharia utiliza principalmente aço inoxidável austenítico de crómio-níquel, incluindo vários tipos típicos, como 303, 304, 304L, 316 e 316L, com gamas de composição química apresentadas na Tabela 5-1.

Tabela 5-1 Gamas de composição química de vários aços inoxidáveis austeníticos decorativos

| Aços | Carbono (C) | Silício(Si) | Manganês (Mn) | Fósforo (P) | Enxofre (S) | Níquel (Ni) | Crómio (Cr) | Molibdénio(Mo) |

|---|---|---|---|---|---|---|---|---|

| 303 | ≤0. 15 | ≤1. 00 | ≤2.00 | ≤0. 20 | ≥0. 15 | 8.00~10.00 | 17.00 ~19.00 | ≤0. 6 |

| 304 | ≤0.08 | ≤1. 00 | ≤2.00 | ≤0.045 | ≤0.030 | 8.00~10.50 | 18.00 ~20.00 | - |

| 304L | ≤0.03 | ≤1.00 | ≤2.00 | ≤0.045 | ≤0.030 | 9.00 ~13.50 | 18.00~20.00 | - |

| 316 | ≤0.08 | ≤1.00 | ≤2.00 | ≤0.045 | ≤0.030 | 10.00 ~14.50 | 10.00 ~18.00 | 2.00 ~3.00 |

| 316L | ≤0.03 | ≤1.00 | ≤2.00 | ≤0.045 | ≤0.030 | 12.00~15.00 | 16.00 ~18.00 | 2.00 ~3.00 |

| (Zhu Zhongping, 2004; Gu Jiqing, 2008) | ||||||||

① Aço inoxidável austenítico 303. O aço inoxidável austenítico do tipo 303 tem um desempenho de corte muito bom e o acabamento da superfície da peça maquinada é elevado, o que é benéfico para o desempenho decorativo das jóias. Por isso, este material é por vezes escolhido como material para jóias. No entanto, o aço inoxidável 303 contém uma grande quantidade de sulfetos, que podem se tornar fontes de corrosão em ambientes corrosivos, levando à corrosão preferencial e à formação de poços, acelerando a dissolução anódica do metal circundante e aumentando a taxa de liberação de níquel. No entanto, os valores medidos excedem largamente este limiar. De acordo com a norma EN1811:2011, o aço inoxidável 303 não está em conformidade com a libertação de níquel, quer seja utilizado para jóias em contacto direto com a pele durante longos períodos ou para jóias perfurantes, representando um risco de sensibilização ao níquel. É aconselhável evitar a escolha deste material para o fabrico de jóias que estejam em contacto direto com a pele durante longos períodos, especialmente jóias para piercing. O aço inoxidável 303 é geralmente usado em um estado de solução sólida, com a especificação de tratamento de solução sólida sendo 1010 ℃ ~ 1150 ℃ mantendo o tempo correspondente e depois extinguindo. As propriedades mecânicas do tipo 303 e outros tipos de aço inoxidável são mostradas na Tabela 5-2.

Tabela 5-2 Propriedades mecânicas do aço inoxidável decorativo no estado de solução sólida

| Aços | Resistência à tração σb /MPa | Resistência ao escoamento σ0.2/MPa | Taxa de alongamento δ/% | Taxa de contração transversal ψ/% | Dureza/HB | |||

|---|---|---|---|---|---|---|---|---|

| 303 | ≥520 | ≥205 | ≥40 | ≥50 | ≤187 | |||

| 304 | ≥520 | ≥205 | ≥40 | ≥60 | ≤187 | |||

| 304L | ≥480 | ≥175 | ≥40 | ≥60 | ≤187 | |||

| 316 | ≥520 | ≥205 | ≥40 | ≥55 | ≤187 | |||

| 316L | ≥480 | ≥175 | ≥40 | ≥60 | ≤187 | |||

| (Zhu Zhongping, 2004; Gu Jiqing, 2008) | ||||||||

② Aço inoxidável austenítico 304 e 304L. O 304 é um aço inoxidável versátil, normalmente marcado no mercado de três formas: 06Cr19Ni10 indica geralmente a produção de acordo com as normas nacionais, S30408 indica geralmente a produção de acordo com as normas ASTM e SUS 304 indica a produção de acordo com as normas japonesas. Para manter a resistência à corrosão inerente ao aço inoxidável, o aço deve conter mais de 17% de crómio e 8% de níquel.

O aço inoxidável 304 tem uma excelente resistência à corrosão, boa resistência à corrosão intergranular e excelentes propriedades de processamento e conformação a quente e a frio. Pode ser transformado em vários produtos, tais como chapas, tubos, fios, tiras e formas, e é adequado para o fabrico de peças de encabeçamento a frio, estampagem profunda e estiramento profundo. Tem bom desempenho de baixa temperatura, força, alongamento e área reduzida, todos bons em condições de -180 ℃. Tem bom desempenho de soldagem e pode ser soldado usando métodos convencionais de soldagem. No entanto, o aço inoxidável 304 também tem algumas deficiências, como ser sensível à corrosão intergranular após a soldagem, muito sensível à corrosão sob tensão em água contendo íons cloreto (incluindo atmosferas úmidas), resistência mecânica relativamente baixa e baixo desempenho de corte.

O aço inoxidável 304 L é uma variante do aço inoxidável 304 com um teor de carbono mais baixo, utilizado em aplicações de soldadura. O teor de carbono mais baixo minimiza a precipitação de carbonetos na zona afetada pelo calor perto da soldadura, uma vez que a precipitação de carbonetos pode levar à corrosão intergranular (deterioração da soldadura) do aço inoxidável em determinados ambientes.

③ Aço inoxidável 316 e 316L. O aço inoxidável 316 contém uma certa quantidade de molibdénio e o seu teor de níquel é superior ao do aço inoxidável 304. Assim, a sua resistência à corrosão, a resistência à corrosão atmosférica e a resistência a altas temperaturas são superiores, permitindo a sua utilização em condições mais rigorosas, especialmente porque a sua resistência à corrosão por pite é significativamente melhor do que a do aço inoxidável 304, sendo a sua temperatura crítica de pite superior à do aço inoxidável 304, apresentando uma melhor resistência à temperatura de pite. A pesquisa mostra que a temperatura crítica de corrosão do aço inoxidável 316 é significativamente sensível à concentração da solução de NaCl de 0.1% a 0.5%; dentro dessa faixa, a temperatura crítica de corrosão do material cai drasticamente de cerca de 90 ℃ para 50 ℃. Em contraste, a temperatura crítica de pite do aço inoxidável 304 mostra sensibilidade significativa à concentração da solução de NaCl de 0.01% a 0.05%, dentro desta faixa, a temperatura crítica de pite do material cai drasticamente de perto de 90 ℃ para cerca de 55 ℃. Do ponto de vista da sensibilidade aos íons cloreto, o aço inoxidável 316 também é relativamente superior ao aço inoxidável 304 em termos de resistência à corrosão por pite.

O aço inoxidável 316 L é uma variante do aço inoxidável 316 com um teor de carbono não superior a 0,03%. Tem uma melhor resistência à precipitação de carbonetos do que o aço inoxidável 316, tornando-o adequado para aplicações que não podem ser recozidas após a soldadura e que requerem uma resistência máxima à corrosão.

O aço inoxidável 316L é preferido como material acessório porque garante uma boa resistência à corrosão. As correntes e caixas de relógio topo de gama na indústria relojoeira também utilizam principalmente este tipo de aço.

(2) Novo tipo de aço inoxidável austenítico isento de níquel/baixo teor de níquel

① Elementos alternativos para o aço inoxidável austenítico sem níquel/baixo teor de níquel. O aço inoxidável austenítico tradicional com crómio-níquel expande a região da fase austenítica através do níquel, atrasando a sua transformação para obter uma estrutura monofásica. Uma vez que o níquel é um sensibilizador, o aço inoxidável contendo níquel pode representar um risco de alergia quando em contacto prolongado com a pele ou tecidos humanos. Por conseguinte, a investigação e o desenvolvimento de aço inoxidável austenítico sem níquel que seja amigo do corpo humano tornou-se um ponto de interesse atual em biomateriais metálicos, materiais de relojoaria e materiais de joalharia.

Para obter uma estrutura austenítica monofásica no aço inoxidável sem níquel, é necessário procurar elementos estabilizadores da austenite que possam substituir o níquel. A influência dos elementos de liga na estrutura do aço inoxidável pode ser convertida no correspondente crómio Creq e o equivalente de níquel Nieq. Para obter a austenite monofásica e evitar a presença de ferrite δ, a relação de composição de cada elemento de liga deve ser razoavelmente selecionada para assegurar que o equivalente de níquel se situa na região de austenite monofásica acima da área de sombra inclinada. Para o conseguir, devem ser satisfeitas as seguintes condições

Nieq≥Creq – 8

O Creq, Nieq A fórmula de cálculo é:

Creq=Cr+1.5Mo+1.5W+0.48Si+2.3V+1.75Nb+2.5Al

Nieq=Ni+Co+0,1Mn-0,01Mn2+18N+30C

O carbono, o cobalto, o manganês e o azoto são os elementos alternativos mais económicos para estabilizar a austenite. O carbono tem o efeito mais forte na expansão da região da fase austenite, mas pode sensibilizar o aço inoxidável; a capacidade do cobalto para estabilizar a austenite é semelhante à do níquel, mas também acarreta um risco de alergia, pelo que nenhum deles é adequado como substituto primário do níquel. O manganês estabiliza a austenite dentro de um determinado intervalo, mas quando o teor de crómio excede 13%, a adição de manganês por si só não consegue obter uma única fase de austenite. Quando o teor de manganês excede 10%, o manganês torna-se um estabilizador de ferrite. O nitrogénio é um forte elemento estabilizador da austenite; a adição de nitrogénio ao aço inoxidável suprime a formação de fases de ferrite no aço, reduzindo significativamente o teor de ferrite, tornando a fase de austenite mais estável e prevenindo mesmo a transformação martensítica induzida por tensão sob condições severas de trabalho a frio. Assim, o azoto é um substituto muito adequado para o níquel. No entanto, a termodinâmica Fe-Cr-N do sistema indica que quando o teor de crómio é 12%, o azoto pode atingir a austenite dentro de uma gama estreita; para além desta gama, o Cr2N e CrN e, com um elevado teor de crómio, formar-se-ão ferrite, austenite e Cr2N, e a liga é também propensa à formação de Cr2N durante o envelhecimento a baixa temperatura, que não pode suprimir a transformação martensítica. Por conseguinte, o manganês deve ser adicionado ao Fe-Cr-N, utilizando o efeito sinérgico do azoto e do manganês, que é benéfico para a obtenção de uma estrutura austenítica estável.

② Alto teor de azoto sem níquel / baixo níquelel materiais de aço inoxidável austenítico. Países como a Alemanha, a Bulgária, a Suíça, a Áustria e o Japão dão grande importância à investigação e ao desenvolvimento do aço inoxidável com elevado teor de azoto e desenvolveram sucessivamente alguns novos tipos de materiais de aço inoxidável sem níquel com elevado teor de azoto, como a liga BioDur 108 desenvolvida pela Carpenter Technology Corp nos Estados Unidos, a P2000 pela VSG na Alemanha, a P548 desenvolvida pela Bolher na Áustria e a NFS desenvolvida pela Daido Steel no Japão (Quadro 5-3). Alguns deles já foram comercializados e são utilizados em produtos como aplicações biomédicas, relógios e jóias. No entanto, é difícil atingir um grau de processamento exato na produção de pequenos componentes de precisão, e os custos são elevados.

Quadro 5-3 Composições químicas de vários aços inoxidáveis sem níquel com elevado teor de azoto

| País | Notas | Composição /wt% | ||||

|---|---|---|---|---|---|---|

| C | Cr | Mn | Mo | N | ||

| Suíça | PANACEA | ≤0. 15 | 16. 5~17. 5 | 10~12 | 3.0~3. 5 | 0.8~1.0 |

| Áustria | P548 | 0.15 | 16.0 | 10.0 | 2.0 | 0.5 |

| Bulgária | CrMnN18- 11 | ≤0.08 | 17~19 | 10~12 | - | 0. 4~1. 2 |

| Alemanha | P900 | 0.05 | 18.0 | 18.0 | - | 0. 6~0. 8 |

| Alemanha | P2000 | ≤0.05 | 16.0 | 14.0 | 3.0 | 0.75~1.0 |

| Japão | NFS | 0.02 | 16.0 | 18.0 | - | 0.43 |

| Estados Unidos | Liga BioDur 108 | 19~23 | 21~24 | 0. 5~1. 5 | 0.9 | |

| (Yuan Junping, 2012) | ||||||

③ Propriedades mecânicas de materiais isentos de níquel com elevado teor de azoto/aço inoxidável austenítico com baixo teor de níquel. O aço inoxidável austenítico tradicional com níquel é classificado como um material de baixa resistência em condições de tratamento de solução e é frequentemente reforçado através do trabalho a frio. Alguns aços sofrem uma transformação martensítica induzida por deformação durante uma deformação significativa, conferindo ao material propriedades magnéticas. A resistência, a plasticidade e outras propriedades mecânicas do aço inoxidável com elevado teor de azoto estão intimamente relacionadas com o tamanho do grão e o teor de azoto, com a resistência à tração e o limite de elasticidade a aumentarem significativamente com um teor de azoto mais elevado. O Quadro 5-4 enumera as propriedades mecânicas de alguns dos novos aços inoxidáveis austeníticos com elevado teor de azoto, tanto no estado tratado em solução à temperatura ambiente como no estado processado, mostrando que a resistência no estado processado é significativamente superior à do estado tratado em solução. Ao mesmo tempo, a ductilidade e a plasticidade permanecem elevadas, dificultando a formação de ferrites e a transformação martensítica induzida por deformação.

As principais formas pelas quais o azoto melhora a resistência do aço inoxidável são o reforço da solução sólida, o reforço do tamanho do grão e o endurecimento por deformação. Tal como o carbono, o azoto ocupa os sítios intersticiais octaédricos da estrutura cúbica de face centrada da austenite. Devido ao seu raio atómico mais pequeno do que o do carbono, tem um efeito de expansão da rede mais forte. Os átomos de azoto interagem com as deslocações, proporcionando um maior efeito de fixação das deslocações, e podem também ter um efeito de reforço máximo nos limites de grão da austenite. Para além disso, o reforço de grão fino é também um importante mecanismo de reforço. A via de transformação mostra que, em comparação com o aço inoxidável 304, o aço inoxidável austenítico com elevado teor de azoto tem um efeito de reforço de grão fino significativamente mais pronunciado. O efeito do azoto no endurecimento por deformação do aço inoxidável austenítico é também muito significativo; o aumento do azoto conduz a um aumento dos planos de deslizamento e dos gémeos de deformação, enquanto os planos de deslizamento activos e as camadas gémeas impedem eficazmente o movimento de deslocação e a expansão dos gémeos, aumentando assim consideravelmente a taxa de endurecimento por deformação do aço austenítico.

Quadro 5-4 Propriedades mecânicas de um aço inoxidável austenítico típico com elevado teor de azoto à temperatura ambiente

| Grau de liga | Estado | Resistência à tração / MPa | Resistência ao escoamento/ MPa | Taxa de extensão /% | Taxa de contração da secção transversal /% | Dureza |

|---|---|---|---|---|---|---|

| 15-15HS-® | Solução sólida | 828 | 490 | 56 | 79 | HRB95 |

| Cromanite | Solução sólida | 850 | 550 | 50 | HB250 | |

| URANO-® B46 | Solução sólida | 650 | 420 | 40 | ||

| URANO-® B66 | Solução sólida | 750 | 420 | 50 | ||

| AL4565TM | Solução sólida | 903 | 469 | 47 | HRB90 | |

| Datalloy 2TM | Solução sólida | 827 | 760 | 18 | 45 | HRC33 |

| P2000 | Solução sólida | 930 | 615 | 56.2 | 77.5 | |

| NMS 140 | Processamento | 1010~1117 | 876~1020 | 30~22 | 68~60 | HB311 - 341 |

| P550 | Processamento | 1034 | 965 | 20 | 50 | HB300 - 400 |

| P580 | Processamento | 1034 | 965 | 20 | 50 | HB350 - 450 |

| Amagnit 600 | Processamento | 1034 | 965 | 20 | 50 | HB300 |

| (Yuan Junping, 2012) | ||||||

④ Resistência à corrosão. O azoto pode melhorar significativamente a resistência à corrosão por pite e à corrosão em fendas do aço inoxidável austenítico em ambientes que contêm iões cloreto. Para descrever a relação entre a quantidade de elementos de liga e o desempenho da corrosão, o equivalente de corrosão por pite é normalmente utilizado para a representar:

PRE= %Cr + 3,3%Mo + x%N

O valor x mais comummente utilizado é 16~30. Por conseguinte, o azoto tem um bom efeito na resistência à corrosão por pite do aço inoxidável. No entanto, o mecanismo de ação do azoto ainda não é muito claro, e especula-se geralmente que existem principalmente os seguintes mecanismos.

- Teoria do consumo de ácido. O nitrogénio forma NH4+ durante a dissolução e consome H+ no processo, inibindo assim a diminuição do pH, abrandando a acidificação local da solução e a dissolução do ânodo, e suprimindo o processo auto-catalítico de corrosão, que é mais propício à reação de fixação.

- Enriquecimento de azoto na interface. Devido à elevada reatividade do azoto, este acumula-se perto do lado metálico da interface metal-filme de passivação, afectando a cinética de repassivação e permitindo uma passivação rápida, inibindo assim o crescimento estável da corrosão por pites.

- O efeito sinérgico do azoto com outros elementos. O azoto enriquece ainda mais o crómio na subcamada da película nitretada, aumentando a sua estabilidade e densidade. O azoto reforça a resistência à corrosão do crómio, molibdénio e outros elementos no aço inoxidável austenítico, suprimindo a dissolução por sobre-passivação do crómio e do molibdénio. Pode também formar uma camada superficial mais resistente durante os processos de corrosão localizados.

- Biocompatibilidade. O aço inoxidável austenítico sem níquel com elevado teor de azoto tem uma boa resistência à corrosão, especialmente contra a corrosão por picadas e intergranular, e tem uma elevada resistência ao desgaste. A ausência de níquel no aço evita a sensibilização e outras reacções tecidulares causadas pela precipitação de níquel no corpo humano e na superfície do corpo, demonstrando uma boa biocompatibilidade.

3. Caraterísticas das jóias de aço inoxidável

As jóias em aço inoxidável têm muitas vantagens:

① O brilho metálico do aço inoxidável é muito semelhante ao da platina. É ao mesmo tempo nobre e elegante, mas moderno.

② O aço inoxidável é resistente à corrosão e ao calor, pode resistir à corrosão do pó e é fácil de limpar, necessitando apenas de um pano seco. Não necessita de panos de polimento ou agentes de limpeza.

③ O aço inoxidável é mais duro do que a prata, não se deforma facilmente e não oxida tão facilmente como a prata ou outros metais. Pode manter uma aparência brilhante, suave e atractiva mesmo com o uso prolongado, tornando-o adequado para processar estilos mais minimalistas sem se preocupar com a deformação.

④ O aço inoxidável pode ser apresentado em diferentes estilos, normalmente com uma superfície muito lisa ou mate.

⑤ O preço das jóias de aço inoxidável é facilmente aceitável para o público. Embora o preço da prata tenha aumentado significativamente nos últimos anos, o aço inoxidável permanece num nível aceitável.

⑥ O aço inoxidável tem excelentes propriedades de coloração e pode ser colorido por meio de vários processos, como oxidação química, oxidação eletroquímica, óxido de deposição de íons, oxidação de alta temperatura e craqueamento em fase gasosa, enriquecendo muito os efeitos de decoração de superfície de jóias.

4. Categorias de jóias de aço inoxidável

Anel em aço inoxidável

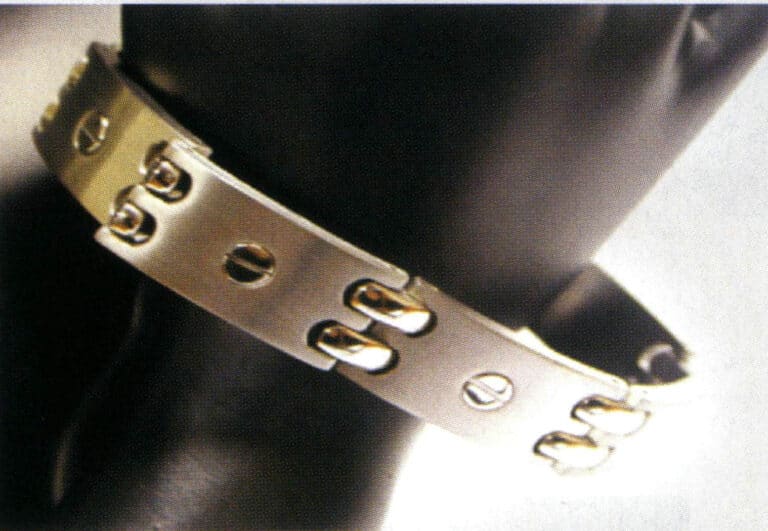

Bracelete em aço inoxidável

Pulseiras de aço inoxidável

Brincos em aço inoxidável

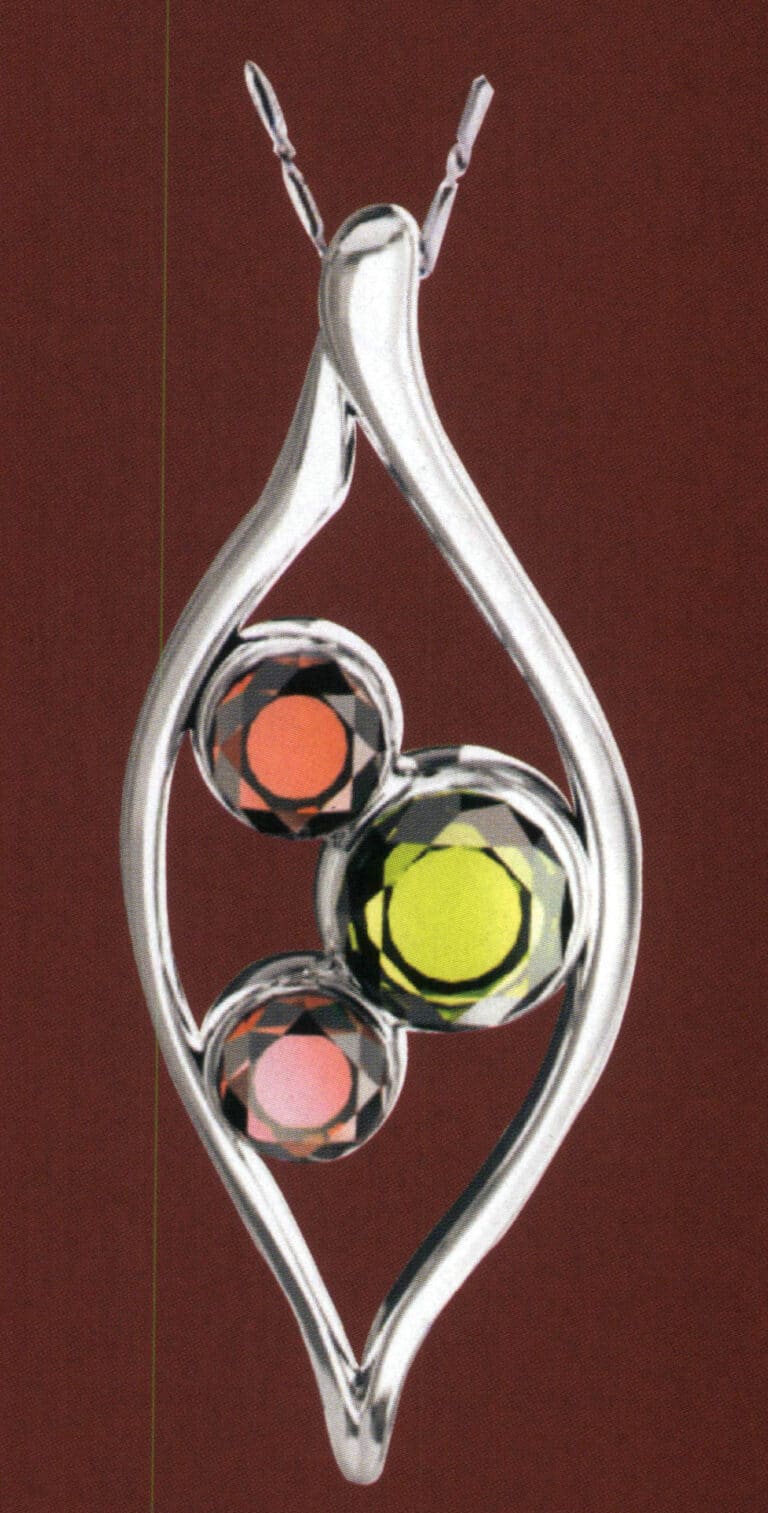

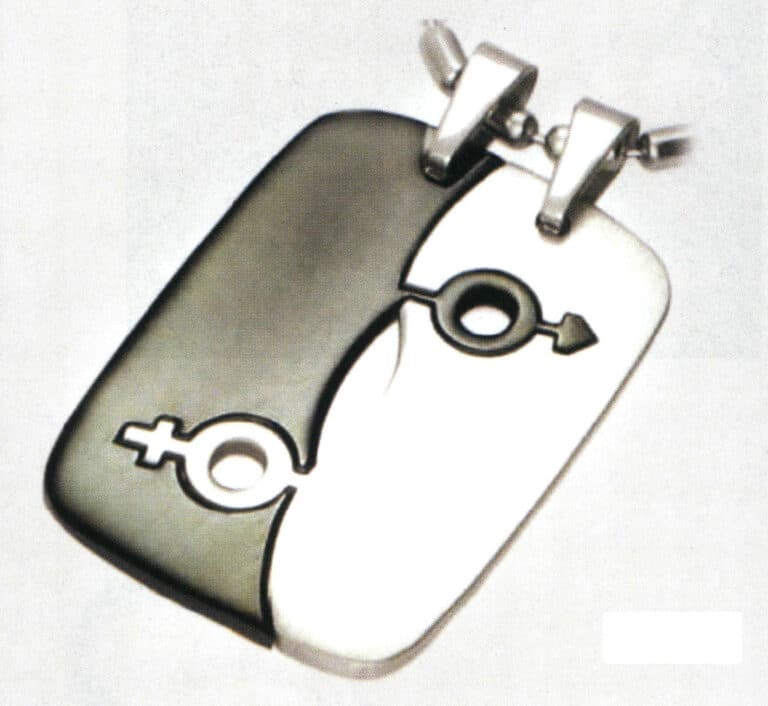

Pendentes em aço inoxidável

Botões de punho em aço inoxidável

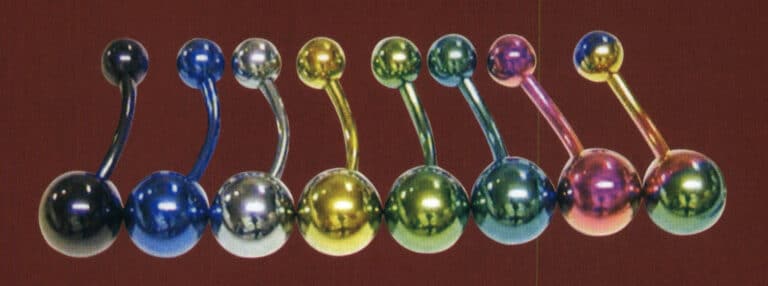

Anel de umbigo em aço inoxidável

Secção II Produtos de ligas de titânio

1. Introdução às ligas de titânio

(1) A descoberta do titânio

O titânio foi descoberto pelo químico britânico Gregor R W (1762-1817) em 1791, quando estudava a ilmenite e o rutilo. Quatro anos mais tarde, em 1795, o químico alemão Klaproth M H (1743-1817) também descobriu este elemento ao analisar o rutilo vermelho da Hungria. Propôs dar-lhe o nome da raça de deuses da mitologia grega, os "Titãs", seguindo o método utilizado para o urânio (descoberto por Klaproth em 1789). Em chinês, é designado por "Tài" com base na sua pronúncia fonética.

O titânio descoberto por Gregor e Klaproth nessa altura era dióxido de titânio em pó, não titânio metálico. Como os óxidos de titânio são extremamente estáveis e o titânio metálico pode reagir violentamente com o oxigénio, azoto, hidrogénio, carbono e outros, não é fácil obter titânio elementar. Só em 1910 é que o titânio metálico puro, com uma pureza de 99,9%, foi produzido pela primeira vez pelo químico americano Hunter (Hunter M A).

(2) Propriedades do titânio

O titânio puro tem um brilho metálico prateado e é dúctil. A densidade é de 4,51g/cm3, o ponto de fusão é 1668 ℃ e o ponto de ebulição é 3287 ℃. As valências são +2, +3 e +4. As principais caraterísticas do titânio são sua baixa densidade e alta resistência mecânica. A plasticidade do titânio depende principalmente de sua pureza. Quanto mais puro for o titânio, maior será a sua plasticidade. Tem boa resistência à corrosão e não é afetado pela atmosfera e pela água do mar. À temperatura ambiente, o titânio é estável no ar e não é corroído por ácido clorídrico diluído, ácido sulfúrico diluído, ácido nítrico ou soluções alcalinas diluídas; apenas o ácido fluorídrico, o ácido clorídrico concentrado a quente e o ácido sulfúrico concentrado podem atuar sobre ele. Devido à sua baixa densidade, elevada resistência específica, alta temperatura e resistência à corrosão, as ligas de titânio são boas para fabricar invólucros de motores de foguetões, satélites artificiais e naves espaciais. O titânio é conhecido como "metal espacial". Devido a estas vantagens, o titânio tornou-se um metal raro proeminente desde a década de 1950.

Devido à sua resistência à corrosão e à sua elevada estabilidade, o sódio não afecta a sua essência após um contacto prolongado com os seres humanos e não provoca alergias; é o único metal que não afecta os nervos autónomos e o paladar humanos. O titânio tem aplicações médicas únicas e é conhecido como um "metal amigo do ambiente".

Devido ao elevado ponto de fusão do titânio, a fundição de sódio tem de ser efectuada a altas temperaturas e, a altas temperaturas, as propriedades químicas do titânio tornam-se muito reactivas. Por conseguinte, a fundição deve ser realizada sob a proteção de gases inertes e deve ser evitada a utilização de materiais que contenham oxigénio, o que impõe elevadas exigências ao equipamento e aos processos de fundição.

(3) Principais categorias de ligas de titânio

De acordo com a composição da liga, o titânio divide-se em duas categorias: o titânio puro industrial e as ligas de titânio. O titânio puro industrial inclui três tipos: TA1, TA2 e TA3. As ligas de titânio são ligas compostas de titânio como base com outros elementos adicionados, incluindo TA4 ~ TA8, TB1 ~ TB2, TC1 ~ TC10 e outras categorias, entre as quais as ligas de titânio mais utilizadas pela indústria são TC4, TA7 e titânio puro industrial (TA1, TA2 e TA3). As principais composições químicas de várias ligas de titânio são mostradas na Tabela 5-5, o conteúdo permitido de elementos de impureza é mostrado na Tabela 5-6 e as propriedades mecânicas de vários materiais de liga de titânio são mostradas na Tabela 5-7.

Tabela 5-5 Composição química principal das ligas de titânio

| Notas | Componentes principais (fração de massa) (%) | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Ti | A1 | Cr | Mo | Sn | Mn | V | Fe | Cu | Si | Zr | B | |

| TA0 | Base | |||||||||||

| TA1 | Base | |||||||||||

| TA2 | Base | |||||||||||

| TA3 | Base | |||||||||||

| TA4 | Base | 2.0~3. 3 | ||||||||||

| TA5 | Base | 3. 3~4.3 | 0.005 | |||||||||

| TA6 | Base | 4.0~5.5 | ||||||||||

| TA7 | Base | 4.0~5.5 | 2. 0~3.0 | 2. 5~3.2 | 1. 0~1.5 | |||||||

| TA8 | Base | 4. 5~5.5 | 2.0~3.0 | |||||||||

| TB1 | Base | 3.0~4.0 | 10.0~11.5 | 7. 0~8. 0 | ||||||||

| TB2 | Base | 2. 5~3.5 | 7.5~8.5 | 4. 7~ 5.7 | 4. 7~ | |||||||

| TC1 | Base | 1. 0~2.5 | 0.8~2.0 | |||||||||

| TC2 | Base | 2.0~3. 5 | 0. 8~2.0 | |||||||||

| TC3 | Base | 4. 5~6.0 | 3. 5~4.5 | |||||||||

| TC4 | Base | 5. 5~6.8 | 3. 5~4.5 | |||||||||

| TC5 | Base | 4. 0~6.2 | 2.0~3.0 | |||||||||

| TC6 | Base | 4.5~6.2 | 1.0~2.5 | 1.0~2.8 | 0. 5~1.5 | |||||||

| TC7 | Base | 5.0~6.5 | 0. 4~0.9 | 0. 25~0. 60 | 0. 25~0. 60 | 0.01 | ||||||

| TC8 | Base | 5. 8~6.8 | 2. 8~3.8 | 0. 20~0. 35 | ||||||||

| TC9 | Base | 5. 8~6.8 | 2. 8~3.8 | 0. 20~0. 40 | ||||||||

| TC10 | Base | 5. 5~6.5 | 5. 5~6.5 | 0. 35~1.0 | 0. 35~1.0 | |||||||

| (Xie Chengmu, 2005; Zhang Xiyan et al., 2005) | ||||||||||||

Quadro 5-6 Teor admissível de elementos de impureza nas ligas de titânio

| Notas | Impurezas não superiores a (fração mássica) (%) | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Fe | Si | C | N | H | O | |||||||

| TA0 | 0.03 | 0.3 | 0.03 | 0.01 | 0.015 | 0.05 | ||||||

| TA1 | 0. 15 | 0.1 | 0.05 | 0.03 | 0.015 | 0.1 | ||||||

| TA2 | 0. 3 | 0.15 | 0.1 | 0.05 | 0. 015 | 0.15 | ||||||

| TA3 | 0.3 | 0.15 | 0.1 | 0.05 | 0.015 | 0.15 | ||||||

| TA4 | 0. 3 | 0.05 | 0.1 | 0.05 | 0. 015 | 0.15 | ||||||

| TA5 | 0. 3 | 0.15 | 0.1 | 0.04 | 0.015 | 0.15 | ||||||

| TA6 | 0. 3 | 0.15 | 0.1 | 0.05 | 0.015 | 0.15 | ||||||

| TA7 | 0. 3 | 0.15 | 0.1 | 0.05 | 0.015 | 0.2 | ||||||

| TA8 | 0.3 | 0.15 | 0.1 | 0.05 | 0.015 | 0.15 | ||||||

| TB1 | 0.3 | 0.15 | 0.1 | 0.04 | 0.015 | 0.15 | ||||||

| TB2 | 0.3 | 0.05 | 0.05 | 0.04 | 0. 015 | 0.15 | ||||||

| TC1 | 0.4 | 0.15 | 0.1 | 0.05 | 0.015 | 0.15 | ||||||

| TC2 | 0.4 | 0.15 | 0.1 | 0.05 | 0. 015 | 0.15 | ||||||

| TC3 | 0.3 | 0.15 | 0.1 | 0.05 | 0.015 | 0.15 | ||||||

| TC4 | 0. 3 | 0.15 | 0.1 | 0.05 | 0.015 | 0.15 | ||||||

| TC5 | 0. 5 | 0.4 | 0.1 | 0.05 | 0.015 | 0.2 | ||||||

| TC6 | 0.4 | 0.1 | 0.05 | 0.015 | 0.2 | |||||||

| TC7 | 0.1 | 0.05 | 0.025 | 0.3 | ||||||||

| TC8 | 0.1 | 0.05 | 0.015 | 0.15 | ||||||||

| TC9 | 0.1 | 0.05 | 0. 015 | 0.15 | ||||||||

| TC10 | 0.15 | 0.1 | 0.04 | 0.015 | 0.2 | |||||||

| (Xie Chengmu, 2005; Zhang Xiyan et al., 2005) | ||||||||||||

Tabela 5-7 Propriedades mecânicas das ligas de titânio

| Notas | Estado | Desempenho à temperatura ambiente | Desempenho a altas temperaturas | Notas | |||||

|---|---|---|---|---|---|---|---|---|---|

| σ b | δ | ψ | ɑ k | T | σ b | σ 100 | |||

| MPa | % | % | MJ/m2 | ℃ | MPa | MPa | |||

| TA0 | Recozimento | ||||||||

| TA1 | Recozimento | 350 | 25 | 50 | 0.8 | stock de barras | |||

| TA2 | Recozimento | 450 | 20 | 45 | 0.7 | stock de barras | |||

| TA3 | Recozimento | 550 | 15 | 40 | 0.5 | stock de barras | |||

| TA4 | Recozimento | stock de barras | |||||||

| TA5 | Recozimento | 700 | 15 | 40 | 0.6 | stock de barras | |||

| TA6 | Recozimento | 700 | 10 | 27 | 0.3 | 350 | 430 | 400 | stock de barras |

| TA7 | Recozimento | 800 | 10 | 27 | 0.3 | 350 | 500 | 450 | stock de barras |

| TA8 | Atenuar a atualidade | 1000 | 10 | 25 | 0. 2 ~ 0. 3 | 500 | 700 | 500 | stock de barras |

| TB1 | Atenuar a atualidade | ≤1 000 | 18 | 30 | 0.3 | stock de barras | |||

| 1 300 | 5 | 10 | 0.15 | ||||||

| TB2 | Atenuar a atualidade | ≤1 000 | 18 | 40 | 0.3 | stock de barras | |||

| 1 400 | 7 | 10 | 0.15 | ||||||

| TC1 | Recozimento | 600 | 15 | 30 | 0.45 | 350 | 350 | 300 | stock de barras |

| TC2 | Recozimento | 700 | 12 | 30 | 0.4 | 350 | 430 | 400 | stock de barras |

| TC3 | Recozimento | 900 | 10 | 400 | 600 | 550 | Folha (1. 0~2. 0) | ||

| TC4 | Recozimento | 950 | 10 | 30 | 0.4 | 400 | 630 | 580 | stock de barras |

| TC5 | Recozimento | 950 | 10 | 23 | 0. 3 | 400 | 600 | 560 | stock de barras |

| TC6 | Recozimento | 950 | 10 | 23 | 0.3 | 450 | 600 | 550 | stock de barras |

| TC7 | Recozimento | 1000 | 10 | 23 | 0. 35 | 550 | 600 | stock de barras | |

| TC8 | Recozimento | 1050 | 10 | 30 | 0.3 | 450 | 720 | 700 | stock de barras |

| TC9 | Recozimento | 1140 | 10 | 25 | 0. 3 | 500 | 650 | 620 | stock de barras |

| TC10 | Recozimento | 1 050 | 12 | 25 | |||||

| 1 050 | 12 | 30 | |||||||

| (Xie Chengmu, 2005; Zhang Xiyan et al., 2005) | |||||||||

(4) O efeito dos elementos de liga nas propriedades das ligas de titânio

Existem dois tipos de cristais homogêneos e heterogêneos em titânio: abaixo de 882 ℃ está a estrutura hexagonal compactada α titânio, e acima de 882 ℃ está o titânio β cúbico centrado no corpo. Os elementos de liga podem ser divididos em três categorias com base em sua influência na temperatura de transição de fase.

① Estabilidade α fase: Os elementos que aumentam a temperatura de transição de fase são elementos α estáveis, incluindo alumínio, carbono, oxigénio e azoto. O alumínio é o principal elemento de liga nas ligas de titânio e melhora significativamente a resistência da liga a temperaturas ambiente e elevadas, reduz a gravidade específica e aumenta o módulo de elasticidade.

② Fase β estável: Os elementos que baixam a temperatura de transição de fase são elementos β estáveis, que podem ser divididos em dois tipos: isomorfos e eutectoides. Os primeiros incluem o molibdénio, o nióbio e o tungsténio; os segundos incluem o crómio, o manganês, o cobre, o ferro e o silício.

③ Elementos neutros, como o cobalto e o estanho, afectam pouco a temperatura de transição de fase.

O oxigénio, o azoto, o carbono e o hidrogénio são as principais impurezas das ligas de titânio. O oxigénio e o azoto têm uma solubilidade relativamente elevada na fase α, reforçando significativamente a liga de titânio, mas reduzem a plasticidade. É normalmente estipulado que o teor de oxigénio e azoto do sódio deve ser inferior a 0,15%~0,2% e 0,04%~0,05%, respetivamente. A solubilidade do hidrogénio na fase α é muito baixa, e o excesso de hidrogénio dissolvido nas ligas de titânio pode formar hidretos, tornando a liga quebradiça. Normalmente, o teor de hidrogénio nas ligas de titânio é controlado para ser inferior a 0,015%. A dissolução do hidrogénio no titânio é reversível e pode ser removida por recozimento sob vácuo.

(5) Caraterísticas das ligas de titânio

- Com uma elevada resistência específica, a resistência à tração pode atingir 1000~1400MPa, enquanto a densidade é apenas 60% a do aço.

- A resistência à temperatura média é boa, e a temperatura de operação é várias centenas de graus mais alta do que a das ligas de alumínio. Ele ainda pode manter a força necessária em temperaturas médias e pode funcionar por um longo tempo a essa temperatura de 450 ~ 500 ℃.

- Boa resistência à corrosão: A superfície do titânio forma imediatamente uma película de óxido uniforme e densa na atmosfera, que pode resistir à erosão de vários meios. Geralmente, o titânio tem boa resistência à corrosão em meios oxidantes e neutros, e a sua resistência à corrosão é ainda mais excelente em água do mar, gás cloro húmido e soluções de cloreto.

- Bom desempenho a baixas temperaturas, mantendo um certo nível de plasticidade mesmo a temperaturas muito baixas.

- Baixo módulo de elasticidade, baixa condutividade térmica, não ferromagnético.

2. Liga de titânio decorativa

As ligas de titânio utilizadas no fabrico de jóias são geralmente titânio industrial puro. A diferença entre o titânio industrial puro e o titânio quimicamente puro é que este contém mais oxigénio, azoto, carbono e outros elementos de impureza (como o ferro, o silício, etc.). É uma liga de titânio com um baixo teor de liga. Em comparação com o titânio quimicamente puro, a presença de mais elementos de impureza aumenta significativamente a sua resistência, e as suas propriedades mecânicas e caraterísticas químicas são semelhantes às do aço inoxidável (mas ainda com menor resistência em comparação com as ligas de titânio).

As caraterísticas do titânio puro industrial são: tem baixa resistência mas boa plasticidade, com certas capacidades de processamento e conformação, e pode ser processado utilizando técnicas como estampagem, soldadura e corte; tem boa resistência à corrosão na atmosfera, água do mar, gás cloro húmido e meios oxidantes, neutros e fracamente redutores, e a sua resistência à oxidação é melhor do que a da maioria dos aços inoxidáveis austeníticos, mas a sua resistência ao calor é relativamente fraca, com uma temperatura de funcionamento não muito elevada.

Com base nos diferentes teores de impurezas, o titânio puro industrial é dividido em três classes: TA1, TA2 e TA3. Os elementos de impureza intersticiais nestes três graus de titânio puro industrial aumentam gradualmente, resultando num aumento correspondente da resistência mecânica e da dureza, enquanto a plasticidade e a tenacidade diminuem em conformidade.

O sódio puro industrial na indústria da joalharia é o TA2 devido à sua resistência moderada à corrosão e às suas propriedades mecânicas abrangentes. Quando é necessária uma maior resistência à corrosão e força, pode ser utilizado o TA3, e quando é necessário um melhor desempenho de conformação, pode ser utilizado o TA1.

Atualmente, existem muitos acessórios no país designados por aço titânio, mas o material utilizado não é o titânio, é o aço inoxidável. Para chamar a atenção, chama-se aço de titânio; alguns até se referem a ele como acessórios de liga de titânio, que são acessórios de aço inoxidável que não contêm titânio. O aço titânio e o aço inoxidável são dois materiais diferentes que podem ser facilmente distinguidos:

- Em termos de peso, o titânio é mais leve do que o aço; para o mesmo volume, o titânio tem apenas cerca de metade do peso do aço. A densidade do titânio é de 4,5g/cm3e o do aço é de 7,845g/cm3.

- Em termos de cor, o titânio é um pouco mais escuro do que o aço, enquanto o aço é mais branco; a diferença entre as duas cores é bastante evidente.

3. Caraterísticas das jóias em liga de titânio

(1) Caraterísticas essenciais

① Luz. A gravidade específica do titânio é de 4,5, cerca de metade da gravidade específica de ligas como o aço inoxidável, o cobalto e o crómio. É também muito mais leve do que o ouro e a prata, o que o torna vantajoso para o fabrico de brincos, colares e outras jóias.

② O titânio tem boa resistência à corrosão. O titânio é um elemento altamente reativo que reage facilmente com o oxigénio para formar TiO2. Ainda assim, a película de óxido que se forma na superfície do titânio é extremamente completa e densa, com a capacidade de se auto-reparar instantaneamente após danos localizados, e é estável na maioria dos ambientes. Esta é a base teórica da resistência à corrosão do titânio. As vantagens que demonstra na joalharia são que não corrói nem muda de cor, consegue manter um bom brilho durante muito tempo e não tem medo da água.

③ O titânio pode ser colorido. O titânio metálico tem uma caraterística muito interessante: quando o titânio é colocado num eletrólito e é aplicada uma determinada corrente, a sua superfície será electrolisada para formar uma camada de película de óxido, e a espessura da película de óxido pode determinar a mudança de cor sem a necessidade de elementos adicionais. As cores que podem agora ser produzidas incluem o dourado, o preto, o azul, o castanho e várias outras cores. Esta caraterística permite desenhos mais coloridos e modernos em jóias.

④ O sódio não é facilmente deformado e não precisa de ser remodelado. O titânio tem uma elevada dureza, não se deforma facilmente e, ao contrário das jóias de ouro e prata comuns, não precisa de ser remodelado depois de ser usado durante algum tempo.

(2) Caraterísticas da moda

① Novo símbolo de material. O aparecimento das jóias de titânio marca a quebra da tradição com novos materiais, desafiando o domínio das antigas jóias de ouro e prata na indústria. Para além da decoração, as jóias há muito que se tornaram um símbolo de estatuto e identidade. À medida que um terceiro tipo de metal - o titânio - entra na indústria da joalharia, acrescenta saúde, elegância e apelo de moda às peças.

② Símbolo do espírito feminino. O titânio é muito leve mas extremamente resistente, representando as mulheres urbanas que são leves, bonitas e resistentes.

③ Símbolo do espírito masculino. Em 1795, o cientista alemão Klaproth descobriu o titânio enquanto estudava o rutilo. Deu-lhe o nome do titã (titan) da mitologia grega antiga, que incorpora o mesmo significado de espírito e coragem. A sua força natural e a sua textura reflectem o espírito heroico do Titã, mostrando o espírito "Titã" dos homens urbanos como filhos da terra.

④ Símbolo do amor. O titânio é altamente resistente à corrosão; não mancha como a prata e mantém a sua cor durante toda a vida à temperatura ambiente. As jóias de casal representam a fidelidade do amor, nunca traindo, e mantendo sempre a qualidade suprema.

(3) Caraterísticas de saúde

O titânio metálico não é nocivo para o corpo humano. A prática médica provou que os órgãos de titânio podem ser implantados no corpo humano durante muito tempo, demonstrando a sua inocuidade para o corpo. As jóias de titânio, após contacto prolongado com o corpo, não causam alergias ou efeitos adversos na pele, nos nervos ou no paladar, apresentando boa biocompatibilidade e estabilidade. Por isso, o titânio metálico é também conhecido como um metal biocompatível. É inofensivo para o corpo humano e pode ser a joia preferida para pessoas modernas com alergias de pele.

(4) Caraterísticas da aviação

O sódio é também conhecido como metal espacial. No rápido desenvolvimento da indústria aeroespacial do nosso país, o público prestará certamente mais atenção à aviação, e o titânio, como material preferido para as naves espaciais, entrará inevitavelmente na vida das pessoas modernas movidas pelo entusiasmo pela indústria aeroespacial. Nas repetidas viagens da nave espacial "Shenzhou" ao espaço, o titânio pode servir como um símbolo para as pessoas comuns comemorarem as conquistas aeroespaciais do nosso país.

Copywrite @ Sobling.Jewelry - Fabricante de jóias personalizadas, fábrica de jóias OEM e ODM

4. Categorias de Jóias em Liga de Titânio

Devido ao tom cinzento-prateado único do titânio, quer seja polido, acetinado ou mate, tem um bom desempenho e é o metal de joalharia mais adequado depois dos metais preciosos como a platina e o ouro. É frequentemente utilizado no design de jóias modernas no estrangeiro e é um material popular a nível internacional, muito apreciado pelos jovens profissionais. Além disso, o artesanato em titânio é uma nova geração de presentes de alta qualidade no mercado. São uma combinação viva de artesanato tradicional e ciência e tecnologia modernas. Possuem valor prático, de armazenamento, estético e artístico, tornando-os presentes essenciais de alta qualidade para amigos e visitantes no estrangeiro.

A principal série de produtos de jóias de titânio inclui os seguintes nove tipos.

- Os anéis de titânio são os seus produtos, incluindo as séries de poupança de ude, engaste de pedra, revestimento, escavação, escultura, simplicidade e gravação decorativa.

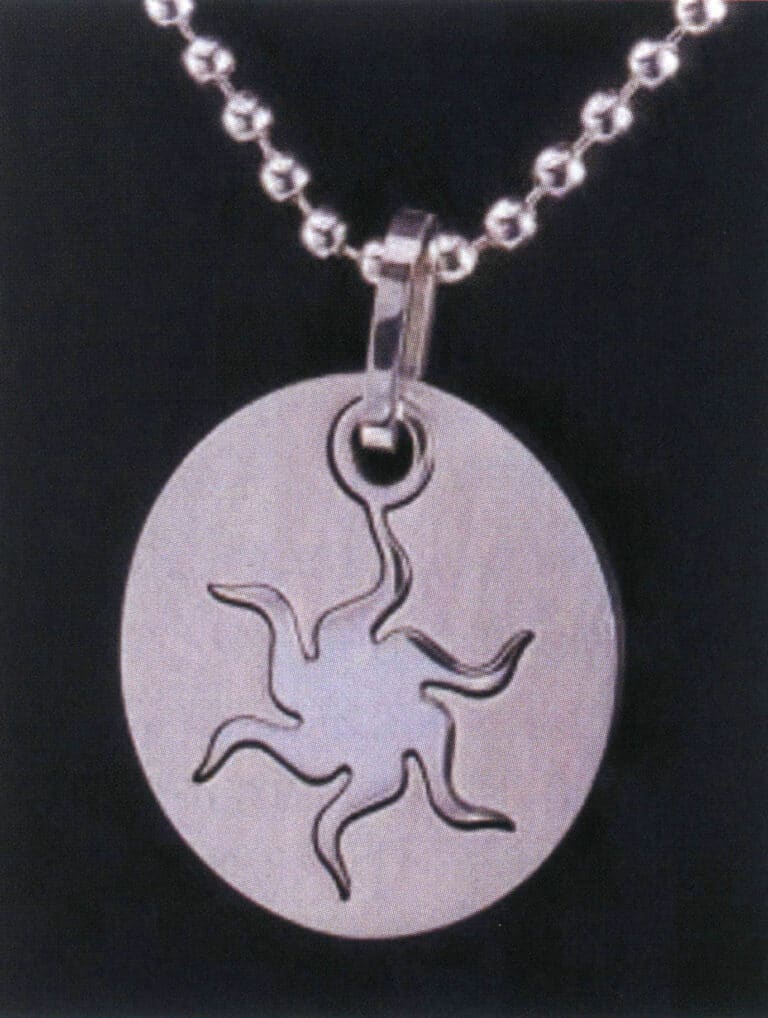

- Pendente em titânio.

- Corrente de titânio. Inclui braceletes e colares, com destaque para as braceletes.

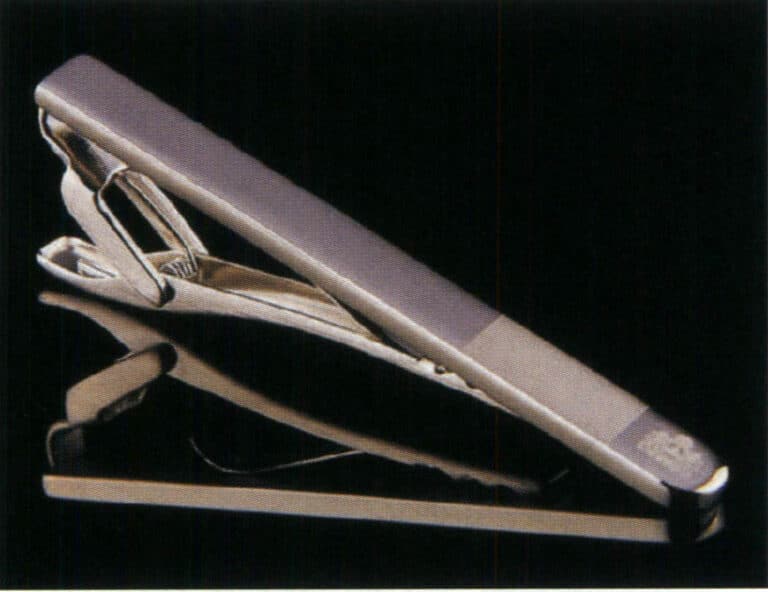

- Botões de punho, clipes de gravata, etc. em titânio

- Brincos e jóias com piercing para o corpo. As jóias com piercing para o corpo são bastante populares no estrangeiro e estão apenas a começar no mercado nacional; o metal de titânio não causa danos ao corpo humano e, em primeiro lugar, serve a procura de saúde e longevidade. A prática médica provou que os órgãos de titânio podem ser implantados no corpo humano durante muito tempo, demonstrando a sua inocuidade para o corpo humano.

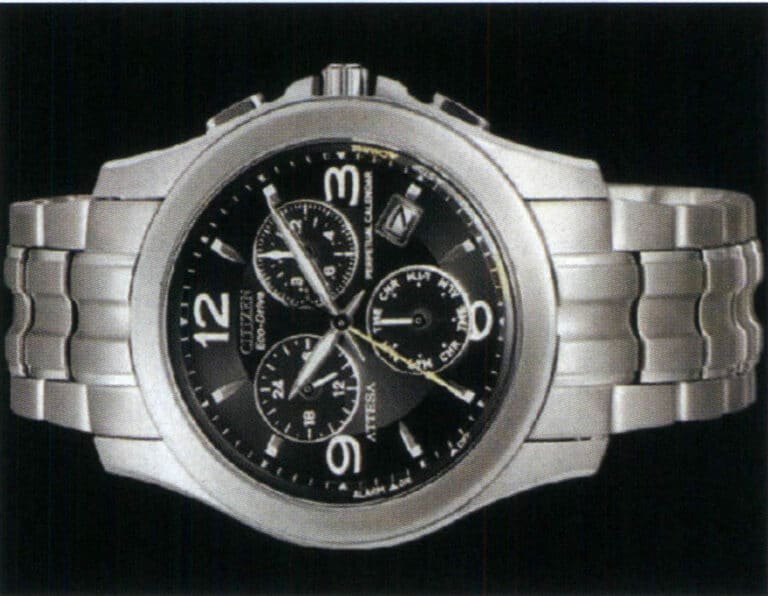

- Relógio em titânio.

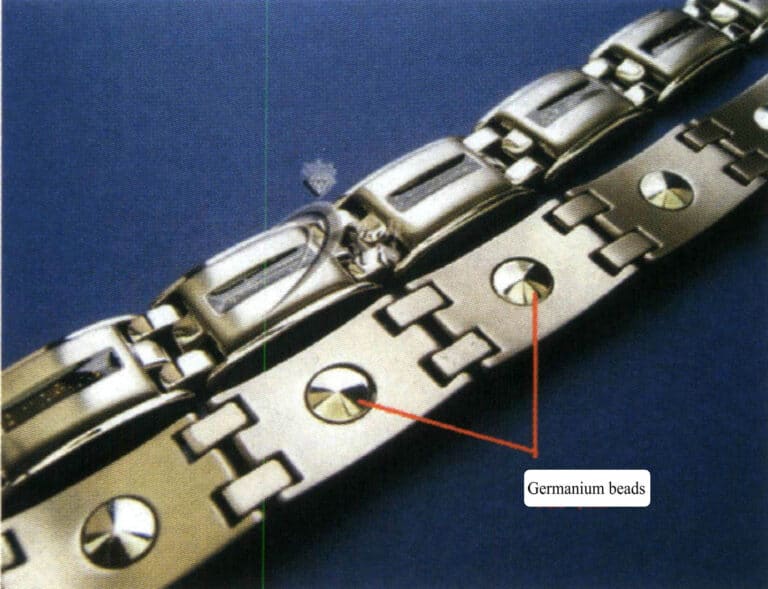

- Produtos de saúde combinados com metais como o titânio e o germânio. Principalmente produtos de saúde da série de sódio, que atualmente são principalmente importados e bastante caros; as jóias de titânio podem promover a circulação sanguínea e melhorar a capacidade de cura natural, enquanto o germânio também pode substituir o desempenho funcional do oxigênio. Após o contato com a pele, a partir de um aumento de temperatura de cerca de 0,5 ℃, pode melhorar a circulação sanguínea e auxiliar na descarga suave de resíduos (cátions, prótons) do sangue. O germânio pode restaurar o potencial elétrico do corpo para um estado normal de equilíbrio. Uma explicação para este fenómeno é que o germânio pode começar a mover os electrões para a órbita mais externa com base na energia da temperatura corporal, permitindo que os electrões livres entrem e saiam livremente, restaurando assim o equilíbrio caótico do potencial elétrico dos circuitos nervosos para o funcionamento normal. Este efeito eletrónico dos semicondutores pode estimular a ativação das células nervosas e aliviar os sintomas de desconforto no corpo.

- A série Daily Necessities oferece uma vasta gama de produtos. Por exemplo, existem armações de óculos em titânio, artigos de papelaria em titânio, bengalas em titânio, espadas em titânio, cinzeiros em titânio, gravuras em titânio, utensílios de vinho em titânio e loiça em titânio.

- Séries de equipamento desportivo. Por exemplo, tacos de golfe, raquetes de ténis, raquetes de badminton, etc.

Anel de titânio

Pendentes em titânio

Pulseiras de titânio

Botões de punho em titânio

Clipes de gravata em titânio

Brincos de titânio

Relógio em titânio

Pulseira de saúde em titânio com contas de germânio incorporadas

5. A situação do mercado das jóias de titânio

As jóias de titânio são um tipo emergente de produto de joalharia que está gradualmente a ser reconhecido e aceite por cada vez mais pessoas. Como o titânio metálico tem muitas propriedades excelentes, é muito adequado para o processamento de jóias. Com a melhoria da tecnologia de processamento, as jóias de titânio ganharam popularidade internacionalmente desde 2000. Muitas pessoas aceitam agora o titânio como um metal para a produção de jóias, e a procura de jóias de titânio está a aumentar anualmente. Algumas marcas de jóias de renome mundial também começaram a lançar jóias de titânio, o que pode atrair a atenção para os produtos de titânio metálico e estimular a procura.

Devido aos elevados requisitos técnicos para o processamento do sódio, é difícil fundi-lo e moldá-lo com equipamento convencional, e é também um desafio soldá-lo com ferramentas comuns, o que cria dificuldades significativas para atingir a escala de produção. Além disso, a tecnologia e o conhecimento para fazer jóias de titânio são pouco divulgados no país. Por conseguinte, embora as jóias de titânio sejam populares nos países ocidentais há muito tempo, continuam a ser um conceito novo para os chineses e a capacidade de produção nacional é baixa. Atualmente, o consumo de produtos de titânio no país está apenas a começar, e não está ao mesmo nível das jóias tradicionais de ouro e prata. O mercado está atualmente em expansão, mas isto representa uma rara oportunidade. A diversificação dos materiais de joalharia será uma tendência importante no mercado, e o titânio, como terceiro metal, quebrará inevitavelmente o domínio tradicional das jóias de ouro e prata devido às suas caraterísticas inerentes.

Secção III Processo de conformação de produtos de aço inoxidável e de ligas de titânio

1. Processo de conformação mecânica

1.1 Maquinação e conformação

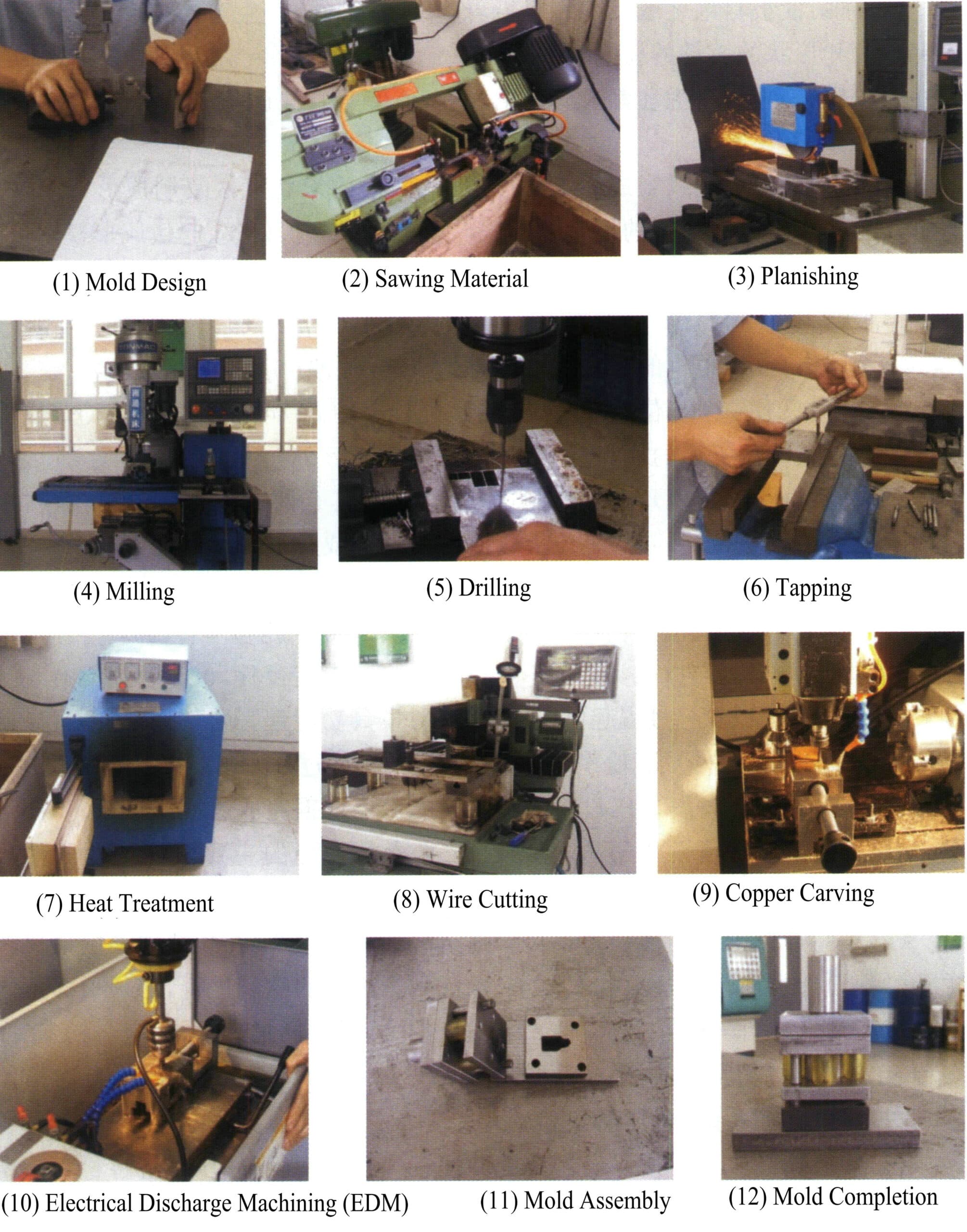

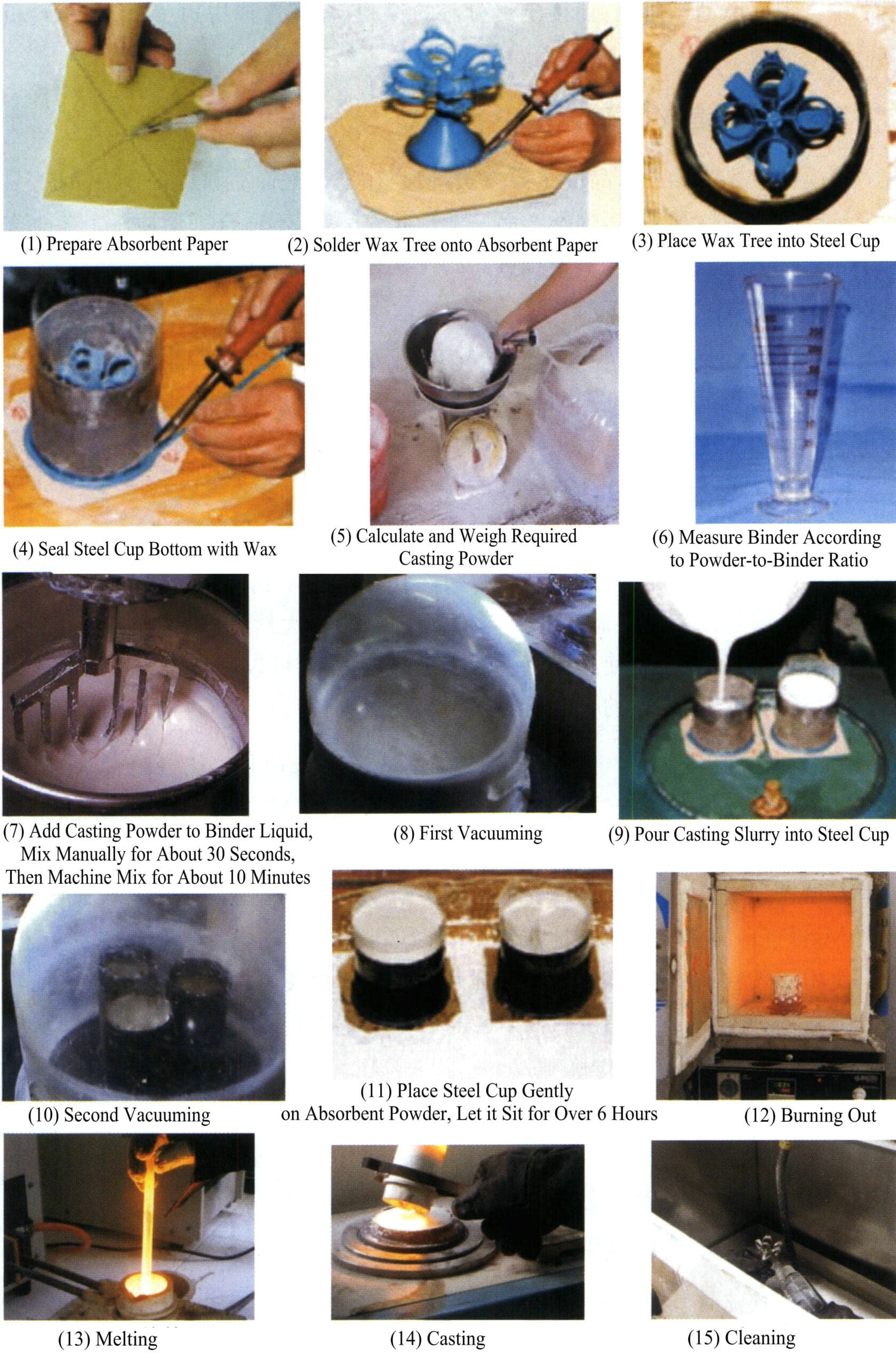

Algumas peças estruturalmente simples podem ser diretamente processadas e moldadas para produzir jóias em aço inoxidável e ligas de titânio. Os métodos comuns incluem maquinagem, maquinagem por descarga eléctrica e gravação.

(1) Corte e enformação

A utilização de um torno para processar diretamente perfis de aço inoxidável ou de liga de titânio em jóias é mais comum em jóias de anéis e pulseiras, representando uma grande proporção. As Figuras 5-1 e 5-2 mostram anéis de aço inoxidável e de liga de titânio moldados usando um torno.

Figura 5-1 Anel de aço inoxidável acabado num torno

Figura 5-2 Anel de liga de titânio moldado por acabamento de torno

O acabamento é difícil devido às caraterísticas do material do aço inoxidável e da liga de titânio. Com base nestas propriedades, é necessário selecionar e formular os parâmetros de processamento correspondentes para garantir a precisão do processamento e a qualidade da superfície das jóias.

① Maquinação de anéis de aço inoxidável. Na produção atual, o processamento do aço inoxidável é relativamente difícil. Se não conseguir dominar as suas caraterísticas, não conseguirá obter a qualidade de processamento desejada durante o corte e causará danos significativos nas ferramentas.

As razões que explicam a dificuldade de maquinagem do aço inoxidável prendem-se principalmente com os cinco aspectos seguintes.

- As propriedades mecânicas globais do aço inoxidável são elevadas. Devido ao maior teor de elementos de liga, como o crómio e o níquel, no aço inoxidável, as propriedades mecânicas do material alteraram-se significativamente. Do ponto de vista de vários indicadores de desempenho mecânico, as propriedades mecânicas do aço inoxidável têm caraterísticas que as distinguem do aço normal, sendo os indicadores de desempenho de resistência e de tenacidade plástica relativamente elevados. Este facto resultou na caraterística do aço inoxidável ser difícil de maquinar.

- A forte aderência das aparas facilita a construção de ferramentas. O aço inoxidável tem uma maior aderência, o que faz com que o material se "ligue" à ferramenta durante o acabamento, resultando em "acumulação de ferramenta".

- Baixa condutividade térmica; o calor de corte não pode ser dissipado a tempo. O calor transferido para a ferramenta pode atingir 20%, e a aresta de corte da ferramenta é suscetível de sobreaquecimento, perdendo a capacidade de corte.

- As batatas fritas não se partem facilmente. No corte de metais, a formação de aparas a partir de materiais dúcteis (materiais resistentes) passa por quatro fases: extrusão, deslizamento, fratura e separação. Devido ao alongamento geralmente elevado, à contração da secção transversal e aos valores de impacto do aço inoxidável, especialmente para o aço inoxidável austenítico cromo-níquel 304(L) e 316(L) utilizado em joalharia, tanto o alongamento como a tenacidade são bons, dificultando a formação de aparas e a sua quebra durante o processo de corte. Nas operações de perfuração, brocagem e corte, a remoção de aparas é difícil e as aparas podem riscar facilmente a superfície processada.

- A tendência para o endurecimento por trabalho é forte, tornando as ferramentas propensas ao desgaste. O aço inoxidável austenítico tem uma forte tendência para endurecer por trabalho, com uma elevada dureza da camada endurecida por trabalho e uma certa profundidade de endurecimento por trabalho, o que aumenta a dificuldade de processamento e o desgaste da ferramenta.

As medidas a tomar no corte de aço inoxidável são as seguintes.

Em primeiro lugar, escolha uma forma geométrica razoável para a ferramenta de corte, facilitando a deformação do corte, reduzindo a força de corte e permitindo que as aparas se formem e descarreguem suavemente. Diferentes ferramentas devem ter os seguintes requisitos para a geometria da peça de corte:

- Ângulo de inclinação. Um ângulo de inclinação maior reduz a força de corte e o calor, diminui a vibração durante o corte e enfraquece o efeito de endurecimento do trabalho. O ângulo de inclinação entre 12° e 30° pode geralmente ser selecionado dependendo do tipo de ferramenta, do material da ferramenta e das condições de corte. Ao mesmo tempo, um ângulo de flanco positivo aumenta a resistência da aresta de corte; um chanfro negativo é retificado na aresta de corte principal para fortalecer a lâmina.

- A forma à frente. Quando se processa aço inoxidável, devido ao facto de o material ser relativamente duro e macio, as limalhas sofrem uma forte fricção com a parte frontal da ferramenta durante o seu processo de formação e enrolamento, fazendo com que se forme gradualmente um poço em forma de crescente na parte frontal da ferramenta. O centro do poço em forma de crescente é o centro de pressão das limalhas contra a frente da ferramenta. Com base nas caraterísticas acima referidas, uma ranhura curva para aparas é pré-afiada na parte frontal da ferramenta para abrandar o desgaste da aresta de corte e aumentar a resistência da ponta.

- Ângulo de alívio. A influência do ângulo de alívio no processo de corte não é geralmente tão sensível como a do ângulo de inclinação. No entanto, devido à deformação significativa do metal durante o corte de aço inoxidável, se o ângulo de alívio da ferramenta for pequeno, é suscetível de fricção severa com a superfície da peça de trabalho, resultando num aumento da rugosidade da superfície, endurecimento por trabalho e desgaste exacerbado da ferramenta. Ao mesmo tempo, isto piora as condições para os processos de corte subsequentes. Quando o ângulo de alívio da ferramenta de acabamento é α<6°, a superfície da peça de trabalho apresenta um fenómeno de rugosidade. Este fenómeno é particularmente grave quando a taxa de alimentação e a quantidade de corte posterior são relativamente pequenas. Portanto, um ângulo de alívio um pouco maior é geralmente selecionado ao cortar aço inoxidável. No entanto, se o canto posterior for demasiado grande, a resistência da aresta de corte será reduzida.

Em segundo lugar, escolha materiais de ferramenta adequados. Devido às caraterísticas do próprio aço inoxidável, a parte cortante da ferramenta deve ter uma elevada resistência ao desgaste e dureza vermelha durante a maquinagem, e é muitas vezes mais importante concentrar-se na seleção da tenacidade do que na durabilidade.

O terceiro ponto é a seleção dos parâmetros de corte. Ao escolher os parâmetros de corte, devem ser considerados os seguintes factores: os parâmetros de corte devem ser selecionados com base na dureza do aço inoxidável e de várias matérias-primas; os parâmetros de corte devem ser selecionados com base no material da ferramenta, na qualidade da soldadura e nas condições de retificação da ferramenta do torno; os parâmetros de corte devem ser selecionados com base no diâmetro da peça, no tamanho da margem de maquinagem e na precisão do torno.