Cosa rende l'acciaio inossidabile e la lega di titanio ideali per la gioielleria? Approfondimenti sulla produzione e tendenze di mercato

Creazione di gioielli in acciaio inossidabile e titanio: Tecniche per designer moderni

L'acciaio inossidabile è stato inizialmente utilizzato negli orologi e nelle penne di lusso di Rolex e di altri noti marchi di moda. Questo materiale è robusto, ha un'eccellente resistenza alla corrosione e mantiene il suo colore a temperatura ambiente, a differenza dei gioielli in argento, che si appannano facilmente, o in lega, che possono essere tossici a causa del contenuto di piombo. Di conseguenza, è sempre più utilizzato nell'industria della gioielleria, diventando un materiale comune per gli accessori di moda di tendenza. I gioielli in acciaio inossidabile sono caratterizzati da uno stile robusto, minimalista, stabile e sobrio, con un aspetto metallico fresco, che si è guadagnato il riconoscimento e l'affetto di molti appassionati di moda.

Il titanio è altamente resistente alla corrosione e stabile, e la sua esclusiva tonalità grigio-argento si presta bene alle finiture lucide, seriche e opache. È uno dei metalli decorativi più adatti oltre ai metalli preziosi e all'estero viene spesso utilizzato nel design dei gioielli moderni. Il titanio ha qualità futuristiche e dimostra eleganza pur rimanendo senza tempo. È leggero ma eccezionalmente resistente, il che lo rende un materiale popolare per i gioielli a livello internazionale, soprattutto tra i giovani professionisti.

Anello in acciaio inox

Indice dei contenuti

Sezione I Prodotti e processi produttivi in acciaio inossidabile

1. Introduzione all'acciaio inossidabile

1.1 Definizione di acciaio inossidabile

Acciaio inossidabile è un termine generale per indicare l'acciaio con una certa stabilità chimica in soluzioni come atmosfera, acqua, acidi, alcali, sali o altri mezzi corrosivi. In generale, si definisce acciaio inossidabile l'acciaio resistente alla corrosione di mezzi deboli come l'atmosfera, il vapore e l'acqua. L'acciaio resistente alla corrosione da mezzi corrosivi acidi, alcalini e salini è chiamato acciaio resistente alla corrosione o resistente agli acidi. L'acciaio inossidabile è resistente alla ruggine ma non è necessariamente resistente alla corrosione, mentre l'acciaio resistente alla corrosione ha generalmente una migliore resistenza alla ruggine.

In genere si ritiene che la resistenza alla corrosione dell'acciaio inossidabile derivi dalla formazione di un "film di passivazione" sulla sua superficie sotto l'azione di mezzi corrosivi. La capacità di resistere alla corrosione dipende dalla stabilità del "film di passivazione". Questa dipende non solo dalla composizione chimica dell'acciaio inossidabile, ma anche dal tipo, dalla concentrazione, dalla temperatura, dalla pressione, dalla portata dei mezzi corrosivi e da altri fattori.

L'acciaio inossidabile ha una buona resistenza alla corrosione grazie all'aggiunta di cromo alla lega ferro-carbonio. Sebbene anche altri elementi, come rame, alluminio, silicio, nichel e tantalio, possano migliorare la resistenza alla corrosione dell'acciaio, la loro efficacia è limitata in assenza di cromo. Pertanto, il cromo è l'elemento più importante dell'acciaio inossidabile. Il contenuto minimo di cromo richiesto per un acciaio inossidabile con una buona resistenza alla corrosione dipende dal mezzo corrosivo. L'American Iron and Steel Institute (AISI) definisce il confine tra gli acciai non inossidabili e gli altri acciai con cromo 4%. Lo standard industriale giapponese JIS G 0203 stabilisce che l'acciaio inossidabile è una lega contenente cromo o cromo-nichel per migliorare la resistenza alla corrosione, generalmente con un contenuto di cromo superiore a 11%. La norma tedesca DIN e la norma europea EN10020 specificano che il contenuto di cromo dell'acciaio inossidabile non è inferiore a 10,5%. Il contenuto di carbonio non è superiore a 1,2%. Nel nostro Paese, il contenuto di cromo dell'acciaio inossidabile è generalmente definito come non inferiore a 12%.

1.2 Elementi di lega comuni dell'acciaio inossidabile

Diversi elementi determinano principalmente le prestazioni e la struttura dell'acciaio inossidabile. Attualmente sono noti più di 100 elementi chimici, tra i quali gli elementi che hanno il maggiore impatto sulle prestazioni e sulla struttura dell'acciaio inossidabile sono il carbonio, il cromo, il nichel, il manganese, l'azoto, il titanio, il niobio, il molibdeno, il rame, l'alluminio, il silicio, lo zirconio, l'ittrio, il boro e più di una dozzina di altri. L'aggiunta di questi elementi modifica la struttura interna dell'acciaio, conferendogli proprietà speciali. Per approfondire la conoscenza dell'acciaio inossidabile, è necessario innanzitutto comprendere l'impatto dei vari elementi sulle prestazioni e sulla struttura dell'acciaio inossidabile.

(1) Cromo

Il cromo è l'elemento fondamentale che determina la resistenza alla corrosione dell'acciaio inossidabile. In presenza di mezzi ossidanti, il cromo può formare rapidamente sulla superficie dell'acciaio uno strato impermeabile e insolubile al mezzo corrosivo, ovvero una pellicola di ossido ricca di cromo. Questa pellicola di ossido è molto densa e saldamente legata al metallo, proteggendo l'acciaio da ulteriori ossidazioni e corrosioni da parte di agenti esterni; il cromo può anche aumentare efficacemente il potenziale elettrodico dell'acciaio. Quando il contenuto di cromo non è inferiore a 12,5% atomi, può causare un cambiamento improvviso nel potenziale elettrodico dell'acciaio, passando da un potenziale negativo a un potenziale positivo. Pertanto, può migliorare significativamente la resistenza alla corrosione dell'acciaio. Maggiore è il contenuto di cromo, migliore è la resistenza alla corrosione dell'acciaio. Quando il contenuto di cromo raggiunge 25%, 37,5% atomi, si verificano il secondo e il terzo cambiamento improvviso, che conferiscono all'acciaio una resistenza alla corrosione ancora più elevata.

(2) Nichel

L'effetto del nichel sulla resistenza alla corrosione dell'acciaio inossidabile può essere pienamente dimostrato solo se combinato con il cromo. Questo perché l'acciaio al nichel a basso tenore di carbonio richiede un contenuto di nichel di 24% per ottenere una struttura austenitica pura (l'austenite è una soluzione solida non magnetica contenente una piccola quantità di carbonio in γ-Fe, con una struttura cristallina cubica a facce centrate); per alterare significativamente la resistenza alla corrosione dell'acciaio in determinati mezzi, il contenuto di nichel deve essere superiore a 27%. Pertanto, il nichel non può costituire da solo un acciaio inossidabile. Tuttavia, aggiungendo 9% di nichel all'acciaio contenente 18% di cromo, l'acciaio può ottenere una struttura austenitica singola a temperatura ambiente, che può aumentare la resistenza dell'acciaio alla corrosione nei confronti di mezzi non ossidanti (come l'acido solforico diluito, l'acido cloridrico, l'acido fosforico e così via) e migliorare le prestazioni di processo dell'acciaio nella saldatura e nella piegatura a freddo.

(3) Manganese e azoto: possono sostituire il nichel negli acciai inossidabili al cromo-nichel.

Il manganese e l'azoto svolgono nell'acciaio inossidabile un ruolo simile a quello del nichel. L'effetto stabilizzante del manganese sull'austenite è paragonabile a quello di 1/2 nichel, mentre l'effetto dell'azoto è molto maggiore, circa 40 volte quello del nichel. Pertanto, il manganese e l'azoto possono sostituire il nichel per ottenere un'unica struttura austenitica. Tuttavia, l'aggiunta di manganese riduce la resistenza alla corrosione degli acciai inossidabili a basso tenore di cromo. Inoltre, l'acciaio austenitico ad alto tenore di manganese non è facile da lavorare. Pertanto, il manganese non viene utilizzato da solo negli acciai inossidabili, ma solo in parte per sostituire il nichel.

(4) Carbonio

Il contenuto e la distribuzione del carbonio nell'acciaio inossidabile ne influenzano ampiamente le prestazioni e la struttura. Da un lato, il carbonio è un elemento stabilizzante per l'austenite, con un effetto circa 30 volte superiore a quello del nichel. L'acciaio inossidabile martensitico ad alto tenore di carbonio (la martensite è una soluzione solida supersatura di carbonio che si dissolve in α-Fe, una fase metastabile trasformata dall'austenite attraverso un cambiamento di fase senza diffusione) può accettare pienamente il rafforzamento per tempra, migliorando significativamente la sua resistenza in termini di proprietà meccaniche; d'altra parte, a causa della forte affinità tra carbonio e cromo, il cromo, che occupa 17 volte la quantità di carbonio nell'acciaio inossidabile, si combina con esso per formare carburo di cromo. All'aumentare del contenuto di carbonio nell'acciaio, una maggiore quantità di cromo forma carburi con il carbonio, riducendo significativamente la resistenza alla corrosione dell'acciaio. Pertanto, dal punto di vista della forza e della resistenza alla corrosione, il ruolo del carbonio nell'acciaio inossidabile è contraddittorio. Nelle applicazioni pratiche, per ottenere la resistenza alla corrosione, il contenuto di carbonio nell'acciaio inossidabile è generalmente basso, per lo più intorno a 0,1%. Per migliorare ulteriormente la resistenza alla corrosione dell'acciaio, in particolare la resistenza alla corrosione intergranulare, si utilizzano spesso acciai inossidabili a bassissimo tenore di carbonio, con un contenuto di carbonio pari a 0,03% o addirittura inferiore; tuttavia, per la produzione di cuscinetti volventi, molle, utensili e altri acciai inossidabili, è necessario un tenore di carbonio più elevato, a causa della necessità di ottenere un'elevata durezza e resistenza all'usura, generalmente compreso tra 0,85%~1,00%, come l'acciaio 9Cr18, ecc.

(5) Titanio e niobio

Quando l'acciaio inossidabile viene riscaldato a 450~800℃, il contenuto di cromo in prossimità dei confini dei grani spesso diminuisce a causa della precipitazione di carburi di cromo ai confini dei grani, formando una zona impoverita di cromo, che porta a una diminuzione del potenziale dell'elettrodo in prossimità dei confini dei grani, causando così la corrosione elettrochimica, nota come corrosione intergranulare. Un evento comune è la corrosione intergranulare nella zona termicamente alterata in prossimità delle saldature. Il sodio e il niobio sono forti elementi che formano carburi e la loro affinità per il carbonio è molto maggiore di quella del cromo. Aggiungendo titanio o niobio all'acciaio, il carbonio presente nell'acciaio può formare carburi con il titanio o il niobio anziché con il cromo, garantendo così che non si verifichi la corrosione intergranulare dovuta all'esaurimento del cromo in prossimità dei bordi dei grani. Pertanto, il sodio e il niobio sono spesso utilizzati per fissare il carbonio nell'acciaio, aumentare la resistenza dell'acciaio inossidabile alla corrosione intergranulare e migliorare le prestazioni di saldatura dell'acciaio.

La quantità di titanio o niobio da aggiungere deve essere determinata in base al contenuto di carbonio. In genere, il titanio viene aggiunto cinque volte il contenuto di carbonio e il niobio otto volte il contenuto di carbonio.

(6) Molibdeno e rame

Il molibdeno e il rame possono aumentare la resistenza alla corrosione dell'acciaio inossidabile contro mezzi corrosivi come l'acido solforico e l'acido acetico. Il molibdeno può anche migliorare significativamente la resistenza ai mezzi contenenti ioni cloruro (come l'acido cloridrico) e agli acidi organici. Tuttavia, l'acciaio inossidabile contenente molibdeno non è adatto all'uso nell'acido nitrico, poiché il tasso di corrosione dell'acciaio inossidabile contenente molibdeno nell'acido nitrico 65% bollente è doppio rispetto a quello senza molibdeno; l'aggiunta di rame all'acciaio inossidabile al cromo-manganese-azoto può accelerare la corrosione intergranulare dell'acciaio inossidabile.

Il molibdeno ostacola l'ottenimento di una struttura austenitica singola nell'acciaio; pertanto, negli acciai contenenti molibdeno, il contenuto di elementi come il nichel e il manganese deve essere aumentato in modo corrispondente per garantire che l'acciaio abbia una struttura austenitica singola dopo il trattamento termico.

(7) Silicio e alluminio

Il ruolo del silicio nel migliorare la resistenza all'ossidazione dell'acciaio al cromo è significativo. L'acciaio contenente 5% di cromo e 1% di silicio può avere una resistenza all'ossidazione paragonabile a quella dell'acciaio al cromo 12%. Se l'acciaio in 1000 ℃ può resistere alla chimica, contenente 0,5% di silicio ha bisogno di 22% di cromo, come l'aggiunta di 2,5% a 3% di silicio in seguito, solo 12% di cromo può essere. Le informazioni indicano che aggiungendo 2,5% di silicio all'acciaio al cromo-nichel Cr15Ni20 si può ottenere una resistenza all'ossidazione paragonabile a quella della lega cromo-nichel Cr15Ni60.

Anche l'aggiunta di alluminio all'acciaio ad alto tenore di cromo può migliorare significativamente la resistenza all'ossidazione e la sua funzione è simile a quella dell'aggiunta di silicio.

L'aggiunta di silicio e alluminio all'acciaio ad alto tenore di cromo ha lo scopo di migliorare ulteriormente la resistenza all'ossidazione dell'acciaio e di risparmiare cromo.

Sebbene il silicio e l'alluminio migliorino notevolmente la resistenza all'ossidazione dell'acciaio al cromo, presentano anche molti svantaggi. Il problema principale è che causano l'ingrossamento della grana dell'acciaio e aumentano la sua tendenza a diventare fragile.

(8) Tungsteno e vanadio

Il ruolo principale del tungsteno e del vanadio nell'acciaio è quello di migliorarne la resistenza termica.

(9) Boro

0,005% Il boro (ferrite, che è una soluzione solida di carbonio in α-Fe, con reticolo cubico a corpo centrato) aggiunto all'acciaio inossidabile ferritico ad alto tenore di cromo (Cr17Mo2Ti) può migliorare la resistenza alla corrosione dell'acciaio in acido acetico 65% bollente; l'aggiunta di tracce (0,006‰~0.007‰) di boro all'acciaio inossidabile austenitico può migliorare la plasticità a caldo dell'acciaio; il boro ha un buon effetto sul miglioramento della resistenza termica dell'acciaio, aumentando significativamente la resistenza termica dell'acciaio inossidabile; l'acciaio inossidabile austenitico al cromo-nichel contenente boro ha applicazioni speciali nell'industria dell'energia atomica. Tuttavia, la presenza di boro nell'acciaio inossidabile può ridurre la plasticità e la tenacità all'impatto dell'acciaio.

Oltre agli elementi sopra citati, alcuni acciai inossidabili contengono metalli rari ed elementi delle terre rare per migliorare le loro prestazioni. Negli acciai inossidabili utilizzati nelle applicazioni industriali, molti acciai contengono da diversi a decine di elementi di lega allo stesso tempo. Quando diversi elementi coesistono in questo corpo unificato di acciaio inossidabile, la struttura dell'acciaio inossidabile è determinata dalla somma delle influenze dei vari elementi.

L'influenza dei vari elementi sulla microstruttura dell'acciaio inossidabile può essere classificata a grandi linee in due tipi principali in base alla loro comunanza: un tipo è costituito da elementi che formano o stabilizzano l'austenite, tra cui carbonio, nichel, manganese, azoto e rame, con carbonio e azoto che hanno l'effetto maggiore; l'altro tipo è costituito da elementi che formano la ferrite, tra cui cromo, tungsteno, tantalio, niobio, silicio, titanio, vanadio e alluminio. Rispetto al cromo come riferimento, l'effetto di questo tipo di elementi nella formazione della ferrite è maggiore per tutti gli altri elementi rispetto al cromo.

Quando questi due tipi di elementi coesistono nell'acciaio inossidabile, la struttura dell'acciaio dipende dai risultati della loro influenza reciproca. Se il ruolo degli elementi che stabilizzano l'austenite è predominante, la struttura dell'acciaio inossidabile sarà principalmente austenitica, con poca o nessuna ferrite; se la loro influenza non è sufficiente a mantenere l'austenite nell'acciaio a temperatura ambiente, questa austenite instabile subirà una trasformazione martensitica al raffreddamento, dando luogo a una struttura martensitica; se il ruolo degli elementi che formano la ferrite diventa predominante, la struttura dell'acciaio sarà principalmente ferritica.

Oltre ai fattori di processo, le prestazioni dell'acciaio inossidabile dipendono principalmente dalla composizione della sua struttura interna, determinata dalla somma dei vari elementi di lega presenti nell'acciaio. Pertanto, gli elementi di lega determinano in ultima analisi le prestazioni dell'acciaio inossidabile.

1.3 Classificazione dell'acciaio inossidabile

L'acciaio inossidabile è una serie di acciai speciali con un'ampia gamma. Nel nostro Paese vengono prodotti più di 100 tipi di acciaio inossidabile. In base ai principali componenti della lega, alla struttura metallografica e alle principali applicazioni industriali, gli acciai inossidabili possono essere classificati grossolanamente come segue.

(1) Classificazione in base alla composizione della lega dell'acciaio inox

In base ai principali componenti della lega, l'acciaio inossidabile può essere suddiviso nelle tre categorie seguenti.

① Acciaio inossidabile al cromo. Oltre alla base di ferro, questo tipo di acciaio inossidabile contiene principalmente cromo come elemento di lega. Alcuni contengono anche uno o più elementi come silicio, alluminio, tungsteno, molibdeno, nichel, titanio, vanadio e altri, con un contenuto di questi elementi nell'acciaio di 1%~3%.

② Acciaio inossidabile al cromo-nichel. Oltre alla base di ferro, questo tipo di acciaio inossidabile contiene principalmente cromo e nichel come elementi di lega. Alcuni contengono anche uno o più elementi, come il titanio, il silicio, il molibdeno, l'alluminio, il vanadio e il boro, con questi elementi presenti in quantità inferiori a 4% a livelli di traccia.

Acciaio inossidabile al cromo-manganese-azoto. Questo tipo di acciaio inossidabile, oltre alla base di ferro, contiene principalmente cromo e manganese come elementi di lega. La maggior parte degli acciai contiene anche azoto al di sotto di 0,5%, mentre alcuni contengono anche uno o più elementi come nichel, silicio e rame. Il contenuto di questi elementi nell'acciaio è rispettivamente solo inferiore a 5%.

(2) Classificazione in base alla struttura dell'acciaio inossidabile

L'acciaio inossidabile viene solitamente suddiviso in tre categorie in base alla sua struttura (organizzazione metallografica).

① Tipo ferritico. Si tratta di un acciaio inossidabile contenente cromo ma non nichel. Questo tipo di acciaio può essere indurito in una certa misura con la lavorazione a freddo, ma non con il trattamento termico. Questo tipo di acciaio è sempre magnetico.

② Tipo martensitico. Questo tipo di acciaio inossidabile, ad eccezione di alcune qualità che contengono una piccola quantità di nichel, contiene per lo più solo cromo. Il suo vantaggio è che il trattamento termico può indurirlo. Questo tipo di acciaio è sempre magnetico.

③ Tipo austenitico. Si tratta di acciai inossidabili contenenti elementi come cromo, nichel o cromo, nichel, manganese o cromo, manganese, azoto, ecc. Questo tipo di acciaio può essere indurito solo con la lavorazione a freddo; il trattamento termico può solo ammorbidirlo. Allo stato ricotto, non è magnetico. Dopo la lavorazione a freddo, alcuni possono diventare magnetici.

Le tre classificazioni di cui sopra si basano esclusivamente sulla struttura della matrice dell'acciaio. A causa dell'impossibilità di bilanciare gli elementi che stabilizzano l'austenite e formano la ferrite nell'acciaio, le microstrutture effettive degli acciai inossidabili utilizzati nell'industria comprendono anche martensite-ferrite, austenite-ferrite, austenite-martensite e altri acciai inossidabili duplex di transizione, nonché acciai inossidabili con struttura martensite-carburo.

2. Accessori in acciaio inox

2.1 Requisiti dei materiali dei gioielli in acciaio inossidabile

(1) Proprietà meccaniche

La tecnologia di lavorazione della plastica è stata ampiamente utilizzata nella produzione di gioielli in acciaio inossidabile. Oltre all'utilizzo di macchinari per la trafilatura e la laminazione per la produzione di lastre, fili, tubi e altri profili, viene spesso utilizzata anche per la lavorazione di formatura dei gioielli, come ad esempio l'utilizzo di macchine utensili per la finitura, l'utilizzo di una macchina per lo stampaggio e di una pressa idraulica per le operazioni idrauliche. Per garantire la qualità dei prodotti per la lavorazione delle materie plastiche, oltre alla corretta formulazione e al rigoroso rispetto delle specifiche del processo operativo, esistono chiari requisiti per le proprietà meccaniche dei materiali. Le proprietà meccaniche dei materiali si riflettono principalmente in indicatori quali la resistenza alla trazione, la resistenza allo snervamento, la durezza, l'allungamento e la tenacità. I materiali in acciaio inossidabile sono necessari per ottenere buone prestazioni nella lavorazione della plastica, soprattutto durante operazioni come la trafilatura, la laminazione, lo stampaggio e la pressatura idraulica. La durezza dei materiali non deve essere troppo elevata e il tasso di incrudimento dei materiali deve essere più lento per facilitare le operazioni; i materiali devono avere una buona duttilità, altrimenti è probabile che si verifichino cricche.

(2) Prestazioni di lucidatura

La gioielleria ha chiari requisiti di qualità della superficie e la maggior parte dei gioielli deve essere lucidata per ottenere una lucentezza a specchio. Ciò richiede non solo la corretta esecuzione del processo di lucidatura, ma anche le proprietà intrinseche del materiale per avere un impatto significativo. Ad esempio, il pezzo da lavorare deve avere una struttura densa con grani fini e uniformi, privi di difetti come pori e inclusioni. Se i grani del pezzo sono grossolani o ci sono difetti di ritiro o pori, è facile che si sviluppino bucce d'arancia, depressioni da lucidatura e fenomeni di coda di cometa. Allo stesso modo, in presenza di inclusioni dure, è facile che si verifichino graffi e difetti di coda di cometa.

I fattori che influenzano le prestazioni di lucidatura dei gioielli in acciaio inossidabile includono principalmente i seguenti punti:

- Difetti superficiali delle materie prime, come graffi, vaiolature e decapaggio eccessivo.

- Problemi di qualità della materia prima. Se la durezza è troppo bassa, è difficile ottenere una lucidatura brillante e la superficie è soggetta a buccia d'arancia durante la stiratura profonda, il che influisce sulla lucidabilità. Una durezza più elevata comporta generalmente una migliore lucidabilità.

- I prodotti sottoposti a stiramento profondo possono presentare piccoli punti neri nelle aree con deformazioni significative, che possono compromettere la qualità della lucidatura.

(3) Resistenza alla corrosione

La resistenza alla corrosione è molto importante per i gioielli. La resistenza alla corrosione dei materiali varia in base alla composizione; il 316 ha una migliore resistenza alla corrosione rispetto al 304, ma la composizione non è l'unico fattore che influisce sull'appannamento. L'appannamento e la decolorazione derivano da una combinazione di composizione chimica, fattori ambientali, microstruttura e condizioni della superficie.

Per determinare la resistenza alla corrosione dei gioielli sono generalmente necessari test di corrosione accelerata, che comprendono test in nebbia salina e test di immersione.

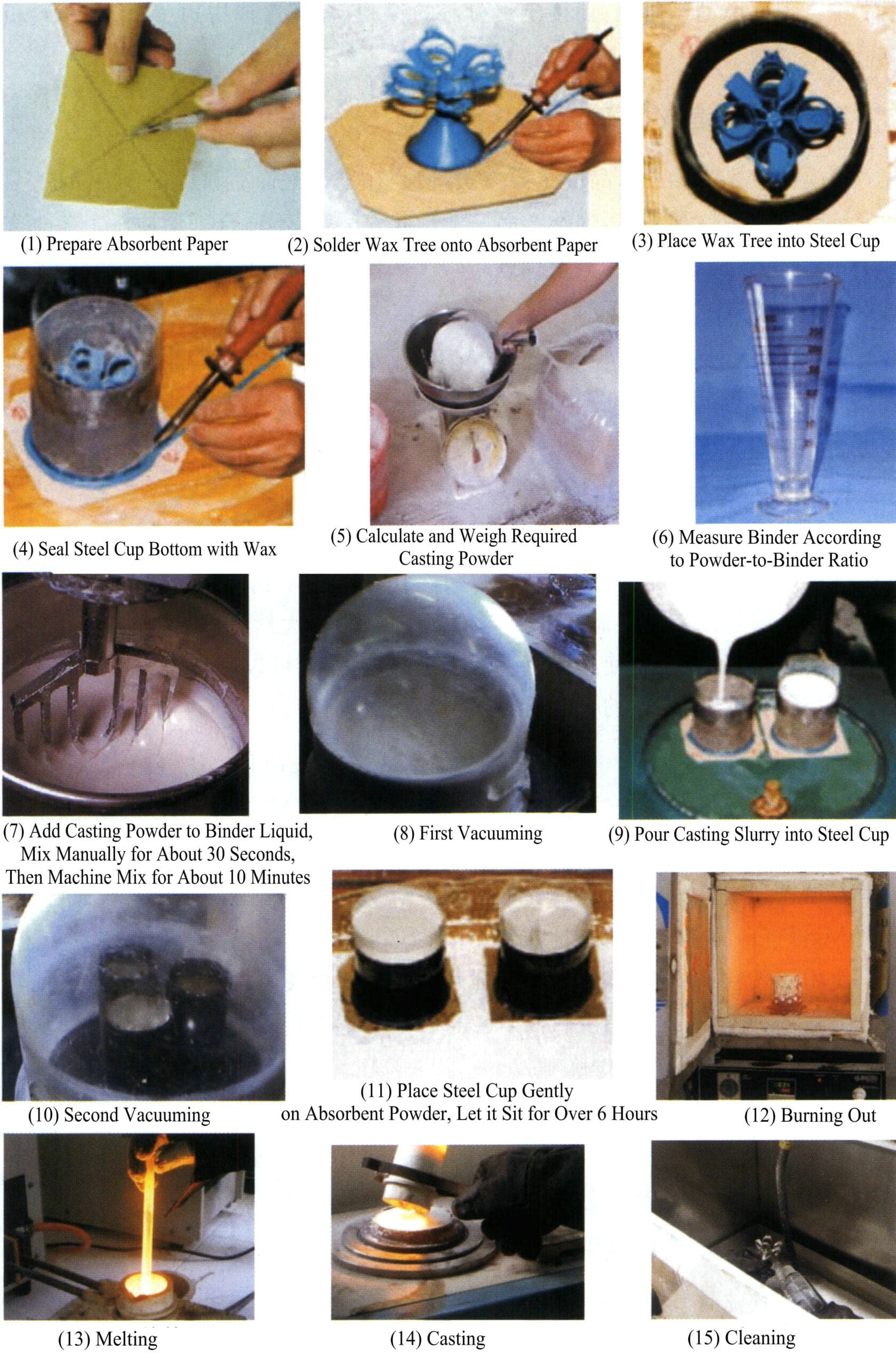

(4) Prestazioni di casting

Le prestazioni di fusione delle leghe influiscono in modo significativo sulla qualità della superficie dei gioielli fusi. La qualità delle prestazioni di fusione delle leghe può essere valutata da diversi aspetti, tra cui la fluidità del metallo fuso, la tendenza al ritiro e alla porosità e la tendenza alla cricca termica durante la deformazione. L'acciaio inossidabile utilizzato per la colata deve avere un intervallo di cristallizzazione ridotto e una bassa tendenza all'ossidazione dovuta all'assorbimento di gas, una buona fluidità e prestazioni di riempimento. Non deve formare facilmente porosità disperse o produrre cricche da deformazione, il che favorisce l'ottenimento di gioielli fusi di forma completa, profilo chiaro, cristallizzazione densa e struttura solida.

(5) Prestazioni di riutilizzabilità

Per il processo di fusione dei gioielli, il tasso di rendimento è generalmente solo di circa 50% o addirittura inferiore, e ogni colata genera una grande quantità di sistema di chiusura, materiali di scarto, ecc. Le aziende di gioielleria, in base ai costi di produzione e all'efficienza, sperano sempre di utilizzare il più possibile materiale riciclato. A causa degli inevitabili problemi di volatilizzazione, ossidazione e assorbimento di gas durante il processo di fusione della lega, la composizione della lega cambierà in qualche misura ad ogni colata, influenzando la qualità metallurgica e le prestazioni della colata.

Il degrado delle prestazioni delle leghe durante il processo di riciclaggio non è solo legato al processo operativo, ma anche alle prestazioni di riciclaggio della lega stessa. Dipende principalmente dalla tendenza della lega all'ossidazione per assorbimento di gas e dalla sua reattività con i crogioli e i materiali di fusione. Quanto minore è la tendenza all'ossidazione per assorbimento di gas e quanto minore è la reattività con i crogioli e i materiali di fusione, tanto migliori sono le prestazioni di riciclaggio.

(6) Sicurezza

La sicurezza dei materiali dei gioielli è un fattore importante da considerare, poiché i gioielli sono a diretto contatto con il corpo umano per lunghi periodi. I materiali devono evitare di utilizzare elementi nocivi come il cadmio, il piombo e gli elementi radioattivi. Inoltre, occorre prestare attenzione a evitare le reazioni allergiche causate dal contatto con la pelle e i problemi legati ai batteri.

Il nichel è un tipico elemento sensibilizzante che comporta potenziali reazioni allergiche e danni alla pelle umana. I gioielli contenenti nichel rilasciano ioni di nichel sensibilizzanti durante l'uso, causando dermatiti allergiche da contatto. A seconda della gravità della reazione, possono presentarsi sintomi diversi. I pazienti con sintomi più lievi possono manifestare reazioni solo nei punti di contatto tra i gioielli e la pelle, come le orecchie, il collo, i polsi e le dita, con prurito cutaneo, eritema, eruzioni cutanee, vesciche, erosione, essudazione, crosta e desquamazione, con confini netti delle lesioni cutanee che spesso ricordano la forma dei gioielli. I pazienti con sintomi più gravi possono invece manifestare reazioni allergiche sistemiche, che iniziano con arrossamento e gonfiore della pelle, seguiti da piccole papule e vesciche. Esiste anche un rischio di cancerogenesi e di effetti teratogeni. In risposta alla diffusione e ai danni delle allergie al nichel, l'Unione Europea ha istituito il Nickel. Direttiva 94/27/CE negli anni '90 e lo standard di test di rilascio del nickel EN1811:1998. Successivamente, a causa dei livelli ancora elevati di sensibilizzazione al nichel, gli standard sono stati resi più severi e rivisti, portando all'emanazione della Direttiva sul nichel 2004/96/CE e della norma per i test di rilascio del nichel EN1811:1998+A1:2008. Nel 2011 è stata introdotta la norma EN1811:2011, ancora più severa, che elimina il valore di aggiustamento per i tassi di rilascio del nichel. Dato che l'acciaio inossidabile tradizionale al cromo-nichel utilizza una grande quantità di nichel come elemento di lega, è essenziale valutare se un materiale soddisfa i requisiti dello standard di rilascio del nichel prima di sceglierlo per l'uso come gioiello.

Le ricerche dimostrano che i gioielli sono inclini a ospitare batteri, soprattutto durante l'estate, quando la sudorazione è più frequente. La pelle coperta dai gioielli non respira facilmente, consentendo ai batteri di proliferare e di provocare malattie e infezioni della pelle. Ciò è particolarmente grave nel caso dei piercing, dove il rischio di infezione batterica è molto più elevato rispetto ai gioielli di superficie, poiché il piercing è una ferita chirurgica. Il piercing crea un tunnel all'interno del tessuto senza copertura epiteliale, sostenuto dal gioiello successivamente impiantato. Il tessuto circostante non può entrare in contatto per guarire e l'intero processo di guarigione prevede che il tessuto epiteliale su entrambe le superfici aderisca gradualmente lungo la superficie interna del tunnel per formare una fistola, dando infine origine a un canale epiteliale. Durante il processo di guarigione, se si incontrano batteri esterni, è facile che si verifichi un'infezione. Ad esempio, quando si fa un piercing al lobo dell'orecchio, la pelle in quell'area è sottile, con poco tessuto sottocutaneo, e i vasi sanguigni sono sottili e superficiali, con conseguente rallentamento del flusso sanguigno. Dopo il piercing, il tessuto dermico è in qualche modo danneggiato. A causa dell'attrito e del contatto costante tra il tessuto locale danneggiato e il gioiello, è facilmente contaminato da polvere, muffa, batteri, ecc. con conseguente infezione, che può causare prurito intorno al foro del lobo e, nei casi più gravi, arrossamento, gonfiore, papule, vesciche, suppurazione ed erosione, fino ad arrivare all'endocardite infettiva. Date le gravi conseguenze dei gioielli portatori di batteri, l'Organizzazione Mondiale della Sanità raccomanda agli operatori sanitari di non indossare anelli o altri accessori durante l'assistenza ospedaliera. Per quanto riguarda i gioielli stessi, se il loro materiale ha buone proprietà antibatteriche, ha senza dubbio un'importanza significativa nel ridurre o eliminare i batteri presenti nei gioielli. Poiché l'acciaio inossidabile è ampiamente utilizzato come materiale per gioielli, soprattutto durante il processo di guarigione dei piercing, le aste in acciaio inossidabile sono per lo più utilizzate per espandere il foro del piercing e impedire che le pareti del piercing si incollino. L'acciaio inossidabile tradizionale non ha proprietà antibatteriche, quindi il trattamento di modifica antibatterica è di grande importanza per la sicurezza dell'uso dei gioielli.

(7) Economia

Il prezzo dei materiali per gioielli in acciaio inossidabile è un fattore che incide sui costi di produzione. Il principio di selezione dei materiali dovrebbe essere quello di scegliere quelli con un'ampia disponibilità e un prezzo basso e ridurre al minimo o evitare l'uso di metalli preziosi costosi per ridurre i costi dei materiali.

2.2 Il materiale principale dell'acciaio inossidabile per i gioielli

(1) Acciaio inossidabile austenitico tradizionale al cromo-nichel

Tradizionalmente, la gioielleria utilizza principalmente acciaio inossidabile austenitico al cromo-nichel, tra cui diversi gradi tipici come 303, 304, 304L, 316 e 316L, con intervalli di composizione chimica riportati nella Tabella 5-1.

Tabella 5-1 Gamme di composizione chimica di diversi acciai inossidabili austenitici decorativi

| Acciai | Carbonio (C) | Silicio(Si) | Manganese (Mn) | Fosforo (P) | Zolfo (S) | Nichel (Ni) | Cromo (Cr) | Molibdeno (Mo)) |

|---|---|---|---|---|---|---|---|---|

| 303 | ≤0. 15 | ≤1. 00 | ≤2.00 | ≤0. 20 | ≥0. 15 | 8.00~10.00 | 17.00 ~19.00 | ≤0. 6 |

| 304 | ≤0.08 | ≤1. 00 | ≤2.00 | ≤0.045 | ≤0.030 | 8.00~10.50 | 18.00 ~20.00 | - |

| 304L | ≤0.03 | ≤1.00 | ≤2.00 | ≤0.045 | ≤0.030 | 9.00 ~13.50 | 18.00~20.00 | - |

| 316 | ≤0.08 | ≤1.00 | ≤2.00 | ≤0.045 | ≤0.030 | 10.00 ~14.50 | 10.00 ~18.00 | 2.00 ~3.00 |

| 316L | ≤0.03 | ≤1.00 | ≤2.00 | ≤0.045 | ≤0.030 | 12.00~15.00 | 16.00 ~18.00 | 2.00 ~3.00 |

| (Zhu Zhongping, 2004; Gu Jiqing, 2008) | ||||||||

Acciaio inossidabile austenitico ① 303. L'acciaio inossidabile austenitico tipo 303 ha ottime prestazioni di taglio e la finitura superficiale del pezzo lavorato è elevata, a tutto vantaggio delle prestazioni decorative dei gioielli. Pertanto, questo materiale viene talvolta scelto come materiale per la gioielleria. Tuttavia, l'acciaio inossidabile 303 contiene una grande quantità di solfuri, che possono diventare fonti di pitting in ambienti corrosivi, portando alla corrosione preferenziale e alla formazione di fosse, accelerando la dissoluzione anodica del metallo circostante e aumentando il tasso di rilascio del nichel. Tuttavia, i valori misurati superano ampiamente questa soglia. Secondo la norma EN1811:2011, l'acciaio inossidabile 303 non è conforme per quanto riguarda il rilascio di nichel, sia che venga utilizzato per gioielli a contatto diretto con la pelle per lunghi periodi o per gioielli da piercing, con il rischio di sensibilizzazione al nichel. È consigliabile evitare di scegliere questo materiale per la realizzazione di gioielli a contatto diretto con la pelle per lunghi periodi, in particolare per i piercing. L'acciaio inossidabile 303 viene solitamente utilizzato allo stato di soluzione solida; le specifiche del trattamento di soluzione solida sono 1010℃~1150℃, con mantenimento per il tempo corrispondente e successivo spegnimento. Le proprietà meccaniche del tipo 303 e di altri tipi di acciaio inossidabile sono riportate nella Tabella 5-2.

Tabella 5-2 Proprietà meccaniche dell'acciaio inossidabile decorativo allo stato di soluzione solida

| Acciai | Resistenza alla trazione σb /MPa | Resistenza allo snervamento σ0.2/MPa | Velocità di allungamento δ/% | Tasso di ritiro trasversale ψ/% | Durezza/HB | |||

|---|---|---|---|---|---|---|---|---|

| 303 | ≥520 | ≥205 | ≥40 | ≥50 | ≤187 | |||

| 304 | ≥520 | ≥205 | ≥40 | ≥60 | ≤187 | |||

| 304L | ≥480 | ≥175 | ≥40 | ≥60 | ≤187 | |||

| 316 | ≥520 | ≥205 | ≥40 | ≥55 | ≤187 | |||

| 316L | ≥480 | ≥175 | ≥40 | ≥60 | ≤187 | |||

| (Zhu Zhongping, 2004; Gu Jiqing, 2008) | ||||||||

Acciaio inossidabile austenitico ② 304 e 304L. Il 304 è un acciaio inossidabile versatile, comunemente contrassegnato sul mercato in tre modi: 06Cr19Ni10 indica generalmente la produzione secondo gli standard nazionali, S30408 indica generalmente la produzione secondo gli standard ASTM e SUS 304 indica la produzione secondo gli standard giapponesi. Per mantenere la resistenza alla corrosione intrinseca dell'acciaio inossidabile, l'acciaio deve contenere più di 17% di cromo e 8% di nichel.

L'acciaio inox 304 ha un'eccellente resistenza alla corrosione, una buona resistenza alla corrosione intergranulare e ottime proprietà di lavorazione e formatura a caldo e a freddo. Può essere trasformato in vari prodotti, come lamiere, tubi, fili, nastri e forme, ed è adatto per la produzione di parti con intestazione a freddo, imbutitura profonda e stiramento profondo. Ha buone prestazioni a bassa temperatura, resistenza, allungamento e area ridotta, tutte buone in condizioni di -180℃. Ha buone prestazioni di saldatura e può essere saldato con metodi di saldatura convenzionali. Tuttavia, l'acciaio inossidabile 304 presenta anche alcuni difetti, come la sensibilità alla corrosione intergranulare dopo la saldatura, la sensibilità alla corrosione da stress in acqua contenente ioni cloruro (comprese le atmosfere umide), una resistenza meccanica relativamente bassa e scarse prestazioni di taglio.

L'acciaio inossidabile 304 L è una variante dell'acciaio inossidabile 304 con un contenuto di carbonio inferiore, utilizzato nelle applicazioni di saldatura. Il basso contenuto di carbonio riduce al minimo la precipitazione di carburi nella zona termicamente alterata in prossimità della saldatura, in quanto la precipitazione di carburi può portare alla corrosione intergranulare (decadimento della saldatura) dell'acciaio inossidabile in determinati ambienti.

③ Acciaio inox 316 e 316L. L'acciaio inossidabile 316 contiene una certa quantità di molibdeno e il suo contenuto di nichel è superiore a quello dell'acciaio inossidabile 304. Pertanto, la sua resistenza alla corrosione, alla corrosione atmosferica e alle alte temperature è superiore, consentendo di utilizzarlo in condizioni più severe, soprattutto perché la sua resistenza alla corrosione per vaiolatura è significativamente migliore di quella dell'acciaio inossidabile 304, con una temperatura critica di vaiolatura superiore a quella dell'acciaio inossidabile 304, che mostra una migliore resistenza alla temperatura di vaiolatura. La ricerca mostra che la temperatura critica di pitting dell'acciaio inossidabile 316 è significativamente sensibile alla concentrazione della soluzione di NaCl da 0,1% a 0,5%; all'interno di questo intervallo, la temperatura critica di pitting del materiale scende bruscamente da quasi 90℃ a 50℃. Al contrario, la temperatura critica di vaiolatura dell'acciaio inossidabile 304 mostra una significativa sensibilità alla concentrazione della soluzione di NaCl da 0,01% a 0,05%; in questo intervallo, la temperatura critica di vaiolatura del materiale scende bruscamente da circa 90℃ a circa 55℃. Anche dal punto di vista della sensibilità agli ioni cloruro, l'acciaio inossidabile 316 è relativamente superiore all'acciaio inossidabile 304 in termini di resistenza alla corrosione per vaiolatura.

L'acciaio inox 316 L è una variante dell'acciaio inox 316 con un contenuto di carbonio non superiore a 0,03%. Presenta una migliore resistenza alla precipitazione dei carburi rispetto all'acciaio inox 316, rendendolo adatto ad applicazioni che non possono essere ricotte dopo la saldatura e che richiedono la massima resistenza alla corrosione.

L'acciaio inossidabile 316L è preferito come materiale per gli accessori perché garantisce una buona resistenza alla corrosione. Anche le catene e le casse di alta gamma dell'industria orologiera utilizzano principalmente questo tipo di acciaio.

(2) Nuovo tipo di acciaio inossidabile austenitico senza nichel/basso nichel

① Elementi alternativi per acciai inossidabili austenitici privi di nichel/basso nichel. L'acciaio inossidabile austenitico tradizionale al cromo-nichel espande la regione di fase austenitica attraverso il nichel, ritardandone la trasformazione per ottenere una struttura monofase. Poiché il nichel è un sensibilizzante, l'acciaio inossidabile contenente nichel può rappresentare un rischio di allergia in caso di contatto prolungato con la pelle o i tessuti umani. Pertanto, la ricerca e lo sviluppo di un acciaio inossidabile austenitico privo di nichel e rispettoso del corpo umano sono diventati un punto di riferimento attuale per i biomateriali metallici, i materiali per orologi e i materiali per gioielli.

Per ottenere una struttura austenitica monofase negli acciai inossidabili privi di nichel, è necessario ricercare elementi stabilizzanti dell'austenite che possano sostituire il nichel. L'influenza degli elementi di lega sulla struttura dell'acciaio inossidabile può essere convertita nel corrispondente cromo Creq e il nichel equivalente Nieq. Per ottenere l'austenite monofase ed evitare la presenza di ferrite δ, il rapporto di composizione di ciascun elemento di lega deve essere ragionevolmente selezionato per garantire che l'equivalente di nichel rientri nella regione di austenite monofase al di sopra della zona d'ombra inclinata. A tal fine, devono essere soddisfatte le seguenti condizioni:

Nieq≥Creq – 8

Il Creq, Nieq La formula di calcolo è:

Creq=Cr+1.5Mo+1.5W+0.48Si+2.3V+1.75Nb+2.5Al

Nieq=Ni+Co+0,1Mn-0,01Mn2+18N+30C

Carbonio, cobalto, manganese e azoto sono gli elementi alternativi più economici per stabilizzare l'austenite. Il carbonio ha l'effetto più forte nell'espandere la regione della fase austenite, ma può sensibilizzare l'acciaio inossidabile; la capacità del cobalto di stabilizzare l'austenite è simile a quella del nichel, ma comporta anche un rischio di allergia, quindi nessuno dei due è adatto come sostituto primario del nichel. Il manganese stabilizza l'austenite entro un certo intervallo, ma quando il contenuto di cromo supera i 13%, l'aggiunta di manganese da sola non è in grado di ottenere una singola fase di austenite. Quando il contenuto di manganese supera le 10%, il manganese diventa uno stabilizzatore della ferrite. L'azoto è un forte elemento stabilizzatore dell'austenite; l'aggiunta di azoto all'acciaio inossidabile sopprime la formazione di fasi di ferrite nell'acciaio, riducendo significativamente il contenuto di ferrite, rendendo più stabile la fase austenitica e prevenendo persino la trasformazione martensitica indotta da stress in condizioni di lavoro a freddo severe. L'azoto è quindi un sostituto molto adatto del nichel. Tuttavia, la termodinamica Fe-Cr-N del sistema indica che quando il contenuto di cromo è 12%, l'azoto può raggiungere l'austenite entro un intervallo ristretto; oltre questo intervallo, il Cr2N e CrN, mentre ad alti contenuti di cromo si formeranno ferrite, austenite e Cr2N, e la lega è anche soggetta alla formazione di Cr2N durante l'invecchiamento a bassa temperatura, che non può sopprimere la trasformazione martensitica. Pertanto, il manganese deve essere aggiunto al Fe-Cr-N, sfruttando l'effetto sinergico di azoto e manganese, vantaggioso per ottenere una struttura austenitica stabile.

② Senza nichel ad alto tenore di azoto / a basso tenore di nichelmateriali in acciaio inossidabile austenitico. Paesi come la Germania, la Bulgaria, la Svizzera, l'Austria e il Giappone attribuiscono grande importanza alla ricerca e allo sviluppo di acciai inossidabili ad alto tenore di azoto e hanno successivamente sviluppato alcuni nuovi tipi di acciai inossidabili ad alto tenore di azoto privi di nichel, come la lega BioDur 108 sviluppata da Carpenter Technology Corp negli Stati Uniti, la P2000 di VSG in Germania, la P548 sviluppata da Bolher in Austria e la NFS sviluppata da Daido Steel in Giappone (Tabella 5-3). Alcuni di questi sono già stati commercializzati e sono utilizzati in prodotti come applicazioni biomediche, orologi e gioielli. Tuttavia, è difficile ottenere un grado di lavorazione preciso nella produzione di piccoli componenti di precisione e i costi sono elevati.

Tabella 5-3 Composizioni chimiche di diversi acciai inossidabili ad alto tenore di azoto privi di nichel

| Paese | Gradi | Composizione /wt% | ||||

|---|---|---|---|---|---|---|

| C | Cr | Mn | Mo | N | ||

| Svizzera | PANACEA | ≤0. 15 | 16. 5~17. 5 | 10~12 | 3.0~3. 5 | 0.8~1.0 |

| Austria | P548 | 0.15 | 16.0 | 10.0 | 2.0 | 0.5 |

| Bulgaria | CrMnN18- 11 | ≤0.08 | 17~19 | 10~12 | - | 0. 4~1. 2 |

| Germania | P900 | 0.05 | 18.0 | 18.0 | - | 0. 6~0. 8 |

| Germania | P2000 | ≤0.05 | 16.0 | 14.0 | 3.0 | 0.75~1.0 |

| Giappone | NFS | 0.02 | 16.0 | 18.0 | - | 0.43 |

| Stati Uniti | Lega BioDur 108 | 19~23 | 21~24 | 0. 5~1. 5 | 0.9 | |

| (Yuan Junping, 2012) | ||||||

③ Proprietà meccaniche di materiali privi di nichel ad alto tenore di azoto.acciaio inossidabile austenitico a basso tenore di nichel. L'acciaio inossidabile austenitico tradizionale contenente nichel è classificato come materiale a bassa resistenza in condizioni di trattamento in soluzione e viene spesso rafforzato attraverso la lavorazione a freddo. Alcuni acciai subiscono una trasformazione martensitica indotta da deformazioni significative, che conferisce al materiale proprietà magnetiche. La resistenza, la plasticità e le altre proprietà meccaniche degli acciai inossidabili ad alto tenore di azoto sono strettamente correlate alla dimensione dei grani e al contenuto di azoto; sia la resistenza alla trazione che la tensione di snervamento aumentano significativamente con l'aumento del contenuto di azoto. La Tabella 5-4 elenca le proprietà meccaniche di alcuni nuovi acciai inossidabili austenitici ad alto tenore di azoto sia allo stato di trattamento in soluzione a temperatura ambiente sia allo stato di lavorazione, mostrando che la resistenza allo stato di lavorazione è significativamente più elevata rispetto allo stato di trattamento in soluzione. Allo stesso tempo, la duttilità e la plasticità rimangono elevate, rendendo difficile la formazione di ferriti e la trasformazione martensitica indotta dalla deformazione.

I principali modi in cui l'azoto migliora la resistenza dell'acciaio inossidabile sono il rafforzamento in soluzione solida, il rafforzamento granulometrico e l'indurimento da deformazione. Come il carbonio, l'azoto occupa i siti interstiziali ottaedrici del reticolo cubico a facce centrate dell'austenite. Grazie al suo raggio atomico più piccolo rispetto al carbonio, ha un effetto di espansione del reticolo più forte. Gli atomi di azoto interagiscono con le dislocazioni, fornendo un maggiore effetto di bloccaggio delle dislocazioni, e possono anche avere un effetto di rafforzamento massimo sui bordi dei grani dell'austenite. Inoltre, anche il rafforzamento dei grani fini è un importante meccanismo di rafforzamento. Il percorso di trasformazione mostra che, rispetto all'acciaio inossidabile 304, l'acciaio inossidabile austenitico ad alto tenore di azoto ha un effetto di rafforzamento a grana fine significativamente più pronunciato. Anche l'effetto dell'azoto sull'indurimento per deformazione dell'acciaio inossidabile austenitico è molto significativo; l'aumento dell'azoto porta a un aumento dei piani di scorrimento e dei gemelli di deformazione, mentre i piani di scorrimento attivi e gli strati gemelli ostacolano efficacemente il movimento delle dislocazioni e l'espansione dei gemelli, aumentando così notevolmente il tasso di indurimento per deformazione dell'acciaio austenitico.

Tabella 5-4 Proprietà meccaniche di un tipico acciaio inossidabile austenitico ad alto tenore di azoto a temperatura ambiente

| Grado di lega | Stato | Resistenza alla trazione / MPa | Resistenza allo snervamento/ MPa | Tasso di estensione /% | Tasso di ritiro trasversale /% | Durezza |

|---|---|---|---|---|---|---|

| 15-15HS-® | Soluzione solida | 828 | 490 | 56 | 79 | HRB95 |

| Cromanite | Soluzione solida | 850 | 550 | 50 | HB250 | |

| URANO-® B46 | Soluzione solida | 650 | 420 | 40 | ||

| URANO-® B66 | Soluzione solida | 750 | 420 | 50 | ||

| AL4565TM | Soluzione solida | 903 | 469 | 47 | HRB90 | |

| Datalloy 2TM | Soluzione solida | 827 | 760 | 18 | 45 | HRC33 |

| P2000 | Soluzione solida | 930 | 615 | 56.2 | 77.5 | |

| NMS 140 | Elaborazione | 1010~1117 | 876~1020 | 30~22 | 68~60 | HB311 - 341 |

| P550 | Elaborazione | 1034 | 965 | 20 | 50 | HB300 - 400 |

| P580 | Elaborazione | 1034 | 965 | 20 | 50 | HB350 - 450 |

| Amagnit 600 | Elaborazione | 1034 | 965 | 20 | 50 | HB300 |

| (Yuan Junping, 2012) | ||||||

④ Resistenza alla corrosione. L'azoto può migliorare significativamente la resistenza alla corrosione per vaiolatura e alla corrosione interstiziale dell'acciaio inossidabile austenitico in ambienti contenenti ioni cloruro. Per descrivere la relazione tra la quantità di elementi di lega e le prestazioni di corrosione, si utilizza comunemente l'equivalente di pitting:

PRE= %Cr + 3,3%Mo + x%N

Il valore x più comunemente utilizzato è 16~30. Pertanto, l'azoto ha un buon effetto sulla resistenza alla corrosione per vaiolatura dell'acciaio inossidabile. Tuttavia, il meccanismo dell'azione dell'azoto non è ancora molto chiaro e si ipotizza che i meccanismi siano principalmente i seguenti.

- Teoria del consumo di acidi. L'azoto forma NH4+ durante la dissoluzione e consuma H+ nel processo, inibendo così la diminuzione del pH, rallentando l'acidificazione locale della soluzione e la dissoluzione dell'anodo e sopprimendo il processo autocatalitico di pitting, che è più favorevole alla reazione di pinning.

- Arricchimento di azoto all'interfaccia. A causa dell'elevata reattività dell'azoto, esso si accumula in prossimità del lato metallico dell'interfaccia film di passivazione-metallo, influenzando la cinetica di ripassivazione e consentendo una rapida passivazione, inibendo così la crescita stabile della corrosione per vaiolatura.

- L'effetto sinergico dell'azoto con altri elementi. L'azoto arricchisce ulteriormente il cromo nel sottostrato del film nitrurato, migliorandone la stabilità e la densità. L'azoto rafforza la resistenza alla corrosione di cromo, molibdeno e altri elementi dell'acciaio inossidabile austenitico, sopprimendo la dissoluzione per sovrapassivazione di cromo e molibdeno. Inoltre, può formare uno strato superficiale più resistente durante i processi di corrosione localizzata.

- Biocompatibilità. L'acciaio inossidabile austenitico ad alto tenore di azoto, privo di nichel, ha una buona resistenza alla corrosione, in particolare alla vaiolatura e alla corrosione intergranulare, e un'elevata resistenza all'usura. L'assenza di nichel nell'acciaio evita la sensibilizzazione e altre reazioni tissutali causate dalla precipitazione del nichel nel corpo umano e sulla superficie corporea, dimostrando una buona biocompatibilità.

3. Caratteristiche dei gioielli in acciaio inossidabile

I gioielli in acciaio inossidabile presentano molti vantaggi:

① La lucentezza metallica dell'acciaio inossidabile è molto simile a quella del platino. È nobile, elegante e moderno.

L'acciaio inossidabile è resistente alla corrosione e al calore, resiste alla corrosione della polvere ed è facile da pulire, basta un panno asciutto. Non richiede l'uso di panni per la lucidatura o di detergenti.

③ L'acciaio inossidabile è più duro dell'argento, non si deforma facilmente e non si ossida come l'argento o altri metalli. Può mantenere un aspetto lucido, liscio e attraente anche con un'usura prolungata, rendendolo adatto alla lavorazione di stili più minimalisti senza preoccuparsi di deformazioni.

④ L'acciaio inossidabile può essere presentato in diversi stili, di solito con una superficie molto liscia o opaca.

⑤ Il prezzo dei gioielli in acciaio inossidabile è facilmente accettabile per il pubblico. Sebbene il prezzo dell'argento sia aumentato significativamente negli ultimi anni, l'acciaio inossidabile rimane a un livello accettabile.

L'acciaio inossidabile ha eccellenti proprietà coloranti e può essere colorato attraverso vari processi, come l'ossidazione chimica, l'ossidazione elettrochimica, l'ossidazione a deposizione ionica, l'ossidazione ad alta temperatura e il cracking in fase gassosa, arricchendo notevolmente gli effetti di decorazione della superficie. gioielli.

4. Categorie di gioielli in acciaio inossidabile

Anello in acciaio inox

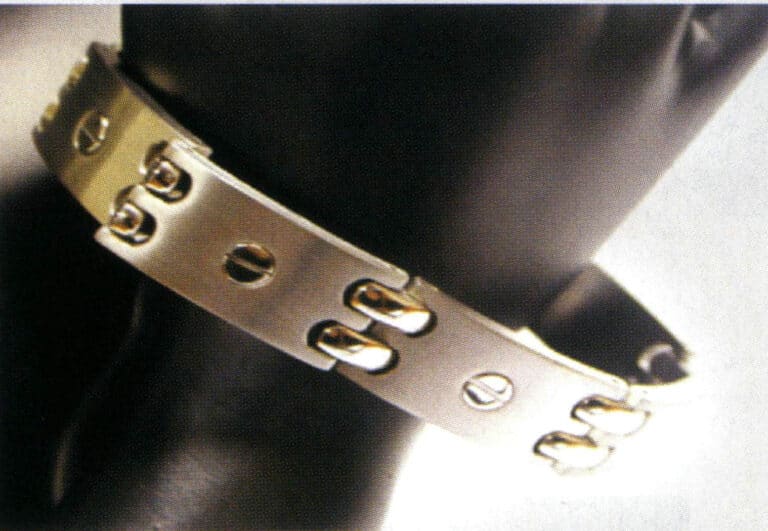

Bracciale in acciaio inossidabile

Bracciali in acciaio inossidabile

Orecchini in acciaio inossidabile

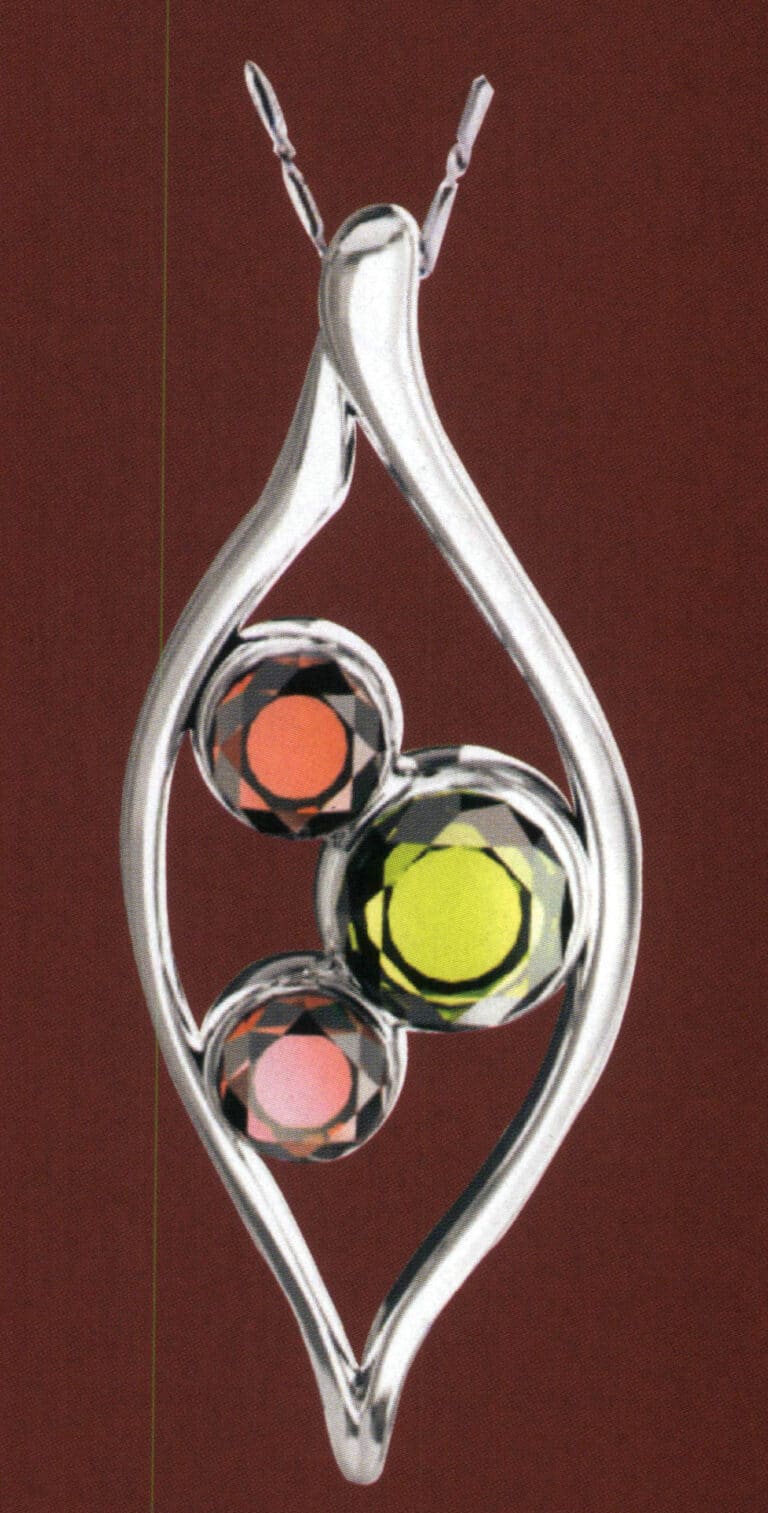

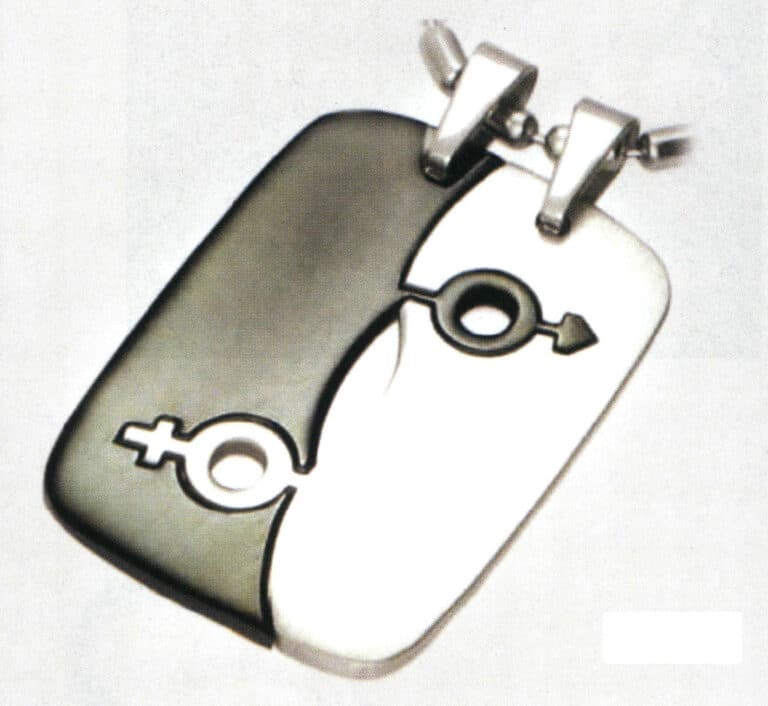

Pendenti in acciaio inox

Gemelli in acciaio inossidabile

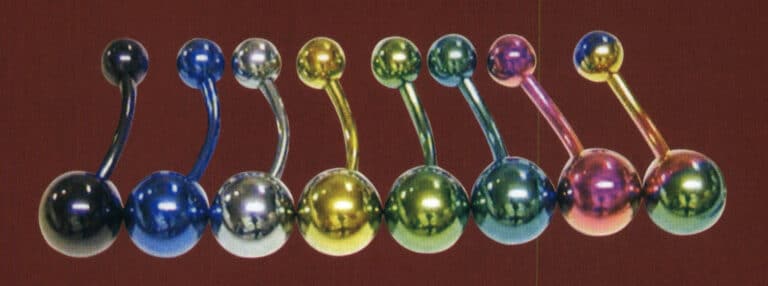

Anello ombelicale in acciaio inox

Sezione II Prodotti in lega di titanio

1. Introduzione alle leghe di titanio

(1) La scoperta del titanio

Il titanio fu scoperto dal chimico britannico Gregor R W (1762-1817) nel 1791, studiando l'ilmenite e il rutilo. Quattro anni dopo, nel 1795, anche il chimico tedesco Klaproth M H (1743-1817) scoprì questo elemento analizzando il rutilo rosso proveniente dall'Ungheria. Egli propose di dargli il nome della razza mitologica greca dei "Titani", seguendo il metodo utilizzato per l'uranio (scoperto da Klaproth nel 1789). In cinese è chiamato "Tài", in base alla sua pronuncia fonetica.

Il titanio scoperto da Gregor e Klaproth all'epoca era biossido di titanio in polvere, non titanio metallico. Poiché gli ossidi di titanio sono estremamente stabili e il titanio metallico può reagire violentemente con ossigeno, azoto, idrogeno, carbonio e altri elementi, non è facile ottenere il titanio elementare. Solo nel 1910 il chimico americano Hunter (Hunter M A) ha prodotto per la prima volta titanio metallico puro con una purezza di 99,9%.

(2) Proprietà del titanio

Il titanio puro ha una lucentezza metallica argentea ed è duttile. La densità è di 4,51 g/cm3Il punto di fusione è 1668℃ e il punto di ebollizione è 3287℃. Le valenze sono +2, +3 e +4. Le caratteristiche principali del titanio sono la bassa densità e l'elevata resistenza meccanica. La plasticità del titanio dipende principalmente dalla sua purezza. Più puro è il titanio, maggiore è la plasticità. Ha una buona resistenza alla corrosione e non viene intaccato dall'atmosfera e dall'acqua di mare. A temperatura ambiente, il titanio è stabile all'aria e non viene corroso da acido cloridrico diluito, acido solforico diluito, acido nitrico o soluzioni alcaline diluite; solo l'acido fluoridrico, l'acido cloridrico concentrato a caldo e l'acido solforico concentrato possono agire su di esso. Grazie alla sua bassa densità, all'elevata resistenza specifica, alle alte temperature e alla resistenza alla corrosione, le leghe di titanio sono adatte alla realizzazione di involucri per motori a razzo, satelliti artificiali e veicoli spaziali. Il titanio è noto come "metallo spaziale". Grazie a questi vantaggi, dagli anni '50 il titanio è diventato un importante metallo raro.

Grazie alla resistenza alla corrosione e all'elevata stabilità, il sodio non altera la sua essenza dopo un contatto prolungato con l'uomo e non provoca allergie; è l'unico metallo che non influisce sui nervi autonomi e sul gusto dell'uomo. Il titanio ha applicazioni mediche uniche ed è noto come "metallo biocompatibile".

A causa dell'elevato punto di fusione del titanio, la fusione del sodio deve essere effettuata ad alte temperature e, ad alte temperature, le proprietà chimiche del titanio diventano molto reattive. Pertanto, la fusione deve essere condotta sotto la protezione di gas inerti e deve essere evitato l'uso di materiali contenenti ossigeno, il che comporta requisiti elevati per le attrezzature e i processi di fusione.

(3) Principali categorie di leghe di titanio

In base alla composizione della lega, il titanio si divide in due categorie: titanio puro industriale e leghe di titanio. Il titanio puro industriale comprende tre tipi: TA1, TA2 e TA3. Le leghe di titanio sono leghe composte da titanio come base con l'aggiunta di altri elementi, tra cui TA4~TA8, TB1 ~ TB2, TC1 ~ TC10 e altre categorie, tra cui le leghe di titanio più utilizzate nel settore sono TC4, TA7 e titanio puro industriale (TA1, TA2 e TA3). Le principali composizioni chimiche delle varie leghe di titanio sono riportate nella Tabella 5-5, il contenuto di impurità ammissibile è riportato nella Tabella 5-6 e le proprietà meccaniche dei vari materiali in lega di titanio sono riportate nella Tabella 5-7.

Tabella 5-5 Principale composizione chimica delle leghe di titanio

| Gradi | Componenti principali (frazione di massa) (%) | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Ti | A1 | Cr | Mo | Sn | Mn | V | Fe | Cu | Si | Zr | B | |

| TA0 | Base | |||||||||||

| TA1 | Base | |||||||||||

| TA2 | Base | |||||||||||

| TA3 | Base | |||||||||||

| TA4 | Base | 2.0~3. 3 | ||||||||||

| TA5 | Base | 3. 3~4.3 | 0.005 | |||||||||

| TA6 | Base | 4.0~5.5 | ||||||||||

| TA7 | Base | 4.0~5.5 | 2. 0~3.0 | 2. 5~3.2 | 1. 0~1.5 | |||||||

| TA8 | Base | 4. 5~5.5 | 2.0~3.0 | |||||||||

| TB1 | Base | 3.0~4.0 | 10.0~11.5 | 7. 0~8. 0 | ||||||||

| TB2 | Base | 2. 5~3.5 | 7.5~8.5 | 4. 7~ 5.7 | 4. 7~ | |||||||

| TC1 | Base | 1. 0~2.5 | 0.8~2.0 | |||||||||

| TC2 | Base | 2.0~3. 5 | 0. 8~2.0 | |||||||||

| TC3 | Base | 4. 5~6.0 | 3. 5~4.5 | |||||||||

| TC4 | Base | 5. 5~6.8 | 3. 5~4.5 | |||||||||

| TC5 | Base | 4. 0~6.2 | 2.0~3.0 | |||||||||

| TC6 | Base | 4.5~6.2 | 1.0~2.5 | 1.0~2.8 | 0. 5~1.5 | |||||||

| TC7 | Base | 5.0~6.5 | 0. 4~0.9 | 0. 25~0. 60 | 0. 25~0. 60 | 0.01 | ||||||

| TC8 | Base | 5. 8~6.8 | 2. 8~3.8 | 0. 20~0. 35 | ||||||||

| TC9 | Base | 5. 8~6.8 | 2. 8~3.8 | 0. 20~0. 40 | ||||||||

| TC10 | Base | 5. 5~6.5 | 5. 5~6.5 | 0. 35~1.0 | 0. 35~1.0 | |||||||

| (Xie Chengmu, 2005; Zhang Xiyan et al., 2005) | ||||||||||||

Table 5-6 Allowable Impurity Element Content in Titanium Alloys

| Gradi | Impurities not greater than (mass fraction) (%) | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Fe | Si | C | N | H | O | |||||||

| TA0 | 0.03 | 0.3 | 0.03 | 0.01 | 0.015 | 0.05 | ||||||

| TA1 | 0. 15 | 0.1 | 0.05 | 0.03 | 0.015 | 0.1 | ||||||

| TA2 | 0. 3 | 0.15 | 0.1 | 0.05 | 0. 015 | 0.15 | ||||||

| TA3 | 0.3 | 0.15 | 0.1 | 0.05 | 0.015 | 0.15 | ||||||

| TA4 | 0. 3 | 0.05 | 0.1 | 0.05 | 0. 015 | 0.15 | ||||||

| TA5 | 0. 3 | 0.15 | 0.1 | 0.04 | 0.015 | 0.15 | ||||||

| TA6 | 0. 3 | 0.15 | 0.1 | 0.05 | 0.015 | 0.15 | ||||||

| TA7 | 0. 3 | 0.15 | 0.1 | 0.05 | 0.015 | 0.2 | ||||||

| TA8 | 0.3 | 0.15 | 0.1 | 0.05 | 0.015 | 0.15 | ||||||

| TB1 | 0.3 | 0.15 | 0.1 | 0.04 | 0.015 | 0.15 | ||||||

| TB2 | 0.3 | 0.05 | 0.05 | 0.04 | 0. 015 | 0.15 | ||||||

| TC1 | 0.4 | 0.15 | 0.1 | 0.05 | 0.015 | 0.15 | ||||||

| TC2 | 0.4 | 0.15 | 0.1 | 0.05 | 0. 015 | 0.15 | ||||||

| TC3 | 0.3 | 0.15 | 0.1 | 0.05 | 0.015 | 0.15 | ||||||

| TC4 | 0. 3 | 0.15 | 0.1 | 0.05 | 0.015 | 0.15 | ||||||

| TC5 | 0. 5 | 0.4 | 0.1 | 0.05 | 0.015 | 0.2 | ||||||

| TC6 | 0.4 | 0.1 | 0.05 | 0.015 | 0.2 | |||||||

| TC7 | 0.1 | 0.05 | 0.025 | 0.3 | ||||||||

| TC8 | 0.1 | 0.05 | 0.015 | 0.15 | ||||||||

| TC9 | 0.1 | 0.05 | 0. 015 | 0.15 | ||||||||

| TC10 | 0.15 | 0.1 | 0.04 | 0.015 | 0.2 | |||||||

| (Xie Chengmu, 2005; Zhang Xiyan et al., 2005) | ||||||||||||

Table 5-7 Mechanical Properties of Titanium Alloys

| Gradi | Stato | Room temperature performance | High-temperature performance | Notes | |||||

|---|---|---|---|---|---|---|---|---|---|

| σ b | δ | ψ | ɑ k | T | σ b | σ 100 | |||

| MPa | % | % | MJ/m2 | ℃ | MPa | MPa | |||

| TA0 | Annealing | ||||||||

| TA1 | Annealing | 350 | 25 | 50 | 0.8 | bar stock | |||

| TA2 | Annealing | 450 | 20 | 45 | 0.7 | bar stock | |||

| TA3 | Annealing | 550 | 15 | 40 | 0.5 | bar stock | |||

| TA4 | Annealing | bar stock | |||||||

| TA5 | Annealing | 700 | 15 | 40 | 0.6 | bar stock | |||

| TA6 | Annealing | 700 | 10 | 27 | 0.3 | 350 | 430 | 400 | bar stock |

| TA7 | Annealing | 800 | 10 | 27 | 0.3 | 350 | 500 | 450 | bar stock |

| TA8 | Quenching Timeliness | 1000 | 10 | 25 | 0. 2 ~ 0. 3 | 500 | 700 | 500 | bar stock |

| TB1 | Quenching Timeliness | ≤1 000 | 18 | 30 | 0.3 | bar stock | |||

| 1 300 | 5 | 10 | 0.15 | ||||||

| TB2 | Quenching Timeliness | ≤1 000 | 18 | 40 | 0.3 | bar stock | |||

| 1 400 | 7 | 10 | 0.15 | ||||||

| TC1 | Annealing | 600 | 15 | 30 | 0.45 | 350 | 350 | 300 | bar stock |

| TC2 | Annealing | 700 | 12 | 30 | 0.4 | 350 | 430 | 400 | bar stock |

| TC3 | Annealing | 900 | 10 | 400 | 600 | 550 | Sheet (1. 0~2. 0) | ||

| TC4 | Annealing | 950 | 10 | 30 | 0.4 | 400 | 630 | 580 | bar stock |

| TC5 | Annealing | 950 | 10 | 23 | 0. 3 | 400 | 600 | 560 | bar stock |

| TC6 | Annealing | 950 | 10 | 23 | 0.3 | 450 | 600 | 550 | bar stock |

| TC7 | Annealing | 1000 | 10 | 23 | 0. 35 | 550 | 600 | bar stock | |

| TC8 | Annealing | 1050 | 10 | 30 | 0.3 | 450 | 720 | 700 | bar stock |

| TC9 | Annealing | 1140 | 10 | 25 | 0. 3 | 500 | 650 | 620 | bar stock |

| TC10 | Annealing | 1 050 | 12 | 25 | |||||

| 1 050 | 12 | 30 | |||||||

| (Xie Chengmu, 2005; Zhang Xiyan et al., 2005) | |||||||||

(4) The Effect of Alloying Elements on the Properties of Titanium Alloys

There are two types of homogeneous and heterogeneous crystals in titanium: below 882℃ is the close-packed hexagonal structure α titanium, and above 882℃ is the body-centered cubic β titanium. Alloying elements can be divided into three categories based on their influence on phase transition temperature.

① Stability α phase: The elements that increase the phase transition temperature are α stable elements, including aluminum, carbon, oxygen, and nitrogen. Aluminum is the main alloying element in titanium alloys, and it significantly improves the alloy’s strength at room and high temperatures, reduces specific gravity, and increases elastic modulus.

② Stable β phase: The elements that lower the phase transition temperature are β stable elements, which can be divided into two types: isomorphic and eutectoid. The former include molybdenum, niobium, and tungsten; the latter include chromium, manganese, copper, iron, and silicon.

③ Neutral elements, such as cobalt and tin, affect the phase transition temperature little.

④ Oxygen, nitrogen, carbon, and hydrogen are the main impurities in titanium alloys. Oxygen and nitrogen have a relatively high solubility in the α phase, significantly strengthening the titanium alloy, but they reduce plasticity. It is usually stipulated that sodium’s oxygen and nitrogen content should be below 0.15%~0.2% and 0.04%~0.05%, respectively. The solubility of hydrogen in the α phase is very low, and excessive hydrogen dissolved in titanium alloys can form hydrides, making the alloy brittle. Typically, the hydrogen content in titanium alloys is controlled to be below 0.015%. The dissolution of hydrogen in titanium is reversible and can be removed by vacuum annealing.

(5) Characteristics of Titanium Alloys

- With high specific strength, the tensile strength can reach 1000~1400MPa, while the density is only 60% that of steel.

- The medium-temperature strength is good, and the operating temperature is several hundred degrees higher than that of aluminum alloys. It can still maintain the required strength at medium temperatures and can work for a long time at that temperature of 450~500℃.

- Good corrosion resistance: The surface of titanium immediately forms a uniform and dense oxide film in the atmosphere, which can resist erosion from various media. Generally, titanium has good corrosion resistance in oxidizing and neutral media, and its corrosion resistance is even more excellent in seawater, humid chlorine gas, and chloride solutions.

- Good low-temperature performance, maintaining a certain level of plasticity even at very low temperatures.

- Low elastic modulus, low thermal conductivity, non-ferromagnetic.

2. Decorative Titanium Alloy

Titanium alloys used for jewelry making are generally industrial pure titanium. The difference between industrial pure titanium and chemically pure titanium is that it contains more oxygen, nitrogen, carbon, and other impurity elements (such as iron, silicon, etc.). It is a titanium alloy with a low alloy content. Compared to chemically pure titanium, the presence of more impurity elements significantly increases its strength, and its mechanical properties and chemical characteristics are similar to those of stainless steel (but still lower in strength compared to titanium alloys).

The characteristics of industrial pure titanium are: it has low strength but good plasticity, with certain processing and forming capabilities, and can be processed using techniques such as stamping, welding, and cutting; it has good corrosion resistance in the atmosphere, seawater, humid chlorine gas, and oxidative, neutral, and weakly reducing media, and its oxidation resistance is better than that of most austenitic stainless steels, but its heat resistance is relatively poor, with a not very high operating temperature.

Based on the different impurity content, industrial pure titanium is divided into three grades: TA1, TA2, and TA3. The interstitial impurity elements in these three grades of industrial pure titanium increase gradually, resulting in a corresponding increase in mechanical strength and hardness, while plasticity and toughness decrease accordingly.

The industrial pure sodium in the jewelry industry is TA2 due to its moderate corrosion resistance and comprehensive mechanical properties. When higher corrosion resistance and strength are required, TA3 can be used, and when better-forming performance is needed, TA1 can be used.

Currently, there are many accessories in the country referred to as titanium steel, but the material used is not titanium; it is stainless steel. To attract attention, it is called titanium steel; some even refer to it as titanium alloy accessories, which are stainless steel accessories that do not contain titanium. Titanium steel and stainless steel are two different materials that can be easily distinguished:

- In terms of weight, titanium is lighter than steel; for the same volume, titanium is only about half the weight of steel. The density of titanium is 4.5g/cm3, and that of steel is 7.845g/cm3.

- In terms of color, titanium is a bit darker than steel, while steel is whiter; the difference between the two colors is quite obvious.

3. Characteristics of Titanium Alloy Jewelry

(1) Essential Characteristics

① Light. Titanium’s specific gravity is 4.5, about half that of alloys such as stainless steel, cobalt, and chromium. It is also much lighter than gold and silver, making it advantageous for making earrings, necklaces, and other jewelry.

② Titanium has good corrosion resistance. Titanium is a highly reactive element that easily reacts with oxygen to form TiO2. Still, the oxide film that forms on the surface of titanium is extremely complete and dense, with the ability to self-repair instantly after localized damage, and it is stable in most environments. This is the theoretical basis for titanium’s corrosion resistance. The advantages it demonstrates in jewelry are that it does not corrode or change color, can maintain a good luster for a long time, and is not afraid of water.

③ Titanium can be colored. Titanium metal has a very interesting characteristic: when titanium is placed in an electrolyte and a certain current is applied, its surface will be electrolyzed to form a layer of oxide film, and the thickness of the oxide film can determine the color change without the need for additional elements. The colors that can now be produced include gold, black, blue, brown, and various other colors. This characteristic allows for more colorful and fashionable designs in jewelry.

④ Sodium is not easily deformed and does not need to be reshaped. Titanium has high hardness, is not easily deformed, and unlike ordinary gold and silver jewelry, it does not need to be reshaped after being worn for some time.

(2) Characteristics of Fashion Forward

① New material symbol. The emergence of titanium jewelry marks the breaking of tradition with new materials, challenging the dominance of ancient gold and silver jewelry in the industry. Beyond decoration, jewelry has long become a symbol of status and identity. As a third type of metal—titanium—enters the jewelry industry, it adds health, elegance, and fashion appeal to the pieces.

② Female spirit symbol. Titanium is very lightweight yet extremely tough, representing urban women who are light, beautiful, and resilient.

③ Male spirit symbol. In 1795, German scientist Klaproth discovered titanium while studying rutile. He named it after the Titan (titan) from ancient Greek mythology, which embodies the same meaning of spirit and courage. Its natural strength and texture reflect the heroic spirit of the Titan, showcasing the “Titan” spirit of urban men as sons of the earth.

④ Love symbol. Titanium is highly corrosion-resistant; it does not tarnish like silver and maintains its color for a lifetime at room temperature. Couple jewelry represents the fidelity of love, never betraying, and always maintaining supreme quality.

(3) Health Characteristics

Titanium metal has no harm to the human body. Medical practice has proven that titanium organs can be implanted in the human body for a long time, demonstrating its harmlessness to the body. Titanium jewelry, after long-term contact with the body, will not cause allergies or adverse effects on the skin, nerves, or taste, exhibiting good biocompatibility and stability. Therefore, titanium metal is also known as a biocompatible metal. It is harmless to the human body and can be the preferred jewelry for modern people with skin allergies.

(4) Aviation Characteristics

Sodium is also known as space metal. In our country’s rapidly developing aerospace industry, the public will surely pay more attention to aviation, and titanium, as the preferred material for spacecraft, will inevitably enter the lives of modern people driven by enthusiasm for aerospace. In the repeated journeys of the “Shenzhou” spacecraft into space, titanium can serve as a symbol for ordinary people to commemorate our country’s aerospace achievements.

Copywrite @ Sobling.Jewelry - Produttore di gioielli personalizzati, fabbrica di gioielli OEM e ODM

4. Categories of Titanium Alloy Jewelry

Due to the unique silver-gray tone of titanium, whether polished, satin, or matte, performs well and is the most suitable jewelry metal after precious metals like platinum and gold. It is often used in modern jewelry design abroad and is a popular material internationally, highly regarded by young professionals. In addition, titanium crafts are a new generation of high-end gifts on the market. They are a vivid combination of traditional craftsmanship and modern science and technology. They possess practical, storage, aesthetic, and artistic value, making them essential high-end gifts for friends and visiting abroad.

The main product series of titanium jewelry includes the following nine types.

- Titanium rings its products, including ude-saving, stone setting, plating, hollowing, carving, simplicity, and decorative engraving series.

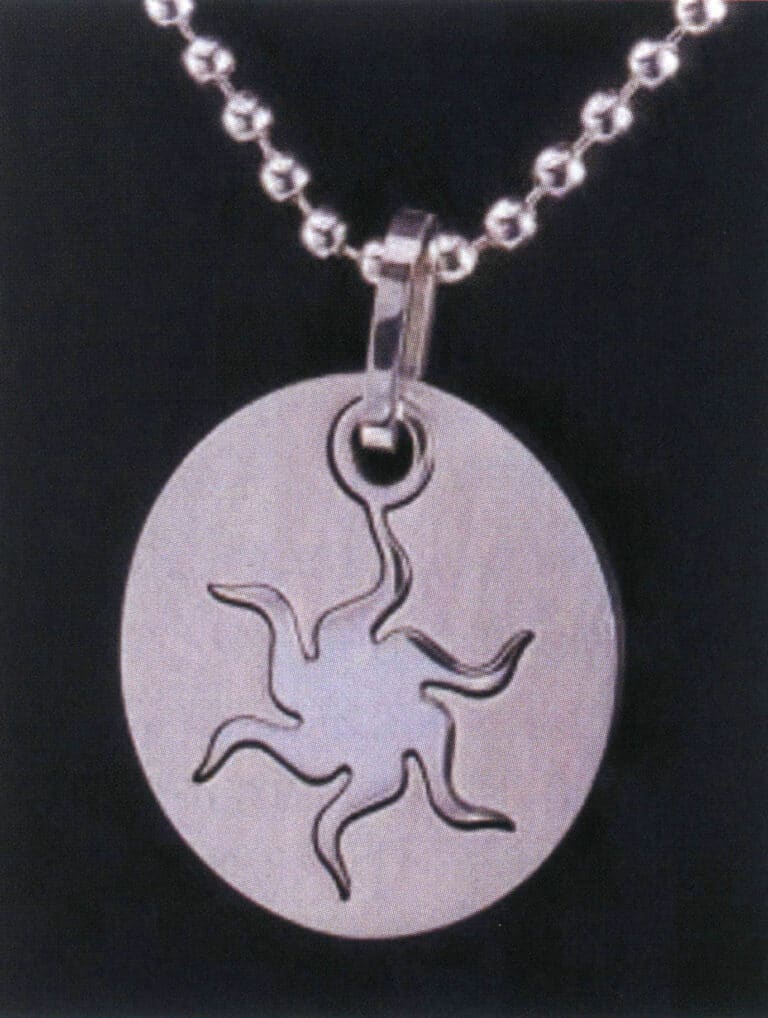

- Titanium pendant.

- Titanium chain. Includes bracelets and necklaces, with a focus on bracelets.

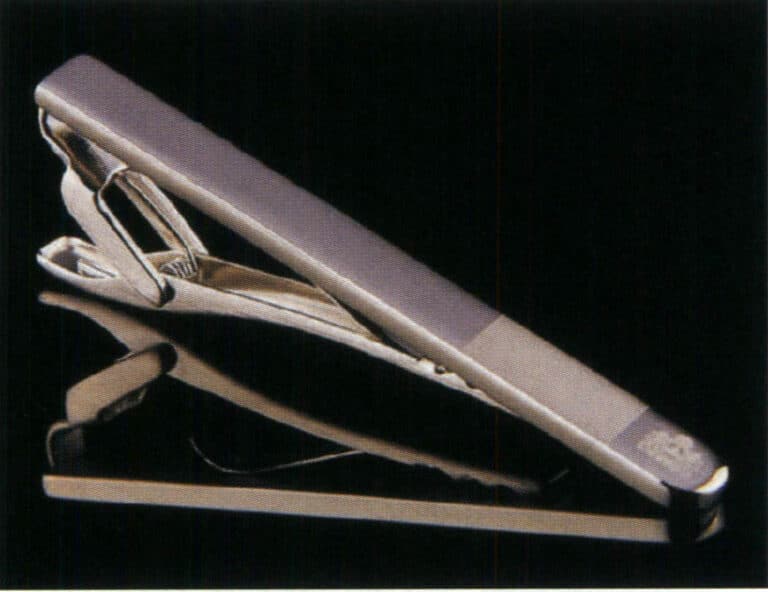

- Titanium cufflinks, tie clips, etc.

- Earrings and body piercing jewelry. Body piercing jewelry is quite popular abroad and is just starting in the domestic market; titanium metal poses no harm to the human body and first caters to the pursuit of health and longevity. Medical practice has proven that titanium organs can be implanted in the human body for a long time, demonstrating their harmlessness to the human body.

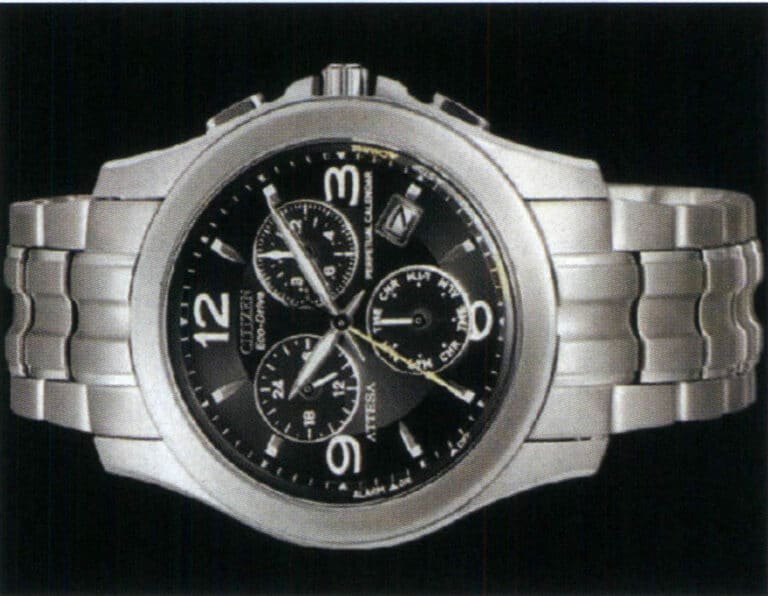

- Titanium watch.

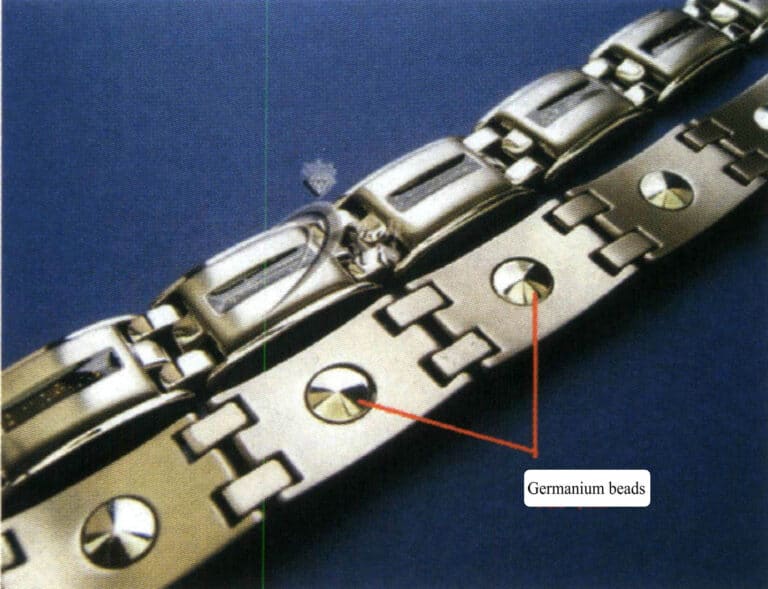

- Health products combined with metals such as titanium and germanium. Mainly sodium series health products, which are currently mostly imported and quite expensive; titanium jewelry can promote blood circulation and enhance natural healing ability, while germanium may also replace the functional performance of oxygen. After contact with the skin, starting from a temperature increase of about 0.5℃, it may improve blood circulation and assist in the smooth discharge of waste (cations, protons) from the blood. Germanium can restore the body’s electrical potential to a normal balanced state. One explanation for this phenomenon is that germanium may begin to move electrons to the outermost orbit based on body temperature energy, allowing free electrons to enter and exit freely, thus restoring the chaotic electrical potential balance of nerve circuits to normal operation. This electronic effect of semiconductors may stimulate the activation of nerve cells and alleviate discomfort symptoms in the body.

- The Daily Necessities series offers a wide range of products. For example, there are titanium glasses frames, titanium stationery, titanium canes, titanium swords, titanium ashtrays, titanium prints, titanium wine utensils, and titanium tableware.

- Sports equipment series. Such as golf clubs, tennis rackets, badminton rackets, etc.

Titanium ring

Titanium pendents

Titanium bracelets

Titanium cufflinks

Titanium tie clips

Titanium earrings

Titanium watch

Titanium health bracelet with embedded germanium beads

5. The Market Situation of Titanium Jewelry

Titanium jewelry is an emerging type of jewelry product that is gradually being recognized and accepted by more and more people. Because titanium metal has many excellent properties, it is very suitable for jewelry processing. With improved processing technology, titanium jewelry has gained popularity internationally since 2000. Many people now accept titanium as a metal for producing jewelry, and the demand for titanium jewelry is increasing yearly. Some world-renowned jewelry brands have also begun to launch titanium jewelry, which can attract attention to titanium metal products and stimulate demand.

Due to the high technical requirements for processing sodium, it is difficult to cast and shape it with conventional equipment, and it is also challenging to weld it with ordinary tools, which creates significant difficulties in achieving production scale. Additionally, the technology and knowledge for making titanium jewelry are poorly disseminated in the country. Therefore, although titanium jewelry has been popular in Western countries for a long time, it is still a new concept for Chinese people, and the domestic production capacity is low. Currently, the consumption of titanium products in the country has just begun, and it is not on the same level as traditional gold and silver jewelry. The market is currently expanding, but this presents a rare opportunity. The diversification of jewelry materials will be a major trend in the market, and titanium, as a third metal, will inevitably break the traditional dominance of gold and silver jewelry due to its inherent characteristics.

Section III Forming Process of Stainless Steel and Titanium Alloy Products

1. Mechanical Forming Process

1.1 Machining and Forming

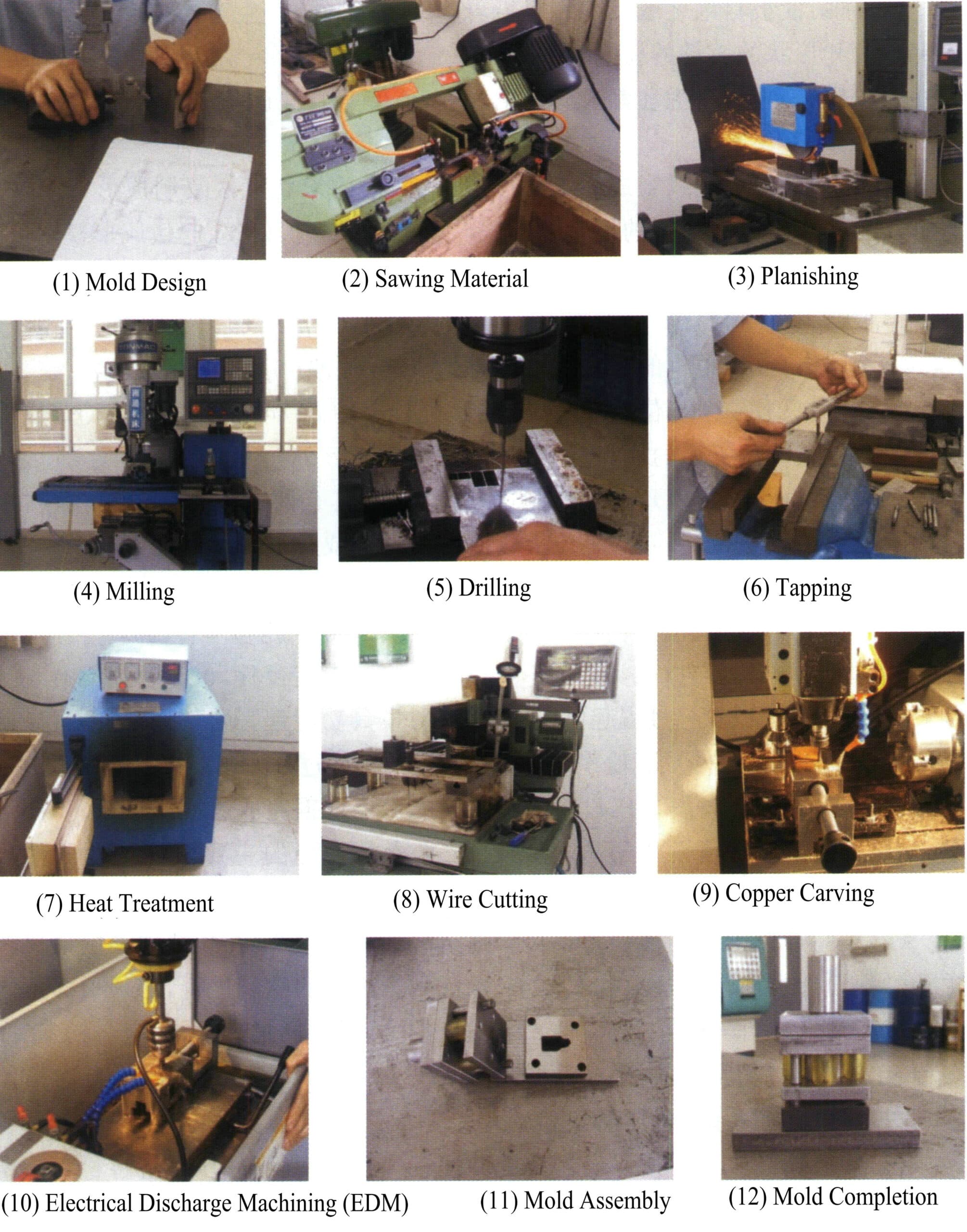

Some structurally simple pieces can be directly processed and formed to produce stainless steel and titanium alloy jewelry. Common methods include machining, electrical discharge machining, and etching.

(1) Cutting and Forming

Using a lathe to directly process stainless steel or titanium alloy profiles into jewelry is most common in ring and bracelet jewelry, accounting for a large proportion. Figures 5-1 and 5-2 show stainless steel and titanium alloy rings shaped using a lathe.

Figure 5-1 Stainless steel ring finished on a lathe

Figure 5-2 Titanium alloy ring shaped by lathe finishing

Finishing is difficult due to the material characteristics of stainless steel and titanium alloy. Based on these properties, it is necessary to select and formulate corresponding processing parameters to ensure the processing accuracy and surface quality of the jewelry.

① Machining of stainless steel rings. In actual production, the processing of stainless steel is relatively difficult. If you cannot master its characteristics, you will not achieve the desired processing quality during cutting and cause significant damage to the tools.

The reasons for the difficulty in machining stainless steel mainly come from the following five aspects.

- The comprehensive mechanical properties of stainless steel are high. Due to the higher content of alloying elements such as chromium and nickel in stainless steel, the material’s mechanical properties have changed significantly. From the perspective of various mechanical performance indicators, the mechanical properties of stainless steel have characteristics that distinguish them from ordinary steel, with both strength performance indicators and plastic toughness indicators being relatively high. This has resulted in the characteristic of stainless steel being difficult to machine.

- The strong chip adhesion makes tool buildup easy. Stainless steel has a higher adhesion, which causes the material to “bond” to the tool during finishing, resulting in “tool buildup.”

- Low thermal conductivity; cutting heat cannot be dissipated in time. The heat transferred to the tool can reach 20%, and the cutting edge of the tool is prone to overheating, losing cutting ability.

- Chips are not easily broken. In metal cutting, the formation of chips from ductile materials (tough materials) goes through four stages: extrusion, slip, fracture, and separation. Due to the generally high elongation, cross-sectional shrinkage, and impact values of stainless steel, especially for 304(L) and 316(L) austenitic chromium-nickel stainless steel used in jewelry, both elongation and toughness are good, making it difficult for chips to curl and break during the cutting process. In boring, drilling, and cutting operations, chip removal is difficult, and chips can easily scratch the processed surface.

- The tendency for work hardening is strong, making the tools prone to wear. Austenitic stainless steel has a strong tendency to work harden, with a high hardness of the work-hardened layer and a certain depth of work hardening, which increases the difficulty of processing and tool wear.

The measures to be taken in stainless steel cutting are as follows.

First, choose a reasonable geometric shape for the cutting tool, making cutting deformation easier, reducing cutting force, and allowing chips to form and discharge smoothly. Different tools should have the following requirements for the geometry of the cutting part:

- Rake angle. A larger rake angle reduces cutting force and heat, decreases vibration during cutting, and weakens the work-hardening effect. The rake angle between 12°~30°can generally be selected depending on the type of tool, tool material, and cutting conditions. At the same time, a positive flank angle enhances the strength of the cutting edge; a negative chamfer is ground on the main cutting edge to strengthen the blade.

- The shape in front. When processing stainless steel, due to the material being relatively tough and soft, the chips experience strong friction with the front of the tool during their formation and curling process, causing a crescent-shaped pit to gradually form on the front of the tool. The center of the crescent-shaped pit is the pressure center of the chips against the front of the tool. Based on the above characteristics, a curved chip groove is pre-ground on the front of the tool to slow down the wear of the cutting edge and enhance the strength of the tip.