Was macht Edelstahl und Titanlegierungen ideal für die Schmuckherstellung? Einblicke in die Produktion und Markttrends

Schmuckherstellung aus Edelstahl und Titan: Techniken für moderne Designer

Edelstahl wurde ursprünglich für Uhren und Luxuskugelschreiber von Rolex und anderen bekannten Modemarken verwendet. Dieses Material ist widerstandsfähig, hat eine ausgezeichnete Korrosionsbeständigkeit und behält seine Farbe bei Raumtemperatur, im Gegensatz zu Silberschmuck, der leicht anläuft, oder Schmuck aus Legierungen, die aufgrund ihres Bleigehalts giftig sein können. Daher wird er in der Schmuckindustrie immer häufiger verwendet und ist ein gängiges Material für trendige Modeaccessoires. Schmuck aus rostfreiem Stahl zeichnet sich durch einen robusten, minimalistischen, stabilen und unaufdringlichen Stil mit einem kühlen metallischen Aussehen aus, was ihm die Anerkennung und Zuneigung vieler Modefans eingebracht hat.

Titan ist äußerst korrosionsbeständig und stabil, und sein einzigartiger silbergrauer Farbton eignet sich gut für Hochglanz, Seidenglanz und matte Oberflächen. Es ist neben Edelmetallen eines der am besten geeigneten Schmuckmetalle und wird im Ausland häufig für modernes Schmuckdesign verwendet. Titan hat futuristische Qualitäten, ist elegant und gleichzeitig zeitlos. Es ist leicht und dennoch außerordentlich widerstandsfähig, was es international zu einem beliebten Material für Schmuck macht, das vor allem von jungen Berufstätigen bevorzugt wird.

Ring aus rostfreiem Stahl

Inhaltsübersicht

Abschnitt I Erzeugnisse aus nichtrostendem Stahl und Herstellungsverfahren

1. Einführung in Edelstahl

1.1 Definition von nichtrostendem Stahl

Nichtrostender Stahl ist ein allgemeiner Begriff für Stahl mit einer bestimmten chemischen Stabilität in Lösungen wie Atmosphäre, Wasser, Säuren, Laugen, Salzen oder anderen korrosiven Medien. Im Allgemeinen wird Stahl, der gegen Korrosion durch schwache Medien wie Atmosphäre, Dampf und Wasser beständig ist, als rostfreier Stahl bezeichnet. Stahl, der gegen Korrosion durch saure, alkalische und salzhaltige korrosive Medien beständig ist, wird als korrosionsbeständiger oder säurebeständiger Stahl bezeichnet. Rostfreier Stahl ist rostbeständig, aber nicht unbedingt korrosionsbeständig, während korrosionsbeständiger Stahl im Allgemeinen eine bessere Rostbeständigkeit aufweist.

Es wird allgemein angenommen, dass die Korrosionsbeständigkeit von rostfreiem Stahl auf der Bildung eines "Passivierungsfilms" auf seiner Oberfläche unter der Einwirkung von korrosiven Medien beruht. Die Fähigkeit, Korrosion zu widerstehen, hängt von der Stabilität des "Passivierungsfilms" ab. Diese hängt nicht nur von der chemischen Zusammensetzung des nichtrostenden Stahls ab, sondern auch von der Art, der Konzentration, der Temperatur, dem Druck, der Durchflussmenge des korrosiven Mediums und anderen Faktoren.

Rostfreier Stahl hat eine gute Korrosionsbeständigkeit, da der Eisen-Kohlenstoff-Legierung Chrom beigemischt ist. Obwohl auch andere Elemente wie Kupfer, Aluminium, Silizium, Nickel und Tantal die Korrosionsbeständigkeit von Stahl verbessern können, ist ihre Wirksamkeit in Abwesenheit von Chrom begrenzt. Daher ist Chrom das wichtigste Element in nichtrostendem Stahl. Der Mindestchromgehalt, der für nichtrostenden Stahl mit guter Korrosionsbeständigkeit erforderlich ist, hängt von dem korrosiven Medium ab. Das American Iron and Steel Institute (AISI) definiert die Grenze zwischen nicht rostfreiem Stahl und anderen Stählen mit 4% Chrom. Die japanische Industrienorm JIS G 0203 legt fest, dass nichtrostender Stahl eine Legierung ist, die Chrom oder Chrom-Nickel zur Verbesserung der Korrosionsbeständigkeit enthält, im Allgemeinen mit einem Chromgehalt von mehr als 11%. Die deutsche DIN-Norm und die europäische Norm EN 10020 legen fest, dass der Chromgehalt von rostfreiem Stahl nicht unter 10,5% liegt. Der Kohlenstoffgehalt beträgt nicht mehr als 1,2%. In unserem Land ist der Chromgehalt von rostfreiem Stahl im Allgemeinen als nicht weniger als 12% definiert.

1.2 Übliche Legierungselemente für nichtrostenden Stahl

Die Leistung und die Struktur von rostfreiem Stahl werden hauptsächlich durch verschiedene Elemente bestimmt. Derzeit sind mehr als 100 chemische Elemente bekannt, von denen die Elemente, die den größten Einfluss auf die Leistung und die Struktur von nichtrostendem Stahl haben, Kohlenstoff, Chrom, Nickel, Mangan, Stickstoff, Titan, Niob, Molybdän, Kupfer, Aluminium, Silizium, Zirkonium, Yttrium, Bor und mehr als ein Dutzend andere sind. Das Hinzufügen dieser Elemente führt zu Veränderungen in der inneren Struktur des Stahls und verleiht ihm besondere Eigenschaften. Um unser Verständnis von rostfreiem Stahl zu vertiefen, müssen wir zunächst die Auswirkungen der verschiedenen Elemente auf die Leistung und Struktur von rostfreiem Stahl verstehen.

(1) Chrom

Chrom ist das wichtigste Element, das die Korrosionsbeständigkeit von nichtrostendem Stahl bestimmt. In oxidierenden Medien kann Chrom schnell eine Schicht auf der Stahloberfläche bilden, die für das korrosive Medium undurchlässig und unlöslich ist, nämlich eine chromreiche Oxidschicht. Diese Oxidschicht ist sehr dicht und fest mit dem Metall verbunden und schützt den Stahl vor weiterer Oxidation und Korrosion durch äußere Medien; Chrom kann auch das Elektrodenpotential des Stahls wirksam erhöhen. Wenn der Chromgehalt nicht weniger als 12,5%-Atome beträgt, kann er eine plötzliche Änderung des Elektrodenpotentials des Stahls bewirken, indem er von einem negativen Potential zu einem positiven Elektrodenpotential ansteigt. Daher kann es die Korrosionsbeständigkeit des Stahls erheblich verbessern. Je höher der Chromgehalt ist, desto besser ist die Korrosionsbeständigkeit des Stahls. Wenn der Chromgehalt 25%, 37,5% Atome erreicht, kommt es zu einem zweiten und dritten plötzlichen Wechsel, der die Korrosionsbeständigkeit des Stahls noch weiter erhöht.

(2) Nickel

Die Wirkung von Nickel auf die Korrosionsbeständigkeit von rostfreiem Stahl kann nur in Kombination mit Chrom vollständig nachgewiesen werden. Dies liegt daran, dass für kohlenstoffarmen Nickelstahl ein Nickelgehalt von 24% erforderlich ist, um ein reines austenitisches Gefüge zu erhalten (Austenit ist ein nichtmagnetischer Mischkristall, der eine geringe Menge Kohlenstoff in γ-Fe enthält und eine kubisch-flächenzentrierte Kristallstruktur aufweist); um die Korrosionsbeständigkeit von Stahl in bestimmten Medien wesentlich zu verändern, muss der Nickelgehalt über 27% liegen. Daher kann Nickel allein keinen rostfreien Stahl darstellen. Durch die Zugabe von 9% Nickel zu 18% chromhaltigem Stahl kann der Stahl jedoch bei Raumtemperatur eine einfache austenitische Struktur erreichen, die die Korrosionsbeständigkeit des Stahls gegenüber nicht oxidierenden Medien (wie verdünnte Schwefelsäure, Salzsäure, Phosphorsäure usw.) erhöhen und die Prozessleistung des Stahls beim Schweißen und Kaltbiegen verbessern kann.

(3) Mangan und Stickstoff - kann Nickel in nichtrostendem Chrom-Nickel-Stahl ersetzen

Mangan und Stickstoff spielen in nichtrostendem Stahl eine ähnliche Rolle wie Nickel. Die stabilisierende Wirkung von Mangan auf den Austenit ist vergleichbar mit der von 1/2 Nickel, während die Wirkung von Stickstoff viel größer ist, etwa 40 Mal so groß wie die von Nickel. Daher können Mangan und Stickstoff Nickel ersetzen, um eine einzige austenitische Struktur zu erreichen. Durch die Zugabe von Mangan wird jedoch die Korrosionsbeständigkeit von rostfreiem Stahl mit niedrigem Chromgehalt verringert. Außerdem ist austenitischer Stahl mit hohem Mangangehalt nicht leicht zu verarbeiten. Daher wird Mangan in nichtrostendem Stahl nicht allein verwendet, sondern nur teilweise als Ersatz für Nickel.

(4) Kohlenstoff

Der Gehalt und die Verteilung von Kohlenstoff in rostfreiem Stahl haben einen großen Einfluss auf dessen Leistung und Struktur. Einerseits ist Kohlenstoff ein stabilisierendes Element für Austenit, mit einer Wirkung, die etwa 30 Mal größer ist als die des Nickels. Martensitischer nichtrostender Stahl mit hohem Kohlenstoffgehalt (Martensit ist ein übersättigter Mischkristall aus Kohlenstoff, der sich in α-Fe auflöst, einer metastabilen Phase, die sich durch einen diffusionslosen Phasenwechsel aus Austenit umwandelt) kann die Abschreckverfestigung vollständig annehmen, wodurch sich seine Festigkeit in Bezug auf die mechanischen Eigenschaften erheblich verbessert; andererseits verbindet sich Chrom, das in nichtrostendem Stahl die 17-fache Menge des Kohlenstoffs einnimmt, aufgrund der starken Affinität zwischen Kohlenstoff und Chrom mit diesem zu Chromkarbid. Je höher der Kohlenstoffgehalt im Stahl ist, desto mehr Chrom bildet mit dem Kohlenstoff Karbide, was die Korrosionsbeständigkeit des Stahls erheblich verringert. Unter dem Gesichtspunkt der Festigkeit und der Korrosionsbeständigkeit ist die Rolle des Kohlenstoffs in nichtrostendem Stahl also widersprüchlich. In praktischen Anwendungen ist der Kohlenstoffgehalt in rostfreiem Stahl zur Erzielung der Korrosionsbeständigkeit in der Regel niedrig und liegt meist bei 0,1%. Um die Korrosionsbeständigkeit des Stahls, insbesondere die Beständigkeit gegen interkristalline Korrosion, weiter zu verbessern, wird häufig nichtrostender Stahl mit extrem niedrigem Kohlenstoffgehalt verwendet, mit einem Kohlenstoffgehalt von 0,03% oder noch weniger; für die Herstellung von Wälzlagern, Federn, Werkzeugen und anderen nichtrostenden Stählen ist jedoch ein höherer Kohlenstoffgehalt erforderlich, da eine hohe Härte und Verschleißfestigkeit erforderlich ist, im Allgemeinen zwischen 0,85%~1,00%, wie z. B. 9Cr18-Stahl usw.

(5) Titanium und Niobium

Wenn nichtrostender Stahl auf 450~800℃ erhitzt wird, sinkt der Chromgehalt in der Nähe der Korngrenzen oft durch die Ausscheidung von Chromkarbiden an den Korngrenzen, wodurch eine chromarme Zone entsteht, die zu einer Verringerung des Elektrodenpotentials in der Nähe der Korngrenzen führt und dadurch elektrochemische Korrosion, die so genannte interkristalline Korrosion, verursacht. Interkristalline Korrosion tritt häufig in der wärmebeeinflussten Zone in der Nähe von Schweißnähten auf. Natrium und Niob sind starke karbidbildende Elemente, und ihre Affinität zu Kohlenstoff ist viel größer als die von Chrom. Durch die Zugabe von Titan oder Niob zum Stahl kann der Kohlenstoff im Stahl zunächst Karbide mit Titan oder Niob anstelle von Chrom bilden, wodurch sichergestellt wird, dass keine interkristalline Korrosion aufgrund von Chromverarmung in der Nähe der Korngrenzen auftritt. Daher werden Natrium und Niob häufig verwendet, um den Kohlenstoff im Stahl zu fixieren, die Beständigkeit von nichtrostendem Stahl gegen interkristalline Korrosion zu erhöhen und die Schweißleistung des Stahls zu verbessern.

Die Menge des zuzusetzenden Titans oder Niobs sollte auf der Grundlage des Kohlenstoffgehalts bestimmt werden. Im Allgemeinen wird das Fünffache des Kohlenstoffgehalts an Titan und das Achtfache des Kohlenstoffgehalts an Niob zugesetzt.

(6) Molybdän und Kupfer

Molybdän und Kupfer können die Korrosionsbeständigkeit von rostfreiem Stahl gegenüber korrosiven Medien wie Schwefel- und Essigsäure verbessern. Molybdän kann auch die Beständigkeit gegen chloridionenhaltige Medien (wie Salzsäure) und organische Säuren erheblich verbessern. Molybdänhaltiger nichtrostender Stahl ist jedoch nicht für den Einsatz in Salpetersäure geeignet, da die Korrosionsrate von molybdänhaltigem nichtrostender Stahl in kochender 65%-Salpetersäure doppelt so hoch ist wie ohne Molybdän; der Zusatz von Kupfer zu nichtrostendem Chrom-Mangan-Stickstoff-Stahl kann die interkristalline Korrosion des nichtrostenden Stahls beschleunigen.

Molybdän behindert die Ausbildung eines einfach austenitischen Gefüges im Stahl; daher sollte bei molybdänhaltigem Stahl der Gehalt an Elementen wie Nickel und Mangan entsprechend erhöht werden, um sicherzustellen, dass der Stahl nach der Wärmebehandlung ein einfach austenitisches Gefüge aufweist.

(7) Silizium und Aluminium

Silizium spielt eine wichtige Rolle bei der Verbesserung der Oxidationsbeständigkeit von Chromstahl. Stahl mit 5% Chrom und 1% Silizium kann Oxidationsbeständigkeit vergleichbar mit der von 12% Chromstahl haben. Wenn der Stahl in 1000 ℃ kann die chemische widerstehen, mit 0,5% Silizium braucht 22% des Chroms, wie die Zugabe von 2,5% bis 3% des Siliziums später, nur 12% des Chroms werden kann. Informationen zeigen, dass das Hinzufügen von 2,5% Silizium zu Cr15Ni20 Chrom-Nickel-Stahl kann Oxidationsbeständigkeit vergleichbar mit der von Cr15Ni60 Chrom-Nickel-Legierung zu erreichen.

Die Zugabe von Aluminium zu hochchromhaltigem Stahl kann die Oxidationsbeständigkeit ebenfalls erheblich verbessern und hat eine ähnliche Funktion wie die Zugabe von Silizium.

Die Zugabe von Silizium und Aluminium zu hochchromhaltigem Stahl soll die Oxidationsbeständigkeit des Stahls weiter verbessern und Chrom einsparen.

Obwohl Silizium und Aluminium die Oxidationsbeständigkeit von Chromstahl erheblich verbessern, haben sie auch viele Nachteile. Das Hauptproblem ist, dass sie die Körnung des Stahls vergröbern und seine Neigung zur Sprödigkeit erhöhen.

(8) Wolfram und Vanadium

Die Hauptaufgabe von Wolfram und Vanadium in Stahl ist die Verbesserung der thermischen Festigkeit.

(9) Bor

0.005% Bor (Ferrit, das eine feste Lösung von Kohlenstoff in α-Fe ist, mit einem kubisch-raumzentrierten Gitter), das dem hochchromhaltigen ferritischen Edelstahl (Cr17Mo2Ti) zugesetzt wird, kann die Korrosionsbeständigkeit des Stahls in siedender 65% Essigsäure verbessern; das Hinzufügen von Spurenmengen (0.006‰~0.007‰) von Bor zu austenitischem rostfreiem Stahl kann die Heißplastizität des Stahls verbessern; Bor hat eine gute Wirkung auf die Verbesserung der thermischen Festigkeit von Stahl und erhöht die thermische Festigkeit von rostfreiem Stahl erheblich; borhaltiger austenitischer Chrom-Nickel-Stahl findet besondere Anwendung in der Atomenergieindustrie. Allerdings kann das Vorhandensein von Bor in rostfreiem Stahl die Plastizität und die Schlagzähigkeit des Stahls verringern.

Zusätzlich zu den oben genannten Elementen enthalten einige nichtrostende Stähle seltene Metalle und Seltenerdelemente, um ihre Leistungsfähigkeit zu verbessern. In nichtrostenden Stählen, die in industriellen Anwendungen eingesetzt werden, enthalten viele Stähle mehrere bis Dutzende von Legierungselementen gleichzeitig. Wenn mehrere Elemente in diesem einheitlichen Körper des nichtrostenden Stahls koexistieren, wird die Struktur des nichtrostenden Stahls durch die Summe der Einflüsse der verschiedenen Elemente bestimmt.

Der Einfluss verschiedener Elemente auf die Mikrostruktur von nichtrostendem Stahl lässt sich aufgrund ihrer Gemeinsamkeiten grob in zwei Haupttypen einteilen: Ein Typ besteht aus Elementen, die Austenit bilden oder stabilisieren, zu denen Kohlenstoff, Nickel, Mangan, Stickstoff und Kupfer gehören, wobei Kohlenstoff und Stickstoff die größte Wirkung haben; der andere Typ besteht aus Elementen, die Ferrit bilden, zu denen Chrom, Wolfram, Tantal, Niob, Silizium, Titan, Vanadium und Aluminium gehören. Im Vergleich zu Chrom als Referenz ist die Wirkung dieser Art von Elementen bei der Bildung von Ferrit bei allen anderen Elementen größer als bei Chrom.

Wenn diese beiden Arten von Elementen in nichtrostendem Stahl koexistieren, hängt die Struktur des nichtrostenden Stahls von den Ergebnissen ihrer gegenseitigen Beeinflussung ab. Wenn die Rolle der Elemente, die den Austenit stabilisieren, überwiegt, wird die Struktur des nichtrostenden Stahls hauptsächlich austenitisch sein, mit wenig oder gar keinem Ferrit; wenn ihr Einfluss nicht ausreicht, um den Austenit im Stahl bei Raumtemperatur aufrechtzuerhalten, wird dieser instabile Austenit beim Abkühlen eine martensitische Umwandlung erfahren, was zu einer martensitischen Struktur führt; wenn die Rolle der Elemente, die Ferrit bilden, überwiegt, wird die Struktur des Stahls hauptsächlich ferritisch sein.

Abgesehen von den verfahrenstechnischen Faktoren hängt die Leistung von nichtrostendem Stahl hauptsächlich von der Zusammensetzung seiner inneren Struktur ab, die durch die Summe der verschiedenen Legierungselemente im Stahl bestimmt wird. Daher bestimmen die Legierungselemente letztendlich die Leistung von nichtrostendem Stahl.

1.3 Klassifizierung von nichtrostendem Stahl

Nichtrostender Stahl ist eine besondere Stahlsorte mit einer breiten Palette. In unserem Land werden mehr als 100 Arten von rostfreien Stählen hergestellt. Auf der Grundlage der wichtigsten Legierungsbestandteile, der metallografischen Struktur und der wichtigsten industriellen Anwendungen kann rostfreier Stahl grob wie folgt klassifiziert werden.

(1) Klassifizierung auf der Grundlage der Legierungszusammensetzung von nichtrostendem Stahl

Je nach den Hauptlegierungsbestandteilen von rostfreiem Stahl kann dieser in die folgenden drei Kategorien unterteilt werden.

① Chrom-Edelstahl. Abgesehen von der Eisenbasis enthält diese Art von rostfreiem Stahl hauptsächlich Chrom als Legierungselement. Einige enthalten auch eines oder mehrere der Elemente Silizium, Aluminium, Wolfram, Molybdän, Nickel, Titan, Vanadium und andere, wobei der Gehalt an diesen Elementen im Stahl 1%~3% beträgt.

② Chrom-Nickel-Edelstahl. Neben der Eisenbasis enthält diese Art von nichtrostendem Stahl hauptsächlich Chrom und Nickel als Legierungselemente. Einige enthalten auch ein oder mehrere Elemente wie Titan, Silizium, Molybdän, Aluminium, Vanadium und Bor, wobei diese Elemente in Mengen unter 4% bis hin zu Spuren vorhanden sind.

③ Chrom-Mangan-Stickstoff-Edelstahl. Diese Art von nichtrostendem Stahl enthält neben der Eisenbasis hauptsächlich Chrom und Mangan als Legierungselemente. Die meisten Stähle enthalten auch Stickstoff unter 0,5%, einige enthalten auch ein oder mehrere Elemente wie Nickel, Silizium und Kupfer. Der Gehalt an diesen Elementen im Stahl liegt jeweils nur unter 5%.

(2) Klassifizierung nach der Struktur von nichtrostendem Stahl

Nichtrostender Stahl wird in der Regel nach seiner Struktur (metallographische Gliederung) in drei Kategorien eingeteilt.

① Ferritischer Typ. Das heißt, nichtrostender Stahl, der Chrom, aber kein Nickel enthält. Diese Art von Stahl kann bis zu einem gewissen Grad durch Kaltverformung gehärtet werden, nicht aber durch Wärmebehandlung. Diese Art von Stahl ist immer magnetisch.

② Martensitischer Typ. Diese Art von rostfreiem Stahl enthält, abgesehen von einigen wenigen Sorten, die eine geringe Menge Nickel enthalten, meist nur Chrom. Sein Vorteil ist, dass er durch Wärmebehandlung gehärtet werden kann. Diese Art von Stahl ist immer magnetisch.

③ Austenitischer Typ. Das heißt, nichtrostender Stahl, der Elemente wie Chrom, Nickel oder Chrom, Nickel, Mangan oder Chrom, Mangan, Stickstoff usw. enthält. Diese Art von Stahl kann nur durch Kaltverformung gehärtet werden; eine Wärmebehandlung kann ihn nur erweichen. Im geglühten Zustand ist er nicht magnetisch. Nach der Kaltverformung kann er teilweise magnetisch werden.

Die drei oben genannten Klassifizierungen beruhen ausschließlich auf der Matrixstruktur des Stahls. Da die Elemente, die den Austenit stabilisieren und den Ferrit im Stahl bilden, sich nicht gegenseitig ausgleichen können, umfasst das tatsächliche Gefüge des in der Industrie verwendeten nichtrostenden Stahls auch Martensit-Ferrit, Austenit-Ferrit, Austenit-Martensit und andere nichtrostende Duplex-Übergangsstähle sowie nichtrostenden Stahl mit Martensit-Karbid-Struktur.

2. Zubehör aus rostfreiem Stahl

2.1 Anforderungen an die Materialien von Schmuck aus nichtrostendem Stahl

(1) Mechanische Eigenschaften

Bei der Herstellung von Schmuck aus rostfreiem Stahl hat sich die Kunststoffverarbeitungstechnik durchgesetzt. Neben der Verwendung von Zieh- und Walzmaschinen zur Herstellung von Blechen, Drähten, Rohren und anderen Profilen wird sie häufig auch für die formgebende Bearbeitung von Schmuck verwendet, z. B. durch den Einsatz von Werkzeugmaschinen für die Endbearbeitung, die Verwendung einer Stanzmaschine und einer hydraulischen Presse für hydraulische Vorgänge. Um die Qualität der kunststoffverarbeitenden Produkte zu gewährleisten, gibt es neben der richtigen Formulierung und der strikten Einhaltung der betrieblichen Prozessvorgaben auch klare Anforderungen an die mechanischen Eigenschaften der Werkstoffe. Die mechanischen Eigenschaften der Werkstoffe spiegeln sich hauptsächlich in Indikatoren wie Zugfestigkeit, Streckgrenze, Härte, Dehnung und Zähigkeit wider. Die Werkstoffe aus nichtrostendem Stahl müssen sich gut in der Kunststoffverarbeitung einsetzen lassen, insbesondere bei Verfahren wie Ziehen, Walzen, Stanzen und hydraulischem Pressen. Die Härte der Werkstoffe sollte nicht zu hoch sein, und die Kaltverfestigungsrate der Werkstoffe sollte langsamer sein, um die Bearbeitung zu erleichtern; die Werkstoffe sollten eine gute Duktilität aufweisen, da sonst Risse auftreten können.

(2) Polierleistung

Schmuck hat klare Anforderungen an die Oberflächenqualität, und die meisten Schmuckstücke müssen poliert werden, um einen spiegelähnlichen Glanz zu erzielen. Dies erfordert nicht nur die korrekte Ausführung des Poliervorgangs, sondern auch die inhärenten Eigenschaften des Materials, um einen wesentlichen Einfluss zu haben. So muss das Werkstück ein dichtes Gefüge mit feinen und gleichmäßigen Körnern aufweisen, das frei von Fehlern wie Poren und Einschlüssen ist. Wenn die Körner des Werkstücks grob sind oder Schrumpfungs- oder Porendefekte aufweisen, kommt es leicht zu Orangenhaut, Poliervertiefungen und Kometenschweifphänomenen. Ebenso können harte Einschlüsse, Kratzer und Kometenschweifdefekte leicht auftreten.

Zu den Faktoren, die die Polierleistung von Schmuck aus nichtrostendem Stahl beeinflussen, gehören vor allem die folgenden Punkte:

- Oberflächendefekte von Rohstoffen, wie Kratzer, Lochfraß und übermäßiges Beizen.

- Probleme mit der Qualität des Rohmaterials. Ist die Härte zu niedrig, ist es schwierig, eine glänzende Politur zu erzielen, und die Oberfläche neigt beim Tiefziehen zu Orangenhaut, was die Polierbarkeit beeinträchtigt. Eine höhere Härte führt im Allgemeinen zu einer besseren Polierbarkeit.

- Produkte, die einer starken Dehnung unterzogen werden, können kleine schwarze Punkte in Bereichen mit starker Verformung aufweisen, was die Polierqualität beeinträchtigen kann.

(3) Korrosionsbeständigkeit

Korrosionsbeständigkeit ist für Schmuck sehr wichtig. Die Korrosionsbeständigkeit von Materialien hängt von der Zusammensetzung ab; 316 hat eine bessere Korrosionsbeständigkeit als 304, aber die Zusammensetzung ist nicht der einzige Faktor, der das Anlaufen beeinflusst. Anlaufen und Verfärbung sind das Ergebnis einer Kombination aus chemischer Zusammensetzung, Umweltfaktoren, Mikrostruktur und Oberflächenbeschaffenheit.

Zur Bestimmung der Korrosionsbeständigkeit von Schmuckstücken sind in der Regel beschleunigte Korrosionstests erforderlich, zu denen in der Regel Salzsprühtests und Immersionstests gehören.

(4) Gussleistung

Die Gießleistung von Legierungen hat einen erheblichen Einfluss auf die Oberflächenqualität von gegossenem Schmuck. Die Qualität des Gießens von Legierungen kann unter verschiedenen Aspekten beurteilt werden, darunter die Fließfähigkeit des geschmolzenen Metalls, die Neigung zu Schrumpfung und Porosität sowie die Neigung zu thermischer Rissbildung während der Verformung. Rostfreier Stahl, der zum Gießen verwendet wird, muss ein kleineres Kristallisationsintervall und eine geringe Neigung zur Oxidation aufgrund von Gasaufnahme sowie ein gutes Fließverhalten und Füllverhalten aufweisen. Er sollte nicht leicht dispergierte Porosität bilden oder Verformungsrisse erzeugen, was dazu beiträgt, Gussschmuck zu erhalten, der eine vollständige Form, ein klares Profil, eine dichte Kristallisation und eine solide Struktur aufweist.

(5) Wiederverwendbarkeit Leistung

Beim Gießen von Schmuck liegt die Ausbeute im Allgemeinen nur bei 50% oder sogar darunter, und bei jedem Guss fällt eine große Menge an Anschnittsystem, Ausschussmaterial usw. an. Aus Gründen der Produktionskosten und der Effizienz versuchen die Schmuckhersteller, so viel recyceltes Material wie möglich zu verwenden. Aufgrund der unvermeidlichen Verflüchtigung, Oxidation und Gasabsorption während des Schmelzprozesses der Legierung ändert sich die Zusammensetzung der Legierung bei jedem Guss bis zu einem gewissen Grad, was die metallurgische Qualität und die Gussleistung beeinträchtigt.

Die Leistungsverschlechterung von Legierungen während des Recyclingprozesses hängt nicht nur mit dem Betriebsverfahren, sondern auch eng mit der Recyclingleistung der Legierung selbst zusammen. Sie hängt hauptsächlich von der Neigung der Legierung zur Gasabsorptionsoxidation und ihrer Reaktivität mit Tiegeln und Gussmaterialien ab. Je geringer die Tendenz zur Gasabsorptionsoxidation und je geringer die Reaktivität mit Tiegeln und Gusswerkstoffen ist, desto besser ist die Recyclingleistung.

(6) Sicherheit

Die Sicherheit von Schmuckmaterialien ist ein wichtiger Faktor, der berücksichtigt werden muss, da Schmuck über längere Zeit in direktem Kontakt mit dem menschlichen Körper steht. Die Materialien sollten keine schädlichen Elemente wie Cadmium, Blei oder radioaktive Stoffe enthalten. Außerdem sollte darauf geachtet werden, dass allergische Reaktionen durch den Kontakt mit der Haut und damit verbundene bakterielle Probleme vermieden werden.

Nickel ist ein typisches sensibilisierendes Element, das allergische Reaktionen und Schäden an der menschlichen Haut hervorrufen kann. Nickelhaltiger Schmuck setzt beim Tragen sensibilisierende Nickelionen frei, die eine allergische Kontaktdermatitis verursachen können. Je nach Schweregrad der Reaktion können unterschiedliche Symptome auftreten. Patienten mit leichteren Symptomen zeigen möglicherweise nur Reaktionen an den Kontaktstellen zwischen dem Schmuck und der Haut, z. B. an den Ohren, am Hals, an den Handgelenken und an den Fingern, mit Juckreiz, Erythem, Hautausschlag, Blasen, Erosion, Exsudation, Schorfbildung und Schuppung, wobei die Grenzen der Hautläsionen oft der Form des Schmucks ähneln. Im Gegensatz dazu können bei Patienten mit schwereren Symptomen systemische allergische Reaktionen auftreten, die mit Hautrötungen und Schwellungen beginnen, gefolgt von kleinen Papeln und Bläschen. Es besteht auch das Risiko der Karzinogenese und teratogener Wirkungen. Als Reaktion auf die Häufigkeit und Schädlichkeit von Nickelallergien hat die Europäische Union die Initiative Nickel. Richtlinie 94/27/EG in den 1990er Jahren und die Nickelfreisetzungsprüfnorm EN1811:1998. Aufgrund der immer noch hohen Sensibilisierung durch Nickel wurden die Normen verschärft und überarbeitet, was zur Herausgabe der Nickelrichtlinie 2004/96/EG und der Nickelfreisetzungsprüfnorm EN1811:1998+A1:2008 führte. Im Jahr 2011 wurde eine noch strengere Norm zur Prüfung der Nickelfreisetzung, die EN1811:2011, eingeführt, die den Anpassungswert für die Nickelfreisetzungsraten abschafft. Da herkömmlicher nichtrostender Chrom-Nickel-Stahl eine große Menge an Nickel als Legierungselement enthält, ist es wichtig zu prüfen, ob ein Material die Anforderungen der Nickelfreisetzungsnorm erfüllt, bevor es für die Verwendung als Schmuckstück ausgewählt wird.

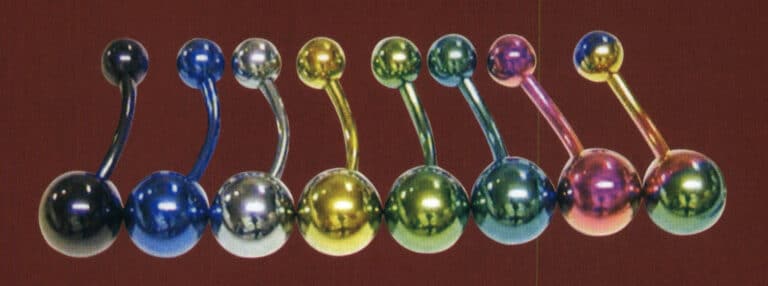

Untersuchungen haben gezeigt, dass Schmuck Bakterien beherbergen kann, vor allem im Sommer, wenn man viel schwitzt. Die von Schmuck bedeckte Haut kann nicht gut atmen, so dass sich Bakterien vermehren können, was zu Hautkrankheiten und Infektionen führen kann. Besonders gravierend ist dies bei Piercings, bei denen das Risiko einer bakteriellen Infektion viel höher ist als bei Oberflächenschmuck, da das Piercing eine chirurgische Wunde darstellt. Durch das Piercing wird ein Tunnel im Gewebe ohne Epithelabdeckung geschaffen, der durch den anschließend implantierten Schmuck unterstützt wird. Das umliegende Gewebe kann nicht in Kontakt kommen, um zu heilen, und der gesamte Heilungsprozess besteht darin, dass das Epithelgewebe auf beiden Seiten allmählich an der Innenseite des Tunnels anhaftet und eine Fistel bildet, die schließlich zu einem Epithelkanal führt. Wenn während des Heilungsprozesses Bakterien von außen eindringen, kann dies leicht zu einer Infektion führen. Beim Piercen des Ohrläppchens beispielsweise ist die Haut in diesem Bereich dünn, mit wenig Unterhautgewebe, und die Blutgefäße sind fein und oberflächlich, was zu einem langsamen Blutfluss führt. Nach dem Piercen ist das Hautgewebe etwas beschädigt. Aufgrund der ständigen Reibung und des ständigen Kontakts zwischen dem geschädigten Gewebe und dem Schmuck wird es leicht durch Staub, Schimmel, Bakterien usw. kontaminiert, was zu einer Infektion führt, die Juckreiz um das Ohrloch und in schweren Fällen Rötungen, Schwellungen, Papeln, Blasen, Eiterungen und Erosionen bis hin zu infektiöser Endokarditis verursachen kann. In Anbetracht der schwerwiegenden Folgen von bakterienhaltigem Schmuck empfiehlt die Weltgesundheitsorganisation, dass medizinisches Personal bei der Krankenhauspflege keine Ringe oder andere Accessoires tragen sollte. Was den Schmuck selbst betrifft, so ist sein Material, wenn es gute antibakterielle Eigenschaften aufweist, zweifellos von großer Bedeutung für die Verringerung oder Beseitigung von Bakterien in Schmuckstücken. Da Edelstahl als Schmuckmaterial weit verbreitet ist, werden vor allem während des Heilungsprozesses von Piercings meist Edelstahlstäbe verwendet, um das Piercingloch zu erweitern und ein Verkleben der Piercingwände zu verhindern. Herkömmlicher rostfreier Stahl hat keine antibakteriellen Eigenschaften, so dass eine antibakterielle Modifikationsbehandlung für die Sicherheit der Verwendung von Schmuck von großer Bedeutung ist.

(7) Wirtschaft

Der Preis der Materialien für Schmuck aus nichtrostendem Stahl ist ein Faktor, der die Produktionskosten beeinflusst. Bei der Auswahl der Materialien sollte der Grundsatz gelten, solche mit einem großen Angebot und niedrigen Preisen zu wählen und die Verwendung von teuren Edelmetallen zu minimieren oder zu vermeiden, um die Materialkosten zu senken.

2.2 Das Hauptmaterial von Edelstahl für Schmuck

(1) Traditioneller austenitischer Chrom-Nickel-Edelstahl

Traditionell wird für die Schmuckherstellung hauptsächlich austenitischer Chrom-Nickel-Stahl verwendet, darunter mehrere typische Sorten wie 303, 304, 304L, 316 und 316L, deren chemische Zusammensetzung in Tabelle 5-1 aufgeführt ist.

Tabelle 5-1 Chemische Zusammensetzungsbereiche verschiedener dekorativer austenitischer nichtrostender Stähle

| Stähle | Kohlenstoff (C) | Silizium(Si) | Mangan (Mn) | Phosphor (P) | Schwefel (S) | Nickel (Ni) | Chrom (Cr) | Molybdän(Mo) |

|---|---|---|---|---|---|---|---|---|

| 303 | ≤0. 15 | ≤1. 00 | ≤2.00 | ≤0. 20 | ≥0. 15 | 8.00~10.00 | 17.00 ~19.00 | ≤0. 6 |

| 304 | ≤0.08 | ≤1. 00 | ≤2.00 | ≤0.045 | ≤0.030 | 8.00~10.50 | 18.00 ~20.00 | - |

| 304L | ≤0.03 | ≤1.00 | ≤2.00 | ≤0.045 | ≤0.030 | 9.00 ~13.50 | 18.00~20.00 | - |

| 316 | ≤0.08 | ≤1.00 | ≤2.00 | ≤0.045 | ≤0.030 | 10.00 ~14.50 | 10.00 ~18.00 | 2.00 ~3.00 |

| 316L | ≤0.03 | ≤1.00 | ≤2.00 | ≤0.045 | ≤0.030 | 12.00~15.00 | 16.00 ~18.00 | 2.00 ~3.00 |

| (Zhu Zhongping, 2004; Gu Jiqing, 2008) | ||||||||

① 303 austenitischer rostfreier Stahl. Austenitischer rostfreier Stahl des Typs 303 hat eine sehr gute Zerspanungsleistung, und die Oberflächengüte des bearbeiteten Werkstücks ist hoch, was für die dekorative Leistung von Schmuckstücken von Vorteil ist. Daher wird dieser Werkstoff manchmal als Material für Schmuck gewählt. Edelstahl 303 enthält jedoch eine große Menge an Sulfiden, die in korrosiven Umgebungen zu Lochfraß führen können, was zu einer bevorzugten Korrosion und zur Bildung von Lochfraß führt, die anodische Auflösung des umgebenden Metalls beschleunigt und die Nickelfreisetzungsrate erhöht. Die gemessenen Werte liegen jedoch weit über diesem Schwellenwert. Gemäß der Norm EN1811:2011 ist Edelstahl 303 nicht nickelfrei, egal ob er für Schmuckstücke verwendet wird, die über einen längeren Zeitraum in direktem Kontakt mit der Haut stehen, oder für Piercing-Schmuck, der das Risiko einer Nickelsensibilisierung birgt. Es ist ratsam, dieses Material nicht für die Herstellung von Schmuck zu verwenden, der über einen längeren Zeitraum in direktem Kontakt mit der Haut steht, insbesondere Piercing-Schmuck. Nichtrostender Stahl des Typs 303 wird in der Regel im Mischkristallzustand verwendet, wobei die Spezifikation für die Mischkristallbehandlung 1010℃~1150℃ beträgt, die für die entsprechende Zeit gehalten und dann abgeschreckt wird. Die mechanischen Eigenschaften des Typs 303 und anderer Arten von nichtrostendem Stahl sind in Tabelle 5-2 aufgeführt.

Tabelle 5-2 Mechanische Eigenschaften von nichtrostendem Dekorationsstahl im Zustand der festen Lösung

| Stähle | Zugfestigkeit σb /MPa | Streckgrenze σ0.2/MPa | Dehnungsgeschwindigkeit δ/% | Schrumpfungsrate im Querschnitt ψ/% | Härte/HB | |||

|---|---|---|---|---|---|---|---|---|

| 303 | ≥520 | ≥205 | ≥40 | ≥50 | ≤187 | |||

| 304 | ≥520 | ≥205 | ≥40 | ≥60 | ≤187 | |||

| 304L | ≥480 | ≥175 | ≥40 | ≥60 | ≤187 | |||

| 316 | ≥520 | ≥205 | ≥40 | ≥55 | ≤187 | |||

| 316L | ≥480 | ≥175 | ≥40 | ≥60 | ≤187 | |||

| (Zhu Zhongping, 2004; Gu Jiqing, 2008) | ||||||||

② 304 und 304L austenitischer Edelstahl. 304 ist ein vielseitiger rostfreier Stahl, der auf dem Markt in der Regel auf drei Arten gekennzeichnet wird: 06Cr19Ni10 steht im Allgemeinen für die Produktion nach nationalen Normen, S30408 für die Produktion nach ASTM-Normen und SUS 304 für die Produktion nach japanischen Normen. Um die inhärente Korrosionsbeständigkeit von rostfreiem Stahl zu erhalten, muss der Stahl mehr als 17% Chrom und 8% Nickel enthalten.

Edelstahl 304 hat eine ausgezeichnete Korrosionsbeständigkeit, eine gute interkristalline Korrosionsbeständigkeit und hervorragende Eigenschaften bei der Warm- und Kaltverarbeitung und -umformung. Er kann zu verschiedenen Produkten wie Platten, Rohren, Drähten, Bändern und Formen verarbeitet werden und eignet sich für die Herstellung von Kaltstauch-, Tiefzieh- und Tiefziehteilen. Es hat eine gute Tieftemperaturleistung, Festigkeit, Dehnung und reduzierte Fläche, die alle unter -180℃ Bedingungen gut sind. Er ist gut schweißbar und kann mit herkömmlichen Schweißverfahren geschweißt werden. Allerdings hat Edelstahl 304 auch einige Mängel, wie z. B. die Anfälligkeit für interkristalline Korrosion nach dem Schweißen, eine hohe Anfälligkeit für Spannungskorrosion in chloridhaltigem Wasser (einschließlich feuchter Atmosphäre), eine relativ geringe mechanische Festigkeit und eine schlechte Schneidleistung.

Der nichtrostende Stahl 304 L ist eine Variante des nichtrostenden Stahls 304 mit einem niedrigeren Kohlenstoffgehalt, der für Schweißanwendungen verwendet wird. Der niedrigere Kohlenstoffgehalt minimiert die Ausscheidung von Karbiden in der Wärmeeinflusszone in der Nähe der Schweißnaht, da Karbidausscheidungen in bestimmten Umgebungen zu interkristalliner Korrosion (Schweißnahtzerfall) bei nichtrostendem Stahl führen können.

③ Edelstahl 316 und 316L. Der rostfreie Stahl 316 enthält einen gewissen Anteil an Molybdän, und sein Nickelgehalt ist höher als der des rostfreien Stahls 304. Daher sind seine Korrosionsbeständigkeit, seine Beständigkeit gegen atmosphärische Korrosion und seine Hochtemperaturfestigkeit besser, so dass er unter strengeren Bedingungen eingesetzt werden kann, zumal seine Lochfraßkorrosionsbeständigkeit deutlich besser ist als die von Edelstahl 304, wobei seine kritische Lochfraßtemperatur höher ist als die von Edelstahl 304 und er eine bessere Lochfraßtemperaturbeständigkeit aufweist. Untersuchungen haben gezeigt, dass die kritische Lochfraßtemperatur von nichtrostendem Stahl 316 erheblich von der Konzentration der NaCl-Lösung abhängt, und zwar von 0,1% bis 0,5%; innerhalb dieses Bereichs sinkt die kritische Lochfraßtemperatur des Materials stark von fast 90℃ auf 50℃. Im Gegensatz dazu reagiert die kritische Lochfraßtemperatur von rostfreiem Stahl 304 sehr empfindlich auf die Konzentration der NaCl-Lösung von 0,01% bis 0,05%; in diesem Bereich sinkt die kritische Lochfraßtemperatur des Materials drastisch von fast 90℃ auf etwa 55℃. Auch im Hinblick auf die Empfindlichkeit gegenüber Chloridionen ist der nichtrostende Stahl 316 dem nichtrostenden Stahl 304 in Bezug auf die Lochfraßkorrosionsbeständigkeit relativ überlegen.

Der rostfreie Stahl 316 L ist eine Variante des rostfreien Stahls 316 mit einem Kohlenstoffgehalt von höchstens 0,03%. Er weist eine bessere Beständigkeit gegen Karbidausscheidungen auf als Edelstahl 316 und eignet sich daher für Anwendungen, die nach dem Schweißen nicht geglüht werden können und eine maximale Korrosionsbeständigkeit erfordern.

Edelstahl 316L wird als Zubehörmaterial bevorzugt, da er eine gute Korrosionsbeständigkeit gewährleistet. Auch die hochwertigen Uhrenketten und Gehäuse in der Uhrenindustrie verwenden hauptsächlich diese Stahlsorte.

(2) Neuer Typ von nickelfreiem/nickelarmem austenitischem Edelstahl

① Alternative Elemente für nickelfreie/nickelarme austenitische Edelstähle. Herkömmlicher austenitischer Chrom-Nickel-Stahl erweitert den austenitischen Phasenbereich durch Nickel und verzögert dessen Umwandlung zu einer einphasigen Struktur. Da Nickel ein Sensibilisator ist, kann nickelhaltiger nichtrostender Stahl bei längerem Kontakt mit menschlicher Haut oder Gewebe ein Allergierisiko darstellen. Daher ist die Erforschung und Entwicklung von nickelfreiem austenitischem rostfreiem Stahl, der für den menschlichen Körper verträglich ist, ein aktuelles Thema bei metallischen Biomaterialien, Uhren- und Schmuckmaterialien.

Um ein einphasiges austenitisches Gefüge in nickelfreiem rostfreiem Stahl zu erhalten, ist die Suche nach austenitstabilisierenden Elementen, die Nickel ersetzen können, notwendig. Der Einfluss von Legierungselementen auf das Gefüge von rostfreiem Stahl lässt sich in die entsprechenden Chrom Creq und Nickeläquivalent Nieq. Um einen einphasigen Austenit zu erreichen und das Vorhandensein von Ferrit δ zu vermeiden, muss das Zusammensetzungsverhältnis jedes Legierungselements vernünftig gewählt werden, um sicherzustellen, dass das Nickeläquivalent in den einphasigen Austenitbereich oberhalb des schrägen Schattenbereichs fällt. Um dies zu erreichen, müssen die folgenden Bedingungen erfüllt sein:

Nieq≥Creq – 8

Die Creq, Nieq Berechnungsformel ist:

Creq=Cr+1.5Mo+1.5W+0.48Si+2.3V+1.75Nb+2.5Al

Nieq=Ni+Co+0,1Mn-0,01Mn2+18N+30C

Kohlenstoff, Kobalt, Mangan und Stickstoff sind die wirtschaftlicheren alternativen Elemente zur Stabilisierung von Austenit. Kohlenstoff hat die stärkste Wirkung bei der Ausdehnung des Austenit-Phasenbereichs, kann aber rostfreien Stahl empfindlich machen; die Fähigkeit von Kobalt, Austenit zu stabilisieren, ähnelt der von Nickel, birgt aber auch ein Allergierisiko, so dass beide nicht als primärer Ersatz für Nickel geeignet sind. Mangan stabilisiert Austenit innerhalb eines bestimmten Bereichs, aber wenn der Chromgehalt 13% übersteigt, kann durch die Zugabe von Mangan allein keine einzige Austenitphase erreicht werden. Wenn der Mangangehalt 10% übersteigt, wird Mangan zu einem Ferritstabilisator. Stickstoff ist ein starkes austenitstabilisierendes Element; die Zugabe von Stickstoff zu rostfreiem Stahl unterdrückt die Bildung von Ferritphasen im Stahl, reduziert den Ferritgehalt erheblich, macht die Austenitphase stabiler und verhindert sogar die spannungsinduzierte martensitische Umwandlung unter harten Kaltarbeitsbedingungen. Stickstoff ist also ein sehr geeigneter Ersatz für Nickel. Die Fe-Cr-N-Thermodynamik des Systems deutet jedoch darauf hin, dass Stickstoff bei einem Chromgehalt von 12% innerhalb eines engen Bereichs Austenit erreichen kann; außerhalb dieses Bereichs wird Cr2N und CrN bilden sich, und bei hohem Chromgehalt entstehen Ferrit, Austenit und Cr2N bilden, und die Legierung ist auch anfällig für Cr2N während der Niedrigtemperaturalterung, was die martensitische Umwandlung nicht unterdrücken kann. Daher muss dem Fe-Cr-N Mangan zugesetzt werden, um die synergistische Wirkung von Stickstoff und Mangan zu nutzen, die für die Erzielung einer stabilen austenitischen Struktur von Vorteil ist.

② Hoher Stickstoffgehalt nickelfrei / nickarmel austenitischer rostfreier Stahl. Länder wie Deutschland, Bulgarien, die Schweiz, Österreich und Japan legen großen Wert auf die Erforschung und Entwicklung von rostfreiem Stahl mit hohem Stickstoffgehalt und haben nach und nach einige neue Arten von nickelfreien, rostfreien Stahlwerkstoffen mit hohem Stickstoffgehalt entwickelt, z. B. die Legierung BioDur 108 der Carpenter Technology Corp. in den Vereinigten Staaten, P2000 von VSG in Deutschland, P548 von Bolher in Österreich und NFS von Daido Steel in Japan (Tabelle 5-3). Einige dieser Werkstoffe wurden bereits vermarktet und werden in Produkten wie biomedizinischen Anwendungen, Uhren und Schmuck verwendet. Bei der Herstellung kleiner Präzisionsbauteile ist es jedoch schwierig, einen präzisen Bearbeitungsgrad zu erreichen, und die Kosten sind hoch.

Tabelle 5-3 Chemische Zusammensetzung verschiedener stickstoffhaltiger, nickelfreier Edelstähle

| Land | Klassen | Zusammensetzung /wt% | ||||

|---|---|---|---|---|---|---|

| C | Cr | Mn | Mo | N | ||

| Schweiz | PANACEA | ≤0. 15 | 16. 5~17. 5 | 10~12 | 3.0~3. 5 | 0.8~1.0 |

| Österreich | P548 | 0.15 | 16.0 | 10.0 | 2.0 | 0.5 |

| Bulgarien | CrMnN18- 11 | ≤0.08 | 17~19 | 10~12 | - | 0. 4~1. 2 |

| Deutschland | P900 | 0.05 | 18.0 | 18.0 | - | 0. 6~0. 8 |

| Deutschland | P2000 | ≤0.05 | 16.0 | 14.0 | 3.0 | 0.75~1.0 |

| Japan | NFS | 0.02 | 16.0 | 18.0 | - | 0.43 |

| Vereinigte Staaten | BioDur 108-Legierung | 19~23 | 21~24 | 0. 5~1. 5 | 0.9 | |

| (Yuan Junping, 2012) | ||||||

③ Mechanische Eigenschaften von hochstickstoffhaltigen nickelfreien/Austenitischer rostfreier Stahl mit niedrigem Nickelgehalt. Herkömmlicher nickelhaltiger austenitischer nichtrostender Stahl wird unter den Bedingungen der Lösungsbehandlung als Werkstoff mit geringer Festigkeit eingestuft und häufig durch Kaltverformung verfestigt. Einige Stähle erfahren bei starker Verformung eine verformungsbedingte martensitische Umwandlung, die dem Werkstoff magnetische Eigenschaften verleiht. Die Festigkeit, Plastizität und andere mechanische Eigenschaften von nichtrostendem Stahl mit hohem Stickstoffgehalt stehen in engem Zusammenhang mit der Korngröße und dem Stickstoffgehalt, wobei sowohl die Zugfestigkeit als auch die Streckgrenze mit steigendem Stickstoffgehalt deutlich zunehmen. In Tabelle 5-4 sind die mechanischen Eigenschaften einiger neuer austenitischer nichtrostender Stähle mit hohem Stickstoffgehalt sowohl im lösungsbehandelten als auch im verarbeiteten Zustand bei Raumtemperatur aufgeführt, wobei die Festigkeit im verarbeiteten Zustand deutlich höher ist als im lösungsbehandelten Zustand. Gleichzeitig bleiben Duktilität und Plastizität hoch, was die Bildung von Ferriten und die verformungsinduzierte martensitische Umwandlung erschwert.

Stickstoff verbessert die Festigkeit von nichtrostendem Stahl vor allem durch Mischkristallverfestigung, Korngrößenverfestigung und Kaltverfestigung. Wie Kohlenstoff besetzt Stickstoff die oktaedrischen Zwischengitterplätze des kubisch-flächenzentrierten Gitters von Austenit. Da sein Atomradius kleiner ist als der von Kohlenstoff, hat er eine stärkere Gitterexpansion zur Folge. Stickstoffatome interagieren mit Versetzungen, wodurch ein größerer Versetzungs-Pinning-Effekt entsteht, und können auch eine maximale Verstärkungswirkung auf Austenit-Korngrenzen haben. Darüber hinaus ist auch die Feinkornverfestigung ein wichtiger Verfestigungsmechanismus. Der Umwandlungspfad zeigt, dass der austenitische rostfreie Stahl mit hohem Stickstoffgehalt im Vergleich zu Edelstahl 304 eine deutlich ausgeprägtere Feinkornverfestigung aufweist. Die Auswirkung von Stickstoff auf die Verformungshärtung von austenitischem rostfreiem Stahl ist ebenfalls sehr bedeutend; die Zunahme von Stickstoff führt zu einer Zunahme von Gleitebenen und Verformungszwillingen, während die aktiven Gleitebenen und Zwillingsschichten die Versetzungsbewegung und die Zwillingsexpansion effektiv behindern, wodurch die Verformungshärtungsrate von austenitischem Stahl stark erhöht wird.

Tabelle 5-4 Mechanische Eigenschaften typischer hochstickstoffhaltiger austenitischer Edelstähle bei Raumtemperatur

| Legierungsgrad | Status | Zugfestigkeit / MPa | Streckgrenze/ MPa | Verlängerungssatz /% | Schrumpfungsrate im Querschnitt /% | Härte |

|---|---|---|---|---|---|---|

| 15-15HS-® | Feste Lösung | 828 | 490 | 56 | 79 | HRB95 |

| Cromanit | Feste Lösung | 850 | 550 | 50 | HB250 | |

| URANUS-® B46 | Feste Lösung | 650 | 420 | 40 | ||

| URANUS-® B66 | Feste Lösung | 750 | 420 | 50 | ||

| AL4565TM | Feste Lösung | 903 | 469 | 47 | HRB90 | |

| Datalloy 2TM | Feste Lösung | 827 | 760 | 18 | 45 | HRC33 |

| P2000 | Feste Lösung | 930 | 615 | 56.2 | 77.5 | |

| NMS 140 | Verarbeitung | 1010~1117 | 876~1020 | 30~22 | 68~60 | HB311 - 341 |

| P550 | Verarbeitung | 1034 | 965 | 20 | 50 | HB300 - 400 |

| P580 | Verarbeitung | 1034 | 965 | 20 | 50 | HB350 - 450 |

| Amagnit 600 | Verarbeitung | 1034 | 965 | 20 | 50 | HB300 |

| (Yuan Junping, 2012) | ||||||

④ Korrosionsbeständigkeit. Stickstoff kann die Lochfraß- und Spaltkorrosionsbeständigkeit von austenitischem rostfreiem Stahl in chloridionenhaltigen Umgebungen erheblich verbessern. Um die Beziehung zwischen der Menge der Legierungselemente und der Korrosionsleistung zu beschreiben, wird üblicherweise das Lochfraßäquivalent verwendet:

PRE= %Cr + 3,3%Mo + x%N

Der am häufigsten verwendete Wert x ist 16~30. Daher hat Stickstoff eine gute Wirkung auf die Lochfraßkorrosionsbeständigkeit von nichtrostendem Stahl. Der Mechanismus der Wirkung von Stickstoff ist jedoch noch nicht ganz klar, und es wird allgemein vermutet, dass es hauptsächlich die folgenden Mechanismen gibt.

- Theorie des Säureverbrauchs. Stickstoff bildet während der Auflösung NH4+ und verbraucht dabei H+, wodurch die Senkung des pH-Wertes gehemmt, die lokale Versauerung der Lösung und die Auflösung der Anode verlangsamt und der selbstkatalytische Prozess der Lochfraßbildung unterdrückt wird, was der Pinning-Reaktion förderlicher ist.

- Stickstoffanreicherung an der Grenzfläche. Aufgrund der hohen Reaktivität des Stickstoffs sammelt er sich in der Nähe der Metalloberfläche der Passivierungsschicht an, was die Repassivierungskinetik beeinträchtigt und eine schnelle Passivierung ermöglicht, wodurch das stabile Wachstum der Lochfraßkorrosion verhindert wird.

- Die synergetische Wirkung von Stickstoff mit anderen Elementen. Stickstoff reichert das Chrom in der Unterschicht des nitrierten Films weiter an und erhöht seine Stabilität und Dichte. Stickstoff stärkt die Korrosionsbeständigkeit von Chrom, Molybdän und anderen Elementen in austenitischem rostfreiem Stahl und unterdrückt die Überpassivierungsauflösung von Chrom und Molybdän. Er kann auch eine widerstandsfähigere Oberflächenschicht während örtlich begrenzter Korrosionsprozesse bilden.

- Biokompatibilität. Der nickelfreie austenitische Stahl mit hohem Stickstoffgehalt weist eine gute Korrosionsbeständigkeit auf, insbesondere gegen Lochfraß und interkristalline Korrosion, und hat eine hohe Verschleißfestigkeit. Die Abwesenheit von Nickel im Stahl vermeidet die Sensibilisierung und andere Gewebereaktionen, die durch die Ausfällung von Nickel im menschlichen Körper und auf der Körperoberfläche verursacht werden, und zeigt eine gute Biokompatibilität.

3. Merkmale von Edelstahlschmuck

Edelstahlschmuck hat viele Vorteile:

① Der metallische Glanz von Edelstahl ist dem von Platin sehr ähnlich. Er ist sowohl edel und elegant als auch modern.

② Edelstahl ist korrosions- und hitzebeständig, kann Staubkorrosion widerstehen und ist leicht zu reinigen; es wird nur ein trockenes Tuch benötigt. Es sind keine Poliertücher oder Reinigungsmittel erforderlich.

③ Edelstahl ist härter als Silber, lässt sich nicht so leicht verformen und oxidiert nicht so leicht wie Silber oder andere Metalle. Er behält auch bei längerem Tragen ein glänzendes, glattes und attraktives Aussehen und eignet sich daher für die Verarbeitung minimalistischerer Stile, ohne dass man sich Sorgen um Verformungen machen muss.

④ Edelstahl kann in verschiedenen Ausführungen angeboten werden, in der Regel mit einer sehr glatten oder matten Oberfläche.

⑤ Der Preis von Edelstahlschmuck ist für die Öffentlichkeit leicht akzeptabel. Obwohl der Silberpreis in den letzten Jahren erheblich gestiegen ist, bleibt der Preis für nichtrostenden Stahl auf einem akzeptablen Niveau.

⑥ Nichtrostender Stahl verfügt über ausgezeichnete Färbeeigenschaften und kann durch verschiedene Verfahren gefärbt werden, z. B. durch chemische Oxidation, elektrochemische Oxidation, Oxidation durch Ionenabscheidung, Hochtemperaturoxidation und Cracken in der Gasphase, was die Wirkung der Oberflächendekoration erheblich verbessert. Schmuck.

4. Kategorien von Edelstahlschmuck

Ring aus rostfreiem Stahl

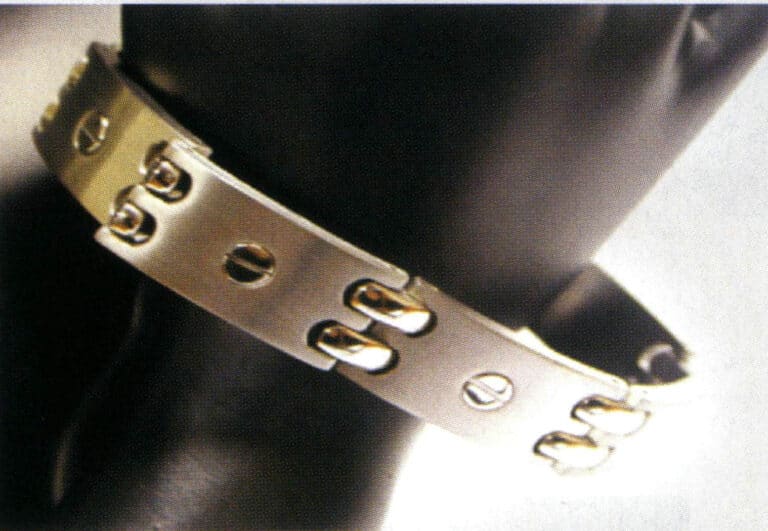

Edelstahlarmband

Armbänder aus rostfreiem Stahl

Edelstahl-Ohrringe

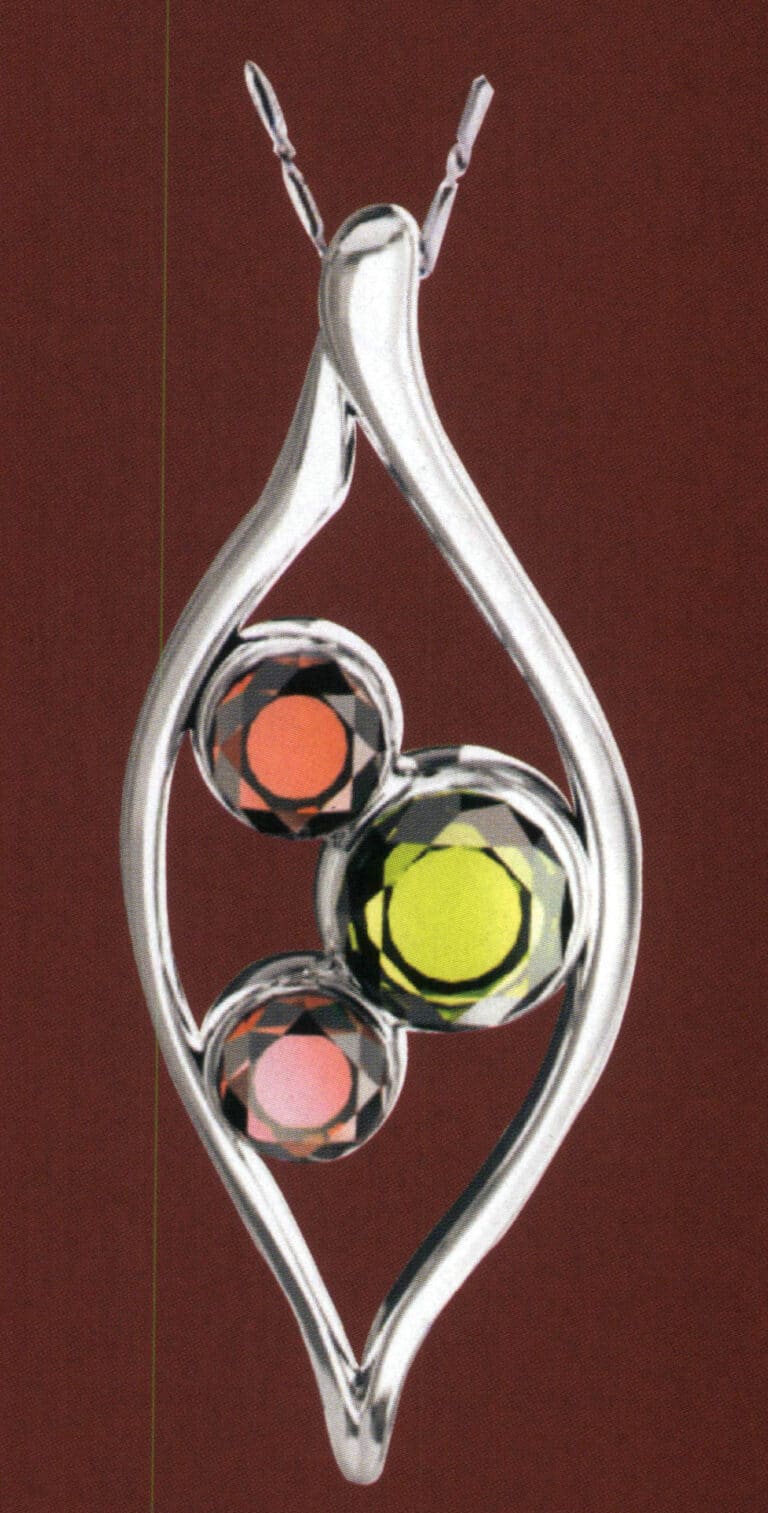

Anhänger aus rostfreiem Stahl

Manschettenknöpfe aus Edelstahl

Nabelring aus Edelstahl

Abschnitt II Produkte aus Titanlegierungen

1. Einführung in Titan-Legierungen

(1) Die Entdeckung des Titans

Titan wurde 1791 von dem britischen Chemiker Gregor R. W. (1762-1817) bei der Untersuchung von Ilmenit und Rutil entdeckt. Vier Jahre später, 1795, entdeckte der deutsche Chemiker Klaproth M. H. (1743-1817) dieses Element ebenfalls bei der Analyse von rotem Rutil aus Ungarn. Er schlug vor, es nach dem Göttergeschlecht der griechischen Mythologie, den "Titanen", zu benennen, in Anlehnung an die Methode, die für Uran (1789 von Klaproth entdeckt) angewandt wurde. Im Chinesischen wird es nach seiner phonetischen Aussprache "Tài" genannt.

Das Titan, das Gregor und Klaproth damals entdeckten, war pulverförmiges Titandioxid, kein metallisches Titan. Da Titanoxide extrem stabil sind und metallisches Titan heftig mit Sauerstoff, Stickstoff, Wasserstoff, Kohlenstoff und anderen reagieren kann, ist es nicht einfach, elementares Titan zu erhalten. Erst 1910 wurde von dem amerikanischen Chemiker Hunter (Hunter M A) erstmals reines metallisches Titan mit einem Reinheitsgrad von 99,9% hergestellt.

(2) Eigenschaften von Titan

Reines Titan hat einen silbrigen Metallglanz und ist dehnbar. Die Dichte beträgt 4,51 g/cm3Schmelzpunkt ist 1668℃ und Siedepunkt ist 3287℃. Valenz sind +2, +3 und +4. Die wichtigsten Merkmale von Titan sind seine geringe Dichte und hohe mechanische Festigkeit. Die Plastizität des Titans hängt hauptsächlich von seiner Reinheit ab. Je reiner das Titan ist, desto höher ist seine Plastizität. Es hat eine gute Korrosionsbeständigkeit und wird von der Atmosphäre und dem Meerwasser nicht angegriffen. Bei Raumtemperatur ist Titan an der Luft stabil und wird von verdünnter Salzsäure, verdünnter Schwefelsäure, Salpetersäure oder verdünnten Alkalilösungen nicht angegriffen; nur Flusssäure, heiße konzentrierte Salzsäure und konzentrierte Schwefelsäure können ihm etwas anhaben. Aufgrund seiner geringen Dichte, hohen spezifischen Festigkeit, hohen Temperatur und Korrosionsbeständigkeit eignen sich Titanlegierungen gut für die Herstellung von Gehäusen für Raketentriebwerke, künstliche Satelliten und Raumfahrzeuge. Titan ist als "Weltraummetall" bekannt. Aufgrund dieser Vorteile hat sich Titan seit den 1950er Jahren zu einem wichtigen seltenen Metall entwickelt.

Aufgrund seiner Korrosionsbeständigkeit und hohen Stabilität beeinträchtigt Natrium auch nach längerem Kontakt mit dem Menschen nicht sein Wesen und löst keine Allergien aus; es ist das einzige Metall, das die autonomen Nerven und den Geschmack des Menschen nicht beeinträchtigt. Titan hat einzigartige medizinische Anwendungen und ist als "biofreundliches Metall" bekannt.

Aufgrund des hohen Schmelzpunkts von Titan muss das Schmelzen von Natrium bei hohen Temperaturen erfolgen, und bei hohen Temperaturen werden die chemischen Eigenschaften von Titan sehr reaktiv. Daher muss das Schmelzen unter dem Schutz von Inertgasen erfolgen und die Verwendung sauerstoffhaltiger Materialien vermieden werden, was hohe Anforderungen an die Schmelzanlagen und -verfahren stellt.

(3) Hauptkategorien von Titanlegierungen

Je nach Zusammensetzung der Legierung wird Titan in zwei Kategorien unterteilt: industrielles Reintitan und Titanlegierungen. Industrielles Reintitan umfasst drei Typen: TA1, TA2 und TA3. Titanlegierungen sind Legierungen, die aus Titan als Basis und anderen Elementen bestehen, darunter TA4~TA8, TB1 ~ TB2, TC1 ~ TC10 und andere Kategorien, von denen die in der Industrie am häufigsten verwendeten Titanlegierungen TC4, TA7 und industrielles Reintitan (TA1, TA2 und TA3) sind. Die wichtigsten chemischen Zusammensetzungen der verschiedenen Titanlegierungen sind in Tabelle 5-5, der zulässige Gehalt an Verunreinigungen in Tabelle 5-6 und die mechanischen Eigenschaften der verschiedenen Titanlegierungen in Tabelle 5-7 aufgeführt.

Tabelle 5-5 Chemische Hauptzusammensetzung von Titanlegierungen

| Klassen | Hauptbestandteile (Massenanteil) (%) | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Ti | A1 | Cr | Mo | Sn | Mn | V | Fe | Cu | Si | Zr | B | |

| TA0 | Basis | |||||||||||

| TA1 | Basis | |||||||||||

| TA2 | Basis | |||||||||||

| TA3 | Basis | |||||||||||

| TA4 | Basis | 2.0~3. 3 | ||||||||||

| TA5 | Basis | 3. 3~4.3 | 0.005 | |||||||||

| TA6 | Basis | 4.0~5.5 | ||||||||||

| TA7 | Basis | 4.0~5.5 | 2. 0~3.0 | 2. 5~3.2 | 1. 0~1.5 | |||||||

| TA8 | Basis | 4. 5~5.5 | 2.0~3.0 | |||||||||

| TB1 | Basis | 3.0~4.0 | 10.0~11.5 | 7. 0~8. 0 | ||||||||

| TB2 | Basis | 2. 5~3.5 | 7.5~8.5 | 4. 7~ 5.7 | 4. 7~ | |||||||

| TC1 | Basis | 1. 0~2.5 | 0.8~2.0 | |||||||||

| TC2 | Basis | 2.0~3. 5 | 0. 8~2.0 | |||||||||

| TC3 | Basis | 4. 5~6.0 | 3. 5~4.5 | |||||||||

| TC4 | Basis | 5. 5~6.8 | 3. 5~4.5 | |||||||||

| TC5 | Basis | 4. 0~6.2 | 2.0~3.0 | |||||||||

| TC6 | Basis | 4.5~6.2 | 1.0~2.5 | 1.0~2.8 | 0. 5~1.5 | |||||||

| TC7 | Basis | 5.0~6.5 | 0. 4~0.9 | 0. 25~0. 60 | 0. 25~0. 60 | 0.01 | ||||||

| TC8 | Basis | 5. 8~6.8 | 2. 8~3.8 | 0. 20~0. 35 | ||||||||

| TC9 | Basis | 5. 8~6.8 | 2. 8~3.8 | 0. 20~0. 40 | ||||||||

| TC10 | Basis | 5. 5~6.5 | 5. 5~6.5 | 0. 35~1.0 | 0. 35~1.0 | |||||||

| (Xie Chengmu, 2005; Zhang Xiyan et al., 2005) | ||||||||||||

Tabelle 5-6 Zulässiger Gehalt an Verunreinigungselementen in Titanlegierungen

| Klassen | Verunreinigungen nicht größer als (Massenanteil) (%) | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Fe | Si | C | N | H | O | |||||||

| TA0 | 0.03 | 0.3 | 0.03 | 0.01 | 0.015 | 0.05 | ||||||

| TA1 | 0. 15 | 0.1 | 0.05 | 0.03 | 0.015 | 0.1 | ||||||

| TA2 | 0. 3 | 0.15 | 0.1 | 0.05 | 0. 015 | 0.15 | ||||||

| TA3 | 0.3 | 0.15 | 0.1 | 0.05 | 0.015 | 0.15 | ||||||

| TA4 | 0. 3 | 0.05 | 0.1 | 0.05 | 0. 015 | 0.15 | ||||||

| TA5 | 0. 3 | 0.15 | 0.1 | 0.04 | 0.015 | 0.15 | ||||||

| TA6 | 0. 3 | 0.15 | 0.1 | 0.05 | 0.015 | 0.15 | ||||||

| TA7 | 0. 3 | 0.15 | 0.1 | 0.05 | 0.015 | 0.2 | ||||||

| TA8 | 0.3 | 0.15 | 0.1 | 0.05 | 0.015 | 0.15 | ||||||

| TB1 | 0.3 | 0.15 | 0.1 | 0.04 | 0.015 | 0.15 | ||||||

| TB2 | 0.3 | 0.05 | 0.05 | 0.04 | 0. 015 | 0.15 | ||||||

| TC1 | 0.4 | 0.15 | 0.1 | 0.05 | 0.015 | 0.15 | ||||||

| TC2 | 0.4 | 0.15 | 0.1 | 0.05 | 0. 015 | 0.15 | ||||||

| TC3 | 0.3 | 0.15 | 0.1 | 0.05 | 0.015 | 0.15 | ||||||

| TC4 | 0. 3 | 0.15 | 0.1 | 0.05 | 0.015 | 0.15 | ||||||

| TC5 | 0. 5 | 0.4 | 0.1 | 0.05 | 0.015 | 0.2 | ||||||

| TC6 | 0.4 | 0.1 | 0.05 | 0.015 | 0.2 | |||||||

| TC7 | 0.1 | 0.05 | 0.025 | 0.3 | ||||||||

| TC8 | 0.1 | 0.05 | 0.015 | 0.15 | ||||||||

| TC9 | 0.1 | 0.05 | 0. 015 | 0.15 | ||||||||

| TC10 | 0.15 | 0.1 | 0.04 | 0.015 | 0.2 | |||||||

| (Xie Chengmu, 2005; Zhang Xiyan et al., 2005) | ||||||||||||

Tabelle 5-7 Mechanische Eigenschaften von Titanlegierungen

| Klassen | Status | Leistung bei Raumtemperatur | Leistung bei hohen Temperaturen | Anmerkungen | |||||

|---|---|---|---|---|---|---|---|---|---|

| σ b | δ | ψ | ɑ k | T | σ b | σ 100 | |||

| MPa | % | % | MJ/m2 | ℃ | MPa | MPa | |||

| TA0 | Glühen | ||||||||

| TA1 | Glühen | 350 | 25 | 50 | 0.8 | Stangenmaterial | |||

| TA2 | Glühen | 450 | 20 | 45 | 0.7 | Stangenmaterial | |||

| TA3 | Glühen | 550 | 15 | 40 | 0.5 | Stangenmaterial | |||

| TA4 | Glühen | Stangenmaterial | |||||||

| TA5 | Glühen | 700 | 15 | 40 | 0.6 | Stangenmaterial | |||

| TA6 | Glühen | 700 | 10 | 27 | 0.3 | 350 | 430 | 400 | Stangenmaterial |

| TA7 | Glühen | 800 | 10 | 27 | 0.3 | 350 | 500 | 450 | Stangenmaterial |

| TA8 | Abschreckende Aktualität | 1000 | 10 | 25 | 0. 2 ~ 0. 3 | 500 | 700 | 500 | Stangenmaterial |

| TB1 | Abschreckende Aktualität | ≤1 000 | 18 | 30 | 0.3 | Stangenmaterial | |||

| 1 300 | 5 | 10 | 0.15 | ||||||

| TB2 | Abschreckende Aktualität | ≤1 000 | 18 | 40 | 0.3 | Stangenmaterial | |||

| 1 400 | 7 | 10 | 0.15 | ||||||

| TC1 | Glühen | 600 | 15 | 30 | 0.45 | 350 | 350 | 300 | Stangenmaterial |

| TC2 | Glühen | 700 | 12 | 30 | 0.4 | 350 | 430 | 400 | Stangenmaterial |

| TC3 | Glühen | 900 | 10 | 400 | 600 | 550 | Blatt (1. 0~2. 0) | ||

| TC4 | Glühen | 950 | 10 | 30 | 0.4 | 400 | 630 | 580 | Stangenmaterial |

| TC5 | Glühen | 950 | 10 | 23 | 0. 3 | 400 | 600 | 560 | Stangenmaterial |

| TC6 | Glühen | 950 | 10 | 23 | 0.3 | 450 | 600 | 550 | Stangenmaterial |

| TC7 | Glühen | 1000 | 10 | 23 | 0. 35 | 550 | 600 | Stangenmaterial | |

| TC8 | Glühen | 1050 | 10 | 30 | 0.3 | 450 | 720 | 700 | Stangenmaterial |

| TC9 | Glühen | 1140 | 10 | 25 | 0. 3 | 500 | 650 | 620 | Stangenmaterial |

| TC10 | Glühen | 1 050 | 12 | 25 | |||||

| 1 050 | 12 | 30 | |||||||

| (Xie Chengmu, 2005; Zhang Xiyan et al., 2005) | |||||||||

(4) Der Einfluss von Legierungselementen auf die Eigenschaften von Titanlegierungen

Es gibt zwei Arten von homogenen und heterogenen Kristallen in Titan: unter 882℃ ist die dicht gepackte hexagonale Struktur α-Titan, und über 882℃ ist das kubisch-raumzentrierte β-Titan. Die Legierungselemente können aufgrund ihres Einflusses auf die Phasenübergangstemperatur in drei Kategorien unterteilt werden.

① Stabilität α-Phase: Die Elemente, die die Phasenübergangstemperatur erhöhen, sind α-stabile Elemente, darunter Aluminium, Kohlenstoff, Sauerstoff und Stickstoff. Aluminium ist das wichtigste Legierungselement in Titanlegierungen. Es verbessert die Festigkeit der Legierung bei Raum- und Hochtemperaturen erheblich, verringert das spezifische Gewicht und erhöht den Elastizitätsmodul.

② Stabile β-Phase: Die Elemente, die die Phasenübergangstemperatur senken, sind β-stabile Elemente, die in zwei Typen unterteilt werden können: isomorphe und eutektoide. Zu den ersteren gehören Molybdän, Niob und Wolfram; zu den letzteren gehören Chrom, Mangan, Kupfer, Eisen und Silizium.

③ Neutrale Elemente, wie Kobalt und Zinn, beeinflussen die Phasenübergangstemperatur nur wenig.

④ Sauerstoff, Stickstoff, Kohlenstoff und Wasserstoff sind die Hauptverunreinigungen in Titanlegierungen. Sauerstoff und Stickstoff haben eine relativ hohe Löslichkeit in der α-Phase und verstärken die Titanlegierung erheblich, verringern aber die Plastizität. In der Regel wird festgelegt, dass der Sauerstoff- und Stickstoffgehalt von Natrium unter 0,15%~0,2% bzw. 0,04%~0,05% liegen sollte. Die Löslichkeit von Wasserstoff in der α-Phase ist sehr gering, und zu viel Wasserstoff in Titanlegierungen kann Hydride bilden, die die Legierung spröde machen. In der Regel wird der Wasserstoffgehalt in Titanlegierungen auf einen Wert unter 0,015% kontrolliert. Die Auflösung von Wasserstoff in Titan ist reversibel und kann durch Vakuumglühen entfernt werden.

(5) Merkmale von Titanlegierungen

- Mit hoher spezifischer Festigkeit kann die Zugfestigkeit 1000~1400MPa erreichen, während die Dichte nur 60% der von Stahl beträgt.

- Die Festigkeit bei mittleren Temperaturen ist gut, und die Betriebstemperatur ist mehrere hundert Grad höher als die von Aluminiumlegierungen. Es kann immer noch die erforderliche Festigkeit bei mittleren Temperaturen und kann für eine lange Zeit bei dieser Temperatur von 450~500℃ arbeiten.

- Gute Korrosionsbeständigkeit: Die Oberfläche von Titan bildet in der Atmosphäre sofort einen gleichmäßigen und dichten Oxidfilm, der der Erosion durch verschiedene Medien widerstehen kann. Im Allgemeinen hat Titan eine gute Korrosionsbeständigkeit in oxidierenden und neutralen Medien, und seine Korrosionsbeständigkeit ist sogar noch besser in Meerwasser, feuchtem Chlorgas und Chloridlösungen.

- Gutes Verhalten bei niedrigen Temperaturen, wobei ein gewisses Maß an Plastizität auch bei sehr niedrigen Temperaturen erhalten bleibt.

- Niedriger Elastizitätsmodul, geringe Wärmeleitfähigkeit, nicht ferromagnetisch.

2. Dekorative Titan-Legierung

Bei den für die Schmuckherstellung verwendeten Titanlegierungen handelt es sich im Allgemeinen um industrielles Reintitan. Der Unterschied zwischen industriellem Reintitan und chemisch reinem Titan besteht darin, dass es mehr Sauerstoff, Stickstoff, Kohlenstoff und andere Verunreinigungen (wie Eisen, Silizium usw.) enthält. Es handelt sich um eine Titanlegierung mit einem geringen Legierungsanteil. Im Vergleich zu chemisch reinem Titan erhöht das Vorhandensein von mehr Verunreinigungselementen seine Festigkeit erheblich, und seine mechanischen Eigenschaften und chemischen Merkmale ähneln denen von rostfreiem Stahl (allerdings ist seine Festigkeit im Vergleich zu Titanlegierungen noch geringer).

Die Eigenschaften von industriellem Reintitan sind: es hat eine geringe Festigkeit, aber eine gute Plastizität, mit gewissen Verarbeitungs- und Umformungsmöglichkeiten und kann mit Techniken wie Stanzen, Schweißen und Schneiden verarbeitet werden; es hat eine gute Korrosionsbeständigkeit in der Atmosphäre, im Meerwasser, in feuchtem Chlorgas und in oxidativen, neutralen und schwach reduzierenden Medien, und seine Oxidationsbeständigkeit ist besser als die der meisten austenitischen rostfreien Stähle, aber seine Hitzebeständigkeit ist relativ schlecht, mit einer nicht sehr hohen Betriebstemperatur.

Aufgrund des unterschiedlichen Gehalts an Verunreinigungen wird industrielles Reintitan in drei Grade unterteilt: TA1, TA2 und TA3. Die interstitiellen Verunreinigungen in diesen drei Sorten von Reintitan nehmen allmählich zu, was zu einem entsprechenden Anstieg der mechanischen Festigkeit und Härte führt, während Plastizität und Zähigkeit entsprechend abnehmen.

Das industriell verwendete reine Natrium in der Schmuckindustrie ist TA2 aufgrund seiner mäßigen Korrosionsbeständigkeit und seiner umfassenden mechanischen Eigenschaften. Wenn eine höhere Korrosionsbeständigkeit und Festigkeit erforderlich sind, kann TA3 verwendet werden, und wenn bessere Umformungseigenschaften erforderlich sind, kann TA1 verwendet werden.

Gegenwärtig gibt es viele Zubehörteile, die als Titanstahl bezeichnet werden, aber das verwendete Material ist kein Titan, sondern rostfreier Stahl. Um Aufmerksamkeit zu erregen, wird es als Titanstahl bezeichnet; manche sprechen sogar von Zubehör aus Titanlegierungen, also von Zubehör aus Edelstahl, das kein Titan enthält. Titanstahl und Edelstahl sind zwei verschiedene Materialien, die sich leicht voneinander unterscheiden lassen:

- In Bezug auf das Gewicht ist Titan leichter als Stahl; bei gleichem Volumen wiegt Titan nur etwa halb so viel wie Stahl. Die Dichte von Titan beträgt 4,5 g/cm3und der von Stahl 7,845 g/cm3.

- Was die Farbe betrifft, so ist Titan etwas dunkler als Stahl, während Stahl weißer ist; der Unterschied zwischen den beiden Farben ist ziemlich deutlich.

3. Merkmale von Schmuck aus Titanlegierungen

(1) Wesentliche Merkmale

① Licht. Das spezifische Gewicht von Titan ist mit 4,5 etwa halb so hoch wie das von Legierungen wie rostfreiem Stahl, Kobalt und Chrom. Es ist auch viel leichter als Gold und Silber, was es für die Herstellung von Ohrringen, Halsketten und anderem Schmuck vorteilhaft macht.

② Titan hat eine gute Korrosionsbeständigkeit. Titan ist ein hochreaktives Element, das leicht mit Sauerstoff reagiert und TiO2 bildet. Dennoch ist die Oxidschicht, die sich auf der Oberfläche von Titan bildet, extrem vollständig und dicht und hat die Fähigkeit, sich nach einer lokalen Beschädigung sofort selbst zu reparieren, und sie ist in den meisten Umgebungen stabil. Dies ist die theoretische Grundlage für die Korrosionsbeständigkeit des Titans. Die Vorteile, die es bei Schmuckstücken aufweist, sind, dass es nicht korrodiert oder seine Farbe verändert, lange Zeit einen guten Glanz beibehält und keine Angst vor Wasser hat.

③ Titan kann gefärbt werden. Titanmetall hat eine sehr interessante Eigenschaft: Wenn Titan in einen Elektrolyten gelegt und ein bestimmter Strom angelegt wird, wird seine Oberfläche elektrolysiert und bildet eine Oxidschicht, deren Dicke die Farbänderung bestimmen kann, ohne dass zusätzliche Elemente erforderlich sind. Zu den Farben, die jetzt hergestellt werden können, gehören Gold, Schwarz, Blau, Braun und verschiedene andere Farben. Diese Eigenschaft ermöglicht farbenfrohere und modischere Designs für Schmuck.

④ Natrium lässt sich nicht leicht verformen und muss nicht umgestaltet werden. Titan hat eine hohe Härte, lässt sich nicht leicht verformen und muss im Gegensatz zu gewöhnlichem Gold- und Silberschmuck nach längerem Tragen nicht neu geformt werden.

(2) Merkmale von Fashion Forward

① Neues Materialsymbol. Mit dem Aufkommen von Titanschmuck wird die Tradition mit neuen Materialien gebrochen und die Vorherrschaft des alten Gold- und Silberschmucks in der Branche in Frage gestellt. Über die Dekoration hinaus ist Schmuck längst zu einem Symbol für Status und Identität geworden. Mit dem Einzug eines dritten Metalls - Titan - in die Schmuckindustrie wird den Schmuckstücken Gesundheit, Eleganz und modischer Reiz verliehen.

② Weibliches Geist-Symbol. Titan ist sehr leicht und dennoch extrem widerstandsfähig und steht für urbane Frauen, die leicht, schön und widerstandsfähig sind.

③ Männliches Geist-Symbol. Im Jahr 1795 entdeckte der deutsche Wissenschaftler Klaproth bei der Untersuchung von Rutil das Titan. Er benannte es nach dem Titan aus der antiken griechischen Mythologie, der die gleiche Bedeutung von Geist und Mut verkörpert. Seine natürliche Stärke und Beschaffenheit spiegeln den heroischen Geist des Titans wider und zeigen den "Titan"-Geist der Stadtmenschen als Söhne der Erde.

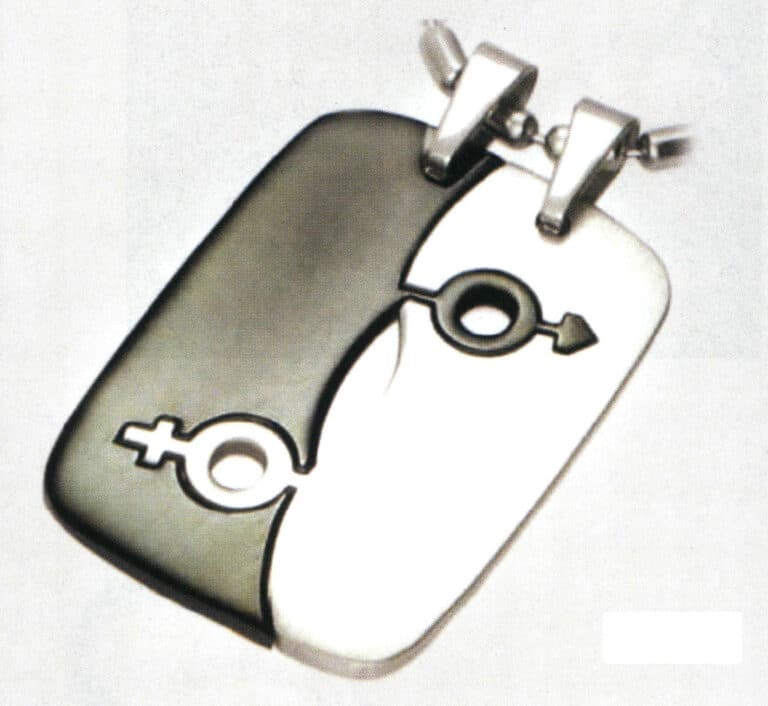

④ Liebessymbol. Titan ist äußerst korrosionsbeständig; es läuft nicht an wie Silber und behält seine Farbe bei Zimmertemperatur ein Leben lang. Schmuck für Paare steht für die Treue der Liebe, die niemals verraten wird und immer höchste Qualität bietet.

(3) Gesundheitliche Merkmale

Das Metall Titan ist für den menschlichen Körper unschädlich. Die medizinische Praxis hat bewiesen, dass Organe aus Titan über einen langen Zeitraum in den menschlichen Körper implantiert werden können, was seine Unbedenklichkeit für den Körper beweist. Titanschmuck verursacht nach langfristigem Kontakt mit dem Körper weder Allergien noch negative Auswirkungen auf die Haut, die Nerven oder den Geschmack und weist eine gute Biokompatibilität und Stabilität auf. Daher wird Titanmetall auch als biokompatibles Metall bezeichnet. Es ist unschädlich für den menschlichen Körper und kann der bevorzugte Schmuck für moderne Menschen mit Hautallergien sein.

(4) Merkmale der Luftfahrt

Natrium ist auch als Weltraummetall bekannt. In der sich rasch entwickelnden Luft- und Raumfahrtindustrie unseres Landes wird die Öffentlichkeit der Luftfahrt sicherlich mehr Aufmerksamkeit schenken, und Titan als bevorzugtes Material für Raumfahrzeuge wird unweigerlich in das Leben der modernen, von der Begeisterung für die Luft- und Raumfahrt angetriebenen Menschen eintreten. Bei den wiederholten Reisen des "Shenzhou"-Raumschiffs in den Weltraum kann Titan als Symbol für die Errungenschaften der Luft- und Raumfahrt unseres Landes dienen.

Copywrite @ Sobling.Jewelry - Hersteller von kundenspezifischem Schmuck, OEM- und ODM-Schmuckfabrik

4. Kategorien von Schmuck aus Titanlegierungen

Aufgrund seines einzigartigen silbergrauen Farbtons ist Titan, ob poliert, satiniert oder mattiert, das am besten geeignete Schmuckmetall nach Edelmetallen wie Platin und Gold. Es wird im Ausland häufig für modernes Schmuckdesign verwendet und ist international ein beliebtes Material, das von jungen Fachleuten sehr geschätzt wird. Darüber hinaus ist das Kunsthandwerk aus Titan eine neue Generation von hochwertigen Geschenken auf dem Markt. Sie sind eine lebendige Kombination aus traditioneller Handwerkskunst und moderner Wissenschaft und Technologie. Sie sind praktisch, lagerfähig, ästhetisch und künstlerisch wertvoll, was sie zu unverzichtbaren hochwertigen Geschenken für Freunde und Besucher im Ausland macht.

Die Hauptproduktreihe von Titanschmuck umfasst die folgenden neun Typen.

- Titanringe seine Produkte, einschließlich ude-saving, Steinfassung, Plattierung, Aushöhlung, Schnitzerei, Einfachheit, und dekorative Gravur Serie.

- Anhänger aus Titan.

- Kette aus Titan. Umfasst Armbänder und Halsketten, wobei der Schwerpunkt auf den Armbändern liegt.

- Manschettenknöpfe, Krawattenklammern, etc. aus Titan.

- Ohrringe und Körperpiercing-Schmuck. Körperpiercing-Schmuck ist im Ausland sehr beliebt und steht auf dem heimischen Markt erst am Anfang. Titanmetall ist für den menschlichen Körper unschädlich und dient in erster Linie dem Streben nach Gesundheit und Langlebigkeit. Die medizinische Praxis hat bewiesen, dass Titanorgane lange Zeit im menschlichen Körper verbleiben können, was ihre Unschädlichkeit für den menschlichen Körper beweist.

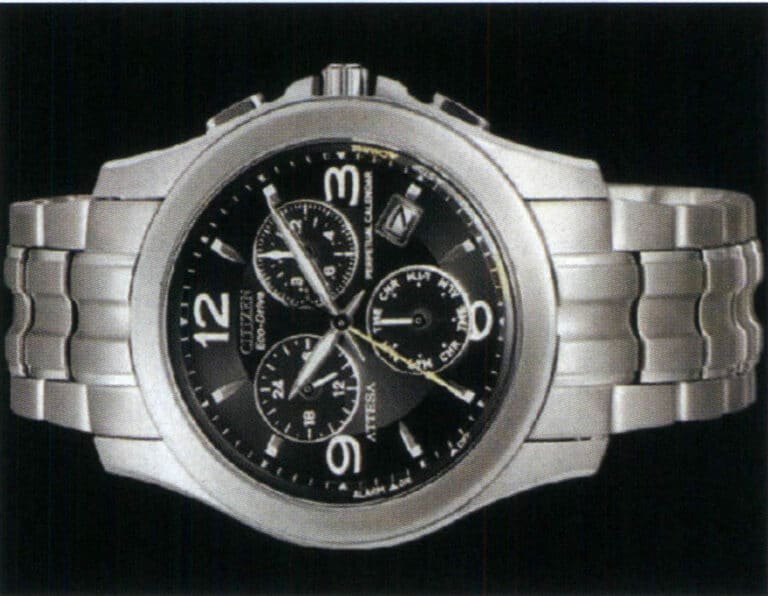

- Uhr aus Titan.

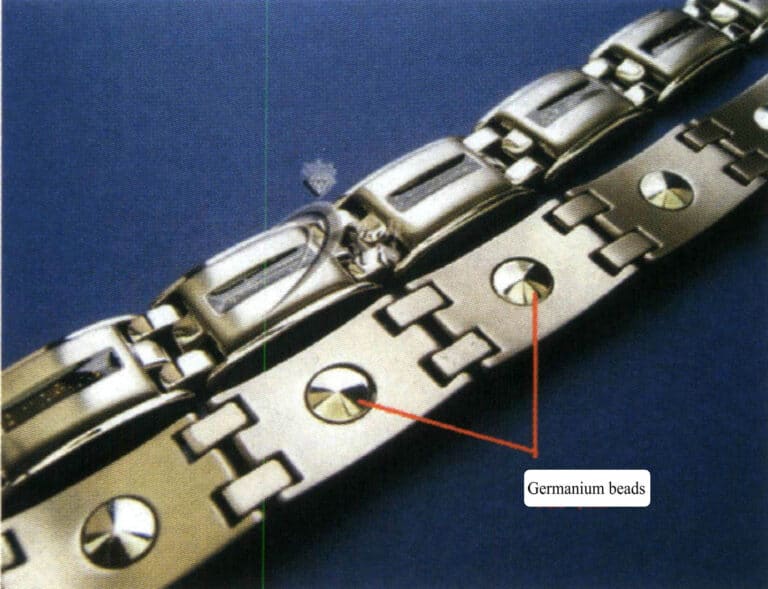

- Gesundheitsprodukte in Kombination mit Metallen wie Titan und Germanium. Hauptsächlich Gesundheitsprodukte der Natriumserie, die derzeit meist importiert werden und recht teuer sind; Titanschmuck kann die Blutzirkulation fördern und die natürliche Heilungsfähigkeit verbessern, während Germanium auch die funktionelle Leistung von Sauerstoff ersetzen kann. Nach Kontakt mit der Haut kann es ab einem Temperaturanstieg von etwa 0,5℃ die Blutzirkulation verbessern und die reibungslose Ausscheidung von Abfallstoffen (Kationen, Protonen) aus dem Blut unterstützen. Germanium kann das elektrische Potential des Körpers wieder in ein normales Gleichgewicht bringen. Eine Erklärung für dieses Phänomen ist, dass Germanium auf der Grundlage der Energie der Körpertemperatur Elektronen in die äußerste Umlaufbahn verschieben kann, so dass freie Elektronen ungehindert ein- und austreten können, wodurch das chaotische Gleichgewicht des elektrischen Potenzials der Nervenschaltkreise wiederhergestellt wird und normal funktioniert. Dieser elektronische Effekt von Halbleitern kann die Aktivierung von Nervenzellen stimulieren und Beschwerden im Körper lindern.

- Die Serie "Daily Necessities" bietet eine breite Palette von Produkten. So gibt es zum Beispiel Brillengestelle aus Titan, Schreibwaren aus Titan, Stöcke aus Titan, Schwerter aus Titan, Aschenbecher aus Titan, Drucke aus Titan, Weinbesteck aus Titan und Geschirr aus Titan.

- Sportgeräte-Serie. Wie z.B. Golfschläger, Tennisschläger, Badmintonschläger, etc.

Ring aus Titan

Anhänger aus Titan

Armbänder aus Titan

Manschettenknöpfe aus Titan

Krawattenklammern aus Titan

Ohrringe aus Titan

Titanium Uhr

Titan-Gesundheitsarmband mit eingebetteten Germanium-Perlen

5. Die Marktsituation von Titan-Schmuck

Titanschmuck ist eine aufstrebende Art von Schmuckprodukten, die allmählich von immer mehr Menschen erkannt und akzeptiert wird. Da Titan-Metall viele hervorragende Eigenschaften hat, ist es sehr gut für die Schmuckverarbeitung geeignet. Dank der verbesserten Verarbeitungstechnologie hat Titanschmuck seit dem Jahr 2000 international an Popularität gewonnen. Viele Menschen akzeptieren jetzt Titan als Metall für die Herstellung von Schmuck, und die Nachfrage nach Titanschmuck steigt jährlich. Einige weltbekannte Schmuckmarken haben ebenfalls begonnen, Titanschmuck auf den Markt zu bringen, was die Aufmerksamkeit auf Titanmetallprodukte lenken und die Nachfrage anregen kann.

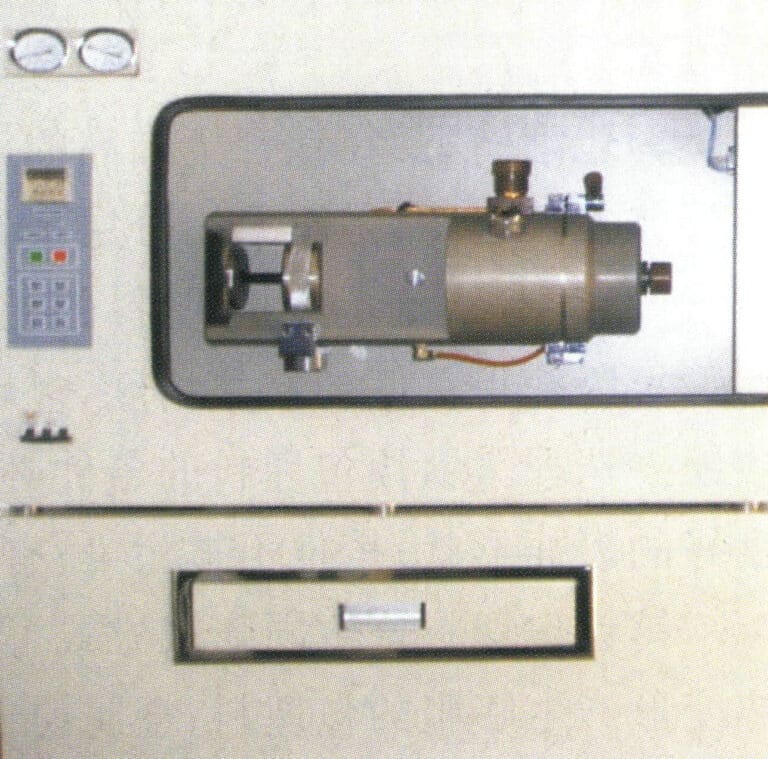

Aufgrund der hohen technischen Anforderungen bei der Verarbeitung von Natrium ist es schwierig, es mit herkömmlichen Geräten zu gießen und zu formen, und auch das Schweißen mit herkömmlichen Werkzeugen ist eine Herausforderung, was erhebliche Schwierigkeiten beim Erreichen einer Produktionsgröße mit sich bringt. Hinzu kommt, dass die Technologie und das Wissen zur Herstellung von Titanschmuck im Land nur wenig verbreitet sind. Obwohl Titanschmuck in den westlichen Ländern schon lange populär ist, ist er für die Chinesen immer noch ein neues Konzept, und die inländische Produktionskapazität ist gering. Gegenwärtig hat der Konsum von Titanprodukten im Lande gerade erst begonnen und ist noch nicht auf dem gleichen Niveau wie der traditionelle Gold- und Silberschmuck. Der Markt befindet sich derzeit im Wachstum, was jedoch eine seltene Gelegenheit darstellt. Die Diversifizierung der Schmuckmaterialien wird ein wichtiger Trend auf dem Markt sein, und Titan als drittes Metall wird aufgrund seiner inhärenten Eigenschaften unweigerlich die traditionelle Dominanz von Gold- und Silberschmuck brechen.

Abschnitt III: Umformverfahren für Erzeugnisse aus nichtrostendem Stahl und Titanlegierungen

1. Mechanisches Umformverfahren

1.1 Zerspanung und Umformung

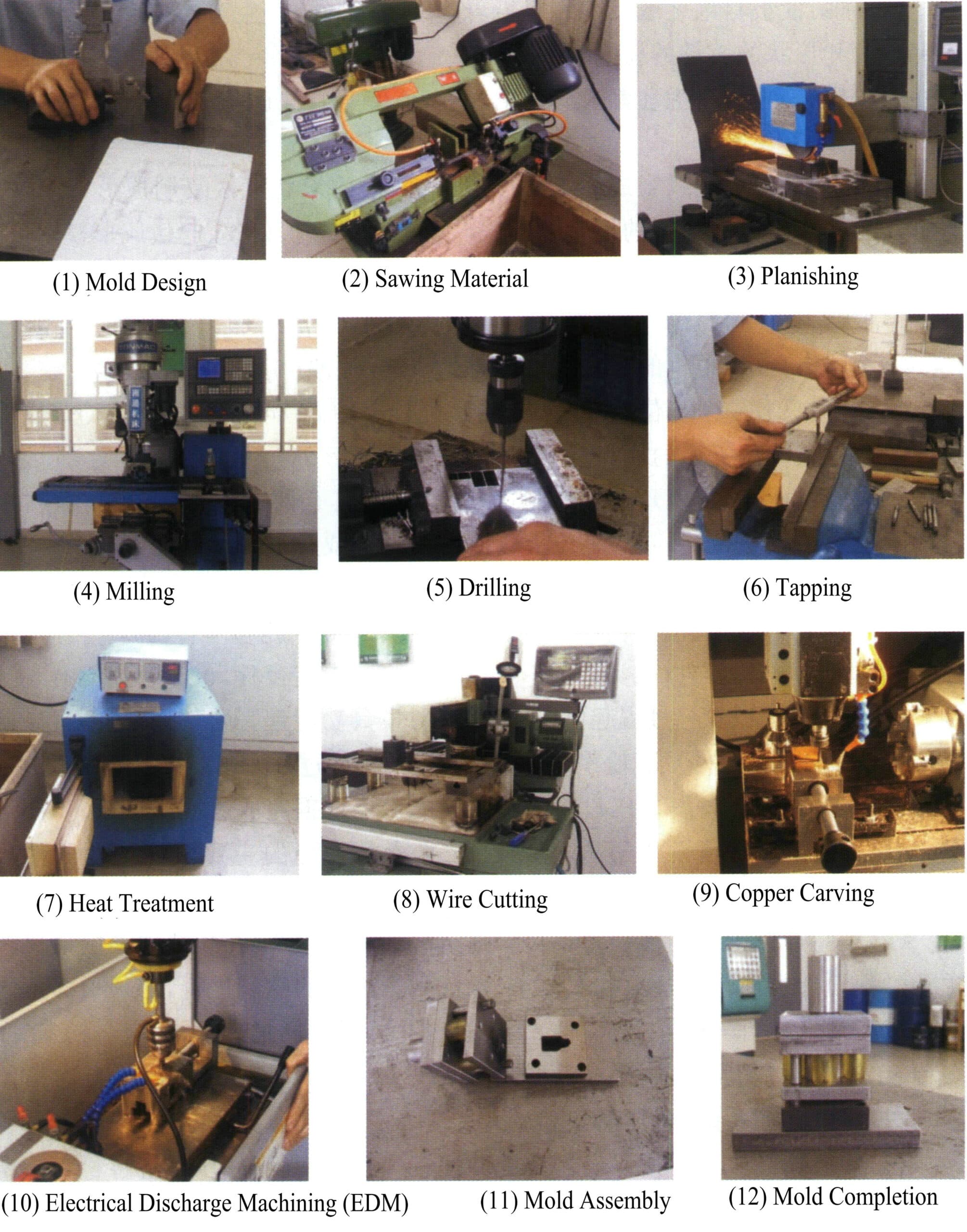

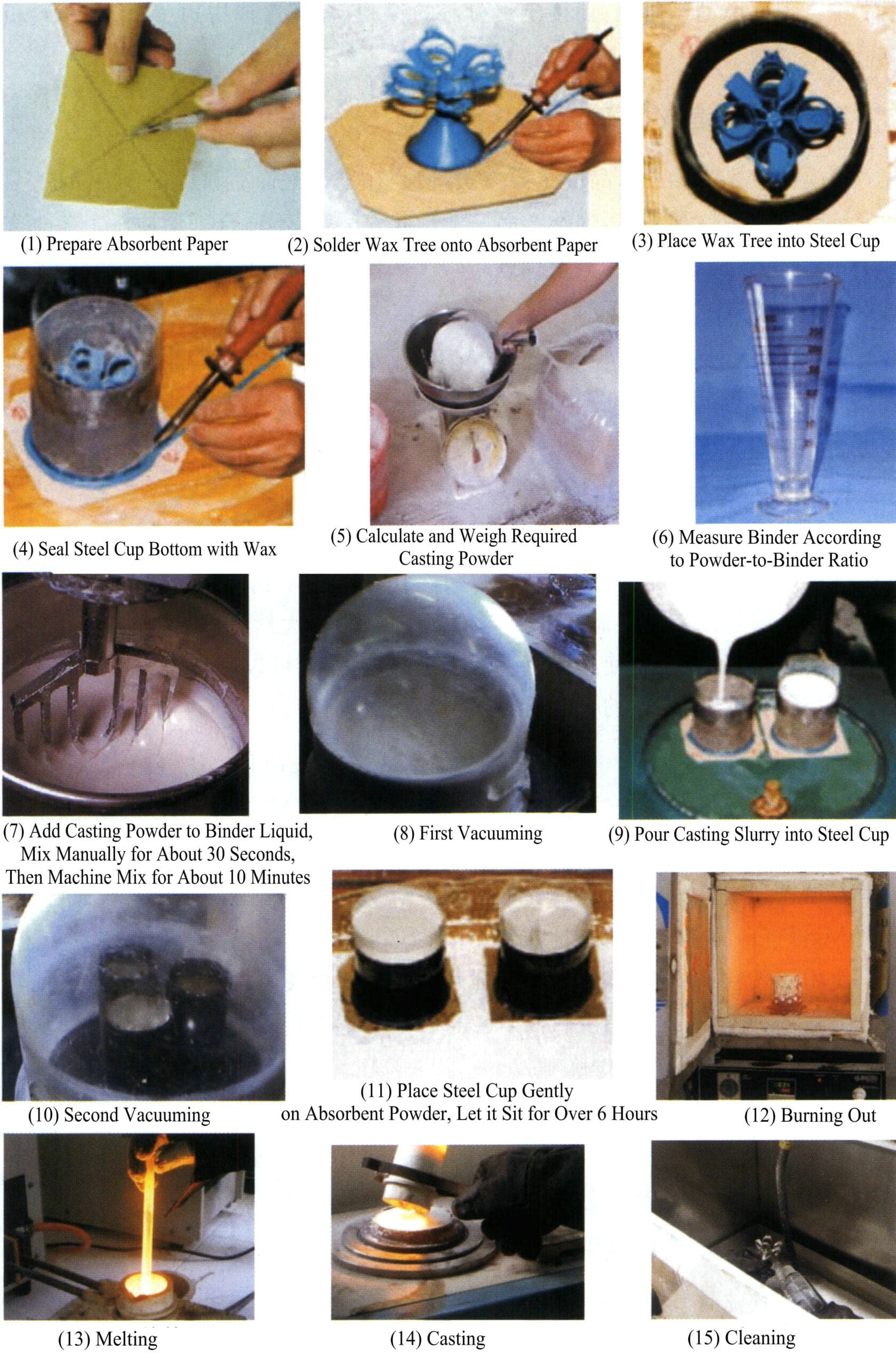

Einige strukturell einfache Teile können direkt bearbeitet und geformt werden, um Schmuck aus Edelstahl und Titanlegierungen herzustellen. Zu den gängigen Methoden gehören maschinelle Bearbeitung, Funkenerosion und Ätzen.

(1) Schneiden und Umformen

Die direkte Verarbeitung von Profilen aus rostfreiem Stahl oder Titanlegierungen mit Hilfe einer Drehbank zu Schmuckstücken ist bei Ringen und Armbändern am weitesten verbreitet und macht einen großen Anteil aus. Die Abbildungen 5-1 und 5-2 zeigen Ringe aus nichtrostendem Stahl und Titanlegierungen, die mit einer Drehbank geformt wurden.

Abbildung 5-1 Auf einer Drehbank bearbeiteter Ring aus nichtrostendem Stahl

Abbildung 5-2 Ring aus Titanlegierung, geformt durch Drehbearbeitung

Die Endbearbeitung ist aufgrund der Materialeigenschaften von rostfreiem Stahl und Titanlegierungen schwierig. Auf der Grundlage dieser Eigenschaften ist es notwendig, entsprechende Bearbeitungsparameter auszuwählen und zu formulieren, um die Bearbeitungsgenauigkeit und Oberflächenqualität des Schmucks zu gewährleisten.

① Bearbeitung von Ringen aus rostfreiem Stahl. In der Praxis ist die Bearbeitung von nichtrostendem Stahl relativ schwierig. Wer seine Eigenschaften nicht beherrscht, wird beim Schneiden nicht die gewünschte Bearbeitungsqualität erreichen und die Werkzeuge erheblich beschädigen.

Die Gründe für die Schwierigkeiten bei der Bearbeitung von nichtrostendem Stahl liegen hauptsächlich in den folgenden fünf Aspekten.

- Die umfassenden mechanischen Eigenschaften von rostfreiem Stahl sind hoch. Aufgrund des höheren Gehalts an Legierungselementen wie Chrom und Nickel in nichtrostendem Stahl haben sich die mechanischen Eigenschaften des Materials erheblich verändert. Unter dem Gesichtspunkt verschiedener mechanischer Leistungsindikatoren weisen die mechanischen Eigenschaften von nichtrostendem Stahl Merkmale auf, die sie von gewöhnlichem Stahl unterscheiden, wobei sowohl die Festigkeitsindikatoren als auch die Indikatoren für die plastische Zähigkeit relativ hoch sind. Dies hat dazu geführt, dass nichtrostender Stahl schwer zu bearbeiten ist.

- Die starke Spänehaftung erleichtert den Aufbau von Werkzeugen. Nichtrostender Stahl hat eine höhere Adhäsion, was dazu führt, dass sich das Material während der Endbearbeitung mit dem Werkzeug verbindet, was zu einer "Werkzeuganhäufung" führt.

- Geringe Wärmeleitfähigkeit; die Schnittwärme kann nicht rechtzeitig abgeführt werden. Die auf das Werkzeug übertragene Wärme kann bis zu 20% erreichen, und die Schneide des Werkzeugs ist anfällig für Überhitzung und verliert ihre Schneidfähigkeit.

- Chips sind nicht leicht zu zerbrechen. Bei der Metallzerspanung durchläuft die Bildung von Spänen aus duktilen Werkstoffen (zähen Materialien) vier Phasen: Extrusion, Schlupf, Bruch und Trennung. Aufgrund der allgemein hohen Dehnungs-, Querschnittsschrumpfungs- und Kerbschlagwerte von rostfreiem Stahl, insbesondere von 304(L) und 316(L) austenitischem Chrom-Nickel-Edelstahl, die in der Schmuckherstellung verwendet werden, sind sowohl Dehnung als auch Zähigkeit gut, so dass sich die Späne während des Schneidprozesses nur schwer kräuseln und brechen können. Beim Aufbohren, Bohren und Schneiden ist die Spanabfuhr schwierig, und die Späne können die bearbeitete Oberfläche leicht zerkratzen.

- Die Tendenz zur Kaltverfestigung ist stark, wodurch die Werkzeuge verschleißanfällig werden. Austenitischer nichtrostender Stahl neigt stark zur Kaltverfestigung, mit einer hohen Härte der kaltverfestigten Schicht und einer gewissen Tiefe der Kaltverfestigung, was die Bearbeitung erschwert und den Werkzeugverschleiß erhöht.

Beim Schneiden von rostfreiem Stahl sind die folgenden Maßnahmen zu treffen.

Wählen Sie zunächst eine vernünftige geometrische Form für das Schneidwerkzeug, die die Verformung des Schneidteils erleichtert, die Schneidkraft verringert und eine reibungslose Spanbildung und -abfuhr ermöglicht. Verschiedene Werkzeuge sollten die folgenden Anforderungen an die Geometrie des Schneidteils erfüllen:

- Winkel der Harke. Ein größerer Spanwinkel reduziert die Schnittkraft und die Hitze, verringert die Vibrationen während des Schneidens und schwächt den Effekt der Kaltverfestigung. Der Spanwinkel zwischen 12°~30° kann im Allgemeinen in Abhängigkeit von der Art des Werkzeugs, dem Werkzeugmaterial und den Schnittbedingungen gewählt werden. Gleichzeitig erhöht ein positiver Flankenwinkel die Festigkeit der Schneidkante; eine negative Fase wird an der Hauptschneidkante geschliffen, um die Klinge zu verstärken.