Como fazer a fundição por cera perdida de jóias?

O guia definitivo para técnicas de fundição de revestimento de jóias e processo de fundição

Introdução:

O processo de fundição por cera perdida desenvolveu-se a partir da técnica de fundição por cera perdida. Em meados do século XX, o método de fundição por cera perdida, que tinha sido utilizado durante muito tempo na indústria dentária, foi aplicado com sucesso à produção de jóias. Desde então, o método de fundição por cera perdida tem sido amplamente utilizado na joalharia. Com o desenvolvimento da borracha e das resinas sintéticas e da indústria eletrónica, o equipamento e os níveis de processo de fundição de jóias melhoraram continuamente, tornando a fundição por cera perdida o principal método de produção de jóias. O método de fundição por cera perdida produz mais de 60% de jóias de ouro, prata e cobre.

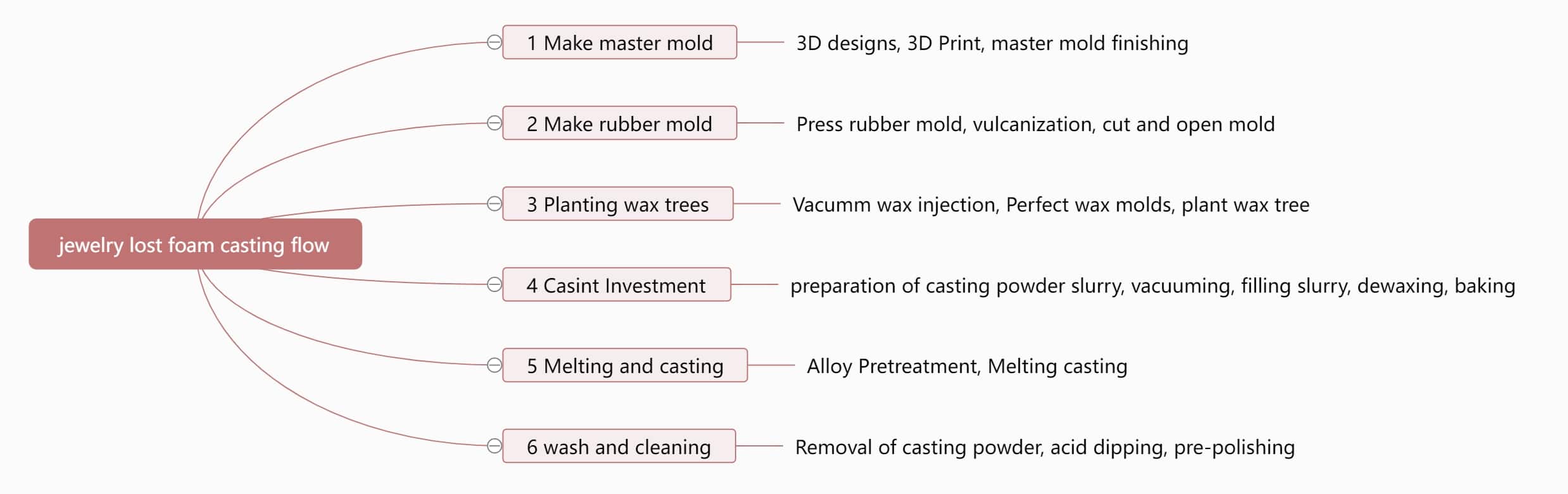

O fluxo típico do processo de fundição por cera perdida de jóias é o seguinte.

Pode verificar-se que o fluxo do processo de fundição por cera perdida de jóias é complexo, envolvendo muitos procedimentos, cada um dos quais tem um impacto significativo na qualidade das peças fundidas. De acordo com as estatísticas, a maioria dos defeitos das jóias são defeitos metalúrgicos que ocorrem durante o processo de produção da fundição por cera perdida, e os parâmetros metalúrgicos na fase de pós-processamento raramente são afectados, resultando em poucos defeitos metalúrgicos. No entanto, o processo de acabamento pode expor os defeitos de fundição abaixo da superfície. Por conseguinte, é necessário controlar rigorosamente os parâmetros do processo durante a produção de fundição para obter produtos de joalharia de alta qualidade.

Índice

Secção I Prensagem do molde de borracha

1. Primeira edição

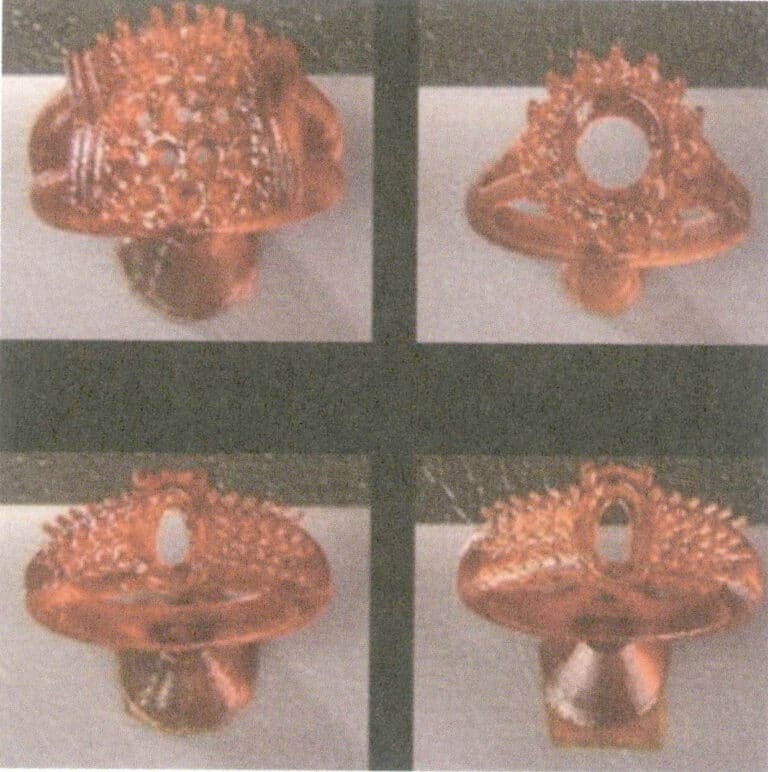

O primeiro passo para fazer um molde de borracha é ter um modelo mestre (também conhecido como modelo de cabeça). O modelo mestre habitual é feito de prata (Figura 3-1). Com a aplicação generalizada da tecnologia de prototipagem rápida, por vezes são utilizados diretamente modelos de resina ou cera para criar moldes de borracha (Figura 3-2). O modelo mestre completo deve ter uma linha de fundição soldada (vulgarmente designada por jito de fundição), um canal reservado para a injeção e saída do líquido de cera e para o vazamento do líquido metálico. O comprimento, a espessura e a posição da calha de fundição no modelo mestre devem ser determinados com base na forma e no tamanho do modelo mestre. O facto de o jito de fundição estar bem ajustado afectará diretamente a qualidade da fundição.

Antes de o modelo mestre ser colocado no molde, se o jito de fundição for demasiado comprido, tem de ser aparado um pouco com base na experiência prática para facilitar a prensagem do molde. Durante este processo, todas as impurezas são estritamente proibidas de se misturarem.

Figura 3-1 Modelo Silver

Figura 3-2 Modelo de resina

2. Tipos e caraterísticas das jóias de borracha

Os moldes de borracha de alta qualidade são necessários para obter peças fundidas de alta qualidade. A borracha utilizada para fabricar modelos deve satisfazer os seguintes requisitos: resistência à corrosão, resistência ao envelhecimento, bom desempenho de recuperação, elasticidade e suavidade. Existem muitos tipos de borracha para modelos disponíveis no mercado, incluindo borracha natural e sintética, como a borracha de silicone. Cada tipo de borracha tem propriedades diferentes; a borracha de silicone é mais fácil de fabricar e tem um bom desempenho de replicação de superfície, e os moldes de cera são fáceis de remover. No entanto, a borracha de silicone é propensa a fissuras e pode impedir a saída de gás durante a injeção de cera. A borracha natural tem uma boa elasticidade e uma elevada resistência ao rasgamento. No entanto, devido ao grande número de ligações duplas na estrutura da sua cadeia principal, é facilmente danificada pelo ozono, levando à degradação ou à reticulação, pelo que não pode ser utilizada diretamente. As borrachas sintéticas incluem o dieno, o acrilato, o poliuretano, o polissulfureto e o siloxano.

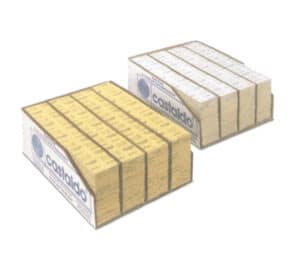

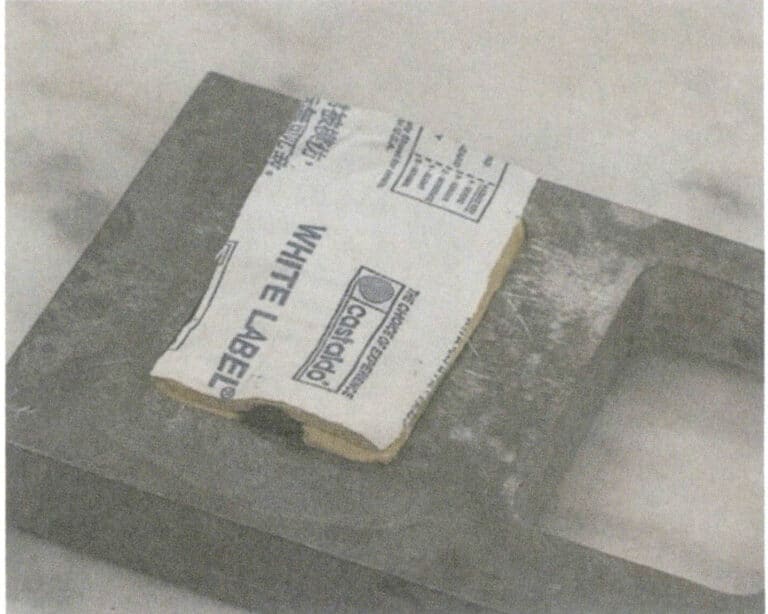

Castaldo, dos Estados Unidos, é a marca de borracha mais utilizada na indústria de fundição de jóias (Figura 3-3). Contém alguma borracha natural modificada, oferecendo boa flexibilidade, elevada resistência à fratura e uma longa vida útil. A principal variedade de borracha doméstica da China é um condensado hidrolisado de dimetil diclorosilano, que tem uma cadeia molecular flexível e é resistente ao calor. No entanto, as suas desvantagens incluem uma elevada dureza e uma fraca resistência ao rasgamento, o que resulta numa vida útil relativamente curta.

Para além disso, foram desenvolvidos silicone e borracha líquida de cura a frio (Figura 3-4). Podem curar à temperatura ambiente sem necessitarem de vulcanização a uma temperatura específica, o que os torna adequados para o fabrico de moldes de resina ou cera sensíveis à temperatura.

Figura 3-3 Folha de borracha de silicone vulcanizada a alta temperatura Castaldo

Figura 3-4 Borracha de silicone líquida vulcanizada à temperatura ambiente

3. Principais equipamentos e ferramentas

As principais ferramentas para a prensagem de moldes de borracha são uma máquina de moldagem de borracha, uma estrutura de alumínio, uma folha de borracha, uma almofada de alumínio, um bisturi, uma tesoura, um bocal de duas cabeças, uma pinça e uma caneta à base de óleo.

O equipamento para prensar moldes de borracha é a máquina de moldagem de borracha (vulcanização), que consiste principalmente em duas placas de aquecimento com fios de resistência incorporados e sensores de temperatura, um controlador de temperatura e um temporizador (alguns modelos não têm este dispositivo). A máquina de moldagem de borracha também tem uma haste de arame de elevação para pressionar e remover os moldes. Além disso, são utilizadas em conjunto estruturas de moldagem, que podem ser classificadas em modelos de placa simples, placa dupla e quatro placas, com base no número de moldes de borracha pressionados em simultâneo. O material utilizado para fabricar as estruturas de moldagem é geralmente uma liga de alumínio. O tamanho geral da moldura de moldagem é de 48 mm x 73 mm e, por vezes, são utilizadas molduras de moldagem mais espessas para prensar moldes principais maiores, com tamanhos tipicamente de 64 mm x 95 mm.

4. Prensagem de borracha

4.1 Prensagem de borracha vulcanizada a alta temperatura

O processo de prensagem da borracha parece simples, mas é necessário prestar atenção aos seguintes pormenores durante o processo de enchimento e prensagem.

(1) Use uma caneta à base de óleo para desenhar a linha de separação ao longo da borda da forma do molde mestre (Figura 3-5), que serve como a posição de separação para os moldes superior e inferior. A posição da linha de separação deve ser determinada com base na facilidade de remoção do molde. Durante a operação, é essencial garantir a limpeza da estrutura do molde e da folha de borracha crua. Antes de prensar o molde, a estrutura do molde deve ser limpa o mais cuidadosamente possível, e o operador deve lavar as mãos e a bancada de trabalho.

(2) Deve garantir-se que o molde principal não adere à borracha. Para o conseguir, é normalmente dada prioridade ao molde de prata durante a produção. Se for utilizado um molde mestre de cobre, este deve ser revestido a prata antes de pressionar o molde, uma vez que os moldes mestre de cobre podem aderir facilmente à borracha.

(3) Deve prestar-se atenção à determinação da temperatura e do tempo de vulcanização adequados com base em circunstâncias específicas. A temperatura e o tempo de vulcanização da borracha geralmente estão em conformidade com uma certa relação funcional e estão relacionados à espessura, comprimento, largura e complexidade do molde mestre. Normalmente, a temperatura de vulcanização é definida em torno de 150°C, e se a espessura do molde for de três camadas (aproximadamente 10 mm), o tempo de vulcanização é geralmente de 20-25 min; se for quatro camadas (aproximadamente 13 mm), o tempo de vulcanização pode ser de 30-35 min, e assim por diante.

(4) A temperatura de vulcanização está intimamente relacionada com a complexidade do molde principal.Se o molde mestre for complexo e intrincado, a temperatura de vulcanização deve ser reduzida e o tempo de vulcanização deve ser estendido (por exemplo, diminuindo a temperatura 10 ℃ e dobrando o tempo); por outro lado, se a temperatura estiver muito alta, isso afetará o efeito de moldagem.

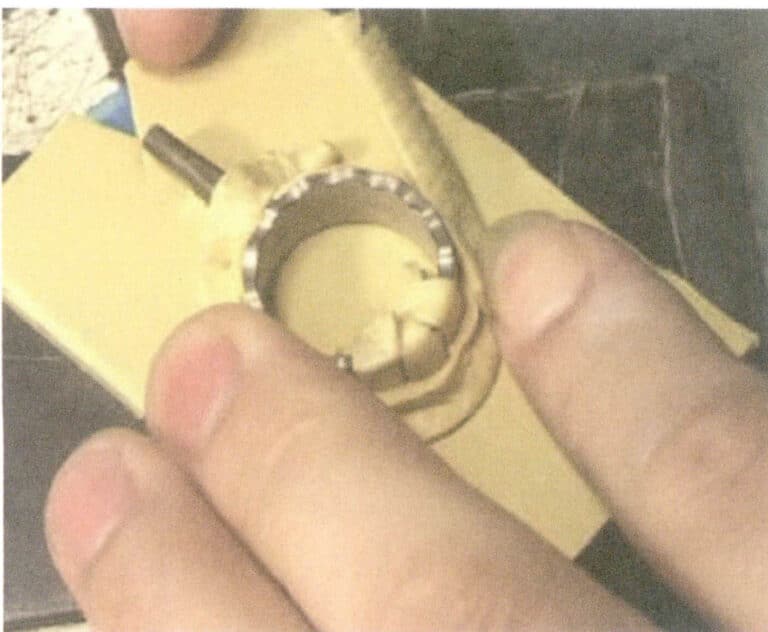

Em resumo, durante o processo de colagem, para garantir que as folhas de borracha se unem firmemente, é essencial manter as folhas de borracha limpas, evitar o contacto direto com a superfície das folhas de borracha com as mãos e, em vez disso, depois de colar as folhas de borracha, remover a película protetora da superfície. Utilize os métodos de obturação, pormenorização e enchimento para preencher as lacunas, depressões e áreas de assentamento de pedras no molde principal, assegurando que não existem lacunas entre a borracha e o molde principal. Deve ter cuidado ao encher a borracha, especialmente no caso de certas formas florais pequenas e dos orifícios inferiores dos encaixes das pedras laterais, que devem ser preenchidos com pequenas partículas de borracha e pressionados firmemente com objectos afiados (como a ponta de uma pinça) (Figura 3-6). Deve ter espessura suficiente para garantir que o molde de borracha possa ser reutilizado consideravelmente. Normalmente, um molde de borracha requer pelo menos quatro camadas de folhas de borracha para ser prensado. A espessura do molde de borracha deve ser ligeiramente superior ao plano da moldura em cerca de 2 mm depois de ser pressionado na moldura do molde (Figura 3-7).

Figura 3-6 Enchimento de borracha de vulcanização a alta temperatura

Figura 3-7 Espessura da camada de borracha

A máquina de moldagem de borracha deve ser pré-aquecida primeiro, depois deve ser colocada a estrutura do molde cheia de borracha, apertando a pega para pressionar a placa de aquecimento contra a estrutura do molde (Figura 3-8).

No início da vulcanização, verifique se a placa de aquecimento está bem pressionada; uma vez terminado o tempo de vulcanização, retire rapidamente o molde de borracha, de preferência deixando-o arrefecer naturalmente até à temperatura ambiente, antes de utilizar uma faca cirúrgica para abrir o molde. O molde de borracha prensada deve estar intacto e liso, e o jito de fundição não deve estar inclinado. Os problemas comuns durante o processo de moldagem incluem, causas e contramedidas, ver Tabela 3-1.

Quadro 3-1 Análise de problemas comuns e contramedidas para moldes de compressão

| Problemas | Causas | Contra-medida |

|---|---|---|

| O molde de borracha acabado é pegajoso e macio | Tempo de vulcanização curto ou temperatura demasiado baixa | Verificar a máquina de moldagem, ajustar a temperatura e o tempo de trabalho |

| O molde de borracha é demasiado duro, tem elevada elasticidade e não pode ser aplanado | Pressão excessiva, longa duração, temperatura elevada | Reduzir a pressão, ajustar a temperatura e o tempo de trabalho |

| Desprendimento parcial da camada de borracha do molde | Contaminação da borracha devido a gordura nas mãos, etc. | Remover a sujidade e manter o molde de borracha limpo |

| O molde de borracha está cheio de bolhas e a superfície está afundada. | O molde de borracha e a estrutura de prensagem não estão bem cheios. | Encher bem o quadro de prensagem. |

| A borracha encolhe excessivamente. | A temperatura é demasiado elevada durante a vulcanização | Utilizar temperatura e tempo padrão |

Vídeo sobre prensagem de borracha

4.2 Enchimento de borracha líquida vulcanizada à temperatura ambiente

A borracha de silicone líquida vulcanizada à temperatura ambiente tem dois componentes: O componente A é um líquido viscoso e o componente B é um agente de cura. Antes de fazer o molde, verifique primeiro a fluidez do silicone. Geralmente, a viscosidade do silicone é de cerca de 35000 CPS. Se a viscosidade for demasiado elevada, pode causar uma mistura irregular do agente de cura e do silicone, resultando numa secagem irregular do molde. Os passos são os seguintes.

(1) Processamento do molde mestre.

Soldar o jito de fundição no molde principal de acordo com os requisitos do processo, ligando o jito de fundição à porta de vazamento de cobre. Fixe o molde principal numa superfície de vidro acrílico. Em seguida, limpe bem o molde principal e pulverize uniformemente um agente de libertação na sua superfície. Envolva o molde principal com um círculo de película ou cartão duro, mantendo uma espessura de parede superior a 10 mm para a parede exterior e o fundo do molde.

(2) Misturar o material de borracha em proporção.

Geralmente, a proporção de silicone para agente de cura é de 100:2-100:5. Quanto maior for o agente de cura adicionado, mais rápido será o tempo de cura, resultando num tempo de funcionamento mais curto. O material de borracha deve ser misturado uniformemente; caso contrário, o molde terá uma secagem e cura irregulares, afectando a sua vida útil e o número de vezes que pode ser reutilizado, podendo mesmo levar ao desmantelamento do molde principal.

(3) Tratamento de desgaseificação por vácuo.

Depois de misturar uniformemente o silicone e o agente de cura, deve ser efectuado um tratamento de vácuo. Geralmente, o tempo de vácuo não deve exceder 10 minutos; se for demasiado longo, o silicone sofrerá reticulação e curará rapidamente, tornando impossível escovar ou verter.

(4) Processo de operação de vazamento (escovagem).

Cobrir o molde principal com um pincel ou verter. Para moldes mais pequenos, pode ser utilizado o método geral de vazamento: despejar o material de silicone aspirado para dentro do cilindro. Pode ser vertido em duas fases: verter material suficiente para submergir o molde principal, depois aspirar e adicionar mais material até ficar nivelado com o cilindro. Para produtos maiores, pode ser utilizado o método de escovagem. Utilize um pincel macio para aplicar o material uniformemente na superfície do molde principal. Após 30 minutos, aplique uma camada de gaze ou pano de fibra de vidro para aumentar a resistência e a força de tração do silicone. De seguida, aplica-se outra camada de silicone, seguida de outra camada de gaze ou pano de fibra de vidro, repetindo este processo duas ou três vezes para prolongar a vida útil e o número de utilizações do molde de silicone. Por fim, cubra a superfície de silicone escovado com uma camada de gesso, assegurando que a espessura cumpre os requisitos de resistência para manuseamento e utilização. Também pode ser feito um molde de fibra de vidro, que é forte, leve e fácil de utilizar na produção.

(5) Cura.

Depois de encher o material, deixe-o repousar; sofrerá uma reação de reticulação e curará, com um tempo de cura típico de 1,5-2 horas.

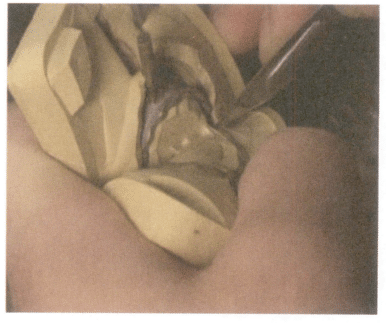

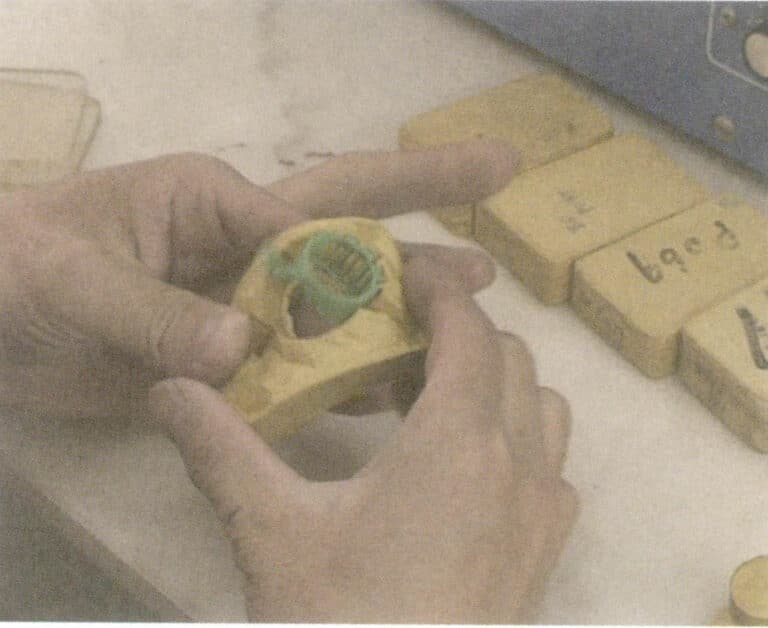

5. Abrir o molde de silicone

Abra o molde de silicone prensado, remova o molde principal e divida o molde de silicone em várias partes, de acordo com a forma e a complexidade da amostra de jóias, para que o molde de cera possa ser removido sem problemas após a injeção de cera.

Abrir um molde de silicone numa fábrica de jóias é um trabalho altamente técnico. A qualidade do molde de silicone afecta diretamente a qualidade do modelo em cera e da fundição em metal e tem um impacto direto na vida útil do molde. Um fabricante de moldes experiente produz moldes que apresentam pouca ou nenhuma deformação, quebra ou clarão após a injeção da cera, exigindo uma reparação mínima da cera ou soldadura. Isto pode poupar tempo significativo em ajustes e melhorar a eficiência da produção.

As ferramentas para abrir moldes são relativamente simples e incluem principalmente facas e lâminas cirúrgicas, pinças, tesouras e alicates de bico fino.

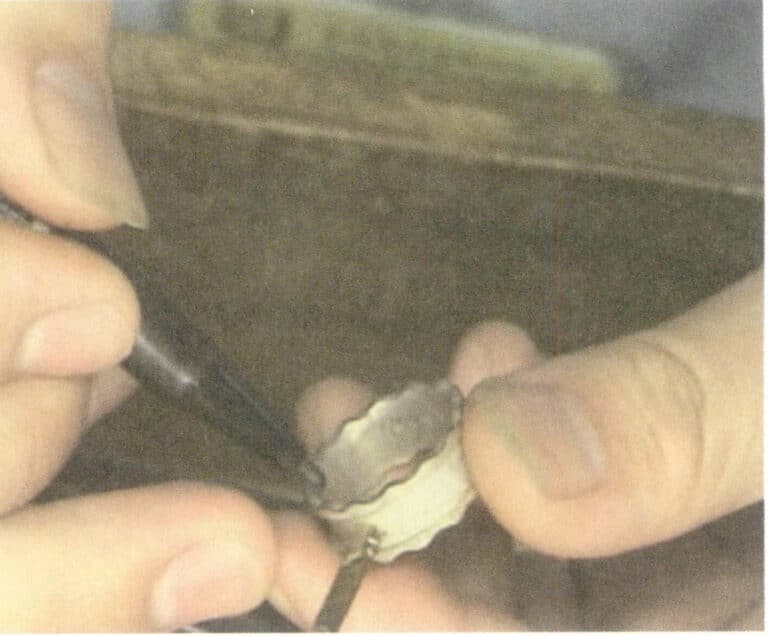

Os principiantes devem usar uma lâmina nova quando utilizarem uma faca cirúrgica para abrir moldes, uma vez que isso diminui a probabilidade de cortarem os dedos. Durante o processo de corte, para garantir a lubrificação entre a lâmina e o molde de borracha, pode passar-se água ou detergente na lâmina (mas nunca óleo, pois este endurece e torna o molde quebradiço). O método de posicionamento em quatro pontos é normalmente adotado para a abertura de moldes, o que significa que o molde aberto tem quatro pés que se encaixam e são fixos, com as secções entre os pés cortadas em curvas para apresentar uma forma de montanha ondulada, evitando tanto quanto possível cortes rectos ou planos (ver Figura 3-9).

A sequência geral para a abertura de moldes é a seguinte (tomando como exemplo a abertura de um molde de anel).

(1) O molde de borracha prensada arrefece até à temperatura ambiente. Utilize uma tesoura para cortar o flash e um alicate de bico fino para retirar o bloco de jitos, puxando a casca carbonizada.

(2) Colocar o molde de borracha na vertical com o jito virado para cima. Corte a partir de um dos lados do jito, ao longo da linha central das quatro arestas do molde de borracha, a uma profundidade de 3-5 mm (que pode ser ajustada de acordo com o tamanho do molde de borracha), cortando as quatro arestas do molde de borracha.

(3) Cortar o primeiro pé a partir da primeira incisão. Primeiro, corte as duas bordas retas a uma profundidade de 3-5 mm (que pode ser ajustada de acordo com o tamanho do molde de borracha), depois separe as bordas retas cortadas com força e corte uma borda diagonal ao longo de 45 para formar um triângulo direito no início do pé. Nesta altura, as duas metades do molde de borracha no corte devem ter pés triangulares yin e yang correspondentes que se encaixam.

(4) Cortar sequencialmente os três pés restantes, seguindo o processo da operação anterior.

(5) Separe o primeiro pé cortado e utilize uma lâmina para cortar uniformemente para dentro ao longo da linha central (se utilizar um método de corte curvo, a lâmina deve oscilar numa determinada curva para criar uma escama de peixe ou uma superfície de corte ondulada). Enquanto corta, puxe o molde de borracha para fora. Quando se aproximar da linha do jito, tenha cuidado e levante suavemente o molde de borracha com a ponta da faca para expor o jito. Depois, corte ao longo de uma extremidade da face do anel exterior até chegar à cabeça da flor e à área de fixação do anel.

(6) O corte da cabeça da flor é um passo relativamente difícil e complexo na abertura do molde de borracha. Suponhamos que a pedra principal é cravejada de garras. Nesse caso, a cabeça da flor deve ser cortada ao longo do eixo das duas garras de um lado da cabeça da flor e depois cortada em direção ao bordo exterior do anel do outro lado até atingir a posição de entrada da fundição. O molde de borracha foi cortado em duas metades, mas o molde de prata ainda não pode ser removido.

(7) Cortar a parte do molde de borracha que retém o engaste e a cabeça da flor. Nos intervalos entre o engaste da pedra principal e os engastes das pedras laterais, cortar ao longo dos lados exteriores dos dois eixos das garras já cortadas do engaste da pedra principal até atingir as outras duas garras simétricas; em seguida, cortar numa direção restante ao longo do lado exterior do engaste da pedra principal, intersectando a superfície previamente cortada, tornando o engaste da pedra principal vertical; em seguida, fazer um corte horizontal na base das garras do engaste da pedra principal e do engaste da pedra lateral, dividindo a cabeça da flor em duas partes. Separar as secções cortadas e observar os fios de borracha alongados (geralmente formados pelos orifícios dos engastes laterais e pela parte oca da cabeça da flor); se existirem, devem ser cortados.

(8) Retirar o molde de prata, tendo em atenção se existem fios de borracha entre o molde de prata e o molde de borracha; se existirem fios pegajosos, devem ser cortados.

(9) Abrir o fundo. Faça um corte profundo ao longo de toda a circunferência do círculo interior do anel, junto à superfície do fundo, mas não o atravesse. Vire o molde de borracha e, com os dedos, dobre os lados do molde de borracha na direção do corte; pode observar o corte circunferencial do círculo interior, bem como os traços dos cortes nas partes de engaste e da flor (uma vez que não foi cortada, a borracha restante estica-se para formar marcas pouco profundas ligeiramente côncavas). Corte ao longo destes traços até à posição correspondente da entrada de fundição, depois corte uma tira de 8-12 mm de largura na mesma direção ao longo da entrada de fundição, com um comprimento próximo da entrada de fundição. Nesta altura, o fundo tem uma forma semelhante a um cogumelo e a parte interior do anel já pode ser retirada do fundo cortado (Figura 3-10). Um molde de borracha deste tipo só pode remover com sucesso o modelo de cera depois de injetar cera.

Vídeo de desmoldagem

Vídeo sobre moldagem e desmoldagem de silicone

Secção II Fabrico de moldes de cera

Quando o molde de borracha estiver pronto, a operação de injeção de cera pode começar. Factores como a temperatura da cera, a pressão e a estanquicidade do molde de borracha devem ser considerados durante o processo de injeção de cera. O molde de cera produzido através da injeção de cera a partir do molde de borracha é designado por injeção de cera (vulgarmente conhecido por compressão de cera), enquanto o molde de cera feito através de técnicas de escultura é designado por cera esculpida.

1. Material de cera para fundição de cera perdida de jóias

No processo de fundição por cera perdida, a qualidade do molde de cera para jóias afecta diretamente a qualidade final. O material de cera deve ter os seguintes parâmetros de processo para um bom molde de cera para jóias.

(1) O ponto de fusão do material de cera deve ser moderado, com um determinado intervalo de temperatura de fusão, controlo estável da temperatura e fluidez adequada, e o molde de cera não deve amolecer ou deformar-se facilmente, facilitando a soldadura.

(2) Para garantir a precisão dimensional do molde de cera para jóias, a taxa de expansão e contração do material do molde de cera deve ser pequena, geralmente inferior a 1%.

(3) O molde de cera deve ter uma dureza de superfície suficiente à temperatura ambiente para evitar riscos na superfície durante outros processos de fundição por cera perdida.

(4) Para garantir que o molde de cera possa ser suavemente removido do molde de borracha, possa dobrar sem quebrar e possa retornar automaticamente à sua forma original após a remoção, a cera usada para jóias deve ter boa resistência, flexibilidade e elasticidade, com uma resistência à flexão superior a 8 MPa.

(5) A composição deve ser pouco alterada durante o aquecimento e os resíduos de cinzas devem ser mínimos durante a combustão.

A composição básica do material do molde de cera inclui cera, massa lubrificante, resinas naturais e sintéticas e outros aditivos. A cera serve como matriz, com uma pequena quantidade de gordura adicionada como lubrificante. Várias resinas podem endurecer o molde de cera e torná-lo elástico, melhorando o brilho da superfície. A adição de resina à parafina impede o crescimento de cristais de parafina, refinando o grão e aumentando a resistência.

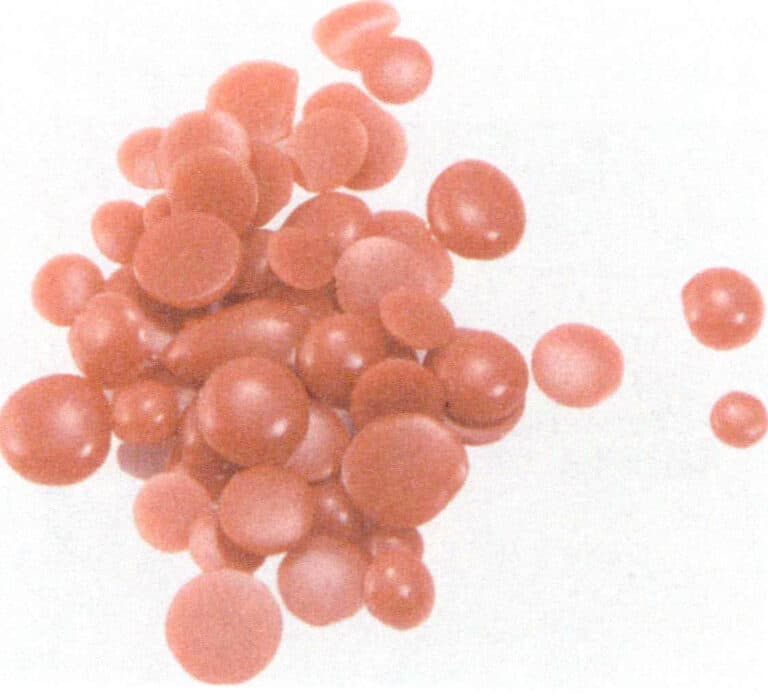

Atualmente, os tipos mais populares de cera para jóias no mercado vêm em várias formas, como contas, folhas, tubos e fios, com cores que incluem azul, verde e vermelho (Figuras 3-11, 3-12). A cera usada para pressionar moldes de cera é mais comumente azul, com uma temperatura de fusão em torno de 60 ℃ e uma temperatura de vazamento de 70-75 ℃.

Ao manusear a cera para o canal central de fundição e a cera para o molde, estas devem ser tão distintas quanto possível. O ponto de fusão da cera para o canal central de fundição deve ser ligeiramente inferior ao da cera para o molde, de modo a evitar tensões na peça fundida que possam provocar fissuras durante a desparafinação.

Figura 3-11 Folha de cera verde

Figura 3-12 Conta de cera vermelha

2. Principais equipamentos e ferramentas

Os principais equipamentos e ferramentas para o fabrico de moldes de cera são uma máquina de injeção de cera (vulgarmente conhecida como injetor de cera), uma pistola de ar, uma pinça de borracha para moldes, um saco de pó de pérola, uma agulha para pingar cera, uma lâmpada de álcool, etc.

Principais ferramentas e vídeo de preparação para a pré-produção

3. Injeção de cera (injeção de cera)

Colocar o material de cera no depósito de cera; o material de cera deve permanecer limpo. As fugas contínuas de cera do bocal de cera devem-se, na maioria dos casos, a poeiras na cera ou a partículas na superfície que bloqueiam a válvula. Por conseguinte, se houver suspeita de que a cera contém impurezas estranhas ou material de cera reutilizado, deve primeiro ser aquecida à temperatura adequada para derreter e depois filtrada através de várias camadas de gaze antes de ser utilizada.

Ajuste a temperatura do tanque de cera e do bocal de cera para a temperatura necessária. O aquecedor e o sensor de temperatura na máquina de injeção de cera podem levar o líquido de cera e manter uma certa temperatura, geralmente entre 70-75 ℃. Esta temperatura garante a fluidez do líquido de cera. Se a temperatura for muito baixa, o líquido de cera não encherá o molde de cera facilmente, resultando em moldes incompletos; por outro lado, se a temperatura do líquido de cera for muito alta, ele pode transbordar das costuras do molde ou da porta de injeção, formando facilmente flash ou ferindo os dedos.

Antes de injetar a cera, abra o molde e verifique a sua integridade e limpeza. Se for um molde usado, pulverizar um agente desmoldante (ou polvilhar uma pequena quantidade de pó de talco) no molde, especialmente nas áreas pequenas e complexas no início, para facilitar a remoção do molde de cera. O agente desmoldante e o pó de talco não devem ser usados simultaneamente, e o pó de talco não deve ser usado em excesso para evitar rugosidade na superfície do molde de cera. Uma única aplicação de pó de talco pode produzir 3-6 moldes de cera.

A pressão no cilindro de cera da máquina de injeção é fornecida por uma bomba de ar externa (fonte). Verificar a pressão de ar antes de injetar a cera e ajustar o tempo de injeção de acordo com a complexidade das peças de cera no molde de borracha (Figura 3-13). Geralmente, os moldes de cera com superfícies mais planas e formas simples utilizam uma pressão de ar de 0,5-0,8 kg/cm; os moldes de cera com paredes mais finas, mais pedras incrustadas e fendas estreitas utilizam 1,0-2,0 kg/cm. O tempo de injeção para um molde de cera grande é de cerca de 4 segundos, enquanto que para um molde de cera pequeno é de 2 segundos. Em seguida, use as duas mãos para prender firmemente o molde de borracha com a placa de fixação (que pode ser feita de acrílico, madeira, alumínio, etc.), assegurando-se de que a distribuição dos dedos aplica uma pressão uniforme no molde; alinhe a entrada de fundição do molde paralelamente ao bocal de cera e empurre-o para dentro, segurando-o contra o bocal de cera sem mover as mãos (Figura 3-14). Pise suavemente o interrutor de injeção com o seu pé e depois solte-o. Quando a luz indicadora da máquina de injeção mudar de amarelo para vermelho e depois para verde, isso indica que o processo de injeção terminou e que o molde de borracha pode ser afastado do bocal de cera.

Figura 3-13 Ajustar a pressão do ar

Figura 3-14 Injeção de cera

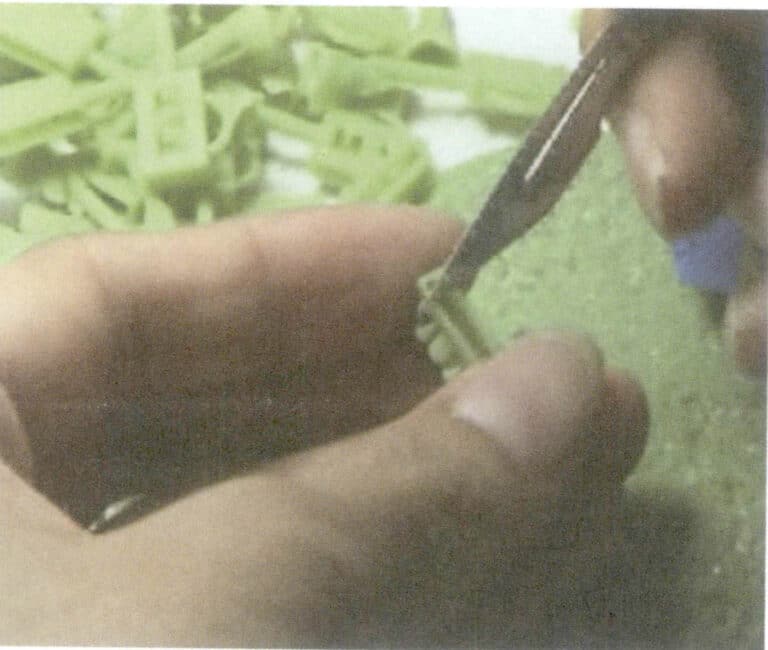

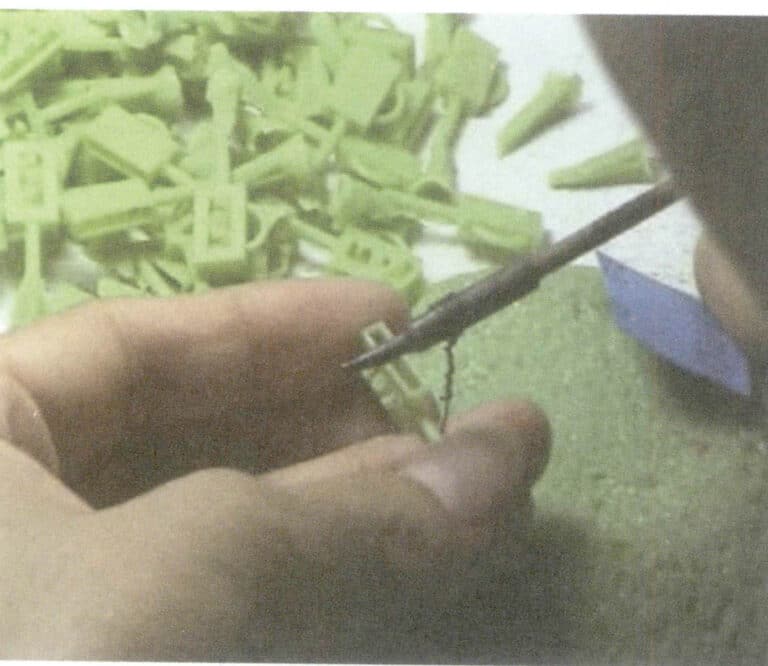

Disponha os moldes de silicone pela ordem de injeção da cera. Depois de fazer continuamente 6-7 moldes de silicone, pode abrir o primeiro molde de silicone (se o molde tiver encaixes montados, estes devem ser removidos primeiro), remover o molde de cera, e assim por diante. Prestar atenção à técnica (Figura 3-15) ao retirar o molde para evitar partir ou deformar a peça de cera. Depois de retirar o molde de cera, verificar cuidadosamente. Se faltarem arestas, se houver garras partidas, deformação, clarões graves ou bolhas múltiplas, esse molde de cera é considerado defeituoso. O molde de cera deve ser reparado se houver alguns defeitos muito pequenos.

Injeção de cera Vídeo

4. Reparação do molde de cera

Principais ferramentas: bisturi, ferro de soldar elétrico, faca para raspar cera, agulha para pingar cera, etc.

De um modo geral, os moldes de cera retirados após a injeção de cera terão alguns problemas, tais como: rebarbas, marcas de fixação, garras partidas, buracos de areia visíveis, deformação estrutural parcial ou total, pequenos buracos bloqueados, linhas florais pouco claras e bordos florais sobrepostos. Uma lâmina de bisturi pode polir defeitos como rebarbas, marcas de fixação, padrões florais pouco nítidos e bordos sobrepostos (Figura 3-16). Um ferro de soldar elétrico pode reparar buracos de areia e garras partidas (Figura 3-17). As peças de cera com pequenos orifícios bloqueados podem ser perfuradas com uma agulha de soldar. Para moldes de cera deformados, eles podem ser corrigidos em 40-50 ℃ de água quente.

Figura 3-16 Reparação do modelo de cera

Figura 3-17 Modelo de cera soldada

Além disso, no caso de anéis com tamanhos diferentes, se o tamanho do anel for alterado durante o processo de moldagem, é um trabalho intensivo e consome muito material. Por isso, as empresas de fabrico de jóias modificam diretamente o tamanho do anel enquanto reparam o modelo de cera (Figura 3-18). A utilização de um soldador de cera (ferro de soldar elétrico) para alterar o tamanho do anel é muito conveniente; aparar a costura de soldadura com uma lâmina após a soldadura. Finalmente, um algodão embebido em álcool remove as aparas de cera do modelo de cera.

Vídeo de aparar modelos de cera

5. Defeitos comuns do molde de cera

Os defeitos comuns do molde de cera são apresentados no Quadro 3-2.

Tabela 3-2 Causas e soluções de defeitos comuns do molde de cera

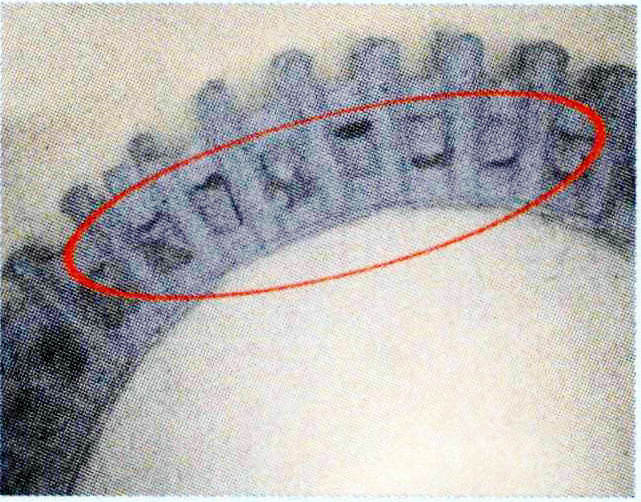

| Questão | Imagem | Razões possíveis | Soluções |

|---|---|---|---|

| O A peça de cera tem rebarbas. |

|

(1) A pressão de ar da máquina de injeção de cera é demasiado elevada, ou a temperatura da cera é demasiado elevada; (2) A força de aperto em ambos os lados do molde é demasiado pequena; (3) O molde permanece no bocal de cera durante demasiado tempo. | (1) Baixar a pressão do ar ou a temperatura da cera da máquina de injeção de cera; (2) Aumentar a força de aperto em ambos os lados do molde; (3) Reduzir o tempo de injeção. |

| A peça de cera está incompleta. |

|

(1) A pressão de ar da máquina de injeção de cera é demasiado baixa ou a temperatura da cera é demasiado baixa; (2) O molde está demasiado apertado; (3) A saída de cera da máquina de injeção está bloqueada; (4) Há um problema com o molde, e o gás interno não pode escapar; (5) A temperatura do molde é demasiado baixa, fazendo com que a cera que entra solidifique rapidamente. | (1) Aumentar a pressão do ar ou a temperatura da cera da máquina de injeção; (2) Reduzir a pressão em ambos os lados do molde; (3) Limpar e desbloquear a saída de cera da máquina de injeção; (4) Abrir "linhas de ventilação" nos cantos mortos no interior do molde; (5) Coloque o molde em temperatura ambiente de 20-22 ℃ 1-2 horas antes de iniciar a injeção de cera. |

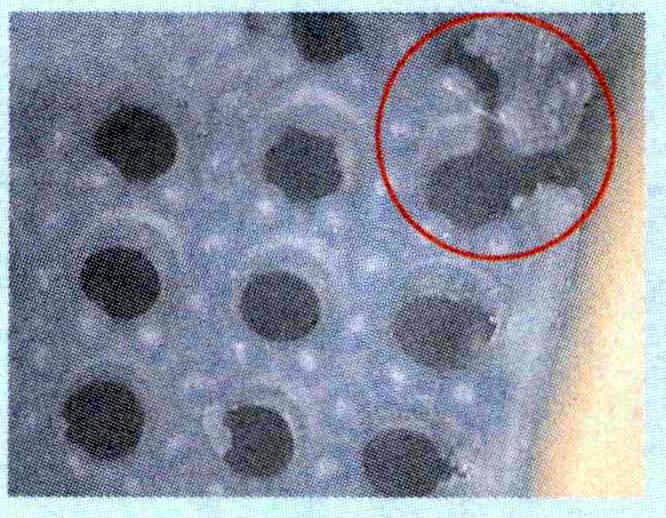

| Existem bolhas de ar no interior da peça de cera |

|

(1) A pressão de ar da máquina de injeção de cera é demasiado elevada; (2) A quantidade de cera na máquina de injeção é demasiado baixa; (3) A temperatura da cera é demasiado alta ou demasiado baixa; (4) A entrada de cera do molde não está alinhada com a saída de cera da máquina, causando a entrada de ar com a cera. | (1) Ajuste a pressão de ar da máquina de injeção de cera com precisão; (2) Aumente a quantidade de cera na máquina de injeção (não menos que metade da capacidade da máquina de cera; (3) Ajuste a temperatura da cera para a faixa correta (65-75 ℃); (4) Alinhe a entrada de cera do molde firmemente com a saída de cera da máquina, sem deixar lacunas |

| As peças de cera são susceptíveis de se partirem. |

|

(1) A temperatura da cera é demasiado elevada; (2) Demasiada "cera velha" é reutilizada; (3) Os pedaços de cera são deixados no molde durante demasiado tempo; (4) Utilização de cera de má qualidade ou cera demasiado dura. | (1) Baixar a temperatura da cera; (2) Adicionar cera nova à máquina de injeção (a cera nova representa a quantidade total de cera na máquina acima de 60%); (3) Ao injetar cera em grandes lotes, injetar menos moldes de cada vez; (4) Mudar para cera de alta qualidade ou cera mais macia |

| As peças de cera são facilmente dobradas e deformadas. |

|

(1) A temperatura da cera é demasiado elevada; (2) As peças de cera são retiradas do molde demasiado cedo antes de arrefecerem; (3) Utilização de cera demasiado mole no verão. | (1) Baixar a temperatura da cera; (2) Esperar que os pedaços de cera arrefeçam no molde antes de os retirar (mais de 1 min); (3) No verão, escolher uma cera mais dura. |

Secção III Investimento em fundição

A fundição por cera perdida consiste em utilizar um gesso líquido em pó bem misturado, que é vertido uniformemente no frasco (cilindro) de fundição que contém o modelo de cera e que, através do processo de remoção da cera, deixa uma cavidade no frasco (cilindro) de fundição que é igual ao modelo de cera.

1. Plantação de árvores de cera

Após o corte do molde de cera, o processo seguinte é a plantação de árvores de cera.

A plantação de árvores de cera consiste em soldar sequencialmente os moldes de cera preparados numa haste de cera, de forma circular, utilizando um soldador de cera, acabando por formar uma árvore de cera com a forma de uma árvore. A árvore de cera é então submetida a processos como o revestimento. Os requisitos básicos para a plantação de árvores de cera são os seguintes: os moldes de cera devem ser dispostos de forma ordenada, os moldes não devem tocar uns nos outros (deve ser mantida uma folga de, pelo menos, 2 mm) e, assegurando folgas suficientes, deve ser soldado na árvore de cera o maior número possível de moldes de cera. Deve existir um intervalo mínimo de 5 mm entre a árvore de cera e a parede do frasco e a árvore de cera deve manter uma distância de cerca de 10 mm do fundo do frasco, determinando assim o tamanho e a altura da árvore de cera.

A árvore de cera deve ser "plantada" numa base de borracha circular. O diâmetro desta base de borracha corresponde ao diâmetro interior do frasco. Geralmente, os diâmetros das bases de borracha são de 3 polegadas, 3,5 polegadas e 4 polegadas (1 polegada = 3,33 cm). O centro exato da base tem um rebaixo circular em relevo, cujo diâmetro é equivalente ao diâmetro da vareta de cera da árvore de cera.

As etapas da plantação de árvores de cera são as seguintes.

(1) Mergulhar uma extremidade da vareta de cera num pouco de líquido de cera derretido e inseri-la no orifício de reentrância do chassis enquanto ainda está quente, de modo a que a vareta de cera e o orifício de reentrância fiquem firmemente combinados (Figura 3-19).

(2) Soldar os moldes de cera nas hastes de cera, um a um, quer a partir da base das hastes (de baixo para cima), quer a partir do topo das hastes (de cima para baixo), até estar completo (Fig. 3-20). Se a técnica de "plantar uma árvore de cera" for hábil, não há muita diferença entre os dois métodos. No entanto, o método de começar a partir do topo da barra (de cima para baixo) é geralmente utilizado com mais frequência, porque a maior vantagem deste método é que evita que a cera derretida pingue para o molde soldado, evitando assim o retrabalho devido a pingos de cera.

Figura 3-19 Plantação de árvores de cera

Figura 3-20 A árvore de cera crescida

Vídeo sobre a plantação de árvores de cera

Durante o cultivo da árvore de cera, devem ser tidos em conta os seguintes aspectos

(1) Ao plantar a árvore de cera, é aconselhável evitar misturar peças de trabalho grossas e finas, uma vez que é difícil garantir a qualidade durante a fundição.

(2) Com base na forma da peça de cera, selecionar o ângulo entre a peça de cera e a haste de cera para assegurar que o metal fundido possa fluir suave e rapidamente. Geralmente, a direção do molde de cera é inclinada para cima, e este ângulo pode ser ajustado adequadamente de acordo com o método de fundição, o tamanho do molde de cera e a forma da peça de cera. Na fundição centrífuga, o molde de cera e a haste de cera formam 45°-60°; na fundição a vácuo, o molde de cera e a haste de cera formam 70°-80°, o que ajuda a controlar a direção de solidificação.

(3) A base de borracha deve ser pesada antes da plantação da árvore de cera. Após a plantação da árvore de cera, deve ser efectuada uma segunda pesagem. Subtraindo os resultados destas duas pesagens, obtém-se a massa da árvore de cera. A conversão da massa da árvore de cera na massa de metal com base na relação de densidade da parafina para o metal de fundição permite uma estimativa da quantidade de metal necessária para a fundição. Tipicamente, Prata : cera =10 : 1; Ouro 14K : cera =14 : 1; Ouro 18K : cera =16 : 1; Ouro 22K : cera = 18 : 1.

(4) Depois de plantar a árvore de cera, é essencial verificar se os moldes de cera estão bem soldados. Se não estiverem bem soldados, os moldes de cera podem facilmente cair durante o vazamento do gesso, afectando o processo de fundição. Verificar se o jito de fundição da peça de cera está bem ligado à haste de cera, evitando ângulos ou lacunas. Por fim, verifique se existe espaço suficiente entre os moldes de cera; estes devem ser separados se estiverem colados uns aos outros. Se houver pingos de cera na árvore de cera, estes devem ser removidos com uma lâmina.

Vídeo de criação de modelos em cera

2. Investimento em fundição

Os pontos de fusão de diferentes metais de jóias variam e, consequentemente, os materiais utilizados para moldes também são diferentes. As ligas decorativas convencionais de ouro, prata e cobre geralmente têm pontos de fusão abaixo de 1100 ℃, portanto, os moldes de gesso são comumente usados; no entanto, para materiais de alto ponto de fusão, como platina, paládio e aço inoxidável, devem ser utilizados moldes de cerâmica feitos de pó de fundição ligado a ácido.

2.1 Produção de moldes de gesso

(1) Produção de moldes de gesso

- Vantagens dos moldes de gesso:

- Boa replicação; o gesso expande-se enquanto cristaliza, preenchendo os pequenos detalhes do modelo, resultando em padrões claros e numa forte tridimensionalidade;

- Boa dispersibilidade; para ornamentos finos e complexos, o pó de fundição residual pode ser facilmente removido sem danificar a peça fundida; operação conveniente, fácil de dominar.

(2) Composição do pó de gesso para fundição. O pó de fundição é constituído por materiais refractários, aglutinantes e aditivos. Os materiais refractários utilizam quartzo e cristobalite para evitar a decomposição a altas temperaturas; o aglutinante utiliza gesso hemihidratado para fixar os materiais refractários num molde; os aditivos são utilizados para controlar o momento em que o material aglutinante endurece e para ajustar o desempenho do processamento do gesso líquido do pó de fundição.

Atualmente, existem vários tipos de pós para fundição no mercado. As marcas internacionais mais utilizadas incluem a Kerr e a R&R dos EUA e a SRS e a Golden Star do Reino Unido, cada uma com as suas caraterísticas em termos de desempenho e preço.

(3) Processo de investimento. Devido à eletricidade estática gerada na árvore de cera, que atrai facilmente o pó, esta pode ser imersa num agente tensioativo ou num detergente diluído antes de ser vertida, sendo depois enxaguada com água destilada e seca. Durante o processo de revestimento, é importante controlar adequadamente o tempo de presa do gesso líquido; se este assentar demasiado depressa, o gás pode não ser completamente expelido; se for demasiado lento, o pó pode assentar no gesso líquido, alterando localmente a relação sólido-líquido e provocando diferenças de rugosidade na parte superior e inferior da joia. O tempo de presa do gesso líquido depende do desempenho do pó de fundição e é grandemente influenciado pela operação de mistura e pela relação água/pó.

Em primeiro lugar, pegar num frasco de fundição limpo, enrolar firmemente um círculo de fita adesiva transparente à volta da parede do cilindro para evitar que o gesso líquido saia pelos orifícios da parede e inserir a árvore de cera no frasco de fundição, assegurando que a base de borracha está em contacto estreito com o frasco para estabilizar a árvore de cera no centro do cilindro (Figura 3-21 ).

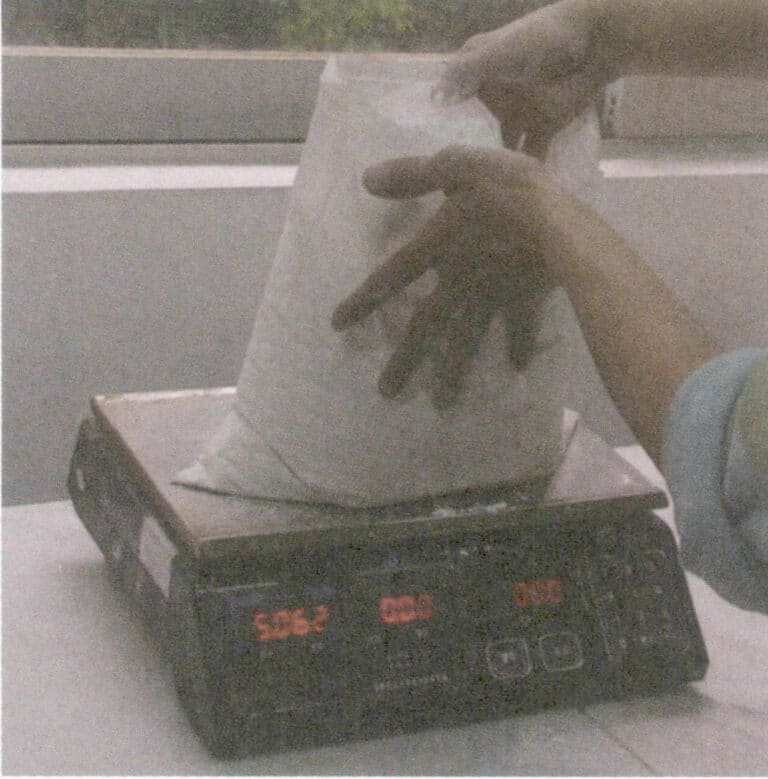

Calcular a massa necessária de pó de fundição com base na capacidade do balão de fundição, pesar o pó de fundição e a água na proporção especificada (Figura 3-22) e misturar uniformemente à mão ou num misturador durante 2-3 min (Figura 3-23).

Figura 3-22 Pesagem de pó fundido

Figura 3-23 Mistura manual de gesso líquido em pó para fundição

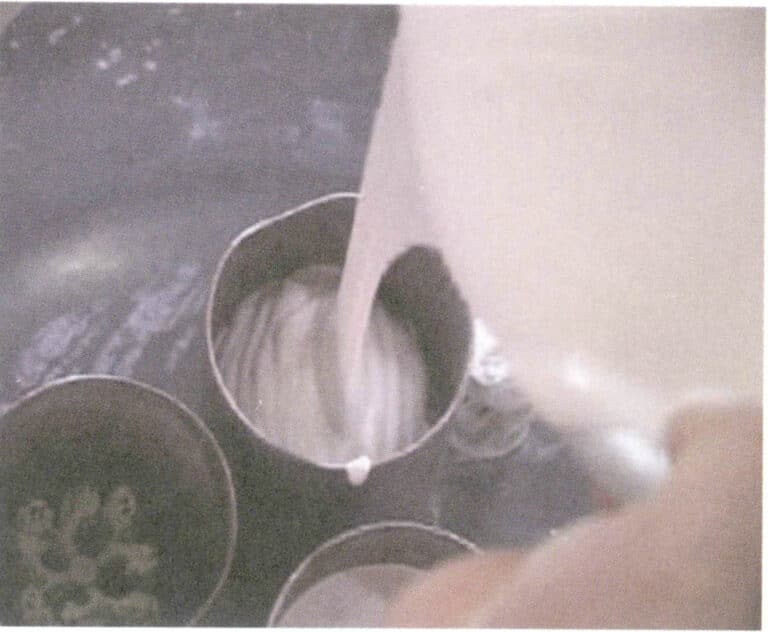

Depois de misturar o gesso líquido em pó para fundição, aspirá-lo numa máquina de vácuo durante 1 a 2 minutos e, em seguida, injetar uniformemente o gesso líquido em pó para fundição aspirado no frasco de fundição (Figura 3-24). e, em seguida, aspirar 2 a 3 minutos e, ao mesmo tempo, vibrar constantemente o frasco de fundição para evitar que as bolhas de ar se fixem no molde de cera (Figura 3-25)

Figura3-24 Betumação

Figura 3-25 Aspiração

(4) Ficar parado. Depois de completar o investimento, este deve permanecer em repouso durante 1,5-2 horas para permitir que o molde de gesso solidifique e endureça completamente (Figura 3-26). Em seguida, remover a base de borracha, desmontar o material de envolvimento à volta do frasco de aço, limpar o gesso líquido espalhado à sua volta e fazer marcas na parte lateral e na superfície do molde.

Vídeo sobre o fabrico de moldes de gesso

(5) Questões a ter em conta no investimento.

- Agitar de acordo com a proporção necessária de água para pó. Ao agitar o gesso líquido de fundição, a ação deve ser rápida e a agitação deve ser minuciosa até não haver grumos de pó, para que o gesso líquido atinja uma melhor fluidez. É melhor injetar o gesso líquido no frasco de fundição com a árvore de cera após desgaseificação a vácuo durante 1-2 min.

- Após a injeção do gesso líquido no balão de moldagem, proceder a uma segunda desgaseificação sob vácuo, que requer geralmente 2 a 3 minutos, uma vez que a desgaseificação e a vibração do balão facilitam a formação de bolhas.

- Após a segunda desgaseificação, colocar o balão de fundição num local imóvel e sem vibrações. A mistura de pó e água começa a solidificar após cerca de 15-20 minutos, solidificando completamente e atingindo a resistência necessária após 2 horas.

- É particularmente importante notar que durante o processo de fundição, a viscosidade aumenta cerca de 10 minutos após o pó e a água serem misturados, tornando-a desfavorável para a desgaseificação. Por conseguinte, a primeira e a segunda etapas das duas desgaseificações devem ser concluídas no prazo de 10 minutos.

Copywrite @ Sobling.Jewelry - Fabricante de jóias personalizadas, fábrica de jóias OEM e ODM

2.2 O investimento em jóias de platina

Tomando como exemplo o pó de fundição de platina Platinum-Plus produzido pela empresa R&R, o processo de fabrico do molde é o seguinte.

(1) Preparar a base do copo de jito.

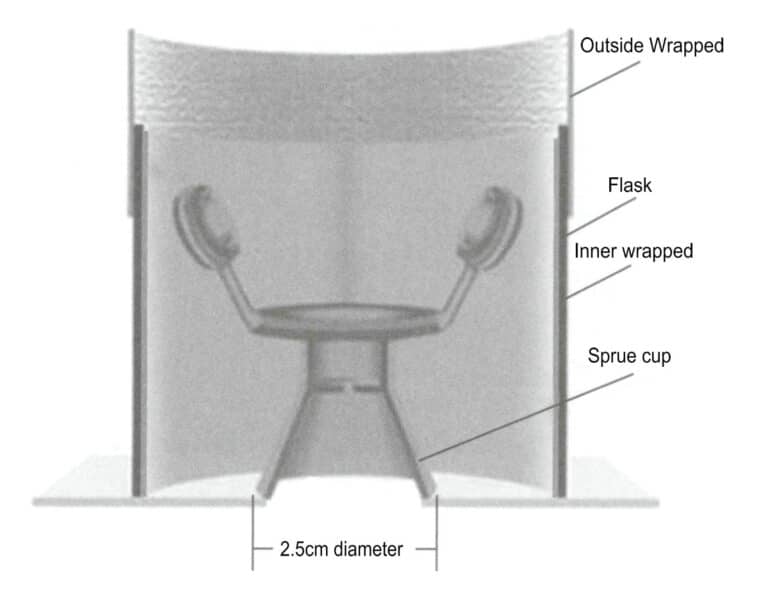

Em vez de uma base de borracha, utilizar papel que não seja de amianto, com uma dimensão igual ou superior a 10 cm x 10 cm. Fazer um orifício circular com um diâmetro de 1,27 cm no centro da base, de modo a que, durante a combustão, a cera possa ser descarregada para a cavidade. Colocar um copo de jito com um diâmetro de 2,5 cm no centro do papel e fixar a árvore de cera ou o molde de cera ao copo de jito. O molde de cera deve ser 2,5 cm mais curto do que a altura do cilindro de aço. Utilizar papel, fita de papel macio ou outros materiais para formar um cilindro com 10 cm de altura à volta do topo do cilindro de aço para evitar que o gesso líquido transborde durante a extração a vácuo (Figura 3-27).

(2) Envolvimento interior do cilindro de aço.

O invólucro interior ajuda a absorver o excesso de líquido aglutinante e a remover o pó de fundição. Preparar um pedaço de papel de fibra absorvente de água, com 2-3 mm de espessura, de modo a que o seu comprimento seja suficiente para envolver a circunferência interna do cilindro de aço e a sua altura seja inferior à do cilindro de aço em 10-15 mm. Enrolar o papel e introduzi-lo no cilindro de aço, deixando uma distância igual na parte superior e inferior.

(3) Mistura do gesso líquido.

A proporção adequada de água para pó e o tempo de cura são fundamentais para garantir a qualidade das peças fundidas, pelo que é importante pesar com exatidão a massa do líquido e do pó de fundição.

O aglutinante concentrado Platinum-Plus pode ser diluído com água a 1 volume de aglutinante para 14 volumes de água. Adicionar o ligante à água desionizada ou destilada utilizando um recipiente de plástico limpo.

A proporção de água para pó para Platinum-Plus é de 30: 100 (proporção em massa). Pesar a quantidade necessária de solução de aglutinante diluída e o pó de fundição correspondente. Utilizando um misturador mecânico de alta potência, adicionar lentamente o pó de fundição ao líquido, mexendo lentamente. Quando o pó de fundição começar a ficar fino, mude para uma agitação de velocidade média durante 10-15 min, depois, aspire o gesso líquido até subir, as bolhas rebentarem e começar a ferver vigorosamente, continuando a aspirar durante 1 minuto.

(4) Fundição do molde.

Injecte rápida e suavemente o gesso líquido de fundição aspirado no cilindro de aço, evitando lavar diretamente o molde de cera. Em seguida, colocar o copo de pó de fundição na máquina de vácuo e aspirar durante 3-5 min. Durante este tempo, é necessário vibrar contínua e ligeiramente o frasco de fundição para evitar que as bolhas adiram ao molde de cera. □

(5) Manter-se imóvel.

Depois de aspirar, coloque o molde sobre pó absorvente de água e deixe-o repousar durante 6-8 horas, marcando os lados do frasco de fundição e o pano de pó de fundição.

3. Remoção da cera do molde de gesso para fundição

Quando o gesso líquido solidifica, existem dois métodos diferentes para remover a cera: a remoção de cera a vapor ou a queima num forno de queima.

3.1 Remoção de cera a vapor

As experiências mostram que a desparafinação a vapor pode remover a cera de forma mais eficaz, com o líquido de cera que penetra na espessura do molde reduzido a zero, resultando em muito poucos resíduos de cera. Durante a calcinação, não se forma uma atmosfera redutora no interior do molde, o que é benéfico para a estabilidade do CaSO4como atmosfera redutora, promove a decomposição térmica do CaSO4. Além disso, a utilização da desparafinagem a vapor é também benéfica para a proteção do ambiente.

Em primeiro lugar, encher o forno de desparafinação com água suficiente, ligar o dispositivo de aquecimento e, quando a água ferver, inverter o molde e colocá-lo na caixa de desparafinação (Figura 3-28), utilizando o vapor para derreter o modelo de cera no interior do molde, permitindo que este flua para fora do molde.

A utilização de desparafinagem a vapor, prestar atenção à ebulição da água não pode ser demasiado violenta, e controlar o tempo de desparafinagem a vapor, caso contrário, salpicos; caso contrário, salpicos de água entrarão no molde, danificando a superfície do molde, e até mesmo causando CaSO4 para fissurar, aumentando a reatividade do CaSO4 cristais, baixando a temperatura de decomposição térmica, e levando à formação de poros. Além disso, a desparafinação a vapor pode enfraquecer o protetor de ácido bórico no pó de fundição em fundição de cera, tornando as pedras preciosas baças e descoloradas.

3.2 Remoção de cera por queima

A remoção de cera por calcinação é um método que utiliza um forno de calcinação para aquecer o molde, fazendo com que o material de cera derreta e escorra para fora do molde. Devido ao baixo ponto de ebulição do material de cera, se o líquido de cera ferver violentamente durante este processo, pode danificar a superfície do molde, ou se o líquido de cera não escorrer suavemente, pode infiltrar-se na camada superficial do molde, o que deteriorará a qualidade da superfície da peça fundida. Por conseguinte, é importante controlar a temperatura e a velocidade de aquecimento durante a fase de remoção da cera e criar uma plataforma de isolamento correspondente. Além disso, o molde não deve ser completamente seco antes da remoção da cera; caso contrário, o molde é suscetível de rachar. Se não puder ser encerado dentro de 2-3 horas após o investimento, deve ser utilizado um pano húmido para cobrir o molde para evitar a secagem.

4. Queimadura do molde de gesso

O objetivo da queima é remover completamente a humidade e a cera residual do molde, obter a resistência a altas temperaturas e a permeabilidade do molde necessárias e cumprir os requisitos de temperatura do molde durante o vazamento. O sistema de queima e o equipamento de queima influenciam largamente o desempenho final do molde.

4.1 Queima de moldes de gesso

Antes de queimar o molde, deve ser estabelecido um sistema de queima adequado, que requer a manutenção das mudanças de temperatura do molde durante o processo de aquecimento. As alterações de temperatura no interior do molde de gesso durante o aquecimento podem ser divididas em três fases.

(1) Evaporação da água livre, vaporização de 2/3 da água adicionada à mistura de gesso, absorvendo uma grande quantidade de calor. A condutividade térmica da água é muito inferior à do ar, resultando numa diferença significativa de temperatura dentro do molde durante o processo de transferência de calor.

(2) O gesso dihidratado transforma-se em gesso hemihidratado, uma reação endotérmica que resulta num gradiente de temperatura reduzido.

(3) O gesso hemihidratado transforma-se em gesso duro anidro e insolúvel sem qualquer efeito térmico significativo. O material de enchimento também não sofre uma mudança de fase e o campo de temperatura do molde depende das propriedades térmicas dos materiais e da densidade aparente do molde, levando a uma diferença de temperatura reduzida dentro do molde.

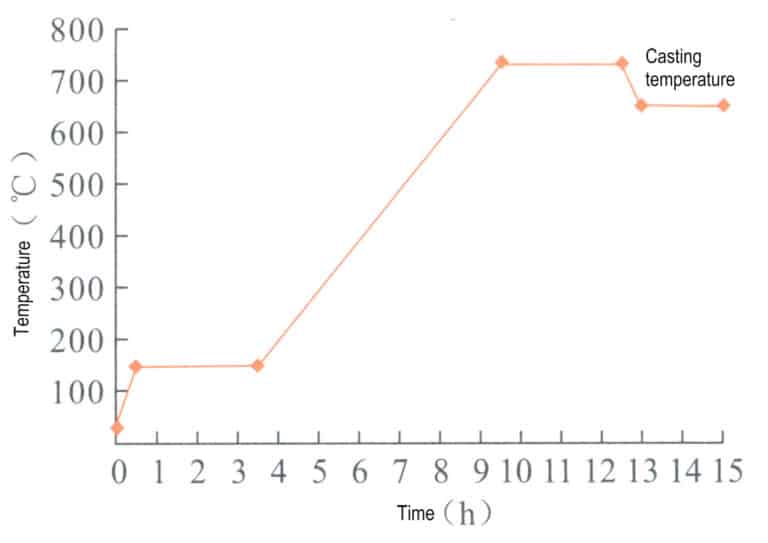

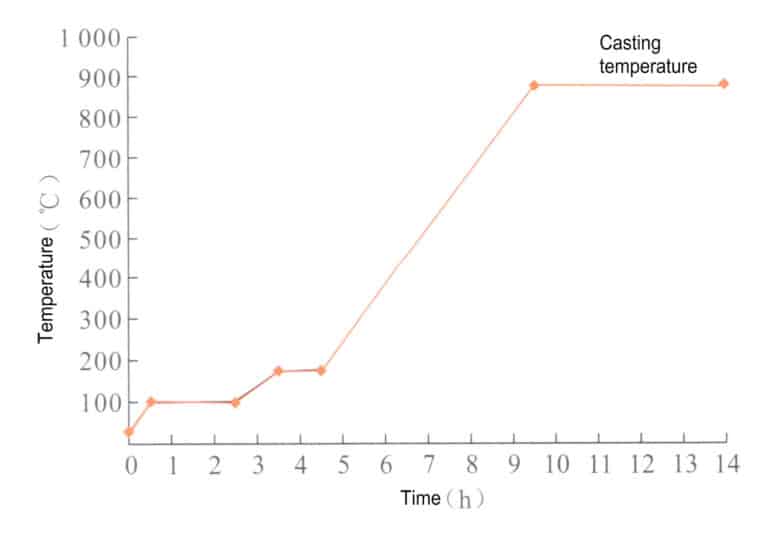

Geralmente, os fabricantes de pó de fundição estabeleceram sistemas de queima pormenorizados, que podem variar entre fabricantes. Tomando como exemplo o pó de fundição de gesso R&R, o seu sistema de queima recomendado é apresentado na Figura 3-29.

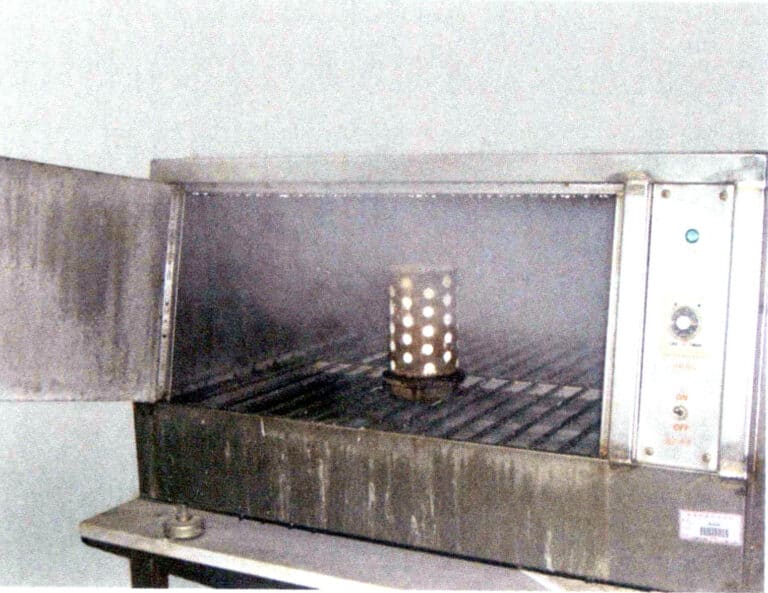

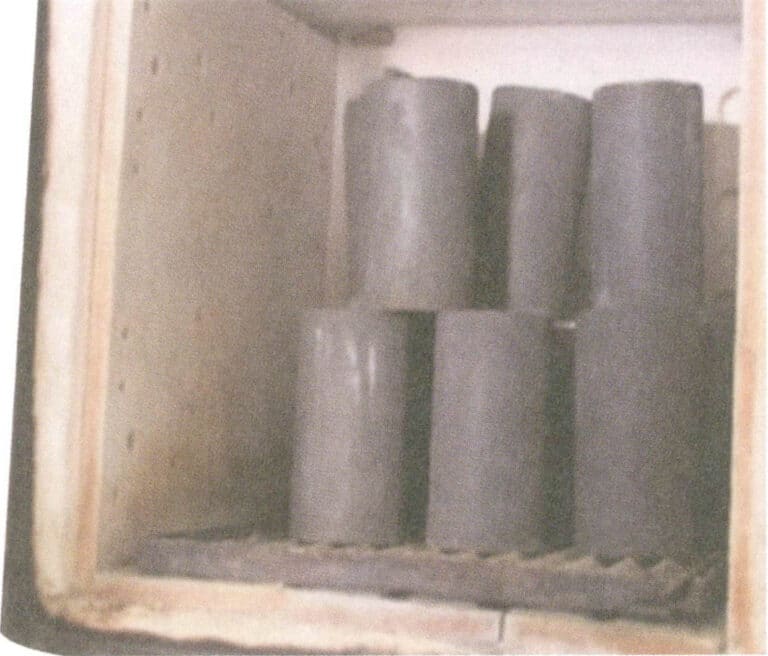

Coloque diretamente o molde no forno de queima com o copo de fundição virado para baixo, deixando um certo espaço entre os moldes para evitar um aquecimento desigual. Ao colocar mais de duas camadas, o molde na camada superior deve ser escalonado com a camada inferior (Figura 3-30). De acordo com o sistema de queima, o tempo de aquecimento de autocontrolo e a temperatura do forno de alta temperatura e do molde são sinterizados a uma temperatura elevada para atingir a resistência necessária, formando vários modelos de cavidades no interior da peça fundida. Após a queima do molde, arrefece-se até à temperatura de fundição necessária.

Figure 3-29 R&R Gypsum Cast Roasting Regime

Figura 3-30 Método de colocação de moldes no forno de queima

Vídeo sobre desparafinação e queima de moldes

Vídeo sobre moldagem por revestimento

4.2 Queima de peças fundidas de platina

O sistema de queima dos moldes de platina é muito diferente do dos moldes de gesso. É um molde ligado por ácido, e temperaturas de sinterização mais altas precisam ser adotadas para se obter um bom efeito. O sistema de queima recomendado pela R&R para moldes de platina, é mostrado na Figura 3-31.

Secção IV Fusão e vazamento

A fusão e vazamento é um dos passos mais importantes no processo de fundição de jóias, e muitos defeitos estão relacionados com este procedimento. A sequência de trabalho inclui principalmente vários passos fundamentais: preparação do material, pré-tratamento da liga, fusão da liga e vazamento.

1. Preparar materiais de liga

Antes da fusão, é essencial preparar com exatidão o tipo e a qualidade da liga necessária para cada molde. O peso da árvore de cera já foi medido durante a preparação da árvore de cera e, com base na relação de gravidade específica entre a cera e o metal, é possível calcular o peso necessário do metal.

Ao preparar os ingredientes, é necessário lidar corretamente com a proporção de materiais novos e materiais reciclados. Muitos fornecedores sugerem que o material reciclado deve corresponder a 30% de cada lote. No entanto, na produção real, com exceção de algumas peças simples com rendimentos de fundição mais elevados, a maioria dos produtos rende apenas cerca de 50% ou mesmo menos. De acordo com a taxa de reciclagem exigida, uma grande quantidade de material reciclado gerado diariamente não pode ser reutilizado a tempo, levando a uma rápida acumulação, o que coloca problemas significativos de gestão de materiais e de custos de produção para as empresas de fabrico de jóias. Por conseguinte, muitas empresas adoptam pelo menos um rácio de 50% durante a preparação dos ingredientes; em alguns casos, o rácio de material reciclado atinge 70%. É importante notar que as ligas ficam inevitavelmente contaminadas durante o processo de fusão e fundição. Por exemplo, o aumento excessivo da proporção de material reciclado em relação ao metal novo pode levar a flutuações no desempenho da liga, e os elementos propensos à volatilização diminuirão, aumentando a probabilidade de inclusões de oxidação e defeitos de vazamento insuficientes. Os elementos propensos à volatilização diminuirão, aumentando a probabilidade de inclusões de oxidação e defeitos de vazamento insuficientes.

2. Pré-tratamento da liga

Na produção de fundição de ligas de jóias, o efeito das fundições de jóias está intimamente relacionado com o estado da liga de jóias. Para jóias de ouro puro, prata pura e platina pura, este problema é relativamente menor e os materiais em bloco podem ser fundidos diretamente. Materiais como o ouro, a prata e as ligas de platina precisam de ser pré-tratados. Por exemplo, a mistura direta de metais puros com ligas intermédias para fundição pode facilmente dar origem a problemas como composição irregular, perdas graves e defeitos como buracos.

Por conseguinte, é geralmente recomendado fundir e moldar vários metais puros e materiais de liga em partículas de pérolas, moldá-los em lingotes e depois misturá-los de acordo com a qualidade necessária. É aconselhável dar prioridade ao método de partículas de pérolas pré-fabricadas, em que o metal fundido sai da saída do cadinho, cai na água de arrefecimento, arrefece instantaneamente e divide-se em gotículas, solidificando-se em partículas de metal sólidas. As partículas de liga bem formadas e de tamanho adequado são benéficas para a composição uniforme e o controlo da temperatura durante o processo de fusão, reduzindo defeitos como buracos, buracos de areia e pontos duros, que também estão intimamente relacionados com o controlo da perda de metal. O efeito de granulação reflecte-se principalmente na forma e tamanho das partículas, na qualidade do metal e na estabilidade do processo. Um bom efeito de granulação depende não só do tipo e da natureza do material da liga, mas também do desempenho de trabalho do dispositivo de granulação. O dispositivo de granulação pode ser uma peça separada do equipamento, mas alguns equipamentos de fundição também são frequentemente equipados com dispositivos de granulação. Devido às más condições do equipamento, algumas empresas de joalharia utilizam a aspersão manual de pérolas, despejando diretamente o metal fundido num tanque de água de têmpera para obter partículas de pérolas. Independentemente do método, é necessário controlar rigorosamente várias ligações importantes, tais como os métodos de fusão, vazamento e arrefecimento. Se não forem bem controlados, podem dar origem a formas irregulares dos grânulos, a uma fácil aderência em blocos e a fenómenos como o aprisionamento de gás e a oxidação, afectando assim o desempenho da liga.

3. Fusão de ligas

Existem vários métodos para fundir e vazar ligas de jóias, sendo os métodos de fusão mais utilizados a fusão oxi-combustível e a fusão por indução.

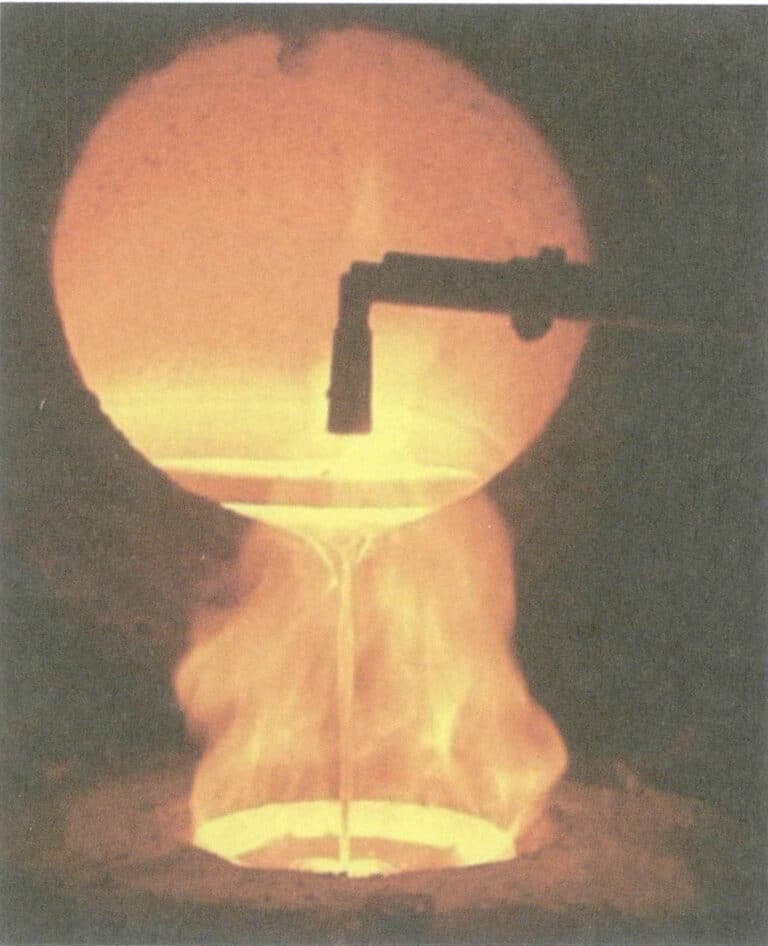

3.1 Fusão oxicombustível

A utilização de um canhão de chama para fundir e vazar jóias é um método de produção relativamente tradicional com ferramentas e equipamento simples. Em primeiro lugar, o metal é fundido com uma chama e, em seguida, vazado manualmente com um equipamento de vazamento simples. Os gases de combustão utilizados na fundição com pistola de chama incluem gás-oxigénio, gás natural-oxigénio, etc. Geralmente, o oxigénio-acetileno não é utilizado porque a sua temperatura é demasiado elevada, o que provoca uma perda significativa de metal e dificulta o controlo. Os canhões de chama utilizados são de dois tipos: de tubo simples e de tubo duplo. O canhão de chama tem um botão de controlo que pode ajustar o tamanho, a força e a natureza da chama. Para proteger eficazmente o metal fundido e reduzir a oxidação dos elementos metálicos, é necessária uma chama redutora amarela (Figura 3-32). O tempo de fundição deve ser um tempo manejável, e deve ser geralmente controlado para completar a fundição e o vazamento dentro de 2-3 min.

A fundição com pistola de chama utiliza geralmente cadinhos de argila. Antes da fundição, a qualidade do cadinho deve ser cuidadosamente verificada; a parede interior deve ter uma camada de vidro lisa e densa, sem escórias residuais. Preparar o fundente para a formação de escória, normalmente utilizando bórax anidro. Em primeiro lugar, pré-aquecer o cadinho e, em seguida, adicionar partículas de cobre, ajustando a força e a natureza da chama para níveis adequados. Quando o material de cobre estiver quase a derreter, polvilhe uma pequena quantidade de bórax na superfície do líquido e mexa suavemente o metal derretido com uma vareta de vidro até ficar uniformemente misturado. Quando a temperatura atinge a temperatura de vazamento necessária, o molde pode ser retirado para vazamento.

Durante o processo de fusão, é importante controlar a temperatura e a atmosfera da chama; caso contrário, ocorrerá uma oxidação grave, levando à perda de metal e à formação de escórias que contaminam o metal fundido, especialmente em ligas de ouro e prata com elevado teor de zinco. Devido à elevada pressão de vapor do zinco, aumentará sem dúvida a perda de elementos de zinco, particularmente a temperaturas de fusão mais elevadas, onde a reatividade do metal aumenta com a temperatura. No estado de ebulição, a sua capacidade de oxidação é dramaticamente aumentada, resultando na geração de uma grande quantidade de óxido de zinco (ZnO) que é libertado para o ar, causando um aumento acentuado da perda. A capacidade de oxidação do cobre também aumenta drasticamente, formando uma grande quantidade de escória oxidada, e quanto mais tempo o estado de ebulição for mantido, maior será a quantidade de perda de metal. Para reduzir a perda de metal, é geralmente necessário controlar rigorosamente a temperatura de fusão de acordo com o metal de enchimento (referindo-se à liga intermédia utilizada para preparar as ligas de ouro, prata e platina de quilates necessários).

Quando o metal está prestes a fundir-se, polvilha-se geralmente uma pequena quantidade de bórax na superfície, o que não só ajuda a fundir-se, como também forma uma camada protetora na superfície do metal fundido para evitar a oxidação e reunir a escória na superfície. O bórax é constituído por Na2B4O7 - 10H2O, com um baixo ponto de fusão, e quando calcinado a 320 ℃, perde sua água cristalina e se torna uma substância porosa. O bórax é um bom fluxo na fusão de ligas de cobre, tendo alta fluidez após aquecimento e fusão, cobrindo a superfície do metal fundido, proporcionando excelente proteção contra absorção de gás e oxidação de metal, e separando o anidrido bórico (B2O3). O anidrido bórico é extremamente instável a altas temperaturas e reage violentamente com óxidos metálicos quando separado.

A equação da reação química é a seguinte

Na2B4O7 - 10H2O → Na2B4O7 + 10H2O

Na2B4O7 → Na2O - B2O3 + B2O3

B2O3 + MeO → MeO - B2O3

Na2OB2O3 reagir em seguida com MeO - B2O3 para formar o sal complexo Na2O-MeO[B2O3]2. Isto reduz grandemente a escória gerada pelos óxidos metálicos e reduz eficazmente a perda de metal ao deslocar e reduzir o metal. Além disso, o bórax desempenha um bom papel protetor no estado fundido, maximizando a prevenção da oxidação do metal fundido.

3.2 Fusão por indução

O princípio básico da fusão por indução é que, quando a corrente alternada passa através da bobina de indução, é gerado um fluxo magnético alternado no espaço interno da bobina de indução, induzindo uma força eletromotriz no condutor metálico no interior do cadinho. A corrente induzida, que tem uma certa força eletromotriz, forma correntes de Foucault no material metálico, gerando calor devido à resistência do metal, provocando a fusão do metal. Em comparação com outros métodos de fusão, a fusão por indução tem vantagens como a elevada eficiência de fusão, a baixa perda de elementos, o controlo e o ajuste convenientes e precisos da composição e da temperatura do metal fundido e a simplicidade de operação e manutenção, o que a torna amplamente utilizada na indústria de fundição de jóias.

Durante o processo de fusão por indução, a distribuição da corrente induzida no metal é irregular, sendo a densidade da corrente mais elevada à superfície da carga e diminuindo para o interior, o que resulta no chamado efeito de pele. O efeito de pele está intimamente relacionado com a frequência da corrente; quanto mais elevada for a frequência da corrente, mais pronunciado é o efeito de pele. Quando a capacidade do cadinho é grande, o efeito de pele grave é prejudicial para a fusão. Por conseguinte, existe uma certa correspondência entre a capacidade do cadinho e a frequência da corrente. Quando a quantidade de fusão é grande, é geralmente utilizada a indução de média frequência; a indução de alta frequência é frequentemente utilizada quando a quantidade de fusão é pequena. Uma vez que as jóias são geralmente muito finas e a quantidade fundida de cada vez é pequena, a fusão por indução de alta frequência é geralmente utilizada na fusão de ligas de jóias (Figura 3-33).

Na fusão por indução, a agitação electromagnética ocorre sob a ação da força electromagnética, o que é benéfico para a uniformidade da temperatura e da composição do metal fundido e ajuda as inclusões não metálicas no metal fundido a subir. Quanto mais baixa for a frequência da corrente, mais forte é o efeito de agitação electromagnética.

O controlo da atmosfera durante a fusão tem um impacto significativo na qualidade do metal fundido. Geralmente, existem vários métodos, tais como a fusão em vácuo, a fusão com proteção de gás inerte e a fusão com proteção de chama redutora. A fusão sob vácuo é benéfica para garantir a qualidade metalúrgica; no entanto, não é adequada para ligas de cobre, especialmente ligas de latão com elevado teor de zinco. Isto deve-se ao facto de o vácuo exacerbar a volatilização do zinco, levando a uma perda grave de metal e a flutuações significativas da composição, e o fumo gerado durante o processo de fusão pode danificar o sistema de vácuo. Por conseguinte, é geralmente necessário utilizar gases inertes, como o árgon e o azoto, ou utilizar uma chama redutora para isolar e proteger a superfície do metal fundido, a fim de obter uma excelente qualidade metalúrgica na fusão por indução de ligas de cobre.

4. Derrame

Como as peças de joalharia são relativamente finas, solidificam rapidamente durante o processo de vazamento e perdem fluidez. Por isso, o vazamento convencional por gravidade é difícil de garantir a moldagem, sendo necessário introduzir alguma força externa para promover o rápido enchimento da cavidade do molde com metal fundido, obtendo peças fundidas com formas completas e perfis claros.

4.1 Métodos de força externa para vazamento

O derrame pode ser dividido em duas categorias principais com base na força externa: derrame centrífugo e estático.

(1) Método de fundição centrífuga.

A fundição centrífuga consiste em verter metal fundido num molde rotativo, onde a força centrífuga ajuda a encher o molde e a solidificar o metal. A fundição centrífuga tem uma elevada eficiência de produção, uma pressão significativa do metal e uma velocidade de enchimento rápida, o que é benéfico para a formação de peças fundidas, especialmente adequadas para a fundição de pequenos ornamentos, como elos, brincos, etc. Em comparação com a fundição estática, a fundição centrífuga tradicional tem alguns pontos fracos; devido à rápida velocidade de enchimento, o metal fundido sofre uma forte turbulência durante o vazamento, aumentando a probabilidade de aprisionamento de gás e a formação de poros; a descarga de gás dentro da cavidade do molde é relativamente lenta, resultando em alta contrapressão dentro do molde, o que aumenta a probabilidade de formação de poros; quando a pressão de enchimento é muito alta, o metal fundido exerce forte abrasão na parede do molde, levando facilmente a rachaduras ou descascamento do molde; além disso, a escória pode entrar na cavidade do molde junto com o metal fundido durante o vazamento. Devido à elevada pressão de enchimento gerada pela força centrífuga, a quantidade máxima de metal que pode ser fundida dentro de um intervalo seguro da centrífuga é inferior à de uma máquina de fundição estática. Além disso, as atmosferas inertes são geralmente menos utilizadas porque a câmara de fundição centrífuga é relativamente grande.

(2) Método de fundição estática.

A fundição estática utiliza métodos como a fundição por sucção a vácuo e a fundição por pressão a vácuo para promover o enchimento da cavidade do molde com metal fundido. Em comparação com a fundição centrífuga, o processo de enchimento das máquinas de fundição estática é relativamente suave, o que resulta num menor efeito de limpeza do metal fundido na parede do molde; devido ao efeito de vácuo, a contrapressão do gás dentro da cavidade do molde é menor; a quantidade máxima de metal que pode ser fundida de uma só vez é maior. Por conseguinte, tem sido amplamente utilizado na fundição de jóias, especialmente para a fundição de ornamentos médios a grandes, tais como anéis para homem, pingentes, pulseiras, etc.

4.2 Grau de automatização da fundição

A fundição pode ser dividida em duas categorias principais com base no grau de automatização: fundição manual e fundição automática por máquinas.

(1) Fundição manual.

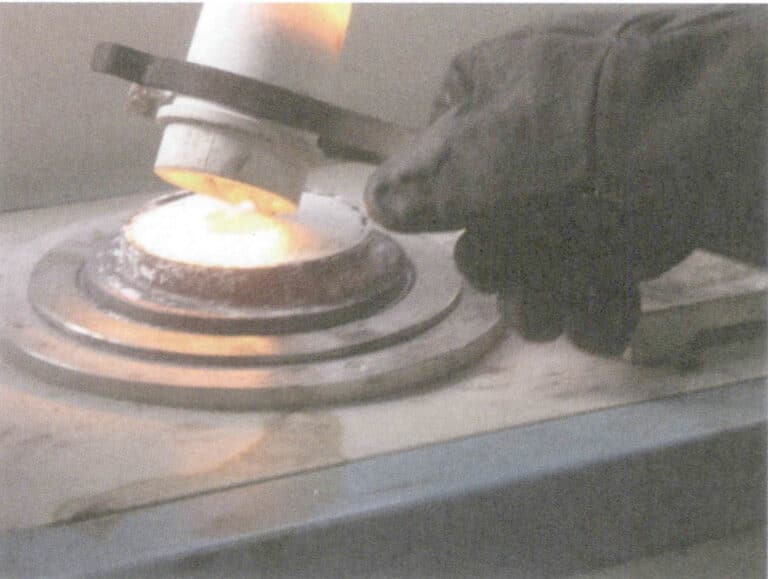

A fundição manual é geralmente efectuada em conjunto com a fusão a fogo ou a fusão por indução. Depois de refinar o metal fundido e a escória, a temperatura é ajustada para o intervalo de temperatura de fundição. De seguida, o molde é retirado do forno de queima para se preparar para a fundição. Dependendo do tipo de equipamento utilizado, a fundição manual inclui principalmente a fundição centrífuga e a fundição a vácuo.

- Fundição centrífuga manual: A Figura 3-34 mostra uma máquina centrífuga de acionamento mecânico simples utilizada em algumas pequenas fábricas de processamento de jóias. Não é fornecida com um dispositivo de aquecimento por indução e utiliza gás oxigénio para fundir o metal ou um forno de indução para fundir o metal.

- Fundição manual por vácuo: A fundição a vácuo refere-se a um método em que a pressão do ar na cavidade do molde é inferior à pressão do ar exterior, utilizando a diferença de pressão para atrair o metal fundido para a cavidade do molde. A fundição manual a vácuo é a forma mais simples de fundição a vácuo. Utiliza uma máquina de fundição a vácuo, e o componente principal é o sistema de vácuo, sem um dispositivo de aquecimento e fusão. Por conseguinte, tem de ser utilizada em conjunto com uma tocha ou forno de fusão e, após a fusão, o metal fundido é vertido manualmente no molde (Figura 3-35). É relativamente simples de operar, tem uma maior eficiência de produção e é amplamente utilizado em fábricas de jóias de pequena e média dimensão. Uma vez que o vazamento é feito na atmosfera, há um problema de oxidação secundária e absorção de gás do metal fundido, e todo o processo de vazamento é controlado pelo operador, incluindo a temperatura de vazamento, a velocidade de vazamento, a altura da cabeça e o manuseio de escória na superfície do líquido. Assim, muitos factores humanos podem afetar a qualidade.

Figura 3-34 Fundição centrífuga manual

Figura 3-35 Fundição manual por vácuo

Vídeo de fusão e fundição

(2) Vazamento automático por máquinas de vazamento.

O vazamento manual é um método de produção tradicional e desatualizado, resultando em flutuações significativas na qualidade do produto. Com os crescentes requisitos de qualidade dos produtos de joalharia e os avanços tecnológicos na indústria da joalharia, as máquinas de fundição automática tornaram-se um equipamento muito importante na fundição por cera perdida para joalharia, servindo como uma base importante para garantir a qualidade do produto.

De acordo com a forma de força externa utilizada, as máquinas de fundição de jóias comummente utilizadas dividem-se principalmente em duas categorias: fundição centrífuga e estática.

- Despejo centrífugo automático: Em resposta às deficiências das tradicionais máquinas de vazamento centrífugo simples, as modernas máquinas de fundição centrífuga integram aquecimento por indução e vazamento centrífugo, alcançando avanços significativos na tecnologia de acionamento e programação, melhorando as capacidades de programação e controle de automação de processo. Por exemplo, o ângulo do eixo central do molde e do braço oscilante é projetado para ser variável, funcionando em função da velocidade de rotação, permitindo que ele mude de 90 ℃ para 0 ℃. Isso considera de forma abrangente os efeitos das forças inerciais centrífugas e tangenciais na condução do metal fundido para fora do cadinho e para o molde. Este dispositivo ajuda a melhorar o equilíbrio do fluxo de metal e evita que o metal fundido flua preferencialmente ao longo da direção de rotação reversa da parede do canal de vazamento. É adicionado um dispositivo de exaustão na parte inferior do molde para facilitar a descarga suave de gás da cavidade, melhorando a capacidade de enchimento. Também tem um dispositivo de medição da temperatura para reduzir os erros de julgamento humano. A Figura 3-36 mostra uma câmara de fusão e vazamento típica de uma máquina de fundição centrífuga para jóias, adequada para fundir ligas como ouro, prata e cobre.

Ao verter com uma máquina de fundição centrífuga, abra a água de arrefecimento, ligue o interrutor de alimentação, coloque uniformemente uma quantidade medida de matéria-prima num cadinho limpo, levante o fio de aquecimento e prima o botão de aquecimento para aquecer. Utilize um alicate de ferro para retirar o frasco de fundição desparafinado do forno e coloque-o no suporte de cilindros da máquina de fundição, alinhando a abertura de vazamento do molde de pó de fundição com a abertura de vazamento do cadinho. Quando o metal estiver completamente derretido, utilize fluxo para o purificar, baixe o fio de aquecimento, cubra a parte superior do cadinho com um material refratário semicircular e pressione-o firmemente. Depois de cobrir a cobertura de proteção, o motor centrífugo faz com que o cadinho e o molde girem em torno do eixo do motor a alta velocidade. A enorme força centrífuga injecta o metal na cavidade do molde durante a rotação. Após 20 segundos, desligue o interrutor de alimentação do motor e, assim que a máquina parar de rodar, retire o molde e deixe-o arrefecer.

Vídeo de fundição centrífuga por indução

- Vazamento automático por vácuo e pressão: Entre as máquinas de fundição a vácuo, a máquina automática de fundição sob pressão a vácuo é a mais avançada e amplamente utilizada. Este tipo de máquina tem muitos modelos, e diferentes empresas produzem máquinas de fundição com as suas caraterísticas, mas geralmente, consistem em aquecimento por indução, sistemas de vácuo, sistemas de controlo, etc. Estruturalmente, são geralmente verticais, com a parte superior como câmara de fusão por indução e a parte inferior como câmara de fundição a vácuo, utilizando um método de fundição por vazamento de fundo. O fundo do cadinho tem um orifício, que é selado com uma haste de êmbolo refractária durante a fusão e, ao verter, a haste de êmbolo é levantada, permitindo que o metal fundido flua para a cavidade do molde. Geralmente, é instalado um termopar no interior da haste do êmbolo, que pode refletir com precisão a temperatura do metal fundido. Também existem termopares colocados na parede do cadinho para medir a temperatura. No entanto, a temperatura medida não pode refletir diretamente a temperatura do metal fundido e só pode servir de referência. As máquinas automáticas de fundição a vácuo geralmente fundem e fundem metais sob vácuo ou em condições de gás inerte, reduzindo efetivamente a possibilidade de oxidação do metal e de absorção de gás. Utilizam amplamente o controlo de programação por computador, têm um elevado grau de automatização e a qualidade dos produtos fundidos é relativamente estável, com defeitos de orifício reduzidos, o que faz com que sejam equipamentos de fundição de jóias altamente considerados, amplamente utilizados para a fundição a vácuo de metais como o ouro, a prata e o cobre (Figura 3-37). Alguns modelos também vêm com dispositivos de granulação que podem preparar ligas intermédias granulares.

Quando se utiliza uma máquina de fundição por pressão de vácuo para a fundição, primeiro liga-se a água de arrefecimento, abrem-se os interruptores de árgon e de ar comprimido e, em seguida, liga-se a energia. Verifique as condições de abertura e fecho do equipamento e a qualidade do cadinho, teste o efeito de vácuo e selecione o programa adequado na biblioteca de programas de fundição. Coloque uniformemente a carga no cadinho, inicie o programa de fundição e, depois de o material metálico estar completamente derretido, coloque o molde na câmara de fundição, conforme solicitado pelo equipamento, e o vazamento será concluído automaticamente. Depois de atingir o tempo de espera especificado, retire o molde.

5. Problemas comuns na fundição de jóias

A fundição de jóias é um processo complexo que envolve várias etapas e muitos factores afectam a qualidade da fundição. Por conseguinte, é provável que surjam vários problemas durante a produção da fundição de jóias. Os defeitos comuns da fundição de jóias e as suas possíveis causas são apresentados na Tabela 3-3.

Tabela 3-3 Tabela de análise de problemas comuns e contramedidas na fundição de jóias

| Defeitos comuns de fundição | Ilustrações de defeitos | Causas possíveis |

|---|---|---|

| Flash e rebarbas |

|

①Razão incorreta de pó de fundição para água, muita água usada; ②Molde movido após o investimento durante o período de descanso; ③Aumento rápido da temperatura durante o processo de burnout; ④Molde deixado de fora por muito tempo antes de ser colocado no forno, causando rachaduras internas na cavidade do molde |

| Contas douradas em relevo na superfície |

|

①Razão incorreta de água para pó, pouca água usada; ②Tempo de trabalho excessivo durante a operação de revestimento; ③ Funcionamento anormal da máquina de vácuo |

| Superfície rugosa da fundição |

|

①Superfície áspera do modelo de cera; ②Pó de fundição de má qualidade ou vencido; ③Aumento rápido da temperatura durante o processo de queima |

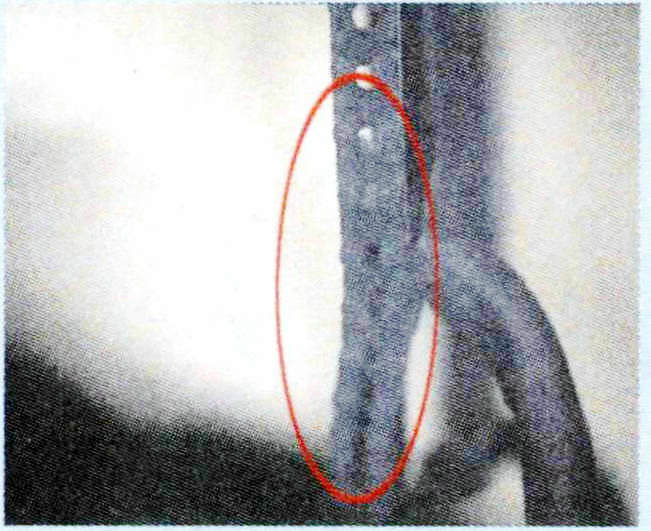

| Fundição incompleta |

|

①Plantação incorrecta da árvore de cera; ②Temperatura de fundição do metal abaixo do ideal; ③Baixa temperatura do molde durante o vazamento; ④Quantidade insuficiente de metal utilizado na fundição |

| Porosidade em peças fundidas |

|

①A temperatura de fundição do metal é muito alta; ②Molde não totalmente queimado; ③Excesso de material reciclado utilizado na fundição; ④Entrada de ar excessiva durante o processo de fusão |

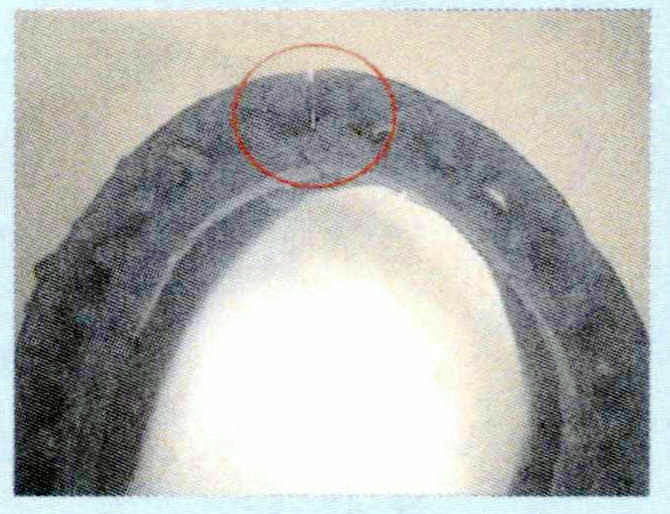

| Porosidade de retração em peças fundidas |

|

①A temperatura de vazamento do líquido metálico é muito alta; ②A temperatura do molde é muito alta; ③ Posicionamento ou tamanho inadequado da linha de água; ④Pressão de vazamento insuficiente |

Secção V Limpeza da fundição

1. Remoção do pó de fundição

Retirar a peça de metal do molde de pó de fundição e remover o pó de fundição aderido à peça de trabalho.

Principais ferramentas: martelo, agulha de ferro, pistola de água.

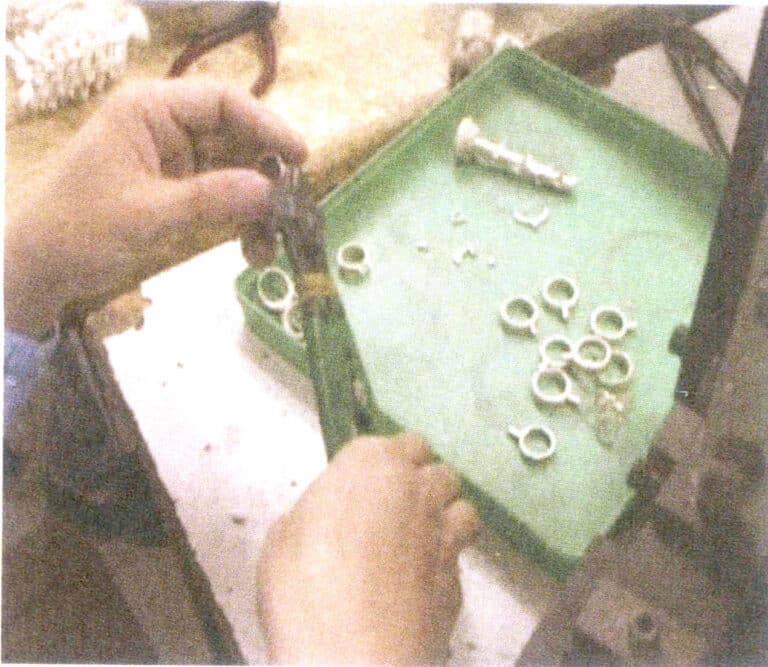

Aguarde até que o molde de pó de fundição arrefeça a uma temperatura adequada e, em seguida, bata no seu fundo com água da torneira. O calor residual do molde de pó de fundição encontra a água de arrefecimento, resultando num fenómeno conhecido como "gesso explosivo", que faz com que a peça de trabalho fundida se separe do molde de pó de fundição; este processo é normalmente referido como "gesso explosivo" (Figura 3-38).

É utilizada uma pistola de água de alta pressão para pulverizar a peça de trabalho fundida, tentando remover o pó de fundição da sua superfície da forma mais limpa possível (Figura 3-39). Colocar a peça fundida enxaguada num recipiente com soluções ácidas, como o ácido fluorídrico, para imersão (Figura 3-40). Após a imersão, remover cuidadosamente o pó de fundição residual de todas as partes da fundição. Retire a peça de trabalho da solução de ácido fluorídrico, lave-a com água e seque-a.

Figura3-39Pulverização de água

Figura 3-40 Imersão em ácido

Remoção do pó de fundição Vídeo

O tempo de imersão para peças de ouro K, ouro puro e prata deve ser de 20 min, com uma concentração de ácido fluorídrico de 20%. O tempo de imersão para peças de cobre é de 20 min, com uma concentração de ácido fluorídrico de 5%. O tempo de imersão para peças de platina é de 60 min, com uma concentração de ácido fluorídrico de 55%.

O ácido fluorídrico é altamente corrosivo e deve ser armazenado em contentores especializados. Tomar precauções de segurança durante o funcionamento. Devido à elevada pressão da pistola de água, tenha cuidado para evitar a deformação acidental da peça de trabalho quando a enxaguar com a pistola de água.

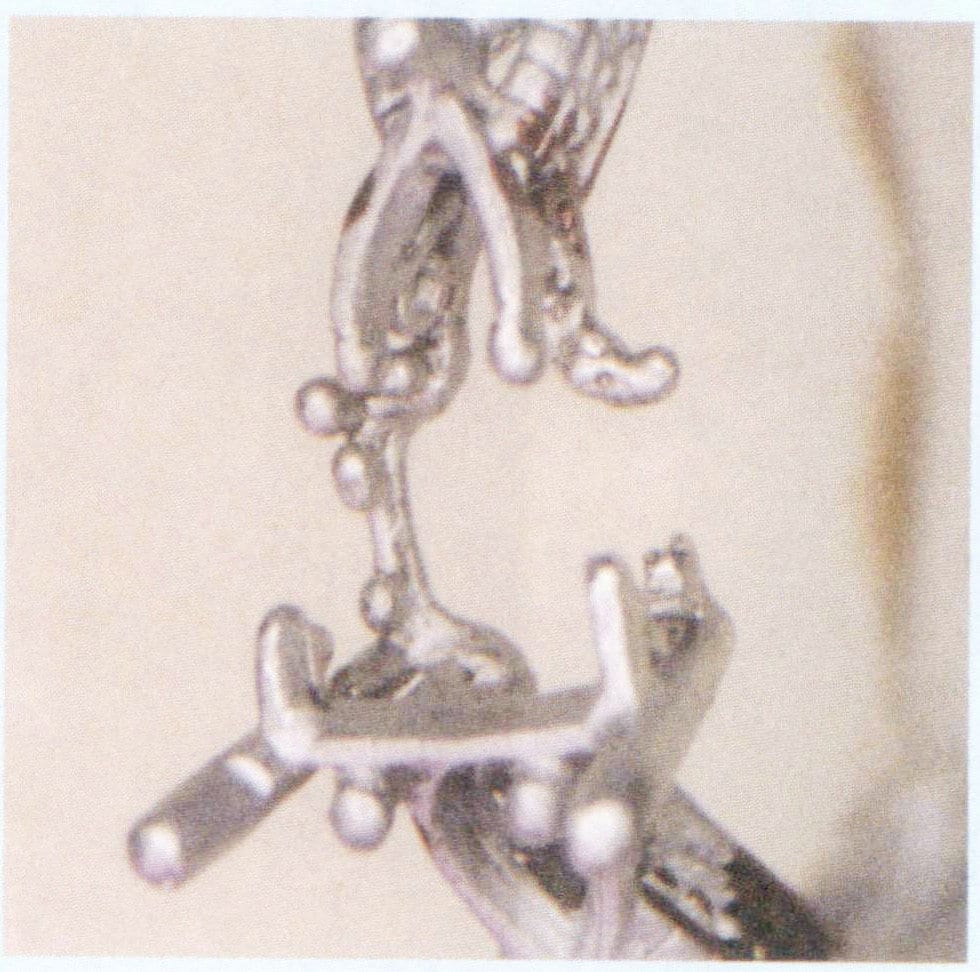

2. Corte de peças defeituosas

Após a remoção do pó de fundição, a peça de trabalho ainda está num estado semelhante a uma árvore e precisa de ser cortada no seu jito de fundição, selecionada e categorizada para se preparar para o próximo processo de produção.