¿Cómo se hace el moldeo a la cera perdida en joyería?

Guía definitiva de técnicas y procesos de fundición de joyas a la cera perdida

Introducción:

El proceso de fundición a la cera perdida se ha desarrollado a partir de la técnica de fundición a la cera perdida. A mediados del siglo XX, el método de fundición a la cera perdida, que se había utilizado durante mucho tiempo en la industria dental, se aplicó con éxito a la producción de joyas. Desde entonces, el método de fundición a la cera perdida se ha utilizado ampliamente en joyería. Con el desarrollo del caucho y las resinas sintéticas y la industria electrónica, los equipos y los niveles de proceso para la fundición de joyas han mejorado continuamente, convirtiendo la fundición a la cera perdida en el principal método para la producción de joyas. El método de fundición a la cera perdida produce más de 60% de joyas de oro, plata y cobre.

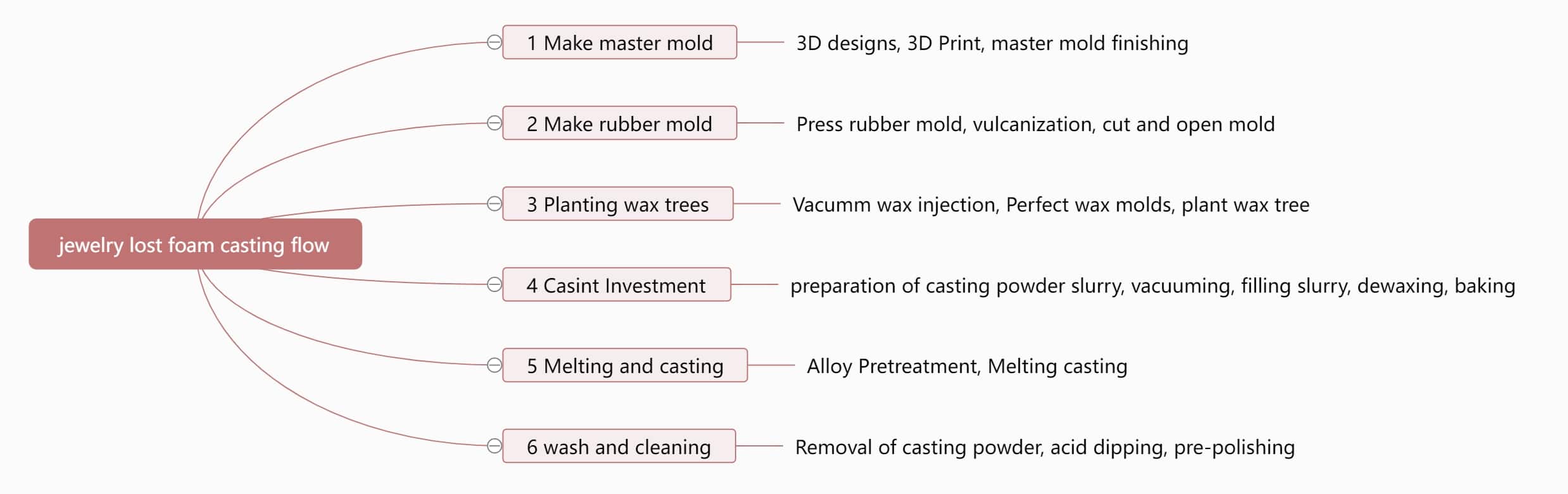

El proceso típico de fundición a la cera perdida para joyería es el siguiente.

Se puede observar que el flujo del proceso de fundición a la cera perdida para joyería es complejo, e implica muchos procedimientos, cada uno de los cuales influye significativamente en la calidad de las piezas fundidas. Según las estadísticas, la mayoría de los defectos de joyería son defectos metalúrgicos que se producen durante el proceso de producción de la fundición a la cera perdida, y los parámetros metalúrgicos en la fase de postprocesado rara vez se ven afectados, lo que da lugar a pocos defectos metalúrgicos. Sin embargo, el proceso de acabado puede dejar al descubierto defectos de fundición bajo la superficie. Por lo tanto, es necesario controlar estrictamente los parámetros del proceso durante la producción de la fundición para obtener productos de joyería de alta calidad.

Índice

Sección I Prensado del molde de caucho

1. Primera edición

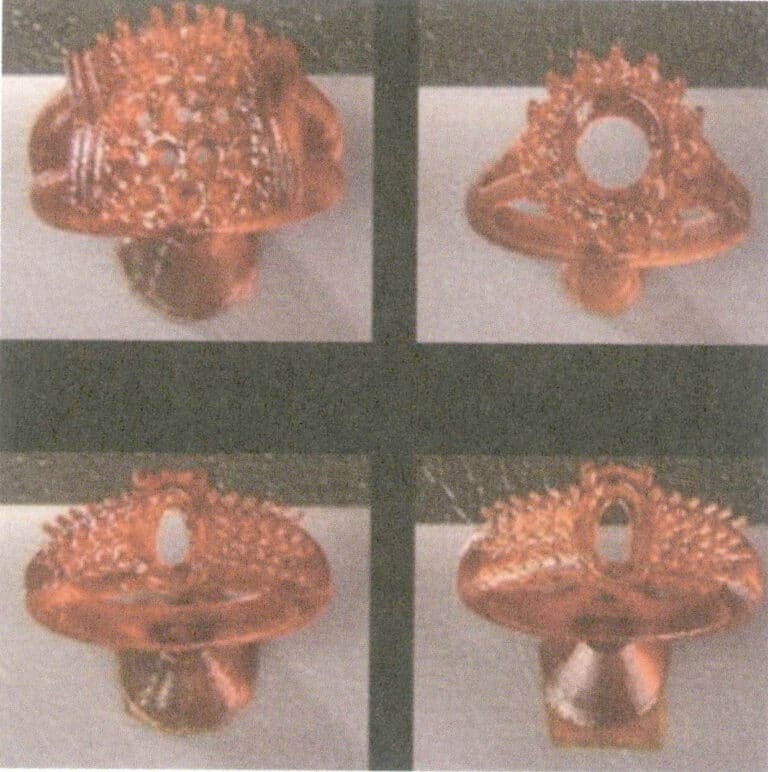

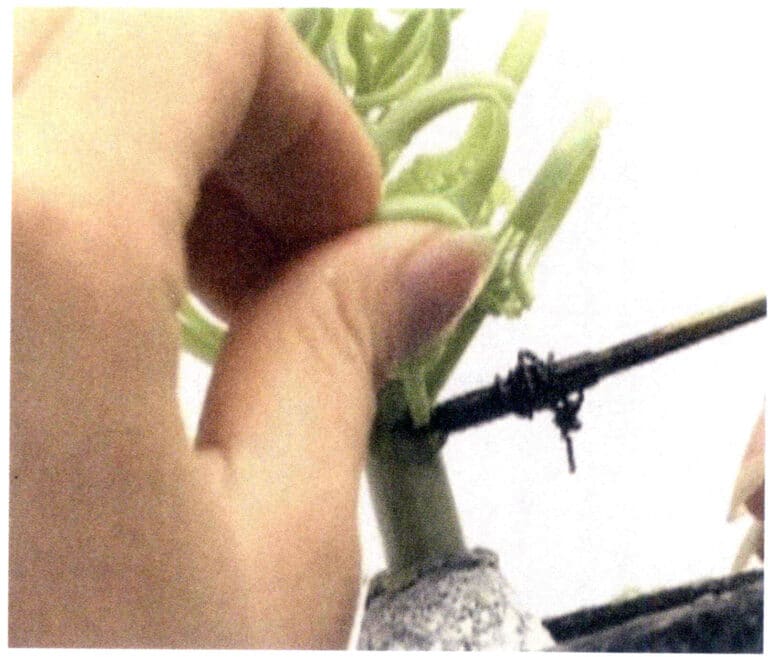

El primer paso para hacer un molde de caucho es tener un modelo maestro (también conocido como modelo de cabeza). El modelo maestro habitual es de plata (figura 3-1). Con la aplicación generalizada de la tecnología de prototipado rápido, a veces se utilizan directamente modelos de resina o cera para crear moldes de caucho (Figura 3-2). El modelo maestro terminado debe tener una línea de colada soldada (comúnmente conocida como bebedero de colada), un canal reservado para la inyección y salida del líquido de cera y el vertido del líquido metálico. La longitud, el grosor y la posición del bebedero de colada en el modelo maestro deben determinarse en función de la forma y el tamaño del modelo maestro. Si el bebedero de colada está colocado de forma razonable, afectará directamente a la calidad de la colada.

Antes de colocar el modelo maestro en el molde, si el bebedero de colada es demasiado largo, hay que recortarlo un poco basándose en la experiencia práctica para facilitar el prensado del molde. Durante este proceso, se prohíbe estrictamente que se mezclen todas las impurezas.

Figura 3-1 Modelo Silver

Figura 3-2 Modelo de resina

2. Tipos y características del caucho para joyería

Los moldes de caucho de alta calidad son necesarios para obtener piezas de fundición de gran calidad. El caucho utilizado para hacer modelos debe cumplir los siguientes requisitos: resistencia a la corrosión, resistencia al envejecimiento, buen rendimiento de recuperación, elasticidad y suavidad. En el mercado existen muchos tipos de caucho para modelos, entre ellos caucho natural y sintético, como el caucho de silicona. Cada tipo de caucho tiene propiedades diferentes; el caucho de silicona es más fácil de fabricar y tiene un buen rendimiento de reproducción de superficies, y los moldes de cera son fáciles de retirar. Sin embargo, el caucho de silicona es propenso a agrietarse y puede dificultar la salida de gases durante la inyección de cera. El caucho natural tiene buena elasticidad y alta resistencia al desgarro. Aun así, debido al gran número de dobles enlaces en su estructura de cadena principal, se daña fácilmente con el ozono, lo que provoca su degradación o reticulación, por lo que no puede utilizarse directamente. Los cauchos sintéticos incluyen el dieno, el acrilato, el poliuretano, el polisulfuro y el siloxano.

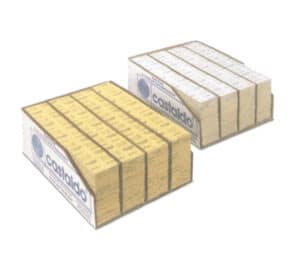

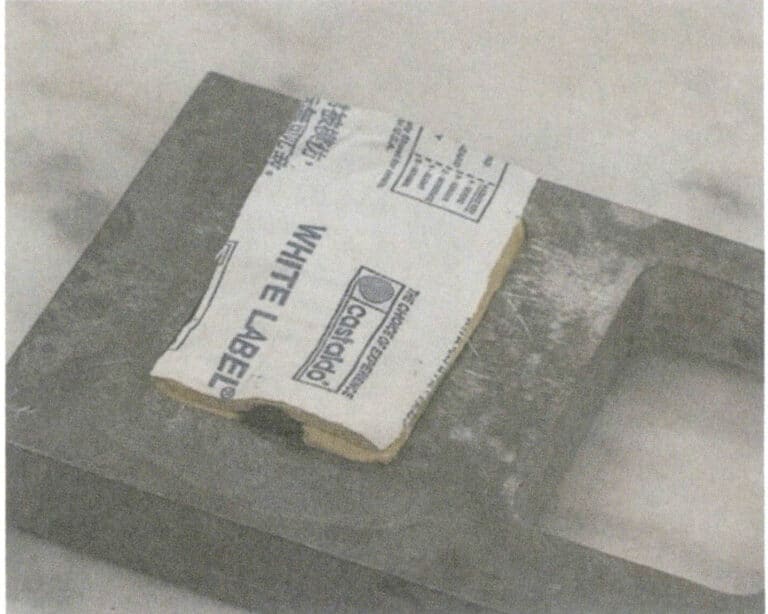

Castaldo, de Estados Unidos, es la marca de caucho más utilizada en la industria de la fundición de joyas (Figura 3-3). Contiene caucho natural modificado, que ofrece buena flexibilidad, alta resistencia a la rotura y una larga vida útil. La principal variedad de caucho nacional de China es un condensado hidrolizado de dimetil diclorosilano, que tiene una cadena molecular flexible y es resistente al calor. Sin embargo, tiene la desventaja de su elevada dureza y escasa resistencia al desgarro, lo que se traduce en una vida útil relativamente corta.

Además, se han desarrollado la silicona de curado en frío y el caucho líquido (Figura 3-4). Pueden curarse a temperatura ambiente sin necesidad de vulcanizarse a una temperatura específica, lo que los hace adecuados para fabricar moldes de resina o cera sensibles a la temperatura.

Figura 3-3 Plancha de caucho de silicona vulcanizado a alta temperatura Castaldo

Figura 3-4 Caucho de silicona líquido vulcanizado a temperatura ambiente

3. Principales equipos y herramientas

Las principales herramientas para prensar moldes de caucho son una máquina de moldeo de caucho, un marco de aluminio, una lámina de caucho, una almohadilla de aluminio, un bisturí, unas tijeras, una boquilla de doble cabeza, unas pinzas y un bolígrafo con base de aceite.

El equipo para prensar moldes de caucho es la máquina de moldeo de caucho (vulcanización), que consta principalmente de dos placas calefactoras con cables de resistencia y sensores de temperatura incorporados, un controlador de temperatura y un temporizador (algunos modelos no disponen de este dispositivo). La máquina de moldeo de caucho también tiene una varilla de alambre de elevación para presionar y retirar moldes. Además, se utilizan conjuntamente bastidores de moldeo, que pueden clasificarse en modelos de una sola placa, de doble placa y de cuatro placas, en función del número de moldes de caucho prensados simultáneamente. El material utilizado para fabricar los marcos de moldeo suele ser una aleación de aluminio. El tamaño general del marco de moldeo es de 48 mm x 73 mm, y a veces se utilizan marcos de moldeo más gruesos para prensar moldes maestros más grandes, con tamaños que suelen ser de 64 mm x 95 mm.

4. Prensado de caucho

4.1 Prensado del caucho vulcanizado a alta temperatura

El proceso de prensado del caucho parece sencillo, pero hay que prestar atención a los siguientes detalles durante el proceso de llenado y prensado.

(1) Utilice un rotulador con base de aceite para dibujar la línea de partición a lo largo del borde de la forma del molde maestro (Figura 3-5), que sirve como posición de partición para los moldes superior e inferior. La posición de la línea de separación debe determinarse en función de la facilidad de desmoldeo. Durante la operación, es esencial garantizar la limpieza del bastidor del molde y de la lámina de caucho en bruto. Antes de prensar el molde, el bastidor del molde debe limpiarse lo mejor posible y el operario debe lavarse las manos y el banco de trabajo.

(2) Hay que asegurarse de que el molde maestro no se pegue a la goma. Para conseguirlo, se suele dar prioridad a los moldes de plata durante la producción. Si se utiliza un molde maestro de cobre, éste debe platearse antes de prensar el molde, ya que los moldes maestros de cobre pueden pegarse fácilmente al caucho.

(3) Debe prestarse atención a la determinación de la temperatura y el tiempo de vulcanización adecuados en función de las circunstancias específicas. La temperatura y el tiempo de vulcanización del caucho suelen ajustarse a una determinada relación funcional y están relacionados con el grosor, la longitud, la anchura y la complejidad del molde maestro. Típicamente, la temperatura de vulcanización se establece alrededor de 150℃, y si el espesor del molde es de tres capas (aproximadamente 10 mm), el tiempo de vulcanización es generalmente de 20-25 min; si es de cuatro capas (aproximadamente 13 mm), el tiempo de vulcanización puede ser de 30-35 min, y así sucesivamente.

(4) La temperatura de vulcanización está estrechamente relacionada con la complejidad del molde maestro.Si el molde maestro es complejo e intrincado, la temperatura de vulcanización debe reducirse, y el tiempo de vulcanización debe extenderse (por ejemplo, bajando la temperatura 10℃ y duplicando el tiempo); por el contrario, si la temperatura es demasiado alta, afectará el efecto de moldeo.

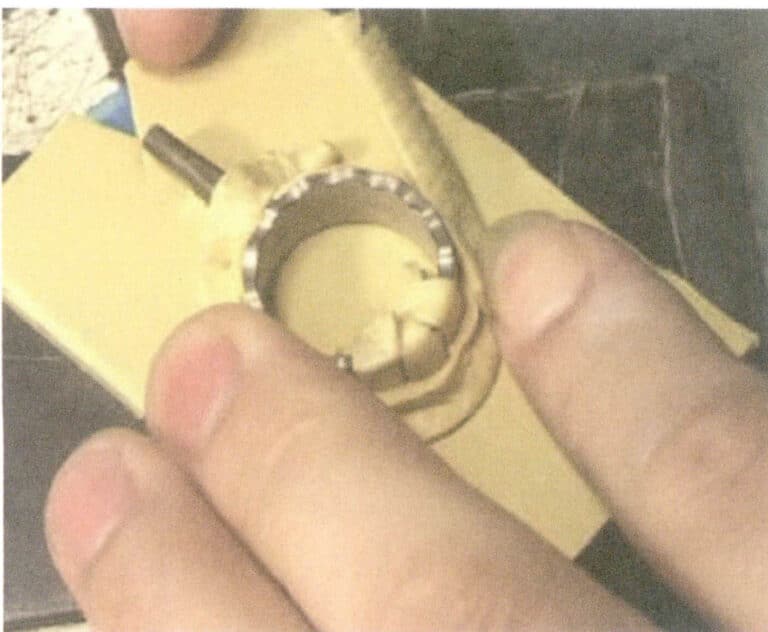

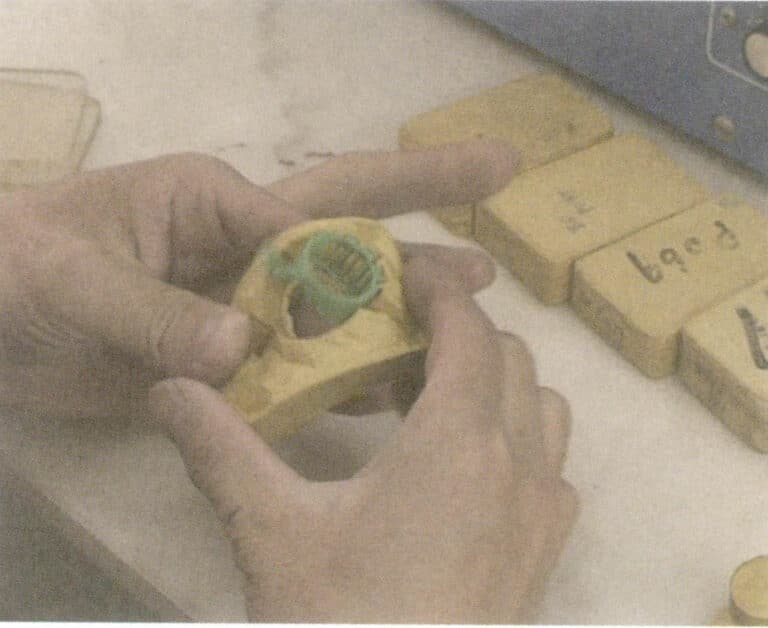

En resumen, durante el proceso de pegado, para garantizar que las planchas de caucho se adhieran firmemente entre sí, es esencial mantener las planchas de caucho limpias, evitar el contacto directo con la superficie de las planchas de caucho con las manos y, en su lugar, después de pegar las planchas de caucho, retirar la película protectora de la superficie. Utilizar los métodos de tapado, detallado y relleno para rellenar los huecos, depresiones y zonas empedradas del molde maestro, asegurándose de que no queden huecos entre la goma y el molde maestro. Debe tenerse cuidado al rellenar la goma, especialmente en el caso de ciertas formas florales pequeñas y de los orificios inferiores de los engastes de piedras laterales, que deben rellenarse con pequeñas partículas de goma y presionarse firmemente con objetos afilados (como la punta de unas pinzas) (figura 3-6). Debe tener un grosor suficiente para garantizar que el molde de caucho pueda reutilizarse considerablemente. Normalmente, para prensar un molde de caucho se necesitan al menos cuatro capas de láminas de caucho. El grosor del molde de caucho debe ser ligeramente superior al plano del marco en unos 2 mm después de ser prensado en el marco del molde (Figura 3-7).

Figura 3-6 Relleno de caucho de vulcanización a alta temperatura

Figura 3-7 Espesor de la capa de caucho

Primero debe precalentarse la máquina de moldeo de caucho y, a continuación, debe colocarse el armazón del molde lleno de caucho, apretando el asa para presionar la placa calefactora contra el armazón del molde (Figura 3-8).

Al comienzo de la vulcanización, compruebe si la placa calefactora está bien apretada; una vez transcurrido el tiempo de vulcanización, retire rápidamente el molde de caucho, preferiblemente dejándolo enfriar de forma natural hasta alcanzar la temperatura ambiente, antes de utilizar un cuchillo quirúrgico para abrir el molde. El molde de caucho prensado debe estar intacto y liso, y el bebedero de fundición no debe estar torcido. Los problemas comunes durante el proceso de moldeo incluyen, causas y contramedidas, ver Tabla 3-1.

Tabla 3-1 Análisis de problemas comunes y contramedidas para moldes de compresión

| Problemas | Causas | Contramedida |

|---|---|---|

| El molde de caucho acabado es pegajoso y blando | Tiempo de vulcanización corto o temperatura demasiado baja | Comprobar la máquina de moldeo, ajustar la temperatura y el tiempo de trabajo |

| El molde de caucho es demasiado duro, tiene mucha elasticidad y no se puede aplanar | Presión excesiva, larga duración, alta temperatura | Reducir la presión, ajustar la temperatura de trabajo y el tiempo |

| Se ha desprendido parte de la capa de caucho del molde | Contaminación de la goma por grasa en las manos, etc. | Eliminar la suciedad y mantener limpio el molde de goma |

| El molde de goma está lleno de burbujas y la superficie está hundida. | El molde de goma y el bastidor de prensado no se llenan herméticamente. | Llene bien el marco de prensado. |

| La goma se encoge en exceso. | La temperatura es demasiado alta durante la vulcanización | Utilizar temperatura y tiempo estándar |

Vídeo de prensado de caucho

4.2 Llenado de caucho líquido vulcanizado a temperatura ambiente

El caucho de silicona líquido vulcanizado a temperatura ambiente tiene dos componentes: El componente A es un líquido viscoso, y el componente B es un agente de curado. Antes de hacer el molde, compruebe primero la fluidez de la silicona. Generalmente, la viscosidad de la silicona es de alrededor de 35000 CPS. Si la viscosidad es demasiado alta, puede causar una mezcla desigual del agente de curado y la silicona, lo que provocaría un secado desigual del molde. Los pasos son los siguientes.

(1) Procesamiento del molde maestro.

Soldar el bebedero de colada en el molde maestro de acuerdo con los requisitos del proceso, conectando el bebedero de colada a la compuerta de colada de cobre. Fije el molde maestro sobre una superficie de cristal acrílico. A continuación, limpie bien el molde maestro y rocíe uniformemente un agente desmoldante sobre su superficie. Rodee el molde maestro con un círculo de película o cartón duro, manteniendo un grosor de pared de más de 10 mm para la pared exterior y el fondo del molde.

(2) Mezclar el material de caucho en proporción.

Generalmente, la proporción entre silicona y agente de curado es de 100:2-100:5. Cuanto mayor sea el agente de curado añadido, más rápido será el tiempo de curado, lo que se traducirá en un menor tiempo de funcionamiento. El material de caucho debe mezclarse uniformemente; de lo contrario, el molde tendrá un secado y un curado desiguales, lo que afectará a su vida útil y al número de veces que puede reutilizarse, e incluso puede llevar al desguace del molde maestro.

(3) Tratamiento de desgasificación al vacío.

Tras mezclar uniformemente la silicona y el agente de curado, debe realizarse un tratamiento de vacío. Por lo general, el tiempo de vacío no debe superar los 10 minutos; si es demasiado largo, la silicona sufrirá reticulación y curará rápidamente, lo que imposibilitará su cepillado o vertido.

(4) Proceso de operación de vertido (cepillado).

Cubra el molde maestro mediante cepillado o vertido. Para moldes maestros más pequeños, se puede utilizar el método de vertido global: verter el material de silicona aspirado en el cilindro. Puede verterse en dos etapas: vierta material suficiente para sumergir el molde maestro y, a continuación, aspire y añada más material hasta que quede nivelado con el cilindro. Para productos más grandes, puede utilizarse el método de cepillado. Utilice un pincel suave para aplicar el material uniformemente sobre la superficie del molde maestro. Después de 30 minutos, aplique una capa de gasa o tela de fibra de vidrio para aumentar la resistencia y la fuerza de tracción de la silicona. A continuación, se aplica otra capa de silicona, seguida de otra capa de gasa o tela de fibra de vidrio, repitiendo esto dos o tres veces para prolongar la vida útil y el número de usos del molde de silicona. Por último, se cubre la superficie de silicona cepillada con una capa de yeso, asegurándose de que el grosor cumple los requisitos de resistencia para su manipulación y uso. También puede fabricarse un molde de fibra de vidrio, que es resistente, ligero y fácil de manejar en la producción.

(5) Curado.

Después de rellenar el material, déjelo reposar; sufrirá una reacción de reticulación y curará, con un tiempo de curado típico de 1,5-2 horas.

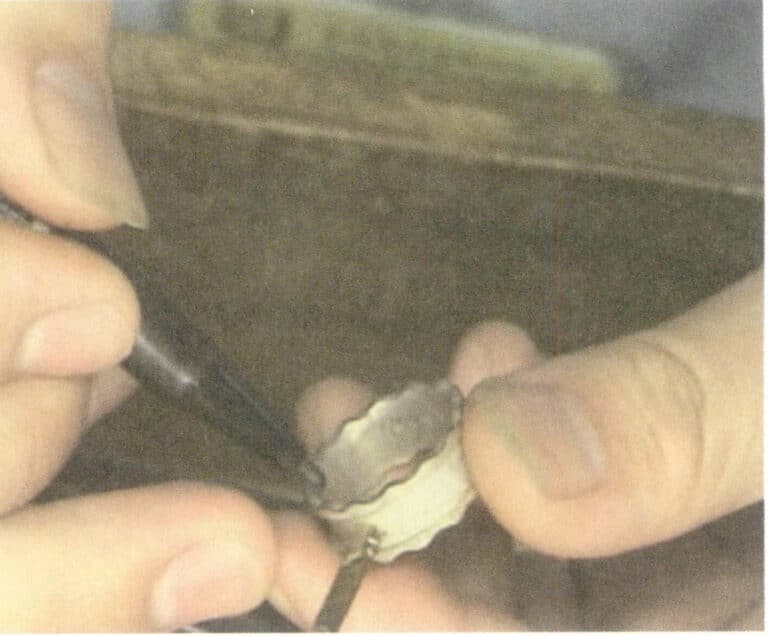

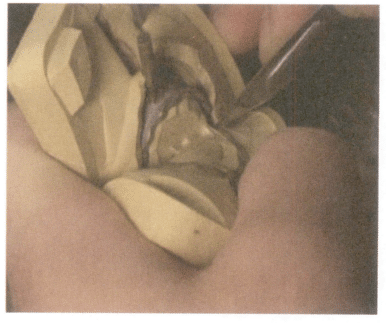

5. Apertura del molde de silicona

Corte el molde de silicona prensada, retire el molde maestro y divida el molde de silicona en varias partes según la forma y la complejidad de la muestra de joyería, de modo que el molde de cera pueda retirarse sin problemas después de la inyección de cera.

Abrir un molde de silicona en una fábrica de joyería es un trabajo muy técnico. La calidad del molde de silicona afecta directamente a la calidad del modelo de cera y de la fundición de metal e incide directamente en la vida útil del molde. Un fabricante de moldes experto produce moldes que muestran poca o ninguna deformación, rotura o destello después de la inyección de cera, lo que requiere una reparación o soldadura mínima de la cera. Esto puede ahorrar mucho tiempo en ajustes y mejorar la eficacia de la producción.

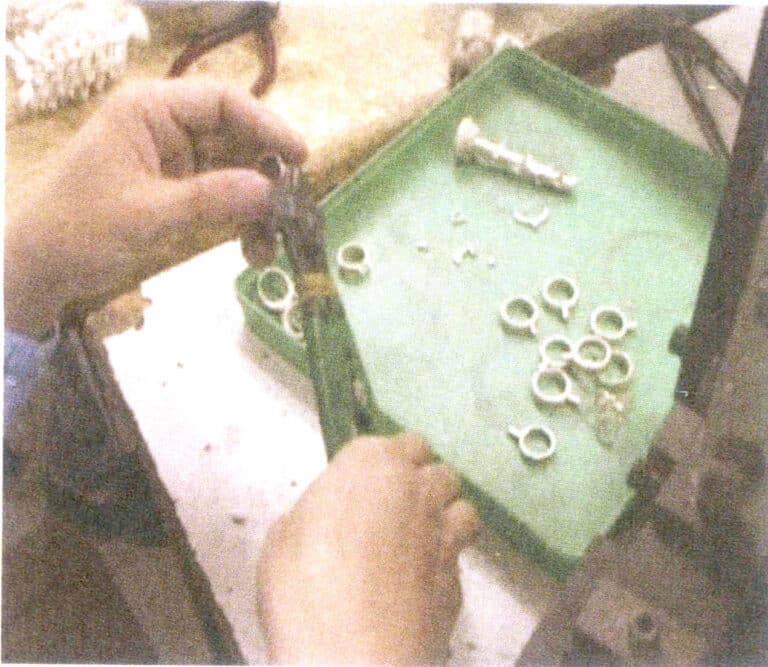

Las herramientas para abrir moldes son relativamente sencillas e incluyen principalmente cuchillas y hojas quirúrgicas, pinzas, tijeras y alicates de punta.

Los principiantes deben usar una cuchilla nueva cuando utilicen un cuchillo quirúrgico para abrir moldes, ya que así es menos probable que se corten los dedos. Durante el proceso de corte, para garantizar la lubricación entre la cuchilla y el molde de caucho, se puede rociar la cuchilla con agua o detergente (pero nunca con aceite, ya que se endurecería y haría que el molde se volviera quebradizo). Para abrir moldes se suele adoptar el método de colocación en cuatro puntos, lo que significa que el molde abierto tiene cuatro pies que encajan entre sí y están fijos, con las secciones entre los pies cortadas en curva para presentar una forma de montaña ondulada, evitando en lo posible los cortes rectos o planos (véase la Figura 3-9).

La secuencia general de apertura de moldes es la siguiente (tomando como ejemplo la apertura de un molde anular).

(1) El molde de caucho prensado se enfría a temperatura ambiente. Utilice unas tijeras para cortar la rebaba y unos alicates de punta fina para retirar el bloque de bebedero, retirando la cáscara carbonizada.

(2) Coloque el molde de caucho en posición vertical con el bebedero hacia arriba. Corte desde un lado del bebedero, a lo largo de la línea central de los cuatro bordes del molde de caucho, hasta una profundidad de 3-5 mm (que puede ajustarse según el tamaño del molde de caucho), abriendo los cuatro bordes del molde de caucho.

(3) Corte el primer pie de la primera incisión. Primero, corte los dos bordes rectos a una profundidad de 3-5 mm (que puede ajustarse según el tamaño del molde de caucho), luego separe los bordes rectos cortados con fuerza y corte un borde diagonal a lo largo de 45 para formar un triángulo rectángulo al principio del pie. En este punto, las dos mitades del molde de caucho en el corte deben tener pies triangulares yin y yang correspondientes que encajen.

(4) Recorte los tres pies restantes siguiendo secuencialmente el proceso de la operación anterior.

(5) Separe el primer pie cortado y utilice una cuchilla para cortar hacia dentro a lo largo de la línea central de manera uniforme (si utiliza un método de corte curvo, la cuchilla debe girar en una cierta curva para crear una escama de pescado o una superficie de corte ondulada). Mientras corta, tire del molde de goma hacia fuera. Al acercarse a la línea del bebedero, tenga cuidado y levante suavemente el molde de goma con la punta de la cuchilla para dejar al descubierto el bebedero. A continuación, corte a lo largo de un extremo de la cara del anillo exterior hasta llegar a la cabeza de la flor y a la zona de engaste del anillo.

(6) Cortar la cabeza de la flor es un paso relativamente difícil y complejo para abrir el molde de caucho. Supongamos que el engaste de la piedra principal es de garra. En ese caso, la cabeza de la flor debe cortarse a lo largo del eje de las dos garras en un lado de la cabeza de la flor y luego cortarse hacia el borde exterior del anillo en el otro lado hasta llegar a la posición de entrada del molde. El molde de goma se ha cortado en dos mitades, pero el molde de plata aún no se puede retirar.

(7) Corte la parte del molde de goma que retiene el engaste y la cabeza de la flor. En los intervalos entre el engarce de la piedra principal y los engarces de las piedras laterales, corte a lo largo de los lados exteriores de los dos ejes de las garras ya cortadas del engarce de la piedra principal hasta llegar a las otras dos garras simétricas; a continuación, corte en una dirección restante a lo largo del lado exterior del engarce de la piedra principal, cruzándose con la superficie previamente cortada, haciendo que el engarce de la piedra principal quede en posición vertical; después, haga un corte horizontal en la base de las garras del engarce de la piedra principal y del engarce de la piedra lateral, dividiendo la cabeza de la flor en dos partes. Separe las secciones cortadas y observe si hay hilos de goma alargados (normalmente formados por los agujeros de los engarces de las piedras laterales y la parte hueca de la cabeza de la flor); si los hay, hay que cortarlos.

(8) Retire el molde de plata, prestando atención a si hay hilos de goma pegados entre el molde de plata y el molde de goma; si hay pegotes, hay que cortarlos.

(9) Abra el fondo. Realice un corte profundo a lo largo de toda la circunferencia del círculo interior del anillo, cerca de la superficie inferior, pero sin atravesarla. Dé la vuelta al molde de caucho y doble con los dedos los lados del molde de caucho hacia la dirección del corte; podrá observar el corte circunferencial del círculo interior, así como las huellas de los cortes en las partes del engaste y de la cabeza de la flor (como no se ha cortado a través, el caucho restante se estira para formar marcas poco profundas ligeramente cóncavas). Corte a lo largo de estas trazas hasta la posición correspondiente de la entrada de la pieza de fundición y, a continuación, corte una tira de 8-12 mm de ancho en la misma dirección a lo largo de la entrada de la pieza de fundición, con una longitud próxima a la entrada de la pieza de fundición. En este punto, el fondo forma una figura similar a una seta, y la parte interior del anillo ya puede extraerse del fondo cortado (figura 3-10). Un molde de caucho de este tipo sólo puede extraer con éxito el modelo de cera después de inyectar la cera.

Vídeo de desmoldeo

Vídeo de moldeo y desmoldeo de silicona

Sección II Fabricación de moldes de cera

Una vez que el molde de caucho está listo, puede comenzar la operación de inyección de cera. Durante el proceso de inyección de cera deben tenerse en cuenta factores como la temperatura de la cera, la presión y la estanqueidad del molde de caucho. El molde de cera producido mediante la inyección de cera desde el molde de caucho se denomina inyección de cera (comúnmente conocido como exprimido de cera), mientras que el molde de cera realizado mediante técnicas de tallado se denomina cera tallada.

1. Material de cera para la fundición a la cera perdida en joyería

En el proceso de fundición a la cera perdida, la calidad del molde de cera para joyería afecta directamente a la calidad final. El material de cera debe tener los siguientes parámetros de proceso para un buen molde de cera de joyería.

(1) El punto de fusión del material de cera debe ser moderado, con un cierto rango de temperatura de fusión, un control estable de la temperatura y una fluidez adecuada, y el molde de cera no debe reblandecerse ni deformarse fácilmente, lo que facilita la soldadura.

(2) Para garantizar la precisión dimensional del molde de cera para joyería, la tasa de expansión y contracción del material del molde de cera debe ser pequeña, generalmente inferior a 1%.

(3) El molde de cera debe tener una dureza superficial suficiente a temperatura ambiente para evitar arañazos en la superficie durante otros procesos de fundición a la cera perdida.

(4) Para garantizar que el molde de cera se pueda retirar sin problemas del molde de caucho, se pueda doblar sin romperse y pueda volver automáticamente a su forma original después de retirarlo, la cera utilizada para joyería debe tener una buena resistencia, flexibilidad y elasticidad, con una resistencia a la flexión superior a 8 MPa.

(5) Debe haber pocos cambios en la composición durante el calentamiento y mínimos residuos de ceniza durante la combustión.

La composición básica del material del molde de cera incluye cera, grasa, resinas naturales y sintéticas y otros aditivos. La cera sirve de matriz, con una pequeña cantidad de grasa añadida como lubricante. Varias resinas pueden endurecer el molde de cera y hacerlo elástico, al tiempo que mejoran el brillo de la superficie. Añadir resina a la parafina dificulta el crecimiento de los cristales de parafina, refinando el grano y aumentando la resistencia.

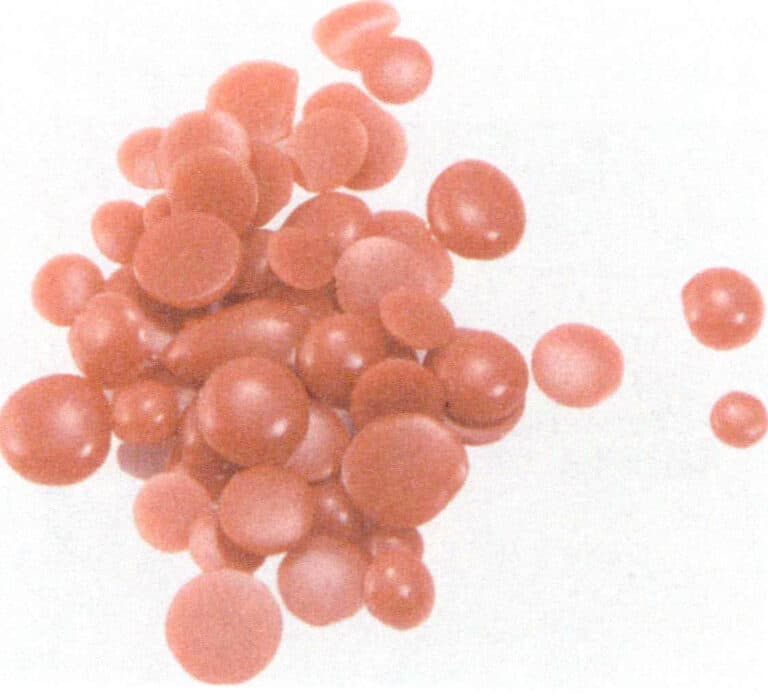

Actualmente, los tipos más populares de cera de la joyería en el mercado vienen en varias formas, tales como granos, hojas, tubos, e hilos, con los colores incluyendo azul, verde, y rojo (figuras 3-11, 3-12). La cera usada para presionar moldes de la cera es lo más comúnmente posible azul, con una temperatura que derrite alrededor 60℃ y una temperatura que vierte de 70-75℃.

Al manipular la cera para el canal central de colada y la cera para el molde, deben distinguirse en la medida de lo posible. El punto de fusión de la cera para el canal central de colada debe ser ligeramente inferior al de la cera para el molde, para evitar tensiones en la colada que podrían provocar grietas durante el desparafinado.

Figura 3-11 Hoja de cera verde

Figura 3-12 Cuenta de cera roja

2. Principales equipos y herramientas

Los principales equipos y herramientas para la fabricación de moldes de cera son una máquina de inyección de cera (comúnmente conocida como inyectora de cera), una pistola de aire, una pinza de goma para moldes, una bolsa de polvo de perlas, una aguja de goteo de cera, una lámpara de alcohol, etc.

Principales herramientas y vídeo de preparación previa a la producción

3. Inyección de cera

Coloque el material de cera en el depósito de cera; el material de cera debe permanecer limpio. Las fugas continuas de cera de la boquilla de cera se deben principalmente al polvo en la cera o a partículas en la superficie que bloquean la válvula. Por lo tanto, si se sospecha que la cera contiene impurezas extrañas o material de cera reutilizado, primero debe calentarse a la temperatura adecuada para fundirla y luego filtrarse a través de varias capas de gasa antes de su uso.

Ajuste la temperatura del tanque de cera y la boquilla de cera a la temperatura requerida. El calentador y el sensor de temperatura de la máquina de inyección de cera pueden hacer que el líquido de cera alcance y mantenga una temperatura determinada, normalmente entre 70-75℃. Esta temperatura garantiza la fluidez del líquido de cera. Si la temperatura es demasiado baja, el líquido de cera no llenará el molde de cera fácilmente, resultando en moldes incompletos; por el contrario, si la temperatura del líquido de cera es demasiado alta, puede desbordarse de las costuras del molde o del puerto de inyección, formando fácilmente flash o lesionando los dedos.

Antes de inyectar la cera, abra el molde y compruebe su integridad y limpieza. Si se trata de un molde usado, rocíe un agente desmoldeante (o espolvoree una pequeña cantidad de polvos de talco) en el molde, especialmente en las zonas pequeñas y complejas al principio, para facilitar el desmoldeo de la cera. El agente desmoldeante y los polvos de talco no deben utilizarse simultáneamente, y los polvos de talco no deben emplearse en exceso para evitar asperezas en la superficie del molde de cera. Una sola aplicación de polvos de talco puede producir de 3 a 6 moldes de cera.

La presión en el cilindro de cera de la máquina de inyección la proporciona una bomba de aire externa (fuente). Compruebe la presión del aire antes de inyectar la cera y ajuste el tiempo de inyección en función de la complejidad de las piezas de cera del molde de caucho (Figura 3-13). Por lo general, los moldes de cera con superficies más planas y formas sencillas utilizan una presión de aire de 0,5-0,8 kg/cm; los moldes de cera con paredes más finas, más piedras incrustadas y huecos estrechos utilizan 1,0-2,0 kg/cm. El tiempo de inyección para el molde de cera grande es de unos 4 segundos, mientras que para el molde de cera pequeño es de 2 segundos. A continuación, utilice ambas manos para sujetar firmemente el molde de caucho con la placa de sujeción (que puede ser de acrílico, madera, aluminio, etc.), asegurándose de que la distribución de los dedos aplique una presión uniforme sobre el molde; alinee la entrada de colada del molde en paralelo a la boquilla de cera y empújelo hacia dentro, sujetándolo contra la boquilla de cera sin mover las manos (figura 3-14). Pise suavemente el interruptor de inyección con el pie y luego suéltelo. Cuando la luz indicadora de la máquina de inyección cambia de amarillo a rojo y luego a verde, indica que el proceso de inyección ha finalizado, y el molde de caucho puede alejarse de la boquilla de cera.

Figura 3-13 Ajuste de la presión del aire

Figura 3-14 Inyección de cera

Disponga los moldes de silicona en el orden de inyección de la cera. Después de hacer continuamente 6-7 moldes de silicona, puede abrir el primer molde de silicona (si el molde tiene tapones ensamblados, que debe ser eliminado en primer lugar), retire el molde de cera, y así sucesivamente. Preste atención a la técnica (Figura 3-15) al sacar el molde para evitar romper o deformar la pieza de cera. Después de retirar el molde de cera, revíselo cuidadosamente. Si hay bordes faltantes, garras rotas, deformación, destellos severos o múltiples burbujas, dicho molde de cera se considera defectuoso. El molde de cera debe repararse si presenta defectos muy pequeños.

Inyección de cera Vídeo

4. Reparación del molde de cera

Principales herramientas: bisturí, soldador eléctrico, cuchillo para raspar cera, aguja para gotear cera, etc.

Por lo general, los moldes de cera extraídos tras la inyección de cera presentarán algunos problemas, como destellos, marcas de sujeción, garras rotas, agujeros de arena visibles, deformación estructural parcial o general, pequeños agujeros obstruidos, líneas florales poco claras y bordes florales superpuestos. Una hoja de bisturí puede pulir defectos como destellos, marcas de sujeción, líneas florales poco claras y bordes superpuestos (figura 3-16). Un soldador eléctrico puede reparar agujeros de arena y garras rotas (Figura 3-17). Las piezas de cera con pequeños agujeros obstruidos pueden perforarse con una aguja de soldar. En el caso de moldes de cera deformados, pueden corregirse en 40-50℃ de agua caliente.

Figura 3-16 Reparación del modelo de cera

Figura 3-17 Modelo de cera soldada

Además, en el caso de los anillos de tallas diferentes, si se modifica la talla durante el proceso de moldeado, se requiere mucho trabajo y material. Por ello, las empresas fabricantes de joyas modifican directamente la talla del anillo mientras reparan el modelo de cera (figura 3-18). Es muy cómodo utilizar un soldador de cera (soldador eléctrico) para cambiar el tamaño del anillo; recorte la costura de soldadura con una cuchilla después de soldar. Por último, un algodón empapado en alcohol elimina las virutas de cera del modelo de cera.

Vídeo de recorte de modelos de cera

5. Defectos comunes del molde de cera

Los defectos comunes de los moldes de cera se muestran en la Tabla 3-2.

Tabla 3-2 Causas y soluciones de los defectos más comunes de los moldes de cera

| Pregunta | Imagen | Motivos posibles | Soluciones |

|---|---|---|---|

| El pieza de cera tiene rebabas. |

|

(1) La presión de aire de la máquina de inyección de cera es demasiado alta, o la temperatura de la cera es demasiado alta; (2) La fuerza de sujeción a ambos lados del molde es demasiado pequeña; (3) El molde permanece demasiado tiempo en la boquilla de cera. | (1) Reducir la presión del aire o la temperatura de la cera de la máquina de inyección de cera; (2) Aumentar la fuerza de sujeción en ambos lados del molde; (3) Acortar el tiempo de inyección. |

| La pieza de cera está incompleta. |

|

(1) La presión de aire de la máquina de inyección de cera es demasiado baja o la temperatura de la cera es demasiado baja; (2) El molde está demasiado apretado; (3) La salida de cera de la máquina de inyección está bloqueada; (4) Hay un problema con el molde y el gas interno no puede escapar; (5) La temperatura del molde es demasiado baja, lo que provoca que la cera entrante se solidifique rápidamente. | (1) Aumentar la presión del aire o la temperatura de la cera de la máquina de inyección; (2) Reducir la presión en ambos lados del molde; (3) Limpiar y desbloquear la salida de cera de la máquina de inyección; (4) Abrir "líneas de ventilación" en las esquinas muertas del interior del molde; (5) Colocar el molde a temperatura ambiente de 20-22℃ 1-2 horas antes de comenzar la inyección de cera. |

| Hay burbujas dentro de la pieza de cera |

|

(1) La presión de aire de la máquina de inyección de cera es demasiado alta; (2) La cantidad de cera en la máquina de inyección es demasiado baja; (3) La temperatura de la cera es demasiado alta o demasiado baja; (4) La entrada de cera del molde no está alineada con la salida de cera de la máquina, lo que provoca la entrada de aire con la cera. | (1) Ajuste la presión de aire de la máquina de inyección de cera con precisión; (2) Aumente la cantidad de cera en la máquina de inyección (no menos de la mitad de la capacidad de la máquina de cera; (3) Ajustar la temperatura de la cera al rango correcto (65-75℃) ; (4) Alinear bien la entrada de cera del molde con la salida de cera de la máquina, sin dejar huecos. |

| Las piezas de cera son propensas a romperse. |

|

(1) La temperatura de la cera es demasiado alta; (2) Se reutiliza demasiada "cera vieja"; (3) Se dejan piezas de cera en el molde durante demasiado tiempo; (4) Utilización de cera de mala calidad o demasiado dura. | (1) Bajar la temperatura de la cera; (2) Añadir cera nueva a la máquina de inyección (la cera nueva representa la cantidad total de cera en la máquina por encima de 60%); (3) Cuando inyecte cera en grandes lotes, inyecte menos moldes a la vez; (4) Cambiar a cera de alta calidad o a cera más blanda. |

| Las piezas de cera se doblan y deforman con facilidad. |

|

(1) La temperatura de la cera es demasiado alta; (2) Las piezas de cera se sacan del molde demasiado pronto antes de enfriarse; (3) Uso de cera demasiado blanda en verano. | (1) Bajar la temperatura de la cera; (2) Espere a que las piezas de cera se enfríen en el molde antes de sacarlas (más de 1 min); (3) En verano, elija cera más dura. |

Sección III Inversión en fundición

El colado a la cera perdida consiste en utilizar un yeso líquido en polvo bien mezclado, que se vierte uniformemente en la mufla (cilindro) que contiene el modelo de cera y, mediante el proceso de eliminación de la cera, deja en la mufla (cilindro) una cavidad igual a la del modelo de cera.

1. Plantar árboles de cera

Tras recortar el molde de cera, el siguiente proceso es plantar árboles de cera.

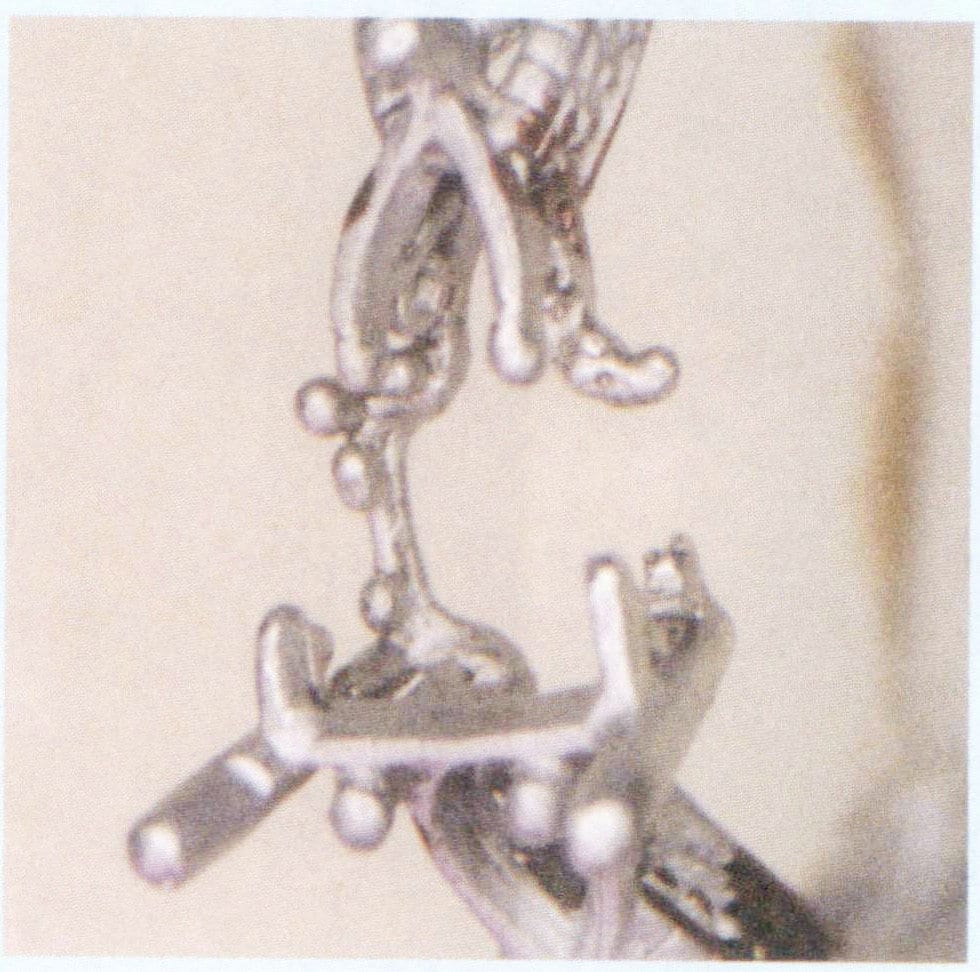

La plantación de árboles de cera consiste en soldar secuencialmente los moldes de cera preparados en una varilla de cera de forma circular utilizando un soldador de cera, formando finalmente un árbol de cera que se asemeja a la forma de un árbol. A continuación, el árbol de cera se somete a procesos como el revestimiento. Los requisitos básicos para plantar árboles de cera son: los moldes de cera deben disponerse de forma ordenada, los moldes no deben tocarse entre sí (debe mantenerse una separación de al menos 2 mm) y, garantizando una separación suficiente, deben soldarse al árbol de cera tantos moldes de cera como sea posible. Debe haber al menos una separación de 5 mm entre el árbol de cera y la pared del matraz, y el árbol de cera debe mantener una distancia de unos 10 mm con respecto al fondo del matraz, lo que determina el tamaño y la altura del árbol de cera.

El árbol de cera debe "plantarse" sobre una base circular de caucho. El diámetro de esta base de goma coincide con el diámetro interior del frasco. Generalmente, los diámetros de las bases de goma son de 3 pulgadas, 3,5 pulgadas y 4 pulgadas (1 pulgada = 3,33 cm). El centro exacto de la base tiene un rebaje circular elevado, y el diámetro del rebaje es equivalente al diámetro de la varilla de cera del árbol de cera.

Los pasos para plantar árboles de cera son los siguientes.

(1) Sumerja un extremo de la varilla de cera en un poco de líquido de cera derretido e insértelo en el orificio empotrado del chasis mientras aún está caliente, de modo que la varilla de cera y el orificio empotrado queden firmemente combinados (Figura 3-19).

(2) Suelde los moldes de cera en las varillas de cera uno a uno, ya sea desde la parte inferior de las varillas (de abajo hacia arriba) o desde la parte superior de las varillas (de arriba hacia abajo) hasta completarlo (Fig. 3-20). Si la técnica de "plantar un árbol de cera" es hábil, no hay mucha diferencia entre los dos métodos. Sin embargo, el método de comenzar desde la parte superior de la barra (de arriba hacia abajo) se utiliza generalmente con más frecuencia, porque la mayor ventaja de este método es que evita que la cera fundida gotee hacia abajo sobre el molde soldado, evitando así la repetición del trabajo debido al goteo de cera.

Figura 3-19 Plantación de árboles de cera

Figura 3-20 El árbol de cera crecido

Vídeo sobre la plantación de árboles de cera

Durante el cultivo del árbol de la cera deben tenerse en cuenta las siguientes cuestiones.

(1) Al plantar el árbol de cera, es aconsejable evitar mezclar piezas gruesas y finas, ya que es difícil garantizar la calidad durante la colada.

(2) En función de la forma de la pieza de cera, seleccione el ángulo entre la pieza de cera y la varilla de cera para garantizar que el metal fundido pueda fluir suave y rápidamente. Generalmente, la dirección del molde de cera está inclinada hacia arriba, y este ángulo puede ajustarse adecuadamente según el método de fundición, el tamaño del molde de cera y la forma de la pieza de cera. En la fundición centrífuga, el molde de cera y la varilla de cera forman 45°-60°; en la fundición en vacío, el molde de cera y la varilla de cera forman 70°-80°, lo que ayuda a controlar la dirección de solidificación.

(3) La base de caucho debe pesarse antes de plantar el árbol de cera. Después de plantar el árbol de cera, debe realizarse un segundo pesaje. Restando los resultados de estas dos pesadas se obtiene la masa del árbol de cera. La conversión de la masa del árbol de cera en masa de metal, basada en la relación de densidad entre la parafina y el metal de colada, permite estimar la cantidad de metal necesaria para la colada. Típicamente, Plata : cera =10 : 1; Oro 14K : cera =14 : 1; Oro 18K : cera =16 : 1; Oro 22K : cera = 18 : 1.

(4) Después de plantar el árbol de cera, es esencial comprobar si los moldes de cera están bien soldados. Si no están bien soldados, es fácil que los moldes de cera se caigan durante el vertido del yeso, lo que afectaría al proceso de colado. Compruebe si el bebedero de colada de la pieza de cera está bien conectado a la varilla de cera, evitando ángulos o huecos. Por último, compruebe si hay suficiente espacio entre los moldes de cera; deben separarse si están pegados. Si hay goteos de cera en el árbol de cera, deben eliminarse con una cuchilla.

Vídeo de creación de modelos de cera

2. Inversión en fundición

Los puntos de fusión de los distintos metales de joyería varían y, en consecuencia, los materiales utilizados para los moldes también son diferentes. Las aleaciones decorativas convencionales de oro, plata y cobre suelen tener puntos de fusión inferiores a 1100℃, por lo que suelen utilizarse moldes de escayola; sin embargo, para materiales con puntos de fusión elevados, como el platino, el paladio y el acero inoxidable, deben utilizarse moldes cerámicos fabricados con polvo de moldeo aglutinado con ácido.

2.1 Producción de moldes de escayola

(1) Fabricación de moldes de escayola

- Ventajas de los moldes de escayola:

- Buena réplica; la escayola se expande mientras cristaliza, rellenando los pequeños detalles del modelo, lo que da como resultado patrones claros y una fuerte tridimensionalidad;

- Buena dispersabilidad; para ornamentos finos y complejos, el polvo de colada residual puede eliminarse fácilmente sin dañar la pieza colada; Manejo cómodo, fácil de dominar.

(2) Composición del polvo de escayola. El polvo de colada se compone de materiales refractarios, aglutinantes y aditivos. Los materiales refractarios utilizan cuarzo y cristobalita para evitar la descomposición a altas temperaturas; el aglutinante utiliza yeso hemihidratado para fijar los materiales refractarios en un molde; los aditivos se utilizan para controlar cuándo fragua el material aglutinante y para ajustar el rendimiento de procesamiento del yeso líquido del polvo de colada.

En la actualidad, existen varios tipos de polvos de moldeo en el mercado. Entre las marcas internacionales más utilizadas figuran Kerr y R&R, de EE.UU., y SRS y Golden Star, del Reino Unido; cada una con sus características en cuanto a rendimiento y precio.

(3) Proceso de inversión. Debido a la electricidad estática que se genera en el árbol de cera, que atrae fácilmente el polvo, puede sumergirse en un tensioactivo o detergente diluido antes de verterlo, enjuagarlo después con agua destilada y secarlo. Durante el proceso de revestimiento, es importante controlar adecuadamente el tiempo de fraguado de la escayola líquida; si fragua demasiado rápido, es posible que no se expulse completamente el gas; si lo hace demasiado despacio, el polvo puede depositarse en la escayola líquida, alterando localmente la proporción sólido-líquido y provocando diferencias de rugosidad en la parte superior e inferior de la joya. El tiempo de fraguado de la escayola líquida depende del rendimiento del polvo de colado y está muy influido por la operación de mezclado y la proporción agua-polvo.

En primer lugar, coja un matraz de colada limpio, enrolle firmemente un círculo de cinta adhesiva transparente alrededor de la pared del cilindro para evitar que el yeso líquido se filtre por los orificios de la pared, e introduzca el árbol de cera en el matraz de colada, asegurándose de que la base de goma está en estrecho contacto con el matraz para estabilizar el árbol de cera en el centro del cilindro (Figura 3-21 ).

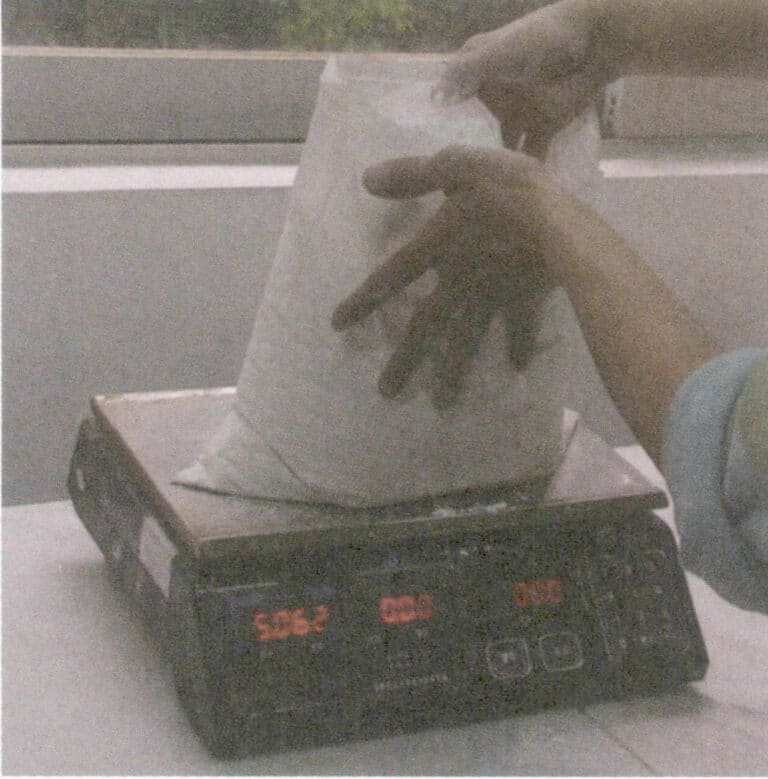

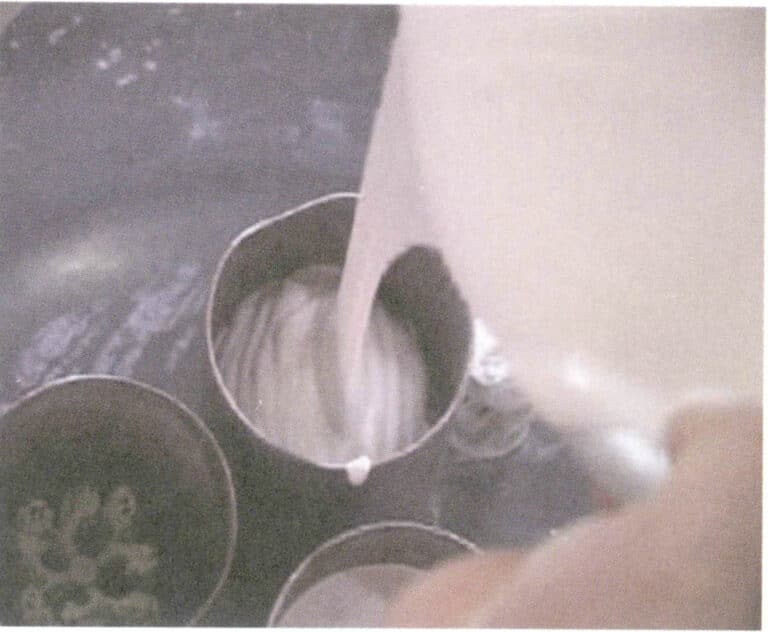

Calcule la masa necesaria de polvo de colada basándose en la capacidad del matraz de colada, pese el polvo de colada y el agua en la proporción especificada (Figura 3-22) y mezcle uniformemente a mano o en un mezclador durante 2-3 min (Figura 3-23).

Figura 3-22 Pesaje de polvo fundido

Figura 3-23 Mezcla manual de yeso líquido con polvo de colada

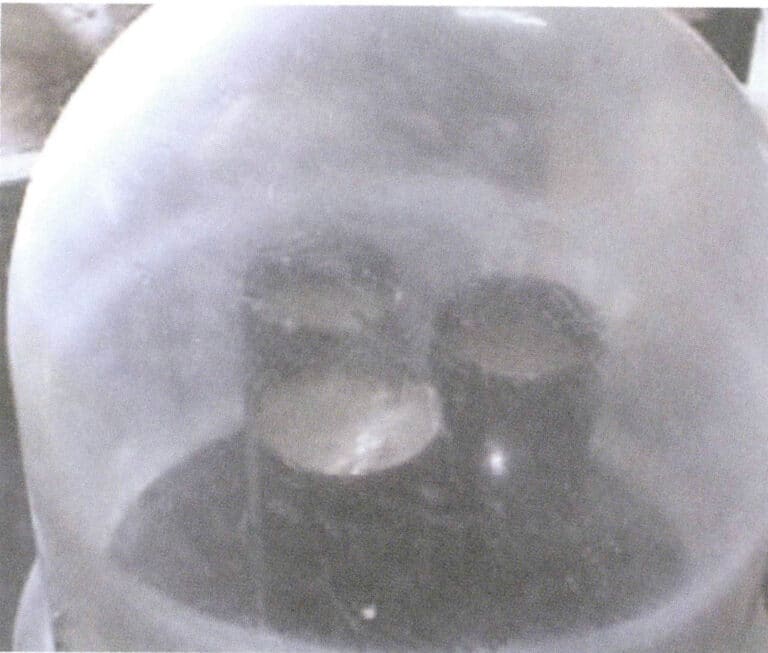

Después de mezclar el yeso líquido en polvo de colada, vacíelo en una máquina de vacío durante 1 ó 2 minutos y, a continuación, inyecte uniformemente el yeso líquido en polvo de colada aspirado en el matraz de colada (Figura 3-24) y, a continuación, vacíelo durante 2 ó 3 minutos y, al mismo tiempo, haga vibrar constantemente el matraz de colada para evitar que se adhieran burbujas de aire al molde de cera (Figura 3-25).

Figura 3-24 Lechada

Figura 3-25 Aspiración

(4) Quédate quieto. Después de completar el revestimiento, debe reposar durante 1,5-2 horas para permitir que el molde de yeso se solidifique y endurezca completamente (Figura 3-26). A continuación, retire la base de goma, desmonte el material de envoltura alrededor de la mufla de acero, limpie el yeso líquido salpicado a su alrededor y haga marcas en el lateral y la superficie del molde.

Vídeo de fabricación de moldes de escayola

(5) Cuestiones a las que prestar atención en la inversión.

- Remover de acuerdo con la proporción agua-polvo requerida. Al agitar el yeso líquido de colada, la acción debe ser rápida, y la agitación debe ser minuciosa hasta que no queden grumos de polvo para que el yeso líquido consiga una mejor fluidez. Lo mejor es inyectar el yeso líquido en el matraz de colada con el árbol de cera después de desgasificar al vacío durante 1-2 minutos.

- Después de inyectar la escayola líquida en el matraz de colada, realice una segunda desgasificación al vacío, que suele requerir de 2 a 3 minutos, ya que la desgasificación y la vibración del matraz facilitan el ascenso de las burbujas.

- Tras la segunda desgasificación, coloque el matraz de colada en un lugar quieto y sin vibraciones. La mezcla de polvo y agua comienza a solidificarse después de unos 15-20 min, y se solidificará completamente y alcanzará la resistencia requerida después de 2 horas.

- Es especialmente importante señalar que, durante el proceso de colada, la viscosidad aumenta unos 10 minutos después de mezclar el polvo y el agua, lo que la hace desfavorable para la desgasificación. Por lo tanto, el primer y el segundo paso de las dos desgasificaciones deben completarse antes de 10 minutos.

Copywrite @ Sobling.Jewelry - Fabricante de joyería personalizada, fábrica de joyería OEM y ODM

2.2 La inversión en joyas de platino

Tomando como ejemplo el polvo de fundición de platino Platinum-Plus producido por la empresa R&R, el proceso de fabricación del molde es el siguiente.

(1) Prepare la base del bebedero.

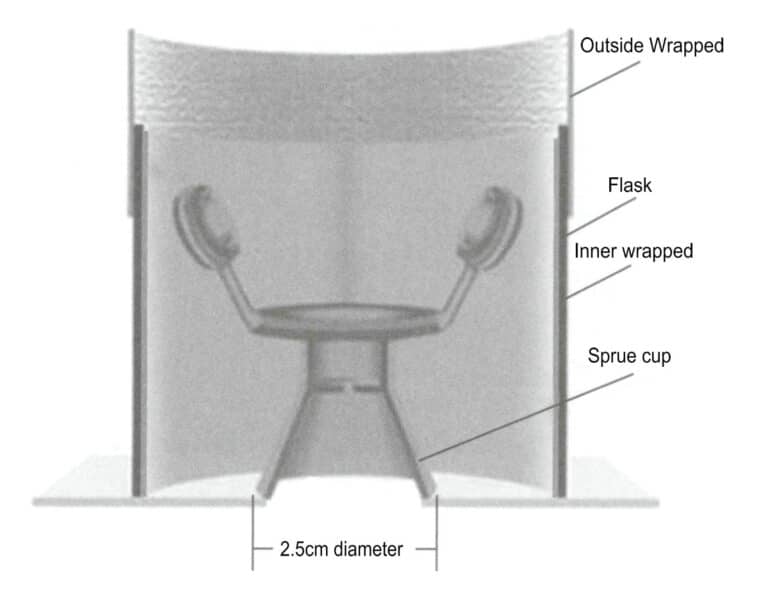

Utilice papel sin amianto en lugar de una base de goma, siendo el papel de 10 cm x 10 cm o mayor. Cortar un agujero circular de 1,27 cm de diámetro en el centro de la base para que, durante el quemado, la cera pueda descargarse desde aquí en la cavidad. Pegue un bebedero con un diámetro de 2,5 cm en el centro del papel y fije el árbol de cera o el molde de cera al bebedero. El molde de cera debe ser 2,5 cm más corto que la altura del cilindro de acero. Utilice papel, cinta de papel suave u otros materiales para formar un barril cilíndrico de 10 cm de altura alrededor de la parte superior del cilindro de acero para evitar que el yeso líquido rebose durante la extracción al vacío (figura 3-27).

(2) Envoltura interior del cilindro de acero.

La envoltura interior ayuda a absorber el exceso de líquido aglutinante y a eliminar el polvo de colada. Prepare un trozo de papel de fibra absorbente de agua de 2-3 mm de grosor, haciendo que su longitud sea suficiente para envolver la circunferencia interior del cilindro de acero y que su altura sea inferior a la del cilindro de acero en 10-15 mm. Enrollar el papel e introducirlo en el cilindro de acero, dejando una distancia igual en la parte superior e inferior.

(3) Mezclar el yeso líquido.

La proporción adecuada de agua y polvo y el tiempo de curado son fundamentales para garantizar la calidad de las piezas fundidas, por lo que es importante pesar con precisión la masa del líquido y del polvo de colada.

El ligante concentrado Platinum-Plus puede diluirse con agua a razón de 1 volumen de ligante por 14 volúmenes de agua. Añada el aglutinante al agua desionizada o destilada utilizando un recipiente de plástico limpio.

La relación agua-polvo para Platinum-Plus es de 30: 100 (relación másica). Pesar la cantidad necesaria de solución aglutinante diluida y el polvo de colada correspondiente. Utilizando un mezclador mecánico de alta potencia, añadir lentamente el polvo de colada al líquido mientras se agita lentamente. Cuando el polvo de colada empiece a diluirse, cambie a una agitación a velocidad media durante 10-15 min. A continuación, aspire el yeso líquido hasta que suba, estallen las burbujas y empiece a hervir vigorosamente, continuando con el vacío durante 1 minuto.

(4) Fundición del molde.

Inyecte rápida y suavemente el yeso líquido de colada aspirado en el cilindro de acero, evitando lavar directamente el molde de cera. A continuación, coloque la cubeta de polvo de colada en la máquina de vacío y realice el vacío durante 3-5 minutos. Durante este tiempo, es necesario vibrar continua y ligeramente la cubeta de colada para evitar que las burbujas se adhieran al molde de cera. □

(5) Quédate quieto.

Después de aspirar, coloque el molde sobre polvo absorbente de agua y déjelo reposar durante 6-8 horas, marcando los lados de la cubeta de colada y el paño de polvo de colada.

3. Extracción de la cera del molde de escayola

Cuando el yeso líquido se solidifica, existen dos métodos diferentes para eliminar la cera: la eliminación de la cera con vapor o el quemado en un horno de quemado.

3.1 Eliminación de la cera con vapor

Los experimentos demuestran que la desparafinación por vapor puede eliminar la cera con mayor eficacia, ya que el líquido de cera que penetra en el espesor del molde se reduce a cero, con lo que quedan muy pocos residuos de cera. Durante la calcinación, no se forma una atmósfera reductora en el interior del molde, lo que es beneficioso para la estabilidad del CaSO4como atmósfera reductora favorece la descomposición térmica del CaSO4. Además, el desparafinado con vapor también es beneficioso para la protección del medio ambiente.

En primer lugar, llene el horno de desparafinado con suficiente agua, encienda el dispositivo de calentamiento y, cuando el agua hierva, invierta el molde y colóquelo en la caja de desparafinado (Figura 3-28), utilizando vapor para fundir el modelo de cera dentro del molde, permitiendo que fluya fuera del molde.

El uso de vapor desparafinado, prestar atención a la ebullición del agua no puede ser demasiado violento, y para controlar el tiempo de vapor desparafinado, de lo contrario salpicaduras; de lo contrario, las salpicaduras de agua entrará en el molde, dañando la superficie del molde, e incluso causando CaSO4 a agrietarse, aumentando la reactividad del CaSO4 cristales, disminuyendo la temperatura de descomposición térmica y dando lugar a la formación de poros. Además, el desparafinado con vapor puede debilitar el protector de ácido bórico del polvo de moldeo en la fundición de cera, haciendo que las piedras preciosas pierdan brillo y color.

3.2 Eliminación de la cera por quemado

La eliminación de cera por quemado es un método que utiliza un horno de quemado para calentar el molde, haciendo que el material de cera se derrita y fluya fuera del molde. Debido al bajo punto de ebullición del material de cera, si el líquido de cera hierve violentamente durante este proceso, puede dañar la superficie del molde, o si el líquido de cera no drena suavemente, puede filtrarse en la capa superficial del molde, lo que deteriorará la calidad de la superficie de la pieza fundida. Por lo tanto, es importante controlar la temperatura y la velocidad de calentamiento durante la fase de eliminación de la cera y establecer la plataforma de aislamiento correspondiente. Además, el molde no debe secarse completamente antes de la eliminación de la cera; de lo contrario, el molde es propenso a agrietarse. Si no se puede encerar en las 2-3 horas siguientes al revestimiento, se debe cubrir el molde con un paño húmedo para evitar que se seque.

4. Quemado del molde de escayola

El objetivo del quemado es eliminar completamente la humedad y la cera residual del molde, conseguir la resistencia a altas temperaturas y la permeabilidad del molde requeridas, y cumplir los requisitos de temperatura del molde durante el vertido. El sistema de quemado y el equipo de quemado influyen en gran medida en el rendimiento final del molde.

4.1 Quemado de moldes de escayola

Antes de quemar el molde, debe establecerse un sistema de quemado adecuado, lo que requiere mantener aún bajo control los cambios de temperatura del molde durante el proceso de calentamiento. Los cambios de temperatura en el interior del molde de yeso durante el calentamiento se pueden dividir en tres etapas.

(1) Evaporación del agua libre, vaporización de 2/3 del agua añadida a la mezcla de yeso, absorbiendo una gran cantidad de calor. La conductividad térmica del agua es mucho menor que la del aire, dando lugar a una diferencia de temperatura significativa dentro del molde durante el proceso de transferencia de calor.

(2) El yeso dihidratado se transforma en yeso hemihidratado, una reacción endotérmica que provoca una reducción del gradiente de temperatura.

(3) El yeso hemihidratado se transforma en yeso duro anhidro e insoluble sin ningún efecto térmico significativo. El relleno tampoco experimenta un cambio de fase, y el campo de temperatura del molde depende de las propiedades térmicas de los materiales y de la densidad aparente del molde, lo que da lugar a una diferencia de temperatura reducida dentro del molde.

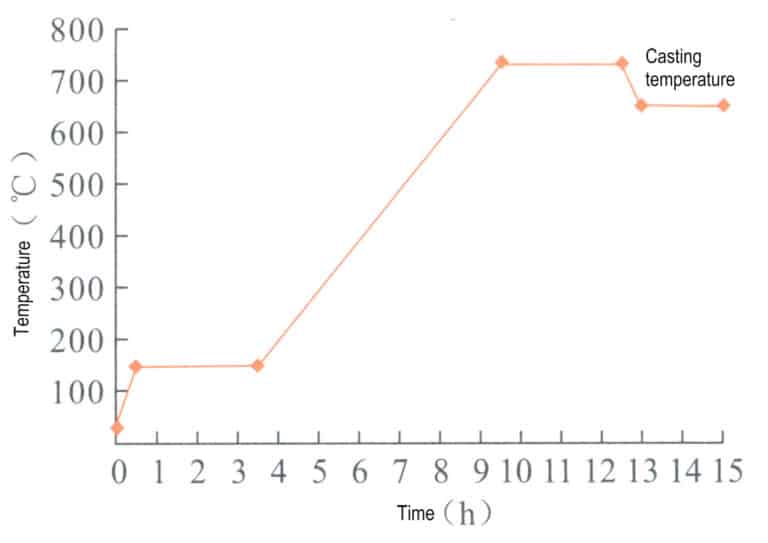

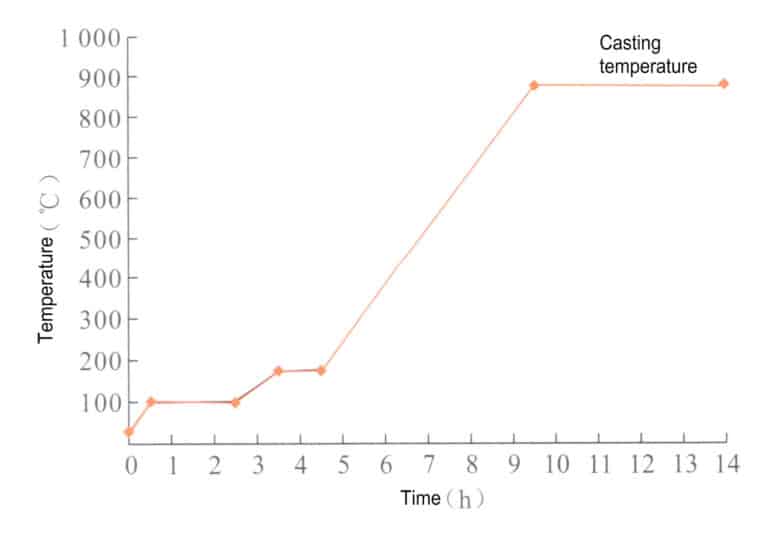

Generalmente, los fabricantes de polvo de colada han establecido sistemas detallados de quemado, que pueden variar entre fabricantes. Tomando como ejemplo el polvo de escayola R&R, su sistema de quemado recomendado se muestra en la Figura 3-29.

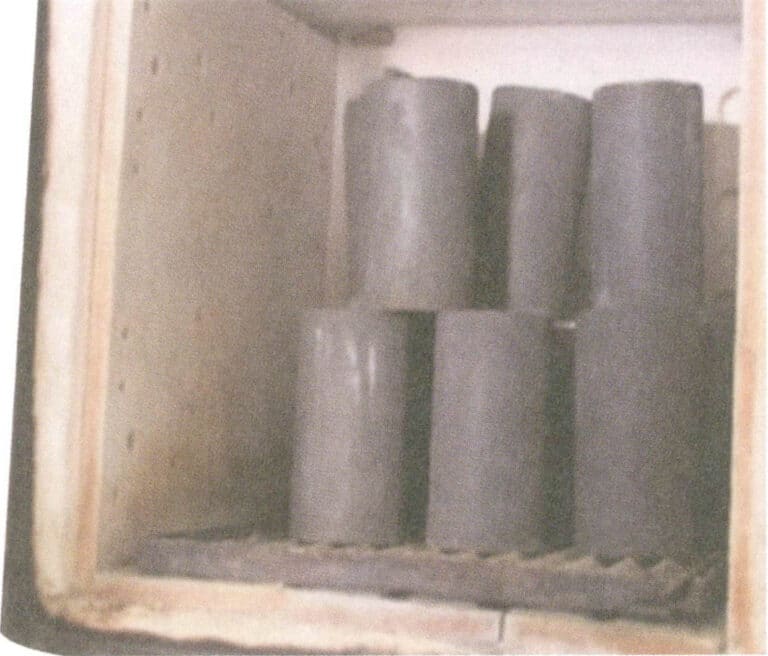

Coloque directamente el molde en el horno de calcinación con el vaso de colada hacia abajo, dejando un cierto espacio entre los moldes para evitar un calentamiento desigual. Al colocar más de dos capas, el molde de la capa superior debe escalonarse con el de la capa inferior (Figura 3-30). De acuerdo con el sistema de quemado, el tiempo de calentamiento y la temperatura autocontrolados del horno de alta temperatura y el molde se sinterizan a alta temperatura para alcanzar la resistencia requerida, formando varios modelos de cavidades en el interior de la pieza fundida. Después de quemar el molde, se enfría a la temperatura de colada requerida.

Figure 3-29 R&R Gypsum Cast Roasting Regime

Figura 3-30 Método de colocación de los moldes en el horno de calcinación

Vídeo de desparafinado y quemado de moldes

Vídeo de moldeo por inversión

4.2 Quemado de piezas fundidas de platino

El sistema de quemado de los moldes de platino difiere mucho del de los moldes de escayola. Se trata de un molde aglomerado con ácido, y es necesario adoptar temperaturas de sinterización más elevadas para conseguir un buen efecto. El sistema de quemado recomendado por R&R para moldes de platino, se muestra en la Figura 3-31.

Sección IV Fusión y colada

La fusión y el vertido es uno de los pasos más importantes del proceso de fundición de joyas, y muchos defectos están relacionados con este procedimiento. La secuencia de trabajo incluye principalmente varios pasos clave: preparación del material, pretratamiento de la aleación, fusión de la aleación y colado.

1. Preparar los materiales de aleación

Antes de la fusión, es esencial preparar con precisión el tipo y la calidad de la aleación necesaria para cada molde. El peso del árbol de cera ya se ha medido durante la preparación del árbol de cera y, basándose en la relación de gravedad específica entre la cera y el metal, se puede calcular el peso de metal necesario.

Al preparar los ingredientes, es necesario manejar correctamente la proporción entre materiales nuevos y materiales reciclados. Muchos proveedores sugieren que el material reciclado debería representar 30% de cada lote. Sin embargo, en la producción real, salvo algunas piezas sencillas con mayor rendimiento de fundición, la mayoría de los productos sólo rinden alrededor de 50% o incluso menos. De acuerdo con la proporción de reciclado exigida, una gran cantidad de material reciclado generado diariamente no puede reutilizarse a tiempo, lo que provoca una rápida acumulación, que plantea importantes problemas de gestión de materiales y costes de producción para las empresas de fabricación de joyas. Por ello, muchas empresas adoptan al menos una proporción de 50% durante la preparación de los ingredientes; en algunos casos, la proporción de material reciclado alcanza los 70%. Es importante tener en cuenta que las aleaciones se contaminan inevitablemente durante el proceso de fusión y fundición. Por ejemplo, aumentar excesivamente la proporción de material reciclado con respecto al metal nuevo puede provocar fluctuaciones en el rendimiento de la aleación, y los elementos propensos a la volatilización disminuirán, aumentando la probabilidad de inclusiones de oxidación y defectos de colada insuficientes. Los elementos propensos a la volatilización disminuirán, aumentando la probabilidad de inclusiones de oxidación y defectos de vertido insuficientes.

2. Pretratamiento de la aleación

En la producción de fundición de aleaciones de joyería, el efecto de las piezas fundidas de joyería está estrechamente relacionado con el estado de la aleación de joyería. En el caso de las joyas de oro puro, plata pura y platino puro, este problema es relativamente menor, y los materiales en bloque pueden fundirse directamente. Los materiales como el oro, la plata y las aleaciones de platino necesitan un tratamiento previo. Por ejemplo, mezclar directamente metales puros con aleaciones intermedias para fundirlos puede provocar fácilmente problemas como una composición desigual, pérdidas graves y defectos como agujeros.

Por lo tanto, generalmente se recomienda fundir y colar diversos metales puros y materiales de aleación en partículas de perlas, colarlas en lingotes y luego mezclarlas según la calidad requerida. Es aconsejable dar prioridad al método de partículas de perlas prefabricadas, en el que el metal fundido sale por la salida del crisol, cae en agua de refrigeración y se enfría instantáneamente y se divide en gotitas, solidificándose en partículas de metal sólidas. Las partículas de aleación bien formadas y de tamaño adecuado son beneficiosas para la composición uniforme y el control de la temperatura durante el proceso de fusión, reduciendo defectos como agujeros, agujeros de arena y puntos duros, que también están estrechamente relacionados con el control de la pérdida de metal. El efecto de granulación se refleja principalmente en la forma y el tamaño de las partículas, la calidad del metal y la estabilidad del proceso. Un buen efecto de granulación depende no sólo del tipo y la naturaleza del material de aleación, sino también del rendimiento de trabajo del dispositivo de granulación. El dispositivo de granulación puede ser un equipo independiente, pero algunos equipos de fundición también suelen estar equipados con dispositivos de granulación. Debido a las malas condiciones de los equipos, algunas empresas de joyería utilizan el espolvoreado manual de microesferas, vertiendo directamente el metal fundido en un depósito de agua de temple para obtener partículas de microesferas. Independientemente del método, es necesario controlar estrictamente varios eslabones importantes, como los métodos de fusión, vertido y enfriamiento. Si no se controlan bien, pueden producirse formas irregulares de los cordones, una fácil adhesión en bloques y fenómenos como el atrapamiento de gases y la oxidación, lo que afectaría al rendimiento de la aleación.

3. Fusión de aleaciones

Existen varios métodos para fundir y colar aleaciones de joyería, siendo los más utilizados la oxicorte y la fusión por inducción.

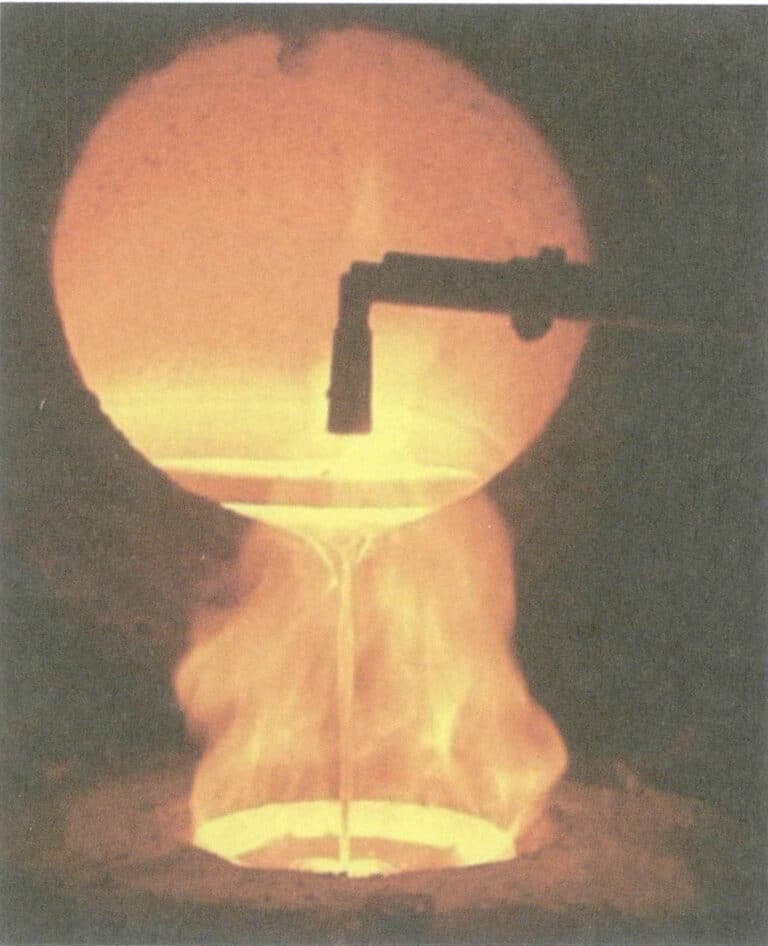

3.1 La oxicombustión

El uso de una pistola de llama para fundir y verter joyas es un método de producción relativamente tradicional con herramientas y equipos sencillos. En primer lugar, se funde el metal con una llama y, a continuación, se vierte manualmente con un equipo de vertido sencillo. Los gases de combustión utilizados en la fundición con pistola de llama incluyen gas-oxígeno, gas natural-oxígeno, etc. En general, no se utiliza el oxígeno-acetileno porque su temperatura es demasiado elevada, lo que provoca una pérdida importante de metal y dificultades de control. Los lanzallamas utilizados son de dos tipos: monotubo y bitubo. La pistola de llama tiene un mando de control que puede ajustar el tamaño, la fuerza y la naturaleza de la llama. Para proteger eficazmente el metal fundido y reducir la oxidación de los elementos metálicos, se requiere una llama reductora amarilla (Figura 3-32). El tiempo de fundición debe ser de una duración manejable, y en general debe controlarse para completar la fundición y el vertido en 2-3 min.

En la fundición a la llama se utilizan generalmente crisoles de arcilla. Antes de la fundición, debe comprobarse cuidadosamente la calidad del crisol; la pared interior debe tener una capa vidriada lisa y densa sin escoria residual. Preparar el fundente para la formación de escoria, normalmente utilizando bórax anhidro. En primer lugar, precaliente el crisol y, a continuación, añada partículas de cobre, ajustando la resistencia y la naturaleza de la llama a los niveles adecuados. Cuando el material de cobre esté a punto de fundirse, espolvoree una pequeña cantidad de bórax sobre la superficie del líquido y remueva suavemente el metal fundido con una varilla de vidrio hasta que se mezcle uniformemente. Cuando la temperatura alcance la temperatura de vertido deseada, se puede sacar el molde para verterlo.

Durante el proceso de fusión, es importante controlar la temperatura y la atmósfera de la llama; de lo contrario, se producirá una oxidación grave que provocará la pérdida de metal y la formación de escoria que contamina el metal fundido, especialmente en las aleaciones de oro y plata con alto contenido de zinc. Debido a la elevada presión de vapor del zinc, sin duda aumentará la pérdida de elementos de zinc, especialmente a temperaturas de fusión más elevadas, en las que la reactividad del metal aumenta con la temperatura. En estado de ebullición, su capacidad de oxidación aumenta drásticamente, por lo que se genera una gran cantidad de óxido de zinc (ZnO) que se libera al aire, provocando un fuerte aumento de las pérdidas. La capacidad de oxidación del cobre también aumenta bruscamente, formando una gran cantidad de escoria oxidada, y cuanto más tiempo se mantenga el estado de ebullición, mayor será la cantidad de pérdida de metal. Para reducir la pérdida de metal, suele ser necesario controlar estrictamente la temperatura de fusión en función del metal de aportación (refiriéndose a la aleación intermedia utilizada para preparar las aleaciones de oro, plata y platino de quilates requeridos).

Cuando el metal está a punto de fundirse, se suele espolvorear una pequeña cantidad de bórax en la superficie, lo que no sólo ayuda a la fusión, sino que también forma una capa protectora en la superficie del metal fundido para evitar la oxidación y recoger la escoria en la superficie. El bórax es Na2B4O7 - 10H2O, con un punto de fusión bajo, y cuando se calcina a 320℃, pierde su agua cristalina y se convierte en una sustancia porosa. El bórax es un buen fundente en la fusión de aleaciones de cobre, ya que tiene una gran fluidez tras el calentamiento y la fusión, cubre la superficie del metal fundido, proporciona una excelente protección contra la absorción de gases y la oxidación del metal, y separa el anhídrido bórico (B2O3). El anhídrido bórico es extremadamente inestable a altas temperaturas y reacciona violentamente con los óxidos metálicos cuando se separa.

La ecuación de la reacción química es la siguiente

Na2B4O7 - 10H2O → Na2B4O7 + 10H2O

Na2B4O7 → Na2O - B2O3 + B2O3

B2O3 + MeO → MeO - B2O3

Na2OB2O3 luego reaccionan con MeO - B2O3 para formar la sal compleja Na2O-MeO[B2O3]2. Esto reduce en gran medida la escoria generada por los óxidos metálicos y disminuye eficazmente la pérdida de metal al desplazarlo y reducirlo. Además, el bórax desempeña un buen papel protector en estado fundido, maximizando la prevención de la oxidación del metal fundido.

3.2 Fusión por inducción

El principio básico de la fusión por inducción es que cuando la corriente alterna pasa a través de la bobina de inducción, se genera un flujo magnético alterno en el espacio interno de la bobina de inducción, induciendo una fuerza electromotriz en el conductor metálico del interior del crisol. La corriente inducida, que tiene una cierta fuerza electromotriz, forma corrientes de Foucault en el material metálico, generando calor debido a la resistencia del metal, provocando la fusión del metal. En comparación con otros métodos de fusión, la fusión por inducción presenta ventajas como la alta eficacia de fusión, la baja pérdida de elementos, el control y ajuste cómodo y preciso de la composición y la temperatura del metal fundido, y un funcionamiento y mantenimiento sencillos, por lo que se utiliza ampliamente en la industria de fundición de joyas.

Durante el proceso de fusión por inducción, la distribución de la corriente inducida en el metal es desigual, siendo la densidad de corriente más alta en la superficie de la carga y disminuyendo hacia el interior, lo que da lugar al denominado efecto piel. El efecto piel está estrechamente relacionado con la frecuencia de la corriente; cuanto mayor sea la frecuencia de la corriente, más pronunciado será el efecto piel. Cuando la capacidad del crisol es grande, el efecto piel severo es perjudicial para la fusión. Por lo tanto, existe una cierta correspondencia entre la capacidad del crisol y la frecuencia de la corriente. Cuando la cantidad de fusión es grande, se suele utilizar la inducción de frecuencia media; la inducción de alta frecuencia se suele utilizar cuando la cantidad de fusión es pequeña. Dado que las joyas suelen ser bastante finas y la cantidad fundida de una sola vez es pequeña, en la fundición de aleaciones de joyería se suele utilizar la inducción de alta frecuencia (figura 3-33).

En la fusión por inducción, la agitación electromagnética se produce bajo la acción de la fuerza electromagnética, lo que es beneficioso para la uniformidad de la temperatura y la composición del metal fundido y ayuda a las inclusiones no metálicas en el metal fundido a elevarse. Cuanto menor sea la frecuencia de la corriente, mayor será el efecto de agitación electromagnética.

El control de la atmósfera durante la fusión influye significativamente en la calidad del metal fundido. En general, existen varios métodos, como la fusión en vacío, la fusión con protección de gas inerte y la fusión con protección de llama reductora. La fusión en vacío es beneficiosa para garantizar la calidad metalúrgica; sin embargo, no es adecuada para las aleaciones de cobre, especialmente las aleaciones de latón con alto contenido en zinc. Esto se debe a que el vacío exacerba la volatilización del zinc, lo que provoca graves pérdidas de metal e importantes fluctuaciones en la composición, y a que el humo generado durante el proceso de fusión puede dañar el sistema de vacío. Por lo tanto, generalmente es necesario utilizar gases inertes como el argón y el nitrógeno o utilizar una llama reductora para aislar y proteger la superficie del metal fundido para conseguir una excelente calidad metalúrgica al fundir por inducción aleaciones de cobre.

4. Vertido

Dado que las piezas de joyería son relativamente finas, se solidifican rápidamente durante el proceso de colada y pierden fluidez. Por lo tanto, el vertido por gravedad convencional es difícil de asegurar la conformación, y es necesario introducir alguna fuerza externa para promover el llenado rápido de la cavidad del molde con metal fundido, obteniendo piezas fundidas con formas completas y perfiles nítidos.

4.1 Métodos de vertido con fuerza externa

El vertido puede dividirse en dos categorías principales en función de la fuerza externa: vertido centrífugo y estático.

(1) Método de fundición centrífuga.

La fundición centrífuga consiste en verter metal fundido en un molde giratorio, donde la fuerza centrífuga ayuda a llenar el molde y solidificar el metal. La fundición centrífuga tiene una alta eficiencia de producción, una presión significativa del metal y una rápida velocidad de llenado, lo que es beneficioso para formar piezas de fundición, especialmente adecuadas para fundir pequeños adornos, como eslabones, pendientes, etc. En comparación con la fundición estática, la fundición centrífuga tradicional tiene algunos puntos débiles; debido a la rápida velocidad de llenado, el metal fundido experimenta fuertes turbulencias durante el vertido, lo que aumenta la probabilidad de atrapamiento de gas y la formación de poros; la descarga de gas dentro de la cavidad del molde es relativamente lenta, lo que da lugar a una alta contrapresión dentro del molde, que aumenta la probabilidad de formación de poros; cuando la presión de llenado es demasiado alta, el metal fundido ejerce una fuerte abrasión sobre la pared del molde, lo que fácilmente provoca grietas o descascarillado del molde; además, la escoria puede entrar en la cavidad del molde junto con el metal fundido durante el vertido. Debido a la alta presión de llenado generada por la fuerza centrífuga, la cantidad máxima de metal que se puede colar dentro de un rango seguro de la centrifugadora es menor que la de una máquina de colada estática. Además, las atmósferas inertes suelen utilizarse menos porque la cámara de colada centrífuga es relativamente grande.

(2) Método de colada estática.

La fundición estática utiliza métodos como la fundición por succión al vacío y la fundición por presión al vacío para promover el llenado de la cavidad del molde con metal fundido. En comparación con la fundición centrífuga, el proceso de llenado de las máquinas de fundición estática es relativamente suave, lo que resulta en un menor efecto de lavado del metal fundido en la pared del molde; debido al efecto de vacío, la contrapresión del gas dentro de la cavidad del molde es menor; la cantidad máxima de metal que se puede fundir de una sola vez es mayor. Por lo tanto, se ha utilizado ampliamente en la fundición de joyas, especialmente para la fundición de adornos medianos y grandes, como anillos de hombre, colgantes, pulseras, etc.

4.2 Grado de automatización de la fundición

La fundición puede dividirse en dos categorías principales en función del grado de automatización: la fundición manual y la fundición automática mediante máquinas.

(1) Colada manual.

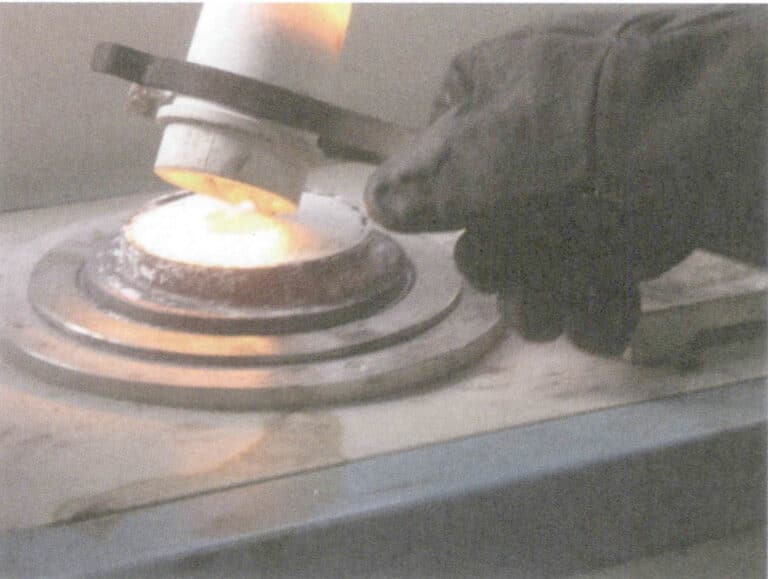

La fundición manual se suele realizar junto con la fusión a fuego o por inducción. Tras refinar el metal fundido y la escoria, se ajusta la temperatura al intervalo de temperatura de colada. A continuación, se saca el molde del horno de calcinación para prepararlo para la colada. Según el tipo de equipo utilizado, la fundición manual incluye principalmente la fundición centrífuga y la fundición en vacío.

- Colada centrífuga manual: La figura 3-34 muestra una máquina centrífuga de accionamiento mecánico simple utilizada en algunas pequeñas fábricas de procesamiento de joyas. No viene con un dispositivo de calentamiento por inducción y utiliza gas oxígeno para fundir el metal o un horno de inducción para fundir el metal, El metal se vierte en un crisol y se funde centrífugamente.

- Colada manual al vacío: La fundición en vacío es un método en el que la presión del aire en la cavidad del molde es inferior a la presión del aire exterior, utilizando la diferencia de presión para introducir el metal fundido en la cavidad del molde. La colada al vacío manual es la forma más sencilla de colada al vacío. Utiliza una máquina de colada por vacío, y el componente principal es el sistema de vacío, sin dispositivo de calentamiento y fusión. Por lo tanto, debe utilizarse junto con un soplete u horno de fusión y, tras la fusión, el metal fundido se vierte manualmente en el molde (Figura 3-35). Su funcionamiento es relativamente sencillo, tiene una mayor eficiencia de producción y se utiliza ampliamente en fábricas de joyería pequeñas y medianas. Dado que el vertido se realiza en la atmósfera, existe el problema de la oxidación secundaria y la absorción de gas del metal fundido, y todo el proceso de vertido está controlado por el operario, incluida la temperatura de vertido, la velocidad de vertido, la altura de la cabeza y la manipulación de la escoria en la superficie del líquido. Así pues, muchos factores humanos pueden afectar a la calidad.

Figura 3-34 Colada centrífuga manual

Figura 3-35 Colada manual en vacío

Vídeo de fusión y colada

(2) Vertido automático mediante máquinas de colada.

El vaciado manual es un método de producción tradicional y anticuado, que provoca importantes fluctuaciones en la calidad del producto. Con el aumento de los requisitos de calidad de los productos de joyería y los avances tecnológicos en la industria de la joyería, las máquinas de colada automática se han convertido en equipos muy importantes en la colada a la cera perdida para joyería, sirviendo como base importante para garantizar la calidad del producto.

Según la forma de fuerza externa utilizada, las máquinas de fundición de joyas más comunes se dividen principalmente en dos categorías: fundición centrífuga y fundición estática.

- Vertido centrífugo automático: En respuesta a las deficiencias de las máquinas de colada centrífuga simples tradicionales, las modernas máquinas de colada centrífuga integran el calentamiento por inducción y la colada centrífuga, logrando avances significativos en la tecnología de accionamiento y programación, mejorando las capacidades de programación y el control de automatización del proceso. Por ejemplo, el ángulo del eje central del molde y el brazo oscilante está diseñado para ser variable, funcionando en función de la velocidad de rotación, permitiendo que cambie de 90℃ a 0℃. Esto considera integralmente los efectos de las fuerzas de inercia centrífugas y tangenciales en la conducción del metal fundido fuera del crisol y dentro del molde. Este dispositivo ayuda a mejorar el equilibrio del flujo de metal y evita que el metal fundido fluya preferentemente a lo largo de la dirección de rotación inversa de la pared del canal de vertido. Se añade un dispositivo de escape en la parte inferior del molde para facilitar la descarga suave del gas de la cavidad, mejorando la capacidad de llenado. También dispone de un dispositivo de medición de la temperatura para reducir los errores de juicio humano. La figura 3-36 muestra una cámara de fusión y vertido típica de una máquina de colada centrífuga de joyería adecuada para colar aleaciones como oro, plata y cobre.

Al verter con una máquina de colada centrífuga, abra el agua de refrigeración, encienda el interruptor de alimentación, coloque uniformemente una cantidad medida de materia prima en un crisol limpio, levante el alambre calefactor y pulse el botón de calentamiento para calentar. Utilice unas pinzas de hierro para sacar el matraz de colada desparafinado del horno y colóquelo en la rejilla para cilindros de la máquina de colada, alineando la abertura de vertido del molde de polvo de colada con la abertura de vertido del crisol. Una vez que el metal esté completamente fundido, se utiliza fundente para purificarlo, se baja el alambre calefactor, se cubre la parte superior del crisol con un material refractario semicircular y se presiona firmemente. Tras cubrir la tapa protectora, el motor centrífugo impulsa el crisol y el molde para que giren alrededor del eje del motor a gran velocidad. La enorme fuerza centrífuga inyecta el metal en la cavidad del molde durante la rotación. Después de 20 segundos, por favor apague el interruptor de alimentación del motor, y una vez que la máquina deje de girar, retire el molde y déjelo enfriar.

Vídeo de fundición centrífuga por inducción

- Vertido automático por presión de vacío: Entre las máquinas de fundición al vacío, la máquina automática de fundición a presión al vacío es la más avanzada y la más utilizada. Este tipo de máquina tiene muchos modelos, y diferentes empresas producen máquinas de fundición con sus características, pero en general, constan de calentamiento por inducción, sistemas de vacío, sistemas de control, etc. Estructuralmente, suelen ser verticales, con la parte superior como cámara de fusión por inducción y la inferior como cámara de colada al vacío, utilizando un método de colada por vertido inferior. El fondo del crisol tiene un orificio, que se sella con una barra de émbolo refractaria durante la fusión, y al verter, la barra de émbolo se levanta, permitiendo que el metal fundido fluya hacia la cavidad del molde. Generalmente, se instala un termopar dentro de la varilla del émbolo, que puede reflejar con precisión la temperatura del metal fundido. También hay termopares colocados en la pared del crisol para medir la temperatura. Aún así, la temperatura medida no puede reflejar directamente la temperatura del metal fundido y sólo puede servir como referencia. Las máquinas automáticas de colada al vacío suelen fundir y colar metales en condiciones de vacío o gas inerte, lo que reduce eficazmente la posibilidad de oxidación del metal y la absorción de gases. Utilizan ampliamente el control de programación por ordenador, tienen un alto grado de automatización, y la calidad de los productos fundidos es relativamente estable, con defectos de orificios reducidos, lo que las convierte en equipos de fundición de joyería muy apreciados, ampliamente utilizados para la fundición al vacío de metales como oro, plata y cobre (Figura 3-37). Algunos modelos también vienen con dispositivos de granulación que pueden preparar aleaciones intermedias granulares.

Cuando utilice una máquina de colada a presión por vacío para colar, primero abra el agua de refrigeración, abra los interruptores de argón y aire comprimido y, a continuación, conecte la alimentación. Compruebe el estado de apertura y cierre del equipo y la calidad del crisol, pruebe el efecto del vacío y seleccione el programa adecuado de la biblioteca de programas de colada. Coloque uniformemente la carga en el crisol, inicie el programa de colada, y después de que el material metálico se haya fundido completamente, coloque el molde en la cámara de colada según lo indique el equipo, y la colada se completará automáticamente. Después de alcanzar el tiempo de mantenimiento especificado, retire el molde.

5. Problemas comunes en la fundición de joyas

La fundición de joyas es un proceso complejo en el que intervienen múltiples pasos, y son muchos los factores que afectan a la calidad de la fundición. Por lo tanto, es probable que surjan varios problemas durante la producción de la fundición de joyas. En la Tabla 3-3 se muestran los defectos más comunes en la fundición de joyas y sus posibles causas.

Tabla 3-3 Tabla de análisis de problemas comunes y contramedidas en la fundición de joyas

| Defectos comunes de la fundición | Ilustraciones de defectos | Posibles causas |

|---|---|---|

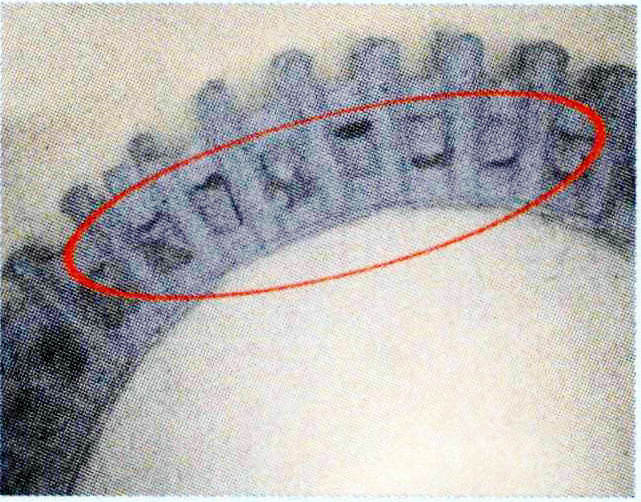

| Destellos y rebabas |

|

① Proporción incorrecta de polvo de colada y agua, se utiliza demasiada agua; ②Molde movido después del revestimiento durante el período de reposo; ③Aumento rápido de la temperatura durante el proceso de quemado; ④Molde dejado fuera durante demasiado tiempo antes de ser colocado en el horno, causando grietas internas en la cavidad del molde. |

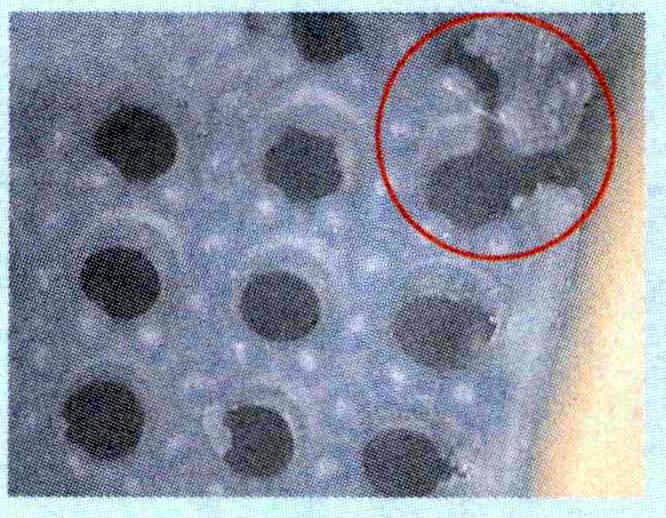

| Cuentas doradas en relieve en la superficie |

|

①Relación incorrecta entre agua y polvo, se utiliza muy poca agua; ②Tiempo de trabajo excesivo durante la operación de revestimiento; ③ Funcionamiento anormal de la máquina de vacío. |

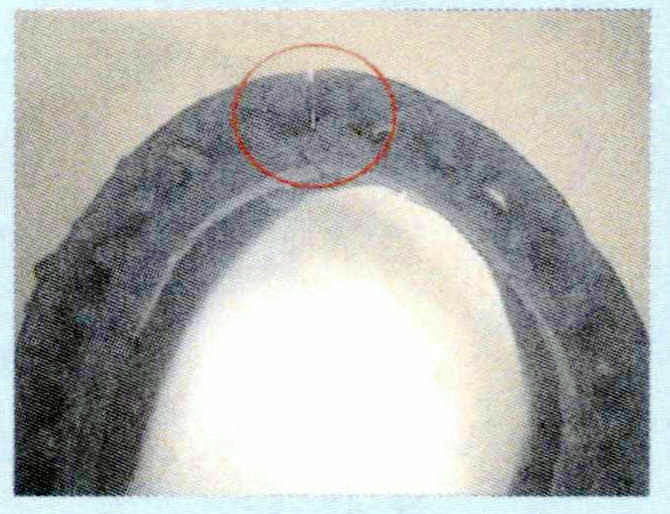

| Superficie rugosa de fundición |

|

①Superficie rugosa del modelo de cera; ②Polvo de fundición de mala calidad o caducado; ③Aumento rápido de la temperatura durante el proceso de quemado. |

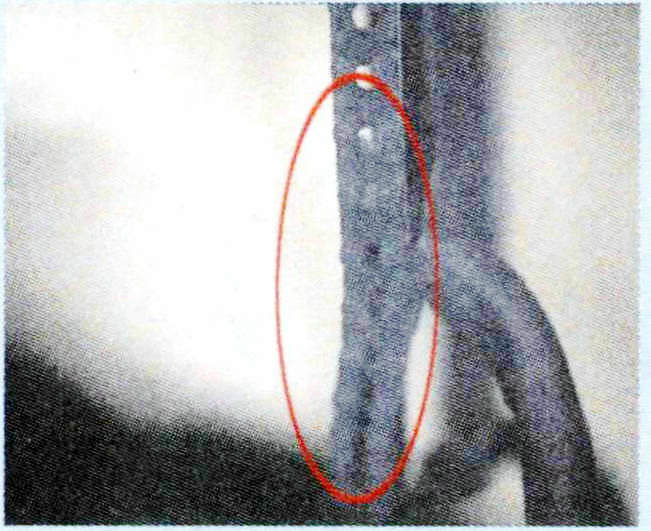

| Reparto incompleto |

|

①Siembra incorrecta del árbol de cera; ②Temperatura de colada del metal subóptima; ③Baja temperatura del molde durante el vertido; ④Cantidad insuficiente de metal utilizado para la colada. |

| Porosidad de las piezas moldeadas |

|