Guia de ferramentas e equipamentos essenciais para profissionais de joalharia

Um guia de ferramentas e equipamentos básicos para a fabricação de jóias

Introdução:

O fabrico de jóias é um processo complexo que envolve múltiplos procedimentos e várias ferramentas e equipamentos. Uma compreensão abrangente e a utilização correta destas ferramentas e equipamentos são a base para dominar a arte da joalharia. Este capítulo apresenta brevemente as principais ferramentas e equipamentos envolvidos na produção de jóias.

Índice

Secção ⅠFerramentas mais usadas no fabrico de jóias

1. Bancada de trabalho

A bancada de trabalho é o equipamento mais básico da joalharia, geralmente feito de madeira, e pode ser dividida em bancadas de trabalho gerais (Figura 1-1) e bancadas de trabalho com micro-inlay (Figura 1-2). Para as bancadas de trabalho gerais de joalharia, embora o aspeto possa variar, existem geralmente vários requisitos padrão para a sua estrutura e função:

(1) Deve ser robusto e sólido, especialmente na área de trabalho principal do tampo da mesa, que é geralmente feita de madeira dura com uma espessura superior a 50 mm, uma vez que o tampo da mesa sofre frequentemente impactos durante o processamento;

(2) Existem requisitos específicos de altura para a bancada de trabalho, geralmente com 90 cm de altura, permitindo que os cotovelos do operador se apoiem ou sejam apoiados;

(3) O tampo da mesa deve ser plano e liso, sem deformações ou fendas significativas, com barreiras mais altas nos lados esquerdo, direito e traseiro para evitar que as pedras preciosas ou as peças de trabalho caiam nas fendas ou ressaltem;

(4) Deve ter gavetas para recolher o pó metálico e prateleiras ou ganchos para colocar as ferramentas;

(5) Deve ter tampões de mesa de processamento convenientes, e o tampo da mesa geralmente tem suporte para pendurar moedores de eixo flexível. O comprimento e a largura da bancada de trabalho de micro-inlay devem ser mais significativos do que os da bancada de trabalho geral para acomodar um microscópio binocular e deixar espaço de operação suficiente. O tampo da mesa é geralmente feito em forma de arco côncavo para facilitar a operação.

Figura 1-1 Bancada de trabalho multiusos

Figura 1-2 Bancada de trabalho de micro-inlay

2. Faca de trinchar cera

As facas de trinchar cera podem ser divididas em duas categorias principais: um tipo é de uso geral e pode ser adquirido no mercado de equipamento de processamento de jóias; o outro tipo consiste em ferramentas feitas de acordo com diferentes necessidades. Com base nas suas caraterísticas de utilização, podem ser divididas em facas especializadas para esculpir cera (Figura 1-3), facas para esculpir cera alargadas (Figura 1-4) e facas caseiras para esculpir cera (Figura 1-5)

Figura 1-3 Faca especializada para esculpir cera

Figura 1-4 Faca de trinchar em cera estendida

Figura 1-5 Faca de trinchar em cera caseira

As facas de esculpir em cera são frequentemente utilizadas durante o processo de esculpir anéis em cera. São ferramentas especializadas para aumentar o tamanho do anel, feitas de madeira ou plástico, com uma lâmina embutida na parte lateral. Quando utilizada, a faca de esculpir é colocada na cera do anel e rodada uniformemente para aumentar o tamanho do anel (Figura 1-6).

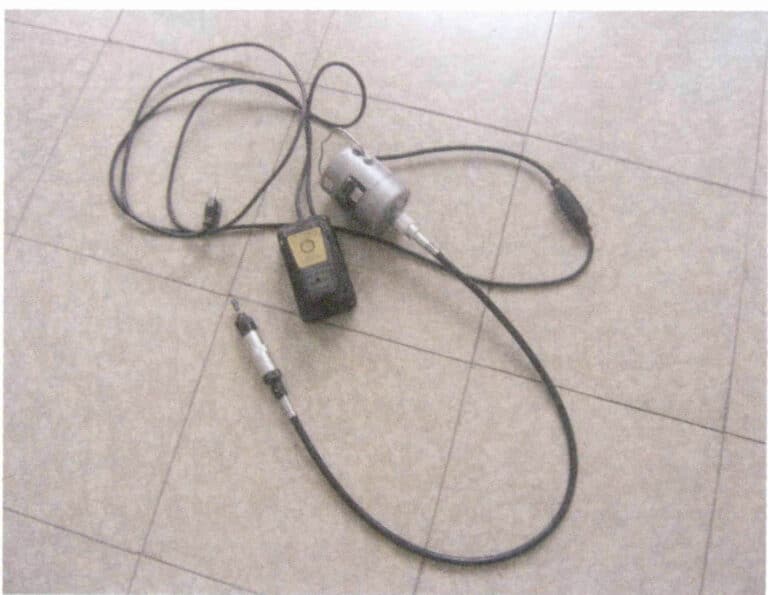

3. Esmeriladora eléctrica de veios flexíveis e brocas de aço

Uma rebarbadora de veio flexível é vulgarmente designada por motor suspenso e é muito utilizada no fabrico de jóias. O moinho de veio flexível é composto por um motor, um pedal, um veio flexível e uma cabeça de máquina (Figura 1-7). A energia é transmitida à cabeça do moinho de veio flexível através do veio flexível, que é coberto por um tubo metálico em pele de cobra, permitindo uma flexão significativa e um funcionamento flexível. O pedal controla a velocidade da Esmeriladora de Veios Flexíveis, e vários contactos internos estão ligados ao fio de resistência. Ao premir o pedal, a resistência muda, alterando a velocidade do moedor de veios flexíveis.

O conjunto completo de brocas de aço (vulgarmente conhecidas como brocas de perfuração) utilizadas com a Rectificadora de Veios Flexíveis varia em forma, e as brocas de aço de diferentes formas têm diferentes utilizações, tais como perfuração, retificação e torneamento. As brocas de aço normalmente utilizadas são as seguintes (Figura 1-8).

(1) Brocas de perfuração /F203

As brocas são frequentemente utilizadas na criação de moldes de jóias para perfurar tamanhos correspondentes de posições ou padrões de pedras. Também são normalmente utilizadas para ajustar as posições e os padrões das pedras durante a fixação do molde e a colocação das pedras. O tamanho das brocas é geralmente 0,05-0,23cm. Se a broca não estiver suficientemente afiada, pode ser afiada com uma pedra de óleo antes de continuar a ser utilizada.

(2) Brocas onduladas /F1

A forma das brocas onduladas é quase esférica, com um tamanho geralmente de 0,05-0,25 cm. Durante o processo de moldagem de jóias, é frequentemente utilizada para limpar o pó de gesso ou contas de metal no fundo da cabeça da flor, reproduzir as linhas do padrão, limpar as áreas de soldadura, etc. Na colocação de pedras, as brocas de onda ligeira são frequentemente utilizadas para fazer uma ferramenta de sucção de contas, enquanto a maior pode ser utilizada para colocar pedras de superfície curva, e as brocas de onda mais gigantes podem ser utilizadas para colocar arestas voadoras e posições inclinadas suaves.

(3) Brocas de roda /F3

O tamanho das brocas de roda é geralmente de 0,07-0,50 cm. Durante o processo de colocação da pedra, é utilizada para abrir poços e fundos de escavação, com as áreas escavadas relativamente lisas.

(4) Brocas de pêssego /F6

A forma das brocas de pêssego é semelhante à de um pêssego, com um tamanho geralmente de 0,08-0,23 cm. É a ferramenta principal para a cravação de pedras, e o seu efeito de posicionamento é mais adequado para a cravação de diamantes redondos, não necessitando de outras ferramentas de assistência. Pode ser utilizada como ferramenta auxiliar em operações como a cravação em bisel, cravação em pavé e cravação em canal.

(5) Brocas para guarda-chuva /F5

A forma das brocas guarda-chuva é semelhante à de um guarda-chuva, com um tamanho geralmente de 0,07-0,25 cm. As especificações mais extensas das brocas guarda-chuva são a principal ferramenta para a cravação de pedras com garras. Em comparação, as especificações mais pequenas são muitas vezes utilizadas para colocar pedras em forma de coração, marquise, triangulares e outras posições. Ao colocar pedras grossas, pode ser utilizada para posicionar a cintura da pedra.

(6) Brocas para dentes /F36 & F38

As brocas de dente, também conhecidas como bastão de dente de lobo, podem ser subdivididas em bastões de dente de lobo rectos e bastões de dente de lobo inclinados, com um tamanho geralmente de 0,06-0,23cm. Num engaste de pedra preciosa, as brocas de dente de lobo são frequentemente utilizadas para alisar a pedra se a sua posição for demasiado estreita ou se os bordos forem irregulares. Também pode ser utilizada para posicionar as pedras numa cravação de garras. Durante a moldagem de jóias, é normalmente utilizada para raspar as costuras entre camadas, limpar cantos mortos e clarificar áreas com linhas pouco nítidas.

(7) Brocas de discos voadores F253 F25W F249

O tamanho do disco voador é geralmente de 0,08-0,25 cm, com variações de espessura, que podem ser selecionadas com base na espessura da cintura da pedra preciosa. Geralmente, os discos voadores finos são utilizados para colocar pedras com garras de partículas minúsculas e, por vezes, também podem ser utilizados para colocar diamantes redondos. A posição de calibração durante a configuração inicial utilizará discos voadores grossos.

(8) Brocas para copos /F256 F256A

O tamanho da ventosa é geralmente de 0,09-0,23 cm. Existem ventosas prontas no mercado ou podem ser feitas em casa. As pérolas de sucção prontas têm frequentemente marcas de dentes na ventosa e são geralmente utilizadas para sugar garras ou anéis metálicos mais grossos; as pérolas de sucção caseiras são geralmente lisas e são utilizadas para sugar partículas de unhas. Quando há muitas partículas de unhas ásperas, é necessária uma grande quantidade de ventosas, e podem ser utilizadas ferramentas antigas para fazer ventosas, reduzindo efetivamente os custos de produção.

4. Ferramentas combinadas, placas de soldadura e pinças de soldadura

4.1 Ferramentas de soldadura combinadas

As ferramentas de soldadura combinada incluem principalmente a pistola de soldadura, a bola de ar e o depósito de óleo, ligados numa unidade por mangueiras (Figura 1-9). A bola de ar é composta por duas tábuas de madeira com a forma de raquetes de ténis de mesa ligadas entre si. O topo e os lados das tábuas estão cobertos de borracha. Ao pisar as tábuas, a borracha da bola de ar enche-se, forçando o ar para dentro do depósito de óleo, que vaporiza o óleo no seu interior. A mistura de óleo e ar é então pulverizada pela pistola de soldadura e pode ser utilizada depois de inflamada. A pistola de soldadura é utilizada principalmente para soldar, fundir e recozer.

O reservatório de óleo pode ser dividido no tubo de entrada de ar (o tubo móvel do reservatório de óleo ligado à bola de ar) e no tubo de escape (o tubo fixo do reservatório de óleo ligado à pistola de soldadura). A adição de óleo ao depósito de óleo só deve ser efectuada até 1/3 da sua capacidade. Se estiver demasiado cheio, pisar a bola de ar fará com que a pistola de soldar pulverize gasolina, podendo provocar um acidente.

4.2 Ladrilhos e pinças de soldadura

Os ladrilhos de soldadura são normalmente utilizados para colocar materiais de soldadura, proporcionando funções à prova de fogo e de isolamento térmico e impedindo que a chama da pistola de soldadura queime diretamente a bancada de trabalho. As pinças de soldadura dividem-se em dois tipos: Pinças de bloqueio forcep e pinças de soldadura. As pinças de bloqueio podem manter a peça de trabalho no lugar para facilitar as operações de soldadura; as pinças de soldadura podem efetuar a soldadura por pontos, manter o material de soldadura em posição e agitar o material de soldadura uniformemente durante o processo de fusão (Figura 1-10).

Figura 1-9 Ferramentas de soldadura combinadas

Figura 1-10 Telhas traseiras de soldadura e pinças de soldadura.

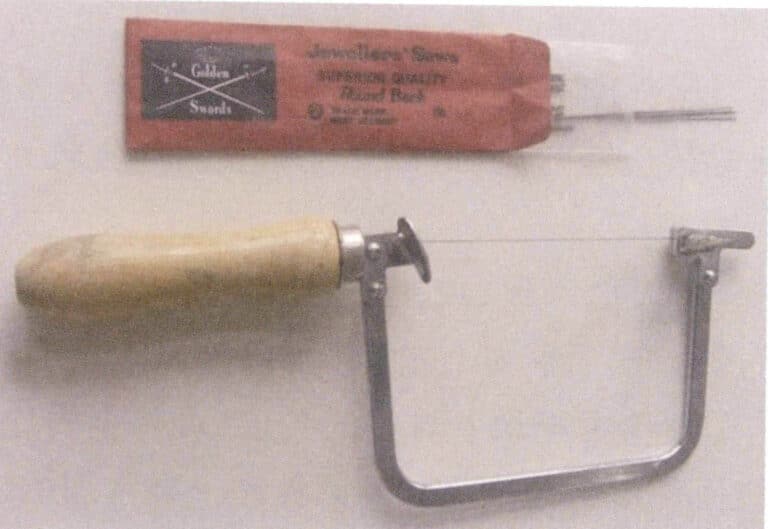

5. Serra de arco (serra de moldura)

O principal objetivo da serra de arco (serra de estrutura) é cortar varas e tubos, bem como serrar amostras de acordo com os padrões desenhados, e pode mesmo ser utilizada como lima. A lâmina de serra (forma de linha) utilizada tem dois tipos: fixa e ajustável (Figura 1-11).

A serra de arco tem um parafuso em cada extremidade para fixar a lâmina de serra. A lâmina de serra existe em diferentes espessuras e larguras e é utilizada para fazer jóias. Geralmente, a mais grossa é a número 6, e a mais fina é a 8/0, comumente chamada de "oito círculos", mas as mais usadas são 4/0 ou 3/0, também conhecidas como "quatro círculos" e "três círculos". As especificações das lâminas de serra normalmente utilizadas no fabrico de jóias são apresentadas na Tabela 1-1.

Tabela 1-1 Especificações das tiras de serra para o fabrico de jóias

| Modelo | Espessura da serra (mm) | Largura da serra (mm) | Modelo | Espessura da serra (mm) | Largura da serra (mm) |

|---|---|---|---|---|---|

| 8/0 | 0.160 | 0.320 | 0 | 0.279 | 0.584 |

| 7/0 | 0.170 | 0.330 | 1 | 0.305 | 0.610 |

| 6/0 | 0.178 | 0.356 | 1.5 | 0.318 | 0.635 |

| 5/0 | 0.203 | 0.399 | 2 | 0.340 | 0.701 |

| 4/0 | 0.218 | 0.445 | 3 | 0.356 | 0.737 |

| 3/0 | 0.241 | 0.483 | 4 | 0.381 | 0.780 |

| 2/0 | 0.330 | 0.518 | 5 | 0.401 | 0.841 |

| 1/0 | 0.279 | 0.559 | 6 | 0.439 | 0.940 |

6. Ficheiro

No fabrico de jóias, as várias limas utilizadas pertencem, na sua maioria, às limas para trabalhar metais. No entanto, uma vez que a joalharia é uma forma relativamente fina de trabalho em metal, as limas utilizadas são, na sua maioria, pequenas. No entanto, existem muitos tipos com especificações variadas, muitas vezes designadas de acordo com as suas formas de secção transversal, tais como limas planas, limas triangulares, limas semi-redondas e limas redondas (Figura 1-12). As limas acima referidas são algumas das limas mais utilizadas, enquanto que outras limas mais especializadas incluem limas de faca, limas de folha de bambu, limas de língua negra, limas quadradas, limas planas, etc.

O comprimento de uma lima é geralmente padrão, referindo-se normalmente ao comprimento desde a ponta da lima até à extremidade do cabo, sendo os comprimentos padrão de 6 ou 8 polegadas. Os dentes da lima variam em termos de espaçamento. A ponta da lima está marcada com um número que começa em 00-8. O número 00 tem os dentes mais grossos, que limam o metal rapidamente mas podem tornar a superfície da peça de trabalho áspera; o número 8 tem os dentes mais densos, que podem produzir um efeito mais suave na superfície do metal. Geralmente, os dentes número 3 e número 4 são utilizados com frequência.

O principal objetivo de uma lima é uniformizar a superfície do metal ou modificar o corte do metal de acordo com o padrão desejado. Diferentes formas de limas podem criar diferentes formas de superfícies metálicas, tais como uma lima triangular pode criar reentrâncias triangulares; uma lima redonda pode criar reentrâncias redondas e pode também alargar pequenas áreas redondas; as partes redondas de uma lima meia-volta e de uma lima quadrada podem ser utilizadas para limar as arestas elevadas do metal, etc. A escolha do tipo de lima depende da forma da joia que está a ser feita. A lima de meia-volta é um tipo muito utilizado, maior e com dentes mais grossos, e o seu cabo tem cerca de 8 polegadas de comprimento. Como o seu cabo é pintado de vermelho, é frequentemente designada na indústria como "lima de cabo vermelho", utilizada principalmente para dar forma a um produto. Uma lima deslizante é outro tipo comummente utilizado. Tem também uma forma semi-redonda, cerca de 20 cm de comprimento e uma cauda afiada que deve ser inserida num cabo para ser utilizada. O principal objetivo de uma lima deslizante é fazer ajustes finais, tornando a superfície do metal mais lisa para lixar e polir.

Quando se fazem modelos em cera, existe também um conjunto de limas, mas as limas utilizadas para limar cera são diferentes das utilizadas para limar metal; as primeiras têm dentes mais grossos (Figura 1-13).

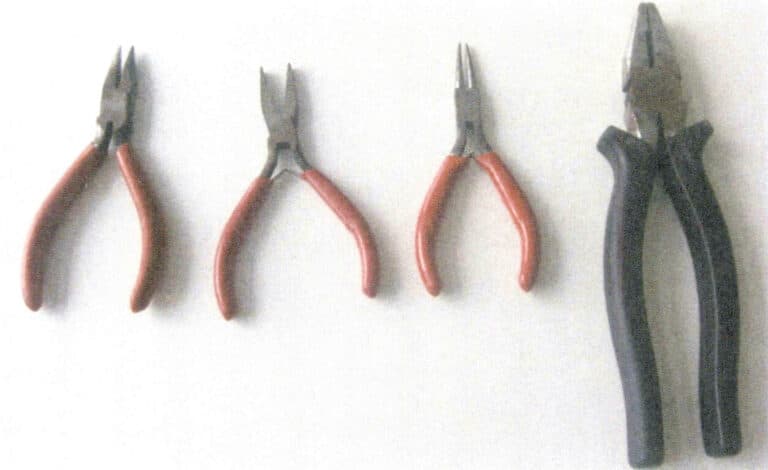

7. Alicates, tesouras

Existem muitas formas de alicates, e as utilizações dos diferentes alicates variam. Os alicates mais utilizados são os alicates de bico redondo, os alicates de bico chato, os alicates de bico de agulha e os alicates de corte (Figuras 1-14).

Os alicates de bico redondo e de bico chato são utilizados principalmente para torcer fios e chapas metálicas. Os alicates de bico chato também são por vezes utilizados para segurar pequenas peças de trabalho, facilitando o seu manuseamento, e são por vezes utilizados para engastar pedras preciosas.

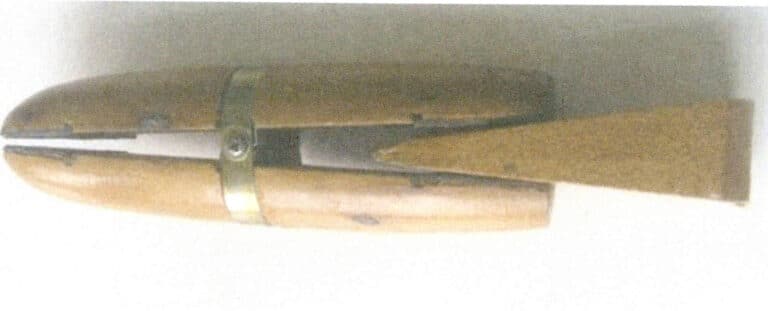

Os alicates de corte são, na realidade, grandes alicates utilizados em ferragens para puxar fios e cortar fios metálicos mais grossos no fabrico de jóias. Para além dos alicates acima referidos, existem também tornos para segurar peças de trabalho e pinças de madeira para anéis (Figura 1-15). Os pinos de bancada utilizados no fabrico de jóias são geralmente bastante pequenos, muitas vezes com uma articulação esférica que permite diferentes ângulos, tornando-os convenientes. Uma estrutura comum das pinças para anéis de madeira consiste em adicionar uma cunha de madeira na extremidade inferior para prender a peça de trabalho, que é principalmente utilizada para segurar os engastes metálicos para engastes de pedras. As pinças para anéis de madeira geralmente não deixam marcas na superfície de jóias finamente acabadas.

As tesouras são principalmente utilizadas para cortar peças de chapa grandes e finas; as peças de chapa grossas e complexas não são adequadas para tesouras. Os tipos comuns de tesouras incluem as tesouras de cabo preto e os alicates de corte, que podem ainda ser divididos em tesouras de cabo preto, tesouras de corte, tesouras rectas e tesouras angulares (Figura 1-16).

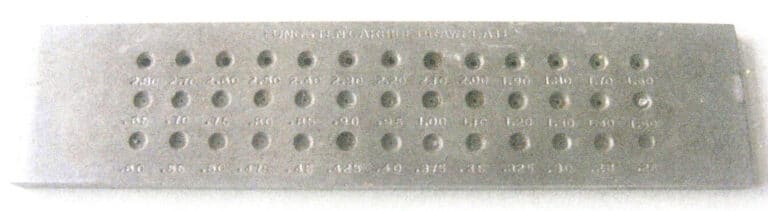

8. Quadro de extração de fios

No fabrico de jóias, são muitas vezes necessários fios metálicos de diâmetros diferentes, que devem ser fabricados com uma prancheta. A prancheta é feita de aço. Normalmente, a prancheta tem as seguintes caraterísticas

39 furos (0,26-2,5 mm), 36 furos (0,26-2,2 mm), 24 furos (2,3-6,4 mm), 22 furos (2,5-6,4 mm) e outras especificações. Os furos da prancheta são feitos de aço especial (aço de tungsténio), que é extremamente duro e não se deforma facilmente. As dimensões dos furos na placa de desenho variam e existem muitas formas, tais como redonda, quadrada, retangular, triangular e até em forma de coração, permitindo a seleção de furos de arame adequados com base nas necessidades de processamento, sendo a forma redonda a mais utilizada (Figura 1-17).

9. Bigorna, martelo, ferro para anéis e artigos semelhantes

As bigornas, os martelos e o ferro para anéis são normalmente utilizados em conjunto, permitindo-lhes moldar o metal em anéis.

9.1 Martelo

Os martelos são muito úteis na indústria da joalharia; mesmo com um laminador, ainda há muitos sítios onde é necessário um martelo. Em termos de material, para além dos martelos de ferro, os mais utilizados são os martelos de couro, os martelos de madeira e os martelos de borracha; em termos de forma, existem martelos planos, redondos e pontiagudos (Figura 1-18). Os martelos de ferro são utilizados principalmente para golpear metal ou moldar a circunferência do anel e também podem ser utilizados com ferro para anéis, bigornas e outras ferramentas. Os pequenos martelos de aço são utilizados principalmente para engastar pedras. Se quiser evitar deixar marcas na superfície do metal depois de bater, pode utilizar martelos de couro, borracha ou madeira.

9.2 Bigorna

A bigorna é uma ferramenta importante utilizada com um martelo, principalmente para apoiar o golpeamento de peças metálicas (Figura 1-19). A forma da bigorna varia, sendo as bigornas quadradas e planas utilizadas principalmente para golpear as peças de trabalho; existem também bigornas em forma de chifre que podem ser utilizadas para golpear cantos e arcos. O ferro fundido é também um tipo de bigorna, que tem ranhuras de diferentes tamanhos, bem como vários tamanhos de cavidades redondas e ovais, sendo a posição utilizada principalmente para processar peças de trabalho semicirculares. Semelhante ao ferro fundido é o molde de barra, que tem várias ranhuras e padrões semi-circulares e redondos. Além disso, existem bigornas de ferro ou de cobre, que têm algumas cavidades hemisféricas de tamanhos variados, algumas das quais com ranhuras semi-circulares na parte lateral, utilizadas principalmente para o processamento de peças hemisféricas ou semi-circulares. Um conjunto de punções esféricos, designado por trabalho de cuba, é utilizado em conjunto com a bigorna de cuba.

9.3 Anel Barra de ferro

O ferro para anéis é uma barra cónica de ferro maciço (Figura 1-20). Quando se modifica a abertura de um anel ou o torna redondo, este pode ser colocado no ferro de anelar para golpear. Além disso, os anéis de soldadura também dependem do ferro para anéis. Semelhante à barra de ferro para anéis é a barra de ferro de maior diâmetro utilizada para fazer pulseiras.

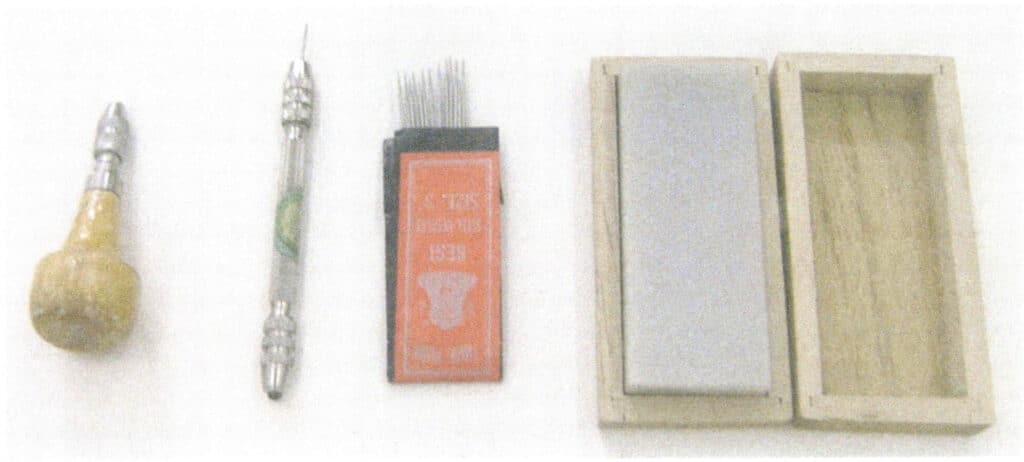

10. Mandril, agulha de aço, pedra de óleo

10.1 Chuck

Um mandril é uma ferramenta para segurar uma agulha de aço para operações como a colocação de pedras ou a marcação de linhas. A agulha de aço é introduzida no mandril e, em seguida, a cabeça do mandril é apertada. Existem várias formas de mandris; alguns cabos de madeira assemelham-se a cogumelos, chamados mandris de cogumelo, enquanto outros se assemelham a cabaças, chamados mandris de cabaça. Para além dos cabos de madeira, existem também cabos de ferro, que têm um diâmetro de cerca de 1 cm e são revestidos com padrões antiderrapantes (Figura 1-21).

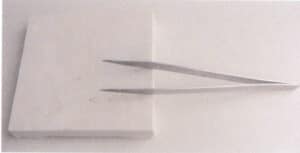

10.2 Agulha de aço

As agulhas de aço são também muito utilizadas no fabrico de jóias, para marcar linhas, desenhar formas e gravar em placas de metal. Quando moídas em forma de pá plana, podem ser utilizadas para engastar pedras e fazer arestas.

10.3 Pedra de óleo

Uma pedra de óleo é uma ferramenta indispensável nas operações de assentamento de pedra. Quando a agulha de aço fica cega, deve ser afiada novamente ou moída numa pá plana, o que requer a utilização de uma pedra de óleo. Uma pedra de óleo com bom desempenho para moer pás de assentamento de pedra é bastante cara.

11. Lixa

As lixas existem em vários graus de aspereza, normalmente indicados por números. 200# é uma lixa grossa, 400# é relativamente grossa, 800# é mais fina e 1200# é a mais fina. Estes são alguns dos tipos de lixa mais utilizados (Figura 1-22). A lixa pode ter um suporte de papel ou de tecido, estando a lixa de papel disponível em amarelo, preto e verde escuro. As partículas abrasivas da lixa também variam, incluindo areia de quartzo, corindo e areia granada.

A lixa pode eliminar as marcas de superfície áspera deixadas nas peças de trabalho após a operação da ferramenta, seguida de retificação e polimento. Quando utilizada, a lixa deve ser moldada em diferentes formas, tais como empurradores, paus de lixa, pinças, agulhas e pontas de lixa.

Copywrite @ Sobling.Jewelry - Fabricante de jóias personalizadas, fábrica de jóias OEM e ODM

12. Ferramentas de medição

A joalharia é um ofício de precisão, pelo que as ferramentas utilizadas para a medição também têm de ser precisas. As ferramentas de medição comuns incluem réguas de aço, paquímetros electrónicos, medidores de anéis, círculos de tamanho de anéis e balanças electrónicas (Figura 1-23).

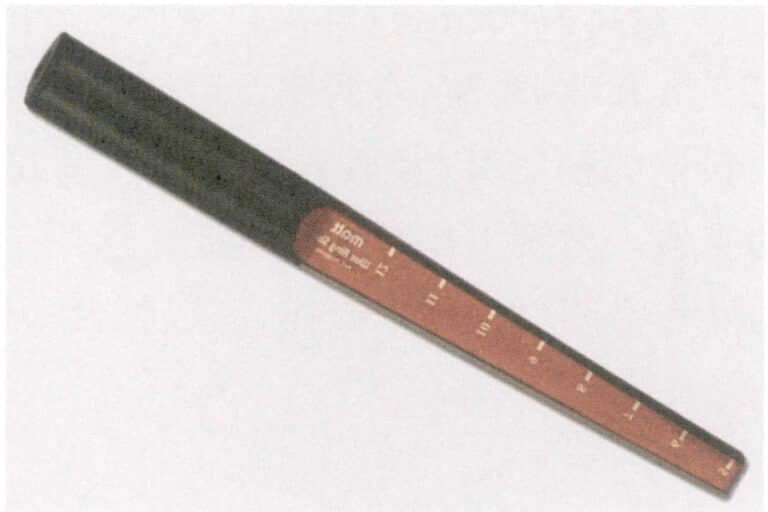

12.1 Calibrador de anéis

O calibrador de anéis é utilizado para medir o tamanho do círculo interior de um anel, também conhecido como palito. Este medidor de anéis é maioritariamente de cobre, com uma parte superior fina que engrossa gradualmente em direção à parte inferior. A parte inferior do medidor de anéis tem um cabo de madeira, normalmente com 30 cm de comprimento, com escalas gravadas. Os países têm escalas diferentes, incluindo geralmente medidas americanas, de Hong Kong, japonesas, italianas e suíças.

12.2 Anel de calibre (também conhecido como anel de dedo)

O calibrador de anéis é utilizado principalmente para medir a espessura dos dedos. É composto por dezenas de anéis metálicos de diferentes tamanhos, cada um marcado com uma escala para indicar o seu tamanho.

12.3 Vernier Caliper

O paquímetro é composto por duas partes: uma parte é o corpo fixo, chamado escala principal, que possui graduações, sendo cada graduação de 1mm; acima da escala principal, existe uma parte móvel chamada escala vernier, que também possui graduações, sendo cada graduação de 0,02mm.

12.4 Paquímetro eletrónico

A estrutura da escala principal do paquímetro eletrónico é semelhante à do paquímetro de vernier. No entanto, a escala vernier é substituída por um dispositivo eletrónico de visualização, permitindo que o valor da medição seja lido diretamente no ecrã de visualização.

12.5 Balança eletrónica

As balanças electrónicas são amplamente utilizadas no fabrico de jóias e são uma ferramenta de pesagem indispensável. Existem muitas especificações para balanças electrónicas, cada uma com diferentes precisões e gamas de medição, adequadas para pesar metais, diamantes e pedras preciosas (Figura 1-24).

Secção II Equipamento comum para o fabrico de jóias

1. Máquina de prensagem

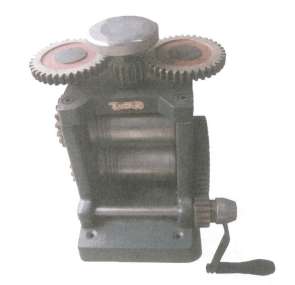

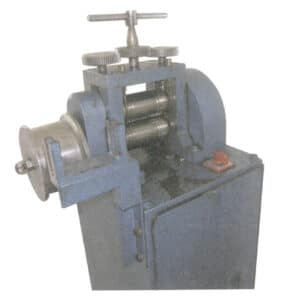

A máquina de prensar é utilizada principalmente para enrolar chapas ou fios metálicos, estando disponível nos tipos manual (Figura 1-25) e elétrico (Figura 1-26), que funcionam segundo o mesmo princípio. A parte de trabalho da máquina de prensagem é constituída por um par de rolos cilíndricos com rolos espelhados lisos, mas a maioria tem ranhuras em ambos os lados dos rolos. Antes da prensagem, os rolos e as tiras metálicas devem ser limpos e o espaço entre os rolos deve ser ajustado. O espaço é ajustado através de parafusos de ambos os lados, que são controlados por uma placa de engrenagens na máquina de prensagem; rodando a placa de engrenagens, ajusta-se o espaço entre os rolos. A distância pressionada de cada vez não deve ser demasiado grande para evitar danificar a máquina.

Figura 1-25 Prensa manual de comprimidos

Figura 1-26 Prensa eléctrica para comprimidos

2. Máquina de moldagem de borracha

A máquina de moldagem de borracha (também conhecida como máquina de vulcanização de borracha, Figura 1-27) é utilizada principalmente para a vulcanização de moldes de borracha. A moldagem requer uma certa pressão, que é controlada pela placa de pressão superior acionada por um parafuso, com uma mesa giratória no parafuso para facilitar a operação. A vulcanização da borracha deve ser efectuada a uma determinada temperatura, e existem fios de aquecimento incorporados no interior da placa de prensagem, com um controlador de temperatura para regular a temperatura. Estão disponíveis várias estruturas de molde para combinar com a máquina de moldagem, tais como estrutura simples, estrutura dupla e quatro estruturas, a maioria das quais são feitas de liga de alumínio.

3. Máquina de injeção de cera

Existem muitas máquinas de injeção de cera, sendo as mais avançadas as máquinas de injeção pneumática (Figura 1-28) e a máquina de injeção de cera por vácuo (Figura 1-29). Ambas as máquinas de injeção de cera utilizam a pressão do ar para encher o líquido de cera na cavidade do molde de borracha. As máquinas de injeção pneumática de cera utilizam geralmente controladores de temperatura comuns e são relativamente baratas. Se o produto não tiver requisitos técnicos elevados, este equipamento pode ser utilizado para produzir moldes de cera para produção em massa, mas a qualidade dos moldes de cera é relativamente difícil de garantir. A máquina de injeção de cera a vácuo aspira o molde antes de o encerar, optimizando o desempenho do enchimento e facilitando a injeção mesmo de moldes de cera relativamente finos.

Figura 1-28 Máquina pneumática de injeção de cera

Figura 1-29 Máquina de injeção de cera sob vácuo

Existem também vários tipos de máquinas de injeção de cera por vácuo. No passado, o nível de automatização das máquinas de injeção de cera a vácuo era relativamente baixo, exigindo o alinhamento manual do molde de borracha com o bocal de cera e o acionamento do pedal para injetar cera. Atualmente, foram desenvolvidas máquinas de injeção de cera a vácuo altamente automatizadas, como o sistema digital de injeção de cera a vácuo produzido pela empresa japonesa Yausi (Yoshida), que utiliza um sistema secundário de injeção de cera que minimiza a contração do molde de cera. Parâmetros como a pressão de injeção primária, a pressão de injeção secundária, a hora de início da pressão de injeção secundária, a pressão de aperto do molde, o tempo de espera e a pressão de compressão podem ser livremente combinados e armazenados para obter a melhor combinação de parâmetros de configuração de injeção de cera. O molde de borracha é colocado no braço mecânico de fixação, o número do programa é introduzido e, ao premir o botão de início, todas as acções são automaticamente concluídas, como a fixação, o avanço, o alinhamento automático da porta de injeção de cera, a evacuação, a injeção primária de cera, a injeção secundária de cera, a manutenção da solidificação do molde de cera e a abertura do molde. O controlo da temperatura é preciso e a qualidade dos moldes de cera injectada é boa.

4. Misturador de pós e bomba de vácuo

O misturador de pó é uma máquina que mistura pó de fundição e água numa pasta uniforme. Substitui a mistura manual, melhorando a eficiência e garantindo uma mistura mais uniforme. Divide-se em dois tipos: simples e automático de vácuo.

O misturador de pós simples (Figura 1-30) tem uma estrutura pouco dispendiosa. Uma vez que a mistura ocorre na atmosfera, pode atrair gases. Após a mistura da pasta de gesso, é necessária uma bomba de vácuo para eliminar os gases. Uma bomba de vácuo comum é uma máquina composta essencialmente por uma bomba e um manómetro, com uma placa plana montada na parte superior da caixa da máquina. Os cantos da placa têm molas que podem vibrar, e uma camada de tapete de borracha está sobre a placa equipada com uma tampa hemisférica de acrílico (Figura 1-31). Durante a aspiração, a tampa veda firmemente com o tapete de borracha para evitar fugas de ar, garantindo a qualidade do vácuo. A utilização do misturador de pós simples para a preparação de pós implica várias etapas: misturar, aspirar, verter e aspirar novamente, o que é relativamente incómodo.

Figura 1-30 Misturador de pós simples

Figura 1-31 Bomba de vácuo

A máquina de mistura automática de pó a vácuo é um dispositivo de abertura de pó relativamente avançado (Figura 1-32, Figura 1-33). Este tipo de máquina combina um misturador e um dispositivo de selagem a vácuo, permitindo todo o processo, desde a mistura do pó de fundição até à formação da pasta, mantendo um estado de vácuo, reduzindo eficazmente as bolhas e melhorando a suavidade do produto. As máquinas de mistura a vácuo estão geralmente equipadas com funções como a adição quantitativa de água, a definição do tempo de mistura e a definição da velocidade de mistura, aumentando o nível de automatização da abertura do pó. Em comparação com as máquinas de mistura simples, elimina operações complexas como misturar, aspirar, verter e aspirar novamente, tornando a operação mais simples e mais eficiente em termos de tempo.

Figura 1-32 Máquina de revestimento automática de vácuo 1

Figura 1-33 Máquina de revestimento automática de vácuo 2

5. Forno de combustão

Os fornos de queima de gesso utilizados pelas empresas de fabrico de jóias são geralmente resistentes, sendo que alguns utilizam fornos a óleo, normalmente equipados com dispositivos de controlo de temperatura e capazes de obter um controlo de temperatura segmentado. A Figura 1-34 mostra um forno de queima de resistência típico, que pode implementar o controlo de temperatura em programas de quatro ou oito segmentos. Este tipo de forno utiliza geralmente um aquecimento de três lados e alguns utilizam um aquecimento de quatro lados; no entanto, a distribuição da temperatura no interior do forno não é uniforme, o que dificulta o ajuste da atmosfera durante o burnout. Nos últimos anos, surgiram fornos de queima avançados para conseguir uma distribuição uniforme da temperatura no interior do forno, eliminar os resíduos de cera e automatizar o controlo. Por exemplo, um novo tipo de forno desenvolvido pela empresa italiana Schultheiss apresenta uma cobertura de aço resistente ao calor entre os elementos de aquecimento e o molde de gesso, com uma ventoinha instalada no topo do forno para forçar o ar a fluir sobre os elementos de aquecimento e regressar à câmara do forno a partir do fundo, forçando assim a circulação do ar no interior do forno.

Adicionalmente, um forno de queima mais avançado desenvolvido na Alemanha utiliza um método de leito rotativo (Figura 1-35), permitindo que o molde de gesso seja aquecido uniformemente, com uma parede interior lisa e fina, particularmente adequada aos requisitos dos processos avançados de fundição com cera incrustada. Atualmente, muitos países estão a produzir este tipo de forno de queima. Este forno de resistência robusto proporciona o melhor ambiente de produção para a fundição de sinos de aço maiores e mais numerosos, e a caixa do forno deste forno de combustão possui aquecimento de quatro lados, com divisórias de tijolo refratário de camada dupla no interior, garantindo um calor uniforme e estável, juntamente com um bom isolamento. Os seus gases de escape passam por dois processos de combustão completos, resultando na descarga final de gases não poluentes.

Figura 1-34 Forno de combustão típico

Figura 1-35 Queimador rotativo Forno

6. Máquina de fundição

O fabrico moderno de jóias utiliza principalmente o método de fundição por cera perdida. Uma vez que as peças de joalharia são peças relativamente finas, solidificam rapidamente durante o vazamento e perdem fluidez. Por conseguinte, o vazamento por gravidade convencional é difícil de garantir a forma, e devem ser introduzidas certas forças externas para promover o rápido enchimento da cavidade do molde com metal fundido para obter peças fundidas com formas completas e contornos claros. A máquina de fundição é um equipamento muito importante no processo de fundição por cera perdida para jóias, e é uma das bases importantes para garantir a qualidade do produto. De acordo com a forma de força externa, as máquinas de fundição de jóias normalmente utilizadas incluem principalmente os seguintes tipos.

6.1 Máquina de fundição centrífuga

A máquina de fundição centrífuga utiliza a força centrífuga gerada pela rotação a alta velocidade para extrair o metal fundido para a cavidade do molde. Na fundição centrífuga, a velocidade de enchimento do metal fundido é relativamente rápida, o que é benéfico para a formação de peças pequenas e complexas, tornando-a adequada para a fundição de ligas como o ouro e a prata. Uma vez que o tempo necessário para a platina é muito curto para um estado líquido, a fundição centrífuga também é bastante adequada. Por conseguinte, as máquinas de fundição centrífuga continuam a ser o equipamento de fundição mais utilizado pelos fabricantes de jóias.

(1) Máquina de fundição centrífuga de acionamento mecânico (Figura 1-36). Esta é uma máquina de fundição centrífuga simples, normalmente utilizada em algumas pequenas fábricas de processamento de jóias. Não é fornecida com um dispositivo de aquecimento por indução, oxigénio-acetileno para fundir o metal, ou um forno de fusão para o fundir e depois deitá-lo no cadinho para a fundição centrífuga.

(2) Máquina de fundição centrífuga da marca Manfredi (Figura 1-37). Este tipo de máquina de fundição centrífuga é normalmente utilizado em fábricas de processamento de jóias, integrando aquecimento por indução e vazamento centrífugo. É adequada para a fundição de ligas de ouro, prata e cobre.

(3) Máquina de fundição centrífuga de platina da marca Yausi (Yoshida) (figura 1-38). Este tipo de máquina de fundição centrífuga é normalmente utilizado para vazar ligas de platina; completa a fusão e o vazamento centrífugo no vácuo, o que é benéfico para a qualidade da fundição do metal.

Figura 1-36 Máquina de fundição centrífuga de acionamento mecânico

Figura 1-37 Máquina de fundição centrífuga da marca Manfredi

Figura 1-38 Máquina de platina para fundição centrífuga da marca Yausi (Yoshida)

Em comparação com a fundição estática, a fundição centrífuga tradicional tem as seguintes desvantagens.

(1) Devido à rápida velocidade de enchimento, a turbulência do metal fundido durante o vazamento é severa, aumentando a possibilidade de aprisionamento de gás e a formação de poros.

(2) A descarga de gás dentro do molde é relativamente lenta, resultando em alta contrapressão dentro do molde, o que aumenta a probabilidade de aparecimento de poros na peça fundida.

(3) Quando a pressão do metal fundido de enchimento é demasiado elevada, exerce um efeito de desgaste significativo na parede do molde, o que pode facilmente levar à fissuração ou fragmentação do molde.

(4) Durante o vazamento, a escória pode entrar na cavidade do molde juntamente com o metal fundido, afectando a qualidade da fundição.

(5) Devido à elevada pressão de enchimento gerada pela força centrífuga, a quantidade máxima de metal que uma máquina de fundição centrífuga pode fundir dentro de um intervalo seguro é inferior à de uma máquina de fundição estática. Além disso, as atmosferas inertes são geralmente menos utilizadas porque a câmara de fundição é maior.

Em resposta a estas questões, as modernas máquinas de fundição centrífuga melhoraram significativamente a tecnologia de acionamento e a programação, aumentando o nível de automatização do processo de fundição. Por exemplo, o ângulo entre o eixo central do molde e o braço oscilante foi concebido para ser variável, funcionando em função da velocidade de rotação, podendo mudar de 90° para 0°. Isto considera de forma abrangente os papéis da força centrífuga e da força inercial tangencial na condução do metal fundido para fora do cadinho e para dentro do molde, ajudando a melhorar o equilíbrio do fluxo de metal e evitando que o metal fundido flua preferencialmente ao longo da direção de rotação inversa das paredes do canal de vazamento. Adicionalmente, é instalado um dispositivo de exaustão no fundo do molde para facilitar a descarga suave do gás dentro da cavidade, melhorando a capacidade de enchimento. Também está equipado com um dispositivo de medição de temperatura para minimizar ao máximo os erros de julgamento humano.

6.2 Máquina de fundição estática

O princípio de funcionamento da máquina de fundição estática consiste em utilizar métodos como a fundição por sucção a vácuo e a pressurização a vácuo para promover o enchimento do líquido metálico na cavidade do molde. Em comparação com as máquinas de fundição centrífuga, o processo de enchimento das máquinas de fundição estática é relativamente suave e o efeito de limpeza do líquido metálico na parede do molde é menor. Devido ao efeito de vácuo, a contrapressão do gás na cavidade do molde também é menor, permitindo que uma maior quantidade de metal seja fundida de uma só vez. Por conseguinte, as máquinas de fundição estática são cada vez mais utilizadas. Existem muitas máquinas de fundição estática, entre as quais a mais simples é a máquina de sucção (Figura 1-39).

O principal componente desta máquina é o sistema de vácuo, que não inclui um dispositivo de aquecimento e fusão, pelo que tem de ser utilizado em conjunto com um maçarico ou forno de fusão. A máquina de sucção é relativamente fácil de operar, altamente eficiente e amplamente utilizada em fábricas de processamento de jóias de pequena e média dimensão. No entanto, uma vez que o vazamento é feito na atmosfera, o metal líquido tem um problema de oxidação secundária e absorção de gás. Além disso, como todo o processo de vazamento é controlado pelo operador, incluindo a temperatura de vazamento, a velocidade de vazamento, a altura da cabeça e o tratamento da escória na superfície do líquido, muitos factores humanos podem afetar a qualidade das peças fundidas.

A máquina automática de fundição por sucção a vácuo é a máquina de fundição estática mais avançada e amplamente utilizada. Existem muitos modelos deste tipo de máquina, tais como a japonesa Yausi (Yoshida, Figura 1-40), a Tanabe (Figura 1-41), a italiana Italimpianti (Figura 1-42) e a americana Neutec (Figura 1-43), todas elas marcas bem conceituadas a nível mundial.

Figura 1-40 Máquina de fundição sob vácuo Yausi (Yoshida) do Japão

Figura 1-41 Máquina de fundição Tanabe Kenden (Japão)

Figura 1-42 Máquina de fundição italiana Italimpianti

Figura 1-43 Máquina de fundição American Neutec

As máquinas produzidas por diferentes empresas têm caraterísticas próprias, mas, em geral, integram aquecimento por indução, sistemas de vácuo, sistemas de controlo, etc., numa única unidade, adoptando normalmente uma estrutura vertical, com a parte superior como câmara de fusão por indução e a parte inferior como câmara de vazamento a vácuo. Utilizam um método de vazamento de fundo, com um orifício no fundo do cadinho, que é selado com uma haste de êmbolo refractária durante a fusão. A haste do êmbolo é levantada durante o vazamento, permitindo que o metal fundido flua para a cavidade do molde. Geralmente, é colocado um termopar no interior da haste do êmbolo, que pode refletir com precisão a temperatura do metal fundido. Existem também termopares colocados na parede do cadinho para medir a temperatura. No entanto, a temperatura medida não pode refletir diretamente a temperatura do metal fundido e pode apenas servir de referência. As máquinas automáticas de fundição a vácuo fundem e fundem metais em condições de vácuo ou de gás inerte, reduzindo efetivamente a possibilidade de oxidação do metal e de absorção de gás. Utilizam amplamente o controlo por programação informática, têm um elevado grau de automatização e a qualidade dos produtos fundidos é relativamente estável, com menos defeitos, o que as torna a escolha preferida de muitos fabricantes; são amplamente utilizadas para a fundição a vácuo de metais preciosos como o ouro, o ouro K e a prata. Alguns modelos também vêm com dispositivos de granulação que podem preparar ligas intermédias granulares.

7. Máquina de polir

A superfície altamente polida dos produtos de joalharia depende do polimento. No passado, as jóias produzidas em massa eram normalmente submetidas a moldagem manual seguida de polimento. Para reduzir os custos e a intensidade da mão de obra durante o processo de moldagem e melhorar a eficiência da produção, o equipamento de polimento mecânico é cada vez mais utilizado para polir os produtos de joalharia, e existem mesmo dispositivos de retificação e polimento que podem substituir o polimento manual. O equipamento de polimento mecânico comum inclui máquinas de polimento de tambor (Figura 1-44), máquinas de polimento magnético (Figura 1-45) e máquinas de polimento vibratório (Figura 1-46), entre outras.

Figura 1-44 Máquina de polir tambores

Figura 1-45 Máquina de polir magnética

Figura 1-46 Máquina de polimento vibratório

Depois de a joia ser moldada e engastada com pedras, precisa de ser submetida a um polimento final, que o polidor completa utilizando uma máquina de polir. Existem vários estilos de máquinas de polir, incluindo os tipos de estação única, estação dupla e estação múltipla, normalmente constituídos por um motor, uma tampa de vedação e um sistema de recolha de poeiras. O sistema de recolha de poeiras pode ser incluído aleatoriamente (Figura 1-47) ou pode ser um coletor central de poeiras. A extremidade do eixo do motor tem uma rosca cónica invertida e a roda de tecido é montada no eixo, utilizando a fricção gerada durante o polimento para a apertar ainda mais. Podem ser instalados no eixo vários materiais e formas de rodas de tecido, rodas de borracha, varetas de arame e escovas para satisfazer os diferentes requisitos de qualidade da superfície das jóias.

8. Máquina de limpeza por ultra-sons

As ondas ultra-sónicas são ondas sonoras com uma frequência superior a 20 kHz. O princípio de funcionamento de uma máquina de limpeza por ultra-sons é que, quando as ondas sonoras actuam sobre um líquido, criam muitas bolhas minúsculas dentro do líquido. Quando estas bolhas rebentam, geram ondas de choque altamente energéticas, conseguindo assim a limpeza e a lavagem das superfícies da peça de trabalho. A limpeza por ultra-sons teve origem na década de 1960 e, nas primeiras fases de aplicação, devido às limitações da indústria eletrónica, a fonte de alimentação do equipamento de limpeza por ultra-sons era relativamente grande, com baixa estabilidade e vida útil, e era cara. Com o rápido desenvolvimento da indústria eletrónica, surgiu uma nova geração de componentes electrónicos. Devido à aplicação de novos circuitos e componentes electrónicos, a estabilidade e a duração de vida das fontes de alimentação ultra-sónicas foram melhoradas, o seu tamanho foi reduzido e os preços baixaram gradualmente. As novas fontes de alimentação ultra-sónicas têm dimensões reduzidas, elevada fiabilidade e longa duração, melhorando ainda mais a eficiência da limpeza, enquanto os preços baixaram para um nível aceitável para a maioria das empresas.

O equipamento de limpeza por ultra-sons é constituído por um tanque de limpeza, um gerador de ultra-sons e uma fonte de alimentação. A máquina de limpeza por ultra-sons habitualmente utilizada nas fábricas de jóias (Figura 1-48) tem vantagens como elevada eficiência de limpeza, bom efeito de limpeza, vasta gama de utilização, baixo custo de limpeza, baixa intensidade de trabalho e um bom ambiente de trabalho. Historicamente, a limpeza dos cantos mortos, dos orifícios cegos e da sujidade difícil de alcançar nas peças de joalharia tem sido um problema complicado, mas a limpeza por ultra-sons pode resolver esta questão. Isto é particularmente significativo para os produtos de joalharia, uma vez que são na sua maioria componentes complexos e delicados, tornando as máquinas de limpeza por ultra-sons um dos dispositivos importantes indispensáveis no fabrico de jóias.