Guide des outils et de l'équipement essentiels à la fabrication de bijoux pour les professionnels

Un guide des outils et équipements de base pour la fabrication de bijoux

Introduction :

La fabrication de bijoux est un processus complexe impliquant de multiples procédures et divers outils et équipements. Une compréhension approfondie et une utilisation correcte de ces outils et équipements constituent la base de la maîtrise de l'art de la bijouterie. Ce chapitre présente brièvement les principaux outils et équipements utilisés dans la production de bijoux.

Table des matières

Section ⅠOutils couramment utilisés en bijouterie

1. Établi

L'établi est l'équipement de base de la bijouterie, généralement en bois, et peut être divisé en deux catégories : les établis généraux (figure 1-1) et les établis à micro incrustation (figure 1-2). Pour les établis de bijouterie générale, bien que l'apparence puisse varier, il existe généralement plusieurs exigences standard concernant leur structure et leur fonction :

(1) Il doit être robuste et solide, en particulier dans la zone de travail principale du plateau, qui est généralement en bois dur d'une épaisseur supérieure à 50 mm, car le plateau subit souvent des chocs pendant le traitement ;

(2) L'établi doit être d'une hauteur spécifique, généralement de 90 cm, ce qui permet à l'opérateur de reposer ses coudes ou d'être soutenu ;

(3) Le plateau de la table doit être plat et lisse, sans déformation ni interstice importants, avec des barrières plus hautes sur les côtés gauche, droit et arrière pour éviter que les pierres précieuses ou les pièces ne tombent dans les interstices ou ne rebondissent ;

(4) Il doit comporter des tiroirs pour recueillir la poudre métallique et des étagères ou des crochets pour placer les outils ;

(5) Il doit disposer de prises de table de traitement pratiques et le plateau de la table est généralement équipé d'un support pour suspendre les meuleuses à arbre flexible. La longueur et la largeur de l'établi de micro-installation doivent être plus importantes que celles de l'établi général afin de pouvoir accueillir un microscope binoculaire et de laisser un espace de travail suffisant. Le plateau de la table est généralement en forme d'arc concave pour faciliter l'utilisation.

Figure 1-1 Établi multi-usages

Figure 1-2 Atelier de micro-installation

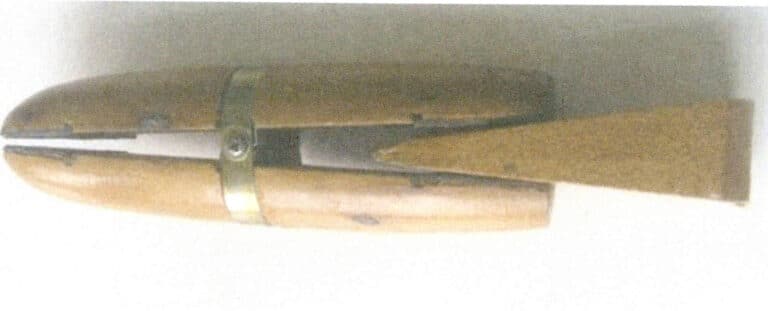

2. Couteau à sculpter la cire

Les couteaux à sculpter la cire peuvent être divisés en deux catégories principales : l'une est d'usage général et peut être achetée sur le marché des équipements de traitement des bijoux ; l'autre est constituée d'outils fabriqués en fonction de différents besoins. En fonction de leurs caractéristiques d'utilisation, ils peuvent être grossièrement divisés en couteaux à sculpter la cire spécialisés (figure 1-3), couteaux à sculpter la cire étendus (figure 1-4) et couteaux à sculpter la cire de fabrication artisanale (figure 1-5).

Figure 1-3 Couteau spécialisé pour la sculpture de la cire

Figure 1-4 Couteau à sculpter en cire allongé

Figure 1-5 Couteau à sculpter en cire fait maison

Les couteaux à sculpter la cire sont souvent utilisés lors du processus de sculpture des bagues en cire. Il s'agit d'outils spécialisés pour agrandir la taille de la bague, fabriqués en bois ou en plastique, avec une lame incrustée sur le côté. Lorsqu'il est utilisé, le couteau à sculpter est placé dans la cire de la bague et tourné uniformément pour agrandir la taille de la bague (figure 1-6).

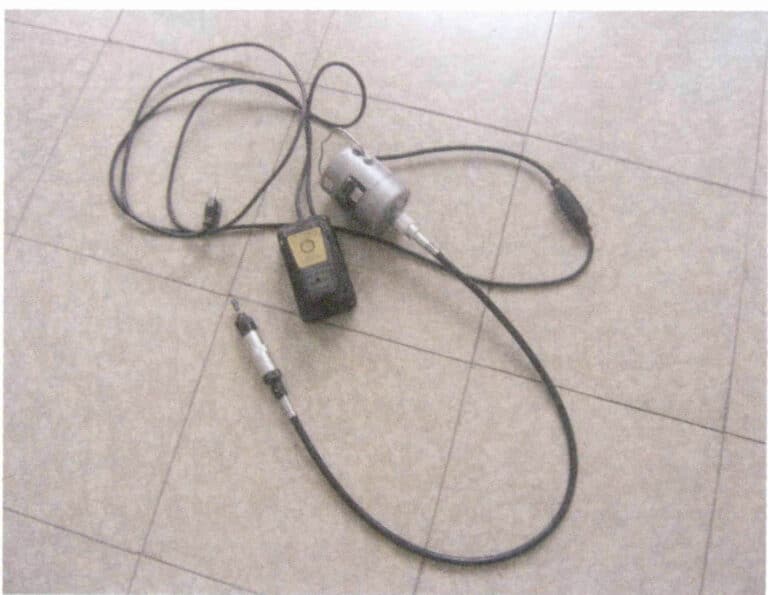

3. Meuleuse électrique pour arbre flexible et fraises en acier

Une meuleuse à arbre flexible est communément appelée moteur suspendu et est largement utilisée dans la fabrication de bijoux. La meuleuse à arbre flexible se compose d'un moteur, d'une pédale, d'un arbre flexible et d'une tête de machine (figure 1-7). L'énergie est transmise à la tête de la meuleuse à arbre flexible par l'intermédiaire de l'arbre flexible, qui est recouvert d'un tube en peau de serpent métallique, ce qui permet une flexion importante et un fonctionnement souple. La pédale contrôle la vitesse de la meuleuse à arbre flexible et plusieurs contacts internes sont reliés au fil de résistance. En appuyant sur la pédale, on modifie la résistance, ce qui modifie la vitesse de la meuleuse à arbre flexible.

Le jeu complet de fraises en acier (communément appelées mèches) utilisé avec la meuleuse d'arbre flexible varie en forme, et les fraises en acier de formes différentes ont des utilisations différentes, telles que le perçage, le meulage et le tournage. Les fraises en acier couramment utilisées sont les suivantes (figure 1-8).

(1) Fraises /F203

Les fraises sont souvent utilisées lors de la création de moules de bijouterie pour percer des positions ou des motifs de pierres de tailles correspondantes. Elles sont également couramment utilisées pour ajuster les positions et les motifs des pierres pendant le maintien du moule et le sertissage des pierres. La taille des fraises est généralement comprise entre 0,05 et 0,23 cm. Si la mèche n'est pas assez tranchante, elle peut être affûtée à l'aide d'une pierre à huile avant de continuer à l'utiliser.

(2) Fraises à vagues /F1

La forme des fraises ondulées est proche de la sphère, avec une taille généralement comprise entre 0,05 et 0,25 cm. Au cours du processus de moulage des bijoux, elle est souvent utilisée pour nettoyer la poudre de gypse ou les perles métalliques au fond de la tête de fleur, reproduire les lignes du motif, nettoyer les zones de soudure, etc. Lors du sertissage des pierres, la fraise à ondes légères est souvent utilisée pour fabriquer un outil d'aspiration des perles, tandis que la fraise à ondes plus grandes peut être utilisée pour sertir les pierres à surface incurvée, et la fraise à ondes la plus géante peut être utilisée pour sertir les arêtes volantes et les positions inclinées lisses.

(3) Fraises sur roues /F3

La taille des fraises est généralement comprise entre 0,07 et 0,50 cm. Au cours du processus d'empierrement, elle est utilisée pour ouvrir les fosses et les fonds d'excavation, les zones excavées étant relativement lisses.

(4) Fraises de pêche /F6

La forme des fraises à pêche est similaire à celle d'une pêche, avec une taille généralement comprise entre 0,08 et 0,23 cm. Il s'agit de l'outil principal pour le sertissage des pierres, et son effet de positionnement est plus approprié pour le sertissage des diamants ronds, ne nécessitant pas d'autres outils pour l'aider. Il peut être utilisé comme outil auxiliaire lors d'opérations telles que le sertissage en lunette, le sertissage en pavé et le sertissage en canal.

(5) Fraises parapluie /F5

La forme des fraises parapluie est similaire à celle d'un parapluie, avec une taille généralement comprise entre 0,07 et 0,25 cm. Les spécifications plus étendues des fraises parapluie sont l'outil principal pour le sertissage des pierres à griffes. En comparaison, des spécifications plus petites sont souvent utilisées pour sertir des pierres en forme de cœur, de marquise, de triangle et d'autres positions. Lors du sertissage de pierres épaisses, elle peut être utilisée pour positionner la taille de la pierre.

(6) Fraises dentaires /F36 & F38

Les fraises à dents, également connues sous le nom de bâtons à dents de loup, peuvent être subdivisées en bâtons à dents de loup droits et en bâtons à dents de loup inclinés, d'une taille généralement comprise entre 0,06 et 0,23 cm. Dans un sertissage de pierres précieuses, la fraise à dents est souvent utilisée pour aplanir la position de la pierre si elle est trop étroite ou si les bords sont inégaux. Elle peut également être utilisée pour le positionnement lors du sertissage de pierres à l'aide de griffes. Lors du moulage de bijoux, elle est couramment utilisée pour gratter les joints entre les couches, nettoyer les angles morts et clarifier les zones dont les lignes ne sont pas claires.

(7) Fraises pour soucoupes volantes F253 F25W F249

La taille de la soucoupe volante est généralement comprise entre 0,08 et 0,25 cm, avec des variations d'épaisseur, qui peuvent être sélectionnées en fonction de l'épaisseur de la taille de la pierre précieuse. En général, les soucoupes volantes minces sont utilisées pour sertir des pierres avec de minuscules griffes à particules, et parfois, elles peuvent également être utilisées pour sertir des diamants ronds. La position d'étalonnage lors de la configuration initiale utilise des soucoupes volantes épaisses.

(8) Fraises sur tige /F256 F256A

La taille de la ventouse est généralement comprise entre 0,09 et 0,23 cm. Il existe des ventouses prêtes à l'emploi sur le marché, mais elles peuvent aussi être fabriquées à la maison. Les ventouses prêtes à l'emploi présentent souvent des marques de dents dans la ventouse et sont généralement utilisées pour aspirer des griffes ou des anneaux métalliques plus épais ; les ventouses fabriquées à la maison sont généralement lisses et sont utilisées pour aspirer des particules d'ongles. Lorsqu'il y a beaucoup de particules d'ongles rugueuses, une grande quantité de ventouses est nécessaire, et de vieux outils peuvent être utilisés pour fabriquer des ventouses, ce qui permet de réduire efficacement les coûts de production.

4. Outils combinés, carreaux de soudage et pinces de soudage

4.1 Outils de soudage combinés

Les outils de soudage combinés comprennent principalement le pistolet de soudage, la boule d'air et le réservoir d'huile, reliés en une seule unité par des tuyaux (figure 1-9). La balle d'air est composée de deux planches de bois en forme de paume de tennis de table reliées entre elles. Le dessus et les côtés des planches sont recouverts de caoutchouc. Lorsque l'on marche sur les planches, le caoutchouc de l'air ball se gonfle, forçant l'air à pénétrer dans le réservoir d'huile, ce qui vaporise l'huile à l'intérieur. Le mélange d'huile et d'air est alors pulvérisé par le pistolet de soudage et peut être utilisé une fois enflammé. Le pistolet de soudage est principalement utilisé pour le soudage, la fusion et le recuit.

Le réservoir d'huile peut être divisé en deux parties : le tuyau d'admission d'air (le tuyau mobile du réservoir d'huile relié à la boule d'air) et le tuyau d'échappement (le tuyau fixe du réservoir d'huile relié au pistolet de soudage). Le réservoir d'huile ne doit être rempli qu'à 1/3 de sa capacité. En cas de remplissage excessif, si l'on marche sur la bille d'air, le pistolet de soudage pulvérisera de l'essence, ce qui pourrait provoquer un accident.

4.2 Carreaux et pinces à souder

Les carreaux de soudage sont généralement utilisés pour placer les matériaux de soudage, assurant des fonctions d'ignifugation et d'isolation thermique et empêchant la flamme du pistolet de soudage de brûler directement l'établi. Les pinces de soudage sont divisées en deux types : les pinces à verrouiller et les pinces à souder. La pince à épiler verrouillable peut maintenir la pièce en place pour faciliter les opérations de soudage ; la pince à souder peut effectuer des soudures par points, maintenir le matériau de soudage en position et remuer le matériau de soudage de manière uniforme pendant le processus de fusion (figure 1-10).

Figure 1-9 Outils de soudage combinés

Figure 1-10 Soudage des dalles arrière et pince à souder.

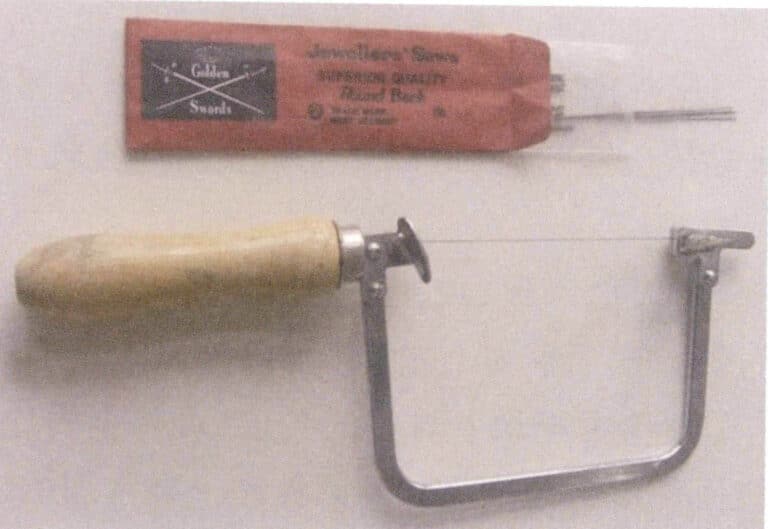

5. Scie à archet (scie à cadre)

La scie à archet (scie à cadre) sert principalement à couper des tiges et des tuyaux, ainsi qu'à scier des échantillons selon les modèles dessinés, et peut même être utilisée comme lime. La lame de scie (forme de ligne) utilisée est de deux types : fixe et réglable (figure 1-11).

La scie à archet est munie d'une vis à chaque extrémité pour fixer la lame de scie. La lame de scie existe en différentes épaisseurs et largeurs et est utilisée pour la fabrication de bijoux. En général, la lame la plus épaisse est la 6, et la plus fine est la 8/0, communément appelée "huit cercles", mais les plus utilisées sont la 4/0 ou la 3/0, également appelées "quatre cercles" et "trois cercles". Les spécifications des lames de scie couramment utilisées en bijouterie sont indiquées dans le tableau 1-1.

Tableau 1-1 Spécifications des bandes de scie pour la fabrication de bijoux

| Modèle | Épaisseur de la scie (mm) | Largeur de la scie (mm) | Modèle | Épaisseur de la scie (mm) | Largeur de la scie (mm) |

|---|---|---|---|---|---|

| 8/0 | 0.160 | 0.320 | 0 | 0.279 | 0.584 |

| 7/0 | 0.170 | 0.330 | 1 | 0.305 | 0.610 |

| 6/0 | 0.178 | 0.356 | 1.5 | 0.318 | 0.635 |

| 5/0 | 0.203 | 0.399 | 2 | 0.340 | 0.701 |

| 4/0 | 0.218 | 0.445 | 3 | 0.356 | 0.737 |

| 3/0 | 0.241 | 0.483 | 4 | 0.381 | 0.780 |

| 2/0 | 0.330 | 0.518 | 5 | 0.401 | 0.841 |

| 1/0 | 0.279 | 0.559 | 6 | 0.439 | 0.940 |

6. Dossier

Dans la fabrication de bijoux, les différentes limes utilisées appartiennent principalement à la catégorie des limes pour le travail des métaux. Toutefois, la bijouterie étant une forme relativement fine de travail des métaux, les limes utilisées sont généralement petites. Néanmoins, il existe de nombreux types de limes aux spécifications variées, souvent nommées en fonction de la forme de leur section transversale, telles que les limes plates, les limes triangulaires, les limes demi-rondes et les limes rondes (figure 1-12). Les limes ci-dessus sont des limes couramment utilisées, tandis que d'autres limes plus spécialisées comprennent les limes à couteau, les limes à feuille de bambou, les limes à langue noire, les limes carrées, les limes plates, etc.

La longueur d'une lime est généralement standard, c'est-à-dire qu'elle va de la pointe de la lime à l'extrémité du manche, les longueurs standard étant de 6 ou 8 pouces. Les dents de la lime sont plus ou moins espacées. La queue de la lime est marquée d'un numéro allant de 00 à 8. Le numéro 00 a les dents les plus grossières, qui liment le métal rapidement mais peuvent rendre la surface de la pièce rugueuse ; le numéro 8 a les dents les plus denses, qui peuvent produire un effet plus lisse sur la surface du métal. En général, les dents numéro 3 et numéro 4 sont couramment utilisées.

L'objectif principal d'une lime est d'uniformiser la surface du métal ou de modifier la coupe du métal selon le modèle souhaité. Différentes formes de limes peuvent créer différentes formes de surfaces métalliques : une lime triangulaire peut créer des évidements triangulaires ; une lime ronde peut créer des évidements ronds et peut également agrandir de petites zones rondes ; les parties rondes d'une lime demi-ronde et d'une lime carrée peuvent être utilisées pour limer les bords surélevés du métal, etc. Le choix du type de lime dépend de la forme du bijou à fabriquer. La lime demi-ronde est un type de lime couramment utilisé, plus grand avec des dents plus grossières, et le manche est d'environ 8 pouces de long. Comme son manche est peint en rouge, elle est souvent appelée "lime à manche rouge" dans l'industrie, principalement utilisée pour façonner un produit. Une lime coulissante est un autre type de lime couramment utilisé. Elle est également de forme demi-ronde, d'une longueur d'environ 8 pouces, et possède une queue pointue qui doit être insérée dans un manche pour être utilisée. L'objectif principal d'une lime coulissante est d'effectuer des ajustements finaux, en rendant la surface du métal plus lisse pour le ponçage et le polissage.

Lors de la réalisation de modèles en cire, on dispose également d'un jeu de limes, mais les limes utilisées pour limer la cire diffèrent de celles utilisées pour limer le métal ; les premières ont des dents plus grossières (figure 1-13).

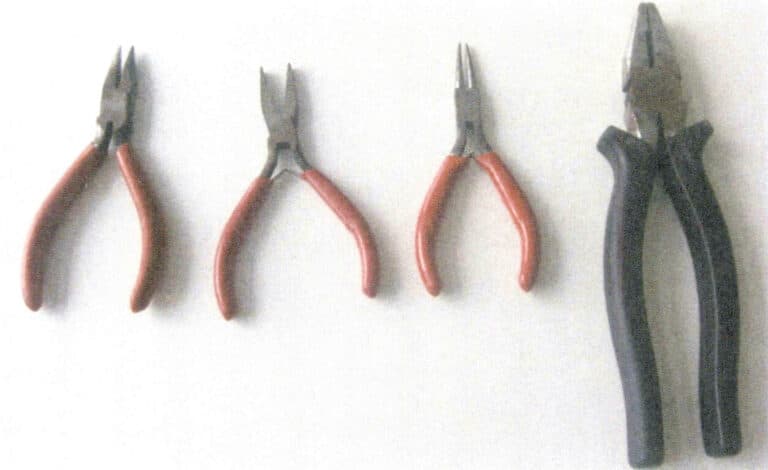

7. Pince, ciseaux

Il existe de nombreuses formes de pinces et les utilisations varient d'une pince à l'autre. Les pinces les plus courantes sont les pinces à bec rond, les pinces à bec plat, les pinces à bec effilé et les pinces coupantes (figures 1-14).

Les pinces à bec rond et à bec plat sont principalement utilisées pour tordre les fils et les feuilles de métal. Les pinces plates sont parfois utilisées pour maintenir de petites pièces, ce qui facilite leur manipulation, et sont parfois utilisées pour sertir les pierres précieuses.

Les pinces coupantes sont en fait de grandes pinces utilisées en quincaillerie pour tirer des fils et couper des fils métalliques plus épais pour la fabrication de bijoux. Outre les pinces susmentionnées, il existe également des étaux pour maintenir les pièces à travailler et des pinces à anneaux en bois (figure 1-15). Les pointes d'établi utilisées en bijouterie sont généralement assez petites, souvent dotées d'une articulation sphérique qui permet d'obtenir différents angles, ce qui les rend pratiques. Une structure courante des serre-bagues en bois consiste à ajouter une cale en bois à l'extrémité inférieure pour serrer la pièce, ce qui est principalement utilisé pour maintenir les sertissages métalliques pour les sertissages de pierres. Les serre-bagues en bois ne laissent généralement pas de traces sur la surface des bijoux finement finis.

Les ciseaux sont principalement utilisés pour couper des pièces en tôle larges et fines ; les pièces épaisses et complexes ne conviennent pas aux ciseaux. Les types de ciseaux les plus courants sont les ciseaux à poignées noires et les pinces coupantes, qui peuvent être divisés en ciseaux à poignées noires, cisailles, ciseaux droits et ciseaux angulaires (figure 1-16).

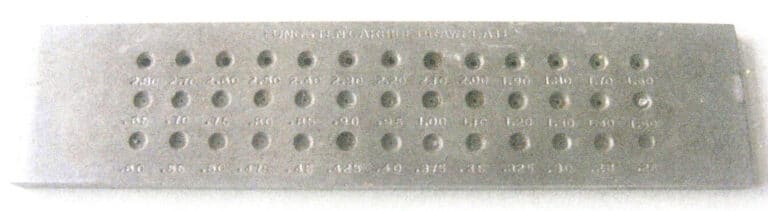

8. Planche de tirage de fils

Lors de la fabrication de bijoux, des fils métalliques de différents diamètres sont souvent nécessaires et doivent être fabriqués à l'aide d'une planche à dessin. La planche à dessin est en acier. La planche à dessin présente généralement les caractéristiques suivantes :

39 trous (0,26-2,5 mm), 36 trous (0,26-2,2 mm), 24 trous (2,3-6,4 mm), 22 trous (2,5-6,4 mm) et autres spécifications. Les trous de la planche à dessin sont fabriqués en acier spécial (acier au tungstène), qui est extrêmement dur et ne se déforme pas facilement. Les dimensions des trous de la planche à dessin varient et il existe de nombreuses formes, telles que ronde, carrée, rectangulaire, triangulaire et même en forme de cœur, ce qui permet de sélectionner les trous de fil appropriés en fonction des besoins de traitement, la forme la plus couramment utilisée étant ronde (figure 1-17).

9. Enclume, marteau, fer à repasser et articles similaires

Les enclumes, les marteaux et les fers à anneaux sont généralement utilisés ensemble, ce qui leur permet de façonner le métal en anneaux.

9.1 Marteau

Les marteaux sont très utiles dans l'industrie de la bijouterie ; même avec un laminoir, il y a encore de nombreux endroits où un marteau est nécessaire. En termes de matériau, outre les marteaux en fer, les marteaux en cuir, en bois et en caoutchouc sont couramment utilisés ; en termes de forme, il existe des marteaux plats, des marteaux ronds et des marteaux pointus (figure 1-18). Les marteaux en fer sont principalement utilisés pour frapper le métal ou façonner la circonférence de l'anneau et peuvent également être utilisés avec des anneaux en fer, des enclumes et d'autres outils. Les petits marteaux en acier sont principalement utilisés pour sertir les pierres. Si vous voulez éviter de laisser des marques sur la surface du métal après avoir frappé, vous pouvez utiliser des marteaux en cuir, en caoutchouc ou en bois.

9.2 Enclume

L'enclume est un outil important utilisé avec un marteau, principalement pour soutenir la frappe des pièces métalliques (figure 1-19). La forme de l'enclume varie : les enclumes plates et carrées sont principalement utilisées pour frapper les patins des pièces ; il existe également des enclumes en forme de corne qui peuvent être utilisées pour frapper les coins et les arcs. L'enclume à fosse est également un type d'enclume qui présente des rainures de différentes tailles, ainsi que des fosses rondes et ovales de différentes tailles, et qui est principalement utilisée pour le traitement de pièces semi-circulaires. Le moule à barre est similaire au moule à fosse, qui présente diverses rainures et motifs ronds et semi-circulaires. En outre, il existe des enclumes à cuvette en fer ou en cuivre, qui présentent des fosses hémisphériques de différentes tailles, dont certaines ont des rainures semi-circulaires sur le côté, principalement utilisées pour le traitement de pièces hémisphériques ou semi-circulaires. Un ensemble de poinçons sphériques, appelé "bowl work", est utilisé conjointement avec l'enclume à cuvette.

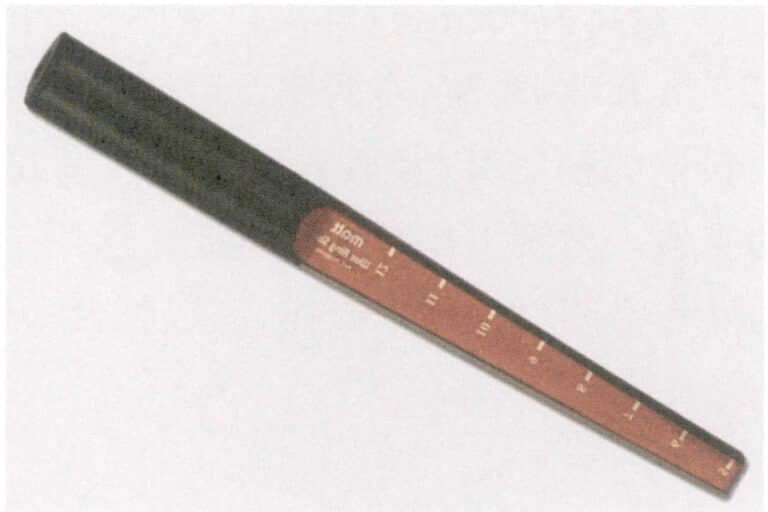

9.3 Anneau Barre de fer

Le fer à anneaux est une tige de fer solide et conique (figure 1-20). Lorsque l'on modifie l'ouverture de l'anneau ou qu'on le rend rond, on peut le placer sur le fer à anneaux pour le frapper. En outre, les anneaux de soudure s'appuient également sur le fer à anneaux. La barre de fer de plus grand diamètre utilisée pour la fabrication des bracelets est similaire à la barre de fer à anneaux.

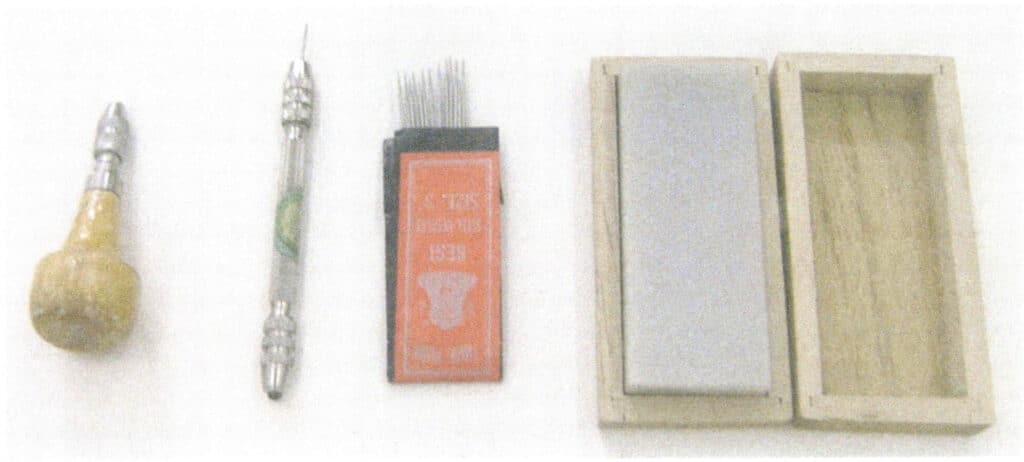

10. Mandrin, aiguille en acier, pierre à huile

10.1 Mandrin

Un mandrin est un outil permettant de maintenir une aiguille en acier pour des opérations telles que le sertissage de pierres ou le marquage de lignes. L'aiguille en acier est insérée dans le mandrin, puis la tête du mandrin est serrée. Il existe plusieurs formes de mandrins ; certains manches de mandrins en bois ressemblent à des champignons, appelés mandrins à champignons, tandis que d'autres ressemblent à des calebasses, appelées mandrins à calebasse. Outre les manches en bois, il existe également des manches en fer, d'un diamètre d'environ 1 cm et recouverts de motifs antidérapants (figure 1-21).

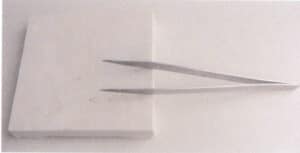

10.2 Aiguille en acier

Les aiguilles en acier sont également couramment utilisées dans la fabrication de bijoux, pour marquer des lignes, dessiner des formes et graver sur des plaques de métal. Lorsqu'elles sont broyées en forme de pelle plate, elles peuvent être utilisées pour sertir des pierres et réaliser des bordures.

10.3 Pierre à huile

La pierre à huile est un outil indispensable dans les opérations de taille de pierre. Lorsque l'aiguille en acier s'émousse, il faut l'aiguiser à nouveau ou la rectifier pour obtenir une pelle plate, ce qui nécessite l'utilisation d'une pierre à huile. Une pierre à huile performante pour l'affûtage des pelles à pierre est assez coûteuse.

11. Papier de verre

Le papier de verre se décline en différents degrés de grossièreté, généralement indiqués par des chiffres. 200# est un papier de verre grossier, 400# est relativement grossier, 800# est plus fin et 1200# est le plus fin. Il s'agit de quelques-uns des types de papier de verre les plus couramment utilisés (figure 1-22). Le papier de verre peut avoir un support en papier ou en tissu, le papier de verre en papier étant disponible en jaune, noir et vert foncé. Les particules abrasives du papier de verre varient également : sable de quartz, corindon et sable de grenat.

Le papier de verre permet d'éliminer les marques de surface rugueuses laissées sur les pièces après l'utilisation d'un outil, suivie d'un meulage et d'un polissage. Lors de son utilisation, le papier de verre doit être façonné sous différentes formes, telles que des poussoirs, des bâtons de papier de verre, des pinces, des aiguilles et des pointes de papier de verre.

Copywrite @ Sobling.Jewelry - Fabricant de bijoux sur mesure, usine de bijoux OEM et ODM

12. Outils de mesure

La bijouterie étant un métier de précision, les outils utilisés pour les mesures doivent également être précis. Les outils de mesure courants comprennent les règles en acier, les pieds à coulisse électroniques, les calibres pour bagues, les cercles de taille de bagues et les balances électroniques (figure 1-23).

12.1 Calibreur d'anneaux

Le calibreur de bague est utilisé pour mesurer la taille du cercle intérieur d'une bague, également connu sous le nom de bâton de doigt. Ce calibreur est principalement en cuivre, avec une partie supérieure fine qui s'épaissit progressivement vers le bas. La partie inférieure du baguier est munie d'un manche en bois, généralement de 30 cm de long, sur lequel sont gravées des échelles. Les échelles varient d'un pays à l'autre et comprennent généralement les mesures américaines, hongkongaises, japonaises, italiennes et suisses.

12.2 Anneau de jauge (également connu sous le nom d'anneau de doigt)

La jauge à anneaux est principalement utilisée pour mesurer l'épaisseur des doigts. Il se compose de dizaines d'anneaux métalliques de différentes tailles, chacun marqué d'une échelle pour indiquer sa taille.

12.3 Pied à coulisse

Le pied à coulisse se compose de deux parties : d'une part, le corps fixe, appelé échelle principale, qui comporte des graduations, chaque graduation étant de 1 mm ; d'autre part, au-dessus de l'échelle principale, une partie mobile, appelée échelle de vernier, qui comporte également des graduations, chaque graduation étant de 0,02 mm.

12.4 Pied à coulisse électronique

La structure de l'échelle principale du pied à coulisse électronique est similaire à celle du pied à coulisse à vernier. Toutefois, l'échelle à vernier est remplacée par un dispositif d'affichage électronique, ce qui permet de lire la valeur mesurée directement sur l'écran d'affichage.

12.5 Balance électronique

Les balances électroniques sont largement utilisées en bijouterie et constituent un outil de pesage indispensable. Il existe de nombreuses spécifications pour les balances électroniques, chacune avec des précisions et des plages de mesure différentes, adaptées au pesage des métaux, des diamants et des pierres précieuses (figure 1-24).

Section II Équipement commun pour la fabrication de bijoux

1. Machine de presse

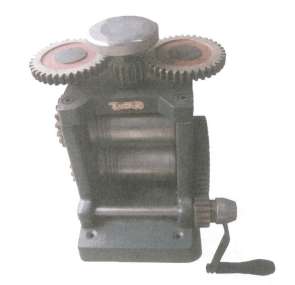

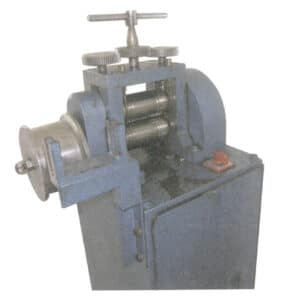

La presse est principalement utilisée pour laminer des tôles ou des fils métalliques. Elle existe en version manuelle (figure 1-25) et en version électrique (figure 1-26), qui fonctionnent selon le même principe. La partie active de la machine à presser est constituée d'une paire de rouleaux cylindriques avec des rouleaux lisses à miroir, mais la plupart ont des rainures sur les deux côtés des rouleaux. Avant le pressage, les rouleaux et les bandes métalliques doivent être nettoyés et l'écart entre les rouleaux doit être réglé. Le réglage de l'écartement se fait à l'aide de vis situées des deux côtés et contrôlées par une plaque d'engrenage située sur la machine à presser ; la rotation de la plaque d'engrenage permet de régler l'écartement entre les rouleaux. La distance pressée à chaque fois ne doit pas être trop importante pour éviter d'endommager la machine.

Figure 1-25 Presse à comprimés manuelle

Figure 1-26 Presse à comprimés électrique

2. Machine de moulage du caoutchouc

La machine de moulage du caoutchouc (également connue sous le nom de machine de vulcanisation du caoutchouc, figure 1-27) est principalement utilisée pour la vulcanisation des moules en caoutchouc. Le moulage nécessite une certaine pression, qui est contrôlée par la plaque de pressage supérieure entraînée par une vis, avec un plateau tournant sur la vis pour faciliter l'opération. La vulcanisation du caoutchouc doit être effectuée à une certaine température, et des fils chauffants sont intégrés à l'intérieur de la plaque de pressage, avec un contrôleur de température pour réguler la température. Différents cadres de moule sont disponibles pour s'adapter à la machine de moulage, tels que le cadre simple, le cadre double et le cadre quadruple, la plupart d'entre eux étant fabriqués en alliage d'aluminium.

3. Machine d'injection de cire

Il existe de nombreuses machines d'injection de cire, les plus avancées étant les machines d'injection pneumatique (figure 1-28) et les machines d'injection de cire sous vide (figure 1-29). Les deux machines d'injection de cire utilisent la pression de l'air pour remplir la cire liquide dans la cavité du moule en caoutchouc. Les machines d'injection de cire pneumatiques utilisent généralement des régulateurs de température ordinaires et sont relativement peu coûteuses. Si le produit ne présente pas d'exigences techniques élevées, cet équipement peut être utilisé pour produire des moules en cire pour la production de masse, mais la qualité des moules en cire est relativement difficile à garantir. La machine d'injection de cire sous vide met le moule sous vide avant l'application de la cire, ce qui optimise les performances de remplissage et facilite l'injection de moules en cire, même relativement minces.

Figure 1-28 Machine pneumatique d'injection de cire

Figure 1-29 Machine d'injection de cire sous vide

Il existe également différents types de machines d'injection de cire sous vide. Dans le passé, le niveau d'automatisation des machines d'injection de cire sous vide était relativement faible, nécessitant l'alignement manuel du moule en caoutchouc avec la buse de cire et l'actionnement au pied de la pédale pour injecter la cire. Aujourd'hui, des machines d'injection de cire sous vide hautement automatisées ont été mises au point, comme le système numérique d'injection de cire sous vide produit par la société japonaise Yausi (Yoshida), qui utilise un système d'injection de cire secondaire qui minimise le rétrécissement du moule en cire. Les paramètres tels que la pression d'injection primaire, la pression d'injection secondaire, le temps de démarrage de la pression d'injection secondaire, la pression de serrage du moule, le temps de maintien et la pression de compression peuvent être librement combinés et stockés pour obtenir la meilleure combinaison de paramètres de réglage de l'injection de cire. Le moule en caoutchouc est placé dans le bras mécanique de serrage, le numéro de programme est saisi et une pression sur le bouton de démarrage permet d'effectuer automatiquement toutes les opérations telles que le serrage, l'avancement, l'alignement automatique de l'orifice d'injection de cire, l'évacuation, l'injection de cire primaire, l'injection de cire secondaire, le maintien de la solidification du moule en cire et l'ouverture du moule. Le contrôle de la température est précis et la qualité des moules en cire injectée est bonne.

4. Mélangeur de poudre et pompe à vide

Le mélangeur de poudre est une machine qui mélange la poudre de coulée et l'eau en une bouillie uniforme. Il remplace le mélange manuel, améliore l'efficacité et garantit un mélange plus homogène. Il existe deux types de mélangeurs : le mélangeur simple et le mélangeur automatique à vide.

Le mélangeur de poudre simple (figure 1-30) a une structure peu coûteuse. Comme le mélange se fait dans l'atmosphère, il peut aspirer des gaz. Après avoir mélangé la boue de gypse, une pompe à vide est nécessaire pour éliminer les gaz. Une pompe à vide courante est une machine composée principalement d'une pompe et d'un manomètre, avec une plaque plate montée sur le dessus du boîtier de la machine. Les coins de la plaque ont des ressorts qui peuvent vibrer, et une couche de caoutchouc se trouve sur la plaque équipée d'un couvercle acrylique hémisphérique (figure 1-31). Pendant la mise sous vide, le couvercle se ferme hermétiquement avec le tapis en caoutchouc pour empêcher les fuites d'air, ce qui garantit la qualité de la mise sous vide. L'utilisation d'un simple mélangeur de poudres pour la préparation de poudres implique plusieurs étapes : mélange, mise sous vide, versement et nouvelle mise sous vide, ce qui est relativement fastidieux.

Figure 1-30 Mélangeur de poudre simple

Figure 1-31 Pompe à vide

Le mélangeur automatique de poudres sous vide est un dispositif d'ouverture des poudres relativement avancé (figure 1-32, figure 1-33). Ce type de machine combine un mélangeur et un dispositif de scellement sous vide, ce qui permet de réaliser l'ensemble du processus, du mélange de la poudre de coulée à la formation de la suspension, tout en maintenant un état de vide, réduisant ainsi efficacement les bulles et améliorant la fluidité du produit. Les machines de mélange sous vide sont généralement équipées de fonctions telles que l'ajout quantitatif d'eau, le réglage de la durée et de la vitesse de mélange, ce qui améliore le niveau d'automatisation de l'ouverture de la poudre. Par rapport aux machines de mélange simples, elles éliminent les opérations complexes telles que le mélange, la mise sous vide, le versement et la remise sous vide, ce qui simplifie l'opération et permet de gagner du temps.

Figure 1-32 Machine automatique d'investissement sous vide 1

Figure 1-33 Machine automatique d'investissement sous vide 2

5. Four d'épuisement

Les fours de brunissage au gypse utilisés par les entreprises de fabrication de bijoux sont généralement résistants, certains utilisant des fours à huile, généralement équipés de dispositifs de contrôle de la température et capables de réaliser un contrôle de la température par segments. La figure 1-34 montre un four de brunissage à résistance typique, qui peut mettre en œuvre un contrôle de la température dans des programmes à quatre ou huit segments. Ce type de four utilise généralement un chauffage à trois côtés, et certains utilisent un chauffage à quatre côtés ; cependant, la distribution de la température à l'intérieur du four n'est pas uniforme, ce qui rend difficile le réglage de l'atmosphère pendant la combustion. Ces dernières années, des fours de combustion avancés sont apparus pour obtenir une distribution uniforme de la température à l'intérieur du four, éliminer les résidus de cire et automatiser le contrôle. Par exemple, un nouveau type de four développé par la société italienne Schultheiss comporte un couvercle en acier résistant à la chaleur entre les éléments chauffants et le moule en plâtre, avec un ventilateur installé en haut du four pour forcer l'air à circuler sur les éléments chauffants et à retourner dans la chambre du four par le bas, forçant ainsi la circulation de l'air à l'intérieur du four.

En outre, un four de calcination plus perfectionné mis au point en Allemagne utilise une méthode de lit rotatif (figure 1-35), ce qui permet de chauffer uniformément le moule en plâtre, avec une paroi intérieure lisse et fine, particulièrement adaptée aux exigences des procédés avancés de moulage par incrustation de cire. Actuellement, de nombreux pays produisent ce type de four à combustion. Ce four à résistance robuste fournit le meilleur environnement de production pour la coulée de cloches d'acier plus grandes et plus nombreuses. La boîte du four de ce four de combustion présente un chauffage sur quatre côtés, avec des cloisons de briques réfractaires à double couche à l'intérieur, garantissant une chaleur uniforme et stable, ainsi qu'une bonne isolation. Les gaz d'échappement subissent deux processus de combustion complets, ce qui permet d'obtenir des gaz non polluants.

Figure 1-34 Four de combustion typique

Figure 1-35 Four à combustion rotative

6. Machine de coulée

La fabrication moderne de bijoux utilise principalement la méthode de la fonte à la cire perdue. Les bijoux étant des pièces relativement fines, ils se solidifient rapidement pendant la coulée et perdent leur fluidité. Par conséquent, il est difficile d'assurer la mise en forme par gravité conventionnelle, et certaines forces externes doivent être introduites pour favoriser le remplissage rapide de la cavité du moule avec du métal en fusion afin d'obtenir des pièces moulées aux formes complètes et aux contours clairs. La machine de coulée est un équipement très important dans le processus de coulée à la cire perdue pour la bijouterie, et c'est l'une des bases importantes pour garantir la qualité du produit. En fonction de la forme de la force externe, les machines de coulée de bijoux couramment utilisées comprennent principalement les types suivants.

6.1 Machine de coulée centrifuge

La machine de coulée centrifuge utilise la force centrifuge générée par la rotation à grande vitesse pour aspirer le métal en fusion dans la cavité du moule. Dans la coulée centrifuge, la vitesse de remplissage du métal en fusion est relativement rapide, ce qui est avantageux pour la formation de pièces petites et complexes, et convient donc à la coulée d'alliages tels que l'or et l'argent. Le temps nécessaire pour que le platine atteigne l'état liquide étant très court, la coulée centrifuge est également tout à fait adaptée. C'est pourquoi les machines de coulée par centrifugation restent l'équipement de coulée le plus couramment utilisé par les fabricants de bijoux.

(1) Machine de coulée centrifuge à entraînement mécanique (figure 1-36). Il s'agit d'une machine de coulée centrifuge simple, généralement utilisée dans de petites usines de fabrication de bijoux. Elle n'est pas équipée d'un dispositif de chauffage par induction, d'oxygène-acétylène pour fondre le métal ou d'un four de fusion pour le fondre et le verser ensuite dans le creuset pour la coulée centrifuge.

(2) Machine de coulée centrifuge de marque Manfredi (figure 1-37). Ce type de machine de coulée par centrifugation est couramment utilisé dans les usines de fabrication de bijoux ; elle intègre le chauffage par induction et la coulée par centrifugation. Elle convient à la coulée d'alliages d'or, d'argent et de cuivre.

(3) Machine de coulée centrifuge de platine de marque Yausi (Yoshida) (figure 1-38). Ce type de machine de coulée centrifuge est couramment utilisé pour couler les alliages de platine ; elle effectue la fusion et la coulée centrifuge sous vide, ce qui est bénéfique pour la qualité de la fusion des métaux.

Figure 1-36 Machine de coulée centrifuge à entraînement mécanique

Figure 1-37 Machine de coulée centrifuge de marque Manfredi

Figure 1-38 Machine de coulée centrifuge de platine de marque Yausi(Yoshida)

Par rapport à la coulée statique, la coulée centrifuge traditionnelle présente les inconvénients suivants.

(1) En raison de la vitesse de remplissage rapide, les turbulences du métal en fusion pendant la coulée sont importantes, ce qui augmente le risque de piégeage des gaz et de formation de pores.

(2) La décharge de gaz dans le moule est relativement lente, ce qui entraîne une contre-pression élevée à l'intérieur du moule, qui augmente la probabilité d'apparition de pores dans la coulée.

(3) Lorsque la pression du métal en fusion de remplissage est trop élevée, elle exerce un effet de décapage important sur la paroi du moule, ce qui peut facilement entraîner la fissuration ou l'écaillage du moule.

(4) Pendant la coulée, le laitier peut pénétrer dans la cavité du moule avec le métal en fusion, ce qui affecte la qualité de la coulée.

(5) En raison de la pression de remplissage élevée générée par la force centrifuge, la quantité maximale de métal qu'une machine de coulée centrifuge peut couler en toute sécurité est inférieure à celle d'une machine de coulée statique. En outre, les atmosphères inertes sont généralement moins utilisées car la chambre de coulée est plus grande.

En réponse à ces problèmes, les machines de coulée centrifuge modernes ont considérablement amélioré la technologie d'entraînement et la programmation, augmentant ainsi le niveau d'automatisation du processus de coulée. Par exemple, l'angle entre l'axe central du moule et le bras oscillant est conçu pour être variable, en fonction de la vitesse de rotation, et peut passer de 90° à 0°. Cela permet de prendre en compte les rôles de la force centrifuge et de la force d'inertie tangentielle dans l'entraînement du métal fondu hors du creuset et dans le moule, ce qui contribue à améliorer l'équilibre de l'écoulement du métal et à empêcher le métal fondu de s'écouler préférentiellement dans le sens inverse de la rotation des parois du canal de coulée. En outre, un dispositif d'échappement est installé au fond du moule pour faciliter l'évacuation en douceur du gaz dans la cavité, ce qui améliore la capacité de remplissage. Il est également équipé d'un dispositif de mesure de la température afin de minimiser autant que possible les erreurs de jugement humain.

6.2 Machine de coulée statique

Le principe de fonctionnement de la machine de coulée statique consiste à utiliser des méthodes telles que la coulée par aspiration sous vide et la pressurisation sous vide pour favoriser le remplissage du liquide métallique dans la cavité du moule. Par rapport aux machines de coulée centrifuge, le processus de remplissage des machines de coulée statique est relativement doux, et l'effet de décapage du liquide métallique sur la paroi du moule est plus faible. Grâce à l'effet de vide, la contre-pression du gaz dans la cavité du moule est également plus faible, ce qui permet de couler une plus grande quantité de métal en une seule fois. C'est pourquoi les machines de coulée statique sont de plus en plus utilisées. Il existe de nombreuses machines de coulée statique, dont la plus simple est la machine à aspiration (figure 1-39).

Le principal composant de cette machine est le système d'aspiration, qui ne comprend pas de dispositif de chauffage et de fusion, de sorte qu'il doit être utilisé conjointement avec un chalumeau ou un four de fusion. La machine à succion est relativement facile à utiliser, très efficace et largement utilisée dans les petites et moyennes usines de traitement de bijoux. Cependant, comme la coulée se fait dans l'atmosphère, le métal liquide présente un problème d'oxydation secondaire et d'absorption de gaz. En outre, comme l'ensemble du processus de coulée est contrôlé par l'opérateur, y compris la température de coulée, la vitesse de coulée, la hauteur de la tête et le traitement du laitier à la surface du liquide, de nombreux facteurs humains peuvent affecter la qualité des pièces coulées.

La machine de coulée sous vide automatique est la machine de coulée statique la plus avancée et la plus utilisée. Il existe de nombreux modèles de ce type de machine, tels que les marques japonaises Yausi (Yoshida, figure 1-40), Tanabe (figure 1-41), italienne Italimpianti (figure 1-42) et américaine Neutec (figure 1-43), qui sont toutes des marques réputées dans le monde.

Figure 1-40 Machine de coulée sous vide japonaise Yausi (Yoshida)

Figure 1-41 Machine de coulée Tanabe Kenden (Japon)

Figure 1-42 Machine à couler Italimpianti

Figure 1-43 Machine à couler American Neutec

Les machines produites par différentes entreprises ont chacune leurs propres caractéristiques, mais en général, elles intègrent le chauffage par induction, les systèmes de vide, les systèmes de contrôle, etc., en une seule unité, adoptant généralement une structure verticale, avec la partie supérieure comme chambre de fusion par induction et la partie inférieure comme chambre de coulée sous vide. Ils utilisent une méthode de coulée par le bas, avec un trou au fond du creuset, qui est scellé par une tige de piston réfractaire pendant la fusion. La tige du piston est soulevée lors de la coulée, ce qui permet au métal en fusion de s'écouler dans la cavité du moule. Généralement, un thermocouple est placé à l'intérieur de la tige du piston, ce qui permet de refléter avec précision la température du métal en fusion. Des thermocouples sont également placés sur la paroi du creuset pour mesurer la température. Cependant, la température mesurée ne peut pas refléter directement la température du métal en fusion et ne peut servir que de référence. Les machines automatiques de coulée sous vide fondent et coulent généralement les métaux sous vide ou sous gaz inerte, ce qui réduit efficacement le risque d'oxydation du métal et d'absorption de gaz. Elles utilisent largement la programmation par ordinateur, ont un degré élevé d'automatisation et la qualité des produits coulés est relativement stable avec moins de défauts, ce qui en fait un choix privilégié pour de nombreux fabricants ; elles sont largement utilisées pour la coulée sous vide de métaux précieux tels que l'or, l'or K et l'argent. Certains modèles sont également équipés de dispositifs de granulation permettant de préparer des alliages intermédiaires granulaires.

7. Machine à polir

La surface hautement polie des produits de bijouterie repose sur le polissage. Dans le passé, les bijoux produits en masse étaient généralement moulés manuellement, puis polis. Afin de réduire les coûts de main-d'œuvre et l'intensité du processus de moulage et d'améliorer l'efficacité de la production, les équipements de polissage mécanique sont de plus en plus utilisés pour le polissage des bijoux, et il existe même des dispositifs de meulage et de polissage qui peuvent remplacer le polissage manuel. Les équipements de polissage mécanique courants comprennent les machines à polir à tambour (figure 1-44), les machines à polir magnétiques (figure 1-45) et les machines à polir vibrantes (figure 1-46), entre autres.

Figure 1-44 Machine à polir les tambours

Figure 1-45 Machine à polir magnétique

Figure 1-46 Machine à polir vibrante

Une fois le bijou moulé et serti de pierres, il doit subir un polissage final, que le polisseur effectue à l'aide d'une machine à polir. Il existe différents types de machines de polissage, notamment à station unique, à double station et à stations multiples, qui se composent généralement d'un moteur, d'un couvercle d'étanchéité et d'un système de dépoussiérage. Le système de dépoussiérage peut être inclus au hasard (figure 1-47) ou peut être un dépoussiéreur central. L'extrémité de l'arbre du moteur présente un filetage conique inversé, et la roue en tissu est montée sur l'arbre, en utilisant la friction générée pendant le polissage pour la serrer davantage. Différents matériaux et formes de roues en tissu, de roues en caoutchouc, de tiges métalliques et de brosses peuvent être installés sur l'arbre afin de répondre aux différentes exigences de qualité de surface des bijoux.

8. Machine de nettoyage par ultrasons

Les ondes ultrasoniques sont des ondes sonores dont la fréquence est supérieure à 20 kHz. Le principe de fonctionnement d'une machine de nettoyage à ultrasons est le suivant : lorsque les ondes sonores agissent sur un liquide, elles créent de nombreuses bulles minuscules dans le liquide. Lorsque ces bulles éclatent, elles génèrent des ondes de choc très énergétiques, ce qui permet de nettoyer et de rincer les surfaces de la pièce. Le nettoyage par ultrasons a vu le jour dans les années 1960 et, au début de son application, en raison des limitations de l'industrie électronique, l'alimentation électrique des équipements de nettoyage par ultrasons était relativement importante, avec une stabilité et une durée de vie faibles, et elle était coûteuse. Avec le développement rapide de l'industrie électronique, une nouvelle génération de composants électroniques est apparue. L'application de nouveaux circuits et composants électroniques a permis d'améliorer la stabilité et la durée de vie des blocs d'alimentation à ultrasons, de réduire leur taille et d'abaisser progressivement leur prix. Les nouveaux blocs d'alimentation à ultrasons se caractérisent par leur petite taille, leur grande fiabilité et leur longue durée de vie, ce qui améliore encore l'efficacité du nettoyage, tandis que les prix sont tombés à un niveau acceptable pour la plupart des entreprises.

L'équipement de nettoyage par ultrasons se compose d'une cuve de nettoyage, d'un générateur d'ultrasons et d'une alimentation électrique. La machine de nettoyage à ultrasons couramment utilisée dans les bijouteries (figure 1-48) présente des avantages tels qu'une grande efficacité de nettoyage, un bon effet de nettoyage, un large éventail d'utilisations, un faible coût de nettoyage, une faible intensité de main-d'œuvre et un bon environnement de travail. Historiquement, le nettoyage des angles morts, des trous borgnes et des saletés difficiles à atteindre sur les bijoux a toujours été un problème délicat, mais le nettoyage par ultrasons peut le résoudre. Ceci est particulièrement important pour les bijoux, car il s'agit de composants complexes et délicats, ce qui fait des machines de nettoyage par ultrasons l'un des dispositifs indispensables à la fabrication de bijoux.