Desbloquear a criação de jóias: Um guia para técnicas de fundição e estampagem

Métodos de fabrico e processo de fundição de jóias e estampagem de jóias

Introdução:

Os processos de conformação de jóias habitualmente utilizados dividem-se em duas categorias principais: uma é a fundição, que consiste em criar uma cavidade no molde, injetar metal aquecido e derretido na cavidade e esperar que a temperatura desça para que o metal solidifique, obtendo-se assim a forma metálica correspondente ao molde. Este método é normalmente designado por fundição ou vazamento, envolvendo conhecimentos de química, mecânica e física. É uma tecnologia de formação líquida; a outra é a estampagem, que consiste em fazer um molde de aço para a joia e depois usar estampagem mecânica para a moldar.

Os processos de moldagem mais comuns incluem a fundição por cera perdida, a fundição em osso de choco, a fundição em areia, a eletrodeposição oca, a estampagem mecânica e a fundição em molde de cerâmica. Entre eles, a fundição por cera perdida é atualmente o processo de fundição de jóias mais utilizado, enquanto a fundição em osso de choco e a fundição em areia são adequadas para pequenos estúdios de design. A eletrodeposição oca é adequada para o fabrico de jóias e artigos decorativos de maiores dimensões, a estampagem mecânica é adequada para o processamento comercial em massa de jóias e a fundição em molde de cerâmica era utilizada nas antigas dinastias Shang e Zhou para fundir vasos de bronze.

Índice

Secção I Fundição por cera perdida

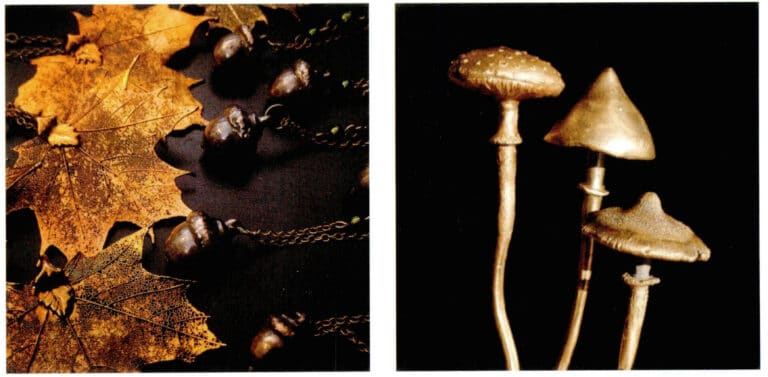

A fundição por cera perdida, abreviada como método da cera perdida, como o nome sugere, envolve a remoção da "cera" para obter a forma fundida. Devido ao baixo ponto de fusão da cera, esta pode ser removida através da queima. Outros materiais com pontos de fusão relativamente baixos, como o nylon e os modelos de resina feitos com a tecnologia de impressão 3D atualmente utilizada, também podem ser fundidos utilizando o mesmo método. Alguns artistas desejam reproduzir as texturas da natureza, fundindo objectos como espécimes de insectos, nozes e ramos utilizando os princípios da fundição por cera perdida, o que pode produzir excelentes resultados.

O método de fundição por cera perdida é uma técnica de fundição refinada, amplamente utilizada e amadurecida. A sua invenção melhorou significativamente a precisão das peças fundidas, permitindo a realização de muitas configurações complexas e formas realistas através da fundição por cera perdida.

1. O processo primário de fundição por cera perdida

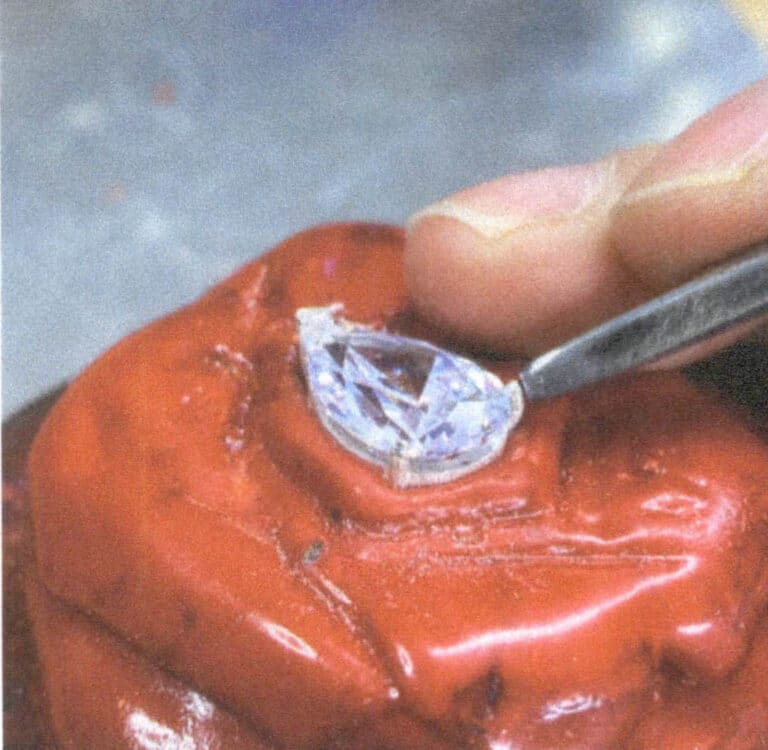

1.1 Fabrico de moldes principais

O fabrico de modelos é também a primeira amostra da produção de modelos, normalmente feitos de materiais como a prata, o cobre e a cera para jóias. Considerando questões como o encolhimento e a perda durante a fundição posterior, se o modelo for feito de cera, o volume produzido é geralmente mais significativo do que o volume final fundido em metal 5% -10% para garantir que o produto final está mais próximo das especificações do projeto.

Suponhamos que o modelo é feito de metais como a prata ou o cobre. Nesse caso, é necessário criar um molde de borracha pressionando o molde, cortando-o e abrindo-o, utilizando depois um injetor de cera a vácuo para injetar cera no molde de borracha, permitindo a criação de modelos de cera idênticos que podem ser replicados. Uma vez preparado o modelo de cera, pode proceder-se à fundição por cera perdida, permitindo a replicação comercial em massa.

Jóias. Suponha que o material do molde mestre de jóias seja cera ou materiais de baixo ponto de fusão como nylon ou resina. Nesse caso, pode não pressionar o molde de borracha, fundir o produto metálico utilizando o método de cera perdida e, em seguida, utilizar o método de fabrico de moldes para obter o molde de borracha.

Ao criar o molde mestre de jóias, é importante notar que, se planeia fazer um molde e fundir metal mais tarde, a parte mais fina do modelo de jóias não deve ser inferior a 0,2 mm. Se não houver requisitos especiais, a espessura deve ser mantida acima de 0,5 mm, tanto quanto possível. Isto deve-se ao facto de o limite de fundição ser de 0,2 mm; se for demasiado fino, o metal fundido não fluirá facilmente para as áreas finas, o que poderá levar a objectos fundidos incompletos.

1.2 Soldar o jito

Ao soldar a porta de vazamento, é importante escolher a melhor posição do jito para a fundição, considerando se é propício para o polimento após a conclusão da fundição. O caudal deve ser maximizado sem danificar a forma requintada da joia.

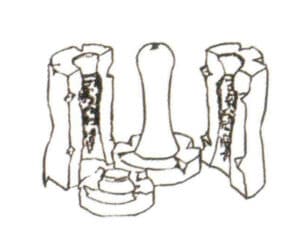

1.3 Plantação de árvores de cera (moldagem por cera perdida)

Ligar o modelo de cera de joalharia preparado a um cilindro; nesta altura, a forma assemelha-se a uma pequena árvore, pelo que a fundição de investimento é muitas vezes referida como plantar uma árvore de cera. As raízes da árvore de cera correspondem à porta de vazamento, o tronco é o canal de vazamento principal, o canal de vazamento secundário é o canal de vazamento secundário e a cera da fundição é como o fruto. Os objectos fundidos a partir de uma árvore de cera que obedecem a padrões de fluxo terão uma maior precisão. É importante notar que no processamento e fundição de jóias, de modo a controlar melhor os custos, um Frasco de modelos de cera será reunido para a plantação de árvores de cera, e os trabalhos fundidos no mesmo Frasco só podem escolher o mesmo metal.

Durante a operação, é importante notar que o Sprue deve ser liso e não ter ângulos ou curvas acentuados. A junção entre o Sprue e os ramos e o tronco do modelo de cera deve ser tão suave quanto possível. Se o modelo de cera tiver uma forma complexa, podem ser montados vários Sprues para o ajudar. O comprimento dos sprues dos ramos deve geralmente ser no máximo de 15 mm para evitar o arrefecimento rápido durante o processo de fundição, e os sprues principais devem ter no máximo 7 mm.

Em segundo lugar, ao plantar a árvore de cera, os modelos de cera devem ser distribuídos uniformemente nos ramos de acordo com a sua forma, tamanho e tipo, tendo em atenção o centro de gravidade e o equilíbrio da árvore de cera. Cada modelo de cera deve estar suficientemente próximo um do outro, deixando pelo menos um espaço de 2 mm. Deve haver um intervalo mínimo de 5 mm entre a árvore de cera plantada e a parede exterior do frasco de gesso e uma distância de cerca de 10 mm entre a árvore de cera e o fundo do frasco de gesso. Se a distância for demasiado curta, a produção subsequente do molde de gesso pode fazer com que a parede da cavidade do modelo seja demasiado fina, provocando fissuras. Além disso, a árvore de cera deve ser devidamente limpa, sem deixar manchas ou impurezas. Finalmente, após a plantação da árvore de cera, esta deve ser pesada e registada para calcular o peso metálico correspondente durante a fundição.

Em geral, a relação de gravidade específica entre o metal e a cera é a seguinte

| Tipo de metal | 1 grama Modelo em cera = Peso do metal após a fundição |

|---|---|

| Prata de lei | 10 gramas |

| Ouro de 24K | 20 gramas |

| Ouro de 18K | 16 gramas |

| Ouro de 14K | 14 gramas |

| Ouro de 10K | 10 gramas |

1.4 gesso Investimento

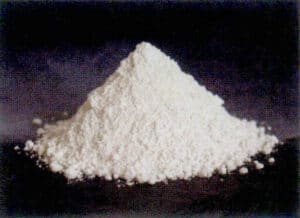

Colocar a árvore de cera no balão de fundição de aço, que pode ser um cilindro de fundição centrífuga (sem orifícios) ou um balão de fundição a vácuo (com ombros e orifícios). O material de betumação utilizado para fazer moldes de gesso é feito de

Máquina de vácuo 25% -30% pó de gesso calcinado misturado com calcite, areia de quartzo, agentes redutores e aditivos solidificantes. Este pó de fundição misturado tem de cumprir a resistência ao fogo, a resistência a altas temperaturas, a baixa taxa de expansão térmica e uma superfície lisa das peças fundidas que são fáceis de desmoldar, referida na indústria como material de pasta de pó de fundição resistente ao fogo.

A proporção de mistura do pó de fundição com a água é de aproximadamente 38-40g para cada 100g de pó, e a temperatura da água deve ser controlada entre 21-27 ℃. Se for muito alto, acelerará o tempo de solidificação; se for muito baixo, prolongará o tempo de solidificação. Depois de misturar o pó e a água, a solidificação começa. Geralmente, o pó de fundição deve ser misturado em pasta e derramado no cilindro de fundição de aço dentro de 9 ~ 10 minutos. Se o tempo for mais longo, o pó e a água não se misturarão suficientemente; se for demasiado longo, afectará a fluidez da pasta de fundição, levando potencialmente à perda de detalhes nas peças fundidas.

As diferentes marcas de pó de fundição devem ser utilizadas de acordo com os respectivos manuais de produto para as proporções de mistura.

1.5 Tratamento por vácuo (bombagem por vácuo)

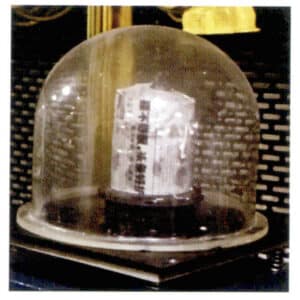

O tratamento de vácuo, também conhecido como o passo de remoção de bolhas de vácuo, utiliza uma bomba de vácuo para remover as bolhas geradas durante o processo de betumação devido à adesão do ar, reduzindo efetivamente a probabilidade de surgirem buracos de areia e defeitos na peça fundida durante o vazamento do metal. Normalmente, são necessários dois tratamentos de vácuo.

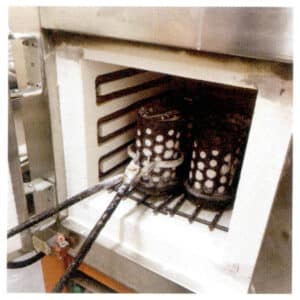

1.6 Queima por perda de cera

O processo de perda de cera divide-se em perda de cera por vapor e perda de cera por forno de queima, que é mais comummente utilizado. Após o endurecimento da pasta de fundição, o cilindro de fundição é colocado no forno de queima para aquecimento. Devido ao baixo ponto de fusão da cera, a cera derrete e escorre para fora da cavidade, deixando uma forma negativa, que se torna um molde de gesso e se prepara para verter o metal fundido.

Há alguns pontos a serem observados durante esta operação. Primeiro, o molde de gesso deve ser colocado com a porta de vazamento voltada para baixo durante a operação de perda de cera. Em segundo lugar, a temperatura do forno de queima pode atingir cerca de 1000 ℃, mas a temperatura real deve ser ajustada de acordo com o material metálico que está sendo fundido. Se fundir produtos de ouro K (ouro, prata, cobre), ele deve ser mantido dentro de 750 ℃. Se fundir produtos de platina, a temperatura deve atingir 950-1000 ℃. Terceiro, a temperatura precisa ser aumentada gradualmente durante o aquecimento. Depois de atingir a temperatura mais alta, deve ser mantido por cerca de 3 horas para garantir uma temperatura mais uniforme do molde de gesso dentro do forno, após o qual a temperatura do molde de gesso deve ser permitida a cair para o nível ideal.

O objetivo da queima é aumentar a resistência do invólucro do molde e aproximar a temperatura do molde da temperatura durante a fusão do metal, de modo a que, durante a fundição, o metal não arrefeça demasiado depressa e cause buracos de areia, picadas e outros defeitos. Antes da fundição, é necessário controlar a temperatura do metal fundido; uma temperatura insuficiente pode levar a uma fusão desigual do metal, afectando o efeito da fundição; uma temperatura demasiado elevada pode fazer com que elementos com pontos de fusão mais baixos, como o cobre e o zinco, se evaporem, dando origem a buracos de areia.

1.7 Fusão e vazamento

Os métodos padrão de fundição de jóias incluem vazamento, fundição centrífuga, fundição centrífuga a vácuo, fundição sob pressão a vácuo e fundição por sucção com pressão negativa. Do ponto de vista do processo, a fundição pode ser dividida em duas partes: uma é a fusão e a outra é a fundição.

Fusão: Pesar com exatidão os metais necessários e o material de enchimento (um termo utilizado na preparação de ligas. Por exemplo, para fundir ouro de 18K, 75% do peso tem de ser ouro puro 999, e os restantes 25% são metais relativamente mais baratos, como o cobre e a prata, utilizados como materiais mistos fundidos, que são aquecidos e fundidos. Este peso de 25% de liga mista fundida é designado por material de enchimento. Podem ser fundidos depois de misturar e fundir uniformemente os dois metais no cadinho. Para obter o efeito pretendido nos artigos fundidos, é essencial compreender os pontos de fusão e as caraterísticas dos metais utilizados, normalmente designados por domínio do calor, e controlar a temperatura com base nos pontos de fusão e nas caraterísticas das diferentes proporções de metal.

A solução semi-líquida de metal parece ter fluidez. No entanto, precisa de ser suficientemente aquecida, o que pode levar a buracos de arrefecimento nos produtos fundidos e, mais grave ainda, pode resultar numa fundição incompleta dos produtos. Os componentes práticos evaporam-se se o metal fundido for sobreaquecido, dando origem a poços de sobreaquecimento. Portanto, o domínio da temperatura adequada pode manter o metal fundido em boa fluidez, fundindo-se num estado completamente líquido, o que está intimamente relacionado com a experiência dos operadores.

Fundição: Os tipos de processos de fundição dividem-se em duas categorias principais.

Uma categoria envolve a injeção de metal fundido em moldes de gesso utilizando máquinas de fundição a vácuo, o que consiste em duas etapas: fusão e fundição;

a outra categoria utiliza máquinas de fundição centrífuga a vácuo mais avançadas ou máquinas de fundição sob pressão a vácuo para o processamento. Este método pode combinar os processos de fusão e de fundição num só. Estas máquinas de fundição utilizam pressão, vácuo e força centrífuga para garantir que o metal fundido preenche todos os detalhes do molde, o que pode reduzir os buracos de areia nos artigos e melhorar o acabamento da superfície.

Atualmente, o primeiro tipo de processo de fundição é relativamente comum em aplicações de mercado e é mais adequado para oficinas de processamento de jóias de pequena e média dimensão; o segundo tipo de processo de fundição é mais refinado, mas as máquinas utilizadas são grandes e relativamente caras, resultando numa menor aplicação no mercado.

1.8 Desmoldagem e limpeza (investimento em granalhagem)

Após a fundição, o cilindro de fundição deve ainda ser deixado durante 15-30 minutos. Após um ligeiro arrefecimento, pode proceder-se à desmoldagem e à limpeza, vulgarmente designada por jato de investimento ou de água. Se a operação for efectuada demasiado cedo, pode provocar a rutura da peça fundida; se for efectuada demasiado tarde, provocará dificuldades na desmoldagem do gesso, que é trabalhosa e morosa.

Depois de o molde ter arrefecido ligeiramente, lave-o com água da torneira, começando pelo fundo. O molde de metal separar-se-á da maior parte do molde de gesso ao entrar em contacto com a água fria. Em seguida, é utilizada uma pistola de água de alta pressão para pulverizar e enxaguar a peça fundida, limpando completamente o molde de gesso ligado à peça fundida de metal. Finalmente, mergulhe a fundição de metal numa solução de ácido sulfúrico ou ácido fluorídrico para remover todas as impurezas finas da fundição de metal. É importante escolher diferentes concentrações da solução com base no tipo de metal, e o tempo de imersão pode variar. Após a imersão, retire a fundição de metal, enxagúe-a cuidadosamente com água limpa e seque-a. As etapas de desmoldagem e limpeza estão então concluídas.

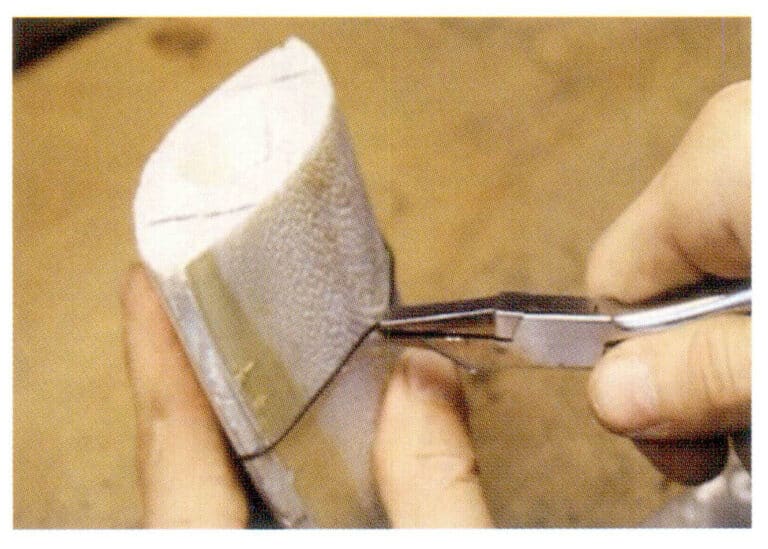

1.9 Remoção do Sprue e Polimento do Molde

Primeiro, pesa-se a árvore de fundição de metal limpa para facilitar o cálculo da perda. Em seguida, são utilizadas ferramentas como alicates de corte para cortar os objectos metálicos na árvore de fundição metálica, certificando-se de que o corte é feito numa posição do jito a cerca de 1,5 mm de distância da fundição metálica para deixar algum espaço para operações subsequentes, como o polimento do molde.

Realizar uma inspeção de qualidade dos objectos metálicos cortados para verificar se existem problemas como buracos de areia, defeitos, fissuras, deformação e conteúdo insuficiente, e classificá-los com base na qualidade. Por fim, lixar e polir os objectos metálicos, remover vestígios de jitos, como os sprues, e efetuar uma renovação completa da superfície para apresentar o estado desejado, completando assim o processo de fundição por cera perdida.

Os pormenores operacionais do método de fundição por cera perdida podem ser consultados no apêndice

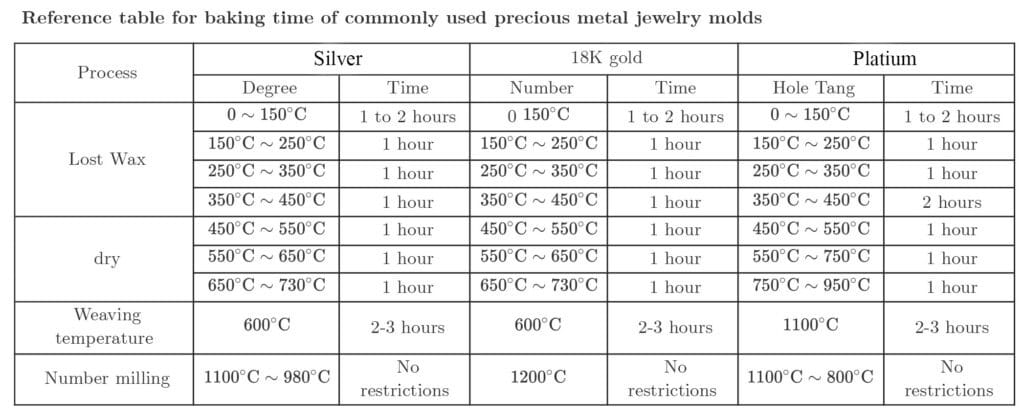

Tabela de referência para o tempo de cozedura dos moldes de jóias com metais preciosos mais utilizados

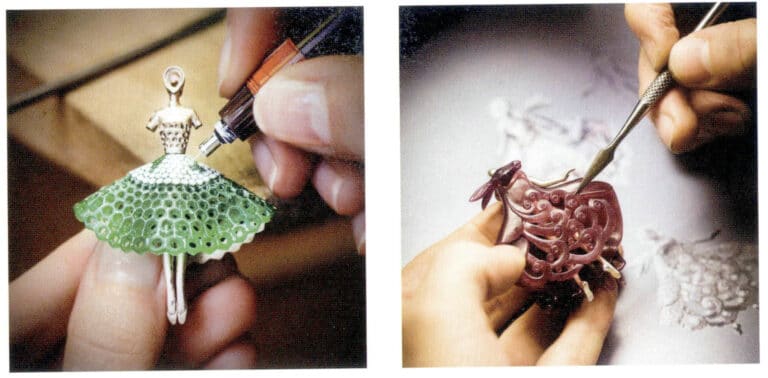

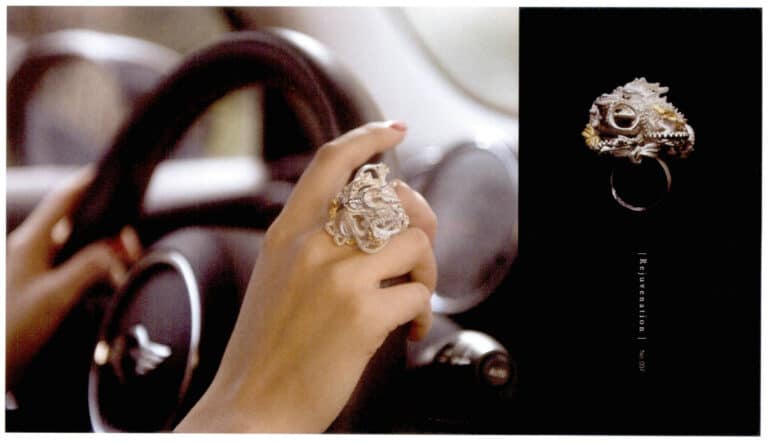

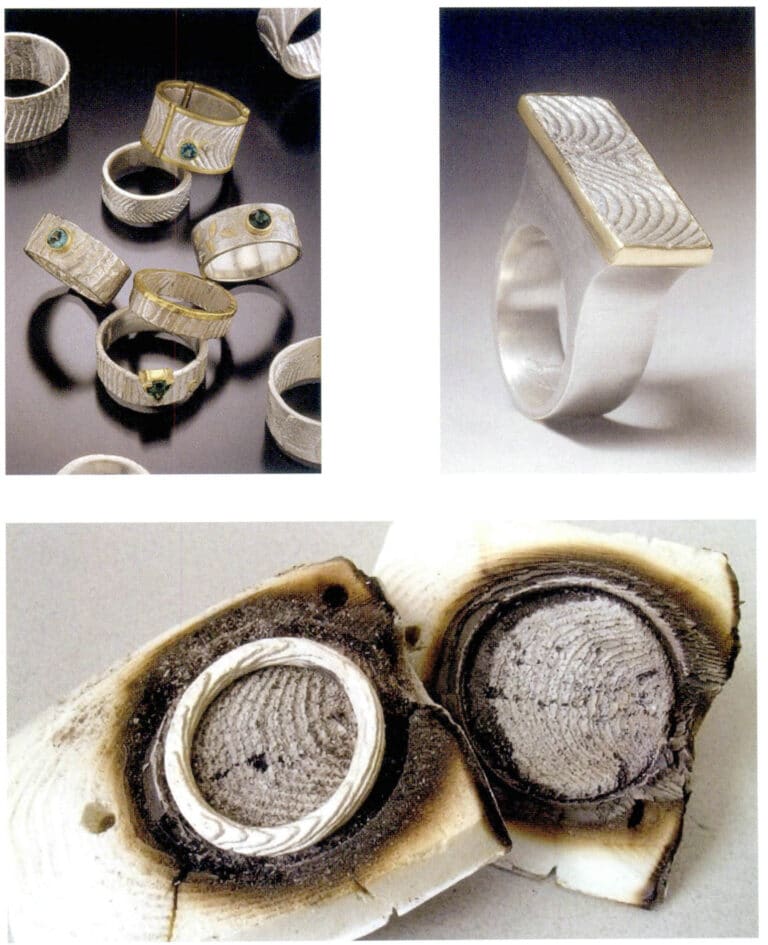

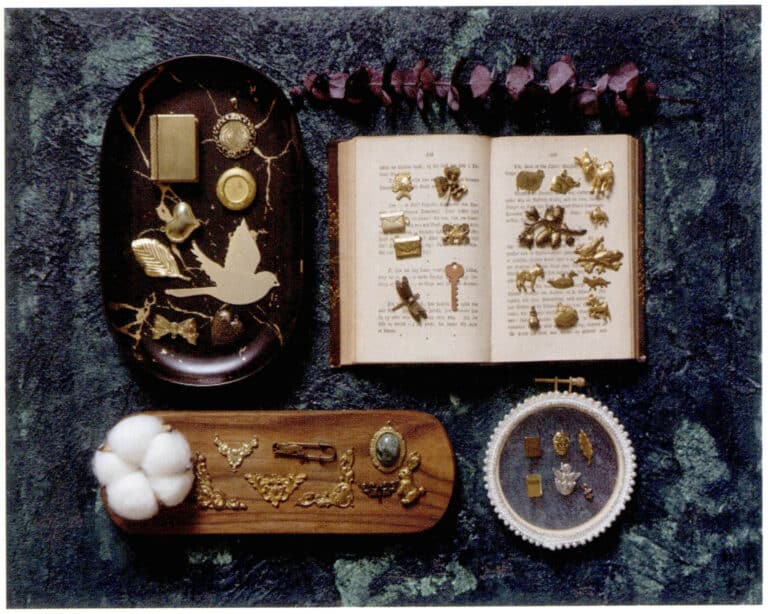

Estudo de caso: As obras da série "Rejuvenescimento" são compostas por muitas cópias defeituosas de moldes de cera de jóias comerciais que foram montadas de novo. As caraterísticas únicas que as cópias não possuem foram obtidas através da replicação das réplicas. Várias marcas clássicas familiares sobrepõem-se e obscurecem-se umas às outras, dissolvendo as marcas, os valores e os símbolos que pretendem replicar, permitindo que cópias sem vida e defeitos sem valor ganhem uma nova vida.

2. Processo específico de fundição de jóias

2.1 Soldar o jito

2.2 Plantação da árvore de cera

2.3 Processo de investimento:

Misturar a pasta de fundição; envolver o balão de aço com jornal e fita adesiva transparente para evitar que a pasta de fundição transborde; colocar a árvore de cera juntamente com a base no balão de aço e verter lentamente a pasta de fundição preparada para o balão de aço, assegurando que a pasta cobre a árvore de cera.

2.4 Tratamento por vácuo:

Após o investimento, é necessário colocá-lo na máquina para desgaseificação a vácuo; após a aspiração, deixe-o durante 6-12 horas para esperar que a fundição solidifique.

2.5 Queimadura por perda de cera:

Cozer o molde de gesso, retirar a cera, secar e manter a temperatura durante a moldagem.

2.6 Fusão e vazamento:

Derreter o metal; injetar o líquido metálico derretido, que foi proporcionado, na cavidade a partir do canal de água do molde de gesso cozido e utilizar uma máquina de fundição a vácuo para a fundição.

2.7 Desmoldagem e limpeza (revestimento com granalha):

Depois de retirar o molde da máquina de fundição, deixe-o arrefecer ligeiramente durante 15 a 30 minutos e, em seguida, coloque-o em água fria para lavar; o molde encolhe e racha ao arrefecer, permitindo a remoção da árvore de fundição de metal; utilizar uma escova de aço para remover grandes pedaços de gesso, depois enxaguar o gesso residual preso à árvore de fundição de metal com uma pistola de água de alta pressão e, em seguida, mergulhá-la em ácido sulfúrico ou ácido fluorídrico com uma concentração de cerca de 30% durante cerca de 10 minutos, finalmente fixar a árvore de fundição de metal, enxaguá-la com água limpa e secá-la.

2.8 Acabamento:

Depois da árvore de fundição de metal, após a limpeza, o material de cor branca é prata 925, e o material de cor amarela é latão.

2.9 Polimento de moldes

Retire o Sprue, utilize um alicate para cortar a peça metálica fundida da árvore e, em seguida, pode utilizar várias ferramentas de polimento e retificação para polir o molde.

Tabela de referência para o tempo de cozedura de moldes de jóias de metais preciosos na fundição de jóias

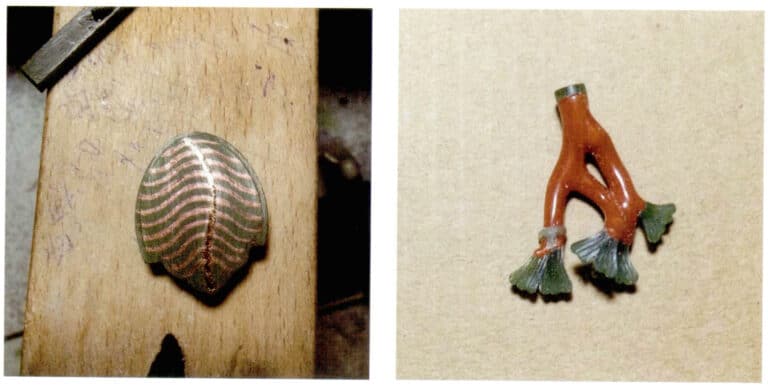

Secção II Método de moldagem de ossos de choco

O método de fundição em osso de choco é uma técnica antiga introduzida do Ocidente. Em comparação com outros métodos, o processo de fundição de ossos de choco é cómodo e fácil de operar, tornando-o adequado para pequenos estúdios ou designers. Este método era também vulgarmente utilizado pelos antigos artesãos europeus para fundir jóias com requisitos de menor precisão. A textura do osso de choco, que se assemelha a padrões de água, é única, e muitos criadores de jóias adoram este toque natural e robusto. Também utilizam este método de fundição antigo para preservar o seu estilo original na criação de jóias contemporâneas.

1. Ferramentas e materiais essenciais para a moldagem de ossos de choco.

2. Processo básico de fundição de ossos de choco (Demonstração por Gustavo Paradiso)

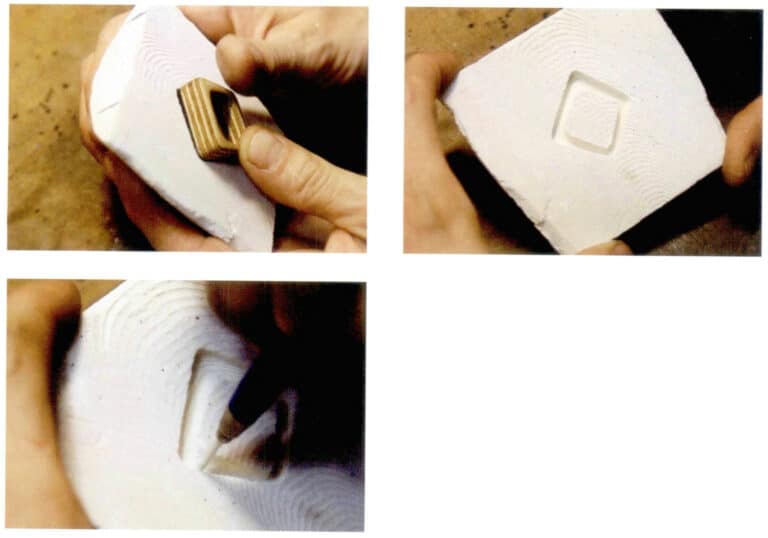

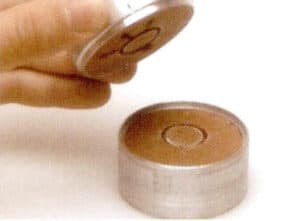

2.1 Pegue num pedaço de osso de choco, corte-o ao meio a partir do meio e utilize uma lixa para alisar os lados interiores dos dois pedaços cortados.

2.2 Utilizar uma escova para remover o pó de ossos de choco

2.3 Juntar as duas espinhas de choco cortadas e coser a parte mais grossa no meio.

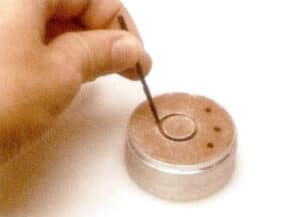

2.4 Utilize um lápis para marcar a posição da porta de fundição metálica na secção transversal do osso do choco.

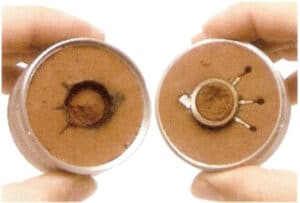

2.5 Pressionar a peça a refundir sobre a superfície polida do osso de choco. Devido ao facto de o osso do choco ser relativamente macio e solto, deixará uma impressão relativamente simples. Se necessário, pode utilizar uma rebarbadora eléctrica ou uma faca de trinchar para aperfeiçoar a impressão.

2.6 Esculpir um canal em forma de funil no topo das duas espinhas de choco, assegurando que ambos os lados são simétricos e apertados.

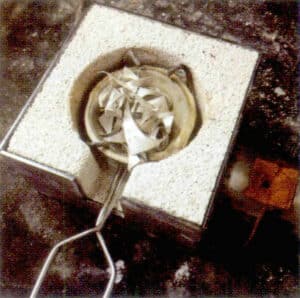

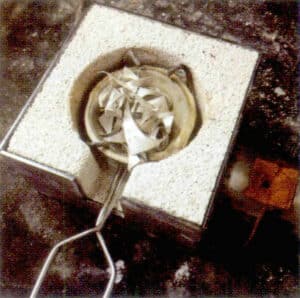

2.7 Encaixe bem as duas espinhas de choco, envolva-as com arame metálico para as fixar e coloque-as sobre um tijolo soldado

2.8 Pegue numa quantidade adequada de pedaços de prata e bórax, coloque-os num cadinho e aqueça-os com um maçarico. Assim que a prata derreter, use uma pinça para segurar o cadinho e deite o metal derretido no molde do osso da lula.

2.9 Depois de o osso de lula e o metal arrefecerem, cortar o fio de metal. O osso de lula começará a ficar preto a partir do centro da fundição e já não pode ser utilizado; certifique-se de que está completamente arrefecido antes de remover a fundição. Se estiver preocupado com o calor residual, pode ser rapidamente arrefecido em água fria antes de ser retirado. Em seguida, cortou-se o metal com uma serra na porta de vazamento e utilizou-se uma lima e outras ferramentas de polimento para terminar a fundição. Todo o processo de fundição do osso de lula está agora concluído.

Secção III Método de fundição em areia

O método de fundição em areia é uma técnica de fundição antiga que os artesãos de todo o mundo têm utilizado para a fundição. Este método é também um processo de fundição de baixo custo que ainda desempenha um papel vital na sociedade moderna. Utilizamos um dispositivo de fundição em areia Delphi para fundir jóias ou pequenos artigos. Este dispositivo consiste em duas estruturas circulares de alumínio interligadas, e a areia de fundição é uma argila que contém óleo e não pode ser esculpida. O princípio da fundição consiste em obter uma cavidade através da compressão do objeto físico e, em seguida, verter o metal. Por conseguinte, o método de fundição em areia é mais adequado para a reprodução de produtos acabados. Pequenos objectos com uma certa dureza, como chaves, botões, conchas e ossos, podem ser reproduzidos através deste processo.

1. Ferramentas e materiais essenciais para a fundição em areia

2. O processo básico de fundição em areia

Os passos específicos do processo de fundição em areia podem ser resumidos em: fabrico do núcleo, montagem da caixa, fundição, limpeza da areia e remoção do jito.

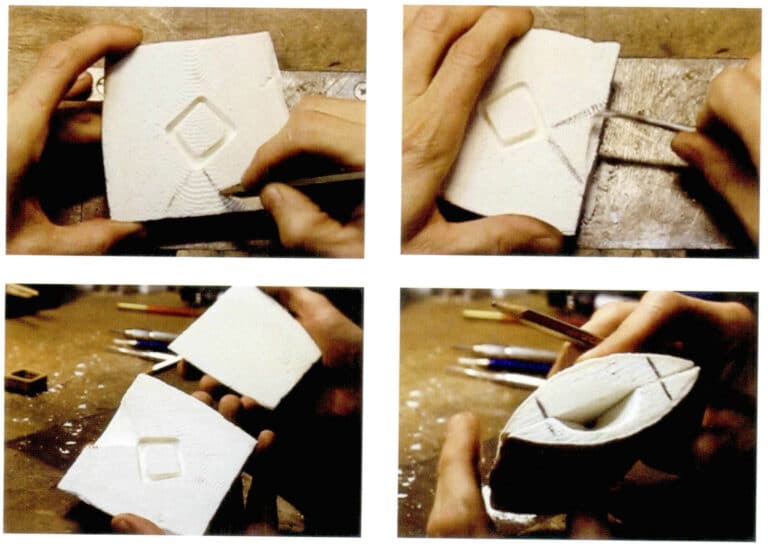

2.1 Pegue numa moldura de alumínio mais curta e coloque o bordo elevado virado para baixo numa mesa nivelada

2.2 Encher a estrutura de alumínio com argila Delphic e compactá-la com um martelo.

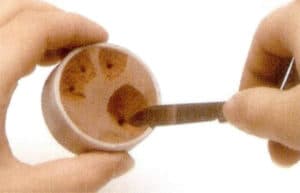

2.3 Com uma régua, raspar o excesso de argila para alisar toda a superfície.

2.4 Virar a moldura de barro, pressionar metade da peça a moldar no barro, deixando a outra metade exposta, e finalmente alisar o barro irregular.

Utilize uma régua para alisar o barro.

2.5 Pincele uniformemente pó de talco na superfície da moldura de barro acabada para evitar que os dois lados do barro se colem quando fechar a outra metade da moldura.

2.6 Cobrir com a outra metade da armação de alumínio, assegurando que as linhas de escala em ambos os lados estão alinhadas.e viradas para baixo numa mesa nivelada.

2.7 Encher a segunda estrutura de alumínio com barro, compactá-la com um martelo e, por fim, raspar o excesso de barro com uma régua

2.8 Separar os dois quadros de alumínio e não esquecer de alinhar as marcações da linha de escala.

2.9 Utilize cuidadosamente uma pinça para retirar o item; se encontrar resistência, rode suavemente o item antes de o retirar.

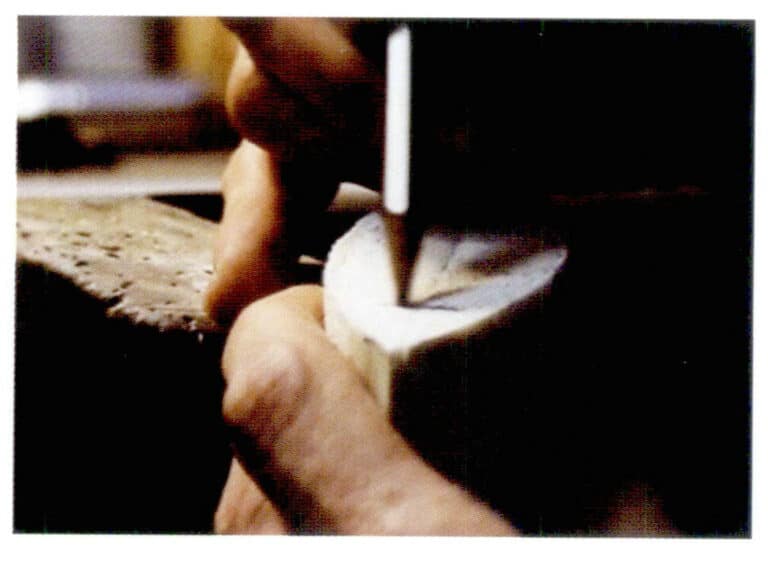

2.10 Com uma broca helicoidal ou uma pequena haste da cavidade de fundição na fundição de uma saída de água, prestar atenção à necessidade de a saída de água atravessar toda a camada de argila; na fundição da saída de água e, em seguida, perfurado através do lado oposto dos três orifícios de escape, e com uma pequena faca de trinchar nos planos de argila escavados para fora dos três canais, ligando a cavidade de fundição e três pequenos orifícios de escape

2.11 Utilizar uma pequena faca para esculpir uma forma de funil no Sprue de fundição e no orifício de ventilação para facilitar o derrame subsequente de metal fundido e limpar cuidadosamente os resíduos de argila gerados durante a operação.

2.12 Diagrama em corte transversal da estrutura de alumínio para fundição; note que o funil e o canal do Sprue de fundição devem estar diretamente ligados à cavidade de fundição e o canal deve ser liso com um diâmetro não inferior a 5 mm.

2.13 Depois de alinhar as duas armações de alumínio aparadas de acordo com os sinais marcados, coloque-as juntas na superfície à prova de fogo da mesa de operações segura ou em tijolos à prova de fogo e prepare-se para a fundição

2.14 Estimar o material de prata necessário, tendo em conta que o material de prata no Sprue também deve ser incluído; depois de colocar o material de prata e o pó de bórax no cadinho, aquecê-lo até o material de prata derreter, em seguida, utilizar pinças de cadinho para segurar o cadinho e verter o metal derretido na cavidade de fundição a partir do Sprue.

2.15 Após a conclusão da fundição, aguarde que toda a estrutura arrefeça antes de a abrir, retire a fundição metálica, lave-a com água limpa e efectue uma limpeza com ácido e outras limpezas detalhadas. Em seguida, utilize uma serra para remover o Sprue, limar quaisquer peças em excesso e proceder a uma série de polimentos do molde. O artigo fundido fica então concluído.

Secção Ⅳ Método de eletrodeposição oca

O método de eletrodeposição oca é uma técnica fascinante para o processamento de jóias e artesanato. Uma vez que os produtos de eletrodeposição são ocos no meio, são muito leves, mesmo que sejam grandes, o que os torna muito adequados para a criação de jóias e artesanato de maiores dimensões. O processo de eletrodeposição oca tem muitas semelhanças com o processo de fundição por cera perdida, mas a eletrodeposição não requer a produção de um molde de gesso; requer apenas um tratamento de sensibilização da superfície do molde de cera com óleo de prata para tornar a superfície condutora e, em seguida, é colocado num tanque especial de eletrodeposição com solução de eletrodeposição para processamento. Depois de concluído, é colocado num forno a vapor para derreter o molde de cera e, por fim, é limpo e polido para criar jóias. Alguns processos de fabrico de jóias também saltam o processo final de remoção do molde a vapor.

O método de processamento popular para jóias de ouro intrincadas em 3D no mercado geralmente usa o método de nano eletroformação oca. O seu conceito de produção é muito semelhante ao método de eletrodeposição oca, mas o núcleo do processo consiste em melhorar o teor de ouro, o valor de pH, a temperatura de trabalho, o teor de agente de luz orgânica e a velocidade de agitação na solução de eletrodeposição, aumentando a dureza e a resistência ao desgaste do ouro. A dureza dos seus produtos é quatro vezes superior à do ouro puro tradicional 999. Uma vez que o interior do ouro duro 3D é oco, o peso das jóias com o mesmo volume é apenas cerca de 30% do peso do ouro puro tradicional 999. As jóias de ouro intrincado 3D são altamente duráveis, resistentes ao desgaste, grandes em volume e leves em peso, o que as torna muito populares entre todos.

Alguns designers tentaram também electroformar depois de sensibilizar materiais como espécimes de insectos, folhas e têxteis. Devido aos pontos de fusão mais baixos destes materiais, as substâncias internas podem ser removidas utilizando um forno a vapor após a eletrodeposição, deixando apenas a parte electroformada, resultando num efeito final muito realista. Por exemplo, as folhas electroformadas podem mostrar vividamente as suas veias, alcançando um elevado realismo.

O fluxo básico do processo de eletrodeposição oca é o seguinte:

1. Tratamento de sensibilização (tinta de prata)

Os artigos revestidos com tinta prateada têm de secar naturalmente ao ar e, em seguida, ser colocados no tanque de eletrodeposição com as definições do processo de acordo com os requisitos. O peso do artigo electroformado é determinado pela espessura da camada electroformada, que é controlada pelo tempo de eletroformação, pelo que o operador deve dominar o tempo de eletroformação.

2. Remoção da cera

Depois de limpar bem as peças electroformadas, coloque-as num forno a vapor para remover a cera. Para tornar a forma das peças electrodepositadas mais definida, pode começar por utilizar uma faca de ágata para delinear os contornos antes da remoção da cera.

3. Eletroformação

Os artigos revestidos com tinta prateada têm de secar naturalmente ao ar e, em seguida, ser colocados no tanque de eletrodeposição com as definições do processo de acordo com os requisitos. O peso do artigo electroformado é determinado pela espessura da camada electroformada, que é controlada pelo tempo de eletroformação, pelo que o operador deve dominar o tempo de eletroformação.

4. Limpeza e polimento

Após a remoção da cera, os artigos revestidos com folha de prata e de forma oca devem ser lavados repetidamente com água desionizada antes de serem polidos e secos.

Após o processo acima descrito, os artigos electroformados estão completos.

Secção Ⅴ Método de estampagem mecânica

O método de estampagem mecânica é normalmente utilizado para a produção em massa de jóias de tipo comercial. A utilização deste processo pode reduzir os custos de produção; muitos artistas também criam trabalhos de joalharia utilizando as ideias do método de estampagem.

O processo de produção do método de estampagem mecânica tem duas categorias principais.

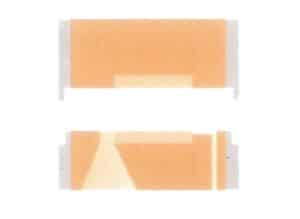

Um deles é o processo de estampagem industrial. Em primeiro lugar, deve ser feito um molde de aço 1:1 da joia a ser reproduzida; em segundo lugar, o molde de aço é fixado num equipamento de estampagem, como uma prensa hidráulica; em terceiro lugar, as matérias-primas metálicas preparadas para o fabrico de jóias são colocadas no equipamento de estampagem para processamento da estampagem, escolhendo-se geralmente metais com boa ductilidade, como o ouro, a prata e o cobre; por último, a joia estampada é soldada, polida e acabada de acordo com a sua forma.

A outra categoria é a estampagem de formas simples, como a estampagem de corações semi-circulares, círculos, etc. Este processo pode utilizar moldes de processo e prensas hidráulicas para estampar. Em primeiro lugar, pegar num pedaço de placa de acrílico com uma espessura de 1 cm, desenhar o padrão a estampar e recortá-lo de acordo com o padrão para obter a forma negativa do padrão estampado, alisando e nivelando os bordos;

Em segundo lugar, preparar uma folha de metal mais significativa do que o molde nocivo de acrílico, normalmente utilizando ouro, prata ou cobre altamente dúcteis, e fixá-la no molde após o recozimento, colocando vários pedaços de borracha por cima e posicionando-a no centro da prensa hidráulica;

Em terceiro lugar, elevar gradualmente a bancada hidráulica, libertando a pressão para efetuar a estampagem na chapa metálica e no molde acrílico. Após a conclusão, remover a chapa metálica para obter um padrão curvo positivo; por fim, utilizar uma serra para cortar o excesso de chapa metálica e retrabalhar a peça estampada.

Secção Ⅵ Método do molde cerâmico

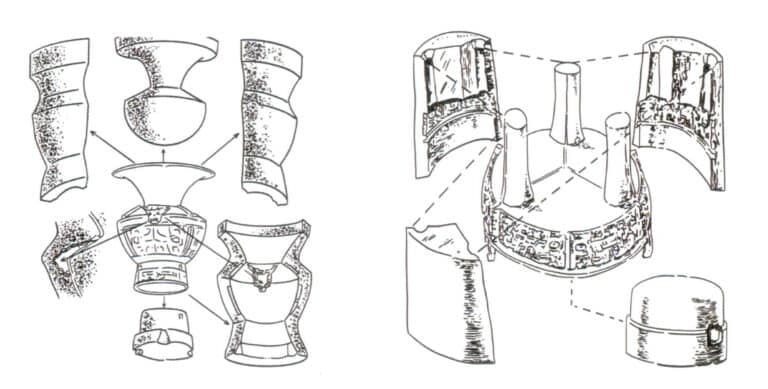

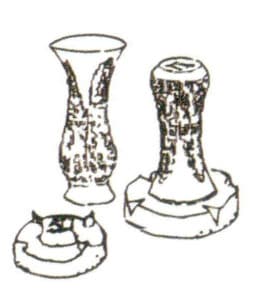

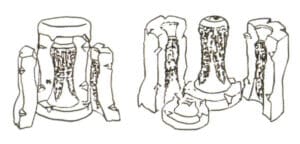

O método do molde cerâmico foi utilizado para fundir vasos de bronze durante as dinastias Shang e Zhou, também conhecido como método do molde combinado. Os seus processos incluem o processamento do molde e da base do molde, o fabrico do molde exterior e interior, a combinação dos moldes, a criação do orifício de fundição, a fundição, a recuperação do objeto e o polimento.

1. Fabrico do molde, da base do molde

A fundição de recipientes de bronze é diferente da fundição de jóias; em primeiro lugar, é necessário fazer um "molde". Se fundir objectos de bronze maciço, o objeto real pode ser utilizado diretamente como "molde"; se fundir recipientes de bronze com formas complexas, tais como jarros ou garrafas de bronze, deve primeiro ser moldado um modelo de barro do recipiente de bronze, referido como "molde de barro" ou "molde inicial". A plataforma feita de argila é chamada de "base de molde".

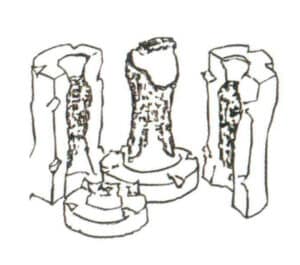

2. Fazer um molde exterior (fazer um molde exterior)

Coloque o "molde" na base do molde e aplique e compacte argila à volta do "molde" ou "molde inicial"; esta camada de argila é chamada "molde exterior". Quando o barro estiver semi-seco, corte o "molde exterior" em vários pedaços para facilitar a desmoldagem posterior; as marcas de corte devem ser perfeitas; em seguida, faça várias espigas triangulares nos dois fragmentos adjacentes do molde exterior para ligação; por fim, retire o molde exterior para secar ao ar e coza-o com uma chama baixa; este processo chama-se processamento do molde exterior" ou "copiar o molde".

3. Fabrico do molde interior

Calcular a espessura do recipiente de bronze. Enquanto o molde de lama utilizado para o molde exterior ainda está húmido, raspe uma camada de acordo com a espessura; a espessura raspada é a espessura do objeto de bronze fundido. Depois de terminada a raspagem, o molde é designado por "molde interior".

4. Montagem do molde

Inverta o "molde interior" sobre o molde de base e, em seguida, envolva o "molde exterior" à volta do lado exterior do molde interior, com os blocos do molde exterior fixados entre si utilizando juntas de encaixe. Durante a "montagem do molde", devem ser colocados calços de cobre entre os moldes interior e exterior para ajustar a sua posição. Geralmente, os calços de cobre são colocados na parte inferior ou na metade inferior do objeto, e deve ter-se o cuidado de evitar áreas com decorações ao colocá-los

5. Criação de furos de fundição e fundição

Após a montagem do molde, é necessário fazer uma tampa de molde fechada em cima de todo o molde de argila, e devem ser criados orifícios de fundição e orifícios de ventilação na tampa do molde para verter o cobre fundido e libertar ar. O bronze derretido é vertido no molde através do orifício de fundição.

6. Tomar objectos

Após o líquido de bronze arrefecer e solidificar, o molde exterior é quebrado e o molde interior é removido, permitindo que os recipientes de bronze fundido sejam removidos. Portanto, apenas os moldes internos e externos deste processo podem ser processados.

7. Polimento e acabamento

Após a fundição do recipiente de bronze, limpar a superfície, depois utilizar uma pedra de amolar para alisar e polir a superfície do navio e, por fim, esfregar e polir com carvão.

Secção Ⅶ Outros processos de fundição

Alguns artistas também experimentam técnicas de fundição de metal utilizando blocos de madeira, palha de trigo e batatas. Esta tecnologia de fundição não industrial tem relativamente mais factores incontroláveis, o que pode levar a efeitos aleatórios durante o processo. O processo de trabalho é irreproduzível, o que o torna mais atrativo para a criação artística.