ジュエリー制作に欠かせない道具と機材ガイド(プロ向け

ジュエリー制作のための基本的な道具と設備のガイドブック

はじめに

ジュエリー制作は、複数の手順とさまざまな道具や設備を伴う複雑なプロセスです。これらの道具や設備を総合的に理解し、正しく使用することが、ジュエリー製作をマスターするための基礎となります。この章では、ジュエリー製作に関わる主な道具と器具を簡単に紹介します。

目次

セクションⅠ ジュエリー制作でよく使われる道具

1.作業台

作業台は最も基本的なジュエリー製作器具で、通常は木製で、一般的な作業台(図1-1)とマイクロインレイ作業台(図1-2)に分けられる。一般的なジュエリー製作用の作業台は、外観は様々ですが、その構造と機能には一般的にいくつかの標準的な要件があります:

(1)頑丈でしっかりしたものでなければならない。特に主な作業エリアであるテーブルトップは、加工中に衝撃を受けることが多いため、一般的に厚さ50mm以上の硬い木材で作られている;

(2) 作業台には特定の高さ要件があり、通常90cmの高さで、作業者の肘が置けるか、支えられるようになっている;

(3) テーブルの天板は平らで滑らかで、大きな反りや隙間がなく、宝石やワークが隙間に落ちたり跳ねたりしないように、左右と背面のバリアが高くなっていなければならない;

(4)金属粉を回収するための引き出しや、工具を置くためのラックやフックがあること;

(5)便利な加工台プラグがあり、天板には一般的にフレキシブルシャフトグラインダーを吊り下げるためのサポートがあること。マイクロインレイ作業台の長さと幅は、双眼顕微鏡を収納し、十分な作業スペースを確保するため、一般的な作業台よりも大きくする。天板は一般に、操作しやすいように凹んだ円弧状になっている。

図1-1 マルチユース・ワークベンチ

図 1-2 マイクロインレイワークベンチ

2.ワックス彫刻刀

ワックスカービングナイフは大きく二つに分けられる。一つは宝石加工機器市場で購入できる汎用のもので、もう一つは様々なニーズに応じて作られた道具である。一つのタイプは汎用タイプで、宝石加工道具市場で購入できる。もう一つのタイプは様々なニーズによって作られた道具である。使用特性によって、専門的なワックス彫刻刀(図1-3)、拡張ワックス彫刻刀(図1-4)、自家製ワックス彫刻刀(図1-5)に大別できる。

図1-3 ワックス専用彫刻刀

図1-4 延長ワックス彫刻刀

図1-5 自家製ワックス彫刻刀

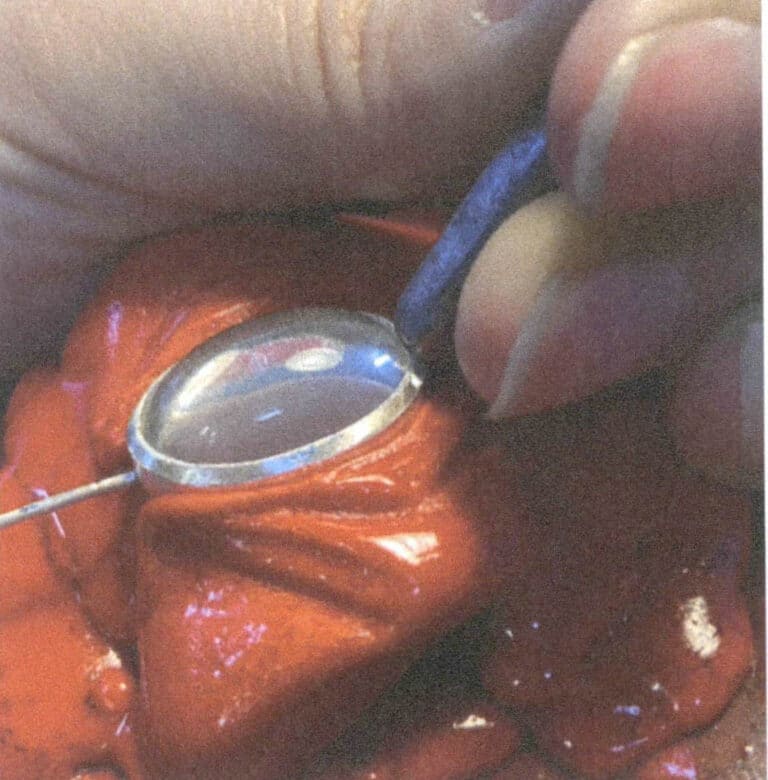

ワックスカービングナイフは指輪のワックスカービング工程でよく使われます。木やプラスチックでできていて、側面に刃が埋め込まれている。使用するときは、カービングナイフを指輪の蝋の中に入れ、均等に回転させて指輪のサイズを大きくします(図1-6)。

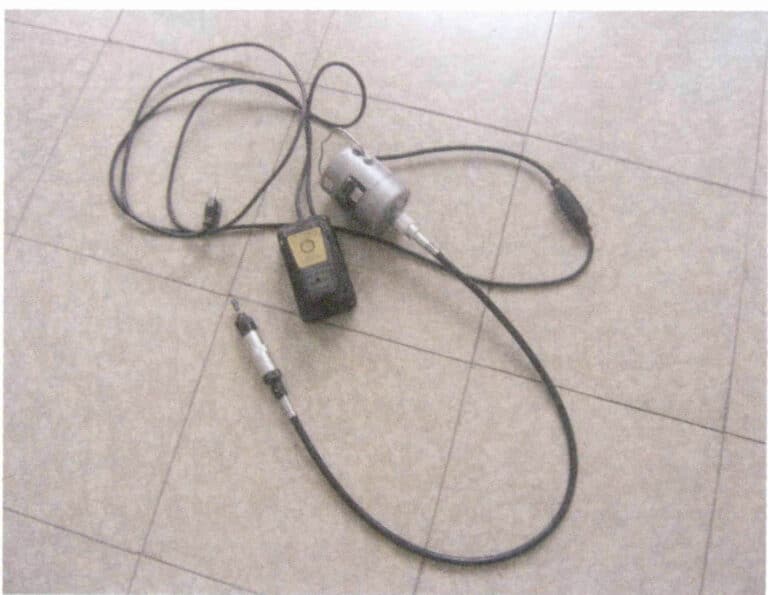

3.電動フレキシブルシャフトグラインダーとスチールバーサー

フレキシブルシャフトグラインダーは一般に吊り下げ式モーターと呼ばれ、ジュエリー製作に広く使用されている。フレキシブルシャフトグラインダーは、モーター、フットスイッチ、フレキシブルシャフト、マシンヘッドで構成されています(図1-7)。フレキシブルシャフトは金属製の蛇皮チューブで覆われているため、大きく曲げることができ、フレキシブルな操作が可能です。フットスイッチがフレキシブル・シャフト・グラインダーのスピードをコントロールし、いくつかの内部接点が抵抗線に接続されています。ペダルを踏むと抵抗値が変化し、フレキシブル・シャフト・グラインダーのスピードが変わります。

フレキシブルシャフトグラインダーで使用するスチールバー(通称ドリルビット)一式は、形状が様々で、形状の異なるスチールバーは、穴あけ、研削、旋削など用途が異なります。一般的に使用されるスチールバーは以下の通りである(図1-8)。

(1) ドリル用バーズ/F203

ドリル・バーは、ジュエリーの型を作る際に、石の位置や模様に対応するサイズの穴をあけるためによく使用されます。また、型の保持や石のセッティングの際に、石の位置や模様を調整するためにもよく使われます。ドリルバーのサイズは一般的に0.05~0.23cmです。ドリル刃の切れ味が十分でない場合は、オイルストーンで研いでから使い続けることができます。

(2) ウェーブバーズ /F1

ウェーブバーの形状は球形に近く、大きさは一般的に0.05~0.25cmです。ジュエリーの成型工程では、フラワーヘッドの底の石膏粉や金属ビーズを掃除したり、模様のラインを再現したり、溶接部分を掃除したりするのによく使われます。石をセッティングするとき、わずかなウェーブバーはビーズ吸着工具によく使われ、大きいものは曲面の石をセッティングするのに使え、最も巨大なウェーブバーはフライングエッジや滑らかな傾斜位置をセッティングするのに使えます。

(3) ホイールバーサー /F3

ホイール・バーのサイズは一般的に0.07~0.50cm。ストーン・セッティングの工程では、ピットを開けたり、底をすくったりするのに使われ、すくった部分は比較的滑らかです。

(4) ピーチ・バーズ /F6

ピーチ・バーの形状は桃の形に似ており、大きさは一般的に0.08~0.23cmです。石をセッティングするための主要な工具で、その位置決め効果はラウンドダイヤモンドのセッティングに適しており、他の補助工具を必要としません。ベゼルセッティング、パヴェセッティング、チャンネルセッティングなどの作業中、補助ツールとして使用することもできます。

(5) アンブレラバーズ /F5

アンブレラバーズの形状は傘に似ており、大きさは一般的に0.07~0.25cmである。アンブレラバーは、爪で石をセッティングするための主な道具です。これに対して、ハート型、マーキス型、三角形などの石をセッティングする場合は、より小さな仕様のものを使用することが多い。厚みのある石をセッティングする場合は、石の腰の位置決めに使用します。

(6) トゥースバーサー/F36 & F38

狼牙棒とも呼ばれるトゥースバーサーは、まっすぐな狼牙棒と斜めの狼牙棒に分けられ、大きさは一般的に0.06~0.23cmです。宝石のセッティングでは、石の位置が狭すぎたり、エッジが不揃いだったりする場合に、トゥースバーサーを使って滑らかにすることがよくあります。また、石を爪でセッティングする際の位置決めにも使われます。ジュエリーの成型では、層と層の継ぎ目を削り取ったり、死角をきれいにしたり、線が不明瞭な部分をはっきりさせたりするのによく使われます。

(7) フライング・ソーサー・バーサー F253 F25W F249

フライングソーサーの大きさは一般的に0.08~0.25cmで、厚さにバリエーションがあり、宝石の腰の厚さに応じて選ぶことができます。一般的に、薄いフライングソーサーは、小さな粒子の爪を持つ石をセッティングするために使用され、時には、丸いダイヤモンドをセッティングするためにも使用することができます。初期設定時のキャリブレーション位置では、太いフライングソーサーを使用します。

(8) カップ・バース /F256 F256A

吸引ビーズの大きさは一般的に0.09~0.23cm。既製品の吸引ビーズも市販されているが、自作することもできる。既製品の吸引ビーズには、吸引カップに歯形が付いていることが多く、一般に太い金属の爪や指輪を吸引するのに使用される。自作の吸引ビーズは通常滑らかで、爪の粒子を吸引するのに使用される。粗い爪の粒子が多い場合、大量の吸引ビーズが必要となり、古い道具を利用して吸引ビーズを作ることができるため、生産コストを効果的に削減できる。

4.組合せ工具、溶接タイル、溶接クランプ

4.1 組合せ溶接工具

組合せ溶接工具は、主に溶接ガン、エアボール、オイルタンクをホースでつないだものである(図1-9)。エアーボールは、卓球のパドルのような形をした2枚の木の板をつないだものである。板の上部と側面はゴムで覆われている。板を踏むとエアボールのゴムが膨らみ、オイルタンクに空気が送り込まれ、中のオイルが気化する。そして、オイルと空気の混合物が溶接ガンから噴射され、着火すれば使用できる。溶接ガンは主に溶接、溶解、焼きなましに使われる。

オイルタンクは、エアインテークパイプ(オイルタンクの可動パイプをエアボールに接続したもの)とエキゾーストパイプ(オイルタンクの固定パイプを溶接ガンに接続したもの)に分けられます。オイルタンクへのオイルの注入は、容量の1/3までとする。入れ過ぎるとエアボールを踏んで溶接ガンにガソリンが噴射され、事故につながる恐れがあります。

4.2 溶接タイルと溶接クランプ

溶接タイルは通常、溶接材料を置くために使用され、耐火および断熱機能を提供し、溶接ガンの炎が直接作業台を燃やすのを防ぎます。溶接クランプは2種類に分けられる:ロックピンセット鉗子と溶接ピンセットです。ロックピンセット鉗子は、溶接作業を容易にするために、ワークを所定の位置に保持することができ、溶接ピンセットは、スポット溶接を行うことができ、溶接材料を所定の位置に保持し、溶融プロセス中に溶接材料を均一に攪拌することができる(図1-10)。

図1-9 コンビネーション溶接工具

図1-10 背面タイルの溶接と溶接ピンセット。

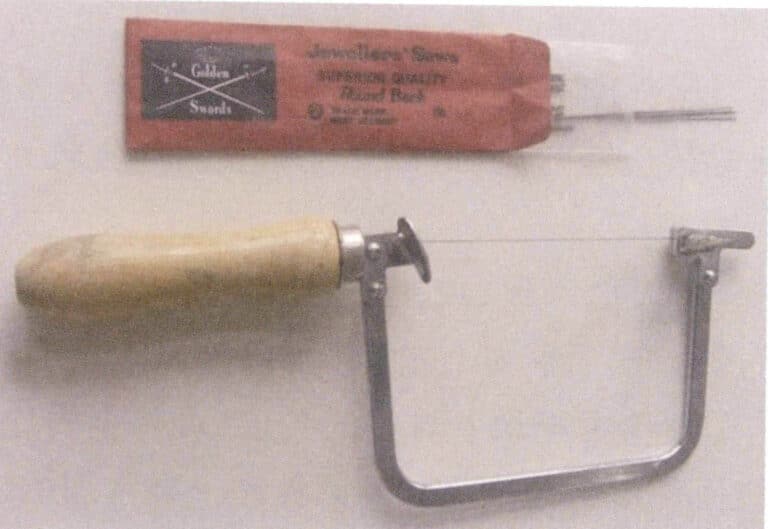

5.ボウソー(フレームソー)

ボウ・ソー(フレーム・ソー)の主な用途は、ロッドやパイプを切断したり、図面通りにサンプルを切り出したりすることで、ヤスリとしても使用できる。使用する鋸刃(線状)には、固定式と調整式の2種類がある(図1-11)。

ボウソーの両端には、鋸刃を固定するためのネジが付いています。ノコギリの刃にはさまざまな厚さと幅があり、ジュエリー作りに使われる。一般的に、最も厚いのは6番、最も薄いのは8/0で、一般的に "8サークル "と呼ばれていますが、最もよく使われるのは4/0または3/0で、"4サークル "や "3サークル "とも呼ばれています。ジュエリー製作によく使われる鋸刃の仕様を表1-1に示す。

表1-1 宝飾品製造用のこぎりの仕様

| モデル | 鋸の厚さ(mm) | のこぎり幅(mm) | モデル | 鋸の厚さ(mm) | のこぎり幅(mm) |

|---|---|---|---|---|---|

| 8/0 | 0.160 | 0.320 | 0 | 0.279 | 0.584 |

| 7/0 | 0.170 | 0.330 | 1 | 0.305 | 0.610 |

| 6/0 | 0.178 | 0.356 | 1.5 | 0.318 | 0.635 |

| 5/0 | 0.203 | 0.399 | 2 | 0.340 | 0.701 |

| 4/0 | 0.218 | 0.445 | 3 | 0.356 | 0.737 |

| 3/0 | 0.241 | 0.483 | 4 | 0.381 | 0.780 |

| 2/0 | 0.330 | 0.518 | 5 | 0.401 | 0.841 |

| 1/0 | 0.279 | 0.559 | 6 | 0.439 | 0.940 |

6.ファイル

ジュエリー製作で使われる各種ヤスリは、ほとんどが金属加工用ヤスリに属する。しかし、ジュエリー製作は比較的繊細な金属加工であるため、使用されるヤスリは小型のものが多い。とはいえ、平ヤスリ、三角ヤスリ、半丸ヤスリ、丸ヤスリなど、断面の形状によって名称が付けられることが多く、仕様の異なる多くの種類がある(図1-12)。以上、一般によく使われるヤスリをいくつか挙げたが、より専門的なヤスリとしては、ナイフ・ヤスリ、笹ヤスリ、黒舌ヤスリ、角ヤスリ、平ヤスリなどがある。

ヤスリの長さは一般的に標準的で、通常はヤスリの先端から柄の先までの長さを指し、標準的な長さは6インチまたは8インチです。ヤスリの歯の間隔は様々です。ヤスリの尾には、00から8までの番号が付けられています。00番は最も粗い歯で、金属を素早くやすりますが、加工物の表面を粗くします。8番は最も密な歯で、金属表面を滑らかにします。一般的には、3番と4番の歯がよく使われる。

ヤスリの主な目的は、金属表面を均一にしたり、所望のパターンに従って金属の切り口を修正したりすることである。例えば、三角形のヤスリは三角形の凹みを作ることができ、丸いヤスリは丸い凹みを作ることができ、小さな丸い部分を拡大することもできます。ヤスリの種類は、作るジュエリーの形状によって選びます。半丸ヤスリはよく使われるタイプで、大きめで歯が粗く、柄の長さは約8インチ。柄が赤く塗られているため、業界では「赤柄ヤスリ」と呼ばれることが多く、主に製品の形を整えるのに使われます。スライディング・ヤスリもよく使われるタイプだ。こちらも半円形で、長さは約8インチ、鋭い尻尾があり、ハンドルに差し込んで使用する。スライディング・ヤスリの主な目的は、最終調整を行い、サンディングや研磨のために金属表面を滑らかにすることである。

ワックス模型を作るときにもヤスリがあるが、ワックスをヤスリで削るのと金属をヤスリで削るのとでは、ヤスリの歯が粗くなる(図1-13)。

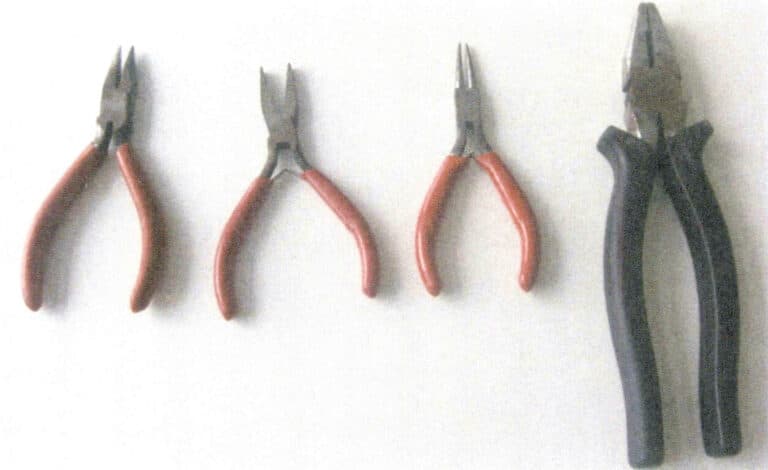

7.ペンチ、はさみ

ペンチにはいろいろな形があり、用途もさまざまである。よく使われるペンチには、丸ペンチ、平ペンチ、針ペンチ、ワイヤーカッターなどがある(図1~14)。

ラウンドノーズ・プライヤーとフラットノーズ・プライヤーは、主に金属のワイヤーやシートをねじるために使用される。フラットノーズプライヤーは、小さなワークピースを保持して扱いやすくするために使用されることもあり、宝石のセッティングに使用されることもある。

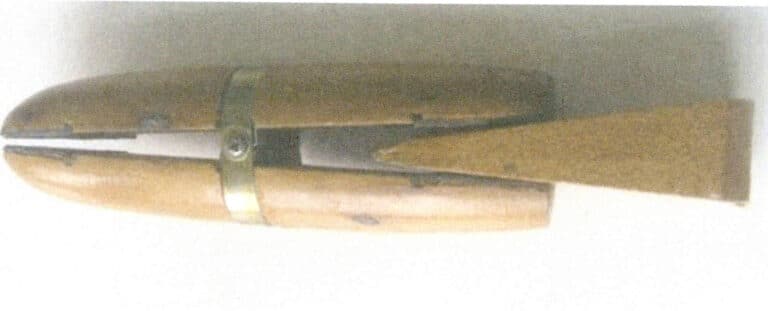

ワイヤー・カッターは、実は金物で使われる大型のペンチで、ワイヤーを引っ張ったり、ジュエリー製作で太い金属ワイヤーを切断したりするのに使われる。上記のプライヤーの他に、ワークを固定するためのバイスや木製のリングクランプもあります(図1-15)。ジュエリー製作で使用されるベンチピンは、かなり小型のものが多く、角度を変えられるように球状のジョイントになっていることが多いので便利です。木製のリングクランプの一般的な構造は、下端に木製のくさびを追加してワークをクランプするもので、主に石のセッティングのための金属セッティングを保持するために使用されます。木製リングクランプは一般的に、精巧に仕上げられたジュエリーの表面に跡を残しません。

ハサミは主に、大きくて薄いシート状のワークを切断するために使用される。厚くて複雑なワークはハサミには適さない。一般的なハサミの種類には、黒柄ハサミとカッティング・プライヤーがあり、さらに黒柄ハサミ、スニップス、ストレート・シザース、アングル・シザースに分けられる(図1-16)。

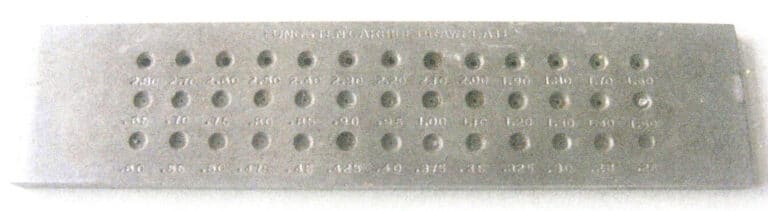

8.ワイヤー引きボード

ジュエリーを作る際には、直径の異なる金属線が必要になることが多く、ドローイングボードを使って作らなければならない。ドローイング・ボードはスチール製である。ドローイング・ボードには通常以下のようなものがある:

39穴(0.26-2.5mm)、36穴(0.26-2.2mm)、24穴(2.3-6.4mm)、22穴(2.5-6.4mm)などの仕様がある。製図板の穴は特殊鋼(タングステン鋼)製で、非常に硬く、変形しにくい。伸線板の穴の大きさは様々で、丸型、正方形、長方形、三角形、さらにはハート型など多くの形状があり、加工の必要性に応じて適切な線穴を選択することができるが、最も一般的に使用されているのは丸型である(図1-17)。

9.金床、ハンマー、リングアイアンおよび類似品

アンビル、ハンマー、リングアイアンは通常一緒に使われ、金属をリングに成形することができる。

9.1 ハンマー

ジュエリーを作る上でハンマーはとても便利なもので、圧延機があってもハンマーが必要な場所はたくさんある。材質では、鉄のハンマーのほか、皮のハンマー、木のハンマー、ゴムのハンマーなどがあり、形状では、平たいハンマー、丸いハンマー、先のとがったハンマーなどがある(図1-18)。鉄のハンマーは、主に金属を打ったり、リングの外周を成形するために使用され、リングアイアンやアンビルなどの道具にも使用される。小型の鉄製ハンマーは、主に石のセッティングに使用する。打った後、金属の表面に跡が残るのを避けたい場合は、革、ゴム、木製のハンマーを使うとよい。

9.2 アンビル

アンビルはハンマーと共に使用される重要な道具で、主に金属製ワークの打撃を支えるために使用される(図1-19)。アンビルの形状はさまざまで、主にワークのパッドを打つのに使われる四角い平たいアンビルのほか、角や円弧を打つのに使われる角型のアンビルもある。ピットアイアンも金敷の一種で、大小の溝があり、円形や楕円形のさまざまな大きさの穴があり、主に半円形のワークの加工に使われる。ピット・アイアンと似たものにバー・モールドがあり、これにはさまざまな半円形や円形の溝や模様がある。さらに、鉄製または銅製のボウル・アンビルがあり、これには大小さまざまな半球形の穴がいくつかあり、そのうちのいくつかは側面に半円形の溝があり、主に半球形または半円形のワークの加工に使用される。ボウル・ワークと呼ばれる球形のパンチ一式は、ボウル・アンビルと組み合わせて使用される。

9.3 リング鉄棒

リングアイアンは円錐形の鉄の棒である(図1-20)。リングの開口部を修正したり、丸くする場合は、リングアイアンの上に載せて打ちます。また、リングの溶接もリングアイアンが頼りです。リングアイアンに似たものに、ブレスレットを作るための直径の大きな鉄棒がある。

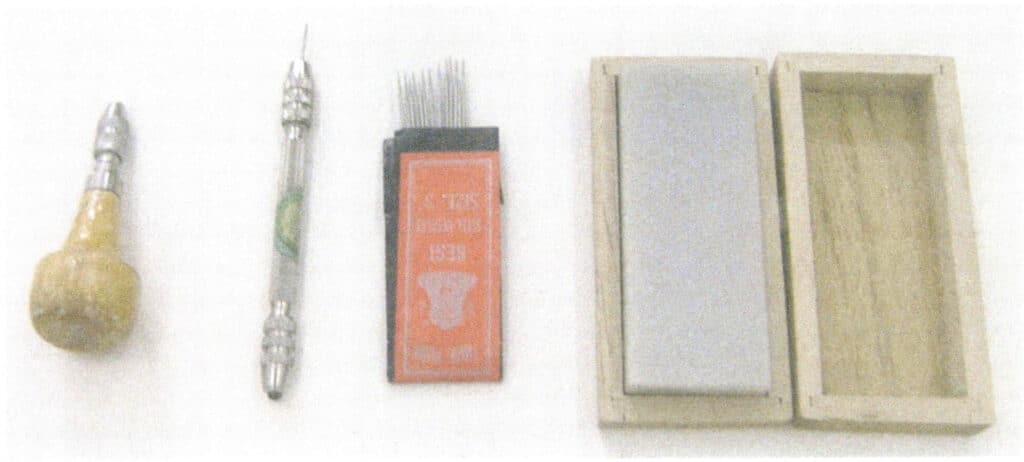

10.チャック、スチールニードル、オイルストーン

10.1 チャック

チャックとは、石留めや墨付けなどの作業を行う際に、鋼鉄製の針を保持するための道具である。鋼鉄の針をチャックに差し込み、チャックヘッドを締める。チャックにはいくつかの形があり、木製のチャックの柄をキノコに見立てたものをキノコチャック、ひょうたんに見立てたものをひょうたんチャックと呼ぶ。木製のほか、直径1cmほどの鉄製で滑り止めの模様が施されたものもある(図1-21)。

10.2 スチールニードル

スティール・ニードルは、ジュエリー製作にもよく使われ、線を引いたり、形を描いたり、金属板に彫刻を施したりする。平らなシャベル状に挽くと、石のセッティングや縁取りに使用できる。

10.3 オイルストーン

オイルストーンは石留め作業に欠かせない道具である。鋼鉄の針が鈍くなったら、再び研ぐか、平らなシャベルに研磨しなければならない。ストーン・セッティング・ショベルを研磨するための性能の良いオイルストーンは、かなり高価である。

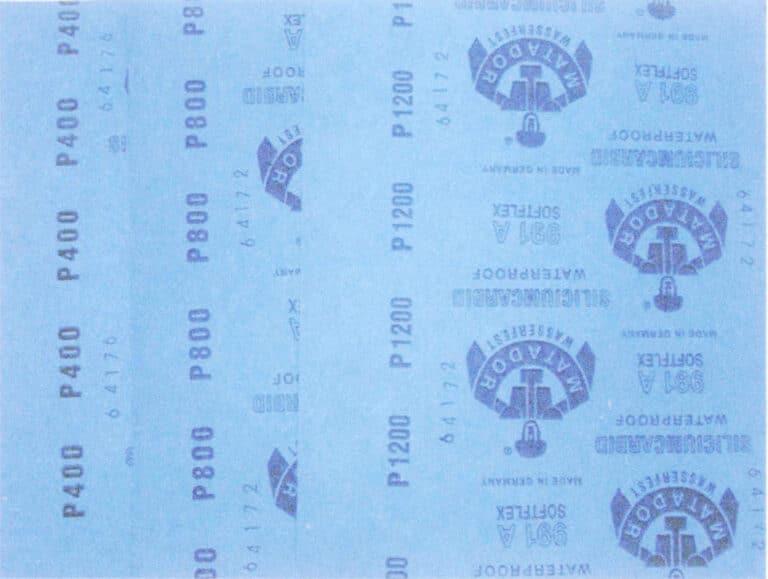

11.サンドペーパー

サンドペーパーには様々な粗さがあり、通常は数字で示される。200#は粗目、400#は比較的粗目、800#は細目、1200#は最も細目です。これらは一般によく使われるサンドペーパーの種類です(図1-22)。紙やすりの裏地には紙と布があり、紙やすりには黄色、黒、深緑色などがあります。サンドペーパーの砥粒も石英砂、コランダム、ガーネット砂などさまざまです。

サンドペーパーは、工具を使用した後、研削や研磨を行った後、加工物に残る表面の粗い跡を消すことができる。サンドペーパーを使用する際は、押し棒、サンドペーパースティック、クランプ、針、サンドペーパーポイントなど、さまざまな形状にする必要があります。

コピーライト @ Sobling.Jewelry - ジュエリー カスタムジュエリーメーカー、OEMおよびODMジュエリー工場

12.測定ツール

ジュエリー作りは精密な技術ですから、測定に使う道具も精密でなければなりません。一般的な測定道具には、スチール製定規、電子ノギス、リング・ゲージ、リング・サイズ・サークル、電子天秤などがあります(図1-23)。

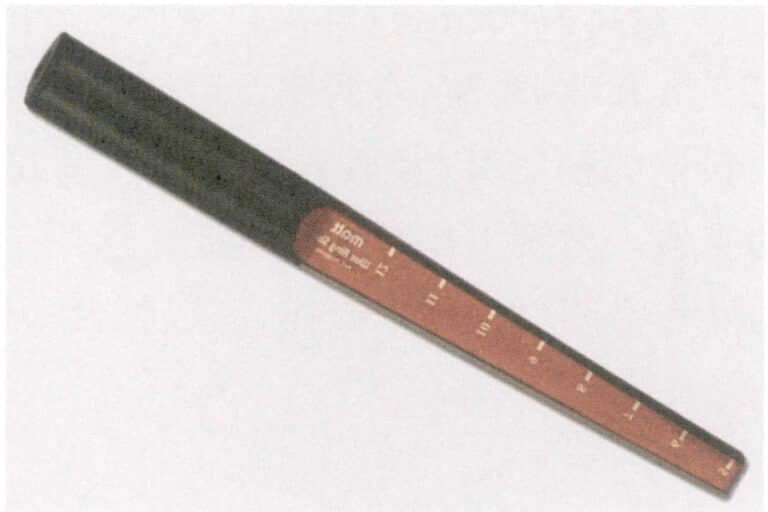

12.1 リングサイザー

リングサイザーは指輪の内輪のサイズを測るためのもので、フィンガースティックとも呼ばれます。このリングサイザーはほとんどが銅製で、上部は薄く、下部に向かって徐々に厚くなっています。リングサイザーの底には、通常長さ30cmの木製の柄があり、目盛りが刻まれています。国によって目盛りは異なり、アメリカ、香港、日本、イタリア、スイスなどが一般的です。

12.2 リングゲージ(フィンガーリングとも呼ばれる)

リングゲージは主に指の太さを測るために使われる。大きさの異なる数十個の金属製リングで構成され、それぞれに大きさを示す目盛りが付いている。

12.3 バーニア・キャリパー

ノギスは2つの部分から構成されている。1つはメインスケールと呼ばれる固定された本体で、目盛りがあり、1つの目盛りは1mmである。メインスケールの上にはバーニアスケールと呼ばれる可動部分があり、ここにも目盛りがあり、1つの目盛りは0.02mmである。

12.4 電子ノギス

電子ノギスの主目盛りの構造は、バーニヤキャリパーのそれと似ている。ただし、バーニア目盛りは電子表示装置に置き換えられており、測定値を表示画面から直接読み取ることができる。

12.5 電子天秤

電子天びんは宝飾品製造に広く使われ、計量に欠かせない道具である。電子天びんには多くの仕様があり、それぞれ金属、ダイヤモンド、宝石の計量に適した測定精度や測定範囲が異なります(図1-24)。

セクション II ジュエリー製作のための一般的な機器

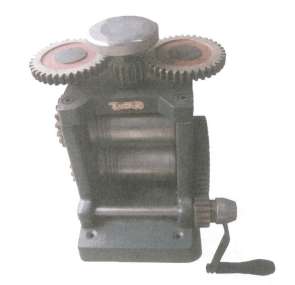

1.プレス機

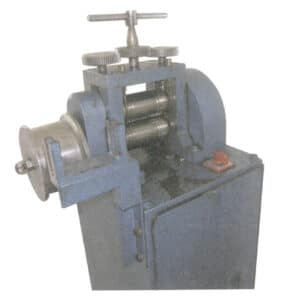

プレス機は主に金属板や線材を圧延するのに用いられ、手動式(図1-25)と電動式(図1-26)があり、同じ原理で作動する。プレス機の作業部分は、滑らかな鏡面ローラーを持つ一対の円筒ローラーで構成されていますが、多くはローラーの両側に溝があります。プレスする前に、ローラーと金属ストリップを清掃し、ローラー間のギャップを調整しなければならない。隙間の調整は、両側にあるネジを使って行うが、このネジはプレス機のギアプレートで制御されており、ギアプレートを回すことでローラー間の隙間を調整する。プレス機の破損を避けるため、毎回押さえる距離はあまり大きくならないようにする。

図 1-25 手動式錠剤プレス

図 1-26 電動式錠剤機

2.ゴム成形機

ゴム成形機(別名加硫ゴム成形機、図1-27)は主にゴム型の加硫に使われる。成形には一定の圧力が必要で、その圧力はスクリューポールによって駆動される上部押え板によって制御され、スクリューにターンテーブルが付いているので操作が簡単である。ゴムの加硫は一定の温度で行う必要があり、プレスプレートの中に加熱線が内蔵され、温度調節器で温度を調節します。金型フレームは成形機に合わせて、シングルフレーム、ダブルフレーム、4フレームなど様々な種類があり、ほとんどがアルミ合金製です。

3.ワックスインジェクションマシン

ワックス射出成形機には多くの機種があるが、より高度なものは空気圧射出成形機(図1-28)と真空ワックス射出成形機(図1-29)である。どちらの射出機も空気圧を利用してゴム型のキャビティにワックス液を注入する。空気圧式ワックス射出成形機は一般的に普通の温度コントローラーを使用し、比較的安価である。もし製品に高い技術要求がなければ、この設備は大量生産用のワックス型を生産するのに使えるが、ワックス型の品質を保証するのは比較的難しい。真空ワックス射出成形機はワックス射出前に金型を真空にし、充填性能を最適化し、比較的薄いワックス金型でも簡単に射出できる。

図 1-28 空気圧式ワックス射出機

図 1-29 真空ワックス射出機

真空ワックス射出機にも様々な種類がある。以前は、真空ワックス射出機の自動化レベルは比較的低く、ゴム型とワックスノズルの位置合わせを手動で行い、足でペダルを操作してワックスを射出する必要があった。現在、高度に自動化された真空ワックス射出機が開発されている。例えば、日本のYausi(Yoshida)社のデジタル真空ワックス射出システムは、ワックス型の収縮を最小限に抑える二次ワックス射出システムを採用している。一次射出圧力、二次射出圧力、二次射出圧力開始時間、型締圧力、保持時間、圧縮圧力などのパラメーターを自由に組み合わせて保存することができ、ワックス射出設定パラメーターの最適な組み合わせを実現する。ゴム型を型締メカアームにセットし、プログラム番号を入力し、スタートボタンを押すと、型締、前進、ワックス射出口の自動整列、排気、一次ワックス射出、二次ワックス射出、ワックス型の固化維持、型開きなどのすべての動作が自動的に完了する。温度制御が正確で、射出されたワックス型の品質が良い。

4.パウダーミキサーと真空ポンプ

パウダーミキサーは鋳物パウダーと水を混合し、均一なスラリーにする機械です。手作業による混合に代わり、効率を高め、より均一な混合を実現します。簡易式と真空自動式に分けられる。

簡易型パウダーミキサー(図1-30)は安価な構造である。大気中で混合するため、ガスを取り込むことができる。石膏スラリーを混合した後、ガスを除去するために真空ポンプが必要となる。一般的な真空ポンプは、ポンプと圧力計を主体にした機械で、機械ケースの上部に平板が取り付けられている。平板の角には振動するバネがあり、平板の上にはゴムマットが敷かれ、半球状のアクリルカバーが取り付けられている(図1-31)。真空引きの際、カバーがゴムマットと密着して空気漏れを防ぎ、真空の品質を確保する。粉体調製に簡易ミキサーを使用する場合、混合、真空引き、注湯、再度真空引きという工程があり、比較的面倒である。

図1-30 簡易粉体ミキサー

図 1-31 真空ポンプ

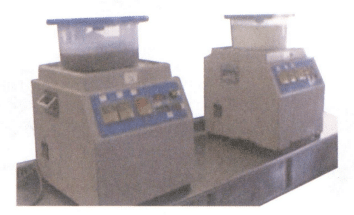

真空自動粉体混合機は、比較的先進的な粉体開口装置である(図1-32、図1-33)。ミキサーと真空シール装置を組み合わせたもので、鋳物粉の混合からスラリー化までの全工程を真空状態に保ちながら行うことができ、気泡を効果的に減少させ、製品の滑らかさを向上させることができる。真空混合機は、一般的に定量加水、混合時間設定、混合速度設定などの機能を備えており、開粉自動化レベルを高めている。単純な混合機に比べて、混合、真空、注湯、再度真空などの複雑な操作が不要になり、操作が簡単で時間効率も向上する。

図 1-32 真空自動投資機 1

図 1-33 真空自動投資機 2

5.バーンアウト炉

宝飾品製造会社が使用する石膏焼損炉は、一般に抵抗式であり、一部には石油燃焼炉が使用され、通常は温度制御装置を備え、セグメント化された温度制御を実現することができる。図 1-34 は典型的な抵抗式バーンアウト炉を示し、4 分割または 8 分割のプログラムで温度制御が可能です。このタイプの炉は一般に3面加熱で、中には4面加熱のものもあるが、炉内の温度分布が均一でなく、焼損時の雰囲気調整が難しい。近年、炉内の温度分布の均一化、ワックス残渣の排除、制御の自動化などを実現した先進的なバーンアウト炉が登場している。例えば、イタリアのシュルトハイス社が開発した新型炉は、発熱体と石膏鋳型の間に耐熱鋼製のカバーを設け、炉の上部にファンを設置して発熱体の上を強制的に空気を流し、下部から炉室に戻すことで炉内の空気を強制的に循環させるものである。

さらに、ドイツで開発されたより高度なバーンアウト炉は、回転ベッド方式(図1-35)を採用しており、石膏鋳型を均一に加熱することができ、内壁は滑らかできめ細かく、特に高度なワックス象嵌鋳造プロセスの要求に適している。現在、多くの国でこのタイプの燃焼炉が生産されています。この頑丈な抵抗炉は、より大きく、より多くのスチールベルを鋳造するために最適な生産環境を提供し、このバーンアウト炉の炉箱は四面加熱を特徴とし、内部には二重層の耐火レンガ仕切りがあり、良好な断熱性と共に均一で安定した熱を確保します。排ガスは2回の完全燃焼プロセスを経て、最終的に無公害ガスを排出します。

図 1-34 典型的な燃焼炉

図 1-35 回転式燃焼炉

6.鋳造機

現代のジュエリー製造は、主にロストワックス鋳造法を用いている。宝飾品は比較的微細な工作物であるため、注湯中に急速に凝固して流動性を失う。そのため、従来の重力注湯では確実な成形が難しく、完全な形状と明確な輪郭を持つ鋳物を得るためには、鋳型キャビティへの溶融金属の急速な充填を促進するために、一定の外力を導入する必要があります。鋳造機は宝飾品のロストワックス鋳造工程において非常に重要な設備であり、製品の品質を確保するための重要な基盤の一つである。外力の形態によって、一般的に使用される宝石類の鋳造機械は主に次のタイプを含んでいます。

6.1 遠心鋳造機

遠心鋳造機は、高速回転によって発生する遠心力を利用して、溶湯を鋳型のキャビティ内に引き込む。遠心鋳造では、溶湯の充填速度が比較的速いため、小さくて複雑なワークの成形に有利で、金や銀などの合金の鋳造に適しています。プラチナは液体状態になるまでの時間が非常に短いため、遠心鋳造もかなり適している。そのため、遠心鋳造機は今でも宝飾品メーカーが最もよく使用する鋳造設備となっています。

(1)機械ドライブ遠心鋳造機械(図 1-36)。これは単純な遠心鋳造機で、通常、小規模な宝飾品加工工場で使用されている。誘導加熱装置、金属を溶かす酸素アセチレン、金属を精錬して遠心鋳造用のるつぼに流し込む溶解炉などは付属していない。

(2)Manfrediブランドの遠心鋳造機械(図1-37)。このタイプの遠心鋳造機は、誘導加熱と遠心注湯を統合し、ジュエリー加工工場で一般的に使用されています。金、銀、銅合金の鋳造に適している。

(3)Yausi(Yoshida)ブランドの遠心鋳造プラチナマシン(図1-38)。このタイプの遠心鋳造機は、白金合金の注湯によく使われる。真空中で溶解と遠心注湯が完了するので、金属製錬の品質に有利である。

図 1-36 機械駆動遠心鋳造機

図 1-37 マンフレディ・ブランドの遠心鋳造機

図 1-38 ヤウシ(吉田)ブランドの遠心鋳造プラチナマシン

静的鋳造に比べ、従来の遠心鋳造には次のような欠点がある。

(1)充填速度が速いため、注湯中の溶湯の乱れが激しく、ガスの巻き込みや気孔の形成の可能性が高くなる。

(2)鋳型内のガスの排出が比較的遅いため、鋳型内の背圧が高くなり、鋳物に気孔が発生する確率が高くなる。

(3)充填溶湯の圧力が高すぎると、金型壁面に大きな洗掘効果を及ぼし、金型の割れや剥落につながりやすい。

(4)注湯時、溶湯とともにスラグが鋳型キャビティに入り、鋳造品質に影響を及ぼすことがある。

(5)遠心力による充填圧力が高いため、遠心鋳造機が安全な範囲で鋳造できる最大金属量は、静的鋳造機よりも少なくなります。また、鋳造室が大きくなるため、一般的に不活性雰囲気はあまり使用されない。

上記の問題に対応するため、最新の遠心鋳造機は駆動技術とプログラミングを大幅に改善し、鋳造プロセスの自動化レベルを向上させている。例えば、金型の中心軸とスイングアームの角度は、回転速度の関数として機能し、90°から0°まで変更できる可変設計となっている。これにより、坩堝から鋳型へ溶湯を押し出す際の遠心力と接線方向の慣性力の役割を総合的に考慮し、湯流れバランスを改善するとともに、湯道壁の逆回転方向に沿って溶湯が優先的に流れることを防止している。さらに、鋳型底部に排気装置を設け、キャビティ内のガスをスムーズに排出し、充填能力を向上させている。また、人間の判断ミスをできるだけ少なくするため、温度測定装置も備えている。

6.2 静的鋳造機

静的鋳造機の動作原理は、真空吸引鋳造や真空加圧などの方法を使用して、金型キャビティへの金属液体の充填を促進することです。遠心鋳造機に比べて、静的鋳造機の充填プロセスは比較的穏やかであり、金型壁に対する金属液体の精練効果は小さい。真空効果により、金型キャビティ内のガス背圧も低く、一度に大量の金属を鋳造することができます。そのため、静的鋳造機の普及が進んでいる。静的鋳造機にはいろいろあるが、最も簡単なものは吸引式である(図1-39)。

この機械の主なコンポーネントは真空システムであり、加熱・溶解装置は含まれていないため、トーチまたは溶解炉と組み合わせて使用する必要がある。吸引機は操作が比較的簡単で、効率も高く、中小の宝飾品加工工場で広く使われている。しかし、大気中で注湯するため、金属液の二次酸化やガス吸収の問題がある。さらに、注湯温度、注湯速度、ヘッド高さ、液面のスラグ処理など、注湯工程全体が作業者によって制御されるため、多くの人的要因が鋳造品の品質に影響を及ぼす可能性がある。

自動真空吸引鋳造機は、静的鋳造機としてはより進歩し、広く使用されている。日本のヤウシ(吉田、図1-40)、タナベ(図1-41)、イタリアのイタリンピアンチ(図1-42)、アメリカのノイテック(図1-43)など、世界でも定評のあるブランドである。

図 1-40 日本のヤウシ(吉田)真空鋳造機

図 1-41 田辺研電の鋳造機

図 1-42 イタリアのイタリンピアティ鋳造機

図 1-43 米国ノイテック鋳造機

各社が生産する機械はそれぞれ特徴があるが、一般的には誘導加熱、真空システム、制御システムなどを一体化したもので、一般的には直立構造を採用し、上部を誘導溶解室、下部を真空鋳造室としている。底部注湯方式を採用しており、るつぼの底部に穴が開いており、溶解中は耐火性のプランジャーロッドで密閉される。注湯時にはプランジャーロッドが持ち上げられ、溶融金属が鋳型キャビティに流れ込む。一般に、プランジャーロッドの内部には熱電対がセットされており、溶湯の温度を正確に反映することができる。また、るつぼの壁面に熱電対を設置して温度を測定する方法もある。それでも、測定された温度は溶融金属の温度を直接反映することはできず、参考程度にしかならない。自動真空鋳造機は通常、真空または不活性ガス条件下で金属を溶解・鋳造するため、金属の酸化やガス吸収の可能性が効果的に低減される。コンピュータ・プログラミング制御を広く採用し、高度に自動化されており、鋳造製品の品質が比較的安定し、欠陥が少ないため、多くのメーカーに好まれ、金、K金、銀などの貴金属の真空鋳造に広く使用されている。また、粒状の中間合金を調製できる造粒装置を備えた機種もある。

7.研磨機

宝飾品の表面は研磨によって高度に磨き上げられている。従来、大量生産される宝飾品は、手作業で成形した後に研磨するのが一般的でした。そのため、手作業に代わる研磨装置も登場している。一般的な機械研磨装置には、ドラム研磨機(図1-44)、磁気研磨機(図1-45)、振動研磨機(図1-46)などがある。

図 1-44 ドラム研磨機

図 1-45 磁気研磨機

図 1-46 振動研磨機

ジュエリーが成型され、石がセッティングされた後、最終的な研磨を行う必要がありますが、この研磨は研磨機を使って行われます。研磨機にはシングルステーション、ダブルステーション、マルチステーションなど様々なタイプがあり、モーター、シーリングカバー、集塵装置から構成されるのが一般的である。集塵装置は、ランダムに組み込まれたもの(図1-47)と、中央集塵装置のものがある。モーター軸の先端には逆円錐形のねじが切ってあり、布車を軸に取り付け、研磨時に発生する摩擦を利用してさらに締め付ける。布砥石、ゴム砥石、線材、ブラシなど、さまざまな材質、形状の砥石をシャフトに取り付けることができ、宝飾品のさまざまな表面品質の要求に応えることができる。

8.超音波清浄機械

超音波とは、周波数が20kHz以上の音波のことである。超音波洗浄機の動作原理は、音波が液体に作用すると、液体内に多数の小さな気泡が発生する。これらの気泡が破裂すると、高エネルギーの衝撃波が発生し、ワークピースの表面の洗浄とフラッシングが実現する。超音波洗浄の起源は1960年代にさかのぼりますが、初期の適用段階では、エレクトロニクス産業における制約のため、超音波洗浄装置の電源は比較的大きく、安定性や寿命が低く、高価でした。電子産業の急速な発展に伴い、新世代の電子部品が登場した。新しい電子回路と電子部品の応用により、超音波電源の安定性と寿命はさらに改善され、サイズも縮小され、価格も徐々に引き下げられた。新しい超音波電源は、小型、高信頼性、長寿命を特徴とし、洗浄効率をさらに向上させる一方、価格はほとんどの企業が受け入れられるレベルまで下がっている。

超音波洗浄機は、洗浄槽、超音波発生装置、電源から構成される。宝飾品工場で一般的に使用されている超音波洗浄機(図1-48)は、洗浄効率が高い、洗浄効果が高い、使用範囲が広い、洗浄コストが安い、労働集約度が低い、作業環境が良いなどの利点がある。従来、宝飾品の死角、盲穴、届きにくい汚れの洗浄は厄介な問題であったが、超音波洗浄はこの問題を解決することができる。特に宝飾品は複雑で繊細な部品が多いため、超音波洗浄機は宝飾品製造に欠かせない重要な装置の一つとなっている。