宝飾品製造に使用される品質検査機器および装置

品質検査ツールと機器の総合ガイド

はじめに

宝飾品製造の品質検査工程では、様々な器具、機器、工具が検査作業に必要となります。これらの検査方法をマスターすることは、品質検査員にとって不可欠である。宝飾品品質の評価方法によると、宝飾品品質の主な検査内容は次のような側面がある。

(1) 貴金属含有量:すなわち貴金属の含有量;

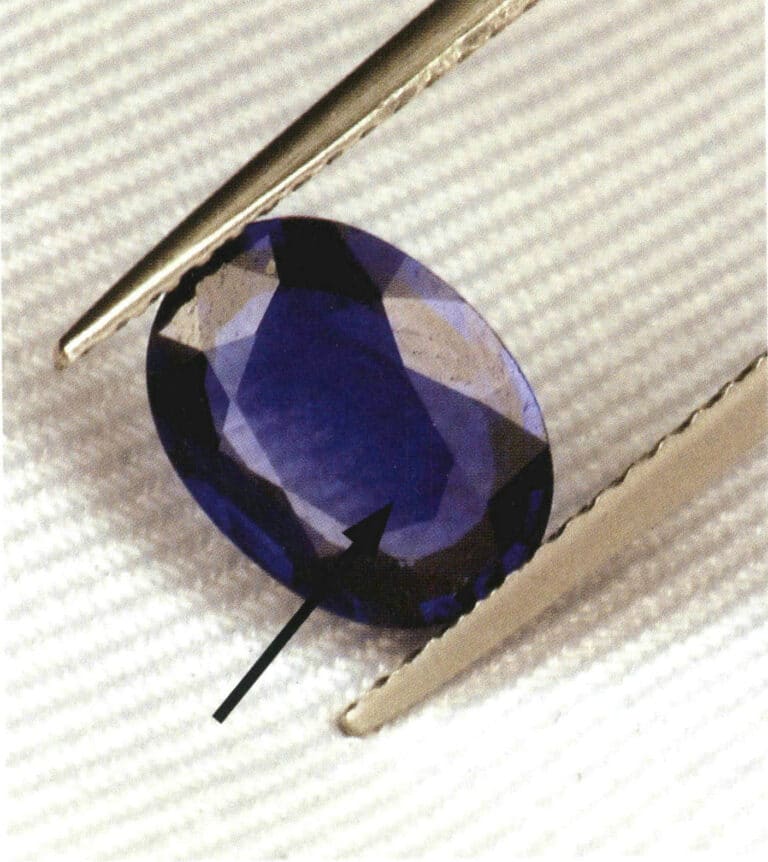

(2) 宝石の品質:宝石の真贋やグレードを含む;

(3) 重量:貴金属の重量、宝石の重量などを含む;

(4) 寸法:ジュエリーのサイズや形状を含む;

(5)外観品質:印刷、パターン、滑らかさ、明るさ、色などを含む;

(6)性能:金属強度、可塑性、耐摩耗性、埋め込み安定性、耐衝撃性、耐ねじり性、耐食性、変色防止性能など;

(7)安全性:皮膚アレルギー、金属毒性、バクテリアの繁殖など。

そのため、検査に使用する器具や機材は、主に上記の検査内容に基づいて選定される。

目次

第1節 一般的に使用される色品質検査機器と装置

貴金属ジュエリーを製造する上で、きめの細かさの管理は品質管理の重要なポイントであり、検査を強化する必要がある。一般的な繊度検査の方法としては、キュペレーション法、蛍光X線分析法などがある。

1.キュペレーション法

キュペレーション法は、貴金属分析の古典的な方法で、原料中の貴金属をファイア・アッセイで濃縮し、その含有量を個別に測定する方法である。原理は、鉛を捕集剤として検査する試料に適量の銀を加え、多孔質のキュペルに入れ、高温の炉で酸化させる。キューペルは鉛の酸化物と不純物を吸収し、金と銀は保持されたまま溶けて貴金属ビーズになる。これを平らに打ち、小さなコイル状に巻き、硝酸に入れて銀を分離すると、金の塊が得られる。同時に、分析過程における系統誤差を排除するため、比較分析に標準金が使用される。

キュペレーション法は適用範囲が広く、精度が高いため、様々な材料中の貴金属を判定する標準的な方法である。また、供給側と需要側との間で純度について争いがあり、仲裁検査が必要な場合に用いられる検査法でもある。しかし、キュペレーション法は、金と銀を別々に定量するために、材料の準備、溶融、分割の3つの工程を必要とし、完成品のジュエリーの純度検査には適さない破壊的な検査である。さらに、分析サイクルが長く、分析コストが高いという欠点もあります。

キュペレーション法を用いて金の含有量を検出するには、"ISO11426:1997, Determination of gold in gold jewelry alloys - Cupellation method (Fire assay)" または GB/T 9288 - 2006 "Determination of gold content in gold alloy jewelry - Cupellation method (Fire assay)" の要求事項に従って実施する必要があります。

キュペレーション法による金検査で使用される主な器具は、主に以下のようなものである。

(1)ウルトラマイクロバランス。

0.01mgの感度とクラス2の精度を持ち、試料の質量を計量するために使用されます。具体的な詳細は、本章の電子天びんのセクションに記載されています。

(2) 高温アッセイ炉。

主に試料の溶解やるつぼの焙焼に使用され、最高温度1300℃、温度制御精度±20℃の連続酸化雰囲気が要求される。

(3) クラッシャー。

主にサンプルの粉砕に使用される。

(4) 灰皿。

灰皿の性能は、試料や不純物の吸収率にばらつきがあり、灰皿法による金銀含有量の測定にも影響し、測定結果の精度や信頼性を著しく損ないます。製造時には、骨灰材料の灰皿またはマグネシア材料の灰皿を選択することができます。灰皿には、円筒形や板状などさまざまな形状がある。以前は前者が多く使われており、直径22mmで6gの鉛を吸収できるものと、26mmで10gの鉛を吸収できるものがある。現在、欧米の先進的な金検査機関や、香港、マカオ、台湾、シンガポールの貴金属検査機関では、このタイプの板状灰皿が使用されている。

さらに、灰色血液法分析の際には、磁器るつぼ、金分離フラスコ、ステンレス製トング、ステンレス製ピンセット、鉄アンビル、ハンマー、タブレットプレス、ナイロンブラシなどの道具、硝酸、鉛箔、銀、標準金などの試薬も使用される。材料の金含有量は以下の式で計算できる:

式中Wオー は試料の金含有量 ( % ); d は灰化中の標準金の平均損失量 (g );m1 は灰化前の試料の質量;m2 は灰化後の試料の質量(g)。

2.蛍光X線分析装置

各元素の蛍光X線には、対応する特性エネルギーや特性波長がある。そのため、蛍光X線のエネルギーや波長を測定することで、その元素の原子の種類や組成を知ることができる。その波長における蛍光X線の強度に基づいて、対応する元素の含有量を定量的に測定することができる。蛍光X線分析法は、分析試料を処理する必要がなく、試料を採取せず、試料の状態、大きさ、形状に制限されない非破壊分析法であり、分析速度も速い。一般に、試料の主元素と副元素を数分以内に測定でき、分析範囲が広いため、試料中の全元素を一度に同定できる。

蛍光X線分析装置には、エネルギー分散型のED-XRFと波長分散型のWD-XRFがある。どちらの装置も信号の発生方法は同じで、得られるスペクトルも似ています。しかし、WD-XRFは分光結晶を使って蛍光ビームを分散させ、さまざまな元素の特徴的なX線波長と強度を測定して含有量を決定します。一方、ED-XRFは、高分解能の高感度半導体検出器とマルチチャンネルアナライザーを用いて、分散していない蛍光X線を光子エネルギーに応じて分離し、そのエネルギー準位に基づいて各元素の量を測定します。検出原理が異なるため、装置の構造や機能も異なる。宝飾品企業では、ED-XRFは一般的に生産品質検査と制御に使用され、生産ニーズを満たすことができます。

2.1 宝飾業界で一般的な国産蛍光X線分析装置

中国の製造技術の継続的な進歩に伴い、いくつかの蛍光X線分光計のメーカーが出現した。天津博之偉業科技有限公司が生産したX-1600A、X-3000A、X-3680A、X-3600Eなどの金検査機器、北京京國儀科技発展有限公司が生産したGY-MARS/Tシリーズ貴金属分析器、EDX1800、EDX2800、EDX2800などのエネルギー分散型蛍光X線分析器などである、Ltd.のGY-MARS/Tシリーズ、江蘇天瑞器械有限公司のEDX1800、EDX2800、EDX3000Bなどのエネルギー分散型蛍光分光計、深圳西帆科技有限公司のEXF9600S、EXF9600U、EXF9600、EXF9500、EXF8000Sなどの金検査分光計などがある。Bozhi Weiye X- 3680A金検査装置を例にとると、励起源として低出力の小型X線管を使用し、高分解能の統合型X-123半導体検出システムを採用し、各種コリメータとフィルタを組み合わせ、強力な検出能力、高分解能、短い検出時間を特徴としている。(図3-1)。

図 3-1 Bozhi Weiye X-3680A 金試験機

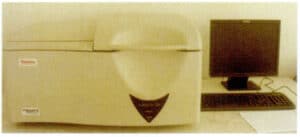

図 3-2 米国の Thermo QUANT' 蛍光スペクトロメーター

2.2 宝飾業界で一般的な輸入蛍光X線分析装置

蛍光X線分析装置は、アメリカのサーモフィッシャー社、イギリスのオックスフォード社、アメリカのゼネメトリックス社、オランダのパナリティカル社、日本のセイコー社、アメリカのアンプテック社、ドイツのSPIKE社、日本の島津製作所、アメリカのEDAX社、日本の堀場製作所など、国際的なブランド企業によって開発・製造され、広く国内市場に導入されている。サーモフィッシャー社製の蛍光分光分析装置QUANT'Xを例にとると、高感度、高精度、高安定性を有し、各種金属・非金属材料の組成検出に最適で、特に貴金属の組成分析に適している(図3-2)。本装置はSi(Li)固体検出器を搭載した分光計で、元素分析範囲はNa-U、濃度範囲はppm -100%。

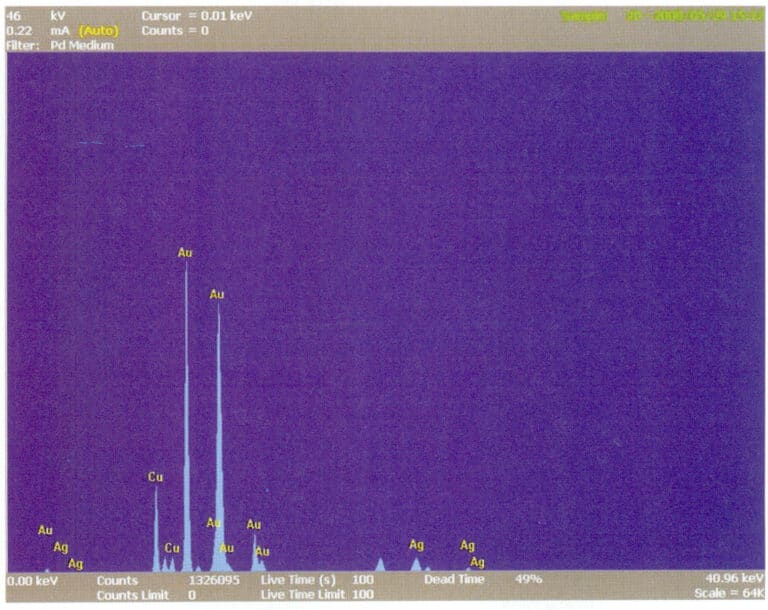

[事例3-1】 サーモフィッシャーQUANT' X蛍光スペクトロメーターで18金の組成を検出。

18Kゴールドの組成が既知の標準試料を使用して作業曲線を作成し、検査する試料の表面を洗浄した後、検査室の所定の位置に置き、検査室のドアを閉めます。検査パラメータが設定され、スペクトルが収集されます(図3-3)。収集時間が終了すると、表3-1に示すように、装置が自動的に結果を分析します。

表3-1 試料組成の分析結果

| エレメント | オー | アグ | 銅 |

|---|---|---|---|

| 含有量(wt%) | 75.07 | 12.45 | 12.48 |

2.3 測定結果に影響する要因

宝飾品の特殊な状況と検出方法の原理の限界のため、この方法を使用する担当者は、検査結果に影響する以下の要因を理解し、熟知しておく必要がある。これらの影響因子は、異なる条件下での特徴的なスペクトル線強度の収集に大きく影響し、誤判定につながることさえある。

2.3.1 マシン自体の性能。

購入した楽器のハードウェア設備によって決まる。

2.3.2 検量線。

検量線とは、簡単に言えば、元素のX線強度と試料に含まれる元素の質量%との関係曲線のことです。検量線は、測定で得られた特徴的なX線強度を濃度に変換するものです。したがって、検量線は測定結果に大きな影響を与えます。測定する元素の濃度、測定する元素、装置の校正係数、元素間の吸収増強効果の補正値だけでなく、検量線の作成に使用する標準試料、検量線のオフセットの有無、検量線の適用範囲などにも関係します。

(1) 検量線を作成するためにサンプルを使用した。

蛍光X線分析は基本的に相対測定であり、測定基準として標準試料を必要とする。したがって、標準試料と被検試料の幾何学的条件は一致していなければならない。標準試料は十分な均一性と安定性を持っていなければならない。試料の精製工程や分析方法が分析試料と異なるとします。その場合、値を遡ることができず、均一性や安定性が保証されません。そのため、分析試料と化学的・物理的性質が類似した標準試料を選択し、対応する検量線を作成する必要があります。これには、分析元素の含有量の範囲や適切な勾配の維持も含まれ、分析元素の含有量は正確で信頼性の高い方法で決定されなければなりません。現在、多くの分析装置メーカーは、市場競争力を高めるために、ユーザーが分析したい物質の種類に応じた一般的な検量線を工場出荷前にあらかじめ作成し、現場分析時の標準試料の必要性を減らしている場合が多い。しかし、これらは一般的な検量線であるため汎用性が高く、「精度」を同時に出すことが難しいことは否定できない。したがって、分析の精度を確保するためには、1つの基質に対応する標準試料を1セット用意するのがよい。

(2) 作業曲線のオフセット。

一般的な曲線は、楽器の製造時または運転開始時に作成される。それでも元の状態と一致しているかどうかは現場でしか判断できない。分析のたびに作業曲線を描き直すことは考えにくいので、トレース可能な標準試料で定期的にチェックし、作業曲線がシフトしていないかどうかを確認する必要がある。シフトが発生し、その量が指定された許容範囲内であれば、作業曲線を校正する必要があります。シフトが許容範囲を超えている場合は、作業曲線を描き直す必要があります。

(3) 作業曲線の適用範囲。

作業曲線を選択する際には、その適用範囲に注意する必要があり、一般的には曲線を描 くために使用する標準試料の濃度範囲内である。例えば、検量線を引くための標準試料の濃度が500~1000/ug/gの場合、試料中の被検元素の含有量は500~1000/ug/gの範囲内にあることが望ましい。また、測定点が作業曲線の延長線上から外れると、測定結果に誤差が生じます。

2.3.3 試験サンプルの形態とサイズ。

これらには以下のようなものがある:

(1) 試験サンプルの形状とサイズ

蛍光X線分析装置のスポットサイズによって、スポットが試料を完全に覆うことができ、試料の厚さが条件を満たしている場合は、直接試験チャンバーに入れて測定することができます。スポットが試料を完全に覆うことができない場合、つまり試料がスポットよりも小さい場合は、試料カップに入れて一定量に達した後、隙間ができないように圧縮し、分析する必要があります。薄い試料(X線が透過する試料)は、効果的な分析を行うために、試料の厚さの下限を達成するように積み重ねる必要がある。試験試料の形態は様々である。固体試料は試験表面を滑らかに研磨することができ、測定精度に影響する油分の混入を避けるため、研磨面は手で触れないようにする。粉末試料は試料カップに入れるか、錠剤を用いて調製する。液体試料は専用の試料カップに入れ、特殊なシール材で密封し、試験室に入れて測定する。

(2) サンプルの均質性。

均質でない試料は、表面に油汚れや重金属汚染が見られたり、コーティングや電気メッキ層があることが多い。前者は測定前にこれらの油汚れや重金属を除去する必要がある。後者は測定前に表面のコーティングを可能な限り削り取る。ジュエリーに複数のはんだ付け箇所がある場合も、均質性に影響を及ぼすことがある。

(3) 試料表面の影響。

試料表面は空気に触れて酸化する。同時に、蛍光X線分析装置は表面分析法であるため、試料の分析結果が経時的に連続的に増加傾向を示すことがある。酸化膜は測定前に研磨除去する必要があり、試料表面の光沢度も分析結果に大きく影響します。試料表面が平滑でなく凹凸があると測定結果に影響しますので、できるだけ平滑にする必要があります。

(4) 干渉要素の影響。

干渉元素の存在により、試料分析中に干渉元素のスペクトル線が被測定元素のスペクトル線と重なり、その結果、測定強度が過大評価され、分析結果に偏りが生じる。一般に、元素スペクトル線の干渉を観察することは比較的容易である。まず、一般的で干渉しやすい元素スペクトル線の位置と干渉の性質を理解する必要がある。試料の試験スペクトルを判断する上で重要なポイントは、ある元素が存在する場合、様々な位置に複数のスペクトル線が同時に存在することである。干渉元素の影響を克服するためには、干渉しないスペクトル線を選んで分析すること、装置の測定条件を適切に選ぶこと、装置の分解能を向上させること、デジタル補正を行い、X線管電圧を干渉元素の励起電圧以下に下げて干渉元素スペクトル線の発生を防ぐことなどが必要である。

2.4 蛍光X線分析試験方法と要求事項

この方法は、国家標準 GB/T 18043-2008 "Determination of Precious Metal Content by X-ray Fluorescence Spectrometry "に従って検出するために使用されるべきである。

(1) 機器の校正:

校正は、その機器固有の要件に従って行う必要があります。

(2) 試験条件:

実験室の環境条件は、対応する測定器の要件を満たしていなければならない。測定は、測定器が安定した状態に達したときにのみ行うことができる。

(3) 試験方法:

少なくとも3つのテストポイントを選択し、測定値はすべての測定結果の平均値とする。

2.5 蛍光X線分光器の選択

様々なエネルギー分散型蛍光分光計は、海外製であれ中国製であれ、技術レベルは異なるが、RoHS検査要件を満たすには十分である。ユーザーは、要求事項を満たし、性能に優れ、購入コストが安いという原則を参考に、能力に応じて海外製か中国製かを選択すべきである。

2.5.1 使用要件を満たすことは、最も基本的な要素である。

フィルターはサンプルを正確かつ正確にろ過するために必要である。フィルタには「適格」「不適格」「不確実」の3種類があり、確立された精度を確保しつつ、不確実な部分をできるだけ少なくし、できるだけ早く検出する必要がある。

2.5.2 性能は分光計を評価する上で非常に重要な指標である。

分光計の検出安定性は、X線管の経年変化、周囲温度、電力変動などの要因に影響される。性能の良い分光計は検出精度が高く、精度も良い。性能の悪い分光計では、鉛とヒ素の区別がつかなかったり、カドミウムの特徴的なスペクトル線とX線管内のロジウム電極の特徴的なスペクトル線が重なったりして、誤判定やエラー、判定不能になることがあり、必然的にコストやリスクが大幅に増加する。また、分光器の中にはX線漏れが深刻で、操作者の安全を脅かすものもある。したがって、蛍光X線分光器を購入する際には、以下のようないくつかの重要な性能要因を考慮する必要があります:

(1) X線管の電極材料。

蛍光X線スペクトロメーターはロジウムターゲットX線管を使用しているが、タングステンターゲットX線管を使用しているものもある。ロジウム(Rh)の特性スペクトル線はカドミウムの特性スペクトル線と重なるため、ロジウム電極の発光強度が十分でなく、カドミウムの検出には不向きである。タングステン(W)ターゲットの特性スペクトル線は、RoHS5元素の特性スペクトル線から離れており、スペクトル線の重なりがない。

(2) 検出器。

初期の分光器は液体窒素冷却の検出器を使用していたが、液体窒素を毎回消費し、不便であった。その後、電気冷却式のSi-PIN検出器が登場し、分光器の主流となった。電冷式検出器の中には、ppbレベルまで到達したものもあるが、軽金属元素の検出感度はもっと良くなるはずである。そこで、軽金属元素の感度を向上させ、シリコンのような非金属元素も検出できるSDD型電冷式検出器が開発された。しかし、従来のSSD検出器はシリコンリチウム検出器であり、ドリフトが大きく検出感度が低い。これに対し、新しいSDD検出器は高純度シリコン検出器であり、安定性が良く、検出感度が高い。

(3) 検出方法とソフトウェア。

これにはFP法、部分校正線法、補正相対校正線法がある。前者2つは安定性に欠けるが、後者は環境条件の変化、X線管の経年変化、電源の変動などが検出データに与える影響を自動的に補正できる。

(4) X線スポット径。

現在、スポット径は0.1mmから15mmの範囲である。小さなスポットは試料面積の制限を受けず、大きなスポットは材料の不均一性の影響を受けにくい。スポットの大きさは、X線ビームのエネルギー効率を間接的に反映する。大きなスポット(数ミリから10ミリ以上)は通常、コリメータを使用してビームを整形するため、遮られた部分が無駄になります。1ミリ以下の小さなスポットは導管を使用してビームを整形するため、エネルギー損失が少なくなります。スポットの大きさは実際の測定ニーズに基づいて選択され、ビームからのエネルギー損失は通常、メーカーがソフトウェアやフィルターなどで補正する。

2.5.3 コスト

購入者は分光器を十分に理解する必要がある。価格、使用コスト、購入後のメンテナンス費用に注目すべきである。使用コストは、見落とされがちな暗黙のコストであるが、見積もり価格をはるかに上回る。分光計に反映される使用コストは、次のような点に現れる:

(1) 検出速度。

これは、労働時間、器具の減価償却費、プロジェクトの進捗状況などの直接コストの経済効率を反映したものである。

(2) 感度。

これによってスクリーニング範囲が決定され、物理・化学的分析を減らす、あるいは排除することが可能かどうかが決まる。

(3) 耐用年数。

例えば、1日8時間使用し、有効放射線照射時間が約2時間で、定格寿命が5,000時間の装置の場合、有効使用時間は8年間となる。測定メカニズムが異なるため、耐用年数は大きく異なる可能性がある。この分光器では、試料はX線管を1回励起するだけでよいが、この分光器では3回の励起が必要である。3回の励起が必要な分光計では、耐用年数は3年未満である。

(4) 営業費用。

操作の単純さと複雑さは、オペレーターの訓練や給与を含む運転コストの違いにつながる。

(5) 維持費。

検出器に液体窒素冷却システムを装備する必要がある分光器もあれば、単純なペルチェ冷却だけで済む分光器もある。さらに、稼働中に校正が必要な分光器もあれば、測定前に自動的に校正を行う分光器もある。メンテナンス費用もそれぞれ異なる。アフターサービスの適時性と完全性は、装置の効率的な稼働を確保し、その潜在能力を最大限に引き出すために不可欠である。作業時間のロスは、予期せぬコスト増につながる可能性があります。

2.5.4 安全性

RoHS規制の基本的な出発点は、環境保護と健康です。X線漏れのない機器は、個人の安全を確保することができます。データは最終的な検出結果であり、データの保存と忠実性は常に最優先事項です。

2.5.5 その他の側面

小型で軽量なこのソフトウェアは、用途を拡張でき、より大きなサンプルの検査ニーズにも対応できる。

セクション II 一般的に使用される宝石品質検査機器および装置

完成した宝石を識別するためには、検査された宝石をその完全性を損なうことなく識別することが不可欠である。生産企業の場合、一般的に宝石ピンセット、ペン型スポットライト懐中電灯、拡大鏡、二色鏡、屈折計、紫外線蛍光灯、シャルルフィルター、宝石顕微鏡、熱伝導率計など、一般的に使用される小型の宝石識別機器しか装備されていません。専門的な検査機関では、吸収分光計、赤外分光計、X線回折計、電子プローブなどもよく使われる。

セクション III 一般的に使用される重量検査機器

ジュエリーの重量は一般に非常に軽く、貴重な宝石や金属が使用されるため、重量検出に使用される計器には高い精度が要求され、製造中に迅速かつ確実に所望の結果を得なければなりません。従来の機械式計量器ではこのような要件を満たすことができないため、現在では図3-4に示すように、一般に「電子はかり」として知られる電子天びんが計量に使用されています。

1.電子天秤の原理

電子天びんは、電磁力の原理を利用して、計量皿を動力コイルに接続し、計量対象物の重量を釣り合わせます。計量皿に計量対象物を載せると、重力が下向きに作用し、コイルに重さと同じ大きさで反対向きの電磁力が発生する。この時点でセンサーは電気信号を出力し、整流・増幅され、コイルに流れる電流が元の位置に戻るまで変化します。電流の強さは、計量対象物の重量に比例します。材料の質量がこの重量を生成し、アナログ・システムが結果の電気信号を処理して対象物の重量を表示します。電子天びんは機械式天びんに比べて、計量速度が速い、分解能が高い、信頼性が高い、操作が簡単、多様な機能があるなどの利点があります。

2.電子天秤の種類

電子天びんは一般的に精度とレンジによって分類され、主に分析天びんと精密天びんに分けられる。

分析天秤:

これには、超小型電子天びん、マイクロ天びん、セミミクロ電子天びん、標準電子天びんが含まれ、計量範囲は数グラムから200グラムまで、分解能は10までです。-5-10-6.

精密天秤:

精度レベルがクラスⅡの電子天びんの総称で、計量範囲は数十グラムから数キログラム、分解能は最大10-2-10-4.

3.電子天秤の選択

電子天びんを選ぶ際には、以下の点を考慮することが重要である。

(1) 精度レベル。

電子天びんの精度レベルは、絶対精度と相対精度で測ることができる。相対精度を示す電子天びんもありますが、企業にとっては、0.1mg精度や0.01g精度など、絶対精度(目盛値e)を選ぶ方が直感的です。電子天びんの読み取り値の安定性、感度、正しさ、不変性も考慮する必要があります。安定性とは天びんの精度の安定性、感度とは天びんの読み取り値の反応の速さ、正しさとは読み取り値の正確さ、不変性とは読み取り値の変動幅のことで、変動幅が小さいほど不変性に優れていることを示します。

(2) レンジ。

生産ニーズに基づいて適切な最大計量容量を選択し、通常は最大荷重に若干の安全係数を加えます。宝飾品製造において、宝石をカラット単位で計量する場合は一般的に500ct以内、貴金属を電子秤で計量する場合は一般的に3200g以内です。

(3) 機能性。

電子天秤に特定の機能があれば、生産に利便性をもたらすことができます。例えば、信頼性の高い測定値をディスプレイから簡単に得ることができ、プリンターに接続することができ、個数計算やパーセント計量などを行うことができ、宝飾業界で一般的に使用される複数の計量単位(カラット、グラム、オンス、香港テールを含む)を切り替えることができます。

(4) 費用対効果。

性能要件が満たされていれば、価格も重要な考慮事項である。

世界的に有名な電子天びんブランドには、スイスのメトラー・トレド、アメリカのセトラ、スイスのプレシサ、ドイツのザルトリウス、日本のアンドロイド(A&D)があります。

4.電子天秤の使用と維持

(1) 電子天びんは、振動、気流、直射日光を避け、安定した作業台の上に置く。

(2) レベル調整。

レベルゲージを観察し、気泡が中心から外れている場合は、レベルゲージの中心に気泡が来るようにレベリングフィートを調整します。

(3) 予熱。

電源を入れ、指定された時間予熱してから、ディスプレイのスイッチを入れて操作する。

(4) 天びんの基本モードの選択。

計量ユニットの設定などはマニュアルに従って行います。

(5) 校正。

設置後、最初に使用する前に天びんを校正する必要があります。長時間の保管、移動、環境の変化、正確な測定ができないなどの理由で、一般に天びんを使用する前に校正が必要です。

(6) 計量。

TARE(風袋引き)ボタンを押し、ゼロを表示させた後、計量物を皿に載せます。数値が安定するのを待ち、ディスプレイ左下の「0」インジケータが消えると、計量物の質量を読み取ることができます。腐食性のある計量物を計量する場合は、電子天びんを破損しないように密閉容器に入れてください。

(7) 風袋計量。

TARE ボタンを押してゼロにし、容器をはかりの皿に載せると、天びんに容器の質量が表示されます。TARE(風袋)ボタンをもう一度押してゼロ表示にし、風袋分銅を取り除きます。次に、計量物を容器に入れるか、または目的の質量になるまで計量物(粉末または液体)を徐々に容器に入れます。ディスプレイの左下隅の「0」が消えるのを待ちます。この時点で、ディスプレイには計量物の正味質量が表示されます。

(8) 計量終了後、ディスプレイの電源を切り、電源を切ります。

電子天びんは、計量標準部の規定に従って定期的に校正を行い、指定された保守責任者が保管し、最適な状態に保つ必要があります。定期校正の主な内容は、天びんの感度と識別性、各荷重点での最大許容誤差(計量直線誤差)、繰返し精度、偏心荷重やコーナー誤差、平衡機能などです。校正後は、実際の校正結果に基づいて校正証明書または校正ラベルを発行します。

セクション IV 一般的に使用される外観品質検査機器および装置

ジュエリーは外観品質に対する要求が高く、外観品質検査は生産工程における重要な検査内容となっている。全体的な効果は肉眼でしか観察できず、外観効果を定量化したり、表面の欠陥を深く観察するためには、測色計、拡大鏡、実体顕微鏡、走査型電子顕微鏡などの必要な器具や設備が必要になります。

1.比色計

かつての宝飾業界では、合金の色の判断は肉眼に頼るのが一般的で、主観が入りやすいものでした。そのため、宝石会社と顧客との間で、色の判断の不一致による紛争や返品がしばしば発生していた。このような問題を軽減するために、宝飾業界はいくつかの対策を講じてきた。例えば、あるメーカーは一連の色見本を作成し、確認された色見本に従って量産前に顧客が確認する。あるメーカーは光源が色判断に与える影響を認識し、光源の検査を改善・調整した。標準ライトボックスを導入し、一定の色温度や距離での検査を規定した企業もある。これらの施策により、色彩検査のばらつきはある程度改善され、宝飾業界では急速な普及が進んでいる。しかし、色の判断は肉眼に頼っているため、どうしても主観やばらつきが出てしまう。近年、業界では、色見本や製品の色を定量的に検出する測色計((図3-5))を導入し、日常生産で一定割合の抜き取り検査を行うことで、技術・生産・品質検査部門の色判定・改善を指導し、成果を上げている企業が出始めている。

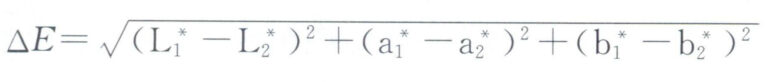

色を定量的に検出する方法には様々なものがあるが、その中で最も一般的に使用されているのが、図3-6に示すCIELabシステムである。これは、L*、a*、b*の3つの座標を使って色を表現するもので、L*は明度、a*は赤-緑の色軸、b*は黄-青の色軸を表す。合金のどの色も3次元色空間で表現できる。

図 3-5 CM2600d 測色計

図3-6 CIELabカラーコーディネートシステム

比色計は合金の色差を定量的に説明することもできる。2つの合金の色座標がL1*, a1*, b1*とL2*, a2*, b2*の場合、それらの間の色差△Eは次のようになります:

色彩計を使って宝石の色を検出する場合、装置自体の構造や精度、検査条件、試料の状態なども検出結果に影響します。

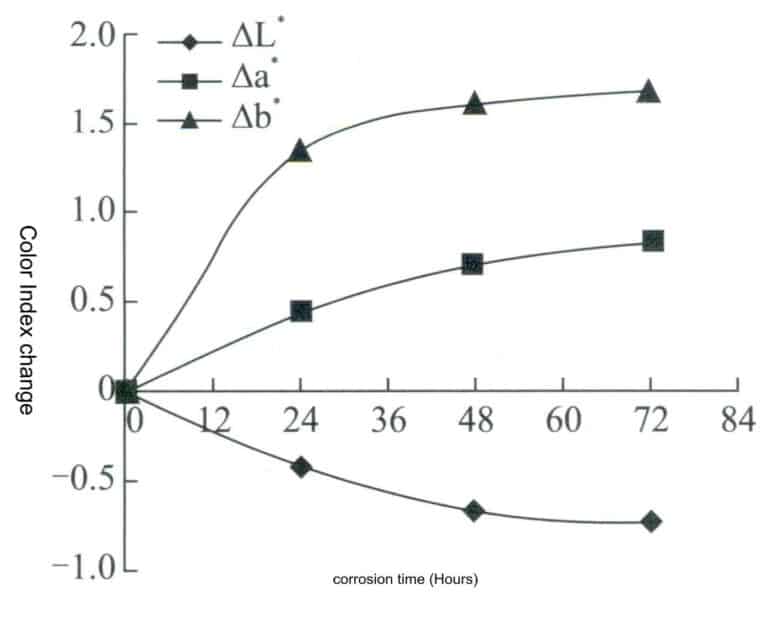

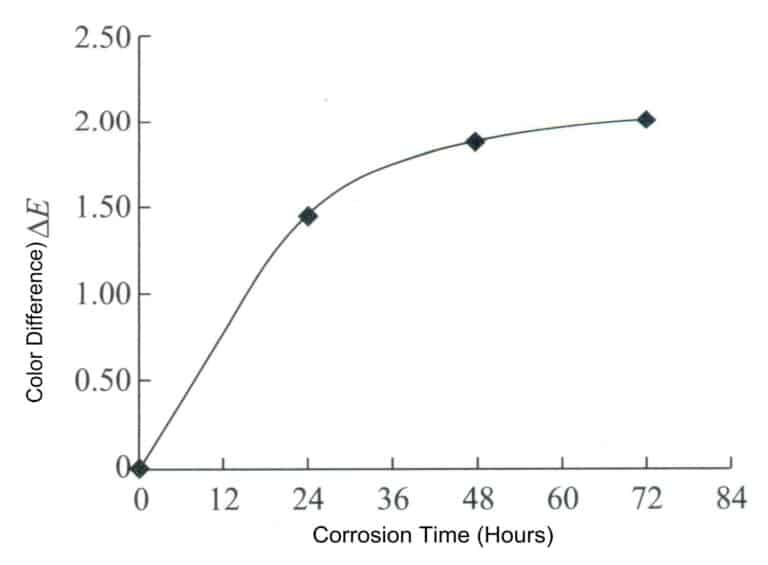

[事例3-2】比色計を使って高強度純金の耐変色性を調べる。

方法は以下の通り:純金塊をシート状に丸め、10x10x1mmの大きさのサンプルを切り出し、サンプルの表面を研磨し、脱脂、洗浄、乾燥する。CM2600dで試料の初期色を3回測定し、平均値をとる。人工汗の比率とパラメータは以下の通りである:CO(NH2)21.00±0.01g/L、NaC15.00±0.05g/L、C3H6031.00±0.01g/L、残りは新しく調製した脱イオン水で、0.1%のNaOH希薄溶液でpH値を6.5±0.05に調整する。浸漬の間、一定時間ごとに試料を取り出して色の変化を検出し、図3-7に示すようなカラーインデックス変化曲線をプロットし、図3-8に示すような色差変化曲線をプロットし、上記の式△Eを用いて色差を算出する。

図3-7 人工汗に浸した後の試料の色指数変化率

図3-8 人工汗浸漬後の試料の色差△Eの変化率

腐食時間の延長に伴い、材料の明度値L*はわずかに減少し、*値およびb*値はわずかに増加し、材料の表面が徐々にくすみ、色が徐々に黄色および赤色に変化していることがわかる。しかし、全体的には、材料の色差の変化は非常に小さく、優れた変色防止性能を示している。

2.拡大鏡

宝飾品の外観品質検査では、細かなパーツの品質を検査する必要があるが、人間の目は客観的な対象物の細部を識別する能力が非常に低く、一般的に0.15~0.30mmの範囲であるため、拡大鏡や顕微鏡などの観察用具を使用することが不可欠である。

拡大鏡は、物体の細部を観察するために使用される単純な視覚光学機器です。これは、目の近点よりもはるかに小さな焦点距離を持つ収束レンズです。拡大鏡の原理は、人間の目の網膜上に形成される像の大きさは、対象物が目に与える角度(視角)に比例するというものです。視角が大きいほど像は大きくなり、対象物の細部まで識別できるようになります。

ルーペを使うとき、片方の手はルーペを片方の目の前に近づける。一方、もう片方の手は人差し指と親指で宝石を持ち、見たい部分が見えるまで虫眼鏡に近づけます。対象物を近づけることで視角を広げることができるが、目のピント合わせの能力では限界がある。宝飾業界で最も一般的に使用されている拡大鏡は、図3-9に示すように10倍です。この倍率は3枚のレンズで構成されており、宝石観察に影響を与える球面収差や色収差を除去し、透明度の高いルーペを選ぶ必要があります。

図3-9 宝石検査用拡大鏡

3.実体顕微鏡

実体顕微鏡は、正しい画像で三次元的な視野を提供する視覚機器である。その光学構造原理は、主対物レンズを共有し、対象物を結像した後に形成される2本の光ビームを、2組の中間レンズ(ズームレンズとも呼ばれる)によって、立体角と呼ばれる一定の角度(一般に12~15度)で分離します。それぞれのビームは接眼レンズを通して画像を形成し、左右の目に立体画像を提供する。倍率は中間レンズ群間の距離を変えることで適宜調整できる。実体顕微鏡は接眼レンズを通しての顕微鏡観察にのみ使用できます。しかし、図3-10に示すように、各種デジタルインターフェース、デジタルカメラ、ビデオカメラ、電子接眼レンズ、画像解析ソフトなどを接続し、コンピュータと接続したデジタルイメージングシステムを構築することで、ディスプレイ画面上でリアルタイムの動態画像を観察したり、必要な画像の編集、保存、印刷などを行うことも可能です。

図3-10 デジタル画像システム付き実体顕微鏡

実体顕微鏡には次のような特徴がある:

(1) 視野径が大きく焦点深度が深いため、検査対象物の全層を観察しやすい;

(2) 倍率は従来の顕微鏡ほど高くないが、作動距離が非常に長い;

(3)接眼レンズの下にあるプリズムが像を反転させ、正立させて操作しやすくする。

接眼レンズの倍率は10倍、視野はΦ20mm、対物レンズは0.7倍から4.5倍の連続ズームが可能な回転ドラムを使用、総合倍率は7倍から45倍、ズーム比は6.5:1。

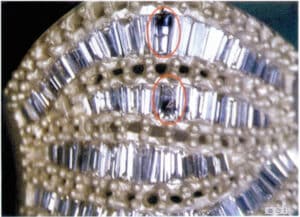

[ケース3-3】 マルチストーンのパヴェセッティングに、2つのダイヤモンドにクラックが見られる。

実体顕微鏡で観察すると、図3-11に示すように、損傷部位と重症度がはっきり見え、記録も容易である。

図3-11 実体顕微鏡で観察した損傷石の状態

4.金属組織顕微鏡

金属組織顕微鏡は、主に金属や合金の微細構造の大きさ、形状、分布、量、特性を調べ、合金元素間の関係、組成変化、微細構造変化へのそれらの影響、熱間および冷間加工によってもたらされる変化のパターンを調べるために使用されます。また、製品の表面微細状態検査、品質管理、故障解析などにも使用できます。優れた安定性、鮮明な画像、高解像度、大きく平坦な視野が特徴。

金属顕微鏡の光学系は2つのステージで構成されている。第1段階は対物レンズで、拡大された倒立した実像が得られるが、これはまだ非常に小さく、人間の目では識別できないため、第2段階の拡大が必要となる。第一段階で拡大された倒立実像が接眼レンズの焦点距離内にあるとき、人間の目は接眼レンズを通して第二段階の拡大された直立仮想像を観察することができます。金属顕微鏡は、試料観察面の向きによって正立型と倒立型に分類されます。

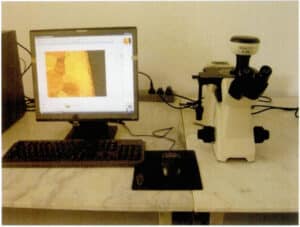

デジタル金属顕微鏡システムは、従来の光学顕微鏡とコンピュータやデジタルカメラを光電変換により一体化し、接眼レンズによる顕微鏡観察とコンピュータ(デジタルカメラ)の表示画面によるリアルタイムの動態画像観察を可能にしたものです。また、図3-12に示すように、必要な画像の編集・保存・印刷も可能です。

図 3-12 デジタル金属顕微鏡システム

接眼レンズの倍率は通常10倍、対物レンズの倍率は4倍、10倍、20倍、40倍、60倍、80倍、100倍、光学倍率は40倍、100倍、200倍、400倍、600倍、800倍、1000倍。

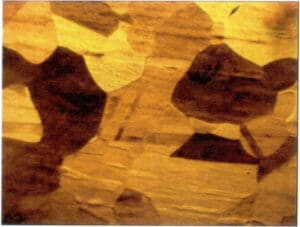

[事例3-4】 ある工場では、図3-13に示すように、焼鈍プロファイルを使用して製造したリングは、研磨後に表面がオレンジピールとなり、適格な状態を得ることが困難であった。

その原因を探るため、金属組織顕微鏡で観察したところ、図 3-14 のように異常に粗い結晶粒が観察された。このプロファイルを焼鈍する場合、過度に高い焼鈍温度や長すぎる焼鈍時間を用いると結晶粒が過度に成長し、粗大な結晶粒組織が良好な研磨面を得る上で不利になる。

図3-13 研磨後のリング表面はオレンジピール状態

図3-14 焼きなまし温度が高すぎると結晶粒が粗くなる

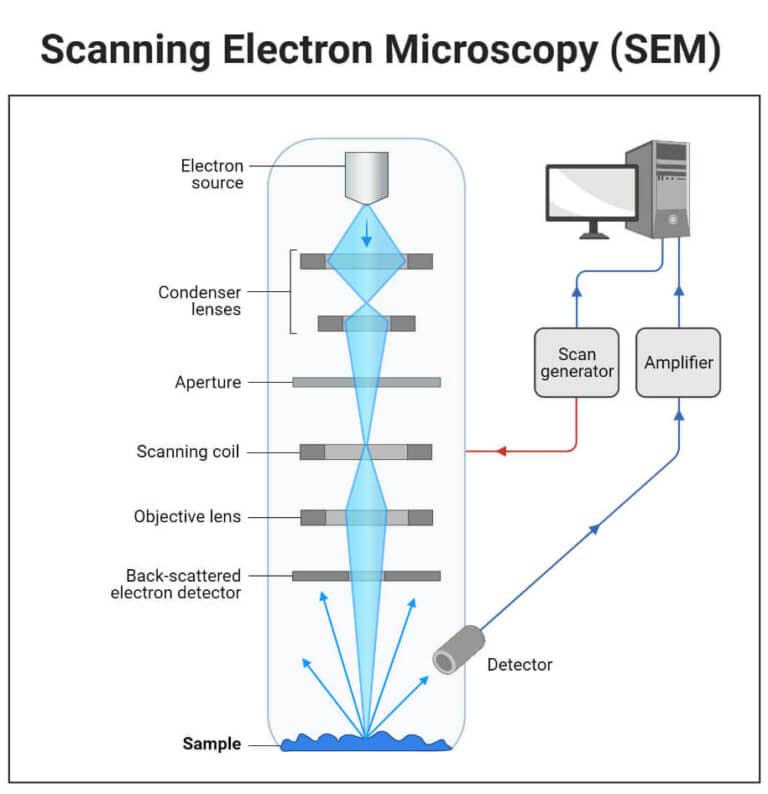

5.走査型電子顕微鏡

走査型電子顕微鏡は、材料の三次元形態の観察・分析、微小領域の組成分析、製品の欠陥原因分析など、多くの優れた性能を持つ多機能装置です。現在では、材料科学、工業生産における製品の品質識別、生産工程管理などに広く利用されており、材料科学の様々な生産部門における品質管理に欠かせない機器の一つとなっている。

5.1 走査型電子顕微鏡の動作原理

図 3-15 に示すように、電子銃の陰極から、加速電圧の間の陰極と陽極によって、直径 20 ~ 30nm の電子ビームが発射され、集束効果のあるコンデンサーミラーと対物レンズを通って鏡筒に入射し、電子プローブの直径が数 mm 程度に絞られる。対物レンズ上部の走査コイルの作用により、電子プローブは試料表面を回折格子状に走査する。対物レンズ上部の走査コイルが試料表面を回折格子状に走査し、さまざまな電子信号を励起する。これらの電子信号は、対応する検出器で検出され、増幅、変換され、電圧信号に変わり、最終的に絵管のゲートに送られ、絵管の明るさを変調する。蛍光スクリーンの電子ビームはラスタースキャンのために管内にもあり、この走査運動と電子ビーム走査運動のサンプル表面は厳密に同期しているので、ライナーの程度と走査電子画像に対応する受信信号強度は、この画像はサンプル表面の地形の特徴を反映しています。

図 3-15 走査型電子顕微鏡の動作原理

5.2 走査型電子顕微鏡の構造

走査型電子顕微鏡の構造には次のようなシステムがある。

(1) 電子光学系:

電子銃、集光レンズ(第1、第2集光レンズ、対物レンズ)、対物絞り。

(2) スキャニングシステム:

走査信号発生器、走査増幅制御装置、走査偏向コイル。

(3) 信号検出および増幅システム:

二次電子、後方散乱電子、その他の電子信号を検出する。

(4) 画像表示・記録システム:

初期のSEMはブラウン管やカメラなどを使用していた。デジタルSEMは画像表示と記録管理にコンピューターシステムを使用。

(5) 真空システム:

真空度10以上-4 トル。機械式真空ポンプ、拡散ポンプ、回転分子ポンプが一般的に使用されている。

(6) 電源システム:

高圧発電機、高圧オイルタンク

5.3 走査型電子顕微鏡の特徴

走査型電子顕微鏡は、光学顕微鏡やレンズに比べ、試料表面の構造を直接観察できること、試料作製が簡単で薄切片にする必要がないこと、試料室内で試料を3次元的に平行移動・回転させることができ、様々な角度から観察できること、被写界深度が深く、立体感に富んだ画像が得られることなどの特徴がある。走査型電子顕微鏡の被写界深度は光学顕微鏡の数百倍、透過型電子顕微鏡の数十倍で、倍率範囲は広く、分解能は光学顕微鏡と透過型電子顕微鏡の中間に位置し、比較的高い;十数倍から数十万倍まで拡大可能で、虫眼鏡、光学顕微鏡から透過型電子顕微鏡までの倍率範囲を実質的にカバーする。電子ビームによる試料の損傷や汚染が比較的少ない。形態を観察する一方で、試料から放出される他の信号を微小領域の組成分析に使用することもできる。

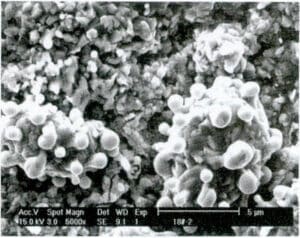

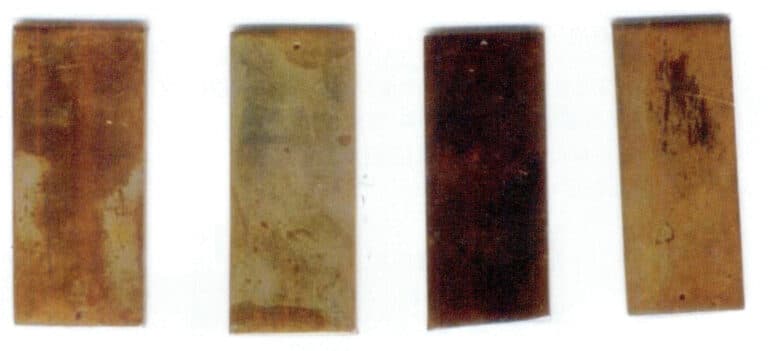

ケース3-5シルバー925の変色防止性能を調べるには、加速腐食試験がよく用いられます。ある濃度と温度の硫化カリウム水溶液に試験片を一定期間浸し、その後取り出して表面の腐食形態を観察します。

図3-16は、実体顕微鏡、金属組織顕微鏡、走査型電子顕微鏡で観察した表面の腐食状況である。実体顕微鏡では、銀片が完全に黒く変色していることだけがわかる。金属組織顕微鏡では、表面に微細な腐食斑点が多数見られる。走査型電子顕微鏡で観察すると、長期間の腐食の後、銀片の表面はひどい花のような腐食層が形成され、緩く多孔質になっており、基材に対する保護効果を失っている。

(a) 実体顕微鏡

(b) 金属組織顕微鏡

(c)走査型電子顕微鏡

図3-16 硫化カリウム溶液浸漬後の銀925の表面状態の顕微鏡による比較

セクション V 一般的に使用される寸法検査機器と装置

ジュエリーの製作や品質検査では、様々なサイズをチェックする必要があります。検査器具としては、ノギス、リングゲージ、定規、ゲージなどがありますが、中でもノギスやリングゲージがよく使われます。

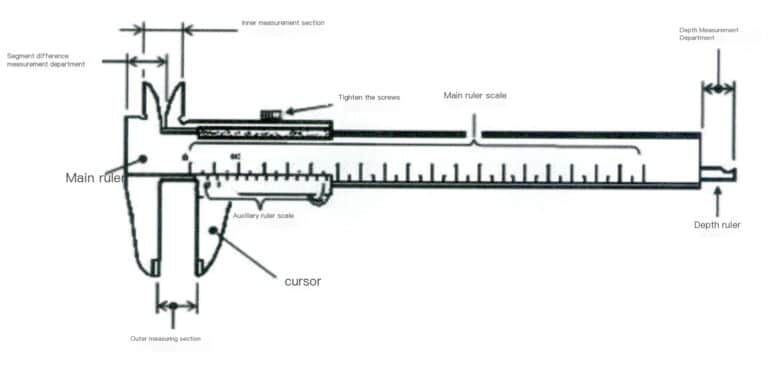

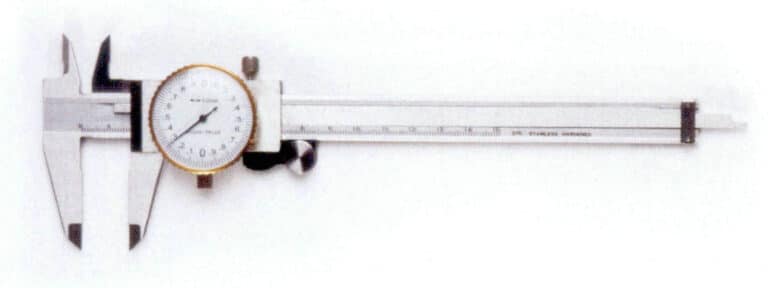

1.ノギス

1.1 測定原理と読み取り方法

ノギスは、長さ、内径、外径、深さを測定するための測定器である。図3-17に示すように、ノギスは主目盛りと、主目盛りに取り付けられたスライド式の副目盛りで構成されている。主尺は一般にミリメートル単位で、副尺は10、20、または50分割されている。ノギスは分割数によって、10 分の 1、20 分の 1、50 分の 1 に分類されます。主尺と副尺には、2対の可動式測定ジョーがあり、内部測定ジョーと外部測定ジョーがあります。内爪は通常、内径の測定に使用され、外爪は通常、長さと外径の測定に使用されます。

図3-17 簡易バーニア・キャリパー

メインスケールとバーニアスケールの両方に目盛りが付いています。読み取るときは、まずバーニヤのゼロ目盛線を参照して、本尺の整数部をミリメートル単位で読み取ります。次に、どのバーニアの目盛線がメインスケールの目盛線と一致しているかを確認します。例えば、n番目の目盛線がメインスケールの目盛線と一致していれば、バーニヤスケールの読みは除算値のn倍となる。誤差がゼロの場合は、上記の結果から誤差ゼロを差し引きます。

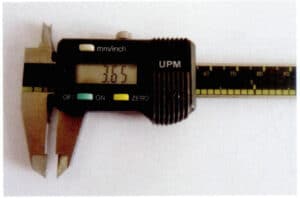

一般的なノギスには、図3-18、図3-19に示すような指針式とデジタル式がある。前者は、ラックとピニオンを使って、主尺の直線変位を指針の角度変位に変換する原理である。指針が小刻みに動くと、その変位はノギスの1分割値に対応する。後者は測定値を画面に表示し、直読を可能にする。

図3-18 ポインター式バーニヤキャリパー

図 3-19 デジタル・ノギス

1.2 使用上の注意

測定の前に、ノギスの測定ジョーが閉じていることを確認し、柔らかい布で清掃します。バーニアのゼロ目盛とメインスケールのゼロ目盛が合っているか確認します。位置が合っていれば、測定を続行できます。バーニアのゼロ目盛線がメインスケールのゼロ線より右側にある場合は正のゼロ誤差、左側にある場合は負のゼロ誤差といいます。

測定中は、まずノギスの可動式測定ジョーを開き、ワークピースを自由にクランプします。測定物を固定測定ジョーに当て、スケールフレームを動かしてわずかな圧力を加え、可動測定ジョーを測定物に接触させて読み取ります。2つの測定ジョーを測定寸法に近づけすぎたり、測定寸法より小さく調整したりして、ジョーを部品に無理に押し付けないように注意してください。そうするとジョーが変形したり、測定面が早く摩耗したりして精度が低下することがあります。

ノギスの2つの測定面を結ぶ線は、測定面に対して垂直でなければなりません。傾きがあると、誤った測定結果につながることがあります。ノギスを軽く揺すって、垂直に正しく配置されていることを確認することもあります。

1.3 一般的なキャリパーのブランド

スイスのTesa、ドイツのAsimeto、スウェーデンのClifen、日本のMitutoyoなどの海外ブランドや、HaLiang、ChengLiang、QingLiang、ShangGongなどの中国ブランドを含む。

2.リングサイズ

2.1 リングサイズの表示方法

リングサイズの基準はハンドサイズとも呼ばれ、通常は数字で表されますが、これは無次元の値であり、特定の寸法と直接同一視することはできません。地域によってサイズの表示方法は異なり、一般的には香港サイズ、アメリカサイズ、日本サイズがあり、それぞれ異なる直径と円周に対応しています。現在、中国では香港サイズが主流である。表 3-2 に、各地域におけるハンドサイズの数値と寸法の対応関係を示す。

表3-2 各国のリングサイズ比較表

| 米国 | 中国 | イギリス | 日本 | ドイツ | フランス | スイス |

|---|---|---|---|---|---|---|

| 5 | 9 | J 1/2 | 9 | 15.75 | 49 | 9 |

| 6 | 12 | L 1/2 | 12 | 16.5 | 51.5 | 11.5 |

| 7 | 14 | O | 14 | 17.25 | 54 | 14 |

| 8 | 16 | Q | 16 | 18 | 56.5 | 16.5 |

| 9 | 18 | S | 18 | 19 | 59 | 19 |

| 10 | 20 | T l/2 | 20 | 20 | 61.5 | 21.5 |

| 11 | 23 | V1/2 | 23 | 20.75 | 64 | 24 |

| 12 | 25 | Y | 25 | 21.25 | 66.5 | 27.5 |

2.2 リングサイズの測定

手のサイズは通常、リングサイザー(リングスティックとも呼ばれる)を使って測定します。リングサイザーは、指輪の内周のサイズを測定するために使われるジュエリー専用の検査器具です。一般的に真鍮やアルミニウム合金などでできており、先細りの棒状をしています。リングサイザーには、図3-20のように特定の国(地域)のサイズだけを表示したものもあります。また、図3-21のフォーインワン・リングサイザーのように、香港、米国、日本、欧州で一般的に使用されているサイズを示すなど、国(地域)ごとのサイズを円周や寸法とともに表示したものもある。

図 3-20 よく使われる HK リング定規

図 3-21 フォーインワン・リングサイザー

3.リングサイズ

お客様がリングを購入したり、オーダーメイドしたりする前に、指のサイズを決める必要があります。簡単な方法としては、指に糸を巻き付け、糸を切ってまっすぐにし、定規で長さを測り、先ほどの手のサイズ参考表と比較する方法があります。別の方法としては、図3-22に示すようなリング・サイズ・ゲージを使う方法がある。これは、サイズ番号の異なる一連のスチール製リングで構成されており、指に直接はめ込んでサイズを決めることができる。

図3-22 よく使われるリング・ゲージ

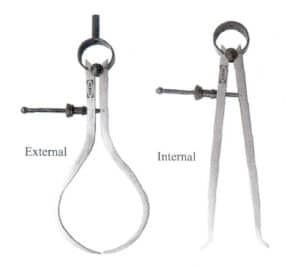

4.ノギス

ジュエリーのプロトタイプの製造工程では、原型の様々なパーツの厚み、内部の溝の幅など、標準的なノギスでは測定できない寸法を決定することがしばしば必要になります。内径ゲージや外径ゲージなど、さまざまなゲージを使用しなければならない。前者は内径穴、内径溝など測定しにくいワークの内径寸法を測定するのに適しており、後者は外径円、外径溝など測定しにくいワークの外径寸法を測定するのに適している。ゲージにはいろいろな読み取り形式があり、単純なゲージはノギスや定規などと組み合わせて寸法を決める必要があるが、図3-23のように目盛や文字盤のついたゲージは直接読み取ることができる。

(a) シンプル・ゲージ

(b) ダイヤル付きゲージ

図3-23 さまざまな形のはんだ付けルール

セクション VI 一般的に使用される身体能力試験機器および装置

1.水密度計

同じ色の金、銀、白金、パラジウムなどの貴金属合金の場合、はんだ付け用の合金元素の選択範囲は非常に広い。それぞれの合金元素には原子質量とそれに対応する密度があり、はんだの組成が異なれば密度も異なります。一定の体積を持つジュエリーの場合、同じ色の合金の密度が異なれば、貴金属の使用量も異なります。従って、合金の密度を検査することは意味がある。さらに、製造工程では、材料の密度はブランクのコンパクトさを決定するためにも使用できます。

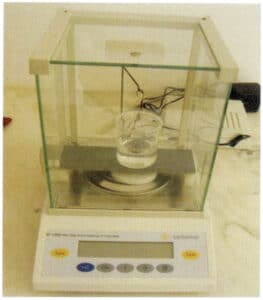

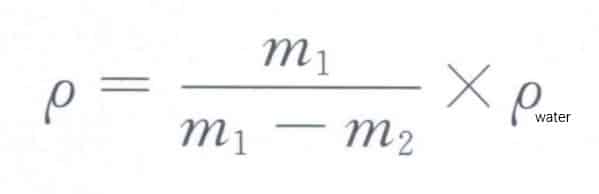

合金の密度は、図3-24に示すように、主に0.0001g以上の感度を持つ電子天秤、吊り枠、ビーカーなどを含む水の密度計を使用する原理で作動する水切り法を用いて試験される。

図 3-24 一般的に使用される水分濃度計

まず、材料を空気中で計量する。1次に、水中に沈めた材料の重量を測定する。2そして、以下の式を使って材料の密度を計算することができる:

の式で材料の密度を計算する:

[ケース3-6】ある宝飾品工場では、鋳型に流し込む際のワックスツリーの重量から金属の重量を計算するため、ワックスと金属の密度を正確に把握する必要がある。

水濃度計を使用して両方の密度を検出した結果、表3-4に示すデータが得られた。ここから、鋳型内の金属の重量と蝋梅の重量の比は9.2と計算できる。

表3-4 水分濃度法の検出結果

| 材料 | 空気中重量(g) | 水中重量(g) | 密度(g/cm)を計算する3) |

|---|---|---|---|

| ワックスブロック | 2.07 | -0.18 | 0.92 |

| 金属ブロック | 5.24 | 4.62 | 8.45 |

水 密 度 法 を 用 い て 物 質 の 密 度 を 検 出 す る 場 合 、以 下 の 点 に 留 意 す る 必 要 が あ る :

(1)静水濃度検出法では、ソリッドジュエリーしか検出できないため、中空や象嵌のジュエリーは正確に検出できず、大きな誤差が生じる。

(2)水没時に気泡が滞留しやすい設計の場合、結果に誤差が生じやすい。

(3) 測定前に、ワークの表面に油分やほこりなどが残らないように十分に洗浄する。

(4) 被検査品を水槽のバスケットに入れた後、表面に付着した泡を確実に取り除いてから検査する。

2.示差熱分析装置

ジュエリーの多くは石膏鋳型の鋳造技術で製造されるが、溶湯の充填性能は注湯温度に大きく関係する。注湯温度を決める基本は合金の融点であり、一般的には融点にある程度の過熱を加えて設定される。さらに、石膏の高温熱安定性が低いため、溶湯の温度が過度に高くなると石膏が熱分解しやすくなり、SO2 ガスが発生し、鋳物に気孔が生じる。したがって、ジュエリー鋳物の品質を確保するためには、合金の融点を管理する必要がある。

宝飾品製造会社が合金材料を購入する場合、サプライヤーは一般的に合金の融点と注湯温度を提供する。合金の融点を調べたいが、専門的な試験装置がない場合、簡単で大まかな方法としては、温度制御装置を備えた鋳造機や溶解機を使用し、双方向の溶解と凝固の方法で徐々に一定の温度に近づける方法がある。しかし、合金の融点を正確に把握するためには、示差熱分析装置のような専門的な装置を用いて試験を行う必要がある。図3-25に代表的な示差熱分析装置を示す。主に加熱炉、示差熱電対、試料ホルダー、示差熱信号と温度の表示機器から構成されています。測定時には、酸化アルミニウムを基準物質として、右偏向したホットエンドに対応するアルミナ製試料ホルダーに小粒径の試料を入れ、試料ホルダーを加熱炉の中央に置きます。加熱速度が設定され、試料が加熱されている間、装置は自動的に示差熱曲線を記録し、表示することができます。示差熱曲線から、合金の融点範囲と固体相転移温度範囲を正確に求めることができます。

図 3-25 典型的な示差熱分析計

[事例3-7】補修用に用意したある18KY合金の溶融温度を示差熱分析装置で検出したところ、表3-5のようなデータが得られ、この合金の溶融温度範囲は877.7~908.5℃で、その間隔は約31℃と鋳造に適した温度であることがわかった。

表 3-5 某 18 KY 合金の示差熱分析特性値 (単位:℃)

| テ | Tg | Tm | Tc |

|---|---|---|---|

| 877.7 | 885.9 | 900.9 | 908.5 |

注:表中、Teは物質が融解し始める温度、Tgは物質が50%に分解する温度、Tmは物質が融点に達するピーク温度、Tcは外挿された終止温度である。

セクションVII 一般的に使用される化学的特性試験機器および装置

宝飾用合金材料の化学的特性は、主に宝飾品にとって非常に重要な耐変色性と耐食性に反映される。宝飾品材料や最終製品の化学的特性は、主に電気化学試験、加速浸漬腐食試験、塩水噴霧腐食試験を通じて検出することができます。

1.電気化学試験

材料の腐食は主に電気化学的腐食として現れる。材料の電気化学的特性を検出することにより、材料の腐食傾向を反映することができる。

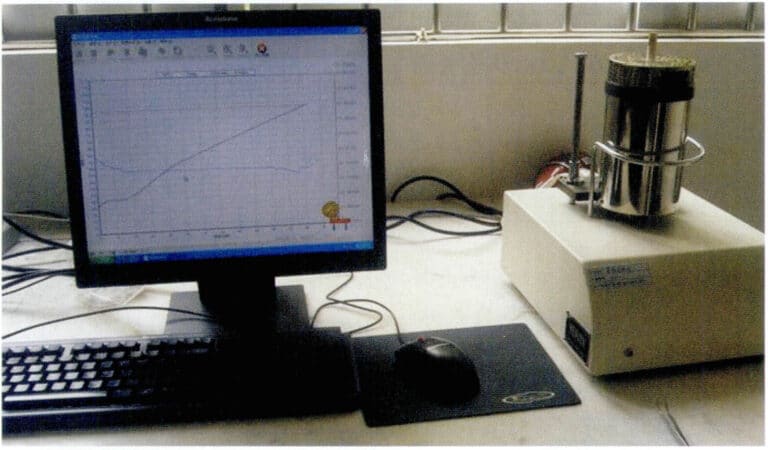

図 3-26 に示すように、材料の電気化学的特性は、電気化学ワークステーションを用いて測定す ることができます。電気化学ワークステーションは、電位差信号発生器と対応する制御ソフトウエアを統合しており、開放電位モニタリング、定電位(電流)分極、動的電位(電流)走査、サイクリックボルタンメトリー、定電位(電流)矩形波、定電位(電流)ステップ、電気化学ノイズモニタリングなど、さまざまな試験機能をすべてコンピュータ制御で行うことができます。プロセス中、データに基づいてリアルタイムのプロッティングを行うことができ、電位-電流曲線のさまざまなスムージングやデジタル・フィルタリングが可能で、グラフィックはベクトル形式で直接出力できます。

図 3-26 電気化学ワークステーション

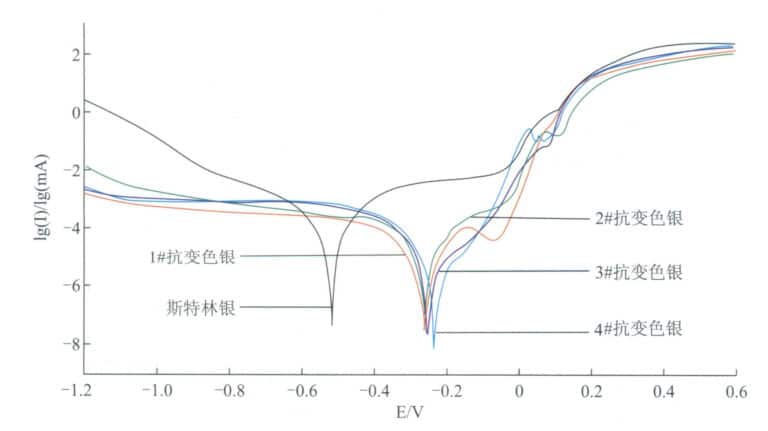

[事例3-8】 電気化学ワークステーションを用いて、37℃の人工汗中での変色防止銀925の分極曲線を検出した。

検出には3電極方式を採用し、作用電極(試験面)、参照電極(飽和カロメル電極)、対極(白金シート電極)を電気化学セルに配置。電解液は新たに調合した人工汗で、汗の温度は恒温水槽で37℃に安定させている。まず系の開回路電位を測定し、開回路電位が安定した後、電位走査を開始し、図3-27に示すような分極曲線を得る。上図から、人工汗中の各合金の分極電位と分極電流が表3-6のように導かれる。

図3-27 人工汗中の銀合金の分極挙動

表3-6 人工汗中の銀合金の自己腐食電位と自己腐食電流密度

| サンプル数 | Ecorr /mV | Icorr /mA - cm2 |

|---|---|---|

| スターリングシルバー | -521 | 2.98E - 04 |

| 1 # 耐変色性シルバー | -253 | 4.20E - 05 |

| 2# 耐変色性シルバー | -247 | 4.36E - 05 |

| 3# 耐変色性シルバー | -250 | 6.86E - 05 |

| 4 # 耐変色性シルバー | -232 | 6.93E - 05 |

従来のスターリングシルバーと比較して、耐変色性シルバーEcorrの腐食電位はプラスにシフトし、自己腐食電流密度は減少し、特に3つの#と4つの#の合金はより低い自己腐食電流密度を示し、より優れた耐変色性を反映していることがわかります。

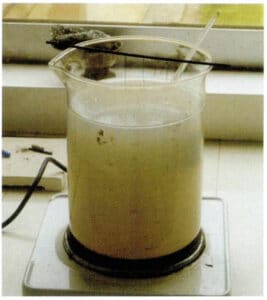

2.溶液浸漬試験

合金の黒ずみや変色の傾向は、溶液浸漬法でも検出できる。浸漬溶液には、人工汗、硫化ナトリウム溶液、塩化ナトリウム溶液などがある。図3-28に示すように、試験片を一定の温度で溶液中に浮遊させます。一定時間後に取り出し、同じ材料であれば浸漬前後の色の変化、異なる材料であれば変色の度合いから、材料の耐食性を読み取ることができる。

図 3-28 硫化ナトリウム溶液浸漬法

[ケース3-9】 硫化ナトリウム溶液浸漬法を用いて、耐変色銀と従来のスターリングシルバーの耐変色性の違いを比較する実験を行った。

硫化ナトリウム水溶液の濃度は0.5%、温度は35℃で、2分間浸漬した後、試料を取り出して表面の変色状態を観察すると、図3-29のようになる。図中最も変色が激しいのはスターリングシルバーで、他は耐変色性の異なるモデルである。

図3-29 異なる銀合金の硫化ナトリウム溶液浸漬後の表面変色

3.塩水噴霧腐食試験

宝飾用金属材料や表面に電気めっき、陽極酸化などの表面処理を施した宝飾品では、材料や皮膜の耐食性が重要な品質指標となる。塩水噴霧腐食試験法は、図3-30に示すように、塩水噴霧腐食試験槽を用いて試験を行うもので、最も広く用いられている試験法の一つである。塩水噴霧腐食試験槽では、塩水噴霧装置によって人工的に塩水噴霧環境条件を作り出し、その環境下での製品や金属材料の耐食性を評価することができる。塩水噴霧腐食試験槽内の塩化物塩濃度は、一般的な自然環境の数倍から数十倍にもなるため、腐食速度が著しく増大し、結果を得るまでの時間を大幅に短縮することができる。

図 3-30 塩水噴霧腐食試験室

ジュエリーめっき層の試験は、一般的にGB/T 10125-1997規格の要求事項に従って行われ、濃度5%、pH値6~7の塩化ナトリウム中性溶液を用いて塩水噴霧を形成し、試験温度35℃、湿度95%以上、塩水噴霧析出量1~2ml/80cmの条件で行われる。2.塩水噴霧を試験片に定着させ、一定時間経過後の表面腐食状態を観察する。各試料の耐食性は、試料が腐食を示すまでの時間で定義され、時間が長いほど耐食性性能が優れている。

セクション VIII 一般的な機械的性能試験機器および装置

工学分野のように複雑で過酷な荷重条件に耐えることは要求されないが、ジュエリーに使用される金属材料は、ジュエリーの機能要件を十分に満たしていなければならない。また、一定の機械的性能の指標を評価する必要がある。金属材料の機械的性能を評価する指標には、弾性率、強度、硬度、塑性率、靭性、疲労性能、破壊靭性性能などがある。これらの機械的特性を試験するための様々な手段や方法があります。

1.強度

宝飾品には、着用中に本来の形状を維持し、変形しにくく、さらには破損しにくいことが求められます。宝石をセットした宝飾品には、宝石を固定するための金属セッティングに十分な強度が必要であり、ネックレスやブレスレットの溶接部には、外れや破損を防止する安全性が求められます。これらの要求を満たすためには、宝飾品に使用される素材や宝飾品の構造が十分な強度性能を有していなければならない。強度とは、金属材料が静的な負荷の下で変形や破壊に抵抗する能力を指す。強度指標は一般に単位面積当たりの荷重で表され、単位はMPaでσ,と表記される。様々な使用場面によって、強度評価の焦点は異なります。宝飾品の強度指標として最も一般的に使用されるのは、降伏強度と引張強度です。降伏強さとは、金属材料が外力を受けて降伏し始める応力、または塑性変形が始まる最小応力値のことで、σで表されます。s.引張強さとは、金属材料が引張力を受けて引きちぎられるまでに耐えられる最大応力値のことで、σで表される。b.

材料の強度指標は、万能試験機(電子引張試験機とも呼ばれる)を用いて試験される。この種の装置は一般にメカトロニクス設計が採用されており、主に力センサー、サーボドライバー、マイクロプロセッサー、コンピューター、プリンターで構成されている。試験荷重の大きさにより、数キログラムから数千トンに分類される。金属材料の強度試験には、図3-31に示すように、従来の電子式引張試験機を選択することができる。宝飾品の構造物の強度を検出する場合には、小型引張試験機を選択することができる。金属材料の強度と宝飾品の構造物の強度の両方を考慮する必要がある場合には、従来の電子式引張試験機に高精度のセンサーを構成することができる。

図 3-31 一般的な電子引張試験機

図 3-32 ポインター式プルフォースゲージ

セット・ジュエリーの場合、宝石の安定性を測るために、セッティングの固さを測ることが一般的である。いわゆるセッティングの固さとは、宝飾品の台紙(セッティング)にセットされたメインの宝石を外すのに必要な力のことで、pで示される。理論的には、セッティングの固さは大きければ大きいほど良いが、素材や製品構造の違いから、セッティングの固さを試験する統一基準を設けることは難しい。現在までのところ、業界標準のQBT 4114-2010「24Kゴールド・セット・ジュエリーのセッティングの固さ」は、24Kゴールド・セットから宝石が容易に脱落する問題についてのみ確立されている。セッティングの固さは、一般に、図3-32に示すように、ポインター式プッシュ・プル・フォース・ゲージまたは手動式試験機を用いて試験される。試料にセットした宝石の裏面下部に垂直方向に一様な圧力を加え、宝石がマウントから外れたときにフォースゲージpが記録する力をセッティングの固さとする。

2.硬度

硬度とは、素材の柔らかさと硬さを測る性能指標で、具体的には、硬い物体の侵入に対する素材表面の抵抗力を示す。ジュエリーの素材や製品にとって重要な意味を持っています。硬度の高い素材は、製造時に高い輝度を得やすく、耐摩耗性に優れているため、使用中にへこみや傷、色あせが生じにくく、長期間輝度を保つことができる。したがって、宝飾材料を選択する際には、その硬度を試験することが必要であり、硬度を高めるために製造時に様々な強化方法を採用する必要がある。

材料の硬度を測定する指標には、マクロ硬度とミクロ硬度がある。前者にはロックウェル硬度やブリネル硬度といった一般的に使用される指標があり、後者はビッカース硬度を指します。ブリネル硬度とビッカース硬度は、貴金属ジュエリーの素材に最もよく使用される指標です。ブリネル硬度は、ある直径の焼入れ鋼球または硬質合金球で試験金属の表面に特定の荷重をかけ、一定時間保持した後、荷重を抜き、表面に残ったくぼみの直径を測定することで求められる。荷重をくぼみの表面積で割った値がブリネル硬さ(HB)で、単位はN/mmです。2.すべての硬さ試験の中で最も大きな圧痕を持つ方法です。試料の微小偏析や不均一な組成の影響を受けず、材料の総合的な性能を反映することができます。ビッカース硬さは、ミクロ分析に適しています。最大120kgの荷重をかけ、頂点角136度のダイヤモンド四角錐圧子を材料表面に押し付けます。荷重値を圧痕の表面積で割った値がビッカース硬さ(HV)で、単位はN/mmです。2.ビッカース硬さ試験では、硬さ値が圧子のサイズや荷重値に依存しないため、材料の柔らかさや硬さに応じて圧子を変更する必要がありません。また、正方形の圧痕はエッジがはっきりしているため、測定が容易です。

ブリネル硬さとビッカース硬さの間には、表3-7に示すように、ある範囲内で一定の換算関係があり、これは材料の強度特性にも対応している。従って、硬度は純粋な物理量ではなく、材料の弾性、塑性、強度、靭性などを反映した総合的な性能指標である。

表3-7 ブリネル硬さ、ビッカース硬さ、引張強さの対応表

| 引張強さRm(N/mm)2) | ビッカース硬度HV | ブリネル硬度HB | 引張強さRm(N/mm)2) | ビッカース硬度HV | ブリネル硬度HB |

|---|---|---|---|---|---|

| 250 | 80 | 76.0 | 865 | 270 | 257 |

| 285 | 90 | 85.2 | 900 | 280 | 266 |

| 320 | 100 | 95.0 | 930 | 290 | 276 |

| 350 | 110 | 105 | 965 | 300 | 285 |

| 380 | 120 | 114 | 1030 | 320 | 304 |

| 415 | 130 | 124 | 1060 | 330 | 314 |

| 450 | 140 | 133 | 1095 | 340 | 323 |

| 480 | 150 | 143 | 1125 | 350 | 333 |

| 510 | 160 | 152 | 1155 | 360 | 342 |

| 545 | 170 | 162 | 1190 | 370 | 352 |

| 575 | 180 | 171 | 1220 | 380 | 361 |

| 610 | 190 | 181 | 1255 | 390 | 371 |

| 640 | 200 | 190 | 1290 | 400 | 380 |

| 675 | 210 | 199 | 1320 | 410 | 390 |

| 705 | 220 | 209 | 1350 | 420 | 399 |

| 740 | 230 | 219 | 1385 | 430 | 409 |

| 770 | 240 | 228 | 1420 | 440 | 418 |

| 800 | 250 | 238 | 1455 | 450 | 428 |

| 835 | 260 | 247 | 1485 | 460 | 437 |

ブリネル硬さ試験機とビッカース硬さ試験機には様々なモデルがあり、企業は生産ニーズに応じて選択することができる。現在、デジタル硬度計が広く普及しており、測定値を自動計算し、視覚的に表示することができる。図3-33、図3-34はデジタル式ブリネル硬さ試験機とビッカース硬さ試験機である。

図 3-33 デジタル・ブリネル硬度計

図 3-34 デジタル・ビッカース硬度計

3.延性

材料の塑性とは、外力を受けてもその完全性を失うことなく永久変形する能力を指す。塑性率は、材料の変形加工中の重要な指標であり、一般的には、一軸引張試験中の伸び率δまたは破断時の面積減少Ψで表され、塑性加工中に許容される塑性変形の程度を特徴付け、塑性指数としても知られています。材料の塑性率は、万能試験機を用いて強度指標とともに求めることができる。

材料の靭性とは、材料が破断する前に塑性変形と破壊の仕事を吸収する能力のことで、材料の亀裂伝播に対する抵抗力を表す。衝撃靭性と破壊靭性に分けられる。靭性は強度と塑性の総合的な指標であり、靭性が高いほど脆性破壊の可能性が低くなります。材料の衝撃靭性の大きさは、衝撃試験によって決定されます。 図3-35は、一般的に使用されている振り子式衝撃試験機を示しており、試料を1回打撃し、試料の単位面積当たりに消費される衝撃仕事量を測定し、これが材料の衝撃靭性値となります。

図 3-35 振り子式衝撃試験機

4.弾力性

オープンバングルやオープンリングなどのジュエリーや、バングルクリップ、ブレスレット(ネックレス)留め具、イヤーフックなどのジュエリーアクセサリーには、着用後に元の形状に戻るためにある程度の弾性が求められます。いわゆる弾性とは、材料が外力を受けて一定の範囲内で変形し、その力を取り除いた後に元の状態に戻る能力を指します。材料の弾性の評価には、ヤング率、せん断弾性率、比例限界、弾性限界などの指標があるが、その中で最もよく使われるのが弾性限界である。これは、材料が永久変形を生じることなく弾性変形を維持したまま耐えられる最大応力のことで、σe単位はMPa(またはN/mm2 )。弾性限界は、万能試験機を用いて試験することができる。

第IX章 宝飾品の一般的な安全試験方法

人間の皮膚に直接触れる、あるいは身体の様々な部分に穴を開けるジュエリーの検査において、安全性は重要な側面であり、主に金属アレルギー、金属毒性、ジュエリーの細菌汚染に焦点が当てられる。これらの検査は、一般的に専門の検査機関が行っている。最も一般的な検査は金属アレルギー検査と金属毒性検査である。

1.金属アレルギーと検査方法

ジュエリーによく使用される金属材料の中で、ニッケルは最も 顕著な感作性を示す金属元素です。ジュエリーのニッケルアレルギーを評価する試験法には、比色試験、パッチ試験、ニッケル放出試験などがあります。

1.1 発色試験方法

アンモニア水溶液中では、ニッケルはジベンゾイルオキシムと 反応して可溶性の錯体を形成し、ピンクからチェリーレッド までの特徴的な色を呈します。そのため、試験綿棒の色の変化から、素材にニッケルが含 まれているかどうか、宝飾品がニッケル離脱要件を満 たしているかどうか、基材が要件を満たしているかどうか、電 気めっきやコーティングが施されているかどうかがわかります。しかし、ジベンゾイルオキシム試験の結 果は、一連の条件の影響を受けるため、重大なニッケル溶出源 を除外するための予備的な判断に適しているだけであり、 スクリーニング方法の役割を果たしています。宝飾品のニッケル溶出レベルが要求事項を満 たしているかどうかを判断するには、完全なニッケル溶出試 験が必要です。

1.2 パッチテスト

パッチテストには100年以上の歴史がある。これは、ジュエリーの素材と皮膚を直接接触させることで、皮膚アレルギーの有無を観察するもので、誘発テストに分類される。基本的な方法は、アレルギー性接触皮膚炎の原因となる環境を人工的にシミュレートし、希釈した少量のアレルゲンを一定時間(一般的には48時間)皮膚の特定部位に貼付し、その後パッチサンプルを剥がすというものです。アレルギー反応が起こったかどうかは、パッチ部分の皮膚の変化に基づいて判断される。パッチテストは、接触アレルゲンをチェックするための簡便で信頼性の高い方法である。しかし、その結果が全身の免疫反応の発生と必要な関係があるかどうかについては、意見が分かれている。

1.3 ニッケル放出試験

方法。EN1811:1998は、表面にコーティングが施されていないジュエリーに使用されます。EN12472:1998は、表面にコーティングが施されたジュエリーに使用され、コーティングが施されたジュエリーの通常の使用期間である2年間の摩耗と腐食をシミュレートしようとするものです。この規格は2005年に改訂され、EN12472:2005となりました。ニッケル感作率が依然として高いため、この規格は強化され、ニッケル指令2004/96/EC、ニッケル溶出試験規格EN1811:1998 + A1:2008、さらに厳しいニッケル溶出試験規格EN1811:2011が発行され、ニッケル溶出率の調整値は廃止されました。

最も一般的に使用されているEN1811:1998を例にとると、試験方法は以下の通りである:新鮮な人工汗を用意する(人工汗は、0.5%塩化ナトリウム、0.1%乳酸、0.1%尿素を含む脱イオン生理食塩水であり、pH値は6.5である)。処理したサンプルを蓋付きのガラス容器に入れ、ピペットで人工汗を容器に加え、サンプルが汗に完全に浸るようにする。容器を30℃に保った恒温水槽に入れ、168時間放置する。浸漬後、原子吸光光度計で溶液中のニッケル含有量を測定する。各試料番号ごとに試験用の試料を3つ用意し、同じ方法で空試験を行う。炎原子吸光分析結果に基づき、下式によりサンプルのニッケル放出 率を算出する:

式中、dは実際のニッケル放出率で、(/ug/cm2/Vは試験溶液の容量(mL)。1 とC2 はそれぞれ試験溶液とブランク試験溶液中のニッケル含有量、(ug/L)、Aは試験試料の表面積(cm2)

[ケース3-10】 18K金の異なる状態でのニッケル放出率を検出し、ニッケル感作リスクを評価する。

18KWを厚さ1mmの板に圧延し、その板から10×10mmのサンプルを数枚切り出す。このサンプルに研磨、サンドブラスト、押し砂などの異なる表面処理を施し、上記の方法に従ってニッケル離型試験を行ったところ、下表のような結果が得られた。

| 表面状態 | 平均値(ug/cm2/週間) | EN1811:1998+A1:2008準拠 | EN1811:2011に準拠 | ||

|---|---|---|---|---|---|

| 表面状態 | 平均値(ug/cm2/週間) | 長時間直接肌に触れるジュエリー | 装飾的なアクセサリーの着用に | 長時間直接肌に触れるジュエリー | 装飾的なアクセサリーの着用に |

| 研磨状態 | 0.83 | 有資格者 | 有資格者 | 結論なし | 無資格 |

| サンドブラスト状態(140メッシュ) | 3.49 | 有資格者 | 無資格 | 無資格 | 無資格 |

| プッシング・サンド・ステイト(1200 #) | 1.80 | 有資格者 | 有資格者 | 無資格 | 無資格 |

平滑な表面のニッケル溶出率は、粗い表面のニッケル溶出率 よりも低い。元の規格ではニッケルの溶出について適格とされ ていた製品も、より厳しい新規格では不適格または不合格 とされる可能性があります。

2.宝飾品に含まれる有害金属元素の検査

国家標準GB28480-2012は、宝飾品に含まれる有害金属元素とは、使用中に人の健康や環境に害を及ぼす可能性のある化学元素を指し、主にニッケル、ヒ素、カドミウム、クロム、鉛、水銀、アンチモン、セレンなどを含むと規定し、これらの元素の総含有量や溶出量について明確な規制を定めている。

ニッケル溶出の測定は、先に紹介した方法に従う。その他の有害元素を測定するには、GB/T 28020の方法に従って総含有量の予備試験を行うことができる。予備試験の結果に基づき、GB/T 28021の規定に従って、ヒ素、カドミウム、鉛、水銀の総含有量、およびヒ素、カドミウム、クロム(六価)、鉛、水銀、セレンの溶出量を試験する必要がある。六価クロムの総含有量はGB/T 28019などに従って測定する。

有害金属元素の溶出量を測定する場合、金属素材のジュエリーは従来の酸分解法で直接処理できる。その他の素材の宝飾品には、密閉高温圧力容器-酸分解法を使用する。試料のヒ素、カドミウム、鉛、水銀は、可溶性塩として酸分解液に溶解します。消化液を希釈した後、炎原子吸光分析法または誘導結合プラズマ分析法を用いて測定することができる。

砒素、カドミウム、クロム、鉛、水銀、アンチモン、セレンの溶出量を測定する試料を、一定濃度の塩酸溶液に2時間浸漬し、嚥下後一定時間胃酸と接触した状態を模擬する。塩酸溶液中のヒ素イオン、カドミウムイオン、クロムイオン、鉛イオン、水銀イオン、アンチモンイオン、セレンイオンの濃度は、炎原子吸光分析法または誘導結合プラズマ分光分析法を用いて測定することができる。

第X章 宝飾品製造における品質検査のための一般的な小道具

1.油性ペン

図3-36に示すように、一般に青、赤、黒などの色に分けられている。出荷品の中で再加工が必要な部分には油性ペンで印をつける。例えば、加工が必要な部分には青の油性ペンで、研削跡には赤の油性ペンで、砂押しが不十分な部分や境界を超えた部分には黒の油性ペンで印をつける。こうすることで、QCから返却されたワークピースを受け取った作業員は、修理が必要なパーツと修理方法を簡単に特定することができる。

図3-36 カラフルな油性ペン

2.両頭ドリルチャック

図 3-37 に示すように、一方が丸い針で、もう一方が平らなスコップである。主に石粒子の埋め込みが安定しているかどうかを確認するために使用する。石が緩んでいる場合は、小さな平らなシャベルで石粒子の端から金を少し削り、石をしっかり押さえることができる。

図 3-37 両頭クランプ

3.スチールプレス

宝飾品には一般に光沢のある表面が要求される。しかし、製造過程では、段差、キズ、摩擦などの要因により、特に高級で硬度の低い宝飾用合金では、研磨された製品表面に微細なキズが発生する。微細なキズに対しては、スチールプレスによる局部研磨が可能であり(図3-38)、作業者に戻して再研磨する必要はない。ただし、スチール・プレスを使用する場合は、力と方向を適切にコントロールしなければ、逆効果になることがある。明らかなキズや砂穴などの欠陥がある場合、あるいは金属材料の硬度が非常に高い場合、スチール・プレスの効果はよくない。

図3-38 宝飾品の研磨に使用されるスチール・プレス。