Strumenti di ispezione della qualità e attrezzature utilizzate nella produzione di gioielli

Una guida completa agli strumenti e alle attrezzature per l'ispezione della qualità

Introduzione

Durante il processo di ispezione della qualità della produzione di gioielli, sono necessari diversi strumenti, apparecchiature e utensili per completare le attività di ispezione. La padronanza di questi metodi di ispezione è essenziale per gli ispettori della qualità. Secondo i metodi di valutazione della qualità dei gioielli, i principali contenuti dell'ispezione della qualità dei prodotti di gioielleria includono i seguenti aspetti.

(1) Contenuto di metalli preziosi: cioè il contenuto di metalli preziosi;

(2) Qualità delle gemme: include l'autenticità e il grado delle gemme;

(3) Peso: include il peso dei metalli preziosi, il peso delle pietre preziose, ecc;

(4) Dimensioni: comprese le dimensioni e la forma del gioiello;

(5) Qualità dell'aspetto: compresi la stampa, i modelli, la levigatezza, la luminosità, il colore, ecc;

(6) Prestazioni: come la resistenza del metallo, la plasticità, la resistenza all'usura, la stabilità di incorporazione, la resistenza agli urti, la resistenza alla torsione, la resistenza alla corrosione, le prestazioni anti-scolorimento, ecc;

(7) Sicurezza: allergie cutanee, tossicità dei metalli, presenza di batteri, ecc.

Pertanto, gli strumenti e le attrezzature utilizzati durante l'ispezione sono selezionati principalmente in base ai contenuti dell'ispezione di cui sopra.

Indice dei contenuti

Sezione 1 Strumenti e apparecchiature per l'ispezione della qualità del colore comunemente utilizzati

Nella produzione di gioielli in metallo prezioso, il controllo della finezza è un aspetto importante del controllo qualità e l'ispezione deve essere rafforzata. I metodi più comuni per l'ispezione della finezza includono il metodo della coppellazione e la spettrometria a fluorescenza a raggi X.

1. Metodo della coppellazione

Il metodo della coppellazione è un metodo classico per l'analisi dei metalli preziosi, che prevede l'arricchimento dei metalli preziosi presenti nel materiale mediante saggio a fuoco e la successiva determinazione del loro contenuto separatamente. Il principio consiste nell'aggiungere una quantità adeguata di argento al campione da analizzare, utilizzando il piombo come agente di raccolta, posizionarlo in una coppella porosa e ossidarlo in un forno ad alta temperatura. La coppa assorbe gli ossidi di piombo e le impurità, mentre l'oro e l'argento vengono trattenuti e fusi in perle di metallo prezioso. Queste vengono poi martellate, arrotolate in piccole bobine e poste in acido nitrico per separare l'argento, ottenendo così la massa d'oro. Allo stesso tempo, l'oro standard viene utilizzato per l'analisi comparativa per eliminare gli errori sistematici nel processo di analisi.

Il metodo della coppellazione ha un'ampia applicabilità e un'elevata accuratezza, che lo rendono il metodo standard per la determinazione dei metalli preziosi in vari materiali. È anche il metodo di ispezione utilizzato quando ci sono controversie tra le parti dell'offerta e della domanda in merito alla finezza, ed è necessaria un'ispezione arbitrale. Tuttavia, il metodo della coppellazione prevede tre fasi, la preparazione del materiale, la fusione e la separazione, per completare la determinazione separata dell'oro e dell'argento, il che lo rende un test distruttivo non adatto alla verifica della finezza dei gioielli finiti. Inoltre, presenta degli svantaggi, come un lungo ciclo di analisi e costi elevati.

Per rilevare il contenuto d'oro con il metodo della coppellazione, occorre seguire i requisiti della norma "ISO11426:1997, Determinazione dell'oro in leghe d'oro per gioielli - Metodo della coppellazione (saggio al fuoco)" o GB/T 9288 - 2006 "Determinazione del contenuto d'oro in gioielli in lega d'oro - Metodo della coppellazione (saggio al fuoco)".

La strumentazione principale utilizzata nel metodo di coppellazione per l'analisi dell'oro, comprende principalmente i seguenti aspetti: - il metodo di coppellazione.

(1) Bilanciamento ultra-micro.

Utilizzata per pesare la massa dei campioni, con una sensibilità di 0,01 mg e un livello di precisione di classe due, i dettagli specifici si trovano nella sezione bilancia elettronica di questo capitolo.

(2) Forno per saggi ad alta temperatura.

Utilizzato principalmente per la fusione di campioni e la tostatura di crogioli, deve fornire un'atmosfera ossidante continua con una temperatura massima di 1300℃ e una precisione di controllo della temperatura di ±20℃.

(3) Frantoio.

Utilizzato principalmente per la frantumazione dei campioni.

(4) Posacenere.

Le prestazioni del posacenere possono variare nel tasso di assorbimento dei campioni e delle impurità, il che influisce anche sulla determinazione del contenuto di oro e argento con il metodo del posacenere, compromettendo in modo significativo l'accuratezza e l'affidabilità dei risultati. In fase di produzione si possono scegliere posacenere in materiale di cenere ossea o in materiale di magnesia. I posacenere sono disponibili in varie forme, tra cui quella cilindrica e quella a piastra. I primi sono stati più utilizzati in passato, con un diametro di 22 mm, in grado di assorbire 6 grammi di piombo, o 26 mm, in grado di assorbire 10 grammi di piombo; i posacenere a forma di piastra hanno capacità di assorbimento simili. Attualmente, gli istituti di analisi dell'oro più avanzati in Europa e negli Stati Uniti e gli istituti di analisi dei metalli preziosi a Hong Kong, Macao, Taiwan e Singapore utilizzano tutti questo tipo di posacenere a forma di piastra.

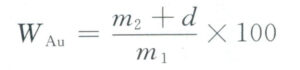

Inoltre, durante l'analisi con il metodo del sangue grigio, vengono utilizzati strumenti come crogioli di porcellana, matracci per la separazione dell'oro, pinze in acciaio inox, pinzette in acciaio inox, incudini di ferro, martelli, presse per compresse, spazzole di nylon e reagenti come acido nitrico, lamina di piombo, argento e oro standard. Il contenuto d'oro del materiale può essere calcolato con la seguente formula:

Nella formula: WAu è il contenuto di oro del campione ( % ); d è la perdita media di oro standard durante l'incenerimento (g );m1 è la massa del campione prima del valore di incenerimento;m2 è la massa del campione dopo l'incenerimento (g).

2. Spettrometro a fluorescenza a raggi X

La fluorescenza dei raggi X di ciascun elemento ha una corrispondente energia o lunghezza d'onda caratteristica. Pertanto, misurando l'energia o la lunghezza d'onda dei raggi X, è possibile determinare il tipo di atomo e la composizione dell'elemento. In base all'intensità dei raggi X fluorescenti a quella lunghezza d'onda, è possibile misurare quantitativamente il contenuto dell'elemento corrispondente. La fluorescenza a raggi X è un metodo di analisi non distruttivo che non richiede alcun trattamento dei campioni analizzati, non preleva campioni e non è limitato dallo stato, dalle dimensioni o dalla forma dei campioni, oltre ad essere veloce nell'analisi. In genere, gli elementi principali e minori di un campione possono essere determinati in pochi minuti e l'ampio intervallo di analisi consente di identificare tutti gli elementi presenti nel campione in una sola volta.

Lo spettrometro di fluorescenza a raggi X è di due tipi: ED-XRF a dispersione di energia e WD-XRF a dispersione di lunghezza d'onda. Il metodo di generazione dei segnali per entrambi i tipi di strumenti è lo stesso e anche gli spettri risultanti sono simili. Tuttavia, la WD-XRF utilizza un cristallo spettroscopico per disperdere il fascio fluorescente, misurando le lunghezze d'onda e le intensità dei raggi X caratteristiche dei vari elementi per determinarne il contenuto. Al contrario, l'ED-XRF separa la fluorescenza a raggi X non dispersa in base all'energia dei fotoni, utilizzando un rivelatore a semiconduttore sensibile ad alta risoluzione e un analizzatore multicanale, misurando la quantità di ciascun elemento in base ai suoi livelli energetici. A causa dei diversi principi di rilevamento, anche la struttura e le funzioni degli strumenti differiscono. Nelle aziende di gioielleria, l'ED-XRF viene generalmente utilizzato per l'ispezione e il controllo della qualità della produzione, in grado di soddisfare le esigenze produttive.

2.1 Diversi comuni spettrometri a fluorescenza a raggi X per uso domestico nell'industria della gioielleria

Con il continuo avanzamento della tecnologia produttiva cinese, sono emersi diversi produttori di spettrometri a fluorescenza a raggi X. I loro prodotti sono relativamente diffusi nell'industria della gioielleria, tra cui gli strumenti per l'analisi dell'oro come X-1600A, X-3000A, X-3680A e X-3600E prodotti da Tianjin Bozhi Weiye Technology Co, Ltd.; spettrometri a fluorescenza a dispersione di energia come EDX1800, EDX2800 e EDX3000B prodotti da Jiangsu Tianrui Instrument Co. Ltd.; e spettrometri per l'analisi dell'oro come EXF9600S, EXF9600U, EXF9600, EXF9500 e EXF8000S prodotti da Shenzhen Xifan Technology Co. Ltd.. Prendendo come esempio lo strumento per il test dell'oro Bozhi Weiye X- 3680A, esso utilizza un piccolo tubo a raggi X a bassa potenza come sorgente di eccitazione, un sistema di rilevamento integrato X-123 ad alta risoluzione per semiconduttori, combinato con vari collimatori e filtri, caratterizzato da una forte capacità di rilevamento, un'alta risoluzione e un breve tempo di rilevamento. (Figura 3-1).

Figura 3-1 Strumento di analisi dell'oro Bozhi Weiye X-3680A

Figura 3-2 Spettrometro di fluorescenza Thermo QUANT' americano

2.2 Diversi spettrometri a fluorescenza a raggi X di importazione comune nell'industria della gioielleria

Gli spettrometri a fluorescenza a raggi X sviluppati e prodotti da alcune aziende di marca internazionali sono ampiamente introdotti nel mercato nazionale, tra cui Thermo Fisher dagli Stati Uniti, Oxford dal Regno Unito, Xenemetrix dagli Stati Uniti, Panalytical dai Paesi Bassi, Seiko dal Giappone, Amptek dagli Stati Uniti, SPIKE dalla Germania, Shimadzu dal Giappone, EDAX dagli Stati Uniti e Horiba dal Giappone. Lo spettrometro a fluorescenza QUANT'X prodotto da Thermo Fisher, ad esempio, ha un'alta sensibilità, un'alta precisione e un'alta stabilità che lo rendono un metodo ideale per rilevare la composizione di vari materiali metallici e non metallici, particolarmente adatto per l'analisi della composizione dei metalli preziosi (Figura 3-2). Questo dispositivo è uno spettrometro con un rivelatore a stato solido Si(Li), con un intervallo di analisi elementare di Na-U e un intervallo di concentrazione di ppm -100%。

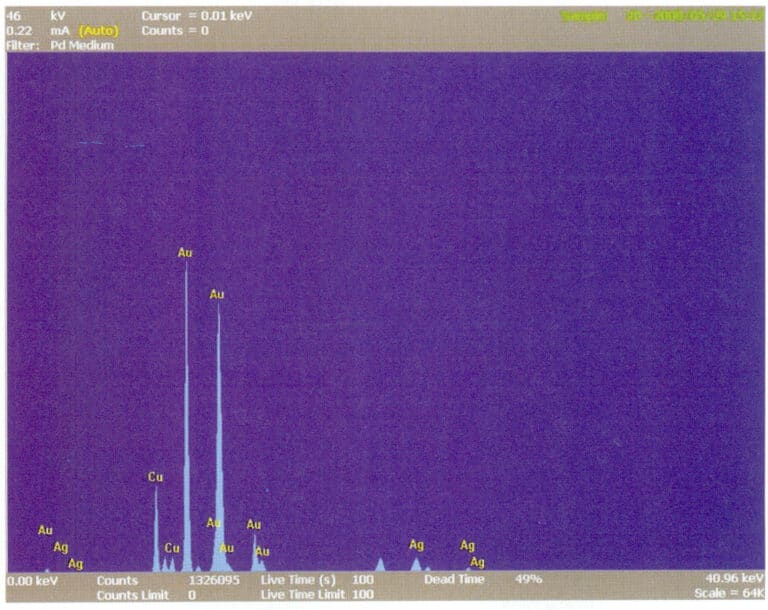

[Caso 3-1 ] Utilizzo dello spettrometro di fluorescenza Thermo Fisher QUANT' X per rilevare la composizione dell'oro 18K.

Si crea una curva di lavoro utilizzando un campione standard di composizione nota dell'oro 18 carati, quindi si pulisce la superficie del campione da testare, si colloca nella posizione designata nella camera di prova e si chiude lo sportello della camera. Si impostano i parametri del test e si raccoglie lo spettro (Figura 3-3). Al termine del tempo di raccolta, il dispositivo analizza automaticamente i risultati, come mostrato nella Tabella 3-1.

Tabella 3-1 Risultati dell'analisi della composizione del campione di prova

| Elemento | Au | Ag | Cu |

|---|---|---|---|

| Contenuto (wt%) | 75.07 | 12.45 | 12.48 |

2.3 Fattori che influenzano i risultati delle misure

A causa delle circostanze particolari dei prodotti di gioielleria e delle limitazioni dei principi del metodo di rilevamento, il personale che utilizza questo metodo deve comprendere e conoscere i seguenti fattori che influenzano i risultati dei test. Questi fattori possono influenzare in modo significativo la raccolta dell'intensità della linea spettrale caratteristica in condizioni diverse, portando anche a valutazioni errate.

2.3.1 Le prestazioni della macchina stessa.

Le strutture hardware dello strumento acquistato lo determinano.

2.3.2 Curva di calibrazione.

In parole povere, la curva di calibrazione è la curva di relazione tra l'intensità dei raggi X dell'elemento e la percentuale di massa dell'elemento contenuto nel campione. La curva di calibrazione converte l'intensità caratteristica dei raggi X ottenuta dalle misurazioni in concentrazione. Pertanto, la curva di calibrazione ha un impatto significativo sui risultati delle misure. È legata non solo alla concentrazione dell'elemento da misurare, all'elemento da misurare, al fattore di calibrazione dello strumento e al valore di correzione per l'effetto di potenziamento dell'assorbimento tra elementi, ma anche ai campioni standard utilizzati per creare la curva di calibrazione, all'eventuale offset della curva di calibrazione e all'intervallo applicabile della curva di calibrazione.

(1) I campioni sono stati utilizzati per creare la curva di calibrazione.

L'analisi di fluorescenza a raggi X è fondamentalmente una misura relativa, che richiede campioni standard come riferimenti di misura. Pertanto, le condizioni geometriche dei campioni standard e dei campioni da analizzare devono essere coerenti. I campioni standard devono avere sufficiente uniformità e stabilità. Supponiamo che il processo di raffinazione o il metodo di analisi del campione differiscano da quelli del campione di analisi. In tal caso, non è possibile risalire ai valori e non è possibile garantire l'uniformità e la stabilità. Pertanto, è necessario selezionare campioni standard con proprietà chimiche e fisiche simili a quelle dei campioni di analisi per creare la curva di calibrazione corrispondente. Il contenuto degli elementi di analisi deve essere determinato con metodi accurati e affidabili. Al giorno d'oggi, molti produttori di strumenti, per migliorare la competitività del mercato, spesso pre-disegnano alcune curve di calibrazione generali basate sul tipo di materiali che l'utente vuole analizzare prima che gli strumenti lascino la fabbrica, per ridurre la necessità di campioni standard durante l'analisi in loco. Tuttavia, è innegabile che, trattandosi di curve generali, esse sono molto versatili e rendono difficile ottenere contemporaneamente la "precisione". Pertanto, per garantire l'accuratezza dell'analisi, è meglio avere una serie di campioni standard corrispondenti a un substrato.

(2) Offset della curva di lavoro.

La curva generale viene preparata al momento della fabbricazione dello strumento o all'inizio del funzionamento. Tuttavia, è possibile determinare solo in loco se è coerente con lo stato originale. È improbabile ridisegnare la curva di lavoro per ogni analisi, quindi sono necessari controlli periodici con campioni standard tracciabili per verificare se la curva di lavoro si è spostata. Se si verifica uno spostamento e la quantità rientra nell'intervallo consentito, la curva di lavoro deve essere calibrata. La curva di lavoro deve essere ridisegnata se lo spostamento supera l'intervallo consentito.

(3) Campo di applicazione della curva di lavoro.

Quando si sceglie una curva di lavoro, occorre prestare attenzione al suo intervallo di applicazione, in genere all'interno dell'intervallo di concentrazione dei campioni standard utilizzati per tracciare la curva. Ad esempio, se la concentrazione del campione standard utilizzato per tracciare la curva è 500 -1000/ug/g, il contenuto dell'elemento da testare nel campione deve essere compreso tra 500 - 1000/ug/g. Se il punto di prova cade al di fuori dell'estensione della curva di lavoro, si verificheranno errori nei risultati della misurazione.

2.3.3 Morfologia e dimensioni del campione di prova.

Tra questi vi sono i seguenti:

(1) Forma e dimensioni dei campioni di prova

In base alle dimensioni dello spot dello spettrometro a fluorescenza di raggi X, se lo spot può coprire completamente il campione e lo spessore del campione soddisfa i requisiti, può essere collocato direttamente nella camera di analisi per la misurazione; se lo spot non può coprire completamente il campione, ovvero il campione è più piccolo dello spot, deve essere collocato in una coppa per campioni, raggiungendo una certa quantità, quindi compattato senza lasciare spazi vuoti e quindi analizzato. I campioni sottili (campioni che i raggi X possono penetrare) devono essere impilati insieme per raggiungere il limite minimo di spessore del campione per un'analisi efficace. La morfologia del campione di prova può variare; i campioni solidi possono avere la superficie di prova levigata; la superficie levigata non deve essere toccata con le mani per evitare la contaminazione da olio, che influirebbe sull'accuratezza della misura. I campioni in polvere possono essere collocati in una tazza per campioni o preparati con una tavoletta. I campioni liquidi devono essere versati in un'apposita tazza per campioni, sigillati con speciali materiali di tenuta e collocati nella camera di prova per la misurazione.

(2) Omogeneità del campione.

I campioni non omogenei spesso presentano macchie d'olio o contaminazione da metalli pesanti sulla superficie o hanno rivestimenti o strati galvanici. I primi dovrebbero essere rimossi da queste macchie di olio o metalli pesanti prima della misurazione. Per i secondi, prima di eseguire il test, il rivestimento superficiale deve essere raschiato il più possibile. Anche la presenza di più punti di saldatura sui gioielli può influire sull'omogeneità.

(3) Influenza della superficie del campione.

La superficie del campione è esposta all'aria e si ossida. Allo stesso tempo, lo spettrometro di fluorescenza a raggi X è un metodo di analisi di superficie, che può far sì che i risultati dell'analisi del campione mostrino un trend in continuo aumento nel tempo. La pellicola ossidata deve essere eliminata prima della misurazione e anche il livello di lucentezza della superficie del campione influisce in modo significativo sui risultati dell'analisi. Se la superficie del campione non è liscia e presenta delle irregolarità, i risultati delle misurazioni ne risentiranno; pertanto, la superficie deve essere levigata il più possibile.

(4) Influenza degli elementi di disturbo.

A causa della presenza di elementi interferenti, le linee spettrali degli elementi interferenti si sovrappongono a quelle degli elementi da misurare durante l'analisi del campione, determinando una sovrastima dell'intensità misurata e introducendo una distorsione nei risultati dell'analisi. In generale, è relativamente facile osservare l'interferenza delle linee spettrali degli elementi; in primo luogo, è necessario comprendere le posizioni di alcune linee spettrali elementari comuni e facilmente interferenti e la natura dell'interferenza. Un punto chiave nel giudicare lo spettro di prova del campione è che se un certo elemento è presente, dovrebbe avere più linee spettrali esistenti simultaneamente in varie posizioni. Per superare l'influenza degli elementi interferenti, è necessario selezionare le linee spettrali non interferenti per l'analisi, scegliere in modo appropriato le condizioni di misurazione dello strumento, migliorare la risoluzione dello strumento ed eseguire la correzione digitale, abbassando la tensione del tubo a raggi X al di sotto della tensione di eccitazione degli elementi interferenti per prevenire la generazione di linee spettrali degli elementi interferenti.

2.4 Metodi di prova e requisiti dell'analisi di fluorescenza a raggi X

Questo metodo deve essere utilizzato per il rilevamento secondo lo standard nazionale GB/T 18043-2008 "Determinazione del contenuto di metalli preziosi mediante spettrometria di fluorescenza a raggi X".

(1) Calibrazione dello strumento:

La calibrazione deve essere eseguita in base ai requisiti specifici dello strumento.

(2) Condizioni di prova:

Le condizioni ambientali del laboratorio devono soddisfare i requisiti degli strumenti corrispondenti; le misure possono essere effettuate solo quando lo strumento ha raggiunto uno stato stabile.

(3) Metodo di prova:

Devono essere selezionati almeno tre punti di prova e il valore di misurazione deve essere la media di tutti i risultati.

2.5 Selezione degli spettrometri di fluorescenza a raggi X

I vari spettrometri a fluorescenza a dispersione di energia, sia di produzione internazionale che cinese, hanno livelli tecnici diversi, ma sono sufficienti per soddisfare i requisiti dei test RoHS. Gli utenti dovrebbero scegliere tra quelli internazionali e quelli cinesi in base alle loro capacità, facendo riferimento ai seguenti principi: rispetto dei requisiti, prestazioni eccellenti e basso costo di acquisto.

2.5.1 Il rispetto dei requisiti d'uso è l'elemento fondamentale.

I filtri sono necessari per filtrare i campioni in modo accurato e corretto. Ne esistono tre tipi: qualificati, non qualificati e incerti, e devono minimizzare il più possibile la parte incerta, garantendo al contempo l'accuratezza stabilita e rilevando il più rapidamente possibile.

2.5.2 Le prestazioni sono un indicatore molto importante per valutare gli spettrometri.

La stabilità di rilevamento dello spettrometro è influenzata da fattori quali l'invecchiamento del tubo a raggi X, la temperatura ambiente e le fluttuazioni di potenza. Uno spettrometro con prestazioni eccellenti ha un'elevata precisione di rilevamento e una buona accuratezza. Uno spettrometro con scarse prestazioni può non riuscire a distinguere il piombo dall'arsenico e le linee spettrali caratteristiche del cadmio possono sovrapporsi alle linee spettrali caratteristiche dell'elettrodo di rodio nel tubo a raggi X, dando luogo a valutazioni errate, errori o incapacità di determinazione, con un inevitabile aumento dei costi e dei rischi. Alcuni spettrometri presentano gravi perdite di raggi X che mettono a rischio la sicurezza dell'operatore. Pertanto, al momento dell'acquisto di spettrometri a fluorescenza a raggi X, è necessario considerare diversi fattori chiave di prestazione, tra cui:

(1) Il materiale dell'elettrodo del tubo radiogeno.

Gli spettrometri a fluorescenza a raggi X utilizzano tubi radiogeni target al rodio, mentre alcuni utilizzano tubi radiogeni target al tungsteno. Le linee spettrali caratteristiche del rodio ( Rh ) si sovrappongono alle linee spettrali caratteristiche del cadmio; l'intensità di emissione dell'elettrodo di rodio non è sufficientemente elevata, il che lo rende inadeguato per la rilevazione del cadmio. Le linee spettrali caratteristiche del target di tungsteno (W) sono lontane dalle linee spettrali caratteristiche dei 5 elementi RoHS, senza sovrapposizione di linee spettrali; l'intensità di emissione è elevata e può migliorare il limite di rilevamento degli elementi.

(2) Rivelatori.

I primi spettrometri utilizzavano rivelatori raffreddati ad azoto liquido, che consumavano azoto liquido ogni volta ed erano scomodi. Dopo la comparsa dei rivelatori Si-PIN raffreddati elettricamente, questi sono diventati i rivelatori principali degli spettrometri. Alcune marche di rivelatori raffreddati elettricamente hanno quasi raggiunto il livello di ppb, ma la loro sensibilità per il rilevamento di elementi metallici leggeri potrebbe essere migliore. Pertanto, sono stati sviluppati rivelatori SDD raffreddati elettricamente per migliorare la sensibilità per gli elementi metallici leggeri e per rilevare anche elementi non metallici come il silicio. Tuttavia, i vecchi rivelatori SSD sono rivelatori al silicio-litio con una grande deriva e una bassa sensibilità di rilevamento. I nuovi rivelatori SDD, invece, sono rivelatori al silicio di elevata purezza con una buona stabilità e un'alta sensibilità di rilevamento.

(3) Metodi e software di rilevamento.

Tra questi vi sono il metodo FP, il metodo della linea di calibrazione parziale e il metodo della linea di calibrazione relativa corretta. I primi due metodi hanno una scarsa stabilità, mentre il secondo può compensare automaticamente gli effetti delle variazioni delle condizioni ambientali, dell'invecchiamento del tubo radiogeno, delle variazioni dell'alimentazione e di altri fattori sui dati di rilevamento.

(4) Diametro del fascio di raggi X.

Attualmente, il diametro dello spot varia da 0,1 mm a 15 mm. Uno spot piccolo non è limitato dall'area del campione, mentre uno spot grande è meno influenzato dalla disomogeneità del materiale. Le dimensioni dello spot riflettono indirettamente l'efficienza energetica del fascio di raggi X. Gli spot di grandi dimensioni (da pochi millimetri a oltre dieci millimetri) di solito utilizzano collimatori per modellare il fascio, sprecando la parte ostruita; gli spot di piccole dimensioni, inferiori a 1 mm, utilizzano condotti per modellare il fascio, con conseguente minore perdita di energia. La dimensione dello spot viene scelta in base alle effettive esigenze di misura e la perdita di energia dal fascio viene solitamente compensata dai produttori con software, filtri e altri aspetti.

2.5.3 Costo.

Gli acquirenti devono comprendere a fondo lo spettrometro; devono considerare il prezzo, i costi di utilizzo e le spese di manutenzione dopo l'acquisto. I costi di utilizzo sono costi impliciti che spesso vengono trascurati ma che superano di gran lunga il prezzo indicato. I costi di utilizzo che si riflettono nello spettrometro si manifestano nei seguenti aspetti:

(1) Velocità di rilevamento.

Questo riflette l'efficienza economica dei costi diretti, come le ore di lavoro, l'ammortamento degli strumenti e l'avanzamento del progetto.

(2) Sensibilità.

Ciò determina l'intervallo di screening e la possibilità di ridurre o eliminare le analisi fisiche e chimiche.

(3) Durata di vita.

Ad esempio, un dispositivo con una durata nominale di 5000 ore, funzionante 8 ore al giorno, con un tempo effettivo di eccitazione della radiazione di circa 2 ore, si traduce in un tempo effettivo di lavoro di 8 anni. A causa dei diversi meccanismi di misura, la durata può variare in modo significativo. Un campione deve eccitare il tubo a raggi X solo una volta su questo spettrometro, mentre richiede tre eccitazioni su quello. La durata di vita è inferiore a tre anni sullo spettrometro che richiede tre eccitazioni.

(4) Costi operativi.

La semplicità e la complessità del funzionamento possono comportare differenze nei costi operativi, compresi la formazione e gli stipendi degli operatori.

(5) Costi di manutenzione.

Alcuni spettrometri richiedono che i rivelatori siano dotati di un sistema di raffreddamento ad azoto liquido, mentre altri necessitano solo di un semplice raffreddamento Peltier. Inoltre, alcuni spettrometri richiedono spesso una calibrazione durante il funzionamento, mentre altri si calibrano automaticamente prima di ogni misurazione. I costi di manutenzione sono diversi. La tempestività e la completezza dell'assistenza post-vendita sono essenziali per garantire il funzionamento efficiente dell'apparecchiatura e massimizzarne il potenziale. La perdita di tempo di lavoro può portare a un aumento imprevisto dei costi.

2.5.4 Sicurezza.

Il punto di partenza fondamentale delle normative RoHS è la protezione dell'ambiente e della salute; gli strumenti senza perdite di raggi X possono garantire la sicurezza delle persone. I dati sono il risultato finale del rilevamento; la conservazione e la fedeltà dei dati sono sempre la priorità assoluta.

2.5.5 Altri aspetti.

Piccolo e leggero, il software è espandibile e può soddisfare le esigenze di analisi di campioni più grandi.

Sezione II Strumenti e attrezzature per l'ispezione della qualità della gemma comunemente utilizzati

Per identificare le gemme finite, è essenziale identificare le gemme testate senza danneggiarne l'integrità. Per le aziende di produzione, in genere si dispone solo di piccoli strumenti di identificazione delle gemme di uso comune, come pinzette per gemme, torce elettriche a penna, lenti di ingrandimento, dicroscopi, rifrattometri, lampade a fluorescenza ultravioletta, filtri Charles, microscopi per gemme, misuratori di conducibilità termica, ecc. Per gli istituti di analisi professionali, vengono utilizzati frequentemente anche spettrometri di assorbimento, spettrometri a infrarossi, diffrattometri a raggi X, sonde elettroniche e altro.

Sezione III Apparecchiature di ispezione del peso comunemente utilizzate

Il peso dei gioielli è generalmente molto leggero e coinvolge gemme e metalli preziosi; pertanto, gli strumenti utilizzati per la rilevazione del peso richiedono un'elevata precisione e devono ottenere i risultati desiderati in modo rapido e affidabile durante la produzione. I tradizionali strumenti di pesatura meccanici non sono in grado di soddisfare questi requisiti e per questo motivo vengono utilizzate bilance elettroniche, comunemente note come "bilance elettroniche", come illustrato nella Figura 3-4.

1. Il principio delle bilance elettroniche

Le bilance elettroniche utilizzano il principio della forza elettromagnetica per bilanciare il peso di un oggetto da pesare, collegando il piatto di pesata a una bobina alimentata. Quando l'oggetto da pesare viene posto sul piatto, la forza gravitazionale agisce verso il basso, generando nella bobina una forza elettromagnetica di entità uguale e direzione opposta a quella del peso. A questo punto, il sensore emette un segnale elettrico che viene raddrizzato e amplificato, modificando la corrente nella bobina fino a riportarla nella posizione originale. L'intensità della corrente è proporzionale al peso dell'oggetto da pesare. La massa del materiale produce questo peso e il sistema analogico elabora il segnale elettrico risultante per visualizzare il peso dell'oggetto. Rispetto alle bilance meccaniche, le bilance elettroniche presentano vantaggi quali la velocità di pesata, l'alta risoluzione, la buona affidabilità, la semplicità di funzionamento e le diverse funzioni.

2. Tipi di bilance elettroniche

Le bilance elettroniche sono generalmente classificate in base all'accuratezza e all'intervallo, principalmente in bilance analitiche e di precisione.

Bilancia analitica:

Si tratta di bilance ultramicroelettroniche, microbilance, semimicro e bilance elettroniche standard, con un intervallo di pesatura da pochi grammi a 200 g e una risoluzione fino al 10-5-10-6.

Bilancia di precisione:

Si tratta di un termine generale per le bilance elettroniche con un livello di accuratezza di Classe II, con un intervallo di pesatura da alcune decine di grammi a diversi chilogrammi e una risoluzione fino al 10-2-10-4.

3. Selezione di bilance elettroniche

Quando si sceglie una bilancia elettronica, è importante considerare una serie di aspetti

(1) Livello di precisione.

Il livello di precisione delle bilance elettroniche può essere misurato in termini assoluti e relativi. Alcune bilance elettroniche indicano l'accuratezza relativa, ma per le aziende è più intuitivo scegliere l'accuratezza assoluta (valore di graduazione e ), come ad esempio l'accuratezza di 0,1 mg o 0,01 g. Occorre inoltre considerare la stabilità, la sensibilità, la correttezza e l'invarianza delle letture della bilancia elettronica. La stabilità si riferisce alla stabilità dell'accuratezza della bilancia; la sensibilità si riferisce alla velocità di risposta delle letture della bilancia; la correttezza si riferisce all'accuratezza delle letture; l'invarianza si riferisce all'intervallo di fluttuazione delle letture; un intervallo di fluttuazione minore indica una migliore invarianza.

(2) Gamma.

Scegliere una capacità di pesatura massima appropriata in base alle esigenze di produzione, di solito considerando il carico massimo più un leggero fattore di sicurezza; più grande non è sempre meglio. Nella produzione di gioielli, l'intervallo per la pesatura delle gemme in carati è generalmente compreso tra 500ct; per la pesatura dei metalli preziosi con bilance elettroniche, l'intervallo è generalmente compreso tra 3200g.

(3) Funzionalità.

Quando le bilance elettroniche sono dotate di determinate funzioni, possono portare comodità alla produzione. Ad esempio, è possibile ottenere facilmente letture affidabili attraverso il display; possono essere collegate a stampanti; possono eseguire il conteggio dei pezzi, la pesatura in percentuale, ecc. e possono passare da una all'altra le unità di pesatura comunemente utilizzate nel settore della gioielleria (tra cui carati, grammi, once, tael di Hong Kong).

(4) Rapporto costo-efficacia.

Anche il prezzo è una considerazione importante, a condizione che siano soddisfatti i requisiti di prestazione.

I marchi di bilance elettroniche di fama mondiale includono Mettler-Toledo dalla Svizzera, Setra dagli Stati Uniti, Precisa dalla Svizzera, Sartorius dalla Germania e Android dal Giappone ( A&D).

4. Uso e manutenzione dei bilanci elettronici

(1) La bilancia elettronica deve essere collocata su un banco di lavoro stabile per evitare vibrazioni, correnti d'aria e luce solare diretta.

(2) Regolazione del livello.

Osservare l'indicatore di livello; se la bolla è decentrata, regolare i piedini di livellamento per posizionare la bolla al centro dell'indicatore di livello.

(3) Preriscaldamento.

Accendere l'apparecchio e preriscaldarlo per il tempo specificato prima di accendere il display per il funzionamento.

(4) Selezione della modalità di base della bilancia.

L'impostazione dell'unità di pesatura e altre operazioni possono essere eseguite secondo il manuale.

(5) Taratura.

Dopo l'installazione, la bilancia deve essere calibrata prima del primo utilizzo. A causa di lunghi periodi di stoccaggio, spostamenti, cambiamenti ambientali o mancanza di misure precise, la calibrazione è generalmente necessaria prima di utilizzare la bilancia.

(6) Pesatura.

Premere il pulsante TARE e, una volta visualizzato lo zero, posizionare l'oggetto da pesare sul piatto della bilancia. Attendere che il numero si stabilizzi e quando l'indicatore "0" nell'angolo inferiore sinistro del display scompare, è possibile leggere il valore della massa dell'oggetto da pesare. Quando si pesano oggetti corrosivi, è necessario riporli in un contenitore sigillato per evitare di danneggiare la bilancia elettronica; non sovraccaricare la bilancia durante la pesatura per evitare danni.

(7) Pesatura della tara.

Premere il pulsante TARE per azzerare, posizionare il contenitore sul piatto della bilancia e la bilancia visualizzerà la massa del contenitore. Premere nuovamente il pulsante TARE per visualizzare lo zero, eliminando così la tara. Quindi, posizionare l'oggetto da pesare nel contenitore o aggiungere gradualmente l'oggetto da pesare (polvere o liquido) al contenitore fino a raggiungere la massa desiderata. Attendere che lo "0" nell'angolo inferiore sinistro del display scompaia; a questo punto, il display visualizza la massa netta dell'elemento da pesare.

(8) Al termine della pesatura, spegnere il display e scollegare l'alimentazione.

La bilancia elettronica deve essere calibrata periodicamente secondo le norme del dipartimento di metrologia e deve essere conservata da un responsabile designato per la manutenzione, per garantire che sia in condizioni ottimali. Il contenuto principale della taratura periodica comprende la sensibilità e la discriminazione della bilancia, l'errore massimo consentito in ogni punto di carico (errore lineare di pesatura), la ripetibilità, il carico eccentrico o l'errore d'angolo e la funzione di bilanciamento, ecc. Dopo la calibrazione, deve essere emesso un certificato o un'etichetta di calibrazione in base ai risultati effettivi della calibrazione.

Sezione IV Strumenti e attrezzature per l'ispezione della qualità dell'aspetto comunemente utilizzati

La gioielleria ha requisiti elevati per quanto riguarda la qualità dell'aspetto, per cui l'ispezione della qualità dell'aspetto è diventata un importante contenuto di controllo nel processo di produzione. L'effetto complessivo può essere osservato solo a occhio nudo e per quantificare l'effetto estetico o per osservare in profondità i difetti superficiali sono necessari alcuni strumenti e attrezzature, tra cui colorimetri, lenti di ingrandimento, stereo microscopi e microscopi elettronici a scansione.

1. Colorimetro

In passato, l'industria della gioielleria si affidava generalmente all'occhio nudo per giudicare il colore delle leghe, con un alto grado di soggettività. Spesso si verificavano controversie e restituzioni tra le aziende di gioielleria e i clienti a causa dell'incoerenza dei giudizi sul colore. Per ridurre questi problemi, l'industria della gioielleria ha adottato alcune misure. Ad esempio, alcuni produttori hanno creato una serie di campioni di colore, che vengono confermati dai clienti prima della produzione in serie in base ai campioni di colore confermati; alcuni produttori hanno riconosciuto l'impatto delle fonti di luce sul giudizio del colore e hanno migliorato e regolato l'ispezione delle fonti di luce. Alcune aziende hanno introdotto light box standard, prevedendo ispezioni a determinate temperature di colore e distanze. Queste misure hanno migliorato in parte la variabilità dell'ispezione del colore, portando a una rapida promozione del settore della gioielleria. Tuttavia, poiché il giudizio sul colore si basa ancora sull'occhio nudo, la soggettività e la variabilità sono inevitabili. Negli ultimi anni, alcune aziende del settore hanno iniziato a introdurre colorimetri ((Figura 3-5)) per rilevare quantitativamente i colori dei campioni di colore e dei prodotti e condurre una certa percentuale di ispezioni casuali nella produzione quotidiana, guidando i reparti tecnici, di produzione e di ispezione della qualità nel giudizio e nel miglioramento del colore, ottenendo buoni risultati.

Esistono vari metodi per rilevare quantitativamente il colore, tra i quali il più comunemente utilizzato è il sistema CIELab, come mostrato nella Figura 3-6. Il sistema utilizza tre coordinate, L*, a* e b*, per descrivere il colore, dove L* rappresenta la luminosità, a* l'asse del colore rosso-verde e b* l'asse del colore giallo-blu. Qualsiasi colore della lega può essere rappresentato nello spazio colore tridimensionale.

Figura 3-5 Colorimetro CM2600d

Figura 3-6 Sistema di coordinate cromatiche CIELab

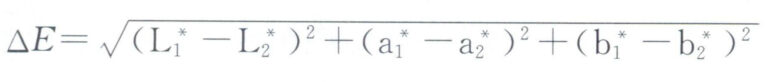

Il colorimetro può anche spiegare quantitativamente le differenze di colore delle leghe. Se le coordinate cromatiche di due leghe sono L1*, a1*, b1* e L2*, a2*, b2*, la differenza di colore △E tra di esse è:

Quando si utilizza un colorimetro per rilevare il colore dei gioielli, fattori quali la struttura e la precisione del dispositivo stesso, le condizioni di ispezione e le condizioni del campione influiscono sui risultati del rilevamento.

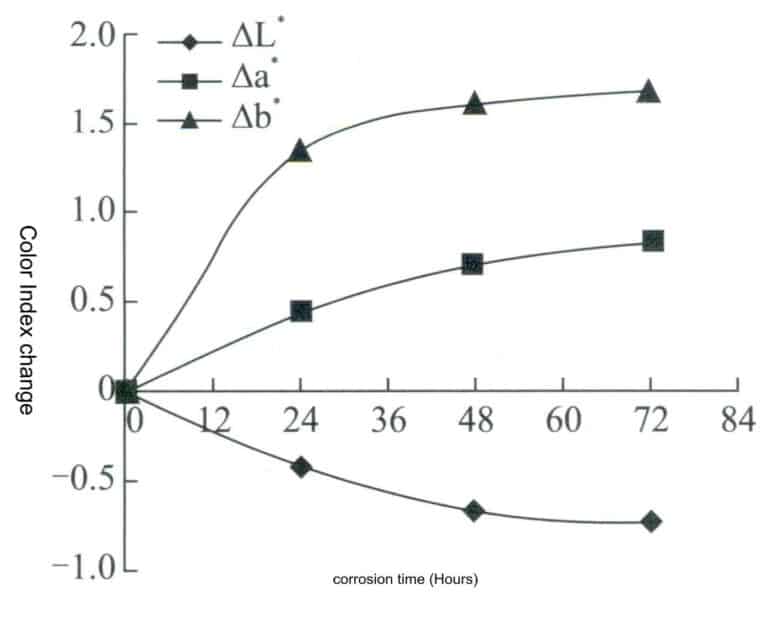

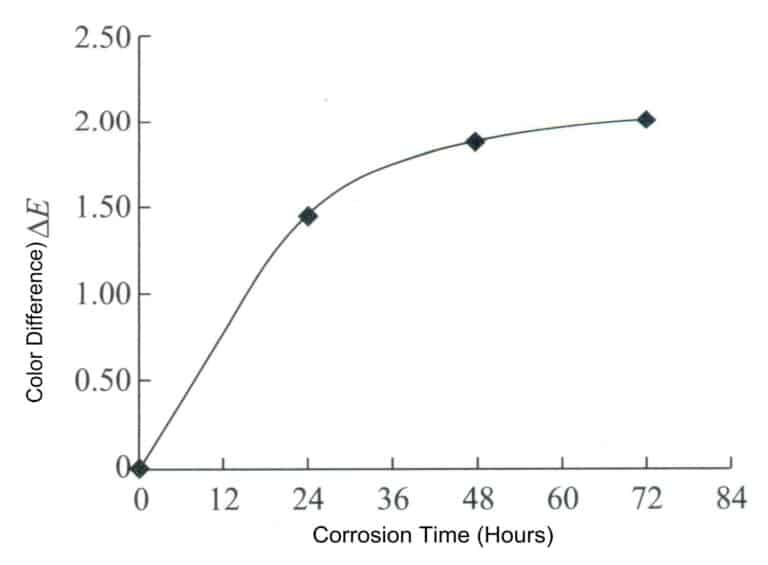

[Caso 3-2] Utilizzo di un colorimetro per testare la resistenza al cambiamento di colore dell'oro puro ad alta resistenza.

Il metodo è il seguente: Stendere la pepita d'oro puro in un foglio, tagliare un campione di dimensioni 10x10x1 mm, lucidare la superficie del campione, sgrassarlo, pulirlo e asciugarlo. Il CM2600d è stato utilizzato per testare il colore iniziale del campione, misurandolo tre volte e prendendo la media. Per il test di variazione del colore, il campione è stato immerso in sudore artificiale, con il rapporto e i parametri del sudore artificiale: CO(NH2)21,00 ± 0,01 g/L, NaC15,00 ± 0,05 g/L, C3H6031,00 ± 0,01 g/L e il resto è acqua deionizzata appena preparata, regolando il valore del pH a 6,5 ± 0,05 con una soluzione diluita di NaOH a 0,1%. Durante il processo di ammollo, prelevare il campione a intervalli regolari per rilevare i cambiamenti di colore, tracciare la curva di variazione dell'indice di colore come mostrato nella Figura 3-7 e calcolare la differenza di colore utilizzando la formula △E sopra riportata, tracciando la curva di variazione della differenza di colore come mostrato nella Figura 3-8.

Figura 3-7 Tasso di variazione dell'indice di colore del campione dopo l'immersione in sudore artificiale

Figura 3-8 Tasso di variazione della differenza di colore △E del campione dopo l'immersione nel sudore artificiale

Si può notare che con il prolungarsi del tempo di corrosione, il valore di luminosità L* del materiale diminuisce leggermente, mentre il valore* e il valore b* aumentano leggermente, indicando che la superficie del materiale diventa gradualmente opaca e il colore diventa gradualmente giallo e rosso. Tuttavia, nel complesso, la variazione della differenza di colore del materiale è molto ridotta, a dimostrazione delle eccellenti prestazioni anti-scolorimento.

2. Lente d'ingrandimento

Nel controllo della qualità dell'aspetto dei gioielli, è necessario ispezionare la qualità delle parti dettagliate; l'occhio umano ha una capacità molto bassa di discernere i dettagli degli oggetti oggetti oggettivi, generalmente entro un intervallo di 0,15-0,30 mm, quindi è essenziale utilizzare strumenti di osservazione come lenti di ingrandimento e microscopi.

La lente d'ingrandimento è un semplice dispositivo ottico utilizzato per osservare i dettagli degli oggetti. Si tratta di una lente convergente con una lunghezza focale molto inferiore al punto di vicinanza dell'occhio. Il principio dell'ingrandimento è che la dimensione dell'immagine che si forma sulla retina dell'occhio umano è proporzionale all'angolo sotteso dall'oggetto all'occhio (angolo visivo). Più grande è l'angolo visivo, più grande è l'immagine e più dettagli dell'oggetto possono essere distinti.

Quando si usa una lente d'ingrandimento, una mano tiene la lente vicino alla parte anteriore di un occhio. L'altra mano, invece, usa l'indice e il pollice per tenere il gioiello e avvicinarlo alla lente d'ingrandimento fino a quando non si può osservare la parte desiderata del gioiello. Avvicinare l'oggetto può aumentare l'angolo visivo, ma la capacità di messa a fuoco dell'occhio lo limita. L'ingrandimento più comunemente utilizzato nel settore della gioielleria è di dieci volte, come illustrato nella Figura 3-9. La lente di ingrandimento è composta da tre lenti e da una lente di ingrandimento. Una lente d'ingrandimento qualificata deve avere un'elevata nitidezza ed essere in grado di eliminare l'aberrazione sferica e cromatica che influisce sull'osservazione delle pietre preziose.

Figura 3-9 Lente di ingrandimento per l'ispezione dei gioielli

3. Stereomicroscopio

Lo stereomicroscopio è uno strumento visivo che fornisce una visione tridimensionale con un'immagine corretta. Il principio della sua struttura ottica prevede un obiettivo primario condiviso, in cui i due fasci di luce che si formano dopo l'acquisizione dell'immagine dell'oggetto sono separati da due serie di lenti intermedie (note anche come lenti zoom) a un certo angolo, definito angolo stereoscopico, generalmente di 12-15 gradi. Ogni raggio forma un'immagine attraverso il proprio oculare, fornendo un'immagine tridimensionale per l'occhio destro e sinistro. L'ingrandimento può essere regolato di conseguenza modificando la distanza tra i gruppi di lenti intermedie. Lo stereo microscopio può essere utilizzato solo per l'osservazione microscopica attraverso l'oculare. Tuttavia, può anche essere collegato a varie interfacce digitali, fotocamere digitali, videocamere, oculari elettronici e software di analisi delle immagini per formare un sistema di imaging digitale collegato a un computer, che consente di osservare immagini dinamiche in tempo reale su uno schermo e di modificare, salvare e stampare le immagini richieste, come illustrato nella Figura 3-10.

Figura 3-10 Stereomicroscopio con sistema di imaging digitale

Lo stereomicroscopio ha le seguenti caratteristiche:

(1) Grande diametro di campo e grande profondità di fuoco, che facilitano l'osservazione di tutti gli strati dell'oggetto da ispezionare;

(2) Sebbene l'ingrandimento non sia elevato come quello dei microscopi convenzionali, la distanza di lavoro è molto lunga;

(3) Il prisma sotto l'oculare inverte l'immagine, rendendola verticale e più facile da usare.

I parametri tecnici tipici dello stereomicroscopio per l'ispezione dei gioielli sono i seguenti: ingrandimento dell'oculare 10x, campo visivo Φ20mm; l'obiettivo utilizza un tamburo rotante per lo zoom continuo, con un intervallo di 0,7 -4,5 volte; l'ingrandimento totale è di 7-45 volte; il rapporto di zoom è di 6,5:1.

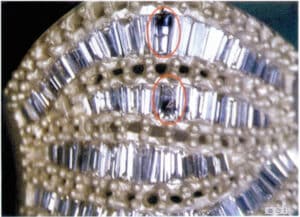

[Caso 3-3] Due diamanti presentano crepe nell'incastonatura a pavé di più pietre.

L'osservazione con uno stereomicroscopio consente una visione chiara delle aree danneggiate e della loro gravità e facilita la registrazione, come illustrato nella Figura 3-11.

Figura 3-11 Lo stato della pietra danneggiata osservata con uno stereomicroscopio

4. Microscopio metallografico

Il microscopio metallografico viene utilizzato principalmente per esaminare le dimensioni, la forma, la distribuzione, la quantità e le proprietà della microstruttura di metalli e leghe, per studiare la relazione tra gli elementi della lega, le variazioni di composizione e i loro effetti sui cambiamenti microstrutturali, i modelli di cambiamenti introdotti dalla lavorazione a caldo e a freddo; può anche essere utilizzato per l'ispezione delle microcondizioni superficiali, il controllo di qualità e l'analisi dei guasti dei prodotti, tra le altre applicazioni. È caratterizzato da una buona stabilità, immagini chiare, alta risoluzione e un campo visivo ampio e piatto.

Il sistema ottico del microscopio metallografico è costituito da due stadi. Il primo stadio è costituito dall'obiettivo, che produce un'immagine reale ingrandita e invertita, ma ancora molto piccola e non distinguibile dall'occhio umano, il che richiede un secondo ingrandimento. Il secondo stadio di ingrandimento si ottiene attraverso l'oculare; quando l'immagine reale invertita ingrandita dal primo stadio si trova nel punto focale dell'oculare, l'occhio umano può osservare la seconda immagine virtuale eretta ingrandita attraverso l'oculare. I microscopi metallografici sono classificati in tipi verticali e rovesciati, a seconda dell'orientamento della superficie di osservazione del campione.

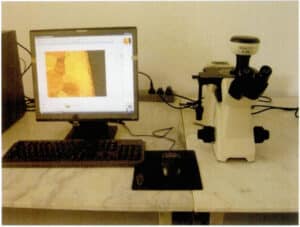

Il sistema di microscopio metallografico digitale integra i tradizionali microscopi ottici con computer e fotocamere digitali attraverso la conversione fotoelettrica, consentendo l'osservazione microscopica attraverso l'oculare e l'osservazione dinamica delle immagini in tempo reale sullo schermo di un computer (fotocamera digitale). Consente inoltre di modificare, salvare e stampare le immagini richieste, come illustrato nella Figura 3-12.

Figura 3-12 Il sistema di microscopio metallografico digitale

I parametri tecnici comuni dei microscopi metallografici includono: l'ingrandimento dell'oculare è solitamente dieci volte; gli ingrandimenti dell'obiettivo sono 4 x, 10 x, 20 x, 40 x, 60 x, 80 x o 100 x; l'ingrandimento ottico totale è 40 x, 100 x, 200 x, 400 x, 600 x, 800 x o 1000 x.

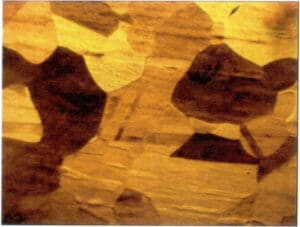

[Caso 3-4] Una fabbrica ha riscontrato che l'anello prodotto con profili ricotti presentava una superficie a buccia d'arancia dopo la lucidatura, rendendo difficile il raggiungimento di uno stato qualificato, come mostrato nella Figura 3-13.

Per comprenderne la ragione, è stato utilizzato un microscopio metallografico per osservare la struttura metallografica del materiale, che ha rivelato grani anormalmente grossolani, come mostrato nella Figura 3-14. Analizzando il processo di ricottura del materiale, è emerso che è stata utilizzata una ricottura ad alta temperatura di 800℃, una temperatura evidentemente troppo elevata per 18 K. Durante la ricottura del profilo, l'utilizzo di una temperatura di ricottura eccessivamente elevata o di un tempo di ricottura troppo lungo provoca una crescita eccessiva dei grani e una struttura a grani grossi è dannosa per ottenere una buona superficie lucida.

Figura 3-13 La superficie dell'anello presenta uno stato di buccia d'arancia dopo la lucidatura

Figura 3-14 Una temperatura di ricottura eccessivamente elevata porta alla formazione di grani grossi.

5. Microscopio elettronico a scansione

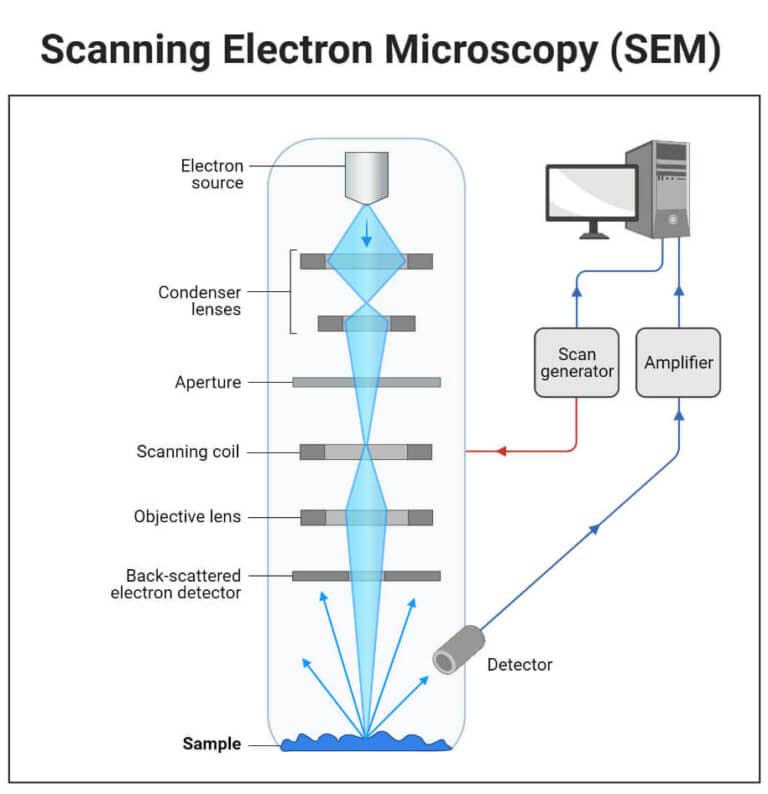

La microscopia elettronica a scansione è uno strumento multifunzionale con molte prestazioni superiori, in grado di osservare e analizzare la morfologia tridimensionale dei materiali, l'analisi della composizione delle microaree, l'analisi delle cause dei difetti dei prodotti, ecc. Oggi è ampiamente utilizzata nella scienza dei materiali, nell'identificazione della qualità dei prodotti nella produzione industriale e nel controllo dei processi produttivi, diventando uno degli strumenti indispensabili per il controllo della qualità nei vari reparti produttivi della scienza dei materiali.

5.1 Principio di funzionamento del microscopio elettronico a scansione

Come mostra la Figura 3-15, dal catodo del cannone elettronico il fascio di elettroni emesso dal diametro di 20 ~ 30 nm, dal catodo e dall'anodo tra la tensione di accelerazione, viene sparato verso il barile dello specchio, attraverso lo specchio condensatore e l'obiettivo dell'effetto di convergenza, restringendosi in un diametro di circa pochi millimetri della sonda elettronica. Sotto l'azione della bobina di scansione sulla parte superiore dell'obiettivo, la sonda elettronica effettua una scansione a reticolo sulla superficie del campione. La bobina di scansione sulla parte superiore dell'obiettivo scansiona la superficie del campione sotto forma di reticolo ed eccita una serie di segnali elettronici. Questi segnali elettronici vengono rilevati dal rivelatore corrispondente, amplificati, convertiti, trasformati in segnali di tensione e infine inviati al gate del tubo immagine e alla modulazione della luminosità del tubo immagine. Il fascio di elettroni nel tubo dello schermo fluorescente anche per la scansione raster, questo movimento di scansione e la superficie del campione del movimento di scansione del fascio di elettroni è strettamente sincronizzato, in modo che il grado di liner e l'intensità del segnale ricevuto corrispondente all'immagine elettronica di scansione, questa immagine riflette le caratteristiche topografiche della superficie del campione.

Figura 3-15 Principio di funzionamento del microscopio elettronico a scansione

5.2 Struttura del microscopio elettronico a scansione

La struttura del microscopio elettronico a scansione comprende i seguenti sistemi.

(1) Sistema ottico elettronico:

cannone elettronico; lenti del condensatore (prima, seconda lente del condensatore e obiettivo); apertura dell'obiettivo.

(2) Sistema di scansione:

generatore di segnali di scansione, regolatore di amplificazione di scansione, bobine di deflessione di scansione.

(3) Sistema di rilevamento e amplificazione del segnale:

rilevare elettroni secondari, elettroni retrodiffusi e altri segnali elettronici.

(4) Sistema di visualizzazione e registrazione delle immagini:

I primi SEM utilizzavano tubi a raggi catodici, telecamere, ecc. Il SEM digitale utilizza sistemi informatici per la visualizzazione delle immagini e la gestione delle registrazioni.

(5) Sistema di vuoto:

Livello di vuoto superiore al 10-4 Torr. Sono comunemente utilizzate pompe da vuoto meccaniche, pompe a diffusione e pompe molecolari rotanti.

(6) Sistema di alimentazione:

Generatore ad alta tensione, serbatoio dell'olio ad alta tensione.

5.3 Caratteristiche dei microscopi elettronici a scansione

Rispetto ai microscopi ottici e agli obiettivi, i microscopi elettronici a scansione presentano le seguenti caratteristiche: possono osservare direttamente la struttura della superficie del campione; il processo di preparazione del campione è semplice e non richiede l'affettatura in sezioni sottili; i campioni possono essere traslati e ruotati nello spazio tridimensionale all'interno della camera del campione, consentendo l'osservazione da varie angolazioni; hanno un'ampia profondità di campo e le immagini sono ricche di tridimensionalità. La profondità di campo dei microscopi elettronici a scansione è centinaia di volte superiore a quella dei microscopi ottici e decine di volte superiore a quella dei microscopi elettronici a trasmissione; l'intervallo di ingrandimento è ampio e la risoluzione è relativamente elevata, collocandosi tra quella dei microscopi ottici e quella dei microscopi elettronici a trasmissione; possono ingrandire da una dozzina di volte a centinaia di migliaia di volte, coprendo essenzialmente la gamma di ingrandimenti delle lenti d'ingrandimento e dei microscopi ottici fino ai microscopi elettronici a trasmissione; il danno e la contaminazione del campione da parte del fascio di elettroni sono relativamente bassi; mentre si osserva la morfologia, altri segnali emessi dal campione possono essere utilizzati per l'analisi della composizione delle microaree.

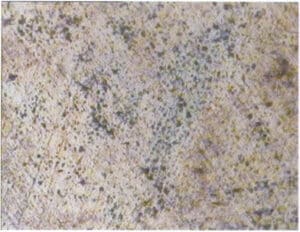

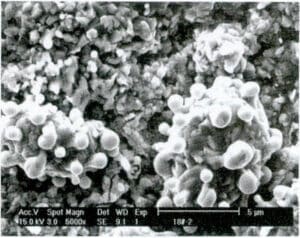

Caso 3-5 Per studiare le prestazioni anti-decolorazione dell'argento 925, si ricorre spesso a test di corrosione accelerata, in cui il pezzo in esame viene immerso in una soluzione di solfuro di potassio a una determinata concentrazione e temperatura per un certo periodo, quindi estratto per osservare la morfologia della corrosione sulla superficie.

La Figura 3-16 mostra le condizioni di corrosione superficiale osservate allo stereomicroscopio, al microscopio metallografico e al microscopio elettronico a scansione. Allo stereomicroscopio si nota solo che il pezzo d'argento è diventato completamente nero scuro. Al microscopio metallografico si notano molti punti di micro-corrosione sulla superficie. Al microscopio elettronico a scansione si osserva che, dopo una corrosione prolungata, la superficie del pezzo d'argento ha formato un grave strato di corrosione simile a un fiore, che è sciolto e poroso, perdendo il suo effetto protettivo sul substrato.

(a) Stereomicroscopio

(b) Microscopio metallografico

(c) Microscopio elettronico a scansione

Figura 3-16 Confronto delle condizioni superficiali dell'argento 925 dopo l'immersione in una soluzione di solfuro di potassio sotto diversi microscopi

Sezione V Strumenti e attrezzature per l'ispezione dimensionale comunemente utilizzati

Nella produzione di gioielli e nell'ispezione della qualità, è spesso necessario controllare varie dimensioni. Gli strumenti di controllo utilizzati comprendono calibri, calibri per anelli, righelli e calibri, tra i quali i calibri e i calibri per anelli sono i più utilizzati.

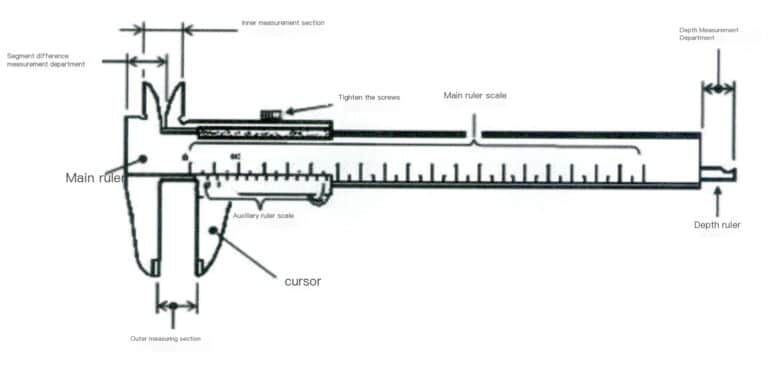

1. Calibri

1.1 Principi di misurazione e metodi di lettura

Il calibro è uno strumento di misura utilizzato per misurare la lunghezza, i diametri interni ed esterni e la profondità. Si compone di una scala principale e di un indice scorrevole collegato alla scala principale, come mostrato nella Figura 3-17. La scala principale è generalmente in millimetri, mentre l'indice è su 10, 20 o 50 divisioni. La scala principale è generalmente in millimetri, mentre il nonio ha 10, 20 o 50 divisioni. A seconda delle divisioni, il calibro a corsoio può essere classificato in decimi, ventesimi e cinquantesimi. La scala principale e il calibro a corsoio sono dotati di due coppie di ganasce mobili, le ganasce interne e le ganasce esterne. Le ganasce interne sono solitamente utilizzate per misurare i diametri interni, mentre quelle esterne sono tipicamente utilizzate per misurare le lunghezze e i diametri esterni.

Figura 3-17 Semplice calibro a corsoio

Sia la scala principale che quella del verniero sono dotate di graduazioni. Durante la lettura, fare riferimento alla linea di graduazione dello zero del nonio per leggere i millimetri interi sulla scala principale, ovvero la parte intera in millimetri. Quindi, verificare quale linea di graduazione del nonio si allinea con la linea di graduazione della scala principale. Ad esempio, se l'ennesima linea di graduazione si allinea con la linea di graduazione della scala principale, la lettura sulla scala del verniero è pari a nx il valore di divisione. Se l'errore è nullo, sottrarre l'errore nullo dal risultato precedente.

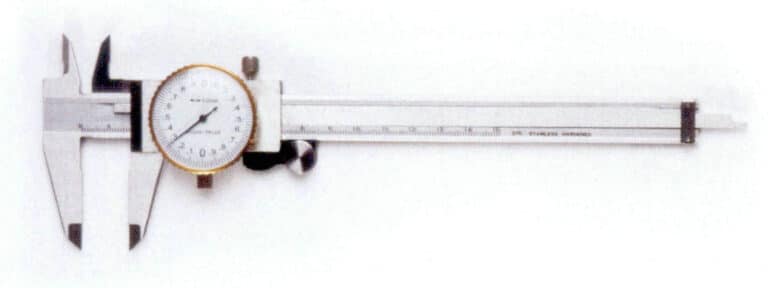

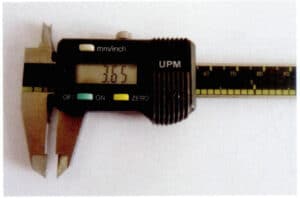

Oltre al tipo semplice, i calibri a corsoio più comuni comprendono anche il tipo a lancetta e il tipo digitale, come illustrato nelle Figure 3-18 e 3-19. Il primo funziona secondo il principio dell'utilizzo di una cremagliera per convertire lo spostamento lineare sulla scala principale nello spostamento angolare della lancetta. Quando la lancetta si sposta di una piccola divisione, lo spostamento corrisponde a un valore di divisione del calibro. Quest'ultimo visualizza il valore di misura su uno schermo, consentendo una lettura diretta.

Figura 3-18 Calibro a corsoio a lancetta

Figura 3-19 Calibro digitale

1.2 Precauzioni per l'uso

Prima della misurazione, pulire con un panno morbido le ganasce del calibro, assicurandosi che siano chiuse. Controllare che le linee della scala zero del nonio e della scala principale siano allineate. Se sono allineate, si può procedere con la misurazione. In caso contrario, si noti l'errore di zero; se la linea di scala dello zero del nonio si trova a destra della linea di zero della scala principale, si parla di errore di zero positivo, mentre se si trova a sinistra, si parla di errore di zero negativo.

Durante la misurazione, aprire prima la ganascia di misura mobile del calibro per bloccare liberamente il pezzo. Posizionare il pezzo contro la ganascia di misura fissa, quindi spostare il telaio della scala ed esercitare una leggera pressione per far sì che la ganascia di misura mobile entri in contatto con il pezzo per la lettura. Fare attenzione a non regolare le due ganasce di misura troppo vicine o inferiori alla dimensione misurata, forzando le ganasce sul pezzo. Ciò potrebbe deformare le ganasce o causare un'usura prematura delle superfici di misura, con conseguente perdita di precisione.

La linea che collega le due superfici di misurazione del calibro deve essere perpendicolare alla superficie misurata. Un'eventuale inclinazione può portare a risultati di misurazione errati. A volte è possibile scuotere delicatamente il calibro per assicurarsi che sia allineato verticalmente.

1.3 Marche di pinze comuni

Tra cui marchi stranieri come lo svizzero Tesa, il tedesco Asimeto, lo svedese Clifen e il giapponese Mitutoyo, oltre a marchi cinesi come HaLiang, ChengLiang, QingLiang e ShangGong.

2. Dimensione dell'anello

2.1 Metodo di indicazione della dimensione dell'anello

Lo standard per la misura degli anelli è noto anche come misura della mano, solitamente rappresentata da un numero, che è un valore adimensionale e non può essere direttamente equiparato a misure specifiche. Le diverse regioni hanno metodi diversi per indicare le taglie, che includono comunemente le taglie di Hong Kong, americane e giapponesi, ciascuna corrispondente a diametri e circonferenze diversi. Attualmente, la Cina utilizza principalmente la misura di Hong Kong. Le tabelle 3-2 mostrano le relazioni corrispondenti tra i numeri delle taglie delle mani e le misure nelle diverse regioni.

Tabella 3-2 Tabella di confronto delle dimensioni degli anelli per i diversi paesi

| Stati Uniti | Cina | Regno Unito | Giappone | Germania | Francia | Svizzera |

|---|---|---|---|---|---|---|

| 5 | 9 | J 1/2 | 9 | 15.75 | 49 | 9 |

| 6 | 12 | L 1/2 | 12 | 16.5 | 51.5 | 11.5 |

| 7 | 14 | O | 14 | 17.25 | 54 | 14 |

| 8 | 16 | Q | 16 | 18 | 56.5 | 16.5 |

| 9 | 18 | S | 18 | 19 | 59 | 19 |

| 10 | 20 | T l/2 | 20 | 20 | 61.5 | 21.5 |

| 11 | 23 | V1/2 | 23 | 20.75 | 64 | 24 |

| 12 | 25 | Y | 25 | 21.25 | 66.5 | 27.5 |

2.2 Misurazione della dimensione dell'anello

La misura della mano viene solitamente misurata con un misuratore di anelli, noto anche come bastone per anelli, che è uno strumento di controllo specifico per la gioielleria utilizzato per misurare le dimensioni del cerchio interno di un anello. È generalmente realizzato in ottone, lega di alluminio, ecc. e ha una forma affusolata a bastoncino. Alcuni misuratori di anelli indicano solo la misura di uno specifico Paese (regione), come mostrato nella Figura 3-20. Altri riportano le misure di diversi Paesi (regioni). Altre etichettano le misure di diversi Paesi (regioni) insieme alle circonferenze e alle dimensioni corrispondenti, come la calibratrice per anelli quattro in uno della Figura 3-21, che indica le misure comunemente utilizzate a Hong Kong, negli Stati Uniti, in Giappone e in Europa.

Figura 3-20 Righello ad anello HK comunemente utilizzato

Figura 3-21 Taglia anelli quattro in uno

3. Dimensione dell'anello

Prima di acquistare o realizzare un anello su misura, i clienti devono determinare la misura del proprio dito. Un metodo semplice consiste nell'avvolgere un pezzo di filo intorno al dito, quindi tagliare il filo e raddrizzarlo, misurandone la lunghezza con un righello e confrontandola poi con la tabella di riferimento della misura della mano precedente. Un altro metodo consiste nell'utilizzare un calibro ad anello, come mostrato nella Figura 3-22, che consiste in una serie di anelli in acciaio con numeri di dimensioni diverse che possono essere infilati direttamente sul dito per determinare la misura.

Figura 3-22 Misuratori ad anello comunemente utilizzati

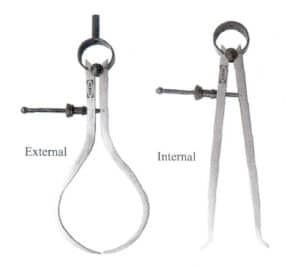

4. Pinze

Durante il processo di produzione di prototipi di gioielli, è spesso necessario determinare lo spessore di varie parti del modello originale, la larghezza delle scanalature interne e altre dimensioni che non possono essere misurate con un calibro standard. È necessario utilizzare diversi calibri, tra cui calibri interni ed esterni. Il primo è adatto per misurare i fori interni, le scanalature interne e altre dimensioni interne difficili da misurare dei pezzi; il secondo è adatto per misurare i cerchi esterni, le scanalature esterne e altre dimensioni esterne difficili da misurare. I calibri sono disponibili in varie forme di lettura; i calibri semplici devono essere combinati con calibri, righelli, ecc. per determinare le dimensioni, mentre i calibri con scale o quadranti possono essere letti direttamente, come illustrato nella Figura 3-23.

(a) Misuratore semplice

(b) Calibro con quadrante

Figura 3-23 Varie forme di regole di saldatura

Sezione VI Strumenti e apparecchiature di prova delle prestazioni fisiche comunemente utilizzati

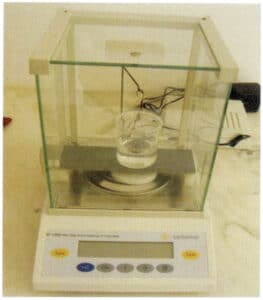

1. Misuratore di densità dell'acqua

La gamma di elementi di lega per la saldatura è piuttosto ampia per le leghe di metalli preziosi come oro, argento, platino e palladio dello stesso colore. Ogni elemento di lega ha una massa atomica e una densità corrispondente e le diverse composizioni di saldatura avranno densità diverse. Per un gioiello di volume fisso, se la densità delle leghe dello stesso colore varia, varia anche la quantità di metallo prezioso utilizzato. Pertanto, è importante verificare la densità della lega. Inoltre, durante il processo di produzione, la densità del materiale può essere utilizzata anche per determinare la compattezza del grezzo.

La densità della lega viene testata con il metodo del drenaggio, che funziona in base al principio che lo strumento utilizzato è un misuratore di densità dell'acqua, che comprende principalmente una bilancia elettronica con una sensibilità superiore a 0,0001 g, un telaio di sospensione, un becher, ecc.

Figura 3-24 Densitometro ad acqua di uso comune

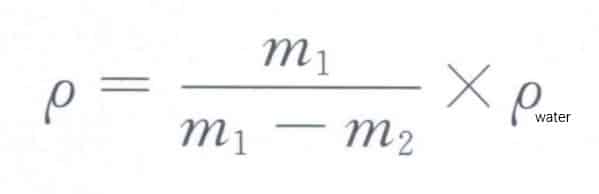

Per prima cosa, pesare il materiale in aria m1, quindi pesare il materiale immerso nell'acqua m2e si può utilizzare la formula sottostante per calcolare la densità del materiale:

formula per calcolare la densità del materiale:

[Una fabbrica di gioielli deve valutare con precisione la densità della cera e del metallo per calcolare il peso del metallo in base al peso dell'albero di cera durante la colata dello stampo.

Per rilevare entrambe le densità è stato utilizzato un densitometro ad acqua, da cui sono emersi i dati riportati nella Tabella 3-4. Da questi dati, il rapporto tra il peso del metallo nello stampo e il peso dell'albero di cera può essere calcolato in 9,2.

Tabella 3-4 Risultati del rilevamento del metodo della densità dell'acqua

| I materiali | Peso in aria (g) | Peso in acqua (g) | Calcolare la densità (g/cm3) |

|---|---|---|---|

| Blocco di cera | 2.07 | -0.18 | 0.92 |

| Blocco metallico | 5.24 | 4.62 | 8.45 |

Quando si utilizza il metodo della densità dell'acqua per rilevare la densità di una sostanza, occorre tenere presente i seguenti punti:

(1) Il metodo di rilevamento della densità dell'acqua statica può rilevare solo gioielli solidi; i gioielli cavi e intarsiati non possono essere rilevati con precisione, con conseguenti errori significativi.

(2) È probabile che i risultati presentino errori per i progetti che tendono a trattenere bolle d'aria quando sono immersi nell'acqua.

(3) Prima della misurazione, il pezzo deve essere pulito accuratamente per evitare la presenza di olio, polvere e altri residui sulla superficie, in quanto ciò influisce sulla precisione del rilevamento.

(4) Dopo aver collocato il prodotto da testare nel cestello del serbatoio dell'acqua, assicurarsi che tutte le bolle attaccate alla superficie vengano rimosse prima del test.

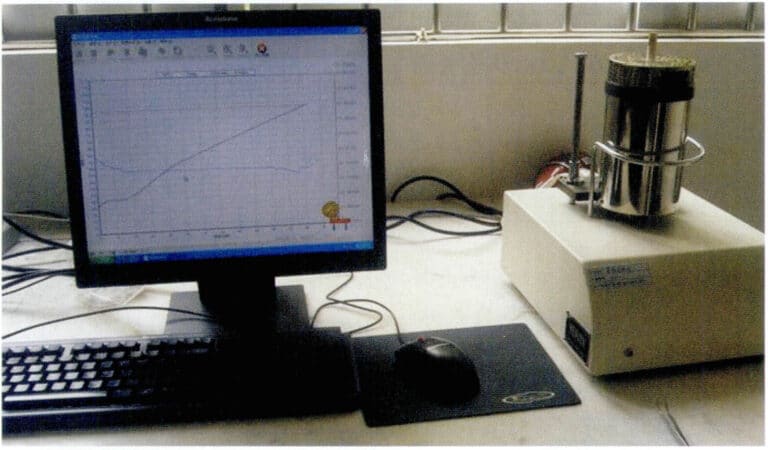

2. Analizzatore termico differenziale

La maggior parte dei gioielli viene prodotta con la tecnologia di colata in gesso e le prestazioni di riempimento del metallo fuso sono fortemente correlate alla temperatura di colata. La base per determinare la temperatura di colata è il punto di fusione della lega, che viene generalmente impostato aggiungendo un certo grado di surriscaldamento al punto di fusione. Inoltre, a causa della scarsa stabilità termica del gesso alle alte temperature, temperature troppo elevate del metallo fuso possono facilmente portare alla decomposizione termica del gesso, rilasciando SO2 gas e causando porosità nei getti. Pertanto, per garantire la qualità delle fusioni di gioielli, è necessario controllare il punto di fusione della lega.

Quando le aziende produttrici di gioielli acquistano materiali in lega, i fornitori forniscono generalmente la temperatura di fusione e la temperatura di colata della lega. Se si vuole testare il punto di fusione della lega ma non si dispone di attrezzature professionali, un metodo semplice e approssimativo può essere quello di utilizzare una macchina di colata o una macchina di fusione con un dispositivo di controllo della temperatura, avvicinandosi gradualmente a una certa temperatura attraverso un metodo di fusione e solidificazione bidirezionale. Tuttavia, per comprendere con precisione il punto di fusione della lega, è necessario utilizzare apparecchiature professionali come un analizzatore termico differenziale. La Figura 3-25 mostra un tipico analizzatore termico differenziale. È costituito principalmente da un forno di riscaldamento, da una termocoppia differenziale, da un supporto per il campione e da strumenti di visualizzazione dei segnali termici differenziali e della temperatura. Durante la misurazione, piccoli campioni granulari vengono collocati nel portacampioni in allumina corrispondente all'estremità calda deviata a destra, utilizzando l'ossido di alluminio come materiale di riferimento, e il portacampioni viene collocato al centro del forno di riscaldamento. La velocità di riscaldamento è impostata e durante il processo di riscaldamento del campione, lo strumento può registrare e visualizzare automaticamente la curva termica differenziale. Dalla curva termica differenziale è possibile determinare con precisione l'intervallo del punto di fusione della lega e l'intervallo della temperatura di transizione di fase allo stato solido.

Figura 3-25 Tipico analizzatore termico differenziale

[Utilizzando un analizzatore termico differenziale per rilevare la temperatura di fusione di una certa lega 18 KY preparata per una riparazione, si sono ottenuti i dati riportati nella Tabella 3-5, da cui si evince che l'intervallo di temperatura di fusione della lega è 877,7-908,5℃, con un intervallo di circa 31℃, favorevole alla fusione.

Tabella 3-5 Valori caratteristici dell'analisi termica differenziale di una determinata lega 18 KY (unità: ℃)

| Te | Tg | Tm | Tc |

|---|---|---|---|

| 877.7 | 885.9 | 900.9 | 908.5 |

Nota: nella tabella, Te indica la temperatura alla quale la sostanza inizia a fondere, Tg indica la temperatura alla quale la sostanza si decompone in 50%, Tm è la temperatura di picco alla quale la sostanza raggiunge il punto di fusione e Tc è la temperatura di terminazione estrapolata.

Sezione VII Strumenti e apparecchiature per l'analisi delle proprietà chimiche comunemente utilizzati

Le proprietà chimiche dei materiali in lega per gioielli si riflettono principalmente nella loro resistenza all'appannamento e alla corrosione, che è molto importante per i gioielli. Le proprietà chimiche dei materiali di gioielleria o dei prodotti finiti possono essere rilevate principalmente attraverso test elettrochimici, test di corrosione accelerata per immersione e test di corrosione in nebbia salina.

1. Test elettrochimico

La corrosione dei materiali si manifesta in gran parte come corrosione elettrochimica. Rilevando le proprietà elettrochimiche dei materiali, è possibile riflettere la loro tendenza alla corrosione.

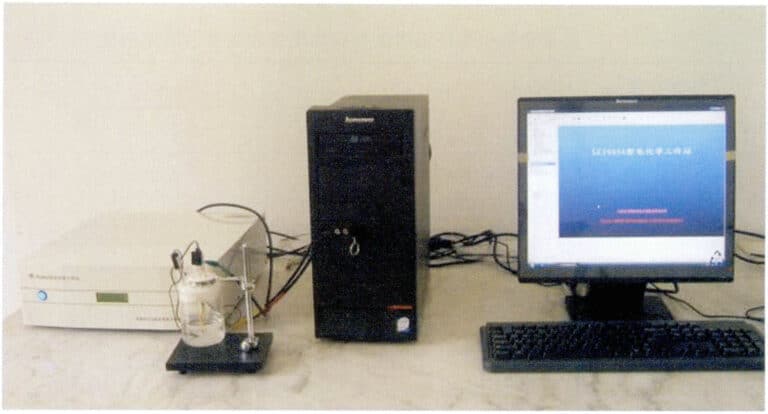

Le proprietà elettrochimiche dei materiali possono essere determinate utilizzando una workstation elettrochimica, come mostrato nella Figura 3-26. La workstation elettrochimica integra un generatore di segnale potenziato e il relativo software di controllo, consentendo varie funzioni di test come il monitoraggio del potenziale a circuito aperto, la polarizzazione a potenziale (corrente) costante, la scansione dinamica del potenziale (corrente), la voltammetria ciclica, l'onda quadra a potenziale (corrente) costante, il passo a potenziale (corrente) costante e il monitoraggio del rumore elettrochimico, il tutto sotto il controllo del computer. Durante il processo, è possibile eseguire il plottaggio in tempo reale sulla base dei dati, consentendo varie operazioni di smoothing e filtraggio digitale della curva potenziale-corrente, e i grafici possono essere emessi direttamente in formato vettoriale.

Figura 3-26 Stazione di lavoro elettrochimica

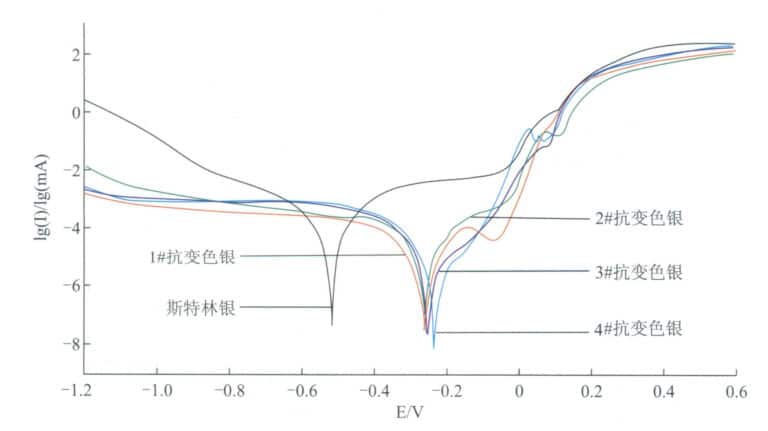

[Caso 3-8] Utilizzo di una workstation elettrochimica per rilevare la curva di polarizzazione dell'argento 925 anti-decolorazione nel sudore artificiale a 37℃.

Durante il rilevamento viene utilizzato un sistema a tre elettrodi, con l'elettrodo di lavoro (superficie di test), l'elettrodo di riferimento (elettrodo di calomelano saturo) e il controelettrodo (elettrodo a foglio di platino) posizionati nella cella elettrochimica. L'elettrolita è un sudore artificiale di nuova formulazione e la temperatura del sudore è stabilizzata a 37℃ in un bagno d'acqua a temperatura costante. Il potenziale a circuito aperto del sistema viene misurato per primo e, dopo che il potenziale a circuito aperto si è stabilizzato, inizia la scansione del potenziale e si ottiene la curva di polarizzazione, come mostrato nella Figura 3-27. Dalla figura precedente è possibile ricavare il potenziale di polarizzazione e la corrente di polarizzazione di ciascuna lega nel sudore artificiale, come indicato nella Tabella 3-6.

Figura 3-27 Comportamento di polarizzazione delle leghe d'argento nel sudore artificiale

Tabella 3-6 Potenziale di autocorrosione e densità di corrente di autocorrosione di leghe d'argento in sudore artificiale

| Numero di campioni | Ecorr /mV | Icorr /mA - cm2 |

|---|---|---|

| Argento massiccio | -521 | 2.98E - 04 |

| 1 # argento resistente all'appannamento | -253 | 4.20E - 05 |

| 2# argento resistente all'appannamento | -247 | 4.36E - 05 |

| 3# argento resistente all'appannamento | -250 | 6.86E - 05 |

| 4 # argento resistente all'appannamento | -232 | 6.93E - 05 |

Si può notare che, rispetto all'argento tradizionale, il potenziale di corrosione dell'argento Ecorr resistente all'appannamento si sposta in positivo e la densità di corrente di autocorrosione diminuisce, soprattutto per le leghe tre # e quattro #, che presentano densità di corrente di autocorrosione inferiori, a testimonianza di una migliore resistenza all'appannamento.

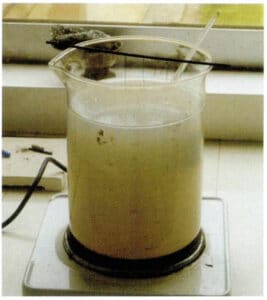

2. Test di immersione in soluzione

La tendenza della lega a scurirsi e ad appannarsi può essere rilevata anche con il metodo dell'immersione in soluzione. La soluzione di immersione può includere sudore artificiale, soluzione di solfuro di sodio, soluzione di cloruro di sodio, ecc. Il pezzo in esame viene sospeso nella soluzione a una certa temperatura, come mostrato nella Figura 3-28. Dopo un certo periodo di tempo, viene prelevato dalla soluzione. Dopo un certo periodo di tempo, viene estratto e le variazioni di colore prima e dopo l'immersione dello stesso materiale o il grado di decolorazione tra materiali diversi possono riflettere la resistenza alla corrosione del materiale.

Figura 3-28 Metodo di immersione in soluzione di solfuro di sodio

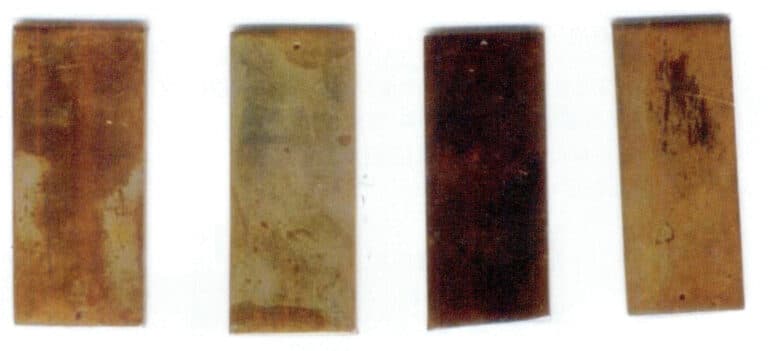

[Per l'esperimento è stato utilizzato un metodo di immersione in soluzione di solfuro di sodio per confrontare la differenza di resistenza all'appannamento tra l'argento resistente all'appannamento e l'argento sterling tradizionale.

La concentrazione della soluzione di solfuro di sodio è di 0,5%, la temperatura è di 35℃ e, dopo l'immersione per 2 minuti, il campione viene estratto per osservare lo stato di decolorazione della superficie, come mostrato nella Figura 3-29. Il campione più scolorito nella figura è l'argento sterling, mentre gli altri sono diversi modelli di argento resistente all'ossidazione.

Figura 3-29 Decolorazione superficiale di diverse leghe d'argento dopo l'immersione in una soluzione di solfuro di sodio

3. Test di corrosione in nebbia salina

Per i materiali metallici di gioielleria o per i gioielli sottoposti a galvanotecnica, anodizzazione o altri trattamenti superficiali, la resistenza alla corrosione del materiale o del rivestimento è un importante indicatore di qualità. Il metodo di prova della corrosione in nebbia salina è uno dei metodi di prova più diffusi e utilizza una camera di prova della corrosione in nebbia salina per i test, come mostrato nella Figura 3-30. Nella camera di prova di corrosione in nebbia salina, un dispositivo di nebbia salina può creare condizioni ambientali di nebbia salina simulate artificialmente per valutare la resistenza alla corrosione di prodotti o materiali metallici in tale ambiente. Poiché la concentrazione di sali di cloruro nella camera di prova di corrosione in nebbia salina può essere parecchie volte o addirittura decine di volte superiore a quella di un tipico ambiente naturale, la velocità di corrosione è notevolmente aumentata, il che può ridurre notevolmente il tempo per ottenere i risultati.

Figura 3-30 Camera di prova della corrosione da nebbia salina

Il test dello strato di placcatura in gioielleria è generalmente condotto secondo i requisiti dello standard GB/T 10125-1997, che utilizza una soluzione neutra di cloruro di sodio con una concentrazione di 5% e un valore di pH di 6-7 per formare una nebbia salina, con una temperatura di prova di 35℃, un'umidità superiore a 95% e un tasso di deposizione della nebbia salina tra 1-2ml/80cm.2. Lasciare che la nebbia salina si depositi sul campione di prova e osservare lo stato di corrosione superficiale dopo un certo periodo. La resistenza alla corrosione di ciascun campione è definita come il tempo necessario al campione per mostrare la corrosione; più lungo è il tempo, migliori sono le prestazioni di resistenza alla corrosione.

Sezione VIII Strumenti e apparecchiature comuni per le prove di prestazione meccanica

Anche se non è richiesto di resistere a condizioni di carico complesse o gravose come nei settori ingegneristici, i materiali metallici utilizzati per i gioielli devono comunque soddisfare bene i requisiti funzionali per l'uso dei gioielli. È necessario valutare anche alcuni indicatori di prestazione meccanica. Gli indicatori per la valutazione delle prestazioni meccaniche dei materiali metallici comprendono, tra gli altri, l'elasticità, la resistenza, la durezza, la plasticità, la tenacità, la resistenza alla fatica e la tenacità alla frattura. Esistono vari mezzi e metodi per testare queste proprietà meccaniche.

1. La forza

I gioielli devono mantenere la loro forma intrinseca durante l'usura, rendendoli resistenti alla deformazione e persino alla rottura; per i gioielli incastonati con pietre preziose, l'incastonatura metallica deve avere una forza sufficiente per tenere le pietre in posizione; la saldatura di collane e bracciali deve essere sicura per evitare il distacco e la rottura. Per soddisfare questi requisiti, i materiali utilizzati per i gioielli o la struttura dei prodotti di gioielleria devono possedere prestazioni di resistenza adeguate. La resistenza si riferisce alla capacità dei materiali metallici di resistere alla deformazione e alla frattura sotto carico statico. Gli indicatori di resistenza sono generalmente espressi come carico per unità di superficie, indicato con σ, con unità in MPa. A seconda dei diversi scenari di utilizzo, l'obiettivo della valutazione della resistenza varia. Gli indicatori di resistenza più comunemente utilizzati per i gioielli sono la resistenza allo snervamento e la resistenza alla trazione. Il limite di snervamento si riferisce alla sollecitazione alla quale un materiale metallico inizia a cedere sotto l'azione di una forza esterna o al valore minimo di sollecitazione al quale inizia la deformazione plastica, rappresentato da σs. La resistenza alla trazione si riferisce al valore massimo di sollecitazione che un materiale metallico può sopportare prima di essere strappato sotto la forza di trazione, rappresentato da σb.

Gli indicatori di resistenza dei materiali vengono testati con una macchina di prova universale (nota anche come macchina di trazione elettronica). Questo tipo di apparecchiatura impiega generalmente un design meccatronico, costituito principalmente da un sensore di forza, un servoazionamento, un microprocessore, un computer e una stampante. A seconda delle dimensioni del carico di prova, può essere classificato da pochi chilogrammi a migliaia di tonnellate. Per testare la resistenza dei materiali metallici, si possono scegliere macchine di trazione elettroniche convenzionali, come mostrato nella Figura 3-31; per rilevare la resistenza delle strutture di gioielli, si possono scegliere macchine di prova a trazione di piccole dimensioni; quando è necessario considerare sia la resistenza dei materiali metallici che quella delle strutture di gioielli, si possono configurare sensori ad alta precisione su macchine di trazione elettroniche convenzionali.

Figura 3-31 Macchina di trazione elettronica comunemente utilizzata

Figura 3-32 Misuratore della forza di trazione a puntatore