Instrumentos de inspeção da qualidade e equipamento utilizado na produção de jóias

Um guia completo para ferramentas e equipamentos de inspeção da qualidade

Introdução

Durante o processo de inspeção de qualidade da produção de jóias, são necessários vários instrumentos, equipamentos e ferramentas para concluir as tarefas de inspeção. O domínio destes métodos de inspeção é essencial para os inspectores de qualidade. De acordo com os métodos de avaliação da qualidade das jóias, os principais conteúdos de inspeção da qualidade dos produtos de joalharia incluem os seguintes aspectos

(1) Teor de metais preciosos: ou seja, o teor de metais preciosos;

(2) Qualidade das pedras preciosas: incluindo a autenticidade e o grau das pedras preciosas;

(3) Peso: incluindo o peso dos metais preciosos, o peso das pedras preciosas, etc;

(4) Dimensões: incluindo o tamanho e a forma das jóias;

(5) Qualidade do aspeto: incluindo impressão, padrões, suavidade, brilho, cor, etc;

(6) Desempenho: como a resistência do metal, a plasticidade, a resistência ao desgaste, a estabilidade de incorporação, a resistência ao impacto, a resistência à torção, a resistência à corrosão, o desempenho anti-descoloração, etc;

(7) Segurança: alergias cutâneas, toxicidade dos metais, transporte de bactérias, etc.

Por conseguinte, os instrumentos e o equipamento utilizados durante a inspeção são selecionados principalmente com base nos conteúdos da inspeção acima referidos.

Índice

Secção 1 Instrumentos e equipamentos de inspeção da qualidade da cor habitualmente utilizados

Na produção de jóias com metais preciosos, o controlo da finura é um aspeto importante do controlo de qualidade, e a inspeção deve ser reforçada. Os métodos comuns para a inspeção da finura incluem o método de cupelização e a espetrometria de fluorescência de raios X.

1. Método de Cupelização

O método de cupelização é um método clássico de análise de metais preciosos, que consiste em enriquecer os metais preciosos presentes no material através de um ensaio de fogo e, em seguida, determinar o seu teor separadamente. O princípio consiste em adicionar uma quantidade adequada de prata à amostra a analisar, utilizando o chumbo como agente coletor, colocá-la numa cúpula porosa e oxidá-la num forno a alta temperatura. A cúpula absorve os óxidos de chumbo e as impurezas, enquanto o ouro e a prata são retidos e fundidos em pérolas de metais preciosos. Estas são depois marteladas, enroladas em pequenos rolos e colocadas em ácido nítrico para separar a prata, obtendo-se assim a massa de ouro. Simultaneamente, é utilizado ouro padrão para análise comparativa, a fim de eliminar erros sistemáticos no processo de análise.

O método de cupelização tem uma vasta aplicabilidade e uma elevada precisão, tornando-o o método padrão para a determinação de metais preciosos em vários materiais. É também o método de inspeção utilizado quando existem disputas entre as partes da oferta e da procura relativamente à finura, e é necessária uma inspeção de arbitragem. No entanto, o método de copelação envolve três etapas, preparação do material, fusão e separação, para completar a determinação separada do ouro e da prata, o que o torna um teste destrutivo inadequado para o teste de finura de jóias acabadas. Além disso, tem inconvenientes, como um longo ciclo de análise e custos de análise elevados.

Para detetar o teor de ouro utilizando o método de copelação, este deve ser realizado de acordo com os requisitos da norma "ISO11426:1997, Determination of gold in gold jewelry alloys - Cupellation method (Fire assay)" ou GB/T 9288 - 2006 "Determination of gold content in gold alloy jewelry - Cupellation method (Fire assay)".

A principal instrumentação utilizada no método de cupelação de testes de ouro, inclui principalmente os seguintes aspectos:.

(1) Balança ultra-micro.

Utilizada para a pesagem da massa de amostras, com uma sensibilidade de 0,01 mg e um nível de precisão de classe 2. Para mais informações, consultar a secção "Balança eletrónica" do presente capítulo.

(2) Forno de ensaio a alta temperatura.

Usado principalmente para derreter amostras e cadinhos de torrefação, é necessário fornecer uma atmosfera oxidante contínua com uma temperatura máxima de 1300 ℃ e uma precisão de controle de temperatura de ± 20 ℃.

(3) Triturador.

Utilizado principalmente para triturar amostras.

(4) Cinzeiro.

O desempenho do cinzeiro pode variar na taxa de absorção das amostras e das impurezas, o que também afecta a determinação do teor de ouro e prata pelo método do cinzeiro, comprometendo significativamente a precisão e a fiabilidade dos resultados. Durante a produção, podem ser selecionados cinzeiros de cinzas de osso ou cinzeiros de magnésia. Os cinzeiros têm várias formas, nomeadamente cilíndricas e em forma de placa. O primeiro foi mais utilizado no passado, com um diâmetro de 22 mm, capaz de absorver 6 gramas de chumbo, ou 26 mm, capaz de absorver 10 gramas de chumbo; os cinzeiros em forma de placa têm capacidades de absorção semelhantes. Atualmente, as instituições avançadas de controlo do ouro na Europa e nos Estados Unidos e as instituições de controlo de metais preciosos em Hong Kong, Macau, Taiwan e Singapura utilizam este tipo de cinzeiro em forma de placa.

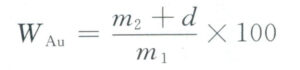

Além disso, durante a análise pelo método do sangue cinzento, são também utilizados instrumentos como cadinhos de porcelana, frascos de separação de ouro, pinças de aço inoxidável, pinças de aço inoxidável, bigornas de ferro, martelos, prensas para comprimidos, escovas de nylon e reagentes como ácido nítrico, folha de chumbo, prata e ouro padrão. O teor de ouro do material pode ser calculado utilizando a seguinte fórmula:

Na fórmula: WAu é o teor de ouro da amostra ( % ); d é a perda média de ouro padrão durante a incineração (g );m1 é a massa da amostra antes do valor de incineração;m2 é a massa da amostra após incineração (g).

2. Espectrómetro de fluorescência de raios X

A fluorescência dos raios X de cada elemento tem uma energia caraterística correspondente ou um comprimento de onda caraterístico. Por conseguinte, ao medir a energia ou o comprimento de onda dos raios X, é possível determinar o tipo de átomo e a composição do elemento. Com base na intensidade dos raios X fluorescentes nesse comprimento de onda, o teor do elemento correspondente pode ser medido quantitativamente. A fluorescência de raios X é um método de análise não destrutivo que não requer qualquer tratamento das amostras analisadas, não recolhe amostras e não está limitado pelo estado, tamanho ou forma das amostras, sendo também rápido na análise. Geralmente, os elementos principais e secundários de uma amostra podem ser determinados em poucos minutos, e a ampla gama de análise permite identificar todos os elementos da amostra de uma só vez.

O espetrómetro de fluorescência de raios X é de dois tipos: ED-XRF com dispersão de energia e WD-XRF com dispersão de comprimento de onda. O método de geração de sinais para ambos os tipos de instrumentos é o mesmo, e os espectros resultantes também são semelhantes. No entanto, a WD-XRF utiliza um cristal espetroscópico para dispersar o feixe fluorescente, medindo os comprimentos de onda e as intensidades de raios X caraterísticos de vários elementos para determinar o seu conteúdo. Em contrapartida, a ED-XRF separa a fluorescência de raios X não dispersa de acordo com a energia dos fotões, utilizando um detetor de semicondutores sensível de alta resolução e um analisador multicanal, medindo a quantidade de cada elemento com base nos seus níveis de energia. Devido aos seus diferentes princípios de deteção, a estrutura e as funções dos instrumentos também diferem. Nas empresas de joalharia, o ED-XRF é geralmente utilizado para a inspeção e o controlo da qualidade da produção, o que pode satisfazer as necessidades de produção.

2.1 Vários espectrómetros de fluorescência de raios X domésticos comuns na indústria da joalharia

Com o avanço contínuo da tecnologia de fabrico da China, surgiram vários fabricantes de espectrómetros de fluorescência de raios X. Os seus produtos são relativamente amplamente utilizados na indústria da joalharia, incluindo instrumentos de teste de ouro como o X-1600A, X-3000A, X-3680A e X-3600E produzidos pela Tianjin Bozhi Weiye Technology Co., Ltd.; os analisadores de metais preciosos da série GY-MARS/T produzidos pela Beijing Jingguoyi Technology Development Co, Ltd.; espectrómetros de fluorescência de energia dispersiva, como o EDX1800, EDX2800 e EDX3000B, produzidos pela Jiangsu Tianrui Instrument Co., Ltd.; e espectrómetros de ensaio de ouro, como o EXF9600S, EXF9600U, EXF9600, EXF9500 e EXF8000S, produzidos pela Shenzhen Xifan Technology Co., Ltd. Tomando como exemplo o instrumento de ensaio de ouro Bozhi Weiye X-3680A, este utiliza um pequeno tubo de raios X de baixa potência como fonte de excitação, um sistema integrado de deteção de semicondutores X-123 de alta resolução, combinado com vários colimadores e filtros, apresentando uma forte capacidade de deteção, alta resolução e tempo de deteção curto. (Figura 3-1).

Figura 3-1 Instrumento de ensaio de ouro Bozhi Weiye X-3680A

Figura 3-2 Espectrómetro de fluorescência americano Thermo QUANT

2.2 Vários espectrómetros de fluorescência de raios X importados comuns na indústria da joalharia

Os espectrómetros de fluorescência de raios X desenvolvidos e produzidos por algumas empresas de marcas internacionais são amplamente introduzidos no mercado nacional, incluindo a Thermo Fisher dos EUA, a Oxford do Reino Unido, a Xenemetrix dos EUA, a Panalytical dos Países Baixos, a Seiko do Japão, a Amptek dos EUA, a SPIKE da Alemanha, a Shimadzu do Japão, a EDAX dos EUA e a Horiba do Japão. Tomando como exemplo o espetrómetro de fluorescência QUANT'X produzido pela Thermo Fisher, este possui elevada sensibilidade, elevada precisão e elevada estabilidade, o que o torna um método ideal para detetar a composição de vários materiais metálicos e não metálicos, especialmente adequado para a análise da composição de metais preciosos (Figura 3-2). Este dispositivo é um espetrómetro com um detetor de estado sólido de Si(Li), com uma gama de análise elementar de Na-U e uma gama de concentração de ppm -100%。

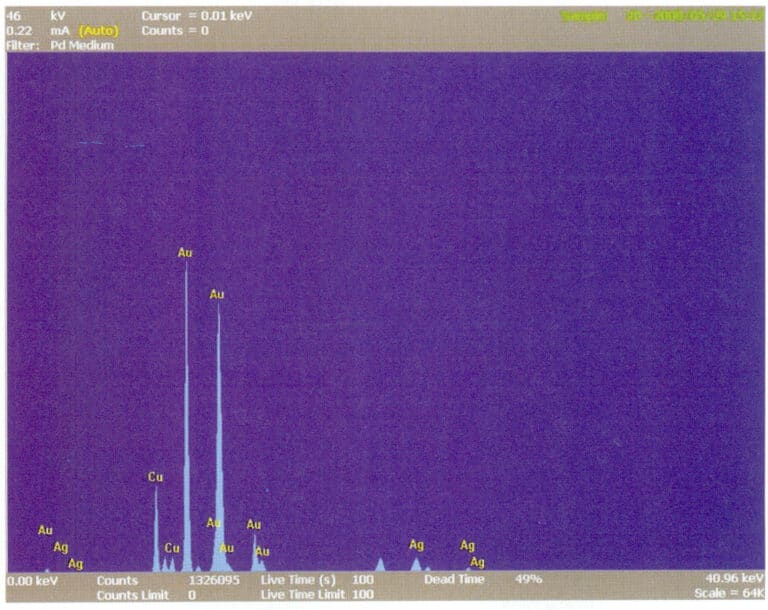

[Caso 3-1 ] Utilização do espetrómetro de fluorescência QUANT' X da Thermo Fisher para detetar a composição do ouro de 18K.

É criada uma curva de trabalho utilizando uma amostra padrão da composição conhecida do ouro de 18K, depois a superfície da amostra a testar é limpa, colocada na posição designada na câmara de teste e a porta da câmara é fechada. Os parâmetros de teste são definidos e o espetro é recolhido (Figura 3-3). Após o fim do tempo de recolha, o dispositivo analisa automaticamente os resultados, como se mostra na Tabela 3-1.

Quadro 3-1 Resultados da análise da composição da amostra de ensaio

| Elemento | Au | Ag | Cu |

|---|---|---|---|

| Conteúdo (wt%) | 75.07 | 12.45 | 12.48 |

2.3 Factores que afectam os resultados da medição

Devido às circunstâncias especiais dos produtos de joalharia e às limitações dos princípios do método de deteção, o pessoal que utiliza este método deve compreender e estar familiarizado com os seguintes factores que afectam os resultados dos testes. Estes factores de influência podem ter um impacto significativo na recolha da intensidade da linha espetral caraterística em diferentes condições, levando mesmo a um erro de avaliação.

2.3.1 O desempenho da própria máquina.

Os recursos de hardware do instrumento adquirido determinam-no.

2.3.2 Curva de calibração.

Em termos simples, a curva de calibração é a curva de relação entre a intensidade de raios X do elemento e a percentagem em massa do elemento contido na amostra. A curva de calibração converte a intensidade caraterística dos raios X obtida nas medições em concentração. Por conseguinte, a curva de calibração tem um impacto significativo nos resultados das medições. Está relacionada não só com a concentração do elemento a medir, o elemento a medir, o fator de calibração do instrumento e o valor de correção para o efeito de aumento da absorção entre elementos, mas também com as amostras padrão utilizadas para criar a curva de calibração, se a curva de calibração é compensada e a gama aplicável da curva de calibração.

(1) As amostras foram utilizadas para criar a curva de calibração.

A análise por fluorescência de raios X é fundamentalmente uma medição relativa, exigindo amostras-padrão como referências de medição. Por conseguinte, as condições geométricas das amostras-padrão e das amostras a ensaiar devem ser coerentes. As amostras-padrão devem ter uniformidade e estabilidade suficientes. Suponhamos que o processo de refinação ou o método de análise da amostra difere do da amostra de análise. Nesse caso, os valores não podem ser rastreados, e a uniformidade e estabilidade não podem ser garantidas. Por conseguinte, devem ser selecionadas amostras padrão com propriedades químicas e físicas semelhantes às das amostras de análise para criar a curva de calibração correspondente. Isto inclui a gama de conteúdos dos elementos de análise e a manutenção de um gradiente adequado, devendo o conteúdo dos elementos de análise ser determinado através de métodos precisos e fiáveis. Hoje em dia, muitos fabricantes de instrumentos, para aumentar a competitividade no mercado, costumam pré-elaborar algumas curvas de calibração gerais com base no tipo de materiais que o utilizador pretende analisar antes de os instrumentos saírem da fábrica, para reduzir a necessidade de amostras padrão durante a análise no local. No entanto, é inegável que, uma vez que se trata de curvas gerais, são altamente versáteis, o que dificulta a obtenção de "precisão" em simultâneo. Por conseguinte, para garantir a exatidão da análise, é preferível dispor de um conjunto de amostras padrão correspondente a um substrato.

(2) Desvio da curva de trabalho.

A curva geral é preparada aquando do fabrico do instrumento ou no início do seu funcionamento. No entanto, só pode ser determinada no local se é consistente com o estado original. É pouco provável que seja possível redesenhar a curva de trabalho para cada análise, pelo que são necessárias verificações periódicas com amostras padrão rastreáveis para verificar se a curva de trabalho se deslocou. Se ocorrer um desvio e a quantidade estiver dentro do intervalo permitido especificado, a curva de trabalho precisa de ser calibrada. A curva de trabalho deve ser redesenhada se o desvio exceder o intervalo permitido.

(3) Gama aplicável da curva de trabalho.

Ao selecionar uma curva de trabalho, deve prestar-se atenção à sua gama aplicável, geralmente dentro da gama de concentrações das amostras padrão utilizadas para desenhar a curva. Por exemplo, se a concentração da amostra padrão utilizada para traçar a curva for 500 -1000/ug/g, o teor do elemento a testar na amostra deve situar-se entre 500 - 1000/ug/g. Se o ponto de ensaio se situar fora da extensão da curva de trabalho, também introduzirá erros nos resultados da medição.

2.3.3 Morfologia e dimensão da amostra de ensaio.

Entre estas contam-se as seguintes:

(1) Forma e dimensão das amostras de ensaio

De acordo com o tamanho da mancha do espetrómetro de fluorescência de raios X, se a mancha puder cobrir completamente a amostra e a espessura da amostra cumprir os requisitos, pode ser colocada diretamente na câmara de ensaio para medição; se a mancha não puder cobrir completamente a amostra, o que significa que a amostra é mais pequena do que a mancha, tem de ser colocada num copo de amostra, atingindo uma certa quantidade, depois compactada sem deixar lacunas e depois analisada. As amostras finas (amostras que os raios X podem penetrar) devem ser empilhadas em conjunto para atingir o limite mínimo de espessura da amostra para uma análise eficaz. A morfologia da amostra de ensaio pode variar; as amostras sólidas podem ter a sua superfície de ensaio polida, e a superfície polida não deve ser tocada à mão para evitar a contaminação por óleo, o que afectaria a precisão da medição. As amostras em pó podem ser colocadas num copo de amostra ou preparadas com uma pastilha. As amostras líquidas devem ser vertidas para um copo de amostra específico, seladas com materiais de selagem especiais e colocadas na câmara de ensaio para medição.

(2) Homogeneidade da amostra.

As amostras não homogéneas apresentam frequentemente manchas de óleo ou contaminação por metais pesados na superfície ou têm revestimentos ou camadas galvanizadas. As manchas de óleo ou os metais pesados devem ser removidos das primeiras antes da medição. Antes do ensaio, o revestimento da superfície deve ser raspado tanto quanto possível. Quando existem vários pontos de solda na joia, isso também pode afetar a homogeneidade.

(3) Influência da superfície da amostra.

A superfície da amostra é exposta ao ar e oxida-se. Ao mesmo tempo, o espetrómetro de fluorescência de raios X é um método de análise de superfície, o que pode fazer com que os resultados da análise da amostra apresentem uma tendência de aumento contínuo ao longo do tempo. A película oxidada deve ser triturada antes da medição, e o nível de brilho da superfície da amostra também tem um impacto significativo nos resultados da análise. Se a superfície da amostra não for lisa e tiver irregularidades, isso afectará os resultados da medição, pelo que a superfície deve ser alisada tanto quanto possível.

(4) Influência de elementos de interferência.

Devido à presença de elementos interferentes, as linhas espectrais dos elementos interferentes sobrepõem-se às dos elementos a medir durante a análise da amostra, resultando numa sobrestimação da intensidade medida e introduzindo um desvio nos resultados da análise. De um modo geral, é relativamente fácil observar a interferência de linhas espectrais elementares; em primeiro lugar, é necessário compreender as posições de algumas linhas espectrais elementares comuns e facilmente interferentes e a natureza da interferência. Um ponto-chave na avaliação do espetro de ensaio da amostra é que, se um determinado elemento estiver presente, deve ter múltiplas linhas espectrais que existam simultaneamente em várias posições. Para ultrapassar a influência dos elementos interferentes, é necessário selecionar linhas espectrais não interferentes para análise, escolher adequadamente as condições de medição do instrumento, melhorar a resolução do instrumento e efetuar a correção digital, baixando a tensão do tubo de raios X abaixo da tensão de excitação dos elementos interferentes para evitar a geração de linhas espectrais de elementos interferentes.

2.4 Métodos de ensaio e requisitos da análise por fluorescência de raios X

Este método deve ser utilizado para a deteção de acordo com a norma nacional GB/T 18043-2008 "Determinação do teor de metais preciosos por espetrometria de fluorescência de raios X".

(1) Calibração do instrumento:

A calibração deve ser efectuada de acordo com os requisitos específicos do instrumento.

(2) Condições de ensaio:

As condições ambientais do laboratório devem satisfazer os requisitos dos instrumentos correspondentes; as medições só podem ser efectuadas quando o instrumento tiver atingido um estado estável.

(3) Método de ensaio:

Devem ser selecionados pelo menos três pontos de teste e o valor da medição deve ser a média de todos os resultados da medição.

2.5 Seleção de espectrómetros de fluorescência de raios X

Vários espectrómetros de fluorescência dispersiva de energia, quer sejam internacionais ou produzidos na China, têm níveis técnicos diferentes, mas são suficientes para cumprir os requisitos dos ensaios RoHS. Os utilizadores devem escolher entre internacional ou chinês com base nas suas capacidades, tendo em conta os seguintes princípios: cumprimento dos requisitos, excelente desempenho e baixo custo de aquisição.

2.5.1 A satisfação das necessidades de utilização é o elemento mais básico.

Os filtros são necessários para filtrar as amostras de forma precisa e correta. Existem três tipos: qualificadas, não qualificadas e incertas, e devem minimizar a parte incerta tanto quanto possível, assegurando simultaneamente a exatidão estabelecida e detectando o mais rapidamente possível.

2.5.2 O desempenho é um indicador muito importante para a avaliação dos espectrómetros.

A estabilidade da deteção do espetrómetro é afetada por factores como o envelhecimento da ampola de raios X, a temperatura ambiente e as flutuações de potência. Um espetrómetro com um excelente desempenho apresenta uma elevada precisão de deteção e uma boa exatidão. Um espetrómetro com um mau desempenho pode não conseguir distinguir o chumbo do arsénio e as linhas espectrais caraterísticas do cádmio podem sobrepor-se às linhas espectrais caraterísticas do elétrodo de ródio no tubo de raios X, conduzindo a avaliações erradas, erros ou incapacidade de determinação, o que resulta inevitavelmente num aumento significativo dos custos e dos riscos. Alguns espectrómetros apresentam graves fugas de raios X, pondo em perigo a segurança do operador. Por conseguinte, ao adquirir espectrómetros de fluorescência de raios X, é necessário ter em conta vários factores-chave de desempenho, incluindo

(1) O material do elétrodo do tubo de raios X.

Os espectrómetros de fluorescência de raios X utilizam tubos de raios X com alvo de ródio, havendo alguns que utilizam tubos de raios X com alvo de tungsténio. As linhas espectrais caraterísticas do ródio ( Rh ) sobrepõem-se às linhas espectrais caraterísticas do cádmio; a intensidade de emissão do elétrodo de ródio não é suficientemente elevada, tornando-o inadequado para a deteção do cádmio. As linhas espectrais caraterísticas do alvo de tungsténio (W) estão longe das linhas espectrais caraterísticas dos 5 elementos RSP, sem sobreposição de linhas espectrais; a intensidade de emissão é elevada, o que pode melhorar o limite de deteção dos elementos.

(2) Detectores.

Os primeiros espectrómetros utilizavam detectores arrefecidos por azoto líquido, que consumiam sempre azoto líquido e eram inconvenientes. Após o aparecimento dos detectores Si-PIN arrefecidos eletricamente, estes tornaram-se os principais detectores dos espectrómetros. Algumas marcas de detectores arrefecidos eletricamente atingiram quase o nível ppb, mas a sua sensibilidade para a deteção de elementos metálicos leves poderia ser melhor. Por conseguinte, os detectores SDD refrigerados eletricamente foram desenvolvidos para melhorar a sensibilidade aos elementos metálicos leves e podem também detetar elementos não metálicos como o silício. No entanto, os detectores SSD mais antigos são detectores de silício-lítio com grande desvio e baixa sensibilidade de deteção. Em contrapartida, os novos detectores SDD são detectores de silício de elevada pureza, com boa estabilidade e elevada sensibilidade de deteção.

(3) Métodos de deteção e software.

Inclui o método FP, o método da linha de calibração parcial e o método da linha de calibração relativa corrigida. Os dois primeiros métodos têm uma estabilidade fraca, enquanto o último pode compensar automaticamente os efeitos das alterações das condições ambientais, do envelhecimento da ampola de raios X, das variações da fonte de alimentação e de outros factores nos dados de deteção.

(4) Diâmetro do ponto do feixe de raios X.

Atualmente, o diâmetro do ponto varia entre 0,1 mm e 15 mm. Um ponto pequeno não é limitado pela área da amostra, enquanto um ponto grande é menos afetado pela falta de homogeneidade do material. O tamanho do ponto reflecte indiretamente a eficiência energética do feixe de raios X. Os pontos grandes (de alguns milímetros a mais de dez milímetros) utilizam normalmente colimadores para moldar o feixe, desperdiçando a parte obstruída; os pontos pequenos, com menos de 1 mm, utilizam condutas para moldar o feixe, resultando numa menor perda de energia. A dimensão do ponto é escolhida com base nas necessidades reais de medição, e a perda de energia do feixe é normalmente compensada pelos fabricantes em termos de software, filtros e outros aspectos.

2.5.3 Custo.

Os compradores têm de compreender bem o espetrómetro; devem analisar o preço, os custos de utilização e as despesas de manutenção após a compra. Os custos de utilização são custos implícitos que são frequentemente ignorados, mas que excedem largamente o preço indicado. Os custos de utilização reflectidos no espetrómetro manifestam-se nos seguintes aspectos

(1) Velocidade de deteção.

Isto reflecte a eficiência económica dos custos diretos, como as horas de trabalho, a depreciação dos instrumentos e o progresso do projeto.

(2) Sensibilidade.

Isto determina a gama de rastreio e se é possível reduzir ou eliminar a análise física e química.

(3) Vida útil.

Por exemplo, um dispositivo classificado para 5000 horas de vida útil, trabalhando 8 horas por dia, com um tempo efetivo de excitação por radiação de cerca de 2 horas, traduz-se num tempo efetivo de trabalho de 8 anos. Devido aos diferentes mecanismos de medição, a vida útil pode variar significativamente. Neste espetrómetro, uma amostra só precisa de excitar o tubo de raios X uma vez, ao passo que no outro são necessárias três excitações. A vida útil é inferior a três anos no espetrómetro, que requer três excitações.

(4) Custos de funcionamento.

A simplicidade e a complexidade do funcionamento podem conduzir a diferenças nos custos de funcionamento, incluindo a formação e os salários dos operadores.

(5) Custos de manutenção.

Alguns espectrómetros exigem que os detectores estejam equipados com um sistema de arrefecimento por azoto líquido, enquanto outros necessitam apenas de um simples arrefecimento Peltier. Além disso, alguns espectrómetros requerem frequentemente calibração durante o funcionamento, enquanto outros calibram automaticamente antes de cada medição. Os custos de manutenção entre eles são diferentes. A pontualidade e a integralidade do serviço pós-venda são essenciais para garantir o funcionamento eficiente do equipamento e maximizar o seu potencial. A perda de tempo de trabalho pode levar a aumentos de custos inesperados.

2.5.4 Segurança.

O ponto de partida fundamental dos regulamentos RoHS é a proteção ambiental e a saúde; os instrumentos sem fugas de raios X podem garantir a segurança pessoal. Os dados são o resultado final da deteção; a preservação e a fidelidade dos dados são sempre a principal prioridade.

2.5.5 Outros aspectos.

Pequeno e leve, o software tem utilizações expansíveis e pode satisfazer as necessidades de ensaio de amostras maiores.

Secção II Instrumentos e equipamentos de inspeção da qualidade das gemas habitualmente utilizados

Para identificar as pedras preciosas acabadas, é essencial identificar as pedras preciosas testadas sem danificar a sua integridade. No caso das empresas de produção, geralmente estão equipadas apenas com pequenos instrumentos de identificação de pedras preciosas de uso corrente, tais como pinças de pedras preciosas, lanternas de luz tipo caneta, lupas, dicroscópios, refractómetros, lâmpadas de fluorescência ultravioleta, filtros Charles, microscópios de pedras preciosas, medidores de condutividade térmica, etc. Para as instituições de ensaio profissionais, são também frequentemente utilizados espectrómetros de absorção, espectrómetros de infravermelhos, difractómetros de raios X, sondas de electrões e outros.

Secção III Equipamentos de controlo do peso habitualmente utilizados

O peso das jóias é geralmente muito leve e envolve pedras e metais preciosos; por conseguinte, os instrumentos utilizados para a deteção do peso requerem uma elevada precisão e devem obter rapidamente e de forma fiável os resultados desejados durante a produção. Os instrumentos de pesagem mecânicos tradicionais não conseguem satisfazer estes requisitos, e as balanças electrónicas, vulgarmente conhecidas como "balanças electrónicas", são agora utilizadas para pesagem, como mostra a Figura 3-4.

1. O princípio das balanças electrónicas

As balanças electrónicas utilizam o princípio da força electromagnética para equilibrar o peso de um objeto a pesar, ligando o prato de pesagem a uma bobina alimentada. Quando o objeto a ser pesado é colocado no prato, a força gravitacional actua para baixo, gerando uma força electromagnética na bobina que é igual em magnitude e oposta em direção ao peso. Neste ponto, o sensor emite um sinal elétrico, que é rectificado e amplificado, alterando a corrente na bobina até que esta regresse à sua posição original. A intensidade da corrente é proporcional ao peso do objeto que está a ser pesado. A massa do material produz este peso, e o sistema analógico processa o sinal elétrico resultante para indicar o peso do objeto. Em comparação com as balanças mecânicas, as balanças electrónicas têm vantagens como a velocidade de pesagem rápida, alta resolução, boa fiabilidade, operação simples e diversas funções.

2. Tipos de balanças electrónicas

As balanças electrónicas são geralmente classificadas de acordo com a exatidão e a gama, principalmente em balanças analíticas e balanças de precisão.

Balança analítica:

Estas incluem balanças ultra-microelectrónicas, microbalanças, semi-micro e balanças electrónicas normais, com uma gama de pesagem de alguns gramas a 200g e uma resolução até 10-5-10-6.

Balança de precisão:

Este é um termo geral para balanças electrónicas com um nível de precisão de Classe II, com uma gama de pesagem de várias dezenas de gramas a vários quilogramas e uma resolução até 10-2-10-4.

3. Seleção de balanças electrónicas

Ao escolher uma balança eletrónica, é importante ter em conta uma série de aspectos

(1) Nível de exatidão.

O nível de precisão das balanças electrónicas pode ser medido em termos absolutos e relativos. Algumas balanças electrónicas indicam a precisão relativa, mas para as empresas, a escolha da precisão absoluta (valor de graduação e ) é mais intuitiva, como a precisão de 0,1 mg ou 0,01 g. A estabilidade, sensibilidade, correção e invariância das leituras da balança eletrónica também devem ser consideradas. A estabilidade refere-se à estabilidade da precisão da balança; a sensibilidade refere-se à velocidade de resposta das leituras da balança; a correção refere-se à precisão das leituras; e a invariância refere-se ao intervalo de flutuação das leituras, sendo que um intervalo de flutuação menor indica uma melhor invariância.

(2) Alcance.

Escolha uma capacidade de pesagem máxima adequada com base nas necessidades de produção, normalmente tendo em conta a carga máxima mais um ligeiro fator de segurança; maior nem sempre é melhor. Na produção de jóias, o intervalo para pesar pedras preciosas em quilates é geralmente de 500ct; para pesar metais preciosos com balanças electrónicas, o intervalo é geralmente de 3200g.

(3) Funcionalidade.

Quando as balanças electrónicas têm determinadas funções, podem trazer comodidade à produção. Por exemplo, é possível obter facilmente leituras fiáveis através do visor; podem ser ligadas a impressoras; podem efetuar a contagem de peças, a pesagem de percentagens, etc.; podem alternar entre várias unidades de pesagem habitualmente utilizadas na indústria da joalharia (incluindo quilates, gramas, onças, taels de Hong Kong).

(4) Relação custo-eficácia.

O preço é também uma consideração importante, desde que os requisitos de desempenho sejam cumpridos.

As marcas de balanças electrónicas de renome mundial incluem a Mettler-Toledo da Suíça, a Setra dos EUA, a Precisa da Suíça, a Sartorius da Alemanha e a Android do Japão (A&D)

4. Utilização e manutenção de saldos electrónicos

(1) A balança eletrónica deve ser colocada sobre uma bancada de trabalho estável para evitar vibrações, correntes de ar e luz solar direta.

(2) Regulação do nível.

Observe o indicador de nível; se a bolha estiver descentrada, ajuste os pés niveladores para posicionar a bolha no centro do indicador de nível.

(3) Pré-aquecimento.

Ligar a alimentação e pré-aquecer durante o tempo especificado antes de ligar o visor para funcionamento.

(4) Seleção do modo básico da balança.

A regulação da unidade de pesagem e outras operações podem ser efectuadas de acordo com o manual.

(5) Calibração.

Após a instalação, a balança deve ser calibrada antes da sua primeira utilização. Devido ao longo tempo de armazenamento, movimento, alterações ambientais ou falta de medições precisas, a calibração é geralmente necessária antes de utilizar a balança.

(6) Pesagem.

Prima o botão TARE e, depois de aparecer zero, coloque o item de pesagem no prato da balança. Aguarde que o número estabilize e, quando o indicador "0" no canto inferior esquerdo do visor desaparecer, pode ler o valor da massa do objeto de pesagem. Ao pesar artigos corrosivos, estes devem ser colocados num recipiente selado para evitar danificar a balança eletrónica; não sobrecarregue a balança durante a pesagem para evitar danos.

(7) Pesagem de tara.

Prima o botão TARE para colocar a balança a zero, coloque o recipiente no prato da balança e a balança apresentará a massa do recipiente. Premir de novo o botão TARE para colocar a balança a zero, retirando assim a tara. De seguida, coloque o artigo de pesagem no recipiente ou adicione gradualmente o artigo de pesagem (pó ou líquido) ao recipiente até atingir a massa desejada. Aguarde que o "0" no canto inferior esquerdo do ecrã desapareça; neste momento, o ecrã apresenta a massa líquida do artigo de pesagem.

(8) Depois de terminada a pesagem, desligar o ecrã e desligar a alimentação.

A balança eletrónica deve ser calibrada periodicamente de acordo com os regulamentos do departamento de metrologia e deve ser guardada por uma pessoa designada responsável pela manutenção, para garantir que se encontra em condições óptimas. O conteúdo principal da calibração periódica inclui a sensibilidade e a discriminação da balança, o erro máximo admissível em cada ponto de carga (erro linear de pesagem), a repetibilidade, a carga excêntrica ou o erro de canto, a função de equilíbrio, etc. Após a calibração, deve ser emitido um certificado ou uma etiqueta de calibração com base nos resultados efectivos da calibração.

Secção IV Instrumentos e equipamentos de inspeção da qualidade do aspeto habitualmente utilizados

As jóias têm elevados requisitos de qualidade de aparência, pelo que a inspeção da qualidade da aparência se tornou um conteúdo de inspeção importante no processo de produção. O efeito global só pode ser observado a olho nu e, para quantificar o efeito de aparência ou para observar em profundidade os defeitos de superfície, são necessários alguns instrumentos e equipamentos, incluindo colorímetros, lupas, microscópios estéreo e microscópios electrónicos de varrimento.

1. Colorímetro

No passado, a indústria da joalharia baseava-se geralmente no olho nu para avaliar a cor das ligas, o que tinha um elevado grau de subjetividade. Surgiam frequentemente disputas e devoluções entre as empresas de joalharia e os clientes devido a julgamentos de cor inconsistentes. Para reduzir estes problemas, a indústria da joalharia tomou algumas medidas. Por exemplo, alguns fabricantes criaram uma série de amostras de cor, que são confirmadas pelos clientes antes da produção em massa de acordo com as amostras de cor confirmadas; alguns fabricantes reconheceram o impacto das fontes de luz na apreciação da cor e melhoraram e ajustaram a inspeção das fontes de luz. Algumas empresas introduziram caixas de luz normalizadas, estipulando inspecções a determinadas temperaturas de cor e distâncias. Estas medidas melhoraram, em certa medida, a variabilidade da inspeção da cor, conduzindo a uma rápida promoção na indústria da joalharia. No entanto, uma vez que o julgamento da cor ainda depende do olho nu, a subjetividade e a variabilidade são inevitavelmente introduzidas. Nos últimos anos, algumas empresas do sector começaram a introduzir colorímetros ( (Figura 3-5)) para detetar quantitativamente as cores das amostras de cor e dos produtos e realizar uma certa proporção de inspecções aleatórias na produção diária, orientando os departamentos técnico, de produção e de inspeção da qualidade na avaliação e melhoria da cor, obtendo bons resultados.

Existem vários métodos para a deteção quantitativa da cor, entre os quais o mais utilizado é o sistema CIELab, como mostra a Figura 3-6. Este sistema utiliza três coordenadas, L*, a* e b*, para descrever a cor, em que L* representa a luminosidade, a* representa o eixo de cor vermelho-verde e b* representa o eixo de cor amarelo-azul. Qualquer cor da liga pode ser representada num espaço de cor tridimensional.

Figura 3-5 Colorímetro CM2600d

Figura 3-6 Sistema de coordenadas de cores do CIELab

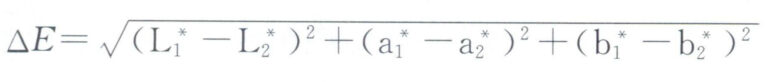

O colorímetro também pode explicar quantitativamente as diferenças de cor das ligas. Se as coordenadas de cor de duas ligas forem L1*, a1*, b1* e L2*, a2*, b2*, então a diferença de cor △E entre elas é:

Ao utilizar um colorímetro para detetar a cor das jóias, factores como a estrutura e a precisão do próprio dispositivo, as condições de inspeção e as condições da amostra também afectarão os resultados da deteção.

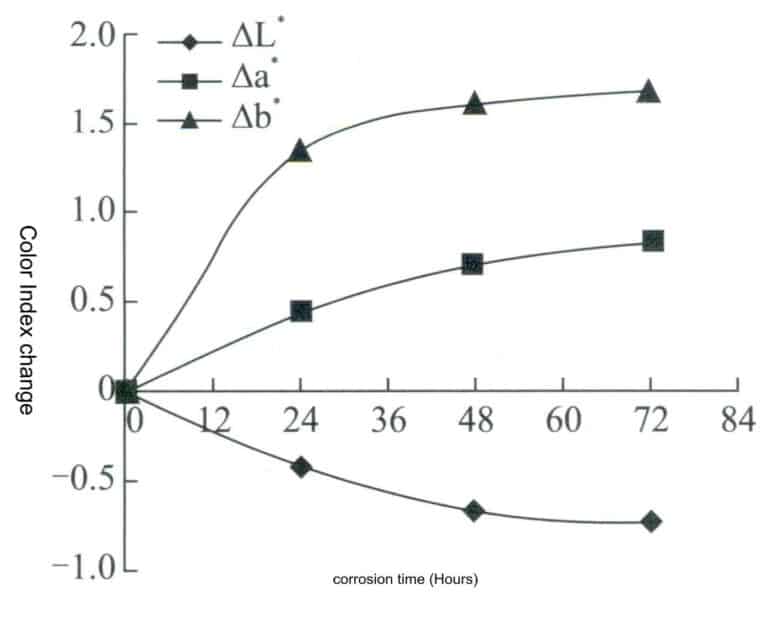

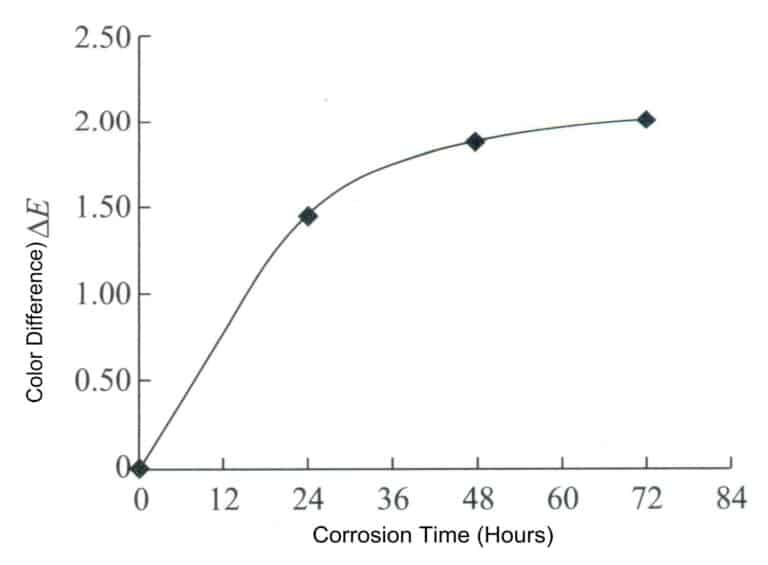

[Caso 3-2] Utilização de um colorímetro para testar a resistência à mudança de cor do ouro puro de alta resistência.

O método é o seguinte: Enrolar a pepita de ouro puro numa folha, cortar uma amostra de tamanho 10x10x1mm, polir a superfície da amostra, desengordurar, limpar e secar. O CM2600d foi utilizado para testar a cor inicial da amostra, medindo-a três vezes e tirando a média. Mergulhar a amostra em suor artificial para o teste de mudança de cor, sendo a proporção e os parâmetros do suor artificial CO(NH2)21,00 ± 0,01 g/L, NaC15,00 ± 0,05 g/L, C3H6031,00 ± 0,01 g/L, e o restante sendo água deionizada recém preparada, ajustando o valor do pH para 6,5 ± 0,05 com uma solução diluída de NaOH a 0,1%. Durante o processo de imersão, retirar a amostra em intervalos regulares para detetar mudanças de cor, traçar a curva de mudança de índice de cor como mostrado na Figura 3-7, e calcular a diferença de cor usando a fórmula △E acima, traçando a curva de mudança de diferença de cor como mostrado na Figura 3-8.

Figura 3-7 Taxa de alteração do índice de cor da amostra após imersão em suor artificial

Figura3-8 Taxa de alteração da diferença de cor △E da amostra após imersão em suor artificial

Pode ver-se que, com o prolongamento do tempo de corrosão, o valor de brilho L* do material diminui ligeiramente, enquanto o valor* e o valor b* aumentam ligeiramente, indicando que a superfície do material se torna gradualmente baça, e a cor torna-se gradualmente amarela e vermelha. No entanto, no geral, a alteração na diferença de cor do material é muito pequena, demonstrando um excelente desempenho anti-descoloração.

2. Lupa

Na inspeção da qualidade da aparência das jóias, é necessário inspecionar a qualidade das peças detalhadas, e o olho humano tem uma capacidade muito baixa para discernir os detalhes dos objectos objectivos, geralmente entre 0,15 e 0,30 mm, pelo que é essencial utilizar ferramentas de observação como lupas e microscópios.

Uma lupa é um dispositivo ótico visual simples utilizado para observar os detalhes dos objectos. É uma lente convergente com uma distância focal muito mais pequena do que o ponto próximo do olho. O princípio da ampliação é que o tamanho da imagem formada na retina do olho humano é proporcional ao ângulo subtendido pelo objeto no olho (ângulo visual). Quanto maior for o ângulo visual, maior é a imagem e mais pormenores do objeto podem ser distinguidos.

Quando se utiliza uma lupa, uma mão segura a lupa perto da frente de um olho. Em contrapartida, a outra mão usa o indicador e o polegar para segurar a joia e aproximá-la da lupa até que a parte desejada da joia possa ser observada. Aproximar o objeto pode aumentar o ângulo visual, mas a capacidade de focagem do olho limita-o. A ampliação mais usada na indústria de jóias é de dez vezes, como mostra a Figura 3-9. É constituída por três lentes e uma lupa qualificada deve ter uma elevada nitidez e ser capaz de eliminar a aberração esférica e cromática que afecta a observação de pedras preciosas.

Figura 3-9 Lupa para inspeção de jóias

3. Estereomicroscópio

O estereomicroscópio é um instrumento visual que permite uma visão tridimensional com uma imagem correta. O princípio da sua estrutura ótica envolve uma lente objetiva primária partilhada, em que dois feixes de luz formados após a obtenção da imagem do objeto são separados por dois conjuntos de lentes intermédias (também conhecidas por lentes de zoom) num determinado ângulo, designado por ângulo estereoscópico, geralmente 12-15 graus. Cada feixe forma uma imagem através da sua ocular, proporcionando uma imagem tridimensional para os olhos esquerdo e direito. A ampliação pode ser ajustada em conformidade, alterando a distância entre os grupos de lentes intermédias. O microscópio estéreo pode ser utilizado apenas para observação microscópica através da ocular. No entanto, também pode ser ligado a várias interfaces digitais, câmaras digitais, câmaras de vídeo, oculares electrónicas e software de análise de imagens para formar um sistema de imagem digital ligado a um computador, permitindo a observação de imagens dinâmicas em tempo real num ecrã de visualização e possibilitando a edição, gravação e impressão das imagens necessárias, como se mostra na Figura 3-10.

Figura 3-10 Estereomicroscópio com sistema de imagem digital

O estereomicroscópio tem as seguintes caraterísticas

(1) Grande diâmetro de campo e grande profundidade de focagem, o que facilita a observação de todas as camadas do objeto a inspecionar;

(2) Embora a ampliação não seja tão elevada como a dos microscópios convencionais, a sua distância de trabalho é muito longa;

(3) O prisma por baixo da ocular inverte a imagem, tornando-a direita e mais fácil de utilizar.

Os parâmetros técnicos típicos do estereomicroscópio para inspeção de jóias são os seguintes: ampliação da ocular 10x, campo de visão Φ20mm; a lente objetiva utiliza um tambor rotativo para zoom contínuo, com uma gama de 0,7 -4,5 vezes; a ampliação total é de 7-45 vezes; a relação de zoom é de 6,5:1.

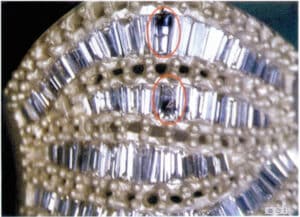

[Dois diamantes apresentaram fissuras na cravação do pavé de várias pedras.

A observação com um estereomicroscópio permite uma visão clara das áreas danificadas e da sua gravidade e facilita o registo, como mostra a Figura 3-11.

Figura 3-11 Estado da pedra danificada observado com um estereomicroscópio

4. Microscópio metalográfico

O microscópio metalográfico é utilizado principalmente para examinar o tamanho, a forma, a distribuição, a quantidade e as propriedades da microestrutura de metais e ligas, para investigar a relação entre elementos de liga, alterações de composição e os seus efeitos nas alterações microestruturais, os padrões de alterações introduzidos pelo processamento a quente e a frio; também pode ser utilizado para a inspeção de micro-condições de superfície, controlo de qualidade e análise de falhas de produtos, entre outras aplicações. Apresenta boa estabilidade, imagens nítidas, alta resolução e um campo de visão grande e plano.

O sistema ótico do microscópio metalográfico é constituído por duas fases. A primeira fase é constituída pela lente objetiva, que produz uma imagem real ampliada e invertida, mas ainda muito pequena e não percetível a olho nu, pelo que é necessária uma segunda ampliação. A segunda fase de ampliação é obtida através da ocular; quando a imagem real invertida ampliada pela primeira fase se encontra dentro do ponto focal da ocular, o olho humano pode observar a segunda imagem virtual erecta ampliada através da ocular. Os microscópios metalográficos são classificados em verticais e invertidos, consoante a orientação da superfície de observação da amostra.

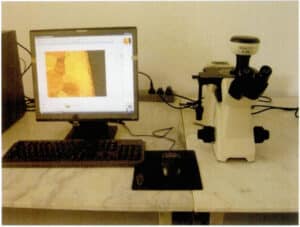

O sistema de microscópio metalográfico digital integra microscópios ópticos tradicionais com computadores e câmaras digitais através de conversão fotoeléctrica, permitindo a observação microscópica através da ocular e a observação de imagens dinâmicas em tempo real no ecrã de um computador (câmara digital). Permite também editar, guardar e imprimir as imagens necessárias, como se mostra na Figura 3-12.

Figura 3-12 O sistema de microscópio metalográfico digital

Os parâmetros técnicos comuns dos microscópios metalográficos incluem: a ampliação da ocular é normalmente de dez vezes; as ampliações da lente objetiva são de 4 x, 10 x, 20 x, 40 x, 60 x, 80 x ou 100 x; a ampliação ótica total é de 40 x, 100 x, 200 x, 400 x, 600 x, 800 x ou 1000 x.

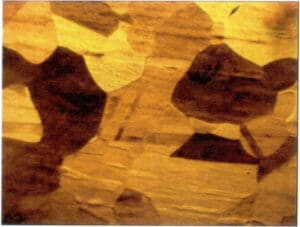

[Caso 3-4] Uma fábrica verificou que o anel produzido com perfis recozidos apresentava uma superfície de casca de laranja após o polimento, dificultando a obtenção de um estado qualificado, como se mostra na Figura 3-13.

Para entender a razão, um microscópio metalográfico foi usado para observar a estrutura metalográfica do material, revelando grãos anormalmente grosseiros, como mostrado na Figura 3-14. Investigando o processo de recozimento do material, verificou-se que foi utilizado um recozimento a alta temperatura de 800 ℃, o que é evidente, esta temperatura é demasiado elevada para 18 K. Ao recozer o perfil, a utilização de uma temperatura de recozimento excessivamente elevada ou de um tempo de recozimento demasiado longo faz com que os grãos cresçam excessivamente, e uma estrutura de grão grosseiro é prejudicial para a obtenção de uma boa superfície polida.

Figura 3-13 A superfície do anel apresenta um estado de casca de laranja após o polimento

Figura 3-14 Uma temperatura de recozimento excessivamente elevada dá origem a grãos grosseiros

5. Microscópio eletrónico de varrimento

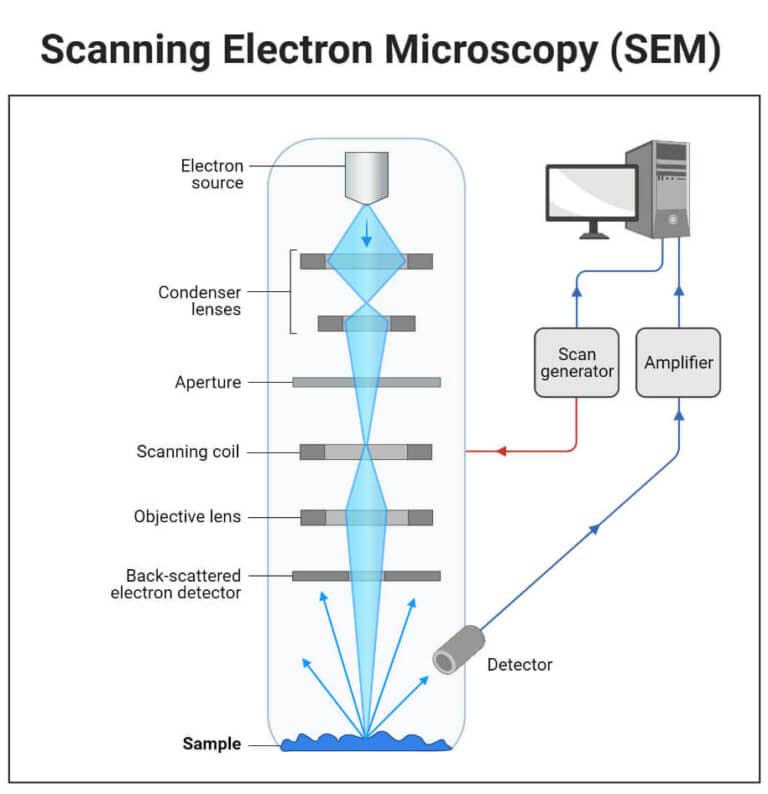

A microscopia eletrónica de varrimento é um instrumento multifuncional com muitos desempenhos superiores, capaz de observar e analisar a morfologia tridimensional dos materiais, a análise da composição de micro-áreas, a análise das causas dos defeitos dos produtos, etc. É agora amplamente utilizado na ciência dos materiais, na identificação da qualidade do produto na produção industrial e no controlo do processo de produção, tornando-se um dos instrumentos indispensáveis no controlo da qualidade em vários departamentos de produção na ciência dos materiais.

5.1 Princípio de funcionamento do microscópio eletrónico de varrimento

Como mostra a Figura 3-15, a partir do cátodo do canhão de electrões, emitido pelo diâmetro de 20 ~ 30nm do feixe de electrões, pelo cátodo e pelo ânodo entre a tensão de aceleração, disparado para o barril do espelho, através do espelho do condensador e da lente objetiva do efeito de convergência, reduzido a um diâmetro de cerca de alguns milímetros da sonda de electrões. Sob a ação da bobina de varrimento na parte superior da lente da objetiva, a sonda de electrões faz um varrimento em grelha na superfície da amostra. A bobina de varrimento na parte superior da lente da objetiva varre a superfície da amostra sob a forma de uma grelha e excita uma variedade de sinais electrónicos. Estes sinais electrónicos são detectados pelo detetor correspondente, amplificados, convertidos, transformados em sinais de tensão e, finalmente, enviados para a porta do tubo de imagem e para a modulação do brilho do tubo de imagem. O feixe de electrões no tubo no ecrã fluorescente também para a varredura raster, este movimento de varredura e a superfície da amostra do movimento de varredura do feixe de electrões é estritamente sincronizado, de modo que o grau de revestimento e a intensidade do sinal recebido correspondente à imagem eletrónica de varredura, esta imagem reflecte as caraterísticas topográficas da superfície da amostra.

Figura 3-15 Princípio de funcionamento do microscópio eletrónico de varrimento

5.2 Estrutura do Microscópio Eletrónico de Varrimento

A estrutura do microscópio eletrónico de varrimento inclui os seguintes sistemas.

(1) Sistema ótico de electrões:

canhão de electrões; lentes de condensação (primeira, segunda lentes de condensação e lente objetiva); abertura da objetiva.

(2) Sistema de controlo:

gerador de sinais de varrimento, controlador de amplificação de varrimento, bobinas de deflexão de varrimento.

(3) Sistema de deteção e amplificação de sinais:

deteção de electrões secundários, de electrões retrodifundidos e de outros sinais electrónicos.

(4) Sistema de visualização e registo de imagens:

Os primeiros MEV utilizavam tubos de raios catódicos, câmaras, etc. O MEV digital utiliza sistemas informáticos para visualização de imagens e gestão de registos.

(5) Sistema de vácuo:

Nível de vácuo superior a 10-4 Torr. São normalmente utilizadas bombas de vácuo mecânicas, bombas de difusão e bombas moleculares rotativas.

(6) Sistema de alimentação eléctrica:

Gerador de alta tensão, depósito de óleo de alta tensão.

5.3 Caraterísticas dos microscópios electrónicos de varrimento

Em comparação com os microscópios ópticos e as lentes, os microscópios electrónicos de varrimento têm as seguintes caraterísticas: podem observar diretamente a estrutura da superfície da amostra; o processo de preparação da amostra é simples e não requer o corte em secções finas; as amostras podem ser transladadas e rodadas no espaço tridimensional dentro da câmara de amostras, permitindo a observação de vários ângulos; têm uma grande profundidade de campo e as imagens são ricas em tridimensionalidade. A profundidade de campo dos microscópios electrónicos de varrimento é centenas de vezes superior à dos microscópios ópticos e dezenas de vezes superior à dos microscópios electrónicos de transmissão; a gama de ampliação é ampla e a resolução é relativamente elevada, situando-se entre a dos microscópios ópticos e a dos microscópios electrónicos de transmissão; podem aumentar de uma dúzia de vezes para centenas de milhares de vezes, cobrindo essencialmente a gama de ampliação desde as lupas e os microscópios ópticos até aos microscópios electrónicos de transmissão; os danos e a contaminação da amostra pelo feixe de electrões são relativamente baixos; ao mesmo tempo que se observa a morfologia, outros sinais emitidos pela amostra podem também ser utilizados para a análise da composição de micro-áreas.

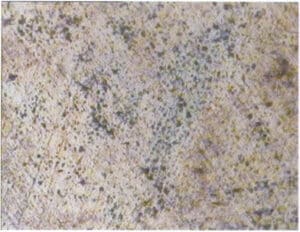

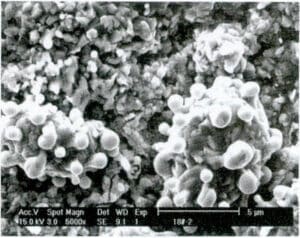

【Caso 3-5】 Ao estudar o desempenho anti-descoloração da prata 925, o teste de corrosão acelerada é frequentemente usado, onde a peça de teste é embebida em uma solução de sulfeto de potássio de uma certa concentração e temperatura por um determinado período, e então retirada para observar a morfologia da corrosão na superfície.

A Figura 3-16 mostra as condições de corrosão da superfície observadas num estereomicroscópio, num microscópio metalográfico e num microscópio eletrónico de varrimento. No estereomicroscópio, apenas se pode ver que a peça de prata se tornou completamente preta escura. Ao microscópio metalográfico, podem ser vistos muitos pontos de micro-corrosão na superfície. Ao microscópio eletrónico de varrimento, observa-se que, após uma corrosão prolongada, a superfície da peça de prata formou uma camada de corrosão severa em forma de flor, solta e porosa, perdendo o seu efeito protetor sobre o substrato.

(a) Estereomicroscópio

(b) Microscópio metalográfico

(c) Microscópio eletrónico de varrimento

Figura 3-16 Comparação do estado da superfície da prata 925 após imersão em solução de sulfureto de potássio em diferentes microscópios

Secção V Instrumentos e equipamentos de inspeção de dimensões habitualmente utilizados

No fabrico de jóias e na inspeção de qualidade, é frequentemente necessário verificar vários tamanhos. As ferramentas de inspeção utilizadas incluem paquímetros, calibradores de anéis, réguas e calibradores, entre os quais os mais utilizados são os paquímetros e os calibradores de anéis.

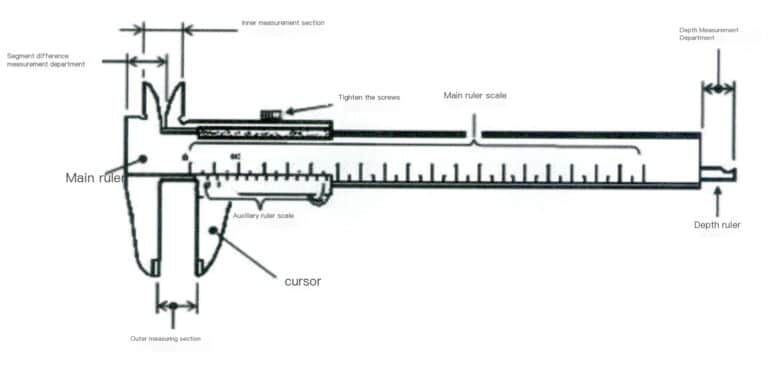

1. Pinças

1.1 Princípios de medição e métodos de leitura

Um paquímetro é um instrumento de medição utilizado para medir o comprimento, os diâmetros interno e externo e a profundidade. É constituído por uma escala principal e um nónio deslizante ligado à escala principal, como se mostra na Figura 3-17. A escala principal está geralmente em milímetros, enquanto o nónio tem 10, 20 ou 50 divisões. Dependendo das divisões, o compasso de calibre pode ser classificado em décimos, vigésimos e cinquenta. A escala principal e o vernier têm dois pares de mordentes de medição móveis, que são os mordentes de medição internos e os mordentes de medição externos. As maxilas de medição internas são normalmente utilizadas para medir diâmetros internos, enquanto as externas são normalmente utilizadas para medir comprimentos e diâmetros externos.

Figura 3-17 Paquímetro Vernier simples

Tanto a escala principal como a escala do vernier têm graduações. Ao ler, primeiro consulte a linha de graduação zero do vernier para ler os milímetros inteiros na escala principal, que é a parte inteira em milímetros. De seguida, verifique qual a linha de graduação do nónio que se alinha com a linha de graduação da escala principal. Por exemplo, se a n-ésima linha de graduação alinhar com a linha de graduação da escala principal, a leitura na escala do vernier é nx o valor da divisão. Se houver um erro zero, subtraia o erro zero do resultado acima.

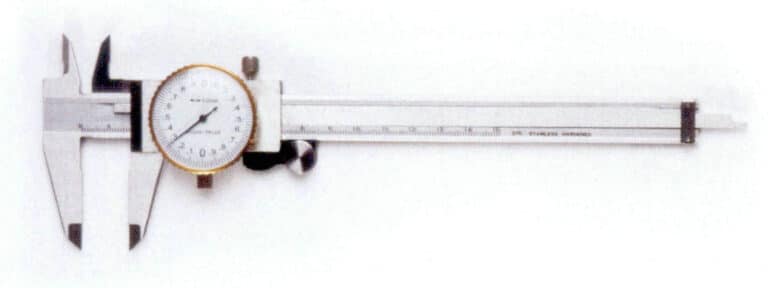

Para além do tipo simples, os calibradores de vernier comuns também incluem o tipo ponteiro e o tipo digital, como se mostra nas Figuras 3-18 e 3-19. O primeiro funciona com base no princípio da utilização de uma cremalheira e de um pinhão para converter a deslocação linear na escala principal na deslocação angular do ponteiro. Quando o ponteiro se move uma pequena divisão, o deslocamento corresponde a um valor de divisão do paquímetro. Este último apresenta o valor da medição num ecrã, permitindo uma leitura direta.

Figura 3-18 Paquímetro de Vernier do tipo ponteiro

Figura 3-19 Paquímetro digital

1.2 Precauções de utilização

Antes de efetuar a medição, limpar com um pano macio as maxilas de medição do paquímetro, certificando-se de que estão fechadas. Verifique se as linhas da escala zero do nónio e da escala principal estão alinhadas. Se estiverem alinhadas, pode prosseguir com a medição. Se não estiverem, observe o erro de zero; se a linha da escala de zero do nónio estiver à direita da linha de zero da escala principal, chama-se um erro de zero positivo, e se estiver à esquerda, chama-se um erro de zero negativo.

Durante a medição, abrir primeiro a mandíbula de medição móvel do paquímetro para fixar livremente a peça de trabalho. Colocar a peça contra a mandíbula de medição fixa e, em seguida, mover o quadro da escala e aplicar uma ligeira pressão para fazer com que a mandíbula de medição móvel contacte a peça para leitura. Tenha cuidado para não ajustar os dois mordentes de medição demasiado perto ou menos do que a dimensão medida, forçando os mordentes sobre a peça. Se o fizer, pode deformar os mordentes ou causar desgaste prematuro nas superfícies de medição, resultando numa perda de precisão.

A linha que liga as duas superfícies de medição do paquímetro deve ser perpendicular à superfície medida. Se houver alguma inclinação, pode levar a resultados de medição incorrectos. Por vezes, é possível agitar suavemente o paquímetro para garantir que está corretamente alinhado na vertical.

1.3 Marcas comuns de pinças

Incluindo marcas estrangeiras como a suíça Tesa, a alemã Asimeto, a sueca Clifen e a japonesa Mitutoyo, bem como marcas chinesas como HaLiang, ChengLiang, QingLiang e ShangGong.

2. Tamanho do anel

2.1 Método de indicação do tamanho do anel

O padrão para o tamanho do anel é também conhecido como tamanho da mão, normalmente representado por um número, que é um valor sem dimensão e não pode ser diretamente equiparado a medidas específicas. As diferentes regiões têm métodos diferentes para indicar os tamanhos, incluindo normalmente os tamanhos de Hong Kong, americano e japonês, cada um correspondendo a diferentes diâmetros e circunferências. Atualmente, a China utiliza sobretudo o tamanho de Hong Kong. As relações correspondentes entre os números do tamanho da mão e as medidas em diferentes regiões são apresentadas nos Quadros 3-2.

Tabela 3-2 Tabela de comparação de tamanhos de anéis para diferentes países

| Estados Unidos | China | Reino Unido | Japão | Alemanha | França | Suíça |

|---|---|---|---|---|---|---|

| 5 | 9 | J 1/2 | 9 | 15.75 | 49 | 9 |

| 6 | 12 | L 1/2 | 12 | 16.5 | 51.5 | 11.5 |

| 7 | 14 | O | 14 | 17.25 | 54 | 14 |

| 8 | 16 | Q | 16 | 18 | 56.5 | 16.5 |

| 9 | 18 | S | 18 | 19 | 59 | 19 |

| 10 | 20 | T l/2 | 20 | 20 | 61.5 | 21.5 |

| 11 | 23 | V1/2 | 23 | 20.75 | 64 | 24 |

| 12 | 25 | Y | 25 | 21.25 | 66.5 | 27.5 |

2.2 Medição do tamanho do anel

O tamanho da mão é normalmente medido com um calibrador de anéis, também conhecido como "ring stick", que é uma ferramenta de inspeção específica para joalharia, utilizada para medir o tamanho do círculo interno de um anel. É geralmente feito de latão, liga de alumínio, etc., e tem uma forma cónica de bastão. Alguns medidores de anéis apenas indicam o tamanho de um país (região) específico, como mostra a Figura 3-20. Outros indicam os tamanhos de diferentes países (regiões) juntamente com as circunferências e dimensões correspondentes, como o calibrador de anéis quatro-em-um da Figura 3-21, que indica os tamanhos normalmente utilizados em Hong Kong, Estados Unidos, Japão e Europa.

Figura 3-20 Régua de anéis HK comummente utilizada

Figura 3-21 Calibrador de anéis quatro em um

3. Tamanho do anel

Antes de os clientes comprarem ou personalizarem um anel, precisam de determinar o tamanho do seu dedo. Um método simples é enrolar um pedaço de fio à volta do dedo, depois cortar o fio e endireitá-lo, medindo o seu comprimento com uma régua e comparando-o com a tabela de referência do tamanho da mão anterior. Outro método é utilizar um medidor de tamanho de anéis, como se mostra na Figura 3-22, que consiste numa série de anéis de aço com diferentes números de tamanho que podem ser diretamente colocados no dedo para determinar o tamanho.

Figura 3-22 Anéis de medição normalmente utilizados

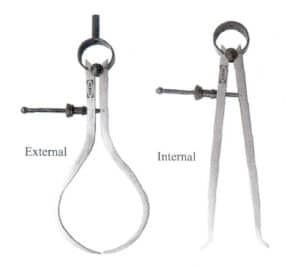

4. Pinças

Durante o processo de produção de protótipos de jóias, é muitas vezes necessário determinar a espessura de várias partes do modelo original, a largura das ranhuras internas e outras dimensões que não podem ser medidas com um paquímetro padrão. Devem ser utilizados vários calibres, incluindo calibres internos e externos. O primeiro é adequado para medir os furos internos, ranhuras internas e outras dimensões internas difíceis de medir de peças de trabalho; o segundo é adequado para medir círculos externos, ranhuras externas e outras dimensões externas difíceis de medir. Os calibradores existem em várias formas de leitura; os calibradores simples têm de ser combinados com paquímetros, réguas, etc., para determinar as dimensões, enquanto os calibradores com escalas ou mostradores podem ser lidos diretamente, como se mostra na Figura 3-23.

(a) Calibre simples

(b) Manómetro com mostrador

Figura 3-23 Várias formas de regras de soldadura

Secção VI Instrumentos e equipamentos de teste de desempenho físico comummente utilizados

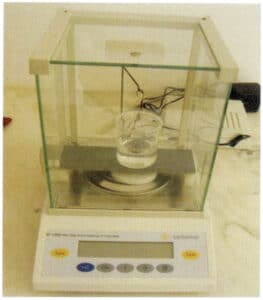

1. Medidor de densidade da água

A gama de seleção de elementos de liga para soldar é bastante ampla para ligas de metais preciosos como o ouro, a prata, a platina e o paládio da mesma cor. Cada elemento de liga tem a sua massa atómica e a densidade correspondente, e diferentes composições de solda terão densidades diferentes. Para uma peça de joalharia com um volume fixo, se a densidade das ligas da mesma cor for diferente, a quantidade de metal precioso utilizada também irá variar. Por isso, é importante testar a densidade da liga. Além disso, durante o processo de produção, a densidade do material também pode ser utilizada para determinar a compactação da peça em bruto.

A densidade da liga é testada utilizando o método de drenagem, que funciona com base no princípio de que o instrumento utilizado é um medidor de densidade da água, incluindo principalmente uma balança eletrónica com uma sensibilidade superior a 0,0001 g, uma estrutura de suspensão, um copo, etc., como se mostra na Figura 3-24.

Figura 3-24 Densitómetro de água comummente utilizado

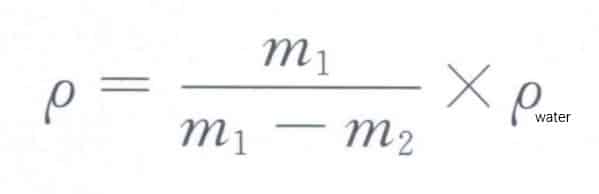

Primeiro, pesar o material no ar m1e, em seguida, pesar o material submerso em água m2e pode utilizar a fórmula abaixo para calcular a densidade do material:

fórmula para calcular a densidade do material:

[Caso 3-6] Uma fábrica de jóias precisa de determinar com precisão a densidade da cera e do metal para calcular o peso do metal com base no peso da árvore de cera durante o vazamento do molde.

Foi utilizado um densitómetro de água para detetar ambas as densidades, o que resultou nos dados apresentados no Quadro 3-4. A partir destes dados, o rácio entre o peso do metal no molde e o peso da árvore de cera pode ser calculado como 9,2.

Quadro 3-4 Resultados da deteção do método da densidade da água

| Materiais | Peso no ar (g) | Peso em água (g) | Calcular a densidade (g/cm3) |

|---|---|---|---|

| Bloco de cera | 2.07 | -0.18 | 0.92 |

| Bloco metálico | 5.24 | 4.62 | 8.45 |

Quando se utiliza o método da densidade da água para detetar a densidade de uma substância, devem ser tidos em conta os seguintes pontos

(1) O método de deteção da densidade estática da água só pode detetar jóias sólidas; as jóias ocas e incrustadas não podem ser detectadas com precisão, o que resulta em erros significativos.

(2) Os resultados são susceptíveis de apresentar erros para os modelos que são propensos a reter bolhas de ar quando submersos na água.

(3) Antes da medição, a peça de trabalho deve ser cuidadosamente limpa para evitar óleo, poeira e outros resíduos na superfície, uma vez que isso afectará a precisão da deteção.

(4) Depois de colocar o produto a ensaiar no cesto do reservatório de água, certificar-se de que as eventuais bolhas de ar agarradas à superfície são removidas antes do ensaio.

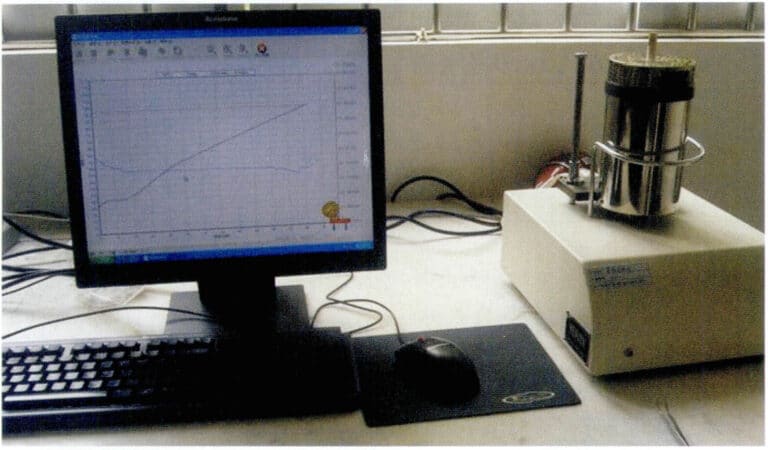

2. Analisador térmico diferencial

A maioria das jóias é produzida utilizando a tecnologia de fundição em molde de gesso, e o desempenho de enchimento do metal fundido está muito relacionado com a temperatura de vazamento. A base para determinar a temperatura de vazamento é o ponto de fusão da liga, que é geralmente definido pela adição de um certo grau de superaquecimento ao ponto de fusão. Além disso, devido à fraca estabilidade térmica a alta temperatura do gesso, temperaturas excessivamente elevadas do metal fundido podem facilmente levar à decomposição térmica do gesso, libertando SO2 gás e causando porosidade nas peças fundidas. Por conseguinte, para garantir a qualidade das peças fundidas de joalharia, é necessário controlar o ponto de fusão da liga.

Quando as empresas de fabrico de jóias compram materiais de liga, os fornecedores fornecem geralmente a temperatura de fusão e a temperatura de vazamento da liga. Se alguém quiser testar o ponto de fusão da liga, mas não tiver equipamento de teste profissional, um método simples e aproximado pode ser utilizar uma máquina de fundição ou uma máquina de fusão com um dispositivo de controlo de temperatura, aproximando-se gradualmente de uma determinada temperatura através de um método de fusão e solidificação bidirecional. No entanto, para conhecer com exatidão o ponto de fusão da liga, é necessário utilizar equipamento profissional, como um analisador térmico diferencial, para efetuar os ensaios. A Figura 3-25 mostra um analisador térmico diferencial típico. É constituído principalmente por um forno de aquecimento, um termopar diferencial, um suporte de amostras e instrumentos de visualização para sinais térmicos diferenciais e temperatura. Durante a medição, são colocadas pequenas amostras granulares no suporte de amostras de alumina correspondente à extremidade quente desviada para a direita, utilizando o óxido de alumínio como material de referência, e o suporte de amostras é colocado no centro do forno de aquecimento. A taxa de aquecimento é definida e, durante o processo de aquecimento da amostra, o instrumento pode registar e apresentar automaticamente a curva térmica diferencial. A partir da curva térmica diferencial, a gama de pontos de fusão da liga e a gama de temperaturas de transição de fase no estado sólido podem ser determinadas com precisão.

Figura 3-25 Analisador térmico diferencial típico

[Caso 3-7] Usando um analisador térmico diferencial para detetar a temperatura de fusão de uma determinada liga 18 KY preparada para um reparo, os dados mostrados na Tabela 3-5 foram obtidos, a partir dos quais pode ser visto que a faixa de temperatura de fusão da liga é 877.7 - 908.5 ℃, com um intervalo de cerca de 31 ℃, o que é favorável para fundição.

Tabela 3-5 Valores caraterísticos da análise térmica diferencial de uma determinada liga de 18 KY (Unidade: ℃)

| Te | Tg | Tm | Tc |

|---|---|---|---|

| 877.7 | 885.9 | 900.9 | 908.5 |

Nota: Na tabela, Te indica a temperatura a que a substância começa a fundir, Tg indica a temperatura a que a substância se decompõe em 50%, Tm é a temperatura de pico a que a substância atinge o seu ponto de fusão e Tc é a temperatura de terminação extrapolada.

Secção VII Instrumentos e equipamentos de ensaio de propriedades químicas comummente utilizados

As propriedades químicas dos materiais de liga para joalharia reflectem-se principalmente na sua resistência ao embaciamento e à corrosão, o que é muito importante para a joalharia. As propriedades químicas dos materiais de joalharia ou dos produtos acabados podem ser detectadas principalmente através de testes electroquímicos, testes de corrosão por imersão acelerada e testes de corrosão por pulverização de sal.

1. Teste eletroquímico

A corrosão dos materiais manifesta-se em grande parte como corrosão eletroquímica. Ao detetar as propriedades electroquímicas dos materiais, é possível refletir a sua tendência para a corrosão.

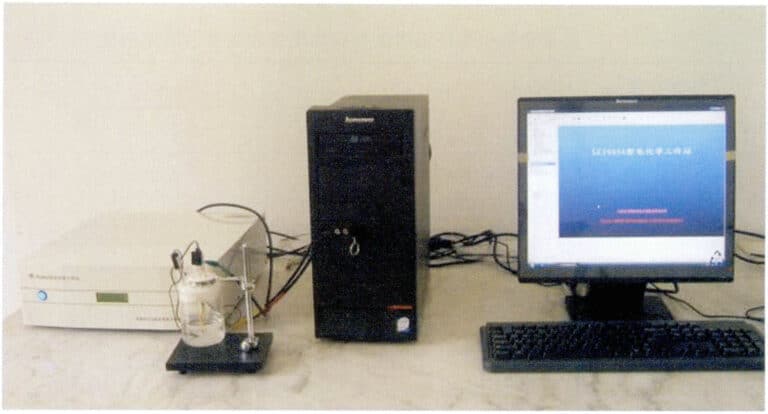

As propriedades electroquímicas dos materiais podem ser determinadas utilizando uma estação de trabalho eletroquímica, como se mostra na Figura 3-26. A estação de trabalho eletroquímica integra um gerador de sinais potenciados e o software de controlo correspondente, permitindo várias funções de ensaio, tais como a monitorização do potencial de circuito aberto, a polarização a potencial constante (corrente), o varrimento dinâmico de potencial (corrente), a voltametria cíclica, a onda quadrada de potencial constante (corrente), o passo de potencial constante (corrente) e a monitorização do ruído eletroquímico, tudo sob controlo informático. Durante o processo, é possível efetuar a representação gráfica em tempo real com base nos dados, permitindo várias suavizações e filtragens digitais da curva de potencial-corrente, e os gráficos podem ser diretamente enviados em formato vetorial.

Figura 3-26 Estação de trabalho eletroquímica

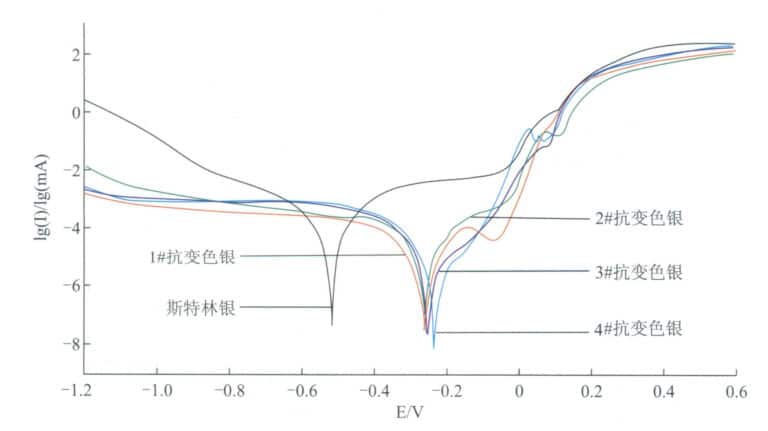

[Caso 3-8] Utilização de uma estação de trabalho eletroquímica para detetar a curva de polarização da prata 925 anti-descoloração em suor artificial de 37℃.

Um sistema de três eletrodos é usado durante a deteção, com o eletrodo de trabalho (superfície de teste), o eletrodo de referência (eletrodo de calomelano saturado) e o contra-eletrodo (eletrodo de folha de platina) colocados na célula eletroquímica. O eletrólito é um suor artificial recém-formulado, e a temperatura do suor é estabilizada a 37 ℃ em um banho de água a temperatura constante. O potencial de circuito aberto do sistema é medido primeiro e, após a estabilização do potencial de circuito aberto, a varredura de potencial começa e a curva de polarização é obtida, conforme mostrado na Figura 3-27. A partir da figura acima, o potencial de polarização e a corrente de polarização de cada liga no suor artificial podem ser derivados, como mostrado na Tabela 3-6.

Figura 3-27 Comportamento de polarização de ligas de prata em suor artificial

Tabela 3-6 Potencial de auto-corrosão e densidade de corrente de auto-corrosão de ligas de prata em suor artificial

| Número da amostra | Ecorr /mV | Icorr /mA - cm2 |

|---|---|---|

| Prata de primeira lei | -521 | 2.98E - 04 |

| 1 # prata resistente a manchas | -253 | 4.20E - 05 |

| 2# prata resistente a manchas | -247 | 4.36E - 05 |

| 3# prata resistente a manchas | -250 | 6.86E - 05 |

| 4 # prata resistente a manchas | -232 | 6.93E - 05 |

Pode ver-se que, em comparação com a prata esterlina tradicional, o potencial de corrosão da prata Ecorr resistente a manchas muda positivamente e a densidade da corrente de auto-corrosão diminui, especialmente para as ligas três # e quatro #, que apresentam densidades de corrente de auto-corrosão mais baixas, reflectindo uma melhor resistência a manchas.

2. Ensaio de imersão em solução

A tendência da liga para escurecer e manchar também pode ser detectada utilizando o método de imersão em solução. A solução de imersão pode incluir suor artificial, solução de sulfureto de sódio, solução de cloreto de sódio, etc. A peça a ensaiar é suspensa na solução a uma determinada temperatura, como se mostra na Figura 3-28. Após um determinado período, é retirado e a cor muda antes e depois da imersão do mesmo material, ou o grau de descoloração entre diferentes materiais pode refletir a resistência à corrosão do material.

Figura 3-28 Método de imersão em solução de sulfureto de sódio

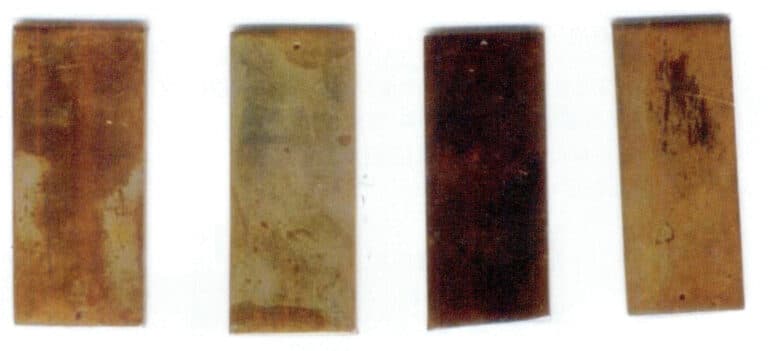

[Caso 3-9] Foi utilizado um método de imersão em solução de sulfureto de sódio para comparar a diferença de resistência ao embaciamento entre a prata resistente ao embaciamento e a prata de lei tradicional.

A concentração da solução de sulfeto de sódio é 0,5%, a temperatura é 35 ℃ e, após imersão por 2 minutos, a amostra é retirada para observar o estado de descoloração da superfície, conforme mostrado na Figura 3-29. O mais severamente descolorido na figura é a prata esterlina, enquanto os outros são modelos diferentes de prata resistente a manchas.

Figura 3-29 Descoloração da superfície de diferentes ligas de prata após imersão em solução de sulfureto de sódio

3. Ensaio de corrosão por pulverização de sal

Para materiais metálicos de jóias ou jóias que são submetidas a galvanoplastia de superfície, anodização ou outros tratamentos de superfície, a resistência à corrosão do material ou do revestimento é um importante indicador de qualidade. O método de ensaio de corrosão por projeção salina é um dos métodos de ensaio mais utilizados, utilizando uma câmara de ensaio de corrosão por projeção salina para o ensaio, como se mostra na Figura 3-30. Na câmara de ensaio de corrosão por projeção salina, um dispositivo de projeção salina pode criar condições ambientais de projeção salina simuladas artificialmente para avaliar a resistência à corrosão de produtos ou materiais metálicos nesse ambiente. Uma vez que a concentração de sais de cloreto na câmara de ensaio de corrosão por pulverização de sal pode ser várias vezes ou mesmo dezenas de vezes superior à de um ambiente natural típico, a taxa de corrosão é significativamente aumentada, o que pode encurtar consideravelmente o tempo de obtenção de resultados.

Figura 3-30 Câmara de ensaio de corrosão por pulverização de sal

O teste da camada de revestimento de jóias é geralmente realizado de acordo com os requisitos da norma GB / T 10125-1997, que usa uma solução neutra de cloreto de sódio com uma concentração de 5% e um valor de pH de 6-7 para formar um spray de sal, com uma temperatura de teste de 35 ℃, umidade superior a 95% e uma taxa de deposição de spray de sal entre 1-2ml / 80cm2. Deixar a névoa salina assentar na amostra de ensaio e observar o seu estado de corrosão superficial após um determinado período. A resistência à corrosão de cada amostra é definida como o tempo necessário para que a amostra apresente corrosão; quanto maior for o tempo, melhor será o desempenho da resistência à corrosão.

Secção VIII Instrumentos e equipamentos comuns de ensaio de desempenho mecânico

Embora não seja necessário suportar várias condições de carga complexas ou severas como nos campos da engenharia, os materiais metálicos utilizados para jóias devem ainda assim cumprir bem os requisitos funcionais para a utilização em jóias. Devem também ser avaliados determinados indicadores de desempenho mecânico. Os indicadores para avaliar o desempenho mecânico dos materiais metálicos incluem a elasticidade, a resistência, a dureza, a plasticidade, a tenacidade, o desempenho em termos de fadiga e o desempenho em termos de tenacidade à fratura, entre outros. Existem vários meios e métodos para testar estas propriedades mecânicas.

1. Força

As jóias têm de manter a sua forma inerente durante o uso, tornando-as resistentes à deformação e mesmo à quebra; no caso das jóias cravejadas de pedras preciosas, a fixação metálica tem de ter resistência suficiente para manter as pedras preciosas no lugar; a soldadura de colares e pulseiras tem de ser segura para evitar o desprendimento e a quebra. Para cumprir estes requisitos, os materiais utilizados nas jóias ou a estrutura dos produtos de joalharia devem ter um desempenho de resistência adequado. A resistência refere-se à capacidade dos materiais metálicos de resistir à deformação e à fratura sob carga estática. Os indicadores de resistência são geralmente expressos como a carga por unidade de área, denotada por σ, com unidades em MPa. Dependendo dos diferentes cenários de utilização, o foco da avaliação da resistência varia. Os indicadores de resistência mais utilizados para peças de joalharia são o limite de elasticidade e a resistência à tração. O limite de elasticidade refere-se à tensão a que um material metálico começa a ceder sob força externa ou ao valor mínimo de tensão a que se inicia a deformação plástica, representado por σs. A resistência à tração refere-se ao valor máximo de tensão que um material metálico pode suportar antes de ser arrancado sob força de tração, representada por σb.

Os indicadores de resistência dos materiais são testados utilizando uma máquina de ensaio universal (também conhecida como máquina de tração eletrónica). Este tipo de equipamento emprega geralmente um design mecatrónico, constituído principalmente por um sensor de força, servo condutor, microprocessador, computador e impressora. Dependendo do tamanho da carga de teste, ela pode ser classificada de alguns quilogramas a milhares de toneladas. Para testar a resistência de materiais metálicos, podem ser selecionadas máquinas de tração electrónicas convencionais, como mostra a Figura 3-31; para detetar a resistência de estruturas de jóias, podem ser escolhidas pequenas máquinas de ensaio de tração; quando é necessário considerar tanto a resistência do material metálico como a resistência da estrutura da joia, podem ser configurados sensores de alta precisão em máquinas de tração electrónicas convencionais.

Figura 3-31 Máquina de tração eletrónica comummente utilizada

Figura 3-32 Medidor de força de tração do tipo ponteiro

Na joalharia de engaste, a firmeza do engaste é normalmente utilizada para medir a estabilidade das pedras preciosas. A chamada firmeza de configuração refere-se à força necessária para destacar a pedra preciosa principal definida na montagem de jóias (configuração), denotada por p. Teoricamente, quanto maior a firmeza da configuração, melhor; no entanto, devido a diferenças nos materiais e estruturas do produto, é difícil estabelecer um padrão unificado para testar a firmeza da configuração. Até à data, só foi estabelecida uma norma QBT 4114-2010, "Firmeza de engaste de jóias em ouro de 24K", para a questão das pedras preciosas que caem facilmente dos engastes em ouro de 24K. A firmeza da cravação é geralmente testada usando um medidor de força push-pull do tipo ponteiro ou uma máquina de teste operada manualmente, como mostrado na Figura 3-32. É aplicada uma pressão vertical uniforme na parte inferior da parte de trás da pedra preciosa na amostra e, quando a pedra preciosa se desprende do suporte, a força registada pelo medidor de força p é a firmeza do engaste.

2. Dureza

A dureza é um indicador de desempenho que mede a suavidade e a dureza dos materiais, especificamente a capacidade da superfície de um material para resistir à penetração de objectos duros. É de grande importância para os materiais e produtos de joalharia. Os materiais com elevada dureza podem facilmente atingir um elevado brilho durante a produção e têm uma boa resistência ao desgaste, tornando-os menos propensos a amolgadelas, riscos e desvanecimento durante a utilização, mantendo assim o brilho durante muito tempo. Por conseguinte, ao selecionar materiais de joalharia, é necessário testar a sua dureza, e devem ser utilizados vários métodos de reforço durante a produção para aumentar a sua dureza.

Os indicadores para medir a dureza dos materiais incluem a macrodureza e a microdureza. O primeiro inclui indicadores comummente utilizados, como a dureza Rockwell e Brinell, enquanto o segundo se refere à dureza Vickers. A dureza Brinell e a dureza Vickers são os indicadores mais utilizados para materiais de jóias de metais preciosos. A dureza Brinell é determinada através da aplicação de uma carga específica com uma esfera de aço endurecido ou uma esfera de liga dura de um determinado diâmetro na superfície do metal a ser testado, mantendo-a durante um período de tempo especificado e, em seguida, descarregando e medindo o diâmetro da indentação deixada na superfície. A carga dividida pela área da superfície da indentação dá o valor da dureza Brinell (HB) com unidades de N/mm2. É o método com a maior indentação entre todos os ensaios de dureza. Pode refletir o desempenho global do material, não sendo afetado pela microssegregação e pela composição irregular da amostra. A dureza Vickers é adequada para a microanálise. Utiliza uma carga de até 120 kg e um indentador de pirâmide quadrada de diamante com um ângulo de vértice de 136 graus pressionado na superfície do material. O valor da carga dividido pela área de superfície da indentação dá o valor de dureza Vickers (HV) com unidades de N/mm2. No ensaio de dureza Vickers, o valor da dureza é independente do tamanho do indentador e do valor da carga, eliminando a necessidade de alterar o indentador com base na suavidade ou dureza do material. O perfil de indentação quadrado também tem arestas claras, tornando-o fácil de medir.