Όργανα επιθεώρησης ποιότητας και εξοπλισμός που χρησιμοποιείται στην παραγωγή κοσμημάτων

Ένας ολοκληρωμένος οδηγός για τα εργαλεία και τον εξοπλισμό επιθεώρησης ποιότητας

Εισαγωγή

Κατά τη διάρκεια της διαδικασίας ποιοτικού ελέγχου της παραγωγής κοσμημάτων, απαιτούνται διάφορα όργανα, εξοπλισμός και εργαλεία για την ολοκλήρωση των εργασιών ελέγχου. Η εκμάθηση αυτών των μεθόδων επιθεώρησης είναι απαραίτητη για τους επιθεωρητές ποιότητας. Σύμφωνα με τις μεθόδους αξιολόγησης της ποιότητας των κοσμημάτων, τα κύρια περιεχόμενα επιθεώρησης της ποιότητας των προϊόντων κοσμήματος περιλαμβάνουν τις ακόλουθες πτυχές.

(1) Περιεκτικότητα σε πολύτιμα μέταλλα: δηλαδή η περιεκτικότητα σε πολύτιμα μέταλλα,

(2) Ποιότητα πολύτιμων λίθων: συμπεριλαμβανομένης της γνησιότητας και της ποιότητας των πολύτιμων λίθων,

(3) Βάρος: συμπεριλαμβανομένου του βάρους των πολύτιμων μετάλλων, του βάρους των πολύτιμων λίθων κ.λπ,

(4) Διαστάσεις: συμπεριλαμβανομένου του μεγέθους και του σχήματος του κοσμήματος,

(5) Ποιότητα εμφάνισης: συμπεριλαμβανομένης της εκτύπωσης, των μοτίβων, της ομαλότητας, της φωτεινότητας, του χρώματος κ.λπ,

(6) Απόδοση: όπως αντοχή μετάλλου, πλαστικότητα, αντοχή στη φθορά, σταθερότητα ενσωμάτωσης, αντοχή σε κρούση, αντοχή σε στρέψη, αντοχή στη διάβρωση, απόδοση κατά του αποχρωματισμού κ.λπ,

(7) Ασφάλεια: δερματικές αλλεργίες, τοξικότητα μετάλλων, μεταφορά βακτηρίων κ.λπ.

Ως εκ τούτου, τα όργανα και ο εξοπλισμός που χρησιμοποιούνται κατά την επιθεώρηση επιλέγονται κυρίως με βάση το παραπάνω περιεχόμενο της επιθεώρησης.

Πίνακας περιεχομένων

Τμήμα 1 Συνήθως χρησιμοποιούμενα όργανα και εξοπλισμός επιθεώρησης ποιότητας χρώματος

Κατά την παραγωγή κοσμημάτων από πολύτιμα μέταλλα, ο έλεγχος της λεπτότητας αποτελεί σημαντική πτυχή του ποιοτικού ελέγχου και η επιθεώρηση πρέπει να ενισχυθεί. Οι συνήθεις μέθοδοι για την επιθεώρηση της λεπτότητας περιλαμβάνουν τη μέθοδο κυπελλοποίησης και τη φασματομετρία φθορισμού ακτίνων Χ.

1. Μέθοδος Cupellation

Η μέθοδος cupellation είναι μια κλασική μέθοδος για την ανάλυση πολύτιμων μετάλλων, η οποία περιλαμβάνει τον εμπλουτισμό των πολύτιμων μετάλλων στο υλικό με τη χρήση πυρανίχνευσης και στη συνέχεια τον προσδιορισμό της περιεκτικότητάς τους ξεχωριστά. Η αρχή συνίσταται στην προσθήκη κατάλληλης ποσότητας αργύρου στο προς εξέταση δείγμα, χρησιμοποιώντας μόλυβδο ως συλλεκτικό μέσο, στην τοποθέτησή του σε πορώδες κύπελλο και στην οξείδωσή του σε κλίβανο υψηλής θερμοκρασίας. Το κύπελλο απορροφά τα οξείδια του μολύβδου και τις ακαθαρσίες, ενώ ο χρυσός και ο άργυρος συγκρατούνται και λιώνουν σε χάντρες πολύτιμων μετάλλων. Αυτές στη συνέχεια σφυρηλατούνται επίπεδες, τυλίγονται σε μικρές σπείρες και τοποθετούνται σε νιτρικό οξύ για να διαχωριστεί ο άργυρος, και λαμβάνεται η μάζα του χρυσού. Ταυτόχρονα, χρησιμοποιείται πρότυπος χρυσός για συγκριτική ανάλυση ώστε να εξαλειφθούν τα συστηματικά σφάλματα στη διαδικασία ανάλυσης.

Η μέθοδος cupellation έχει ευρεία εφαρμογή και υψηλή ακρίβεια, γεγονός που την καθιστά την πρότυπη μέθοδο για τον προσδιορισμό πολύτιμων μετάλλων σε διάφορα υλικά. Είναι επίσης η μέθοδος επιθεώρησης που χρησιμοποιείται όταν υπάρχουν διαφορές μεταξύ των μερών προσφοράς και ζήτησης σχετικά με τη λεπτότητα και απαιτείται επιθεώρηση με διαιτησία. Ωστόσο, η μέθοδος cupellation περιλαμβάνει τρία στάδια, προετοιμασία υλικού, τήξη και διαχωρισμό, για να ολοκληρωθεί ο ξεχωριστός προσδιορισμός του χρυσού και του αργύρου, καθιστώντας την καταστροφική δοκιμή ακατάλληλη για τον έλεγχο της λεπτότητας των τελικών κοσμημάτων. Επιπλέον, έχει μειονεκτήματα, όπως ο μακρύς κύκλος ανάλυσης και το υψηλό κόστος ανάλυσης.

Για την ανίχνευση της περιεκτικότητας σε χρυσό με τη μέθοδο cupellation, θα πρέπει να πραγματοποιείται σύμφωνα με τις απαιτήσεις του "ISO11426:1997, Determination of gold in gold jewelry alloys - Cupellation method (Fire assay)" ή του GB/T 9288 - 2006 "Determination of gold content in gold alloy jewelry - Cupellation method (Fire assay)".

Τα κύρια όργανα που χρησιμοποιούνται στη μέθοδο δοκιμής χρυσού με κυπελλοποίηση, περιλαμβάνουν κυρίως τις ακόλουθες πτυχές:

(1) Εξαιρετικά μικροσκοπική ισορροπία.

Χρησιμοποιείται για τη ζύγιση της μάζας των δειγμάτων, με ευαισθησία 0,01 mg και επίπεδο ακρίβειας κατηγορίας δύο, ενώ συγκεκριμένες λεπτομέρειες μπορείτε να βρείτε στην ενότητα "Ηλεκτρονικός ζυγός" του παρόντος κεφαλαίου.

(2) Κλίβανος δοκιμής υψηλής θερμοκρασίας.

Χρησιμοποιείται κυρίως για την τήξη δειγμάτων και το ψήσιμο χωνευτηρίων, απαιτείται να παρέχει μια συνεχή οξειδωτική ατμόσφαιρα με μέγιστη θερμοκρασία 1300 ℃ και ακρίβεια ελέγχου θερμοκρασίας ±20 ℃.

(3) Θραυστήρας.

Χρησιμοποιείται κυρίως για τη θραύση δειγμάτων.

(4) Σταχτοδοχείο.

Η απόδοση του σταχτοδοχείου μπορεί να διαφέρει στο ρυθμό απορρόφησης των δειγμάτων και των προσμίξεων, γεγονός που επηρεάζει επίσης τον προσδιορισμό της περιεκτικότητας σε χρυσό και άργυρο με τη μέθοδο του σταχτοδοχείου, υπονομεύοντας σημαντικά την ακρίβεια και την αξιοπιστία των αποτελεσμάτων. Κατά την παραγωγή μπορούν να επιλεγούν σταχτοδοχεία από υλικό οστικής τέφρας ή από υλικό μαγνησίας. Τα σταχτοδοχεία διατίθενται σε διάφορα σχήματα, συμπεριλαμβανομένων των κυλινδρικών και των πλακοειδών. Το πρώτο έχει χρησιμοποιηθεί περισσότερο στο παρελθόν, με διάμετρο 22 χιλιοστών, ικανή να απορροφήσει 6 γραμμάρια μολύβδου, ή 26 χιλιοστών, ικανή να απορροφήσει 10 γραμμάρια μολύβδου- τα τασάκια σε σχήμα πλάκας έχουν παρόμοιες δυνατότητες απορρόφησης. Επί του παρόντος, προηγμένα ιδρύματα ελέγχου χρυσού στην Ευρώπη και τις Ηνωμένες Πολιτείες και ιδρύματα ελέγχου πολύτιμων μετάλλων στο Χονγκ Κονγκ, το Μακάο, την Ταϊβάν και τη Σιγκαπούρη χρησιμοποιούν όλα αυτό το είδος τασάκι σε σχήμα πλάκας.

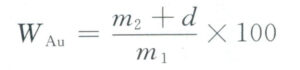

Επιπλέον, κατά την ανάλυση με τη μέθοδο του φαιού αίματος, χρησιμοποιούνται επίσης εργαλεία όπως χωνευτήρια πορσελάνης, φιάλες διαχωρισμού χρυσού, τσιμπίδες από ανοξείδωτο χάλυβα, λαβίδες από ανοξείδωτο χάλυβα, σιδερένια αμόνια, σφυριά, πρέσες δισκίων, νάιλον βούρτσες και αντιδραστήρια όπως νιτρικό οξύ, φύλλο μολύβδου, άργυρος και τυποποιημένος χρυσός. Η περιεκτικότητα του υλικού σε χρυσό μπορεί να υπολογιστεί με τον ακόλουθο τύπο:

Στον τύπο: WAu είναι η περιεκτικότητα του δείγματος σε χρυσό ( %)- d είναι η μέση απώλεια τυπικού χρυσού κατά την τέφρωση (g );m1 είναι η μάζα του δείγματος πριν από την τιμή τέφρας;m2 είναι η μάζα του δείγματος μετά την αποτέφρωση (g).

2. Φασματόμετρο φθορισμού ακτίνων Χ

Ο φθορισμός ακτίνων Χ κάθε στοιχείου έχει μια αντίστοιχη χαρακτηριστική ενέργεια ή ένα χαρακτηριστικό μήκος κύματος. Επομένως, μετρώντας την ενέργεια ή το μήκος κύματος των ακτίνων-Χ, μπορεί να προσδιοριστεί ο τύπος του ατόμου και η σύνθεση του στοιχείου. Με βάση την ένταση των φθοριζουσών ακτίνων-Χ σε αυτό το μήκος κύματος, η περιεκτικότητα του αντίστοιχου στοιχείου μπορεί να μετρηθεί ποσοτικά. Ο φθορισμός ακτίνων-Χ είναι μια μη καταστροφική μέθοδος ανάλυσης που δεν απαιτεί καμία επεξεργασία των αναλυόμενων δειγμάτων, δεν παίρνει δείγματα και δεν περιορίζεται από την κατάσταση, το μέγεθος ή το σχήμα των δειγμάτων, ενώ είναι επίσης γρήγορη στην ανάλυση. Γενικά, τα κύρια και δευτερεύοντα στοιχεία ενός δείγματος μπορούν να προσδιοριστούν μέσα σε λίγα λεπτά, ενώ το ευρύ φάσμα ανάλυσης επιτρέπει τον ταυτόχρονο προσδιορισμό όλων των στοιχείων του δείγματος.

Το φασματόμετρο φθορισμού ακτίνων Χ έχει δύο τύπους: ED-XRF με ενεργειακή διασπορά και WD-XRF με διασπορά μήκους κύματος. Η μέθοδος παραγωγής σημάτων και για τους δύο τύπους οργάνων είναι η ίδια και τα προκύπτοντα φάσματα είναι επίσης παρόμοια. Ωστόσο, το WD-XRF χρησιμοποιεί έναν φασματοσκοπικό κρύσταλλο για τη διασπορά της δέσμης φθορισμού, μετρώντας τα χαρακτηριστικά μήκη κύματος και τις εντάσεις των ακτίνων-Χ των διαφόρων στοιχείων για τον προσδιορισμό της περιεκτικότητάς τους. Αντίθετα, το ED-XRF διαχωρίζει τον μη διασκορπισμένο φθορισμό ακτίνων Χ ανάλογα με την ενέργεια των φωτονίων χρησιμοποιώντας έναν ευαίσθητο ημιαγωγό ανιχνευτή υψηλής ανάλυσης και έναν πολυκάναλο αναλυτή, μετρώντας την ποσότητα κάθε στοιχείου με βάση τα ενεργειακά τους επίπεδα. Λόγω των διαφορετικών αρχών ανίχνευσης, η δομή και οι λειτουργίες των οργάνων διαφέρουν επίσης. Στις επιχειρήσεις κοσμημάτων, το ED-XRF χρησιμοποιείται γενικά για την επιθεώρηση και τον έλεγχο της ποιότητας της παραγωγής, η οποία μπορεί να καλύψει τις ανάγκες της παραγωγής.

2.1 Διάφορα κοινά εγχώρια φασματόμετρα φθορισμού ακτίνων Χ στη βιομηχανία κοσμημάτων

Με τη συνεχή πρόοδο της τεχνολογίας κατασκευής στην Κίνα, έχουν εμφανιστεί αρκετοί κατασκευαστές φασματομέτρων φθορισμού ακτίνων Χ. Τα προϊόντα τους χρησιμοποιούνται σχετικά ευρέως στη βιομηχανία κοσμημάτων, συμπεριλαμβανομένων των οργάνων ελέγχου χρυσού όπως τα X-1600A, X-3000A, X-3680A και X-3600E που παράγονται από την Tianjin Bozhi Weiye Technology Co., Ltd., τους αναλυτές πολύτιμων μετάλλων της σειράς GY-MARS/T που παράγονται από την Beijing Jingguoyi Technology Development Co., Ltd., Ltd., φασματόμετρα φθορισμού ενεργειακής διασποράς όπως τα EDX1800, EDX2800 και EDX3000B που παράγονται από την Jiangsu Tianrui Instrument Co., Ltd. και φασματόμετρα δοκιμής χρυσού όπως τα EXF9600S, EXF9600U, EXF9600, EXF9500 και EXF8000S που παράγονται από την Shenzhen Xifan Technology Co., Ltd. Λαμβάνοντας ως παράδειγμα το όργανο δοκιμής χρυσού Bozhi Weiye X- 3680A, χρησιμοποιεί μια μικρή λυχνία ακτίνων Χ χαμηλής ισχύος ως πηγή διέγερσης, ένα ολοκληρωμένο σύστημα ανίχνευσης ημιαγωγών X-123 υψηλής ανάλυσης, σε συνδυασμό με διάφορους συμβολόμενους και φίλτρα, που διαθέτει ισχυρή ικανότητα ανίχνευσης, υψηλή ανάλυση και σύντομο χρόνο ανίχνευσης. (Σχήμα 3-1).

Σχήμα 3-1 Όργανο δοκιμής χρυσού Bozhi Weiye X-3680A

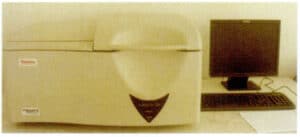

Σχήμα 3-2 Φασματογράφος φθορισμού Thermo QUANT' American Thermo

2.2 Διάφορα κοινά εισαγόμενα φασματόμετρα φθορισμού ακτίνων Χ στη βιομηχανία κοσμημάτων

Τα φασματόμετρα φθορισμού ακτίνων Χ που αναπτύσσονται και παράγονται από ορισμένες διεθνείς εταιρείες εισάγονται ευρέως στην εγχώρια αγορά, συμπεριλαμβανομένων των Thermo Fisher από τις ΗΠΑ, Oxford από το Ηνωμένο Βασίλειο, Xenemetrix από τις ΗΠΑ, Panalytical από τις Κάτω Χώρες, Seiko από την Ιαπωνία, Amptek από τις ΗΠΑ, SPIKE από τη Γερμανία, Shimadzu από την Ιαπωνία, EDAX από τις ΗΠΑ και Horiba από την Ιαπωνία. Λαμβάνοντας ως παράδειγμα το φασματόμετρο φθορισμού QUANT'X που παράγεται από την Thermo Fisher, διαθέτει υψηλή ευαισθησία, υψηλή ακρίβεια και υψηλή σταθερότητα, γεγονός που το καθιστά ιδανική μέθοδο για την ανίχνευση της σύστασης διαφόρων μεταλλικών και μη μεταλλικών υλικών, ιδιαίτερα κατάλληλη για την ανάλυση της σύστασης πολύτιμων μετάλλων (Σχήμα 3-2). Η συσκευή αυτή είναι ένα φασματόμετρο με ανιχνευτή στερεάς κατάστασης Si(Li), με εύρος στοιχειακής ανάλυσης Na-U και εύρος συγκέντρωσης ppm -100%。

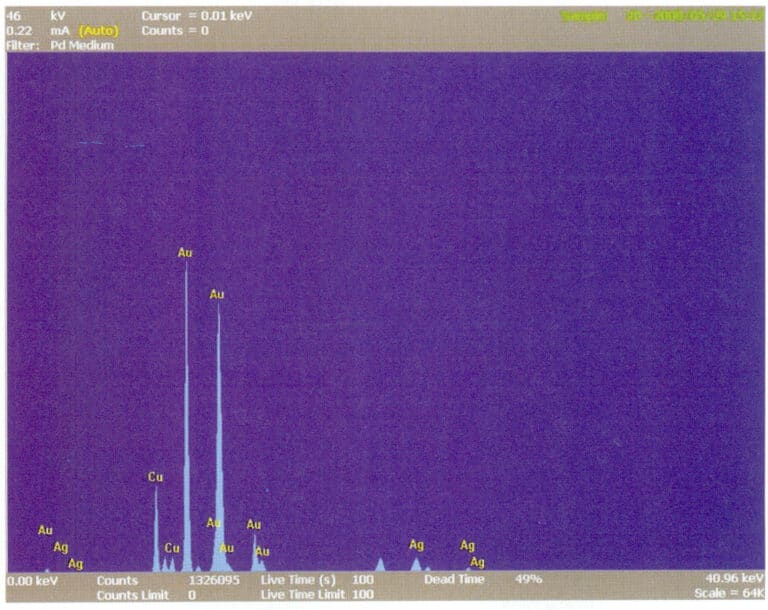

[Περίπτωση 3-1 ] Χρήση του φασματογράφου φθορισμού Thermo Fisher QUANT' X για την ανίχνευση της σύνθεσης του χρυσού 18Κ.

Δημιουργείται μια καμπύλη εργασίας χρησιμοποιώντας ένα πρότυπο δείγμα της γνωστής σύνθεσης του χρυσού 18Κ, στη συνέχεια καθαρίζεται η επιφάνεια του προς εξέταση δείγματος, τοποθετείται στην καθορισμένη θέση στο θάλαμο δοκιμών και κλείνει η πόρτα του θαλάμου. Ρυθμίζονται οι παράμετροι δοκιμής και συλλέγεται το φάσμα (Σχήμα 3-3). Μετά το τέλος του χρόνου συλλογής, η συσκευή αναλύει αυτόματα τα αποτελέσματα, όπως φαίνεται στον πίνακα 3-1.

Πίνακας 3-1 Αποτελέσματα ανάλυσης της σύνθεσης του δείγματος δοκιμής

| Στοιχείο | Au | Ag | Cu |

|---|---|---|---|

| Περιεκτικότητα (wt%) | 75.07 | 12.45 | 12.48 |

2.3 Παράγοντες που επηρεάζουν τα αποτελέσματα των μετρήσεων

Λόγω των ειδικών συνθηκών των προϊόντων κοσμήματος και των περιορισμών των αρχών της μεθόδου ανίχνευσης, το προσωπικό που χρησιμοποιεί αυτή τη μέθοδο πρέπει να κατανοεί και να είναι εξοικειωμένο με τους ακόλουθους παράγοντες που επηρεάζουν τα αποτελέσματα της δοκιμής. Αυτοί οι παράγοντες επιρροής μπορούν να επηρεάσουν σημαντικά τη συλλογή της χαρακτηριστικής έντασης της φασματικής γραμμής υπό διαφορετικές συνθήκες, οδηγώντας ακόμη και σε εσφαλμένη εκτίμηση.

2.3.1 Οι επιδόσεις του ίδιου του μηχανήματος.

Οι εγκαταστάσεις υλικού του αγοραζόμενου οργάνου το καθορίζουν.

2.3.2 Καμπύλη βαθμονόμησης.

Με απλά λόγια, η καμπύλη βαθμονόμησης είναι η καμπύλη σχέσης μεταξύ της έντασης των ακτίνων Χ του στοιχείου και του ποσοστού μάζας του στοιχείου που περιέχεται στο δείγμα. Η καμπύλη βαθμονόμησης μετατρέπει τη χαρακτηριστική ένταση των ακτίνων Χ που λαμβάνεται από τις μετρήσεις σε συγκέντρωση. Ως εκ τούτου, η καμπύλη βαθμονόμησης έχει σημαντικό αντίκτυπο στα αποτελέσματα των μετρήσεων. Σχετίζεται όχι μόνο με τη συγκέντρωση του προς μέτρηση στοιχείου, το προς μέτρηση στοιχείο, τον συντελεστή βαθμονόμησης του οργάνου και την τιμή διόρθωσης για το φαινόμενο ενίσχυσης της απορρόφησης μεταξύ των στοιχείων, αλλά και με τα πρότυπα δείγματα που χρησιμοποιούνται για τη δημιουργία της καμπύλης βαθμονόμησης, το κατά πόσον η καμπύλη βαθμονόμησης είναι μετατοπισμένη και το εφαρμοστέο εύρος της καμπύλης βαθμονόμησης.

(1) Τα δείγματα χρησιμοποιήθηκαν για τη δημιουργία της καμπύλης βαθμονόμησης.

Η ανάλυση φθορισμού ακτίνων Χ είναι βασικά μια σχετική μέτρηση, που απαιτεί πρότυπα δείγματα ως αναφορές μέτρησης. Επομένως, οι γεωμετρικές συνθήκες των πρότυπων δειγμάτων και των προς εξέταση δειγμάτων πρέπει να είναι συνεπείς. Τα πρότυπα δείγματα πρέπει να έχουν επαρκή ομοιομορφία και σταθερότητα. Ας υποθέσουμε ότι η διαδικασία εξευγενισμού ή η μέθοδος ανάλυσης του δείγματος διαφέρει από εκείνη του δείγματος ανάλυσης. Στην περίπτωση αυτή, οι τιμές δεν μπορούν να αναχθούν και η ομοιομορφία και η σταθερότητα δεν μπορούν να διασφαλιστούν. Επομένως, θα πρέπει να επιλέγονται πρότυπα δείγματα με χημικές και φυσικές ιδιότητες παρόμοιες με τα δείγματα ανάλυσης για τη δημιουργία της αντίστοιχης καμπύλης βαθμονόμησης. Αυτό περιλαμβάνει το εύρος της περιεκτικότητας των στοιχείων ανάλυσης και τη διατήρηση κατάλληλης κλίσης, ενώ η περιεκτικότητα των στοιχείων ανάλυσης πρέπει να προσδιορίζεται με ακριβείς και αξιόπιστες μεθόδους. Στις μέρες μας, πολλοί κατασκευαστές οργάνων, για να ενισχύσουν την ανταγωνιστικότητα της αγοράς, συχνά προ-σχεδιάζουν κάποιες γενικές καμπύλες βαθμονόμησης με βάση τον τύπο των υλικών που θέλει να αναλύσει ο χρήστης πριν τα όργανα φύγουν από το εργοστάσιο, ώστε να μειωθεί η ανάγκη για πρότυπα δείγματα κατά την επιτόπια ανάλυση. Ωστόσο, είναι αδιαμφισβήτητο ότι, εφόσον πρόκειται για γενικές καμπύλες, είναι ιδιαίτερα ευέλικτες, καθιστώντας δύσκολη την ταυτόχρονη επίτευξη "ακρίβειας". Επομένως, για να διασφαλιστεί η ακρίβεια της ανάλυσης, είναι προτιμότερο να υπάρχει ένα σύνολο πρότυπων δειγμάτων που να αντιστοιχεί σε ένα υπόστρωμα.

(2) Μετατόπιση της καμπύλης εργασίας.

Η γενική καμπύλη καταρτίζεται κατά την κατασκευή του οργάνου ή κατά την έναρξη της λειτουργίας του. Παρόλα αυτά, μπορεί να προσδιοριστεί μόνο επιτόπου αν είναι σύμφωνη με την αρχική κατάσταση. Είναι απίθανο να επανασχεδιάζεται η καμπύλη εργασίας για κάθε ανάλυση, οπότε απαιτούνται περιοδικοί έλεγχοι με ανιχνεύσιμα πρότυπα δείγματα για να εξακριβωθεί εάν η καμπύλη εργασίας έχει μετατοπιστεί. Εάν παρουσιαστεί μετατόπιση και η ποσότητα είναι εντός του καθορισμένου επιτρεπόμενου εύρους, η καμπύλη εργασίας πρέπει να βαθμονομηθεί. Η καμπύλη εργασίας πρέπει να επανασχεδιαστεί εάν η μετατόπιση υπερβαίνει το επιτρεπόμενο εύρος.

(3) Εύρος εφαρμογής της καμπύλης εργασίας.

Κατά την επιλογή μιας καμπύλης εργασίας, θα πρέπει να δίνεται προσοχή στο εύρος εφαρμογής της, γενικά εντός του εύρους συγκέντρωσης των πρότυπων δειγμάτων που χρησιμοποιούνται για την κατάρτιση της καμπύλης. Για παράδειγμα, εάν η συγκέντρωση του πρότυπου δείγματος που χρησιμοποιείται για την κατάρτιση της καμπύλης είναι 500 -1000/ug/g, η περιεκτικότητα του προς εξέταση στοιχείου στο δείγμα θα πρέπει να είναι εντός του εύρους 500 - 1000/ug/g. Εάν το σημείο δοκιμής βρίσκεται εκτός της προέκτασης της καμπύλης εργασίας, αυτό θα εισάγει επίσης σφάλματα στα αποτελέσματα των μετρήσεων.

2.3.3 Μορφολογία και μέγεθος του δείγματος δοκιμής.

Αυτά περιλαμβάνουν τα εξής:

(1) Σχήμα και μέγεθος των δειγμάτων δοκιμής

Σύμφωνα με το μέγεθος της κηλίδας του φασματόμετρου φθορισμού ακτίνων Χ, εάν η κηλίδα μπορεί να καλύψει πλήρως το δείγμα και το πάχος του δείγματος πληροί τις απαιτήσεις, μπορεί να τοποθετηθεί απευθείας στο θάλαμο δοκιμών για μέτρηση.Εάν η κηλίδα δεν μπορεί να καλύψει πλήρως το δείγμα, δηλαδή το δείγμα είναι μικρότερο από την κηλίδα, πρέπει να τοποθετηθεί σε ένα κύπελλο δείγματος, να φτάσει σε ένα ορισμένο ποσό, στη συνέχεια να συμπιεστεί χωρίς να αφήσει κενά και στη συνέχεια να αναλυθεί. Τα λεπτά δείγματα (δείγματα που οι ακτίνες Χ μπορούν να διαπεράσουν) πρέπει να στοιβάζονται μεταξύ τους για να επιτευχθεί το ελάχιστο όριο πάχους δείγματος για αποτελεσματική ανάλυση. Η μορφολογία του δείγματος δοκιμής μπορεί να ποικίλλει- τα στερεά δείγματα μπορούν να έχουν λείανση της επιφάνειας δοκιμής τους και η γυαλισμένη επιφάνεια δεν πρέπει να αγγίζεται με το χέρι για να αποφεύγεται η μόλυνση από λάδι, η οποία θα επηρέαζε την ακρίβεια των μετρήσεων. Τα δείγματα σε σκόνη μπορούν να τοποθετηθούν σε κύπελλο δείγματος ή να παρασκευαστούν με τη χρήση δισκίου. Τα υγρά δείγματα πρέπει να χύνεται σε ένα ειδικό κύπελλο δείγματος, να σφραγίζεται με ειδικά υλικά σφράγισης και να τοποθετείται στο θάλαμο δοκιμής για μέτρηση.

(2) Ομοιογένεια του δείγματος.

Τα μη ομοιογενή δείγματα παρουσιάζουν συχνά κηλίδες λαδιού ή μόλυνση από βαρέα μέταλλα στην επιφάνεια ή έχουν επιστρώσεις ή ηλεκτρολυτικά στρώματα. Στα πρώτα θα πρέπει να αφαιρεθούν αυτοί οι λεκέδες λαδιού ή τα βαρέα μέταλλα πριν από τη μέτρηση. Πριν από τη μέτρηση, τα τελευταία πρέπει να έχουν απομακρυνθεί όσο το δυνατόν περισσότερο από την επιφανειακή επίστρωση. Όταν υπάρχουν πολλαπλά σημεία συγκόλλησης στο κόσμημα, αυτό μπορεί επίσης να επηρεάσει την ομοιογένεια.

(3) Επίδραση της επιφάνειας του δείγματος.

Η επιφάνεια του δείγματος εκτίθεται στον αέρα και οξειδώνεται. Ταυτόχρονα, το φασματόμετρο φθορισμού ακτίνων Χ είναι μια μέθοδος ανάλυσης επιφάνειας, η οποία μπορεί να προκαλέσει στα αποτελέσματα της ανάλυσης του δείγματος μια συνεχώς αυξανόμενη τάση με την πάροδο του χρόνου. Η οξειδωμένη μεμβράνη θα πρέπει να αλέθεται πριν από τη μέτρηση, ενώ το επίπεδο στιλπνότητας της επιφάνειας του δείγματος επηρεάζει επίσης σημαντικά τα αποτελέσματα της ανάλυσης. Εάν η επιφάνεια του δείγματος δεν είναι λεία και έχει ανομοιομορφίες, αυτό θα επηρεάσει τα αποτελέσματα της μέτρησης, επομένως η επιφάνεια θα πρέπει να εξομαλυνθεί όσο το δυνατόν περισσότερο.

(4) Επιρροή των στοιχείων που προκαλούν παρεμβολές.

Λόγω της παρουσίας παρεμβαλλόμενων στοιχείων, οι φασματικές γραμμές των παρεμβαλλόμενων στοιχείων επικαλύπτονται με εκείνες των στοιχείων που πρόκειται να μετρηθούν κατά την ανάλυση του δείγματος, με αποτέλεσμα την υπερεκτίμηση της μετρούμενης έντασης και την εισαγωγή σφάλματος στα αποτελέσματα της ανάλυσης. Σε γενικές γραμμές, είναι σχετικά εύκολο να παρατηρήσει κανείς την παρεμβολή των φασματικών γραμμών των στοιχείων- πρώτα πρέπει να κατανοήσει τις θέσεις ορισμένων κοινών και εύκολα παρεμβαλλόμενων φασματικών γραμμών των στοιχείων και τη φύση της παρεμβολής. Ένα βασικό σημείο για την κρίση του φάσματος δοκιμής του δείγματος είναι ότι, εάν ένα συγκεκριμένο στοιχείο είναι παρόν, θα πρέπει να έχει πολλαπλές φασματικές γραμμές που να υπάρχουν ταυτόχρονα σε διάφορες θέσεις. Για να ξεπεραστεί η επιρροή των παρεμβαλλόμενων στοιχείων, θα πρέπει να επιλέγονται μη παρεμβαλλόμενες φασματικές γραμμές για ανάλυση, να επιλέγονται κατάλληλα οι συνθήκες μέτρησης του οργάνου, να βελτιώνεται η ανάλυση του οργάνου και να εκτελείται ψηφιακή διόρθωση, μειώνοντας την τάση της λυχνίας ακτίνων Χ κάτω από την τάση διέγερσης των παρεμβαλλόμενων στοιχείων, ώστε να αποτρέπεται η δημιουργία φασματικών γραμμών των παρεμβαλλόμενων στοιχείων.

2.4 Μέθοδοι και απαιτήσεις δοκιμών ανάλυσης φθορισμού ακτίνων Χ

Η μέθοδος αυτή πρέπει να χρησιμοποιείται για την ανίχνευση σύμφωνα με το εθνικό πρότυπο GB/T 18043-2008 "Προσδιορισμός της περιεκτικότητας σε πολύτιμα μέταλλα με φασματομετρία φθορισμού ακτίνων Χ".

(1) Βαθμονόμηση οργάνων:

Η βαθμονόμηση πρέπει να πραγματοποιείται σύμφωνα με τις ειδικές απαιτήσεις του οργάνου.

(2) Συνθήκες δοκιμής:

Οι περιβαλλοντικές συνθήκες του εργαστηρίου πρέπει να πληρούν τις απαιτήσεις των αντίστοιχων οργάνων- οι μετρήσεις μπορούν να πραγματοποιηθούν μόνο όταν το όργανο έχει φτάσει σε σταθερή κατάσταση.

(3) Μέθοδος δοκιμής:

Πρέπει να επιλέγονται τουλάχιστον τρία σημεία δοκιμής και η τιμή μέτρησης πρέπει να είναι ο μέσος όρος όλων των αποτελεσμάτων μέτρησης.

2.5 Επιλογή φασματομέτρων φθορισμού ακτίνων Χ

Διάφορα φασματόμετρα φθορισμού ενεργειακής διασποράς, είτε διεθνή είτε κινεζικής παραγωγής, έχουν διαφορετικά τεχνικά επίπεδα, αλλά επαρκούν για να ικανοποιήσουν τις απαιτήσεις δοκιμών RoHS. Οι χρήστες θα πρέπει να επιλέξουν μεταξύ των διεθνών ή των κινεζικών με βάση τις δυνατότητές τους, αναφερόμενοι στις ακόλουθες αρχές: ικανοποίηση των απαιτήσεων, άριστη απόδοση και χαμηλό κόστος αγοράς.

2.5.1 Η ικανοποίηση των απαιτήσεων χρήσης είναι το βασικότερο στοιχείο.

Απαιτούνται φίλτρα για το ακριβές και σωστό φιλτράρισμα των δειγμάτων. Υπάρχουν τρεις τύποι: αναγνωρισμένα, μη αναγνωρισμένα και αβέβαια, και θα πρέπει να ελαχιστοποιείται όσο το δυνατόν περισσότερο το αβέβαιο μέρος, ενώ παράλληλα θα πρέπει να διασφαλίζεται η καθιερωμένη ακρίβεια και να ανιχνεύεται όσο το δυνατόν γρηγορότερα.

2.5.2 Η απόδοση είναι ένας πολύ σημαντικός δείκτης για την αξιολόγηση των φασματόμετρων.

Η σταθερότητα ανίχνευσης του φασματόμετρου επηρεάζεται από παράγοντες όπως η γήρανση του σωλήνα ακτίνων Χ, η θερμοκρασία περιβάλλοντος και οι διακυμάνσεις της ισχύος. Ένα φασματόμετρο με άριστη απόδοση έχει υψηλή ακρίβεια ανίχνευσης και καλή ακρίβεια. Ένα φασματόμετρο με κακές επιδόσεις μπορεί να αποτύχει να διακρίνει τον μόλυβδο από το αρσενικό και οι χαρακτηριστικές φασματικές γραμμές του καδμίου μπορεί να επικαλύπτονται με τις χαρακτηριστικές φασματικές γραμμές του ηλεκτροδίου ροδίου στον σωλήνα ακτίνων Χ, οδηγώντας σε λανθασμένες εκτιμήσεις, σφάλματα ή αδυναμία προσδιορισμού, γεγονός που αναπόφευκτα οδηγεί σε σημαντικά αυξημένο κόστος και κινδύνους. Ορισμένα φασματόμετρα έχουν σοβαρές διαρροές ακτίνων Χ, θέτοντας σε κίνδυνο την ασφάλεια του χειριστή. Επομένως, κατά την αγορά φασματομέτρων φθορισμού ακτίνων Χ, πρέπει να λαμβάνονται υπόψη διάφοροι βασικοί παράγοντες απόδοσης, όπως:

(1) Το υλικό του ηλεκτροδίου του σωλήνα ακτίνων Χ.

Οι φασματογράφοι φθορισμού ακτίνων Χ χρησιμοποιούν σωλήνες ακτίνων Χ με στόχο το ρόδιο, ενώ μερικοί χρησιμοποιούν σωλήνες ακτίνων Χ με στόχο το βολφράμιο. Οι χαρακτηριστικές φασματικές γραμμές του ροδίου ( Rh ) επικαλύπτονται με τις χαρακτηριστικές φασματικές γραμμές του καδμίου- η ένταση εκπομπής του ηλεκτροδίου ροδίου δεν είναι αρκετά υψηλή, καθιστώντας το ακατάλληλο για την ανίχνευση καδμίου. Οι χαρακτηριστικές φασματικές γραμμές του στόχου βολφραμίου (W) απέχουν πολύ από τις χαρακτηριστικές φασματικές γραμμές των 5 στοιχείων RoHS, χωρίς επικάλυψη φασματικών γραμμών- η ένταση εκπομπής είναι υψηλή, γεγονός που μπορεί να βελτιώσει το όριο ανίχνευσης για τα στοιχεία.

(2) Ανιχνευτές.

Τα πρώτα φασματόμετρα χρησιμοποιούσαν ανιχνευτές με ψύξη υγρού αζώτου, οι οποίοι κατανάλωναν υγρό άζωτο κάθε φορά και ήταν άβολοι. Αφού εμφανίστηκαν οι ηλεκτρικά ψυχόμενοι ανιχνευτές Si-PIN, έγιναν οι επικρατέστεροι ανιχνευτές φασματομέτρων. Ορισμένες μάρκες ηλεκτρικά ψυχόμενων ανιχνευτών έχουν φτάσει σχεδόν στο επίπεδο των ppb, αλλά η ευαισθησία τους για την ανίχνευση ελαφρών μεταλλικών στοιχείων θα μπορούσε να είναι καλύτερη. Ως εκ τούτου, αναπτύχθηκαν οι ηλεκτρικά ψυχόμενοι ανιχνευτές SDD για τη βελτίωση της ευαισθησίας για τα ελαφριά μεταλλικά στοιχεία και μπορούν επίσης να ανιχνεύσουν μη μεταλλικά στοιχεία όπως το πυρίτιο. Ωστόσο, οι παλαιότεροι ανιχνευτές SSD είναι ανιχνευτές πυριτίου-λιθίου με μεγάλη μετατόπιση και χαμηλή ευαισθησία ανίχνευσης. Αντίθετα, οι νέοι ανιχνευτές SDD είναι ανιχνευτές πυριτίου υψηλής καθαρότητας με καλή σταθερότητα και υψηλή ευαισθησία ανίχνευσης.

(3) Μέθοδοι και λογισμικό ανίχνευσης.

Αυτό περιλαμβάνει τη μέθοδο FP, τη μέθοδο της μερικής γραμμής βαθμονόμησης και τη μέθοδο της διορθωμένης σχετικής γραμμής βαθμονόμησης. Οι δύο πρώτες μέθοδοι έχουν χαμηλή σταθερότητα, ενώ η τελευταία μπορεί να αντισταθμίσει αυτόματα τις επιπτώσεις των αλλαγών των περιβαλλοντικών συνθηκών, της γήρανσης του σωλήνα ακτίνων Χ, των μεταβολών της παροχής ρεύματος και άλλων παραγόντων στα δεδομένα ανίχνευσης.

(4) Διάμετρος σημείου δέσμης ακτίνων Χ.

Επί του παρόντος, η διάμετρος της κηλίδας κυμαίνεται από 0,1 mm έως 15 mm. Ένα μικρό σημείο δεν περιορίζεται από την περιοχή του δείγματος, ενώ ένα μεγάλο σημείο επηρεάζεται λιγότερο από την ανομοιογένεια του υλικού. Το μέγεθος της κηλίδας αντανακλά έμμεσα την ενεργειακή απόδοση της δέσμης ακτίνων Χ. Οι μεγάλες κηλίδες (από μερικά χιλιοστά έως πάνω από δέκα χιλιοστά) χρησιμοποιούν συνήθως συμβολόμετρα για τη διαμόρφωση της δέσμης, σπαταλώντας το τμήμα που εμποδίζεται- οι μικρές κηλίδες κάτω από 1mm χρησιμοποιούν αγωγούς για τη διαμόρφωση της δέσμης, με αποτέλεσμα λιγότερη απώλεια ενέργειας. Το μέγεθος της κηλίδας επιλέγεται με βάση τις πραγματικές ανάγκες μέτρησης και η απώλεια ενέργειας από τη δέσμη συνήθως αντισταθμίζεται από τους κατασκευαστές σε λογισμικό, φίλτρα και άλλες πτυχές.

2.5.3 Κόστος.

Οι αγοραστές πρέπει να κατανοήσουν σε βάθος το φασματόμετρο- θα πρέπει να εξετάσουν την τιμή, το κόστος χρήσης και τα έξοδα συντήρησης μετά την αγορά. Το κόστος χρήσης είναι σιωπηρό κόστος που συχνά παραβλέπεται, αλλά υπερβαίνει κατά πολύ την αναγραφόμενη τιμή. Το κόστος χρήσης που αντανακλάται στο φασματόμετρο εκδηλώνεται στις ακόλουθες πτυχές:

(1) Ταχύτητα ανίχνευσης.

Αυτό αντανακλά την οικονομική αποδοτικότητα των άμεσων δαπανών, όπως οι εργατοώρες, η απόσβεση των οργάνων και η πρόοδος του έργου.

(2) Ευαισθησία.

Αυτό καθορίζει το εύρος διαλογής και το κατά πόσον είναι δυνατή η μείωση ή η εξάλειψη της φυσικής και χημικής ανάλυσης.

(3) Διάρκεια ζωής.

Για παράδειγμα, μια συσκευή που έχει ονομαστική διάρκεια ζωής 5000 ωρών, που λειτουργεί 8 ώρες την ημέρα, με πραγματικό χρόνο διέγερσης ακτινοβολίας περίπου 2 ώρες, μεταφράζεται σε πραγματικό χρόνο λειτουργίας 8 ετών. Λόγω διαφορετικών μηχανισμών μέτρησης, η διάρκεια ζωής μπορεί να διαφέρει σημαντικά. Ένα δείγμα χρειάζεται να διεγείρει τη λυχνία ακτίνων-Χ μόνο μία φορά σε αυτό το φασματόμετρο, ενώ σε εκείνο απαιτούνται τρεις διεγέρσεις. Η διάρκεια ζωής είναι μικρότερη από τρία χρόνια στο φασματόμετρο, το οποίο απαιτεί τρεις διεγέρσεις.

(4) Λειτουργικές δαπάνες.

Η απλότητα και η πολυπλοκότητα της λειτουργίας μπορεί να οδηγήσει σε διαφορές στο λειτουργικό κόστος, συμπεριλαμβανομένης της εκπαίδευσης και των μισθών των χειριστών.

(5) Κόστος συντήρησης.

Ορισμένα φασματόμετρα απαιτούν οι ανιχνευτές να είναι εξοπλισμένοι με σύστημα ψύξης υγρού αζώτου, ενώ άλλα χρειάζονται μόνο απλή ψύξη Peltier. Επιπλέον, ορισμένα φασματόμετρα απαιτούν συχνά βαθμονόμηση κατά τη λειτουργία, ενώ άλλα βαθμονομούνται αυτόματα πριν από κάθε μέτρηση. Το κόστος συντήρησης μεταξύ τους είναι διαφορετικό. Η επικαιρότητα και η πληρότητα της εξυπηρέτησης μετά την πώληση είναι ουσιώδους σημασίας για την αποτελεσματική λειτουργία του εξοπλισμού και τη μεγιστοποίηση των δυνατοτήτων του. Η απώλεια χρόνου εργασίας μπορεί να οδηγήσει σε απροσδόκητη αύξηση του κόστους.

2.5.4 Ασφάλεια.

Το θεμελιώδες σημείο εκκίνησης των κανονισμών RoHS είναι η προστασία του περιβάλλοντος και της υγείας- τα όργανα χωρίς διαρροή ακτίνων Χ μπορούν να διασφαλίσουν την προσωπική ασφάλεια. Τα δεδομένα είναι το τελικό αποτέλεσμα της ανίχνευσης- η διατήρηση και η πιστότητα των δεδομένων είναι πάντα η πρώτη προτεραιότητα.

2.5.5 Άλλες πτυχές.

Μικρό και ελαφρύ, το λογισμικό έχει επεκτάσιμες χρήσεις και μπορεί να καλύψει τις ανάγκες δοκιμών μεγαλύτερων δειγμάτων.

Τμήμα II Συνήθως χρησιμοποιούμενα όργανα και εξοπλισμός επιθεώρησης ποιότητας Gem

Για την ταυτοποίηση των τελικών πολύτιμων λίθων, είναι απαραίτητο να ταυτοποιηθούν οι δοκιμασμένοι πολύτιμοι λίθοι χωρίς να καταστραφεί η ακεραιότητά τους. Για τις επιχειρήσεις παραγωγής, είναι γενικά εξοπλισμένες μόνο με κοινώς χρησιμοποιούμενα μικρά όργανα αναγνώρισης πολύτιμων λίθων, όπως τσιμπίδες πολύτιμων λίθων, φακούς προβολέων τύπου στυλό, μεγεθυντικούς φακούς, διχρωσκόπια, διαθλασίμετρα, λαμπτήρες φθορισμού υπεριώδους ακτινοβολίας, φίλτρα Charles, μικροσκόπια πολύτιμων λίθων, μετρητές θερμικής αγωγιμότητας κ.λπ. Για τα επαγγελματικά ιδρύματα δοκιμών, χρησιμοποιούνται επίσης συχνά φασματόμετρα απορρόφησης, φασματόμετρα υπερύθρου, περιθλασίμετρα ακτίνων Χ, ανιχνευτές ηλεκτρονίων και άλλα.

Τμήμα III Συνήθως χρησιμοποιούμενος εξοπλισμός επιθεώρησης βάρους

Το βάρος των κοσμημάτων είναι γενικά πολύ ελαφρύ και περιλαμβάνει πολύτιμους πολύτιμους λίθους και μέταλλα- ως εκ τούτου, τα όργανα που χρησιμοποιούνται για την ανίχνευση του βάρους απαιτούν υψηλή ακρίβεια και πρέπει να επιτυγχάνουν γρήγορα και αξιόπιστα τα επιθυμητά αποτελέσματα κατά τη διάρκεια της παραγωγής. Τα παραδοσιακά μηχανικά όργανα ζύγισης δεν μπορούν να ανταποκριθούν σε αυτές τις απαιτήσεις και για τη ζύγιση χρησιμοποιούνται πλέον ηλεκτρονικοί ζυγοί, κοινώς γνωστοί ως "ηλεκτρονικές ζυγαριές", όπως φαίνεται στην Εικόνα 3-4.

1. Η αρχή των ηλεκτρονικών ζυγών

Οι ηλεκτρονικοί ζυγοί χρησιμοποιούν την αρχή της ηλεκτρομαγνητικής δύναμης για την εξισορρόπηση του βάρους ενός αντικειμένου προς ζύγιση, συνδέοντας τον ζυγό με ένα τροφοδοτούμενο πηνίο. Όταν το προς ζύγιση αντικείμενο τοποθετείται στο ταψί, η βαρυτική δύναμη δρα προς τα κάτω, δημιουργώντας στο πηνίο μια ηλεκτρομαγνητική δύναμη ίση σε μέγεθος και αντίθετη προς το βάρος. Σε αυτό το σημείο, ο αισθητήρας εξάγει ένα ηλεκτρικό σήμα, το οποίο ανορθώνεται και ενισχύεται, αλλάζοντας το ρεύμα στο πηνίο έως ότου αυτό επιστρέψει στην αρχική του θέση. Η ένταση του ρεύματος είναι ανάλογη του βάρους του αντικειμένου που ζυγίζεται. Η μάζα του υλικού παράγει αυτό το βάρος και το αναλογικό σύστημα επεξεργάζεται το προκύπτον ηλεκτρικό σήμα για να εμφανίσει το βάρος του αντικειμένου. Σε σύγκριση με τους μηχανικούς ζυγούς, οι ηλεκτρονικοί ζυγοί έχουν πλεονεκτήματα όπως η γρήγορη ταχύτητα ζύγισης, η υψηλή ανάλυση, η καλή αξιοπιστία, η απλή λειτουργία και οι ποικίλες λειτουργίες.

2. Τύποι ηλεκτρονικών ζυγαριών

Οι ηλεκτρονικές ζυγαριές ταξινομούνται γενικά ανάλογα με την ακρίβεια και το εύρος, κυρίως σε αναλυτικές ζυγαριές και ζυγαριές ακριβείας.

Αναλυτική ζυγαριά:

Περιλαμβάνονται υπερμικροηλεκτρονικοί, μικροζυγοί, ημιμικροηλεκτρονικοί και τυπικοί ηλεκτρονικοί ζυγοί, με εύρος ζύγισης από λίγα γραμμάρια έως 200 γραμμάρια και ανάλυση έως 10-5-10-6.

Ζυγαριά ακριβείας:

Πρόκειται για ένα γενικό όρο για ηλεκτρονικές ζυγαριές με επίπεδο ακρίβειας κατηγορίας ΙΙ, με εύρος ζύγισης από μερικές δεκάδες γραμμάρια έως μερικά κιλά και ανάλυση έως 10-2-10-4.

3. Επιλογή ηλεκτρονικών ζυγών

Όταν επιλέγετε μια ηλεκτρονική ζυγαριά, είναι σημαντικό να εξετάσετε ορισμένες πτυχές

(1) Επίπεδο ακρίβειας.

Το επίπεδο ακρίβειας των ηλεκτρονικών ζυγών μπορεί να μετρηθεί με απόλυτους και σχετικούς όρους. Ορισμένες ηλεκτρονικές ζυγαριές αναφέρουν σχετική ακρίβεια, αλλά για τις επιχειρήσεις, η επιλογή της απόλυτης ακρίβειας (τιμή διαβάθμισης e ) είναι πιο διαισθητική, όπως η ακρίβεια 0,1mg ή η ακρίβεια 0,01g. Θα πρέπει επίσης να λαμβάνεται υπόψη η σταθερότητα, η ευαισθησία, η ορθότητα και η αμεταβλητότητα των ενδείξεων του ηλεκτρονικού ζυγού. Η σταθερότητα αναφέρεται στη σταθερότητα της ακρίβειας της ζυγαριάς- η ευαισθησία αναφέρεται στην ταχύτητα απόκρισης των ενδείξεων της ζυγαριάς- η ορθότητα αναφέρεται στην ακρίβεια των ενδείξεων- και η αναλλοίωτη αναφέρεται στο εύρος διακύμανσης των ενδείξεων, με μικρότερο εύρος διακύμανσης να υποδηλώνει καλύτερη αναλλοίωτη.

(2) Εύρος.

Επιλέξτε την κατάλληλη μέγιστη ικανότητα ζύγισης με βάση τις ανάγκες της παραγωγής, λαμβάνοντας συνήθως το μέγιστο φορτίο συν έναν μικρό συντελεστή ασφαλείας- το μεγαλύτερο δεν είναι πάντα καλύτερο. Στην παραγωγή κοσμημάτων, το εύρος για τη ζύγιση πολύτιμων λίθων σε καράτια κυμαίνεται γενικά εντός 500ct- για τη ζύγιση πολύτιμων μετάλλων με ηλεκτρονικές ζυγαριές, το εύρος κυμαίνεται γενικά εντός 3200g.

(3) Λειτουργικότητα.

Όταν οι ηλεκτρονικές ζυγαριές έχουν ορισμένες λειτουργίες, μπορούν να προσφέρουν ευκολία στην παραγωγή. Για παράδειγμα, οι αξιόπιστες ενδείξεις μπορούν να λαμβάνονται εύκολα μέσω της οθόνης- μπορούν να συνδεθούν με εκτυπωτές- μπορούν να εκτελούν μέτρηση τεμαχίων, ζύγιση ποσοστού, κ.λπ.- μπορούν να εναλλάσσονται μεταξύ διαφόρων κοινώς χρησιμοποιούμενων μονάδων ζύγισης στη βιομηχανία κοσμήματος (συμπεριλαμβανομένων των καρατίων, γραμμαρίων, ουγγιών, ταέλ Χονγκ Κονγκ).

(4) Αποδοτικότητα κόστους-οφέλους.

Η τιμή είναι επίσης σημαντικό στοιχείο, υπό την προϋπόθεση ότι πληρούνται οι απαιτήσεις επιδόσεων.

Στις παγκοσμίου φήμης μάρκες ηλεκτρονικών ζυγών περιλαμβάνονται οι Mettler-Toledo από την Ελβετία, Setra από τις ΗΠΑ, Precisa από την Ελβετία, Sartorius από τη Γερμανία και Android από την Ιαπωνία ( A&D).

4. Χρήση και συντήρηση ηλεκτρονικών ισοζυγίων

(1) Ο ηλεκτρονικός ζυγός πρέπει να τοποθετείται σε σταθερό πάγκο εργασίας, ώστε να αποφεύγονται οι δονήσεις, τα ρεύματα αέρα και το άμεσο ηλιακό φως.

(2) Ρύθμιση στάθμης.

Αν η φυσαλίδα είναι εκτός κέντρου, ρυθμίστε τα πόδια ισοστάθμισης για να τοποθετήσετε τη φυσαλίδα στο κέντρο του μετρητή στάθμης.

(3) Προθέρμανση.

Ενεργοποιήστε την τροφοδοσία και προθερμάνετε για τον καθορισμένο χρόνο πριν ενεργοποιήσετε την οθόνη για λειτουργία.

(4) Επιλογή του βασικού τρόπου λειτουργίας της ζυγαριάς.

Η ρύθμιση της μονάδας ζύγισης και άλλες λειτουργίες μπορούν να εκτελεστούν σύμφωνα με το εγχειρίδιο.

(5) Βαθμονόμηση.

Μετά την εγκατάσταση, η ζυγαριά πρέπει να βαθμονομηθεί πριν από την πρώτη χρήση. Λόγω του μεγάλου χρόνου αποθήκευσης, της μετακίνησης, των περιβαλλοντικών αλλαγών ή της έλλειψης ακριβών μετρήσεων, απαιτείται γενικά βαθμονόμηση πριν από τη χρήση του ζυγού.

(6) Ζύγιση.

Πατήστε το κουμπί TARE και, αφού εμφανιστεί το μηδέν, τοποθετήστε το αντικείμενο ζύγισης στο ταψί της ζυγαριάς. Περιμένετε να σταθεροποιηθεί ο αριθμός και όταν εξαφανιστεί η ένδειξη "0" στην κάτω αριστερή γωνία της οθόνης, μπορείτε να διαβάσετε την τιμή μάζας του αντικειμένου ζύγισης. Όταν ζυγίζετε διαβρωτικά αντικείμενα, θα πρέπει να τα τοποθετείτε σε σφραγισμένο δοχείο για να αποφύγετε την καταστροφή της ηλεκτρονικής ζυγαριάς. μην υπερφορτώνετε τη ζυγαριά κατά τη διάρκεια της ζύγισης για να αποφύγετε τη ζημιά.

(7) Ζύγιση με ταύρο.

Πατήστε το κουμπί TARE για να μηδενίσετε, τοποθετήστε το δοχείο στο ταψί της ζυγαριάς και η ζυγαριά θα εμφανίσει τη μάζα του δοχείου. Πατήστε ξανά το κουμπί TARE για να εμφανιστεί το μηδέν, αφαιρώντας έτσι το βάρος ταρίσματος. Στη συνέχεια, τοποθετήστε το αντικείμενο ζύγισης στο δοχείο ή προσθέστε σταδιακά το αντικείμενο ζύγισης (σκόνη ή υγρό) στο δοχείο μέχρι να επιτευχθεί η επιθυμητή μάζα. Περιμένετε να εξαφανιστεί το "0" στην κάτω αριστερή γωνία της οθόνης- σε αυτό το σημείο, η οθόνη δείχνει την καθαρή μάζα του αντικειμένου ζύγισης.

(8) Αφού ολοκληρωθεί η ζύγιση, απενεργοποιήστε την οθόνη και αποσυνδέστε το ρεύμα.

Ο ηλεκτρονικός ζυγός θα πρέπει να βαθμονομείται περιοδικά σύμφωνα με τους κανονισμούς του τμήματος μετρολογίας και να φυλάσσεται από ένα ορισμένο άτομο υπεύθυνο για τη συντήρηση, ώστε να διασφαλίζεται η βέλτιστη κατάστασή του. Το κύριο περιεχόμενο της περιοδικής βαθμονόμησης περιλαμβάνει την ευαισθησία και τη διακριτική ικανότητα του ζυγού, το μέγιστο επιτρεπόμενο σφάλμα σε κάθε σημείο φόρτισης (γραμμικό σφάλμα ζύγισης), την επαναληψιμότητα, το σφάλμα έκκεντρου φορτίου ή γωνίας και τη λειτουργία εξισορρόπησης κ.λπ. Μετά τη βαθμονόμηση, θα πρέπει να εκδοθεί πιστοποιητικό βαθμονόμησης ή ετικέτα με βάση τα πραγματικά αποτελέσματα της βαθμονόμησης.

Τμήμα IV Συνήθως χρησιμοποιούμενα όργανα και εξοπλισμός επιθεώρησης της ποιότητας της εμφάνισης

Τα κοσμήματα έχουν υψηλές απαιτήσεις για την ποιότητα εμφάνισης, οπότε η επιθεώρηση της ποιότητας εμφάνισης έχει γίνει ένα σημαντικό περιεχόμενο επιθεώρησης στη διαδικασία παραγωγής. Το συνολικό αποτέλεσμα μπορεί να παρατηρηθεί μόνο με γυμνό μάτι, και για να ποσοτικοποιηθεί το αποτέλεσμα της εμφάνισης ή για να παρατηρηθούν σε βάθος τα ελαττώματα της επιφάνειας, απαιτούνται ορισμένα απαραίτητα όργανα και εξοπλισμός, όπως χρωματόμετρα, μεγεθυντικοί φακοί, στερεοσκοπικά μικροσκόπια και ηλεκτρονικά μικροσκόπια σάρωσης.

1. Χρωσίμετρο

Στο παρελθόν, η βιομηχανία κοσμημάτων βασιζόταν γενικά στο γυμνό μάτι για να κρίνει το χρώμα των κραμάτων, το οποίο είχε υψηλό βαθμό υποκειμενικότητας. Συχνά προέκυπταν διαφωνίες και επιστροφές μεταξύ εταιρειών κοσμημάτων και πελατών λόγω ασυνεπών κρίσεων του χρώματος. Για να μειωθούν αυτά τα ζητήματα, η βιομηχανία κοσμημάτων έχει λάβει ορισμένα μέτρα. Για παράδειγμα, ορισμένοι κατασκευαστές έχουν δημιουργήσει μια σειρά από δείγματα χρώματος, τα οποία επιβεβαιώνονται από τους πελάτες πριν από τη μαζική παραγωγή σύμφωνα με τα επιβεβαιωμένα δείγματα χρώματος- ορισμένοι κατασκευαστές έχουν αναγνωρίσει τον αντίκτυπο των πηγών φωτός στην κρίση του χρώματος και έχουν βελτιώσει και προσαρμόσει την επιθεώρηση των πηγών φωτός. Ορισμένες εταιρείες έχουν εισαγάγει τυποποιημένα φωτιστικά κουτιά, προβλέποντας επιθεωρήσεις σε συγκεκριμένες θερμοκρασίες χρώματος και αποστάσεις. Αυτά τα μέτρα έχουν βελτιώσει σε κάποιο βαθμό τη μεταβλητότητα της επιθεώρησης χρώματος, οδηγώντας σε ταχεία προώθηση στη βιομηχανία κοσμημάτων. Ωστόσο, δεδομένου ότι η κρίση του χρώματος εξακολουθεί να βασίζεται στο γυμνό μάτι, η υποκειμενικότητα και η μεταβλητότητα εισάγονται αναπόφευκτα. Τα τελευταία χρόνια, μερικές εταιρείες του κλάδου έχουν αρχίσει να εισάγουν χρωματόμετρα ( (Εικόνα 3-5)) για την ποσοτική ανίχνευση των χρωμάτων των χρωματικών δειγμάτων και των προϊόντων και να διεξάγουν ένα ορισμένο ποσοστό τυχαίων επιθεωρήσεων στην καθημερινή παραγωγή, καθοδηγώντας τα τμήματα τεχνικής, παραγωγής και ποιοτικού ελέγχου στην κρίση και τη βελτίωση του χρώματος, επιτυγχάνοντας καλά αποτελέσματα.

Υπάρχουν διάφορες μέθοδοι για την ποσοτική ανίχνευση του χρώματος, μεταξύ των οποίων η πιο συχνά χρησιμοποιούμενη είναι το σύστημα CIELab, όπως φαίνεται στην Εικόνα 3-6. Χρησιμοποιεί τρεις συντεταγμένες, L*, a* και b*, για την περιγραφή του χρώματος, όπου το L* αντιπροσωπεύει την φωτεινότητα, το a* αντιπροσωπεύει τον άξονα κόκκινου-πράσινου χρώματος και το b* αντιπροσωπεύει τον άξονα κίτρινου-μπλε χρώματος. Οποιοδήποτε χρώμα του κράματος μπορεί να αναπαρασταθεί στον τρισδιάστατο χρωματικό χώρο.

Εικόνα 3-5 Χρωσίμετρο CM2600d

Σχήμα 3-6 Σύστημα συντεταγμένων χρώματος CIELab

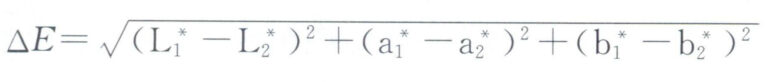

Το χρωματόμετρο μπορεί επίσης να εξηγήσει ποσοτικά τις χρωματικές διαφορές των κραμάτων. Εάν οι χρωματικές συντεταγμένες δύο κραμάτων είναι L1*, a1*, b1* και L2*, a2*, b2*, τότε η χρωματική διαφορά △E μεταξύ τους είναι:

Κατά τη χρήση ενός χρωματομέτρου για την ανίχνευση του χρώματος των κοσμημάτων, παράγοντες όπως η δομή και η ακρίβεια της ίδιας της συσκευής, οι συνθήκες επιθεώρησης και οι συνθήκες του δείγματος επηρεάζουν επίσης τα αποτελέσματα ανίχνευσης.

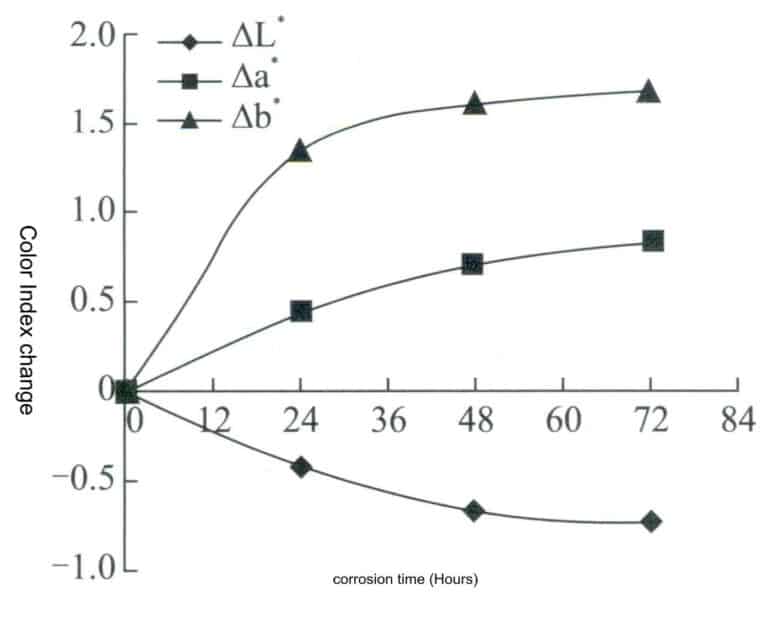

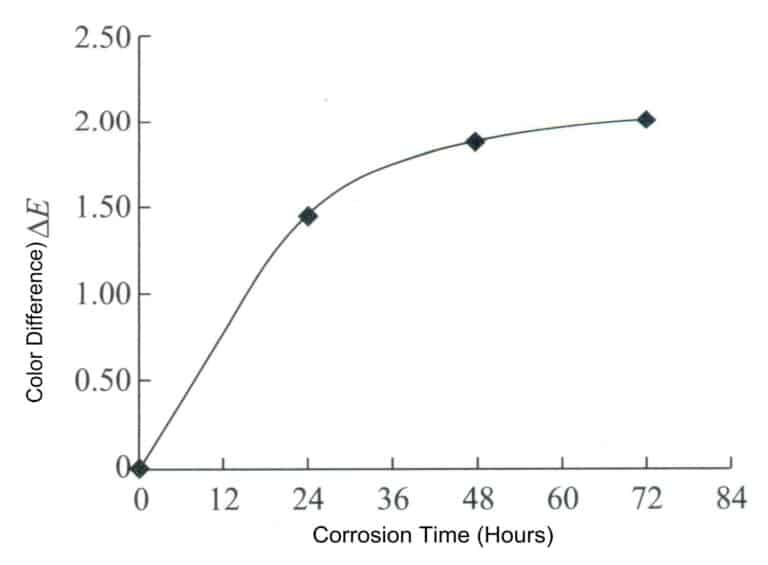

[Περίπτωση 3-2] Χρήση χρωματομέτρου για τη δοκιμή της αντίστασης αλλαγής χρώματος του καθαρού χρυσού υψηλής αντοχής.

Η μέθοδος έχει ως εξής: Κόψτε ένα δείγμα μεγέθους 10x10x1mm, γυαλίστε την επιφάνεια του δείγματος, απολιπάνετε, καθαρίστε και στεγνώστε το. Το CM2600d χρησιμοποιήθηκε για τον έλεγχο του αρχικού χρώματος του δείγματος, μετρώντας το τρεις φορές και λαμβάνοντας τον μέσο όρο. Εμβαπτίστε το δείγμα σε τεχνητό ιδρώτα για τη δοκιμή αλλαγής χρώματος, με την αναλογία και τις παραμέτρους του τεχνητού ιδρώτα να είναι: CO(NH2)21,00 ± 0,01 g/L, NaC15,00 ± 0,05 g/L, C3H6031,00 ± 0,01 g/L και το υπόλοιπο ήταν φρεσκοπαρασκευασμένο απιονισμένο νερό, ρυθμίζοντας την τιμή του pH σε 6,5 ± 0,05 με αραιό διάλυμα NaOH σε 0,1%. Κατά τη διάρκεια της διαδικασίας εμβάπτισης, βγάζετε το δείγμα σε τακτά χρονικά διαστήματα για να ανιχνεύσετε τις αλλαγές στο χρώμα, σχεδιάζετε την καμπύλη αλλαγής του δείκτη χρώματος όπως φαίνεται στο Σχήμα 3-7 και υπολογίζετε τη διαφορά χρώματος χρησιμοποιώντας τον τύπο △E παραπάνω, σχεδιάζοντας την καμπύλη αλλαγής της διαφοράς χρώματος όπως φαίνεται στο Σχήμα 3-8.

Σχήμα 3-7 Ρυθμός μεταβολής του δείκτη χρώματος του δείγματος μετά την εμβάπτιση σε τεχνητό ιδρώτα

Σχήμα 3-8 Ρυθμός μεταβολής της χρωματικής διαφοράς △E του δείγματος μετά την εμβάπτιση σε τεχνητό ιδρώτα

Μπορεί να παρατηρηθεί ότι με την παράταση του χρόνου διάβρωσης, η τιμή φωτεινότητας L* του υλικού μειώνεται ελαφρώς, ενώ η τιμή * και η τιμή b* αυξάνονται ελαφρώς, υποδεικνύοντας ότι η επιφάνεια του υλικού γίνεται σταδιακά θαμπή και το χρώμα μετατρέπεται σταδιακά σε κίτρινο και κόκκινο. Ωστόσο, συνολικά, η μεταβολή της διαφοράς χρώματος του υλικού είναι πολύ μικρή, αποδεικνύοντας εξαιρετική απόδοση κατά του αποχρωματισμού.

2. Μεγεθυντικός φακός

Στην ποιοτική επιθεώρηση της εμφάνισης των κοσμημάτων, είναι απαραίτητο να επιθεωρηθεί η ποιότητα των λεπτομερών τμημάτων και το ανθρώπινο μάτι έχει πολύ χαμηλή ικανότητα να διακρίνει τις λεπτομέρειες των αντικειμενικών αντικειμένων, γενικά εντός του εύρους 0,15 - 0,30 mm, οπότε είναι απαραίτητο να χρησιμοποιούνται εργαλεία παρατήρησης όπως μεγεθυντικοί φακοί και μικροσκόπια.

Ο μεγεθυντικός φακός είναι μια απλή οπτική συσκευή που χρησιμοποιείται για την παρατήρηση των λεπτομερειών των αντικειμένων. Πρόκειται για έναν συγκλίνοντα φακό με εστιακή απόσταση πολύ μικρότερη από το κοντινό σημείο του ματιού. Η αρχή της μεγέθυνσης είναι ότι το μέγεθος της εικόνας που σχηματίζεται στον αμφιβληστροειδή χιτώνα του ανθρώπινου ματιού είναι ανάλογο της γωνίας που σχηματίζει το αντικείμενο στο μάτι (οπτική γωνία). Όσο μεγαλύτερη είναι η οπτική γωνία, τόσο μεγαλύτερη είναι η εικόνα και τόσο περισσότερες λεπτομέρειες του αντικειμένου μπορούν να διακριθούν.

Όταν χρησιμοποιείτε μεγεθυντικό φακό, το ένα χέρι κρατάει τον μεγεθυντικό φακό κοντά στο μπροστινό μέρος του ενός ματιού. Αντίθετα, το άλλο χέρι χρησιμοποιεί τον δείκτη και τον αντίχειρα για να κρατήσει το κόσμημα και να το φέρει κοντά στον μεγεθυντικό φακό μέχρι να παρατηρηθεί το επιθυμητό μέρος του κοσμήματος. Φέρνοντας το αντικείμενο πιο κοντά μπορεί να αυξηθεί η οπτική γωνία, αλλά η ικανότητα εστίασης του ματιού το περιορίζει. Η συνηθέστερα χρησιμοποιούμενη μεγέθυνση στη βιομηχανία κοσμημάτων είναι δεκαπλάσια, όπως φαίνεται στην Εικόνα 3-9. Αποτελείται από τρεις φακούς και ένας κατάλληλος μεγεθυντικός φακός θα πρέπει να έχει υψηλή διαύγεια και να μπορεί να εξαλείψει τη σφαιρική και τη χρωματική εκτροπή που επηρεάζουν την παρατήρηση των πολύτιμων λίθων.

Εικόνα 3-9 Μεγεθυντικός φακός για την επιθεώρηση κοσμημάτων

3. Στερεομικροσκόπιο

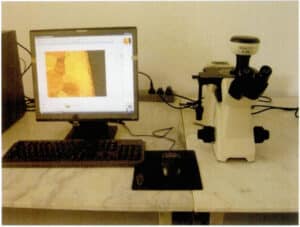

Το στερεομικροσκόπιο είναι ένα οπτικό όργανο που παρέχει τρισδιάστατη προβολή με σωστή εικόνα. Η αρχή της οπτικής του δομής περιλαμβάνει έναν κοινό πρωτεύοντα αντικειμενικό φακό, όπου οι δύο δέσμες φωτός που σχηματίζονται μετά την απεικόνιση του αντικειμένου διαχωρίζονται από δύο σύνολα ενδιάμεσων φακών (επίσης γνωστών ως φακών ζουμ) σε μια ορισμένη γωνία, που αναφέρεται ως στερεοσκοπική γωνία, γενικά 12-15 μοίρες. Κάθε δέσμη σχηματίζει μια εικόνα μέσω του προσοφθάλμιου φακού της, παρέχοντας μια τρισδιάστατη εικόνα για το αριστερό και το δεξί μάτι. Η μεγέθυνση μπορεί να ρυθμιστεί ανάλογα με την αλλαγή της απόστασης μεταξύ των ενδιάμεσων ομάδων φακών. Το στερεοσκοπικό μικροσκόπιο μπορεί να χρησιμοποιηθεί μόνο για μικροσκοπική παρατήρηση μέσω του προσοφθάλμιου. Ακόμα, μπορεί επίσης να συνδεθεί με διάφορες ψηφιακές διεπαφές, ψηφιακές φωτογραφικές μηχανές, βιντεοκάμερες, ηλεκτρονικά προσοφθάλμια και λογισμικό ανάλυσης εικόνας για να σχηματίσει ένα σύστημα ψηφιακής απεικόνισης συνδεδεμένο με υπολογιστή, επιτρέποντας την παρατήρηση δυναμικών εικόνων σε πραγματικό χρόνο σε μια οθόνη και επιτρέποντας την επεξεργασία, αποθήκευση και εκτύπωση των απαιτούμενων εικόνων, όπως φαίνεται στην Εικόνα 3-10.

Εικόνα 3-10 Στερεομικροσκόπιο με σύστημα ψηφιακής απεικόνισης

Το στερεομικροσκόπιο έχει τα ακόλουθα χαρακτηριστικά:

(1) Μεγάλη διάμετρος πεδίου και μεγάλο βάθος εστίασης, διευκολύνοντας την παρατήρηση όλων των στρωμάτων του αντικειμένου που επιθεωρείται,

(2) Αν και η μεγέθυνση δεν είναι τόσο υψηλή όσο αυτή των συμβατικών μικροσκοπίων, η απόσταση εργασίας του είναι πολύ μεγάλη,

(3) Το πρίσμα κάτω από τον προσοφθάλμιο φακό αντιστρέφει την εικόνα, καθιστώντας την όρθια και ευκολότερη στο χειρισμό.

Οι τυπικές τεχνικές παράμετροι του στερεομικροσκοπίου για την επιθεώρηση κοσμημάτων έχουν ως εξής: μεγέθυνση προσοφθάλμιου 10x, οπτικό πεδίο Φ20mm- ο αντικειμενικός φακός χρησιμοποιεί ένα περιστρεφόμενο τύμπανο για συνεχές ζουμ, με εύρος 0,7 -4,5 φορές- η συνολική μεγέθυνση είναι 7-45 φορές- ο λόγος ζουμ είναι 6,5:1.

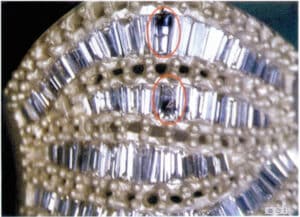

[Περίπτωση 3-3] Δύο διαμάντια παρουσίασαν ρωγμές στο πολυεπίπεδο pavé.

Η παρατήρηση με στερεομικροσκόπιο επιτρέπει μια σαφή εικόνα των περιοχών που έχουν υποστεί βλάβη και της σοβαρότητας και διευκολύνει την εύκολη καταγραφή, όπως φαίνεται στην Εικόνα 3-11.

Εικόνα 3-11 Η κατάσταση του κατεστραμμένου λίθου που παρατηρείται με στερεομικροσκόπιο

4. Μεταλλογραφικό μικροσκόπιο

Το μεταλλογραφικό μικροσκόπιο χρησιμοποιείται κυρίως για την εξέταση του μεγέθους, του σχήματος, της κατανομής, της ποσότητας και των ιδιοτήτων της μικροδομής των μετάλλων και των κραμάτων, για τη διερεύνηση της σχέσης μεταξύ των στοιχείων του κράματος, των μεταβολών της σύνθεσης και των επιπτώσεών τους στις μεταβολές της μικροδομής, των προτύπων των μεταβολών που εισάγονται από τη θερμή και ψυχρή επεξεργασία- μπορεί επίσης να χρησιμοποιηθεί για την επιθεώρηση της μικροκλίμακας της επιφάνειας, τον ποιοτικό έλεγχο και την ανάλυση αστοχίας των προϊόντων, μεταξύ άλλων εφαρμογών. Διαθέτει καλή σταθερότητα, καθαρή απεικόνιση, υψηλή ανάλυση και μεγάλο, επίπεδο οπτικό πεδίο.

Το οπτικό σύστημα του μεταλλογραφικού μικροσκοπίου αποτελείται από δύο στάδια. Το πρώτο στάδιο είναι ο αντικειμενικός φακός, ο οποίος παράγει μια μεγεθυμένη, ανεστραμμένη πραγματική εικόνα, η οποία εξακολουθεί να είναι πολύ μικρή και δεν μπορεί να διακριθεί από το ανθρώπινο μάτι, οπότε απαιτείται μια δεύτερη μεγέθυνση. Το δεύτερο στάδιο μεγέθυνσης επιτυγχάνεται μέσω του προσοφθάλμιου- όταν η ανεστραμμένη πραγματική εικόνα που μεγεθύνεται από το πρώτο στάδιο βρίσκεται εντός του εστιακού σημείου του προσοφθάλμιου, το ανθρώπινο μάτι μπορεί να παρατηρήσει τη δεύτερη μεγεθυσμένη όρθια εικονική εικόνα μέσω του προσοφθάλμιου. Τα μεταλλογραφικά μικροσκόπια ταξινομούνται σε όρθια και ανεστραμμένα ανάλογα με τον προσανατολισμό της επιφάνειας παρατήρησης του δείγματος.

Το ψηφιακό σύστημα μεταλλογραφικού μικροσκοπίου ενσωματώνει τα παραδοσιακά οπτικά μικροσκόπια με υπολογιστές και ψηφιακές κάμερες μέσω φωτοηλεκτρικής μετατροπής, επιτρέποντας τη μικροσκοπική παρατήρηση μέσω του προσοφθάλμιου και τη δυναμική παρατήρηση εικόνας σε πραγματικό χρόνο σε οθόνη υπολογιστή (ψηφιακή κάμερα). Επιτρέπει επίσης την επεξεργασία, την αποθήκευση και την εκτύπωση των απαιτούμενων εικόνων, όπως φαίνεται στην εικόνα 3-12.

Σχήμα 3-12 Το σύστημα ψηφιακού μεταλλογραφικού μικροσκοπίου

Οι συνήθεις τεχνικές παράμετροι των μεταλλογραφικών μικροσκοπίων περιλαμβάνουν: η μεγέθυνση του προσοφθάλμιου είναι συνήθως δεκαπλάσια- οι μεγεθύνσεις του αντικειμενικού φακού είναι 4 x, 10 x, 20 x, 40 x, 60 x, 80 x ή 100 x- η συνολική οπτική μεγέθυνση είναι 40 x, 100 x, 200 x, 400 x, 600 x, 800 x ή 1000 x.

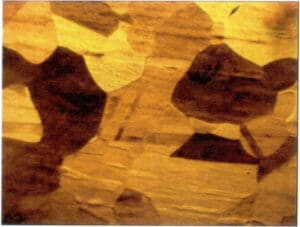

[Περίπτωση 3-4] Ένα εργοστάσιο διαπίστωσε ότι ο δακτύλιος που παρήχθη με ανόπτηση προφίλ παρουσίαζε επιφάνεια με φλούδα πορτοκαλιού μετά τη στίλβωση, καθιστώντας δύσκολη την επίτευξη της κατάλληλης κατάστασης, όπως φαίνεται στο Σχήμα 3-13.

Για να γίνει κατανοητός ο λόγος, χρησιμοποιήθηκε ένα μεταλλογραφικό μικροσκόπιο για την παρατήρηση της μεταλλογραφικής δομής του υλικού, αποκαλύπτοντας ασυνήθιστα χονδροειδείς κόκκους, όπως φαίνεται στο Σχήμα 3-14. Διερευνώντας τη διαδικασία ανόπτησης του υλικού, διαπιστώθηκε ότι χρησιμοποιήθηκε ανόπτηση υψηλής θερμοκρασίας 800℃, η οποία είναι προφανώς, η θερμοκρασία αυτή είναι πολύ υψηλή για 18 K. Κατά την ανόπτηση του προφίλ, η χρήση υπερβολικά υψηλής θερμοκρασίας ανόπτησης ή υπερβολικά μεγάλου χρόνου ανόπτησης προκαλεί υπερβολική ανάπτυξη των κόκκων και η χονδροειδής δομή των κόκκων είναι επιζήμια για την επίτευξη καλής γυαλισμένης επιφάνειας.

Εικόνα 3-13 Η επιφάνεια του δακτυλίου παρουσιάζει κατάσταση φλοιού πορτοκαλιού μετά τη στίλβωση

Σχήμα 3-14 Υπερβολικά υψηλή θερμοκρασία ανόπτησης οδηγεί σε χονδροειδείς κόκκους

5. Ηλεκτρονικό μικροσκόπιο σάρωσης

Η ηλεκτρονική μικροσκοπία σάρωσης είναι ένα πολυλειτουργικό όργανο με πολλές ανώτερες επιδόσεις, ικανό να παρατηρεί και να αναλύει την τρισδιάστατη μορφολογία των υλικών, να αναλύει τη σύνθεση των μικροεπιφανειών, να αναλύει τα αίτια ελαττωμάτων των προϊόντων κ.λπ. Χρησιμοποιείται πλέον ευρέως στην επιστήμη των υλικών, στον προσδιορισμό της ποιότητας των προϊόντων στη βιομηχανική παραγωγή και στον έλεγχο της παραγωγικής διαδικασίας, αποτελώντας ένα από τα απαραίτητα όργανα για τον έλεγχο της ποιότητας σε διάφορα τμήματα παραγωγής στην επιστήμη των υλικών.

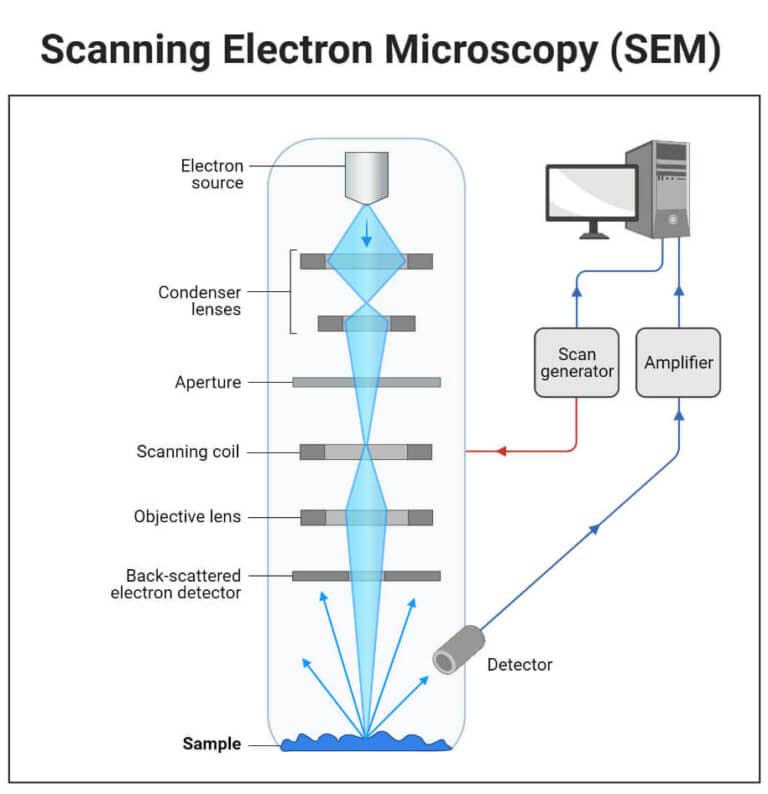

5.1 Αρχή λειτουργίας του ηλεκτρονικού μικροσκοπίου σάρωσης

Όπως φαίνεται στο Σχήμα 3-15, από την κάθοδο του όπλου ηλεκτρονίων που εκδίδεται από τη διάμετρο των 20 ~ 30nm της δέσμης ηλεκτρονίων, από την κάθοδο και την άνοδο μεταξύ της τάσης επιτάχυνσης, πυροβόλησε στο βαρέλι καθρέφτη, μέσω του συμπυκνωτή καθρέφτη και του αντικειμενικού φακού του φαινομένου σύγκλισης, περιορίστηκε σε μια διάμετρο περίπου μερικών χιλιοστών του ανιχνευτή ηλεκτρονίων. Υπό τη δράση του πηνίου σάρωσης στο άνω μέρος του αντικειμενικού φακού, ο ηλεκτρονικός ανιχνευτής πραγματοποιεί σάρωση με πλέγμα στην επιφάνεια του δείγματος. Το πηνίο σάρωσης στο επάνω μέρος του αντικειμενικού φακού σαρώνει την επιφάνεια του δείγματος με τη μορφή πλέγματος και διεγείρει μια ποικιλία ηλεκτρονικών σημάτων. Αυτά τα ηλεκτρονικά σήματα ανιχνεύονται από τον αντίστοιχο ανιχνευτή, ενισχύονται, μετατρέπονται, μετατρέπονται σε σήματα τάσης και τελικά αποστέλλονται στην πύλη του σωλήνα εικόνας και διαμορφώνουν τη φωτεινότητα του σωλήνα εικόνας. Η δέσμη ηλεκτρονίων στο σωλήνα στη φθορίζουσα οθόνη επίσης για τη σάρωση ράστερ, αυτή η κίνηση σάρωσης και η επιφάνεια του δείγματος της κίνησης σάρωσης της δέσμης ηλεκτρονίων είναι αυστηρά συγχρονισμένη, έτσι ώστε ο βαθμός της επένδυσης και η λαμβανόμενη ισχύς σήματος που αντιστοιχεί στην εικόνα ηλεκτρονικής σάρωσης, αυτή η εικόνα αντικατοπτρίζει τα τοπογραφικά χαρακτηριστικά της επιφάνειας του δείγματος.

Σχήμα 3-15 Αρχή λειτουργίας του ηλεκτρονικού μικροσκοπίου σάρωσης

5.2 Δομή του ηλεκτρονικού μικροσκοπίου σάρωσης

Η δομή του ηλεκτρονικού μικροσκοπίου σάρωσης περιλαμβάνει τα ακόλουθα συστήματα.

(1) Ηλεκτρονικό οπτικό σύστημα:

όπλο ηλεκτρονίων- φακοί συμπυκνωτή (πρώτος, δεύτερος φακός συμπυκνωτή και αντικειμενικός φακός)- αντικειμενικό διάφραγμα.

(2) Σύστημα σάρωσης:

γεννήτρια σήματος σάρωσης, ελεγκτής ενίσχυσης σάρωσης, πηνία εκτροπής σάρωσης.

(3) Σύστημα ανίχνευσης και ενίσχυσης σήματος:

ανίχνευση δευτερογενών ηλεκτρονίων, οπισθοσκεδαζόμενων ηλεκτρονίων και άλλων ηλεκτρονικών σημάτων.

(4) Σύστημα απεικόνισης και καταγραφής εικόνας:

Τα πρώτα SEM χρησιμοποιούσαν καθοδικούς σωλήνες, κάμερες κ.λπ. Η ψηφιακή SEM χρησιμοποιεί συστήματα υπολογιστών για την προβολή εικόνων και τη διαχείριση της καταγραφής.

(5) Σύστημα κενού:

Επίπεδο κενού υψηλότερο από 10-4 Torr. Συνήθως χρησιμοποιούνται μηχανικές αντλίες κενού, αντλίες διάχυσης και περιστροφικές μοριακές αντλίες.

(6) Σύστημα τροφοδοσίας:

Γεννήτρια υψηλής τάσης, δεξαμενή πετρελαίου υψηλής τάσης.

5.3 Χαρακτηριστικά των ηλεκτρονικών μικροσκοπίων σάρωσης

Σε σύγκριση με τα οπτικά μικροσκόπια και τους φακούς, τα ηλεκτρονικά μικροσκόπια σάρωσης έχουν τα ακόλουθα χαρακτηριστικά: μπορούν να παρατηρήσουν άμεσα τη δομή της επιφάνειας του δείγματος- η διαδικασία προετοιμασίας του δείγματος είναι απλή και δεν απαιτεί τεμαχισμό σε λεπτές τομές- τα δείγματα μπορούν να μεταφερθούν και να περιστραφούν στον τρισδιάστατο χώρο εντός του θαλάμου δειγμάτων, επιτρέποντας την παρατήρηση από διάφορες γωνίες- έχουν μεγάλο βάθος πεδίου και οι εικόνες είναι πλούσιες σε τρισδιάστατη απεικόνιση. Το βάθος πεδίου των ηλεκτρονικών μικροσκοπίων σάρωσης είναι εκατοντάδες φορές μεγαλύτερο από εκείνο των οπτικών μικροσκοπίων και δεκάδες φορές μεγαλύτερο από εκείνο των ηλεκτρονικών μικροσκοπίων διέλευσης- το εύρος μεγέθυνσης είναι ευρύ και η ανάλυση είναι σχετικά υψηλή, κυμαινόμενη μεταξύ των οπτικών μικροσκοπίων και των ηλεκτρονικών μικροσκοπίων διέλευσης, μπορούν να μεγεθύνουν από δώδεκα φορές έως εκατοντάδες χιλιάδες φορές, καλύπτοντας ουσιαστικά το εύρος μεγέθυνσης από τους μεγεθυντικούς φακούς και τα οπτικά μικροσκόπια έως τα ηλεκτρονικά μικροσκόπια διέλευσης- οι βλάβες και η μόλυνση του δείγματος από την δέσμη ηλεκτρονίων είναι σχετικά χαμηλές- ενώ παρατηρείται η μορφολογία, άλλα σήματα που εκπέμπονται από το δείγμα μπορούν επίσης να χρησιμοποιηθούν για ανάλυση της σύνθεσης μικροπεριοχών.

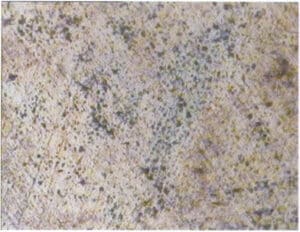

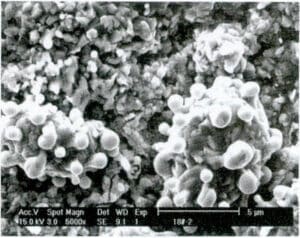

【Περίπτωση 3-5】 Για τη μελέτη της απόδοσης του αργύρου 925 κατά του αποχρωματισμού χρησιμοποιείται συχνά η δοκιμή επιταχυνόμενης διάβρωσης, κατά την οποία το τεμάχιο δοκιμής εμβαπτίζεται σε διάλυμα θειικού καλίου ορισμένης συγκέντρωσης και θερμοκρασίας για ορισμένο χρονικό διάστημα και στη συνέχεια αφαιρείται για να παρατηρηθεί η μορφολογία της διάβρωσης στην επιφάνεια.

Στο Σχήμα 3-16 παρουσιάζονται οι συνθήκες επιφανειακής διάβρωσης που παρατηρήθηκαν με στερεομικροσκόπιο, μεταλλογραφικό μικροσκόπιο και ηλεκτρονικό μικροσκόπιο σάρωσης. Στο στερεομικροσκόπιο, φαίνεται μόνο ότι το ασημένιο κομμάτι έχει γίνει εντελώς σκούρο μαύρο. Στο μεταλλογραφικό μικροσκόπιο, στην επιφάνεια διακρίνονται πολλές κηλίδες μικροδιάβρωσης. Στο ηλεκτρονικό μικροσκόπιο σάρωσης, παρατηρείται ότι μετά από μακροχρόνια διάβρωση, η επιφάνεια του ασημένιου τεμαχίου έχει σχηματίσει ένα σοβαρό στρώμα διάβρωσης που μοιάζει με λουλούδι, το οποίο είναι χαλαρό και πορώδες, χάνοντας την προστατευτική του επίδραση στο υπόστρωμα.

(α) Στερεομικροσκόπιο

(β) Μεταλλογραφικό μικροσκόπιο

(γ) Ηλεκτρονικό μικροσκόπιο σάρωσης

Σχήμα 3-16 Σύγκριση των επιφανειακών συνθηκών του αργύρου 925 μετά την εμβάπτιση σε διάλυμα θειικού καλίου σε διάφορα μικροσκόπια

Τμήμα V Συνήθως χρησιμοποιούμενα όργανα και εξοπλισμός επιθεώρησης μεγέθους

Στην κατασκευή κοσμημάτων και στην επιθεώρηση ποιότητας, είναι συχνά απαραίτητο να ελέγχονται διάφορα μεγέθη. Τα εργαλεία ελέγχου που χρησιμοποιούνται περιλαμβάνουν παχύμετρα, δακτυλιομετρητές, χάρακες και μετρητές, μεταξύ των οποίων τα παχύμετρα και οι δακτυλιομετρητές είναι τα πιο συχνά χρησιμοποιούμενα.

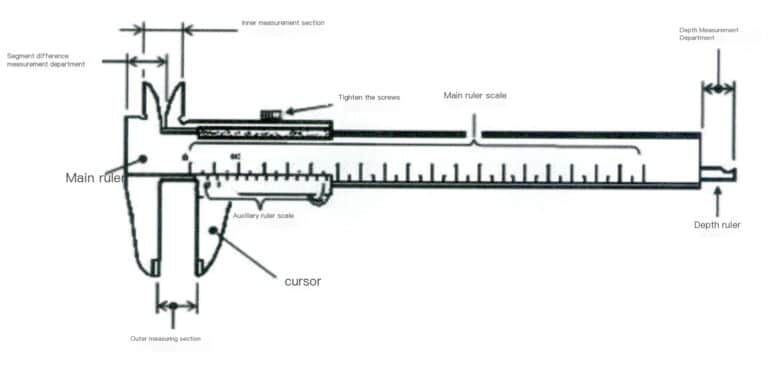

1. Δαγκάνες

1.1 Αρχές μέτρησης και μέθοδοι ανάγνωσης

Ο διαβήτης είναι ένα όργανο μέτρησης που χρησιμοποιείται για τη μέτρηση του μήκους, της εσωτερικής και εξωτερικής διαμέτρου και του βάθους. Αποτελείται από μια κύρια κλίμακα και ένα ολισθαίνον βερνιέρο προσαρτημένο στην κύρια κλίμακα, όπως φαίνεται στην Εικόνα 3-17. Η κύρια κλίμακα είναι γενικά σε χιλιοστά, ενώ ο βερνιέρος έχει 10, 20 ή 50 διαιρέσεις. Ανάλογα με τις διαιρέσεις, ο διαβήτης με βερνιέρο μπορεί να ταξινομηθεί σε δέκατα, εικοστά και πεντηκοστά. Η κύρια κλίμακα και ο βερνιέρος διαθέτουν δύο ζεύγη κινητών σιαγόνων μέτρησης, τα οποία είναι οι εσωτερικές σιαγόνες μέτρησης και οι εξωτερικές σιαγόνες μέτρησης. Οι εσωτερικές σιαγόνες μέτρησης χρησιμοποιούνται συνήθως για τη μέτρηση εσωτερικών διαμέτρων, ενώ οι εξωτερικές χρησιμοποιούνται συνήθως για τη μέτρηση μηκών και εξωτερικών διαμέτρων.

Εικόνα 3-17 Απλό βερνιέρικο διαβήτη

Τόσο η κύρια κλίμακα όσο και η κλίμακα βερνιέρου διαθέτουν διαβαθμίσεις. Κατά την ανάγνωση, ανατρέξτε πρώτα στη γραμμή διαβάθμισης μηδέν του βερνιέρου για να διαβάσετε τα ακέραια χιλιοστά στην κύρια κλίμακα, που είναι το ακέραιο μέρος σε χιλιοστά. Στη συνέχεια, ελέγξτε ποια γραμμή διαβάθμισης του βερνιέρου ευθυγραμμίζεται με τη γραμμή διαβάθμισης της κύριας κλίμακας. Για παράδειγμα, εάν η n-οστή γραμμή διαβάθμισης ευθυγραμμίζεται με τη γραμμή διαβάθμισης της κύριας κλίμακας, η ένδειξη στην κλίμακα του βερνιέρου είναι nx η τιμή της διαίρεσης. Εάν υπάρχει μηδενικό σφάλμα, αφαιρέστε το μηδενικό σφάλμα από το παραπάνω αποτέλεσμα.

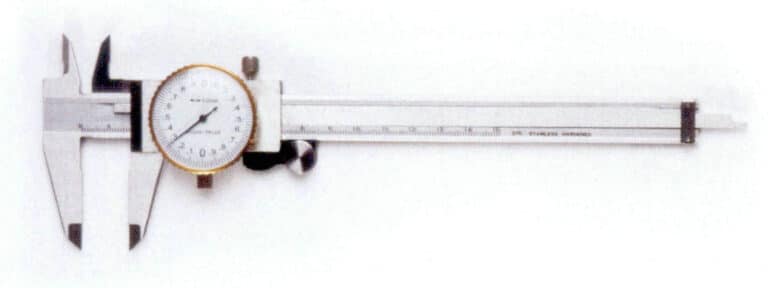

Εκτός από τον απλό τύπο, τα κοινά παχύμετρα περιλαμβάνουν επίσης τον τύπο δείκτη και τον ψηφιακό τύπο, όπως φαίνεται στα σχήματα 3-18 και 3-19. Ο πρώτος λειτουργεί με βάση την αρχή της χρήσης ενός οδοντωτού τροχού για τη μετατροπή της γραμμικής μετατόπισης στην κύρια κλίμακα σε γωνιακή μετατόπιση του δείκτη. Όταν ο δείκτης μετακινείται κατά μία μικρή διαίρεση, η μετατόπιση αντιστοιχεί σε μία τιμή διαίρεσης του παχύμετρου. Ο τελευταίος εμφανίζει την τιμή μέτρησης σε μια οθόνη, επιτρέποντας την άμεση ανάγνωση.

Σχήμα 3-18 Δακτυλιοφόρο παχύμετρο τύπου δείκτη

Εικόνα 3-19 Ψηφιακός μετρητής

1.2 Προφυλάξεις χρήσης

Πριν από τη μέτρηση, χρησιμοποιήστε ένα μαλακό πανί για να καθαρίσετε τις σιαγόνες μέτρησης του παχύμετρου, εξασφαλίζοντας ότι είναι κλειστές. Ελέγξτε αν οι γραμμές της κλίμακας μηδέν του βερνιέρου και της κύριας κλίμακας είναι ευθυγραμμισμένες. Εάν είναι ευθυγραμμισμένες, μπορείτε να προχωρήσετε στη μέτρηση. Εάν όχι, σημειώστε το σφάλμα μηδενισμού- εάν η γραμμή της κλίμακας μηδενισμού του βερνιέρου βρίσκεται στα δεξιά της γραμμής μηδενισμού της κύριας κλίμακας, ονομάζεται θετικό σφάλμα μηδενισμού, ενώ εάν βρίσκεται στα αριστερά, ονομάζεται αρνητικό σφάλμα μηδενισμού.

Κατά τη διάρκεια της μέτρησης, ανοίξτε πρώτα την κινητή σιαγόνα μέτρησης του παχύμετρου για να στερεωθεί ελεύθερα στο τεμάχιο εργασίας. Τοποθετήστε το τεμάχιο στη σταθερή σιαγόνα μέτρησης, στη συνέχεια μετακινήστε το πλαίσιο της κλίμακας και ασκήστε ελαφρά πίεση ώστε η κινητή σιαγόνα μέτρησης να έρθει σε επαφή με το τεμάχιο για ανάγνωση. Προσέξτε να μην ρυθμίσετε τις δύο σιαγόνες μέτρησης πολύ κοντά ή κάτω από τη μετρούμενη διάσταση, πιέζοντας τις σιαγόνες πάνω στο τεμάχιο. Κάτι τέτοιο μπορεί να παραμορφώσει τις σιαγόνες ή να προκαλέσει πρόωρη φθορά στις επιφάνειες μέτρησης, με αποτέλεσμα την απώλεια ακρίβειας.

Η γραμμή που συνδέει τις δύο επιφάνειες μέτρησης του μετρητή πρέπει να είναι κάθετη στην επιφάνεια μέτρησης. Εάν υπάρχει κλίση, μπορεί να οδηγήσει σε εσφαλμένα αποτελέσματα μέτρησης. Μερικές φορές, μπορείτε να κουνήσετε ελαφρά το παχύμετρο για να διασφαλίσετε ότι είναι σωστά ευθυγραμμισμένο κάθετα.

1.3 Κοινές μάρκες δαγκάνων

Συμπεριλαμβάνονται ξένες μάρκες όπως η ελβετική Tesa, η γερμανική Asimeto, η σουηδική Clifen και η ιαπωνική Mitutoyo, καθώς και κινεζικές μάρκες όπως οι HaLiang, ChengLiang, QingLiang και ShangGong.

2. Μέγεθος δαχτυλιδιού

2.1 Μέθοδος ένδειξης μεγέθους δακτυλίου

Το πρότυπο για το μέγεθος δαχτυλιδιού είναι επίσης γνωστό ως μέγεθος χεριού, το οποίο συνήθως αντιπροσωπεύεται από έναν αριθμό, ο οποίος είναι μια τιμή χωρίς διαστάσεις και δεν μπορεί να εξομοιωθεί άμεσα με συγκεκριμένες μετρήσεις. Διαφορετικές περιοχές έχουν διαφορετικές μεθόδους για την ένδειξη των μεγεθών, που συνήθως περιλαμβάνουν τα μεγέθη του Χονγκ Κονγκ, τα αμερικανικά και τα ιαπωνικά μεγέθη, καθένα από τα οποία αντιστοιχεί σε διαφορετικές διαμέτρους και περιμέτρους. Επί του παρόντος, η Κίνα χρησιμοποιεί ως επί το πλείστον το μέγεθος του Χονγκ Κονγκ. Οι αντίστοιχες σχέσεις μεταξύ των αριθμών μεγέθους χεριού και των μετρήσεων σε διάφορες περιοχές παρουσιάζονται στους πίνακες 3-2.

Πίνακας 3-2 Συγκριτικός πίνακας μεγέθους δακτυλίου για διάφορες χώρες

| Ηνωμένες Πολιτείες | Κίνα | Ηνωμένο Βασίλειο | Ιαπωνία | Γερμανία | Γαλλία | Ελβετία |

|---|---|---|---|---|---|---|

| 5 | 9 | J 1/2 | 9 | 15.75 | 49 | 9 |

| 6 | 12 | L 1/2 | 12 | 16.5 | 51.5 | 11.5 |

| 7 | 14 | O | 14 | 17.25 | 54 | 14 |

| 8 | 16 | Q | 16 | 18 | 56.5 | 16.5 |

| 9 | 18 | S | 18 | 19 | 59 | 19 |

| 10 | 20 | T l/2 | 20 | 20 | 61.5 | 21.5 |

| 11 | 23 | V1/2 | 23 | 20.75 | 64 | 24 |

| 12 | 25 | Y | 25 | 21.25 | 66.5 | 27.5 |

2.2 Μέτρηση του μεγέθους του δακτυλίου

Το μέγεθος του χεριού μετράται συνήθως με τη χρήση ενός ring sizer, επίσης γνωστού ως ring stick, το οποίο είναι ένα ειδικό εργαλείο ελέγχου κοσμημάτων που χρησιμοποιείται για τη μέτρηση του μεγέθους του εσωτερικού κύκλου ενός δαχτυλιδιού. Είναι γενικά κατασκευασμένο από ορείχαλκο, κράμα αλουμινίου κ.λπ. και έχει κωνικό σχήμα ραβδιού. Ορισμένοι μετρητές δαχτυλιδιών υποδεικνύουν μόνο το μέγεθος μιας συγκεκριμένης χώρας (περιοχής), όπως φαίνεται στην Εικόνα 3-20. Άλλα αναγράφουν τα μεγέθη διαφόρων χωρών (περιοχών) μαζί με τις αντίστοιχες περιμέτρους και διαστάσεις τους, όπως το τετραπλό μέγεθος δαχτυλιδιών στην Εικόνα 3-21, το οποίο υποδεικνύει τα μεγέθη που χρησιμοποιούνται συνήθως στο Χονγκ Κονγκ, τις Ηνωμένες Πολιτείες, την Ιαπωνία και την Ευρώπη.

Εικόνα 3-20 Συνήθως χρησιμοποιούμενος χάρακας δακτυλίου HK

Σχήμα 3-21 Δακτύλιος τεσσάρων σε ένα

3. Μέγεθος δαχτυλιδιού

Πριν οι πελάτες αγοράσουν ή φτιάξουν ένα δαχτυλίδι κατά παραγγελία, πρέπει να προσδιορίσουν το μέγεθος του δαχτύλου τους. Μια απλή μέθοδος είναι να τυλίξετε ένα κομμάτι νήμα γύρω από το δάχτυλο, στη συνέχεια να κόψετε το νήμα και να το ισιώσετε, μετρώντας το μήκος του με έναν χάρακα και στη συνέχεια να το συγκρίνετε με το προηγούμενο διάγραμμα αναφοράς μεγέθους χεριού. Μια άλλη μέθοδος είναι η χρήση ενός μετρητή μεγέθους δαχτυλιδιών, όπως φαίνεται στην Εικόνα 3-22, ο οποίος αποτελείται από μια σειρά ατσάλινων δαχτυλιδιών με διαφορετικούς αριθμούς μεγέθους που μπορούν να τοποθετηθούν απευθείας στο δάχτυλο για να προσδιοριστεί το μέγεθος.

Σχήμα 3-22 Συνήθως χρησιμοποιούμενα δακτυλιομετρικά όργανα

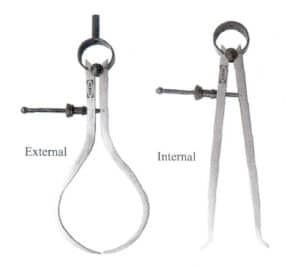

4. Δαγκάνες

Κατά τη διαδικασία παραγωγής πρωτοτύπων κοσμημάτων, ο προσδιορισμός του πάχους διαφόρων τμημάτων του αρχικού μοντέλου, του πλάτους των εσωτερικών αυλακώσεων και άλλων διαστάσεων που δεν μπορούν να μετρηθούν με ένα τυπικό παχύμετρο είναι συχνά απαραίτητος. Πρέπει να χρησιμοποιούνται διάφορα όργανα μέτρησης, συμπεριλαμβανομένων των εσωτερικών και των εξωτερικών οργάνων μέτρησης. Το πρώτο είναι κατάλληλο για τη μέτρηση των εσωτερικών οπών, των εσωτερικών αυλακώσεων και άλλων δυσκολομετρήσιμων εσωτερικών διαστάσεων των τεμαχίων- το δεύτερο είναι κατάλληλο για τη μέτρηση εξωτερικών κύκλων, εξωτερικών αυλακώσεων και άλλων δυσκολομετρήσιμων εξωτερικών διαστάσεων. Τα μετρητικά υπάρχουν σε διάφορες μορφές ανάγνωσης- τα απλά μετρητικά πρέπει να συνδυάζονται με παχύμετρα, χάρακες κ.λπ. για τον προσδιορισμό των διαστάσεων, ενώ τα μετρητικά με κλίμακες ή καντράν μπορούν να διαβαστούν απευθείας, όπως φαίνεται στην Εικόνα 3-23.

(α) Απλός μετρητής

(β) Μετρητής με καντράν

Εικόνα 3-23 Διάφορες μορφές κανόνων συγκόλλησης

Τμήμα VI Συνήθως χρησιμοποιούμενα όργανα και εξοπλισμός δοκιμής φυσικών επιδόσεων

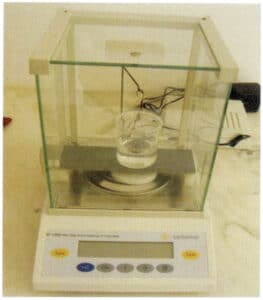

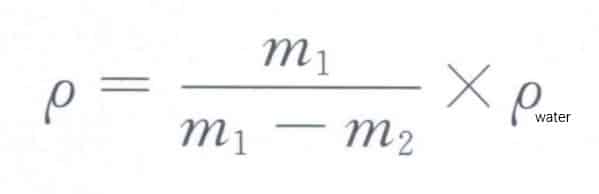

1. Μετρητής πυκνότητας νερού

Το εύρος επιλογής των κραματικών στοιχείων για συγκόλληση είναι αρκετά ευρύ για κράματα πολύτιμων μετάλλων όπως ο χρυσός, ο άργυρος, η πλατίνα και το παλλάδιο του ίδιου χρώματος. Κάθε στοιχείο κράματος έχει την ατομική του μάζα και την αντίστοιχη πυκνότητα και οι διαφορετικές συνθέσεις συγκολλήσεων θα έχουν διαφορετικές πυκνότητες. Για ένα κόσμημα με σταθερό όγκο, εάν η πυκνότητα των κραμάτων του ίδιου χρώματος διαφέρει, η ποσότητα του πολύτιμου μετάλλου που χρησιμοποιείται θα διαφέρει επίσης. Ως εκ τούτου, η δοκιμή της πυκνότητας του κράματος έχει νόημα. Επιπλέον, κατά τη διάρκεια της διαδικασίας παραγωγής, η πυκνότητα του υλικού μπορεί επίσης να χρησιμοποιηθεί για τον προσδιορισμό της συμπαγούς μορφής του ακατέργαστου κομματιού.

Η πυκνότητα του κράματος ελέγχεται με τη μέθοδο αποστράγγισης, η οποία λειτουργεί με βάση την αρχή ότι το όργανο που χρησιμοποιείται είναι ένας μετρητής πυκνότητας νερού, που περιλαμβάνει κυρίως έναν ηλεκτρονικό ζυγό με ευαισθησία άνω των 0,0001g, ένα πλαίσιο ανάρτησης, ένα ποτήρι ζέσεως κ.λπ., όπως φαίνεται στο σχήμα 3-24.

Σχήμα 3-24 Συνήθως χρησιμοποιούμενο πυκνόμετρο νερού

Αρχικά, ζυγίστε το υλικό στον αέρα m1, τότε ζυγίζει το υλικό που είναι βυθισμένο στο νερό m2, και μπορείτε να χρησιμοποιήσετε τον παρακάτω τύπο για να υπολογίσετε την πυκνότητα του υλικού:

τύπο για τον υπολογισμό της πυκνότητας του υλικού:

[Περίπτωση 3-6] Ένα εργοστάσιο κοσμημάτων πρέπει να κατανοήσει με ακρίβεια την πυκνότητα του κεριού και του μετάλλου για να υπολογίσει το βάρος του μετάλλου με βάση το βάρος του κεριού κατά τη διάρκεια της χύτευσης του καλουπιού.

Χρησιμοποιήθηκε πυκνόμετρο νερού για την ανίχνευση και των δύο πυκνοτήτων, με αποτέλεσμα τα δεδομένα που παρουσιάζονται στον Πίνακα 3-4. Από αυτά, ο λόγος του βάρους του μετάλλου στο καλούπι προς το βάρος του κηρόδεντρου μπορεί να υπολογιστεί ως 9,2.

Πίνακας 3-4 Αποτελέσματα ανίχνευσης της μεθόδου πυκνότητας νερού

| Υλικά | Βάρος στον αέρα (g) | Βάρος σε νερό (g) | Υπολογίστε την πυκνότητα (g/cm3) |

|---|---|---|---|

| Κέρινο μπλοκ | 2.07 | -0.18 | 0.92 |

| Μεταλλικό μπλοκ | 5.24 | 4.62 | 8.45 |

Κατά τη χρήση της μεθόδου πυκνότητας νερού για την ανίχνευση της πυκνότητας μιας ουσίας, πρέπει να σημειώνονται τα ακόλουθα σημεία:

(1) Η μέθοδος ανίχνευσης στατικής πυκνότητας νερού μπορεί να ανιχνεύσει μόνο συμπαγή κοσμήματα, ενώ τα κοίλα και ένθετα κοσμήματα δεν μπορούν να ανιχνευθούν με ακρίβεια, με αποτέλεσμα σημαντικά σφάλματα.

(2) Τα αποτελέσματα είναι πιθανό να έχουν σφάλματα για σχέδια που είναι επιρρεπή στη διατήρηση φυσαλίδων αέρα όταν βυθίζονται στο νερό.

(3) Πριν από τη μέτρηση, το τεμάχιο εργασίας πρέπει να καθαρίζεται σχολαστικά για την αποφυγή λαδιού, σκόνης και άλλων υπολειμμάτων στην επιφάνεια, καθώς αυτό θα επηρεάσει την ακρίβεια ανίχνευσης.

(4) Αφού τοποθετήσετε το προς δοκιμή προϊόν στο καλάθι μέσα στη δεξαμενή νερού, βεβαιωθείτε ότι έχουν αφαιρεθεί τυχόν φυσαλίδες που έχουν προσκολληθεί στην επιφάνεια πριν από τη δοκιμή.

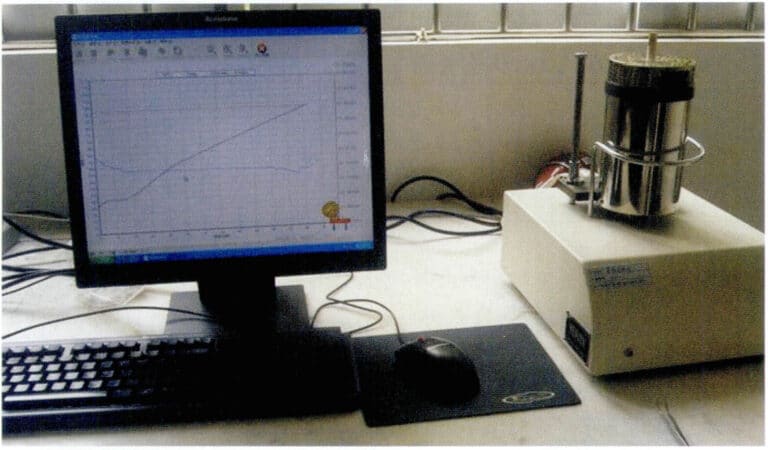

2. Διαφορικός θερμικός αναλυτής

Τα περισσότερα κοσμήματα παράγονται με τη χρήση της τεχνολογίας χύτευσης καλουπιών γύψου και η απόδοση πλήρωσης του λιωμένου μετάλλου σχετίζεται σε μεγάλο βαθμό με τη θερμοκρασία έκχυσης. Η βάση για τον προσδιορισμό της θερμοκρασίας έκχυσης είναι το σημείο τήξης του κράματος, το οποίο γενικά καθορίζεται με την προσθήκη ενός ορισμένου βαθμού υπερθέρμανσης στο σημείο τήξης. Επιπλέον, λόγω της κακής θερμικής σταθερότητας του γύψου σε υψηλές θερμοκρασίες, οι υπερβολικά υψηλές θερμοκρασίες του λιωμένου μετάλλου μπορούν εύκολα να οδηγήσουν σε θερμική αποσύνθεση του γύψου, απελευθερώνοντας SO2 αέριο και προκαλώντας πορώδες στα χυτά. Επομένως, για να διασφαλιστεί η ποιότητα των χυτών κοσμημάτων, είναι απαραίτητο να ελέγχεται το σημείο τήξης του κράματος.

Όταν οι εταιρείες κατασκευής κοσμημάτων αγοράζουν υλικά από κράματα, οι προμηθευτές παρέχουν γενικά τη θερμοκρασία τήξης και τη θερμοκρασία έκχυσης του κράματος. Εάν κάποιος θέλει να δοκιμάσει το σημείο τήξης του κράματος αλλά δεν διαθέτει επαγγελματικό εξοπλισμό δοκιμών, μια απλή και πρόχειρη μέθοδος μπορεί να είναι η χρήση μιας μηχανής χύτευσης ή μιας μηχανής τήξης με συσκευή ελέγχου της θερμοκρασίας, προσεγγίζοντας σταδιακά μια συγκεκριμένη θερμοκρασία μέσω μιας αμφίδρομης μεθόδου τήξης και στερεοποίησης. Ωστόσο, για την ακριβή κατανόηση του σημείου τήξης του κράματος, πρέπει να χρησιμοποιηθεί επαγγελματικός εξοπλισμός, όπως διαφορικός θερμικός αναλυτής, για τη δοκιμή. Στο σχήμα 3-25 παρουσιάζεται ένας τυπικός διαφορικός θερμικός αναλυτής. Αποτελείται κυρίως από κλίβανο θέρμανσης, διαφορικό θερμοστοιχείο, υποδοχή δείγματος και όργανα απεικόνισης διαφορικών θερμικών σημάτων και θερμοκρασίας. Κατά τη διάρκεια της μέτρησης, μικρά κοκκώδη δείγματα τοποθετούνται στη θήκη δειγμάτων αλουμίνας που αντιστοιχεί στο θερμό άκρο με δεξιά εκτροπή, χρησιμοποιώντας οξείδιο του αλουμινίου ως υλικό αναφοράς, και η θήκη δειγμάτων τοποθετείται στο κέντρο του φούρνου θέρμανσης. Ρυθμίζεται ο ρυθμός θέρμανσης και κατά τη διάρκεια της διαδικασίας θέρμανσης του δείγματος, το όργανο μπορεί να καταγράφει και να εμφανίζει αυτόματα τη διαφορική θερμική καμπύλη. Από τη διαφορική θερμική καμπύλη μπορεί να προσδιοριστεί με ακρίβεια το εύρος του σημείου τήξης του κράματος και το εύρος της θερμοκρασίας μετάβασης φάσης στερεάς κατάστασης.

Σχήμα 3-25 Τυπικός διαφορικός θερμικός αναλυτής

[Περίπτωση 3-7] Χρησιμοποιώντας έναν διαφορικό θερμικό αναλυτή για την ανίχνευση της θερμοκρασίας τήξης ενός συγκεκριμένου κράματος 18 KY που παρασκευάστηκε για επισκευή, ελήφθησαν τα δεδομένα που παρουσιάζονται στον Πίνακα 3-5, από τα οποία φαίνεται ότι το εύρος θερμοκρασίας τήξης του κράματος είναι 877,7 - 908,5 ℃, με ένα διάστημα περίπου 31 ℃, το οποίο είναι ευνοϊκό για χύτευση.

Πίνακας 3-5 Χαρακτηριστικές τιμές διαφορικής θερμικής ανάλυσης ενός συγκεκριμένου κράματος 18 KY (Μονάδα: ℃)

| Te | Tg | Tm | Tc |

|---|---|---|---|

| 877.7 | 885.9 | 900.9 | 908.5 |

Σημείωση: Στον πίνακα, η Te υποδηλώνει τη θερμοκρασία στην οποία η ουσία αρχίζει να λιώνει, η Tg υποδηλώνει τη θερμοκρασία στην οποία η ουσία διασπάται σε 50%, η Tm είναι η θερμοκρασία κορυφής στην οποία η ουσία φτάνει στο σημείο τήξης και η Tc είναι η προεκτιμώμενη θερμοκρασία τερματισμού.

Τμήμα VII Συνήθως χρησιμοποιούμενα όργανα και εξοπλισμός δοκιμής χημικών ιδιοτήτων

Οι χημικές ιδιότητες των υλικών κραμάτων κοσμημάτων αντικατοπτρίζονται κυρίως στην αντοχή τους στο αμαύρωμα και τη διάβρωση, η οποία είναι πολύ σημαντική για τα κοσμήματα. Οι χημικές ιδιότητες των υλικών κοσμημάτων ή των τελικών προϊόντων μπορούν να ανιχνευθούν κυρίως μέσω ηλεκτροχημικών δοκιμών, δοκιμών επιταχυνόμενης διάβρωσης με εμβάπτιση και δοκιμών διάβρωσης με ψεκασμό αλατιού.

1. Ηλεκτροχημική δοκιμή

Η διάβρωση των υλικών εκδηλώνεται σε μεγάλο βαθμό ως ηλεκτροχημική διάβρωση. Με την ανίχνευση των ηλεκτροχημικών ιδιοτήτων των υλικών, μπορεί να αποτυπωθεί η τάση διάβρωσης των υλικών.

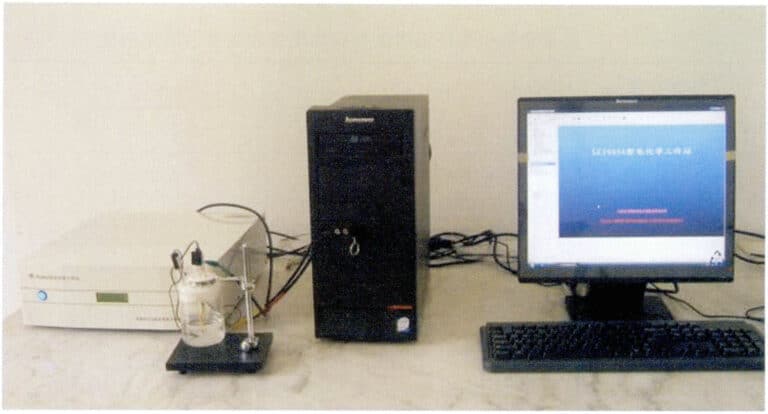

Οι ηλεκτροχημικές ιδιότητες των υλικών μπορούν να προσδιοριστούν με τη χρήση ενός ηλεκτροχημικού σταθμού εργασίας, όπως φαίνεται στην Εικόνα 3-26. Ο ηλεκτροχημικός σταθμός εργασίας ενσωματώνει μια γεννήτρια δυναμικού σήματος και το αντίστοιχο λογισμικό ελέγχου, επιτρέποντας διάφορες λειτουργίες δοκιμής, όπως παρακολούθηση δυναμικού ανοικτού κυκλώματος, πόλωση σταθερού δυναμικού (ρεύματος), δυναμική σάρωση δυναμικού (ρεύματος), κυκλική βολταμμετρία, τετραγωνικό κύμα σταθερού δυναμικού (ρεύματος), βήμα σταθερού δυναμικού (ρεύματος) και παρακολούθηση ηλεκτροχημικού θορύβου, όλα υπό τον έλεγχο του υπολογιστή. Κατά τη διάρκεια της διαδικασίας, μπορεί να πραγματοποιηθεί γραφική παράσταση σε πραγματικό χρόνο με βάση τα δεδομένα, επιτρέποντας διάφορες εξομαλύνσεις και ψηφιακό φιλτράρισμα της καμπύλης δυναμικού-ρεύματος, και τα γραφικά μπορούν να εξάγονται απευθείας σε διανυσματική μορφή.

Σχήμα 3-26 Σταθμός εργασίας ηλεκτροχημικών

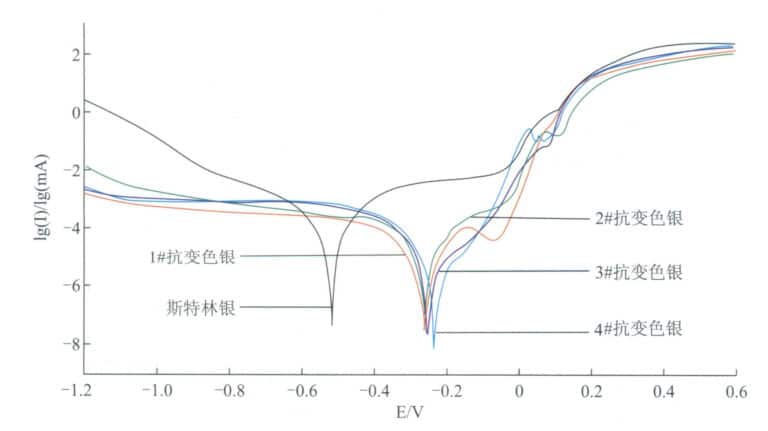

[Περίπτωση 3-8] Χρήση ενός ηλεκτροχημικού σταθμού εργασίας για την ανίχνευση της καμπύλης πόλωσης του αντι-αποχρωματισμού του αργύρου 925 σε τεχνητό ιδρώτα 37℃.

Κατά την ανίχνευση χρησιμοποιείται ένα σύστημα τριών ηλεκτροδίων, με το ηλεκτρόδιο εργασίας (επιφάνεια δοκιμής), το ηλεκτρόδιο αναφοράς (ηλεκτρόδιο κορεσμένου καλομέλιου) και το ηλεκτρόδιο αντιρροής (ηλεκτρόδιο φύλλου πλατίνας) τοποθετημένα στην ηλεκτροχημική κυψέλη. Ο ηλεκτρολύτης είναι ένας πρόσφατα διαμορφωμένος τεχνητός ιδρώτας και η θερμοκρασία του ιδρώτα σταθεροποιείται στους 37℃ σε υδατόλουτρο σταθερής θερμοκρασίας. Αρχικά μετράται το δυναμικό ανοικτού κυκλώματος του συστήματος και αφού σταθεροποιηθεί το δυναμικό ανοικτού κυκλώματος, αρχίζει η σάρωση δυναμικού και λαμβάνεται η καμπύλη πόλωσης, όπως φαίνεται στο Σχήμα 3-27. Από το παραπάνω σχήμα μπορούν να προκύψουν το δυναμικό πόλωσης και το ρεύμα πόλωσης κάθε κράματος σε τεχνητό ιδρώτα, όπως φαίνεται στον Πίνακα 3-6.

Σχήμα 3-27 Συμπεριφορά πόλωσης κραμάτων αργύρου σε τεχνητό ιδρώτα

Πίνακας 3-6 Δυναμικό αυτοδιάβρωσης και πυκνότητα ρεύματος αυτοδιάβρωσης κραμάτων αργύρου σε τεχνητό ιδρώτα

| Αριθμός δείγματος | Ecorr /mV | Icorr /mA - cm2 |

|---|---|---|

| Ασημένιο ασήμι | -521 | 2.98E - 04 |

| 1 # ασημένιο ανθεκτικό στο αμαύρωμα | -253 | 4.20E - 05 |

| 2# ασημένιο ανθεκτικό στο αμαύρωμα | -247 | 4.36E - 05 |

| 3# ασημένιο ανθεκτικό στο αμαύρωμα | -250 | 6.86E - 05 |

| 4 # Ασημένιο ανθεκτικό στο αμαύρωμα | -232 | 6.93E - 05 |

Μπορεί να παρατηρηθεί ότι σε σύγκριση με τον παραδοσιακό ασήμι στερλίνας, το δυναμικό διάβρωσης του ανθεκτικού στο αμαύρωμα αργύρου Ecorr μετατοπίζεται θετικά και η πυκνότητα ρεύματος αυτοδιάβρωσης μειώνεται, ιδίως για τα κράματα τρία # και τέσσερα #, τα οποία παρουσιάζουν χαμηλότερη πυκνότητα ρεύματος αυτοδιάβρωσης, αντανακλώντας καλύτερη αντοχή στο αμαύρωμα.

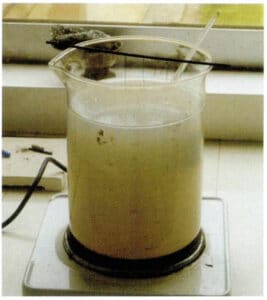

2. Δοκιμή εμβάπτισης σε διάλυμα

Η τάση του κράματος να σκουραίνει και να αμαυρώνεται μπορεί επίσης να ανιχνευθεί με τη μέθοδο εμβάπτισης σε διάλυμα. Το διάλυμα εμβάπτισης μπορεί να περιλαμβάνει τεχνητό ιδρώτα, διάλυμα θειούχου νατρίου, διάλυμα χλωριούχου νατρίου κ.λπ. Το τεμάχιο δοκιμής αιωρείται στο διάλυμα σε ορισμένη θερμοκρασία, όπως φαίνεται στο σχήμα 3-28. Μετά από ένα ορισμένο χρονικό διάστημα, αφαιρείται και οι χρωματικές αλλαγές πριν και μετά την εμβάπτιση του ίδιου υλικού ή ο βαθμός αποχρωματισμού μεταξύ διαφορετικών υλικών μπορεί να αντικατοπτρίζει την αντοχή του υλικού στη διάβρωση.

Σχήμα 3-28 Μέθοδος εμβάπτισης σε διάλυμα θειώδους νατρίου

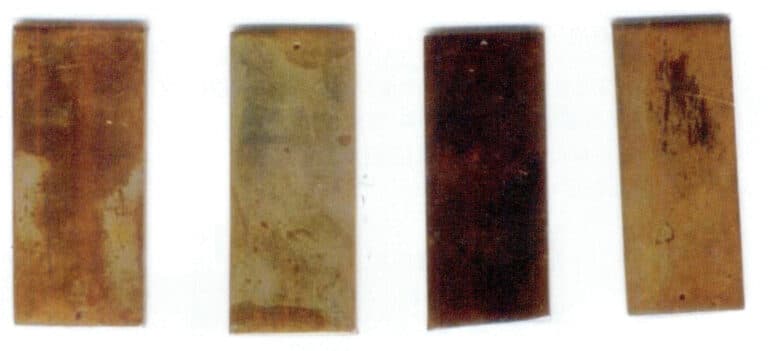

[Περίπτωση 3-9] Για το πείραμα χρησιμοποιήθηκε η μέθοδος εμβάπτισης σε διάλυμα θειώδους νατρίου για να συγκριθεί η διαφορά στην αντοχή στο αμαύρωμα μεταξύ του ανθεκτικού στο αμαύρωμα αργύρου και του παραδοσιακού ασημένιου στερλίνας.

Η συγκέντρωση του διαλύματος θειώδους νατρίου είναι 0,5%, η θερμοκρασία είναι 35 ℃ και μετά από εμβάπτιση για 2 λεπτά, το δείγμα αφαιρείται για να παρατηρηθεί η κατάσταση αποχρωματισμού της επιφάνειας, όπως φαίνεται στην Εικόνα 3-29. Το πιο έντονα αποχρωματισμένο στο σχήμα είναι το ασήμι στερλίνας, ενώ τα υπόλοιπα είναι διαφορετικά μοντέλα ανθεκτικού στο αμαύρωμα ασημιού.

Σχήμα 3-29 Αποχρωματισμός της επιφάνειας διαφόρων κραμάτων αργύρου μετά από εμβάπτιση σε διάλυμα θειώδους νατρίου

3. Δοκιμή διάβρωσης με αλατόνερο

Για μεταλλικά υλικά κοσμημάτων ή κοσμήματα που υφίστανται επιφανειακή ηλεκτρολυτική επιμετάλλωση, ανοδίωση ή άλλες επιφανειακές επεξεργασίες, η αντοχή του υλικού ή της επίστρωσης στη διάβρωση αποτελεί σημαντικό δείκτη ποιότητας. Η μέθοδος δοκιμής διάβρωσης με ψεκασμό αλατιού είναι μία από τις πιο ευρέως χρησιμοποιούμενες μεθόδους δοκιμής, χρησιμοποιώντας για τη δοκιμή έναν θάλαμο δοκιμής διάβρωσης με ψεκασμό αλατιού, όπως φαίνεται στο Σχήμα 3-30. Στο θάλαμο δοκιμής διάβρωσης με ψεκασμό αλατιού, μια συσκευή ψεκασμού αλατιού μπορεί να δημιουργήσει τεχνητά προσομοιωμένες περιβαλλοντικές συνθήκες ψεκασμού αλατιού για την αξιολόγηση της αντίστασης στη διάβρωση των προϊόντων ή των μεταλλικών υλικών σε αυτό το περιβάλλον. Δεδομένου ότι η συγκέντρωση των χλωριούχων αλάτων στο θάλαμο δοκιμής διάβρωσης με ψεκασμό αλατιού μπορεί να είναι αρκετές φορές ή ακόμη και δεκάδες φορές μεγαλύτερη από εκείνη ενός τυπικού φυσικού περιβάλλοντος, ο ρυθμός διάβρωσης αυξάνεται σημαντικά, γεγονός που μπορεί να συντομεύσει σημαντικά το χρόνο για τη λήψη αποτελεσμάτων.

Σχήμα 3-30 Θάλαμος δοκιμής διάβρωσης με αλατόνερο

Η δοκιμή του στρώματος επιμετάλλωσης κοσμημάτων διεξάγεται γενικά σύμφωνα με τις απαιτήσεις του προτύπου GB/T 10125-1997, το οποίο χρησιμοποιεί ουδέτερο διάλυμα χλωριούχου νατρίου με συγκέντρωση 5% και τιμή pH 6-7 για να σχηματίσει ψεκασμό αλατιού, με θερμοκρασία δοκιμής 35 ℃, υγρασία μεγαλύτερη από 95% και ρυθμό εναπόθεσης ψεκασμού αλατιού μεταξύ 1-2ml/80cm.2. Αφήστε τον ψεκασμό αλατιού να εγκατασταθεί στο δοκίμιο δοκιμής και παρατηρήστε την κατάσταση διάβρωσης της επιφάνειάς του μετά από ορισμένο χρονικό διάστημα. Η αντίσταση στη διάβρωση κάθε δείγματος ορίζεται ως ο χρόνος που χρειάζεται το δείγμα για να παρουσιάσει διάβρωση- όσο μεγαλύτερος είναι ο χρόνος, τόσο καλύτερη είναι η απόδοση της αντίστασης στη διάβρωση.

Τμήμα VIII Κοινά όργανα και εξοπλισμός δοκιμής μηχανικών επιδόσεων

Παρόλο που δεν απαιτείται να αντέχουν σε διάφορες σύνθετες ή σκληρές συνθήκες φορτίου όπως στους τομείς της μηχανικής, τα μεταλλικά υλικά που χρησιμοποιούνται για κοσμήματα πρέπει να πληρούν τις λειτουργικές απαιτήσεις για τη χρήση κοσμημάτων. Θα πρέπει επίσης να αξιολογούνται ορισμένοι δείκτες μηχανικών επιδόσεων. Οι δείκτες για την αξιολόγηση των μηχανικών επιδόσεων των μεταλλικών υλικών περιλαμβάνουν, μεταξύ άλλων, την ελαστικότητα, την αντοχή, τη σκληρότητα, την πλαστικότητα, την ανθεκτικότητα, την απόδοση σε κόπωση και την απόδοση σε αντοχή σε θραύση. Υπάρχουν διάφορα μέσα και μέθοδοι για τη δοκιμή αυτών των μηχανικών ιδιοτήτων.

1. Δύναμη

Τα κοσμήματα πρέπει να διατηρούν το εγγενές σχήμα τους κατά τη διάρκεια της φθοράς, καθιστώντας τα ανθεκτικά στην παραμόρφωση ή ακόμη και στο σπάσιμο- για κοσμήματα με πολύτιμους λίθους, το μεταλλικό περίβλημα πρέπει να έχει επαρκή αντοχή για να συγκρατεί τους πολύτιμους λίθους στη θέση τους- η συγκόλληση των κολιέ και των βραχιολιών πρέπει να είναι ασφαλής για να αποτρέψει την αποκόλληση και το σπάσιμο. Για να πληρούνται αυτές οι απαιτήσεις, τα υλικά που χρησιμοποιούνται για κοσμήματα ή η δομή των προϊόντων κοσμημάτων πρέπει να διαθέτουν επαρκείς επιδόσεις αντοχής. Η αντοχή αναφέρεται στην ικανότητα των μεταλλικών υλικών να αντιστέκονται στην παραμόρφωση και τη θραύση υπό στατικό φορτίο. Οι δείκτες αντοχής εκφράζονται γενικά ως το φορτίο ανά μονάδα επιφάνειας, που συμβολίζεται με σ, με μονάδες σε MPa. Ανάλογα με τα διάφορα σενάρια χρήσης, η εστίαση της αξιολόγησης της αντοχής ποικίλλει. Οι πιο συχνά χρησιμοποιούμενοι δείκτες αντοχής για κοσμήματα είναι το όριο διαρροής και το όριο εφελκυσμού. Η αντοχή διαρροής αναφέρεται στην τάση στην οποία ένα μεταλλικό υλικό αρχίζει να υποχωρεί υπό εξωτερική δύναμη ή στην ελάχιστη τιμή τάσης στην οποία αρχίζει η πλαστική παραμόρφωση, η οποία αντιπροσωπεύεται από σs. Η αντοχή σε εφελκυσμό αναφέρεται στη μέγιστη τιμή τάσης που μπορεί να αντέξει ένα μεταλλικό υλικό πριν διαλυθεί υπό εφελκυστική δύναμη, η οποία αντιπροσωπεύεται από σb.

Οι δείκτες αντοχής των υλικών δοκιμάζονται με τη χρήση μιας καθολικής μηχανής δοκιμών (γνωστή και ως ηλεκτρονική μηχανή εφελκυσμού). Αυτός ο τύπος εξοπλισμού χρησιμοποιεί γενικά μια μηχανοτρονική σχεδίαση, η οποία αποτελείται κυρίως από έναν αισθητήρα δύναμης, έναν σερβοκινητήρα, έναν μικροεπεξεργαστή, έναν υπολογιστή και έναν εκτυπωτή. Ανάλογα με το μέγεθος του φορτίου δοκιμής, μπορεί να ταξινομηθεί από μερικά κιλά έως χιλιάδες τόνους. Για τη δοκιμή της αντοχής των μεταλλικών υλικών, μπορούν να επιλεγούν συμβατικές ηλεκτρονικές μηχανές εφελκυσμού, όπως φαίνεται στην εικόνα 3-31. Για την ανίχνευση της αντοχής των δομών κοσμήματος, μπορούν να επιλεγούν μικρές μηχανές δοκιμής εφελκυσμού. όταν πρέπει να εξεταστεί τόσο η αντοχή των μεταλλικών υλικών όσο και η αντοχή των δομών κοσμήματος, μπορούν να διαμορφωθούν αισθητήρες υψηλής ακρίβειας σε συμβατικές ηλεκτρονικές μηχανές εφελκυσμού.

Σχήμα 3-31 Συνήθως χρησιμοποιούμενη ηλεκτρονική μηχανή εφελκυσμού

Σχήμα 3-32 Μετρητής δύναμης έλξης τύπου δείκτη