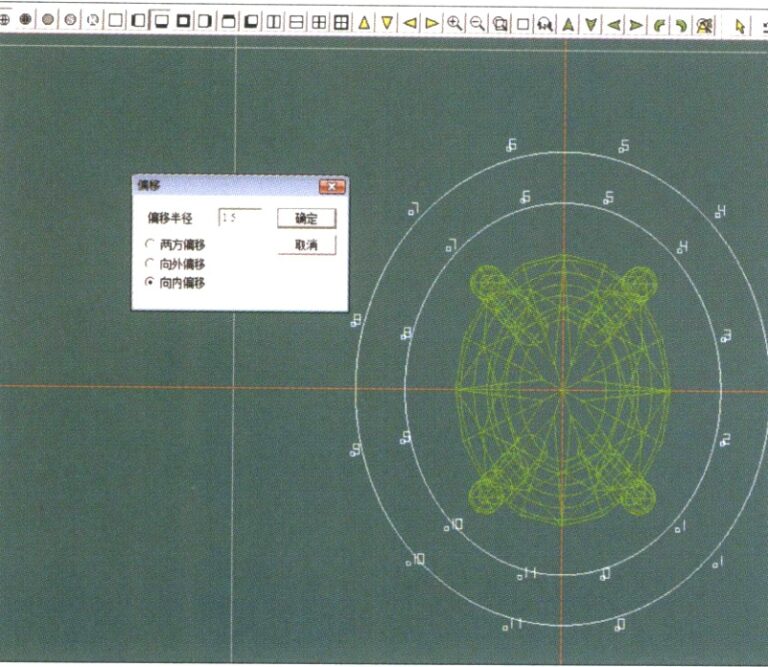

ジュエリーの仕上げ加工とは?

ジュエリーの仕上げをマスターする:テクニックと設備ガイド

ジュエリーの仕上げ工程では、ロストワックス鋳造(鋳型を流し込んで作る鋳造法)から、手作業と設備を使って、欠陥のあるジュエリーを組み立てたり、はめ込んだり、溶接したり、表面を粗く加工したりする。

ジュエリーの仕上げ工程で使用される工具は多岐にわたり、一般的に使用される工具としては、溶接工具、フレックス・シャフト・グラインダー、リング・マンドレル、ピット・アイアン、ハンド・メジャー、ノギス、各種ヤスリ(粗目、細目、丸目、平目、三角目)、各種マシン・バー、ノコギリ・ボウ、ノコギリ刃、ハサミ、フラット・ノーズ・プライヤー、ハンマー、溶接クランプ、溶接用フラックス、ピンセット、サンドペーパー、サンディング・スティック、各種スタンプなどがある。

一般的に使用される設備は、錠剤プレス機、水溶着機、レーザー溶着機、トンネル炉などである。

ジュエリーを作る過程で、ジュエリーの仕上げは非常に重要な手順であり、ジュエリーの鋳型の品質は、最終的なジュエリー製品の品質に直接影響します。ジュエリーの仕上げに従事する技術者は、資格のある精巧なジュエリーの象眼細工を製造するために、以下の技術を習得する必要があります。

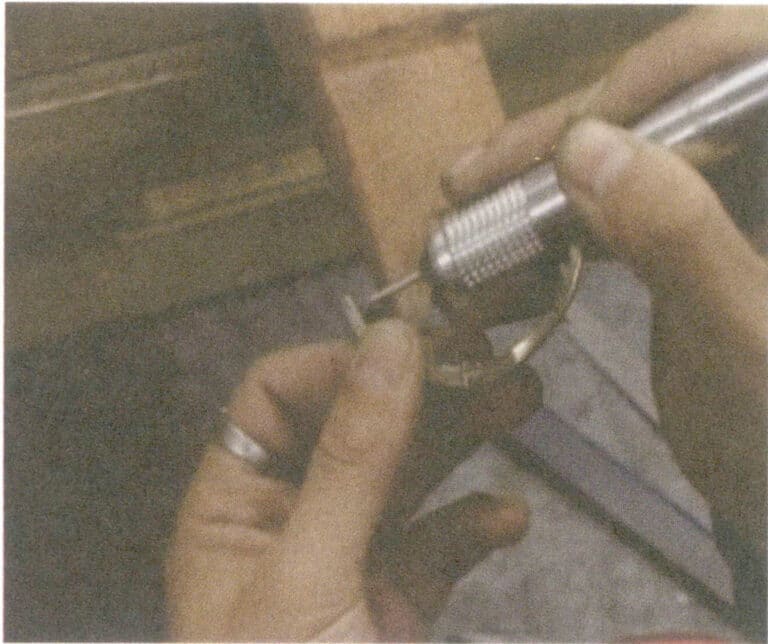

(1) フレックス・シャフト・グラインダーは、宝飾品の仕上げ工程で最も一般的に使用される工具のひとつです。 第一に、フレックスシャフトグラインダーの使い方に習熟し、作業目的や要求に応じて様々な種類のマシンバーを選択できること。次に、フレックスシャフトグラインダーの構造を理解し、モーター、軸、フレックスシャフトグラインダーハンドピース、スピードペダルなどの主要部品の交換とメンテナンスに熟練し、フレックスシャフトグラインダーを使いこなして、研削、穴あけ、研磨、仕上げなどの作業を完了できること。

(2) ノコギリの弓はジュエリーの仕上げによく使われる。 例えば、ジュエリーの鋳造品に残されたスプルーの線は、ジュエラーズ・ソーで切り落とす必要があります。リングの開口部を大きくしたり小さくしたりする場合も、ジュエラーズ・ソーが必要です。ジュエリーの仕上げ工程では、ジュエラーズ・ソーを巧みに使いこなし、金属板上のさまざまな模様や幾何学的形状を自由に見ることができるようになる必要があります。

基本技術 - 製材技術ビデオ

基本スキル - ファイリング・テクニック ビデオ

基礎技術 - 溶接技術ビデオ

(5)成形時にハンマー(鉄、ゴムなどを含む)を使用することも非常に多い。 ハンマーを使うのは簡単なようだが、ジュエリー加工に熟練していないと、ジュエリーのワークの表面に跡が残りやすく、その後の加工(研削、研磨など)に大きく影響する。リングサイズはやや小さめなので、リングマンドレルに載せてハンマーで拡げる必要があるが、その際、ハンマーで軽く叩き、力を入れすぎないようにする必要がある。そうしないと、リングのシャンクが折れてしまうことがあります。ハンマーの力を使いこなすことは、成型の工程で身につけなければならない基本的な技術のひとつである。

(6)一定の美的能力を持つことも、成形に携わるための必須条件のひとつである。 成形後のジュエリーが曲がっていたり、表面にポツポツと傷があったりすると、ジュエリーの品質に大きく影響する。

まとめると、成型工程はジュエリー製作において最も重要な技術のひとつである。

目次

SECTION I ジュエリーの種類に応じた成形プロセス

1.チェーンジュエリーの成形工程

チェーン・ジュエリー(ブレスレット、ネックレスなどを含む)の不良品については、通常、不良品の形状をデザイン要件を満たすように修正し、チェーン・リンクをつなぎ、ヤスリがけ、組み立て、溶接、やすりがけ、仕上げなどの工程を経て、完璧なジュエリーに組み合わせる必要がある。チェーン・ジュエリーの成形工程には、次のようなものがある。

1.1 シェイプ

シェイピングとは、チェーン・ジュエリーのブランクの形状をデザイン要件に従って修正する工程である。

主な道具は、ペンチ、ピンセット、鉄板、ゴムハンマー、小型ナイフ、リングスティックなど。

作戦プロセスのポイント:

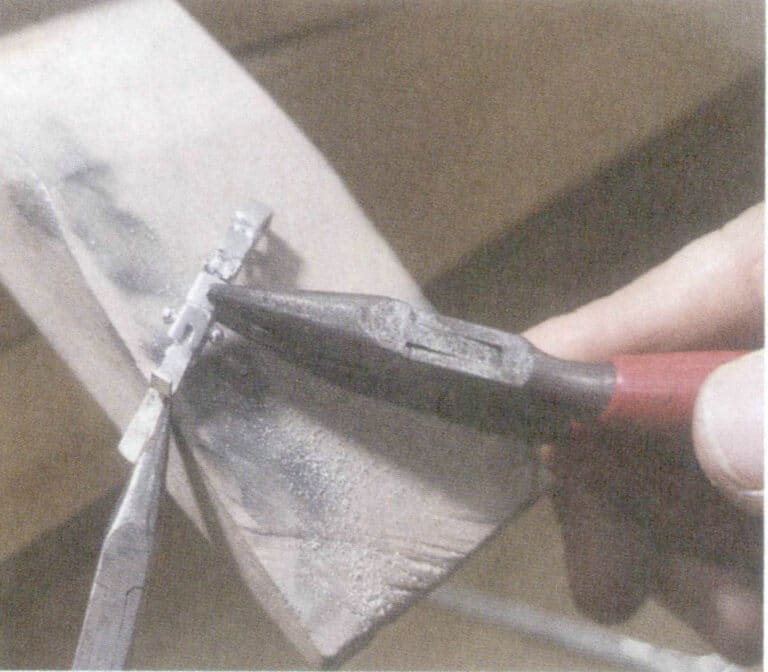

不良部分の変形を観察し、修正器具を選択する。フラットノーズプライヤーを使って変形したジュエリーを矯正するか(図4-1)、鉄板の上にジュエリーを置き、ゴムハンマーを使う。クランプやハンマーの力を均等にし、反対方向に変形しないように注意する。

1.2 スプルー

スプルーにヤスリをかけるとは、チェーン・ジュエリーの欠点を平らにするために、それぞれの欠点を研磨することである。

主な工具はヤスリ、丸ペンチ、平ペンチなど。

作戦プロセスのポイント:

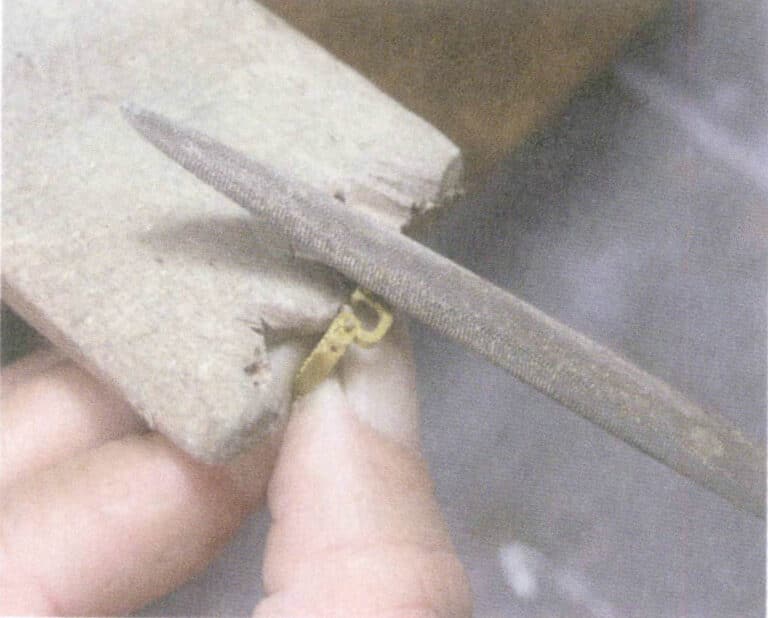

左手でブランクを持つか、フラット・ノーズ・プライヤーでクランプし、作業台に当てて支え、右手でヤスリを使ってスプルーを平らに埋める(図4-2)。ヤスリを使うときは、基本的にヤスリの平らな面を使う(不良部分の状態によっては、ヤスリの別の部分を使うこともある)。スプルーにヤスリをかける際は、宝飾品の他の部分が摩耗しないよう、均等な力をかけるよう注意してください。

1.3 チェーンの接続と組み立て

チェーンを組み立てるとは、チェーン・ジュエリーの各リンク/セグメントをつなげて仮の形を作ること。

主な使用工具は、フラットノーズプライヤー、カッティングプライヤー、ラウンドノーズプライヤーなど。

作戦プロセスのポイント:

ループリンク、ミドルリンク、ボトムリンク、サイドリンク、ヒンジリンク。ネックレスの連結には通常、サイド・リンクを使う。ブレスレットの場合は、ボトムリンクとヒンジリンクが一般的です。以下では、ボトム・リンクとヒンジ・リンクの方法を取り上げます。

- 一番下のリンク まず、リンキング・タングをまっすぐにし、リンクが対応する接続穴に通るかどうかをテストする。穴が小さければ、歯のバリを使い、接続穴が合うまで拡大する。フラットノーズプライヤーを使ってリンクの舌を少し曲げ、対応するブランクの接続穴に挿入する。チェーンリンク間の接続点は、コンパクトで密接にフィットし、柔軟な組み合わせと均一な距離でなければならない。チェイン全体のバランスは、起伏がないようにします(図4-3)。

- ヒンジリンク。 ヒンジの穴の大きさに合わせて、損傷した部分と同じ色の金属線を選び、それぞれの損傷した部分を必要に応じて組み立てる。ヒンジの穴に線を通し、バーノーズプライヤーで連結する。連結後、チェーン本体に曲がりがなく、起伏がないことを確認する(図4-4)。

図4-3 ボトム・リンク・チェーン

図4-4 ドロップ・ライン・フック・チェーン

チェーン・ビデオ

1.4 溶接成形

溶接成形とは、連結されたチェーンリンクを溶接して接合部を固定することである。

主な使用工具は、溶接工具、溶接クランプ、ピンセット、溶接フラックス、溶接タイル、切断ペンチなどである。

作戦プロセスのポイント:

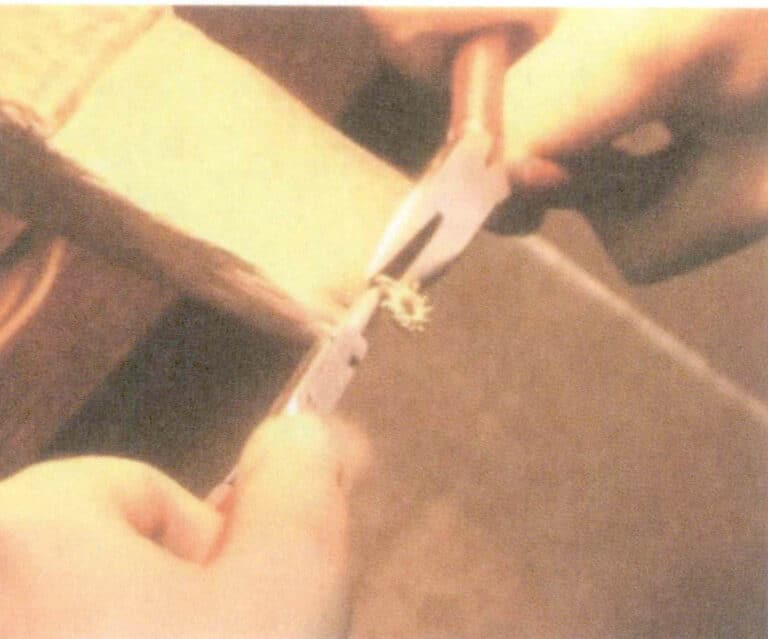

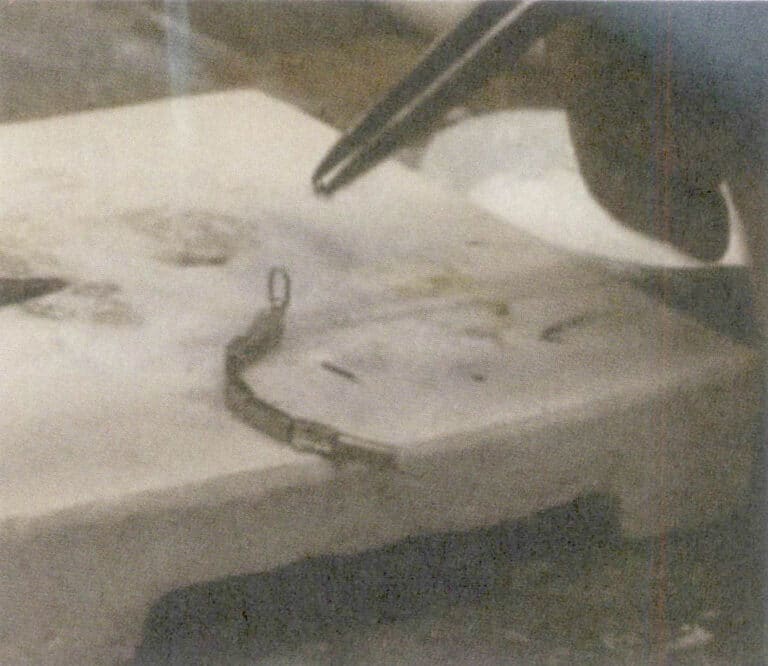

カッティング・プライヤーで溶接金属片(材料)を薄片または小片に切断し、トーチで溶接タイルの上で球状の粒子に溶かす。接続したチェーンをホウ砂水(ホウ砂+アルコール)に浸し、トーチに点火して溶接部に向け、小さな木の棒を使って溶接部にホウ砂を少し塗る。ピンセットを使って溶けた金属溶接部をつまみ、ホウ砂に軽く浸し、溶接部に移動させる(図4-5)。トーチを使って溶接部の溶接金属を溶かし、溶接部を固定する。

溶接の際、はんだの含有量と色が同じものを選ぶこと。溶接されたチェーン・リンクは互いに柔軟に動くことができ、動かない溶接、偽の溶接、不完全な溶接があってはならない。誤溶接、不完全な溶接、動かせない溶接リンクが死んでいる場合は、再溶接が必要である。

溶接チェーンのビデオ

1.5 舌クリップの手作業による加工

トング・クラスプの製造は、機械加工と手作業に分けられる。機械加工されたトング・クラスプは、スプルーにヤスリをかけた後、溶接することができる。その後、溶接を行ってネックレスを完成させることができる。手作業で加工されたタング・クラスプは、原材料から手作業で作らなければならない。

主な使用工具は、ヤスリ、カッティング・プライヤー、弓ノコ、ノコ刃、ノギス、フラットノーズプライヤーなど。

作戦プロセスのポイント:

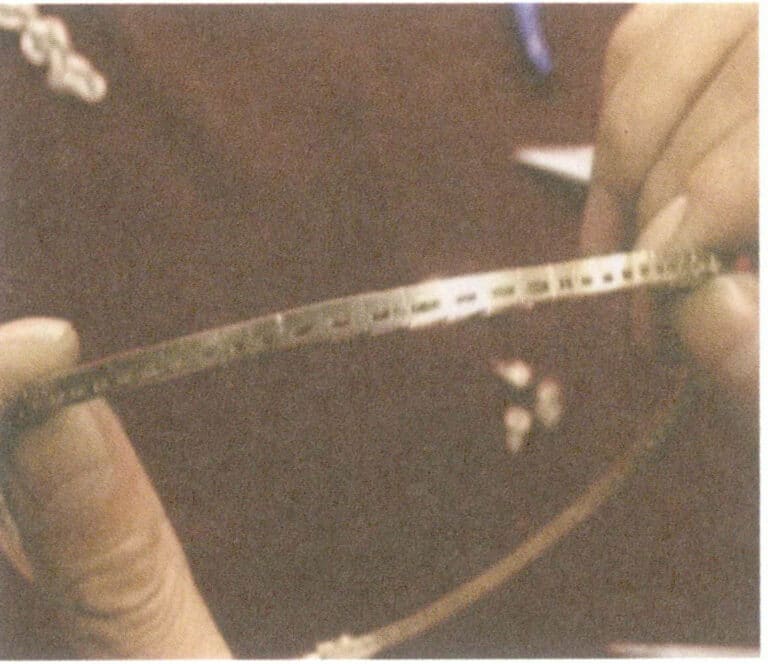

適当な金属バネを選び、チェーンの大きさに合わせてヤスリやカッティング・プライヤーで形を整え、ノギスでタング・クラスプの箱の長さを測り、クラスプのタングの長さを決める。適当な位置でバネをペンチで曲げてアヒルの舌のような形にし、舌の短い方の端にボタンを溶接する(図4-6)。

ベロ留めネックレス加工 ビデオ

1.6 クラスプの調整

調整とは、ベロの留め具と箱がしっかりとフィットし、スムーズに開閉できるようにトリミングすること。

主な使用工具は、フレックスシャフトグラインダー、溶接工具、ヤスリ、弓のこ、のこぎり刃、フラットノーズプライヤー、ピンセット、ティースバー、溶接タイル、カッティングプライヤーなど。

作戦プロセスのポイント:

フレックス・シャフト・グラインダーのハンドピースにティース・バーを取り付 け、スイッチを入れ、ティース・バーでトング・ボックス内のバリやメタル・ ビードを掃き出し、トング・ボックスを四角く滑らかにします。タングをトング・ボックスに挿入し、両者のフィッティングを確認し(図4-7)、修理が必要な箇所を特定し、調整を行います。タングとトングボックスを調整し、はめ込んだら、開口部から1mm のところにティースバーで小さな溝を作り、タングのスプリング部分にも小さな溝を作り、2つの小さな溝がかみ合うようにする。かみ合った後、隙間がなく、ジョイントがきつくなるようにする。

タング端の側面に金属ワイヤーを通し、ペンチで金属ワイヤーを四角いコイル状に曲げて、タングボックス側面のラッチ柱に固定する。次に、金属ワイヤーの小片をトーチで焼いてビードを作り、このビードを金属リングの開口部に溶接する。メタル・ワイヤー・リングを固定し、ラウンドノーズ・プライヤーを使ってその中心を圧縮し、メタル・ワイヤー・リングをナンバー "8 "の形に成形します(ナンバー "8 "シェイプと呼ばれます)(図4-8)。ナンバー "8 "の形が適切に締まるように調整する。

図4-7 数字「8」の形をしたセキュア・ラッチ

図4-8 セキュア・ラッチのナンバー「8」形状の加工

1.7 ミョウバン沸騰水

ジュエリーピースを溶接した後、表面に黒灰色の物質が形成されます。これはミョウバン水煮の工程でほとんど取り除くことができ、ジュエリーワークの表面の不純物をきれいにすることができます。

使用する主な道具は、溶接工具、ピンセット、溶接タイル、セラミックポット、ライターなど。

作戦プロセスのポイント:

ミョウバンを入れた鍋に宝飾品を入れ、溶接用タイルの上に鍋を置く。エアポンプを踏み、トーチに点火し、ミョウバン・ポットの下端に炎を向け、ミョウバン水が沸騰するまで加熱する。ピンセットを使ってジュエリー・ワークを回転させ、黒い物質を取り除く。その後、ミョウバン水ポットからジュエリーを取り出し、きれいな水で洗います。そうしないと、ミョウバン水が乾いた後、表面に白いミョウバンが付着してしまいます。

1.8 チェーン研磨

チェーン研磨の工程では、ジュエリーのワーク表面の粗いバリ、層間バリ、メタルビーズを除去し、角を修復して表面形状を滑らかで均一にし、柔軟な回転を確保する。

主な使用工具は、ヤスリ、フレックスシャフトグラインダー、ティースバー、ボールバーなど。

作戦プロセスのポイント:

ジュエリーのワークピース表面の粗い部分をヤスリで平滑にし、バリを取り除きます。その後、ティースバーをフレックスシャフトグラインダーに取り付け、層間、フラッシュ、メタルビーズ、およびヤスリが届かない部分をクリーニングします。ジュエリー・ワークピースの底面は、工程要件を満たすためにボールバーで清掃する必要があります。

チェーン研磨の際、宝石のワークピース全体の角度を傷つけてはならない。砂穴ができた場合は、フレックス・シャフト・グラインダーのハンドピースに砂穴用ロッドを取り付けて砂穴を取り除く(図4-9参照)。その後、宝飾品を再度適切に固定する。

1.9 サンディング

サンディングの目的は、ジュエリーのワークピースにヤスリで削った跡を取り除き、表面をより滑らかに、より洗練されたものにすることです。

主な使用工具は、フレックスシャフトグラインダー、サンディングディスク、サンディングスティック、サンディングチップ、ニードル式サンドペーパー、サンディングウッドバーなど。

作戦プロセスのポイント:

400番の#サンドペーパーを使って、サンディング・スティック、チップ、サンディング・ディスク、ニードル・スタイル・サンドペーパー、サンディング・ウッド・バーなどを作る。ジュエリー・ワークピースのさまざまな位置に応じて適切なツールを選択し、ジュエリー・ワークピースの各部分を滑らかな仕上げにサンディングします(図4-10)。サンディングの際、ジュエリーの模様やライン、全体の角度を傷つけないようにしてください。ジュエリーにサンド・マークが付いた場合は、サンディングの前に埋めてください。

サンディング・ビデオ

チェーン・ジュエリー成形ビデオ

2.バングルのジュエリー仕上げ工程

2.1 スプルーのファイリング(チェーン型ジュエリーの成形加工法)

2.2 パーツの組み立て

部品 組立とは、バングルを構成する様々な部品を設計要件に従って接続し、予備的な形状を形成すること。

主な使用工具は、フラットノーズプライヤー、カッティングプライヤー、ラウンドノーズプライヤー、弓鋸、鋸刃、フレックスシャフトグラインダー、溶接工具などである。

作戦プロセスのポイント:

バングルのヒンジ・チューブの穴のサイズに合わせてメタル・ピンを選びます。必要に応じてバングルを組み立て、チューブの穴が一直線になるようにします。選んだ金属ピンをチューブに通し(図4-11)、カッティング・プライヤーで余分な金属ピンをカットします。バングルアクセサリーの接続部分を調整し、スムーズに回転するようにします。

バングル・ヒンジ・チューブ内に金属ビーズやバリがあり、メタル・ピンの妨げになっている場合は、フレックス・シャフト・グラインダーに小さなバリを取り付けて、それらを掃き出すことができる。金属ピンの端が溶接で固定されている場合、金属ピンはチューブの両端と同じ高さになるようにします。金属ピンの端が突起で固定されている場合、金属ピンの端は少し長めにします。

2.3 手作りの舌クラスプ作り(同じチェーンのジュエリーモールドクラフト方法)

ブレスレット 舌クラスプの加工 ビデオ

2.4 溶接

溶接は、形成されたバングルの様々な構成要素を確実に結合するプロセスである。

主な使用工具は、カッティング・プライヤー、フラットノーズ・プライヤー、溶接工具、溶接タイル、溶接クランプ、ヤスリなどである。

作戦プロセスのポイント:

エアポンプのフットペダルを踏み、トーチに点火し、チューブの両端の金属ピンをしっかりと溶接する。バングル・チューブのサイズに合わせてKゴールドのベース・プレートを選び、トーチで柔らかくし、バングル・ヒンジ・チューブのカーブに沿って平鼻ペンチで曲げ、ヤスリで整えてから、ベース・プレートをトング・ボックスの底に溶接し、必要に応じてトングをバングルに溶接する。

金属溶接の色と内容は、宝飾品ワークピースと一致していなければならず、偽の溶接や偽の溶接現象があってはならない。

2.5 シェイピング

シェイピングとは、バングルの形を修正することで、楕円形で適切なサイズにする。

主な道具はバングルマンドレルとゴムハンマー。

作戦プロセスのポイント:

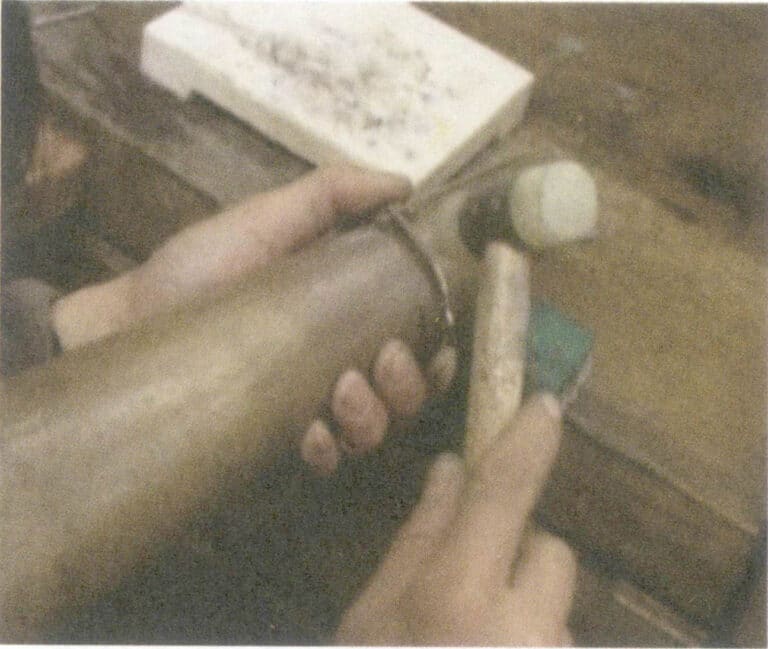

バングルのタングをタングボックスに挿入し、バングルをバングル マンドレルにセットします。バングルの位置を合わせ、ゴムハンマーでバングル本体を軽く叩き、隙間なくしっかりとはめ込みます(図4-12)。ハンマーで叩く際は、あまり強い力で叩いてはいけません。そうしないと、バングルのヒンジ・チューブが変形したり、表面に跡が残ったりすることがあります。

ブレスレット・シェイプ・ビデオ

2.6 クラスプの調整(チェーン・ジュエリー・クラフトの方法と同じ、図4-13)

2.7 ミョウバン水を沸騰させる(チェーン・ジュエリー・クラフトの方法と同じ)

2.8 バングル研磨

バングルの研磨は、バングルから粗いバリ、メタルビーズ、層間フラッシュエッジを取り除き、表面をより滑らかで流線型にします。

主な使用工具は、フレックスシャフトグラインダー、ティースバー、ボールバー、ヤスリ、サンドペーパースティックなど。

作戦プロセスのポイント:

フレックスシャフトグラインダーにティースバーを取り付け、ティースバーでトングボックス内のバリやメタルビーズを掃き出し、ボックスの形状を四角くする。ティースバーでバングルのデッドコーナーとスペアエッジを清掃し、これらの部分を滑らかにします。フレックス・シャフト・グラインダーにボール・バーを取り付け、底面を研磨します(図4-14)。スライディング・ヤスリでバングルのバリや粗い部分を滑らかにし、滑らかな形状にします(図4-15)。フレックス・シャフト・グラインダーにサンディング・スティックを取り付け、バングルに現れた砂穴を研磨します。

ヤスリがけをする際は、宝飾品に傷をつけたり、宝飾品を破損させたりしないよう、特に注意が必要です。

図4-14 底面の研磨

図4-15 ヤスリ(金属加工・木工用)

バングル研磨 ビデオ

2.9 サンディング(チェーンジュエリーの金型加工方法と同じ)

サンディング後、宝飾品にシミが残っている場合は、カラーブラスト処理が必要です。

3.リングのジュエリー仕上げ工程

3.1 シェイピング

シェイピングとは、リングのインナーシャンクを丸みを帯びた標準的な形にするために、一定の技術を用いることです。

主な工具はリングマンドレルとハンマーである。

作戦プロセスのポイント:

リングをリングマンドレルにセットし、正しい位置にセットします。リング・マンドレルの端をハンマーで叩いて振動を与え、リングのシャンクが丸いかどうかを確認します。リングの内シャンクがリング・マンドレルと合わない場合は、リングのスプルー位置をハンマーで軽く叩き、合うようにします(図4-16)。リング・サイズが小さすぎる場合は、リング・マンドレルを使ってリング・サイズを適切な大きさまで広げます。ハンマーでリングの飾り頭を叩かないように注意し、サイズを拡大するときに無理な力を加えると、サイズオーバーのためにリングがスクラップになることがあるので注意する。

3.2 ファイル・スプルー

スプルー・ヤスリは、リング・ブランクのスプルー・マークを滑らかにするために研磨する。

主な使用工具は、粗目ヤスリ、平ヤスリ、半丸ヤスリ、三角ヤスリなど。

作戦プロセスのポイント:

まず、目の粗いヤスリでスプルーを滑らかに仕上げ、次に平ヤスリでリングシャンクのエッジの大きさを調整して滑らかにする。

3.3 彫刻

エングレービングとは、ジュエリーのワークピースの適切な部分に文字やマークを刻印することで、内容量、カラット数、サイズなどの特徴を示す。

主な道具は、ハンマー、スタンプ、トーチ、シーリングワックス台などである。

作戦プロセスのポイント:

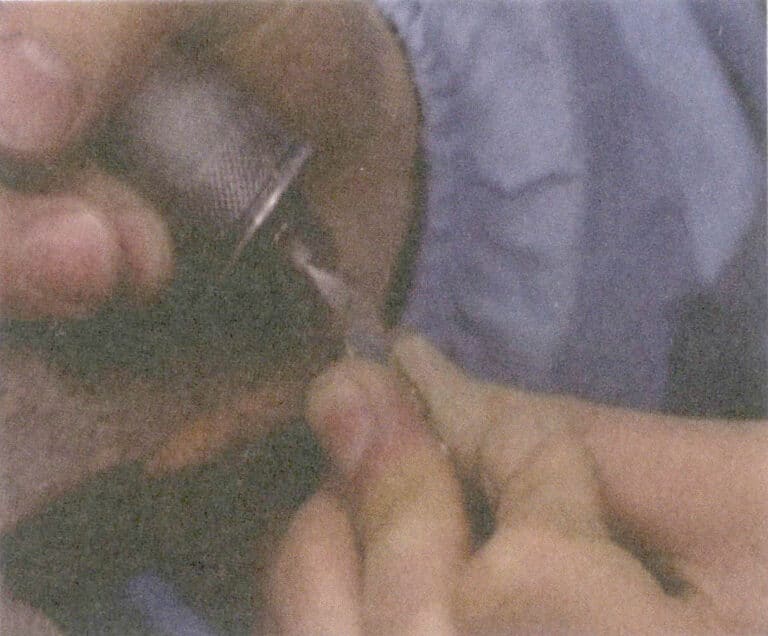

必要に応じてシーリングワックスで固定する。文字スタンプをタイピングマーク部分に押し付け、スタンプの上部をハンマーで叩いて、ジュエリー・ワークにはっきりとした文字マークを残します(図4-17)。

ハンマーでスタンプをたたくときは、力を均等に保つこと。文字が重なって印影が不鮮明にならないよう、スタンプは動かないようにする。

3.4 象嵌アクセサリー

インレイ・アクセサリーとは、ジュエリー・ワークの適切な位置に異なる色のアクセサリーを溶接し、装飾として機能させること。

主な使用工具は、溶接工具、溶接タイル、溶接クランプ、ピンセット、カッティング・プライヤー、ヤスリ、フラットノーズ・プライヤーなどである。

作戦プロセスのポイント:

カッティング・プライヤーを使って、はめ込みアクセサリーのスプルーを切り落とし、ヤスリをかけて滑らかにする。象嵌したアクセサリーをピンセットで慎重に所定の位置に置き、必要に応じて配置する。不揃いな部分がある場合は、フラット・ノーズ・プライヤーで宝飾品を調整し、象眼アクセサリーをしっかりと溶接する(図4-18)。

象眼細工のアクセサリーは滑らかであるべきで、溶接した後、偽の溶接、溶接ミス、弱い溶接がないかチェックする。Kゴールドとシルバーのリング・アクセサリーは、溶接工具を使って手作業で溶接できます。プラチナ・リング・アクセサリーは、より高い温度を必要とするため、ウォーター・ウェルダーで溶接する必要があります。

象嵌アクセサリー ビデオ

3.5 リング研磨

リングを保持するということは、リングの各パーツの表面を滑らかに加工するということである。

主な使用工具は、ヤスリ、フレックスシャフトグラインダー、ティースバー、ボールバー、サンディングスティック、サンドペーパーなど。

作戦プロセスのポイント:

平ヤスリを使ってリング・シャンクの内側/外側/側面を別々にヤスリがけして、表面を滑らかでバリのない流線型にします(図4-19)。フレックス・シャフト・グラインダーにティース・バーを取り付け、ヤスリで削れない部分を掃除し、リングに存在するバリや金属ビードを取り除きます。次に、ボール・バーをフレックス・シャフト・グラインダーに取り付け、リングの底を研磨します。フレックスシャフトグラインダーにサンドナロースティックを取り付け、砂穴を研磨して取り除きます。

ヤスリがけや研磨の工程では、ジュエリーのワークピース全体の角度や表面のラインやパターンを保護する必要があります。ヤスリの半丸側は、主にリングのインナー・シャンクやアーク面のヤスリがけに使用します。ジュエリー・ワークに大きなサンド・ピットがある場合は、溶接の補修が必要です(図4-20)。

図4-19 リングのファイリング

図4-20 溶接大型サンド・ピット

リング研磨 ビデオ

3.6 ミョウバン水煮(チェーン式宝飾品仕上げと同じ方法、図4-21)

ミョウバン沸騰 ビデオ

3.7 サンディング

ヤスリ、ティースバー、ボールバーなどを使用した際に、ジュエリーワークの表面に残った跡を取り除き、ジュエリーワークの表面を滑らかにするためにサンディングを行います。

使用する主な道具は、フレックス・シャフト・グラインダー、サンドペーパー・スティック、サンドペーパー・ディスク/チップ/ニードル、サンドペーパー・ウッド・バー、ゴム砥石。

作戦プロセスのポイント:

400番の#サンドペーパーを使って、サンディング・スティック、サンディング・ディスク、その他の研磨用具を作り、ジュエリーの各部分をサンディングして、表面を滑らかにする(図4-22)。サンドペーパーは、主にジュエリーの平らな面を研磨するために使用します。宝飾品がプラチナの場合は、1200#サンドペーパーで一度研磨した後、ゴム砥石で宝飾品の光沢面を研磨する。

サンディングを行う前に、ジュエリー・ワークに砂穴、爪の破損、亀裂などの欠陥がないか確認してください。上記のような欠陥がある場合は、サンディングの前に修理を行う必要があります。

3.8 ヘアブラシ磨き

ヘアブラシ研磨とは、石をセッティングする前に、プロングと爪の位置をピカピカに磨いておくことです。プロングや爪で石をセッティングしたリングでは、セッティング後にこれらの部分を磨くことは困難です。

主な道具はフレックスシャフトグラインダーとヘアブラシ。

作戦プロセスのポイント:

スイッチを入れ、ヘアブラシを回転させ、緑色の研磨ワックスをヘアブラシに接触させ、ヘアブラシにワックスを塗布する。宝飾品を両手でしっかりと持ち、突起と爪の位置をヘアブラシに押し当て、宝飾品の突起と爪の位置がヘアブラシに透けるように磨く(図4-23)。新品のヘアブラシは、使用前に軽く火であぶり、毛並みが乱れないようにする。また、ヘアブラシで磨いた後は、ジュエリー・ワークのワックス除去処理を行う。

リング成形ビデオ

4.ブローチ(シャツピン)

4.1 シェイピング(チェーンタイプのジュエリーの仕上げ工程と同じ)

4.2 スプルーのファイリング(チェーンタイプのジュエリーの仕上げ工程と同じ)

4.3 象嵌アクセサリー(指輪のジュエリー仕上げ工程と同じ)

4.4 ピン部品の溶接

主な使用工具は、カッティング・プライヤー、溶接工具、フラットノーズ・プライヤー、ピンセット、溶接タイル、溶接クランプである。

作戦プロセスのポイント:

カッティング・プライヤーを使って、ブローチ・ピンを作るのに適した色と直径の金属線をカットする。まず金属線をまっすぐにし、その一端をビーズ状に焼き、ハンマーで適当な程度に平らにして蝶番の上に置く。平らにした部分に蝶番に合わせた小さな穴を開け、蝶番に溶接する。ブローチのピンを蝶番の筒に取り付け、留め金のピンの一端を筒に溶接する。

金属線の長さを測り、ピンの留め具をブローチの所定の位置に溶接する(図4-24~4-26)。留め金のピンは、やすりをかけながら調整し、伸縮自在で可動域が90℃になるようにする。

図4-24 ヒンジの取り付け

図 4-25 溶接ブローチのヒンジ位置

図 4-26 クラスプ部の溶接

溶接ピン部品 ビデオ

4.5 調整

主な工具は、フラットノーズプライヤー、カッティングプライヤー、ヤスリ。

作戦プロセスのポイント:

ピンの長さを測り、カッティング・プライヤーで余分な部分を切り落とし、ブローチと留め具がスムーズに合うように調整し、ヤスリでピンの尾を研ぐ。

4.6 ミョウバン水を沸騰させる(チェーン型ジュエリー成形と同じ方法)

4.7 ブローチを研磨する(チェーンタイプのジュエリー成形と同じ方法)

4.8 サンディング(チェーンタイプのジュエリー成形と同じ方法)

4.9 ウォルナット・パウダー研磨(「研磨工程」の項を参照)

5.イヤリングとペンダント

主な使用工具は、切断ペンチ、溶接工具、溶接タイル、ピンセット、平鼻ペンチである。

作戦プロセスのポイント:

スプルーのヤスリがけ、成形、ミョウバン水の煮沸、研磨、やすりがけはチェーンと同じです。以下、主にイヤリングとイヤー・ペンダントの溶接方法を紹介する。

5.1 イヤーピンの溶接

溶接用タイルの上にイヤリングを置き、カッティング・プライヤーでイヤピンと同じ色の金属線を適当な長さに切る。トーチで溶接用の金属部分を溶かし、ピンセットでイヤピンを持ってスポット溶接する。その後、ホウ砂を少量取り、ピアスの溶接位置にイヤーピンを置き、しっかりと溶接する(図4-27)。

イヤーピンはまっすぐに溶接しなければならない。イヤーピンを溶かしたり、短くしたり、ダメにしたりしないよう、溶接時の炎は強すぎないようにする。イヤーピンを溶接した後、イヤーピンとイヤリングがスムーズに合うように調整する。

溶接イヤーピン ビデオ

5.2 ティアドロップ・ベールの溶接

ティアドロップ・ベイルをジャンプ・リングにクリップし、オープ ン・ジャンプ・リングをフラットノーズ・プライヤーで圧着します。ペンダントを溶接プレートに置き、開口部をしっかりと溶接する(図4-28)。

ティアドロップの溶接 ビデオ

ペンダント成形ビデオ

セクション II 機械研磨技術

現在、宝飾品加工業界の競争は非常に激しい。加工賃から得られる企業の利益率は以前よりはるかに小さくなっており、企業は経営を強化し、製造コストを削減するために新しい工程や技術を開発・導入し、競争力を高める必要に迫られている。宝飾品には高い表面品質が要求されるため、製造コストは滑らかな表面の必要性によるところが大きい。従来の手作業による研磨技術は効率が悪く、人件費も高く、金属ロスも大きいため、現代の宝飾品製造の要求に応えることはますます難しくなっている。

機械研磨技術は10年以上前から業界で応用されている。伝統的な研磨装置には、単筒式バイブレーター、六角ドラム、バイブレーターなどがあります。宝飾品ワークピースと媒体の間の摩擦は、宝飾品ワークピースの表面とエッジの処理を可能にする。手作業に比べ、機械を使った研磨には多くの利点があります。近年、機械研磨技術は急速に進歩し、多くの先進的な研磨装置がますます宝石加工業界に導入され、従来の手作業による研磨に取って代わっています。

1.機械研磨の利点

(1)近代的な研磨装置を使用してジュエリーピースのバッチを同時に処理し、ジュエリーの仕上げ時間とオペレーターの数を削減することにより、生産効率を向上させる。

(2)機械研磨は、宝飾品に高い表面光沢を与え、安定した品質を達成することができます。

(3) 機械的研磨によりメタルロスを低減。

(4)特殊な構造を持つジュエリーの中には、現代の機械研磨技術でなければ効果的に洗浄できない部分がある。

2.宝飾品製造に使用される一般的な研磨機の種類。

2.1 振動ポリッシャー

振動式ポリッシャー(図4-29)は一般に容量が大きく、より多くの研磨材を必要としますが、動作速度は遅く、サイクルは長くなります。チェーン製品の研磨に非常に適しており、鋼球を使用することが多い。運転中に廃水が排出されず、衝撃が続くため、他の宝飾品の鏡面仕上げは難しい。

2.2 磁気研磨機

磁気琢磨機(図4-30)を他の琢磨機と併用すると、表面はくぼむことが多いが、ピット内でも非常に明るく、結果は非常に良い。ただし、この工程は研削と研磨の前に行わなければならず、そうでなければ準備された表面にくぼみが残ることに注意しなければならない。

2.3 ドラム研磨機

ローラー研磨機(図4-31)は最も伝統的な研磨装置で、様々な宝飾品に対応できる。最大の欠点は、運転中の廃水の排出口がなく、研磨に伴うあらゆる廃棄物が円筒内に残ることである。六角形の円筒が連続的に回転し、衝撃を受けるため、ごく一部の廃棄物が宝飾品の表面に押し込まれ(粉塵、摩擦剤、鋳物粉の残留物など)、研磨では除去できない汚れが表面に残る。

2.4 浸漬研磨機

浸漬研磨機(図4-32)大容量、一回の出力が高く、宝石ワークの損失は小さいですが、研磨剤、研磨液をより消費し、作業サイクルが長い。すべての宝石類の工作物の磨くことのために適した。

コピーライト @ Sobling.Jewelry - ジュエリー カスタムジュエリーメーカー、OEMおよびODMジュエリー工場

2.5 ターンテーブル研磨機

新開発のギャップ方式を採用したロータリーポリッシングマシン(図4-33)では、手磨きのような滑らかな研磨と高輝度研磨が可能である。筐体は容器の中で回転する円盤であり、容器の上部は開放され、容器の壁は回転せず、容器と円盤の隙間は0.05mm以下とすることができ、最も微細なクルミ殻粒子を使用することが可能である。

2.6 ドラッグ研磨機

図4-34にドラッグ研磨機を示す。この表面研磨技術は1992年に宝飾品業界に導入され、以前の方法とは大きく異なります。作業中、宝石加工物はクルミ殻粒子の上を引きずられるが、クルミ殻粒子は動かない。それぞれの宝飾品ワークピースには支持位置があり、宝飾品ワークピースの表面は接触しないため、表面の損傷を防ぐことができます。伝統的な研磨方法と比較して、より大きな相対運動と強い加工力を生み出し、加工時間を大幅に短縮します。重量のある宝飾品ワークには大きな利点があります。ドラッグポリッシュ方式は、特に重量のある指輪、留め金、時計ケースに適しており、固定支持体に吊り下げることができる他の多くの宝飾品ワークにも適用できます。

いくつかの典型的な琢磨機の性能と特性を表4-1に示す。

表4-1 各種ポリッシャーの性能と特徴の比較

| マシンタイプ | 拡大研磨媒体 | 研削媒体 | メリット | デメリット | ジュエリーに適したワーク |

|---|---|---|---|---|---|

| 振動ポリッシャー | 木片、磁器片、クルミ殻粒子、トウモロコシ粉、鋼球 | セラミックス、プラスチック | 安い、大物、プレス部品 | 処理時間が長い、圧力が低い、くぼみがある、平滑性が悪い、ドライ処理では理想的な結果が得られない。 | スモールチェーン、マシンチェーン |

| 磁気研磨機 | スチール針 | なし | 明るい表面、短い処理時間 | 滑らかでない、へこみがある、鋼鉄針が表面を刺す、明るさが不十分。 | ゴールド・シルク・パール、ジュエリーの内壁 |

| タンブリング研磨機 | 木製キューブ、木製ピン、クルミ殻粒子、玉米粉、スチールボール | セラミック、プラスチック | 安価 | 加工時間が長い、加工が不便、表面粉塵、表面圧縮 | 様々なジュエリー |

| ロータリーテーブル研磨機 | クルミ殻、磁器片、プラスチック | セラミック、プラスチック | 高い効率、短い処理時間、機械は仕事量の70%を完了し、より少ないプロセス、宝石類はきれい、処理し易く、高い表面の質である。 | 重量のない宝飾品(20gまで)しか扱えず、小さなチェーンの宝石座は加工できない。 | ほとんどの宝飾品、工業製品、時計ケース |

| ドラッグ研磨機 | クルミ殻粒子 | クルミ殻粒子 | 大型で重量のある宝飾品も研磨可能。 | 湿式粉砕なし | ラックに固定できる様々なジュエリー |

3.研磨処理方法

研磨方法はウェットとドライの2種類に分けられる。

3.1 湿式研磨

湿式琢磨では、セラミック、プラスチック琢磨またはスチール媒体が一般的に使用される。さらに、湿式加工では、摩擦媒体と宝飾品加工物は研磨液に囲まれ、研磨液が研磨された物質を吸収するため、宝飾品加工物の表面は清浄に保たれ、研磨媒体は鋭利になる。そのため、乾式研磨よりも湿式研磨の方が摩擦効果が顕著である。研磨液を使用する主な目的は以下の通りです:

- 脱脂(例えば、油性の宝飾品ワークピース)。

- 腐食や酸化を防ぐ。

- 宝飾品を輝かせる。

- 熱処理された宝飾品のワークピースからスケールを除去する(酸溶液など)。

- 宝飾品と媒体の間に緩衝材を形成し、媒体が宝飾品に深く食い込みすぎるのを防ぐ。

しかし、銀合金、真鍮、その他の宝飾品加工物を湿式琢磨すると、酸化が起こることがあります。酸化は宝飾品ワークの表面にシミや硬化を引き起こし、手研磨の際の調整を困難にします。そのため、研磨時間をコントロールすることが重要です。

3.2 乾式研磨

乾式研磨は、宝飾品加工物を滑らかで光沢のある表面にする表面処理であり、多くの場合、湿式研磨よりもきめ細かい表面になる。乾式研磨で光沢のある研磨面が必要な場合は、研磨時に表面に残った様々な粉塵を除去するために、ジュエリー加工物を超音波洗浄液で2~3分間洗浄する必要がある。媒質としてクルミ殻粒子が一般的に使用されるのは、その小さな粒径が表面との接触を増加させ、より良い研磨効果を達成するためである。注意しなければならないのは、研磨媒体の粒径が小さいため、宝石ワーク間の緩衝効果が低下し、衝突や表面損傷が起こりやすくなることである。従って、乾式研磨を使用する場合は、一度に加工する宝飾品の数を適切に減らす必要がある。研磨後の表面が滑らかでない場合は、粗いクルミ殻粒子を前研磨に使用すると改善される。難研磨合金(銀など)の場合は、湿式研磨と乾式研磨の間に乾式研磨の中間工程を設けることで、より良好な研磨面を得ることができる。ジュエリーのワークピースがプレスやスタンピングの方法で作られている場合は、良好な表面を得るために乾式研磨で十分です。

4.研磨媒体の影響

4.1 媒体の形状

異なる形状の研磨メディウムを使用すると、研磨効果が異なる。一つはピラミッド型、もう一つはコニック型です。コニック型はピラミッド型よりも細かく研磨するので、特にリングや穴の内側に適しています。一方、ピラミッド型メジウムは、研削効果が強く、宝飾品のワークの形状を整えるのに適しています。ピラミッド型50%と円錐型50%は、よく組み合わされます。

4.2 培地の密度と粘着度

媒体の密度と摩擦効果への接着の程度も影響する。密度が高ければ高いほど、媒体が重ければ重いほど、より良い効果が得られます。摩擦媒体の接着が堅ければ堅いほど、摩擦効果は弱くなります。弱い結合、丸みを帯びた摩擦媒体は、より簡単に壊れ、多くの場合、自己研摩効果によって引き起こされる;と強い結合、媒体自己研摩効果が悪いですが、その寿命は長いですが、研削効果は小さく、オレンジの皮の表面を形成する傾向がある。

4.3 媒体のサイズ

メジウムの適切なサイズは、宝飾品のワークの構造に基づいて選択されるべきである。サイズが大きすぎると、宝飾品ワークとの摩擦作用が強くなり、細かい部分の研磨が困難になり、表面が平滑にならず、研磨効果が悪くなり、サイズが小さすぎると、研磨効率が悪くなり、宝飾品ワーク同士の衝突で表面が傷つきやすくなる。良好な研磨効果を得るためには、研磨媒体のサイズに適度なグラデーションが必要である。

4.4 媒体の素材

研磨媒体の材質が異なると、研磨効果に大きな差が生じます。宝飾品の被研磨物の材質と表面状態から、適切な研磨媒体の材質を決定する必要があります。

(1) スチール・ミディアム

スチールメディウムポリッシングは、表面硬化に基づくもので、ジュエリーワークの表面を摩耗させることなく衝撃を与えます。表面の山は取り除かれるのではなく、平らにされ、ジュエリーワークの表面密度を高め、密度を高くすることができます。重い鋼球は、宝飾品の加工面を平らにすることができる。しかし、宝石ワークの表面にへこみや傷ができやすい。また、スチールボールがジュエリーワークの表面を通過する際に、ジュエリーワークが加熱され、表面が酸化することがある。そのため、研磨効果が悪く、拡大鏡で見ると、表面がオレンジピール状に見えるため、良好な表面品質を得るためには、さらに手作業による仕上げが必要となる。これは特に銀の宝飾品に顕著で、処理後の酸化皮膜は手磨きでもほとんど除去できない。

(2) セラミック摩擦媒体。

セラミック摩擦媒体は、硬化鋼の研削など、産業界で一般的に使用されている。プラスチック媒体に比べ、セラミック媒体は製造が容易で安価であり、様々な形や大きさに作ることができる。セラミック摩擦媒体の強力な摩擦作用は、一般的に使用される微粉砕プラスチック媒体よりも硬くて粗い合金に効果的であり、これは宝石加工産業にとっても重要である。また、質量が大きいため、宝飾品の加工面を強化する効果もあります。

ドライポリッシュでジュエリーを磨きすぎた場合、または表面が硬すぎる場合は、セラミックポリッシングメディウムを使用すると、より良い結果が得られます。これは特に真鍮のジュエリー、パラジウムのジュエリーなどに当てはまります。セラミック研磨メディウムを使用すると、ある程度の材料を除去しながら表面の密度を高めることができ、セラミック研磨メディウムを多く使用するほど、研磨能力が強くなり、表面が滑らかになります。しかし、加工中の摩擦によって残った傷を除去することは難しい。特にシルバージュエリーのワークでは、SiO2 その結果、表面が不均一になり、魅力的な光沢が失われます。従って、シルバー・ジュエリーの研磨にセラミック摩擦材を使用するのは避けた方がよいでしょう。

(3) プラスチック製摩擦媒体。

プラスチック製摩擦媒体は、中程度から心地よい研磨効果があり、金属や銀の宝飾鋳造品の下研磨によく使われます。ソフトでデリケートなプラスチックのメディウムは、金属や銀の柔らかい合金によく合います。最も一般的に使用されるプラスチック摩擦媒体は、円錐形とピラミッド形です。

(4) クルミ殻の粒子。

クルミ殻粒子は比較的軟らかく、微細な研磨効果があり、宝飾品の乾式加工によく用いられる。表4-2に一般的に使用されている各種研磨媒体を示す。

表4-2 ポリッシング・メディウムの種類

| ウェット加工 | ドライ加工 | ||

|---|---|---|---|

| 研磨 | 研磨 | 研磨 | 研磨 |

| セラミック・グレイン | ポーセリン・グレイン | クルミ殻顆粒 | クルミ殻顆粒 |

| プラスチック顆粒 | 鋼球 | コーングリッツ | コーングリッツ |

| プラスチック顆粒 | 鋼球 | ウッドチップ | ウッドチップ |

| プラスチック顆粒 | 鋼球 | プラスチック | プラスチック |

| プラスチック顆粒 | 鋼球 | その他 | その他 |

セクション III 機械研磨プロセス

宝飾品のワークピースの形状は多様で常に変化しているため、機械の速度や時間、研磨剤のサイズや量、薬液の性質や量、研磨工程におけるさまざまな装置の順序など、さまざまな要因がすべて、バリ、傷、溶接ビード、酸化、その他の欠陥を除去する際の宝飾品のワークピースの研磨品質に影響します。

宝飾品の研磨をより完璧に仕上げるためには、一定の工程に則って作業を行う必要がある。

1.プロセスの流れ

1.1 商品の仕分けと分類

商品の種類によって研磨工程の流れが異なるため、研磨作業を開始する前に宝飾品のワークピースを選別し、分類する必要があります。研磨加工方法を決定した後、生産を手配することができます。

1.2 各種商品の研磨工程のポイント

(1) K金製品。

それは2つのタイプに分けられる:

- シンプルな形状で、角度がはっきりせず、突起が密集しておらず、研磨面積が大きい宝飾品。

- より複雑な形状、マイクロパヴェのプロング、短い爪、大きな角度を持つジュエリーのワークピースは、より短い研磨時間を必要とし、磨耗を防ぐために研磨効果を観察するために注意を払う必要があります。男性用リングの中には、サンディングと研磨を行った後にセッティングを行う必要があるものもあります。

- 小さな宝飾品のチェーン、イヤリング、ペンダントなど、研磨面積が小さい製品。

(2) プラチナ・グッズ。

角度の大きい商品は、鋼球研磨と浸漬研磨で時間を短縮します。男性用リングのように、石をセットする前にフレックス・シャフト・グラインダーで研磨しなければならない商品もあります。

(3) 銀製品。

ウォルナットパウダーで研磨すると、フレックスシャフトグラインダーでの研磨が不要になるものもあります(宝飾品の研磨効果による)。

(4) 24Kゴールド製品。

研磨の前に、鋳造された宝飾品のワークピースの効果を評価し、個々の研磨工程を調整することができます。

2.スプルーの切断

スプルー切断とは、宝飾品ワークから余分なスプルー線を切り落とし、スプルー切断の効率を向上させ、研磨時の金属ロスを低減させることである。

2.1 主な使用ツール

スプルーカッティングプライヤー

2.2 運用プロセスのポイント

(1) 純金属や純銀の宝飾品のスプルーを切断する場合、プライヤーを宝飾品に密着させず、少し離して切断しないと、宝飾品に食い込む恐れがある。

(2)Kゴールドジュエリーのスプルーをカットする際は、プライヤーの口をジュエリーのワークにしっかりと押し付ける必要があります。

(3)スプルーを切断する際、プライヤーで加える力は均一でなければならず、宝飾品の変形を防ぐため、ねじれたり斜めになったりすることは避けなければならない。

(4) 宝飾品には、スプルーと混同しやすい留め具やピンなどの部品があります。カットする前に、カットするものがスプルーであり、ジュエリーワークの一部ではないことを確認することが重要です。

(5)スプルーをカットするときは、飛び散らないように手でジョーを塞ぐ。

スプルーのカット 動画

3.スチールディスク研削

スチールディスクサンディングは、スプルー切断後にジュエリーワークに残るスプルー跡を除去し、次工程の作業負担を軽減します。特徴は、スピードが速く、金属ロスが大きいことです。スプルーがある様々なジュエリーワークに適しています。

3.1 主な使用機材

三相非同期モーター、スチールディスク

3.2 運用プロセスのポイント

まず、冷却水の流量を調整する。一般的に液滴の速度は1秒間に2~3滴です。宝石ワークのスプルーの位置を観察して、宝石ワークの研削角度を決定する。開始後、スチール・ディスクに密着した不連続な方法を使用します(図4-35)。研削中は、スプルーを水平に保ち、宝飾品を傷つけないように、特にフック、爪、溝の位置に注意して、できるだけ観察してください。

宝飾品を研削する際は、K金とプラチナ粉末の容器を別々に保管しなければならない。研削終了後は、金属粉と宝飾品を速やかに洗浄し、指定のバケツで手を洗い、機械周辺を十分に清掃し、金属の損失をできるだけ少なくする必要があります。

スチールディスク研削 ビデオ

4.エメリーホイール研削

エメリーホイール研削は、スチールディスク研削の後に再度研削することで、小さなスプルーで工作物を平滑にし、水平にし、スプルーの痕跡をなくします。

4.1 主な使用機材

三相非同期モーター、研磨エメリーホイール、除塵装置。

4.2 運用プロセスのポイント

まず、除塵機のスイッチを入れ、スプルーで宝飾品のワークの外形を観察します。モーターを起動して砥石を回転させる。スプルーが平らでなく、四角形や半円形の場合は、適切な工具(丸ヤスリ、四角ヤスリ、半円ヤスリなど)を使用して、砥石に宝石ワークの形状に似た溝を作り、スムーズな動作を確保する。通常の加工を行う前に、宝飾品用ワークでテストを行い、要件を満たすまで調整を続けてください。宝飾品を研削する際は、スプルーと研磨部分が滑らかになり、エッジ、コーナー、表面が均一で、宝飾品の品質要件を満たすまで、砥石(図4-36)の上で静かに回転させます。研磨後は速やかに作業台をきれいにし、指定の洗浄バケツで手を洗い、金属の損失をできるだけ少なくする。

エメリーホイール研削 ビデオ

5.シェーピング

シェイピングとは、指輪や十字のペンダントなど、変形した宝飾品を修正すること。

5.1 主な使用ツール

リングマンドレル、フラットアイアン、バーノーズプライヤー、フラットノーズプライヤー、ゴムハンマー、アイアンハンマー。

5.2 運用プロセスのポイント

(1) ペンダント。

ペンダントの端が斜めになっていないか観察する。斜めになっている場合は、平らなラジオペンチでまっすぐにします。比較的厚くて硬い場合は、平らなアイロンの上に置き、ゴムハンマーで平らに打ちます(金や銅はアイアンハンマーを使います)。

(2)リング

リングをマンドレルに押し込み、リングとマンドレルの隙間を注意深くチェックする。隙間がある場合は、ゴム槌で叩いて一体化させ、同時に手で押さえるとより効果的です。リングをマンドレルから外した後、平らな面に置いて平らかどうかを確認します。平らでない部分はハンマーで叩いて平らにします(Kゴールドと銅はメタルハンマーを使用します)。リングをマンドレルに押し付けるときは、力を入れすぎず、リングの大きさが大きくならないように観察します。

シェイピング・ビデオ

6.粗研磨

粗研磨とは、研磨媒体と宝飾品被研磨物との相対運動によって生じる摩擦によって、バリを除去し、宝飾品被研磨物の表面を滑らかにする加工である。振動機、タンブラー、ディッピングタンクなどの装置を用いて加工するのが一般的で、その操作上のポイントは以下の通りである。

6.1 振動研磨作業のポイント

宝飾品を研磨する前に、研磨液ときれいな水の比率を1:50にして研磨液を準備します。調製した研磨液を水槽に入れ、水ポンプを使用する。粗い円錐形の灰白色石粒子50%と粗い三角形の灰白色石粒子50%を振動研磨機のバレルに入れる。電源を入れ、ポンプを起動し、流量を調整し、一般的に2〜3滴/秒。振動マシンを起動し、均等に宝石ワークピースを配布し、最大作業量は、振動マシンのモデルに基づいて決定されるべきである。各作業時間は2.5-6時間で、その後機械を停止し、ジュエリーのワークを取り外します。

6.2 ディッピング研磨作業のポイント

浸漬研磨機では、ビーズ、粗い丸ビーズ、円柱、尖った円柱、傾斜円柱、ディスクなどをドラムに混ぜる。研磨材の比率は丸ビーズ50%、その他10%。総量はドラムの総容積の約1/3を占める。研磨粉3:防錆剤1の割合で研磨液を用意し、水道水をドラムの回転軸が浸る程度まで入れる。機械のモデルによって加工できる宝飾品の最大量が決まり、研磨時間は8~12時間です。作業終了後、電源を切り、宝飾品を取り出します。

6.3 ドラム研磨作業のポイント

ドラム研磨機の場合、研磨剤の割合はセジメントボックス研磨と同じで、ドラムの全容積の約1/3です。研磨液は、研磨粉と防錆剤を31の割合で混合し、ドラムの全容積の約2/3を占める水道水を加えて準備する。機械の機種によって、加工する宝飾品の最大総量が決まっており、作業時間は2~3時間である。作業終了後、電源を切り、ジュエリーを取り出します。

ディッピングとドラム研磨のビデオ

7.フライングディスク研削

フライングディスク研磨とは、指輪などの平らな宝飾品の側面を研磨し、バリを取り除き、表面を滑らかにすることを指します。ウッドバーサンドペーパーとフライングディスク研磨は、宝飾品の研磨工程における目的は同じですが、フライングディスク研磨の方がより速く、より効率的であるため、指輪に適しています。

7.1 主な使用機材

研磨フライングディスク、除塵機。

7.2 主要素材

サンドペーパーベルト(280#、320#、400#)、フライングディスク(ハード、ニュートラル、ソフト)、サンディングストーン、研磨ワックス。

7.3 運用プロセスのポイント

フライングディスクの平らな面を下にして、ジュエリーのワークピースの状態に基づいて研磨フライングディスクを選択し、フライングディスクマシンに取り付けます。サンディングストーンを使ってフライングディスクの底面のバリを研磨し、底面を滑らかで鋭いエッジのない状態にします。

フライングディスクの操作で重要なのは、動きをスムーズに保ち、集中力を維持し、動作を自由にコントロールすることです。フライングディスクの製作過程では、リングのための手のジェスチャーと動きをマスターすることが基本であり、他のタイプのジュエリーのワークピースのフライングディスクのための方法が第二の天性になり、簡単に管理できるようになります。作業中、フィンガーコットを着用し、手は高速回転ラインのフライングディスクに触れてはいけません。リングが手から離れないように、両手でしっかりとジュエリーを把持する必要があります(図4-37)。

フライングディスク研削 ビデオ

8.磁気研磨

磁気研磨は、宝飾品の表面を光沢のある仕上げに研磨することができます。微細砥粒は、粗研磨では研磨できない凹部や溝などのデッドコーナーを解決することができ、あらゆる宝飾品の研磨に適しています。

8.1 主な使用機材

磁気研磨機。

8.2 主要素材

直径0.5mmと0.3mmのスチール針、研磨粉、洗剤(薬剤)。

8.3 運用プロセスのポイント

まず、研磨粉と研磨液を準備する。研磨粉と水は3.5%の割合で混合することができる。次に、鋼針(直径0.5mmと0.3mmを4:1の割合で)を約500gの容器に入れる。1回に入れるジュエリーワークの量は500gまでです。Kイエロー、Kホワイト、シルバーは1900r/min、純金属は850~1200r/min、プラチナは800r/minでご使用ください。正回転と逆回転の時間は別々に設定し、通常5分ごとに方向を変え、合計時間は20~30分とする。

速度を調整した後、ENTER キーを押して速度を確定してください。そうしないと、機械の速度が連続的に変動し、機械を損傷する可能性があります。装置の連続運転時間は8時間です。コンテナ内の宝石ワークが大きすぎたり、多すぎたりした場合、または設定した正逆回転時間が頻繁すぎる場合、機械が緊急停止する原因となります。このような場合は、直ちに電源を切り、宝石を取り出し、正逆回転時間を設定し、再スタートしてください。各作業日の終わりには、乾燥した清潔な状態を保つために装置を清掃してください。スチール針の色が濃くなったら、中性洗剤で洗浄してください。新旧のスチール針は混ぜないようにし、研磨液が茶色になったら交換する。

磁気研磨ビデオ

9.ターンテーブル研磨

宝飾品を研磨する前に、研磨液と清水との比を2%-5%として研磨液を準備し、準備した研磨液を水槽に注ぎ、容器の上から8cmのところまで満たします。電源を入れ、メインスイッチを入れ、回転数をギア3にし、サブタンクスイッチを入れる。水ポンプの流量をギヤ10%に調整し、スピードギヤを調整し、機種により最大作業量を設定し、宝石ワークを均等にし、自動シャットダウンのタイマーを設定し、サブタンクスイッチを切り、宝石ワークを取り出す。

琢磨液は清浄でなければならず、琢磨工程中、絶えず更新されなければならない。バレル内で発生する泡が不十分な場合は、研磨液を増やす必要があります。宝飾品を研磨するたびに、振動バレルの空洞を1-2カップのきれいな水で洗浄し、機械の継ぎ目を洗浄する効果を得るために、機械の運転中に水を自動的に排出しなければならない;バレルの開口部から注いではならない。作業終了時に機械がまだ連続稼動している場合は、水槽内の研磨液が乾燥を防ぐのに十分であることを確認してください。そうしないと、宝飾品が真っ黒になってしまいます。このような場合は、1~2カップのきれいな水ですすいでください。回転研磨機を定期的に点検し、バレルとスクロールベースの間の隙間(正常は0.25-3mm)を観察し、速やかに調整する(乾燥研磨隙間は0.05mm)。

10.クルミの粉を磨く

ポリッシングウォールナットパウダーは、研磨工程の中で最も洗練された研磨方法です。刻印された文字、砂穴、石のセッティングのバリを取り除き、ジュエリーワークの表面をより輝かせることができます。様々なジュエリーワークの最終研磨に適しており、乾式研磨として知られています。

10.1 主な使用機材

ロータリー研磨機、ドラッグ式研磨機

10.2 主要素材

クルミの粉、研磨ペースト。

10.3 運用プロセスのポイント

(1) 回転研磨機。

くるみパウダーをバケツに入れ、上端8cmまで入れ、同時に研磨ペーストをスプーン1~2杯入れる。機械をスタートさせ、5分間研磨ペーストを研磨剤と混合させ、その後、ジュエリーを配置することができます。1回にセットできるジュエリーの最大量は、マシンの種類とジュエリーのサイズによって異なり、設定時間はジュエリーの種類によって異なります。

(2) ドラッグ研磨機。

クルミ粉を研磨機の材料タンクに入れ、最大添加量はタンクの1/2を超えないようにし、同時に研磨ペーストをティースプーン4杯入れる。1回に投入する宝石ワークの最大量は、装置の定格値を超えてはならない。

宝飾品を置くときは、固定し、機械のドアを閉めなければならない。研磨時間は5~10時間(サンディングなしの場合は10時間、サンディングありの場合は5時間)で、主に宝飾品の表面粗さによって異なります。スピードギアを調整し、最適なギア9を設定します。研磨は一般的に、角度がはっきりしている宝飾品に焦点を当てます。

10.4 運用過程で注意すべき事項

(1) くるみパウダーは乾燥させておくこと。

(2)研磨中、研磨材が粉塵を発生する場合、この時に研磨ペーストを加える必要がある。クルミの粉約500gをスプーンに2~3杯とり、それと混ぜ合わせ、研磨中に研磨剤に均等に振りかけ、よく混ざるようにします。

(3)バスロータリー研磨機を長時間連続運転すると、装置の温度が高くなりすぎるため、宝飾品を研磨する場合は5時間を超えないようにしてください。生産が急ぐ場合は、冷却のために扇風機を追加する必要があります。

(4)使用中に研磨材が摩耗した場合は、細かい研磨材を選別しながら新しい研磨材を補充する必要がある。

11.ワックス除去

ワックス除去とは、ジュエリーのワークピースの表面とその周辺に残った汚れを落とすこと。

11.1 主な使用機材

超音波洗浄機。

11.2 運用プロセスのポイント

ワックスリムーバーときれいな水を1:30の割合で混ぜて洗浄液を用意し、超音波洗浄機の水槽に、洗浄液の上面から水面まで5cmの間隔を保って入れる。電源スイッチを入れ、約30分後、水温が60℃になったら超音波スイッチを "ON "の位置にセットし、ジュエリーをセットする(図4-38)。その後、超音波洗浄機の電源を切る。

時間が経つにつれて、蒸発によってタンク内の水は減っていくので、それに比例して洗浄液を用意し、必要に応じて追加すればよい。

ワックス除去ビデオ

機械研磨のビデオ

SECTION IV レーザー溶接技術

LASERとはもともと、Light Amplification by Stimulated Emission of Radiationの頭文字をとったものである。世界初のレーザーは1960年に誕生した。この40年間で、レーザー技術とその応用は急速に発展した。レーザー技術は、光学、機械、電子工学、材料、検査など複数の分野が関わる総合的な技術である。レーザー加工は、レーザーアプリケーションの主要分野であり、レーザー加工技術は、切断、溶接、表面処理、穴あけ、微細加工、物体認識のための光源として、レーザービームと材料(金属および非金属を含む)との相互作用特性を利用しています。

1.レーザー入門

1.1 レーザーの主な特徴

レーザーには、高輝度、高指向性、高単色性、高コヒーレンスという4つの主な特徴がある。

(1)レーザーの高い明るさ。

固体レーザーの輝度は1011W/cmに達する。2 さらに、高輝度のレーザービームは、レンズで集光された後、集光点付近で数千度から数万度の超高温を発生させることができるため、ほとんどの材料の加工に適している。

(2)レーザーの高い指向性。

レーザーの高い指向性は、焦点での極めて高い出力密度を確保しながら、効果的に長距離を伝送することを可能にする。

(3)レーザーの高い単色性。

レーザーの単色性が極めて高いため、ビームを焦点に正確に集光することができ、非常に高い出力密度を達成することができる。

(4)レーザーの高いコヒーレンス。

コヒーレンスは主に光波の異なる部分の位相関係を表す。レーザーの特異な特性により、レーザーは工業処理において極めて幅広い用途が見出されている。

1.2 レーザーの基本コンポーネント

レーザーは、レーザー出力を発生させる実際の装置であり、作動媒質を活性化し、誘導増幅を発生させ、共振器内で誘導放射を維持し、連続発振を形成する。自然放射によって最初に生成された弱い光は、選択的な誘導増幅を受け、光軸に沿った光が優先的に増強されます。光強度は蓄積・増加し続け、共振器損失の閾値を超えると、発振光の一部がカップリングしてレーザー光となる。レーザーは、作動媒質、励起システム、光共振器の3つの基本部分から構成される。

産業用レーザーシステムは、出力レベルに基づいて4つの主要なカテゴリに分けることができ、励起方法に基づいて連続波レーザーとパルスレーザーに分類されます。レーザーの効率は、ターゲット材料の吸収、反射、反応特性に依存します。連続波レーザーは主に印刷、彫刻、溶接に使用され、レーザーエネルギーを吸収した部分が加熱、溶融、蒸発、酸化などの化学変化を起こし、可視光スペクトルの干渉や色の変化をもたらします。CAD/CAMの原理を使用することで、焦点位置をX-Y座標系で正確に移動させ、刻印パターンを作成することができます。パルスレーザは、主に溶接、表面改質、切断に使用され、高いパルスエネルギーを特徴としますが、パルス周波数には制限があります。ほとんどの産業用レーザーはクラス4で安全対策が必要ですが、宝飾品業界で使用されるほとんどのレーザーはクラス1で、安全装置が内蔵されています。

現在使用されている主なレーザーは、YAGとCO2 レーザー

2.レーザー溶接プロセス

レーザー加工技術が宝飾業界に導入されて以来、ますます広く使われるようになった。高速、高精度、利便性で人気を博し、次第に宝飾品加工企業にとって欠かせない設備となっている。

2.1 レーザー溶接の利点

レーザー溶接は、宝飾業界におけるレーザー技術の最大の応用です。レーザー溶接は、従来の炎+はんだ溶接に比べて多くの利点があります。

(1)レーザー溶接の高速性。

宝石加工会社がレーザー技術の採用に熱心な主な理由は、そのスピードにある。レーザービームのパルス周波数が高ければ高いほど、金属に作用する回数が増える。レーザーが登場した当初、パルス周波数は一般的に2Hzで、1秒間に2回作動していた。現在、レーザー溶接機のパルス周波数は一般的に20~25Hzに達することができ、高いパルスを持つ機械は産業用途により適している。レーザー溶接機のモデルによっては、パルス周波数が70Hzに達するものさえあるが、これは一般のオペレーターには速すぎる。そのため、操作のしやすさを考慮してパルス周波数を最大30Hzに制限したレーザー溶接機を製造している企業もあるが、それでも初期のモデルよりははるかに速い。

もちろん、パルス速度は生産速度と同等ではない。レーザー溶接は火炎溶接よりも高速に溶接できるが、一度に1つの宝飾品ワークしか溶接できない。作業者が宝飾品を溶接する場合、手で持ったり、クランプを使ったりして1個ずつ溶接するのが一般的で、レーザー溶接機の多くは作業スペースが比較的狭いため、一度に多くの宝飾品を溶接することができず、生産時間が長くなる可能性がある。しかし、レーザー溶接を導入すると、宝飾品のワークの洗浄作業が大幅に軽減され、溶接の生産時間を補うだけの作業時間が節約できる。レーザー溶接は不活性ガス保護下で行うことができ、製品に焼け跡を残さないため、溶接時にフラックスを加える必要がなく、溶接後の酸浸漬処理も不要です。したがって、全体的に、レーザー溶接は効果的に溶接生産効率を向上させます。

(2) 溶接された宝飾品の品質を保証する。

レーザー溶接を使用すると、ジュエリーの品質を向上させ、不良率を低減することができます。フレーム溶接を使用する場合、焼きなましと軟化のため、ジュエリーのワークは研磨中に打痕が発生しやすく、不良率が高くなります。レーザー溶接を採用すると、硬度が向上し、打痕が大幅に減少するため、不良率が低下します。例えば、金属58%と銀42%を含む14K合金のジュエリーは、フレーム溶接を行うとアニーリングが発生し、全体の硬度がHV145から約半分に低下する。腰の高さから地面に落とすとへこんでしまうが、レーザー溶接は集中熱、低出力、高速で溶接できるため、焼きなましを防ぎ、ジュエリーのワークの強度を高めることができる。また、過加熱がないため、溶接部品同士のフィット感も良い。また、フレーム溶接の場合、クランプで固定しても、熱で溶接箇所が開いてしまうことがあるが、レーザー溶接の場合は、近くの溶接箇所も影響を受けない。

(3) 新しい生産工程を開発できる。

ジュエリー業界におけるこの新技術の応用により、人々はジュエリーのデザインと製造に関する従来の考え方を変えつつある。レーザー技術の助けを借りれば、従来のフレーム溶接、ろう付け、炉加熱による接合方法の限界により、従来は実現や品質保証が困難であったいくつかの特殊な構造スタイルをデザインし、作成することが可能である。特定の箇所をレーザー加熱するもう一つの利点は、広い面積を溶かす方法に比べ、レーザー溶接は非常に狭い溶接領域で行うことができるため、異なる種類の合金の接続が容易になることである。そのため、2つの部品間の色や組織が混ざり合うことなく急激に変化することができるが、通常の炉溶接では色が混ざりやすい。レーザー溶接では作業領域が狭いため、従来の溶接技術と比較して、熱影響部の濡れ性、接続の完全性、粒径に違いが生じる。

(4) 宝石の含有量は、レーザー溶接中に変化しない。

レーザー溶接は通常、溶加材を必要としません。レーザーはジュエリーの被加工物を部分的に溶かし、直接溶接するため、ジュエリーの色に変化はありません。

(5)ジュエリーを効果的に修理し、作業効率を向上させることができる。

例えば、宝石に近い金属体の修理やクリーニング。また、ヒンジ、フック、留め具、象眼細工のアクセサリー、ほとんどの宝石、さらには真珠や有機素材など、理想的な条件下では0.2mmまで接近した、複雑で熱に弱い部品の溶接も可能です。

(6) 環境にやさしい。

レーザー溶接は、はんだやフラックスを使用する必要がなく、溶接された宝飾品のワークピースを洗浄するための化学溶剤を必要としないため、環境を汚染せず、廃棄物処理の問題もない。

(7) レーザー溶接は、金属材料を節約することもできる。

従来のフレーム溶接では、溶接時のロスを考慮し、一般的に0.2mmの金属厚が必要でした。対照的に、レーザー溶接は厚さを0.1mmに減らすことができ、電鋳プロセスにとって非常に重要なジュエリーの品質を35%-40%大幅に軽くします。レーザーを使用することで、貴金属材料を節約し、はんだコストを削減し、複数の溶接中に異なる種類のはんだを使用する必要がなくなります。

2.2 レーザー溶接のプロセス

レーザー溶接は3つの典型的な段階からなる。第1段階は中心溶接で、宝飾品のワークピースを接続する。第2段階は充填で、合金ワイヤーを充填材として使用し、最初の溶接で残った隙間を埋める。第3段階は表面の平滑化で、研磨とクリーニングの作業負荷が最小限になるまで、溶接箇所をレーザー処理する。

レーザーパルスが金属表面に当たると、3つの同心円を表す3つの異なるインパクトゾーンが形成される。一番外側の円は加熱された金属で、比較的熱いが大きな変化は見られない。真ん中の円は液化した金属で、この時点で材料自体がフィラーの一部となり、自己溶接が行われ、必要に応じて動いて形を整えることができる。3つの円の中心では、レーザービームのエネルギーが最も集中し、金属を蒸発させ、つまり金属が失われる。高いパルス周波数を達成することは、充填と平滑化の段階において容易である。高周波数モデルの利点は、金属加熱の速度をよりよく制御できることにある。

自動パルスを使用することで、金属を液体状態に保ちながら金属ビーズを転がしたり、ピットを形成することができ、浅いパルスでの成形が可能になるため、操作に大きな利便性がもたらされる。充填段階を省略できる場合もあり、中央の溶接と平滑化段階のみを採用するユーザーもいる。ジュエリーのワークピースがうまくフィットするように設計できれば、追加の材料を充填する必要はない。

2.3 宝石産業で使用される一般的なレーザー溶接機

宝飾品加工業者が使用するレーザー溶接機は、出力が比較的低く、安全性を最大限に考慮した設計になっており、コンパクトで持ち運びしやすい構造になっているため、オペレーターは機械の横に座って快適に操作することができる(図4-39)。

初期のシングルパルスレーザー溶接機では、オペレーターが励起エネルギーを決定しなければならない。もし不十分であれば再励起が必要であり、過剰であればジュエリーの被加工物に穴が残ってしまう。新しいタイプのレーザー溶接機を使用することで、ジュエリーの被加工物を傷つける確率を大幅に減らすことができます。低熱の光パワー装置を使用すれば、良好な溶接結果が得られる。単一パルスの励起が金属に影響を与えないように、出力を十分に低くすることができる。しかし、低出力装置が高周波でパルスを励起するとする。その場合でも、金属はゆっくりと加熱され、作業者はより多くの制御と自由を得ることができる。例えば、厚さ0.1mmの電鋳ジュエリーもあります。宝飾品加工業界では、アクセサリーを完全に焼き切ることなく電鋳作品に接続するためにレーザーを使用することを考慮する場合、低出力で高速のレーザー装置はこの要件を満たすことができ、結果は非常に安定しています。

一般的な宝飾用レーザー溶接機は、ほとんどの金属および合金を迅速、確実、正確に溶接できますが、効率はターゲット材料の特性に大きく依存します。部品の接続や鋳造品の修理は、1 つまたは複数のレーザー パルスによって視覚的に制御しながら完了できます。実体顕微鏡と十字線を使用することで、溶接領域の正確な位置決めが可能になり、実体顕微鏡の視野内で宝石のワークピースの位置をわずかに調整することができます。

優れた宝石レーザー溶接機の特徴の1つは、ビームの有効焦点深度です。マーキング用レーザーでは、レーザー発生器の出口にあるマルチレンズがビームの加工領域から外れるため、集光深度を小さくする必要がある。レーザー溶接機の場合、加工領域のビームが円筒形であれば、焦点径が変化せず、ターゲットから出射レンズまでの距離が長くなるほど焦点深度が深くなるので使いやすい。全体の溶接エネルギーは、個々のレーザー・パルスの強度、パルス長、パルス周波数を調整することで制御できる。パルス間のエネルギー安定性も重要であり、特定の操作に最適化された設定を安定させ、適切な溶接パラメーターを予測します。作業プロセス全体の速度は、各パルスごとに宝石ワークピースの位置決めに費やす時間に大きく左右される。作業環境は通常大気であるが、作業領域に空気または不活性ガスを注入することで、ある程度の冷却効果を得ることができる。さらに、不活性ガスは合金の溶接品質を向上させることができる。多くの機種には、作業スペースで発生するガスを除去できる排気装置が装備されており、レーザー溶接機の中には、レーザー・パルスと空気流を同時に制御するために、2つの操作圧力を備えたフット・スイッチを使用するものもある。1つのパルスの持続時間は、ペダルを踏んでいる時間によって決まるため、オペレーターの手は宝石のワークピースの位置決めや保持に自由に使える。各パルスはレーザー発振器から放出される全エネルギーのごく一部であるため、外部の循環水によってシステムを効果的に冷却することができます。宝飾品加工企業で使用されるレーザー溶接機の代表的なパラメータを表4-3に示す。

表4-3 宝飾品製造に使用されるレーザー溶接機の代表的なパラメーター

| 溶接機の寸法、長さ×幅×高さ(mm) | (700~1350)×(250~550)×(650~860) |

|---|---|

| 品質(kg) | 85 ~ 150 |

| 電源 | 115 または (200 ~ 240 V) / (50 ~ 60 Hz)、単相 |

| 最大平均動作電力(W) | 30 ~ 80 |

| フォーカス径(mm) | 0.2 ~ 2.0 |

| パルスエネルギー (J) | 0.05 ~ 80 |

| ピークパルス出力(kW) | 4.5 ~ 10 |

| パルス持続時間(ms) | 0.5 ~ 20 |

| パルス周波数 (Hz) | シングル、10 |

| パルス電圧 (v) | 200 ~ 400 |

2.4 レーザー溶接効果に対する合金材料の影響

レーザー溶接は、合金によって効果が異なる。制御パラメーターが同じでも、各溶接パルス中に伝達される熱量は同じである。それでも、各パルスの溶融効果は、反射よりもむしろ表面エネルギー吸収の割合に依存する。具体的な要因は以下の通りである:室温から融点までの熱量。融点(液相線)。融解潜熱。熱伝導率

表4-4に、一般的に使用される宝飾材料の代表的なレーザー溶接パラメーターを示す。

表4-4 ジュエリー材料の代表的なレーザー溶接パラメーター(John, 2001による)

| 合金組成 | パルス電圧 (V) | パルス時間 (ms) | 結果 |

|---|---|---|---|

| 白金合金 | 200 ~ 300 | 1.5 ~ 10 | 優れた溶接 |

| 99.99 Au | 300 ~ 400 | 10 ~ 20 | 溶接部が暗くなり、高出力が必要 |

| 18KY | 250 ~ 300 | 2.5 ~ 10 | 優れた溶接 |

| 18KW | 250 ~ 280 | 1.7 ~ 5.0 | 優れた溶接 |

| シルバー925/シルバー835 | 300 ~ 400 | 7.0 ~ 20 | 溶接部が暗くなり、高出力が必要 |

| チタン | 200 ~ 300 | 2.0 ~ 4.0 | 不活性雰囲気推奨 |

| ステンレス・スチール | 200 ~ 300 | 2.0 ~ 15 | 不活性雰囲気推奨 |

表4-4のパラメータ設定は、他の宝飾合金材 料の場合、若干の調整が必要な場合がある。材料によって熱伝導率、融点、結晶化潜熱が異なり、こ れらの特性が効果的な溶接に必要なエネルギーに大 きく影響する。溶接は、表面が熱を反射するのではな く、十分な熱を吸収する場合にのみ可能です。従って、宝飾品のワーク表面の色と反射率も重要である。しかし、銀や高カラットKゴールドのように、高い反射率と高い熱伝導率を組み合わせることで、ターゲット・ポイントをマークして黒くすることができ、表面吸収率を効果的に高めることができます。

2.5 プラチナ合金のレーザー溶接

プラチナ合金の宝飾鋳造品に要求される品質は比較的高い。一部の表面欠陥は初期段階で修復できますが、小さなピンホールは研磨中に初めて明らかになることがあります。レーザー溶接機を使用すると、スクラップの再鋳造コストを削減できます。

プラチナの融点は非常に高いため、溶接や切断は非常に困難である。レーザー溶接を使えば、高強度のレーザーパルスによって、ごく小さなターゲット部分の表面温度をプラチナの融点以上に上昇させることができ、プラチナを溶かして融解させることができる。ジュエリーの被加工物への熱伝導を制限できるとする。その場合、熱処理または冷間加工された状態のほとんどの宝飾用合金の硬度を維持することができ、これはプラチナ宝飾用合金にとって特に重要である。

ほとんどの白金族金属は融点が高いが、熱伝導率は比較的低い(表4-5参照)。そのため、レーザーは各パルスに十分なエネル ギーを供給することができ、熱影響を受ける領域は小さ く、集中して溶融させることができる。パラジウム(融点1555℃)を除き、他の白金族金属宝飾合金のレーザー溶接機の設定に対する反応はよく似ている。対照的に、金属や銀合金の融点はプラチナよりはるかに低いが、熱伝導率は5~7倍高い。

表4-5 白金合金の融点と熱伝導率 (John, 2001による)

| 合金 | 熱伝導率 | 融点 (℃) | 合金 | 熱伝導率 | 融点 (℃) |

|---|---|---|---|---|---|

| 999ポンド | 0.245 | 1773 | 博士号 | 0.240 | 1555 |

| 990Pt | 0.245 | 1773 | 5%Pd | 0.247 | 1765 |

| 5%Cu | 0.288 | 1745 | 10%Pd | 0.247 | 1755 |

| 5%Co | 0.223 | 1765 | 15%Pd | 0.247 | 1750 |

| 3%Co/7%Pd | 0.229 | 1740 | 5%Rh | 0.250 | 1820 |

| 5%Co/10%Pd | 0.220 | 1730 | 5%Ru | 0.255 | 1795 |

| 5%Ir | 0.245 | 1795 | 5%W | 0.267 | 1845 |

| 10%Ir | 0.242 | 1800 | 純金 | 1.2 | 1063 |

| 15%Ir | 0.241 | 1800 | ピュアAg | 1.702 | 962 |

| 20%Ir | 0.237 | 1830 |

プラチナ・ジュエリーの場合、レーザー・ビームは繊細な宝石のすぐ近くまで届くので、一般に、溶接修理の前に宝石を取り除く必要はありません。ほとんどの部品は、溶接前によく磨くことができます。あるいは、部品をまずスポット溶接し、次に適切な位置に調整し、最後にレーザー溶接して溶接部の平滑性を向上させることもできます。ほとんどすべての白金合金は、この加工しやすい合金のカテゴリーに入る。それでも、合金の種類が異なれば、それぞれの合金で最良の結果を得るために、レーザー設定に若干の調整を加える必要がある。

2.6 レーザー溶接の安全性

レーザー製品の放射能は、機器の分類、技術仕様、使用ガイドラインを含むIEC安全規格に準拠しなければならない。その目的は、レーザー放射の安全作業レベルを示し、その危険レベルに応じてレーザーを分類し、ラベル、シンボル、表示を用いて、使用者に安全情報を提供し、適切な予防措置を講じることであり、波長200nm-1mmのレーザー放射から作業者を保護し、レーザー放射の適用範囲内の関係者に警告することである。

IEC規格は、4つの一般的なレーザー安全カテゴリーを定義している。しかし、すべての宝石レーザー溶接機はクラス1に分類され、本質的に安全であるか、エンジニアリング設計によって安全にすることができる。一般に、必要な安全設備はすでに機械内部に設置されており、オペレーターや近隣の人員の安全を確保している。

代表的な安全装置と対策は以下の通り。

(1)作業中に作業者の手だけが作業スペースに入ることができ、2つのインターロックスイッチを作動させる必要があります。インターロックスイッチの位置は、ジュエリーワークを安全かつ安定的に保持するのに適しており、アームは作業エリアから放射線が漏れるのを安全に防ぎます。

(2) マイクロスコープを使って最適な作業位置を決める。この視野によって、コントロールエリアの位置を自動的に制限することができる。

(3)特殊なバリアを使用することで、レーザーパルスがトリガーされたときに視野を一時的に閉じることができ、直接的なレーザー放射(および一部の二次放射)から目を保護することができる。このプロセスは非常に短時間で行われるため、オペレーターは通常、視野の消失に気づかない。

(4)レーザー光線は、ほとんどの材料に赤外線や紫外線などの二次放射を発生させますが、レーザー保護窓から観察することができます。二次放射は目に害はありませんが、目に見える二次放射を直接見ると頭痛を起こすことがあります。

(5)レーザー保護ウィンドウは、操作プロセスを観察するために完全に透明です。

(6)直接的な安全性に加えて、ジュエリー用レーザー溶接機の調節可能な座席は、体をまっすぐに立ててリラックスさせることができ、腰痛や首の痛みの予防にも役立ちます。

もちろん、作業者の手は無防備であり、注意を怠るとパルスレーザー光線の中に手を伸ばして火傷を負う可能性がある。宝飾用レーザー溶接機の出力レベルでは、指に1~2回のパルスが当たると短期的な不快感が生じ、同じ場所に複数のパルスが当たると深い火傷に至る可能性があるため、感染を避けるために注意が必要である。二次散乱は、非常に不利な状況においてのみ、皮膚を火傷させるのに十分な高強度に達する。通常の状況下では、皮膚は生理学的に安全な波長1064nmの低レベルの散乱にさらされる。赤外レーザー放射は通常の熱放射と同様である。

熱伝導率の高い材料は、レーザーパルスを繰り返し照射すると発熱しやすく、指を火傷しやすい。作業エリアでは、アクセサリー(指輪、時計、ブレスレット)を身につけないように注意する必要がある。これは、レーザービームがそれらを照射し、指に熱が伝わるためであり、光室内で急速に加熱された指輪を素早く取り除くことは非常に困難である。さらに、ジュエリーは散乱光を反射し、さらに集光する可能性があるため、皮膚の火傷につながります。

レーザー溶接ビデオ

3.レーザーマーキング工程

レーザー表面マーキング技術は、以前から使用されているレーザー加工技術の1つで、レーザーが材料とどのように相互作用するかによって、表面マーキングと材料変換に分けることができる。材料表面の浅い層を利用し、蒸発またはアブレーションによって目的のマークを作成する。従来のマーキング技術と比較して、その利点は主に以下の通りである。

(1)コンピュータ制御技術を採用しており、マーキング内容の変更が容易である。

(2)レーザー加工方式を採用し、微細な彫刻が可能で、現代の高効率・高速生産の要求に応える。

(3)宝飾品加工材料に適応し、様々な材料の表面に非常に微細なマークを形成することができ、耐久性に優れ、宝飾品加工物に外力が作用せず、宝飾品加工物の本来の精度を確保することができる。

(4)加工方法は柔軟で、少量一個から大規模な工業生産のニーズに適している。

(5)汚染源がなければ、環境を害することはない。

したがって、レーザーマーキング技術は、製品の品質、生産効率、自動化レベルを向上させ、汚染や材料消費を削減する上で重要である。

レーザーマーキング技術で作られた刻印を複製したり改ざんしたりすることは容易ではなく、ある程度の偽造防止効果があります。ジュエリーの中には、従来の鋳造やスタンピングなどの加工では対応できない、非常に微細なパターンや刻印が必要なものもあるが、レーザー表面マーキング技術ではこれを実現できる。レーザー光源の平均出力は40Wに達し、0.01mmの微細なマークを、1本の経路に沿って高速でマーキングすることができる。XYスキャニングヘッドを備えたNd:YAGレーザーは、典型的なレーザーシステムである。

レーザーマーキングビデオ

4.レーザー彫刻技術

レーザー彫刻は、レーザービームが非常に小さな光スポット(最小直径0.1mm未満)に集光し、焦点で非常に高い出力密度を達成する、連続的または反復的なパルス方式で動作します。このとき、(光エネルギーから変換される)入熱量は、材料が放出、伝導、拡散する熱量をはるかに上回り、材料は急速に気化温度まで加熱され、蒸発によって空洞が形成される。キャビティは、ビームが材料に対して直線的に移動するにつれて、連続的に狭い切り口を形成する。彫刻プロセスでは、周囲の空気との化学反応を防ぐため、切断する材料に適合する補助ガスと保護ガスを加える必要がある。レーザー彫刻は、レーザーマーキング技術を直線的に拡張したものと見ることができ、適切な集光条件下では、ある種のレーザーは直径30/umのレーザースポットを実現できる。そのため、非常に小さな画像を高精度で刻印することが可能で、1mm四方の小さな領域にマーキングや刻印を施し、宝飾品の要件を満たすことができる。市場の要求であるセクシュアル化にも偽造防止機能がある。レーザー彫刻は、平面でも曲面でも、深さはコンマ数ミリまで可能です。レーザー技術の進歩により、レーザー彫刻機のパワーはより強力になり、より多くの種類の金属を彫刻できるようになった。金属(Au)は熱伝導率が非常に高いため、衝撃点を溶かすにはより大きなエネルギーの衝撃が必要です。出力の制限により、旧式の65Wレーザー彫刻機では金属を彫刻するのに必要な熱を発生させることができない。対照的に、新しいレーザー彫刻機は100Wに達することができ、この問題を簡単に解決できる。さらに、X-Y-Z軸の自動回転プラットフォームとステッププログラムを備えており、オペレーターは指示に従って操作するだけで、同時に20~30個のジュエリー・ワークを彫刻することができるため、大量生産の要件を満たすことができる。