¿Cómo se realiza el proceso de acabado de joyas?

Dominio del acabado de joyas: Guía de técnicas y equipos

El proceso de acabado de joyería consiste en ensamblar, encajar, soldar y procesar la superficie rugosa de piezas de joyería defectuosas procedentes de fundición a la cera perdida (vaciado en molde) utilizando técnicas y equipos manuales.

Las herramientas utilizadas en el proceso de acabado de joyas son diversas, y entre las más comunes se encuentran las herramientas de soldadura, la amoladora de eje flexible, el mandril para anillos, el hierro de foso, las herramientas de medición manual, los calibradores, varias limas (gruesas, finas, redondas, planas, triangulares), varios tipos de fresas de máquina, los arcos de sierra, las hojas de sierra, las tijeras, los alicates de punta plana, los martillos, las pinzas de soldadura, el fundente de soldadura, las pinzas, el papel de lija, los palillos de lijado y varios sellos.

Entre los equipos más utilizados se encuentran la prensa de comprimidos, la máquina de soldadura por agua, la máquina de soldadura láser, el horno túnel, etc.

En el proceso de fabricación de joyas, el acabado de joyas es un procedimiento muy importante, y la calidad del molde para la fundición de joyas afectará directamente a la calidad del producto final de joyería. Los técnicos que se dedican al acabado de joyas deben dominar las siguientes habilidades para producir incrustaciones de joyería cualificadas y exquisitas.

(1) La amoladora de eje flexible es una de las herramientas más utilizadas en el proceso de acabado de joyas. En primer lugar, se debe dominar el uso de la amoladora de eje flexible y ser capaz de seleccionar varios tipos de fresas en función de la finalidad y los requisitos operativos. En segundo lugar, se debe comprender la estructura de la amoladora de eje flexible y ser experto en la sustitución y el mantenimiento de componentes clave como el motor, el eje, las piezas de mano de la amoladora de eje flexible y el pedal de velocidad; y ser capaz de utilizar con destreza la amoladora de eje flexible para completar operaciones como el amolado, el taladrado, el pulido y el acabado.

(2) El arco de sierra se utiliza habitualmente en el acabado de joyas. Por ejemplo, la línea de bebedero que queda en las piezas fundidas de joyería debe cortarse con la sierra de joyero; si se quiere ampliar o reducir la abertura del anillo, también se necesita la sierra de joyero. Durante el proceso de acabado de joyas, hay que dominar el uso de la sierra de joyero con destreza, para poder ver libremente diversos patrones y formas geométricas en las chapas metálicas.

Basic Skills - Técnica de serrado Vídeo

Competencias básicas - Vídeo sobre técnicas de archivado

Habilidades básicas - Técnica de soldadura Vídeo

(5) También es muy frecuente el uso de martillos (de hierro, goma, etc.) durante el moldeo. Utilizar un martillo parece sencillo, pero si no se es experto en el procesamiento de joyas, es fácil dejar marcas en la superficie de la pieza de joyería, lo que puede afectar en gran medida al procesamiento posterior (como el esmerilado, el pulido, etc.). El tamaño del anillo es ligeramente pequeño y debe colocarse en un mandril para anillos y expandirse con un martillo; para ello es necesario golpear suavemente con el martillo y no aplicar demasiada fuerza. De lo contrario, el vástago del anillo podría romperse. Dominar la fuerza del martillo es una de las habilidades básicas que hay que dominar en el proceso de moldeado.

(6) Tener cierta capacidad estética es también uno de los requisitos esenciales para dedicarse al proceso de moldeo. Si la joya producida después del moldeado está torcida y tiene una superficie picada, afectará gravemente a la calidad de la joya.

En resumen, el proceso de moldeado es una de las habilidades más importantes en la fabricación de joyas.

Índice

SECCIÓN I Procesos de moldeo para distintos tipos de joyería

1. El proceso de moldeo de joyas de cadena

En el caso de piezas defectuosas de joyería de cadena (incluidas pulseras, collares, etc.), suele ser necesario corregir la forma de la pieza defectuosa para que cumpla los requisitos de diseño, luego conectar los eslabones de la cadena y pasar por procesos como limado, ensamblaje, soldadura, lijado y acabado para combinarlos en una pieza de joyería perfecta. El proceso de moldeado de las joyas de cadena incluye los siguientes pasos.

1.1 Conformación

La conformación es el proceso de corrección de la forma de la cadena de joyería en bruto de acuerdo con los requisitos de diseño.

Las principales herramientas utilizadas son alicates de punta plana, pinzas, planchas de hierro, martillos de goma, cuchillos pequeños, palillos de anillas, etc.

Puntos clave del proceso de operación:

Observe la deformación de las piezas defectuosas y seleccione las herramientas de corrección. Utilice unos alicates de punta plana para corregir la pieza de joyería deformada (Figura 4-1), o coloque la pieza de joyería sobre una placa de hierro y utilice un martillo de goma. Aplique una fuerza uniforme al sujetar y martillar para evitar que la pieza de joyería se deforme en la dirección opuesta.

1.2 Sprue

Limar el bebedero significa esmerilarlo en cada pieza de joyería de cadena defectuosa para que quede plano.

Las principales herramientas utilizadas son la lima, los alicates de punta redonda, los alicates de punta plana, etc.

Puntos clave del proceso de operación:

Sujete la pieza en bruto con la mano izquierda o sujétela con unos alicates de punta plana, apóyela contra el banco de trabajo y utilice la lima con la mano derecha para rellenar el plano del bebedero (Figura 4-2). Cuando utilice la lima, utilice generalmente la superficie plana de la lima (a veces, dependiendo del estado de la pieza defectuosa, opte por utilizar una parte diferente de la lima). Tenga cuidado al limar el bebedero; aplique una fuerza uniforme para evitar el desgaste de otras partes de la pieza de joyería.

1.3 Conectar y montar la cadena

Montar la cadena significa conectar cada eslabón/segmento de la joya de cadena para formar una forma preliminar.

Las principales herramientas utilizadas son alicates de punta plana, alicates de corte, alicates de punta redonda, etc.

Puntos clave del proceso de operación:

Existen cinco métodos habituales para enlazar cadenas: eslabón de lazo, eslabón central, eslabón inferior, eslabón lateral y eslabón de bisagra. En los collares se suele utilizar el eslabón lateral. En el caso de las pulseras, se suele utilizar el eslabón inferior y el eslabón de bisagra. A continuación nos centraremos en los eslabones inferior y de bisagra.

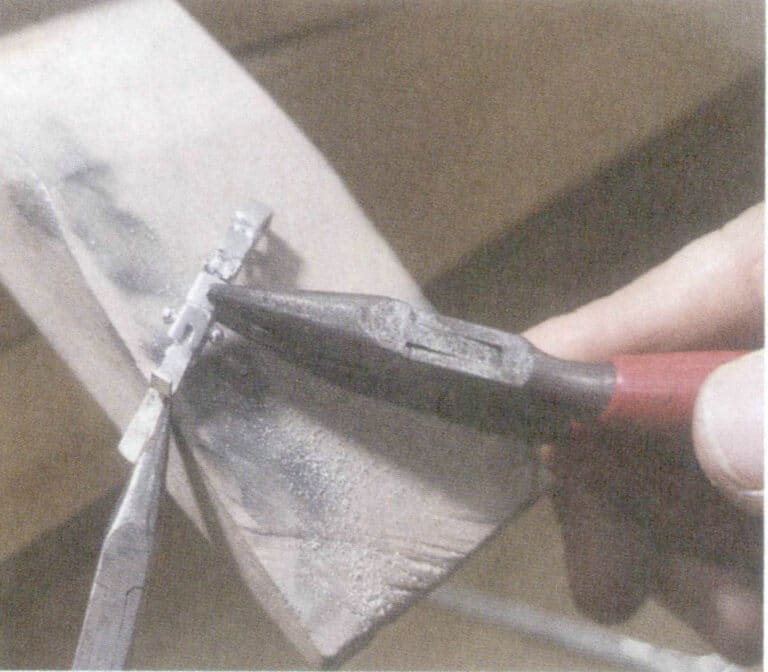

- Enlace inferior. En primer lugar, enderece la lengüeta de unión y compruebe si el eslabón puede pasar por el orificio de conexión correspondiente. Si el orificio es pequeño, utilice una fresa de dientes para agrandar el orificio de conexión hasta que quepa. Utilice unos alicates de punta plana para doblar ligeramente la lengüeta de enlace e insértela en el orificio de conexión de la pieza bruta correspondiente. los puntos de conexión entre los eslabones de la cadena deben ser compactos y encajar estrechamente, con combinaciones flexibles y distancias uniformes. El cuerpo total de la cadena debe estar equilibrado, sin altibajos (Figura 4-3).

- Enlace de bisagra. Elija un hilo metálico del mismo color que la pieza dañada según el tamaño del orificio de la bisagra, y ensamble cada pieza dañada según sea necesario. Pase el hilo por el orificio de la bisagra y, a continuación, utilice unos alicates de punta para enlazarlo. Después de enlazarlo, asegúrese de que el cuerpo de la cadena no está doblado y no presenta altibajos (Figura 4-4).

Figura 4-3 Cadena de eslabones inferiores

Figura 4-4 Cadena de ganchos de línea caída

Vídeo de la cadena de eslabones

1.4 Soldadura Conformado

El conformado por soldadura consiste en soldar los eslabones conectados de la cadena para asegurar las uniones.

Las principales herramientas utilizadas son los útiles de soldadura, las pinzas de soldadura, las pinzas, el fundente de soldadura, las tejas de soldadura, los alicates de corte, etc.

Puntos clave del proceso de operación:

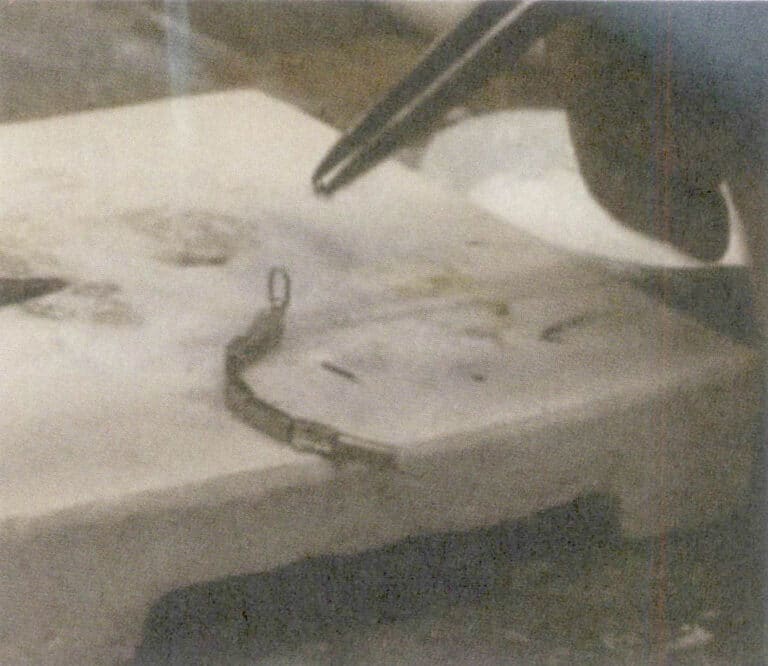

Utiliza unos alicates de corte para cortar la pieza metálica de soldadura (material) en tiras finas o en una pequeña sección, luego utiliza un soplete para fundirla en partículas esféricas sobre la baldosa de soldadura. Sumerja la cadena conectada en agua de bórax (bórax + alcohol), encienda el soplete y apúntelo a la junta de soldadura; a continuación, utilice un palito de madera para aplicar un poco de bórax en la junta de soldadura. Utilice unas pinzas para coger la soldadura de metal fundido, sumérjala ligeramente en bórax y llévela a la junta de soldadura (Figura 4-5). Utilice el soplete para fundir la soldadura de metal en la junta de soldadura, asegurando la soldadura.

Al soldar, debe seleccionarse el mismo contenido y color de soldadura. Los eslabones soldados de la cadena deben poder moverse con flexibilidad entre sí, y no debe haber soldaduras inamovibles, falsas soldaduras ni soldaduras incompletas. Es necesario volver a soldar si hay soldaduras falsas, soldaduras incompletas o eslabones muertos inamovibles.

Vídeo de la cadena de soldadura

1.5 Tratamiento manual de los ganchos linguales

La producción de cierres de lengüeta puede dividirse en procesamiento a máquina y procesamiento manual. El cierre de lengüeta procesado a máquina puede soldarse después de limar el bebedero. A continuación, se puede soldar para finalizar el collar. El cierre de lengüeta procesado manualmente debe fabricarse a partir de materias primas a mano.

Las principales herramientas utilizadas son la lima, los alicates de corte, la sierra de arco, la hoja de sierra, el calibre, los alicates de punta plana, etc.

Puntos clave del proceso de operación:

Seleccione muelles metálicos adecuados, dé forma a los muelles metálicos elegidos con una lima o unos alicates de corte de acuerdo con el tamaño de la cadena, y mida la longitud de la caja del cierre de lengüeta con calibradores para determinar la longitud de la lengüeta del cierre. Doble el muelle en la posición adecuada con unos alicates de punta plana para darle forma de lengüeta de pato, y suelde un botón en el extremo del lado más corto del cierre de lengüeta (figura 4-6).

Elaboración de collares de cierres de lengüeta Vídeo

1.6 Ajuste del cierre

Ajustar significa recortar el cierre de la lengüeta y la caja para que encajen bien y se abran y cierren con suavidad.

Las principales herramientas utilizadas son amoladora de eje flexible, herramientas de soldadura, limas, sierra de arco, hoja de sierra, alicates de punta plana, pinzas, fresa de dientes, teja de soldadura, alicates de corte, etc.

Puntos clave del proceso de operación:

Instale la fresa dentada en las piezas de mano de la amoladora de eje flexible, accione el interruptor y utilice la fresa dentada para barrer las rebabas y perlas metálicas del interior de la caja de lengüetas, dejando la caja de lengüetas cuadrada y lisa. Introduzca la lengüeta en la caja de lengüetas, compruebe el ajuste entre ambas (Figura 4-7), determine las zonas que necesitan reparación y realice los ajustes necesarios. Después de ajustar y encajar la lengüeta y la caja de lengüeta, utilice la fresa de dientes para crear una pequeña ranura a 1 mm de la abertura y cree una pequeña ranura en la parte del muelle de la lengüeta, asegurándose de que las dos pequeñas ranuras se entrelazan. Una vez encajadas, no deben quedar huecos y la junta debe estar apretada.

Pase un alambre metálico por el lateral del extremo de la lengüeta y utilice unos alicates para doblar el alambre metálico en forma de espiral cuadrada, fijándolo a la columna del pestillo en el lateral de la caja de la lengüeta. A continuación, quema un pequeño trozo de alambre metálico con un soplete para formar un cordón y suelda este cordón en la abertura del anillo metálico. Fije el anillo de alambre metálico y utilice unos alicates de punta redonda para comprimir su centro, dando al anillo de alambre metálico la forma de un número "8" (figura 4-8). Ajuste la forma del número "8" para asegurarse de que está bien apretado.

Figura 4-7 La forma del número "8" del pestillo de seguridad

Figura 4-8 Tratamiento de la forma del número "8" del pestillo de seguridad

1,7 Ebullición del agua de alumbre

Después de soldar piezas de joyería, se forma una sustancia negro-grisácea en la superficie. Ésta puede eliminarse en su mayor parte mediante el proceso de ebullición del agua de alumbre, que ayuda a limpiar las impurezas de la superficie de la pieza de joyería.

Las principales herramientas utilizadas son herramientas de soldadura, pinzas, baldosas de soldadura, una olla de cerámica, un encendedor, etc.

Puntos clave del proceso de operación:

Coloque la pieza de joyería en un recipiente con alumbre y coloque el recipiente sobre la baldosa de soldadura. Accione la bomba de aire, encienda el soplete y dirija la llama al extremo inferior del recipiente de alumbre para calentar hasta que hierva el agua de alumbre. Utiliza unas pinzas para girar la pieza de joyería y retirar la sustancia negra de la misma. A continuación, saque la pieza de joyería del recipiente de agua de alumbre y lávela con agua limpia. De lo contrario, el alumbre blanco se adherirá a la superficie después de que se seque la pieza de joyería.

1.8 Afilado de cadenas

El proceso de rectificado en cadena consiste en eliminar de la superficie de la pieza de joyería las rebabas ásperas, las rebabas entre capas y las perlas de metal, reparar las esquinas para que la forma de la superficie sea lisa y uniforme, y garantizar una rotación flexible.

Las principales herramientas utilizadas son la lima, la amoladora de eje flexible, la fresa de dientes, la fresa de bola, etc.

Puntos clave del proceso de operación:

Utilice una lima para alisar las zonas ásperas de la superficie de la pieza de joyería y eliminar las rebabas. A continuación, acople la fresa dentada a la amoladora de eje flexible para limpiar la capa intermedia, el destello, las perlas metálicas y las zonas a las que no llega la lima. La parte inferior de la pieza de joyería debe limpiarse con una fresa de bola para cumplir los requisitos del proceso.

Durante el proceso de rectificado de la cadena, no debe dañarse el ángulo total de la pieza de joyería. Si aparecen agujeros de arena, se debe acoplar una varilla para agujeros de arena a la pieza de mano de la rectificadora de eje flexible para eliminar los agujeros de arena (consulte la Figura 4-9). A continuación, la pieza de joyería debe volver a fijarse correctamente.

1.9 Lijado

La finalidad del lijado es eliminar las marcas de limado de la pieza de joyería, haciendo que la superficie sea más lisa y refinada.

Las principales herramientas utilizadas son una amoladora de eje flexible, un disco de lijado, una varilla de lijado, una punta de lijado, papel de lija tipo aguja, una barra de lijado para madera, etc.

Puntos clave del proceso de operación:

Utilice papel de lija 400 # para fabricar palos de lija, puntas, discos de lija, papel de lija tipo aguja, barra de madera para lijar, etc. Elija la herramienta adecuada en función de las diferentes posiciones de la pieza de joyería, y lije cada parte de la pieza de joyería hasta conseguir un acabado suave (Figura 4-10). No dañe los patrones, líneas o ángulos generales de la pieza de joyería al lijar. Si aparecen marcas de lijado en la pieza de joyería, deben rellenarse antes de lijar.

Vídeo de lijado

Vídeo de moldeado de joyas de cadena

2. El proceso de acabado del brazalete

2.1 Limado del bebedero (el método del proceso de moldeo para la joyería tipo cadena)

2.2 Montaje de piezas

Piezas Ensamblar significa conectar los distintos componentes del brazalete de acuerdo con los requisitos de diseño para formar una forma preliminar.

Las principales herramientas utilizadas son alicates de punta plana, alicates de corte, alicates de punta redonda, sierras de arco, hojas de sierra, amoladora de eje flexible, herramientas de soldadura, etc.

Puntos clave del proceso de operación:

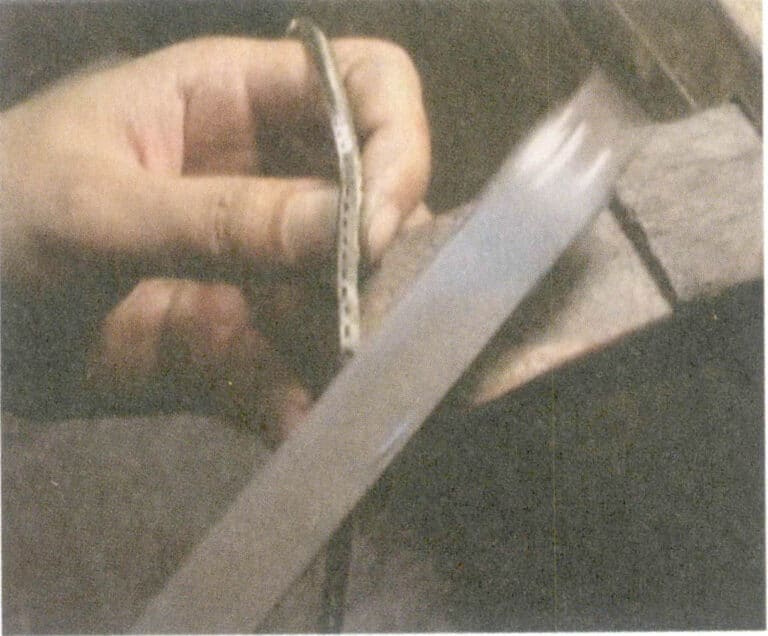

Elija el pasador metálico en función del tamaño del orificio del tubo de la bisagra del brazalete. Monte el brazalete según sea necesario, asegurándose de que los orificios del tubo estén alineados. Pase el pasador metálico elegido a través del tubo (figura 4-11) y utilice unos alicates de corte para recortar cualquier exceso de pasador metálico de conexión, dejando el pasador metálico ligeramente expuesto en ambos extremos del tubo. Ajuste los puntos de conexión de los accesorios del brazalete para asegurarse de que giran suavemente.

Cuando haya perlas o rebabas metálicas en el interior del tubo de la bisagra que obstruyan el pasador metálico, se puede instalar una pequeña fresa en la amoladora de eje flexible para barrerlas. Si los extremos del pasador metálico se fijan mediante soldadura, el pasador metálico debe estar a ras con ambos extremos del tubo; si los extremos del pasador metálico se fijan con púas, los extremos del pasador metálico deben ser ligeramente más largos.

2.3 Fabricación artesanal del cierre de lengüeta (Método de fabricación artesanal del molde de joyería de la misma cadena)

Pulsera Vídeo sobre el tratamiento del cierre lingual

2.4 Soldadura

La soldadura es el proceso de combinar de forma segura los distintos componentes del brazalete formado.

Las principales herramientas utilizadas son alicates de corte, alicates de punta plana, herramientas de soldadura, tejas de soldadura, pinzas de soldadura, limas, etc.

Puntos clave del proceso de operación:

Pise el pedal de la bomba de aire, encienda el soplete y suelde firmemente el pasador metálico en ambos extremos del tubo. Elija la placa base de oro K de acuerdo con el tamaño del tubo del brazalete, ablándela con el soplete, dóblela a lo largo de la curva del tubo de la bisagra del brazalete con unos alicates de punta plana, recórtela con una lima y, a continuación, suelde la placa base a la parte inferior de la caja de la lengüeta y suelde la lengüeta al brazalete según sea necesario.

El color y el contenido de la soldadura metálica deben coincidir con los de la pieza de joyería, y no debe producirse ningún fenómeno de falsa soldadura.

2.5 Conformación

El moldeado consiste en corregir la forma del brazalete, haciéndolo ovalado y de tamaño adecuado.

Las principales herramientas utilizadas son un mandril y un martillo de goma.

Puntos clave del proceso de operación:

Introduzca la lengüeta del brazalete en la caja de la lengüeta y, a continuación, coloque el brazalete en el mandril. Alinee la posición del brazalete y golpee suavemente el cuerpo del brazalete con el martillo de goma para garantizar un ajuste firme sin espacios (figura 4-12). Al golpear con el martillo, la fuerza no debe ser demasiado fuerte. De lo contrario, podría deformar el tubo de la bisagra del brazalete o dejar marcas en su superficie.

Vídeo de formación de pulseras

2.6 Ajuste del cierre (Igual que el método de joyería con cadena, Figura 4-13)

2.7 Agua de alumbre hirviendo (igual que el método de la joyería de cadena)

2.8 Afilado de brazaletes

El rectificado de brazaletes consiste en eliminar las rebabas ásperas, las perlas metálicas y los bordes intercalados del brazalete, haciendo su superficie más lisa y aerodinámica.

Las principales herramientas utilizadas son una amoladora de eje flexible, una fresa de dientes, una fresa de bola, una lima, un bastoncillo de lija, etc.

Puntos clave del proceso de operación:

Instale la fresa dentada en la amoladora de eje flexible, utilice la fresa dentada para barrer las rebabas y las perlas de metal del interior de la caja de la lengüeta, y haga que la forma de la caja sea cuadrada. Utilice la fresa de dientes para limpiar las esquinas muertas y los bordes sobrantes del brazalete, dejando estas zonas lisas. Instale la fresa esférica en la rectificadora de eje flexible y rectifique la parte inferior (Figura 4-14). Utilice una lima deslizante para alisar las rebabas y las zonas ásperas del brazalete, asegurando una forma lisa (Figura 4-15). Instale la varilla de lijado en la amoladora de eje flexible para lijar los agujeros de arena que aparecen en el brazalete.

Al limar, debe prestarse especial atención para evitar que la pieza de joyería presente defectos o se rompa.

Figura 4-14 Rectificado de la parte inferior

Figura 4-15 Lima (carpintería metálica y de madera)

Vídeo de afilado de pulseras

2.9 Lijado (igual que el método de procesamiento del molde de joyería de cadena)

Después del lijado, es necesario un tratamiento de granallado de color si quedan manchas en la pieza de joyería.

3. El proceso de acabado del anillo

3.1 Conformación

La conformación es el proceso de utilizar determinadas técnicas para que el vástago interior del anillo sea redondo y normalizado.

Las principales herramientas utilizadas son un mandril y un martillo.

Puntos clave del proceso de operación:

Coloque el anillo en el mandril y colóquelo correctamente. Golpee el extremo del mandril del anillo con un martillo para crear vibraciones, comprobando si el vástago del anillo es redondo. Si el vástago interior del anillo no coincide con el mandril del anillo, golpee ligeramente la posición del bebedero del anillo con un martillo para que encaje (figura 4-16). Si el tamaño del anillo es demasiado pequeño, utilice el mandril para anillos para ampliar el tamaño del anillo hasta que sea adecuado. Tenga cuidado de no golpear la cabeza decorativa del anillo con el martillo, y no aplique una fuerza excesiva al ampliar el tamaño, ya que esto puede hacer que el anillo se deseche debido al sobredimensionamiento.

3.2 Lima Sprue

El limado del bebedero sirve para limar la marca del bebedero en las piezas brutas del anillo.

Las principales herramientas utilizadas son las limas gruesas, las limas planas, las limas de media caña, las limas triangulares, etc.

Puntos clave del proceso de operación:

En primer lugar, utilice una lima gruesa para limar suavemente el bebedero y, a continuación, utilice una lima plana para ajustar el tamaño de los bordes del vástago del anillo para que quede liso.

3.3 Grabado

El grabado consiste en grabar letras o marcas en las partes apropiadas de la pieza de joyería, indicando características como el contenido, el peso en quilates y el tamaño.

Las principales herramientas utilizadas son el martillo, el sello de letras, el soplete, la plataforma de lacre, etc.

Puntos clave del proceso de operación:

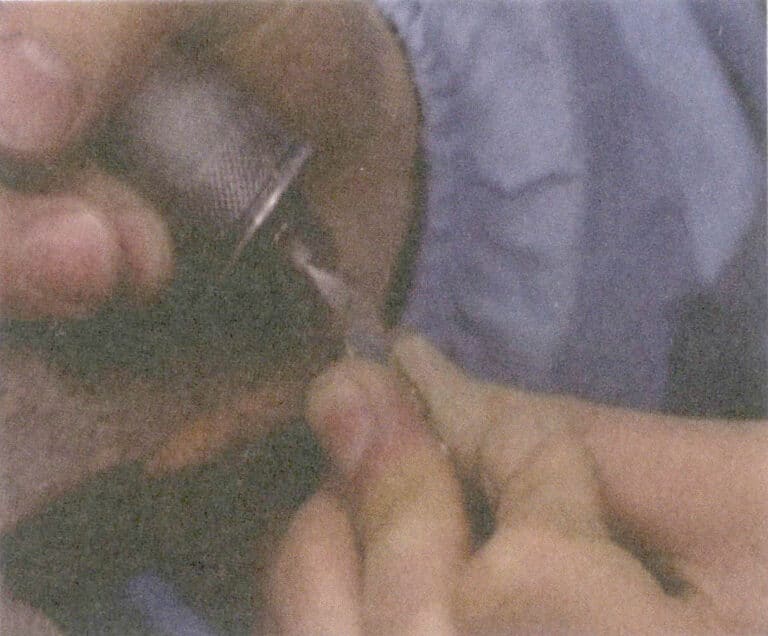

Prepare el sello de letras de acuerdo con los requisitos, fije la pieza de joyería en la ranura del lacre y utilice lacre para la fijación si es necesario. Presione el sello de letras en el área de la marca de mecanografía y golpee la parte superior del sello con un martillo para dejar una marca de letra clara en la pieza de joyería (Figura 4-17).

La fuerza debe mantenerse uniforme al golpear el sello de letras con un martillo. El sello de letras no debe moverse para evitar superposiciones y marcas de letras poco claras.

3.4 Accesorios incrustados

Por accesorios incrustados se entiende la soldadura de accesorios de distintos colores en las posiciones adecuadas de la pieza de joyería para que sirvan de decoración.

Las principales herramientas utilizadas son los útiles de soldadura, las tejas de soldadura, las pinzas de soldadura, las pinzas, los alicates de corte, las limas y los alicates de punta plana.

Puntos clave del proceso de operación:

Utilice unas pinzas de corte para recortar el bebedero de los accesorios incrustados y lime el bebedero para alisarlo. Coloque con cuidado los accesorios incrustados en la posición designada con unas pinzas y dispóngalos según sea necesario. Si hay zonas desajustadas, ajuste la pieza de joyería con unos alicates de punta plana y, a continuación, suelde firmemente los accesorios incrustados (figura 4-18).

Los accesorios incrustados deben ser lisos, y después de soldarlos, compruebe si hay soldaduras falsas, soldaduras omitidas y soldaduras débiles. Los accesorios para anillos de oro y plata K pueden soldarse manualmente con soldadoras. Los accesorios de anillos de platino requieren una temperatura más alta y deben soldarse con un soldador de agua.

Vídeo de accesorios incrustados

3.5 Rectificado de anillos

Sujetar el anillo significa procesar la superficie de cada parte del anillo para que quede lisa.

Las principales herramientas utilizadas son la lima, la amoladora de eje flexible, la fresa de dientes, la fresa de bola, el bastón de lija, el papel de lija, etc.

Puntos clave del proceso de operación:

Utilice una lima plana para limar el interior/exterior/lateral del vástago del anillo por separado, dejando la superficie lisa y sin rebabas, con una forma aerodinámica (Figura 4-19). Instale la fresa dentada en la amoladora de eje flexible para barrer las zonas que no se pueden limar, eliminando las rebabas y perlas metálicas presentes en el anillo. A continuación, instale la fresa esférica en la amoladora de eje flexible para rectificar la parte inferior del anillo. Instale la varilla estrecha de arena en la amoladora de eje flexible para esmerilar y eliminar los agujeros de arena.

El ángulo total de la pieza de joyería y las líneas y patrones de la superficie deben protegerse durante el proceso de limado y rectificado. El lado semicircular de la lima se utiliza principalmente para limar el vástago interior del anillo o la superficie del arco. Las reparaciones de soldadura son necesarias si la pieza de joyería presenta grandes picaduras de arena (figura 4-20).

Figura 4-19 Limado del anillo

Figura 4-20 Grandes fosos de arena soldados

Vídeo de afilado de anillos

3.6 Hervido con agua de alumbre (el mismo método para el acabado de joyas con cadenas, Figura 4-21)

Agua de alumbre hirviendo Vídeo

3.7 Lijado

El lijado se utiliza para eliminar las marcas dejadas en la superficie de la pieza de joyería al utilizar limas, fresas de dientes y fresas de bola, haciendo que la superficie de la pieza de joyería sea más lisa.

Las principales herramientas utilizadas son una amoladora de eje flexible, un palo de lija, un disco/punta/aguja de lija, una barra de madera de lija y una rueda de goma.

Puntos clave del proceso de operación:

Utilice papel de lija 400 #s para fabricar barras de lijado, discos de lijado y otras herramientas de pulido, y lije cada parte de la pieza de joyería para que la superficie quede más lisa (Figura 4-22). La barra de lija de madera se utiliza principalmente para lijar las superficies planas de la pieza de joyería. Si la pieza de joyería es de platino, líjela una vez con papel de lija 1200#, y luego utilice una rueda de goma para pulir la superficie brillante de la pieza de joyería.

Antes de lijar, compruebe si la pieza de joyería presenta defectos como picaduras de arena, garras rotas o grietas. Si existe alguno de estos defectos, deberá repararse antes de lijar.

3.8 Pulido con cepillo

El pulido con cepillo significa que las posiciones de los dientes y las garras deben pulirse hasta que brillen antes de engarzar la piedra. Es difícil pulir estas zonas después de engarzar la piedra en anillos con garras y garras.

Las principales herramientas utilizadas son una amoladora de eje flexible y un cepillo para el pelo.

Puntos clave del proceso de operación:

Pise el interruptor, gire el cepillo de pelo, haga que la cera de pulido verde entre en contacto con el cepillo de pelo y cubra el cepillo de pelo con cera. Sujete firmemente la pieza de joyería con ambas manos, presione las posiciones de las púas y las garras contra el cepillo de pelo, y pula las posiciones de las púas y las garras de la pieza de joyería para que brillen a través del cepillo de pelo (Figura 4-23). El cepillo de pelo nuevo debe quemarse ligeramente con fuego antes de usarlo para evitar cerdas desiguales, y la pieza de joyería debe someterse a un tratamiento de eliminación de cera después de ser cepillada con pelo.

Vídeo de moldeo de anillos

4. Broche

4.1 Moldeado (igual que el proceso de acabado de joyas tipo cadena)

4.2 Limado del bebedero (igual que el proceso de acabado de joyas tipo cadena)

4.3 Accesorios incrustados (igual que el proceso de acabado de joyería para anillos)

4.4 Soldadura de piezas de pasadores

Las principales herramientas utilizadas son los alicates de corte, las herramientas de soldadura, los alicates de punta plana, las pinzas, las tejas de soldadura y las pinzas de soldadura.

Puntos clave del proceso de operación:

Utilice unos alicates de corte para cortar un trozo de alambre metálico adecuado en color y diámetro para hacer un alfiler de broche. Primero, se endereza el alambre metálico, luego se quema un extremo del alambre en forma de cuenta, y la cuenta se aplana con un martillo hasta un grado adecuado y se coloca en la bisagra. Después de hacer un pequeño agujero en la parte aplanada que se alinea con la bisagra, se suelda a ésta. El pasador del broche se instala en el tubo de la bisagra del broche, y un extremo del pasador del broche se suelda al tubo.

Mida la longitud del alambre de metal, y suelde el broche del pasador a la posición designada en el broche (Figuras 4-24 a 4-26). Ajuste el pasador del broche, lijando, y asegúrese de que su rango de movimiento alcanza los 90℃ siendo elástico y moviéndose libremente.

Figura 4-24 Instalación de la bisagra

Figura 4-25 Posición de la bisagra del broche de soldadura

Figura 4-26 Soldadura de la pieza del cierre

Soldadura de piezas de pasadores Vídeo

4,5 Ajuste

Las principales herramientas utilizadas son los alicates de punta plana, los alicates de corte y las limas.

Puntos clave del proceso de operación:

mide la longitud del alfiler, utiliza unos alicates de corte para recortar la parte sobrante, ajusta el broche y el cierre para que encajen sin problemas y utiliza una lima para afilar la cola del alfiler.

4.6 Agua de alumbre hirviendo (mismo método para el moldeado de joyas tipo cadena)

4.7 Esmerilado del broche (mismo método para el moldeado de joyas tipo cadena)

4.8 Lijado (mismo método para el moldeado de joyas tipo cadena)

4.9 Pulido con polvo de nogal (véase la sección "Proceso de pulido")

5. Pendientes y colgantes

Las principales herramientas utilizadas son los alicates de corte, las herramientas de soldadura, las tejas de soldadura, las pinzas y los alicates de punta plana.

Puntos clave del proceso de operación:

limar el bebedero, dar forma, hervir agua de alumbre, esmerilar y lijar son los mismos que para las cadenas. A continuación, presentamos principalmente los métodos de soldadura para pendientes y colgantes.

5.1 Soldadura de orejetas

Coloque los pendientes en la baldosa de soldadura y utilice unas pinzas de corte para cortar una longitud adecuada de alambre metálico del mismo color que el pendiente. Utiliza un soplete para fundir la parte metálica que se va a soldar y, a continuación, sujeta el pendiente con unas pinzas y suéldalo por puntos. A continuación, tome una pequeña cantidad de bórax, coloque el pasador en la posición de soldadura del pendiente y suéldelo firmemente (figura 4-27).

La patilla debe soldarse recta; no debe estar torcida. La llama no debe ser demasiado fuerte durante la soldadura para evitar fundir el pasador, acortarlo o estropearlo. Después de soldar el pasador, ajústelo para que encaje perfectamente con el pendiente.

Pasadores de oreja para soldar Vídeo

5.2 Soldadura de la fianza de lágrima

Enganche el cierre de lágrima en la anilla de salto y utilice unos alicates de punta plana para engarzar la anilla de salto abierta. Coloque el colgante en la placa de soldadura y suelde firmemente la abertura (Figura 4-28).

Soldadura de la fianza de lágrima Vídeo

Vídeo de moldeo de colgantes

SECCIÓN II Tecnología de pulido mecánico

La competencia en la industria de transformación de joyas es hoy extremadamente feroz. El margen de beneficios que obtienen las empresas de las tasas de procesamiento es mucho menor que en el pasado, lo que obliga a las empresas a reforzar la gestión y desarrollar y adoptar nuevos procesos y tecnologías para reducir los costes de producción, aumentando así su competitividad. Dado que las piezas de joyería tienen unos requisitos de calidad superficial elevados, los costes de fabricación se deben en gran medida a la necesidad de una superficie lisa. Las técnicas tradicionales de pulido manual son ineficaces, tienen elevados costes de mano de obra y provocan importantes pérdidas de metal, por lo que cada vez resulta más difícil satisfacer las exigencias de la producción moderna de joyas.

La tecnología de pulido mecánico se aplica en la industria desde hace más de diez años. El equipo de pulido tradicional incluye vibradores de un solo barril, tambores hexagonales y vibradores. La fricción entre la pieza de joyería y el medio permite tratar la superficie y los bordes de la pieza. En comparación con la operación manual, el uso de máquinas para el esmerilado y pulido tiene muchas ventajas. En los últimos años, la tecnología de pulido mecánico ha avanzado rápidamente, y cada vez se introducen más dispositivos de pulido avanzados en la industria de procesamiento de joyas para sustituir al pulido manual tradicional.

1. Ventajas del pulido mecánico

(1) Mejorar la eficacia de la producción utilizando modernos equipos de pulido para procesar lotes de piezas de joyería simultáneamente, reduciendo el tiempo de acabado de las joyas y el número de operarios.

(2) El pulido mecánico confiere a las piezas de joyería un mayor brillo superficial y puede lograr una calidad constante.

(3) El pulido mecánico reduce la pérdida de metal.

(4) Algunas joyas con estructuras especiales sólo pueden limpiarse eficazmente en determinadas zonas con la ayuda de la moderna tecnología de pulido mecánico.

2. Tipos comunes de pulidoras utilizadas en joyería.

2.1 Pulidora vibratoria

La pulidora vibratoria (Figura 4-29) suele tener mayor capacidad y requiere más abrasivos, pero funciona a menor velocidad con un ciclo más largo. Es muy adecuada para pulir productos de cadena y suele utilizarse con bolas de acero. Debido a la falta de descarga de aguas residuales durante el funcionamiento y al impacto continuo, es difícil conseguir un acabado de espejo en otros productos de joyería.

2.2 Pulidora magnética

Máquina de pulido magnético (Figura 4-30) utilizada junto con otras máquinas de pulido, los resultados son muy buenos, aunque la superficie queda a menudo mellada, pero muy brillante incluso en la fosa. No obstante, debe tenerse en cuenta que este proceso debe realizarse antes del esmerilado y pulido, ya que de lo contrario dejará muescas en la superficie preparada.

2.3 Pulidora de tambor

La pulidora de rodillos (Figura 4-31) es el equipo de pulido más tradicional y puede tratar una gran variedad de piezas de joyería. La mayor desventaja es que no hay salida para las aguas residuales durante el funcionamiento, y todo tipo de residuos del pulido quedan dentro del cilindro. Cilindro hexagonal de rotación continua y choque, una pequeña parte del material de desecho se presiona en la superficie de la pieza de joyería (polvo, agente de fricción, residuos de polvo de fundición, etc.), dejando la superficie de las manchas no se pueden eliminar por pulido.

2.4 Pulidora por inmersión

Máquina de pulido por inmersión (Figura 4-32) de gran volumen, la producción de una sola vez es alta, la pérdida de piezas de joyería es pequeña; pero consume abrasivo, líquido de pulido más, ciclo de trabajo largo. Adecuado para todas las piezas de joyería de pulido.

Copywrite @ Sobling.Jewelry - Fabricante de joyería personalizada, fábrica de joyería OEM y ODM

2.5 Pulidora giratoria

Con la pulidora rotativa (Figura 4-33), que tiene un sistema de separación de nuevo desarrollo, es posible conseguir el esmerilado suave y el pulido de alto brillo del pulido manual. Su chasis es un disco giratorio dentro de un recipiente, la parte superior del recipiente está abierta, las paredes del recipiente no giran, y la separación entre el recipiente y el disco puede ser inferior a 0,05 mm, lo que permite utilizar las partículas de cáscara de nuez más finas.

2.6 Pulidora de arrastre

La pulidora de arrastre se muestra en la figura 4-34. Esta tecnología de pulido de superficies se introdujo en la industria de la joyería en 1992 y difiere significativamente de los métodos anteriores. Durante el funcionamiento, la pieza de joyería se arrastra sobre partículas de cáscara de nuez, mientras que las partículas de cáscara de nuez no se mueven. Cada pieza de joyería tiene su posición de apoyo, y las superficies de las piezas de joyería no entran en contacto, evitando así daños en la superficie. En comparación con los métodos de pulido tradicionales, crea un mayor movimiento relativo y una mayor fuerza de procesamiento, reduciendo significativamente el tiempo de procesamiento. Tiene grandes ventajas para piezas de joyería pesadas. El método de pulido por arrastre es especialmente adecuado para anillos pesados, cierres y cajas de relojes, y también es aplicable a muchas otras piezas de joyería que pueden suspenderse en soportes fijos.

En la Tabla 4-1 se muestran varias prestaciones y características típicas de las pulidoras.

Tabla 4-1 Comparación del rendimiento y las características de los distintos tipos de pulidoras

| Tipo de máquina | Medio de pulido expansivo | Medio de molienda | Ventajas | Desventajas | Pieza de joyería adecuada |

|---|---|---|---|---|---|

| Pulidora vibratoria | Virutas de madera, trozos de porcelana, partículas de cáscara de nuez, harina de maíz, bolas de acero | Cerámica, plásticos | Artículos baratos, grandes, piezas estampadas | Largo tiempo de procesamiento, baja presión, tiene hendiduras, pobre efecto de suavidad, no puede lograr resultados ideales con el procesamiento en seco. | Cadena pequeña, cadena de máquina |

| Pulidora magnética | Agujas de acero | ninguno | Superficie brillante, tiempo de procesamiento corto | No es liso, tiene abolladuras, la aguja de acero pincha la superficie, el brillo es insuficiente | Perla de seda dorada, pared interior de joyería |

| Pulidora de tambor | Cubos de madera, clavijas de madera, partículas de cáscara de nuez, harina de arroz jade, bolas de acero | Cerámica, plástico | Barato | Largo tiempo de procesamiento, procesamiento inconveniente, polvo superficial, compresión superficial | Diversas piezas de joyería |

| Pulidora de mesa giratoria | Partículas de cáscara de nuez, trozos de porcelana, plástico | Cerámica, plástico | Alta eficiencia, corto tiempo de procesamiento, la máquina completa 70% de la carga de trabajo, menos procesos, la joyería es limpio, fácil de procesar, de alta calidad de la superficie | Sólo puede manipular piezas de joyería no pesadas (hasta 20 g), no puede procesar asientos de gemas en cadenas pequeñas | La mayoría de las piezas de joyería, productos industriales, cajas de relojes |

| Máquina pulidora de arrastre | Partículas de cáscara de nuez | Partículas de cáscara de nuez | Puede pulir piezas de joyería grandes y pesadas, sin impacto | Sin molienda húmeda | Diversas piezas de joyería que pueden fijarse en un perchero |

3. Métodos de tratamiento de pulido

Los métodos de pulido pueden dividirse en dos tipos: húmedo y seco.

3.1 Pulido en húmedo

En el pulido en húmedo se suelen utilizar medios de pulido cerámicos, plásticos o de acero. Además, durante el procesamiento en húmedo, el medio de fricción y la pieza de joyería están rodeados por el líquido de pulido, que absorbe el material que se ha desbastado, manteniendo la superficie de la pieza de joyería limpia y el medio de pulido afilado. Por lo tanto, el efecto de fricción del proceso húmedo es más pronunciado que el del pulido en seco. Los principales objetivos del uso de líquido de pulido son:

- Desengrasado (por ejemplo, piezas de joyería aceitosas).

- Evitar la corrosión o la oxidación.

- Abrillantado de piezas de joyería.

- Eliminación de incrustaciones de piezas de joyería tratadas térmicamente (por ejemplo, solución ácida).

- Forma un amortiguador entre la pieza de joyería y el medio para evitar que el medio corte demasiado profundamente en la pieza de joyería.

Sin embargo, a veces puede producirse oxidación al pulir en húmedo aleaciones de plata, latón y otras piezas de joyería. La oxidación provoca manchas y endurecimiento en la superficie de la pieza de joyería, dificultando el ajuste durante el pulido manual. Por lo tanto, es importante controlar el tiempo de pulido.

3.2 Pulido en seco

El pulido en seco es un tratamiento de superficie que hace que la pieza de joyería quede lisa y brillante, lo que a menudo da como resultado una superficie más fina que el pulido en húmedo. Cuando se requiere una superficie pulida de alto brillo mediante el pulido en seco, la pieza de joyería debe limpiarse en una solución de limpieza ultrasónica durante 2-3 minutos para eliminar el polvo que queda en la superficie durante el rectificado. Las partículas de cáscara de nuez se utilizan habitualmente como medio porque su pequeño tamaño de partícula aumenta el contacto con la superficie, logrando un mejor efecto de pulido. Debe tenerse en cuenta que, debido al pequeño tamaño del medio de pulido, se reduce el efecto amortiguador entre las piezas de joyería, lo que las hace propensas a colisionar y dañar la superficie. Por lo tanto, al utilizar el pulido en seco, el número de piezas de joyería procesadas una vez debe reducirse adecuadamente. Si la superficie no es lisa después del pulido, se pueden utilizar partículas gruesas de cáscara de nuez en el prepulido para mejorarla. En el caso de aleaciones difíciles de pulir (como la plata), se puede establecer un proceso intermedio de esmerilado en seco entre el pulido en húmedo y en seco para conseguir mejores resultados superficiales. Si la pieza de joyería se fabrica mediante métodos de prensado o estampado, el esmerilado en seco es suficiente para obtener una buena superficie.

4. El impacto del medio de pulido

4.1 La forma del medio

El uso de medios de pulido de diferentes formas da como resultado distintos efectos de pulido. Hay dos formas típicas de abrasivo: una es piramidal y la otra es cónica. El abrasivo cónico es más fino que el piramidal, por lo que es especialmente adecuado para las caras interiores de anillos y agujeros. Por el contrario, los medios de forma piramidal tienen un efecto de rectificado más fuerte y dan mejor forma a la pieza de joyería. El 50% piramidal y el 50% cónico suelen combinarse.

4.2 Densidad y grado de adherencia del medio

La densidad del medio y el grado de adherencia al efecto de fricción también influyen. Cuanto mayor sea la densidad, más pesado será el medio, mejor será el efecto; medio de fricción de unión más apretado, más débil será el efecto de fricción. Adherencia débil, el medio de fricción redondeado se rompe más fácilmente, a menudo causado por el efecto de autoafilado; y adherencia fuerte, el efecto de autoafilado medio es pobre, su vida útil es larga, pero el efecto de afilado es pequeño, tiende a formar piel de naranja superficial.

4.3 Tamaño del soporte

El tamaño adecuado del medio debe seleccionarse en función de la estructura de la pieza de joyería. Si el tamaño es demasiado grande, se intensifica el efecto de fricción sobre la pieza de joyería, lo que dificulta el pulido de áreas pequeñas, dando como resultado una superficie no lisa y un efecto de pulido deficiente; si el tamaño es demasiado pequeño, la eficacia del pulido es deficiente, y las colisiones entre las piezas de joyería pueden dañar fácilmente la superficie. Para lograr un buen efecto de pulido, es necesaria una gradación razonable del tamaño del medio de pulido.

4.4 Material del soporte

El uso de diferentes materiales para el medio de pulido puede diferir significativamente en los efectos de pulido. Es necesario determinar el material adecuado en función del material de la pieza de joyería y el estado de la superficie.

(1) Medio de acero.

El pulido medio de acero se basa en el endurecimiento de la superficie, en el que la superficie de la pieza de joyería recibe un impacto sin desgastarse. Los picos de la superficie no se eliminan, sino que se aplanan, lo que puede aumentar la densidad de la superficie de la pieza de joyería, haciéndola más densa. Las bolas de acero pesadas pueden aplanar la superficie de la pieza de joyería. Sin embargo, pueden crear fácilmente abolladuras o arañazos en la superficie de la pieza de joyería. Además, cuando las bolas de acero pasan por la superficie de la pieza de joyería, pueden hacer que ésta se caliente y se oxide. Por lo tanto, el efecto de pulido no es bueno; bajo una lupa, la superficie parece de piel de naranja, lo que requiere un acabado manual adicional para lograr una buena calidad superficial. Esto es especialmente evidente en las piezas de joyería de plata, donde incluso el pulido manual apenas puede eliminar la película oxidada después del tratamiento.

(2) Medio de fricción cerámico.

Los medios de fricción cerámicos se utilizan habitualmente en la industria, por ejemplo, para rectificar acero templado. En comparación con el medio plástico, el medio cerámico es más fácil de fabricar, más barato y se puede hacer de muchas formas y tamaños. La fuerte acción de fricción de los medios de fricción cerámicos los hace más eficaces en aleaciones duras y gruesas que los medios plásticos de molienda fina utilizados habitualmente, lo que también es importante para la industria de procesamiento de joyas. Debido a su mayor masa, también tienen un efecto fortalecedor sobre la superficie de la pieza de joyería.

Si las piezas de joyería se pulen demasiado con el pulido en seco o si la superficie es demasiado dura, el uso de un medio de pulido cerámico puede dar mejores resultados. Esto es especialmente aplicable a las joyas de latón, paladio, etc. El uso de medio de pulido cerámico puede aumentar la densidad de la superficie al tiempo que elimina parte del material; cuanto más medio de pulido cerámico se utilice, mayor será la capacidad de pulido y más lisa quedará la superficie. Sin embargo, es difícil eliminar los arañazos dejados por la fricción durante el proceso. Especialmente para las piezas de joyería de plata, pueden producirse efectos perjudiciales, ya que las partículas separadas SiO2 de la cerámica pueden rayar la superficie de la pieza de joyería o incrustarse, dando lugar a una superficie irregular que pierde su atractivo brillo. Por lo tanto, es aconsejable evitar el uso de medios de fricción cerámicos para pulir piezas de joyería de plata.

(3) Medio de fricción plástico.

Los medios de fricción de plástico tienen un efecto de esmerilado medio a agradable y se utilizan habitualmente para el esmerilado previo de piezas fundidas de joyería de metal y plata. También pueden utilizarse para el esmerilado fino; los medios de plástico blandos y delicados funcionan muy bien en aleaciones blandas de metal y plata. Los medios de fricción de plástico más utilizados tienen forma cónica y piramidal.

(4) Partículas de cáscara de nuez.

Las partículas de cáscara de nuez son relativamente blandas y tienen un efecto de pulido fino, por lo que se suelen utilizar en el procesamiento en seco de piezas de joyería. En la Tabla 4-2 se muestran varios medios de pulido de uso común.

Tabla 4-2 Tipos de medios de pulido

| Tratamiento en húmedo | Procesado en seco | ||

|---|---|---|---|

| Rectificado | Pulido | Rectificado | Pulido |

| Grano cerámico | Grano de porcelana | Gránulos de cáscara de nuez | Gránulos de cáscara de nuez |

| Gránulos de plástico | Bola de acero | Sémola de maíz | Sémola de maíz |

| Gránulos de plástico | Bola de acero | Astillas de madera | Astillas de madera |

| Gránulos de plástico | Bola de acero | Plástico | Plástico |

| Gránulos de plástico | Bola de acero | Otros | Otros |

SECCIÓN III Proceso de pulido mecánico

Debido a las formas diversas y siempre cambiantes de las piezas de joyería, diversos factores como la velocidad y la duración de la maquinaria, el tamaño y la cantidad de abrasivos, las propiedades y el volumen de las soluciones químicas y la secuencia de los distintos equipos en el proceso de pulido afectarán a la calidad del pulido de las piezas de joyería al eliminar rebabas, arañazos, cordones de soldadura, oxidación y otros defectos.

Para completar mejor el pulido de las piezas de joyería, el trabajo debe realizarse siguiendo un proceso determinado.

1. Flujo del proceso

1.1 Ordenar y clasificar mercancías

Debido a los diferentes flujos del proceso de pulido para los distintos tipos de mercancías, las piezas de joyería deben ordenarse y clasificarse antes de iniciar el trabajo de pulido. Una vez determinado el método del proceso de pulido, se puede organizar la producción.

1.2 Puntos clave del proceso de pulido para distintos tipos de mercancías

(1) Bienes de oro K.

Puede dividirse en dos tipos:

- Piezas de joyería con formas sencillas, sin ángulos evidentes, sin púas densas y con grandes áreas pulidas.

- Las piezas de joyería con formas más complejas, puntas micropavimentadas, garras cortas y ángulos grandes requieren tiempos de pulido más cortos, y se debe tener cuidado de observar el efecto de pulido para evitar la abrasión. Algunos anillos de caballero necesitan ser lijados y esmerilados después de engarzar las piedras.

- Mercancías con pequeñas áreas pulidas, como pequeñas cadenas de piezas de joyería, pendientes, colgantes, etc.

(2) Bienes de platino.

El tiempo se acorta para los artículos con ángulos más grandes mediante el pulido con bolas de acero y el pulido por inmersión; algunos artículos, como los anillos de caballero, deben pulirse con una amoladora de eje flexible antes de engastar las piedras.

(3) Artículos de plata.

Tras el pulido con polvo de nuez, es posible que algunos artículos ya no necesiten una amoladora de eje flexible para pulirse (dependiendo del efecto de pulido de la pieza de joyería).

(4) Artículos de oro de 24 quilates.

Antes del pulido, se puede evaluar el efecto de la pieza de joyería fundida para ajustar los procesos de pulido individuales.

2. Corte del bebedero

Cortar el bebedero significa recortar las líneas de bebedero sobrantes de la pieza de joyería, mejorar la eficacia del corte del bebedero y reducir la pérdida de metal durante el pulido.

2.1 Principales herramientas utilizadas

Alicates para cortar bebederos

2.2 Puntos clave del proceso operativo

(1) Al cortar el bebedero de piezas de joyería de metal puro y plata pura, las tenazas no deben estar en estrecho contacto con la pieza de joyería, sino que deben dejar una ligera distancia; de lo contrario, podrían cortar la pieza de joyería.

(2) Al cortar el bebedero de piezas de joyería de oro K, la boca de la tenaza debe presionarse firmemente contra la pieza de joyería.

(3) Al cortar el bebedero, la fuerza aplicada con los alicates debe ser uniforme, y debe evitarse torcer o inclinar la fuerza para evitar la deformación de la pieza de joyería.

(4) Algunas piezas de joyería tienen componentes como cierres y pasadores que pueden confundirse fácilmente con el bebedero. Antes de cortar, es esencial confirmar que lo que se está cortando es el bebedero y no una parte de la pieza de joyería.

(5) Al cortar el bebedero, bloquee las mordazas con la mano para evitar salpicaduras.

Cortar el bebedero Vídeo

3. Rectificado con disco de acero

El lijado con disco de acero consiste en eliminar las marcas residuales del bebedero que quedan en la pieza de joyería tras cortar el bebedero, lo que reduce la carga de trabajo para el proceso siguiente. Las características incluyen una velocidad rápida y una pérdida significativa de metal. Es adecuado para diversas piezas de joyería con bebederos.

3.1 Principales equipos utilizados

Motor asíncrono trifásico, Disco de acero

3.2 Puntos clave del proceso operativo

En primer lugar, ajuste el caudal del agua de refrigeración. Generalmente, la velocidad de goteo es de 2-3 gotas por segundo. Observe la posición del bebedero de la pieza de joyería para determinar el ángulo de rectificado de la pieza de joyería. Después de comenzar, utilice un método discontinuo siguiendo de cerca el disco de acero (Figura 4-35). Durante el esmerilado, observe todo lo posible para mantener el bebedero nivelado y evitar dañar la pieza de joyería, especialmente prestando atención a las posiciones del gancho, la garra y la ranura.

Los recipientes de polvo de oro y platino K deben mantenerse separados cuando se rectifiquen piezas de joyería. Después de la molienda terminado, el polvo de metal y la pieza de trabajo de la joyería deben limpiarse con prontitud, y las manos necesitan ser lavados en el cubo designado, y el área de la máquina debe limpiarse a fondo para minimizar la pérdida de metal tanto como sea posible.

Esmerilado de discos de acero Vídeo

4. Rectificado con muela esmeril

El rectificado con muela de esmeril consiste en volver a rectificar después del rectificado con disco de acero, para alisar y nivelar la pieza con un pequeño bebedero, eliminando las huellas del bebedero.

4.1 Principales equipos utilizados

Motor asíncrono trifásico, muela de esmeril para pulir, extractor de polvo.

4.2 Puntos clave del proceso operativo

En primer lugar, encienda la máquina de extracción de polvo y observe la forma externa de la pieza de joyería en el bebedero. Arranque el motor para hacer girar la muela abrasiva. Si el bebedero no es plano y tiene formas cuadradas o semicirculares, deben utilizarse herramientas adecuadas (como limas redondas, cuadradas o semicirculares) para crear ranuras en la muela abrasiva que se asemejen a la forma de la pieza de joyería, garantizando un funcionamiento suave. Realice una prueba con una pieza de joyería y ajuste continuamente hasta que se cumplan los requisitos antes de realizar el mecanizado normal. Cuando rectifique la pieza de joyería, gírela suavemente sobre la muela abrasiva (Figura 4-36) hasta que el bebedero y las áreas pulidas estén suaves y los bordes, esquinas y superficies sean uniformes y consistentes, cumpliendo con los requisitos de calidad de la pieza de joyería. Después del esmerilado, limpie rápidamente el banco de trabajo y lávese las manos en un cubo de limpieza designado para minimizar al máximo la pérdida de metal.

Rectificado con muela esmeril Video

5. Conformación

Por conformación se entiende la corrección de piezas de joyería deformadas, como anillos y colgantes en forma de cruz.

5.1 Principales herramientas utilizadas

Mandril anular, hierro plano, alicates de punta, alicates de punta plana, martillo de goma, martillo de hierro.

5.2 Puntos clave del proceso operativo

(1) Colgante.

Observe si los bordes del colgante muestran alguna inclinación. Si es así, utilice unos alicates de punta plana para enderezar la pieza de joyería. Si la pieza de joyería es relativamente gruesa y dura, puede colocarla sobre una plancha y aplanarla con un martillo de goma (para el oro y el cobre K puede utilizar un martillo de hierro).

(2) Anillo.

Presione el anillo en el mandril y compruebe cuidadosamente el espacio entre el anillo y el mandril. Si hay huecos, utilice un mazo de goma para golpear e integrar; al mismo tiempo, presione con la mano para conseguir un mejor efecto. Una vez retirado el anillo del mandril, colóquelo sobre una superficie plana para comprobar su planitud. Las zonas que no estén planas pueden aplanarse con un martillo (para el oro y el cobre K puede utilizarse un martillo de metal). Al presionar el anillo sobre el mandril, no aplique demasiada fuerza; observe el anillo para evitar que aumente de tamaño.

Vídeo de formación

6. Pulido grueso

El pulido basto es el proceso de eliminar rebabas y alisar la superficie de la pieza de joyería mediante la fricción generada por el movimiento relativo entre el medio de pulido y la pieza de joyería. Se suele realizar con equipos como máquinas vibratorias, bombos y tanques de inmersión, y sus puntos clave de funcionamiento son los siguientes.

6.1 Puntos clave de la operación de pulido por vibración

Antes de pulir la pieza de joyería, prepare el líquido de pulido, con una proporción de líquido de pulido y agua limpia de 1:50. Colocar el líquido de pulido preparado en el depósito de agua con una bomba de agua. Añadir partículas gruesas cónicas de piedra gris-blanca 50% y partículas gruesas triangulares de piedra gris-blanca 50% en el barril de la máquina pulidora por vibración. Conecte la alimentación, encienda la bomba, ajuste el caudal, generalmente 2-3 gotas /s. Poner en marcha la máquina de vibración, distribuir uniformemente las piezas de joyería, y la carga máxima de trabajo debe determinarse en función del modelo de la máquina de vibración. Cada tiempo de trabajo es de 2,5-6 horas, a continuación, detenga la máquina y retire las piezas de joyería.

6.2 Puntos clave de la operación de pulido por inmersión

Para la máquina de pulido por inmersión, mezclar perlas, perlas redondas gruesas, cilindros, las columnas puntiagudas, columnas inclinadas, discos, etc, en el tambor. La proporción de abrasivos es perlas redondas 50%, otros 10%. La cantidad total representa aproximadamente 1/3 del volumen total del tambor. Prepare la solución de pulido en una proporción de 3 partes de polvo de pulido por 1 parte de inhibidor de óxido, y añada agua del grifo al tambor hasta que apenas sumerja el eje giratorio. El modelo de máquina determina la cantidad máxima de piezas de joyería procesadas, y el tiempo de pulido es de 8 a 12 horas. Una vez finalizado el trabajo, corte la corriente y retire las piezas de joyería.

6.3 Puntos clave de la operación de pulido con tambor

Para la pulidora de tambor, la proporción de abrasivos es la misma que para la pulidora de caja de sedimentación, lo que representa aproximadamente 1/3 del volumen total del tambor. Prepare el líquido de pulido mezclando el polvo de pulido y el inhibidor de óxido en una proporción de 31, junto con agua del grifo añadida al tambor, lo que representa aproximadamente 2/3 del volumen total del tambor. El modelo de máquina determina la cantidad total máxima de piezas de joyería que se pueden procesar, y el tiempo de trabajo es de 2-3 horas. Una vez finalizado el trabajo, apague la máquina y retire las piezas de joyería.

Vídeo de inmersión y pulido de tambores

7. Disco volador Rectificado

El esmerilado con disco volante se refiere al proceso de pulido de los lados de anillos u otras piezas de joyería planas para eliminar rebabas y alisar las superficies. El papel de lija de barra de madera y el esmerilado con disco volante tienen la misma finalidad en el proceso de lijado de joyería, pero el esmerilado con disco volante es más rápido y eficaz, por lo que es más adecuado para anillos.

7.1 Principales equipos utilizados

Disco volador de pulido, máquina de extracción de polvo.

7.2 Principales materiales

Bandas de lija (280#, 320#, 400#), discos volantes (duro, neutro, blando), piedra de lija, cera de pulir.

7.3 Puntos clave del proceso operativo

Elija el disco volador de pulido en función del estado de la pieza de joyería, con el lado plano del disco volador hacia abajo, e instálelo en la máquina de discos voladores. Utilice una piedra de lija para eliminar las rebabas de la superficie inferior del disco volador, de modo que la superficie inferior quede lisa y sin aristas afiladas.

La clave para manejar el disco volante es mantener los movimientos suaves, mantener la concentración y controlar las acciones libremente. En el proceso de artesanía del disco volante, dominar los gestos y movimientos de la mano para el anillo es fundamental, haciendo que los métodos para el disco volante de otros tipos de piezas de joyería se conviertan en algo natural y fácilmente manejable. Durante la operación, se deben usar protectores para los dedos, y las manos no deben tocar el disco volante de línea giratoria de alta velocidad. Las manos deben agarrar la pieza de joyería con fuerza para evitar que el anillo de la mano (Figura 4-37).

Vídeo de esmerilado con disco volador

8. Pulido magnético

El pulido magnético puede pulir la superficie de las piezas de joyería hasta conseguir un acabado brillante. Los abrasivos finos pueden resolver esquinas muertas, como rebajes y ranuras, que no pueden pulirse durante el pulido en bruto, por lo que es adecuado para pulir todas las piezas de joyería.

8.1 Principales equipos utilizados

Pulidora magnética.

8.2 Principales materiales

Agujas de acero de 0,5 mm y 0,3 mm de diámetro, polvo de pulir y detergente (agente).

8.3 Puntos clave del proceso operativo

En primer lugar, preparar el líquido de pulido con el polvo de pulido; el polvo de pulido y el agua pueden mezclarse en una proporción de 3,5%. A continuación, coloque las agujas de acero (de 0,5 mm y 0,3 mm de diámetro en una proporción de 4:1) en el recipiente, con un peso aproximado de 500 g. La cantidad máxima de piezas de joyería que se puede añadir cada vez es de 500 g. Para piezas de joyería de K amarillo, K blanco y plata, utilice una velocidad de 1900r/min; para piezas de joyería de metal puro, utilice una velocidad de 850-1200r/min; para piezas de joyería de platino, utilice una velocidad de 800r/min. Ajuste el tiempo de rotación hacia delante y hacia atrás por separado, generalmente cambiando de dirección cada 5 minutos, con un tiempo total de 20-30 min.

Después de ajustar la velocidad, pulse la tecla ENTER para confirmar la velocidad; de lo contrario, la velocidad de la máquina fluctuará continuamente, pudiendo dañarla. El equipo puede funcionar continuamente durante 8 horas. Si las piezas de joyería en el recipiente son demasiado grandes o demasiadas, o si los tiempos de rotación de avance y retroceso ajustados son demasiado frecuentes, hará que la máquina deje de funcionar urgentemente. En tales casos, desconecte inmediatamente la corriente, retire algunas piezas de joyería, seleccione los tiempos correctos de rotación hacia delante y hacia atrás, y vuelva a arrancar. Al final de cada jornada de trabajo, limpie el equipo para mantenerlo seco y limpio. Cuando el color de las agujas de acero se oscurezca, límpielas con un detergente neutro. Las agujas de acero nuevas y viejas no deben mezclarse, y el líquido de pulido debe sustituirse cuando se vuelva marrón.

Vídeo de pulido magnético

9. Pulido de tocadiscos

Antes de pulir las piezas de joyería, preparar el líquido de pulido, con una proporción de líquido de pulido a agua limpia de 2%-5%, verter el líquido de pulido preparado en el depósito de agua, llenando el recipiente a 8 cm de la parte superior. Encienda la máquina, conecte el interruptor principal y ajuste la velocidad a la marcha 3, luego conecte el interruptor del depósito secundario. Ajustar el flujo de la bomba de agua a la marcha 10%, ajustar la marcha de velocidad, distribuir uniformemente las piezas de joyería, con la carga de trabajo máxima dependiendo del modelo de la máquina, establecer un temporizador para el apagado automático, apagar el interruptor del sub-tanque, y retirar las piezas de joyería.

El líquido de pulido debe estar limpio y actualizarse continuamente durante el proceso de pulido. Cuando la espuma generada en el barril es insuficiente, se debe aumentar el líquido de pulido. Después de cada pulido de la pieza de joyería, lavar la cavidad del barril vibratorio con 1-2 tazas de agua limpia, y el agua debe ser descargada automáticamente mientras la máquina está funcionando para lograr el efecto de limpieza de las costuras de la máquina; no debe ser vertida fuera de la abertura del barril. Si la máquina sigue funcionando continuamente al final de la jornada de trabajo, asegúrese de que el líquido de pulido del depósito de agua es suficiente para evitar que se seque; de lo contrario, la pieza de joyería se volverá completamente negra. Si esto ocurre, enjuague con 1-2 tazas de agua limpia. Compruebe regularmente la pulidora rotativa, observe la separación entre el barril y la base de la voluta (lo normal es 0,25-3mm ), y ajústela puntualmente (la separación de pulido en seco es de 0,05mm).

10. Polvo de nuez para pulir

El polvo de nuez para pulir es el método de pulido más refinado en el proceso de pulido. Puede eliminar rebabas de letras estampadas, agujeros de arena y engastes de piedras, haciendo que la superficie de la pieza de joyería sea más brillante. Es adecuado para el pulido final de diversas piezas de joyería y se conoce como pulido en seco.

10.1 Principales equipos utilizados

Pulidora rotativa, pulidora de arrastre.

10.2 Principales materiales

Polvo de nuez, pasta de pulir.

10.3 Puntos clave del proceso operativo

(1) Máquina pulidora rotativa.

Coloque el polvo de nuez en el cubo, con una cantidad máxima de adición hasta el borde superior a 8 cm, y añada simultáneamente 1-2 cucharadas de pasta de pulir. Ponga en marcha la máquina y deje que la pasta de pulir se mezcle con el abrasivo durante 5 minutos; a continuación, puede colocar la pieza de joyería. La cantidad máxima de pieza de joyería que se puede colocar cada vez depende del tipo de máquina y del tamaño de la pieza de joyería, y el ajuste del tiempo depende del tipo de pieza de joyería.

(2) Máquina pulidora de arrastre.

Colocar polvo de nuez en el depósito de material de la pulidora, con una cantidad máxima de adición no superior a la 1/2 del depósito, y añadir simultáneamente 4 cucharaditas de pasta de pulir. La cantidad máxima de pieza de joyería que se coloque cada vez no debe superar el valor nominal del equipo.

Al colocar la pieza de joyería, hay que asegurarla y luego cerrar la puerta de la máquina. El tiempo de pulido es de 5-10 horas (las piezas de joyería sin lijar se pulen durante 10 horas, las que tienen lijado durante 5 horas), dependiendo principalmente de la rugosidad de la superficie de la pieza de joyería. Ajuste el engranaje de velocidad, ajuste el engranaje nueve como óptimo. El pulido se centra generalmente en piezas de joyería con ángulos obvios.

10.4 Cuestiones a las que prestar atención durante el proceso operativo

(1) El polvo de nuez debe mantenerse seco.

(2) Durante el proceso de pulido, si el abrasivo genera polvo, hay que añadir pasta de pulir en ese momento. Aproximadamente 500 g de polvo de nuez, tome 2-3 cucharadas y mézclelo con él, luego espolvoree uniformemente la mezcla sobre el abrasivo durante el proceso de pulido, asegurándose de que esté bien mezclado.

(3) Cuando la pulidora rotativa de baño funciona de forma continua durante demasiado tiempo, la temperatura del equipo será demasiado alta, por lo que al pulir la pieza de joyería, trate de no superar las 5 horas. Si la producción es urgente, se debe añadir un ventilador eléctrico para la refrigeración.

(4) Cuando el abrasivo se desgasta durante el uso, debe completarse añadiendo un nuevo abrasivo mientras se criban los abrasivos finos.

11. Eliminación de la cera

La eliminación de la cera consiste en limpiar la suciedad que queda en la superficie de la pieza de joyería y las zonas relacionadas.

11.1 Principales equipos utilizados

Máquina de limpieza por ultrasonidos.

11.2 Puntos clave del proceso operativo

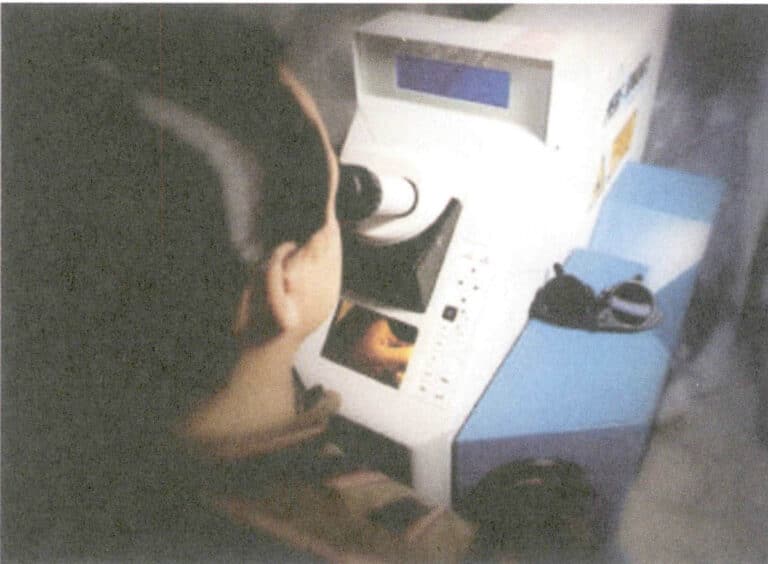

Prepare la solución de limpieza mezclando el removedor de cera y agua limpia en una proporción de 1:30; viértala en el tanque de agua de la máquina de limpieza ultrasónica, manteniendo una distancia de 5 cm entre la parte superior y la superficie de la solución de limpieza. Encienda el interruptor de alimentación, y después de unos 30 minutos, cuando la temperatura del agua alcanza 60℃, coloque el interruptor de ultrasonidos en la posición "on" y coloque la pieza de joyería (Figura 4-38). Observe continuamente la pieza de joyería, y una vez que esté limpia, retírela y apague la máquina de limpieza ultrasónica.

A medida que pasa el tiempo, el agua del depósito disminuye debido a la evaporación, por lo que puede preparar proporcionalmente la solución de limpieza y añadirla según sea necesario.

Vídeo de depilación

Vídeo de pulido mecánico

SECCIÓN IV Tecnología de soldadura láser

LASER son las siglas de Light Amplification by Stimulated Emission of Radiation (amplificación de luz por emisión estimulada de radiación). El primer láser del mundo nació en 1960. En los últimos 40 años, la tecnología láser y sus aplicaciones se han desarrollado rápidamente. La tecnología láser es una tecnología integral en la que intervienen múltiples disciplinas como la óptica, la mecánica, la electrónica, los materiales y los ensayos. El procesamiento láser es el principal campo de aplicación del láser, y la tecnología de procesamiento láser utiliza las características de interacción de los rayos láser con los materiales (incluidos metales y no metales) para cortar, soldar, tratar superficies, taladrar, micromecanizar y como fuente de luz para el reconocimiento de objetos.

1. Introducción al láser

1.1 Principales características del láser

Los láseres tienen cuatro características principales: alto brillo, alta direccionalidad, alta monocromaticidad y alta coherencia.

(1) Alto brillo del láser.

El brillo de los láseres de estado sólido puede alcanzar hasta 1011 W/cm2 Sr. Además, un rayo láser de alta luminosidad puede generar temperaturas extremadamente altas de miles a decenas de miles de grados cerca del punto focal tras ser enfocado por una lente, lo que lo hace adecuado para procesar casi todos los materiales.

(2) Alta direccionalidad del láser.

La alta direccionalidad de los láseres les permite transmitir eficazmente a grandes distancias y garantizar al mismo tiempo una densidad de potencia extremadamente alta en el foco, condiciones ambas importantes para el procesamiento por láser.

(3) Alta monocromaticidad del láser.

Gracias a la altísima monocromaticidad de los láseres, se garantiza que el haz pueda enfocarse con precisión en el punto focal, con lo que se consigue una densidad de potencia muy elevada.

(4) La alta coherencia de los láseres.

La coherencia describe principalmente la relación de fase de distintas partes de la onda luminosa. Debido a sus peculiares características, los láseres han encontrado amplísimas aplicaciones en el procesamiento industrial.

1.2 Componentes básicos del láser

Un láser es un dispositivo real que produce salida láser; activa el medio de trabajo, genera amplificación estimulada y mantiene la radiación estimulada dentro de la cavidad para formar una oscilación continua. La débil luz producida inicialmente por la radiación espontánea sufre una amplificación estimulada selectiva, aumentando preferentemente la luz a lo largo del eje óptico. La intensidad de la luz sigue acumulándose y aumentando, y cuando supera el umbral de pérdida de la cavidad, parte de la luz oscilante puede acoplarse y convertirse en luz láser. Cualquier láser consta de tres partes básicas: el medio de trabajo, el sistema de excitación y el resonador óptico.

Los sistemas láser industriales pueden dividirse en cuatro categorías principales en función de los niveles de potencia y clasificarse en láseres de onda continua y láseres pulsados en función del método de excitación. La eficacia de un láser depende de las propiedades de absorción, reflexión y reacción del material objetivo. Los láseres de onda continua se utilizan principalmente para imprimir, grabar y soldar, donde las zonas que absorben la energía láser se calientan, funden, vaporizan o sufren cambios químicos como la oxidación, lo que provoca interferencias o cambios de color en el espectro de luz visible. Utilizando los principios CAD/CAM, el punto focal puede moverse con precisión en el sistema de coordenadas X- y para crear patrones de impresión. Los láseres pulsados se utilizan principalmente para soldar, modificar superficies y cortar, y se caracterizan por una mayor energía de pulso pero con limitaciones en la frecuencia de pulso. La mayoría de los láseres industriales son de clase 4 y requieren precauciones de seguridad, mientras que la mayoría de los láseres utilizados en la industria joyera son de clase 1, equipados con dispositivos de seguridad integrados.

En la actualidad, los principales láseres utilizados son YAG y CO2 láseres.

2. Proceso de soldadura láser

Desde la introducción de la tecnología de procesamiento láser en la industria de la joyería, su uso se ha extendido cada vez más. Es popular por su alta velocidad, alta precisión y comodidad, convirtiéndose gradualmente en un equipo indispensable para las empresas de procesamiento de joyas.

2.1 Ventajas de la soldadura láser

La soldadura láser es la mayor aplicación de la tecnología láser en la industria joyera. La soldadura láser tiene muchas ventajas en comparación con la soldadura tradicional de llama + soldadura.

(1) La alta velocidad de la soldadura láser.

La principal razón por la que las empresas de tratamiento de joyas están tan interesadas en adoptar la tecnología láser es su velocidad. Cuanto mayor es la frecuencia de impulsos del rayo láser, más veces actúa sobre el metal. Cuando aparecieron los láseres por primera vez, la frecuencia de pulso era generalmente de 2 Hz, que actuaba dos veces por segundo. Ahora, la frecuencia de pulso de las soldadoras láser puede alcanzar generalmente los 20-25 Hz, y las máquinas con pulsos altos son más adecuadas para aplicaciones industriales. Algunos modelos de máquinas de soldadura láser pueden incluso alcanzar una frecuencia de pulsos de hasta 70 Hz, pero esto es demasiado rápido para los operadores generales. Por ello, algunas empresas fabrican soldadoras láser que limitan la frecuencia de impulsos a un máximo de 30 Hz para facilitar el manejo, que sigue siendo mucho más rápido que los modelos anteriores.

Por supuesto, la velocidad de pulsación no equivale a la velocidad de producción. Aunque la soldadura láser puede ser más rápida que la soldadura por llama, sólo puede soldar una pieza de joyería a la vez. Cuando los operarios sueldan piezas de joyería, suelen sujetarlas a mano o con pinzas, de una en una, y la mayoría de las máquinas de soldadura láser tienen espacios de trabajo relativamente pequeños, por lo que no pueden manejar muchas piezas de joyería a la vez, lo que puede aumentar el tiempo de producción. Sin embargo, después de adoptar la soldadura láser, la carga de trabajo para limpiar las piezas de joyería se reduce considerablemente, y las horas de trabajo ahorradas son suficientes para compensar el tiempo necesario para la producción de la soldadura. La soldadura láser puede realizarse bajo protección de gas inerte, sin dejar marcas de quemaduras en el producto, por lo que no es necesario añadir fundente durante la soldadura, y no se requiere tratamiento de inmersión en ácido después. Por lo tanto, en general, la soldadura láser mejora eficazmente la eficiencia de la producción de soldadura.

(2) Garantiza la calidad de las piezas de joyería soldadas.

El uso de la soldadura láser puede mejorar la calidad de las joyas y reducir la tasa de defectos. Cuando se utiliza la soldadura por llama, debido al recocido y al ablandamiento, las piezas de joyería son propensas a sufrir abolladuras durante el pulido, lo que aumenta la tasa de defectos. Con la soldadura láser, se mejora la dureza y se reduce significativamente el número de abolladuras, con lo que disminuye la tasa de defectos. Por ejemplo, las joyas de aleación de 14 quilates que contienen metal 58% y plata 42% experimentan un recocido al utilizar la soldadura por llama, lo que hace que la dureza general de la joya descienda de HV145 a aproximadamente la mitad. Si se deja caer al suelo desde la altura de la cintura, se abollará; sin embargo, la soldadura láser, debido al calor concentrado, la baja potencia y la alta velocidad, puede utilizarse, evitando el recocido y dando como resultado una mayor resistencia de la pieza de joyería. Además, como no hay sobrecalentamiento, el ajuste entre los componentes soldados también es bueno. Además, cuando se utiliza la soldadura por llama, a veces incluso si se utilizan abrazaderas para fijarla, algunos puntos de soldadura pueden abrirse debido al calor; sin embargo, incluso los puntos de soldadura cercanos no se ven afectados por la soldadura láser.

(3) Se pueden desarrollar nuevos procesos de producción.

Gracias a la aplicación de esta nueva tecnología en la industria de la joyería, se están modificando las formas tradicionales de concebir el diseño y la producción de joyas. Con la ayuda de la tecnología láser, es posible diseñar y crear algunos estilos estructurales especiales que antes eran difíciles de conseguir o de garantizar la calidad debido a las limitaciones de los métodos tradicionales de soldadura por llama, soldadura fuerte o unión por calentamiento en horno. Otra ventaja del calentamiento por láser en un punto específico es que, en comparación con los métodos que funden una gran superficie, la soldadura por láser puede realizarse en una zona de soldadura muy estrecha, lo que facilita la conexión de diferentes tipos de aleaciones. Por lo tanto, el color o la estructura entre dos componentes puede cambiar bruscamente sin mezclarse; sin embargo, en la soldadura ordinaria en horno, los colores tienden a mezclarse. La estrecha zona de trabajo de la soldadura láser da lugar a diferencias en la humectabilidad, la integridad de la conexión y el tamaño del grano en la zona afectada por el calor en comparación con las técnicas de soldadura tradicionales.

(4) El contenido de las joyas no cambia durante la soldadura láser.

La soldadura láser no suele requerir metal de aportación; el láser puede fundir parcialmente la pieza de joyería y soldarla directamente, por lo que no se produce ningún cambio en el color de la joya.

(5) Puede reparar eficazmente piezas de joyería, mejorando su eficiencia.