Comment procéder à la finition des bijoux ?

Maîtriser la finition des bijoux : Guide des techniques et de l'équipement

Le processus de finition des bijoux comprend l'assemblage, l'ajustement, le soudage et le traitement de la surface brute des pièces de bijoux défectueuses issues de la fonte à la cire perdue (moulage) à l'aide de techniques manuelles et d'équipements.

Les outils utilisés dans le processus de finition des bijoux sont variés, les plus courants étant les outils de soudage, la meuleuse d'arbre flexible, le mandrin à anneaux, le fer à repasser, les outils de mesure manuelle, les pieds à coulisse, les différentes limes (grossières, fines, rondes, plates, triangulaires), les différents types de fraises mécaniques, les arcs de scie, les lames de scie, les ciseaux, les pinces plates, les marteaux, les pinces à souder, le flux de soudage, les pinces à épiler, le papier de verre, les bâtons de ponçage et les différents tampons.

Les équipements couramment utilisés comprennent une presse à comprimés, une machine à souder à l'eau, une machine à souder au laser, un four tunnel, etc.

Dans le processus de fabrication des bijoux, la finition des bijoux est une procédure très importante, et la qualité du moule pour les moulages de bijoux aura une incidence directe sur la qualité du produit final. Les techniciens chargés de la finition des bijoux doivent maîtriser les compétences suivantes pour produire des incrustations de bijoux qualifiées et exquises.

(1) La meuleuse à arbre flexible est l'un des outils les plus couramment utilisés dans le processus de finition des bijoux. Tout d'abord, il faut savoir utiliser la meuleuse à arbre flexible et être capable de sélectionner différents types de fraises en fonction de l'objectif et des exigences de l'opération. Deuxièmement, il faut comprendre la structure de la rectifieuse à arbre flexible et savoir remplacer et entretenir les composants clés tels que le moteur, l'axe, les pièces à main de la rectifieuse à arbre flexible et la pédale de vitesse ; et être capable d'utiliser efficacement la rectifieuse à arbre flexible pour effectuer des opérations telles que le meulage, le perçage, le polissage et la finition.

(2) L'archet de scie est couramment utilisé pour la finition des bijoux. Par exemple, la ligne de carotte laissée sur les pièces de bijouterie doit être enlevée à l'aide de la scie de bijoutier ; si vous souhaitez agrandir ou réduire l'ouverture de la bague, la scie de bijoutier est également nécessaire. Au cours du processus de finition des bijoux, il convient de maîtriser l'utilisation de la scie de bijoutier et d'être en mesure de voir librement les différents motifs et formes géométriques sur les feuilles de métal.

Compétences de base - Vidéo sur la technique de sciage

Compétences de base - Vidéo sur la technique de classement

Compétences de base - Vidéo sur les techniques de soudage

(5) L'utilisation de marteaux (en fer, en caoutchouc, etc.) pendant le moulage est également très fréquente. L'utilisation d'un marteau semble simple, mais si l'on n'a pas d'expérience dans le traitement des bijoux, il est facile de laisser des marques sur la surface de la pièce, ce qui peut grandement affecter le traitement ultérieur (comme le meulage, le polissage, etc.). La taille de l'anneau est légèrement petite et doit être placée sur un mandrin pour anneau et dilatée à l'aide d'un marteau ; pour ce faire, il faut taper doucement avec le marteau et ne pas appliquer trop de force. Sinon, la tige de l'anneau risque de se casser. La maîtrise de la force du marteau est l'une des compétences de base à acquérir dans le processus de moulage.

(6) Une certaine capacité esthétique est également l'une des conditions essentielles pour s'engager dans le processus de moulage. Si le bijou produit après le moulage est tordu et présente une surface bosselée, la qualité du bijou en sera gravement affectée.

En résumé, le processus de moulage est l'une des compétences les plus importantes dans la fabrication de bijoux.

Table des matières

SECTION I Procédés de moulage pour différents types de bijoux

1. Le processus de moulage des bijoux en chaîne

Pour les bijoux en chaîne défectueux (y compris les bracelets, les colliers, etc.), il est généralement nécessaire de corriger la forme de la pièce défectueuse pour répondre aux exigences de conception, puis de relier les maillons de la chaîne et de passer par des processus tels que le limage, l'assemblage, le soudage, le ponçage et la finition pour les combiner en un bijou parfait. Le processus de moulage des bijoux en chaîne comprend les étapes suivantes.

1.1 La mise en forme

Le façonnage est le processus qui consiste à corriger la forme de l'ébauche de bijou en chaîne en fonction des exigences de la conception.

Les principaux outils utilisés sont les pinces plates, les pinces à épiler, les plaques de fer, les marteaux en caoutchouc, les petits couteaux, les baguettes, etc.

Points clés du processus de fonctionnement :

Observez la déformation des pièces défectueuses et sélectionnez les outils de correction. Utilisez une pince plate pour corriger la pièce déformée (figure 4-1) ou placez la pièce sur une plaque de fer et utilisez un marteau en caoutchouc. Appliquez une force uniforme lors du serrage et du martelage afin d'éviter que la pièce ne se déforme dans la direction opposée.

1.2 La carotte

Le limage de la carotte consiste à la poncer sur chaque bijou de chaîne défectueux pour la rendre plate.

Les principaux outils utilisés sont la lime, la pince ronde, la pince plate, etc.

Points clés du processus de fonctionnement :

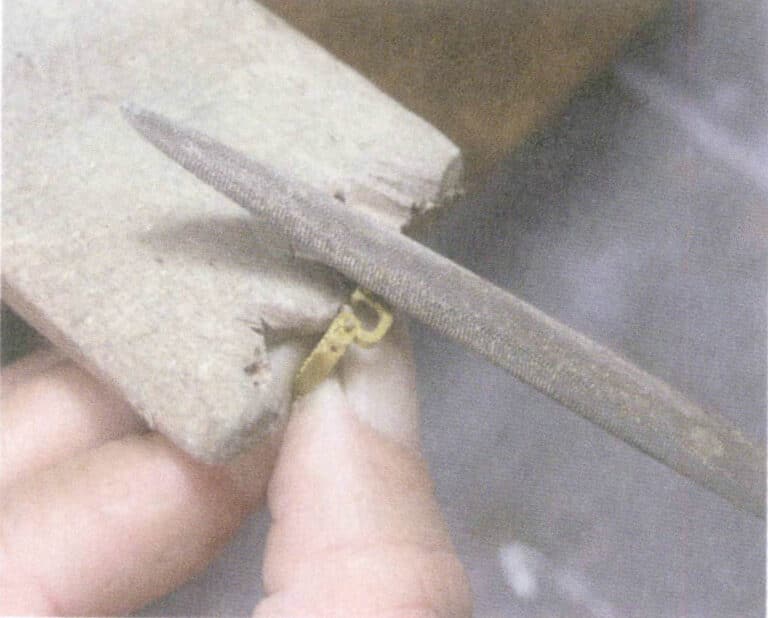

Tenez l'ébauche de la main gauche ou serrez-la avec une pince plate, puis soutenez-la contre l'établi et utilisez la lime de la main droite pour remplir la carotte à plat (figure 4-2). Lorsque vous utilisez la lime, utilisez généralement la surface plate de la lime (parfois, en fonction de l'état de la pièce défectueuse, choisissez d'utiliser une autre partie de la lime). Soyez prudent lorsque vous limez la carotte ; appliquez une force régulière pour éviter d'user d'autres parties de la pièce de joaillerie.

1.3 Chaîne de connexion et d'assemblage

Assembler la chaîne signifie relier chaque maillon/segment de la chaîne pour former une forme préliminaire.

Les principaux outils utilisés sont les pinces plates, les pinces coupantes, les pinces rondes, etc.

Points clés du processus de fonctionnement :

Il existe cinq méthodes courantes pour relier les chaînes : le maillon boucle, le maillon central, le maillon inférieur, le maillon latéral et le maillon charnière. La méthode d'assemblage des colliers utilise généralement le maillon latéral. La méthode d'assemblage des bracelets utilise généralement les maillons inférieurs et les maillons charnières. Ci-dessous, nous nous concentrerons sur les méthodes des maillons inférieurs et des maillons charnières.

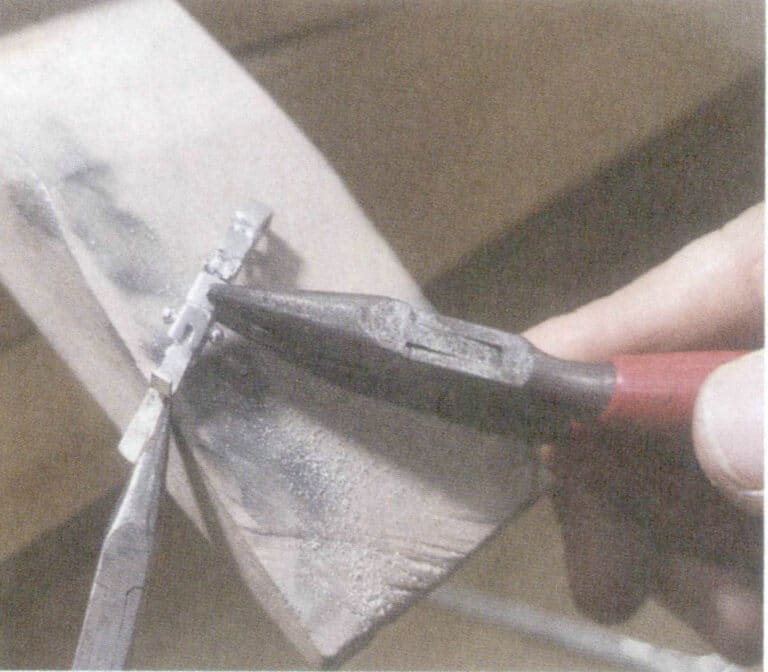

- Lien en bas de page. Tout d'abord, redressez la languette de liaison et vérifiez si le lien peut passer par le trou de connexion correspondant. Si le trou est petit, utilisez une fraise à dents pour agrandir le trou de connexion jusqu'à ce qu'il passe. Utilisez une pince plate pour plier légèrement la languette du maillon et insérez-la dans le trou de connexion de l'ébauche correspondante. Les points de connexion entre les maillons de la chaîne doivent être compacts et étroitement ajustés, avec des combinaisons flexibles et des distances uniformes. L'ensemble du corps de la chaîne doit être équilibré, sans hauts ni bas (figure 4-3).

- Lien de charnière. Choisissez un fil métallique de la même couleur que la pièce endommagée en fonction de la taille du trou de la charnière, et assemblez chaque pièce endommagée comme il se doit. Faites passer le fil à travers le trou de la charnière, puis utilisez une pince à bec effilé pour le relier. Après l'assemblage, assurez-vous que le corps de la chaîne n'est pas déformé et qu'il ne présente pas de hauts et de bas (figure 4-4).

Figure 4-3 Chaîne de maillons inférieurs

Figure 4-4 Chaîne à crochet à ligne tombante

Vidéo sur la chaîne de liaison

1.4 Formage par soudage

Le formage par soudage consiste à souder les maillons de la chaîne afin de sécuriser les articulations.

Les principaux outils utilisés sont les outils de soudage, les pinces à souder, les pincettes, les flux de soudage, les carreaux de soudage, les pinces coupantes, etc.

Points clés du processus de fonctionnement :

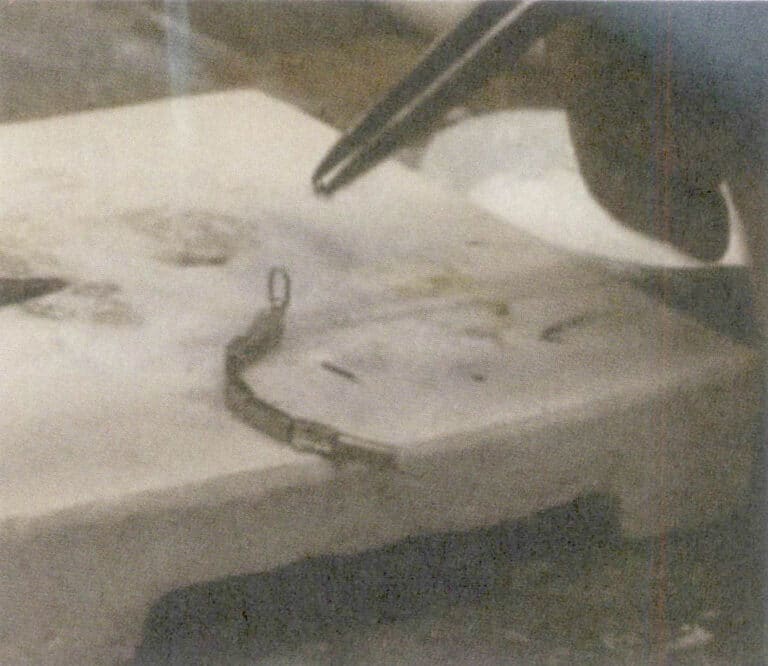

Utilisez des pinces coupantes pour découper la pièce métallique à souder (matériau) en fines bandes ou en petites sections, puis utilisez un chalumeau pour la faire fondre en particules sphériques sur le carreau de soudure. Plongez la chaîne connectée dans de l'eau boraxée (borax + alcool), allumez le chalumeau et dirigez-le vers le point de soudure, puis utilisez un petit bâton de bois pour appliquer un peu de borax sur le point de soudure. À l'aide d'une pince à épiler, prenez la soudure métallique fondue, trempez-la légèrement dans le borax et déplacez-la vers le joint de soudure (figure 4-5). Utilisez le chalumeau pour faire fondre la soudure métallique au niveau du joint de soudure, afin de sécuriser la soudure.

Lors du soudage, il convient de choisir la même teneur et la même couleur de soudure. Les maillons soudés de la chaîne doivent pouvoir se déplacer avec souplesse les uns par rapport aux autres, et il ne doit pas y avoir de soudures inamovibles, de fausses soudures ou de soudures incomplètes. Une nouvelle soudure est nécessaire en cas de fausses soudures, de soudures incomplètes ou de maillons morts inamovibles.

Vidéo sur la chaîne de soudage

1.5 Traitement manuel des abaisse-langues

La production de fermoirs à languette peut être divisée en deux catégories : le traitement à la machine et le traitement manuel. Le fermoir à languette fabriqué à la machine peut être soudé après avoir limé la tige de coulée. La soudure peut ensuite être effectuée pour finaliser le collier. Le fermoir à languette traité manuellement doit être fabriqué à la main à partir de matières premières.

Les principaux outils utilisés sont la lime, la pince coupante, la scie à archet, la lame de scie, le pied à coulisse, la pince plate, etc.

Points clés du processus de fonctionnement :

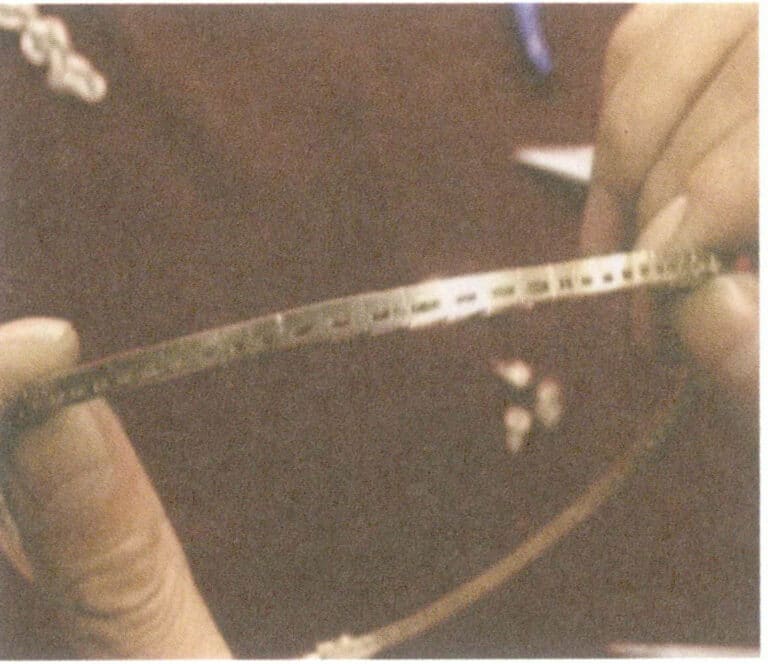

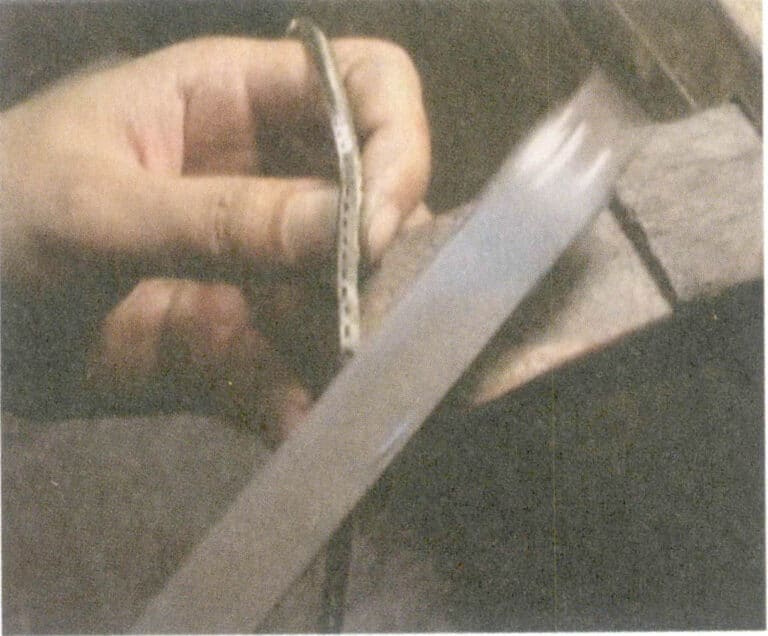

Sélectionnez des ressorts métalliques appropriés, façonnez-les à l'aide d'une lime ou d'une pince coupante en fonction de la taille de la chaîne et mesurez la longueur de la boîte du fermoir à languette à l'aide d'un pied à coulisse pour déterminer la longueur de la languette du fermoir. Pliez le ressort à l'endroit approprié avec une pince plate pour lui donner la forme d'une langue de canard et soudez un bouton à l'extrémité du côté le plus court de la languette du fermoir (figure 4-6).

Traitement des colliers à l'aide de fermoirs à languette Vidéo

1.6 Réglage du fermoir

L'ajustement consiste à tailler le fermoir à languette et la boîte pour qu'ils s'emboîtent parfaitement et s'ouvrent/se ferment en douceur.

Les principaux outils utilisés sont la meuleuse d'arbre flexible, les outils de soudage, les limes, la scie à archet, la lame de scie, la pince plate, la pince à épiler, la fraise à dents, le carreau de soudage, la pince coupante, etc.

Points clés du processus de fonctionnement :

Installez la fraise à dents sur les pièces à main de l'affûteuse d'arbre flexible, actionnez l'interrupteur et utilisez la fraise à dents pour balayer les bavures et les perles métalliques à l'intérieur de la boîte à languettes, afin de rendre la boîte à languettes carrée et lisse. Insérez la languette dans la boîte à languettes, vérifiez l'ajustement entre les deux (figure 4-7), déterminez les zones à réparer et effectuez les ajustements nécessaires. Après avoir ajusté et ajusté la languette et la boîte à languettes, utilisez la fraise à dents pour créer une petite rainure à 1 mm de l'ouverture et créez une petite rainure sur la partie ressort de la languette, en veillant à ce que les deux petites rainures s'emboîtent l'une dans l'autre. Après l'emboîtement, il ne doit pas y avoir d'espace et le joint doit être serré.

Faites passer un fil métallique par le côté de l'extrémité de la languette et, à l'aide d'une pince, pliez le fil métallique en une bobine carrée que vous fixerez à la colonne du loquet sur le côté de la boîte à languettes. Ensuite, brûlez un petit morceau de fil métallique à l'aide d'un chalumeau pour former un bourrelet et soudez ce bourrelet à l'ouverture de l'anneau métallique. Fixez l'anneau métallique et utilisez une pince à bec rond pour comprimer son centre, en lui donnant la forme d'un "8", appelé forme du "8" (figure 4-8). Ajustez la forme en "8" pour vous assurer qu'elle est bien serrée.

Figure 4-7 La forme en "8" du loquet de sécurité

Figure 4-8 Traitement de la forme du chiffre "8" du verrou de sécurité

1.7 Alum Eau bouillante

Après le soudage des bijoux, une substance noire et grise se forme à la surface. Cette substance peut être en grande partie éliminée par le processus d'ébullition de l'eau d'alun, qui permet de nettoyer les impuretés à la surface de la pièce de bijouterie.

Les principaux outils utilisés sont des outils de soudure, des pinces, des carreaux de soudure, un pot en céramique, un briquet, etc.

Points clés du processus de fonctionnement :

Placez la pièce de bijouterie dans un pot contenant de l'alun et placez le pot sur la tuile de soudage. Actionnez la pompe à air, allumez le chalumeau et dirigez la flamme vers l'extrémité inférieure du pot d'alun pour chauffer jusqu'à ce que l'eau d'alun entre en ébullition. Utilisez des pinces pour tourner la pièce de bijouterie et retirer la substance noire qui s'y trouve. Retirez ensuite la pièce du pot d'alun et lavez-la à l'eau claire. Sinon, l'alun blanc adhérera à la surface après le séchage du bijou.

1.8 Broyage en chaîne

Le processus de rectification de la chaîne consiste à éliminer les bavures grossières, les bavures entre les couches et les billes métalliques de la surface de la pièce de bijouterie, à réparer les angles pour rendre la forme de la surface lisse et régulière, et à assurer une rotation souple.

Les principaux outils utilisés sont une lime, une meule à arbre flexible, une fraise à dents, une fraise à billes, etc.

Points clés du processus de fonctionnement :

Utilisez une lime pour lisser les zones rugueuses de la surface de la pièce de bijouterie et éliminer les bavures. Ensuite, attachez la fraise à dents à la meuleuse à arbre flexible pour nettoyer l'intercalaire, les bavures, les perles métalliques et les zones que la lime ne peut pas atteindre. Le fond de la pièce de bijouterie doit être nettoyé à l'aide d'une fraise boule pour répondre aux exigences du processus.

Au cours du processus de meulage de la chaîne, l'angle global de la pièce de joaillerie ne doit pas être endommagé. Si des trous de sable apparaissent, une tige à trous de sable doit être fixée à la pièce à main de la meuleuse à arbre flexible pour éliminer les trous de sable (voir figure 4-9). Ensuite, la pièce de joaillerie doit être à nouveau correctement fixée.

1.9 Le ponçage

L'objectif du ponçage est d'éliminer les marques de limage sur la pièce de bijouterie, ce qui rend la surface plus lisse et plus raffinée.

Les principaux outils utilisés sont une meuleuse à arbre flexible, un disque de ponçage, un bâton de ponçage, une pointe de ponçage, du papier de verre à aiguille, une barre de bois à poncer, etc.

Points clés du processus de fonctionnement :

Utilisez le papier de verre 400 # pour fabriquer des bâtons de ponçage, des pointes, des disques de ponçage, du papier de verre en forme d'aiguille, des barres de bois de ponçage, etc. Choisissez l'outil approprié en fonction des différentes positions du bijou et poncez chaque partie du bijou pour obtenir une finition lisse (figure 4-10). N'endommagez pas les motifs, les lignes ou les angles généraux de la pièce lors du ponçage. Si des marques de ponçage apparaissent sur le bijou, elles doivent être comblées avant le ponçage.

Vidéo sur le ponçage

Vidéo sur le moulage des bijoux en chaîne

2. Le processus de finition du bracelet

2.1 Filage de la carotte (méthode de moulage pour les bijoux en chaîne)

2.2 Assemblage des pièces

Assemblage des pièces L'assemblage consiste à relier les différents composants du bracelet selon les exigences de la conception pour former une forme préliminaire.

Les principaux outils utilisés sont les pinces plates, les pinces coupantes, les pinces à bec rond, les scies à archet, les lames de scie, les meules à arbre flexible, les outils de soudage, etc.

Points clés du processus de fonctionnement :

Choisissez la tige métallique en fonction de la taille du trou du tube de la charnière du bracelet. Assemblez le bracelet comme requis, en veillant à ce que les trous du tube soient alignés. Faites passer la tige métallique choisie à travers le tube (figure 4-11) et utilisez une pince coupante pour couper tout excès de tige métallique de connexion, en laissant la tige métallique légèrement exposée aux deux extrémités du tube. Ajustez les points de connexion des accessoires du bracelet pour vous assurer qu'ils tournent sans problème.

Lorsque des billes métalliques ou des bavures à l'intérieur du tube de la charnière du bracelet obstruent la broche métallique, une minuscule fraise peut être installée sur la meuleuse de l'arbre flexible pour les balayer. Si les extrémités de la tige métallique sont fixées par soudage, la tige métallique doit affleurer les deux extrémités du tube ; si les extrémités de la tige métallique sont fixées par des broches, les extrémités de la tige métallique doivent être légèrement plus longues.

2.3 Fabrication artisanale d'un fermoir à languette (méthode de fabrication d'un moule pour bijoux à chaîne identique)

Bracelet Vidéo sur le traitement de l'agrafe de la langue

2.4 Soudage

Le soudage est le processus qui consiste à assembler solidement les différents composants du bracelet formé.

Les principaux outils utilisés sont les pinces coupantes, les pinces plates, les outils de soudage, les carreaux de soudage, les pinces de soudage, les limes, etc.

Points clés du processus de fonctionnement :

appuyer sur la pédale de la pompe à air, allumer le chalumeau et souder fermement la tige métallique aux deux extrémités du tube. Choisissez la plaque de base en or K en fonction de la taille du tube du bracelet, ramollissez-la avec le chalumeau, pliez-la le long de la courbe du tube de la charnière du bracelet avec une pince plate, coupez-la avec une lime, puis soudez la plaque de base au fond de la boîte à languettes et soudez la languette au bracelet comme il se doit.

La couleur et le contenu de la soudure métallique doivent correspondre à la pièce de joaillerie, et il ne doit pas y avoir de faux soudage ou de phénomène de soudure factice.

2.5 Mise en forme

Le façonnage consiste à corriger la forme du bracelet, à le rendre ovale et à lui donner une taille convenable.

Les principaux outils utilisés sont un mandrin à bangle et un marteau en caoutchouc.

Points clés du processus de fonctionnement :

Insérez la languette du bracelet dans la boîte à languettes, puis placez le bracelet sur le mandrin. Alignez la position du bracelet et tapez doucement sur le corps du bracelet à l'aide du marteau en caoutchouc pour assurer un ajustement serré et sans espace (figure 4-12). Lorsque vous tapez avec le marteau, la force ne doit pas être trop forte. Sinon, elle risque de déformer le tube de la charnière du bracelet ou de laisser des marques sur sa surface.

Vidéo sur le façonnage des bracelets

2.6 Réglage du fermoir (identique à la méthode de fabrication de bijoux en chaîne, figure 4-13)

2.7 Faire bouillir de l'eau d'alun (comme pour la méthode Chain Jewelry Craft)

2.8 Broyage des bracelets

Le meulage des bracelets consiste à éliminer les bavures rugueuses, les perles métalliques et les arêtes des couches intermédiaires du bracelet, afin de rendre sa surface plus lisse et plus aérodynamique.

Les principaux outils utilisés sont une meuleuse à arbre flexible, une fraise à dents, une fraise à billes, une lime, un bâton de papier de verre, etc.

Points clés du processus de fonctionnement :

Installez la fraise à dents sur la meuleuse à arbre flexible, utilisez la fraise à dents pour balayer les bavures et les perles métalliques à l'intérieur de la boîte à languettes, et donnez à la boîte une forme carrée. Utilisez la fraise à dents pour nettoyer les angles morts et les bords libres du bracelet, afin de rendre ces zones lisses. Installez la fraise sphérique sur la meuleuse d'arbre flexible et meulez le fond (figure 4-14). Utilisez une lime coulissante pour lisser les bavures et les zones rugueuses du bracelet, afin de lui donner une forme lisse (figure 4-15). Installez le bâton de ponçage sur la meuleuse à arbre flexible pour poncer les trous de sable qui apparaissent sur le bracelet.

Lors du limage, une attention particulière doit être portée afin d'éviter que la pièce de bijouterie ne se brise ou ne présente des défauts.

Figure 4-14 Ponçage du fond

Figure 4-15 Lime (travail du métal et du bois)

Vidéo sur le broyage des bracelets

2.9 Sablage (identique à la méthode de traitement des moules pour bijoux en chaîne)

Après le ponçage, un traitement par sablage coloré est nécessaire s'il reste des taches sur la pièce de bijouterie.

3. Le processus de finition de la bague

3.1 Mise en forme

Le façonnage consiste à utiliser certaines techniques pour rendre la tige intérieure de la bague ronde et standardisée.

Les principaux outils utilisés sont un mandrin à anneaux et un marteau.

Points clés du processus de fonctionnement :

Placez l'anneau sur le mandrin et positionnez-le correctement. Frappez l'extrémité du mandrin de l'anneau avec un marteau pour créer des vibrations, en vérifiant que la tige de l'anneau est ronde. Si la tige intérieure de l'anneau ne correspond pas au mandrin, tapez légèrement sur la position de la tige de l'anneau à l'aide d'un marteau pour l'ajuster (figure 4-16). Si la taille de l'anneau est trop petite, utilisez le mandrin pour augmenter la taille de l'anneau jusqu'à ce qu'elle soit appropriée. Veillez à ne pas frapper la tête décorative de l'anneau avec le marteau et n'appliquez pas une force excessive lors de l'extension de la taille, car cela pourrait entraîner la mise au rebut de l'anneau en raison d'un surdimensionnement.

3.2 Filetage de la carotte

Le limage de la carotte sert à rectifier la marque de la carotte sur les ébauches d'anneaux pour la rendre lisse.

Les principaux outils utilisés sont les limes grossières, les limes plates, les limes demi-rondes, les limes triangulaires, etc.

Points clés du processus de fonctionnement :

Tout d'abord, utilisez une lime grossière pour limer la carotte en douceur, puis utilisez une lime plate pour ajuster la taille des bords de la tige de l'anneau afin de la rendre lisse.

3.3 Gravure

La gravure consiste à graver des lettres ou des marques sur les parties appropriées de la pièce de bijouterie, en indiquant des caractéristiques telles que le contenu, le poids en carats et la taille.

Les principaux outils utilisés sont un marteau, des lettres de cachet, une torche, un plateau de cire à cacheter, etc.

Points clés du processus de fonctionnement :

Préparez le tampon à lettres conformément aux exigences, fixez la pièce de bijouterie sur la rainure de cire à cacheter et utilisez de la cire à cacheter pour la fixation si nécessaire. Appuyez le tampon sur la zone de marquage et frappez le haut du tampon à l'aide d'un marteau pour laisser une marque claire sur la pièce de bijouterie (figure 4-17).

La force doit rester égale lorsque l'on frappe le timbre-lettre avec un marteau. Le tampon ne doit pas bouger afin d'éviter que les lettres ne se chevauchent et que les marques ne soient pas claires.

3.4 Accessoires incrustés

Les accessoires incrustés consistent à souder des accessoires de différentes couleurs à des endroits appropriés de la pièce de joaillerie pour servir de décoration.

Les principaux outils utilisés sont les outils de soudage, les carreaux de soudage, les pinces à souder, les pinces coupantes, les limes et les pinces plates.

Points clés du processus de fonctionnement :

Utilisez une pince coupante pour couper la carotte sur les accessoires incrustés et limez la carotte pour la rendre lisse. Placez soigneusement les accessoires incrustés à l'emplacement prévu à l'aide d'une pince à épiler et arrangez-les comme vous le souhaitez. S'il y a des zones mal assorties, ajustez la pièce de joaillerie avec une pince plate, puis soudez fermement les accessoires incrustés (figure 4-18).

Les accessoires incrustés doivent être lisses et, après le soudage, vérifiez qu'il n'y a pas de fausses soudures, de soudures manquées ou de soudures faibles. Les bagues en or et en argent peuvent être soudées manuellement à l'aide d'outils de soudage. Les bagues en platine nécessitent une température plus élevée et doivent être soudées à l'aide d'une soudeuse à eau.

Vidéo sur les accessoires incrustés

3.5 Broyage des anneaux

Tenir l'anneau signifie traiter la surface de chaque partie de l'anneau pour la rendre lisse.

Les principaux outils utilisés sont une lime, une meule à arbre flexible, une fraise à dents, une fraise à billes, un bâton de ponçage, du papier de verre, etc.

Points clés du processus de fonctionnement :

Utilisez une lime plate pour limer séparément l'intérieur/l'extérieur/le côté de la tige de l'anneau, en rendant la surface lisse et exempte de bavures, avec une forme aérodynamique (figure 4-19). Installez la fraise à dents sur la meuleuse d'arbre flexible pour balayer les zones qui ne peuvent pas être limées, en éliminant les bavures et les perles métalliques présentes sur l'anneau. Ensuite, la fraise sphérique est installée sur la meuleuse à arbre flexible pour meuler le fond de l'anneau. Installez le bâton étroit de sable sur la meuleuse à arbre flexible pour meuler et enlever les trous de sable.

L'angle général de la pièce de joaillerie et les lignes et motifs de la surface doivent être protégés pendant le processus de limage et de meulage. Le côté demi-rond de la lime est principalement utilisé pour limer la tige intérieure de la bague ou la surface de l'arc. Des réparations par soudage sont nécessaires si la pièce de joaillerie présente de gros grains de sable (figure 4-20).

Figure 4-19 Classement de l'anneau

Figure 4-20 Grandes sablières soudées

Vidéo sur le meulage des anneaux

3.6 Ébullition de l'eau d'alun (même méthode pour la finition des bijoux en chaîne, figure 4-21)

Ébullition de l'eau d'alun Vidéo

3.7 Ponçage

Le ponçage est utilisé pour éliminer les marques laissées sur la surface de la pièce de bijouterie lors de l'utilisation de limes, de fraises à dents et de fraises à billes, ce qui rend la surface de la pièce de bijouterie plus lisse.

Les principaux outils utilisés sont une meuleuse à arbre flexible, un bâton de papier de verre, un disque/une pointe/une aiguille de papier de verre, une barre de bois en papier de verre et une roue en caoutchouc.

Points clés du processus de fonctionnement :

Utilisez du papier de verre 400 #s pour fabriquer des bâtons de ponçage, des disques de ponçage et d'autres outils de polissage, et poncez chaque partie de la pièce de bijouterie pour en rendre la surface plus lisse (figure 4-22). La barre de bois en papier de verre est principalement utilisée pour poncer les surfaces planes de la pièce de joaillerie. Si le bijou est en platine, poncez-le une fois avec du papier de verre 1200#, puis utilisez une roue en caoutchouc pour polir la surface brillante du bijou.

Avant le ponçage, vérifiez si la pièce de bijouterie présente des défauts tels que des trous de sable, des griffes cassées ou des fissures. Les réparations doivent être effectuées avant le ponçage si l'un des défauts susmentionnés est présent.

3.8 Polissage à la brosse à cheveux

Le polissage à la brosse à cheveux signifie que les emplacements des arêtes et des griffes doivent être polis jusqu'à ce qu'ils soient brillants avant le sertissage de la pierre. Il est difficile de polir ces zones une fois que la pierre est sertie dans les bagues à griffes.

Les principaux outils utilisés sont une meuleuse à arbre flexible et une brosse à cheveux.

Points clés du processus de fonctionnement :

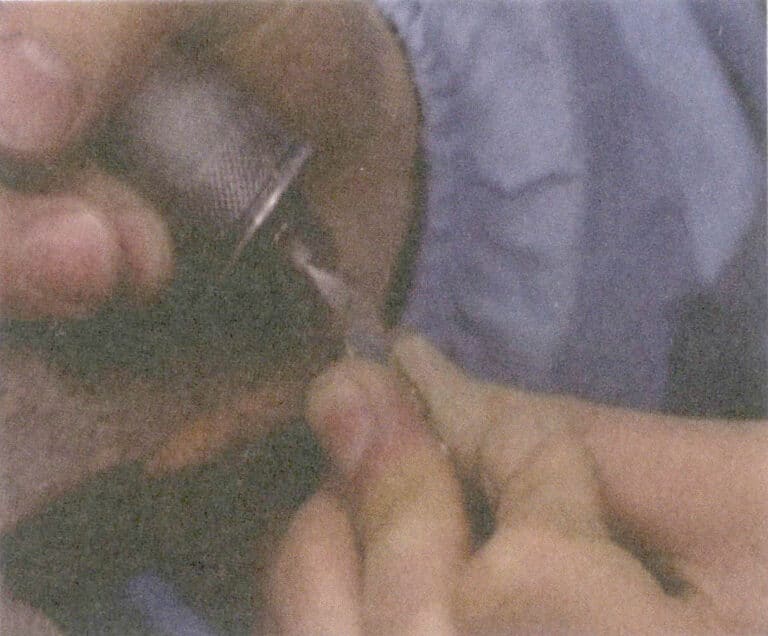

Appuyez sur l'interrupteur, faites tourner la brosse à cheveux, mettez la cire de polissage verte en contact avec la brosse à cheveux et enduisez la brosse à cheveux de cire. Tenez fermement le bijou à deux mains, appuyez les pointes et les griffes contre la brosse à cheveux et polissez les pointes et les griffes du bijou pour qu'elles brillent à travers la brosse à cheveux (figure 4-23). La brosse à cheveux neuve doit être légèrement brûlée au feu avant d'être utilisée afin d'éviter que les poils ne soient irréguliers, et la pièce doit subir un traitement d'élimination de la cire après avoir été brossée.

Vidéo sur le moulage d'anneaux

4. Broche (épingle à chemise)

4.1 Mise en forme (identique au processus de finition des bijoux en chaîne)

4.2 Filage de la carotte (identique au processus de finition des bijoux en chaîne)

4.3 Accessoires incrustés (identique au processus de finition des bagues)

4.4 Soudage des pièces de l'axe

Les principaux outils utilisés sont les pinces coupantes, les outils de soudage, les pinces plates, les pinces à épiler, les carreaux de soudage et les pinces de soudage.

Points clés du processus de fonctionnement :

À l'aide d'une pince coupante, coupez un morceau de fil métallique de couleur et de diamètre appropriés pour fabriquer une broche. Il faut d'abord redresser le fil métallique, puis brûler une extrémité du fil en forme de perle, aplatir la perle à l'aide d'un marteau jusqu'à un degré approprié et la placer sur la charnière. Après avoir percé un petit trou sur la partie aplatie qui s'aligne sur la charnière, elle est soudée sur la charnière. L'épingle à broche est installée sur le tube de la broche et une extrémité de l'épingle à fermoir est soudée au tube.

Mesurer la longueur du fil métallique et souder le fermoir de l'épingle à la position désignée sur la broche (figures 4-24 à 4-26). Ajustez l'épingle du fermoir, en la ponçant, et assurez-vous que son amplitude de mouvement atteint 90℃ tout en étant élastique et en se déplaçant librement.

Figure 4-24 Installation de la charnière

Figure 4-25 Position de la charnière de la broche à souder

Figure 4-26 Soudage de la pièce du fermoir

Soudage de pièces d'épingles Vidéo

4.5 Ajustement

Les principaux outils utilisés sont les pinces plates, les pinces coupantes et les limes.

Points clés du processus de fonctionnement :

mesurer la longueur de l'épingle, utiliser une pince coupante pour couper la partie excédentaire, ajuster la broche et le fermoir pour qu'ils s'emboîtent parfaitement, et utiliser une lime pour affûter la queue de l'épingle.

4.6 Faire bouillir de l'eau d'alun (même méthode pour le moulage de bijoux en chaîne)

4.7 Ponçage de la broche (même méthode pour le moulage de bijoux en chaîne)

4.8 Ponçage (même méthode pour le moulage de bijoux en chaîne)

4.9 Polissage à la poudre de noix (voir la section "Processus de polissage")

5. Boucles d'oreilles et pendentifs

Les principaux outils utilisés sont les pinces coupantes, les outils de soudage, les carreaux de soudage, les pinces à épiler et les pinces plates.

Points clés du processus de fonctionnement :

Le dépôt de la carotte, le façonnage, l'ébullition de l'eau d'alun, le meulage et le ponçage sont les mêmes que pour les chaînes. Ci-dessous, nous présentons principalement les méthodes de soudage pour les boucles d'oreilles et les pendentifs.

5.1 Soudage des chevilles d'oreille

Placez les boucles d'oreilles sur la tuile à souder et utilisez une pince coupante pour couper une longueur appropriée de fil métallique de la même couleur que l'épingle à oreille. Utilisez un chalumeau pour faire fondre la partie métallique à souder, puis tenez l'épingle à oreille avec une pince à épiler et soudez-la par points. Ensuite, prenez une petite quantité de borax, placez l'épingle à oreille à l'endroit de la soudure de la boucle d'oreille et soudez-la solidement (figure 4-27).

L'épingle à oreille doit être soudée droite ; elle ne doit pas être de travers. La flamme ne doit pas être trop forte pendant le soudage afin d'éviter de faire fondre l'épingle à oreille, de la raccourcir ou de l'abîmer. Après avoir soudé l'épingle à oreille, ajustez-la de manière à ce qu'elle s'emboîte parfaitement avec la boucle d'oreille.

Soudage d'épingles à oreille Vidéo

5.2 Soudage de l'attache en forme de goutte d'eau

Fixez la boucle en forme de goutte d'eau sur l'anneau de saut et utilisez une pince plate pour sertir l'anneau de saut ouvert. Placez le pendentif sur la plaque à souder et soudez solidement l'ouverture (figure 4-28).

Soudage de l'écope en forme de goutte d'eau Vidéo

Vidéo sur le moulage des pendentifs

SECTION II Technologie du polissage mécanique

La concurrence dans le secteur du traitement des bijoux est aujourd'hui extrêmement féroce. La marge bénéficiaire des entreprises sur les frais de traitement est beaucoup plus faible que par le passé, ce qui oblige les entreprises à renforcer leur gestion et à développer et adopter de nouveaux processus et de nouvelles technologies pour réduire les coûts de production, augmentant ainsi leur compétitivité. Les bijoux ayant des exigences élevées en matière de qualité de surface, les coûts de fabrication sont en grande partie dus à la nécessité d'obtenir une surface lisse. Les techniques traditionnelles de polissage manuel sont inefficaces, ont des coûts de main-d'œuvre élevés et entraînent des pertes de métal importantes, ce qui les rend de plus en plus difficiles à mettre en œuvre pour répondre aux exigences de la production moderne de bijoux.

La technologie du polissage mécanique est appliquée dans l'industrie depuis plus de dix ans. L'équipement de polissage traditionnel comprend des vibrateurs à barillet unique, des tambours hexagonaux et des vibrateurs. La friction entre la pièce de bijouterie et le support permet de traiter la surface et les bords de la pièce de bijouterie. L'utilisation de machines pour le meulage et le polissage présente de nombreux avantages par rapport aux opérations manuelles. Ces dernières années, la technologie du polissage mécanique a progressé rapidement et de nombreux dispositifs de polissage avancés sont de plus en plus introduits dans l'industrie de la bijouterie pour remplacer le polissage manuel traditionnel.

1. Avantages du polissage mécanique

(1) Améliorer l'efficacité de la production en utilisant des équipements de polissage modernes pour traiter simultanément des lots de pièces de joaillerie, en réduisant le temps de finition des bijoux et le nombre d'opérateurs.

(2) Le polissage mécanique donne aux pièces de joaillerie une surface plus brillante et permet d'obtenir une qualité constante.

(3) Le polissage mécanique réduit la perte de métal.

(4) Certains bijoux aux structures particulières ne peuvent être nettoyés efficacement dans certaines zones qu'à l'aide d'une technologie moderne de polissage mécanique.

2. Types courants de machines à polir utilisées dans la fabrication de bijoux.

2.1 Polisseuse vibrante

La polisseuse vibrante (figure 4-29) a généralement une plus grande capacité et nécessite plus d'abrasifs, mais elle fonctionne à une vitesse plus lente avec un cycle plus long. Elle convient parfaitement au polissage des produits en chaîne et est souvent utilisée avec des billes d'acier. En raison de l'absence d'évacuation des eaux usées pendant le fonctionnement et de l'impact continu, il est difficile d'obtenir une finition miroir sur d'autres produits de bijouterie.

2.2 Machine à polir magnétique

La machine de polissage magnétique (figure 4-30) utilisée conjointement avec d'autres machines de polissage donne de très bons résultats, bien que la surface soit souvent dentelée, mais très brillante, même dans la fosse. Il convient toutefois de noter que ce processus doit être effectué avant le meulage et le polissage, faute de quoi il laissera des empreintes sur la surface préparée.

2.3 Polisseuse à tambour

La machine à polir à rouleaux (figure 4-31) est l'équipement de polissage le plus traditionnel et peut traiter une grande variété de bijoux. Son principal inconvénient est qu'il n'y a pas d'évacuation des eaux usées pendant le fonctionnement et que toutes sortes de déchets provenant du polissage restent à l'intérieur du cylindre. Le cylindre hexagonal subit une rotation continue et des chocs, une petite partie des déchets est pressée dans la surface de la pièce de bijouterie (poussière, agent de friction, résidus de poudre de coulée, etc.

2.4 Machine de polissage par immersion

Machine de polissage par trempage (figure 4-32) : grand volume, rendement élevé en une seule fois, faible perte de pièces de joaillerie ; mais consommation d'abrasif et de liquide de polissage plus importante, cycle de travail plus long. Convient pour le polissage de toutes les pièces de bijouterie.

Copywrite @ Sobling.Jewelry - Fabricant de bijoux sur mesure, usine de bijoux OEM et ODM

2.5 Machine à polir à plateau tournant

La machine de polissage rotative (figure 4-33), qui dispose d'un nouveau système d'écartement, permet d'obtenir un prépolissage lisse et un polissage de haute brillance comme le polissage manuel. Son châssis est un disque rotatif placé à l'intérieur d'un conteneur, le haut du conteneur est ouvert, les parois du conteneur ne tournent pas et l'écart entre le conteneur et le disque peut être inférieur à 0,05 mm, ce qui permet d'utiliser les particules de coquille de noix les plus fines.

2.6 Machine de polissage par traînée

Le polissoir à traînée est illustré à la figure 4-34. Cette technologie de polissage de surface a été introduite dans l'industrie de la bijouterie en 1992 et diffère considérablement des méthodes précédentes. Pendant l'opération, la pièce de bijouterie est traînée sur des particules de coquille de noix, tandis que les particules de coquille de noix ne bougent pas. Chaque pièce de bijouterie a sa propre position de support et les surfaces des pièces de bijouterie n'entrent pas en contact, ce qui évite d'endommager la surface. Par rapport aux méthodes de polissage traditionnelles, il crée un mouvement relatif plus important et une force de traitement plus forte, ce qui réduit considérablement le temps de traitement. Elle présente de grands avantages pour les pièces de joaillerie lourdes. La méthode de polissage par traînage est particulièrement adaptée aux bagues, fermoirs et boîtiers de montre lourds et s'applique également à de nombreuses autres pièces de bijouterie qui peuvent être suspendues à des supports fixes.

Plusieurs performances et caractéristiques typiques des machines de polissage sont présentées dans le tableau 4-1.

Tableau 4-1 Comparaison des performances et des caractéristiques des différents types de polisseuses

| Type de machine | Produit de polissage expansif | Moyen de broyage | Avantages | Inconvénients | Pièce de bijouterie adaptée |

|---|---|---|---|---|---|

| Polisseuse vibrante | Copeaux de bois, morceaux de porcelaine, particules de coquilles de noix, farine de maïs, billes d'acier | Céramique, plastique | Bon marché, gros articles, pièces découpées | Temps de traitement long, faible pression, présence d'indentations, effet de lissage médiocre, impossibilité d'obtenir des résultats idéaux avec le traitement à sec. | Petite chaîne, chaîne de machine |

| Machine à polir magnétique | Aiguilles en acier | aucun | Surface brillante, temps de traitement court | Pas lisse, avec des bosses, une aiguille d'acier pique la surface, la luminosité est insuffisante. | Perle de soie d'or, paroi intérieure du bijou |

| Machine de polissage à tambour | Cubes en bois, épingles en bois, particules de coquilles de noix, farine de riz de jade, billes d'acier | Céramique, plastique | Peu coûteux | Temps de traitement long, traitement incommode, poussière de surface, compression de la surface | Divers bijoux |

| Machine à polir à plateau rotatif | Particules de coquille de noix, morceaux de porcelaine, plastique | Céramique, plastique | Efficacité élevée, temps de traitement court, la machine accomplit 70% de la charge de travail, moins de processus, les bijoux sont propres, faciles à traiter, haute qualité de surface. | Ne peut traiter que des pièces de bijouterie non lourdes (jusqu'à 20 g), ne peut pas traiter les sièges de pierres précieuses sur de petites chaînes. | La plupart des bijoux, des produits industriels, des boîtiers de montres |

| Machine de polissage par traînée | Particules de coquille de noix | Particules de coquille de noix | Peut polir des pièces de bijouterie lourdes et de grande taille, sans impact. | Pas de broyage humide | Divers bijoux pouvant être fixés sur un support |

3. Méthodes de traitement par polissage

Les méthodes de polissage peuvent être divisées en deux types : humide et sec.

3.1 Polissage humide

La céramique, le plastique de polissage ou l'acier sont couramment utilisés pour le polissage humide. En outre, pendant le traitement humide, le support de friction et la pièce de joaillerie sont entourés par le liquide de polissage, qui absorbe la matière qui a été broyée, ce qui maintient la surface de la pièce de joaillerie propre et le support de meulage tranchant. Par conséquent, l'effet de friction du traitement humide est plus prononcé que celui du polissage à sec. Les principaux objectifs de l'utilisation d'un liquide de polissage sont les suivants :

- Dégraissage (par exemple, pièces de bijouterie huileuses).

- Prévention de la corrosion ou de l'oxydation.

- Éclaircissement des pièces de bijouterie.

- Élimination du tartre sur les pièces de bijouterie traitées thermiquement (par exemple, solution acide).

- Former un tampon entre la pièce de bijouterie et le support pour empêcher le support de couper trop profondément dans la pièce de bijouterie.

Cependant, l'oxydation peut parfois se produire lors du polissage humide des alliages d'argent, du laiton et d'autres pièces de bijouterie. L'oxydation provoque des taches et un durcissement de la surface de la pièce de bijouterie, ce qui la rend difficile à ajuster pendant le polissage manuel. Il est donc important de contrôler la durée du polissage.

3.2 Polissage à sec

Le polissage à sec est un traitement de surface qui rend la pièce de bijouterie lisse et brillante, et permet souvent d'obtenir une surface plus fine que le polissage humide. Lorsqu'une surface polie très brillante est requise par le polissage à sec, la pièce de joaillerie doit être nettoyée dans une solution de nettoyage à ultrasons pendant 2 à 3 minutes afin d'éliminer les poussières laissées sur la surface pendant le meulage. Les particules de coquille de noix sont couramment utilisées comme support, car leur petite taille augmente le contact avec la surface, ce qui permet d'obtenir un meilleur effet de polissage. Il convient de noter qu'en raison de la petite taille du support de polissage, l'effet tampon entre les pièces de bijouterie est réduit, ce qui les rend susceptibles d'entrer en collision et d'endommager la surface. Par conséquent, lors du polissage à sec, le nombre de pièces de joaillerie traitées en une seule fois doit être réduit de manière appropriée. Si la surface n'est pas lisse après le polissage, des particules de coquille de noix grossières peuvent être utilisées pour le pré-polissage afin de l'améliorer. Pour les alliages difficiles à polir (comme l'argent), un processus intermédiaire de prépolissage à sec peut être mis en place entre le polissage humide et le polissage à sec afin d'obtenir de meilleurs résultats de surface. Si la pièce de bijouterie est fabriquée par des méthodes de pressage ou d'emboutissage, le prépolissage à sec est suffisant pour obtenir une bonne surface.

4. L'impact du moyen de polissage

4.1 La forme du support

L'utilisation de médiums de polissage de formes différentes permet d'obtenir des effets de polissage différents. Il existe deux formes typiques de support : l'une est pyramidale et l'autre est conique. Le support conique meule plus finement que le support pyramidal, ce qui le rend particulièrement adapté aux faces internes des bagues et des trous. En revanche, les abrasifs en forme de pyramide ont un effet de meulage plus important et donnent une meilleure forme à la pièce de bijouterie. Les meules pyramidales 50% et coniques 50% sont souvent combinées.

4.2 Densité et degré d'adhérence du support

La densité du support et le degré d'adhérence à l'effet de frottement auront également un impact. Plus la densité est élevée, plus le support est lourd, meilleur est l'effet ; plus le support est collé serré, plus l'effet de friction est faible. L'adhérence faible, le support de friction arrondi se brise plus facilement, ce qui est souvent dû à l'effet d'auto-affûtage ; et l'adhérence forte, l'effet d'auto-affûtage moyen est faible, sa durée de vie est longue, mais l'effet de meulage est faible, ce qui a tendance à former une surface en peau d'orange.

4.3 Taille du support

La taille appropriée du support doit être sélectionnée en fonction de la structure de la pièce de joaillerie. Si la taille est trop grande, l'effet de frottement sur la pièce est intensifié, ce qui rend difficile le polissage de petites zones, avec pour résultat une surface non lisse et un effet de polissage médiocre ; si la taille est trop petite, l'efficacité du polissage est médiocre et les collisions entre les pièces de bijouterie peuvent facilement endommager la surface. Une gradation raisonnable de la taille du produit de polissage est nécessaire pour obtenir un bon effet de polissage.

4.4 Matériau du support

L'utilisation de différents matériaux pour le support de polissage peut entraîner des différences significatives dans les effets de polissage. Il est nécessaire de déterminer le matériau approprié en fonction du matériau et de l'état de surface de la pièce de joaillerie.

(1) Milieu en acier.

Le polissage au moyen d'acier est basé sur le durcissement de la surface, où la surface de la pièce de bijouterie est touchée sans être usée. Les pics de la surface ne sont pas enlevés mais aplatis, ce qui peut augmenter la densité de la surface de la pièce de joaillerie et la rendre plus dense. Les billes d'acier lourdes peuvent rendre la surface de la pièce plate. Cependant, elles peuvent facilement créer des bosses ou des rayures sur la surface de la pièce. En outre, lorsque les billes d'acier passent sur la surface de la pièce, elles peuvent provoquer un échauffement de la pièce, ce qui entraîne une oxydation de la surface. Par conséquent, l'effet de polissage n'est pas bon ; à la loupe, la surface apparaît comme une peau d'orange, ce qui nécessite une finition manuelle supplémentaire pour obtenir une bonne qualité de surface. Ceci est particulièrement évident pour les bijoux en argent, où même le polissage manuel peut difficilement éliminer la pellicule oxydée après le traitement.

(2) Support de frottement en céramique.

Les milieux de frottement en céramique sont couramment utilisés dans l'industrie, notamment pour le broyage de l'acier trempé. Comparé au support en plastique, le support en céramique est plus facile à fabriquer, moins cher et peut être fabriqué dans de nombreuses formes et tailles. La forte action de frottement de l'agent de frottement céramique le rend plus efficace pour les alliages durs et grossiers que l'agent de frottement plastique couramment utilisé pour le broyage fin, ce qui est également important pour l'industrie de la bijouterie. En raison de leur masse plus importante, ils ont également un effet renforçant sur la surface de la pièce à usiner.

Si les bijoux sont trop fortement polis à sec ou si la surface est trop dure, l'utilisation d'un médium de polissage céramique peut donner de meilleurs résultats. Cela s'applique particulièrement aux bijoux en laiton, en palladium, etc. L'utilisation d'un médium de polissage céramique permet d'augmenter la densité de la surface tout en enlevant un peu de matière ; plus la quantité de médium de polissage céramique utilisée est importante, plus la capacité de polissage est forte et plus la surface est lisse. Toutefois, il est difficile d'éliminer les rayures laissées par le frottement au cours du traitement. En particulier pour les pièces de bijouterie en argent, des effets nocifs peuvent se produire, car des particules séparées de SiO2 de la céramique peut rayer la surface de la pièce ou s'y incruster, ce qui donne une surface irrégulière qui perd son éclat attrayant. Il est donc conseillé d'éviter d'utiliser un produit de friction céramique pour polir les pièces de bijouterie en argent.

(3) Support de friction en plastique.

Les abrasifs en plastique ont un effet de meulage moyen à agréable et sont couramment utilisés pour le prépolissage des pièces de bijouterie en métal et en argent. Ils peuvent également être utilisés pour le meulage fin ; les abrasifs en plastique doux et délicats fonctionnent très bien sur les alliages tendres de métal et d'argent. Les outils de friction en plastique les plus couramment utilisés sont de forme conique et pyramidale.

(4) Particules de coquille de noix.

Les particules de coquille de noix sont relativement douces et ont un effet de polissage fin ; elles sont couramment utilisées dans le traitement à sec des pièces de bijouterie. Différents moyens de polissage couramment utilisés sont présentés dans le tableau 4-2.

Tableau 4-2 Types de produits de polissage

| Traitement par voie humide | Traitement à sec | ||

|---|---|---|---|

| Broyage | Polissage | Broyage | Polissage |

| Grain de céramique | Grain de porcelaine | Granulés de coquilles de noix | Granulés de coquilles de noix |

| Granulés de plastique | Boule d'acier | Gruau de maïs | Gruau de maïs |

| Granulés de plastique | Boule d'acier | Copeaux de bois | Copeaux de bois |

| Granulés de plastique | Boule d'acier | Plastique | Plastique |

| Granulés de plastique | Boule d'acier | Autres | Autres |

SECTION III Processus de polissage mécanique

En raison de la diversité et de l'évolution constante des formes des pièces de bijouterie, divers facteurs tels que la vitesse et la durée de la machine, la taille et la quantité des abrasifs, les propriétés et le volume des solutions chimiques et la séquence des différents équipements dans le processus de polissage affecteront la qualité du polissage des pièces de bijouterie lors de l'élimination des bavures, des rayures, des cordons de soudure, de l'oxydation et d'autres défauts.

Pour mieux achever le polissage des pièces de bijouterie, le travail doit être effectué selon un certain processus.

1. Déroulement du processus

1.1 Trier et classer les marchandises

En raison des différents flux de processus de polissage pour différents types de produits, les pièces de bijouterie doivent être triées et classées avant de commencer le travail de polissage. Après avoir déterminé la méthode de polissage, la production peut être organisée.

1.2 Points clés du processus de polissage pour différents types de produits

(1) K gold Goods.

Il peut être divisé en deux types :

- Pièces de bijouterie aux formes simples, sans angles évidents, sans pinces denses et avec de grandes surfaces polies.

- Les pièces de bijouterie aux formes plus complexes, les micro-pointes pavées, les griffes courtes et les grands angles nécessitent des temps de polissage plus courts, et il faut veiller à observer l'effet de polissage afin d'éviter l'abrasion. Certaines bagues pour hommes nécessitent un ponçage et un meulage, tout comme les pierres de sertissage.

- Produits présentant de petites surfaces polies, tels que les chaînes, boucles d'oreilles, pendentifs, etc. de petites pièces de joaillerie.

(2) Produits en platine.

Le temps est raccourci pour les articles présentant des angles plus importants par le polissage à billes d'acier et le polissage par immersion ; certains articles, tels que les bagues pour hommes, doivent être polis à l'aide d'une meuleuse à arbre flexible avant le sertissage des pierres.

(3) Marchandises en argent.

Après le polissage à la poudre de noix, certains articles peuvent ne plus nécessiter l'utilisation d'une meuleuse à arbre flexible (en fonction de l'effet de polissage de la pièce de joaillerie).

(4) Articles en or 24K.

Avant le polissage, l'effet de la pièce de bijouterie moulée peut être évalué afin d'ajuster les processus de polissage individuels.

2. Découpe de la carotte

Couper la carotte signifie couper les lignes de carotte excédentaires de la pièce de joaillerie, améliorer l'efficacité de la coupe de la carotte et réduire la perte de métal pendant le polissage.

2.1 Principaux outils utilisés

Pince à couper les carottes

2.2 Points clés du processus opérationnel

(1) Lors de la découpe de la carotte de bijoux en métal pur et en argent pur, les pinces ne doivent pas être en contact étroit avec le bijou, mais doivent laisser une légère distance ; sinon, elles risquent de couper le bijou.

(2) Lors de la découpe de la carotte des bijoux en or K, l'embouchure de la pince doit être fermement appuyée contre le bijou.

(3) Lors de la découpe de la carotte, la force appliquée avec la pince doit être régulière et il faut éviter de tordre ou d'incliner la force afin d'éviter la déformation de la pièce de bijouterie.

(4) Certaines pièces de bijouterie comportent des éléments tels que des fermoirs et des épingles qui peuvent facilement être confondus avec la carotte. Avant de procéder à la découpe, il est essentiel de s'assurer qu'il s'agit bien de la carotte et non d'un élément de la pièce de joaillerie.

(5) Lorsque vous coupez la carotte, utilisez votre main pour bloquer les mâchoires afin d'éviter les éclaboussures.

Découpe de la carotte Vidéo

3. Meulage à disque d'acier

Le ponçage au disque d'acier consiste à éliminer les marques de carotte résiduelles laissées sur la pièce de bijouterie après la découpe de la carotte, réduisant ainsi la charge de travail pour le processus suivant. Il se caractérise par une vitesse rapide et une perte de métal importante. Il convient à diverses pièces de bijouterie comportant des carottes.

3.1 Principaux équipements utilisés

Moteur asynchrone triphasé, Disque en acier

3.2 Points clés du processus opérationnel

Tout d'abord, il faut régler le débit de l'eau de refroidissement. En général, la vitesse des gouttes est de 2 à 3 gouttes par seconde. Observez la position de la tige de la pièce de joaillerie pour déterminer l'angle de meulage de la pièce de joaillerie. Après le démarrage, utilisez une méthode discontinue en suivant de près le disque d'acier (figure 4-35). Pendant le meulage, observez autant que possible pour maintenir la carotte à niveau et éviter d'endommager la pièce de joaillerie, en faisant particulièrement attention aux positions du crochet, de la griffe et de la rainure.

Les conteneurs de poudre d'or et de platine K doivent être conservés séparément lors du meulage de pièces de bijouterie. Une fois le meulage terminé, la poudre métallique et la pièce de bijouterie doivent être nettoyées rapidement, les mains doivent être lavées dans le seau prévu à cet effet et la zone de la machine doit être nettoyée en profondeur afin de minimiser autant que possible les pertes de métal.

Meulage de disques d'acier Vidéo

4. Meulage à la meule d'émeri

Le meulage à la meule d'émeri consiste à meuler à nouveau après le meulage à la meule d'acier, pour lisser et niveler la pièce avec une petite carotte, en éliminant les traces de la carotte.

4.1 Principaux équipements utilisés

Moteur asynchrone triphasé, meule émeri de polissage, aspirateur de poussière.

4.2 Points clés du processus opérationnel

Tout d'abord, mettez en marche la machine de dépoussiérage et observez la forme extérieure de la pièce de joaillerie sur la carotte. Démarrez le moteur pour faire tourner la meule. Si la carotte n'est pas plate et présente des formes carrées ou semi-circulaires, des outils appropriés (tels que des limes rondes, carrées ou semi-circulaires) doivent être utilisés pour créer des rainures sur la meule qui ressemblent à la forme de la pièce de joaillerie, afin d'assurer un fonctionnement sans heurts. Testez avec une pièce de bijouterie et ajustez continuellement jusqu'à ce que les exigences soient satisfaites avant de procéder à l'usinage normal. Lors du meulage de la pièce, faites-la tourner doucement sur la meule (figure 4-36) jusqu'à ce que la carotte et les zones polies soient lisses et que les bords, les coins et les surfaces soient uniformes et cohérents, répondant ainsi aux exigences de qualité de la pièce de bijouterie. Après le meulage, nettoyez rapidement l'établi et lavez-vous les mains dans un seau de nettoyage prévu à cet effet afin de minimiser autant que possible les pertes de métal.

Meulage à la meule d'émeri Vidéo

5. Mise en forme

Le façonnage consiste à corriger les pièces de bijouterie déformées telles que les bagues et les pendentifs en forme de croix.

5.1 Principaux outils utilisés

Mandrin, fer plat, pince à bec, pince plate, marteau en caoutchouc, marteau en fer.

5.2 Points clés du processus opérationnel

(1) Pendentif.

Observez si les bords du pendentif sont inclinés. Si c'est le cas, utilisez une pince plate pour redresser la pièce. Si le bijou est relativement épais et dur, il peut être placé sur un fer à repasser et martelé à l'aide d'un marteau en caoutchouc (l'or et le cuivre K peuvent être martelés avec un marteau en fer).

(2) Anneau.

Pressez l'anneau dans le mandrin et vérifiez soigneusement l'espace entre l'anneau et le mandrin. S'il y a des écarts, utilisez un maillet en caoutchouc pour taper et intégrer ; en même temps, appuyez avec votre main pour obtenir un meilleur effet. Après avoir retiré l'anneau du mandrin, placez-le sur une surface plane pour vérifier sa planéité. Les zones qui ne sont pas plates peuvent être martelées (l'or et le cuivre K peuvent être martelés). Lorsque vous pressez l'anneau sur le mandrin, n'appliquez pas trop de force ; observez l'anneau pour éviter que sa taille n'augmente.

Vidéo sur le façonnage

6. Polissage grossier

Le polissage grossier consiste à éliminer les bavures et à rendre la surface de la pièce de joaillerie plus lisse grâce à la friction générée par le mouvement relatif entre le produit de polissage et la pièce de joaillerie. Il est généralement réalisé à l'aide d'équipements tels que des machines vibrantes, des tambours et des cuves de trempage, dont les points clés sont les suivants.

6.1 Points clés de l'opération de polissage par vibration

Avant de polir la pièce de joaillerie, préparez le liquide de polissage en respectant un rapport de 1:50 entre le liquide de polissage et l'eau propre. Placez le liquide de polissage préparé dans le réservoir d'eau à l'aide d'une pompe à eau. Ajouter de grosses particules coniques de pierre blanche grise 50% et de grosses particules triangulaires de pierre blanche grise 50% dans le cylindre de la machine à polir vibrante. Mettez l'appareil sous tension, mettez la pompe en marche, réglez le débit, généralement de 2 à 3 gouttes par seconde. Démarrer la machine vibrante, répartir uniformément les pièces de bijouterie, et la charge de travail maximale doit être déterminée en fonction du modèle de la machine vibrante. Le temps de travail est de 2,5 à 6 heures, puis la machine est arrêtée et les bijoux sont retirés.

6.2 Points clés de l'opération de polissage par immersion

Pour la machine de polissage par trempage, il faut mélanger des billes, des billes rondes grossières, des cylindres, des colonnes pointues, des colonnes inclinées, des disques, etc. dans le tambour. La proportion d'abrasifs est la suivante : billes rondes 50%, autres 10%. La quantité totale représente environ 1/3 du volume total du tambour. Préparez la solution de polissage dans un rapport de 3 parties de poudre de polissage pour 1 partie d'inhibiteur de rouille, et ajoutez de l'eau du robinet dans le tambour jusqu'à ce qu'elle submerge l'arbre rotatif. Le modèle de la machine détermine le nombre maximum de pièces de bijouterie traitées, et le temps de polissage est de 8 à 12 heures. Une fois le travail terminé, coupez l'alimentation et retirez les pièces de joaillerie.

6.3 Points clés de l'opération de polissage du tambour

Pour la machine à polir à tambour, la proportion d'abrasifs est la même que pour le polissage de la boîte à sédiments, soit environ 1/3 du volume total du tambour. Préparez le liquide de polissage en mélangeant la poudre de polissage et l'inhibiteur de rouille dans un rapport de 31, avec de l'eau du robinet ajoutée au tambour, ce qui représente environ 2/3 du volume total du tambour. Le modèle de la machine détermine la quantité totale maximale de pièces de bijouterie à traiter, et le temps de travail est de 2 à 3 heures. Une fois le travail terminé, éteignez la machine et retirez les pièces de bijouterie.

Vidéo sur le trempage et le polissage des tambours

7. Disque volant Broyage

Le ponçage à disque volant désigne le processus de polissage des côtés des bagues ou d'autres pièces de bijouterie plates afin d'éliminer les bavures et de rendre les surfaces plus lisses. Le papier de verre à barre de bois et le ponçage à disque volant ont le même objectif dans le processus de ponçage des bijoux, mais le ponçage à disque volant est plus rapide et plus efficace, ce qui le rend plus approprié pour les bagues.

7.1 Principaux équipements utilisés

Disque volant de polissage, machine de dépoussiérage.

7.2 Principaux matériaux

Bandes de papier de verre (280#, 320#, 400#), disques volants (durs, neutres, doux), pierre à poncer, cire à polir.

7.3 Points clés du processus opérationnel

Choisissez le disque volant de polissage en fonction de l'état de la pièce de joaillerie, la face plate du disque volant vers le bas, et installez-le sur la machine à disque volant. Utilisez une pierre à poncer pour éliminer les bavures sur la surface inférieure du disque volant, afin de rendre cette surface lisse et exempte d'arêtes vives.

La clé du fonctionnement du disque volant est de garder des mouvements fluides, de rester concentré et de contrôler les actions librement. Dans le processus de fabrication du disque volant, la maîtrise des gestes et des mouvements de la main pour la bague est fondamentale, ce qui fait que les méthodes pour le disque volant d'autres types de pièces de joaillerie deviennent une seconde nature et sont facilement gérables. Pendant l'opération, il convient de porter des protège-doigts et les mains ne doivent pas toucher la ligne de rotation à grande vitesse du disque volant. Les mains doivent saisir fermement la pièce de bijouterie pour empêcher la bague de sortir de la main (figure 4-37).

Disque volant Vidéo de broyage

8. Polissage magnétique

Le polissage magnétique permet de polir la surface des pièces de bijouterie pour obtenir une finition brillante. Les abrasifs fins peuvent résoudre les angles morts, tels que les creux et les rainures, qui ne peuvent pas être polis lors du polissage grossier, ce qui permet de polir toutes les pièces de bijouterie.

8.1 Principaux équipements utilisés

Machine à polir magnétique.

8.2 Principaux matériaux

Aiguilles en acier de 0,5 mm et 0,3 mm de diamètre, poudre de polissage et détergent (agent).

8.3 Points clés du processus opérationnel

Tout d'abord, préparer le liquide de polissage avec la poudre de polissage ; la poudre de polissage et l'eau peuvent être mélangées dans un rapport de 3,5%. Ensuite, placez les aiguilles en acier (diamètre 0,5 mm et 0,3 mm dans un rapport 4:1) dans le conteneur, pesant environ 500 g. La quantité maximale de pièces de bijouterie à ajouter à chaque fois est de 500 g. Pour les pièces en jaune K, en blanc K et en argent, utilisez une vitesse de 1900r/min ; pour les pièces en métal pur, utilisez une vitesse de 850-1200r/min ; pour les pièces en platine, utilisez une vitesse de 800r/min. Réglez séparément le temps de rotation avant et arrière, en changeant généralement de direction toutes les 5 minutes, avec un temps total de 20 à 30 minutes.

Après avoir réglé la vitesse, appuyez sur la touche ENTER pour confirmer la vitesse ; dans le cas contraire, la vitesse de la machine fluctuera continuellement, ce qui risque d'endommager la machine. L'appareil peut fonctionner en continu pendant 8 heures. Si les pièces de bijouterie dans le conteneur sont trop grandes ou trop nombreuses, ou si les temps de rotation avant et arrière réglés sont trop fréquents, la machine s'arrêtera d'urgence. Dans ce cas, coupez immédiatement l'alimentation, retirez quelques pièces, sélectionnez les temps de rotation avant et arrière corrects et redémarrez. À la fin de chaque journée de travail, nettoyez l'équipement pour qu'il reste sec et propre. Lorsque la couleur des aiguilles en acier s'assombrit, nettoyez-les avec un détergent neutre. Les aiguilles en acier neuves et anciennes ne doivent pas être mélangées, et le liquide de polissage doit être remplacé lorsqu'il devient brun.

Vidéo sur le polissage magnétique

9. Polissage du plateau tournant

Avant de polir les pièces de bijouterie, préparez le liquide de polissage, avec un rapport liquide de polissage/eau propre de 2%-5%, versez le liquide de polissage préparé dans le réservoir d'eau, en remplissant le récipient à 8 cm du haut. Mettez l'appareil sous tension, enclenchez l'interrupteur principal et réglez la vitesse sur 3, puis enclenchez l'interrupteur du réservoir secondaire. Réglez le débit de la pompe à eau sur la vitesse 10%, réglez la vitesse, répartissez uniformément les pièces de bijouterie, la charge de travail maximale dépendant du modèle de la machine, réglez une minuterie pour l'arrêt automatique, éteignez l'interrupteur du réservoir auxiliaire et retirez les pièces de bijouterie.

Le liquide de polissage doit être propre et constamment renouvelé pendant le processus de polissage. Lorsque la mousse générée dans le tonneau est insuffisante, il convient d'augmenter la quantité de liquide de polissage. Après chaque polissage d'une pièce de bijouterie, la cavité du tonneau vibrant doit être lavée avec 1 à 2 tasses d'eau propre. L'eau doit être évacuée automatiquement pendant que la machine fonctionne afin de nettoyer les coutures de la machine ; elle ne doit pas être déversée par l'ouverture du tonneau. Si la machine fonctionne toujours en continu à la fin de la journée de travail, veillez à ce que le liquide de polissage contenu dans le réservoir d'eau soit suffisant pour éviter qu'il ne s'assèche ; dans le cas contraire, la pièce de bijouterie deviendra complètement noire. Dans ce cas, rincez avec 1 à 2 tasses d'eau propre. Vérifiez régulièrement la machine à polir rotative, observez l'écart entre le barillet et la base du rouleau (normal : 0,25-3 mm) et ajustez-le rapidement (l'écart de polissage à sec est de 0,05 mm).

10. Polissage de la poudre de noix

La poudre de noix de polissage est la méthode de polissage la plus raffinée du processus de polissage. Elle permet d'éliminer les bavures des lettres estampées, de poncer les trous et de sertir les pierres, ce qui rend la surface de la pièce de joaillerie plus brillante. Il convient au polissage final de diverses pièces de bijouterie et est connu sous le nom de polissage à sec.

10.1 Principaux équipements utilisés

Machine à polir rotative, machine à polir à entraînement.

10.2 Principaux matériaux

Poudre de noix, pâte à polir.

10.3 Points clés du processus opérationnel

(1) Machine à polir rotative.

Placez la poudre de noix dans le godet, en ajoutant une quantité maximale jusqu'au bord supérieur à 8 cm, et ajoutez simultanément 1 à 2 cuillères de pâte à polir. Démarrez la machine et laissez la pâte à polir se mélanger à l'abrasif pendant 5 minutes ; vous pouvez ensuite placer la pièce de bijouterie. La quantité maximale de bijoux à placer à chaque fois dépend du type de machine et de la taille du bijou, et le réglage du temps dépend du type de bijou.

(2) Machine de polissage par traînée.

Introduire de la poudre de noix dans le réservoir de la machine à polir, la quantité maximale ajoutée ne devant pas dépasser la moitié du réservoir, et ajouter simultanément 4 cuillères à café de pâte à polir. La quantité maximale de bijoux à placer à chaque fois ne doit pas dépasser la valeur nominale de l'équipement.

Lorsque l'on place la pièce de bijouterie, il faut la fixer, puis fermer la porte de la machine. Le temps de polissage est de 5 à 10 heures (les pièces sans ponçage sont polies pendant 10 heures, celles avec ponçage pendant 5 heures), principalement en fonction de la rugosité de la surface de la pièce. Ajustez la vitesse de rotation et le réglage neuf de manière optimale. Le polissage se concentre généralement sur les pièces de joaillerie présentant des angles évidents.

10.4 Questions auxquelles il faut prêter attention au cours du processus d'exploitation

(1) La poudre de noix doit être conservée au sec.

(2) Pendant le processus de polissage, si l'abrasif génère de la poussière, il faut ajouter de la pâte à polir à ce moment-là. Environ 500 g de poudre de noix, prendre 2 à 3 cuillères et les mélanger, puis saupoudrer uniformément le mélange sur l'abrasif pendant le processus de polissage, en veillant à ce qu'il soit bien mélangé.

(3) Lorsque la machine à polir rotative à bain fonctionne en continu pendant trop longtemps, la température de l'équipement devient trop élevée ; par conséquent, lorsque vous polissez une pièce de bijouterie, essayez de ne pas dépasser 5 heures. Si la production est urgente, un ventilateur électrique doit être ajouté pour le refroidissement.

(4) Lorsque l'abrasif s'use en cours d'utilisation, il faut le compléter par l'ajout d'un nouvel abrasif tout en tamisant les abrasifs fins.

11. Enlèvement de la cire

Le décirage consiste à nettoyer la saleté qui reste à la surface de la pièce de bijouterie et des zones connexes.

11.1 Principaux équipements utilisés

Machine de nettoyage par ultrasons.

11.2 Points clés du processus opérationnel

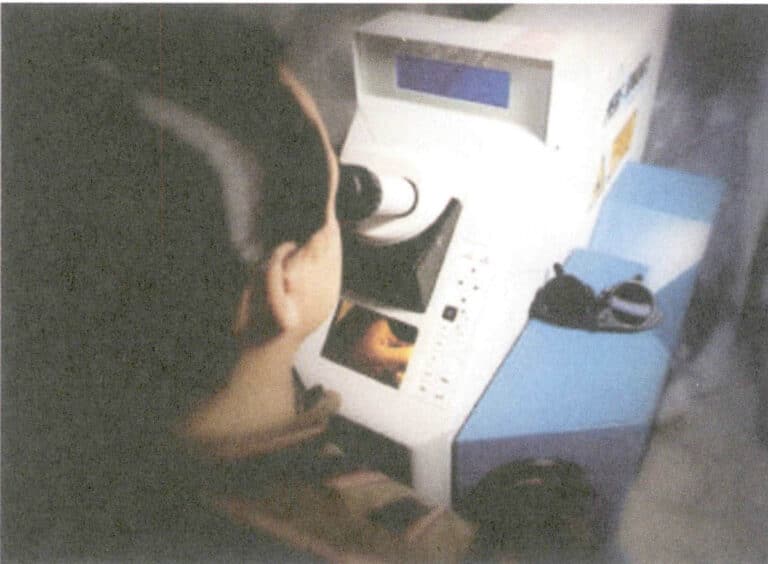

Préparer la solution de nettoyage en mélangeant le dissolvant de cire et l'eau propre dans un rapport de 1:30 ; la verser dans le réservoir d'eau de l'appareil de nettoyage à ultrasons, en maintenant une distance de 5 cm entre le haut et la surface de la solution de nettoyage. Mettez l'interrupteur en marche et, après environ 30 minutes, lorsque la température de l'eau atteint 60℃, mettez l'interrupteur à ultrasons en position "on" et placez la pièce à bijouter (figure 4-38). Observez continuellement la pièce de bijouterie, et une fois qu'elle est propre, retirez-la et éteignez la machine de nettoyage à ultrasons.

Au fil du temps, l'eau contenue dans le réservoir diminue en raison de l'évaporation, ce qui vous permet de préparer proportionnellement la solution de nettoyage et de l'ajouter au fur et à mesure des besoins.

Vidéo sur l'épilation à la cire

Vidéo sur le polissage mécanique

SECTION IV Technologie du soudage au laser

LASER signifie à l'origine Light Amplification by Stimulated Emission of Radiation (amplification de la lumière par émission stimulée de rayonnement), qui est un acronyme. Le premier laser au monde a vu le jour en 1960. Au cours des 40 dernières années, la technologie laser et ses applications se sont rapidement développées. La technologie laser est une technologie globale qui fait appel à de multiples disciplines telles que l'optique, la mécanique, l'électronique, les matériaux et les essais. Le traitement laser est le principal domaine d'application du laser, et la technologie du traitement laser utilise les caractéristiques d'interaction des faisceaux laser avec les matériaux (y compris les métaux et les non-métaux) pour la découpe, le soudage, le traitement de surface, le perçage, le micro-usinage, et comme source lumineuse pour la reconnaissance d'objets.

1. Introduction aux lasers

1.1 Principales caractéristiques du laser

Les lasers présentent quatre caractéristiques principales : une grande luminosité, une grande directivité, une grande monochromaticité et une grande cohérence.

(1) Haute luminosité du laser.

La luminosité des lasers à solide peut atteindre jusqu'à 1011 W/cm.2 En outre, un faisceau laser à haute luminosité peut générer des températures extrêmement élevées, de l'ordre de milliers à des dizaines de milliers de degrés, à proximité du point focal après avoir été focalisé par une lentille, ce qui le rend adapté au traitement de presque tous les matériaux.

(2) Haute directionnalité du laser.

La grande directivité des lasers leur permet de transmettre efficacement sur de longues distances tout en garantissant une densité de puissance extrêmement élevée au niveau du foyer, deux conditions importantes pour le traitement laser.

(3) Monochromaticité élevée du laser.

Grâce à la monochromaticité extrêmement élevée des lasers, le faisceau peut être focalisé avec précision au point focal, ce qui permet d'obtenir une densité de puissance très élevée.

(4) La grande cohérence des lasers.

La cohérence décrit principalement la relation de phase entre les différentes parties de l'onde lumineuse. En raison de leurs caractéristiques particulières, les lasers ont trouvé de très nombreuses applications dans l'industrie.

1.2 Composants de base des lasers

Un laser est un dispositif réel qui produit une sortie laser ; il active le milieu de travail, génère une amplification stimulée et maintient le rayonnement stimulé à l'intérieur de la cavité pour former une oscillation continue. La faible lumière produite initialement par le rayonnement spontané subit une amplification stimulée sélective, renforçant de préférence la lumière le long de l'axe optique. L'intensité lumineuse continue de s'accumuler et d'augmenter, et lorsqu'elle dépasse le seuil de perte de la cavité, une partie de la lumière oscillante peut se coupler pour devenir de la lumière laser. Tout laser se compose de trois éléments de base : le milieu de travail, le système d'excitation et le résonateur optique.

Les systèmes laser industriels peuvent être divisés en quatre catégories principales basées sur les niveaux de puissance et classés en lasers à ondes continues et lasers à impulsions en fonction de la méthode d'excitation. L'efficacité d'un laser dépend des propriétés d'absorption, de réflexion et de réaction du matériau cible. Les lasers à onde continue sont principalement utilisés pour l'impression, la gravure et le soudage, où les zones qui absorbent l'énergie du laser se réchauffent, fondent, se vaporisent ou subissent des changements chimiques tels que l'oxydation, ce qui entraîne des interférences ou des changements de couleur dans le spectre de la lumière visible. En utilisant les principes de la CAO/FAO, le point focal peut être déplacé avec précision dans le système de coordonnées X- y pour créer des motifs d'impression. Les lasers pulsés sont principalement utilisés pour le soudage, la modification de surface et la découpe, avec une énergie d'impulsion plus élevée mais une fréquence d'impulsion limitée. La plupart des lasers industriels sont de classe 4 et nécessitent des mesures de sécurité, tandis que la plupart des lasers utilisés dans l'industrie de la bijouterie sont de classe 1, équipés de dispositifs de sécurité intégrés.

Actuellement, les principaux lasers utilisés sont les lasers YAG et CO2 lasers.

2. Processus de soudage au laser

Depuis l'introduction de la technologie de traitement au laser dans l'industrie de la bijouterie, son utilisation est de plus en plus répandue. Il est apprécié pour sa vitesse élevée, sa haute précision et sa commodité, devenant progressivement un équipement indispensable pour les entreprises de traitement des bijoux.

2.1 Avantages du soudage au laser

Le soudage au laser est la plus grande application de la technologie laser dans l'industrie de la bijouterie. Le soudage au laser présente de nombreux avantages par rapport au soudage traditionnel à la flamme et à la soudure.

(1) La vitesse élevée du soudage au laser.

La principale raison pour laquelle les entreprises de traitement des bijoux sont désireuses d'adopter la technologie laser est sa rapidité. Plus la fréquence d'impulsion du faisceau laser est élevée, plus le nombre de fois où il agit sur le métal est important. Lorsque les lasers sont apparus, la fréquence des impulsions était généralement de 2 Hz, soit deux fois par seconde. Aujourd'hui, la fréquence d'impulsion des machines à souder au laser peut généralement atteindre 20-25 Hz, et les machines à haute fréquence d'impulsion sont plus adaptées aux applications industrielles. Certains modèles de machines à souder au laser peuvent même atteindre une fréquence d'impulsion de 70 Hz, mais cette fréquence est trop élevée pour les opérateurs ordinaires. C'est pourquoi certaines entreprises produisent des machines à souder au laser qui limitent la fréquence des impulsions à un maximum de 30 Hz pour faciliter l'utilisation, ce qui reste beaucoup plus rapide que les modèles antérieurs.