Come far brillare i gioielli: Il processo di galvanizzazione

Trattamento di preplaccatura, elettroplaccatura e postplaccatura

Lucidatura elettrolitica

Indice dei contenuti

Sezione I Trattamento di prelaccatura

Il trattamento di preplaccatura si riferisce all'attento lavoro di preparazione della superficie che deve essere effettuato sul pezzo prima della galvanica, in base alle proprietà del materiale del pezzo, alle condizioni della superficie e ai requisiti del trattamento superficiale. L'efficacia del trattamento di preplaccatura influisce direttamente sulla qualità della galvanica ed è una condizione necessaria per garantire buoni risultati durante il processo di galvanizzazione. Prima della galvanizzazione, la superficie del pezzo deve essere lucidata per migliorarne le condizioni superficiali e rimuovere eventuali macchie d'olio o pellicole di ossido, garantendo un rivestimento ben aderente, resistente alla corrosione, liscio e brillante. Difetti come bolle, peeling, screziature e scarsa resistenza alla corrosione del rivestimento sono spesso causati da un trattamento preliminare inadeguato.

In generale, il trattamento di preplaccatura può essere suddiviso nelle seguenti fasi: lucidatura, rimozione della cera, elettro-sgrassaggio, pulizia della superficie e lieve incisione.

1. Tipi di processi di lucidatura

La lucidatura utilizza vari mezzi, come metodi fisici, chimici o elettrochimici, per ottenere un effetto specchio liscio e lucido sulla superficie dei metalli per gioielli. I processi più comuni di lucidatura dei gioielli includono principalmente la lucidatura meccanica, la colorazione chimica, la lucidatura elettrolitica e la smerigliatura.

(1) Lucidatura meccanica

La lucidatura meccanica prevede l'utilizzo di apparecchiature come vibrofinitrici, buratti a tamburo, buratti magnetici, buratti rotanti e buratti a trascinamento per trattare la superficie dei pezzi, ottenendo effetti di lucidatura grossolana e media e, in alcuni casi, anche di lucidatura fine.

(2) Lucidatura con colorazione chimica

La lucidatura con colorazione chimica (nota come lucidatura) rientra nella lucidatura chimica. La cosiddetta colorazione chimica si riferisce a una violenta reazione chimica simile a un'esplosione che si verifica quando il pezzo viene posto in un contenitore riempito con una soluzione chimica. Nel processo di produzione vero e proprio, i gioielli vengono trattati con la colorazione chimica per rimuovere le impurità dalla superficie del pezzo, migliorandone la lucentezza e la brillantezza.

La lucidatura con esplosione di colore è generalmente disposta dopo la finitura del pezzo per esporre i difetti nascosti sotto la superficie per una riparazione precoce. A volte, la colorazione chimica tratta gli sbozzi degli stampi, l'incastonatura della cera con pietre nere, ecc. In sintesi, la lucidatura con colorazione chimica può migliorare la planarità delle superfici dei gioielli, ma non può sostituire la molatura e la lucidatura per ottenere una finitura a specchio. A causa dei requisiti di protezione ambientale, è raramente utilizzata nelle aziende di lavorazione dei gioielli.

(3) Lucidatura elettrolitica

La lucidatura elettrolitica riduce la fine rugosità della superficie del pezzo, rimuove le macchie d'olio del processo precedente e ottiene pulizia e brillantezza sulla superficie del pezzo. Per i diversi materiali metallici si utilizzano soluzioni di lucidatura elettrolitica e processi di lucidatura diversi. Questo processo è ben collaudato per i gioielli in acciaio inossidabile e in lega di rame e consente di ottenere buoni risultati di lucidatura. Tuttavia, i risultati attuali di questo processo sono medi per l'oro, l'argento, il platino e le loro leghe.

① Il principio della lucidatura elettrolitica

Durante la lucidatura elettrolitica, sulla superficie dell'anodo si forma un film viscoso ad alta resistività. Lo spessore di questo film è minore sulle sporgenze microscopiche e maggiore negli incavi microscopici, con conseguente distribuzione non uniforme della corrente. La densità di corrente è elevata sulle sporgenze microscopiche, con conseguente velocità di dissoluzione. Al contrario, la densità di corrente è più bassa negli incavi microscopici, con conseguente velocità di dissoluzione lenta. Gli ioni metallici disciolti si diffondono attraverso il film, ottenendo un effetto omogeneo e luminoso.

② Caratteristiche della lucidatura elettrolitica

La lucidatura elettrolitica presenta i seguenti vantaggi: può lucidare facilmente pezzi di forma complessa, può levigare aree che la lucidatura meccanica non può raggiungere, come rientranze e spazi vuoti, e la superficie del pezzo lucidato non si deforma; può riflettere le reali condizioni della superficie metallica; è facile da usare, l'asportazione dello spessore è facile da controllare e l'efficienza produttiva è elevata.

Tuttavia, la lucidatura elettrolitica presenta anche alcuni svantaggi. Ad esempio, non è in grado di rimuovere graffi profondi, buche profonde e altre macro irregolarità sulla superficie del pezzo, né di rimuovere le impurità non metalliche contenute nel metallo; nelle leghe multifase, se una fase non è facilmente dissolvibile anodicamente, la qualità della lucidatura ne risentirà, ecc.

③ Principali attrezzature e strumenti utilizzati

Raddrizzatore, recipiente in PVC (becher), piastra elettrodica, asta di riscaldamento elettrico, dispositivo di sospensione, asta di vetro, ecc.

④ Materiali principali

Elettrolita, acqua pura.

⑤ Punti chiave della tecnologia operativa

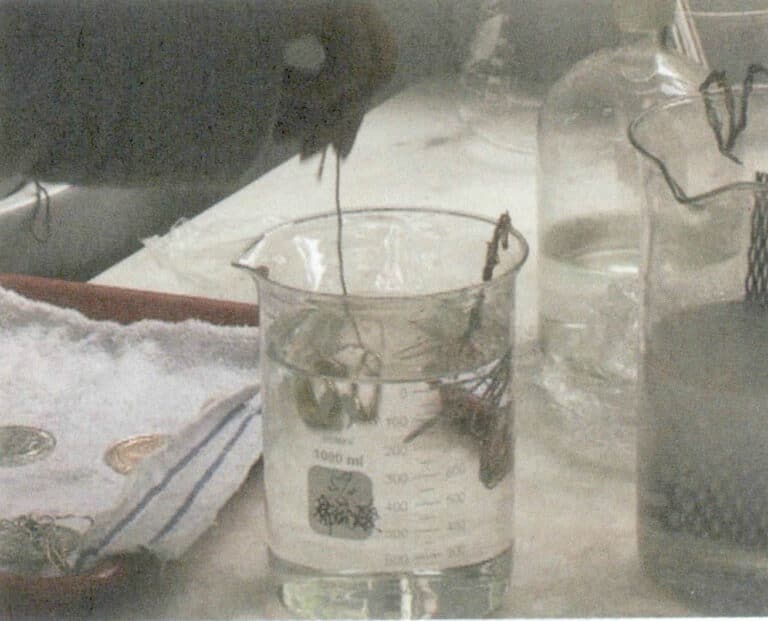

- Versare l'elettrolita in un recipiente o becher in PVC, aggiungere acqua pura nel rapporto specificato e mescolare uniformemente con una bacchetta di vetro.

- Appendere la piastra elettrodica alla parete della vasca o del becher in PVC e collegarla al terminale catodico del raddrizzatore (Figura 6-1).

- Sospendere il pezzo in lavorazione sul dispositivo, collegarlo al terminale anodico del raddrizzatore, quindi portare l'interruttore del vibratore dalla posizione "OFF" a quella "ON" e accendere l'interruttore di alimentazione.

- Posizionare il pezzo nella soluzione elettrolitica e impostare la tensione e il tempo di elettrolisi come richiesto.

- Al termine del tempo di elettrolisi, estrarre il pezzo e sciacquare la superficie con acqua pulita.

Video sulla lucidatura elettrolitica

(4) Rettifica Lucidatura

L'operatore utilizza attrezzature come smerigliatrici, lucidatrici e paranchi ad albero flessibile, insieme a strumenti di supporto, per lucidare la superficie del pezzo, rimuovendo fori di sabbia, segni di lima e così via, rendendo la superficie ruvida del pezzo liscia e lucida. Questo è anche un mezzo importante per verificare la presenza di eventuali difetti nel pezzo, consentendo riparazioni tempestive ed efficaci.

2. Processo di lucidatura e lucidatura

(1) Attrezzature e strumenti principali

Lucidatrice, smerigliatrice a disco, smerigliatrice sospesa, aspirapolvere, ecc. I principali strumenti utilizzati per la lucidatura e la smerigliatura sono illustrati nella Tabella 6-1.

Tabella 6-1 Tabella degli strumenti di rettifica e delle applicazioni

| Numero di serie | Nome dello strumento | Aspetto | Scopo |

|---|---|---|---|

| 1 | Spazzola di lucidatura |

|

Lucidatura delle cavità e degli spazi vuoti nell'anello interno del pezzo. |

| 2 | Spazzola lunga per lucidatura |

|

Lucidatura di vari segni e buchi sulla superficie dei pezzi. |

| 3 | Mola a spazzola corta per lucidatura |

|

Posizione dei denti di lucidatura, posizione dell'artiglio, testa dell'artiglio, posizione di incastonatura della pietra, ecc. dopo l'incastonatura del pezzo. |

| 4 | Spazzola a filo in miniatura |

|

Bianco (tipo morbido) per lucidare; nero (tipo duro) per levigare. |

| 5 | Disco di lucidatura in feltro di lana |

|

Lucidatura delle superfici esterne e laterali dei pezzi per rimuovere i segni della carta vetrata e della lima. |

| 6 | Bastone ad anello |

|

Lucidatura dell'anello interno dell'anello, che funge da lisciante |

| 7 | Disco ruota in feltro di lana |

|

Lucidare l'anello interno del pezzo per renderlo brillante e umido. |

| 8 | Disco ruota in feltro di lana giallo |

|

Dopo che il pezzo è stato picchiettato dal disco in feltro di lana, la superficie esterna del pezzo viene lisciata con un disco in feltro di lana giallo (lucidatura grossolana). |

| 9 | Disco ruota in feltro di lana bianca |

|

Utilizzato principalmente per la lucidatura del bordo esterno dei pezzi, rendendolo brillante (lucidatura fine). |

| 10 | Compressore in acciaio |

|

Utilizzato per appiattire le superfici dei fori dell'oro e della sabbia. |

| 11 | Mandrino di raccolta a doppio attacco |

|

Per il bloccaggio di pezzi piccoli come le anse. |

| 12 | Disco di lucidatura duro |

|

I dischi di lucidatura duri sono utilizzati per la lucidatura di superfici piane e oblique di pezzi con alta velocità e buon effetto; I dischi di lucidatura neutri e morbidi sono utilizzati per la lucidatura di superfici piane e oblique e di superfici curve dei pezzi (a seconda della rugosità della superficie dei pezzi). |

| 13 | Altri strumenti ausiliari |

|

Carta vetrata, culle per dita in lana gommata, distanziatori in pelle, cotone, stoffa. |

| Note: (1) Quando si utilizza un disco in feltro di lana bianca, il tipo di cera da applicare deve essere determinato in base ai requisiti del processo, rendendo il disco in feltro di lana bianca uno strumento per la molatura o la lucidatura. (2) Le piccole spazzole per la lucidatura possono essere suddivise in tre tipi: bianche, grigie e nere. Quella bianca è più morbida e viene utilizzata principalmente per la lucidatura; quella nera è più dura e più incline alla sovramolatura; attualmente viene utilizzata principalmente la mola per lucidatura di colore grigio moderato. (3) Esistono anche mole per lucidatura a due o quattro file, che devono essere scelte in base alla profondità e all'ampiezza degli spazi vuoti e dei solchi. | |||

Tabella 6-2 Vari composti di lucidatura e loro utilizzo

| Nome del materiale | Caratteristiche | Utilizzo | |

|---|---|---|---|

| Mescola di lucidatura verde |

|

Forte forza di taglio, rapida efficacia, elevata lucentezza, superficie uniforme e lucida senza segni di abrasione | Può essere utilizzato per la lucidatura grossolana e media dei gioielli. |

| Mescola di lucidatura bianca |

|

Forte potere di taglio, rimuove i segni di abrasione lasciati dopo la lucidatura grossolana, rapida efficacia, la brillantezza può raggiungere l'effetto specchio. | Può essere utilizzato per la lucidatura grossolana, media e fine dei gioielli. |

| Mescola di lucidatura rossa |

|

Una certa potenza di taglio, pochissimi segni di abrasione, la lucentezza può raggiungere l'effetto specchio. | Può essere utilizzato per la lucidatura fine dei gioielli. |

(2) La sequenza di base della levigatura e della lucidatura

La smerigliatura e la lucidatura devono seguire la sequenza di base di sgrossatura, lucidatura media e lucidatura fine.

① Lucidatura grossolana

Per lucidatura grossolana si intende la rimozione di segni di lima, segni di pinza, segni di trapano, bave e dello strato di ossido nero lasciato dalla saldatura sulla superficie della montatura di metallo per gioielli, con l'obiettivo di rendere la montatura di metallo per gioielli liscia e coordinata, con curve arrotondate e linee fluide. Tuttavia, non bisogna applicare troppa forza o lucidare in modo troppo aggressivo, perché lasciando ammaccature sulla superficie della montatura di gioielli sarà difficile ripristinare l'aspetto originale. La lucidatura grossolana è la base per la successiva lucidatura media e fine; il mancato rispetto dei requisiti compromette l'effetto della lucidatura e influisce direttamente sulla qualità dei gioielli. Durante la lucidatura grossolana, la cera deve essere applicata alla ruota della spazzola di lucidatura e alla ruota di stoffa, ma non troppo in una volta per evitare il surriscaldamento dovuto all'attrito, che può causare lo scioglimento della cera e la copertura della superficie del gioiello, oscurando vari segni e imperfezioni. Ciò compromette la qualità della lucidatura grossolana e crea difficoltà nella lucidatura fine, rendendo potenzialmente necessaria una nuova lucidatura grossolana.

② Lucidatura media

Per alcuni materiali metallici per gioielleria con durezza inferiore e buona tenacità, come il platino, la lucidatura è difficile perché esiste un fenomeno di ritenzione che rende difficile la lucidatura della superficie metallica. È possibile soddisfare i requisiti solo attraverso più sessioni di lucidatura. Per questi gioielli è consigliabile eseguire una lucidatura media. Il metodo per la lucidatura media è identico a quello per la lucidatura ruvida, utilizzando sempre una spazzola di setole e una ruota di panno giallo per la lucidatura media. L'unica differenza è il composto di lucidatura utilizzato, che impiega principalmente un composto di lucidatura bianco a grana più fine. La lucidatura media segue il metodo della lucidatura grossolana, rilucidando i gioielli dall'inizio alla fine.

③ Lucidatura fine

Dopo aver subito una lucidatura grossolana, i gioielli devono essere lucidati finemente per migliorare la levigatezza della superficie dei gioielli in metallo. La lucidatura fine viene eseguita sulla base di una lucidatura media e grossolana e rende la superficie dei gioielli uniforme e liscia, ottenendo un effetto riflettente simile a quello dello specchio. Tuttavia, l'area di contatto durante la lucidatura fine è piccola, quindi non solo la forza deve essere leggera, ma deve anche essere applicata in modo uniforme. L'intera superficie del gioiello deve essere lucidata completamente. Il metodo specifico consiste nell'applicare il composto di lucidatura rosso su una ruota di tela bianca fine, lucidando prima la parte anteriore del gioiello, poi i lati e gli angoli. Per gli anelli, si deve prima applicare la cera rossa sul bastoncino selezionato, lucidare il cerchio interno dell'anello, poi lucidare le spalle decorative sulla parte anteriore dell'anello e infine lucidare entrambi i lati e il cerchio esterno del gioiello.

(3) Processo di rettifica e lucidatura

① Disco per smerigliatura e lucidatura

Lo scopo della levigatura del disco di lucidatura è quello di rimuovere vari segni dalla superficie del pezzo, ridurre il carico di lavoro della lucidatura e migliorare l'efficienza produttiva dei processi successivi. A seconda delle condizioni del pezzo, scegliere un disco (duro, neutro, morbido), posizionare il disco (nuovo) con la faccia rivolta verso il basso, installarlo sulla smerigliatrice a disco e utilizzare la carta vetrata per eliminare le bave sulla superficie inferiore del disco, rendendo la superficie inferiore liscia e priva di spigoli vivi (è meglio utilizzare il disco trattato con carta vetrata dopo aver riposato per 24 ore), senza alcuna sensazione di fluttuazione verso l'alto e verso il basso (vedere Figura 6-2).

La chiave per affilare il disco di lucidatura è mantenere i movimenti fluidi, mantenere la concentrazione e controllare liberamente le azioni.

Rettifica dell'anello: Tenere il pezzo in piano con entrambe le mani, senza inclinarlo, e posizionare costantemente il pezzo al centro del disco, spingendo e tirando 2 ~ 3 volte (vedere Figura 6-3). Controllare l'effetto della lucidatura; per le aree non completamente lucidate, lucidare ancora 1 ~ 2 volte. Dopo la lucidatura non devono rimanere segni sul pezzo e, al termine delle fasi di lucidatura, la velocità di raccolta del pezzo deve essere costante e veloce.

Figura 6-2 Rettifica del disco

Figura 6-3 Lucidatura del disco

È necessario prestare particolare attenzione quando si affila il disco di lucidatura per i gioielli con bordo a perlina. Per i fori di carteggiatura generici (più piccoli e meno profondi), non si macinano, evitando che il bordo della perlina diventi troppo sottile e venga spezzato o rimosso dal disco.

Nella tecnica di levigatura a disco, l'affilatura degli anelli è fondamentale. Una volta acquisita la padronanza dei gesti e la coordinazione dei vari movimenti, i metodi di affilatura di altri tipi di pezzi diventeranno una seconda natura.

② Lucidatura

Quando si riceve un nuovo pezzo, la prima cosa da fare è osservarlo attentamente, controllando se le incisioni sono chiare, se ci sono artigli rotti, se le pietre sono incastonate saldamente, se le gemme sono incrinate, se i bordi delle gemme sono sgretolati e se il pezzo stesso è rotto. Se uno di questi problemi è presente, deve essere segnalato, registrato o sostituito tempestivamente.

Generalmente, il processo di lucidatura viene eseguito nel seguente ordine: lucidatura delle linee→ lucidatura del fondo→ lucidatura del cerchio interno→ lucidatura con ruote a spazzola per lucidatura→ lucidatura con disco in feltro di lana→ lucidatura con disco in feltro di lana giallo→ lucidatura con disco in feltro di lana bianco→ lucidatura del fondo (lucidatura del cerchio interno)→ lucidatura della ruota di stoffa (i pezzi in oro K possono essere esenti dalla lucidatura con disco in feltro di lana giallo).

- Lucidatura delle linee. Dopo aver ottenuto il pezzo, controllare le dimensioni dello spazio nell'area di lucidatura, quindi determinare lo spessore della corda. Durante l'operazione, tirare ogni area in un certo ordine, ma fare attenzione al tempo e alla forza; il tempo di lucidatura non deve essere troppo lungo e la forza non deve essere eccessiva per evitare di tirare su scanalature o causare deformazioni (Figura 6-4).

- Lucidatura del fondo. Innanzitutto, osservare la forma dell'area da spazzare, quindi determinare lo strumento per la lucidatura del fondo. Se l'area è quadrata o rotonda, si deve installare una scopa diritta sulla testa della smerigliatrice sospesa per la lucidatura; se l'area è a forma di striscia, si deve usare una scopa a setole. Durante la lucidatura del fondo, tenere conto dei bordi e degli angoli per ridurre al minimo i danni (Figura 6-5). Nei punti in cui tre superfici si incontrano ad angolo, è difficile lucidare a fondo con questi due strumenti; di solito, si installa una fresa sulla smerigliatrice sospesa e si avvolge la punta della fresa con cotone appropriato per la lucidatura, controllando costantemente fino alla completa lucidatura. Gli strumenti comunemente usati per spazzare il fondo sono la scopa a setole lunghe e la scopa diritta a manico lungo. Prima dell'uso, devono essere levigati con sabbia, assicurandosi che le setole non si allarghino. Per le fessure o le buche grandi e lunghe si deve usare una scopa nuova a setole lunghe o una scopa diritta a manico lungo (lunghezza delle setole 1,2 cm); per le fessure o le buche piccole e corte si deve usare una scopa a setole lunghe o una scopa diritta a manico lungo con lunghezza delle setole inferiore a 0,8 cm.

Figura 6-4 Lucidatura delle linee

Figura 6-5 Lucidatura del fondo

- Lucidare il cerchio interno. Questo processo è progettato specificamente per gli anelli. Scegliere un'asta d'anima adatta alle proprie esigenze, installarla sulla smerigliatrice e controllare la macchina per verificare che l'asta d'anima dell'anello sia stabile e non si muova (Figura 6-6). Applicare il composto di lucidatura sull'asta di velluto, quindi utilizzare il pollice, l'indice e il medio della mano destra per afferrare saldamente l'anello e posizionarlo sull'asta rotante. Ruotare l'anello e spostarlo rapidamente a destra e a sinistra sull'asta. Durante la lucidatura, prestare attenzione alla superficie di contatto tra l'asta del nucleo e l'anello, mantenendo la superficie di contatto della lucidatura a circa 1/3 dell'arco del cerchio interno. Se la superficie di contatto per la lucidatura è troppo piccola, l'efficienza del lavoro sarà bassa; se la superficie di contatto è troppo grande, cambiare la posizione di lucidatura sarà molto scomodo e la resistenza all'attrito sarà elevata, rendendo difficile mantenere il gioiello lucidato, il che potrebbe causare la rotazione del gioiello lucidato insieme all'asta del nucleo. Dopo aver ruotato e lucidato l'anello per un giro completo, capovolgerlo e ruotarlo per un altro giro, quindi rimuoverlo per ispezionarlo fino a quando non risulta brillante e chiaro. Durante questa operazione, è importante mantenere l'integrità e la chiarezza dell'incisione.

- Lucidatura con dischi a spazzola. La lucidatura con le spazzole lucidanti serve principalmente a lucidare le superfici dei gioielli intarsiati, i bordi della pietra principale e delle pietre laterali e gli spazi vuoti degli elementi decorativi. Può anche lucidare il retro dei gioielli. Esistono ruote a spazzola lunghe e ruote a spazzola corte (Figura 6-7).

Figura 6-6 Lucidatura del cerchio interno

Figura 6-7 Spazzola per capelli per auto

Lucidatura con spazzole lunghe: Installare la spazzola lunga sulla lucidatrice, accenderla e assicurarsi che funzioni senza scosse. Applicare la cera verde e utilizzare l'indice e il pollice della mano sinistra (o destra) per afferrare l'anello durante la lucidatura. Quando si lucidano aree curve o incassate, cambiare costantemente l'angolo per evitare di lucidare troppo a lungo lo stesso punto o di utilizzare un unico angolo per evitare che i bordi collassino, che i rebbi si appiattiscano o che le punte diventino taglienti.

Lucidatura con spazzole corte: Analogamente alla spazzola di lucidatura lunga, installare la spazzola a pelo corto sulla lucidatrice, applicare la cera verde e utilizzare l'indice e il pollice della mano sinistra (o destra) per afferrare l'anello durante la lucidatura. Prestare attenzione alla distribuzione della forza durante la lucidatura e lucidare da più angolazioni e direzioni. Per le incastonature di pietre, è necessario dominare l'angolo e usare una forza moderata per la lucidatura d'impatto. Inoltre, per le aree con tre superfici angolate, utilizzare una smerigliatrice sospesa, una fresa e del cotone per lucidare, assicurandosi che i bordi non collassino e che i rebbi non si appiattiscano o si affilino.

Le spazzole comunemente utilizzate sono principalmente a due file, una più dura e l'altra più morbida. La spazzola dura può lucidare l'oro K e il platino, e l'efficienza della lucidatura dei pezzi è relativamente veloce; la spazzola morbida può lucidare solo l'oro K. La nuova spazzola a doppia fila ha una lunghezza dei peli di 1,2 cm e viene utilizzata principalmente per la lucidatura di aree con spazi più ampi, come i lati tra le punte; la spazzola media si riferisce a una spazzola con una lunghezza dei peli di 0,4 ~ 0,8 cm, che è la più efficace; la spazzola corta si riferisce a una spazzola con una lunghezza dei peli inferiore a 0,4 cm, utilizzata principalmente per la lucidatura delle teste delle punte e dei castoni. Inoltre, esistono spazzole con anima in ferro e spazzole a quattro file. La nuova spazzola con anima in ferro ha una lunghezza dei peli di circa 1,5 cm e viene utilizzata per la lucidatura di castoni a forma di stella, perché la distanza tra i castoni a forma di stella è relativamente breve, con spazi profondi e stretti, che rendono facile per la spazzola a doppia fila allentare le pietre preziose; la spazzola a quattro file viene utilizzata principalmente per la lucidatura di pezzi a più griffe (punte). Prima di utilizzare la spazzola per auto, è necessario installarla stabilmente sulla macchina lucidatrice per evitare vibrazioni. La spazzola appena usata deve anche essere smerigliata con sabbia per rimuovere i peli sparsi su entrambi i lati, concentrando i peli, e poi la punta della spazzola deve essere smerigliata in piano con sabbia per evitare una lucidatura non uniforme.

Durante la lucidatura con le spazzole, fare attenzione ad applicare una forza adeguata; una forza eccessiva può causare la deformazione dei gioielli, la perdita delle griffe, l'allentamento delle griffe o addirittura la perdita delle pietre. Inoltre, la lucidatura deve essere accurata per evitare di lasciare segni di lima o graffi.

- Lucidatura con il disco in feltro di lana. Posizionare la superficie del pezzo da lucidare con un angolo parallelo alla ruota di lucidatura in feltro di lana, quindi avvicinarsi alla ruota di lucidatura in cotone, afferrando il pezzo con la mano destra ed esercitando una leggera pressione, spostando il pezzo in modo che la ruota di lucidatura possa entrare in contatto con la superficie del pezzo (vedere Figura 6-8). Fare attenzione a mantenere la mano ferma durante il movimento, senza fare pause, e assicurarsi che la superficie di contatto tra la ruota di lucidatura in feltro di lana e il pezzo rimanga parallela e non si intersechi per evitare di deformare il pezzo. Prima di utilizzare una nuova ruota di lucidatura in feltro di lana, è necessario molarla con della sabbia per evitare vibrazioni.

- Lucidatura con disco in feltro di lana giallo. Tenere con entrambe le mani il pezzo lucidato con il disco abrasivo e la ruota di lucidatura in feltro di lana, posizionandolo sotto il disco in feltro di lana giallo (vedere Figura 6-9). Prima di utilizzare un nuovo disco in feltro di lana giallo, è necessario allentarlo con una pressa per rame e smerigliarlo con della sabbia.

Figura 6-8 Lucidatura con mola di lucidatura in feltro di lana

Figura 6-9 Lucidatura con il disco in feltro di lana gialla

In generale, durante l'operazione, bisogna cercare di mantenere il gioiello parallelo alla ruota del panno di lucidatura, afferrandolo saldamente con entrambe le mani e muovendolo verso la ruota del panno dall'alto verso il basso. La lucidatura deve essere eseguita in modo uniforme in una sola volta per garantire la lucidatura dell'intero gioiello e ogni parte deve essere lucidata a fondo. Una tecnica di lucidatura errata può facilmente causare l'espulsione dei gioielli lucidati dalle mani sulla ruota di lucidatura rotante ad alta velocità, che può facilmente danneggiare la superficie della gemma, deformare il supporto metallico o causare rotture. Se i gioielli lucidati sono di piccole dimensioni (come ciondoli o orecchini), si può predisporre un gancio in filo metallico per tenere i gioielli durante la lucidatura, evitando che la lucidatura salti e la forza non sia uniforme. Se si verificano salti, ciò può essere dovuto al fatto che la ruota di lucidatura non è centrata, che la ruota del panno di lucidatura non è rotonda o a problemi di tecnica dell'operatore.

- Lucidatura con disco in feltro di lana bianca. Dopo aver preparato la ruota di tela, avviare la macchina, applicare una quantità adeguata di cera sulla ruota di tela e afferrare saldamente il pezzo in lavorazione con il pollice e l'indice della mano sinistra (o destra). Il pezzo in lavorazione deve essere posizionato con un angolo di circa 10° rispetto al punto di contatto sulla ruota di tela e quindi lucidato uniformemente su entrambi i lati. Se si tratta di una catena di piccole dimensioni, utilizzare entrambi gli angoli della ruota di tela per la lucidatura (Figura 6-10). Durante la lucidatura con la ruota di tela bianca, prestare attenzione agli angoli e ai bordi in cui le superfici si collegano, alla posizione della pietra, alle unghie, agli artigli, ecc. per mantenere il pezzo il più vicino possibile alla sua forma originale. Prima di utilizzare una nuova ruota di tela bianca, smerigliare gli angoli per renderli uniformi con la carta vetrata, quindi utilizzare la carta vetrata per lisciare la superficie della ruota di tela.

- Lucidare la base (lucidare il cerchio interno). Per il pezzo lucidato con la mola di stoffa, utilizzare una smerigliatrice sospesa con una spazzola di lana o una spazzola diritta per applicare la cera in polvere rossa per lucidare la base (Figura 6-11). Per le aree non lucidate o non lucidate a fondo, utilizzare una smerigliatrice sospesa con una fresa avvolta nel cotone e applicare la cera per lucidare fino a lucidare a fondo. Infine, utilizzare una smerigliatrice sospesa con una mola di stoffa per applicare la cera lucidante al cerchio interno, facendo attenzione a non applicare troppa forza durante la lucidatura per evitare di sfilacciarsi.

Figura 6 - 10 Lucidatura con disco in feltro di lana bianca

Figura 6 - 11 Lucidatura della base

- Lucidatura del disco di stoffa. Questo è il processo finale. Dopo aver applicato la mola di stoffa, si ricopre con una quantità adeguata di cera leggera, si indossano guanti puliti e si lucida il pezzo da lavorare come la mola di stoffa, rimuovendo la cera che galleggia e rendendo il pezzo lucido, evitando di spappolarlo (Figura 6-12).

- Altri. Dopo aver molato o sabbiato il pezzo, verificare se ci sono problemi di sabbiatura o di separazione del colore. In tal caso, prima di procedere alla smerigliatura fine, occorre smerigliare le aree con problemi di sabbiatura o di separazione del colore. Poiché il platino conduce rapidamente il calore, durante la rettifica dei pezzi in platino è possibile indossare delle protezioni per le dita in cotone. Prima di indossare le protezioni per le dita in cotone, tagliare i fili di cotone in eccesso per evitare che si impiglino nel mandrino della rettificatrice, causando incidenti di sicurezza. In genere, le guaine di cotone per le dita sono lunghe quanto l'intero dito, ma non è necessario che siano così lunghe per l'uso effettivo; le parti in eccesso devono essere ripiegate verso l'interno e poi indossate sulle dita (Figura 6-13). Durante l'affilatura possono comparire dei piccoli buchi di sabbia; in questo caso, è possibile utilizzare un pressore in acciaio per schiacciarli e continuare l'affilatura senza doverli riparare. Posizionare il pressore in acciaio sul mignolo e premere con il pollice e l'indice.

Figura 6-12 Mola di lucidatura

Figura 6-13 Come indossare le culle per le dita

Video sulla smerigliatura e la lucidatura

Tabella 6-3 Diagramma di flusso del processo di lucidatura

| tipo / Processi / Passi | Anello | Catene (bracciali, collane) | Orecchini | Ciondoli | Bracciali | Spille | |||||||||||||||

| Platino | K-Oro | Argento | Rame | Platino | K-Oro | Argento | Rame | Platino | K-Oro | Argento | Rame | Platino | K-Oro | Argento | Rame | Platino | K-Oro | Platino | K-Oro | Argento | |

| Lucidatura del fondo | ● | ◊ | ● | ◊ | ● | ◊ | ● | ◊ | ● | ◊ | ● | ◊ | |||||||||

| Macinare il cerchio interno | ● | ● | ● | ● | |||||||||||||||||

| Lucidatura con mola | ● | ● | ◊ | ◊ | ● | ● | ◊ | ◊ | ◊ | ◊ | ● | ◊ | ◊ | ◊ | |||||||

| Lucidatura con spazzola per lucidatura | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● |

| Lucidatura con spazzola gialla | ● | ◊ | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ||

| Lucidatura con mola bianca | ● | ● | ● | ● | ● | ● | |||||||||||||||

| Lucidatura della base | ● | ● | ● | ◊ | ◊ | ◊ | ● | ◊ | ● | ◊ | ● | ◊ | |||||||||

| Lucidare il cerchio interno | ● | ● | |||||||||||||||||||

| Lucidatura | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● |

(4) Requisiti di base e precauzioni per la qualità dei pezzi lucidati

① Requisiti di base per la qualità dei pezzi lucidati

- Dall'aspetto. La superficie deve essere pulita e brillante, priva di cera galleggiante, senza segni di trazione, graffi, segni di carta vetrata, increspature dell'acqua, spigoli vivi, linee lisce, spigoli collassati, spigoli concavi o deformazioni.

- Il cerchio interno dell'anello e le aree di lucidatura delle linee e del fondo devono essere brillanti e pulite, prive di graffi, senza macchie (segni) di carta vetrata e senza bordi o superfici danneggiati; i caratteri stampati devono rimanere completi e chiari.

- L'incastonatura della pietra deve essere priva di segni di carta vetrata (punti), senza griffe piatte o taglienti (griffe) e i bordi della pietra non devono presentare cedimenti, affossamenti, deformazioni, allentamenti o frammentazioni.

② Precauzioni

Il processo di lucidatura si basa sull'alimentazione; pertanto, se non si seguono le procedure prescritte durante il funzionamento, possono sorgere rischi per la sicurezza. Gli operatori devono comprendere e rispettare i seguenti punti per evitare incidenti di sicurezza.

- Nell'organizzazione della produzione quotidiana, è comune che due persone condividano una rettificatrice, quindi quando si inizia il lavoro o si cambiano gli utensili di rettifica, è essenziale informare l'altra persona prima di riavviare la macchina.

- Quando la rettificatrice è in funzione, fare attenzione a non toccare con le mani l'albero rotante e gli utensili di rettifica. Quando la rettificatrice a disco non è ancora completamente ferma, non toccare la mola, poiché la rettificatrice a disco ruota molto rapidamente e il bordo del disco è estremamente affilato, con il rischio di tagliare l'area di contatto.

- Quando si utilizza l'asta dell'anima ad anello, è vietato indossare i guanti per evitare che le dita si impiglino con i guanti sull'asta dell'anima ad anello, con il rischio di schiacciare le dita e causare lesioni accidentali.

- Quando si pulisce la posizione della macchina, è necessario spegnere la macchina e l'alimentazione prima di pulire il tubo della lampada all'interno della scatola.

- Quando si lucidano i pezzi, è necessario concentrarsi completamente e non pensare ad altro, soprattutto durante le operazioni di cucitura o di cucitura di grandi dimensioni. Un attimo di disattenzione può portare al fenomeno dello "scivolamento dell'utensile" (in cui la mano non trattiene il pezzo in lavorazione, facendolo scivolare via e volare via), che può causare gravi conseguenze, come lo scarto del pezzo, danni materiali e lesioni personali.

- Quando si utilizza una smerigliatrice sospesa, la posizione con una tacca sulla testa della macchina deve essere rivolta verso l'alto per evitare il contatto accidentale con le dita e le relative lesioni. Le dita che afferrano il pezzo in lavorazione devono indossare protezioni per le dita per evitare lesioni causate dall'utensile di rettifica rotante ad alta velocità. Inoltre, la forza applicata da entrambe le mani durante la collaborazione deve essere moderata e non eccessiva, altrimenti potrebbe danneggiare l'utensile di rettifica e causare incidenti.

- Se si verifica un incidente durante il lavoro, è necessario avvisare immediatamente i colleghi per fermare la macchina.

3. Riparazione

Dopo che il pezzo di gioielleria è stato sottoposto a tre processi di lucidatura: lucidatura grossolana, lucidatura media e lucidatura fine, può raggiungere una finitura a specchio. Tuttavia, a volte, a causa dell'eccessiva rugosità dopo la finitura, la superficie del gioiello conserva ancora significativi segni di lima, graffi e altre tracce, rendendo difficile la loro completa rimozione attraverso il processo di lucidatura. È necessario effettuare delle riparazioni; i graffi e i segni di lima sui gioielli devono essere levigati con carta vetrata prima di lucidarli nuovamente. Inoltre, durante il processo di lucidatura, i fori nascosti sotto la superficie del gioiello possono talvolta venire a galla. A questo punto, è essenziale eseguire prima le riparazioni delle saldature e solo dopo la levigatura si può procedere a una nuova lucidatura.

(1) Riparazione di piccole fosse di sabbia

Installare l'asta di levigatura sulla rettificatrice e utilizzare l'asta di levigatura per eliminare i pozzetti di sabbia sul pezzo (Figura 6-14). Levigare il pezzo con carta abrasiva, utilizzando carta abrasiva 400# per il platino e poi carta abrasiva 1200#; per l'oro K è sufficiente carta abrasiva 400# (Figura 6-15).

Figura 6-14 Fosse di sabbia da macinare

Figura 6-15 Lucidatura con carta vetrata

(2) Riparazione dei fori di sabbia più grandi e della sfaldatura dell'oro

Installare le frese in acciaio sulla smerigliatrice sospesa e utilizzare le frese in acciaio per lucidare i fori di sabbia o i punti di sfaldatura dell'oro sul pezzo. Immergerla in acqua con acido borico, preriscaldare i fori di sabbia o i punti di sfaldatura dell'oro sul pezzo con una torcia e fondere le particelle di metallo utilizzate per la riparazione. Dopo aver immerso le pinzette nelle perle d'oro, applicare il borace, quindi posizionare le perle d'oro sull'area di riparazione del pezzo per livellare l'ammaccatura. Posizionare il pezzo riparato in un contenitore con acqua di allume e utilizzare una torcia per riscaldare l'acqua di allume fino all'ebollizione per rimuovere il borace e altre impurità dal pezzo. Sciacquare con acqua pulita e asciugare. Utilizzare un bastoncino di carta vetrata per lisciare l'area di riparazione, quindi lucidarla con carta vetrata.

(3) Installazione o saldatura di accessori

Alcuni gioielli, come alcuni componenti di orecchini e spille, possono causare inconvenienti nell'incastonatura e nella lucidatura delle pietre se assemblati durante il processo di finitura. Pertanto, è necessario installare o saldare gli accessori del pezzo dopo che l'incastonatura o la lucidatura sono state completate, rendendolo un tutt'uno, a vantaggio del miglioramento dell'efficienza produttiva e della qualità del prodotto.

4. Rimozione della cera a ultrasuoni

Dopo la lucidatura, la superficie e gli spazi vuoti del pezzo sono ricoperti di cera per lucidatura e di varie miscele. La rimozione della cera rimuove le miscele dal pezzo, pulendolo.

(1) Principali strumenti utilizzati

Deceratore a ultrasuoni, dispositivo di riscaldamento, flacone spray, pentola in alluminio, asciugacapelli, ecc.

(2) Punti chiave del processo operativo

Innanzitutto, controllare se il pezzo incastonato ha pietre allentate o se il pezzo simile a una catena ha delle cadute. Quindi, appendere il pezzo al gancio per la rimozione della cera; i pezzi senza incastonatura di pietre possono anche essere messi in un setaccio e inseriti nel pulitore a ultrasuoni per la rimozione della cera (Figura 6-16). Dopo la rimozione della cera, i pezzi devono essere risciacquati ripetutamente con acqua pulita (Figura 6-17) e poi asciugati con un asciugacapelli (Figura 6-18).

Figura 6-17 Risciacquo con acqua pulita

Figura 6-18 Asciugatura del pezzo in lavorazione

Video della ceretta

I pezzi in platino e quelli lucidati per la prima volta devono essere bolliti in una pentola di alluminio riempita di soluzione per la rimozione della cera. Gli anelli e gli altri pezzi con meno spazi vuoti devono essere bolliti per 5 minuti, mentre i pezzi a forma di catena richiedono circa 10 minuti di bollitura a causa dei molti spazi vuoti. Posizionare il pezzo nel pulitore a ultrasuoni per la rimozione della cera, regolare la temperatura dell'acqua per la rimozione della cera a 70-90℃, quindi estrarlo dopo circa 20 minuti di vibrazione.

Dopo la seconda lucidatura, il pezzo può essere pulito direttamente con il pulitore a ultrasuoni per la rimozione della cera, con un tempo di rimozione di circa 10 minuti (o a seconda della situazione specifica).

Video sulla levigatura, lucidatura e rimozione della cera

5. Sgrassaggio elettrolitico

Le macchie d'olio che aderiscono alla superficie delle parti placcate possono isolare la soluzione di placcatura dal substrato, causando una placcatura scadente. Lievi gocce d'olio possono diffondersi in una pellicola d'olio, isolando allo stesso modo lo strato di placcatura dal substrato e causando bolle, distacchi o sfaldamenti dello strato di placcatura. Per ottenere un buon strato di placcatura, le parti placcate devono essere sottoposte a sgrassaggio elettrolitico per garantire la pulizia della superficie, che consente un legame più forte tra lo strato di placcatura e il substrato.

Lo sgrassaggio elettrolitico prevede il passaggio di corrente continua attraverso una soluzione alcalina, utilizzando il pezzo da placcare come catodo o anodo. L'idrogeno gassoso generato al catodo o l'ossigeno gassoso generato all'anodo agitano meccanicamente la soluzione sulla superficie del pezzo, favorendo la rimozione delle macchie di olio dalla superficie del pezzo e accelerando i processi di saponificazione ed emulsione. La formulazione della soluzione di sgrassatura elettrolitica è fondamentalmente simile a quella della sgrassatura chimica, ma la sgrassatura elettrolitica è molto più rapida e ha un effetto sgrassante notevolmente evidente.

(1) Materiali principali

Soluzione elettrolitica alcalina MC200.

(2) Punti chiave del processo operativo

Per prima cosa, preparare la soluzione elettrolitica mescolando 60 g di polvere sgrassante MC 200 per litro di acqua pura. Mettere la soluzione elettrolitica preparata in due contenitori di acciaio inossidabile. Uno viene mantenuto a temperatura ambiente per l'elettrolisi di pezzi che separano il colore; l'altro viene riscaldato a circa 70℃ per l'elettrolisi di pezzi che non separano il colore. Regolare la tensione di elettrolisi a 6 V e la corrente a 20 A. L'anodo dell'alimentatore è collegato alla parete del contenitore in acciaio inox e il catodo dell'alimentatore è collegato al gancio metallico che appende il pezzo. Dopo averlo immerso nella soluzione elettrolitica per 1 minuto, lo sgrassaggio è completo e può essere estratto e risciacquato con acqua (Figura 6-19).

Il pezzo risciacquato viene immerso in una soluzione di 60 g di sali acidi solidi per litro di acqua pura, estratto immediatamente e risciacquato con acqua.

(3) Precauzioni

Quando si esegue l'elettrolisi sulla superficie del pezzo, monitorare sempre l'amperometro. Se la corrente diventa troppo alta, interrompere immediatamente l'alimentazione e verificare la presenza di eventuali cortocircuiti.

6. Applicazione dello smalto

Nella produzione di gioielli, a volte i pezzi richiedono la galvanoplastica a separazione di colore, ovvero l'applicazione di due o più trattamenti coloranti a parti diverse dello stesso gioiello per ottenere un effetto artigianale multicolore. Per raggiungere l'obiettivo della galvanoplastica a separazione di colore, è necessario applicare lo smalto.

Versare lo smalto in una tazza di vetro e diluirlo con una quantità adeguata di diluente per lacca. Utilizzare un piccolo filo metallico per legare le parti non elettrolitiche del pezzo, bloccare il pezzo con una clip di legno e utilizzare un pennello fine per applicare lo smalto sulle aree non elettrolitiche del pezzo (Figura 6-20), assicurandosi che lo smalto copra uniformemente le parti non elettrolitiche del pezzo. Appendere il pezzo con lo smalto applicato su una rastrelliera metallica per farlo asciugare, con un tempo di asciugatura di 15 ~ 20 minuti.

Lo smalto sul pezzo deve asciugarsi naturalmente e non può essere asciugato con un asciugacapelli.

Video sull'applicazione dello smalto

Copywrite @ Sobling.Jewelry - Produttore di gioielli personalizzati, fabbrica di gioielli OEM e ODM

7. Pulizia delle superfici

La pulizia delle superfici è una parte indispensabile del processo galvanico. La qualità della pulizia ha un impatto significativo sulla stabilità del processo galvanico e sugli indicatori di qualità dei prodotti galvanici, come l'aspetto e la resistenza alla corrosione. Questo impatto deriva da diversi aspetti: in primo luogo, se il pezzo non viene pulito correttamente dopo lo sgrassaggio, i residui della soluzione di sgrassaggio possono contaminare la soluzione galvanica; in secondo luogo, le impurità contenute nell'acqua stessa possono contaminare la soluzione galvanica; in terzo luogo, quando più tipi di placcatura vengono applicati allo stesso prodotto o quando si effettua una placcatura a separazione di colore, una pulizia inadeguata può causare una contaminazione incrociata della soluzione galvanica. Se la superficie dei gioielli non viene pulita correttamente, è facile che si verifichino problemi quali scarsa forza di adesione della placcatura, spessore non uniforme, scarsa luminosità, bassa resistenza alla corrosione e predisposizione alla ruggine.

Attualmente, la pulitura dei gioielli prevede principalmente la pulitura ad acqua, ovvero l'utilizzo dell'acqua per rimuovere il liquido aderente dalla superficie del pezzo. Esistono, a grandi linee, tipi di pulizia a corrente continua monostadio, a corrente continua parallela multistadio, a flusso continuo in controcorrente multistadio, a flusso intermittente in controcorrente e a vapore.

(1) Pulizia CC monostadio

La pulizia a corrente continua a singolo stadio pone il pezzo da lavorare sotto il rubinetto e utilizza direttamente l'acqua di risciacquo (Figura 6-21). In questo modo, la maggior parte dell'uso di "acqua corrente continua", l'operatore pensa che più acqua c'è, migliore è l'effetto di pulizia, e apre il rubinetto al massimo, pensando che il pezzo da lavorare sarà pulito. Questo metodo di pulizia è generalmente utilizzato e spreca molta acqua pulita. Inoltre, scarica una grande quantità di acque reflue, inquinando l'ambiente e aumentando l'onere del trattamento delle acque reflue galvaniche. Il processo di galvanizzazione pulisce i problemi di qualità della placcatura non pulita, spesso con acqua insufficiente. Il metodo di pulizia è comunque un fattore improprio, quindi cambiare il metodo di pulizia garantisce la qualità della pulizia dei pezzi placcati e riduce significativamente il consumo di acqua e i costi di gestione delle acque reflue.

(2) Pulizia multistadio in parallelo a corrente continua

La pulizia parallela in corrente continua a più stadi è formata dalla combinazione di più stadi di vasche di pulizia in corrente continua in parallelo, con diverse concentrazioni di liquido in ogni vasca di pulizia ma con lo stesso afflusso di acqua. Con la premessa di ottenere la stessa qualità di pulizia, l'aumento del numero di stadi di pulizia può ridurre l'apporto di acqua di lavaggio. Quando il numero di stadi di lavaggio è superiore a 3, la diminuzione del flusso di acqua è molto ridotta all'aumentare del numero di stadi. Pertanto, nelle operazioni di produzione effettive, la pulizia multistadio in parallelo in corrente continua non è conveniente aumentare eccessivamente il numero di stadi a causa della graduale diminuzione della concentrazione di risciacquo, e più stadi ci sono, maggiore è l'intensità di lavoro. In genere, tre stadi sono più appropriati.

(3) Pulizia continua multistadio in controcorrente

La pulizia multistadio in controcorrente comprende più serbatoi di lavaggio collegati in serie, con afflusso continuo di acqua nell'ultimo serbatoio di lavaggio e deflusso continuo di acqua dal primo serbatoio di lavaggio. La direzione del flusso d'acqua è opposta alla direzione di pulizia dei pezzi placcati e le concentrazioni di liquido in ciascun serbatoio di pulizia sono diverse (Figura 6-22). Man mano che i pezzi placcati diventano più puliti, aumenta anche la concentrazione del liquido del serbatoio di pulizia. A parità di numero di serbatoi di pulizia, l'apporto di acqua per la pulizia continua in controcorrente è solo una frazione di quello per la pulizia multistadio in parallelo a corrente continua, paragonabile alla concentrazione dell'acqua scaricata dal primo serbatoio di pulizia.

(4) Pulizia intermittente in controcorrente

La pulizia in controcorrente intermittente si differenzia dalla pulizia in controcorrente continua; in questo metodo di pulizia, il serbatoio di pulizia finale non ha un afflusso continuo di acqua, ma piuttosto un afflusso intermittente di acqua. Quando il serbatoio di pulizia finale raggiunge la concentrazione controllata, tutto o parte di esso recupera la soluzione detergente del primo stadio. Al contrario, gli altri stadi cambiano l'acqua in direzione opposta al movimento del pezzo e il serbatoio finale viene integrato con acqua fresca. Prendendo come esempio la pulizia a tre stadi, la fornitura di acqua per la pulizia intermittente in controcorrente è circa 55% di quella per la pulizia continua in controcorrente, e la concentrazione nel primo serbatoio è anche superiore alla prima.

(5) Pulizia a vapore

La pulizia a vapore è un metodo che utilizza vapore saturo ad alta temperatura e ad alta pressione generato da un pulitore a vapore per pulire la superficie dei pezzi da macchie di olio e contaminanti, vaporizzandoli ed evaporandoli (Figura 6-23). Può anche pulire piccoli interstizi e fori, rimuovendo le macchie e i residui di olio, ottenendo un'elevata efficienza, risparmio di acqua, pulizia, secchezza e costi contenuti. La pulizia a vapore è un mezzo molto efficace per pulire le fessure dei gioielli e viene generalmente utilizzata dopo la pulizia ad acqua.

8. Incisione lieve

Video sul pretrattamento della placcatura

Sezione II Galvanotecnica

1. Introduzione alla tecnologia galvanica

(1) Principio di base della galvanizzazione

L'elettrodeposizione è l'uso di metodi elettrochimici, la formazione di depositi di metalli e leghe sulla superficie delle parti placcate del processo, il processo di ioni metallici nella soluzione di legame sotto l'azione del campo elettrico esterno dalla reazione dell'elettrodo ridotto ad atomi di metallo, e il catodo sul processo di deposizione del metallo. L'elettrodeposizione sulla superficie del metallo o del rivestimento in lega formato dalla composizione chimica e dalla struttura organizzativa diversa dal materiale di base non solo cambia l'aspetto delle parti placcate, ma fa anche sì che la superficie delle parti placcate ottenga le proprietà fisico-chimiche o meccaniche richieste, per raggiungere lo scopo della modifica della superficie.

(2) I requisiti qualitativi di base della placcatura dei gioielli

- Placcatura e materiale di base combinano una solida e buona adesione. L'adesione deve essere solida e una certa combinazione di forza per la placcatura e il substrato.

- Lo strato di placcatura è luminoso e completo, la cristallizzazione è meticolosa e ravvicinata, la porosità è ridotta e può bloccare efficacemente la corrosione del mezzo esterno.

- Gli standard pertinenti devono determinare lo spessore della placcatura e la distribuzione della placcatura deve essere uniforme.

Nell'industria della gioielleria, le specie comuni di placcatura decorativa superficiale sono la placcatura in oro puro, la placcatura in oro K, la placcatura in argento, la placcatura in rodio, ecc.

2. Nichelatura brillante

Il nichel brillante è un tipo di placcatura comunemente utilizzato nella galvanotecnica dei gioielli. Si basa sul nichel watt e consente di ottenere un rivestimento di nichel brillante e liscio grazie all'aggiunta di additivi.

(1) Il principio della nichelatura lucida

Catodo: Ni2+ + 2e = Ni

Reazioni collaterali catodiche: 2H+ + e = H2

Anodo (utilizzando un anodo solubile): Ni - 2e = Ni2+

Reazione lato anodo: 2H2O - 4e = 4H+ + O2

(2) Processo di nichelatura brillante

Per un esempio del processo di nichelatura brillante, vedere la Tabella 6-4.

Tabella 6-4 Processo di nichelatura lucida

| Composizione e condizioni di processo della soluzione di placcatura | Processo 1 | Processo 2 |

|---|---|---|

| Solfato di nichel (NiSO4-7H2O) (g/L) | 250〜300 | 250〜320 |

| Cloruro di nichel(NiCl2 - 6H2O)(g/L) | 40〜60 | 50〜60 |

| Acido borico (H3BO3) (g/L) | 40 〜50 | 40 〜50 |

| Saccarina(C6H5COSO2NH) (g/L) | 0.5〜1 | |

| 1,4一Butinediolo(C4H6O2) (g/L) | 0.3〜0.5 | |

| Sodio dodecil solfato(C12H25SO4Na) (g/L) | 0.05〜0.2 | |

| Additivi (mL/L) | Importo adeguato | |

| Valore del pH | 3.8〜4.4 | 3.8〜4.5 |

| Temperatura (℃) | 50〜55 | 50〜65 |

| Densità di corrente catodica (A/dm2) | 2〜5 | 1〜10 |

(3) Composizione della soluzione di placcatura e condizioni di processo

Nickel. La fonte di ioni nichel può essere solfato di nichel, cloruro, solfammato, ecc. Lo ione nichel è il componente principale della soluzione di placcatura, che generalmente contiene 52 ~ 70 g/L. Un'elevata concentrazione di ioni nichel aumenta la densità di corrente e migliora la velocità di deposizione. Tuttavia, se la concentrazione è troppo alta, la capacità di dispersione della soluzione di placcatura si riduce, portando a un'area a bassa corrente senza placcatura. Se la concentrazione di ione nichel è troppo bassa, il tasso di deposizione si riduce e, nei casi più gravi, l'area ad alta corrente viene bruciata.

② Agente tampone. L'acido borico è il miglior agente tampone nelle soluzioni di nichelatura; può anche aumentare la polarizzazione catodica, migliorare la conducibilità della soluzione e migliorare le proprietà meccaniche del rivestimento.

③ Agente umettante. Durante il processo di galvanizzazione, al catodo viene rilasciato idrogeno gassoso. L'agente bagnante può ridurre la tensione superficiale della soluzione di placcatura, aumentando l'effetto bagnante sulla superficie dei pezzi placcati. In questo modo è difficile che le bolle di idrogeno generate durante il processo di galvanizzazione rimangano sulla superficie del catodo, evitando così la formazione di fori e macchie. L'agente bagnante è composto da tensioattivi, che possono essere classificati in agenti bagnanti ad alta schiuma e agenti bagnanti a bassa schiuma. Gli agenti bagnanti ad alta schiuma includono il sodio dodecil solfato, mentre gli agenti bagnanti a bassa schiuma includono il dietilesil solfato.

④ Agente schiarente. Si tratta di agenti schiarenti primari, agenti schiarenti secondari e agenti schiarenti ausiliari. La funzione principale degli agenti schiarenti primari è quella di affinare la granulometria e ridurre la sensibilità della soluzione di placcatura alle impurità metalliche. La saccarina è un tipico agente schiarente primario. Il ruolo degli agenti sbiancanti secondari è quello di conferire allo strato placcato una notevole lucentezza. Tuttavia, essi introducono anche stress e fragilità nello strato placcato e aumentano la sensibilità alle impurità, per cui il loro dosaggio deve essere rigorosamente controllato. Se usati insieme agli agenti brillantanti primari, possono produrre uno strato placcato completamente brillante. L'1,4-butinediolo è un tipico agente schiarente secondario. Gli agenti schiarenti ausiliari svolgono un ruolo di supporto nel migliorare la brillantezza dello strato placcato. Sono utili per migliorare la capacità di copertura dello strato placcato e ridurre la sensibilità della soluzione di placcatura alle impurità metalliche.

(4) Fattori che influenzano le condizioni di processo

① Valore del pH. Ha un impatto significativo sulla deposizione del nichel e sulle proprietà meccaniche dello strato placcato. All'aumentare del valore del pH, l'efficienza della corrente catodica migliora e la capacità di dispersione della soluzione di placcatura è buona. Tuttavia, se il valore del pH è troppo alto, può portare alla deposizione di sali di nichel basici vicino al catodo, causando inclusioni nello strato placcato, con conseguenti rugosità, bave e fragilità. Al contrario, se il valore del pH è troppo basso, l'efficienza della corrente catodica diminuisce, provocando fori di spillo e aree prive di placcatura nelle zone a bassa corrente, che devono essere rigorosamente controllate.

② Temperatura. L'aumento della temperatura può ridurre lo stress del rivestimento, aumentare la velocità di migrazione degli ioni nella soluzione di placcatura e migliorare la conducibilità della soluzione di placcatura, migliorando così la capacità di dispersione della soluzione di placcatura e ampliando il campo di densità di corrente.

③ Densità di corrente. È legata alla composizione della soluzione di placcatura, al valore del pH, alla temperatura di esercizio e al tipo di additivi. Durante il normale funzionamento, anche l'efficienza di corrente migliora all'aumentare della densità di corrente.

④ Mescolare. Può prevenire la polarizzazione della concentrazione, stabilizzare il tasso di deposizione della soluzione di placcatura e consentire l'uso di densità di corrente più elevate. È possibile utilizzare l'agitazione dell'aria, il movimento del catodo o la filtrazione continua.

⑤ Filtrazione. Il filtro può essere a cartuccia o a sacco, con una velocità di filtrazione di 2~8 volte/h e una precisione di filtrazione di 5~10μm.

⑥ Anodo. Come anodo solubile si utilizza una piastra o una sfera di nichel, che presenta requisiti rigorosi in termini di composizione e struttura del materiale.

3. Placcatura in oro e sue leghe

L'oro è un giallo brillante e luminoso con un'elevata stabilità chimica, non è soggetto a corrosione da parte di acido cloridrico, acido solforico, acido nitrico, acido fluoridrico o alcali ed è ampiamente utilizzato nell'industria della gioielleria.

La placcatura in oro può essere suddivisa in placcatura in oro puro e placcatura in oro K in base alla purezza dell'oro puro; il contenuto d'oro dell'oro puro è pari o superiore a 99,9%, mentre l'oro K è comunemente usato a 22K, 18K, 14K e così via. In base allo spessore della placcatura si può dividere in placcatura in oro sottile e placcatura in oro spesso. Lo spessore dello strato d'oro sottile di 0,5μm o meno può essere placcato direttamente sul substrato metallico. La doratura spessa viene generalmente placcata con nichel come strato di base e la sua luminosità e il livellamento della situazione per migliorare la luminosità dello strato di doratura hanno un ruolo evidente.

Per molto tempo, la placcatura dell'oro ha utilizzato principalmente soluzioni di placcatura a base di cianuro; con il miglioramento dei requisiti di protezione ambientale a partire dagli anni '60, è emersa la placcatura acida dell'oro puro, la placcatura acida dell'oro duro, la placcatura neutra dell'oro e la placcatura dell'oro non cianuro. Le soluzioni per la placcatura dell'oro possono essere suddivise in cianuro alcalino, microcianuro acido, microcianuro neutro e non cianuro.

(1) Placcatura in oro al cianuro

① Principio della doratura al cianuro

Nella soluzione di doratura al cianuro, il sale principale è il cianuro d'oro di potassio. [KAu(CN)4]in soluzione, contenente lo ione complesso cianuro Au(CN)2+ nella scarica catodica, generando uno strato di doratura.

Reazione catodica:[Au(CN)2]–+e = Au+ 2CN–

Reazione laterale al catodo: 2H++2e = H2

Reazione anodica (con anodo solubile): Au+2CN– - e = [Au(CN)]2–

Con anodo insolubile: 2H2O - 4e=4H+ + O2

Processo di placcatura dell'oro al cianuro

Tipico processo di doratura al cianuro, vedere Tabella 6-5.

Tabella 6-5 Esempio di processo di placcatura in oro al cloruro

| Composizione della soluzione di placcatura e condizioni di processo | Processo 1 | Processo 2 | Processo 3 |

|---|---|---|---|

| Cianuro d'oro di potassio (g/L) | 3.5 | 5〜16 | 2 |

| Cianuro di potassio (g/L) | 18 | 30 | 8 |

| Fosfato disodico di idrogeno (g/L) | 16 | ||

| Idrogeno fosfato dipotassico (g/L) | 30 | ||

| Carbonato di potassio (g/L) | 30 | ||

| Tiosolfato di sodio (g/L) | 20 | ||

| Valore del pH | 10〜11 | 12 | 12 |

| Temperatura (℃) | 50〜60 | 60〜65 | 60〜70 |

| Densità di corrente catodica (A/dm2) | 1〜3 | 0.1〜0.5 | 0.3〜0.5 |

③ Il ruolo dei componenti della soluzione di placcatura

- Cianuro d'oro di potassio. Il cianuro di potassio e oro è il sale principale della soluzione di placcatura, fonte di oro nello strato di placcatura. Lo strato di placcatura sarà rosso e ruvido se il contenuto di oro è troppo basso. La qualità del cianuro di potassio e oro è molto importante e deve essere selezionata con cura. Il cianuro d'oro di potassio deve essere sciolto in acqua deionizzata prima di essere aggiunto alla soluzione di placcatura.

- Cianuro di potassio (cianuro di sodio). Il cianuro di potassio (cianuro di sodio) è un agente complessante in grado di rendere stabile la soluzione di placcatura e normale il processo dell'elettrodo. Se il contenuto è troppo basso, la soluzione di placcatura sarà instabile, lo strato di placcatura sarà ruvido e il colore sarà cattivo.

- Fosfato. Il fosfato è un tampone che stabilizza la soluzione di placcatura e migliora la lucentezza dello strato placcato.

- Carbonato. Il carbonato, un sale conduttore, può migliorare la conducibilità della soluzione di placcatura e la capacità di dispersione della stessa.

④ Uso e manutenzione della soluzione di placcatura

- La concentrazione di oro controlla il tasso di deposizione e il colore e la luminosità del rivestimento. La lastra d'oro puro 99,99% può essere utilizzata come anodo, mentre la rete di platino e titanio può essere utilizzata come anodo d'oro insolubile, in base all'analisi del rifornimento tempestivo di sali d'oro.

- Il valore del pH può essere regolato con KOH e H3OP4.

- La soluzione di doratura al cianuro consente di utilizzare una densità di corrente catodica, che è bassa quando lo strato di placcatura appare di colore rosso scuro; è opportuno ridurre la densità di corrente catodica Shen o aumentare la temperatura della soluzione per evitare la precipitazione di altri metalli.

- La soluzione di cianuro per la placcatura deve evitare rame, argento, arsenico, piombo e altre impurità con le persone, in modo da evitare che il contenuto di impurità sia troppo alto da influenzare l'aspetto e la struttura del rivestimento.

Problemi comuni di placcatura in oro al cianuro

La produzione di oro al cianuro incontra spesso vari problemi, problemi comuni, possibili cause e soluzioni, vedi Tabella 6-6.

Tabella 6-6 Problemi comuni di placcatura in oro con cianuro

| Problemi di placcatura | Possibili cause | Soluzioni |

|---|---|---|

| Placcatura grezza | ① alto contenuto di oro; ② alta densità di corrente catodica; ③ alta temperatura; ④ alto contenuto di carbonati | ① aggiungere cianuro di potassio; ② ridurre la densità di corrente del catodo; ③ abbassare la temperatura; ④ eliminare il carbonato con Ba(CN)2 |

| Arrossamento della placcatura | ① il contenuto di oro è troppo alto; ② la temperatura è troppo alta; ③ la densità di corrente catodica è troppo bassa; ④ il contenuto di impurità di rame è alto; ⑤ il valore di pH è troppo alto | ① Aggiungere cianuro di potassio; ② Ridurre la temperatura; ③ Aumentare la densità di corrente catodica; ④ Recuperare l'oro e sostituire la soluzione di placcatura (o utilizzarla per la placcatura di micropezzi in oro rosso); ⑤ Regolare il pH con la soluzione di regolazione acida. |

| Perdita di colore | ① il contenuto di oro è troppo basso; ② la densità di corrente catodica è troppo bassa; ③ il valore di pH è troppo basso | ① Aggiungere cianuro d'oro di potassio; ② Aumentare la densità di corrente del catodo; ③ Regolare con KOH. |

| Colore brunastro | ① il cianuro di potassio è troppo basso; ② il sodio nella soluzione | ① Aggiungere cianuro di potassio; ② Recuperare l'oro, sostituire la soluzione di placcatura. |

| Colore verdastro | ①argento in soluzione | ① Recuperare l'oro, sostituire la soluzione di placcatura; ②Placcare il pezzo placcato in micro-verde |

| Placcatura scura (nebulosa) | ① la densità di corrente è troppo alta; ② i supplementi sono insufficienti | ① Regolare la densità di corrente; ② Aggiungere additivi. |

(2) Placcatura in oro a basso contenuto di cianuro o microcianuro

La soluzione di placcatura in oro microcianuro, oltre al cianuro d'oro di potassio, non contiene cianuro libero Valore del pH di 6 ~ 7; la soluzione di placcatura contiene acido carbossilico organico, fosfato e sali di metalli alcalini, ma può anche essere aggiunta all'agente schiarente o alla gelatina, all'idrazina dell'acido solforico, alle ammine alchilate e ad altre sostanze organiche, si può ottenere uno strato di placcatura in oro denso e brillante.

La soluzione di doratura al microcianuro, in base al valore del pH, può essere suddivisa in soluzione di doratura neutra e soluzione di doratura acida.

① Placcatura in oro neutro al microcianuro

Il valore del pH della soluzione neutra di microcianuro è 6~7 e lo strato placcato è giallo limone. L'aggiunta di elementi in lega Ni, Cu, Cd, ecc. può essere placcata con la lega d'oro. È possibile placcare oro sottile e spesso regolando la concentrazione di oro e la composizione della soda. Per il processo di doratura con microcianuro neutro, vedere la Tabella 6-7.

Tabella 6-7 Esempio di processo di placcatura dell'oro con microcianuro neutro

| Composizione della soluzione di placcatura e condizioni di processo | Processo 1 | Processo 2 | Processo 3 |

|---|---|---|---|

| Oro (come cloruro d'oro di potassio)(g/L) | 20 | 6〜8 | |

| Oro cianuro di potassio(g/L) | 12 | ||

| Idrogeno fosfato disodico(g/L) | 82 | 42 | 25 〜35 |

| Potassio diidrogeno fosfato(g/L) | 70 | 10 | |

| Valore del pH | 6〜6.5 | 6.5 〜10.5 | 6.5 〜7.5 |

| Temperatura(e_FF09↩) | 60 | 60〜70 | 40〜50 |

| Densità di corrente catodica (A/dm2) | 0.1〜 0.3 | 0.1〜0.6 | 0.2 〜0.4 |

Micro-cianuro acido per la placcatura in oro

La placcatura in oro con microcianuro acido ha un colore di placcatura luminoso, uniforme e dettagliato, giallo con rosso e altre caratteristiche.

- Processo di placcatura. Per i diversi tipi di processi di doratura con microcianuro acido, vedere la Tabella 6-8.

Tabella 6-8 Diversi processi di micro-cianuro acido per la placcatura dell'oro

| Composizione e condizioni di processo della soluzione di placcatura | Processo 1 | Processo 2 | Processo 3 | Processo 4 |

|---|---|---|---|---|

| Cianuro d'oro di potassio (g/L) | 12 〜14 | 8〜20 | 30 | 10 |

| Acido citrico (g/L) | 16〜48 | 18〜20 | ||

| Citrato di ammonio (g/L) | 100 | |||

| Citrato di potassio (g/L) | 30〜40 | 100 〜140 | 28 〜30 | |

| Tartrato di antimonio di potassio (g/L) | 0.8 〜1.5 | 0.05 〜0.3 | ||

| EDTA (mL/L) | 2〜4 | |||

| Valore del pH | 4.8 〜5.1 | 3〜4.5 | 5.2〜6.0 | 5.2 〜5.8 |

| Temperatura(e_FF09↩) | 50 〜60 | 12 〜35 | 60 〜65 | 30 〜40 |

| Densità di corrente catodica (A/dm2) | 0.1〜 0.3 | 0.5〜1 | 0.3 〜0.5 | 0.2 〜0.5 |

- Il ruolo di ciascun componente della soluzione di placcatura.

Cianuro d'oro di potassio: Come sale principale della soluzione di placcatura, il contenuto è sufficiente per produrre uno strato di placcatura d'oro brillante, cristallino e dettagliato. Se il contenuto è insufficiente, l'intervallo di densità di corrente è ristretto e lo strato di placcatura è rosso, ruvido e con un'elevata porosità.

Citrato: Ha effetti complessanti, leganti e tampone. Se la concentrazione è troppo alta, l'efficienza di corrente diminuisce e la soluzione di placcatura si invecchia facilmente; se la concentrazione è troppo bassa, la soluzione di placcatura ha una scarsa capacità di dispersione.

Fosfato: Il tampone può migliorare la stabilità della soluzione di placcatura e la lucentezza dello strato di placcatura.

- Condizioni di lavoro della soluzione di placcatura sull'aspetto e sulle prestazioni dell'impatto.

Temperatura: Aumentando la temperatura si può aumentare il limite della densità di corrente e migliorare la velocità di deposizione; il contenuto di oro nello strato di placcatura aumenta, il contenuto di lega si riduce, lo stress interno dello strato di placcatura si riduce e la durezza si riduce. Tuttavia, se la temperatura è troppo alta, il colore dello strato di placcatura non è uniforme e lo strato di placcatura è facile che sia rosso e ruvido; se la temperatura è troppo bassa, lo strato di placcatura non è brillante.

Densità di corrente: Con l'aumento della densità di corrente, il contenuto di oro nello strato placcato diminuisce, il contenuto di lega diminuisce, lo stress interno dello strato placcato aumenta e la durezza aumenta. Una densità di corrente troppo elevata porta a una placcatura ruvida, a un'elevata porosità e alla co-deposizione di impurità metalliche; una densità di corrente troppo bassa comporta uno strato di placcatura poco brillante e una bassa efficienza di corrente.

Mescolare e filtrare: Contribuisce a eliminare la polarizzazione della concentrazione, a garantire la pulizia della soluzione di placcatura e a migliorare la velocità di deposizione e la qualità del rivestimento.

(3) Placcatura in oro senza cianuro

Dagli anni '60, nella placcatura dell'oro senza cianuro per la produzione, ci sono soluzioni di solfito, tiosolfato, alogenuro, tiomalato e altre soluzioni di placcatura, ma la più studiata e ampiamente utilizzata è [Au(SO3)2]– per la soluzione di solfito ad anioni complessi.

La soluzione di placcatura al solfito è caratterizzata da ecocompatibilità: la soluzione di placcatura ha una buona capacità di dispersione e di copertura, lo strato di placcatura ha un buon livellamento e una buona duttilità (allungamento fino a 70% ~ 90%), fino a una lucentezza a specchio, elevata purezza della placcatura: deposizione rapida, minore porosità: placcatura e nichel, rame, argento e altri metalli, buona combinazione. Tuttavia, la stabilità della soluzione di placcatura in oro al solfito è scarsa, il che rende facile la precipitazione dell'oro, il deterioramento della qualità della placcatura e persino lo scarto dell'intera soluzione di placcatura.

Principio della placcatura in oro al solfito

Reazione del catodo: [Au(SO3)2]3–+ e = Au + 2SO32-

Reazione laterale al catodo: 2H+ + 2e = H2

Reazione anodica: 2H2O - 4e = 4H++ O2

Processo di placcatura in oro al solfito

Diversi tipi di processo di doratura al solfito, vedi tabella 6-9.

Tabella 6-9 Diversi tipi di processo di placcatura in oro al solfito

| Composizione e condizioni di processo della soluzione di placcatura | Processo 1 | Processo 2 | Processo 3 |

|---|---|---|---|

| Oro (come AuCl3) (g/L) | 5〜25 | 8〜12 | |

| Oro (come NaAu[SO3]2) (g/L) | 10〜25 | ||

| Oro (come NH4 Au[SO3 ]2 ) (g/L) | 30 〜80 | ||

| Solfito di ammonio (g/L) | 200〜300 | ||

| Citrato di potassio (g/L) | 100〜150 | ||

| Solfito di sodio (g/L) | 80 〜 140 | ||

| HEDP (mL/L) | 25 〜65 | ||

| ATMP (mL/L) | 60 〜90 | ||

| pH | 8.5 〜9.5 | 10 〜13 | 7.7 〜8.3 |

| Temperatura (℃) | 45 〜65 | 25 〜40 | 60〜70 |

| Densità di corrente catodica (A/dm2) | 0.1 〜0.8 | 0.1 〜0.4 | 0.1 〜0.8 |

③ Punti chiave dell'uso della soluzione di placcatura

- I principali sali AuCl3 e rodio bisolfito d'oro (potassio, ammonio). Una bassa concentrazione di oro porterà a un basso tasso di deposizione; in genere si mantiene una concentrazione di oro di 10 g/L. L'oro può essere integrato aggiungendo direttamente bisolfito d'oro di sodio (potassio, sodio, ammonio) disciolto in acqua (pH=9), ma il bisolfito d'oro di ammonio (potassio) è igroscopico e deve essere conservato con cura per evitare il deterioramento.

- Il bisolfito di sodio (potassio, ammonio) è un agente complessante. Gli ioni bisolfito liberi vengono ossidati a ioni solfato quando sono esposti all'aria, quindi devono essere reintegrati frequentemente. Se la concentrazione di bisolfito è troppo bassa, lo strato di placcatura sarà ruvido e scuro; se la concentrazione di bisolfito è troppo alta, l'efficienza di corrente diminuirà e l'idrogeno sarà facilmente rilasciato al catodo.

- Un aumento della temperatura è utile per ampliare la gamma di densità di corrente e aumentare la velocità di deposizione. Se la temperatura è troppo alta, la stabilità della soluzione di placcatura diminuisce. In caso di surriscaldamento del bisolfito, questo si decompone producendo S2- e generare oro solfuro nero (Au2S3) precipitano con Au+.

2SO32- → SO42- + O2 + S2-

2Au3+ 十 3S2- → Au2S3

È preferibile riscaldare la soluzione di placcatura utilizzando un bagno d'acqua per il riscaldamento indiretto, per evitare il surriscaldamento locale che può causare la torbidità della soluzione.

- Quando si placca l'oro con il solfito, il valore del pH influisce in modo significativo sulla stabilità della soluzione di placcatura e si deve cercare di mantenere un pH stabile durante la produzione. Se il valore del pH scende al di sotto di un certo livello, Au(SO3)32- si decompone producendo Au e SO42-La soluzione diventa torbida. A questo punto, è possibile utilizzare ammoniaca o idrossido di potassio per la regolazione. Quando il valore del pH è troppo alto, la placcatura può apparire di colore marrone scuro e occorre aggiungere immediatamente acido citrico per la regolazione. Il citrato di potassio agisce come agente complessante e tampone, stabilizzando il pH della soluzione di placcatura e migliorando la forza di legame tra il sottostrato di nichel e l'oro.

(4) Galvanizzazione delle leghe d'oro

L'aggiunta di diversi elementi di lega nella soluzione di doratura può produrre leghe d'oro di diverse tonalità. Ad esempio, aggiungendo Ni si può ottenere un colore oro bianco, aggiungendo Cu o Cd si può ottenere un colore oro rosa e aggiungendo Ag si può ottenere uno strato di doratura verde chiaro. Controllando la concentrazione degli elementi di lega nella soluzione di placcatura e le condizioni di lavoro, è possibile ottenere quasi tutti i tipi di tonalità di doratura.

Le leghe d'oro più comuni sono Au-Co, Au-Ni, Au-Ag, Au-Cu, Au-Cu-Cd, ecc. e la soluzione di placcatura al cianuro è la principale, tra cui Au-Ag (16K), Au-Cu-Cd (18K) è più ampiamente utilizzata. Per i diversi tipi di soluzioni di placcatura al cianuro delle leghe d'oro, si veda la Tabella 6-10.

Tabella 6-10 Esempio di processo di placcatura in lega d'oro

| Composizione e condizioni di processo della soluzione di placcatura | Processo 1 | Processo 2 | Processo 3 |

|---|---|---|---|

| Cianuro d'oro di potassio (g/L) | 2 | 3 | 2 |

| Cianuro di potassio (g/L) | 8 | 8 | 4 |

| Fosfato disodico di idrogeno (g/L) | 16 | 16 | 16 |

| Cianuro di potassio e nichel (g/L) | 1.3 | 1 | |

| Potassio cianuro di rame (g/L) | 0.5 | 3.5 | |

| Cianuro di potassio e argento (g/L) | 0.5 | 0.5 | |

| Temperatura (℃) | 60 | 60 | 66 |

| Densità di corrente catodica (A/dm2) | 0.3 | 0.1 | 0.3 〜0.5 |

4. Placcatura in argento

Dal primo brevetto di argentatura del 1840 a oggi, l'argentatura al cianuro ha più di 170 anni di storia. Il prodotto di giunzione dello strato di argentatura al cianuro è caratterizzato dalla capacità di dispersione della soluzione di placcatura, dalla stabilità dell'argentatura e dalla facilità di manutenzione e funzionamento. Tuttavia, il cianuro è altamente tossico e non favorisce la protezione dell'ambiente e la salute degli operatori.

L'argentatura non cianidica è stata oggetto di ricerca a partire dagli anni '70, con l'emergere del processo di argentatura non cianidica, ed è stata utilizzata in un piccolo numero di produzioni, come l'argentatura NS, l'argentatura con acido nicotinico, l'argentatura con acido imidazolo-solfosalicilico, l'argentatura con tiosolfato, l'argentatura con tiocianato e così via, alcuni dei processi sono ancora in uso. Tuttavia, rispetto all'argentatura al cianuro, l'argentatura senza cianuro presenta delle carenze e non è sufficientemente matura; in 20 anni, il processo di argentatura senza cianuro nella diffusione della produzione industriale non ha fatto molti progressi, l'argentatura al cianuro è stata dominante.

(1) Reazione dell'elettrodo di argento cianuro

Catodo: Ag(CN)2- +e = Ag+2CN-

Reazione laterale: 2H2O + 2e = H2 +2OH-

Con anodo d'argento solubile: Ag + 2CN– = Ag(CN)2- + e

Con anodo insolubile: 4OH– = 2H2O + O2 +4e

(2) Processo di argentatura al cianuro

Diversi tipi di processo di placcatura con cianuro d'argento, vedi tabella 6-11.

Tabella 6-11 Esempi di processo di placcatura con cianuro d'argento

| Composizione e condizioni di processo della soluzione di placcatura | Processo 1 | Processo 2 | Processo 3 |

|---|---|---|---|

| Cianuro di potassio e argento KCN (g/L) | 35 〜70 | 1〜2 | 55 |

| Cianuro di potassio (g/L) | 90〜150 | 80 〜120 | 135 |

| Carbonato di potassio (g/L) | 10 | ||

| Idrossido di potassio (g/L) | 5〜10 | ||

| Brillantante (g/L) | 15〜30 | ||

| Temperatura (℃) | 20 〜40 | 18 〜30 | 15〜25 |

| Densità di corrente catodica (A/dm2) | 0.5〜4 | 0.6 〜1.5 | 0.6 〜1.2 |

(3) Il ruolo dei principali componenti della soluzione di placcatura

Argento. È il sale principale della soluzione di placcatura ed esiste sotto forma di ione complesso cianuro d'argento nella soluzione di placcatura. La fonte di argento può essere AgC1, AgCN, o KAg(CN)2, ma AgNO3 e AgC1 deve essere convertito in AgCN o KAg(CN)2 prima di aggiungerlo alla soluzione di placcatura. L'Ag nella soluzione di placcatura deve essere mantenuto a 20~40 g/L; se la concentrazione di argento è troppo alta, la cristallizzazione dello strato di placcatura è ruvida e di colore giallo; se la concentrazione di argento è troppo bassa, l'intervallo di densità di corrente è troppo stretto e la velocità di deposizione è ridotta.

② Cianuro di potassio. È un agente complessante; oltre alla complessazione con Ag, una certa quantità di cianuro di potassio libero, la stabilità della soluzione di placcatura e la normale dissoluzione dell'anodo sono vantaggiose per la capacità di dispersione della soluzione di placcatura. I dati del processo generale si riferiscono principalmente al KCN libero; la sua concentrazione è troppo alta, il tasso di deposizione della soluzione di placcatura è lento e la concentrazione è troppo bassa.

③ Carbonato di potassio. Può migliorare la conducibilità della soluzione di placcatura, favorire la capacità di dispersione della soluzione di placcatura e migliorare la luminosità dello strato di placcatura. La placcatura d'argento al cianuro è una soluzione di placcatura alcalina; se viene mantenuta per lungo tempo, l'aria nel CO2 si dissolverà in esso, generando carbonato di potassio; quando la concentrazione di carbonato di potassio si accumula più di 110g/L, porterà alla passivazione anodica, alla rugosità dello strato di placcatura.

④ Brillantante. L'aggiunta di un agente schiarente consente di ottenere uno strato di placcatura completamente brillante e di ampliare la gamma di densità di corrente. Gli agenti schiarenti metallici come antimonio, selenio, tellurio, cobalto, nichel, ecc. possono migliorare la luminosità e la durezza dello strato placcato. Tuttavia, per la placcatura decorativa, i requisiti di colore dello strato placcato (bianchezza e luminosità) sono particolarmente elevati; non è opportuno utilizzare additivi contenenti metallo. L'agente schiarente non metallico contiene zolfo; è possibile ottenere il colore dell'argentatura bianca, ma la durata non è abbastanza lunga da aggiungere. La soluzione di placcatura si decompone se non viene utilizzata tempestivamente.

(4) Influenza delle condizioni di processo