Wie man Schmuck zum Glänzen bringt: Der Galvanisierungsprozess

Vorgalvanisierung, Galvanisierung und Nachgalvanisierung

Elektrolytisches Polieren

Inhaltsübersicht

Abschnitt I Vorbehandlung der Beschichtung

Unter Vorbehandlung versteht man die sorgfältige Oberflächenvorbereitung des Werkstücks vor dem Galvanisieren, die sich nach den Eigenschaften des Werkstückmaterials, dem Oberflächenzustand und den Anforderungen an die Oberflächenbehandlung richtet. Die Effektivität der Vorbehandlung wirkt sich direkt auf die Qualität der Galvanisierung aus und ist eine notwendige Bedingung, um gute Ergebnisse während des gesamten Galvanisierungsprozesses zu gewährleisten. Vor dem Galvanisieren muss die Oberfläche des Werkstücks poliert werden, um die Oberflächenbeschaffenheit zu verbessern und etwaige Ölflecken oder Oxidschichten zu entfernen, damit eine gut haftende, korrosionsbeständige, glatte und glänzende Beschichtung entsteht. Defekte wie Blasenbildung, Abblättern, Fleckenbildung und schlechte Korrosionsbeständigkeit der Beschichtung sind häufig auf eine unsachgemäße Vorbehandlung der Beschichtung zurückzuführen.

Die Vorbehandlung kann im Allgemeinen in folgende Schritte unterteilt werden: Polieren, Wachsentfernung, Elektroentfettung, Oberflächenreinigung und leichtes Ätzen.

1. Arten von Polierverfahren

Beim Polieren werden verschiedene Verfahren eingesetzt, z. B. physikalische, chemische oder elektrochemische Methoden, um die Oberfläche von Schmuckmetallen glatt und glänzend zu machen. Zu den gängigen Schmuckpolierverfahren gehören vor allem mechanisches, chemisches Färben, elektrolytisches und Schleifpolieren.

(1) Mechanisches Polieren

Beim mechanischen Polieren werden Geräte wie Vibrations-, Trommel-, Magnet-, Rotations- und Schlepptrommeln eingesetzt, um die Oberfläche von Werkstücken zu bearbeiten und dabei grobe und mittlere Poliereffekte und in einigen Fällen sogar Feinpoliereffekte zu erzielen.

(2) Chemische Färbung Polieren

Das Polieren mit chemischer Färbung (bekannt als Polieren) fällt unter das chemische Polieren. Das so genannte chemische Färben bezieht sich auf eine heftige chemische Reaktion, die einer Explosion ähnelt, wenn das Werkstück in einen mit einer chemischen Lösung gefüllten Behälter gelegt wird. Im eigentlichen Produktionsprozess wird der Schmuck mit chemischer Färbung behandelt, um Verunreinigungen von der Oberfläche des Werkstücks zu entfernen und seinen Glanz und seine Helligkeit zu erhöhen.

Das farbexplosive Polieren wird in der Regel nach der Endbearbeitung des Werkstücks durchgeführt, um unter der Oberfläche verborgene Fehler für eine frühzeitige Reparatur aufzudecken. Manchmal werden mit dem chemischen Färben auch Formrohlinge, Wachsfassungen mit schwarzen Steinen usw. behandelt. Zusammenfassend lässt sich sagen, dass das chemische Färbepolieren die Ebenheit von Schmuckoberflächen verbessern kann, aber es kann das Schleifen und Polieren zur Erzielung einer Hochglanzoberfläche nicht ersetzen. Aufgrund von Umweltschutzanforderungen wird es in schmuckverarbeitenden Betrieben nur selten eingesetzt.

(3) Elektrolytisches Polieren

Das elektrolytische Polieren verringert die feine Rauheit der Werkstückoberfläche, entfernt Ölflecken aus dem vorherigen Prozess und erzielt Sauberkeit und Glanz auf der Oberfläche des Werkstücks. Für verschiedene Metallwerkstoffe werden unterschiedliche elektrolytische Polierlösungen und Polierverfahren verwendet. Für Schmuck aus Edelstahl und Kupferlegierungen hat sich dieses Verfahren bewährt und erzielt gute Polierergebnisse. Bei Gold, Silber, Platin und deren Legierungen sind die Ergebnisse derzeit jedoch nur durchschnittlich.

① Das Prinzip des elektrolytischen Polierens

Während des elektrolytischen Polierens bildet sich auf der Anodenoberfläche ein zähflüssiger Film mit hohem spezifischen Widerstand. Die Dicke dieses Films ist an den mikroskopischen Vorsprüngen geringer und in den mikroskopischen Vertiefungen größer, was zu einer ungleichmäßigen Stromverteilung führt. Die Stromdichte ist an den mikroskopischen Vorsprüngen hoch, was zu einer schnellen Auflösungsrate führt. Im Gegensatz dazu ist die Stromdichte in den mikroskopischen Vertiefungen geringer, was zu einer langsamen Auflösungsgeschwindigkeit führt. Die gelösten Metallionen diffundieren durch den Film, wodurch ein glatter und heller Effekt erzielt wird.

② Merkmale des elektrolytischen Polierens

Das elektrolytische Polieren hat folgende Vorteile: Es kann Werkstücke mit komplexen Formen leicht polieren, es kann Bereiche glätten, die das mechanische Polieren nicht erreichen kann, wie z. B. Vertiefungen und Spalten, und die Oberfläche des polierten Werkstücks verformt sich nicht; es kann den wahren Zustand der Metalloberfläche wiedergeben; es ist einfach zu bedienen, der Dickenabtrag ist leicht zu kontrollieren, und die Produktionseffizienz ist hoch.

Allerdings hat das elektrolytische Polieren auch einige Nachteile. So können z. B. tiefe Kratzer, tiefe Gruben und andere Makro-Unebenheiten auf der Werkstückoberfläche nicht entfernt werden, ebenso wenig wie nichtmetallische Verunreinigungen im Metall; bei mehrphasigen Legierungen wird die Polierqualität beeinträchtigt, wenn eine Phase nicht leicht anodisch aufgelöst werden kann, usw.

③ Hauptsächlich verwendete Ausrüstung und Werkzeuge

Gleichrichter, PVC-Wanne (Becherglas), Elektrodenplatte, elektrischer Heizstab, Aufhängevorrichtung, Glasstab, usw.

④ Wichtigste Materialien

Elektrolyt, reines Wasser.

⑤ Eckpunkte der Betriebstechnik

- Gießen Sie den Elektrolyt in eine PVC-Wanne oder ein Becherglas, fügen Sie reines Wasser im angegebenen Verhältnis hinzu und rühren Sie gleichmäßig mit einem Glasstab um.

- Hängen Sie die Elektrodenplatte an die Wand der PVC-Wanne oder des Bechers und schließen Sie sie an den Kathodenanschluss des Gleichrichters an (Abbildung 6-1).

- Hängen Sie das Werkstück in die Halterung ein, schließen Sie es an die Anodenklemme des Gleichrichters an, stellen Sie den Schalter des Vibrators von der Position "OFF" auf die Position "ON" und schalten Sie den Netzschalter ein.

- Legen Sie das Werkstück in die Elektrolytlösung und stellen Sie die Spannung und die Elektrolysezeit wie gewünscht ein.

- Wenn die Elektrolysezeit abgelaufen ist, nehmen Sie das Werkstück heraus und spülen Sie die Oberfläche mit sauberem Wasser ab.

Video zum elektrolytischen Polieren

(4) Schleifen Polieren

Der Bediener verwendet Geräte wie Schleifmaschinen, Poliermaschinen und Hebezeuge mit biegsamer Welle zusammen mit Hilfswerkzeugen, um die Oberfläche des Werkstücks zu polieren, Schleiflöcher, Feilspuren usw. zu entfernen und die raue Oberfläche des Werkstücks glatt und glänzend zu machen. Auf diese Weise wird die raue Oberfläche des Werkstücks glatt und glänzend. Dies ist auch ein wichtiges Mittel, um das Werkstück auf eventuelle Mängel zu prüfen und so eine rechtzeitige und wirksame Reparatur zu ermöglichen.

2. Polier- und Schwabbelverfahren

(1) Hauptausrüstung und Werkzeuge

Poliermaschine, Tellerschleifer, Hängeschleifer, Staubsauger usw. Die wichtigsten zum Polieren und Schwabbeln verwendeten Werkzeuge sind in Tabelle 6-1 aufgeführt.

Tabelle 6-1 Tabelle der Schleifwerkzeuge und Anwendungen

| Seriennummer | Name des Werkzeugs | Erscheinungsbild | Zweck |

|---|---|---|---|

| 1 | Polierbürstenrad |

|

Polieren der Vertiefungen und Lücken im Innenring des Werkstücks. |

| 2 | Polierbürste lang |

|

Polieren verschiedener Markierungen und Vertiefungen auf der Oberfläche von Werkstücken. |

| 3 | Polierbürste kurz |

|

Polierzinkenposition, Klauenposition, Klauenkopf, Steinsetzposition usw. nach dem Steinsetzen des Werkstücks. |

| 4 | Miniatur-Drahtbürste |

|

Weiß (weicher Typ) zum Polieren; Schwarz (harter Typ) zum Schleifen. |

| 5 | Wollfilz-Polierscheibe |

|

Polieren der Außen- und Seitenflächen von Werkstücken zur Beseitigung von Schleifpapier- und Feilspuren. |

| 6 | Ring-Stick |

|

Polieren des Innenrings des Rings, der als Glättungsmittel dient |

| 7 | Wollfilz-Radscheibe |

|

Polieren des Innenrings des Werkstücks, um es hell und feucht zu machen. |

| 8 | Gelbe Wollfilz-Radscheibe |

|

Nachdem das Werkstück mit der Wollfilzscheibe geklopft wurde, wird die Außenfläche des Werkstücks mit einer gelben Wollfilzscheibe geglättet (Grobpolieren). |

| 9 | Radscheibe aus weißem Wollfilz |

|

Hauptsächlich verwendet zum Aufhellen des äußeren Randes von Werkstücken, um den äußeren Rand glänzend zu machen (Feinpolieren) |

| 10 | Stahlkompressor |

|

Wird zum Glätten von Gold- und Sandlochoberflächen verwendet. |

| 11 | Doppelendiges Sammelfutter |

|

Zum Spannen von kleinen Werkstücken wie z.B. Nasen. |

| 12 | Harte Polierscheibe |

|

Harte Polierscheiben werden für das Polieren von flachen und schrägen Oberflächen von Werkstücken mit hoher Geschwindigkeit und guter Wirkung verwendet; Neutrale und weiche Polierscheiben werden zum Polieren von flachen und schrägen Oberflächen sowie von gekrümmten Oberflächen von Werkstücken verwendet (abhängig von der Rauheit der Oberfläche der Werkstücke). |

| 13 | Andere Hilfsmittel |

|

Schleifpapier, Fingerlinge aus gummierter Wolle, Abstandshalter aus Leder, Baumwolle, Stoff. |

| Anmerkungen: (1) Bei der Verwendung einer Filzscheibe aus weißer Wolle sollte die Art des aufzutragenden Wachses entsprechend den Prozessanforderungen bestimmt werden, so dass die Filzscheibe aus weißer Wolle ein Werkzeug zum Schleifen oder Polieren ist. (2) Kleine Polierbürstenscheiben können in drei Typen unterteilt werden: weiß, grau und schwarz. Die weiße Scheibe ist weicher und wird hauptsächlich zum Polieren verwendet; die schwarze Scheibe ist härter und neigt eher zum Überschleifen; derzeit wird hauptsächlich die mittelgraue kleine Polierbürstenscheibe verwendet. (3) Es gibt auch zweireihige und vierreihige Polierbürstenräder, die je nach Tiefe und Breite der Lücken und Vertiefungen ausgewählt werden sollten. | |||

Tabelle 6-2 Verschiedene Schwabbelmassen und ihre Verwendungen

| Name des Materials | Merkmale | Verwendung | |

|---|---|---|---|

| Grüne Schwabbelmasse |

|

Starke Schneidkraft, schnelle Wirksamkeit, hoher Glanz, gleichmäßige, glänzende Oberfläche ohne Abriebspuren | Kann zum groben und mittleren Polieren von Schmuckstücken verwendet werden. |

| Weiße Schwabbelmasse |

|

Starke Schneidkraft, entfernt Abriebspuren nach grobem Polieren, schnelle Wirksamkeit, Glanz kann Spiegeleffekt erreichen. | Kann zum Grob-, Mittel- und Feinpolieren von Schmuck verwendet werden. |

| Rote Schwabbelmasse |

|

Bestimmte Schneidleistung, sehr wenige Schleifspuren, Glanz kann den Spiegeleffekt erreichen. | Kann zum Feinpolieren von Schmuck verwendet werden. |

(2) Der grundlegende Ablauf des Schleifens und Polierens

Das Schleifen und Polieren sollte in der grundsätzlichen Reihenfolge von Grob-, Mittel- und Feinschliff erfolgen.

① Grobpolieren

Beim Grobpolieren werden zunächst die Feilspuren, Zangenspuren, Bohrspuren, Grate und die schwarze Oxidschicht, die durch das Schweißen auf der Oberfläche der Schmuckmetallfassung entstanden ist, entfernt. Allerdings sollte man nicht zu viel Kraft aufwenden und nicht zu aggressiv polieren, denn wenn man Dellen auf der Oberfläche des Schmuckrahmens hinterlässt, lässt sich das ursprüngliche Aussehen nur schwer wiederherstellen. Das Grobpolieren ist die Grundlage für das anschließende Mittel- und Feinpolieren; werden die Anforderungen nicht erfüllt, beeinträchtigt dies den Poliereffekt und wirkt sich direkt auf die Qualität des Schmuckstücks aus. Beim Grobpolieren sollte Wachs auf die Polierbürste und das Tuchrad aufgetragen werden, aber nicht zu viel auf einmal, um eine Überhitzung durch Reibung zu vermeiden, die dazu führen kann, dass das Wachs schmilzt und die Oberfläche des Schmucks bedeckt, wodurch verschiedene Flecken und Unreinheiten verdeckt werden. Dies beeinträchtigt die Qualität des Grobpolierens und erschwert das Feinpolieren, so dass unter Umständen ein erneutes Grobpolieren erforderlich wird.

② Medium Polieren

Bei einigen metallischen Schmuckwerkstoffen mit geringerer Härte und guter Zähigkeit, wie z. B. Platin, ist das Polieren schwierig, weil es ein Retentionsphänomen gibt, das das Polieren der Metalloberfläche erschwert. Die Anforderungen können nur durch mehrere Poliervorgänge erfüllt werden. Bei solchen Schmuckstücken ist es ratsam, eine mittlere Politur durchzuführen. Die Methode für das mittlere Polieren ist die gleiche wie die für das grobe Polieren, wobei immer noch eine Borstenbürste und eine gelbe Stoffscheibe für das mittlere Polieren verwendet werden. Der einzige Unterschied besteht in der verwendeten Schwabbelmasse, bei der hauptsächlich eine feinkörnigere weiße Schwabbelmasse verwendet wird. Das mittlere Polieren folgt der Methode des Grobpolierens, wobei das Schmuckstück von Anfang bis Ende neu poliert wird.

③ Feinpolieren

Nachdem ein Schmuckstück grob poliert wurde, muss es fein poliert werden, um die Oberflächenglätte des Metallschmucks zu verbessern. Das Feinpolieren erfolgt auf der Grundlage des Grob- und Mittelpolierens, wodurch die Oberfläche des Schmucks gleichmäßig und glatt wird und einen spiegelähnlichen Reflexionseffekt erhält. Da die Kontaktfläche beim Feinpolieren jedoch klein ist, muss die Kraft nicht nur gering sein, sondern auch gleichmäßig aufgetragen werden. Die gesamte Oberfläche des Schmuckstücks muss vollständig poliert werden. Die spezifische Methode besteht darin, rote Polierpaste auf einer feinen weißen Stoffscheibe aufzutragen und zuerst die Vorderseite des Schmuckstücks, dann die Seiten und Ecken zu polieren. Bei Ringen sollte man zunächst rotes Wachs auf den ausgewählten Ringkernstab auftragen, den Innenkreis des Rings polieren, dann die Zierschultern auf der Vorderseite des Rings polieren und schließlich beide Seiten und den Außenkreis des Schmucks polieren.

(3) Schleifen und Polieren

① Schleifen Polierscheibe

Der Zweck des Schleifens der Polierscheibe besteht darin, verschiedene Markierungen von der Oberfläche des Werkstücks zu entfernen, den Arbeitsaufwand für das Polieren zu verringern und die Produktionseffizienz der nachfolgenden Prozesse zu verbessern. Wählen Sie je nach Zustand des Werkstücks eine (harte, neutrale, weiche) Scheibe, legen Sie die (neue) Scheibe mit der Vorderseite nach unten auf die Scheibenschleifmaschine und verwenden Sie Schleifpapier, um die Grate auf der Unterseite der Scheibe abzuschleifen, so dass die Unterseite glatt und frei von scharfen Kanten ist (es ist besser, die Scheibe zu verwenden, die nach einer Ruhezeit von 24 Stunden mit Schleifpapier behandelt wurde), ohne dass sie sich auf und ab bewegt (siehe Abbildung 6-2).

Der Schlüssel zum Schleifen der Polierscheibe liegt darin, die Bewegungen gleichmäßig zu halten, sich zu konzentrieren und die Aktionen frei zu steuern.

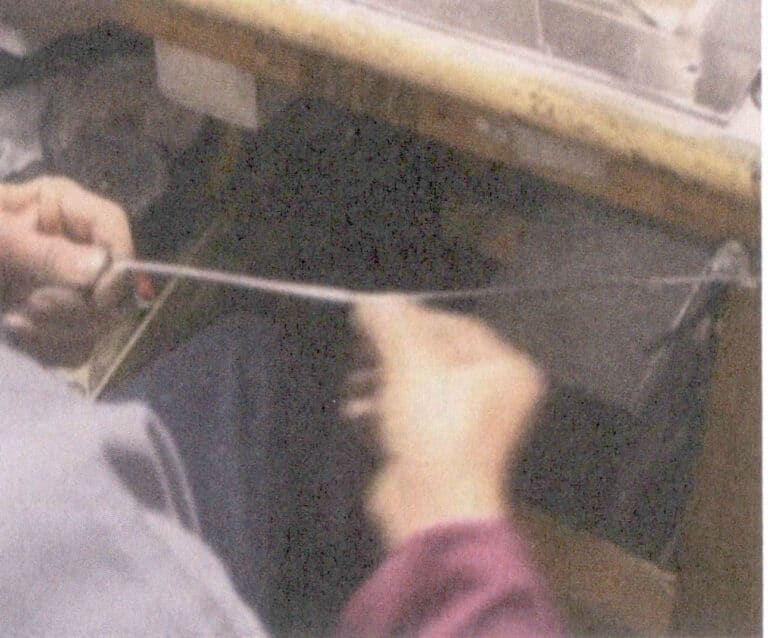

Schleifen Sie den Ring: Halten Sie das Werkstück flach mit beiden Händen, kippen Sie es nicht, und legen Sie das Werkstück gleichmäßig in die Mitte der Scheibe, schieben und ziehen Sie 2 ~ 3 Mal (siehe Abbildung 6-3). Überprüfen Sie den Poliereffekt; für Bereiche, die nicht vollständig poliert wurden, polieren Sie 1 ~ 2 weitere Male. Nach dem Polieren sollten keine Spuren auf dem Werkstück zurückbleiben, und wenn die Polierschritte abgeschlossen sind, sollte die Aufnahmegeschwindigkeit des Werkstücks gleichmäßig und schnell sein.

Abbildung 6-2 Schleifen der Scheibe

Abbildung 6-3 Polieren der Scheibe

Beim Schleifen der Polierscheibe für Schmuckstücke mit einem Wulstrand ist besondere Vorsicht geboten. Entfernen Sie einfach die Schleifpapierspuren, die bei der Endbearbeitung entstanden sind; bei allgemeinen (flacheren, kleineren) Schleifgruben schleifen sie nicht durch und verhindern, dass der Wulstrand zu dünn wird und von der Scheibe gebrochen oder entfernt wird.

Bei der Technik des Schleifens von Polierscheiben ist das Schleifen von Ringen grundlegend. Sobald Sie die Gesten und die Koordination der verschiedenen Bewegungen beherrschen, werden die Methoden für das Schleifen anderer Arten von Werkstücken zur zweiten Natur.

② Polieren

Wenn Sie ein neues Werkstück erhalten, sollten Sie es zunächst sorgfältig betrachten und prüfen, ob die Gravuren klar sind, ob es gebrochene Krallen gibt, ob die Steine sicher gefasst sind, ob die Edelsteine gesprungen sind, ob die Kanten der Edelsteine bröckeln und ob das Werkstück selbst gebrochen ist. Wenn eines dieser Probleme auftritt, sollte es umgehend gemeldet, registriert oder ersetzt werden.

Im Allgemeinen wird der Poliervorgang in folgender Reihenfolge durchgeführt: Linienpolieren→ Polieren des Bodens→ Polieren des Innenkreises→ Polieren mit Polierbürstenscheiben→ Polieren mit Wollfilzpolierscheibe→ Polieren mit gelber Wollfilzscheibe→ Polieren mit weißer Wollfilzscheibe→ Polieren des Bodens (Polieren des Innenkreises)→ Polieren der Stoffscheibe (K-Gold-Werkstücke können vom Polieren mit gelber Wollfilzscheibe befreit werden).

- Polieren der Linien. Nachdem Sie das Werkstück erhalten haben, prüfen Sie die Größe des Raums im Polierbereich und bestimmen dann die Dicke des Seils. Ziehen Sie während des Vorgangs jeden Bereich in einer bestimmten Reihenfolge, aber achten Sie auf die Zeit und die Kraft; die Polierzeit sollte nicht zu lang und die Kraft nicht zu groß sein, um zu vermeiden, dass Rillen hochgezogen oder Verformungen verursacht werden (Abbildung 6-4)

- Polieren des Bodens. Beachten Sie zunächst die Form der zu kehrenden Fläche und bestimmen Sie dann das Werkzeug zum Polieren des Bodens. Ist die Fläche quadratisch oder rund, sollte zum Polieren ein gerader Besen am hängenden Schleiferkopf angebracht werden; ist die Fläche streifenförmig, sollte ein Borstenbesen verwendet werden. Achten Sie beim Polieren des Bodens auf die Kanten und Ecken, um Schäden zu minimieren (Abbildung 6-5). An Stellen, an denen drei Flächen in einem Winkel aufeinandertreffen, ist es schwierig, mit diesen beiden Werkzeugen gründlich zu polieren; in der Regel wird ein Bohrer auf dem hängenden Schleifer angebracht und die Bohrerspitze zum Polieren mit geeigneter Baumwolle umwickelt, wobei die Polierwirkung ständig überprüft wird, bis sie vollständig poliert ist. Zum Fegen des Bodens werden in der Regel ein langstieliger Borstenbesen und ein langstieliger gerader Besen verwendet. Vor dem Gebrauch sollten sie mit Sand glatt geschliffen werden, damit sich die Borsten nicht ausbreiten. Für große und lange Spalten oder Gruben sollte ein neuer langstieliger Borstenbesen oder langstieliger gerader Besen (Borstenlänge 1,2 cm) verwendet werden; für kleine und kurze Spalten oder Gruben sollte ein langstieliger Borstenbesen oder langstieliger gerader Besen mit einer Borstenlänge unter 0,8 cm verwendet werden.

Abbildung 6-4 Linien polieren

Abbildung 6-5 Polieren der Unterseite

- Polieren des inneren Kreises. Dieses Verfahren ist speziell für Ringe konzipiert. Wählen Sie einen geeigneten Kernstab nach Ihren Bedürfnissen, installieren Sie ihn auf der Schleifmaschine und überprüfen Sie die Maschine, um sicherzustellen, dass der Ringkernstab stabil ist und nicht wackelt (Abbildung 6-6). Tragen Sie Polierpaste auf die Kernstange aus Samt auf und greifen Sie dann mit Daumen, Zeige- und Mittelfinger der rechten Hand den Ring fest und setzen Sie ihn auf die rotierende Ringstange. Drehen Sie den Ring und bewegen Sie ihn schnell nach links und rechts auf der Ringstange. Achten Sie während des Polierens auf die Kontaktfläche zwischen der Kernstange und dem Ring und halten Sie die Polierkontaktfläche bei etwa 1/3 des inneren Kreisbogens. Wenn die Kontaktfläche zu klein ist, ist die Arbeitseffizienz gering; wenn die Kontaktfläche zu groß ist, ist der Wechsel der Polierposition sehr unbequem und der Reibungswiderstand ist hoch, was es schwierig macht, den polierten Schmuck zu halten, was dazu führen kann, dass sich der polierte Schmuck zusammen mit der Kernstange dreht. Nachdem Sie den Ring eine ganze Umdrehung lang gedreht und poliert haben, drehen Sie ihn um und drehen ihn eine weitere Umdrehung, dann nehmen Sie ihn zur Kontrolle heraus, bis er hell und klar ist. Während dieses Vorgangs ist es wichtig, dass die Integrität und Klarheit der Gravur erhalten bleibt.

- Polieren mit Polierbürstenrädern. Beim Polieren mit Polierbürstenrädern werden vor allem die Oberflächen von eingelegtem Schmuck, die Kanten des Hauptsteins und der Nebensteine sowie die Zwischenräume von Schmuckelementen poliert. Auch die Rückseite des Schmuckstücks kann damit poliert werden. Es gibt lange Bürstenräder und kurze Bürstenräder (Abbildung 6-7).

Abbildung 6-6 Polieren des inneren Kreises

Abbildung 6-7 Autohaarbürste

Polieren mit langen Polierbürstenrädern: Setzen Sie die lange Polierbürste auf die Poliermaschine, schalten Sie sie ein und stellen Sie sicher, dass sie gleichmäßig und ohne Rütteln läuft. Tragen Sie grünes Wachs auf und verwenden Sie Zeigefinger und Daumen der linken (oder rechten) Hand, um den Ring während des Polierens zu greifen. Wenn Sie gewölbte oder vertiefte Bereiche polieren, ändern Sie ständig den Winkel, um zu vermeiden, dass Sie zu lange an derselben Stelle polieren oder einen einzigen Winkel verwenden, damit die Kanten nicht zusammenfallen, die Zinken nicht abflachen oder die Spitzen nicht scharf werden.

Polieren mit kurzen Polierbürstenrädern: Installieren Sie die Kurzhaarbürste ähnlich wie die lange Polierbürste auf der Poliermaschine, tragen Sie grünes Wachs auf und verwenden Sie Zeigefinger und Daumen der linken (oder rechten) Hand, um den Ring beim Polieren zu greifen. Achten Sie beim Polieren auf die Kraftverteilung, und polieren Sie aus verschiedenen Winkeln und Richtungen. Beherrschen Sie bei Steinfassungen den Winkel und wenden Sie beim Stoßpolieren eine moderate Kraft an. Verwenden Sie für Bereiche mit drei schrägen Flächen einen hängenden Schleifer, einen Bohrer und Watte zum Polieren, wobei Sie darauf achten müssen, dass die Kanten nicht zusammenfallen und die Zacken nicht abflachen oder schärfer werden.

Bei den üblicherweise verwendeten Bürsten handelt es sich hauptsächlich um zweireihige Bürsten, von denen eine härter und die andere weicher ist. Die harte Bürste kann K-Gold und Platin polieren, und die Effizienz des Polierens von Werkstücken ist relativ schnell; die weiche Bürste kann nur K-Gold polieren. Die neue zweireihige Bürste hat eine Haarlänge von 1,2 cm und wird hauptsächlich zum Polieren von Bereichen mit größeren Zwischenräumen, wie den Seiten zwischen den Zinken, verwendet; die mittlere Bürste bezieht sich auf eine Bürste mit einer Haarlänge von 0,4 ~ 0,8 cm, die am effektivsten ist; die kurze Bürste bezieht sich auf eine Bürste mit einer Haarlänge von weniger als 0,4 cm, die hauptsächlich zum Polieren von Zackenköpfen und Lünetten verwendet wird. Außerdem gibt es Eisenkernbürsten und vierreihige Bürsten. Die neue Eisenkernbürste hat eine Haarlänge von etwa 1,5 cm und wird zum Polieren von sternförmigen Fassungen verwendet, da die Abstände zwischen den sternförmigen Fassungen relativ kurz sind und tiefe und schmale Spalten aufweisen, die es der zweireihigen Bürste leicht machen, die Edelsteine zu lösen; die vierreihige Bürste wird hauptsächlich zum Polieren von Werkstücken mit mehreren Zacken (Zacken) verwendet. Bevor die Autobürste verwendet wird, muss sie fest auf der Poliermaschine installiert werden, um Vibrationen zu vermeiden. Die neu benutzte Bürste sollte auch mit Sand geschliffen werden, um die verstreuten Haare auf beiden Seiten zu entfernen und die Haare zu konzentrieren, und dann sollte die Spitze der Bürste mit Sand flach geschliffen werden, um ungleichmäßiges Polieren zu vermeiden.

Achten Sie beim Polieren mit den Polierbürsten auf einen angemessenen Kraftaufwand; ein zu starker Kraftaufwand kann zur Verformung des Schmucks, zum Verlust von Krallen, zur Lockerung von Krallen oder sogar zum Verlust von Steinen führen. Außerdem muss das Polieren gründlich sein, damit keine Feilspuren oder Kratzer zurückbleiben.

- Polieren mit der Wollfilz-Polierscheibe. Legen Sie die Oberfläche des zu polierenden Werkstücks parallel zur Polierscheibe aus Wollfilz und nähern Sie sich der Polierscheibe aus Baumwolle, indem Sie das Werkstück mit der rechten Hand ergreifen und leichten Druck ausüben, um das Werkstück so zu bewegen, dass die Polierscheibe die Oberfläche des Werkstücks berühren kann (siehe Abbildung 6-8). Achten Sie darauf, Ihre Hand während der Bewegung ruhig zu halten, ohne zu pausieren, und stellen Sie sicher, dass die Kontaktfläche zwischen der Wollfilz-Polierscheibe und dem Werkstück parallel bleibt und sich nicht überschneidet, um eine Verformung des Werkstücks zu vermeiden. Bevor Sie eine neue Wollfilz-Polierscheibe verwenden, sollten Sie sie mit Sand platt schleifen, um Vibrationen zu vermeiden.

- Polieren mit gelber Wollfilzscheibe. Halten Sie das Werkstück, das mit der Schleifscheibe und der Wollfilz-Polierscheibe geschliffen wurde, mit beiden Händen fest und legen Sie es unter die gelbe Wollfilzscheibe (siehe Abbildung 6-9). Bevor eine neue gelbe Wollfilzscheibe verwendet wird, sollte sie mit einer Kupferpresse gelockert und mit Sand plangeschliffen werden.

Bild 6-8 Polieren mit Wollfilz-Polierscheibe

Bild 6-9 Polieren mit der gelben Wollfilz-Scheibe

Generell gilt: Versuchen Sie, das Schmuckstück parallel zur Poliertuchscheibe zu halten, indem Sie es mit beiden Händen fest anfassen und von oben nach unten zur Tuchscheibe führen. Das Polieren muss gleichmäßig in einem Durchgang erfolgen, um sicherzustellen, dass das gesamte Schmuckstück poliert wird, und jedes Teil muss gründlich poliert werden. Eine falsche Poliertechnik kann leicht dazu führen, dass das polierte Schmuckstück von den Händen auf die sich mit hoher Geschwindigkeit drehende Polierscheibe geschleudert wird, wodurch die Edelsteinoberfläche leicht beschädigt, die Metallhalterung verformt oder ein Bruch verursacht werden kann. Wenn der zu polierende Schmuck klein ist (z. B. Anhänger oder Ohrringe), kann ein Metalldrahthaken vorbereitet werden, um den Schmuck während des Polierens zu halten und so ein springendes Polieren und ungleichmäßige Kräfte zu verhindern. Wenn ein Springen auftritt, kann das daran liegen, dass die Polierscheibe nicht zentriert ist, dass das Poliertuch nicht rund ist oder dass die Technik des Bedieners nicht stimmt.

- Polieren mit weißer Wollfilz-Radscheibe. Nach der Vorbereitung des Tuchrads starten Sie die Maschine, tragen eine angemessene Menge Wachs auf das Tuchrad auf und greifen das Werkstück fest mit Daumen und Zeigefinger der linken (oder rechten) Hand. Das Werkstück sollte in einem Winkel von etwa 10° zum Kontaktpunkt auf dem Tuchrad positioniert und dann gleichmäßig auf beiden Seiten poliert werden. Wenn es sich um eine kleine Kette handelt, verwenden Sie beide Ecken des Tuchrads zum Polieren (Abbildung 6-10). Achten Sie beim Polieren mit dem weißen Tuchrad auf die Winkel und Kanten, an denen sich die Flächen berühren, auf die Position des Steins, der Nägel, Krallen usw., damit das Werkstück so nah wie möglich an seiner ursprünglichen Form bleibt. Bevor Sie ein neues weißes Tuchrad verwenden, schleifen Sie die Ecken mit Schleifpapier ab, um sie eben zu machen, und verwenden Sie dann Schleifpapier, um die Oberfläche des Tuchrades zu glätten.

- Polieren der Basis (Polieren des inneren Kreises). Verwenden Sie für das mit der Stoffscheibe polierte Werkstück einen hängenden Schleifer mit einer Wollbürste oder einer geraden Bürste, um rotes Pulverwachs zum Polieren des Untergrunds aufzutragen (Abbildung 6-11). Für Bereiche, die nicht oder nicht gründlich poliert sind, verwenden Sie einen hängenden Schleifer mit einem in Baumwolle eingewickelten Bohrer und tragen Sie Polierwachs auf, bis der Bereich gründlich poliert ist. Zum Schluss tragen Sie mit einer hängenden Schleifmaschine mit einem Stoffrad Polierwachs auf den Innenkreis auf. Achten Sie darauf, dass Sie beim Polieren nicht zu viel Kraft aufwenden, um Ausfransungen zu vermeiden.

Abbildung 6 - 10 Polieren mit einer Scheibe aus weißem Wollfilz

Abbildung 6 - 11 Polieren des Sockels

- Polieren des Stoffrades. Dies ist der letzte Arbeitsgang. Nach dem Auftragen des Stoffrads bestreichen Sie es mit einer angemessenen Menge an leichtem Wachs, ziehen saubere Handschuhe an und polieren das Werkstück wie das Stoffrad, wobei Sie jegliches aufschwimmendes Wachs entfernen und das Werkstück glänzend machen, während Sie jegliche Flusen vermeiden (Abbildung 6-12).

- Andere. Prüfen Sie nach dem Schleifen oder Sandstrahlen des Werkstücks, ob es Probleme mit dem Sandstrahlen oder der Farbtrennung gibt. Wenn dies der Fall ist, schleifen Sie die Bereiche mit Sandstrahl- oder Farbablösungsproblemen, bevor Sie mit dem Feinschleifen fortfahren. Da Platin die Wärme schnell leitet, können beim Schleifen von Platinwerkstücken Fingerlinge aus Baumwolle getragen werden. Schneiden Sie vor dem Tragen der Baumwoll-Fingerlinge überschüssige Baumwollfäden ab, um zu verhindern, dass sie sich in der Spindel der Schleifmaschine verfangen, was zu Sicherheitsunfällen führen könnte. In der Regel sind die Baumwoll-Fingerlinge so lang wie der gesamte Finger, aber für den tatsächlichen Gebrauch müssen sie nicht so lang sein; überstehende Teile sollten nach innen gefaltet und dann an den Fingern getragen werden (Abbildung 6-13). Während des Schleifens können einige kleine Sandgruben entstehen; zu diesem Zeitpunkt können Sie einen Stahldrücker verwenden, um sie niederzudrücken und dann mit dem Schleifen fortzufahren, ohne sie reparieren zu müssen. Setzen Sie den Stahldrücker auf den kleinen Finger und drücken Sie ihn mit Daumen und Zeigefinger.

Bild 6-12 Polierschwabbelscheibe

Abbildung 6-13 Tragen von Fingerschutzhüllen

Video zum Schleifen und Polieren

Tabelle 6-3 Flussdiagramm des Polierprozesses

| Art / Vorgänge / Schritte | Ring | Ketten (Armbänder, Halsketten) | Ohrringe | Anhänger | Armbänder | Broschen | |||||||||||||||

| Platin | K-Gold | Silber | Kupfer | Platin | K-Gold | Silber | Kupfer | Platin | K-Gold | Silber | Kupfer | Platin | K-Gold | Silber | Kupfer | Platin | K-Gold | Platin | K-Gold | Silber | |

| Polieren des Bodens | ● | ◊ | ● | ◊ | ● | ◊ | ● | ◊ | ● | ◊ | ● | ◊ | |||||||||

| Schleifen des inneren Kreises | ● | ● | ● | ● | |||||||||||||||||

| Polieren mit Polierscheibe | ● | ● | ◊ | ◊ | ● | ● | ◊ | ◊ | ◊ | ◊ | ● | ◊ | ◊ | ◊ | |||||||

| Polieren mit Polierbürstenrad | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● |

| Polieren mit gelber Polierbürste | ● | ◊ | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ||

| Polieren mit weißer Polierscheibe | ● | ● | ● | ● | ● | ● | |||||||||||||||

| Polieren des Sockels | ● | ● | ● | ◊ | ◊ | ◊ | ● | ◊ | ● | ◊ | ● | ◊ | |||||||||

| Polieren des inneren Kreises | ● | ● | |||||||||||||||||||

| Polieren | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● |

(4) Grundlegende Anforderungen und Vorkehrungen für die Qualität von polierten Werkstücken

① Grundlegende Anforderungen an die Qualität von polierten Werkstücken

- Vom Aussehen her. Die Oberfläche sollte sauber und glänzend sein, frei von schwimmendem Wachs, ohne Ziehspuren, Kratzer, Schleifpapierspuren, Wasserrillen, scharfe Kanten, glatte Linien, eingefallene Kanten, konkave Kanten oder Verformungen.

- Der Innenkreis des Rings und die Bereiche für die Linien- und Bodenpolitur sollten hell und sauber sein, keine Kratzer, keine Schleifpapierflecken und keine beschädigten Kanten oder Oberflächen aufweisen; die eingeprägten Zeichen sollten vollständig und klar bleiben.

- Die Steinfassung sollte frei von Schleifpapierspuren (Punkten), ohne flache Krallen (Zacken) oder scharfe Krallen (Zacken) sein, und die Kanten des Steins sollten keine Einbrüche, Senkungen, Verformungen, Lockerungen oder Fragmentierungen aufweisen.

② Vorsichtsmaßnahmen

Der Poliervorgang ist kraftabhängig; daher kann es zu Sicherheitsrisiken kommen, wenn die vorgeschriebenen Verfahren während des Betriebs nicht eingehalten werden. Die Bediener müssen die folgenden Punkte verstehen und befolgen, um Sicherheitsunfälle zu vermeiden.

- In der täglichen Produktionsorganisation ist es üblich, dass sich zwei Personen eine Schleifmaschine teilen. Daher ist es wichtig, bei Arbeitsbeginn oder beim Wechsel von Schleifwerkzeugen die andere Person zu informieren, bevor die Maschine wieder in Betrieb genommen wird.

- Wenn die Schleifmaschine in Betrieb ist, achten Sie darauf, die rotierende Welle und die Schleifwerkzeuge nicht mit den Händen zu berühren. Wenn die Scheibenschleifmaschine noch nicht ganz zum Stillstand gekommen ist, berühren Sie die Scheibe nicht, da sich die Scheibenschleifmaschine sehr schnell dreht und die Scheibenkante extrem scharf ist, so dass die Gefahr besteht, sich an der Kontaktfläche zu schneiden.

- Bei der Verwendung der Ringkernstange ist das Tragen von Handschuhen verboten, um zu vermeiden, dass die Finger mit den Handschuhen an der Ringkernstange eingeklemmt werden, was zu Quetschungen der Finger und damit zu unbeabsichtigten Verletzungen führen kann.

- Beim Reinigen der Maschinenposition muss die Schleifmaschine zuerst ausgeschaltet werden, und der Strom muss ausgeschaltet werden, bevor das Lampenrohr im Inneren des Gehäuses gereinigt wird.

- Beim Polieren von Werkstücken muss man sich voll und ganz konzentrieren und darf nicht an andere Dinge denken, insbesondere bei Näharbeiten oder großen Nähvorgängen. Ein Moment der Unachtsamkeit kann zum Phänomen des "Werkzeugabrutschens" führen (die Hand hält das Werkstück nicht fest, so dass es abrutscht und wegfliegt), was schwerwiegende Folgen haben kann, wie z. B. das Verschrotten des Werkstücks, Sachschäden und Personenschäden.

- Bei der Verwendung einer hängenden Schleifmaschine sollte die Position mit einer Kerbe am Maschinenkopf nach oben zeigen, um versehentlichen Fingerkontakt und Verletzungen zu vermeiden. Die Finger, die das Werkstück greifen, sollten Fingerlinge tragen, um Verletzungen durch das mit hoher Geschwindigkeit rotierende Schleifwerkzeug zu vermeiden. Darüber hinaus sollte die von beiden Händen während der Zusammenarbeit ausgeübte Kraft moderat und nicht übermäßig sein; andernfalls kann sie das Schleifwerkzeug beschädigen und Unfälle verursachen.

- Kommt es bei der Arbeit zu einem Unfall, sollte man sofort die Kollegen alarmieren, um die Maschine anzuhalten.

3. Reparatur

Nachdem das Schmuckstück drei Polierverfahren durchlaufen hat: Grobpolieren, Mittelpolieren und Feinpolieren, kann es eine spiegelglatte Oberfläche erhalten. Es kann jedoch vorkommen, dass die Oberfläche des Schmuckstücks aufgrund der übermäßigen Rauheit nach der Endbearbeitung noch erhebliche Feilspuren, Kratzer und andere Spuren aufweist, die sich durch den Poliervorgang nur schwer vollständig entfernen lassen. Die Kratzer und Feilspuren auf dem Schmuckstück müssen vor dem erneuten Polieren mit Sandpapier abgeschliffen werden. Außerdem kann es vorkommen, dass beim Polieren Löcher freigelegt werden, die unter der Oberfläche des Schmucks verborgen sind. An dieser Stelle müssen unbedingt zuerst Schweißreparaturen durchgeführt werden, und erst nach dem Glätten kann erneut poliert werden.

(1) Ausbesserung von kleinen Sandgruben

Setzen Sie den Schleifstab auf die Schleifmaschine und schleifen Sie mit dem Schleifstab die Sandgruben auf dem Werkstück ab (Abbildung 6-14). Glätten Sie das Werkstück mit Schleifpapier, wobei Sie für Platin 400# und anschließend 1200# Schleifpapier verwenden; für K-Gold reicht 400# Schleifpapier aus (Abbildung 6-15).

Abbildung 6-14 Schleifende Sandgruben

Abbildung 6-15 Schleifpapier Polieren

(2) Reparieren größerer Sandlöcher und Goldabplatzungen

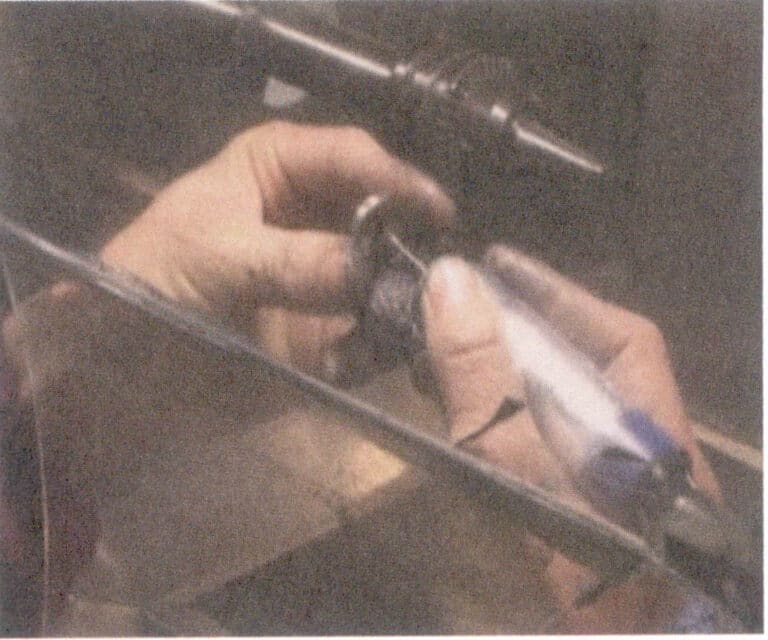

Installieren Sie die Stahlfräser auf der Hängeschleifmaschine und verwenden Sie die Stahlfräser zum Polieren der Sandlöcher oder Goldabplatzer auf dem Werkstück. Tauchen Sie die Pinzette in Borsäurewasser, erhitzen Sie die Sandlöcher oder Goldabplatzer auf dem Werkstück mit einer Taschenlampe und schmelzen Sie die für die Reparatur verwendeten Metallpartikel. Tauchen Sie die Pinzette in Goldperlen, tragen Sie Borax auf und legen Sie dann die Goldperlen auf die Reparaturstelle des Werkstücks, um die Delle auszugleichen. Legen Sie das reparierte Werkstück in einen Behälter mit Alaunwasser und erhitzen Sie das Alaunwasser mit einem Brenner bis zum Sieden, um Borax und andere Verunreinigungen vom Werkstück zu entfernen. Spülen Sie es mit sauberem Wasser ab und föhnen Sie es trocken. Glätten Sie die Reparaturstelle mit einem Sandpapierstäbchen und polieren Sie sie anschließend mit Sandpapier.

(3) Anbringen oder Schweißen von Zubehör

Einige Schmuckstücke, wie z. B. bestimmte Komponenten von Ohrringen und Broschen, können beim Setzen und Polieren von Steinen zu Problemen führen, wenn sie während des Endbearbeitungsprozesses montiert werden. Daher ist es notwendig, die Zubehörteile des Werkstücks nach dem Setzen oder Polieren des Steins zu montieren oder zu schweißen, um es zu einem Ganzen zu machen, was der Verbesserung der Produktionseffizienz und der Produktqualität förderlich ist.

4. Wachsentfernung mit Ultraschall

Nach dem Polieren werden die Oberfläche und die Zwischenräume des Werkstücks mit Polierwachs und verschiedenen Gemischen bedeckt. Durch das Entfernen des Wachses werden die Gemische vom Werkstück entfernt, wodurch das Werkstück gereinigt wird.

(1) Die wichtigsten verwendeten Werkzeuge

Ultraschall-Wachsentferner, Heizgerät, Sprühflasche, Aluminiumtopf, Haartrockner, usw.

(2) Eckpunkte des Arbeitsprozesses

Prüfen Sie zunächst, ob das steingefasste Werkstück lose Steine hat oder ob bei dem kettenartigen Werkstück Steine abgefallen sind. Hängen Sie dann das Werkstück in den Entwachsungshaken; Werkstücke ohne Steinbesatz können auch in ein Sieb gelegt und zur Entwachsung in das Ultraschallgerät gelegt werden (Abbildung 6-16). Nach der Wachsentfernung müssen die Werkstücke mehrmals mit sauberem Wasser abgespült (Abbildung 6-17) und anschließend mit einem Haartrockner getrocknet werden (Abbildung 6-18).

Abbildung 6-17 Spülung mit sauberem Wasser

Abbildung 6-18 Trocknen des Werkstücks

Waxing Video

Platinwerkstücke und Werkstücke, die zum ersten Mal poliert werden, sollten in einem mit Wachsentfernungslösung gefüllten Aluminiumtopf gekocht werden. Ringe und andere Werkstücke mit weniger Zwischenräumen sollten 5 Minuten lang gekocht werden, und kettenförmige Werkstücke benötigen aufgrund ihrer vielen engen Zwischenräume etwa 10 Minuten Kochzeit. Legen Sie das Werkstück zum Entparaffinieren in den Ultraschallreiniger, stellen Sie die Temperatur des Entparaffinierungswassers auf 70 bis 90 °C ein, und nehmen Sie es nach etwa 20 Minuten Vibration heraus.

Nach dem zweiten Polieren kann das Werkstück direkt mit dem Ultraschallreiniger zur Wachsentfernung gereinigt werden, wobei die Entfernungszeit etwa 10 Minuten beträgt (oder je nach Situation).

Video zum Schleifen, Polieren und Wachsentfernen

5. Elektrolytische Entfettung

Ölflecken, die an der Oberfläche der beschichteten Teile haften, können die Beschichtungslösung vom Substrat isolieren, was zu einer schlechten Beschichtung führt. Leichte Öltröpfchen können sich zu einem Ölfilm ausbreiten, der die Galvanisierungsschicht ebenfalls vom Substrat isoliert, so dass die Galvanisierungsschicht Blasen wirft, abblättert oder abplatzt. Um eine gute Beschichtung zu erhalten, müssen die beschichteten Teile elektrolytisch entfettet werden, um sicherzustellen, dass ihre Oberfläche sauber ist, was eine stärkere Verbindung zwischen der Beschichtung und dem Substrat ermöglicht.

Bei der elektrolytischen Entfettung wird Gleichstrom durch eine alkalische Lösung geleitet, wobei das zu beschichtende Werkstück entweder als Kathode oder Anode dient. Das an der Kathode erzeugte Wasserstoffgas bzw. das an der Anode erzeugte Sauerstoffgas rührt die Lösung auf der Werkstückoberfläche mechanisch um, was die Entfernung von Ölflecken von der Werkstückoberfläche unterstützt und die Verseifungs- und Emulgierprozesse beschleunigt. Die Formulierung der elektrolytischen Entfettungslösung ist grundsätzlich ähnlich wie bei der chemischen Entfettung, aber die elektrolytische Entfettung ist viel schneller und hat eine deutlich spürbare Entfettungswirkung.

(1) Wichtigste Materialien

Alkalische elektrolytische Lösung MC200.

(2) Eckpunkte des Arbeitsprozesses

Bereiten Sie zunächst die Elektrolytlösung vor, indem Sie 60 g MC 200 Entfettungspulver mit einem Liter reinem Wasser mischen. Geben Sie die vorbereitete Elektrolytlösung in zwei Edelstahlbehälter. Einer wird für die Elektrolyse von farbabscheidenden Werkstücken auf Raumtemperatur gehalten; der andere wird für die Elektrolyse von nicht farbabscheidenden Werkstücken auf etwa 70℃ erhitzt. Die Elektrolysespannung wird auf 6 V und die Stromstärke auf 20 A eingestellt. Die Anode der Stromversorgung wird an die Wand des Edelstahlbehälters angeschlossen, die Kathode der Stromversorgung an den Metallhaken, an dem das Werkstück aufgehängt ist. Nachdem das Werkstück 1 Minute lang in die Elektrolytlösung gelegt wurde, ist die Entfettung abgeschlossen, und es kann herausgenommen und mit Wasser abgespült werden (Abbildung 6-19).

Das gespülte Werkstück wird in eine Lösung von 60 g festen sauren Salzen pro Liter reinem Wasser getaucht, sofort herausgenommen und mit Wasser gespült.

(3) Vorkehrungen

Überwachen Sie bei der Elektrolyse auf der Werkstückoberfläche stets das Strommessgerät. Wenn der Strom zu hoch wird, unterbrechen Sie sofort die Stromzufuhr und prüfen Sie auf einen Kurzschluss.

6. Auftragen von Nagellack

In der Schmuckherstellung kommt es vor, dass Werkstücke eine Farbseparationsgalvanisierung erfordern, d. h., dass zwei oder mehr Farbbehandlungen auf verschiedene Teile desselben Schmuckstücks aufgetragen werden, um einen mehrfarbigen Handwerkseffekt zu erzielen. Um das Ziel der Farbseparationsgalvanisierung zu erreichen, muss Nagellack aufgetragen werden.

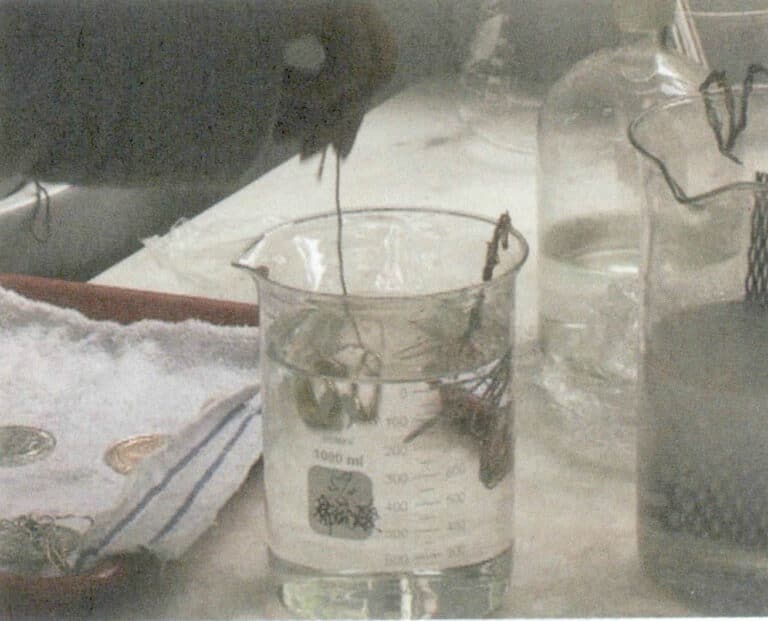

Gießen Sie den Nagellack in einen Glasbecher und verdünnen Sie ihn mit einer entsprechenden Menge Lackverdünner. Verwenden Sie einen kleinen Metalldraht, um die nicht galvanisierten Teile des Werkstücks zu befestigen, klemmen Sie das Werkstück mit einer Holzklammer ein und tragen Sie den Nagellack mit einem feinen Pinsel auf die nicht galvanisierten Bereiche des Werkstücks auf (Abbildung 6-20), wobei Sie darauf achten, dass der Nagellack die nicht galvanisierten Teile des Werkstücks gleichmäßig bedeckt. Hängen Sie das Werkstück mit dem aufgetragenen Nagellack zum Trocknen auf ein Metallgestell, mit einer Trocknungszeit von 15 ~ 20 min.

Der Nagellack auf dem Werkstück muss natürlich trocknen und darf nicht mit einem Fön getrocknet werden.

Video zum Auftragen von Nagellack

Copywrite @ Sobling.Jewelry - Hersteller von kundenspezifischem Schmuck, OEM- und ODM-Schmuckfabrik

7. Oberflächenreinigung

Die Oberflächenreinigung ist ein unverzichtbarer Bestandteil des Galvanisierungsprozesses. Die Qualität der Reinigung hat einen erheblichen Einfluss auf die Stabilität des Galvanisierungsprozesses und die Qualitätsindikatoren der galvanisierten Produkte, wie Aussehen und Korrosionsbeständigkeit. Diese Auswirkung hat mehrere Gründe: Erstens, wenn das Werkstück nach dem Entfetten nicht ordnungsgemäß gereinigt wird, können Rückstände der Entfettungslösung die Galvanisierungslösung verunreinigen; zweitens können Verunreinigungen, die im Wasser selbst enthalten sind, die Galvanisierungslösung verunreinigen; drittens, wenn mehrere Galvanisierungsarten auf dasselbe Produkt aufgetragen werden oder wenn eine Farbseparation erfolgt, kann eine unzureichende Reinigung zu einer Kreuzkontamination der Galvanisierungslösung führen. Wenn die Oberfläche des Schmucks nicht ordnungsgemäß gereinigt wird, kann dies leicht zu Problemen wie schlechter Haftfestigkeit der Beschichtung, ungleichmäßiger Dicke, schlechtem Glanz, geringer Korrosionsbeständigkeit und Anfälligkeit für Rost führen.

Derzeit wird bei der Schmuckreinigung hauptsächlich mit Wasser gereinigt, d. h. mit Wasser, um die anhaftende Flüssigkeit von der Oberfläche des Werkstücks zu entfernen. Es gibt grob die einstufige Gleichstromreinigung, die mehrstufige parallele Gleichstromreinigung, die mehrstufige kontinuierliche Gegenstromreinigung, die intermittierende Gegenstromreinigung und die Dampfreinigung.

(1) Einstufige DC-Reinigung

Bei der einstufigen DC-Reinigung wird das Werkstück unter den Wasserhahn gehalten und direkt mit Wasser abgespült (Abbildung 6-21). Auf diese Weise, die meisten der Verwendung von "kontinuierlichen fließendem Wasser", der Betreiber, dass die mehr Wasser, desto besser die Reinigungswirkung, und der Wasserhahn offen bis zum Maximum, denken, dass das Werkstück sauber sein wird. Diese Reinigungsmethode ist weit verbreitet und verschwendet eine Menge sauberes Wasser. Außerdem wird dabei eine große Menge an Abwasser abgeleitet, was die Umwelt verschmutzt und die Belastung der galvanischen Abwasserbehandlung erhöht. Der Galvanisierungsprozess reinigt unsaubere Beschichtungsqualitätsprobleme, oft mit zu wenig Wasser. Eine Änderung der Reinigungsmethode gewährleistet die Reinigungsqualität der galvanisierten Teile und reduziert den Wasserverbrauch und die Kosten für die Abwasserentsorgung erheblich.

(2) Mehrstufige parallele Gleichstromreinigung

Bei der mehrstufigen parallelen Gleichstromreinigung werden mehrere Stufen von Gleichstrom-Reinigungstanks parallel geschaltet, wobei die Flüssigkeitskonzentrationen in jedem Reinigungstank unterschiedlich sind, der Wasserzulauf aber gleich ist. Unter der Prämisse, die gleiche Reinigungsqualität zu erreichen, kann durch die Erhöhung der Anzahl der Reinigungsstufen die Reinigungswasserzufuhr reduziert werden. Bei einer Anzahl von mehr als 3 Reinigungsstufen ist die Verringerung des Wasserzuflusses mit zunehmender Anzahl der Stufen sehr gering. In der Praxis ist es daher bei der mehrstufigen parallelen Gleichstromreinigung nicht wirtschaftlich, die Anzahl der Stufen übermäßig zu erhöhen, da die Spülkonzentration allmählich abnimmt und der Arbeitsaufwand umso größer ist, je mehr Stufen vorhanden sind. Im Allgemeinen sind drei Stufen besser geeignet.

(3) Mehrstufige kontinuierliche Gegenstromreinigung

Die mehrstufige kontinuierliche Gegenstromreinigung umfasst mehrere hintereinander geschaltete Reinigungstanks mit kontinuierlichem Wasserzulauf im letzten Reinigungstank und kontinuierlichem Wasserablauf aus dem ersten Reinigungstank. Die Richtung des Wasserflusses ist entgegengesetzt zur Reinigungsrichtung der beschichteten Teile, und die Flüssigkeitskonzentrationen in jedem Reinigungstank sind unterschiedlich (Abbildung 6-22). Je sauberer die beschichteten Teile werden, desto höher ist auch die Konzentration der Flüssigkeit im Reinigungstank. Bei gleicher Anzahl von Reinigungstanks beträgt die Wasserzufuhr bei kontinuierlicher Gegenstromreinigung nur einen Bruchteil der Wasserzufuhr bei mehrstufiger paralleler Gleichstromreinigung, vergleichbar mit der Konzentration des aus dem ersten Reinigungstank abgeleiteten Wassers.

(4) Intermittierende Gegenstromreinigung

Die intermittierende Gegenstromreinigung unterscheidet sich von der kontinuierlichen Gegenstromreinigung; bei dieser Reinigungsmethode hat der Endreinigungstank keinen kontinuierlichen, sondern einen intermittierenden Wasserzufluss. Wenn der Endreinigungstank die kontrollierte Konzentration erreicht, nimmt er ganz oder teilweise die Reinigungslösung der ersten Stufe wieder auf. Bei den anderen Stufen hingegen erfolgt der Wasserwechsel entgegen der Bewegungsrichtung des Werkstücks, und der Endtank wird mit Frischwasser aufgefüllt. Bei der dreistufigen Reinigung beträgt die Wasserzufuhr für die intermittierende Gegenstromreinigung etwa 55% derjenigen für die kontinuierliche Gegenstromreinigung, und die Konzentration im ersten Tank ist ebenfalls höher als bei der ersten.

(5) Dampfreinigung

Bei der Dampfreinigung wird gesättigter Dampf mit hoher Temperatur und hohem Druck, der von einem Dampfreiniger erzeugt wird, verwendet, um die Oberfläche von Werkstücken von Ölflecken und Verunreinigungen zu reinigen, indem diese verdampft und verdunstet werden (Abbildung 6-23). Er kann auch kleine Spalten und Löcher reinigen, Ölflecken und Rückstände ablösen und entfernen und dabei hohe Effizienz, Wassereinsparung, Sauberkeit, Trockenheit und niedrige Kosten erreichen. Die Dampfreinigung ist ein sehr wirksames Mittel zur Reinigung von Schmuckspalten und wird im Allgemeinen nach der Wasserreinigung eingesetzt.

8. Mildes Ätzen

Video zur Vorbehandlung der Beschichtung

Abschnitt II Galvanotechnik

1. Einführung in die Galvanotechnik

(1) Grundprinzip der Galvanotechnik

Galvanotechnik ist die Verwendung von elektrochemischen Methoden, die Bildung von Metall und Legierung Ablagerungen auf der Oberfläche der plattierten Teile des Prozesses, der Prozess der Metall-Ionen in der Bindung Lösung unter der Einwirkung des externen elektrischen Feldes durch die Elektrode Reaktion reduziert, um Metall-Atome, und die Kathode auf der Metallabscheidung Prozess. Die elektrolytische Abscheidung auf der Oberfläche des Metalls oder der Legierungsbeschichtung, die durch die chemische Zusammensetzung und die organisatorische Struktur, die sich vom Grundmaterial unterscheidet, gebildet wird, verändert nicht nur das Aussehen der beschichteten Teile, sondern macht auch die Oberfläche der beschichteten Teile, um die erforderlichen physikalisch-chemischen Eigenschaften oder mechanischen Eigenschaften zu erhalten, um den Zweck der Oberflächenmodifikation zu erreichen.

(2) Die grundlegenden Qualitätsanforderungen der Schmuckbeschichtung

- Die Beschichtung und das Basismaterial müssen fest und gut haftend sein. Es sollte eine feste Haftung und eine bestimmte Kombination von Stärke für die Beschichtung und das Substrat.

- Die Beschichtung ist glänzend und vollständig, die Kristallisierung ist sorgfältig und dicht, die Porosität ist gering und kann die Korrosion des externen Mediums wirksam blockieren.

- Die einschlägigen Normen sollten die Dicke der Beschichtung festlegen, und die Verteilung der Beschichtung sollte gleichmäßig sein.

In der Schmuckindustrie sind die gebräuchlichsten Arten der Oberflächenveredelung die reine Vergoldung, die K-Vergoldung, die Versilberung, die Rhodinierung usw. Je nach den Eigenschaften des Produkts muss manchmal eine vernickelte oder verkupferte Unterschicht verwendet werden.

2. Glanzvernickelung

Glanznickel ist eine in der Schmuckgalvanik häufig verwendete Beschichtungsart. Sie basiert auf Wattnickel und erzielt durch Zugabe von Zusatzstoffen eine glänzende, glatte Nickelschicht.

(1) Das Prinzip der Glanznickel-Beschichtung

Kathode: Ni2+ + 2e = Ni

Kathodische Nebenreaktionen: 2H+ + e = H2

Anode (mit löslicher Anode): Ni - 2e = Ni2+

Anodenseitige Reaktion: 2H2O - 4e = 4H+ + O2

(2) Glanzvernickelung

Ein Beispiel für das Verfahren der Glanzvernickelung ist in Tabelle 6-4 zu finden.

Tabelle 6-4 Glanzvernickelung

| Zusammensetzung und Prozessbedingungen der Beschichtungslösung | Verfahren 1 | Verfahren 2 |

|---|---|---|

| Nickel-Sulfat(NiSO4-7H2O) (g/L) | 250〜300 | 250〜320 |

| Nickelchlorid(NiCl2 - 6H2O)(g/L) | 40〜60 | 50〜60 |

| Borsäure (H3BO3) (g/L) | 40 〜50 | 40 〜50 |

| Saccharin(C6H5COSO2NH) (g/L) | 0.5〜1 | |

| 1,4一Butindiol(C4H6O2) (g/L) | 0.3〜0.5 | |

| Natriumdodecylsulfat(C12H25SO4Na) (g/L) | 0.05〜0.2 | |

| Zusatzstoffe(mL/L) | Angemessener Betrag | |

| pH-Wert | 3.8〜4.4 | 3.8〜4.5 |

| Temperatur (℃) | 50〜55 | 50〜65 |

| Stromdichte der Kathode (A/dm)2) | 2〜5 | 1〜10 |

(3) Zusammensetzung der Galvanisierungslösung und Prozessbedingungen

① Nickel. Die Nickel-Ionen-Quelle kann Nickel-Sulfat, Chlorid, Sulfamat, etc. sein. Nickel-Ion ist der Hauptbestandteil der Beschichtungslösung enthält in der Regel 52 ~ 70 g/L. Eine hohe Nickelionenkonzentration erhöht die Stromdichte und verbessert die Abscheidungsrate. Ist die Konzentration jedoch zu hoch, verringert sich die Dispersionskapazität der Beschichtungslösung, was zu einem stromarmen Bereich ohne Beschichtung führt. Ist die Nickelionenkonzentration zu niedrig, sinkt die Abscheidungsrate, und in schweren Fällen wird der Hochstrombereich verbrannt.

② Puffermittel. Borsäure ist das beste Puffermittel in Nickelbeschichtungslösungen; sie kann auch die kathodische Polarisation verstärken, die Leitfähigkeit der Lösung verbessern und die mechanischen Eigenschaften der Beschichtung erhöhen.

③ Benetzungsmittel. Während des Galvanisierungsprozesses wird an der Kathode Wasserstoffgas freigesetzt. Das Netzmittel kann die Oberflächenspannung der Galvanisierungslösung herabsetzen und so die Benetzungswirkung auf der Oberfläche der galvanisierten Teile erhöhen. Dies erschwert es den während des Galvanisierungsprozesses entstehenden Wasserstoffblasen, auf der Kathodenoberfläche zu verbleiben, und verhindert so die Bildung von Nadellöchern und Unreinheiten. Das Netzmittel besteht aus Tensiden, die sich in hochschäumende und niedrigschäumende Netzmittel unterteilen lassen. Zu den stark schäumenden Netzmitteln gehört Natriumdodecylsulfat, während zu den schwach schäumenden Netzmitteln Diethylhexylsulfat gehört.

④ Aufheller. Dazu gehören Primärglanzmittel, Sekundärglanzmittel und Hilfsglanzmittel. Die Hauptfunktion der primären Aufheller besteht darin, die Korngröße zu verfeinern und die Empfindlichkeit der Galvanisierungslösung gegenüber Metallverunreinigungen zu verringern. Saccharin ist ein typischer primärer Aufheller. Die Aufgabe der sekundären Glanzmittel besteht darin, der galvanischen Schicht einen spürbaren Glanz zu verleihen. Sie führen jedoch auch zu Spannungen und Sprödigkeit in der galvanischen Schicht und erhöhen die Empfindlichkeit gegenüber Verunreinigungen, so dass ihre Dosierung streng kontrolliert werden muss. In Verbindung mit primären Aufhellern können sie eine vollständig glänzende Schicht erzeugen. 1,4-Butindiol ist ein typischer sekundärer Aufheller. Hilfsglanzmittel spielen eine unterstützende Rolle bei der Erhöhung des Glanzes der galvanischen Schicht. Sie tragen dazu bei, die Deckfähigkeit der galvanischen Schicht zu verbessern und die Empfindlichkeit der galvanischen Lösung gegenüber Metallverunreinigungen zu verringern.

(4) Faktoren, die die Prozessbedingungen beeinflussen

① pH-Wert. Er hat einen erheblichen Einfluss auf die Nickelabscheidung und die mechanischen Eigenschaften der beschichteten Schicht. Mit steigendem pH-Wert verbessert sich die Effizienz des kathodischen Stroms, und die Dispersionsfähigkeit der Beschichtungslösung ist gut. Ein zu hoher pH-Wert kann jedoch zur Abscheidung basischer Nickelsalze in der Nähe der Kathode führen, was Einschlüsse in der galvanischen Schicht zur Folge hat und zu Rauheit, Graten und Sprödigkeit führt. Umgekehrt sinkt bei einem zu niedrigen pH-Wert die Effizienz des kathodischen Stroms, was zu Nadellöchern und Bereichen ohne Beschichtung in Niedrigstromzonen führt, die streng kontrolliert werden müssen.

② Temperatur. Eine Erhöhung der Temperatur kann die Spannung der Beschichtung verringern, die Wanderungsgeschwindigkeit der Ionen in der Beschichtungslösung erhöhen und die Leitfähigkeit der Beschichtungslösung verbessern, wodurch die Dispersionsfähigkeit der Beschichtungslösung erhöht und der Stromdichtebereich erweitert wird.

③ Stromdichte. Er hängt von der Zusammensetzung der Beschichtungslösung, dem pH-Wert, der Arbeitstemperatur und der Art der Zusätze ab. Im Normalbetrieb verbessert sich der Stromwirkungsgrad mit zunehmender Stromdichte.

④ Rühren. Sie kann Konzentrationspolarisation verhindern, die Abscheidungsrate der Beschichtungslösung stabilisieren und die Verwendung höherer Stromdichten ermöglichen. Es können Luftumwälzung, Kathodenbewegung oder kontinuierliche Filtration eingesetzt werden.

⑤ Filtration. Eine kontinuierliche Filtration sollte verwendet werden, um die Galvanisierungslösung klar zu halten; der Filter kann ein Patronen- oder Beutelfilter sein, mit einer Filtrationsrate von 2~8 mal/h und einer Filtrationsgenauigkeit von 5~10μm.

⑥ Anode. Als lösliche Anode wird ein Nickelblech oder eine Nickelkugel verwendet, für die strenge Anforderungen an die Materialzusammensetzung und Struktur gelten.

3. Vergoldung und ihre Legierungen

Gold ist ein brillantes, leuchtendes Gelb mit hoher chemischer Stabilität, das nicht durch Salzsäure, Schwefelsäure, Salpetersäure, Flusssäure oder Alkali korrodiert und in der Schmuckindustrie weit verbreitet ist.

Vergoldung kann in reine Vergoldung und K-Vergoldung nach der Reinheit des reinen Goldes unterteilt werden, der Goldgehalt von reinem Gold in 99,9% oder mehr, K-Gold häufig verwendet 22K, 18K, 14 K, und so weiter. Nach der Dicke der Beschichtung kann in Dünnvergoldung und Dickvergoldung unterteilt werden. Die dünne Goldschicht mit einer Dicke von 0,5 μm oder weniger kann direkt auf das Metallsubstrat aufgetragen werden. Die Dickvergoldung wird in der Regel mit Nickel als Basisschicht überzogen, und ihre Helligkeit und Nivellierung der Situation zur Verbesserung der Helligkeit der Goldschicht spielen eine offensichtliche Rolle.

Lange Zeit wurden für die Vergoldung hauptsächlich Lösungen auf Cyanidbasis verwendet; mit der Verbesserung der Umweltschutzanforderungen seit den 1960er Jahren kamen die saure Vergoldung von reinem Gold, die saure Vergoldung von Hartgold, die neutrale Vergoldung und die Vergoldung ohne Cyanid auf den Markt. Die Vergoldungslösungen lassen sich in alkalisches Cyanid, saures Mikrocyanid, neutrales Mikrocyanid und Nichtcyanid unterteilen.

(1) Cyanid-Vergoldung

① Prinzip der Cyanidvergoldung

In der Cyanid-Goldplattierungslösung ist das Hauptsalz Kaliumgoldcyanid [KAu(CN)4]in Lösung, Cyanidkomplex-Ion enthaltend Au(CN)2+ in der Kathodenentladung, wodurch eine Goldschicht entsteht.

Kathodische Reaktion:[Au(CN)2]–+e = Au+ 2CN–

Reaktion auf der Kathodenseite: 2H++2e = H2

Anodische Reaktion (mit löslicher Anode): Au+2CN– - e = [Au(CN)]2–

Mit unlöslicher Anode: 2H2O - 4e=4H+ + O2

② Cyanid-Vergoldungsprozess

Typisches Zyanid-Goldbeschichtungsverfahren, siehe Tabelle 6-5.

Tabelle 6-5 Beispiel eines Chloridvergoldungsverfahrens

| Zusammensetzung der Galvanisierungslösung und Prozessbedingungen | Verfahren 1 | Verfahren 2 | Prozess 3 |

|---|---|---|---|

| Kaliumgoldcyanid(g/L) | 3.5 | 5〜16 | 2 |

| Kaliumcyanid(g/L) | 18 | 30 | 8 |

| Dinatriumhydrogenphosphat (g/L) | 16 | ||

| Dikaliumhydrogenphosphat (g/L) | 30 | ||

| Kaliumkarbonat(g/L) | 30 | ||

| Natriumthiosulfat (g/L) | 20 | ||

| pH-Wert | 10〜11 | 12 | 12 |

| Temperatur (℃) | 50〜60 | 60〜65 | 60〜70 |

| Stromdichte der Kathode (A/dm)2) | 1〜3 | 0.1〜0.5 | 0.3〜0.5 |

③ Die Rolle der Komponenten in der Galvanisierungslösung

- Kaliumgoldcyanid. Kaliumgoldcyanid ist das Hauptsalz in der Galvanisierungslösung, der Quelle des Goldes in der Galvanisierungsschicht. Ist der Goldgehalt zu niedrig, wird die Beschichtung rot und rau. Die Qualität von Kaliumgoldcyanid ist sehr wichtig und sollte sorgfältig ausgewählt werden. Kaliumgoldcyanid sollte in deionisiertem Wasser aufgelöst werden, bevor es der Galvanisierungslösung zugesetzt wird.

- Kaliumcyanid (Natriumcyanid). Kaliumcyanid (Natriumcyanid) ist ein Komplexbildner, der die Galvanisierungslösung stabil und den Elektrodenprozess normal machen kann. Wenn der Gehalt zu niedrig ist, wird die Galvanisierungslösung instabil, die Galvanisierungsschicht wird rau und die Farbe wird schlecht.

- Phosphat. Phosphat ist ein Puffer, der die Galvanisierungslösung stabilisiert und den Glanz der galvanischen Schicht verbessert.

- Karbonat. Carbonat, ein Leitsalz, kann die Leitfähigkeit der Beschichtungslösung und die Dispersionsfähigkeit der Beschichtungslösung verbessern.

④ Verwendung und Pflege der Beschichtungslösung

- Die Goldkonzentration steuert die Ablagerungsrate sowie die Farbe und Helligkeit der Beschichtung. 99,99% reine Goldplatte kann als Anode verwendet werden, und Platin-Titan-Mesh kann auch als unlösliche Goldanode verwendet werden, nach der Analyse der rechtzeitigen Auffüllung der Goldsalze.

- Der pH-Wert kann mit KOH eingestellt werden und H3PO4.

- Die cyanidische Vergoldungslösung ermöglicht die Verwendung der Kathodenstromdichte, die niedrig ist, wenn die Beschichtung dunkelrot erscheint; es sollte angemessen sein, die Kathodenstromdichte zu verringern oder die Lösungstemperatur zu erhöhen, um die Ausfällung anderer Metalle zu vermeiden.

- Die Cyanid-Beschichtungslösung sollte kein Kupfer, Silber, Arsen, Blei und andere Verunreinigungen enthalten, damit der Gehalt an Verunreinigungen nicht zu hoch ist und das Aussehen und die Struktur der Beschichtung beeinträchtigt.

⑤ Häufige Probleme bei der Cyanidvergoldung

Bei der Herstellung von Cyanid-Gold treten häufig verschiedene Probleme auf, gemeinsame Probleme, mögliche Ursachen und Lösungen, siehe Tabelle 6-6.

Tabelle 6-6 Häufige Probleme bei der Cyanidvergoldung

| Probleme mit der Beschichtung | Mögliche Ursachen | Lösungen |

|---|---|---|

| Grobe Beschichtung | ①hoher Goldgehalt; ②hohe Stromdichte der Kathode; ③hohe Temperatur; ④hoher Carbonatgehalt | ① Kaliumcyanid hinzufügen; ② die Stromdichte der Kathode verringern; ③ die Temperatur senken; ④ Carbonat mit Ba(CN) entfernen2 |

| Rötung der Beschichtung | ① Goldgehalt ist zu hoch; ② Temperatur ist zu hoch; ③ Kathodenstromdichte ist zu niedrig; ④ Kupferverunreinigungsgehalt ist hoch; ⑤ pH-Wert ist zu hoch | ①Zugabe von Kaliumcyanid; ②Temperatur senken; ③Stromdichte der Kathode erhöhen; ④Gold zurückgewinnen und Galvanisierungslösung ersetzen (oder für die Beschichtung von Mikro-Rotgoldwerkstücken verwenden); ⑤PH-Wert mit Säureeinstelllösung einstellen. |

| Verlust von Farbe | ① Goldgehalt ist zu niedrig; ② Kathodenstromdichte ist zu niedrig; ③ pH-Wert ist zu niedrig | ①Zugabe von Kaliumgoldcyanid; ②Erhöhung der Stromdichte der Kathode; ③Einstellung mit KOH. |

| Bräunliche Farbe | ① Kaliumcyanid ist zu niedrig; ② Natrium in der Lösung | ①Zugabe von Kaliumcyanid; ②Gold wiedergewinnen, die Galvanisierungslösung ersetzen. |

| Grünliche Farbe | ①Silber in Lösung | ①Gold zurückgewinnen, Beschichtungslösung ersetzen; ②Mikro-grün beschichtete Werkstücke beschichten |

| Dunkle (trübe) Beschichtung | ① Stromdichte ist zu hoch; ② unzureichende Ergänzungen | ①Stromdichte anpassen; ②Zusatzstoffe hinzufügen. |

(2) Cyanidarme oder mikrozyanidische Vergoldung

Micro-Cyanid-Gold-Plating-Lösung, zusätzlich zu Kalium-Gold-Cyanid, nicht enthalten freie Cyanid pH-Wert von 6 ~ 7; die Beschichtung Lösung enthält organische Carbonsäure, Phosphat, und Alkalimetall-Salze, sondern kann auch auf die Aufheller oder Gelatine, Schwefelsäure Hydrazin, alkylierte Amine und andere organische Stoffe, kann erhalten werden, dichten hellen Gold-Plating-Schicht.

Die Mikrocyanid-Vergoldungslösung kann je nach pH-Wert in eine neutrale und eine saure Vergoldungslösung unterteilt werden.

① Neutrale Mikrozyanid-Vergoldung

Der pH-Wert der neutralen Mikrozyanid-Beschichtungslösung beträgt 6-7, und die beschichtete Schicht ist zitronengelb. Legierungselemente wie Ni, Cu, Cd usw. können mit einer Goldlegierung überzogen werden. Dünn- und Dickgold können durch Anpassung der Goldkonzentration und der Laugenzusammensetzung abgeschieden werden. Für das Verfahren der neutralen Mikrocyanidvergoldung siehe Tabelle 6-7.

Tabelle 6-7 Beispiel für ein neutrales Mikrozyanid-Goldbeschichtungsverfahren

| Zusammensetzung der Galvanisierungslösung und Prozessbedingungen | Verfahren 1 | Verfahren 2 | Prozess 3 |

|---|---|---|---|

| Gold (als Kaliumgoldchlorid)(g/L) | 20 | 6〜8 | |

| Gold-Kaliumcyanid(g/L) | 12 | ||

| Dinatriumhydrogenphosphat(g/L) | 82 | 42 | 25 〜35 |

| Kaliumdihydrogenphosphat(g/L) | 70 | 10 | |

| pH-Wert | 6〜6.5 | 6.5 〜10.5 | 6.5 〜7.5 |

| Temperatur(℃) | 60 | 60〜70 | 40〜50 |

| Stromdichte der Kathode (A/dm)2) | 0.1〜 0.3 | 0.1〜0.6 | 0.2 〜0.4 |

② Saure Mikrozyanid-Vergoldung

Die saure Mikrocyanid-Vergoldung hat eine helle, gleichmäßige, detailreiche, gelbe Farbe mit roten und anderen Merkmalen.

- Beschichtungsverfahren. Verschiedene Arten der sauren Mikrocyanid-Vergoldung sind in Tabelle 6-8 beschrieben.

Tabelle 6-8 Verschiedene Verfahren der sauren Mikrozyanidvergoldung

| Zusammensetzung und Prozessbedingungen der Beschichtungslösung | Verfahren 1 | Verfahren 2 | Prozess 3 | Prozess 4 |

|---|---|---|---|---|

| Kaliumgoldcyanid(g/L) | 12 〜14 | 8〜20 | 30 | 10 |

| Zitronensäure (g/L) | 16〜48 | 18〜20 | ||

| Ammoniumcitrat (g/L) | 100 | |||

| Kaliumcitrat (g/L) | 30〜40 | 100 〜140 | 28 〜30 | |

| Kaliumantimontartrat (g/L) | 0.8 〜1.5 | 0.05 〜0.3 | ||

| EDTA (mL/L) | 2〜4 | |||

| pH-Wert | 4.8 〜5.1 | 3〜4.5 | 5.2〜6.0 | 5.2 〜5.8 |

| Temperatur(℃) | 50 〜60 | 12 〜35 | 60 〜65 | 30 〜40 |

| Stromdichte der Kathode (A/dm)2) | 0.1〜 0.3 | 0.5〜1 | 0.3 〜0.5 | 0.2 〜0.5 |

- Die Rolle der einzelnen Komponenten in der Galvanisierungslösung.

Kaliumgoldcyanid: Als Hauptsalz der Beschichtungslösung reicht der Gehalt aus, um eine helle, kristalline und detaillierte Goldschicht zu erzeugen. Ist der Gehalt unzureichend, ist der Stromdichtebereich eng, und die Beschichtung ist rot, rau und weist eine hohe Porosität auf.

Zitrat: Es hat komplexierende, bindende und puffernde Wirkung. Ist die Konzentration zu hoch, sinkt die Stromausbeute, und die Beschichtungslösung altert leicht; ist die Konzentration zu niedrig, hat die Beschichtungslösung eine schlechte Dispersionsfähigkeit.

Phosphat: Puffer kann die Stabilität der Galvanisierungslösung und den Glanz der Galvanisierungsschicht verbessern.

- Arbeitsbedingungen der Galvanisierungslösung auf das Aussehen und die Leistung des Aufpralls.

Temperatur: Eine Erhöhung der Temperatur kann die Stromdichtegrenze erhöhen und die Abscheidungsrate verbessern; der Goldgehalt in der Beschichtung steigt, der Legierungsgehalt sinkt, die innere Spannung der Beschichtung wird verringert und die Härte wird reduziert. Ist die Temperatur jedoch zu hoch, ist die Farbe der galvanischen Schicht nicht einheitlich, und die galvanische Schicht kann leicht rot und rau sein; ist die Temperatur zu niedrig, ist die galvanische Schicht nicht hell.

Stromdichte: Mit zunehmender Stromdichte nimmt der Goldgehalt in der galvanischen Schicht ab, der Legierungsgehalt sinkt, die Eigenspannung der galvanischen Schicht steigt und die Härte nimmt zu. Eine zu hohe Stromdichte führt zu einer rauen Beschichtung, hoher Porosität und der Mitabscheidung von Fremdmetallen; bei einer zu niedrigen Stromdichte ist die Beschichtung nicht glänzend und die Stromausbeute gering.

Rühren und Filtrieren: Es trägt dazu bei, Konzentrationspolarisationen zu beseitigen, die Reinigung der Beschichtungslösung zu gewährleisten und die Abscheidegeschwindigkeit sowie die Qualität der Beschichtung zu verbessern.

(3) Cyanid-freie Vergoldung

Seit den 1960er Jahren gibt es bei der cyanidfreien Vergoldung für die Produktion Sulfit-, Thiosulfat-, Halogenid-, Thiomalat- und andere Beschichtungslösungen, aber die am besten erforschte und am häufigsten verwendete ist [Au(SO3)2]– für die komplexe Anionensulfit-Beschichtungslösung.

Sulfit-Plating-Lösung zeichnet sich durch umweltfreundliche: die Galvanik-Lösung hat eine gute Dispersion Kapazität und Abdeckung Kapazität, die Beschichtung Schicht hat eine gute Nivellierung und Duktilität (Dehnung von bis zu 70% ~ 90%), bis zu Spiegelglanz, hohe Reinheit der Beschichtung: schnelle Abscheidung, weniger Porosität: Beschichtung und Nickel, Kupfer, Silber und anderen Metallen, die Kombination von gut. Allerdings ist die Stabilität der Sulfitvergoldung Lösung schlecht, so dass es leicht zu Gold auszufällen, verschlechtern die Qualität der Beschichtung, und sogar Schrott die ganze Beschichtung Lösung.

① Prinzip der Sulfitvergoldung

Kathodische Reaktion: [Au(SO3)2]3–+ e = Au + 2SO32-

Reaktion auf der Kathodenseite: 2H+ + 2e = H2

Anodische Reaktion: 2H2O - 4e = 4H++ O2

② Sulfit-Vergoldungsprozess

Verschiedene Arten der Sulfitvergoldung, siehe Tabelle 6-9.

Tabelle 6-9 Verschiedene Arten des Sulfitvergoldungsverfahrens

| Zusammensetzung und Prozessbedingungen der Beschichtungslösung | Verfahren 1 | Verfahren 2 | Prozess 3 |

|---|---|---|---|

| Gold (als AuCl3) (g/L) | 5〜25 | 8〜12 | |

| Gold (als NaAu[SO3]2) (g/L) | 10〜25 | ||

| Gold (als NH4 Au[SO3 ]2 ) (g/L) | 30 〜80 | ||

| Ammonium-Sulfit (g/L) | 200〜300 | ||

| Kaliumcitrat (g/L) | 100〜150 | ||

| Natriumsulfit (g/L) | 80 〜 140 | ||

| HEDP (mL/L) | 25 〜65 | ||

| ATMP (mL/L) | 60 〜90 | ||

| pH-Wert | 8.5 〜9.5 | 10 〜13 | 7.7 〜8.3 |

| Temperatur (℃) | 45 〜65 | 25 〜40 | 60〜70 |

| Stromdichte der Kathode (A/dm)2) | 0.1 〜0.8 | 0.1 〜0.4 | 0.1 〜0.8 |

③ Wichtige Punkte bei der Verwendung von Galvanisierungslösungen

- Die wichtigsten Salze AuCl3 und Rhodium-Goldbisulfit (Kalium, Ammonium). Eine niedrige Goldkonzentration führt zu einer geringen Ablagerungsrate, wobei im Allgemeinen eine Goldkonzentration von 10 g/L beibehalten wird. Gold kann durch direkte Zugabe von gelöstem Natrium-Goldbisulfit (Kalium, Natrium, Ammonium) in Wasser (pH=9) ergänzt werden, aber Ammonium-(Kalium-)Goldbisulfit ist hygroskopisch und muss sorgfältig gelagert werden, um eine Verschlechterung zu verhindern.

- Natriumbisulfit (Kalium, Ammonium) ist ein Komplexbildner. Freie Bisulfit-Ionen werden an der Luft zu Sulfat-Ionen oxidiert, so dass sie häufig nachgefüllt werden müssen. Ist die Bisulfitkonzentration zu niedrig, wird die Beschichtung rau und dunkel; ist die Bisulfitkonzentration zu hoch, sinkt die Stromausbeute, und an der Kathode wird leicht Wasserstoff freigesetzt.

- Eine Erhöhung der Temperatur ist vorteilhaft, um den Stromdichtebereich zu erweitern und die Abscheidungsrate zu erhöhen. Ist die Temperatur zu hoch, nimmt die Stabilität der Beschichtungslösung ab. Wenn Bisulfit überhitzt wird, zersetzt es sich und erzeugt S2- und erzeugen schwarzes Sulfidgold (Au2S3) ausfallen mit Au+.

2SO32- → SO42- + O2 + S2-

2Au3+ 十 3S2- → Au2S3

Es empfiehlt sich, die Galvanisierungslösung in einem Wasserbad indirekt zu erhitzen, um eine lokale Überhitzung zu vermeiden, die zu einer Trübung der Lösung führen kann.

- Bei der Goldbeschichtung mit Sulfit hat der pH-Wert einen erheblichen Einfluss auf die Stabilität der Beschichtungslösung, und es sollte darauf geachtet werden, dass der pH-Wert während der Produktion stabil bleibt. Wenn der pH-Wert unter ein bestimmtes Niveau fällt, Au(SO3)32- zersetzt sich, wobei Au entsteht, und SO42-wird die Lösung trübe. An diesem Punkt kann Ammoniak oder Kaliumhydroxid zur Einstellung verwendet werden. Wenn der pH-Wert zu hoch ist, kann die Beschichtung dunkelbraun erscheinen, und es sollte sofort Zitronensäure zur Korrektur zugegeben werden. Kaliumcitrat wirkt als Komplexbildner und Puffer, stabilisiert den pH-Wert der Beschichtungslösung und erhöht die Bindungsstärke zwischen der Nickelunterschicht und dem Gold.

(4) Elektroplattieren von Goldlegierungen

Durch Zugabe verschiedener Legierungselemente in die Vergoldungslösung können Goldlegierungen mit unterschiedlichen Farbtönen erzeugt werden. Beispielsweise kann durch Zugabe von Ni eine Weißgoldfarbe, durch Zugabe von Cu oder Cd eine Roségoldfarbe und durch Zugabe von Ag eine hellgrüne Vergoldungsschicht erzielt werden. Wenn man die Konzentration der Legierungselemente in der Beschichtungslösung und die Arbeitsbedingungen kontrolliert, lassen sich fast alle Farbtöne der Goldbeschichtung erzielen.

Gängige Vergoldungslegierungen sind Au-Co, Au-Ni, Au-Ag, Au-Cu, Au-Cu-Cd usw., wobei meist Cyanidlösungen verwendet werden, von denen Au-Ag (16K), Au-Cu-Cd (18K) am häufigsten verwendet werden. Die verschiedenen Arten von Cyanidlösungen für Goldlegierungen sind in Tabelle 6-10 aufgeführt.

Tabelle 6-10 Beispiel für einen Goldlegierungsbeschichtungsprozess

| Zusammensetzung und Prozessbedingungen der Beschichtungslösung | Verfahren 1 | Verfahren 2 | Prozess 3 |

|---|---|---|---|

| Kaliumgoldcyanid(g/L) | 2 | 3 | 2 |

| Kaliumcyanid(g/L) | 8 | 8 | 4 |

| Dinatriumhydrogenphosphat (g/L) | 16 | 16 | 16 |

| Kaliumnickelcyanid(g/L) | 1.3 | 1 | |

| Kaliumkupfercyanid(g/L) | 0.5 | 3.5 | |

| Kalium-Silbercyanid (g/L) | 0.5 | 0.5 | |

| Temperatur (℃) | 60 | 60 | 66 |

| Stromdichte der Kathode (A/dm)2) | 0.3 | 0.1 | 0.3 〜0.5 |

4. Versilberung

Vom ersten Versilberungspatent im Jahr 1840 bis zur Gegenwart hat die Cyanidversilberung eine mehr als 170-jährige Geschichte. Die Cyanidversilberung zeichnet sich durch die Dispersionsfähigkeit der Beschichtungslösung, die Stabilität der Versilberung und die einfache Wartung und Bedienung aus. Allerdings ist Zyanid hochgiftig und nicht förderlich für den Umweltschutz und die Gesundheit der Anwender.

Nicht-Cyanid-Versilberung ist das Thema der Forschung seit den 1970er Jahren, die Entstehung von Nicht-Cyanid-Versilberung Prozess, und wurde in einer kleinen Anzahl von Produktion, wie NS Versilberung, Nikotinsäure Versilberung, Imidazol-Sulfosalicylsäure Versilberung, Thiosulfat Versilberung, Silber Thionat Beschichtung, Thiocyanat Versilberung und so weiter, einige der Prozess ist immer noch in Gebrauch. Aber im Vergleich zu Cyanid Versilberung, Cyanid-freie Versilberung hat Mängel und ist nicht ausgereift genug, in 20 Jahren, ein Cyanid-freie Versilberung Prozess in der Popularisierung der industriellen Produktion hat nicht viele Fortschritte gemacht, Cyanid Versilberung wurde dominant.

(1) Cyanid-Silber-Elektroden-Reaktion

Kathode: Ag(CN)2- +e = Ag+2CN-

Seitenreaktion: 2H2O + 2e = H2 +2OH-

Mit löslicher Silberanode: Ag + 2CN– = Ag(CN)2- + e

Mit unlöslicher Anode: 4OH– = 2H2O + O2 +4e

(2) Cyanid-Versilberungsprozess

Verschiedene Arten der Silberzyanidbeschichtung, siehe Tabelle 6-11.

Tabelle 6-11 Beispiele für Silber-Cyanid-Beschichtungsverfahren

| Zusammensetzung und Prozessbedingungen der Beschichtungslösung | Verfahren 1 | Verfahren 2 | Prozess 3 |

|---|---|---|---|

| Kaliumsilbercyanid KCN (g/L) | 35 〜70 | 1〜2 | 55 |

| Kaliumcyanid (g/L) | 90〜150 | 80 〜120 | 135 |

| Kaliumkarbonat(g/L) | 10 | ||

| Kaliumhydroxid (g/L) | 5〜10 | ||

| Aufheller(g/L) | 15〜30 | ||

| Temperatur (℃) | 20 〜40 | 18 〜30 | 15〜25 |

| Stromdichte der Kathode (A/dm)2) | 0.5〜4 | 0.6 〜1.5 | 0.6 〜1.2 |

(3) Die Rolle der Hauptbestandteile der Beschichtungslösung

① Silber. Es ist das Hauptsalz der Beschichtungslösung und liegt in Form von Silbercyanidkomplexionen in der Beschichtungslösung vor. Die Silberquelle kann AgC1, AgCN oder KAg(CN)2aber AgNO3 und AgC1 sollten in AgCN umgewandelt werden oder KAg(CN)2 vor der Zugabe zur Beschichtungslösung. Ag in der Beschichtungslösung sollte bei 20~40 g/L gehalten werden; ist die Silberkonzentration zu hoch, kristallisiert die Beschichtungsschicht rau und hat eine gelbe Farbe; ist die Silberkonzentration zu niedrig, ist der Stromdichtebereich zu eng und die Abscheidungsrate ist reduziert.

② Kaliumcyanid. Es ist ein Komplexbildner; zusätzlich zur Komplexbildung mit Ag, eine bestimmte Menge an freiem Kaliumcyanid, die Stabilität der Beschichtungslösung, und die normale Auflösung der Anode sind vorteilhaft für die Beschichtungslösung Dispergierfähigkeit ist vorteilhaft. Die Daten des allgemeinen Prozesses beziehen sich meist auf freies KCN; seine Konzentration ist zu hoch, die Abscheidungsrate der Beschichtungslösung ist langsam, und die Konzentration ist zu niedrig.

③ Kaliumcarbonat. Es kann die Leitfähigkeit der Galvanisierungslösung verbessern, die Dispersionsfähigkeit der Galvanisierungslösung unterstützen und den Glanz der Galvanisierungsschicht verbessern. Cyanid Versilberung ist die alkalische Beschichtungslösung; für eine lange Zeit platziert, die Luft in der CO2 wird darin gelöst, wodurch Kaliumkarbonat entsteht; wenn die Kaliumkarbonatkonzentration mehr als 110 g/l beträgt, führt dies zu einer anodischen Passivierung und einer rauen Beschichtung.

④ Aufheller. Durch Hinzufügen eines Aufhellers kann eine voll glänzende Beschichtung erzielt und der Stromdichtebereich erweitert werden. Metallische Aufheller wie Antimon, Selen, Tellur, Kobalt, Nickel usw. können den Glanz und die Härte der galvanischen Schicht verbessern. Für dekorative Beschichtungen sind die Anforderungen an die Farbe der Beschichtung (Weißgrad und Helligkeit) jedoch besonders hoch; die Verwendung von metallhaltigen Zusätzen ist ungeeignet. Der nichtmetallische Aufheller enthält Schwefel; man kann die Farbe einer weißen Silberschicht erhalten, aber die Lebensdauer ist nicht lang genug, um sie hinzuzufügen. Die Beschichtungslösung wird sich zersetzen, wenn sie nicht rechtzeitig verwendet wird.

(4) Einfluss der Prozessbedingungen

① Temperatur. Die Arbeitstemperatur für die Glanzcyanidversilberung liegt am besten bei 20 〜30℃. Unter 20℃ ist die Abscheidungsrate zu langsam, und die Zusatzstoffe können ihre Wirkung nicht voll entfalten, so dass die Beschichtung erwärmt werden sollte; über 30℃ ist der Verbrauch von Zusatzstoffen zu hoch, und die Beschichtung neigt dazu, rau zu sein.

② Stromdichte. Der optimale Stromdichtebereich hängt von der Ag-Konzentration, der Konzentration des freien KCN und der Art des Aufhellers ab. Ist die Stromdichte zu niedrig, ist die Abscheidungsrate zu langsam, was den Glanz der Beschichtung beeinträchtigt; ist die Stromdichte zu hoch, wird die Beschichtung rau und kann sogar schwammig erscheinen.

③ Filtrieren und Rühren. Um eine fein kristallisierte, strahlend weiße Silberbeschichtung zu erhalten, ist eine kontinuierliche Filtration der Beschichtungslösung und eine Bewegung der Kathode unerlässlich. Die Filtration verbessert die Sauberkeit der Beschichtungslösung, und die Bewegung der Kathode hilft, die Konzentrationspolarisation zu beseitigen, was hochwertige Beschichtungen bei relativ hohen Stromdichten ermöglicht.

5. Rhodium-Beschichtung